3329132941

Sygnał drganiowy mesie wiele informacji związanych ze stanem technicznym maszyn i jest podstawą do wykorzystania w systemach ciągłego monitorowania tych sygnałów jako wskaźnika trendu stanu maszyny i wskaźnika potrzeby remontu. Analiza widmowa tych sygnałów pozwala na identyfikację rodzaju uszkodzenia [23, 25, 26, 37,38, 39, 53, 56, 137, 138, 204, 207, 209, 216],

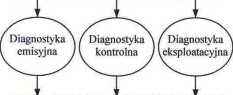

1.4. Diagnostyka zespołów maszynowych

Cel diagnostyki maszyn charakteryzuje się trzema zadaniami [204, 209]: a diagnoza - określenie bieżącego stanu technicznego,

■ geneza - określenie przyczyn zaistnienia obecnego stanu,

a prognoza - określenie horyzontu czasowego przyszłej zmiany stanu technicznego

Obiektywna ocena stanu danej maszyny opiera się na pomiarach dostępnych do obserwacji symptomów (objawów) stanu technicznego i następnie wnioskowanie na podstawie otrzymanych danych. Symptom stanu zawiera w sobie trzy grupy parametrów i charakterystyk możliwych do obserwacji [204, 209]:

■ parametry funkcjonalne, robocze maszyny elektrycznej (np. moc, prędkość,

prąd),

■ parametry i charakterystyki będące bezpośrednim symptomem zużycia (np. luzy, odchyłki kształtu i wymiarów w stosunku do wzorca),

a badanie procesów resztkowych (np. drgania, hałas, strumień osiowy, wyładowania niezupełne).

Każda maszyna przechodzi cztery fazy swego istnienia: konstruowanie, wytwarzanie, eksploatację i złomowanie. Na etapie każdego z nich należy prowadzić stosowną diagnostykę.

Iproces życia maszyny elektrycznej I

| Konstruowanie 11 Wytwarzanie | | Eksploatacja

|

Określenie źródeł |

Ocena jakości | |

Ocena stanu |

|

sygnałów diagnos- |

[ produktu |

technicznego |

|

tycznych, wybór |

maszyny. | |

|

czujników |

zespołu maszyn | |

|

i punktów pomiarowych |

Rys. 1.2. Cele diagnostyki na poszczególnych etapach „życia” maszyny [204]

Wyszukiwarka

Podobne podstrony:

Rys. 1.3. Uszkodzone łożysko silnika wentylatora młynowego [86] Sygnał drganiowy niesie wiele inform

piecznymi i ograniczenia zagrożeń związanych ze środowiskiem, w którym maszyna jest eksploatowana. W

P2060239 5 Błędy środowiskowe, związane ze stanem warunków otoczenia w czasie wykonywania pomiaru Wa

Zdjęcie010 Czynniki ryzyka zakażeń szpitalnych1 Związane ze stanem chorego:Wiek (wcześniaki, noworod

BHP 1h (40) konieczne do opracowania systemów produkcji, magazynowania oraz sprzedaży jest informacj

404 Elżbieta Miłosz, Marek Miłosz internetowych urzędów są oferty pracy (67%), informacje związane z

23. Obliczenia związane ze stanem równowagi chemicznej / Jacek Kulig // Chemia w S

rozumieniu niniejszej ustawy określenie .... oznacza...”. Trudności związane ze stanem terminologii

DSC01296 (3) Am putacje u Amputacje u dzieci przedstawiają wiele odrębności, związanych ze zjawiskie

Przedmiot studium Przedmiotem studium są treści: ■ związane ze stanem istniejącym,

40759 Obraz (04) k) rodzajów dróg i zagrożeń związanych ze stanem ich nawierzchni. posiadać umiejętn

więcej podobnych podstron