5460978932

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_

1. Wprowadzenie

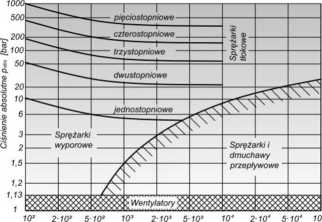

W zależności od wytwarzanego ciśnienia maszyny sprężające dzieli się na:

I. wentylatory, o przyroście ciśnienia do 13 kPa,

II. dmuchawy, podwyższające ciśnienie czynnika w granicach od 13 kPa do 300 kPa (3 bar),

III. sprężarki, w których przyrost ciśnienia jest większy od 3 bar,

IV. ssawy (ekshaustory), których ciśnienie na ssaniu jest znacznie niższe od atmosferycznego.

Wydajność V [m’/h]

Przedstawiony podział jest orientacyjny, w szczególności przy rozgraniczeniu dmuchaw i sprężarek. Wynika to z faktu dynamicznego rozwoju zarówno znanych typów sprężarek, jak i zupełnie nowych konstrukcji, co jest głównie powodowane zmiennym zapotrzebowaniem rynku. Podstawowym kryterium odróżniającym sprężarki od dmuchaw jest chłodzenie czynnika, stosowane w sprężarkach dla obniżenia zapotrzebowania mocy.

Rys. 1. Typowe zakresy stosowania maszyn spiętrzających w zależności od ciśnienia sprężania pabs oraz wydajności V

W ogólnym pojęciu sprężarka jest maszyną roboczą służącą do sprężania oraz przetłaczania gazów i par z obszaru o niższym ciśnieniu do obszaru o ciśnieniu wyższym przy całkowitym przyroście ciśnienia przekraczającym 0,3 MPa.

Tą samą funkcję w odniesieniu

do cieczy spełniają pompy, stąd zasady działania i budowy obu rodzajów maszyn — sprężarek i pomp — są w wielu wypadkach podobne. Różnice wynikają ze znacznie większej gęstości cieczy w stosunku do gazów oraz dużej ściśliwości gazów i par przy praktycznej nieściśliwości cieczy. W związku z tym przemiany termodynamiczne oraz wymiana ciepła mają w sprężarkach istotne znaczenie, odmiennie niż w pompach.

Podobnie jak pompy, sprężarki dzielimy zależnie od zasady działania na wyporowe i wirowe.

W sprężarkach wyporowych zasysanie, sprężanie i wtłaczanie gazu odbywa się na skutek kolejnego, okresowego zwiększania i zmniejszania objętości przestrzeni roboczej, w której znajduje się gaz, przez poruszający się jeden lub kilka członów roboczych flak tłoki, łopatki, krzywki, itp.). Gaz jest zasysany z przestrzeni ssawnej do przestrzeni roboczej na skutek wytworzenia podciśnienia przez zwiększenie objętości przestrzeni roboczej (np. przez cofający się człon roboczy). W kolejnym etapie gaz jest sprężany przez zmniejszanie objętości przestrzeni roboczej i następnie wytłaczany do przestrzeni ssawnej. Charakterystyczną cechą sprężarek wyporowych okresowość działania powodującą niekorzystne zjawisko powstawania pulsacji ciśnienia. Zależnie od rodzaju ruchu członu roboczego sprężarki wyporowe dzielą się na:

• tłokowe, o postępowo-zwrotnym mchu tłoka,

• rotacyjne, o obrotowym ruchu członu roboczego.

W sprężarkach wirowych energia mechaniczna silnika napędowego przekazywana jest strumieniowi gazu w sposób ciągły poprzez zwiększeniu krętu (pędu) tego strumienia gazu w kanałach międzyłopatkowych wirnika. Następnie w elementach układu przepływowego o zwiększającym się przekroju (dyfuzory) następuje stopniowa zamiana energii kinetycznej na energię ciśnienia.

Zależnie od kierunku przepływu strumienia w stosunku do osi maszyny sprężarki wirnikowe dzielimy na:

• promieniowe,

• osiowe,

• diagonalne.

Zarówno sprężarki wyporowe, jak i wirowe mogą być jedno- lub wielostopniowe.

2

Wyszukiwarka

Podobne podstrony:

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_POLITECHNIKA

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ t)0

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_2. Zastosowanie

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_3. Sprężarka

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych Rys. 4a . Zawór

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ 2. Obieg teore

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ adiabatycznego

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ ho = Pb f tmml

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ z?2 = —- =

10Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ 3.3. Rodzaje

12Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych _Badanie sprężarek wyporowych_ 4.3. Stosowa

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Para nasycona mokra i przegrzanaPOLITECHNIKA

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnieniaPOLITECHNIKA KRAKOWSKA Instyt

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnienia różnicowe. Pod wpływem zmian

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnieniaPomiar ciśnienia Z definicji

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnienia 2. Ciśnienie statyczne ps,

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnienia 3.1. Ciśnienie bezwzględne

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnienia 4. Klasyfikacja przyrządów d

Laboratorium Termodynamiki i Pomiarów Maszyn Cieplnych Pomiar ciśnienia 5.2. Mikromanometry

więcej podobnych podstron