AUTOMATYZACJA

PROCESÓW WYTWARZANIA

Opracował: dr hab. in

ż

. Adam Rogowski

Autor wykładu:

dr hab. in

ż

. Adam Rogowski

pok. ST 405

tel. 022-234-8357

www.cim.pw.edu.pl/arog

Literatura:

- Tre

ść

niniejszego wykładu dost

ę

pna na

www.cim.pw.edu.pl/lzp

- J. Honczarenko: Elastyczna automatyzacja wytwarzania, WNT, 2000

- M. Marciniak (red.): Elementy automatyzacji we współczesnych

procesach wytwarzania, Oficyna Wydawnicza Politechniki

Warszawskiej, 2007

Proces produkcyjny

Proces przetwarzania surowców w gotowe produkty.

Jego realizacja jest zwi

ą

zana ze zmianami kształtu, wymiarów oraz

wła

ś

ciwo

ś

ci materiału.

Typy organizacji produkcji:

• Produkcja jednostkowa

• Produkcja seryjna

• Produkcja masowa

Typ organizacji produkcji ma du

ż

y wpływ na mo

ż

liwo

ś

ci jej

automatyzacji.

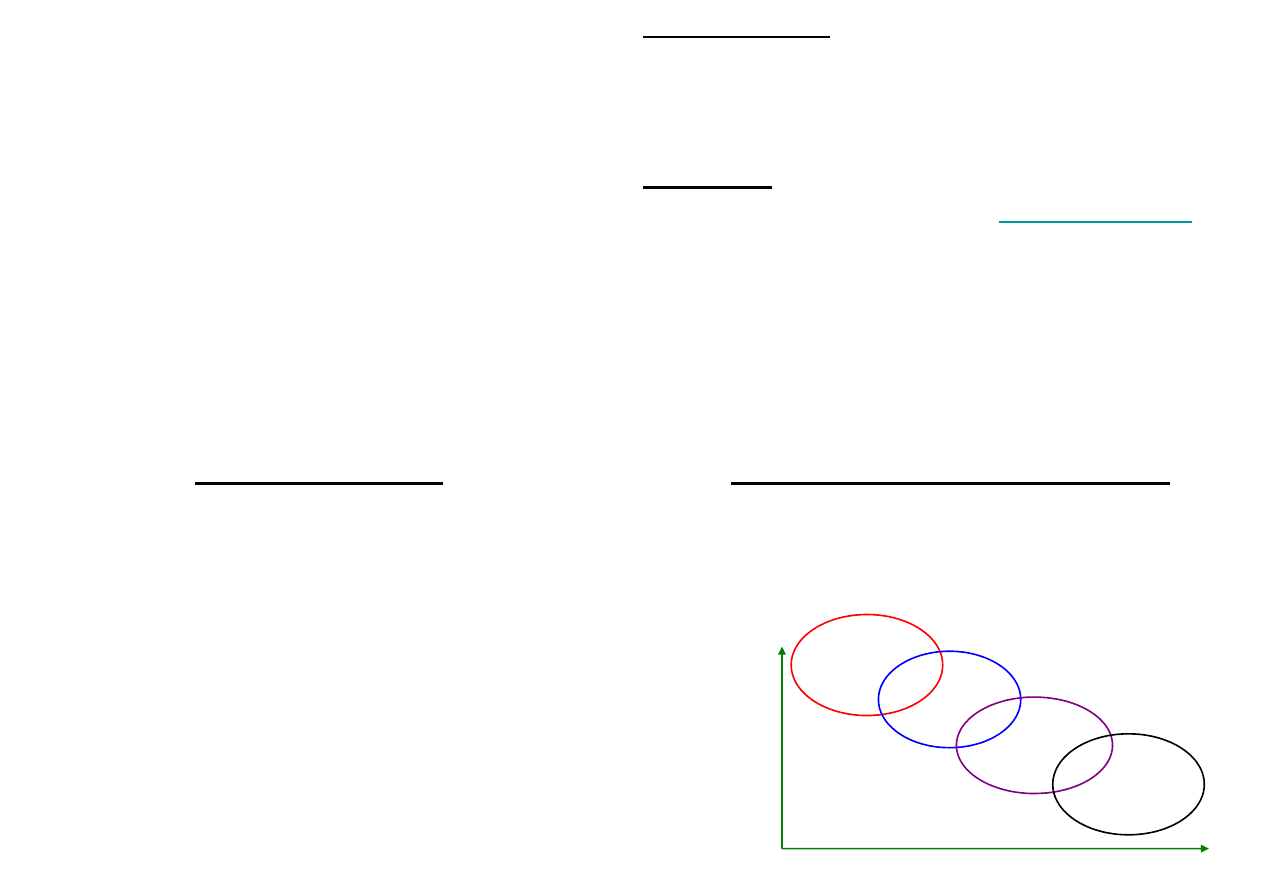

Formy zautomatyzowanej produkcji

1. Zautomatyzowane linie produkcyjne

2. Obrabiarki CNC i centra obróbkowe

3. Elastyczne gniazda/systemy produkcyjne

4. Obrabiarki konwencjonalne

Wielko

ść

produkcji

1

2

3

4

Liczba asortymentów

Ryzyka zwi

ą

zane z wyborem stopnia

automatyzacji

• Ni

ż

sza jako

ść

i wysokie koszty produkcji w przypadku zbyt niskiego

stopnia automatyzacji

• Nakłady na zbyt wysoki stopie

ń

automatyzacji mog

ą

si

ę

nie zwróci

ć

w

przypadku, gdy

ź

le zostanie oszacowana wielko

ść

rynku

• Nakłady na automatyzacj

ę

mog

ą

si

ę

nie zwróci

ć

w przypadku

niespodziewanych zmian na rynku (produkt przestaje si

ę

sprzedawa

ć

)

Zalety automatyzacji

• Polepszenie jako

ś

ci i stało

ś

ci jako

ś

ci produktów

• Zwi

ę

kszenie wydajno

ś

ci (koncentracja zabiegów)

• Wi

ę

ksze wykorzystanie funduszu czasu pracy maszyn (II i III zmiana,

dni wolne od pracy)

• Ograniczenie liczebno

ś

ci personelu

• Poprawa warunków pracy (wyeliminowanie prac uci

ąż

liwych i

szkodliwych)

• Zmniejszenie kosztów produkcji

Automatyzacja elastyczna

• Łatwe i szybkie przezbrojenie i szybka zmiana programów pracy

ś

rodków wytwarzania w celu dostosowania do zmiennych zada

ń

produkcyjnych, przy zachowaniu wysokiej wydajno

ś

ci np. realizacja

kilku procesów technologicznych równolegle z mo

ż

liwo

ś

ci

ą

wprowadzania nowych procesów w czasie trwania produkcji

• Zastosowanie głównie w produkcji małoseryjnej (liczne asortymenty)

Ś

rodki elastycznej automatyzacji:

• obrabiarki CNC

• roboty przemysłowe

W przypadku kompleksowej automatyzacji elastycznej zachodzi

konieczno

ść

zapewnienia współpracy (wzajemnej synchronizacji)

zautomatyzowanych

ś

rodków produkcji poprzez komunikacj

ę

pomi

ę

dzy ich układami sterowania.

Znaczenia elastyczno

ś

ci wytwarzania

• Elastyczno

ść

wyboru ró

ż

nych przedmiotów obrabianych jednocze

ś

nie

(mix flexibility)

• Mo

ż

liwo

ść

dodania nowego przedmiotu (nowego procesu

technologicznego) w czasie trwania produkcji, a tak

ż

e mo

ż

no

ść

wycofania produkcji okre

ś

lonego przedmiotu, bez wpływu na

prawidłowy przebieg produkcji pozostałych przedmiotów (parts

flexibility)

• Elastyczno

ść

marszruty technologicznej (routing flexibility)

• Mo

ż

liwo

ść

szybkiego uwzgl

ę

dnienia zmian w konstrukcji

wytwarzanego przedmiotu (design change flexibility)

• Mo

ż

no

ść

zmiany wielko

ś

ci produkcji (volume flexibility)

• Mo

ż

no

ść

wytwarzania przedmiotów w ró

ż

nych systemach wytwarzania

w ramach danej fabryki (customing flexibility)

Główne przyczyny wprowadzania elastycznej

automatyzacji

• Wzrost konkurencji

• Konieczno

ść

dostosowania asortymentów do

ż

ycze

ń

odbiorców

• Zmieniaj

ą

cy si

ę

popyt na wyroby

• Krótsze cykle

ż

ycia wyrobów

Przesłanki rozwoju elastycznej automatyzacji

Zwi

ą

zane z przedsi

ę

biorstwem:

• Zró

ż

nicowanie asortymentu wyrobów

• Wielowariantowo

ść

odmian/typów wyrobów

• Krótkie terminy realizacji zamówie

ń

• Mniejsze serie produkcyjne

• Cz

ę

ste unowocze

ś

nianie wyrobów

Zwi

ą

zane z procesem wytwarzania:

• Potrzeba pełniejszego wykorzystania maszyn i urz

ą

dze

ń

• Zmniejszenie zapasów materiałów wej

ś

ciowych i wyrobów w toku

• Konieczno

ść

skrócenia czasu wytwarzania wyrobów

• Konieczno

ść

łatwego i szybkiego przezbrajania maszyn

• Humanizacja pracy

Wykorzystanie funduszu czasu pracy maszyn

(przykłady)

Firma 1

Firma 2

Obrabiarki: tokarki

Obrabiarki do

konwencjonalne

cz

ęś

ci typu korpus

Dni wolne od pracy,

34%

28%

urlopy

II i III zmiana

44%

40%

Przestoje

10%

6%

Przezbrajanie,

nastawianie itp.

6%

7%

Wymiana narz

ę

dzi,

czynno

ś

ci załadowczo-

11%

-rozładowcze

Wykorzystanie

6%

8%

efektywne

Etapy wprowadzania automatyzacji czynno

ś

ci

pomocniczych

1.

Obróbka bez oprzyrz

ą

dowania (obrabiarki NC z obsług

ą

operatorsk

ą

i dowolnym systemem mocowania przedmiotów)

2.

Etap standaryzacji uchwytów i oprawek

3.

Etap organizacji (ustawianie przedmiotów poza obrabiark

ą

)

4.

Automatyzacja podstawowa (automatyczne dostarczanie na

stanowisko pracy przedmiotów na paletach, ładowanie r

ę

czne)

5.

Automatyzacja standardowa (podawanie przedmiotów i narz

ę

dzi

przez manipulator)

6.

Automatyzacja elastyczna (podawanie narz

ę

dzi i przedmiotów

przez robota przemysłowego)

Efekty poszczególnych etapów wprowadzania

automatyzacji czynno

ś

ci pomocniczych

(przykład)

Czas

Nastawy,

Czas

nieprodukcyjny

przygotowanie

efektywny

[godz./rok]

[godz./rok]

[godz./rok]

Bez oprzyrz

ą

dow.

6960

1000

800

Standaryzacja

6960

600

1200

Organizacja

6960

200

1600

Automatyzacja

3960

800

4000

Autom. elast.

1960

800

6000

Efekty poszczególnych etapów wprowadzania

automatyzacji czynno

ś

ci pomocniczych

(przykład– c.d.)

Koszty

Terminy realizacji

roboczogodziny

zlece

ń

[%]

[tygodnie]

Bez oprzyrz

ą

dowania

100

2

Standaryzacja

84

1,7

Organizacja

77

1,4

Autom. podstawowa

55

0,9

Autom. standardowa

40

0,6

Autom. elastyczna

33

0,3

Zmiany w pogl

ą

dach na strategi

ę

produkcyjn

ą

Produkcja powinna by

ć

:

zorientowana na wydajno

ść

→

zorientowana na płynny

przepływ materiałów

zale

ż

na od wyposa

ż

enia

→

zale

ż

na od asortymentu

produkcji

sterowana wg. planów

→

sterowana według zlece

ń

produkcji

klientów

nieci

ą

gła

→

ci

ą

gła

w partiach ekonomicznie

→

w partiach uwzgl

ę

dniaj

ą

cych

uzasadnionych

potrzeby klientów

(przy jednoczesnym minimali-

zowaniu kosztów)

Zmiany w pogl

ą

dach na elastyczn

ą

automatyzacj

ę

„wysoka” technika

→

produkcja oszcz

ę

dna

(obrabiarki zestawione z elastycznie

konfigurowanych modułów)

pełna automatyzacja

→

automatyzacja dostosowana do

potrzeb

organizacja zorientowana

→

autonomiczna organizacja zorien-

na technik

ę

towana na pracowników

praca kierowana

→

praca zespołowa

obsługa przyuczona

→

umotywowani, dobrze wyszkoleni

pracownicy

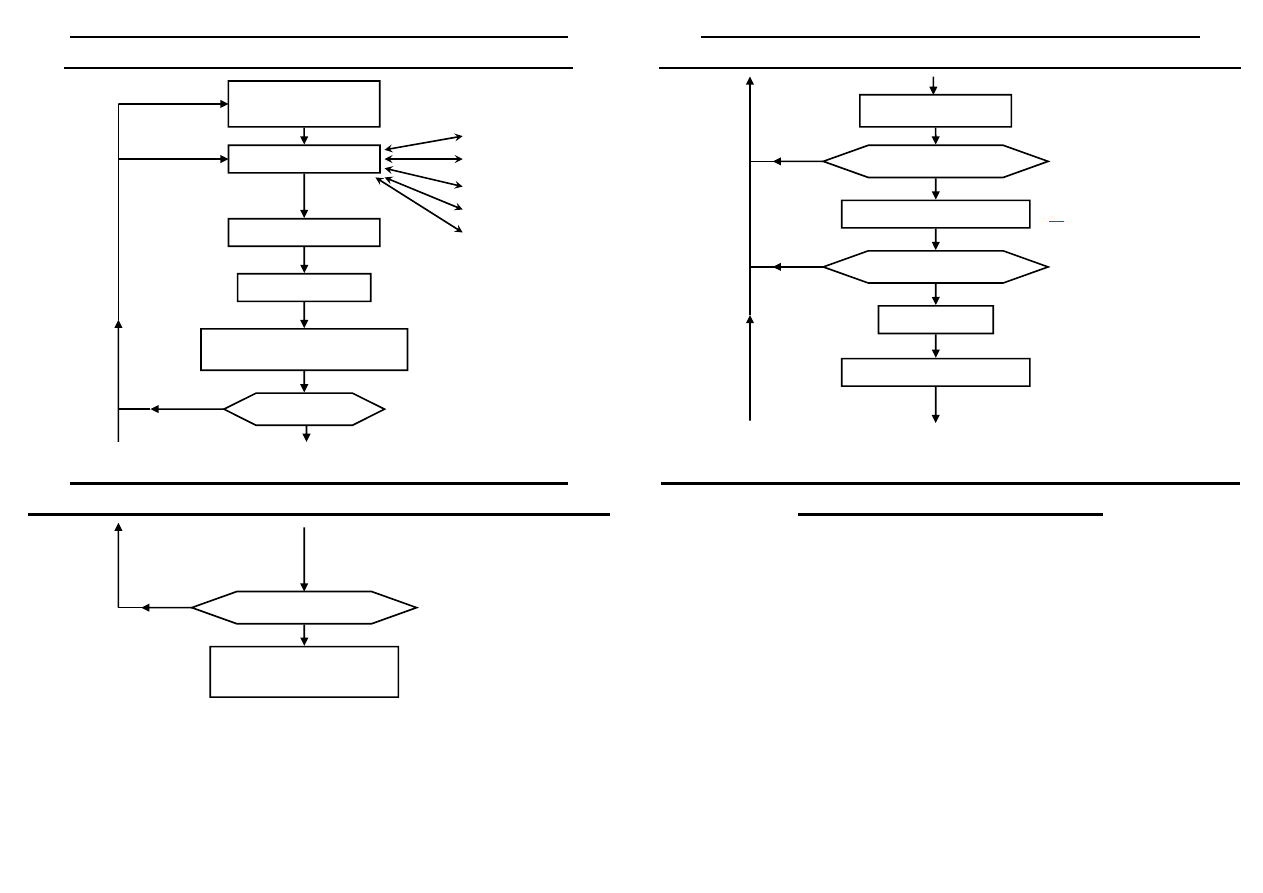

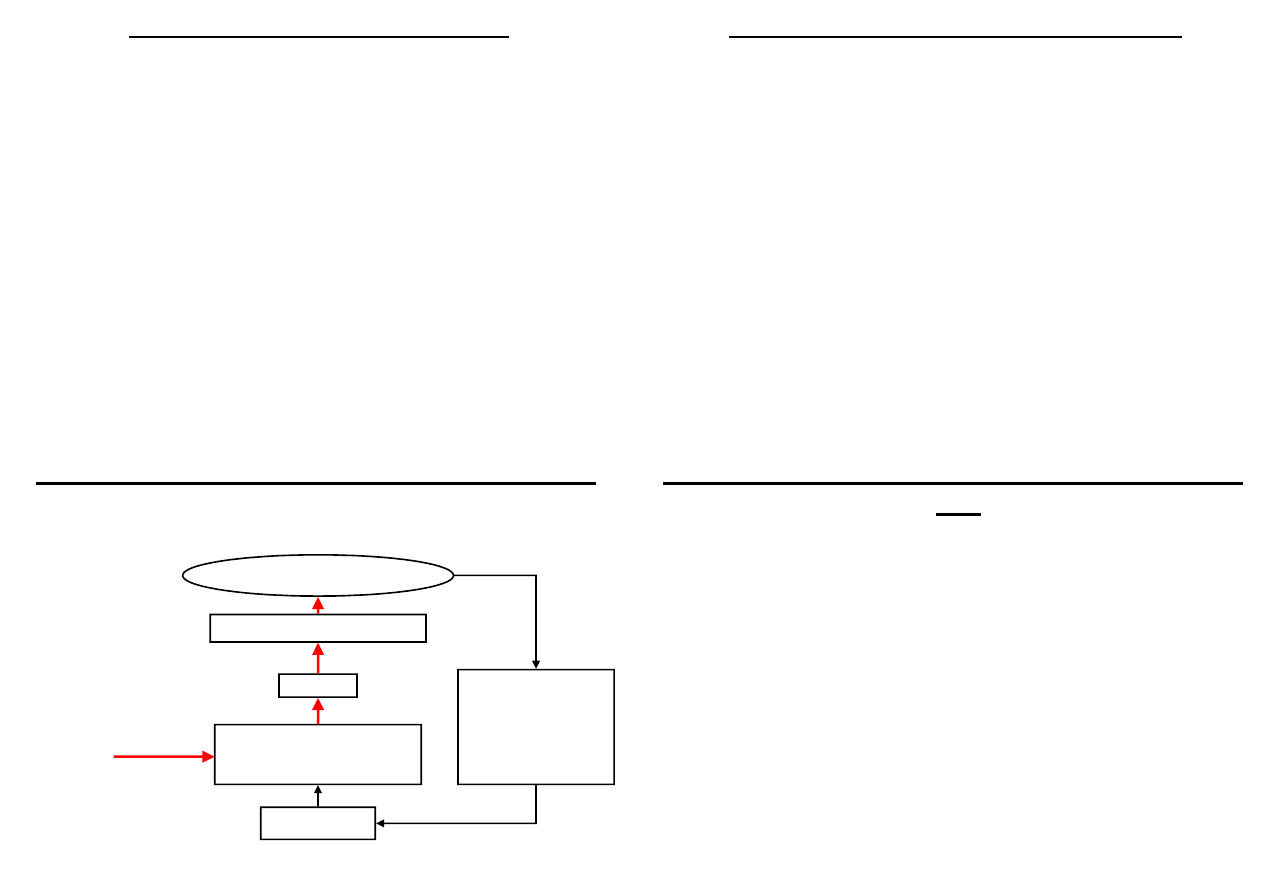

Wybór stopnia automatyzacji w procesie

przygotowania produkcji nowego wyrobu

Koncepcja nowego

produktu

konstruktor

Warianty wst

ę

pne

zleceniodawca

technolog

handlowiec

Warianty rozwojowe

kierownictwo firmy

Projekt wst

ę

pny

A

Analiza technologiczno

ś

ci

i analiza ekonomiczna

A

– podejmowanie

Wybór wariantu

decyzji odno

ś

nie

automatyzacji

Wybór stopnia automatyzacji w procesie

przygotowania produkcji nowego wyrobu – c.d.

Projekt wła

ś

ciwy

A

Opinie zainteresowanych

Opracowanie technologii

A!

Opinie zainteresowanych

Seria próbna

Modyfikacje i poprawki

Wybór stopnia automatyzacji w procesie

przygotowania produkcji nowego wyrobu – c.d.

Opinie zainteresowanych

Wła

ś

ciwa produkcja

(wyrób na rynek)

Komputerowe wspomaganie technologicznego

przygotowania produkcji

Technologiczne przygotowanie produkcji

– wszystkie działania maj

ą

ce na celu

zaprojektowanie procesu technologicznego oraz elementów bior

ą

cych w nim

udział (przedmiotów pracy,

ś

rodków technologicznych itd.)

Komputerowe systemy in

ż

ynierskie

s

ą

stosowane najcz

ęś

ciej w obszarze

technologicznego przygotowania produkcji, wspomagaj

ą

c rutynowe oraz

koncepcyjne działania in

ż

yniera – technologa:

CAD (Computer Aided Design)

CAE (Computer Aided Engineering)

CAP (Computer Aided Planning)

CAM (Computer Aided Machining) lub (Computer Aided Manufacturing)

CAQ (Computer Aided Quality Assurance)

CAR (Computer Aided Robotics)

CIM (Computer Integrated Manufacturing)

…

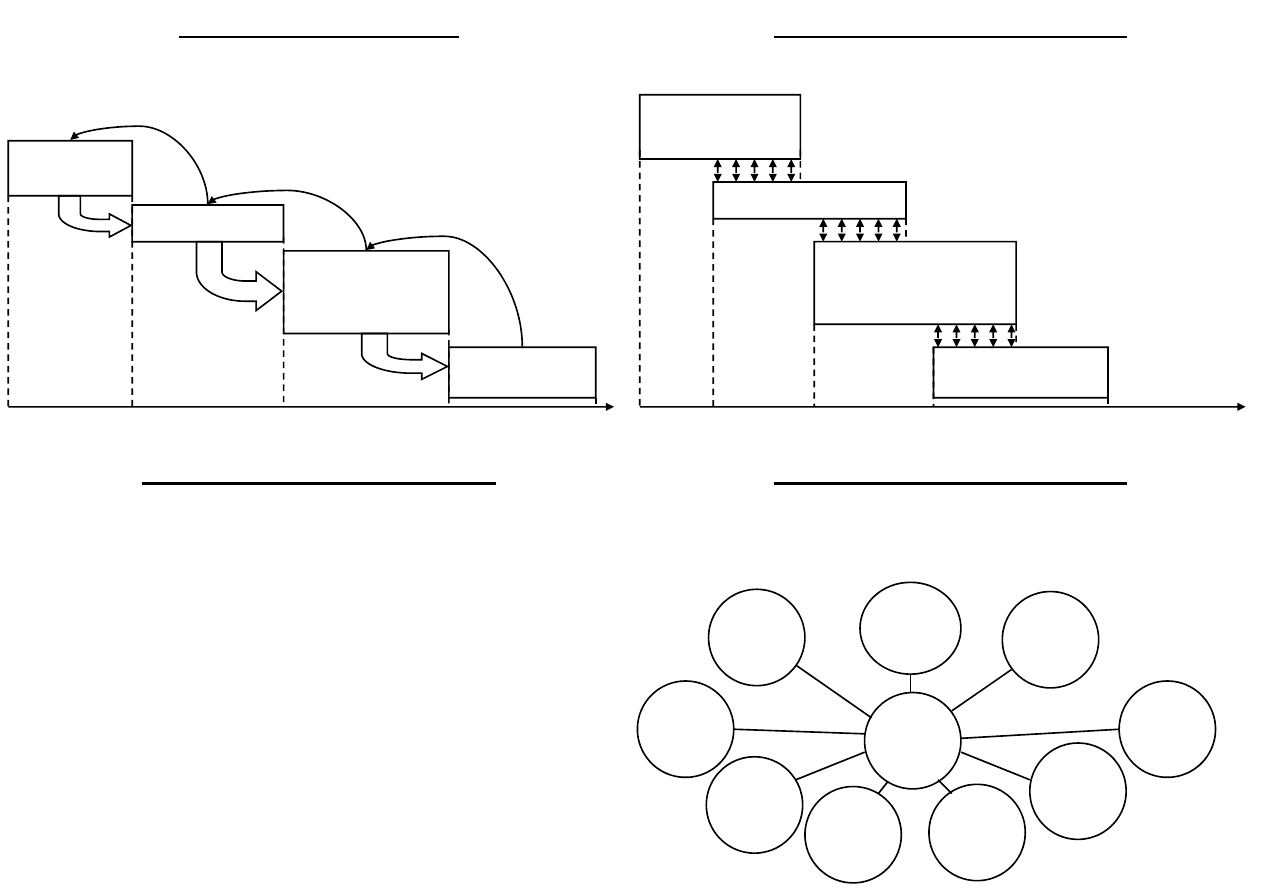

In

ż

ynieria współbie

ż

na

Elastyczno

ść

przedsi

ę

biorstwa oznacza zdolno

ść

do szybkiego

wprowadzenia do produkcji (i na rynek) nowego wyrobu.

Tradycyjny proces przygotowania produkcji:

Analiza rynku,

Sprz

ęż

enie zwrotne

opracowanie

koncepcji

Sprz

ęż

enie zwrotne

Opracowanie

konstrukcyjne

Sprz

ęż

enie zwrotne

Opracowanie

technologii.

Konstrukcja

pomocy

warsztatowych

Uruchomienie

produkcji serii

próbnej

Czas

In

ż

ynieria współbie

ż

na – c.d.

Przygotowanie produkcji w przypadku in

ż

ynierii współbie

ż

nej:

Analiza rynku,

opracowanie

koncepcji

Opracowanie

konstrukcyjne

Opracowanie

technologii.

Konstrukcja

pomocy

warsztatowych

Uruchomienie

produkcji serii

próbnej

Czas

In

ż

ynieria współbie

ż

na – c.d.

Cechy charakterystyczne in

ż

ynierii współbie

ż

nej:

• Cz

ęś

ciowe pokrywanie si

ę

w czasie poszczególnych etapów

przygotowania produkcji

• Wielokrotne p

ę

tle sprz

ęż

enia zwrotnego pomi

ę

dzy poszczególnymi

etapami, gdy

ż

poszczególne etapy s

ą

realizowane bez pełnych danych

wej

ś

ciowych

• Czas trwania poszczególnych etapów jest dłu

ż

szy, jednak sumaryczny

czas przygotowania produkcji jest krótszy

• Mo

ż

liwe jest wczesne rozpoznanie bł

ę

dów w projektowaniu, zanim

spowoduj

ą

one zwi

ę

kszenie kosztów podczas realizacji etapów

pó

ź

niejszych

In

ż

ynieria współbie

ż

na – c.d.

In

ż

ynieria współbie

ż

na jako zintegrowanie działa

ń

skierowanych na

klienta z procesami projektowania i wytwarzania.

Uwzgl

ę

dnienie wszystkich aspektów cyklu

ż

ycia produktu:

Pomysł

Konstrukcja

(koncepcja)

Recykling

Technologia

In

ż

ynieria

U

ż

ytkowanie

współbie

ż

na

Rachunek

Dystrybucja

ekonomiczny

Logistyka

Certyfikaty

In

ż

ynieria współbie

ż

na – c.d.

Rozwi

ą

zania techniczne wspomagaj

ą

ce in

ż

ynieri

ę

współbie

ż

n

ą

:

• Trójwymiarowe modele bryłowe CAD

• Integracja systemów CAD i CAM

• Symulacja procesów wytwarzania na wczesnym etapie projektowania

wyrobów

• Uwzgl

ę

dnienie do

ś

wiadcze

ń

z projektowania poprzednich produktów

(bazy danych)

Automatyzacja monta

ż

u

Pełna automatyzacja monta

ż

u oznaczałaby równie

ż

automatyzacj

ę

szeregu

czynno

ś

ci przed i po wykonaniu poł

ą

czenia:

• Pobranie poszczególnych cz

ęś

ci i odseparowanie ich od siebie

• Nadanie cz

ęś

ciom wła

ś

ciwej orientacji

• Dostarczenie cz

ęś

ci na miejsce monta

ż

u

• Dokładne pozycjonowanie cz

ęś

ci wzgl

ę

dem siebie

• Realizacja poł

ą

czenia

• Usuni

ę

cie zmontowanego zespołu ze stanowiska roboczego

Przy realizacji tych czynno

ś

ci wykorzystuje si

ę

indywidualne cechy ka

ż

dego

asortymentu montowanych cz

ęś

ci. St

ą

d ograniczenie elastyczno

ś

ci

zautomatyzowanych systemów monta

ż

owych.

Automatyzacja monta

ż

u jest kosztowna i daje niewielki wzrost wydajno

ś

ci. Jej

podstawowe zalety to:

• Zwi

ę

kszenie powtarzalno

ś

ci monta

ż

u

• Poprawa bezpiecze

ń

stwa pracy

Automatyzacja monta

ż

u jest opłacalna głównie w produkcji seryjnej i masowej.

Przykładowe dane opisuj

ą

ce stanowiska

monta

ż

owe o ró

ż

nym stopniu automatyzacji

Monta

ż

r

ę

czny

Monta

ż

r

ę

czny Automat monta

ż

owy

z podsystemem ze stołem obrotowo

transportu

-podziałowym

Koszty pracy

98%

< 90%

< 10%

Czas jednostkowy

9 s./szt.

7 s./szt.

3 s./szt.

Koszt inwestycji

< 3000 €

< 30000 €

< 250000 €

Czas przezbrojenia

< 3 min./typ

< 10 min./typ

< 20 min./typ

(elastyczno

ść

)

Automatyzacja monta

ż

u – c.d.

Czynniki wpływaj

ą

ce na łatwo

ść

/trudno

ść

automatyzacji monta

ż

u:

• Stosowanie poł

ą

cze

ń

gwintowych (wymagaj

ą

cych separowania oraz

precyzyjnego orientowania i pozycjonowania wzajemnego)

• Stosowanie dodatkowych elementów spajaj

ą

cych wymagaj

ą

cych

separowania, orientacji i pozycjonowania np. nity

• Stosowanie dodatkowych elementów spajaj

ą

cych nie wymagaj

ą

cych

orientowania np. klej

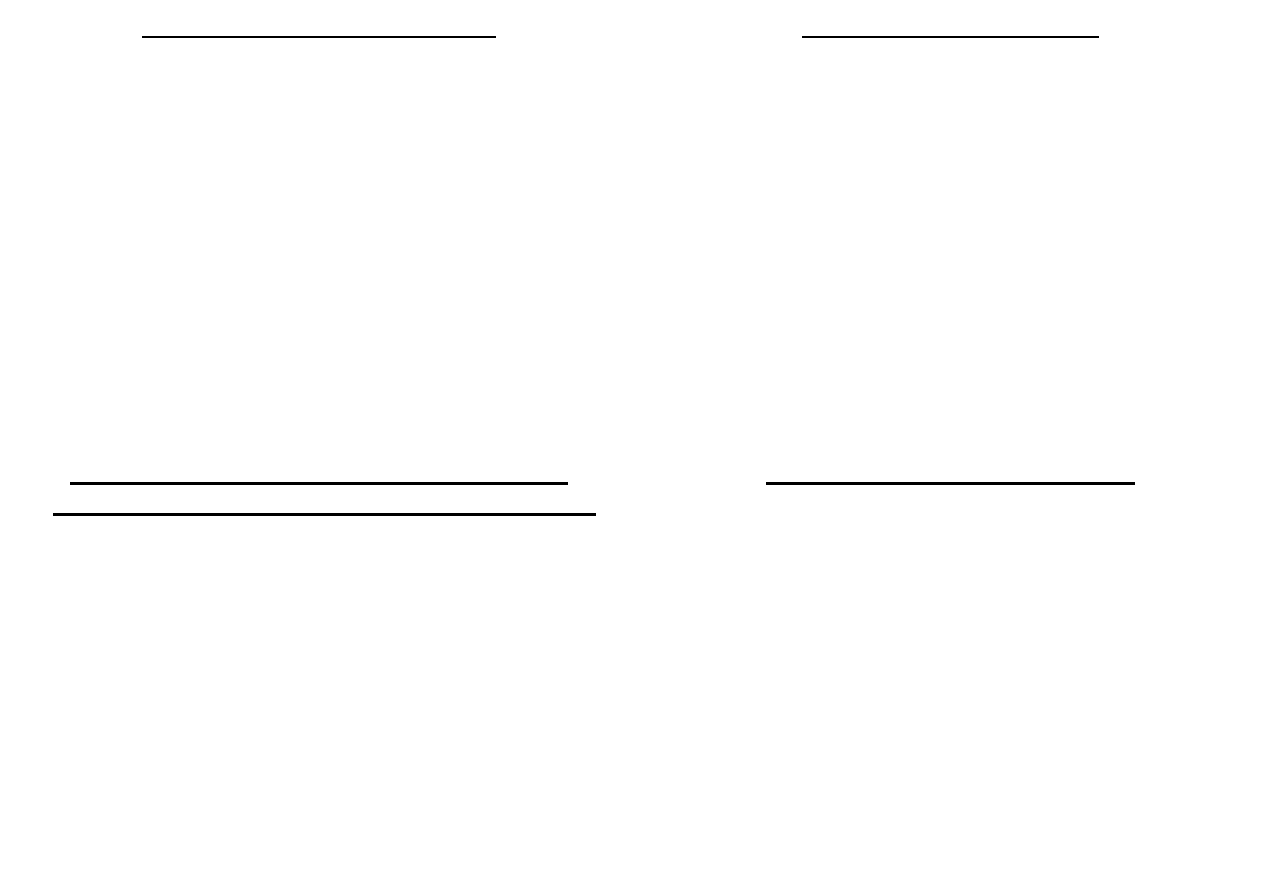

Analiza technologiczno

ś

ci konstrukcji pod

wzgl

ę

dem automatyzacji monta

ż

u

Czynniki i elementy konstrukcyjne ułatwiaj

ą

ce automatyzacj

ę

monta

ż

u

(nie zawsze konieczne z punktu widzenia konstrukcji):

• Elementy ułatwiaj

ą

ce chwytanie przez manipulator

• Symetria kształtu orientowanych cz

ęś

ci

Analiza technologiczno

ś

ci konstrukcji pod

wzgl

ę

dem automatyzacji monta

ż

u

• Elementy pozwalaj

ą

ce pozycjonowa

ć

cz

ęś

ci z mniejsz

ą

dokładno

ś

ci

ą

np. fazy wprowadzaj

ą

ce w otworach i czopach

• Odpowiednia proporcja

ś

rednica/długo

ść

czopu przy poł

ą

czeniach

typu wałek/otwór

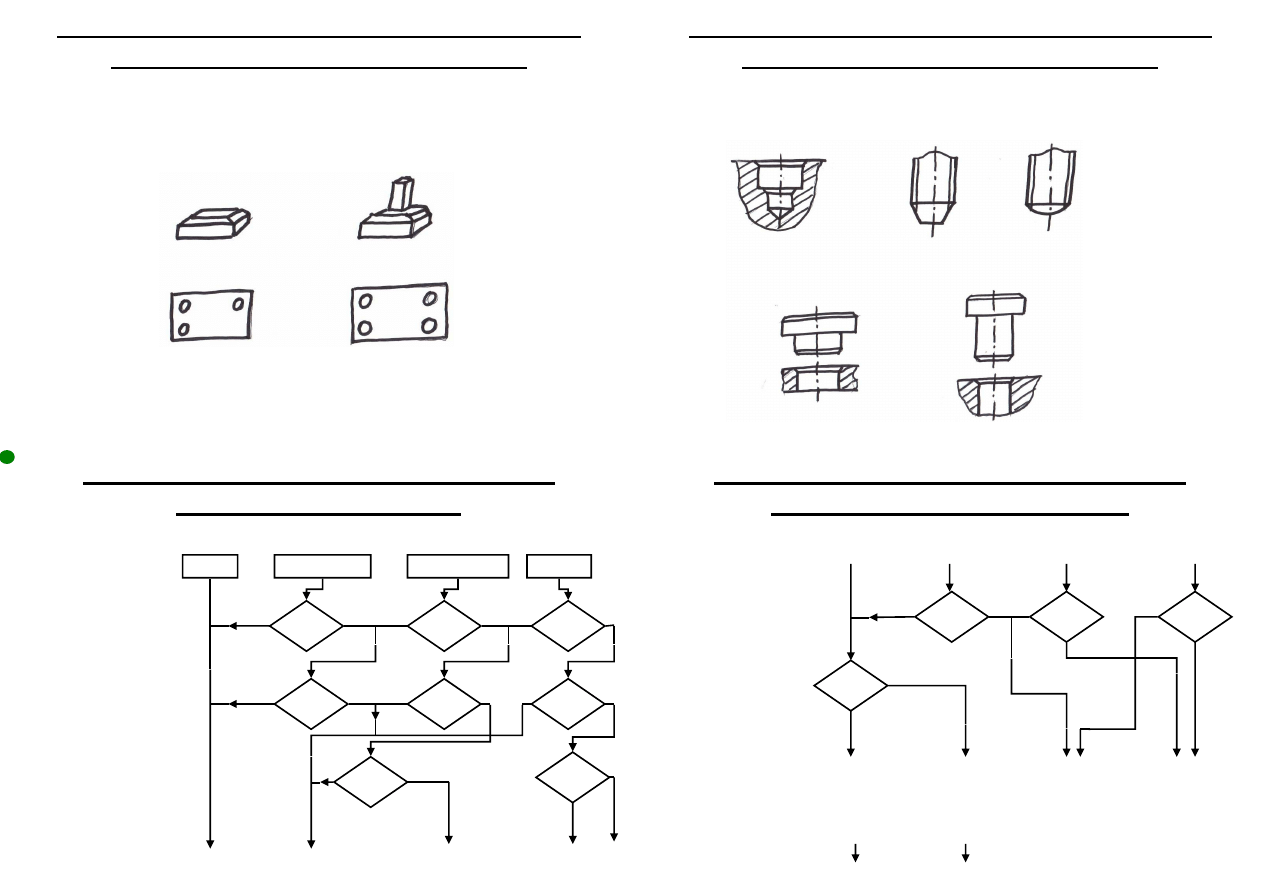

Przykładowy algorytm wyboru stopnia

automatyzacji monta

ż

u

Wydajno

ść

(szt./zmian

ę

)

< 500

500 – 1500

1500 – 4500

> 4500

Czas na

uruchomienie

≥

8

> 8–14 > 14

serii (m-ce)

Przewidywany

czas produkcji

≥

3

≥

3

≥

3

wyrobu (lata)

Ró

ż

norodno

ść

wariantów

> 20

< 5

wyrobu

. . . . . . . . . . .

n

t n

t n

t

n

t n

t n

t

t

n

t

n

Przykładowy algorytm wyboru stopnia

automatyzacji monta

ż

u – c.d.

. . . . . . . . . . .

Stopie

ń

trudno

ś

ci

trudny

trudny

trudny

monta

ż

u

Wymuszony

transport

trudny

mi

ę

dzy-

stanowiskowy

Wybór

r

ę

czny

r

ę

czny

mieszany

zautoma-

systemu

jedno-

wielo-

wielo-

tyzowany

monta

ż

u

stanowis-

stanowis-

stanowis-

wielo-

kowy

kowy

kowy

stanowisk.

Transport

r

ę

czny

zmechaniz.

t

n t

t

n

n

n

Automatyzacja kontroli jako

ś

ci

• Odmiany kontroli jako

ś

ci: pełna i statystyczna

• Kontrola statystyczna: decyduje o uznaniu, b

ą

d

ź

odrzuceniu CAŁEJ

partii wyrobów

• Uznanie partii nie oznacza,

ż

e nie ma w niej

ż

adnych braków (przy

sprawdzaniu ok. 20% wyrobów prawdopodobie

ń

stwo wyst

ą

pienia

braków jest rz

ę

du 3%)

Wprowadzenie automatyzacji kontroli jako

ś

ci zapewnia:

• eliminacj

ę

czynnika ludzkiego z procesu decyzyjnego

• zwi

ę

kszon

ą

wydajno

ść

kontroli jako

ś

ci (mo

ż

e to prowadzi

ć

nawet do

opłacalno

ś

ci wprowadzenia kontroli pełnej)

• automatyczne monitorowanie i dokumentowanie kontroli jako

ś

ci

ka

ż

dej partii, a nawet wyrobu (istotne w przypadku reklamacji)

Automatyzacja kontroli jako

ś

ci – c.d.

Elastyczna automatyzacja kontroli jako

ś

ci: rzadka (uniwersalne

programowalne maszyny pomiarowe).

Opłacalno

ść

automatyzacji kontroli jako

ś

ci:

• produkcja wielkoseryjna i masowa,

• gdy skutki przepuszczenia braków s

ą

bardzo powa

ż

ne.

Trendy w budowie automatów produkcyjnych

Typowa struktura urz

ą

dzenia zautomatyzowanego:

proces technologiczny

elementy wykonawcze

nap

ę

dy

układy

pozyskiwania

energia urz

ą

dzenia steruj

ą

ce

informacji

przepływem energii

(czujniki)

sterownik

Trendy w budowie automatów produkcyjnych –

c.d.

Elementy wykonawcze:

Jak najszersze wykorzystanie podzespołów handlowych (jednostki

przemieszcze

ń

liniowych i obrotowych, chwytaki itd.)

Nap

ę

dy:

• pneumatyczne: u

ż

ywane głównie do przemieszcze

ń

liniowych PTP na

niewielkich odległo

ś

ciach. Wady: ograniczenia dynamiczne

wynikaj

ą

ce ze

ś

ci

ś

liwo

ś

ci powietrza, hała

ś

liwo

ść

, konieczno

ść

dost

ę

pu do instalacji spr

ęż

onego powietrza

• elektryczne: u

ż

ywane głównie do ruchów obrotowych w szerokim

zakresie pr

ę

dko

ś

ci. Zaleta: łatwo

ść

dost

ę

pu do

ź

ródła energii

• hydrauliczne: u

ż

ywane tam, gdzie jest potrzeba rozwini

ę

cia du

ż

ych

sił. Wady: wysoki koszt zasilaczy hydraulicznych, kłopotliwy serwis

• pneumohydrauliczne: ni

ż

szy koszt, małe przemieszczenia. Główne

zastosowanie: mocowanie przedmiotów

Uchwyty obróbkowe w zautomatyzowanej

produkcji

Po

żą

dane wła

ś

ciwo

ś

ci uchwytów w zautomatyzowanej produkcji na

przykładzie uchwytów tokarskich:

• Maksymalne skrócenie czasu zwi

ą

zanego z mocowaniem przedmiotów

i zmian

ą

szcz

ę

k mocuj

ą

cych

• Zapewnienie stało

ś

ci sił mocuj

ą

cych pomimo znacznych pr

ę

dko

ś

ci

obrotowych wrzecion obrabiarek

• Wysoka dokładno

ść

i powtarzalno

ść

ustalania

• Du

ż

a sztywno

ść

przy du

ż

ych siłach mocowania

• Umo

ż

liwienie obróbki ró

ż

nych typów i wymiarów cz

ęś

ci mocowanych

• Mo

ż

liwo

ść

wymiany obrabianych cz

ęś

ci przez roboty lub manipulatory

Uchwyty obróbkowe w zautomatyzowanej

produkcji – c.d.

Po

żą

dane wła

ś

ciwo

ś

ci uchwytów w zautomatyzowanej produkcji na

przykładzie centrów obróbkowych i elastycznych systemów

obróbkowych dostosowanych do obróbki cz

ęś

ci typu korpus:

• Mo

ż

no

ść

dostosowania do ró

ż

norodno

ś

ci kształtów i wielko

ś

ci

obrabianych cz

ęś

ci oraz do ró

ż

nych metod obróbki

• Zapewnie du

ż

ej wolnej przestrzeni dla przej

ść

narz

ę

dzi (newet z

czterech lub pi

ę

ciu stron)

• Podwy

ż

szona dokładno

ść

i sztywno

ść

(aby mo

ż

na było w pełni

wykorzysta

ć

moc obrabiarki w zabiegach obróbki zgrubnej oraz

zapewni

ć

odpowiedni

ą

dokładno

ść

w zabiegach wyka

ń

czaj

ą

cych)

Nowa tendencja: przyrz

ą

dy obróbkowe ze sterowaniem numerycznym.

Wybrane zasady projektowania operacji

obróbkowych na obrabiarki CNC

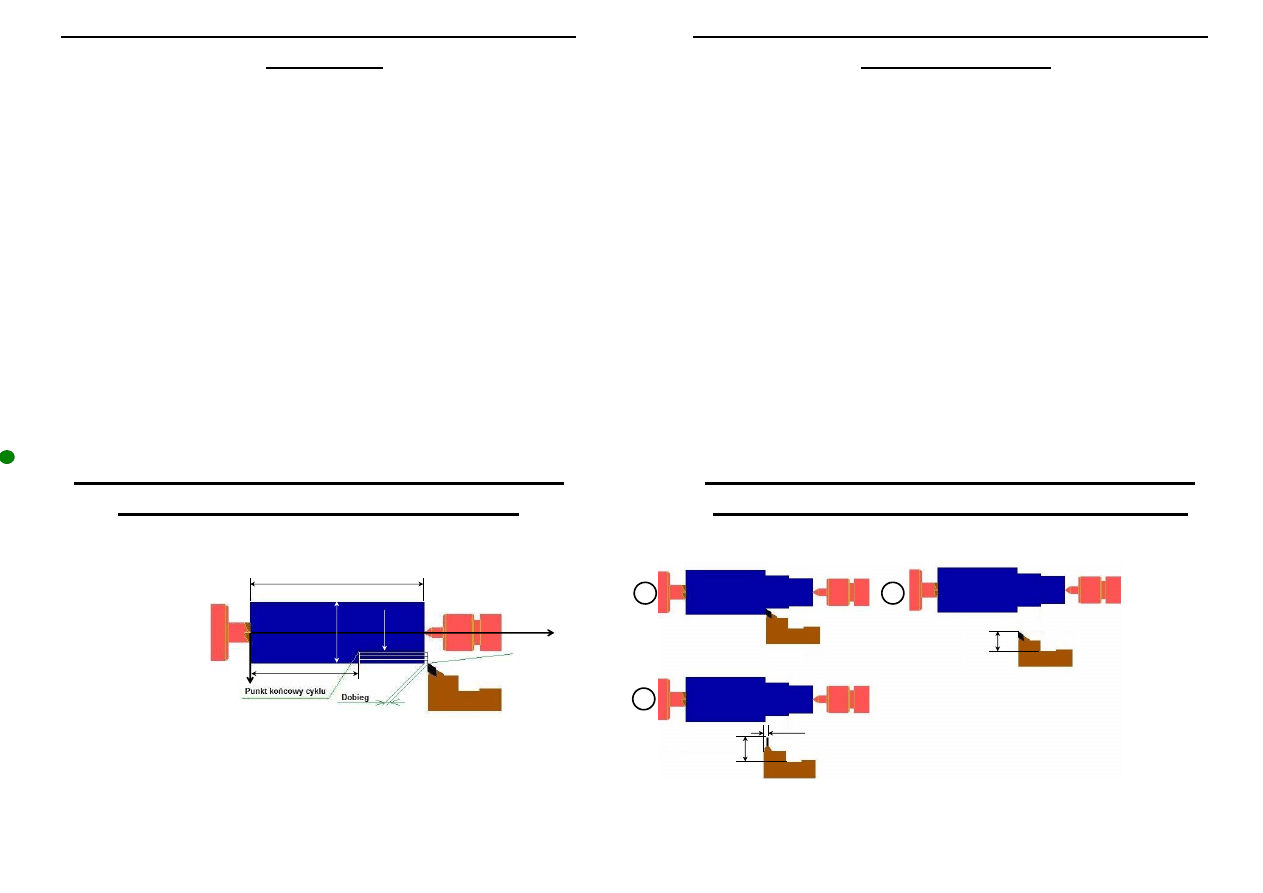

Dobiegi w cyklach obróbkowych:

Prawidłowy dobieg zapewnia,

ż

e podczas przej

ś

cia narz

ę

dzia na kolejn

ą

ś

rednic

ę

(które

odbywa si

ę

ruchem szybkim) nie ma kontaktu narz

ę

dzia z przedmiotem obrabianym.

Punkt pocz

ą

tkowy cyklu powinien si

ę

znajdowa

ć

na

ś

rednicy takiej samej, jak

ś

rednica

półfabrykatu. Zapewnia to jednakow

ą

gł

ę

boko

ść

skrawania dla przej

ś

cia pierwszego i

przej

ść

nast

ę

pnych.

Punkt pocz

ą

tkowy cyklu

Z

X

70

40

Ø20

N10 G00 X20 Z71

N20 G84 X14 Z40 H1 F0.1

Ø14

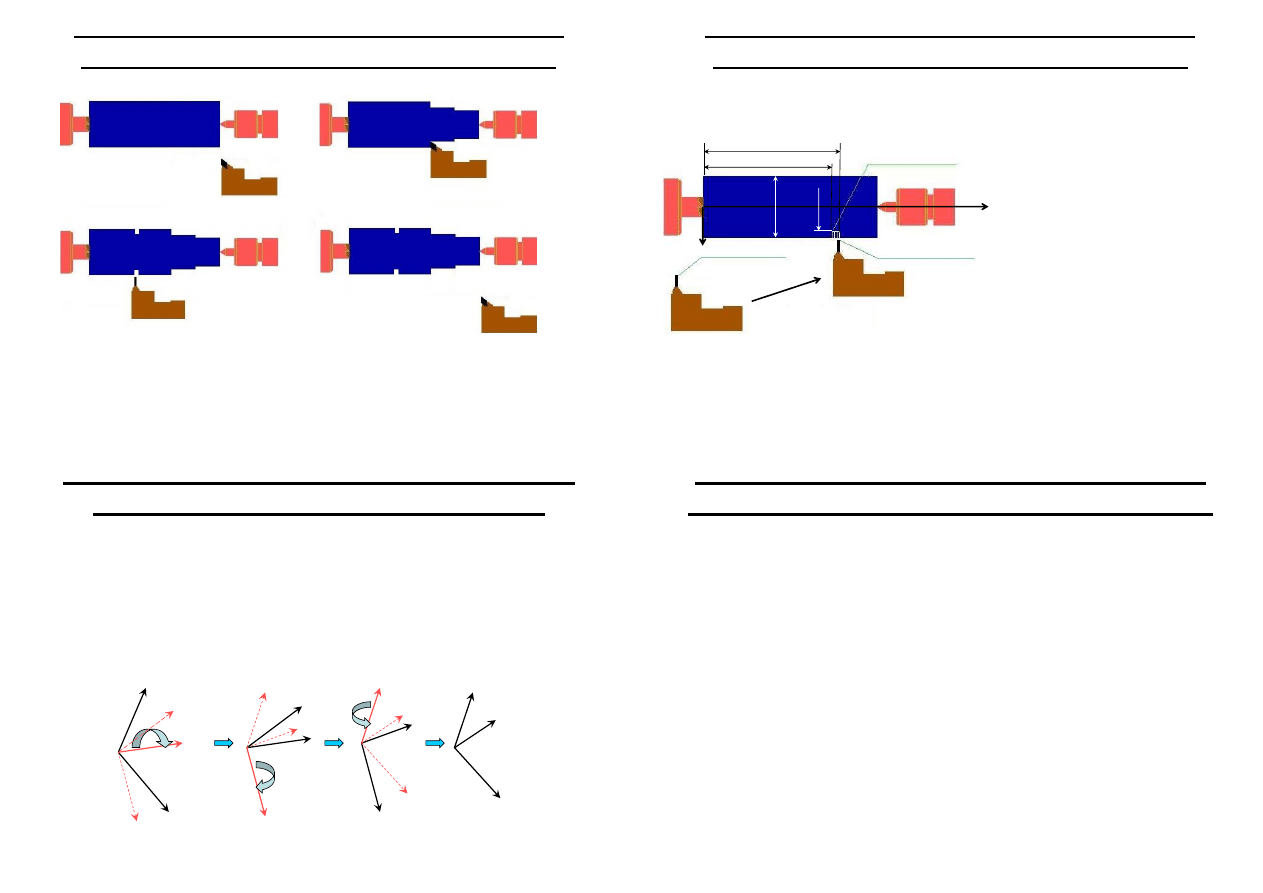

Wybrane zasady projektowania operacji

obróbkowych na obrabiarki CNC – c.d.

Zmiana narz

ę

dzia w bezpiecznej odległo

ś

ci od przedmiotu obrabianego:

Zmiana narz

ę

dzia powinna si

ę

odbywa

ć

w odpowiednio du

ż

ej odległo

ś

ci od przedmiotu

obrabianego i takich elementów obrabiarki jak np. wrzeciono lub konik.

Ka

ż

de narz

ę

dzie mo

ż

e by

ć

w ró

ż

nym stopniu „wysuni

ę

te” z głowicy rewolwerowej.

Nale

ż

y pami

ę

ta

ć

,

ż

e w głowicy pomi

ę

dzy narz

ę

dziem bie

żą

cym i nast

ę

pnym u

ż

ywanym narz

ę

dziem

mog

ą

si

ę

znajdowa

ć

inne narz

ę

dzia, jeszcze bardziej „wysuni

ę

te” z głowicy. Mog

ą

one by

ć

przyczyn

ą

kolizji podczas obrotu głowicy o kilka pozycji.

N50 G01 X18 Z40 F0.1

N60 G00 X50 Z40

N70 M06 T02 X4 Z-5

10

14

5

1

2

3

Po zako

ń

czeniu operacji głowica rewolwerowa powinna si

ę

obróci

ć

do pozycji, w której si

ę

znajdowała przy

rozpocz

ę

ciu tej operacji. W przeciwnym razie kolejny przedmiot mo

ż

e by

ć

obrabiany niewła

ś

ciwymi narz

ę

dziami

(gdy obroty głowicy s

ą

programowane przyrostowo).

Wierzchołek narz

ę

dzia tak

ż

e powinien si

ę

wówczas znale

źć

w pozycji wyj

ś

ciowej, aby unikn

ąć

nieprzewidzianej

ś

cie

ż

ki narz

ę

dzia w pierwszym przej

ś

ciu w kolejnych uruchomieniach programu. Niezastosowanie si

ę

do tego

zalecenia, gdy obrabiarka jest programowana przyrostowo, b

ę

dzie przyczyn

ą

bł

ę

dnych wymiarów kolejnych

przedmiotów.

Wybrane zasady projektowania operacji

obróbkowych na obrabiarki CNC – c.d.

Powrót do stanu pierwotnego po zrealizowaniu operacji:

Przed rozpocz

ę

ciem cyklu punkt charakterystyczny narz

ę

dzia (wierzchołek) powinien by

ć

doprowadzony do współrz

ę

dnej Z odpowiadaj

ą

cej

ś

ciance planowanego rowka, oraz do

współrz

ę

dnej X uwzgl

ę

dniaj

ą

cej dobieg.

W opisie cyklu w słowie H podaje si

ę

nie skok narz

ę

dzia po ka

ż

dym przej

ś

ciu roboczym (ten

zostanie obliczony automatycznie przez układ sterowania obrabiarki), lecz szeroko

ść

narz

ę

dzia,

konieczn

ą

do okre

ś

lenia współrz

ę

dnej Z dla ostatniego przej

ś

cia roboczego.

N10 G00 X22 Z50

N20 G86 X16 Z44 H2 F0.1

Punkt ko

ń

cowy cyklu

Punkt pocz

ą

tkowy cyklu

Punkt charakterystyczny

narz

ę

dzia

Wybrane zasady projektowania operacji

obróbkowych na obrabiarki CNC – c.d.

Realizacja cyklu obróbki rowka:

Z

X

50

Ø20

Ø16

44

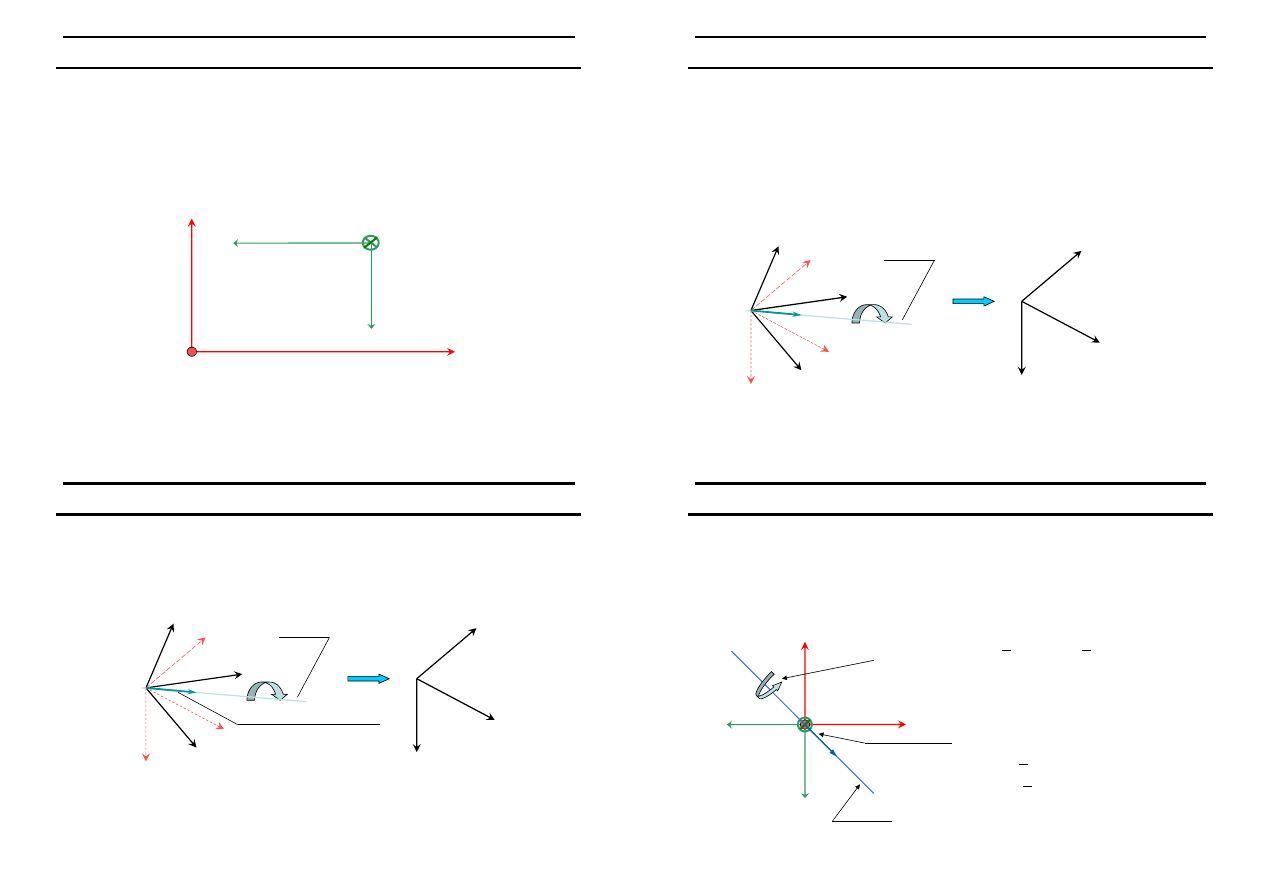

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne

X

A

X’=

X’’

Y

A

=

Y’

Y’

Z

A

Z’

Z’

X’

Z’’

Y’’

X’’

Z’’=

Z’’’

Y’’

Y’’’

X’’’

Z

B

Y

B

Opis orientacji za pomoc

ą

k

ą

tów Eulera

Mo

ż

na udowodni

ć

,

ż

e dowolnie zorientowany układ współrz

ę

dnych A

mo

ż

na zorientowa

ć

zgodnie z innym, dowolnie zorientowanym układem

współrz

ę

dnych B, poprzez zło

ż

enie kolejno po sobie nast

ę

puj

ą

cych

co najwy

ż

ej trzech obrotów o odpowiednio dobrane k

ą

ty wokół własnych

osi tego układu

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

Opis orientacji efektora za pomoc

ą

k

ą

tów Eulera – c.d.

- K

ą

ty kolejnych takich obrotów mog

ą

słu

ż

y

ć

do jednoznacznego

okre

ś

lenia orientacji układu współrz

ę

dnych B w stosunku do układu

współrz

ę

dnych odniesienia A

- K

ą

ty te nazywamy k

ą

tami Eulera

- Kolejno

ść

obrotów wokół poszczególnych osi (X, Y i Z) ma znaczenie

dla ko

ń

cowej orientacji k

ą

towej obracanego układu, w zwi

ą

zku z czym

przy podawaniu k

ą

tów Eulera nale

ż

y okre

ś

li

ć

kolejno

ść

tych obrotów

np.:

α

X

=

π β

Y

=

π

/2

γ

Z

=

π

/4 - obroty kolejno wokół osi X o k

ą

t

π

, nast

ę

pnie

wokół osi Y o k

ą

t

π

/2, a na ko

ń

cu wokół osi Z

o k

ą

t

π

/4

α

Y

=

π

/2

β

Z

=

π

/4

γ

X

=

π

- obroty kolejno wokół osi Y o k

ą

t

π

/2, nast

ę

pnie

wokół osi Z o k

ą

t

π

/4, a na ko

ń

cu wokół osi X

o k

ą

t

π

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

Opis orientacji efektora za pomoc

ą

k

ą

tów Eulera – c.d.

Przykład opisu orientacji układu współrz

ę

dnych chwytaka robota X

C

Y

C

Z

C

w globalnym układzie współrz

ę

dnych robota X

R

Y

R

Z

R

:

α

X

=

π β

Y

=0

γ

Z

=

π

/2

Y

R

X

R

Z

R

X

C

Y

C

Z

C

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

Opis orientacji efektora za pomoc

ą

kwaternionów

Mo

ż

na udowodni

ć

,

ż

e dowolnie zorientowany układ współrz

ę

dnych A

mo

ż

na zorientowa

ć

zgodnie z innym, dowolnie zorientowanym układem

współrz

ę

dnych B, poprzez realizacj

ę

pojedynczego obrotu o okre

ś

lony

k

ą

t wokół odpowiednio dobranej osi (najcz

ęś

ciej nie pokrywaj

ą

cej si

ę

z

ż

adn

ą

osi

ą

tego układu współrz

ę

dnych)

X

A

Y

A

Z

A

Z’

=Z

B

X’

=X

B

X

B

Y’

=Y

B

Y

B

Z

B

O

ś

obrotu

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

Opis orientacji efektora za pomoc

ą

kwaternionów – c.d.

Orientacja osi obrotu (okre

ś

lona przez współrz

ę

dne jej wersora n

x

,n

y

,n

z

)

oraz warto

ść

k

ą

ta obrotu

θ

mog

ą

słu

ż

y

ć

do jednoznacznego okre

ś

lenia

orientacji układu współrz

ę

dnych B w stosunku do układu współrz

ę

dnych

odniesienia A

X

A

Y

A

Z

A

Z’

=Z

B

X’

=X

B

X

B

Y’

=Y

B

Y

B

Z

B

θ

O

ś

obrotu

Wersor osi obrotu [n

x

,n

y

,n

z

]

Równoznaczne z powy

ż

szym jest okre

ś

lenie orientacji układu współrz

ę

dnych B w

stosunku do układu współrz

ę

dnych A za pomoc

ą

tzw. kwaternionów, okre

ś

lonych

nast

ę

puj

ą

cymi wzorami:

Q

1

= cos (

θ

/2)

Q

2

= n

x

sin (

θ

/2)

Q

3

= n

y

sin (

θ

/2)

Q

4

= n

z

sin (

θ

/2)

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

Opis orientacji efektora za pomoc

ą

kwaternionów – c.d.

Przykład opisu orientacji układu współrz

ę

dnych chwytaka robota X

C

Y

C

Z

C

w globalnym układzie współrz

ę

dnych robota X

R

Y

R

Z

R

:

n

X

=

√

2 / 2 n

Y

= -

√

2 / 2

n

Z

=0

Θ

=

π

st

ą

d:

Q1 = 0

Q2 =

√

2 / 2

Q3 = -

√

2 / 2

Q4 = 0

Y

R

X

R

Z

R

X

C

Y

C

Z

C

O

ś

obrotu

K

ą

t obrotu:

π

Wersor osi obrotu

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

Opis pozycji dla robota Movemaster-EX (5 stopni swobody):

MP x, y, z,

α

,

β

x,y,z – współrz

ę

dne kartezja

ń

skie punktu TCP

α

,

β

– poło

ż

enie k

ą

towe chwytaka

Z

Y

X

α

β

Wybrane zasady programowania robotów

realizuj

ą

cych zadania manipulacyjne – c.d.

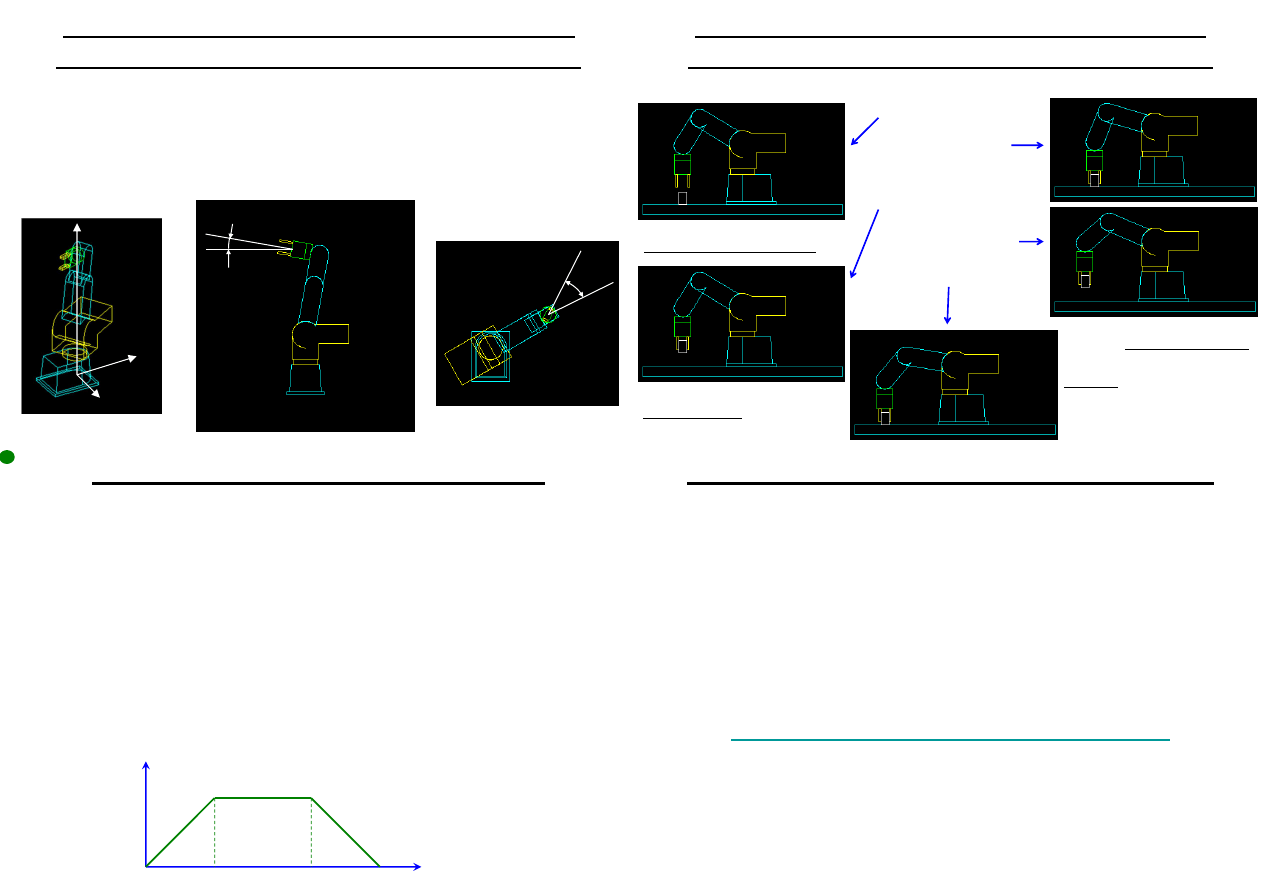

Typowa sekwencja przemieszcze

ń

dla zadania „pick-and-place”:

MP 0,300,100,-90,0

MP 0,300,30,-90,0

GC

MP 0,300,100,-90,0

MP 0,350,100,-90,0

MP 0,350,30,-90,0

Ustawienie nad przedmiotem z

docelow

ą

orientacj

ą

k

ą

tow

ą

Podniesienie przedmiotu

pionowo w gór

ę

Przemieszczenie nad docelow

ą

pozycj

ę

z docelow

ą

orientacj

ą

Pionowe opuszczenie obiektu,

zapobiegaj

ą

ce ew. kolizji z pod-

ło

ż

em, która mogłaby mie

ć

miejsce przy braku interpolacji

Manipulacja cz

ęś

ciami niesztywnymi

W programach steruj

ą

cych robotami przemysłowymi instrukcje

pozycjonowania determinuj

ą

:

-

ś

cie

ż

k

ę

, po której przemieszcza si

ę

efektor (chwytak),

- pr

ę

dko

ść

ruchu (najcz

ęś

ciej stosuje si

ę

najwi

ę

ksz

ą

mo

ż

liw

ą

w celu

osi

ą

gni

ę

cia maksymalnej wydajno

ś

ci – ograniczenia s

ą

głównie ze

strony robota).

Przy przemieszczaniu cz

ęś

ci sztywnych:

- wyst

ę

puj

ą

ce przyspieszenia nie maj

ą

najcz

ęś

ciej wpływu na

prawidłow

ą

manipulacj

ę

cz

ęś

ciami,

- nie programuje si

ę

profilu pr

ę

dko

ś

ci przemieszczania chwytaka.

v

t

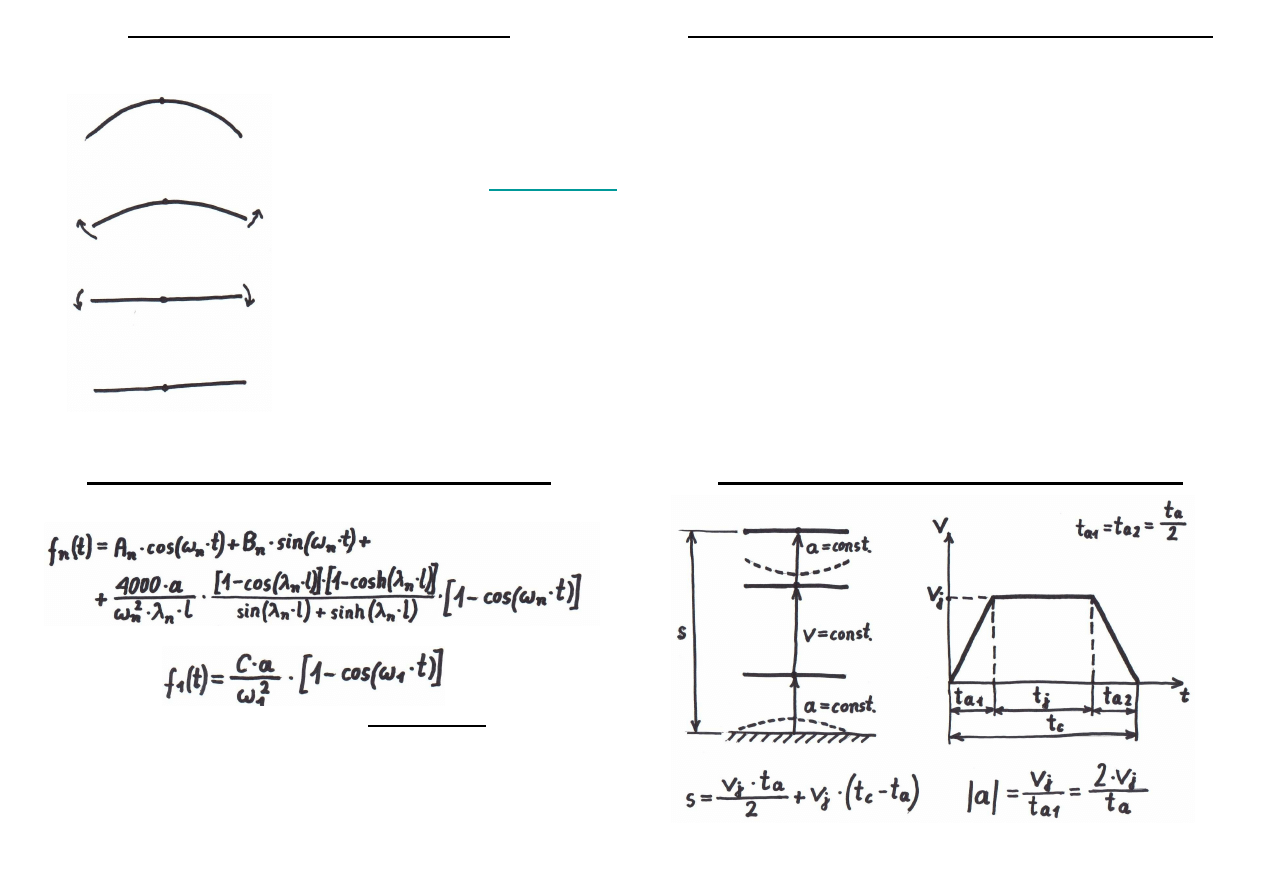

Manipulacja cz

ęś

ciami niesztywnymi – c.d.

Przy przemieszczaniu cz

ęś

ci niesztywnych wa

ż

na jest nie tylko

ś

cie

ż

ka

,

ale i

trajektoria

:

Maksymalne pr

ę

dko

ś

ci i przyspieszenia ruchu przemieszczania cz

ęś

ci

zapewniaj

ą

najwi

ę

ksz

ą

wydajno

ść

(np. w przypadku linii pras), jednak

profil pr

ę

dko

ś

ci ma wpływ na:

- odkształcenia przenoszonych cz

ęś

ci, mog

ą

ce prowadzi

ć

do kolizji z

obiektami otoczenia (przeszkodami),

- drgania cz

ęś

ci po doprowadzeniu ich do pozycji docelowej.

Demonstracja zachowania cz

ęś

ci niesztywnych

• Wpływ warto

ś

ci przyspieszenia na odkształcenia

• Wpływ profilu pr

ę

dko

ś

ci w danej fazie ruchu na drgania w kolejnej fazie tego

ruchu

• Wpływ profilu pr

ę

dko

ś

ci na drgania w pozycji docelowej

(t

a

= n·0.297s np. 1.188s)

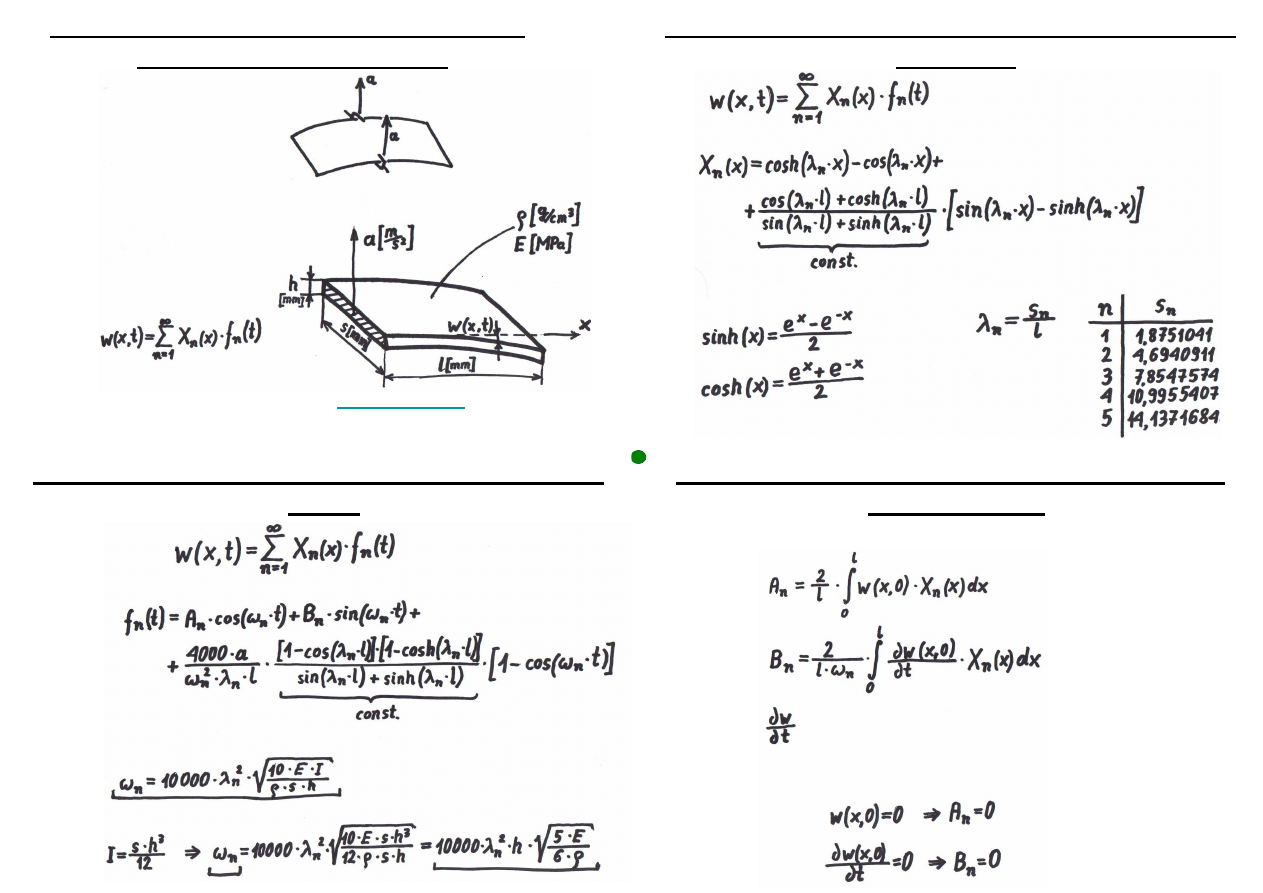

Manipulacja cz

ęś

ciami niesztywnymi –

modelowanie analityczne

Blacha (pr

ę

t) uchwycona

w sposób sztywny

i przemieszczana

w kierunku pionowym

Nie uwzgl

ę

dniamy:

- siły grawitacji,

- oporu powietrza,

- tłumienia drga

ń

.

Demonstracja

n – numer modu drga

ń

(t=0.587, a=10, a=-10 dla n=1 i n=5)

Modelowanie analityczne – czynnik zale

ż

ny od

poło

ż

enia

Modelowanie analityczne – czynnik zale

ż

ny od

czasu

Cz

ę

stotliwo

ść

drga

ń

własnych dla modu n:

Dla przekroju prostok

ą

tnego:

Modelowanie analityczne – wpływ warunków

pocz

ą

tkowych

Współczynniki A

n

i B

n

opisuj

ą

wpływ warunków pocz

ą

tkowych:

– „pr

ę

dko

ść

odkształcenia” w danym punkcie

Na pocz

ą

tku pierwszej fazy ruchu (stan spoczynku):

Modelowanie analityczne – c.d.

Dla kolejnych faz ruchu mo

ż

e by

ć

:

A

n

≠

0 B

n

= 0

Demonstracja

A

n

≠

0 B

n

≠

0

t=0.445s.

t=0.536s.

t=0.536/0.526s.

t=586s.

A

n

= 0 B

n

≠

0

A

n

= 0 B

n

= 0

sytuacja najkorzystniejsza (brak

wpływu „historii” na odkształcenia

cz

ęś

ci w danej fazie ruchu)

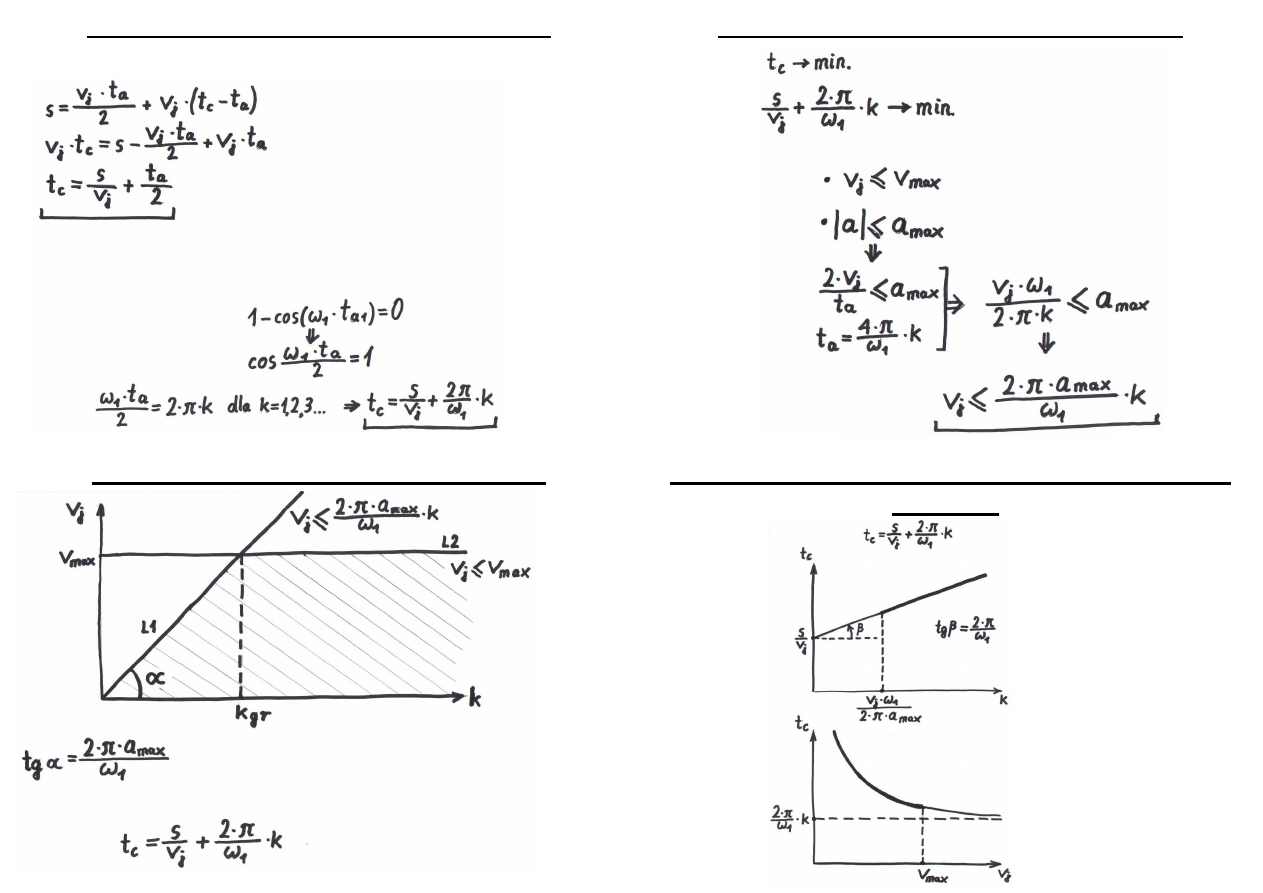

Optymalizacja profilu pr

ę

dko

ś

ci – przykład

Podnie

ść

blach

ę

na wysoko

ść

s

, przy spełnieniu nast

ę

puj

ą

cych

warunków:

• Jak najkrótszy czas ruchu

• zapewnienie

A

n

= 0

i

B

n

= 0

w ka

ż

dej fazie ruchu

• Blacha nie mo

ż

e drga

ć

w poło

ż

eniu docelowym

Zało

ż

enia dotycz

ą

ce manipulatora:

• Chwytak mo

ż

e si

ę

przemieszcza

ć

ruchem jednostajnym albo

jednostajnie przyspieszonym

• Ograniczenie pr

ę

dko

ś

ci chwytaka:

v

≤

v

max

• Ograniczenie przyspieszenia:

│

a

│

≤

a

max

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

We

ź

miemy pod uwag

ę

tylko pierwszy mod drga

ń

(

n = 1

). Poniewa

ż

:

Wi

ę

c dla

n = 1

,

A

1

= 0

,

B

1

= 0

otrzymujemy:

Zauwa

ż

my,

ż

e je

ś

li

f

1

(t) = 0

to

w (x,t) = 0

dla ka

ż

dego x , gdy

ż

:

w (x,t) = X

1

(x)

·

f

1

(t)

Aby było

f

1

(t) = 0

to musi by

ć

:

•

a = 0

(ruch jednostajny)

albo:

•

1 – cos (

ω

1

·

t) = 0

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Cel:

t

c

→

min

przy ograniczeniach:

v

j

≤

v

max

│

a

│≤

a

max

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Przekształcamy wzór, aby obliczy

ć

t

c

:

s

– dane

v

j

– ograniczone przez

v

j

≤

v

max

t

a

– zdeterminowane przez:

Zatem:

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Aby było:

musi by

ć

:

Warunki ograniczaj

ą

ce:

a poniewa

ż

:

Graficzne przedstawienie ogranicze

ń

k

– mo

ż

e przyjmowa

ć

tylko warto

ś

ci całkowite

≥

1

Zagadnienie do rozwi

ą

zania brzmi:

Dla jakich warto

ś

ci

k

i

v

j

funkcja

osi

ą

ga minimum w tym obszarze?

Przekroje przez powierzchni

ę

odwzorowuj

ą

c

ą

funkcj

ę

t

c

dla v

j

= const.

dla k = const.

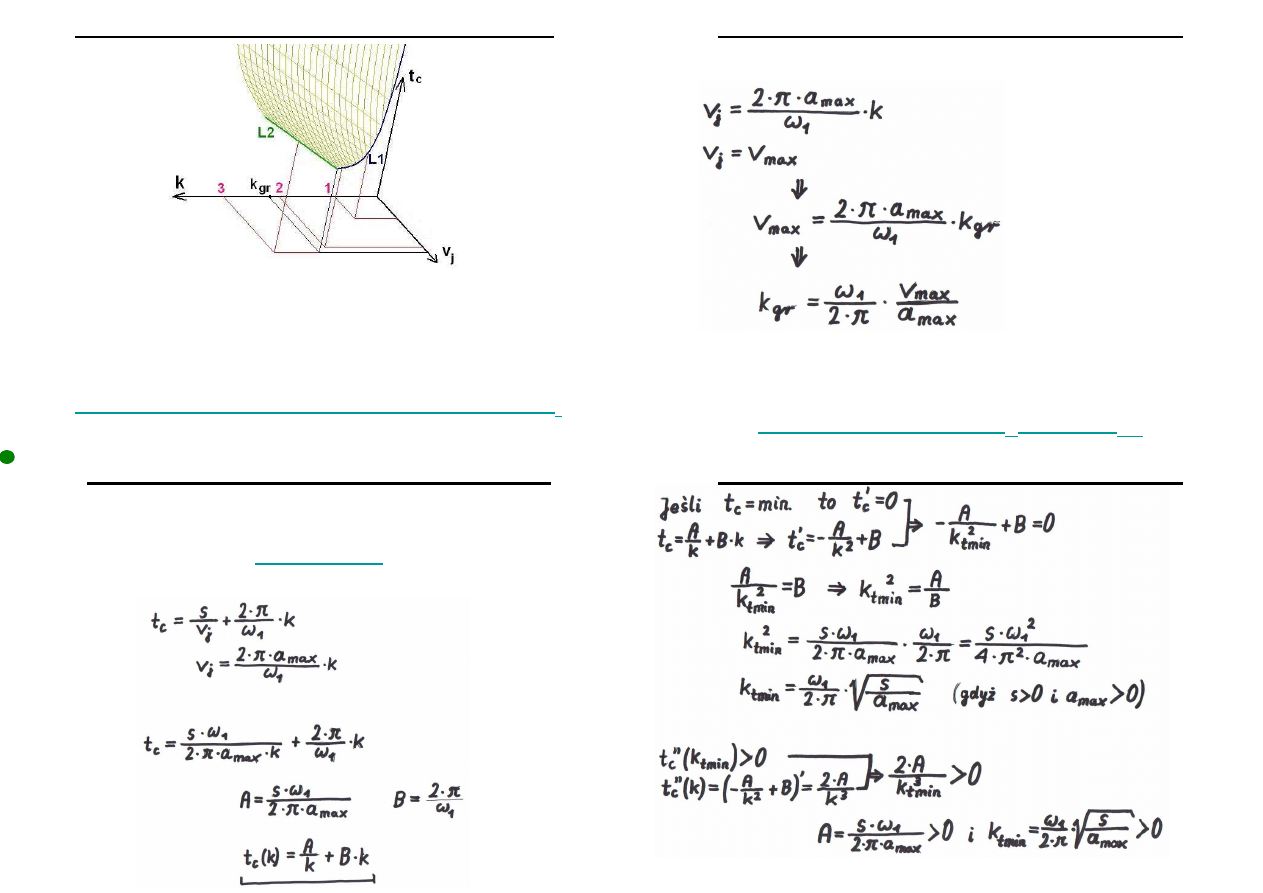

Powierzchnia odwzorowuj

ą

ca funkcj

ę

t

c

Poszukujemy „najni

ż

szego” punktu tej powierzchni w obszarze ograniczonym

płaszczyznami pionowymi (równoległymi do osi t

c

) przechodz

ą

cymi przez linie

L1 i L2.

Poniewa

ż

k mo

ż

e przyjmowa

ć

tylko warto

ś

ci całkowite, wi

ę

c punkt ten mo

ż

e

le

ż

e

ć

albo na linii L1 (dla k

≤

k

gr

) albo na linii L2 w pobli

ż

u punktu okre

ś

lonego

przez k

gr

).

Demonstracja powierzchni reprezentuj

ą

cej funkcj

ę

t

c

t

c

= f (k , v

j

)

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Obliczenie warto

ś

ci

k

gr

odpowiadaj

ą

cej przeci

ę

ciu linii L1 i L2:

L1:

L2:

•

k

gr

ro

ś

nie wraz ze wzrostem cz

ę

stotliwo

ś

ci drga

ń

własnych

ω

•

k

gr

maleje wraz ze wzrostem przyspieszenia amax

•

k

gr

nie musi by

ć

liczb

ą

naturaln

ą

Demonstracja zale

ż

no

ś

ci k

gr

od

ω

i a

max

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Wzdłu

ż

linii L1 warto

ść

funkcji optymalizowanej

t

c

zmienia si

ę

,

osi

ą

gaj

ą

c w pewnym miejscu minimum (dla pewnej warto

ś

ci k =

k

tmin

)

Demonstracja

Obliczenie

k

tmin

:

Poniewa

ż

a dla linii L1 jest

wi

ę

c wzdłu

ż

linii L1 warto

ść

t

c

zmienia si

ę

według wzoru:

Podstawiaj

ą

c

otrzymujemy

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

st

ą

d:

zatem

st

ą

d

Warunek wystarczaj

ą

cy istnienia minimum lokalnego:

spełniony, gdy

ż

:

k

tmin

nie musi by

ć

liczb

ą

naturaln

ą

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Poszukiwana najmniejsza warto

ść

t

c

odpowiada wi

ę

c punktowi, którego

współrz

ę

dna

k

opt

jest liczb

ą

naturaln

ą

oraz:

• le

żą

cemu na linii

L2

, jak najbli

ż

ej punktu o współrz

ę

dnej

k

gr

, przy

zachowaniu warunku

k

opt

≥

k

gr

• je

ś

li

k

tmin

≤

k

gr

, to le

żą

cemu na linii

L1

, jak najbli

ż

ej punktu o

współrz

ę

dnej

k

tmin

, przy zachowaniu warunku

k

opt

≤

k

gr

(w ogólnym

przypadku mog

ą

by

ć

dwa takie punkty)

• je

ś

li

k

tmin

> k

gr

, to le

żą

cemu na linii

L1

, jak najbli

ż

ej punktu o

współrz

ę

dnej

k

gr

, przy zachowaniu warunku

k

opt

≤

k

gr

Demonstracja

Optymalizacja profilu pr

ę

dko

ś

ci – c.d.

Okre

ś

lenie parametrów ruchu manipulatora

Na podstawie obliczonej współrz

ę

dnej

k

opt

punktu odpowiadaj

ą

cego

najmniejszej osi

ą

galnej warto

ś

ci

t

copt

= t

c

(k

opt

)

, mo

ż

na obliczy

ć

parametry ruchu manipulatora:

Pr

ę

dko

ść

ruchu jednostajnego

v

j

:

je

ś

li

k

opt

< k

gr

to

je

ś

li

k

opt

≥

k

gr

to

Czas trwania fazy przyspieszania (hamowania)

t

a1

,

t

a2

:

Warto

ść

przyspieszenia

a

:

Całkowity czas ruchu

t

copt

:

Czas trwania fazy ruchu jednostajnego

t

j

:

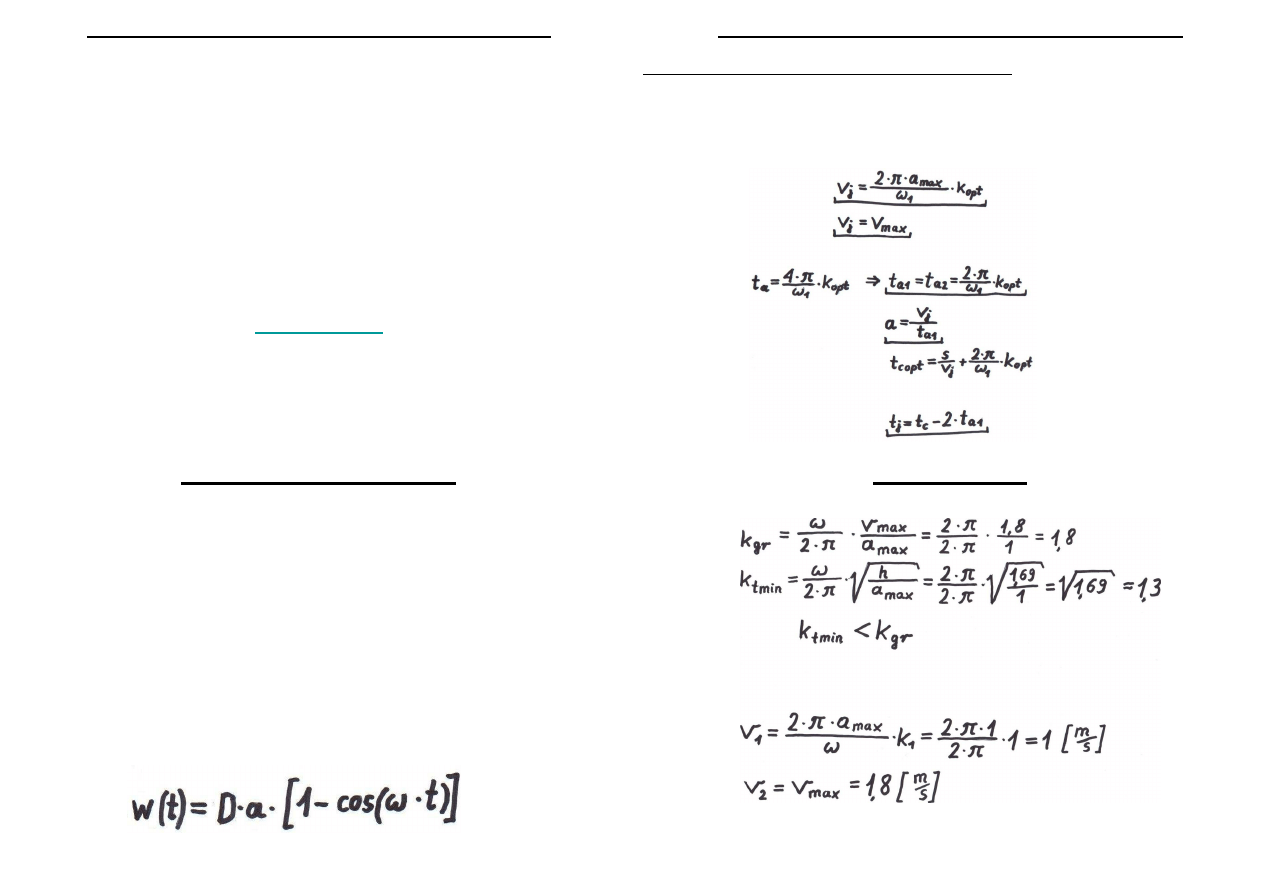

Przykład obliczeniowy

Zadaniem manipulatora jest podniesienie niesztywnego arkusza blachy

na wysoko

ść

h = 1.69 m

. Maksymalna pr

ę

dko

ść

manipulatora wynosi

v

max

= 1.8 m/s

, za

ś

maksymalne przyspieszenie

a

max

= 1 m/s

2

.

Przyjmuj

ą

c trapezoidalny profil pr

ę

dko

ś

ci chwytaka manipulatora oraz

cz

ę

stotliwo

ść

drga

ń

własnych blachy

ω

= 2

·π

rad/s

, obliczy

ć

czas

rozp

ę

dzania (ruchu jednostajnie przyspieszonego) chwytaka

t

r

oraz

warto

ść

przyspieszenia

a

, zapewniaj

ą

ce najkrótszy czas

przemieszczania blachy, przy braku odkształcenia blachy zarówno w

momencie zako

ń

czenia fazy rozp

ę

dzania, jak i w momencie zako

ń

czenia

fazy hamowania. Obliczy

ć

te

ż

całkowity czas przemieszczenia

t

c

oraz

maksymaln

ą

pr

ę

dko

ść

v

. Podczas fazy rozp

ę

dzania i hamowania,

odkształcenie blachy w funkcji czasu wynosi:

Rozwi

ą

zanie

Mo

ż

liwe rozwi

ą

zania:

k

1

= 1

< k

gr

k

2

= 2

> k

gr

Maksymalna pr

ę

dko

ść

dla ka

ż

dego z przypadków:

Rozwi

ą

zanie – c.d.

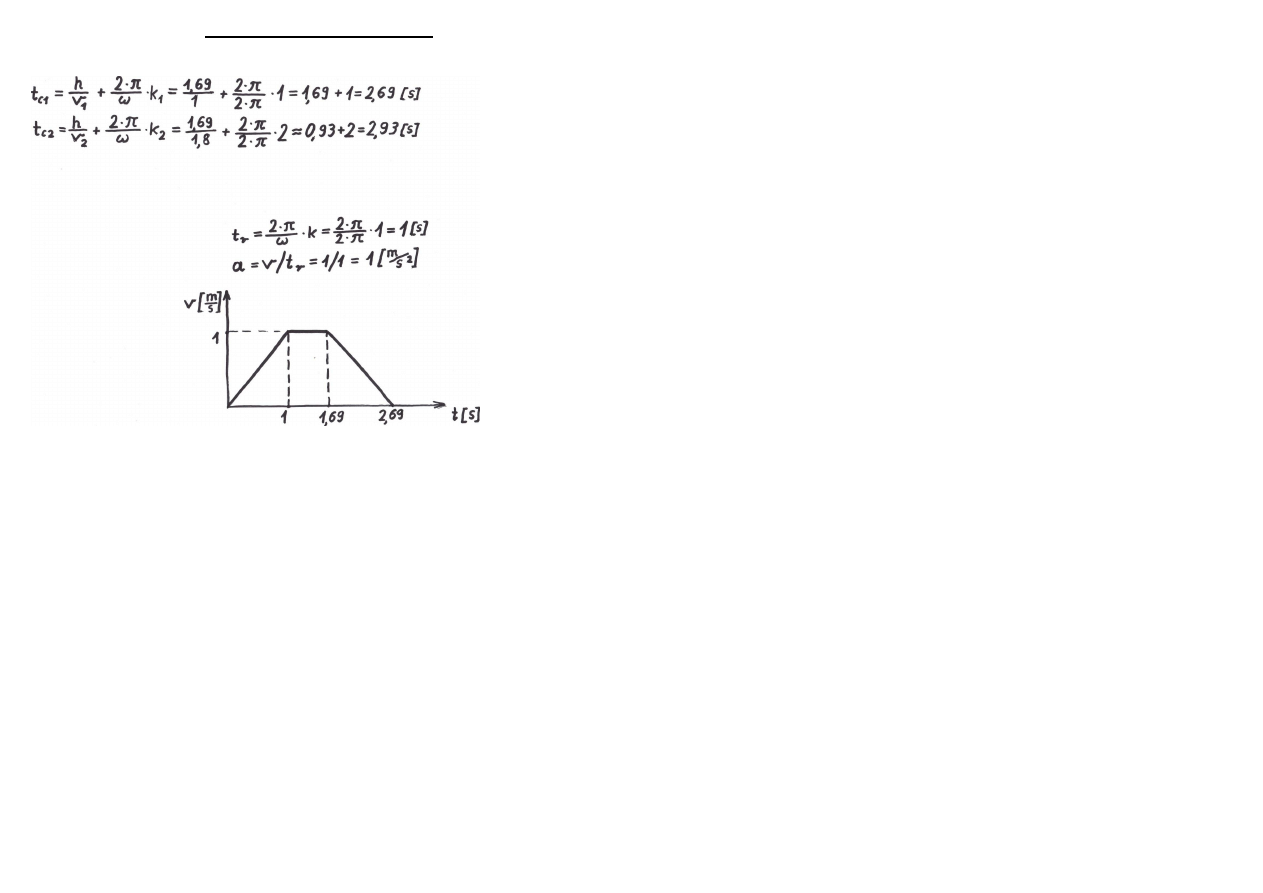

Całkowity czas przemieszczenia dla obu przypadków:

Zatem najkrótszy czas przemieszczenia jest

t

c

= t

c1

= 2,69s

dla

k = k

1

= 1

Maksymalna pr

ę

dko

ść

wynosi

v = v

1

= 1 m/s

Czas fazy rozp

ę

dzania:

St

ą

d przyspieszenie:

Profil pr

ę

dko

ś

ci:

Wyszukiwarka

Podobne podstrony:

Blenderownia v6 0 Blender 3d Rozne materialy na jednym obiek (2)

Na jednym drucie, S

Na jednym rymie

Wszytko na jednym wykłady

toraki wszystko na jednym, VI rok, Torakochirurgia, materiały, Materiały

Egzamin spektro takie byly pytania w zeszłym roku na jednym z terminów

okrag Eule Feuerbacha, Jak uzasadnić, że wspomniane 9 punktów leży na jednym okręgu

Windows 98 i Windows XP na jednym komputerze, Do Systemu, Instrukcje instalacji

Patologia społeczna, Walerian Więch - programy profilaktyczne, Jest wiele programów profilaktycznych

doci z zajec 6 13 na jednym pdf

Szarlotka na jednym jajku

charakterystyki na jednym

2006 04 Nadajnik 5W na jednym tranzystorze

Instalacja 3 systemвw na jednym dysku w tym 2 rв╛ne dystrybucje Linuksa

INSTALACJI dwóch systemów na jednym komputerze

2019 03 08 Ile środowisko zaoszczędzi na jednym dziecku, którego nie będzie Do Rzeczy

więcej podobnych podstron