1

PROJEKTOWANIE PODNOŚNIKA ŚRUBOWEGO ZWYKŁEGO Z

NAPĘDZANĄ ŚRUBĄ

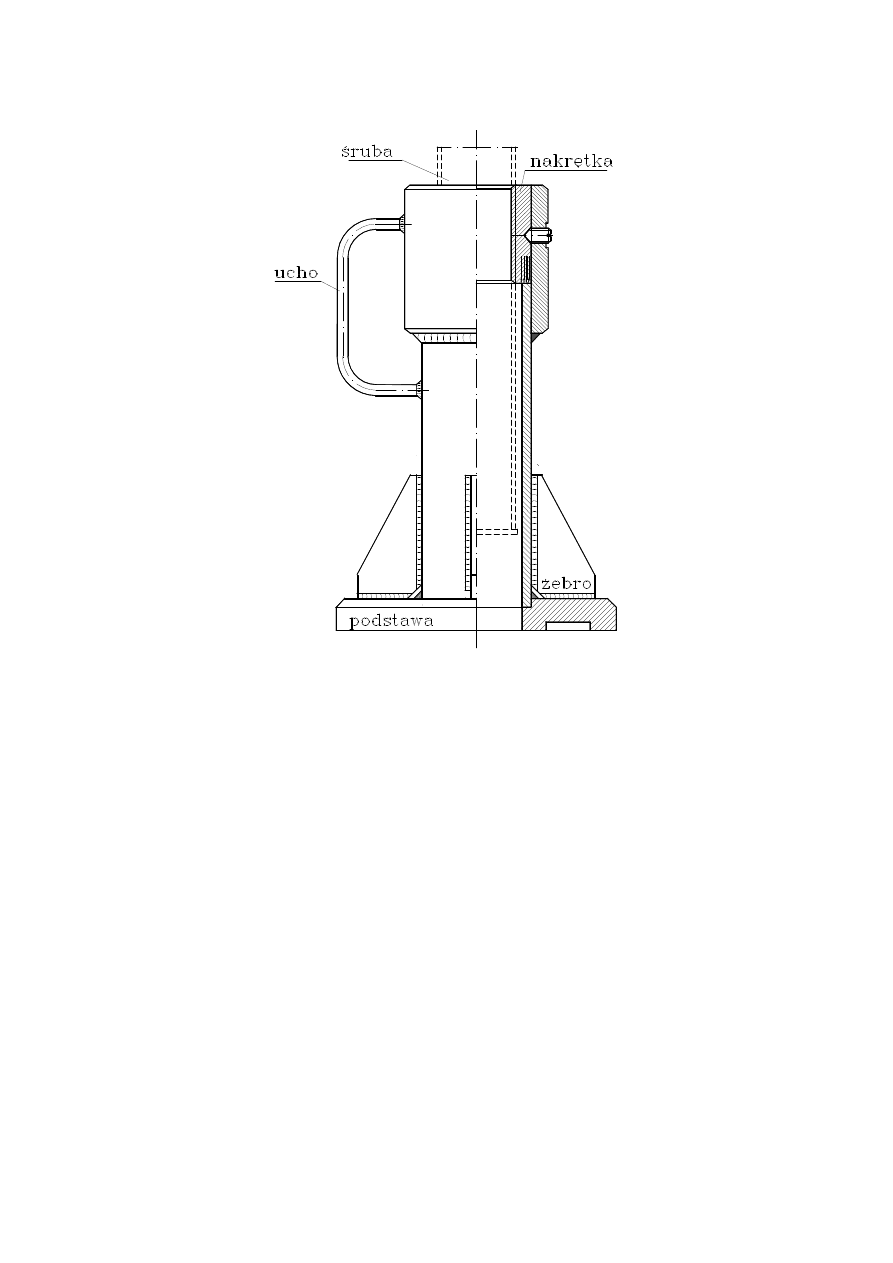

Zadaniem projektującego będzie zaprojektowanie podnośnika, którego schemat

konstrukcyjny pokazano na rys. 12.

Oznaczenia:

Q - ciężar podnoszony [N],

M

c

- moment potrzebny do podniesienia ciężaru Q - [Nmm],

M

t

- moment tarcia w głowicy [Nmm],

M

s

- moment skręcający śrubę w czasie podnoszenia ciężaru [Nmm].

1. Cel pracy

Celem niniejszego projektu jest zapoznanie się ze sposobem projektowania i

obliczania podstawowych elementów maszyn jak:

•

połączenia śrubowego przenoszącego obciążenia w ruchu,

•

obliczania drąga napędzającego śrubę ,

•

zagadnień kontaktowych

oraz sposobu wymiarowania i tolerowania części wchodzących w skład podno-

ś

nika śrubowego. Ponadto projektujący zapoznaje się z doborem materiałów

i dopuszczalnych naprężeń przy obliczaniu elementów, które często wchodzą

w skład bardziej złożonych konstrukcji. Projektujący poznaje w jaki sposób bu-

dować urządzenie, które ma spełniać założone zadania.

Ze względów dydaktycznych wybrano do projektowania konstrukcję pod-

nośnika w skład, której wchodzą elementy, których obliczenia omówiono w I

części wykładów PKM.

2. Założenia do projektu

•

Podnośnik śrubowy z napędem śruby przy pomocy drąga, pracujący piono-

wo,

•

zaopatrzony w głowicę, która ma zapewnić m.in. niezależny obrót śruby

względem podnoszonego ciężaru,

•

praca podnośnika na podłożu o twardości minimum drewna,

•

wymagana jest łatwość montażu i demontażu,

•

konstrukcja prosta, składająca się z minimalnej ilości części prostych techno-

logicznie do wykonania,

•

w projekcie wykorzystać części znormalizowane.

2

3. Wymagania

♦

Kompletne obliczenia wraz ze szkicami elementów i zespołów podnośnika,

♦

Rysunek zestawieniowy całości konstrukcji z wymiarami gabarytowymi,

pasowaniami, wykonany w systemie AUTOCAD

♦

rysunki warsztatowe wskazanych części,

♦

znajomość zagadnień wiążących się z tematem pracy projektowej.

4. Dane do projektu

Q - maksymalny ciężar podnoszony [N],

H - wysokość podnoszenia [mm],

h - orientacyjna wysokość nakrętki [mm].

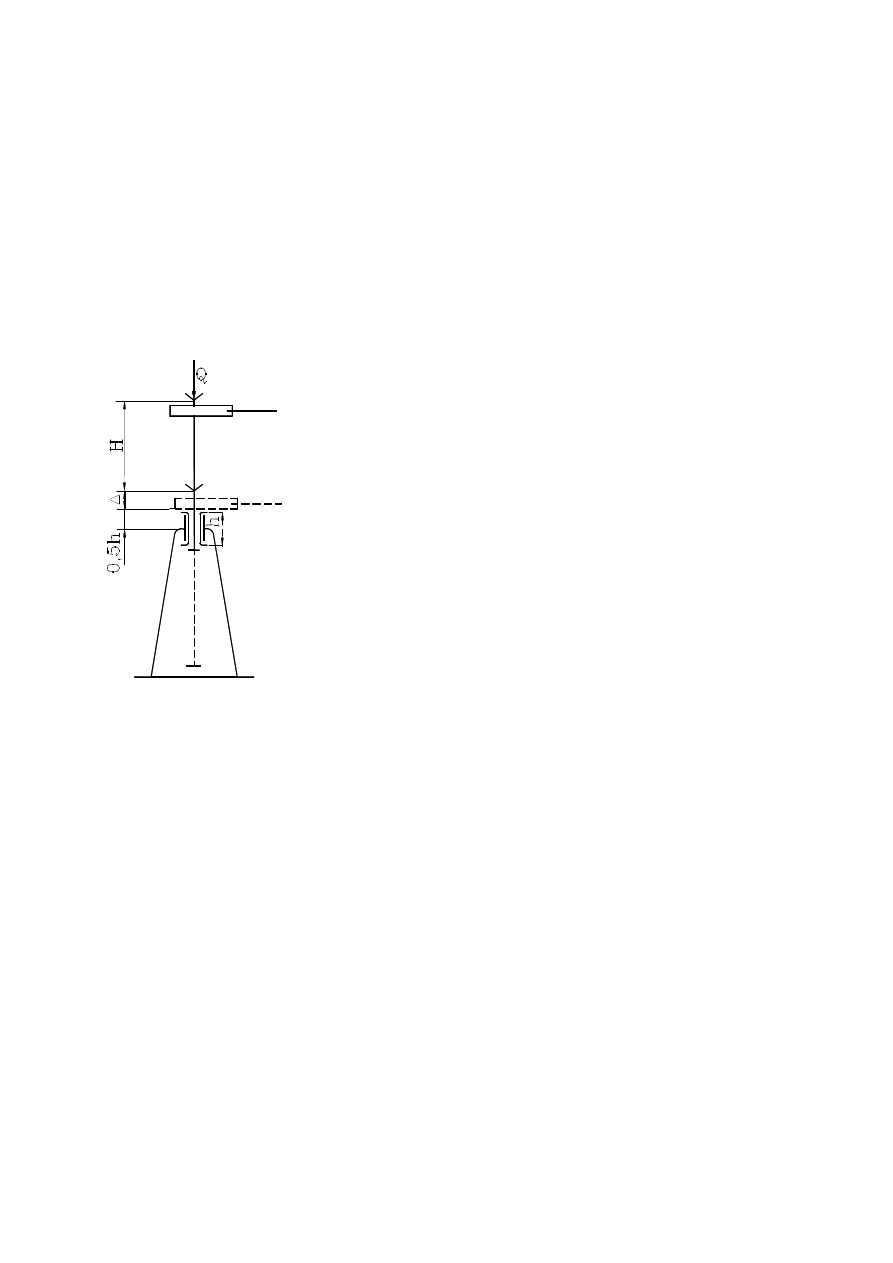

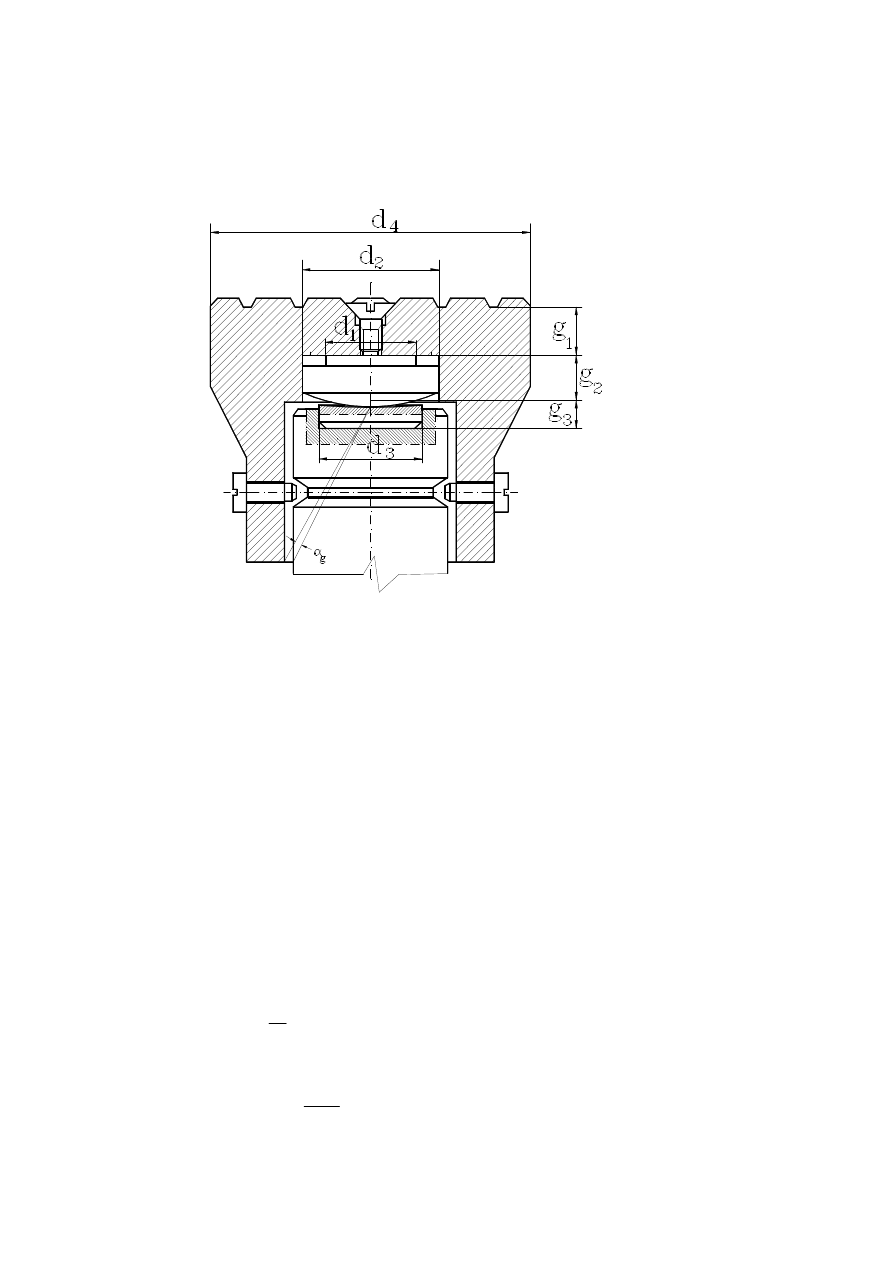

Rys.12. Schemat podnośnika

3

5. Obliczenia śruby

W zależności od przeznaczenia podnośnika, śruba może pracować na ściskanie

( siła Q obciąża śrubę osiowo), lub na zginanie ze ściskaniem ( siła Q działa pod

kątem

α

do osi śruby).

Rozpatrzmy obydwa przypadki obliczania śruby z warunku na stateczność.

5.1. Siła Q działa w osi śruby

W czasie obciążenia siłą osiową, w śrubie jako

elemencie smukłym może dojść do utraty stateczności

(podstawowej postaci równowagi) i utworzenia się

nowej postaci, której towarzyszą zazwyczaj duże od-

kształcenia i naprężenia. Aby nie nastąpiła utrata sta-

teczności podstawowej, śrubę liczymy z warunku na

wyboczenie.

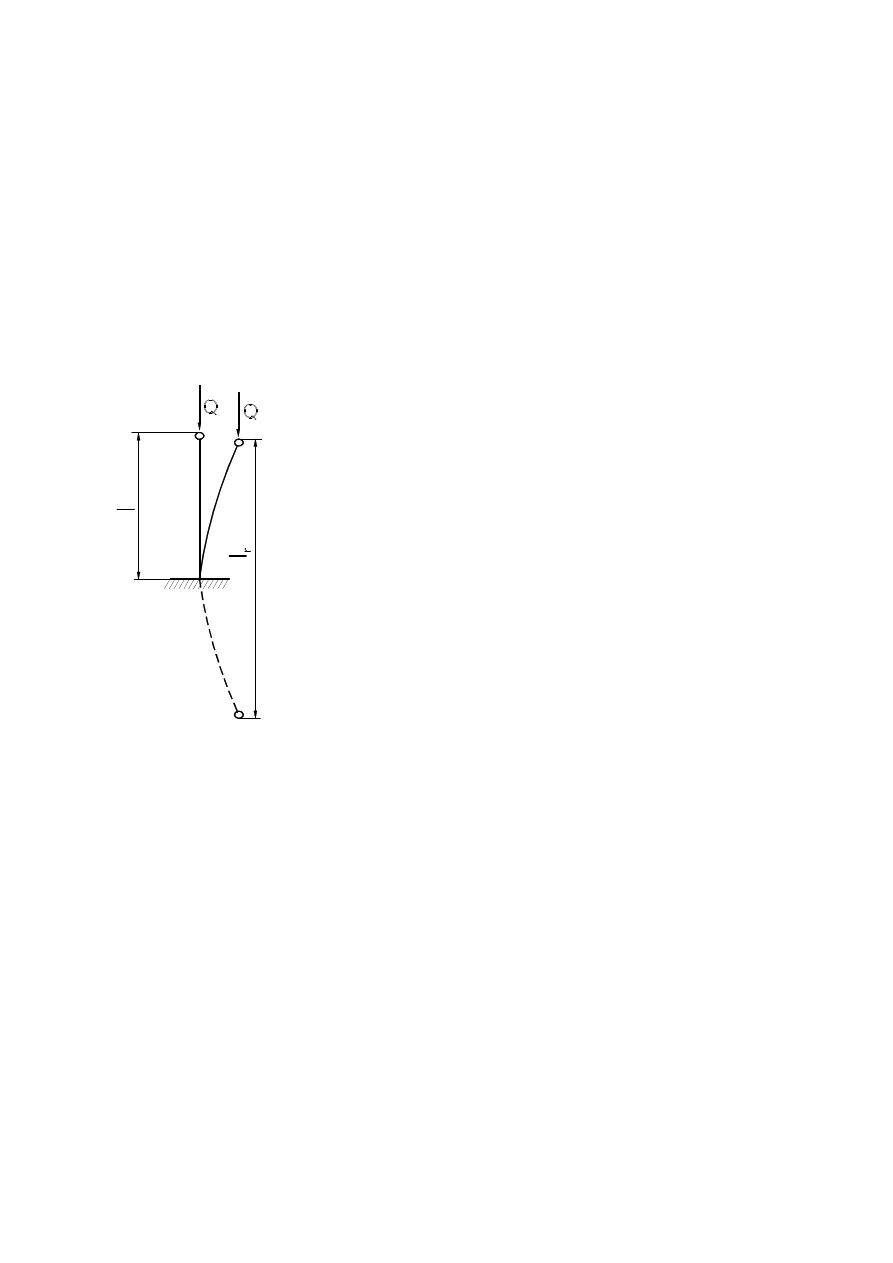

Dla podnośnika przedstawionego schematycz-

nie na rys.12 przyjmujemy schemat zamocowania

ś

ruby pokazany na rys.13 .

W rzeczywistości śruba w nakrętce nie jest zamoco-

wana sztywno jak przyjęto na rys.13. Błąd schematy-

zacji korygujemy przyjmując dość duży współczyn-

nik bezpieczeństwa x przy obliczaniu średnicy śruby.

Rys. 13. Schemat

zamocowania śruby

Dla podnośników zwykłych przyjmujemy

x = 4

÷

6,

dla podnośników teleskopowych x = 6

÷

8.

Długość zredukowana

l

r

=

β

l , gdzie

β = 2

l - długość śruby podlegająca wyboczeniu.

Zgodnie z rys.12

l = H + 0,5 h +

∆

, (1)

gdzie:

∆

- suma wysokości mechanizmu zapadkowego i części śruby wchodzącej w

otwór głowicy.

4

W rozwiązaniach podobnych konstrukcyjnie do projektowanego podnośnika

można przyjąć

∆

= (1,2

÷

1,5) h

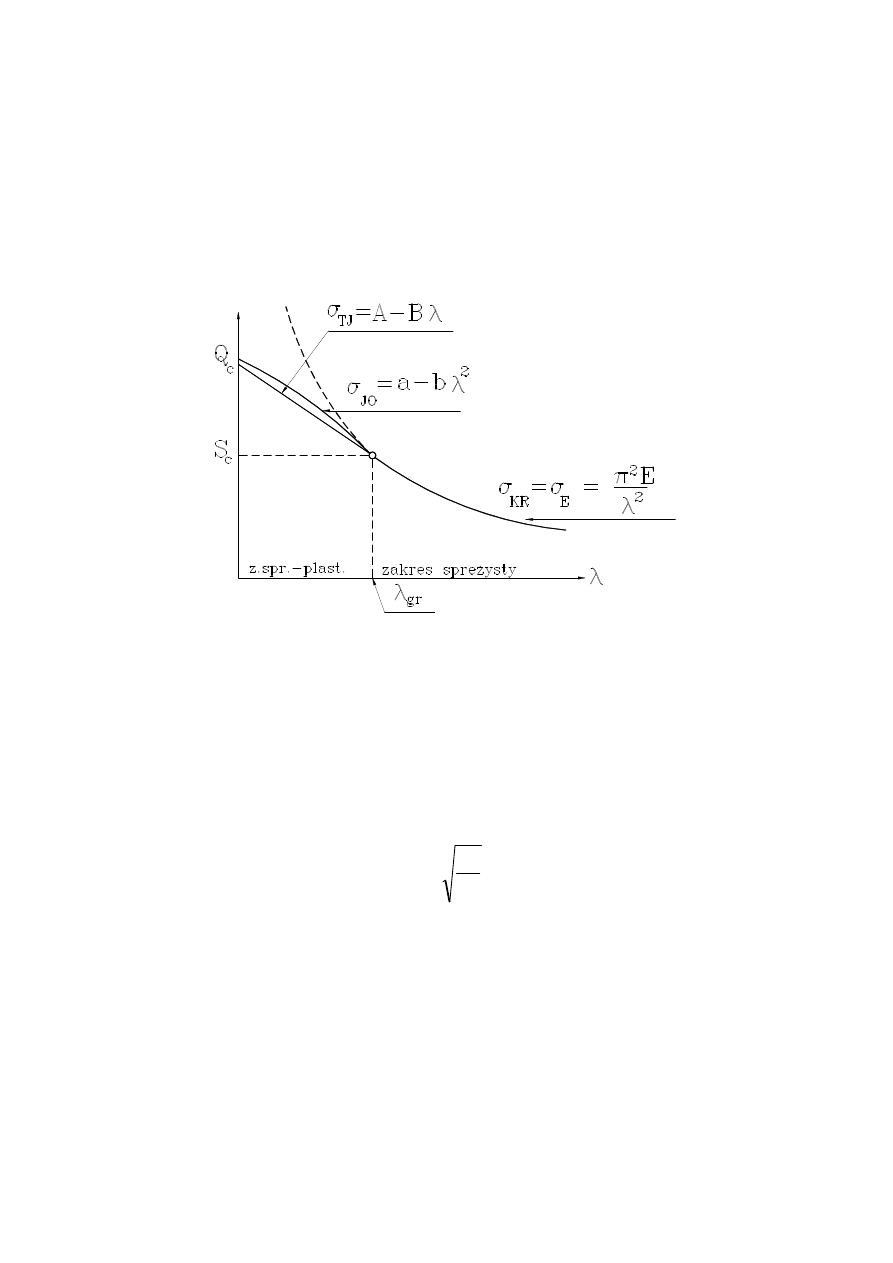

5.1.1 Określenie zakresu wyboczenia

Rys. 14 Wykres wyboczenia ; sprężystego - hiperbola Eulera.

sprężysto-plastycznego - krzywa Johnsona Ostenfelda i prosta Tetmajera-

Jasińskiego.

Zakres wyboczenia na rys.14 rozgraniczony jest smukłością graniczną

λ

gr

Dla

λ

≥

λ

gr

- zakres sprężysty,

dla

λ

<

λ

gr

- zakres sprężysto-plastyczny, gdzie

λ

gr

c

E

S

=

, (2)

S

c

- granica proporcjonalności przy ściskaniu [N/mm

2

]

Zakres wyboczenia można określić również za pomocą długości Eulerowskiej.

Dla

l

r

≥

l

E

- zakres sprężysty,

l

r

< l

E

- zakres sprężysto-plastyczny, gdzie długość Eulerowska

5

l

E

Qx

E

gr

=

λ

π

2

3

1

4

[mm] (3)

W zakresie sprężystym do wymiarowania śruby wykorzystamy wzór Eu-

lera, natomiast w zakresie sprężysto-plastycznym wzór Johnsona Ostenfelda.

Dla obydwu zakresów warunek bezpieczeństwa można zapisać jednolicie w po-

staci

Q

F

k

x

w

kr

1

≤

=

σ

, (4)

gdzie F

1

- pole przekroju rdzenia śruby [mm

2

],

k

w

- naprężenie dopuszczalne na wyboczenie zależne od smukłości

λ

.

5.1.2 Zakres sprężysty - wzór Eulera

Naprężenia krytyczne

σ

σ

π

λ

kr

E

E

=

=

2

2

(5)

uwzględniając, że

λ

ξ

2

2

2

2

1

=

=

⋅

l

i

l

F

r

r

min

, (6)

warunek bezpieczeństwa przyjmie postać

Q x

F

EF

l

⋅ ≤

⋅

1

2

1

1

2

π

ξ

,

stąd

F

Q x

l

E

r

1

2

2

≥

⋅ ⋅ ⋅

ξ

π

.

Ponieważ dla przekroju kołowego

ξ

π

=

4

,

zatem średnica rdzenia śruby

d

Qxl

E

r

1

2

3

4

64

≥

π

. (7)

6

5.1.3 Zakres sprężysto-plastyczny - wzór Johnsona Ostenfelda

Naprężenie krytyczne

σ

σ

λ

kr

JO

a

b

=

= −

2

(8)

Uwzględniając (4)

2

2

w

B

A

x

b

x

a

k

λ

−

≡

λ

−

=

(9)

Stałą „a” wyznacza się z warunku, by dla

λ

= 0 parabola Johnsona Ostenfelda

przechodziła przez punkt

σ

= Q

c

(Q

c

- granica plastyczności przy ściskaniu).

Stałą „b” można wyznaczyć dwoma sposobami:

•

żą

dając styczności paraboli JO i hiperboli E, co daje pewien punkt styczności

odpowiadający smukłości

λ

t

, dla realnych materiałów na ogół większej od

smukłości granicznej

λ

gr

- oryginalny sposób JO.

•

żą

dając jedynie zgodności wartości naprężeń krytycznych na granicy zakre-

sów (dla

λ

=

λ

gr

) co ma z kolei tę niedogodność, że wzór JO może dawać w

pewnym zakresie smukłości wartości krytyczne nieco większe niż wynikające

ze wzoru Eulera.

W praktycznych obliczeniach wygodnie jest wyznaczać bezpośrednio stałe A i

B różnicując przy tym wartości współczynnika bezpieczeństwa dla zakresu ma-

łych smukłości, w którym decyduje warunek wytrzymałościowy (współczynnik

bezpieczeństwa x

c

dla ściskania) oraz dla zakresu wyboczenia (x > x

c

). Przy ta-

kim podejściu różnice między dwoma sposobami wyznaczania stałych we wzo-

rze JO są niewielkie.

Przyjmując sposób drugi otrzymamy

•

dla

λ

= 0,

k

k

Q

x

w

c

c

c

=

=

- dla obciążeń statycznych

(10)

lub

k

k

Z

x

w

cj

cj

cj

=

=

- dla obciążeń jednostronnie zmiennych

(11)

•

dla

λ

=

λ

gr

, stąd

A = k

c,

B

k

k

c

E

gr

=

−

λ

2

(13)

Warunek bezpieczeństwa ma tutaj postać

Q

F

k

k

k

c

c

E

gr

1

2

2

≤

−

−

λ

λ

.

(14)

7

Uwzględniając (6) otrzymamy

Q

F

k

k

k

l

F

c

c

E

gr

r

1

2

2

1

≤ −

−

⋅

⋅

λ

ξ

.

(15)

Stąd przekrój rdzenia śruby

F

Q

k

k

k

k

l

c

c

E

c

r

gr

1

2

≥

+

−

ξ

λ

(16)

Ponieważ dla przekroju kołowego

ξ

= 4

π

, średnica rdzenia śruby

2

gr

r

c

E

c

c

1

l

k

k

k

4

k

Q

2

d

λ

−

+

π

≥

.

(17)

5.2 Śruby ściskane i zginane

W przypadku nieosiowego obciążenia siłą Q, śrubę należy obliczać z warunku

stateczności z uwzględnieniem zginania. Najprostsze wzory obliczeniowe dla

tego przypadku obciążenia oparte są na tzw. metodzie współczynnika zmniej-

szającego i sprowadzają się do warunku bezpieczeństwa w postaci:

k

k

M

W

P

F

k

c

g

g

v

c

+

≤

ψ

1

,

(18)

gdzie M - maksymalny moment zginający

M = P

h

l ,

W

d

=

π

1

3

32

- wskaźnik zginania przekroju rdzenia śruby,

( )

ψ

ψ λ

≡

=

k

k

w

c

- współczynnik wyboczeniowy zależny od smukłości.

8

Wykorzystanie tego wzoru do bezpośredniego oblicza-

nia średnicy śruby jest kłopotliwe (konieczna jest tu me-

toda iteracji). Dlatego w praktyce łatwiej jest go stoso-

wać jako warunek sprawdzający, względnie przy obli-

czaniu średnicy wykorzystując metodę kolejnych przy-

bliżeń. Współczynnik wyboczeniowy można przyjmo-

wać wg normy PN-76/B-03200, gdzie podano go w

formie tablicy w funkcji sztywności.

W obliczeniach można też przyjąć k

g

= k

c

(przyjęcie na

korzyść pewności obliczeń). Korzystając z wzoru (18)

dla przyjętej zgodnie z normą śruby można określić tak-

ż

e dopuszczalny z warunku wytrzymałościowego Q =

f(

α

,l) w funkcji wysokości podnoszenia zgodnie z (1),

gdzie 0

≤

α ≤

α

g

.

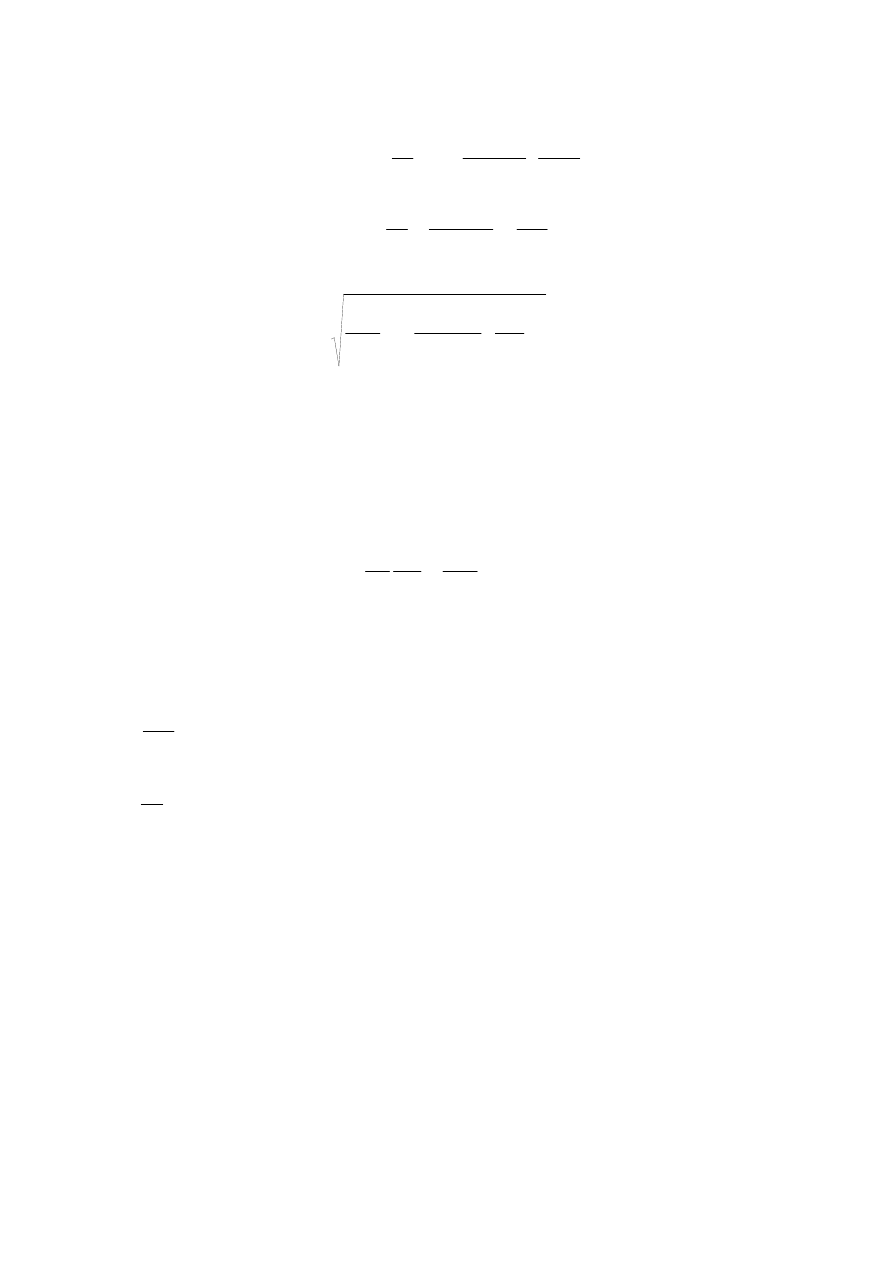

Rys. 15. Schemat podnośnika obciążonego

siłą odchyloną od pionu o dopuszczalny kąt

α

g

.

Po obliczeniu średnicy rdzenia śruby, przyjmujemy gwint trapezowy niesyme-

tryczny wg PN-65/M-02019.

Oznaczenie przyjętego gwintu SdxP, np. S40x6 .

Wymiary gwintu i nakrętki wpisujemy do tabeli.

Śruba

Skok

Nakrętka

ś

rednica

F

1

d

2

=D

2

ś

rednica

gwintu

rdzenia

P

D

1

D

d

d

1

Po przyjęciu wymiarów gwintu śruby i nakrętki sprawdzamy smukłość śruby

wg wzorów:

λ

=

l

i

r

, gdzie i - promień bezwładności (19)

9

i

J

F

=

; J - moment bezwładności

64

d

J

4

1

π

=

, stąd i

d

=

1

4

.

•

Jeżeli obliczone

λ

określa zakres, w którym liczyliśmy śrubę, obliczenia na

wyboczenie uważamy za zakończone.

•

Jeżeli

λ

określa zakres przeciwny należy dla tego zakresu przeprowadzić ob-

liczenia z warunku na wyboczenie.

6. Moment skręcający śrubę przy podnoszeniu ciężaru

Szczegółową analizę sił w obciążonej śrubie oraz pełny opis podano w [8]

Na rys.16 pokazano schematycznie rozkład sił na średniej średnicy współpra-

cy śruby z nakrętką d

s

,gdzie

d

D

d

s

=

+

1

2

,

(

)

H

Q tg

= ⋅

′ +

ρ

γ

,

gdzie

γ

- kąt pochylenia linii śrubowej gwintu,

P

h

- skok gwintu,

s

h

d

P

tg

⋅

π

=

γ

ρ

’ - pozorny kąt tarcia gwintu śruby i nakrętki,

H - siła obracająca nakrętkę przyłożona na średniej średnicy d

s

.

10

Rys. 16. Rozkład sił na średniej średnicy współpracy gwintu śruby i nakrętki

Rys.17. Kąt pochylenia ścianki nośnej gwintu

′ =

ρ

µ

β

artg

cos

, gdzie

β=3

0

- kąt pochylenia ścianki nośnej gwintu (rys. 17).

Należy przyjąć współczynnik tarcia µ=0,1 (dla tarcia półsuchego).

Moment skręcający śrubę w czasie podnoszenia ciężaru Q

(

)

γ

+

ρ′

⋅

⋅

=

tg

Qd

5

,

0

M

s

s

(20)

11

7. Sprawdzenie naprężeń zastępczych w śrubie.

Schemat obciążenia śruby, oraz rozkład na-

prężeń w przekroju rdzenia pokazano na

rys.18.

Naprężenia ściskające

σ

α

c

Q

F

=

cos

1

, gdzie

F

d

1

1

2

4

=

π

.

Naprężenia skręcające

τ

s

s

o

M

W

=

, gdzie

W

d

o

=

π

1

3

16

.

Naprężenia gnące

σ

α

g

g

Ql

W

=

sin

.

Rys18. Wykres obciążenia śruby i rozkład

naprężeń w rdzeniu.

Ponieważ amplituda zmian naprężeń w śrubie jest minimalna, naprężenia za-

stępcze można obliczyć ze wzoru Hubera

(

)

σ

σ

σ

τ

z

c

g

s

c

k

=

+

+

≤

2

2

3

(21)

12

8. Obliczenia nakrętki

8.1. Wymagana całkowita powierzchnia zwojów

Z warunku na docisk powierzch-

niowy

Q

F

p

c

dop

≤

.

Stąd F

Q

p

c

dop

≥

. (22)

Rys.19 Przekrój przez gwint śruby i nakrętki

8.2. Powierzchnia współpracy jednego zwoju

gwintu

(

)

F

d

D

=

−

π

4

2

1

2

(23)

8.3 Obliczeniowa ilość zwojów nakrętki

i

F

F

o

c

≥

.

(24)

8.4 Całkowita wysokość nakrętki

H

n

≥

i

o

P.

(25)

13

Aby zapewnić dobre prowadzenie śruby w nakrętce przyjmujemy

H

n

≥

(1

÷

1,5) d. (26)

Zabudowa nakrętki w korpusie powinna zapewnić jednoimienny znak naprężeń

w obszarze współpracy śruby i nakrętki (rys. 20)

Rys. 20. Zabudowa nakrętki w korpusie

Przy tym założeniu oraz przyjęciu jednakowej podatności śruby i nakrętki moż-

na zrealizować możliwie równomierny rozkład nacisków na zwojach gwintu.

Oznaczając:

k

1

- jednostkowa podatność śruby,

14

k

2

- jednostkowa podatność nakrętki

k

E F

1

1

1

1

=

,

k

E F

2

2

2

1

=

(27)

Przyjmując

k

1

= k

2

otrzymamy

F

E

E

F

2

1

2

1

=

,

oraz

D

F E

E

D

z

=

+

4

1

1

2

2

π

(28)

Ś

rednicę D

w

liczymy z warunku na docisk powierzchniowy przyjmując

P

dop

≈

0,8 k

cj

Wysokość kołnierza h

w

liczymy z warunku na ścinanie.

tj

z

w

k

D

Q

h

⋅

π

≥

′

.

h

w

= 1,5 h

w

’

Warto

ść

h

w

przyjmujemy wi

ę

ksz

ą

ze wzgl

ę

du na zginanie wyst

ę

puj

ą

ce w koł-

nierzu. Wielko

ść

t

ę

liczy si

ę

tylko dla korpusów odlewanych.

15

9. Głowica podnośnika

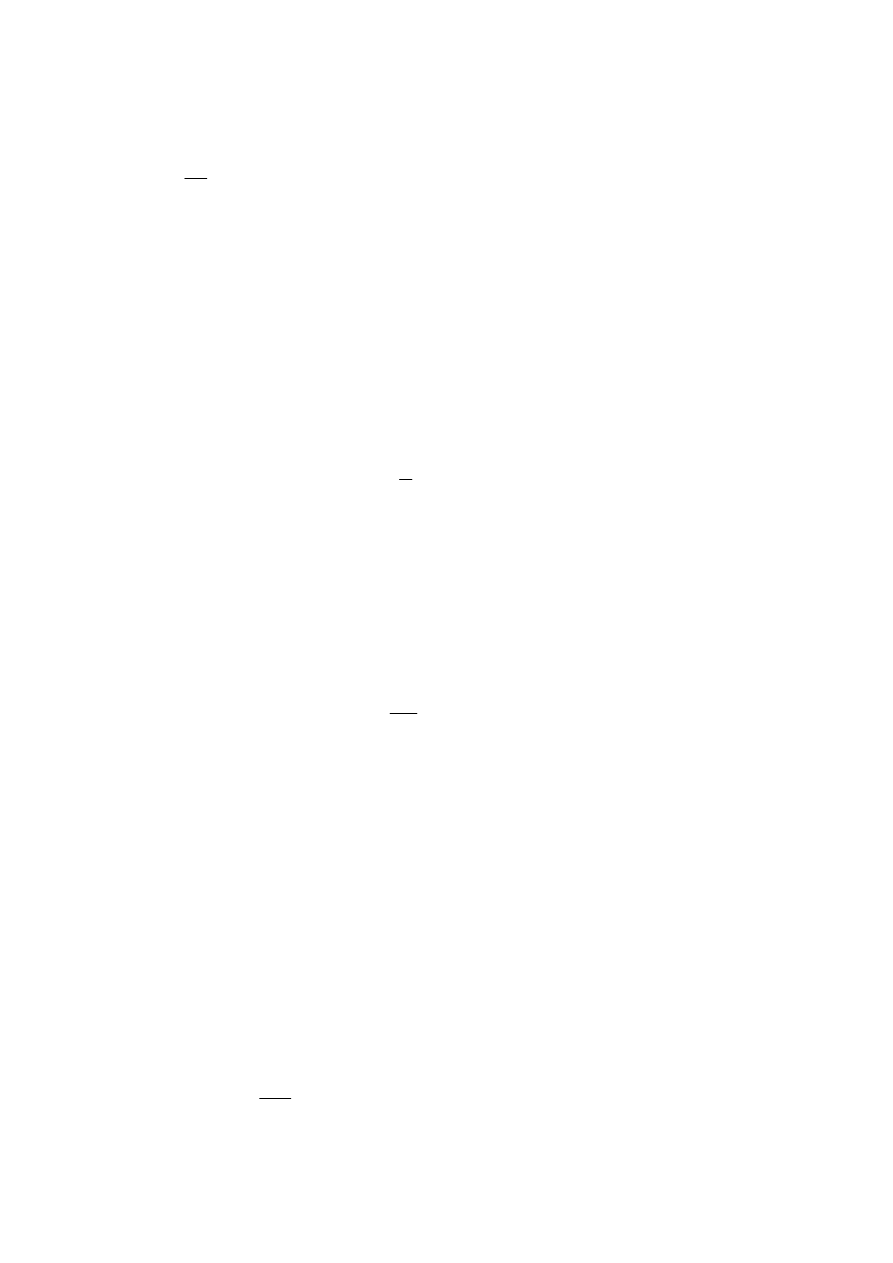

Rys.21. Głowica podnośnika

Głowica w tym rozwiązaniu konstrukcyjnym podnośnika ma spełniać następu-

jące zadania:

•

w czasie pracy podnośnika zmniejszyć tarcie między śrubą a elementem pod-

noszonym,

•

uniezależnić obrót śruby od podnoszonego ciężaru.

Powyższe wymagania spełniają płytki głowicy pokazane na rys. 21.

9.1 Obliczenia średnicy d

1

płytki górnej

Ś

rednicę d

1

płytki górnej liczymy z warunku na docisk

Q

F

p

dop

≤

, gdzie p

k

dop

cj

≅

(29)

F

d

F

o

=

−

π

1

2

4

,

16

F

o

- powierzchnia przekroju otworu na wkręt (np. dla M5) (30)

9.2 Pozostałe średnice przyjmujemy konstrukcyjnie

d

2

= 0,8 d

0

,

d

3

= 0,8 d

2

, (31)

d

4

= (1,6

÷

2,0) d

0

,

gdzie

d

0

- średnica zewnętrzna gwintu lub średnia średnica gwintu d

s

.

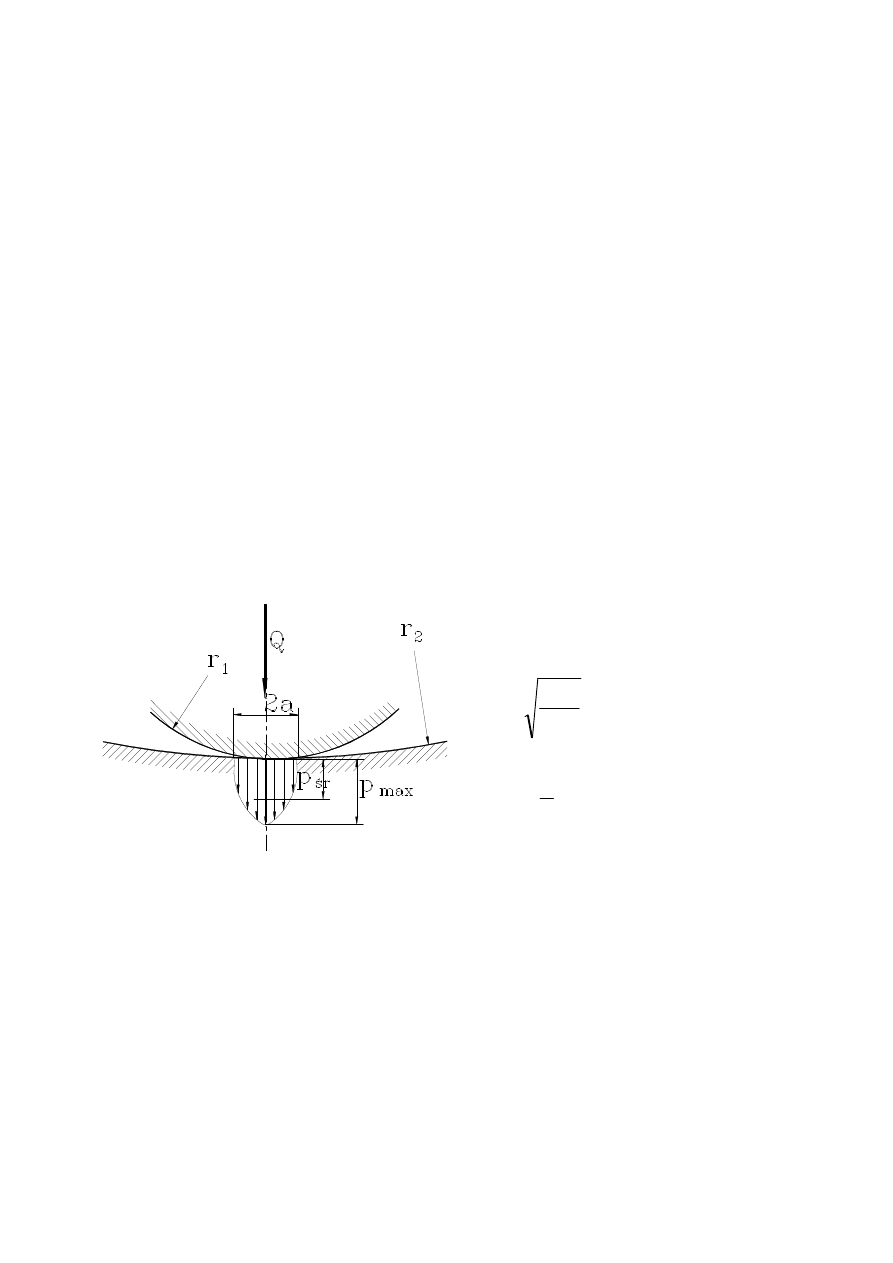

9.3 Obliczanie promieni krzywizn płytek głowicy

Promień odkształconej powierzch-

ni przy współpracy płytek

a

Q

p

sr

=

π

(32)

p

p

sr

≅

2

3

max

(33)

Rys.22 Współpraca płytek głowicy

Jeśli materiał płytek jest idealnie sprężysty, zgodnie z założeniem Hertza naci-

ski maksymalne dopuszczalne są proporcjonalne do twardości płytek. Zgodnie z

tym założeniem możemy przyjąć

p

max

≈

(C

HB

HB) [N/mm

2

], gdzie C

HB

≈

2

÷

3,

lub

(34)

17

p

max

≈

C

HRC

H

RC

[N/mm

2

], gdzie C

HRC

≈

20

÷

30,

Twardość Brinella HB [daN/mm

2

] (przyjmujemy wg tablicy).

Promień zastępczy współpracy kuli z czaszą kulistą obliczamy ze wzoru

1

1

1

1

2

r

r

r

z

=

−

. (35)

Promień zastępczy jest to promień jaki powinna mieć kula przy współpracy z

płaszczyzną, aby przy działającej sile odkształcenia powierzchni styku miały

jeszcze charakter sprężysty.

Wartość tego promienia wynosi

r

aE

p

z

sr

=

4 28

,

. (36)

Znając r

z

z (36) , należy przyjąć np. r

1

= d

2

,

a ze wzoru (35) obliczyć promień r

2

1

z

z

1

2

r

r

r

r

r

−

⋅

=

.

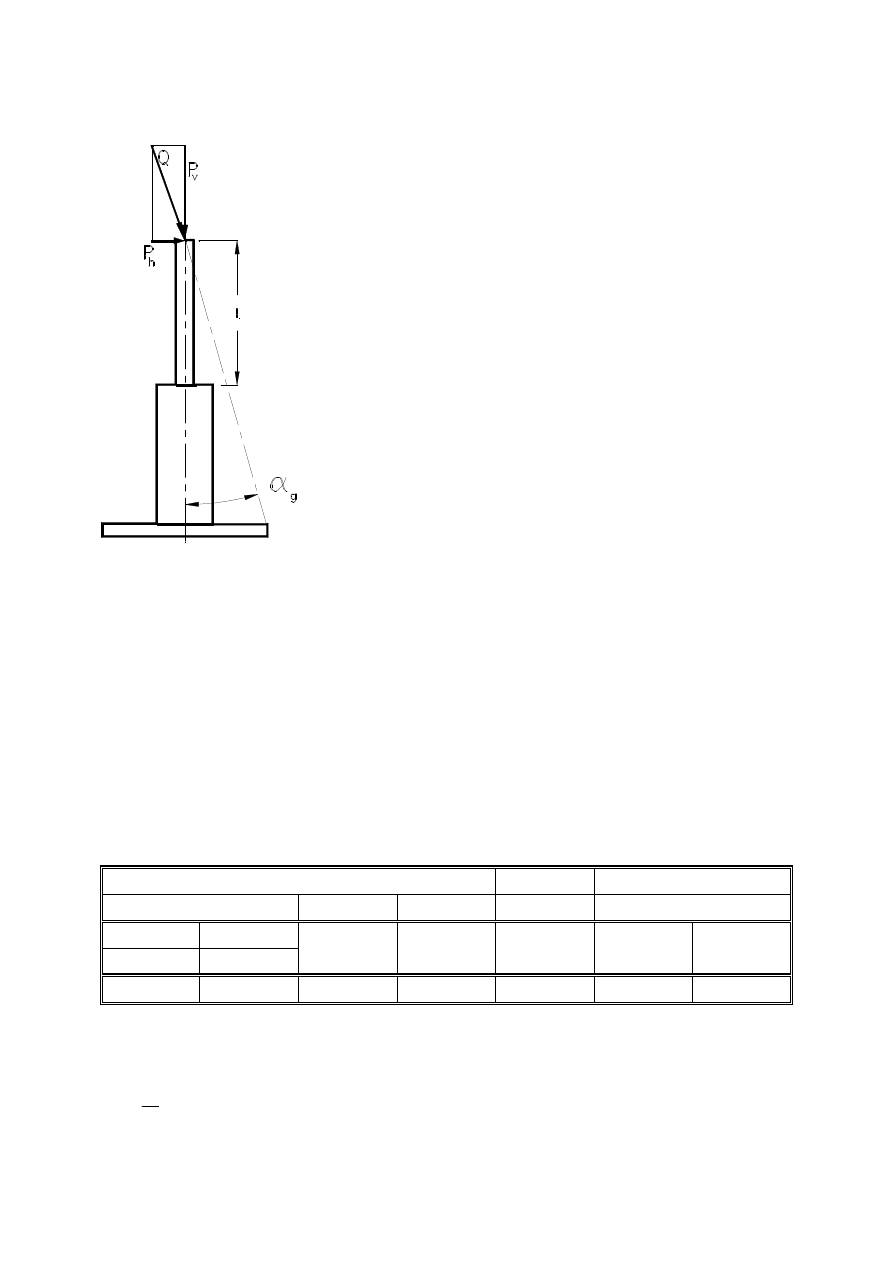

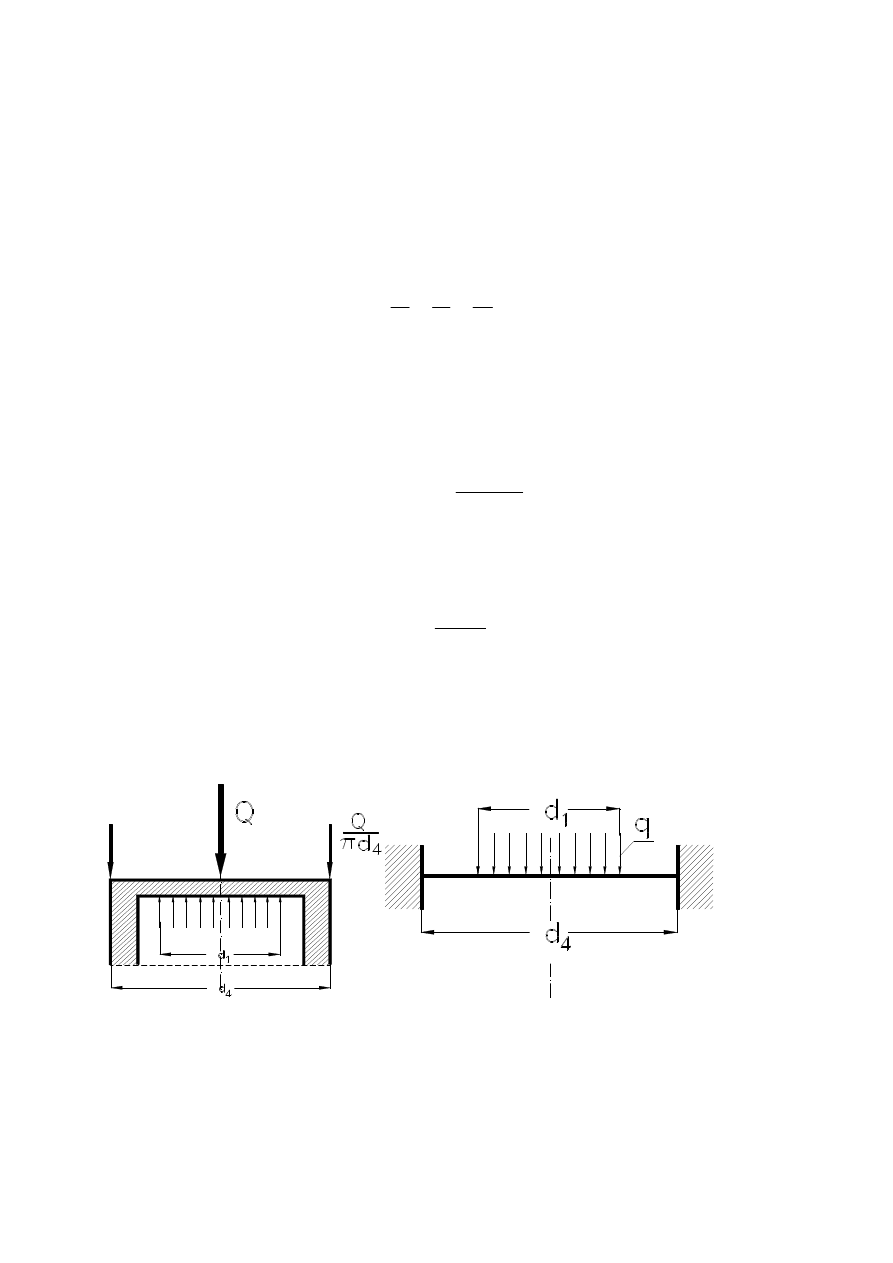

9.4. Obliczenie grubości głowicy

Rys. 23 Schemat głowicy Rys. 24 Schemat obliczeniowy głowicy

Płytę głowicy traktujemy jako kołowo-symetryczną obciążoną na brzegu (na

ś

rednicy d

4

) rozłożonym obciążeniem Q i podpartą na płytce o średnicy d

1

18

(rys.23). Konstrukcja głowicy pozwala z pewnym błędem (na korzyść pewności

obliczeń) przyjąć schemat obliczeniowy pokazany na rys.24.

Ponieważ w środku płyty r = 0 i na promieniu r = d

4

/2 występują największe

naprężenia, zatem na tych średnicach obliczymy wymaganą grubość płyty gło-

wicy.

Dla r = 0 grubość płyty głowicy powinna wynosić

g

Q

k

r

1

2

0 62

1

2

′ ≥

+

,

ln

β

β

, (37)

dla

r

d

=

4

2

g

Q

k

r

1

2

0 425

1

2

″ ≥

−

,

β

. (38)

Grubość płyty głowicy

g

1

= max ( g

1

′

,

g

1

″

).

9.5. Obliczanie grubości płytek

Rys.25. Schemat obciążenia płytki górnej.

Traktując płytkę górną jak płytę kołowo-symetryczną obciążoną jak na rys.25

obliczymy jej grubość ze wzoru

(

)

[

]

g

Q

k

r

2

2

0 478

1 3

0 15 1

≥

+

−

−

,

, ln

,

δ

δ

. (39)

19

gdzie

δ

=

d

a

1

2

.

Grubość płytek g

2

i g

3

przyjmujemy z warunku konstrukcyjnego.

Grubość płytki górnej

g

2

≥

0,2 d

2

Grubość płytki dolnej

g

3

≥

0,3 d

3

.

9.6 Moment tarcia między płytkami

M

Qa

T

=

2

3

µ

. (40)

10. Moment całkowity potrzebny do podniesienia ciężaru Q

M

M

M

c

s

T

=

+

(41)

11. Sprawność śruby

η

=

L

L

u

w

, (42)

gdzie L

u

- praca użyteczna = QP

L

w

- praca włożona = 2

π

M

c

.

12. Obliczenia drąga (ramienia napędowego)

a) Obliczenia wymiarów drąga

d – średnica nominalna śruby (wg oznaczenia SdxP)

Ś

rednica drąga: d

dr

= 0,8 d

Długość drąga l

r

:

r

c

dr

P

M

l

=

,

20

Gdzie: Mc – całkowity moment napędowy,

P

r

– dopuszczalna siła dla ręki = 250 do 300 N.

b) obliczenia wymiarów nasady (gniazda draga):

Ś

rednica zewnętrzna nasady d

c

d

c

= 1,5 d

Długość nasady l

c

l

c

=1,5 d

dr

c) Sprawdzenie wytrzymałości drąga

Naciski maksymalne na brzegu nasady (dla rozkładu trójkątnego nacisków)

cj

dop

dr

2

c

c

max

k

8

,

0

p

d

d

M

6

p

⋅

=

≤

⋅

⋅

=

Naprężenia gnące w przekroju niebezpiecznym drąga

M

g

=P

r

(l

dr

-0,5d

c

)

32

d

W

3

dr

g

⋅

π

=

gj

g

g

g

k

W

M

≤

=

σ

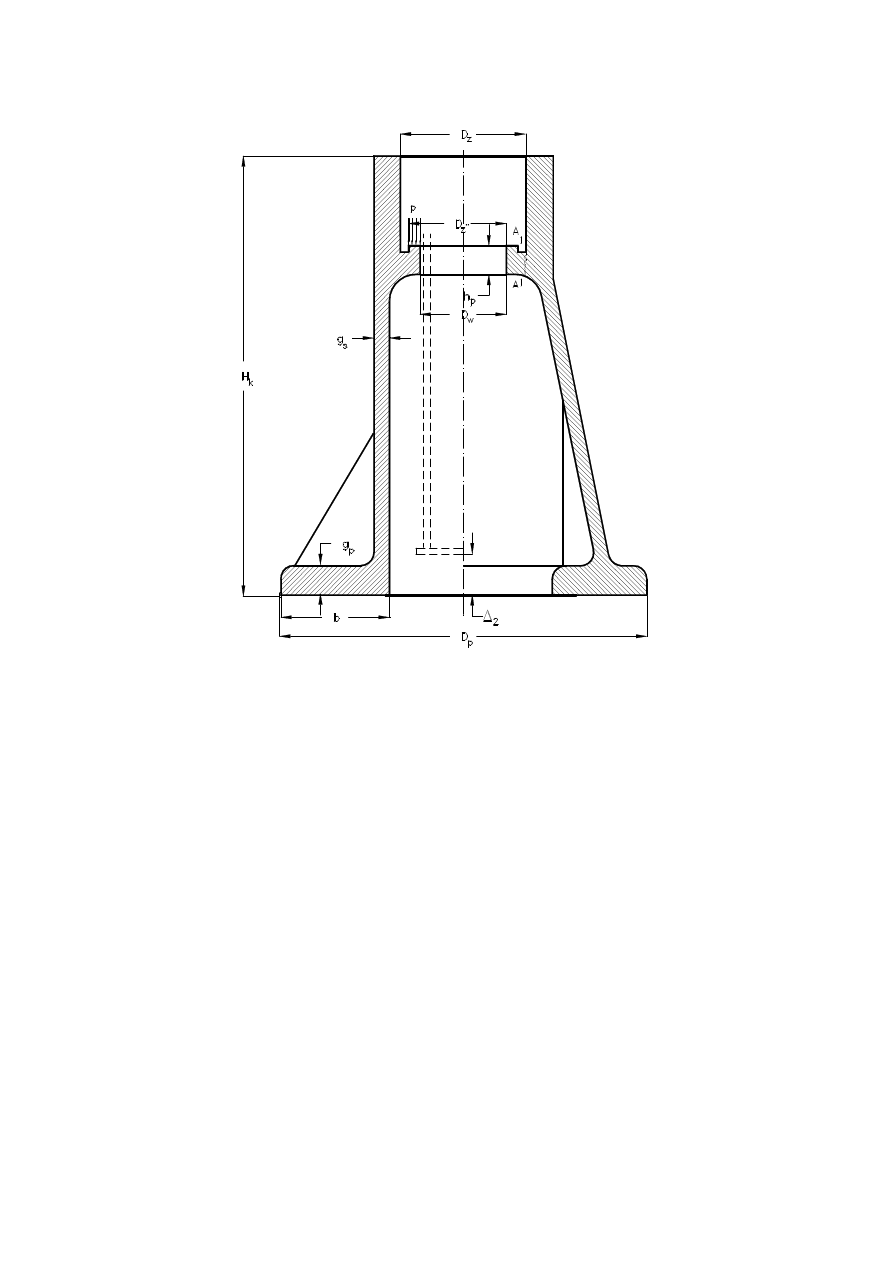

13. Korpus odlewany

21

Korpus odlewany będziemy projektować głównie przy produkcji seryjnej

lub masowej. Minimalna grubość ścianek korpusu g

s

zależy od gatunku żeliwa,

sposobu odlewania i wynosi od 3

÷

5 [mm]. Zależy też od wielkości odlewu. W

przypadku projektowanego podnośnika grubość ścianki można przyjąć

g

s

≈

(0,01

÷

0,02) H

k,

grubość podstawy

g

p

≈

1,5 g

s

,

grubość żebra

g

z

= ( 0,6

÷

1) g

s

,

wysokość żebra

H

z

> 5 g

z

.

Projektując korpus odlewany należy zadbać o łagodne przejścia krawędzi ze

względu na powstające naprężenia skurczowe podczas stygnięcia odlewu.

Krawędzie utworzone przez połączenie ścian należy zastępować przejściem łu-

kowym o promieniu odpowiednio dobranym do grubości ścian. Ostre krawędzie

lub przejścia są przyczyną powstania jam lub pęknięć wywołanych wytwarza-

niem się krystalitów. Optymalne stosunki wymiarów przejść podano w [1].

22

Rys. 33. Korpus odlewany

13.1 Obliczanie wymiarów korpusu

Przy obliczaniu wysokości korpusu wychodzimy z założenia, że śruba

powinna całkowicie mieścić się w korpusie i nie powinna dotykać podłoża przy

całkowicie skręconym podnośniku. Luz pomiędzy śrubą a podłożem powinien

wynosić

∆

2

= (10

÷

20) [mm].

Przy większych podnośnikach należy przewidzieć ucho do przenoszenia. Wy-

miary „a” i „b” dostosować do wymiarów dłoni.

23

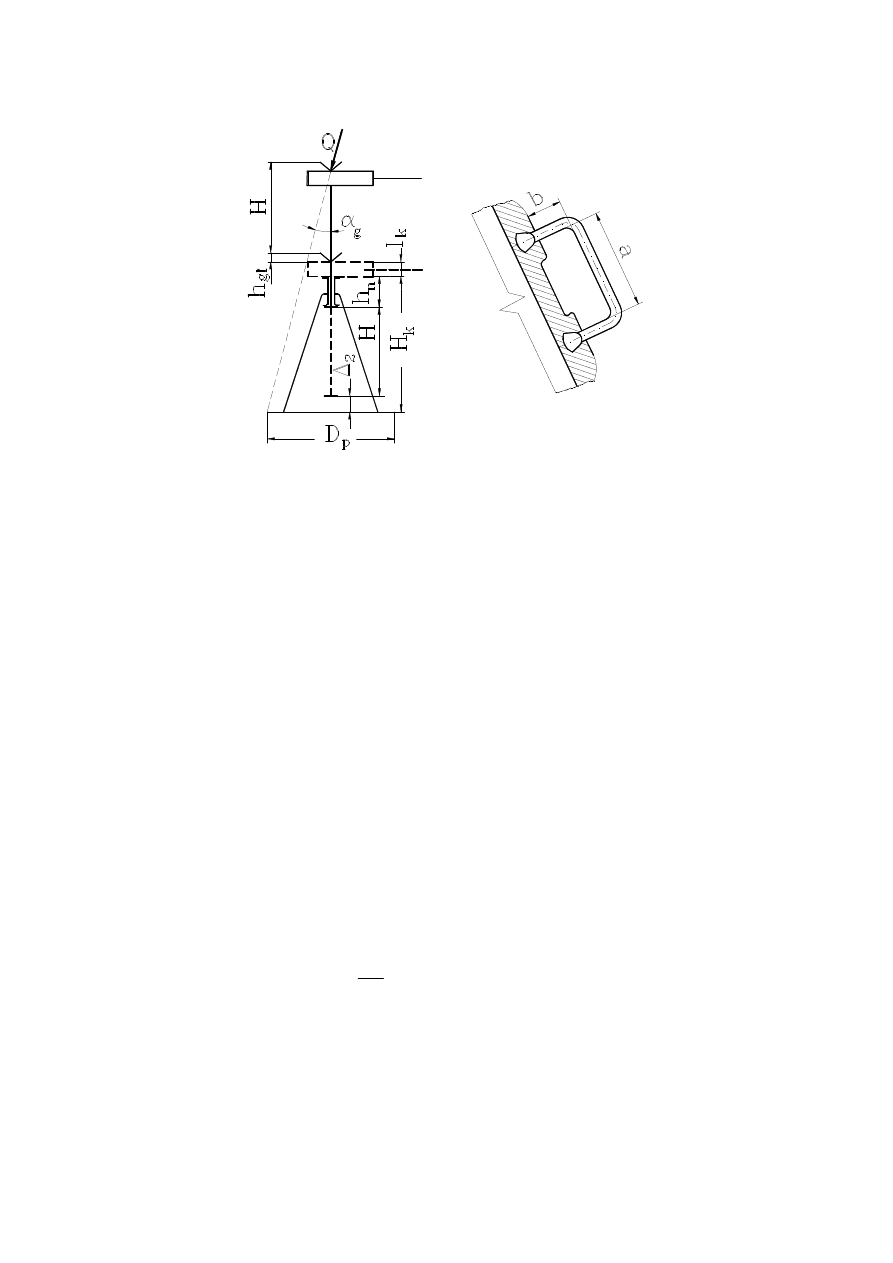

Rys.34. Szkic do obliczania wymiarów korpusu

Średnicę podstawy D

p

obliczamy przy założeniu, że siła Q przyłożona do gło-

wicy pod kątem

α

nie przechodzi poza obrys podstawy.

Stąd D

p

= 2 (H

k

+ l

k

+ h

gł

+ H ) tg

α

g

,

(60)

gdzie h

gł

- wysokość głowicy.

Szerokość podstawy b liczymy z warunku na docisk przyjmując, że podnośnik

w czasie pracy spoczywa na podłożu o twardości minimum drewna.

Q

F

p

p

dop

≤

, (61)

gdzie F

p

- powierzchnia podstawy podnośnika.

Jeżeli szerokość podstawy b

≥

( 4

÷

5) g

p

(62)

24

należy stosować żebra usztywniające podstawę w stosunku do ścianki korpusu.

Grubość żebra nie powinna być większa od grubości ścianki korpusu.

Powierzchnię pierścienia ograniczoną średnicami D

z’’

i D

w

sprawdzamy z wa-

runku na docisk powierzchniowy

F

Q

k

cj

≥

0 8

,

. (64)

14. Korpus spawany

Korpus spawany b

ę

dziemy projektowa

ć

dla produkcji jednostkowej lub

małoseryjnej. Przy projektowaniu korpusu nale

ż

y stosowa

ć

znormalizowane

półfabrykaty jak rury, blachy itp. Rury bez szwu (kotłowe) przyjmowa

ć

wg -

PN-85/H-74252

Jako materiał stosowa

ć

stal konstrukcyjn

ą

zwykłej jako

ś

ci

S185, S235JR, E275A

Główne wymiary nale

ż

y liczy

ć

jak w przypadku korpusu odlewanego. Grubo

ść

ś

cianki rury no

ś

nej obliczy

ć

z warunku na docisk na powierzchni styku z na-

kr

ę

tk

ą

. Dopuszczalne naciski przyjmowa

ć

w stosunku do materiału o mniejszej

twardo

ś

ci.

p

dop

= 0,8 k

cj.

(65)

25

Rys. 35. Korpus spawany

15. Literatura

[1] Dietrych J., Kocańda S., Korewa W.: Podstawy konstrukcji maszyn, cz. I.

Warszawa WNT 1973.

[2] Korewa W., Zygmunt K.: Podstawy konstrukcji maszyn, cz. II. Warszawa

WNT 1973.

[3] Łysakowski E.: Podstawy konstrukcji maszyn - Ćwiczenia konstrukcyjne.

PWN Warszawa 1974.

26

[4] Moszyński W.: Wykład elementów maszyn, t.I. PWT Warszawa 1955.

[5] Podstawy konstrukcji maszyn (pod red. M. Dietricha), tom 2. WNT War-

szawa 1955.

[6] Ryś J., Skrzyszowski Z.: Podstawy konstrukcji maszyn. Zbiór zadań. Cz.1.

Skrypt.Wydawnictwo Politechniki Krakowskiej. Kraków 1993.

[7] Ryś J., Skrzyszowski Z.: Podstawy konstrukcji maszyn. Zbiór zadań. Cz.2.

Skrypt.Wydawnictwo Politechniki Krakowskiej. Kraków 1992.

[8] Laboratorium Podstaw konstrukcji maszyn. Praca zbiorowa pod red. J. Rysia

i A. Trojnackiego. Skrypt.Wydawnictwo Politechniki Krakowskiej. Kraków

1994.

[9] śukowski S.: Sprężyny. PWT Warszawa 1955.

27

Wyszukiwarka

Podobne podstrony:

Podnośnik śrubowy rysunek złożeniowy

Projekt podnośnika śrubowego PKM

Podnośnik śrubowy

Projekt podnośnika śrubowego

podnośnik srubowy, PROJEKT PKMzzzzzzzzzzzzzz, Dane

Podnośnik śrubowy (obl.)(A.S.), 1

Projekt podnośnika śrubowego, Mechanika i budowa maszyn, PKMY, Projekt podnosnika

Podnośnik śrubowy, rysunek złożeniowy

Podnośnik śrubowy, rysunek koncepcyjny

Podnośnik śrubowy obliczenia

Podnośnik śrubowy przykład z neta

PODNOŚNIK ŚRUBOWY 2, Studia, PKM

projekt1 podnosnik srubowy, ZiIP, inne kierunki, politechnika, sem IV, PKM, Projekty PKM, Projekty P

PKM-II(obliczeniania) - podnośnik śrubowy, POLITECHNIKA W-W, PKM

Podnosnik srubowy obliczenia id 399352

Podnośnik śrubowy obliczenia

algorytm obliczen podnosnika srubowego 2013 04 07

Zaprojektować podnośnik śrubowyQ=10 H=400mm

więcej podobnych podstron