1

OBRÓBKA KOŁ ZĘBATYCH

Koło zębate stanowi podstawową część wszelkich przekładni przenoszących różną moc.

Przekładnie takie składają się zazwyczaj z kilku bądź kilkunastu kół zębatych, które w

różnych wariantach (zwanych przełożeniami) współpracują ze sobą powodując iż dla

określonej prędkości obrotowej oraz momentu obrotowego wałka na wejściu przekładni,

prędkość obrotowa oraz moment obrotowy wałka wyjściowego z tej przekładni może być

różny, w zależności od doboru współpracujących ze sobą kół zębatych. Obszar stosowania

przekładni zębatych jest aktualnie bardzo szeroki, chociaż prognozy przewidują, że będzie się

on zawężał.

Charakterystycznym przykładem jest skrzynia biegów samochodów, w której poczesne

miejsce zajmują koła zębate. Podobnie dotyczy to wrzecienników i skrzyń prędkości obra-

biarek szczególnie w obszarze przekładni mniejszej mocy. Przekładnie zębate umożliwiają

również przenoszenie napędu pod kątem (np. tylny most samochodu), wymaga to jednak

zastosowania kół zębatych o specjalnym kształcie.

Z przeznaczenia koła zębatego wynika jego kształt. Koła zębate dzielimy na walcowe (do

przekładni prostych) i stożkowe (do przekładni kątowych).

Ponieważ koła zębate współpracują ze sobą (taka jest idea przekładni), konieczne jest

odpowiednie ukształtowanie elementów koła zębatego, czyli jego zębów. Badania

eksploatacyjne wykazały, że powierzchnie zębów winny mieć kształt ewolwenty (ewolwenta

- rozwijająca linii, jest to linia przecinająca każdą styczną do koła zasadniczego pod kątem

prostym).

Zasadniczym problemem w trakcie obróbki kół zębatych jest więc właśnie nadanie bocznej

powierzchni zęba zarysu ewolwentowego.

Metody obróbki kół zębatych dzielone są na:

• kształtowe, czyli takie w których kształt narzędzia odwzorowuje wrąb koła zębatego

(wspominano o tym w rozdziale dotyczącym zastosowania podzielnicy podczas frezowania),

• kopiowe, stosowane najczęściej na strugarkach, posuw narzędzia odbywa się wzdłuż

kopiału; metoda stosowana aktualnie sporadycznie,

2

• obwiedniowe, są zdecydowanie najwydajniejszą technologią wykonywania zębów kół

zębatych; poświęcona jest im dalsza część rozdziału.

Metody obwiedniowe wykonania zębów kół zębatych polegają na odpowiednim skojarzeniu

ruchu głównego wykonywanego przez narzędzie z tzw. ruchami odtaczania.

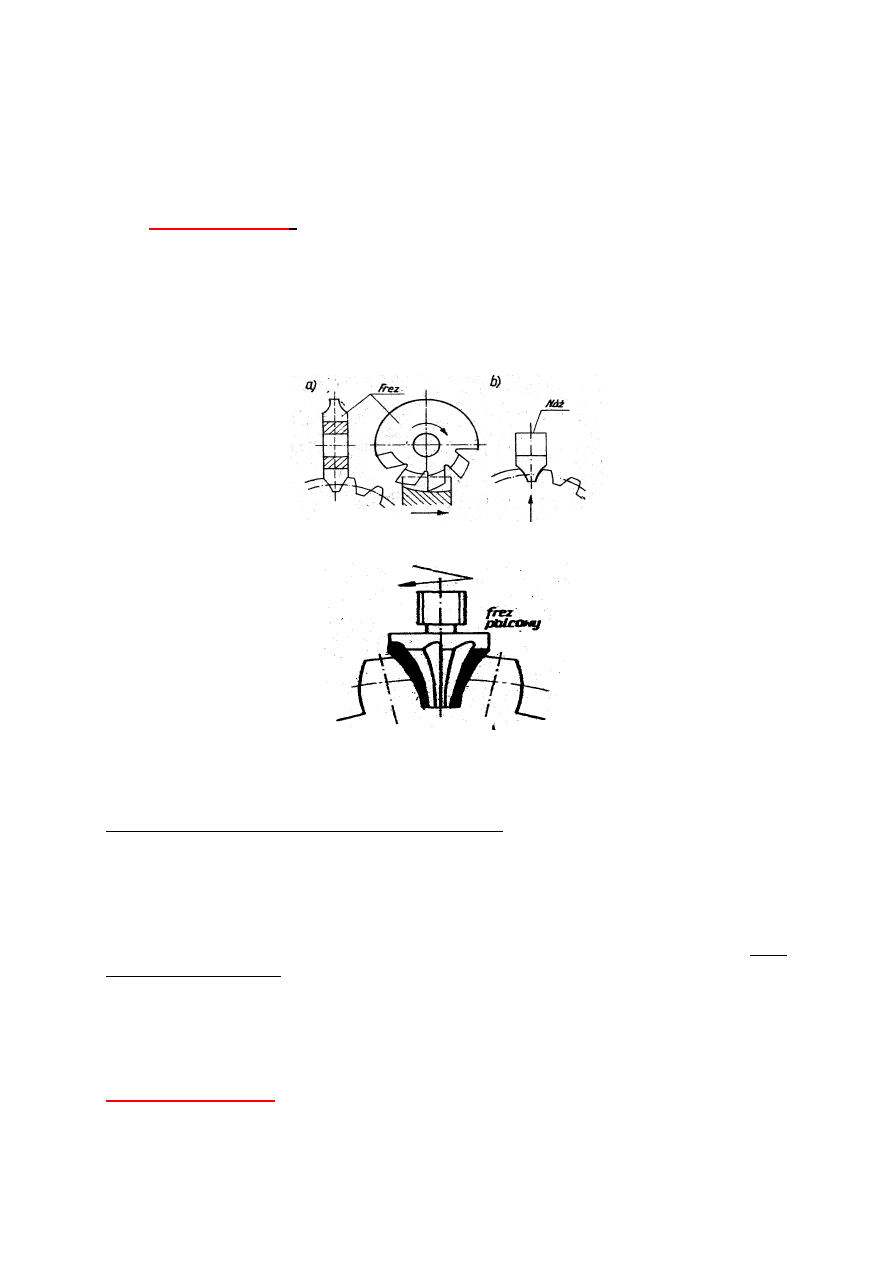

Metoda kształtowa

Narzędzie ma kształt wrębu międzyzębnego. Metoda ta obejmuje

następujące sposoby obróbki: a) frezowanie frezem tarczowym lub trzpieniowym, b)

dłutowanie nożami kształtowym c) szlifowanie odpowiednio ukształtowaną ściernicą.

Metodą kształtową mogą być obrabiane koła walcowe za pomocą frezowania, przeciągania i

dłutowania, z tym, że za pomocą dłutowania pojedynczym nożem uzębienie wykonuje się

bardzo rzadko.

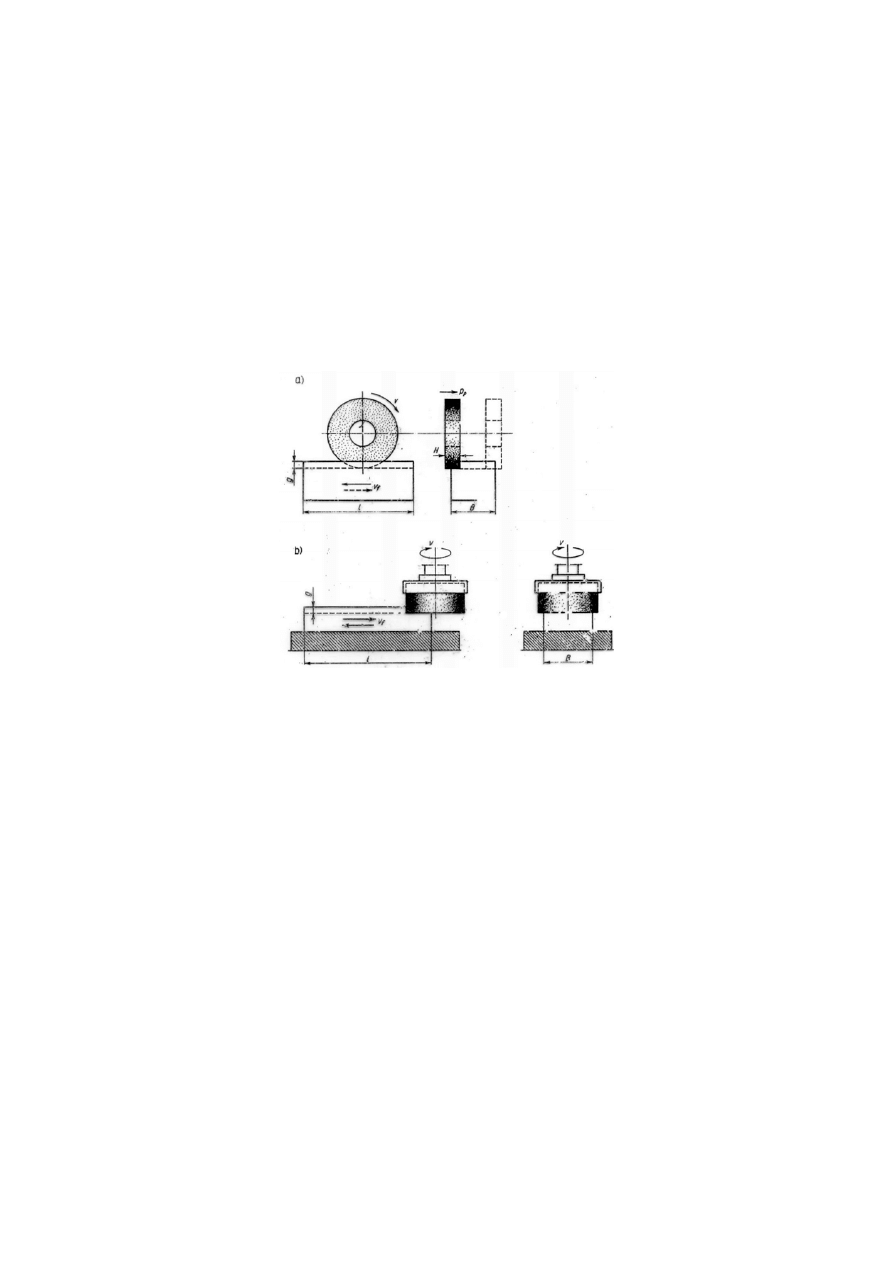

frezowanie frezem tarczowym

frezowanie frezem trzpieniowym

Metodą tą mogą być obrabiane koła o uzębieniu prostym, skośnym i daszkowym.

Metoda kształtowa znajduje zastosowanie do obróbki: kół o mniejszej dokładności, wstępnej

kół o dużych modułach w celu zaoszczędzenia bardzo drogiego narzędzia wykańczającego

Frezowanie kształtów kół zębatych przeprowadza się przy użyciu frezów modułowych

krążkowych Każdy z frezów modułowych krążkowych, ma na bocznej pow. podany numer

freza, moduł, kąt zarysu, zakres liczb zębów obrabianych kół, do których można użyć frez

oraz wymiar, na jaki należy zagłębić frez podczas obróbki. Oprócz frezów modułowych

krążkowych do frezowania uzębień kół o bardzo dużych modułach stosuje się frezy

modułowe trzpieniowe. W przypadku obróbki kół walcowych o zębach skośnych, układ:

obrabiarka, uchwyt, przedmiot narzędzie ustawia się podobnie jak do obróbki linii śrubowej.

Skręca się stół frezarki o kąt pochylania linii zęba i łączy za pośrednictwem kół zmianowych

wrzeciono podzielnicy za śrubą pociągową stołu. Dobierając narzędzie do obróbki koła o

zębach należy pamiętać, że moduł freza musi być równy modułowi normalnemu nacinanego

koła.

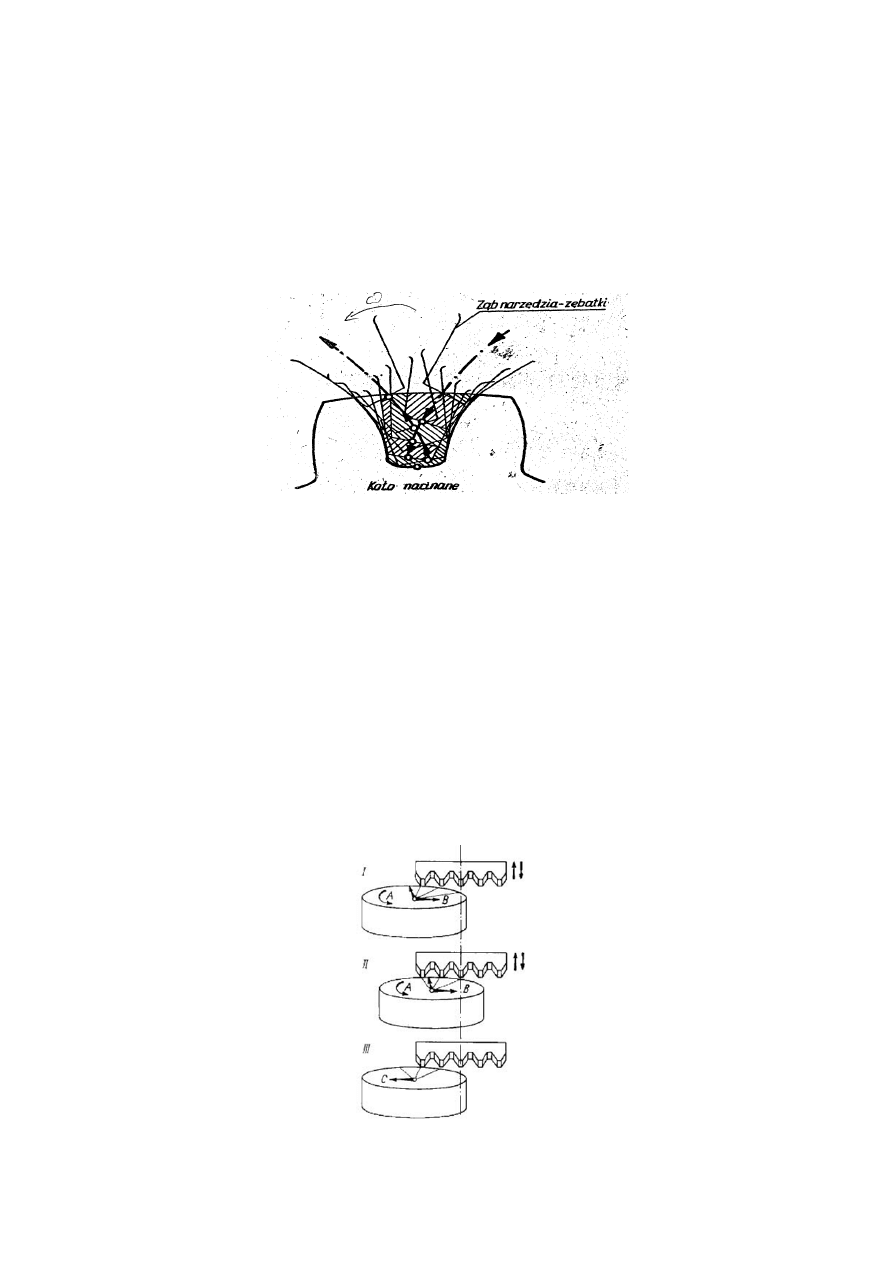

Metoda obwiedniowa

-- zarys zęba jest obwiednią kolejnych położeń zarysu ostrza

narzędzia. Uzyskuje się to dzięki ruchowi tocznemu narzędzia względem przedmiotu

obrabianego. Metoda obróbki obwiedniowej obejmie następujące sposoby obróbki uzębień:

3

a) w zakresie obróbki kształtującej: dłutowanie lub struganie narzędziem o kształcie

zębatki, dłutowanie narzędziem o kształcie koła, frezowaniem frezem ślimakowym;

b) w zakresie obróbki wykańczającej: szlifowanie ściernicą tarczową lub ślimakową,

wiórkowanie;

W obwiedniowej obróbce kół zębatych zarys zębów uzyskuje się jako obwiednie

kolejnych położeń krawędzi skrawających narzędzia. Zasada nacinania kół metodą

obwiedniową polega na odwzorowaniu w układzie przedmiot - narzędzie współpracy

przekładni zębatej. Występuje oprócz ruchu roboczego skrawającego narzędzia, ruch toczny

mający na celu nadanie kształtu ewolwentowego zarysowi zęba obrabianego koła.

Wyobraźmy sobie narzędzie o kształcie zębatki, które w naszej wyobraźni ma poruszać

wykonywane koło zębate. Ruch zębatki w lewo wymusza ruch koła zębatego zgodnie z

pokazaną na rysunku strzałką. Oba te ruchy tzn. ruch narzędzia i ruch obrabianego koła

stanowią składowe ruchu odtaczania.

W zależności od tego jakie stosujemy narzędzie i jaki jest podział ruchów odtaczania metody

obwiedniowe wykonania zębów kół zębatych dzielimy na:

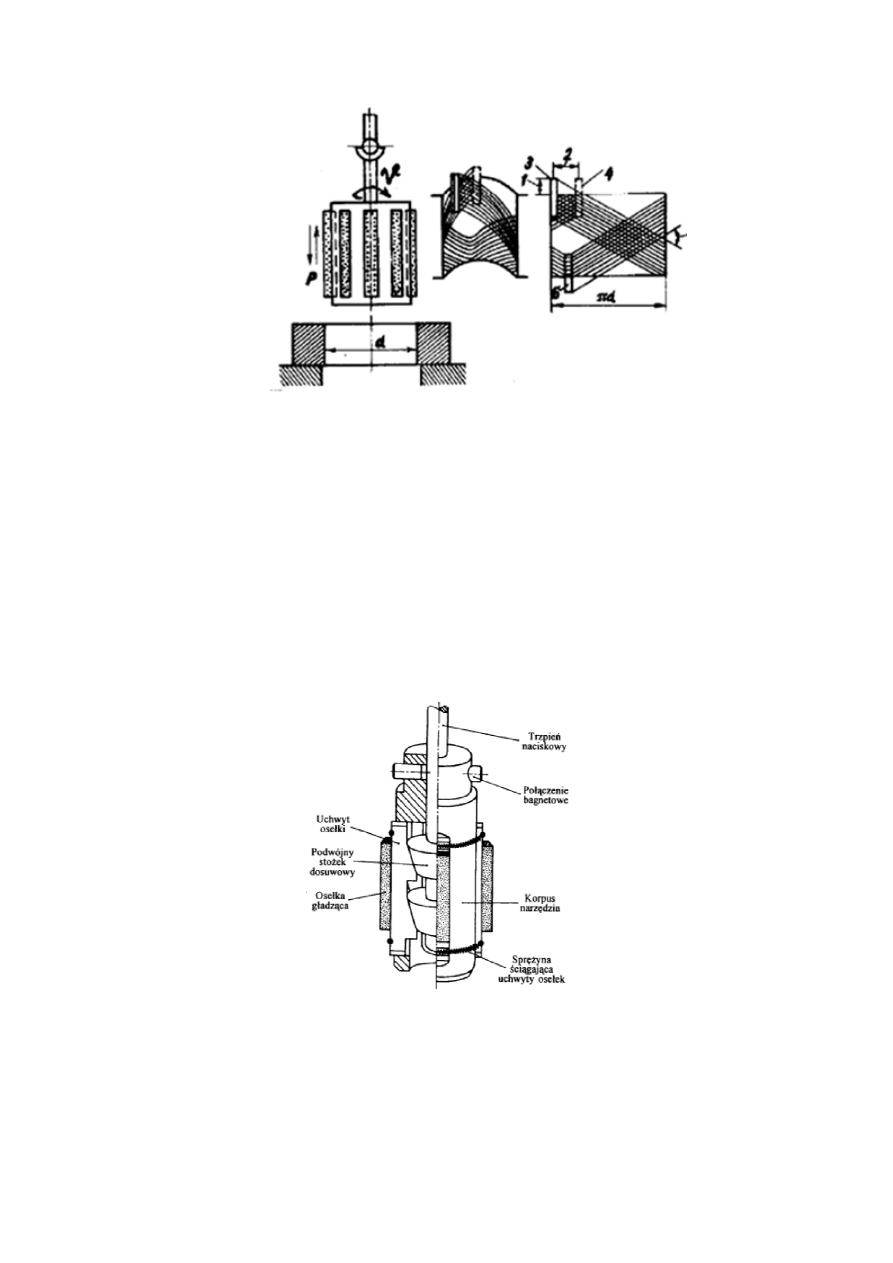

Dłutowanie wg metody Maaga i Sunderlanda

Przy dłutowaniu za pomocą narzędzia w kształcie zębatki narzędzie wykonuje ruch

dłutujący natomiast obrabiane koło ruch toczny, składając się z ruchu obrotowego dokoła

swojej osi i jednoczesnego ruchu przesuwowego. Narzędzie ma ostrza o zarysie trapezowym.

• metoda Maaga narzędziem jest również zębatka wykonująca ruch główny, ruch

odtaczania (przesuw i obrót) wykonuje przedmiot obrabiany,

metoda Maaga

4

• metoda Sunderlanda - narzędziem jest zębatka, wykonuje ona ruch główny a ponadto

jedną składową ruchu odtaczania (przesuw), drugą składową tego ruchu realizuje przedmiot

(obrót).

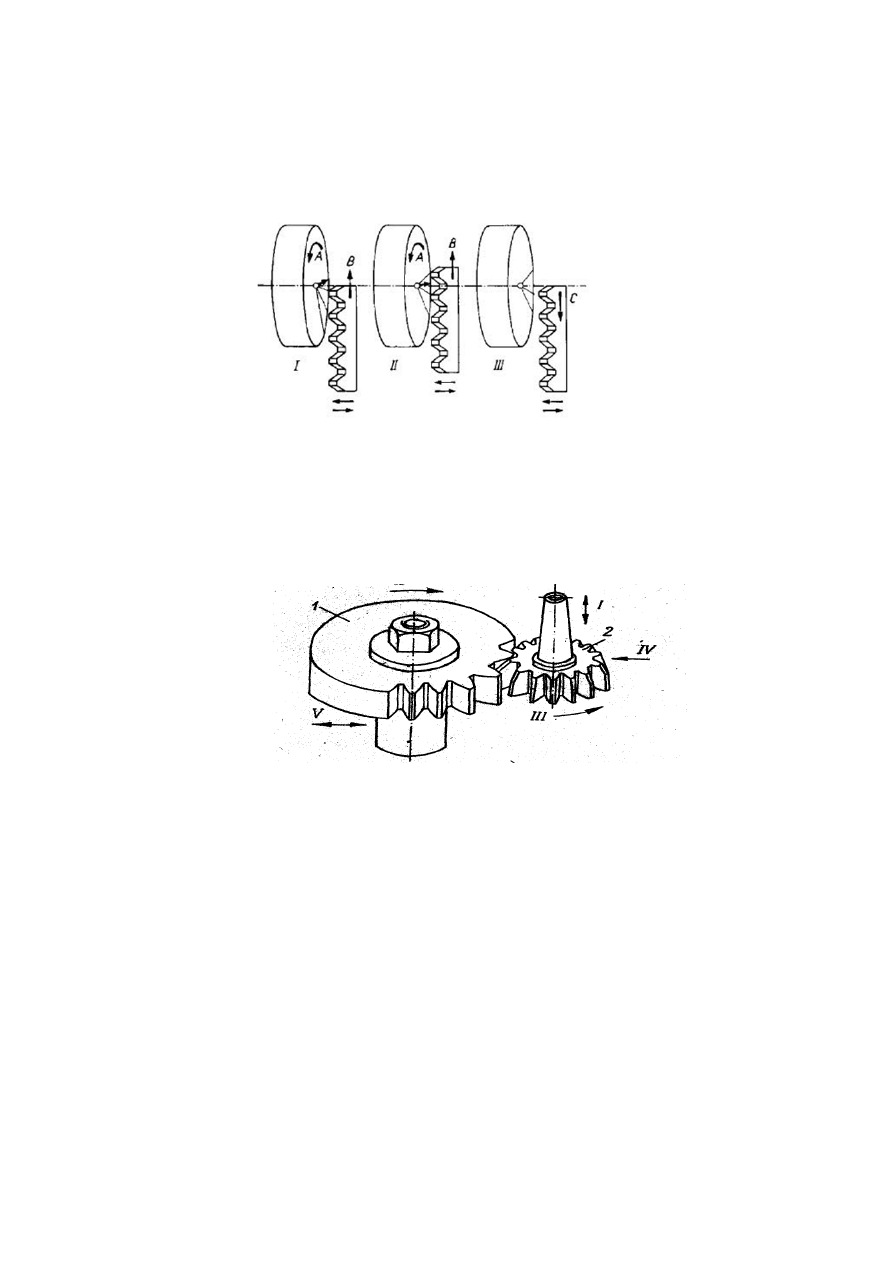

Przy metodzie Fellowsa występuje współpraca dwóch kół zębatych, z których jedno

jest narzędziem, a drugie kołem nacinanym.

Dłutowanie wg metody Fellowsa

Ruch roboczy składa się z ruchu obrotowego narzędzia i ruchu obrotowego koła

obrabianego. Tak więc narzędzie ma dwa ruchy: roboczy ruch dłutujący i ruch obrotowy, zaś

koło obrabiane tylko ruch obrotowy, Są to ruchy główne. Oprócz tego występują następujące

ruchy pomocnicze: -ruch wgłębny narzędzia; -ruch przedmiotu; Na dłutownicy można

obrabiać walcowe koła zębate o zębach prostych i skośnych o uzębieniu zewnętrznym i

wewnętrznym oraz zębatki o zębach prostych i skośnych. Do obróbki kół o zębach skośnych

stosuje się narzędzie o ostrzach skośnych.

metoda

Sunderlanda

metoda Fellowsa

5

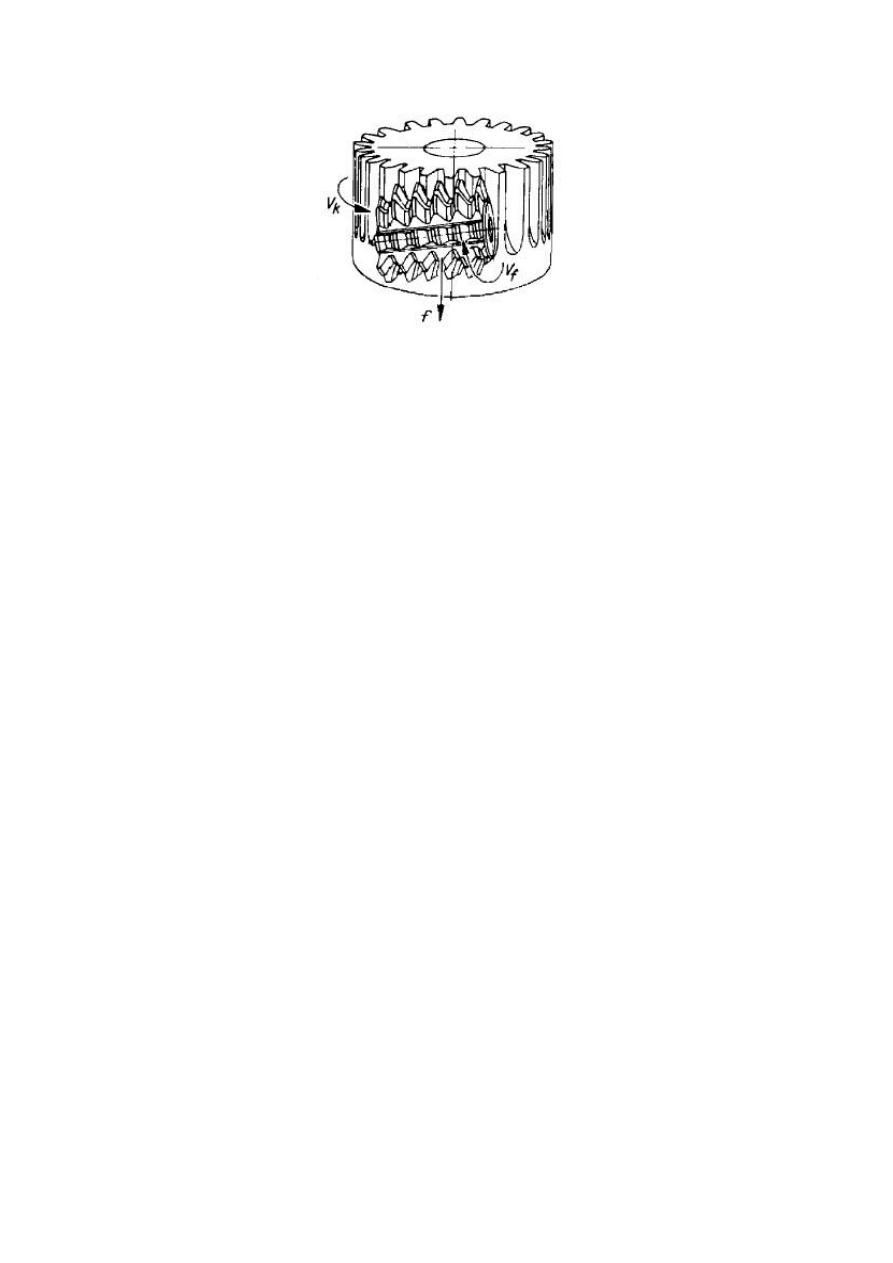

Frezowania obwiedniowe frezami ślimakowymi

Frezowania obwiedniowe frezami ślimakowymi

, ze względu na brak ruchu jałowego, jest

jedną z wydajniejszych metod obróbki uzębienia kół zębatych. W przypadku stosowania

metod obwiedniowych niezwykle ważne jest odpowiednie skorelowanie prędkości ruchu

odtaczania z prędkością ruchu głównego. Nadmienić należy, że przedstawione wyżej metody

obróbki stosowane są głównie do obróbki kół o zębach prostych. Dla innych kół zębatych

stosowane są inne metody opisane szerzej w literaturze specjalistycznej

13

.

Jest to najbardziej rozpowszechniona metoda obróbki kół zębatych. Ruchem głównym jest

ruch obwodowy freza. Ruchami posuwowymi są ruch obrotowy przedmiotu obrabianego

(posuw obwodowy) i ruch prostoliniowy narzędzia wzdłuż osi obrotu przedmiotu

obrabianego.

Zasada obróbki obwiedniowej koła zębatego frezem ślimakowym

Frez ma kształt ślimaka w którym specjalnie wykonane rowki wiórowe tworzą ostrza

składające się z zębów. W każdym zębie można wyróżnić krawędź skrawającą zewnętrzną i

dwie krawędzie boczne. Zęby sąsiednich ostrzy tworzą zwoje frezu. Frezy ślimakowe

wykańczaki są z reguły jednokrotne (jednozwojne), a zdzieraki również dwukrotne i

trzykrotne. Liczba rowków wiórowych (ostrzy) wynosi od 8 do 12, zależnie od modułu frezu.

Rowki wiórowe przy niewielkim kącie wzniosu zwoju frezu (< =3°) mogą być proste lub

częściej śrubowe. Kąt pochylenia linii śrubowej rowków wiórowych, mierzony na walcu

podziałowym, odpowiada kątowi wzniosu zwojów frezu.

Dokładność wykonania koła zębatego decyduje o właściwościach eksploatacyjnych

przekładni, a głównie o jej trwałości i cichobieżności. Dokładność wykonania uzębienia

podwyższyć można stosując tzw. obróbkę wykańczającą kół zębatych. W stanie miękkim

stosuje się obróbkę wiórkowania, natomiast w przypadku obróbki wykańczającej kół w stanie

twardym, stosuje się szlifowanie kół zębatych.

Wiórkowanie

Narzędzie - wiórkownik swoim wyglądem przypomina koło zębate, na którego zę-

bach nacięty jest szereg niewielkich ostrzy (rowków). W trakcie pracy wiórkownik skręcony

jest pod kątem 10 do 15° w stosunku do osi obrabianego koła. Podczas współpracy

wiórkownika z kołem obrabianym następuje poślizg miedzy zębami współpracującego

narzędzia i koła.

6

Odpowiednio ukształtowane (o czym wyżej) zęby wiórkownika skrawają bardzo małe

warstwy materiału koło zębatego zwiększając jego dokładność i zmniejszając chropowatość

powierzchni.

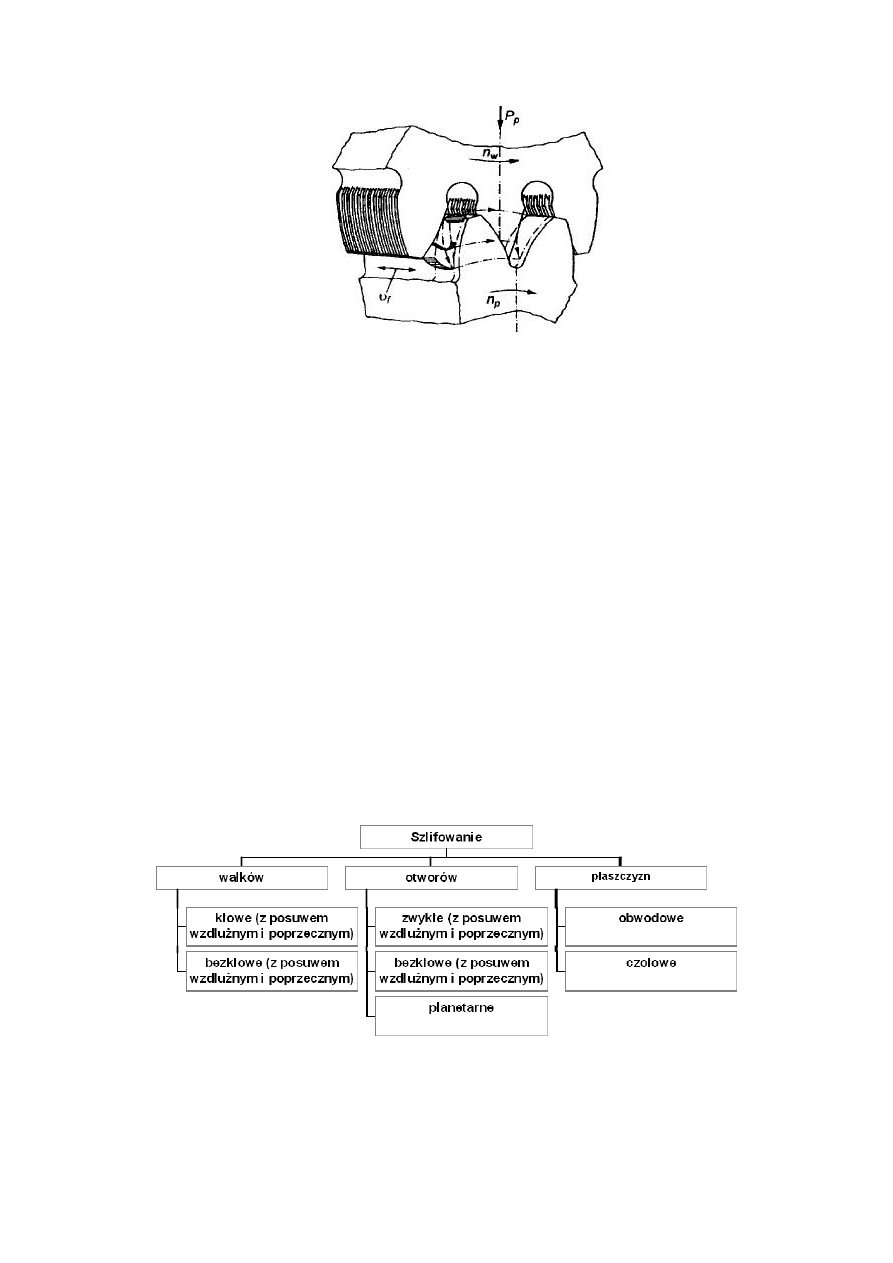

Szlifowanie

Szlifowanie

należy do dokładnych metod obróbki. Służy do obróbki płaszczyzn jak

i powierzchni krzywoliniowych. Stosuje się tutaj niewielkie głębokości skrawania i duże

prędkości skrawania. Dlatego można elementy obrabiać dokładnie i uzyskiwać dość dużą

gładkość powierzchni. Narzędziami stosowanymi przy tej metodzie obróbki są tzw. ściernice;

są to narzędzia o nieoznaczonej liczbie ostrzy.

Ściernice są to bryły obrotowe, składające się z materiału ściernego i spoiwa. Ziarno mate-

riału ściernego tworzy bardzo wiele mikroostrzy, które skrawają materiał. Jako materiał

ścierny stosuje się najczęściej elektrokorund, węglik krzemu, węglik boru, diament i borazon.

Spoiwo to składnik, który wiąże materiał ścierny i ułatwia nadanie narzędziom ściśle

określonego kształtu. Najczęściej stosuje się spoiwa ceramiczne, żywiczne, gumowe,

metalowe i galwaniczne.

Ściernice zależnie od kształtu dzielą się na tarczowe i garnkowe.

Podział metod szlifowania

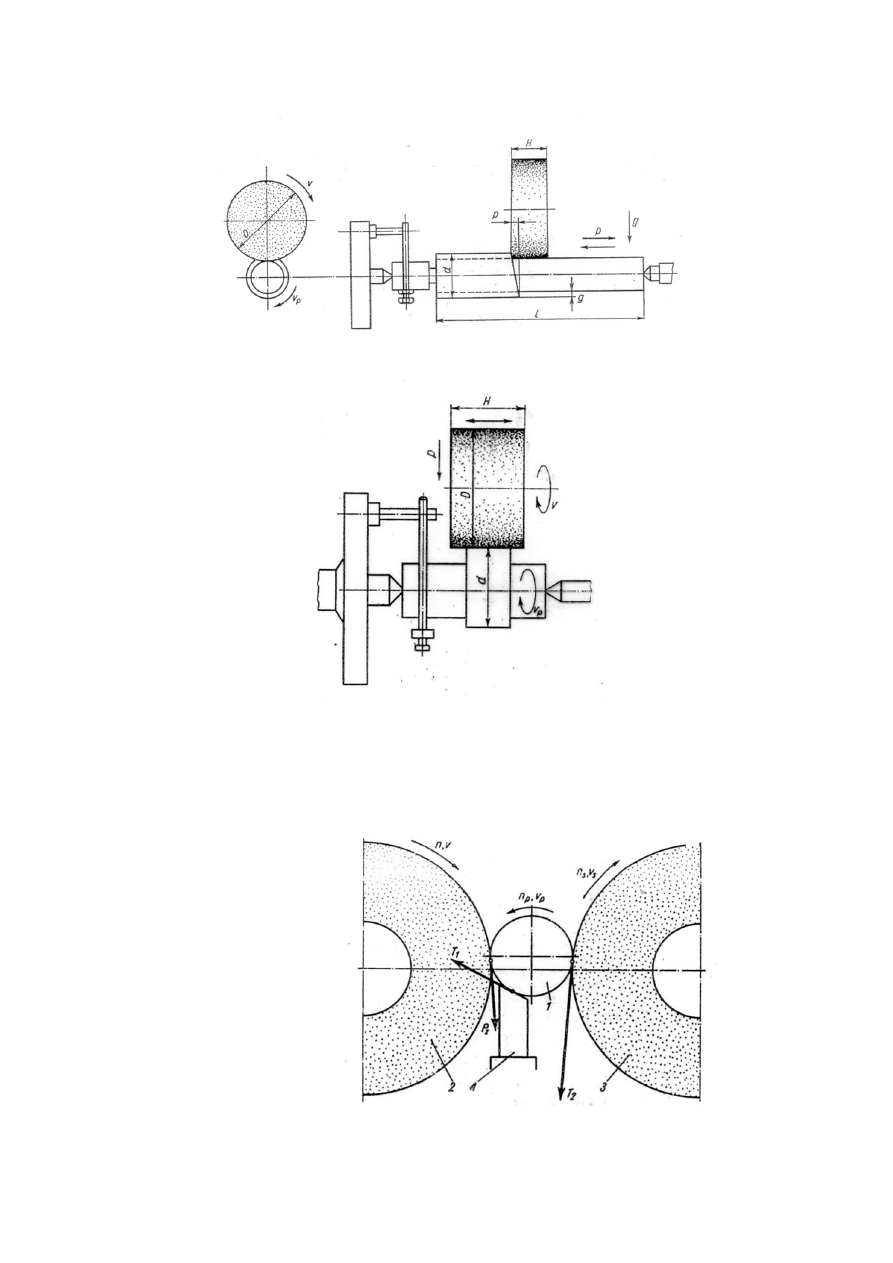

Szlifowanie z posuwem wzdłużnym stosuje się do obróbki długich wałków.

7

Szlifowanie z posuwem wzdłużnym

Szlifowanie kłowe wgłębne wałków

Szlifowanie bezkłowe dzieli się na szlifowanie z posuwem wzdłużnym i z posuwem

poprzecznym.

1. Przedmiot obrabiany

2. Ściernica szlifująca

3. Ściernica prowadząca

4. Przedmiot obrabiany

8

Szlifowanie bezkłowe z posuwem wzdłużnym - posuw wzdłużny uzyskuje się poprzez skrę-

cenie ściernicy prowadzącej o kąt 1 - 5

°; w wyniku tego powstaje siła osiowa przesuwająca

P.O. wzdłuż jego osi obrotu.

Występują tu dwie odmiany: przelotowe - do szlifowania wałków gładkich (bez

występowania kołnierzy) i nieprzelotowe - do wałków i tulei stopniowych, z kołnierzami itd.

Szlifowanie bezkłowe

ma następujące

zalety

w porównaniu z kłowym:

- wysoką wydajność ze względu na dużą sztywność układu,

- zbędne jest nakiełkowanie wałków,

- duża dokładność ze względu na brak błędów związanych z wykonaniem nakiełków.

Wady:

- trudności z uzyskaniem współosiowości powierzchni zewn. i wewn.,

- trudności ze szlifowaniem powierzchni nieciągłych.

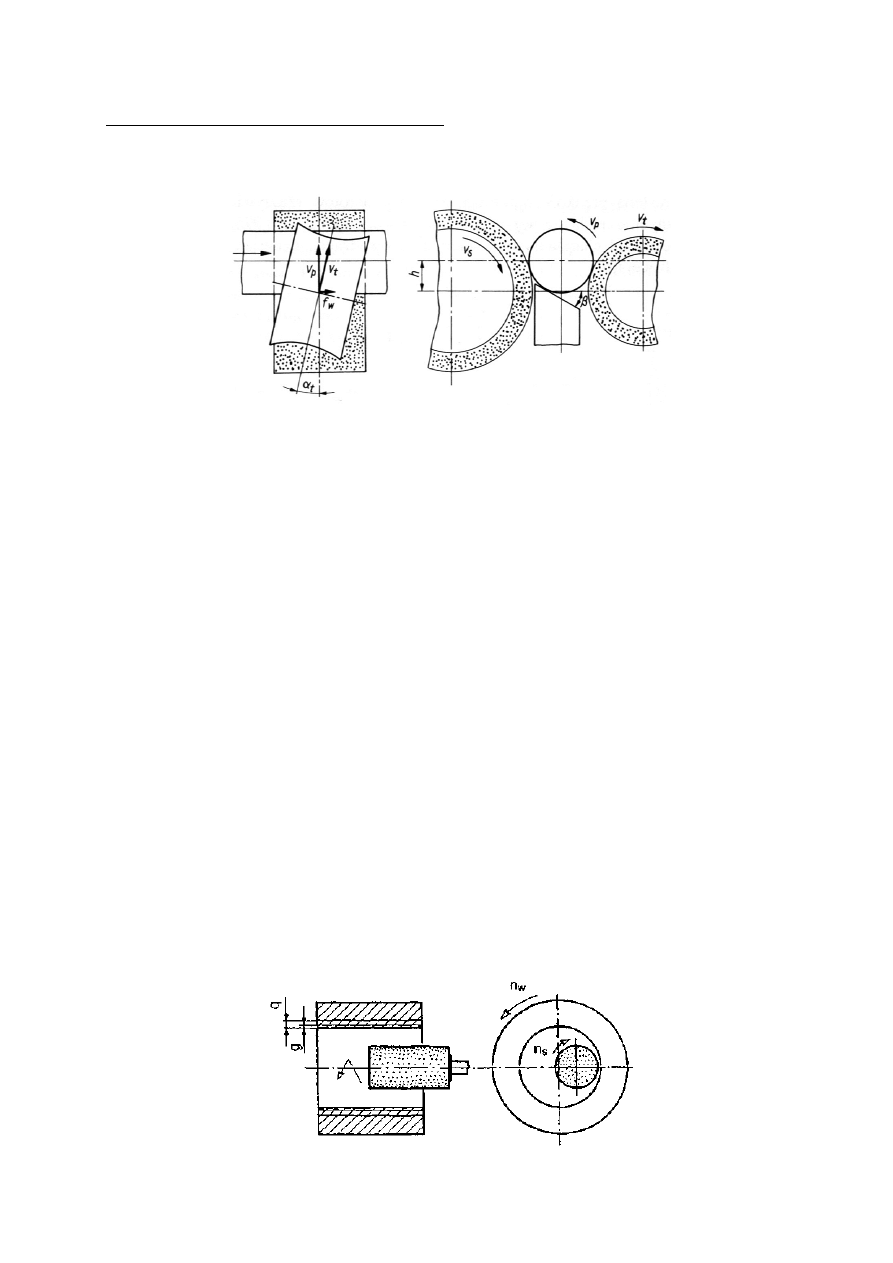

Szlifowanie otworów

Szlifowanie otworów (wewnętrznych powierzchni obrotowych) przeprowadza się najczęściej

jako uchwytowe zwykłe z posuwem wzdłużnym. Przedmiot obrabiany jest zamocowany w

uchwycie osadzonym na wrzecionie wrzeciennika przedmiotowego, które nadaje mu ruch

obrotowy. Ruch główny (obrotowy) wykonuje ściernica osadzona na wrzecionie

wrzeciennika narzędziowego.

Ruchami posuwowymi są:

• ruch obrotowy obrabianego przedmiotu (posuw obwodowy)

• ruch prostoliniowy (w lewo i w prawo) ściernicy (posuw osiowy)

• ruch wgłębny ściernicy (posuw poprzeczny)

9

Szlifowanie otworu uchwytowe z posuwem osiowym; q - naddatek na szlifowanie, g - dosuw

ściernicy równy głębokości skrawania, n

w

- ruch obrotowy obrabianego przedmiotu, n

s

- ruch

obrotowy ściernicy

Szlifowanie płaszczyzn

Szlifowanie płaszczyzn obwodowe realizuje się za pomocą ściernic tarczowych płaskich.

Ściernica skrawa swoim obwodem. W tym przypadku powierzchnia styku ściernicy z P.O.

jest mała i przez to małe są siły skrawania i wydzielanie się ciepła.

Dlatego szlifowanie obwodowe stosuje się do obróbki mało sztywnych przedmiotów, przy

dużych wymaganiach dotyczących dokładności obróbki.

Przy szlifowaniu czołowym powierzchnia styku ściernicy z materiałem obrabianym jest

znacznie większa niż w przypadku szlifowania obwodowego. Dlatego w tym procesie

występują duże opory skrawania, wydziela się dużo ciepła, zwiększa się niebezpieczeństwo

przegrzania i przypalenia warstwy wierzchniej. Dlatego tę odmianę szlifowania należy

stosować do obróbki elementów sztywnych o dobrej przewodności cieplnej.

METODY OBRÓBKI ŚCIERNEJ POWIERZCHNIOWEJ

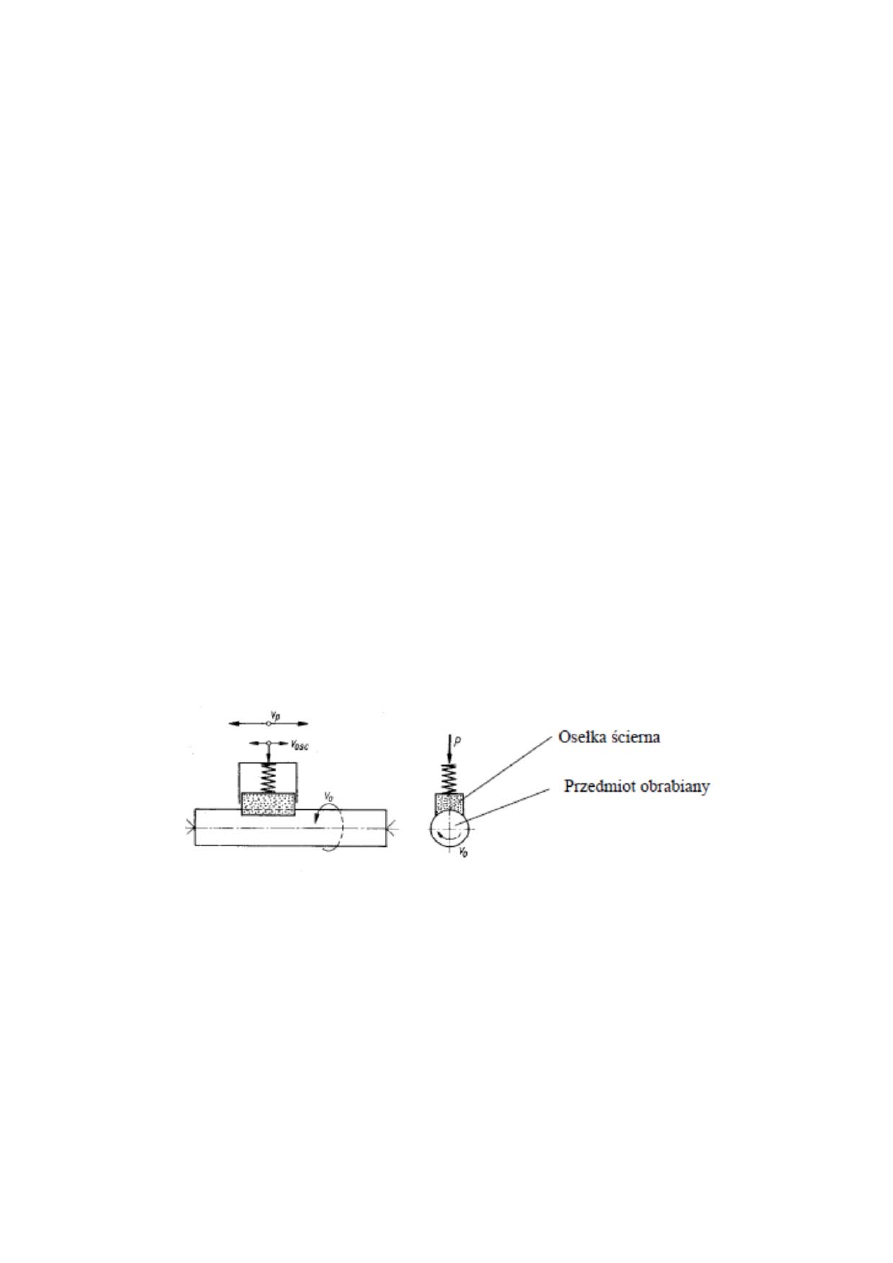

Gładzenie (honowanie)

–

jest bardzo efektywną metodą obróbki wykańczającej

dokonywanej na drodze ściernej. Pozwala ona na wydajną obróbkę przedmiotu zapewniającą

dużą dokładność wymiarową i poprawę błędów kształtu przy równoczesnym wzroście

gładkości obrabianej powierzchni oraz korzystniejszych właściwościach fizycznych warstwy

wierzchniej. Dzięki temu gładzenie jest obecnie jedną z powszechnie stosowanych metod

obróbki gładkościowej.

10

Schematyczna zasada gładzenia otworów

Gładzenie jest metodą obróbki ściernej, w której narzędzie – głowica, posiadająca zwykle

kilka osełek ściernych, wykonuje ruch obrotowy i prostoliniowo – zwrotny, zaś przedmiot

obrabiany nie wykonuje ruchów roboczych.

Podczas ruchu głowicy osełki dociskane do powierzchni przedmiotu intensywnie skrawają

naddatek materiału przeznaczonego na obróbkę. Tę metodę obróbki wykańczającej stosuje się

głównie do długich otworów przelotowych, jak również do otworów nie przelotowych,

powierzchni przerywanych, wykańczania wałów, obróbki powierzchni kształtowych itd. Dla

najbardziej popularnie obrabianych w ten sposób powierzchni , jakimi są otwory walcowe

gładzeniu mogą być poddawane przedmioty o średnicy od kilku milimetrów do około 1 m i

długości od około 10 mm nawet do 20m.

Narzędzie do gładzenia (honownica)

W stosunku do konwencjonalnego szlifowania w procesie gładzenia można wyodrębnić

następujące ważniejsze cechy:

- powierzchnia styku narzędzia jest wielokrotnie większa, przez co w procesie skrawania

uczestniczy równocześnie setki razy więcej ziaren ściernych

- stosowane prędkości skrawania są mniejsze od 50 do 150 razy

11

- naciski jednostkowe są kilkakrotnie mniejsze niż w szlifowaniu

- uzyskuje się niską chropowatość obrabianej powierzchni (zwykle wyróżnik chropowatości

R

a

= 0,63÷0,02 µm)

Ruchami roboczymi gładzenia są:

- jednostkowy ruch obrotowy przebiegający z prędkością obrotową n i obwodową v

p

= πDn

- ruch posuwisto-zwrotny z częstością skoków s i ze średnią liniową prędkością wzdłużną p

t

=

2hs.

Dogładzanie (superfinish)

– zwane często dogładzaniem oscylacyjnym jest popularną

metodą obróbki gładkościowej , wykonanej przy użyciu drobnoziarnistych osełek ściernych.

Celem tej obróbki jest przede wszystkim zapewnienie niższej chropowatości powierzchni, a

przez to znacznego wzrostu jej udziału nośnego oraz uzyskanie bardzo korzystnych

właściwości warstwy wierzchniej przedmiotu obrabianego. Z powyższych względów

dogładzanie zalecane jest do stosowania wszędzie tam, gdzie należy poprawić własności

eksploatacyjne części poddawanych m. innymi zmęczeniowym warunkom pracy itp.

Dogładzanie polega na ściernym oddziaływaniu jednej lub kilku drobnoziarnistych osełek,

wykonujący oscylacyjny ruch roboczy o określonej amplitudzie (rzędu 3-7 mm) i

częstotliwości (rzędu 7-30 Hz), przy ustalonym docisku do powierzchni obrabianej. Osełki

ścierne zamocowane w wahliwych oprawkach dociskane są do powierzchni obrabianej w taki

sposób, by zapewnić równomierność wywieranych nacisków w zależności od rodzaju

obrabianego materiału w zakresie od 0,02 do 0,5 MPa.

Za pomocą dogładzania mogą być obrabiane powierzchnie walcowe, cylindryczne i płaskie,

a także regularne powierzchnie kształtowe w przedmiotach ze stali hartowanej i nie

hartowanej oraz żeliwa i metali nieżelaznych o dowolnych praktycznie gabarytach.

Dogładzanie ściernicami garnkowymi lub wahliwymi występuje stosunkowo rzadko i to w

pojedynczych przypadkach. Najczęściej zaś stosuje się dogładzanie zewnętrzne powierzchni

walcowych.

Dogładzanie wałków

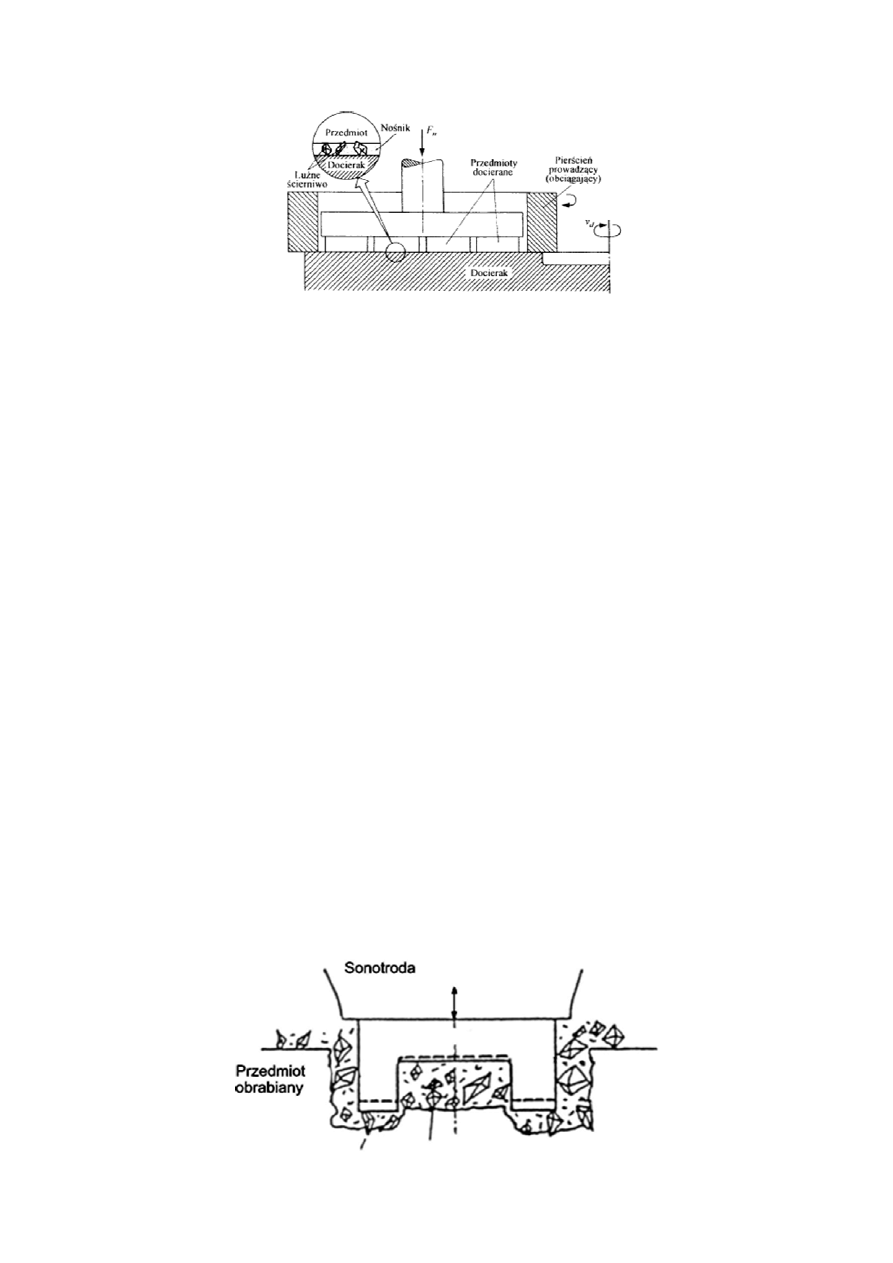

Docieranie

Powierzchnia przedmiotu jest obrabiana za pomocą luźnego materiału ściernego zmieszanego

z cieczą, przemieszczającego się pomiędzy PO a tzw. docierakiem.

12

Polerowanie

– to taki sposób obróbki gładkościowej, którego celem jest nadanie

przedmiotowi obrabianemu wysokiej gładkości powierzchni, co na ogół wiąże się z dużą jej

refleksyjnością. Obecny stan techniki w tym zakresie pozwala na rozróżnienie następujących

odmian polerowania mechanicznego, w postaci:

- polerowania mechaniczno-ściernego

- polerowania hydrodynamicznego

- polerowania w polu sił magnetycznych

- polerowania w polu sił odśrodkowych

- polerowania specjalnego, szkła optycznego i materiałów elektronicznych.

Polerowanie mechaniczno-ścierne, zwane również polerowaniem ściernym, przeprowadza się

przy użyciu past ściernych i polerskich nanoszonych na tarcze polerskie. Polerowanie ścierne

nie zwiększa dokładności wymiarowej przedmiotu obrabianego ani nie poprawia błędów

kształtu, dlatego też te cechy jakości technologicznej przedmiotu muszą być uzyskane w

obróbce go poprzedzającej. Z tego punktu widzenia obróbką poprzedzająca polerowanie jest

toczenie wykańczające, szlifowanie, rzadziej docieranie. Chropowatość powierzchni

przygotowanej do polerowania ściernego nie powinna być większa od chropowatości Ra =

0,63 µm.

Proces mechanicznego przygotowania powierzchni składa się z następujących operacji:

- szlifowanie zgrubne tarczami oklejanymi

- szlifowanie wykańczające pastami szlifierskimi

- polerowanie wstępne pastami polerskimi zgrubnymi

- polerowanie wykańczające lustrzane lub matowanie (satynowanie) pastami polerskimi

lustrzanymi.

Obróbka ultradźwiękowa (USM)

- nazywana również obróbką udarowo - ścierną

lub udarową należy do grupy obróbek niekonwencjonalnych. Polega na kształtowaniu pow.

obrabianej za pomocą mieszaniny wody z ziarnami ściernymi (którymi najczęściej jest, ze

względu na swoją dużą twardość i małą gęstość, węglik boru B

4

C), która pobudzana jest do

drgań o dużej częstotliwości. Narzędzie robocze zwane sonotrodą lub falowodem, drga

wzdłuż osi prostopadłej do przedmiotu obrabianego z częstotliwością 20 kHz i amplitudą w

granicach 5÷50 µm. Moc najczęściej stosowana mieści się w przedziale 50÷3000 W.

13

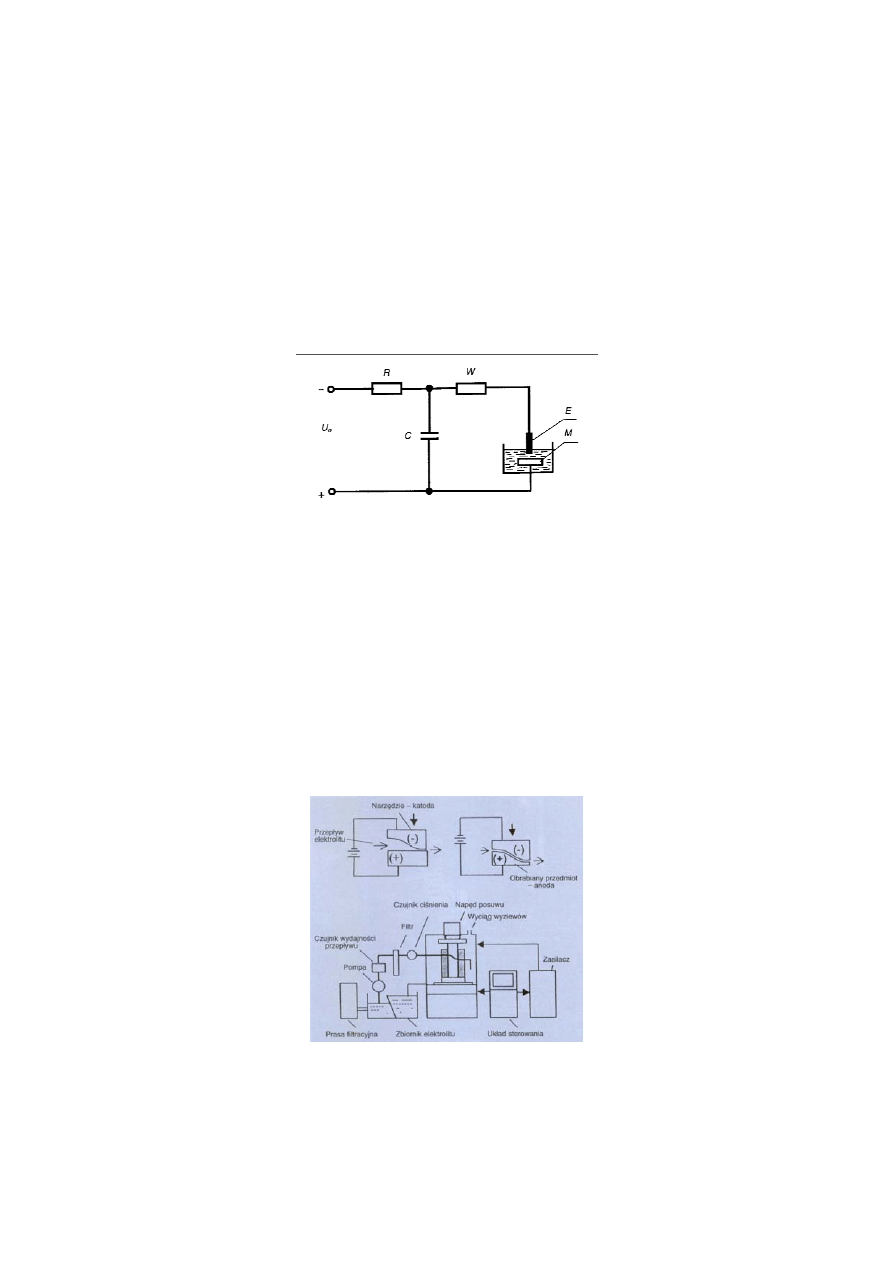

Obróbka elektroerozyjna

(EDM - Electrical Discharge Machining) polega na usuwaniu

warstwy materiału obrabianego w wyniku działania serii wyładowań elektrycznych w

szczelinie pomiędzy elektrodą roboczą (erodą) a przedmiotem obrabianym. Zjawiska

powodujące usuwanie materiału to: parowanie, topienie

i działanie sił elektrodynamicznych. Wyładowania są inicjowane przez napięcie rzędu

kilkudziesięciu woltów i zawsze zachodzą w cieczy dielektrycznej (nafta).

Elektrody

wykonuje się najczęściej z: miedzi, mosiądzu, wolframu, grafitu i stopów

aluminium.

Obrabia się materiały

będące przewodnikami prądu elektrycznego, a najczęściej:

stale specjalne oraz aluminium i jego stopy.

W

obróbce elektrochemicznej

wykorzystuje się zjawisko elektrolizy zachodzącej w

obwodzie, w którym katodą jest narzędzie, a anodą przedmiot obrabiany. Podczas przepływu

prądu elektrycznego, na anodzie (PO) zachodzi proces „utleniania anodowego”. Aniony z

elektrolitu wchodzą w reakcje chemiczną z materiałem obrabianym, tworząc na jego

powierzchni cienką warstewkę, która następnie wymywana jest przez elektrolit,

przepływający pomiędzy elektrodami z dużą prędkością.

Elektrody

wykonuje się najczęściej ze: stali nierdzewnych i mosiądzu – narzędzia

nie zużywają się

.

Obrabia się materiały

będące przewodnikami prądu elektrycznego, a najczęściej:

stale, miedź, mosiądz oraz aluminium i jego stopy.

14

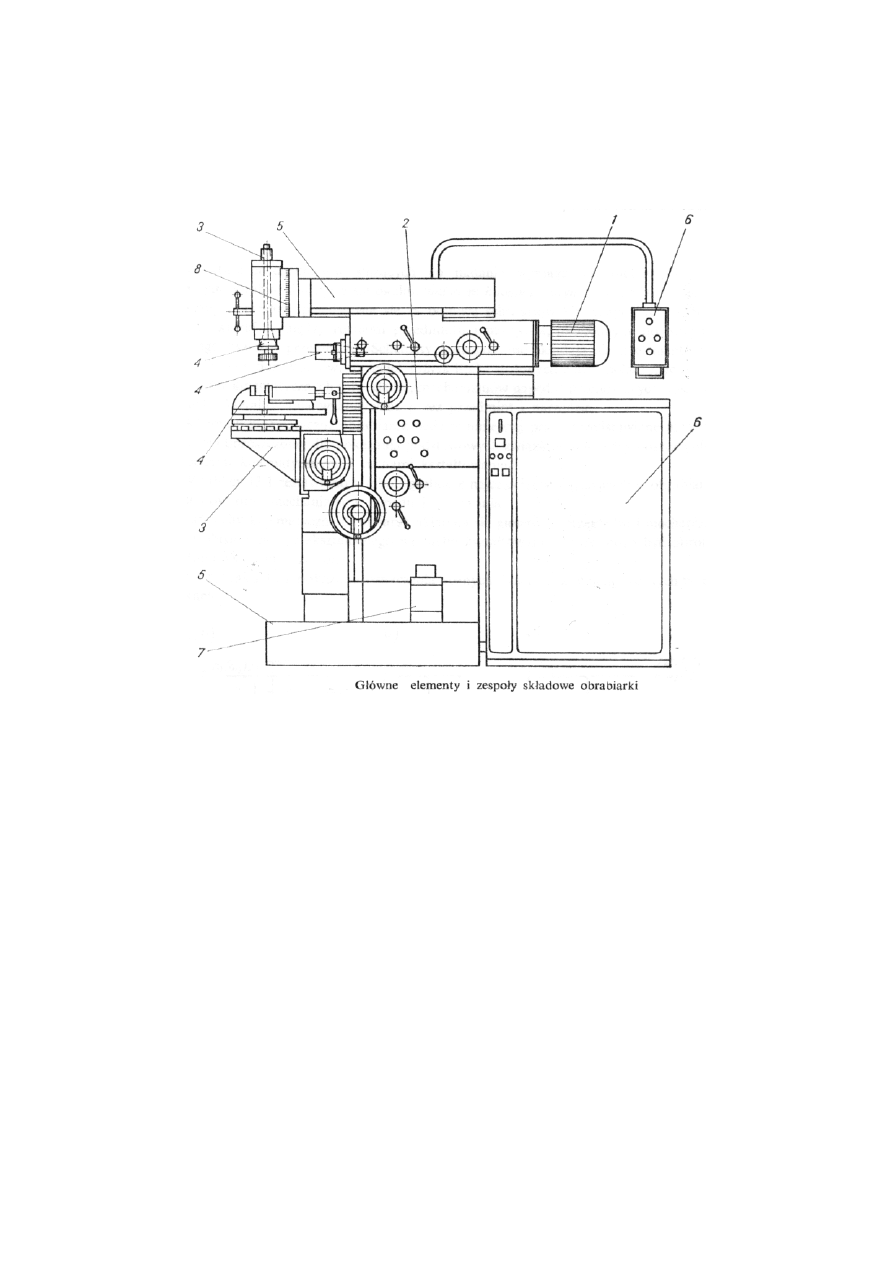

OBRABIARKI SKRAWAJĄCE DO METALI

Obrabiarka skrawająca do metali

jest to maszyna robocza przeznaczona do kształtowania po-

wierzchni przedmiotu za pomocą skrawania.

W obrabiarkach skrawających można wyodrębnić następujące elementy i zespoły funkcjo-

nalne:

1. silniki, które są źródłem energii dla napędzanych mechanizmów;

2. zespoły napędowe lub przekładniowe – przenoszą napęd z silnika na zespoły robocze

obrabiarki

– skrzynki prędkości – pozwalają na ustawienie określonej wartości prędkości ruchu

głównego,

- skrzynki posuwów – pozwalają na ustawienie określonej wartości prędkości ruchu po-

suwowego;

3. zespoły robocze, które wykonują ruchy główne i posuwowe w procesie skrawania:

a) wrzeciona – wykonują ruch główny obrotowy,

b) suporty – zespoły wykonujące najczęściej ruch posuwowy – na nich mocowane są na-

rzędzia skrawające (mogą być wzdłużne, poprzeczne lub krzyżowe).

c) stoły – elementy na których mocuje się PO bezpośrednio lub w uchwytach – wzdłużne,

obrotowe, krzyżowe, podziałowe;

4. uchwyty – służą do mocowania narzędzi lub PO na zespołach roboczych – imadła, imaki,

uchwyty mocujące;

5. korpusy – wiążą inne zespoły w jedną całość konstrukcyjną;

6. zespoły sterowania – służą do sterowania pracą obrabiarki;

7. urządzenia ustawcze i pomiarowe – pozwalają ustalić położenie narzędzia względem PO

8. urządzenia chłodzące i smarujące.

15

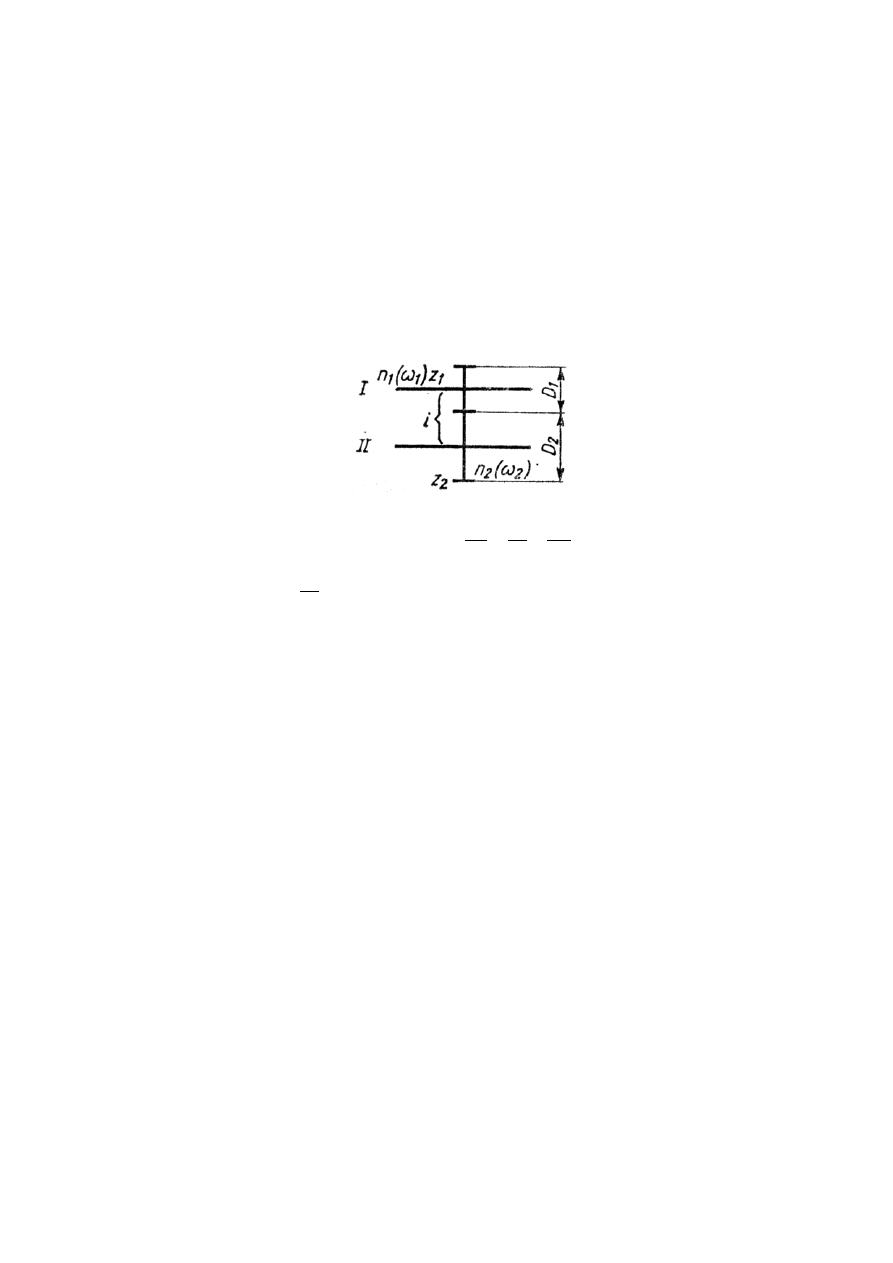

Zespoły napędowe

Zespół napędowy tworzy tzw. układ kinematyczny obrabiarki, na który składają się

łańcuchy kinematyczne. Są to zbiory powiązanych ze sobą par kinematycznych takich, jak

przekładnie zębate i pasowe, mechanizmy dźwigowe i krzywkowe itp.

I tak np. pewna ilość przekładni służących do przeniesienia napędu z silnika do zespołu

roboczego będzie ładunkiem kinematycznym napędu tego zespołu roboczego.

W każdym łańcuchu kinematycznym można wyróżnić człon początkowy (np. silnik)

i człon końcowy np. zespół roboczy. Najczęściej łańcuchy kinematyczne przekazują ruch

obrotowy ; stosuje się tu przekładnie zębata i obrotowa.

Przełożeniem łańcucha kinematycznego jest

2

1

1

2

1

2

ω

ω

D

D

n

n

I

=

=

=

Dla przekładni zębatej

2

1

z

z

i

=

Napęd może być zależny i niezależny, stopniowy i bezstopniowy.

Napęd niezależny

(dotyczy ruchów posuwowych) – w tym przypadku źródłem napędu jest

silnik. W przypadku napędu zależnego źródłem napędu danego mechanizmu jest element

innego łańcucha kinematycznego – wykonujący ruch główny np. – wrzeciono tokarki.

Napęd stopniowy

pozwala na uzyskanie odpowiednich prędkości obrotowych członu

wyjściowego łańcucha kinetycznego w pewnym zakresie, ale tylko niektórych, według

odpowiednio uszeregowanych wartości. W takich napędach zmiana prędkości odbywa się

skokowo ; stosuje się tu przekładnie zębate.

Napęd bezstopniowy

umożliwia uzyskanie dowolnej prędkości obrotowej członu

wyjściowego, znajdującej się w pewnym ograniczonym zakresie (n

1

........n

max

).

W obrabiarkach najczęściej stosowane są silniki prądu przemiennego o stałej

prędkości obrotowej. Aby uzyskać żądaną rozpiętość i liczbę prędkości obrotowych

napędzanych elementów, stosuje się skrzynki prędkości i skrzynki posuwów.

Skrzynki prędkości

są to mechanizmy, które umożliwiają uzyskanie z jednej prędkości

obrotowej n

0

na wale wejściowym, szereg prędkości obrotowych n

1

.....n

k

na wale

wyjściowym. Stosuje się skrzynki prędkości z kołami wymiennymi, przesuwnymi,

sprzęgłowe, odboczkowe i inne.

Najczęściej są stosowane skrzynki prędkości z kołami zębatymi przesuwnymi. Składają się

one w najprostszym przypadku z kilku par kół zębatych osadzonych na dwóch wałkach. Na

jednym wałku koła osadzone są na stałe, na drugim przesuwnie.

Skrzynki posuwów

pod względem funkcjonalnym spełniają te same zadania co skrzynki

prędkości, a często mają także podobną konstrukcję. Są to najczęściej skrzynki stopniowe, w

których prędkość na wale wyjściowym jest uzyskiwana za pomocą przełączalnych przekładni

zębatych.

16

Ponieważ w obrabiarkach ruchy posuwowe są najczęściej ruchami postępowymi,

dlatego stosuje się w obrabiarkach zespoły przekształcające ruch obrotowy na prostoliniowy.

Realizują tę funkcję z reguły mechanizmy śrubowe lub zębatkowe.

Uchwyty i przyrządy obróbkowe

Uchwyt

jest to urządzenie służące do związania PO z odpowiednim zespołem obrabiarki.

Uchwyt może spełniać dwie podstawowe funkcje: nadanie przedmiotowi określonego

położenia – ustalenie oraz zamocowanie go lub jedną z tych dwóch funkcji Zależnie od ro-

dzaju procesu technologicznego uchwyty mogą być obróbkowe (do obróbki skrawaniem),

montażowe, spawalnicze itp.

Uchwyty obróbkowe zależnie od metody obróbki skrawaniem dzieli się na: tokarskie,

frezarskie, szlifierskie, wiertarskie itd. Do najbardziej znanych należą imadła, uchwyty

tokarskie samocentrujące.

Oprawką

,

czyli uchwytem narzędziowym nazywamy urządzenie służące do ustawienia

i zamocowania narzędzia na obrabiarce. Mogą to być różnego rodzaju uchwyty do wierteł,

rozwiertaków, noży tokarskich itp.

Przyrząd obróbkowy

jest to uchwyt, który umożliwia dodatkową zmianę położenia P.O.

wzgl. narzędzia. Np. przyrząd wiertarski umożliwia wykonanie kilku otworów poprzez obrót

P.O.

Przyrząd obróbkowy spełnia następujące funkcje:

1. ustawienie P.O. w ściśle określonym położeniu (ustalenie),

2. zamocowanie P.O.,

3. ustalenie położenia narzędzia wzgl. P.O.,

4. nadanie przedmiotowi różnych pozycji w czasie wykonywanej operacji.

Zasady ustalenia przedmiotów obrabianych

W trakcie każdej operacji obróbki skrawanej przedmiot obrabiany musi być jednoznacznie

ustawiony na obrabiarce. Na ustawienie składają się dwie czynności: ustalenie i zamocowa-

nie.

Ustalenie

– jest to jednoznaczne określenie położenia PO na obrabiarce względem

narzędzia.

Zamocowanie

– uniemożliwienie przemieszczenia się PO podczas obróbki, np. pod wpły-

wem sił skrawania.

Ustalenie realizuje się najczęściej przez dociśnięcie PO do elementów oporowych. Sposób

ustalenia wpływa bezpośrednio na dokładność obróbki.

Wiadomo, że każda była umieszczona w przestrzeni na 6 stopni swobody. Oznacza to, że

jeśli bryłę rozpatrujemy w prostokątnym układzie współrzędnych, to może ona przemieszczać

się wzdłuż 3 osi i obracać się wokół tych 3 osi. Ustalenie przedmiotu w czasie obróbki polega

na pozbawieniu PO jednego, kilku lub wszystkich sześciu stopni swobody, poprzez

dociskanie go do odpowiednich punktów obrabiarki lub uchwytu.

Poprzez dociśnięcie do 1 pkt odbiera się PO 1 stopień swobody i tak np. przez położenie

prostopadłościennego klocka na płaszczyźnie (co jest równoznaczne z oparciem go na 3

punktach) odbierze się mu 3 stopnie swobody (płaszczyznę można zastąpić 3 punktami).

17

Klasyfikacja elementów ustalających i oporowych przyrządów

Elementy ustalające - nadają położenie PO w kierunku mającym wpływ na żądany wymiar

i kształt PO.

Elementy oporowe – nadają położenie PO w kierunkach nie mających wpływu na żądany

wymiar i kształt. PO.

Najczęstszym kryterium podziału elementów ustalających jest kształt powierzchni ustalanej:

- elementy

ustalające płaszczyznę,

- elementy

ustalające powierzchnię walcową,

- elementy

ustalające powierzchnię cylindryczną,

- elementy

ustalające powierzchnię stożkową,

- elementy

ustalające powierzchnię kulistą,

- i

inne.

W każdej z tych grup można wyróżnić następujące rodzaje elementów ustalających: stałe,

nastawne i ruchome.

Elementy stałe

nie zmieniają swego położenia w przyrządzie - np. kołki, pryzmy – stosowane

są do powierzchni obrobionych.

Elementy nastawne

– stosowane najczęściej do powierzchni nieobrobionych – np. śruby,

trzpienie ustawcze- ich położenie w przyrządzie można regulować.

Elementy ruchome-

ich położenie automatycznie dostosowuje się do powierzchni P. O. – np.

uchwyty samocentrujące.

Elementy ustalające powierzchnie płaskie i walcowe

Elementy do ustalania przedmiotów płaszczyznami

Płaszczyzny nie obrobione wykorzystuje się jako główne powierzchnie ustalające

najczęściej tylko w pierwszej operacji. Do ustalania przedmiotów płaszczyzną nie obrobioną

gdy jest ona główna powierzchnią ustalającą przedmiotu, stosuje się zwykle kołki oporowe.

Rozróżniamy:

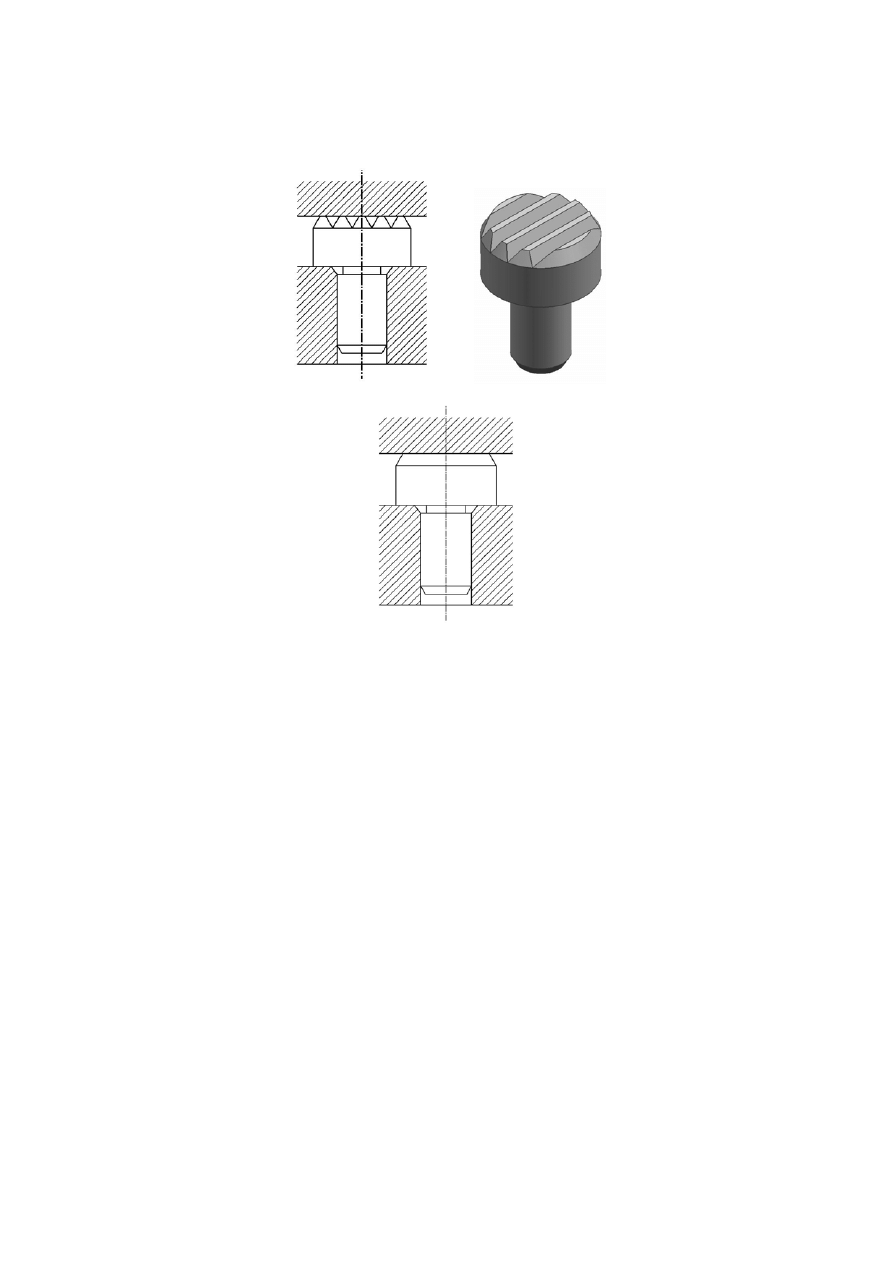

-Kołki oporowe z łbem wypukłym:

18

-Kołki oporowe z łbem naciętym:

-Kołki oporowe z łbem płaskim:

W rzadkich przypadkach stosuje się również do ustalania płaszczyzną nie obrobioną

płytki, a niekiedy całe płaszczyzny korpusu uchwytu.

Ponieważ płaszczyznę wyznaczają trzy punkty nie leżące na jednej prostej do ustalenia

potrzebne są trzy kołki. Ze względu na prawidłowość położenia płaszczyzny ustalającej

przedmiotu w uchwycie, najwłaściwiej byłoby stosować kołki z łbem wypukłym ponieważ

kołek taki styka się z przedmiotem w jednym punkcie. Ponieważ jednak trudno jest uzyskać

dokładnie jednakowy wymiar we wszystkich trzech kołkach, są one stosowane dość rzadko.

Kołki ze łbem naciętym stosuje się jedynie wówczas gdy istnieje niebezpieczeństwo

przesuwania się przedmiotu w płaszczyźnie styku przedmiotu z kołkami. Nie stosuje się ich

do powierzchni obrobionych gdyż może nastąpić uszkodzenie powierzchni ustalających

przedmiotu. Najczęściej stosuje się więc kołki z łbem płaskim które można przeszlifować na

jedną wysokość po wtłoczeniu w korpus uchwytu, w wyniku czego unika się ich

wykonywania przed montażem uchwytu.

Najczęściej wykorzystywanym do ustalania przedmiotów w uchwytach rodzajem

powierzchni jest obrobiona płaszczyzna. Gdy płaszczyzna taka jest główną powierzchnią

ustalającą jako elementy stosuje się kołki oporowe z łbem płaskim, płaszczyzny korpusu

uchwytu, a także (do przedmiotów większych i cięższych płytki oporowe rowkowe i gładkie.

Rowki w płytkach ułatwiają usuwanie drobnych wiórów z ustawczych powierzchni. Rowki te

mają tak dobrana szerokość, że krawędzie ich w widoku z boku niemal zachodzą na siebie, i

są wykonane pod kątem 45°, co umożliwia płynne przesuwanie po płytkach, w dowolnych

kierunkach, przedmiotów, które w płaszczyźnie ustalającej mają jakieś wgłębienia lub rowki.

Płytki przeszlifowuje się na jednakową wysokość po przykręceniu ich do korpusu uchwytu.

19

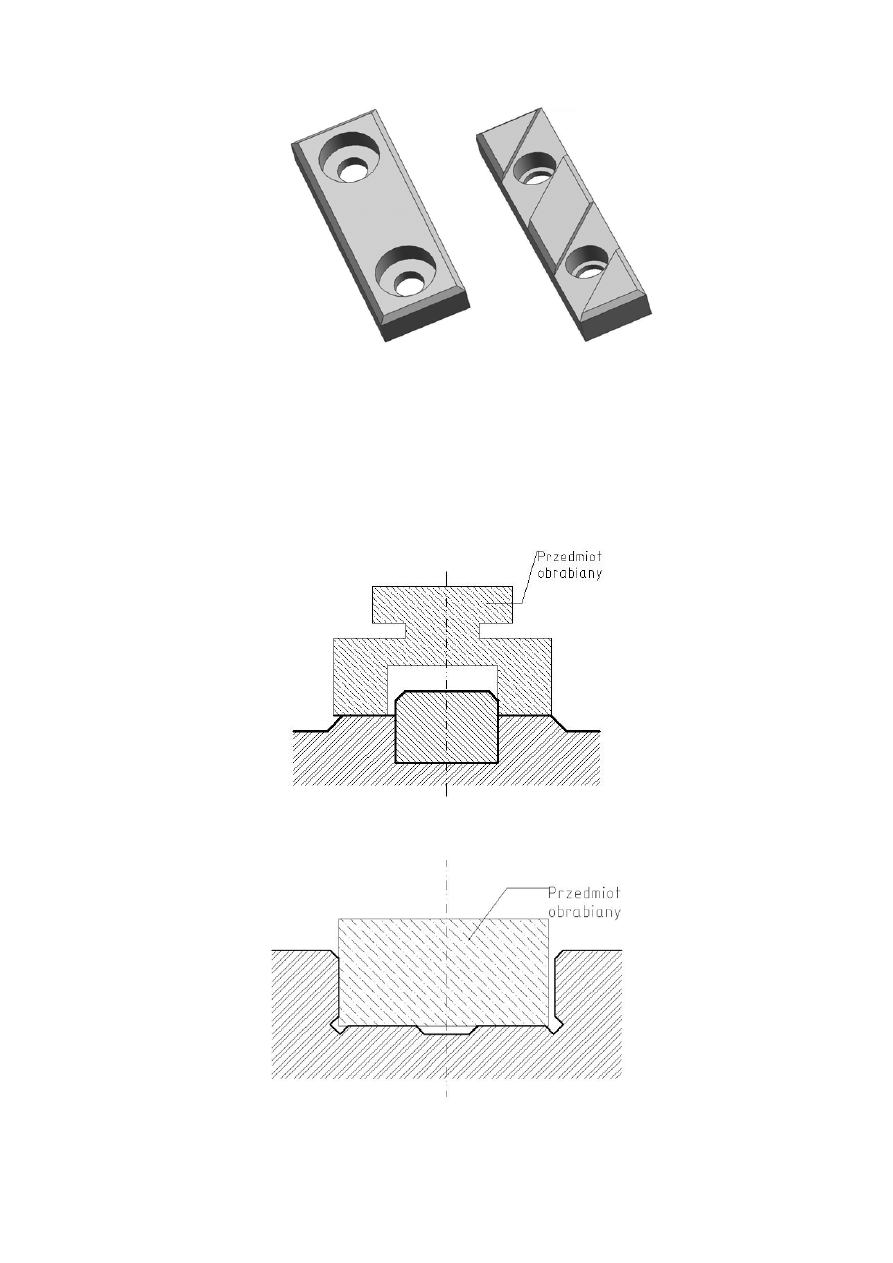

Płytka gładka Płytka rowkowana

Jeżeli dwie płaszczyzny równoległe przedmiotu są pomocniczymi powierzchniami

ustalającymi, to jako elementy ustalające stosuje się:

-Wpusty, gdy płaszczyzny ustalające przedmiotu są jego płaszczyznami wewnętrznymi:

-Rowki w korpusie, gdy płaszczyzny są powierzchniami zewnętrznymi:

20

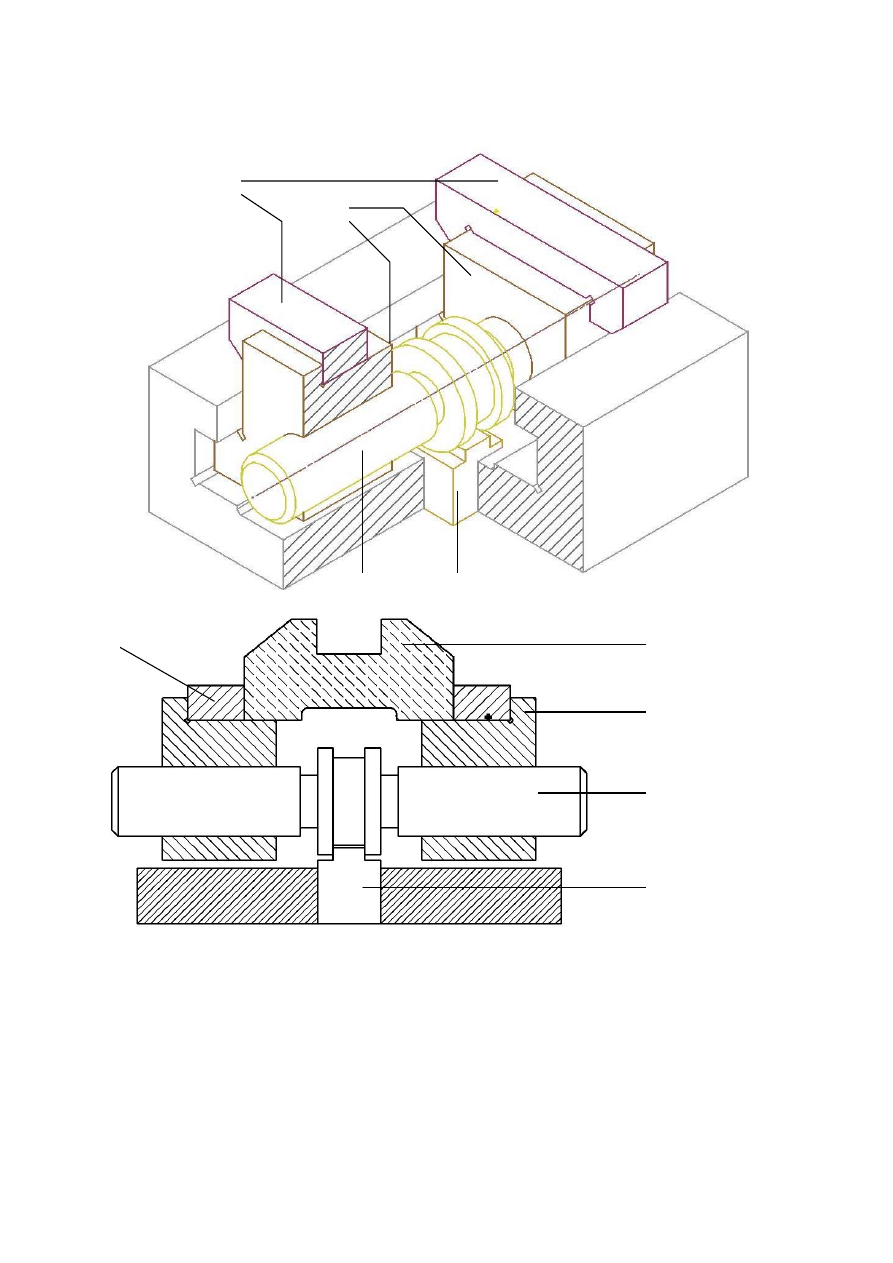

-Mechanizmy samoustalające

1 – śruba rzymska ( z gwintem prawym i lewym )

2 – czop ustalający śrubę między kołnierzami

3 – szczęki stałe

4 – szczęki wymienne

Samoustalającym nazywa się mechanizm, którego powierzchnie ustawcze są ruchome

i związane ze sobą w taki sposób że mogą jednocześnie i z równą prędkością zbliżać się i

oddalać od siebie; są one przy tym w każdym położeniu równo oddalone od pewnej, stałej dla

danego mechanizmu płaszczyzny YZ prostopadłej do kierunku powierzchni ustawczych.

4

3

1

2

Przedmiot

obrabiany

3

1

2

4

21

Mechanizm samoustalający może ustalać przedmiot nie tylko względem płaszczyzny symetrii

ale także względem osi, gdy powierzchnie ustawcze są odpowiednio ukształtowane.

Mechanizmy samoustalające często spełniają jednocześnie funkcje elementów

zamocowujących przedmiot – konieczne jest wtedy wzmocnienie ich budowy.

Elementy do ustalania przedmiotów powierzchniami walcowymi

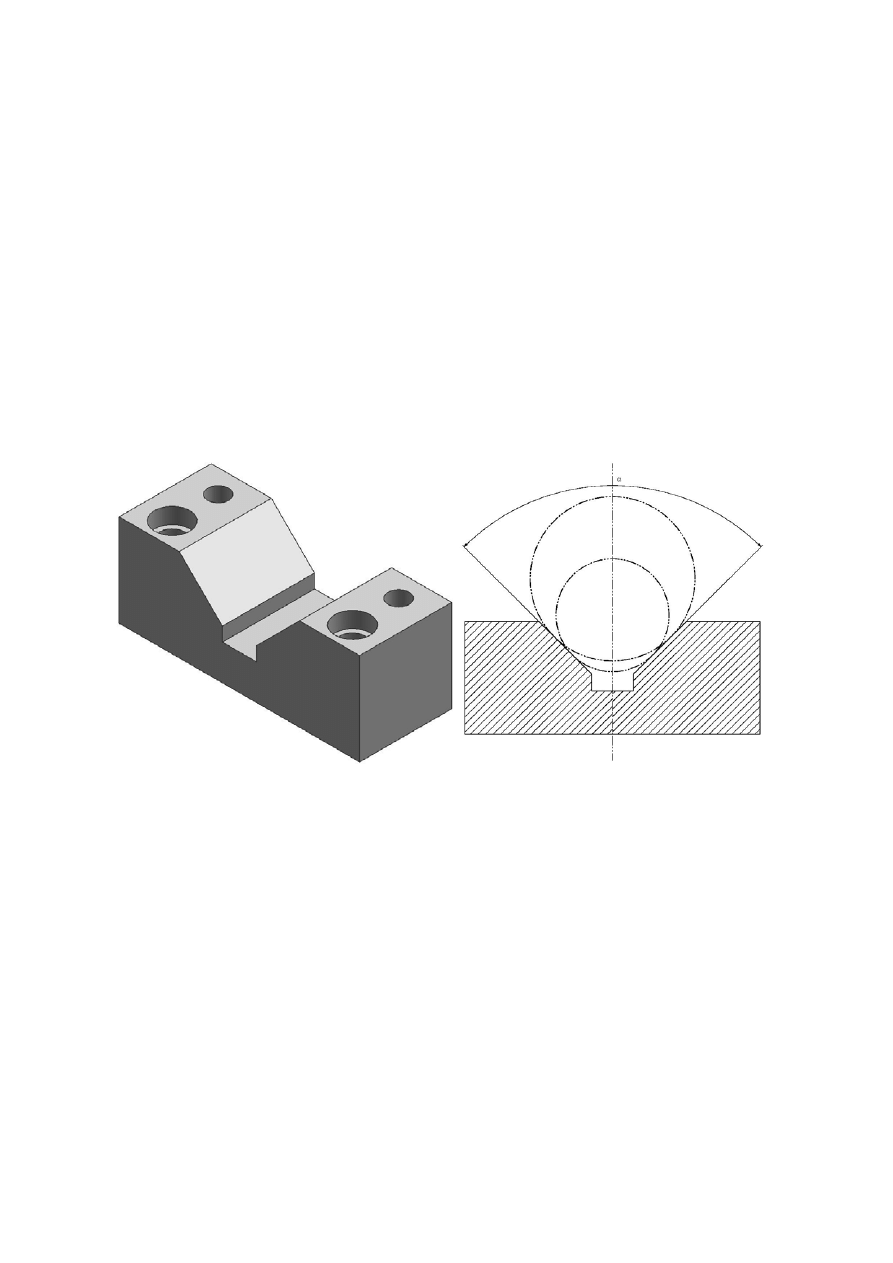

Podstawki pryzmowe

Ustalenia przedmiotów obrabianych powierzchniami walcowymi nie

obrobionymi można dokonać za pomocą podstawek pryzmowych. Mają one tę

właściwość, iż bez względu na różnice w średnicach wałków na nich umieszczanych

osie wszystkich wałków leżą w płaszczyźnie dwusiecznej kąta alfa podstawki

pryzmowej:

Podstawki teoretycznie stykają się z przedmiotem wzdłuż dwóch tworzących walca –

odbierają więc cztery stopnie swobody i mogą być zastępowane przez cztery kołki lub śruby.

Płaszczyzny ustawcze podstawek powinny być twarde i dlatego albo są nawęglane i

hartowane, albo do podstawki wykonanej z miękkiego materiału przymocowuje się twarde

płytki. Płaszczyzny ustawcze podstawek powinny być przeszlifowane po przymocowaniu do

korpusu uchwytu, ponieważ zwiększa to dokładność ich położenia względem innych

elementów uchwytu.

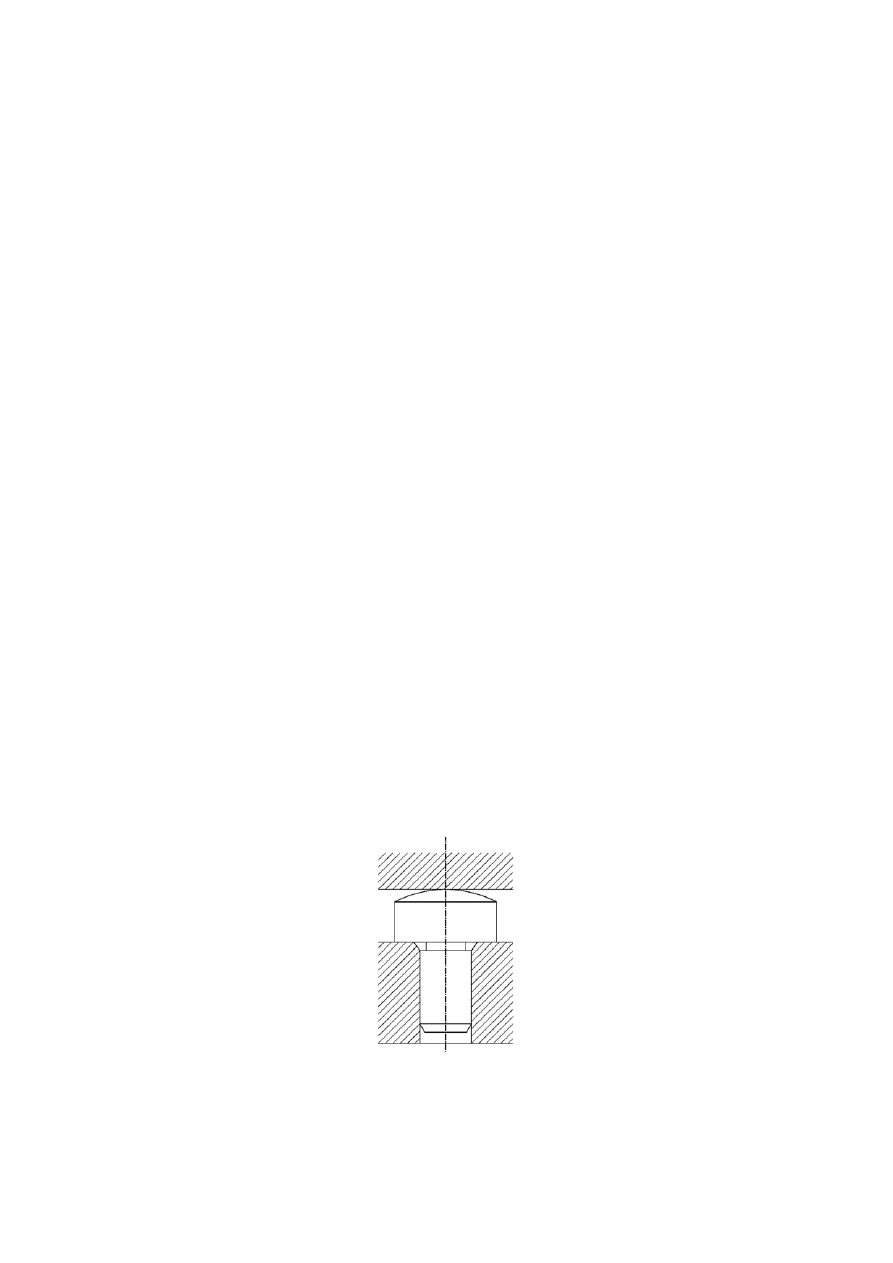

Elementy ustalające z otworami walcowymi

Ustalenie przedmiotu walcowego przez włożenie go w otwór stałego elementu

ustalającego stosuje się głównie wtedy, gdy powierzchnia ustalająca przedmiotu jest

dokładnie obrobiona, gdyż występuje tu zawsze większa lub mniejsza odchyłka

współosiowości, która może obniżyć dokładność ustalenia. W celu usunięcia tej odchyłki

współosiowości stosuje się różnego rodzaju mechanizmy samocentrujące, które umożliwiają

22

całkowite usunięcie luzu między przedmiotem i uchwytem, dzięki czemu centrowanie jest

dokładniejsze. Poza tym mechanizmy takie jednocześnie zamocowują przedmiot obrabiany

Mechanizmem samocentrującym

nazywa się mechanizm samoustalający przedmiot

względem osi, dookoła której będzie on wykonywał ruch obrotowy podczas obróbki.

Mechanizm samocentrujący może mieć dwa elementy ruchome umieszczone naprzeciw

siebie, trzy elementy ruchome umieszczone co 120° lub większą ich ilość.

Do obróbki niewielkich przedmiotów stosuje się najczęściej uchwyty z tulejami zaciskowymi:

Mechanizm składa się z tulei zaciskowej 1 i nakrętki 2. Przy nakręcaniu nakrętki na korpus 3

uchwytu cztery szczęki tulei zbliżają się ku sobie i ich powierzchnie ustawcze centrują oraz

zamocowują przedmiot.

3

2

1

Przedmiot

ustalany

23

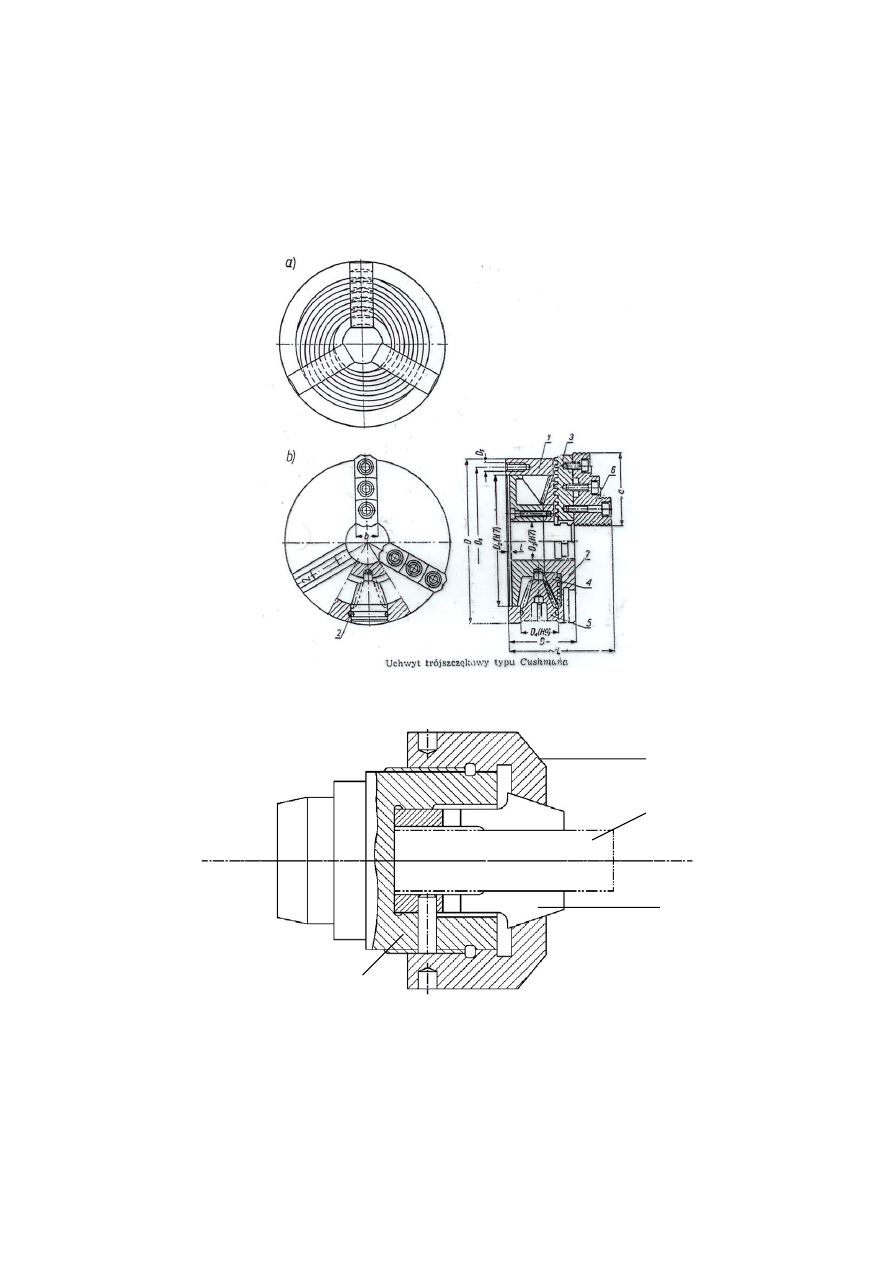

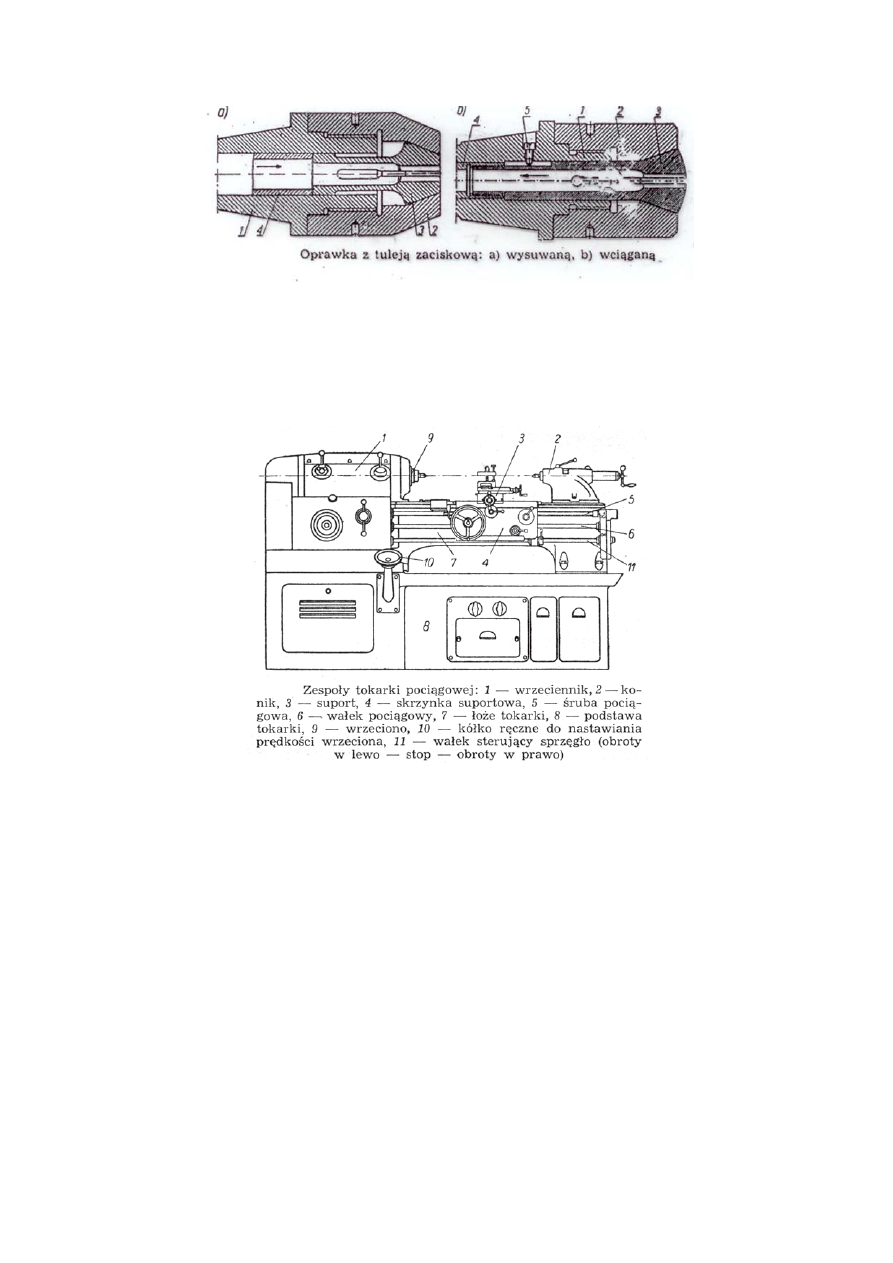

Tokarki

Służą do obróbki powierzchni obrotowych wewnętrznych i zewnętrznych.

Dzielą się na kłowe, uchwytowe, tarczowe, karuzelowe, rewolwerowe i inne. Kłowe dzielą się

na uniwersalne i produkcyjne.

Typowymi operacjami na tokarce kłowej jest toczenie wzdłużne i poprzeczne, wiercenie,

toczenie stożków, gwintowanie.

Tokarki uniwersalne w odróżnieniu od produkcyjnych posiadają śrubę pociągową i skrzynkę

gwintową umożliwiającą nacinanie gwintów nożem tokarskim.

Zależnie od końcówki wrzeciona można w nim montować uchwyt szczękowy, kieł, trzpień

rozprężany lub stały i inne.

24

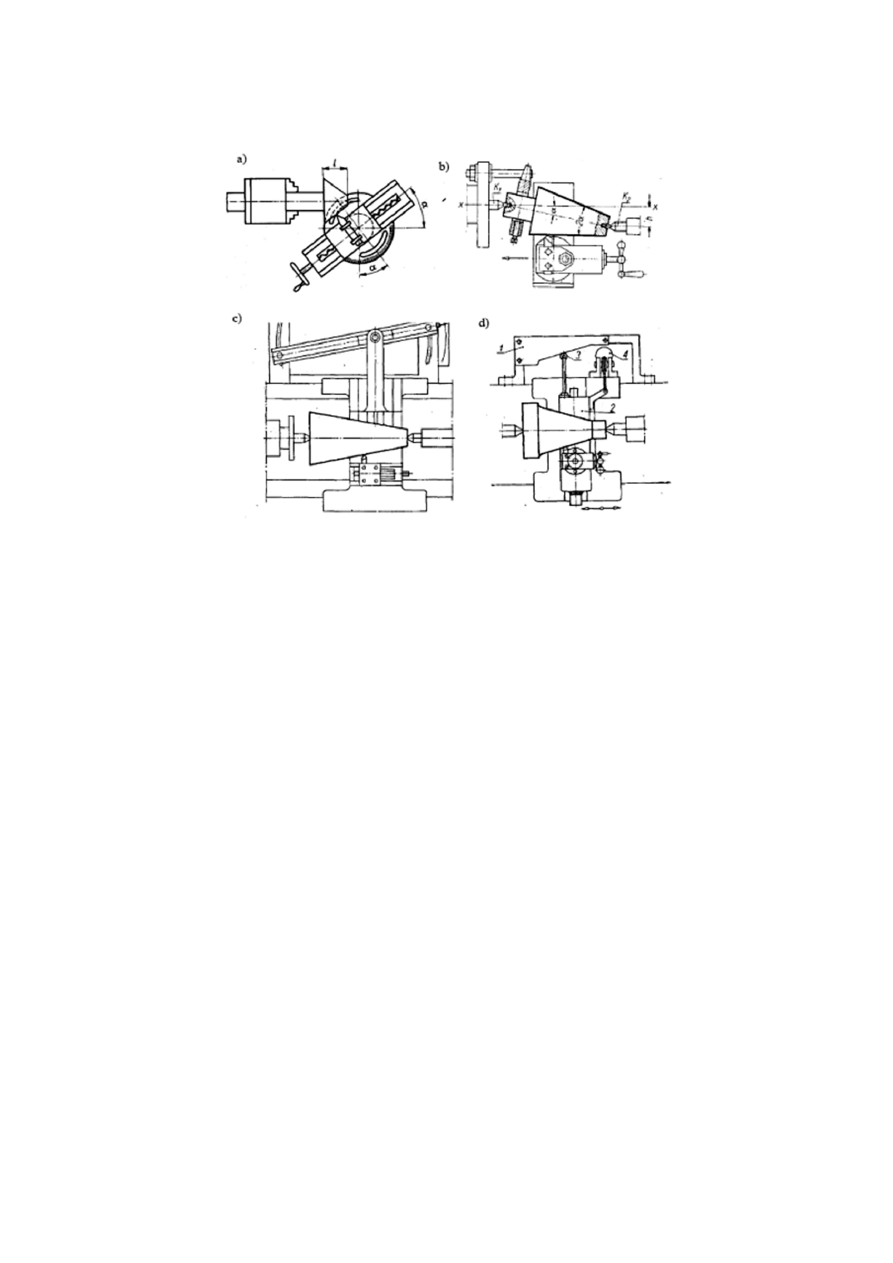

Sposoby toczenia powierzchni stożkowych

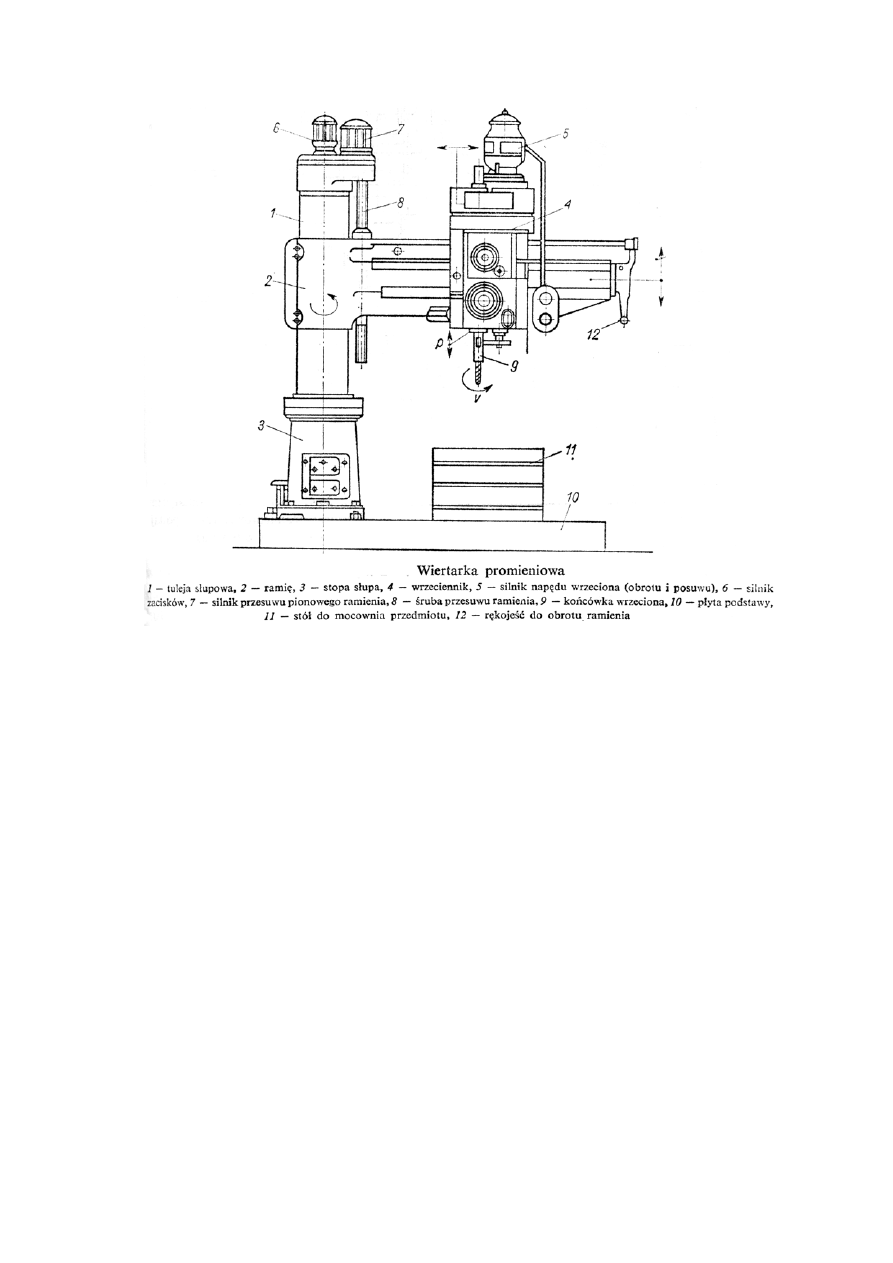

Wiertarki

Wiertarki przeznaczone do obróbki otworów przy zastosowaniu narzędzi, które

wykonują ruch główny obrotowy i ruch posuwowy prostoliniowy. Do najczęściej

wykowanych na nich operacji należą wiercenie pełne i wtórne, pogłębienie rozwiercanie i

gwintowanie.

Wśród rodzajów wiertarek można wyróżnić wiertarki stołowe, słupowe, stojakowe,

promieniowe, rewolwerowe itd.

25

Końcówki wrzecion są zaopatrzone w końcówki ze stożkiem Morse’a, w którym można

bezpośrednio mocować narzędzia albo za pośrednictwem uchwytu 3-szczękowego

samocentrującego.

W

celu

zwiększenia dokładności wykonania otworów przyrządy obróbkowe

zaopatruje się w tulejki wiertarskie.

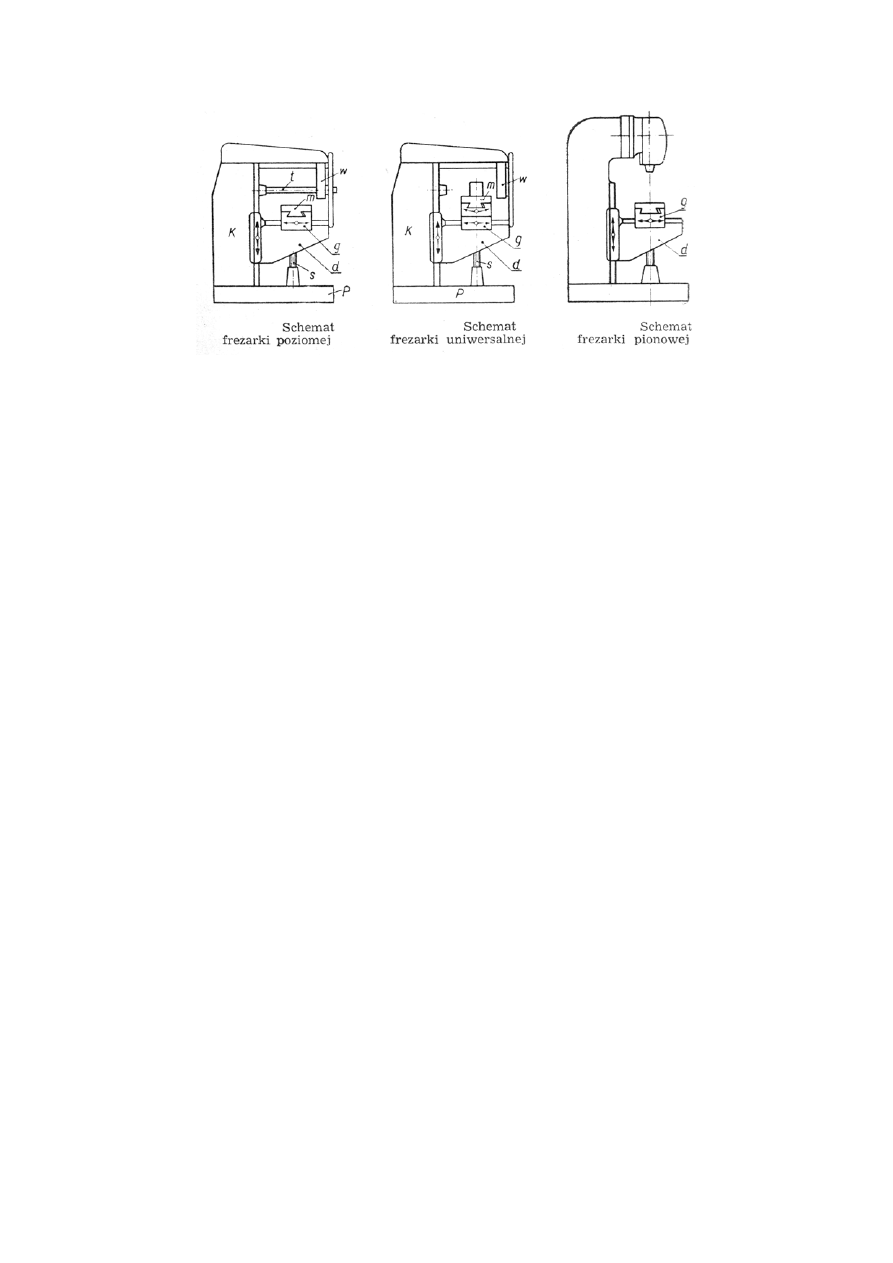

Frezarki

Frezarki są obrabiarkami, których głównym przeznaczeniem jest obróbka płaszczyzn

i różnego rodzaju rowków.

Do najczęściej rozpowszechnionych odmian frezarek należą: wspornikowe, narzędziowe,

łożowe, wzdłużne, karuzelowe, kopiarki, do gwintów.

Najczęściej spotykane są frezarki wspornikowe, wśród których wyróżniamy: frezarki

poziome i pionowe oraz uniwersalne.

26

Jak widać ze schematów przedstawionych na rysunkach, charakterystyczną cechą

wszystkich frezarek wspornikowych jest stół umocowany na wsporniku, przesuwającym się w

kierunku pionowym. Stół przesuwa się na prowadnicach wspornika krzyżowo w płaszczyźnie

poziomej, wobec czego przedmiot zamocowany na stole może być przemieszczany wraz ze

stołem w dowolnym kierunku. We frezarkach uniwersalnych stół ma poza tym możność

skrętu wokół osi pionowej o kąt do 45°. Wrzeciono frezarek wspornikowych ma tylko ruch

główny. Przedmiot jest mocowany na stole i otrzymuje ruch posuwowy. Napęd posuwu jest

ręczny lub mechaniczny. Głębokość skrawania reguluje się przez odpowiednie podnoszenie

lub opuszczanie stołu.

Wrzeciona frezarki zaopatrzone są w końcówkę z gniazdem stożkowym oraz zabierakami

służącymi do przeniesienia napędu. Można w nich osadzać głowice frezowe lub frezy

trzpieniowe, a w przypadku frezarek wspornikowych trzpienie frezarskie do mocowania

frezów nasadzanych.

W przypadku frezarek pionowych oś wrzeciona jest pionowa i na wrzecionie mocujemy np.

frezy czołowe i czołowe-walcowe.

Przyrządy mocuje się do ruchomego stołu frezarki. Mogą to być różnego rodzaju imadła,

przyrządy szczękowe samocentrujące i pryzmowe.

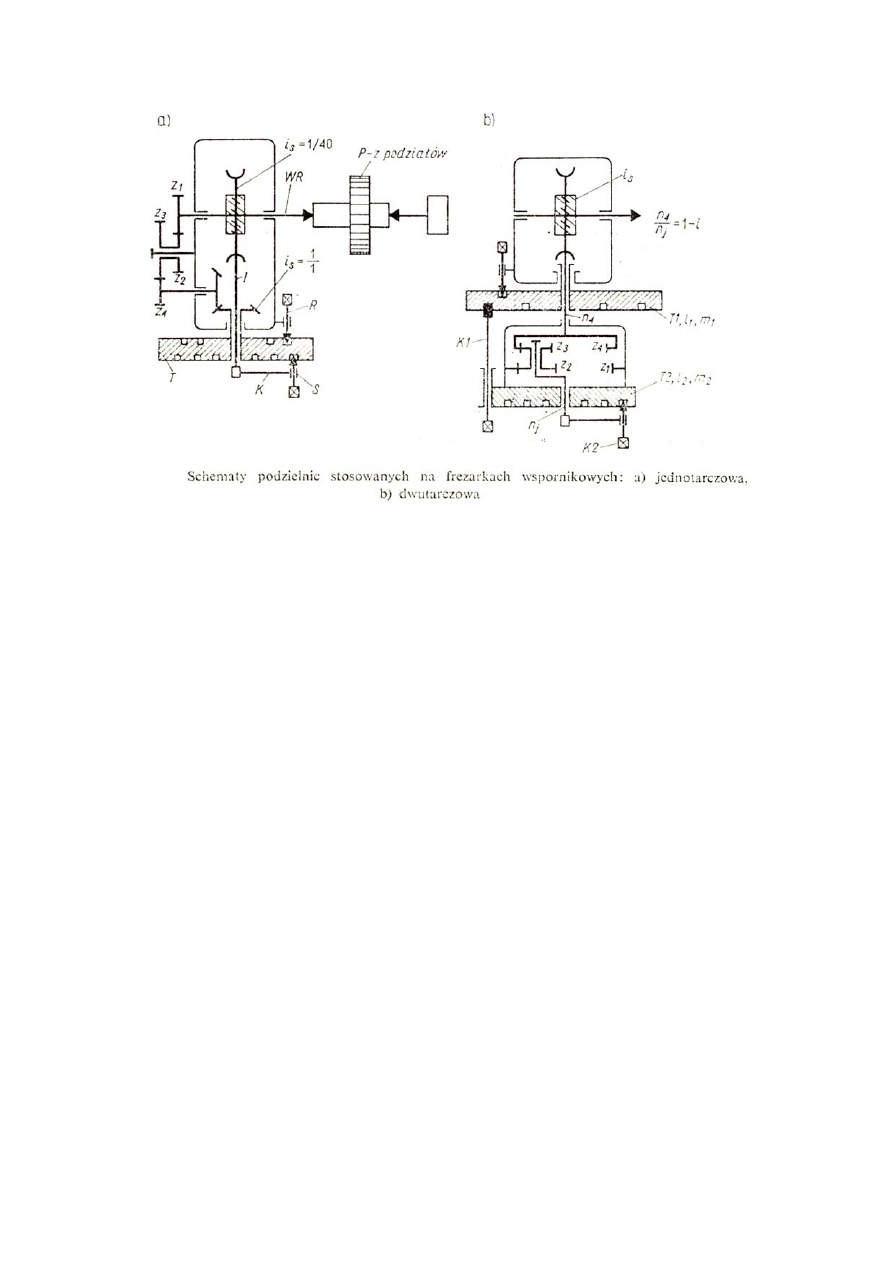

Podzielnice

rozszerzają zakres prac wykonywanych na frezarkach wspornikowych,

związanych z dzieleniem, jak:

dzielenie pełnego kąta na części — nacinanie kół zębatych (jednostkowa produkcja w

warsztatach remontowych), wykonywanie rowków wiórowych we frezach,

rozwiertakach itp., nacinanie tarcz podziałowych, łbów śrub, wałków

wielowypustowych;

dzielenie na części odcinków linii prostych: podziałki, zębatki;

nacinanie rowków śrubowych w walcowych kołach zębatych o zębach według linii

śrubowej, w wiertłach krętych;

wykonywanie krzywek o zarysie spirali Archimedesa.

W praktyce stosuje się wiele typów podzielnic. Najczęściej spotykane są podzielnice

jednotarczowe (uniwersalne) i podzielnice dwutarczowe.

27

28

PROJEKTOWANIE PROCESÓW TECHNOLOGICZNYCH

Pojęcia podstawowe - materiały wyjściowe, surówki, półwyroby i wyroby

Materiały wyjściowe (surowce)

- są to materiały w takiej postaci, w jakiej wychodzą

z wydziałów surowcowych hut, np. pręty walcowane, blachy itp.

Surówki są to materiały wyjściowe po przejściu procesów technologicznych warsztatów

przygotowawczych, np. odlewy, odkuwki, wytłoczki, wypraski, pocięte pręty, wstępnie

pocięta blacha itp. Surówka nie zawsze występuje przy wytwarzaniu części, np. przy toczeniu

pręta na rewolwerówce z materiału wyjściowego (pręta) otrzymuje się od razu gotową część.

W wielu przypadkach sama surówka może być od razu gotową częścią.

Półwyroby (półfabrykaty)

są to surówki w trakcie obróbki, tj. przy zaczętym, ale

niedokończonym procesie technologicznym obróbki.

Wyrobami ewentualnie produktami nazywa się przedmioty produkcji wymienione w

planie produkcji towarowej przedsiębiorstwa. Zależnie od programu zakładu wyrobem może

być całe skomplikowane urządzenie, maszyna lub aparat, jak i prosta część, ewentualnie

odlew czy odkuwka. Dla zakładu produkującego samochody wyrobem będzie samochód, dla

fabryki śrub — śruby, dla zakładu odlewniczego — odlew.

Przy rozbijaniu wyrobu na elementy składowe technolog z punktu widzenia montażu

rozbija wyrób na zespoły montażowe, konstruktor z punktu widzenia współdziałania części

— na układy konstrukcyjne.

Wyroby jednego zakładu, wydziału lub stanowiska roboczego mogą być półwyrobami,

częściami lub zespołami nabywanymi przez inny zakład albo przekazywanymi do innego

wydziału lub stanowiska roboczego

Zespół,

zgodnie z normą PN 64/M-01151, jest to zbiór określonej liczby części połączonych

w taki sposób, że tworzą składową część wyrobu o określonej funkcji, np. tłok silnika

spalinowego z korbowodem, sworzniem i pierścieniami, silnik samochodu itp. Przy montażu

operuje się zespołem jako fizycznie jedną całością.

Elementy składowe procesu technologicznego

Proces technologiczny

– to część procesu produkcyjnego w czasie którego ulega zmianie

kształt i właściwości obrabianego materiału.

Proces produkcyjny

zespołu składa się z szeregu procesów technologicznych prowadzonych

na elementach składowych wytwarzanego zespołu.

Operacja

jest zamkniętą częścią procesu technologicznego, wykonaną na określonym

elemencie na jednym stanowisku roboczym, bez przerwy na wykonywanie innej pracy.

W skład

operacji

wchodzą:

1.

Zamocowanie

– zespół czynności obróbkowych wykonywanych podczas operacji bez

zmiany zamocowania elementu w uchwycie.

2.

Pozycja

– zespół czynności obróbkowych wykonanych podczas operacji bez zmiany

położenia P.O. względem ostrza narzędzia.

3.

Zabieg

– zespół czynności obróbkowych wykonywanych w czasie operacji na tej samej

powierzchni, przy stałych parametrach obróbkowych, bez zmiany narzędzia.

4.

Przejście

– zespół czynności obróbkowych w czasie zabiegu przy zdejmowaniu jednej

warstwy materiału z powierzchni obrabianej.

29

Elementy projektowania procesu technologicznego

Procesy technologiczne dla tej samej części mogą być różnie zaprojektowane. Jednym

z najważniejszych czynników wpływających na proces jest wielkość produkcji. W przypadku

produkcji znacznej liczby wyrobów można przeznaczyć na opracowanie procesu

technologicznego więcej środków niż przy produkcji małej liczby wyrobów. Jeżeli produkcja

ma potrwać przez dłuższy okres czasu można na opracowanie procesu przeznaczyć również

więcej czasu.

Ze względu na wielkość rozróżnia się następujące rodzaje produkcji:

1. jednostkową,

2. małoseryjną,

3. seryjną,

4. wielkoseryjną,

5. masową.

Produkcję jednostkową

cechuje mała liczba wykonywanych przedmiotów oraz jednora-

zowość wykonania. Znaczy to, że zamówienie na taki sam produkt już się nie powtórzy lub

powtórzy się po upływie dłuższego czasu. Z tego powodu produkcję jednostkową wytwarza

się na obrabiarkach ogólnego przeznaczenia, stosując w zasadzie oprzyrządowanie uniwer-

salne i narzędzia produkowane seryjnie. Produkcja jednostkowa oparta jest zwykle na

uproszczonych kartach technologicznych lub tylko na rysunkach gotowych części. Części

wykonane taką metodą nie spełniają zazwyczaj warunku zamienności i w związku z tym są

dopasowywane do określonego urządzenia. Produkcja jednostkowa wymaga zazwyczaj

zatrudnienia wszystkich niemal pracowników o wysokich kwalifikacjach zawodowych.

Występuje znaczny udział obróbki ręcznej.

Produkcję seryjną

cechuje średnia liczba wytwarzanych produktów oraz systematyczne

powtarzanie się takich samych serii. Produkcję seryjną przeprowadza się na obrabiarkach

ogólnego przeznaczenia oraz częściowo na obrabiarkach specjalizowanych. Stosuje się przy

tym szereg przyrządów i narzędzi specjalnych. Przygotowanie takiej produkcji jest staranniej-

sze, a dokumentacja służąca za podstawę produkcji określa przebieg procesu wytwarzania. W

produkcji seryjnej osiąga się znaczny stopień zamienności części przy częściowym zachowa-

niu pasowania. Obróbka ręczna występuje sporadycznie.

Dzięki dobremu przygotowaniu produkcji i podzieleniu jej na czynności proste można za-

trudnić przy tym systemie wytwarzania obok pracowników o wysokich kwalifikacjach

znaczny procent pracowników niewykwalifikowanych.

Produkcję masową

cechuje wielka liczba wytwarzanych przedmiotów oraz ciągłość pro-

dukcji. Produkcję masową przeprowadza się na obrabiarkach specjalizowanych i specjalnych

z zastosowaniem specjalnych przyrządów i narzędzi upraszczających obsługę urządzeń. Pro-

dukcję masową przygotowuje się bardzo dokładnie, a proces wytwarzania dzieli się na bardzo

proste czynności. Często zamiast podziału na operacje proste stosuje się automatyzację pro-

dukcji. Dzięki temu zmniejsza się udział człowieka w procesie wytwarzania oraz skraca się

czas wytwarzania produktu. W obsłudze urządzeń w produkcji masowej są zatrudnieni w cha-

rakterze ustawiaczy pracownicy o bardzo wysokich kwalifikacjach, a obok nich operatorzy

nie posiadający wysokich kwalifikacji zawodowych.

30

Program roczny

Rodzaj produkcji

ciężkie

średnie lekkie

jednostkowa

do 5

do 10

do 50

małoseryjna

5 - 100

100 – 200

100 – 500

seryjna

100 – 300

200 – 500

500 – 5000

masowa

> 1000

> 5000

> 50 000

Projektowanie surówki

Przed przystąpieniem do opracowania procesu technologicznego należy określić rodzaj

i wymiary materiału wyjściowego lub surówki.

Surówki można podzielić na:

- wyroby walcowane (walcówki) – pręty okrągłe, kwadratowe, sześciokątne, płaskowniki

i kształtowniki,

- wyroby

spawane,

- wyroby

ciągnione – pręty okrągłe, kwadratowe, rury,

- odkuwki – swobodne i matrycowe,

- odlewy – wykonane różnymi metodami,

- wyroby wykrawane i wytłaczane z blachy,

- półfabrykaty otrzymane technologią metalurgii proszków.

- .

Czynnikami wpływającymi na dobór surówki są:

- wielkość produkcji,

- kształt przedmiotu

- materiał przedmiotu.

Przy projektowaniu wymiarów surówki należy przewidzieć tzw. naddatki na obróbkę, które

stanowią warstwę materiału, która powinna być usunięta z surówki dla otrzymania gotowej

części.

Należy przy tym wziąć pod uwagę następujące czynniki:

- dokładność odwzorowania kształtu i wymiarów części zależnie od sposobu wykonania

surówki,

- uszkodzenie warstwy wierzchniej w procesie wytwarzania surówki,

- zmiany strukturalne w warstwie wierzchniej.

Poza tym rozpatrując daną powierzchnię elementu, należy określić, jakim rodzajem obróbki

daną powierzchnię można wykonać: obróbką zgrubną, zgrubną i wykańczającą lub zgrubną

kształtującą i wykańczającą.

Następnie określamy wielkość naddatków, które trzeba zdjąć przy poszczególnych rodzajach

obróbki. Sumując je otrzymujemy całkowity naddatek na obróbkę.

Dodając całkowity naddatek do wymiaru nominalnego otrzymujemy teoretyczną wartość

danego wymiaru surówki.

Przykładowo zakładamy, że należy wykonać wałek o

φ = 25mm.

31

Przyjmujemy, że będzie wykonany z pręta ciągnionego za pomocą obróbki zgrubnej,

kształtowej i wykańczanej.

Przyjmujemy następujące warstwy naddatków (na średnicę):

- na

obróbkę zgrubną - 3mm,

- na

obróbkę kształtową – 0,9mm,

- na

obróbkę wykończającą – 0,3mm.

To daje razem 4,2mm.

Teoretyczna średnica surówki wynosi 28,2mm Z tablic wyrobów hutniczych dobieramy

najbliższą większą średnicę pręta, która wynosi

φ 30.

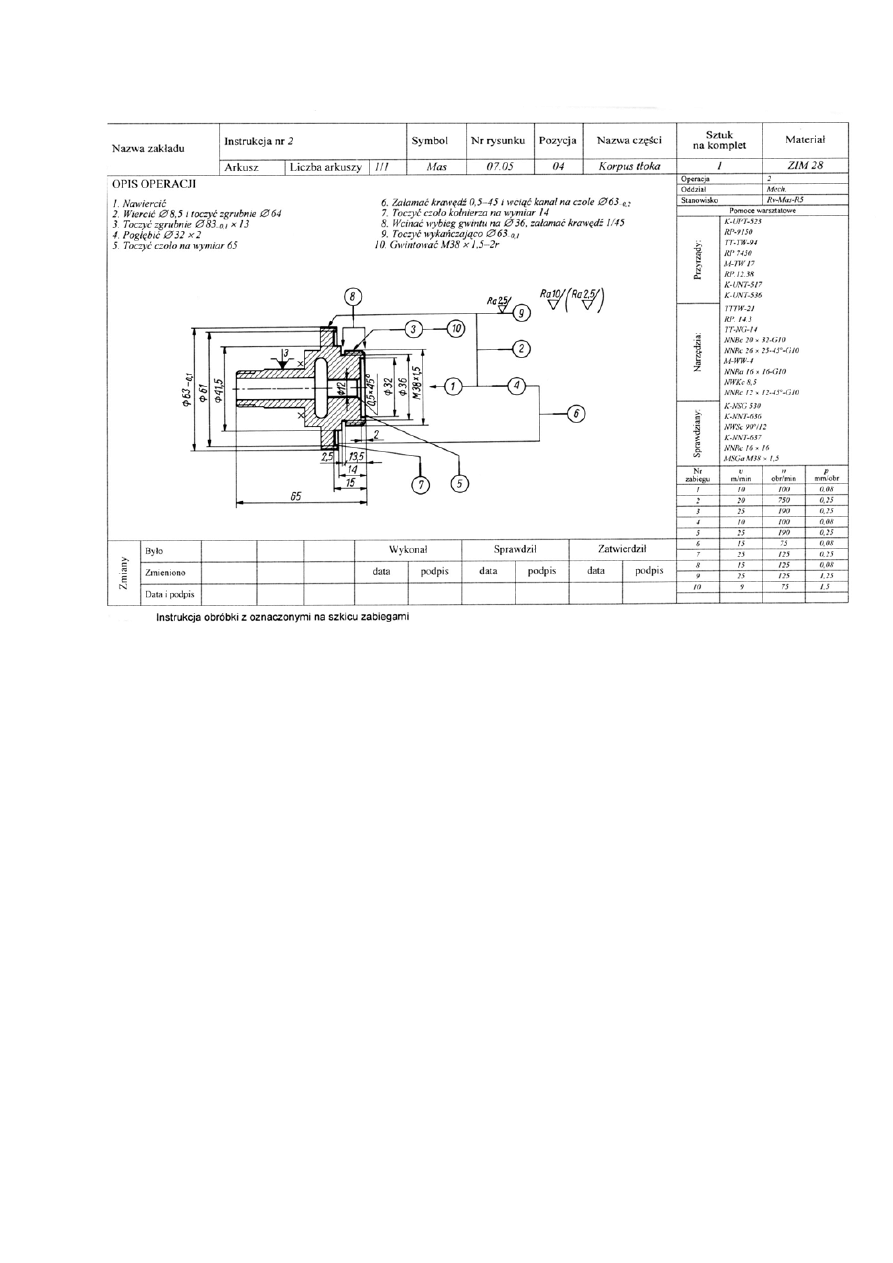

Dokumentacja technologiczna

Wszystkie informacje i zalecenia niezbędne do realizacji procesu technologicznego są

ujęte w dokumentach tworzących tzw. dokumentacją technologiczną.

Celem dokumentacji technologicznej jest ułatwienie pracy bezpośrednich wykonawców

i skrócenie okresu wykonywania, równocześnie jednak należy pamiętać o tym, że opracowa-

nie dokumentacji powoduje podniesienie kosztów i odsuwa moment rozpoczęcia czynności

technologicznych. Zatem dokumentacja powinna zawierać tylko takie opracowania, które

rzeczywiście są potrzebne i przyniosą oszczędności większe niż koszt ich wykonania. W

związku z tym zakres dokumentacji i szczegółowość opracowań powinny zmieniać się zależ-

nie od charakteru wyrobów, kwalifikacji załogi i przede wszystkim skali produkcji.

Karta technologiczna obróbki (plan operacyjny, przebieg obróbki)

jest podstawowym

dokumentem technologicznym podającym cały przebieg obróbki od materiału wyjściowego

do gotowej części. Karty technologiczne służą pracownikom głównego technologa przy opra-

cowywaniu rysunków pomocy warsztatowych, kart kalkulacyjnych i organizacji produkcji,

pracownikom działu planowania operatywnego — do planowania i wystawiania dokumentacji

warsztatowej (przewodników i kart roboczych), pracownikom nadzoru — do kierowania bie-

giem procesu, a przy produkcji jednostkowej, mało - i średnioseryjnej również wykonawcom

do orientacji we właściwym rozwiązywaniu procesu.

W przypadku, gdy pewne operacje danej części są wykonywane w czasie montażu, nie są

one wyszczególnione w karcie technologicznej obróbki, lecz są uwidocznione w karcie

technologicznej montażu.

Karta instrukcyjna —

jest przeznaczona dla pracownika bezpośrednio wykonującego

daną operację i powinna zawierać wszystkie informacje potrzebne do jej wykonania. Nie

należy natomiast podawać w niej zbędnych danych.

32

Na karcie należy wykonać szkic operacji, przy czym obowiązują następujące zasady:

— szkice obróbki dla danej części należy wykonać na wszystkich kartach w jednakowej

podziałce; dopuszczalne jest rysowanie potrzebnych fragmentów w większej podziałce;

— przedmiot

należy rysować w takim położeniu, w jakim znajduję się on w czasie danej

obróbki, zamieszczając taką ilość rzutów lub przekrojów, jaka jest niezbędna do

przedstawienia wszystkich powierzchni obrabianych w danej operacji; nie należy

natomiast wprowadzać na rysunek szczegółów nieistotnych dla danej operacji;

— na każdym szkicu oznacza się grubymi liniami powierzchnie obrabiane i zamieszcza się

wymiary otrzymywane w wyniku danej operacji, dopuszczalne odchyłki wymiarowe i

klasę gładkości (wg PN) obrobionych powierzchni;

— na szkicu należy w sposób schematyczny, posługując się załączoną tabelą umownych

oznaczeń, przedstawić sposób bazowania i mocowania części oraz ewentualne

ustawienie narzędzi w stosunku do obrabianej powierzchni;

— na szkicu umieszcza się również uwagi specjalne dotyczące wymagań w odniesieniu

do równoległości, prostopadłości, bicia powierzchni itd.

33

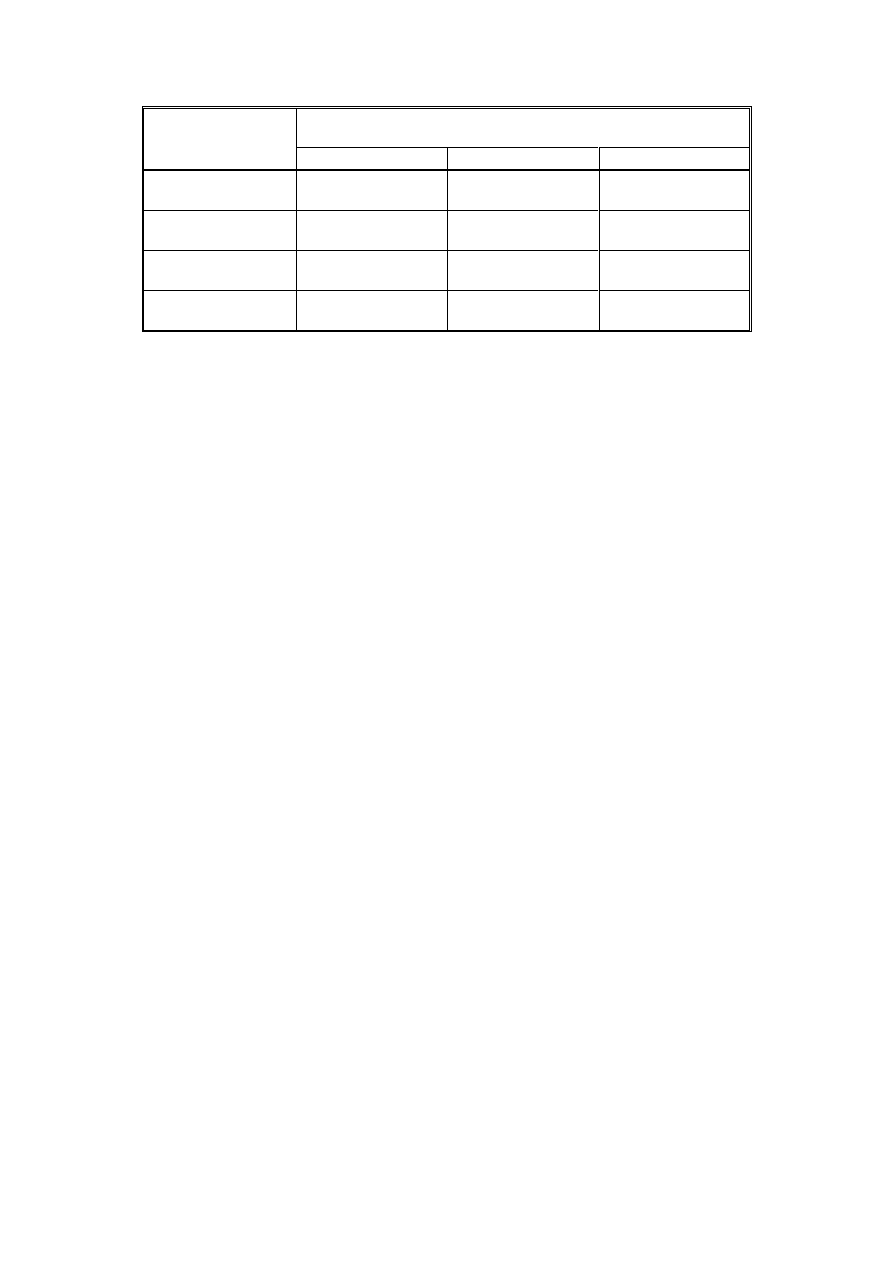

Parametry chropowatości i klasy dokładności dla poszczególnych

metod obróbki skrawaniem

Rodzaj obróbki

R

a

klasa

dokładności

toczenie

zgrubne

kształtujące

wykańczające

wiercenie i pogłębianie

rozwiercanie

zgrubne

wykańczające

frezowanie

zgrubne

wykańczające

szlifowanie

zgrubne

kształtujące

wykańczające

polerowanie

docieranie

20

2,5 – 10

0,63 – 1,25

5 – 20

1,25 – 5

0,32 – 0,63

20

1,25 – 10

1,25 – 2,5

0,32 – 0,63

0,16 – 0,32

0,02 – 0,32

0,01 – 0,32

12 - 14

9 – 11

7 – 9

11 – 12

9 – 10

6 – 8

11 – 14

9 – 10

8 – 10

7 – 9

5 – 7

--

6 - 10

Wyszukiwarka

Podobne podstrony:

białucki,technologia materialów inżynierskich,WYTWARZANIE STALI

inzynieria wytwarzania sprawozdanie 2

Inżynieria wytwarzania metody łączenia

Inzyniera Wytwarzania w opracowanie w doc i sciaga

Inzynieria wytwarzania wyklady 2

2 Czynniki warunkujące rozwój inżynierii wytwarzania metali

techniki wytwarzania, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

Inżynieria wytwarzania

Inżynieria wytwarzania egzamin2

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2, Materiały polibuda, semestr V, Przeróbk

Spawanie TIG, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2

inzynieria wytwarzania sprawozdanie 1

Inzynieria wytwarzania 1

frezowanie, INŻYNIERIA WYTWARZANIA

Inzynieria wytwarzania 4

projekt Inżynieria Wytwarzania

więcej podobnych podstron