Podstawy Konstrukcji

Podstawy Konstrukcji

Maszyn

Maszyn

Wytrzymałość zmęczeniowa elementów maszyn

Wytrzymałość zmęczeniowa elementów maszyn

Prof. dr hab. inż. Bogusław Łazarz

Prof. dr hab. inż. Bogusław Łazarz

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

Aby zmniejszyć wpływ karbu, nadaje się elementom

konstrukcyjnym odpowiednie kształty, obniżające

spiętrzenia naprężeń.

Niedopuszczalne są nagłe odsadzenia w wałach,

osiach,

sworzniach

bez

żadnego

odciążenia.

Złagodzenie ostrego odsadzenia, jeśli ono jest

niezbędne, uzyskuje się przez wykonanie wgłębienia

i

dodatkowo obrączkowego rowka odciążającego.

Przewidując wykonanie wgłębienia, nie wolno

zapominać o osłabieniu czynnego przekroju czopa.

Kształt rowka odciążającego może być różny od

kołowego. Najczęściej łagodzi się część przejściową

odsadzenia stosując zarys kołowy, eliptyczny lub

dwułukowy o specjalnie dobranych promieniach

krzywizny. W tych przypadkach wykonuje się również

rowek odciążający.

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

Złagodzenie części przejściowej powiększa jej długość

a skraca ją zarys eliptyczny. Zastosowanie pierścienia

dystansowego umożliwia zachowanie zwiększonego

promienia przejścia. Wymiary zaokrągleń i podtoczeń

wałów dla różnych ciągów średnic łożysk ujmuje

norma PN-S5/M-S6413. W ogólności należy unikać

stosunku

/2r ≤ 0,1

poniżej którego spiętrzenie naprężeń szybko rośnie.

Ponadto odsadzenia powinny być umocnione przez

krążkowanie lub inne zabiegi powierzchniowego

ulepszania.

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

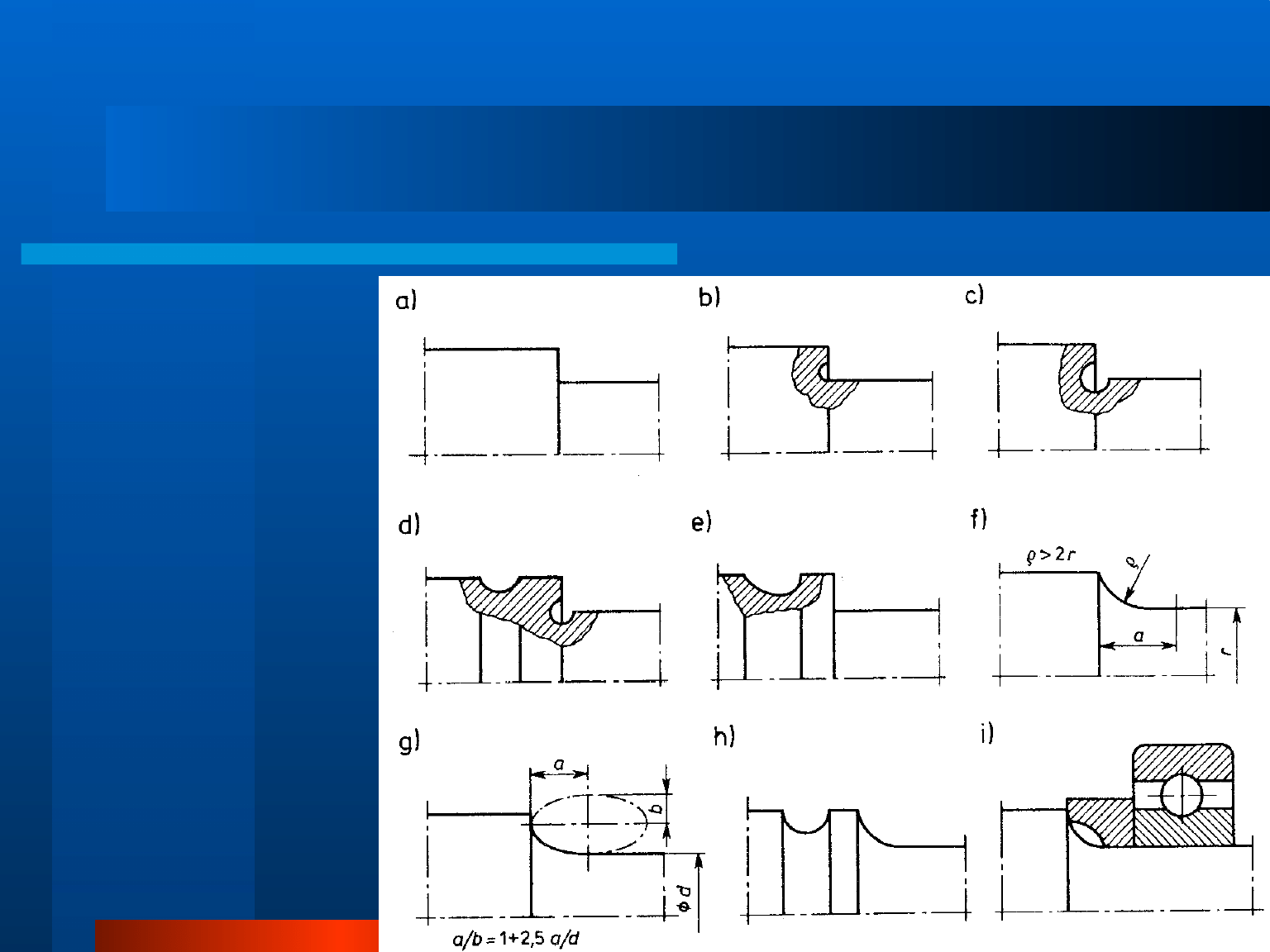

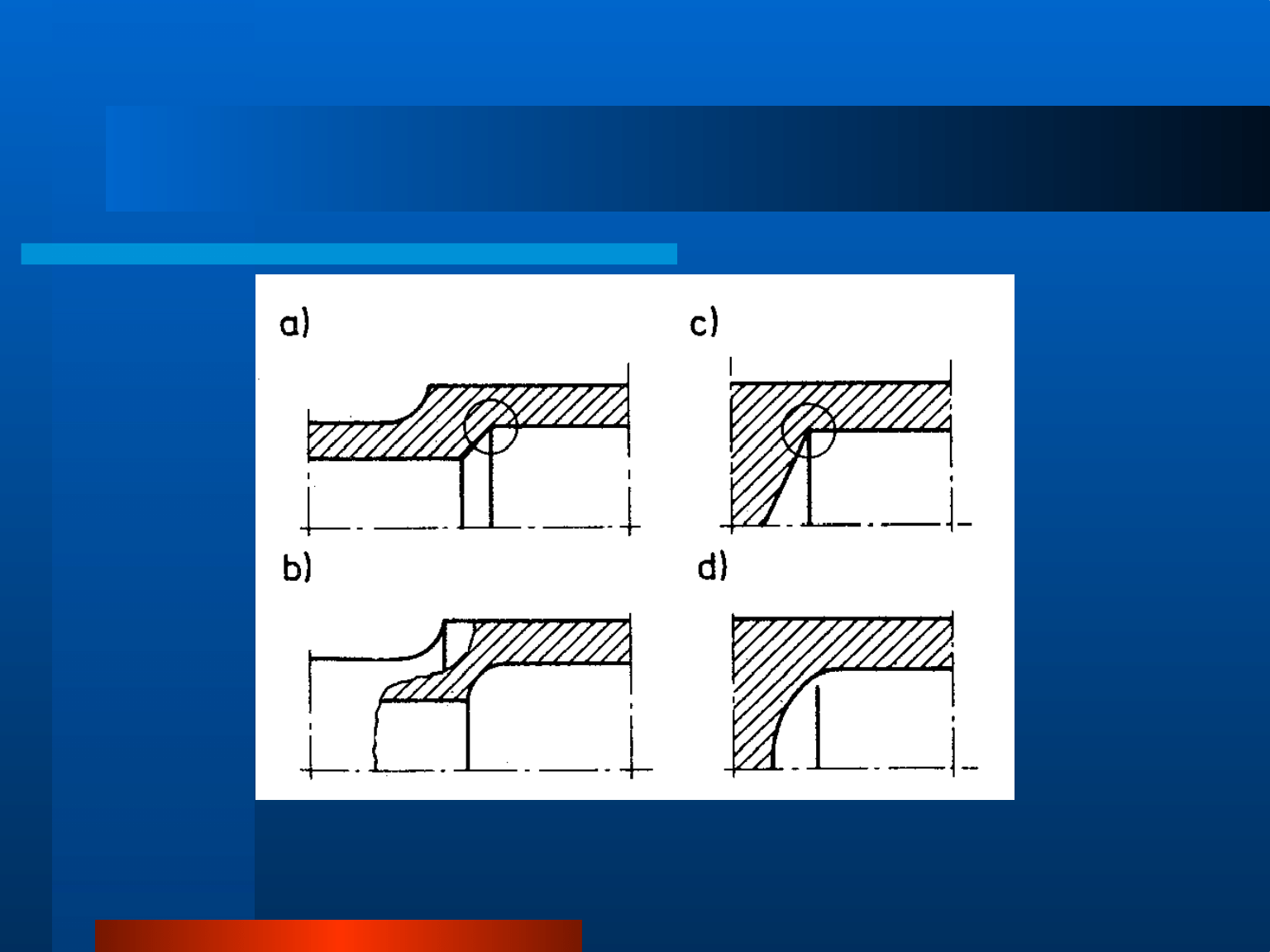

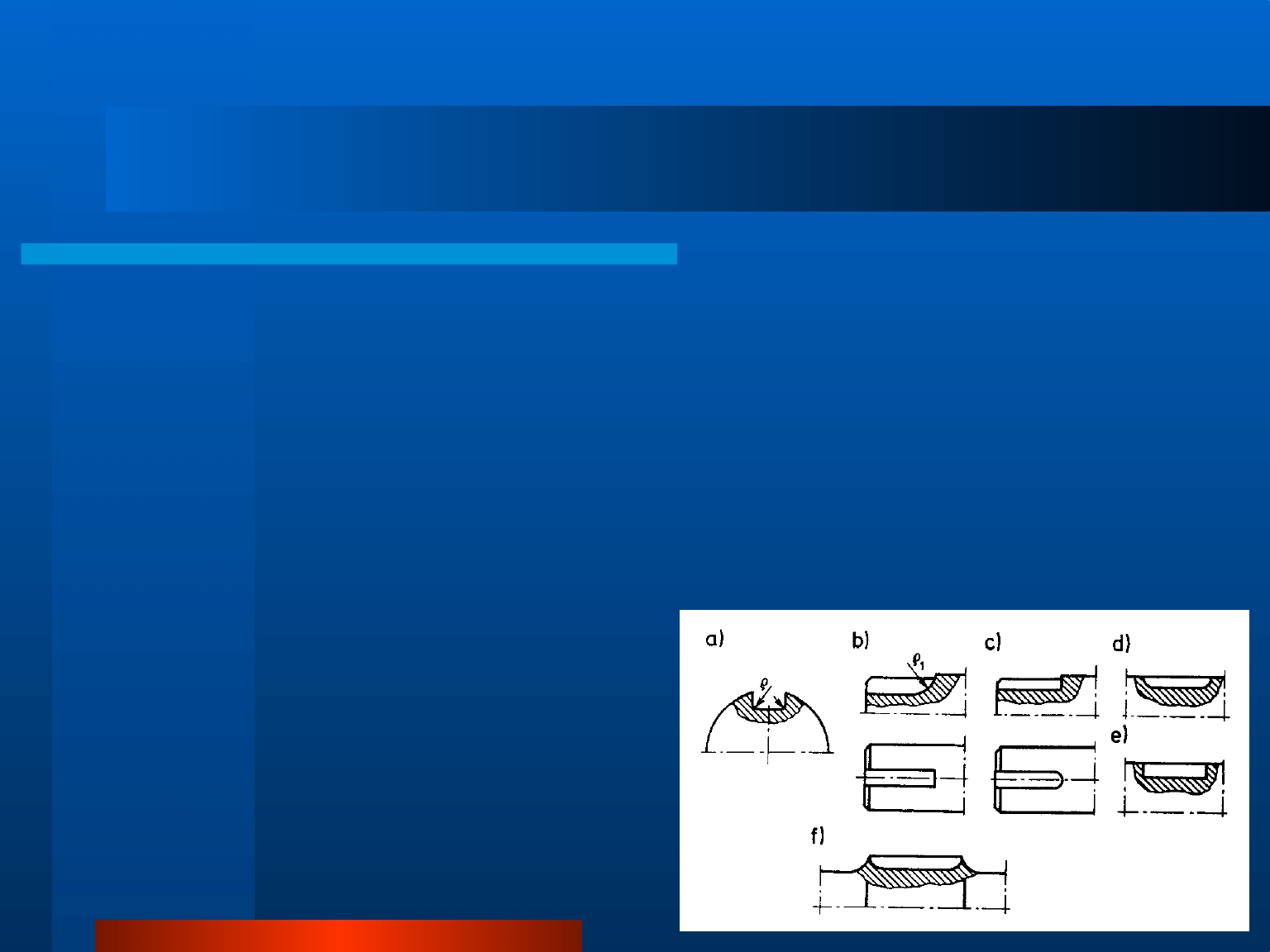

Przykłady

złagodzenia

odsadzeń w wałach

i osiach (a) przez:

wgłębienia (b, c),

rowki odciążające

(d, e),

różne zaokrąglenia

części przejściowej

(f, g, h); pierścień

dystansowy

umożliwia

zachowanie

krzywizny przejścia

(i)

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

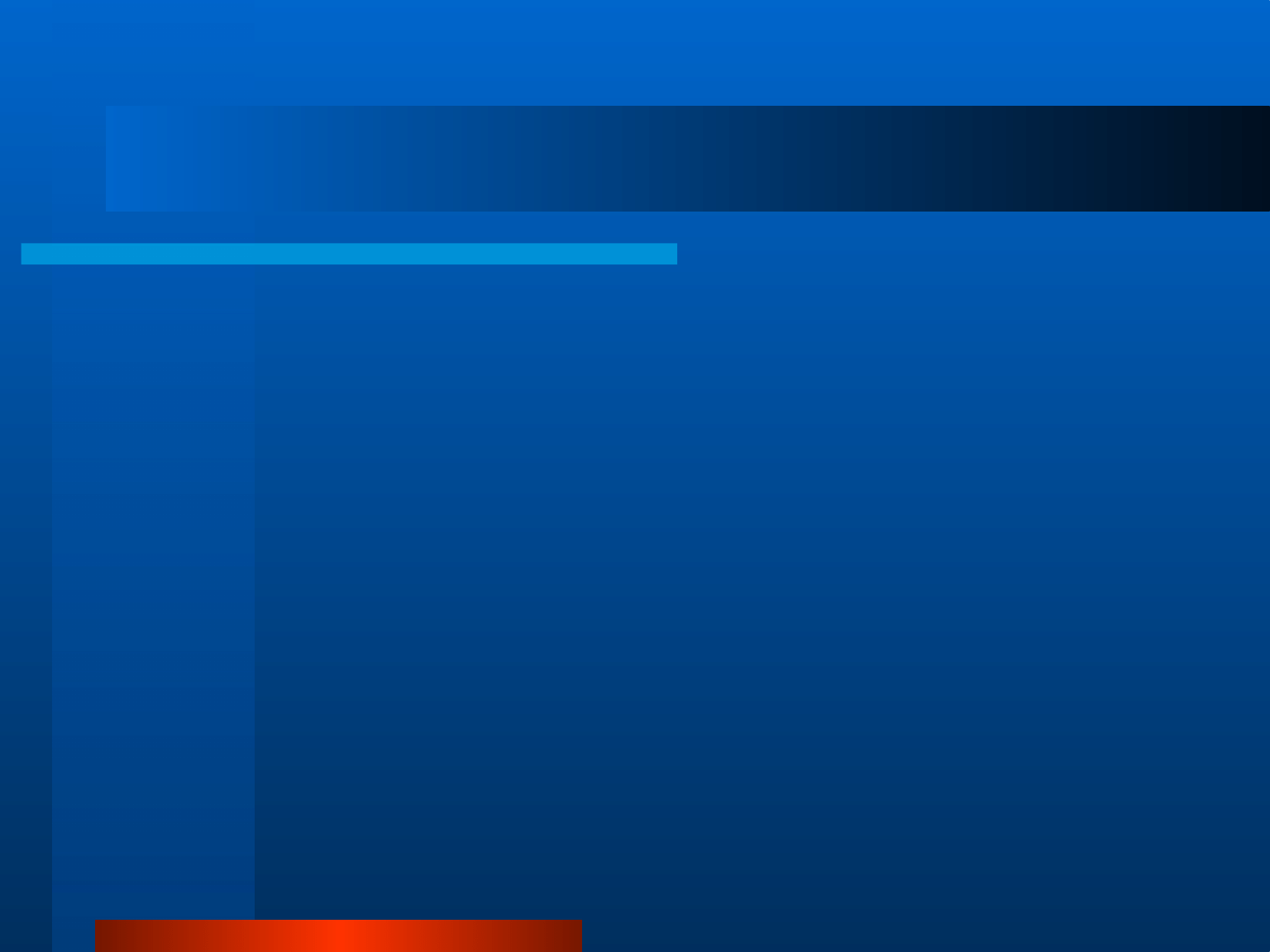

Zmniejszenie działania karbu w wewnętrznych wydrążeniach

(a, c) przez złagodzenie przejść i zakończeń (b, d)

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

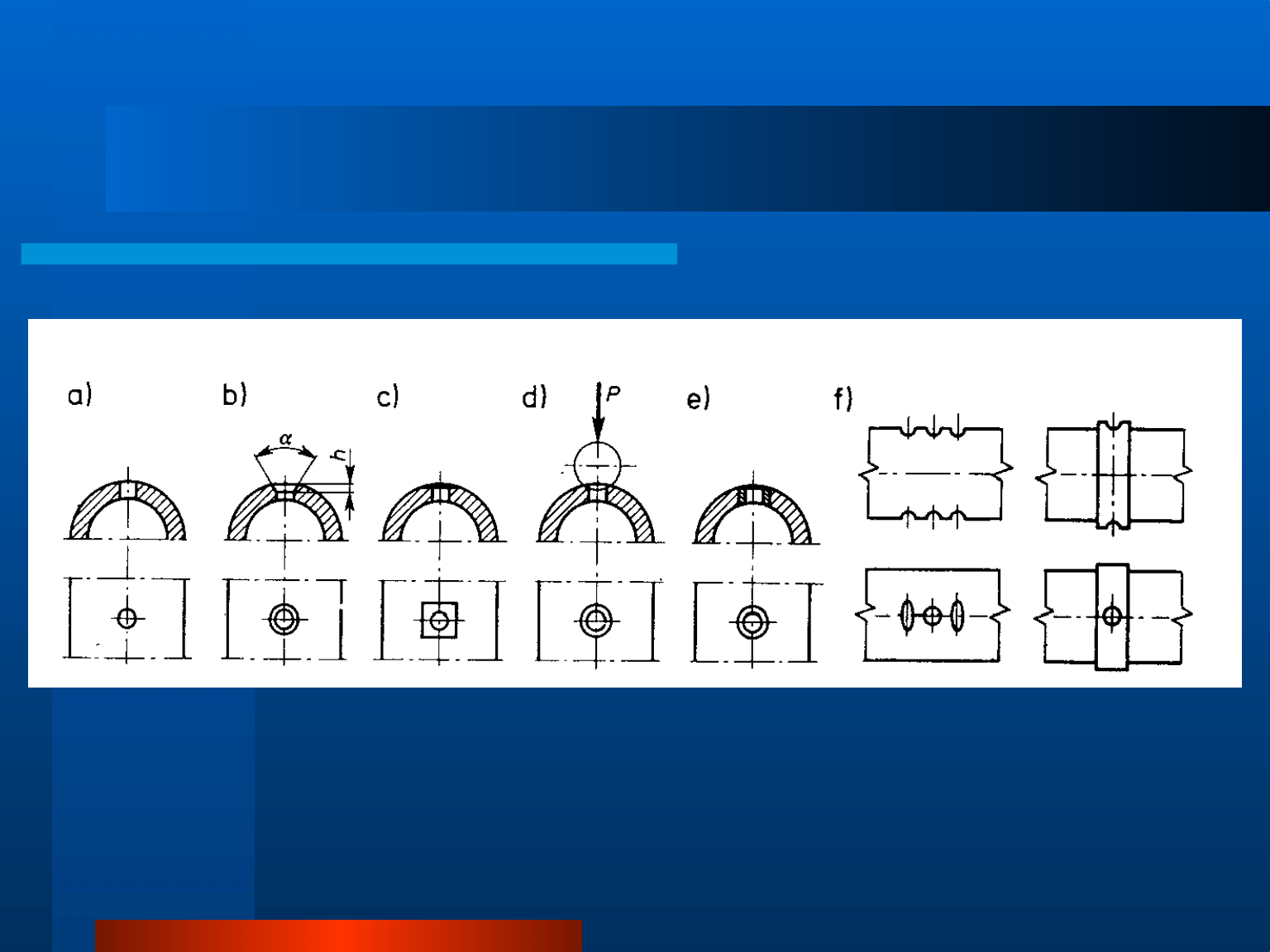

Otwory smarownicze w wałach i osiach wywołują silne

działanie karbu i dlatego są często ogniskiem

zmęczeniowego pękania. Zmniejszenie działania karbu

można uzyskać przez różne zabiegi, m.in. stosuje się z

powodzeniem

karby

odciążające,

najlepiej

przez

wgniatanie wałków o średnicy równej średnicy otworu d

na głębokość około 0,3d. Brzegi rowków odciążających

nie mogą dotykać skraju otworów.

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

Zmniejszenie działania karbu w okolicy otworów

smarowniczych (a) przez: nawiercenie otworu (b), płaskie

ścięcie (c), wgniecenie kulką (d), wciśnięcie tulejki z

materiału o mniejszym module sprężystości (e), odciążające

rowki i kołnierz (f)

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

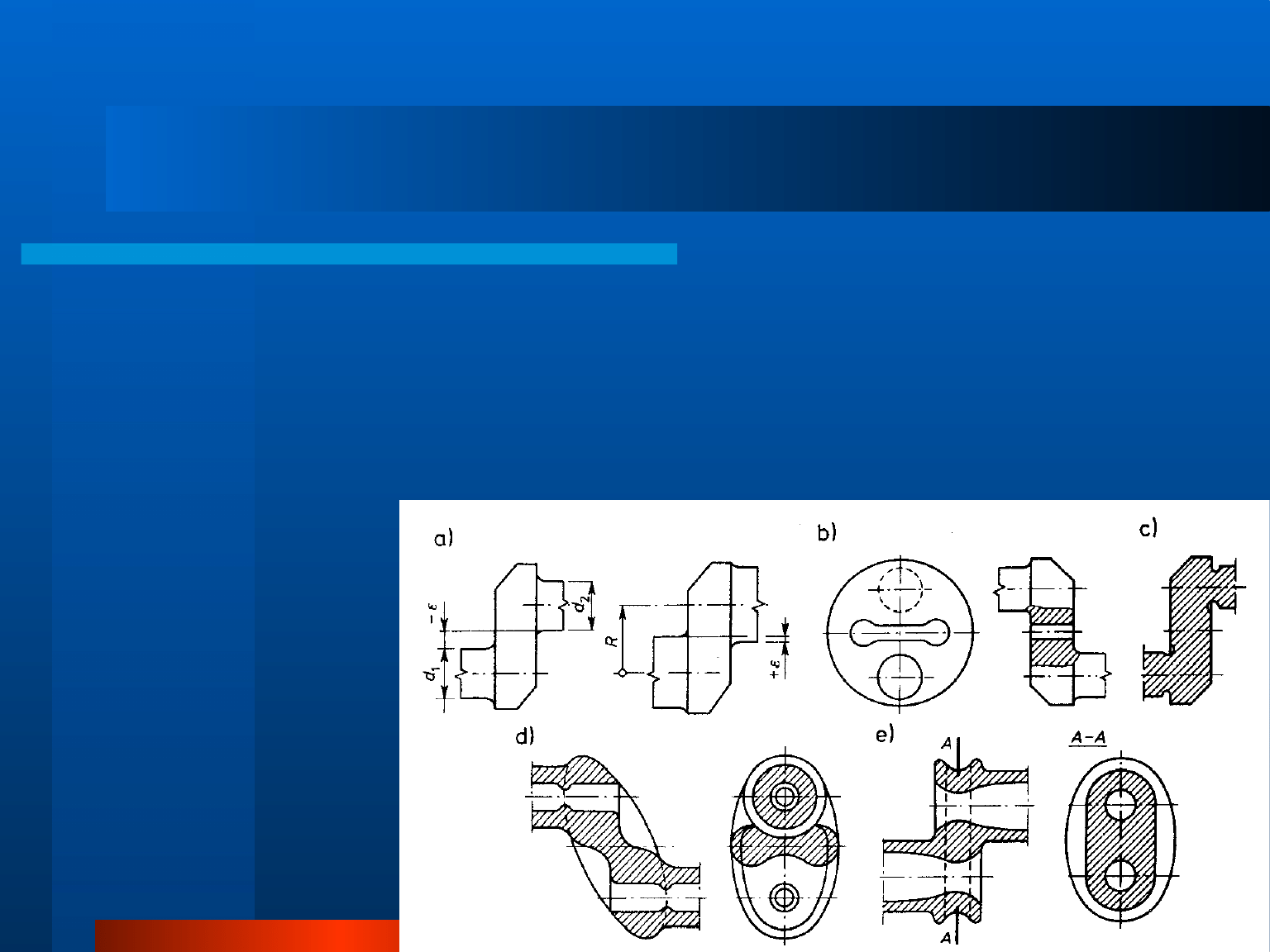

W wałach wykorbionych stosuje się wiele sposobów

powiększających wytrzymałość zmęczeniową, np.: tzw.

dodatnie przekrycie czopów (a), wykonanie otworów (b) i

wgłębień odciążających (rzadziej) w ramionach (c),

zwiększenie pochylenia ramion korb - dla przykładu w wale

odlewanym (d) - ale kosztem wydłużenia wału.

Na rysunku e

pokazano

również jeden

z korzystniejszy

ch kształtów

części korbowej

w wale

odlewanym

i kutym.

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

W rowkach wpustowych i klinowych zaokrąglenia dna istotnie

osłabiają niekorzystne oddziaływanie spiętrzenia naprężeń (a).

Wycięcie rowka frezem tarczowym (b) bardziej łagodzi działanie

karbu aniżeli wykonanie tego rowka frezem palcowym (c). Ta sama

uwaga dotyczy również czopów środkowych (d i e). Bardzo dobre

wyniki uzyskuje się przez zwiększenie średnicy czopa (f) przy

zachowaniu omówionych już krzywizn odsadzeń.

Złagodzenie działania karbu

w rowkach

wpustowych

i klinowych (a, b, d, f) na tle

mniej

korzystnych

rozwiązań (c, e)

Zmniejszanie wpływu karbu przez

Zmniejszanie wpływu karbu przez

konstrukcyjne kształtowanie

konstrukcyjne kształtowanie

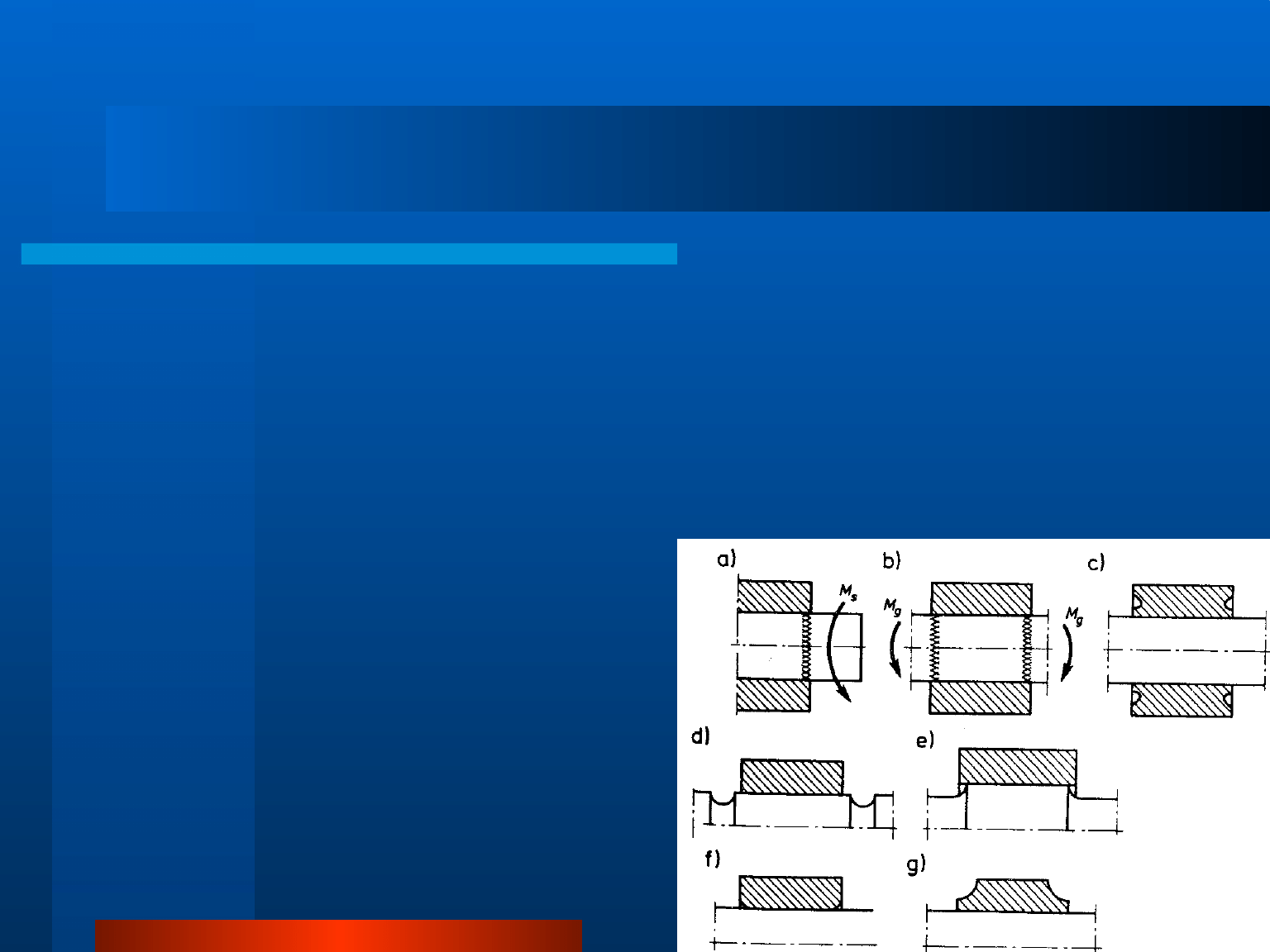

Znanych jest wiele przykładów złagodzenia działania karbu przez

właściwe kształtowanie połączeń wtłaczanych i przez zastosowanie

różnego rodzaju pierścieni rozprężnych. Nagłe przejścia, jak na rys.

a i b, nie tylko silnie spiętrzają naprężenia, ale ułatwiają

powstawanie korozji ciernej (frettingu) zarówno przy zmiennym

skręcaniu (a), jak i zginaniu (b). Wykonanie rowka odciążającego w

piaście (c) prowadzi

do zwiększenia granicy zmęczenia

Z

go

o kilkadziesiąt procent. Z tych

samych powodów wykonuje się

rowki odciążające w wale (d),

zwiększa się średnicę wału w

miejscu połączenia (e), zaokrągla

się

wewnętrzne

krawędzie

elementu

wciskanego

(f)

lub

obrabia się element jak na rys. g

zwiększając podatność piasty.

Wpływ wielkości przedmiotu na

Wpływ wielkości przedmiotu na

wytrzymałość zmęczeniową

wytrzymałość zmęczeniową

Wytrzymałość zmęczeniowa na ogół zmniejsza się wraz ze

wzrostem

wymiarów

elementu.

Brak

jest

jednak

dostatecznego, teoretycznego uzasadnienia tego zjawiska,

bowiem zbyt silny wpływ mają czynniki metalurgiczne i

technologiczne, niezależne od geometrii elementów.

Wpływ wielkości przedmiotu opisuje się najczęściej

probabilistycznie,

na

zasadzie

prawdopodobieństwa

wystąpienia najsłabszego ogniwa. Zgodny z tą zasadą jest

pogląd, że wraz z powiększaniem się objętości materiału

wzrasta prawdopodobieństwo zaistnienia takich wad

materiałowych, które są ogniskami zmęczeniowego

pękania. Wpływ wielkości przedmiotu pojawiania się

głównie przy zginaniu i skręcaniu. Nie ma on prawie

znaczenia lub istnieje w znacznie mniejszym stopniu przy

rozciąganiu i ściskaniu. Przejawia się natomiast przy

różnych rodzajach obciążeń w elementach z karbami.

Wpływ wielkości przedmiotu na

Wpływ wielkości przedmiotu na

wytrzymałość zmęczeniową

wytrzymałość zmęczeniową

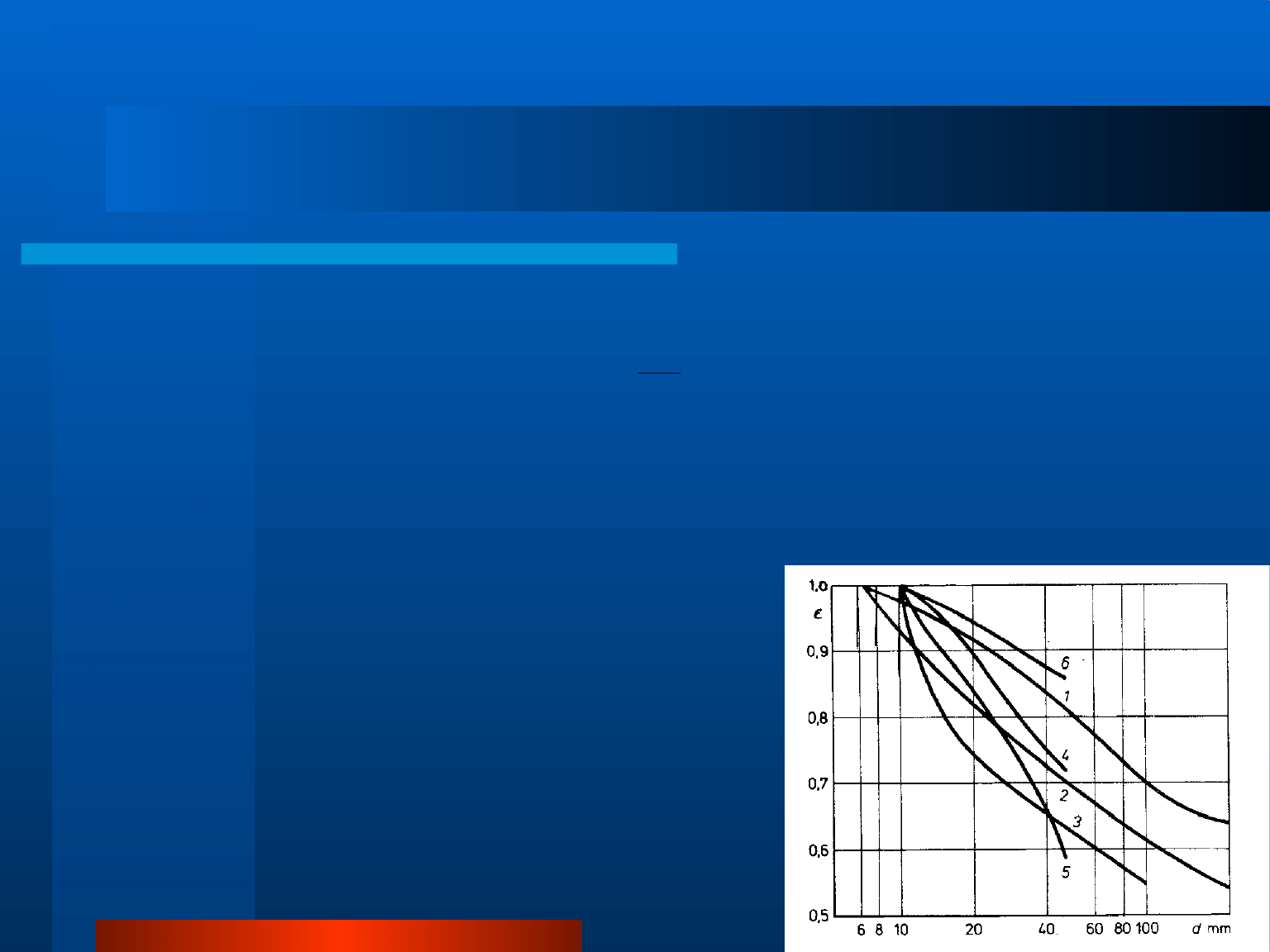

Wpływ

wielkości

przekroju,

charakteryzuje

współczynnik

gdzie: Z

d

- wytrzymałość próbki o dowolnej średnicy, Z -

wytrzymałość próbki z tego samego materiału o

średnicy 7-10 mm.

Z

Z

d

Współczynnik wielkości przekroju c elementów

o średnicy d; 1 - ze stali węglowej o R

m

= 400-

500 MPa, 2 - ze stali stopowej o R

m

= 1200-

1400 MPa (dła stali o innej R

m

- wartości

pośrednie), 3 - ze staliwa L50, 4 - z żeliwa, 5 - z

żeliwa (elementy z karbem o

k

≤ 1,2), 6 -

z żeliwa (zmienne skręcanie)

Wpływ wielkości przedmiotu na

Wpływ wielkości przedmiotu na

wytrzymałość zmęczeniową

wytrzymałość zmęczeniową

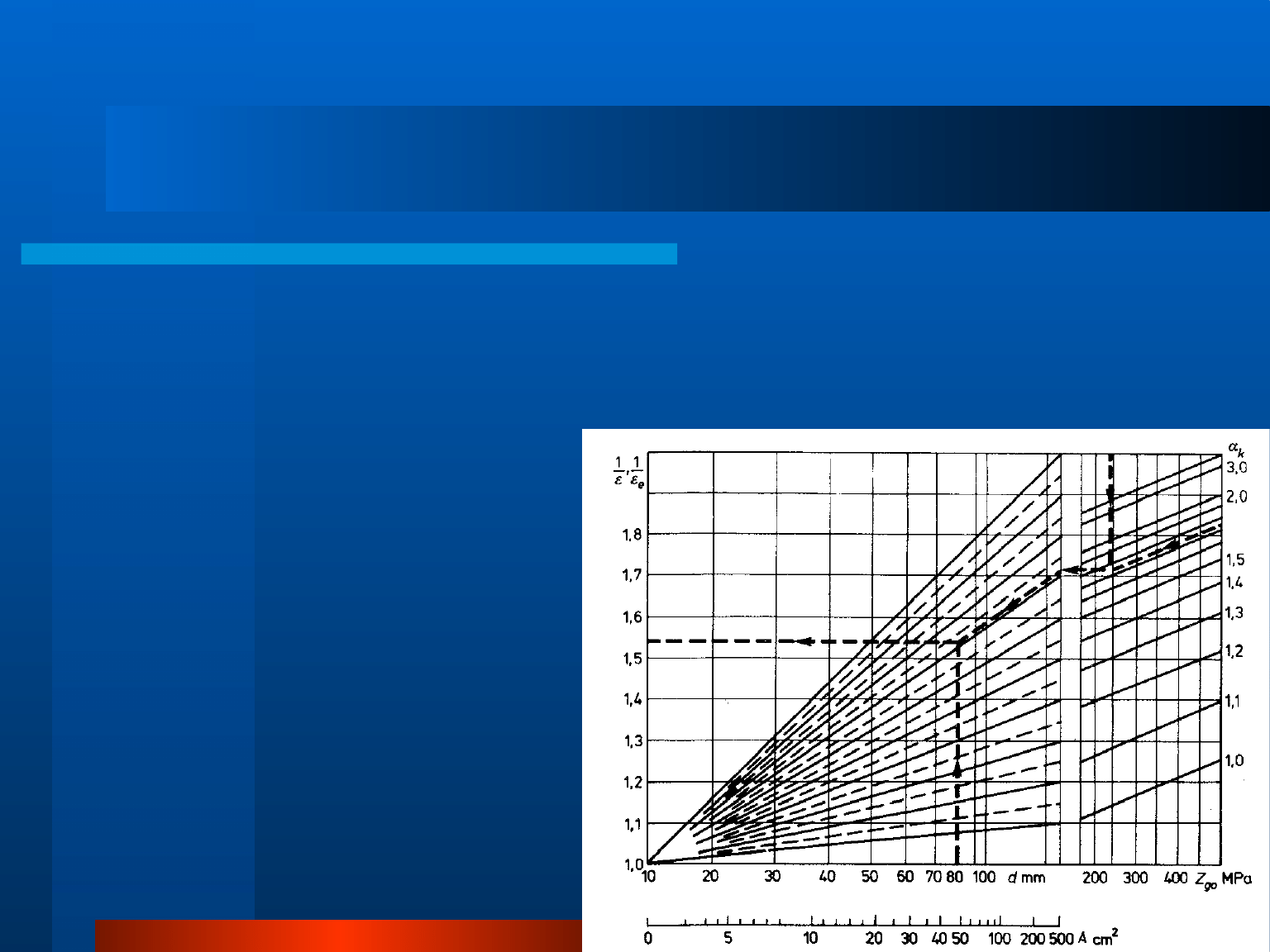

Do obliczeń wstępnych można wykorzystać wykres

sporządzony przez W. Moszyńskiego. Jest to wykres mniej

dokładny, ale użyteczny, uwzględnia bowiem wpływ karbu

przez zastosowanie współczynnika kształtu

k

.

Współczynnik

wielkości

przekroju

i

e

elementów ze

stali konstrukcyjny Przykład:

dla elementu ze stali o Z

go

=

240 MPa,

k

= 1,72 i d = 80

mm, l/

= 1,54. Dla odczytania

e

w

przypadku

obciążeń

statycznych należy założyć

k

=

1

Wpływ wielkości przedmiotu na

Wpływ wielkości przedmiotu na

wytrzymałość zmęczeniową

wytrzymałość zmęczeniową

Dla elementów o niekołowym kształcie przekroju

korzysta się z dodatkowej osi pól powierzchni przekroju

A, równoważnych polom przekrojów elementów o

średnicy d.

Przy wpływie wielkości przedmiotu na wytrzymałość

zmęczeniową

trzeba

uwzględnić

także

strukturę

materiałów. Elementy z materiałów o mniej jednorodnej

strukturze (żeliwa, stopy aluminium) są wrażliwsze na

zmianę

wymiarów.

Inny

rodzaj

niejednorodności

uwypukla się w dużych odkuwkach, dając wyjątkowo

duże rozrzuty współczynnika dla porównywalnych ze

sobą materiałów. Wpływ wielkości przedmiotu opisuje

współczynnik

, lub inaczej oznaczany, będący

odwrotnością współczynnika .

Wpływ rodzaju obróbki i stanu warstwy

Wpływ rodzaju obróbki i stanu warstwy

wierzchniej

wierzchniej

na wytrzymałość

na wytrzymałość

zmęczeniową

zmęczeniową

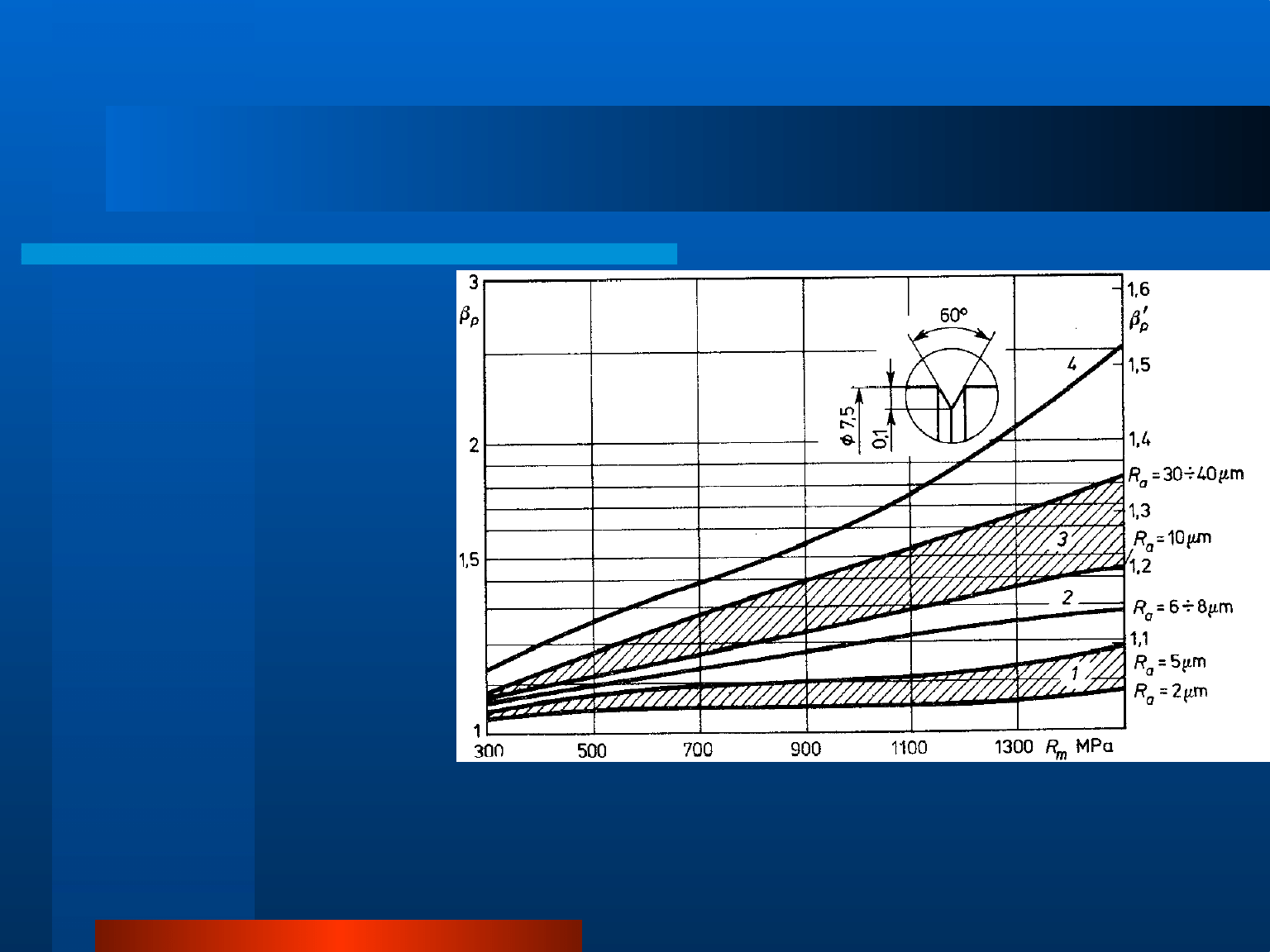

Wpływ rodzaju obróbki

skrawaniem na wartość

współczynników stanu

powierzchni

p

i

p

' (

p

-

w przypadku

rozciągania lub

zginania,

p

' -

w przypadku

skręcania) w

zależności od

wytrzymałości na

rozciąganie dla próbek

ze stali konstrukcyjnej;

1 - szlifowanych, 2 - starannie toczonych, 3 - zgrubnie toczonych,

4 - z ostrym karbem obrączkowym (dla porównania);

p

=

p

' = 1

przyjęto dla próbek polerowanych, R

a

- średnie arytmetyczne

odchylenie profilu od linii średniej

Wpływ rodzaju obróbki i stanu warstwy

Wpływ rodzaju obróbki i stanu warstwy

wierzchniej

wierzchniej

na wytrzymałość

na wytrzymałość

zmęczeniową

zmęczeniową

Współczynnik

p

charakteryzuje zmianę wytrzymałości

Z próbki polerowanej w porównaniu z wytrzymałością

Z

p

elementu po różnej obróbce skrawaniem.

Do obliczeń wytrzymałościowych elementów z karbami

o współczynniku

k

z uwzględnieniem

p

posługujemy

się zależnością

k

=

k

+

k

-1

W przypadku ostrych karbów współczynnik

p

można

całkowicie pominąć. Dla żeliwa, po usunięciu

naskórka odlewniczego, przyjmuje się

p

=1.

Obróbki polepszające warstwę

Obróbki polepszające warstwę

wierzchnią

wierzchnią

Powierzchniowe

ulepszanie

wykonywane

przez

stosowanie różnych zabiegów mechanicznych, cieplnych

i cieplno-chemicznych oprócz powiększania odporności

na

ścieranie,

zwiększa

bardzo

istotnie

granicę

zmęczenia, zwłaszcza elementów z karbami. Umiejętne

zastosowanie

odpowiedniej

obróbki

prowadzi

do

całkowitego usunięcia działania karbu.

Zabiegi mechaniczne doprowadzające do zgniotu

warstwy wierzchniej:

kulowanie polegające na uderzaniu powierzchni

elementu kulkami stalowymi lub staliwnymi za pomocą

strumienia sprężonego powietrza lub układu wirników,

wałeczkowanie i krążkowanie następujące przez docisk

hartowanych i wypolerowanych wałeczków i krążków do

elementu zwykle obracającego się,

Obróbki polepszające warstwę

Obróbki polepszające warstwę

wierzchnią

wierzchnią

młotkowanie stosowane przy umacnianiu elementów o

dość skomplikowanym kształcie lub wybranych miejsc w

elementach o dużych wymiarach,

rozwalcowanie otworów i wciskanie stempli.

Obróbka cieplna to przede wszystkim płytkie hartowanie,

hartowanie płomieniowe, a najczęściej - hartowanie

indukcyjne. Najlepsze jednak pod względem polepszenia

własności zmęczeniowych są takie obróbki cieplno-

chemiczne, jak: nawęglanie i hartowanie, azotowanie,

cyjanowanie. Również dobre własności zmęczeniowe

uzyskuje się przez hartowanie lub umacnianie laserowe.

Jeszcze

lepsze

może

okazać

się

nasycanie

lub

wprowadzanie

do

warstwy

wierzchniej

różnych

składników, podnoszących wyraźnie i jednocześnie

odporność na ścieranie.

Obróbki polepszające warstwę

Obróbki polepszające warstwę

wierzchnią

wierzchnią

W

przeciwieństwie

do

wymienionych

zabiegów,

powlekanie galwaniczne zwiększa co prawda odporność

na ścieranie, ale prowadzi z reguły do obniżenia granicy

zmęczenia.

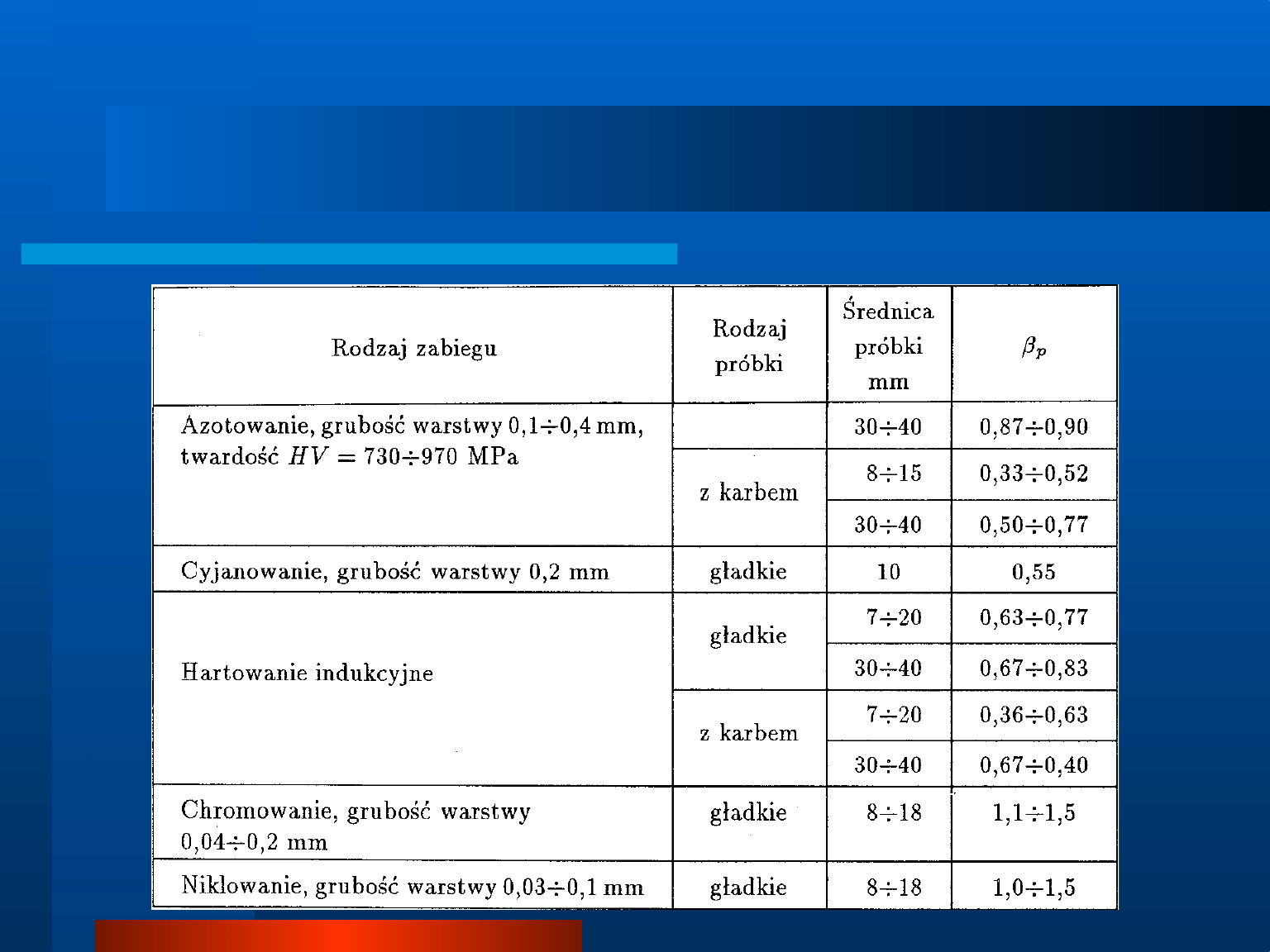

Analogicznie

do

współczynnika

wpływu

obróbki

skrawaniem

p

wprowadzono współczynnik

pz

, opisujący

zmianę wytrzymałości zmęczeniowej próbki gładkiej Z

lub z karbem w stosunku do wytrzymałości Z

pz

próbek

po różnych zabiegach powierzchniowego ulepszania

Warto

Warto

ść

ść

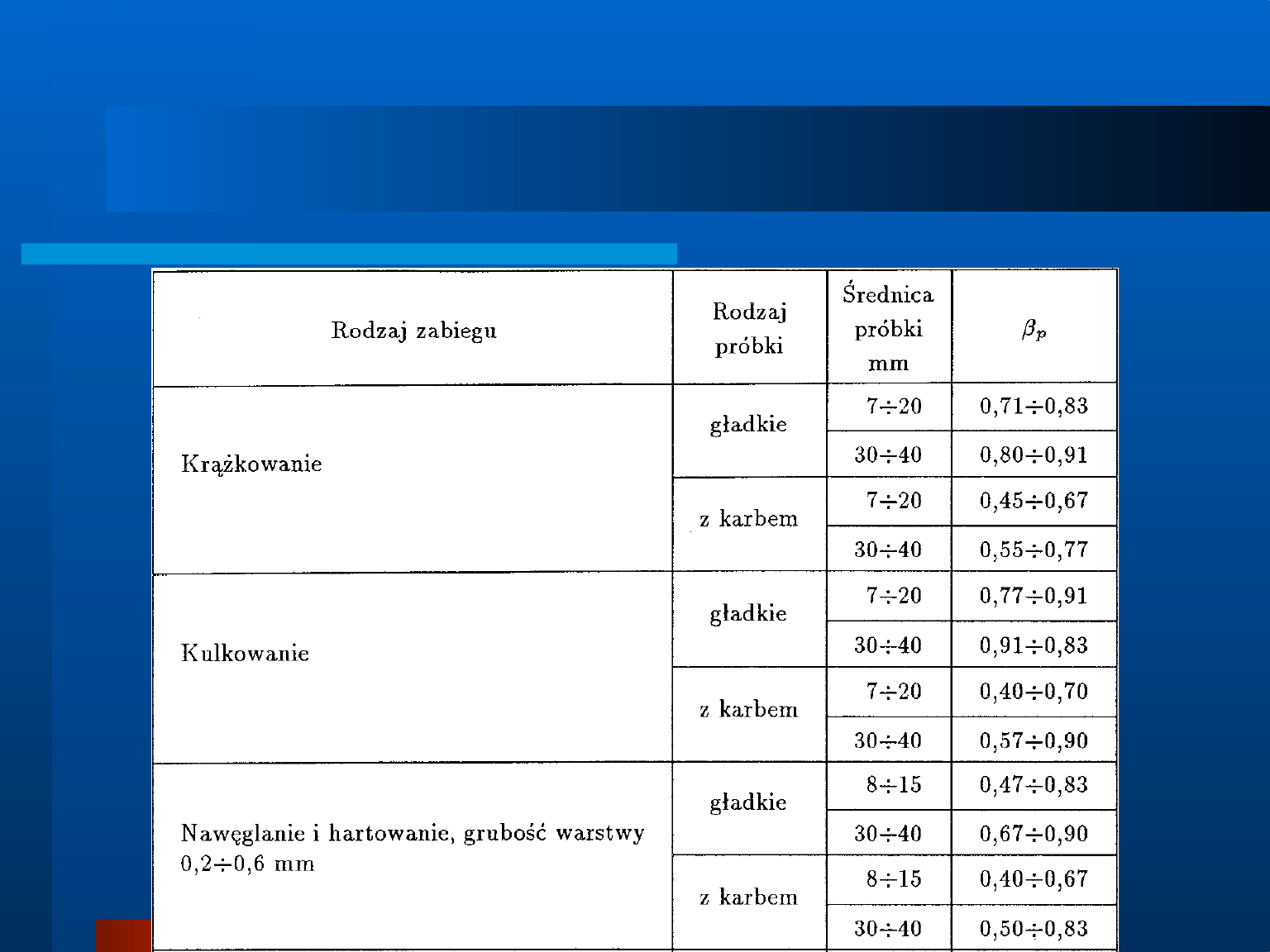

współczynnika

współczynnika

pz

pz

dla r

dla r

óż

óż

nego

nego

rodzaju powierzchniowego ulepszenia

rodzaju powierzchniowego ulepszenia

Warto

Warto

ść

ść

współczynnika

współczynnika

pz

pz

dla r

dla r

óż

óż

nego

nego

rodzaju powierzchniowego ulepszenia

rodzaju powierzchniowego ulepszenia

Obróbki polepszające warstwę

Obróbki polepszające warstwę

wierzchnią

wierzchnią

Wpływ

ulepszania

warstwy

wierzchniej

(przez

wykonanie

wymienionych zabiegów) na własności elementów z karbami

wyrażony współczynnikiem

pz

ujmuje wzór

Można się również spotkać ze wzorem

=

k

+

pz

–1

Jednak wzór ten daje wyniki zdecydowanie mniej zbliżone do

wyników eksperymentu od wzoru poprzedniego.

Obróbki polepszające warstwę

Obróbki polepszające warstwę

wierzchnią

wierzchnią

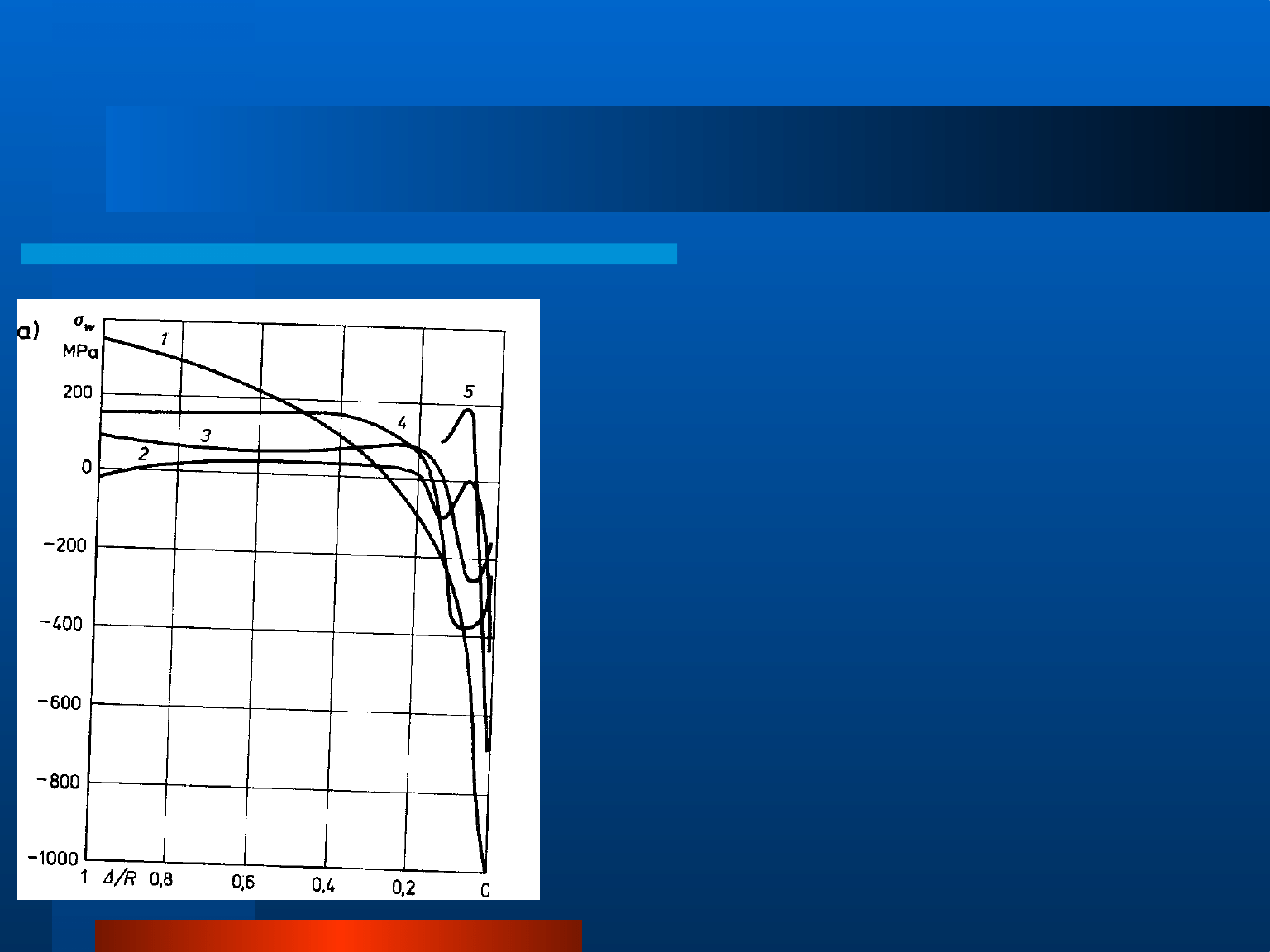

Rozkład naprężeń własnych

(

w

w warstwie wierzchniej

i w rdzeniu elementów ze stali

węglowych:

1 - krążkowanych,

2 - kulowanych,

3 - powierzchniowo

hartowanych,

4 - nawęglanych i hartowanych,

5 - azotowanych;

/R - stosunek odległości od

powierzchni

do promienia

elementu R

Obróbki polepszające warstwę

Obróbki polepszające warstwę

wierzchnią

wierzchnią

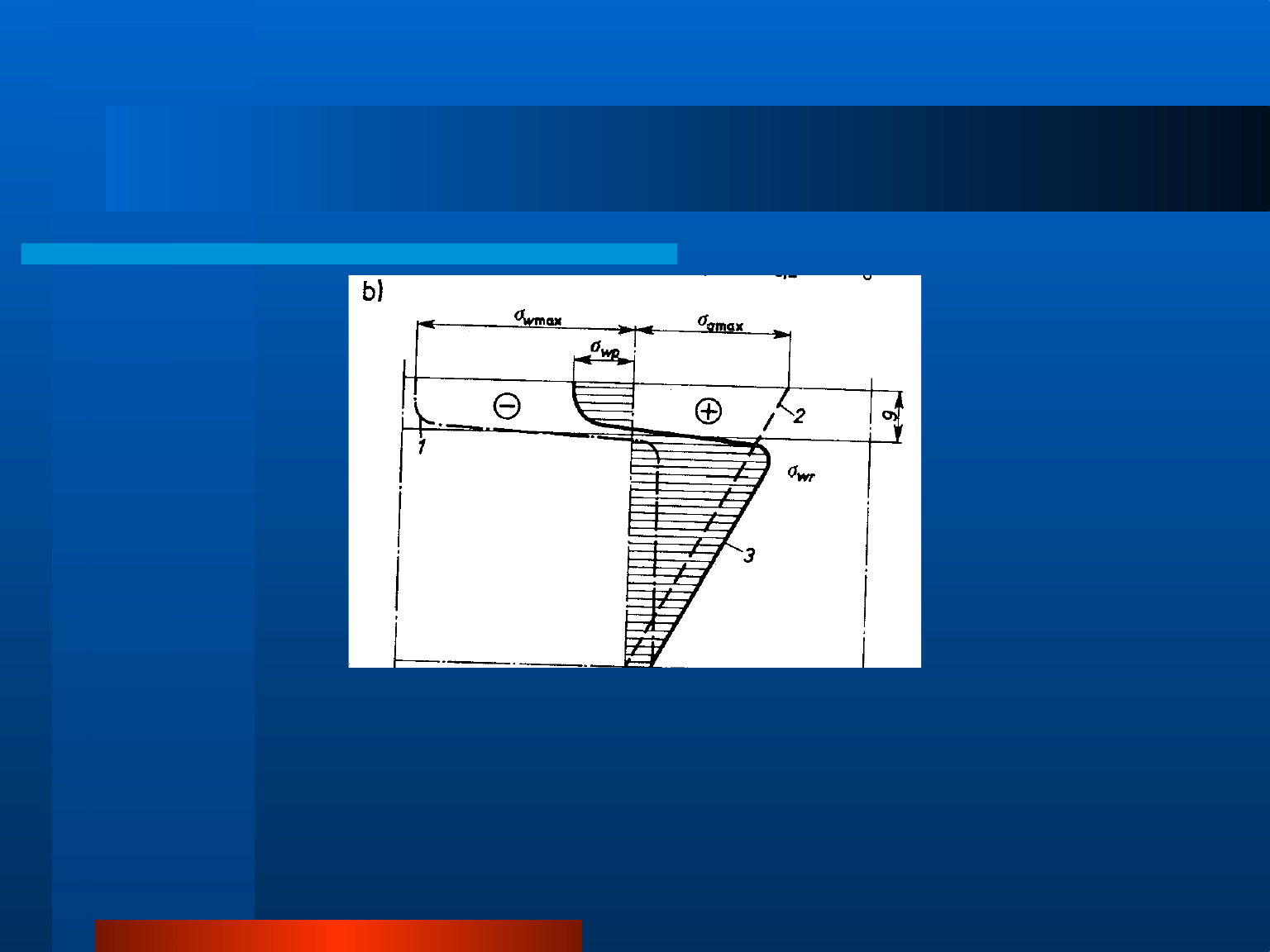

Schematyczne ujęcie rozkładu naprężeń w pręcie zginanym

z umocnioną warstwą wierzchnią o grubości g; 1 - rozkład

naprężeń własnych

w

, 2 - naprężeń nominalnych od obciążenia

zewnętrznego, 3 - naprężeń wypadkowych; największe naprężenia

wypadkowe na powierzchni

wp

, w tym przypadku ściskające, oraz

w rdzeniu

wr

- rozciągające

Działanie korozji i ośrodków aktywnych

Działanie korozji i ośrodków aktywnych

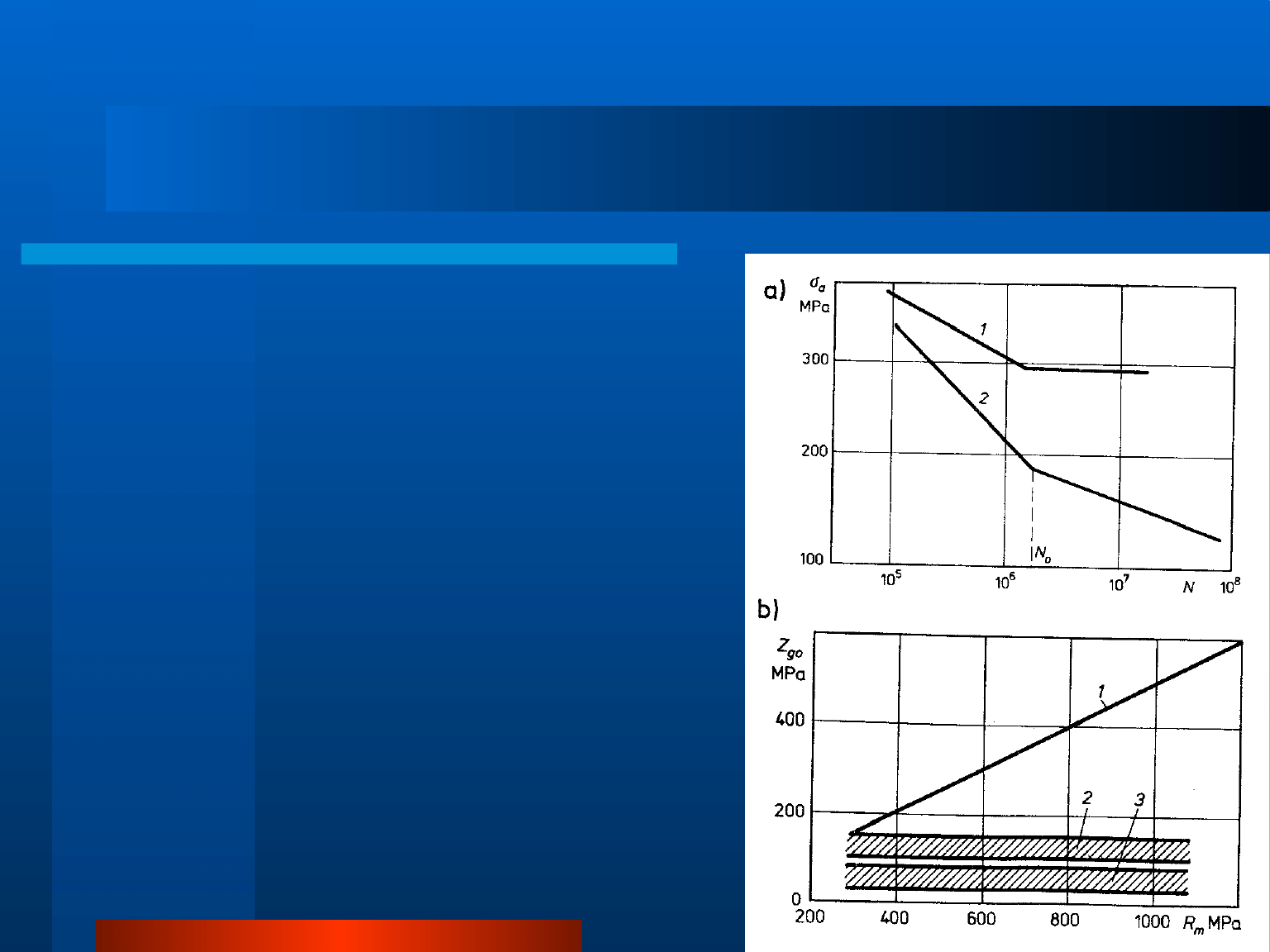

Działanie

ośrodków

korozyjnych,

takich

jak:

nawilgocone powietrze, woda wodociągowa, woda

morska,

roztwory

elektrolitów,

powoduje

stale

zmniejszanie

wytrzymałości

zmęczeniowej.

Na

wykresie Wöhlera nie ma odcinka równoległego do osi

N, nie istnieje zatem potocznie rozumiana granica

zmęczenia.

Mówimy

wtedy

o

ograniczonej

wytrzymałości zmęczeniowej dla określonej liczby

cykli. Wykres Wöhlera w układzie log a, log N składa

się więc z dwóch linii nachylonych pod różnym kątem

do osi N.

Działanie korozji i ośrodków aktywnych

Działanie korozji i ośrodków aktywnych

Wykresy Wöhlera dla gładkich

elementów ze stali 20H w

powietrzu

(1)

i

w

wodzie

wodociągowej (2)

Zależność

między

granicą

zmęczenia

przy obustronnym

zginaniu Z

go

a wytrzymałością na

rozciąganie R

m

dla elementów ze

stali węglowej w powietrzu (1), w

wodzie wodociągowej (2) i w

wodzie morskiej (3)

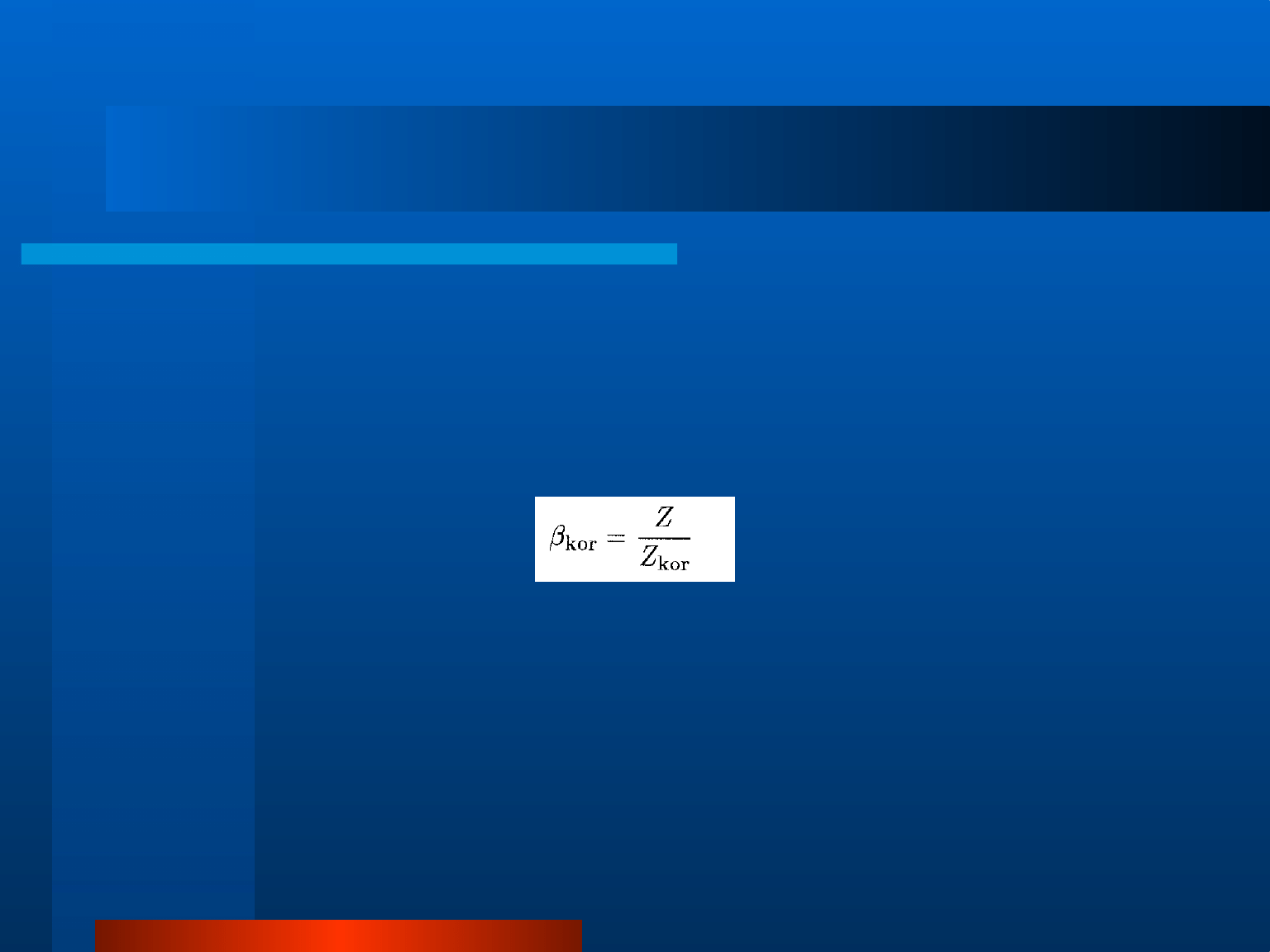

Działanie korozji i ośrodków aktywnych

Działanie korozji i ośrodków aktywnych

Zmianę wytrzymałości zmęczeniowej w warunkach

korozji określić można współczynnikiem

przy czym: Z - ograniczona wytrzymałość zmęczeniowa

w warunkach

normalnych,

Z

kor

-

ograniczona;

wytrzymałość zmęczeniowa w ośrodku korozyjnym dla

dokładnie tej samej, przyjętej liczby cykli.

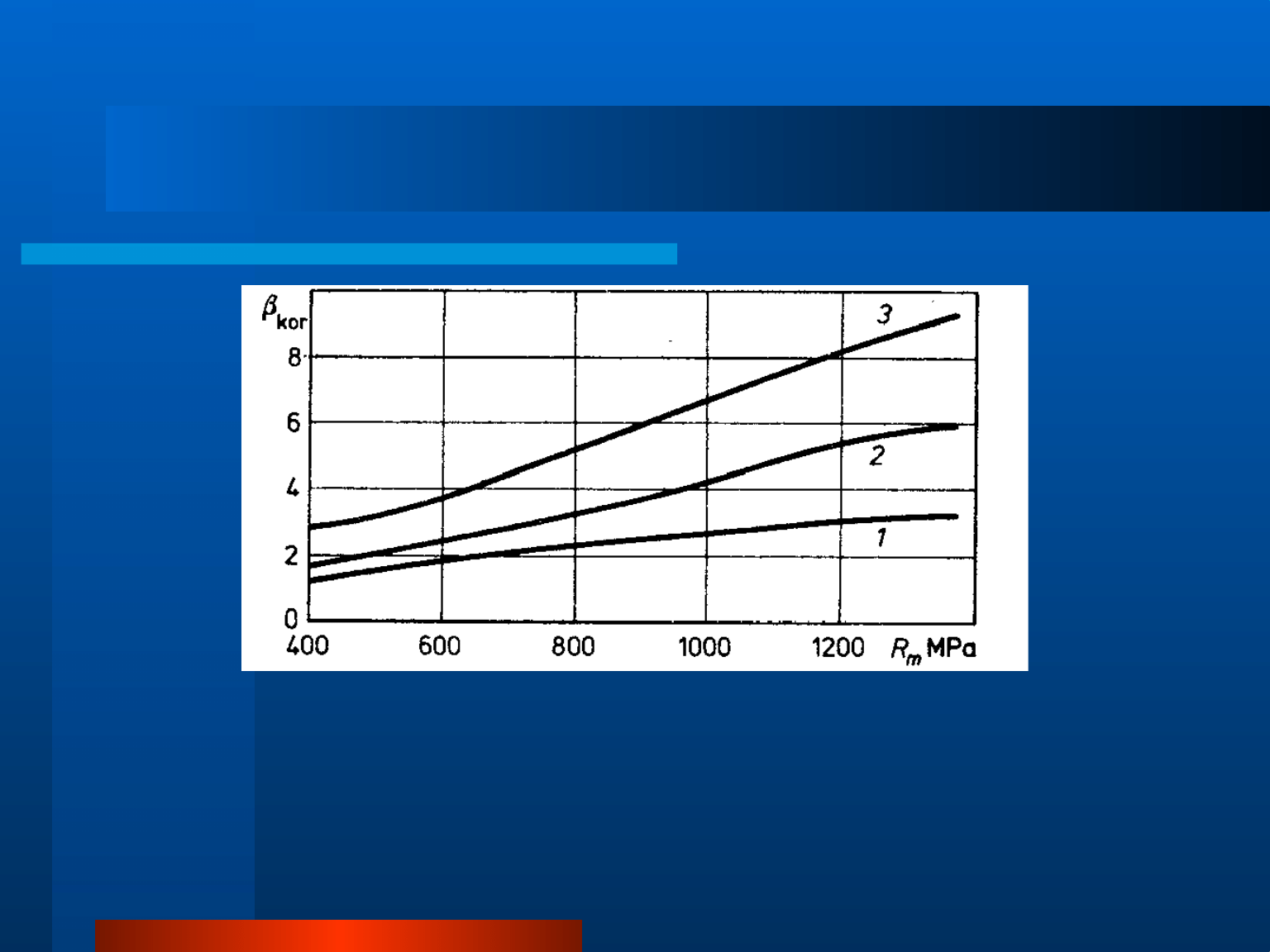

Działanie korozji i ośrodków aktywnych

Działanie korozji i ośrodków aktywnych

Zmiana wytrzymałości zmęczeniowej Z

go

elementów stalowych

na skutek działania korozji, wyrażona przez współczynnik

kor

= Z

go

/Z

gokor

; Z

gokor

- wytrzymałość zmęczeniowa elementów

badanych w wodzie: 1 - wodociągowej (próbki z karbem), 2 -

wodociągowej (próbki gładkie), 3 - morskiej (próbki gładkie)

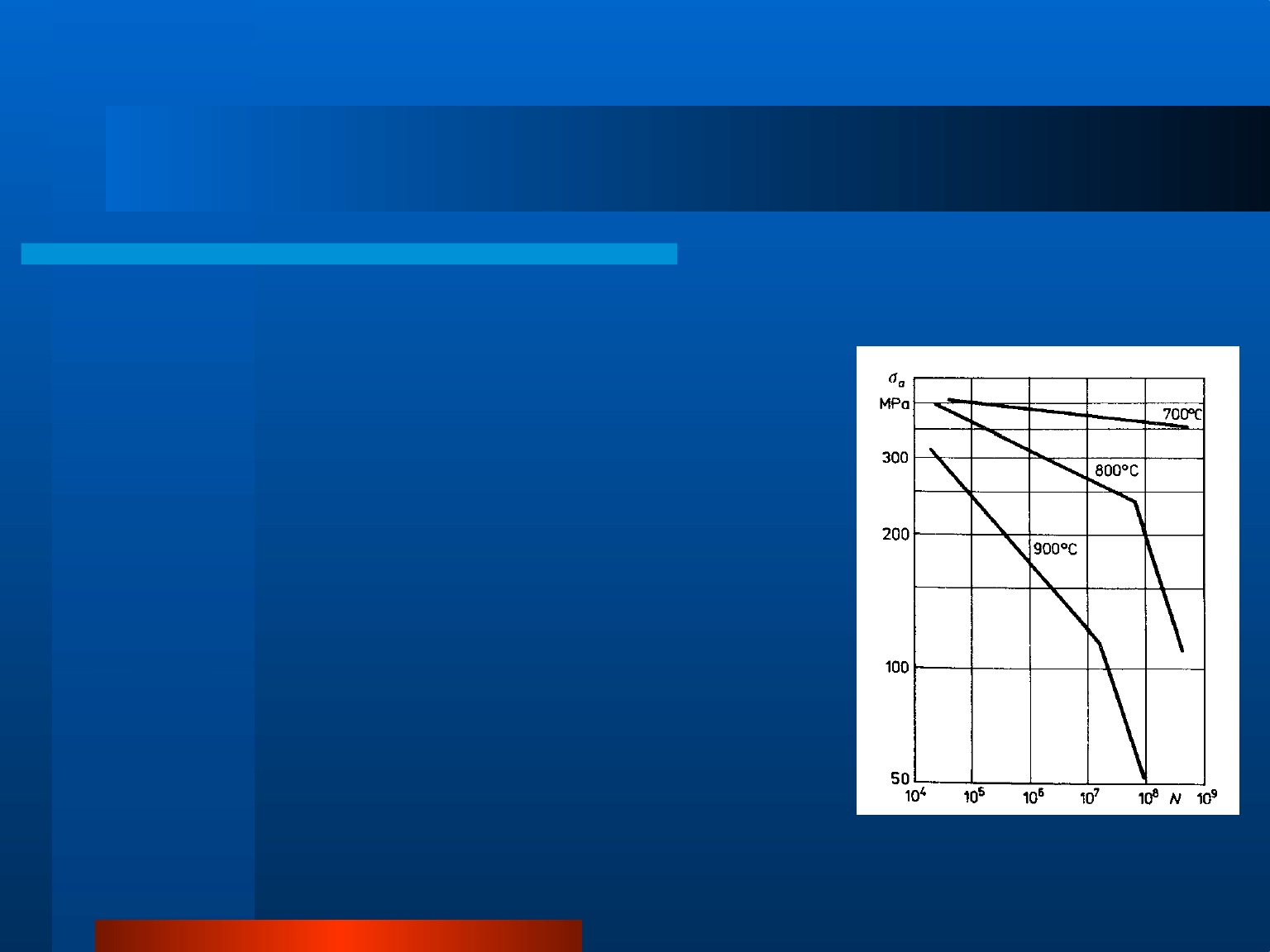

Wpływ temperatury

Wpływ temperatury

Działanie podwyższonej temperatury prowadzi

do zanikania granicy zmęczenia - wykres

Wöhlera nie wykazuje odcinka równoległego

do osi N i opada ze wzrostem liczby cykli i to

tym silniej, im wyższa jest temperatura.

Wykresy Wöhlera dla elementów ze stopu

NiCrTi używanego w budowie turbin gazowych

przy

rozciąganiu-ściskaniu

w wysokiej

temperaturze i dla częstości obciążenia 50 Hz

Wpływ temperatury

Wpływ temperatury

Załamanie wykresu zmęczeniowego w wysokich temperaturach wiąże się

zazwyczaj ze zmianą mechanizmu pękania. Zachodzi bowiem zwykle przejście od

pękania po granicach ziaren do pękania wewnątrz ziaren. Częstokroć obok

wykresów w układzie log a, log N, podaje się wykresy log a, log t, przy czym t

jest czasem do zniszczenia próbek. Zanikanie granicy zmęczenia zmusza do

przyjęcia ograniczonej wytrzymałości zmęczeniowej dla określonej liczby cykli,

podobnie jak w przypadku działania ośrodków korozyjnych. Działanie ośrodków

korozyjnych,

jak

i zjawisk

erozyjnych

nasila

się

w

podwyższonych

temperaturach.

Granica zmęczenia na ogół maleje ze wzrostem temperatury dość nieregularnie,

albowiem w różnych przedziałach temperatur zachodzą różne przemiany

strukturalne w wielu gatunkach stali stopowych i w stopach różnych metali.

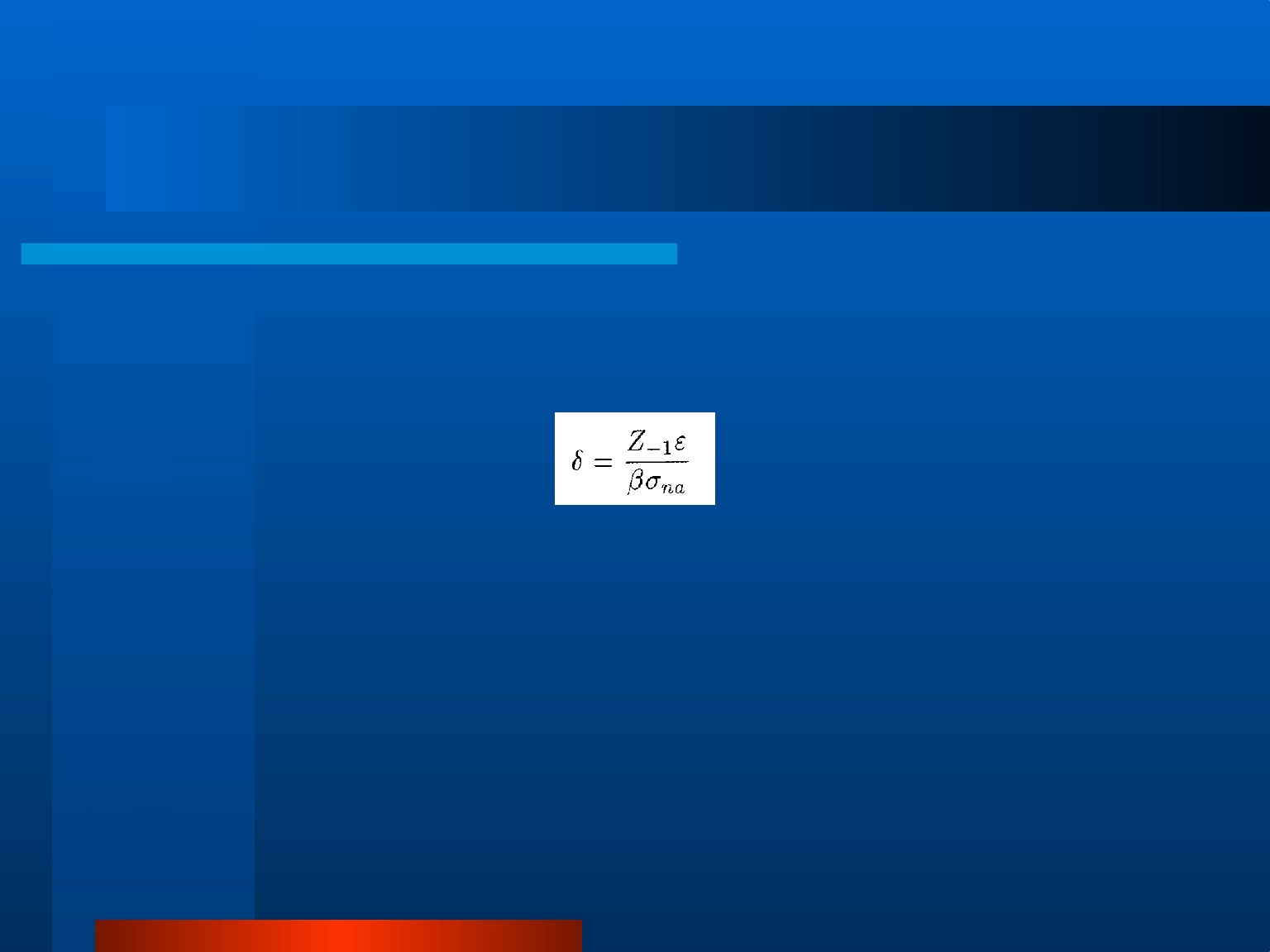

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

Najważniejsze czynniki wpływające na wytrzymałość zmęczeniową

omówiono poprzednio. Pozostała jeszcze dość spora liczba innych

czynników

materiałowych

(skład,

jednorodność,

wady),

wykonawczych, związanych z obciążeniem (nierównomierność,

przerwy) czy z otoczeniem (napromieniowanie), których ujęcie

jest dość trudne. Poznane czynniki umożliwiają dosyć dokładne

określenie naprężeń rzeczywiście działających w elemencie.

Możemy zatem ocenić współczynnik bezpieczeństwa. Ocena ta

stanowi rdzeń obliczeń sprawdzających układ.

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

Współczynnik bezpieczeństwa D dla cykli symetrycznych wyznaczamy ze wzoru

gdzie: Z

-l

- granica zmęczenia przy danym rodzaju obciążenia symetrycznego,

na

-

nominalna

amplituda

naprężenia,

obliczona

zwykłą

metodą

wytrzymałościową, -współczynnik działania karbu, i wtedy =

k

, lub

współczynnik stanu powierzchni, zatem =

p

, albo ujmujący jednocześnie

obydwa czynniki, - współczynnik wielkości przedmiotu. Dla cykli

symetrycznych naprężenie

na

jest równe największemu naprężeniu

nominalnemu cyklu

n max

.

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

Współczynnik bezpieczeństwa przyjęto nazywać rzeczywistym współczynnikiem

bezpieczeństwa, choć nie znane są faktyczne lub nieprzewidziane warunki pracy

układu. Współczynnik

wskazuje jednak na możliwe odchylenia od

przeanalizowanych i przyjętych założeń obliczeniowych. Mówi się o nim, że jest

współczynnikiem naszej niewiedzy, od której niezbyt odległa jest obawa o ogólną

poprawność obliczeń.

Wartość współczynnika przyjmuje się w budowie maszyn najczęściej w przedziale

1,3-2,5 w sposób następujący:

= 1,3-1,5 w przypadku znanego rozkładu naprężeń i znanych charakterystyk

zmęczeniowych określonych w warunkach obciążeń eksploatacyjnych, dla wysokiej

technologii wykonania i przy stosowaniu dobrych metod defektoskopowych,

wykazujących stan elementów układu (pęknięcia, zużycie);

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

= 1,5-1,7 dla zwykłej dokładności obliczeń czy możliwości określenia obciążeń i

naprężeń, dla dobrej technologii wykonania i czynności kontrolnych;

= 1,7-2,0 dla elementów o większych wymiarach, dla których nie dysponujemy

możliwościami badań zmęczeniowych w postaci naturalnej, dla elementów spawanych

o spodziewanym większym rozrzucie własności wytrzymałościowych i z możliwymi

wadami spawalniczymi, dla średniej technologii wy konania;

= 2,0-2,5 przy orientacyjnym określaniu obciążeń i naprężeń, dla nie poznanych

dokładnie i specjalnie ciężkich warunków pracy, dla elementów odlewanych.

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

W obliczeniach wstępnych pomocna jest znajomość naprężeń dopuszczalnych,

które wyznacza się na podstawie granicy zmęczenia dla danego rodzaju obciążenia

i odpowiednio przyjętej wartości współczynnika bezpieczeństwa X

z

, obejmującego

poznane współczynniki , , .

Dopuszczalne naprężenie przy wahadłowym zginaniu wynosi:

X

z

– ogólny współczynnik bezpieczeństwa, przyjmuje się

X

z

= 2,5-4.

i – nie są jeszcze znane, bowiem nie określone zostały wymiary i kształt

przedmiotu.

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

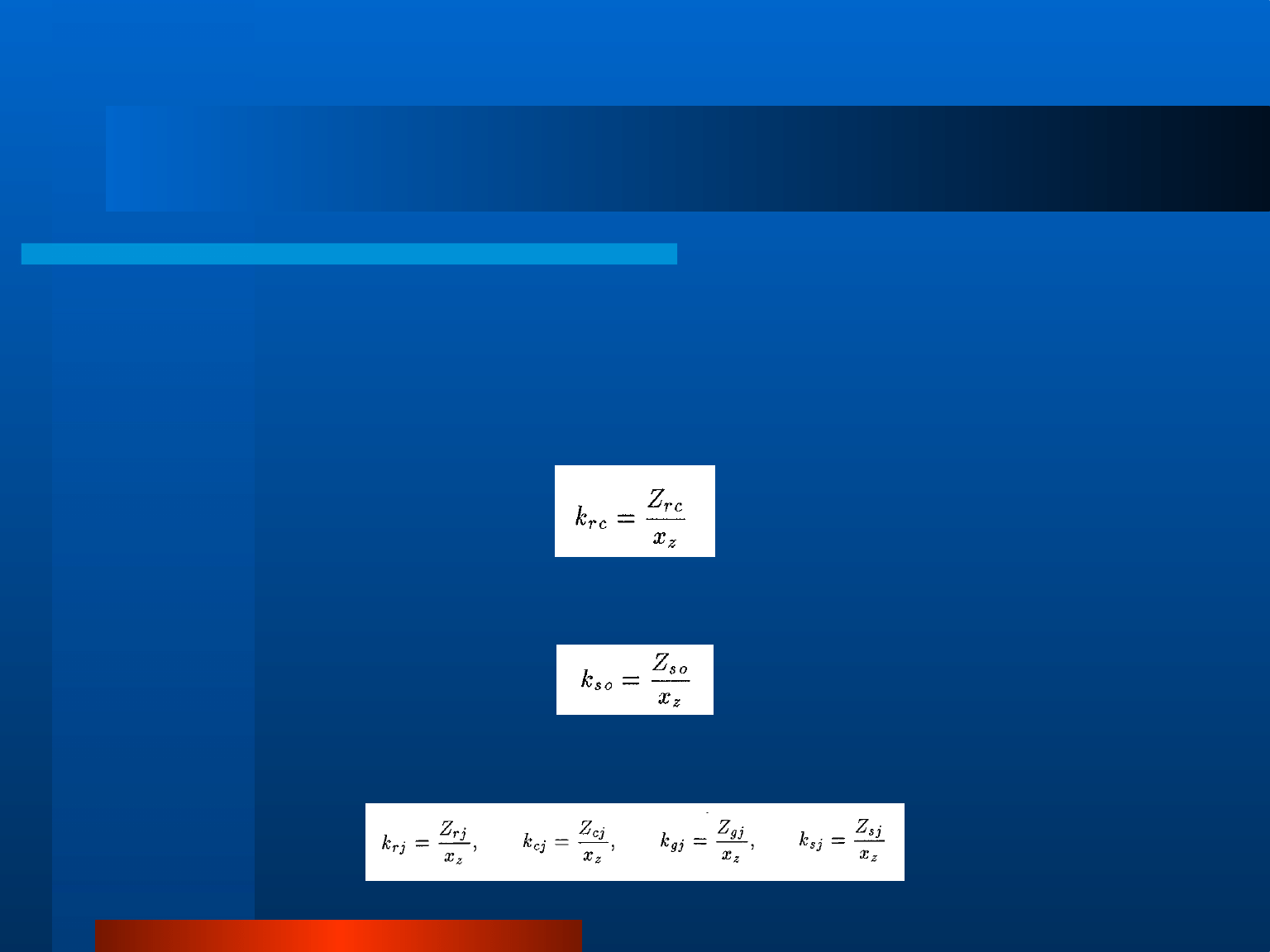

Analogicznie obliczane są dopuszczalne naprężenia dla innych

rodzajów obciążenia:

- dla wahadłowego rozciągania-ściskania

- dla wahadłowego skręcania

- dla cykli odzerowo tętniących

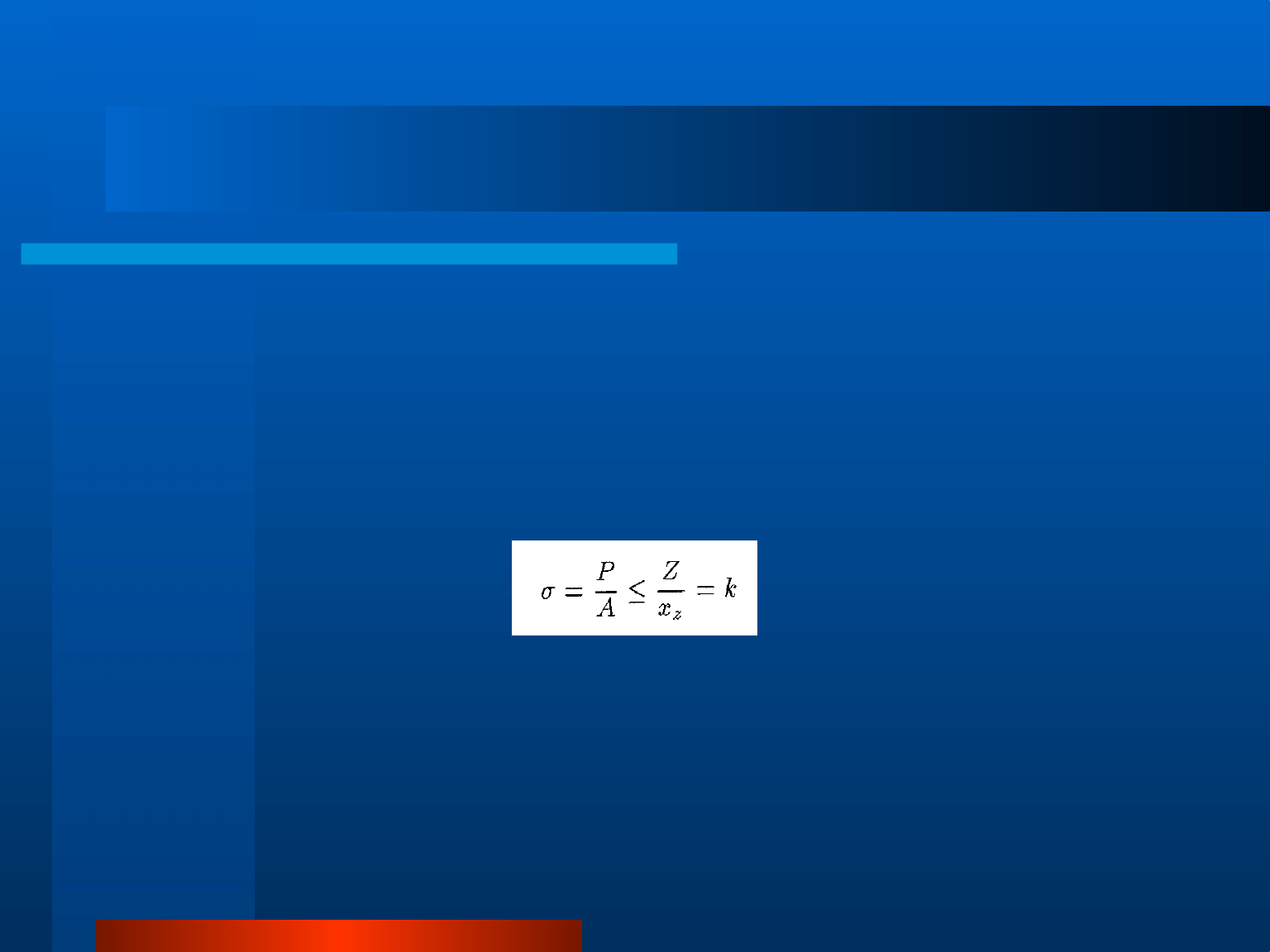

Współczynniki bezpieczeństwa

Współczynniki bezpieczeństwa

Są to naprężenia dla cykli asymetrycznych. Oznaczenia Z

rj

, Z

cj

, Z

gj

i Z

sj

dotyczą granic zmęczenia

odpowiednio przy: odzerowo tętniącym rozciąganiu, ściskaniu, zginaniu i skręcaniu. Te bardzo

orientacyjnie wyznaczane dopuszczalne naprężenia stanowiły podstawę najprostszej metody

oceny wytrzymałości elementu. Porównywano bowiem naprężenia w najbardziej obciążonych

przekrojach elementu z naprężeniami dopuszczalnymi. Musiał być zatem spełniony elementarny

warunek wytrzymałościowy

gdzie: P - uogólnione obciążenie (P w N przy rozciąganiu i ściskaniu lub M w Nm przy zginaniu i

skręcaniu), A - uogólniony wskaźnik przekroju (A - pole w m

2

przy rozciąganiu i ściskaniu lub

wskaźnik W

x

przy zginaniu i W

o

przy skręcaniu w m

3

), Z w MPa - uogólniona wytrzymałość

materiału: zmęczeniowa przy obciążeniu zmiennym, granica plastyczności albo doraźna

wytrzymałość przy obciążeniu stałym, X

z

- ogólny współczynnik bezpieczeństwa, k w MPa -

uogólnione naprężenie dopuszczalne dla danego rodzaju i sposobu obciążenia.

Obliczenia zmęczeniowe przy

Obliczenia zmęczeniowe przy

obciążeniach złożonych

obciążeniach złożonych

W przypadku jednocześnie występujących naprężeń różnego rodzaju, jak np.:

od rozciągania czy ściskania i zginania lub od zginania i skręcania,

naprężenia te składamy tak samo jak naprężenia przy obciążeniu stałym.

Stosujemy w tym celu odpowiednią hipotezę wytężenia.

Naprężenia w przekroju karbu składa się tak samo jak naprężenia w

przekrojach ciągłych. Ponadto można ze sobą składać tylko te naprężenia,

które występują w tym samym miejscu tego samego przekroju elementu i w

tym samym czasie. Musi być więc spełniona zasada jedności miejsca i

jednoczesności, z którą wiąże się współokresowość naprężeń składowych.

Obliczenia zmęczeniowe przy

Obliczenia zmęczeniowe przy

obciążeniach złożonych

obciążeniach złożonych

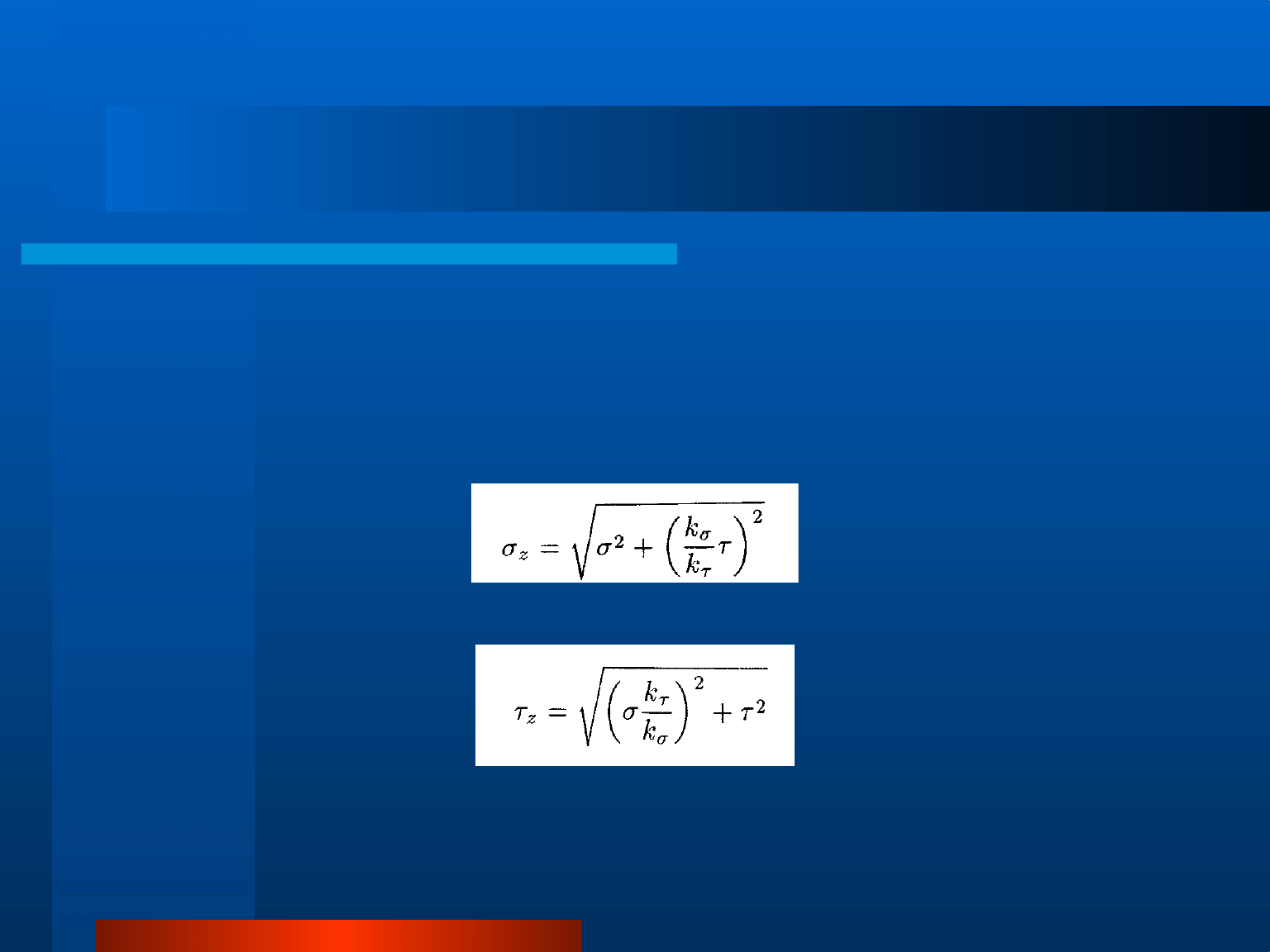

Naprężenia zastępcze dla obciążeń zmiennych niesymetrycznych czy wahadłowych

obliczamy tak samo jak dla obciążeń stałych, zgodnie z ogólnymi wyrażeniami:

- przy przewadze naprężeń normalnych

- przy przewadze naprężeń stycznych

gdzie: k

i k

- naprężenia dopuszczalne dla danego rodzaju obciążenia stałego czy

dowolnie zmiennego (k

- dla rozciągania, ściskania, zginania, k

- dla skręcania).

Obliczenia zmęczeniowe przy

Obliczenia zmęczeniowe przy

obciążeniach złożonych

obciążeniach złożonych

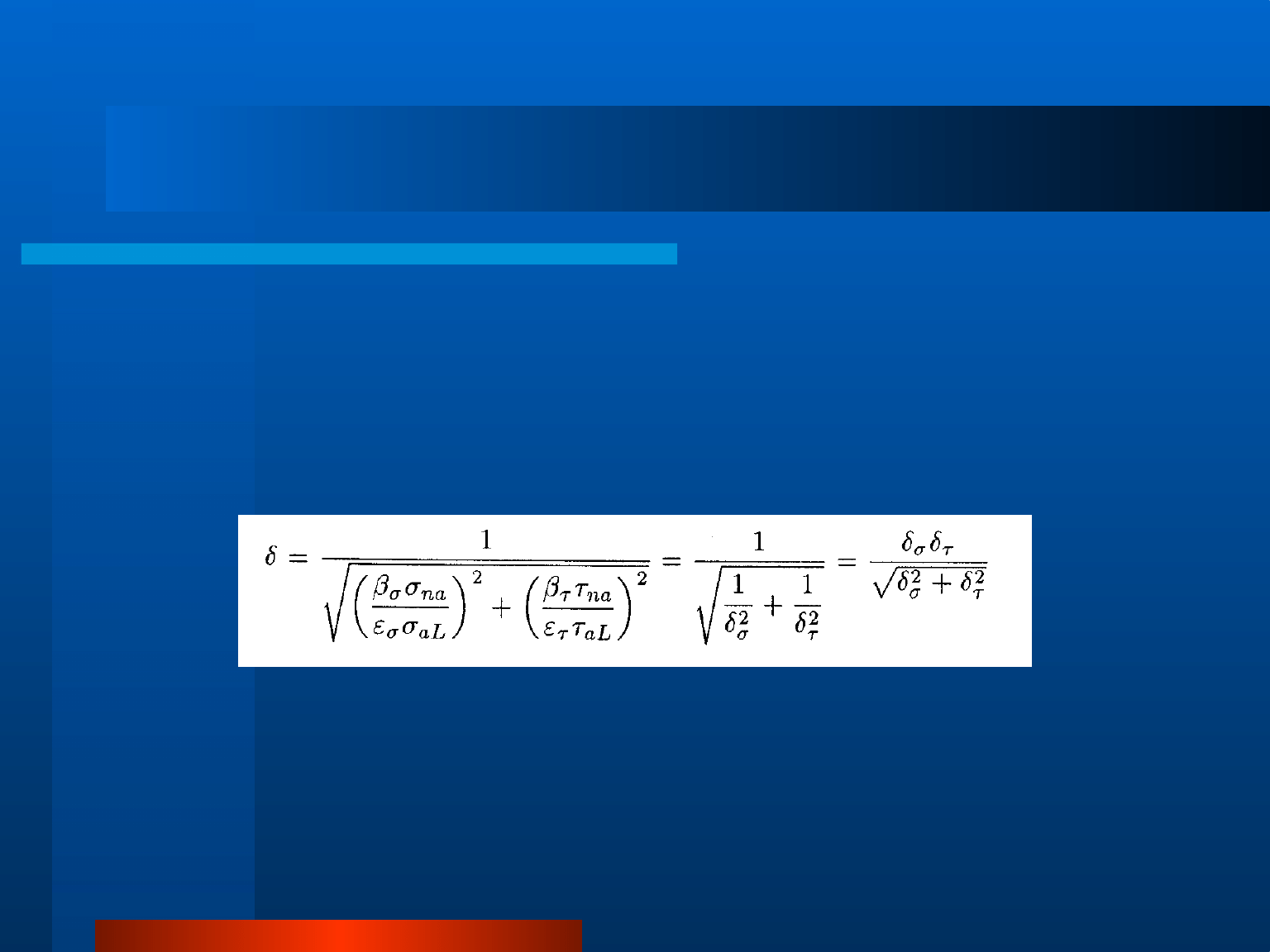

Przy uwzględnieniu działania karbu i wielkości przedmiotu wynika

wzór na rzeczywisty współczynnik bezpieczeństwa

gdzie:

i

-

składowe

rzeczywistego

współczynnika

bezpieczeństwa obliczone tak, jakby działało tylko zmienne

naprężenie normalne lub naprężenie styczne.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

Wyszukiwarka

Podobne podstrony:

Prezentacja PKM Wytrzymałość zmęczeniowa 01a [tryb zgodności]

Prezentacja PKM Wytrzymałość śruby wstępnie napiętej siłą2

wytrzymałość zmęczeniowa, Transport Polsl Katowice, 4 semesr, moje, PKM, sciagi

krawiec,podstawy konstrukcji maszyn I,wytrzymałość zmęczeniowa

Wytrzymalosc zmeczeniowa (2)

,PODSTAWY KONSTRUKCJI MASZYN, WYTRZYMAŁOŚĆ ZMĘCZENIOWA

Wytrzymałość zmęczeniowa i nośność graniczna Cwiczenie 2

Wytrzymało¶ć zmęczeniowa

Prezentacja PKM Łożyska lizgowe

Prezentacja PKM Połączenia kołkowe, sworzniowe i klinowe

Prezentacja PKM Przekładnie cięgnowe

Prezentacja PKM Przekładnie cięgnowe js

sciaga do prezentacji EWAKUACJA INTERWENCYJNA S.L. 08.02.2008, Ewakuacja

8 wytrzymalosc zmeczeniowa

więcej podobnych podstron