Technologia Maszyn

Dr inż. A. Kampa

Wykład 3

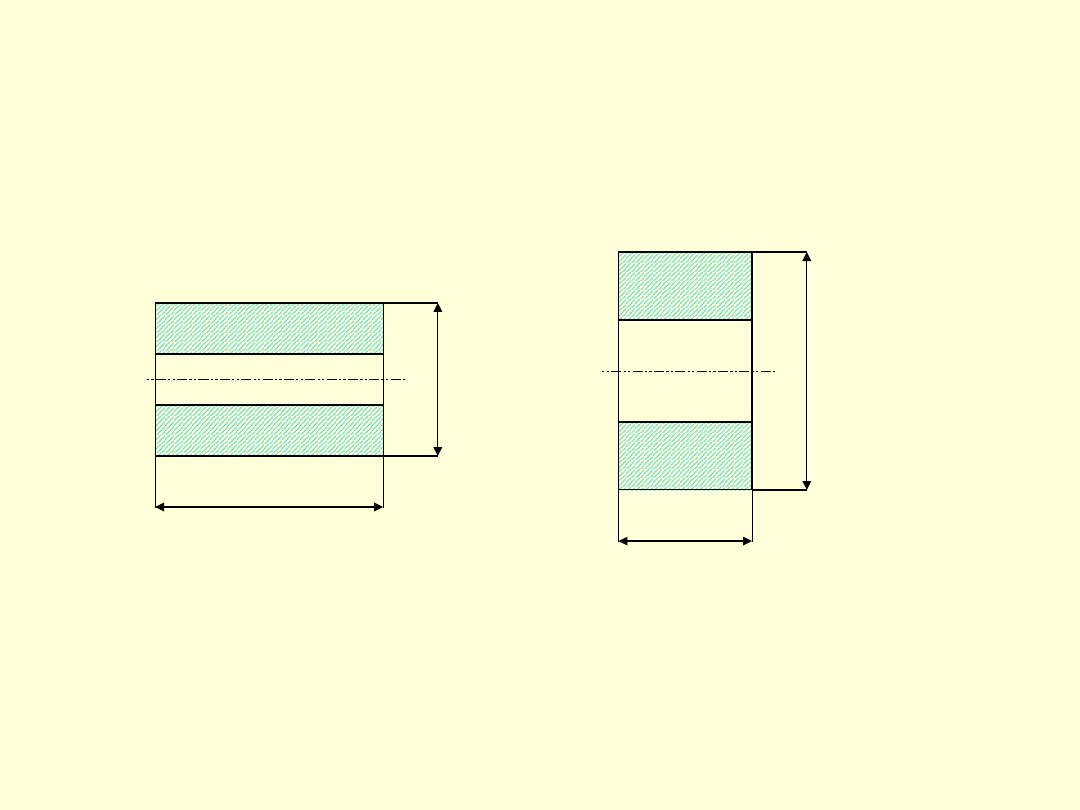

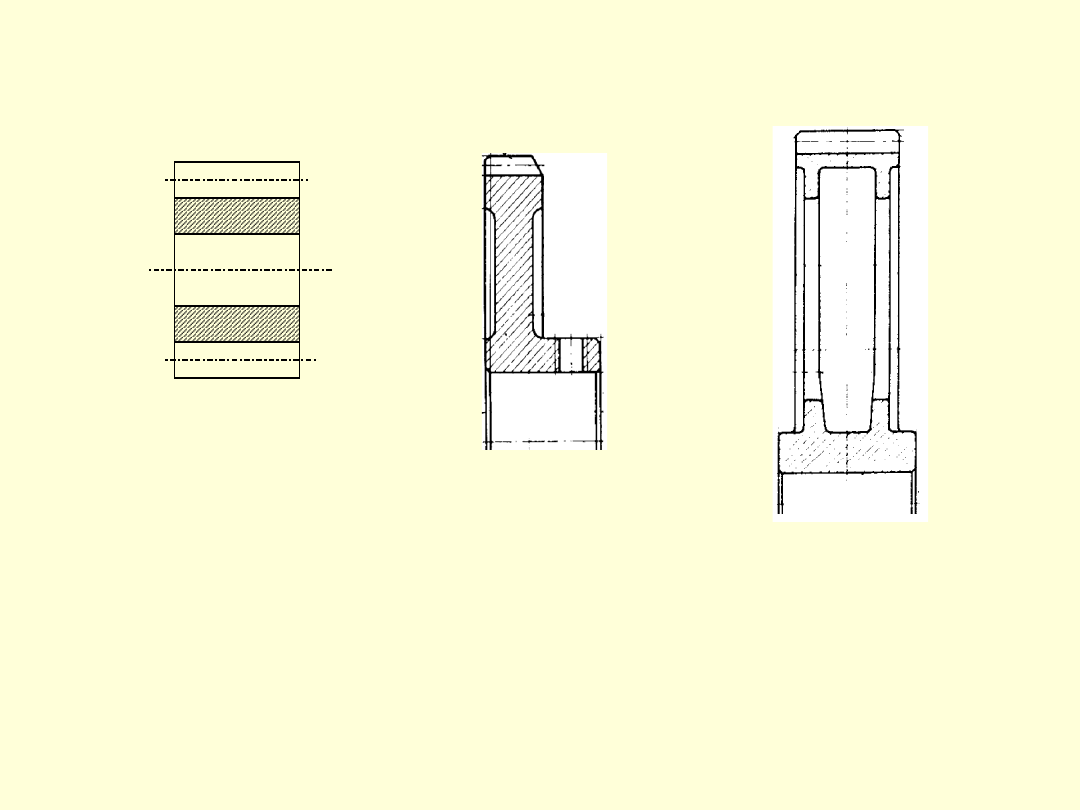

Części klasy tuleja i tarcza

Tuleja

L/D > 0.5

L

L

D

D

Tarcza

L/D < 0.5

Wymagania dotyczące tulei i

tarcz

• Otwór stanowi bazę dla kolejnych operacji

• Dokładność wymiaru i kształtu otworu –

IT=6-8 np. H7,

• chropowatość powierzchni

współpracujących ≤ 2,5 μm

• Współosiowość otworu i powierzchni

zewnętrznej

• Prostopadłość powierzchni czołowych do

osi otworu

Sposoby obróbki otworów

• Obróbka zgrubna

– Nawiercanie i wiercenie

• Obróbka kształtująca

– Pogłębianie, rozwiercanie, wytaczanie,

przeciąganie

• Obróbka wykańczająca

– Przeciąganie, rozwiercanie, szlifowanie

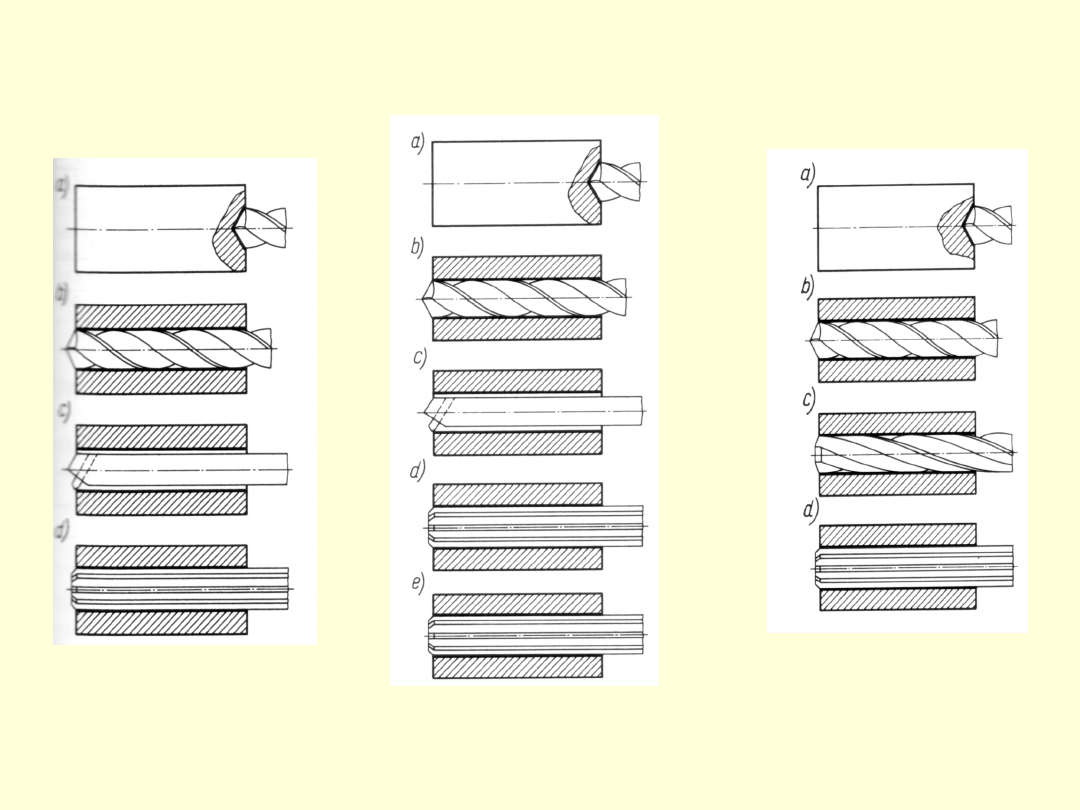

Przykłady obróbki otworów

a)

Nawiercanie

b)

Wiercenie

c)

Wytaczanie

d)

Rozwiercanie

wykańczające

a)

Nawiercanie

b)

Wiercenie

c)

Rozwiercanie

zgrubne

d)

Rozwiercanie

wykańczające

d)

Rozwiercanie

wykańczające

wstępne

e)

Rozwiercanie

wykańczające

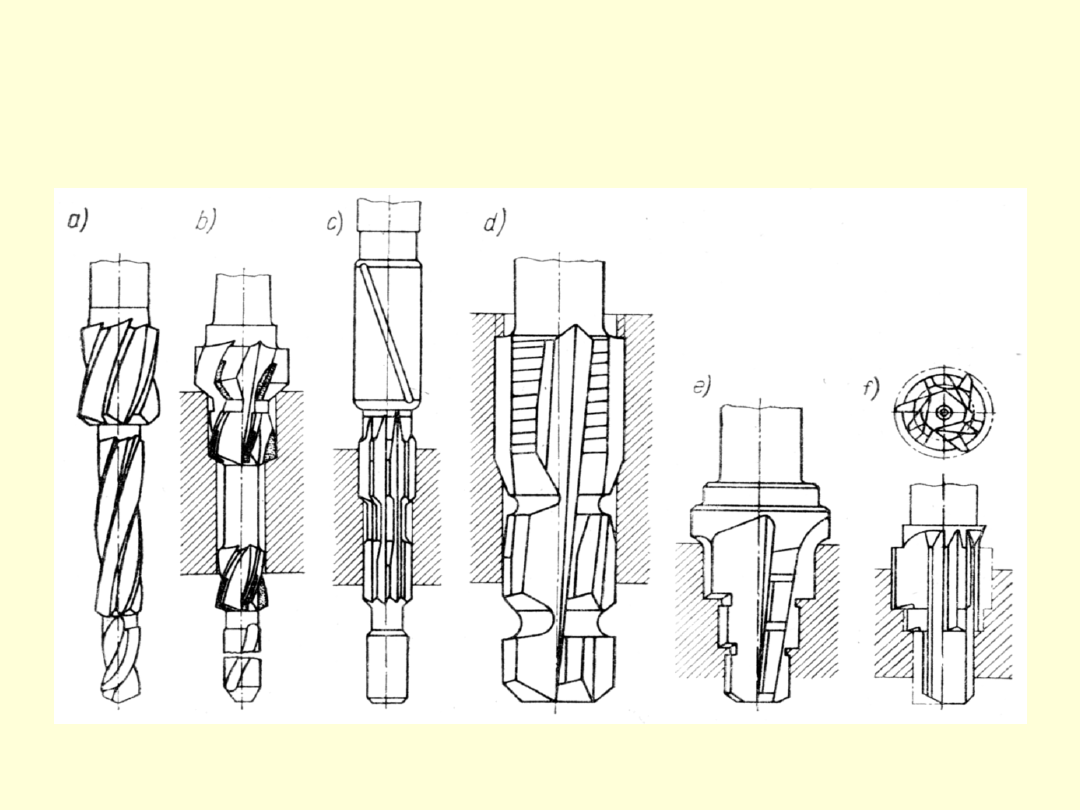

Przykłady specjalnych narzędzi

zespołowych do obróbki

otworów

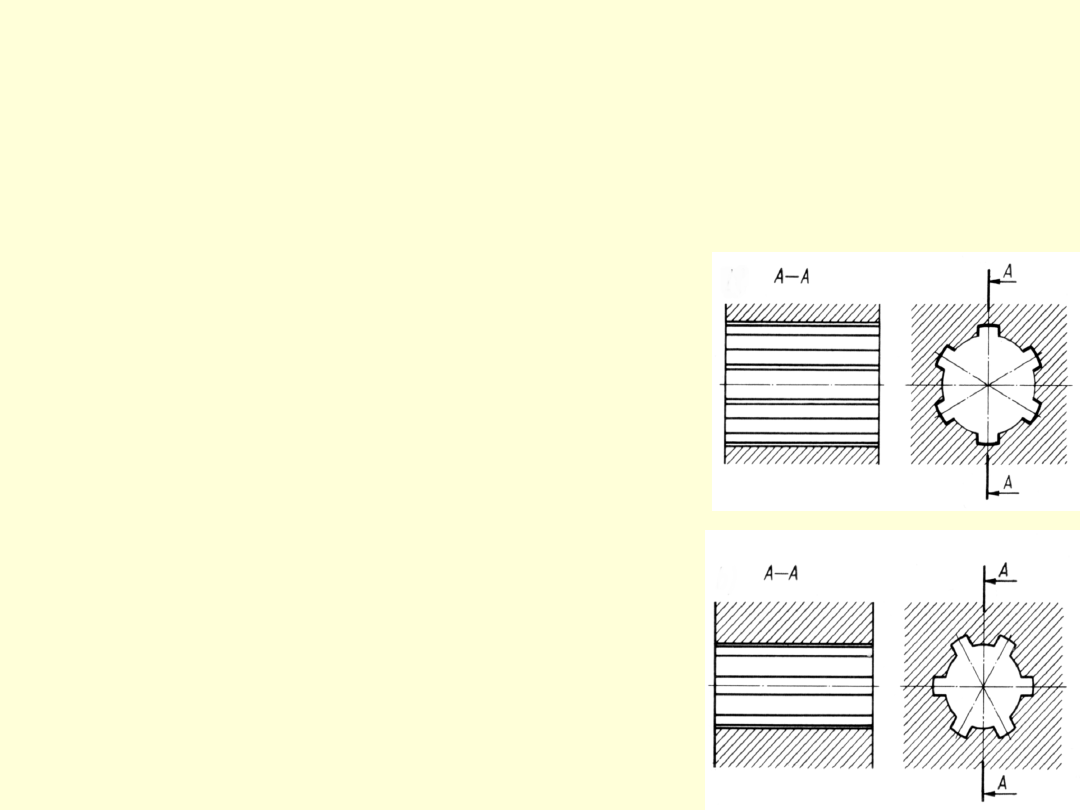

Obróbka otworów z

rowkami

•

Obróbka otworów jednorowkowych

–

Dłutowanie – produkcja

jednostkowa

–

Przeciąganie – produkcja seryjna

i masowa

•

Obróbka otworów wielorowkowych

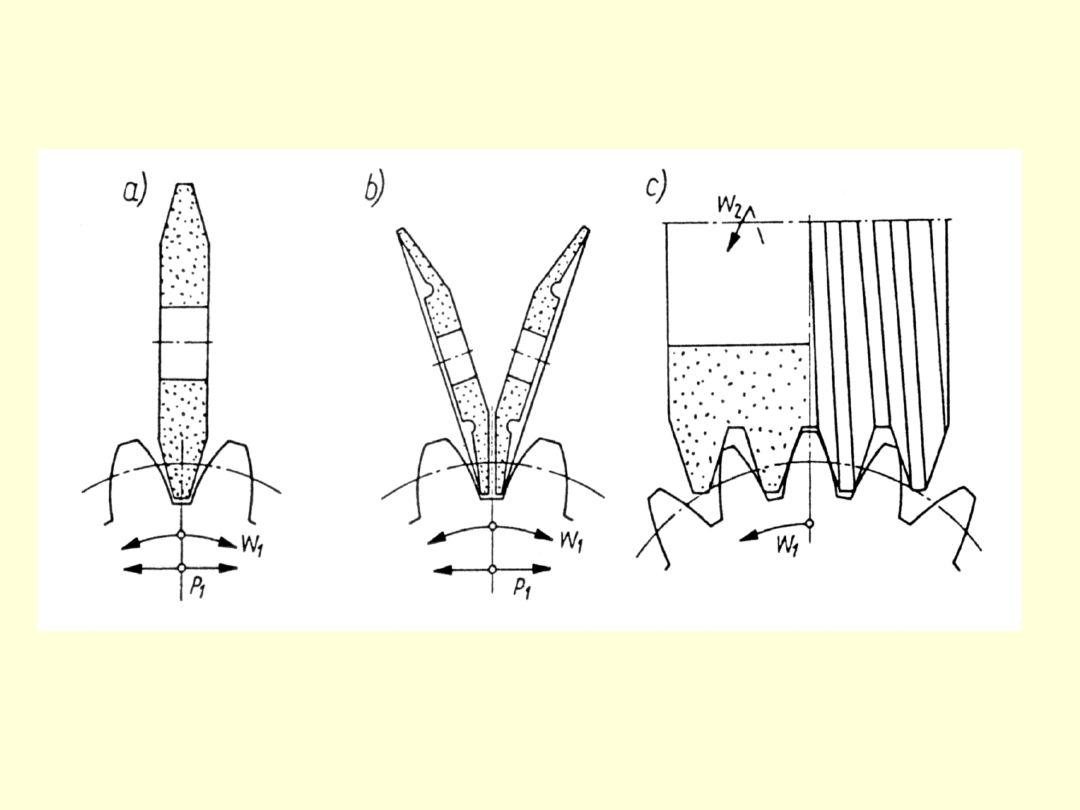

a) Przeciąganie rowków

wielowypustowych

b) Przeciąganie otworu i rowków

wielowypustowych

a)

b)

Proces ramowy części klasy

tuleja

1. Obróbka zgrubna powierzchni zewnętrznych i

obróbka otworu wstępnie lub na gotowo.

2. Obróbka wykańczająca otworu (z naddatkiem

na OC)

3. Obróbka rowka wpustowego lub wielowypustu

w otworze

4. Obróbka kształtująca powierzchni

zewnętrznych z bazowaniem na otworze

5. Wykonanie rowków, gwintów, otworów

poprzecznych, itp. na pow. zewnętrznych

6. (Obróbka cieplna)

7. (Obróbka wykańczająca otworu)

8. Obróbka wykańczająca powierzchni

zewnętrznych

Proces ramowy części klasy

tarcza

1. Obróbka zgrubna i kształtująca

powierzchni zewnętrznych i pow.

czołowych, obróbka otworu na gotowo

2. Obróbka pow. czołowych z drugiej

strony

3. Obróbka wykańczająca powierzchni

zewnętrznych z bazowaniem na

otworze

4. Wykonanie pozostałych powierzchni

5. Wyważanie statyczne

Koła zębate

• Koła zębate są to części klasy

tuleja, tarcza, wałek (zębnik) z

naciętym uzębieniem

• Rodzaje uzębienia:

– Walcowe: proste, śrubowe

– Stożkowe: proste, łukowe,

krzywoliniowe

Wymagania techniczne

dla kół zębatych

• Dokładność wymiaru i kształtu

otworu – H7

• otwór stanowi bazę dla kolejnych

operacji

• Współosiowość otworu i uzębienia

• Prostopadłość powierzchni czołowych

do osi otworu

• Dokładność powierzchni zębów

Materiały wejściowe na koła

zębate

• Koła małe – pręt walcowany

• Koła średnie z piastami – odkuwki

• Koła duże – odlewy, półfabrykaty spawane

a

)

b

)

c

)

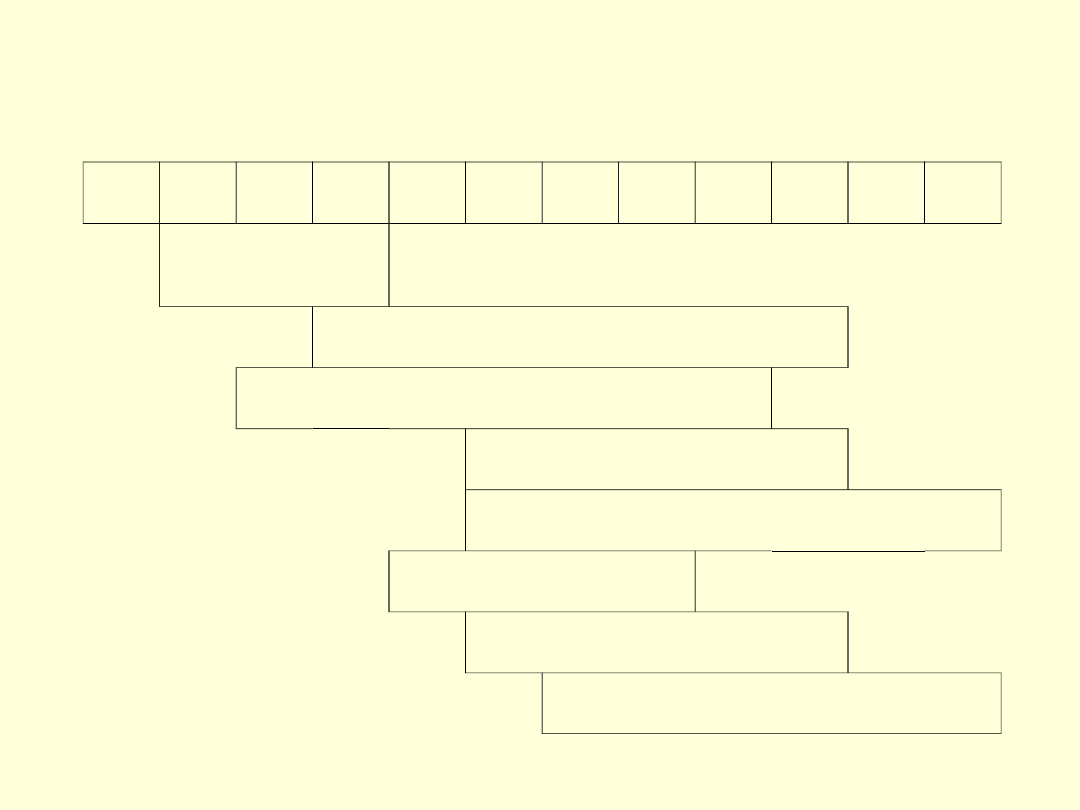

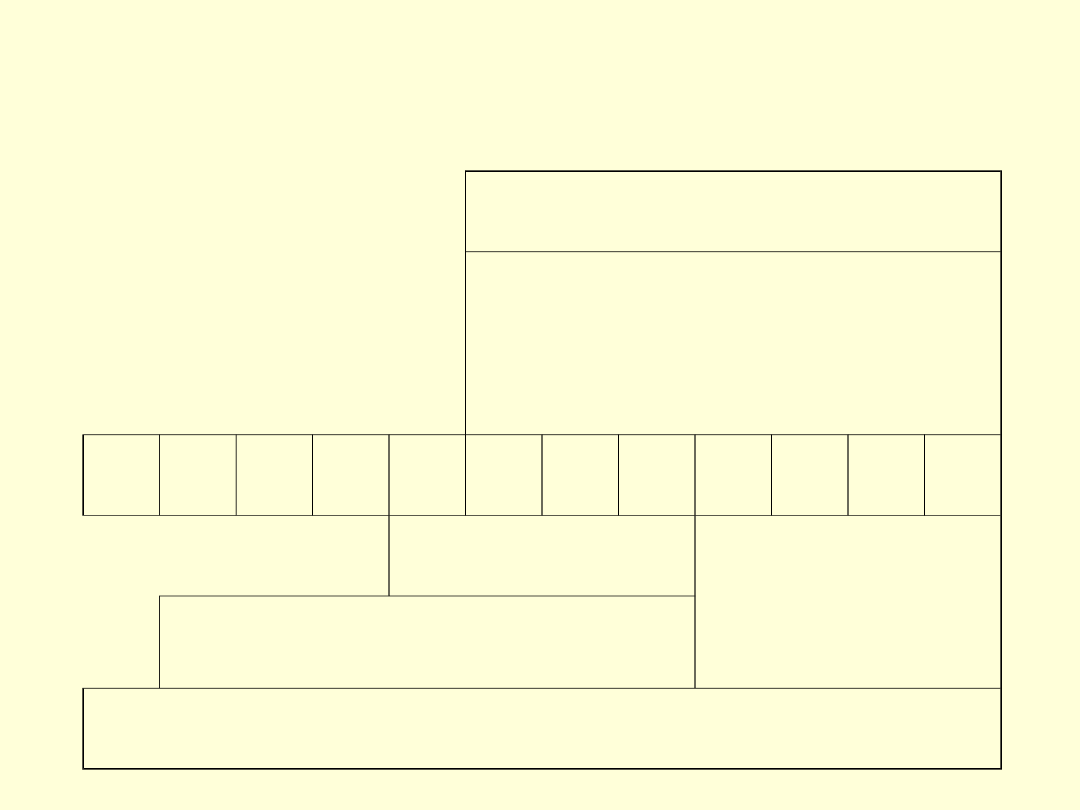

Klasy dokładności

uzębienia

1

2

3

4

5

6

7

8

9

10 11 12

wzorcowe i

kontrolne

Samoloty

Samochody osobowe

Samochody ciężarowe

Pojazdy szynowe

Obrabiarki (hart.)

Obrabiarki (niehart.)

Maszyny rolnicze

Metody obróbki uzębienia

Dla kół walcowych:

• Metody kształtowe:

– frezowanie frezem modułowym krążkowym lub

palcowym

– przeciąganie

– dłutowanie

• Metody obwiedniowe:

– Dłutowanie m. Maaga, Fellowsa,

– Struganie m. Sunderlanda

– Frezowanie obwiedniowe frezem ślimakowym

• Metody kopiowe:

– Struganie wg kopiału

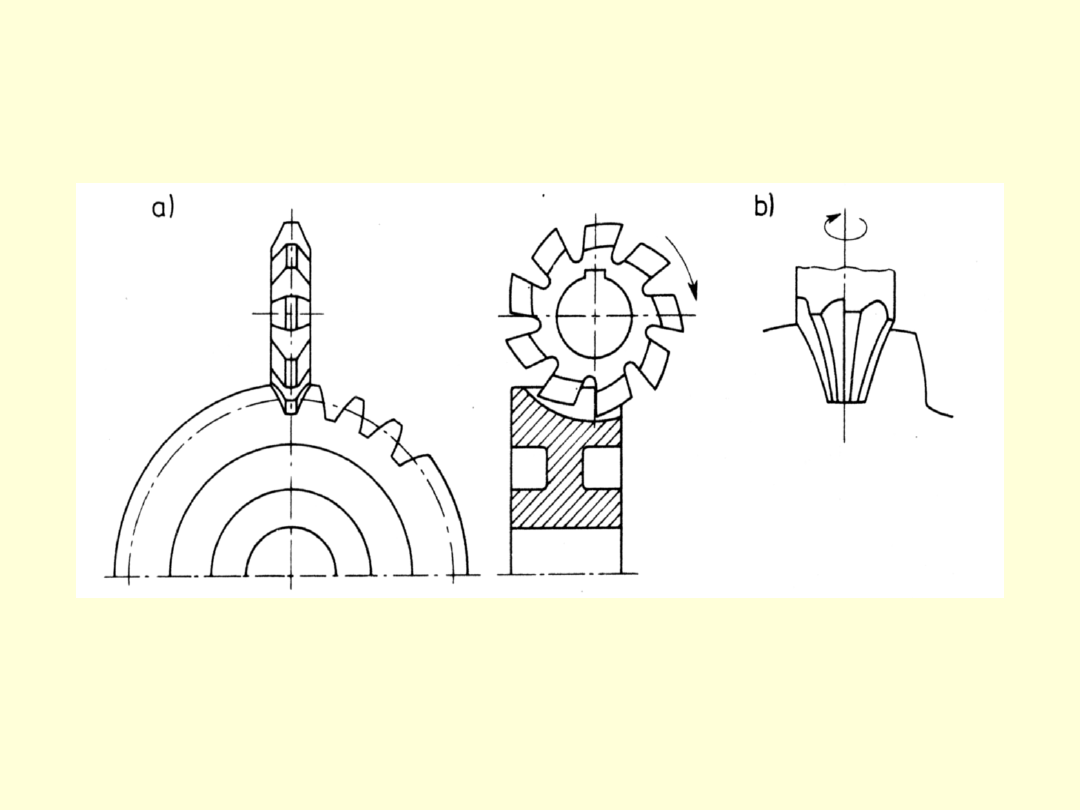

Metody kształtowe

a) Nacinanie zębów frezem

modułowym krążkowym

b) Frezem palcowym

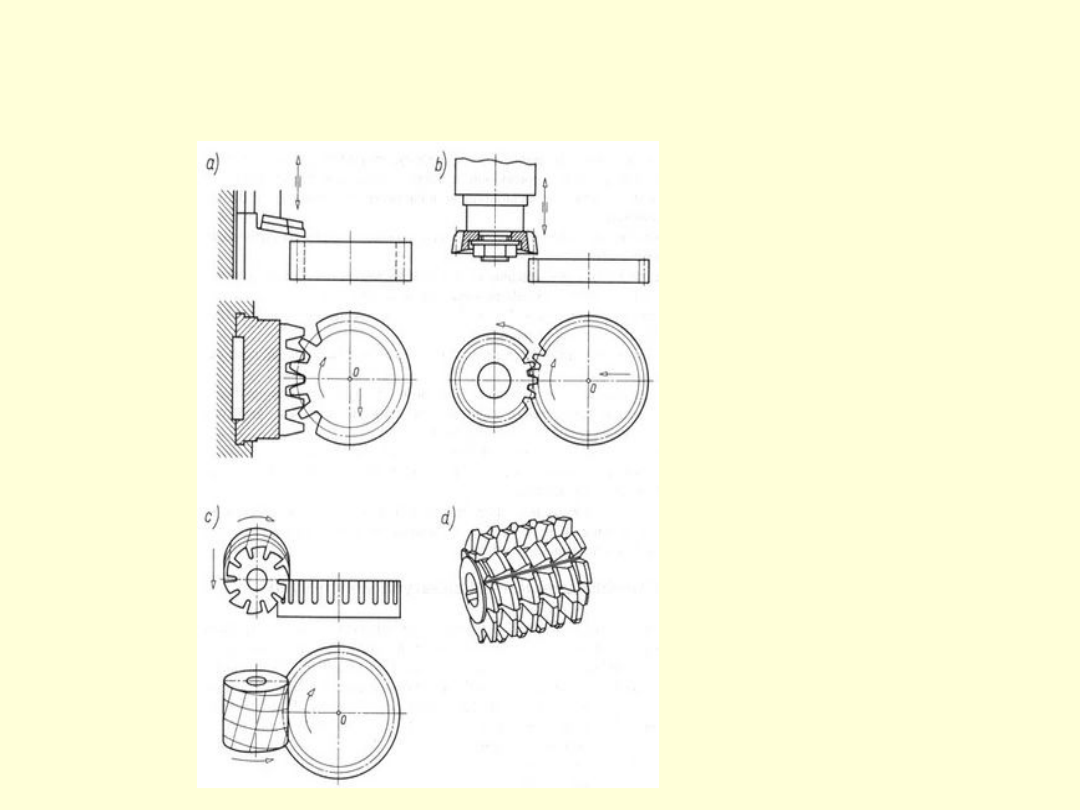

Metody obwiedniowe

Nacinanie

zębów

metodami:

a) Maaga

b) Fellowsa

c) Frezowanie

obwiednio

we

d) Frez

ślimakowy

Obróbka wykańczająca

uzębienia

Koła walcowe w stanie miękkim:

– Wiórkowanie

– Dogniatanie

Koła walcowe w stanie twardym:

– Szlifowanie kształtowe

– Szlifowanie obwiedniowe:

• Metodą Nilesa - jedną ściernicą

• Metodą Maaga – dwoma ściernicami

• Metodą Reishauera – ściernicą ślimakową

– Docieranie (z docierakiem lub kołem

współpracującym)

– Gładzenie

Metody szlifowania

obwiedniowego uzębień

a) Metoda Nilesa

b) Metoda Maaga

c) Metoda Reishauera

Dokładność metod obróbki

uzębień

Koła niehartowane, miękkie

Struganie,

dłutowanie,

frezowanie

1

2

3

4

5

6

7

8

9

10 11 12

Wiórkowanie Dłutowanie,

frezowanie,

struganie

Szlifowanie

Koła hartowane, twarde

Ramowy proces technologiczny

koła zębatego bez OC (prod.

seryjna)

1. Obróbka zgrubna powierzchni zewnętrznych

i obróbka otworu wstępnie lub na gotowo.

2. Wykonanie rowka wpustowego lub

wielowypustu w otworze (przeciąganie)

3. Obróbka kształtująca powierzchni

zewnętrznych z bazowaniem na otworze

4. Nacięcie zębów

5. Obróbka wykańczająca zębów

6. Obróbka wykańczająca powierzchni

zewnętrznych

Ramowy proces technologiczny koła

zębatego z ulepszaniem cieplnym (prod.

seryjna)

1. Wstępna obróbka otworu oraz obróbka zgrubna

powierzchni zewnętrznych

2. Obróbka dokładna otworu H7 (przeciąganie lub

rozwiercanie) z pozostawieniem naddatku na obr.

wykańczającą

3. Obróbka kształtująca powierzchni zewnętrznych z

bazowaniem na otworze

4. Nacięcie zębów

5. Obróbka cieplna – hartowanie i odpuszczanie

6. Obróbka wykańczająca otworu z bazowaniem na

zębach

7. Obróbka wykańczająca uzębienia z bazowaniem na

otworze

Proces technologiczny koła zębatego z

nawęglaniem i hartowaniem (prod.

małoseryjna

)

1. Wstępna obróbka otworu oraz obróbka zgrubna

powierzchni zewnętrznych

2. Obróbka dokładna otworu (przeciąganie lub

rozwiercanie H7) z pozostawieniem naddatku na obr.

wykańczającą

3. Obróbka kształtująca powierzchni zewnętrznych z

bazowaniem na otworze z pozostawieniem nadd. na

usunięcie warstwy nawęglonej.

4. Nacięcie zębów

5. Nawęglanie

6. Usunięcie warstwy nawęglonej z pow. które mają

pozostać miękkie

7. Hartowanie i odpuszczanie (hartowanie pow. zębów)

8. Obróbka wykańczająca otworu z bazowaniem na

zębach

9. Obróbka wykańczająca uzębienia z bazowaniem na

otworze

Proces technologiczny koła zębatego z

nawęglaniem i hartowaniem (prod.

wielkoseryjna

)

1. Wstępna obróbka otworu

2. Obróbka dokładna otworu (przeciąganie) z

wielowypustem lub rowkiem wpustowym z

pozostawieniem naddatku na obr. wykańczającą

3. Obróbka zgrubna i kształtująca powierzchni

zewnętrznych z bazowaniem na otworze

4. Zabezpieczenie powierzchni nienawęglanych,

(pasty, miedziowanie)

5. Nacięcie zębów

6. Nawęglanie

7. Toczenie wierzchołków zębów lub wiórkowanie

8. Hartowanie i odpuszczanie (hartowanie pow. zębów)

9. Obróbka wykańczająca otworu z bazowaniem na

zębach

10. Obróbka wykańczająca uzębienia z bazowaniem na

otworze

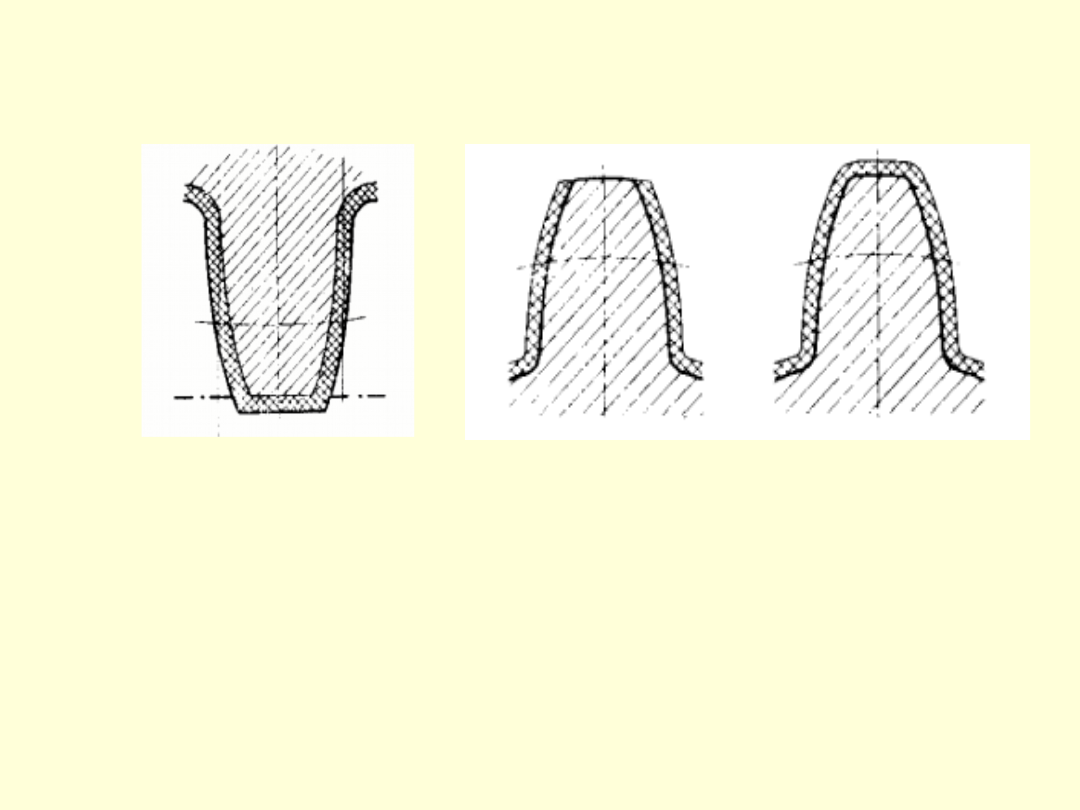

Kształt warstwy

nawęglonej

a) Nieprawidłowe rozłożenie warstwy

nawęglonej

b) Prawidłowe rozłożenie warstwy

nawęglonej

c) Nawęglanie całego zęba z modyfikacją

zarysu

a

)

b

)

c

)

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

W4 Proces wytwórczy oprogramowania

W4 2010

Statystyka SUM w4

w4 3

TM WykIV czII

W4 2

W4 1

w4 skrócony

Wyklad 2 TM 07 03 09

w4 orbitale molekularne hybrydyzacja

in w4

w4 Zazębienie ewolwentowe

IB w4 Aud pełny

więcej podobnych podstron