1.Cel ćwiczenia.

Celem ćwiczenia jest praktyczne zapoznanie się z procesem ciągnienia prętów, praktyczne określenie wpływu stopnia gniotu na wielkość sily ciągnienia, teu\oretyczne poznanie podstaw procesu ciągnienia drutów, prętów i rur, teoretyczne wyjaśnienie zachodzących zjawisk, porównanie obliczonych wartości sił z pomierzonymi.

2.Wprowadzenie.Część teoretyczna.

Przez ciagnienie rozumiemy sposób przeróbki plastycznej, w którym metal (najczęściej drut metalowy) wprowadzony jest w stożkowe narzędzie (ciagadło) i przezeń przeciągany, co prowadzi do zmniejszenia jego przekroju poprzecznego, a niekiedy także - w nieznacznym stopniu - kształtu.Stożek ciągadła posiada na całej długości przekrój poprzeczny o kształcie identycznym lub bliskim kształtowi materiału wsadowego i zmniejszajacy sią ku wyjściu. Długość przeciąganego materiału rośnie wprost proporcjonalnie do ubytku powierzchni przekroju poprzecznego. Przed rozpoczęciem ciągnienia materiał zaostrza się na końcu celem łatwiejszego wprowadzenia w stożek ciągadłą.

Oprócz zmniejszenia przekroju poprzecznego - przez ciągnienie uzyskuje się uzyskuje się także podniesienie własności mechanicznych, lepsząjakość powierzchni metalu i lepsze tolerancje wymiarowe.

W wiekszości przypadków metal ciągniony jest na zimno (w temperaturze pokojowej). Rzadziej, gdy metal w temperaturze pokojowej charakteryzuje się malą plastycznością lub wysokim oporem odkształcenia - ciągnienie prowadzi się na gorąco.

Proces ciągnienia jest procesem o bardzo dużej wydajności i uzysku niespotykanym w inych procesach przeróbki plastycznej metali.

Ciągnienie możemy podzielić na:

ciągnienie profili pełnych (pręty, druty)

rur ze szwem i bez szwu

Materiałem wyjściowym do wyrobu drutów stalowych metoda ciagnienia jest walcówka, dla prętów - pręty gorąco walcowane o średnicy do 63 mm, dla rur - rury gorąco walcowane, rury o zmniejszonych średnicach przez przez przeciąganie, dla metali nieżelaznych rury i pręty sa wyciskane. Materiał wyjściowy na wyroby ciągnione powinien być wolny od wad. Wady bowiem pozostają po procesie ciagnienia.Nieedopuszczalna jest niejednorodność materiału pod względem składu ckemicznego materiału, struktury, własności mechanicznych, peknięcia wzdłużne i poprzeczne, rysy, zbyt duza zgorzelina i nieodpoiedni kształt np. owalność rur wyciśniętych..

Wyroby po walcowaniu na gorąco, posiadają różna budowę wewnętrzną.Dlatego też przed ciągnieniem takich wyrobów należy je doprowadzic je do mozliwie jednolitej struktury, aby po ciągnięciu na zimno otrzymac wyroby o jednakowych własnosciach.w tym celu przed ciągnieniem stosujemy często wyrzażanie normalizujące materiałów wyjściowych.

W procesie ciągnienia nastepuje pogorszenie się własności plastycznych spowodowanych odkształceniem. Aby usunąć skutki gniotu stosujemy wyrzażanie międzyoperacyjne rekrystalizujace.

Zgorzelinę z powierzchni usuwamy poprzez wytrawianie lub sposobami mechanicznymi jak szczotkowanie, piaskowanie lub gięcie.

Czynnikami wplywającymi na przebieg procesu są:

mechaniczne i fizyczne własności przeciąganego metalu

stopień odkształcenia

kształt profilu podłużnego ciągadła, a głównie kąt nachylenia tworzącej stożka ciągadła do jego osi

materiał ciągadła

jakość trących powierzchni i smarowanie

prędkość odkształcenia

nierównomierność rozkładu naprężeń

procesy cieplne

3.Część praktyczna.

Cel

Celem jest określenie wpływu stopnia gniotu na wartość naprężenia przy ciągnieniu prętów, jak również:

dokonanie pomiaru parametrów geometrycznych poszczególnych drutów

wyznaczenie teoretycznej wartości siły przy przeciąganiu i porównanie ich z wartościami rzeczywistymi otrzymanymi w czasie próby, w zależnośći od wydłużenia rzeczywistego

opis przebiegu doświadczenia

Materiałem wyjściowym użytym do badań są próbki stalowe z prętów okągłych o średnicy 9 mm, odpowiednio zaostrzone celem łatwiejszego wprowadzenia w stożek ciągadła.

Przed rozpoczęciem ćwiczenia należy zmierzyć z dokładnością do 0,01 mm średnicę próbek, a następnie poddać je procesowi ciągnienia, każdorazowo odczytując wartość praktycznej (rzeczywistej) siły ciągnienia.Należy również dokonać pomiaru parametrów geometrycznych.

Na podstawie danych praktycznych uzyskanych w ćwiczeniu i wzorów wczęści teoretycznej instrukcji należy obliczyć miary odkształcenia, praktyczne naprężenia ciągnienia, a następnienaprężenia teoretyczne oraz siły ciągnienia.

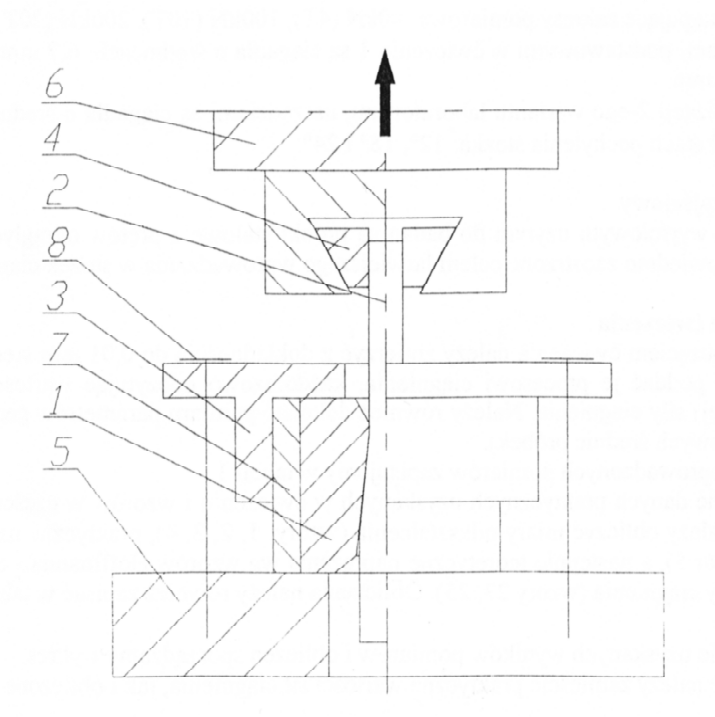

schemat stanowiska

Proces ciągnienia odbywa się na maszynie wytrzymałościowwej R20. Narzędziami podstawowymi w ćwiczeniu są ciągadła o średnicach: 7,1 mm, 7,6 mm, 8,0 mm.

Elementy stanowiska:

ciągadło stożkowe

ciągniony materiał

element mocujący

szczęki chwytające materiał

płyta dolna maszyny wytrzymałościowej

płyta górna maszyny wytrzymałościowej

pierścień redukcyjny

śruby moc

własnośći materiału używanego w ćwiczeniu - stal 20

C |

Mn |

Si |

P |

S |

Cr |

Mo |

Ni |

Cu |

0,20 |

0,45 |

0,25 |

0,040 |

0,040 |

0,30 |

0,10 |

0,30 |

0,30 |

PN-93/H-84019

Stal 20 (PN-93/H-84019)

Znak: 20

Rm -430 MPa , Re-245 Mpa, A5 -24 , HB -163-207

wyniki doświadczalne

L.p. |

dn |

dw [mm] |

|

hk [mm] |

|

Pcd |

|||

|

[mm] |

d01 |

d02 |

d03 |

d0,śr. |

dk1 |

dk2 |

dk,śr. |

[kG] |

1 |

9 |

8,96 |

8,96 |

8,96 |

8,96 |

7,07 |

7,07 |

7,07 |

2060 |

2 |

9 |

8,96 |

8,96 |

8,96 |

8,96 |

7,56 |

7,56 |

7,56 |

1780 |

3 |

9 |

8,96 |

8,96 |

8,96 |

8,96 |

7,97 |

7,97 |

7,97 |

1460 |

f) obliczenia

praktyczne naprężenia ciągnienia

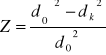

* stopień gniotu

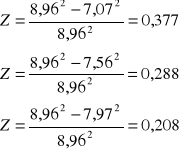

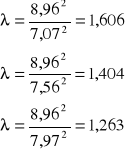

* wydłużenie względne

* wydłużenie

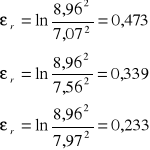

* wydłużenie rzeczywiste

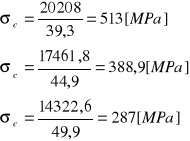

praktyczne naprężenia ciągnienia

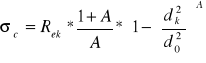

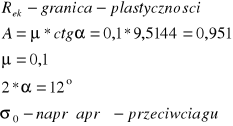

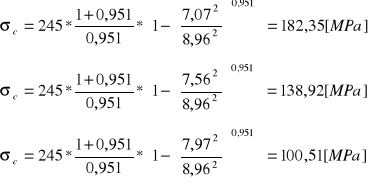

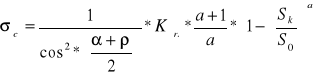

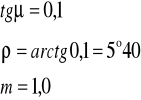

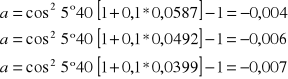

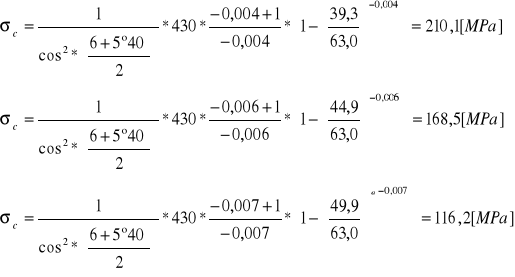

teoretyczne naprężenia

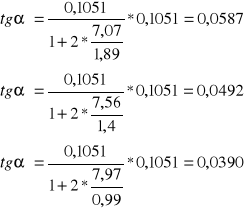

* wzór Hoffmanna-Sachsa

![]()

* wzór I.L.Pierlina

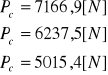

siły ciągnienia teoretyczne

* wzór Hoffmanna-Sachsa

![]()

* wzór I.L.Pierlina

![]()

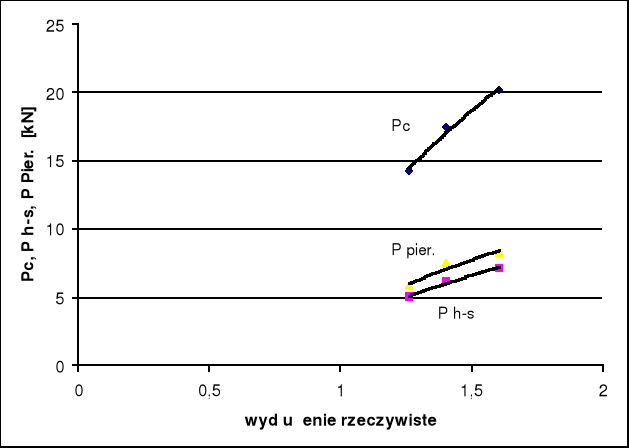

g) zestawienie wyników

L.p. |

d0] |

dk] |

Miary odkształcenia |

Pc |

Naprężenia [Mpa] |

Wartości sił [kN] |

||||||

|

[mm |

[mm |

z |

ε |

λ |

ε |

kN |

σcd |

σH-S |

σPier. |

P H-S |

PPier. |

1 |

8,96 |

7,07 |

0,377 |

0,606 |

1,606 |

0,473 |

20,2 |

513 |

182,35 |

210,1 |

7,16 |

8,25 |

2 |

8,96 |

7,56 |

0,288 |

0,404 |

1,404 |

0,339 |

17,5 |

388,9 |

138,92 |

168,53 |

6,23 |

7,56 |

3 |

8,96 |

7,97 |

0,208 |

0,263 |

1,263 |

0,233 |

14,3 |

287 |

100,51 |

116,27 |

5,01 |

5,79 |

wykresy

Wnioski.

a) w trakcie przeciągania uzyskujemy w miarę plastyczny rdzeń, co wydłuża żywotność otrzymanych wyrobów

b) poprzez ciągnienie możemy uzyskiwać pręty o nieskończonych długościach

c) po operacji przeciągania ziarna zewnętrzne są bardziej zdeformowane niż środek

d) uzyskane własności materiału są dużo lepsze niż po skrawaniu

e) gładkość powierzchni przy jednokrotnym przeciąganiu jest porównywalna do chropowatości po szlifowaniu

f) w miarę zmniejszania średnicy elementu ciągnionego, powodujemy jego wydłużenie

Wyszukiwarka

Podobne podstrony:

Materiał2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabOdlewnictwo4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

ZESTAWIENIE WYNIKÓW, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie5 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OP1-Wnioski - wytłaczanie, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~5, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3moj, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

odzyskpo, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OPcd, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Lub6 moj, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie3 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~4, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Lubecki4, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

więcej podobnych podstron