M Feld TBM312

312

8. Projektowanie procesu technologicznego części klasy wał

Dzięki obróbce plastycznej wielowypustów na zimno można osiągnąć wysoką dokładność i jakość powierzchni. Polepszają się cechy użytkowe części wykonywanych tym sposobem, takie jak: wytrzymałość zmęczeniowa, ścieralność, przenoszenie obciążeń, szczególnie dynamicznych. Mechanizm umocnienia i zwiększenie wytrzymałości zmęczeniowej polega na wzroście twardości i wytrzymałości doraźnej warstwy utwardzonej, korzystnym układzie włókien, rozwalcowaniu lub nawet spojeniu na zimno defektów warstwy powierzchniowej, wytworzeniu w warstwie podpo-wierzchniowej naprężeń ściskających, szczególnie korzystnie wpływających na przenoszenie obciążeń zmiennych, dynamicznych.

Istnieje kilka metod wykonywania wielowypustów za pomocą obróbki plastycznej. Nazwy tych metod są związane z ich twórcami i producentami urządzeń.

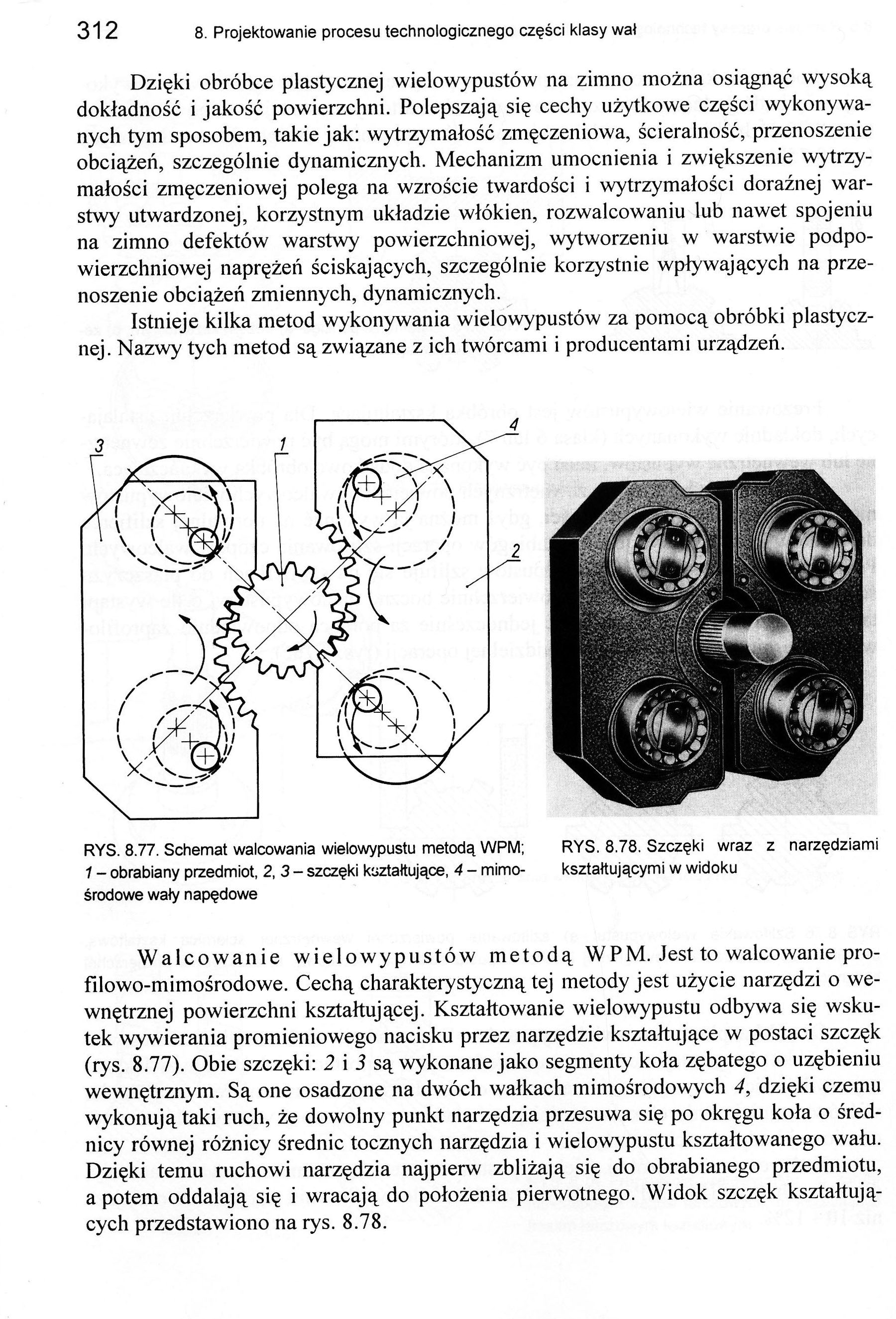

RYS. 8.77. Schemat walcowania wielowypustu metodą WPM; RYS. 8.78. Szczęki wraz z narzędziami 1 - obrabiany przedmiot, 2, 3 - szczęki kształtujące, 4 - mimo- kształtującymi w widoku środowe wały napędowe

Walcowanie wielowypustów metodą WPM. Jest to walcowanie pro-filowo-mimośrodowe. Cechą charakterystyczną tej metody jest użycie narzędzi o wewnętrznej powierzchni kształtującej. Kształtowanie wielowypustu odbywa się wskutek wywierania promieniowego nacisku przez narzędzie kształtujące w postaci szczęk (rys. 8.77). Obie szczęki: 2 i 3 są wykonane jako segmenty koła zębatego o uzębieniu wewnętrznym. Są one osadzone na dwóch wałkach mimośrodowych 4, dzięki czemu wykonują taki ruch, że dowolny punkt narzędzia przesuwa się po okręgu koła o średnicy równej różnicy średnic tocznych narzędzia i wielowypustu kształtowanego wału. Dzięki temu ruchowi narzędzia najpierw zbliżają się do obrabianego przedmiotu, a potem oddalają się i wracają do położenia pierwotnego. Widok szczęk kształtujących przedstawiono na rys. 8.78.

Wyszukiwarka

Podobne podstrony:

M Feld TBM266 266 8. Projektowanie procesu technologicznego części klasy wał Posuw w obróbce zgrubne

M Feld TBM262 262 8. Projektowanie procesu technologicznego części klasy wał niem jest konieczne, to

M Feld TBM264 264 8. Projektowanie procesu technologicznego części klasy wał typów wałów będą omówio

M Feld TBM270 270 8. Projektowanie procesu technologicznego części klasy wał zamontowany na osi wiru

M Feld TBM272 272 8. Projektowanie procesu technologicznego części klasy wał Przy szlifowaniu wzdłuż

M Feld TBM274 274 8. Projektowanie procesu technologicznego części klasy wał Szlifowanie wysokowydaj

M Feld TBM276 276 8. Projektowanie procesu technologicznego części klasy wał Wał stopniowany w obrób

M Feld TBM282 282 8. Projektowanie procesu technologicznego części klasy wał Czynniki wpływające na

M Feld TBM284 284 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.38. Wpływ niewyw

M Feld TBM286 286 8. Projektowanie procesu technologicznego części klasy wał uniwersalnych powszechn

M Feld TBM288 288 8. Projektowanie procesu technologicznego części klasy wał podczas obróbki, dzięki

M Feld TBM294 294 8. Projektowanie procesu technologicznego części klasy wał Do dogładzania oscylacy

M Feld TBM296 296 8. Projektowanie procesu technologicznego części klasy wał 50 m/min występuje wyra

M Feld TBM298 298 8. Projektowanie procesu technologicznego części klasy wał Dogładzanie oscylacyjne

M Feld TBM302 302 8. Projektowanie procesu technologicznego części klasy wał mioty 1 osadzone luźno

M Feld TBM304 304 8. Projektowanie procesu technologicznego części klasy wał Prędkość obrotową przed

M Feld TBM306 306 8. Projektowanie procesu technologicznego części klasy wał Istnieją metody umożliw

M Feld TBM320 320 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.90. Rodzaje noży

M Feld TBM322 322 8. Projektowanie procesu technologicznego części klasy wał RYS. 8.93. Noże grzebie

więcej podobnych podstron