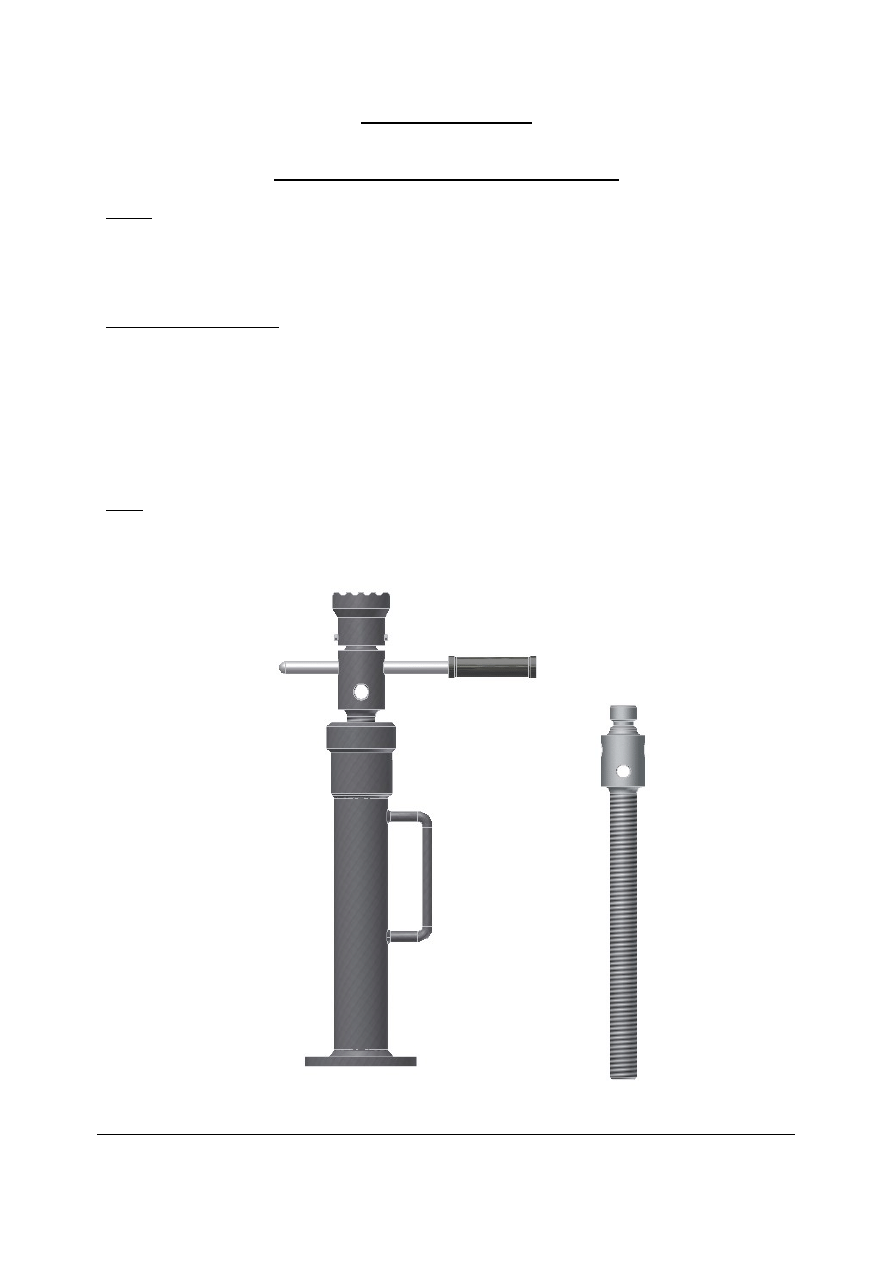

Podnośnik śrubowy 1 z 11

Zadanie konstrukcyjne 4.

"PODNOŚNIK ŚRUBOWY"

Temat:

Zaprojektować podnośnik śrubowy o udźwigu Q i wysokości podnoszenia H. Należy wykonać

obliczenia wytrzymałościowe, rysunek złożeniowy podnośnika i wykonawczy śruby. Korpus

podnośnika wykonać jako konstrukcja spawana.

Założenia konstrukcyjne:

1. Podnośnik ten jest przeznaczony do produkcji jednostkowej (ew. małoseryjnej).

2. Eksploatowany będzie w pomieszczeniu warsztatowych jak również na zewnątrz.

3. Podstawa podnośnika ma zapewnić stabilną prace na różnego rodzaju podłożu.

4. Podnośnik będzie działał na zasadzie przekładni śrubowej to jest moment skręcający

pochodzący od siły P przyłożonej do dźwigni będzie zamieniany na ruch postępowy śruby względem

nakrętki utwierdzonej w korpusie.

5. Śruba zabezpieczona będzie przed wykręceniem przy pomocy podkładki blokującej.

Dane:

Q=20 kN

H=420 mm

Podnośnik śrubowy 2 z 11

Dane

Obliczenia

Wyniki

Q=20kN

H=420mm

x

e

=4

H=420mm

E=2,1GP

R

e

=330MPa

S

c

=260MPa

1. Obliczenie śruby.

Siła Q działa w osi śruby. Średnicę śruby obliczamy z warunku na

ściskanie i skręcanie, a potem sprawdzamy z warunku na

wyboczenie. Materiał przyjęty do wykonania śruby - C35

1.1 Aby uwzględnić skręcanie przyjmujemy odpowiednio większą siłę

Q

z

.

Q

z

=1,3*Q=1,3*20000=26000 N

Wg PN-65/M-02019 dobieram śrubę z gwintem trapezowym

niesymetrycznym S20x2 dla których:

d=20mm

d

2

=18,5mm

d

1

=16,528mm

P=2

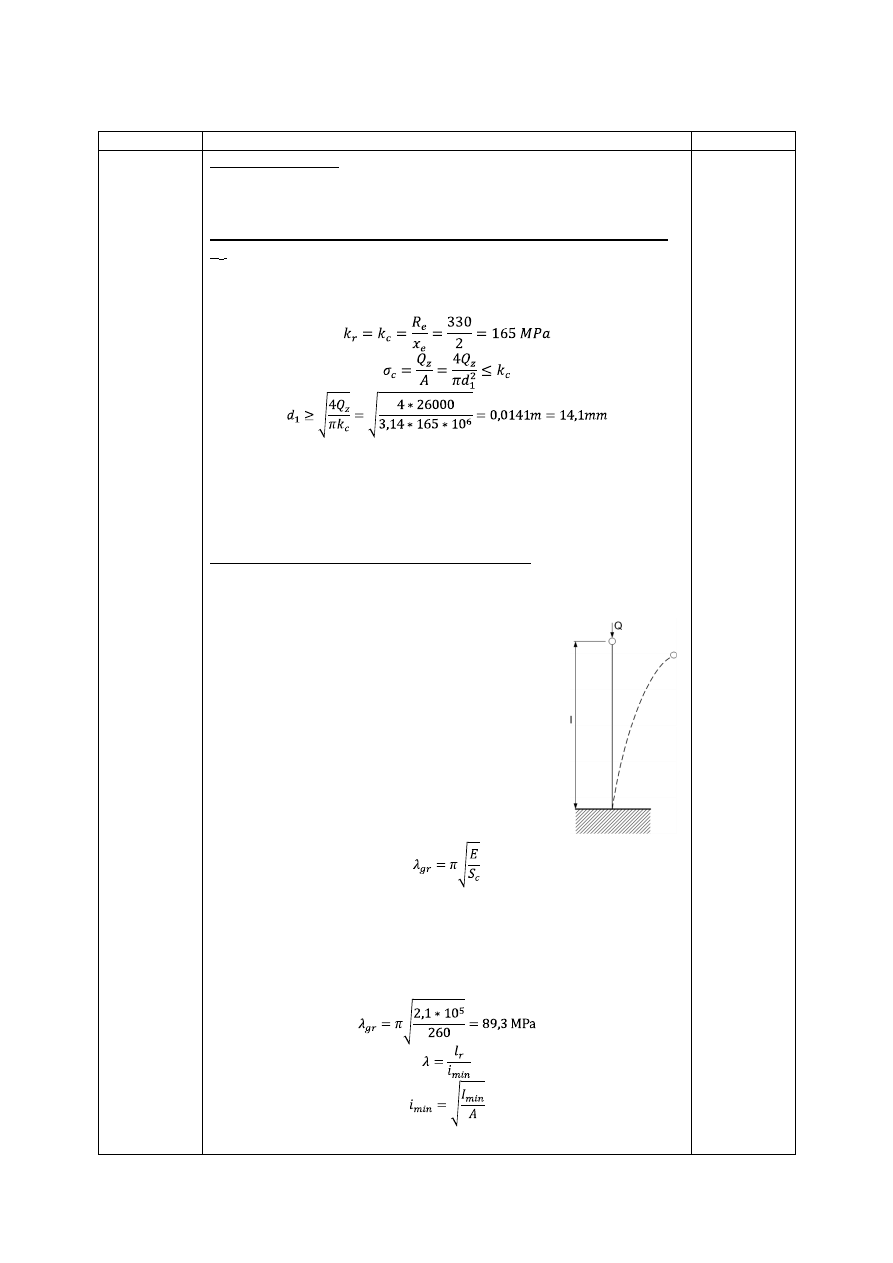

1.2 Sprawdzamy dobraną śrubę na wyboczenie.

Aby nie nastąpiła utrata stateczności śrubę sprawdzamy z

warunku na wyboczenie. Współczynnik bezpieczeństwa przy

obliczaniu średnicy śruby przyjmujemy x

e

=4

Dł. zredukowana l

r

=a*l

a=2

l - dl. śruby podlegająca wyboczeniu

l=H+0,5h+∆

h- orientacyjna wysokość nakrętki

l=420+0,5*70+1,5*70=560 mm

l

r

=a*l=2*560=1120 mm

Określenie zakresu wyboczenia

S

c

- granica proporcjonalności przy ściskaniu [MPa]

Dla stali C35

R

e

=330 MPa

S

c

=260 MPa

E=2,1 GP

Q

z

=26kN

S20x2

d=20mm

d

2

=18,5mm

d

1

=16,528mm

P=2

l=560mm

l

r

=1120mm

lambda

gr

=

89,3 MPa

Podnośnik śrubowy 3 z 11

d

1

=16,528mm

u=0,1

a

k

=3

0

P=8mm

d

2

=40mm

Q=20kN

w takim razie:

smukłość śruby wynosi:

stosujemy wzór Eulera:

Wg PN-65/M-02019 dobieram śrubę z gwintem trapezowym

niesymetrycznym S46x8 dla których:

d=46mm

d

2

=40mm

d

1

=32,116mm

D

1

=34mm

P=8

1.3. Sprawdzenie naprężeń zastępczych w śrubie.

Moment skręcający śrubę w czasie podnoszenia ciężaru Q

M

s

=0.5Q*d

s

*tg(p'+y)

gdzie:

M

s

=0,5*20000*0,04*tg(5,71+3,65)=66 Nm

Warunek samohamowności gwintu p'>y został spełniony.

Naprężenia ściskające:

Naprężenia skręcające:

Naprężenia zastępcze wyliczymy ze wzoru Hubera.

Śruba z gwintem trapezowym S46x8 będzie odpowiednia do tego

podnośnika.

i

min

=4,132mm

lambda=271

d=46mm

d

2

=40mm

d

1

=32,116mm

D

1

=34mm

P=8

p'=5,71

0

u=3,65

0

ds.=40mm

M

s

=66Nm

Podnośnik śrubowy 4 z 11

p

dop=

6 MPa

k

c

=140 MPa

k

t

=38MPa

D= 46mm

D

1

=34 mm

D

2

=40 mm

Q=20kN

d=46mm

D

1

=34mm

2. Obliczenie nakrętki.

Jako materiał na nakrętkę przyjmujemy żeliwo EN-GJL-250 dla

którego:

p

dop

=6 MPa

k

c

=140 MPa

k

t

=38 MPa

(po uwzględnieniu współczynnika bezpieczeństwa)

Wymiary nakrętki wynikające z doboru śruby:

D= 46mm

D

1

=34 mm

D

2

=40 mm

2.1. Wymagana całkowita powierzchnia zwojów.

Wymaganą powierzchnię zwojów liczymy z warunku na docisk

powierzchniowy.

2.2. Powierzchnia współpracy jednego zwoju gwintu.

2.3. Obliczenie zwojów nakrętki.

Przyjmujemy liczbę czynnych zwojów równą 6.

2.4. Obliczenie całkowitej wysokości nakrętki.

W otworze nakrętki uwzględniamy fazy obustronne 4x45

0

oraz dwa

zwoje niepracujące.

H

n

>P(i

0

+2)+2*4=8(6+2)+8=72

mm

Aby zapewnić dobre prowadzenie śruby w nakrętce, wysokość

nakrętki powinna wynosić:

H=(1-1,5)d=1,5*46=69

mm

Ostatecznie przyjmujemy wysokość nakrętki H=72

mm

2.5. Średnicę zewnętrzną nakrętki liczymy z warunku na równe

odkształcenie śruby i nakrętki.

z tego wynika, że:

F

c

=3340mm

2

F=754mm

2

i

0

=4,43

H=72mm

D

z

=65,5mm

Podnośnik śrubowy 5 z 11

k

cj

=68 MPa

k

t

=67 MPa

D

z

=65,5mm

Q=20kN

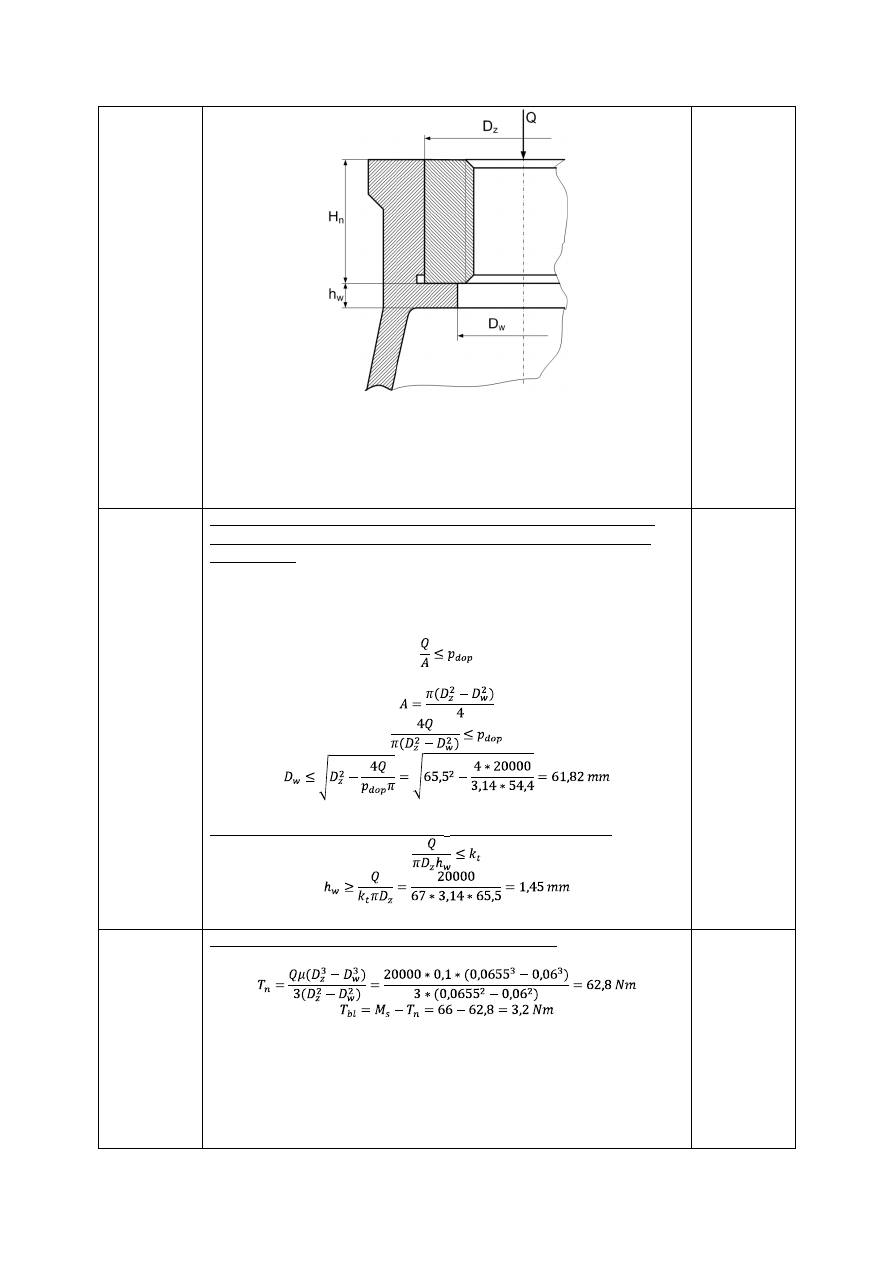

3.1. Liczymy średnicę wewnętrzną kołnierza z warunku na docisk

powierzchniowy przyjmując materiał na korpus spawany S235JR

dla którego:

k

cj

=68 MPa

k

t

=67 MPa

p

dop

=0,8*k

cj

p

dop

=0,8*68=54,4 MPa

gdzie A to pole powierzchni kołnierza, określone wzorem:

Przyjmuję D

w

=60 mm

3.2. Liczymy wysokość kołnierza h

w

z warunku na ścinanie.

Przyjmujemy h

w

=5 mm

D

w

=60mm

h

w

=5mm

D

z

=65,5mm

D

w

=60mm

R

e

=400 MPa

x

e

=2

4. Realizacja blokady nakrętki za pomocą wkrętu.

Moment tarcia na styku kołnierza z nakrętką.

Dla zapewnienia należytej pracy nakrętki w korpusie zastosujemy

wkręt blokujący, który przeniesie obciążenie tnące pochodzące od

momentu skręcającego.

Zastosujemy wkręt dociskowy z końcem stożkowym, z gwintem na

całej długości. Średnicę wkrętu policzymy z warunku na ścinanie.

Dobieramy kl. własności mechanicznych wkrętu -5.8

R

e

=400 MPa

T

n

=62,8Nm

T

bl

=3,2 Nm

Podnośnik śrubowy 6 z 11

M

s

=66N

x

e

=2

k

r

=R

e

/x

e

=400/2=200 MPa

Zakładamy, że:

k

t

=0,65*k

r

=130 MPa

Podstawiając do warunku wytrzymałościowego:

Wg PN-62/M-82273 dobieramy wkręt dociskowy z końcem

stożkowym bez łba z gwintem na całej długości M6x25

d

w

=4,44mm

M6x25

S185

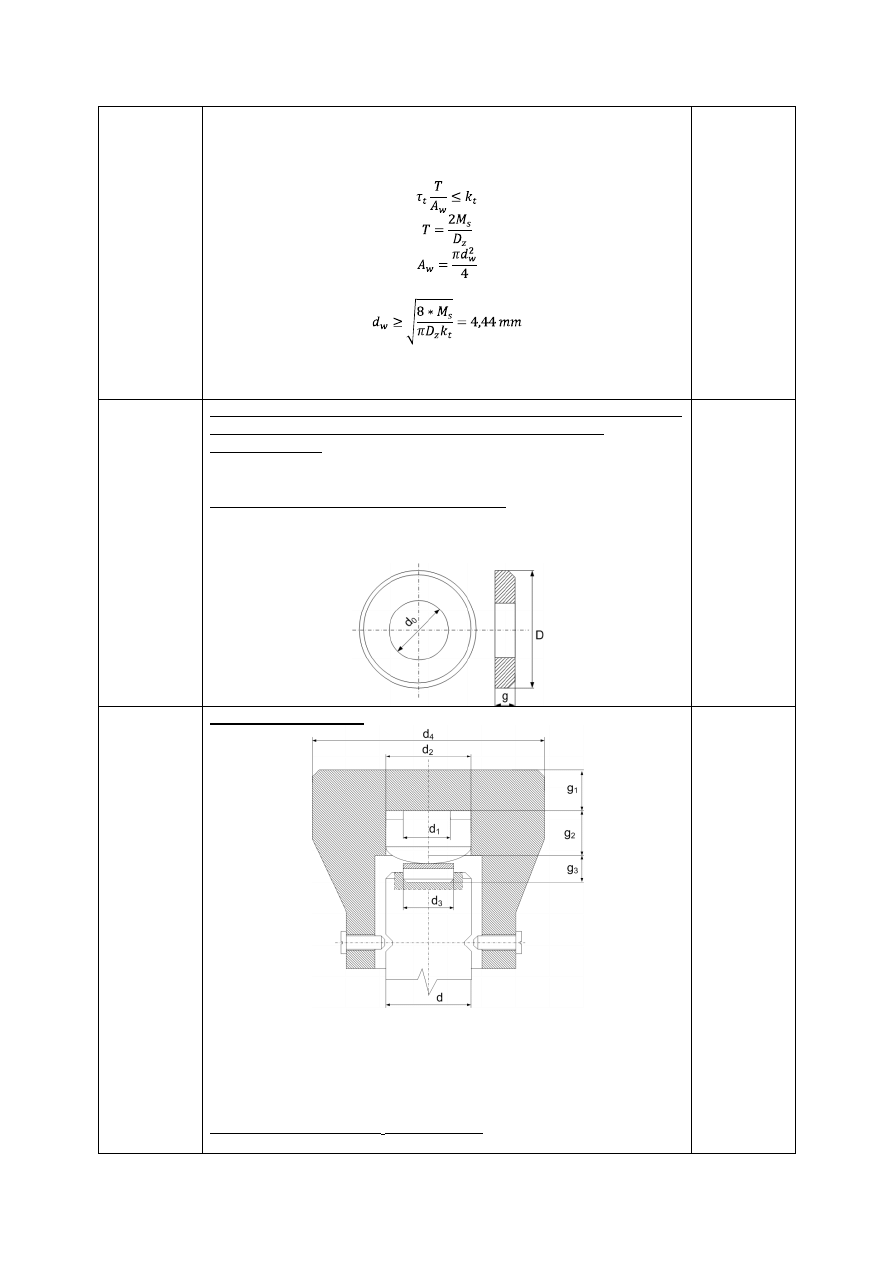

5. Realizacja zabezpieczenia śruby przed wykręceniem z nakrętki za

pomocą podkładki okrągłej, śruby z łbem sześciokątnym.

5.1. Dobór śruby.

Dobieram śrubę z łbem sześciokątnym M12x40-5.8-A

wg PN-62/M-82303.

5.2. Wykonanie podkładki zabezpieczającej.

Podkładkę zabezpieczającą śrubę przed wypadnięciem wykonać z

blachy S185 o grubości 4 mm, o średnicy wewnętrznej d

0

=12,5 mm i

średnicy zewnętrznej D=52 mm.

M12x40

d

0

=12,5mm

D=52mm

g=4mm

k

r

=195 MPa,

H

rc

=45,

HB=440

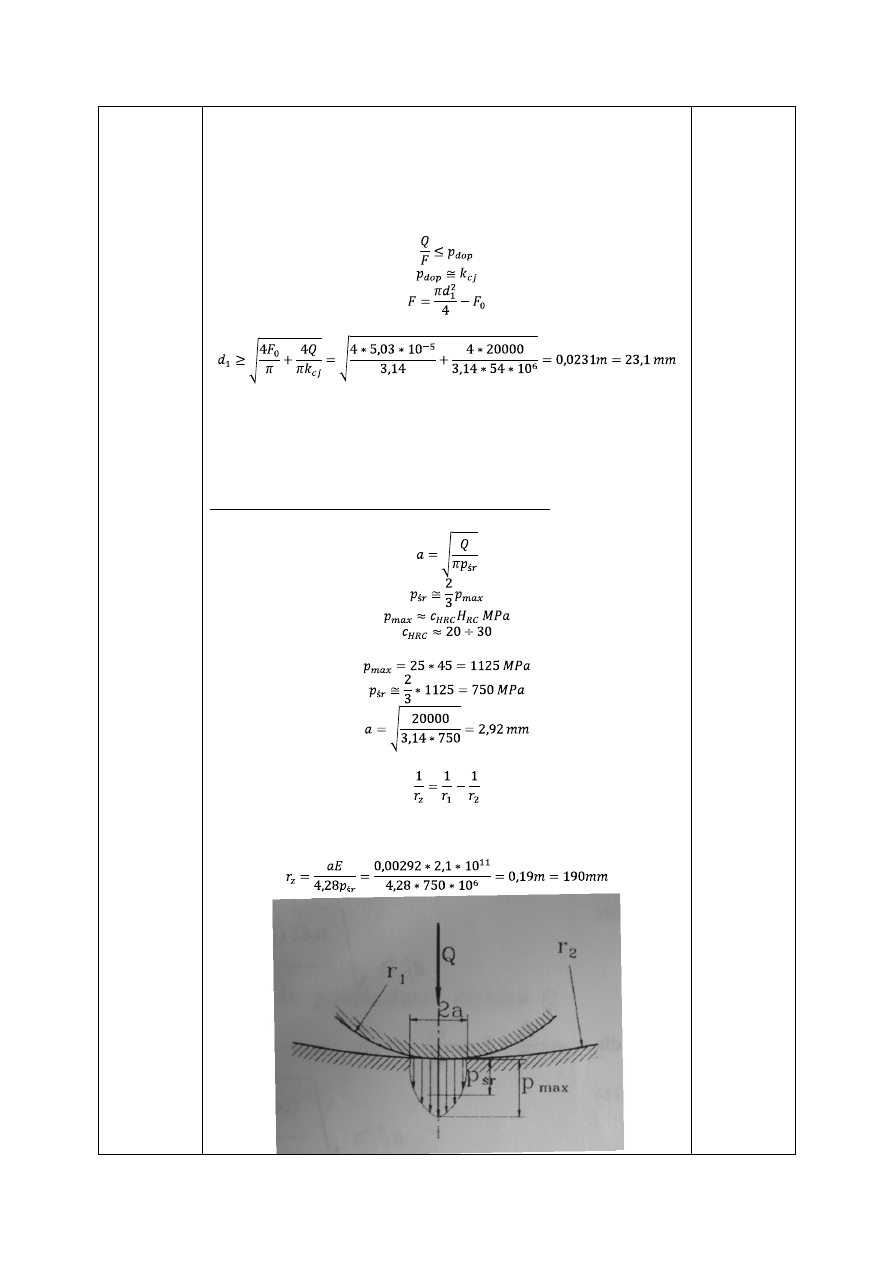

6. Głowica podnośnika.

Głowica ma spełniać następujące zadanie:

-W czasie pracy podnośnika zmniejszyć tarcie między śrubą a

elementem podnoszonym

-Uniezależnić obrót śruby od podnoszonego ciężaru.

Powyższe zadania będą spełniać płytki głowicy pokazane na

powyższym rysunku.

6.1. Obliczanie średnicy d

1

płytki górnej.

Średnicę d

1

płytki górnej liczymy z warunku na docisk

Podnośnik śrubowy 7 z 11

daN/mm

2

,

k

cj

=100 MPa

F

0

=5.03*10

-

5

m

k

cj

=54MPa

Q=20kN

E=2,1MPa

powierzchniowy. Materiał na płytki przyjmujemy stal hartowaną

C45 dla której k

r

=195 MPa, H

rc

=45, HB=440 daN/mm

2

, k

cj

=100 MPa.

Korona podnośnika będzie wykonana ze staliwa 35L dla którego

k

cj

=54 MPa. (po przyjęciu odpowiednich współczynników

bezpieczeństwa). P

dop

przyjmujemy dla materiału o mniejszej

twardości, czyli dla korony podnośnika.

F

0

-powierzchnia przekroju poprzecznego otworu na wkręt

Przyjmuje d

1

=25mm

Obliczenie pozostałych średnic:

d

2

=0,8*d=0,8*46=36,8 mm

d

3

=0,8*d

2

=0,8*36,6=29,5 mm

d

4

=2*d=2*46=92 mm

6.2. Obliczenie promieni krzywizny płytek głowicy.

Promień odkształconej powierzchni przy współpracy płytek

r

z

- promień zastępczy, promień jaki powinna mieć kula przy

współpracy z płaszczyzn, aby przy działającej sile odkształcenie

powierzchni styku miały jeszcze charakter sprężysty

d

1

=25mm

d

2

=36,8mm

d

3

=29,5mm

d

4

=92mm

p

max

=1125

MPa

p

śr

=740 MPa

a=2,92mm

r

z

=190mm

Podnośnik śrubowy 8 z 11

Przyjmuje, że promień r

2

→ ∞

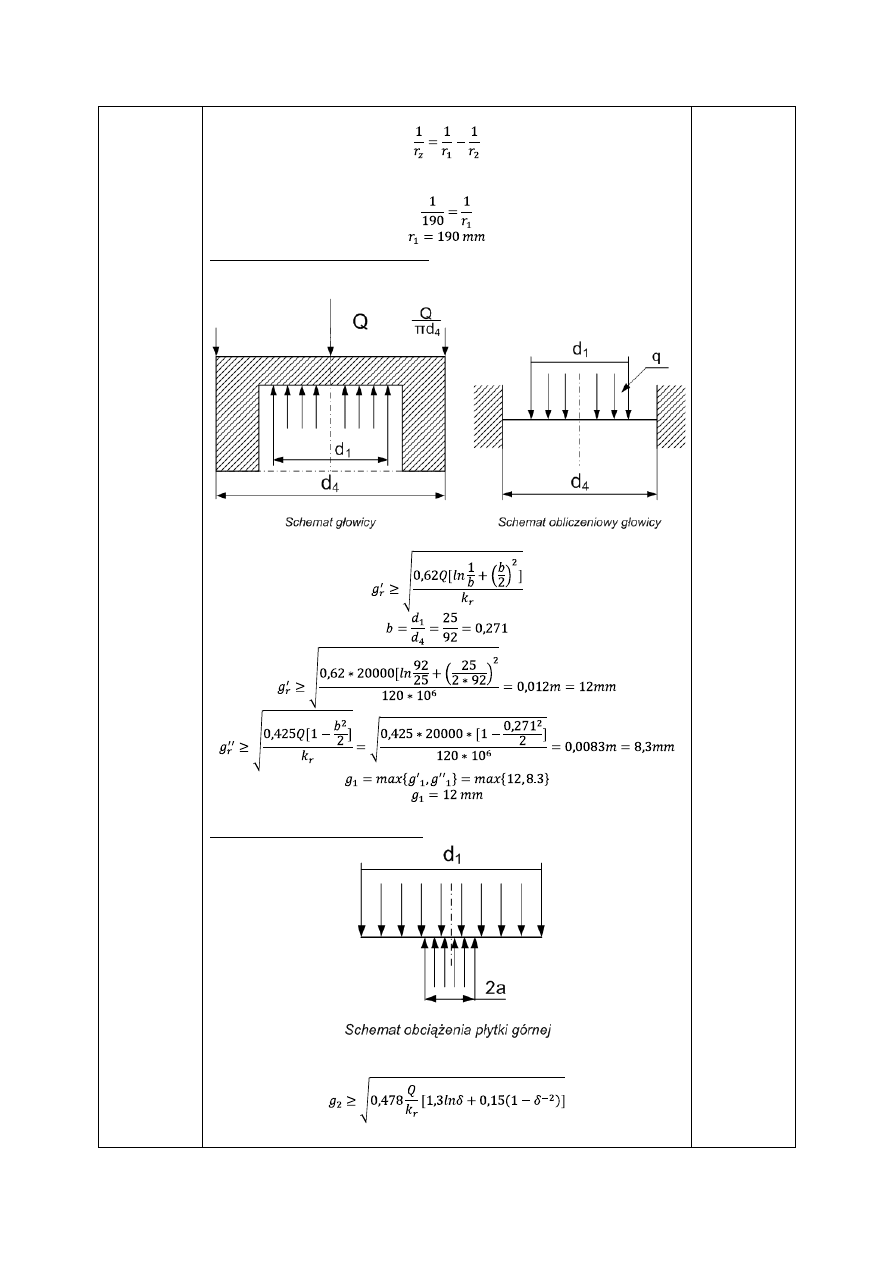

6.3. Obliczenie grubości głowicy.

Materiał na głowicę przyjmuję staliwo 35L o własnościach k

r

=120

MPa, k

cj

=54 MPa

Ostatecznie przyjmuje g

1

=15mm

6.4. Obliczenie grubości płytek.

Traktując płytkę górną jako płytkę kołowo-symetryczną

obciążoną jak na rysunku powyżej, obliczamy jej grubość ze wzoru:

gdzie:

r

1

=190mm

b=0,271

g

1

=15mm

Podnośnik śrubowy 9 z 11

Grubość płytek g

2

i g

3

przyjmujemy z warunku konstrukcyjnego.

Grubość płytki górnej:

g

2

>0,2d

2

=0,2*36,8=7,36mm

Przyjmujemy g

2

=12mm

Grubość płytki dolnej:

g

3

>0,2d

3

=0,3*29,5=8,85mm

Przyjmujemy g

3

=9mm

g

2

=12mm

g

3

=9mm

7. Obliczenie momentu tarcia między płytkami

M

T

=3,9Nm

8. Moment całkowity potrzebny do podniesienia ciężaru Q

M

c

=M

s

+M

T

=66+3.9=69,9=70 Nm

M

c

=70Nm

S235

R

m

=235MPa

P

r

=200N

M

c

=70Nm

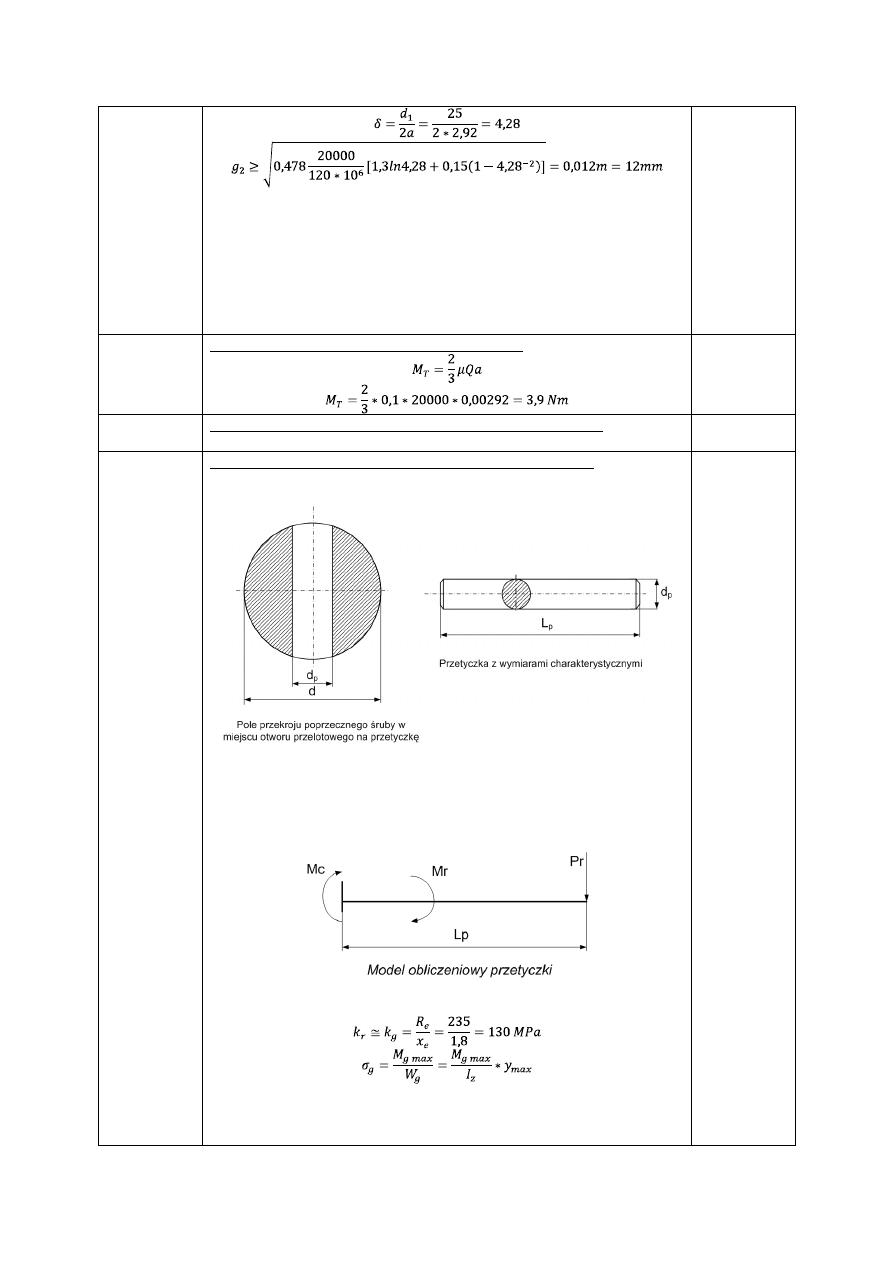

9. Obliczenie przetyczki używanej do podnoszenia śruby.

Materiał z którego zostanie wykonana przetyczka - S235 dla

którego R

m

=235 MPa

Obliczenie wymaganej długości przetyczki L

p

do której końca

zostanie przyłożona siła ręki P

r

=200N i będzie w stanie

przeciwdziałać momentowi całkowitemu M

c

=70Nm.

M

c

=P

r

*L

p

L

p

=M

c

/P

r

=70/200=0,35 m

Przyjmujemy L

p

=400mm.

Średnicę przetyczki obliczymy z warunku wytrzymałościowego na

zginanie.

L

p

=400mm

Podnośnik śrubowy 10 z 11

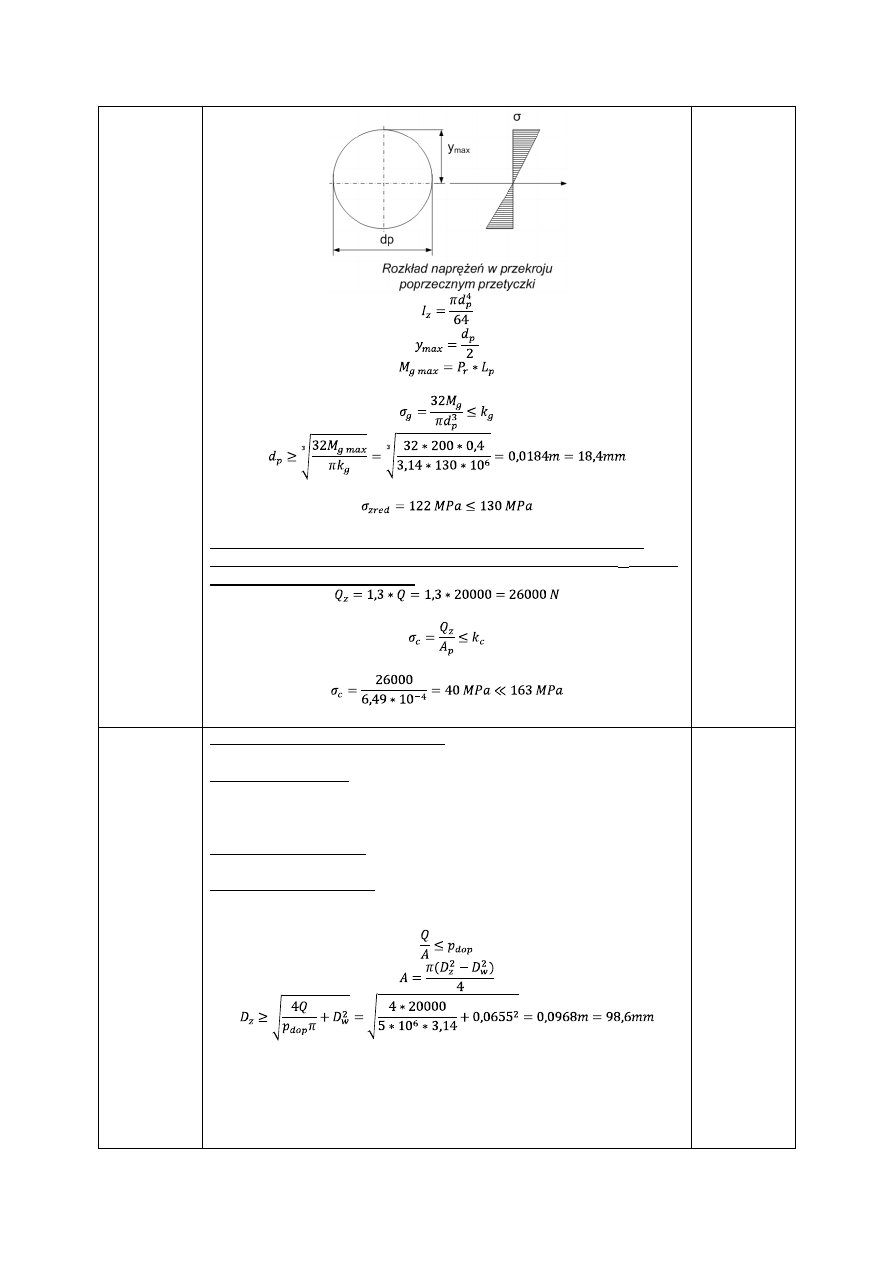

Po podstawieniu powyższych zależności do wzoru

Dla założenia d

p

=20mm

Warunek wytrzymałościowy został spełniony.

9.1. Sprawdzenie, czy osłabienie części nienagwintowanej śruby

dwoma otworami przelotowymi pod przetyczkę o średnicy d

p0

=22 mm

nie zmieni stateczności śruby.

Z warunku na ściskanie:

gdzie A

p

=6,49*10

-4

m

2

Warunek wytrzymałościowy został spełniony.

d

p

=20mm

H

k

=510mm

p

dop

=5MPa

D

w

=65,5mm

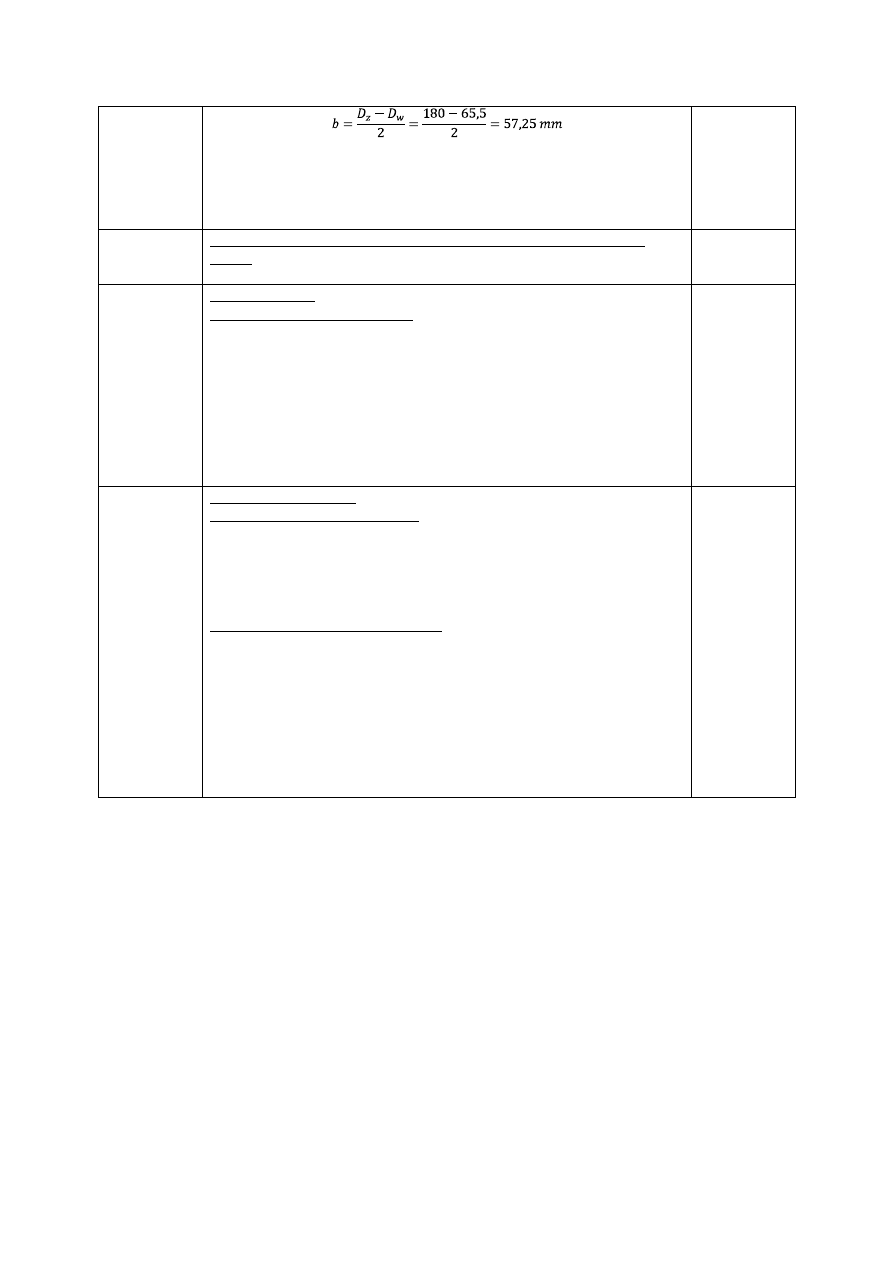

10. Obliczenia korpusu spawanego.

10.1 Grubość ścianki.

Grubość ścianki określamy z zależności:

g

s

=(0,01-0,02)H

k

g

s

=0,02*510=10mm

10.2 Grubość podstawy

g

p

=1,5*g

s

=1,5*10=15mm

10.3. Średnica podstawy.

Średnicę podstawy określamy z warunku na docisk powierzchniowy.

P

dop

dla gruntu przyjmujemy 5 MPa.

Przyjmuję D

z

=180mm

Sprawdzenie, czy do tak dobranych wymiarów podstawy nie będzie

trzeba zastosować żeber zapewniających większą stateczność.

g

s

=10mm

g

p

=15mm

Dz=180mm

Podnośnik śrubowy 11 z 11

Warunek przy którym zastosowanie żeber jest konieczne:

b>(4-5)g

p

57,25<(60-70)

Warunek nie jest spełniony, więc zastosowanie żeber nie jest

konieczne.

b=57,25mm

11. Realizacją zabezpieczenia głowicy przed spadaniem z czopa

śruby.

Dobieram dwie śruby M6x20 5.8-A wg normy PN-63/M-82303…

M6x20

Uwagi końcowe.

Pasowanie korpusu i nakrętki

Nakrętka będzie osadzona w korpusie i dodatkowo blokowana

śrubą, ale pożądanym jest, aby była ona pasowana ciasno w tym

celu należy dobrać pasowanie ciasne dla rozmiaru D

n

=65,5 mm przy

zasadzie stałego otworu ze względu na łatwiejsza obróbkę

nakrętki (mniejsze rozmiary materiał lepiej skrawalny). Można

zastosować zalecane przez normę PN-EN 20286-1996 pasowanie

ciasne H7/p6 stąd pasowanie nakrętki i korpusu będzie

następujące 65,5H7/p6

INSTRUKCJA MONTAŻU

Osadzenie nakrętki w korpusie

Nakrętka w korpusie będzie montowana na wcisk oraz dodatkowo

zabezpieczona przy pomocy wkrętu.

montaż nakrętki w korpusie - ponieważ wyżej wymienione pasowanie

jest pasowaniem ciasnym, dlatego montażu należy dokonać przy

użyciu prasy mechanicznej.

Montaż śruby głównej w korpusie:

śrubę należy posmarować na całej długości gwintu roboczego

smarem plastycznym

wkręcić śrubę od „góry” korpusu to jest od strony kołnierza

nakrętki – śrubę należy wkręcić w nakrętkę aż do miejsca jej

podcięcia.

Po wykonaniu powyższej operacji można przystąpić do montażu

podkładki zabezpieczającej śrubę główną przed wykręceniem w tym

celu należy przykręcić podkładkę przy pomocy śruby M12

montaż korony podnośnika.

Wyszukiwarka

Podobne podstrony:

podnośnik srubowy, pkm projekt podnośnika, DANE

Projekt podnośnika śrubowego PKM

Projekt podnośnika śrubowego

podnośnik srubowy, PROJEKT PKMzzzzzzzzzzzzzz, Dane

Projekt podnośnika śrubowego, Mechanika i budowa maszyn, PKMY, Projekt podnosnika

projekt1 podnosnik srubowy, ZiIP, inne kierunki, politechnika, sem IV, PKM, Projekty PKM, Projekty P

Projekt podnośnika śrubowego PKM poprawiony trochę

rozpieracz śrubowy, Podstawy Konstrukcji Maszyn, projekt podnośnika śrubowego

PROJEKT PODNOśNIKA śrubowego, PKM, PKM, pkm 2projekty

KOMPLET, Obliczenia, PROJEKT PODNOŚNIKA ŚRUBOWEGO

PWR PKM Podnośnik śrubowy (1 projekt)

Projekt podnośnika śrubowego PKM

Zbigniew Skrzyszowski Podnośniki i prasy śrubowe PKM projektowanie wyd PK

PROJEKT PODNOSNIKA srubowego student

Podnośnik śrubowy rysunek złożeniowy

Podnośnik śrubowy

Podnosnik śrubowy uprdlazaocz

więcej podobnych podstron