0

Otrzymywanie szkieł i warstw na szkle płaskim

przy zastosowaniu metody zol-żel

1

Metoda zol-żel

Metoda zol-żel jest znana już od ponad 40-tu lat. Jednak wyjątkowo szybki rozwój prac

badawczych nad otrzymaniem materiałów amorficznych metodą zol-żel zaczyna się od lat 70-tych,

a w latach 80-tych obserwuje się ich szczególny rozkwit. Metodę zol-żel można zaliczyć do

nowych, niekonwencjonalnych metod syntezy szkieł nieorganicznych. Jest to proces

niskotemperaturowy, pomijający całkowicie etap ogniowy i opiera się głównie na reakcjach

zachodzących w fazie ciekłej. Podstawowymi surowcami są, zwykle alkoholany metali oraz inne

związki, np. chelaty, estry lub kombinacje związków organicznych i nieorganicznych (azotany,

chlorki, tlenochlorki).

W najbardziej popularnej metodzie żelowej -alkoholanowej podstawowe składniki szkła

wprowadzane są w postaci odpowiednich alkoholanów lub estrów. Obok nich w skład roztworu

wyjściowego wchodzi: alkohol, spełniający rolę rozpuszczalnika, woda oraz katalizator reakcji.

Podstawowe procesy –reakcje hydrolizy i polikondensacji -warunkują przemianę roztworu

wyjściowego w żel, który w wyniku odpowiedniej obróbki termicznej może przejść w

nieorganiczne szkło tlenkowe. Po zmieszaniu składników, estry i alkoholany pierwiastków

szkłotwórczych i modyfikujących reagują z wodą w rozpuszczalniku organicznym i ulegają

częściowej hydrolizie i polikondensacji. Te dwa procesy przebiegają równolegle i nie można ich

rozdzielić w czasie. Zależą one od wielu czynników: temperatury i pH roztworu, ilości

rozpuszczalnika i wody. pH regulowane jest ilości dodawanego katalizatora w postaci HCI lub

NH4OH. Optymalnym jest dobór takich warunków procesu, żeby żelowanie następowało w okresie

dwóch do pięciu dni a materiał końcowy miał postać monolitu. Na mechanizm przebiegu reakcji

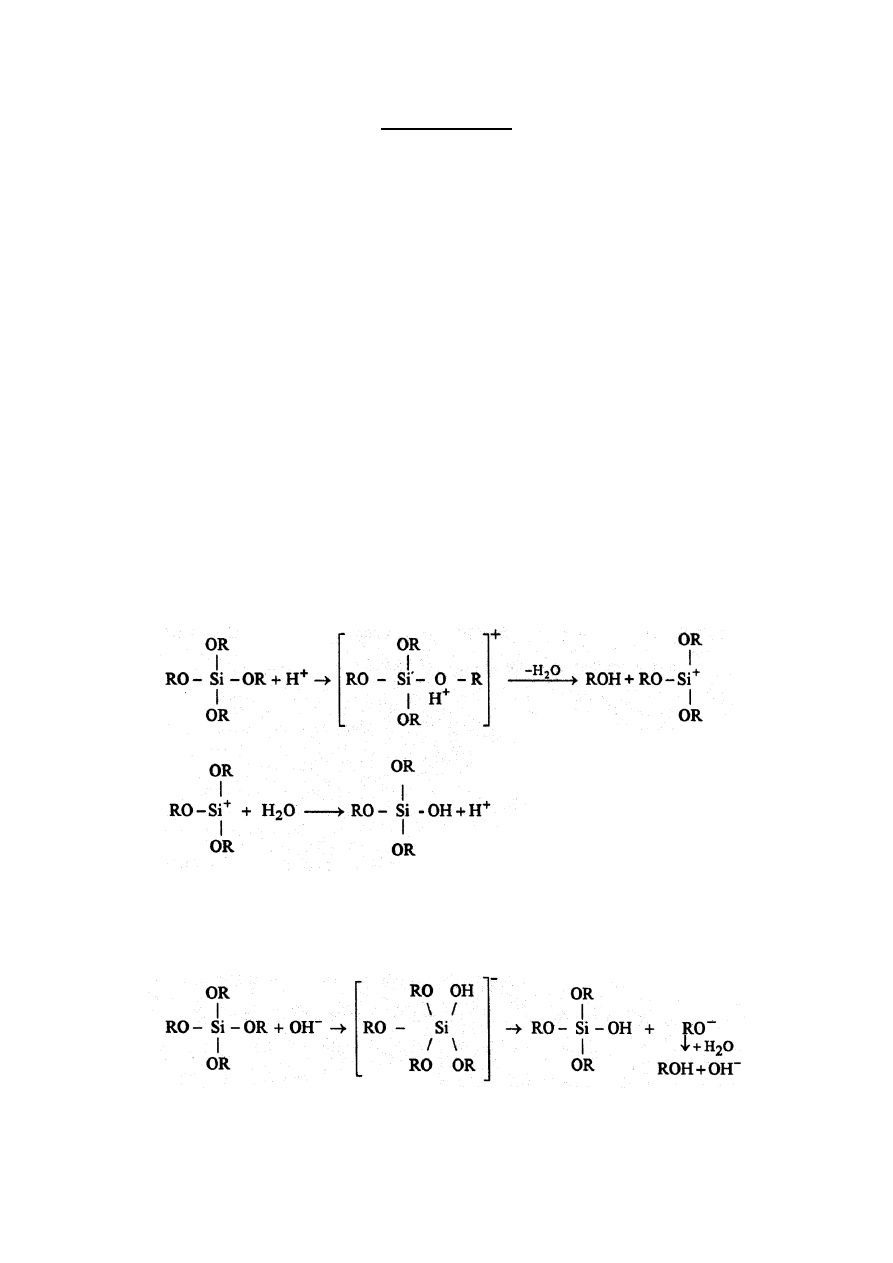

hydrolizy ma wpływ rodzaj katalizatora. W przypadku stosowania kwasów (HCI, HNO

3

) hydroliza

polega na elektrofilowym ataku skierowanym na atom tlenu jednej z grup alkoksylowych.

Gdy katalizatorem jest zasada (ŃH

4

OH, NaOH) następuje nukleofilowy atak na atom krzemu:

2

Podczas hydrolizy alkoholanów mogą zaistnieć dwa przypadki: hydroliza kompletna i hydroliza

częściowa. Pierwszy proces zachodzi w przypadku szybko hydrolizujących alkoholanów i etapem

końcowym jest wytrącenie nierozpuszczalnych w alkoholu wodorotlenków. Jest to

niedopuszczalne, gdy celem jest otrzymanie amorficznych materiałów żelowych. W związku z tym,

że alkoholany wielu pierwiastków użytecznych przy wytwarzaniu szkieł wieloskładnikowych

zwykle hydrolizuje dość szybko, należy je dodawać stopniowo do najwolniej hydrolizującego

alkoholanu, w momencie, gdy jest on zhydrolizowany częściowo. Do tego znakomicie się nadają

przede wszystkim związki krzemu -tetraetyloortokrzemian (TEOS) i tetrametyloortokrzemian

(TMOS). Wolny przebieg reakcji hydrolizy i polikondensacji jest niezbędny, aby w warunkach

niskotemperaturowej syntezy utworzyła się więźba tlenkowa.

W przypadku pierwiastków wielowartościowych hydroliza jest wielostopniowa i każdy

stopień reakcji odbywa się z różną szybkością.

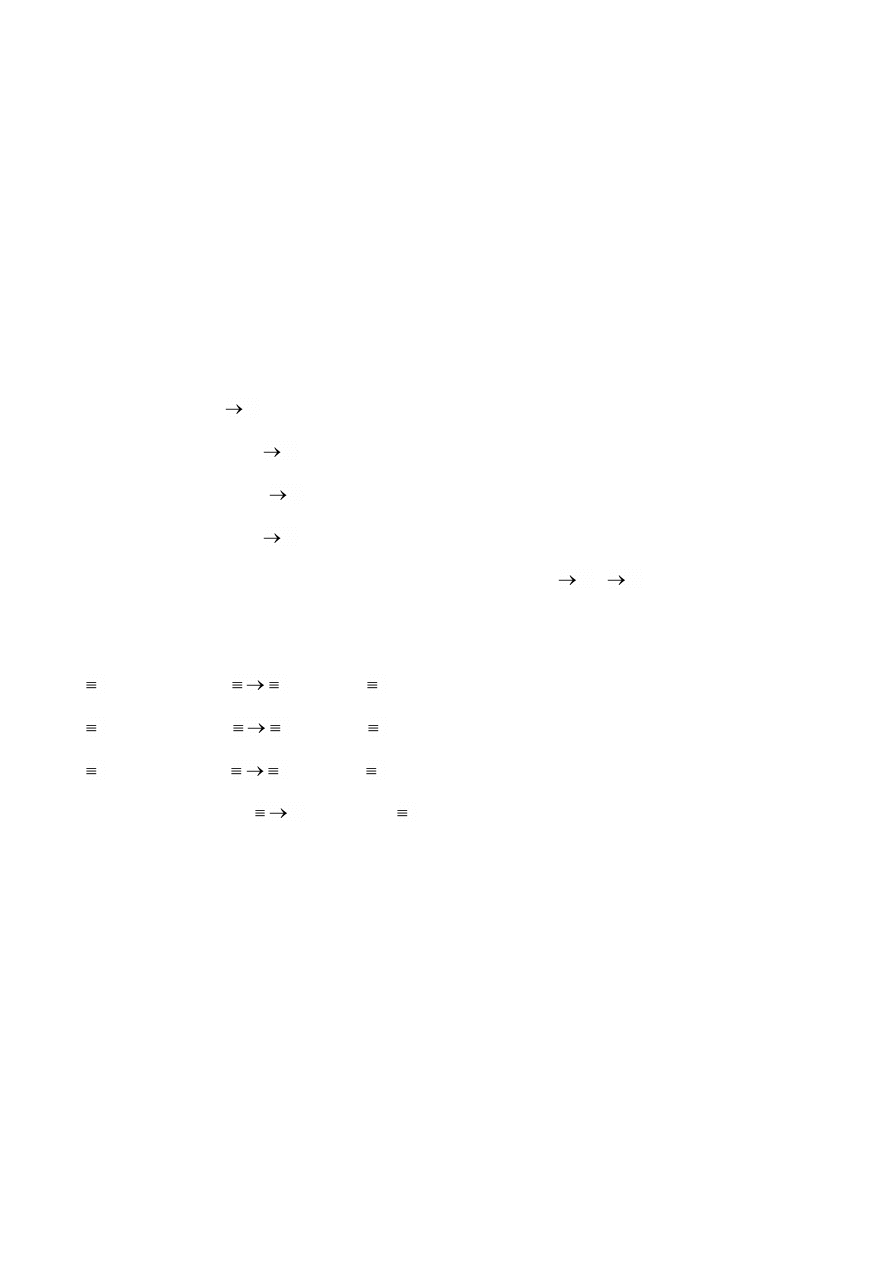

W przypadku stosowania TEOS-u przebieg reakcji hydrolizy jest następujący:

Si(OC

2

H

5

)

4

+ H

2

O (OH)Si(OC

2

H

5

)

3

+ C

2

H

5

OH

(OH)Si(OC

2

H

5

)

3

+ H

2

O (OH)

2

Si(OC

2

H

5

)

2

+ C

2

H

5

OH

(OH)

2

Si(OC

2

H

5

)

2

+ H

2

O (OH)

3

Si(OC

2

H

5

) + C

2

H

5

OH

(OH)

3

Si(OC

2

H

5

) + H

2

O Si(OH)

4

+ C

2

H

5

OH

Drugim typem reakcji zachodzących podczas przemiany roztwór zol żel jest polikondensacja.

W wyniku tych reakcji powstają wiązania mostkowe typu Si-O-Si, Si-O-Me, charakterystyczne dla

sieci szkła tlenkowego. W przypadku szkła krzemianowego domieszkowanego tlenkami typu MeO

przebieg tych reakcji jest następujący (R = C

2

H

5

, CH

3

):

Si –OR + HO – Si Si – O – Si + ROH

Si –OH + HO – Si Si – O – Si + H

2

O

Si –OR + RO – Si Si – O – Si + R

2

O

– Me – OH + HO – Si – Me – O – Si + ROH

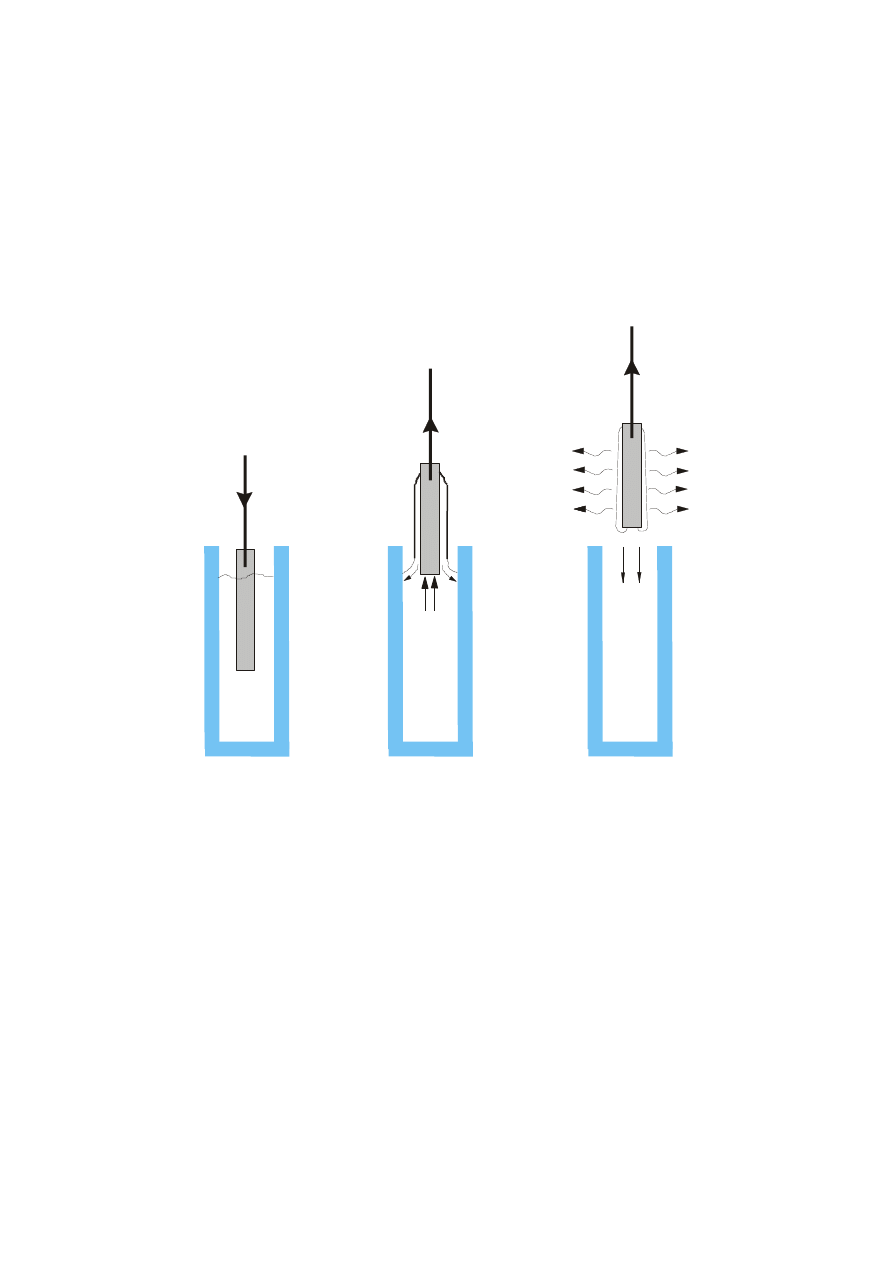

Schemat podany na rysunku 1 ilustruje makroskopowy przebieg wyżej opisanych reakcji. W

roztworze znajdują się pojedyncze cząsteczki częściowo z hydrolizowanych alkoholanów. W zolu

cząsteczki są już częściowo spolimeryzowane, ale stopień polimeryzacji jest niewielki. Przejściu

zolu w żel towarzyszy aglomeracja spolimeryzowanych cząsteczek i na skutek tego wzrost

lepkości. Wszystkie wyżej opisane reakcje odbywają się w temperaturach pokojowych.

3

Rys.1 Schemat przemian zachodzących przy przejściu roztwór – zol – żel.

Przemiany żel szkło

Otrzymany w warunkach otoczenia "wilgotny" żel zbudowany jest z fragmentów sieci tlenkowej,

ale posiada również dużą ilość grup OH- i grup organicznych. Jest to materiał o bardzo wysokiej

porowatości. Zawarte w porach woda i alkohol, pochodzące z roztworu wyjściowego oraz będące

produktami reakcji hydrolizy i polikondensacji ulegają w dużym stopniu usunięciu przez suszenie

w temperaturze pokojowej w ciągu kilkunastu do kilkudziesięciu dni. W tym czasie żel kurczy się i

odstaje od ścian naczynia, w którym dotąd przebywał, zachowując jego kształt. Taki "zestarzony"

żel poddaje się wygrzewaniu w temperaturze około 400°C. Sprzyja to dalszemu usunięciu wody i

grup OH nie tylko z porów ale i ze struktury żelu. Najpierw wydzielana jest woda (100-200°C),

następnie części organiczne (300-400°C). Otrzymuje się wówczas amorficzny materiał z ciągłą

więźbą tlenkową. Jest on na ogół przeźroczysty. Porowatość znacznie się zmniejsza, ale gęstość

jeszcze różni się od gęstości szkła topionego; o tym samym składzie. Dalsze zagęszczanie struktury

uzyskuje się poprzez dodatkową obróbkę termiczną. Prowadzona ona jest wieloetapowo i bardzo

wolno, przy czym w temperaturze ok. 500°C następuje zapadanie się małych porów, zamykanie

dużych porów odbywa się w przedziale temperatur 700-900°C. Pełne zagęszczenie żelu uzyskuje

się przy obróbce do temperatury około 1000°C. Przy prawidłowo prowadzonej obróbce termicznej

właściwości szkła żel owego nie różnią się od odpowiedniego szkła topionego.

4

Zalety i wady metody zol-żel

Ponieważ jest to metoda całkowicie odmienna od innych, celowym wydaje się podkreślenie, jakie

posiada ona zalety w stosunku do metod konwencjonalnych. Metoda żelowa pozwala na uzyskanie

materiałów o bardzo wysokiej jednorodności i czystości chemicznej. Ponieważ roztwór sporządza

się ze związków chemicznych w stanie ciekłym, cała synteza odbywa się w warunkach

zapewniających jednorodność na skalę molekularną. Materiał końcowy wolny jest również od

smug, pęcherzyków, wtrąceń, charakterystycznych dla szkieł topionych. Metodą zol-żel można

uzyskać materiały amorficzne, o bardzo różnych składach chemicznych, często trudnych lub

niemożliwych do uzyskania na drodze topienia (np. szkła z układu SiO

2

- TiO

2

-ZrO

2

, o unikalnym

połączeniu bardzo niskiego współczynnika rozszerzalności cieplnej, wysokiego współczynnika

załamania światła i dużej odporności chemicznej w środowisku alkalicznym). Oprócz tego metoda

pozwala na syntetyzowanie szkieł trudnotopliwych, omijając charakterystyczne dla nich zjawiska

likwacji i krystalizacji, ułatwiając ich otrzymywanie, a czasem i rozszerzając granice obszaru

szklistego w układzie (np. układ SiO

2

- TiO

2

).

Stosując metodę zol-żel i posługując się różnymi technikami (wyciąganie nici, osadzanie z

roztworu powłok poprzez zanurzanie, wirowanie lub rozpylanie, zwykłe mieszanie i odlewanie)

można uzyskać monolity o różnych kształtach, nie wymagających prasowania, obróbki

mechanicznej a wykorzystując reologiczne właściwości zoli -włókna szklane, warstwy cienkie (50-

200 nm) i grubsze (do 3 m).

Tak sytuacja wygląda w przypadku otrzymywania materiałów amorficznych. Jednakże metoda

żelowa jest użyteczna również przy otrzymywaniu materiałów krystalicznych, kompozytów,

ceramiki. Jako następną zaletę można wymienić stosunkowo niskie temperatury obróbki termicznej

(np. dla szkieł z układu SiO

2

-TiO

2

-1000°C w porównaniu z temperaturą topienia ponad 1600°C) i

wynikającą z tego energooszczędność. Niestety, użyteczność tej metody w przemyśle szklarskim

nadal jest ograniczona, ze względu na trudności, towarzyszące tej syntezie, których pojawienie się

decyduje o wadach tej metody.

Wszystkie procesy zachodzące podczas przemiany zol - mokry żel - suchy żel są nieodwracalne i

niemożliwe do zahamowania ich w czasie. Z tego wynikają trudności w utrzymywaniu stałej

lepkości zolu, stanowiącej niezbędny warunek do otrzymywania materiałów na skalę przemysłową.

Istnieją również bardzo duże trudności w uzyskaniu końcowych materiałów w formie monolitów,

gdyż niebezpieczeństwo pękania istnieje na każdym etapie przechodzenia żelu w szkło. Przyczyną,

jak już wspomniano, są naprężenia, które powstają w suchym żelu po usunięciu wody i

rozpuszczalnika oraz duży skurcz towarzyszący termicznej obróbce żelu. Oprócz tego dużo

niepowodzeń związanych jest z porowatością żeli. Nieodpowiedni program obróbki termicznej,

przede wszystkim -prędkość wzrostu temperatury, powoduje zmiany tekstury żelu. Zbyt szybkie

ogrzewanie powoduje wzrost średniej średnicy porów w żelu w porównaniu z żelem wygrzewanym

powoli, a skoki temperatur mogą doprowadzić również do spękania żelu. Dużym minusem,

działającym na niekorzyść tej metody jest to, że wszystkie procesy w tej metodzie są bardzo

długotrwałe i technicznie niemożliwe jest ich przyspieszenie.

Dodatkowo, odczynniki używane w metodzie zol-żel są bardzo drogie, ze względu na koszty ich

syntetyzowania. Wszystkie wymienione negatywne strony tej metody powodują, że zastosowanie

jej tylko w nielicznych przypadkach wyszło poza granice laboratorium i ogranicza się do

otrzymywania w niewielkich ilościach materiałów specjalnych, trudnych lub niemożliwych do

uzyskania innym sposobem.

5

Warstwy zol-.żel na szkle

Intensywne badania nad otrzymaniem cienkich warstw żelowych prowadzono już w latach

60-tych, lecz w ostatnich 20-tu latach chemiczne procesy nakładania powłok, między innymi przy

pomocy metody zol-żel stały się szczególnie popularne.

Rozróżnia się dwie grupy metod, na których oparte są procesy otrzymywania warstw:

Metody I grupy -bazują na wykorzystaniu stabilnych roztworów koloidalnych, sporządzonych w

wodzie lub rozpuszczalnikach niewodnych z wykorzystaniem substancji amorficznych w postaci

cząstek koloidalnych. Takie koloidalne cząstki otrzymuje się metodą zol-żel przy użyciu chlorków

metali lub alkoholanów metali jako wyjściowych substancji. Można je otrzymać również przez

utlenianie w fazie gazowej metali lub związków metaloorganicznych, bądź też poprzez wymianę

jonową w roztworach.

Metody II grupy opierają się na hydrolitycznej polikondensacji alkoholanów metali i tetraetoxy-

względnie tetrametoxykrzemu w rozpuszczalnikach bezwodnych, najczęściej w alkoholach. Jako

wyjściowe substancje stosowane są również, podobnie jak w I grupie metod, alkoholany metali,

estry , względnie nieorganiczne związki niektórych pierwiastków, np. azotany, chlorki, octany.

Jako substancje wyjściowe służą też wodne, alkoholowe lub alkoholowo-wodne roztwory soli

nieorganicznych metali.

Nakładanie powłok metodą zol-żel może się odbywać przy pomocy różnych technik:

techniką zanurzeniową (szkło podstawowe zanurzano i wyciągano z roztworu pionowo w

górę, ze stałą prędkością; roztwór nie przesuwa się); techniką obniżenia poziomu lustra

roztworu (szkło zanurzano w roztworze, po czym obniża się poziom lustra ze stałą prędkością

–szkło pozostaje w tym samym miejscu);

techniką wirowania – na powierzchnię obracającego się szkła podawana jest porcja roztworu,

warstwa tworzy się pod działaniem siły odśrodkowej;

techniką natrysku – roztwór rozprowadza się na powierzchni szkła przy pomocy aerografu;

6

Metoda zanurzeniowa

W metodzie tej powierzchnia pokrywana zostaje zanurzona w roztworze, z którego ma być

nałożona warstwa, a następnie wynurzona ze ściśle określoną prędkością. Podczas doboru

parametrów procesu istotny jest dobór temperatury roztworu, z którego warstwa będzie

otrzymywana. Proces odbywa się przy ciśnieniu atmosferycznym. Grubość powłoki regulowana

jest poprzez szybkość wynurzania pokrywanej powierzchni oraz lepkość cieczy.

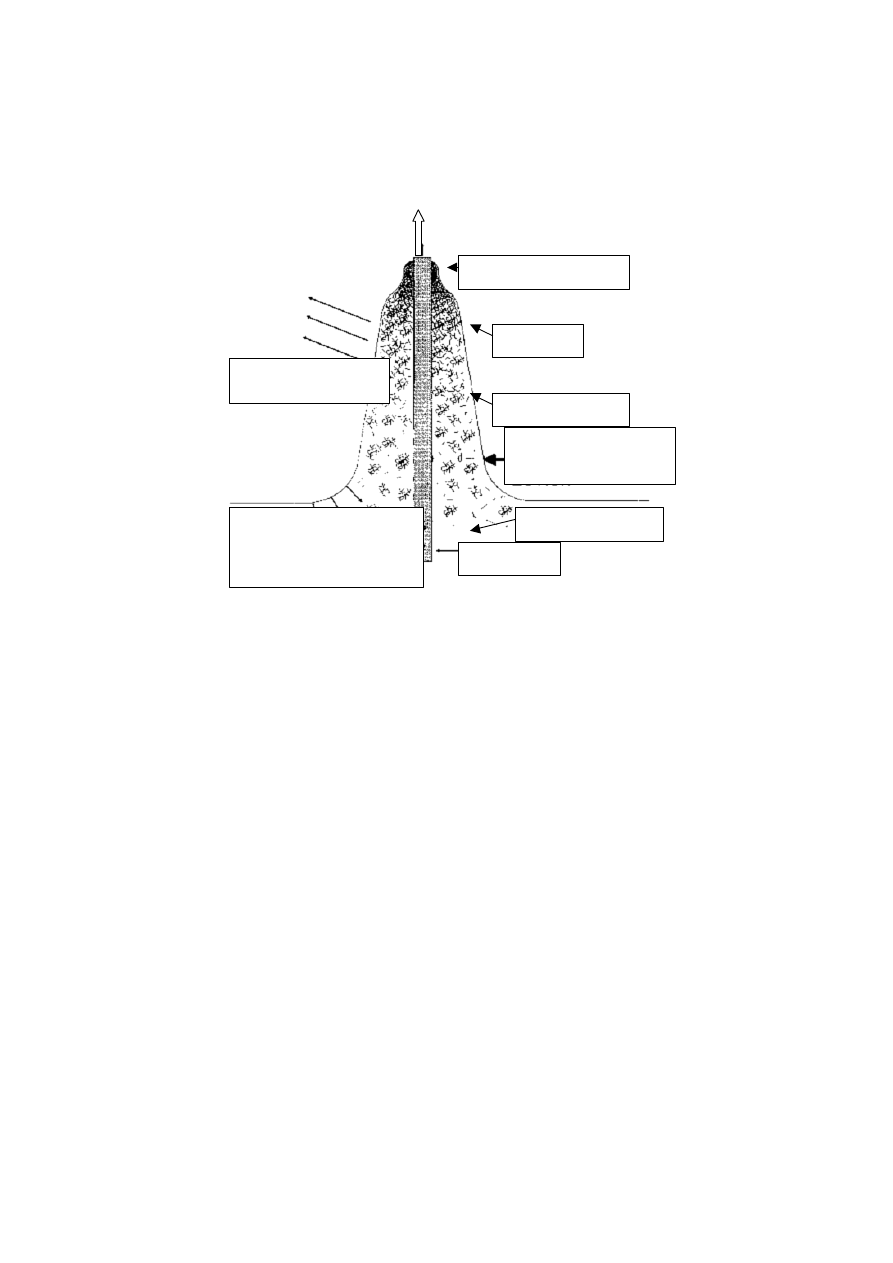

Nakładanie powłok metodą zanurzeniową

Jeżeli szybkość wynurzania pozwala zachować parametry charakterystyczne dla cieczy

newtonowskich grubość nałożonej warstwy możemy wyliczyć przy pomocy równania LANDAU-

LEVICH’a

h=0,94(ηV)

2/3

/γ

LV

1/6

(ρg)

1/2

gdzie:

h – grubość powłoki

η – lepkość roztworu; γ

LV

– napięcie na granicy faz ciecz/gaz; ρ – gęstość

g – przyspieszenie ziemskie; V – szybkość wynurzania

zanurzanie

formowanie warstwy

odparowanie

rozcieńczalnika

7

Najistotniejszym etapem nakładania powłok poprzez zanurzanie jest początek formowania

powłoki. Procesy zachodzące na tym etapie przedstawia poniższy rysunek.

Formowanie powłoki w metodzie zanurzeniowej

Naniesiona warstwa

żelowanie

agregacja

podłoże

Formowanie warstwy

powstrzymywane poprzez

napięcie powierzchniowe

Parowanie

Woda/alkohol

Rozcienczony zol

Początkowe stadium

uformowanej warstwy

Otrzymana powłoka żelowa zwykle wymaga obróbki termicznej w celu jej zagęszczenia, a

temperatura tego procesu uzależniona jest od składu chemicznego warstwy.

8

Materiały hybrydowe

Hybrydowe szkła organiczno- nieorganiczne stanowią nowy rodzaj materiałów, łączących

w sobie cechy szkieł nieorganicznych oraz organicznych polimerów. Hybrydy takie otrzymywane

są zwykle chemiczną metodą zol- żel, przy zastosowaniu, jako materiałów wyjściowych,

alkoholanów odpowiednich pierwiastków oraz związków organicznych typu (RO)

4-n

SiR

n

. Materiał

finalny otrzymany w wyniku takiej syntezy, stanowi swoisty konglomerat złożony z nano-struktur

tlenków organicznych i organicznych polimerów połączonych wzajemnie wiązaniami

chemicznymi. Taka budowa wewnętrzna sprawia, że szkła hybrydowe mogą w szerokim zakresie

zmieniać swoje właściwości; jest to szczególnie ważne w przypadku właściwości optycznych,

bowiem w zależności od rodzaju i ilości modyfikatora organicznego można otrzymać szkła o

parametrach optycznych (współczynnik załamania światła, dyspersja) nieosiągalnych przy

zastosowaniu tradycyjnych technologii topienia. Ponadto, zmodyfikowane organicznie szkła

tlenkowe stanowią kompatybilną matrycę do której można wprowadzać szereg związków

organicznych o właściwościach barwnych, luminescencyjnych, laserowych uzyskując nowy rodzaj

materiałów typu- hybrydowe szkła barwne, fotoczułe, fotochromatyczne, laserowe i inne.

Modelowy schemat struktury szkieł hybrydowych.

Si

O

Si

O

Si

O

Si

O

C

C

H

O

O

C

C

H

H

H

H

H

O

C

H

H

H

H

H

9

Wykonanie ćwiczenia

Aparatura

Szkło laboratoryjne

Zlewki

Pipety

Cylindry miarowe

Szkiełka zegarkowe

Urządzenia

Mieszadła magnetyczne, elementy mieszające

Waga analityczna

Urządzenie do wyciągania warstw

10

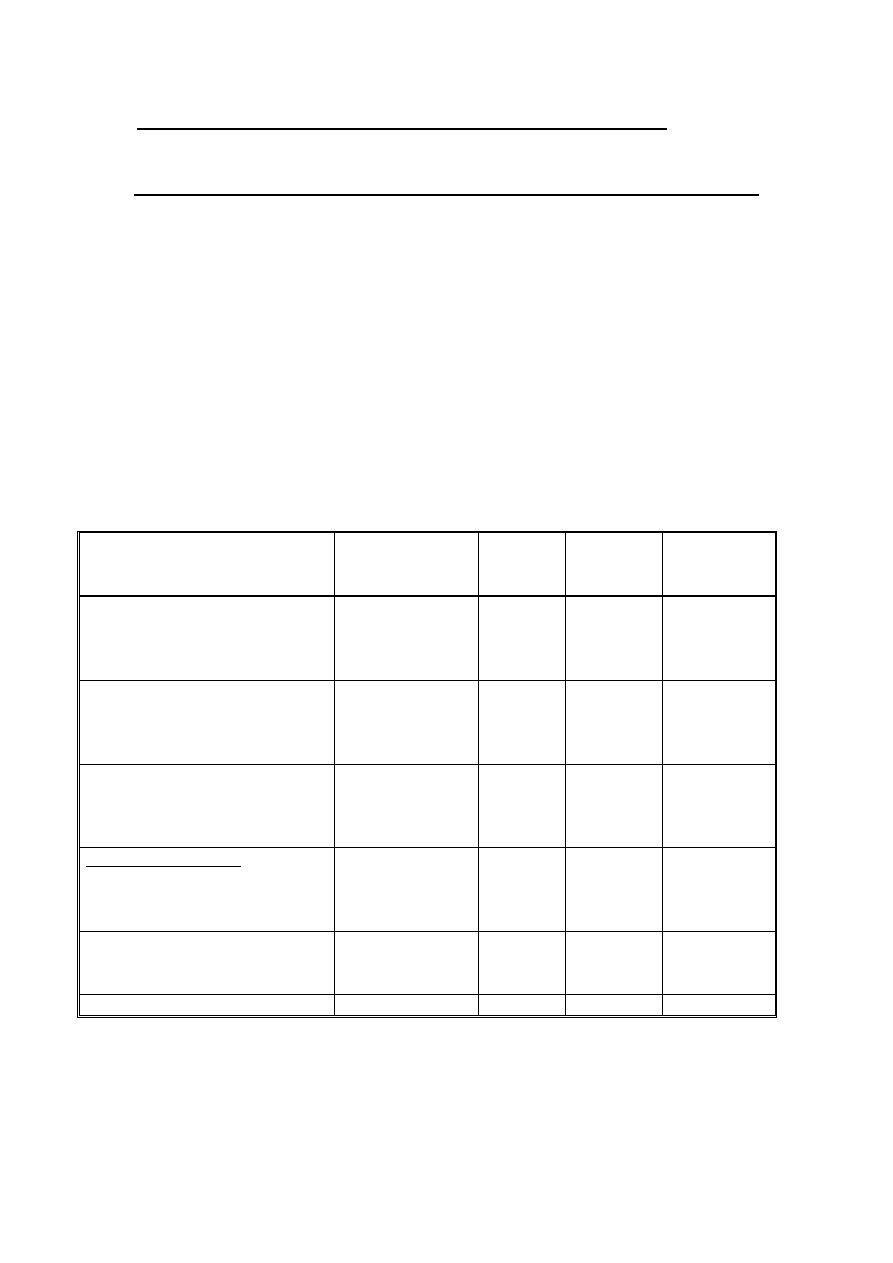

Synteza roztworów do otrzymania żeli i nanoszenia warstw

Otrzymywanie barwnych żeli hybrydowych i barwnych warstw żelowych

Przygotowanie roztworów:

Założona zawartość składników:

Si(OC

2

H

5

)

4

TEOS/Dynasylan A – 25 [%mol]

(C

6

H

5

)Si(OC

2

H

5

)

3

PhTES/Dynasylan 9256 – 30 [%mol]

(OCH

3

)

3

Si(CH

2

)

3

OCH

2

CHOCH GPTMS/Dynasylan GLYMO – 38 [%mol]

C

8

H

20

O

4

Ti TEOT – 7 [%mol]

Materiały wyjściowe:

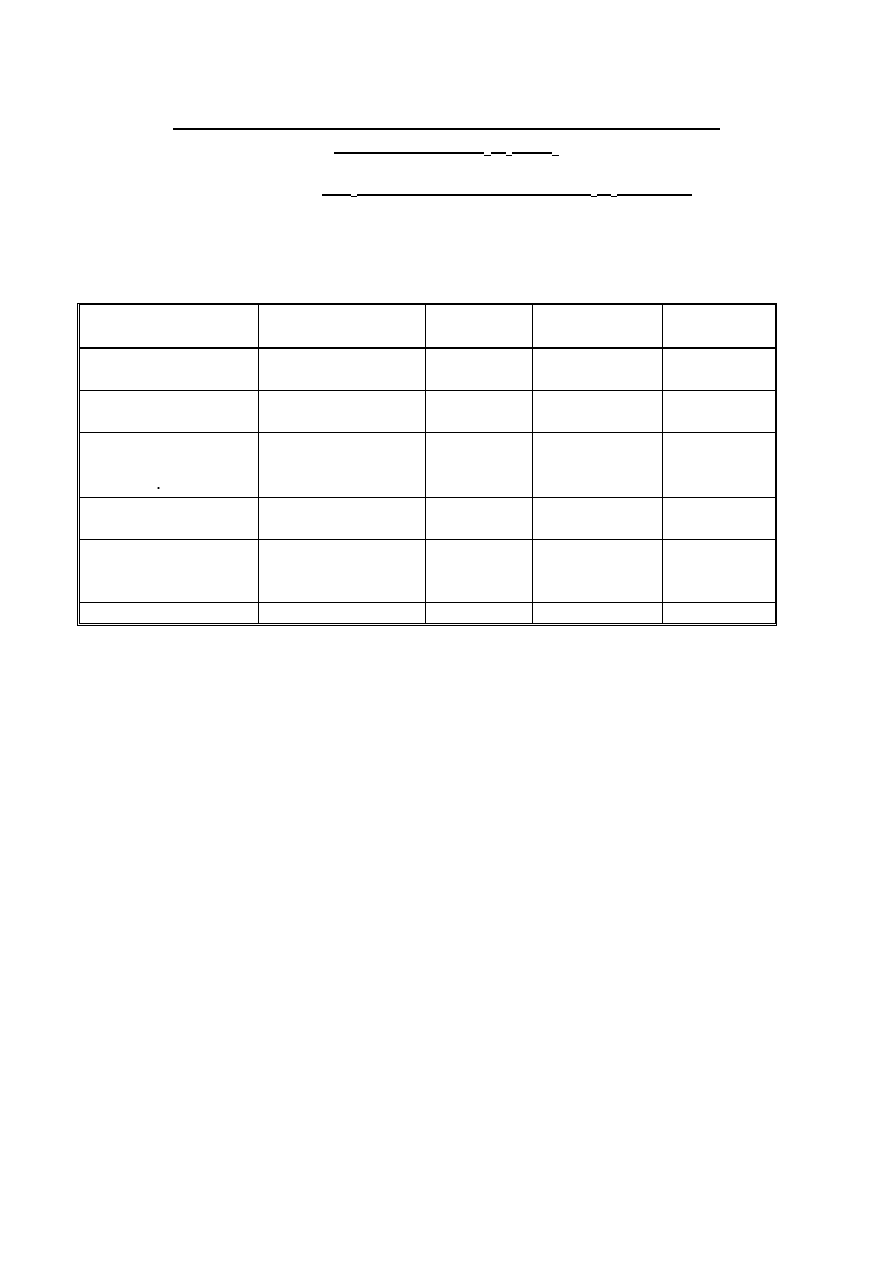

Odczynnik

Cel użycia

Gęstość

[g/cm

3

]

Masa

molowa

[g/mol]

Czystość[%]

Tetraetoksysilan

Si(OC

2

H

5

)

4

TEOS

Prekursor

nieorganicznej

składowej

hybrydy

0,93

208,33

99

Phenyltrietoksysilan

(C

6

H

5

)Si(OC

2

H

5

)

3

PhTES

Prekursor

organicznej

składowej

hybrydy

0,99

240,38

98

Glycidixypropyltrimethoxysilane

(OCH

3

)

3

Si(CH

2

)

3

OCH

2

CHOCH

GPTMS

Prekursor

organicznej

składowej

hybrydy

1.07

236,34

98

tetraetyloortotytanian

C

8

H

20

O

4

Ti Ti

Prekursor

nieorganicznej

składowej

hybrydy

1,088

228,1

98

Kwas solny 1mol/l

HCl

Katalizator

reakcji hydrolizy

i polikondensacji

1,18

36,6

Etanol C

2

H

5

OH

Rozpuszczalnik

0,79

46

96

Barwniki organiczne typu Orasol: Blue GN, Red BL, Orange RG.

11

Ilość surowców użytych do syntezy [ml]:

Odczynnik

I(ml)

II(ml)

Si(OC

2

H

5

) TEOS

8

6

(C

6

H

5

)Si(OC

2

H

5

)

3

PhTES

10

7,5

GPTMS

12

9

C

8

H

20

O

4

Ti TEOT

2

1,5

H

2

O

-

-

HCl

4

3

C

2

H

5

OH

12

9

Przygotowanie barwnika:

Barwnik typu Orasol – 100 [mg]

Orasol Blue GN

Orasol Orange RG

I. Odważyć 100 mg barwnika, następnie rozpuścić (w suchej czystej zlewce) w 12 ml. EtOH;

II. Odważyć 75 mg barwnika, następnie rozpuścić (w suchej czystej zlewce) w 9 ml. EtOH;

12

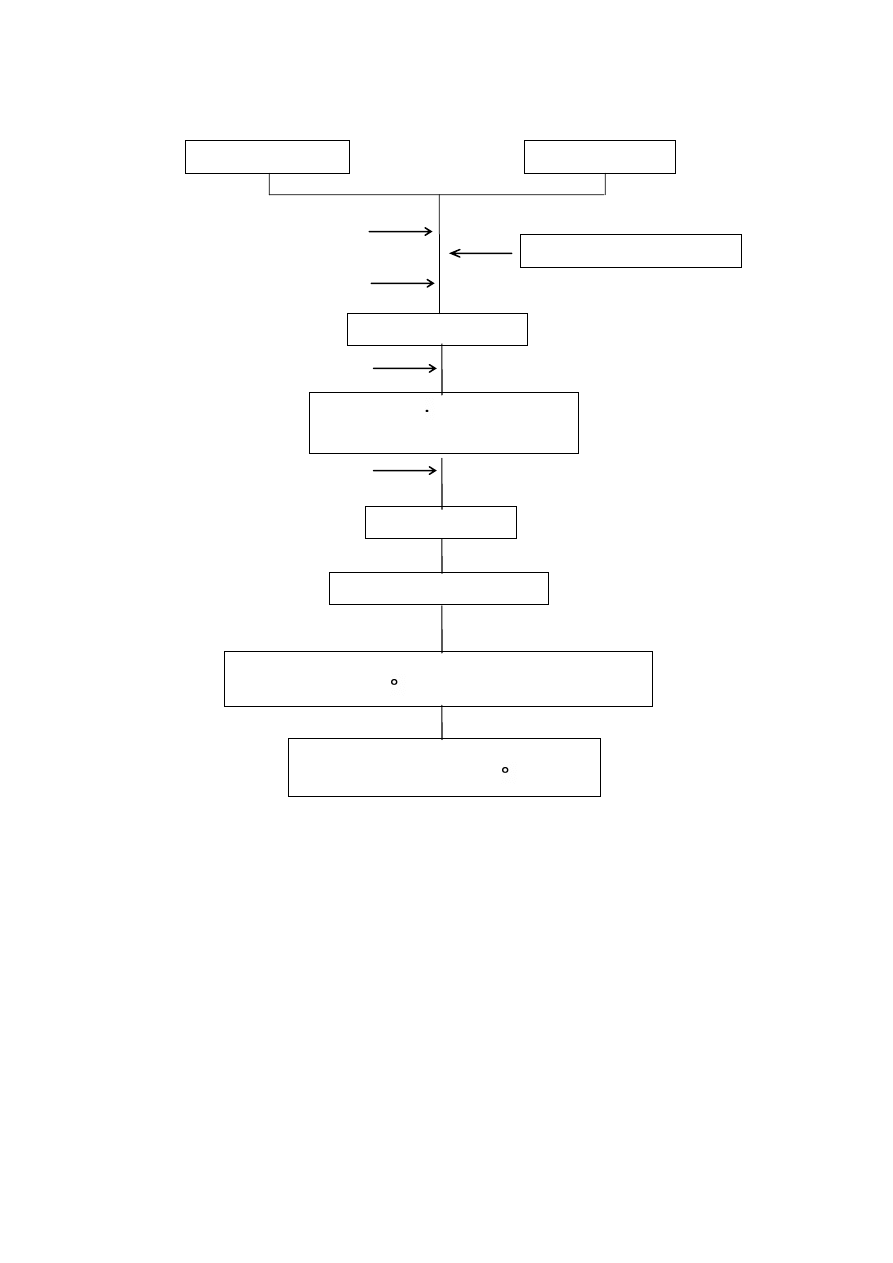

Schemat syntezy roztworów wyjściowych:

Wszystkie odczynniki odmierzamy cylindrem miarowym lub pipetą, osobną dla każdego związku i

SUCHĄ i CZYSTĄ!

W trakcie syntezy zlewki powinny być nakryte szkiełkami zegarkowymi.

Żel

Roztwór końcowy pozostawia się w warunkach otoczenia aż do momentu zżelowania – utworzenia

wilgotnego żelu. W tym czasie zachodzą w dalszym ciągu procesy polikondensacji, roztwór

przechodzi stopniowo w zol a potem w żel. Następnie wilgotny żel poddaje się obróbce

termicznej: suszenie – otrzymujemy „suchy” żel i wygrzewanie – materiał finalny. Parametry

obróbki termicznej zwykle ustala się eksperymentalnie.

Warstwy

Uzyskany roztwór mieszamy w temperaturze 100

o

C przez okres około 25 minut (należy zwrócić

uwagę, aby konsystencja roztworu nie była zbyt gęsta, gdyż wtedy powłoki nie będą dobrze

przylegały do powierzchni szkła). Przed naniesieniem warstwy metodą zanurzeniową, roztwór

należy schłodzić do temperatury otoczenia.

TEOS + PhTES

mieszanie

10 min, T

ot

HCl (1n)

mieszanie

15 min, T

ot

barwnik organiczny Orasol

®

rozpuszczony w EtOH

mieszanie

25 min, T

ot

GPTMS

mieszanie

10 min, T

ot

mieszanie

20 min, T

ot

TEOT

ROZTWÓR KOŃCOWY

13

Otrzymywanie bioaktywnych materiałów pochodzenia żelowego

z układu CaO-P

2

O

5

-SiO

2

Skład tlenkowy materiału A2: SiO

2

- 40%mol. CaO - 54%mol. P

2

O

5

- 6%mol.

Przygotowanie roztworu:

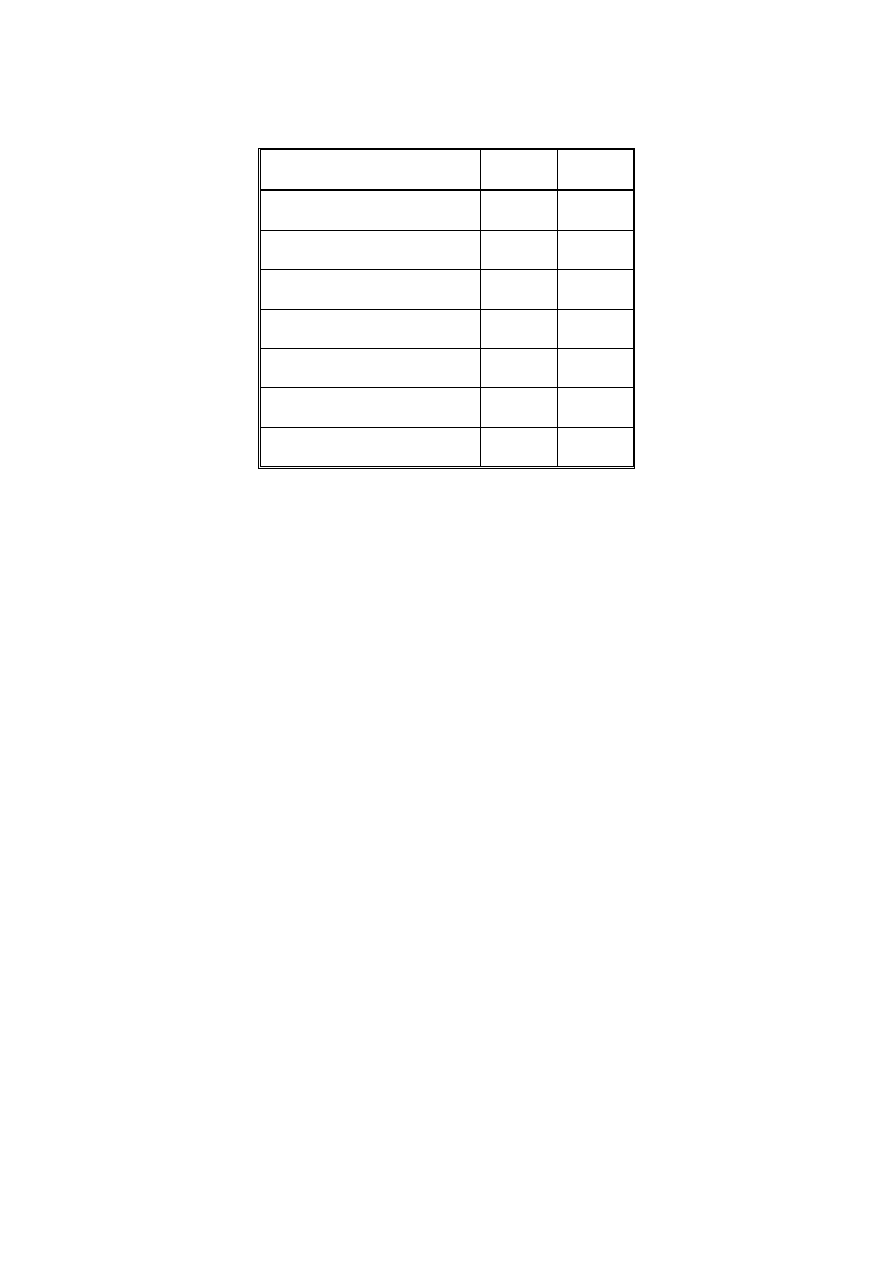

Materiały wyjściowe

Odczynnik

Cel użycia

Gęstość

[g/cm

3

]

Masa molowa

[g/mol]

Czystość[%]

Tetraetoksysilan

Si(OC

2

H

5

)

4

TEOS

Prekursor SiO

2

0,93

208,33

99

Trietanolan fosforu

OP(OC

2

H

5

)

3

Prekursor P

2

O

5

1,068

182,16

98

Czterowodny azotan

wapnia

Ca(NO

3

)

2

4H

2

O

Prekursor CaO

236,15

99

H

2

O

Rozpuszczalnik

azotanu

1

18

Kwas solny 1mol/l

HCl

Katalizator reakcji

hydrolizy i

polikondensacji

1,18

36,6

Etanol C

2

H

5

OH

Rozpuszczalnik

0,79

46

96

14

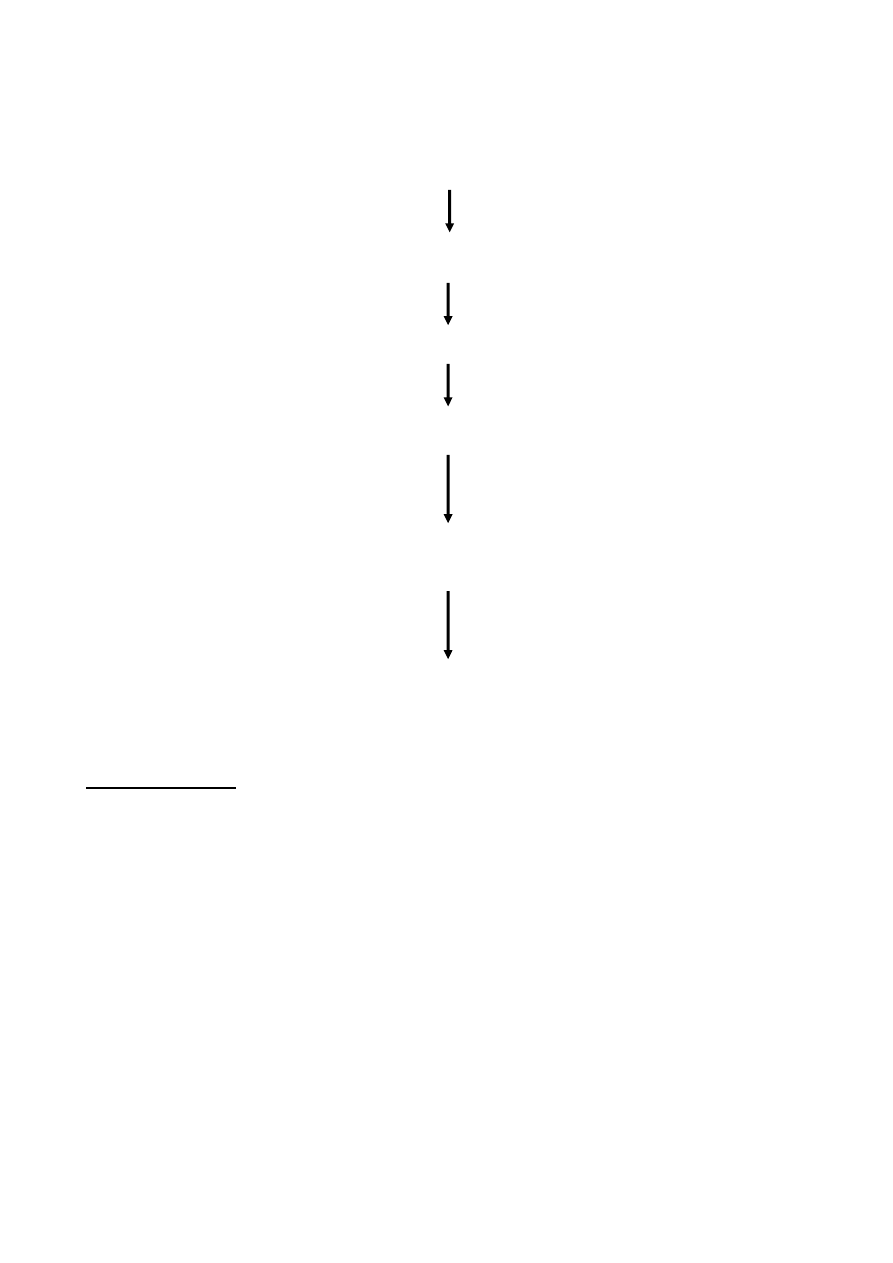

Schemat syntezy roztworów wyjściowych:

mieszanie 15 min.

mieszanie 15 min.

mieszanie 35 min.

mieszanie 60 min

Si(OC

2

H

5

)

4

- 30 ml.

wilgotny żel (10dni)

C

2

H

5

OH - 34 ml.

suszenie: - w warunkach otoczenia 7-14 dni

- w 60-100 C (6 dni)

HCl - 2,5 ml. + H

2

O - 3 ml.

Wygrzewanie wieloetapowe do temp.

200, 400, 600, 800 C

OP(OC

2

H

5

)

3

- 6,9 ml.

Ca(NO

3

)

2

4H

2

O - 42,7 g.

rozpuszczony w C

2

H

5

OH + H

2

O

roztwór końcowy

15

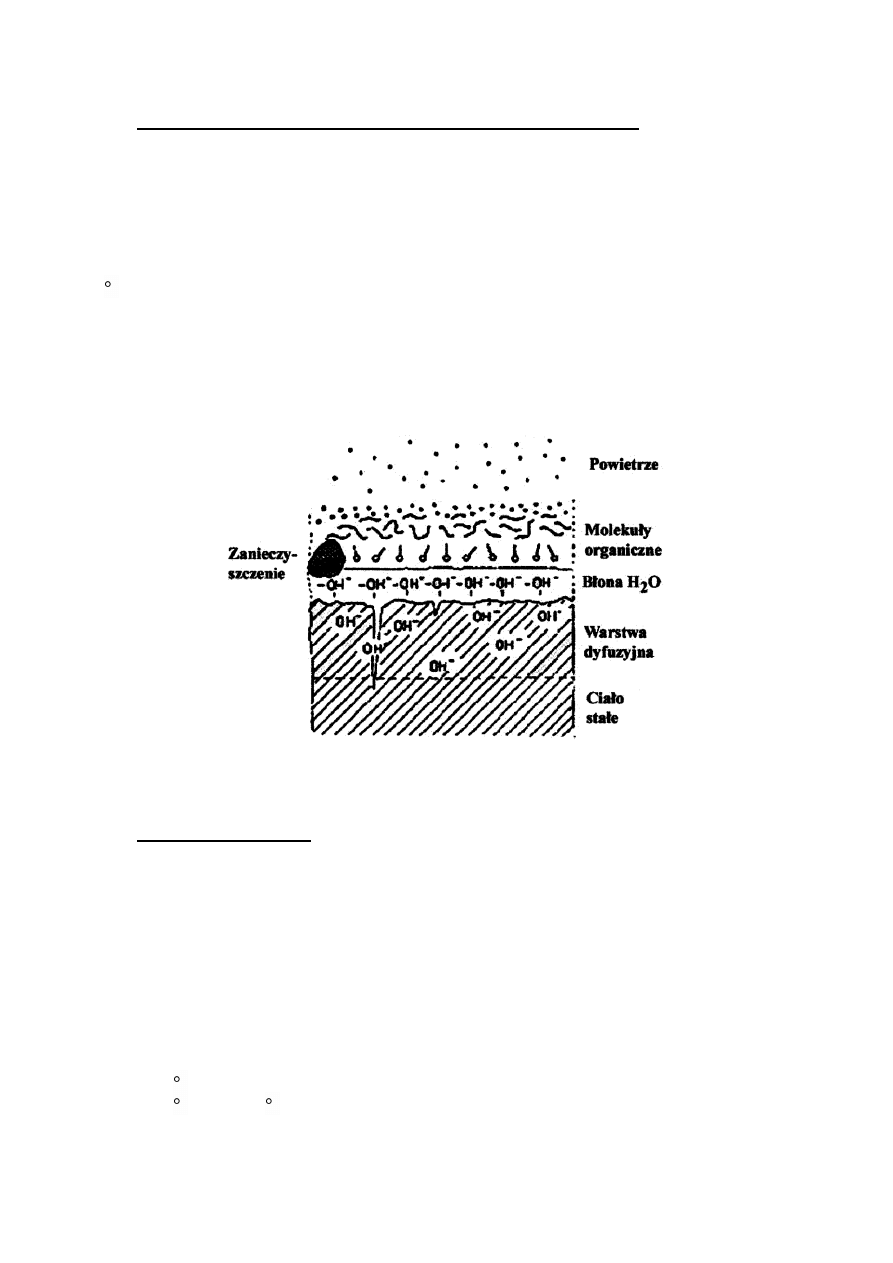

Przygotowanie powierzchni szkła do nanoszenia warstw

Jako materiał podłożowy do nanoszenia warstw żelowych można stosować szkiełka

mikroskopowe.

Ze względu na wymaganą czystą powierzchnię pokrywanego szkła należy szkiełka najpierw

odtłuścić przy użyciu specjalnego płynu do szkła lub roztworu detergentu, i bardzo dobrze

wypłukać wodą destylowaną. Następnie szkiełka zanurza się w rozcieńczonym roztworze kwasu

fluorowodorowego i dokładnie opłukuje wodą destylowaną, i suszy w suszarce w temperaturze

80 C.

Odpowiednie przygotowanie materiału podłożowego jest istotne, gdyż dodatkowa warstwa (np.

błona H

2

O) oraz zanieczyszczenia powierzchni będą powodować zakłócenia w formowaniu się

warstwy i tworzeniu wiązań między warstwą a podłożem.

Typowa powierzchnia szkła przed procesem czyszczenia

Nakładanie warstw

Uzyskany wg odpowiedniego schematu roztwór mieszamy przez okres około 25 minut (należy

zwrócić uwagę, aby konsystencja roztworu nie była zbyt gęsta, gdyż wtedy powłoki nie będą

dobrze przylegały do powierzchni szkła). Przed naniesieniem warstwy metodą zanurzeniową,

roztwór należy schłodzić do temperatury otoczenia.

Przygotowane, czyste szkiełka mikroskopowe (wg poprzedniego schematu) zakłada się do uchwytu

mocującego i zanurza w uprzednio przygotowanym roztworze z prędkością 5cm/min.

Bezpośrednio po zanurzeniu płytkę szklaną wyciąga się z taką samą prędkością. Następnie należy

ostrożnie zdjąć szkiełko z naniesioną warstwą z uchwytu i włożyć do pojemnika.

Pojemnik umieszcza się w eksykatorze i suszy warstwy przez 1 dzień w warunkach otoczenia a po

tym czasie poddaje się następującej obróbce termicznej:

Suszenie 40 C/1h

Suszenie 80 C/0,5h; 130 C/0,5h

Wyszukiwarka

Podobne podstrony:

MSIB Instrukcja do Cw Lab krystalizacja

[18] zol żel

MSIB Instrukcja do wiczenia LAB Nieznany

CVD+zol żel

MSIB Instrukcja do Cw Lab krystalizacja

[18] zol żel

Synteza zol żel i jej wykorzystanie w ceramice

Instrukcja obslugi AUDI A2 PL up by dunaj2

INSTRUKCJA ZAKŁADANIA ŻELI ŻEL NA PAZNOKCIU NATURALNYM

INSTRUKCJA ZAKŁADANIA ŻELI ŻEL NA PAZNOKCIU NATURALNYM, Kosmetyka, paznokcie

Instrukcja montażu Audi A2

Instrukcja obslugi AUDI A2 PL up by dunaj2

więcej podobnych podstron