1. Wstęp

1.1. Historyczny rozwój materiałów

Człowiek od zarania dziejów wykorzystywał, a z czasem przetwarzał, materiały dla zdobycia

pożywienia, zwiększenia swego bezpieczeństwa i zapewnienia sobie odpowiedniego poziomu

życia. Śledząc dzieje cywilizacji ludzkiej można dojść do przekonania, że o jej rozwoju decyduje

w dużej mierze rozwój materiałów i towarzyszący temu rozwój sił wytwórczych. Świadczy o

tym niewątpliwie między innymi nazwanie różnych okresów w dziejach ludzkości od

materiałów decydujących wówczas o warunkach życia, np. epoki: kamienia, brązu, żelaza.

Również wdrożenie różnych wynalazków stało się możliwe dopiero po udostępnieniu

odpowiednich materiałów. Przykładowo już w notatkach Leonardo da Vinci z piętnastego wieku

znaleziono szkic helikoptera, lecz śmigłowiec wyprodukowano dopiero w latach czterdziestych

dwudziestego wieku. Statki kosmiczne dawno opisano w literaturze, a niezbędnych obliczeń

dokonano już w pierwszym dziesięcioleciu dwudziestego wieku, gdy pierwszy sztuczny satelita

Ziemi wystartował z sukcesem dopiero pod koniec lat pięćdziesiątych, a pierwszy prom

kosmiczny w latach siedemdziesiątych tego wieku.

1.2. Materiały konstrukcyjne

Metaloznawstwo jest nauką o budowie, właściwościach i metodach badań metalicznych

materiałów konstrukcyjnych, tzn. używanych do produkcji maszyn, urządzeń i konstrukcji.

Zadaniem tej dziedziny wiedzy technicznej jest określanie wpływu zmiany warunków

zewnętrznych, w tym również wywołanej procesami technologicznymi, na budowę tworzywa

oraz ustalanie zależności pomiędzy składem i budową tworzywa a jego właściwościami.

Zrozumienie tych zależności wymaga znajomości elementarnych mikroprocesów zachodzących

w materiale pod wpływem zmian temperatury, obciążenia i innych czynników zewnętrznych.

Zdefiniowanie pojęcia struktury (budowy) materiału zależy od przyjętej skali obserwacji.

W skali podmikroskopowej (atomowej) rozpatruje się strukturę krystaliczną, tj. przestrzenny

rozkład cząstek materii (atomów, jonów, cząsteczek), typ i symetrię sieci przestrzennej, rozkład

cząstek materii w komórce zasadniczej, jej wymiary wreszcie. Współczesne metody

eksperymentalne w zasadzie nie umożliwiają bezpośredniej obserwacji poszczególnych atomów,

a tylko pewnych ich zgrupowań (np. strefy G P). Jednak pośrednio metodami dyfrakcji

rentgenowskiej lub elektronowej wymienione cechy struktury krystalicznej można określić i

zmierzyć ze znaczną dokładnością.

W skali mikroskopowej rozpatruje się podstrukturę, tj. strukturę rzeczywistą kryształu albo

ziarna. Struktura rzeczywista obejmuje granice, orientację i rozmiary bloków oraz defekty

struktury krystalicznej. Bezpośrednią obserwację podstruktury, zwłaszcza granic

wąskokątowych lub dyslokacji, umożliwia mikroskopia elektronowa z wykorzystaniem techniki

folii.

Wreszcie w skali mikroskopowej albo makroskopowej mówi się odpowiednio o mikrostrukturze

albo makrostrukturze. Jej opis obejmuje w materiałach jednofazowych kształt, wielkość i

orientację poszczególnych ziarn, a w materiałach wielofazowych ponadto rodzaj, udział i

wzajemne usytuowanie faz składowych. W obu przypadkach opis obejmuje również ewentualne

wady materiałowe: wtrącenia niemetaliczne (kształt i rozkład wydzieleń), pęknięcia, pory itp.

Metody makroskopii oraz mikroskopii świetlnej i elektronowej umożliwiają bezpośrednią

obserwację makrostruktury i mikrostruktury materiału oraz przy wykorzystaniu odpowiednich

wskaźników jej ilościowy opis.

Pełny opis struktury wymaga więc znajomości składu chemicznego materiału (faz

składowych), struktury krystalicznej, podstruktury i mikrostruktury. Warto pamiętać, że

struktura materiału jest stabilna w określonych warunkach zewnętrznych (temperatura,

ciśnienie). Zmiana tych warunków może wywołać w materiale przemianę fazową i w

konsekwencji zmianę struktury, a więc i właściwości. Analogiczny skutek można uzyskać

poddając materiał odpowiednim procesom technologicznym; w tym zakresie szczególnie

efektywne są obróbka plastyczna i obróbka cieplna.

Do cech materiału o szczególnym znaczeniu użytkowym należą właściwości mechaniczne.

JW

2

Rozumie się przez nie zespół cech (granica sprężystości, wytrzymałość, twardość)

określających wytrzymałość oraz (granica plastyczności, wydłużenie, przewężenie, udarność)

charakteryzujących plastyczność materiału. Spośród nich najczęściej wytrzymałość albo granica

plastyczności są podstawą obliczeń podczas projektowania. Decydując o wymiarach przekroju

elementów, niezbędnych do przenoszenia przewidywanych obciążeń, wespół z ciężarem

właściwym przesądza o gabarycie i ciężarze konstrukcji.

Zespół cech umożliwiających zachowanie, niezmiennych w czasie, właściwości materiału,

jak odporność na korodujące lub mechaniczne (erozja, kawitacja) działanie środowiska oraz

mechaniczne działanie (ścieranie) współpracujących elementów, wreszcie odporność na

działanie podwyższonej temperatury decydują o niezawodności i trwałości konstrukcji.

Przez właściwości technologiczne rozumie się podatność materiału do określonych technik

wytwarzania, jak odlewanie (lejność), spawanie (spawalność), obróbka plastyczna (ciągliwość,

tłoczność), obróbka skrawaniem (skrawalność), obróbka cieplna (hartowność) itp. Właściwości

te, przy uwzględnieniu wielkości produkcji, decydują o wyborze optymalnej technologii, a w

połączeniu z ceną materiału o koszcie konstrukcji.

Specjalne właściwości fizyczne, np. temperatura topnienia, rozszerzalność cieplna,

przenikalność magnetyczna itp., czy chemiczne, np. odporność na utlenianie w wysokiej

temperaturze, odporność na działanie określonej substancji chemicznej itp., w konkretnych

przypadkach przesądzają wybór materiału, usuwając na dalszy plan właściwości mechaniczne,

technologiczne oraz cenę.

Ogromna liczba współcześnie stosowanych materiałów konstrukcyjnych stwarza wielorakość

kryteriów klasyfikacyjnych. Jedną z najogólniejszych jest klasyfikacja oparta na charakterze

dominującego wiązania działającego między cząstkami materii. Z tego punktu widzenia

wyróżnia się materiały:

metaliczne o wiązaniu metalicznym,

ceramiczne o wiązaniu kowalencyjnym albo jonowym,

polimeryczne, w których działa wiązanie kowalencyjne (w obrębie makrocząsteczek) i

siły Van der Waalsa (między makrocząsteczkami).

Materiały metaliczne, tj. metale techniczne i ich stopy, należą do grupy tworzyw

krystalicznych. Charakteryzują się bardzo dobrymi właściwościami wytrzymałościowymi i

plastycznymi, dobrą przewodnością elektryczną i cieplną oraz zróżnicowaną odpornością na

korozję. Odznaczają się na ogół dobrymi właściwościami technologicznymi oraz łatwością

nadawania im (stopy metali) bardzo różnorodnych właściwości fizycznych i chemicznych. Wadą

materiałów metalicznych jest na ogół duży ciężar właściwy. Stanowią one podstawowe

tworzywo na wyroby przemysłu maszynowego oraz na konstrukcje metalowe.

Materiały ceramiczne należą w zasadzie do tworzyw krystalicznych, jakkolwiek mogą mieć

pewien udział fazy amorficznej. Cechuje je duża twardość i kruchość. Przeważnie są izolatorami

elektrycznymi i cieplnymi, o znacznej odporności na korozję. Wadą ich są złe właściwości

technologiczne, przez co wymagają specjalnych technik przetwarzania. Właściwości

predystynują materiały ceramiczne do specjalnych zastosowań, np. do wyrobu elementów

żaroodpornych, elektroizolacyjnych, termoizolacyjnych oraz jako specjalne materiały

narzędziowe (ostrza narzędzi skrawających, środki ścierne i polerskie).

Materiały polimeryczne, tj. tworzywa sztuczne, należą do grupy tworzyw amorficznych.

Odznaczają się stosunkowo dobrymi właściwościami mechanicznymi, są elektroizolatorami oraz

są bardzo odporne na działanie czynników chemicznych. Zaletą ich jest mały ciężar właściwy, a

wadą - mała odporność na działanie temperatur przekraczających 200-300° C (organiczne

związki węgla z wodorem i tlenem). Aktualnie obserwuje się ogromny wzrost zastosowań

tworzyw sztucznych, coraz skuteczniej konkurujących z materiałami metalicznymi w zakresie

elementów maszyn i zdecydowanie wypierających metale i szkło w zakresie opakowań, albo

metale i drewno w zakresie elementów wystroju wnętrz i taboru komunikacyjnego. Jednym z

powodów wzrostu produkcji tworzyw sztucznych jest możliwość wydatnego powiększenia ich

cech mechanicznych przez tzw. zbrojenie kompozyty), np. włóknami metalicznymi lub

ceramicznymi (szkło, węgiel).

3

JW

2. Struktura materiałów

2.1. Budowa atomu

Każdy przedmiot, zarówno wytworzony przez przyrodę, jak i będący dziełem pracy ludzkiej,

utworzony jest z materii, która za pomocą procesów chemicznych lub fizycznych można

rozłożyć na proste składniki, zwane pierwiastkami. Składniki te nie ulegają zmianie w żadnych

reakcjach chemicznych.

Najmniejsza cząstka pierwiastka jest atom, będący skupieniem jeszcze drobniejszych cząstek

materii, zwanych elementarnymi. Cząstkami tymi są elektrony, protony i neutrony. Teorię

budowy pojedynczego izolowanego atomu opracowano z wykorzystaniem mechaniki falowej.

Mechanika falowa umożliwia opisanie zachowania się elektronów w atomach i kryształach.

Każdy atom składa się z części wewnętrznej, tj. tzw. jądra i części zewnętrznej - powłok

elektronowych. Średnice wszystkich atomów są bardzo małe i zawierają się w granicach od

0,106 nm dla azotu do 0,58 nm dla fransu. Znacznie mniejsze rozmiary maja jądra atomów

zbudowane z protonów i neutronów (średnice rzędu 0,0001 nm), a najmniejsze są średnice

elektronów, które zawsze wynoszą 0,000 002 8 nm, czyli 2,8 • 10

-12

mm.

Podstawowa cecha atomu jest jego masa atomowa (ciężar atomowy), wyrażona jednostką

względna w stosunku do 1/16 masy atomu tlenu (umownie przyjęto masę jednego atomu tlenu

na 16 jednostek). Praktycznie za masę atomu przyjmuje się masę jego jądra (tj. protonów i

neutronów) gdyż masa elektronów jest bardzo mała i wynosi 9,009 • 10

-28

g, tzn. 0,000 55 część

masy atomu wodoru. Masa protonów wynosi 1,6 • 10

-24

g, tzn. jest równa masie atomu wodoru

(w jednostkach względnych ma masę równa 1), masa neutronów jest zbliżona do masy

protonów.

Elektrony krążą dookoła jądra z bardzo duża prędkością po ściśle określonych eliptycznych

orbitach (torach) i zawierają w sobie jeden elementarny ładunek elektryczności ujemnej,

równoważąc w ten sposób dodatnio naładowane jądro o ładunku równym sumie ładunków

wszystkich elektronów, tak że atom jako całość jest elektrycznie obojętny. Trzeba jednak

podkreślić, że elementarne ładunki dodatnie, równe co do wielkości elementarnym ładunkom

ujemnym zawartym w elektronach, mają tylko protony, toteż ich liczba w atomie zawsze

odpowiada liczbie elektronów. Natomiast liczba neutronów nie zawierających ładunku

elektrycznego jest różna.

Obecnie znanych jest 105 różnych pierwiastków chemicznych, przy czym ostatnich

trzynaście zostało wytworzonych sztucznie. Wszystkie te pierwiastki można uszeregować w tzw.

układ okresowy

1)

wg wzrastających (z małymi wyjątkami) ciężarów atomowych, od

najlżejszego wodoru do pierwiastków najcięższych. Każdy z nich ma swoją kolejną liczbę

porządkową określającą zarówno wielkość ładunku elektrycznego jądra, a więc liczbę protonów,

jak i miejsce w układzie okresowym, co jednocześnie ustala własności chemiczne pierwiastka i

większość własności fizycznych (temperaturę topnienia, przewodnictwo elektryczne, budowę

wewnętrzną, własności magnetyczne itd.).

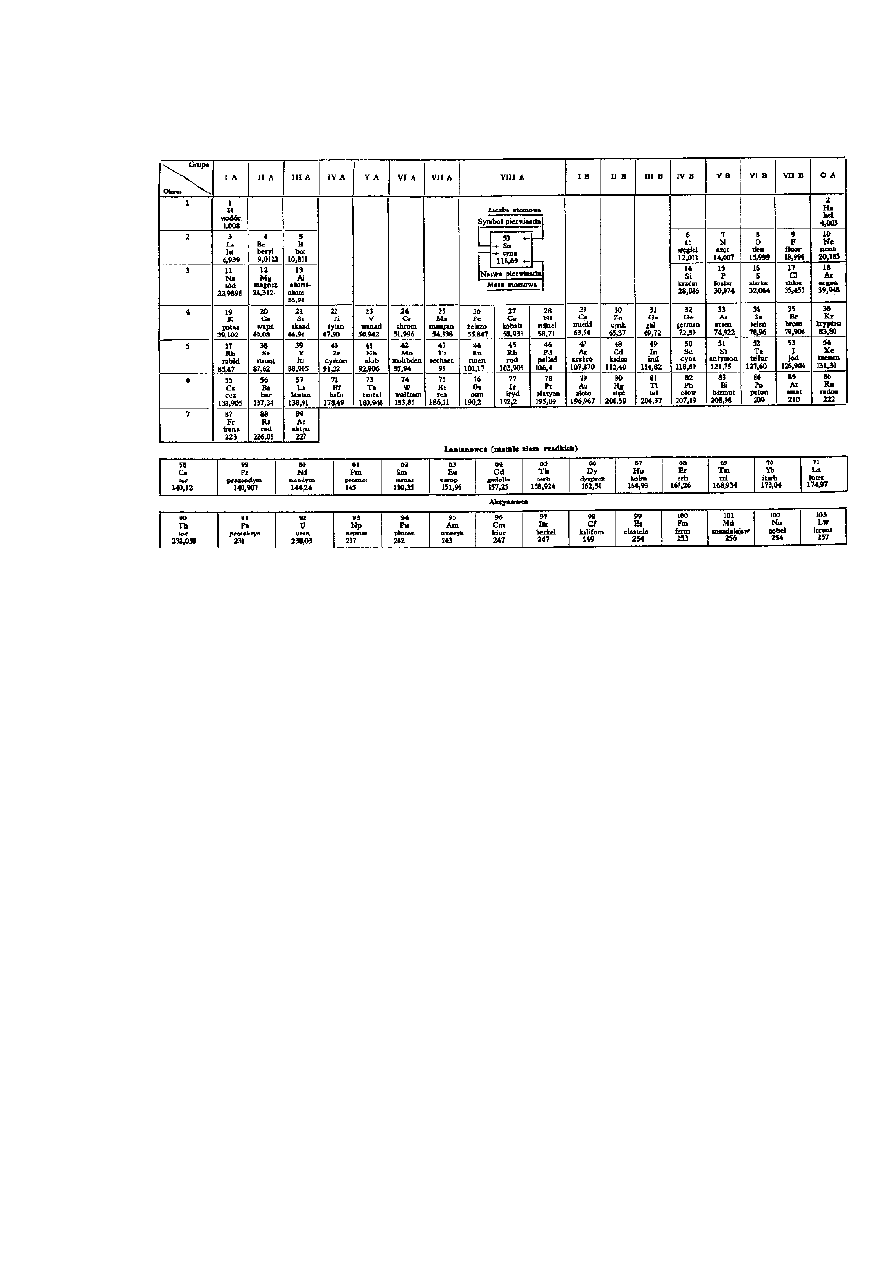

Okresowy układ pierwiastków w postaci obecnie najczęściej stosowanej przedstawiono na

rys. 2.1. Jak widać, w niektórych przypadkach pierwiastek następny ma niższą masę atomową od

poprzedniego (np. potas i argon, nikiel i kobalt itd.). Dzieje się tak dlatego, że większość

pierwiastków jest mieszaniną swych izotopów

2)

o różnych masach atomowych równych liczbom

całkowitym. Występujący np. w potasie w największej ilości izotop ma masę atomową 39,

odpowiedni izotop argonu - 40, w wyniku czego mieszanina izotopów argonu ma większą masę

atomową, niż mieszanina izotopów potasu.

Z tego samego powodu masa atomowa pierwiastków mających izotopy wyraża się

przeważnie liczbą ułamkową (izotopy występują w różnych stosunkach).

Układ okresowy w pionowych kolumnach grupuje pierwiastki o podobnych własnościach. W

wierszach poziomych, zwanych okresami, umieszczone są z lewej metale, z prawej niemetale;

1) Pierwszy zauważył to chemik rosyjski Dymitr Mendelejew (1834 — 1907).

2) Izotopy — odmiany tego samego pierwiastka, rożnącę się tylko ilością neutronów w jądrze, np. nikiel ma 5

izotopów o masach atomowych równych 58, 60, 61, 62 i 64, tzn. zawierających po 28 protonów i odpowiednio 30,

32, 33, 34 i 36 neutronów.

4

JW

do metali zalicza się wszystkie pierwiastki znajdujące się w układzie okresowym na lewo od

galu, indu i talu, do niemetali — pierwiastki znajdujące się na prawo od arsenu, antymonu i

bizmutu.

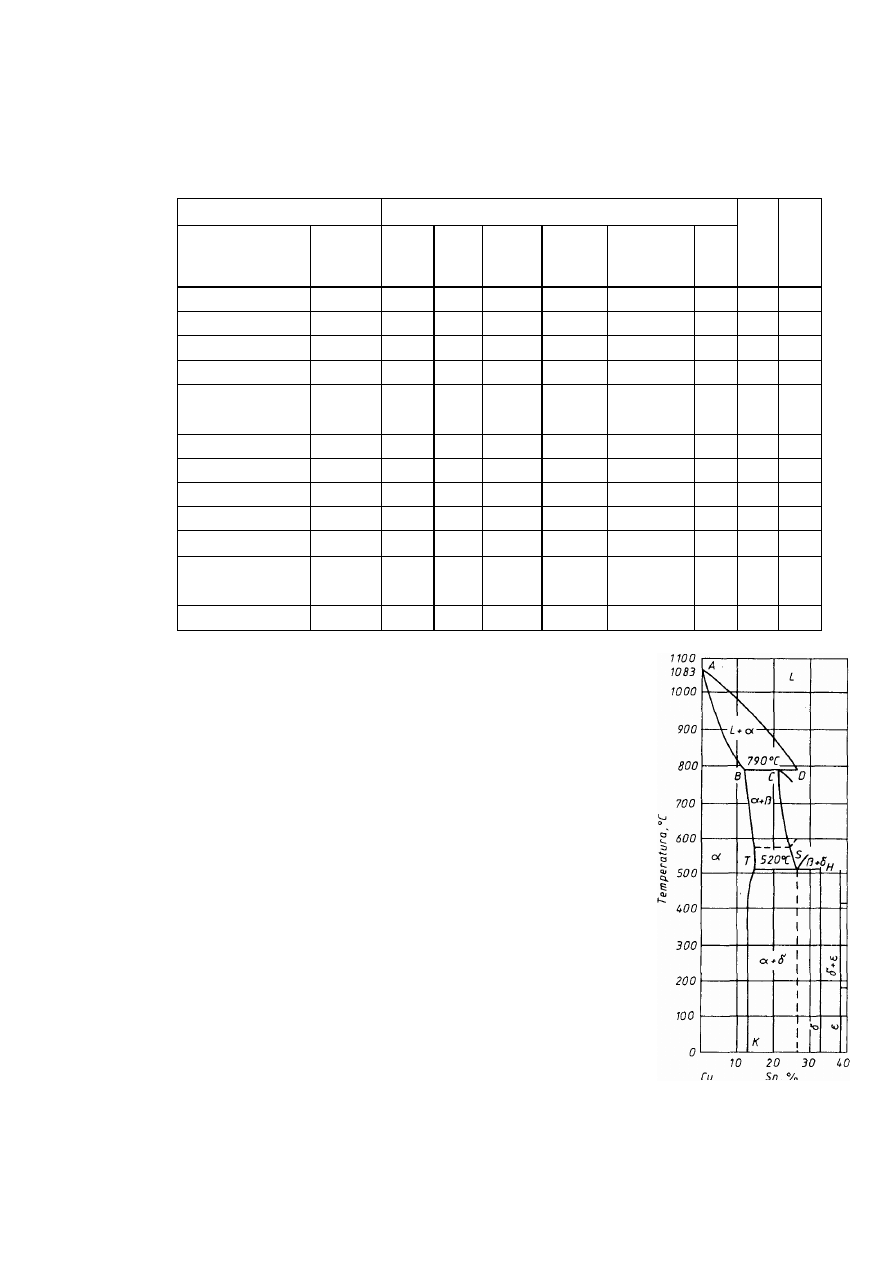

Rys. 2.1 Układ okresowy pierwiastków

. Natomiast pierwiastki znajdujące się w kolumnach IIIb, IVb i Vb zajmują miejsce pośrednie,

gdyż bez zastrzeżeń nie można ich zaliczyć ani do jednej, ani do drugiej grupy.

Jak wspomniano, elektrony poruszają się wokół jądra atomu po określonych torach, tworząc tzw.

powfoki i podpowfoki elektronowe. Pierwiastki pierwszego okresu (H, Hę) mają tylko jedną

powłokę elektronową, która nie może zawierać więcej niż 2 elektrony (podpowłoka s).

Pierwiastki drugiego okresu (Li, Be, B itd.) mają dwie powłoki elektronowe; pierwsza zawiera 2

elektrony, druga — 1-8 (1-2 na podpowłoce s i 0-6 na podpowłoce p). Pierwiastki trzeciego

okresu (Na, Mg, Al itd.) pierwszą i drugą powłokę mają taką samą, jak ostatni pierwiastek

drugiego okresu — neon, ale poza tym mają jeszcze trzecią powłokę elektronową, złożoną z

dwóch podpowłok: s, na której znajduje się 1-2 elektronów, i p, na której znajduje się 0-6

elektronów, przy czym maksymalną ilość elektronów zawiera atom ostatniego pierwiastka tego

okresu - argonu, którego liczba atomowa wynosi 18.

Strukturę elektronową atomów omówionych pierwiastków zapisuje się następująco:

1. H- 1s

1

2. He – 1s

2

3. Li – 1s

2

2s

1

………………

7. N – 1s

2

2s

2

2p

3

……………….

10. Ne - 1s

2

2s

2

2p

6

11. Na- 1s

2

2s

2

2p

6

3s

1

…………………….

18. Ar - 1s

2

2s

2

2p

6

3s

2

3p

6

,

gdzie: l, 2, 3 ... są głównymi liczbami kwantowymi, określającymi poszczególne powłoki

elektronowe K, L, M, ...; s, p, ... poboczne liczby kwantowe określające podpowłoki

elektronowe; indeksy górne oznaczają liczbę elektronów w danej pod-powłoce elektronowej.

Rozbudowa zewnętrznych powłok elektronowych atomów pierwiastków czwartego okresu

przebiega nieco inaczej. Rozpoczynający ten okres potas ma zewnętrzny elektron umieszczony

5

JW

w podpowłoce 4s zamiast 3d:

19. K - 1s

2

2s

2

2p

6

3s

2

3p

6

4s

1

podobnie

20. Ca- 1s

2

2s

2

2p

6

3s

2

3p

6

4s

2

Dopiero poczynając od skandu następuje rozbudowa podpowłoki 3d (mieszczącej maksymalnie

10 elektronów), poprzedzona całkowitym lub częściowym (chrom) zapełnieniem podpowłoki 4s:

21. Sc - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

1

4s

2

22. Ti - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

2

4s

2

………………………………

26. Fe - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

6

4s

2

27. Co - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

7

4s

2

28. Ni - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

8

4s

2

29. Cu - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

10

4s

1

Pierwiastki o rozbudowującej się podpowłoce d nazywają się pierwiastkami przejściowymi

lub metalami przejściowymi.

Pozostałe pierwiastki tego okresu po wypełnieniu podpowłok 3d i 4s rozbudowują

podpowłokę 4p, osiągając dla kryptonu konfigurację 4s

2

4p

6

, charakterystyczną dla gazu

szlachetnego. Struktury elektronowe atomów pierwiastków piątego okresu rozbudowują się tak

jak czwartego, tzn. w kolejności 5s, 4d i 5p.

Okres szósty zawiera 32 pierwiastki. Cez, bar i lantan mają elektrony zewnętrzne

rozmieszczone kolejno w podpowłokach 6s i 5d:

57. La - 1s

2

2s

2

2p

6

3s

2

3p

6

3d

10

4s

2

4p

6

4d

10

5s

2

5p

6

5d

1

6s

2

Kolejne jednak pierwiastki rozbudowują podpowłokę 4f, mieszczącą 14 elektronów. Te

pierwiastki (od ceru do lutetu) nazywa się lantanowcami lub pierwiastkami ziem rzadkich.

Dopiero po wypełnieniu podpowłoki 4f następuje uzupełnienie podpowłoki 5d, a później 6p.

Ostatni pierwiastek tego okresu radon jest gazem szlachetnym, gdyż ma konfigurację elektronów

zewnętrznych 6s

2

6p

6

.

W okresie siódmym trzy pierwsze pierwiastki frans, rad i aktyn mają zewnętrzne elektrony

rozmieszczone kolejno w podpowłokach 7s i 6d. Począwszy od toru następuje rozbudowa

podpowłoki 5f. Pierwiastki zawierające tę podpowłokę nazywają się aktynowcami,

Od struktury elektronowej, a zwłaszcza od konfiguracji elektronów powłoki zewnętrznej

zależą własności chemiczne pierwiastków. Atomy z powłoką zewnętrzną całkowicie wypełnioną

elektronami mają kulistą chmurę elektronów, są chemicznie obojętne i w przyrodzie występują

jako jednoatomowe. Atomy z powłoką zewnętrzną niecałkowicie wypełnioną elektronami mają

mniej symetryczną powłokę elektronową i są skłonne do łączenia się w cząsteczki (np. wodór).

Elektrony krążące w zewnętrznej powłoce nazywa się elektronami walencyjnymi lub

wartościowości. Od nich zależą wiązania atomowe. Atom z niecałkowicie wypełnioną

zewnętrzną powłoką, dążąc do uzyskania struktury elektronowej zbliżonej do struktury gazu

szlachetnego, oddaje swoje lub przyłącza elektrony walencyjne innego atomu. Pierwiastki

oddające swe elektrony walencyjne nazywa się elektrododatnimi, przyłączające elektrony -

elektroujemnymi.

Metale mają l lub 2 elektrony w zewnętrznej powłoce elektronowej i są zawsze pierwiastkami

elektrododatnimi. Najbardziej typowe metale, jak sód, potas, miedź, srebro i złoto, mają tylko

jeden elektron walencyjny. Do metali zalicza się także pierwiastki przejściowe i pierwiastki ziem

rzadkich. Szczególna struktura elektronowa pierwiastków przejściowych wyjaśnia m.in. ich

wysoką temperaturę topnienia oraz zdolność tworzenia trwałych związków z węglem i azotem.

Pierwiastki mające trzy, cztery lub pięć elektronów walencyjnych (np. aluminium, cyna,

bizmut) mają własności amfoteryczne i mogą zarówno oddawać, jak i przyłączać elektrony

walencyjne. Pierwiastki o sześciu lub siedmiu elektronach walencyjnych są typowymi

niemetalami.

6

JW

2.2. Siły spójności

W zbiorach atomów tworzących większe skupienia materii występują określone siły

przyciągania i odpychania. Bardzo trafną hipotezę co do natury tych połączeń postawił jeszcze

Newton (1704 r.), który napisał: „ja raczej wnoszę ze spójności tych ciał, że cząstki przyciągają,

się wzajemnie pewną silą, która jest niezwykle duża, gdy cząstki się stykają przy małych

odległościach... Są więc w przyrodzie czynniki, które powodują, ze cząstki zlepiają się wskutek

bardzo silnego przyciągania". Twierdzenie to w ciągu 300 lat nie straciło swojej aktualności.

Cząsteczki podlegające wiązaniu mogą być atomami określonego pierwiastka np. (H, N, 0) lub

związku (np. CO). Każdy pierwiastek zależnie od temperatury i ciśnienia może istnieć w trzech

stanach skupienia, tj. gazowym, ciekłym i stałym. W stanie gazowym odległości między

atomami są duże rzędu dziesiątków średnic atomowych, w stanach ciekłych i stałym atomy

znajdują się blisko siebie. Dlatego te oba stany nazywają się stanami skondensowanymi. Zawsze

w przypadku połączenia się atomów ze sobą muszą między nimi działać określone siły, które

zależą przede wszystkim od typu wiązania. Siły te mają zarówno charakter odpychający, jak i

przyciągający, ale przy braku działania sił zewnętrznych równoważą się ze sobą, w wyniku

czego ustala się między atomami równowagowa odległość, przy której siła wzajemnego

oddziaływania jest równa zeru. Jeśli jednak na taki układ działa siła zewnętrzna, usiłująca

zbliżyć lub oddalić atomy, powstają siły międzyatomowe przeciwdziałające temu działaniu

nazywane siłami spójności. Wielkość tych sił decyduje o wytrzymałości mechanicznej ciał

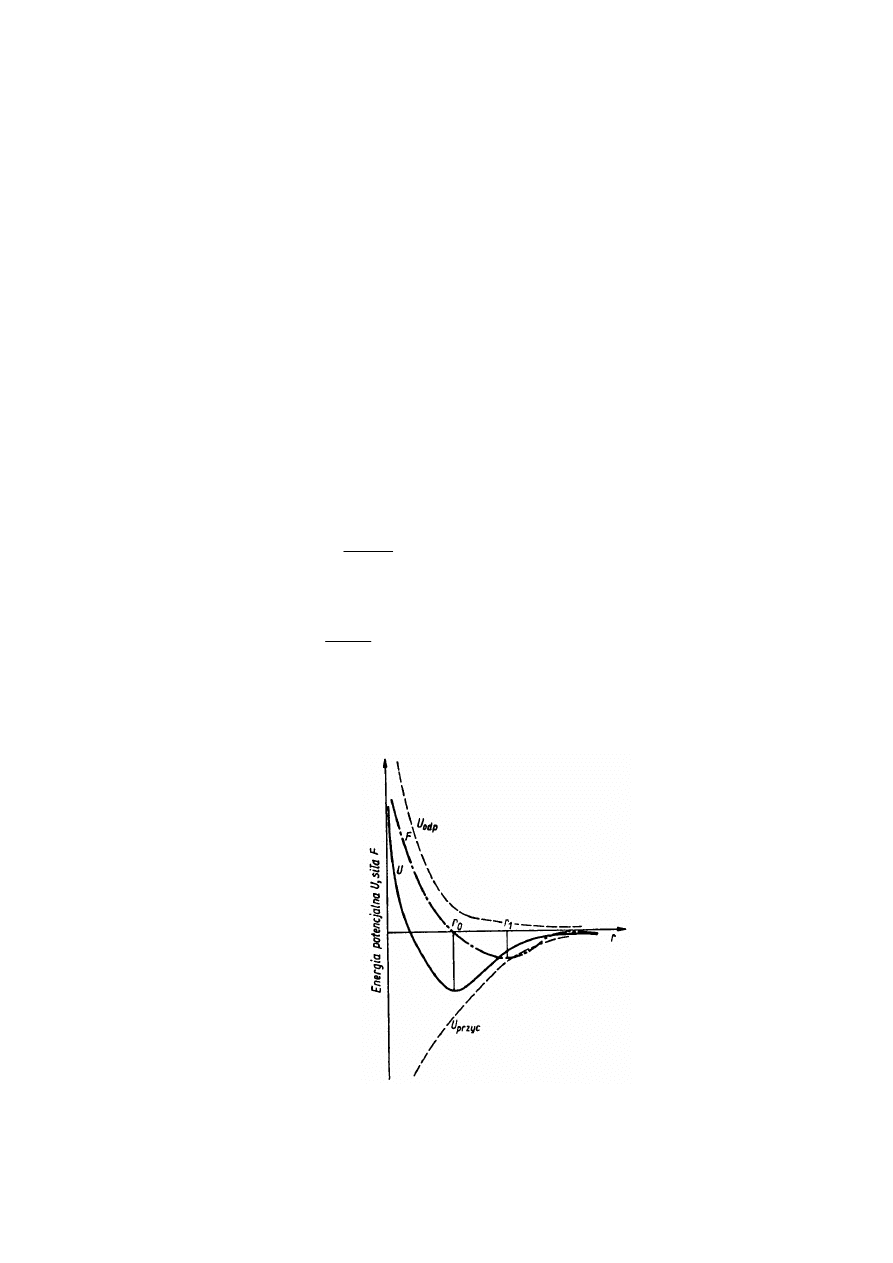

stałych. Rozważania teoretyczne wykazały, że siła przyciągania F

p

występująca między

atomami przy ich łączeniu, jest określona następującym wzorem ogólnym:

natomiast siła odpychająca

gdzie: a, b, m, n – stałe zależne od rodzaju kryształu, r – odległość między atomami (znak „–„

oznacza przyciąganie, a „+” odpychanie)

Rys. 2.2. Siły F(r) i energia potencjalna U(r) wzajemnego oddziaływania między atomami

w funkcji odległości międzyatomowej r

1

+

−

=

m

r

b

p

F

1

+

=

n

r

a

o

F

7

JW

Ponieważ przy zmniejszaniu odległości r siły odpychania zwiększają się szybciej niż siły

przyciągania przy oddalaniu, wykładnik potęgowy m < n

Siła wypadkowa

Jeżeli wzrasta r o dr, to siła F wykonuje pracę Fdr kosztem zmniejszenia energii potencjalnej

wzajemnego oddziaływania U. Możemy napisać zależność Fdr = —dU, czyli F = —(dU/dr).

Stąd energia potencjalna w funkcji odległości międzyatomowej dwuatomowego układu będzie

równa

gdzie: A = a/n, B = b/n

Na rysunku przedstawiono zależność zmiany siły wypadkowej F i energii potencjalnej

wzajemnego oddziaływania U w funkcji r. Z wykresu tego wynikają następujące wnioski:

l. Gdy r jest bardzo duże, wówczas zarówno siła wzajemnego oddziaływania, jak i energia U są

równe zeru

2. Zmniejszanie r powoduje powstanie siły przyciągającej, która początkowo zwiększa się, a po

przekroczeniu wartości r

1

maleje, osiągając wartość zero przy odległości równowagowej r

o

Jednocześnie energia U maleje, osiągając minimum przy r = r

o

3. Dalsze zmniejszanie r (poniżej r

o

) powoduje powstanie siły odpychającej i zwiększenie

energii U

2.3. Rodzaje wiązań

2.3.1.Wiązanie jonowe

Wiązanie jonowe jest typowe dla kryształów jonowych, które z reguły są przeźroczyste, a

ich przewodnictwo elektryczne jest bardzo małe. Cechuje je dość duża wytrzymałość

mechaniczna i twardość oraz wysoka temperatura topnienia, a także mają one tendencję do

łupliwości wzdłuż określonych płaszczyzn krystalograficznych, co świadczy o kierunkowym

charakterze wiązania.

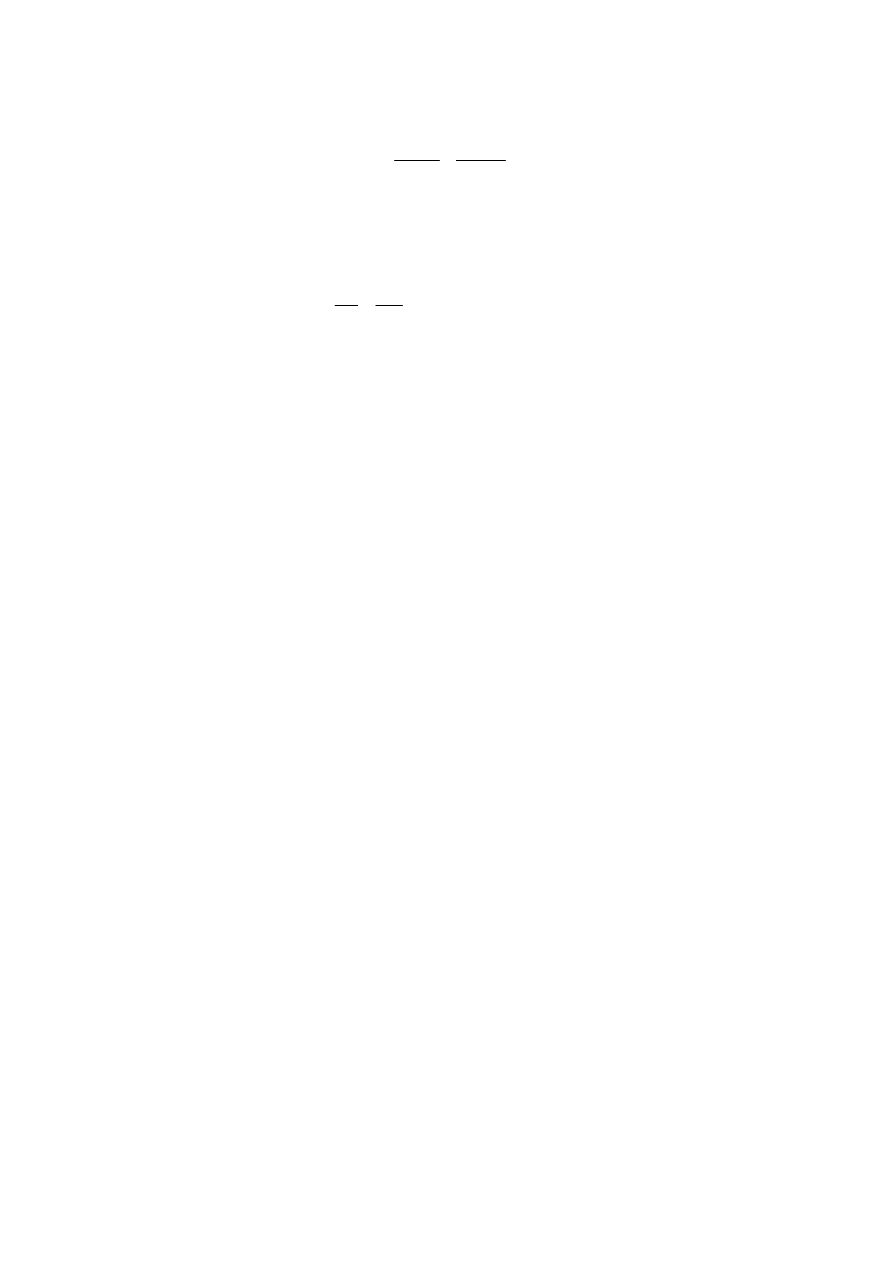

Wiązanie jonowe jest spowodowane dążeniem różnych atomów do tworzenia trwałych 8-

elektronowych konfiguracji gazów szlachetnych przez uwspólnienie elektronów. Tak na

przykład w przypadku tworzenia cząsteczki NaCl atom sodu, mający na zewnętrznej orbicie l

elektron, oddaje go atomowi chloru, stając się jonem dodatnim, a atom chloru, mający na

ostatniej orbicie 7 elektronów, po dołączeniu dodatkowego elektronu staje się jonem ujemnym.

Możemy to zapisać symbolicznie

Na + Cl

⇒ Na

+

+ C1

-

Wiązanie to oparte jest na przyciąganiu kulombowskim, jakie powstaje między dwoma

przeciwnymi ładunkami. Utworzona cząsteczka związku NaCl jest elektrycznie obojętna, ale ma

zaznaczone bieguny elektryczne (czyli jest dipolem), co umożliwia jej łączenie się z innymi

cząsteczkami i tworzenie kryształu. Na rysunku 2.3 pokazano schemat utworzenia jonów Na

+

i

Cl

-

oraz kryształu NaCl. Do kryształów jonowych zaliczamy halogenki metali alkalicznych

(sole) oraz wiele materiałów ceramicznych stosowanych w technice.

1

1

+

−

+

=

+

=

m

r

b

n

r

a

p

F

o

F

F

m

r

B

n

r

A

U

−

=

8

JW

Rys. 2.3. Schemat powstawania wiązania jonowego w NaCI: a) przejście elektronu z

atomu Na do Cl, b) utworzone jony, c) kryształ NaCI

2.3.2. Wiązania atomowe

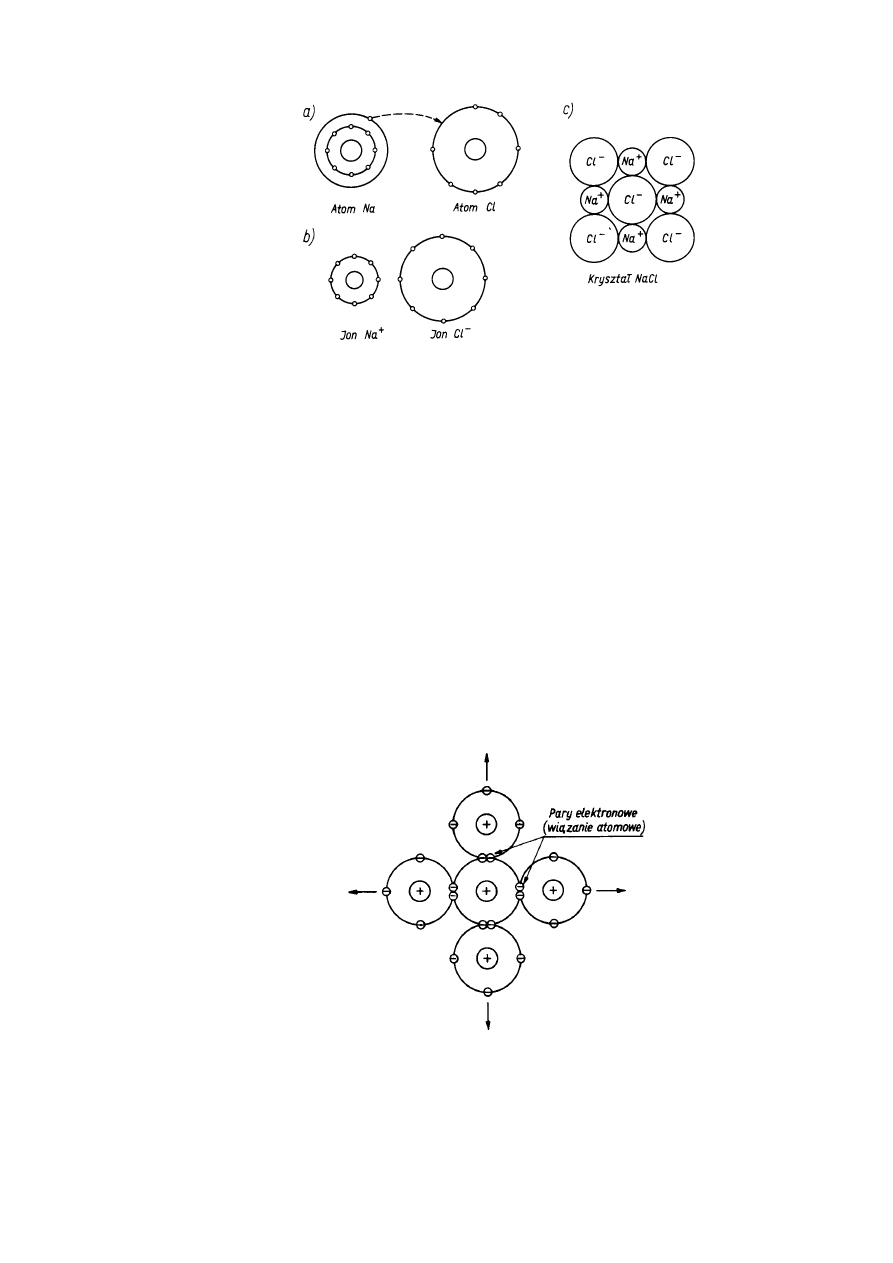

Wiązanie atomowe (zwane także kowalentnym lub homopolarnym) występuje w cząsteczkach

gazów dwuatomowych (H

2

, Cl

2

, O

2

, N

2

), niektórych pierwiastkach stałych (C - diament, Ge, Si,

Sn-

α) i związkach (SiC), a także w polimerach. Jest to wiązanie silne i kierunkowe. Energia

wiązania w diamencie wynosi 710 kJ/mol, a w SiC 1,18 MJ/mol. Wiązanie tworzy się zgodnie z

teorią Levisa-Kossela, na skutek dążenia atomów do tworzenia trwałych 2- lub 8-elektronowych

konfiguracji gazów szlachetnych, dzięki powstawaniu par wiążących, których liczba zależy od

grupy układu okresowego N (reguła 8-N). Elektrony przechodzą od jednego do drugiego atomu,

zamieniając je w jony dodatnie, które są przyciągane przez elektrony znajdujące się między

nimi. Wiązanie to można przedstawić schematycznie następująco

H

.

+

.

H = H : H

: Cl

.

+

.

C1: = Cl : Cl

Rys.2.4. Wiązanie atomowe w krzemie (brak elektronu w parze stanowi dziurę, dodatkowy

elektron jest elektronem przewodnictwa)

W tlenie występują dwie pary wiążące, w azocie - trzy, w węglu, krzemie i germanie po

cztery (rys. 2.4). Wiązanie atomowe może być zinterpretowane przy użyciu zasad mechaniki

falowej (obliczenia wykonali Heitler i London 1927 r.). Zgodnie z zakazem Pauliego elektrony

w parach mają takie same trzy liczby kwantowe i różnią się spinem. Przy antyrównoległych

9

JW

spinach energia układu zmniejsza się, osiągając minimum przy równowagowej odległości

atomów w cząsteczce. W niektórych przypadkach (np. w diamencie) wiązanie atomowe

powstaje w wyniku hybrydyzacji (zmieszania) stanów elektronowych 2s i 2p. Dzięki temu

powstaje konfiguracja 1s

2

2s

1

2p

3

zamiast konfiguracji 1s

2

2s

2

2p

2

co umożliwi utworzenie czterech

równorzędnych wiązań z sąsiednimi atomami o antyrównoległych spinach elektronów 2s i 2p.

W przypadku gdy łączą się różne atomy za pomocą par elektronowych mamy do czynienia

z wiązaniem atomowym spolaryzowanym. Na skutek różnego oddziaływania elektronów z

rdzeniami atomów powstają dipole i wiązanie ma wtedy charakter pośredni między atomowym i

jonowym. Nie jest to jednak regułą. W niektórych przypadkach (np. w metanie CH

4

)

symetryczny rozkład wiązań powoduje, że wypadkowy moment dipolowy jest równy zeru.

Istnieją związki (np. NH

4

), w których obydwa elektrony tworzące parę pochodzą od tego samego

atomu. W tym przypadku atom azotu może za pomocą wolnej pary elektronowej przyłączyć

dodatkowy jon H

+

. Takie wiązanie nazywa się koordynacyjnym.

2.3.3. Wiązanie van der Waalsa

Wiązanie van der Vaalsa jest bardzo słabe (energia wiązań wynosi 100 - 1500 J/mol) i

bezkierunkowe. Siły van der Waalsa działają w skroplonych gazach szlachetnych i między

łańcuchami polimerów. Przyczyną powstawania tych sił jest nierównomierny rozkład ładunków

w chmurach elektronowych. Pewna polaryzacja jest w tym przypadku wynikiem wzajemnego

oddziaływania atomów. Chwilowe dipole indukują dipole w sąsiednich atomach. Wiązania van

der Waalsa występują wraz z innymi w kryształach molekularnych, które składają się z

cząsteczek o wiązaniach kowalentnych zespolonych ze sobą siłami van der Waalsa. Przykładem

mogą być zestalone gazy (H, F, Cl, N) oraz kryształy jodu, siarki, selenu i telluru.

2.3.4. Wiązanie metaliczne

Wiązanie metaliczne występuje między atomami metali w skondensowanych stanach skupienia.

Istota tego wiązania wynika z teorii swobodnego elektronu (Drudego-Lorentza). Dzięki

niskiemu potencjałowi jonizacyjnemu elektronów, po zbliżeniu się atomów do siebie, następuje

oderwanie się elektronów wartościowości od rdzeni atomowych i utworzenie gazu

elektronowego, w którym zachowują się jako cząstki swobodne. Poruszają się one między

jonami i wiążą je na zasadzie elektrostatycznego przyciągania. Wiązanie metaliczne należy do

wiązań silnych (energia wiązania jest pośrednia miedzy jonowym a atomowym) i jest

bezkierunkowe. Poza tym typowymi własnościami metali są: dobre przewodnictwo elektryczne i

cieplne, ciągliwość i metaliczny połysk. Z własnościami gazu elektronowego jest także związane

charakterystyczne dla metali zwiększenie oporności ze wzrostem temperatury. Dotychczas brak

jest uniwersalnej teorii wyjaśniającej związek między budową elektronową a strukturą oraz

własnościami określonych metali.

Wielu badaczy przyjmuje, że wiązanie metaliczne jest podobne do wiązania kowalentnego

(Ormont, Pauling). Na przykład w sodzie atomy po zbliżeniu mogą utworzyć wiązanie za

pomocą pary elektronów 3s o różnych spinach. Następne elektrony mogą przejść na poziom 3p,

gdyż na skutek hybrydyzacji ich energie są zbliżone. Muszą one jednak ulegać ciągłej wymianie

z sąsiednimi atomami. Można więc powiedzieć, że istota wiązania jest atomowa, chociaż jest

utrzymana, zakładana w teorii swobodnych elektronów, możliwość ich ruchu od atomu do

atomu. Stąd wiązanie metaliczne bywa traktowane jako nienasycone wiązanie atomowe (z

niedoborem elektronów), w którym duża liczba atomów jest połączona przez uwspólnienie

elektronów wartościowości. Są także znane inne teorie; np. Wignera i Seitza, umożliwiająca

wyliczenie wartości energii wiązań w metalach alkalicznych, nie sprawdza się jednak ona w

przypadku innych metali).

10

JW

2. 4. Struktury krystaliczne metali

2.4.1. Elementy krystalgrafii

Materiały krystaliczne w pewnych warunkach przyjmują kształt charakterystycznych,

regularnych brył geometrycznych — kryształów. Budową kryształów zajmuje się krystalografia,

traktująca materię jako zbiorowisko atomów o kształcie sztywnych kul, rozmieszczonych

statycznie (nieruchomo) w przestrzeni. Odwzorowaniem przestrzennego rozmieszczenia atomów

jest sieć przestrzenna, utworzona przez powtórzenie w trzech kierunkach podstawowego

elementu, zwanego komórką zasadniczą albo sieciową. Jednoznaczne określenie komórki

zasadniczej umożliwia więc odwzorowanie sieci przestrzennej.

Przekształcenie geometryczne polegające na przesunięciu w określonym kierunku dowolnego

tworu geometrycznego o stały wektor, nazywa się translacją. Translacje - a i + a punktu -A

000

prowadzą do utworzenia prostej sieciowej (rys. 2. 5a). Translacje - b i + b prostej w kierunku

nierównoległym do niej tworzą płaszczyznę sieciową (rys. 2. 5b). Wreszcie translacje - c i + c

płaszczyzny w kierunku nierównoległym do niej tworzą sieć przestrzenną (rys. 2. 5c), której

punkty A

uvw

translacyjnie identyczne z punktem wyjściowym /A

000

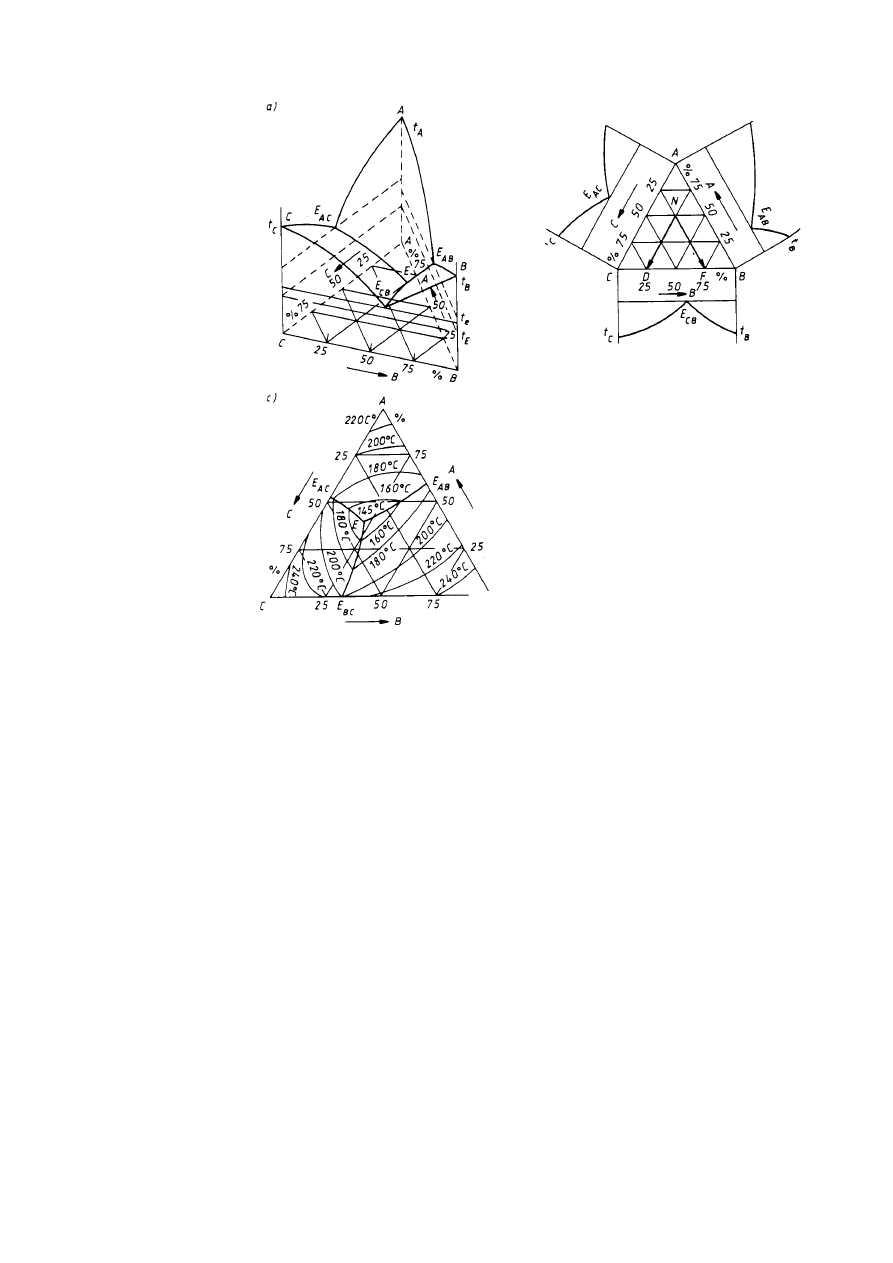

stanowią węzły sieci.

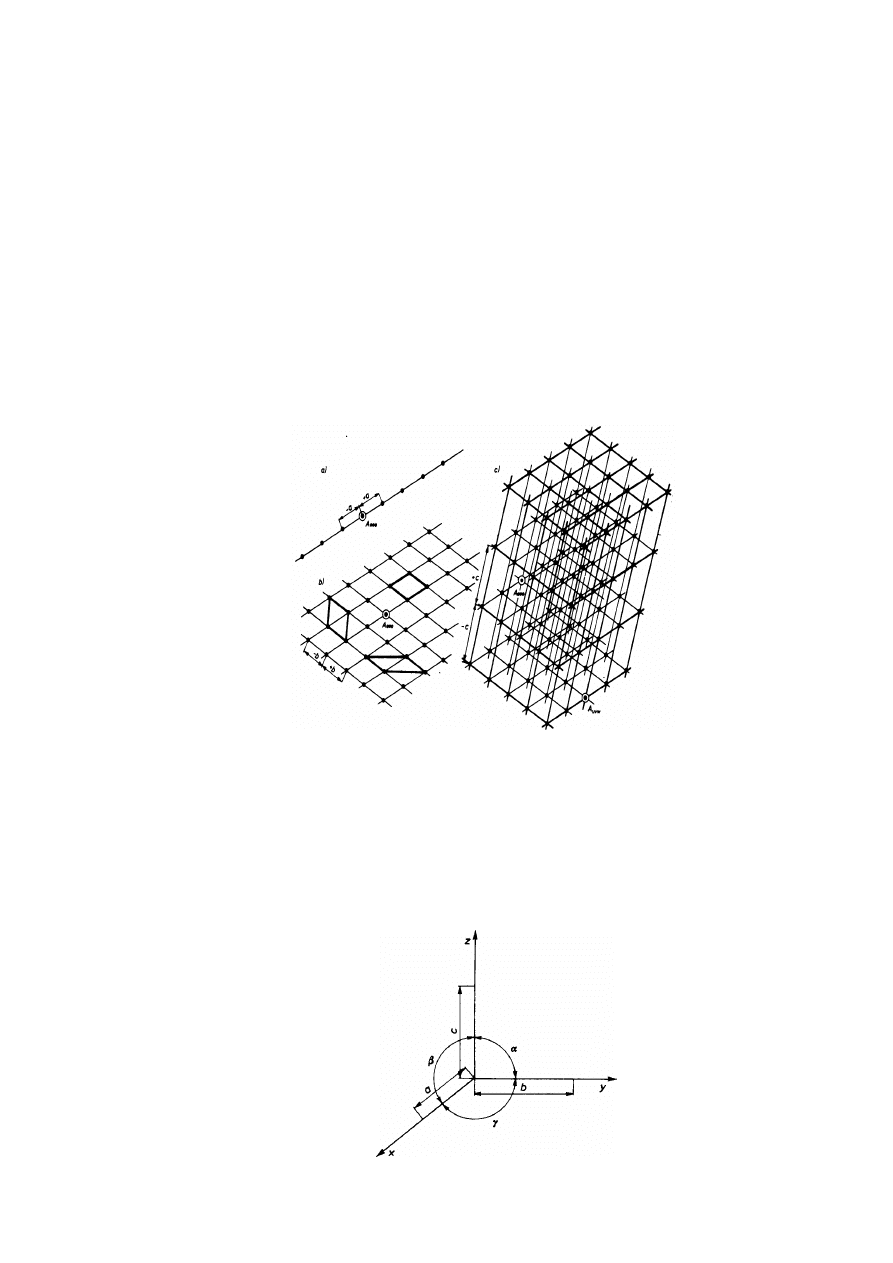

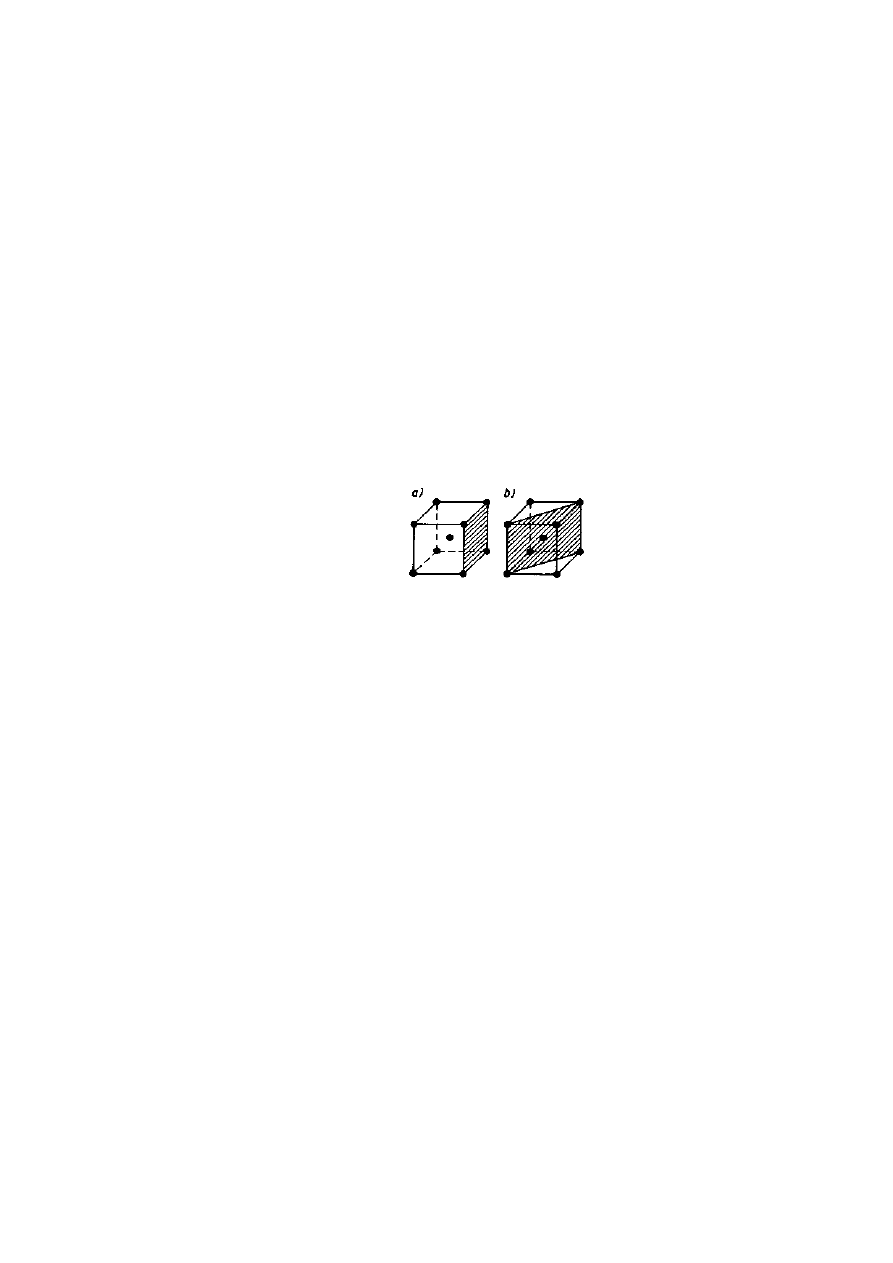

Rys.2. 5. Konstrukcja sieci przestrzennej. Translacje: a) punktu, b) prostej, c) płaszczyzny

Do jednoznacznego zdefiniowania komórki zasadniczej (sieci przestrzennej) w ogólnym

przypadku konieczna jest znajomość trzech wektorów translacji: a, b, c, zwanych stałymi

(parametrami) sieciowymi oraz trzech kątów sieciowych:

α

,

β

,

γ

. Przyjęty w krystalografii do

opisu komórki zasadniczej układ współrzędnych przedstawiono na rys. 2.6. Istotną cechą sieci

przestrzennej (układu węzłów, prostych i płaszczyzn sieciowych) jest symetria.

Rys. 2.6. Krystalograficzny układ współrzędnych

11

JW

Wyróżnia się trzy podstawowe elementy symetrii: płaszczyznę, oś i środek. Płaszczyzna

symetrii dzieli kryształ na dwie części, stanowiące wzajemne lustrzane odbicie. Oś symetrii jest

osią obrotu, dookoła której obracając kryształ o pewien kąt otrzymuje się identyczne położenie

wszystkich elementów kryształu jak przed obrotem. Zależnie od wartości kąta obrotu mogą być

osie symetrii dwukrotne (180°), czterokrotne (90°) itp. Oś o największej krotności jest główną

osią symetrii — jej kierunek wyznacza orientację kryształu w przestrzeni. Wreszcie środek

symetrii jest punktem, względem którego wszystkie elementy kryształu po obrocie o 180°

zajmują położenia identyczne jak przed obrotem. Wszystkie płaszczyzny i osie symetrii

kryształu przecinają się w środku jego symetrii. Z tego powodu symetrię wynikającą z opisanych

elementów nazwano punktową. Możliwe są różnorodne kombinacje podstawowych elementów

tworzące złożone elementy symetrii.

Symetria sieci jest cechą znacznie ważniejszą od geometrycznego kształtu komórki

zasadniczej, ponieważ bryły o różnym kształcie, np. sześcian i ośmiościan, mają identyczne

elementy symetrii. Na podstawie symetrii punktowej możliwe sieci przestrzenne zalicza się do

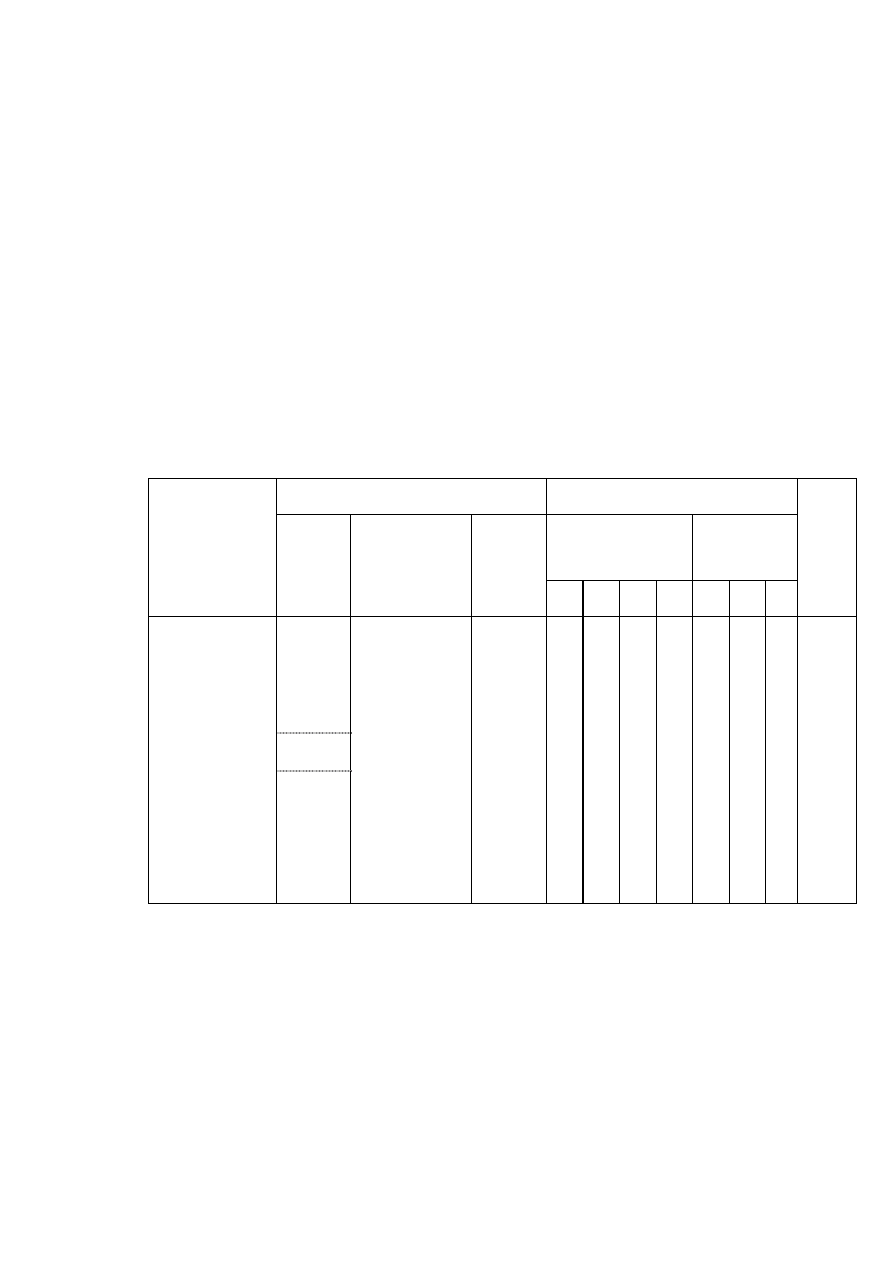

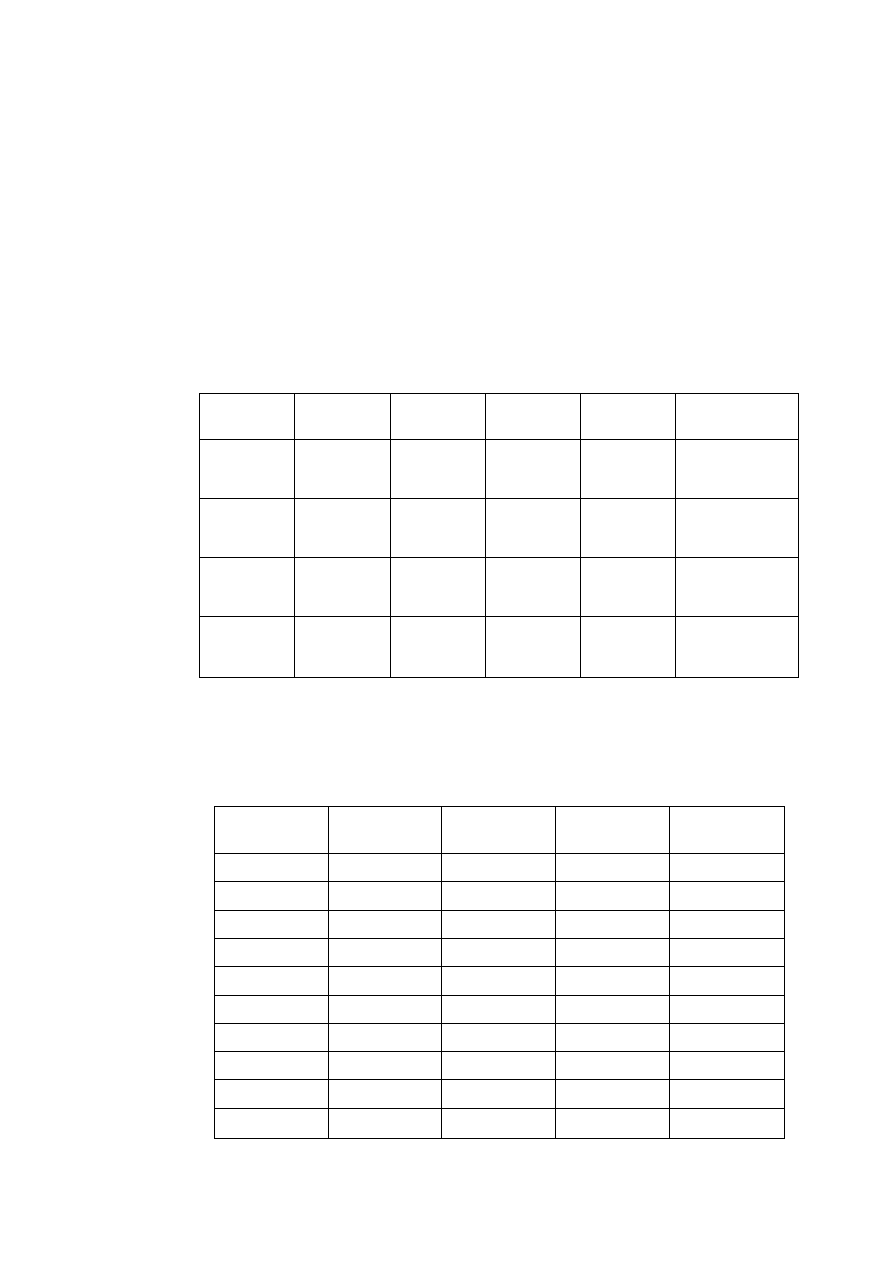

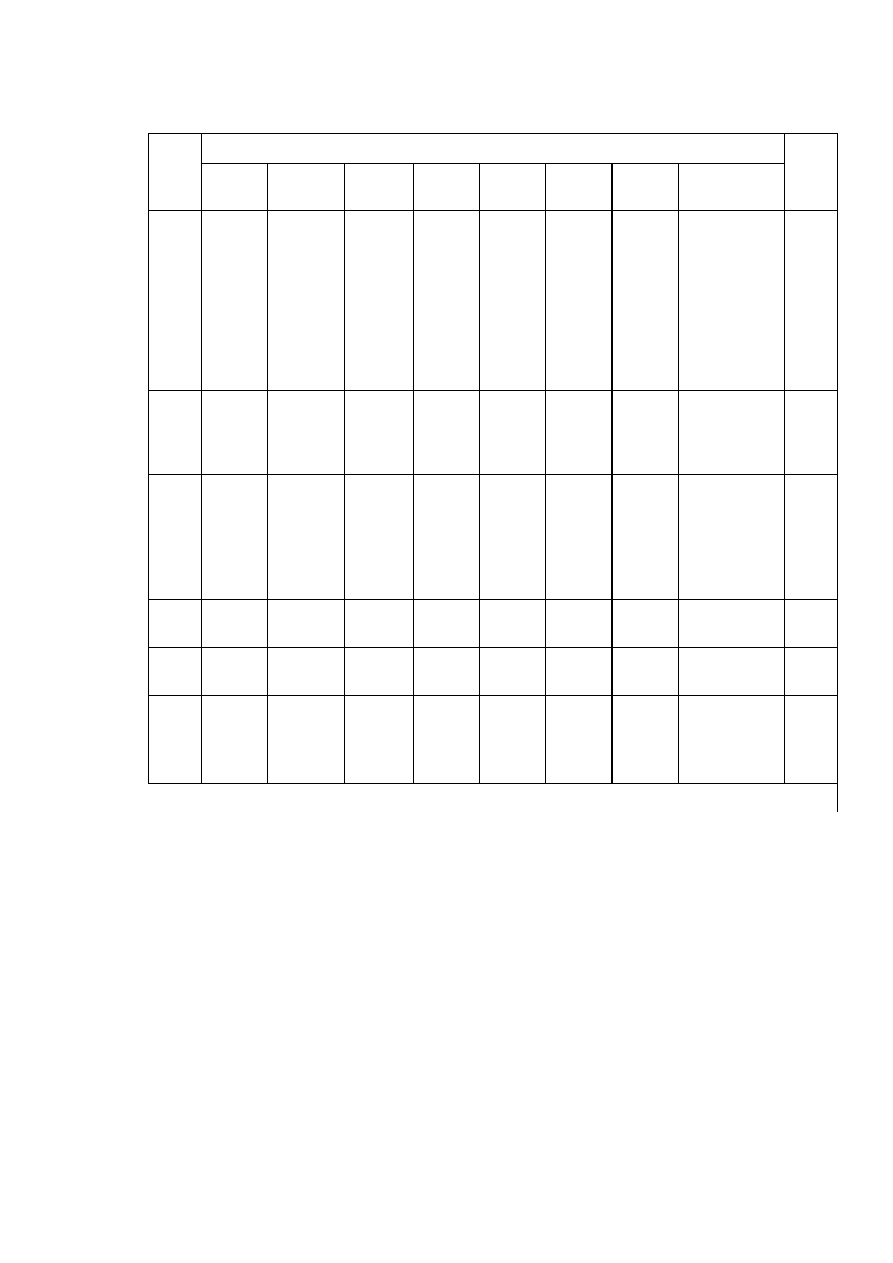

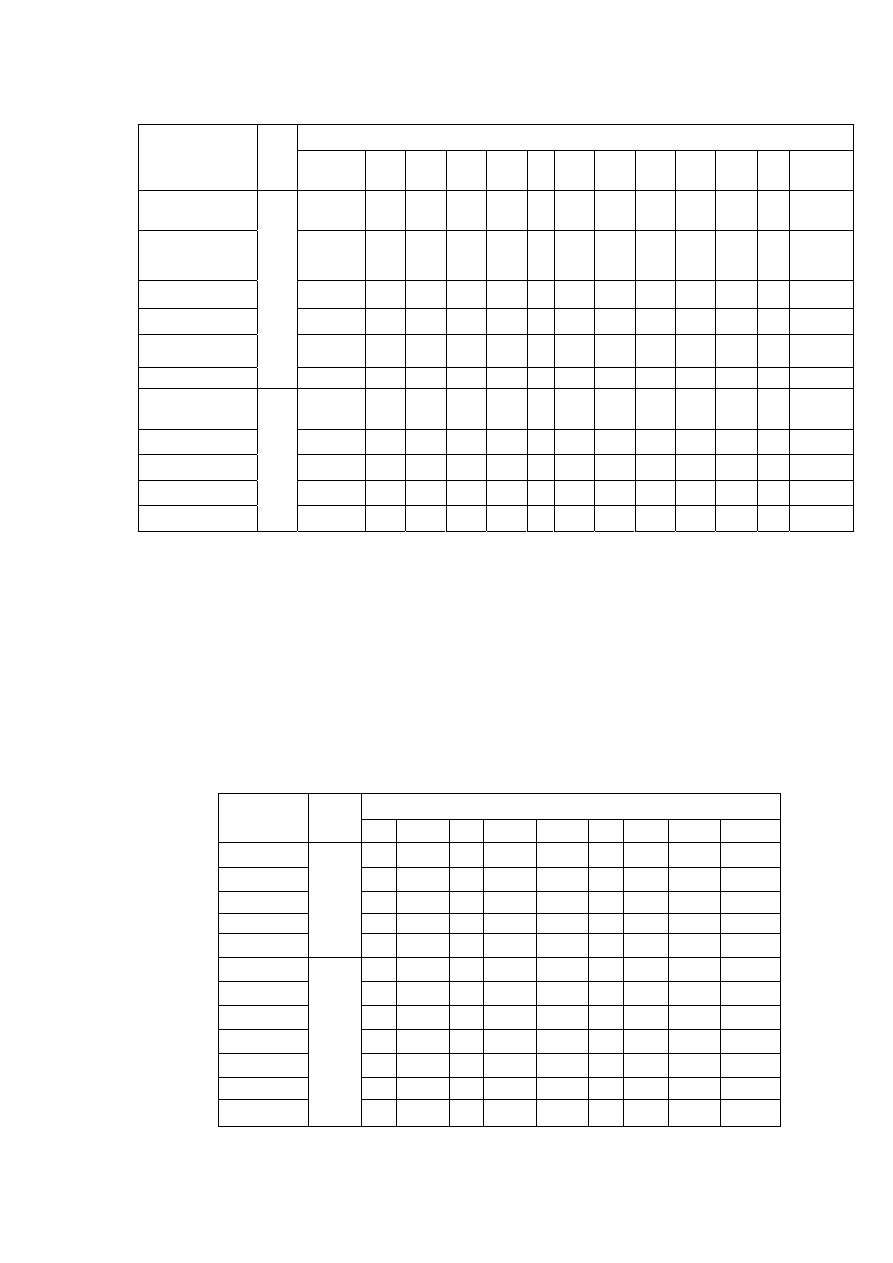

jednego z siedmiu układów krystalograficznych, których charakterystykę podano w tabl. 1.

W określonym układzie krystalograficznym komórka zasadnicza może mieć różny kształt (przy

stałej objętości), jak to przedstawiono poglądowo na rys. 2

.

5 b

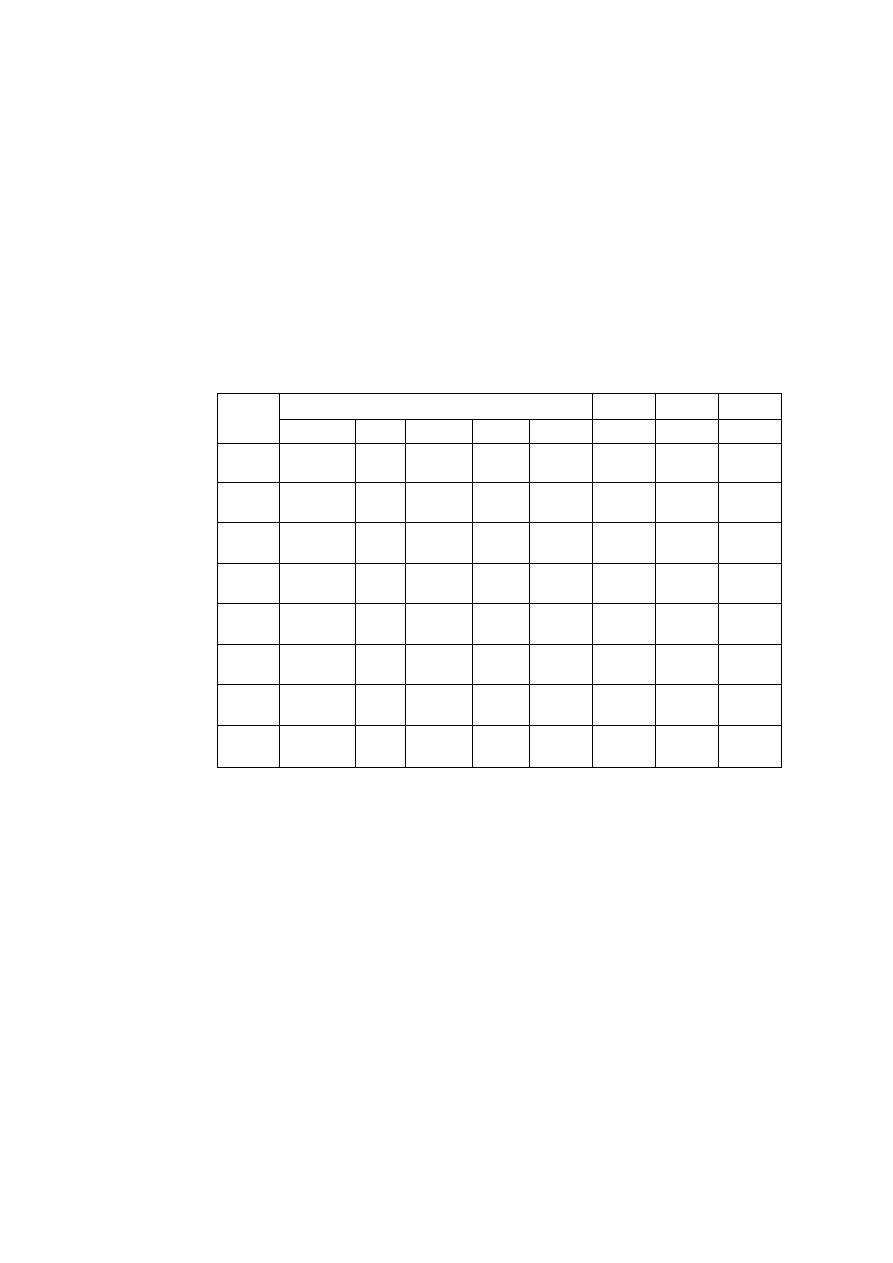

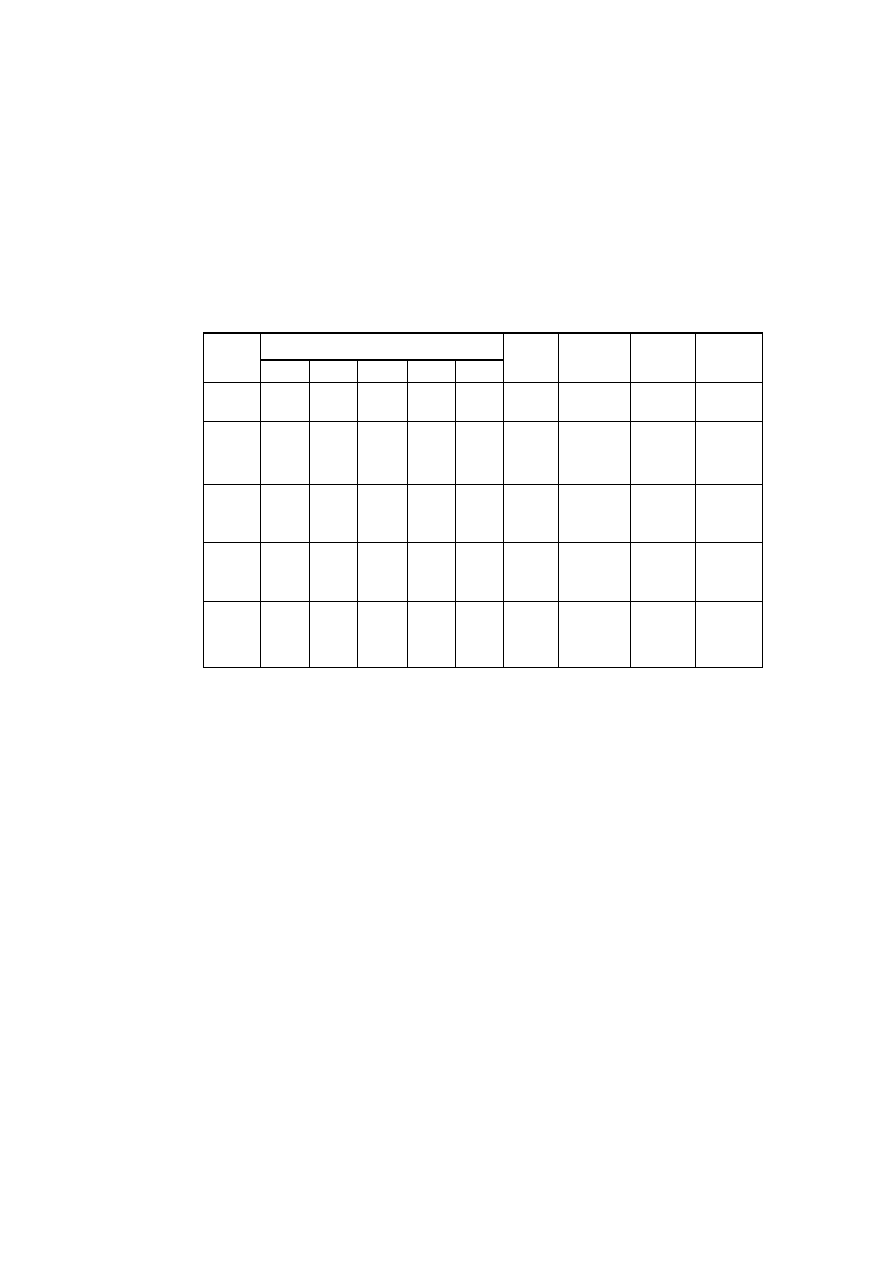

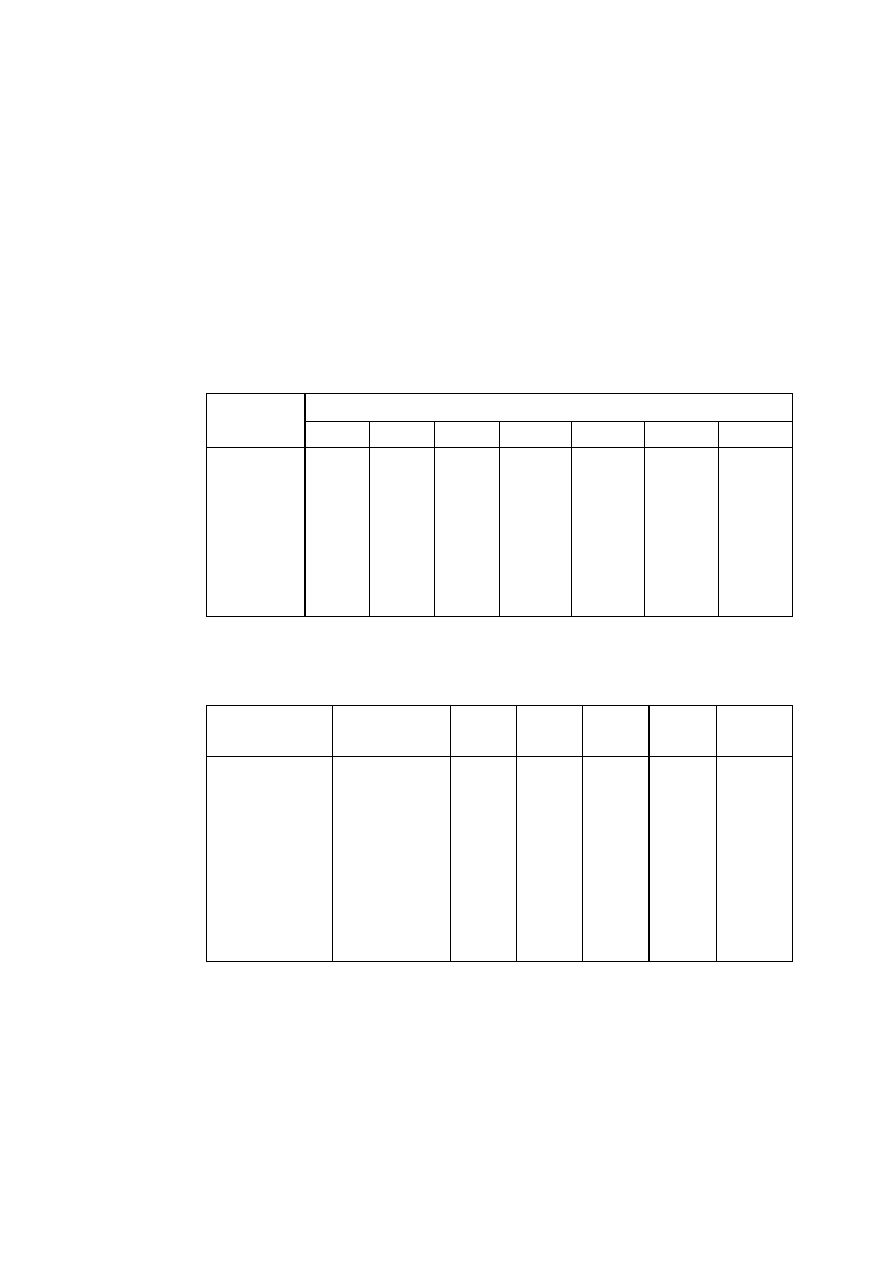

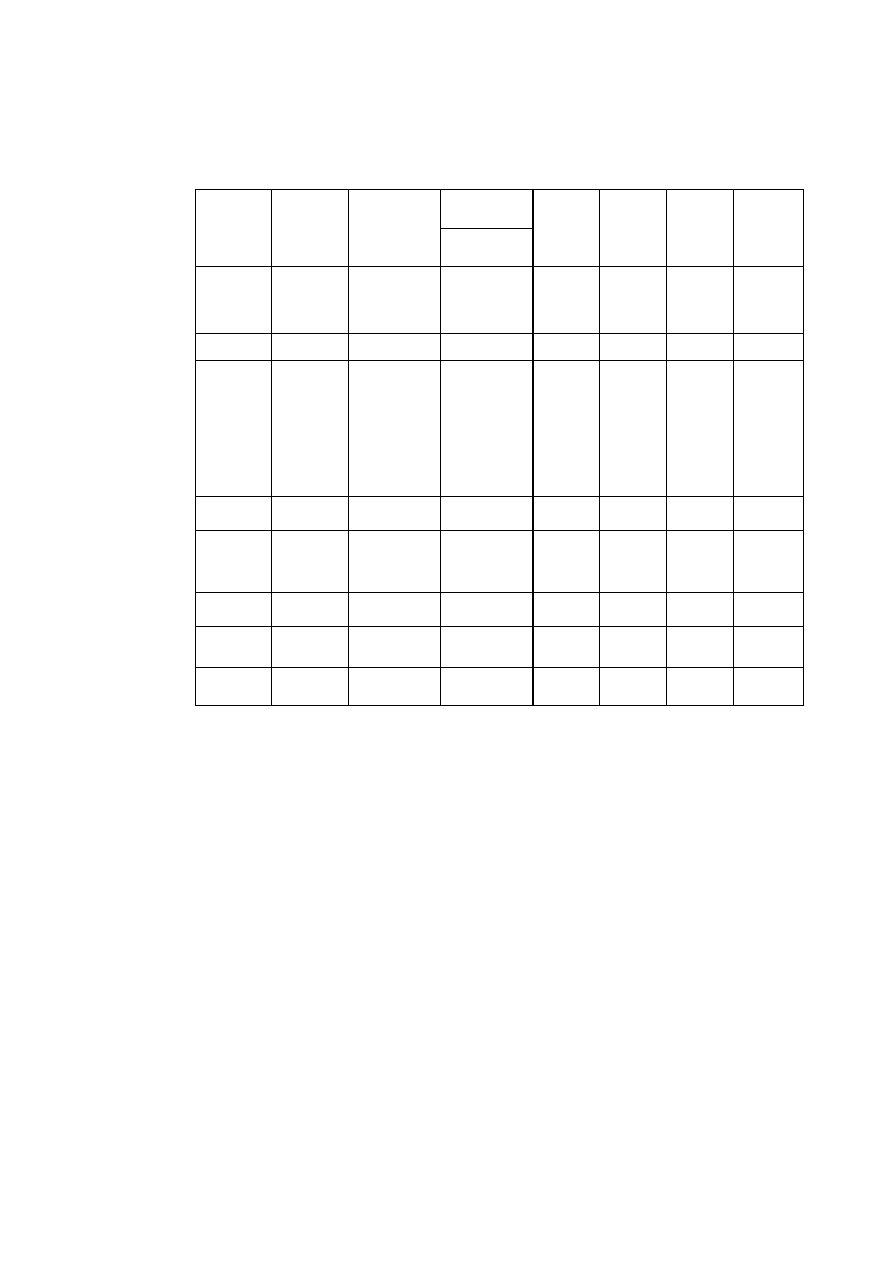

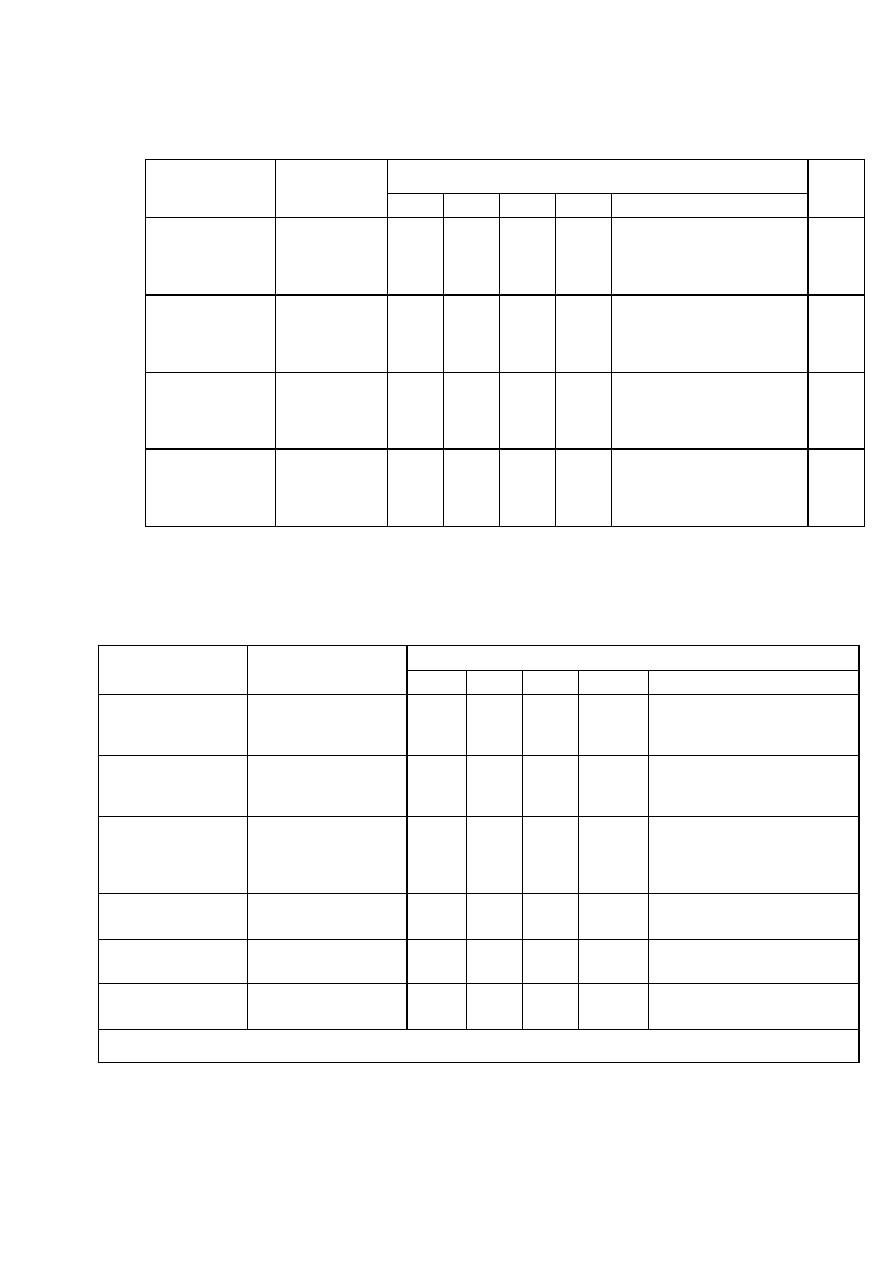

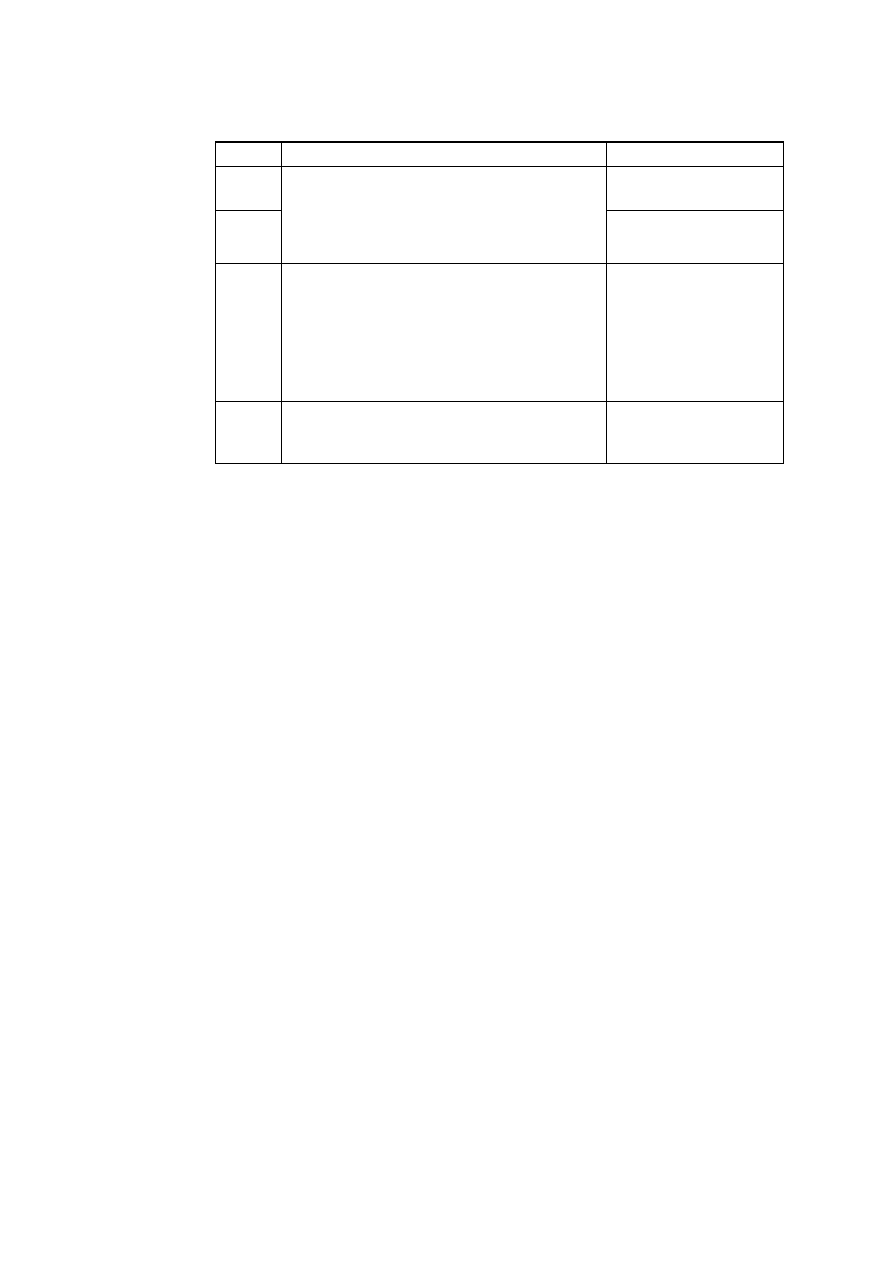

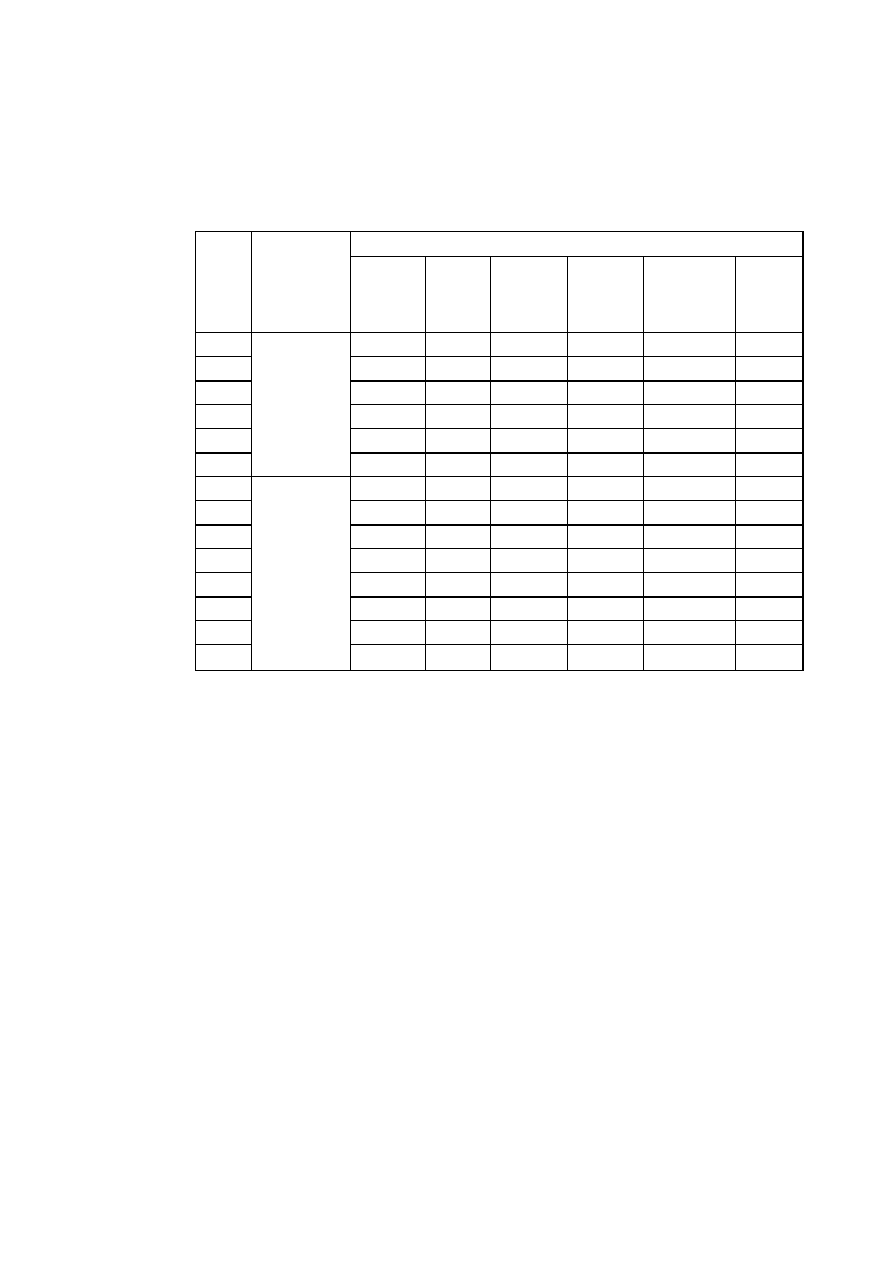

TABLICA 1. Charakterystyka układów krystalograficznych

Parametry komórki zasadnicze

Krotność elementów

Środek

osie

płaszczyzny –

prostopadłe do osi

Układ

krystalograficzny

stale

sieciowe

kąty sieciowe

parametry

charakte-

rystyczne

2-kr. 3-kr. 4-kr. 6-kr. 2-kr. 4-kr. 6-kr.

trojskośny

a

≠

b

≠

c

α ≠ β ≠ γ

a, b, c

α, β, γ

- - - - - - - 1

jednoskośny

a

≠

b

≠

c α = γ = 90°, β

a, b, c,

β

l - - - l - - 1

rombowy

a

≠

b

≠

c α ≠ β ≠ γ = 90° a, b, c

3 - - - 3 - - 1

romboedryczny

a= b= c

α = β = γ

a,

α

3 l —

— 3 - - 1

tetragonalny

a= b, c

α = β = γ = 90° a, c/a

4 - 1 - 4 1 - 1

heksagonalny

a = b, c α = β = 90°, γ =

120°

a, c/a

6 - - l 6 - 1 1

regularny

a = b = c

α = β = γ = 90° a

6 4 3 - 6 3 —

1

W określonym układzie krystalograficznym, zależnie od pozycji obsadzonych atomami,

wyróżnia się typy komórki zasadniczej, oznaczane symbolami:

• prostą (P) o obsadzonych atomami tylko narożach komórki,

• centrowanej podstawie (C) o dodatkowo obsadzonych atomami środkach podstaw,

• płaskocentryczną (F) o dodatkowo obsadzonych atomami środkach wszystkich ścian,

• przestrzenniecentryczną (I) o dodatkowo obsadzonym atomem środku komórki,

• złożoną o dodatkowo obsadzonym atomami wnętrzu komórki.

Bravais (1848 r.) drogą translacji prostych komórek zasadniczych poszczególnych układów

krystalograficznych wyprowadził 14 typów sieci, tzw. translacyjnych (rys. 2.7). Systematyka

Bravais'ego wskazuje, który z wymienionych typów komórek zasadniczych możliwy jest w

określonym układzie krystalograficznym.

12

JW

Rys.2.7. Sieci translacyjne Bravais'ego

Niezależnie od układu krystalograficznego i typu komórki zasadniczej sieć przestrzenną

charakteryzują następujące wielkości:

Liczba koordynacyjna ( l.k..). Jest to liczba najbliższych i równoodległych atomów od

dowolnego atomu sieci. Odpowiada ona liczbie wiązań atomu, czyli stanowi

energetyczną miarę trwałości struktury krystalicznej.

Liczba atomów (l.a.) przypadająca na komórkę zasadniczą. Jest to wielkość

charakteryzująca w pewien sposób wielkość komórki zasadniczej.

Wypełnienie komórki zasadniczej (w.). Jest to stosunek objętości atomów (kul) do

objętości komórki zasadniczej (bryły), charakteryzujący gęstość atomową struktury

krystalicznej.

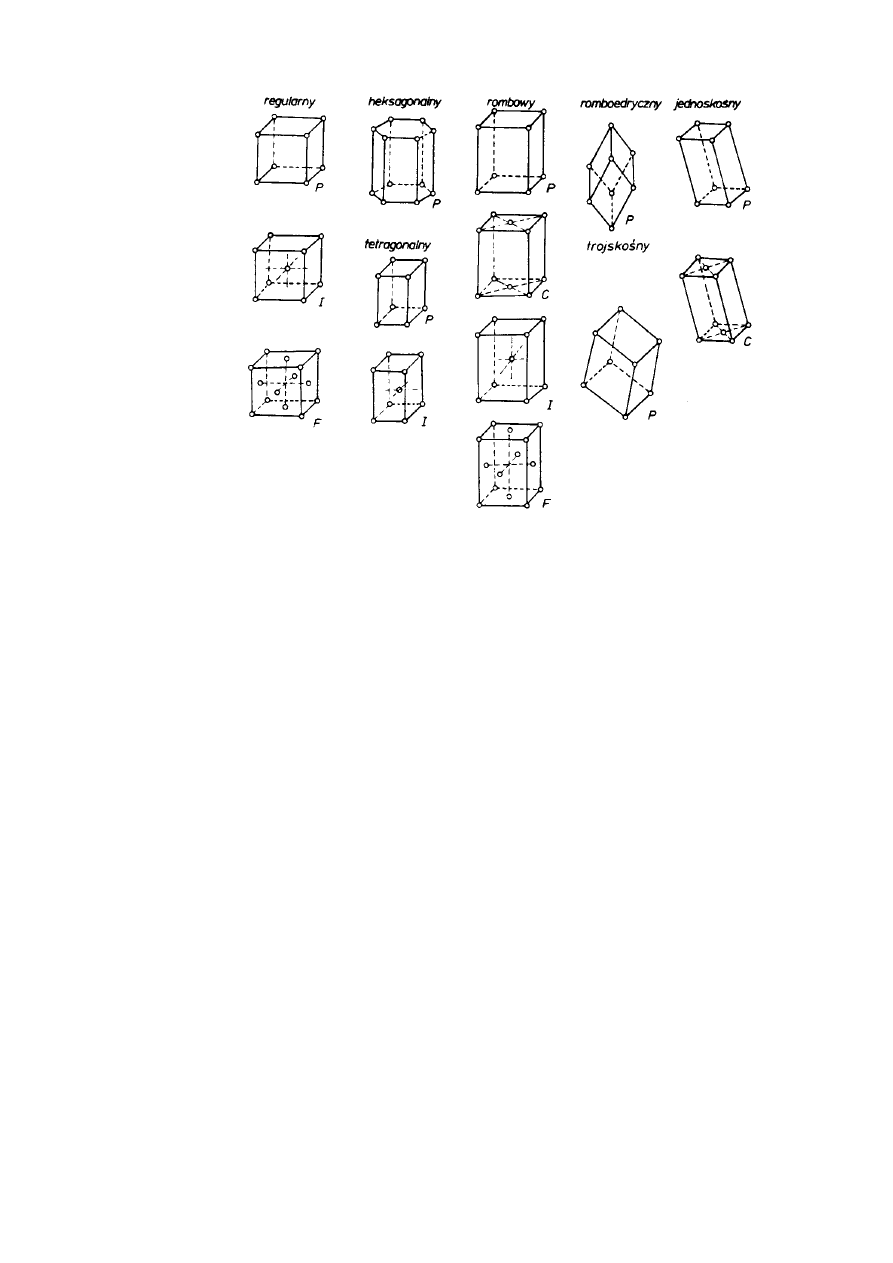

Opis położenia płaszczyzn i kierunków krystalograficznych umożliwiają wskaźniki Millera.

Płaszczyzna sieciowa odcina na osiach współrzędnych odcinki stanowiące ułamki lub

wielokrotności stałych sieciowych (rys.2.8). Wskaźniki Millera płaszczyzny (hkl) są

odwrotnościami tych odcinków, z uwzględnieniem znaku odpowiadającego zwrotowi osi,

wyrażonymi w liczbach całkowitych. Jeżeli płaszczyzna jest równoległa do osi, to punkt jej

przebicia przez tę oś leży w nieskończoności, której odwrotność jest zerem. Jeżeli odwrotności

odcinków są liczbami ułamkowymi, to sprowadza się je do liczb całkowitych, mnożąc przez

wspólną najmniejszą wielokrotną.

Sposób wyznaczania wskaźników Millera płaszczyzny wyjaśnia przykład (rys.2.7).

Płaszczyzna P odcina na osiach współrzędnych x, y, z odcinki odpowiednio 3, - 2, 4.

Odwrotności odcinków 1/3, -1/2, 1/4 po pomnożeniu przez wspólną najmniejszą wielokrotną 12

prowadzą do wskaźników Millera płaszczyzny P (4-63).

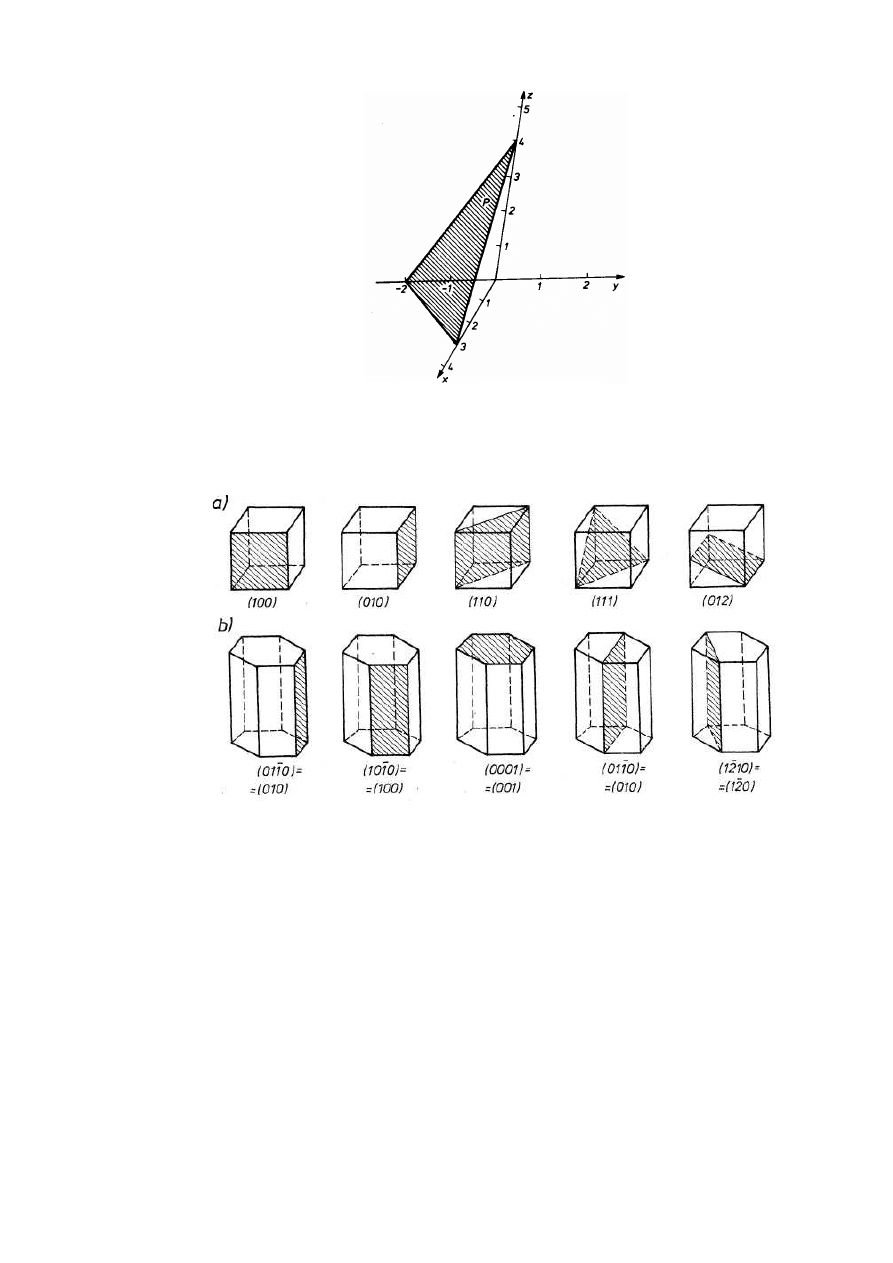

W szczególnym przypadku układu heksagonalnego często stosuje się układ współrzędnych

x

1

, x

2

,x

3

, z. Wskaźniki Millera-Bravais'ego płaszczyzny (hkil) wyznacza się analogicznie,

pamiętając, że w układzie heksagonalnym równoważne osie x spełniają zależność wektorową x

1

+ x

2

= -x

3

, z której wynika równoważność wskaźników h + k = - i. Należy pamiętać, że

wskaźniki, np. (111), opisują wszystkie płaszczyzny sieciowe równoległe. Grupę płaszczyzn

równoważnych krystalograficznie, np. płaszczyzny sześcianu w sieci regularnej (100), (010),

(001), (-100), (0-l0), (00-1) opisuje się wskaźnikami jednej z nich w nawiasach klamrowych, np.

{100}.

13

JW

Rys. 2.8. Wyznaczanie wskaźników Millera płaszczyzny sieciowej.

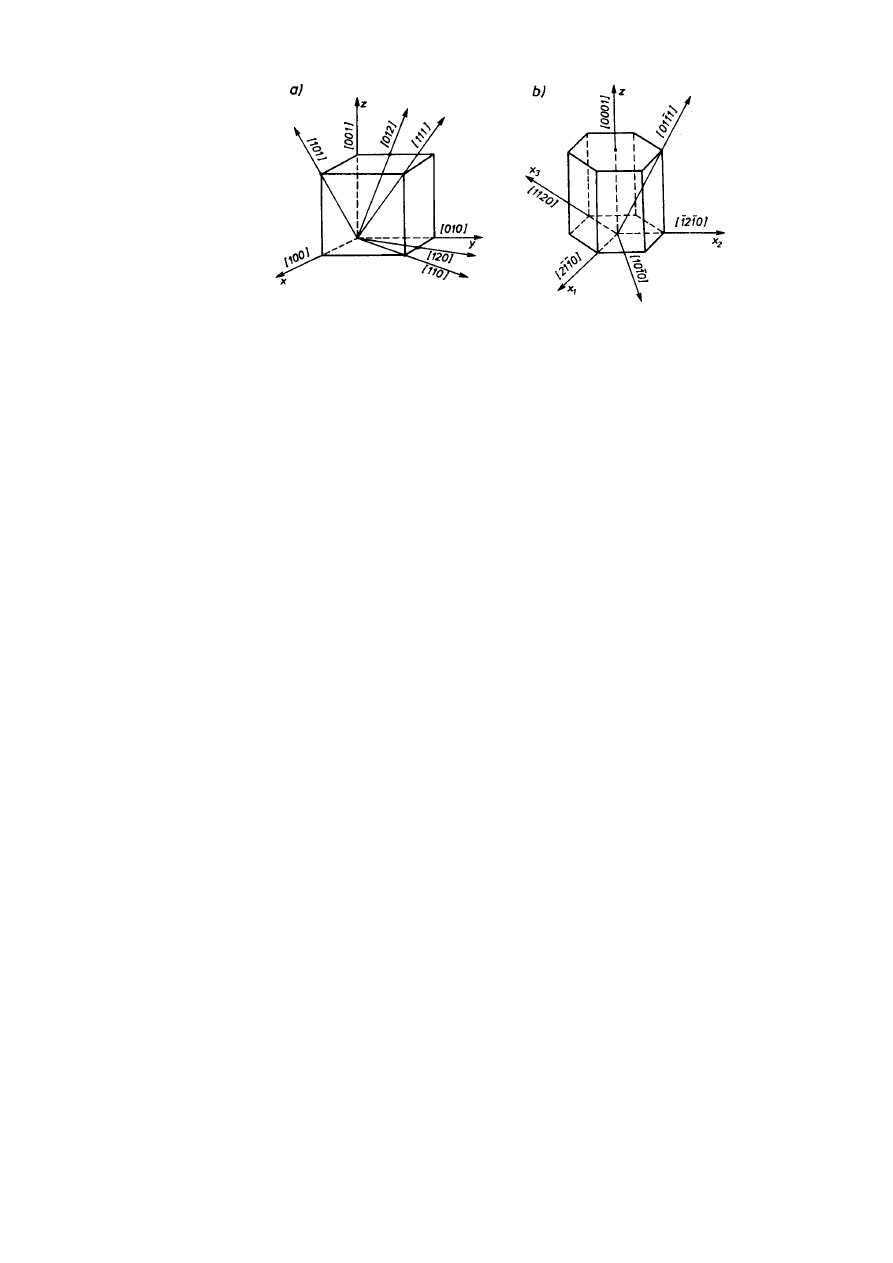

Na rysunku 2.9 pokazano oznaczenia typowych płaszczyzn sieciowych układów

regularnego i heksagonalnego.

Rys.2.9. Wskaźniki ważniejszych płaszczyzn: a) Millera układu regularnego, b) Millera-

Bravais'ego układu heksagonalnego

Prosta sieciowa przechodzi przez dwa węzły sieci. Wskaźniki Millera prostej [uvw] są

współrzędnymi węzła sieci położonego najbliżej początku układu współrzędnych, przez który

przechodzi prosta po takim przesunięciu równoległym, że przechodzi również przez początek

układu. Współrzędne węzła — wskaźniki Millera prostej — przedstawia się z uwzględnieniem

znaku odpowiadającego zwrotowi osi jako całkowite wielokrotności stałych sieciowych.

Równoważny krystalograficznie zespół prostych sieciowych opisuje się wskaźnikami jednej z

nich w nawiasach ostrych, np. <111>. Na rysunku 2.10 pokazano oznaczenie kilku prostych

sieciowych w układach regularnym i heksagonalnym. W szczególnym przypadku sieci

regularnej proste sieciowe prostopadłe do płaszczyzn sieciowych i odwrotnie mają jednakowe

wskaźniki Millera. Tak na przykład kierunek [100] jest prostopadły do płaszczyzny (100), a np.

płaszczyzna (111) jest prostopadła do kierunku [111].

14

JW

Rys.2.10. Wskaźniki ważniejszych kierunków: a) Millera układu regularnego,

b) Millera-Bravais'ego układu heksagonalnego

1.3.1. Struktury metaliczne

W strukturach metalicznych węzły sieci obsadzone są rdzeniami atomowymi. Rdzeniem

atomowym jest atom pozbawiony pewnej liczby elektronów wartościowości, czyli kation. W

przypadku metali jednowartościowych rdzeń atomowy jest jednowartościowym kationem,

natomiast w przypadku metali o większej wartościowości rdzeń atomowy zazwyczaj różni się

swoim ładunkiem od wartościowości kationu w roztworze wodnym. Uwolnione elektrony, tzw.

gaz elektronowy, poruszają się w określonych obszarach ruchem bezładnym (analogicznie jak

cząsteczki gazu doskonałego), przenosząc się z powłoki jednego na powłokę drugiego rdzenia

atomowego.

Między dodatnimi ładunkami rdzeni atomowych i ujemnymi ładunkami elektronów

swobodnych działają silne przyciągające siły elektrostatyczne — bezkierunkowe wiązanie

metaliczne, zapewniające spójność materiału.

Znaczna energia wiązania metalicznego (200 -800 kJ/mol) zapewnia dużą trwałość materiału,

tj. przeważnie wysoką temperaturę topnienia i wrzenia, dużą wytrzymałość i twardość, a m. in.

dzięki bezkierunkowości dobrą plastyczność. Obecność elektronów swobodnych zapewnia

elektronowy charakter przewodnictwa, a więc dobre przewodnictwo elektryczne, o ujemnym

współczynniku temperaturowym (przewodność elektryczna zmniejsza się ze wzrostem

temperatury) oraz dobre przewodnictwo cieplne i stosunkowo dużą rozszerzalność cieplną.

Wymienione cechy materiałów metalicznych są wyraźne w stanie stałym, znacznie słabsze w

stanie ciekłym, a zanikają całkowicie w stanie gazowym. Ponadto pewne pierwiastki w

odpowiednich warunkach przyjmują modyfikacje odznaczające się lub pozbawione wiązania

metalicznego. Z tego powodu wiązanie metaliczne i wywołane nim właściwości traktuje się jako

stan metaliczny, w którym materiał może się znajdować w odpowiednich warunkach

zewnętrznych (temperatura, ciśnienie).

1.3.2. Metale

Przeważająca większość metali odznacza się jedną z trzech struktur: Al. - płaskocentryczną

układu regularnego, A2 - przestrzenniecentryczna układu regularnego albo A3 - zwarta

(złożoną) układu heksagonalnego.

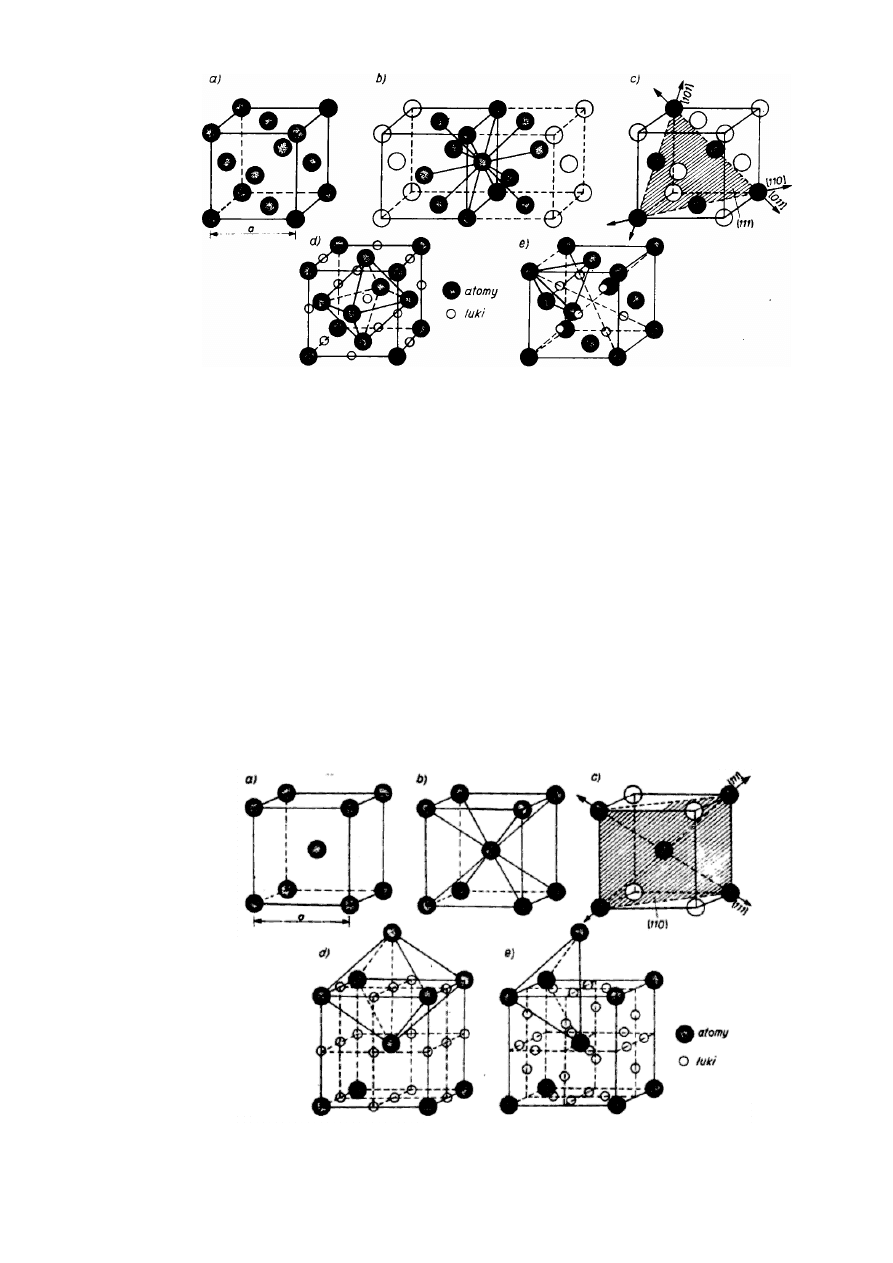

Struktura Al, oznaczana również symbolem RCS (rys. 2.11a), jest najgęściej wypełniona

(74,04°/o) o liczbie atomów La. = 8 • 1/8 + 6 • 1/2 = 4 i 1.k. = 12. Dowolny atom " w sieci

otoczony jest dwunastoma sąsiadami w najmniejszej, jednakowej odległości a

√2/2 = 0,707a

(rys. 2.11b). W strukturze najgęściej wypełnione atomami są cztery płaszczyzny ośmiościanu

{111}, a w każdej z nich trzy kierunki <110>, w których atomy są do siebie styczne (rys. 2.11c).

Puste przestrzenie między atomami tworzą tzw. luki. Luki oktaedryczne (większe)

zlokalizowane w środku komórki i na środkach jej krawędzi są otoczone sześcioma atomami,

tworzącymi ośmiościan foremny (rys. 2.11d). Luki tetraedryczne (mniejsze) zlokalizowane na

przekątnych komórki w odległościach a

√3/4 = 0,433a od naroży, otoczone są czterema atomami

tworzącymi czworościan foremny (rys. 2.11e).

15

JW

Rys.2.11. Struktura Al: a) komórka zasadnicza, b) koordynacja sieci, c) płaszczyzny i

kierunki gęsto wypełnione, d) luki oktaedryczne, e) luki tetraedryczne

Ponieważ z warunku styczności wynika promień atomu R = a/2

√2 = 0,353a, w lukach

oktaedrycznych może się pomieścić kula (atom) o promieniu r =0,414R, a w tetraedrycznych —

o promieniu r = 0,225R.

Struktura A2, oznaczana również symbolem RCP (rys.2.12a), ma mniejsze wypełnienie

(68,02°/o) przy liczbie atomów l.a. = 8 • 1/8 +1 = 2 i Lk. = 8. Dowolny atom sieci otoczony jest

ośmioma sąsiadami, w najmniejszej, jednakowej odległości a

√3/2 = 0,866a (rys. 2.12b).

Najgęściej obsadzonych atomami, ale o odmiennym rozkładzie w porównaniu ze strukturą Al,

jest sześć płaszczyzn przekątnych komórki zasadniczej {ll0}, a w każdej są dwa kierunki <111>

gęstego ułożenia stycznych do siebie atomów (rys. 2.12c). Struktura A2 ma analogiczne jak

struktura Al rodzaje luk, lecz mniejszych, pomimo mniejszego wypełnienia sieci. Z warunku

styczności wynika promień atomu R = a

√/3/4 = 0,433a. Luki oktaedryczne zlokalizowane na

środkach ścian i na środkach krawędzi komórki zasadniczej (rys. 2.12d) mieszczą atomy o

promieniu zaledwie r = 0,l54R. Luki tetraedryczne zlokalizowane na każdej ścianie komórki w

połowie odległości między środkiem krawędzi i środkiem ściany (rys. 2.12e) mieszczą atomy o

promieniu r = 0,291R.

Rys. 2.12. Struktura A2: a) komórka zasadnicza, b) koordynacja sieci, c) płaszczyzny i

kierunki gęsto wypełnione, d) luki oktaedryczne, e) luki tetraedryczne

16

JW

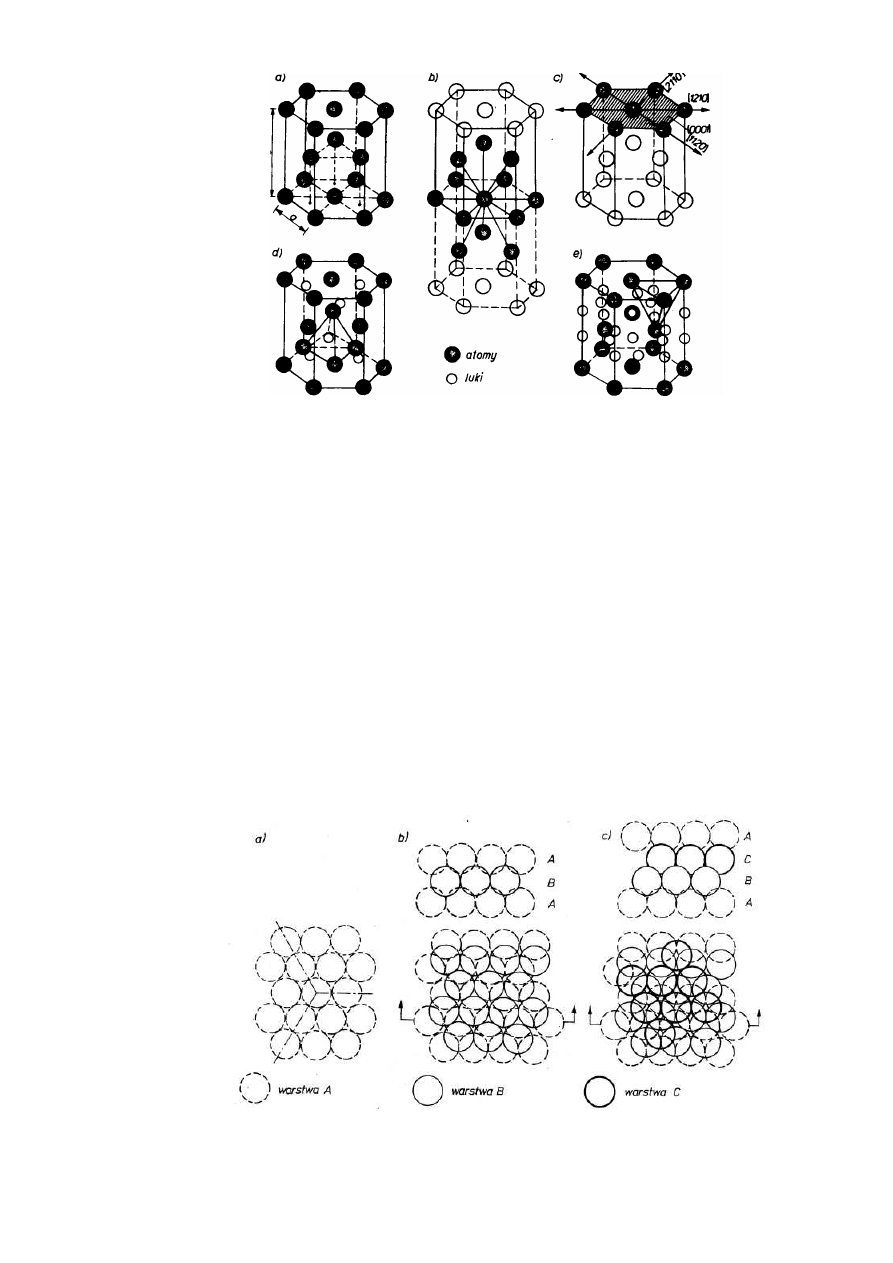

Rys.2.13. Struktura A3: a) komórka zasadnicza, b) koordynacja sieci, c) płaszczyzny i

kierunki gęsto wypełnione, d) luki oktaedryczne, e) luki tetraedryczne

Struktura A3 albo HZ (rys. 2.13a) o identycznym wypełnieniu jak Al (74,04 °/o) ma l.a. = 12

..

1/6 +2

.

1/2 +3 = 6 i l.k. = 12. Dowolny atom sieci otoczony jest dwunastoma sąsiadami w

jednakowej, najmniejszej odległości a (rys. 2.13b). Najgęściej obsadzona atomami jest

płaszczyzna podstawy (0001), w której są trzy kierunki gęstego ułożenia stycznych atomów

<1120> (rys. 2.13c). Promień atomowy dla tej struktury wynosi R = 0,5a. Luki oktaedryczne

(rys. 2.13d) i tetraedryczne (rys. 2.13e) mieszczą atomy o identycznych średnicach jak w

strukturze Al, odpowiednio r = 0,414R i r = 0,225R.

Opisana idealna struktura A3, charakteryzująca się stycznością atomów w trzech kolejnych

płaszczyznach (0001) jest możliwa tylko przy stosunku stałych sieciowych c/a =

√8/3 = 1,633.

Spośród metali o tej strukturze większość w przybliżeniu spełnia ten warunek (c/a = 1,56

÷

1,63). Wyjątki stanowią cynk i kadm o wartościach stosunku c/a odpowiednio 1,86 i 1,89.

Anomalie te są spowodowane elipsoidalnym zniekształceniem w kierunku osi c powłok

elektronowych atomów oraz działaniem między płaszczyznami (0001) dodatkowego wiązania

kowalencyjnego. Dla obu tych struktur liczbę koordynacyjną poprawnie) jest zapisywać w

postaci 6 + 6, bowiem, od dowolnego atomu sieci w jednakowej najmniejszej odległości a jest

sześć atomów, natomiast sześć pozostałych jest w jednakowej, nieco większej odległości

√a

2

/3+c

2

/4.

Rys. 2.14. Układ płaszczyzn gęstego ułożenia: a) płaszczyzna heksagonalna, b) struktura

A3, c) struktura Al

17

JW

Struktury A l i A3 są do siebie podobne. Mianowicie, w obu występują płaszczyzny (o różnej

orientacji krystalograficznej) z jednakowym gęstym ułożeniem atomów, o heksagonalnej

symetrii (rys. 2.14a). Aby warunek najgęstszego ułożenia atomów był spełniony, druga

płaszczyzna heksagonalna musi mieć środki atomów przesunięte w stosunku do pierwszej,

natomiast trzecia może mieć środki atomów pokrywające się z pierwszą (rys. 2.14b) albo jeszcze

bardziej przesunięte (rys. 2.14c).Kolejność płaszczyzn heksagonalnych w strukturze A3 (0001)

odpowiada pierwszemu wariantowi, co można przedstawić symbolicznie zapisem AB AB AB ...,

a w strukturze A1 (111) – drugiemu wariantowi co przedstawia zapis ABC ABC ABC

...Stosunkowo nieliczne metale mają odmienne struktury. Złożone struktury układu regularnego

mają odmiany alotropowe (por. punkt 3.4) manganu: Mn

α o l.a. = 58 atomów (typ A12) i Mnβ o

l.a. = 20 atomów (typ A13). Cyna

β (biała) i ind mają złożone struktury układu tetragonalnego

(typ A5). Rtęć w stanie stałym (poniżej -38,8°C) ma strukturę układu romboedrycznego, o

prostej komórce zasadniczej (typ A 10). Pierwiastki o słabiej zaznaczonych cechach

metalicznych, jak As, Sb, Bi, Se, Te, mają różne struktury układu heksagonalnego, w których

obok wiązania metalicznego współistnieje również wiązanie kowalencyjne.

Wśród struktur metalicznych obserwuje się wyraźną prawidłowość: im większe są symetria,

liczba koordynacyjna i wypełnienie sieci, tym wyraźniejsze są cechy metaliczne materiału.

Sieć regularna płasko-centryczna występuje w większości metali (m.in. w żelazie

γ

1)

, aluminium,

niklu, miedzi, srebrze, złocie, platynie, palladzie, ołowiu i berylu). Metale te wykazują szczególnie

dobrą plastyczność na gorąco, a niektóre także na zimno, i są bardzo dobrymi przewodnikami ciepła

i prądu elektrycznego.

Sieć regularna przestrzennie centryczna występuje w takich metalach, jak żelazo

α, chrom,

wolfram, molibden, wanad, tantal, niob, sód, potas itd. Metale tej grupy są mniej ciągliwe niż

metale grupy pierwszej i nadają się przeważnie tylko do obróbki plastycznej na gorąco.

Sieć heksagonalna przestrzennie centryczna występuje m.in. w magnezie, tytanie

α, cyrkonie α,

kobalcie

α, cynku, kadmie i rtęci. Metale o sieci heksagonalnej mają znacznie gorsze własności

plastyczne niż metale o sieci regularnej i tylko niektóre z nich mogą być obrabiane plastycznie na

gorąco i na zimno.

Sieć tetragonalna występuje w białej cynie, galu i indzie. Metale o sieci tetragonalnej cechuje

niska twardość i niska temperatura topnienia.

Trzeba podkreślić, że w omówionych typach sieci krystalizuje większość metali.

Budowa wewnętrzna ma bardzo duży wpływ na własności metalu, zarówno chemiczne, jak fizyczne

(tabl. 2.2) i mechaniczne. Z chemicznych własności uzależniona jest od niej przede wszystkim

odporność metalu na korozję, z fizycznych — przewodność cieplna i elektryczna, z mechanicznych

— wytrzymałość, plastyczność twardość.

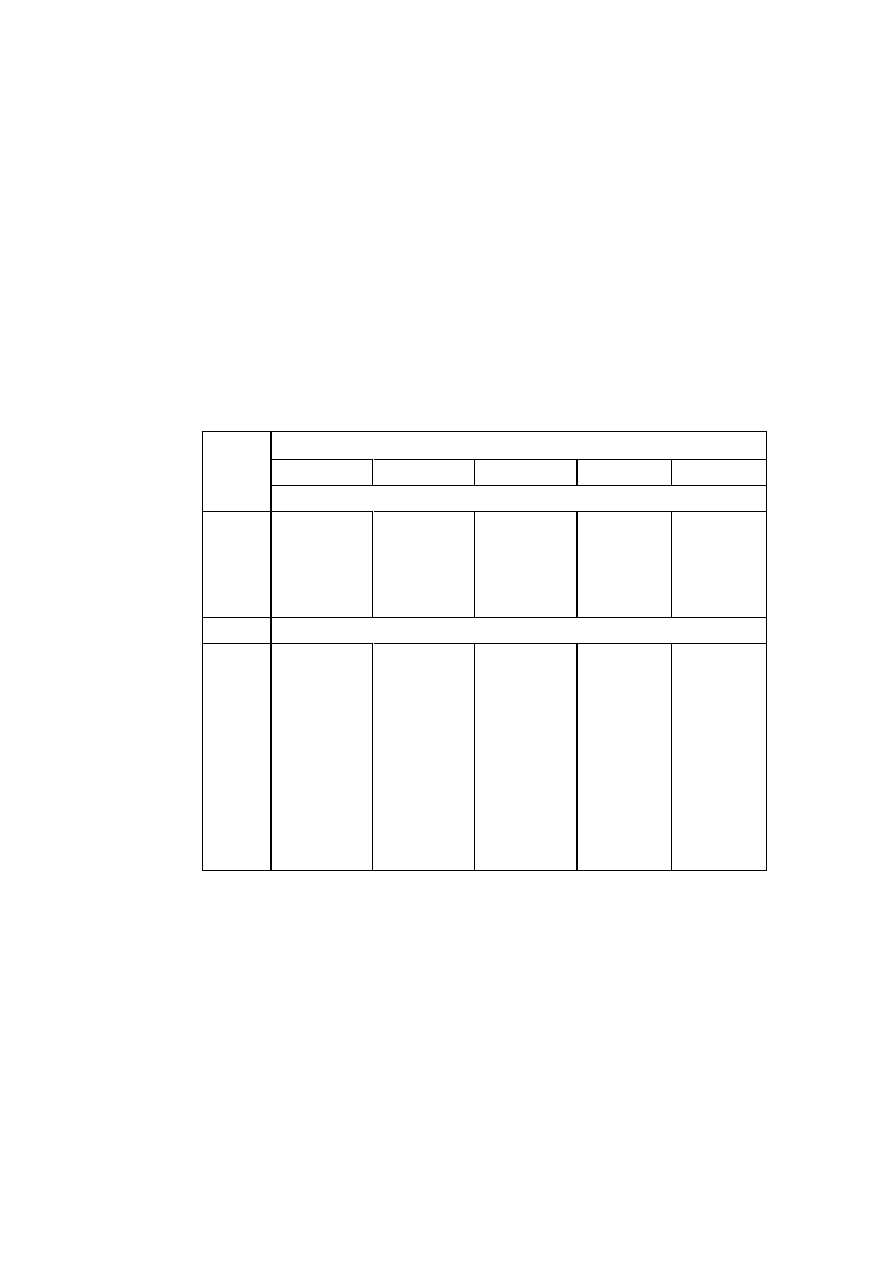

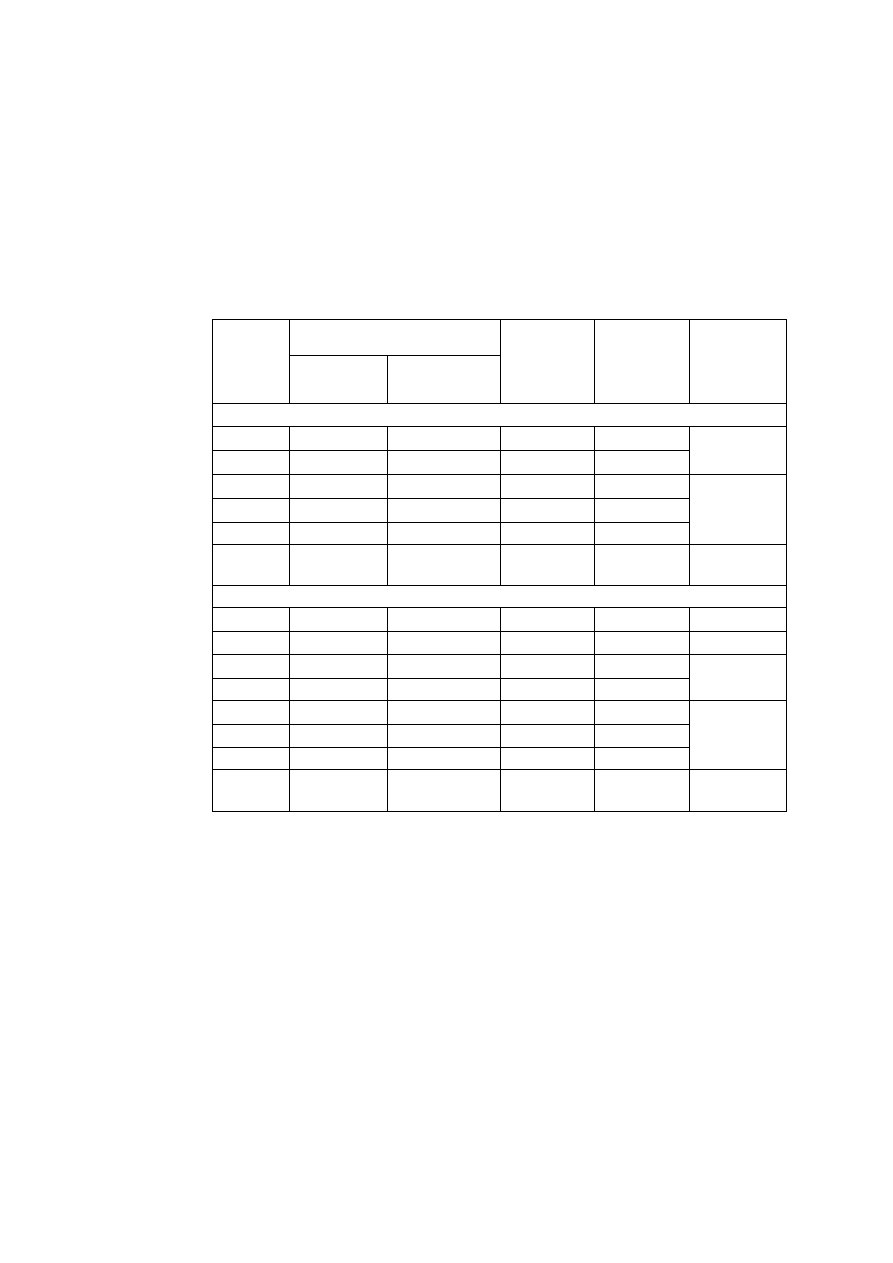

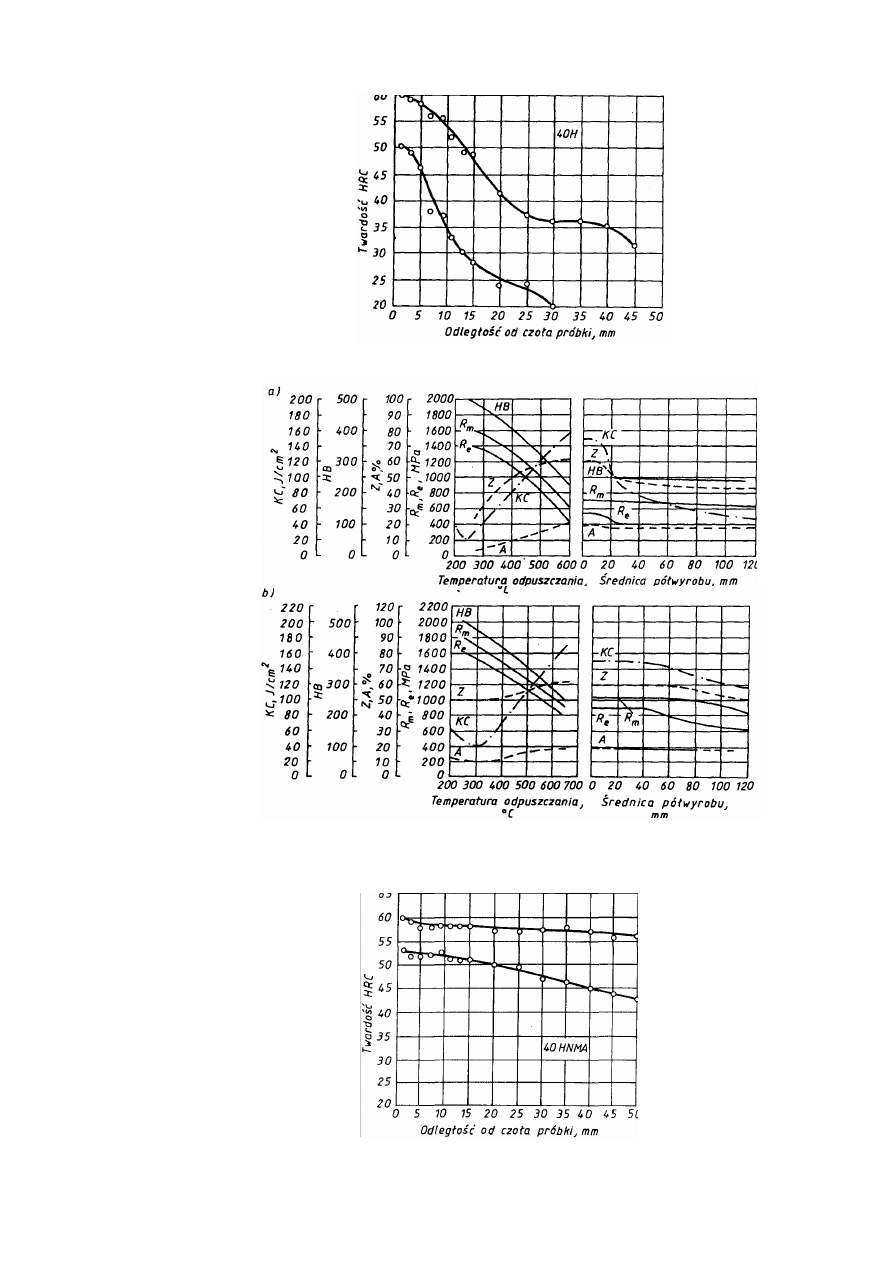

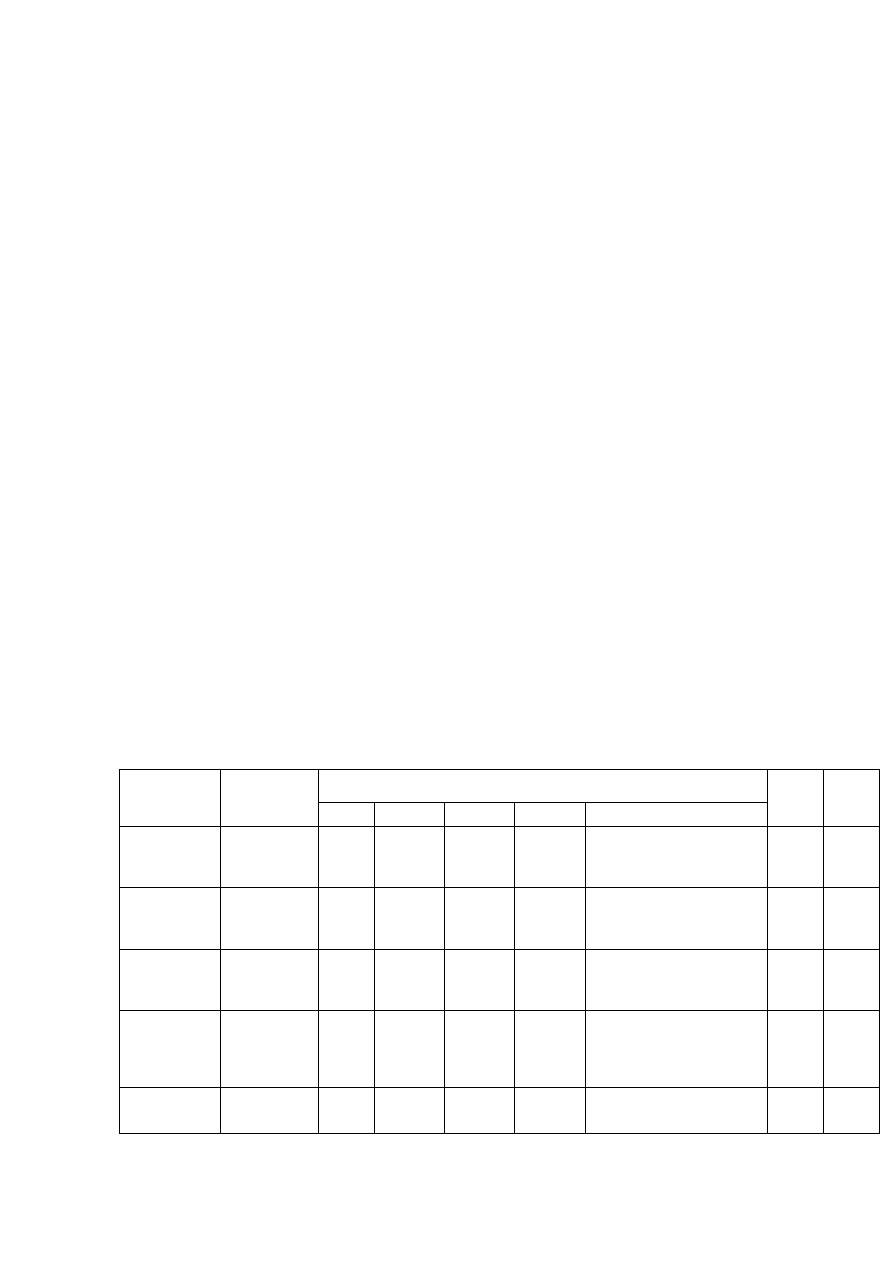

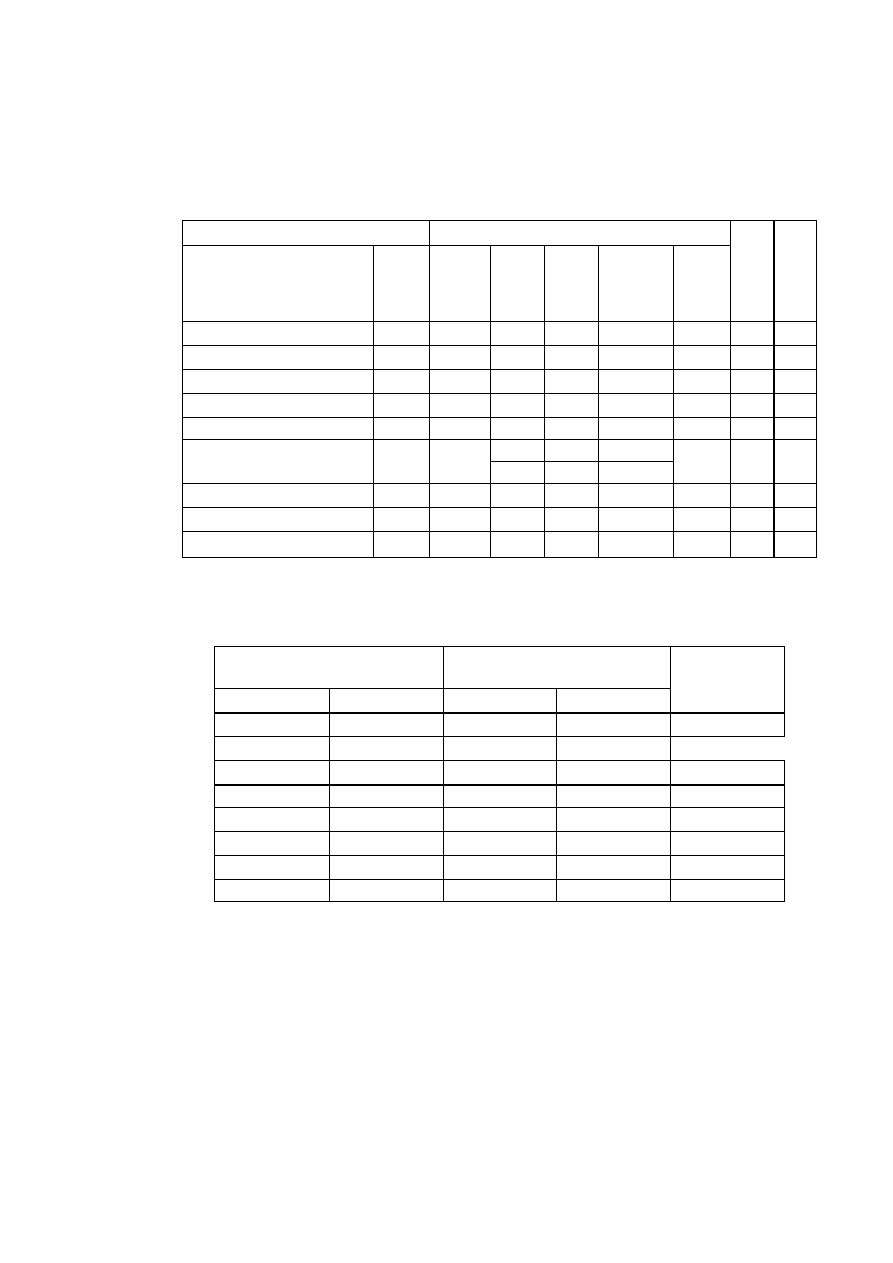

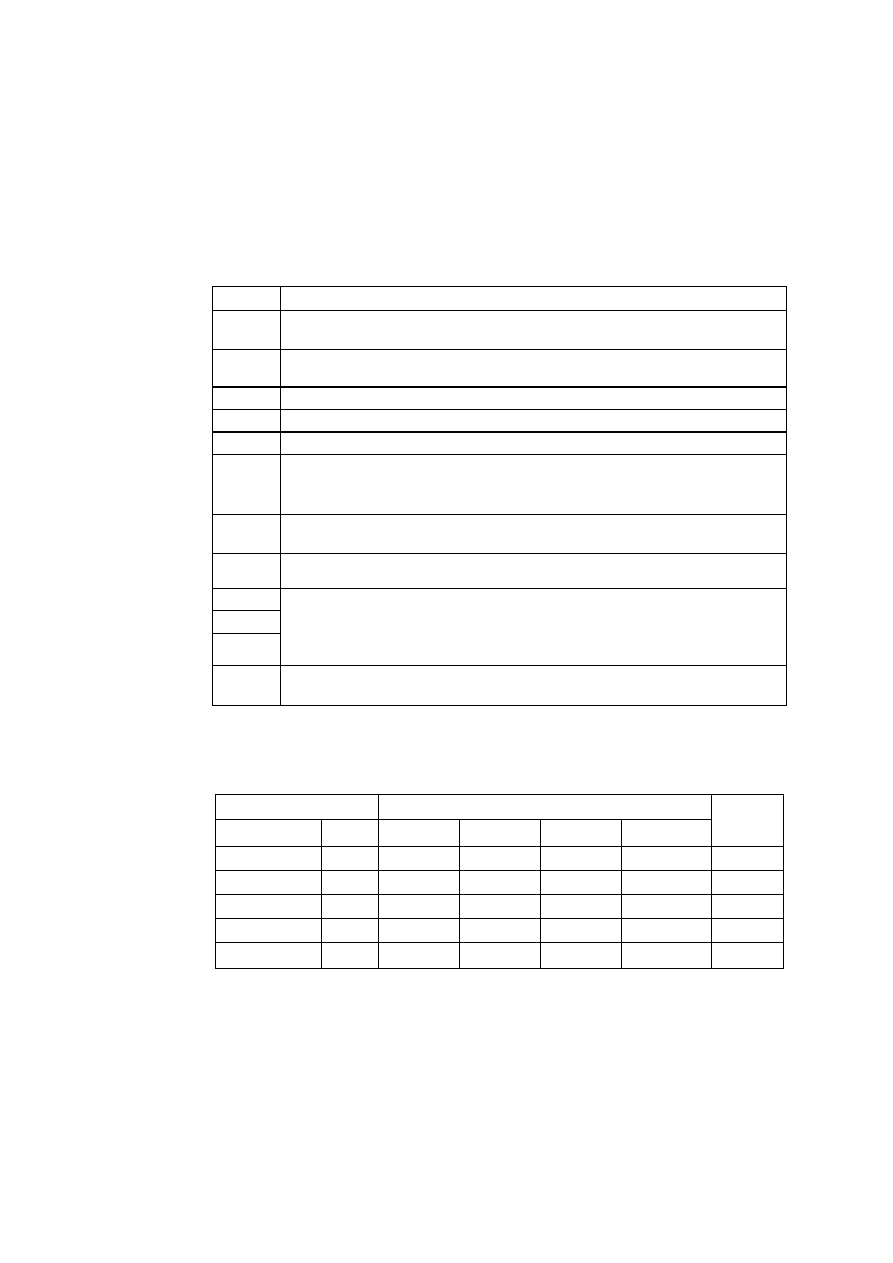

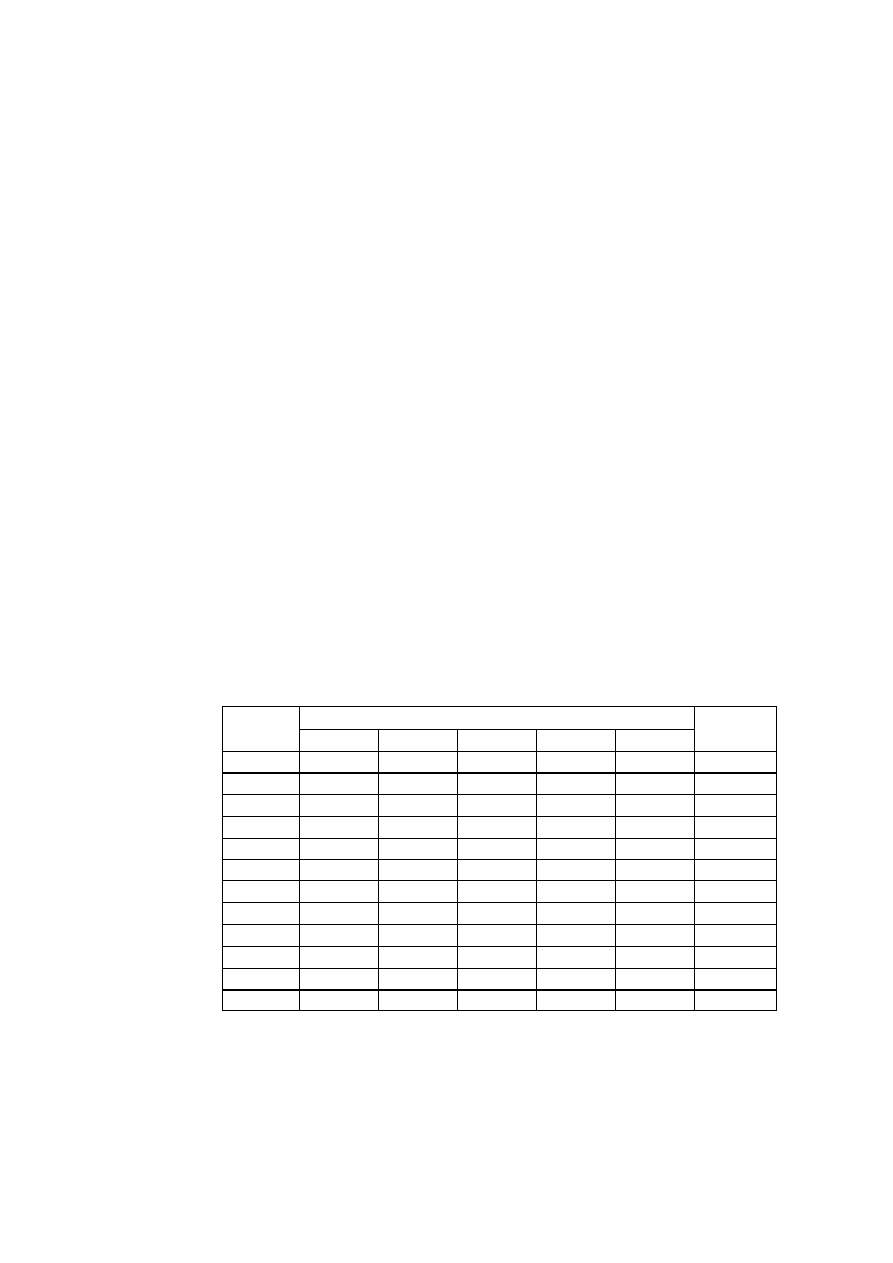

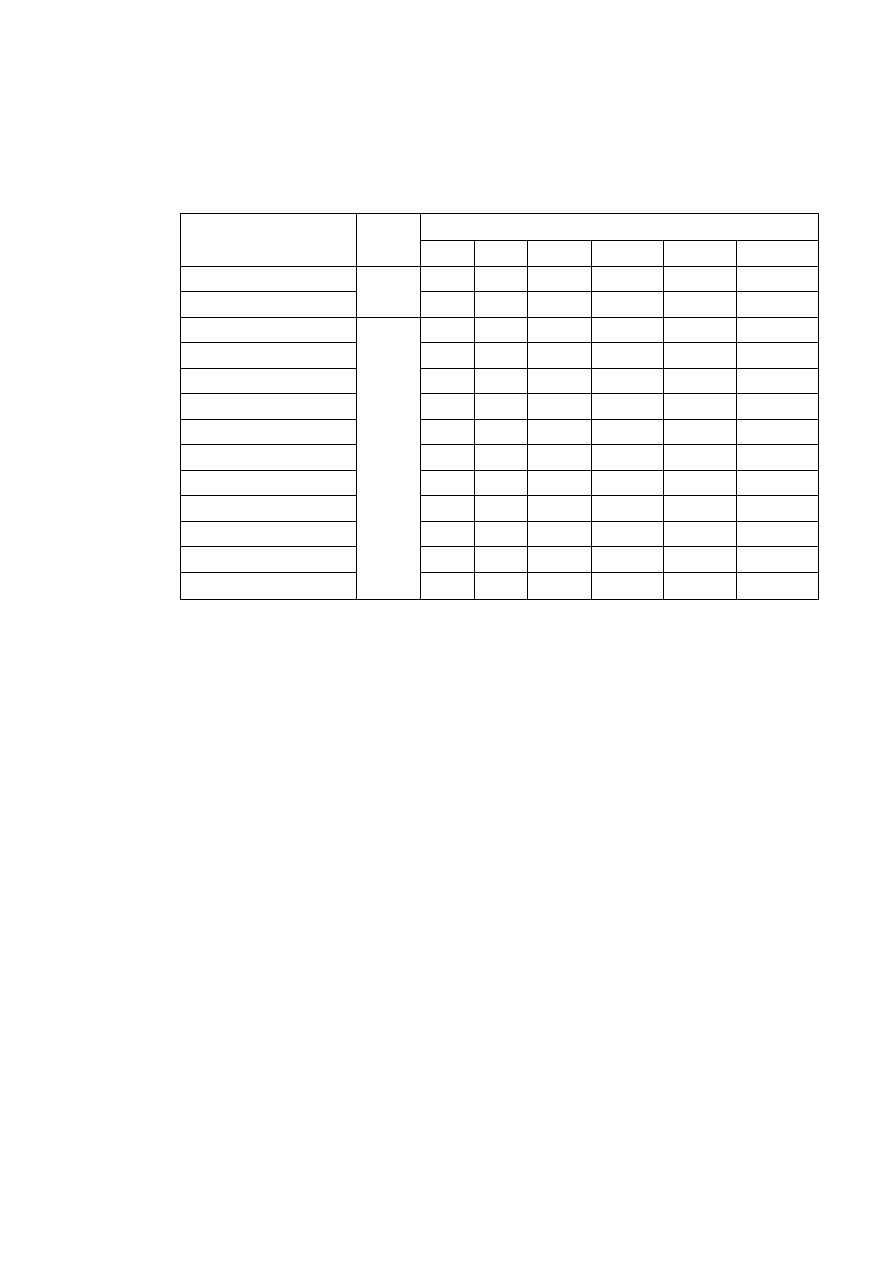

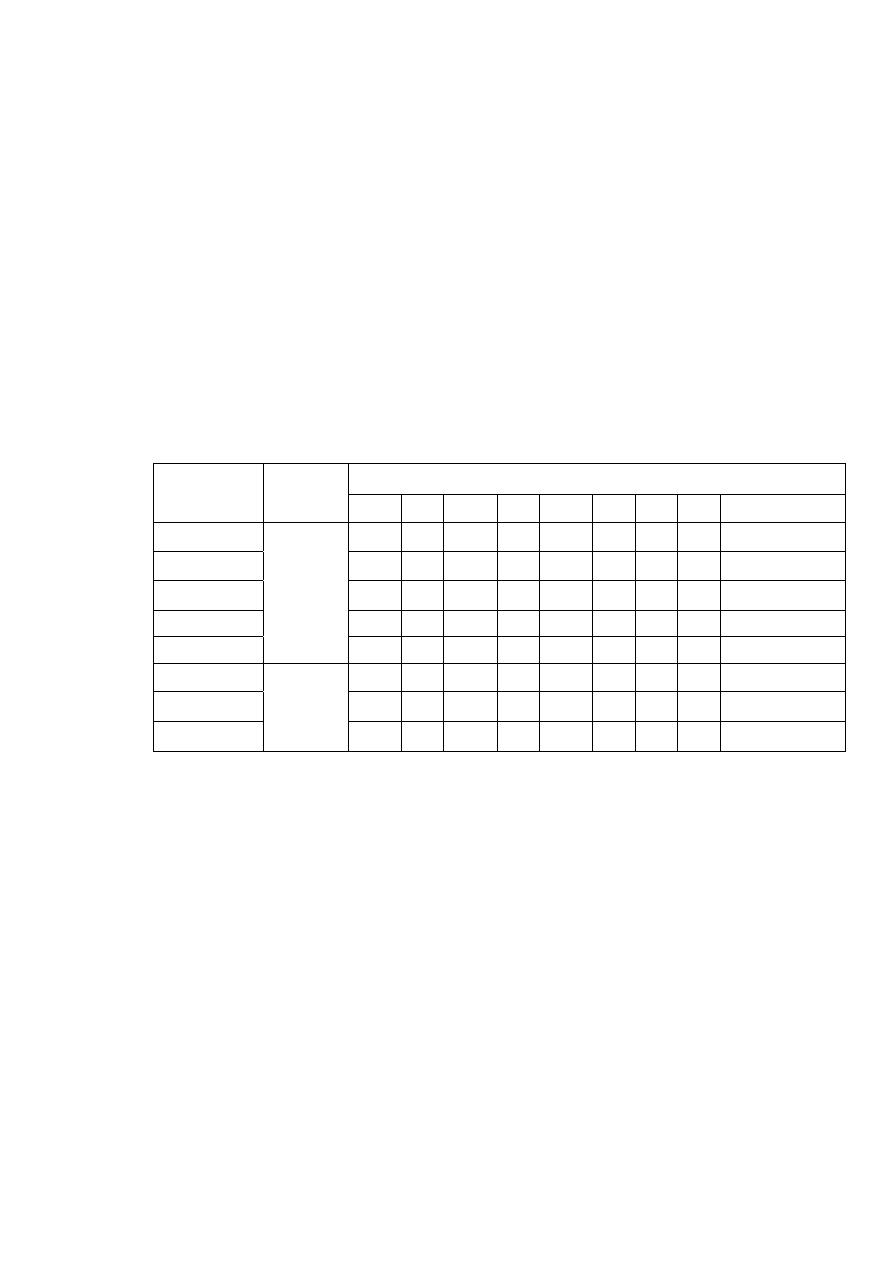

T a b l i c a 2.2

Niektóre własności fizyczne ważniejszych metali

Parametr sieci, nm

Pierwiastek

Typ sieci

w temp.

°C

a

c

Tempera

tura

topnieni

a °C

Gęstość

w 20°C

g/cm

3

Uwagi

Żelazo

α

A2

20

2,8605

-

1534

7,87 do 910 i pow. 1390°C

Żelazo

γ

A1

950

3,649

-

-

-

910 ÷ 1390°C

Aluminium

A1

25

4,0414

-

660

2,70

Magnez

A3

25

3,2030 5,2002

650

1,74

Miedź

A1

18

3,6074

-

1083

8,96

Nikiel

A1

20

3,5169

-

1453

8,90

Kobalt

α

A3

20

2,507

4,081

-

8,9

do 400°C

Kobalt

β

A1

3,537

-

1495

-

pow. 400°C

Tytan

α

A3

20

2,9503 4,6831

-

4,54

do 882°C

Tytan

β

A2

900

3,283

-

1668

-

pow. 882°C

18

JW

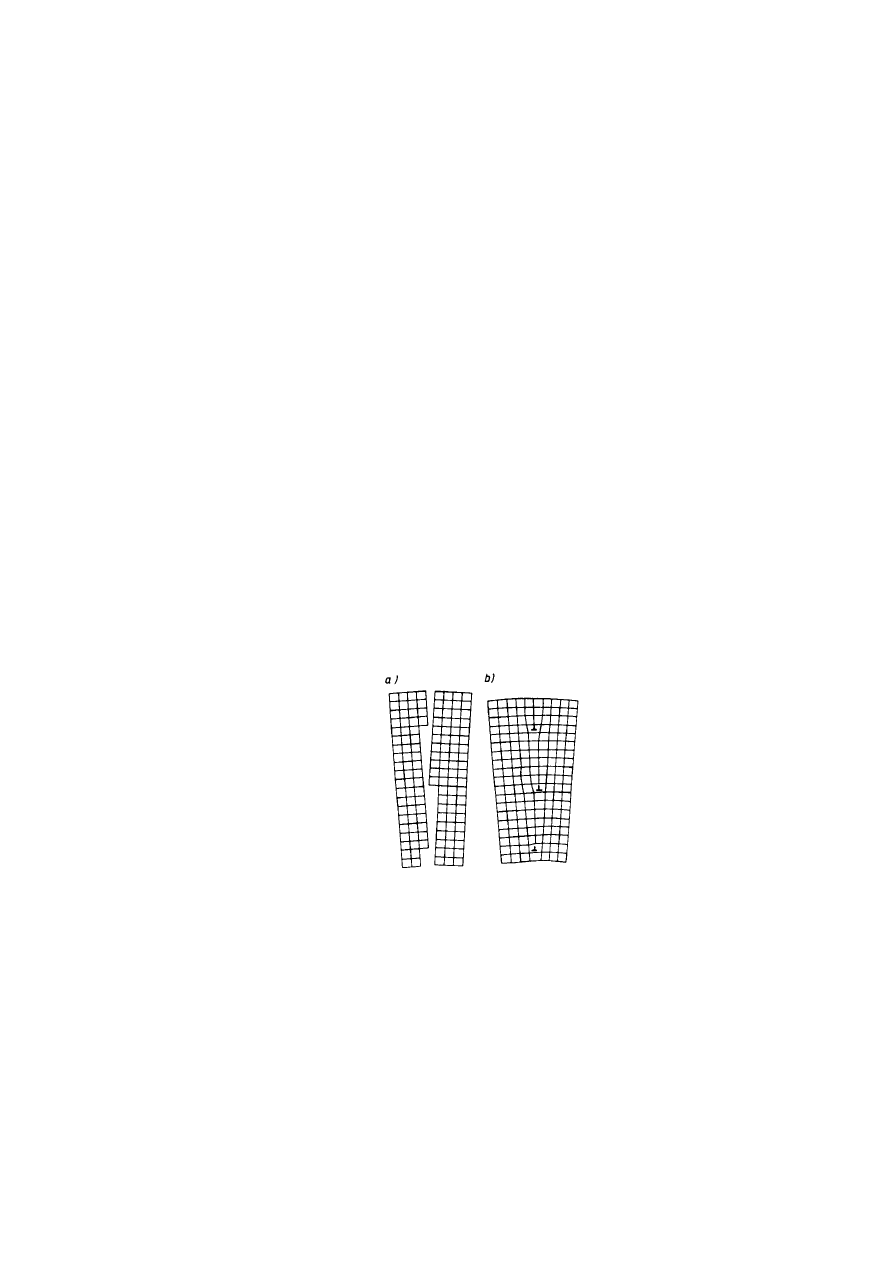

Pojedyncze kryształy metali mają zazwyczaj bardzo małe wymiary, toteż każdy przedmiot

składa się z dużej liczby kryształów. Budowa taka nosi nazwę wielokrystalicznej lub

polikrystdlicznej. Z różnych przyczyn, o których będzie mowa dalej, poszczególne kryształy nie

mogą w zgrupowaniu wielokrystalicznym przybierać prawidłowego kształtu, lecz są mniej lub

więcej zdeformowane. Takie kryształy o nieprawidłowym kształcie nazywa się ziarnami lub

krystalitami.

Różnice między poszczególnymi ziarnami metali polegają na różnej orientacji przestrzennej

ich sieci krystalicznych. Orientacja ta jest na ogół przypadkowa i z jednakowym

prawdopodobieństwem może mieć w przestrzeni dowolny kierunek. Wskutek obróbki plastycznej

na zimno (np. walcowania) można jednak uzyskać jednokierunkową orientację ziarn (tzw. teksturę

walcowania). Oczywiście własności mechaniczne metalu w obu przypadkach będą zupełnie różne,

przy czym przy jednokierunkowej orientacji ziarn będą się zmieniać zależnie od kierunku badania.

Jest to spowodowane faktem, że różne płaszczyzny i kierunki sieci krystalicznej są obsadzone

atomami niejednakowo. Na przykład w elementarnej komórce sieci regularnej przestrzennie

centrycznej o parametrze a, każda ścianka o powierzchni a

2

obsadzona jest przez l atom (atomy

leżące w wierzchołkach należą jednoczesne do 4 komórek elementarnych, więc (4·1/4 = 1),

natomiast w płaszczyźnie przekątnej komórki o powierzchni a

2

• √2 znajdują się 2 atomy (4·1/4 +

1 atom środkowy). Mimo różnicy w wielkościach powierzchni, wyraźnie widać, że drugi płaszczyzna

jest gęściej obsadzona atomami. Ilustruje to rys. 2.15.

Rys. 2.15. Płaszczyzny krystalograficzne w elementarnej komórce sieci regularnej przestrzennie

centrycznej: a) obsadzona jednym atomem, b) obsadzona dwoma atomami

Podobnie dzieje się w przypadku innych sieci krystalicznych, tak że własność wszystkich

pojedynczych kryształów metali zmieniają się zależnie od kierunki badania. Zjawisko to nazywa się

anizotropią. W przypadku budowy wielokrystalicznej anizotropia występuje szczególnie wyraźnie, gdy

ziarna mają jednakową orientację. Nie występuje natomiast w przypadku różnej orientacji

poszczególnych ziarn i wtedy mówi się, że metal jest izotropowy. Na przykład monokryształ żelaza

α o

sieci regularnej przestrzennie centrycznej charakteryzuje wartość współczynnika sprężystości wzdłużnej E

= 135 000

÷ 290 000 MPa, zależnie od kierunku badania. To samo żelazo o budowie wielokrystalicznej

wykazuje wartość E = 214 000 MPa.

19

JW

2. 4. Defekty struktur krystalicznych

Jak już powiedziano wyżej, siły międzyatomowe warunkujące spójność metalu są siłami

przyciągania i odpychania. Trwałe rozłączenie atomów, czyli wywołanie złomu metalu jest

uwarunkowane działaniem siły rozciągającej większej od maksymalnej wypadkowej sił

między atomowych.

Wartość tej siły i krytyczną odległość odpowiadającą granicznemu odkształceniu

sprężystemu można wyliczyć zarówno dla dwóch wyodrębnionych atomów, jak i całego

kryształu, przy założeniu doskonałej jego budowy sieciowej. W tym drugim przypadku

teoretyczne naprężenie rozciągające potrzebne do pokonania sił spójności wynosi ok. 100 000

MPa, a graniczne odkształcenie sprężyste — ok. 10%.

Jak jednak stwierdzono doświadczalnie, rzeczywiste wartości zarówno naprężeń

rozrywających, jak i odkształceń sprężystych, są 100-1000 razy mniejsze od teoretycznych.

Ta rozbieżność między obliczeniami teoretycznymi a wynikami pomiarów wielu własności

metali nasunęła wniosek, potwierdzony następnie doświadczalnie, że struktura rzeczywistych

kryształów nie jest doskonała i zawiera pewne wady, wywołujące określone

nieprawidłowości budowy i wpływające na ich własności. Stwierdzono również, że niektóre

własności metali (np. gęstość, ciepło właściwe, współczynnik rozszerzalności cieplnej) nie są

wrażliwe na strukturę i nie zmieniają się ani na skutek nieprawidłowej struktury sieciowej

pojedynczego kryształu, ani na skutek obecności w nim domieszek obcych atomów, a w

przypadku budowy wielokrystalicznej nie zależą od wielkości ziarn.

Większość jednak własności metali, a przede wszystkim wytrzymałość i plastyczność,

odporność na korozję, przewodność elektryczna i przenikalność magnetyczna, wyraźnie

zależy od struktury. Wpływają na nie zarówno wszelkie nieprawidłowości struktury

sieciowej, jak i wielkość ziarn rozłożenie ich granic.

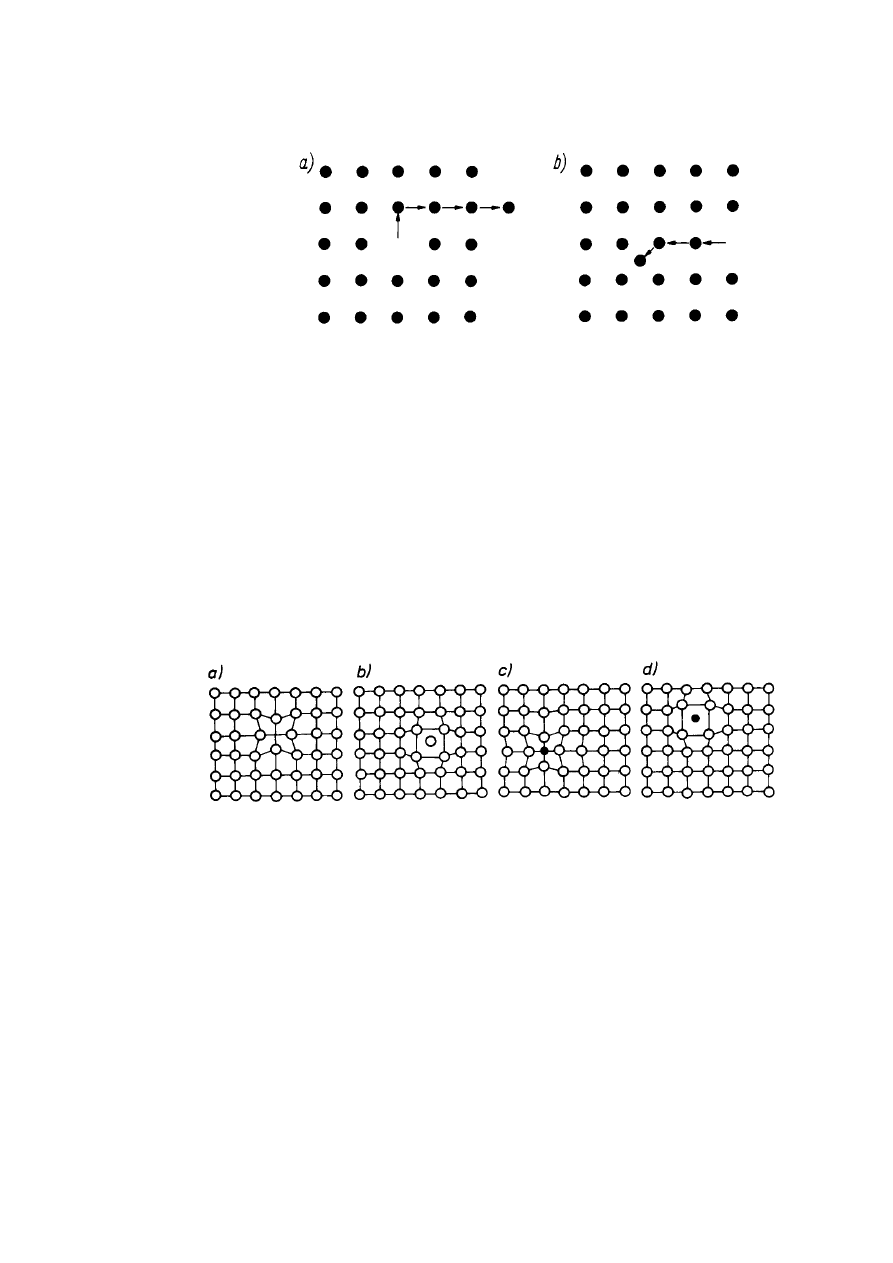

Nieprawidłowości struktury sieciowej spotykane w rzeczywistych strukturach

krystalicznych można podzielić na trzy grupy:

• defekty punktowe,

• defekty liniowe,

• defekty złożone.

Defektami punktowymi nazywa się zakłócenia budowy krystalicznej umiejscowione

wokół punktu. Najprostszym defektem tego typu jest brak atomu w węźle sieci przestrzennej,

zwany wakansem albo luką.

Wakanse powstają przede wszystkim wskutek drgań cieplnych sieci, które są tym większe,

im wyższa jest temperatura. Przy określonej amplitudzie drgań atom może wypaść ze swego

średniego położenia w węźle sieci i zająć pozycję międzywęzłową. Powstaną wówczas

jednocześnie dwa defekty punktowe: wakans i atom wtrącony między węzłowo. Oba

wywołują lokalne zakłócenie budowy sieciowej, gdyż obecność wakansu powoduje większe

od normalnego zbliżenie sąsiednich atomów (rys. 2.15b), natomiast atom wtrącony powoduje

rozsunięcie sąsiednich atomów na odległość większą od normalnej. Opisany defekt nosi

nazwę defektu Frenkla i może powstawać tylko w strukturach metali alkalicznych, w których

odległości między atomami są wystarczająco duże, by atom mógł zająć pozycję

międzywęzłową (rys. 2.15b). Natomiast w zwarcie wypełnionych sieciach krystalicznych

tworzą się, defekty punktowe, polegające na powstawaniu wakansu i wywędrowaniu atomu,

który ten wakans utworzył, na powierzchnię kryształu. Ten typ defektu nazywa się defektem

Schottky'ego i jest powszechny w kryształach metali – rys. 2.15a. Wakanse powstające w

sieci mogą wędrować wewnątrz kryształu przez zamianę miejsc z węzłami obsadzonymi

atomami. Mogą wywędrować na powierzchni kryształu, co prowadzi do zmniejszenia się

ogólnej liczby wakansów. Mogą wreszcie się łączyć, tworząc tzw. zgrupowania wakansów.

Liczba wakansów w metalu w stanie równowagi termodynamicznej, w temperaturze

otoczenia jest stosunkowo niewielka, wzrasta jednak bardzo szybko przy podwyższeniu

temperatury. Ponieważ defekty tego typu odgrywają istotną rolę w procesach dyfuzyjnych, w

wielu przypadkach dąży się do uzyskania zwiększone liczby wakansów również w

20

JW

temperaturze otoczenia, poprzez szybkie przechłodzenie metalu z wysokich temperatur,

obróbkę plastyczną na zimno (tj. w temperaturach niższych od temperatury rekrystalizacji

danego metalu) lub bombardowaniu ciężkimi cząsteczkami alfa.

Rys.2.15. Punktowe defekty sieci krystalicznej wywołane drganiami cieplnymi: a) defekt

Schottky’ego, b) defekt Frenkla

Punktowe defekty sieci tworzą również znajdujące się w niej obce atomy. Możliwe są tu

następujące przypadki. Jeśli obcy atom ma średnicę atomową dużo mniejszą od średnicy

atomowej atomów metalu, to zajmuje on położenie między węzłowe, wywołując lokalne

rozsunięcie sąsiednich atomów i powiększenie parametrów sieci (rys.2.16b). W typowych

sieciach krystalicznych metali przestrzenie międzywęzłowe są niewielkie, toteż położenie

międzywęzłowe mogą zajmować w nich tylko atomy azotu, wodoru, węgla i boru, mające

najmniejsze średnice atomowe. Wtrącone atomy innych pierwiastków mogą zajmować

wyłącznie pozycje węzłowe zastępując atomy metalu podstawowego. W tym przypadku

rodzaj zniekształcenia sieci krystalicznej zależy od tego czy obcy atom ma mniejszą, czy

większą średnicę od atomu metalu podstawowego (rys. 2.16b i c). Jeśli większą — występuje

lokalne rozsunięcie sąsiednich atomów (powiększenie parametrów sieci), jeśli mniejszą —

lokalne zbliżenie atomów (zmniejszenie parametrów sieci)

Rys.2.16. Defekty punktowe: a) wakans, b) atom międzywęzłowy, c) atom obcy

węzłowy, d) atom obcy międzywęzłowy

Odkształcenie sieci wywołane wakansem polega na kontrakcji, a atomem

międzywęzłowym — na ekspansji. Atom obcy węzłowy powoduje kontrakcję, jeżeli jego

promień jest mniejszy, albo ekspansję, jeżeli jego promień jest większy od promienia atomu

bazowego, natomiast atom obcy międzywęzłowy zawsze powoduje ekspansję sieci.

Wzajemne oddziaływanie defektów punktowych, przy większym ich stężeniu

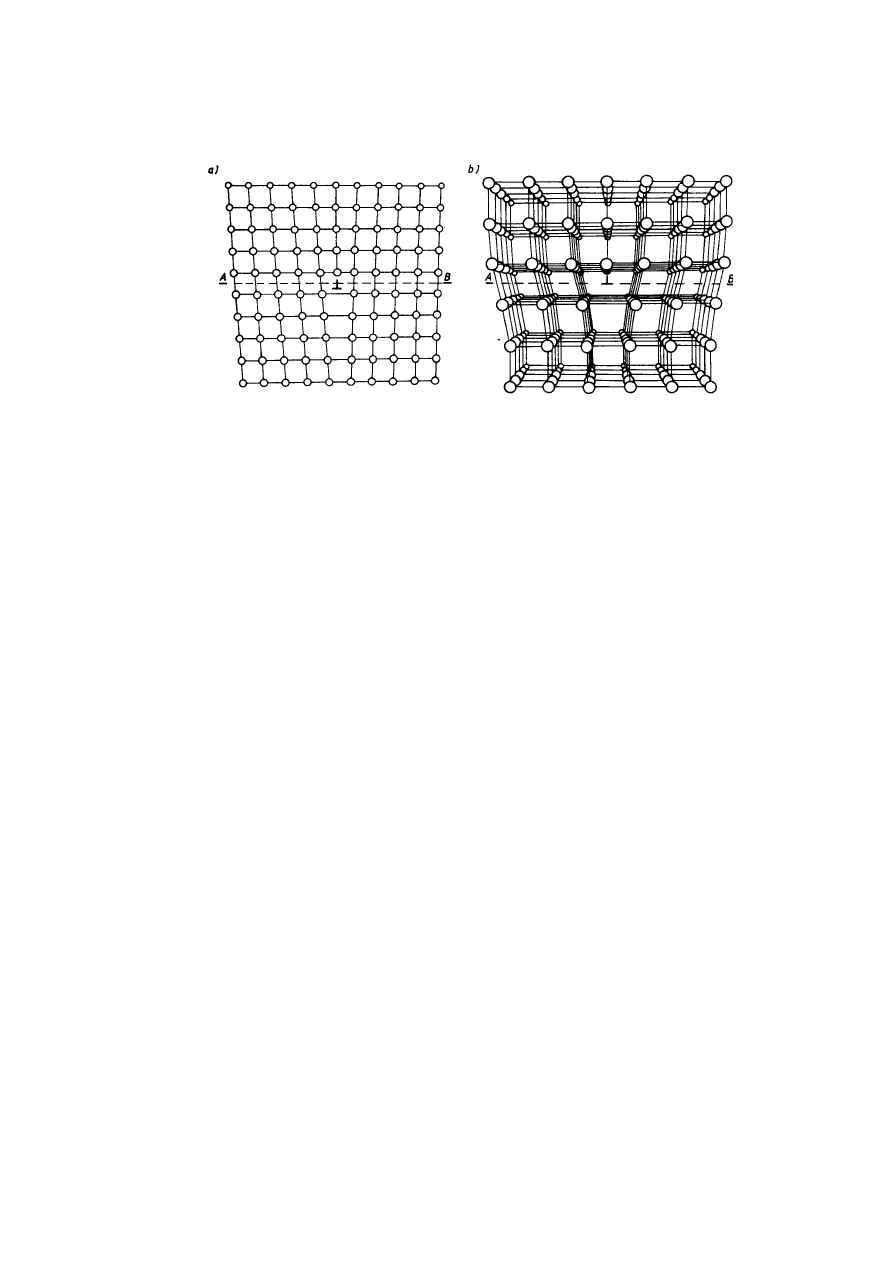

Defektami liniowymi nazywa się zakłócenia budowy krystalicznej, które w jednym

kierunku mają wymiar kilku odległości atomowych, a w drugim — całego ziarna lub znacznej

jego części. Rozróżnia się dwa zasadnicze rodzaje defektów liniowych: dyslokację

krawędziową i dyslokację śrubową. Pierwszą odkryli w 1934 i Taylor, Orowan i Polanyi,

drugą w l939 r.— Burgers.

Dyslokację krawędziową wywołuje obecność w przestrzennej sieci krystaliczne

dodatkowej półpłaszczyzny obsadzonej atomami (zw. ekstrapłaszczyzną), które krawędź

stanowi dowolna linia brzegowa, nazywana linią dyslokacji. W zależność od usytuowania

21

JW

dodatkowej półpłaszczyzny rozróżnia się dyslokację dodatnią, oznaczoną symbolem -

⊥

i

ujemną, oznaczoną symbolem

T

(pionowa kreska w symbolu dyslokacji oznacza dodatkową

półpłaszczyznę, pozioma — płaszczyznę poślizgu). Na rysunku 2.17 pokazano dyslokację

krawędziową dodatnią

Rys. 2.17. Schemat dyslokacji krawędziowej w krysztale o sieci regularnej: a) przekrój

poprzeczny kryształu zawierającego dyslokację dodatnią, b) perspektywiczny obraz

rozmieszczenia atomów wokół dyslokacji dodatniej; AB — płaszczyzna poślizgu

Wokół linii dyslokacji istnieje pole naprężeń sprężystych; ściskających w części kryształu

zawierającej dodatkową półpłaszczyznę (odległości między sąsiednimi atomami są mniejsze

od stałych sieciowych), rozciągających — w pozostałej części kryształu (odległości między

sąsiednimi atomami są większe od stałych sieciowych). Wynika z tego, że wokół dyslokacji

krawędziowej występuje jednocześnie postaciowe i objętościowe odkształcenie kryształu.

Dyslokacje krawędziowe charakteryzują się określonymi własnościami dynamicznymi, m.in.

mają możliwość poruszania się w płaszczyźnie poślizgu pod wpływem naprężeń

wewnętrznych lub zewnętrznych, w wyniku czego następuje poślizg części kryształu wzdłuż

określonej płaszczyzny sieciowej. Obliczono, że naprężenie potrzebne do wywołania

przesuwania się dyslokacji jest bardzo małe, rzędu l MPa pod warunkiem, że siły wiązań w

krysztale nie zależą od kierunków.

Dyslokacje krawędziowe mogą się przemieszczać w krysztale również przez wspinanie,

polegające na odłączeniu się atomów od krawędzi dodatkowej półpłaszczyzny i ich migracji

do wakansów (rys. 2.18). Oczywiście możliwe jest także zjawisko odwrotne, polegające na

opuszczaniu pozycji węzłowych przez atomy i ich dołączaniu do krawędzi półpłaszczyzny.

Przemieszczanie się dyslokacji krawędziowych przez wspinanie zależy od ilości wakansów w

krysztale i zachodzi bardziej intensywnie w temperaturach podwyższonych, np. podczas

pełzania metali. Innym przejawem własności dynamicznych jest przyciąganie się dyslokacji

różnoimiennych i odpychanie się dyslokacji jednoimiennych. W pierwszym przypadku

możliwa jest anihilacja (zanik) dyslokacji, jeśli leżą one w tej samej płaszczyźnie poślizgu lub

w płaszczyznach równoległych.

Określone oddziaływanie występuje także między dyslokacjami krawędziowymi atomami

obcych pierwiastków znajdujących się w metalu. Atomy o większych średnicach zajmujące

położenia węzłowe oraz atomy o małych średnicach zajmujące położenia międzywęzłowe

(węgiel, azot, wodór) migrują do rozciągniętej strefy kryształu, leżącej bezpośrednio pod

krawędzią dodatkowej półpłaszczyzny. Natomiast atomy o małych średnicach, zajmujące

położenia węzłowe migrują do ściskanej części kryształu, gdzie zastępując większe atomy

metalu osnowy, obniżają energię odkształcenia kryształu

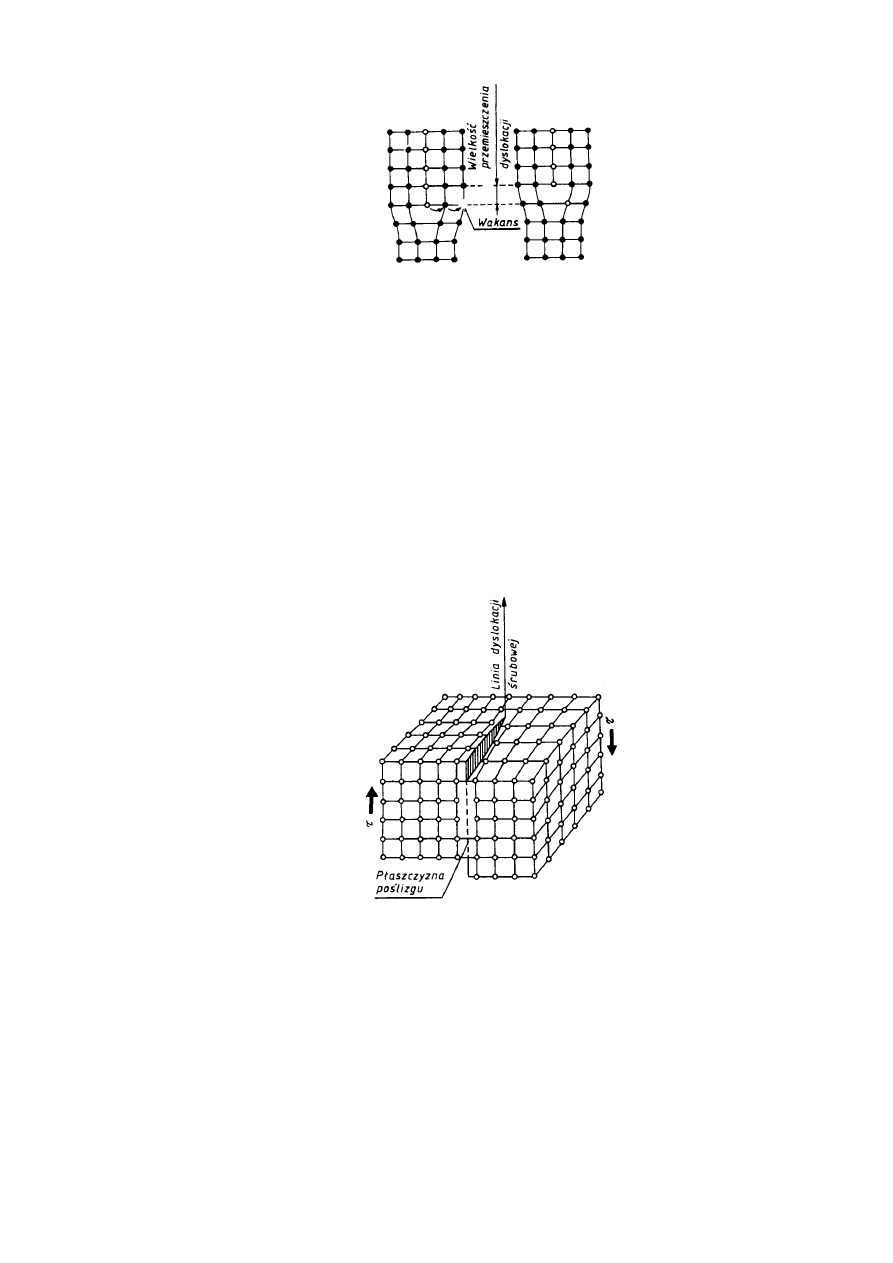

Drugim prostym rodzajem dyslokacji jest dyslokacja śrubowa, wyznaczająca granicę

między przesuniętą i nieprzesuniętą częścią kryształu. Granica ta przebiega równolegle do

kierunku poślizgu a nie prostopadle, jak to ma miejsce w przypadku dyslokacji krawędziowej.

Dyslokację śrubową najlepiej wyjaśnić na perspektywicznym modelu fragmentu kryształu,

którego jedna część jest przesunięta względem drugiej o jedną odległość atomową (rys. 2.19).

22

JW

Rys. 2.18.

Schemat przemieszczania się dyslokacji krawędziowej przez wspinanie

W wyniku tego przesunięcia poszczególne płaszczyzny atomowe przekształcają się w

powierzchnie śrubowe. Rozróżnia się dyslokacje prawo-skrętne wywołujące poślizg w

kierunku pokazanym na rys. 2.19, i dyslokacje lewo-skrętne wywołujące poślizg w kierunku

przeciwnym.

Podobnie jak dyslokacje krawędziowe, dyslokacje śrubowe mogą przemieszczać się przy

małych naprężeniach stycznych, jeśli w płaszczyźnie poślizgu nie ma przeszkód hamujących

ich ruch. W przypadku obecności takich przeszkód (np. obcych atomów), naprężenie

potrzebne do uruchomienia dyslokacji jest tym większe, im mniejsza jest odległość między

sąsiednimi przeszkodami. Zjawisko to ma oczywisty wpływ na własności wytrzymałościowe

stopów.

Równoległe dyslokacje śrubowe jednoimienne odpychają się, różnoimienne —

przyciągają. Te ostatnie mogą się także w określonych przypadkach anihilować.

Rys. 2.19. Schemat dyslokacji śrubowej

Dyslokacjom śrubowym nie towarzyszy objętościowe odkształcenie kryształu. Dlatego

wokół nich nie występuje wybiorcze rozmieszczenie atomów obcych pierwiastków.

Proste typy dyslokacji występują w sieci krystalicznej rzadko. Większość dyslokacji

stanowi kombinację dyslokacji krawędziowych i śrubowych.

Omówione defekty dotyczyły zakłóceń budowy sieci krystalicznej występujących w

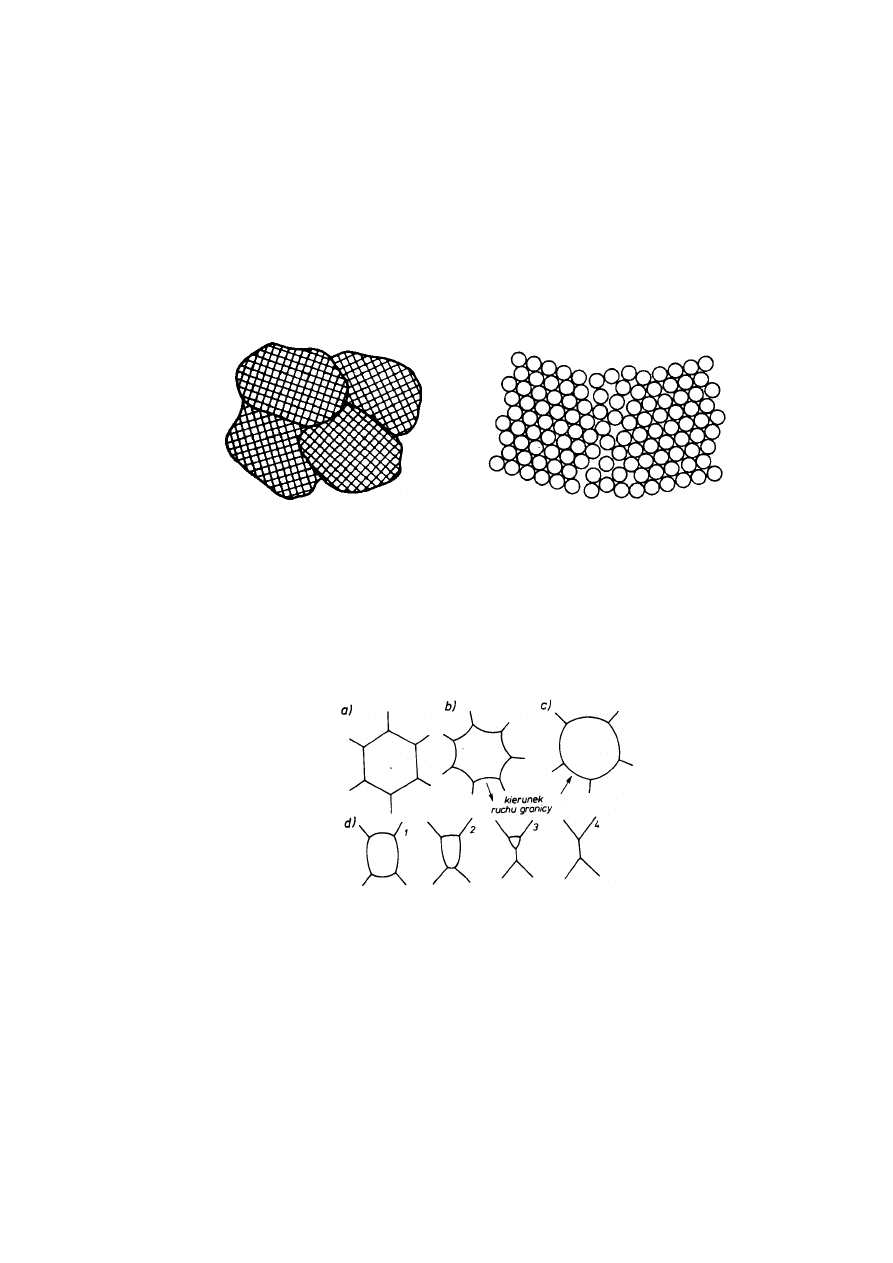

pojedynczym krysztale. Metale i stopy techniczne, jak już wiadomo, są jednak materiałami

wielokrystalicznymi, złożonymi z wielkiej liczby ziarn. Orientacja krystalograficzna tych

ziarn jest w zasadzie chaotyczna (rys. 2.20), toteż na granicy ziarn spotykają się różnie

zorientowane sieci przestrzenne, ukierunkowane względem siebie pod dużymi kątami,

wynoszącymi najczęściej kilkanaście do kilkudziesięciu stopni (dlatego granice ziarn nazywa

się także granicami dużego kąta). Jest rzeczą oczywistą, że ułożenie atomów na granicy ziarn

23

JW

jest uzależnione od działania obu stykających się sieci krystalograficznych, w wyniku czego

stanowi pewną mikrostrukturę przejściową, nie odpowiadającą orientacji ani jednego, ani

drugiego ziarna - rys. 2.21. Ta przejściowa struktura o grubości kilku odległości

międzyatomowych jest strukturą zakłóconą, tym bardziej, że na granicach ziarn grupują się

również wszelkie zanieczyszczenia, które nawet w najczystszych metalach występują w

pewnych ilościach. W rezultacie granice ziarn mają wyższą wytrzymałość niż inne ziarna,

natomiast niższy potencjał elektrochemiczny, a więc mniejszą odporność chemiczną,

objawiająca się m.in. łatwiejszym trawieniem na zgładach metalograficznych.. Łączna energia

granic osiąga minimum w przypadku ziarn o kształcie (w przekroju) foremnych

sześcioboków i prostoliniowych granicach. Ziarna o liczbie boków (w przekroju) mniejszej

od sześciu mają granice wypukłe, a o liczbie boków większej od sześciu — granice wklęsłe

(rys. 2.22).

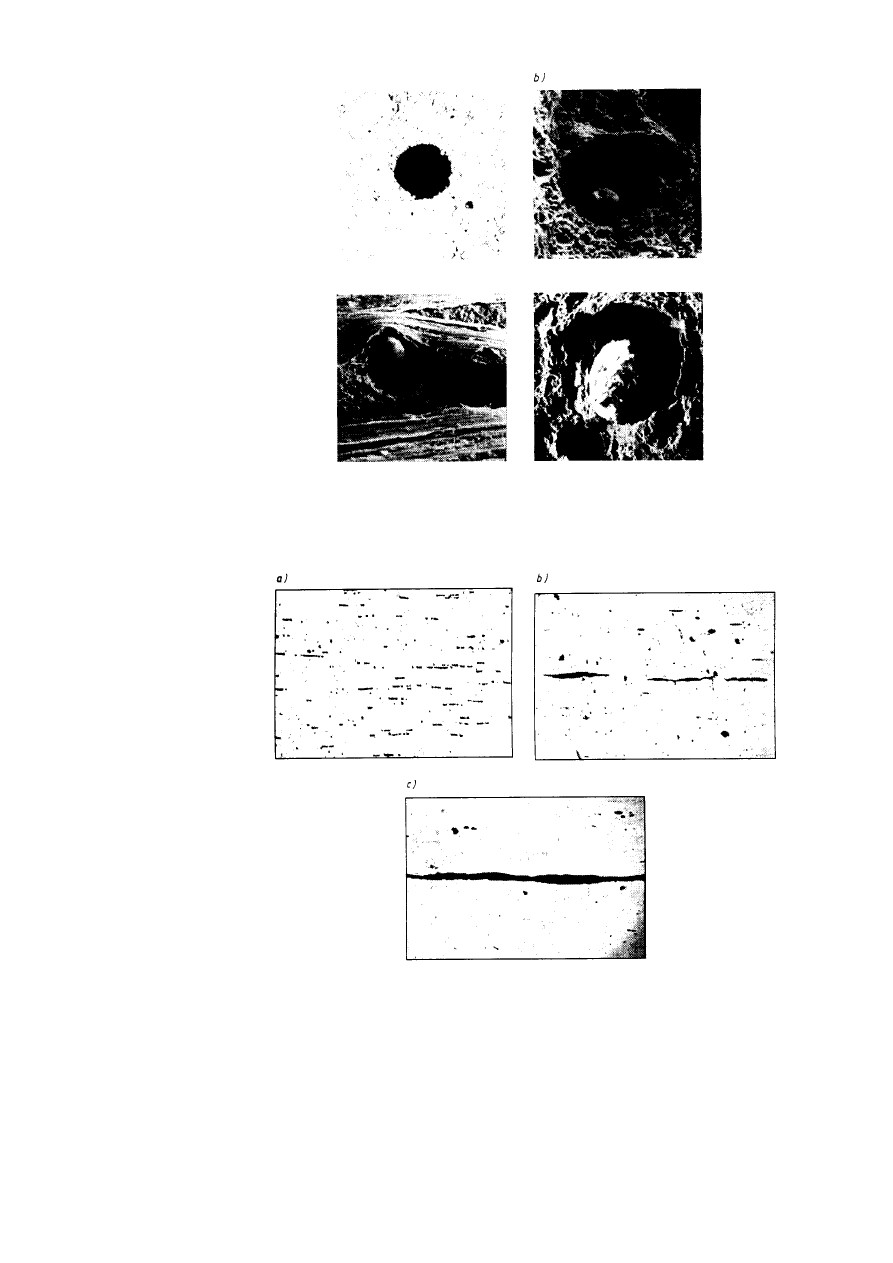

Rys. 2.20. Schemat orientacji krystalicznej Rys. 2.21. Schemat zakłócenia budowy

poszczególnych ziarnach metalu krystalicznej na granicy ziarn metalu

Tendencja do uzyskania stanu stabilnego o minimum energii granic objawia się ich

migracją, tzw. rozrostem ziarn. Siły napędowej migracji dostarcza energia cieplna, toteż

rozrost ziarn następuje w podwyższonej temperaturze. Najbardziej ruchliwe są niesprzężone

granice szerokokątowe.

Rys. 2.22. Kształt granic przekroju ziarna: a) równowagowy, b) i c) nierównowagowy,

d) zanik ziarna (przy rozroście): 1

÷ 4 — kolejne stadia

Ruch granicy odbywa się zawsze w kierunku środka jej krzywizny, jako rezultat

elementarnych przeskoków atomów przez granicę w kierunku przeciwnym, ma więc

charakter dyfuzyjny. Określony kierunek ruchu granicy sprawia, że rozrost ziarn jest

selektywny. Mianowicie, rozrastają się ziarna o liczbie boków większej od sześciu, natomiast

zanikają ziarna o liczbie boków mniejsze) od sześciu, jak to przedstawiono poglądowo na rys.

2.22. Rozrostowi ziarn towarzyszy zmniejszenie ich liczby. Migracja stosunkowo stabilnych

granic wąskokątowych ma charakter ruchu bezdyfuzyjnego, którego siłą napędową jest

obciążenie zewnętrzne.

Czynnikiem hamującym ruch granic szerokokątowych (rozrost ziarn) są dyspersyjne

wydzielenia obcej fazy, ale ich skuteczność jest ograniczona do temperatury, w której ulegają

rozpuszczeniu w osnowie. Tak na przykład wydzielenia azotka aluminium (AlN) w stali

24

JW

hamują rozrost ziarna do temperatury 950 -1050°C.

Granice wąskokątowe powstają podczas krystalizacji jako rezultat zrastania się gałęzi

dendrytów oraz w stanie stałym podczas wygrzewania metalu uprzednio odkształconego

plastycznie. Granice szerokokątowe niesprzężone są rezultatem dużej liczby zarodków

krystalizacji podczas krzepnięcia. Tworzą się również podczas wygrzewania metalu

uprzednio odkształconego plastycznie (zdrowienie). Wreszcie granice szerokokątowe

sprzężone powstają głównie podczas przemian fazowych w stanie stałym (np. wydzielanie z

przesyconego roztworu stałego), a granice bliźniacze — podczas odkształcenia plastycznego.

Granice ziam nie są jedynymi defektami złożonymi, występującymi w materiałach

polikrystalicznych. Okazało się, że pojedyncze ziarno składa się z dużej liczby drobnych

bloków (o wymiarach liniowych ok. 0,000 01 cm) usytuowanych względem siebie pod

niewielkimi kątami, wynoszącymi najczęściej kilka minut. Bloki te nazywa się blokami

mozaiki, a strukturę ziarna z nich złożoną - strukturą mozaikową. Granice bloków mozaiki

utworzone są przez ugrupowania jednoimiennych dyslokacji krawędziowych (rys. 2.23)

towarzyszą im więc naprężenia sprężyste o analogicznym zasięgu, jak w tych dyslokacjach

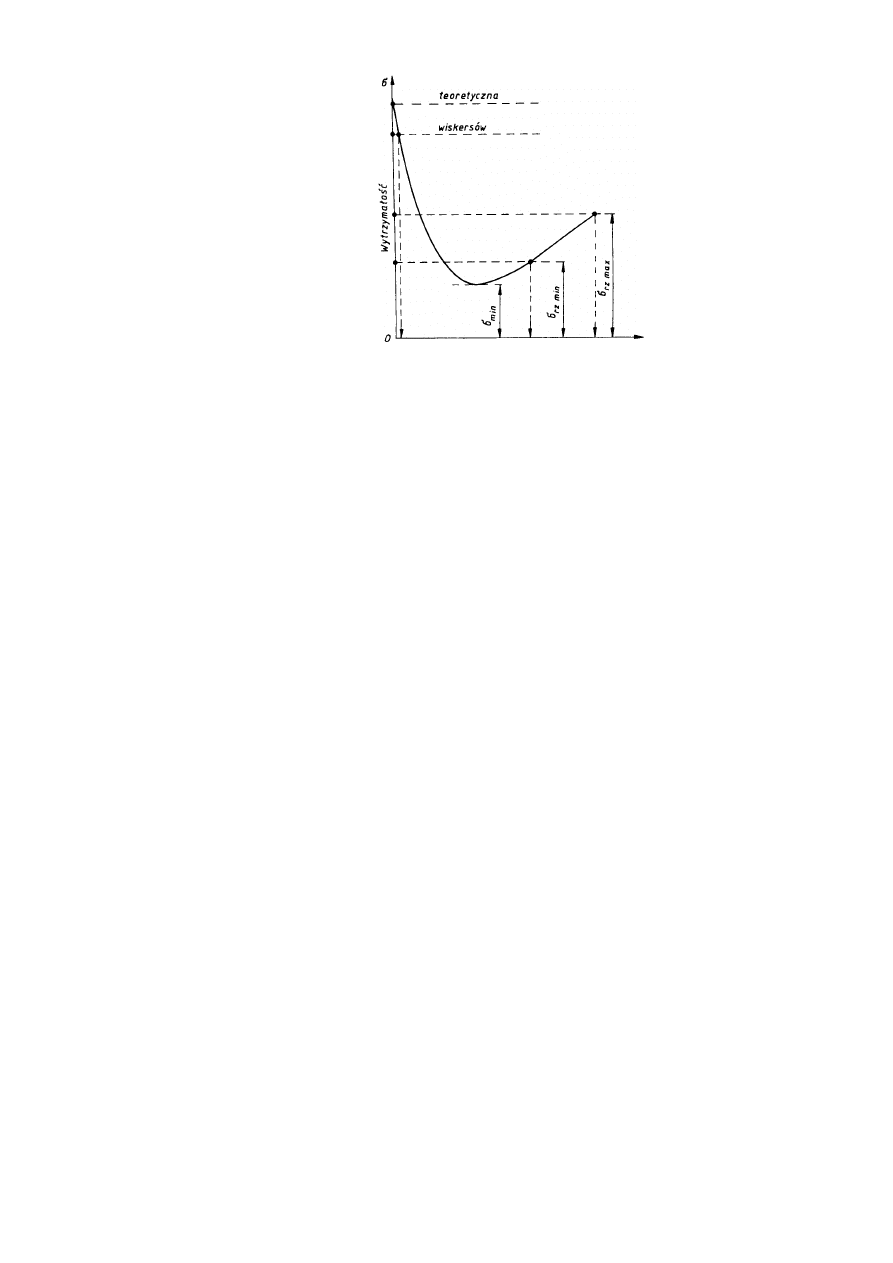

Odkrycie dyslokacji umożliwiło wyjaśnienie dwojakiego wpływu defektów sieci

krystalicznej na wytrzymałość kryształu .

Z jednej strony defekty sieci krystalicznej osłabiają kryształ, a odkształcenie plastyczne

jest wynikiem przemieszczania się w nim dyslokacji bądź już istniejących, bądź powstających

podczas odkształcania (czemu sprzyjają niektóre inne defekty sieciowe).

Z drugiej jednak strony wiadomo, że wytrzymałość pojedynczych kryształów jest

mniejsza niż materiałów polikrystalicznych, ponieważ zaburzenia budowy sieciowej na

granicach ziarn umacniają metal. Wiadomo też, że kryształy zawierające dużą liczbę

defektów są bardziej wytrzymałe od kryształów z małą liczbą defektów. Dzieje się tak

dlatego, że w przypadku dużej liczby defektów sieciowych ruch dyslokacji jest hamowany na

skutek wzajemnego przecinania się dyslokacji (powstają dyslokacje nie tylko równolegle do

siebie, ale również umiejscowione w różnych płaszczyznach i o różnych kierunkach), ich

grupowania się, a także obecności przeszkód w postaci innych defektów sieciowych, np.

obcych atomów.

Rys. 2.23. Schemat zakłócenia budowy krystalicznej na granicy bloków mozaiki: a)

przed połączeniem się bloków, b) po połączeniu (widoczne pionowe ugrupowanie

jednoimiennych dyslokacji krawędziowych

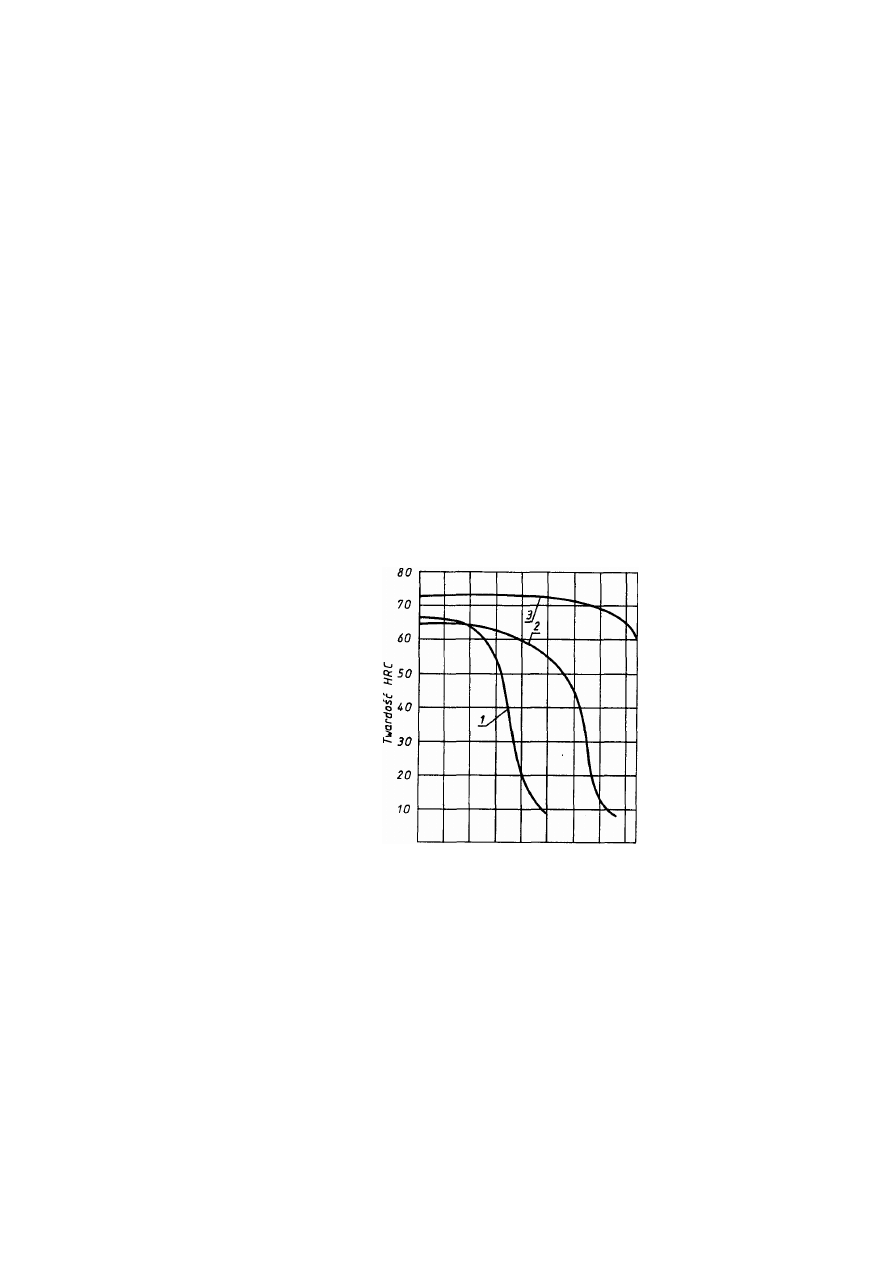

Wynika z tego, że wytrzymałość rzeczywista metali zmniejsza się wraz ze zwiększaniem

liczby (gęstości) dyslokacji i innych defektów sieciowych, tylko do pewnej granicy i po

osiągnięciu minimalnej wartości, przy tzw. krytycznej gęstości dyslokacji zaczyna ponownie

wzrastać. Zależność między rzeczywistą wytrzymałością metalu a liczbą defektów jego sieci

krystalicznej pokazano na rys. 2.24.

Wynika z tego również, że warunkiem podwyższenia wytrzymałości metalu jest albo

całkowite usunięcie z niego wszelkich nieprawidłowości budowy krystalicznej, albo

zwiększenie oporu ruchu dyslokacji poprzez wytworzenie w nim odpowiedniej liczby

dyslokacji i innych defektów.

25

JW

Rys.2.24. Zależność między wytrzymałością metalu a liczbą defektów sieci

krystalicznej;

σ

rzmin

i

σ

rzmax

wytrzymałości rzeczywistych metali i stopów technicznych

Pierwsza możliwość oznacza zbliżanie się do wytrzymałości teoretycznej i została

potwierdzona doświadczalnie na otrzymywanych specjalnymi metodami kryształach

włoskowych (z angielskiego zwanych także wiskersami), o strukturze krystalicznej zbliżonej

do doskonalej. Włoskowe kryształy żelaza wykazują wytrzymałość na rozciąganie około

1330 MPa, miedzi - około 3000 MPa, cynku -około 2250 MPa, podczas gdy wytrzymałość na

rozciąganie tych samych metali uzyskanych zwykłymi metodami (a więc zawierających

defekty sieciowe) wynosi odpowiednio około 300, 220 i 180 MPa. Kryształy włoskowe nie

wykazują poślizgów, zrywają się bez widocznego odkształcenia plastycznego. Jednak ich

małe rozmiary (średnica kilku mikrometrów, długość do kilkunastu milimetrów)

uniemożliwiają w obecnej chwili praktyczne wykorzystanie w technice.

Natomiast druga możliwość podwyższenia wytrzymałości metalu, polegająca na

wytworzeniu w nim optymalnej gęstości dyslokacji i innych defektów, jest powszechnie w

praktyce wykorzystywana.

Metod zwiększania liczby defektów sieciowych w metalach i stopach jest wiele. Jedną z

najczęściej stosowanych jest odkształcanie metalu na zimno, czyli jego zgniot, drugą —

tworzenie stopów, czyli tworzyw metalicznych uzyskiwanych najczęściej przez stopienie dwu

lub więcej metali lub metalu z niemetalami. Powstawanie dyslokacji podczas odkształcania na

zimno odkryli niezależnie od siebie uczeni Frank i Read, stąd źródła powstawania tych

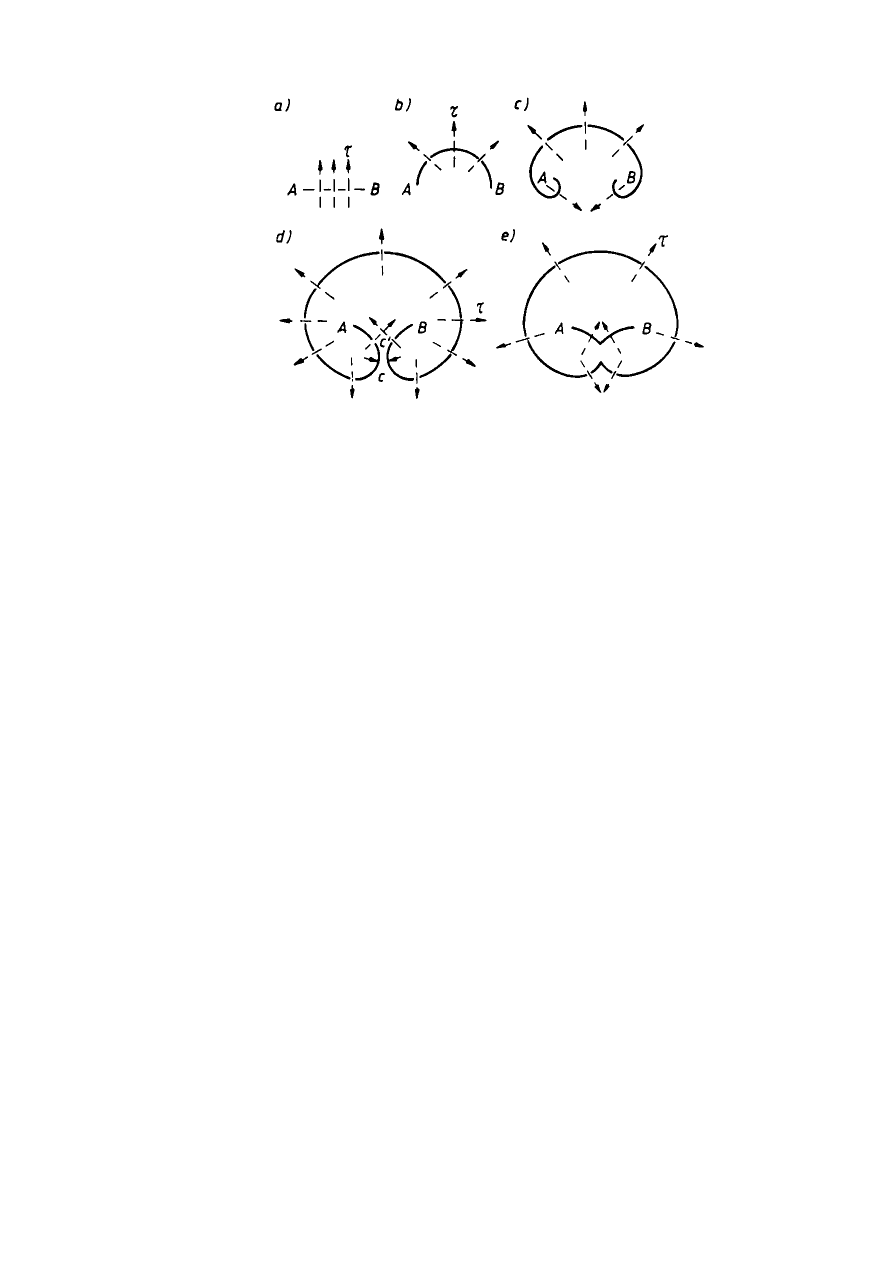

dyslokacji nazwane zostały źródłami Franka-Reada. Według ich teorii potwierdzonej

doświadczeniem przyjmuje się, że w metalu nieodkształconym istnieje przestrzenny układ

dyslokacji, czym niektóre z nich są w pewnych miejscach unieruchomione. Istnienie takich -

unieruchomionych w dwóch punktach dyslokacji jest oczywiście możliwe również w

płaszczyźnie poślizgu, tzn. w płaszczyźnie, w której następuje przesunięcie-się jednej części

kryształu względem drugiej (będącej zwykle płaszczyzną najgęściej obsadzoną atomami).

Na rys. 2.25 przedstawiono linię dyslokacji utwierdzonej w węzłach A i B, prz czym

płaszczyzna rysunku odpowiada płaszczyźnie poślizgu. Jeśli w płaszczyznie poślizgu działa

naprężenie styczne

τ,

linia dyslokacji zaczyna się wyginać tworząc w pierwszej fazie

półokrąg, a następnie dwie przeciwnie zorientowane spirale. Powiększanie się tych spirali

doprowadza do ich zetknięcia w punktach C i C’ podziału na dwie dyslokacje: zewnętrzną —

tworzącą zamkniętą pętlę i wewnętrzną — łączącą węzły kotwiczące A i B. Dyslokacja

zewnętrzna rozrasta się aż do osiągnięcia granic kryształu lub bloku, a dyslokacja

wewnętrzna, utwierdzona między węzłami A i B, wyginając się pod wpływem naprężeń

stycznych daje początek kolejnej pętli linii dyslokacji.

Teoretycznie źródło Franka-Reada może wytworzyć nieskończenie wiele pętli linii

dyslokacji, praktycznie jednak rozrastające się linie dyslokacji napotykając różne przeszkody,

będące defektami strukturalnymi i rozwój ich jest hamowany.

Liczba defektów struktury

26

JW

Rys. 2.25. Kolejne etapy tworzenia się pętli dyslokacji ze źródła Franka-Reada; strzałki

pokazują kierunek ruchu linii.

W zależności od rodzaju przeszkody źródło może zaniknąć całkowicie albo odnowić się

pod wpływem większych naprężeń ścinających. W miarę zwiększania ilości dyslokacji

wzrasta wytrzymałość metalu i jego twardość, maleją zaś jego własności plastyczne.

Zmieniają się również niektóre własności fizyczne: np. maleje przewodność elektryczna i

przenikalność magnetyczna wzrasta siła koercji i histereza magnetyczna, a także wzrasta

potencjał elektrochemiczny (metal zgnieciony jest mniej odporny na korozję niż metal bez

zgniotu).

27

JW

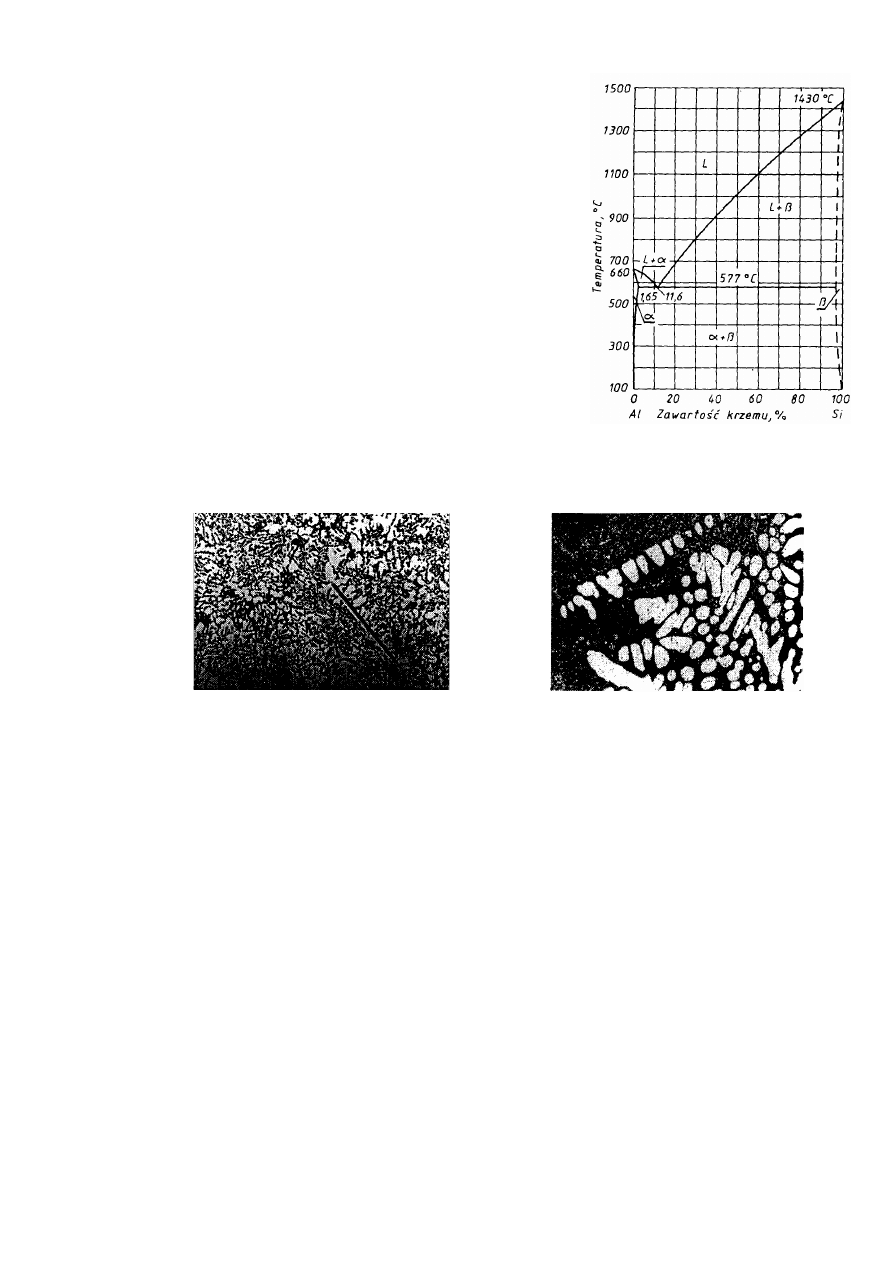

2.5. Krystalizacja metali

Proces przejścia ze stanu ciekłego w stan stały, w czasie którego następuje krzepnięcie

ciekłego metalu w postaci kryształów, nosi nazwę krystalizacji. Aby krystalizacja mogła się

rozpocząć, procesowi temu musi towarzyszyć zmniejszenie się energii swobodnej układu. Jest to

możliwe wówczas, gdy temperatura ciekłego metali spadnie nieco poniżej temperatury

krystalizacji (T

s

) tj. temperatury równowagi faz; ciekłej i stałej. Temperaturę, w której

praktycznie zaczyna się krystalizacja, nazywamy rzeczywistą temperaturą krystalizacji (T

p

).

Natomiast różnicę między teoretyczną a rzeczywistą temperaturą krystalizacji nazywamy

stopniem przechłodzenia (p).

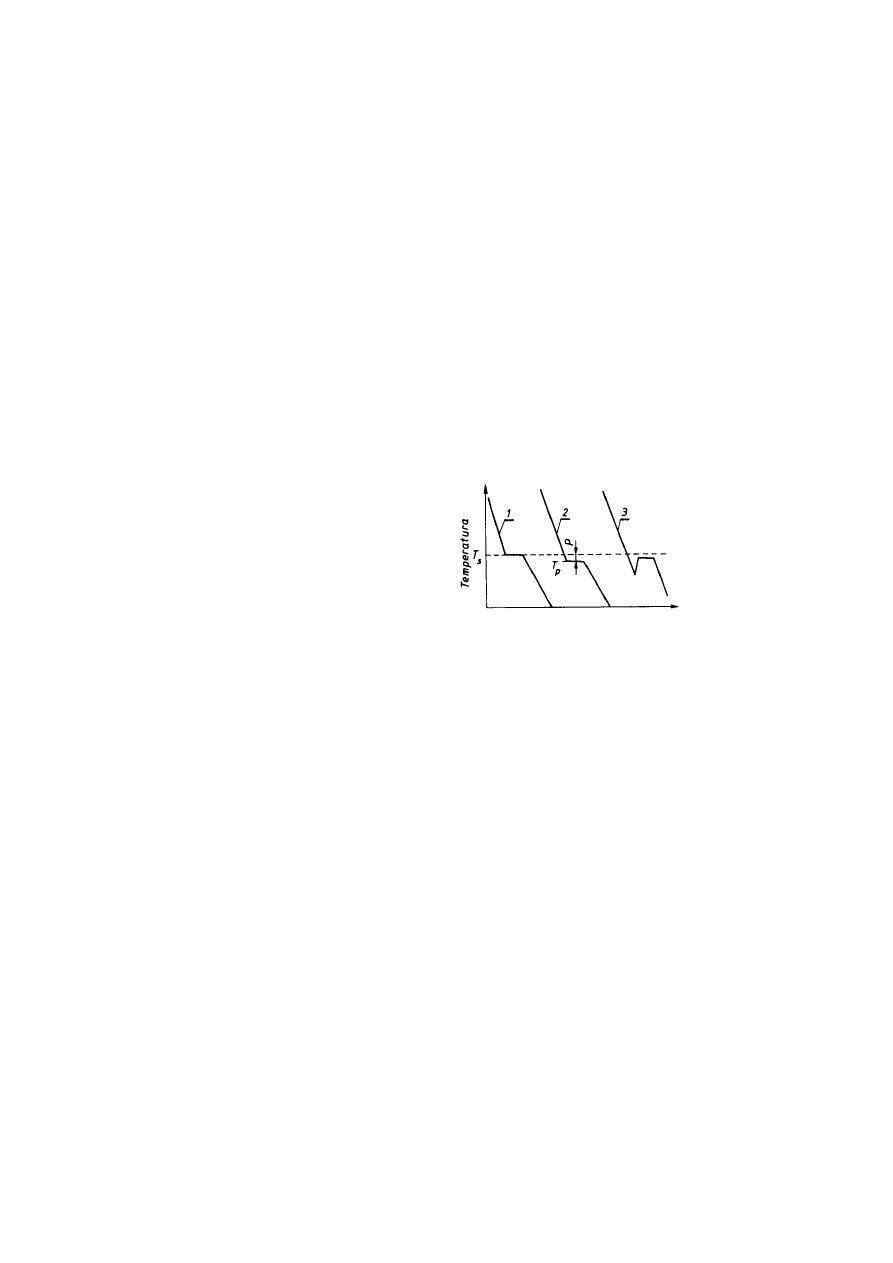

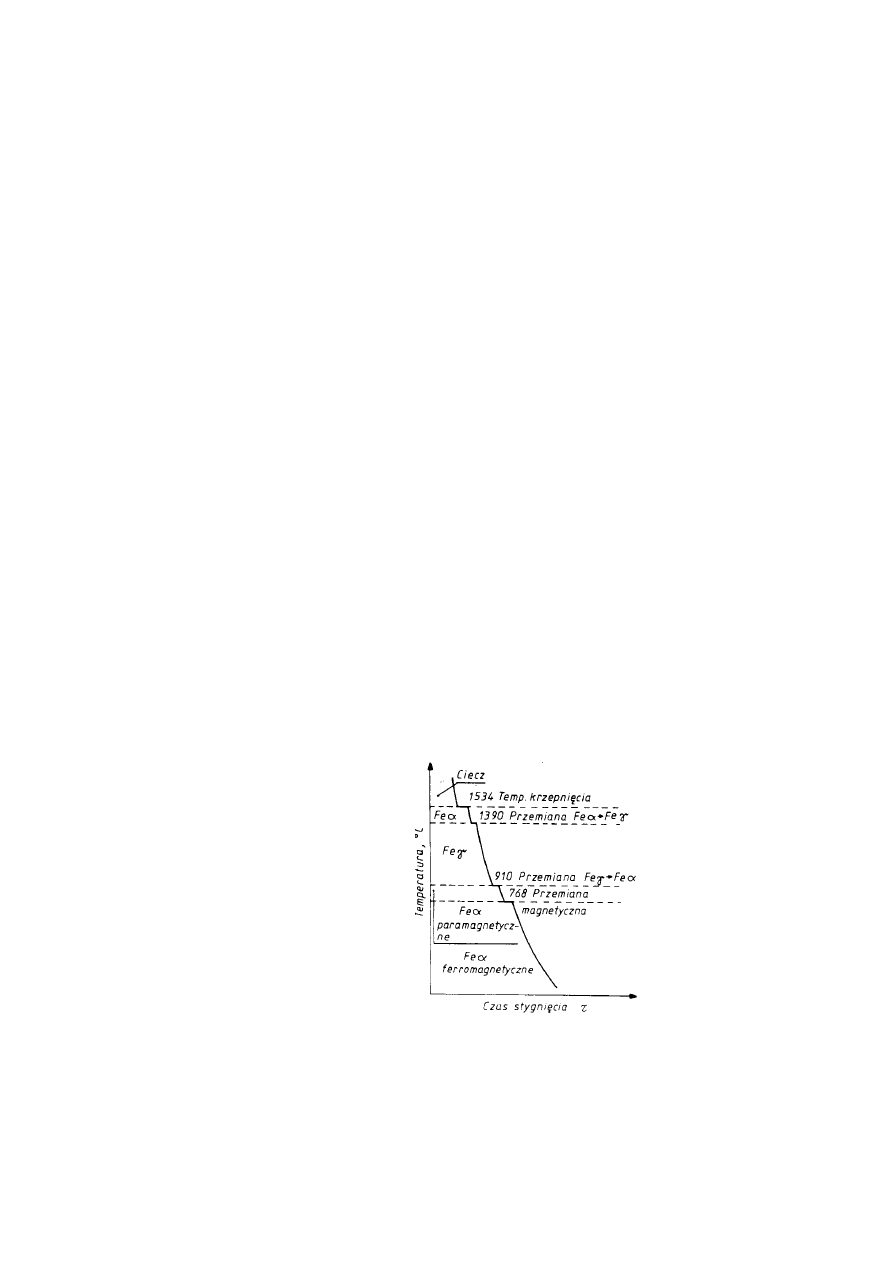

Krzywe chłodzenia. Rozpatrując krzywe przedstawiające zmianę temperatury w funkcji

czasu podczas chłodzenia ciekłego metalu (rys. 2.26) obserwujemy początkowo ciągły spadek

temperatury, natomiast po osiągnięciu temperatury krystalizacji na krzywej temperatura-czas

zjawia się poziomy odcinek, gdyż odpływ ciepła zaczyna być kompensowany przez

wydzielające się ciepło krystalizacji (pochłonięte w czasie procesu topnienia). Po zakończeniu

krystalizacji zakrzepły metal stygnie i temperatura ponownie zaczyna się obniżać w sposób

ciągły. Krzywa l na rys. 2.26 przedstawia teoretyczne zmiany temperatury w czasie krystalizacji,

natomiast krzywa 2 — rzeczywisty przebieg tego procesu wskazujący na występowanie

przechłodzenia p.

Rys.2.26. Krzywe chłodzenia (temperatura w funkcji czasu) podczas krystalizacji metalu

W przypadku niektórych metali może wystąpić silne przechłodzenie w stanie ciekłym i w

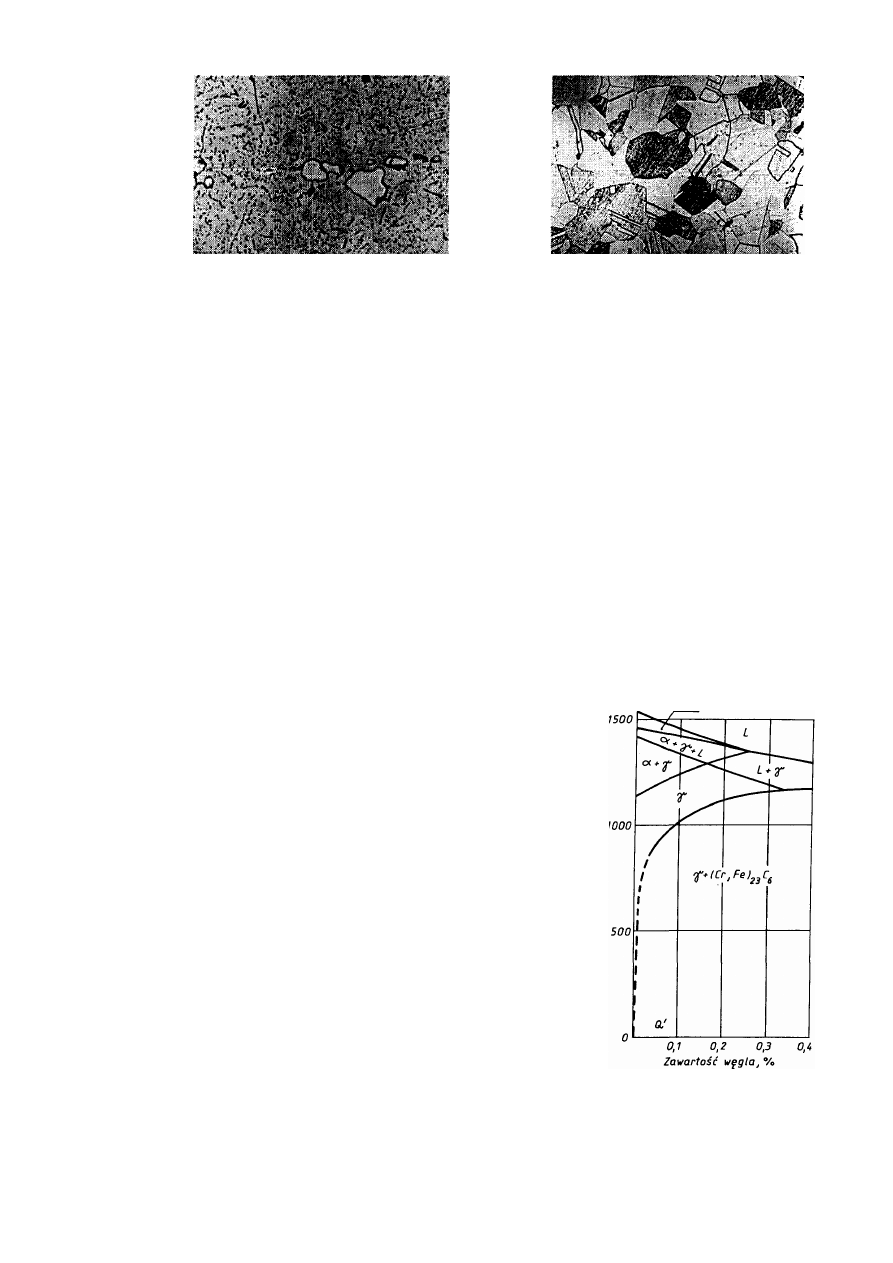

pierwszym momencie krystalizacji ciepło krystalizacji zaczyna gwałtownie się wydzielać, co