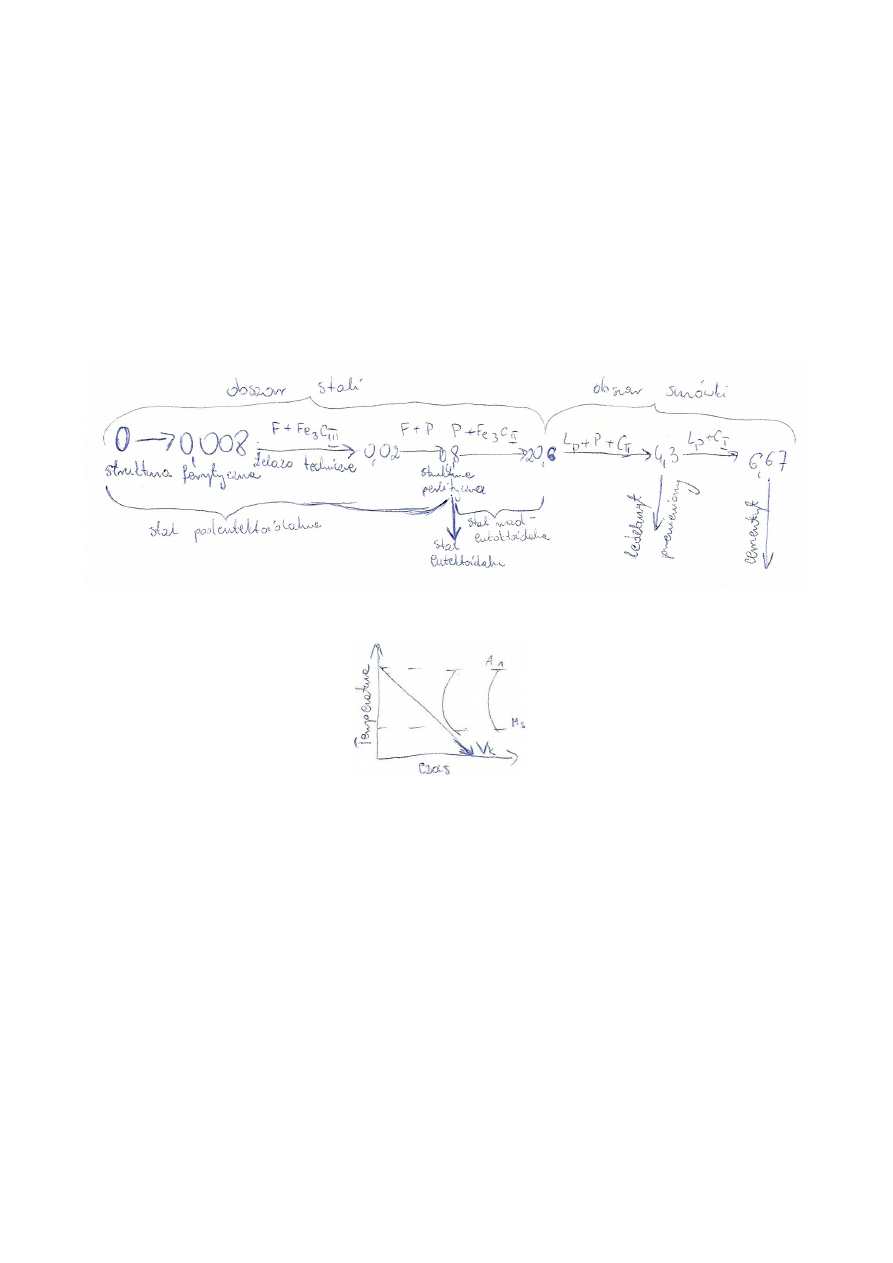

Występujące struktury ze względu na stężenie C (w temp. Otoczenia):

•

przy zawartości 0,008% C- występuje struktura ferrytyczna

•

przy zawartości 0,008-0.02% C- na granicach ziaren ferrytu pojawiają się wydzielenia

cementytu trzeciorzędowego. Takie stopy nazywane są zwykle żelazem technicznym

•

stale o zawartości do 0,8% C- nosza nazwę stali podeutektoidalnych. Ich struktura składa się

z dwóch składników (ferrytu i perlitu), przy czym ze wzrostem zawartości węgla w stali

wzrasta zawartość perlitu w strukturze

•

stal o zawartości 0,8% C- ma strukturę perlityczną i nosi nazwę stali eutektoidalnej

•

stale o zawartości 0,8-2,06% C- nazywane są stalami nadeutektoidalnymi i maja strukturę

składającą się z perlitu i cementytu wtórnego. W miarę wzrostu zawartości węgla, wzrasta

ilość cementytu w strukturze. Teoretycznie maksymalna zawartość cementytu wtórnego w

stali o zawartości C ogarniczonej do 2,06% wynosi ok. 20%

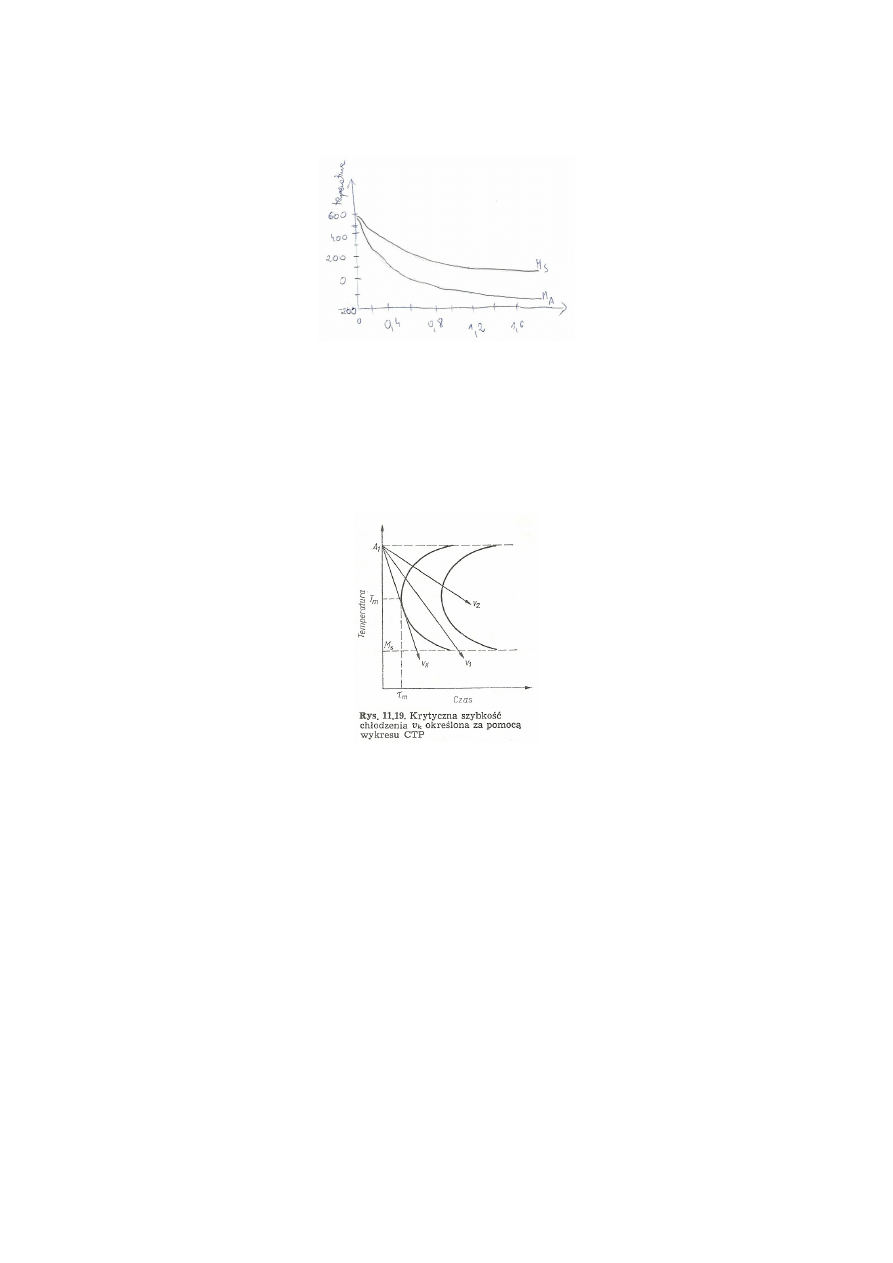

Przemiana martenzytyczna:

Przemiana martenzytyczna jest uwarunkowana chłodzeniem ciągłym stali z szybkością większą od

krytycznej

Bardzo duże przechłodzenie doprowadza do osiągnięcia temperatur, w których procesy dyfuzyjne

nie zachodzą. Przemiana austenitu w martenzyt zachodzi poniżej okreslonej dla danej stali

temperatury oznaczonej symbolem M

S

.

Temperatura końca przemiany martenzytycznej oznaczana

jest przez M

t

. W przypadku M

S

i M

t

obniżają się wraz ze wzrostem zawartości węgla i składników

stopowych tak, że przy większej ich zawartości temperatura M

t

może być niższa niż 0

o

C i wobec

tego

przemiana martenzytyczna zachodzi tylko częściowo. W takim przypadku w strukturze

pozostaje pewna ilość tzw. austenitu szczątkowego.

Ze względu na niską temperaturę procesu przemiana martenzytyczna jest przemianą bezdyfuzyjną.

W jej wyniku następuje przebudowa sieci regularnej ściennie centrowanej austenitu na sieć

regularną przestrzennie centrowaną żelaza α bez dyfuzji umożliwiającej umożliwiającej

wydzielenie węgla. Martenzyt w stalach węglowych jest więc przesyconym roztworem stałym

węgla w żelazie α. Wtrącany międzyatomowo węgiel zniekształca strukturę żelaza α tak, że po

przemianie martenzyt ma sieć tetragonalną. Stopień tetragonalności zwiększa się proporcjonalnie

do zawartości węgla w martenzycie. Martenzyt jest międzywęzłowym przesyconym roztworem

węgla w żelazie α. Struktura ma wygląd ciemnych igieł ułożonych grupami pod kątem 60 lub 120

o

względem siebie rozmieszczonych na jasnym tle przechłodzonego austenitu. Wielkość igieł

martenzytu zależy od wielkości ziaren austenitu: gruboziarnisty austenit przemienia się w

gruboiglasty martenzyt, a bardzo drobnoziarnisty austenit przemienia się w drobnoiglasty martenzyt

zwany bezpostaciowym lub skrytoiglastym.

Martenzyt z powodu naprężeń sieci wywołanych jej tetragonalnym zniekształceniem nadaje stali

dużą twardość i równocześnie kruchość tym większą, im jest bardziej gruboziarnisty.

Warunkiem przebiegu przemiany martenzytycznej jest ciągłe obniżanie temperatury w zakresie od

M

s

do M

t

. Przy stałej temperaturze powstawanie martenzytu ustaje. Ponadto przemiana austenitu w

martenzyt może zajść dopiero przy odpowiednio dużej szybkości chłodzenia. Najmniejsza szybkość

chłodzenia, w wyniku której austenit przechodzi wyłącznie w martenzyt nazywana jest „krytyczną

szybkością chłodzenia (V

k

)”.

Stal chłodzona z szybkością większą od krytycznej podlega tylko przemianie martenzytycznej z

pominięciem przemian dyfuzyjnych.

Przemiana bainityczna:

Przemiana bainityczna przebiega w warunkach dużego przechłodzenia, w których dyfuzja atomów

żelaza zanika, ale dyfuzja atomów węgla jest jeszcze znaczna (zarówno w austenicie jak i ferrycie).

Z tego powodu przemiana w zasadzie dyfuzyjna i analogiczna do perlitycznej ma pewne cechy

przemiany bezdyfuzyjnej. Ponadto z powodu malejącej szybkości dyfuzji można wyróżnić dwie

modyfikacje przemiany bainitycznej, przechodzące w sposób ciągły; jedna w drugą, dla których

umowną granicą jes temperatura 400

o

C.

W temperaturach wyższych niż 400

o

C, dzięki dyfuzji węgla do otaczającego austenitu, zarodki

ferrytu rosną, przybierając kształt igieł, a na granicach ferryt-austenit krystalizują bardzo drobne

wydzielenia cementytu o kształcie zbliżonym do małych płytek. Dyfuzja ogranicza migracje

atomów węgla z ferrytu, skutkiem czego bainit jest mieszaniną ferrytu przesyconego węglem i

węglikami.

W temperaturach niższych niż 400

o

C, mechanizm przemiany jest analogiczny, tylko wolniejsza

dyfuzja powoduje większe przesycenie ferrytu węglem. Ponadto zarodkowanie cementytu

przemieszcza się z granic międzyfazowych do wnętrza igieł ferrytu, w których pojawiają się jeszcze

drobniejsze wydzielenia cementytu o kształcie małych płytek lub kulek. W najniższych

temperaturach zamiast cementytu lub obok niego mogą pojawić się wydzielenia niestabilnego

węglika o składzie około Fe

2

C, oznaczonego symbolem

ε. Im niższa temperatura przemiany, tym

mniej cementytu zawiera produkt, a przesycenie ferrytu jest większe. Ograniczenie procesów

dyfuzyjnych podczas przemiany bainitycznej, zachodzącej poniżej 400

o

C, powoduje jej

zakończenie przed całkowitym wyczerpaniem austenitu. Dlatego w strukturze stali obok produktów

przemiany pozostaje niewielka ilość (2-3%) nietrwałego nieprzemienionego austenitu, zwanego

austenitem szczątkowym.

Produktem przemiany bainitycznej jest dwufazowa mieszanina ferrytu przesyconego węglem i

drobnymi wydzieleniami cementytu zwana bainitem.

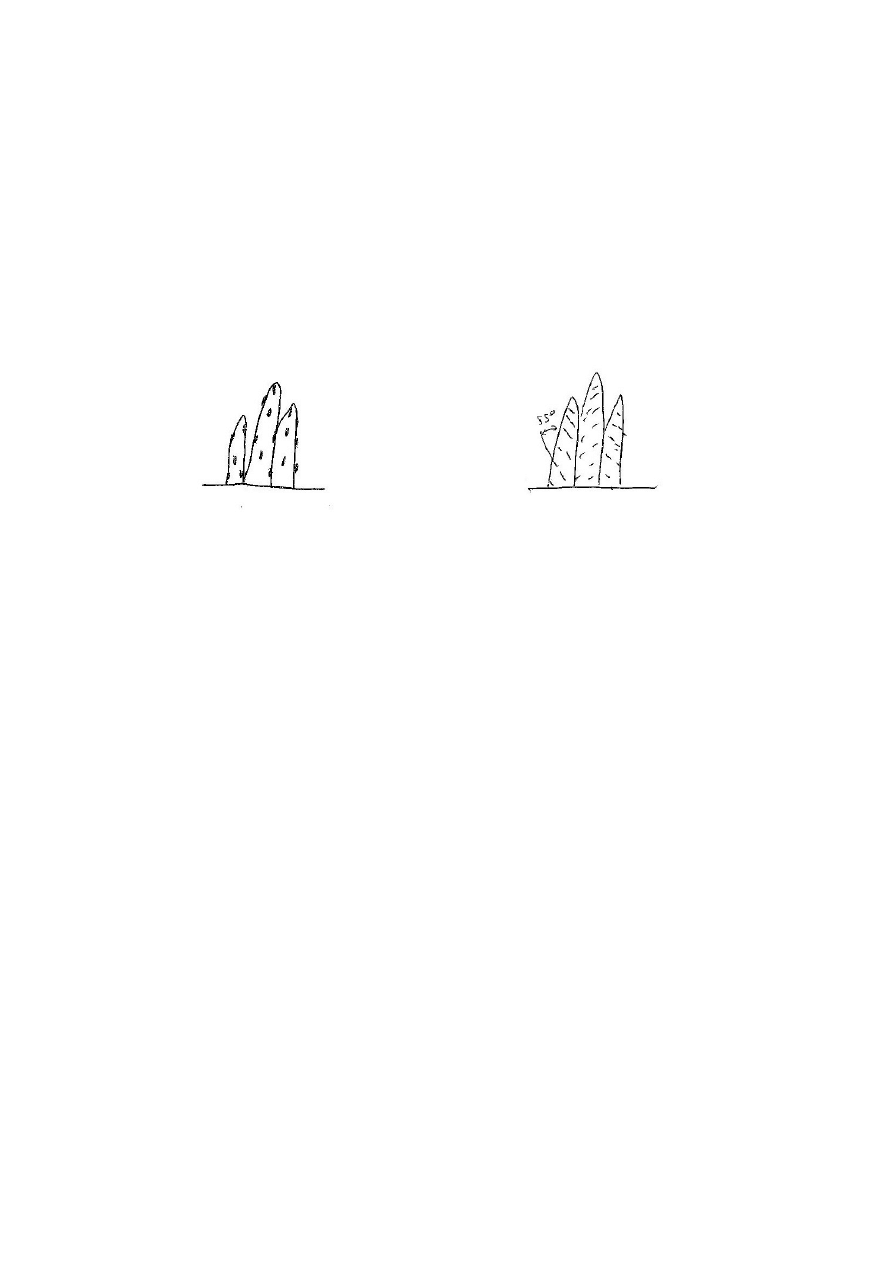

Wyróżnia się bainit górny (pierzasty) tworzący się powyżej 400

o

C oraz bainit dolny (iglasty),

tworzący sie ponżej 400

o

C.

Bainit górny w porównaniu z perlitem drobnym, nieznacznie powiększa wytrzymałośc i twardość

stali, natomiast wyraźniej zmniejsza plastyczność.

Bainit dolny mocniej zwiększa wytrzymałość i twardość, przy zachowaniu stosunkowo dobrej

plastyczności.

Bainit górny Bainit dolny

Bainit dolny ma lepszą strukturę niż bainit górny i to właśnie dlatego bainit dolny znalazł szersze

zastosowanie.

Stale bainityczne charakteryzują się znacznie wiekszymi naprężeniami niż stale martenzytyczne,

dzięki czemu nie jest potrzebna obróbka cieplna po hartowaniu.

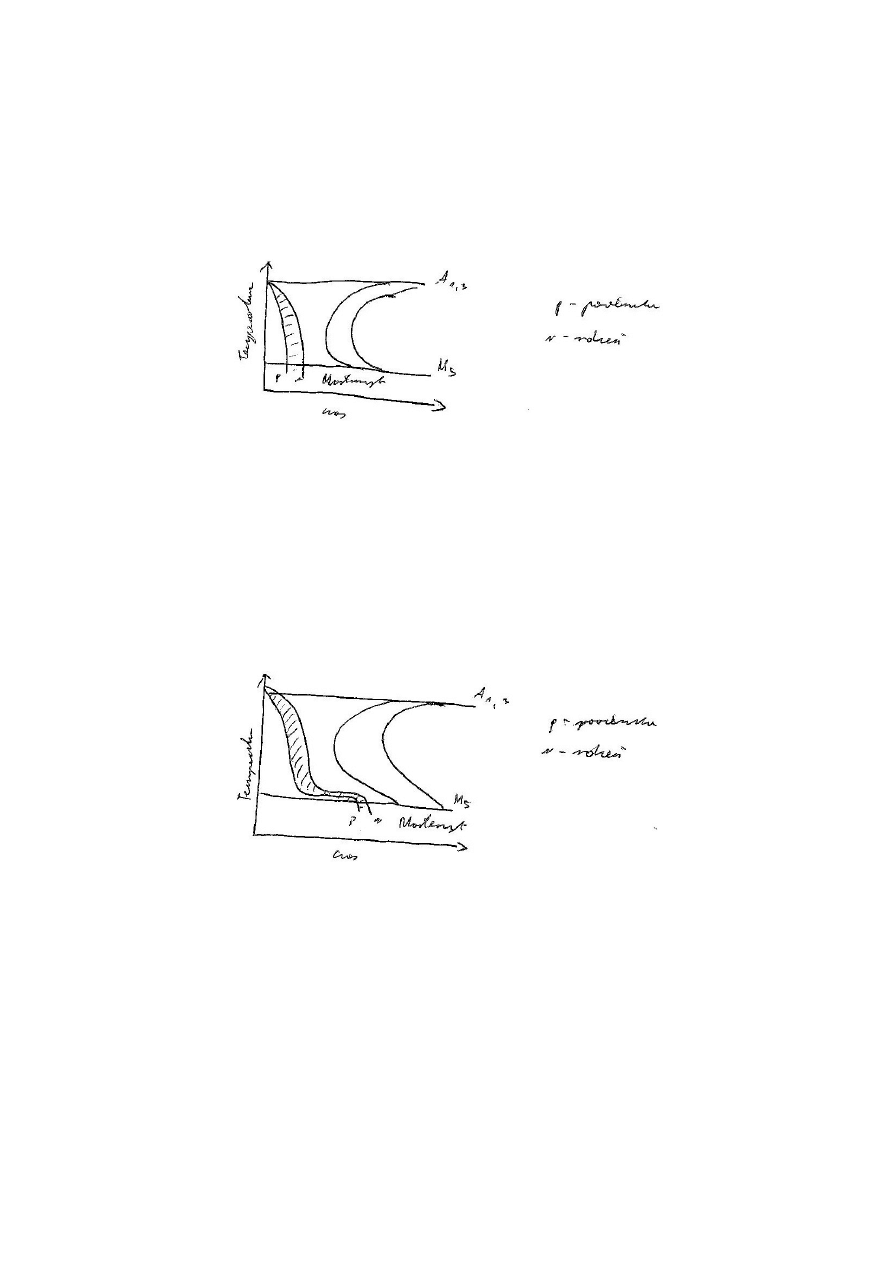

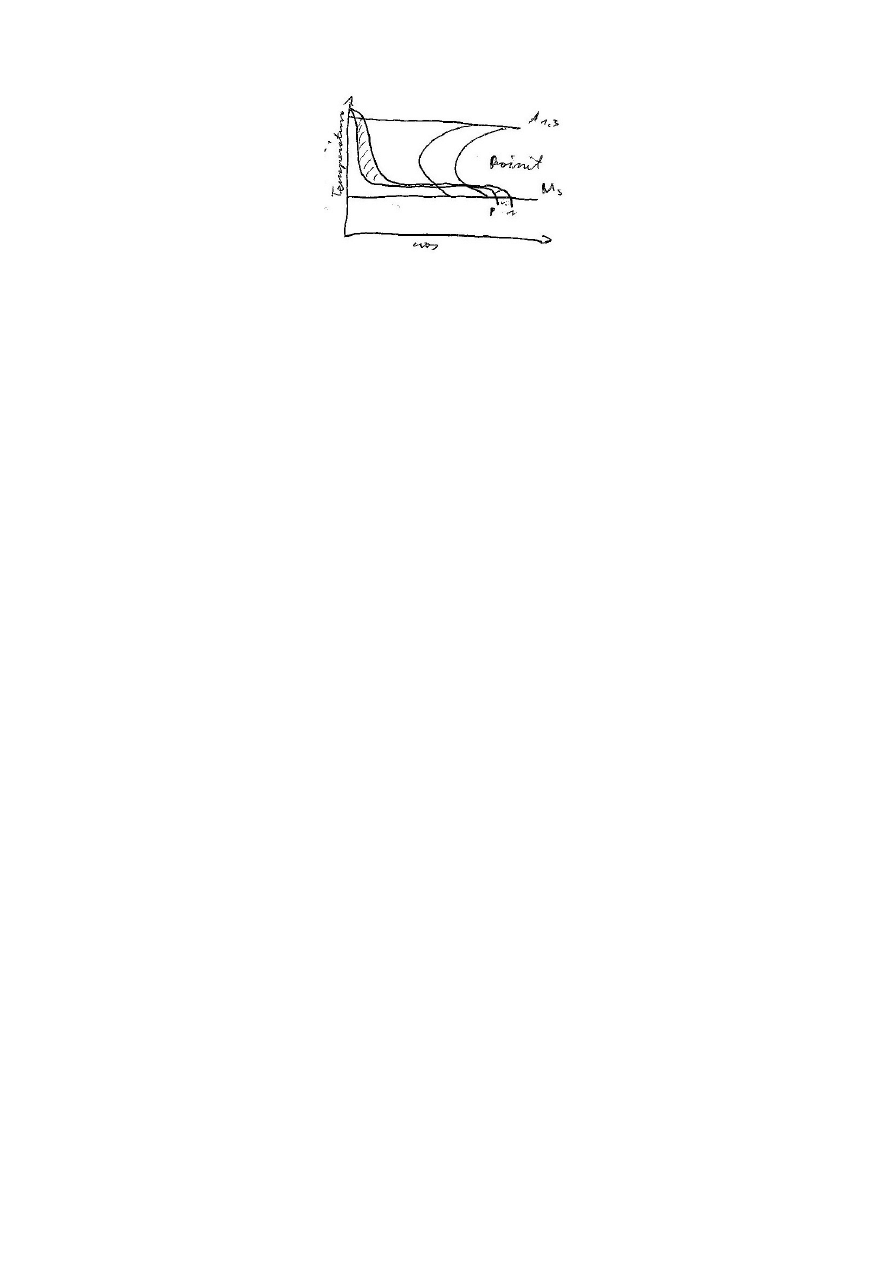

Wykresy CTP:

Przemiany przechłodzonego austenitu poszczególnych gatunków stali przedstawia się na wykresach

CTP (Czas, Temperatura, Przemiana). Wyróżnia się wykresy CTPi- odpowiadające warunkom

chłodzenia izotermicznego i wykrecy CTPc, odpowiadające warunkom chłodzenia ciągłego. Te

ostatnie są przydatniejsze dla praktyki przemysłowej, ponieważ w obróbce cieplnej najczęściej

stosowane jest chłodzenie ciągłe. Zaletą jest to, że w jednym układzie, zależnie od prędkości

chłodzenia, wyróżniamy różne przemiany.

Najważniejsza informacja uzyskiwana z wykresu CTP to dla dowolnej stali: trwałość

przechłodzonego austenitu i czas trwania przemiany. Linia przebiegająca od temperatury

austenityzowania stycznie do krzywej początku przemiany przedstawia krytyczną szybkość

chłodzenia stali. Stal chłodzona z szybkością większą od krytycznej podlega tylko przemianie

martenzytycznej z pominięciem przemian dyfuzyjnych. Węgiel nieznacznie powiększa trwałość

przechłodzonego austenitu do zawartości eutektoidalnej, natomiast przy większej zawartości- działa

odwrotnie. Spośród pierwiastków stopowych z wyjątkiem kobaltu, wszystkie powiększaja trwałość

przechłodzonego austenitu, przy czym uwzględniając ich oddziaływanie wyróżnia się dwie grupy:

•

Pierwiastki nie tworzące w stopach żelaza węglików

•

Rozpraszające się w austenicie, przecinając krzywe początku i końca przemian austenitu w

kierunku wiekszych czasów.

(wykres znajduje się na nastepnej stronie)

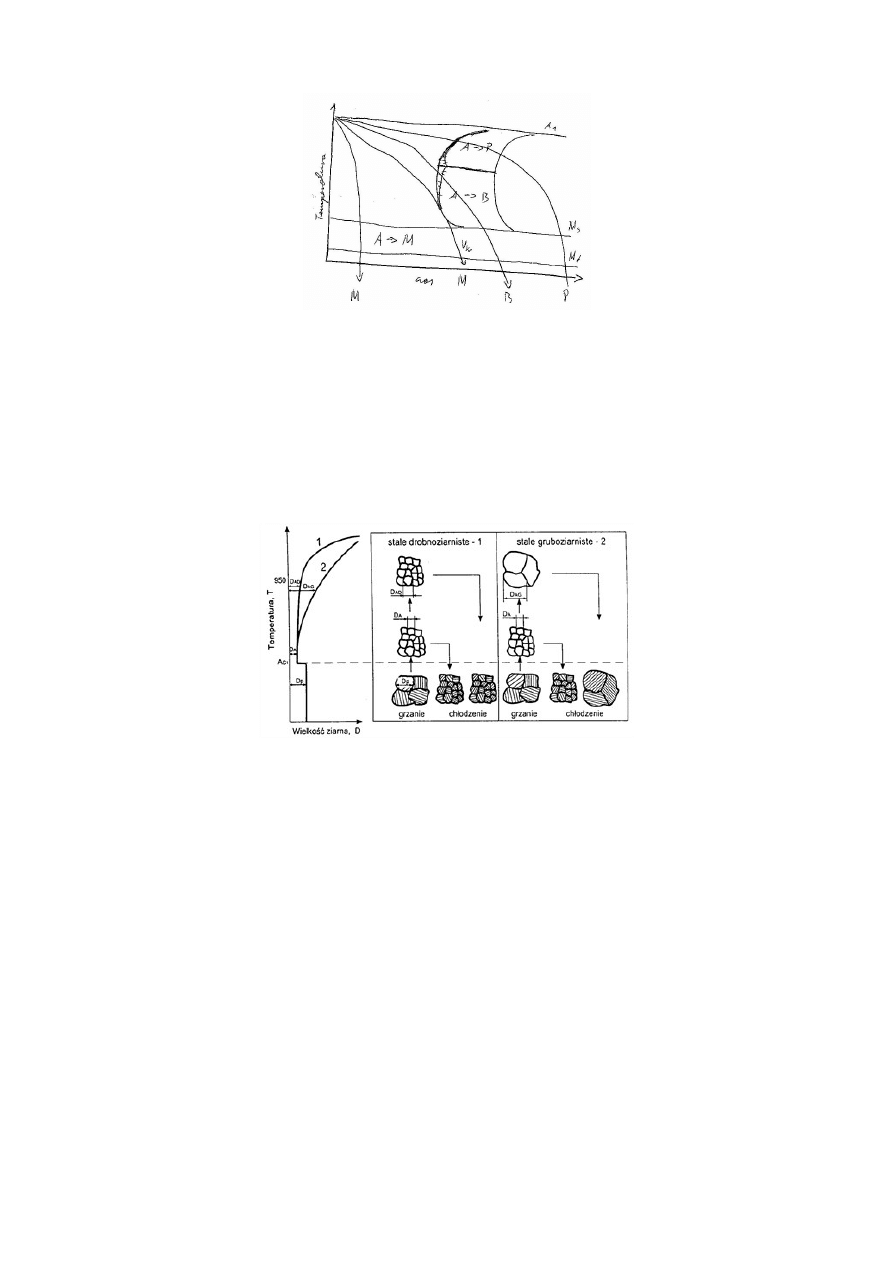

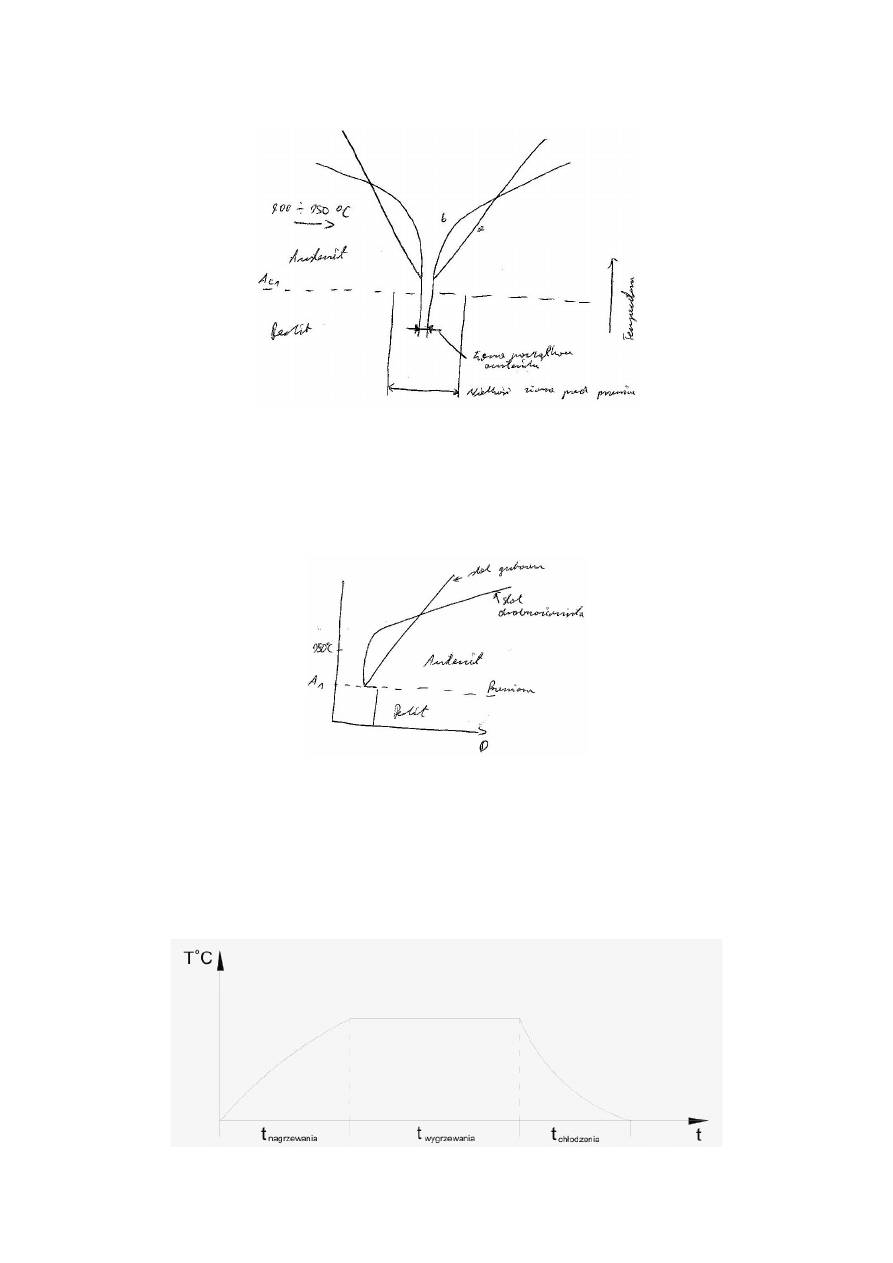

Stal gruboziarnista i drobnoziarnista:

Przekroczenie temperatury przemiany A

c1

zaznacza się raptownym zmniejszeniem ziaren, tzn.

nowopowstałe ziarna austenitu sa zawsze bardzo drobne i w zasadzie ich wymiary nie zależą od

wielkości ziaren perlitu, z którego utworzył się austenit. Rozdrobnienie ziarna austenitu w czasie

przemiany jest związane z tworzeniem się dużej liczby zarodków nowych ziaren na olbrzymiej i

bardzo rozwiniętej powierzchni granicznej między ferrytem a cementytem. Dalsze nagrzewanie

(lub wygrzewanie) po dokonanej przemianie wywołuje rozrost ziaren austenitu.

Schemat zmiany wielkości ziarna stali eutektoidalnej w czasie nagrzewania powyżej temperatury A

1

Schemat zmiany wielkości ziarna stali eutektoidalnej w czasie nagrzewania powyżej temperatury

A1 Zjawisko rozrostu jest procesem samorzutnym, gdyż jego następstwem jest zmniejszenie łącznej

powierzchni ziarn (zmniejsza się energia powierzchniowa), wysoka temperatura zapewnia

dostatecznie szybki przebieg tego procesu. W praktyce rozróżnia się dwa typy stali:

•

stale wykazujące skłonność do rozrostu ziarn austenitu, który zaczyna się po niewielkim

przekroczeniu temperatury Ac1 — stale te nazywamy gruboziarnistymi

•

stale nie mające skłonności do rozrostu ziarn austenitu bezpośrednio po przekroczeniu

temperatury Ac1 W stalach tych ziarno zaczyna się rozrastać dopiero po nagrzaniu ich do

temperatury ok. 1000°C.

Zbyt wysokie i długotrwałe wygrzewanie stali podczas austenityzowania powoduje więc rozrost

ziarn austenitu. Z kolei wielkość ziarna perlitu zależy od wyjściowej wielkości ziarna austenitu, z

którego powstał perlit. Im większe są ziarna austenitu, tym większe tworzą się na ogół ziarna

perlitu. Powstanie struktury gruboziarnistej jest niepożądane, gdyż stal taka charakteryzuje się

niższą wytrzymałością i udarnością. Dlatego w czasie austenityzowania stali skłonnych do rozrostu

ziarna należy ściśle przestrzegać określonych: temperatury i czasu grzania.

Schemat przedstawiający zmianę wielkości ziarna austenitu w czasie nagrzewania stali gruboziarnistej (krzywa a) i stali

drobnoziarnistej (krzywa b)

Głównym czynnikiem hamującym rozrost ziarna austenitu jest są dyspersyjne cząstki obcych faz,

które rozpuszczają się zwykle w temp. 950-1000

o

C. Uniemożliwiają one migrację granic ziaren,

gdyż powstaje siła przyciągająca granicę do cząstki. Cząstki takie stanowią więc skuteczną barierę,

utrudniającą rozrost ziaren.

Obróbka cieplna stali:

Pod pojęciem obróbkicieplnej rozumiemy odpowiednio dobrane zabiegi cieplne, które prowadzą do

poprawy własności stali przez zmiany struktury, wywołane przemianami fazowymi zachodzącymi

w stanie stałym. W obróbce cieplnej rozróżnia się operację i zabiegi. Operacja- rodzaj procesu

technologicznego (np. hartowanie, wyżarzanie), natomiast zabiegiem nazywamy część operacji (np.

nagrzewanie, wygrzewanie, chłodzenie). Operacja składa się zwykle z kilku zabiegów.

Schemat operacji złożonej z nagrzewania, wygrzewania i chłodzenia w układzie temperatura-czas

Podstawowymi parametrami, które decydują o przemianach fazowych są: szybkość nagrzewania,

temperatura wygrzewania, czas nagrzewania, wygrzewania i chłodzenia oraz szybkość chłodzenia

w zależności od temperatury wygrzewania.

Do podstawowych zabiegów cieplnych należy zaliczyć grzanie lub nagrzewanie elementów, przy

czym grzanie jest pojęciem bardziej ogólnym i oznacza podnoszenie temperatury, czyli

nagrzewanie oraz utrzymanie temperatury na stałym poziomie, tj. wygrzewaniu. Przy nagrzewaniu

dwustopniowym rozróżnia się podgrewanie- nagrzewanie do temperatury pośredniej i dogrzewanie-

nagrzewanie do temperatury wygrzewania. Po grzaniu następuje zawsze chłodzenie, czyli ciągłe lub

stopniowe obniżanie temperatury elementu do pewnej, określonej temperatury (najczęściej

temperatury otoczenia).

Termin „chłodzenie” obejmuje również takie pojęcia jak:

•

studzenie- powolne chłodzenie (np. w piecu lub w spokojnym powietrzu)

•

oziębianie- szybkie chłodzenie (np. w wodzie lub oleju)

•

podchładzanie- obniżanie temperatury do wartości pośredniej

•

dochładzanie- obniżanie temperatury do wartości końcowej

•

wymrażanie- ochładzanie i zwykle utrzymywanie przedmiotu w temperaturze poniżej 0

o

C.

Bardziej specjalistyczne terminy to:

•

austenityzowanie- wygrzewanie stali w odpowiednio wysokiej temperaturze przez określony

czas w celu wytworzenia struktury austenitu.

W zależności od rodzaju dodatkowego czynnika wyróżniamy jeszcze obróbki:

•

cieplno-chemiczną

•

cieplno-magnetyczną

•

cieplno-plastyczną.

Temperatura austenityzowania- jest to temperatura, do jakiej podgrzewamy stal, aby uzyskać

strukturę austenityczną, czyli o 30-50

o

C powyżej linii A

3

A

cm.

Hartowanie:

Hartowanie polega na nagrzaniu przedmiotu do temperatury, w której następuje wytworzenie

struktury austenitu i następnie szybkim chłodzeniu w wodzie lub oleju, w celu otrzymania struktury

martenzytycznej. Temperaturę hartowania stali określa się w zależności od temperatur A

c1

, A

c3

, A

cm

.

Optymalna temperatura hartowania stali podeutektoidalnych jest zwykle wyższa o 30-50

o

C od

temperatury A

c3

, a stali eeutektoidalnych i nadeutektoidalnych wyższa o 30-50

o

C od temperatury

A

cm

. Hartowanie stali podeutektoidalnych od temperatury wyższej do A

c1

, lecz niższej niż A

c3

, jest

niekorzystne, ponieważ w strukturze martenzytu występuje również pewna ilość wolnego

ferrytu, który zmniejsza twardość i pogarsza własności mechaniczne po odpuszczeniu.

Natomiast w przypadku stali nadeutektoidalnych zakres temperatury hartowania powyżej A

c1

i poniżej A

cm

jest korzystny. Nie uzyskuje się wprawdzie pełnego przejścia stali w

austenit, lecz pozostający w strukturze cementyt drugorzędowy jest składnikiem o wysokiej

twardości i nie pogarsza własności mechanicznych. Nagrzewanie zaś powyżej A

cm

jest

niebezpieczne i zbyteczne, ponieważ nie zwiększa twardości stali zahartowanej, lecz przeciwnie

- nawet nieco zmniejsza wskutek zwiększenia ilości austenitu szczątkowego i rozpuszczania się

cementytu. Ponadto podczas nagrzewania powyżej A

cm

rośnie ziarno austenitu i zwiększa się

możliwość powstania dużych naprężeń hartowniczych. Rozrost ziarn austenitu powoduje, że w

stali zahartowanej otrzymuje się strukturę martenzytu o grubych igłach i grubokrystaliczny

przełom, co jest powodem małej ciągliwości i niskiej udarności stali.

•

Hartowanie objętościowe- polega na nagrzaniu elementu na wskroś i może być realizowane

z różnymi prędkościami studzenia

•

Hartowanie zwykłe (martenzytyczne)- polega na austenityzowaniu z następnym szybkim

oziębieniem w jednym ośrodku w celu uzyskania struktury martenzytycznej. Szybkość

oziębienia musi być większa od krytycznej. Stale węglowe hartuje się na ogół w wodzie, a

stale stopowe w oleju. Przy chłodzeniu w powietrzu nie uzyskuje się szybkości krytycznych,

wyznaczonych dla stali węglowych i niskostopowych.

Jedynie stale wysokostopowe o małej szybkości krytycznej ulegają zahartowaniu w powietrzu. Są

to tzw. stale samohartujące się.

W zależności od sposobu chłodzenia rozróżniamy:

•

Hartowanie przerywane- polegające na stosowaniu dwóch ośrodków chłodzących (np.

najpierw wody, a następnie- oleju)

•

Hartowanie stopniowe- polega na nagrzaniu przedmiotu hartowanego, a następnie

szybkiemu schłodzeniu w kąpieli chłodzącej, zwykle ze stopionej saletry, do temperatury

nieco powyżej temperatury przemiany martenzytycznej i przetrzymaniu w tej temperaturze,

by nastąpiło wyrównanie temperatur w całym przekroju przedmiotu. W drugiej fazie, już w

kąpieli wodnej lub olejowej, następuje dalsze schładzanie, w celu uzyskania przemiany

martenzytycznej. Zaletą tej metody jest uniknięcie naprężeń hartowniczych. Wymaga jednak

dużej wprawy przy określaniu czasu kąpieli pośredniej.

•

Hartowanie bainityczne z przemianą izotermiczną- jest zabiegiem cieplnym polegającym na

hartowaniu i oziębianiu w kąpieli solnej o temperaturze bliskiej lecz nieco wyższej od M

s

i wytrzymaniu w tej kąpieli w czasie zapewniającym całkowite ukończenie przemiany

bainitycznej i następnie ochłodzeniu na powietrzu. Ten rodzaj hartowania ma wszystkie

dodatnie cechy hartowania stopniowego, a więc zmniejszenie naprężeń cieplnych i

strukturalnych oraz zmniejszenie możliwości powstawania pęknięć i deformacji, a ponadto

zapewnia uzyskanie przez stal dużej udarności, lecz niższej twardości od martenzytu.

Wyszukiwarka

Podobne podstrony:

materialy www przeklej pl

podstawy elektrotechniki materialy www przeklej pl[1]

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

prognozowanie popytu www.przeklej.pl www.przeklej.pl, Szkoła materiały, Logistyka, Prognozowanie

wytrzymalosc materialow sciaga www przeklej pl

obr bka cieplna by dr zek www.przeklej.pl, AGH, Semestr II, Podstawy Nauk o materiałach[Kot,Dymek,

materia oznawstwo skrypt ps www przeklej pl

konspekt prezentacji czapor www.przeklej.pl, studia, nano, 2rok, 3sem, polimery i materiały funkcjon

miernictwo mojeodp www.przeklej.pl, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok,

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

phmetria www przeklej pl

inventor modelowanie zespolow www przeklej pl

prob wki www.przeklej.pl, Ratownictwo Medyczne

rozw j teorii literatury wyk zag do egz www przeklej pl

pytania www przeklej pl

hih wyniki kolokwium 21012010 www przeklej pl

micros atmel www przeklej pl

więcej podobnych podstron