Autodesk Inventor Simulation 2008

Analiza i symulacja -

Pierwsze kroki

maja 2007

Nr części 46602-180000-5010A

©

2007 Autodesk, Inc. Wszelkie prawa zastrzeżone

Wyłączenie odpowiedzialności

Ta publikacja, ani żadna jej część, nie może być reprodukowana w żadnej formie, żadną metodą i w żadnym celu.

AUTODESK, INC. NIE UDZIELA GWARANCJI ANI RĘKOJMI, W TYM UMOWNYCH ORAZ WSZELKICH WYNIKAJĄCYCH Z OBOWIĄZUJĄCEGO

PRAWA NA UDOSTĘPNIONE PRZEZ AUTODESK MATERIAŁY, ZARÓWNO W ODNIESIENIU DO WAD TYCH MATERIAŁÓW, JAK I PRZYDATNOŚCI

DO PRZEZNACZONEGO UŻYTKU I UDOSTĘPNIA JE WYŁĄCZNIE W TAKIM STANIE, W JAKIM SIĘ ZNAJDUJĄ W CHWILI UDOSTĘPNIENIA. W

ŻADNYM WYPADKU AUTODESK, INC. NIE PONOSI ODPOWIEDZIALNOŚCI WOBEC OSÓB TRZECICH ZA SZKODY POWSTAŁE W ZWIĄZKU

Z ZAKUPEM LUB UŻYWANIEM UDOSTĘPNIONYCH MATERIAŁÓW, W TYM ZA SZKODY WYNIKŁE POŚREDNIO, BĘDĄCE SKUTKIEM UBOCZNYM

ORAZ SZKODY NIEBĘDĄCE ZWYKŁYM NASTĘPSTWEM TAKIEGO ZAKUPU LUB UŻYWANIA. WYŁĄCZNĄ ODPOWIEDZIALNOŚĆ, JAKĄ

PRZYJMUJE AUTODESK, INC. NIEZALEŻNIE OD FORMY DZIAŁANIA, OGRANICZA SIĘ DO WYSOKOŚCI CENY ZAKUPU MATERIAŁÓW, O

KTÓRYCH MOWA POWYŻEJ.

Autodesk, Inc. zastrzega sobie prawo do wprowadzania poprawek i udoskonalania produktów stosownie do potrzeb. Publikacja ta opisuje stan produktu w

momencie jej wydania i może odbiegać od późniejszych wersji produktu.

Znaki towarowe należące do Autodesk

Następujące znaki towarowe należą do lub zostały zastrzeżone przez Autodesk, Inc. w USA i innych krajach: 3DEC (wzór/logo), 3December, 3December.com,

3ds Max, ActiveShapes, Actrix, ADI, Alias, Alias (wzór/logo), AliasStudio, Alias|Wavefront (wzór/logo), ATC, AUGI, AutoCAD, AutoCAD Learning Assistance,

AutoCAD LT, AutoCAD Simulator, AutoCAD SQL Extension, AutoCAD SQL Interface, Autodesk, Autodesk Envision, Autodesk Insight, Autodesk Intent,

Autodesk Inventor, Autodesk Map, Autodesk MapGuide, Autodesk Streamline, AutoLISP, AutoSnap, AutoSketch, AutoTrack, Backdraft, Built with ObjectARX

(logo), Burn, Buzzsaw, CAiCE, Can You Imagine, Character Studio, Cinestream, Civil 3D, Cleaner, Cleaner Central, ClearScale, Colour Warper, Combustion,

Communication Specification, Constructware, Content Explorer, Create>what's>Next> (wzór/logo), Dancing Baby (obraz), DesignCenter, Design Doctor,

Designer's Toolkit, DesignKids, DesignProf, DesignServer, DesignStudio, Design|Studio (wzór/logo), Design Your World, Design Your World (wzór/logo),

DWF, DWG, DWG (logo), DWG TrueConvert, DWG TrueView, DXF, EditDV, Education by Design, Extending the Design Team, FBX, Filmbox, FMDesktop,

GDX Driver, Gmax, Heads-up Design, Heidi, HOOPS, HumanIK, i-drop, iMOUT, Incinerator, IntroDV, Kaydara, Kaydara (wzór/logo), LocationLogic, Lustre,

Maya, Mechanical Desktop, MotionBuilder, ObjectARX, ObjectDBX, Open Reality, PolarSnap, PortfolioWall, Powered with Autodesk Technology,

Productstream, ProjectPoint, Reactor, RealDWG, Real-time Roto, Render Queue, Revit, Showcase, SketchBook, StudioTools, Topobase, Toxik, Visual,

Visual Bridge, Visual Construction, Visual Drainage, Visual Hydro, Visual Landscape, Visual Roads, Visual Survey, Visual Syllabus, Visual Toolbox, Visual

Tugboat, Visual LISP, Voice Reality, Volo i Wiretap.

Następujące znaki towarowe należą do lub zostały zastrzeżone przez Autodesk Canada Co. w USA oraz/lub Kanadzie i innych krajach: Backburner, Discreet,

Fire, Flame, Flint, Frost, Inferno, Multi-Master Editing, River, Smoke, Sparks, Stone, Wire.

Wszystkie pozostałe nazwy znaków firmowych, nazwy produktów lub znaki towarowe należą do ich prawnych właścicieli.

Współpraca programistyczna z innymi podmiotami

2D DCM

©

1989-2006 UGS Corp. Wszelkie prawa zastrzeżone.

ACIS

® ©

1989-2002 Spatial Corp.

CDM

©

1999-2006 UGS Corp. Wszelkie prawa zastrzeżone.

COPRA

®

MetalBender

©

1989-2006 data M Software GmbH. Wszelkie prawa zastrzeżone.

dBASE

™ ©

2006 dataBased Intelligence, Inc. Wszelkie prawa zastrzeżone.

FLEXlm

® ©

1988-2006 Macrovision Corp. Wszelkie prawa zastrzeżone.

HTML Help

©

1995-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

Internet Explorer

©

1995-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

libpng

©

1995-2006 Glenn Randers-Pehrson. Autorzy współpracujący: John Bowler, Kevin Bracey, Sam Bushell, Simon-Pierre Cadieux, Andreas Dilger, Magnus

Holmgren, Tom Lane, Dave Martindale, Eric S. Raymond, Greg Roelofs, Guy Eric Schalnat, Paul Schmidt, Tom Tanner, Cosmin Truta, Willem van Schaik,

Gilles Vollant i Tim Wegner.

Macromedia

®

Flash

®

Player

©

1995-2006 Adobe Systems, Inc. Wszelkie prawa zastrzeżone.

Microsoft

®

SQL Server

©

1993-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

Objective Grid

©

2002-2006 Quovadx, Inc. Wszelkie prawa zastrzeżone.

Portions

©

1981-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

Portions

©

1992-2006 International TechneGroup, Inc. Wszelkie prawa zastrzeżone.

RSA Data Security, Inc., MD5 Message-Digest Algorithm

©

1991-2006 RSA Data Security, Inc. Wszelkie prawa zastrzeżone.

SafeCast

® ©

1996-2006 Macrovision Corp. Wszelkie prawa zastrzeżone.

SMLib

™ ©

1998-2006 IntegrityWare, Inc. oraz Solid Modeling Solutions, Inc. Wszelkie prawa zastrzeżone.

Czcionki z biblioteki czcionek Bitstream, Inc.

©

1992. Wszelkie prawa zastrzeżone.

Czcionki z Payne Loving Trust

©

1992, 1996. Wszelkie prawa zastrzeżone.

uuencode/uudecode

©

1983-2006 Regents of the University of California. Wszelkie prawa zastrzeżone.

Visual Basic (logo)

® ©

1987-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

Visual Basic

®©

1987-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

Windows

®

NetMeeting

®©

1996-2006 Microsoft Corp. Wszelkie prawa zastrzeżone.

Wise for Windows Installer

©

2002-2006 Wise Solutions, Inc. Wszelkie prawa zastrzeżone.

XpressFreeLib

©

1999-2006 Developer Express, Inc. Wszelkie prawa zastrzeżone.

XpressQuantumTreeList

©

1999-2006 Developer Express, Inc. Wszelkie prawa zastrzeżone.

XpressSideBar

©

1999-2006 Developer Express, Inc. Wszelkie prawa zastrzeżone.

XtraBars for XtraGrid

©

1999-2006 Developer Express, Inc. Wszelkie prawa zastrzeżone.

XtraGrid

©

1999-2006 Developer Express, Inc. Wszelkie prawa zastrzeżone.

XtraTreeList for XtraGrid

©

1999-2006 Developer Express, Inc. Wszelkie prawa zastrzeżone.

zlib

©

1995-2006 Jean-loup Gailly i Mark Adler.

Kontrolka Objective Grid na licencji Quovadx, Inc.

Częściowo na licencji UGS Corp.

Częściowo oprogramowanie bazuje na współpracy z Independent JPEG Group.

Oprogramowanie zawiera program Macromedia

®

Flash

®

Player będący własnością Adobe Systems, Inc.

1 2 3 4 5 6 7 8 9 10

Spis treści

. . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Rozdział 1

Pierwsze kroki z Analizą naprężeń

. . . . . . . . . . . . . . . . . 3

Informacje o programie Autodesk Inventor Simulation

Poznawanie Autodesk Inventor Simulation

. . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Użycie narzędzi Analizy naprężeń

. . . . . . . . . . . . . . . . . . . . . 6

Zrozumienie Wartości Analizy naprężeń

. . . . . . . . . . . . . . . . . . 7

Zrozumienie działania Analizy naprężeń

. . . . . . . . . . . . . . . . . . 8

. . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Interpretowanie wyników Analizy naprężeń

. . . . . . . . . . . . . . . 10

. . . . . . . . . . . . . . . . . . . . . . 11

Maksymalne i minimalne naprężenia główne

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

. . . . . . . . . . . . . . . . . . . 11

. . . . . . . . . . . . . . . . . . . . . . . . . 12

Rozdział 2

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Praca w środowisku Analizy naprężeń

. . . . . . . . . . . . . . . . . . 14

Przeprowadzanie Analizy naprężeń

. . . . . . . . . . . . . . . . . . . . 15

. . . . . . . . . . . . . . . . . . . . . . . 16

. . . . . . . . . . . . . . . . . . . . . . . 16

. . . . . . . . . . . . . . . . . . . . . . . . 20

v

. . . . . . . . . . . . . . . . . . . . . . . 21

. . . . . . . . . . . . . . . . . . . 22

. . . . . . . . . . . . . . . . . . . . 22

. . . . . . . . . . . . . . . . . . . . . . . . 24

Przeprowadzanie Analizy modalnej

. . . . . . . . . . . . . . . . . . . . 24

Rozdział 3

. . . . . . . . . . . . . . . . . . . . . . . . 27

. . . . . . . . . . . . . . . . . . . . . 28

. . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Odczyt wyników Analizy naprężeń

. . . . . . . . . . . . . . . . . . . . 30

Interpretacja konturów wyników

. . . . . . . . . . . . . . . . . . 30

. . . . . . . . . . . . . . . . . . . . . . . . . 32

Ustawianie opcji wyświetlania wyników

. . . . . . . . . . . . . . 32

Rozdział 4

Weryfikowanie Modeli i Analiz naprężeń

. . . . . . . . . . . . . . . . . . . . . . . . . 36

. . . . . . . . . . . . . . . . . . . . . . 37

Aktualizowanie wyników analiz naprężeń

. . . . . . . . . . . . . . . . 39

Rozdział 5

. . . . . . . . . . . . . . . . . . . . . . . 41

. . . . . . . . . . . . . . . . . . . . . . . . 42

. . . . . . . . . . . . . . . . . . . . . . . . . . 42

. . . . . . . . . . . . . . . . . . . . . . . . . . . 42

. . . . . . . . . . . . . . . . . . . . . . . . . . . 42

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Zapisywanie i rozprowadzanie raportów

. . . . . . . . . . . . . . . . . 43

. . . . . . . . . . . . . . . . . . . . . . . . 44

. . . . . . . . . . . . . . . . . . . . . . . . 44

. . . . . . . . . . . . . . . . . . . . . 44

Rozdział 6

Zarządzanie plikami Analizy naprężeń

. . . . . . . . . . . . . . 45

Tworzenie i używanie plików analiz

. . . . . . . . . . . . . . . . . . . 46

. . . . . . . . . . . . . . . . . . . . . 46

Naprawa nieskojarzonych plików

. . . . . . . . . . . . . . . . . . . . . 47

. . . . . . . . . . . . . . . . . . . . 47

Rozwiązywanie problemów z nieudanymi połączeniami

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Tworzenie nowych plików analizy

. . . . . . . . . . . . . . . . . 48

. . . . . . . . . . . . . . . . . . . . . . . . . . 48

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

vi | Spis treści

Rozdział 7

. . . . . . . . . . . . . . . . . . . . . 53

Informacje o Autodesk Inventor Simulation

. . . . . . . . . . . . . . . 54

Poznawanie Autodesk Inventor Simulation

. . . . . . . . . . . . . . . 55

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Zrozumienie narzędzi symulacji

. . . . . . . . . . . . . . . . . . . . . 55

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

Interpretacja wyników symulacji

. . . . . . . . . . . . . . . . . . . . . 56

. . . . . . . . . . . . . . . . . . . . . . . . . 56

. . . . . . . . . . . . . . . . . . . . . 56

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

Rozdział 8

. . . . . . . . . . . . . . . . . . . . . . . . . . . 59

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

. . . . . . . . . . . . . . . . . . . . . . 61

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

. . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

Rozdział 9

. . . . . . . . . . . . . . . . . . . 69

. . . . . . . . . . . . . . . . . . . . . . . . . 70

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

Rozdział 10

. . . . . . . . . . . . . . . . . . . . . . . . . 83

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 1

Spis treści | vii

viii

Analiza naprężeń

W tej części

Część 1 tego podręcznika zawiera podstawowe informacje o

programie Analiza naprężeń Autodesk Inventor

®

. Ten dodatek

■

Pierwsze kroki z Analizą

naprężeń

do środowisk części i konstrukcji blachowej Autodesk Inventor

■

■

dostarcza opcji analizowania naprężenia i reakcji na

częstotliwości projektów części mechanicznych.

■

Weryfikowanie Modeli i

Analiz naprężeń

■

■

Zarządzanie plikami Analizy

naprężeń

1

2

Pierwsze kroki z Analizą

naprężeń

W tym rozdziale

Oprogramowanie Autodesk Inventor

®

Simulation zapewnia

zestaw narzędzi dla przemysłu, które rozszerzają możliwości

■

Informacje o programie

Autodesk Inventor

Simulation

Autodesk Inventor

®

w zakresie tworzenia złożonych

mechanizmów i innych projektów produktu.

■

Poznawanie Autodesk

Inventor Simulation

■

Analiza naprężeń Autodesk Inventor

®

jest dodatkiem do

środowisk części i konstrukcji blachowej Autodesk Inventor.

■

Użycie narzędzi Analizy

naprężeń

■

Zrozumienie Wartości

Analizy naprężeń

Umożliwia ona analizowanie odpowiedzi projektów

mechanicznych części na naprężenia i częstotliwości.

■

Zrozumienie działania

Analizy naprężeń

■

Interpretowanie wyników

Analizy naprężeń

W tym rozdziale omówiono podstawowe informacje na temat

środowiska analizy naprężeń i operacji procesu roboczego,

niezbędnych do analizowania obciążeń i wiązań

umieszczonych na części.

1

3

Informacje o programie Autodesk Inventor Simulation

Autodesk Inventor Simulation, zbudowany na aplikacji Autodesk Inventor,

zawiera kilka różnych modułów. Pierwszy moduł opisany w tym podręczniku

to Analiza naprężeń. Zapewnia ona funkcjonalność dla naprężania i analizy

projektów mechanicznych produktów.

Ten podręcznik zawiera podstawowe informacje pomagające w rozpoczęciu

pracy i konkretne przykłady przedstawiające możliwości analizy naprężeń

Autodesk Inventor.

Poznawanie Autodesk Inventor Simulation

Przyjęto, że użytkownik posiada praktyczną znajomość narzędzi i interfejsu

Autodesk Inventor. Jeżeli nie, należy użyć zintegrowanego systemu obsługi

projektu (DSS), aby uzyskać dostęp do ćwiczeń i dokumentacji online oraz

wykonać ćwiczenia z podręcznika Pierwsze kroki Autodesk Inventor.

Na początek zalecane jest zrozumienie, w jaki sposób:

■

Używać zespołu, modelowania części i środowiska szkicu oraz przeglądarki.

■

Edytować komponenty wewnątrz zespołu.

■

Tworzyć, wiązać i manipulować punktami konstrukcyjnymi i elementami

konstrukcyjnymi.

■

Ustawiać style kolorów.

Zwiększ wydajność dzięki oprogramowaniu firmy Autodesk

®

. Przejdź szkolenie

w Autoryzowanym Centrum Szkoleniowym firmy Autodesk (ATC

®

). Będziesz

mieć okazję uczestniczyć w zajęciach praktycznych prowadzonych przez

profesjonalnych instruktorów, dzięki czemu zaczniesz w pełni wykorzystywać

produkty firmy Autodesk. Możesz skorzystać z oferty szkoleniowej w jednym

z 1400 centrów szkoleniowych w 75 krajach. Więcej informacji na temat

Autoryzowanych Centrów Szkoleniowych firmy Autodesk można uzyskać pod

adresem

lub odwiedzając witrynę

, na której podano adresy centrów.

Zalecana jest także znajomość systemu operacyjnego Microsoft

®

Windows

NT

®

4.0, Windows

®

2000 lub Windows

®

XP oraz posiadanie wiedzy użytkowej

o sposobach naprężania i analizowania projektów zespołu mechanicznego.

4 | Rozdział 1 Pierwsze kroki z Analizą naprężeń

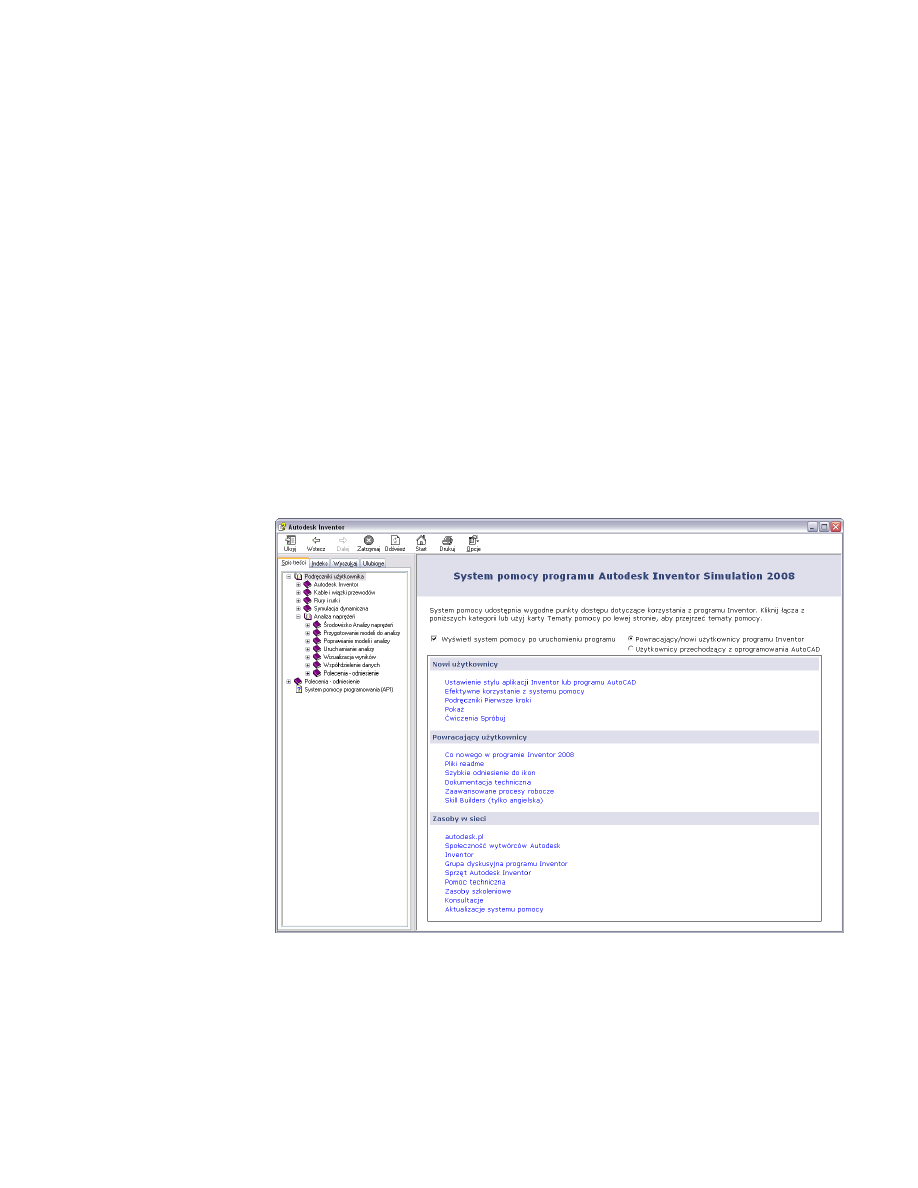

Użycie Pomocy

Podczas pracy może wystąpić potrzeba uzyskania dodatkowych informacji o

wykonywanym zadaniu. System pomocy zawiera szczegółowe pojęcia,

procedury i odniesienia do każdego elementu modułów Autodesk Inventor

Simulation, jak również do standardowych elementów Autodesk Inventor

Aby uzyskać dostęp do Systemu pomocy, należy użyć jednej z następujących

metod:

■

Kliknij opcję Pomoc ➤ Tematy pomocy, a następnie użyj Spisu treści, aby

przejść do tematów związanych z Analizą naprężeń.

■

Naciśnij F1, aby uzyskać dostęp do Pomocy przy aktywnej operacji.

■

W dowolnym oknie dialogowym kliknij ikonę ?.

■

W oknie graficznym kliknij prawym przyciskiem myszy, a następnie kliknij

Jak wykonać. Wyświetlany jest temat Jak wykonać dla aktualnego narzędzia.

Użycie Pomocy | 5

Aby uzyskać informacje na temat nowych funkcji dodanych w ostatnim

wydaniu, kliknij opcję Pomoc ➤ Co nowego, a następnie użyj Spisu treści,

aby przejść do tematów związanych z Analizą naprężeń.

Użycie narzędzi Analizy naprężeń

Analiza naprężeń Autodesk Inventor dostarcza narzędzi do określania

wydajności projektu strukturalnego bezpośrednio na modelu Autodesk

Inventor. Analiza naprężeń Autodesk Inventor zawiera narzędzia do wstawiania

obciążeń i wiązań na części i do obliczania wynikowego naprężenia, deformacji,

współczynnika bezpieczeństwa i trybów częstotliwości rezonansowej.

Wejdź do środowiska analizy naprężeń Autodesk Inventor z aktywną częścią.

Z narzędziami analizy naprężeń można:

■

Przeprowadzić analizę naprężenia lub częstotliwości dla części.

■

Zastosować siłę, nacisk, łożysko, moment lub obciążenie bryły do

wierzchołków, powierzchni lub krawędzi części albo zastosować obciążenie

ruchem bezpośrednio do części.

■

Zastosować do modelu stałe lub niezerowe wiązania odsunięcia.

■

Ocenić wpływ wielu zmian parametrów projektu.

■

Przeglądać wyniki analizy pod kątem naprężenia równoważnego,

minimalnego i maksymalnego naprężenia głównego, odkształcenia,

współczynnika bezpieczeństwa lub trybów częstotliwości rezonansowych.

■

Dodawać lub wyłączać elementy takie jak wstawki, zaokrąglenia lub rowki,

ponownie oceniać projekt i aktualizować rozwiązanie.

■

Animować część podczas różnych etapów odkształcania, naprężenia,

współczynnika bezpieczeństwa i częstotliwości.

■

Generować całkowity i automatyczny raport projektu inżynierskiego, który

może być zapisany w formacie HTML.

6 | Rozdział 1 Pierwsze kroki z Analizą naprężeń

Zrozumienie Wartości Analizy naprężeń

Przeprowadzenie analizy części mechanicznej w fazie projektowania pomaga

w dostarczeniu na rynek lepszego produktu w krótszym czasie. Analiza naprężeń

Autodesk Inventor pomaga w:

■

Określaniu, czy dana część jest wystarczająco mocna, aby mogła wytrzymać

oczekiwane obciążenia lub wibracje bez uszkodzenia lub nieodpowiedniego

odkształcenia.

■

Zdobywaniu wartościowych informacji na wczesnym etapie projektu, kiedy

koszt zmiany projektu nie jest wysoki.

■

Określaniu, czy dana część może być zaprojektowana ponownie w mniej

kosztowny sposób, tak aby nadal sprawowała się odpowiednio w

przeznaczonym dla niej użyciu.

Analiza naprężeń jest narzędziem pomagającym lepiej zrozumieć, w jaki sposób

część będzie się zachowywała w określonych warunkach. Wysoce

wykwalifikowany specjalista może spędzić bardzo dużo czasu na

przeprowadzaniu tzw. szczegółowej analizy, aby uzyskać dokładne odpowiedzi,

biorąc pod uwagę rzeczywistość. Często użyteczne w przewidywaniu i

udoskonalaniu projektu są informacje uzyskane z podstawowych lub

granicznych analiz. Przeprowadzanie podstawowej analizy na wczesnym etapie

projektowania może znacznie udoskonalić proces inżynieryjny.

Oto przykład użycia analizy naprężeń: przy projektowaniu nawiasowania lub

jednoczęściowej konstrukcji spawanej deformacja części może bardzo mocno

wpłynąć na dopasowanie krytycznych komponentów, co spowoduje

wytworzenie sił przyspieszających zużycie. Przy ocenie efektów wibracji

geometria odgrywa krytyczną rolę w częstotliwości rezonansowej części.

Unikanie lub celowanie w pewnych przypadkach w częstotliwości rezonansowe,

stanowi różnicę między niepowodzeniem części a spodziewaną wydajnością

części.

Dla każdej analizy, zarówno szczegółowej, jak i granicznej, konieczne jest

wzięcie pod uwagę natury przybliżeń, przestudiowanie wyników i test

końcowego projektu. Właściwe użycie analizy naprężeń znacznie zmniejsza

liczbę wymaganych testów fizycznych. Można eksperymentować z szerokim

wachlarzem opcji projektowania i udoskonalać projekt końcowy.

Aby dowiedzieć się więcej o możliwościach Analizy naprężeń Autodesk

Inventor, należy obejrzeć demonstracje i ćwiczenia online lub udać się pod

adres

, aby zobaczyć w jaki sposób przeprowadzać

analizę na zespołach Autodesk Inventor.

Zrozumienie Wartości Analizy naprężeń | 7

Zrozumienie działania Analizy naprężeń

Analiza naprężeń jest przeprowadzana przy użyciu matematycznej reprezentacji

fizycznego systemu złożonego z następujących elementów:

■

Część (model).

■

Właściwości materiału.

■

Dostępne warunki graniczne i obciążenia, nazywane przetwarzaniem

początkowym.

■

Rozwiązanie tej matematycznej reprezentacji (rozwiązywanie).

Aby znaleźć rozwiązanie, część jest dzielona na mniejsze elementy.

Rozwiązanie dodaje poszczególne zachowania każdego elementu, aby

przewidzieć zachowanie całego fizycznego systemu.

■

Przeglądanie wyników rozwiązania nazywane przetwarzaniem końcowym.

Założenia analizy

Analiza naprężeń dostarczona w programie Autodesk Inventor jest stosowna

tylko dla właściwości materiału liniowego, gdzie naprężenie jest proporcjonalne

do odkształcenia w materiale (bez trwałego odkształcenia). Zachowanie liniowe

występuje, kiedy nachylenie krzywej naprężenia-obciążenia znajdującej się w

obszarze elastycznym (mierzonym jako Moduł sprężystości) jest stałe.

Całkowite odkształcenie jest w założeniu małe w porównaniu do grubości

części. Na przykład podczas obserwacji ugięcia belki obliczane odkształcenie

musi być znacząco mniejsze niż minimalny przekrój belki.

Wyniki nie są zależne od temperatury. Temperatura w założeniu nie wpływa

na właściwości materiału.

Reprezentacja CAD modelu fizycznego jest łamana na mniejsze części (tak jak

puzzle 3D). Ten proces jest zwany generowaniem siatki. Im wyższa jakość

siatki (zbioru elementów), tym lepsza matematyczna reprezentacja fizycznego

modelu. Dzięki łączeniu zachowań każdego elementu przy użyciu

jednoczesnych równań, można przewidzieć zachowanie części, które inaczej

nie byłoby rozumiane przy użyciu podstawowych obliczeń zamkniętej formy

w typowych podręcznikach inżynieryjnych.

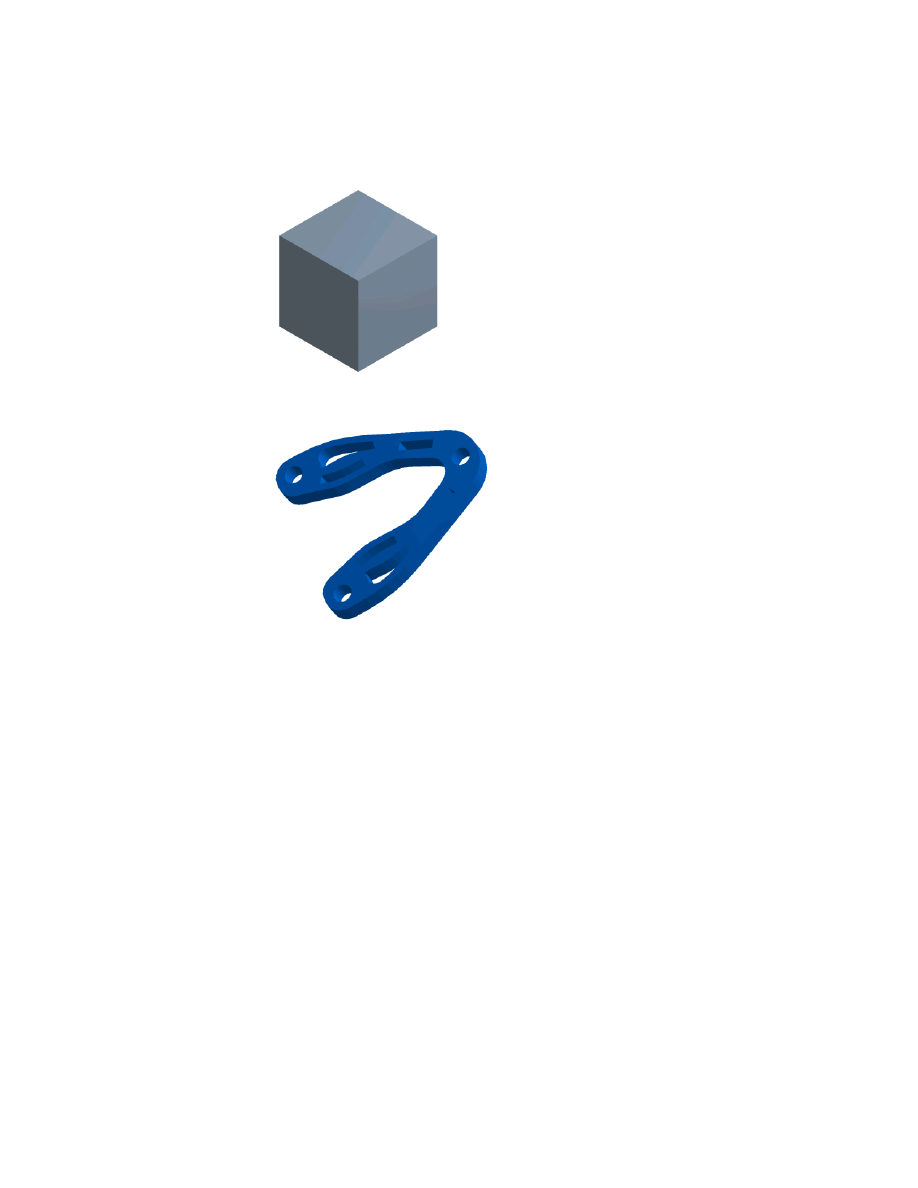

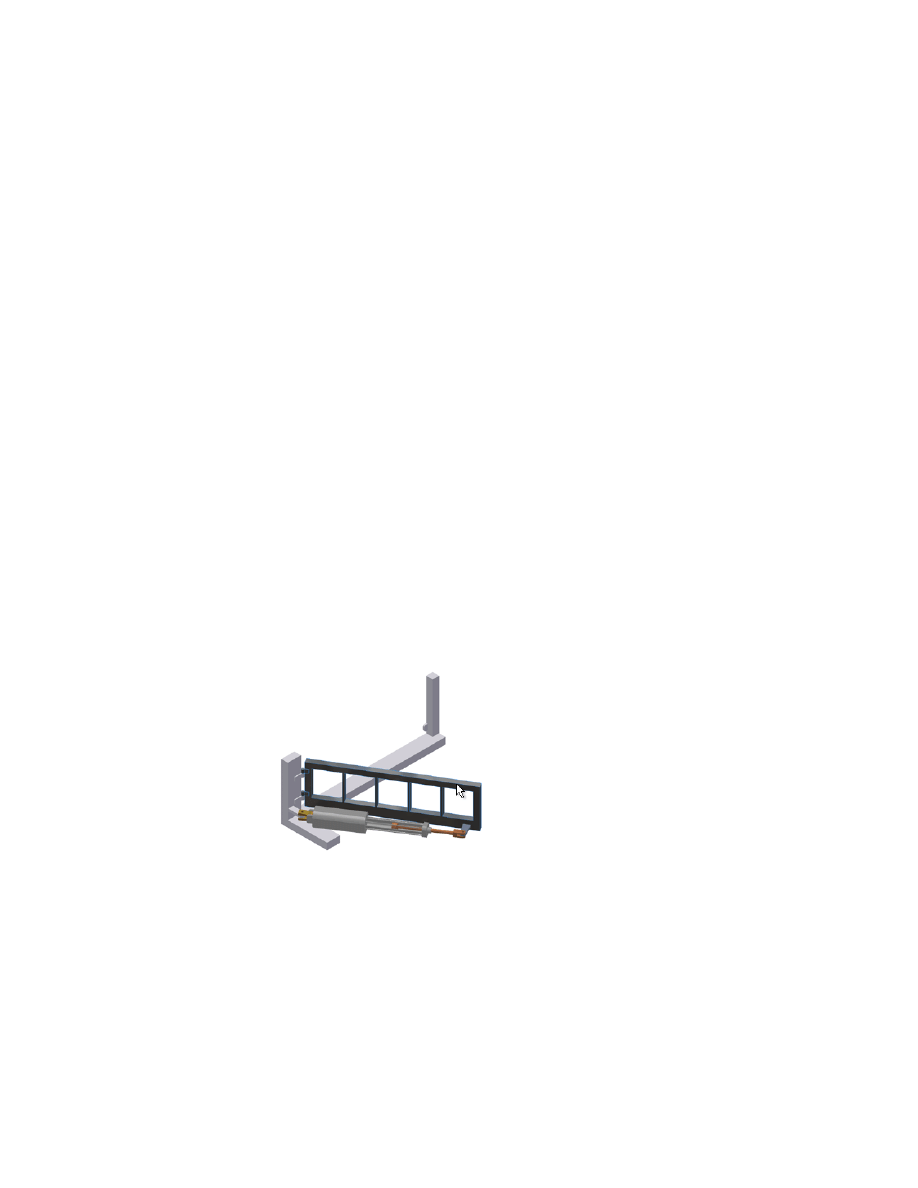

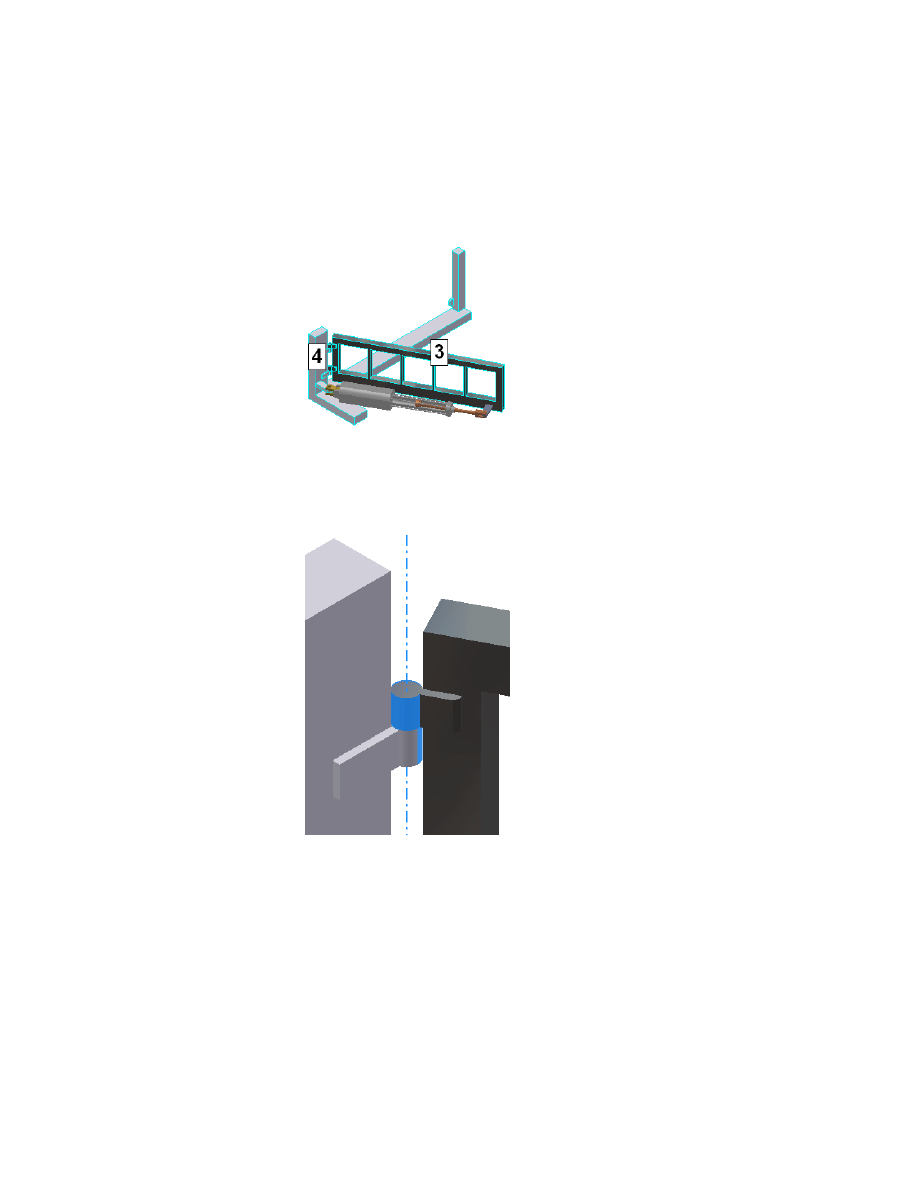

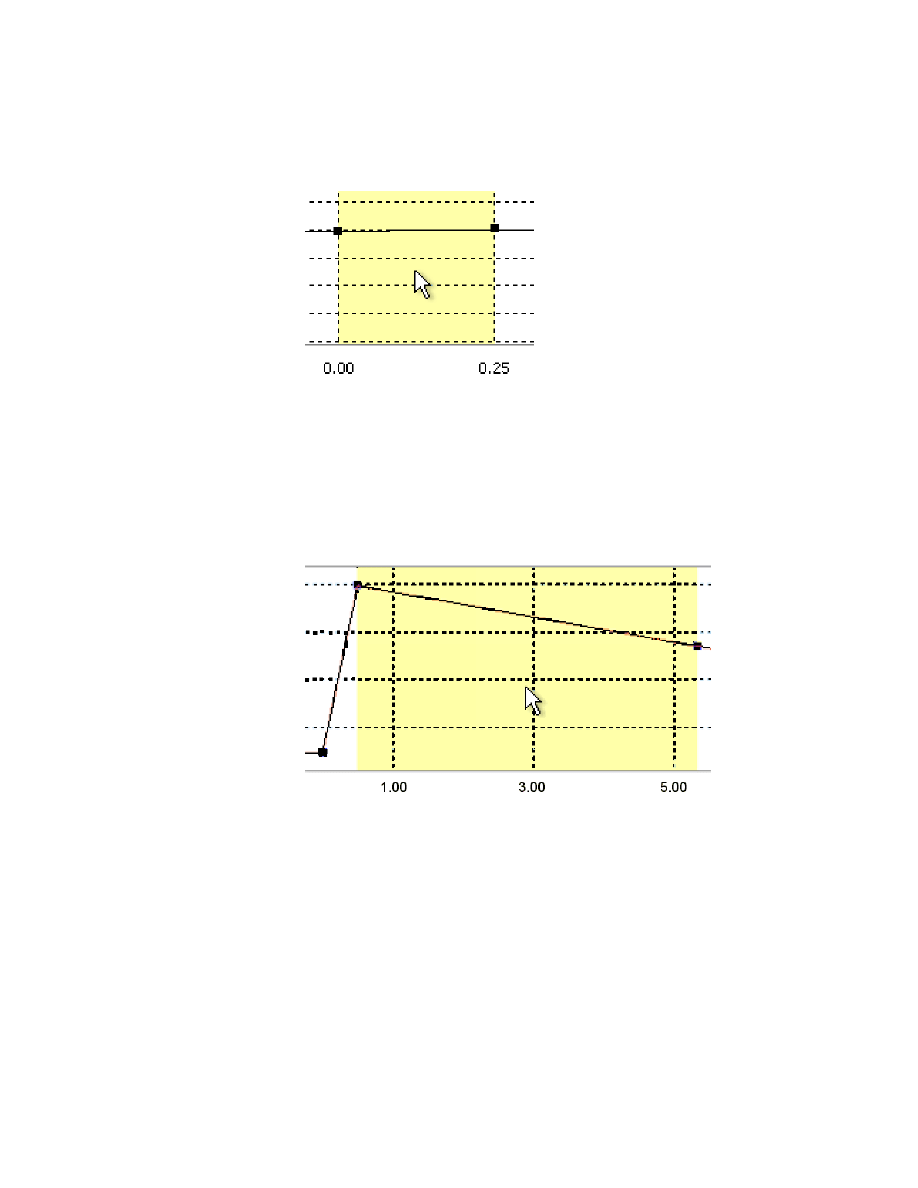

Poniżej znajduje się blok (element) z dobrze zdefiniowanymi zachowaniami

mechanicznymi i modalnymi.

8 | Rozdział 1 Pierwsze kroki z Analizą naprężeń

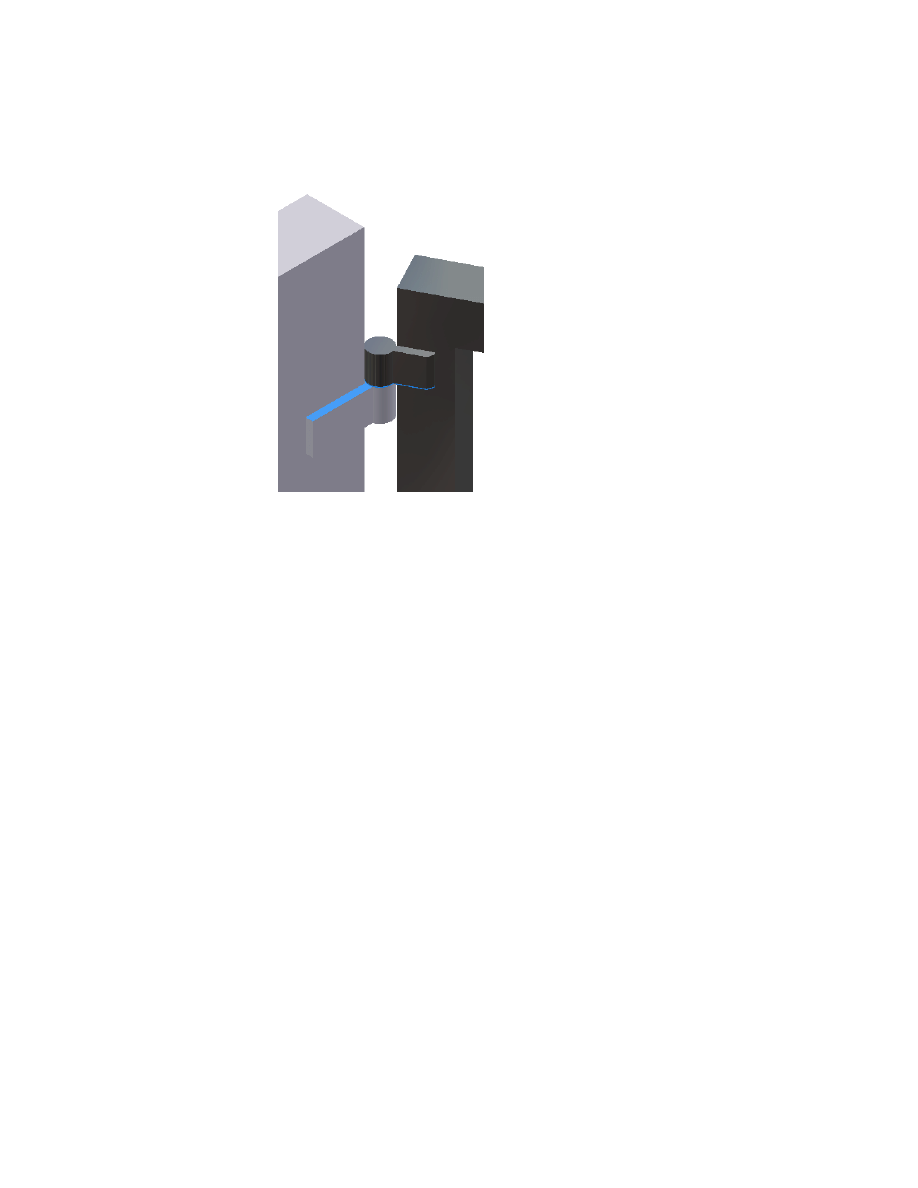

W tym przykładzie prostej części zachowanie strukturalne byłoby trudne do

przewidzenia przy ręcznym rozwiązywaniu równań.

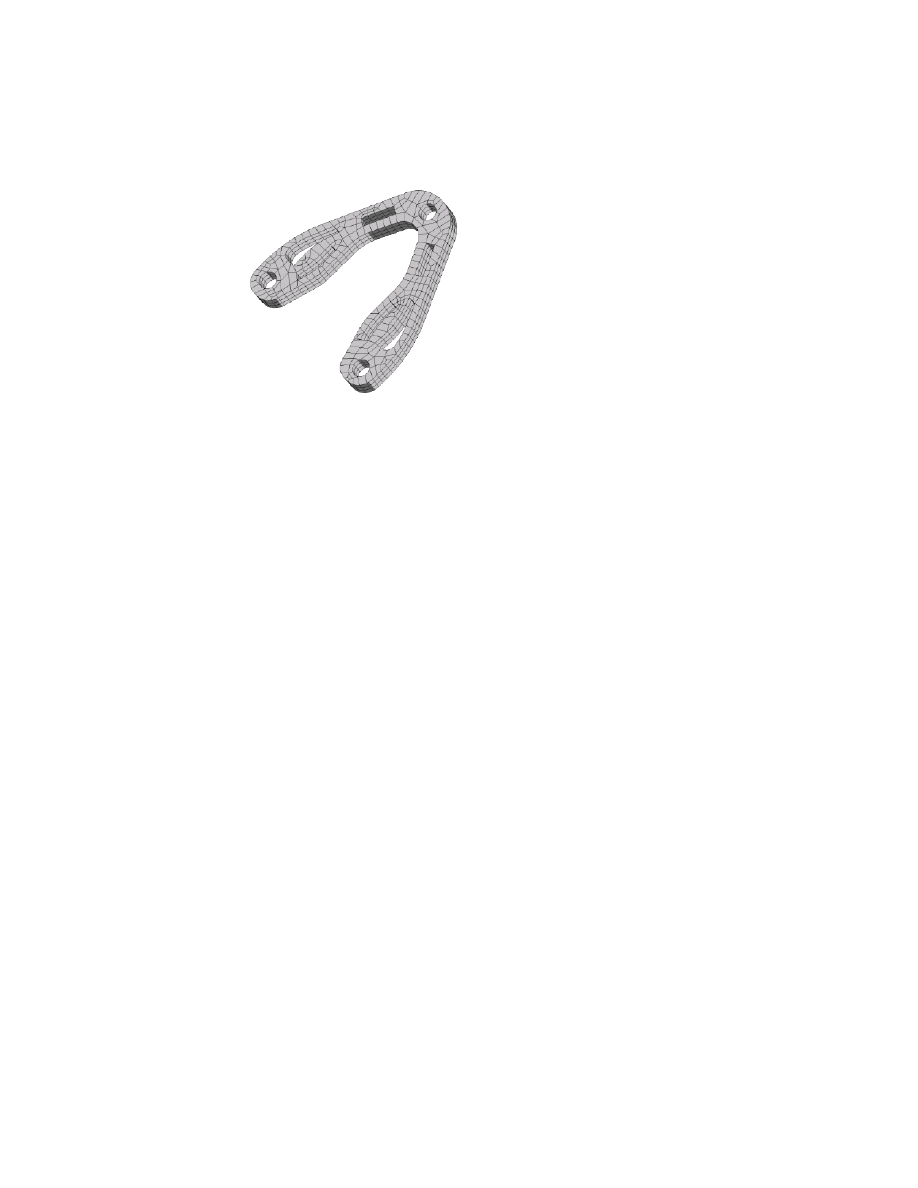

Tutaj ta sama część jest dzielona na mniejsze bloki (siatkowana w elementy),

gdzie każdy posiada dobrze zdefiniowane zachowanie, gotowe do zsumowania

(rozwiązania) i łatwej interpretacji (przetwarzanie końcowe). W przypadku

konstrukcji blachowych używany jest specjalny typ elementu. Zakłada się, że

model jest cienki w jednym kierunku w porównaniu z rozmiarami w

pozostałych wymiarach. Model ma identyczne topologie na górze i na dole

oraz jedną topologię poprowadzoną po grubości.

Założenia analizy | 9

Interpretowanie wyników Analizy naprężeń

Dane wyjściowe matematycznego rozwiązania stanowią znaczną ilość

nieobrobionych danych. Ta ilość nieobrobionych danych byłaby trudna do

interpretacji bez sortowania danych i graficznej reprezentacji nazywanej

tradycyjnie przetwarzaniem końcowym. Przetwarzanie końcowe jest

wykorzystywane do tworzenia podglądów graficznych, ukazujących rozłożenie

naprężeń, deformacji i innych aspektów modelu. Interpretacja wyników

przetwarzania końcowego jest kluczem do identyfikacji:

■

Obszarów takich jak na przykład słabe obszary w modelu.

■

Obszarów z odpadami materiału, tak jak w obszarach modelu nie

posiadających obciążenia lub z bardzo małym obciążeniem.

■

Wartościowych informacji na temat innych charakterystyk wydajności

modelu, takich jak wibracje, które inaczej nie byłyby znane do momentu

zbudowania fizycznego modelu (prototypu) i przetestowania go.

Etap interpretacji wyników to miejsce na najważniejsze przemyślenia. Należy

porównać wyniki (takie jak liczba kontra kolory konturów, przesunięcia) z

oczekiwanymi wynikami. Pozostaje jedynie podjęcie decyzji, czy wyniki mają

sens i wytłumaczenie wyników, bazując na zasadach inżynierii. Jeśli wyniki

są inne niż spodziewane, należy ponownie ocenić warunki analizy i określić,

co powoduje rozbieżność.

10 | Rozdział 1 Pierwsze kroki z Analizą naprężeń

Naprężenie równoważne

Naprężenia trójwymiarowe i odkształcenia tworzą się w wielu kierunkach.

Powszechny sposób wyrażania tych wielokierunkowych naprężeń to

podsumowanie ich w Naprężenie równoważne, znane również pod nazwą

naprężeń zredukowanych. Trójwymiarowa bryła posiada sześć komponentów

naprężenia. Jeśli właściwości materiału są znajdowane eksperymentalnie, za

pomocą jednoosiowego testu naprężenia, to prawdziwy system naprężeń jest

z nimi powiązany poprzez łączenie sześciu komponentów naprężenia w jedno

naprężenie równoważne.

Maksymalne i minimalne naprężenia główne

Zgodnie z teorią elastyczności nieskończenie mała objętość materiału w

arbitralnym punkcie wewnątrz ciała stałego może być obracana w taki sposób,

że istnieją tylko normalne naprężenia, a wszystkie naprężenia ścinające są

równe zeru. Gdy normalny wektor powierzchni i wektor naprężenia działający

na tę powierzchnię są współliniowe, to kierunek normalnego wektora jest

zwany głównym kierunkiem naprężenia. Wielkość wektora naprężenia na

powierzchni jest zwana główną wartością naprężenia.

Odkształcenie

Odkształcenie jest wielkością rozciągania, jakie zachodzi w obiekcie w wyniku

obciążenia. Należy używać wyników odkształcenia, aby określić gdzie i w jakim

stopniu część będzie zgięta, oraz jak wiele siły potrzeba, aby zgiąć ją na

określoną odległość.

Współczynnik bezpieczeństwa

Wszystkie obiekty posiadają limit naprężenia zależny od użytego materiału,

co jest zwane wytrzymałością materiału. Jeśli stal posiada limit plastyczności

rzędu 40 000 psi, każde naprężenie powyżej tego limitu spowoduje trwałe

odkształcenie. Jeśli projekt nie ma być w założeniu trwale odkształcony poprzez

przekroczenie plastyczności (większość wypadków), to maksymalne

dopuszczalne naprężenie w tym wypadku wynosi 40 000 psi.

Naprężenie równoważne | 11

Współczynnik bezpieczeństwa może być obliczony jako stosunek

maksymalnego dopuszczalnego naprężenia do naprężenia równoważnego

(zredukowanego) i musi wynosić więcej niż 1, aby projekt nadawał się do

zaakceptowania. (Poniżej 1 oznacza, że wystąpią trwałe odkształcenia.)

Wyniki współczynnika bezpieczeństwa natychmiast wskazują obszary możliwej

plastyczności, gdzie wyniki równoważnego naprężenia są pokazane na

czerwono w obszarach największego naprężenia, niezależnie od tego jak wysoka

lub niska jest wartość. Ponieważ współczynnik bezpieczeństwa rzędu 1 oznacza

plastyczność materiału, większość projektantów dąży do uzyskania

współczynnika bezpieczeństwa między 2 a 4, opierając się na scenariuszach

najwyższych oczekiwanych naprężeń. Dopóki maksymalne oczekiwane

obciążenie nie powtarza się regularnie, fakt że niektóre obszary projektu są

plastyczne, nie oznacza jeszcze, że część zawiedzie. Powtarzające się duże

obciążenie może spowodować awarię na skutek zmęczenia, co nie jest

symulowane w Analizie naprężeń Autodesk Inventor. Zawsze należy używać

zasad inżynierii, aby ocenić sytuację.

Tryby częstotliwości

Analiza wibracji jest używana do testowania modelu na:

■

Jego naturalnych częstotliwościach rezonansowych (na przykład klekoczący

tłumik w warunkach bezczynności lub inne błędy)

■

Losowych wibracjach

■

Wstrząsie

■

Uderzeniu

Każdy z tych wypadków może wpływać na naturalną częstotliwość modelu,

który z kolei może powodować rezonans i kolejne awarie. Tryb kształtu to

kształt odkształcenia, które model przyjmuje w momencie wzbudzenia na

częstotliwości rezonansowej.

12 | Rozdział 1 Pierwsze kroki z Analizą naprężeń

Analiza modeli

W tym rozdziale

Po zdefiniowaniu modelu należy zdefiniować obciążenia i

wiązania dla warunku przeznaczonego do testu, a następnie

■

Praca w środowisku

Analizy naprężeń

przeprowadzić analizę modelu. Aby całkowicie przygotować

■

Przeprowadzanie Analizy

naprężeń

model do analizy należy użyć środowiska analizy obciążeń, a

następnie przeprowadzić analizę.

■

Przeprowadzanie Analizy

modalnej

W tym rozdziale opisano, w jaki sposób zdefiniować

obciążenia, wiązania i parametry i jak przeprowadzić analizę.

2

13

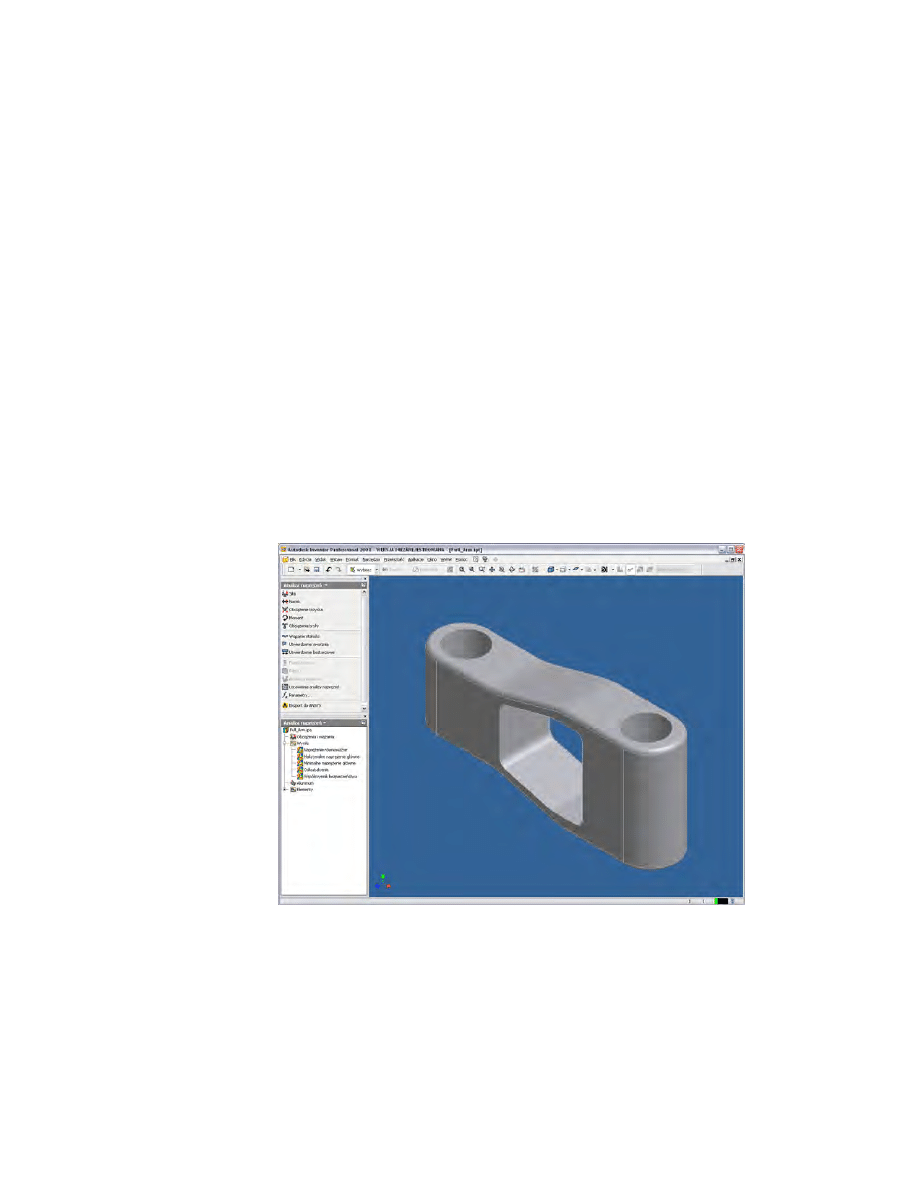

Praca w środowisku Analizy naprężeń

Użyj środowiska analizy naprężeń, aby analizować projekt części i szybko

ocenić różne opcje. Można analizować model części poddany różnym

warunkom, używając różnych materiałów, obciążeń i wiązań (lub warunków

granicznych), a następnie przeglądać wyniki. Istnieje wybór pomiędzy

przeprowadzeniem analizy naprężeń, a analizy częstotliwości rezonansowych

ze skojarzonymi trybami kształtu. Po przejrzeniu i ocenie wyników można

wprowadzić zmiany w modelu i ponownie przeprowadzić analizę, aby zobaczyć

jakie efekty wywołały wprowadzone zmiany.

Do środowiska analizy naprężeń można przejść ze środowiska części lub

konstrukcji blachowej.

Przechodzenie do środowiska analizy naprężeń

1

Zacznij pracę z aktywnym środowiskiem części lub konstrukcji blachowej.

2

Kliknij opcję Aplikacje ➤ Analiza naprężeń.

Wyświetlany jest panel narzędzi Analiza naprężeń.

14 | Rozdział 2 Analiza modeli

Obciążenia i wiązania są wyświetlone w przeglądarce, w Obciążeniach i

Wiązaniach. Po kliknięciu prawym przyciskiem myszy obciążenia lub wiązania

w przeglądarce, można:

■

Poddać element edycji. Otwierane jest okno dialogowe dla danego

elementu, aby można było wprowadzić zmiany.

■

Usunąć element.

Aby zmienić nazwę elementu w przeglądarce, należy kliknąć element,

wprowadzić nową nazwę i nacisnąć klawisz ENTER.

Przeprowadzanie Analizy naprężeń

Po zbudowaniu lub wczytaniu części, można przeprowadzić analizę, aby ocenić

ją pod kątem planowanego użycia. Można przeprowadzić zarówno analizę

naprężeń lub analizę częstotliwości rezonansowych części pod określonymi

warunkami. Użyj jednakowej kolejności pracy w przypadku każdej analizy.

Poniżej znajdują się podstawowe kroki, niezbędne do wykonania analiz

naprężenia lub częstotliwości rezonansowej na projekcie części.

Przebieg pracy: Przeprowadzenie typowej analizy

1

Przejdź do środowiska analizy naprężeń.

2

Upewnij się, że materiał użyty na potrzeby części jest odpowiedni lub

wybierz materiał.

3

W panelu narzędzi Analiza naprężeń wybierz rodzaj obciążenia do

dodania. Dostępne są następujące opcje: Siła, Nacisk, Obciążenie łożyska,

Moment, Obciążenie bryły, Obciążenie ruchem (w przypadku części

wyeksportowanej z Symulacji dynamicznej), Wiązanie stałości.

4

Na modelu wybierz powierzchnie, krawędzie lub wierzchołki, na których

ma zostać umieszczone obciążenie.

5

Wprowadź parametry obciążenia (na przykład w oknie dialogowym Siła

wprowadź wielkość i kierunek). Parametry numeryczne mogą być

wprowadzane jako liczby lub równania zawierające zdefiniowane przez

użytkownika parametry.

6

Powtórz czynności od 3 do 5 dla każdego obciążenia na części.

7

Zastosuj wiązania do modelu.

Przeprowadzanie Analizy naprężeń | 15

8

Zmień ustawienia środowiska analizy naprężeń, jeśli zachodzi taka

potrzeba.

9

Modyfikuj lub dodawaj parametry w miarę potrzeb.

10

Rozpocznij analizę.

11

Obejrzyj wyniki.

12

Zmień model i ponownie go analizuj do momentu osiągnięcia

odpowiedniego zachowania.

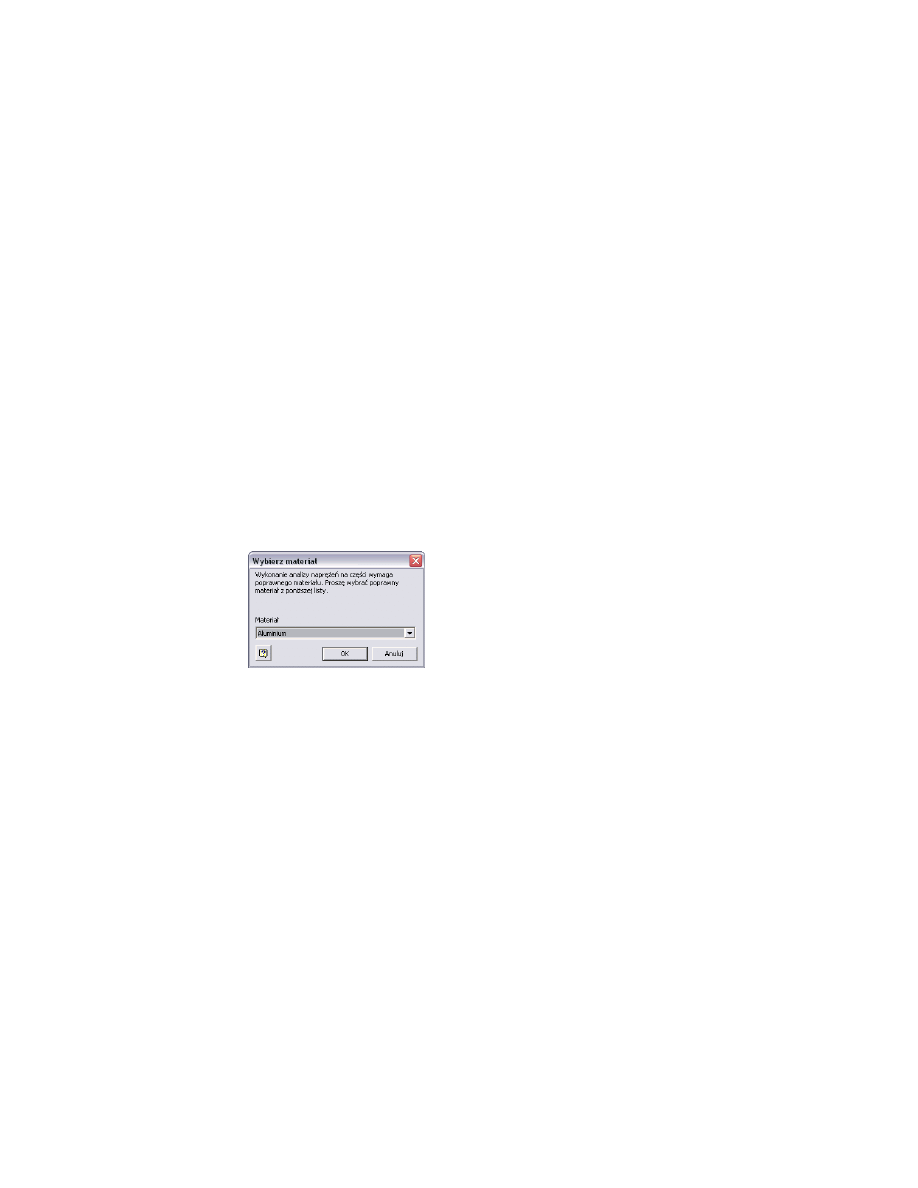

Sprawdzanie Materiału

Pierwszym etapem jest weryfikacja poprawności materiału modelu dla analizy

naprężeń. Po wybraniu Analizy naprężeń za pomocą programu Autodesk

Inventor

®

sprawdzany jest materiał zdefiniowany dla części. Jeśli materiał jest

odpowiedni, jest on wyświetlony w przeglądarce analizy naprężeń. Jeśli materiał

nie jest odpowiedni, wyświetlane jest okno dialogowe i można wybrać nowy

materiał.

Można anulować to okno dialogowe i kontynuować ustawianie analizy

naprężeń. Jednakże po próbie aktualizacji analizy naprężeń pojawia się

ponownie to okno dialogowe, aby umożliwić wybór odpowiedniego materiału

przed przeprowadzeniem analizy.

Jeśli wytrzymałość plastyczna lub gęstość są równe zero, nie można

przeprowadzić analizy.

Po wybraniu odpowiedniego materiału kliknij OK.

Zastosowanie Obciążeń

Pierwszym etapem w przygotowaniu modelu do analizy jest zastosowanie

jednego lub kilku obciążeń do modelu.

16 | Rozdział 2 Analiza modeli

Przebieg pracy: Stosowanie obciążeń do analizy

1

Wybierz rodzaj obciążenia, które chcesz zastosować.

2

Wybierz geometrię modelu, gdzie zostanie zastosowane obciążenie.

3

Wprowadź wymagane informacje dla tego obciążenia.

Można zastosować dowolną liczbę obciążeń. W miarę wstawiania obciążenia

są wyświetlane w przeglądarce w Obciążenia i wiązania. Po zdefiniowaniu

obciążenia można poddać je edycji, klikając obciążenie prawym przyciskiem

myszy, a następnie wybierając opcję Edycja z menu.

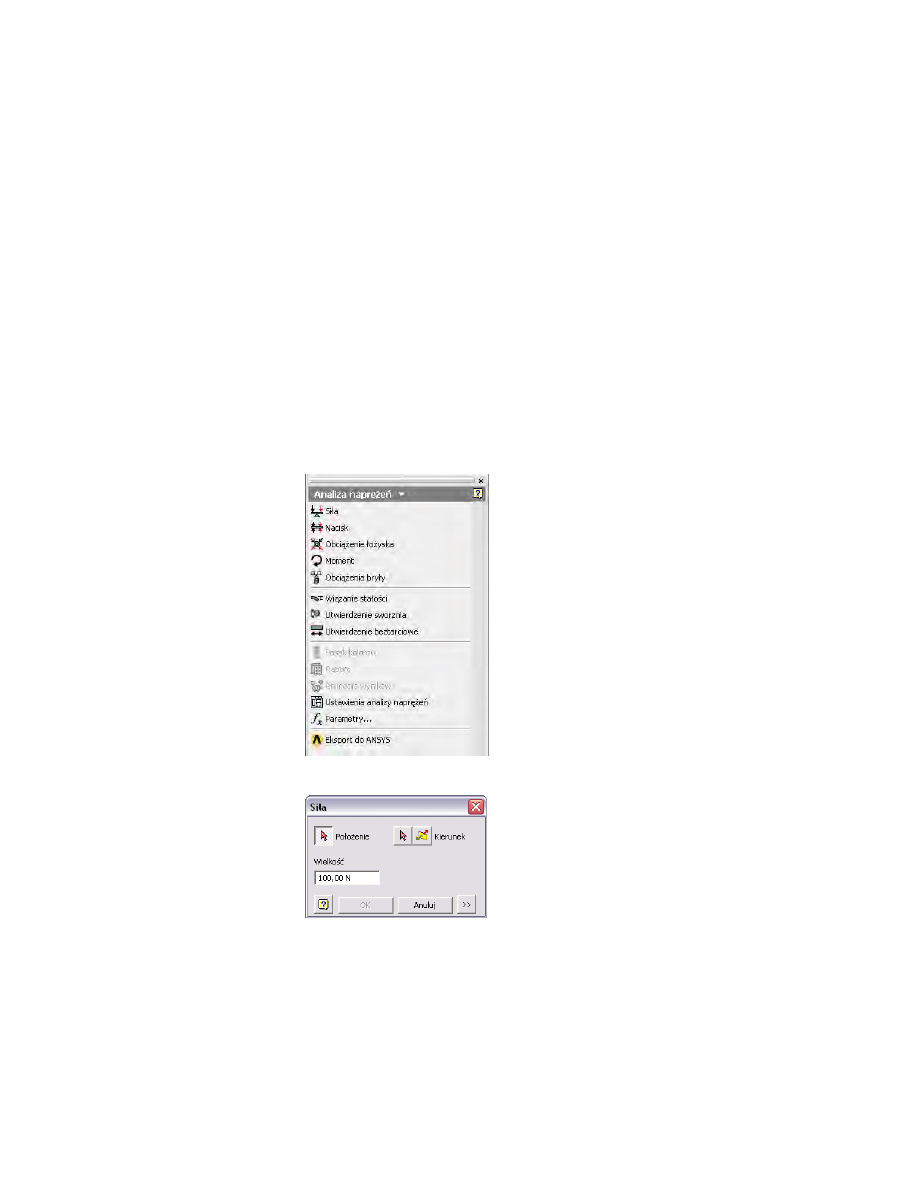

Wybór i stosowanie obciążenia

1

W panelu narzędzi Analiza naprężeń w środowisku analizy naprężeń,

kliknij Siła.

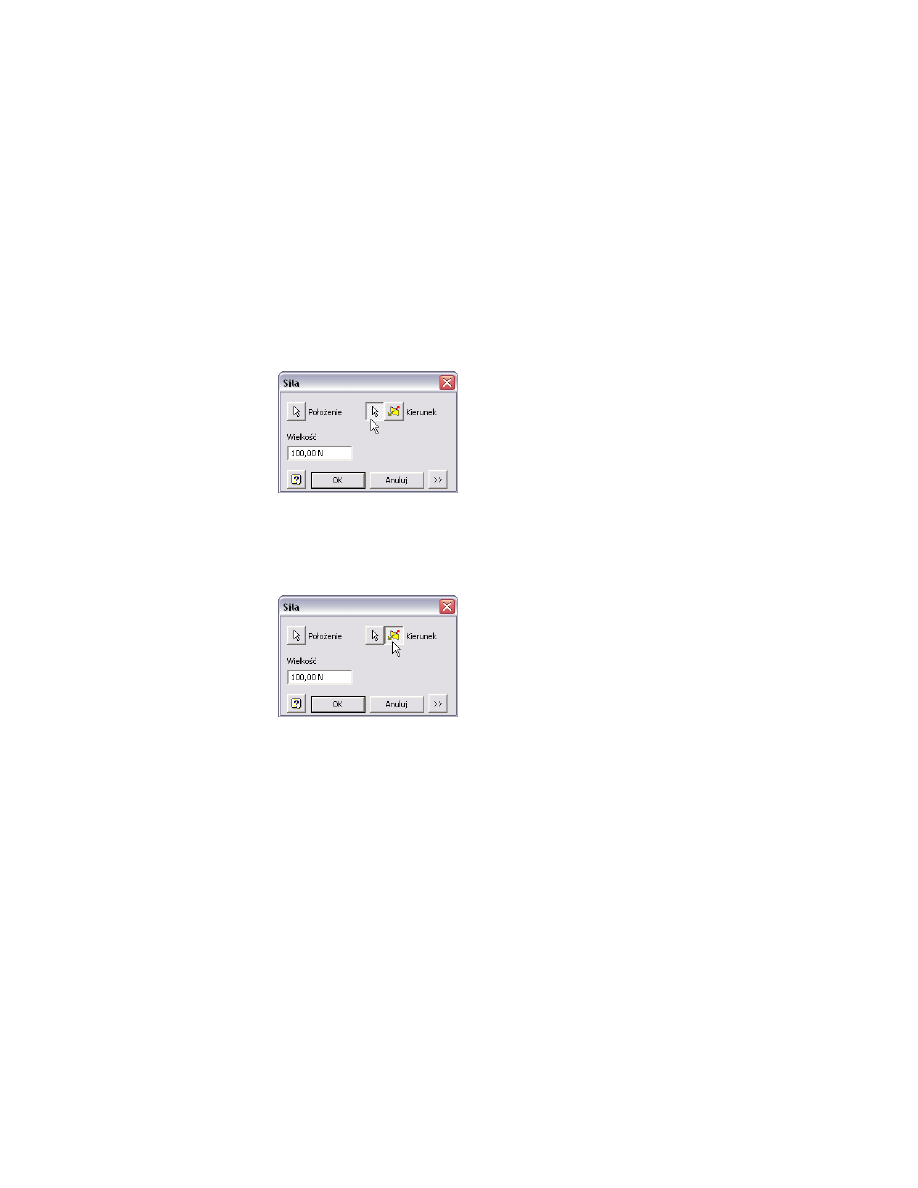

Po wybraniu Siły należy zdefiniować siłę w oknie dialogowym Siła.

Zastosowanie Obciążeń | 17

2

Kliknij powierzchnie, krawędzie lub wierzchołki na części, aby je

zaznaczyć. Kliknij, przytrzymując klawisz Ctrl, aby usunąć element z

zestawu zaznaczenia.

Po zaznaczeniu początkowego elementu wybór zostaje ograniczony do

elementów tego samego typu (tylko powierzchnie, tylko krawędzie, tylko

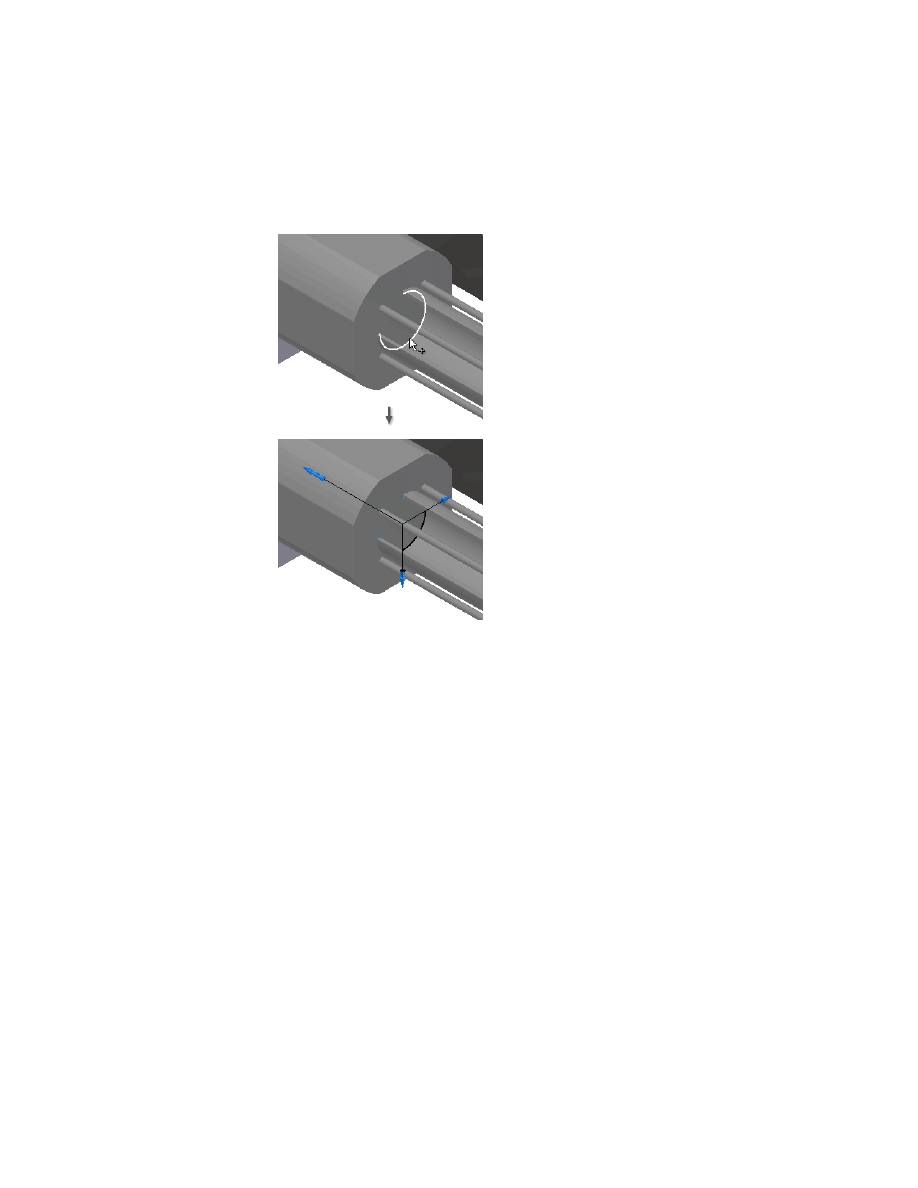

wierzchołki). Strzałka kierunkowa zmienia kolor na biały.

3

Kliknij strzałkę kierunkową, aby ustawić kierunek siły. Można wybrać

normalny kierunek dla powierzchni lub płaszczyzny konstrukcyjnej lub

wzdłuż krawędzi czy osi konstrukcyjnej.

Jeśli siła zlokalizowana jest na jednej powierzchni, to kierunek jest

automatycznie ustawiany na kierunek normalny dla powierzchni, z siłą

skierowaną na zewnątrz części.

4

Kliknij przycisk Odwróć kierunek, aby odwrócić kierunek siły.

5

Wprowadź wielkość siły.

6

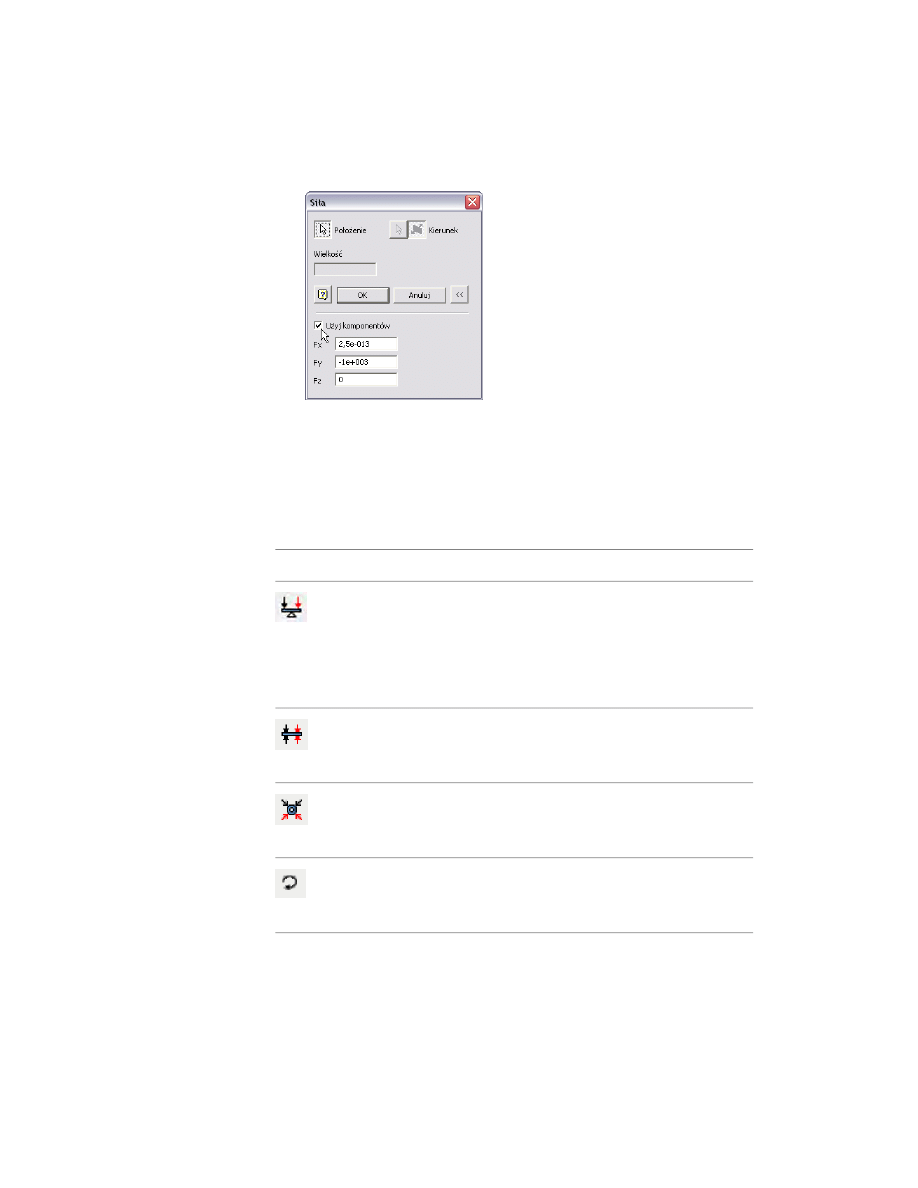

Aby określić komponenty siły, kliknij przycisk Więcej, aby rozszerzyć

okno dialogowe, a następnie zaznacz pola wyboru dla Użyj komponentów.

7

Używając zdefiniowanych parametrów, wprowadź numeryczną wartość

siły lub równanie. Domyślna wartość to 100 w jednostkach

zdefiniowanych dla części.

18 | Rozdział 2 Analiza modeli

8

Kliknij OK.

Na modelu wyświetlana jest strzałka oznaczająca kierunek i lokalizację

siły.

Podobna procedura obowiązuje przy innych rodzajach obciążenia.

W tej tabeli zostały podsumowane informacje o każdym typie obciążenia:

Informacje o poszczególnych obciążeniach

Obciążenie

Siła może być zastosowana do zbioru powierzchni, krawędzi lub

wierzchołków. Jeśli siła zlokalizowana jest na powierzchni, to

Siła

kierunek jest automatycznie ustawiany na kierunek normalny dla

powierzchni, z siłą skierowaną do wewnątrz części. Kierunek może

być definiowany przez płaskie powierzchnie, proste krawędzie i

osie.

Nacisk jest jednorodny i normalny do powierzchni dla każdego

położenia na powierzchni. Nacisk jest stosowany jedynie dla

powierzchni.

Nacisk

Obciążenie łożyska może być zastosowane tylko dla powierzchni

cylindrycznych. Domyślnie obciążenie jest stosowane wzdłuż osi

walca, a kierunek obciążenia jest poprzeczny.

Obciążenie

łożyska

Moment może być stosowany wyłącznie do powierzchni. Kierunek

może być definiowany przez płaskie powierzchnie, proste krawędzie,

dwa wierzchołki i osie.

Moment

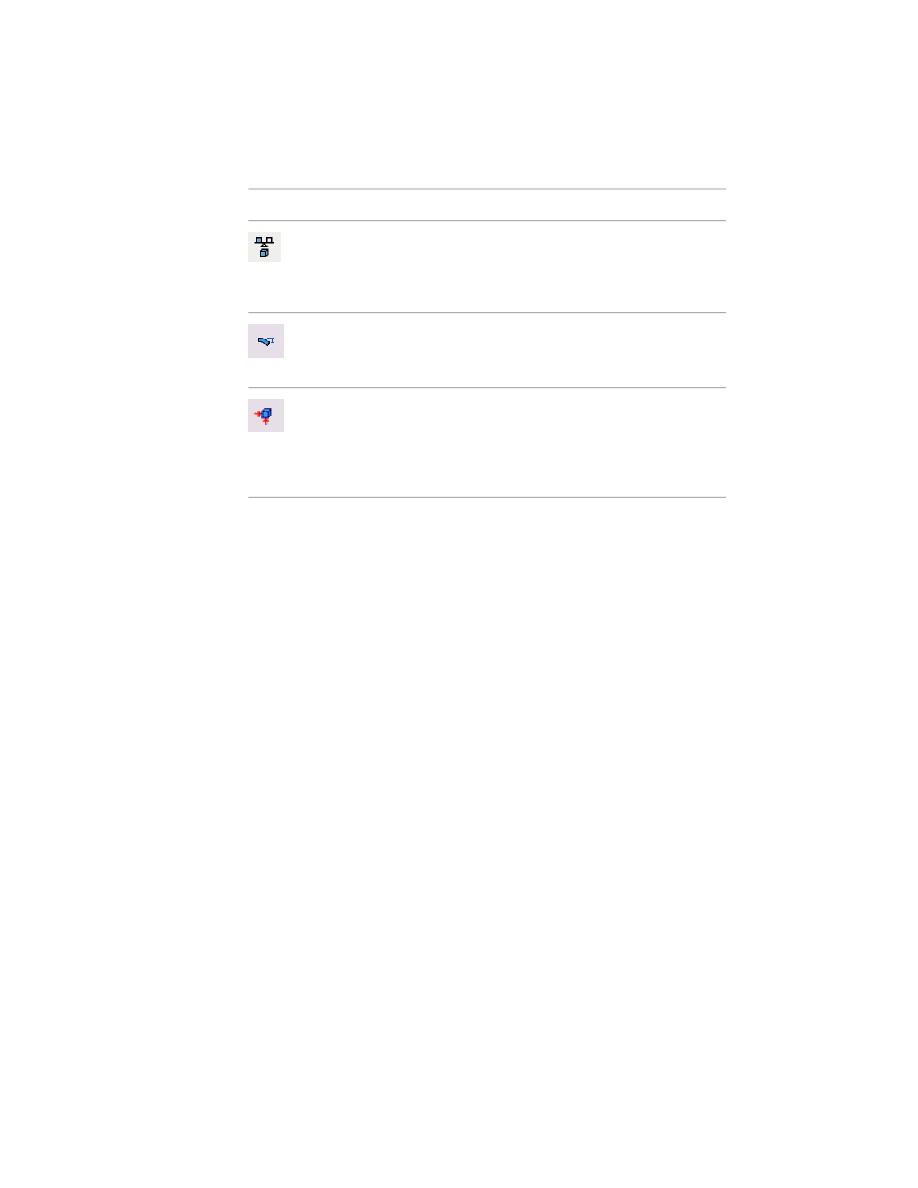

Zastosowanie Obciążeń | 19

Informacje o poszczególnych obciążeniach

Obciążenie

Należy wybrać kierunek z listy Standardowe przyciąganie ziemskie,

aby zastosować grawitację. Wybierz pole wyboru Włącz w

Obciążenia

bryły

Przyspieszeniu i prędkości obrotowej. Można stosować tylko jedno

obciążenie bryły w czasie jednej analizy.

Można używać elementu niezerowe przesunięcie Wiązania stałości

jako obciążenia. Zastosuj wiązanie i zaznacz pole wyboru Użyj

komponentów.

Niezerowe

przesunięcie

Korzystając z elementu Obciążenia ruchu, można importować

obciążenia utworzone w środowisku Symulacji dynamicznej. Aby

Obciążenia

ruchu

móc importować obciążenia w środowisku analizy naprężeń, Należy

najpierw wyeksportować obciążenia ze środowiska symulacji

dynamicznej.

Zastosowanie Wiązań

Po zdefiniowaniu wiązań należy określić wiązania na geometrii części. Można

zastosować dowolną liczbę wiązań. Zdefiniowane wiązania są wyświetlone w

przeglądarce w Obciążeniach i wiązaniach. Po zdefiniowaniu obciążenia można

poddać je edycji, klikając obciążenie prawym przyciskiem myszy, a następnie

wybierając polecenie Edycja z menu.

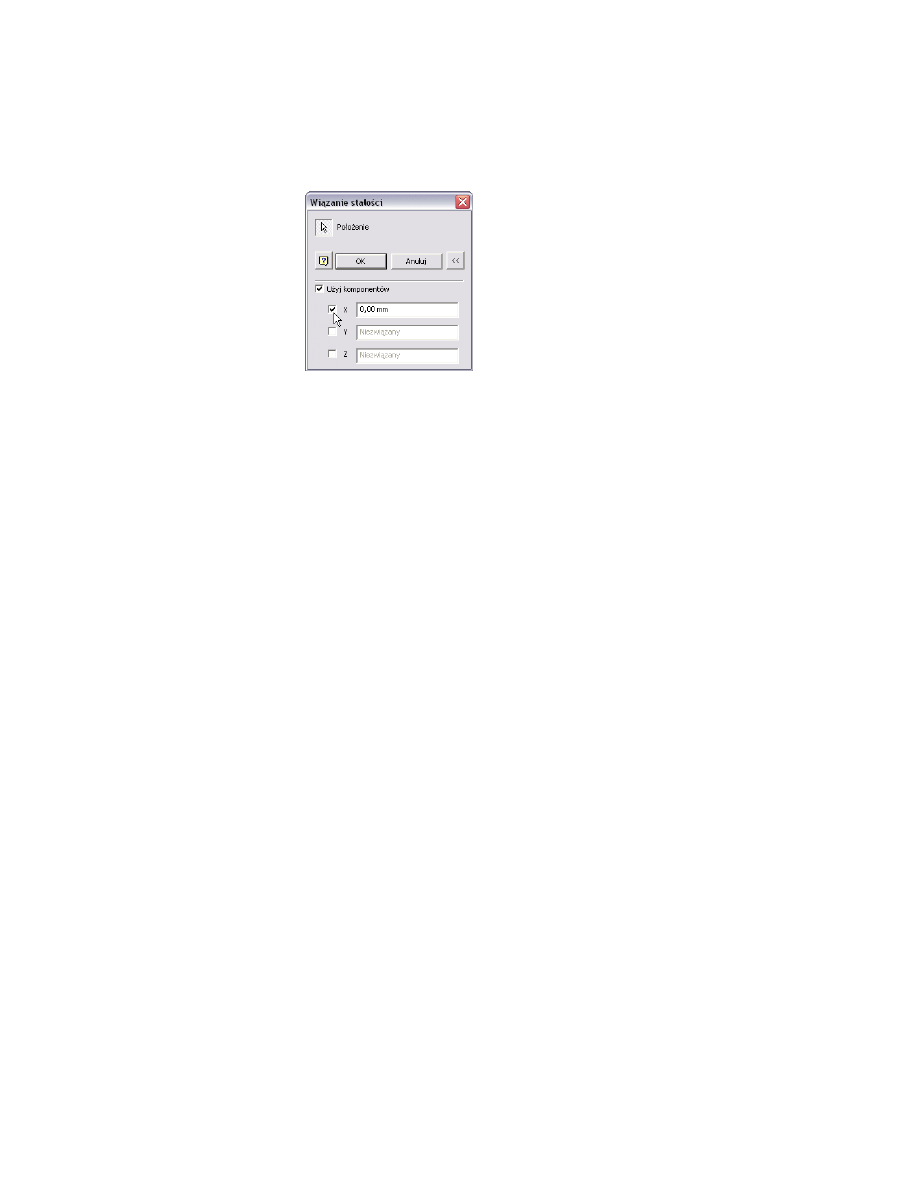

Wybór i stosowanie wiązania

1

W panelu narzędzi Analiza naprężeń kliknij opcję Wiązanie stałości,

Utwierdzenie sworznia lub Utwierdzenie beztarciowe.

2

W oknie graficznym wybierz zbiór powierzchni, krawędzi lub

wierzchołków do związania.

Strzałka kierunkowa zmienia kolor na biały.

3

Kliknij przycisk Więcej, aby określić stałe przesunięcie dla wiązania, jeśli

zachodzi taka potrzeba. Zaznacz opcję Użyj komponentów, a następnie

zaznacz pole wyboru obok etykiety głównej osi (X, Y lub Z), wzdłuż której

występuje przesunięcie.

Można używać parametrów i wartości ujemnych. Użyj komponentów,

aby określić niezerowe przesunięcie, które może być użyte jako obciążenie.

20 | Rozdział 2 Analiza modeli

4

Kliknij OK.

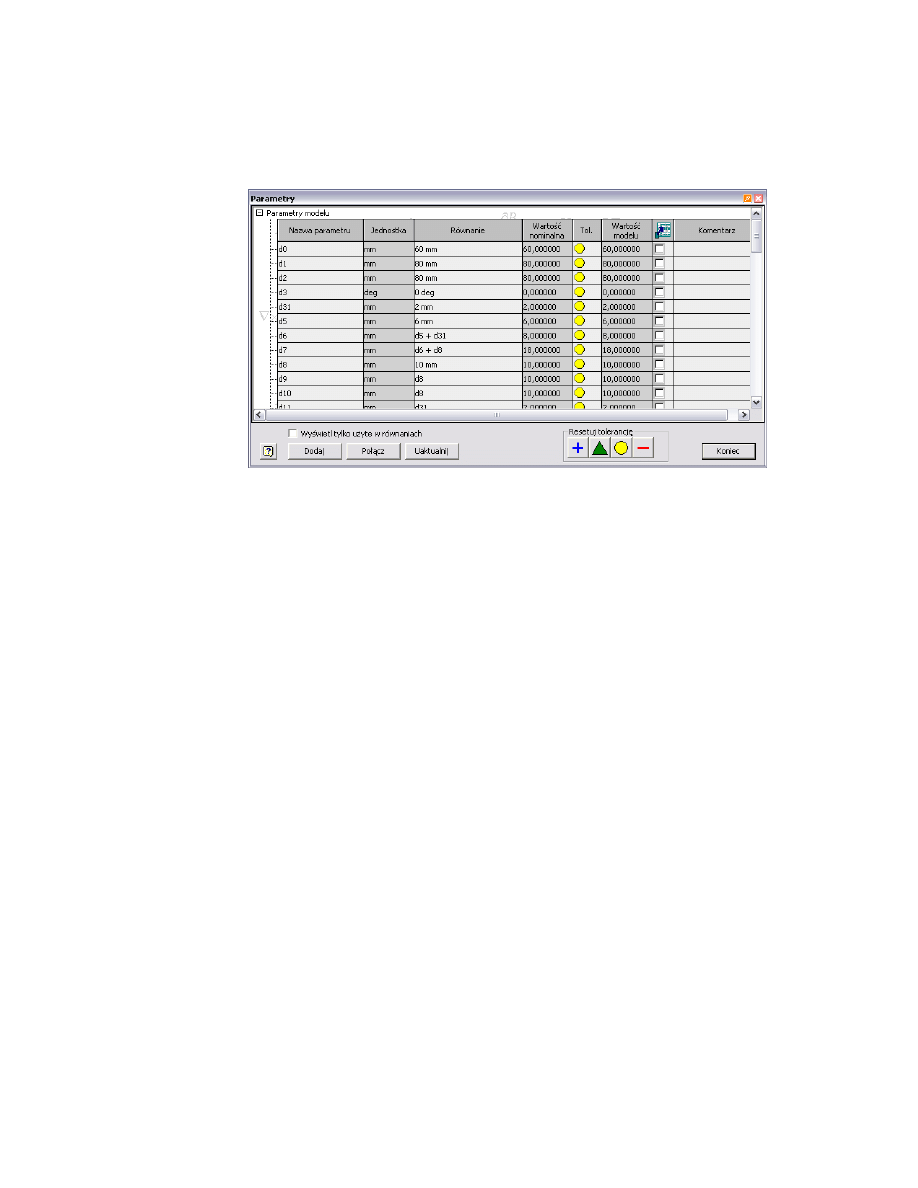

Ustawianie Parametrów

Podczas definiowania obciążeń i wiązań dla części, wprowadzane wartości

(wielkości, komponenty wektorów itd.) są przechowywane jako parametry w

programie Autodesk Inventor. Nazwy parametrów są generowane

automatycznie przez Autodesk Inventor. Na przykład parametry obciążenia

są nazywane dn, przy czym d0 jest pierwszym utworzonym obciążeniem, d1

drugim itd.

Wartości wielkości obciążenia i przesunięcia wiązania mogą być wprowadzane

jako równania podczas ich definiowania. Po zdefiniowaniu obciążeń i wiązań

można również wybrać Parametry z panelu narzędzi analizy naprężeń i

wprowadzić równania dla każdego z parametrów obciążenia lub wiązania w

oknie dialogowym Parametry.

Ustawianie Parametrów | 21

W dowolnej chwili można definiować i zmieniać parametry, zarówno podczas

modelowania części, ustawiania analizy lub podczas przetwarzania końcowego.

Jeśli zmienione zostaną parametry skojarzone z obciążeniem lub wiązaniem

po uzyskaniu rozwiązania, polecenie Aktualizacja jest dostępne, aby umożliwić

uzyskanie nowego rozwiązania.

Nie można usuwać parametrów generowanych przez system, jednakże są one

usuwane automatycznie w wypadku usunięcia skojarzonych obciążeń lub

wiązań. Nie można również usuwać parametrów używanych w danej chwili

przez parametr wygenerowany przez system.

Śledzenie wyłączenia elementu

Podczas przeprowadzania analizy może zaistnieć potrzeba dostosowania części

modelu w celu umożliwenia bardziej wydajnej analizy. Jest to zwykle związane

z usunięciem niewielkich elementów geometrii, które tylko komplikowały

siatkę, nie wpływając znacznie na wynik końcowy.

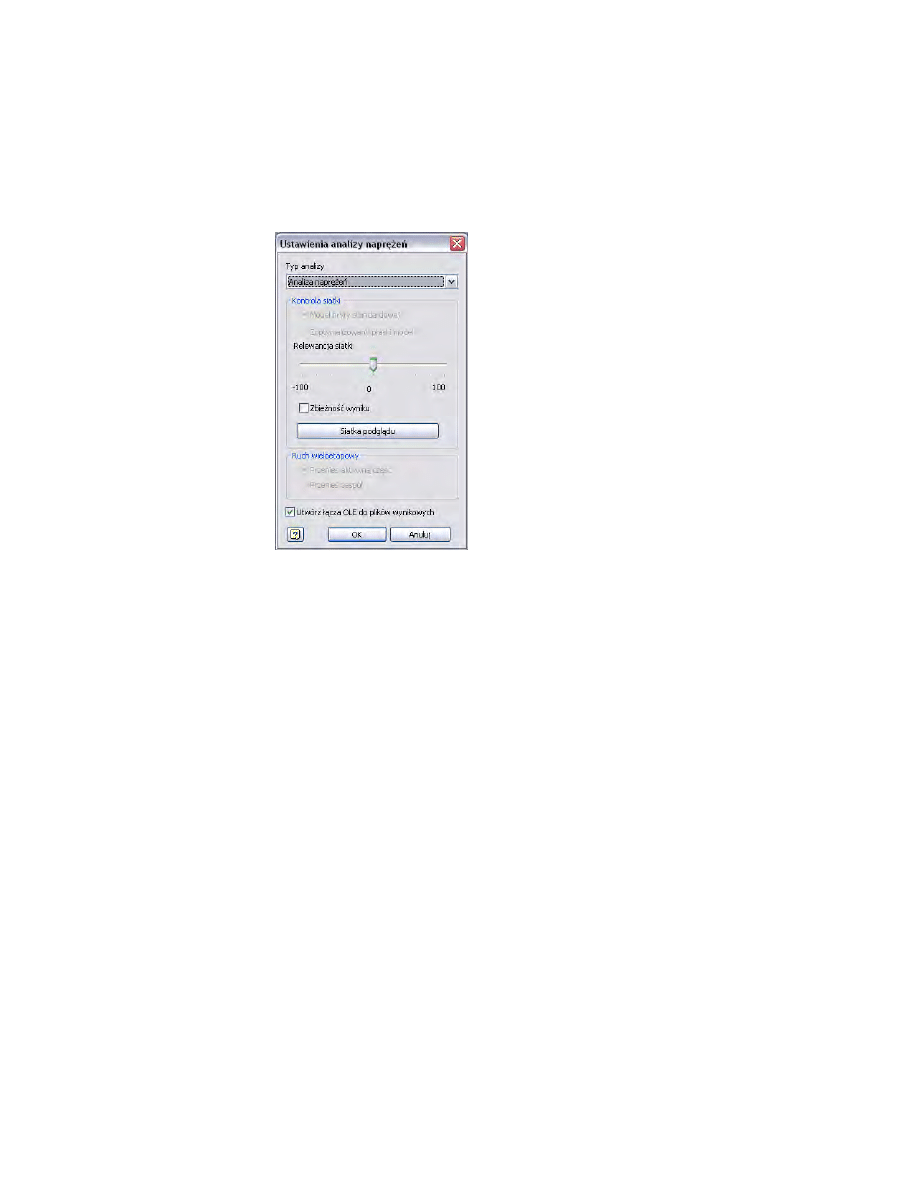

Ustawianie Opcji rozwiązania

Przed rozpoczęciem rozwiązania można ustawić typ analizy i relewancję siatki

dla analizy, a następnie określić, czy nowy plik analizy ma być utworzony.

Wybierz Ustawienia analizy naprężeń z panelu narzędzi analizy naprężeń, aby

22 | Rozdział 2 Analiza modeli

otworzyć okno dialogowe. Po skończeniu ustawiania opcji należy kliknąć

przycisk OK, aby je zatwierdzić.

Określanie typów analizy

Przed rozpoczęciem rozwiązania w oknie dialogowym Ustawienia w sekcji Typ

analizy należy wybrać opcję Analiza naprężeń, Analiza modalna (aby

przeprowadzić analizę częstotliwości rezonansowej) lub Obie (aby

przeprowadzić analizę naprężeń oraz analizę modalną przy naprężeniu

wstępnym dla części).

Ustawianie kontroli siatki

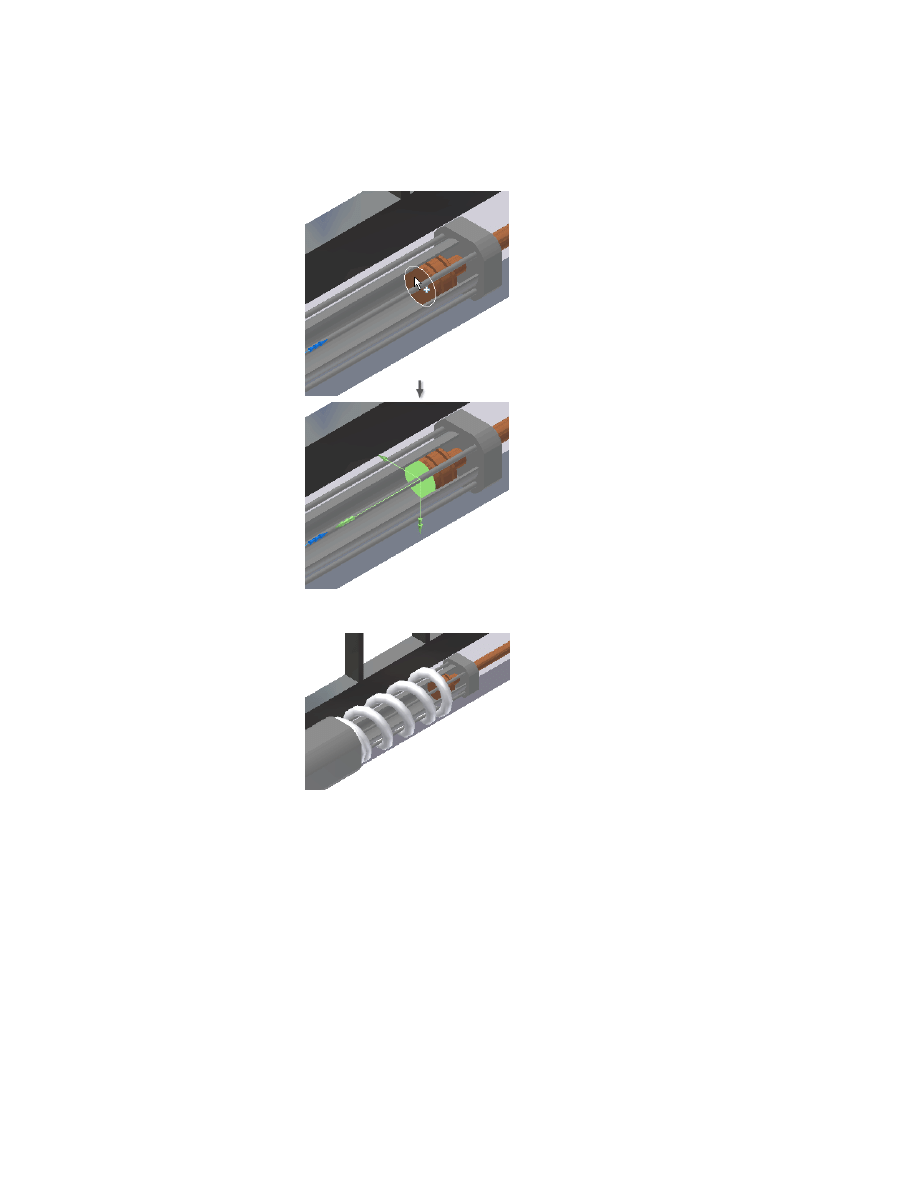

Istnieją dwa typy modelu generowania siatki: model bryły standardowej i

cienki model zoptymalizowany. W przypadku części domyślnym modelem

jest model bryły standardowej. Siatkę można generować we wszystkich

kierunkach (X, Y i Z). Domyślnym modelem generowania siatki w przypadku

konstrukcji blachowej jest cienki model zoptymalizowany. Zakłada się, że

model jest cienki w jednym kierunku w porównaniu z rozmiarem w innych

wymiarach, ma identyczne topologie na górze i na dole i ma tylko jedną

topologię poprowadzoną po grubości. W oknie dialogowym Ustawienia przesuń

Ustawianie Opcji rozwiązania | 23

suwak Relewancja siatki, aby ustawić rozmiar siatki. Domyślna wartość zero

to średnia siatki. Ustawienie suwaka na 100 tworzy dokładną siatkę, która

zapewnia dokładny wynik, ale spowalnia rozwiązanie. Ustawienie suwaka na

-100 tworzy siatkę zgrubną, zapewniającą szybkie rozwiązanie, ale jednocześnie

mogącą zawierać niedokładne wyniki. Relewancja siatki i Zbieżność wyników

działają tylko w przypadku modelu bryły standardowej. Aby uzyskać podgląd

siatki przy poszczególnych ustawieniach, kliknij opcję Podgląd siatki.

Zaznacz pole wyboru Zbieżność wyników, aby zezwolić na adaptacyjne

ulepszanie siatki za pomocą programu Autodesk Inventor.

Symuluje położenie części w zespole w przypadku

obciążenia ruchem w Symulacji dynamicznej.

Ruch wieloetapowy

Przenosi aktywną część i ustala inne nieaktywne części

za pomocą różnych przedziałów czasu.

Przenieś aktywną

część

Ustala aktywną część i przenosi inne nieaktywne części.

Przenieś zespół

Utrzymuje relację pomiędzy dokumentem części i

innymi plikami analizy naprężeń.

Utwórz łącza OLE do

plików wynikowych

Uzyskanie Rozwiązań

Po ukończeniu wszystkich wymaganych czynności polecenie Uaktualnienie

analizy naprężeń jest dostępne na pasku narzędzi Standard. Kliknij to narzędzie,

aby rozpocząć rozwiązanie.

Okno dialogowe Stan rozwiązań jest wyświetlane w czasie postępu rozwiązania.

Podczas rozwiązania program Autodesk Inventor jest niedostępny. Po

ukończeniu rozwiązania wyniki są wyświetlane graficznie.

Aby uzyskać informacje o przeglądaniu wyników rozwiązania, zobacz

(str. 27).

Przeprowadzanie Analizy modalnej

Poza analizą naprężeń można również wykonać analizę częstotliwości

rezonansowych (modalną), aby znaleźć częstotliwości, pod wpływem których

część będzie wibrowała, a tryb kształtuje się na tych częstotliwościach. Podobnie

jak analiza naprężeń, analiza modalna jest dostępna w środowisku analizy

naprężeń.

Można przeprowadzić analizę częstotliwości rezonansowych niezależnie od

analizy naprężeń. Analiza częstotliwości może być przeprowadzona na

24 | Rozdział 2 Analiza modeli

prenaprężonej strukturze i w tym wypadku można zdefiniować obciążenia

części przed analizą. Można również znaleźć częstotliwości rezonansowe

niezwiązanej części.

Początkowe czynności muszą być takie, jak przy analizie naprężeń. Zapoznaj

się z instrukcjami zawartymi w sekcji

Przeprowadzanie Analizy naprężeń

(str.

15), aby ustawić obciążenia, wiązania, parametry oraz opcje rozwiązania.

Proces roboczy: Przeprowadzanie analizy modalnej

1

Podaj środowisko analizy naprężeń.

2

Upewnij się, że materiał użyty na potrzeby części jest odpowiedni lub

wybierz materiał.

3

Zastosuj dowolne obciążenia (opcjonalnie).

4

Zastosuj niezbędne wiązania (opcjonalnie).

5

Przed rozpoczęciem rozwiązania wybierz opcję Analiza modalna w oknie

dialogowym Ustawienia w sekcji Typ analizy.

Przy wyborze Obie przeprowadzana jest analiza naprężeń i analiza

modalna części. Wybór analizy modalnej z zastosowanym obciążeniem

tworzy prenaprężone rozwiązanie modalne.

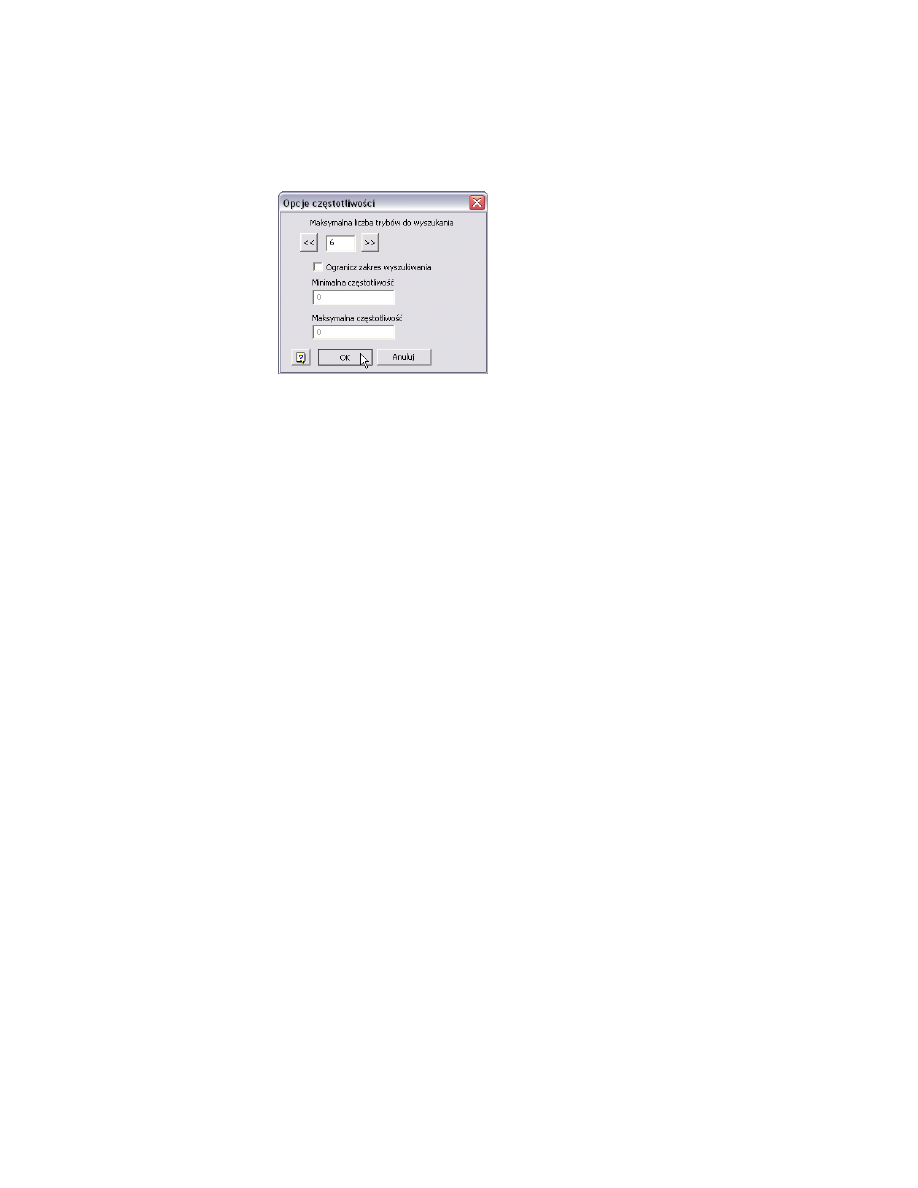

6

Kliknij OK.

Wyniki dla pierwszych sześciu trybów częstotliwości są wstawione w

folderze Tryby w przeglądarce. Dla części niezwiązanej pierwsze sześć

częstotliwości jest równe zero.

7

Aby zmienić liczbę wyświetlanych częstotliwości lub zawęzić zakres

zwracanych wyników częstotliwości, kliknij prawym przyciskiem myszy

folder Tryby, a następnie wybierz Opcje.

Zostanie wyświetlone okno dialogowe Opcje częstotliwości. Wprowadź

maksymalną liczbę trybów do wyszukania lub zakres częstotliwości, do

których chcesz ograniczyć zbiór wyników.

Przeprowadzanie Analizy modalnej | 25

Po ukończeniu wszystkich wymaganych czynności polecenie

Uaktualnienie analizy naprężeń jest dostępne na standardowym pasku

narzędzi.

8

Kliknij Uaktualnienie analizy naprężeń, aby rozpocząć rozwiązanie.

Okno dialogowe Stan rozwiązań jest wyświetlane w czasie postępu

rozwiązania. Po ukończeniu rozwiązania wyniki są dostępne do

przeglądania.

26 | Rozdział 2 Analiza modeli

Przeglądanie wyników

W tym rozdziale

Po przeprowadzeniu analizy modelu pod zdefiniowanymi

warunkami analizy naprężeń można obserwować wyniki

rozwiązania.

■

■

■

Odczyt wyników Analizy

naprężeń

Ten rozdział opisuje sposoby interpretacji wizualnych wyników

analiz naprężeń.

3

27

Używanie wizualizacji wyników

Należy skorzystać z wizualizacji wyników, aby zobaczyć, w jaki sposób część

reaguje na zastosowane obciążenia i wiązania. Można wizualizować wielkość

naprężeń występujących w części, odkształcenie części, współczynnik

bezpieczeństwa naprężenia i w wypadku analiz modalnych tryby częstotliwości

rezonansowych.

Przechodzenie do wizualizacji wyników

1

Rozpocznij w środowisku analizy naprężeń. Otwórz część lub konstrukcję

blachową, która ma być analizowana lub uzupełnij wymagane kroki w

bieżącej analizie.

2

Na standardowym pasku narzędzi kliknij narzędzie Uaktualnienie analizy

naprężeń.

Pasek kolorów jest wyświetlany w oknie graficznym.

Polecenia przetwarzania końcowego są włączone na standardowym pasku

narzędzi, a tryby wyświetlania przełączają się w zarysy stopniowane.

28 | Rozdział 3 Przeglądanie wyników

Aby zobaczyć inne zestawy wyników, należy je dwukrotnie kliknąć w

przeglądarce. Podczas oglądania wyników można:

■

Zmienić pasek kolorów, aby wyróżnić określone poziomy naprężeń.

■

Porównać wyniki do geometrii nieodkształconej.

■

Zobaczyć siatkę użytą dla rozwiązania.

Użyj kontroli normalnego widoku, aby manipulować modelem w celu

uzyskania trójwymiarowego widoku wyników.

Aby zmienić dowolne parametry modelu, należy powrócić do modelowania

części, a następnie do analiz naprężeń i aktualizować rozwiązanie.

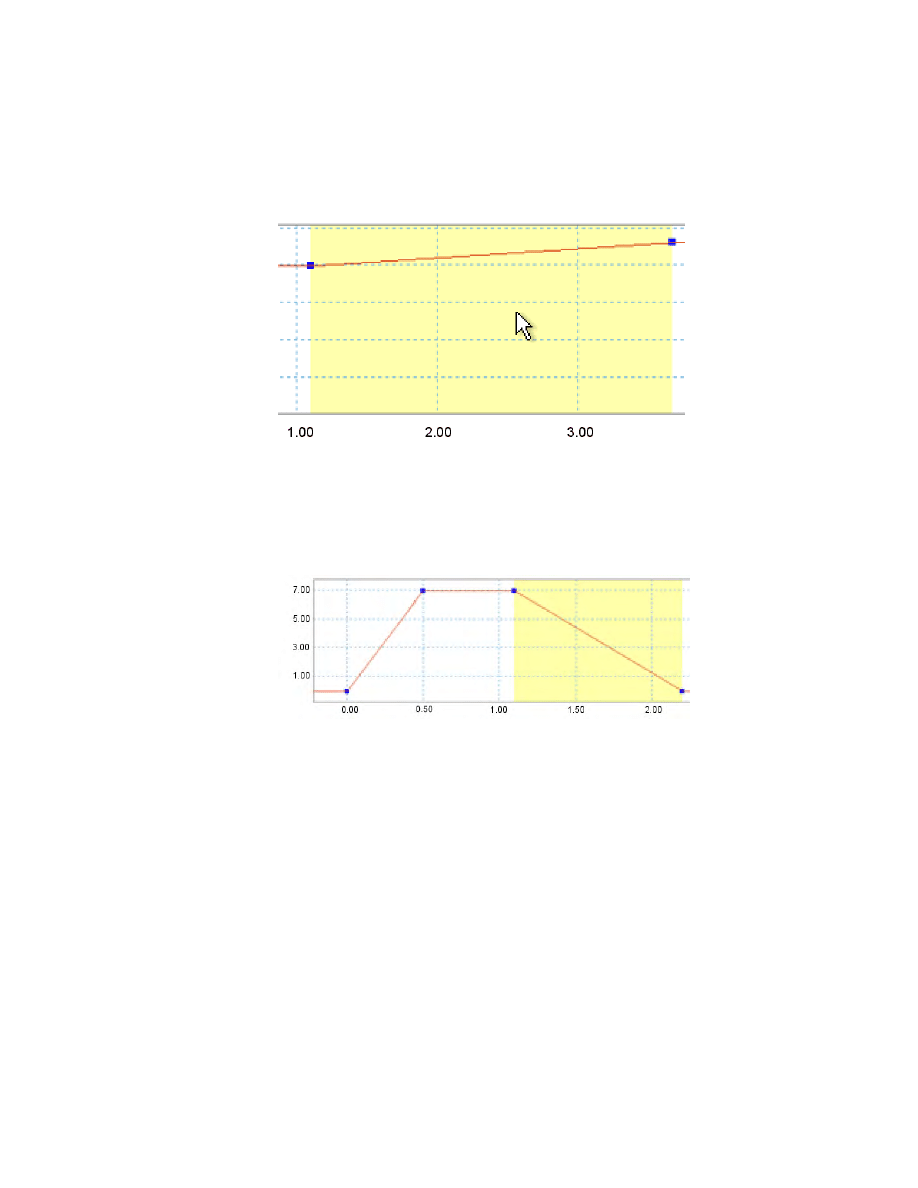

Edycja Paska kolorów

Pasek kolorów pokazuje w jaki sposób kolory konturów odpowiadają wartością

naprężeń lub obliczonemu przesunięciu w rozwiązaniu. Można edytować pasek

kolorów, aby ustawić kolorowe kontury w taki sposób, aby

naprężenie/odsunięcie było wyświetlane w pożądany sposób.

Edycja paska kolorów

1

W panelu narzędzi Analiza naprężeń kliknij pasek kolorów.

Domyślnie wartości minimalne i maksymalne wyświetlone na pasku

kolorów są minimalnymi i maksymalnymi wartościami wyników z

rozwiązania. Można edytować skrajne minimalne i maksymalne wartości

oraz wartości na krawędziach taśmy.

2

Aby edytować maksymalne i minimalne krytyczne wartości progrowe,

usuń zaznaczenie pola wyboru Automatyczne, a następnie edytuj wartości

w polach tekstowych. Kliknij przycisk Zastosuj, aby zakończyć zmiany.

Aby przywrócić domyślne maksymalne i minimalne krytyczne wartości

progowe, wybierz Automatyczne, a następnie kliknij przycisk Zastosuj.

Poziomy są początkowo podzielone na siedem równych sekcji z

domyślnymi kolorami przypisanymi każdej sekcji. Można wybrać liczbę

kolorów konturów w zakresie od 1 do 12.

3

Aby zwiększyć lub zmniejszyć liczbę kolorów, należy skorzystać

z przycisków Zwiększ kolory i Zmniejsz kolory. Pożądaną liczbę kolorów

można również wpisać w polu tekstowym.

Edycja Paska kolorów | 29

4

Kliknij pole wyboru Odwróć kolory, aby odwrócić sekwencję kolorów

wyświetlanych w pasku kolorów.

5

Można obejrzeć podgląd wynikowych konturów w różnych kolorach

lub w odcieniach szarości. Kliknij Skala szarości przy Kolorze, aby zobaczyć

kontury wynikowe w skali szarości.

UWAGA Ta opcja nie działa w przypadku współczynnika bezpieczeństwa.

6

Pasek kolorów jest domyślnie umieszczony w górnym lewym rogu.

Wybierz odpowiednią opcję w Pozycji, aby umieścić pasek kolorów w

innym miejscu.

7

W Rozmiarze wybierz odpowiednią opcję, aby zmienić rozmiar paska

kolorów, a następnie kliknij przycisk Zastosuj.

Ustawienia paska kolorów, takie jak kolor, położenie i rozmiar, są

stosowane dla wszystkich typów wyników.

Ustawienia maksymalnych i minimalnych wartości progowych, liczby

kolorów i odwócenia kolorów są stosowane jedynie dla wybranego typu

wyniku.

Odczyt wyników Analizy naprężeń

Gdy analiza jest zakończona, można obejrzeć wyniki danego rozwiązania. Po

dokonaniu analizy naprężeń lub ustawieniu obu typów analiz do

przeprowadzenia początkowo widoczny jest zestaw równorzędnych wyników

naprężenia. Jeśli początkową analizą była analiza częstotliwości rezonansowych

(bez analizy naprężeń), to widoczny jest zestaw wyników dla pierwszego trybu.

Aby zobaczyć inne zestawy wyników, należy je dwukrotnie kliknąć w panelu

przeglądarki. Aktualnie widoczny zestaw wyników posiada znak zaznaczenia

wyświetlany obok niego w przeglądarce. Podczas przeglądania wyników zawsze

widoczny będzie nieodkształcony model krawędziowy części.

Interpretacja konturów wyników

Kolory konturów wyświetlone w wynikach odpowiadają zakresom wartości

pokazanym w legendzie. W większości wypadków wyniki wyświetlone na

czerwono są najważniejsze z powodu reprezentowania przez nie wysokiego

30 | Rozdział 3 Przeglądanie wyników

naprężenia lub wysokiego odkształcenia, lub niskiego współczynnika

bezpieczeństwa. Każdy zestaw wyników zawiera różne informacje na temat

efektów obciążenia na części.

Naprężenie równoważne

Wyniki naprężenia równoważnego korzystają z kolorów konturów w celu

wyróżnienia naprężeń obliczonych podczas rozwiązania dla modelu.

Wyświetlany jest odkształcony model. Kolorowe kontury odpowiadają

wartościom określonym przez pasek kolorów.

Maksymalne naprężenie główne

Maksymalne naprężenie główne zwraca wartość naprężenia normalną dla

powierzchni, gdy naprężenie ścinające jest równe zero. Maksymalne naprężenie

główne pomaga w zrozumieniu maksymalnego naprężenia rozciągającego

wywołanego w części przez warunki obciążeniowe.

Minimalne naprężenie główne

Minimalne naprężenie główne zachowuje się normalnie w stosunku do

powierzchni, gdy naprężenie ścinające jest równe zero. Pomaga ono w

zrozumieniu maksymalnego naprężenia ściskającego wywołanego w części z

uwagi na warunki obciążeniowe.

Odkształcenie

Wyniki deformacji pokazują zdeformowany kształt modelu po rozwiązaniu.

Kolorowe kontury pokazują wielkość odkształcenia od kształtu oryginalnego.

Kolorowe kontury odpowiadają wartościom określonym przez pasek kolorów.

Współczynnik bezpieczeństwa

Współczynnik bezpieczeństwa pokazuje obszary modelu, które prawdopodobnie

zawiodą pod obciążeniem. Kolorowe kontury odpowiadają wartościom

określonym przez pasek kolorów.

Interpretacja konturów wyników | 31

Tryby częstotliwości

Można przeglądać diagramy trybów dla wielu częstotliwości rezonansowych

określonych w rozwiązaniu. Wyniki modalne są wyświetlane w folderze Tryby

w przeglądarce. Po dwukrotnym kliknięciu trybu częstotliwości wyświetlany

jest tryb kształtu. Kolorowe kontury pokazują wielkość odkształcenia od kształtu

oryginalnego. Częstotliwość trybu jest pokazana w legendzie. Jest ona również

dostępna jako parametr.

Animacja wyników

Narzędzie Animacja wyników służy do wizualizowania części podczas różnych

etapów odkształcania. Można także animować naprężenie, współczynnik

bezpieczeństwa oraz odkształcenie przy różnych częstotliwościach.

Ustawianie opcji wyświetlania wyników

Podczas przeglądania wyników można skorzystać z następujących poleceń ze

standardowego paska narzędzi Analizy naprężeń, aby zmodyfikować elementy

wyświetlanych wyników dla danego modelu.

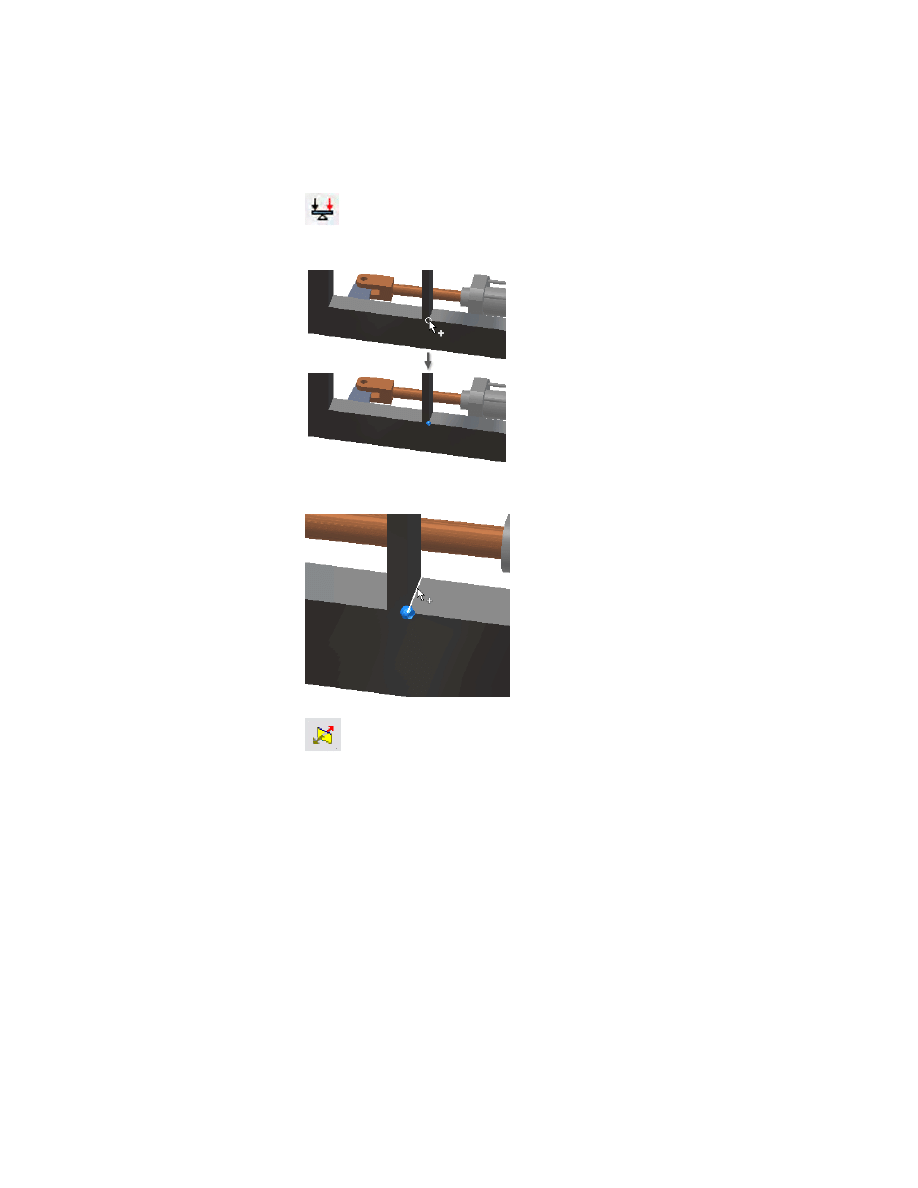

Używane do

Polecenie

Włącza i wyłącza wyświetlanie punktu maksymalnego wyniku w

trybie.

Maksimum

Włącza i wyłącza wyświetlanie punktu minimalnego wyniku w trybie.

Minimum

Włącza lub wyłącza wyświetlanie symboli obciążenia na części.

Warunek

graniczny

Wyświetla siatkę elementu użytą w rozwiązaniu, razem z

wynikowymi konturami.

Widoczność

elementu

32 | Rozdział 3 Przeglądanie wyników

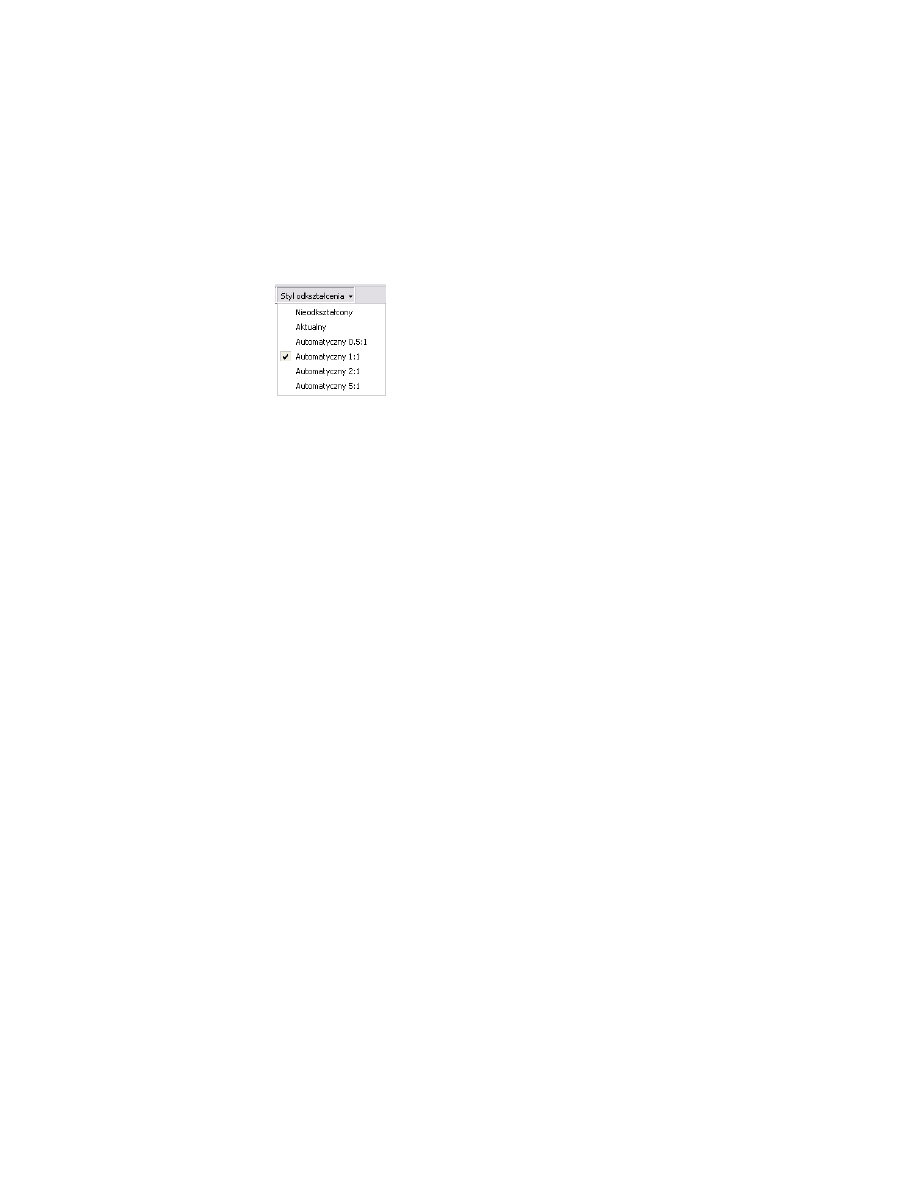

Należy skorzystać z menu Styl odkształcenia, aby zmienić wyświetlanie

zdeformowanej części. Wybranie polecenia Aktualny pokazuje odkształcenie

do przeskalowania. Ponieważ odkształcenia są zazwyczaj małe, różne opcje

automatyczne wyolbrzymiają skalę, aby kształt odkształcenia został lepiej

zaakcentowany.

Należy użyć menu Ustawienia wyświetlania, aby ustawić kontur jako

stopniowany, gładki lub bez konturu. Po wyłączeniu konturów dla

odkształconej części wyświetlana jest siatka. Jeśli Widoczność elementu jest

włączona, elementy siatki są wyświetlane; w innym wypadku wyświetlana jest

szara siatka bryły. Przy wyłączonych konturach wyświetlana jest legenda.

Wartości wszystkich opcji wyświetlania dla danego zestawu wyników są

zapisywane dla tego zestawu wyników.

Ustawianie opcji wyświetlania wyników | 33

34

Weryfikowanie Modeli i

Analiz naprężeń

W tym rozdziale

Po przeprowadzeniu rozwiązania dla modelu można ocenić,

w jaki sposób zmiany modelu lub warunków analizy wpłyną

na wynik rozwiązania.

■

■

■

Aktualizowanie wyników

analiz naprężeń

W tym rozdziale omówiono sposoby wprowadzania zmian w

warunkach rozwiązania na części i ponownego

przeprowadzania rozwiązania.

4

35

Zmiana geometrii modelu

Po przeprowadzeniu analizy na modelu można zmienić projekt modelu i

ponownie przeprowadzić analizę, aby zobaczyć efekty wprowadzonych zmian.

Edycja projektu i ponowne uruchomienie analizy

1

Wróć do modelowania części, klikając opcję Aplikacje ➤ Część lub Model

w menu przeglądarki.

Paski narzędzi i przeglądarka modelowania części są wyświetlane, a okno

graficzne zmienia się z powrotem w część nieodkształconej bryły.

2

Kliknij opcję Ostatnio wyświetlany wynik naprężenia, aby włączyć

wyświetlanie ostatniego zestawu wyników.

Podgląd wyników rozwiązania w czasie edycji geometrii początkowej

zapewnia pomoc przy decyzji, który wymiar poddać edycji, aby osiągnąć

wyniki zbliżone do pożądanych.

3

W przeglądarce wybierz element, który chcesz edytować. Zostanie on

wyróżniony w modelu krawędziowym.

4

W przeglądarce kliknij prawym przyciskiem myszy szkic dla elementu,

który chcesz edytować. Kliknij opcję Widoczność, aby szkic był widoczny

na modelu.

5

Dwukrotnie kliknij wymiar, który ma zostać zmieniony, wprowadź nową

wartość w polu tekstowym, a następnie kliknij zielony znacznik. Szic jest

uaktualniany.

6

Kliknij opcję Aplikacje ➤ Analiza naprężeń.

7

Na pasku narzędzi Standard kliknij opcję Uaktualnienie analizy naprężeń.

Po aktualizacji analizy naprężeń symbole obciążenia są poprawnie umieszczane

ponownie, jeśli element, z którym były skojarzone, został przesunięty w wyniku

zmiany geometrii. Kierunek obciążenia się nie zmienia, nawet gdy element

skojarzony z obciążeniem zmienia orientację.

36 | Rozdział 4 Weryfikowanie Modeli i Analiz naprężeń

Zmiana Warunków rozwiązania

Po przeprowadzeniu analizy na modelu można zmienić warunki, pod jakimi

rozwiązanie zostało uzyskane, a następnie przeprowadzić analizę ponownie,

aby sprawdzić, jaki efekt przyniosły zmiany. Na tym etapie możliwa jest edycja

zdefiniowanych obciążeń i wiązań, dodawanie ich lub usuwanie. Można

również zmienić relewancję siatki lub typ analizy. Aby zmienić warunki

rozwiązania, należy uaktywnić środowisko analizy naprężeń, jeśli nie jest

jeszcze aktywne.

Usuwanie obciążenia lub wiązania

■

W przeglądarce kliknij prawym przyciskiem myszy obciążenie lub wiązanie

i wybierz z menu polecenie Usuń.

Dodawanie obciążenia lub wiązania

■

Wybierz polecenie z panelu narzędzi i postępuj według tej samej procedury,

co przy tworzeniu początkowych obciążeń i wiązań.

Edycja obciążenia lub wiązania

1

W przeglądarce kliknij prawym przyciskiem myszy obciążenie lub wiązanie

i wybierz opcję Edycja z menu.

Wyświetlane jest identyczne okno dialogowe, co przy tworzeniu obciążeń

i wiązań. Wartości w oknie dialogowym są aktualnymi wartościami dla

tego obciążenia lub wiązania.

2

Kliknij strzałkę położenia po lewej stronie okna dialogowego, aby włączyć

wskazywanie elementu.

Początkowo wybór ograniczony jest do jednakowych typów elementu

(powierzchnia, krawędź lub wierzchołek), które są w użyciu przez

obciążenie lub wiązanie.

Aby usunąć dowolny element, kliknij go, przytrzymując klawisz Ctrl. Jeśli

usuniesz wszystkie aktualne elementy, nowe zaznaczenia mogą być

dowolnego typu.

3

Kliknij białą Strzałkę kierunkową, aby zmienić kierunek obciążenia.

4

Kliknij przycisk Odwróć kierunek, aby odwrócić kierunek, jeśli zachodzi

taka potrzeba.

5

Zmień dowolne wartości skojarzone z obciążeniem lub wiązaniem.

Zmiana Warunków rozwiązania | 37

6

Kliknij OK, aby zastosować zmiany obciążenia lub wiązania.

Ukrycie symbolu obciążenia

■

Kliknij przycisk wyświetlanie Warunku końcowego na pasku narzędzi.

Symbole obciążenia są ukryte.

Ponowne wyświetlenie symbolu obciążenia

■

Na pasku narzędzi kliknij ponownie przycisk wyświetlania Warunku

końcowego.

Symbole obciążenia są wyświetlane ponownie.

Tymczasowe wyświetlenie symboli obciążenia

■

Zatrzymaj w przeglądarce kursor nad folderem Obciążenia i wiązania

lub nad konkretnym obciążeniem.

Wyświetlane są symbole obciążenia.

UWAGA Jeśli edycja obciążenia następuje, gdy symbole obciążenia są ukryte, to

symbole wszystkich obciążeń są wyświetlone i pozostają włączone po skończeniu

edycji.

Zmiana relewancji siatki

1

W panelu narzędzi Analiza naprężeń kliknij Ustawienia analizy naprężeń.

2

W oknie dialogowym Ustawienia przesuń suwak, aby ustawić relewancję

siatki.

3

Kliknij Podgląd siatki, aby zobaczyć siatkę przy konkretnym ustawieniu.

Podgląd siatki jest wyświetlany na nieodkształconym cieniowanym

podglądzie części.

Zmiana typu analizy

1

W panelu narzędzi Analiza naprężeń kliknij Ustawienia analizy naprężeń.

2

W oknie dialogowym Ustawienia w menu Typ analizy wybierz nowy typ

analizy.

38 | Rozdział 4 Weryfikowanie Modeli i Analiz naprężeń

Jeśli wybierzesz Analizę naprężeń lub Analizę modalną, w przeglądarce

wyświetlane są jedynie zestawy wyników dla wybranego typu analizy.

Wszystkie otrzymane wcześniej zestawy wyników są usuwane.

Zmiana typu elementu dla konstrukcji blachowych

1

W panelu narzędzi Analiza naprężeń kliknij Ustawienia analizy naprężeń.

2

W oknie dialogowym Ustawienia wybierz Model bryły standardowej.

Aktualizowanie wyników analiz naprężeń

Po zmianie dowolnego z warunków rozwiązania lub po edycji geometrii części

aktualne wyniki są nieprawidłowe. Jest to zaznaczone poprzez użycie symbolu

błyskawicy na ikonach wyników, a polecenie Uaktualnienie analizy naprężeń

staje się aktywne na pasku narzędzi Standard.

Aktualizacja wyników analizy naprężeń

■

Na pasku narzędzi Standard kliknij polecenie Uaktualnienie analizy

naprężeń.

Nowe wyniki są generowane na podstawie zmienionych warunków

rozwiązania.

Aktualizowanie wyników analiz naprężeń | 39

40

Generowanie raportów

W tym rozdziale

Po przeprowadzeniu analizy na części można wygenerować

raport zawierający pisemny zapis środowiska analizy i

wyników.

■

■

■

Zapisywanie i

rozprowadzanie raportów

W tym rozdziale omówiono sposoby generowania raportu

analizy i jego interpretacji oraz wskazano, jak zapisać i

rozprowadzić raport.

5

41

Przeprowadzanie raportów

Po przeprowadzeniu analizy naprężeń na części można zapisać szczegóły tej

analizy na potrzeby przyszłego odniesienia się do nich. Użyj polecenia Raport,

aby zapisać wszystkie warunki i wyniki analizy w łatwym do przechowywania

i przeglądania formacie HTML.

Generowanie raportu

1

Ustaw i przeprowadź analizę dla części.

2

Ustaw powiększenie i orientację widoku, aby najlepiej zilustrować wyniki

analizy. Wybrany widok będzie użyty również w raporcie.

3

W panelu narzędzi kliknij Raport, aby utworzyć raport dla aktualnej

analizy. Kiedy jest on ukończony, wyświetlane jest okno przeglądarki

zawierające raport.

4

Zapisz raport na potrzeby przyszłego odniesienia się do niego za pomocą

polecenia przeglądarki Zapisz jako.

Interpretacja raportów

Raport zawiera podsumowanie, wprowadzenie, procedurę i aneksy.

Podsumowanie

Podsumowanie zawiera zestawienie plików użytych do analizy oraz warunki

i wyniki analizy.

Wprowadzenie

Wprowadzenie opisuje zawartość raportu i sposób interpretacji analizy.

Procedura

Procedura zawiera szczegóły różnych warunków analizy.

42 | Rozdział 5 Generowanie raportów

Model

W części model znajduje się:

■

Opis relewancji siatki oraz liczba węzłów i elementów

■

Opis fizycznych właściwości modelu

Środowisko

W części środowisko znajdują się:

■

Warunki obciążenia i wiązania

Rozwiązanie

■

Naprężenie równoważne

■

Maksymalne i minimalne naprężenia główne

■

Odkształcenie

■

Współczynnik bezpieczeństwa

■

Wyniki odpowiedzi częstotliwości

Aneksy

Aneksy zawierają liczby scenariusza z etykietami, które pokazują kontury dla

różnych zestawów wyników, takich jak równoważne naprężenie, minimalne

i maksymalne naprężenia główne, odkształcenie, współczynnik bezpieczeństwa

i kształty trybu.

Zapisywanie i rozprowadzanie raportów

Raport jest generowany jako zestaw plików, które można oglądać w

przeglądarce internetowej. Zawiera główną stronę HTML, arkusze stylów,

wygenerowane cyfry oraz inne pliki wymienione na końcu raportu.

Aneksy | 43

Zapisywanie raportów

Użyj polecenia przeglądarki Zapisz jako, aby zapisać wszystkie pliki raportu w

wybranym folderze. Najnowsze wersje przeglądarki Microsoft

®

Internet Explorer

umożliwiają otwarcie raportu w programie Microsoft

®

Word. Jeśli zachodzi

taka potrzeba, można zapisać raport jako dokument programu Word.

Należy zachować ostrożność przy zapisywaniu raportu w folderze, gdzie

wcześniej zapisana była kopia tego samego raportu. Wynikiem mogą być pliki

w tym katalogu, które były używane przez poprzednie wersje raportu, ale nie

są używane przez wersję aktualną. Aby uniknąć dezorientacji, najlepszym

rozwiązaniem jest tworzenie nowego folderu dla każdej wersji raportu lub

usuwanie wszystkich plików z folderu przed jego użyciem.

Drukowanie raportów

Aby wydrukować raport, należy użyć polecenia Drukuj z przeglądarki

internetowej, podobnie jak w wypadku drukowania stron internetowych.

Rozprowadzanie raportów

Aby udostępnić raport na stronie sieci WWW, przenieś wszystkie skojarzone

z raportem pliki na swoją stronę sieci WWW i rozprowadź adres URL

prowadzący do głównej strony raportu, pierwszego pliku wyświetlonego w

tabeli.

44 | Rozdział 5 Generowanie raportów

Zarządzanie plikami Analizy

naprężeń

W tym rozdziale

Przeprowadzanie analizy naprężeń w programie Autodesk

Inventor

®

powoduje utworzenie osobnego pliku zawierającego

■

Tworzenie i używanie

plików analiz

informacje o tej analizie. Prócz tego modyfikowany jest

■

również plik części, aby wskazać obecność pliku naprężeń i

nazwę tego pliku.

■

Ten rozdział omawia współzależności między plikami i opisuje

postępowanie w wypadku rozdzielenia plików.

6

45

Tworzenie i używanie plików analiz

Można przeprowadzić analizę naprężeń poprzez tworzenie części w programie

Autodesk Inventor, a następnie ustawić warunek analizy naprężeń. Można

również wczytać część utworzoną wcześniej, na której dotychczas nie była

przeprowadzana analiza naprężeń i ustawić warunki analizy naprężeń. Po

ustawieniu analizy naprężeń dla części, informacje o analizie naprężeń dla

części są zapisywane przy zapisywaniu tej części.

Rozpoczęcie nowej analizy

1

Wczytaj istniejącą część lub utwórz nową część w środowisku części lub

w środowisku konstrukcji blachowej.

2

Podaj środowisko analizy naprężeń, klikając opcję Aplikacje ➤ Analiza

naprężeń.

3

Ustaw warunki analizy.

Po ustawieniu dowolnych informacji o analizie naprężeń zapisanie części

zapisuje również skojarzone informacje o analizie naprężeń w pliku części.

Dane wejściowe i informacje o wynikach analizy naprężeń, łącznie z

obciążeniami, wiązaniami i wszystkimi wynikami, są zapisywane w osobnym

pliku. Plik analizy naprężeń ma tę samą nazwę co plik części, ale korzysta z

rozszerzenia .ipa. Domyślnie plik .ipa jest przechowywany w tym samym

folderze co plik .ipt.

Pliki _structure.rst (dla analizy naprężeń) i _modal.rst (dla analizy modalnej)

używane do eksportowania ANSYS są generowane po zapisaniu. Jeśli zostaną

wybrane oba pliki _strucure.esave i _structure.db używane do eksportowania

ANSYS, zostaną one również wygenerowane i będą przechowywane w

podfolderze podobnie jak plik .ipt.

Powiązania między plikami

Aktywacja środowiska analizy naprężeń, a następnie zapisanie pliku .ipt nie

spowodują utworzenia plików analizy. Należy dodać przynajmniej jedno

uaktualnienie analizy naprężeń, zanim za pomocą programu Autodesk Inventor

zostanie utworzony plik .ipa.

Pliki analizy zawierają informacje wskazujące, który plik .ipt jest skojarzony z

plikiem .ipa. Do jednego pliku .ipa nie może odnosić się kilka plików .ipt, tak

jak do jednego pliku .ipt nie może odnosić się kilka plików .ipa.

46 | Rozdział 6 Zarządzanie plikami Analizy naprężeń

Polecenie Zapisz kopię jako nie generuje nowego pliku .ipa. Oznacza to, że

nowy plik .ipt odnosi się do tego samego pliku .ipa co poprzedni plik .ipt.

W oknie dialogowym Ustawienia analizy naprężeń polecenie Utwórz łącza

OLE do plików wynikowych jest używane do utrzymania relacji pomiędzy

plikami analizy (nie dotyczy plików .ipa i .ipt). Jeśli zaznaczono tę opcję, pliki

są wymagane, aby otworzyć plik .ipt.

Aby uzyskać więcej informacji o poleceniu Zapisz kopię jako, zobacz

(str. 47) w tym rozdziale.

UWAGA Istniejący plik

.ipa nie jest wczytywany, dopóki środowisko analizy naprężeń

nie zostanie aktywowane.

Naprawa nieskojarzonych plików

W pewnych wypadkach można edytować plik części bez obecności pliku .ipa.

Konsultant może na przykład otrzymać plik .ipt, ale bez pliku .ipa. Można

edytować plik części poprzez użycie opcji Pomiń w oknie dialogowym Rozwiąż

połączenie.

Jeśli część jest edytowana, gdy brakuje pliku .ipa, a następnie podjęta jest próba

ponownego skojarzenia części z jej plikiem analizy, za pomocą programu

Autodesk Inventor zostanie podjęta próba aktualizacji warunków naprężenia.

Możliwe jest wystąpienie błędów podczas ponownego kojarzenia plików.

Kopiowanie plików geometrii

Można utworzyć kopię pliku .ipt, korzystając z polecenia Zapisz kopię jako lub

używając polecenia kopiuj w systemie operacyjnym. Gdy tak się dzieje, kopia

pliku .ipt nadal odnosi się do oryginalnego pliku .ipa.

Rozwiązywanie problemów z nieudanymi połączeniami plików

W niektórych wypadkach plik .ipa może nie zostać rozwiązany przy próbie

analizy części. Na przykład użytkownik może zmienić nazwę lub przenieść

plik .ipa, albo sprzedawca może otrzymać kopię pliku .ipt bez skojarzonego

pliku .ipa. W tych okolicznościach plik .ipa nie zostanie rozwiązany i pojawi

się okno dialogowe Rozwiąż połączenie.

Naprawa nieskojarzonych plików | 47

W takiej sytuacji można podjąć dwojakie działanie, inne niż anulowanie

procesu otwierania pliku:

■

Pominięcie pliku.

■

Wybranie istniejącego pliku .ipa.

Pomijanie brakujących plików IPA

Jeśli zostanie wybrana edycja części, mimo że brakuje pliku .ipa, można podać

środowisko analizy naprężeń i utworzyć nowy plik .ipa, ponownie uruchamiając

uaktualnienie analizy naprężeń i zapisując jej wyniki. Można edytować

dokument części. W tym wypadku jednak nie można przeprowadzać żadnych

analiz naprężeń.

Wybór istniejących plików IPA

Jeśli brakuje pliku .ipa, można wybrać istniejący plik .ipa, który został

przeniesiony lub którego nazwa została zmieniona.

Tworzenie nowych plików analizy

Aby utworzyć nowy plik .ipa, kliknij przycisk Uaktualnienie analizy naprężeń

znajdujący się na standardowym pasku narzędzi i zapisz plik. Za pomocą

programu Autodesk Inventor podjęta jest próba utworzenia nowego pliku .ipa

w domyślnej lokalizacji, korzystając z domyślnej nazwy.

Jeśli istnieje już plik o określonej nazwie i w określonej lokalizacji, za pomocą

programu Autodesk Inventor sprawdzane jest, czy plik .ipa wskazuje na aktywny

plik .ipt. Jeśli tak, poprzedni plik jest zastępowany przez nowy plik .ipa.

Podczas tworzenia nowego pliku nowy plik .ipa posiada warunki graniczne

zgodne z tymi przechowywanymi w pliku .ipt.

Eksport plików analizy

W niektórych przypadkach może być wymagana bardziej skomplikowana

analiza części niż dostępna w Analizie naprężeń Autodesk Inventor. Istnieje

48 | Rozdział 6 Zarządzanie plikami Analizy naprężeń

możliwość eksportu bieżących informacji o analizie do pliku, który może być

importowany do programu ANSYS WorkBench, gdzie dostępna jest bardziej

kompleksowa analiza.

Eksportowanie informacji do programu ANSYS WorkBench

1

Po ustawieniu opcji i przeprowadzeniu analizy wybierz polecenie Eksport

do ANSYS w panelu narzędzi Analiza naprężeń.

2

Przejdź do lokalizacji, w której przechowywane są pliki projektu.

3

Kliknij Zapisz.

Plik jest zapisywany przy użyciu tej samej nazwy co nazwa pliku części,

ale z rozszerzeniem .dsdb.

Możliwy jest teraz import części i pliku analiz do ANSYS WorkBench, aby

przeprowadzić bardziej złożone analizy.

Eksport plików analizy | 49

50

Symulacja

W tej części

Część 2 tego podręcznika zawiera podstawowe informacje o

programie Autodesk Inventor

®

Simulation. To środowisko

■

■

aplikacji dostarcza narzędzi pozwalających przewidzieć

■

dynamiczną wydajność i największe naprężenia przed

zbudowaniem prototypu.

■

51

52

Symulacja - pierwsze kroki

W tym rozdziale

Ten rozdział dostarcza podstawowych informacji o środowisku

symulacji dynamicznej.

■

Informacje o Autodesk

Inventor Simulation

■

Poznawanie Autodesk

Inventor Simulation

■

■

■

■

Interpretacja wyników

symulacji

7

53

Informacje o Autodesk Inventor Simulation

Symulacja dynamiczna Autodesk Inventor

®

dostarcza narzędzi do symulowania

i analizowania dynamicznych charakterystyk zespołu w ruchu, w różnych

warunkach obciążeniowych. Można również eksportować warunki obciążenia

w dowolnym stanie ruchu do Analizy naprężeń Autodesk Inventor

®

, aby

zobaczyć, w jaki sposób części reagują na dynamiczne obciążenia w dowolnym

punkcie zakresu ruchu zespołu.

Środowisko symulacji dynamicznej obsługuje jedynie pliki zespołu Autodesk

Inventor

®

(.iam).

Symulacja dynamiczna pozwala na:

■

Automatyczne programowe konwertowanie wszystkich zestawień i

wstawianie wiązań do złączy standardowych.

■

Dostęp do ogromnej biblioteki złączy ruchowych.

■

Definiowanie zewnętrznych sił i momentów.

■

Tworzenie symulacji ruchu w oparciu o położenie, prędkość, przyspieszenie

i moment obrotowy jako funkcje czasu w złączach.

■

Wizualizację ruchu 3D przy wykorzystaniu śladów.

■

Eksportowanie pełnych wykresów wyjściowych do programu Microsoft

®

Excel.

■

Przenoszenie dynamicznych i statycznych złączy i sił bezwładności do

Analizy naprężeń Autodesk Inventor lub do programu ANSYS Workbench.

■

Obliczanie siły wymaganej do utrzymania symulacji dynamicznej w stanie

równowagi.

■

Konwertowanie wiązań zespołu do złączy ruchowych.

■

Użycie tarcia, tłumienia, sztywności i elastyczności jako funkcji czasu przy

definiowaniu złączy.

■

Interaktywne użycie ruchu dynamicznego części w celu zastosowania siły

dynamicznej do symulacji złączy.

54 | Rozdział 7 Symulacja - pierwsze kroki

Poznawanie Autodesk Inventor Simulation

Przyjęto, że użytkownik posiada praktyczną znajomość narzędzi i interfejsu

Autodesk Inventor. Jeżeli nie, należy użyć zintegrowanego systemu obsługi

projektu (DSS), aby uzyskać dostęp do ćwiczeń i dokumentacji online oraz

wykonać ćwiczenia w tym podręczniku.

Na początek zalecane jest zrozumienie, w jaki sposób:

■

Używać zespołu, modelowania części i środowiska szkicu oraz przeglądarki.

■

Edytować komponenty wewnątrz zespołu.

Zalecana jest także znajomość systemu operacyjnego Windows

®

2000 lub

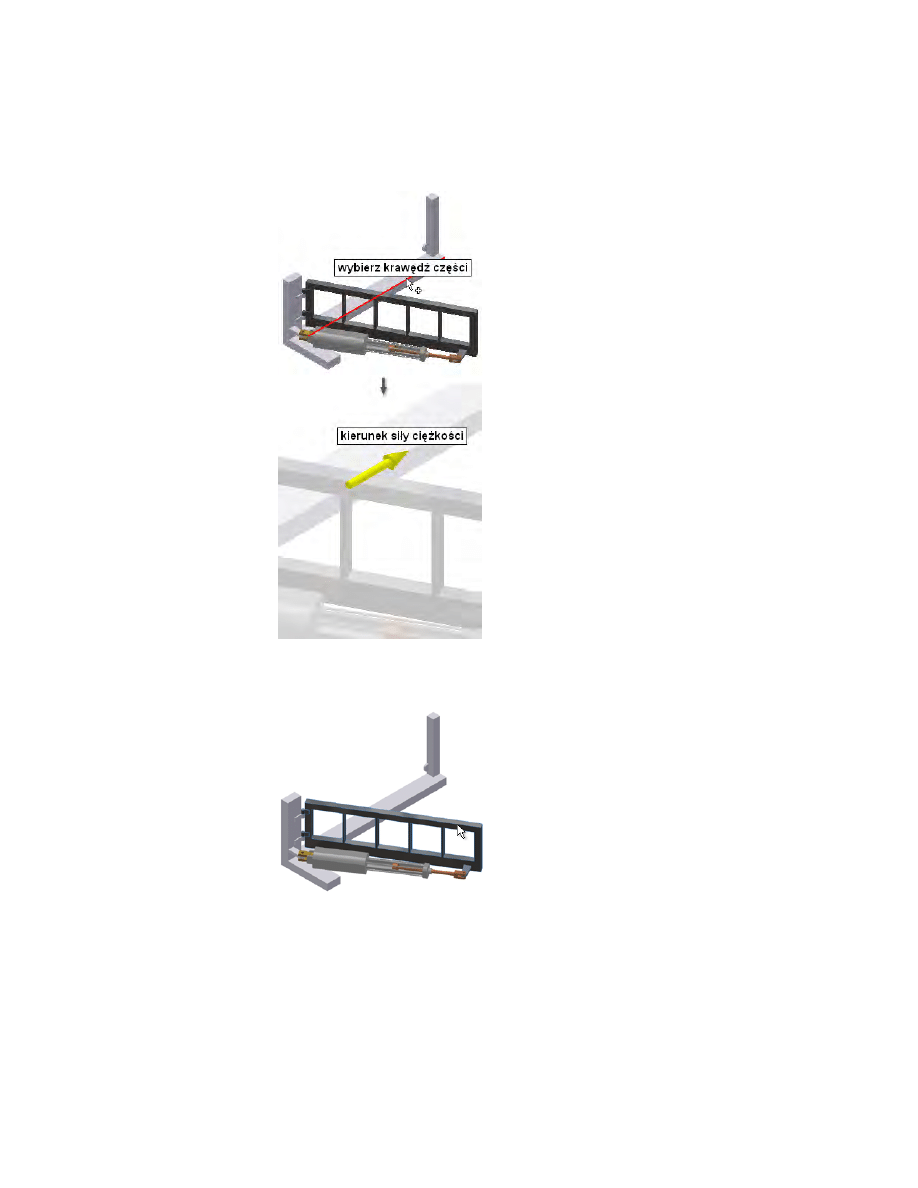

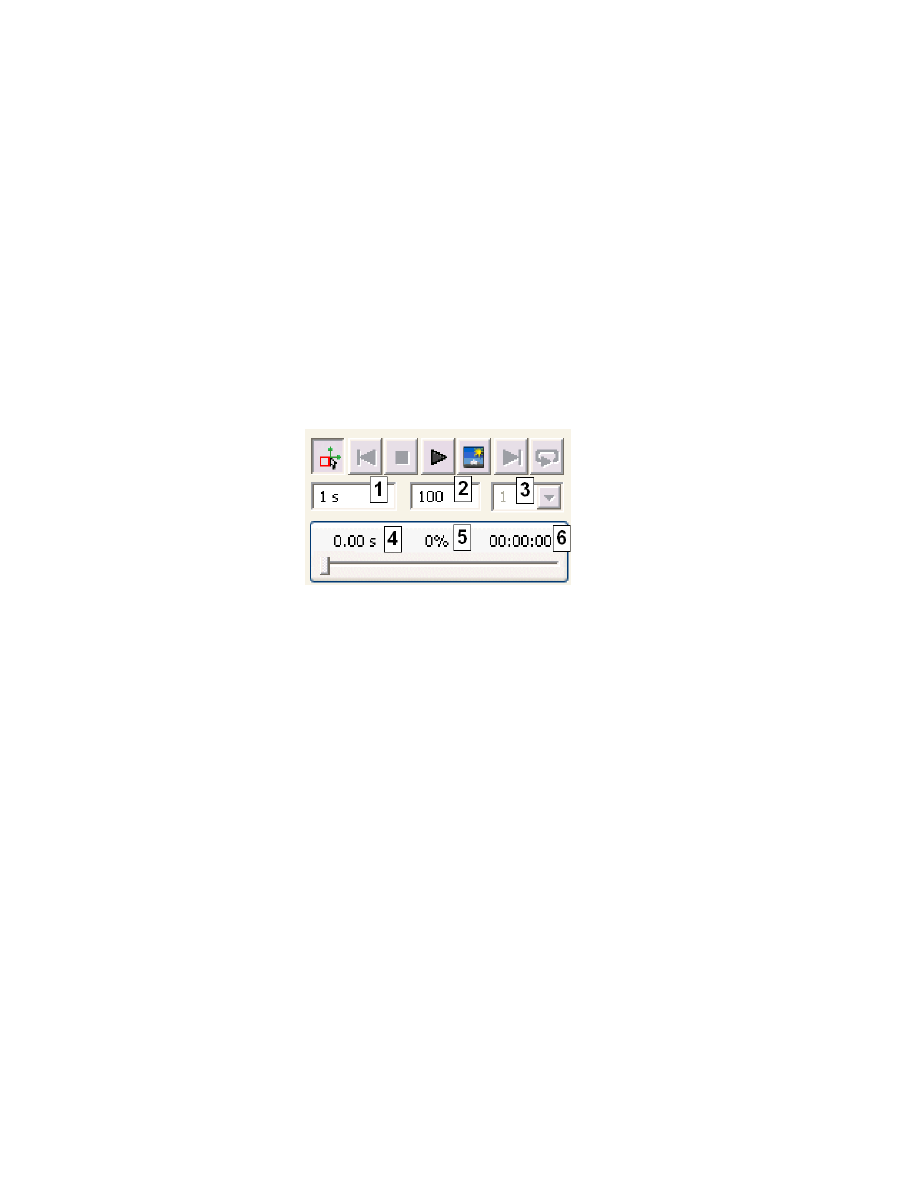

Windows

®