Warsztaty

26

KWIECIEÑ 2001

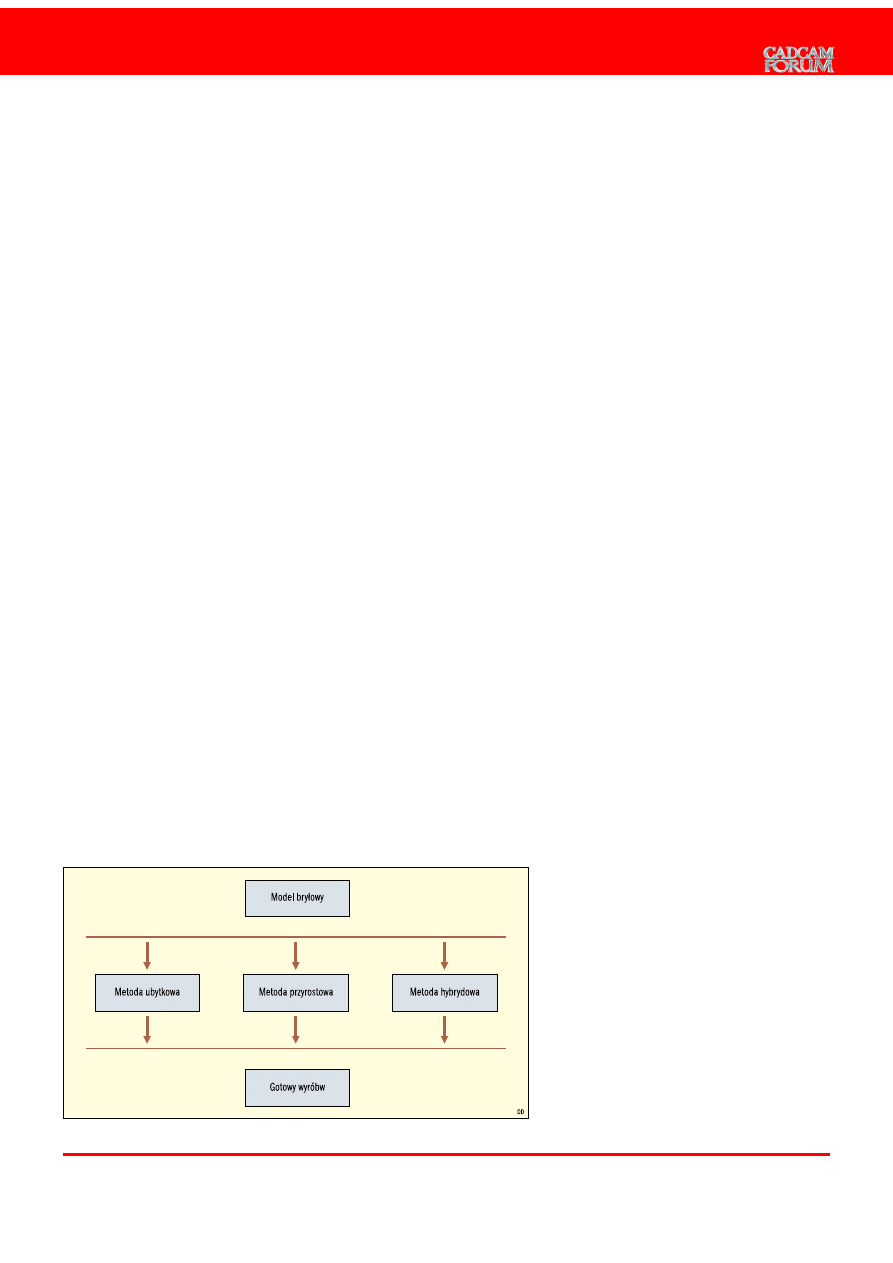

O sposobach wytwarzania pisalimy ju¿ w artykule

otwieraj¹cym rubrykê Warsztaty w CADCAM FORUM

nr 1/2001. Zamiecilimy wówczas rysunek przedstawia-

j¹cy sposoby tworzenia detalu na podstawie modelu

bry³owego.

Wyrób tworzony jest metod¹ ubytkow¹, przyrostow¹

lub hybrydow¹. Myl¹c o systemach CAM, mamy najczê-

ciej na uwadze systemy do programowania skrawaj¹-

cych obrabiarek CNC, które wykorzystywane s¹, oczywi-

cie, w produkcji metod¹ ubytkow¹. Zajmijmy siê jednak

najpierw metod¹ przyrostow¹.

Metody przyrostowe i hybrydowe

W metodach przyrostowych model powstaje w wyni-

ku nanoszenia kolejnych warstw materia³u. Metody te

najczêciej wykorzystywane s¹ w Rapid Prototyping i

opisywane ju¿ by³y na ³amach CADCAM FORUM (nr

5, 6 i 7/99). W zale¿noci od metody RP warstwy zostaj¹

spiekane z proszków, wycinane z papieru, tworzywa

sztucznego lub blachy, a tak¿e powstaj¹ w wyniku poli-

meryzacji ¿ywicy pod wp³ywem wiat³a lasera itd. Zainte-

Artur Grochowski

CAM komputerowe

wspomaganie

wytwarzania

Automatyzacja obrabiarek oraz skomplikowane kszta³ty wytwarzanych detali

przyczyni³y siê do powstania i rozwoju systemów CAM. Co w rzeczywistoci

kryje siê pod tym pojêciem oraz jak wygl¹da praca programów tego typu? Na te

pytania oraz wiele innych postaramy siê odpowiedzieæ w tym artykule.

resowanych tym tematem zachêcam do zapoznania siê

ze wspomnianymi artyku³ami.

Na przyk³adzie metody RP Laser Cladding (CCF nr

7/99) mo¿emy omówiæ metodê hybrydow¹. Po na³o¿e-

niu cienkiej warstwy proszku metalu stopionego wi¹zk¹

lasera (tzw. napawanie; metoda przyrostowa) warstwa

poddawana jest obróbce skrawaniem (metoda ubytko-

wa) w celu wyrównania powierzchni.

Oczywicie, metody przyrostowe i hybrydowe stosowa-

ne s¹ na specjalistycznych obrabiarkach sterowanych nu-

merycznie. Do ka¿dej z nich producenci do³¹czaj¹ specja-

listyczne programy CAM. Systemy te s¹ oferowane tylko

z konkretnymi obrabiarkami, w celu usystematyzowania

podzia³u programów CAM nale¿y o nich wspomnieæ.

Metody ubytkowe

Wytwarzanie metod¹ ubytkow¹ polega na zdejmowa-

niu kolejnych warstw materia³u. Najczêciej mylimy tu

o skrawaniu za pomoc¹ tokarek, frezarek lub wiertarek,

a tak¿e o coraz czêciej pojawiaj¹cych siê centrach

obróbczych, ³¹cz¹cych funkcje kilku obrabiarek. Do

metod ubytkowych zaliczymy równie¿ obróbkê elektro-

erozyjn¹ i ciêcie wi¹zk¹ lasera.

Jeli wymienione obrabiarki sterowane s¹ sygna³em

wysy³anym z komputera, dla ka¿dej pojawi siê kod CNC

(komputerowe sterowanie numeryczne). W przypadku

gdy obrabiarka sterowana jest kodami, mo¿emy zastoso-

waæ systemy CAM zapewniaj¹ce generowanie kodów

oraz przeprowadzenie symulacji procesów skrawania,

zu¿ycia narzêdzia i zoptymalizowanie procesu obróbki

na podstawie geometrii detalu.

Poniewa¿ systemy CAM znajduj¹ siê najwy¿ej

w hierarchii metod sterowania obrabiarkami, proponuje-

my na pocz¹tku przeanalizowaæ budowê obrabiarki oraz

rolê sterowników. Gdy ju¿ poznamy zasadê tworzenia

kodów, przejdziemy do omówienia programów CAM.

Generowanie kodów z wykorzystaniem systemów CAM

wymaga dok³adnego rozumienia kodów, co jest koniecz-

Rys. 1. Metody wytwarzania detalu.

Warsztaty

27

KWIECIEÑ 2001

ne dla weryfikowania kontrowersyjnych linii programu

oraz szybkiego wprowadzania zmian.

Podstawowymi zespo³ami wszystkich obrabiarek s¹:

silniki lub serwonapêdy zapewniaj¹ce ruch wrzeciona

oraz uk³ady pozycjonowania w poszczególnych osiach,

magazyny i g³owice narzêdziowe poruszane przez

uk³ady pneumatyczne i hydrauliczne, czujniki po³o¿enia

i czujników krañcowych, z których czytane s¹ dane o

po³o¿eniu poszczególnych podzespo³ów oraz prêdko-

ciach obrotów poszczególnych uk³adów ruchomych,

pomp zasilaj¹cych uk³ad ch³odzenia itd.

W obrabiarkach konwencjonalnych wiêkszoæ opera-

cji (wymiana narzêdzia, bazowanie lub najazd narzê-

dziem na materia³) przeprowadza³ cz³owiek. W przypad-

ku CNC maszynê tak programujemy, aby wszystkie

czynnoci wykonywa³a sama. Ponadto w celu zachowa-

nia bezpieczeñstwa obszar roboczy obrabiarek jest za-

mkniêty, zatem ingerencja cz³owieka podczas obróbki

nie jest mo¿liwa. Jakiekolwiek próby otwarcia komory

roboczej prowadz¹ do zatrzymania pracy maszyny.

Wszystkie zabezpieczenia i inne funkcje urz¹dzenia s¹

kierowane przez okrelon¹ jednostkê centraln¹ sterow-

nik bêd¹cy integraln¹ czêci¹ ka¿dej obrabiarki.

Sterowniki

Na rynku wiatowym mo¿na spotkaæ ofertê wielu

firm produkuj¹cych sterowniki. W Europie wiêkszoæ

obrabiarek wykorzystuje sterowniki firm Fanuc, Sinu-

merik, Heidenhain. Poszczególni producenci opraco-

wali w³asne jêzyki komunikowania siê ze sterowni-

kiem. Co to oznacza w rzeczywistoci? Sterownik jest

wyposa¿ony w kompilator zamieniaj¹cy kod na we-

wnêtrzny jêzyk maszyny, mo¿e obs³u¿yæ okrelon¹

liczbê osi oraz urz¹dzeñ pomiarowych, kontrolnych

itd. Twórca obrabiarki wybiera konkretny sterownik w

zale¿noci od potrzeb, a nastêpnie dziêki programo-

walnemu PLC dostosowuje go do konkretnej obra-

biarki. U¿ytkownik musi zatem zapoznaæ siê z jêzy-

kiem programowania danego sterownika, a wtedy

mo¿e tworzyæ kody steruj¹ce wykonaniem poszcze-

gólnych detali.

Na pocz¹tku ten sposób pisania programów wystar-

cza³. Kody powstawa³y wiêc w wyniku wpisywania ich z

rêki. Pierwsze programy zapisywane by³y na tamach

perforowanych. Od tamtej pory nast¹pi³o, oczywicie,

wiele zmian.

Przedmioty wykonywane na obrabiarkach mia³y co-

raz bardziej skomplikowane kszta³ty, co spowodowa³o,

¿e oprogramowaniu steruj¹cemu prac¹ obrabiarek sta-

wiano coraz trudniejsze zadania. Obecnie jêzyki sterowa-

nia maj¹ ju¿ najczêciej interfejsy graficzne, co znacznie

u³atwia pracê i minimalizuje ryzyko pope³nienia b³êdu.

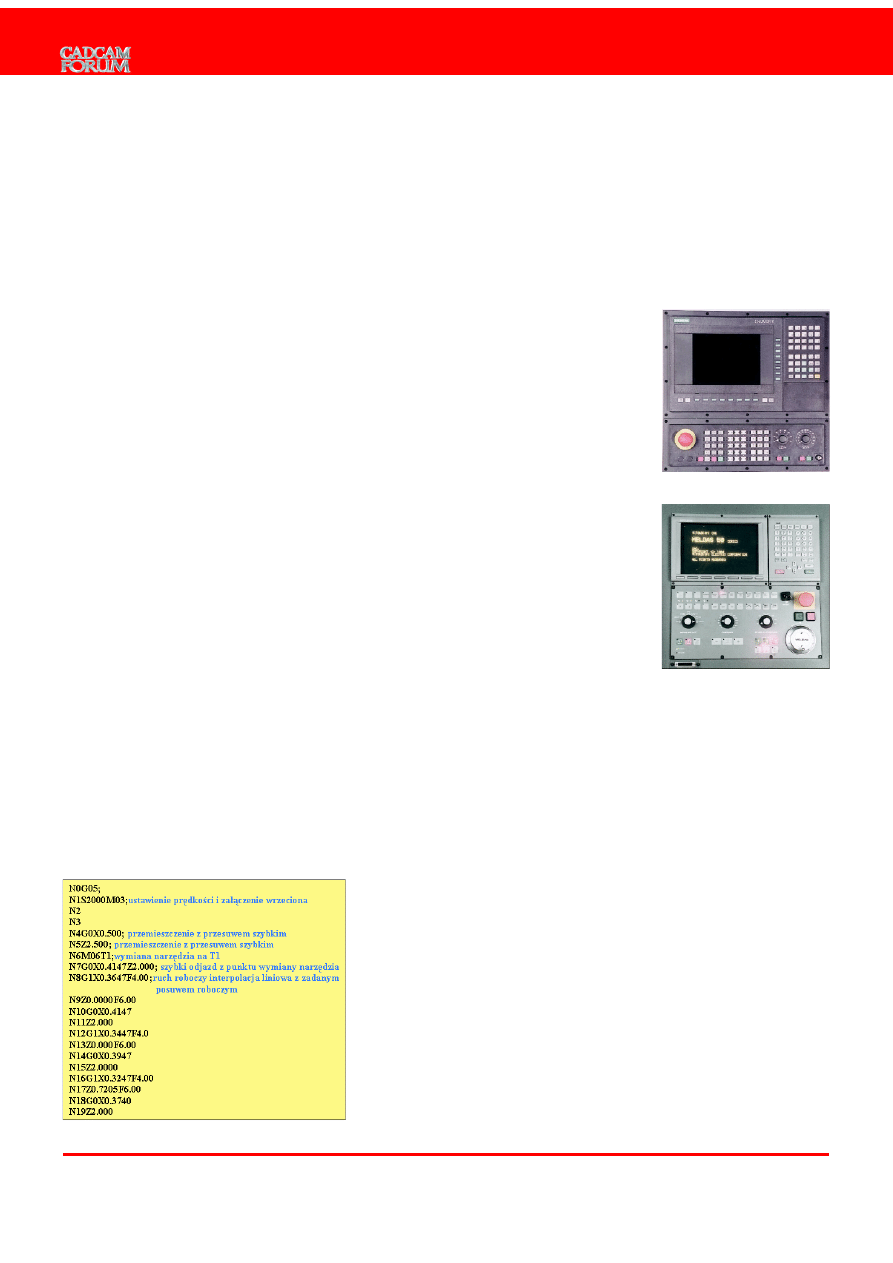

Rysunek 3 przedstawia wybrane konsole wyposa¿one w

wywietlacz ciek³okrystaliczny wspó³czesnego sterowni-

ka. Niektóre firmy wytwarzaj¹ równie¿ sterowniki w

postaci kart do PC. Najczêciej s¹ one jednak stosowane

do sterowania obrabiarkami szkoleniowymi i innymi

urz¹dzeniami o ma³ym poborze mocy.

Kody

W zale¿noci od zainteresowania czytelników t¹ te-

matyk¹, w kolejnych artyku³ach przybli¿ymy funkcje i

mo¿liwoci poszczególnych jêzyków programowania

wymienionych wczeniej producentów sterowników.

Dzisiaj odsy³amy zainteresowanych do lektury stron

internetowych Piotra Lecyka (linki znajduj¹ siê na stro-

nie www.procax.prv.pl), na których autor dok³adniej

opisuje kody do sterowników Fanuc oraz Sinumeryk.

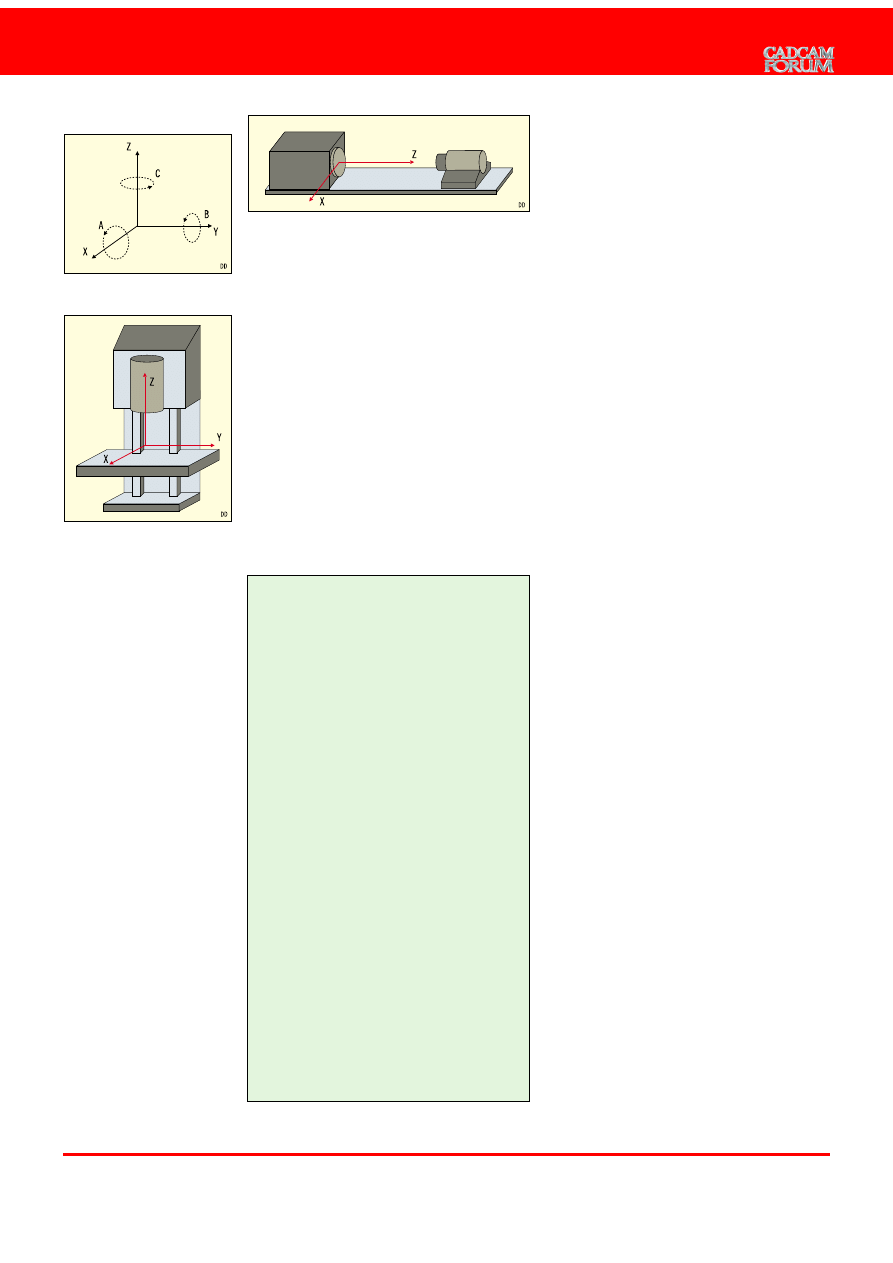

Tymczasem zapoznajmy siê ogólnie ze sk³adni¹ ko-

dów dowolnego sterownika. Kody te s¹ prostym sposo-

bem zapisu komend steruj¹cych obrabiark¹, które w

sterowniku zamieniane s¹ na kody maszynowe. Rysunek

2 przedstawia fragment programu, natomiast w tabeli 1

zestawione zosta³y kategorie funkcji jêzyka dla obrabia-

rek firmy Light Machines Corporation.

Przyjrzyjmy siê dwóm liniom:

N10 G90 G01 X12 Z10 F30

N10 G90 G01 X5 Y2 Z10 F19

Co oznaczaj¹ poszczególne ich sk³adniki?

N10 kolejny numer bloku; nie jest wymagany

w pracy obrabiarki,

G90 komenda okrelaj¹ca uk³ad wspó³rzêdnych

w celu opisu po³o¿enia narzêdzia,

G01 funkcja w³¹czaj¹ca interpolacjê liniow¹,

X12 wspó³rzêdna docelowa narzêdzia w osi X,

Y2 wspó³rzêdna docelowa narzêdzia w osi Y,

Z10 wspó³rzêdna docelowa narzêdzia w osi Z,

F19 wartoæ posuwu roboczego.

Pierwsza linia jest fragmentem programu steruj¹cego

prac¹ tokarki, natomiast druga frezarki pracuj¹cej w

trzech osiach. W obrabiarkach CNC o Z ustawiona jest

tak, aby obrabiany element obraca³ siê wokó³ niej. Bêdzie

to zatem o wrzeciona. W przypadku obrabiarek, które

nie maj¹ wrzeciona, o Z ustawiamy prostopadle do

p³aszczyzny mocowania przedmiotu. W przypadku to-

karki o Z jest wiêc osi¹ poziom¹ (rys. 4a i 4c).

Rys. 2. Fragment programu.

Rys. 3. Konsole wybranych

sterowników.

Warsztaty

28

KWIECIEÑ 2001

du³ ekspercki, mo¿emy zatem liczyæ na podpowied pro-

gramu, jeli zdefiniujemy narzêdzie i obrabiany materia³.

Grupê instrukcji przygotowawczych dzielimy w

sposób przedstawiony w tabeli 2. Jeszcze raz podkre-

lam, ¿e artyku³ ten ma charakter wprowadzenia i nie

podajemy tu pe³nej listy funkcji oraz ich opisu. Sygna-

lizujemy jedynie wystêpowanie poszczególnych grup

komend, a temat rozwiniemy, jeli spotkamy siê z

zainteresowaniem czytelników.

Funkcje G umieszczamy w liniach przed opisem

przemieszczenia narzêdzia. Zawieraj¹ one informacje,

jakiego typu operacje zostan¹ wykonane itd.

Tworzenie kodów z wykorzystaniem cykli pozwala

znacznie skróciæ, a co za tym idzie uprociæ program.

Dziêki zastosowaniu instrukcji cykli mo¿na zapisaæ wiele

linii w postaci jednej komendy.

Funkcje M (wykonawcze) maj¹ za zadanie sterowaæ

prac¹ obrabiarki podczas wykonywania programu. Aby

unikn¹æ b³êdu, nale¿y je wpisywaæ w oddzielnych liniach.

Zestawienie instrukcji wykonawczych przedstawiono

w tabeli 3.

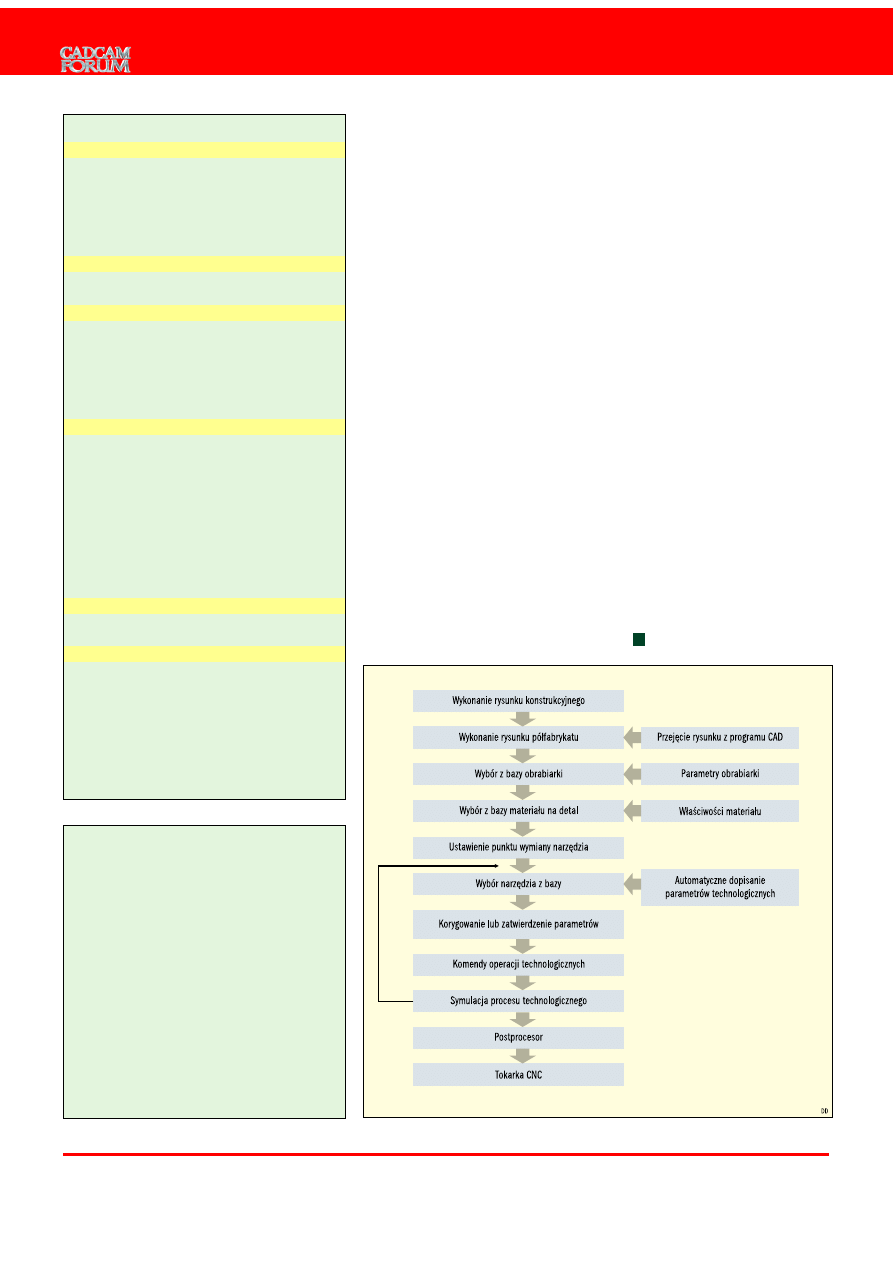

Systemy CAM

Mam nadziejê, ¿e informacje, które przedstawilimy

u³atwi¹ zrozumienie znaczenia systemów CAM. Stano-

wi¹ one brakuj¹ce ogniwo miêdzy obrabiark¹ a progra-

mami CAD. Zapewniaj¹ generowanie kodów na podsta-

wie zadanej geometrii obrabianego przedmiotu. Nie

musimy wprowadzaæ poszczególnych linii kodu, wystar-

czy okreliæ zarys, po którym ma siê przemieszczaæ

wybrane narzêdzie, dobraæ parametry obróbki i pozwoliæ

programowi wygenerowaæ kody. Najczêciej mo¿liwa

jest symulacja procesu obróbki, a w przypadku wykrycia

b³êdu korekta pierwotnego programu. Algorytm pracy

systemu CAM przedstawia rysunek 5.

Nak³adem wydawnictwa Mikom w 1999 roku ukaza-

³a siê ksi¹¿ka Miros³awa Miecielicy i Grzegorza Kaszkie-

la Komputerowe wspomaganie wytwarzania CAM

(ISBN 83-7158-159-9). Gor¹co polecamy zapoznanie siê

z t¹ pozycj¹. Czytelnik znajdzie w niej bardzo dobry

wstêp do programowania tokarki numerycznej na przy-

k³adzie czterech programów: KSPT/Win, GTJ-T, OSN

oraz CNC-Simulator. Informacje o sterowaniu obrabiar-

kami CNC mo¿na znaleæ równie¿ w ksi¹¿ce Podstawy

programowania obrabiarek sterowanych numerycznie

Bronis³awa Stacha oraz w trzech opracowaniach zespo-

³u MTS: Podstawy obróbki CNC, Podstawy progra-

mowania CNC toczenie, Podstawy programowania

CNC frezowanie.

Oczywicie, idea³em jest, by u¿ytkownik systemów

CAM potrafi³ równie¿ kierowaæ obrabiark¹ bezpore-

dnio za pomoc¹ sterownika. Z dowiadczenia wiado-

mo, ¿e proste procesy planowania czo³a czy nawierca-

nia otworów szybciej stworzymy, korzystaj¹c bezpo-

rednio ze sterownika, a znikoma liczba linii progra-

mów zmniejsza w tych przypadkach mo¿liwoæ pope³-

nienia b³êdu.

O X jest g³ówn¹ osi¹ w p³aszczynie mocowania

przedmiotu lub narzêdzia. Powinna byæ pozioma i rów-

noleg³a do p³aszczyzny mocowania przedmiotu. O Y

wynika z przyjêtego uk³adu odniesienia.

W przypadku tokarek z narzêdziem, które mo¿e

poruszaæ siê obrotowo oraz obraca wokó³ osi Z, pojawia-

j¹ siê dodatkowe osie:

A dla obrotu wokó³ osi X,

B dla obrotu wokó³ osi Y,

C dla obrotu wokó³ osi Z.

Omawiany jêzyk programowania zbli¿ony jest do

jêzyka sterowników Sinumerik.

W tabeli 1 przedstawione s¹ instrukcje wykorzystywa-

ne przy sterowaniu tokark¹. Dla pocz¹tkuj¹cych posu-

wem nazywamy prêdkoæ, z jak¹ porusza siê narzêdzie.

Jest on ograniczony mo¿liwociami obrabiarki (mechani-

ka) oraz doborem parametrów obróbki (technologia).

Systemy CAM s¹ obecnie najczêciej wyposa¿one w mo-

Tab. 1. Podzia³ funkcji jêzyka stosowanego do komunikacji z obrabiar-

kami firmy Light Machines Corporation.

a) dla tokarki

Rys. 4. Uk³ad osi w obrabiar-

kach CNC

b) dla frezarki

c) dla dowolnej obrabiarki

Komenda

Funkcja

%

Przyrostowy opis wspó³rzêdnych rodka okrêgu

$

Absolutny opis wspó³rzêdnych rodka okrêgu

\

Skok

/

Skok opcjonalny

F

Wartoci posuwu w milimetrach na minutê; ³¹cznie

z funkcj¹ G04 opisuje czas trwania pauzy

G

Instrukcja przygotowawcze

H

Wybór wejcia dla urz¹dzeñ peryferyjnych

I

Wspó³rzêdne rodka okrêgu na kierunku osi X

(tylko dla interpolacji ko³owej)

K

Wspó³rzêdne rodka okrêgu na kierunku osi Z

(tylko dla interpolacji ko³owej)

L

Licznik pêtli

M

Instrukcje maszynowe

N

Numer kolejny bloku

O

Numer bloku startowego podprogramu

P

Numer programu odniesienia

Q

G³êbokoæ warstwy skrawanej; g³êbokoæ

pojedynczego skoku zag³êbienia wiert³a podczas

wiercenia

R

Promieñ okrêgu w interpolacji ko³owej

S

Prêdkoæ obrotowa wrzeciona w obrotach na

minutê

T

Wybór narzêdzia

U

Przemieszczenie narzêdzia przyrostowo w osi Z

W

Przemieszczenie narzêdzia przyrostowo w osi Z

X

Wspó³rzêdne przemieszczenia narzêdzia w osi X

Z

Wspó³rzêdne przemieszczenia narzêdzia w osi Z

;

Wstawienie komentarza s³ownego po bloku

programu

Warsztaty

29

KWIECIEÑ 2001

Komenda Funkcja

Grupa instrukcji interpolacji

G00

Przemieszczenie z posuwem szybkim

G01

Interpolacja liniowa z zadanym posuwem roboczym

G02

Interpolacja ko³owa w kierunku zgodnym z ruchem

wskazówek zegara z zadanym posuwem

G03

Interpolacja ko³owa w kierunku przeciwnym do

ruchu wskazówek zegara z zadanym posuwem

Grupa instrukcji jednostek miar

G70

Zmiana jednostek miar na cale

G71

Zmiana jednostek miar na milimetry

Grupa instrukcji czasu oczekiwañ

G04

Zatrzymanie wszystkich przemieszczeñ na czas

opisany po komendzie F (po up³ywie tego czasu

nastêpuje wykonanie dalszego ci¹gu programu)

G05

Zatrzymanie wszystkich ruchów do momentu

ponownego uruchomienia programu przez

operatora

Grupa instrukcji pracy w cyklach

G32

Cykl nacinania gwintu

G72

Cykl toczenia zarysu ³uku w kierunku zgodnym z

ruchem wskazówek zegara

G73

Cykl toczenia zarysu ³uku w kierunku przeciwnym

do ruchu wskazówek zegara

G77

Cykl toczenia powierzchni cylindrycznych

G79

Cykl toczenia powierzchni czo³owych

G80

Cykl kasowanie cyklu

G81

Cykl wiercenia

G83

Cykl wiercenia stopniowego

Grupa instrukcji trybu programowania

G90

Programowanie absolutne

G91

Programowanie przyrostowe

Grupa instrukcji ustalenia pozycji

G28

Ustawienie punktu odniesienia

G29

Powrót do punktu odniesienia

G92

Wstêpne wyznaczenie pozycji

G98

Szybkie posuwy do po³o¿enia wyjciowego po

wykonaniu cyklu

G99

Szybkie przemieszczenie do punktu R (mo¿e to byæ

powierzchnia materia³u lub inny punkt

referencyjny) po zakoñczeniu cyklu

Komenda Funkcja

M00

Umieszczenie pauzy w programie

M01

Stop opcjonalny

M02

Koniec programu

M03

W³¹czenie wrzeciona

M05

Wy³¹czenie wrzeciona

M06

Wymiana narzêdzia (wy³¹czenie wszystkich

czynnoci)

M20

Po³¹czenie z nastêpnym programem (umo¿liwia

zagnie¿d¿enie do 20 programów)

M30

Stop programu

M38

Silniki napêdów w gotowoci

M47

Start ponowny uruchomionego programu

M98

Wywo³anie podprogramu

M99

Wyjcie z podprogramu, powrót do miejsca wyjcia

i realizacja nastêpnych bloków programu

M105

Wywietlanie wiadomoci na ekranie komputera

Systemy CAx jedynie pomagaj¹ in¿ynierowi w pracy.

Jego wiedza jest niezast¹piona. W przypadku systemów

CAM niemo¿liwe jest poprawne wykonanie detali, nawet

przy u¿yciu najlepszych systemów, jeli zabraknie pod-

stawowej wiedzy i praktycznych umiejêtnoci technicz-

nych.

W praktyce ³atwoæ generowania kodów, jak¹ zapew-

niaj¹ systemy CAM, zauwa¿amy dopiero w przypadku

obróbki skomplikowanych kszta³tów lub powierzchni na

frezarkach 3-osiowych. Oczywicie, dla ³atwiejszego wy-

janienia tematu kilka pierwszych lekcji naszego kursu

przeprowadzimy na przyk³adzie kodów na tokarki.

Jakie mo¿liwoci daje nam zastosowanie systemu

CAM? Po pierwsze, program sam generuje kody na

podstawie profilu. Najlepiej, gdy profil wprowadzamy,

wgrywaj¹c rysunek z systemu CAD.

Po drugie, programy CAM zawieraj¹ modu³y eksperc-

kie, które u³atwiaj¹ dobór poszczególnych parametrów

obróbki. Umo¿liwiaj¹ przeprowadzenie symulacji obrób-

ki jeszcze przed wys³aniem programu na obrabiarkê.

Generuj¹ kody bez koniecznoci zatrzymywania

obrabiarki, dziêki czemu skraca siê czas przestoju obra-

biarek i obni¿a koszt produkcji.

W kolejnych artyku³ach postaramy siê wspólnie stwo-

rzyæ kilka kodów na obrabiarki CNC, zarówno z zastoso-

waniem samego sterownika, jak równie¿ z pomoc¹ syste-

mów CAM. Zainteresowanych t¹ tematyk¹ zapraszamy

do lektury artyku³u Krzysztofa Augustyna EdgeCAM

MOLD&DIE, z którego dowiemy siê, jakie mo¿liwoci

ma znany program CAM.

Tab. 2. Podzia³ instrukcji przygotowawczych.

Tab. 3. Zestawienie instrukcji wykonawczych.

Rys. 5. Algorytm pracy w systemie CAM przyk³ad dla programu GTJ-T.

Wyszukiwarka

Podobne podstrony:

Operacje wykonywane na tokarce, Studia, Komputerowe Wspomaganie Wytwarzania, dc

Frezowanie2, Studia, Komputerowe Wspomaganie Wytwarzania, dc

EdgeCAM Komputerowe wspomaganie wytwarzania Wydanie II 2

EdgeCAM Komputerowe wspomaganie wytwarzania Wydanie II edgec2

EdgeCAM Komputerowe wspomaganie wytwarzania Wydanie II 4

EdgeCAM Komputerowe wspomaganie wytwarzania Wydanie II edgec2

EdgeCAM Komputerowe wspomaganie wytwarzania Wydanie II edgec2

komputerowe wspomaganie projekt Nieznany

salwinski, Mechanika i Budowa Maszyn - AGH, 4 Rok, KWPI(Komputerowe Wspomaganie Prac Inżynierskich)

rozliczenie umow -2009, Studia - zarządzanie zzdl, semestr VI, Komputerowe wspomaganie rachunkowosci

UP Wrocław lista zadan, Technologia Informacyjna semestr 1 oraz Informatyka i komputerowe wspomagan

Labolatorium projektowania układów i systemów sterowania, Narzędzia komputerowego wspomagania projek

sprawozdanie komputerowe wspomaganie, POLITECHNIKA RZESZOWSKA

więcej podobnych podstron