Politechnika Śląska

Wydz. Inżynierii Środowiska i Energetyki

Specjalne Instalacje wewnętrzne

Projekt koncepcyjny oczyszczalni ścieków

komunalnych

Wykonała:

Barbara Pyrek

Wydział:

ISiE

Kierunek:

Inżynieria Środowiska

Specjalnośd: Wodociągi i kanalizacja

Rok: III Semestr: VI

Gliwice

Rok akademicki 2010/2011

2

OPIS TECHNICZNY ....................................................................................................................... 7

Projektowanie kanału doprowadzającego ścieki prostokątnego otwartego na podstawie krzywej

3

Straty hydrauliczne na kracie h

Tlenowy wiek osadu dla temperatury kontrolnej

.............................................................. 36

dla najniższej temperatury w okresie zimowym .................................. 36

Współczynnik bezpieczeostwa SF dla T=12

.................................................................................... 37

4

Przyrost osadu związany z usuwaniem związków fosforu na drodze biologicznej i strącenia

Przeliczenie wymaganego transferu tlenu na strumieo powietrza atmosferycznego ............... 46

Sucha masa osadu nadmiernego powstającego w wyniku rozkładu związków węgla ............... 50

5

6

7

OPIS TECHNICZNY

1. Podstawa opracowania

Podstawą niniejszego opracowania jest temat wydany przez Zakład Wodociągów

i Kanalizacji Politechniki Śląskiej wraz z informacjami i danymi początkowymi. Projekt został

wykonany zgodnie z obowiązującymi normami i przepisami, uwzględniając również wytyczne

zalecane przez prowadzących.

2. Przedmiot, cel i zakres projektu

Przedmiotem opracowania jest projekt koncepcyjny oczyszczalni ścieków komunalnych ,

pochodzących z kanalizacji rozdzielczej.

Celem projektu jest podanie rozwiązania technicznego i układu technologicznego ww.

oczyszczalni oraz propozycja zagospodarowania odpadów powstałych w trakcie obróbki ścieków.

Projekt składa się z trzech częśd: opisowej, obliczeniowej i rysunkowej, obejmujących w

swoim zakresie charakterystykę poszczególnych elementów oczyszczalni oraz propozycje urządzeo

pomocniczych.

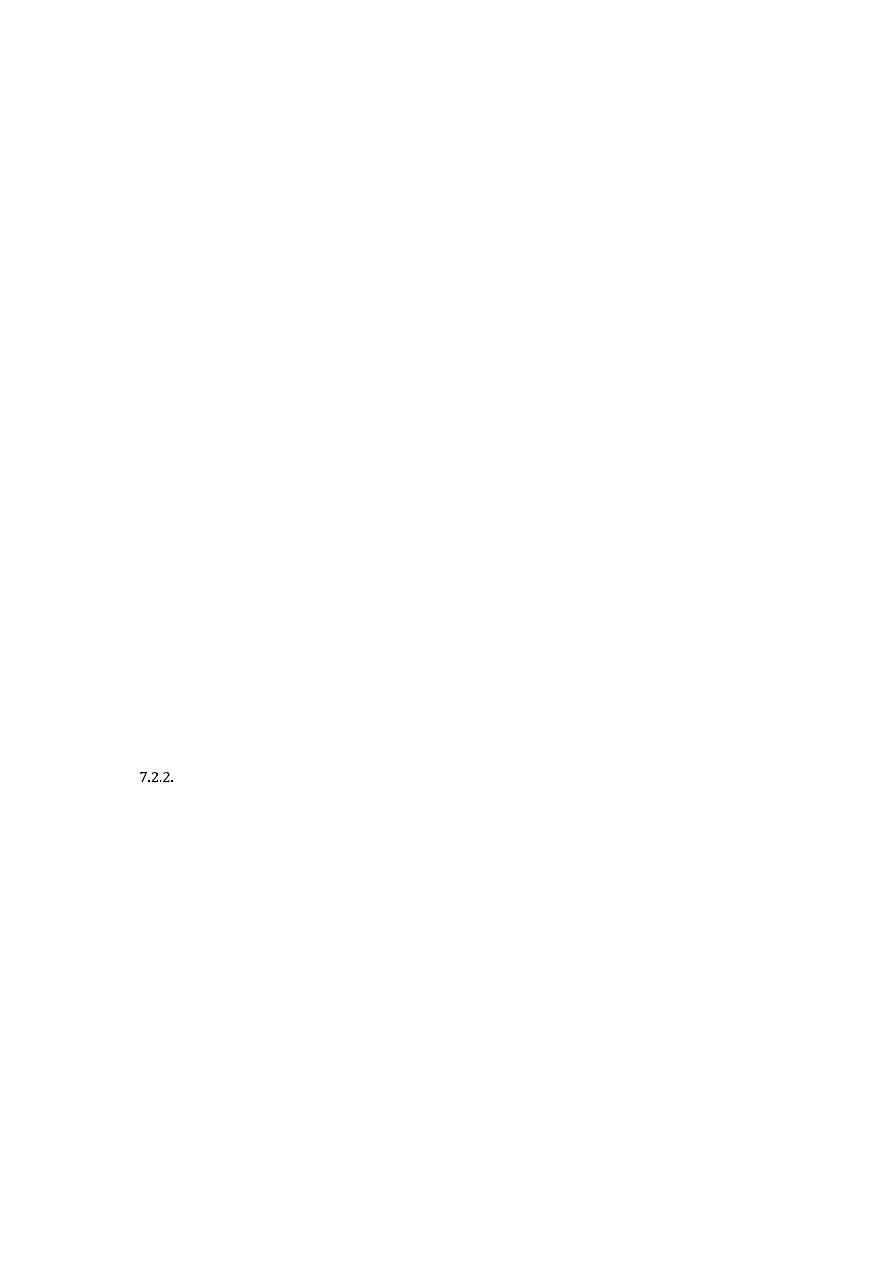

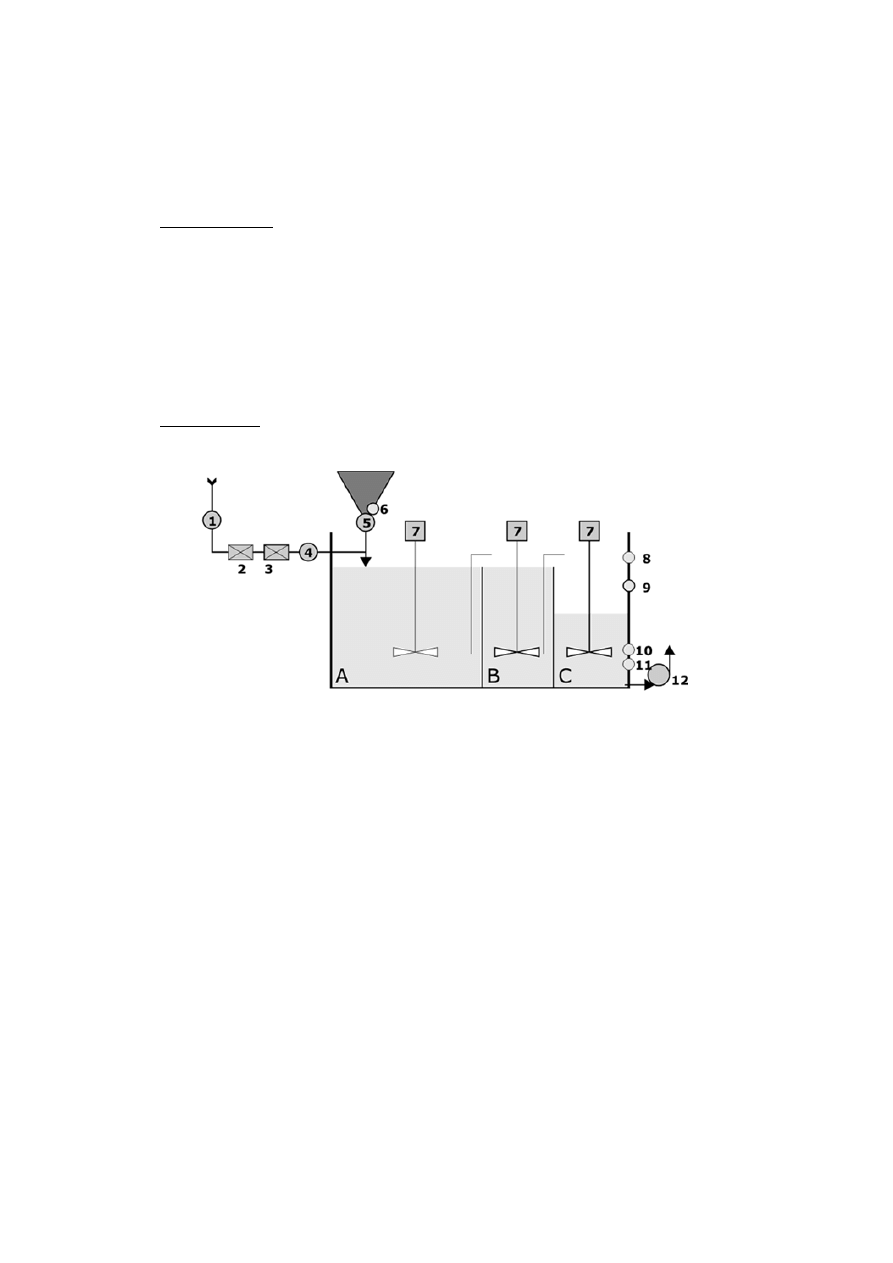

3. Koncepcja i rozwiązania

Dla podanych założeo zaprojektowano oczyszczalnię składającą się z części mechanicznej,

biologicznej z chemicznym strącaniem fosforu oraz wyodrębnionym ciągiem osadowym.

Pierwszym etapem oczyszczania jest usuniecie piasku i zawiesiny mineralnej. Usuwanie

związków azotu i węgla będzie miało miejsce w komorach osadu czynnego, połączonych z osadnikiem

wtórnym. Planuje się biologiczne usuwanie fosforu (z wykorzystaniem bakterii defosfatacyjnych)

w połączeniu z chemicznym strącaniem solami żelazowymi.

Obróbka osadów została omówiona w rodziale CIĄG OSADOWY.

Ogólna koncepcja oczyszczania ścieków o zadanych parametrach została przedstawiona

poniżej na schemacie procesów technologicznych, natomiast schemat technologiczny urządzeo

został przedstawiony na rysunku 1 dołączonym do opracowania:

8

4. Opis urządzeń i obiektów ciągu ściekowego

4.1. Kanał główny

Ścieki do oczyszczalni są doprowadzane przewodem kanalizacji rozdzielczej, wykonanym

z PE. Przewiduje się przejście ww. przewodu w kanał otwarty o średnicy szerokości koryta równej

250mm, którym ścieki będą doprowadzane do poszczególnych urządzeo w oczyszczalni. Projektuje

się konstrukcje betonową:

9

4.2. Hala krat

Celem stosowania krat jest usuniecie ze ścieków zanieczyszczeo w postaci substancji

stałych o stosunkowo dużych rozmiarach. Ich zadaniem będzie niedopuszczenie na pozostałe

urządzenia większych elementów, gdyż mogło by to spowodowad ich uszkodzenia, awarie, zapchanie

itd.

Zasadniczą konstrukcję krat stanowi rząd prętów metalowych wstawionych pod kątem

60

o

do kanału, w którym przepływają ścieki. Zgarnianie skratek zaczyna się przy dnie kanału

początkowego wzdłuż rusztu, następnie po płycie ślizgowej i kooczy poza krawędzią zsypu kraty.

Przewiduje się pracę w budynku.

Dobrano kratę mechaniczną płaską KUMP o parametrach:

Maksymalny przepływ przy prędkości 0,6m/s: 235 m

3

/h

Szerokośd prześwitów: 4mm

Szerokośd kanału: 2x 900 mm

Głębokośd kanału: H

k

=h

kr

=0,19m ~ 200mm

Ponadto na wypadek awarii krat lub ich zamknięcia przewidziano przelew z kratą

czyszczoną ręcznie - o prześwicie 40 mm i nachyleniu 45 stopni.

Zatrzymane na kratach skratki odprowadzane są przenośnikiem ślimakowym PS do

praski tłokowej RAMPRESS RP 25-90 firmy MEVA. Odwodnione skratki poddawane są procesowi

higienizacji za pomocą wapna palonego i magazynowane są tymczasowo w kontenerze skratek.

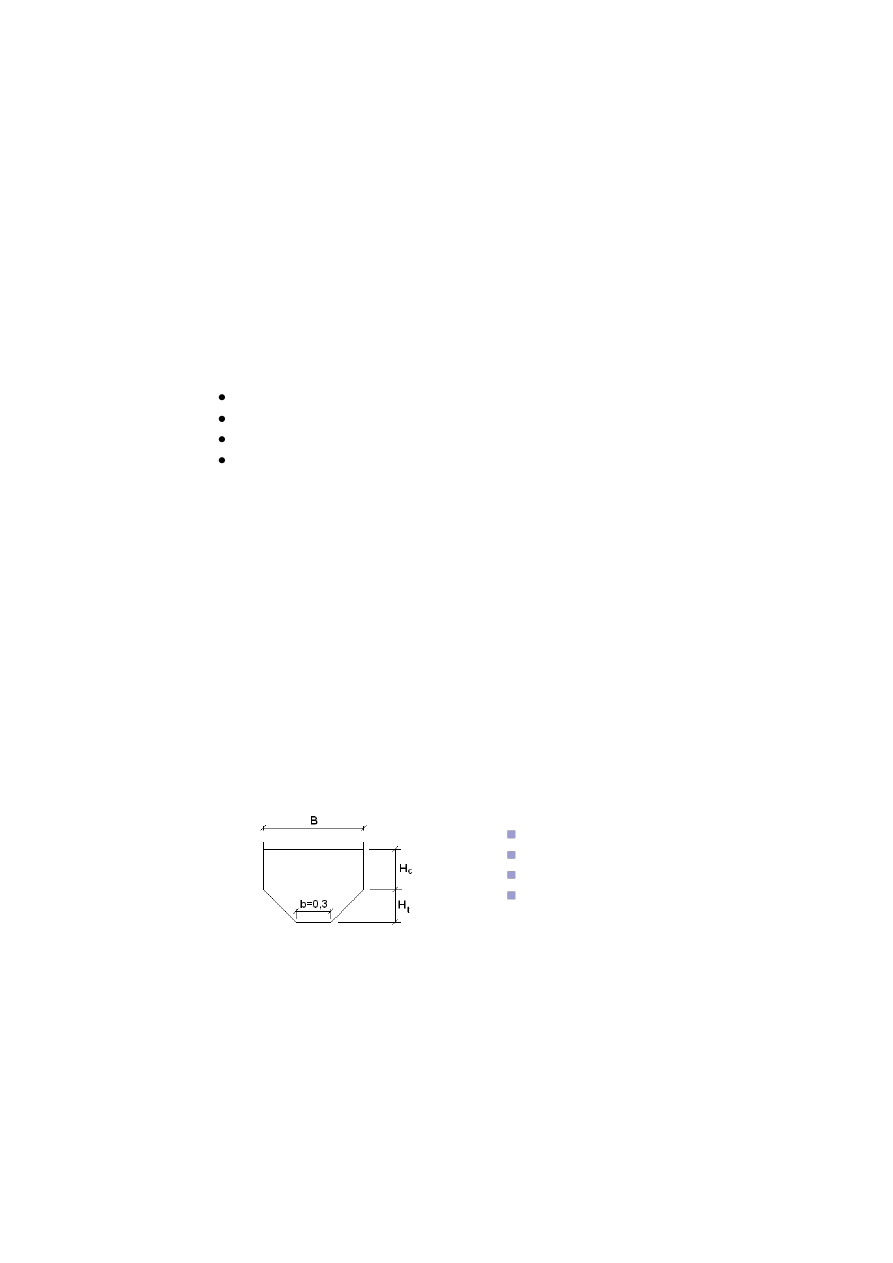

4.3. Piaskowniki

Do usuwania ze ścieków ziarnistych zanieczyszczeo mineralnych zaprojektowano dwa

piaskowniki jednokomorowe PP-60 o następujących parametrach:

Q

1

= 0,042 m

B = 0,60 m

H

c

= 0,35 m

H

t

= 0,15 m

Ich zadaniem jest odseparowanie substancji takich jak popiół i węgiel, a przede

wszystkim piasek.

Stosowanie piaskowników jest konieczne, gdyż w wypadku ich braku piasek byłby

zatrzymany dopiero w osadnikach, skąd wraz z osadem byłby transportowany do obróbki.

Piaskowniki będą budowane dopiero za przepompownią ze względu na małą

szkodliwośd zawartości piasku w ściekach w stosunku do niektórych części pomp oraz rozdrabniarek.

10

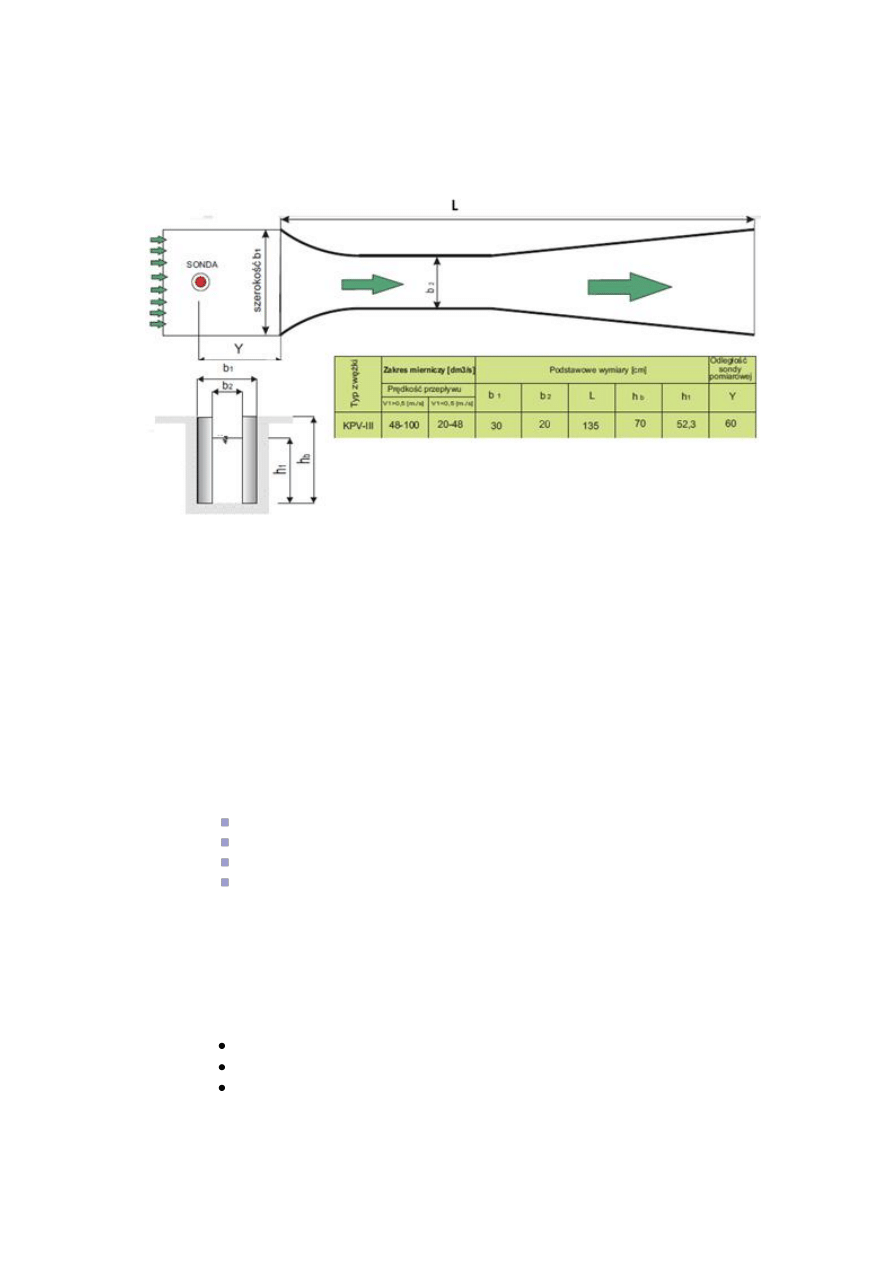

Do pomiaru prędkości i objętościowego przepływu zaprojektowano współdziałającą

z urządzeniem zwężkę Venturiego o szerokości przewężenia 0,2m. Dobrano zwężkę firmy EKO-

montaż:

4.4. Osadniki wstępne

W osadnikach wstępnych realizowany jest proces sedymentacji, w efekcie którego ze

ścieków usuwana jest przede wszystkim zawiesina łatwo opadająca.

Zaprojektowano dwa osadniki poziome (jeden działający oraz jeden rezerwowy), o

wymiarach 4,5m x 19,0 m wyposażone w poziomy zgarniacz osadu. Objętośd komory wynosi 15,167

m

3

. Zapewniono powolny przepływu ścieków wynoszący 0,0053 m/s. Dzięki temu projektowana

skutecznośd usuwania poszczególnych zanieczyszczeo wynosi:

zawiesiny: 47 %

BZT5 : 26 %

azot ogólny: 10 %

fosfor ogólny: 10 %

4.5. Komory osadu czynnego

Podstawowym elementem oczyszczalni jest reaktor biologiczny składający się z trzech

części:

2x komory anoksycznej defosfatacji

2x komory anaerobowej denitryfikacji

2x komory nitryfikacji

11

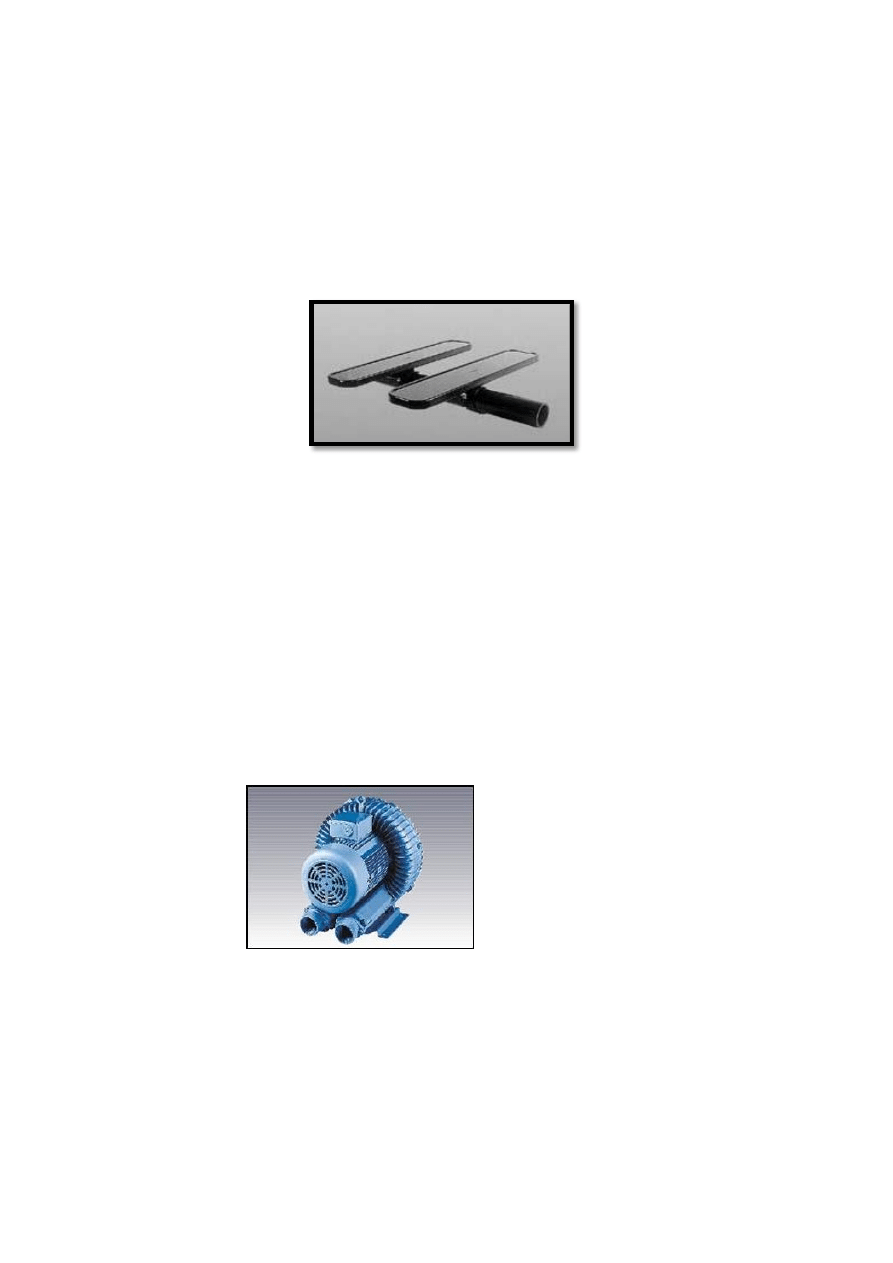

4.5.1. Dyfuzory

W obrębie komór nitryfikacji reaktory wyposażone zostały w instalacje

sprężonego powietrza w celu natleniania komór. Instalacja ta składa się z 13 rusztów , każdy

wyposażony w zestaw 78 płyt napowietrzających (0,762 x 0,182 m) firmy Fortex AGS. Ogółem

zainstalowanych jest kompletów 156 płyt (po 78 w każdej komorze nitryfikacji).

Dyfuzory płytowe membranowe firmy Fortex

4.5.2. Dmuchawy

Powietrze dostarczane jest do komory dzięki dmuchawom bocznokanałowym

Mapro firmy BLOW TECH umieszczonym w stacji dmuchaw, przylegającej do bioreaktora. W stacji

dmuchaw zainstalowano cztery dmuchawy (dwie pracujące + dwie rezerwowe), zapewniające

dostawę sprężonego powietrza do rusztu w reaktorze biologicznym. Wszystkie dmuchawy

wprowadzają sprężone powietrze do wspólnego kolektora tłocznego, w którym powietrze

dostarczane jest do reaktora biologicznego.

Dmuchawa boczno kanałowa Mapro, firmy

4.5.3. Mieszadła

W komorach denitryfikacji i nitryfikacji zostały zastosowane mieszadła

wolnoobrotowe ABS typu RW 9033. Mieszadła zamocowane będą na rurze prowadzącej z wkładanym

12

wysięgnikiem podnośnikowym. Możliwa jest regulacja nachylenia mieszadła, dzięki zastosowaniu

specjalnych mocowao zamkniętych.

Mieszadło wolnoobrotowe typu RW9033

4.6. Osadniki wtórne

Zaprojektowano dwa osadniki poziome prostokątne (4,5m x 21m), w których

następuje klarowanie ścieków i zagęszczanie osadu. Usuwanie osadu zgromadzonego na dnie

odbywa się w sposób identyczny jak w przypadku osadników wstępnych, tj. za pomocą

mechanicznych zgarniaczy, które popychają osad w kierunku leja osadowego. Odpływ z osadnika

odbywa się przez przelewy pilaste. Głębokośd całkowita osadników jest równa 4,9m, a całkowita

objętośd ścieków w nich zawartych 926,1 m

3

. Podczas przejazdu zgarniacza automatycznie

uruchamia się pompa, służąca do spustu części pływających. Części pływające odprowadzane są

rurociągiem tłocznym do kanalizacji ścieków surowych. Osad zbierający się w leju odpływa

rurociągiem ssącym, ze stali nierdzewnej do pompowni osadowej. Ścieki oczyszczone odpływają do

stacji pomiarowej i dalej do odbiornika.

4.7. Chemiczne strącanie fosforu

Instalacja do chemicznego strącania fosforu składa się z pompki dawkującej

reagent i z przewodu doprowadzającego go przed komorę z osadem czynnym. Bezpośrednio przy

bioreaktorze zainstalowano pompy dozujące koagulant PIX. Pompy pobierają reagent ze zbiornika

magazynowanego przy stacji odwadniania osadów ściekowych.

Zaprojektowano dwie pompy dwugłowicowe z podwójną membraną GMR firmy

JESCO. Asymetrycznie połączone głowice pomp pozwalają na ich wykorzystanie, jako dozowniki

proporcjonalne.

Pompy z podwójną membraną GMR (JESCO).

13

OBLICZENIA WSTĘPNE

1. Przepływy charakterystyczne

1.1. Średnie przepływy dobowe

Dane:

LM=10 000

d

M

m

2

d

M

m

4

d

M

m

55

d

M

m

100

3

.

3

.

3

.

3

.

.

pl

ul

zb

kom

usl

dom

gosp

q

q

q

q

Gospodarstwa domowe

d

m

1000

d

l

1000000

100

10000

3

.

)

.(

.

dom

gosp

gos

byt

śr

d

q

LM

Q

Usługi

d

m

550

d

l

550000

55

10000

3

.

)

.(

.

usl

usl

śr

d

q

LM

Q

Komunikacja zbiorowa i transport

d

m

40

d

l

40000

4

10000

3

.

.

)

.

.(

.

zb

kom

zb

kom

śr

d

q

LM

Q

Mycie ulic i placów

d

m

20

d

l

20000

2

10000

3

.

)

.

.(

.

pl

ul

pl

ul

śr

d

q

LM

Q

Średni przepływ dobowy bez uwzględnienia wód infiltracyjnych

s

l

454

,

7

d

m

1610

d

l

1610000

20000

40000

550000

1000000

3

.

.

.

i

śr

d

śr

d

Q

Q

14

Wody infiltracyjne

d

m

644

1610

4

,

0

4

,

0

3

.

.

.

inf

.

i

śr

d

d

Q

Q

Średni przepływ dobowy z uwzględnieniem wód infiltracyjnych

d

m

2254

644

1610

3

inf

.

.

Q

Q

Q

śr

d

śr

d

1.2.

Średni przepływ godzinowy

Bez uwzględnienia wód infiltracyjnych

h

m

083

,

67

24

1610

24

3

.

.

śr

d

śr

h

Q

Q

Wody infiltracyjne

h

m

833

,

26

24

644

24

3

inf

.

.

inf

.

d

h

Q

Q

Z uwzględnieniem wód infiltracyjnych

h

m

368

,

68

24

833

,

26

24

1610

24

24

3

inf

.

.

Q

Q

Q

śr

d

śr

h

1.3.

Maksymalny przepływ godzinowy

605

,

2

454

,

7

7

,

2

1

7

,

2

1

259

,

0

259

,

0

.

max

śr

d

h

Q

N

h

m

585

,

201

833

,

26

605

,

2

24

1610

24

3

inf

.

max

.

max

.

h

h

śr

d

h

Q

N

Q

Q

1.4.

Minimalny przepływ godzinowy

216

,

0

454

,

7

146

,

0

146

,

0

196

,

0

196

,

0

.

min

śr

d

h

Q

N

h

m

323

,

41

833

,

26

216

,

0

24

1610

24

3

inf

.

min

.

min

.

h

h

śr

d

h

Q

N

Q

Q

15

1.5.

Średni przepływ godzin dziennych

Przyjęto

14

x

714

,

1

14

24

24

x

N

hd

h

m

813

,

141

8331

,

26

714

,

1

24

1610

24

3

inf

.

Q

N

Q

Q

hd

śr

d

hd

2. Ładunki zanieczyszczeń

Przyjęto następujące wartości ładunków jednostkowych:

Rodzaj

wskaźnika

Ładunek jednostkowy

Ł

j

[g/Md]

Z

og

65

BZT

5

60

N

og

10

P

og

2

Równoważna liczba mieszkaoców wynosi:

RLM=15000

2.1. Średni ładunek dobowy

1000

.

j

śr

d

Ł

RLM

Ł

Zawiesina ogólna

d

kg

975

1000

65

15000

)

(

.

og

Z

śr

d

Ł

BZT

5

d

kg

900

1000

60

15000

)

(

.

5

BZT

śr

d

Ł

Azot ogólny

d

kg

150

1000

10

15000

)

(

.

og

N

śr

d

Ł

16

Fosfor ogólny

d

kg

30

1000

2

15000

)

(

.

og

P

śr

d

Ł

2.2. Maksymalny ładunek dobowy

śr

d

d

d

Ł

N

Ł

.

max

.

Przyjęto: N

d

= 1,6

Zawiesina ogólna

d

kg

1560

975

6

,

1

max

.

Zog

d

Ł

BZT

5

d

kg

1440

900

6

,

1

5

max

.

BZT

d

Ł

Azot ogólny

d

kg

240

150

6

,

1

max

.

Nog

d

Ł

Fosfor ogólny

d

kg

48

30

6

,

1

max

.

Pog

d

Ł

2.3. Średni ładunek godzinowy

24

.

.

śr

d

śr

h

Ł

Ł

Zawiesina ogólna

h

kg

625

,

40

24

975

.

Zog

śr

h

Ł

BZT

5

h

kg

5

,

37

24

900

5

.

BZT

śr

h

Ł

Azot ogólny

h

kg

25

,

6

24

150

.

Nog

śr

h

Ł

17

Fosfor ogólny

h

kg

25

,

1

24

30

.

Pog

śr

h

Ł

2.4. Maksymalny ładunek godzinowy

max

max

.

max

.

S

Q

Ł

h

h

śr

S

S

3

,

1

max

śr

d

śr

d

śr

Q

Ł

S

.

.

Zawiesina ogólna

3

3

m

g

433

m

kg

433

,

0

2254

975

Zog

śr

S

3

max

m

g

9

,

562

433

3

,

1

Zog

S

h

kg

291

,

113

h

g

113472

9

,

562

585

,

201

max

.

Zog

h

Ł

BZT

5

3

3

m

g

399

m

kg

399

,

0

2254

900

5

BZT

śr

S

3

max

m

g

7

,

518

399

3

,

1

5

BZT

S

h

kg

562

,

104

h

g

104562

7

,

518

585

,

201

5

max

.

BZT

h

Ł

Azot ogólny

3

3

m

g

67

m

kg

067

,

0

2254

150

Nog

śr

S

3

max

m

g

1

,

87

67

3

,

1

Nog

S

h

kg

558

,

17

h

g

17558

1

,

87

585

,

201

max

.

Nog

h

Ł

18

Fosfor ogólny

3

3

m

g

13

m

kg

013

,

0

2254

30

Pog

śr

S

3

max

m

g

9

,

16

13

3

,

1

Pog

S

h

kg

407

,

3

h

g

3407

9

,

16

585

,

201

max

.

Pog

h

Ł

2.5. Konieczny stopień oczyszczenia ścieków

%

100

*

sr

dop

sr

S

S

S

* Dane z ROZPORZNDZENIA MINISTRA ŚRODOWISKA z dnia 24 lipca 2006 r. w sprawie warunków,

jakie należy spełnid przy wprowadzaniu ścieków do wód lub do ziemi, oraz w sprawie substancji

szczególnie szkodliwych dla Środowiska wodnego.

Zawiesina ogólna

3

3

35

35

m

g

dm

mg

S

dop

%

92

%

100

433

35

433

Zog

BZT

5

3

3

m

g

15

dm

mg

15

dop

S

%

96

%

100

399

15

399

5

BZT

Azot ogólny

3

3

m

g

15

dm

mg

15

dop

S

19

%

78

%

100

67

15

67

Nog

Fosfor ogólny

3

3

m

g

2

dm

mg

2

dop

S

%

85

%

100

13

2

13

Pog

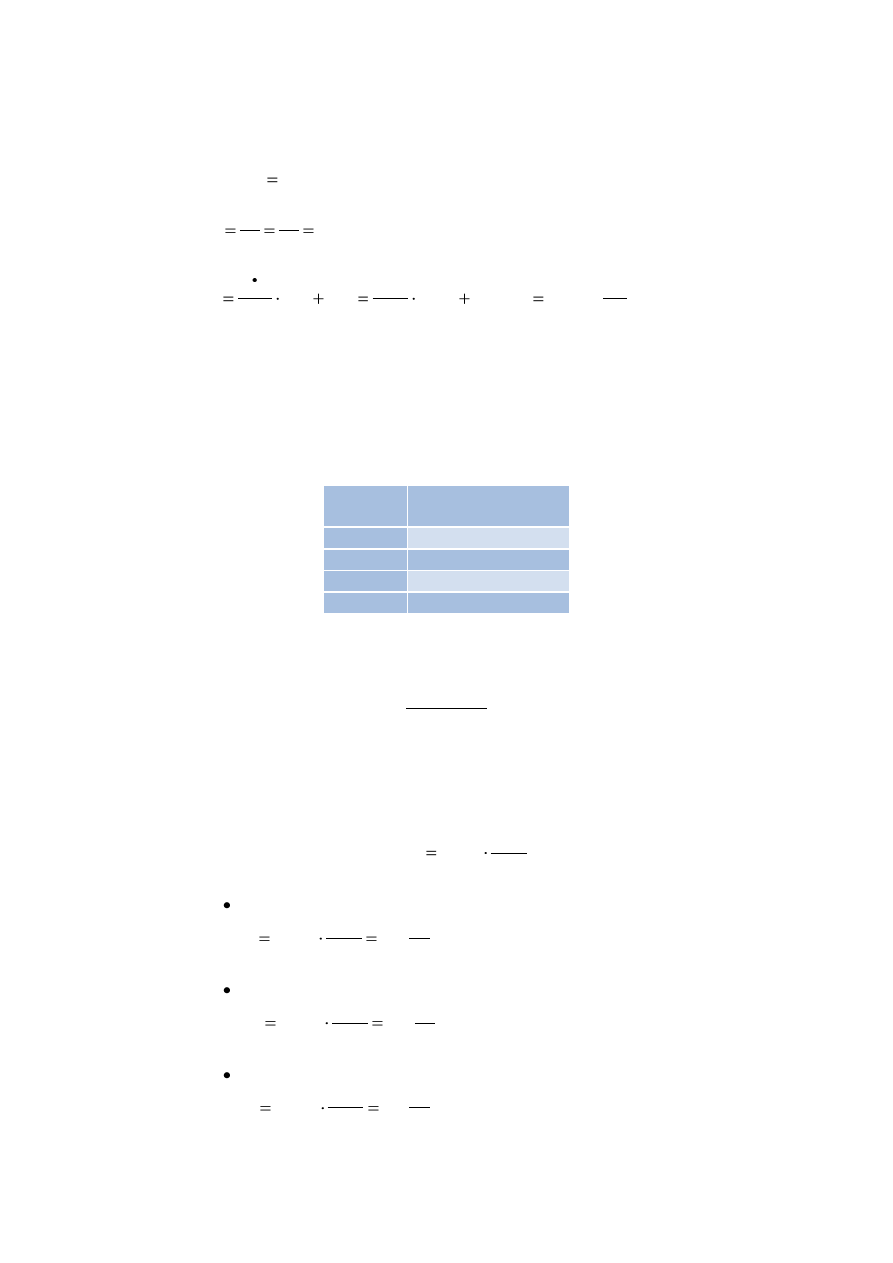

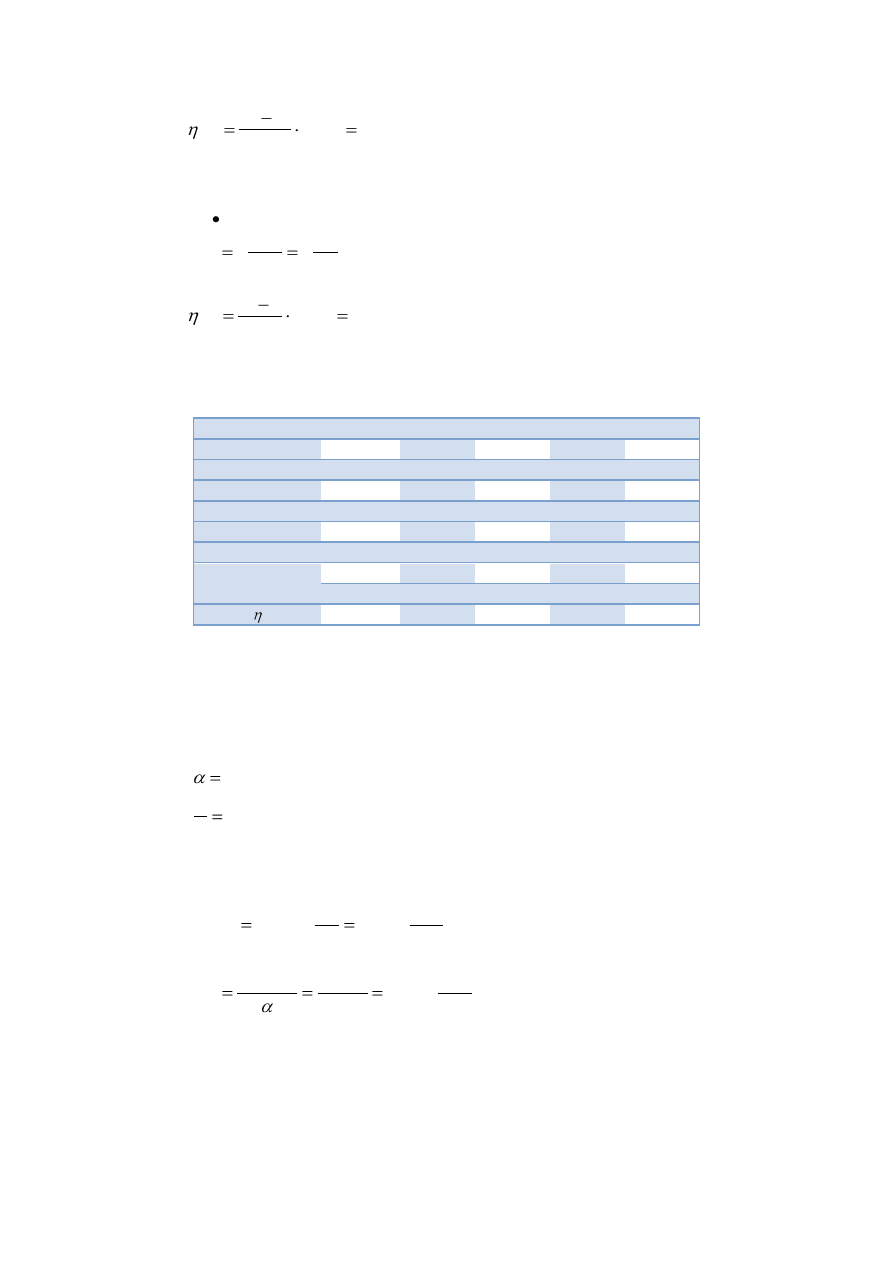

2.6. Tabelaryczne zestawienie wyników

Rodzaj wskaźnika Jednostka

Z

og

BZT

5

N

og

P

og

Ł

d.śr

kg/d

975

900

150

30

Ł

d.max

kg/d

1560

1440

240

48

Ł

h.śr

kg/h

40,625

37,5

6,25

1,25

Ł.

hmax

kg/h

113,291

104,562

17,558

3,407

S

śr

kg/m

3

0,433

0,399

0,067

0,013

S

max

kg/m

3

0,562

0,519

0,087

0,017

S

dop

*

mg/dm

3

35

15

15

2

kg/m

3

0,035

0,015

0,015

0,002

%

92

96

78

85

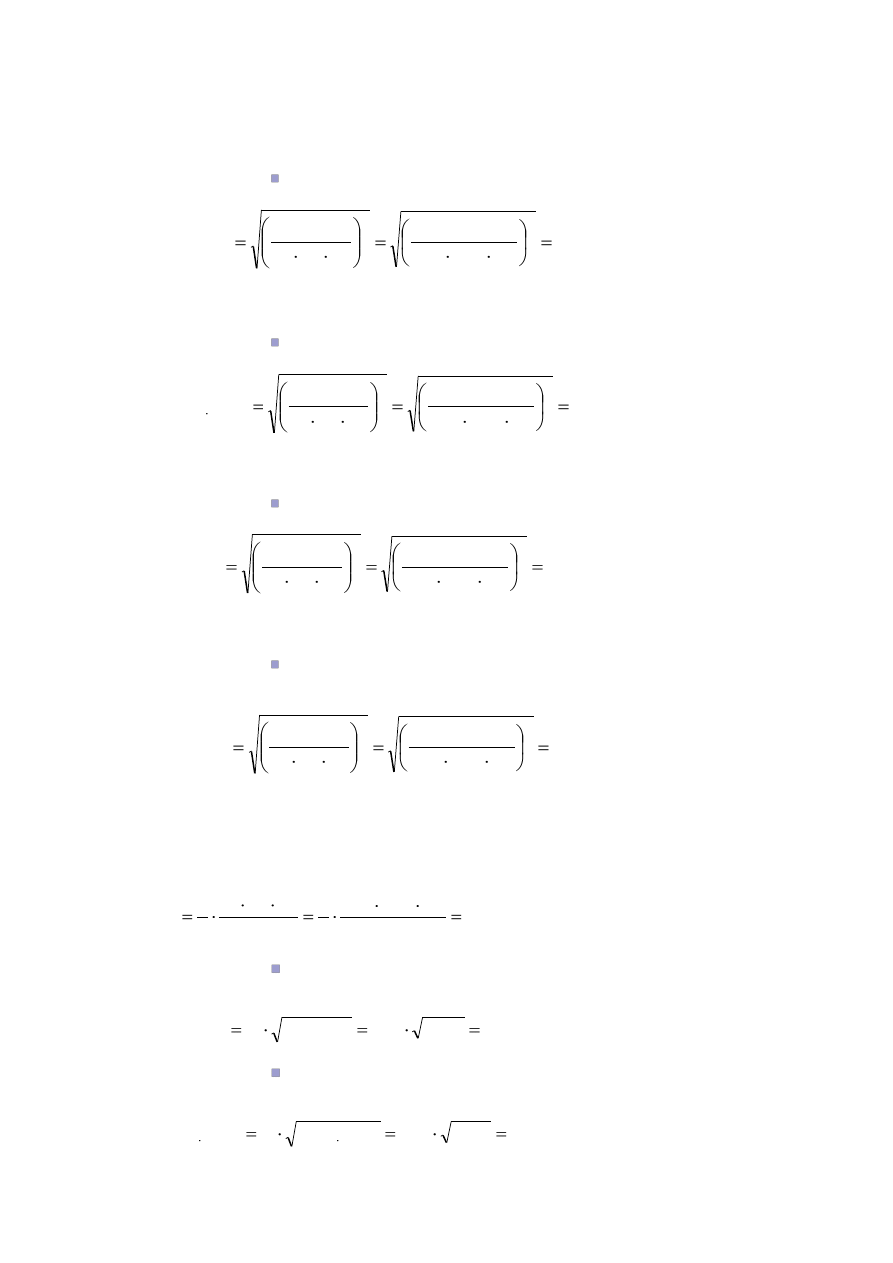

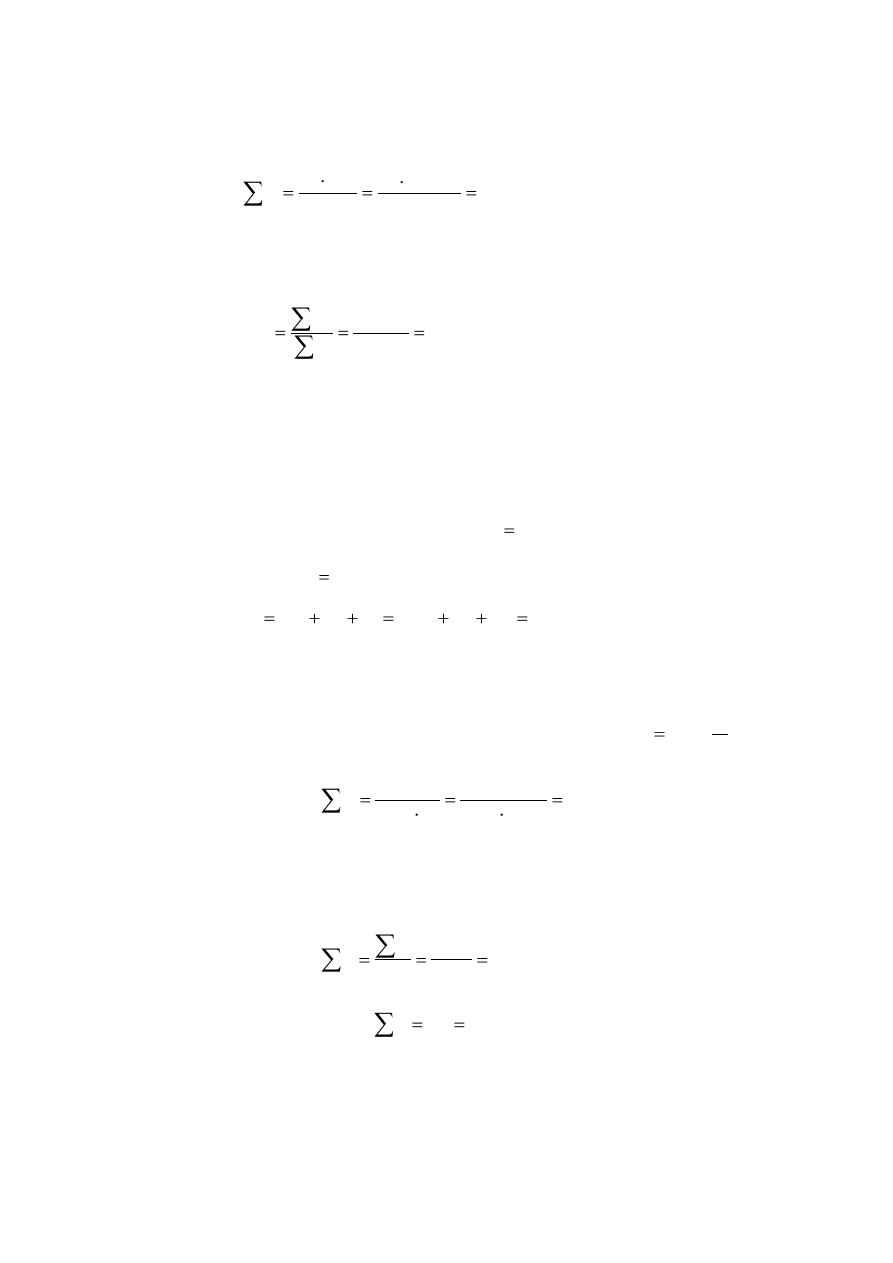

3. Projektowanie kanału doprowadzającego ścieki prostokątnego

otwartego na podstawie krzywej sprawności

Założono:

1

6

,

1

d

h

3.1. Maksymalny przepływ godzinowy

s

dm

996

,

55

h

m

585

,

201

3

3

max

.

h

Q

s

dm

998

,

34

6

,

1

996

,

55

max

.

3

Qh

Q

K

20

Na podstawie nomogramu dobrano średnicę przewodu i odpowiadający jej spadek:

1

,

1

50

996

,

55

s

dm

50

s

m

0

,

1

v

‰

4

,

3

m

25

,

0

max

.

3

KT

KT

h

rz

KT

Q

Q

Q

i

d

Dla wyznaczonego współczynnika odczytano stosunek h/d, a następnie obliczono wysokośd h:

m

19

,

0

25

,

0

75

,

0

75

,

0

75

,

0

max

max

d

h

d

h

Odczytano wartośd współczynnika β:

95

,

0

max

s

m

95

,

0

1

95

,

0

max

KT

v

v

3.2. Minimalny przepływ godzinowy

Dane:

s

dm

479

,

11

h

m

323

,

41

3

3

min

.

h

Q

s

m

7

,

0

1

7

,

0

v

0,7

m

055

,

0

25

,

0

22

,

0

22

,

0

22

,

0

2

,

0

50

479

,

11

min

min

min

min

min

.

min

KT

KT

h

v

d

h

d

h

Q

Q

3.3. Średni przepływ godzinowy

s

dm

991

,

18

h

m

368

,

68

3

3

.śr

h

Q

21

s

m

85

,

0

1

85

,

0

v

0,85

m

088

,

0

25

,

0

35

,

0

35

,

0

35

,

0

4

,

0

50

991

,

18

śr

.

KT

śr

śr

śr

KT

śr

h

śr

v

d

h

d

h

Q

Q

3.4. Przepływ Q=1/3Q

hmax

s

dm

665

,

18

h

m

195

,

67

3

585

,

201

3

3

max

3

/

1

Qh

Q

s

m

83

,

0

1

83

,

0

v

0,83

m

085

,

0

25

,

0

34

,

0

34

,

0

34

,

0

37

,

0

50

665

,

18

śr

max

3

/

1

max

3

/

1

max

3

/

1

max

3

/

1

max

3

/

1

KT

Qh

Qh

Qh

KT

Qh

Qh

v

d

h

d

h

Q

Q

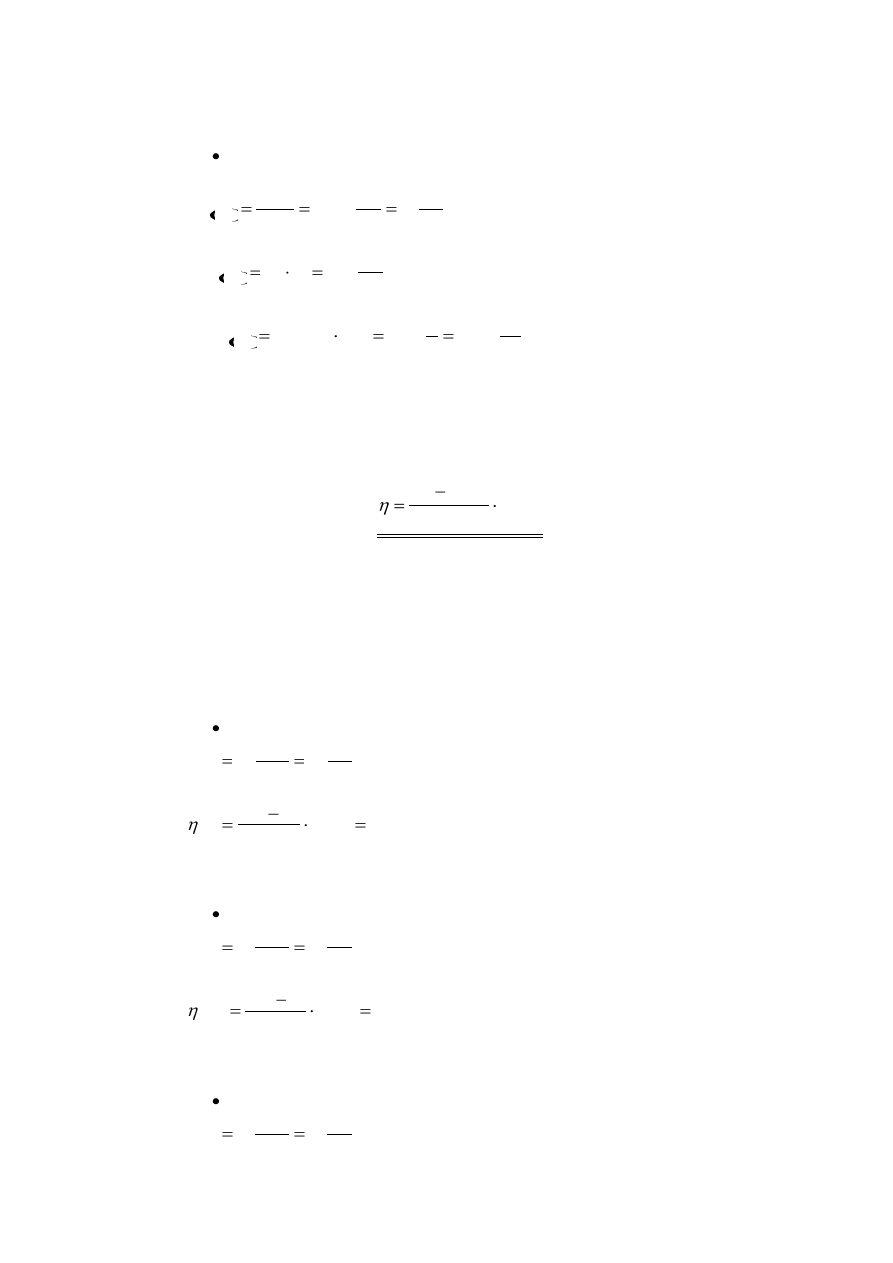

3.5. Tabelaryczne zestawienie wyników

Przepływ

Napełnienie

Prędkośd

Q

1/3Qhmax

m

3

/h 67,195

h

1/3

m

0,085 v

1/3

m/s

0,83

Q

hmax

201,585 h

max

0,190 v

max

0,95

Q

hśr

68,368

h

śr

0,088 v

śr

0,85

Q

hmin

41,323

h

min

0,055 v

min

0,70

22

OBLICZENIA - CZĘŚĆ MECHANICZNA

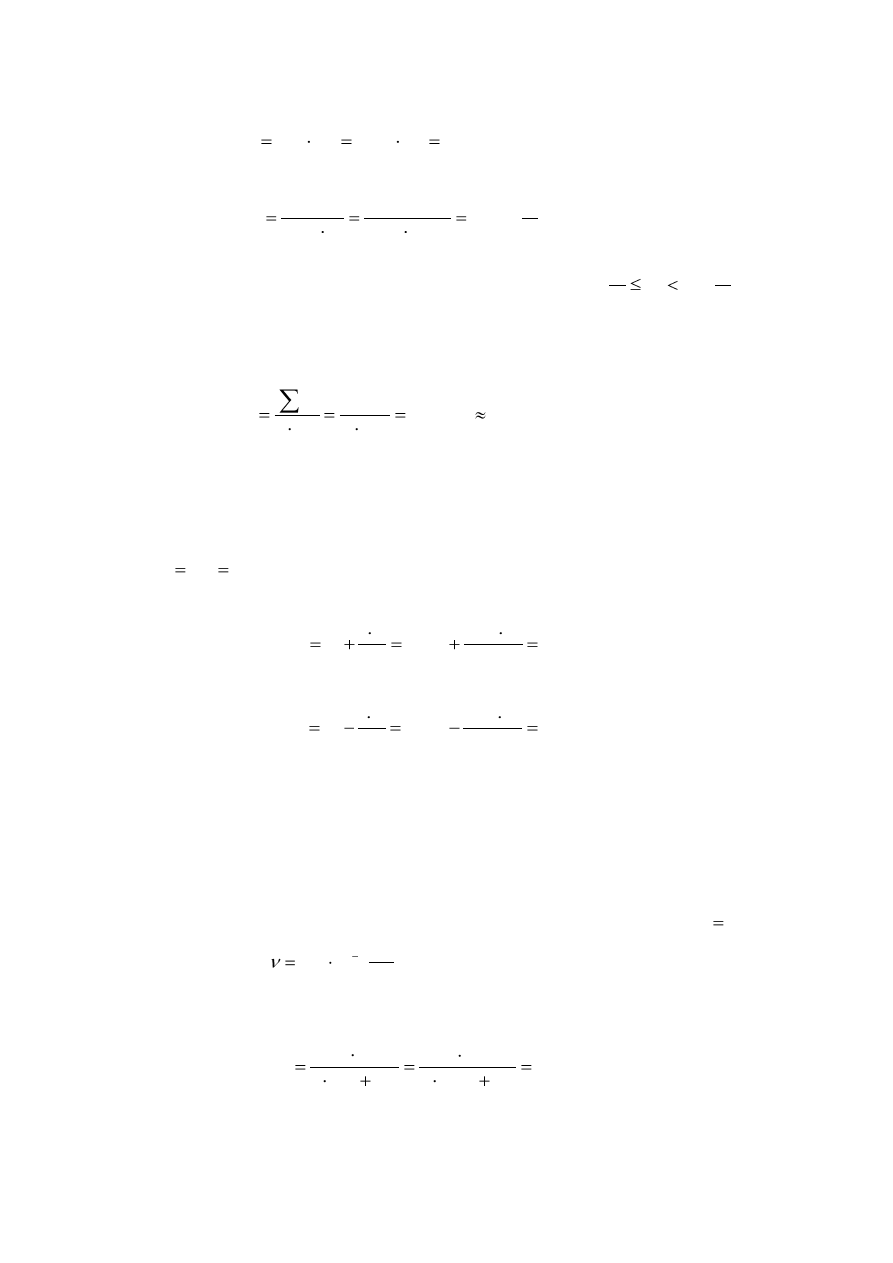

1. Projektowanie i wymiarowanie krat

1.1.

Ilość prześwitów n :

Dane:

s

m

6

,

0

v

m

19

,

0

s

m

0559

,

0

h

m

585

,

201

kr

max

3

3

max

.

h

Q

h

Założono grubośd jednego pręta, szerokośd prześwitu pomiędzy prętami oraz kąt nachylenia krat:

45

m

04

,

0

m

01

,

0

b

p

r

9

6

,

0

19

,

0

04

,

0

45

sin

0559

,

0

sin

max

max

.

kr

h

v

h

b

Q

n

1.2.

Szerokość komory krat B

kr

:

m

44

,

0

04

,

0

9

01

,

0

1

9

1

b

n

p

n

B

r

kr

1.3.

Długość odcinka kanału o zmiennej szerokości L przed

komorą krat:

Założono

Kąt nachylenia ścian:

20

Szerokośd kanału dopływającego:

m

25

,

0

K

b

m

26

,

0

20

2

25

,

0

44

,

0

2

tg

tg

b

B

L

K

kr

23

1.4. Straty hydrauliczne na kracie h

str

5

,

1

m

04

,

0

m

01

,

0

b

p

r

2

s

m

81

,

9

3

s

m

6

,

0

g

k

v

kr

m

021

,

0

81

,

9

2

6

,

0

04

,

0

01

,

0

5

,

1

3

2

2

2

g

v

b

p

k

h

kr

r

str

1.5.

Sprawdzenie

m

44

,

0

B

m

055

,

0

s

m

0115

,

0

h

m

323

,

41

kr

min

3

3

min

.

h

Q

h

s

m

475

,

0

0242

,

0

0115

,

0

m

0242

,

0

055

,

0

44

,

0

min

min

min

2

min

min

F

Q

v

h

B

F

kr

min

s

m

4

,

0

v

1.6.

Ilość skratek

Założono jednostkową ilośd skratek dla oczyszczanie ręcznego i prześwitu o szerokości 0,04m:

15000

M

dm

15

3

RLM

a

d

m

616

,

0

1000

365

15000

15

1000

365

3

RLM

a

V

skr

24

Dobrano prasę filtracyjną do skratek firmy ENKO typu PSW/PRE:

moc silnika prasy ślimakowej / taśma grzejna: 1,1-4 / 0,5-2 kW

moc agregatu hydraulicznego prasy tłokowej: 2,2-5,5 kW

typ motoreduktora: SEW

wykonanie materiałowe: 1.4301

sterowanie: automatyczne / ręczne

zasilanie: 3PEN 400/230V; 50 Hz

Przewidziano również higienizację skratek wapnem. Do tego celu dobrano:

Urządzenie do dozowania wapnia MHIG-03 firmy EKOFIN

o Wymiary (bez dozownika wapna): 1000x1000x1600 mm

o Pojemnośd komory zasypowej: 0,3 m3

o Wydajnośd dozownika wapna: 12-70 kg/h

o Moc zainstalowana, zasilanie: 0,5 kW, 400 V

Mieszalnik wapna ze skratkami typu MO-02 marki EKO CELKON:

o Zakres wydajności : 5 m

3

/h

o Moc zainstalowana: 4,4 kW

o Szerokośd: b=965 mm

o Wysokośd: 770 mm

1.7.

Dobór kraty mechanicznej

Z karty katalogowej producenta dobrano kratę typu A.

Maksymalny przepływ przy prędkości 0,6m/s: 231,6m

3

/h

Szerokośd prześwitów: 4mm

Szerokośd kanału: 2x 900 mm

Głębokośd kanału: H

k

=h

kr

=0,19m ~ 200mm

2. Piaskowniki

Przyjęto:

Pozioma prędkość przepływu:

s

m

3

,

0

v

Ilość zatrzymanego piasku:

ścieków

3

3

1000m

dm

50

a

Prędkość opadania ziaren piasku:

s

mm

5

,

14

u

25

2.1. Dobór kanału zwężkowego

Za projektowanym piaskownikiem planowane jest umieszczenie zwężki Venturiego

w celu utrzymania stałej prędkości przepływu.

Dane:

2

max

3

3

min

.

3

3

.

3

3

max

.

3

/

1

3

3

max

.

s

m

9,81

m

19

,

0

s

m

012

,

0

h

m

323

,

41

s

m

019

,

0

h

m

368

,

68

s

m

0187

,

0

h

m

195

,

67

s

m

056

,

0

h

m

585

,

201

s

m

3

,

0

g

h

Q

Q

Q

Q

v

h

śr

h

h

h

Obliczenie napełnienia krytycznego:

m

145

,

0

3

,

1

19

,

0

3

,

1

max

h

h

kr

Obliczenie szerokości zwężki:

m

32

,

0

146

,

0

81

,

9

146

,

0

056

,

0

max

.

kr

kr

h

z

h

g

h

Q

B

Dobrano zwężkę B

z

= 0,20m

Współczynnik przewężenia:

8

,

0

25

,

0

2

,

0

k

z

B

B

Współczynniki do równania paraboli:

07

,

2

97

,

0

2

1

C

C

26

2.2. Napełnienie w kanale przed zwężką Venturiego

Dla Q

h.max

m

269

,

0

2

,

0

07

,

2

97

,

0

056

,

0

3

2

3

2

2

1

max

.

max)

.

(

z

h

Qh

p

B

C

C

Q

H

Dla 1/3 Q

h.max

m

129

,

0

2

,

0

07

,

2

97

,

0

0187

,

0

3

2

3

2

2

1

max

.

max)

.

3

/

1

(

z

h

Qh

p

B

C

C

Q

H

Dla Q

h.śr

m

131

,

0

2

,

0

07

,

2

97

,

0

019

,

0

3

2

3

2

2

1

.

)

.

(

z

śr

h

śr

Qh

p

B

C

C

Q

H

Dla Q

h.min

m

096

,

0

2

,

0

07

,

2

97

,

0

012

,

0

3

2

3

2

2

1

min

.

min)

.

(

z

h

Qh

p

B

C

C

Q

H

2.3. Szerokość piaskownika

01

,

2

3

,

0

2

,

0

07

,

2

97

,

0

2

3

2

3

2

1

v

B

C

C

K

z

Dla Q

h.max

m

04

,

1

269

,

0

01

,

2

max)

.

(

max)

.

(

Qh

p

Qh

p

H

K

B

Dla 1,3 Q

h.max

m

72

,

0

129

,

0

01

,

2

max)

.

3

,

1

(

max)

.

3

,

1

(

Qh

p

Qh

p

H

K

B

27

Dla Q

h.śr

m

73

,

0

131

,

0

01

,

2

)

.

(

)

.

(

śr

Qh

p

śr

Qh

p

H

K

B

Dla Q

h.min

m

62

,

0

096

,

0

01

,

2

min)

.

(

min)

.

(

Qh

p

Qh

p

H

K

B

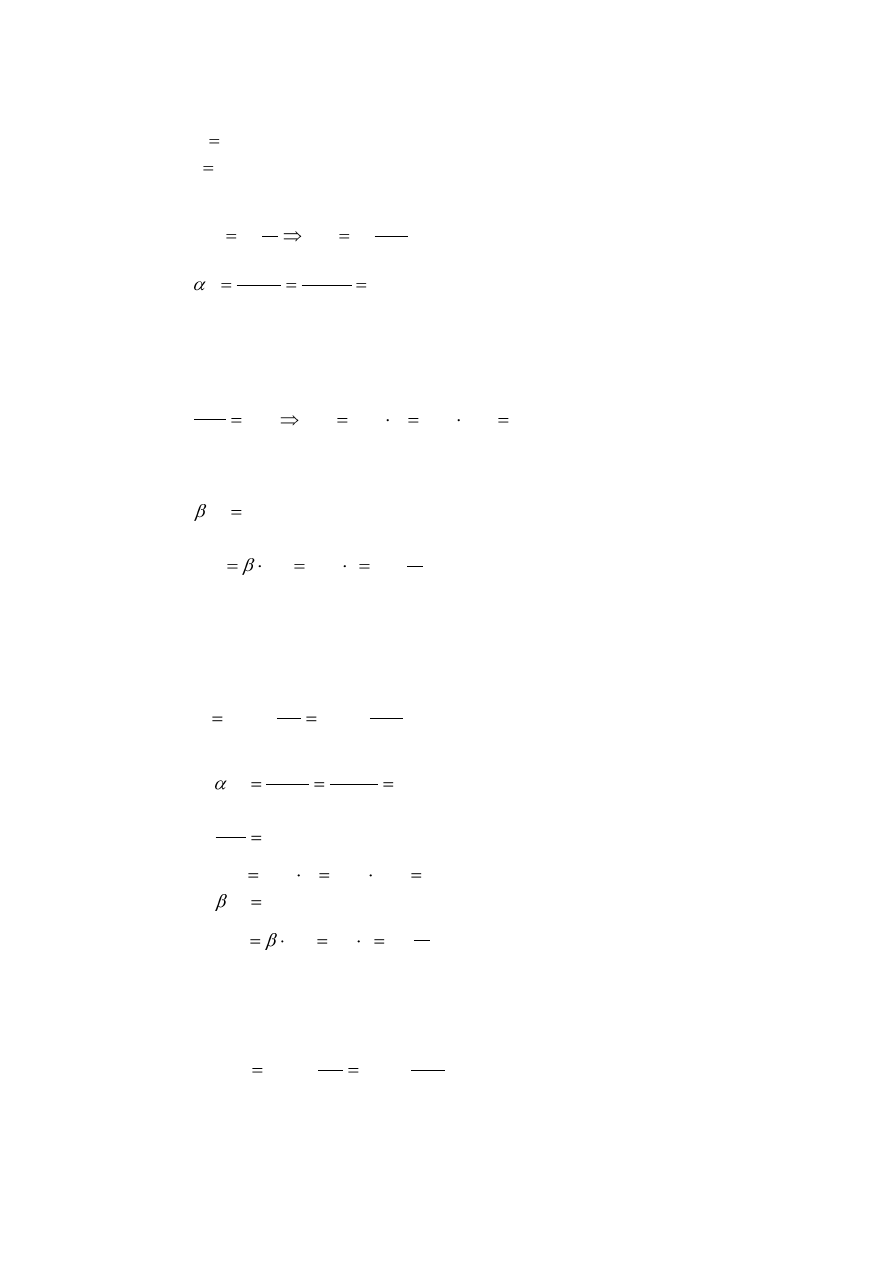

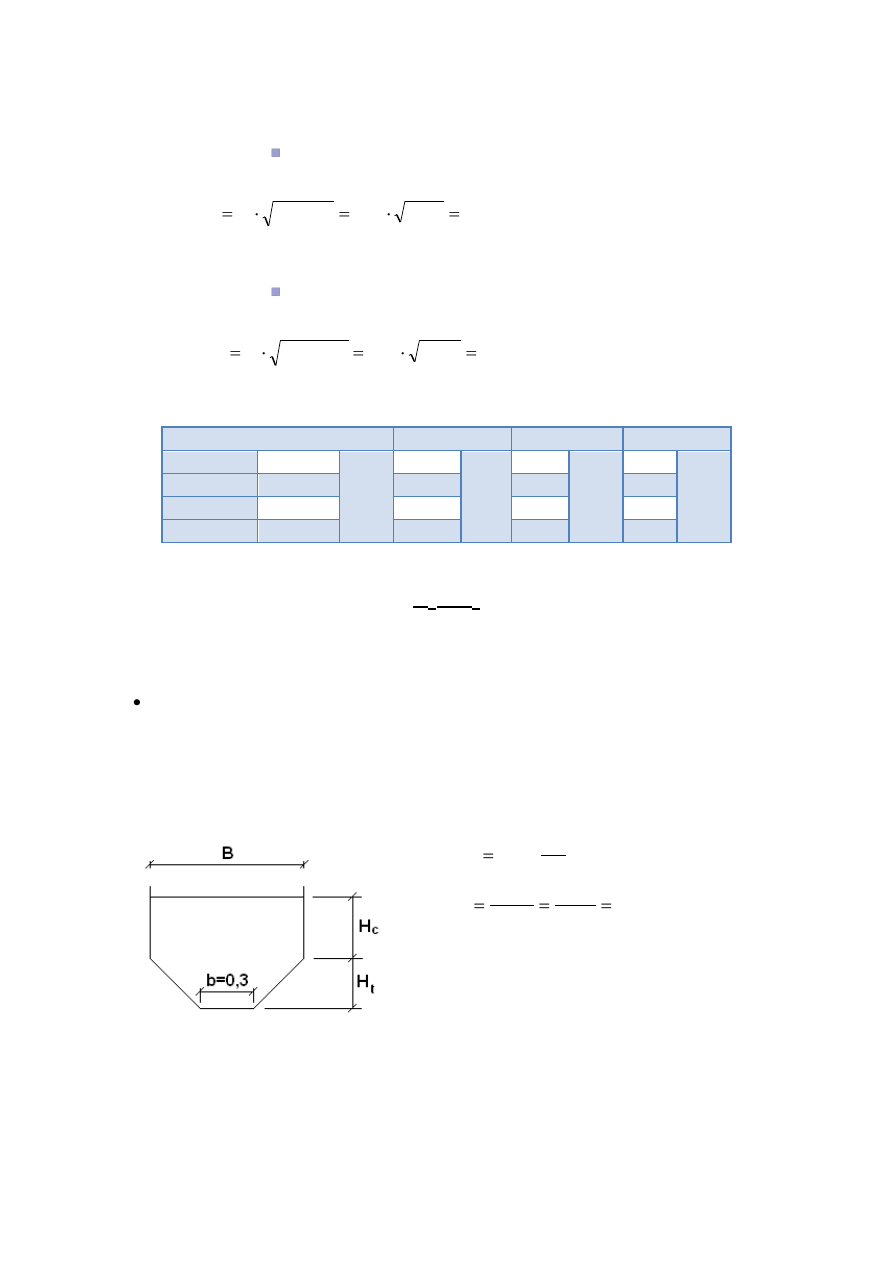

2.4. Zestawienie tabelaryczne obliczeń

Qobl

h

k

H

p

B

p

Q

h.max

0,056

m

3

/s

0,190

m

0,269

m

1,04

m

1/3Q

h.max

0,0187

0,085

0,129

0,72

Q

h.śr

0,019

0,088

0,131

0,73

Q

h.min

0,012

0,055

0,096

0,62

H

p

> h

k

2.5. Obliczanie przekroju poprzecznego piaskownika

Liczba komór przepływowych

Dla napełnienia H

p(Q.h.max)

z nomogramu do doboru piaskowników poziomych podłużnych

odczytano wartośd Q

1

, zakładając piaskownik o szerokości 0,6m:

333

,

1

042

,

0

056

,

0

s

m

042

,

0

1

max

.

3

1

Q

Q

n

Q

h

Dobrano dwa piaskowniki jednokomorowy PP-

60 o następujących parametrach:

Q

1

= 0,042 m

B = 0,60 m

H

c

= 0,35 m

H

t

= 0,15 m

28

Odczytano przekrój czynny koryta piaskownika:

Dla H

p(Q.h.max)

= 0,269m

145

,

0

max)

.

(Qh

A

m

2

Dla H

p(Q.h.śr)

= 0,131m

070

,

0

)

.

(

śr

Qh

A

m

2

Dla H

p(Q.h.min)

= 0,096m

040

,

0

min)

.

(Qh

A

m

2

Prędkośd przepływu ścieków przy określonych napełnieniach kanału:

A

n

Q

v

Dla H

p(Q.h.max)

= 0,269m

s

m

19

,

0

145

,

0

2

056

,

0

max)

.

(

max

.

max)

.

(

Qh

h

Qh

A

n

Q

v

Dla H

p(Q.h.śr)

= 0,131m

s

m

14

,

0

070

,

0

2

019

,

0

)

.

(

.

)

.

(

śr

Qh

śr

h

śr

Qh

A

n

Q

v

Dla H

p(Q.h.min)

= 0,096m

s

m

15

,

0

040

,

0

2

012

,

0

min)

.

(

min

.

min)

.

(

Qh

h

Qh

A

n

Q

v

W przypadku H

p(Qhmax)

obliczona prędkośd mieści się w zalecanym zakresie: 0,25 - 0,4

m/s. Dla dwóch pozostałych wartości tj. H

p(Qhśr)

i H

p(Qhmin)

prędkośd jest zbyt niska. Założono więc

wyłączenie jednego z piaskowników. Prędkości przepływu mają wtedy następującą wartośd:

Dla H

p(Q.h.śr)

= 0,131m

s

m

28

,

0

070

,

0

1

019

,

0

)

.

(

.

)

.

(

śr

Qh

śr

h

śr

Qh

A

n

Q

v

Dla H

p(Q.h.min)

= 0,096m

29

s

m

30

,

0

040

,

0

1

012

,

0

min)

.

(

min

.

min)

.

(

Qh

h

Qh

A

n

Q

v

2.6. Wyznaczanie długości piaskownika

m

,

,

,

,

u

v

H

L

Qh

Qh

p

24

7

5

14

39

0

269

0

1000

1000

max)

.

(

max)

.

(

Przy takiej długości czas zatrzymania ścieków wynosi:

s

19

39

,

0

24

,

7

max)

.

(Qh

v

L

t

Czas zatrzymania ścieków nie mieści się w wymaganym przedziale:

40s < t <90s.

Zwiększono długośd piaskownika do 20 m , sprawdzono czas t oraz obliczono

prędkośd opadania ziaren piasku :

s

m

25

,

5

20

39

,

0

269

,

0

1000

1000

s

51

39

,

0

20

m

20

max)

.

(

max)

.

(

max)

.

(

L

v

H

u

v

L

t

L

Qh

Qh

p

Qh

3. Osadnik wstępny

Przyjęto:

a) czas przepływu

h

0

,

1

p

t

b) obciążenie hydrauliczne powierzchni osadnika

d

m

m

40

2

3

p

q

c) przepływ obliczeniowy

h

m

813

,

141

3

hd

obl

Q

Q

3.1. Sumaryczna objętość części przepływowych

3

m

813

,

141

0

,

1

813

,

141

p

obl

p

t

Q

V

30

3.2. Sumaryczna powierzchnia osadników w planie

2

m

088

,

85

40

813

,

141

24

24

p

obl

q

Q

F

3.3. Głębokość części przepływowej osadników mierzona w środku drogi

przepływu

m

667

,

1

088

,

85

813

,

141

F

V

H

p

sr

Został spełniony warunek: 1,5m < H

sr

< 2,5m

3.4. Całkowita głębokość osadników mierzona w środku drogi przepływu

Przyjęto:

Wysokośd strefy osadowej

m

5

,

0

os

h

Wysokośd położenia krawędzi osadnika ponad zwierciadłem ścieków

m

4

,

0

k

h

m

567

,

2

4

,

0

5

,

0

667

,

1

k

os

sr

h

h

H

H

3.5. Sumaryczny przekrój poprzeczny osadników

Przyjęto:

Średnia pozioma prędkośd przepływu ścieków

s

v

p

m

005

,

0

2

m

879

,

7

005

,

0

3600

813

,

141

3600

p

obl

v

Q

f

3.6. Całkowita szerokość osadników oraz szerokość pojedynczego

osadnika. Liczba osadników

m

727

,

4

667

,

1

879

,

7

sr

H

f

B

\

Przyjęto:

5

,

4

os

B

B

m

Zaplanowano budowę jednego osadnika działającego oraz jednego rezerwowego (n = 2)

o szerokości B = 4,5m.

31

Rzeczywista powierzchnia przekroju poprzecznego jest równa:

2

m

502

,

7

5

,

4

667

,

1

'

os

sr

B

H

f

Pozioma prędkośd przepływu wyniesie zatem:

s

m

0053

,

0

502

,

7

3600

813

,

141

'

3600

'

f

Q

v

obl

p

Prędkośd przepływu mieści się w dopuszczalnych granicach

s

v

s

p

m

05

,

0

m

005

,

0

3.7. Długość osadnika

19m

m

908

,

18

5

,

4

1

088

,

85

os

B

n

F

L

3.8. Głębokości osadnika na dopływie i odpływie

Założono spadek:

02

,

0

%

2

i

Dopływ

757

,

2

2

19

02

,

0

567

,

2

2

L

i

H

H

dop

m

Odpływ

377

,

2

2

19

02

,

0

567

,

2

2

L

i

H

H

odp

m

3.9. Sprawdzenie wartości liczby Reynoldsa i Froude’a

Liczba Reynoldsa nie powinna przekraczad 12500

Przyjęto:

Kinematyczny współczynnik lepkości dla temperatury

C

10

t

:

s

m

10

31

,

1

2

6

Promieo hydrauliczny:

958

,

0

5

,

4

667

,

1

2

667

,

1

5

,

4

2

os

sr

sr

os

h

B

H

H

B

R

32

3876

10

31

,

1

0053

,

0

958

,

0

Re

6

'

p

h

v

R

12500

Re

Warunek jest spełniony.

Liczba Froude’a powinna byd większa od 10

-6

Przyjęto:

Przyspieszenie ziemskie

2

s

m

81

,

9

g

6

2

2

'

10

989

,

2

958

,

0

81

,

9

0053

,

0

h

p

R

g

v

Fr

6

10

Fr

Warunek jest spełniony.

3.10. Pojemność i głębokość komory osadowej

Zaprojektowano komorę osadową, umieszczoną przy wlocie do osadnika. Komora ma

kształt odwróconego ostrosłupa ściętego o wymiarach:

Podstawa górna:

4,5 x 4,5 m

Podstawa dolna:

0,5 x 0,5 m

Pochylenie ścian ostrosłupa: = 50

0

Głębokośd komory osadowej:

0

,

2

45

2

5

,

0

5

,

4

tg

h

os

m

Objętośd komory osadowej:

167

,

15

5

,

0

5

,

0

5

,

4

5

,

4

0

,

2

3

1

2

2

os

V

m

3

33

3.11. Doprowadzenie ścieków do osadnika

Założono:

Prędkośd przepływu ścieków w otworach:

s

m

8

,

0

ot

v

Średnica jednego otworu:

m

1

,

0

ot

d

Sumaryczna powierzchnia otworów doprowadzających:

049

,

0

8

,

0

1

3600

813

,

141

3600

ot

bl

o

ot

v

n

Q

f

Ilośd otworów m2

6

24

,

6

4

1

1

,

0

049

,

0

4

1

2

2

ot

ot

ot

d

f

n

Rozstaw otworów w jednym rzędzie wzdłuż szerokości osadnika:

64

,

0

1

6

5

,

4

e

m

3.12. Odprowadzenie ścieków sklarowanych z osadnika

Wymagana długośd krawędzi przelewowej

545

,

3

40

813

,

141

p

obl

p

q

Q

l

m

3.13. Możliwe do osiągnięcia efekty oczyszczania ścieków

BZT

5

%

26

0

,

1

02

,

0

018

,

0

0

,

1

02

,

0

018

,

0

5

p

p

BZT

t

t

Zawiesina ogólna

%

47

0

,

1

014

,

0

0075

,

0

0

,

1

014

,

0

0075

,

0

p

p

ZO

t

t

34

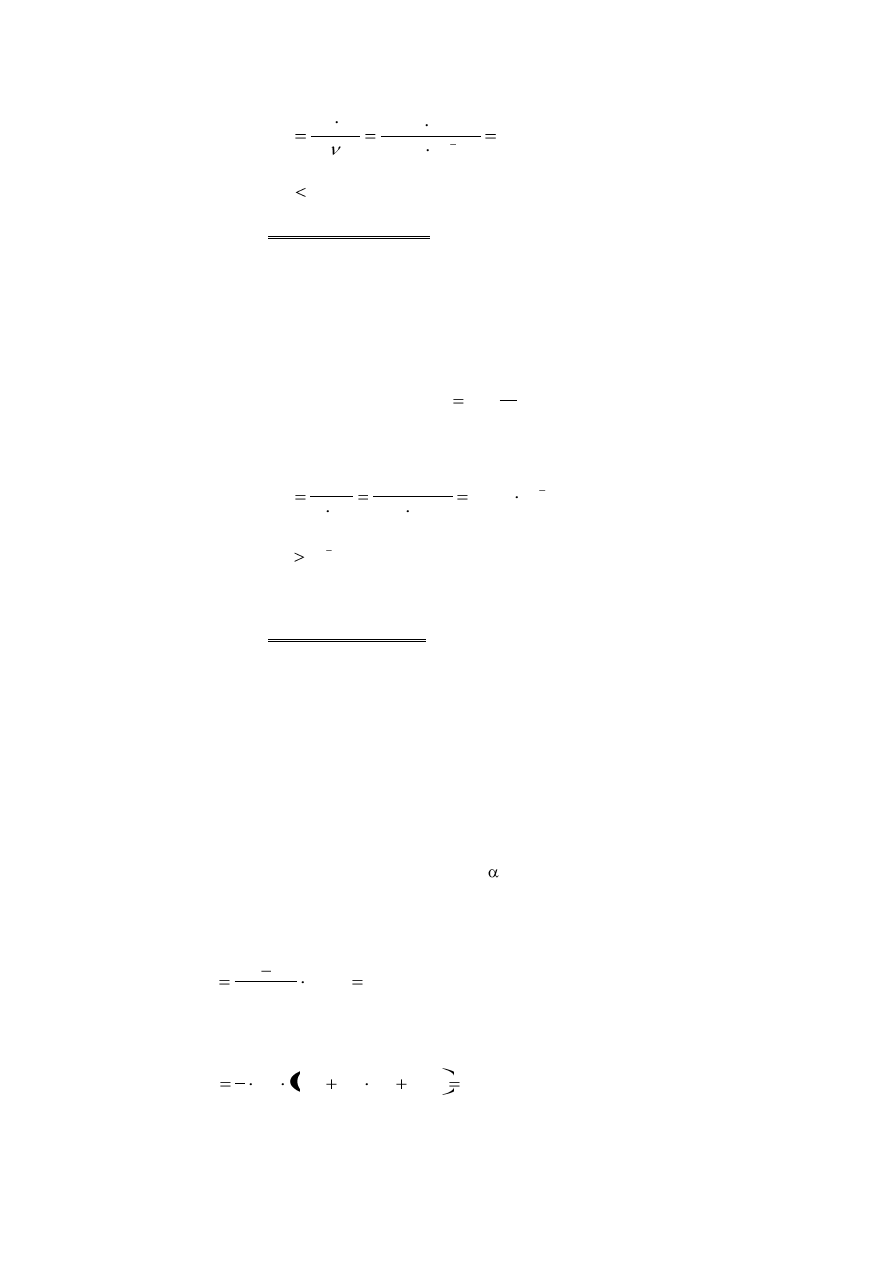

OBLICZENIA – CZĘŚĆ BIOLOGICZNA

1. Charakterystyka zanieczyszczeń dopływających na część

biologiczną

1.1.

Stężenia zanieczyszczeń

Dane:

Obliczenia:

1.2.

Ładunki zanieczyszczeń

Dane:

35

Obliczenia:

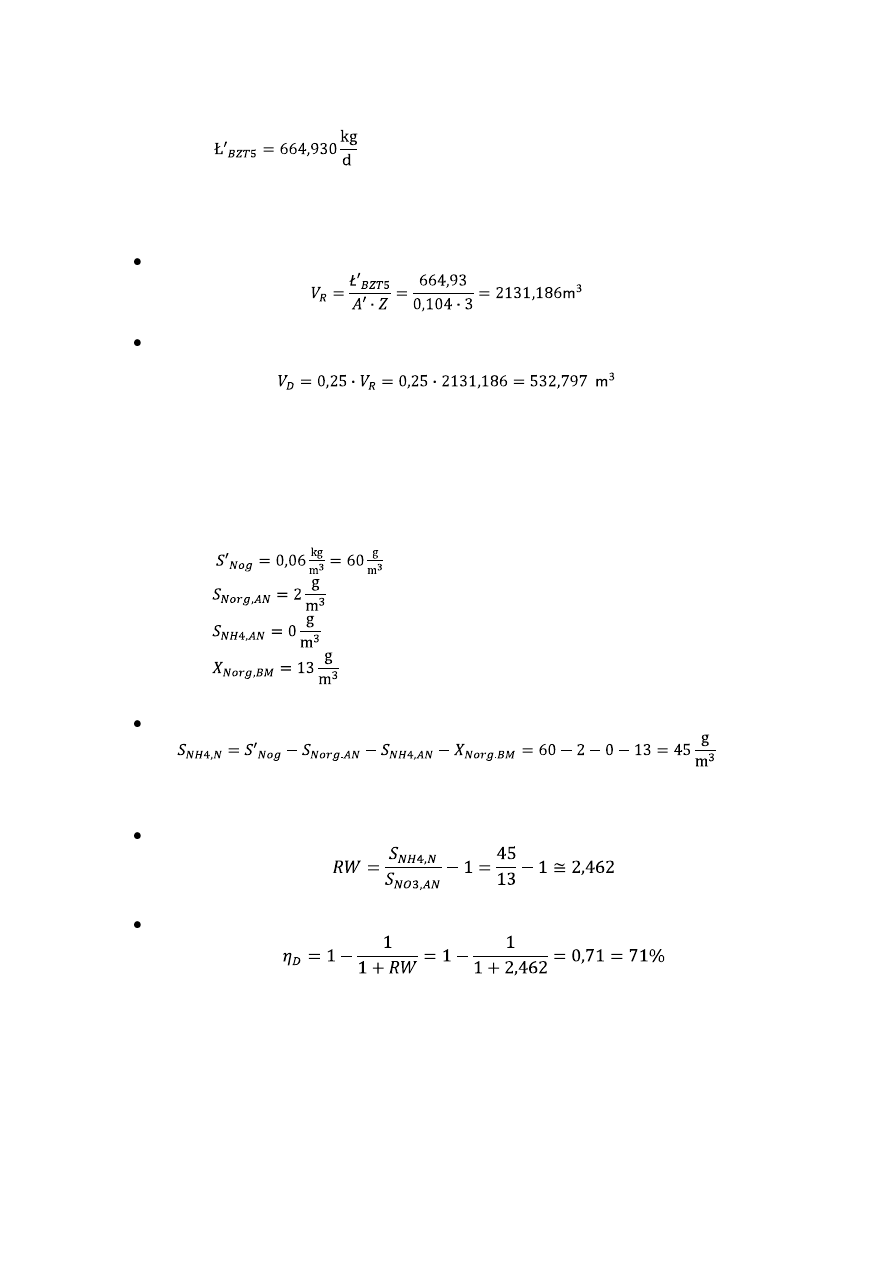

2. Określenie udziału strefy denitryfikacji

2.1.

Średniodobowe stężenie azotanów poddawanych denitryfikacji

Dane:

Obliczenia:

2.2.

Wymagany udział objętościowy strefy denitryfikacji

dla denitryfikacji wstępnej wydzielonej

36

2.3.

Współczynnik bezpieczeństwa

Dla:

Stąd dla

:

2.4.

Tlenowy wiek osadu dla temperatury kontrolnej

Dane:

2.5.

Obliczeniowy wiek osadu

d

2.6.

Sprawdzenie ilorazu dla najniższej temperatury w okresie

zimowym

Przyjęto:

Ponieważ stosunek objętości wyszedł mniejszy od zera, przyjęto

i ponownie obliczono współczynnik bezpieczeostwa:

37

2.7.

Współczynnik bezpieczeństwa SF dla T=12

o

2.8.

Jednostkowy przyrost osadu z rozkładu związków węgla

Dane:

Obliczenia:

Dla powyższego stosunku odczytano wartośd przyrostu (tab.10.4 str.153

Urządzenia do oczyszczania ścieków; Z. Heidrich):

2.9. Obciążenie osadu czynnego

Dane:

2.10. Wymagana pojemność reaktorów

Przyjęto:

Stężenie osadu czynnego:

Stopieo recyrkulacji zewnętrznej

(

patrz. OSADNIK WTÓRNY, pkt. 4)

Indeks osadu:

IO

Czas zagęszczania osadu w komorze osadnika wtórnego (dla rektora

z nitryfikacją i denitryfikacją):

38

Dane:

Obliczenia:

Pojemnośd reaktora:

Pojemnośd komory denitryfikacji:

2.11.

Stopień recyrkulacji wewnętrznej

Dane:

Stężenie azotu amonowego w ściekach dopływających do komory nitryfikacji

Stopień recyrkulacji

Sprawność denitryfikacji

39

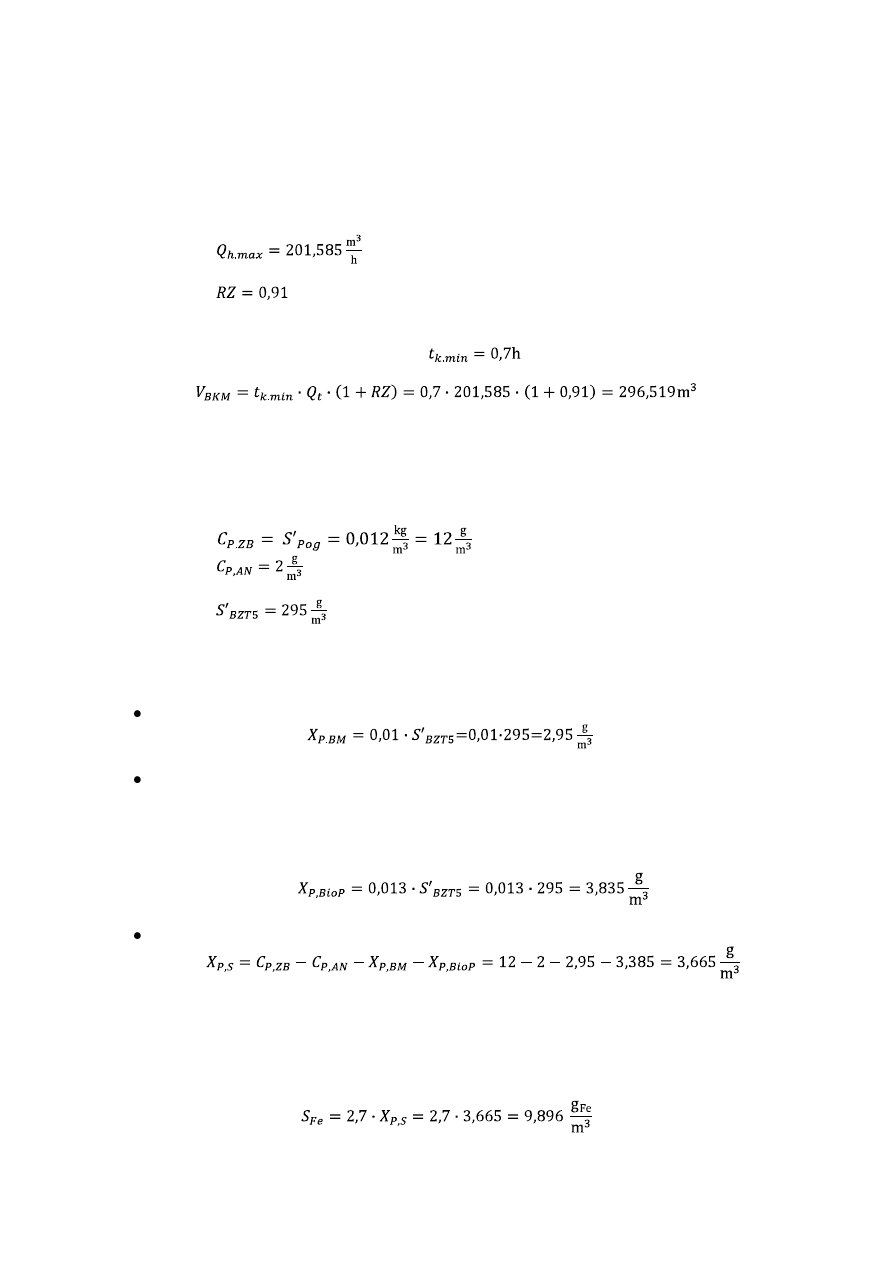

3. Usuwanie fosforu

3.1.

Pojemność komory beztlenowej

Dane:

Przyjęto:

Minimalny czas kontaktu:

3.2.

Ilość fosforu do strącania chemicznego

Dane:

Obliczenia:

Fosfor potrzebny do budowy komórek mikroorganizmów:

Ilość fosforu usuwanego w procesie defosfatacji biologicznej

Przyjęto:

Dla procesu prowadzonego we wstępnej komorze beztlenowej X

P,BioP

= 0,013

S’

BZT5

Fosfor do strącania chemicznego

3.3.

Zapotrzebowanie na środek strącający

Przyjęto:

Strącanie fosforu z wykorzystaniem związków żelaza

(III)

40

3.4.

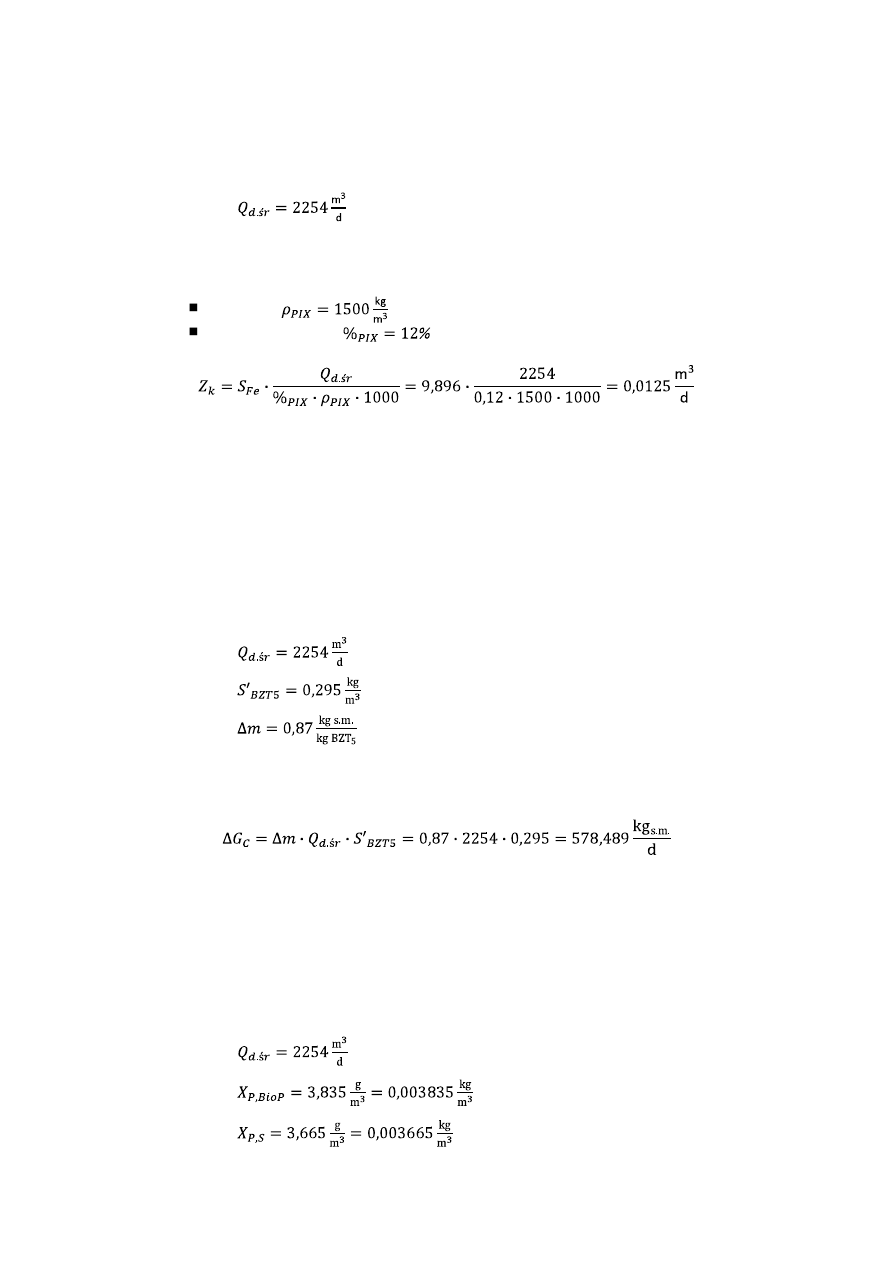

Zużycie koagulantu

Dane:

Przyjęto:

Koagulant PIX+113 o parametrach:

Gęstośd:

Zawartośd żelaza:

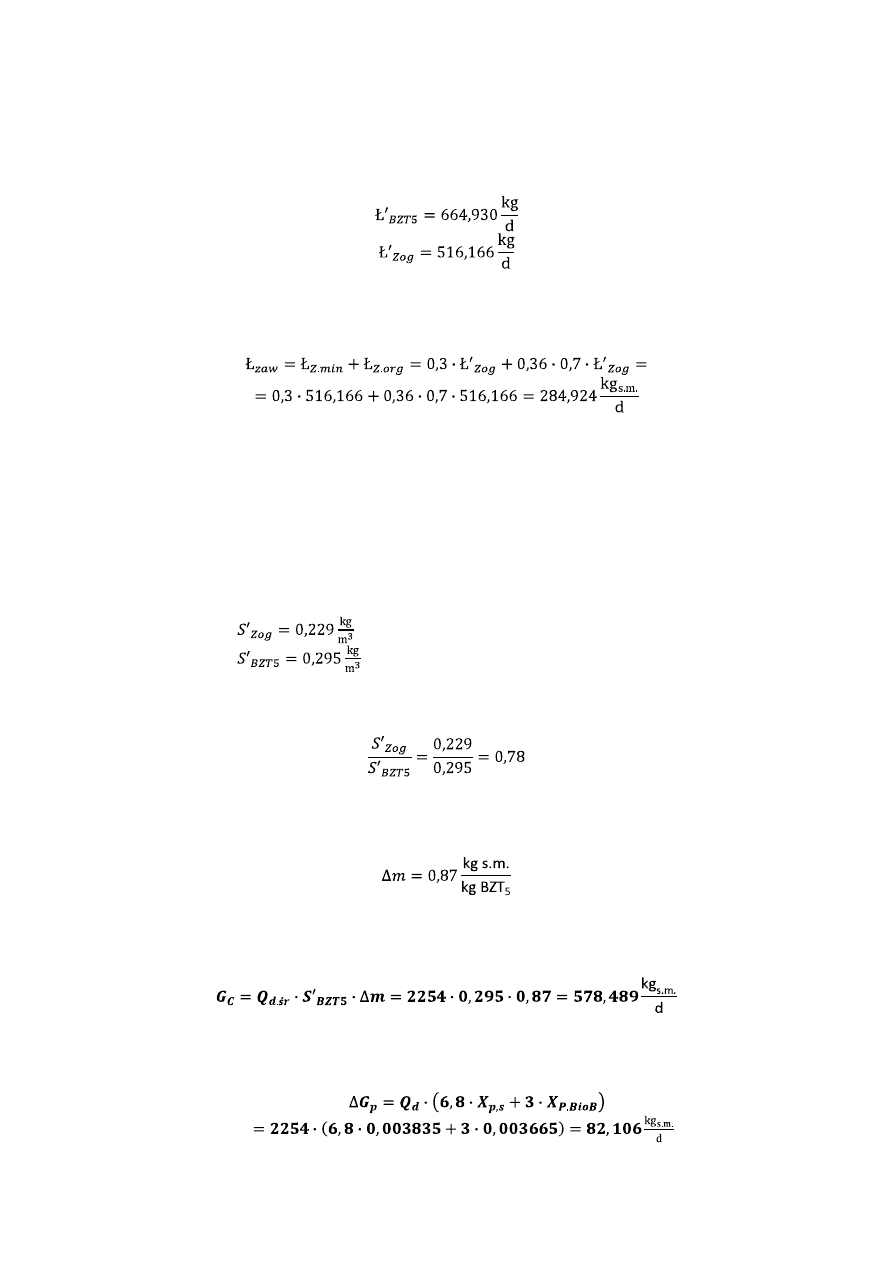

4. Przyrost osadu

4.1.

Przyrost osadu nadmiernego związany z rozkładem związków

węgla:

Dane:

Obliczenia:

4.2.

Przyrost osadu związany z usuwaniem związków fosforu na

drodze biologicznej i strącenia chemicznego:

Dane:

41

Obliczenia:

4.3.

Łączny przyrost osadu

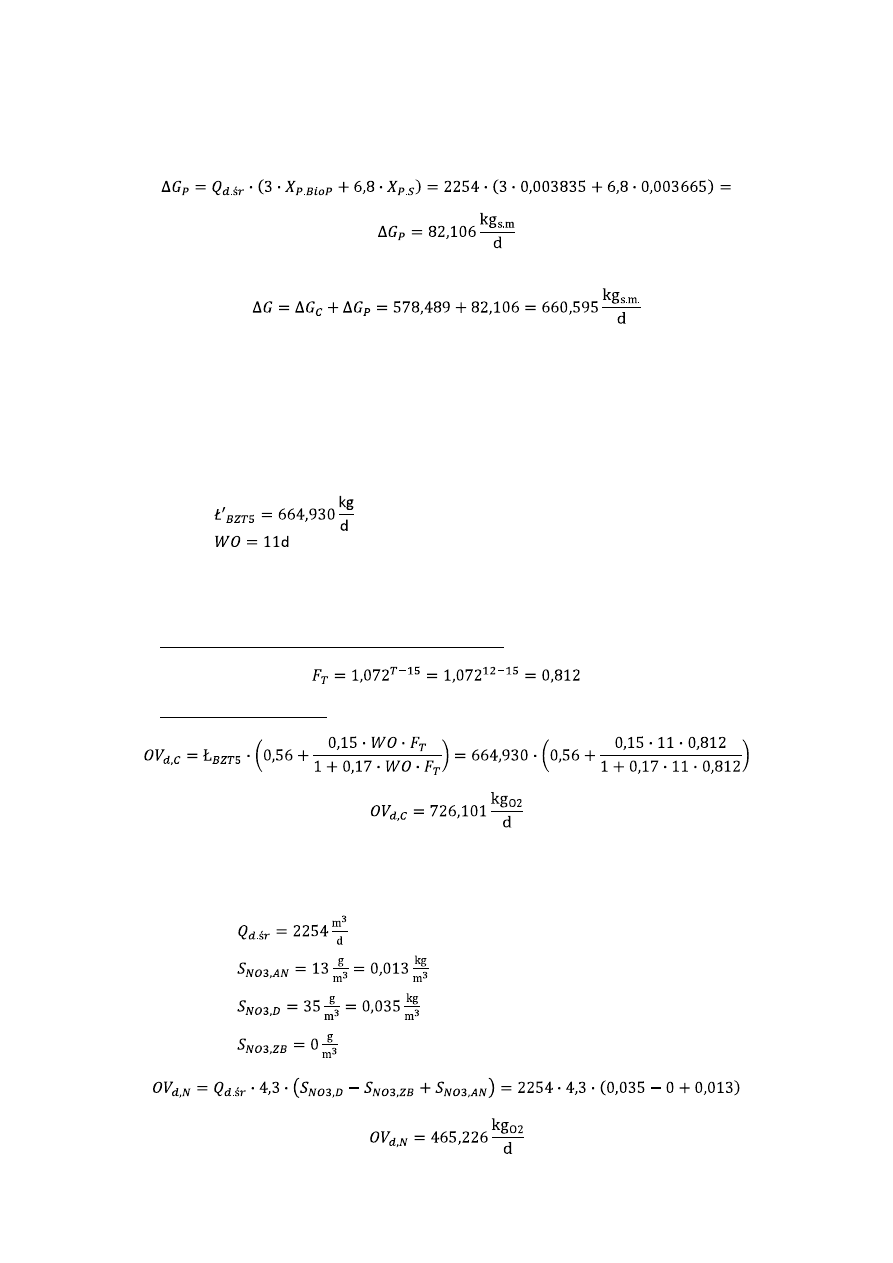

5. Zapotrzebowanie na tlen i jego zużycie

5.1.

Zapotrzebowanie na tlen w procesach biodegradacji związków

węgla

Dane:

Obliczenia:

Współczynnik oddychania endogennego dla T=12

o

C

Zapotrzebowanie na tlen

5.2.

Zapotrzebowanie na tlen w procesie nitryfikacji

Dane:

42

5.3.

Zużycie tlenu w procesach rozkładu związków węgla

pokrywane przez proces denitryfikacji

Dane:

Ilośd tlenu powstała przy denitryfikacji 1kg azotu:

5.4.

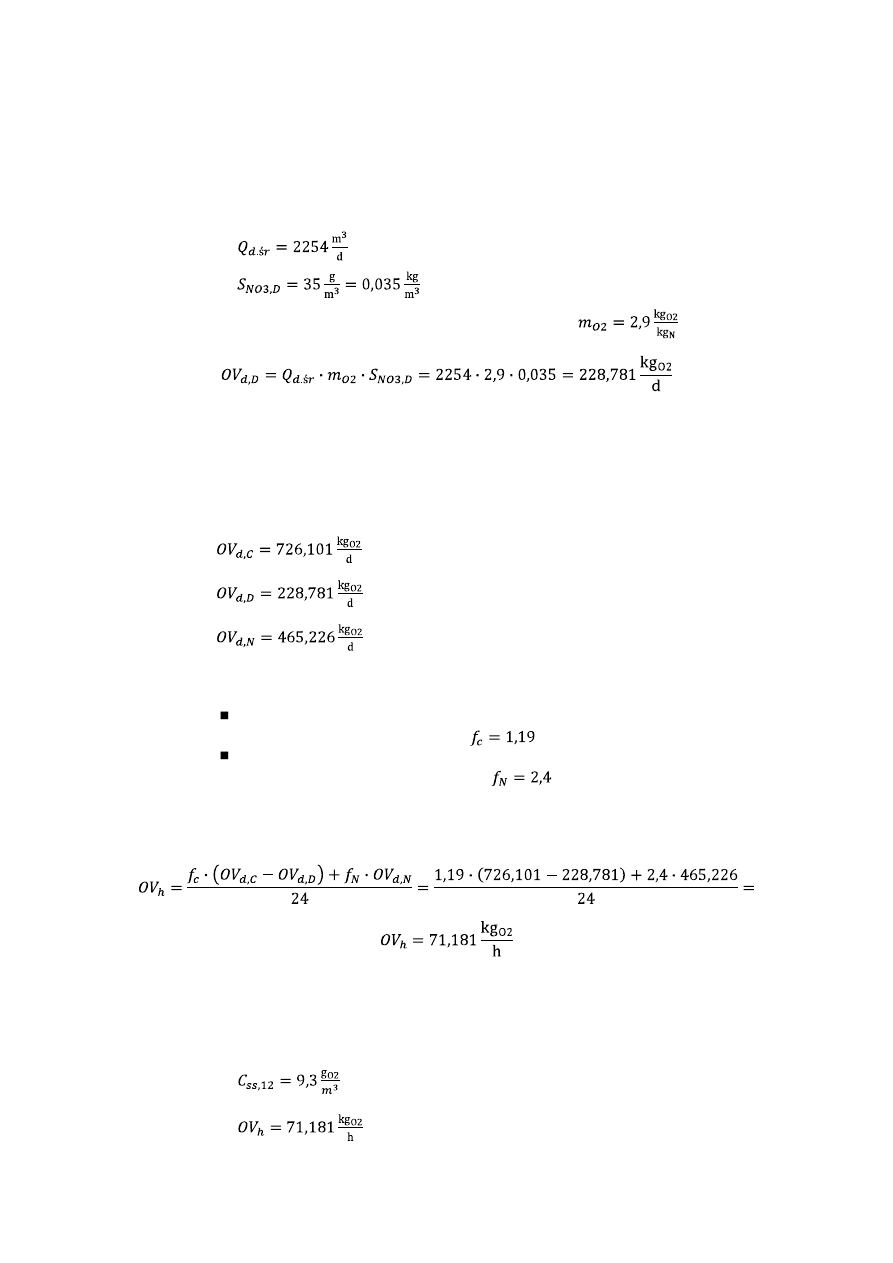

Maksymalnie godzinowe zapotrzebowanie na tlen

Dane:

Odczytano

(z

tab.10.7.

str.155;

Urządzenia

do

oczyszczania

ścieków;

Z. Heidrich):

Współczynnik uwzględniający zapotrzebowanie na tlen przy obciążeniach

uderzeniowych związkami węgla:

Współczynnik uwzględniający zapotrzebowanie na tlen przy obciążeniach

uderzeniowych azotem amonowym:

Obliczenia:

5.5.

Wymagana ilość tlenu doprowadzona w powietrzu

Dane:

43

Przyjęto:

Napowietrzanie ciągłe

Stężenie tlenu w komorze osadu czynnego:

Głębokośd komory:

Obliczenia:

Głębokośd usytuowania dyfuzorów

Stężenie nasycenia tlenem:

Wymagany transfer tlenu:

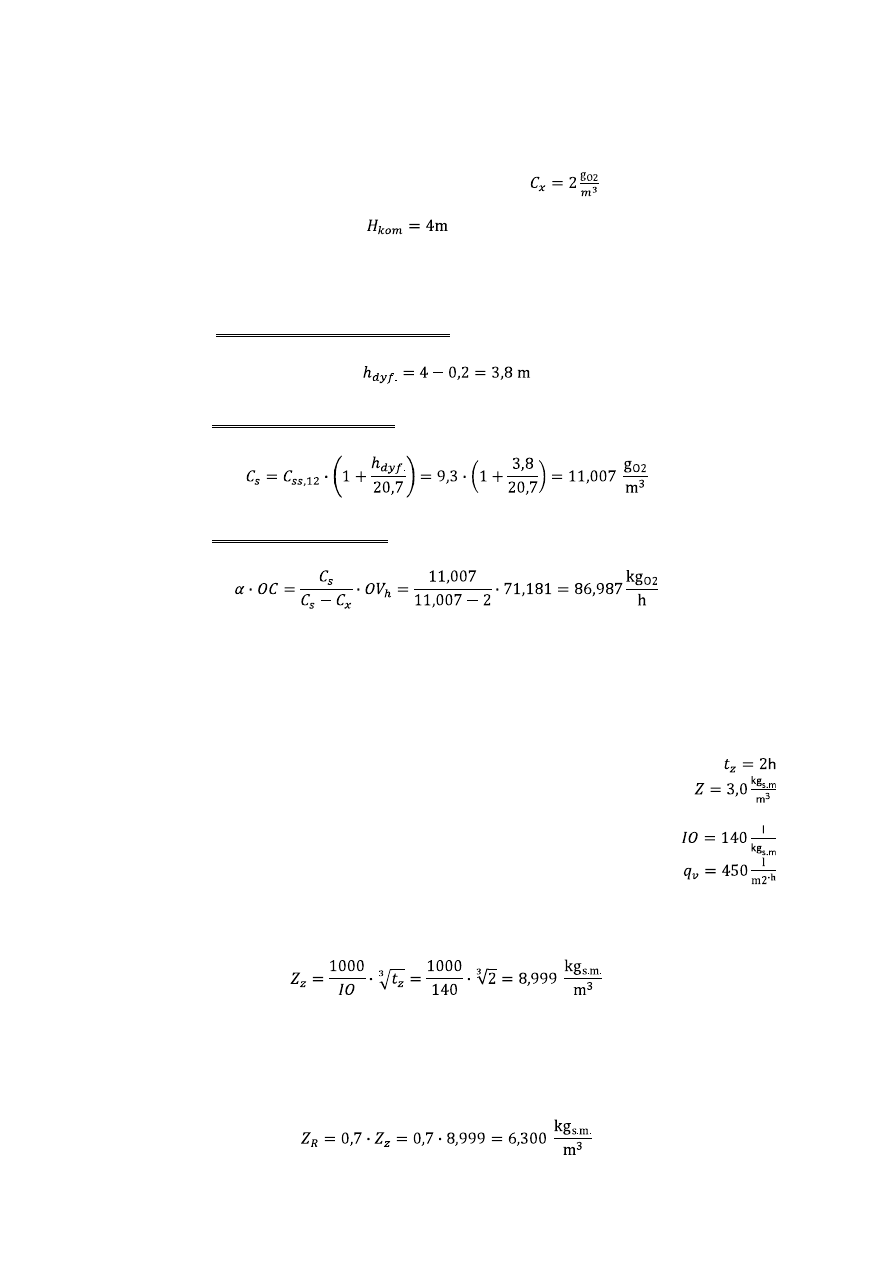

6. Osadnik wtórny

Przyjęto:

a) Osadnik poziomy podłużny

b) Czas zagęszczania osadu:

c) Stężenie osadu czynnego w reaktorze:

d)

Indeks osadu:

e) Dop. obciążenie powierzchni osadnika objętością osadu:

6.1.

Zawartość suchej masy osadu przy dnie osadnika

6.2.

Zawartość suchej masy osadu recyrkulowanego

Przyjęto:

Zgarniacz tarczowy

44

6.3.

Minimalny stopień recyrkulacji zewnętrznej

6.4.

Obciążenie hydrauliczne powierzchni osadnika i jego

powierzchnia

Wartośd spełnia wymagania:

6.5.

Powierzchnia osadnika

Przyjęto:

2 osadniki poziome o przepływie poziomym o wymiarach:

6.6.

Głębokość osadnika mierzona w środku drogi przepływu

Strefa ścieków sklarowanych:

Strefa rozdziału i przepływu wstecznego:

Porównawcza objętośd osadu:

Głębokośd strefy rozdziału:

Strefa prądów gęstościowych i gromadzenia

45

Strefa zagęszczania i zgarniania osadu

Głębokośd całkowita

6.7.

Objętość jednego osadnika

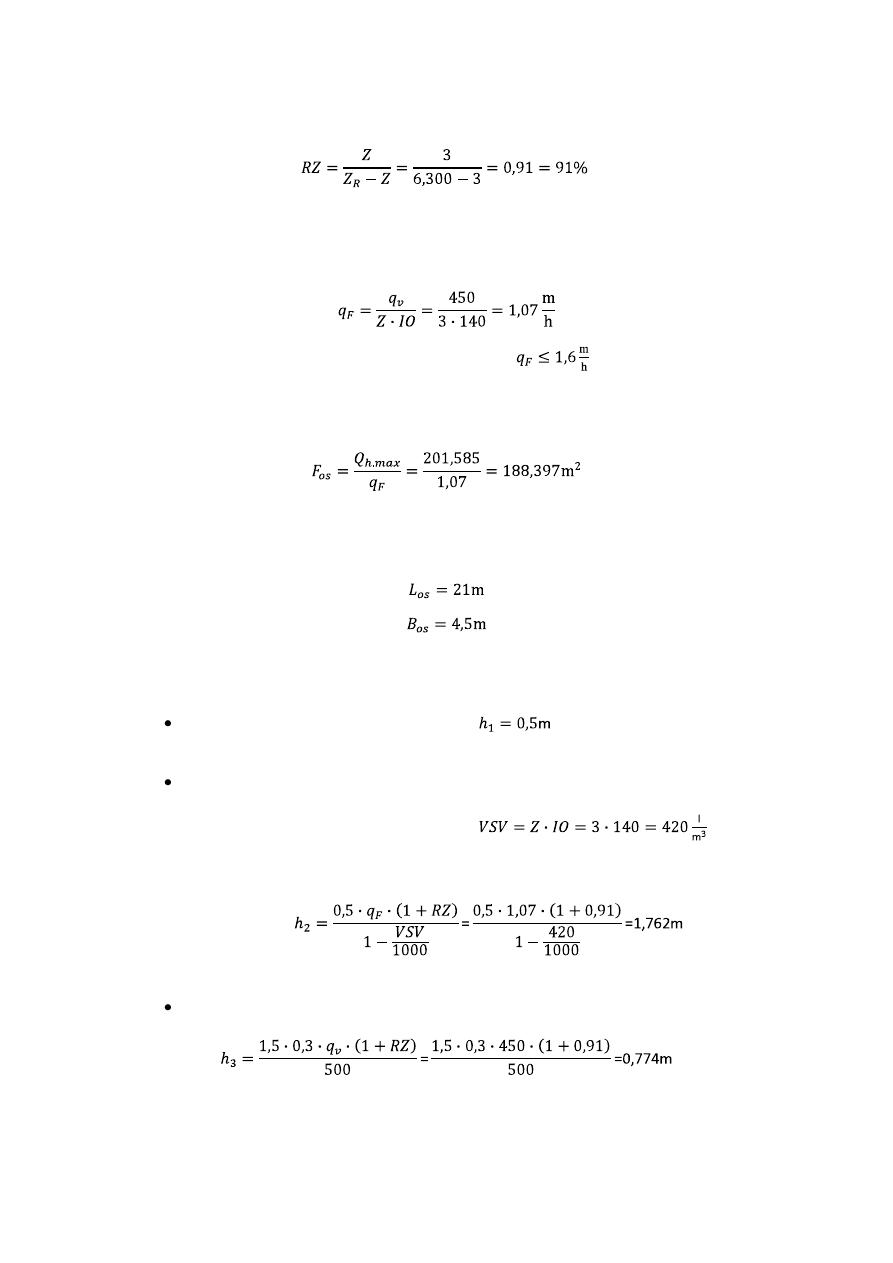

7. Wymiary reaktora

7.1.

Komora denitryfikacji

7.1.1. Dobór mieszadeł

Dane:

Objętośd komory denitryfikacji:

Dla podanej objętości komory dobrano wolnoobrotowe mieszadła zatapialne ,

wyprodukowane przez ABS.

Charakterystyka:

Typ: RW9033

Średnica śmigła: 900 mm

Prędkośd obrotowa: 285 obr/min

Instalacja: na prowadnicy

Minimalne pokrycie: 1,5 m

Maksymalna głębokośd: 7 m

7.1.2. Wymiary komory denitryfikacji

Uwzględniając

powyższe wartości

przyjęto

2

komory

denitryfikacji

(

) oraz założono:

46

7.2.

Komora nitryfikacji

Dane:

Objętośd komory nitryfikacji:

Wymagany transfer tlenu:

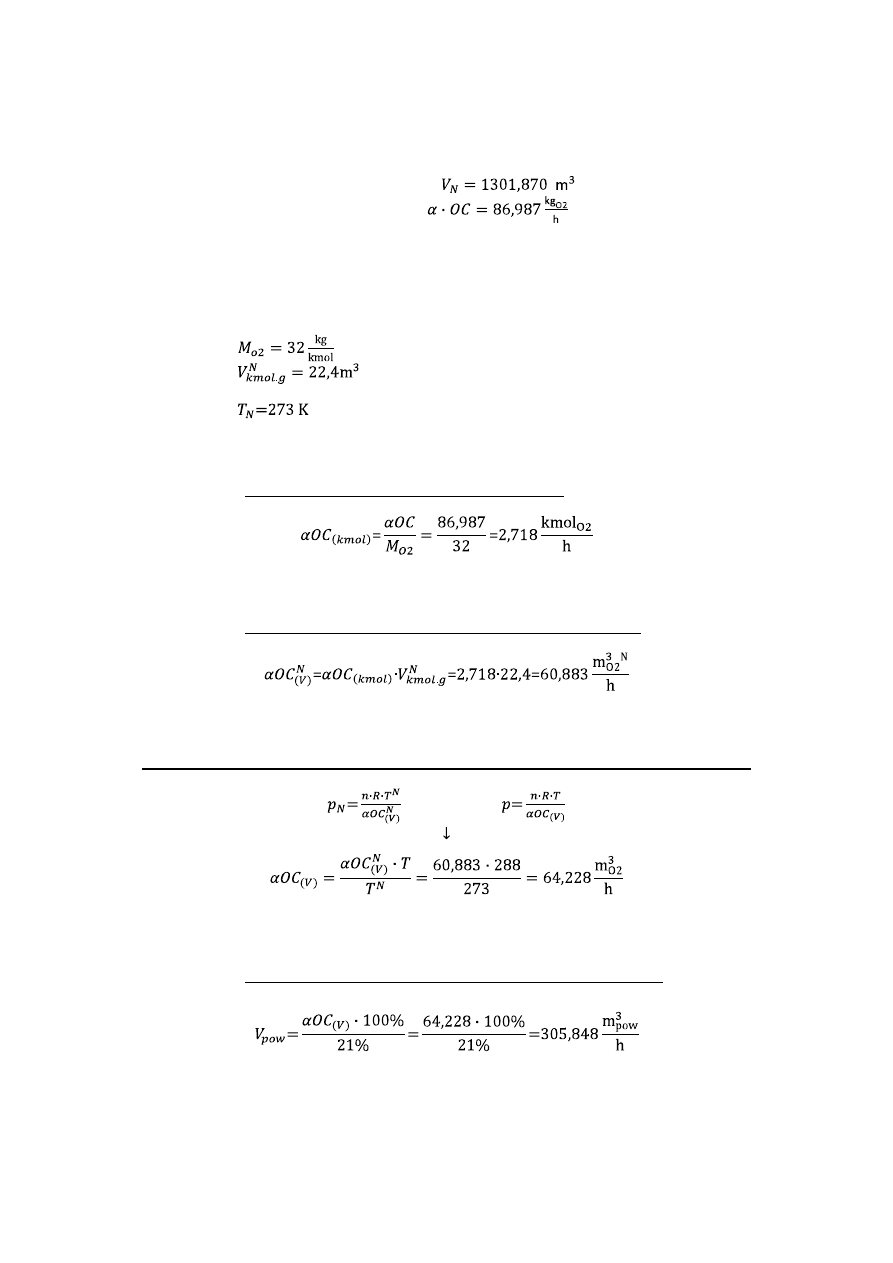

7.2.1. Przeliczenie wymaganego transferu tlenu na strumień powietrza

atmosferycznego

Dane:

Wymagany transfer tlenu wyrażony w kmolach:

Wymagany transfer tlenu wyrażony w objętości normalnej:

Przeliczenie objętości normalnej na objętośd w temperaturze 15

o

C przy założeniu: p=const:

Uwzględnienie zawartości tlenu w powietrzu atmosferycznym:

47

7.2.2.

Wybór systemu napowietrzenia

Dla obliczonego wymaganego strumienia powietrza dobrano dyfuzor płytowy

membranowy, wyprodukowane przez FORTEX AGS.

Charakterystyka:

Typ: AME D

Materiał membrany: EPDM

Materiał rusztu: PP

Średnica rusztu: 63 mm

Materiał płyt: PP

Wymiary płyty: 0,762 x 0,182 m

Powierzchnia płyty: 0,139 m

2

Wydajnośd płyty: 3-18 m3/h.

Do obliczeo przejęto:

Skutecznośd napowietrzania:

Wydajnośd jednej płyty:

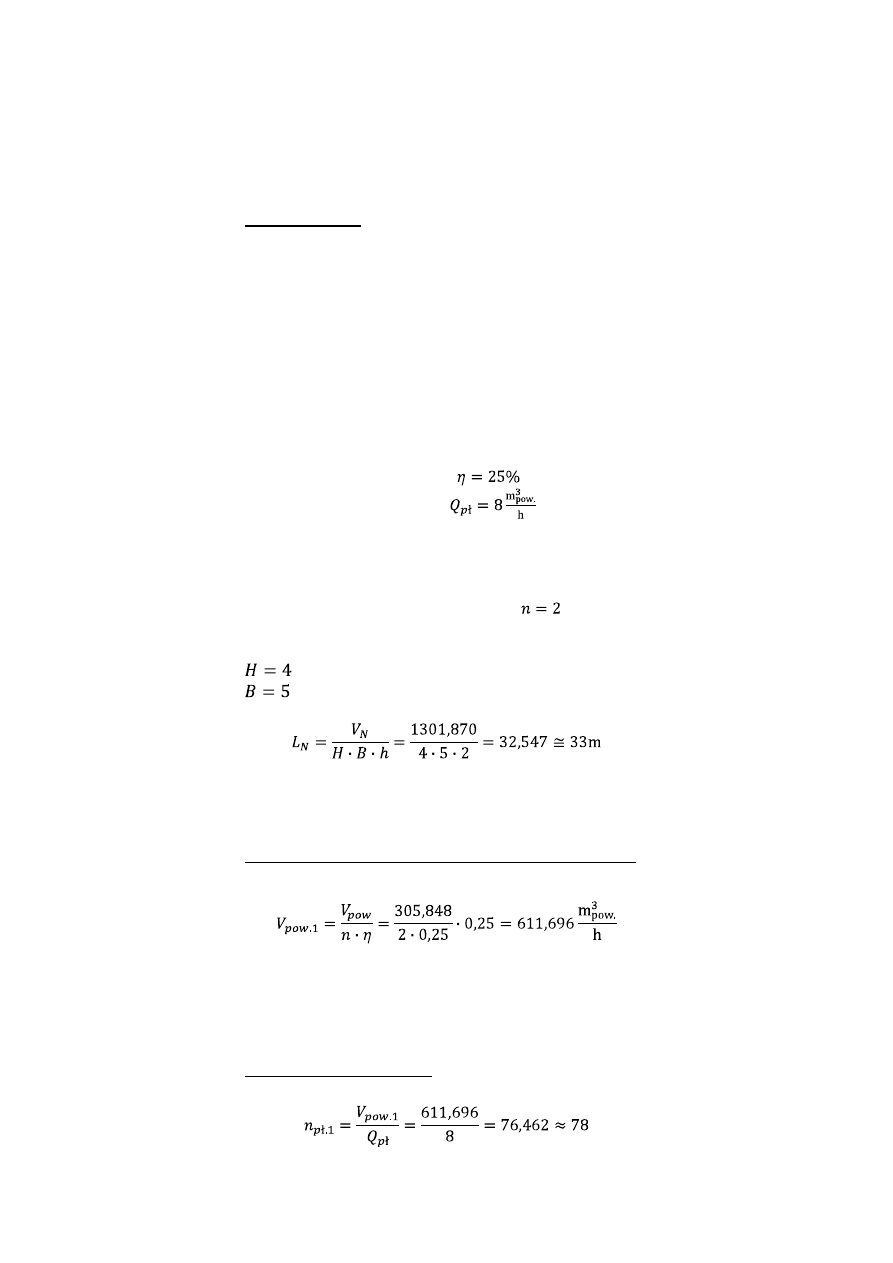

7.2.3. Wymiary komory nitryfikacji

Zaprojektowano 2 komory nitryfikacji (

), z których każda ma założone

wymiary:

7.2.4. Ilość płyt napowietrzających

Wymagana ilośd powietrza dostarczona do jednej komory:

Ilośd płyt w jednej komorze:

48

Proponowane rozmieszczenie płyt w komorach:

7.2.5. Dobór dmuchawa

Dla wymaganej objętości powietrza dobrano dwie dmuchawy bocznokanałowe

firmy BLOW TECH.

Charakterystyka:

Typ: CL 72/1

Maksymalna wydajności: 325m

3

/h

Podwyższenie ciśnienia: 400 hPa

Moc silnika: 15 kW, 2900 obr./min

7.3.

Komora defosfatacji

Zastosowano mieszadła identyczne, jak w komorze denitryfikacji:

Dane:

Uwzględniając wymagania dot. eksploatacji przyjęto 2 komory defosfatacji

(

) oraz założono ich wymiary:

7.4.

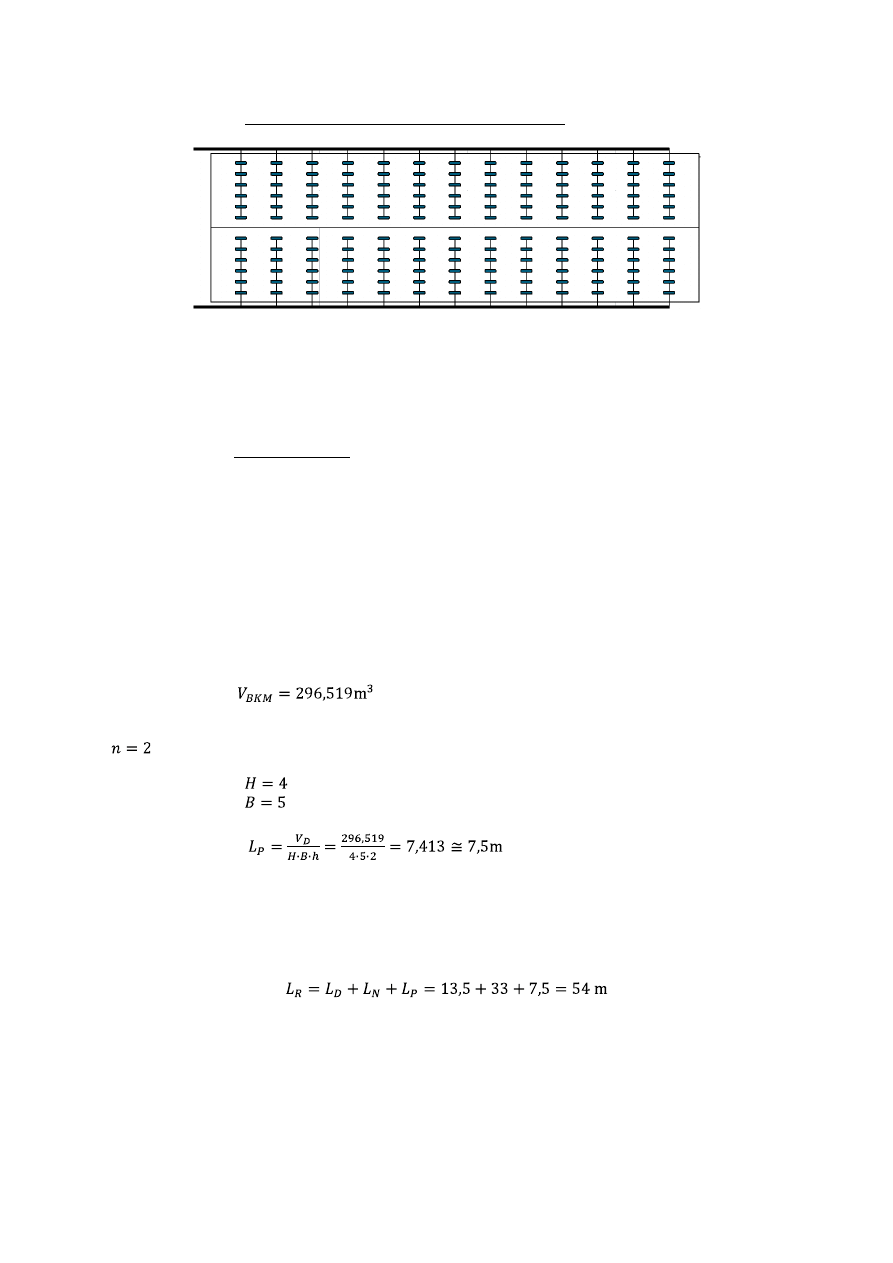

Całkowity wymiar reaktora

49

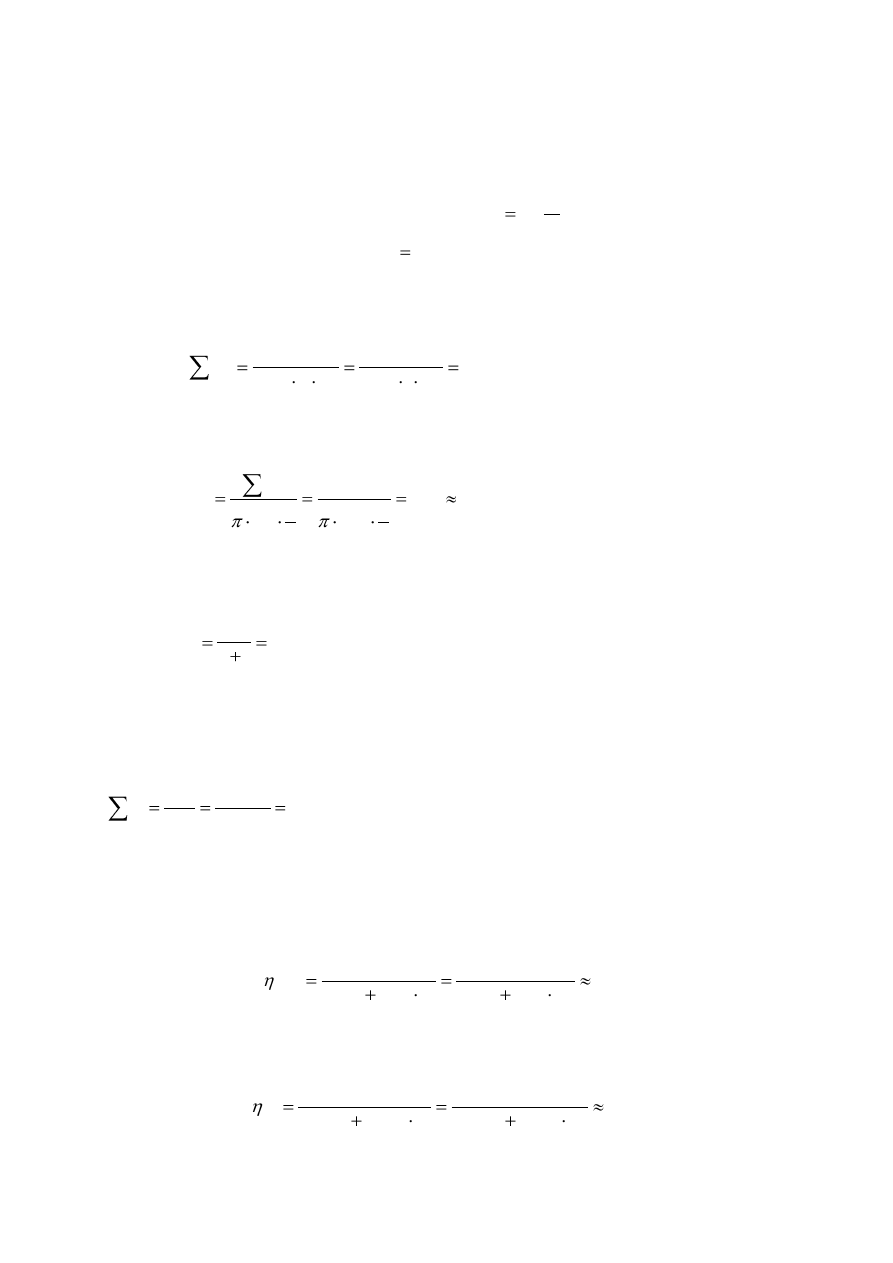

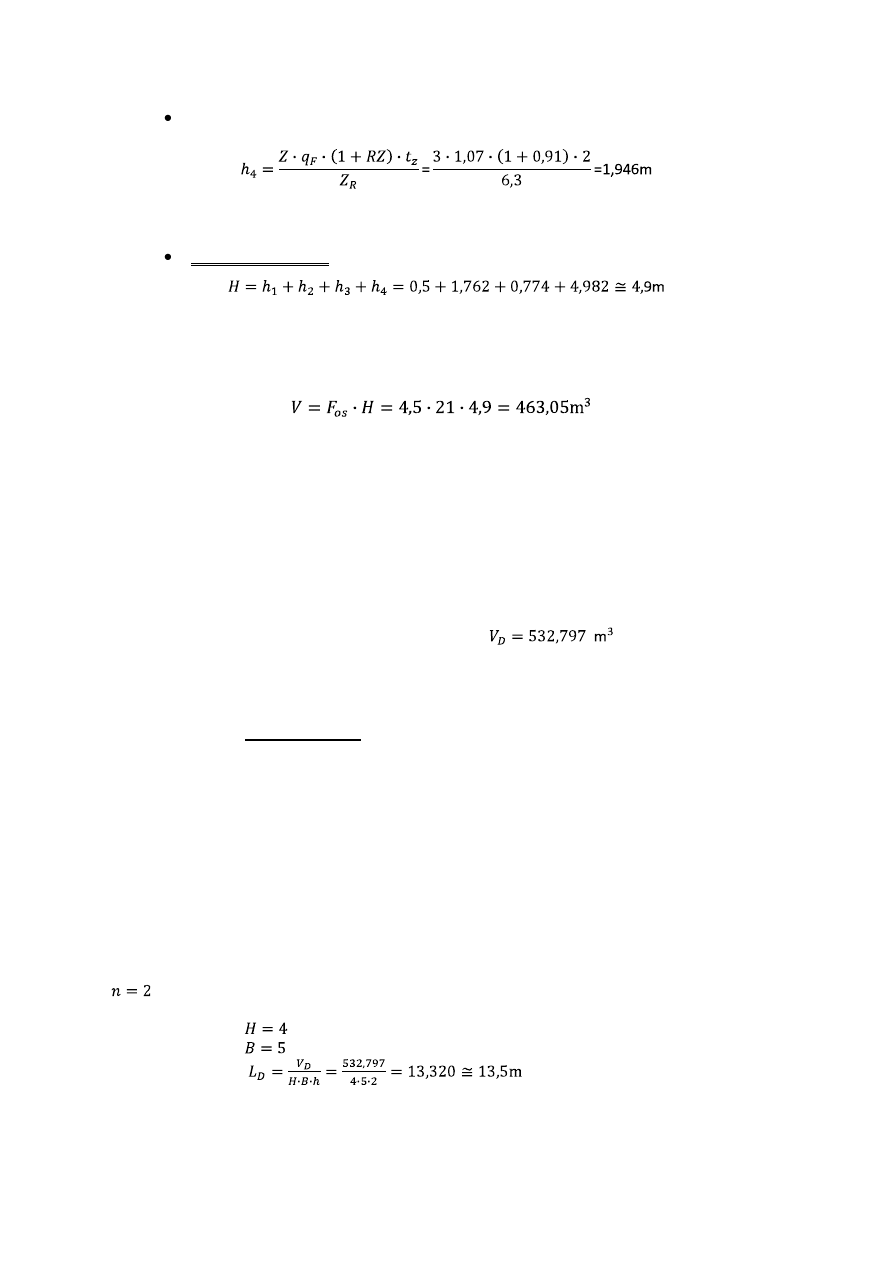

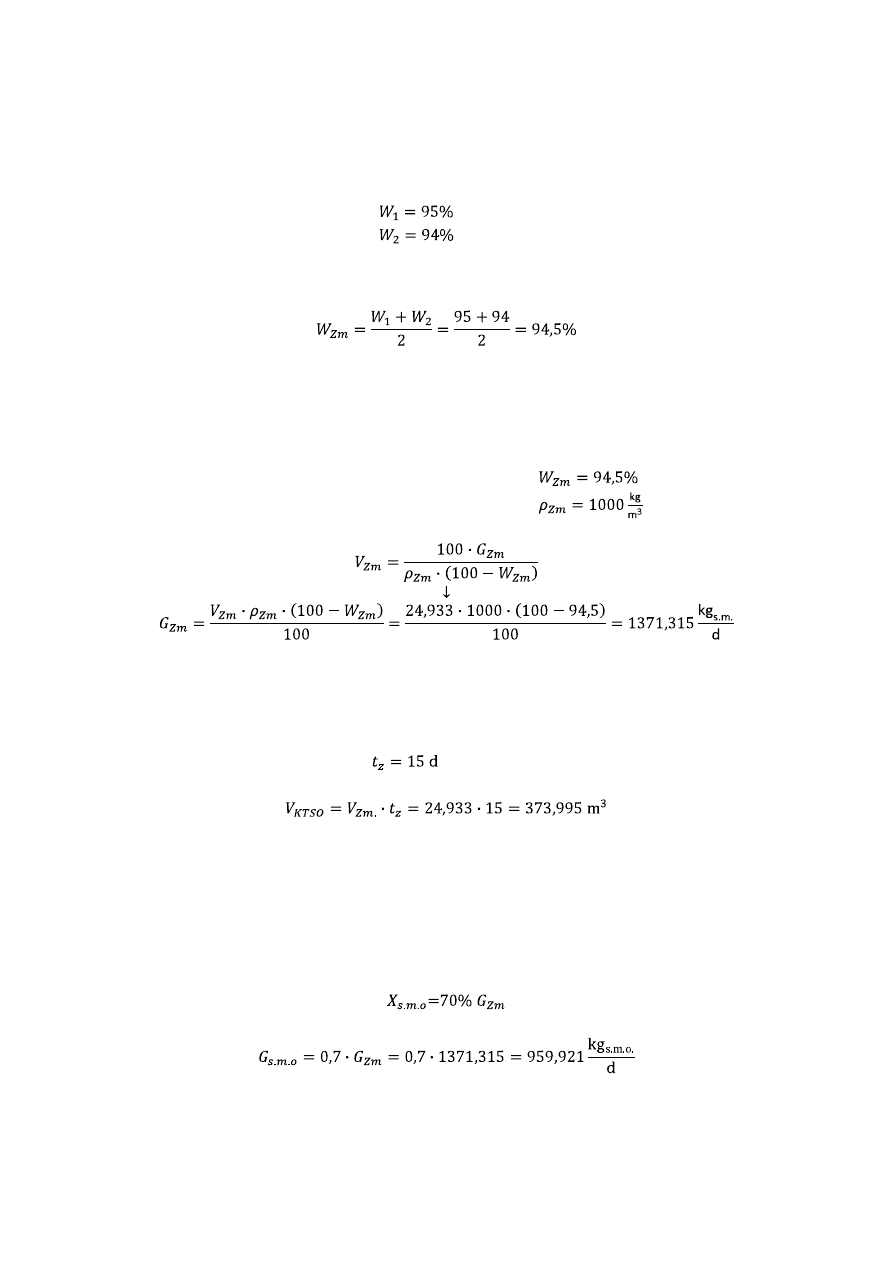

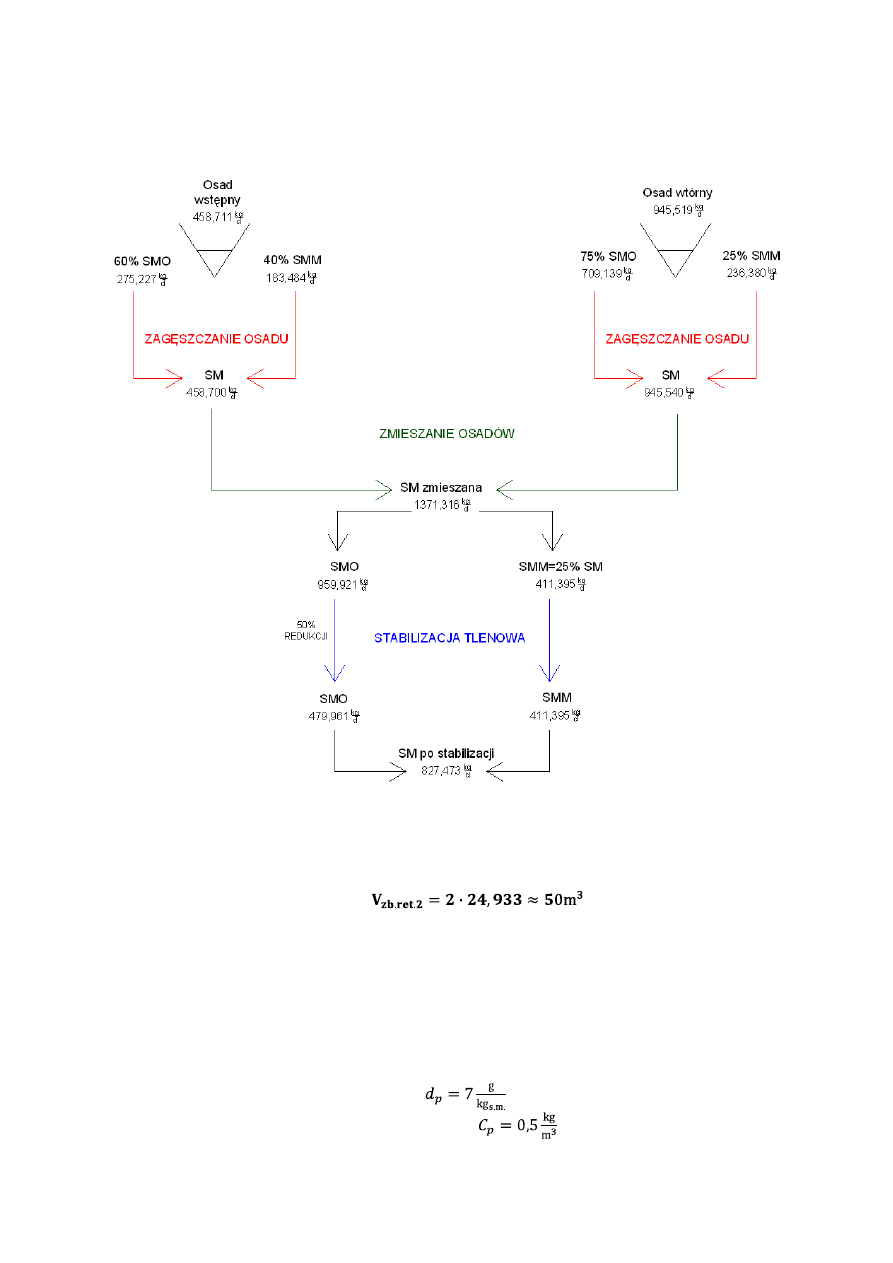

CIĄG OSADOWY

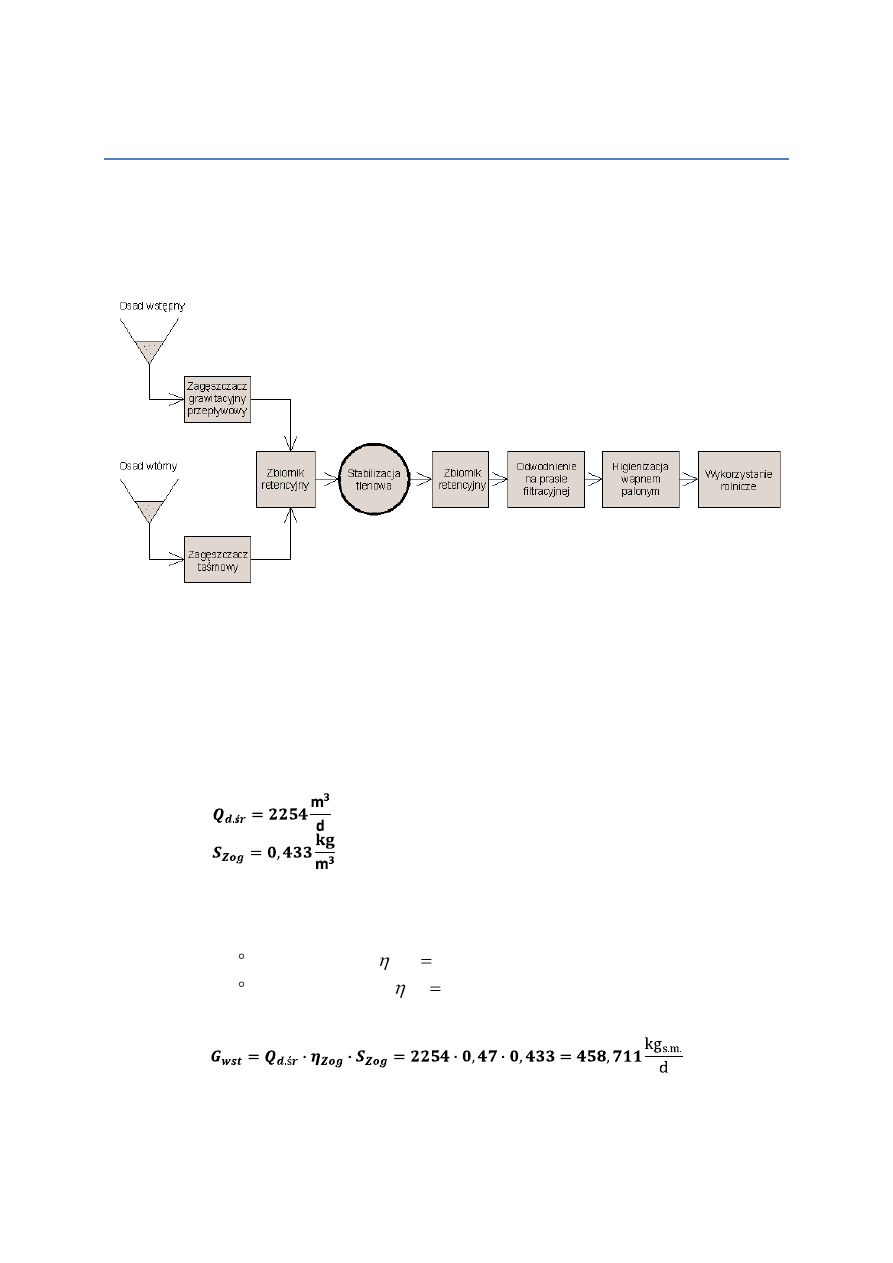

1. Schemat ciągu technologicznego

2. Bilansowanie ilości osadu

2.1. Sucha masa osadu wstępnego

Dane:

Sprawnośd osadnika wstępnego:

BZT

5

%

26

5

BZT

Zawiesina ogólna

%

47

Zog

50

2.2. Ładunki BZT

5

i zawiesiny ogólnej w ściekach po osadniku wstępnym

(Obliczono w punkcie Charakterystyka zanieczyszczeń dopływających na częśd

biologiczną oczyszczalni )

2.3. Sucha masa zawiesin mineralnych i organicznych

2.4. Sucha masa nadmiernego osadu czynnego z rozkładu związków

węgla

2.4.1. Jednostkowy przyrost osadu

Dane:

Obliczenia:

Dla powyższego stosunku odczytano wartośd przyrostu (tab.10.4 str.153 Urządzenia

do oczyszczania ścieków; Z. Heidrich):

2.4.2. Sucha masa osadu nadmiernego powstającego w wyniku rozkładu związków

węgla

2.5. Sucha masa osadu powstałego z wytrącania fosforu

51

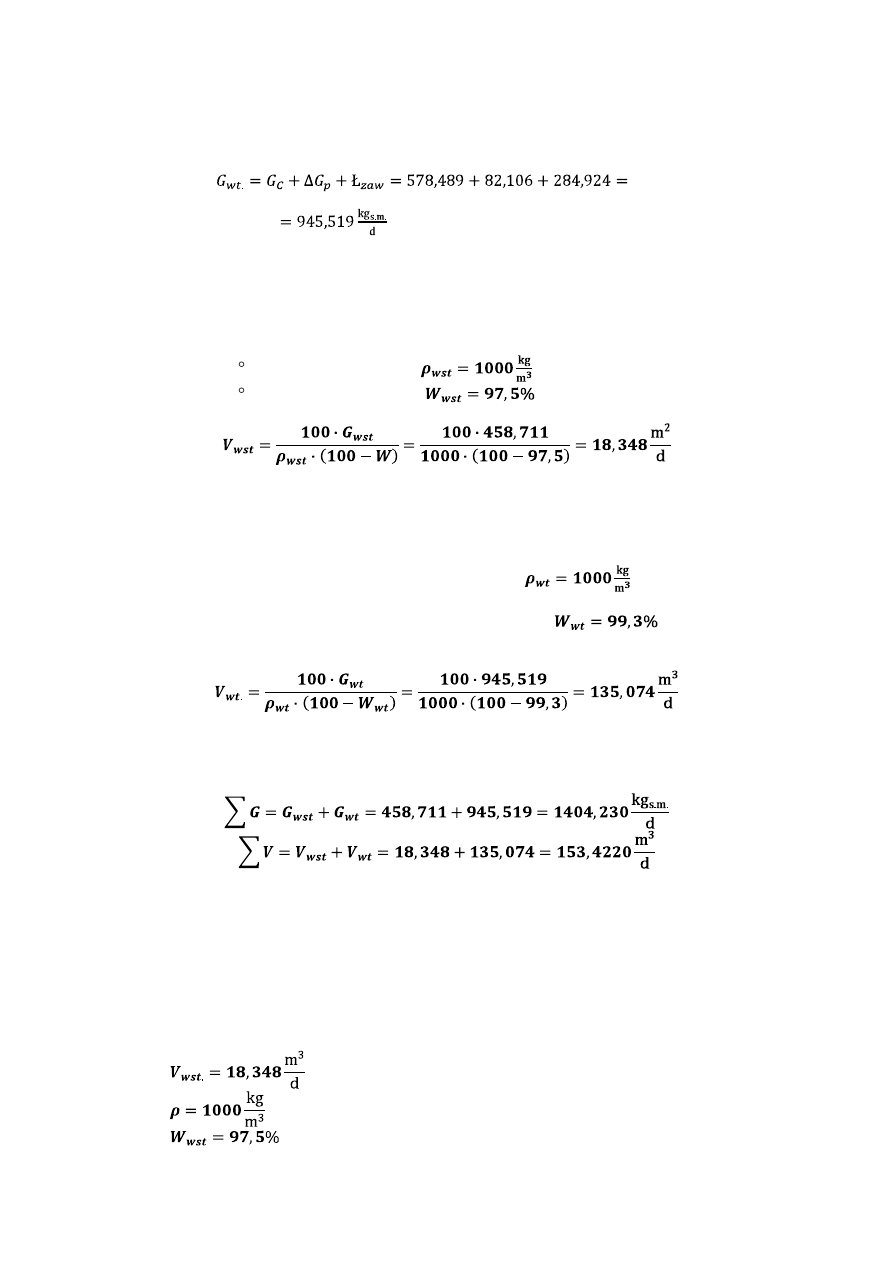

2.6. Sumaryczna sucha masa osadu wtórnego

2.7. Objętość osadu wstępnego

Przyjęto:

Gęstość:

Uwodnienie:

2.8. Objętość osadu wtórnego

Przyjęto:

Gęstość:

Uwodnienie:

2.9. Całkowita ilość osadów powstających na oczyszczalni

3. Zagęszczanie osadu

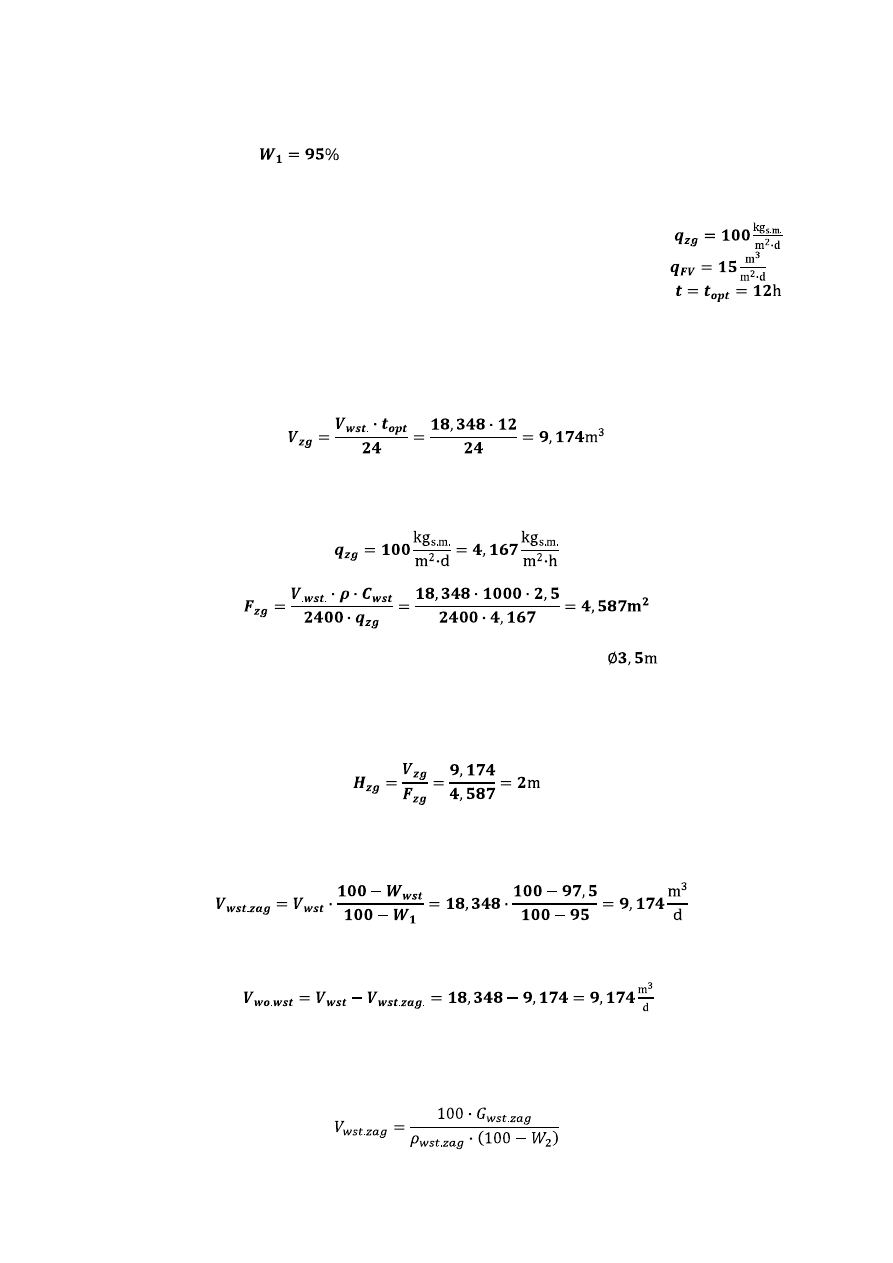

3.1. Zagęszczanie grawitacyjne – Zagęszczacz przepływowy bez mieszania

Dane początkowe:

52

Po zagęszczeniu:

Uwodnienie:

Przyjęto:

Obciążenie powierzchni zagęszczacza suchą masą zawiesin:

Obciążenie powierzchni zagęszczacza objętością osadu:

Czas zagęszczania (bez mieszania):

3.1.1. Objętość zagęszczacza

3.1.2. Powierzchnia zagęszczacza

Przyjęto jeden zagęszczacz o średnicy równej:

3.1.3. Głębokość czynna zagęszczacza

3.1.4. Objętość osadów po zagęszczeniu

3.1.5. Ilość wód osadowych

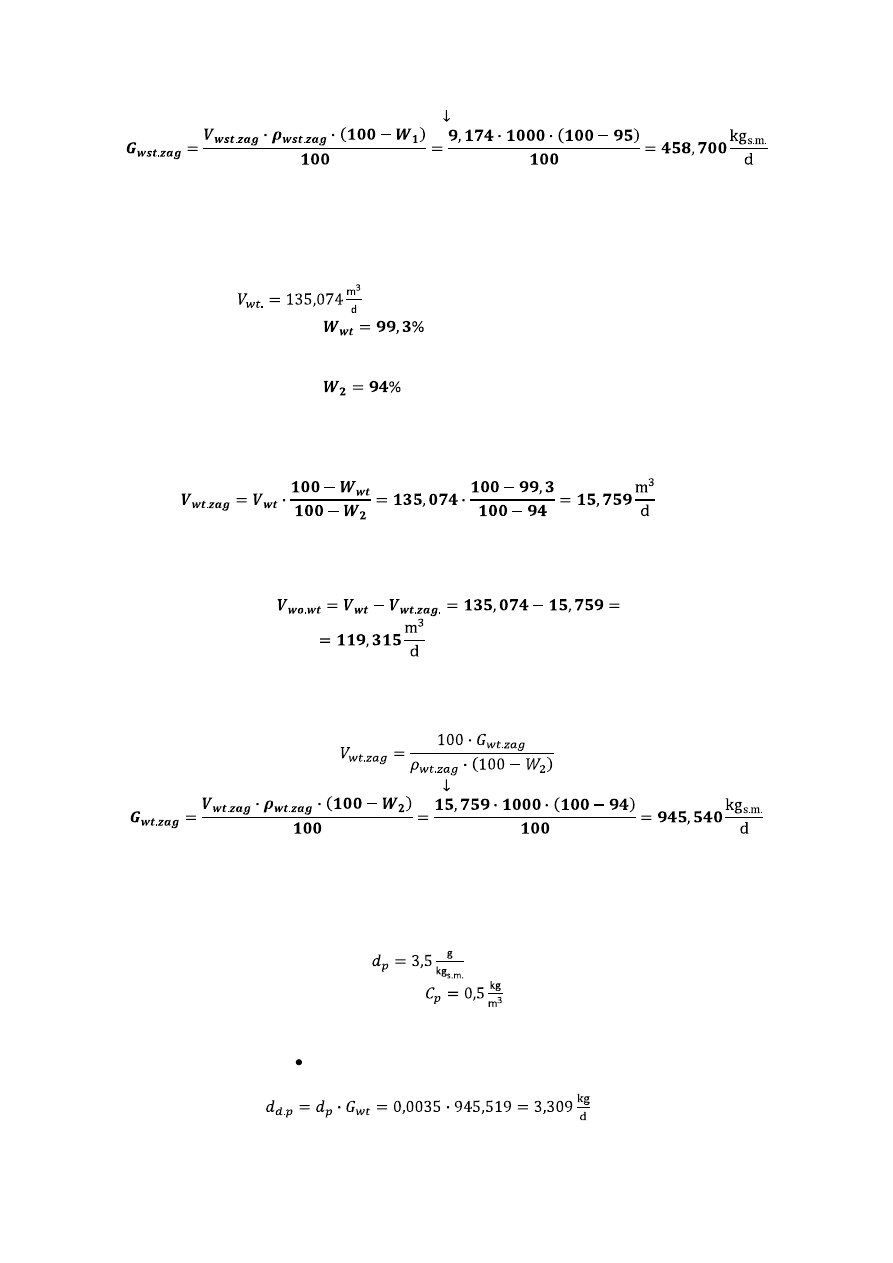

3.1.6. Ilość suchej masy osadu wstępnego po zagęszczeniu grawitacyjnym

53

3.2. Zagęszczanie mechaniczne osadu nadmiernego

Dane:

Uwodnienie:

Po zagęszczeniu:

Uwodnienie:

3.2.1. Objętość osadu po zagęszczeniu

3.1.1. Ilość wód osadowych

3.1.2. Ilość suchej masy osadu wtórnego po zagęszczeniu mechanicznym

3.1.3. Dozowanie polielektrolitu

Przyjęto:

Dawka polielektrolitu:

Stężenie roztworu polielektrolitu:

Dobowe zapotrzebowanie elektrolitu

54

Strumieo roztworu polielektrolitu

3.1.4. Wydajność zagęszczacza

Przyjęto:

Czas pracy zagęszczacza:

3.1.5. Charakterystyka urządzeń do zagęszczania mechanicznego

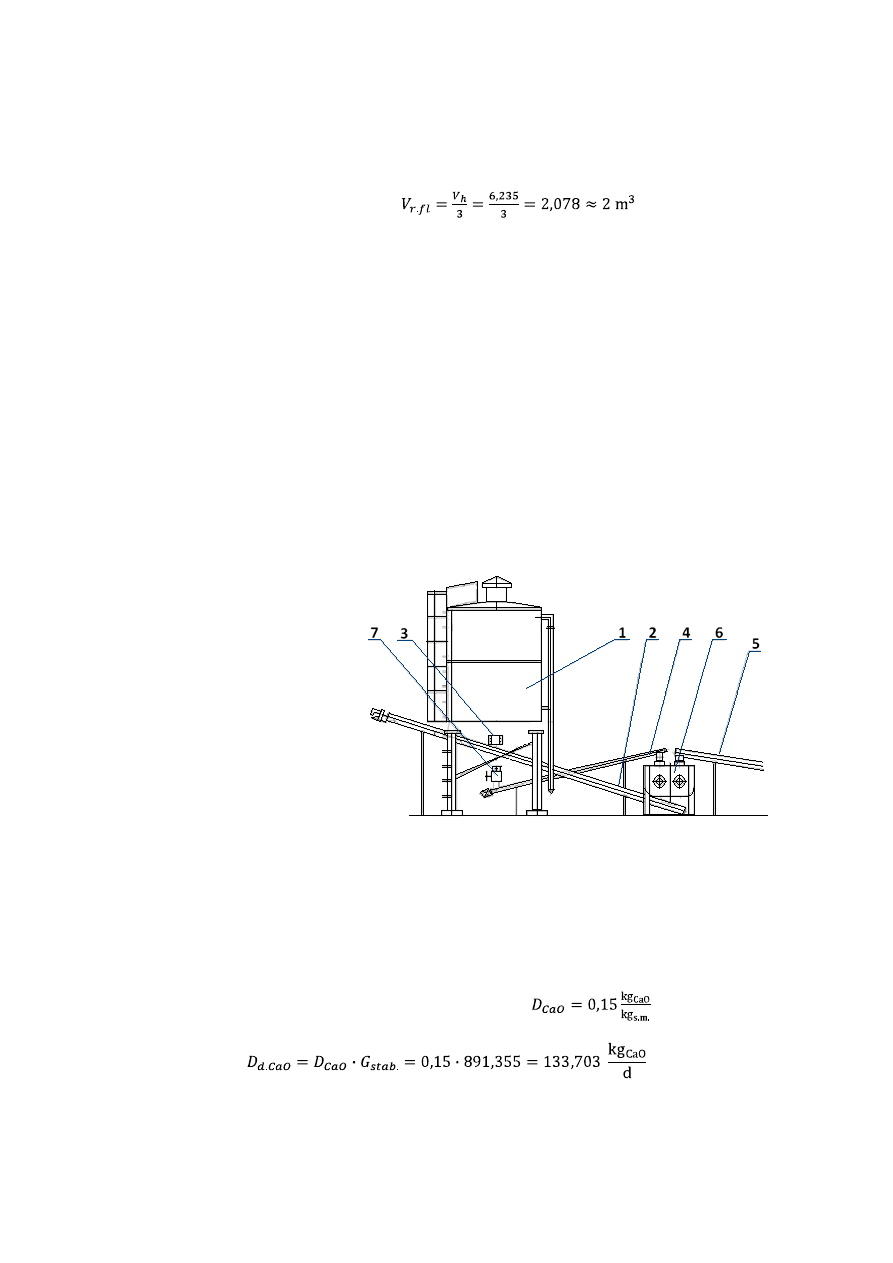

Dobrano taśmowy zagęszczacz VX-PAZA, firmy VANEX.

BUDOWA

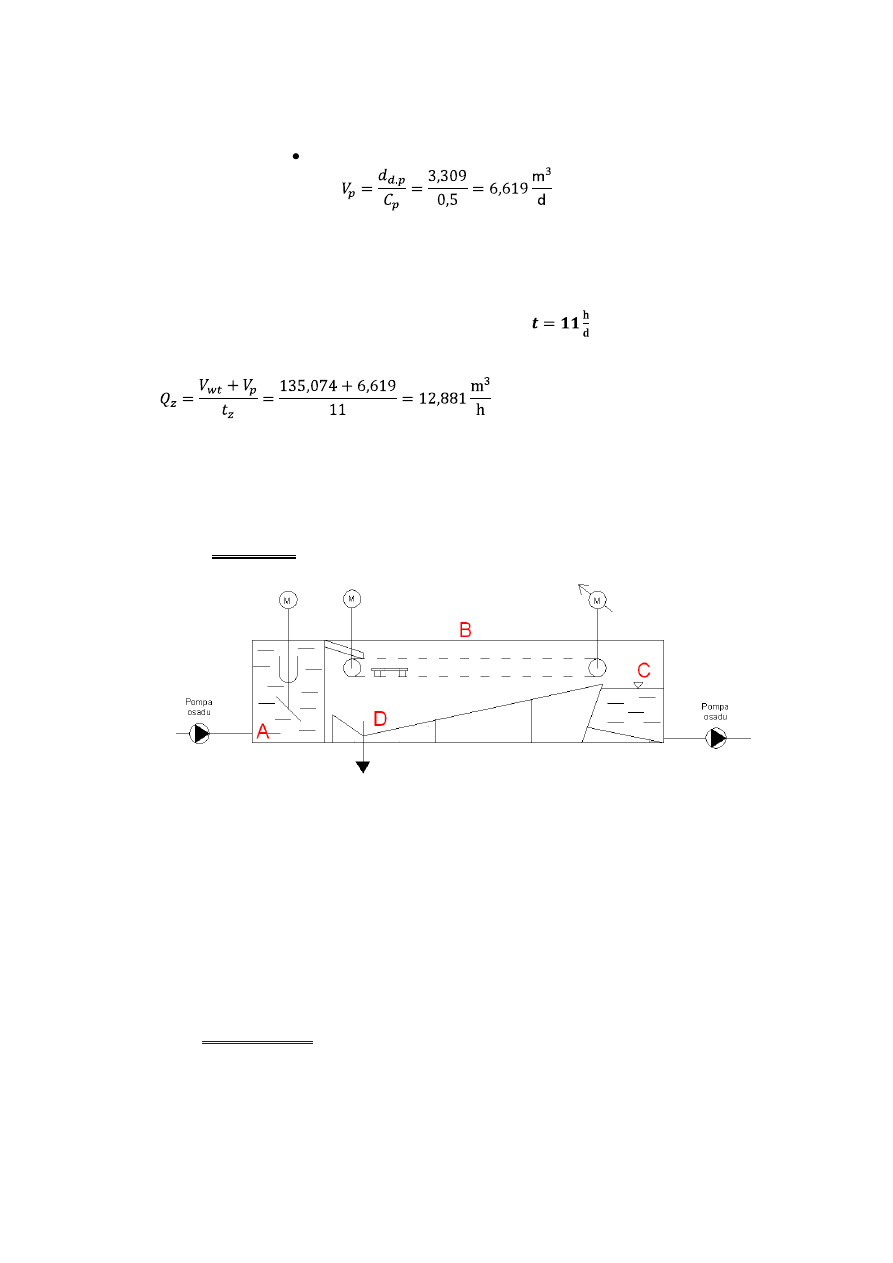

Zagęszczacz składa się z czterech części oznaczonych na schemacie literami:

A-

Częśd napływowa, w której zachodzi proces mieszania osadów

z polielektrolitem i flokulacja.

B-

Częśd odwadniania, gdzie następuje grawitacyjne odwadnianie osadu na siatce

filtracyjnej.

C-

Częśd odprowadzenia osadu, do której wpada zagęszczony osad.

D-

Częśd odpływową, przez którą odprowadzane są odcieki.

OPIS DZIAŁANIA

Osad do urządzenia jest podawany pompą śrubową, z płynną regulacją wydajności za

pomocą przemiennika częstotliwości.

55

Przed wejściem do zagęszczacza osad jest poddawany flokulacji roztworem

polielektrolitu, dozowanego do osadu przy pomocy stacji przygotowania polielektrolitów typu VX-

CHHXXX-DA (patrz. 12.5.)

Proces zagęszczania można podzielid na dwie następujące po sobie fazy – tzw. strefy

technologiczne :

1.

Faza - Strefa Homogenizacji

Obejmuje dodanie roztworu polielektrolitu do osadu oraz jego mieszanie

i flokulacje. Proces ten przebiega w przewodzie dostarczającym osad do urządzenia oraz w pierwszej

części napływowej zagęszczacza (częśd A).

Wymagana

dawka

flokulantu

jest

przygotowywana

w

osobnej

stacji

VX-CHHXXX-DA, która automatycznie roztwarza z substancji proszkowych roztwór

o wymaganym stężeniu, magazynuje i dostarcza do go przewodu bezpośrednio poprzedzającego

częśd napływową zagęszczacza.

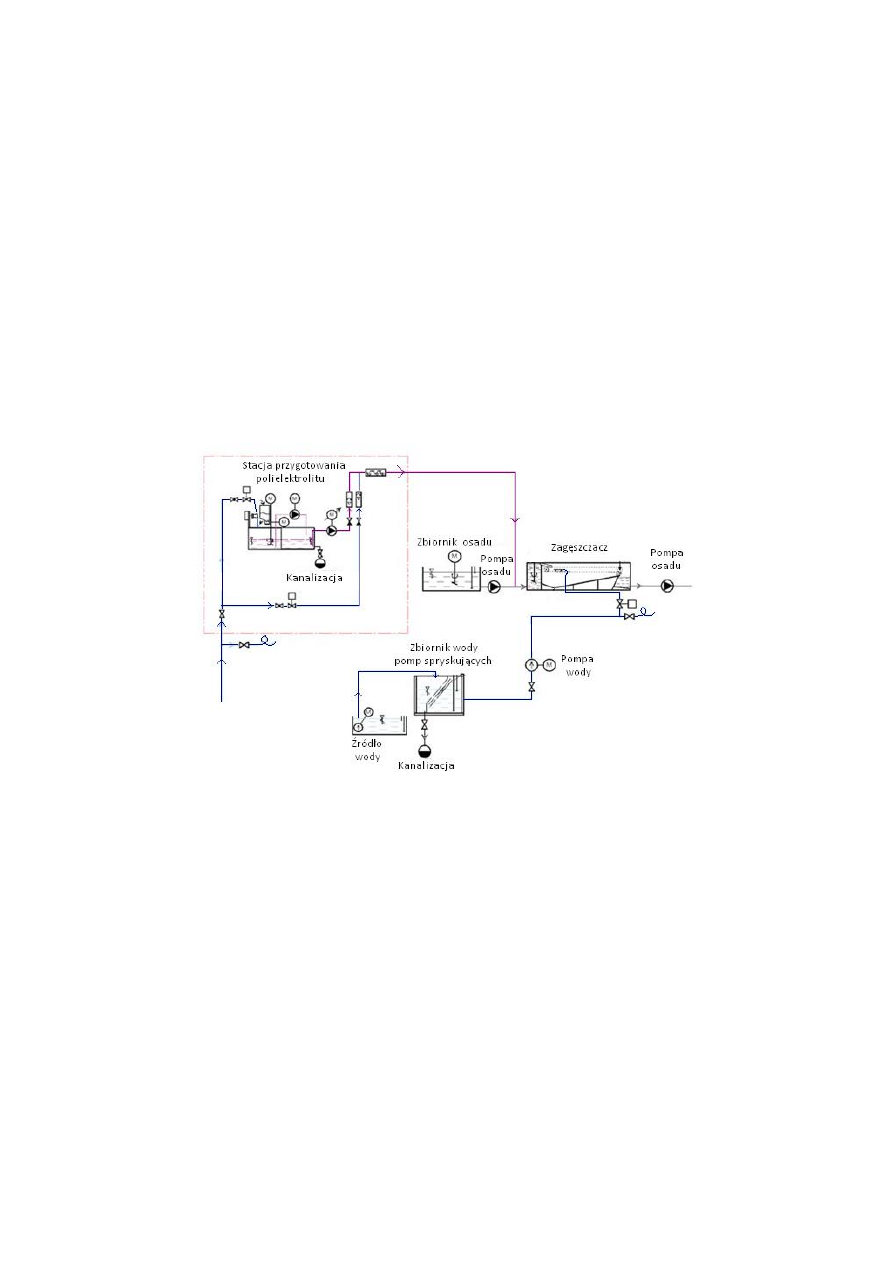

Schemat połączenia zagęszczacza ze stacją przygotowawczą flokulantu:

2

. Faza - Strefa Grawitacyjna

Grawitacyjny proces odwadniania osadu przebiega na siatce filtracyjnej (częśd B). Bieg

siatki jest sterowany przekładnią mechaniczną zagęszczacza.

Filtrat odcieka z siatki do części odpływowej urządzenia (D), skąd jest odprowadzany

grawitacyjnie do kanalizacji. Osad przechodzi do części odprowadzenia zagęszczonego osadu (C) ,

odcieka grawitacyjnie i jest skierowany do dalszej obróbki.

Dla podwyższenia stopnia

odwodniania placka osadowego, na wyjściu

z urządzenia zastosowano rozwarstwiającą listwę, która „przecinając placek” umożliwia odpływ

filtratu z jego wierzchniej warstwy.

56

WYMIARY I PARAMETRY ZASTOSOWANEGO URZĄDZENIA

Zakres wydajności

5-15 m3/h

Typ:

VX-PAZA 6

Długośd

3,94 m

Szerokośd taśmy

1,26 m

Wysokośd

1,26 m

Masa

430 kg

Moc zainstalowana

1,1 kW

Materiał głównego zbiornika

PP

Zasilanie

3/N/PE AC,

400/230 V,

50 Hz,

TN-S,

AUTOMATYCZNA STACJA PRZYGOTOWANIA ROZTWORU FLOKULANTU

Stacja jest urządzeniem przeznaczonym do automatycznego przygotowania

i magazynowania roztworów polielektrolitów z substancji proszkowych lub emulsyjnych,

z możliwością płynnej regulacji ilości dozowania roztworu.

Budowa:

57

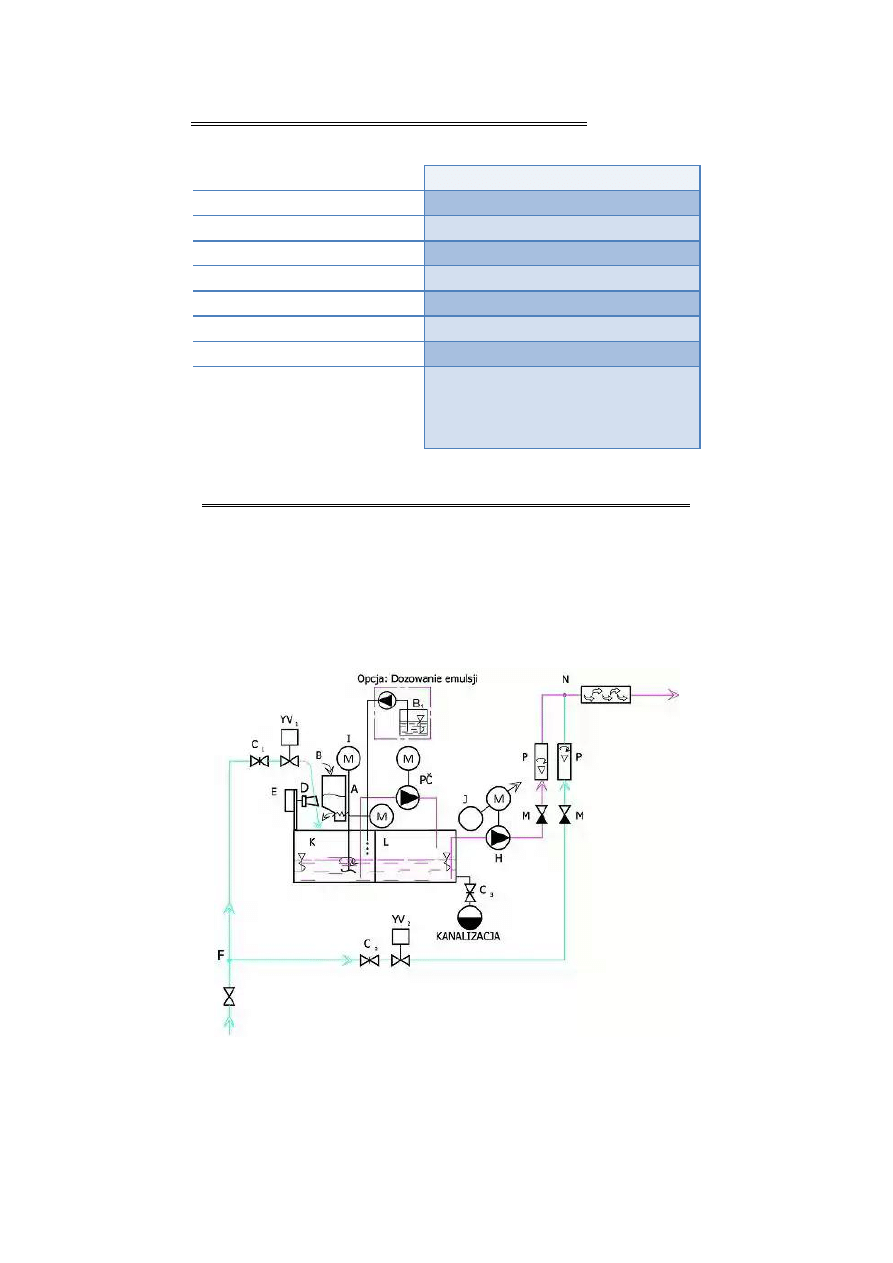

Urządzenie pracuje w trybie automatycznym lub ręcznym. Cykl działania maszyny jest

sterowany z własnej tablicy rozdzielczej (E). Po uruchomieniu urządzenia zawór YV2 zamknie odpływ i

przez zawór YV1 zacznie napływad woda do zbiornika rozpuszczania (L). Dozownik automatycznie

dozuje sproszkowany polielektrolit do zbiornika rozpuszczania. Stężenie roztworu reguluje się na

tablicy rozdzielczej. W zbiorniku rozpuszczania roztwór jest homogenizowany mieszadłem

śmigłowym.

Po odpowiednim czasie automatycznie otworzy się zawór YV2 i gotowy roztwór

przeleje

się

do

zbiornika

zapasowego.

Roztwór

dozuje

pompa

ślimakowa

(H)

z możliwością regulacji. przy pomocy przemiennika częstotliwości (J).

Stacja przygotowania VX-CHH-DA umożliwia również dalsze rozrzedzenie

przygotowanego roztworu w osobnym układzie. Stopieo rozrzedzenia można śledzid na

zabudowanych rotametrach (P) i regulowad zaworem C2. Właściwe rozrzedzenie przebiega w

mieszalniku (N). Zawór YV3 zapewnia automatyczne zamknięcie układu w przypadku, gdy nie pracuje

pompa dozująca roztwór.

Zawory zwrotnie (M) zapobiegają niepożądanemu rozrzedzeniu roztworu, ewentualnie

zanieczyszczeniu źródła wody. Zawór C3 służy do wypuszczenia roztworu, który stracił swoje

parametry.

Właściwa praca stacji przygotowania wymaga zapewnienia:

wody pod ciśnieniem ok. 0,3 MPa i ilości ok. 2–3 m3. godz-1

układu zasilania 3/N/PE AC, 400/230 V, 50 Hz, TN-S, żądany pobór mocy 3,52 kW

odpowiedniego typu polielektrolitu.

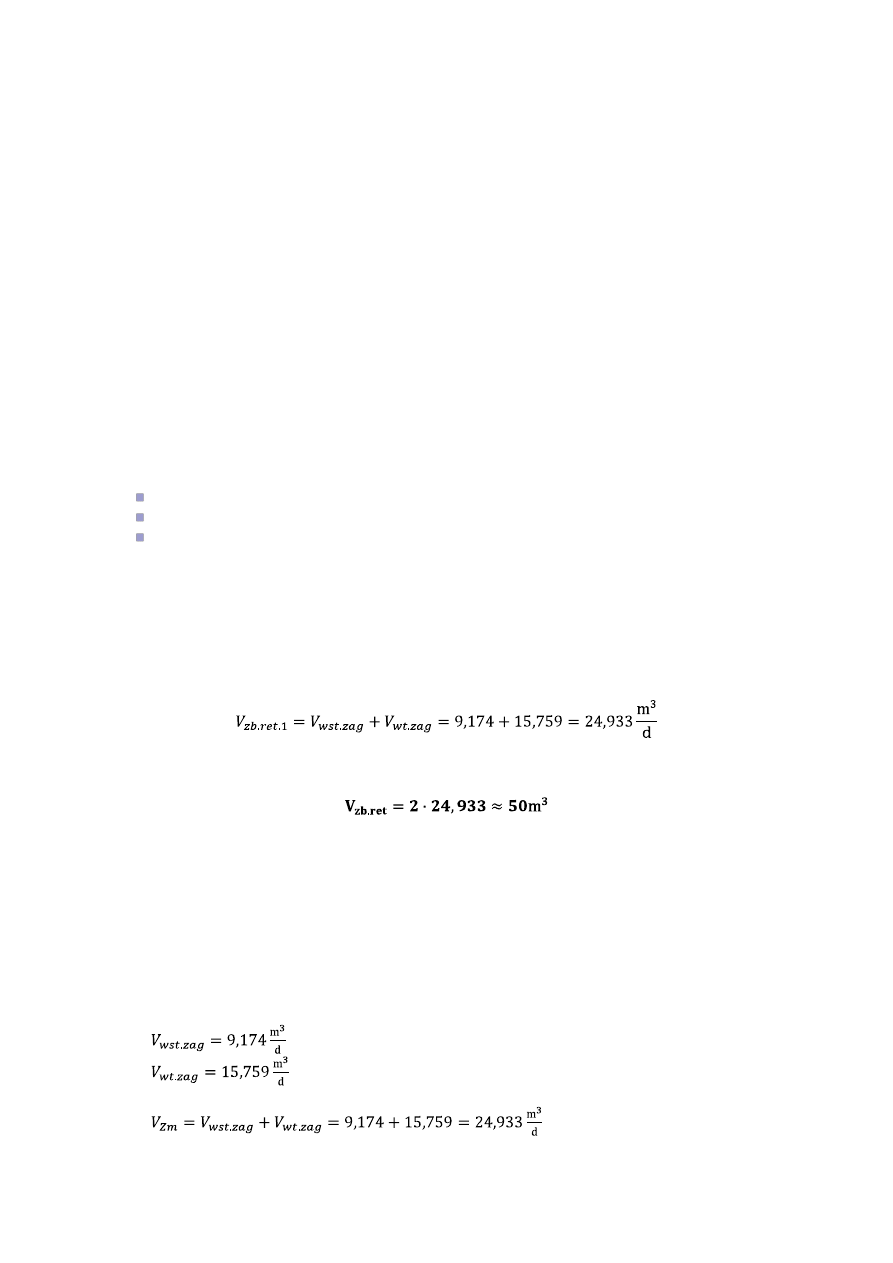

4. Objętość zbiornika retencyjnego zmieszanych osadów

Przyjęto objętośd zbiornika:

5. Tlenowa stabilizacja osadów

5.1. Objętość zmieszanych osadów zagęszczonych przed stabilizacją

Dane:

58

5.2. Uwodnienie mieszaniny osadu wstępnego i wtórnego przed

stabilizacją

Dane:

Uwodnienie osadu wstępnego:

Uwodnienie osadu wtórnego:

5.3. Sucha masa mieszaniny osadów przed stabilizacją

Dane:

Uwodnienie mieszaniny osadu wstępnego i wtórnego:

Gęstośd zmieszanego osadu wstępnego i wtórnego:

5.4. Objętość KTSO

Przyjęto:

Czas zatrzymania osadów:

5.5. Ładunek związków organicznych w suchej masie osadu zmieszanego

Przyjęto:

Udział związków organicznych w suchej masie osadu doprowadzonego do komory tlenowej:

59

5.6. Stężenie suchej masy organicznej w osadzie doprowadzonym do

komory

5.7. Sucha masa osadów po procesie stabilizacji

Przyjęto:

Względny ubytek suchej masy organicznej w osadzie po stabilizacji:

5.8. Obciążenie komory

5.9. Zapotrzebowanie na tlen

5.10. Zapotrzebowanie na powietrze

Przyjęto:

Stopieo wykorzystania tlenu z powietrza:

5.11. Uwodnienie osadu po stabilizacji tlenowej

Dane:

60

6. Schemat bilansowy

7.

Zbiornik retencyjny 2

Przyjęto zbiornik o objętości:

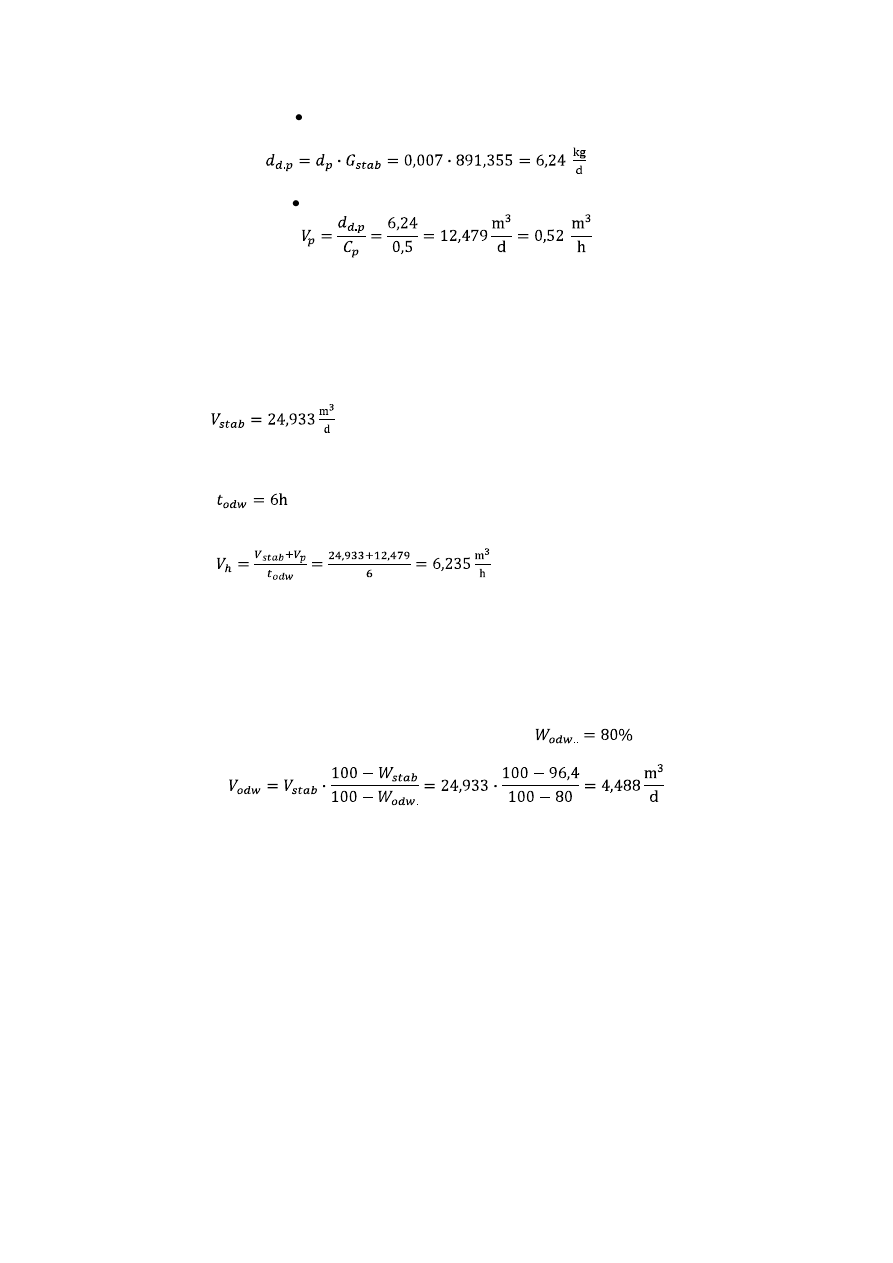

8. Stacja odwadniania osadu

8.1. Dawka polielektrolitu

Przyjęto:

Dawka polielektrolitu:

Stężenie roztworu polielektrolitu:

61

Dobowe zapotrzebowanie elektrolitu

Strumień roztworu polielektrolitu

8.2. Godzinowa wydajność urządzenia do odwadniania

Dane:

Przyjęto:

Czas pracy urządzenia w ciągu doby:

8.3. Objętość osadu po odwodnieniu

Przyjęto:

Uwodnienie osadu po odwodnieniu:

8.4. Wyposażenie stacji

Stacja przygotowania polielektrolitu

Pompa śrubowa dozująca osad

Pompa wodna płuczna

Reaktor flokulacyjny

Prasa

Przenośnik ślimakowy

Przenośnik taśmowy

62

8.5. Stacja przygotowania polielektrolitu

Dobrano stację firmy MINTECH, typu MT-SPF.

Charakterystyka:

Wydajnośd pompy dozującej : 0.3 ÷ 3.0 m3/h

Maksymalne ciśnienie dozowania : 1,5 MPa

Zadane stężenie roztworu: 0 ÷ 100%

Wymiary stacji (dł. szer. wys.): 3 x 1,2 x 2 m

Zasilanie : 220 V, 50 Hz

Moc nominalna 7 kVA

Schemat stacji:

1 - Czujnik braku wody

2 - Kulowy zawór regulujący

3 - Elektrozawór zabezpieczający

4 - Przepływomierz

5 - Dozownik suchego flokulantu

6 - Czujnik minimalnego poziomu suchego flokulantu

7 - Czujnik maksymalnego poziomu

8 - Czujnik maksymalnego poziomu

9 - Czujnik górnego poziomu

10 - Czujnik dolnego poziomu

11 - Czujnik minimalnego poziomu

12 - Pompa dozująca

A- Komora mieszania

B - Komora kondycjonowania

C - Komora gotowego roztworu

63

8.6. Reaktor flokulacyjny

Przyjęto:

Objętość komory reaktora:

Mieszanie roztworu polielektrolitu i ustabilizowanego osadu zapewnione jest dzięki

mieszadłom wolnoobrotowym.

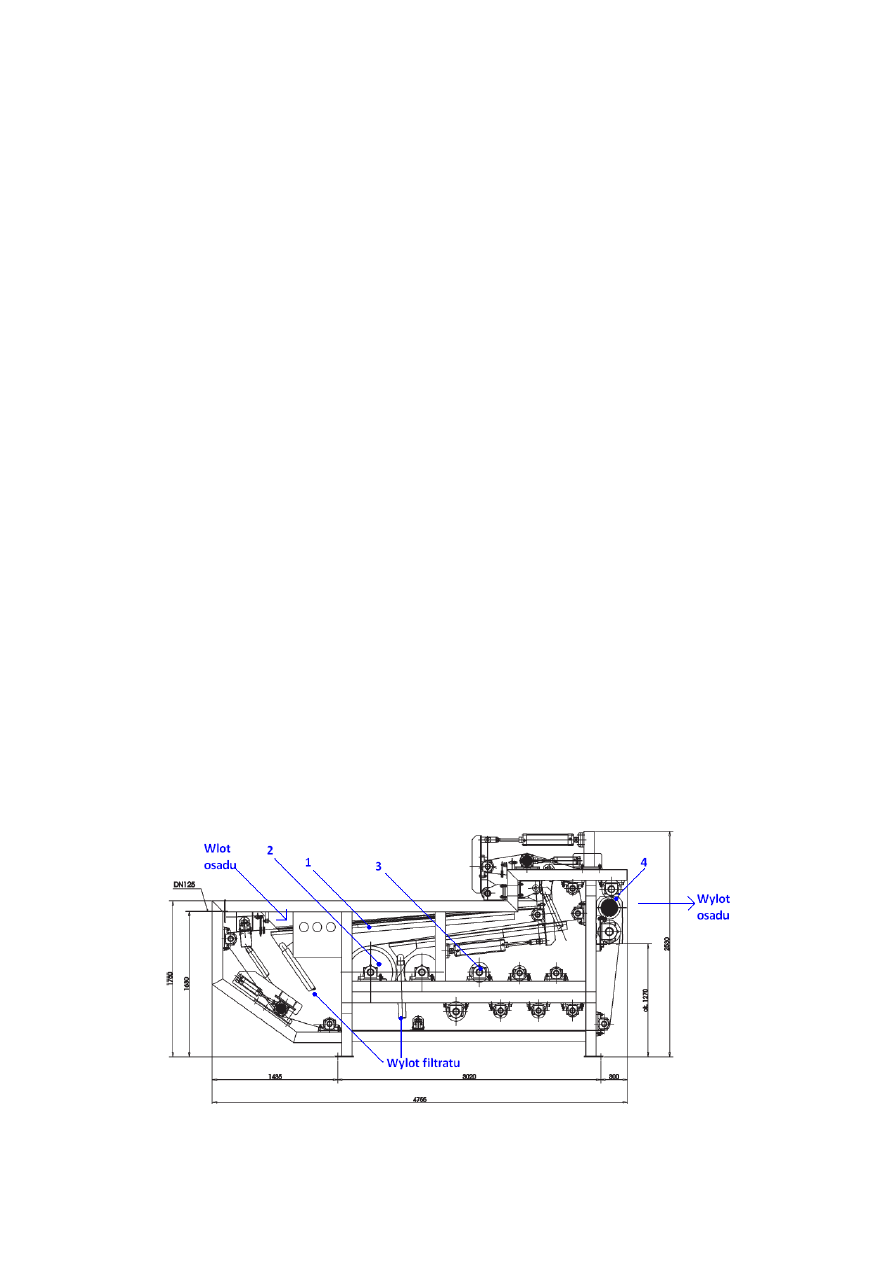

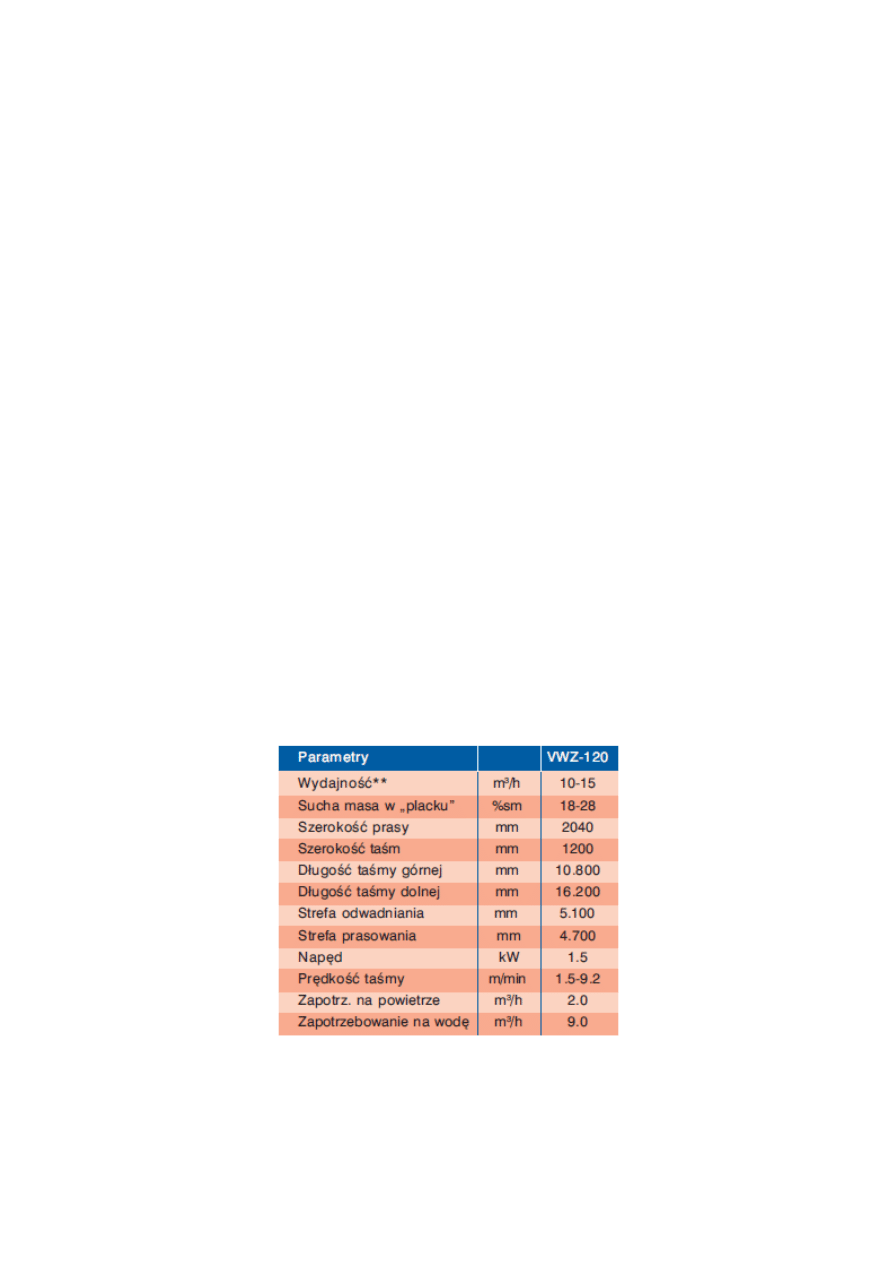

8.7. Dobór prasy taśmowej

Dobrano taśmową prasę filtracyjną typu VWZ-120, wyprodukowaną przez firmę

CompRot. Dokładny opis urządzenia został zamieszczony w punkcie 10.

9. Higienizacja osadu

9.1. Elementy układu

1- Zbiornik wapna

2- Podajnik wapna

3- Elektrowibrator

4- Przenośnik ślimakowy

wapna

5- Przenośnik śrubowy

osadu odwodnionego

6- Mieszalnik

7- Przenośnik taśmowy

wymieszanego osadu

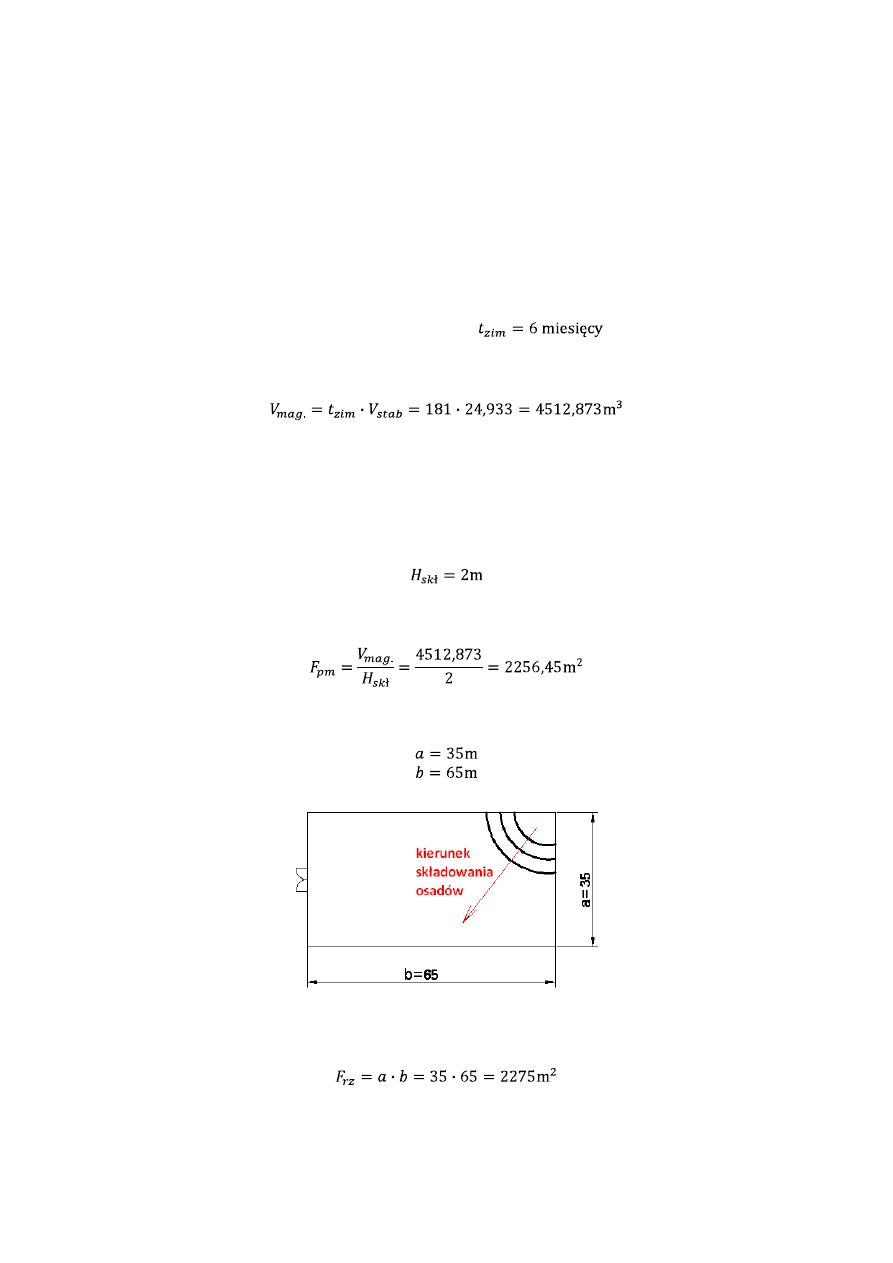

9.2. Dobowe zapotrzebowanie wapna

Przyjęto:

Dawka wapna palonego do higienizacji:

64

10. Plac magazynowy

10.1. Objętość składowania

Zgodnie z wymogami powierzchnia placu magazynowego powinna zapewnid

możliwośd przetrzymania objętości osadu wytworzonej w ciągu okresu zimowego, tj. od listopada do

kwietnia.

Przyjęto:

Czas trwania okresu zimowego:

= 181 dni

Maksymalna objętośd osadu składana na placu magazynowym:

10.2. Powierzchnia placu magazynowanego

Osad będzie składowany na placu magazynowym. Projektowana wysokośd

składowania wynosi:

10.2.1. Pole placu magazynowego:

Założono następujące wymiary placu:

10.2.2. Całkowita powierzchnia magazynu

65

Usypisko, którego układanie zostanie zaczęte w najbardziej oddalonym rogu placu

magazynowego, będzie sukcesywnie zwiększad swoją powierzchnię z kierunkiem zaznaczonym na

wcześniejszym rysunku.

Z placu osad będzie przewożony w docelowe miejsce wykorzystania.

11. Ostateczne zagospodarowanie

Zgodnie z Ustawą z dnia 27 kwietnia 2001r. o odpadach (

Dz.U. 2001 Nr 62 poz. 628

) i

jej późniejszymi zmianami, zarządzono nieprzemysłowe wykorzystanie osadów ściekowych do celów

rekultywacyjnch :

„Komunalne osady ściekowe mogą byd stosowane:

w rolnictwie, rozumianym jako uprawa wszystkich płodów rolnych

wprowadzanych do obrotu handlowego, włączając w to uprawy

przeznaczane do produkcji pasz,

do rekultywacji terenów, w tym gruntów na cele rolne,

do dostosowania gruntów do określonych potrzeb wynikających z planów

gospodarki odpadami, planów zagospodarowania przestrzennego lub decyzji

o warunkach zabudowy i zagospodarowania terenu,

do uprawy roślin przeznaczonych do produkcji kompostu,

do uprawy roślin nieprzeznaczonych do spożycia i do produkcji pasz"

Przewiduje się wykorzystanie osadów ściekowych, jako nawozy przeznaczone do

rekultywacji terenów

zieleni miejskiej, szkółek leśnych, ogrodów etc.

Takie zastosowanie wymaga jednak przeprowadzenia odpowiednich badao, dających

pewnośd, że wprowadzenie osadu do gruntu nie spowoduje pogorszenia jakości gleby oraz wód

powierzchniowych i podziemnych.

Analiza osadów obejmuje oznaczanie w reprezentatywnej próbce

odczynu pH

zawartości suchej masy (w procentach s.m.)

zawartości substancji organicznej (w procentach s.m.)

zawartości azotu ogólnego, w tym azotu amonowego (w procentach s.m.)

zawartości fosforu ogólnego (w procentach s.m.)

zawartości wapnia i magnezu (w procentach s.m.)

zawartości metali ciężkich: ołowiu, kadmu, rtęci, niklu, cynku, miedzi

i chromu (w mg/kg s.m.)

obecności bakterii chorobotwórczych z rodzaju Salmonella w 100 g osadu;

liczby żywych jaj pasożytów jelitowych Ascaris sp., Trichuris sp., Toxocara sp. (w kg

s.m.)

Dla projektowanej oczyszczalni przewiduje się następujące częstotliwości

i metody referencyjne badao komunalnych osadów ściekowych:

Częstotliwośd: raz na cztery miesiące (dla RLM 10 000-100 000)

Liczba równocześnie pobranych próbek, składających się na próbkę

reprezentatywną: 30 (dla objętości osadu >100m3)

66

Metody referencyjne zostały dokładnie opisane w zał. 5 do Dz. U. 2001 Nr 62

poz. 628, zgodnie z którym będą przeprowadzane badania.

W oparciu o Rozporządzenie Ministra Rolnictwa i Rozwoju Wsi z dnia 18 czerwca

2008 r. w sprawie wykonania niektórych przepisów ustawy o nawozach i nawożeniu

(Dz. U. z dnia 7

lipca 2008 r.)

, przyjmuje się, że zawartośd substancji organicznej nie może byd mniejsza od 30%, a

azotu od 1,2% w suchej masie. Produkowany przez oczyszczalnię nawóz spełnia te wymagania ze

względu

na

fakt,

iż

skład

mineralny

i

organiczny

osadów

z komunalnych oczyszczalni ścieków jest zbliżony do naturalnej glebowej substancji organicznej, tj.

próchnicy [2].

Ponadto ww. Rozporządzenie określa maksymalne wartości zanieczyszczeo

i innych substancji oraz bakterii chorobotwórczych i pasożytów, znajdujących się

w nawozach. W związku z powyższym na kg suchej masy nawozu lub środka wspomagającego

uprawę roślin dopuszcza się:

chrom (Cr) - 100 mg

kadm (Cd) - 5 mg

nikiel(Ni) - 60 mg

ołów (Pb) - 140 mg

rtęd (Hg) - 2 mg

Rozporządzenie zezwala również na stosowanie nawozów, w których liczba bakterii z

rodziny Enterobacteriaceae, określona na podstawie liczby bakterii tlenowych, wynosi mniej niż

1.000 jednostek tworzących kolonie (jtk) na gram nawozu. Niedopuszczalne jest natomiast

występowanie :

żywych jaj pasożytów jelitowych Ascaris sp. Trichuris sp. Toxocara sp.

bakterii z rodzaju Salmonella

W przypadku projektowanej oczyszczalni wszystkie powyższe wymagania zostają

spełnione. Zakłada się wysoki stopieo usuwania metali ciężkich, zniszczenie patogenów w wyniku

higienizacji wapnem od 95% do 100% oraz polepszenie struktury osadów (staje się gruzełkowata), co

dodatkowo podnosi znacznie walory wapiennej masy osadów.

Zastosowanie nawozów, powstałych w oczyszczalni wiąże się również

z wyborem odpowiedniego gruntu, przyjmującego ustabilizowane i higienizowane osady komunalne.

Zgodnie ze wspomnianym już Rozporządzeniem Ministra Środowiska z 13 lipca 2010r. w sprawie

komunalnych osadów ściekowych, odczyn pH gleby na terenach użytkowanych rolniczo nie może byd

mniejszy niż 5,6. Ponadto należy taką glebę poddawad badaniom, które wedle przepisu prawnego

wykonuje się raz na rok.

„Reprezentatywną próbkę gruntu do badao uzyskuje się przez zmieszanie

25 próbek pobranych w punktach regularnie rozmieszczonych na powierzchni

nieprzekraczającej

5

ha,

o

jednorodnej

budowie

i jednakowym użytkowaniu.

Próbki, o których mowa w ust. 3, pobiera się z głębokości 25 cm albo

z głębokości co najmniej 10 cm, jeżeli powierzchniowa warstwa gleby jest

mniejsza od 25 cm.

Metody referencyjne badao gruntów, na których komunalne

osady ściekowe mają byd stosowane, określa załącznik nr 6 do rozporządzenia”.

Jeśli wyniki analizy nie będą sprzeczne z dopuszczalnymi wartościami, można

wprowadzid nawóz na grunt.

67

Osady produkowane w projektowanej oczyszczalni mają postad ziemistą, co

warunkuje sposób ich rozprowadzania. Zgodnie z Rozporządzeniem należy ułożyd je

„równomiernie

na powierzchni gruntu i niezwłocznie z nim zmieszad”.

Dopuszczalne dawki komunalnych osadów ściekowych, które mogą byd stosowane

w ciągu roku na jednostkę powierzchni gruntu, pod warunkiem przestrzegania dopuszczalnej

zawartości metali ciężkich w komunalnych osadach ściekowych określonej w załączniku nr 1 do

rozporządzenia, nie mogą przekraczad:

Stąd przewidywany obszar rekultywowany będzie wynosid:

12. Szczegółowy opis urządzenia – PRASA FILTRACYJNA TAŚMOWA

VWZ 120

12.1. Budowa

Prasy filtracyjne CompRot ze względu na agresywne środowisko, w jakim pracują, wykonane

są ze stali kwasoodpornej. Każda prasa składa się z anstępujących elementów.

Wanna nadawy – podaje się do niej osad zmieszany z polielektrolitem, gdzie następuje

grawitacyjne oddzielenie wody od osadu .

Rama – konstrukcja nośna wykonana w całości ze stali kwasoodpornej.

Wyłączniki stop – umożliwiają awaryjne zatrzymanie prasy przez obsługę.

Bęben perforowany – w nim następuje wstępne prasowanie i usuwanie znacznej ilości wody

z osadu. Oprócz sił ściskających występują tu również siły przewarstwiające osad i ułatwiające

odwadnianie .

Komora spryskiwaczy – rzędy spryskiwaczy montowane na każdej z taśm wytwarzają płaskie

strumienie wody, obejmujące swym działaniem cała szerokośd taśmy. Zapewnia to utrzymanie dobrej

zdolności filtracyjnej taśmy w całym cyklu działania prasy.

Rolki prasujące – elementy, na których osad wstępnie odwodniony poddawany jest siłom

ściskającym potrzebnym do odwodnienia.

Rolka napinająca – zamocowana na obrotowym wsporniku w prosty sposób umożliwia

zmianę siły prasowania;

Taśma filtracyjna dolna i górna – główne elementy robocze prasy, na których następuje

oddzielanie wody od osadu – obie taśmy wykonane są z poliestru.

Listwy zgarniające – elementy wykonane z poliamidu zapewniają oddzielenie odwodnionego

osadu od taśm filtracyjnych .

Układ napędowy – zespół składający się z motoreduktora, dwóch rolek napędowych

pokrytych gumą odporną na osady komunalne oraz dwóch kół zębatych z poliamidu gwarantujących

przeniesienie napędu na obie taśmy.

68

Układ regulacyjny – dwa niezależne zespoły utrzymujące prostoliniowy bieg taśm. Każdy

z nich składa się z siłownika pneumatycznego, zaworu regulującego, rolki regulacyjnej pokrytej gumą

odporną na osady komunalne oraz układu dźwigien.

Wydłużona strefa klinowa – zespół, w którym osad po przejściu z wanny nadawy dostaje się

pomiędzy dwie taśmy filtracyjne oraz poddawany jest narastającemu ciśnieniu.

Osłony – ze stali kwasoodpornej, zabezpieczają dostęp do ruchomych części urządzenia

i ograniczają przedostawanie się wody poza obrys wanny zbierającej odciek.

Skrzynka zaciskowa.

12.2. Technologia odwadniania osadów

Osad poddawany procesowi odwadniania transportowany jest za pomocą śrubowej pompy

osadu, która zabezpieczona jest maceratorem (rozdrabniaczem) i łapaczem części stałych. Pompa

osadu tłoczy osad do mieszacza wyposażonego w mieszadło mechaniczne, w którym mieszany jest

z roztworem polielektrolitu, aby zwiększyd zdolnośd osadu do odwadniania. Roztwór polielektrolitu

przygotowany jest w stacji polielektrolitu.

Osad wymieszany z polielektrolitem podawany jest na cześd płaską taśmy dolnej prasy, gdzie

następuje równomierny rozdział osadu. Podczas przesuwu osadu na taśmie następuje jego wstępne,

grawitacyjne odwodnienie. Następnie osad dostaje się między taśmy w tzw. strefie klinowej, gdzie

następuje wstępne ściskanie. Strefa klinowa kooczy się na bębnie odwadniającym o specjalnej

konstrukcji, która zapewnia właściwe odprowadzenie wody z osadu. W ostatniej fazie procesu

odwadniania, osad dostaje się do strefy prasowania (układ kilku rolek o zmniejszających się

średnicach), w których następuje stopniowe zwiększanie siły nacisku taśm na osad. Efekt

odwadniania jest dodatkowo zwiększany poprzez zapewnienie nierównomierności przesuwu taśm, co

powoduje rozcieranie osadu.

W fazie koocowej taśmy rozdzielają się, a osad oddzielany jest od nich za pomocą zgarniaczy.

Tak odwodniony osad jest odprowadzany za pomocą przenośnika do stacji higienizacji. Taśmy

w drodze powrotnej płukane są ściekami oczyszczonymi za pomocą pompy wysokociśnieniowej.

Regulacja biegu taśmy odbywa się za pomocą siłowników pneumatycznych, zasilanych sprężonym

powietrzem z kompresora. Odciek z prasy zbierany jest pod prasą i odprowadzany do kanalizacji.

Całośd pracy instalacji jest całkowicie zautomatyzowana i sterowana z szafy sterującej.

12.3. Opis działania

69

Podawanie osadu zmieszanego z polielektrolitem na prasę następuje w wannie nadawy na

częśd płaską sita dolnego, , które ze względu na sposób odwadniania wykonano jako lekko unoszące

się do góry. Tam,w części przedniej następuje równomierne obciążenie osadem. Dolną cześd wanny

nadawy stanowi taśma filtracyjna długa. Podczas przesuwu osadu na taśmie następuje jego

grawitacyjne odwodnienie. Pokonując całą strefę wanny nadawy, taśma ślizga się po ruszcie wanny

filtratu I, co powoduje szybszy odpływ przesączonej wody. Z wanny filtratu I woda kierowana jest

przez węże elastyczne do kanalizacji. Na koocu strefy osad dostaje się na taśmę filtracyjną krótką,

dzięki czemu następuje odwrócenie warstwy. Między taśmami w tzw. strefie klinowej odbywa się

wstępne ściskanie osadu. Zastosowanie wydłużonej strefy klinowej daje lepsze wyniki odwadniania.

W strefie tej osad poddawany jest narastającemu ściskaniu między obiema taśmami. Pod zespołem

strefy linowej zastosowano wannę filtratu II. W następnej strefie osad znajdujący się między dwoma

taśmami filtracyjnymi poddawany jest narastającemu obciążeniu ściskającemu na bębnie

perforowanym [

2

+ oraz rolkach prasujących *

3

+, dzięki odpowiedniemu stopniowaniu średnic tych

zespołów. Nierównomiernośd przesuwu taśm polepsza efekt odwadniania przez dodatkowe

rozcieranie osadu. Po przejściu przez strefę prasowania odwodniony osad zostaje oddzielony od taśm

za pomocą zespołu listew zgarniających *

4

+, których nacisk regulowany jest sprężynami. Siłę naciągu

taśm filtracyjnych w strefie ich wspólnego biegu zapewnia rolka z napinaczem pneumatycznym.

Do czyszczenia taśm filtracyjnych użyto trzech zespołów spryskiwaczy. Są to rzędy dysz

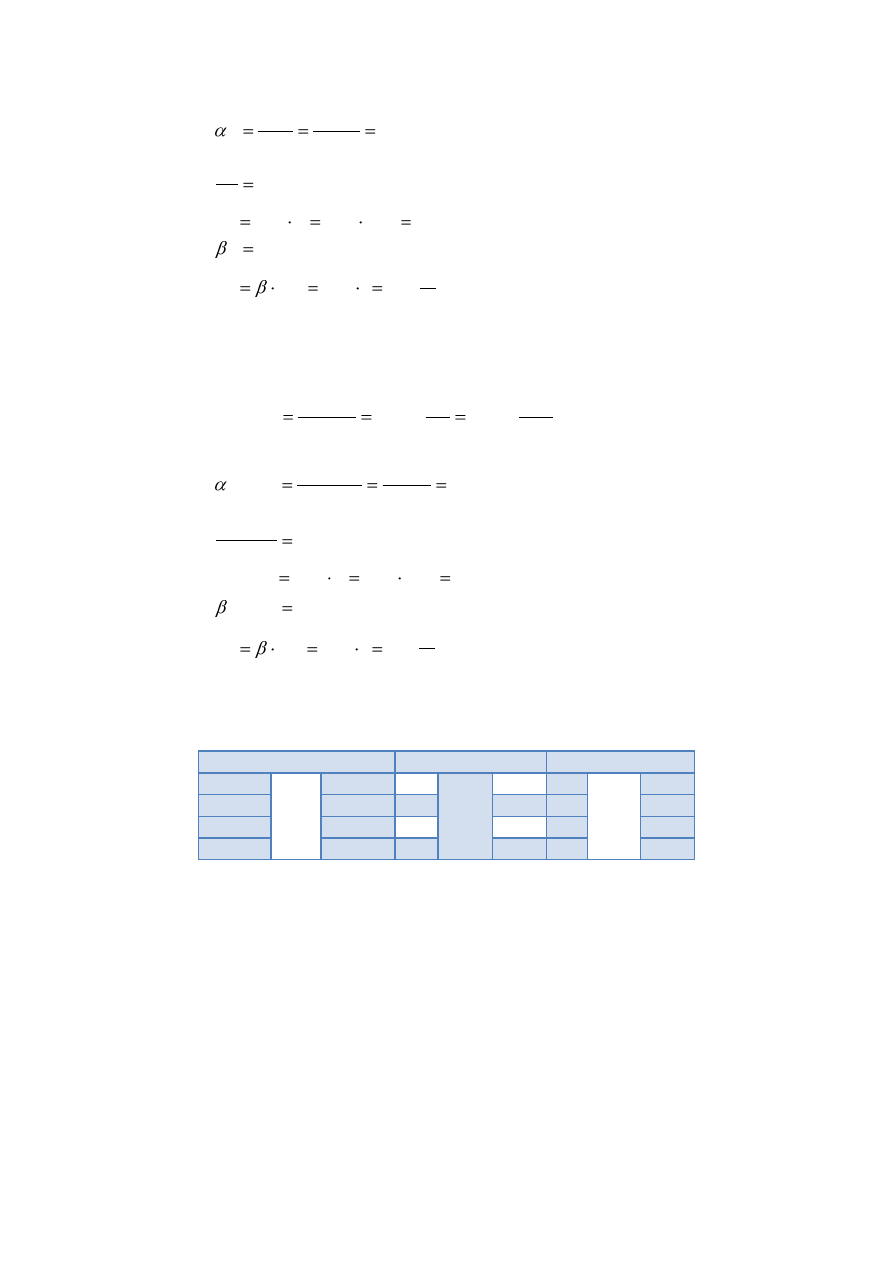

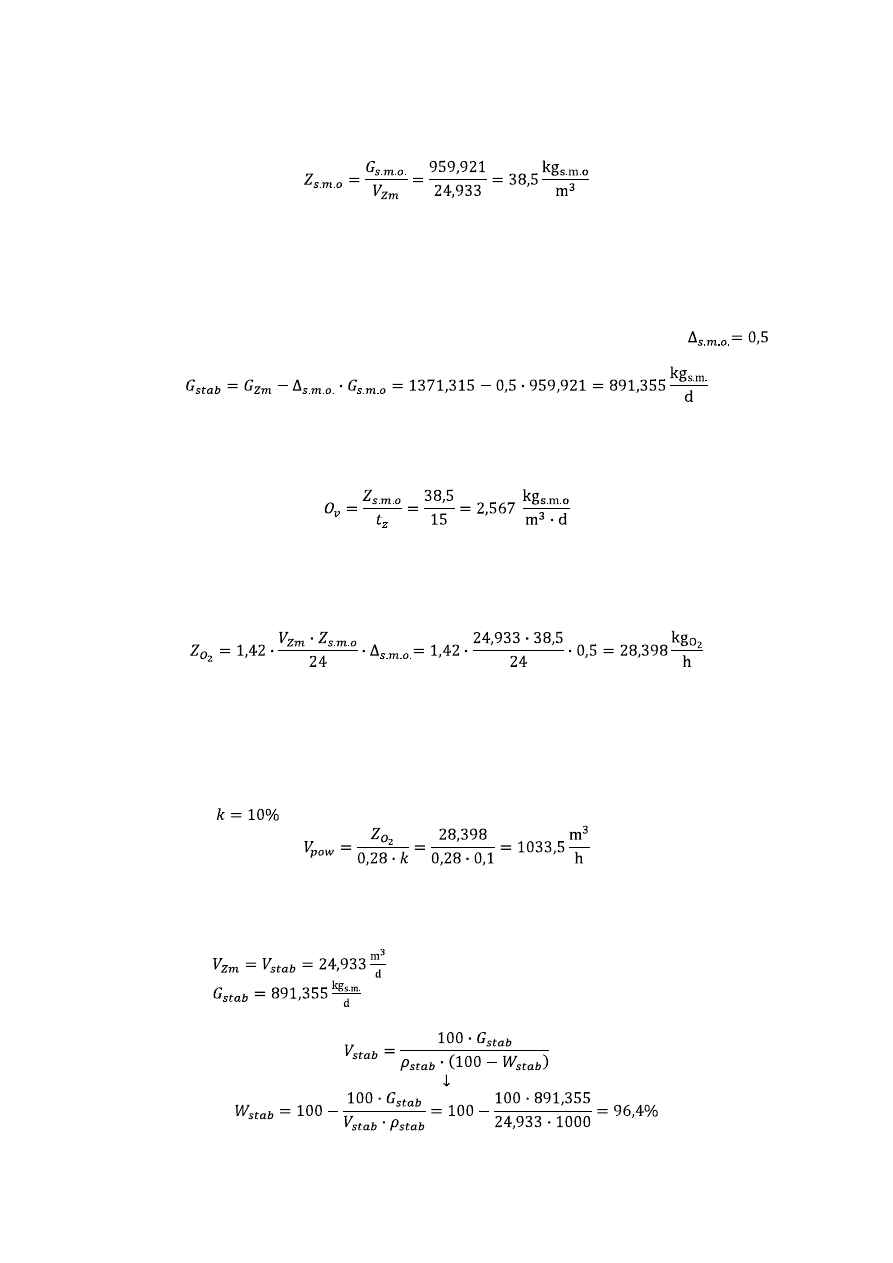

płaskostrumieniowych zasilanych pompą płucząca. Układ napędowy pras stanowi motoreduktor