) stosowany najczęściej do

obrabiania powierzchni zewnętrznych i

wewnętrznych przedmiotów w kształcie

. Istnieje możliwość uzyskiwania

metodą toczenia również innych kształtów

niż obrotowe. Podczas toczenia obrabiany

materiał obraca się, a narzędzie (

) wykonuje ruch posuwowy.

Obrabiarka, na której wykonuje się toczenie

to

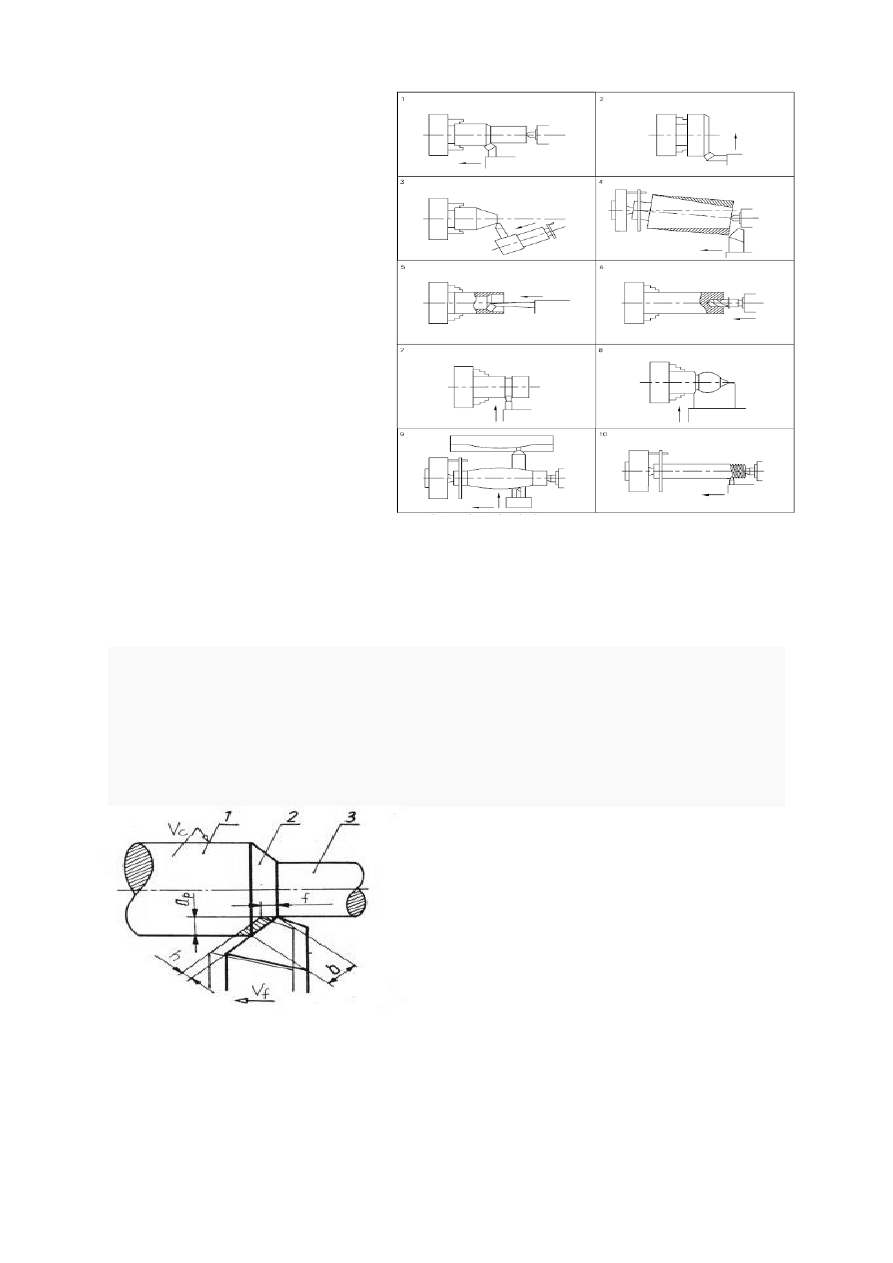

Podział

•

Ze względu na położenie osi obrotu

przedmiotu

•

toczenie poziome

(powszechnie: toczenie)

•

toczenie pionowe

•

Ze względu na rodzaj powierzchni

•

toczenie zewnętrzne (obtaczanie)

•

toczenie wewnętrzne (wytaczanie, roztaczanie)

•

Ze względu na parametry skrawania

•

Zgrubne (ciężkie)

•

Zgrubne

•

Lekkozgrubne

•

Półwykańczające (średniodokładne)

•

Wykańczające

•

Wykańczające-gładkościowe

Frezowanie – rodzaj obróbki skrawaniem, w której ruch obrotowy wykonuje narzędzie, a posuwowy (w

zależności od konstrukcji obrabiarki, na której jest prowadzona obróbka) wykonywany jest również przez

narzędzie lub przez przedmiot obrabiany.

Cechą charakterystyczną procesu frezowania jest nierównoczesna praca ostrzy narzędzia. Krawędzie

skrawające freza nigdy nie pracują wszystkie równocześnie, lecz kolejno jedna po drugiej. Obrabiarka, na

której wykonuje się frezowanie nazywa się

Frezowanie obwodowe dzielimy na:

•

przeciwbieżne - krawędź tnąca narzędzia porusza się przeciwnie do posuwu materiału. Przy tym

rodzaju frezowania krawędź porusza się wzdłuż obrabianej powierzchni, będąc stopniowo coraz

silniej do niej dociskaną. Na początku siła dociskająca jest tak mała, że krawędź narzędzia ślizga się

po materiale, utwardzając go oraz tępiąc się. Ten rodzaj frezowania daje gorszą jakość powierzchni z

wyraźnymi śladami miejsc, w których frez przestaje się ślizgać i zaczyna ciąć. Pomimo tych wad jest

to częściej stosowany rodzaj frezowania, gdyż siły działające na frez są mniejsze i mają charakter

bardziej ciągłego nacisku niż wibracji.

•

współbieżne - krawędź tnąca narzędzia porusza się zgodnie z posuwem materiału. W tym rodzaju

frezowania narzędzie zaczyna ciąć w dobrze określonym punkcie, odcinając gruby wiór, którego

grubość spada do zera. Wióry są wyrzucane za narzędziem, co ułatwia ich usunięcie. Krawędź nie

trze powierzchni materiału co zwiększa żywotność narzędzia oraz nie powoduje utwardzania

materiału. Wadą tego rodzaju frezowania są duże siły działające na frez oraz silne wibracje. Ten

rodzaj frezowania wymaga sztywnych maszyn z kasowaniem luzu oraz sztywnych i mocnych

narzędzi. Jest niezalecany w przypadku maszyn starszego typu oraz zużytych.

materiału za pomocą narzędzia zwanego

, w wyniku którego otrzymujemy

otwór o przekroju najczęściej kołowym. Przy zastosowaniu specjalnych wierteł metodą wiercenia wtórnego

możliwe jest uzyskanie otworu wielokątnego (np. trójkątnego, czworokątnego). Wiercenie wykonywane jest z

pomocą

stacjonarnych lub wiertarek przenośnych, najczęściej ręcznych. Wiercenie odbywa się

jeżeli wiertło się obraca, a przedmiot obrabiany pozostaje nieruchomy lub gdy wiertło jest nieruchome, a

przedmiot obrabiany obraca się np.: wiercenie na

zależą od średnicy wiertła oraz rodzaju obrabianego materiału.

Wiercenie wiertłem dużej średnicy w pełnym materiale jest utrudniane przez opór, jaki powoduje

dlatego należy wykonać wiercenie wstępne wiertłem o mniejszej średnicy.

W celu uzyskania otworów dokładnych należy zastosować wiercenie zgrubne, a następnie

wykonać

większym wiertłem i

. Otwory pod

średnicach odpowiednich dla danej wielkości i gwintu.

Typowe operacje wykonywane na wiertarkach

– wykonanie lekkiego wgłębienia w celu lepszego prowadzenia wiertła

•

wiercenie – wykonywanie otworu wiertłem

– powiększanie średnicy otworu

– zmiana geometrii początkowej części otworu (np. fazka)

– w celu uzyskania dokładnego wymiaru i małej chropowatości (obróbka wykańczająca)

Document Outline

Wyszukiwarka

Podobne podstrony:

sprawko z wiercenia, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, obróbka skrawa

sprawko(2), ZiIP, Skrawanie, Obróbka Skrawaniem

cw 5 sprawko, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastianowe, SEMES

sprawko, ZiIP, Skrawanie, Obróbka Skrawaniem

Sprawko III, Inżynieria Środowiska [PW], sem 2, Materiałoznawstwo, skrawanie, Obróbka skrawaniem

OBROBKA SKRAWANIEM id 328388 Nieznany

Projekt 2 - siły, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

Labolatorium obróbki skrawaniem szlifowanie (ATH)

Obróbka skrawaniem Szlifowanie

obrobka skrawaniem

Obróbka Skrawaniem (K Jemielniak)

szlifowanie2, ZiIP, II Rok ZIP, Skrawanie, Obróbka Skrawaniem

Regulamin pracowni obróbki skrawaniem, BHP, Instrukcje BHP, Szkoła

MCH3 egzamin, ZiIP, Obróbka skrawaniem 2

obróbka skrawaniem ściąga

ćw 5 obróbka skrawaniem wiertła

Obróbka skrawaniem skrypt

więcej podobnych podstron