POLITECHNIKA RZESZOWSKA

2013/2014

KATEDRA INŻYNIERII MATERIAŁOWEJ

I TECHNOLOGI BUDOWNICTWA

TECHNOLOGIA BETONU

PROJEKT BETONU ZWYKŁEGO

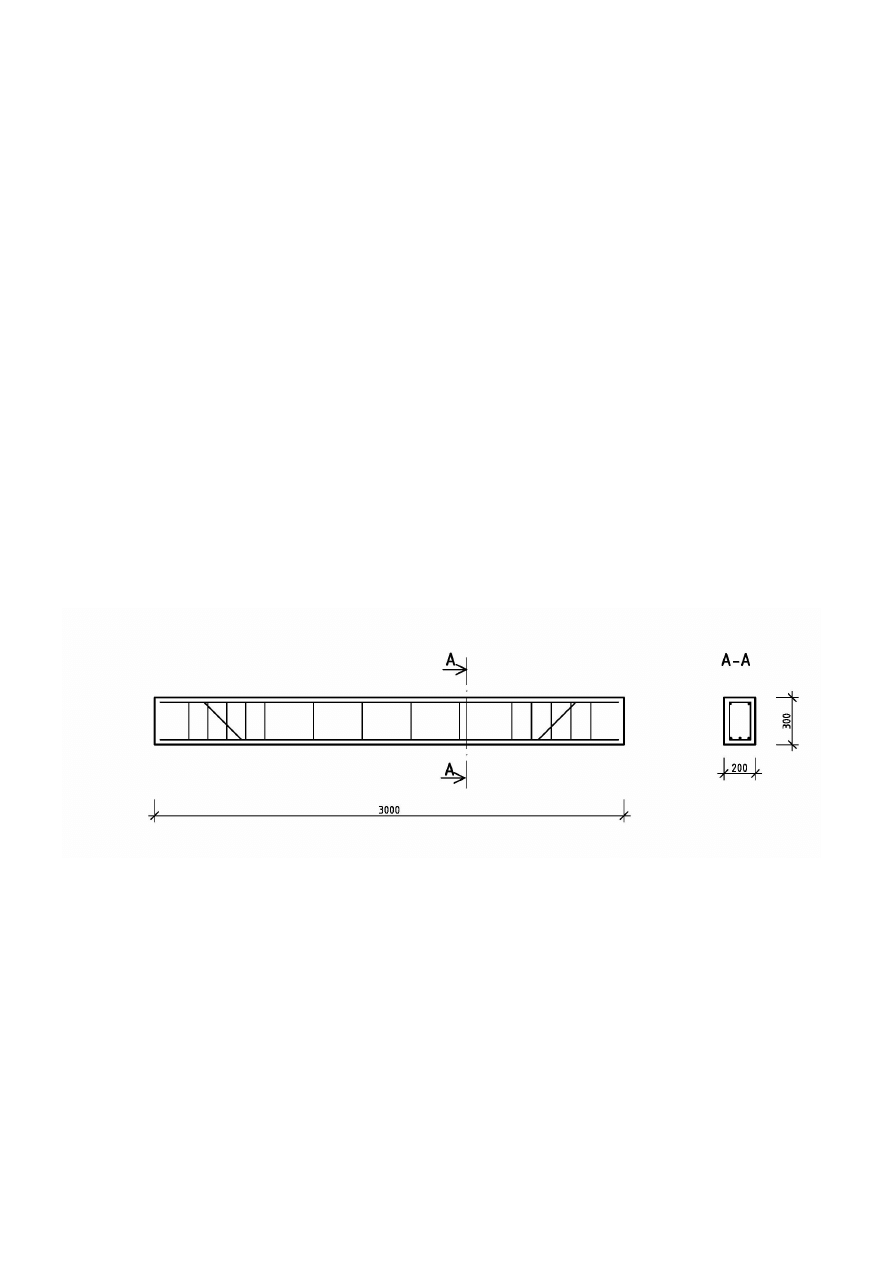

TEMAT: PODCIĄG

I. Założenia techniczno- technologiczne:

- rodzaj elementu: podciąg

- wymiary: szerokość 20 cm

wysokość 30 cm

długość 300 cm

- zbrojenie

- klasa betonu: C 25/ 30

- zagęszczenie mieszanki: mechaniczne za pomocą wibratorów wgłębnych

- warunki dojrzewania: naturalne β= 1,0

- liczba projektowanych elementów: 500 sztuk

- pojemność teoretyczna betoniarki: V

b

= 500 dm

3

- klasa ekspozycji: XC2

PODCIĄG ŻELBETOWY

II. Ustalenia wstępne.

- konsystencja: półciekła V-4 (wg PN- EN- 206- 1)

K- 4 (wg PN- 88/B- 06250)

- zalecana ilość zaprawy: 500÷ 550 dm

3

/m

3

(wg PN- 88/B- 06250)

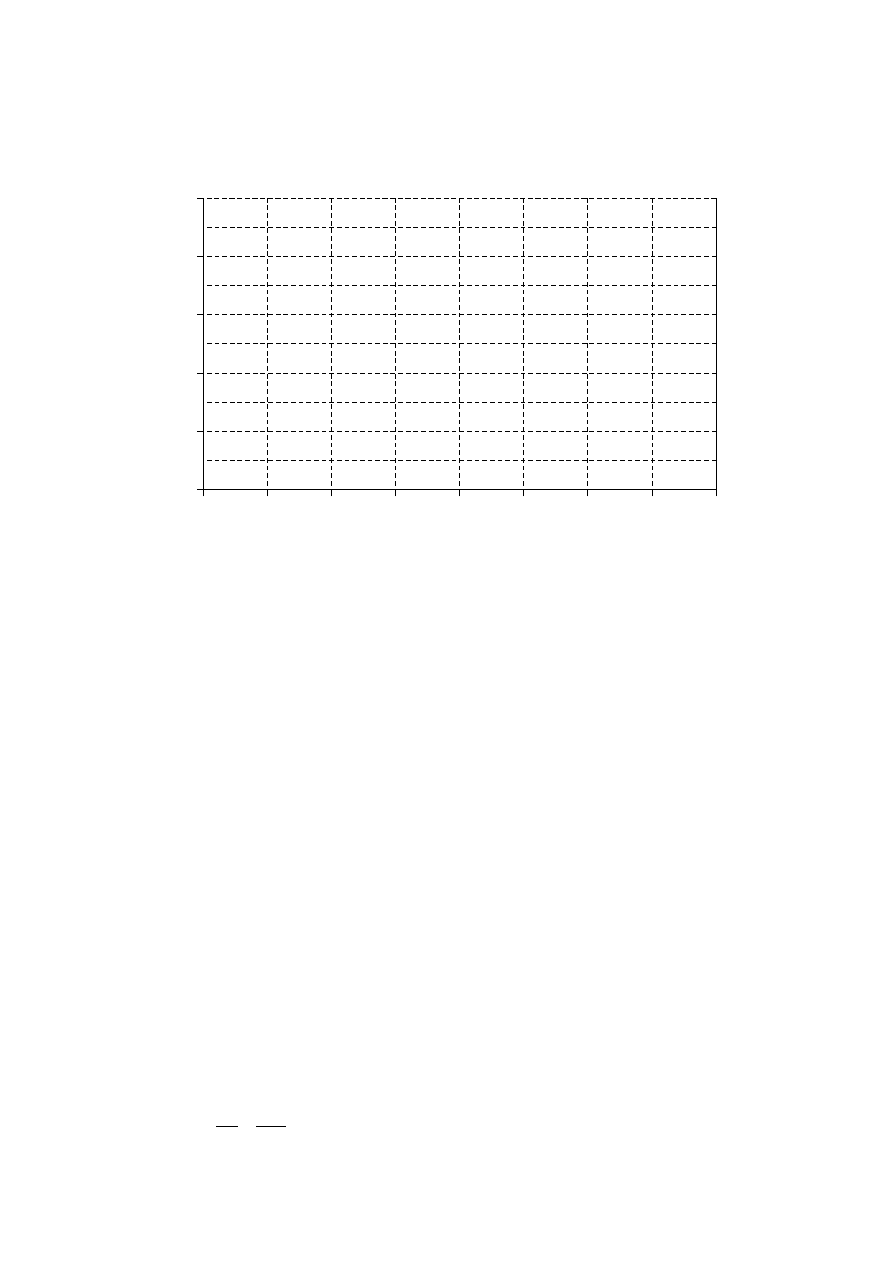

III. Zalecane graniczne krzywe pełnego uziarnienia kruszywa do

betonu.

IV. Dobór składników mieszanki betonowej.

1. Cement.

Przyjęto cement portlandzki CEM I 32,5 (wg PN- 88/B- 06250)

- gęstość objętościowa: q

c

= 3,1 kg/ dm

3

- wodożądność cementu: w

c

= 0,29 dm

3

/kg (dla konsystencji plastycznej wg tab. 9-22 ,,Poradnik

laboranta budowlanego”)

2. Kruszywo

K

1

- grube (żwir) o wilgotności naturalnej w

nż

= 5% i gęstości objętościowej q

ż

= 2,65 kg/dm

3

K

2

- drobne (piasek) o wilgotności naturalnej w

np

= 4% i gęstości objętościowej q

p

= 2,65 kg/dm

3

3. Woda

Woda spełnia wymagania PN- EN- 1008

V. Ustalenie proporcji zmieszania kruszywa grubego- K

1

i drobnego-

K

2

metodą punktu piaskowego.

1. Ustalenie stosunku c/w- ω

C

W

=

f

cm

A

−

0,5

0

20

40

60

80

100

Bok oczka sita, mm

P

rz

e

ch

o

d

zi

, %

f

ck

( wytrzymałość charakterystyczna)

f

cm

( wytrzymałość średnia) dla C/W > 2,5 i W/C> 0,4

A=12

( dla klasy cementu 32,5 i C/W > 2,5)

2. Ustalenie punktu piaskowego kruszywa PP.

wg tab. 4.12. Z. Jamroży ,,Beton i jego technologieʼʼ przyjęto PP= 30%

3. Ustalenie stosunku zmieszania kruszywa K

1

i K

2

= X

PP

B

- punkt piaskowy bazaltu K

1

– 1,5%

PP

P

- punkt piaskowy piasku K

2

– 96,7%

PP- punkt piaskowy stosu okruchowego – 30%

Trzeba wziąć 2,34 części masowe kruszywa grubego – K

1

i 1 część masową piasku – K

2

VI. Ustalenie wodożądności kruszywa.

1. Wodożądność frakcji piaskowych (0 ÷ 2,0 mm)

W'p= Ʃ ρ

i

· w

i

W'p= 2,621

S= 0,5

(wg tab. 9-20 ,,Poradnik laboranta bud.”)

ostatecznie

Wp= W'p · s

Wp= 2,621 · 0,5= 1,331 dm

3

/kg

2. Wodożądność frakcji grubej (2 ÷ 16 mm)

Wż= Ʃ ρ

i

· w

i

Wż= 1,759 dm

3

/kg

f

ck

=

30 MPa

f

cm

=

1,2⋅f

ck

⋅

β

=

1,2⋅30⋅1,0=36

C

W

=

36

12

−

0,5=2,5

ω

=

2,5

X =

PP

P

−

PP

PP−PP

Ż

X =

96,7−30

30−1,5

X =2,34

3. Wodożądność kruszywa.

VII. Ustalenie masy składników na 1 m

3

mieszanki betonowej metodą

Bukowskiego (suche składniki, recepta laboratoryjna).

1. Kruszywo.

2. Woda.

3. Cement.

W

k

=

W

p

+

W

ż

100

W

k

=

1,331+1,759

100

W

k

=

0,03070dm

3

/

kg

K

o

=

1000

W

k

1−W

c

⋅ω

(

ω

ρ

c

+

1

)

+

1

ρ

k

K

o

=

1000

0,03070

1−0,29⋅2,5

(

2,5

3,1

+

1

)

+

1

2,65

K

o

=

1727,2 kg / m

3

{

Ż

P

=

2,5

Ż +P=1727,2

P

o

=

517,2 kg/ m

3

Ż

o

=

1210,0 kg /m

3

W

o

=

W

k

1−W

c

⋅ω

⋅

K

o

W

o

=

0,03070

1−0,29⋅2,5

⋅

1727,2

W

o

=

192,8 dm

3

/

m

3

C

o

=

ω

⋅

W

o

C

o

=

2,5 ⋅192,8

C

o

=

482,0 kg / m

3

VIII. Sprawdzenie poprawności wykonanych obliczeń.

1. Równanie szczelności.

2. Równanie konsystencji (ciekłości).

IX. Sprawdzenie warunków normowych PN- 88/B- 06250.

1. Zalecana ilość zaprawy- Z [dm

3

/m

3

]

wg tab. 3

Zmin= 500 dm

3

/m

3

Zmax= 550 dm

3

/m

3

2. PN- EN 206- 1 Zalecane wartości graniczne dla klasy ekspozycji – XC2.

– maksymalne W/C = 0,60

W/C= 0,4 < 0,60

– minimalna zawartość cementu kg/m

3

C

min

= 280 kg/m

3

C

o

=482,0 kg/m

3

> 280 kg/m

3

– minimalna klasa wytrzymałości

C 25/30

X. Obliczenie ilości składników na 1 m

3

z uwzględnieniem wilgotności

naturalnej kruszywa.

w

nż

= 5%

w

np

= 4%

1. Cement.

C

o

ρ

c

+

K

o

ρ

k

+

W

o

=

1000 dm

3

±

5 dm

3

482,0

3,1

+

1727,2

2,65

+

192,8=1000 dm

3

C

o

⋅

w

c

+

K

o

⋅

W

k

=

W

o

482,0 ⋅0,29+1727,2 ⋅0,03070=192,8

Z=

PP ⋅K

o

100 ⋅q

k

+

C

o

q

c

+

W

o

Z=

30 ⋅1727,2

100 ⋅2,65

+

482,0

3,1

+

192,8=543,8 dm

3

/

m

3

C

z

=

C

o

=

482,0 kg /m

3

2. Kruszywo.

Kruszywo grube (żwir)

Kruszywo drobne (piasek)

3. Woda.

XI. Ustalenie ilości składników na 1 zarób w betoniarce ( recepta

robocza).

V

Bt

= 500 dm

3

= 0,5 m

3

(poj. teoretyczna)

V

Bu

= 0,85 · 500 dm

3

= 0,425 m

3

(poj. użytkowa)

1. Cement.

2. Woda.

3. Kruszywo.

Grube (żwir)

Drobne (piasek)

Ż

z

=

Ż

o

(

1+

w

nż

100

)

Ż

z

=

1210

(

1+ 5

100

)

=

1270,5 kg / m

3

P

z

=

P

o

(

1+

w

np

100

)

P

z

=

517,2

(

1+ 4

100

)

=

537,9 kg / m

3

W

z

=

W

o

−

Ż

o

w

nż

100

−

P

o

w

np

100

W

z

=

192,8 −1210

5

100

−

517,2

4

100

=

111,6 dm

3

/

m

3

C

B

=

C

z

⋅

V

Bu

=

482,0 ⋅0,425=204,85 kg /1 zarób

W

B

=

W

z

⋅

V

Bu

=

111,6 ⋅0,425=47,43 dm

3

/

1 zarób

Ż

B

=

Ż

z

⋅

V

Bu

=

1210 ⋅0,425=514,25 kg /1 zarób

P

B

=

P

z

⋅

V

Bu

=

517,2 ⋅0,425=219,81 kg /1 zarób

XII. Obliczanie ilości składników na 1 element.

V

e

= 0,2 · 0,3 · 3 = 0,18 m

3

1. Cement.

2. Woda.

3. Kruszywo.

XIII. Obliczanie ilości składników na 500 szt. elementów.

1. Cement.

2. Woda.

3. Kruszywo.

XIV. Obliczanie ilości zarobów na wykonanie wszystkich 500

elementów.

C

e

=

C

z

⋅

V

e

=

482,0 ⋅0,18=86,76 kg/ 1element

W

e

=

W

z

⋅

V

e

=

111,6 ⋅0,18=20,09 dm

3

/

1element

Ż

e

=

Ż

z

⋅

V

e

=

1210 ⋅0,18=217,8 kg/ 1element

P

e

=

P

z

⋅

V

e

=

517,2 ⋅0,18=93,1 kg /1 element

C

500

=

C

e

⋅

500=86,76 ⋅500=43380 kg /500elementów

W

500

=

W

e

⋅

500=20,09 ⋅500=10045 dm

3

/

500 elementów

Ż

500

=

Ż

e

⋅

500=217,8 ⋅500=108900 kg /500 elementów

P

500

=

P

e

⋅

500=93,1 ⋅500=46550 kg /500 elementów

C

500

C

B

=

43380

204,85

=

211,76 ≈212 zarobów

Wyszukiwarka

Podobne podstrony:

Projekt Betonu Nadproże żelbetowe

Projektowanie betonu metodą zaczynu, Semestr 3 moje, MAT BUD 2, sprawka do wszystkiego, Sprawko - Pr

3 Projektowanie betonu id 34011 Nieznany (2)

Projekt betonu sekcja 1, GiG sem I - III

Projektowanie betonu zwykłego metodą zaczynu, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały

PROJEKT TECHNICZNY PODCIĄGU

Projekt wzamocnienia hali żelbetowej

Projekt żebra i podciągu

Projektowanie betonu id 400490 Nieznany

Projekt betonu Plyta drogowa i Nieznany

Projektowanie betonu, Zał±cznik nr 1

7 PROJEKTOWANIE BETONU

projekt betonu

Projektowanie betonu Zał±cznik nr 3

Projektowanie betonu Zał±cznik nr 4

Projektowanie betonu, Zał±cznik nr 5

PROJEKT PRZEMYSŁOWEGO KOMINA ŻELBETOWEGO, Żelbetowe budownictwo przemysłowe, komin żelbetowy

więcej podobnych podstron