oiur_i02_ver_01 str. 1

POLITECHNIKA POZNAŃSKA

LABORATORIUM DIAGNOSTYKI SYSTEMÓW

OBSŁUGIWANIE i UTRZYMANIE RUCHU MASZYN

Instrukcja do ćwiczenia

02

Temat:

Detekcja nieszczelno

ś

ci

w układach pneumatycznych

Opracowanie:

Roman BARCZEWSKI

Przebieg ćwiczenia

1.

Zapoznanie się z budową stanowiska laboratoryjnego.

a) Zidentyfikować wszystkie elementy stanowiska i sprawdzić kompletność wyposażenia, w skład

którego wchodzą:

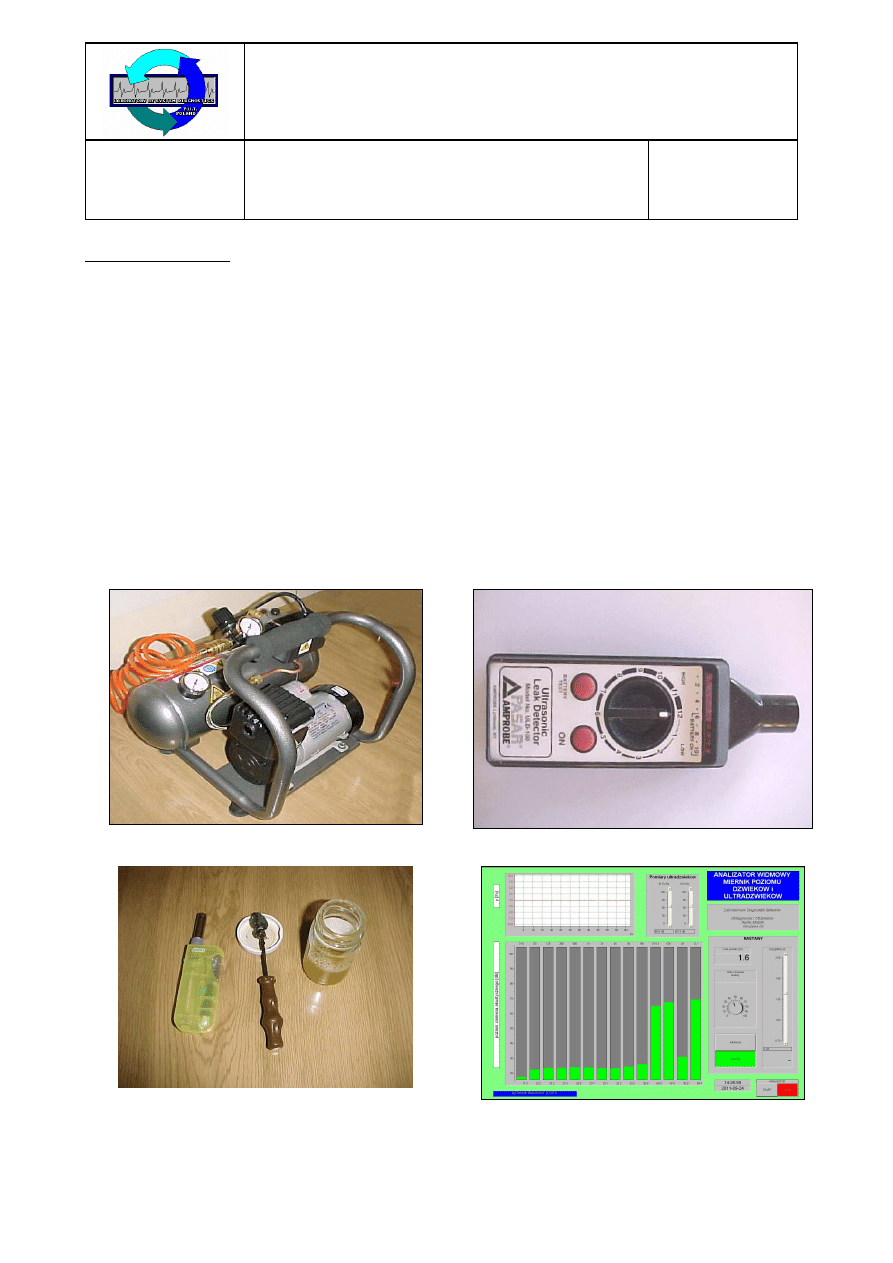

•

kompresor bezolejowy wraz z układem manometrów

SENCO

Mini PC1010 (rys.1)

•

tablica z zamontowaną magistralą i zaworami wraz z kompletem próbek z różnymi

rodzajami nieszczelności (rys.5 i 6)

•

detektor ultradźwiękowy Ultrasonic Leak Detektor ULD-100 (rys.2.)

•

zestaw do prowadzenia badań metodą bąbelkową (środek pianotwórczy + pędzelek)

•

system pomiarowo analizujący – zainstalowany na komputerze (rys.4.)

•

zapalniczka do prowadzenia badań metodą płomieniową

•

stoper (we własnym zakresie).

b)

Pod nadzorem prowadzącego uruchomić kompresor, oprogramowanie, miernik dźwięku

i detektor ultradźwiękowy oraz zapoznać się z ich obsługą. W razie potrzeby przeprowadzić

wzorcowanie torów pomiarowych z wykorzystaniem kalibratora akustycznego KA-10.

Rys.1. Kompresor bezolejowy SENCO

Rys.2. Detektor ultradźwiękowy ULD-100

Rys.3. Zestaw do badań metodą bąbelkową i

płomieniową

Rys.4. Oprogramowanie pomiarowo-analizujące

oiur_i02_ver_01 str. 2

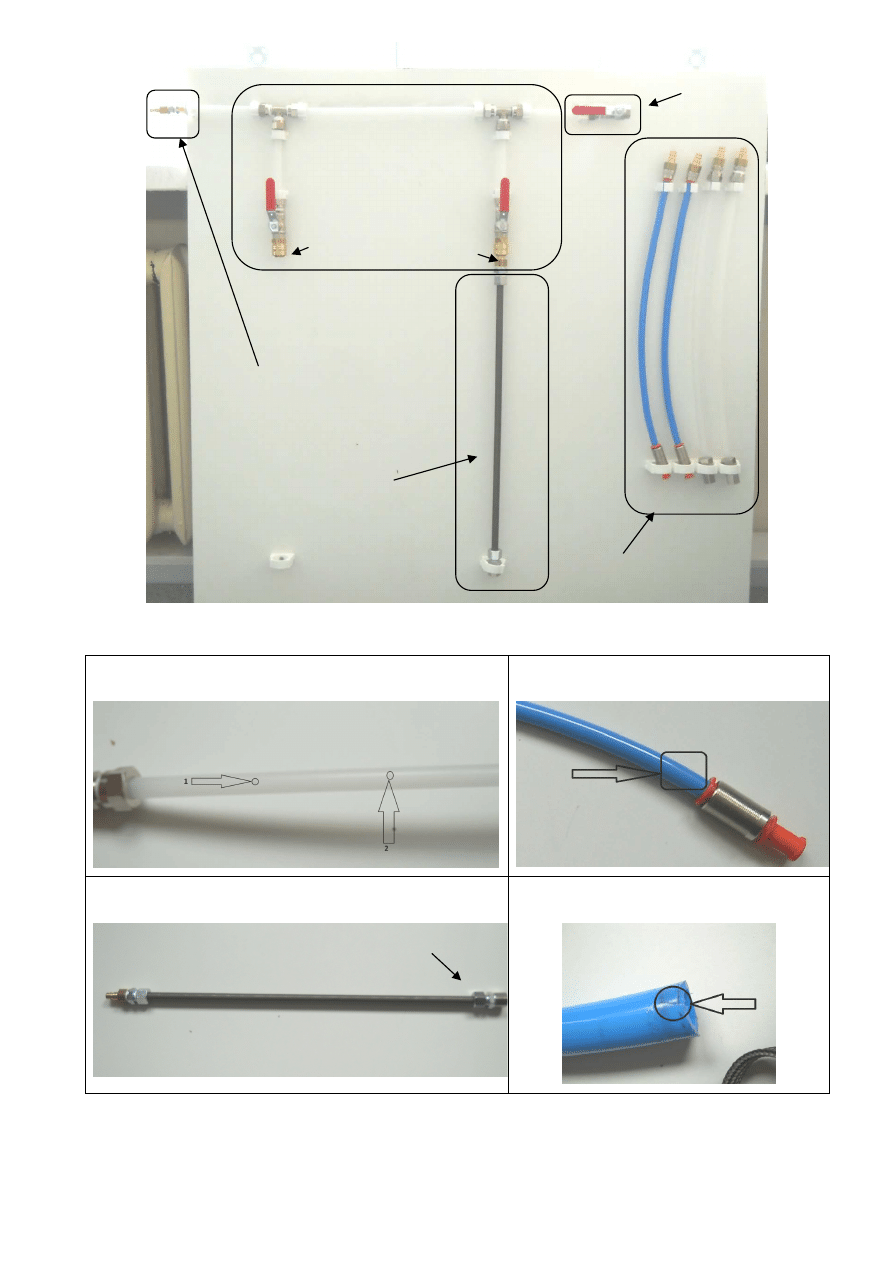

Rys.5. Widok stanowiska laboratoryjnego (bez kompresora)

Próbka „0”- z otworami o średnicach 2,0 1,5 1 ,0 0,6 mm

Próbka 1 - nakłucie igłą o śrenicy 0,3 mm

Próbka 2 - brak uszczelnienia teflonowego

Próbka 3 - nacięty przewód

Rys.6. Próbki do badań z zaznaczonymi nieszczelnościami

Zestaw próbek

Badana próbka

MAGISTRALA BADAWCZA

zawór A

A

A

A

zawór

B

B

B

B

przyłącze 1 przyłącze 2

Szybkozłącze do podłączenia

ź

ródła sprężonego powietrza

(kompresora)

zawór

C

C

C

C

spustowy

oiur_i02_ver_01 str. 3

2

. O

szacowanie rozmiaru nieszczelności na podstawie pomiaru czasu spadku ciśnienia w układzie

a) Zamknąć zawory A, B, C (rys.5)

b) Przeprowadzić badanie próbki nr „0”

•

Podłączyć próbkę nr 0 do magistrali (przyłącze nr 1) i przygotować stoper. W próbce

„0” zaślepić otwory o średnicach 2,0 1,5 1,0 mm umożliwiając wypływ powietrza

przez otwór o średnicy 0,6 mm.

•

Sprawdzić ciśnienie zasilania magistrali (manometr „1” kompresora; powinno wynosić

ok. 8,2 Bar). Jeżeli ciśnienie jest niższe należy delikatnie otworzyć zawór spustowy C

do momentu załączenia się kompresora. Po załączeniu kompresora niezwłocznie

zamknąć zawór C o poczekać aż kompresor samoczynnie się wyłączy (powinno to

nastąpić po osiągnięciu ciśnienia w zbiorniku 8,2 Bar).

•

Otworzyć zawór A i uruchomić stoper w momencie gdy ciśnienie spadnie do 8 bar.

Odnotować czas, po którym ciśnienie w układzie będzie spadało do wartości 7,5 i 7,0

bar (pkt. 1 sprawozdania)

•

Po odnotowaniu czasu spadku ciśnienia do 7 bar, otworzyć delikatnie zawór A do

momentu załączenia się kompresora (przy ok. 6 bar),

c) W analogiczny sposób przeprowadzić badania dla pozostałych próbek(1, 2, 3) , proszę je

mocować do przyłącza 2 (rys.5). Przed wymianą próbek zamknąć zawór B; odczekać ok. 1

minuty (w próbkach może panować nadciśnienie) i z zachowaniem ostrożności odłączyć próbkę

od magistrali.

•

(UWAGA niektóre uszkodzenia - nieszczelności, z uwagi na ich małe rozmiary, mogą

powodować powolny spadek ciśnienia; należy uzbroić się w cierpliwość.

3. Badania nieszczelności próbek metodami akustycznymi

a)

Pomiary tła akustycznego (hałasu panującego w laboratorium). Pomiar ten wykonujemy

jednorazowo – bez podłączania próbek do magistrali.

•

Upewnić się czy zawory A, B, C są zamknięte.

•

Uruchomić analizator widmowy (oprogramowanie) przyciskiem START: Akwizycja

sygnału i analiza zakończy się automatycznie po ok. 30 sekundach. Wyniki analizy

widmowej w paśmie słyszalnym wpisać w wierszu tło (tabela - pkt. 2 sprawozdania).

W ostatniej kolumnie tego wiersza należy wpisać poziom hałasu pasma słyszalnego L

A

wyznaczone w wyniku syntezy widma- (odczyt z monitora).

b)

Badanie hałasu emitowanego przez nieszczelności w próbkach (dotyczy próbek 0,1,2,3)

•

Upewnić się czy zawory A, B, C są zamknięte.

•

Sprawdzić ciśnienie zasilania magistrali (powinno wynosić 8 Bar), jeżeli ciśnienie jest

niższe należy delikatnie otworzyć zawór spustowy C do momentu załączenia się

kompresora; zamknąć zawór C o poczekać aż kompresor samoczynnie się wyłączy

(powinno to nastąpić po osiągnięciu ciśnienia w zbiorniku 8,2 Bar).

•

Podłączyć próbkę do odpowiedniego przyłącza magistrali magistrali (próbka 0 do przyłącza

1, próbki 1,2,3 - przyłącze nr 2).

•

Sprawdzić lokalizację mikrofonu, powinien się on znajdować każdorazowo w tym samym

miejscu

•

Otworzyć zawór A ( badanie próbki 0) lub B ( badanie próbek 1,2,3) zasilając sprężonym

powietrzem badana próbkę.

•

Uruchomić analizator widmowy (oprogramowanie) przyciskiem START: Akwizycja

sygnału i analiza zakończy się automatycznie po ok. 30 sekundach (pomiar można skrócić

przycisk STOP, po ustabilizowaniu się wartości). Wyniki analizy widmowej w paśmie

słyszalnym i ultradźwiękowym wpisać w wierszu odpowiednim dla badanej próbki (tabela -

pkt. 2 sprawozdania). W ostatniej kolumnie odpowiedniego wiersza należy wpisać poziom

hałasu L

A.

oiur_i02_ver_01 str. 4

•

Zilustrować graficznie uzyskane wyniki pomiarów dla poszczególnych próbek

wykorzystując szablon wykresu kolumnowego (pkt.3 sprawozdania). Obliczyć różnicę

∆∆∆∆

L

pomiędzy poziomem hałasu emitowanego przez nieszczelność a poziomem tła

akustycznego. Wynik wpisać w odpowiednim polu pod wykresem.

4. Badanie hałasu w paśmie ultradźwiękowym

•

Przeprowadzić badanie detektorem ultradźwiękowym ULD-100. Stwierdzić, w jakim

stopniu detekcja nieszczelności jest możliwa. Spostrzeżenia umieścić w tabeli (pkt. 4

sprawozdania). Jeśli detekcja się powiodła dodatkowo odnotować ten fakt oraz dodatkowo

zapisać przy jakim minimalnym wzmocnieniu przyrządu wykryto nieszczelność.

Uwaga! Pomiary prowadzimy w zakresie ciśnień 6-8 Bar. Należy zwrócić uwagę, aby w

trakcie badań nie pracował kompresor lub inne stanowiska laboratoryjne mogące w istotny

sposób zakłócić pomiary.

5. Badania uzupełniające

W uzupełnieniu, przeprowadzić badanie metodą organoleptyczną, bąbelkową i

płomieniową. Stwierdzić, w jakim stopniu detekcja nieszczelności poszczególnymi

metodami jest możliwa. Spostrzeżenia odnotować w tabeli (pkt. 4 sprawozdania)

6. Wnioski końcowe

Na podstawie uzyskanych wyników badań sformułować wnioski końcowe.

Powinny one dać odpowiedz na następujące pytania.

•

Jaka metoda badań była najbardziej, a jaka najmniej skuteczna i dlaczego.

•

Jaki typ nieszczelności był najskuteczniej wykrywany metodą akustyczną. Jakie pasmo

częstotliwości jest najbardziej wrażliwe (czułe).

•

Mając na względzie eksploatację maszyn w zakładzie przemysłowym sformułuj

zalecenia jakie metody detekcji nieszczelności i w jakich warunkach należałoby

stosować; uzasadnij, dlaczego.

5. Pytania kontrolne

-

Scharakteryzuj podstawowe elementy wchodzące w skład układów pneumatycznych.

-

Zalety i wady stosowania układów pneumatycznych w budowie maszyn i urządzeń.

-

Podstawowe obszary zastosowań układów pneumatycznych.

-

Przyczyny powstawania i skutki nieszczelności w układach pneumatycznych.

-

Opisz metody detekcji nieszczelności układów pneumatycznych.

6. Wymogi Bezpieczeństwa

-

W trakcie badań układ znajduje się pod ciśnieniem, dlatego należy zachować szczególną

ostrożność.

-

Przed odłączeniem próbek od magistrali badawczej należy zawsze zamykać odpowiednie

zawory odcinające A lub B

-

Po zakończeniu ćwiczenia należy wyłączyć kompresor i wypuścić powietrze z układu

poprzez delikatnie otwarcie zaworu spustowego C; należy przy tym kontrolować spadek

ciśnienia na manometrach. Po zakończeniu spustu powietrza dodatkowo otworzyć zawór

bezpieczeństwa znajdujący się na zbiorniku kompresora.

-

Pod żądnym pozorem nie odłączać znajdującego się pod ciśnieniem elastycznego przewodu

pneumatycznego łączącego kompresor z magistralą stanowiska laboratoryjnego.

-

Okresowo sprawdzać działanie zaworu bezpieczeństwa na zbiorniku.

-

Nie regulować samodzielnie nastaw reduktora ciśnienia zlokalizowanego na kompresorze.

© Roman Baczewski 2012

Wyszukiwarka

Podobne podstrony:

oiur 03i ver 01

oiur i01 ver 01

oiur i04 ver 01

oiur 04r ver 01

oiur r01 ver 01

oiur 04i ver 01

oiur 05r ver 01

Lab 2 pdt i02 ver 01 id 749433 Nieznany

oiur i03 ver 01

oiur i05 ver 01

oiur 02i ver 01

oiur 05i ver 01

oiur r03 ver 01

oiur 02r ver 01

oiur 03i ver 01

droga krzyzowa dla dzieci -ver. 01, Dokumenty Textowe, Religia

LDS r01 ver 01

pdt i05 ver 01 (2)

więcej podobnych podstron