METALOZNAWSTWO I MATERIAŁY KONSTRUKCYJNE

LABORATORIUM

MGR INś.ANDRZEJ WIECZOREK

INSTYTUT MECHANIZACJI GORNICTWA

POLITECHNIKI ŚLĄSKIEJ

Pomiar twardości

Twardość ciała to opór, jaki stawia ono w czasie wciskania do niego

wgłębnika.

Najbardziej powszechne sposoby pomiaru to

a) metody statyczne:

•

Brinella,

•

Rockwella,

•

Vickersa .

b) metody dynamiczne

•

Młotka Poldiego,

•

Metoda Shore’a (pomiar odbicia).

c) Inne metody (do pomiaru małych elementów lub miękkich):

•

)metoda Vickersa (F<9,81 N),

•

metoda Rockvell skale N i T,

•

metoda Knoopa,

•

metoda zarysowań.

I. Metoda Brinella.

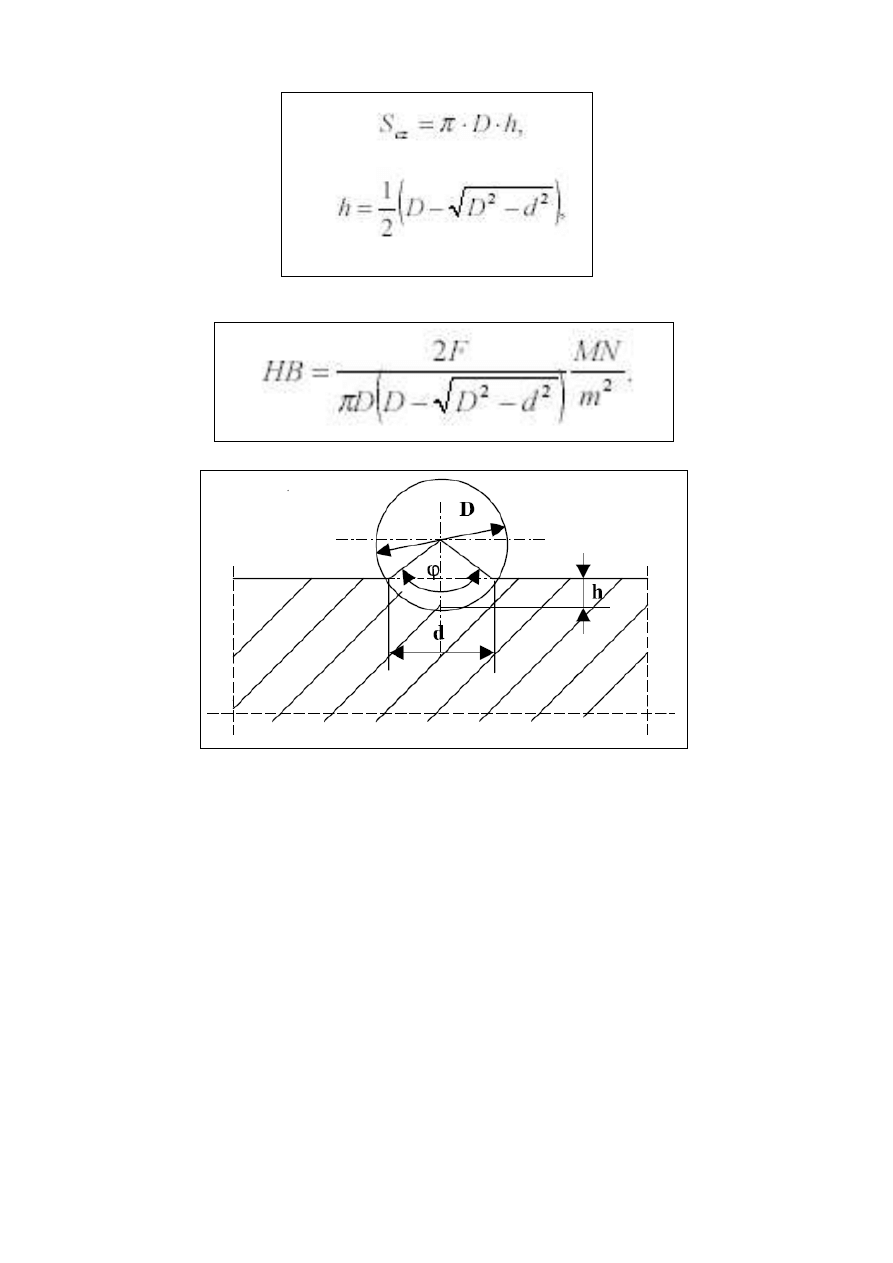

Próba twardości według tej metody objęta jest normą PN

-74/H-

04350. Polega ona na wciskaniu pod obciążeniem

F

wgłębnika, w

postaci hartowanej kulki stalowej o średnicy

D

, w powierzchnię

badane

go materiału, w czasie

t

. Średnica odcisku kuli

d

, jako średnia z

dwóch pomiarów w kierunkach wzajemnie prostopadłych, służy do

obliczania pola powierzchni czaszy.

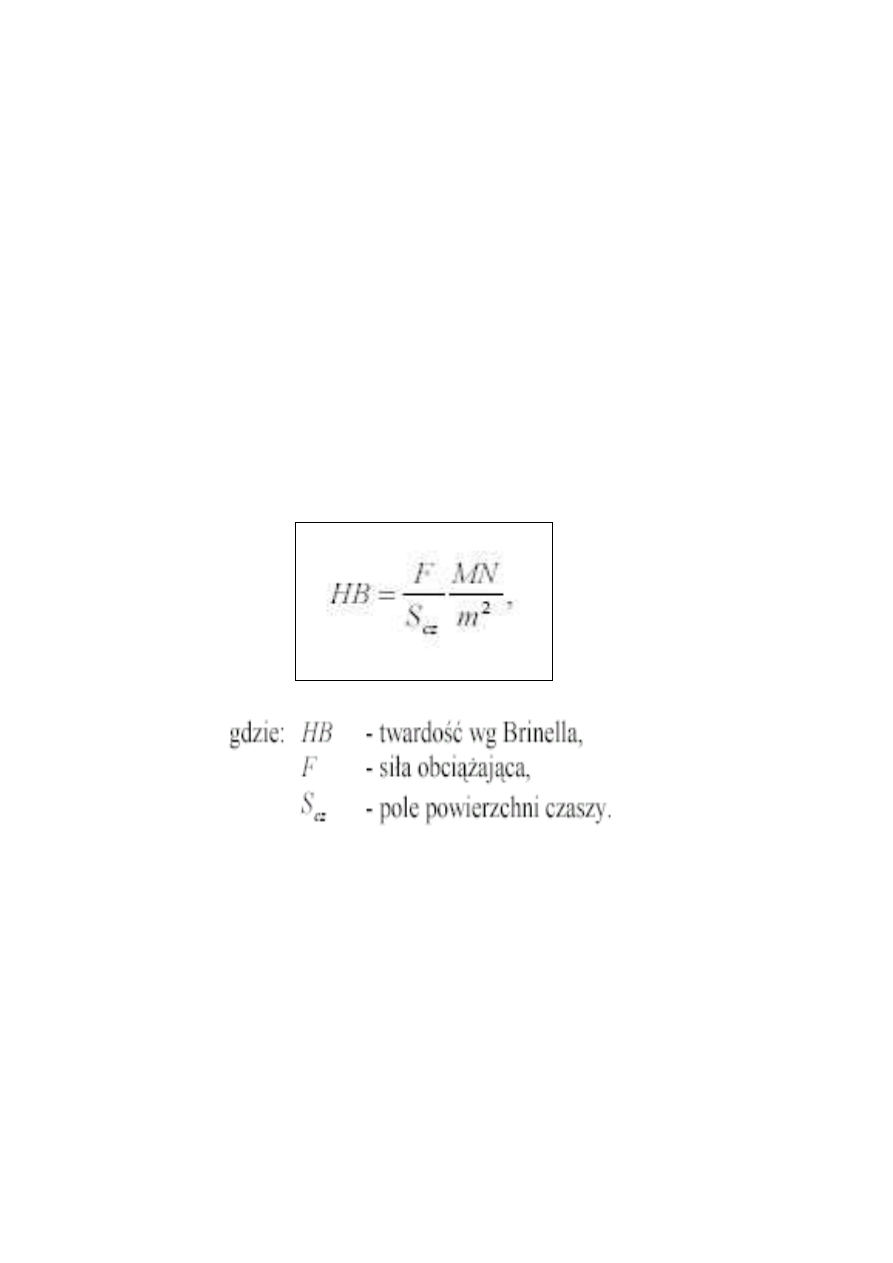

Twardość Brinella jest to stosunek siły obciążającej do pola

powierzchni czaszy odcisku

Średnice kulki są znormalizowane i wynoszą

D=10; 5; 2,5; 2; 1mm,

a tolerancja ich średnic wynosi ±0,01mm. Kulki są wykonane ze stali

stopowej i obrobione cieplnie do twardości równej

HV

=8500 (twardość w

skali Vickersa) i można nimi mierzyć twardość

do HB=4500

(współczynnik 4500 oznacza ilość MN/m

2

); gdy są wykonane z węglików

spiekanych, wtedy można mierzyć twardość do

HB=6300.

W zasadzie należy dobierać kulki o możliwie dużych średnicach,

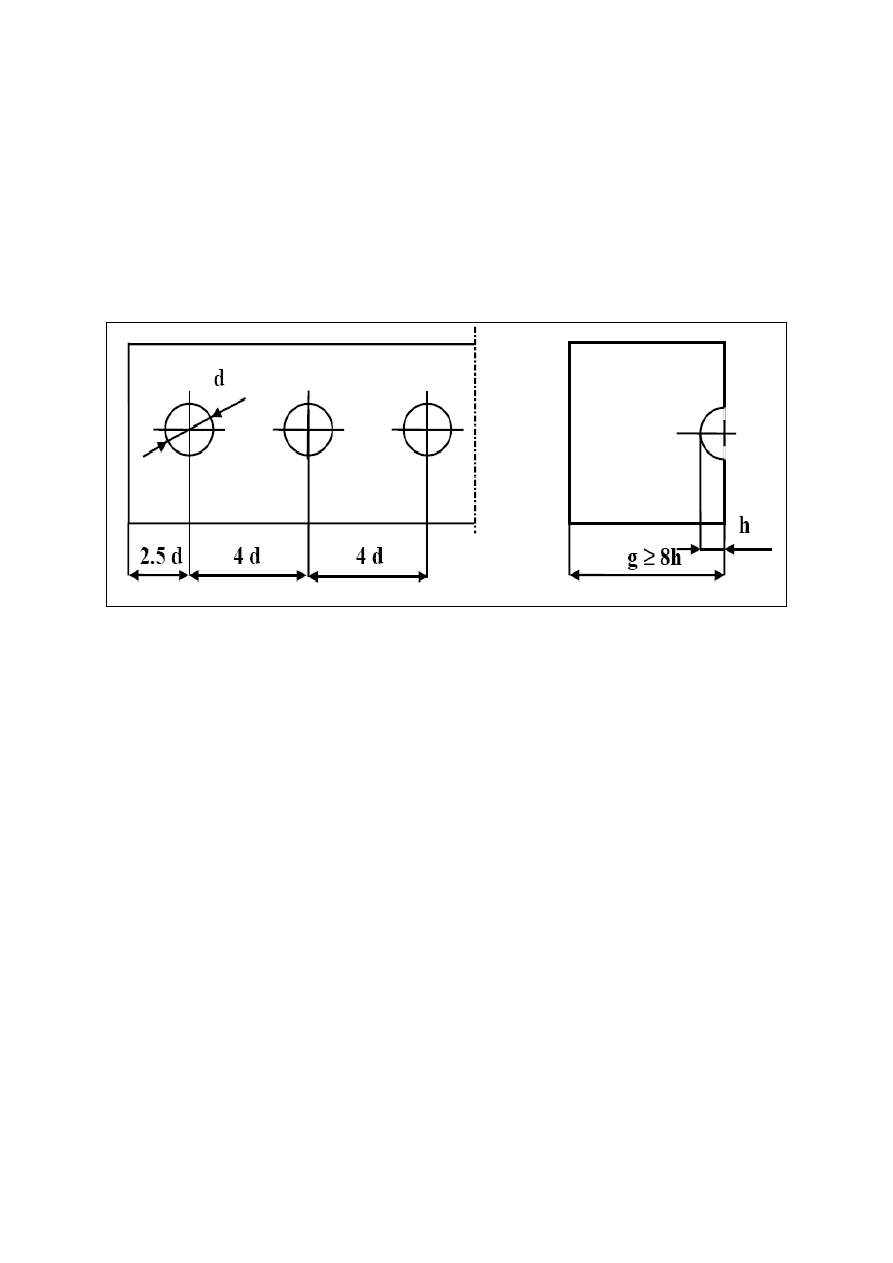

tak jednak, aby zgodnie z rysunkiem niżej:

1) odstęp dwóch sąsiednich odcisków był nie mniejszy od czterokrotnej

średnicy odcisku,

2) odstęp środka odcisku od krawędzi badanej powierzchni był nie

mniejszy od 2,5 d,

3) grubość badanego przedmiotu w miejscu badania wynosiła 10

głębokości odcisku bez względu na twardość badanego materiału, tj. .

g >10h

Przy badaniu odlewów nie zaleca się stosować kulek o średnicach

2,5; 2; 1mm.

Jeżeli tą samą kulką wykonamy w tym samym materiale szereg

odcisków, kolejno zwiększając siłę

F

i otrzymując coraz większe odciski,

to oblic

zone każdorazowo twardości za pomocą wzoru (4) będą się

zmieniały jak na rysunku niżej. Jako wynik należy przyjąć twardość

maksymalną, która wystąpi przy stosunku

D/d

≈

0,4. Ze względów

praktycznych norma dopuszcza pomiar twardości za dobry, gdy

stosunek D/d jest zawarty w granicach 0,25÷0,7. W tym przedziale

największa różnica między twardością maksymalną a zmierzona nie

przekracza 3%. Jeżeli grubość przedmiotu jest zbyt mała, to należy

zmniejszyć obciążenie.

Aby stosunek średnicy odcisku do średnicy kulki był właściwy, siłę

F

dobiera się ze wzoru, który uzyskano z podobieństwa odcisków przy

zastosowaniu różnych kulek i sił. Wartość współczynnika

n

dla różnych

materiałów i twardości dobiera się z Tabeli 1.

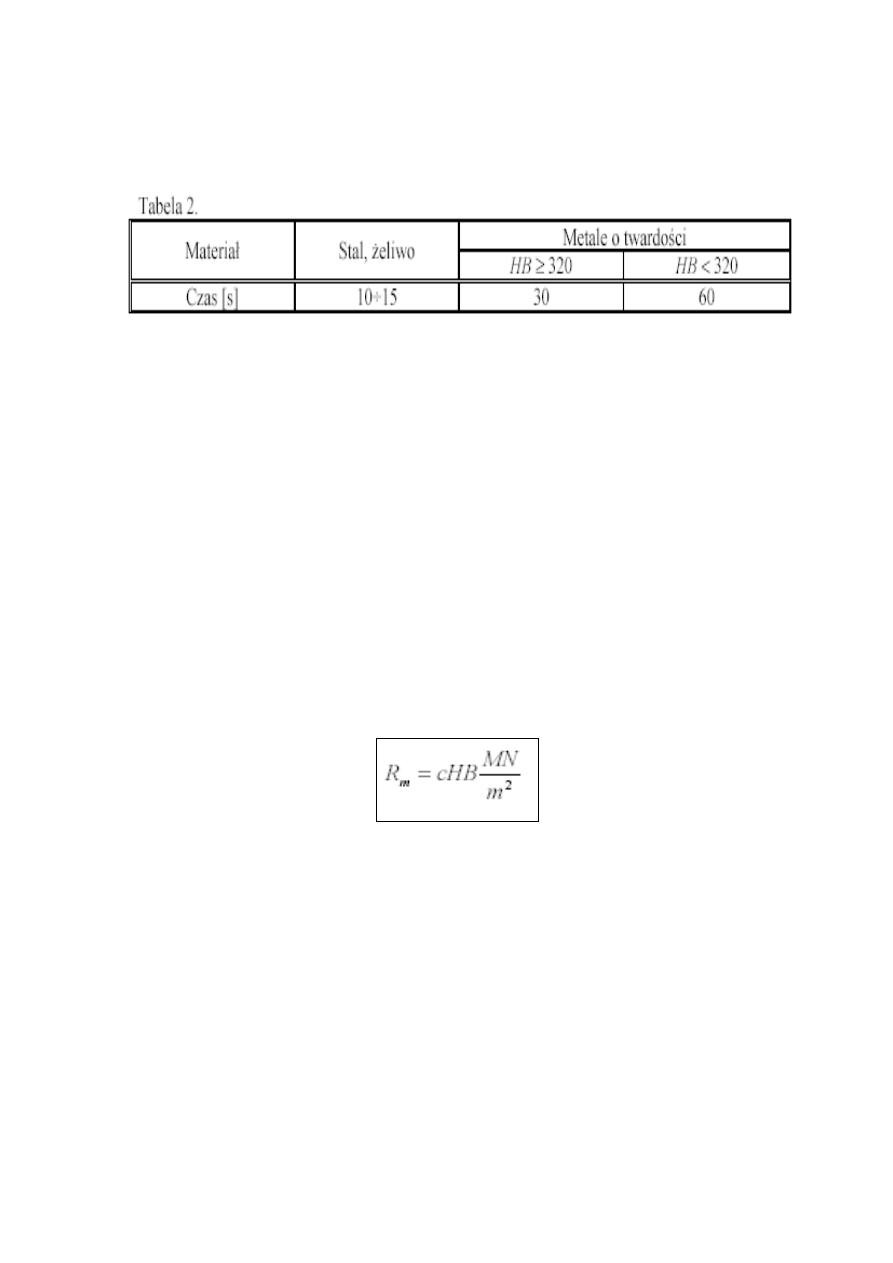

Kulkę należy obciążyć bez wstrząsów w ciągu około 10s. Czasy trwania

próby dla stali i żeliwa pod pełnym obciążeniem podaje Tabela 2.

Średnice odcisków

d

mierzy się za pomocą mikroskopy z podziałką

o dokładności 0,01mm. Dla obliczenia twardości danego materiału

należy brać wartość średnicy z trze

ch pomiarów. Gdy przy pomiarze

twardości stosowana jest kulka , 10

mm D ¹ wtedy przy oznaczeniu

twardości, obok jej wartości

x

, należy podać również średnicę

D

, siłę

obciążającą

F i czas t (np. x HB D/F/t

). Twardość o

HB

>1000 podaje się

z dokładnością do 10

HB

, zaś od 100 do 1000

HB –

z dokładnością 5

HB, natomiast <100 HB

z dokładnością do 1

HB.

Twardość

HB

w przybliżeniu jest proporcjonalna do wytrzymałości

na rozciąganie

m R

:np. dla stali węglowej

c=0,35.

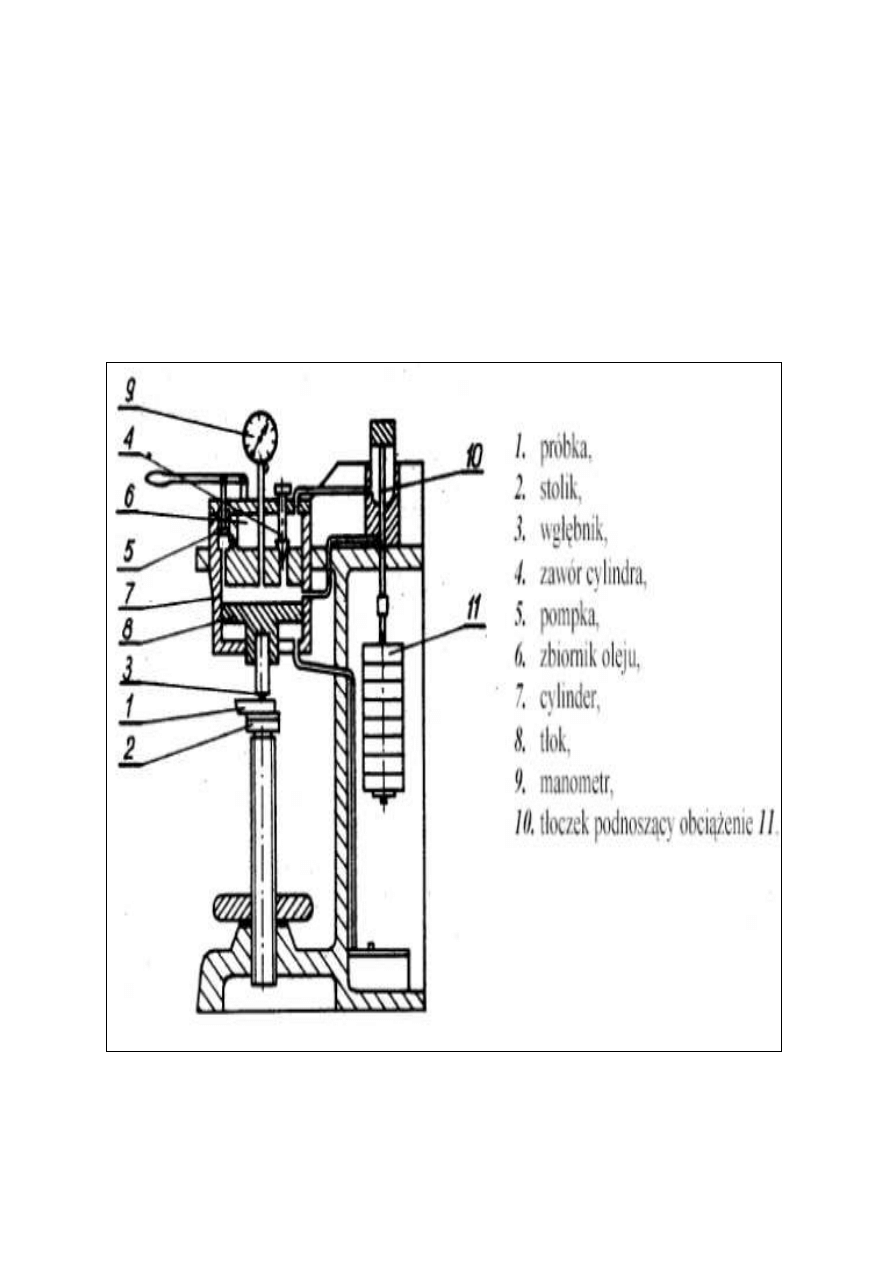

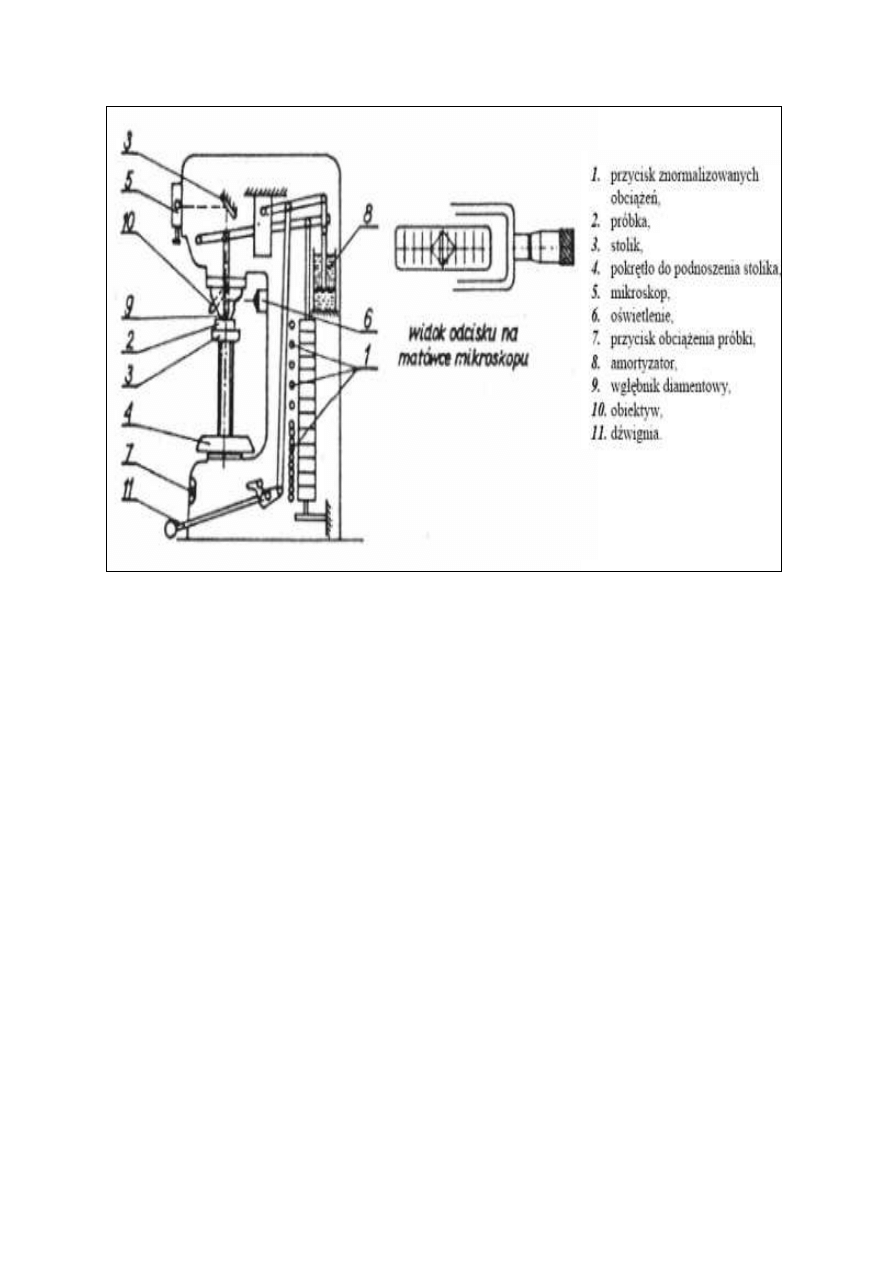

Próbkę

1

ułożoną na stoliku

2

podnosi się wraz ze stolikiem aż do

zetknięcia się z wgłębnikiem

3

, a następnie po zamknięciu zaworu

4, za

pomocą pompki

5

przetłacza się olej ze zbiornika

6 do cylindra 7. Pod

wpływem ciśnienia tłok

8

wciska wgłębnik

3

w próbkę

1

, a równocześnie

manometr 9

wskazuje ciśnienie odpowiadające sile nacisku

F.

Wskazania manometru nie są dokładne. Jako dokładny wskaźnik służy

tłoczek

10

obciążony szalka i ciężarkami

11 dobranymi odpowiednio do

zamierzonego nacisku. Po osiągnięciu właściwej siły, tłoczek z szalką

powinien się unieść około 10÷15mm. Po odpowiednim czasie otwiera się

zawór 4

, odciąża się próbkę, a następnie opuszcza się stolik i zdejmuje

próbkę, w celu dokonania pomiaru średnicy odcisku. Wyniki pomiarów

zestawia się w tabeli pomiarowej. Mając zmierzoną średnią średnicę

odcisku, twardość oblicza się według wzoru (4) lub odczytuje się z

odpowiednich tablic.

Zaletami tej metody są:

1) możliwość pomiaru twardości w obszarze makro,

2) jedna skala twardości,

3) istnieje relacja między twardością a wytrzymałością.

Wadam

i zaś są:

1) kłopotliwy pomiar średnic odcisku,

2) nie nadaje się do pomiaru twardości materiałów twardych, warstw

utwardzonych i małych przedmiotów,

3) pomierzona twardość jest zależna od siły nacisku,

4) nie można mierzyć twardości dużych gotowych wyrobó

w.

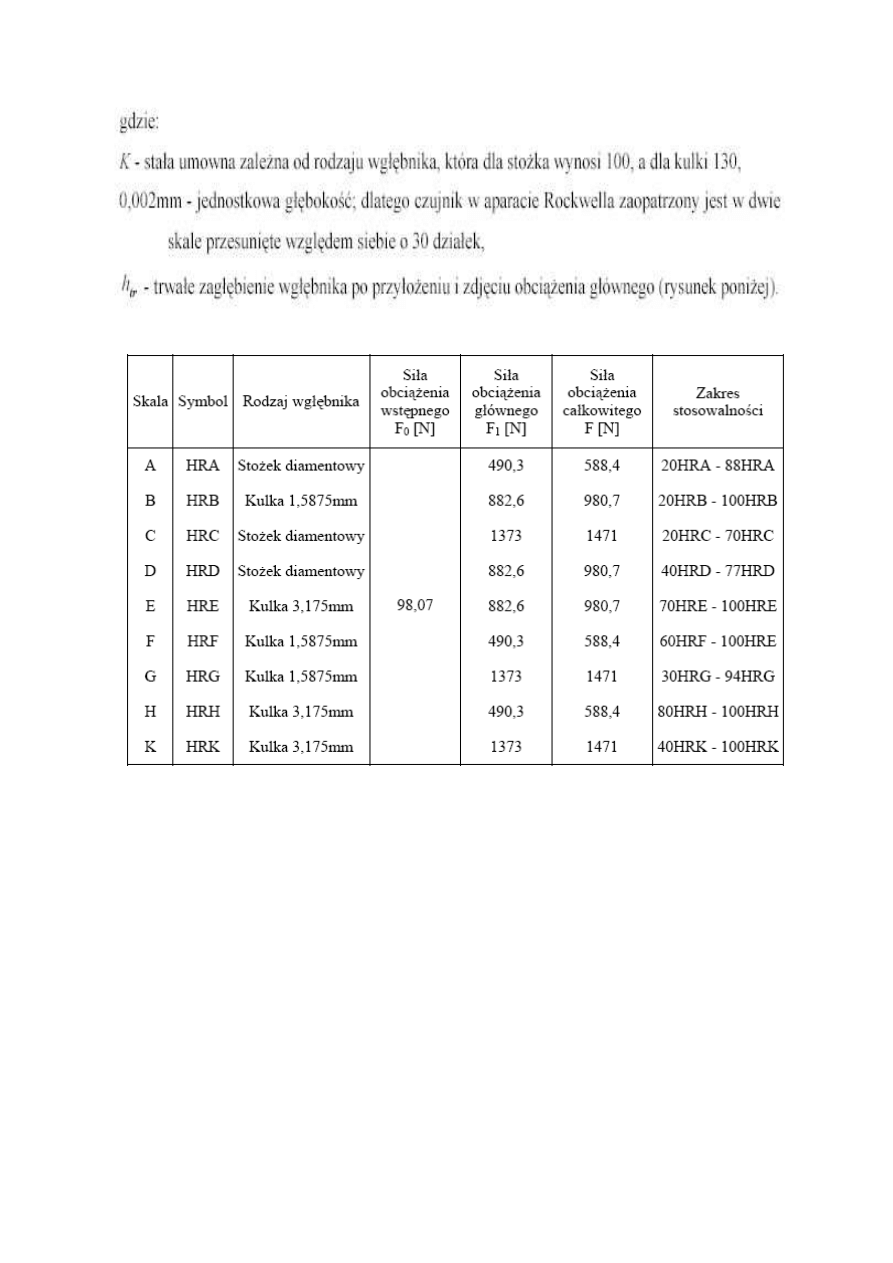

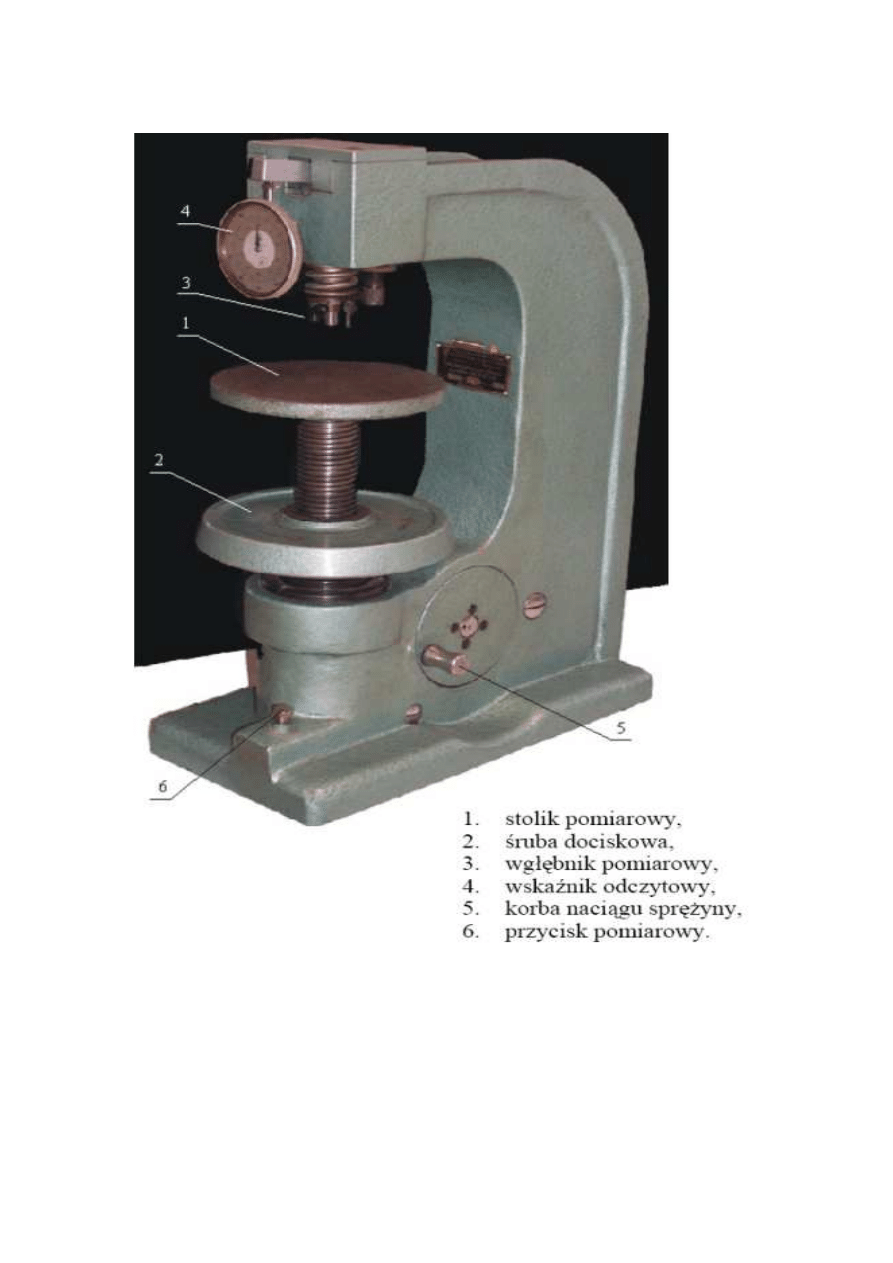

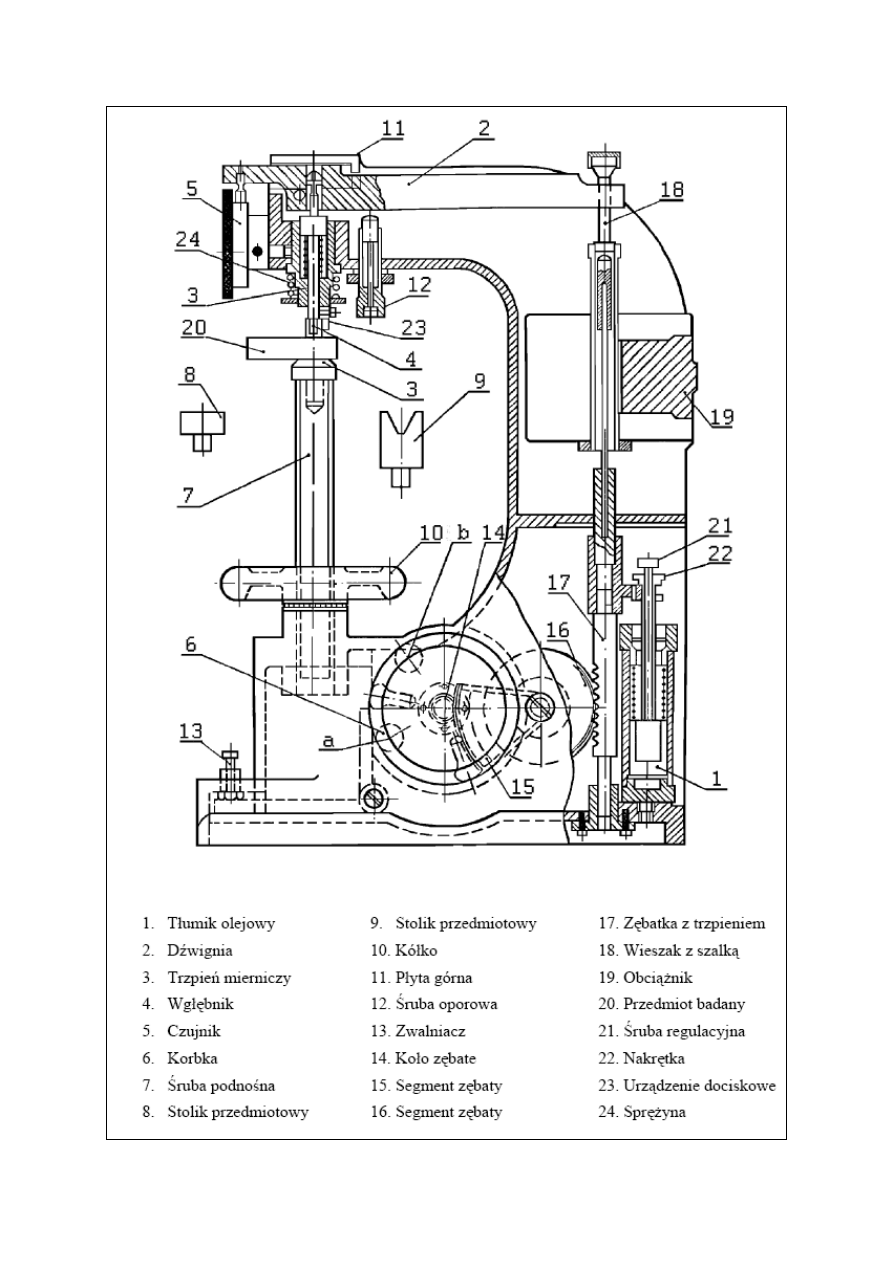

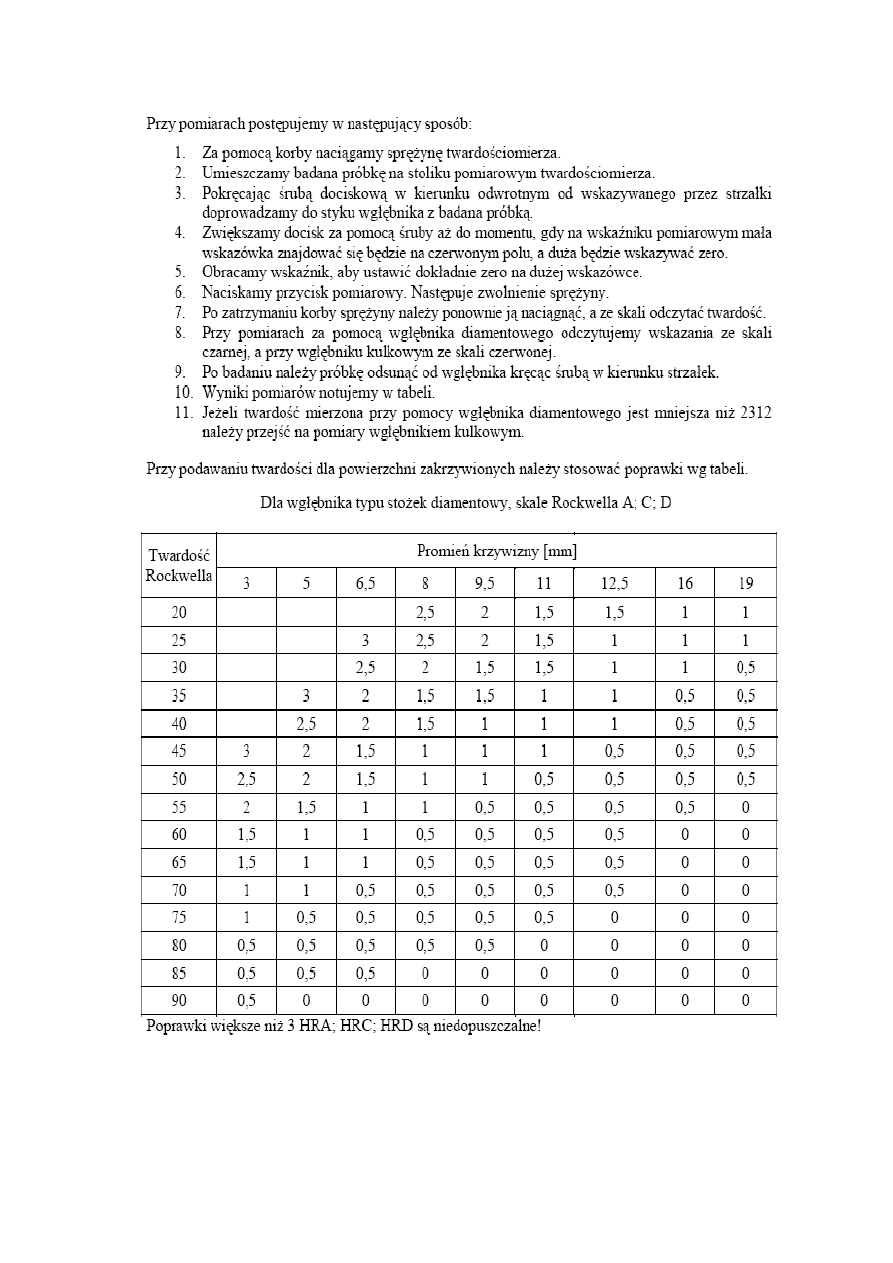

II. Metoda Rockwella.

Próba twardości według metody Rockwella objęta jest normą PN

-

74/H-

04355. Metoda ta opiera się na pomiarze głębokości odcisku

wykonanego przez wciśnięcie stożka diamentowego w powierzchnię

badanego materiału; stożek o kącie wierzchoł

kowym 1200 ma

wierzchołek zaokrąglony promieniem

r

=0,2mm. Dla materiałów miękkich

stosuje się zamiast stożka kulki stalowe o średnicach 1/2,1/4, 1/8, 1/16

cala. Pomiaru twardości dokonuje się mierząc głębokość odcisków,

stosując umowne skale twardości (15

skal oznaczonych literami od A do

V). Zgodnie z PN-74/H-

04355 podstawowymi skalami są C i B,

dodatkowymi zaś A i F. Szczegółowe informacje o tych skalach znajdują

się w Tabeli 3.

Próbę twardości Rockwella stosuje się to pomiaru twardości:

a) przy użyciu skali C do stali węglowych i stopowych w stanie

zahartowanym i ulepszonym cieplnie oraz innych stopów o twardości

20÷67 HRC,

b) przy użyciu skali B do stali węglowych i stopowych w stanie

zmiękczonym lub normalizowanym oraz stopów metali nieżelaznych o

tward

ości 35÷100

HRB, AF

c) przy użyciu skali A do cienkich taśm stalowych i spieków o twardości

powyżej 67

HRC,

d) przy użyciu skali F do miękkich metali i stopów o twardości poniżej 35

HRB.

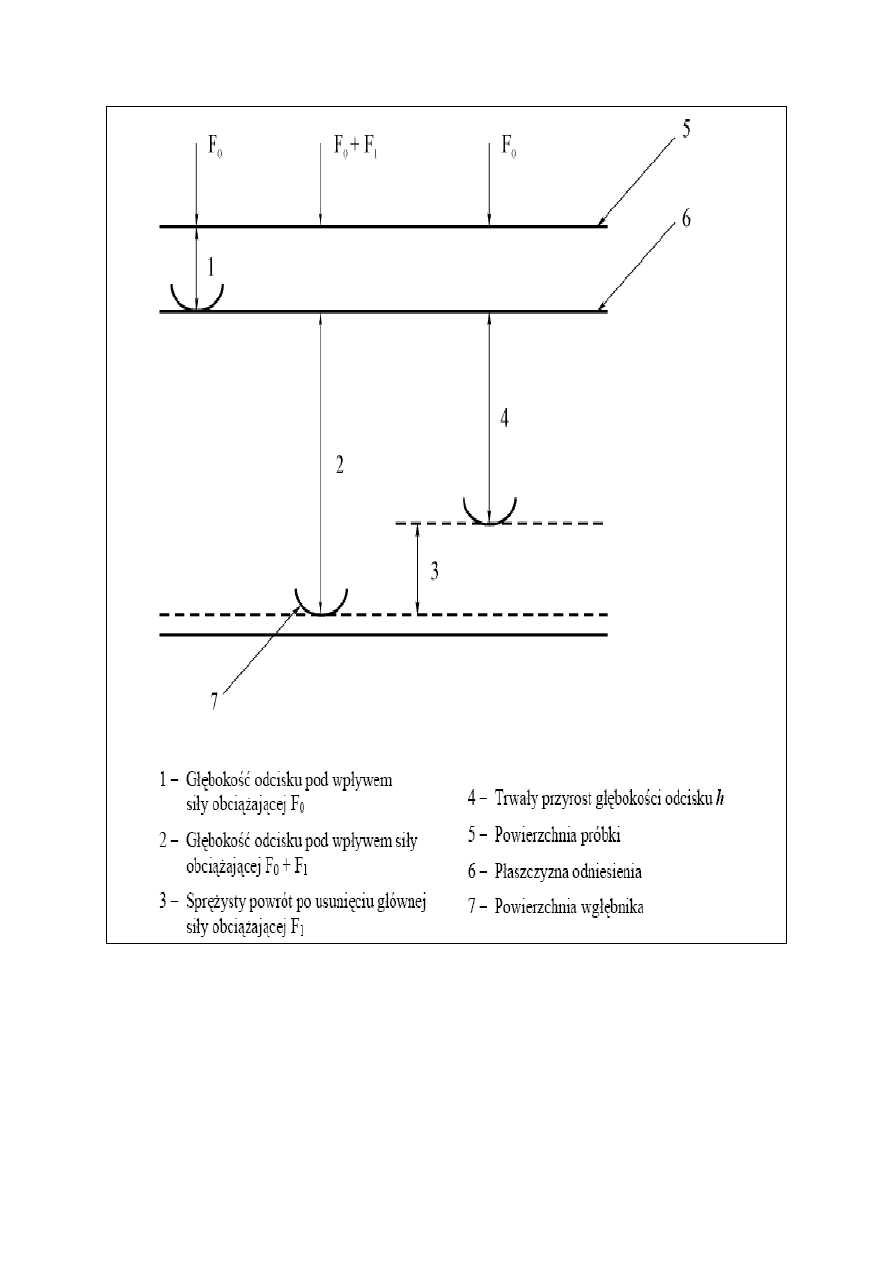

Miarą twardości Rockwella jest głębokość, na jaką zagłębi się wgłębni

k

w sposób trwały i określa się wzorem:

Grubość przedmiotu w badanym miejscu nie powinna być mniejsza niż 8

h

. Odległość środków odcisków sąsiednich i odległości ich od brzegów

przedmiotu powinny być nie mniejsze niż 3mm. Za wynik miarodajny

należy przyjąć średnią arytmetyczną, z co najmniej trzech pomiarów.

Zaletami tej metody są:

1) możliwość pomiarów twardości materiałów o różnych twardościach,

2) duża szybkość pomiarów, dzięki czemu metoda ta nadaje się do

pomiarów masowych.

Wadami zaś są:

1) istnieje wiele źródeł błędów, szczególnie wynikających z pomiaru

głębokości odcisku,

2) duża liczba skal umownych i przez to konieczność porównywania ich

za pomocą tablic,

3) nierównomierność skal,

4) nie można mierzyć twardości dużych gotowych wyr

obów.

III. Metoda Vickersa.

Próba twardości według metody Vickersa objęta jest normą PN

-

74/H-

04360. Pomiar twardości tą metodą polega na wciskaniu wgłębnika

w kształcie ostrosłupa o podstawie kwadratowej w powierzchnię

badanego ciała. Twardość według metody Vickersa określa się

analogicznie jak w metodzie Brinella, obliczając stosunek siły wciskającej

wgłębnik w tworzywo badane do pola powierzchni bocznej odcisku:

Pole powierzchni bocznej odcisku oblicza się ze wzoru:

W normie PN-74/H-

04360 zawarte są tablice wartości twardości

odpowiadających ustalonym naciskom

F

i różnym średnim długościom

przekątnych

a

. Naciski są znormalizowane i wynoszą:

F=9,8; 24,5; 49;

98; 196; 294; 491; 981N. Dobór siły nacisku zależy od rozmiarów próbki.

Dla ułatwienia wyboru sił obciążonych wgłębnik przy pomiarze twardości

cienkich warstw lub wyrobów, może służyć poniższy nomogram.

Zaletami tej metody są:

1) prawie jednakowa twardość z twardością uzyskaną metoda Brinella,

2) twardość nie zależy od wartości siły,

3) nadaje się do pomiaru materiałów o różnych twardościach,

4) nadaje się do pomiaru przedmiotów małych i cienkich warstw

utwardzonych,

5) praktycznie nie niszczy przedmiotu,

6) duża dokładność pomiarów.

Wadami zaś są:

1) konieczność dokładnego oczyszczenia powierzchni

,

2) długotrwałość pomiarów,

3) nie nadaje się do pomiarów makrotrwardość stopów gruboziarnistych,

4) nie można mierzyć twardości dużych gotowych wyrobów.

IV.

Młotek Poldi.

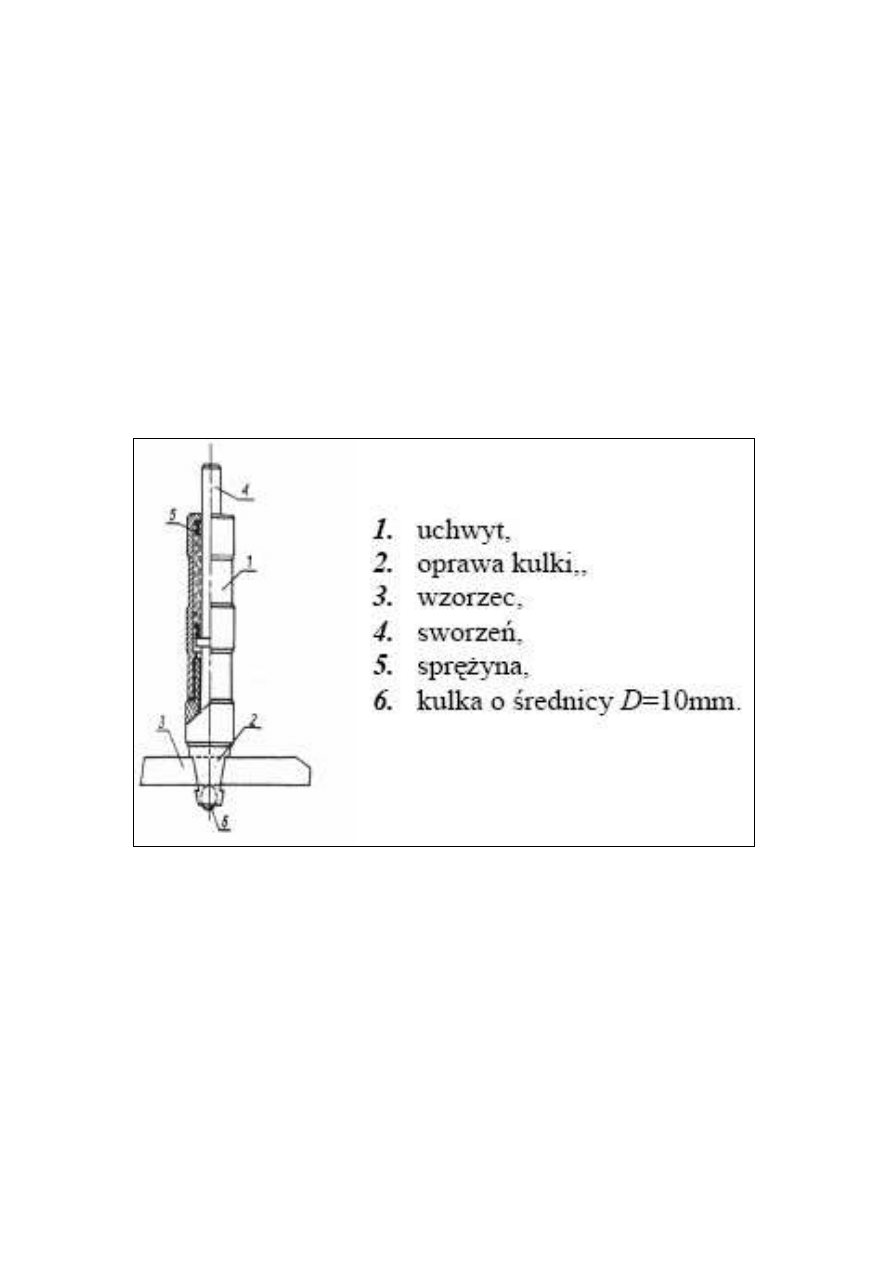

W przypadku dużych elementów, z których nie można wyciąć

próbek do badań opisanymi poprzednio metodami, pomiaru twardości

dokonuje się za pomocą młotka Poldi. Jest to proste urządzenie

pokazane na rysunku poniżej, pozwalające na umieszczenie kulki

6 o

średnicy 10mm między elementem badanym, a wzorcem

3 o znanej

twardości Brinella.

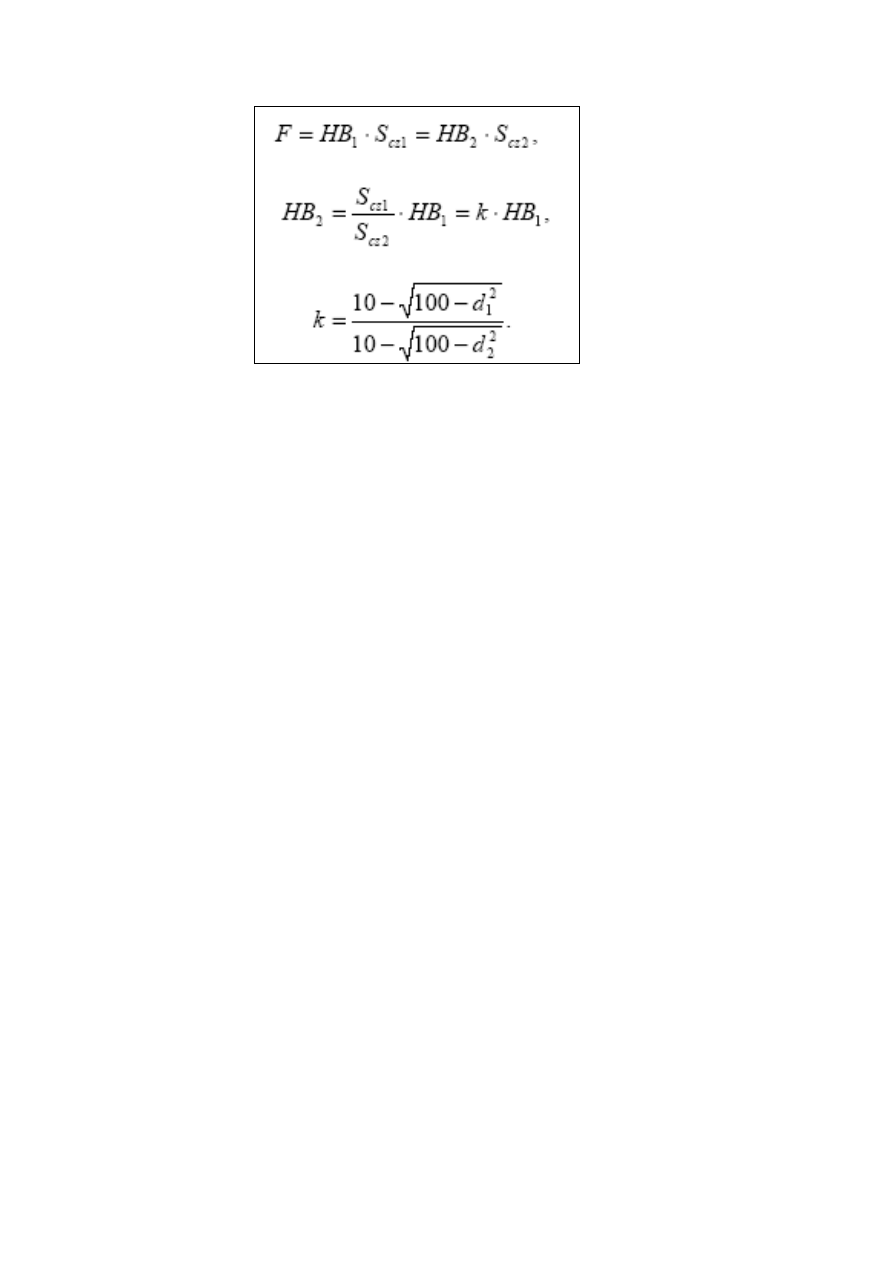

Na sk

utek uderzenia młotkiem w sworzeń

4 powstaje odcisk na

wzorcu i elemencie badanym. W tej metodzie wartość nacisku nie jest

znana. Po zmierzeniu średnic odcisków na wzorcu

1 d i na elemencie

badanym 2 d oraz po obliczeniu powierzchni odcisków czasz, wyznacza

się szukaną wartość następująco. Siła działająca na kulkę, zgodnie ze

wzorem (1), wynosi:

Pomiar twardości za pomocą młotka Poldi będzie tym

dokładniejszy, im twardość próbki wzorcowej będzie bliższa twardości

elementu badanego. Zaletą tej metody jest możliwość pomiarów

twardości dużych gotowych wyrobów o dowolnym kształcie i wymiarach

we wszystkich dostępnych miejscach. Wadami zaś powstawanie zbyt

dużych odcisków (

D

=10mm) i małe dokładności pomiarów.

Wyszukiwarka

Podobne podstrony:

Pomiary twardoścoi

03 - Pomiar twardości sposobem Brinella, MiBM Politechnika Poznanska, IV semestr, labolatorium wydym

cw6 pomiar twardosci

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

Pomiar twardości metodą Rockwell

Sprawozdanie nr 2 (2) Metoda Brinella, sem II, Podstawy Technologii Okrętów - Wykład.Laboratorium, L

pomiary twardosc mat inz dudzika

Pomiar twardości (kaczy)

sprawka, pomiar twardości sprawozdanie

sprawka, Pomiar twardości sposobem Brinella polega na wgniataniu twardej kulki w płaską powierzchnię

MI pomiar twardości metodą Vickersa (sprawozdanie)

Pomiary Twardości

Pomiar twardości metodą Brinella 2

Pomiary twardosci metali

Nr4 Pomiary twardosci

Pomiar twardości

Pomiary twardości metali

2. Protokół-sprawozdanie, PG inżynierka, Semestr 2, Podstawy technologii okrętów, laborki, Pomiar tw

Pomiary twardości, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierzchniowa, wykłady

więcej podobnych podstron