WPROWADZENIE

Powszechność użytkowania samochodów, łatwość kierowania nimi, wymóg

wykorzystania cech dynamicznych samochodu w ruchu miejskim, dawniejsza

dostępność i taniość paliw – spowodowały, że u użytkownika zostało „uśpione”

społeczne odczucie potrzeby oszczędnej techniki jazdy oraz troski o stan techniczny

silnika i pojazdu w aspekcie zużycia paliwa. Nasza obecna sytuacja powoduje

zwiększone zainteresowanie sposobami eksploatacyjnymi i technicznymi,

ograniczającymi zużycie paliwa w samochodach (ocenianie na 100 km przebytej

drogi). Obecnie wykorzystuje się sposób ogólnego zmniejszania zużycia paliw

samochodowych w państwie poprzez administracyjne ograniczenia maksymalnej

prędkości jazdy na drogach pozamiejskich i autostradach. Ograniczenie prędkości

jazdy na obszarach zabudowanych jest podyktowane głównie bezpieczeństwem

użytkowników drogi przechodniów. Ograniczenie maksymalnej prędkości i

reglamentacja paliw – to jednak tylko środki doraźne, gdyż ten sposób nie usprawnia

niczego w samych samochodach. Dlatego docelowo poszukuje się możliwości

zmniejszania zużycia paliwa w samochodach przez wprowadzenie zmian

konstrukcyjnych w silnikach – umożliwiających zwiększenie ich sprawności, oraz

szereg innych usprawnień o mniejszym znaczeniu. Na zużycie paliwa mają również

wpływ jakość nawierzchni i profil dróg, a także organizacja ruchu drogowego

(eliminowanie przejazdów przez tory kolejowe i tramwajowe, wprowadzenie rond i

rozjazdów przestrzennych oraz synchronizacji świateł na skrzyżowaniach).

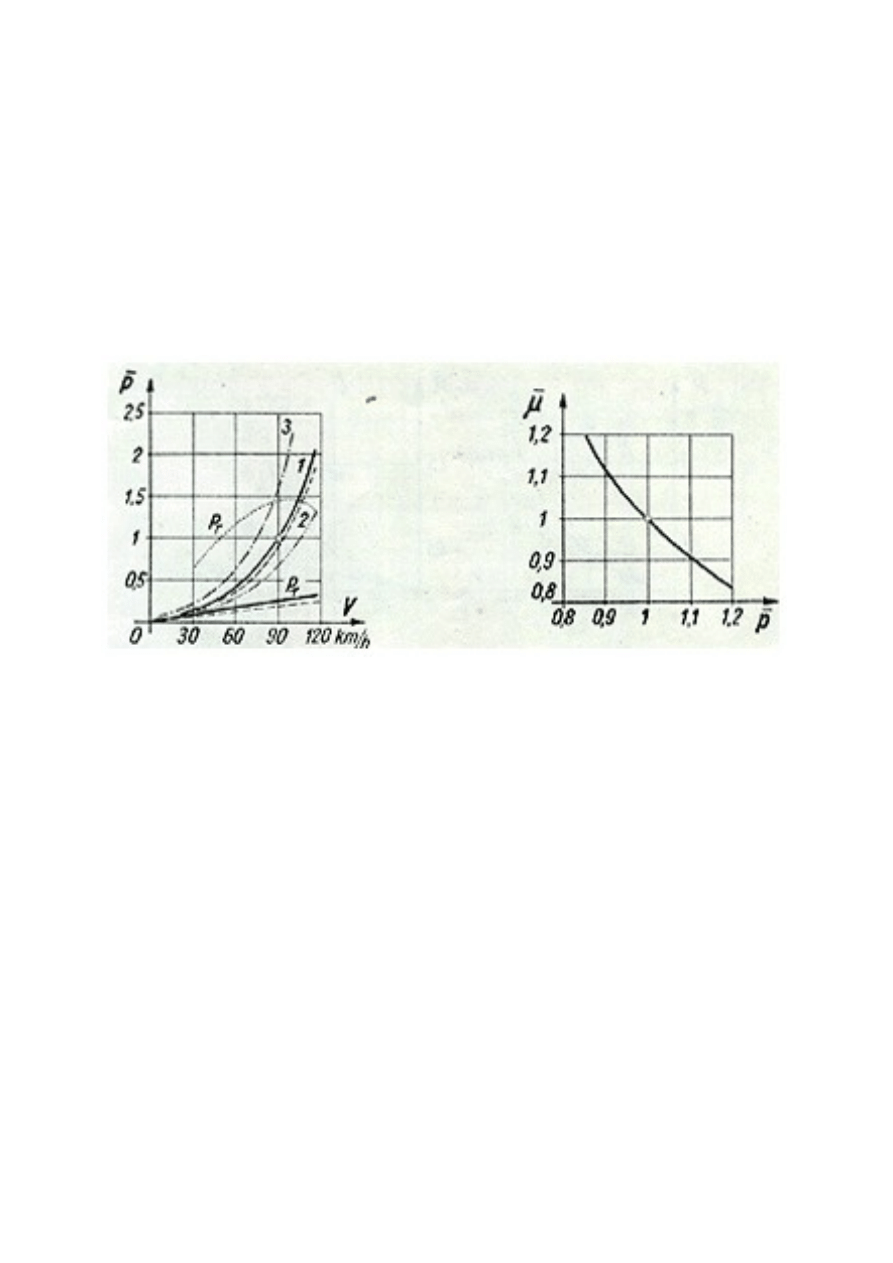

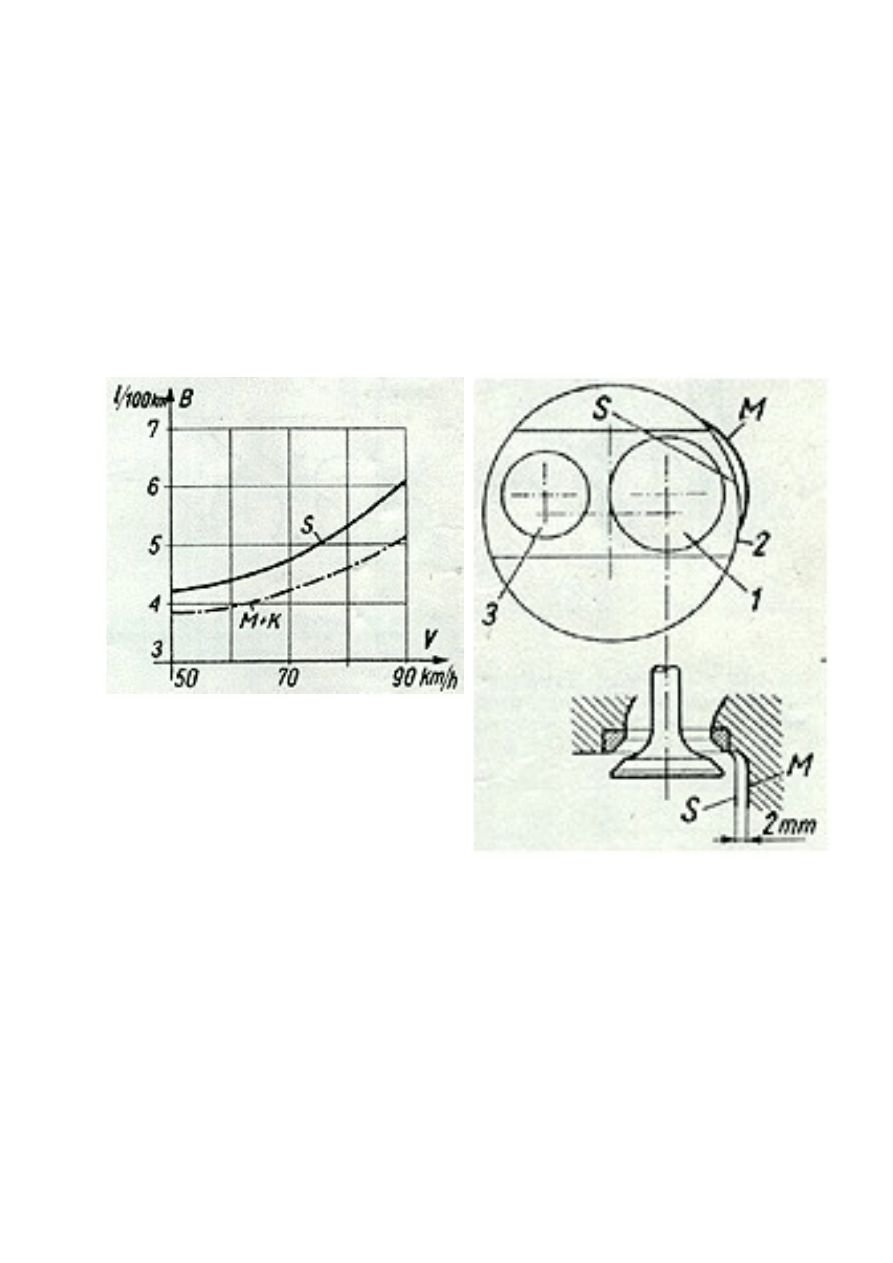

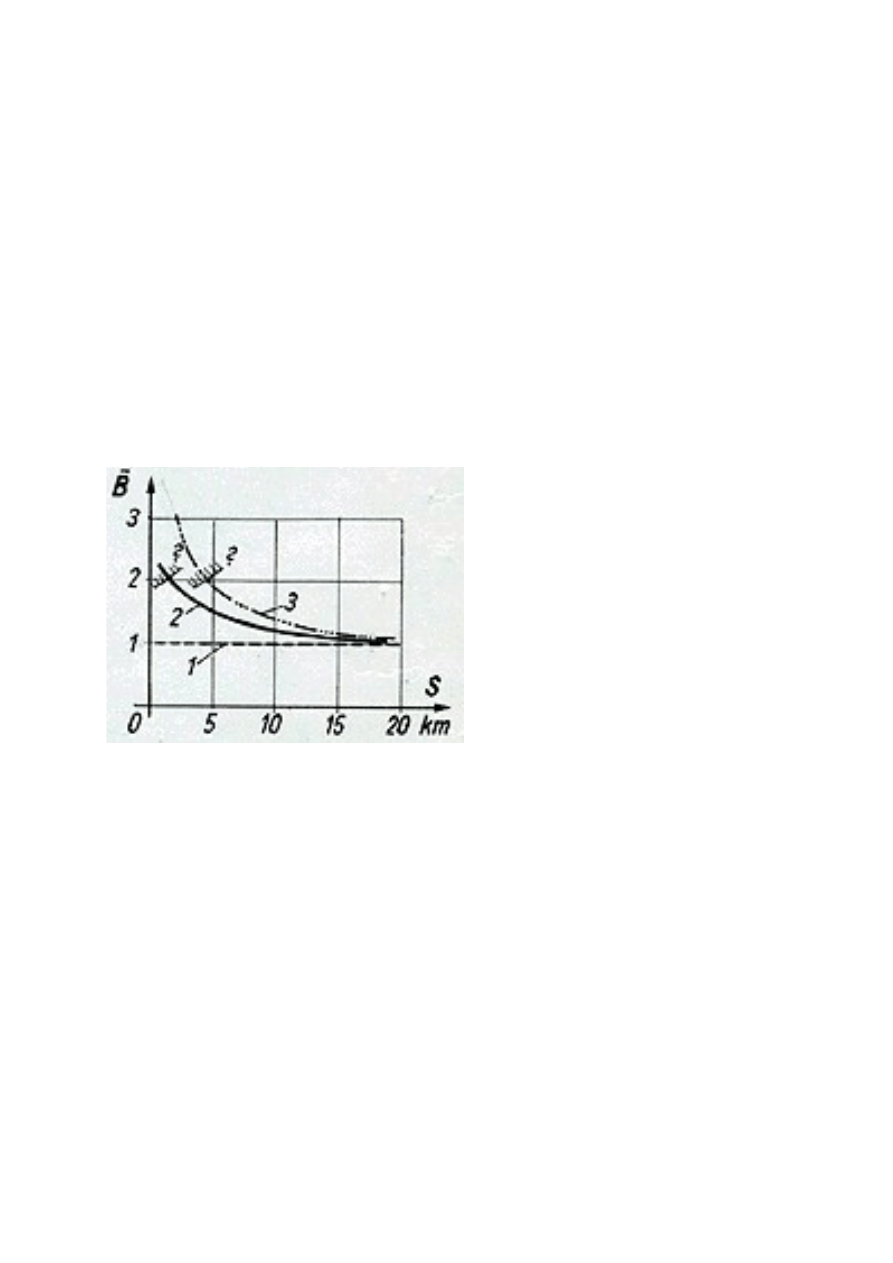

Na rys. 0.1 przedstawiono zależność mocy niezbędnej do ruchu samochodów o

różnych kształtach nadwozi od prędkości. Do celów porównawczych przyjęto

jednakowe masy samochodów i pola powierzchni czołowych (zaznaczając jednak

linią przerywaną również opory toczenia samochodu o mniejszej masie). Zaznaczono

także moc rozporządzalna zespołu napędowego przy wykorzystaniu biegu

bezpośredniego. Jak widać najmniejszej mocy niezbędnej wymaga samochód 2 o

opływowej sylwetce (jak np. Citroen CX czy Ford Sierra), większych – samochód 1 o

przeciętnej sylwetce (np. FSO czy Polonez), a największej – samochód 3 o sylwetce

odkrytego pojazdu terenowego. Wykresy ilustrują duże zapotrzebowanie mocy

podczas jazdy z dużymi prędkościami (co rzutuje na zużycie paliwa) oraz wpływ

kształtu nadwozia i masy pojazdu na moc niezbędną do ruchu. Choć przeciętny

użytkownik samochodu ma obecnie ograniczone możliwości wyboru nabywanego

samochodu to jednak z wykresów na rys 0.1 może wyciągnąć przynajmniej 2

wnioski: nie wozić w bagażniku zbędnych przedmiotów oraz nie jeździć z pustym

bagażnikiem dachowym (a jeśli jest on wykorzystywany – to jeździć wolniej).

2

Codzienne wykorzystywanie samochodu stwarza bardzo różnorodne warunki

jazdy (jazda po różnych nawierzchniach, pokonywanie wzniesień i spadków, jazda na

różnych biegach, pod wiatr lub z bocznym wiatrem itp.). Na rys 0.2 pokazano

zależność oporów toczenia od ciśnienia w oponach samochodu, w odniesieniu do

ciśnienia zalecanego przez wytwórcę. Widać, że nawet niewielki spadek ciśnienia

powoduje znaczny wzrost oporów toczenia. Najsilniej jednak rzutują na moc

niezbędną do ruchu samochodu opory wynikłe z działania sił aerodynamicznych,

które decydują o mocy zespołu napędowego niezbędnej dla uzyskania wymaganej

prędkości jazdy. We współczesnych samochodach osobowych moc niezbędna do

pokonywania oporów aerodynamicznych jest 1

÷

2-krotnie większa od mocy

niezbędnej do pokonania oporów toczenia przy prędkości ok. 90 km/h /por. rys 0.1/.

Opory aerodynamiczne znacznie wzrastają ze wzrostem prędkości samochodu

Rys 0.1. Zależność mocy niezbędnej i

rozporządzalnej od prędkości jazdy

samochodu: 1 – samochód osobowy o

współczesnej sylwetce ; 2 – samochód o

sylwetce bardzo opływowej; 3 – odkryty

samochód terenowy; P

1

– moc niezbędna

do pokonania oporów toczenia; P

2

– moc

rozporządzalna zespołu napędowego na

biegu bezpośrednim.

Rys 0.2. Zależność oporów toczenia

samochodu od ciśnienia w oponach.

względem otaczającego powietrza atmosferycznego – a więc także podczas jazdy pod

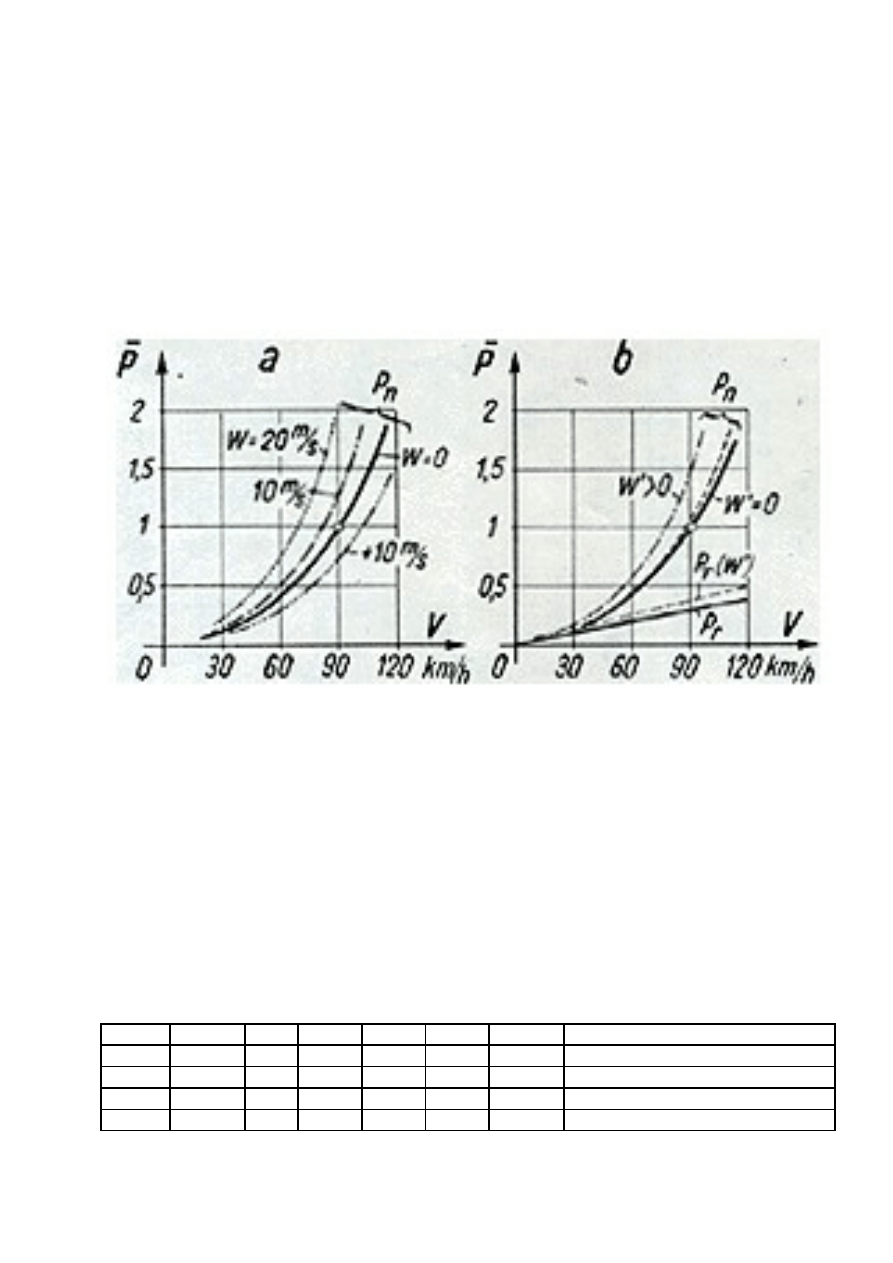

wiatr. Na rys 0.3 przedstawiono wpływ wiatru zgodnego z kierunkiem jazdy lub

przeciwnego, na moc niezbędną. W naszym obszarze geograficznym występują

przeważnie wiatry wiejące z kierunku zachodniego, o prędkościach nie

przekraczających 5 m/s. Wiatry boczne do kierunku jazdy samochodu wpływają na

moc niezbędną do ruchu podobnie jak wiatry w kierunku czołowym – wzrasta

bowiem współczynnik Cx oporu aerodynamicznego przy skośnym napływie

powietrza na sylwetkę samochodu oraz wzrastają opory toczenia przy występowaniu

dodatkowej siły bocznej. Podczas jazdy przy silnym wietrze, zwłaszcza bocznym, na

przyrost mocy niezbędnej do jazdy mają znaczny wpływ wszystkie elementy

wystające z obrysu nadwozia samochodu, jak np. bagażnik dachowy (nawet pusty i

wykonany z samych rurek) czy dodatkowe lusterka, reflektory lub ostrogi zderzaków,

3

a nawet ostre krawędzie rynienek na słupkach nadwozia.

Wśród czynników wpływających na moc niezbędną do jazdy i zużycie paliwa

ważny jest ogólny stan techniczny samochodu, a zwłaszcza ustawienie jego kół

jezdnych: względnie położenia kół przednich i tylnych, zbieżność i pochylenia kół,

stan hamulców. Niewłaściwe ustawienie kół jezdnych powoduje zwiększone tarcie i

przyśpieszone ścieranie bieżników opon, co odbywa się kosztem dodatkowej energii.

Podobne skutki powoduje ocieranie się okładzin hamulcowych o bębny lub tarcze,

wywołane np. niewłaściwym wyregulowaniem linki hamulca ręcznego.

Dla każdego kierowcy oczywisty jest wpływ stanu technicznego silnika (tj.

stopnia jego zużycia, ale także poprawności regulacji gaźnika, zapłonu, luzów

zaworowych, zanieczyszczenia filtru powietrza) na zużycie paliwa. Dlatego ważna

Rys 0.3. Zależność wpływu wiatru na moc niezbędną, od prędkości jazdy samochodu: a – wpływ

wiatru czołowego; b – wpływ wiatru bocznego ; P

r

– moc oporów tarcia; P

n

– moc całkowita; W –

prędkość wiatru czołowego; W’ – prędkość wiatru bocznego

.

jest okresowa kontrola stanu technicznego i regulacji silnika. Przydatna do określenia

potrzeby takiej regulacji jest ciągła rejestracja ilości paliwa wlewanego do zbiornika i

obliczanie na tej podstawie zużycia paliwa na 100 km przebiegu samochodu.

Zwiększone zużycie paliwa, zarejestrowane w 2..3 kolejnych obliczeniach, jest

sygnałem wskazującym na konieczność regulacji silnika (lub kontroli poprawności

ustawienia kół jezdnych – np. po wjechaniu w wyrwę na jezdni, na krawężnik

chodnika, przy kolizji z innym użytkownikiem drogi). Do bieżącej kontroli zużycia

Przykład ewidencji zużycia paliwa

Data

Licznik

S

Pal.

Zb.

Zuż.

Pal.

Uwagi

01.03

30020

-

-

1,0

-

-

15.03

30230

210

8

0,9

10

4,8

Regulacja zapłonu

25.03

30350

130

8

1,0

6

4,6

V 80 km/h, Łódź, ciepło

29.03

30580

230

8

0,8

12

5,2

miasto

4

paliwa przydatne jest wypełnienie tabelki wg powyższego przykładu. Zapis daty

umożliwia przypomnienie pory roku, warunków meteorologicznych, przybliżonej

temperatury powietrza. W rubryce „Pal.” Zamieszcza się liczbę wlanych do zbiornika

litrów paliwa, a w rubryce „Zb.” – wskazania wskaźnika ilości paliwa w zbiorniku.

Pamiętając o tym, że 0,1 pojemności zbiornika w „maluchu” stanowi ok. 2 litry,

można z tą dokładnością ocenić ilość zużytego paliwa. Dzieląc ilość zużytego paliwa

„Pal.” Przez przebytą drogę „S” i mnożąc wynik przez 100 – otrzymuje się zużycie

„Zuż.” paliwa na 100 km przebytej drogi. Rubrykę „Uwagi” wykorzystuje się do

zapisów dotyczących dalszych jazd szczególnych (np. wyjazd do Szczecina czy

Krakowa), wymian oleju czy czyszczenia świec, wymiany filtru czy kontroli

ustawienia kół jezdnych. Ciągłe prowadzenie takich notatek pozwala na racjonalne

wykonywanie zabiegów eksploatacyjnych.

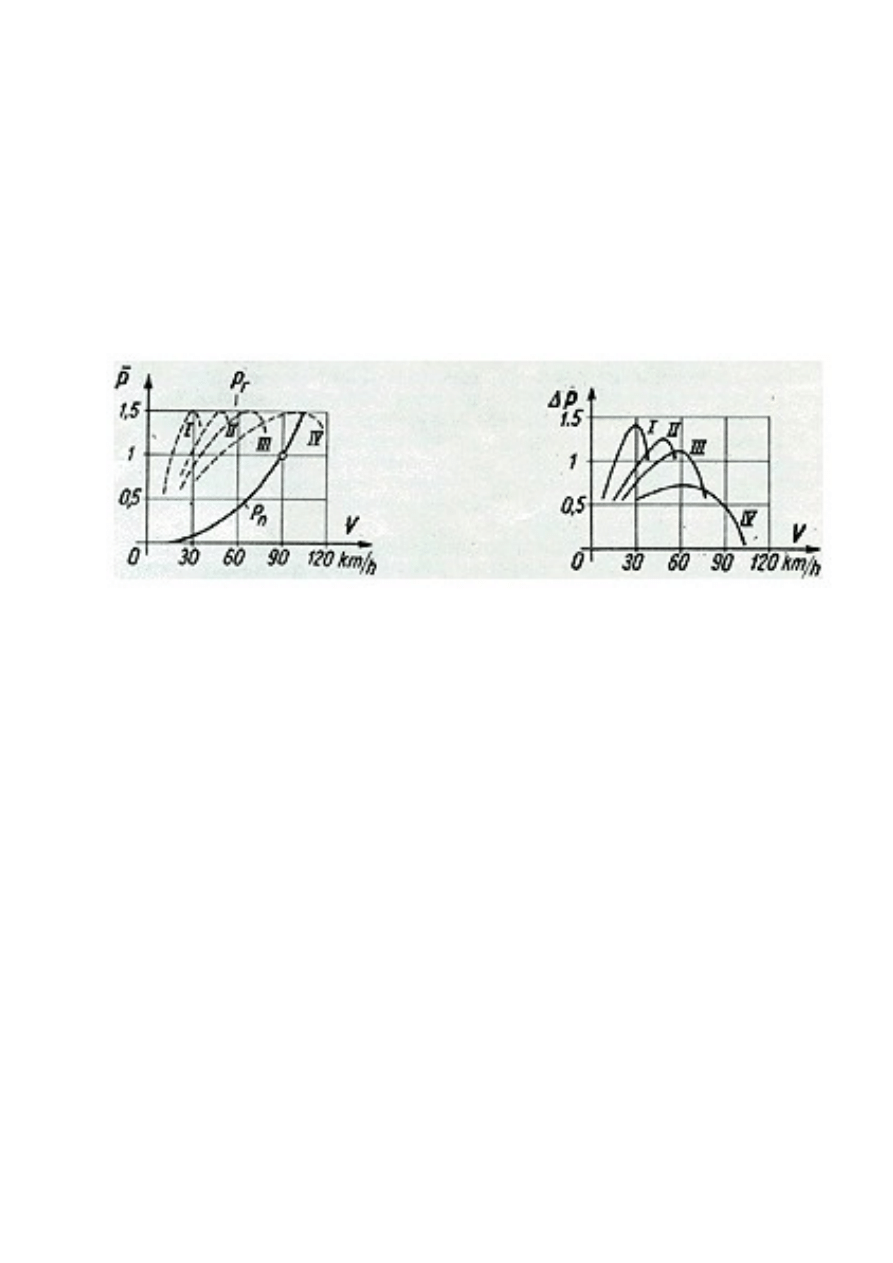

Rys 0.4. Zależność mocy nadwyżkowej od prędkości jazdy samochodu: P

n

– moc niezbędna; P

r

– moc

rozporządzalna;

∆

P – moc nadwyżkowa; I, II, III ,IV – numer biegu skrzynki przekładniowej

Podstawowym sposobem ekonomicznej jazdy samochodem jest racjonalne

wykorzystywanie możliwości zespołu napędowego podczas rozpędzania samochodu i

pokonywania wzniesień oraz wykorzystywanie do jazdy nabytej już energii

kinetycznej i ograniczenie hamowania, a więc stosowanie się do zasady: nie

rozpędzać nadmiernie samochodu, aby nie zachodziła konieczność

natychmiastowego hamowania. Na rys 0.4 przedstawiono zależność od prędkości

jazdy: mocy rozporządzalnych zespołu napędowego na poszczególnych biegach,

mocy niezbędnej do ruchu na drodze poziomej oraz charakterystyki mocy

nadwyżkowych. Z charakterystyk tych wynika celowość pokonywania wzniesień na

IV biegu przy prędkościach 50 - 80 km/h, a na III przy 40 – 70 km/h. Jazda z takimi

prędkościami zapewnia niezbędny zapas intensywności chłodzenia silnika oraz

nadmiar mocy zezwalający na ewentualne wyprzedzanie. Potrzeba całkowitego

otwarcia przepustnicy podczas pokonywania wzniesienia z ustaloną prędkością

wskazuje na konieczność zmiany przełożenia, np. z IV biegu na III bieg. Należy

jednak pamiętać, że mniejsze zużycie paliwa, przy każdej prędkości jazdy

samochodem Polski Fiat 126p. uzyskuje się podczas jazdy na biegu wyższym. Np.

podczas jazdy z prędkością 80 km/h na III biegu zużycie paliwa jest blisko 50%

większe niż przy IV biegu. Natomiast podczas pokonywania długich, stromych

wzniesień oraz jazdy po bezdrożach najmniejsze zużycie paliwa uzyskuje się na II

biegu przy prędkości ok. 30 km/h.

5

1. REGULACJA SILNIKA

Każdy kierowca chciałby aby jego pojazd szybko osiągał pożądaną prędkość i

był ekonomiczny. Te cechy są także zgodne z interesem społecznym. Małe zużycie

paliwa nie wymaga komentarza, a dynamika pojazdu – podobnie jak skutecznie

działające hamulce – decyduje o bezpieczeństwie ruchu drogowego. Większa

dynamika to przede wszystkim krótszy czas blokowania drugiego pasa jezdni przez

pojazd wyprzedzający.

Ekonomiczność i dynamika samochodu zależą w dużym stopniu od stanu

technicznego pojazdu jako całości oraz od właściwej regulacji silnika. Silnik

samochodu PF 126p jest bardzo prosty pod względem konstrukcyjnym, łatwa jest

jego regulacja. Dostępność punktów regulacyjnych w silniku jest dobra, zwłaszcza po

odjęciu pokrywy komory silnikowej.

Podstawowa regulacja silnika wykonywana w warunkach statycznych,

obejmuje luzy zaworowe, maksymalny odstęp styków przerywacza aparatu

zapłonowego, odstęp elektrod świec zapłonowych, skrajne położenia pływaka w

gaźniku oraz statyczny kąt wyprzedzenia zapłonu. Oprócz tego, po kilku latach

eksploatacji lub kilkudziesięciu tysiącach kilometrów przebiegu samochodu,

wymiany wymagają dysze paliwowe i powietrzne w gaźniku – ze względu na erozję

dysz paliwowych i korozję dusz powietrznych, gardziel gaźnika i jego rozpylacz

wymagają wypolerowania. Wymiany wymaga także przerywacz aparatu

zapłonowego. Okresowo powinien być wymieniany filtr powietrza wlotowego silnika

(i filtr paliwowy, jeśli został on zainstalowany w układzie paliwowym), a czyszczony

– odśrodkowy filtr oleju oraz spirala skraplacza oleju w układzie przewietrzania

skrzyni korbowej silnika. Liczbowe wartości luzów, odstępów, częstotliwości

wymian, czyszczeń i regulacji nie są tu przytoczone, gdyż są one zawarte w instrukcji

dołączonej do samochodu przez wytwórcę.

Po regulacji luzów zaworowych należy sprawdzić dokładność przylegania

pokrywy rozrządu do uszczelki (oceniając ją na podstawie odcisków mieszczących

się między krawędziami uszczelki) oraz stan fibrowych uszczelek pod nakrętki

dociskowe pokrywy. Niewielkie nawet uszkodzenia wywołują nieszczelności i

przecieki oleju, a próba silniejszego dokręcenia prowadzi do odkształceń pokrywy i

konieczność jej wymiany. W skrajnym przypadku można nawet spowodować

naciśnięcie pokrywą dźwigienek zaworowych obu cylindrów i jednoczesne uchylenie

wszystkich zaworów, co uniemożliwia uruchomienie silnika (na szczęście, gdyż

inaczej nastąpiłoby zniszczenie przylgni zaworów i gniazd zaworowych przez

przepływającą płonącą mieszankę i spaliny).

Przed regulacją odstępów przerywacza styki należy oczyszczać drobnym

papierem ściernym (o ziarnistości 600 – 800 ), a w przypadku wymiany przerywacza

na nowy – przed zamontowaniem doprowadzić od równoległości powierzchnię

styków młoteczka i kowadełka w położeniu zetknięcia oraz wypolerować te

powierzchnie wymienionym papierem ściernym. Po założeniu nowego przerywacza

konieczna jest co najmniej dwukrotna kontrola wartości odstępu (co 500 – 1000 km

6

przebiegu), ze względu na docieranie się powierzchni ślizgu młoteczka do krzywek

wałka napędu przerywacza. Należy pamiętać, ze przed każdym ustawieniu zapłonu

trzeba ustawić odstęp styków (a nie odwrotnie!). Zmniejszenie odstępu między

stykami przerywacza powoduje opóźnienie zapłonu.

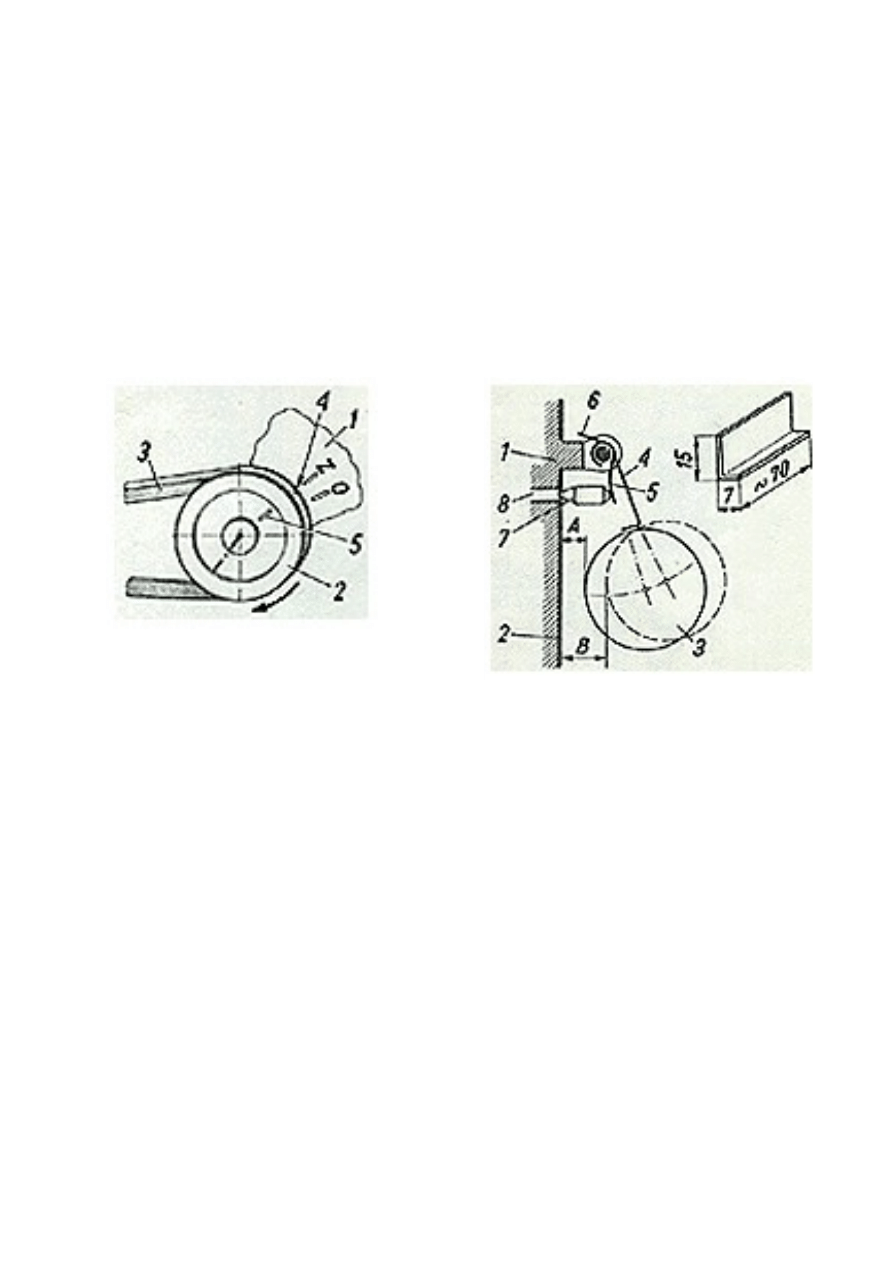

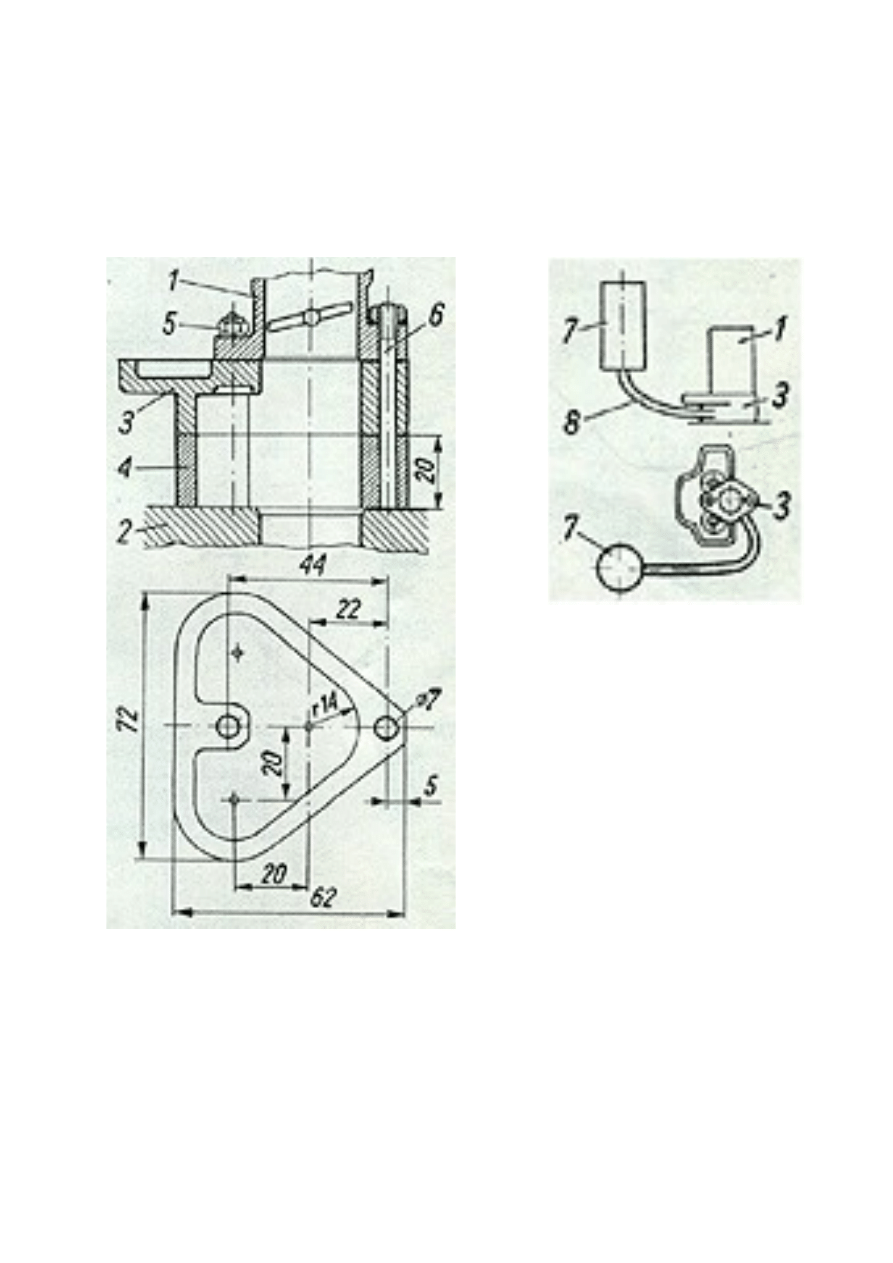

Regulacje statycznego kąta zapłonu wygodnie jest wykonywać następująco:

pokręcając wał korbowy w prawo (pociągając za pasek klinowy lub kluczem

nakładanym na kolejne nakrętki koła pasowego prądnicy) ustawić nacięcia na

krawędzi koła pasowego na wale silnika naprzeciw znaku Z na kadłubie silnika – co

wyjaśnia rys. 1.1. Następnie zdjąć końcówki kabli ze świec poluzować nakrętkę

ustalającą położenie aparatu zapłonowego względem kadłuba silnika i obrócić aparat

nieco w prawo (patrząc z góry w kierunku zgodnym z ruchem wskazówek zegara).

Po włączeniu stacyjki poruszać aparatem zapłonowym w lewo aż do chwili

Rys. 1.1. Schemat ustawiania zapłonu

(położenie przy ustawianiu zapłonu): 1 –

kadłub silnika; 2 – koło pasowe; 3 –

pasek klinowy; 4 – wgłębienie na

krawędzi koła pasowego; 5 – występ na

kole pasowym; Z – znak kąta

wyprzedzenia zapłonu; O – znak

położenia odpowiadającemu zwrotowi

zewnętrznemu tłoków silnika.

Rys. 1.2. Regulacja skrajnych położeń pływaka:

1 – pokrywa gaźnika; 2 – uszczelka; 3 – pływak;

4 – ramię pływaka; 5 – ogranicznik górnego

położenia pływaka; 6 – ogranicznik dolnego

położenia; 7 – iglica zaworu; 8 – dopływ paliwa;

A – minimalna odległość pływaka od pokrywy;

B – maksymalna odległość pływaka od

pokrywy.

wystąpienia iskry między końcówką jednego z kabli a masą silnika z odległości ok. 5

– 7 mm. Czynność tę powtarzać kilkakrotnie coraz mniejszymi ruchami, aż do

osiągnięcia takiego stanu, gdy dotknięcie aparatu zapłonowego powoduje przeskok

iskry; wówczas należy dokręcić aparat i wyłączyć stacyjkę – uznając, że zapłon

został ustawiony. Po takiej regulacji należy dokonać kontrolnego rozruchu silnika.

Brak iskry przy ustawianiu zapłonu wskazuje na zanieczyszczone styki przerywacza.

Należy z nich usunąć pozostałe z czyszczenia ziarna ścierniwa, kłaczek oddartego

papieru celowe jest oczyszczenie świec i regulacja odstępu elektrod (którego wartość

proponuje się ustawić równą 0,8 mm).

Regulację gaźnika rozpoczyna się od jego umycia, a po rozebraniu – od

umycia i przedmuchania kanałów i dysz. Przy zdejmowaniu gaźnika wygodnie jest

7

odkręcić od niego pokrywę dźwigni układu ssania, nie odłączając cięgna sterowania,

co uwalnia potem od konieczności regulacji długości tego cięgna. Po rozebraniu

reguluje się skrajne położenie pływaka, posługując się wykonanym poprzednio

kątowniczkiem (pokazanym na rys. 1.2), którego ramiona określają skrajne

odległości pływaka od ściany pokrywy gaźnika. Jeżeli gaźnik jest rozebrany, celowe

jest rozwiercenie dyszy paliwowej o oznaczeniu F5/90 w rurce emulsyjnej układu

ssania – wiertłem o średnicy 1 mm, co znakomicie ułatwia rozruch w niskich

temperaturach.

Po zamontowaniu gaźnika na silniku konieczna jest regulacja biegu jałowego.

Uprzednio jednak należy całkowicie dokręcić wkręt regulacji składu mieszanki i

wstępnie go wykręcić o 2 – 2,5 obrotu. Dopiero po tej czynności można dokonać

regulacji (dostrojenia) gaźnika do pracy silnika na biegu jałowym. Regulację

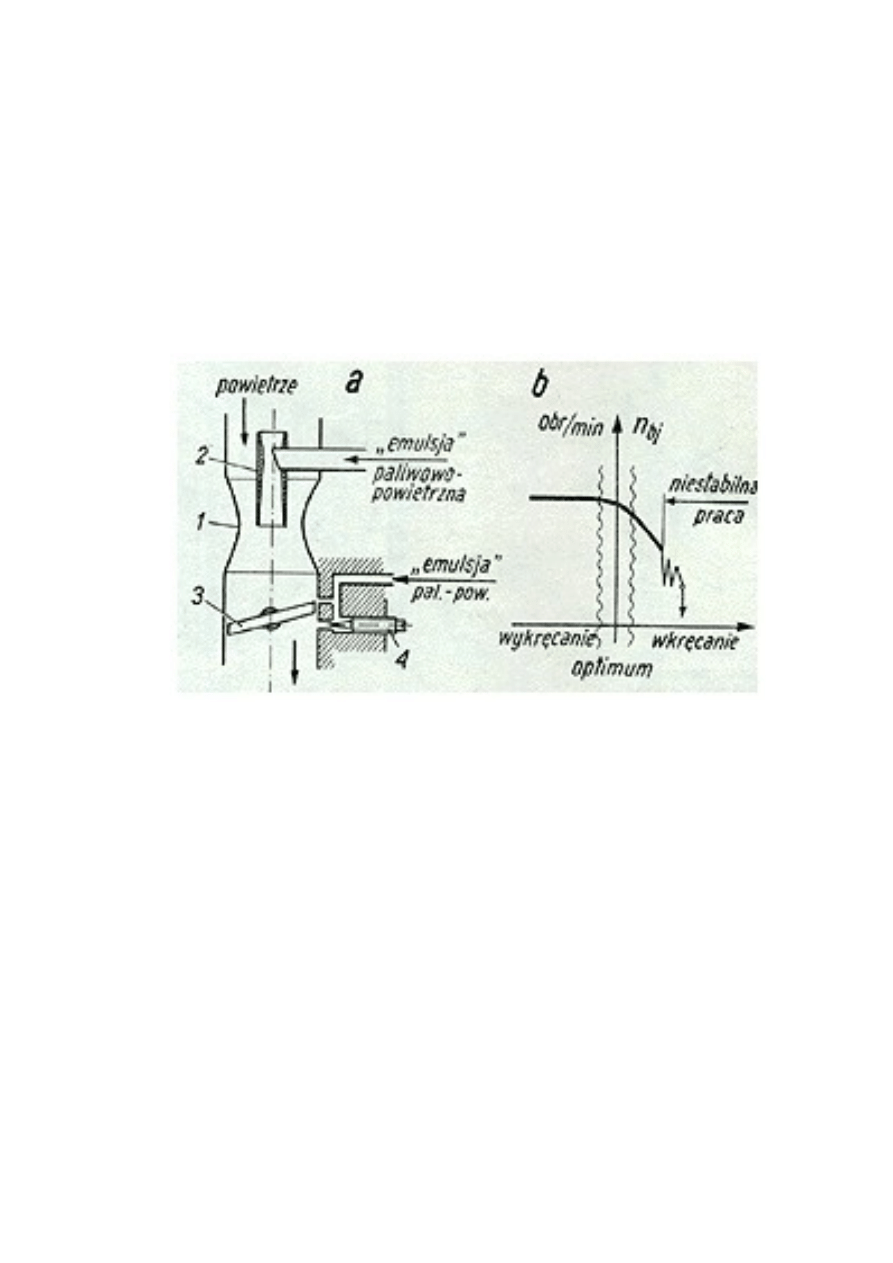

Rys. 1.3. Zasada regulacji składu mieszanki biegu jałowego: a – schemat gaźnika; b – wpływ

położenia wkrętu regulacyjnego na prędkość obrotową; 1 – gardziel; 2 – rozpylacz; 3 – przepustnica;

4 – wkręt regulacyjny

przeprowadza się na nagrzanym już silniku (np. po kilku kilometrach jazdy próbnej).

Zasady regulacji wyjaśnia wytwórca w instrukcji obsługi samochodu. Należy zdawać

sobie sprawę z tego, że wkręcanie wkrętu regulacji składu mieszanki powoduje jej

zubożenie, a wykręcanie – wzbogacenie prowadzące do wzrostu prędkości

obrotowej. Stabilna praca silnika (bez tzw. „wypadania” zapłonów) przy całkowicie

wkręconym wkręcie regulacji składu oznacza, że paliwowa dysza biegu jałowego jest

niedostatecznie dokręcona. Na rys. 1.3 pokazano schematycznie zasadę regulacji

składu mieszanki na zakresie biegu jałowego silnika oraz zależność prędkości

obrotowej biegu jałowego od położenia wkrętu regulacyjnego. Nadmierne

wykręcenie wkrętu powoduje wzrost zużycia paliwa, a zbytnie wkręcenie –

„wypadanie” suwów pracy aż do braku możliwości pracy silnika na biegu jałowym.

Wyraźnie zaznacza się wpływ regulacji biegu jałowego silnika na zużycie paliwa

podczas pracy przy częściowym otwarciu przepustnicy – nadmiernie wykręcony

wkręt składu mieszanki może spowodować nawet kilkunastoprocentowy wzrost

zużycia paliwa podczas jazdy samochodem z umiarkowanymi prędkościami (60 – 80

km/h). Niewłaściwa regulacja biegu jałowego prowadzi do niepełnego spalania i

8

zwiększonej wartości toksycznego tlenku węgla w spalinach. Dość często zdarza się

gaśnięcie silnika po przymknięciu przepustnicy. Najczęściej przyczyną tego jest

zatkanie paliwowej dyszy biegu jałowego (osadzonej w górnej części gaźnika, nad

wkrętem regulacji składu mieszanki). Należy wówczas dyszę wykręcić i

przedmuchać (lub ewentualnie przetkać drucikiem miedzianym lub sztywnym

włóknem o średnicy nie większej od 0,4 mm). Dopiero po jej zamontowaniu można

doregulować obroty biegu jałowego wkrętem składu mieszanki i położeniem

przepustnicy. Ostateczną ocenę jakości regulacji silnika przeprowadza się wstępnie

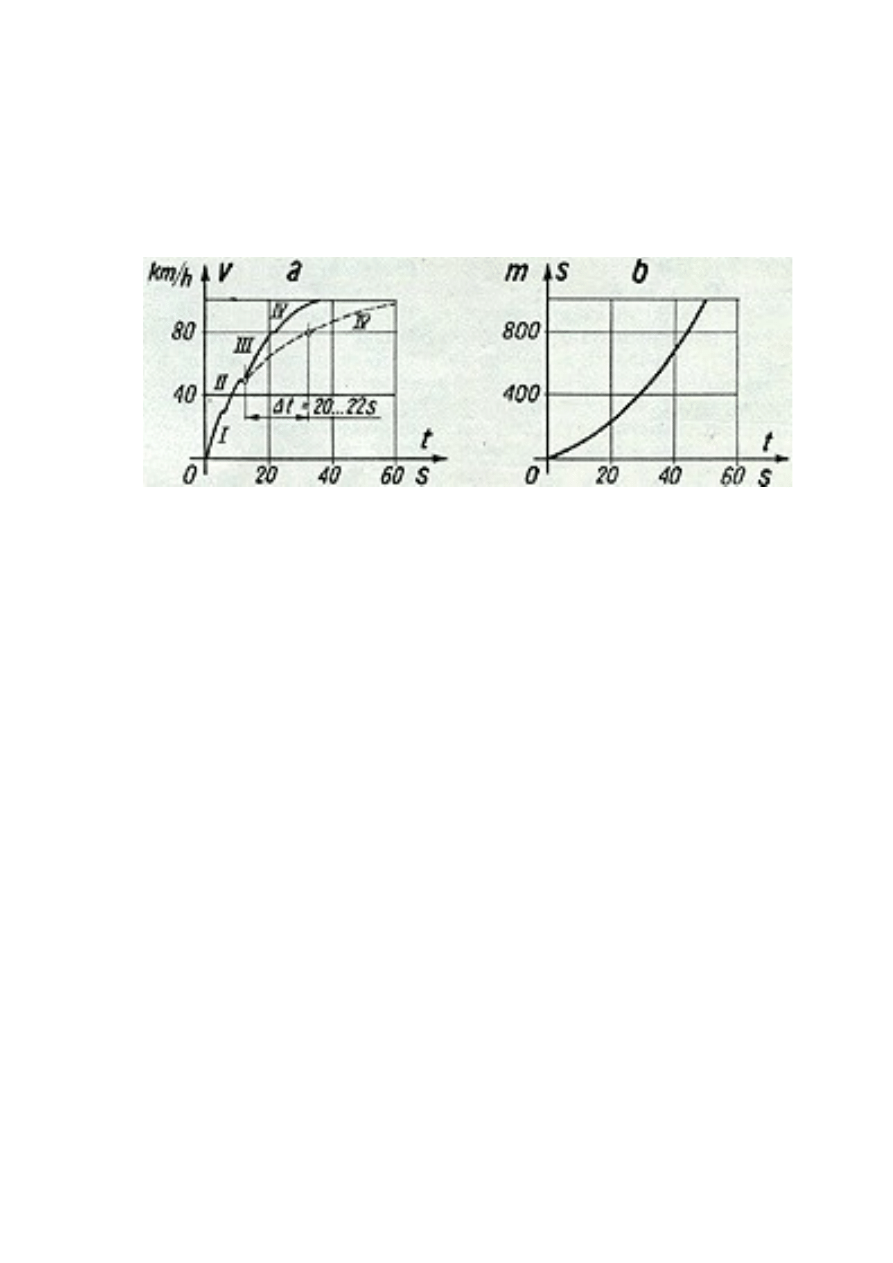

Rys. 1.4. Zależność prędkości jazdy i przebytej drogi od czasu podczas rozpędzania samochodu: a –

zależność prędkości od czasu; b – zależność drogi od czasu.

podczas jazdy próbnej, a następnie podczas normalnej eksploatacji. Przed jazdą

próbną należy sprawdzić, czy całkowite wciśnięcie pedału „gazu” powoduje

całkowite otwarcie przepustnicy gaźnika (takie sprawdzenie mogą wykonać dwie

osoby). Jazda próbna, przy dobrze nagrzanym silniku, powinna polegać na próbie

przyśpieszeń od prędkości 50 km/h do 80 km/h na biegu bezpośrednim: samochód

powinien się płynnie rozpędzać bez występowania „dzwonienia” w silniku –

sygnalizującego występowanie spalania stukowego (detonacji). Próbę taką wykonuje

się przy obciążeniu samochodu dwoma osobami. Po osiągnięciu ustalonej prędkości

jazdy równej 50 km/h należy wcisnąć pedał „gazu” do oporu i od tej chwili

rozpocząć pomiar czasu, aż do osiągnięcia prędkości 80 km/h. Pomiar należy

wykonać przy bezwietrznej pogodzie, na prostym i poziomym odcinku drogi o suchej

nawierzchni asfaltowej. Pomiar należy powtórzyć 4-krotnie ( 2 razy w jednym

kierunku i z powrotem). Jeśli średnia arytmetyczna z tych 4 pomiarów osiągnie

wartość 20 – 22 s. to można uznać, że regulacja została przeprowadzona poprawnie.

Na rys. 1.4 przedstawiono zależność prędkości i drogi przebytej podczas rozpędzania

samochodu od czasu – przy użyciu kolejnych biegów skrzyni przekładniowej. Każdy

kierowca powinien zdawać sobie sprawę z możliwości przyśpieszeń swojego

samochodu przed wykonywaniem manewru wyprzedzania innego pojazdu.

Kontrolnego pomiaru zużycia paliwa można dokonać podłączając gaźnik do

naczynia o dobrze znanej objętości (np. 0,5 dm

3

) i mierząc czas opróżnienia naczynia

podczas jazdy z ustaloną prędkością. Pomiar należy powtarzać tak jak pomiary

przyśpieszeń. Ze względu na uproszczony sposób pomiaru (z występowaniem

podczas jego trwania rozruchu silnika i rozpędzania do określonej prędkości), wyniki

należy traktować jedynie jako porównawcze, uzyskiwane przed regulacją i po niej.

Obydwa pomiary powinny być wykonywane w podobnych warunkach

meteorologicznych i przy podobnym stanie cieplnym silnika.

9

2. KONTROLA UKŁADU JEZDNEGO I

NADWOZIA

Od regulacji i stanu technicznego układu jezdnego samochodu zależą jego opory

toczenia, sterowność i stabilność ruchu. Charakterystyczną cechą samochodu Polski

Fiat 126p jest występująca zbieżność kół przednich i tylnych. Od wielkości tych

zbieżności w dużym stopniu zależą opory toczenia samochodu, zużywanie się opon

oraz zużycie paliwa. Przy właściwym ciśnieniu w oponach wstępną ocenę uzyskuje

się przez pomiar tzw. wybiegu samochodu na poziomej drodze o suchej, asfaltowej

nawierzchni – tj. jego drogi swobodnego toczenia, po odłączeniu (wysprzęgleniu)

silnika przy ustalonej uprzednio prędkości jazdy, aż do zupełnego zatrzymania. Dla

samochodu PF 126p o dobrze ustawionych kołach i dobrym stanie technicznym

wybieg z prędkości 50 km/h powinien wynosić nie mniej niż 400 m. Krótszy wybieg

Rys. 2.1. Zależność między prędkością

początkową a drogą wybiegu samochodu.

powinien być sygnałem do kontroli hamulców, łożysk kół i ustawienia kół jezdnych

w samochodu. Na rys. 2.1 przedstawiono zależność drogi wybiegu samochodu PF

126p od początkowej prędkości jazdy (przed wysprzęgleniem silnika). Znając tę

zależność można wykorzystać drogę wybiegu podczas dojazdu do znaków

drogowych, skrzyżowań dróg czy innych widocznych przeszkód na drodze. Zwiększy

to bezpieczeństwo jazdy i wpłynie na zmniejszenie zużycia paliwa.

Wstępnej oceny, czy koła jezdne nie obracają się ze zbyt dużymi oporami,

można dokonać po dłuższej jeździe i zatrzymaniu się z krótkotrwałym użyciu

hamulca w końcowej fazie dobiegu – przez sprawdzenie (dłonią) stanu cieplnego

bębnów hamulcowych i piast kół jezdnych. Wyraźnie odczuwane ciepło (w skrajnym

przypadku oparzenie) wskazuje na nadmierne tarcie, a więc potrzebę regulacji.

Podobnie można ocenić poprawność ustawienia kół jezdnych – przez ocenę stanu

cieplnego bieżników opon. Oceny tej można dokonać w warunkach dodatnich

temperatur otoczenia, przy właściwym ciśnieniu w oponach (mierzonym przed

jazdą). Zauważona wyższa temperatura opony (lub pary opon) powinna być bodźcem

do kontroli ustawienia kół jezdnych. Wyniki tej wstępnej oceny można uściślić

jeszcze we własnym zakresie – po to, aby móc ustalić potrzebę udania się do stacji

10

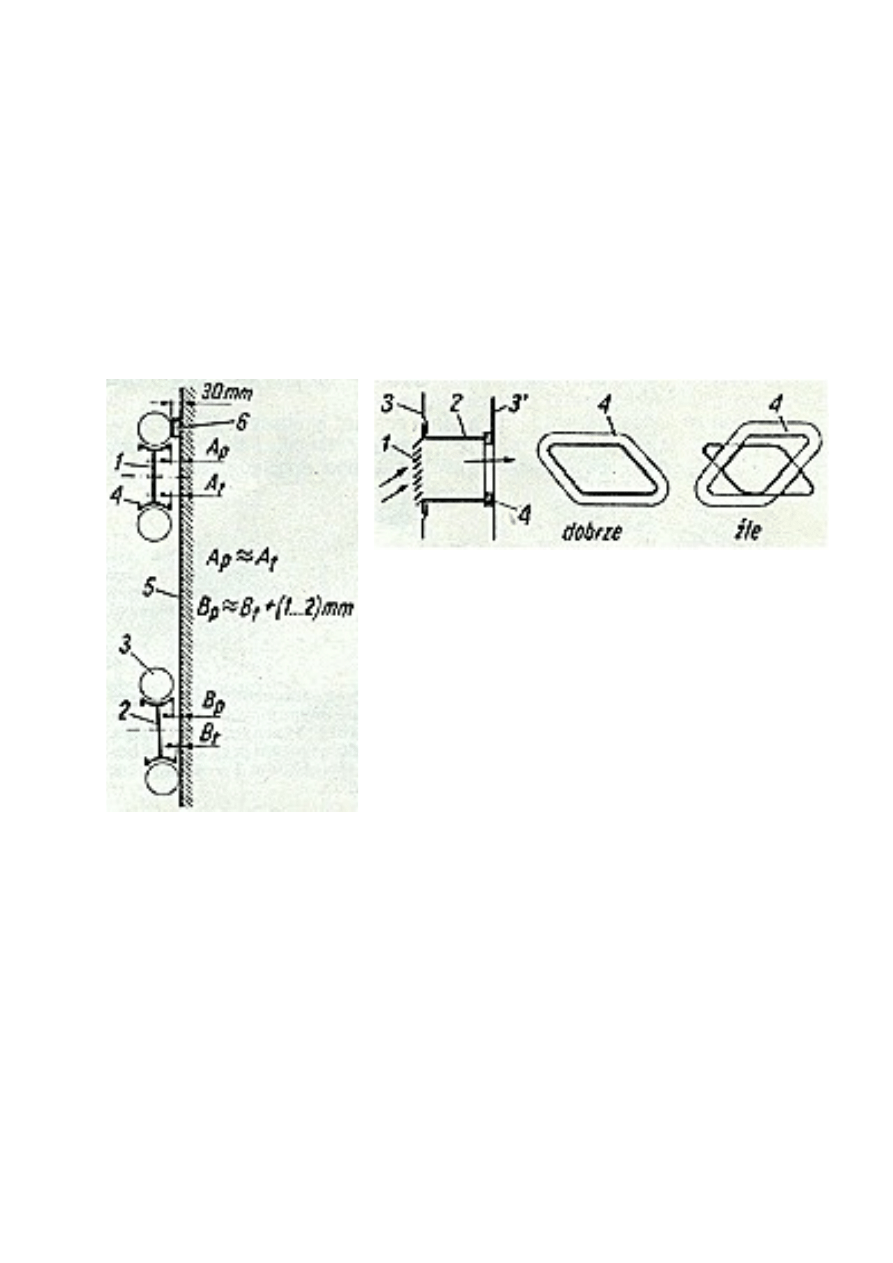

obsługi w celu przeprowadzenia regulacji. Do samodzielnego przeprowadzenia

kontroli ustawienia kół potrzebny jest prostoliniowy odcinek sztywnej listwy lub

metalowego kształtownika (kątownika, ceownika lub teownika) o długości nie

krótszej od 230 cm. Ze względu na to że rozstaw przednich kół samochody PF 126p

jest mniejszy o 61 mm od rozstawu kół tylnych, do jednego końca listwy należy

przymocować klocek o grubości 30 mm. Tak przygotowany przyrząd należy

przystawić do kół jezdnych na wysokości osi kół (rys. 2.2). Obrzeża obręczy

przednich kół powinny być jednakowo odległe (z dokładnością

±

1 mm) od listwy w

przedniej części koła i jego części tylnej, natomiast obrzeża obręczy tylnych kół

powinny być bardziej odległe od listwy w przedniej części niż tylnej o 1 – 2 mm

(wytwórca zaleca 2,5 – 4,5 mm). Większa zbieżność tylnych kół zwiększa stabilność

prowadzenia samochodu, lecz powoduje także większe opory toczenia oraz zużycie

bieżników opon. Przy symetrycznym ustawieniu kół przednich „na wprost” koła

Rys. 2.3. Osadzenie uszczelek w kanale nadwoziowym wlotu

powietrza: 1 – kratka ozdobna; 2 – tunel; 3,3’ – blacha nadwozia;

4 – uszczelka.

Rys. 2.2. Zasada kontroli poprawności ustawiania kół jezdnych:

1 – koło przednie; 2 – koło tylne; 3 – opona; 4 – obręcz koła; 5 –

listwa; 6 – klocek dystansujący

tylne powinny być także ustawione symetrycznie. Brak symetrii w ustawieniu

zbieżności kół zmusza do przeprowadzenia regulacji, najlepiej w specjalistycznej

stacji obsługi.

Celowe jest sprawdzenie osadzenia podkładek z gąbczastego tworzywa,

uszczelniających krawędzie tuneli ozdobnych kratek wlotowych względem

wewnętrznych blach nadwozia. Często podkładki te przesłaniają część przekroju

kanału przepływowego, ograniczając przepływ powietrza do wentylatora

chłodzącego i zwiększając jego pobór mocy. Zauważone usterki należy usunąć –

przyklejając podkładki do blach, układając je wzdłuż krawędzi otworu ( rys 2.3 na

którym pokazano poprawne i niepoprawne umiejscowienie podkładki).

Przy okazji należy zwrócić uwagę na niecelowość stosowania plastykowych

wkładek obejmujących reflektory samochodu, gdyż zmniejszają one efektywność

wentylacji wnętrza samochodu.

11

3.MOŻLIWOŚCI MODYFIKACJI NADWOZIA

Nadwozie każdego samochodu jest użytkownikowi niejako „zadane”, ale

umożliwia pewne modyfikacje polegające na dodawaniu elementów zmieniających

aerodynamiczne właściwości sylwetki samochodu. Chodzi nie tylko o zmniejszenie

oporu aerodynamicznego w ogóle, ale o ograniczenia jego wartości podczas jazdy

przy występowaniu wiatru bocznego oraz zwiększenie stabilności ruchu pojazdu

(przy nagłym porywie wiatru, czy wjechaniu w strefę wiatru – np. przy wyjeździe z

lasu lub wyprzedzaniu dużego samochodu ciężarowego).

Jednym ze sposobów jest dodawanie odchylaczy strumienia powietrza – tzw.

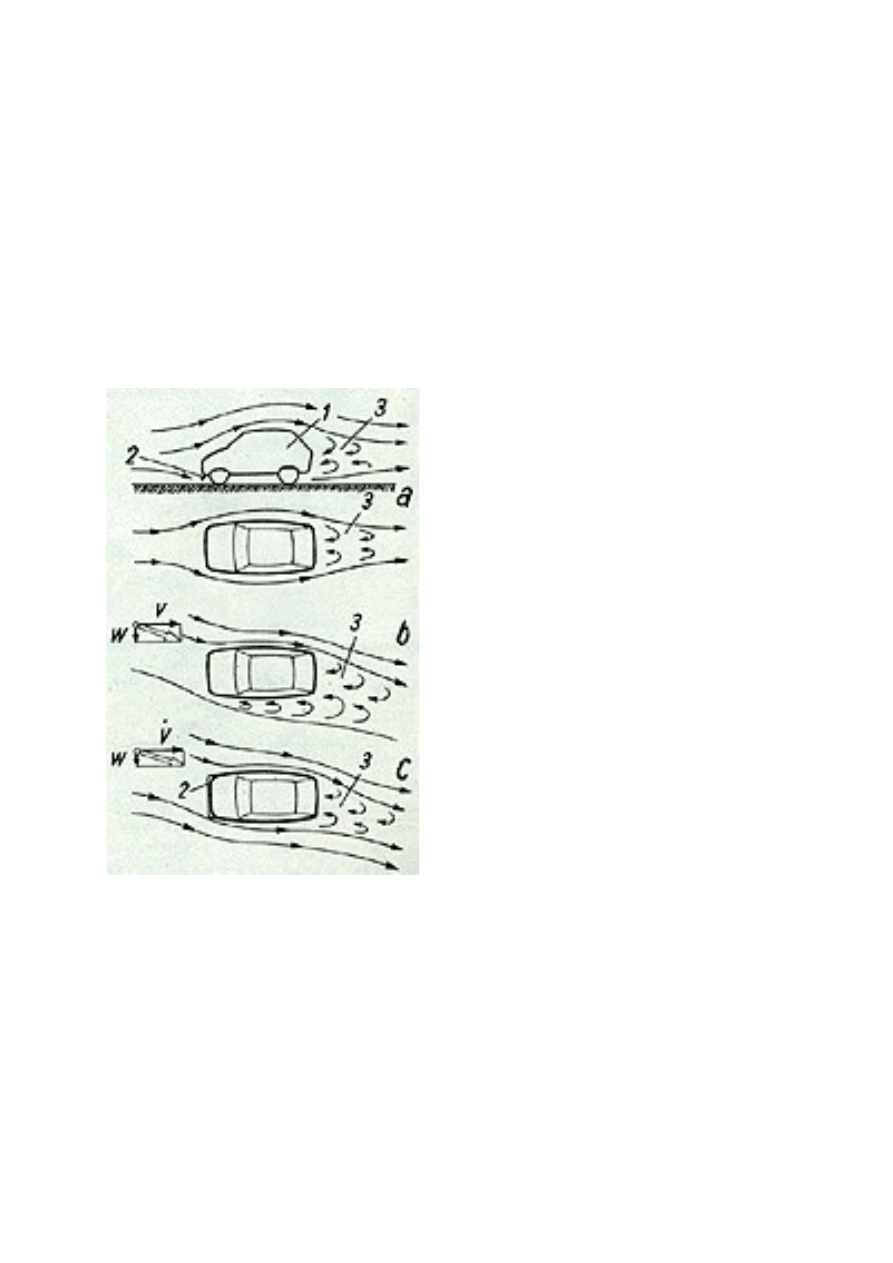

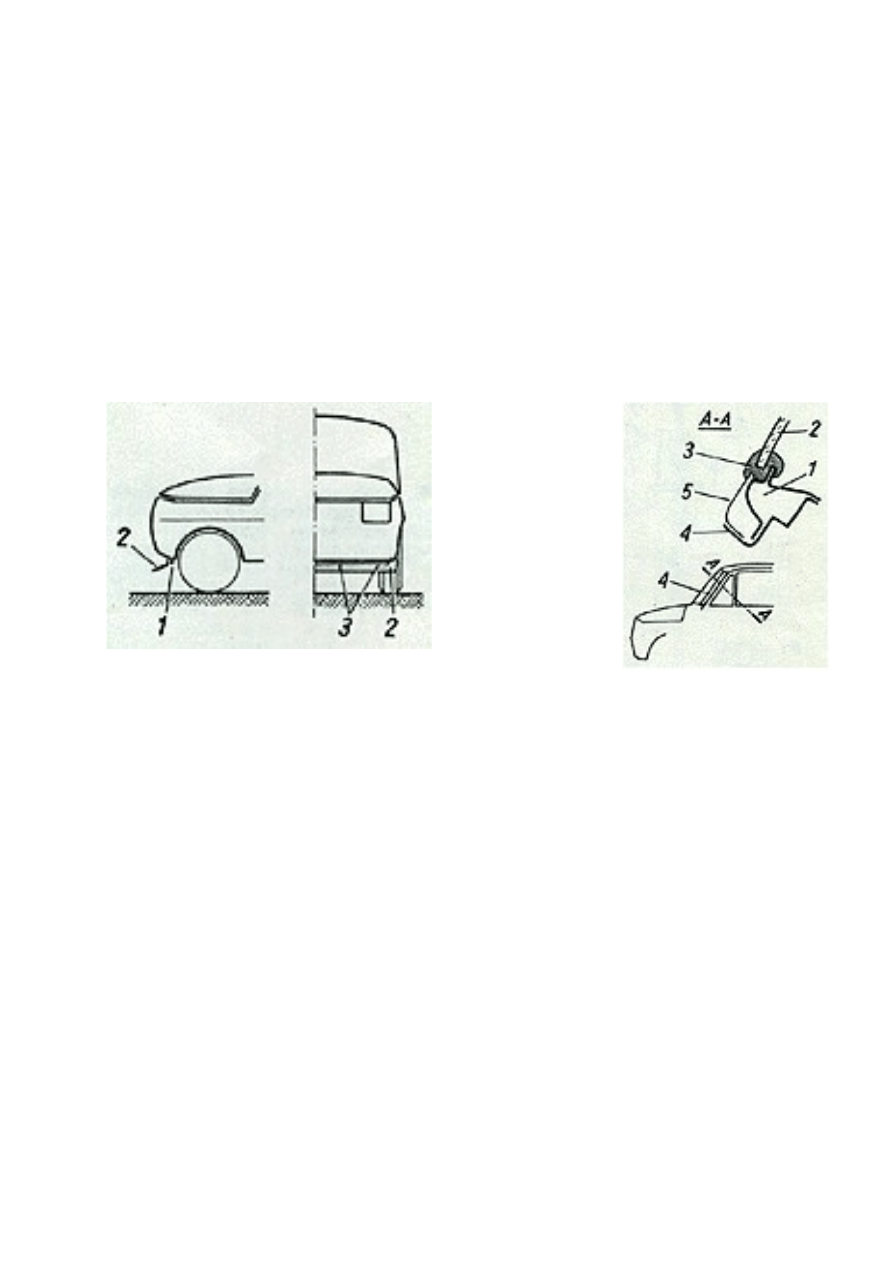

spoilerów. Na rys. 3.1 pokazano opływ sylwetki samochodu z zastosowanymi

spoilerami (i bez nich) przy występowaniu wiatru bocznego. Spoilery powodują

Rys. 3.1. Opływ nadwozia samochodu osobowego: a –

opływ przy nieruchomym powietrzu; b – opływ sylwetki

przy wietrze bocznym; c – opływ sylwetki z przednim

odchylaczem przy wietrze bocznym; 1 – sylwetka

samochodu; 2 – odchylacz; 3 – strefa zawirowywania.

Ponadto zwiększenie nacisku na osie kół (przednich lub tylnych – w zależności od

tego w jakiej części są one zainstalowane). Zwłaszcza przedni odchylacz

zdecydowanie poprawia stabilność ruchu samochodu przy bocznym wietrze, nawet

porywistym – powoduje on aerodynamiczne dociążenie osi kół jezdnych samochodu,

a siła dociążająca jest praktycznie stała przy ustalonej prędkości jazdy (w odróżnieniu

od sił bezwładności działających na samochód i jego bagaż – które są zmienne

12

podczas jazdy po nierównościach nawierzchni i w skrajnym przypadku mogą

doprowadzić do chwilowej utraty kontaktu kół jezdnych z nawierzchnią – a więc i

chwilowej utraty sterowności samochodu). Zastosowanie spoilera przedniego w

samochodzie PF 126p daje ponadto korzystny efekt nie zachlapywania przednich

szyb podczas przejeżdżania przez kałuże wody i błota. Odchylacz o szerokości

zaledwie 70 – 80 mm, zmniejsza opór aerodynamiczny samochodu o ok. 4 – 5 %. Na

rys. 3.2 pokazano schemat umiejscowienia przedniego spoilera w samochodzie PF

126p. Ostateczny kształt w strefie łączenia z blachą nadwozia najlepiej ustalić po

wycięciu dopasowanego indywidualnie szablonu z cienkiej tektury i przeniesieniu

uzyskanego obrysu na blachę aluminiową lub stalową o grubości 0,8 – 1,2 mm.

Połączenie z blachą nadwozia proponuje się wykonywać za pomocą 6 śrub stalowych

z nakrętkami o gwincie M5 lub M6. W ostatnich latach niemal wszystkie nowe

samochody osobowe są wyposażone w spoilery. Szczególnie wyraźny postęp można

zaobserwować w modyfikacji sylwetki samochodów osobowych Škoda.

Rys. 3.2. Schemat usytuowania przedniego

odchylacza: 1 – blacha nadwozia; 2 –

odchylacz; 3 – śruba.

Rys. 3.3. Osłona rynienki

przedniego

słupka

nadwozia samochodu: 1 –

słupek; 2 – szyba przednia;

3 – uszczelka gumowa

szyby; 4 – rynienka; 5 –

osłona rynienki.

Badania aerodynamiczne kompletnych samochodów (a nie ich zmniejszonych

modeli) w tunelach aerodynamicznych pozwoliły ustalić znaczny wpływ wystających

rynienek przednich słupków nadwozia samochodu na jego opór aerodynamiczny. Na

podstawie publikowanych wyników badań różnych nadwozi można wnioskować, że

samochodzie PF 126p opór pochodzący od rynienek stanowi co najmniej 5 %

całkowitego oporu aerodynamicznego samochodu. Dlatego proponuje się

użytkownikowi obudowanie rynienek (w sensie aerodynamicznym) folią z

półsztywnego tworzywa sztucznego – np. błony fotograficznej wsuniętej jedną

krawędzią pod uszczelkę przedniej szyby, a drugą w kanał rynienki – tak, aby

powierzchnia folii nieco wystawała nad krawędź rynienki (rys 3.3). Skutek

zainstalowania takiej osłony zauważy użytkownik po uchyleniu okna podczas jazdy

13

(w porównaniu z efektami dźwiękowymi występującymi przy braku takiej osłony).

Właściwości aerodynamiczne i cechy konstrukcyjne samochodu PF 126p

można wykorzystać do poprawy wentylacji wnętrza samochodu, niewystarczającej

latem przy czterech podróżujących osobach. Tylna część nadwozia tego samochodu

ma podwójne ściany, co licencjodawca w pierwotnej postaci samochodu

wykorzystywał do intensyfikacji wentylacji wnętrza przez odsysanie powietrza ze

strefy tylnej szyby do szczelin między ścianą boczną nadwozia a tylną częścią drzwi,

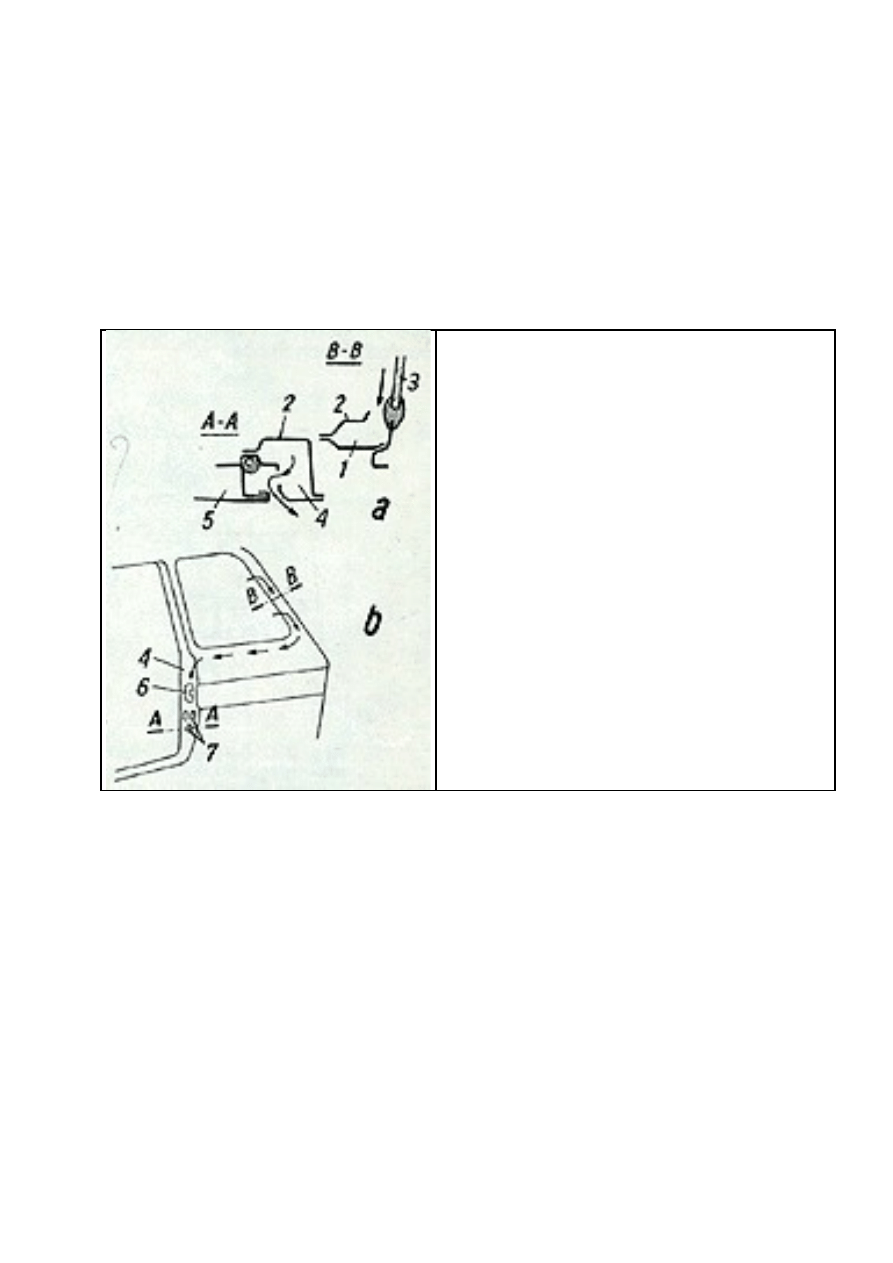

przez otwory w środkowych słupkach. W samochodzie PF 126p można powrócić do

poprzedniej konstrukcji wykonując w obu słupkach nadwozia po 2 – 3 otwory o

średnicy 10 – 12 mm tuż pod zaczepem zamka drzwiowego. Na rys 3.4 pokazano

drogę przepływu powietrza z wnętrza samochodu do atmosfery oraz miejsce

Rys. 3.4. Wentylacja wnętrza samochodu PF 126p: a –

droga przepływu powietrza; b – miejsce wykonywania

otworów; 1 – zewnętrzna powłoka nadwozia; 2 –

wewnętrzna powłoka; 3 – tylna szyba; 4 – słupek

nadwozia; 5 – drzwi; 6 – zaczep zamka; 7 – otwory

wentylacyjne.

wykonania otworów. Odsysanie z wnętrza samochodu zapobiega pokrywaniu tylnej

szyby podczas jazdy rosą lub szronem, bez potrzeby korzystania z jej ogrzewania

elektrycznego. Przy bardzo silnych mrozach można ograniczyć intensywność

wymiany powietrza we wnętrzu samochodu przez zasłonięcie pewnej liczby

wykonanych otworów ( np. przylepcem czy taśmą samoklejącą). Wymiana powietrza

we wnętrzu samochodu zachodzi tylko podczas ruchu powietrza względem

samochodu, a więc podczas jazdy lub postoju podczas wiatru (przy czym kierunek

wiatru nie ma istotnego znaczenia, gdyż otwory wykonuje się po obu stronach

nadwozia).

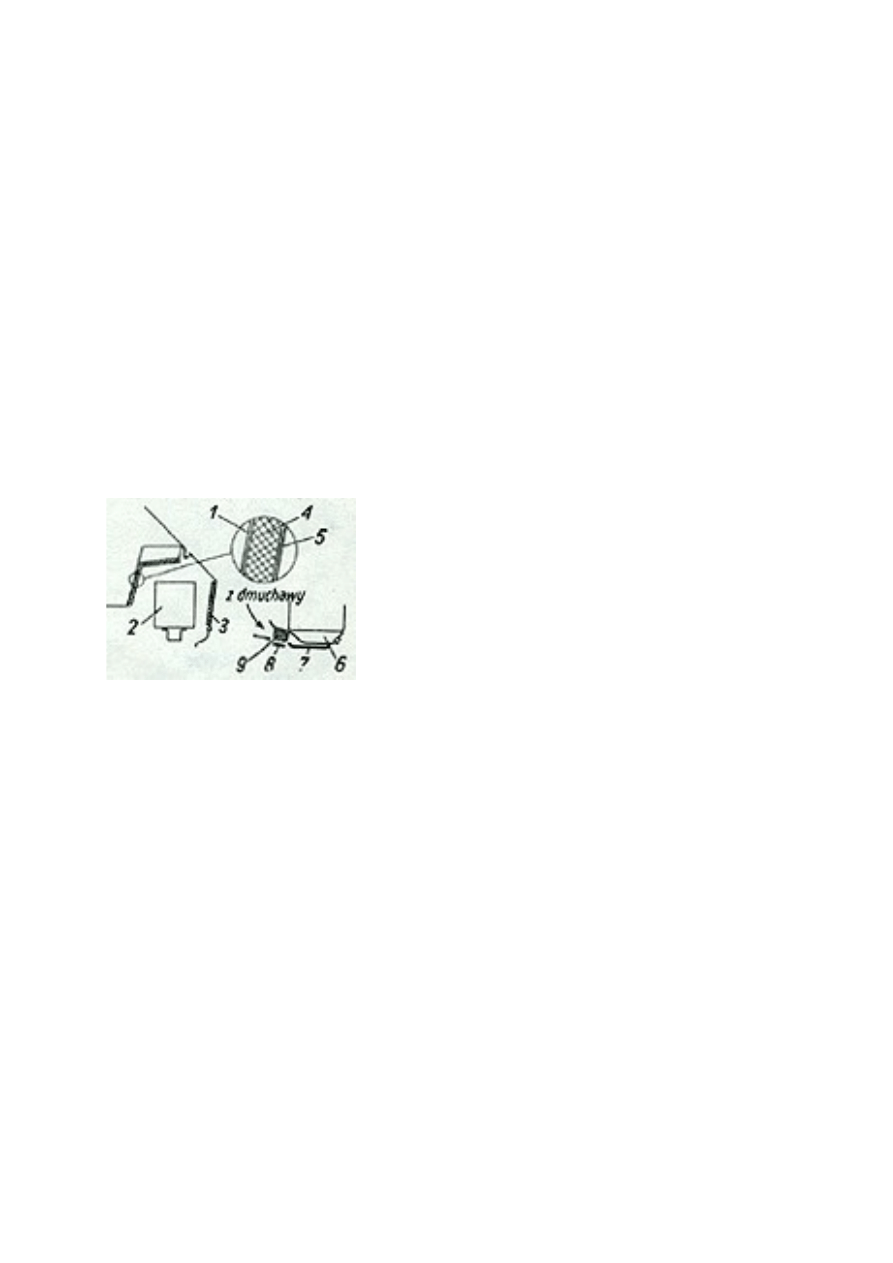

Nadwozie samochodu PF 126p daje duże możliwości zwiększenia mocy

użytecznej silnika i zmniejszenia zużycia paliwa. Rezerwy te można wykorzystać do

zmniejszania poboru mocy dmuchawy chłodzącej silnik – przez zmniejszenia oporów

przepływu (spadku ciśnienia przepływającego powietrza) nadwoziowych kanałów

dolotowych. Na rys. 3.5 przedstawiono schematycznie lewą część kanału

14

przepływowego w nadwoziu samochodu PF 126p. Pod względem przepływowym

obecna konstrukcja ma szereg istotnych błędów między ścianami 2 i 3 znajduje się

tunel ozdobnego wlotu z niefortunnie ukształtowanymi grubymi żebrami kraty

wlotowej, a krawędź tunelu dociska uszczelkę (przesłaniając znacznie czynne pole

przepływu) z gąbki do krawędzi otworu w wewnętrznej ścianie 3, stanowiącej kryzę

(przeszkodę przepływową) na drodze przepływu powietrza do dmuchawy. Ostre

krawędzie rury dolotowej 5 powodują odrywanie strumienia powietrza (i są

dodatkowym źródłem hałasu) przy zmianie kierunku strumienia o 90º. Dlatego

proponuje się inne, zgodniejsze z prawami aerodynamiki ukształtowanie żeber kraty

wlotowej, usunięcie uszczelki 9, ponacinanie i odgięcie krawędzi otworu w

wewnętrznej ścianie 3 w kierunku przepływu (tj. do wnętrza nadwozia) oraz

ukształtowanie z warstwy plasteliny lub autokitu 7 krzywoliniowego wlotu do rury 5

– zgodnie z wymiarami i kształtami zaznaczonymi na rys. 3.5. Wlot z plasteliny

należy kształtować ręcznie, nakładając plastelinę na uprzednio starannie oczyszczone

z kurzu powierzchnie blach, wykorzystując dostęp przez otwór wlotowy do kanału z

lewej strony nadwozia. Najistotniejsze jest zaokrąglenie wlotu, kształt linii

Rys. 3.5. Modyfikacje nadwoziowej części dolotu powietrza do dmuchawy: 1 – wlot ozdobny; 2 –

zewnętrzna ściana nadwozia; 3 – ściana wewnętrzna; 4 – ściana półki podokiennej; 5 – rura dolotowa

nadwozia; 6 – rura elastyczna; 7 – warstwa plasteliny; 8 – styropian lub gąbka; 9 – gąbka; 10 – ściana

kanału przepływowego

zaokrąglenia ma już mniejsze znaczenie. Użytkownicy posiadający warsztatowe

możliwości wykonawstwa mogą usunąć wspawaną rurę 5, powiększyć powstały po

niej otwór i wpawać lub przykręcić kilkoma śrubami, odcinek rury 5 o kielichowatym

kształcie wlotu. Proponowane zmiany zmniejszają opory przepływu do dmuchawy o

blisko 40 %, co zmniejsza jej pobór mocy o ok. 1 kW w zakresie maksymalnej

prędkości obrotowej silnika (a więc zwiększa o tyle samo moc użyteczną silnika, a

przy ustalonym poborze mocy zmniejsza zużycie paliwa). Modyfikacje dają większe

możliwości chłodzenia silnika (ze względu na nieco większą gęstość powietrza

doprowadzanego do dmuchawy) ale w każdym przypadku jego intensywność jest

sterowana przez termostat.

15

Dla ograniczenia hałasu we wnętrzu samochodu celowe jest wciśnięcie kostek

8 z gąbki lub styropianu między ściany 2 i 3 nadwozia wokół ścian tunelu wlotu

ozdobnego 1 oraz wciśnięcie plasteliny lub autokitu w szczeliny technologiczne

między blachą półki podokiennej i ściany nadwozia.

Przestrzega się użytkowników przed instalowaniem na wlotach nadwoziowych

skrzelowych osłon, do których powietrze jest pobierane z kierunku jazdy samochodu

wąską szczeliną. Zainstalowanie takich wlotów powoduje wzrost oporów przepływu

o blisko 30 % w stosunku do oporów układu standardowego, a więc wzrost mocy

niezbędnej do napędu dmuchawy i większe zużycie paliwa.

Poprawne modyfikacje nadwoziowej części układu dolotowego dmuchawy

powodują intensyfikację chłodzenia oleju, obniżając jego temperaturę o blisko 10 K,

co ma istotne znaczenie w warunkach jazdy samochodem w pełni obciążonego przy

wysokich temperaturach otoczenia. Należy tu zwrócić uwagę na to, że olej w

samochodzie PF 126p może osiągać latem temperatury zbyt wysokie, a zimą zbyt

niskie.

W warunkach nawet krótkotrwałego parkowania samochodu silniki chłodzone

powietrzem bardzo szybko stygną. Powoduje to, że w okresie ich nagrzewania do

temperatury znamionowej pracują one przy zwiększonym zużyciu paliwa. Dlatego

Rys. 3.6. Cieplna i dźwiękowa izolacja komory silnikowej:

1 – ściana komory silnikowej; 2 – silnik; 3 – pokrywa

komory silnikowej; 4 – warstwa izolacyjna; 5 – folia

aluminiowa; 6 – miska olejowa; 7 – owiewka; 8 – pokrywa

połączenia kanału przepływowego; 9 – materiał izolacyjny.

celowe jest zapewnienie odpowiedniej izolacji cieplnej ścian ograniczających komorę

silnikową samochodu. Na rys. 3.6 wskazano miejsca, w których można nakleić

warstwę gąbki (o grubości 5 – 10 mm, za pomocą kleju typu butapren) na

wewnętrzne powierzchnie komory silnikowej i pokrywy tej komory. Przyklejeni

gąbki do powierzchni blach wydajnie utrudnia przenikanie hałasu silnika na zewnątrz

samochodu i do jego wnętrza. Naklejenie na zewnętrzną powierzchnię gąbki

dodatkowo folii aluminiowej wyklucza możliwość nasiąkania gąbki wodą, paliwem

czy olejem. Na okres zimy celowe jest także ograniczenie przepływu powietrza przez

komorę silnikową przez stosowanie zasłony szczelin wylotowych na pokrywie

komory. Jest to wskazane już przy temperaturach niższych od +10...15ºC.

Wszelkiego rodzaju modne „daszki” instalowane na pokrywach intensyfikują

przepływ powietrza, a więc chłodzenie silnika. Na okres zimy (i mrozów) można

ograniczyć przepływ powietrza przez kanały w dolnej części miski olejowej przez

zatkanie otworu nadmuchowego z wentylatora np. kostką styropianu (rys. 3.6). Dla

osadzenia takiej kostki konieczne jest odkręcenie dwóch śrub mocujących osłonę 8

kanału, a po wciśnięciu kostki – nałożenie osłony i jej przykręcenie. Nawet zimą nie

zaleca się rozgrzewania silnika na postoju – z chwilą osiągnięcia stabilności pracy

silnika (za pomocą tzw. ssania) należy niezwłocznie włączać pojazd do ruchu. Pod

obciążeniem silnik nagrzewa się szybciej, co umożliwia wcześniejsze wyłączenie

ssania i ekonomiczniejszą pracę już nagrzanego silnika.

16

4. MOŻLIWOŚCI MODYFIKACJI SILNIKA

Silnik samochodu Polski Fiat 126p ma znaczne rezerwy w zakresie osiąganej

mocy, momentu obrotowego i jednostkowego zużycia paliwa. Od początku swego

istnienia przeszedł on już u licencjodawcy szereg modyfikacji zmierzających do

uzyskiwania większych mocy (głównie przez zwiększenie pojemności skokowej

cylindrów) przy możliwie małych zmianach konstrukcyjnych i technologicznych w

zautomatyzowanej produkcji. Ostateczna forma konstrukcyjna jest więc

kompromisem uzyskiwanych cech użytkowych i kosztów wytwarzania. Silnik ma

także szereg rozwiązań konstrukcyjnych uważanych współcześnie za błędne –

dotyczy to głównie napełniania cylindrów mieszanką.

Rys. 4.1.Schemat układu dolotowego silnika gaźnikowego oraz rozkład prędkości C i ciśnienia p przy

ustalonej prędkości obrotowej silnika dal dwóch stopni

ϕ

otwarcia przepustnicy: 1 – wlot; 2 –

obudowa filtru; 3 – filtr; 4 – gardziel gaźnika; 5 – przepustnica; 6 – kanał dolotowy; 7 – zawór; 8 –

cylinder; 9 – tłok.

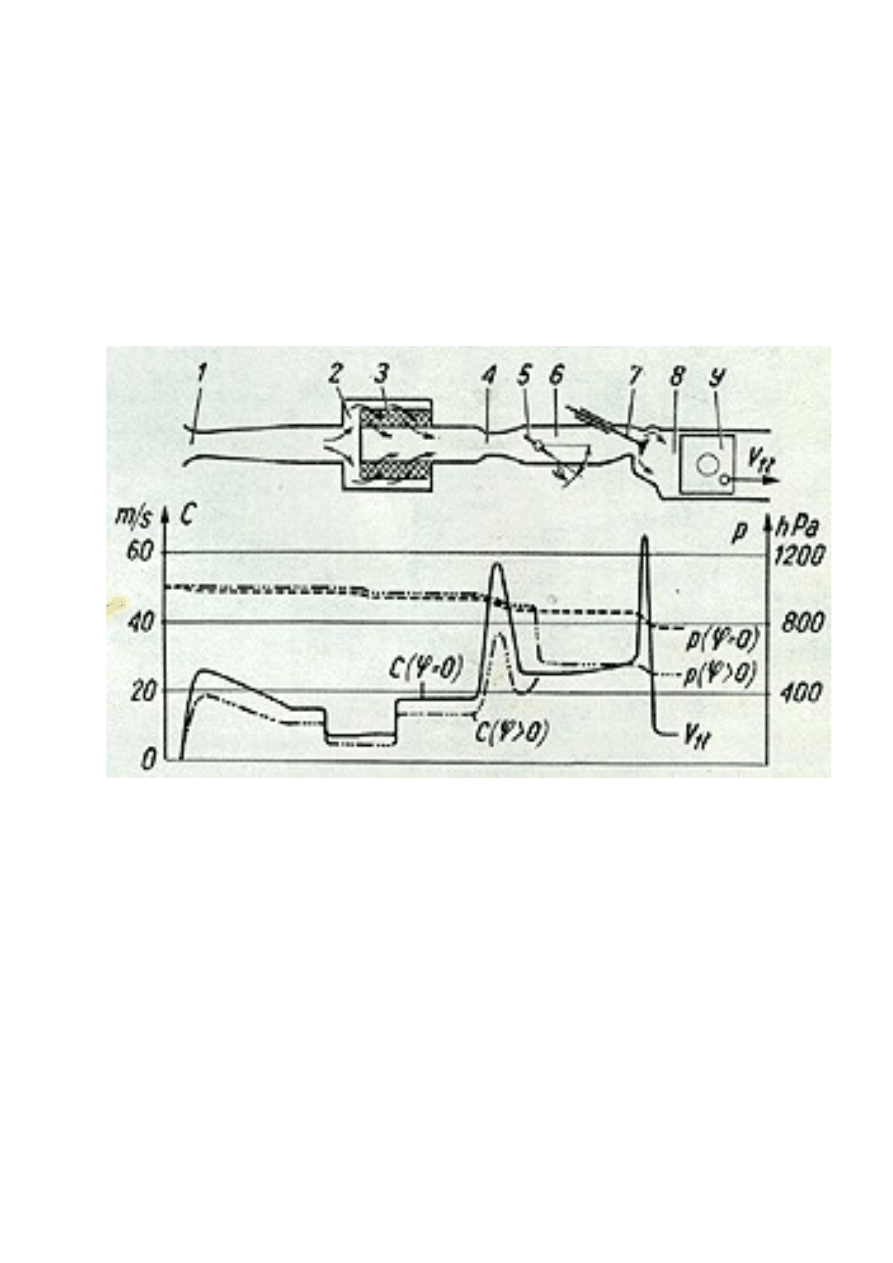

Na rys 4.1 pokazano schemat kompletnego układu dolotowego silnika

gaźnikowego z rozkładem prędkości przepływu i ciśnienia wzdłuż kanału

przepływowego, o wartościach średnich dla zakresu maksymalnej prędkości

obrotowej silnika (a różnych mocach, zależnych od stopnia otwarcia przepustnicy). Z

wykresów wynika, że największym źródłem oporów może być przymknięta

przepustnica (element układu sterowania silnikiem). Przy jej pełnym otwarciu (

ϕ

=0)

źródłami oporów są głównie: zawór dolotowy silnika, gardziel gaźnika, wlot filtru i

17

sam filtr. Są to obszary układu dolotowego, w których występują największe

prędkości przepływu. Mając na względzie, że straty przepływu są proporcjonalne do

kwadratu prędkości – można stwierdzić, że nawet niewielkie zmiany pól przekrojów

znacznie wpływają na straty przepływu. Opory przepływu zależą także od

ukształtowania ścian kanału, a zwłaszcza od wszelkiego rodzaju uskoków w miejscu

połączeń odcinków kanału (gaźnik – kolektor dolotowy czy kanał dolotowy –

gaźnik). Dodatkowym źródłem oporów może być zanieczyszczony, zawilgocony lub

nasączony olejem papierowy wkład filtru.

W silnikach PF 126p, ze względu na jego charakterystyką budowę, można

Rys. 4.2. Schemat

konstrukcji

i

proponowanej

modyfikacji układu

dolotowego silnika: 1

– obudowa filtru; 2 –

wlot standardowy; 3 –

kryza; 4 – wkład

filtracyjny; 5 –

pokrywa filtru; 6,6’ –

końcówka

przewietrzania skrzyni

korbowej silnika; 7 –

korek; 8 – wirnik

dmuchawy; 9 –

kolanko

wylotowe

filtru; 10 – tzw. tłumik

szmerów ssania; 11 –

kolanko

wlotowe

gaźnika; S – wariant

standardowy; M –

wariant

zmodyfikowany.

również wprowadzić pewne modyfikacje w układzie dolotowym – o istotnym

wpływie na napełnianie silnika, na docinku od dmuchawy do filtru powietrza

wlotowego. Modyfikacje te pozwalają na wykorzystanie ciśnienia wytwarzanego

przez dmuchawę powietrza chłodzącego. Konstrukcja silnika umożliwia

wprowadzenie kilku wariantów modyfikacji sposobu doprowadzania powietrza do

obudowy filtru powietrza. Proponuje się sposób najłatwiejszy – odcięcie

standardowego wlotu wraz z odcinkiem kanału i pozostawienie tylko części

stanowiącej teraz kolanko wlotowe. Nie zakłóca to przepływu powietrza chłodzącego

w kierunku głowicy silnika, a usunięcie wlotu standardowego z kryzą powoduje, że

przepływowi nie towarzyszy charakterystyczny gwizd. Wprowadzenie proponowanej

modyfikacji powoduje dwukrotne zmniejszenie oporów przepływu kompletnego

układu dolotowego na drodze do gaźnika, w stosunku do konstrukcji standardowej,

18

wpływając korzystnie na napełnianie i sprawność silnika. Rys. 4.2 wyjaśnia zasadę

budowy układu dolotowego i proponowanej modyfikacji. Do wykonania modyfikacji

przez użytkownika konieczne jest zdemontowanie z silnika (bez wyjmowania silnika

z samochodu) górnej, blaszanej pokrywy wentylatora wraz z obudową 1 filtru

powietrza, i po obcięciu dolotu standardowego 2 – ponowne zamontowanie pokrywy.

Przy okazji można wprowadzić jeszcze jedną modyfikację polegającą na

zmianie miejsca podłączenia przewodu elastycznego przewietrzania skrzyni

korbowej silnika. Obecne miejsce jest dobrane niekorzystnie, gdyż po dłuższym

okresie eksploatacji samochodu powoduje nasiąkanie wkładu filtracyjnego olejem, co

prowadzi do zwiększenia oporów przepływu i zmniejszenia sprawności silnika.

Dlatego proponuje się wykonanie i zainstalowanie nowej końcówki 6’ w tłumiku

szmerów ssania 10 (wg. Rys 4.2) po uprzednim rozłączeniu obu połówek tłumika i

usunięciu z jego wnętrza włókniny. Końcówkę 6’ dobrze jest wkręcić na gwint do

ściany tłumika (po uprzednim posmarowaniem np. klejem Distal; a obie połówki

tłumika można połączyć także za pomocą wymienionego kleju).

Rys. 4.3. Kanał przepływowy

gaźnika: 1 – kadłub gaźnika; 2 –

pokrywa; 3 – uszczelka; 4 –

gardziel; 5 – rozpylacz; S –

konstrukcja standardowa; K –

konstrukcja skorygowana.

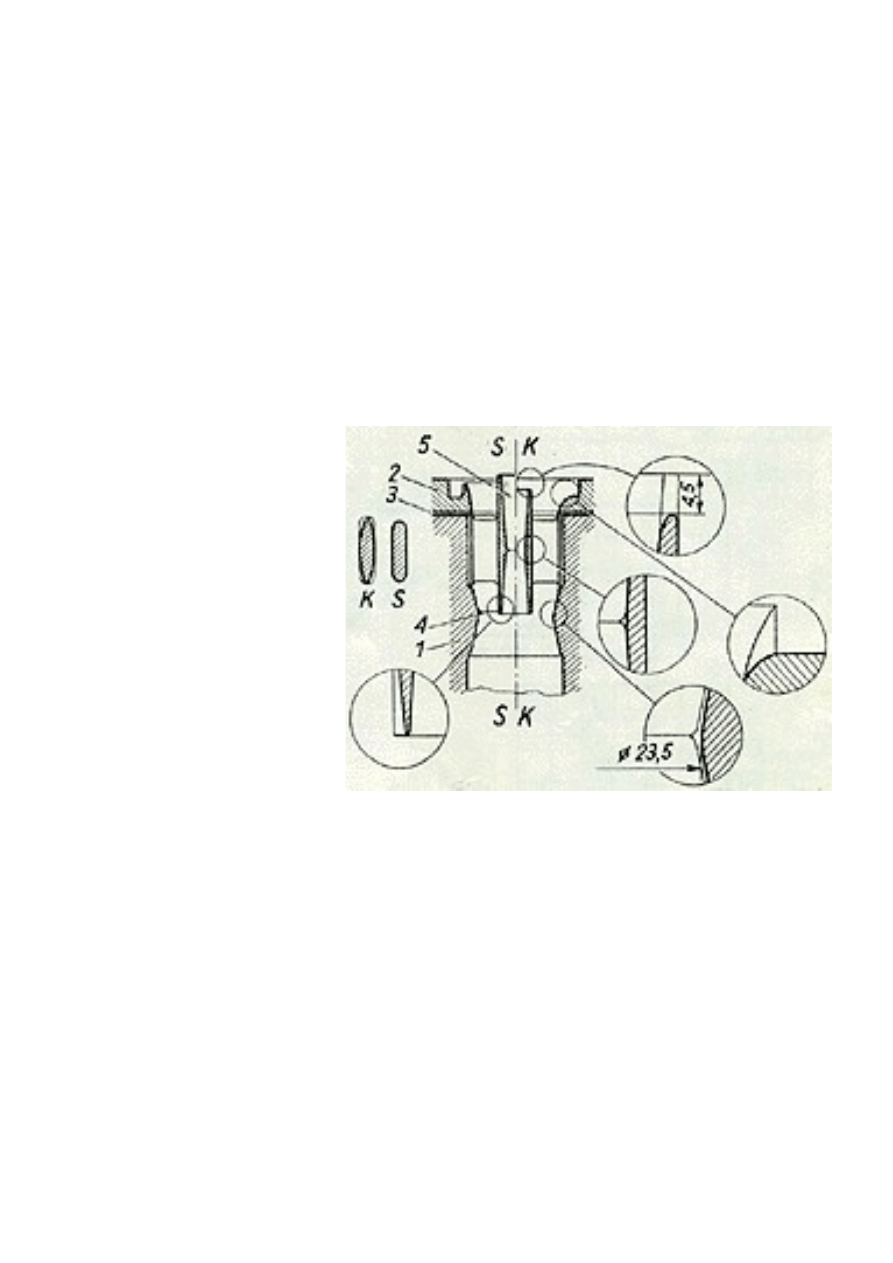

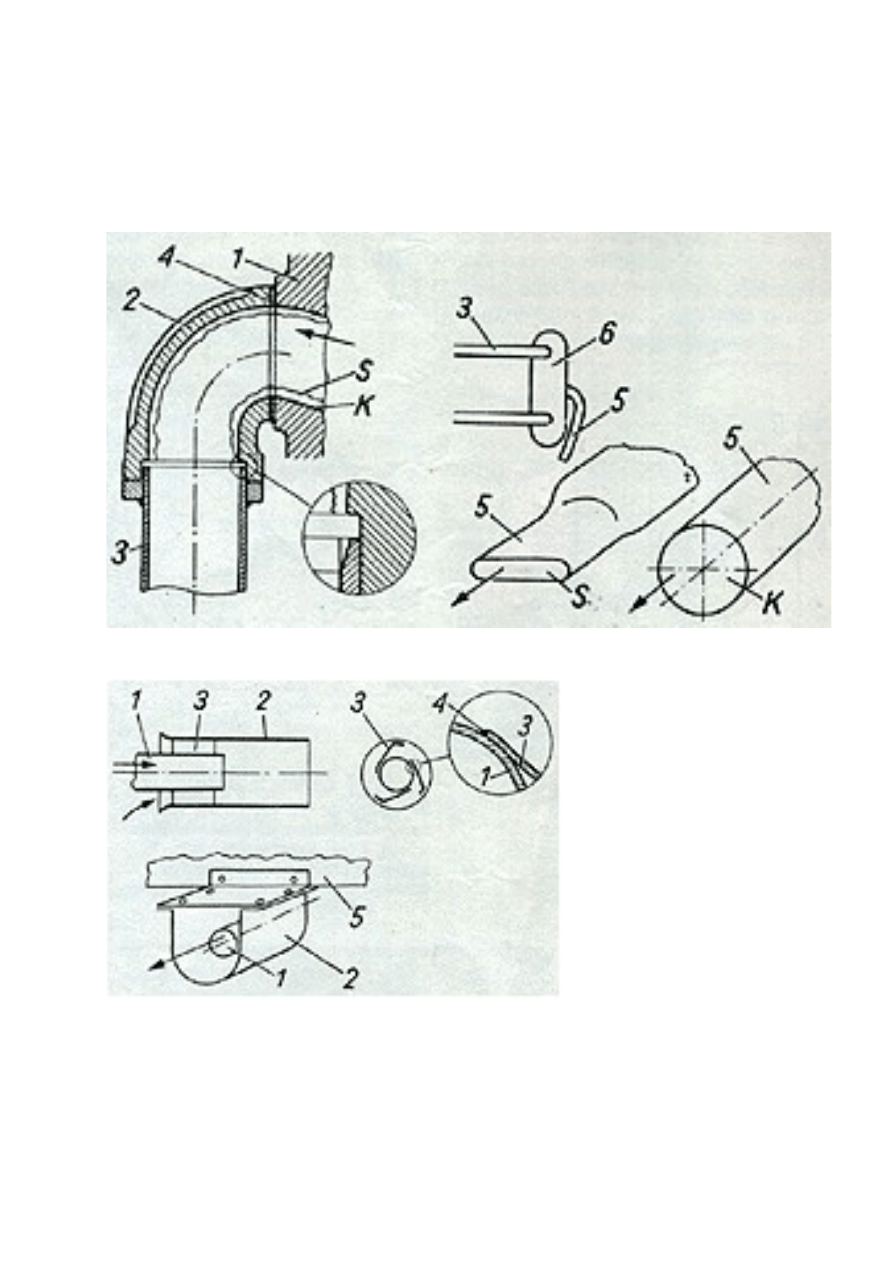

Możliwe i celowe są również modyfikacje gaźnika. Proponowane tu

modyfikacje mają na celu zmniejszenie oporów przepływu – co umożliwia

zwiększenie napełniania silnika (a więc wzrost momentu obrotowego) albo lepsze

rozdrobnienie paliwa i stworzenie warunków do jego odparowania – co prowadzi do

zmniejszenia zużycia paliwa. Gaźniki samochodowe, ich kadłuby, pokrywy i

rozpylacze są wykonywane jako precyzyjne odlewy ze stopu aluminiowo-

cynkowego. Tylko niektóre elementy kanału przepływowego podlegają obróbce

mechanicznej, zwykle w obszarze przepustnic i połączeń z rozpylaczami.

Powierzchnie o najistotniejszym znaczeniu przepływowym – gardziele i rozpylacze

emulsji paliwowo-powietrznej (tj. części, w których występują największe prędkości

przepływu) mają powierzchnie nie obrabiane mechanicznie: często w przekrojach

minimalnych pozostają występy poodlewnicze, które mają duży wpływ na opory

powietrza oraz jakość i rozdział mieszanki do cylindrów silnika.

Zawsze jest celowe usunięcie z gaźnika wszelkiego rodzaju uskoków i

występów poodlewniczych (wynikających z podziału metalowych form, w których są

19

wykonywane odlewy), wystających krawędzi uszczelek na połączeniach,

przemieszczeń otworów i kanałów, a zwłaszcza usunięcie występów poodlewniczych

w przekroju minimalnym gardzieli i rozpylaczy. Na rys. 4.3 pokazano (w sposób

przesadny) występy i uskoki w gaźniku silnika samochodu PF 126p wraz z

propozycjami korekt kształtu rozpylacza i gardzieli. Po wykonaniu takich korekt

kształtu (za pomocą trójkątnego skrobaka lub wąskiego ostrza scyzoryka czy

półokrągłego pilnika) celowe jest wygładzenia płótnem ściernym i wypolerowanie

ścian kanału przepływowego gaźnika (z wyjątkiem części kanału, w której znajduje

się przepustnica). Polerowanie ma znaczenie eksploatacyjne: w niewielkim stopniu

wpływa bezpośrednio na zmniejszenie oporów przepływu, natomiast znacznie

wydłuża czas pracy, po którym pojawi się na powierzchniach chropowatość

wynikająca z korozji i osadzania pyłu z przepływającego powietrza, zanieczyszczeń

chemicznych z powietrza i agresywnych chemicznie składników spalin z układu

przewietrzania skrzyni korbowej silnika. Pokazane na rys. 4.3 fragmenty części

Rys.

4.4.

Wpływ

zawirowania strumienia

powietrza w gaźniku na

ruch kropli paliwa: a –

schemat gaźnika; b – tory

kropel; c – stopień

odparowania paliwa;; 1 –

bez zawirowania; 2 – z

zawirowaniem strumienia

powietrza; C – prędkość

powietrza; C

p

– prędkość

kropli paliwa; W –

prędkość względna; r –

odległość od osi symetrii

kanału

gaźnika oznaczono literą S w wykonaniu standardowym, a literą K – po

skorygowaniu kształtu. Należy zwrócić uwagę na celowość skrócenia części

wlotowej rozpylacza emulsji paliwowo-powietrznej.

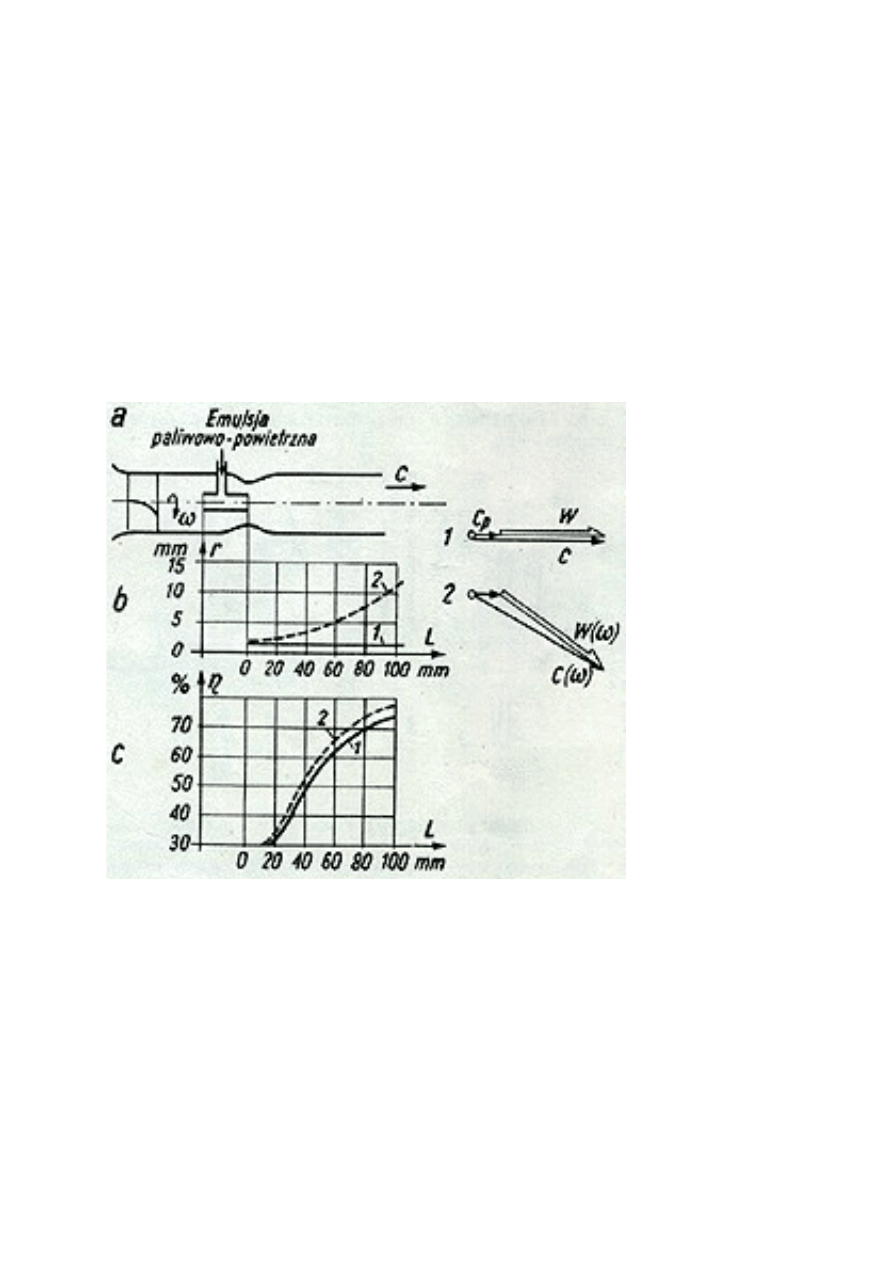

Ze względu na jakość mieszanki wytwarzanej w gaźniku, ocenianej na

podstawie stopnia jej odparowania, dobre wyniki – z punktu widzenia zużycia paliwa

uzyskuje się przez wprowadzenie w ruch wirowy strumienia powietrza

przepływającego przez gaźnik. Zawirowanie powietrza przepływającego przez

gaźnik ma na celu zwiększenie względnych prędkości strumienia powietrza i kropel

paliwa (co wyjaśniają położenia i wartości wektorów prędkości kropli paliwa C

p

,

prędkości strumienia powietrza C oraz wektorów względnych prędkości na rys. 4.4).

Jak wynika z wykresów (zbudowanych na podstawie obliczeń numerycznych z

wykorzystaniem danych eksperymentalnych), wydłużenie względnej drogi kropli

20

przy zawirowaniu jest znaczne; badania przepływowe w warunkach prędkości

ustalonych wykazują 2 – 4 % przyrost stopnia odparowania paliwa. Z wykresów

wynika jeszcze jeden wniosek: celowe jest wydłużenie drogi przepływu mieszanki

(na drodze od gaźnika do zaworów silnika) przez stosowanie pod gaźnik podstawek

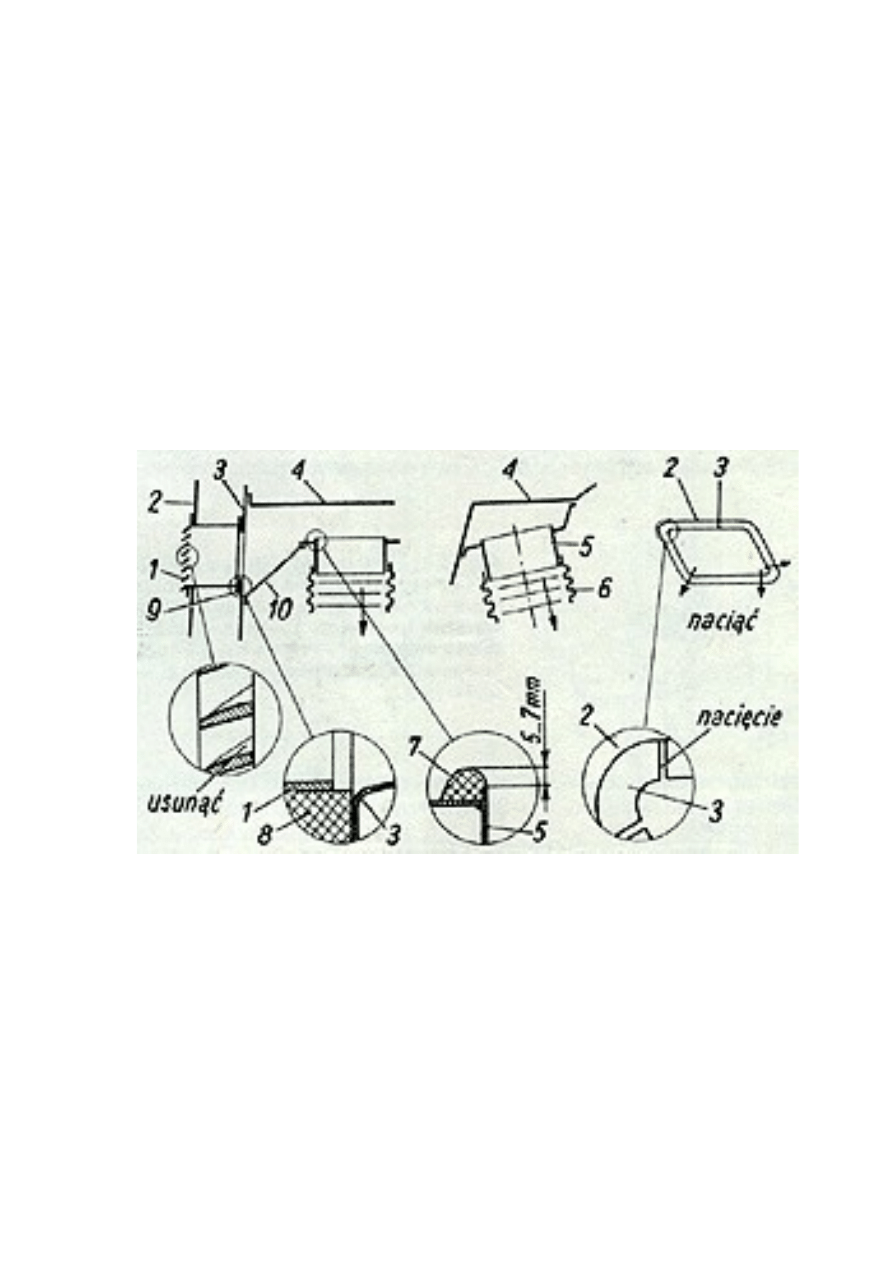

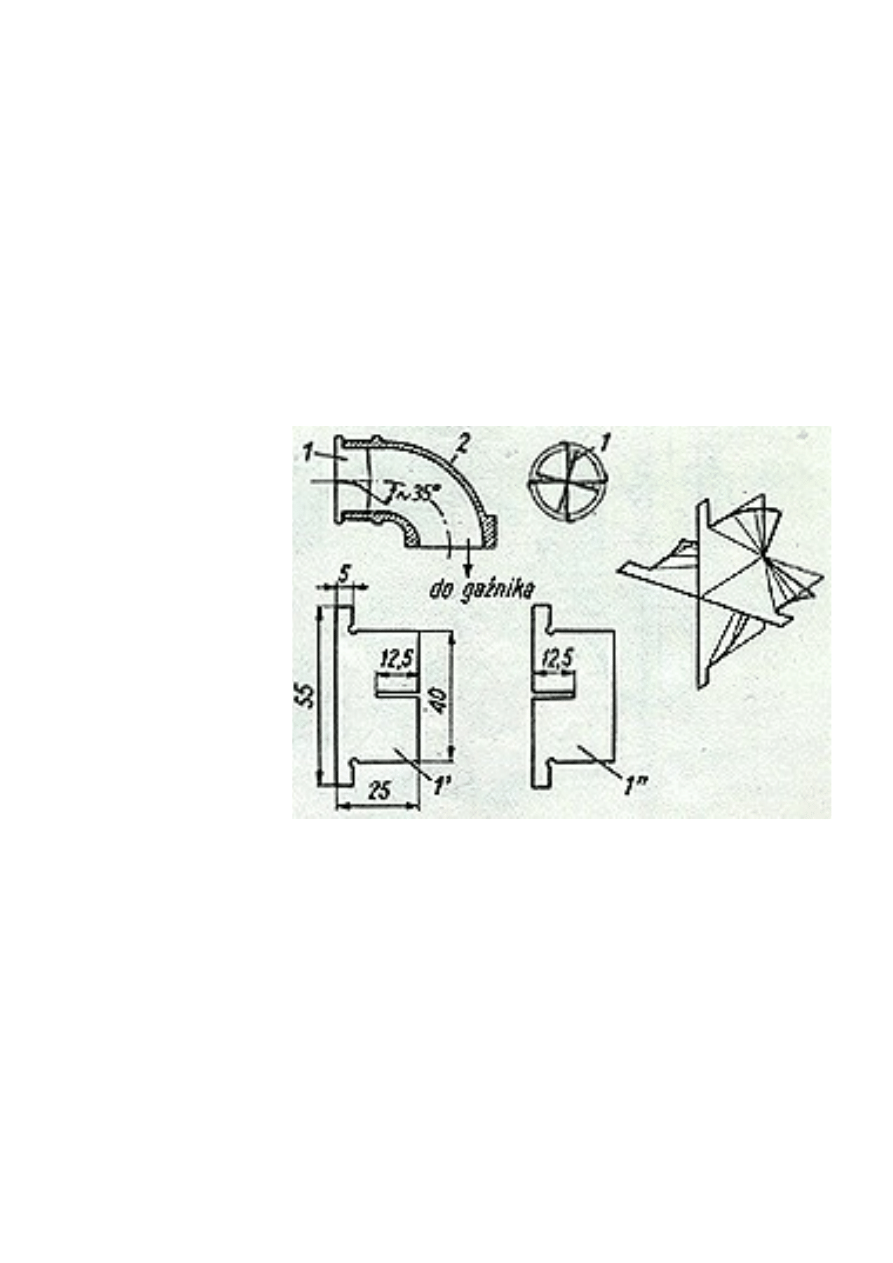

wyższych niż standardowe. Na rys. 4.5 pokazano zawirowywacz (wraz z rysunkiem

wykonawczym) i miejsce jego zamontowania w kanale dolotowym gaźnika. Po

wciśnięciu wystających łapek zawirowywacza w wykonane uprzednio (np. nożem)

nacięcia w ściankach kolanka wlotowego, łapki należy zagiąć zgodnie z rysunkiem, a

następnie wcisnąć na końcówkę kolanka złączkę gumową, opinającą i uszczelniającą

połączenie tłumika szmerów ssania z kolankiem. Najlepsze efekty uzyskuje się przy

jednoczesnym zawirowaniu strumienia powietrza wlotowego i zwiększeniu

minimalnej średnicy gardzieli gaźnika (przy zachowaniu jej zarysu zbieżno-

rozbieżnego) o 0,5 mm – tj. do wymiaru 23,5 mm, bez zmiany dysz paliwowych,

powietrznych i nastaw gaźnika.

Rys. 4.5. Zawirowywacz

i jego mocowanie w

kolanku wlotowym: 1 –

zawirowywacz; 2 –

kolanko wlotowe; 1’,1” –

części

składowe

zawirowywacza

Wymagania eksploatacyjne narzucają potrzebę dobrych przyśpieszeń i

elastycznego przejścia od zakresu biegu jałowego silnika do jego pełnego obciążenia

przy małych i średnich prędkościach obrotowych. Nie można również przekroczyć

zawartości składników toksycznych (tlenku węgla, nie spalonych węglowodorów i

tlenków azotu) w spalinach w stosunku do ilości określonych odpowiednimi

normami. Proponowane modyfikacje zapewniają spełnienie powyższych wymagań.

Już z rys. 0.1 wynika, że pobór mocy silnika podczas jazdy z umiarkowanymi

prędkościami jest bardzo niewielki. W samochodzie PF 126p moc niezbędna do

jazdy, na drodze poziomej i dobrej nawierzchni, przy bezwietrznej pogodzie, z

prędkością 60 km/h – nie przekracza 30% mocy jaką silnik mógłby osiągnąć przy

całkowitym otwarciu przepustnicy. Oznacza to, że w tych warunkach silnik pracuje

przy niewielkim stopniu uchylenia przepustnicy, a więc i znacznym udziale systemu

biegu jałowego w zasilaniu silnika mieszanką i jego wpływie na zużycie paliwa. Stąd

21

wynika wniosek o wpływie regulacji składu mieszanki na biegu jałowym na

eksploatacyjne zużycie paliwa samochodu. W ostatnich latach pojawiło się dużo

pomysłów, których wykorzystanie ogranicza zużycie paliwa w zakresach obciążeń

silnika przy małych stopniach uchylenia przepustnicy gaźnika, aż do sterowanych

automatycznie zaworów odcinających dopływ paliwa z dysz paliwowych biegu

jałowego w warunkach hamowania silnikiem czy przy częściowym otwarciu

przepustnicy. Jest także pewna liczba sposobów łatwiejszych do realizacji

technicznej. Dwa z nich pokazano na rys. 4.6.

Obydwa sposoby wymagają wprowadzenia korekty konstrukcji przepustnicy:

zmiany kształtu krawędzi przepustnicy w obszarze otworów rozpylaczy emulsji

paliwowo-powietrznej układu biegu jałowego (wg zespołu WAT) lub wykonania

otworu w tym obszarze przepustnicy (wg. Zdzisława Bala). Obydwa sposoby mają na

celu uporządkowanie i ukierunkowanie strumienia powietrza w bezpośredniej

Rys. 4.6. Korygowanie przepustnic gaźnika: 1 – kadłub gaźnika; 2 – rozpylacz emulsji układu biegu

jałowego; 3 – rozpylacz o regulowanej ilości mieszanki; 4 – wkręt regulacyjny; 5 – przepustnica; S –

konstrukcja standardowa; K – skorygowana wg. WAT; B – skorygowana wg. Z. Bala.

bliskości otworów rozpylaczy, co sprzyja lepszemu rozdrobnieniu kropel paliwa i

jego odparowaniu, a więc lepszemu przygotowaniu mieszanki.

W zakresie większych obciążeń silników, a więc i przy znacznym otwarciu

przepustnicy, zużycie paliwa w dużym stopniu zależy od jakości mieszanki

przygotowanej w gaźniku, a przede wszystkim od stopnia rozdrobnienia kropel

paliwa. Tylko paliwo rozdrobnione na dostatecznie małe krople zdąży odparować do

chwili zapłonu i ulec całkowitemu spaleniu w cylindrach silnika. O wpływie

zawirowania strumienia powietrza przepływającego przez gaźnik na intensywność

parowania kropel paliwa już wspomniano. Obecnie zwraca się uwagę na celowość

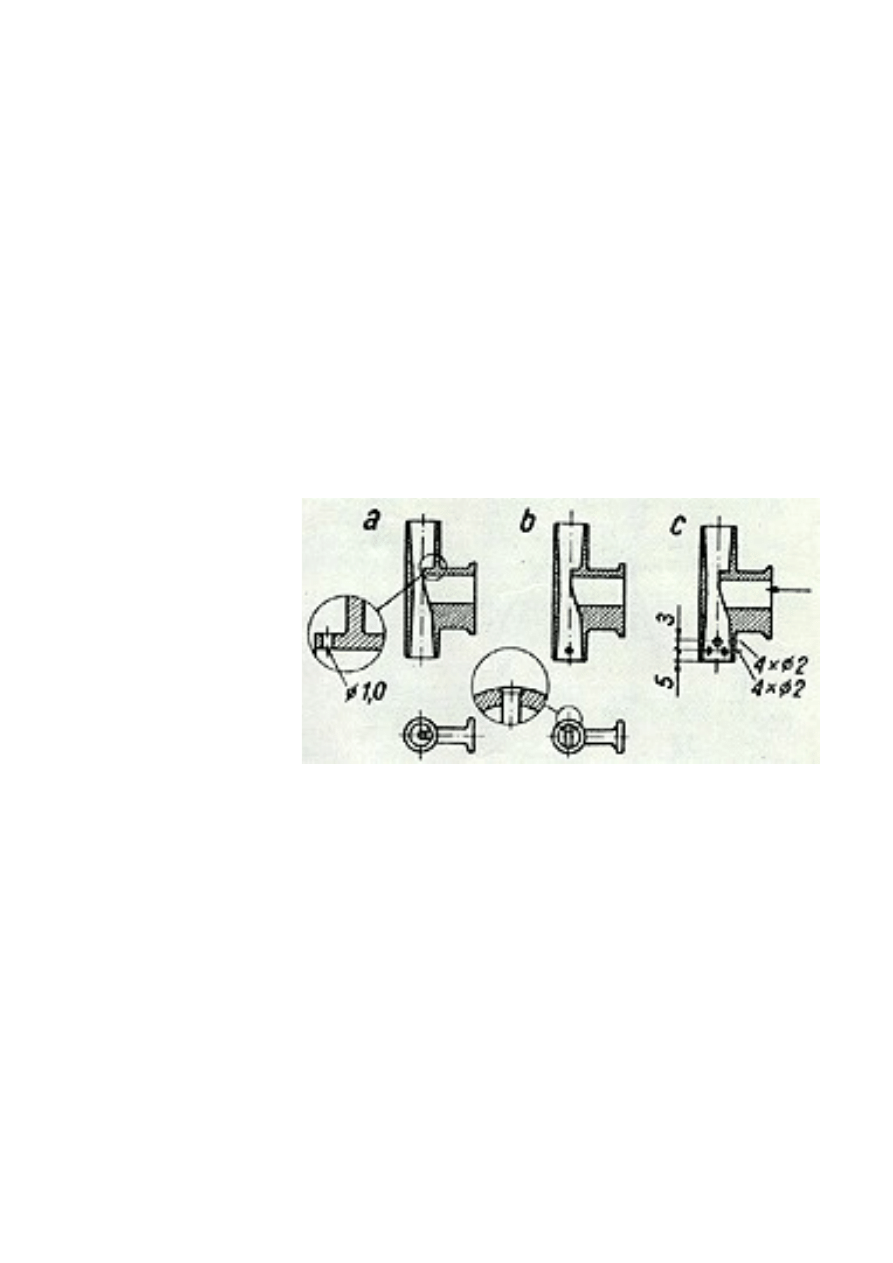

22

(możliwość konstrukcyjną) intensyfikacji rozdrabniania paliwa w gaźnikach. Na rys.

4.7 pokazano trzy wybrane sposoby (ze względu na łatwość ich realizacji)

zwiększenia stopnia rozdrobnienia paliwa wypływającego z rozpylaczy gaźników.

Pierwszy sposób, opracowany przez Z. Bala, polega na zastosowaniu

pneumatycznego rozdrabniacza kropel paliwa, którego działanie jest zbliżone do

„fryzjerskiego” rozpylacza. Otwór, wykonany u wylotu kanału doprowadzającego

emulsję paliwowo-powietrzną z komory (rurką emulsyjną) do rozpylacza, powoduje

intensywny dopływ strumienia powietrza skierowanego poprzecznie do kierunku

wypływu emulsji, działając rozdrabniająco na krople paliwa w tej emulsji i

zwiększając sumaryczne odparowanie paliwa w gaźniku, a zwłaszcza w górnym

zakresie natężeń przepływu (dużych mocy silnika). Drugi sposób, opracowany przez

zespół WAT, polega na umieszczeniu uderzeniowego rozdrabniacza kropel paliwa w

postaci kołka zainstalowanego poprzecznie w wylotowej strefie rozpylacza emulsji

paliwowo-powietrznej gaźnika. Podobną konstrukcję rozpylaczy gaźników (i

przelotu) zastosowano w samochodach Łada 1300S, charakteryzujących się dobrymi

przyśpieszeniami i niskim zużyciem paliwa. Kołek 2 rozdrabniacza może być

wykonany z miękkiego drutu stalowego ø 1mm (np. spawalniczego) roznitowanego

obustronnie w sfazowanych otworach wykonanych w ściance rozpylacza.

Rys. 4.7. Propozycje

modyfikacji rozpylaczy

gaźników:

a

–

rozdrabniacz

pneumatyczny (wg. Z.

Bala); b – rozdrabniacz

mechaniczny

(wg.

WAT);

c – rozdrabniacz

pneumatyczny

(wg.

WAT).

Zastosowanie rozdrabniacza powoduje kilkuprocentowy wzrost stopnia odparowania

paliwa w gaźniku – przede wszystkim w dolnym zakresie natężeń przepływu (małych

mocy silnika), co korzystnie wpływa na zużycie paliwa podczas jazdy z

umiarkowanymi prędkościami i przy jeździe miejskiej. Trzeci sposób, opracowany

również przez zespół WAT, polega na pneumatycznym rozdrabnianiu kropel paliwa

zawartych w emulsji paliwowo-powietrznej w obszarze wylotu z rozpylacza. W tej

części rozpylacza wykonuje się kilka otworów w ścianie rozpylacza. Podciśnienie w

kanale rozpylacza, wywołane przepływem przez gardziel gaźnika, powoduje także

zasysanie powietrza z pierścieniowego kanału gaźnika do wnętrza rozpylacza.

Zasysane strumyki powietrza - przecinając poprzecznie strumień emulsji paliwowo-

powietrznej – wzmagają rozdrabnianie kropel paliwa i mieszanie powietrza z parami

paliwa, co wpływa pozytywnie na jakość wytwarzanej mieszanki. Badania

przepływowe wykazały tu również kilkuprocentowy wzrost stopnia odparowania

paliwa w gaźniku.

Należy zwrócić uwagę na konieczność przestrzegania proponowanych na

rysunku wymiarów średnic otworów i kołka oraz płaszczyzn ich rozmieszczenia,

23

gdyż przy mniejszych wymiarach nie uzyska się oczekiwanego zmniejszenia zużycia

paliwa, a zbyt duże wymiary mogą pogorszyć zdolność pojazdu do przyśpieszeń i

pokonywania wzniesień.

Przedstawione propozycje modyfikacji konstrukcji gaźników nie wyczerpują

oczywiście możliwości ich udoskonaleń. Sposoby podane na rys. 4.7 mogą być

stosowane pojedyńczo lub wspólnie – w zestawach „a + b” lub „a + c”; użytkownik

może się spodziewać zmniejszenia zużycia paliwa w granicach 5 – 10% przy

zachowaniu warunków i techniki jazdy jak przed wprowadzeniem modyfikacji.

W odróżnieniu od innych silników samochodowych produkowanych w kraju,

układ dolotowy silnika PF 126p zapewnia jednakowe napełnienie obu cylindrów, ale

dla podwyższenia temperatury ścian kanałów dolotowych (i efektywniejszego

odparowania osiadającego na nich ciekłego paliwa) celowe jest ograniczenia

chłodzenia zewnętrznych ścian tego szczątkowego kolektora w głowicy silnika –

przez pokrycie ich warstwą żywicy syntetycznej. Ściany te są dość intensywnie

chłodzone strumieniem powietrza z wentylatora, co może mieć negatywny wpływ w

Rys. 4.8. Zależność prędkości

przepływu przez gardziel gaźnika

od położenia kątowego wału

korbowego podczas napełniania

cylindra: C (0,2) – prędkość przy

stosunku V

0

/V

1

= 0,2; C (1,0) -

prędkość przy stosunku V

0

/V

1

=

1,0.

warunkach eksploatacji w chłodnej strefie klimatycznej lub przy użyciu benzyny z

dużym udziałem frakcji ciężkich.

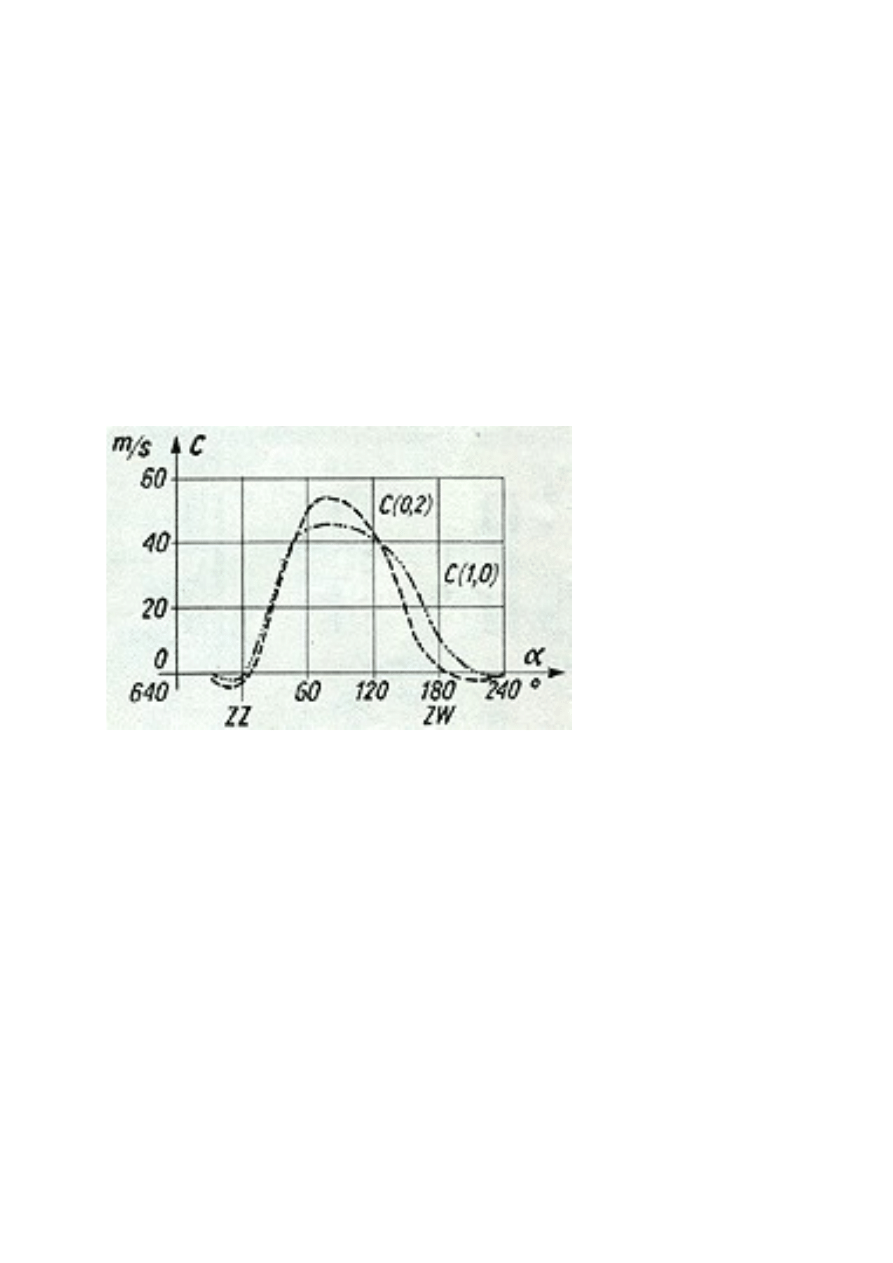

Badania cech konstrukcyjno-przepływowych układów dolotowych różnych

silników wykazały szczególne małą objętość układu dolotowego silnika samochodu

PF 126p w odniesieniu do objętości napełnianych cylindrów, różniącą się niemal o

rząd wielkości od pozostałych silników samochodowych. Badania obliczeniowe

dowodzą ścisłego związku między stosunkiem objętości układu dolotowego V

0

do

objętości skokowej V

1

napełnianego cylindra a pulsacją przepływu przez gaźnik. Na

rys. 4.8 pokazano zależność chwilowej prędkości przepływu przez gardziel gaźnika

(w odniesieniu do wartości średniej) od położenia kątowego wału korbowego silnika

przy różnych stosunkach V

0

/V

1

. Na wykresach widoczne są przepływy zwrotne

(powodujące dodatkowy dopływ paliwa w postaci mało rozdrobnionej cieczy) oraz

mniejsza pulsacja przepływu przy większej objętości układu dolotowego.

Wyniki analizy umożliwiły wyciągnięcie oczywistego wniosku, że dla

poprawy przepływu przez gaźnik silnika PF 126p konieczne jest zwiększenie

objętości części układu dolotowego między gaźnikiem a zaworami cylindrów.

24

Zastosowanie tylko podstawki podgaźnikowej o wysokości 20 mm spowodowało

dużą elastyczność silnika, umożliwiającą jazdę samochodu na biegu bezpośrednim od

prędkości około 30 km/h i dalsze przyśpieszanie – bez zadławień silnika, przerw w

jego pracy i pojawiania się spalania stukowego. Proponowana podstawka (rys. 4.9)

zwiększa objętość układu dolotowego o ok. 40%. Stwierdzone efekty doprowadziły

do zastosowania (łatwiejszego dla użytkownika) dodatkowego zbiornika o

pojemności 0,2 – 0,25 dm

3

– połączonego do standardowej (lub dodatkowej jak na

Rys. 4.9. Podstawka gaźnika oraz dodatkowy zbiorniczek układu dolotowego silnika: 1 – gaźnik; 2 –

głowica; 3 – podstawka standardowa; 4 – podstawka dodatkowa; 5 – nakrętka; 6 – kołek śrubowy

mocowania gaźnika; 7 – dodatkowy zbiorniczek; 8 – przewód elastyczny.

rys. 4.9) podstawki za pomocą przewodu elastycznego – lecz dostateczne sztywnego,

nie zaciskającego się pod wpływem podciśnienia w kanale dolotowym. Przewód jest

nakładany na końcówki, w których otwory powinny mieć średnicę nie mniejszą od 4

– 6 mm. Najłatwiej jest wykonać taki zbiorniczek z odcinka rury stalowej (np.

wodociągowej) z dospawanymi dnami i wkręconą końcówką do połączenia z

przewodem elastycznym. Zbiorniczek można zamocować do silnika (wykorzystując

25

którąś ze śrub oblachowania silnika) lub górnej ściany komory silnikowej – w

miejscu zapewniającym możliwie wysoką temperaturę zbiorniczka. W przypadku

rozłączenia przewodu między zbiorniczkiem a kanałem układu dolotowego lub utraty

szczelności – stwierdzamy niestabilną pracę silnika na biegu jałowym i podczas

przyśpieszania oraz trudności w uruchomieniu silnika. Powinno to być dla kierowcy

sygnałem o konieczności usunięcia usterki.

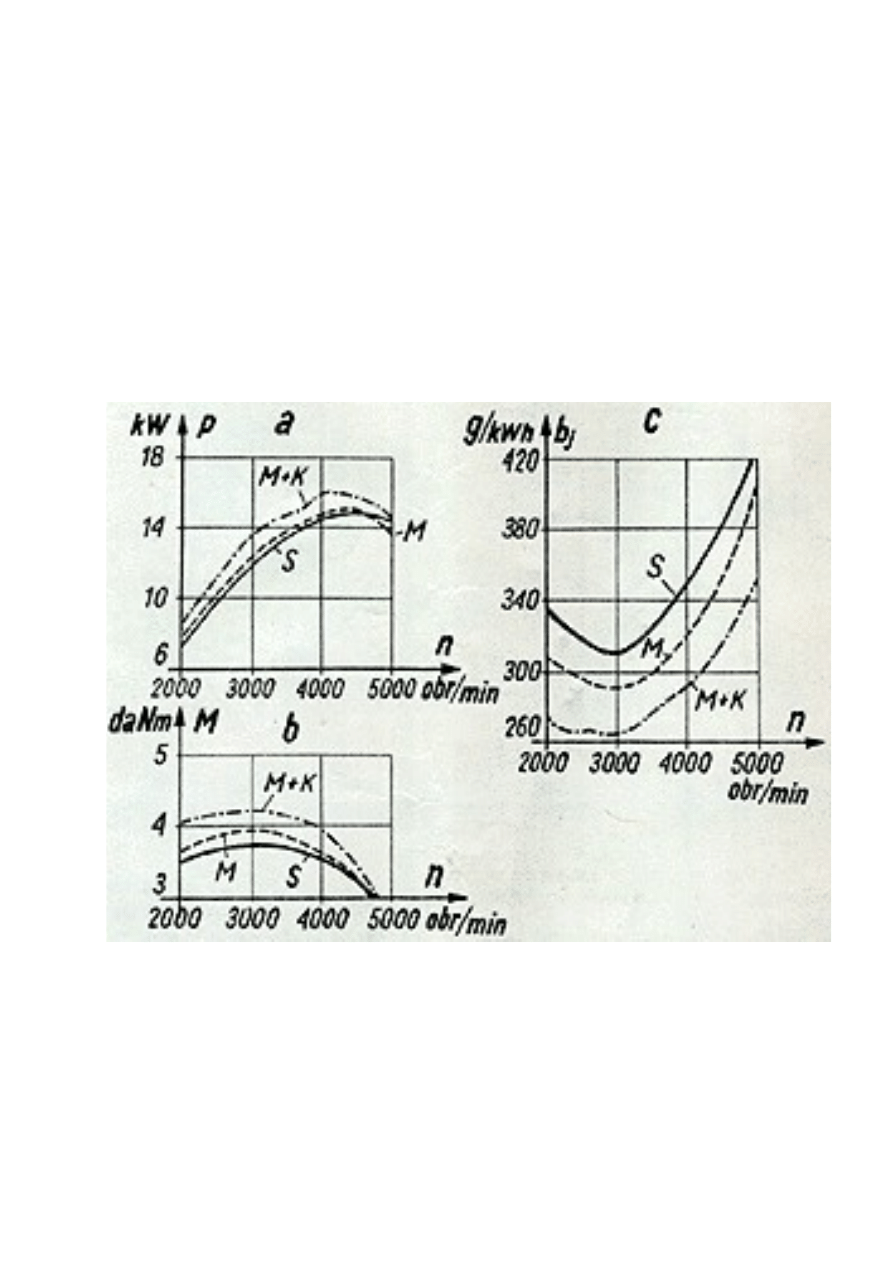

Na rys. 4.10 zestawiono porównawcze charakterystyki zewnętrzne silników

standardowego i zmodyfikowanego. Są to wyniki uzyskane na silniku wybranym

losowo. Literą S zaznaczono charakterystyki silnika standardowego o nastawach

zapłonu i gaźnika wg wymagań wytwórcy. Po zdjęciu charakterystyk

zmodyfikowano konstrukcję wg opisanych propozycji, stosując w rozpylaczu wariant

b – wg rys 4.7 oraz w przepustnicy gaźnika – wariant K wg rys. 4.6. Charakterystyki

uzyskane po wprowadzeniu modyfikacji, bez zmian nastaw zapłonu i gaźnika

Rys. 4.10. Zewnętrzne charakterystyki silnika samochodu PF 126p: a – mocy; b – momentu

obrotowego; c – jednostkowego zużycia paliwa; S – silnik standardowy; M – silnik zmodyfikowany;

M+K – silnik zmodyfikowany ze skorygowanym wyprzedzeniem zapłonu.

oznaczono literą M, a wyniki uzyskane po zwiększeniu kąta wyprzedzenia zapłonu

do wartości 13º literami M + K. Na rysunku przytoczono wyniki pomiarów

kontrolnych przeprowadzonych w Instytucie Technologii Nafty i Instytucie

Transportu Samochodowego z inicjatywy i na zlecenie Głównego Inspektora

Gospodarki Energetycznej.

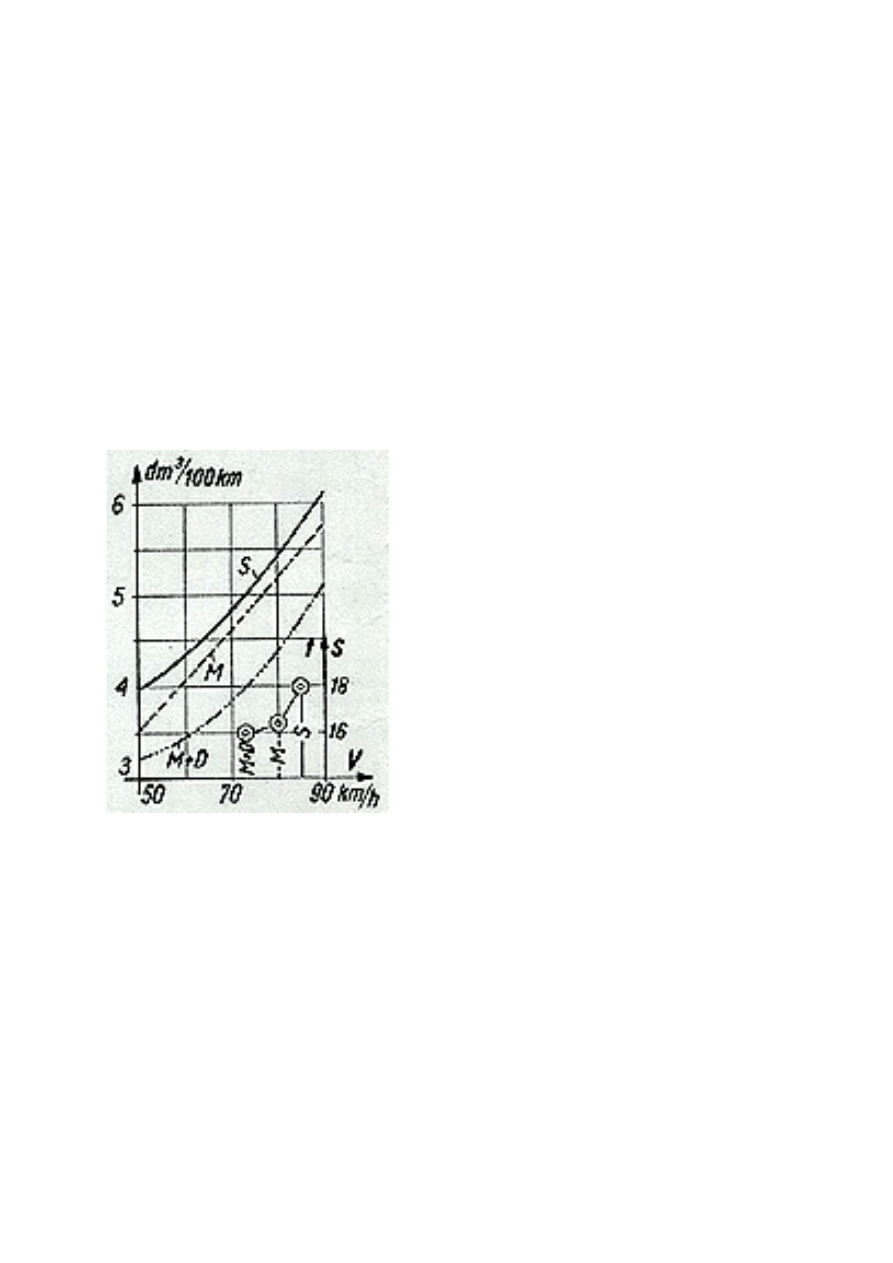

Użytkownika niewątpliwie bardziej interesują wyniki trakcyjnych pomiarów

26

zużycia paliwa ich samochodu. Na rys. 4.11 podano zależność zużycia paliwa

samochodu PF 126p od prędkości jazdy. Wyniki te uzyskano na tym samym

samochodzie przed modyfikacjami oraz po wprowadzeniu modyfikacji silnika i

dobraniu kąta wyprzedzenia zapłonu wg uprzedniego opisu. Pomiary wykonywano w

warunkach ustalonych prędkości jazdy, z obciążeniem samochodu wynoszącym 320

kg (ustalonym przez wytwórcę do badań porównawczych). Próby przyśpieszeń

samochodu przed modyfikacjami i po nich wykazały również pozytywne rezultaty.

Analiza struktury przepływu przez zawór dolotowy oraz w przyzaworowej

strefie komory spalania pozwoliła na ustalenie celowości odsunięcia ściany komory

od gniazda zaworowego. Badania przepływowe wykazały, że wykonanie „wybrania”

w ścianie głowicy na głębokość 2 mm (wg rys. 4.12) umożliwia zwiększenie

napełniania cylindra o ok. 10%. Wzrost napełniania daje szansę wzrostu momentu

obrotowego silnika o taką samą wartość.

Rys. 4.11. Charakterystyka zużycia paliwa

samochodu PF 126p: S – z silnikiem

standardowym; M+K – z silnikiem

zmodyfikowanym ze skorygowanym kątem

wyprzedzenia zapłonu.

Rys. 4.12. Schemat korekt kształtu strefy

przyzaworowej komory spalania silnika: 1 –

zawór dolotowy; 2 – ściana głowicy; 3 – zawór

wylotowy; S – położenie ściany standardowe; M –

położenie zmodyfikowane.

Z analiz wyników obliczeń, badań przepływowych, badań silnikowych i

trakcyjnych wynikły propozycje modyfikacji konstrukcji silnika ze szczególnym

uwzględnieniem układów dolotowych. Tutaj przedstawiono rozwiązania najprostsze i

najłatwiejsze do wykonania przez użytkownika-majsterkowicza za pomocą prostych

narzędzi. Możliwości modyfikacyjnych nie wyczerpano – problem ten jest nadal

otwarty i czeka na dostrzeżenie go przez producenta.

Pewne rezerwy tkwią także w układach wylotowych silnika samochodu PF

126p. Niektóre z nich może wykorzystać każdy użytkownik – np. zaokrąglając

27

spłaszczenie końcówki rury wylotowej tłumika i przywracając jej kształt okrągłej

rury. Zmniejsza to opory przepływu o blisko 5%, poprawiając opróżnianie cylindrów

silnika z resztek spalin, wpływając pozytywnie na moc silnika i zużycie paliwa. Inne

czynności wymagają zdjęcia głowicy silnika, kolanek wylotowych i tłumika w celu

likwidacji uskoków na połączeniu głowicy z kolankiem oraz kolanka z rurą wylotową

do tłumika, a także wygładzenia chropowatości ścian kanałów w kolanku i głowicy.

Rys. 4.13 wyjaśnia zasadę korygowania kształtów tych części.

Rys. 4.13. Korygowanie kształtów części układów wylotowych silnika: 1 – głowica; 2 – kolanko

wylotowe; 3 – rura wylotowa; 4 – uszczelka; 5 – końcówka rury wylotowej tłumika; 6 – tłumik; S –

pierwotny kształt poprodukcyjny; K – kształt skorygowany.

Rys. 4.14. Schematy mocowania

nakładek ejekcyjnych: 1 – końcówka

rury wylotowej; 2 – nasadka

ejekcyjna; 3 – żebro mocowania; 4 –

spoina spawalnicza; 5 – blacha

nadwozia.

Korygowanie konstrukcji głowicy i części przygłowicowych proponuje się

wykonywać w razie konieczności np. wymiany uszczelek osłon popychaczy

zaworów, uszczelki podgłowicowej czy tłumika. Dobre rezultaty daje

wykorzystywanie tłumików opracowanych przez Wiesława Pachonia, które

charakteryzują się szczególnie małymi oporami przepływu – mniejszymi o blisko

28

25% niż w tłumkach instalowanych przez wytwórcę. Głośność wylotu spalin z rury

wylotowej tłumika można zmniejszyć przez wprowadzenie nasadek ejekcyjnych tj.

rur obejmujących zewnętrzne końcówki rur wylotowych, o średnicy przynajmniej

dwukrotnie większej od średnicy tej końcówki. Ze względu na znaczne siły

bezwładności działające na tłumik (sztywno połączony z silnikiem) nasadka musi być

dospawana do rury wylotowej lub przymocowana niezależnie do nadwozia

samochodu. Szkice schematyczne takich konstrukcji przedstawiono na rys. 4.14,

pozostawiając użytkownikom dobór ich formy konstrukcyjnej.

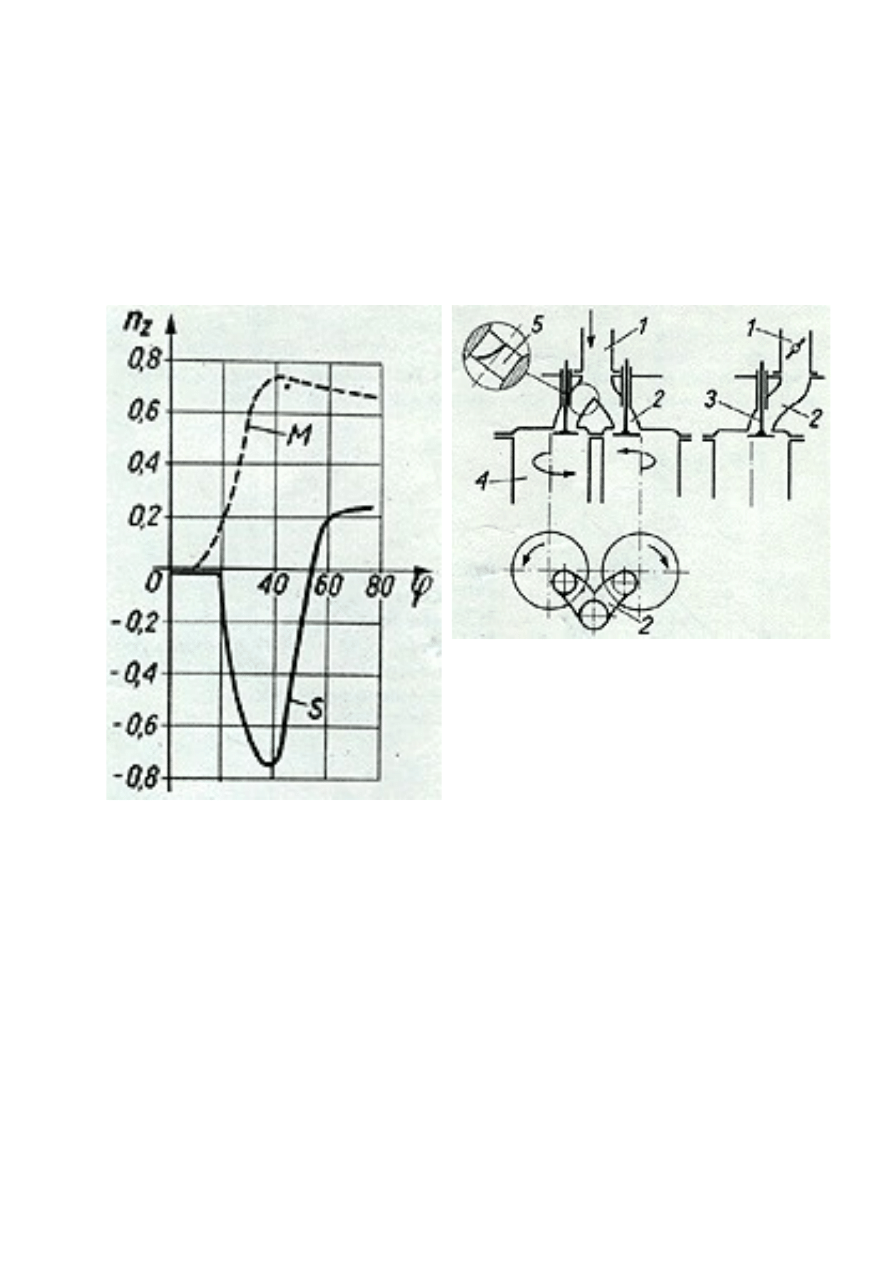

Badania przepływowe – obejmujące nie tylko ocenę wpływu koncepcji

Rys. 4.16. Schemat cylindrów silnika z zaznaczeniem

kierunków zawirowania ładunku: 1 – gaźnik; 2 –

kanał dolotowy; 3 – zawór; 4 – cylinder; 5 –

zawirowywacz.

Rys. 4.15. Zależność średniego wskaźnika

zawirowania n

z

ładunku w cylindrze silnika od

położenia kątowego φ otwarcia przepustnicy:

S – silnik standardowy; M – silnik

zmodyfikowany.

układów dolotowego i wylotowego na napełnianie silnika, ale również ocenę

zawirowania ładunku w cylindrach – wykazały, że w tym drugim obszarze zagadnień

tkwią znaczne możliwości usprawnień procesu przygotowania mieszanki (już we

wnętrzu cylindrów) i jej spalania. Przeprowadzono pomiary stopnia zawirowania

ładunku w cylindrach silnika samochodu PF 126p w warunkach ustalonego

przepływu przy różnych wzniosach zaworów dolotowych i różnych położeniach

przepustnicy gaźnika. Okazało się, że średnia wartość wskaźnika zawirowania

(będącego miarą zawirowania mieszanki w rzeczywistych warunkach pracy silnika)

zależy od stopnia otwarcia przepustnicy gaźnika (rys. 4.15). przy czym zawirowanie

29

zmienia nawet kierunek i to w zakresie często wykorzystywanych stopni otwarcia

przepustnicy. Spróbowano więc zainstalować zawirowywacze strumienia dolotowego

umieszczone w kanałach dolotowych w bezpośredniej bliskości zaworów,

przewidując wniknięcie wirów do wnętrza cylindrów. Okazało się, że ruch wirowy

nadany strumieniowi w kanale dolotowym „wnika” do cylindra zachowując

regularność i nie zmienia kierunku przy zmianach stopnia otwarcia przepustnicy

gaźnika. Na rys. 4.15 literą M zaznaczono zależności wskaźnika zawirowania

ładunku w cylindrze wywołanego przez zawirowywacz w kanale dolotowym od

stopnia otwarcia przepustnicy.

Głowica silnika samochodu PF 126p jest symetryczna względem płaszczyzny

prostopadłej do osi wału korbowego i przechodzącej między obu cylindrami silnika.

Sprawia to, że wiry w cylindrach – zależnie od kształtu kanałów dolotowych –

obracają ładunek w kierunkach przeciwnych (odpowiednio do aktualnego położenia

przepustnicy). Schemat cylindrów silnika z zaznaczeniem kierunków wirowania

ładunku w cylindrach, pokazano na rys. 4.16. Na tym samym rysunku pokazano

miejsca usytuowania zawirowywaczy w kanałach dolotowych oby cylindrów.

Rys. 4.17. Zależność zużycia paliwa od prędkości i czasów

rozpędzania samochodu: S – silnik standardowy; M –

silnika z zawirowywaczami wlotowymi; M+D – silnik z

zawirowywaczami i zmienioną dyszą paliwa.

Wyniki badań przepływowych nasunęły przypuszczenie, że przedostające się

do wnętrza cylindra małe krople nieodparowanego paliwa będą odrzucane siłami

odśrodkowymi ku gorącym ścianom głowicy, a po zetknięciu z nimi – będą

intensywnie parowały. Zależność wiru we wnętrzu cylindra powinna sprawić, że na

obwodzie (przy ścianach) cylindra mieszanka będzie bogatsza, a bliżej osi cylindra –

uboższa. Powinno to zapewniać niezawodny zapłon mieszanek uboższych (średnio w

cylindrze), znacznie łatwiejszy niż przy mieszance przygotowanej standardowo.

Skłoniło to do przeprowadzenia badań trakcyjnych. Badania porównawcze

przeprowadzono na tym samym egzemplarzu samochodu w standardowej wersji

wykonania i regulacji, zmodyfikowanym przez wprowadzenie zawirowywaczy (bez

zmian regulacyjnych) oraz z zawirowywaczami i zmianą głównej dyszy paliwowej ze

„115” na „105”. We wszystkich przypadkach jednakowy był statyczny kąt

wyprzedzenia zapłonu (równy 10º), jednakowe były też nastawy gaźnika (w tym i

układu biegu jałowego). Podczas pomiarów pojazd był obciążony był dwiema

30

osobami. Wyniki pomiarów zestawiono na rys. 4.17. Podczas badań trakcyjnych

przeprowadzono także pomiary czasu rozpędzania samochodu na biegu

bezpośrednim od prędkości 50 km/h do 80 km/h. Z zestawionych danych wynika

przydatność zastosowania zawirowywaczy w silniku samochodu PF 126p, a także

celowość dalszych badań optymalizacyjnych. Dla posiadaczy „maluchów”, którzy

chcieliby tak zmodyfikować swe pojazdy, na rys. 4.18 przedstawiono konstrukcyjne i

wykonawcze szkice części składowych zawirowywaczy. Proponuje się je wykonać z

blachy mosiężnej o grubości 0,4 – 0,6 mm i zlutować lutowiem cynowo-ołowiowym

(ale nie miękkim) kolbą elektryczną, jednocześnie podgrzewając cały zawirowywacz

na płycie kuchenki elektrycznej (taka technologia zapewnia wymaganą jakość

połączenia). Po ukształtowaniu kierownic i zdjęciu gaźnika z podstawką z silnika,

Rys. 4.18. Zawirowywacz i

jego części składowe.

należy pilnikiem dopasować kierownice zawirowywaczy tak, aby można je było

osadzić w kanałach obu cylindrów (lekko wciskając palcami) pamiętając o tym, aby

w pierwszy cylindrze był lewy (patrząc od góry) kierunek zawirowania, a w drugim –

prawy.

Rodzaj modyfikacji i ich zakres, zależą od użytkownika, jego talentów i

możliwości warsztatowych, a uzyskane efekty pod względem eksploatacyjnego

zużycia paliwa zależeć będą także w dużym stopniu od techniki jazdy. Częste

wykorzystywanie przyśpieszeń (zwiększonych przez wprowadzane modyfikacje)

ograniczy ekonomiczny spadek eksploatacyjnego średniego zużycia paliwa. W

każdym przypadku najmniejsze zużycie paliwa uzyskuje się podczas jazdy na biegu

bezpośrednim z ustaloną prędkością.

31

ZAKOŃCZENIE

Coraz szybsze i szersze wkraczanie techniki do naszego życia wprost narzuca

potrzebę politechnizacji społeczeństwa. A samochód – ta „zabawka chłopców od lat

10 do 100” – jest doskonałym przykładem urządzenia technicznego wymagającego

politechnizacji użytkownika. Szczególnie obecnie sytuacja w kraju nakazuje

oszczędzanie paliwa (nawet nie tylko dlatego, że jest ono reglamentowane);

znajomość zasad eksploatacji i regulacji, osobiście realizowane modyfikacje pozwolą

na uzyskanie większych przebiegów przy użyciu tej samej ilości paliwa.

Eksploatując codziennie samochód i wykorzystując go do kilkukilometrowych

dojazdów do pracy, należy się liczyć z dużym zużyciem paliwa na 100 km przebiegu.

Wynika to z częstych rozruchów przypadających na jednostkę przebytej drogi oraz z

jazdy na nie nagrzanym w pełni silniku i oleju – w skrzyni przekładniowej i

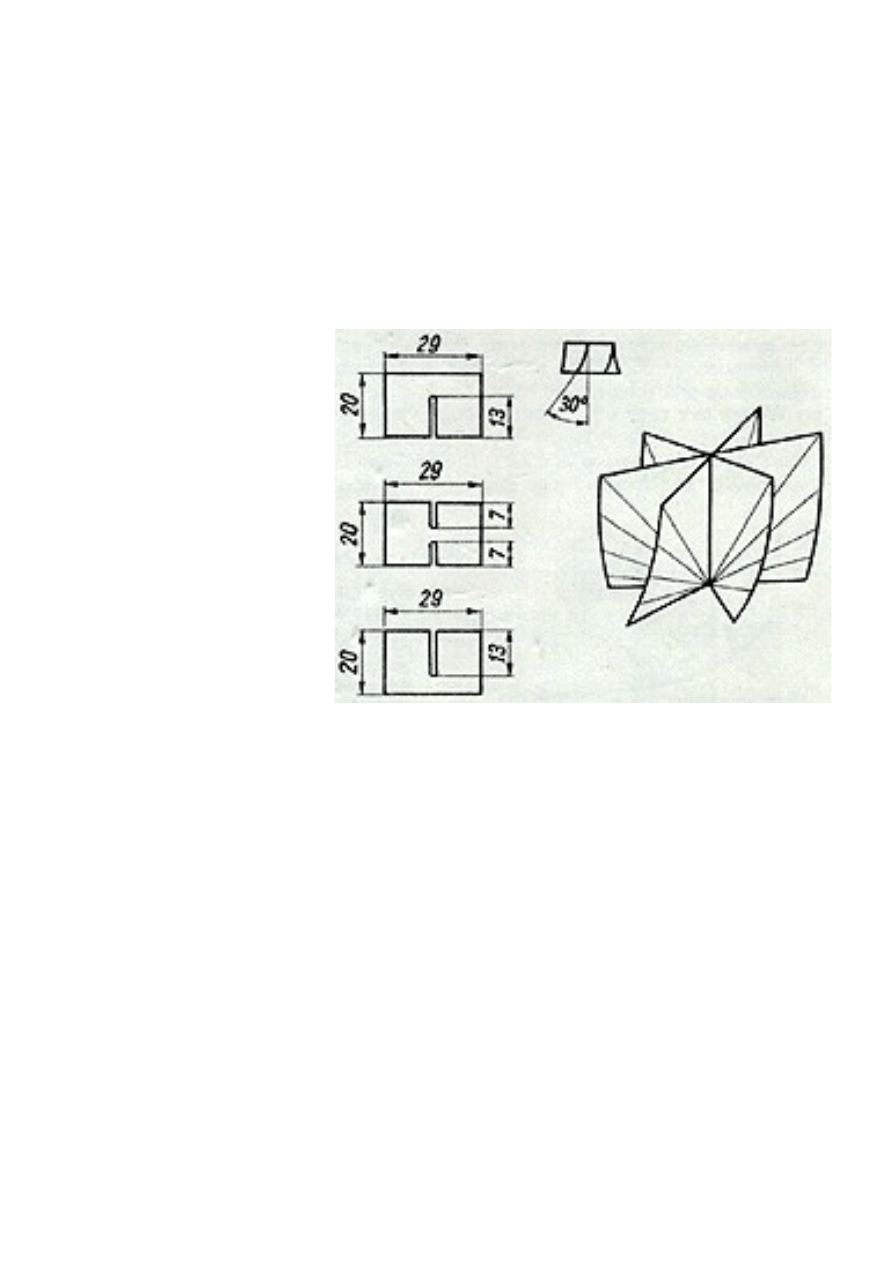

amortyzatorach, smaru w łożyskach. O ilościowym wpływie stanu cieplnego zespołu

napędowego samochodu i jego mechanizmów jezdnych doskonale informują

wykresy przedstawione na rys. Z.1 (opracowane na podstawie badań statystycznych

Rys. Z.1. Zależność zużycia paliwa od długości

odcinka przebytej trasy po długim czasie

parkowania: 1 – silnik całkowicie nagrzany; 2 –

silnik o temperaturze początkowej +21ºC; 3 –

silnik o temperaturze początkowej -12ºC; B –

względne zużycie paliwa w stosunku do

nagrzanego silnika.

firmy Shell). Wynika z nich, że duży wpływ na zużycie paliwa ma długość

pokonywanych odcinków tras, licząc od chwili uruchomienia silnika po dłuższym

postoju na parkingu, a także początkowy stan cieplny samochodu. Szczególnie

widoczne jest duże zużycie paliwa na początkowym odcinku przebywanej drogi.

Można więc postawić użytkownikowi pytanie: czy musi koniecznie wyjeżdżać na tak

krótką trasę? Użytkownik powinien szczególnie unikać jazd krótkich z długimi

postojami (zwłaszcza zimą) oraz chronić silnik przed utratą ciepła podczas

parkowania.

Konstrukcyjne cechy samochodu Polski Fiat 126p powodują, że

najprzyjemniej prowadzi się go z prędkością 70 – 80 km/h – ma on wówczas jeszcze

dobre przyśpieszenie na biegu bezpośrednim, silnik pracuje cicho, samochód nie

trzęsie i zużywa mało paliwa. W warunkach jazdy miejskiej najmniejsze zużycie

paliwa można osiągnąć tylko przy płynnej jeździe – bez nagłych zrywów, a

zwłaszcza gwałtownych hamowań. Płynna jazda jest bezpieczniejsza, gdyż

współużytkownikom drogi daje szansę przewidywania mogących wystąpić sytuacji.

32

Document Outline

Wyszukiwarka

Podobne podstrony:

Poprawa ekonomiki Fiata 126p, Strefa FIATA 126p potocznie zwanego Maluchem

Bezpieczny Uklad Kierowniczy Fiata 126P

pytania z poprawy, Ekonomia UEK, rok2, semestr4, Polityka społeczna, Polityka społeczna

Egzamin poprawkowy z ekonomii, Dokumenty UJK, Ekonomia

msg poprawka, EKONOMIA, Rok 2, Międzynarodowe stosunki gospodarcze

POPRAWKA EKONOMI ZE SREMU tegoroczne zadanka

Egzamin poprawkowy ekonometria3, WSFiZ rok 2, Ekonometria

Mises Ludwig von - Ekonomia i Polityka (skan do poprawy), ekonomiczne, Ludwig von Mises

wykłady prawo janik poprawione, Ekonomia, Prawo, Prawo 2

więcej podobnych podstron