ROZDZIAŁ 8

POMIAR TRWAŁOŚCI WARSTWY GRANICZNEJ

OLEJOWI SMARÓW

8.1. Wstęp

Podstawowym celem stosowania smarowania jest zmniejszenie wartości

współczynnika tarcia i wyeliminowanie lub zmniejszenie zużywania się po-

wierzchni elementów węzła łożyskowego. Dodatkowo smarowanie ułatwia

odprowadzenie ciepła tarcia, a także odprowadzenie zanieczyszczeń

(głównie produktów zużycia) z obszarów styku. Większość typowych

środków smarnych (oleje i smary plastyczne) zapewnia także okresową

ochronę antykorozyjną węzłów tarcia podczas ich bezruchu. Smarowanie

polega na wprowadzeniu między powierzchnie współpracujących

elementów węda łożyskowego substancji smarnych i zastąpieniu

zewnętrznego tarcia suchego, wewnętrznym tarciem w środku smarnym.

Radykalne zmniejszenie wartości współczynnika tarcia ślizgowego oraz

zużycia można osiągnąć jedynie w przypadku tarcia płynnego, które

zapewnia brak bezpośredniego styku powierzchni elementów węzła

łożyskowego, w wyniku czego eliminuje się procesy zużycia adhezyjne- go i

cieplnego. Zużywanie ścierne może zachodzić podczas występowania tarcia

płynnego jedynie wtedy, gdy w środku smarnym znajdują się twarde cząstki.

Zmiany wartości parametrów współpracy między elementami węzła

łożyskowego poniżej wartości dopuszczalnych lub nieodpowiedni dobór i

ukształtowanie cech konstrukcyjnych elementów maszyn uniemożliwiają

powstanie lub powodują zaburzenia istniejącego już tarcia płynnego w węźle

łożyskowym. Objawia się to nieciągłością przepływu substancji smarującej

w warstwie nośnej, czego konsekwencją jest zanikanie tarcia płynnego i

powstawanie tarcia mieszanego, które powoduje intensywne zużycie

elementów węzła łożyskowego. W tym przypadku jedyną warstwą

rozdzielającą powierzchnie współpracujących elementów jest silnie

związana z nią warstewka substancji smarującej, nazywana warstwą

graniczną. Ten rodzaj smarowania nazywany jest smarowaniem granicznym

[3]. Odprowadzenie ciepła za pomocą płynnego środka smarnego odbywa

się dzięki przepływowi ciepła ze stref tarcia do ścianek chłodzących ele-

mentów obudowy węzła łożyskowego lub chłodnicy. Intensywność

chłodzenia zależy od ciepła właściwego i gęstości płynnego środka

smarnego oraz od natężenia jego przepływu. Właściwy dobór sposobu

smarowania wpływa decydująco zarówno na sprawność układów

mechanicznych (wartość współczynnika tarcia), jak i na ich trwałość

(intensywność zużywania), a także na niezawodność działania.

8.2. Ogólna charakterystyka warstwy granicznej

i tarcia granicznego

Cząsteczki cieczy smarującej w zasięgu działania pola sił

powierzchniowych ciała stałego zmniejszają swoją ruchliwość. Działanie

pola elektrostatycznego powoduje polaryzację i związaną z nią orientację

cząsteczek - równolegle do linii działania sił. Orientacja cząsteczek

powoduje zwiększenie przestrzennego ich uporządkowania i zagęszczenia

ich w jednostce objętości. Powoduje to z kolei zwiększeni lepkości i

gęstości cieczy w strefie przypowierzchniowej. Wysoki stopień

uporządkowania

powoduje

również

zwiększenie

oddziaływań

międzycząsteczkowych i powstanie ciała quasi-krystalicznego.

Wynika z tego, że cząsteczki cieczy, znajdujące się w pobliżu

powierzchni ciała stałego mają inne własności niż w pozostałej objętości

cieczy. Tworzą one oddzielną fazę przypowierzchniową zwaną warstwą

graniczną. Warstwą graniczną nazywa się przypowierzchniową,

uporządkowaną, kilku- do kilkudziesięciocząsteczkową warstewkę cieczy

o grubości około 0,25 μm, znajdującą się w zasięgu pola sił

powierzchniowych ciała stałego.

Tarcie występujące w tej warstwie nazywa się tarciem granicznym.

Celowe

tworzenie

warstwy

granicznej

na

powierzchniach

współpracujących elementów celem obniżenia współczynnika tarcia,

zapobieganiu zużycia i zacierania nazywa się smarowaniem granicznym

[3].

8.2.1. Modele warstwy granicznej

Badania warstw granicznych mają na celu poznanie zasad ich

tworzenia. Trwałość warstw granicznych jest ściśle związana z ich budową.

Rozważania nad budową warstwy granicznej stanowią podstawę do

opracowania jej modeli. Modele warstwy granicznej tworzone są na

podstawie informacji uzyskanych z badań. Pierwsze modele warstwy

granicznej były bardzo uproszczone i opierały się na przesłankach, że

warstwa graniczna tworzy się na powierzchni metalu i ma ona inne

własności niż ciecz w pozostałej części objętości. W modelach

wyodrębniano tylko warstwę przyścienną z zaznaczeniem odrębności jej

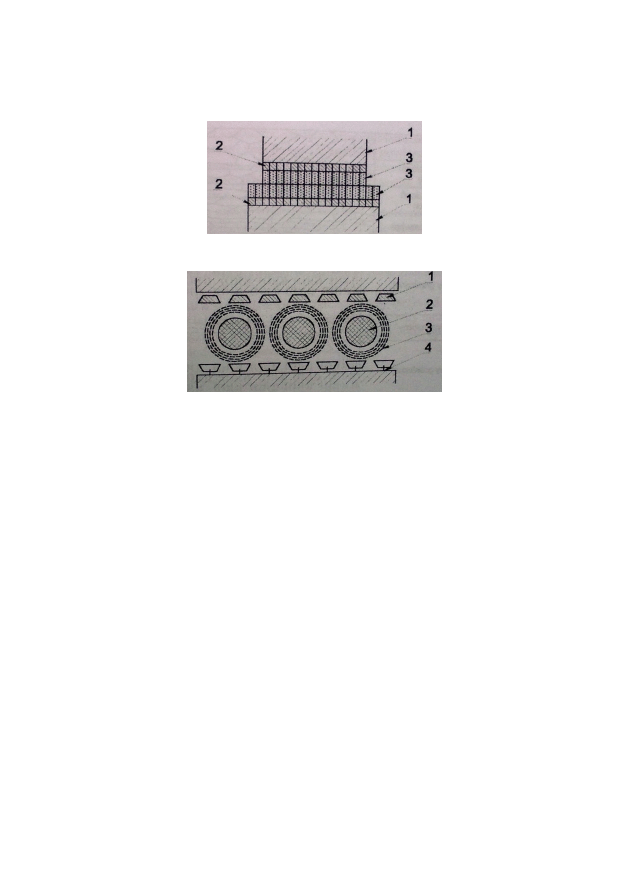

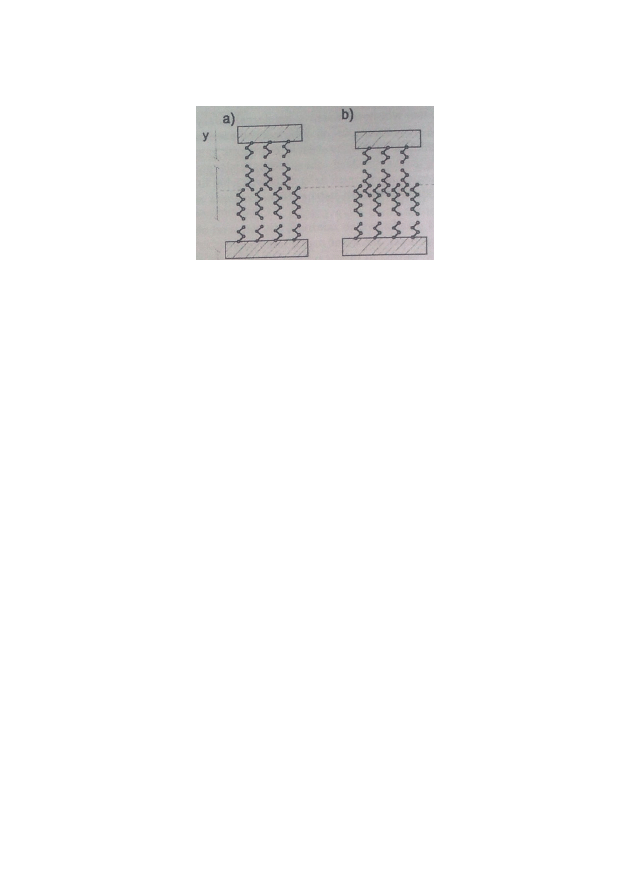

cech. Przykładem może być tu model warstwy granicznej przedstawiony

przez Wooga (rys. 8.1) lub model warstwy granicznej zaproponowany

przez Blooma (rys. 8.2).

Rys. 8.1. Model warstwy granicznej wg Wooga: 1 - metal, 2 - warstwy

cząstek polarnych, 3 - cząstki niepolanie

Rys. 8.2. Model warstwy granicznej wg Blooma:

1- związane i zorientowane cząsteczki, 2 - koloidalne agregaty cząsteczek smaru,

3 - sprężysta błona solwatacyjna działająca buforowo, 4 - siły walencyjne ciała

stałego

Istnieje wiele modeli warstwy granicznej. Dla celów niniejszego opracowa-

nia wybrano model przedstawiony na rysunku 8.3. Przedstawia on model war-

stwy wierzchniej dwóch stykających się ze sobą powierzchni elementów

maszyn rozdzielonych warstwą oleju oraz usytuowanie warstwy granicznej.

Jeżeli warunki pracy węzła łożyskowego umożliwiają rozdzielenie powierzchni

ślizgowych elementów klinem smarnym, to film olejowy składa się z trzech

warstw [6]:

- warstwy granicznej oleju na powierzchni pierwszego elementu,

- warstwy granicznej oleju na powierzchni drugiego elementu,

- warstwy pośredniej między warstwami granicznymi, która stanowi obszar

występowania zjawisk hydrodynamicznych.

Wymaga się, aby warstwa graniczna miała możliwie największą trwałość

odporność na przerwanie. Analizując tworzenie warstwy granicznej należy

uwzględnić:

- rodzaj i budowę cząsteczek substancji smarującej,

- rodzaj i własności powierzchni elementów węzła łożyskowego,

- warunki sorpcji (temperatura, ciśnienie, czas kontaktu, itd.).

W samym procesie sorpcji możemy wyróżnić kilka podstawowych etapów:

- przyciąganie cząsteczek do ciała stałego,

- rozlokowanie ich na powierzchni,

- związanie cząsteczek z podłożem.

Rys. 8.3. Model warstwy wierzchniej elementów węzła ślizgowego

oraz warstwy granicznej smaru

Podczas procesu tworzenia warstwy granicznej we wszystkich jego

etapach zasadniczą rolę odgrywają wzajemne oddziaływania pomiędzy

adsorbującymi cząsteczkami a powierzchnią ciała stałego. Oddziaływania te

powinny być możliwie bardzo intensywne.

8.2.2. Własności warstwy granicznej

Warstwa graniczna jest odrębną fazą cieczy smarującej, tworzącą się w strefie

przyściennej ciała stałego, różniącą się własnościami i składem od „objętościowej"

części cieczy. Różnica ta wynika ze zwiększonego stężenia cząstek

polarnych spowodowanego oddziaływaniem pola sił powierzchni ciała

stałego. Oddziaływanie tego pola jest najsilniejsze tuż przy powierzchni i

maleje ono gwałtownie (wykładniczo) wraz ze wzrostem odległości od powierzchni.

Dlatego też cząsteczki znajdujące się najbliżej powierzchni podlegają uporządkowaniu

przestrzennemu, orientacji oraz unieruchomieniu (związaniu). W miarę oddalania się

od powierzchni stopień uporządkowania zmniejsza się, a cząsteczki są bardziej

ruchliwe.

Rozpatrując zatem własności warstwy granicznej należy zauważyć, że jej

własności zmieniają się w zależności od odległości od powierzchni przylegania.

Wysoki stopień uporządkowania, orientacja cząsteczek oraz ich powiązanie z

podłożem nadają zaabsorbowanej cieczy cechy ciała quasi-krystalicznego.

W warstwach cząsteczek położonych dalej od powierzchni lub też przy stosunkowo

słabym jej oddziaływaniu występuje jedynie znaczne zwiększenie lepkości i gęstości.

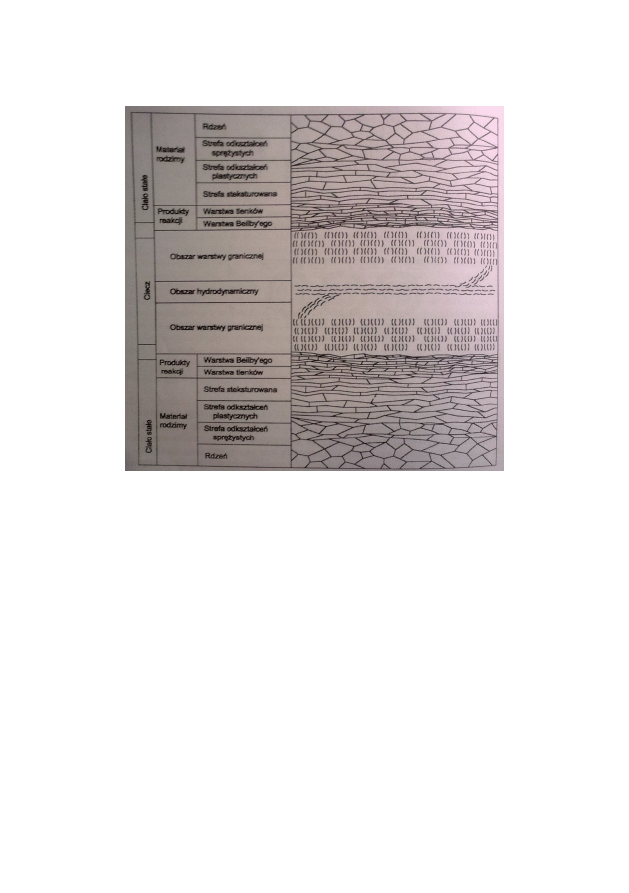

Na rysunku 8.4 przedstawiono zależność siły tarcia od obciążenia warstwy

granicznej oraz od grubości. Jak widać największe opory tarcia występują w war-

stwach najcieńszych. Można to tłumaczyć zwiększonym oporem uporządkowanych

cząsteczek do ich przemieszczania.

Rys. 8.4. Zależność siły tarcia od obciążenia pomiędzy powierzchniami smarowanymi parafiną:

n - liczba warstewek w warstwie smarnej

Oddzielnym, ważnym zagadnieniem jest trwałość warstwy granicznej. Trwałość

warstwy granicznej zależy nie tylko od jej grubości, ale przede wszystkim od sposobu

związania adsorbowanych cząsteczek z podłożem i pomiędzy sobą. Związanie z

podłożem ma zasadnicze znaczenie podczas działania sił ścinających. Natomiast

międzycząsteczkowe powiązania boczne spełniają główną rolę przy działaniu sił

normalnych do powierzchni podłoża, niezależnie od tego czy warstwa jest złożona z

cząsteczek pałeczkowych (łańcuchowych), czy też z płytkowych występujących

głównie w oleju.

Warstwa graniczna przeciwstawia się zarówno ściskaniu, jak i rozrywaniu. Jeżeli

cząsteczki nie są związane z podłożem, to przy działaniu sił ściskających istnieje

tendencja do „wyciśnięcia" ich spomiędzy smarowanych elementów,

W cząsteczkach związanych z podłożem, a więc nie mogących się swobodnie

przemieszczać, siły ściskające wywołują głównie zmiany w samych cząsteczkach,

polegające na zmianach kątów i wzajemnego ich ułożenia. Istnieje również

możliwość rozsuwania się cząsteczek uporządkowanych w warstwie gra-

nicznej i wciskanie się między nie cząsteczek z dalszych warstw, w

wyniku czego następuje wzrost „upakowania" (rys. 8.5).

Rys. 8.5. Model zjawiska „upakowania” cząsteczek w warstwie granicznej przy

ściskaniu: a) uginaniu się łańcuchów – początkowa faza, b) wchodzenie

łańcuchów między siebie

Odporność warstwy granicznej na ściskanie polega między innymi na od-

działywaniu odpychającym, występującym w przypadku znacznego zbliżenia

cząsteczek oraz przy skłonności do zachowania stałych kątów pomiędzy po-

szczególnymi elementami budowy cząsteczek.

Odporność warstwy granicznej na rozciąganie zależy głównie od wielkości sił

międzycząsteczkowych. Spójność zostaje naruszona w tych miejscach, gdzie siły

oddziaływania międzycząsteczkowego są najmniejsze. Ze względu na to, że atomy

pierwiastków tworzących cząsteczkę są związane między sobą silnymi wiązaniami

kowalentnymi, natomiast cząsteczki słabymi siłami międzycząsteczkowymi, utrata

spójności (rozrywanie) występuje między warstwami cząsteczek. Jeżeli zaadsorbowane

cząsteczki są związane z podłożem silnym

wiązaniem chemicznym, a wiązanie to jest

silniejsze od sił spójności występujących w podłożu, to podczas działania sił

rozciągających na warstwę graniczna następuje wyrywanie cząsteczek podłoża.

W wielu skojarzeniach elementów maszyn występuje cykliczne ściskanie

i rozciąganie warstwy granicznej, wywołujące powstawanie tego zjawiska.

8.2.3. Metody pomiaru trwałości warstwy granicznej

Smarność jest własnością substancji smarującej charakteryzującą jej zachowanie w

warunkach tarcia granicznego. Określa ona zdolność do wytworzenia trwałej warstwy

granicznej w wyniku adsorpcji (chemisorpcji) na powierzchni ciał stałych

[1, 3, 5], Zdolność ta dla danej substancji smarującej jest różna w odniesieniu do

różnych rodzajów ciał stałych. Miarą smarności jest trwałość warstwy granicznej, a

więc trwałość związania substancji smarującej z podłożem. Trwałość tę można

określać zarówno w czasie tworzenia warstwy granicznej (z efektów

towarzyszących, np. z ciepła sorpcji), jak też w czasie jego niszczenia (np. z

ilości energii, jaką trzeba włożyć, aby przerwać warstwę graniczną).

O trwałości warstwy granicznej można również pośrednio wnioskować ze

zjawisk związanych ze smarnością, jak procesów zużycia, skłonności do za-

cierania itp. Smarność jako podatność do adsorpcji można badać zarówno w

warunkach statycznych, jak i dynamicznych.

8.2.3.1. Pomiary trwałości warstwy granicznej oparte na

efektach towarzyszących jej tworzeniu

Graniczna warstwa oleju jest tym trwalsza, im silniej tworzące ją

cząsteczki związane są z podłożem. Z kolei im siły wiązań cząsteczek z

podłożem są większe, tym większa ilość energii wydziela się w procesie ich

wiązania. Mierząc efekty cieplne towarzyszące sorpcji, możemy

wnioskować o trwałości powstającej warstwy granicznej.

Do badań wpływu różnych substancji na tworzenie warstwy granicznej

stosuje się pomiary ciepła adsorpcji. Pomiary te wykonywane są za pomocą

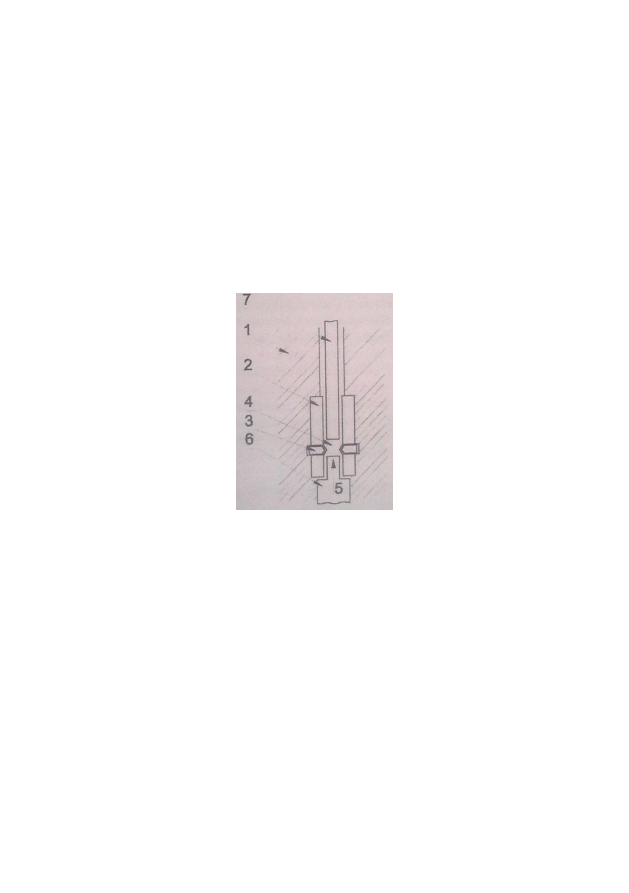

mikrokalorymetru przepływowego [3]. Schemat komory pomiarowej

mikrokalorymetru przedstawiono na rysunku 8.6.

Rys. 8.6. Komora pomiarowa mikrokalorymetru: l - blok metalowy, 2 - komora z

teflonu (PTFE), 3 - termistor, 4 - adsorbent, 5 - przepuszczalna siatka, 6 -

rura wylotowa, 7 - rura wlotowa

Zasada pomiaru jest następująca. Przez sproszkowany adsorbent

(żelazo lub jego tlenki), umieszczony na przepuszczalnej gazie, przesącza

się ze stałą prędkością około 0,10 ml/min roztwór substancji zdolnych do

sorpcji. Efekt cieplny jaki występuje podczas sorpcji mierzy się za pomocą

termistorów i rejestruje.

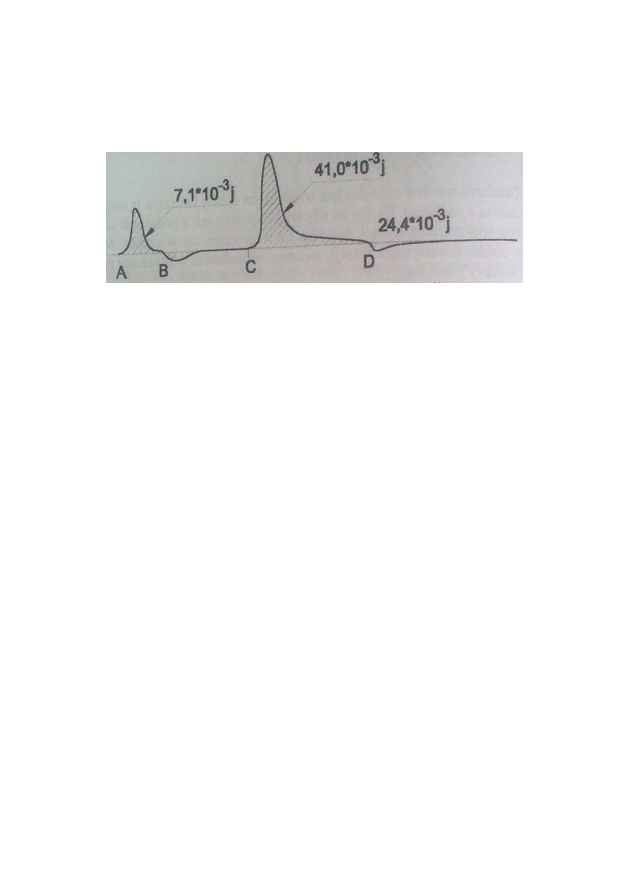

Pomiar efektu cieplnego sorpcji realizowany może być dwoma metodami.

Pierwsza polega na przesączaniu przez adsorbent roztworu o znanym

stężeniu przez określony czas i mierzeniu całkowitej ilości wydzielonego

ciepła. Druga metoda, zwana metodą impulsową polega na przepuszczaniu

przez adsorbent jedynie cieczy nośnej. Po zarejestrowaniu wyników

pomiarów dotyczących cieczy nośnej, dodaje się do cieczy nośnej

określoną ilość substancji zdolnej do sorpcji. Jej zaadsorbowanie na

powierzchni adsorbenta powoduje wydzielenie określonej ilości ciepła, co

jest zarejestrowane na wykresie (rys. 8.7) w postaci „pola dodatniego"

(w odniesieniu do linii zarejestrowanej dla cieczy nośnej). W przypadku

desorpcji następuje pochłanianie ciepła i pojawia się na wykresie „pole

ujemne".

Wartość efektu cieplnego podczas sorpcji zależy nie tylko od rodzaju

substancji adsorbowanej, ale również i od rodzaju adsorbenta.

Z krzywych efektów cieplnych można wnioskować o sposobie ułożenia

cząstek na powierzchni adsorbenta. Małe efekty cieplne związane są z małą

gęstością upakowania i płaskim ułożeniem cząsteczek, natomiast duże

efekty cieplne są wynikiem dużej gęstości upakowania oraz pionowego

ułożenia cząsteczek.

Adsorpcja różnych związków na powierzchniach metali zmienia w

zasadniczy sposób elektryczne przewodnictwo „naskórkowe" metali. Ze

względu na to, że pomiary elektryczne są dokładne, szybkie i stosunkowo

łatwe w realizacji, badania tego rodzaju mogą być wygodnym źródłem

informacji o procesach sorpcyjnych na powierzchniach metali.

8.2.3.2. Pomiary trwałości warstwy granicznej oparte na

efektach towarzyszących jej niszczeniu

Graniczna warstwa oleju jest trwała, dopóki jej odporność na

przerwanie jest większa lub równa oddziaływaniom niszczącym. Z chwilą

przerwania warstwy granicznej następuje zużywanie warstwy wierzchniej

elementu z reguły poprzez dekohezję.

W przypadku współpracy elementów maszyn, których geometria styku

powoduje zwiększenie powierzchni tarcia w miarę zużywania się elementów

(np. styk dwóch kul, kuli lub trzpienia stożkowego z płaską obracającą się

tarczo), po przerwaniu warstwy granicznej następuje gwałtowne zużycie

tych elementów i wzrost powierzchni tarcia.

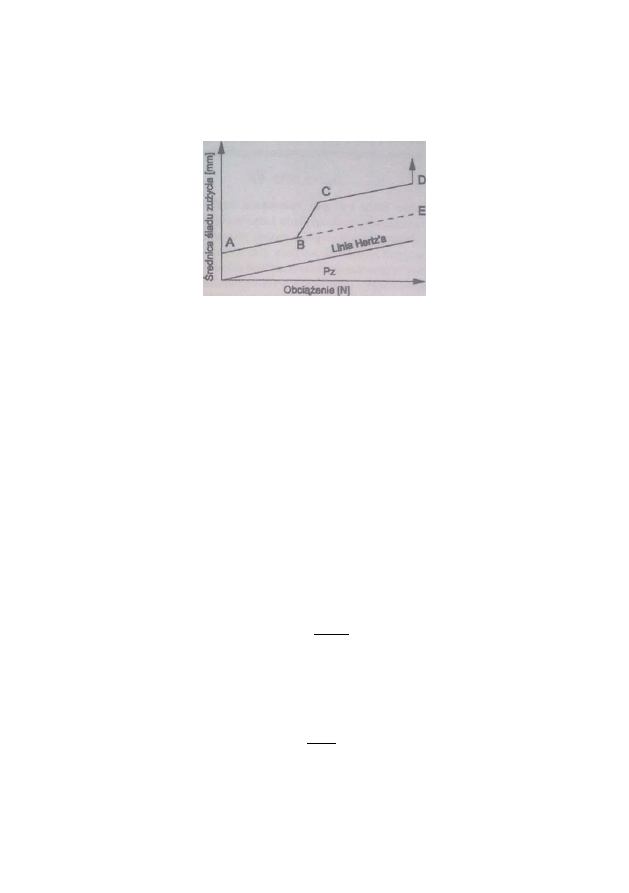

Odporność na zacieranie i zużywanie jest uzależnione od trwałości war-

stwy granicznej oleju i może być wykorzystywana jako jej miara. Do

wyznaczania tak pojętej trwałości warstwy granicznej oleju służą różnego

rodzaju maszyny tarciowe, np. aparat czterokulowy. W większości krajów

metoda pomiarów za pomocą aparatu czterokulowego została

znormalizowana. W pomiarach znormalizowanych, prowadzonych za

pomocą aparatu czterokulowego, własności przeciwzużyciowe oleju, a więc

Rys. 8.7. Wykres efektów cieplnych towarzyszących sorpcji:

A, C - początek wydzielania ciepła w wyniku adsorpcji,

B, D - początek pochłaniania ciepła w wyniku desorpcji

i pośrednio jego własności smarne charakteryzuje się wartością średnicy

śladu zużycia kul oraz tzw. obciążeniem zespawania (rys. 8.8.).

W metodzie znormalizowanej rozróżnia się następujące rodzaje obciążeń

w aparacie czterokulowym [3,4, 8]:

a)

obciążenie nadane P [kG], tj. obciążenie przyłożone do

współpracujących elementów,

b)

obciążenie rzeczywiste kulek P

rz

[kG], tj. obciążenie występujące

między górną kulą a trzema dolnymi, obliczone wg rozkładu sił w

układzie regularnego czworościanu:

P

r z

= 0,408 ·P

(8.1)

c)

obciążenie zespawania P

z

[kG], tj. największe obciążenie, przy którym

w czasie pracy aparatu następuje zespawanie górnej kuli z zespołem

trzech dolnych kul,

d)

zużycie właściwe P

wł

[kG/mm

2

] (zwane również granicznym

obciążeniem zużycia), tj. obciążenie przypadające na zwiększoną w

wyniku zużycia powierzchnię styku kul:

(8.2)

gdzie:

d - średnica [mm] śladu zużycia kuli dla danego obciążenia P,

0,52 - współczynnik przeliczeniowy,

e)

obciążenie skorygowane P, [kG] obliczone ze wzoru:

(8.3)

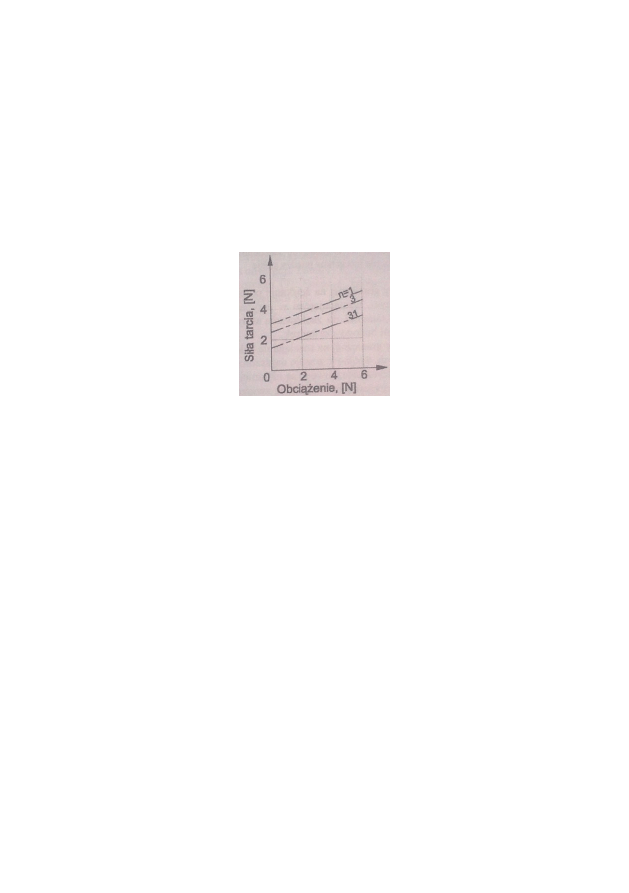

Rys. 8.8. Przebieg zużywania elementów tarcia aparatu czterokulowego w funkcji

obciążenia: ABE - linia kompensacyjna, B - największe

obciążenie niezacierąjące, BC - początek zacierania, CD -

intensywne zużywanie, D - zespawanie, P

z

- obciążenie zacierania

gdzie:

Dh - średnica [mm] odkształcenia sprężystego kulki wg Hertza

pod danym obciążeniem statycznym obliczona ze wzoru:

√

(8.4)

Miarą smarności może być czas zużywania, czyli czas jaki musi upłynąć

przy danym obciążeniu, aby średnica śladu zużycia osiągnęła wartość 1 mm.

Za pomocą aparatu czterokulowego można prowadzić wiele innych

pomiarów charakteryzujących odporność warstwy granicznej na jej

przerwanie. Jeżeli aparat czterokulowy wyposażony jest w urządzenie, które

umożliwia zwiększanie obciążenia w sposób ciągły, to w miarę wydłużania

drogi i czasu tarcia powoduje się szczególne spiętrzenie efektów cieplnych

w obszarach tarcia, stwarzające szczególnie niesprzyjające warunki pracy

oleju. Na warunki takie odporne są tylko niektóre oleje charakteryzujące się

dużą smarnością. Ocenę smarności oleju uzyskuje się również, wykonując

pomiary z zastosowaniem zmiennej prędkości obrotowej kulek. Aparat

czterokulowy w standardowym wykonaniu ma stałą prędkość obrotową

(1450 obr./min.). W takim przypadku czynnikiem powodującym niszczenie

warstwy granicznej jest wzrost obciążenia i związany z nim wzrost

temperatury. Interesujące są konstrukcyjne wersje aparatu czterokulowego,

które umożliwiają pracę przy bardzo nieznacznych prędkościach

obrotowych, np. 1 obr./min. Zostają wówczas wyeliminowane efekty

hydrodynamiczne, a ponadto zachodzi dobry odpływ ciepła.

Aparat czterokulowy może być również wyposażony w urządzenie do

podgrzewania miseczki z kulami lub też do jej chłodzenia. Umożliwia to

wykonywanie pomiarów trwałości warstwy granicznej w różnych

temperaturach.

W aparatach czterokulowych wyposażonych w komplety kulek,

wykonanych z różnych materiałów (metali i tworzyw polimerowych)

możliwa jest ocena wpływu własności materiałów skojarzonych na trwałość

warstwy granicznej.

8.3. Wybrana metoda badań

Badania

laboratoryjne

przeprowadzane

za

pomocą

aparatu

czterokulowego dotyczą oceny własności smarnych olejów i smarów

zgodnie z zaleceniami Polskiej Normy [8].

13.1. Opis stanowiska badawczego

Stanowisko laboratoryjne przeznaczone do badań trwałości warstwy granicznej

olejów i smarów przedstawiono na rysunku 8.9.

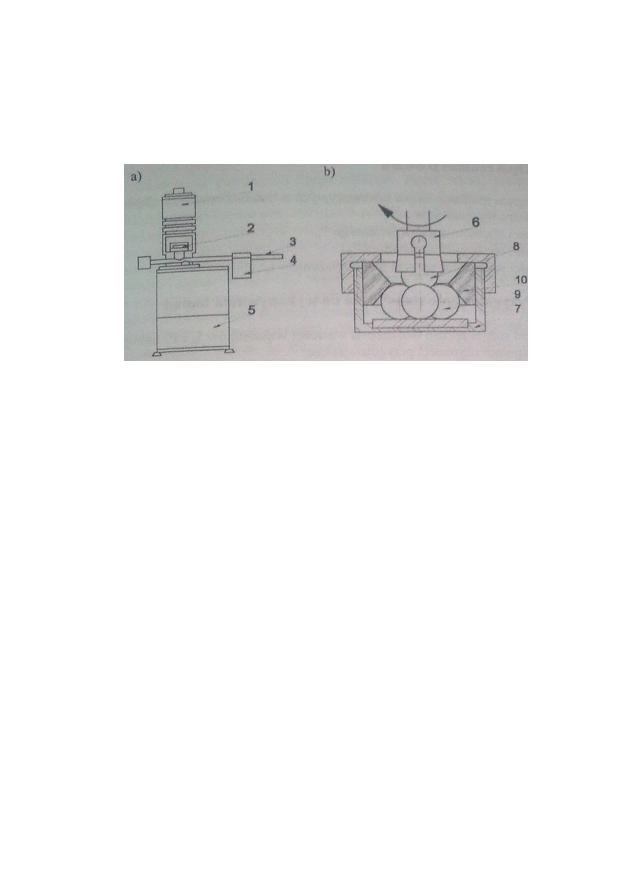

Rys. 8.9. Schemat stanowiska do badania trwałości warstwy granicznej olejów i

smarów: a) aparat czterokulowy, b) uchwyty badanych kul; 1 - silnik

elektryczny, 2 - zespół mocujący kulki, 3 - ramię układu obciążającego,

4 - obciążnik, S - podstawa aparatu czterokulowego, 6 - uchwyt kulki

górnej, 7 - uchwyt kulek dolnych, 8 - ruchoma kulka górna, 9 -

nieruchome kulki dolne, 10 - pierścień dociskowy

Wyposażone jest ono w [4, 8, 9, 10]:

-

aparat czterokulowy,

-

kulki stalowe, wykonane ze stali łożyskowej w „0” klasie dokładności, o

średnicy 1/2" i tolerancji grupy selekcyjnej 0,8 μm,

-

sekundomierz, umożliwiający odczyt czasu z dokładnością do 0,1 s,

-

mikroskop pomiarowy wyposażony w skalę, umożliwiającą wykonanie

pomiaru średnic skaz z dokładnością do 0,01 mm,

-

benzynę ekstrakcyjną o własnościach zgodnych z zaleceniami normy,

-

naczynia do przechowywania i nabierania substancji smarujących,

-

instrukcję obsługi stanowiska.

Jak widać na rysunku 8.9, silnik elektryczny 1 połączony jest z wałem

napędzającym uchwyt 6 kulki górnej 8. Zespół obciążający wraz z

obciążnikami 4, którego położenie jest regulowane 3 względem punktu

podparcia dźwigni obciążającej umożliwia zmianę nacisku na kulki dolne

9. Elementami badawczymi są trzy kule unieruchomione w uchwycie

dolnym, umieszczone w miseczce 7 zawierającej badaną substancję

smarującą, dociskane do czwartej kulki zamocowanej w uchwycie

obrotowym. Siła docisku wytwarzana jest za pomocą zespołu

obciążającego. Obciążenie nadane P, działające na układ czterech badanych

kulek może zawierać się od 0 do 800 kG. Kulka górna obraca się z

prędkością n = 1450± 50 obr./min.

Badanie trwałości warstwy granicznej olejów i smarów polega na pomiarze

średnic śladów zużycia powstałych na powierzchniach trzech badanych

nieruchomych kulek dla poszczególnych wartości obciążenia nadanego P.

8.3.2.

Opis realizacji badań

Program realizacji badań laboratoryjnych własności smarnych

olejów i smarów zawiera wyznaczenie:

-

wartości obciążenia niezacierającego P

n

,

-

wartości obciążenia zespawania P

z

,

-

wartości wskaźnika zużycia pod obciążeniem I

h

.

8.3.3.

Przygotowanie stanowiska do wykonywania badań

Przed rozpoczęciem oznaczania wartości wskaźników I

h

i P

z

należy

wykonać następujące czynności przygotowawcze:

1. Do każdego biegu testowego wybrać cztery nowe kulki. Kulki,

uchwyty mocujące kulek, końcówkę wrzeciona maszyny czterokulowej

oraz wszystkie elementy stykające się z badanym środkiem smarnym umyć

w rozpuszczalniku celem usunięcia z wymienionych elementów śladów

olejów, smarów lub substancji ochronnych. Wybór rozpuszczalnika zależy

od rodzaju substancji.

2.

Umyte elementy wysuszyć w strumieniu powietrza. Umytych i

wysuszonych elementów nie należy dotykać rękami.

3.

Sprawdzić wizualnie stan powierzchni kulek i stan powierzchni

uchwytu utrzymującego kulki.

4.

Trzy kulki umieścić w uchwycie dolnym, natomiast kulkę czwartą

wraz z jen uchwytem zamocować we wrzecionie aparatu.

5.

Uchwyt kulek dolnych napełnić badanym środkiem smarnym w ilości

8 ± 2 cm

3

o temperaturze 20 ± 5°C, tak, aby nie powstały w nim pęcherzyki

powietrza. W przypadku badania smarów plastycznych napełnić uchwyt

kulek dolnych środkiem smarnym przed umieszczeniem w nim kulek. Po

zamocowaniu dolnych kulek usunąć nadmiar wyciśniętego smaru.

6.

Uchwyt umieścić w aparacie i obciążyć węzeł obciążeniem nadanym

P = 80 kG, unikając gwałtownych zmian obciążenia, które mogą

spowodować deformacje powierzchni kulek. Obciążenie nadane

P [kG] - obciążenie węzła tarcia nadane przez układ obciążający aparatu

czterokulowego [8].

7.

Sprawdzić prawidłowość współpracy elementów węzła tarcia przez

pokręcenie uchwytem kulek dolnych.

8.3.4. Sposób wykonania badań

W celu realizacji oznaczenia wartości wskaźników I

h

i P, należy:

1.

Wykonać czynności przygotowawcze podane w punkcie 8.3.3.

2.

Uruchomić silnik napędowy aparatu czterokulowego na czas 10 ± 0,2 s,

przy czym nie brać pod uwagę czasu biegu od włączenia silnika do osią-

gnięcia prędkości obrotowej 1450 ± 50 obr./min. i wyłączenia silnika do

zatrzymania aparatu.

3.

Po zakończeniu pierwszego biegu odciążyć węzeł tarcia, zdemontować

uchwyty kulek, kulki dolne umyć w rozpuszczalniku i osuszyć.

4.

Zmierzyć mikroskopem pomiarowym średnice powstałych skaz w

kierunku równoległym i prostopadłym do śladów tarcia.

5.

W przypadku, gdy krawędzie skaz są zakryte wytartym materiałem,

należy je przed pomiarem oczyścić.

6.

Obliczyć i zapisać w tabeli 8.1 wartość średnią średnicy skaz d i

porównać ją z wartością skompensowaną średnicy skaz d

3

. Średnia

średnica skaz d [mm] - średnia arytmetyczna wyników pomiarów

średnic

śladów

zużycia

ciernego

(skaz),

wykonanych

w

kierunku równoległym i [8].

Skompensowana średnica skaz d

s

[mm] - wartość znormalizowana

średniej

średnicy

skaz

powstałych

na

powierzchni

kulek

nieruchomych obciążonych

siłą

P

w

obecności

czynnika

smarującego, powstałych w biegu, podczas którego nie nastąpi zatarcie

lub zespawanie badanych kulek [8].

7.

Jeżeli średnia wartość średnicy skaz d przy obciążeniu nadanym P = 80

kG nie przewyższa wartości skompensowanej średnicy skaz d

s

więcej niż

o 5%, należy wykonać bieg przy kolejnym wyższym obciążeniu

nadanym.

8.

Jeżeli średnia wartość średnicy skaz d przy obciążeniu nadanym P = 80

kG przewyższa więcej niż 5% wartości skompensowanej średnicy skaz d

s

,

następny bieg badawczy przeprowadzić przy kolejnym niższym

obciążeniu nadanym.

9.

Kontynuować biegi, aż do wyznaczenia największego obciążenia

niezacierającego P

n

, stosując w każdym biegu zestaw nowych kulek.

Największe obciążenie niezacierające P

n

- największe obciążenie

nadane P, przy którym średnia średnica skaz d nie przewyższa więcej

niż 5% skompensowanej średnicy skaz d

s

[8].

10.

Po wyznaczeniu obciążenia niezacierającego P

n

, wykonać kolejno biegi

przy rosnących obciążeniach zgodnie z tabelą 8.1, aż do zespawania

kulek i natychmiast wstrzymać bieg silnika. Objawy zespawania kulek:

zwiększony hałas w węźle tarcia z równoczesnym wydobywaniem się

dymu, gwałtowny wzrost momentu tarcia i zadziałanie wyłącznika

bezpieczeństwa.

11.

Powtórzyć bieg przy obciążeniu, przy którym nastąpiło zespawanie.

Jeżeli przy powtórnym biegu zespawanie nie nastąpi, przeprowadzić

następny bieg przy kolejnym wyższym obciążeniu nadanym. Za

obciążenie zespawania P

z

przyjąć obciążenie, przy którym dwukrotnie

stwierdzono zespawanie kulek.

12.

Wykonać 10 biegów dla kolejnych obciążeń poprzedzających obciążenie

zespawania P

z

, pomijając wartości obciążeń niższych od wyznaczonej

wartości obciążenia niezacierającego P

n

.

13.

Jeżeli dla danego środka smarnego nie wystąpi zespawanie kulek,

wówczas za obciążenie zespawania P

z

należy przyjąć obciążenie nadane,

dla którego średnia wartość średnicy skaz d powstałych na nieruchomych

kulkach osiągnie wartość 4 mm.

14.

Jeżeli przy najwyższym obciążeniu nadanym P = 800 kG nie nastąpiło ze-

spawanie kulek i średnia wartość średnicy skaz d nie osiągnęła wartości 4

mm, należy przyjąć: obciążenie zespawania - powyżej 800 kG, a wskaź-

nik zużycia pod obciążeniem obliczyć przyjmując, że obciążenie zespa-

wania P

z

= 800 kG.

15.

Wypełnić tabele pomiarową.

8.3.5. Obliczenie wartości obciążenia skorygowanego P

s

i

wskaźnika zużycia pod obciążeniem I

h

Tabela 8.1. Tabela pomiarowa [8]

Obciążenie

nadane

P[kG]

Średnia

średnica

skaz d [mm]

Skompen-

sowana

średnica

skaz

d

s

[mml

Iloczyn

P·D

h

[kGmm]

Obciążenie

skorygowane P

s

[kG]

Obciążenie

zespawania

P

z

[kG]

Wskaźnik

zużycia pod

obciążeniem

I

h

[kG]

6

0,95

8

1,40

10

0,21

1,88

13

0,23

2,67

16

0.25

3,52

20

0,27

4,74

24

0,28

6,05

32

031

8,87

40

0,33

11,96

50

0,36

16,10

63

039

21,86

80

0.42

30,08

100

0,46

40,5

126

0,50

552

160

0,54

75,8

200

0,59

102,2

250

137,5

315

187,1

400

258

500

347

620

462

800

649

1. Obciążenie skorygowane Ps [kG] obliczyć dla poszczególnych biegów

aparatu w zakresie obciążeń między największym obciążeniem

niezacierającym i obciążeniem zespawania P

z

wg wzoru:

(8.5)

gdzie:

P - obciążenie nadane w danym biegu [kG],

D

h

- średnica skaz Hertza [mm]

√

(8.6)

2. Wskaźnik zużycia pod obciążeniem I

h

[kG] obliczyć wg wzoru:

(

)

(8.7)

gdzie:

P

s1

- suma obciążeń skorygowanych P

s

[kG] dla kolejnych obciążeń

nadanych nie większych niż 315 kG, a większych od największego

obciążenia niezacierającego P

n

,

P

s2

- suma obciążeń skorygowanych P

s

[kG] dla obciążeń nadanych

nie większych od największego obciążenia niezacierającego P

n

,

uzupełniających liczbę obciążeń skorygowanych P

s

, do dziesięciu,

wymaganych do obliczenia wskaźnika zużycia pod obciążeniem I

h

,

obliczona z pomiarów lub odczytana z tabeli 8.2 na podstawie

wyznaczonych w danym badaniu wartości P

n

i P

z

,

P

s3

- średnia arytmetyczna obciążeń skorygowanych P

s

[kG] dla ob-

ciążeń nadanych większych od 315 kG.

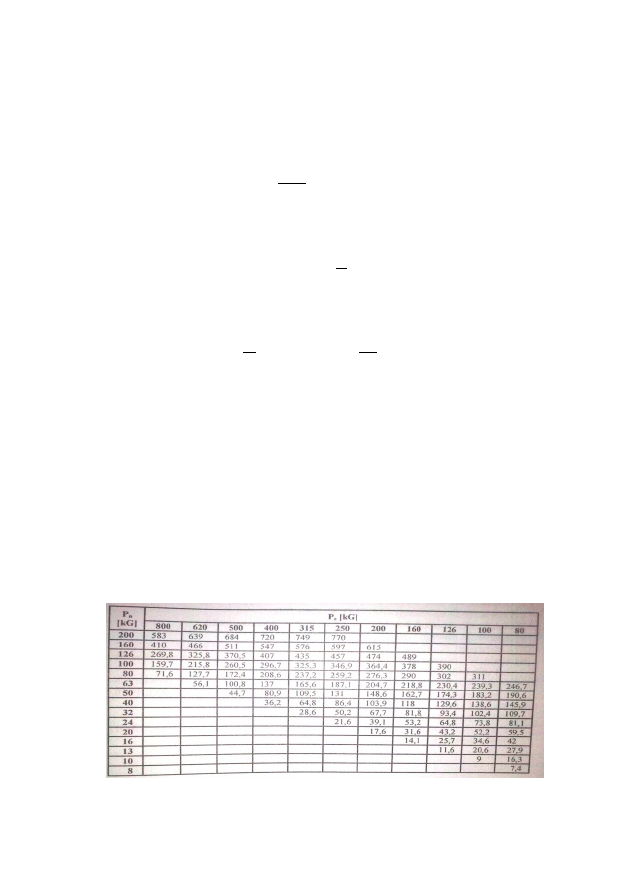

Tabela 8.2. Suma obciążeń skorygowanych P

s2

[kG] w zależności od wartości

największego obciążenia niezacierającego P

n

oraz obciążenia zespawania

P

z

[8]

8.3.6. Wynik oznaczania wartości wskaźnika zużycia pod

obciążeniem I

h

i obciążenia zespawania P

z

Za wynik oznaczania obciążenia niezacierającego P

n

należy przyjąć

wartość największego obciążenia nadanego P, przy którym średnia

wartość średnicy skaz d nie przewyższa więcej niż 5% wartości

skompensowanej średnicy skaz d

s

.

Za wynik oznaczania obciążenia zespawania P

z

należy przyjąć

wartość obciążenia nadanego P, przy którym co najmniej w dwóch

biegach stwierdzono zespawanie kulek.

Za wynik oznaczania wskaźnika zużycia pod obciążeniem I

h

należy

przyjąć średnią arytmetyczną wyników co najmniej dwóch oznaczeń nie

różniących się między sobą więcej niż 10 kG.

8.4. Zasady opracowania wyników badań

Opracowanie wyników badań powinno zawierać:

a)

cel badań,

b)

rysunek i opis stanowiska badawczego,

c)

charakterystykę badanego środka smarnego,

d)

tabelę z wynikami badań,

e)

wynik końcowy oznaczania wartości wskaźnika zużycia pod

obciążeniem I

h

i obciążenia zespawania P

z

,

f)

ocenę wyników badań i wnioski końcowe.

Literatura

[1]

Bowden F.P., Tabor D.: Wprowadzenie do trybologii. WNT,

Warszawa 1980.

[2]

Grądkowski M.: Ocena przydatności eksploatacyjnej olejów

smarowych. Problemy Eksploatacji 2/95 (15), Radom 1995.

[3]

Hebda ML, Wachal A.: Trybologia. WNT, Warszawa 1980.

[4]

Instrukcja obsługi Aparatu czterokulowego T-02.

[5]

Lawrowski Z.: Technika smarowania. PWN, Warszawa 1987.

[6]

Mróz W.: Uwagi do tarcia granicznego. Zagadnienia Eksploatacji

Maszyn 3-4 (63-64), 1985.

[7]

Mróz W.: Właściwości warstw granicznych smaru a energia

powierzchniowa warstw wierzchnich. Zagadnienia Eksploatacji

Maszyn 1 (73), 1988.

[8]

PN-76/C-04147. Badanie własności smarnych olejów i smarów.

[9]

PN-83/M-86452. Łożyska toczne. Kulki.

[10] Pytko S.: Podstawy tribologii i techniki smarowniczej. Skrypt AGH

w Krakowie, Kraków 1984.

[11]

Szczerek M.: Badania tribologicznych własności materiałów. Tribologia

- Teoria i praktyka. VII Krajowe Sympozjum Eksploatacji Urządzeń

Technicznych, Radom-Kozubnik 1993.

[12]Wiślicki B., Zawadzki A., Lizis A.: Tribologiczno-silnikowe badania

skuteczności niektórych specjalnych środków smarowych. Tribologia -

Teoria i praktyka. VII Krajowe Sympozjum Eksploatacji Urządzeń

Technicznych, Radom-Kozubnik 1993.

Wyszukiwarka

Podobne podstrony:

Metody pomiaru trwałości warstwy granicznej olejów i smarów’’

Pomiar trwałości warstwy granicznej olejó i smarów

Pomiar trwałość warstwy granicznej

pomiar trwałości warstwy granicznej olejów i smarów sprawko

Metody?dan warstw granicznych środków smarnych

Pomiar grubości warstw i ścianek

A - Błędy graniczne narzędzi pomiarowych, Lab A d, Sprawozdanie

Dopuszczalne granice błędu pomiaru

POMIAR GRUBOŚCI WARSTW I SCIANEK

10 Pomiar mikrotwardosci azotowanej warstwy powierzchniowej

A - Błędy graniczne narzędzi pomiarowych, M1, Rafał Nowakowski

A - Błędy graniczne narzędzi pomiarowych, CWICZ2

Pomiary grubości warstw i ścianek, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1

grubosc warstwy izolacji granice sso

Błędy graniczne przyrządów pomiarowych, Informatyka, Podstawy miernictwa, Laboratorium

POMIAR GRUBOSCI WARSTW I SCIANEK, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

więcej podobnych podstron