Instytut Fizyki Politechniki Wrocławskiej

Laboratorium Fizyki Cienkich Warstw

Ćwiczenie 1

Technologia otrzymywania cienkich warstw

metodą naparowania próżniowego

Opracował: dr inż. T.Wiktorczyk

Wrocław, 01.02.2004

1

1. Cel ćwiczenia:

1) Wprowadzenie w fizyczne metody otrzymywania cienkich warstw.

2) Zapoznanie się z technologią otrzymywania cienkich warstw metodą naparowania w

wysokiej próżni.

3)

Zapoznanie się z budową aparatur próżniowych oraz ich oprzyrządowaniem służącym do

prowadzenia procesu naparowywania cienkich warstw oraz jego monitorowania.

4) Przygotowanie podłoży do naparowania cienkich warstw.

5) Naparowanie cienkich warstw lub struktur cienkowarstwowych do celów optycznych lub

dla mikroelektroniki.

2. Wstęp

W technologii cienkich warstw wyróżnia się trzy grupy metod ich otrzymywania:

(a) Metody fizyczne nanoszenia cienkich warstw.

(b) Chemiczne metody osadzania warstw.

(c) Metody cieplno-mechaniczne otrzymywania warstw.

Otrzymywanie cienkich warstw metodą naparowania próżniowego należy do grupy fizycznych

metod wytwarzania pokryć cienkowarstwowych. Metoda ta wymaga zastosowania odpowiedniej

komory, z której przez odpompowanie uzyskuje się odpowiednio niską koncentrację cząsteczek

powietrza. Jest to aktualnie jedna z najbardziej rozpowszechnionych technologii wytwarzania

cienkich warstw, a jej rozwój następował w ciągu ostatnich 50lat [1-9].

Naparowanie próżniowe cienkich warstw prowadzi się z reguły przy ciśnieniach rzędu 10

-5

Tr

(≈10

-3

Pa) lub niższych. Proces termicznego naparowania próżniowego prowadzi się w specjalnie

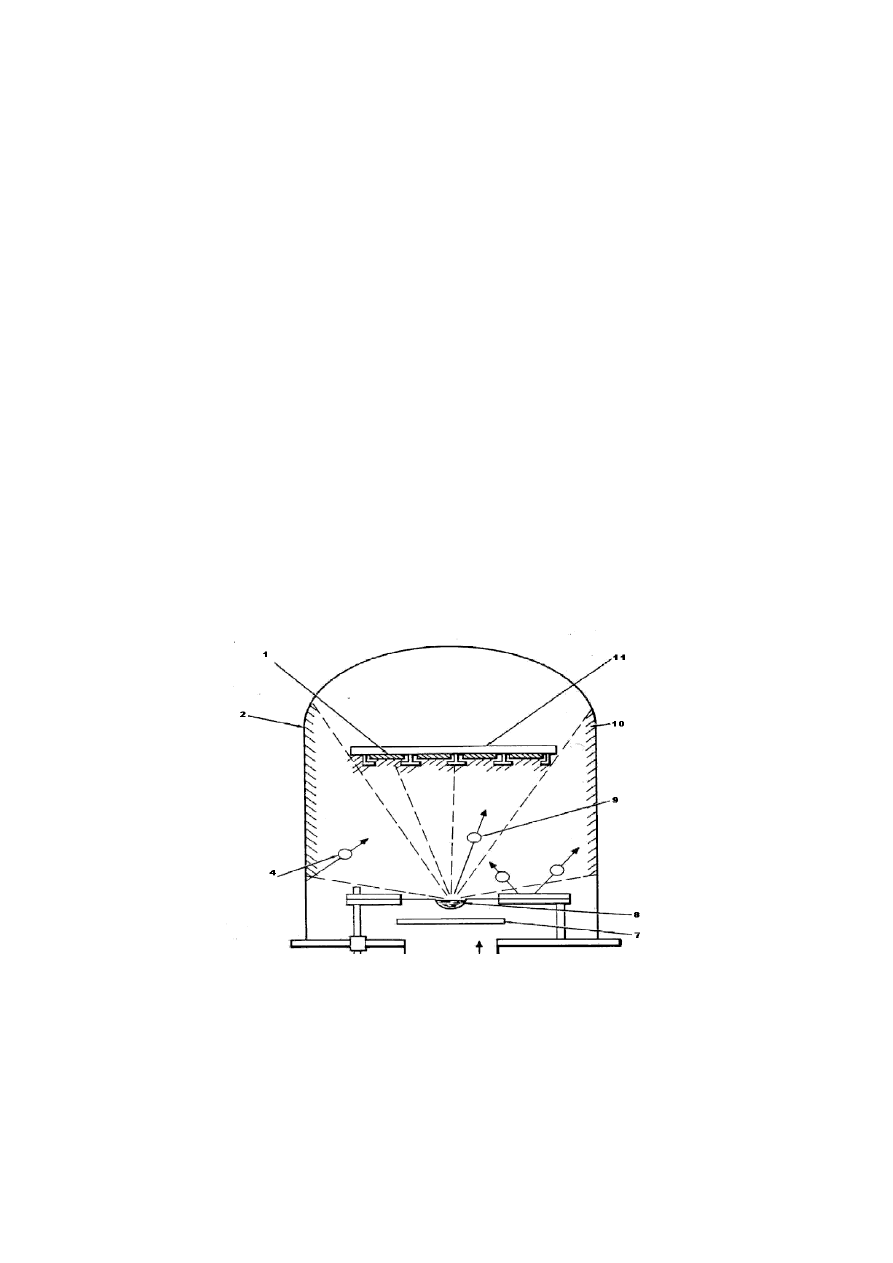

wykonanych komorach próżniowych. Na rys.1 pokazano schematycznie taką aparaturę do

naparowywania cienkich warstw.

Rys.1 Schematyczne przedstawienie aparatury do naparowywania cienkich warstw: 1-podłoża, 2-klosz próżniowy,

4-cząsteczki gazu uwolnione z wewnętrznych powierzchni aparatury (desorpcja), 5-połączenie aparatury z

układem pompującym, 6-strumień wsteczny gazu od układu pompującego, 7-przegroda oddzielająca aparaturę

od układu pompującego, 8-źródło par, 9-cząsteczki gazu uwolnione ze źródła par, 10-materiał kondensujący na

ściankach aparatury, 11- uchwyt podłoży.

Według tej technologii wyróżnić można trzy etapy procesu otrzymywania cienkiej warstwy [5]:

(a) wytworzenie atomowego strumienia par,

(b) przelot atomów (cząsteczek) od źródła par do podłoża,

(c) kondensacja pary na powierzchni podłoża i utworzenie cienkiej warstwy.

2

2.1 Podstawy fizyczne naparowania próżniowego

Z teorii kinetycznej gazów wiadomo, że oddziaływanie między cząsteczkami rozciąga się poza

właściwe rozmiary cząsteczek, czy atomów. W pierwszym przybliżeniu można uważać, że

zderzenia dwóch cząsteczek nastąpi wówczas, gdy ich środki znajdują się w odległości mniejszej

niż d

0

(d

0

jest efektywną średnicą molekuł). Przekrój czynny cząsteczek przy zderzeniach

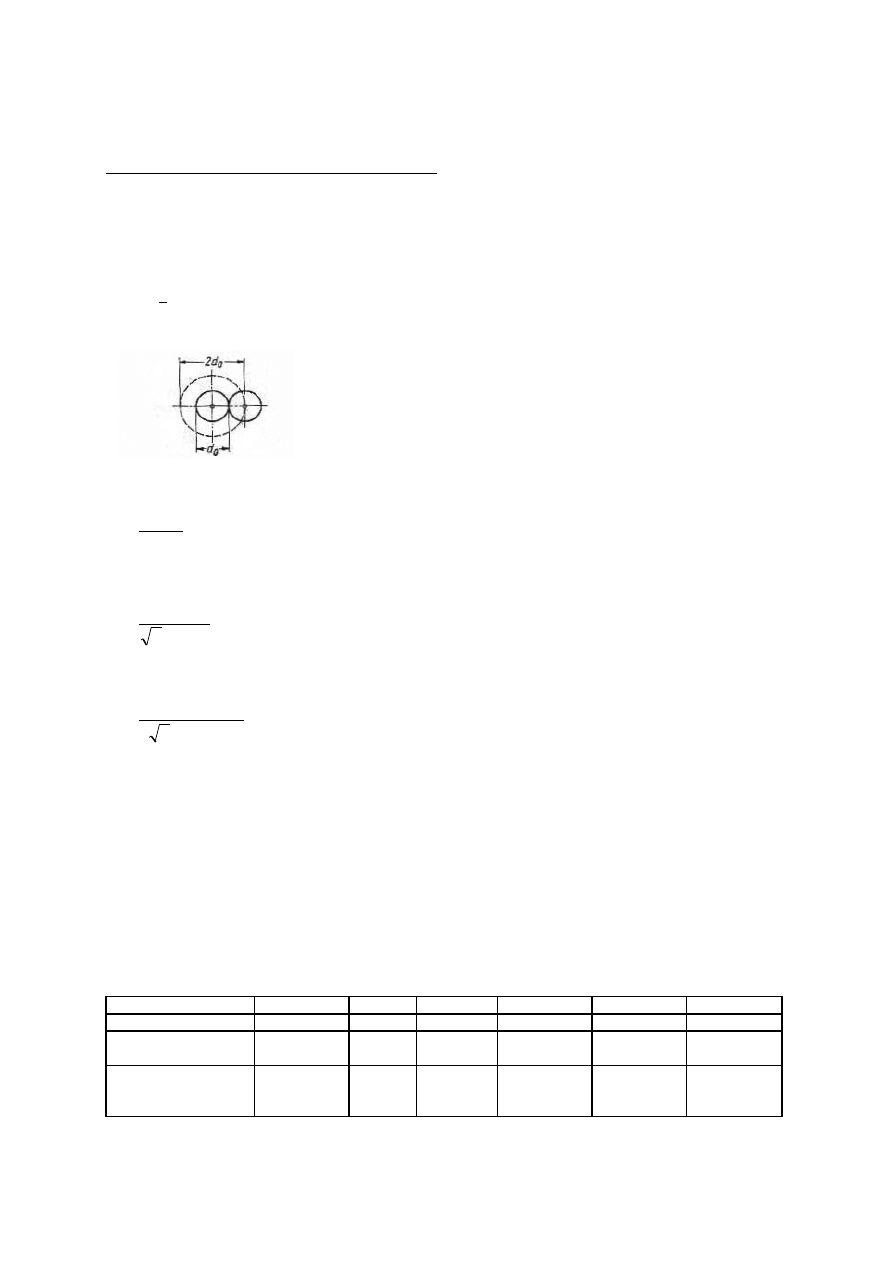

wzajemnych (patrz rys.2) określony jest relacją:

Średnia droga swobodna cząsteczek gazu (tj. średnia droga przebyta przez cząsteczki gazu

między zderzeniami) zdefiniowana jest równaniem (2a):

n

A

cz

⋅

=

1

λ

(2a)

w który n oznacza koncentrację cząsteczek gazu . Uwzględniając fakt, że prędkości cząsteczek

gazu podlegają rozkładowi Maxwella, równanie (2a) można zapisać w postaci [8,9]:

n

d

2

0

2

1

π

λ

⋅

=

(2b)

Oznaczając ciśnienie gazu przez p, zaś ich masę cząsteczkową przez M wówczas średnią drogę

swobodną cząsteczek gazu wyrazić można następująco:

p

d

v

M

sk

⋅

⋅

⋅

⋅

=

2

0

2

2

3

π

λ

(2c)

W równaniu tym

sk

v

jest średnią prędkością kwadratową cząsteczek gazu. Jak widać ze wzorów

(2b) i (2c) średnia droga swobodna cząsteczek gazu jest odwrotnie proporcjonalna do

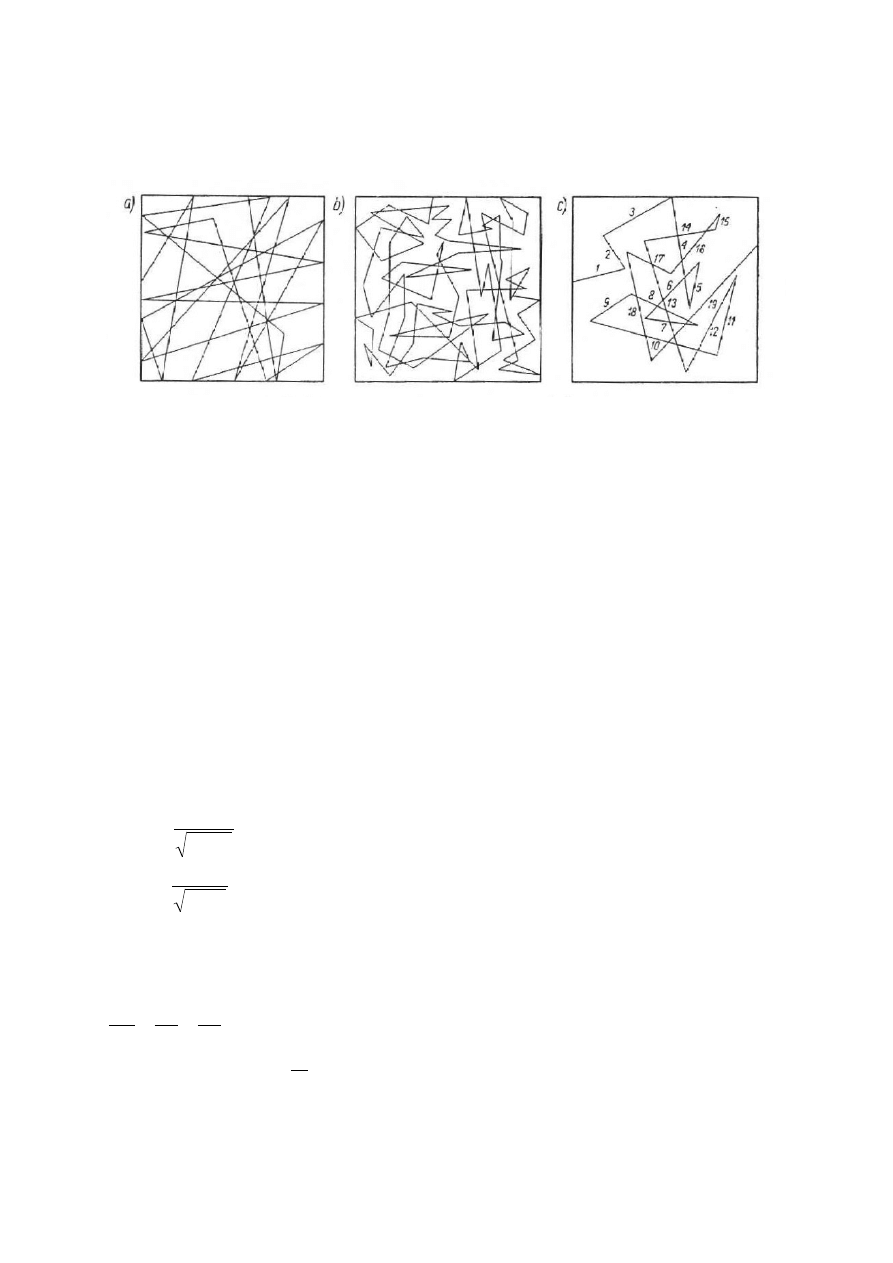

koncentracji oraz ciśnienia gazu. Na rys.3 zilustrowano schematycznie ruch bezładny cząsteczek

w zamkniętej komorze w przypadku, gdy koncentracja cząsteczek jest mała (dla λ>d, gdzie d

rozmiar komory) oraz dla dużej koncentracji cząsteczek (dla λ<d). Na rys. 3c oznaczono

poszczególne odcinki dróg przebytych przez cząsteczkę gazu na skutek zderzeń.

W tabeli I przedstawiono wartości średniej drogi swobodnej cząsteczek powietrza dla różnych

wartości ciśnienia.

Tabela I Wartości średniej drogi swobodnej cząsteczek powietrza oraz czasów tworzenia się monoatomowej

warstwy gazów przy różnych ciśnieniach, w temperaturze 25

o

C.

Ciśnienie [Tr]

760 Tr

10

-1

Tr

10

-3

Tr

10

-5

Tr

10

-7

Tr

10

-9

Tr

Ciśnienie [Pa]

1.01∙10

5

Pa

13.3 Pa

0.133 Pa

1.33∙10

-3

Pa

1.33∙10

-5

Pa

1.33∙10

-7

Pa

Średnia droga

swobodna, λ

0.72μm

0.55mm

5.5cm

5.5m

550m

55km

Czas tworzenia się

monoatomowej warstwy

gazów

2.5ns

19 μs

1.9ms

0.19s

19s

1900s

3

2

0

4

1

)

2

(

d

A

cz

⋅

⋅

=

π

(1)

Rys.2 Ilustracja pojęcia przekroju czynnego cząsteczek

(d

0

oznacza efektywną średnicę molekuł).

Rys.3 Ilustracja ruchu bezładnego cząsteczek [8] - dla małej koncentracji cząsteczek gazu (a), dla dużej koncentracji

cząsteczek (b) oraz zagadnienie średniej drogi swobodnej cząsteczek gazu (np. jest nią suma długości odcinków od 5 do

18 podzielona przez 13) (c).

Oznaczając przez d odległość źródło par – podłoża należy dążyć do tego aby λ >d lub λ >>d. Jak

już wspomniano, naparowanie próżniowe prowadzi się z reguły przy ciśnieniach mniejszych niż

10

-3

Pa (≈10

-5

Tr). Wówczas cząsteczki odparowywanego materiału poruszają się po liniach prostych

między źródłem a podłożem, gdyż prawdopodobieństwo ich zderzenia z gazem resztkowym jest

znikomo małe.

Cząsteczki gazów resztkowych mogą mieć jednak istotny wpływ na proces tworzenia się warstwy

na danym podłożu. Wartości czasów tworzenia się monoatomowej warstwy gazów na powierzchni

podłoży przedstawiono w Tabeli I. Jak widać, przy ciśnieniu powietrza rzędu 10

-4

Pa (≈10

-6

Tr) -

10

-7

Pa (≈10

-9

Tr) wartości tych czasów są rzędu sekund i są porównywalne z czasami naparowania

warstwy.

Oznaczmy przez N

g

ilość cząsteczek gazów w komorze próżniowej uderzających na jednostkę

powierzchni podłoża w jednostce czasu. Niech N

e

oznacza natomiast ilość atomów materiału

odparowywanego uderzających na jednostkę powierzchni podłoża w jednostce czasu. Jednostką

N

g

i N

e

jest: [m

-2

s

-1

]. Można pokazać, że:

g

g

g

g

T

M

p

C

N

⋅

=

(3)

e

e

e

e

T

M

p

C

N

⋅

=

(4)

przy czym w układzie SI C=8.33·10

22

[kg

-½

·

m

-1

·

K

½

·

mol

-½

·

s], M

g

, M

e

masa cząsteczkowa gazu oraz

materiału odparowywanego [kg/mol], T oznacza temperaturę w [K] zaś p

g

-ciśnienie gazu (wyrażone

w [Pa]), p

e

-ciśnienie par materiału odparowywanego. Przyjmuje się p

e

=10

-2

Tr (≈1Pa).

Proces naparowywania cienkiej warstwy należy prowadzić tak, aby stosunek

g

g

e

g

e

p

p

p

N

N

1

≈

≈

(5)

był jak największy, czyli:

1

> >

g

e

N

N

. Przy ciśnieniu p

g

=10

-3

Pa (10

-5

Tr) stosunek ten wynosi 10

3

, zaś

przy p

g

=10

-7

Pa (10

-9

Tr) wynosi już 10

7

. Widać stąd, że obniżenie ciśnienia w komorze próżniowej

zdecydowanie poprawia warunki tworzenia warstwy.

4

3. Wybór i przygotowanie podłoży do naparowania

3.1 Wybór podłoży

Właściwości fizyczne cienkich warstw silnie zależą od rodzaju podłoży, na których kondensują.

Do dokładnych pomiarów optycznych wskazane jest stosowanie jako podłoży szkieł

bezabsorpcyjnych lub monokryształów o gładkich i płaskich powierzchniach.

Nierówności powierzchniowe h powinne być małe w porównaniu z długością fal świetlnych

λ

0

(h<0.01

λ

0

), a płaskość ich powierzchni lepsza niż 0.2

λ

0

na średnicy 50mm.

Do wyznaczania stałych optycznych n i k w wybranym przedziale widma podłoże powinno być wolne

od absorpcji a jego współczynnik załamania powinien różnić się znacznie od współczynnika

załamania badanej warstwy.

Podłoża stosowane do badań właściwości elektrycznych warstw powinne się charakteryzować

dobrą przewodnością cieplną, małą przenikalnością dielektryczną dużą rezystywnością i

współczynnikiem rozszerzalności termicznej zbliżonym do współczynnika rozszerzalności cieplnej

warstwy.

Ponadto podłoża powinny być odporne chemicznie w oddziaływaniu z materiałem warstw i

odczynników chemicznych stosowanych przy obróbce warstw oraz wytrzymywać temperatury do

900K.

3.2 Przygotowanie podłoży do naparowania cienkich warstw

W technologii naparowania próżniowego adhezja osadzanych warstw silnie zależy od czystości

podłoży. Ze względu na grubość wytwarzanych warstw, która z reguły mieści się w przedziale 1-

1000nm bardzo istotny jest wpływ nawet najdrobniejszych pyłów oraz pary wodnej i różnych

zanieczyszczeń znajdujących się w otaczającej nas atmosferze. Często nie oczyszczona

powierzchnia podłoży pokryta jest warstwą tłuszczy o grubości kilku warstw monoatomowych. W

związku z tym należy zapewnić staranne oczyszczenie podłoży przed naparowaniem cienkich

warstw. Na ogół stosuje się jedną lub kilka metod czyszczenia podłoży. Wybrane metody

omówiono niżej.

3.2.1 Czyszczenie chemiczne

Istnieje wiele sposobów oczyszczania podłoży metodą chemiczną zarówno w skali

laboratoryjnej, jak również do celów przemysłowych. Niżej omówiona zostanie metoda

opracowana w Instytucie Fizyki Politechniki Wrocławskiej. Czyszczenie podłoży (szkło ,

kwarc) prowadzi się w czterech etapach:

(a)

Polerowanie powierzchni płytek za pomocą proszku polerskiego (tlenek ceru)

stosowanego powszechnie do polerowania powierzchni szkła w warsztatach optycznych.

(b) Płukanie płytek w wodzie bieżącej.

(c) Mycie płytek w 15% roztworze kwasu octowego. Mycie prowadzi się przy użyciu

szczypców chirurgicznych za pomocą ścierki batystowej.

(d) Mycie płytek w alkoholu izopropylowym.

(e)

Płukanie płytek podłożowych w czystym alkoholu.

(f) Szybkie osuszenie powierzchni czyszczonych płytek. Dla płytek o niezbyt dużych

gabarytach stosuje się odwirowanie mokrych płytek na wirówce o dużym przyśpieszeniu

kątowym.

3.2.2 Czyszczenie za pomocą ultradźwięków

Czyszczenie to prowadzi się w specjalnej płuczce ultradźwiękowej, w której umieszcza się

podłoża zanurzając je w wodzie destylowanej, alkoholu lub acetonie. Oddziaływanie fali

5

ultradźwiękowej z cieczą wywołuje zjawisko kawitacji (proces tworzenia się pęcherzyków

powietrza) [5]. Drgające pęcherzyki gazowe wchodzą w rezonans mechaniczny z drganiami

cieczy w polu ultradźwięków. Takie intensywne oddziaływanie pęcherzyków powietrza z

podłożem powoduje rozrywanie warstw tłuszczy znajdujących się na powierzchni podłoży. Pod

wpływem drgań o wysokiej częstotliwości pęcherzyków powietrza doprowadza się więc do

erozji zanieczyszczeń na powierzchni podłoży. Proces czyszczenia ultradźwiękami nie

powinien być zbytnio przedłużany, gdyż może to doprowadzić do pogorszenia się czystości

podłoży na skutek intensywnej adsorpcji zanieczyszczeń na oczyszczonych powierzchniach

płytek.

3.2.3 Czyszczenie fizyczne

Proces czyszczenia fizycznego podłoży polega na bombardowaniu ich za pomocą wiązki jonów.

Czyszczenie fizyczne realizuje się w komorze próżniowej, przy ciśnieniu rzędu 1-10Pa (~0.01-

0.1Tr). Większość produkowanych aparatur do naparowywania cienkich warstw wyposażona

jest w urządzenia do czyszczenia jonowego. Urządzenia te są dość prostej konstrukcji, gdyż

zbudowane są z elektrod do tzw. wyładowania jarzeniowego umieszczonych pod kloszem

aparatury oraz zasilacza wysokonapięciowego. Na skutek przyłożonego do w/w elektrod

napięcia rzędu od kilkuset do kilku tysięcy woltów następuje jonizacja gazów resztkowych

znajdujących się pod kloszem próżniowym. Powstające jony intensywnie bombardują

powierzchnie podłoży powodując ich oczyszczanie z różnych zanieczyszczeń. Czyszczenie

fizyczne prowadzi się na ogół w czasie od kilku do kilkudziesięciu minut. Na skutek

bombardowania jonami następuje rozbicie złożonych związków chemicznych wchodzących w

skład zanieczyszczeń na składniki bardziej lotne, które odparowują i są odpompowywane.

Niektóre składniki nielotne powstające z węglowodorów reagują z aktywnym zjonizowanym

tlenem powodując powstawanie CO. Należy zwrócić uwagę, że w czasie czyszczenia

fizycznego podłoży jednocześnie następuje oczyszczanie jonami ścian komory próżniowej oraz

wszystkich detali wewnątrz aparatury , które objęte są wyładowaniem jarzeniowym. Jeśli na

podłożach lub innych elementach aparatury znajdują się warstwy materiałów ulegających

łatwemu rozpyleniu (np. złota, srebra , miedzi) wówczas czyszczenie fizyczne odnosi

odwrotny skutek – może powodować zanieczyszczenie podłoży wymienionymi materiałami.

4. Źródła par

Źródła par (wyparowniki) stosowane w technologii cienkich warstw powinne spełniać następujące

wymagania ogólne:

•

Muszą dostarczać dostateczną ilość ciepła w trakcie naparowywania

•

Powinny utrzymywać materiał odparowywany

•

Ciśnienie par pochodzących od materiału źródła powinno być zaniedbywanie niskie

•

Materiał źródła nie może tworzyć stopów niskotopliwych z materiałem odparowywanym

•

Materiał źródła nie powinien reagować chemicznie z materiałem odparowywanym

Wybór rodzaju źródła w technologii cienkich warstw zależy przede wszystkim od fazy, jaką

przyjmuje materiał odparowywany. Ponadto uwarunkowany jest spełnieniem wyżej wymienionych

wymagań. W praktyce najczęściej stosuje się źródła z nagrzewaniem oporowym oraz działa

elektronowe, które omówiono niżej.

4.1 Źródła par z nagrzewaniem oporowym.

Stosuje się dwa rodzaje źródeł z nagrzewaniem oporowym:

(a) Źródła par (grzejniki) z nagrzewaniem bezpośrednim.

(b) Źródła par z nagrzewaniem pośrednim (tygle).

6

Powszechnie stosuje się trzy rodzaje materiałów na grzejniki oporowe: wolfram, tantal i

molibden w postaci drutu lub blachy (taśmy). Podstawowe właściwości tych materiałów

przedstawiono w tabeli II. Materiały te ukształtowane są w postaci różnego rodzaju łódek,

spiral i koszyków.

Tabela II Materiały stosowane na źródła z grzaniem oporowym.

Temperatura

topnienia

Temperatura

przy ciśnieniu par

p=10

-6

Tr (p≈10

-4

Pa)

Temperatura

parowania

tzn. przy ciśnieniu par

p=10

-2

Tr (p≈1Pa)

Wolfram

3380

o

C

2410

o

C

3230

o

C

Molibden

2610

o

C

1820

o

C

3520

o

C

Tantal

3000

o

C

2240

o

C

3060

o

C

W przypadku, gdy zachodzi konieczność odparowania większej ilości materiału, albo gdy

materiał odparowywany reaguje z materiałem grzejnika, stosuje się tygle z grzaniem

pośrednim. Takie tygle najczęściej wykonuje się z:

•

Trudnotopliwych tlenków (ThO

2

, BeO, ZrO

2

i Al

2

O

3

)

•

Azotków (AlN, ZrN, BN)

•

Węgla (grafitu)

•

Wolframu, molibdenu i tantalu

4.1

Wyrzutnie elektronowe.

Wyrzutnie elektronowe (działa elektronowe) stosuje się jako źródła par większości

materiałów wysokotopliwych oraz do odparowania materiałów, które łatwo wchodzą w reakcję

chemiczną z odparownikiem w wysokich temperaturach. Wyróżnia się dwa rodzaje konstrukcji

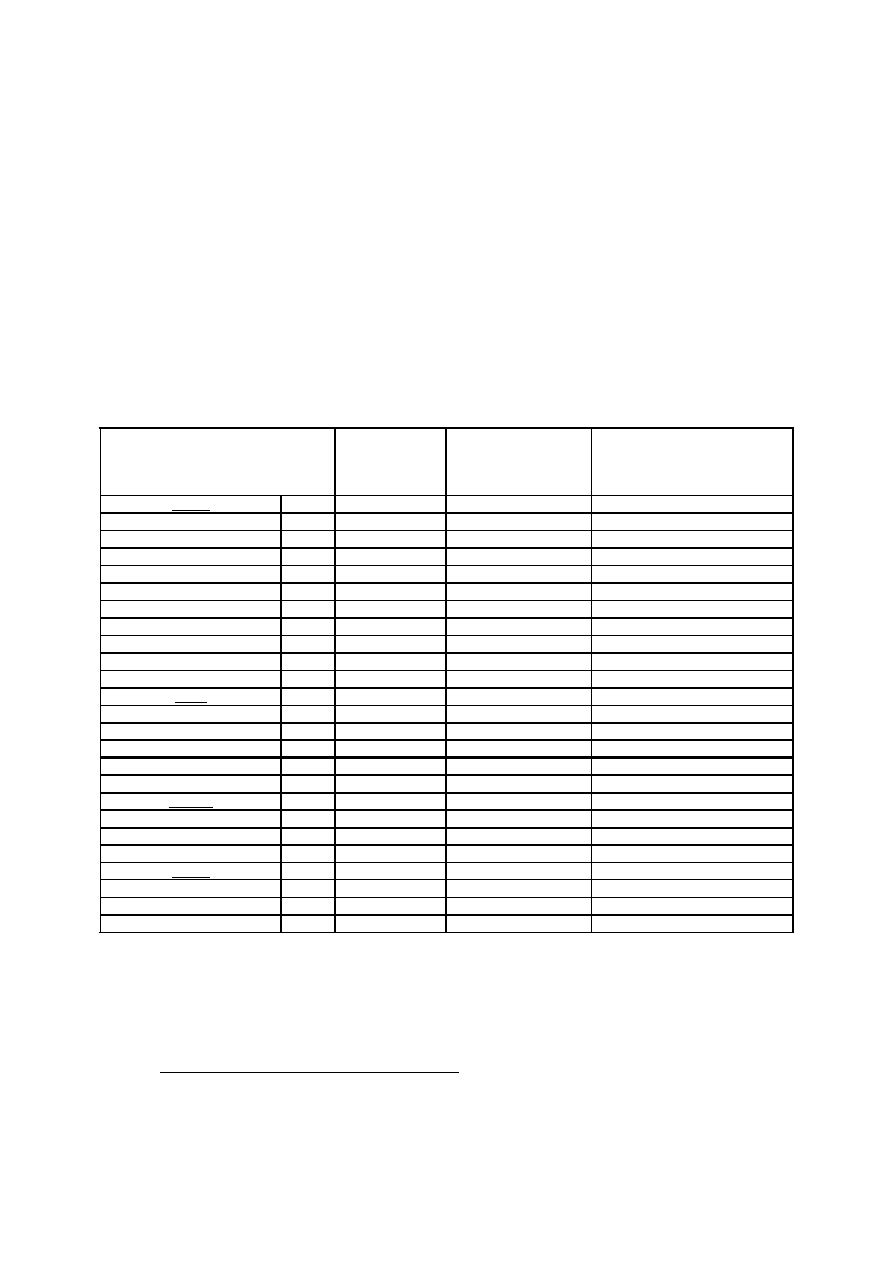

wyrzutni elektronowych przedstawione na rys.4:

Rys.4 Podstawowe konstrukcje wyrzutni elektronowych stosowanych do naparowywania cienkich warstw:

(a)

z odchylaniem elektrostatycznym (1- chłodzenie wodne tygla , 2- elektroda skupiająca elektrony, 3- katoda

pierścieniowa, 4- tory elektronów, 5- pary materiału pochodzące z tygla),

(b) z odchylaniem za pomocą pola magnetycznego (6- magnes, 7- katoda, 8- osłona, 9- tygiel miedziany chłodzony wodą,

10-nabiegunniki).

7

(1) Wyrzutnie z elektrostatycznym odchylaniem wiązki elektronowej,

(2) Wyrzutnie z odchylaniem wiązki elektronowej za pomocą pola magnetycznego.

Metody naparowania działem elektronowym charakteryzują się dużą możliwością skupienia wiązki

elektronów. W metodzie tej ciepło dostarczane jest bezpośrednio do materiału tygla, zaś tygiel

jest chłodzony wodą. Wskutek tego minimalizuje się oddziaływanie materiału odparowywanego z

tyglem. Niestety wadą tej metody jest konieczność stosowania zasilaczy wysokonapięciowych o

dużej mocy. Typowe parametry układów wyrzutni elektronowych to: napięcie przyśpieszające

2-20kV, moc wiązki elektronowej 2-10kW a prąd anodowy wiązki elektronowej do 0.5A.

W tabeli III przedstawiono temperatury topnienia, temperatury parowania oraz rodzaje źródeł

parowania dla wybranych materiałów stosowanych w technologii cienkich warstw.

Tabela III Podstawowe właściwości wybranych materiałów stosowanych do naparowania cienkich warstw

Materiał

Temperatura

topnienia [

o

C]

Temperatura parowania

[

o

C]

tzn. dla ciśnienia par

p=10

-2

Tr(=1.33Pa)

Rodzaj źródła parowania

metale

Aluminium

Al

659

1220

Spirala W, Tygiel C, BN

Chrom

Cr

1900

1400

Koszyczek W

Cyna

Sn

232

1250

Łódka W, Ta, Tygiel C, Al

2

O

3

Ind

In

156

950

Łódka W, Mo Tygiel Mo, C

Nikiel

Ni

1450

1530

Łódka W, Tygiel Al

2

O

3

Ołów

Pb

328

715

Łódka W, Mo

Platyna

Pt

1770

2100

Spirala W, Działo elektronowe

Srebro

Ag

961

1130

Łódka Mo,Ta, Łódka W, Mo

Złoto

Au

1063

1400

Łódka W, Mo, Tygiel Mo, C

Wolfram

W

3380

3230

Działo elektronowe

tlenki

Tlenek glinu

Al

2

O

3

2030

1800

Działo elektronowe

Tlenek ceru

CeO

2

1950

Działo elektronowe

Tlenek krzemu

SiO

1025

Łódka W, Mo

Dwutlenek krzemu

SiO

2

1730

1250

Działo elektronowe

Tlenek magnezu

MgO

2800

1560

Działo elektronowe

siarczki

Siarczek cynku

ZnS

1830

1000

Czółenko Mo

Siarczek kadmu

CdS

1750

670

Czółenko W, Ta, Mo

Siarczek ołowiu

PbS

1112

675

Łódka Mo ,Tygiel kwarcowy

fluorki

Fluorek magnezu

MgF

2

1263

1130

Czółenko Ta

Fluorek wapnia

CaF

2

1418

1300

Czółenko Ta, Mo

Fluorek lantanu

La F

3

1300

Czółenko Ta

5. Monitorowanie grubości warstw w trakcie naparowania

W celu kontroli grubości cienkich warstw w czasie ich naparowania w praktyce stosuje się

najczęściej dwa rodzaje monitorów grubości cienkich warstw:

(a) optyczny monitor grubości cienkich warstw

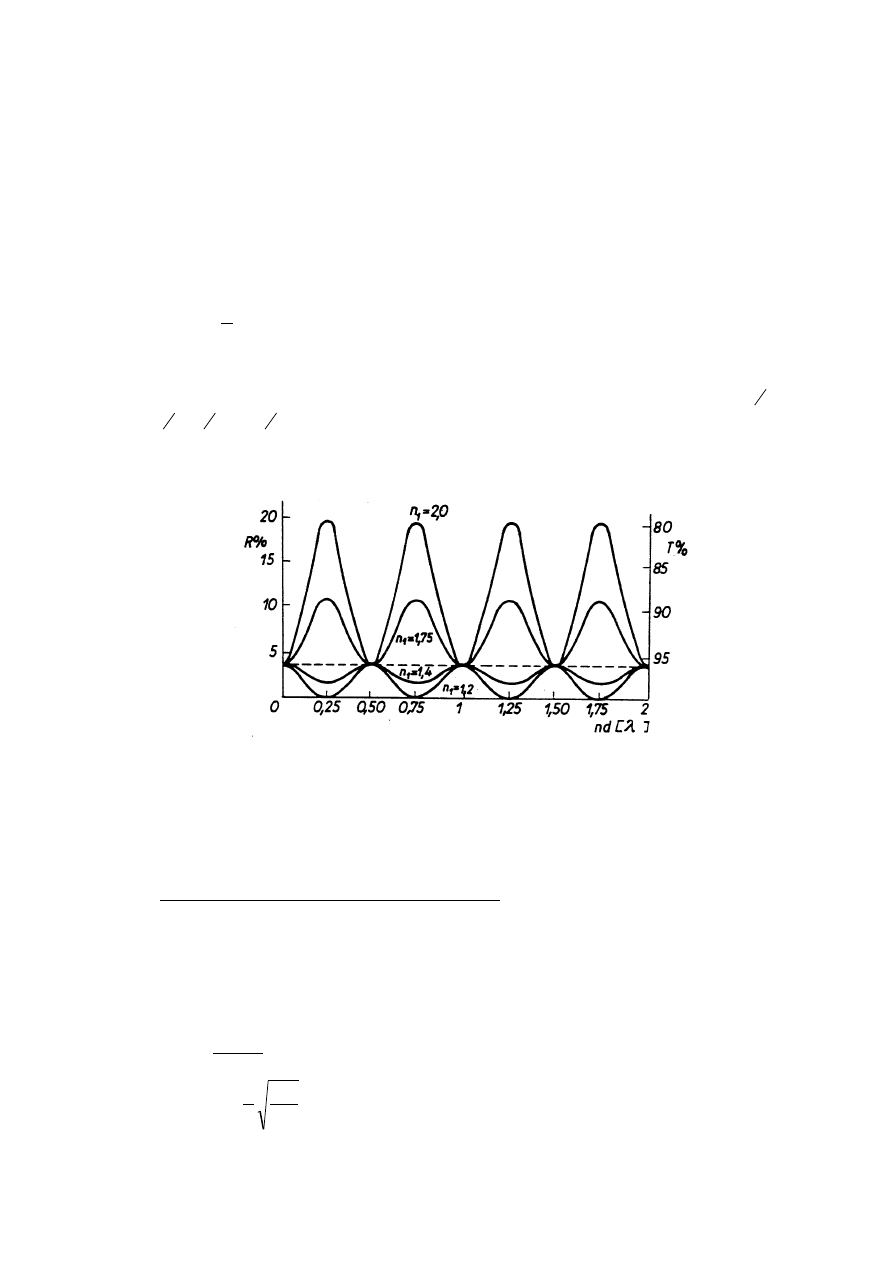

Zasada działania monitora optycznego oparta jest na zjawisku interferencji zachodzącym

w układzie powietrze (próżnia) - cienka warstwa naparowywana - podłoże. Współczynniki

8

transmisji (T) oraz odbicia (R) wiązki światła padającej na taki układ przedstawione mogą

być jako zależności funkcyjne w następującej postaci:

R=R(λ, n

0

, n

1

, n

2

,

α

, d

1

), T=T(λ, n

0

, n

1

, n

2

,

α

, d

1

) (6)

gdzie: n

0

, n

1

, n

2

są współczynnikami załamania odpowiednio powietrza (próżni), warstwy i

podłoża,

α

jest kątem padania wiązki światła, d

1

grubością warstwy, zaś λ długością fali.

Przy ustalonych wartościach λ, n

0

, n

1

, n

2

, oraz

α

współczynniki R i T są oscylującą funkcją

grubości naparowywanej warstwy, co zilustrowano na rys.5. Współczynniki te osiągają

wartości ekstremalne przy warunku

4

1

1

λ

m

d

n

=

(7)

gdzie m=1,2,3,4... (patrz rys.5).

Mierząc więc w trakcie naparowania warstwy współczynnik transmisji lub odbicia można

określić w punktach ekstremalnych R lub T grubość optyczną warstwy: n

1

d

1

=

λ

4

1

,

λ

2

1

,

λ

4

3

,

λ

,

λ

4

5

,... Metoda ta przydatna jest do monitorowania grubości warstw, które

dla danej długości fali nie wykazują absorpcji światła, lub też absorpcja światła jest

nieznaczna (warstwy dielektryczne oraz warstwy półprzewodnikowe).

Rys.5 Zależność energetycznego współczynnika odbicia (R) i transmisji (T) dla układu próżnia - warstwa –

podłoże w zależności od grubości optycznej warstwy n

1

d

1

wyrażonej ułamkiem długości fali

λ .

Prezentowane krzywe dotyczą warstw o różnych wartościach współczynnika załamania n

1

. (n

1

=1.2,

n

1

= 1.4, n

1

=1.75, n

1

=2.0). Założono, że podłożem jest szkło o współczynniku załamania n

2

=1.5.

(b) piezokwarcowy monitor grubości cienkich warstw

Metoda ta wykorzystuje odwrotny efekt piezoelektryczny występujący w niektórych

kryształach (np. w krysztale kwarcu). Efekt ten polega na tym, że zmienne pole

elektryczne przyłożone do płytki piezokwarcowej wywołuje drgania mechaniczne tej

płytki, które przy pewnej częstotliwości osiągają rezonans. Zmieniając masę płytki

kwarcowej (poprzez naparowanie warstwy o masie dm) uzyskujemy zmianę wartości

częstotliwości rezonansowej o df [3,7]:

dm

m

S

N

df

kw

2

ρ

−

=

(8)

gdzie

kw

G

N

ρ

2

1

=

(9)

9

G- moduł sztywności kwarcu, ρ

kw

- gęstość kwarcu, S- powierzchnia płytki kwarcowej, m-

masa płytki kwarcowej.

Mierząc w trakcie naparowania warstwy zmianę częstotliwości rezonansowej piezokwarcu

monitorować można jej grubość. Można bowiem przyjąć, że jeśli gęstość naparowywanej

warstwy wynosi ρ

x

, wówczas naparowując na całej powierzchni kwarcu warstwę o grubości

d

x

jej masa dm:

x

x

Sd

dm

ρ

=

.

Płytkę piezokwarcu umieszcza się w aparaturze próżniowej w specjalnej głowicy

chłodzonej wodą w celu wyeliminowania wpływu temperatury otoczenia na jej

częstotliwość rezonansową. Odpowiednie układy elektroniczne mierzą zmianę jej

częstotliwości rezonansowej przeliczając ją bezpośrednio na aktualną grubość warstwy.

6. Przebieg ćwiczenia:

(a) Zapoznanie się z aparaturami próżniowymi do naparowywania cienkich warstw.

(b) Wybór źródła (źródeł) do naparowania cienkich warstw. Przygotowanie materiału do

naparowania oraz umieszczenie go w tyglu lub innym wyparowniku.

(c) Przygotowanie podłoży do naparowania cienkich warstw. W zależności od aktualnego

programu ćwiczenia podłożami są płytki dielektryczne (szkło, kwarc) lub płytki

półprzewodnikowe ( np. krzem).

(d) Czyszczenie chemiczne podłoży lub czyszczenie podłoży za pomocą ultradźwięków.

(e) Zamocowanie podłoży w aparaturze próżniowej.

(f)

Czyszczenie fizyczne podłoży w aparaturze próżniowej poprzez bombardowanie jonami.

(g) Odpompowanie układu do poziomu próżni wysokiej.

(h) Otrzymanie cienkiej warstwy (lub pokrycia wielowarstwowego) metodą naparowania

próżniowego.

(i) Zapowietrzenie układu próżniowego. Wyjęcie próbek oraz wstępna kontrola jakości

uzyskanych pokryć.

Literatura

[1] H. Bach, D. Krause, Thin Films on Glass, Springer-Verlag, Berlin 1997, rozdział 3.

[2] J.L. Vossen, W. Kern, Thin Film Processes II, Acad.Press, Inc. 1991.

[3] L.I. Maissel, R. Glang, Handbook of Thin Film Technology, Mc.Graw Hill Book Co. 1970, rozdział 1

i 11 oraz tłum. w jęz. rosyjskim: Technologija Tonkich Plenok – Sprawocznik, tom I, Sow. Radio,

Moskwa 1977.

[4] K.L. Chopra, Thin Film Technology, Mc Graw Hill Book Co., NY 1969, rozdział II i III.

[5] W. Romanowski, Cienkie Warstwy Metaliczne, PWN, Warszawa 1974, str.5-35.

[6] T. Burakowski, T. Wierzchoń, Inżynieria Powierzchni Metali, WNT 1995.

[7] Ćwiczenia Laboratoryjne z Fizyki Cienkich Warstw (praca zbiorowa pod red. C.Wesołowskiej),

Wrocław 1975, ćw.1.

[8] J. Groszkowski, Technologia Wysokiej Próżni, WNT, Warszawa 1978, rozdział 1 i 2.

[9] A. Hałas, Technologia Wysokiej Próżni, PWN, Warszawa 1980 str.1-22.

10

Document Outline

Wyszukiwarka

Podobne podstrony:

instr ćw 3

instr cw 13

Instr cw ParRozl

instr cw 03

Instr cw WymCiep

instr ćw 3

instr ćw 3

Instr cw WymCiep

Instr cw ParRozl

CW 2 instr

Instr lab elektronika Cw 2

Cw 5 instr 2012

CW 1 instr

Mechatronika ćw 5, I,II, I, MET, geometryczna, LAB, INSTR

Mechatronika ćw 8, I,II, I, MET, geometryczna, LAB, INSTR

CW 2 instr

Mechatronika ćw 1, I,II, I, MET, geometryczna, LAB, INSTR

CW 3 instr id 121823 Nieznany

więcej podobnych podstron