1

15_1_Plany w organizacji MRP II

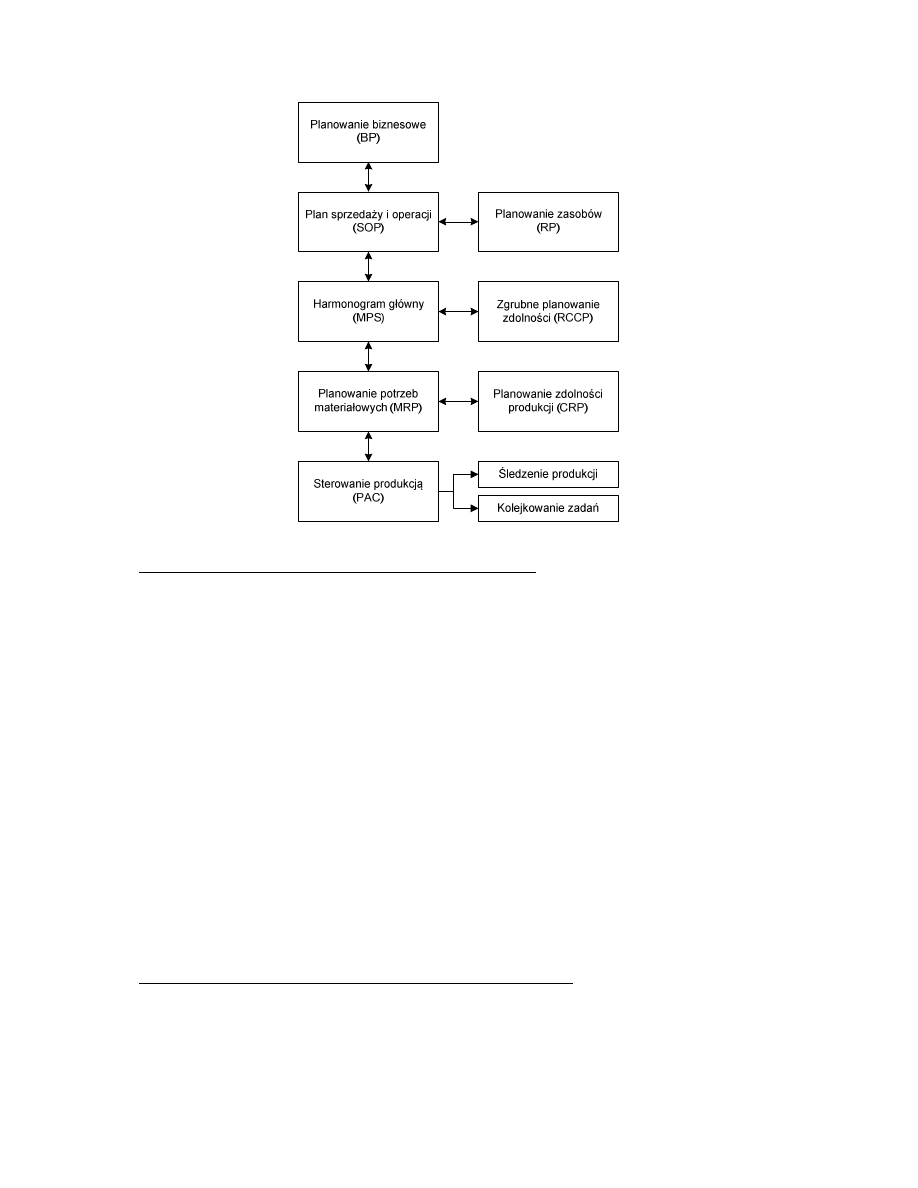

Struktura planów

w organizacji MRP II

MRP II - skrót od słów Manufacturing Resource Planning jest standardem oprogramowania

wspomagającego zarządzanie produkcją. MRP II jest równocześnie metodą wspomagania zarządzania

produkcją i dystrybucją - opracowaną z inicjatywy i przy udziale American Production & Inventory

Control Society (APICS). Jednym z fundamentalnych założeń organizacji MRP II jest istnienie w

firmie zintegrowanego planu działania całego przedsiębiorstwa. Poszczególne plany łączą się ze sobą,

a plany niższego poziomu wynikają z planów poziomów wyższych i muszą przestrzegać założeń w

nich zdefiniowanych. Struktura planów organizacji MRP II pokazana została na rysunku 1, a

poszczególne plany opisane zostały poniżej, w dalszej części tego rozdziału.

Planowanie biznesowe (Business Planning- BP)

Strategiczne założenia funkcjonowania i rozwoju firmy, będące wynikiem strategii działania

firmy są wyrażone następnie w biznes planie w postaci sprecyzowanych celów, zadań, analiz, podziału

kompetencji i odpowiedzialności. Biznes plan powinien uwzględniać:

• analizę obecnie prowadzonego lub planowanego przedsięwzięcia gospodarczego,

• strukturę organizacyjną oraz kwalifikacje pracowników,

• plan rozwoju przedsiębiorstwa,

• jakość

oraz

stopień

skomplikowania

obsługiwanych

procesów

logistycznych

i

technologicznych,

• analizę finansowania przedsięwzięcia, w tym sposób i źródła pozyskiwania kapitału,

• opracowanie szczegółowego planu badań i działań marketingowych.

Biznes plan najczęściej jest wyrażony w jednostkach finansowych i odniesiony jest do planowanych

rynków zbytu, klientów, a czasami nawet grup produktów. Horyzont planistyczny

1

dla planowania

biznesowego wynosi od 1 do 5 lat.

1

Czas którego dotyczy dany plan

2

Rysunek 1. Struktura planów w organizacji MRP II. Źródło: opracowanie własne na podstawie APICS.

Plan sprzedaży i operacji (Sales and Operations Planning- SOP)

Zatwierdzony biznes plan stanowi podstawę dla procesu planowania sprzedaży i operacji.

Wynikiem planowania sprzedaży i operacji jest pierwszy ogólny plan wyrażony głównie w

jednostkach operacyjnych, a nie w danych finansowych (chociaż i one są uwzględnione w planie).

Plan ten jest łącznikiem pomiędzy strategią przedsiębiorstwa a jego działalnością operacyjną.

Integruje on działania poszczególnych działów, tak aby prowadziły one do osiągania wspólnych celów

firmy, a nie do osiągania partykularnych celów, bądź interesów poszczególnych grup lub działów.

Planowanie SOP ma na celu:

1.

Określenie wielkości produkcji z podziałem na grupy produktów w określonych przedziałach

czasowych.

2.

Podporządkowanie wszelkich innych działań lub planów, tak aby zrealizować założony plan

sprzedaży przy jednoczesnym osiągnięciu ogólnych celów biznesowych (rentowość, wydajność

pracy).

3.

Zdefiniowanie ilości zapasów, które zapewnią utrzymanie satysfakcji klienta na założonym

poziomie dzięki szybkiej realizacji zamówień, przy jednoczesnym uwzględnieniu kosztów z nimi

związanych.

4.

Oszacowanie wszelkich zasobów potrzebnych (Planowanie zasobów- Resources Planning) do

zrealizowania planu sprzedaży. Podczas układania planu SOP firma musi opracować sposoby

równoważenia dostępnych zasobów w potrzebami wynikającymi z popytu.

Horyzont planistyczny dla planu sprzedaży i operacji wynosi zwykle, w zależności od typu produkcji,

od 12 do 18 miesięcy i powinien być aktualizowany każdego miesiąca.

Główny harmonogram produkcji (Master Production Schedule- MPS)

Główny harmonogram produkcji jest planem wynikającym z założeń planu SOP. Uszczegóławia

on plan sprzedaży i operacji do poziomu indeksów magazynowych, ich ilości i terminów realizacji.

Plan ten określa:

1.

Ilości poszczególnych produktów, jakie trzeba wyprodukować, wynikające z przyjętych

zamówień sprzedaży oraz prognoz popytu.

3

2.

Dostępność przyjętych w zamówieniach sprzedaży produktów zgodnie z terminami ich realizacji.

3.

Dostępność zasobów gotowych do przyjęcia nowych zamówień sprzedaży.

Proces planowania MPS jest podstawą działania zintegrowanych systemów informatycznych

klasy MRP II. Zadaniem planu MPS jest takie określenie terminów rozpoczęcia i zakończenia

produkcji, aby jak najlepiej zaspokoić popyt niezależny

2

na produkty oraz ustabilizować procesy

produkcyjne. Na poziomie planu MPS musi zostać przeprowadzone zgrubne planowanie zdolności

produkcyjnych (Rough-Cut Capacity Planning- RCCP). Obejmuje ono sprawdzenie dostępności

zasobów krytycznych potrzebnych do wykonania wstępnego harmonogramu MPS. Horyzont

planistyczny w planie MPS nie powinien być krótszy niż maksymalny czas realizacji zlecenia

produkcyjnego powiększony o czas realizacji dostaw materiałów potrzebnych do produkcji, czyli nie

powinien być dłuższy niż skumulowany cykl realizacji

3

.

Planowanie zapotrzebowania materiałowego (Material Requirements Planning- MRP)

Podczas planowania zapotrzebowania materiałowego obliczany jest popyt zależny na podstawie

popytu niezależnego oraz zdefiniowanych struktur materiałowych produktów. Dane do kalkulacji

zapotrzebowania materiałowego pobierane są z głównego harmonogramu produkcji, a jej celem jest

określenie ile i na kiedy będzie potrzebny materiał oraz ustalenie i nieustanna aktualizacja priorytetów.

Informatyczny system klasy MRP II rozwija strukturę materiałową produktu, aż do jego

podstawowych materiałów a następnie liczy zapotrzebowanie na każdy z nich, sumując wyniki w

ramach każdego indeksu materiałowego oraz liczy termin zapotrzebowania. Aktualizacja priorytetów

to ciągle harmonogramowanie kolejności działań: składania zamówień zakupu, rezerwowania

zapasów magazynowych, akceptacji (zwalniania) zleceń produkcyjnych, zmiany kolejności ich

wykonywania, raportowanie zwrotne w celu aktualizacji planów nadrzędnych MPS i SOP. Na

poziomie MRP wykonywana jest szczegółowa analiza dostępności mocy produkcyjnych (Capacity

Requirements Planning) potrzebnych do wykonania zadań określonych w planie MRP. Procedura

planowania zdolności produkcyjnych realizowana jest w czterech krokach:

1.

Obliczenie mocy produkcyjnych dostępnych na każdym stanowisku pracy.

2.

Obliczenie dla każdego okresu wymaganej zdolności produkcyjnej dla każdego stanowiska pracy

według zaplanowanych zleceń produkcyjnych.

3.

Określenie obciążenia gniazd w poszczególnych okresach poprzez zsumowanie wymaganych

zdolności produkcyjnych dla zaplanowanych i zwolnionych (zatwierdzonych) zleceń

produkcyjnych.

4.

Zniwelowanie różnic pomiędzy zdolnością dostępna a wymaganą co można osiągnąć m.in.

poprzez nadgodziny lub przestoje, zwolnienia lub zwiększenie stanu zatrudnienia, prace

wielozmianową, kooperację z podwykonawcami, zmianę harmonogramu.

Sterowanie produkcją (Production Activity Control- PAC)

Poziom planistyczny sterowania produkcją dotyczy harmonogramowania operacji produkcyjnych

na poszczególnych stanowiskach pracy. Pobiera on dane z planu MRP oraz MPS i powinien być

zbudowany w taki sposób aby nie naruszyć priorytetów zdefiniowanych w planach wyższych

poziomów. Podstawowym zadaniem systemu sterowania produkcją (PAC) jest zapewnienie

dotrzymania poziomu ustalonych przez najwyższe kierownictwo wskaźników: poziomu obsługi

klienta, wykorzystania zasobów produkcyjnych, poziomu kosztów produkcji, w tym zapasów w toku

produkcji. Mistrz lub brygadzista w celu optymalizacji procesu produkcyjnego ma możliwość

przesuwania operacji realizowanych na stanowiskach pracy, zarówno pomiędzy stanowiskami, jak i w

przyjętym harmonogramie pod warunkiem, iż zmiany takie nie będą wpływały na zaburzenie założeń

wyższych poziomów planistycznych. Podstawowymi technikami harmonogramowania jest:

1.

Harmonogramowanie „wprzód”- operacje planowane są od daty rozpoczęcia zlecenia

produkcyjnego.

2

Jest to popyt wynikający z zamówień klientów i prognozowanej sprzedaży. Z popytu niezależnego wynika popyt zależny,

który jest rezultatem rozłożenia produktu na składniki wchodzące w skład jego struktury materiałowej, według poziomów

złożenia, poczynając od wierzchołka struktury produktu.

3

Cumulative Lead Time

4

2.

Harmonogramowanie „wstecz”- operacje planowane są od daty zakończenia zlecenia

produkcyjnego.

Zamknięta pętla MRP

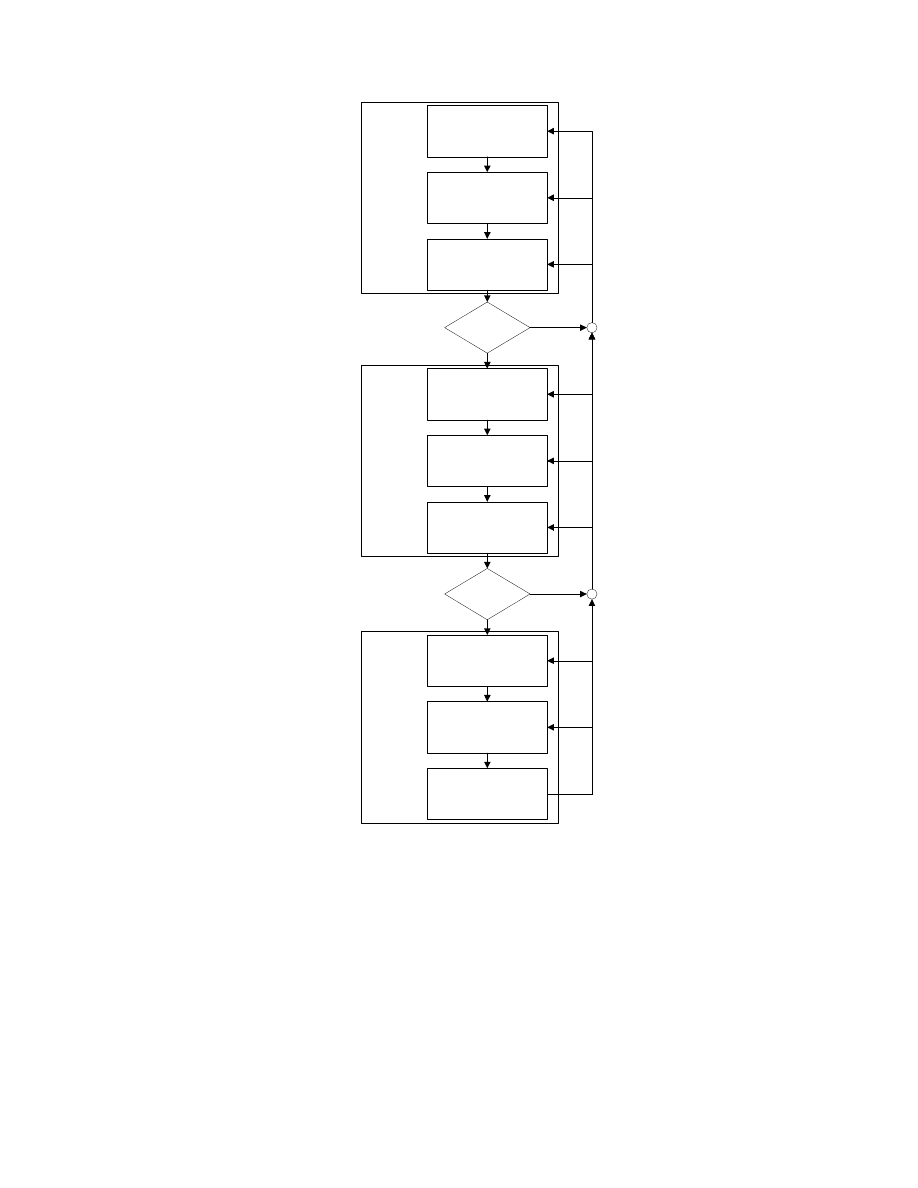

Zasada działania zamkniętej pętli MRP pokazana została na rysunku 2 i polega na przekazywaniu

z wyższych poziomów planistycznych na niższe, założeń, które powinny zostać zrealizowane oraz

jednoczesnym otrzymywaniu z poziomów niższych informacji zwrotnych dotyczących wykonalności

tychże założeń, które są następnie wykorzystywane do ich korygowania. Celem działania zamkniętej

pętli MRP jest integracja wszystkich poziomów planowania i sterowania produkcją po to aby

zoptymalizować wynik firm ze względu na przyjęte kryterium.

Struktura planów w organizacji MRP II a system iScala

W systemie iScala dostępne są następujące elementy:

1.

SOP (moduł Planowanie Generalne):

• prognozy na rodziny wyrobów,

• oszacowanie potrzebnych zasobów,

• zdefiniowanie wielkości zapasów potrzebnych do utrzymania zadowolenia klienta na

założonym poziomie.

2.

MPS (moduł Planowanie Generalne):

• prognozy na indeksy materiałowe,

• kalkulacja zapotrzebowania brutto,

• plan MPS,

• analiza zapotrzebowania zdolności produkcyjnych,

3.

MRP (moduły Planowanie Zapotrzebowania Materiałowego, Analiza Potrzeb Materiałowych,

Analiza Obciążenia):

• kalkulacja zapotrzebowania materiałowego,

• kalkulacja obciążenia zasobów,

• generowania propozycji zleceń produkcyjnych,

• generowania propozycji zamówień zakupu.

4.

PAC (moduł Planowanie Operatywne, Planowanie zamówień GRP):

• kontrola robót,

• planowanie stanowisk pracy,

• planowanie graficzne.

5

Planowanie biznesowe

(BP)

Planowanie sprzedaży

Planowanie operacji

Główny harmonogram

produkcji (MPS)

Planowanie

zapotrzebowania

materiałowego (MRP)

Planowanie

zapotrzebowania na moce

produkcyjne (CRP)

Sterowanie zaopatrzeniem

Sterowanie produkcją

Śledzenie produkcji

Czy są

wymagane

zasoby?

Czy plan jest

wykonalny?

P

o

z

io

m

str

a

te

g

iczn

y

P

o

zio

m

ta

kty

czn

y

P

o

zio

m

o

p

e

ra

cyj

n

y

Nie

Tak

Tak

Nie

Rysunek 2. Schemat zamkniętej pętli w MRP. Opracowanie własne na podstawie APICS.

Wyszukiwarka

Podobne podstrony:

15 1 Plany w organizacji MRP II

002 OTOCZENIE ORGANIZACJI, Ukw, II Lic, Marketing

Z Wykład 15.03.2008, Zajęcia, II semestr 2008, Analiza matematyczna

Z Ćwiczenia 15.03.2008, Zajęcia, II semestr 2008, Analiza matematyczna

(15)Syst.rz-d. Cz. II, Prawne podstawy bezpieczeństwa państwa

15 kultura organizacyjna

Instrukcja do prób barwnych I (alkohole, Studia, Biotechnologia, Chemia, Chemia organiczna, Wykłady

test organiczna, klasa II

Lab 15, Notatki, FIZYKA, SEMESTR II, laborki, lab

Wymień poziomy organizacji życia organizmów, Ogrodnictwo, II semestr, ekologia i ochrona środowiska

Pracownia z Chemii Organicznej dla II roku Ochrony Srodowiska, Chemia, chemia organiczna

Ćwiczenia – węglowodory alifatyczne, Studia, Biotechnologia, Chemia, Chemia organiczna, Wykłady II

Bo wyklady 15 godz. 2012, Zarządzanie, II rok, ćwiczenia(2)

Instrukcja do zmydlania tłuszczów, Studia, Biotechnologia, Chemia, Chemia organiczna, Wykłady II

Tok jakościowej analizy organicznej, Farmacja ŚUM, II ROK, Chemia organiczna, Chemia organiczna, Ćwi

więcej podobnych podstron