STUDIA INŻYNIERSKIE

KIERUNEK: BUDOWNICTWO

Wykłady z przedmiotu:

Nawierzchnie drogowe i technologia robót

drogowych

Temat:

Stabilizacja gruntów i kruszyw.

Dr inż. Piotr Zieliński

Politechnika Krakowska

Katedra Budowy Dróg i Inżynierii Ruchu

Rok akademicki 2012/2013

Metody ulepszania gruntów

Modyfikacja, czyli wstępne ulepszenie gruntu spoistego,

zmierzające do poprawy urabialności, zwiększenia stopnia

rozdrobnienia, obniżenia wilgotności naturalnej i aktywacji

powierzchni cząstek gruntowych. Stosuje się do tego celu:

wapno hydratyzowane Ca(OH)

2

,

wapno palone mielone CaO

aktywne popioły lotne z węgla brunatnego (CaO > 7%).

Stabilizacja, czyli właściwy proces ulepszania, przekształcający

grunt sypki lub spoisty w konstrukcyjny materiał drogowy,

odznaczający się odpowiednią nośnością oraz odpornością na

działania wody i mrozu.

Stabilizacja może mieć charakter:

fizyczny, polegający na poprawie jego zagęszczalności i zmniejszenia

wrażliwości na warunki atmosferyczne (stabilizacja mechaniczna)

fizykochemiczny, w którym istotną rolę odgrywają pewne zjawiska

powierzchniowe, jak oddziaływania elektrostatyczne, adhezja, sorpcja,

wiązania wodorowe, występujące na powierzchni kontaktu ziarn lub cząstek

gruntowych z materiałem wiążącym (stabilizacja lepiszczami bitumicznymi,

modyfikacja wapnem lub aktywnymi popiołami lotnymi)

chemiczny, prowadzący do powstania w gruncie trwałego szkieletu nośnego

na skutek procesu wiązania spoiw z drobnymi frakcjami gruntowymi.

Sztywny szkielet nadający mieszance znaczną nośność wypełniony jest

niezwiązanymi spoiwem cząstkami gruntowymi, które pełnia równocześnie

rolę amortyzatorów sił zewnętrznych działających na szkielet nośny i

zmniejszają ogólną sztywność układu (stabilizacja cementem, a także

wapnem i aktywnymi popiołami lotnymi, przy dodaniu takiej ilości spoiwa,

aby umożliwić procesy wiązania).

Korzyści stabilizacji gruntów spoiwami:

zwiększenie tempa powadzonych robót ziemnych,

znaczne obniżenie kosztów przez wybranie stabilizacji jako

alternatywy dla wymiany gruntu i wykorzystanie materiału

miejscowego,

osiągnięcie

relatywnie

dużej

wytrzymałości

warstwy

stabilizowanej,

zabezpieczenie warstw nasypów i wykopów przed wpływem

warunków atmosferycznych,

zabezpieczenie nieskończonych robót ziemnych przed okresem

zimowym,

osiągnięcie korzyści ekologicznych przez redukcję zużycia

kruszyw naturalnych.

TECHNOLOGIA PRAC STABILIZACYJNYCH

Niezależnie od wyboru spoiwa do stabilizacji danego gruntu

technologia wykonania gotowej warstwy składa się z wykonania

zasadniczych etapów mających na celu:

rozdrobnienie gruntu,

wymieszanie ze spoiwem i woda,

wyprofilowanie

zagęszczenie.

Towarzyszy temu przeważnie bardzo podobny sprzęt, prace odbywają

w podobnych warunkach realizacji.

Na przestrzeni lat technologia stabilizacji gruntu ulegała ewolucji

mającej na celu zwiększenie dokładności prowadzonych robót i

doprowadzenie parametrów gotowej warstwy do parametrów

osiągniętych na próbkach w warunkach laboratoryjnych.

Metody stabilizacji gruntów

W zależności od zastosowanego sprzętu rozróżniamy dwie

metody wykonawstwa prac stabilizacyjnych:

mieszanie bezpośrednio w miejscu wbudowania (metoda

in situ),

mieszanie w węzłach stacjonarnych ( metoda in plant).

Każda z metod posiada swoje zalety i wady, a wybór zależy

od skali przedsięwzięcia i dostępnego sprzętu.

Metoda stabilizacji gruntów „in situ”

Zalety

Wady

• łatwość transportu sprzętu,

• możliwość doboru liczby maszyn w

zależności od wielkości robót,

• gotowość całego odcinka do

zagęszczenia bezpośrednio po

wymieszaniu,

• duża wydajność,

• możliwość częściowego osuszenia

gruntu przez odparowanie w czasie

kilkukrotnego przejazdu recyklera

• trudność w uzyskaniu równomiernej

grubości warstwy,

• mniejsza dokładność wymieszania w

porównaniu z metodą In – Plant,

• duże uzależnienie od warunków

atmosferycznych,

• trudności w prowadzeniu prac na

odcinkach wąskich ( poniżej 2m), lub

odcinkach z gęsto występującymi

studzienkami, kolektorami ściekowymi

czy płytkim uzbrojeniem terenu.

Metoda stabilizacji gruntu „in plant”

Zalety

Wady

• dokładne dozowanie spoiwa, wody i

gruntu ( możliwość odziarnienia

mieszanki),

• kontrola dna koryta i grubości

warstwy,

• niezależność od warunków

atmosferycznych ( np. silnego wiatru),

• możliwość wykonywania prac

stabilizacyjnych na małych

powierzchniach przy pomocy

niewielkich węzłów betoniarskich,

• możliwość wykonywania warstwy o

dowolnej grubości.

• konieczność odspojenia gruntu

rodzimego,

• duże nakłady na transport,

• ograniczona możliwościami węzła

wydajność.

Sprzęt stosowany w metodzie „in situ”

Do prac stabilizacyjnych wykorzystujemy następujące maszyny:

dozownik spoiwa (rozsypywacz dla spoiw sypkich lub beczka z

dozownikiem dla spoiw płynnych)

Recykler do mieszania gruntu ze spoiwem

Równiarka do profilowania powierzchni po wymieszaniu gruntu ze

spoiwem

walce stalowe okołkowane, gładkie lub ogumione do zagęszczania

warstwy stabilizacji

Przewoźne zbiorniki na wodę do zapewniania wilgotności

optymalne mieszanki gruntowo-spoiwowej podczas zagęszczania

oraz do pielęgnacji warstwy stabilizacji

Sprzęt stosowany w metodzie „in plant”

mieszarki stacjonarne np. węzeł betoniarski,

samochody do transportu mieszanki spoiwowo – gruntowej.

równiarki do rozłożenia warstwy gruntu wymieszanego ze

spoiwem

walce stalowe okołkowane, gładkie lub ogumione do zagęszczania

warstwy stabilizacji

Przewoźne zbiorniki na wodę do zapewniania wilgotności

optymalne mieszanki gruntowo-spoiwowej podczas zagęszczania

oraz do pielęgnacji warstwy stabilizacji

Rozsypywacze spoiwa

Przyczepny

Samojezdny

Sprzęt do mieszania gruntu ze spoiwem

(stabilizatory lub recyklery)

Mieszarka doczepna do mieszania gruntu ze spoiwem

Profilowanie gruntu wymieszanego ze

spoiwem za pomocą równiarki

Profilowanie gruntu wymieszanego z wapnem spycharką

Zagęszczanie warstwy gruntu stabilizowanego spoiwem

Walec okołkowany

Walec stalowy gładki

Widok warstwy gruntu stabilizowanego

spoiwem po zagęszczeniu

Warunki wykonania stabilizacji gruntu

Prace mogą być rozpoczęte, jeżeli podłoże gruntowe jest

niezamarznięte, nie występują opady atmosferyczne, a prognozy

meteorologiczne wskazują na to, że przez najbliższe 48 h temperatura

powietrza będzie przekraczać +5ºC.

Przed przystąpieniem do właściwych prac stabilizacyjnych zaleca się

wykonanie odcinka próbnego (o powierzchni 400 do 800 m

2

) w celu:

stwierdzenie czy sprzęt budowlany użyty do spulchnienia, mieszania,

rozkładania i zagęszczenia warstwy jest właściwy,

określenie grubości warstwy w stanie luźnym koniecznej do uzyskania

wymaganej grubości w stanie zagęszczonym,

określenia potrzebnej liczby przejść walców do uzyskania wymaganego

wskaźnika zagęszczenia.

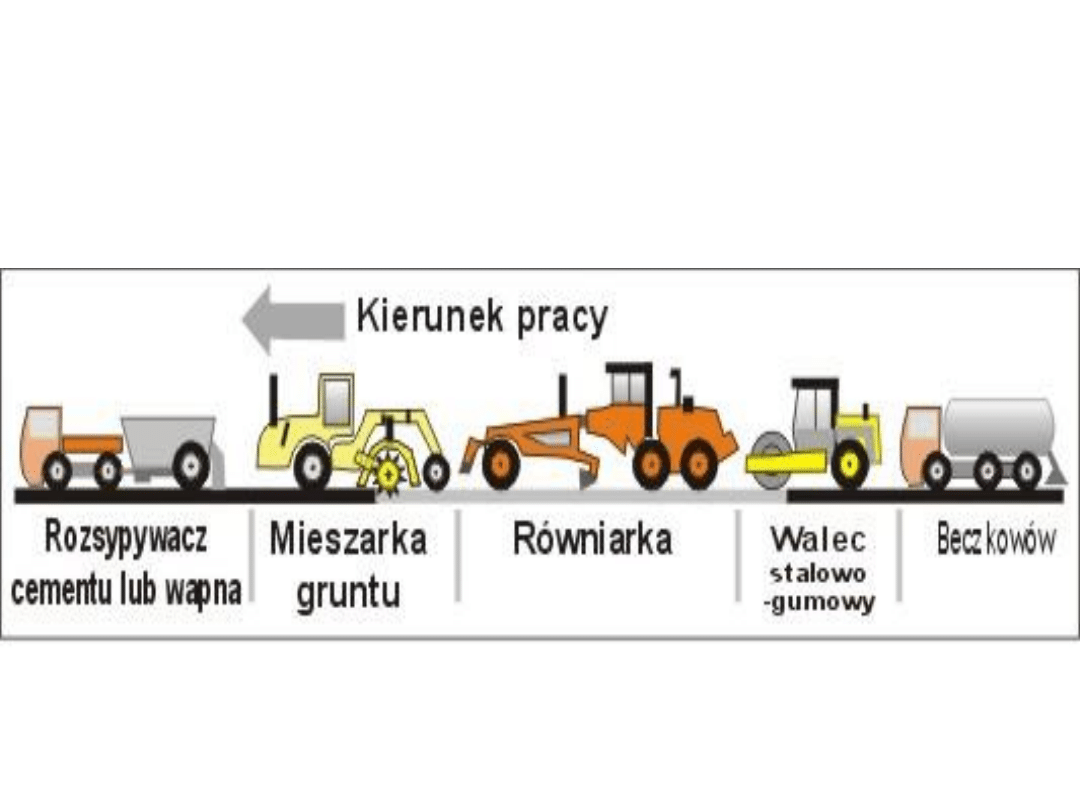

Ciąg technologiczny stabilizacji metodą in situ

Wykonanie stabilizacji gruntu metodą in situ (1):

Dogęszczenie gruntu w celu uzyskania jednolitego podłoża. Jest to

konieczne szczególnie w przypadku, gdy teren był intensywnie

użytkowany jako droga technologiczna lub był uprzednio rozkopany w

celu instalacji uzbrojenia terenu.

Dozowanie założonej w recepcie ilości spoiwa następuje za pomocą

rozsypywacza (ewentualnie używany jest beczkowóz dozujący spoiwa

występujące w postaci płynnej jak np. Roadbond EN – 1).

Wymieszanie spoiwa i gruntu może się odbywać przez zastosowanie

specjalistycznych mieszarek wieloprzejściowych, jednoprzejściowych

lub maszyn rolniczych. W przypadku użycia recyklera możliwe jest także

bezpośrednie polewanie wodą wału mieszającego, co dodatkowo

poprawia urabialność mieszanki i doprowadza ją do wilgotności

optymalnej

Wykonanie stabilizacji gruntu metodą in situ (2):

W przypadku użycia innego sprzętu po wymieszaniu gruntu ze spoiwem

potrzebny jest przejazd beczkowozu dokładnie dozującego ilość wody.

Rzeczywista wilgotność gruntu powinna mieścić się w granicach -20% -

+10 % wilgotności optymalnej. Doprowadzenie gruntu do wilgotności

optymalnej jest konieczne dla uzyskania maksymalnego wskaźnika

zagęszczenia.

Gotową mieszankę spoiwowo – gruntową profiluje się do pożądanych

spadków podłużnych i poprzecznych za pomocą równiarek.

Bezpośrednio po zakończeniu profilowania przystępuje się do

zagęszczania warstwy. Liczba przejazdów walca powinna być zgodna z

liczbą ustaloną na odcinku próbnym, a w przypadku, gdy nie był on

wykonywany, powinna ona gwarantować osiągnięcie przez warstwę

pożądanego stopnia zagęszczenia. W przypadku grubych warstw

stabilizacji

pierwsze

przejazdy

można

wykonywać

walcem

okołkowanym.

Technologia stabilizacji metodą In – Plant

Mieszarka stacjonarna powinna być wyposażona w dozowniki

wagowe dla gruntu lub kruszywa, spoiwa i dodatków. Woda

dozowana jest objętościowo. Czas mieszania w takich mieszarkach

nie powinien być krótszy niż 1 minuta.

Gotowa mieszanka powinna być przewieziona w miejsce

wbudowania i zagęszczona przed czasem rozpoczęcia wiązania

spoiwa.

Do równomiernego rozłożenia warstwy stabilizacyjnej mogą

służyć równiarki lub układarki.

Dalsza technologia wykonywania prac stabilizacyjnych jest

analogiczna do metody mieszania na miejscu.

Spoiny robocze

W miarę możliwości należy unikać podłużnych spoin roboczych, poprzez

wykonanie warstwy na całej szerokości.

Jeśli jest to niemożliwe, przy warstwie wykonywanej w prowadnicach,

przed wykonaniem kolejnego pasa należy pionową krawędź wykonanego

pasa zwilżyć wodą.

Przy warstwie ulepszonego podłoża wykonanej bez prowadnic należy

spulchnić część wcześniej ułożonej i zagęszczonej mieszanki na szerokości

około 15 cm.

Poprzeczną spoinę roboczą, na granicy działek dziennych, należy wykonać

przez spulchnienie wykonanej warstwy na szerokości około 0,5 m i

wymieszanie spulchnionej mieszanki z nową.

Jeżeli w niżej położonej warstwie występują spoiny robocze, to spoiny w

warstwie leżącej wyżej powinny być względem nich przesunięte o co

najmniej 30 cm dla spoiny podłużnej i 1 m dla spoiny poprzecznej.

Pielęgnacja warstwy stabilizowanej spoiwem

W celu ograniczenia zjawiska skurczu twardniejącej mieszanki warstwa

powinna być poddana pielęgnacji w okresie co najmniej 7 dni po

zakończeniu prac (bez dopuszczenia ruchu budowlanego).

Specyfikacje Techniczne dopuszczają następujące zabiegi pielęgnacyjne:

skropienie warstwy emulsją asfaltową lub miękkim asfaltem w ilości od

0,5 do 1,0 kg/m

2

,

skropienie

warstwy

specjalnymi

preparatami

pianotwórczymi

posiadającymi aprobatę techniczną,

utrzymanie w czasie wilgotnym przez kilkakrotne polewanie wodą w

czasie dnia,

przykrycie warstwy nieprzepuszczalną folią z tworzywa sztucznego,

ułożoną na zakład co najmniej 30 cm i zabezpieczoną przed zerwaniem

przez wiatr,

przykrycie warstwą piasku lub grubej włókniny technicznej i

utrzymywanie ich w stanie wilgotnym.

Błędy przy projektowaniu stabilizacji (1):

Brak ścisłego określenia stanu i rodzaju gruntu poddawanego stabilizacji.

W ramach oszczędności finansowych prowadzone badania geologiczne gruntów

są zbyt ogólnikowe lub liczba odwiertów jest niewystarczająca i nie daje

pełnego obrazu warunków gruntowo – wodnych na odcinku robót.

Przyjmowanie jednego rodzaju spoiwa. Warunki gruntowe mogą się zmieniać

nawet w niewielkich odległościach (np. naprzemienne występowanie gruntów

piaszczystych i gliniastych). Projekt musi więc przewidywać różne rodzaje

spoiwa lub stosowanie odpowiednich dodatków do spoiwa podstawowego.

Projektowanie warstw stabilizowanych o małej grubości ( 10 - 15 cm).

Cienka warstwa stabilizacji w początkowym okresie z pewnością spełni

wymagania określone przez PN, jednak w czasie dalszych prac nad konstrukcją

nawierzchni (np. mechanicznej stabilizacji warstwy kruszywa) może ona ulec

licznym spękaniom i przestanie ona spełniać powierzone jej zadanie.

Błędy przy projektowaniu stabilizacji (2):

Projektowanie stabilizacji w dwóch warstwach np. 2 x 15 cm.

Wykonanie kolejnej warstwy stabilizacji przez konieczność użycia

ciężkiego sprzętu jest praktycznie jednoznaczne ze zniszczeniem

poprzedniej warstwy. Obecnie produkowane recyklery pozwalają na

przemieszanie spoiw z gruntem nawet do głębokości 50 cm, także

wykonywanie dwóch cieńszych warstw jest nieuzasadnione zarówno pod

względem technologicznym jak i ekonomicznym.

Nieprzestrzeganie rodzaju i technologii stabilizacji. Wyścig cenowy

podczas przetargów często zmusza wykonawców to oszczędności

materiałowych, a także prowadzenia prac w niekorzystnych warunkach

atmosferycznych pod presją krótkiego terminu realizacji. Należy jednak

pamiętać, że oszczędności te są pozorne, ponieważ w przyszłości mogą

doprowadzić do konieczności kosztownych napraw.

Błędy przy projektowaniu stabilizacji (3):

Stosowanie szablonowej stabilizacji cementem bez względu na rodzaj

gruntu. Mimo pojawienia się na rynku nowych nowoczesnych spoiw do

stabilizacji, cement dalej pozostaje najbardziej powszechnym spoiwem.

Należy jednak pamiętać, że są grunty, w których cement bez żadnych

dodatków jest spoiwem niewłaściwym i ewentualne pozytywne efekty i

osiągnięcie pożądanych parametrów podłoża może być jedynie dziełem

przypadku.

Brak wiedzy projektantów i inwestorów na temat wydajności i

parametrów nowoczesnego sprzętu stabilizacyjnego. Skutkiem tej

niewiedzy jest projektowanie warstwy stabilizowanej spoiwem w

miejscach, gdzie jest to bardzo utrudnione lub nawet całkiem

niemożliwe, przez co nieefektywne ekonomicznie ( np. miejsca o

płytkim uzbrojeniu terenu lub gęsto rozmieszczonych studzienkach).

Błędy przy projektowaniu stabilizacji (4):

Nieuwzględnienie skutków wykonanej stabilizacji. Należy

pamiętać o prawidłowym odwodnieniu warstwy kruszywa nad

warstwą stabilizowaną spoiwem. W przeciwnym razie zbierająca

się pomiędzy tymi warstwami woda może być powodem

występowania

wiosennych

przełomów

na

powierzchni

nawierzchni.

Wystrzeganie się w/w błędów powinno dać efekt trwałej i

wytrzymałej warstwy stabilizacji, a przez to nawierzchni

mogącej osiągnąć założoną trwałość zmęczeniową.

Modyfikacja (ulepszenie) gruntu wapnem

Zawartość wapna 1-3 % => koagulacja cząstek iłowych, rozdrobnienie

gruntu, poprawę mieszania.

Następuje strukturalne przemieszczenie wody – efekt wewnętrznego

przesuszenia, podnosi się granica plastyczności, zwiększa wilgotność

optymalna dla mieszanki gruntu z wapnem.

- wzór Jegorowa

gdzie: D - % dodatek wapna

kcal

OH

Ca

O

H

CaO

3

,

15

2

2

D

W

W

g

opt

m

opt

4

,

0

5

,

1

Nasyp z wapnem przed i po przejechaniu

gruntomieszarki

Stabilizacja gruntu wapnem

Zawartość wapna 4-8 % => reakcje puculanowe tj. tworzenia się

hydratów krzemianów wapnia i glinianów wapnia:

gdzie: N = Na

2

O, A = Al

2

O

3

, H = H

2

O, S = SiO

2

, C = CaO

Powstanie i krystalizacja hydratów krzemianów wapnia i węglanów

wapna przy wiązaniu przez wodorotlenek wapnia dwutlenku węgla z

powietrza powodują narastanie wytrzymałości i twardości mieszanek

wapienno-gruntowych.

Przy większych zawartościach wapna tworzy się warstwa ochronna

uwodnionych krzemianów i glinokrzemianów wapnia na cząstkach

minerałów iłowych, co hamuje procesy reakcji, a tym samym wzrost

wytrzymałości.

rozpadu

produkty

CSH

SH

C

NH

H

CAS

NH

CH

H

NAS

_

lub

2

4

4

Grunty do stabilizacji wapnem

Lp.

Właściwości

Wymagania

Badania według

1

Wskaźnik plastyczności, % (m/m), nie

mniej niż

7

PN-B-04481

2

Zawartość ziarn większych od # 40 mm,

% (m/m), nie więcej niż

15

3

Zawartość części organicznych, %

(m/m), nie więcej niż

10

Do stabilizacji wapnem nadają się grunty spoiste zawierające

minerały ilaste, które wchodzą w reakcję z dodanym wapnem,

szczegółowe wymagania podano w tablicy poniżej.

Wapno

Do stabilizacji wapnem należy stosować wapno suchogaszone

(hydratyzowane) Ca(OH)

2

albo wapno palone niegaszone wg PN-

B-30020.

Przydatność wapna należy oceniać na podstawie atestu producenta,

a w przypadkach wątpliwych należy przeprowadzić badania

szczegółowe wg PN-B-30020.

Wapno palone niegaszone i suchogaszone (hydratyzowane)

powinno być przechowywane w warunkach zabezpieczających

przed zawilgoceniem i zanieczyszczeniem.

Wymagania dla gruntu stabilizowanego wapnem

Lp.

Właściwości

Ulepszone

podłoże

Podbudowa

pomocnicza

(KR1)

1 Wzrost granicy płynności i granicy plastyczności

gruntu po wymieszaniu z wapnem, % (m/m), nie

mniej niż:

30

40

2 Wytrzymałość na ściskanie, MPa, nie mniej niż:

a) po 7 dniach

b) po 28 dniach

0,3

0,4

0,5

0,7

3 Odporność na zamrażanie i odmrażanie, ilość

cykli, nie mniej niż:

3

5

4 Wskaźnik nośności CBR po 7-dniowej pielęgnacji

wg PN-S-96011 [16], %, nie mniej niż:

25

40

5 Pęcznienie w cylindrze CBR, %, nie więcej niż:

1

0,5

6 Odczyn gruntu PH po ulepszeniu, nie mniej niż:

7

7

Uwagi dotyczące zastosowania wapna

W przypadku wykonywania stabilizacji z zastosowaniem

wapna niegaszonego grunt nie może być zagęszczany

bezpośrednio po wymieszaniu z wapnem, ponieważ

hydratacja wapna mogłaby uszkodzić zagęszczoną

warstwę. Czas, w którym należy rozpocząć zagęszczenie,

powinien być określony przez laboratorium i mieścić się

w granicach od 6 do 48 godzin.

Przy użyciu wapna hydratyzowanego grunt może być

zagęszczany bezpośrednio po wymieszaniu z wapnem.

Stabilizacja cementem

Na skutek wiązania zaczynu cementowego z rozproszona frakcją pyłową i

piaskową powstają centrów o dużej wytrzymałości, rozłożonych w masie

gruntu. W miarę wzrostu zawartości cementu centra powiększają się,

tworząc ciągłą strukturę szkieletową, która podtrzymuje nie związane

agregaty cząstek gruntowych.

Cząstki gruntowe wypełniające szkielet są amortyzatorami sił zewnętrznych

i nadają podatność, dzięki której cementogrunt jest mniej wrażliwy na

skurcz od betonu cementowego.

Proces uwodnienia cementu w gruncie jest analogiczny do wiązania w

betonie.

Wytrzymałość zależy głownie od ilości krzemianów, które w procesie

wiązania tworzą trudno rozpuszczalne, łańcuchowe, kwaśne krzemiany

wapnia, wzrost ilości mostków tlenowych prowadzący do wzrostu

wytrzymałości cementu. W procesach hydrolizy i hydratacji cementu

wydziela się w ilości kilkunastu % wodorotlenek wapnia, oddziałując

dodatkowo z gruntem.

Grunty do stabilizacji cementem

Lp.

Właściwości

Wymagania Badania

według

1

Uziarnienie

a)

ziarn przechodzących przez sito # 40 mm, % (m/m), nie mniej

niż:

b) ziarn przechodzących przez sito # 20 mm, % (m/m), powyżej

c)

ziarn przechodzących przez sito # 4 mm, % (m/m), powyżej

d) cząstek mniejszych od 0,002 mm, % (m/m), poniżej

100

85

50

20

PN-B-04481

2

Granica płynności, % (m/m), nie więcej niż:

40

3

Wskaźnik plastyczności, % (m/m), nie więcej niż:

15

4

Odczyn pH

od 5 do 8

5

Zawartość części organicznych, % (m/m), nie więcej niż:

2

6

Zawartość siarczanów, w przelicz. na SO

3

,% (m/m), nie więcej niż:

1

PN-B-06714-

28

Do stabilizacji cementem nadają się grunty niespoiste i małospoiste,

szczegółowe wymagania podano w tablicy poniżej

Dodatkowe kryteria dla gruntów do stabilizacji

cementem:

wskaźnik piaskowy od 20 do 50, wg BN-64/8931-01,

zawartość ziarn pozostających na sicie # 2 mm - co

najmniej 30%,

zawartość ziarn przechodzących przez sito 0,075 mm -

nie więcej niż 15%.

Decydującym sprawdzianem przydatności gruntu do

stabilizacji cementem są wyniki wytrzymałości na ściskanie

próbek gruntu stabilizowanego cementem.

Wymagania dla warstwy gruntu stabilizowanego

cementem

Lp.

Rodzaj warstwy w konstrukcji

nawierzchni drogowej

Wytrzymałość na ściskanie

próbek nasyconych wodą

(MPa)

Wskaźnik

mrozood-

porności

po 7 dniach

po 28 dniach

1 Podbudowa zasadnicza dla KR1 lub

podbudowa pomocnicza dla KR2 do KR6

od 1,6

do 2,2

od 2,5

do 5,0

0,7

2 Górna część warstwy ulepszonego podłoża

gruntowego o grubości co najmniej 10 cm dla

KR5 i KR6 lub górna część warstwy

ulepszenia słabego podłoża z gruntów

wątpliwych oraz wysadzinowych

od 1,0

do 1,6

od 1,5

do 2,5

0,6

3 Dolna część warstwy ulepszonego podłoża

gruntowego w przypadku posadowienia

konstrukcji nawierzchni na podłożu z

gruntów wątpliwych i wysadzinowych

-

od 0,5 do 1,5

0,6

Skład mieszanki cementowo-gruntowej

Lp.

Kategoria ruchu

Maksymalna zawartość cementu, % w stosunku

do masy suchego gruntu lub kruszywa

podbudowa

zasadnicza

podbudowa

pomocnicza

ulepszone

podłoże

1

KR 2 do KR 6

-

6

8

2

KR 1

8

10

10

Zawartość cementu w mieszance nie może przekraczać wartości

podanych w tablicy poniżej

Przy stabilizacji gruntów cementem, w przypadkach uzasadnionych, stosuje się

następujące dodatki ulepszające:

•

wapno wg PN-B-30020,

•

popioły lotne wg PN-S-96035,

•

chlorek wapniowy wg PN-C-84127.

•

inne (za zgodą Inżyniera o ile posiadają aprobatę techniczną wydaną przez

uprawnioną jednostkę).

Stabilizacja aktywnym popiołem lotnym

(>7,0 wolnego CaO)

Lp.

Właściwości

Wymagania Badania

według

1

Uziarnienie:

a) ziarn przechodzących przez sito # 40 mm, % (m/m)

b) ziarn przechodzących przez sito # 20 mm, % (m/m), nie

mniej niż

c) ziarn przechodzących przez sito # 4 mm, % (m/m), nie

mniej niż

d) cząstek mniejszych od 0,002 mm, % (m/m), nie więcej niż

100

85

50

20

PN-B-04481

2

Granica płynności, % (m/m), nie więcej niż

40

3

Wskaźnik plastyczności, % (m/m)

od 3 do 20

4

Zawartość części organicznych, % (m/m), nie więcej niż

5

5

Zawartość siarczanów, w przeliczeniu na SO

3

, % (m/m), nie

więcej niż

1

PN-B-

06714-28

Do wykonywania podbudowy i ulepszonego podłoża z gruntów stabilizowanych popiołami

lotnymi należy stosować grunty mało i średniospoiste spełniające wymagania podane w

tablicy poniżej

Wymagania dla warstwy gruntu stabilizowanego

aktywnym popiołem lotnym

Lp. Rodzaj warstwy

Wytrzymałość na ściskanie

próbek nasyconych wodą

(MPa)

Wskaźnik

mrozood-

porności

po 14 dniach po 42 dniach

1 Podbudowa

zasadnicza

powyżej 1,6 od 2,5 do 5,0

0,6

2 Podbudowa

pomocnicza

powyżej 1,0 od 1,5 do 3,0

0,5

3 Ulepszone podłoże

powyżej 0,5 od 1,0 do 2,0

-

Skład mieszanki popiołowo-gruntowej

Orientacyjna zawartość popiołów lotnych w mieszance popiołowo-

gruntowej, w stosunku do masy gruntu suchego, wynosi:

dla ulepszonego podłoża od 6 do 10%,

dla podbudowy pomocniczej od 8 do 12%,

dla podbudowy zasadniczej od 10 do 15%.

W przypadku stabilizacji gruntu aktywnymi popiołami lotnymi można

stosować następujące dodatki (w stosunku do masy gruntu):

cement - od 4 do 6%,

chlorek wapniowy lub wodorotlenek sodowy - od 0,5 do 1,5%.

Stabilizacja żużlem wielkopiecowym granulowanym

Lp.

Właściwości

Wymagania

Badania

według

1 Wskaźnik piaskowy, nie mniejszy

niż:

35

BN-64/8931-

01

2 Zawartość części organicznych,

barwa cieczy nie ciemniejsza niż:

wzorcowa PN-B-06714-

26

3 Zawartość ziarn poniżej 0,075 mm,

% (m/m), nie więcej niż:

8

PN-B-06714-

15

Do stabilizacji żużlem wielkopiecowym granulowanym stosuje

się grunty niespoiste o własnościach wg tabeli poniżej.

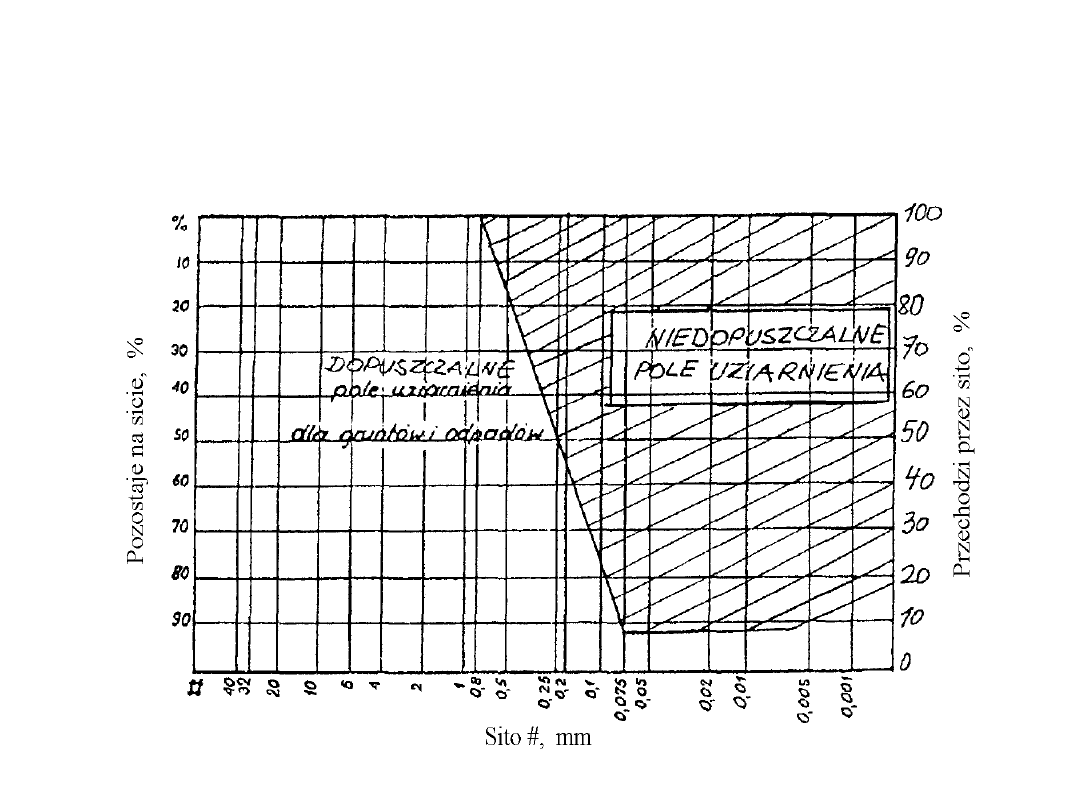

Obszar uziarnienia dla gruntów i materiałów odpadowych

ulepszonych wielkopiecowym żużlem granulowanym

Przydatność żużla jako spoiwa

Do stabilizacji gruntu lub kruszywa należy stosować wielkopiecowy żużel

granulowany spełniający wymagania podane w wytycznych MK-CZDP-

1979.

Wielkopiecowy żużel granulowany użyty do stabilizacji powinien być

sypki, o strukturze porowatej lub gąbczastej, bez zbryleń.

O przydatności wielkopiecowego żużla granulowanego decyduje jego

aktywność oznaczona wg Instrukcji CZDP 1980 „Badanie wskaźnika

aktywności żużla granulowanego”.

Dla poprawy aktywności żużla można stosować dodatki aktywizujące jego

właściwości wiążące np.:

Wapno palone mielone lub wapno hydratyzowane

Aktywne popioły lotne (z węgla brunatnego)

Inne (np. wodorotlenek sodu lub pyły z cementowni

Nie stosuje się cementu jako aktywizatora żużla.

Mieszanki kruszyw związane spoiwami

hydraulicznymi wg WT-5 2010

WT-5 dotyczą stosowania mieszanek kruszyw (naturalnych,

sztucznych i z recyklingu) związanych spoiwami hydraulicznymi,

które są przeznaczone do wykonania następujących warstw:

Podłoże ulepszone

Podbudowa pomocnicza

Podbudowa zasadnicza

Wymagania opracowano dla następujących spoiw:

Cement

Żużel wielkopiecowy granulowany

Popioły lotne

Spoiwo drogowe

Nowoczesne spoiwa drogowe

stosowane do stabilizacji gruntów

Lipidur (odmiana D do ulepszania przewilgoconych gruntów, odmiana

DF do stabilizacji)

Silment (odmiana CQP15 do ulepszania przewilgoconych gruntów,

odmiana CQ15 do stabilizacji)

Consolid system (płynny środek Consolid oraz sypki komponent Solidry)

Geosta (sypki środek służący jako dodatek do cementu)

EN-1 (płynny koncentrat jonowymienny, stosowany najczęściej łącznie z

cementem)

UPD (płynna mieszanina żywic jonowymiennych i związków

organicznych, stosowana najczęściej łącznie z cementem)

Terramix (odmiana PF2,5 do ulepszania przewilgoconych gruntów,

pozostałe odmiany do stabilizacji gruntów, kruszyw i mieszanek).

Wyszukiwarka

Podobne podstrony:

ND TRD proj MMA 2013

ND TRD roboty ziemne 2013

ND TRD lepiszcza asfaltowe PZ 2013

ND TRD nawierzchnie betonowe

ND TRD kruszywa

ND TRD specyfikacje id 316083 Nieznany

ND TRD naw z kostki 2015

ND TRD nawierzchnie z kostki

2 ND TRD kruszywa

ND TRD specyfikacje ost

wykłady NA TRD (7) 2013 F cz`

Wykład 6 Stabilność liniowych układów automatyki (2013)

Wykłady NA TRD (9) 2013 F1

StabilizatoryKospektKLIM, Elektrotechnika AGH, Semestr IV letni 2013-2014, Podstawy Elektroniki, Pod

więcej podobnych podstron