Ćwiczenie nr 1

DEMONTAŻ I MONTAŻ

W PROCESACH NAPRAWCZYCH MASZYN ROLNICZYCH

1. Cel ćwiczenia

Poznanie ogólnych i wybranych szczegółowych zasad demontażu i montażu maszyn,

opracowanie dokumentacji technologicznej na przykładzie demontażu i montażu niektórych

zespołów maszyn rolniczych.

2. Wprowadzenie

Udział czynności demontażowo – montażowych w procesach naprawczych maszyn

stanowi ponad 60

% ogółu nakładów pracy.

Proces technologiczny montażu składa się z właściwych czynności łączenia części

(mocowanie, orientowanie, składanie i utrwalanie połączeń) oraz prac pomocniczych i

uzupełniających. Natomiast czynności demontażowe polegają na „rozkładaniu”, tzn. na

odwrotności składania zespołów. Demontaż większości konstrukcji zespołów i całych maszyn

nie jest prostą odwrotnością montażu. Sposób przeprowadzania demontażu i montażu ma

istotny wpływ nie tylko na czas ich trwania , ale również na jakość naprawy maszyny.

3. Demontaż

Przy opracowywaniu procesu technologicznego demontażu należy ustalić jego zakres,

kolejność, potrzebne narzędzia i urządzenia, potrzebną siłę roboczą oraz jego pracochłonność.

Ze

względu na zakres wykonywanych prac, demontaż dzieli się na : wstępny,

częściowy i pełny.

Demontaż wstępny obejmuje odłączanie z zewnątrz elementów , podzespołów a

niekiedy i zespołów. Przede wszystkim odejmuje się osłony, elementy uniemożliwiające

dostęp do naprawianych mechanizmów, zdejmuje się części i zespoły, które w czasie

demontażu mogą ulec łatwemu uszkodzeniu (części wyposażenia elektrycznego, przyrządy

itp.). Demontaż wstępny nie narusza zwartości pozostałych zespołów.

Demontaż części obejmuje rozkładanie zespołów, w celu wymiany elementów szybko

się zużywających, bez odłączenia podstawowych zespołów od części bazowej sprzętu. Może

on obejmować też pełny demontaż jednego podstawowego zespołu, bez rozkładania innych

zespołów podstawowych. Demontaż częściowy jest wykonywany w celu przeprowadzenia

czynności objętych przeglądem technicznym, naprawą bieżącą oraz ze względu na inne

okoliczności.

Demontaż pełny obejmuje czynności niezbędne do rozłączenia wszystkich tych

połączeń rozłącznych i nierozłącznych, w których nastąpiło zużycie wymagające

przeprowadzenia zabiegów naprawczych. Granice demontażu pełnego wyznaczają

uzasadnione potrzeby wynikające ze stopnia zużycia części. Nie ma potrzeby rozłączać par

kinematycznych charakteryzujących się minimalnym zużyciem nawet po długim okresie

eksploatacji. Na ogół nie rozłącza się pewnych rodzajów połączeń, jak połączenia nitowe,

wtłaczane i skurczowe. Rzadko rozłącza się połączenia klejone, zawalcowane i zaginane.

Wynika z tego, że nawet podczas demontażu pełnego w naprawach o największym zakresie

nie rozkłada się wszystkich połączeń wykonywanych przez twórcę.

Należy mieć na uwadze, że jakość demontażu w wielu przypadkach wpływa na stan

poszczególnych części. Często na skutek niedokładnego demontażu występują uszkodzenia

części, jak zbicia krawędzi śrub i nakrętek, zerwanie gwintów, rysy i zadrapania.

Pracochłonność demontażu powinna być jak najmniejsza, a jego wykonanie nie

powinno wymagać wysoko kwalifikowanych specjalistów. Osiąga się to przez stosowanie

odpowiednich narzędzi (właściwych podnośników, ściągaczy itd.) .

Ogólny

podział demontażu przewiduje w pierwszej kolejności wymontowanie

zespołów, a następnie ich rozbieranie na elementy składowe – jest to podstawowy warunek

racjonalnej organizacji demontażu.

W celu rozluźnienia niektórych połączeń stosuje się ich podgrzewanie. Zabieg ten jest

stosowany przede wszystkim w celu rozłączenia połączeń skurczowych.

Do czynności mechanicznych wykonywanych przed demontażem połączeń należy np.

dopasowanie uchwytu, ścięcie nitów itp.. Niekiedy przy demontażu pożądane jest zaznaczenie

wzajemnego położenia części, wówczas na sprzężonych elementach wykonuje się

odpowiednie rysy.

Aby uniknąć uszkodzeń części na skutek uderzeń młotkiem podczas demontażu,

należy stosować podkładki z drewna lub miękkich metali (miedź, ołów , itp.).

W czynnościach demontażowych należy przestrzegać następujących zasad:

• Stosować płynne ruchy robocze, eliminując raptowne ruchy urządzeń i przyrządów,

• Wydzielać operacje demontaży precyzyjnego z całości demontażu ogólnego,

• Stosować zabiegi rozluźniania połączeń,

• Nie używać zbyt sztywnych ściągaczy przy wiotkich konstrukcjach ram i połączeń,

• Zachować osiowość sił wyciskania części z połączeń wtłaczanych i skurczowych,

• Rozkładać naciski od sił rozłączania na znacznej powierzchni demontowanych

elementów,

• Zabezpieczać powierzchnie dokładnie obrobionych elementów podczas demontażu,

składowania i transportu,

• Zwracać uwagę na gwinty drobnozwojowe w elementach żeliwnych, ze względu na

łatwość ich wykruszania się oraz na końcówki gwintowane wałów,

• Odłączać elementy wykonane z kruchych i miękkich materiałów nie przez uderzenia

bezpośrednie w powierzchnię części, lecz przez podkładkę z materiału miękkiego,

• Przeprowadzać demontaż elementów z metali kolorowych za pomocą narzędzi z

podkładkami gumowymi, drewnianymi lub z tworzyw sztucznych,

Obok zasad wspólnych w demontażu różnych maszyn, należy podkreślić wpływ, jaki

wywierają cechy i właściwości poszczególnych rodzajów części na przebieg procesu

demontażu.

Na złożoność, odrębność i utrudnienia czynności demontażu mają wpływ:

• Wielkość naprawianych maszyn, własności wytrzymałościowe, sztywność, trwałość

konstrukcji,

• Rodzaju materiału konstrukcyjnego części,

• Rodzaj konstrukcji elementów

• Rodzaj i dokładność obróbki,

• Stan techniczny maszyny, który zależy od okresu i sposobu jej eksploatowania.

Nieuwzględnienie wymienionych tu czynników w technologicznym przygotowaniu prac

naprawczych, a następnie w realizowaniu ich na stanowiskach roboczych, prowadzi do:

• Wzrostu trudności w pracach demontażowo-montażowych i innych pracach naprawczych,

• Niemożliwość wykonania niektórych operacji,

• Nie uzasadnionego niszczenia niektórych części lub zespołów, a w wyniku tego do

znacznego wzrostu kosztów napraw i eksploatacji maszyn.

3.1. Demontaż połączeń gwintowych

Odkręcanie śrub i nakrętek wykonuje się za pomocą narzędzi ręcznych lub

mechanicznych o napędzie elektrycznym, hydraulicznym lub pneumatycznym.

Podgrzewanie

śrub i obejmujących je części do temperatury 150 - 200

°C(423 – 473 K)

wydatnie ułatwia demontaż. Jest to wynikiem powiększenia luzu między rozbieranymi

częściami maszyny oraz odczepiania się od powierzchni części produktów korozji (przy

różnych współczynnikach rozszerzalności cieplnej poszczególnych materiałów).

Przy

demontażu połączeń gwintowych należy ustalić kierunek gwintu (prawy, lewy) i

usunąć wszelkie zabezpieczenia (kołki, wkręty, przetyczki, podkładki zabezpieczające).

Zabrania się odkręcać i zakręcać części uderzając po nich młotkiem oraz stosując

przedłużacze kluczy.

Należy używać wkrętaków o prawidłowym kształcie części roboczej, która powinna

posiadać równoległe powierzchnie robocze, a swą szerokością odpowiadać średnicy główki

wkręta. Zakończenie wkrętaka nie może mieć kształtu klina.

Przy

demontażu połączeń śrubowych mogą wystąpić pewne trudności z:

• Uzyskaniem odpowiednio dużej wydajności, zwłaszcza, że rozłączanie połączeń

gwintowych jest czynnością typową,

• Odkręcaniem śrub o skomplikowanych kształtach i wielkości oraz silnie skorodowanych,

• Usuwaniem śrub złamanych

Wysoką wydajność uzyskuje się stosując przyrządy z napędem mechanicznym.

Przykładem przyrządu ręcznego o zwiększonej wydajności jest pokazany na rysunku

1.1 – klucz o nieprzerwanym działaniu do odkręcania nakrętek.

Rys. 1.1 Klucz o nieprzerwanym działaniu

Do wykręcania śrub dwustronnych (zwłaszcza długich) stosuje się klucze mimośrodowe,

zębatkowe i dźwigniowe. Śruby dwustronne wykręca się też za pomocą kluczy zaciskowych.

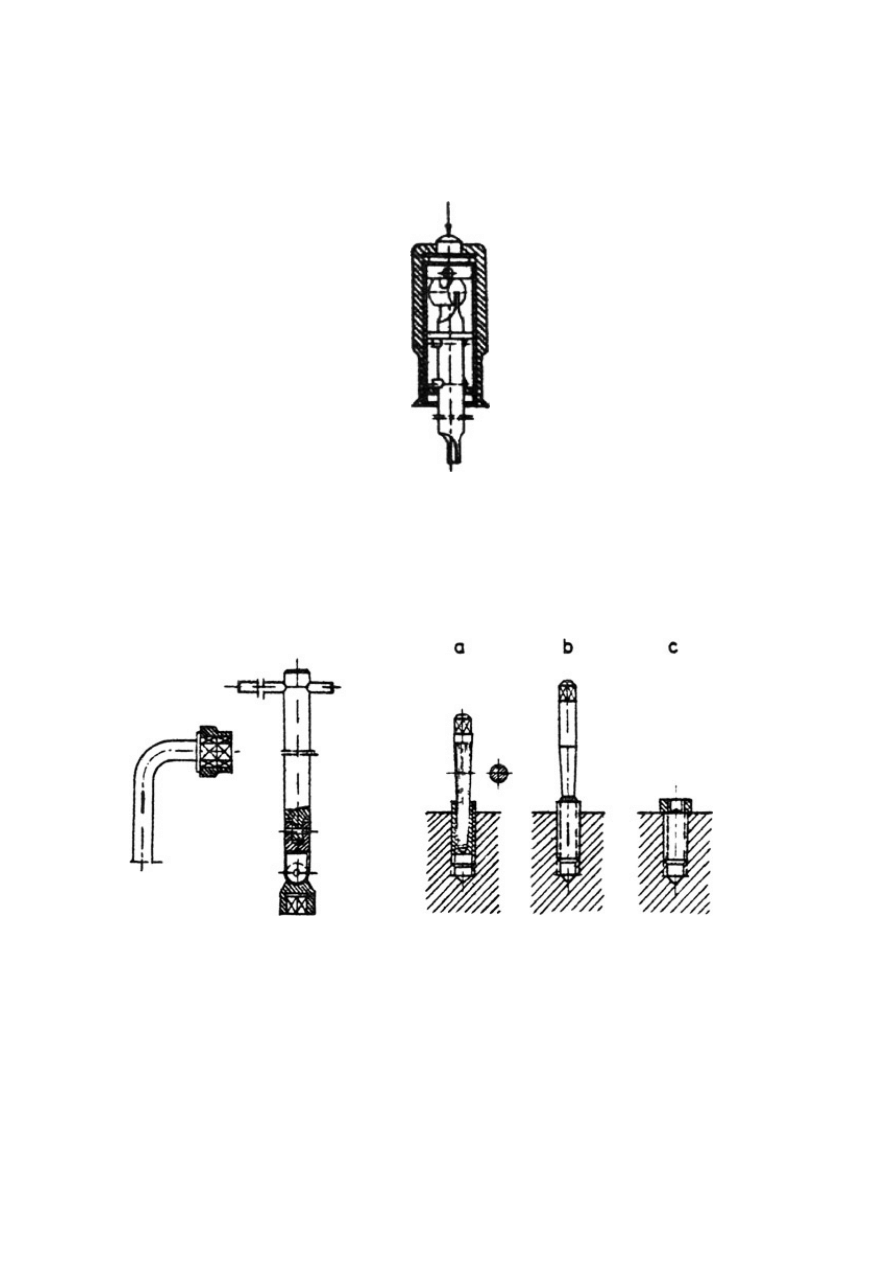

Przedstawiony na rysunku 1.2 śrubokręt o działaniu udarowym ułatwia odkręcanie silnie

skontrowanych śrub.

Rys. 1.2 Śrubokręt o działaniu udarowym

W przypadku ograniczonego miejsca do rozbiórki, rozłączania połączeń śrubowych dokonuje

się za pomocą kluczy lub wkrętaków o specjalnych kształtach (rys. 1.3).

Rys. 1.3 Klucze do odkręcania i Rys. 1.4 Sposób wykręcania urwanej śruby

zakręcania nakrętek w

miejscach trudno dostępnych

Złamane śruby usuwa się z otworów jednym ze sposobów pokazanych na rysunku 1.4.

W pierwszym przypadku (rys. 1.4.a) wywierca się otwór w śrubie, w który wbija się trzpień o

kwadratowej końcówce. Obracając nim powodujemy wykręcanie śruby. W drugim przypadku

(rys. 1.4.b) do wystającej części śruby jest przyspawany trzpień, a w trzecim przypadku

nakrętka (rys 1.4.c). Śruby z części aluminiowych usuwa się przez ich trawienie, używając w

tym celu kwasu azotowego rozpuszczającego stal, na działanie którego aluminium jest

odporne. Proces trawienia trwa kilka godzin. W niektórych przypadkach stosuje się procesy i

urządzenia do elektroerozyjnej obróbki w wyniku czego urwane części ulegają zniszczeniu.

3.2. Demontaż połączeń wtłaczanych

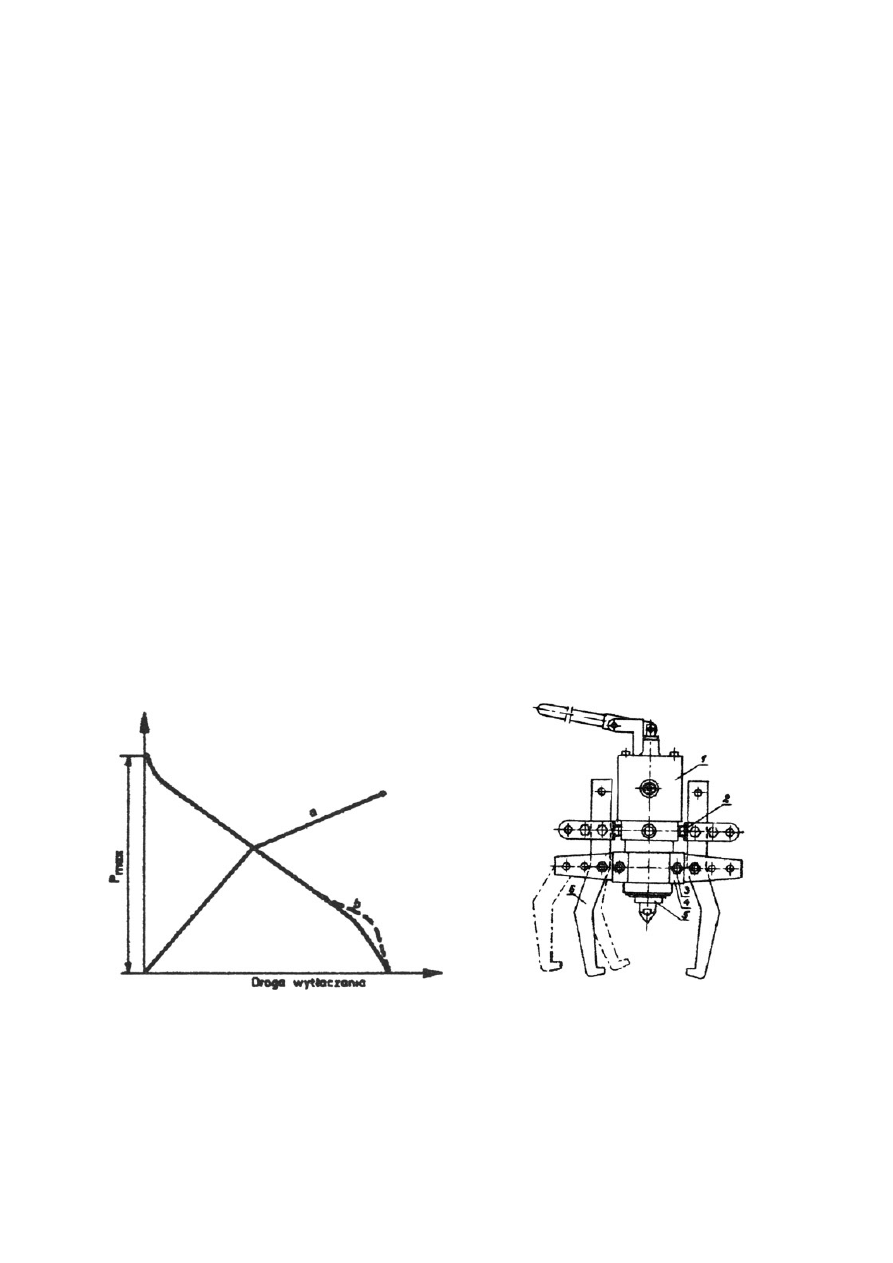

Proces

wytłaczania polega na wysuwaniu jednego elementu z drugiego przy użyciu

siły poosiowej. Wykres siły poosiowej potrzebnej do wytłaczania, przy prawidłowo

użytkowanych połączeniach przedstawiono na rysunku 1.5. Krzywa „a” przedstawia wzrost

potrzebnej siły do wytłaczania w zależności od długości wytłaczania. Z kolei krzywa „b”

przedstawia wielkość siły na kolejnych odcinkach drogi wytłaczania.

Do demontażu prostych połączeń wtłaczanych stosuje się wybijaki, przebijaki i młotki

(materiał części roboczej powinien mieć mniejszą twardość w stosunku do wybijanego

elementu). Do wytłaczania części aluminiowych, miedziowych lub brązowych należy

stosować wybijaki drewniane (grab, buk) lub wykonane z mas plastycznych . Przy

wytłaczaniu części stalowych należy stosować wybijaki z miedzi.

Rys. 1.5 Wykres sił przy wytłaczaniu Rys. 1.6 Ściągacz hydrauliczny

Do demontażu połączeń lekko wtłaczanych stosuje się ściągacze dźwigniowe (wadą ich jest

możliwość wybierania tylko małych sił oraz występowanie sił bocznych) i ściągacze śrubowe,

natomiast do demontażu połączeń mocno wtłaczanych – ściągacze hydrauliczne.

Budowę ściągacza hydraulicznego przedstawiono na rys. 1.6. W jego kadłub jest

wbudowana pompa nurnikowa (1) połączona z cylindrem roboczym (5), na którym za

pomocą śrub (3) osadzone są dźwignie (4) . Do ustalenia rozwartości łap ściągacza służą

boczne ustawiaki (2).

Specjalną uwagę należy zwrócić na demontaż łożysk tocznych. Podstawowymi

narzędziami do demontażu tych łożysk są specjalne ściągacze hydrauliczne i gwintowane,

zapewniające płynne przełożenie siły (bez uderzeń) i równomierny jej rozkład po obwodzie

łożyska.

3.3. Demontaż połączeń klinowych

Demontaż połączeń klinowych przeprowadza się przez zsunięcie elementu z miejsca

osadzenia w kierunku zbieżności klina. Jeżeli element zamocowany jest na końcu wału,

należy w pierwszym rzędzie wyciągnąć z rowka klin. W tym celu wykonuje się w jego

powierzchni czołowej otwór gwintowany, który służy do założenia ściągacza. Jeżeli klina nie

można usunąć, nagrzewa się piastę elementu obejmującego do temperatury 80 - 120

°C

(353 – 593 K) /np. palnikiem gazowym/, co powinno ułatwić demontaż.

4. Montaż

W procesie technologicznym napraw wykorzystuje się części różnorodnego pochodzenia

(nowe, po regeneracji, części z dopuszczalnym zużyciem).

Maszynę przekazaną do naprawy czyści się i myje, w stanie złożonym, aby usunąć z

niej kurz i brud, a tym samym stworzyć lepsze warunki do jej oględzin i demontażu.

Brud z maszyny usuwa się poprzez wycieranie pakułami i skrobakami oraz mycie

wodą (stosuje się też specjalne preparaty). Po demontażu maszyny, części pozostają nadal

pokryte smarem i częściowo kurzem. Mycie jest jedną z pierwszych operacji

technologicznych naprawy maszyn, bez której dokładne wykonanie weryfikacji i naprawy jest

nie do pomyślenia. Sposób mycia zależy od wymiarów, ciężaru, liczby i przeznaczenia części.

Części o dużych gabarytach myje się i czyści szmatami, metalowymi skrobakami,

zamoczonymi w nafcie lub ropie, następnie odmuchuje sprężonym powietrzem.

Do mycia na zimno stosuje się takie rozpuszczalniki, jak: nafta, ropa, spirytus etylowy

lub mieszanina nafty z benzyną /80:20/. Tam gdzie to jest możliwe stosuje się mycie na

gorąco, które polega na kąpieli części w specjalnych roztworach, np.5-8

% roztwór sody

kalcynowej (NaCO) lub kaustycznej (NaOH), w wannach lub myjniach o wymuszonym

obiegu roztworu myjącego.

Jedną z nowocześniejszych metod mycia części jest zastosowanie do tego celu

ultradźwięków. Drgania ultradźwiękowe powodują periodyczne zagęszczanie i rozrzedzanie

materii, wychodzące z miejsca pobrudzenia i przebiegając kolejno poprzez dany ośrodek.

Zaletami oczyszczania ultradźwiękowego są: dokładne oczyszczanie powierzchni (w 99

%).

skrócenie czasu oczyszczania, rozszerzenia możliwości automatyzacji i mechanizacji,

minimalne zużycie środków myjących itp.

W celu usunięcia nieznacznej rdzy lub innych produktów korozji (ciemnych plam)

dokładnie odtłuszczone powierzchnie części wyciera się na sucho, a następnie moczy się

obficie w roztworze składającym się 550g kwasu ortofosforowego, 200g denaturatu, 10g

hydrochinolu i 0,240 l wody.

Montaż maszyn polega na łączeniu części lub zespołów nowych i naprawionych w

zespoły lub kompletny wytwór – maszynę, przy stosowaniu połączeń zarówno rozłącznych

(śrubowych, klinowych), jak i nierozłącznych (nitowych, spawanych).

Montaż początkowy stanowi przygotowanie do dalszych prac montażowych –

obejmuje czynności wstępne przy ramach lub kadłubach maszyn i ciągników rolniczych.

Montaż podstawowy polega na zakładaniu przygotowanych zespołów do ram i

kadłubów maszyn.

Montaż końcowy polega na zakładaniu elementów o małym stopniu wbudowaniu w

maszynę, elementów zewnętrznych i łatwo dostępnych.

Najbardziej nowoczesną metodą naprawy jest montaż zespołowy, który polega na tym,

że zespoły montowane są oddzielnie, a następnie montuje się z nich oraz pojedynczych części

agregatu lub całą maszynę.

Montaż dowolnego zespołu zaczyna się od ustawienia części bazowej w przyrządzie

lub uchwycie.

Przez bazę montażową rozumie się powierzchnię, linię lub punkt określonej części,

względem której określamy położenie powierzchni, linii lub punktu innej czy innych części

wyrobu. Bazą montażową mogą być tylko materialne powierzchnie, linie lub punkty detali.

Jako część bazową wybiera się taką, której powierzchnie będą wykorzystane przy

ustawieniu zespołów na podstawie urządzenia lub przy mocowaniu zespołów z zespołem

wcześniej zmontowanym. Proces montażu powinien zapewnić uzyskanie wymaganych luzów,

pasowań, sztywności, hermetyczności itp.

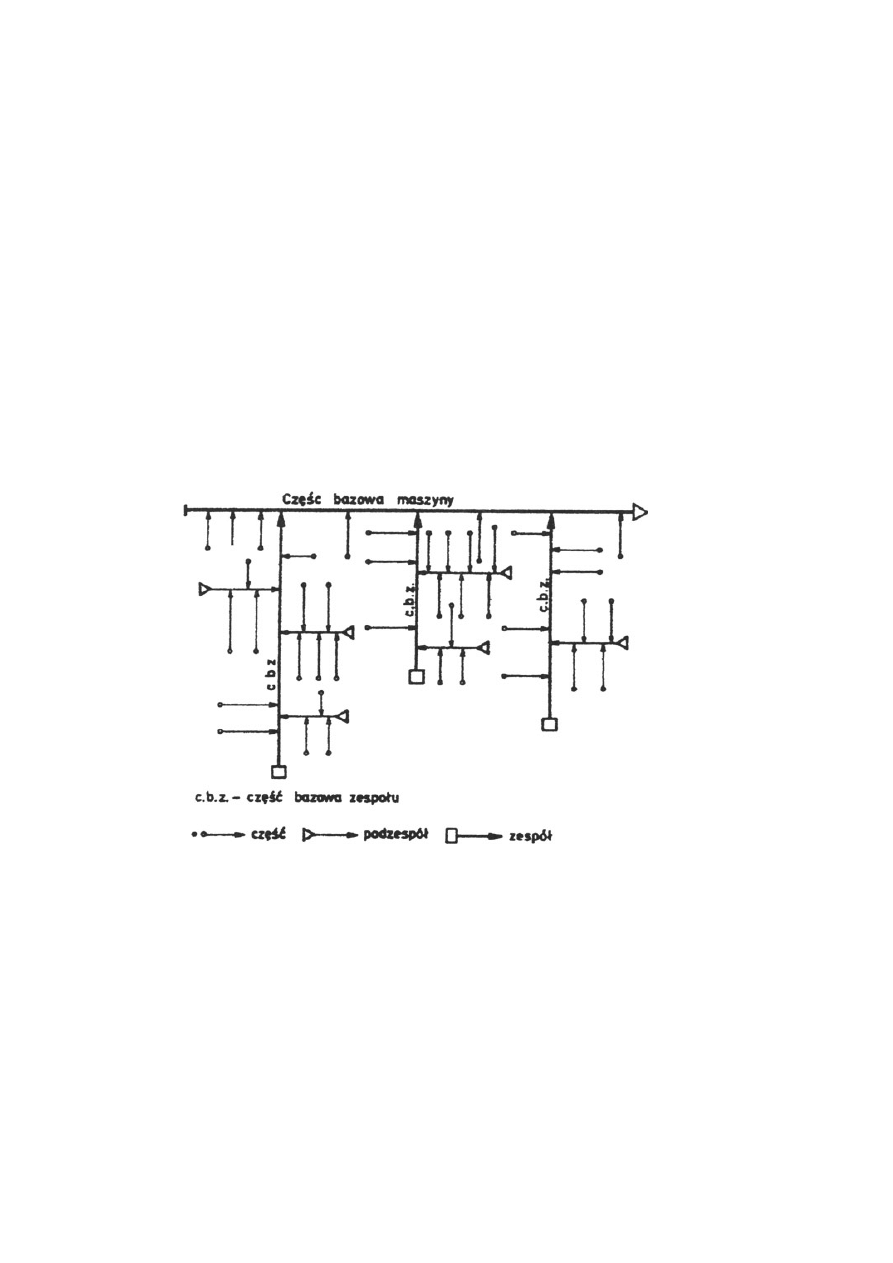

Na rysunku 1.7 podano schemat montażu maszyny, który pokazuje podział wytworu

na jednostki montażowe i elementy składowe oraz wybór części bazowej do montaży

głównego i montażu poszczególnych jednostek. Istota schematu polega na graficznym

przedstawieniu wzajemnego związku kojarzonych elementów z zachowaniem racjonalnej

kolejności ich montażu. Strzałki oznaczone numerem części i biegnące w kierunku linii

oznaczają przyłączenie tego elementu do części bazowej (c.b.z) (rys. 1.7).

Kolejność montażu przebiega od lewej strony do prawej (zaznaczono strzałkami na rys. 1.7).

Schematy montażowe zespołów, po złożeniu w jedną całość, tworzą schemat technologiczny

montażu maszyny.

Rys. 1.7. Schemat przebiegu montażu maszyny

W praktyce naprawczej znane są następujące rodzaje montażu:

- montaż z całkowitą wzajemną zamiennością części jest najprostszym i wysoce

produktywnym. Jest on możliwy wówczas, gdy kształt, wymiary i gładkość powierzchni

części niezależnie wykonanych lub naprawionych umożliwia ich złożenie bez

jakichkolwiek czynności dopasowywania,

- montaż z selekcją części na grupy (montaż selekcyjny) niezbędny jest w przypadku

konieczności podwyższania dokładności pasowania części współpracujących i

zwiększenia trwałości niektórych współpracujących części. Selekcyjny montaż jest

stosowany w sprężarkach i silnikach, w parach współpracujących jako tłok – cylinder,

sworzeń tłoka – tłok i w innych;

Na przykład, jeżeli sworzeń tłoka ma wymiar d

w

= 32

-0,012

, a otwór w tłoku d

o

= 32

+0,015

,

to maksymalny luz w połączeniu

δ

max

= 0,015+0,012=0,027 mm.

Jeżeli założymy, że dostatecznie pewna i długotrwała praca połączenia ma miejsce przy

luzie 0,009 mm, to liczba grup selekcyjnych będzie wynosić:

n= 0,027/0,009 = 3

Przed dokonaniem sortowania wszystkie części są mierzone, a każda grupa części

oznacza się farbą, nacięciem lub numerem.

- montaż z zastosowaniem kompensatorów (zamienność konstrukcyjna) stosuje się przy

dużej liczbie ogniw łańcucha wymiarowego i stosunkowo małej tolerancji ogniwa

zamkniętego, a także jeśli występuje zużycie części. W charakterze kompensatorów

stosuje się pierścienie, podkładki itp.;

- montaż z indywidualnym dopasowaniem części (zamienność technologiczna) polega na

zmianie wymiarów montowanych części drogą wykonania dodatkowej obróbki ręcznej

(piłowanie, skrobanie) lub mechanicznej. Tym sposobem osiąga się tolerancję

zamykającego ogniwa łańcucha wymiarowego. Indywidualne dopasowanie części stosuje

się w produkcji jednostkowej i w pojedynczych naprawach.

Montaż maszyn wymaga stosowania pewnych zasad, które wpływają na jakość ich

napraw. Do tego typu zasad należą między innymi:

- ustawienie i wstępne łączenie części odbywa się w zasadzie ręcznie, a następnie dokręca

się je odpowiednio kluczem i w końcu dociąga. Montaż połączeń gwintowych należy

opracować na podstawie wykładów z technologii budowy maszyn w zakresie :kolejność

dokręcania nakrętek w połączeniu wielośrubowym, zasada dokręcania śrub, dokręcanie

nakrętek z wymaganym momentem, sposobów zabezpieczania połączeń gwintowych

przed odkręcaniem,

- zachowanie

kolejności montażu części za pomocą odpowiednich przyrządów,

- niedopuszczenie w czasie montażu do odkształceń łączonych elementów i utrzymanie

właściwych luzów między połączeniami,

- dążenie do zmniejszenia luzów ze względu na korzystny wpływ na jakość montażu.

Jednak luz w połączeniach nie może być mniejszy od wyznaczonej wartości. Natomiast

im większy będzie luz, tym krótszy będzie czas pracy połączenia. Istotne znaczenie mają

również błędy kształtu (zwichrowania, przesunięcia osi, nadmierna stożkowatość i

owalność). Zwiększenie luzów w połączeniach narusza zwykle kinematykę części i

mechanizmów oraz jest przyczyną wzrostu naprężeń dynamicznych, a w dalszej

konsekwencji zmniejsza wydajność, dokładność, moc itp.,

- stosowanie

prawidłowych ruchów roboczych (płynnych, nieraptownych),

- wykonywanie

montażu w takiej kolejności, aby istniała możliwość swobodnego dostępu

do miejsc mocowania,

- odrębne wykonanie montażu precyzyjnego,

- przestrzeganie zasadniczego podziału procesu technologicznego wg grup montażowych.

Przy montażu części obejmującej (tulei) na wale (wpusty w rowkach wałów są

osadzone ciasno W9/h9, pasowanie wpust – rowek tulei F9/h9 dla połączeń przesuwanych lub

N9/h9 dla spoczynkowych) należy uważać , żeby nie spoczywała ona na wpuście, tzn. żeby

osiowała się wyłącznie na walcowej powierzchni wału. Pomiędzy górną płaszczyzną wpustu

a dnem rowka tulei powinien być zachowany dostateczny luz.

Przy montażu połączeń klinowych należy zachować taką samą zbieżność dna rowków

elementów obejmujących, jaką mają kliny, w przeciwnym wypadku piasta zostanie

przechylona (na dole lub na górze).

W połączeniach wielowpustowych przesuwnych i stałych, części obejmujące zakłada

się pod działaniem niewielkich sił (ręcznie). Po ich zamontowaniu sprawdza się na bicie

promieniowe i czołowe.

W przypadku łożysk jednolitych (niedzielonych), łożysko jest tuleją, którą wtłacza się

w kadłub.

Proces montażu tulei w kadłubie składa się z trzech czynności:

- wtłoczenia tulei w otwór,

- zabezpieczenia jej przed obrotem,

- dopasowania otworu do czopa wału.

Montaż połączenia wał – łożysko toczne odbywa się w następujący sposób: przemyte, a

następnie podgrzane w oleju łożysko wtłacza się na wał wywierając nacisk osiowy. W

przypadku małego wcisku można montować również na zimno.

Jakość montażu zależy od stopnia utrzymania warunków technologicznych i cech

konstrukcyjnych wytworu. Wśród błędów montażu ze względu na charakter niezgodności z

warunkami technicznymi, można wyróżnić:

- błędy deformacji elementów,

- nieprawidłowe położenie osi, błędy kierunkowości (nierównoległość, nieprostopadłość),

- błędy niewyważenia i nieusunięcia drgań,

- błędy pasowań, niezachowanie wymaganych luzów i wcisków,

- błędy jakości współpracujących powierzchni występujących w postaci rys, zadziorów,

wgnieceń itp.

5. WYKONANIE ĆWICZENIA

a) Wykonać demontaż i montaż wybranego układu maszyny rolniczej w celu usunięcia

wskazanego przez prowadzącego ćwiczenie uszkodzenia. Zadanie to należy wykonać

opierając się na instrukcji naprawy maszyny rolniczej i według własnej propozycji karty

technologicznej naprawy i montażu silnika.

b)

Opracować projekt procesu technologicznego demontażu i montażu obejmującego

następujące etapy:

- zebranie danych wyjściowych,

- opracowanie schematu demontażu i montażu (rys.1.8),

- wybranie metody montażu i uzasadnienie wyboru,

- opracowanie karty technologicznej demontażu i montażu (rys. 1.9, 1.10) rozważanego

układu,

- zestawienie podstawowych narzędzi i przyrządów specjalistycznych, niezbędnych do

demontażu wybranego układu,

- opracowanie organizacji przebiegu i obsługi wykonywanych prac demontażowo-

montażowych (cyklogram montażu rys. 1.11).

c) Przeprowadzić kontrolę jakości demontażu i montażu według indywidualnie wybranej

metody.

6. OPRACOWANIE WYNIKÓW I WNIOSKI

Sprawozdanie

wykonać według typowego formularza, zamieszczając informacje o

wykonaniu ćwiczenia, zgodnie z wyznaczonymi zadaniami w pkt. 1.5 a, b i c podać

informacje o czynnościach tylko osobiście wykonanych, uzasadnienie własne oraz na

podstawie literatury, co do celowości np. wyboru metody montażu, naprawy itp. Do

sprawozdania dołączyć schemat demontażu i montażu wybranego układu, kartę

technologiczną demontażu i montażu oraz wyniki oceny jakości demontażu i montażu

rozważanego układu.

7. LITERATURA

1. Wojdak, J. Wrotkowski, R. Paszkowski, 1979, „Poradnik remontowy mechanizatora

rolnictwa”. PWRiL, Warszawa.

2. Jeżewski W., 1973, „Wyposażenie do obsługi, badania i naprawy samochodów”

WkiŁ, Warszawa.

3. Dolecki W.W., W.N.Buntow i inni 1983, „Zwiększanie trwałości maszyn metodami

technologicznymi.” (tłum. z języka rosyjskiego), WTN, Warszawa.

8. PYTANIA KONTROLNE

1. Podać rodzaje demontażu maszyn i scharakteryzować je.

2. Scharakteryzować zasady demontażu i montażu maszyny.

3. Co rozumiesz pod pojęciem bazy montażowej, części bazowej, elementarnego

łańcucha wymiarowego?

4. Rozważyć wpływ łańcucha wymiarowego na dokładność montażu.

5. Jakie są sposoby kojarzenia części w naprawach maszyn rolniczych?

6. Określić wpływ jakości demontażu na przebieg procesu naprawczego.

7. Omówić wpływ montażu na jakość naprawy maszyny rolniczej.

Wyszukiwarka

Podobne podstrony:

407 B1GG1MK1 Demontaz montaz Chlodnica Nieznany

407 B1HG7QK1 Demontaz montaz Pokrywka wlewu paliwa Obudowa pokrywy wlewu paliwa Nieznany

407 B3EG2KK1 Demontaz montaz Mechanizm kierowniczy Nieznany

407 B1HG7MK1 Demontaz montaz Wtryskiwacz diesel Nieznany

407 B3DG1KK1 Demontaz Montaz Tylne zawieszenie Nieznany

407 B3EG2PK1 Demontaz montaz Pompa wspomagania ukladu kierowniczego Nieznany

407 B1GG015AP0 Demontaz Montaz Czesci skladowe zespolu ogrzewania dodatkowego Nieznany

407 B3FG4AK1 Demontaz montaz Linka hamulca recznego Nieznany

407 B1HG7JK1 Demontaz montaz Pompa paliwowa wysokiego cisnienia Nieznany

407 B3DG1JK1 Demontaz montaz Tylna zwrotnica Nieznany

407 B3FG45K1 Demontaz montaz pompa prozniowa Nieznany

407 B1GG1KK1 Demontaz montaz Pompa plynu chlodzacego Nieznany

407 B3FG015LP0 Demontaz Montaz Klocki przednich hamulcow (Montaz TEVES) Nieznany

407 B3BG27K1 Demontaz montaz Zespol sprezyny amortyzatora (Tyl ) Nieznany

407 B3BG0107P0 Demontaz montaz Lacznik przedniego stabilizatora przechylow Nieznany

407 B2FG0KK1 Demontaz Montaz Poprzeczne polosie Nieznany

Montaz Procesora id 307565 Nieznany

więcej podobnych podstron