Politechnika Wrocławska

Procesy Chemiczne

Ćw. nr 3

Zmiennociśnieniowa separacja ditlenku węgla

Opracowane przez:

Mgr inż. Katarzyna Labus

Wrocław 2012

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

2

I.

WPROWADZENIE

Usuwanie ditlenku węgla ze strumieni mieszanin gazowych jest konieczną operacją w

wielu ważnych, wielkotonażowych procesach technologicznych i prawdopodobnie,

perspektywicznie w energetyce. Szczególnego znaczenia to ostatnie zagadnienie nabiera w

związku z podejmowanym próbami ograniczenia emisji CO

2

. Wymienić tu należy tak odległe

obszary działalności przemysłowej jak choćby produkcja wodoru na drodze parowego

reformingu metanu i zgazowania innych węglowodorów, usuwanie CO

2

z gazu ziemnego i

gazu syntezowego stosowanych do celów energetycznych czy wreszcie spalin z instalacji

energetycznych klasycznych i przyszłościowych.

II.

METODY ROZDZIAŁU MIESZANIN GAZOWYCH

Nie istnieje jedna uniwersalna, optymalna metoda rozdziału mieszanin gazowych.

Zastosowana technologia musi uwzględniać takie czynniki jak:

skład mieszaniny gazowej,

cel oraz skalę procesu,

parametry fizykochemiczne (ciśnienie, temperatura),

kryteria środowiskowe.

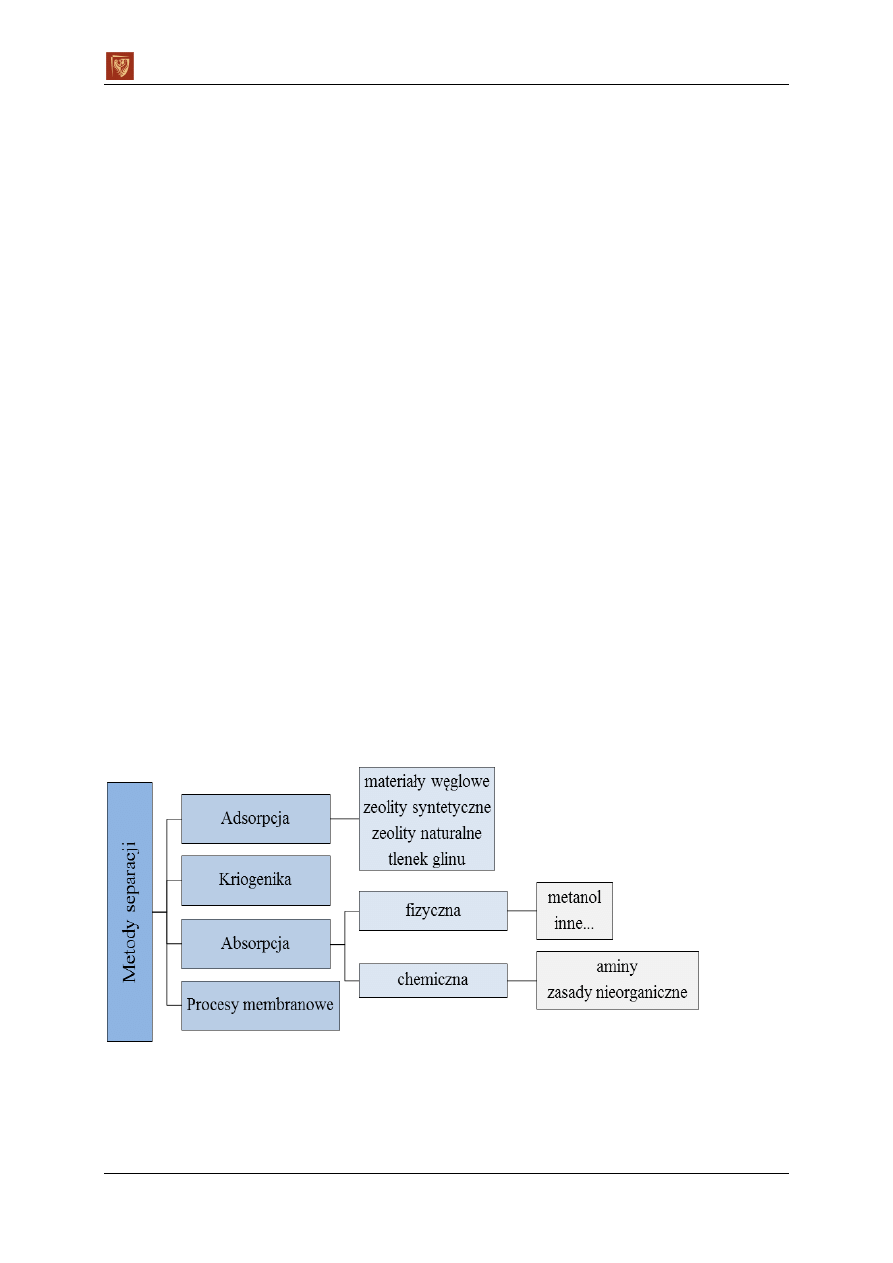

Przyjmując za kryterium zjawisko fizyczne lub chemiczne stanowiące podstawę danej

metody, możemy technologie separacji ditlenku węgla z mieszanin gazowych podzielić

zgodnie z poniższym schematem (Rys.1)

Rys.1. Metody separacji ditlenku węgla z mieszanin gazowych.

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

3

Metody kriogeniczne

Sposób konwencjonalny, stosowany powszechnie, ale w specyficznych

uwarunkowaniach. Skraplanie i rektyfikacja są procesami energochłonnymi. Metody te

znajdują zastosowanie do rozdziału gazów zawierających duże stężenie ditlenku węgla,

najlepiej ponad 90% i bez obecności pary wodnej. Technika ta nie zapewnia precyzji

rozdziału. Z drugiej strony operacja skraplania jest nieodzownym, końcowym etapem każdej

metody, jeżeli tylko oddzielony CO

2

jest przesyłany na dalsze odległości lub zamierza się go

składować.

Procesy membranowe

Rozwijane od kilkudziesięciu lat nie znalazły jednak powszechnego zastosowania. Siłą

napędową procesu dyfuzji cząsteczek gazu przez membranę jest różnica ciśnień po obydwu

jej stronach [1]. Wymagane jest więc sprężanie gazu do co najmniej kilku bar. Membrany

mogą być ceramiczne lub polimerowe jak i stanowić złożone zaawansowane technologicznie

układy. Mimo postępów technologicznych membrany są drogie. Procesy oddzielania

składników gazu przebiegają z małą szybkością, co stanowi istotną przeszkodę w przypadku

dużych, przemysłowych strumieni gazów. Procesy membranowe nie są odpowiednie do

separacji gazów występujących w niskich stężeniach. Ponadto łatwiej jest wyodrębnić z

mieszaniny gaz o dużej czystości niż uzyskać wysoki stopień odzysku.

Procesy absorpcyjne

Absorpcyjne usuwanie ditlenku węgla w aminach (MEA, DEA, TEA) to

najpowszechniej stosowane rozwiązanie. Ta metoda jest rozwiązaniem z wyboru w

instalacjach produkcji wodoru z gazu ziemnego po procesach reformingu parowego i

konwersji CO do CO

2

. Energochłonność metody, uważana za nadmierną wynika z

konieczności stosowania przegrzanej pary wodnej do regeneracji amin. Inne niekorzystne

aspekty technologii to straty amin w wyniku degradacji termicznej i lotności oraz korozja

instalacji. Na absorpcji CO

2

w cieczach bazują takie procesy jak Selexol i Rectisol.

Procesy adsorpcyjne

Metody rozdziału jak i też oczyszczanie gazów oparte na zjawisku adsorpcji fizycznej

od kilkunastu lat uważane są za najbardziej obiecujący kierunek rozwoju [2]. Na zjawisku

selektywnej adsorpcji gazów na stałych adsorbentach oparty jest proces adsorpcji

zmiennociśnieniowej (Pressure Swing Adsorption - PSA).

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

4

III.

ADSORPCJA ZMIENNOCIŚNIENIOWA (PSA)

Proces adsorpcji zmiennociśnieniowej stanowi przykład jednej z metod adsorpcyjnych.

Proces ten opiera się na zjawisku selektywnej adsorpcji gazów na stałych sorbentach. Siłą

napędową procesu jest różnica ciśnień w następujących po sobie cyklach pracy adsorpcji

(przebiegających przy podwyższonym ciśnieniu) oraz desorpcji (przebiegający przy

obniżonym ciśnieniu).

Proces adsorpcji zmiennociśnieniowej polega na takim dobraniu warunków

procesowych i rodzaju adsorbentu, aby selektywnie na złożu adsorbował się jeden ze

składników mieszaniny gazowej. Następnie, po wysyceniu się złoża adsorbentu, obniża się

ciśnienie desorbując zaadsorbowany składnik. Może być to oczywiście równie dobrze

pożądany produkt jak i odpad. Technologie oparte na procesie adsorpcji zmiennociśnieniowej

są dziś powszechnie stosowanym rozwiązaniem w instalacjach produkujących wodór z gazu

ziemnego, do procesu oddzielania ditlenku węgla (odpad wypuszczany do atmosfery) od

wodoru. Podobnie systemy PSA są coraz częściej stosowane do produkcji tlenu i azotu z

powietrza, wypierając metody kriogeniczne.

Instalacje adsorpcji zmiennociśnieniowej cechują się niskimi kosztami inwestycyjnymi

konserwacji urządzeń oraz niską awaryjnością. Szybko mogą być uruchamiane i wyłączane z

ruchu. Są elastyczne w sensie obciążenia. Wolno ulegają dekapitalizacji. Instalacje pracują w

zasadzie w temperaturze otoczenia, nie wymagają nakładów na izolację cieplną. Adsorpcja

zmiennociśnieniowa jest odpowiednią techniką do separacji składników gazowych

występujących w niskich stężeniach. Zjawisko fizycznej adsorpcji gazów na stałych

adsorbentach wiąże się z niskim efektem energetycznym, co ma największe znaczenie na

etapie desorpcji adsorbatu. W większości układów proces jest zbliżony do izotermicznego.

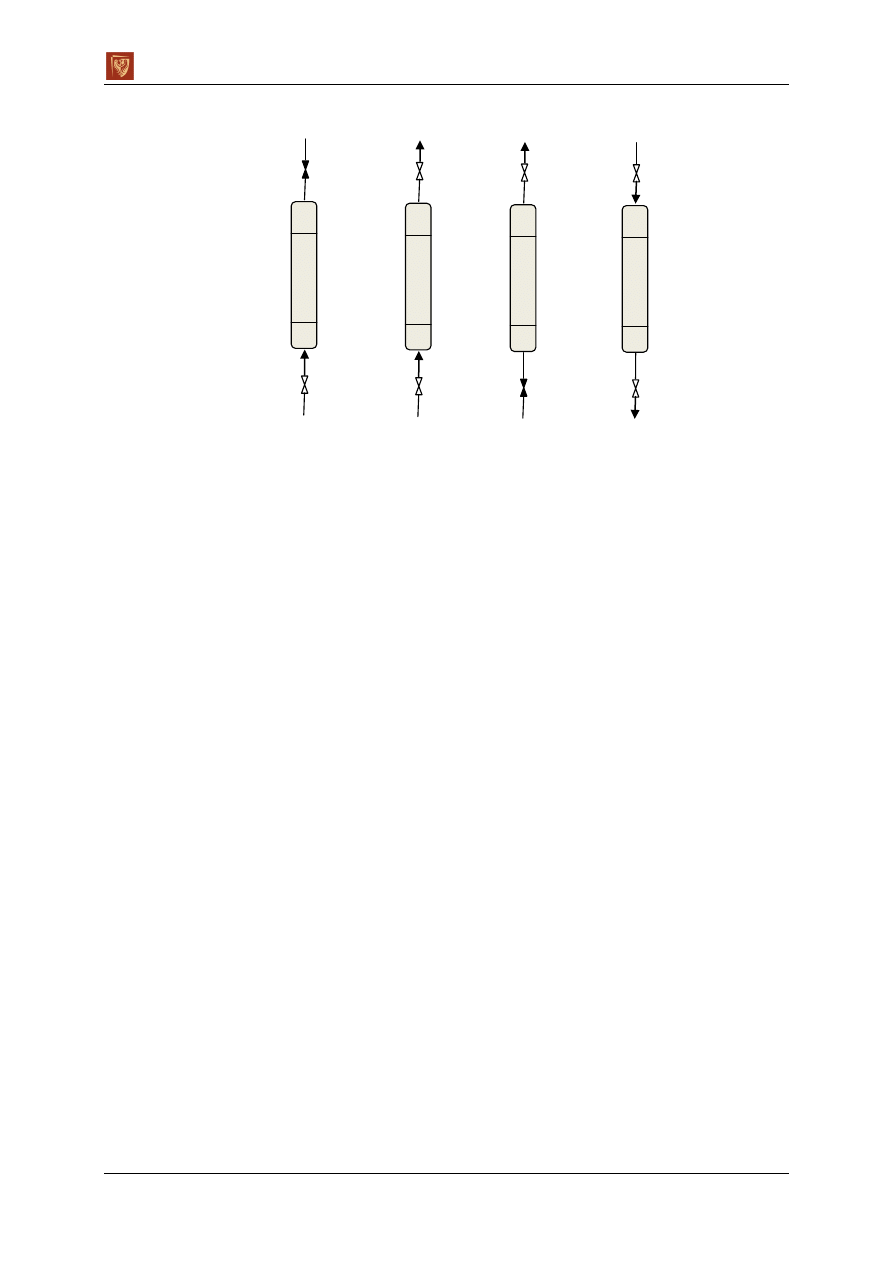

Zasadę działania prostej klasycznej instalacji PSA można opisać w oparciu o ideowy

uproszczony, schemat blokowy (Rys. 2), na przykładzie separacji CO

2

ze strumienia wodoru.

Proces przebiega w następujący sposób:

1) Do kolumny adsorpcyjnej w której znajduje się złoże adsorbentu wysycone wodorem, pod

ciśnieniem p

1

od dołu wpływa surowiec (H

2

+ CO

2

) pod ciśnieniem p

2

, większym od p

1

, do

osiągnięciu ciśnienia p

2

w kolumnie.

2) Górą kolumny jest odbierany czysty wodór do momentu aż czoło fali adsorbującego się

CO

2

zbliży się do punktu przebicia. Zamyka się zawór dolotowy.

3) Współprądowo rozpręża się kolumnę do ciśnienia p

1

, górą

.

odbierany jest wodór.

4) Przeciwprądowo desorbuje się CO

2

, miejsce którego wypełnia wodór.

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

5

Rys. 2. Schemat metody PSA

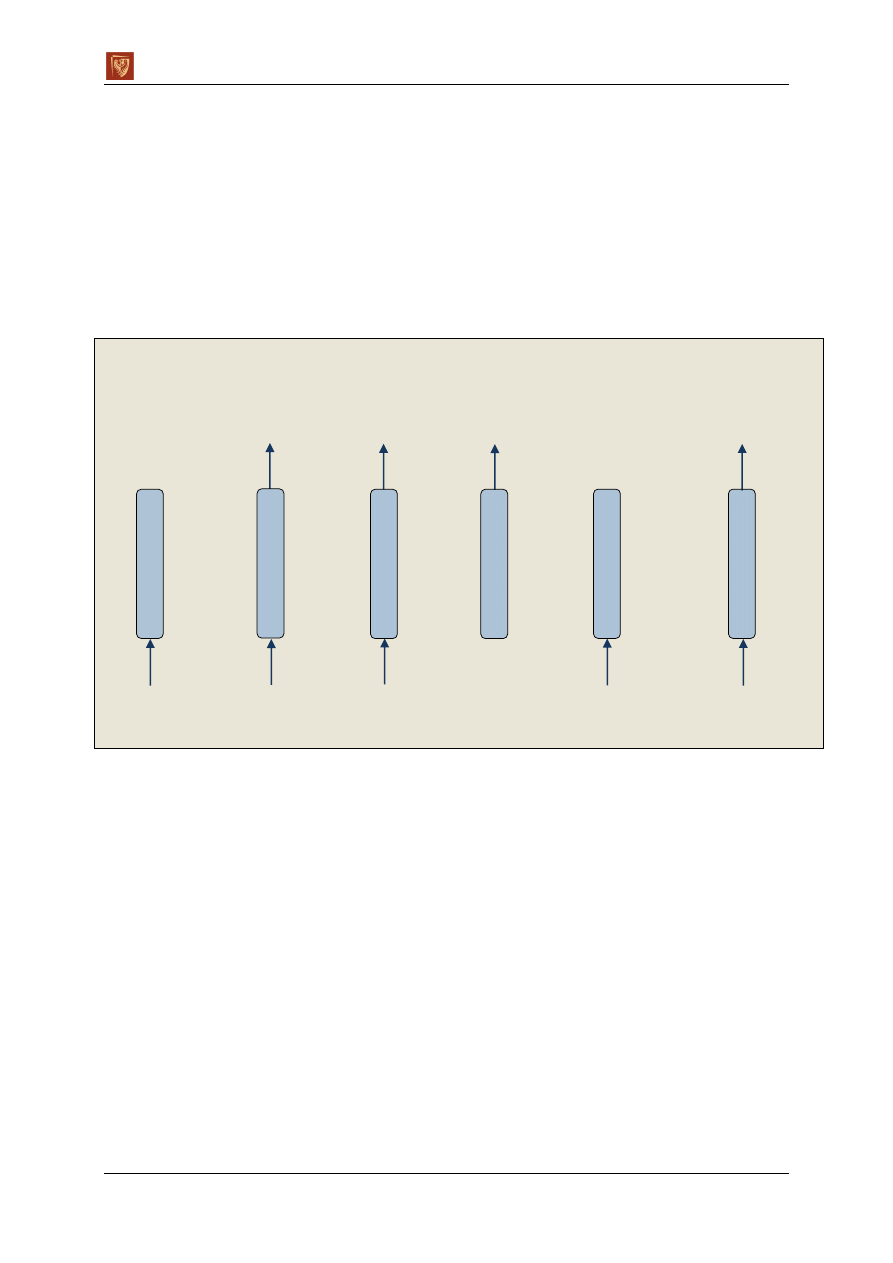

Cechą wspólną wszystkich adsorberów do rozdzielania mieszanin gazowych metodą

PSA jest cykliczna zmiana ciśnienia oraz kierunków przepływu gazu w kolumnie. Pojedynczy

aparat pracuje okresowo - przeprowadza się w nim na przemian adsorpcję i desorpcję, dlatego

dla uzyskania ciągłości procesu stosuje się dwie lub więcej kolumn o przesuniętym w fazie

cyklu pracy.

Bardziej zaawansowane rozwiązania są zazwyczaj nie cztero- a sześciokolumnowe i

zawierają układy kilku współpracujących kolumn na różnych etapach cyklu. Dodatkowe

operacje to przede wszystkim „płukanie” kolumn pomiędzy określonymi etapami cyklu, w

celu oddzielenia poszczególnych strumieni gazów by uzyskać produkt o maksymalnym

stężeniu, z wysokim odzyskiem i przy dużej wydajności instalacji.

Dobór odpowiedniego adsorbenta i optymalizacja systemu pracy instalacji może

zdecydowanie zminimalizować koszty procesowe, nawet o 40%.

IV.

MODYFIKACJE KLASYCZNEGO PROCESU PSA

Modyfikacje klasycznego procesu adsorpcji zmiennociśnieniowej, dotyczące głównie

sposobu desorpcji adsorbatu, wykreowały podział zasadniczego procesu na kilka

charakterystycznych odmian:

TSA (Thermal Swing Adsorption). Desorpcja jest wspomagana podniesieniem temperatury

złoża adsorbenta, realizowanym bezprzeponowo, ogrzewanym w wymienniku strumieniem

gazu. Zapewnia to szybką i głęboką desorpcję, ale konieczne się staje dodanie operacji

chłodzenia po procesie desorpcji, co wydłuża cykl pracy i w efekcie wydajność instalacji.

p

1

I

H

2

/CO

2

p

2

p

2

II

H

2

/CO

2

p

2

p

2

III

p

1

IV

H

2

p

1

H

2

CO

2

H

2

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

6

VPSA lub VSA (Vacuum Pressure Swing Adsorption). Desorpcja zaadsorbowanego gazu

zachodzi pod wpływem obniżonego ciśnienia, zwykle do 0,01-0,05 bara. Dzięki temu proces

adsorpcji może przebiegać pod ciśnieniem atmosferycznym. Unika się konieczności sprężania

gazu. Z kolei niskie ciśnienie skutecznie desorbuje gaz zwiększając pojemność roboczą złoża

i dalej w konsekwencji wydajność dobową instalacji.

ESA (Electric Swing Adsorption). Dotyczy procesów adsorpcji na przewodzących

materiałach węglowych, nanorurkach i nanowłóknach [3]. Przyłożenie napięcia do złoża

adsorbentu powoduje błyskawiczną desorpcję zaadsorbowanego gazu. Efektywność

regeneracji sięga 85%, 20% więcej niż z zastosowaniem technik próżniowych. Metoda nowa,

w stadium intensywnych badań. Barierą w jej praktycznym zastosowaniu jest cena

nanomateriałów węglowych.

Układy „Rapid Cycles” [2]. Stosowane są tu szerokie, niskie kolumny i niezwykle krótkie

czasy poszczególnych etapów cyklu: napełnianie 0,3 – 1,0 s; przerwa 0,5 – 3,0 s., opróżnianie

około 2 s. Taki reżim pracy nie daje wysokiego odzysku, ale za to około pięciokrotny wzrost

wydajności.

V. CHARAKTERYSTYKA CZĘŚCIEJ STOSOWANYCH ADSORBENTÓW

Adsorbentami nazywamy ciała stałe, mające zdolność do adsorpcji na swojej

powierzchni lub w porach innej substancji. Ze względu na mechanizm wyróżniamy dwa

rodzaje adsorpcji:

Adsorpcję fizyczną wywołują oddziaływania międzycząsteczkowe (siły van der

Waalsa, wiązania wodorowe). Charakteryzuje się ona niewielkim ciepłem adsorpcji,

odwracalnością procesu, adsorpcja może zachodzić wielowarstwowo (kilka warstw adsorbatu

na powierzchni adsorbentu);

Adsorpcję chemiczną (chemisorpcję), w której występuje przejście elektronów

pomiędzy adsorbentem a adsorbatem. Charakteryzującą się dużym ciepłem adsorpcji

(zbliżonym do ciepła reakcji chemicznej) i drastycznymi warunkami dla wywołania procesu

odwrotnego. Adsorbat na powierzchni adsorbentu tworzy jedną (mono-) warstwę [4].

Do najczęściej stosowanych w praktyce adsorbentów należą:

Węgle aktywne,

Sita molekularne (zeolity),

Żele krzemionkowe,

Aktywowane tlenki glinu.

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

7

Charakterystyka wybranych sorbentów:

Węgle aktywne otrzymuje się wyniku karbonizacji materiału węglowego oraz

następnie jego aktywacji (np. parą wodną, CO

2

, KOH, FeCl

3

). Adsorbenty węglowe różnią się

miedzy sobą strukturą porowatą, na której wpływ mają takie czynniki jak: rodzaj surowca

wyjściowego, warunki procesu karbonizacji oraz przede wszystkim metoda aktywacji. W

strukturze adsorbentów węglowych istnieją pory o rozmiarach mezo-, makro- i mikroporów.

Ich głównym zastosowaniem jest oczyszczanie wody oraz usuwanie z powietrza par

związków organicznych. Nowym typem adsorbentów węglowych są sita węglowe

odznaczające się wąskim przedziałem wielkości porów.

Sita molekularne stanowią krystaliczne glinokrzemiany metali dwuwartościowych

oraz alkalicznych. Zeolity zbudowane są z połączonych jonami tlenu tetraedrów SiO

4

i AlO

4

.

Główną zaletą tych materiałów jest wąski zakres wymiarów porów 0,3- 1,1 nm.

Żele krzemionkowe (silikażel) są to bezpostaciowe ciała stałe o wzorze ogólnym

SiO

2

∙nH

2

O. Żele otrzymuje się zwykle przez koagulację mieszaniny kwasu siarkowego i

krzemianu sodu. Wyróżnia się żele wąskoporowate (15 nm) lub szerokoporowate (60 nm), a

decyduje o tym technologia ich produkcji. Materiały te stosuje się do suszenia gazów i cieczy

organicznych.

Aktywowane tlenki glinu nie składa się wyłącznie z tlenku glinu, ale zawiera

również niewielkie ilości innych tlenków (np. Na, Si, Fe, Ti). Adsorbent ten znalazł

zastosowanie do usuwania lotnych związków fluoru.

Adsorbenty do oczyszczania gazów do celów przemysłowych obok odpowiedniego

ukształtowania struktury porowatej powinny spełniać szereg cech pozwalających na

zastosowanie ich jako wypełnienia kolumny adsorpcyjnej [5]. Wymagania stawiane tym

materiałom przedstawiono poniżej.

Struktura porowata

duża powierzchnia właściwa (S

BET

1000- 2500 m

2

/g)

wysoki udział mikroporów

Uwarunkowania procesowe

wytrzymały mechanicznie

dobra selektywność

mały opór dla strumienia gazów

duża pojemność adsorpcyjna w jednostce objętości

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

8

całkowita desorpcja zaadsorbowanych gazów w podwyższonej temperaturze i

obniżonym ciśnieniu

wysokie powinowactwo adsorpcyjne do gazów w obecności pary wodnej

VI.

WYKONANIE ĆWICZENIA

Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z zasadą działania instalacji do rozdziału

mieszanin gazowych, na przykładzie rozdziału mieszaniny dwuskładnikowej (20%CO

2

/H

2

)

do ditlenku węgla i wodoru. Do zadań należy uruchomienie instalacji i wykonanie pomiaru w

określonych przez prowadzącego warunkach oraz sporządzenie sprawozdania z

przeprowadzonych badań.

Przebieg doświadczenia

Przed przystąpieniem do badań, należy napełnić kolumnę adsorpcyjną (poj. ok 100

cm

3

) badanym sorbentem, a następnie do aparatury podłączyć pompę próżniową w celu

oczyszczenia układu z resztek powietrza. Do tak przygotowanej aparatury należy wprowadzić

od dołu kolumny wodór do ciśnienia atmosferycznego. Po operacjach przygotowawczych

można przystąpić do właściwego procesu separacji CO

2

z mieszaniny gazowej.

Proces ten składa się z 6 operacji technologicznych:

I – Napełnianie kolumny adsorpcyjnej surowcem z szybkością 1000 ml/min do założonego

ciśnienia adsorpcji (3, 5, 10 bar).

II – Adsorpcja I. Do kolumny od dołu dopływa surowiec, górą odbierany jest Produkt 1,

wolny od CO

2

, z szybkością 1000 ml/min.

III – Adsorpcja II. Po przekroczeniu zakładanego stężenia CO

2

(2%, przebicie kolumny), w

układzie jak w adsorpcji I dołem kolumny dalej podawany jest surowiec a górą odbierany

Produkt 2 do osiągnięcia stężenia CO

2

na poziomie surowca (20%).

IV– Desorpcja I. Zamykany jest dopływ surowca do kolumny. Współprądowo odbierany jest

górą kolumny Produkt 3 z szybkością 1000 ml/min, do osiągnięci ciśnienia w złożu

adsorbenta równego ½ ciśnienia adsorpcji. Zakłada się, że Produkt 2 i Produkt 3 będą

zawracane do strumienia surowca.

V– Desorpcja II. Odcinany jest wypływ strumienia gazów z górnej części kolumny.

Otwierany jest zawór w dolnej części kolumny. Przeciwprądowo dołem kolumny wypływa

Produkt IV, z szybkością 1000 ml/min, o stężeniu CO

2

zwykle > 50%. Ciśnienie w kolumnie

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

9

spada do ciśnienia otoczenia. Produkt 4 może być zawracany do strumieni surowca lub

poddawany zatężaniu. Zasadniczo operacje desorpcji I i II mają za zadanie usunięcie z

przestrzeni międzyziarnowej adsorbenta nie zaadsorbowanych gazów o niskim stężeniu CO

2

.

VI– Płukanie wodorem lub desorpcja próżniowa lub termiczna. Operacje te mają na celu

uzyskanie Produktu 5, który z założenia powinien być stężonym strumieniem CO

2

(co

najmniej 90% docelowo).

Przebieg procesu separacji ditlenku węgla przedstawiono schematycznie na rys. 3.

I II III IV V VI

Napełnianie Adsorpcja I Adsorpcja II Desorpcja I Desorpcja II

Rys. 3. Schemat procesu technologicznego separacji ditlenku węgla.

VII.

SPRAWOZDANIE

Opracowanie wyników

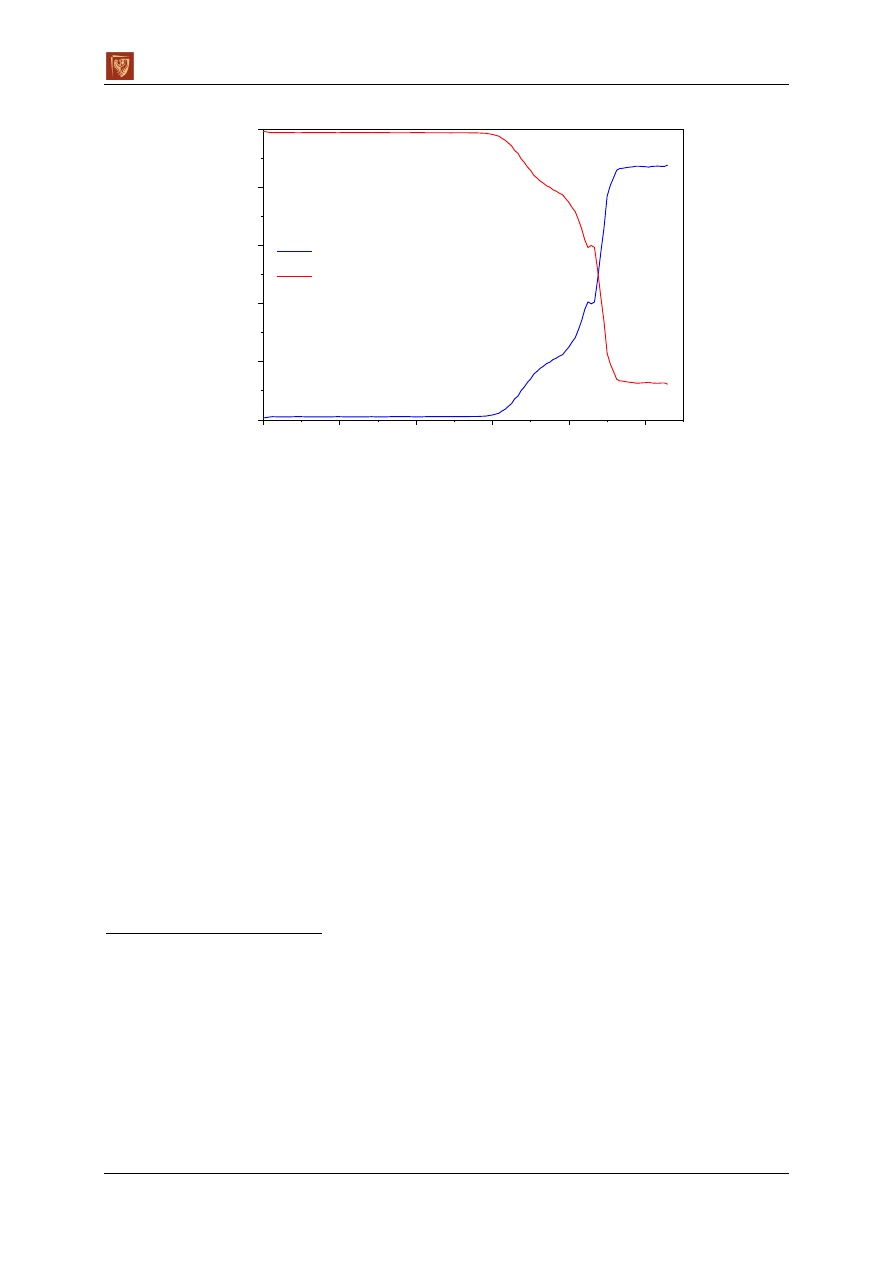

Wyniki z aparatury otrzymujemy w formie wykresów zmiany stężeń składników gazu w

poszczególnych etapach trwania procesu (rys. 4). Niebieskie linie obrazują zmiany stężenia

ditlenku węgla, zaś czerwone zmiany stężenia wodoru w trakcie trwania procesu. Warto tutaj

zwrócić uwagę na etap Adsorpcji 1 w którym otrzymujemy duże ilości praktycznie

stuprocentowego wodoru oraz na etap desorpcji 3 pod obniżonym ciśnieniem w którym

odzyskujemy ok. 90% CO

2

. Takie przedstawienie umożliwia przeprowadzenie bilansu

materiałowego dla każdego składnika mieszaniny gazowej w danym etapie cyklu. Pola

powierzchni pod krzywymi są proporcjonalne do ilości danego składnika.

1 bar → p

1

p

1

p

1

p

1

→ ½ p

1

½ p

1

→ 1 bar

Surowiec

Surowiec

Produkt 1

do 2% CO

2

Produkt 2

do 20% CO

2

Surowiec

Produkt 3

Produkt 4

Płukanie H

2

lub

desorpcja próżniowa

Produkt 5

PROCESY CHEMICZNE

W3-Zmiennociśnieniowa separacja ditlenku węgla

10

0

2

4

6

8

10

0

20

40

60

80

100

CO

2

H

2

Stezenie, %

Czas, min

Rys. 4. Przykładowy wykres zmiany stężeń składników gazu (CO

2

, H

2

) w poszczególnych

etapach trwania procesu.

W sprawozdaniu należy umieścić wykres obrazujący zmianę stężenia poszczególnych

składników mieszaniny gazowej w czasie oraz obliczenia wydajności odzysku, jak i czystość

otrzymanych produktów. Otrzymane wyniki należy podsumować odpowiednimi wnioskami.

VIII. LITERATURA

[1] J. Albo, P. Luis, A. Irabien, Carbon dioxide capture from flue gases using a cross-flow

membrane contactor and the ionic liquid 1-ethyl-3-methylimidazolium ethylsulfate, Industrial

Engineering Chemistry Research 49, 11045-11051, 2010.

[2] A.L. Kohl, R.B. Nielsen, Gas dehydration and purification by adsorption w: Gas

Purification, Chapter 12, 1022-1052, Elsevier, 1997.

[3] Seung-Hyun Moon, Jae-Woon Shim, A novel process for CO

2

/CH

4

gas separation on

activated carbon fibres – electric swing adsorption, Journal of Colloid and Interface Science

298, 523-528, 2006.

[4] M.L. Paderewski, Procesy adsorpcyjne w inżynierii chemicznej, WNT, Warszawa 1999.

[5] H. Marsh, F. Rodriguez-Reinoso, Activated Carbon,s 415- 417, Elsevier 2006.

Wyszukiwarka

Podobne podstrony:

Programowania zdarzeniowe W2 SWING Listeners

Psycholgia wychowawcza W2

SP dzienni w2

w2 klasy(1)

W2 Chemiczne skladniki komorki

OK W2 System informacyjny i informatyczny

W2 6

Algebra w2

W2 Uproszczone formy rachunkowości

W2 i W3

ulog w2

UC W2

w2 podsumowanie

więcej podobnych podstron