I

1

DIAGNOSTYKA

Motto

Nauczcie się rozumieć mowę maszyn, a one same powiedzą o swoim samopoczuciu i

dolegliwościach

Czym jest diagnostyka?

– w medycynie diagnostyka to nauka o sposobach rozpoznawania chorób na podstawie

charakterystycznych objawów.

– w technice diagnostyka to nauka zajmująca się ocena stanu technicznego obiektu na

podstawie wybranych parametrów diagnostycznych, przy znajomości kryteriów oceny ich

stanu.

W technice wyróżnia się następujące rodzaje diagnostyki:

– diagnostykę funkcjonalną – zadaniem jej jest określenie (ocena) stopnia zakłócenia

funkcji mechanizmu czyli ocena poprawności funkcjonowania (wypełniania założonych

funkcji), np.: zmniejszenia mocy, zwiększenie zużycia paliwa, zwiększenie drogi

hamowania, zwiększenie niedokładności wykonania itp.,

– diagnostykę techniczną – zadaniem jej jest ocena stanu zużycia elementów i par

kinematycznych obiektu (parametrów struktury).

Podstawowe pytanie, na które ma odpowiedzieć diagnostyka:

1. Jaki obiekt, zespół, element diagnozować?

chodzi

o wybór przedmiotu diagnozowania i dotyczy złożonych obiektów oraz systemów.

2. Jaki parametr mierzyć?

chodzi o określenie takiego parametru (symptomu), który zawiera najwięcej informacji o

stanie obiektu.

3. Jak wnioskować o stanie obiektu, zespołu, elementu?

chodzi o określenie wartości granicznych parametrów oceniających stan w jakim znajduje

się obiekt .

4. Jak długo obiekt, zespół, element może wypełniać swoje funkcje?

chodzi o prognozowanie przyszłych stanów obiektu, terminów obsług lub kolejnych

procesów diagnostycznych.

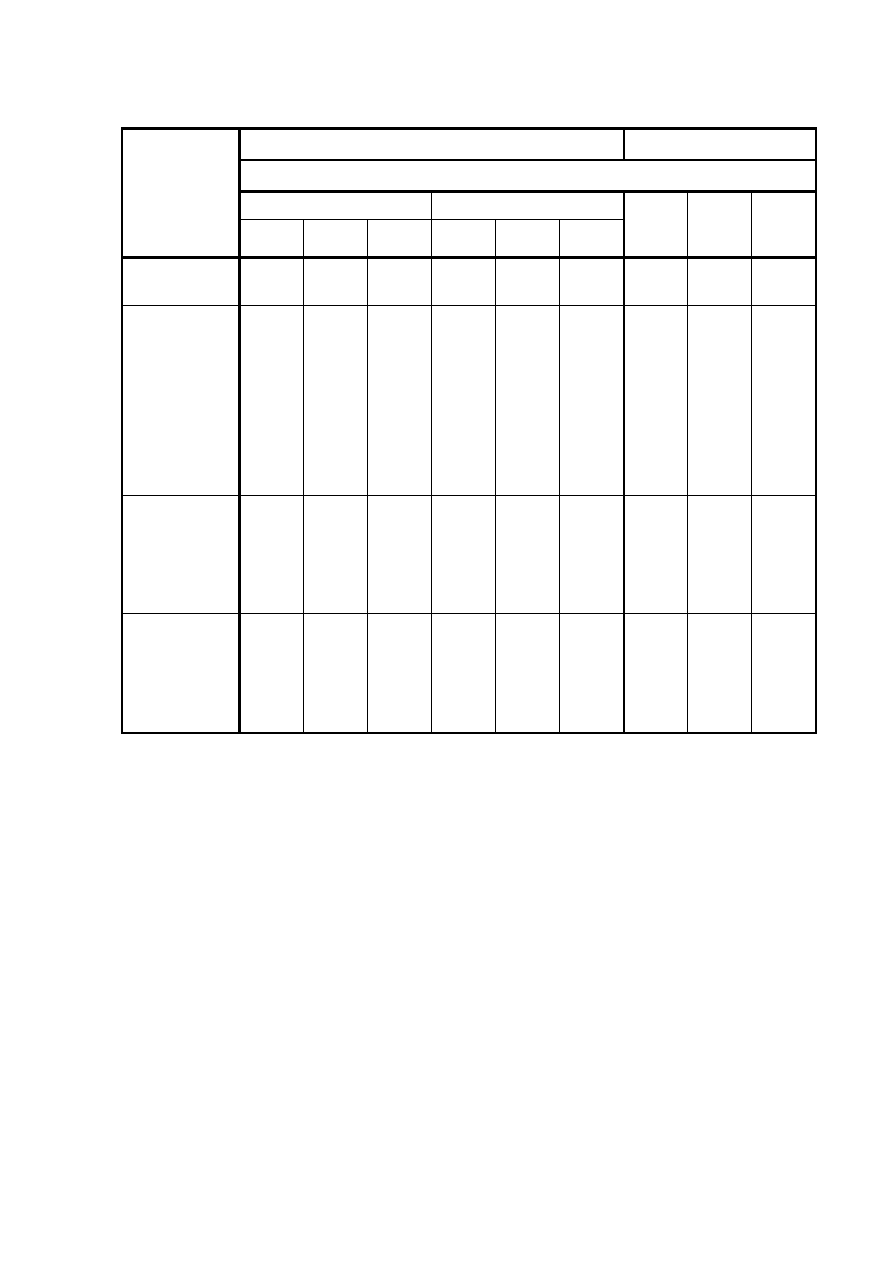

Aktualna metoda obsługiwania:

planowo-

zapobiegawczych obsług

% elementów, które nie przekroczyły

wartości dopuszczalnych zużyć:

I

2

Lokomotywy ST44

71,5 %

Lokomotywy ST43

53,0 %

Lokomotywy SM42

79,0 %

Metoda planowo-zapobiegawcza z diagnozowaniem

(quasi-dynamiczna)

Metoda obsług według stanu technicznego

(dynamiczna)

Naprawa zgodnie

z założeniami metody

planowo-zapobiegawczych

obsług

lepsze

rozwiązanie

najlepsze

rozwiązanie

I

3

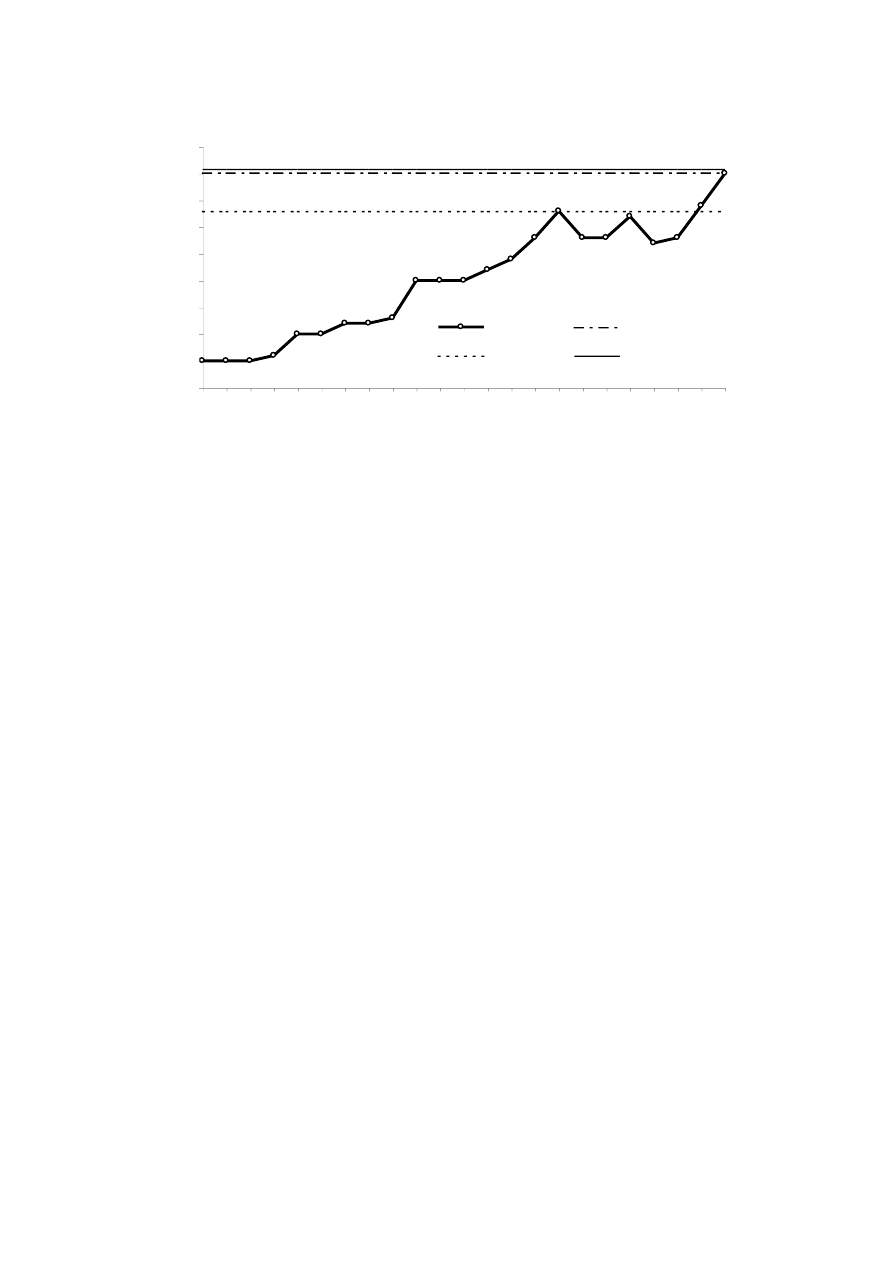

10

20

30

40

50

60

1

2

3

4

5

6

7

Czas [lata]

L

iczba

u

szko

d

ze

ń

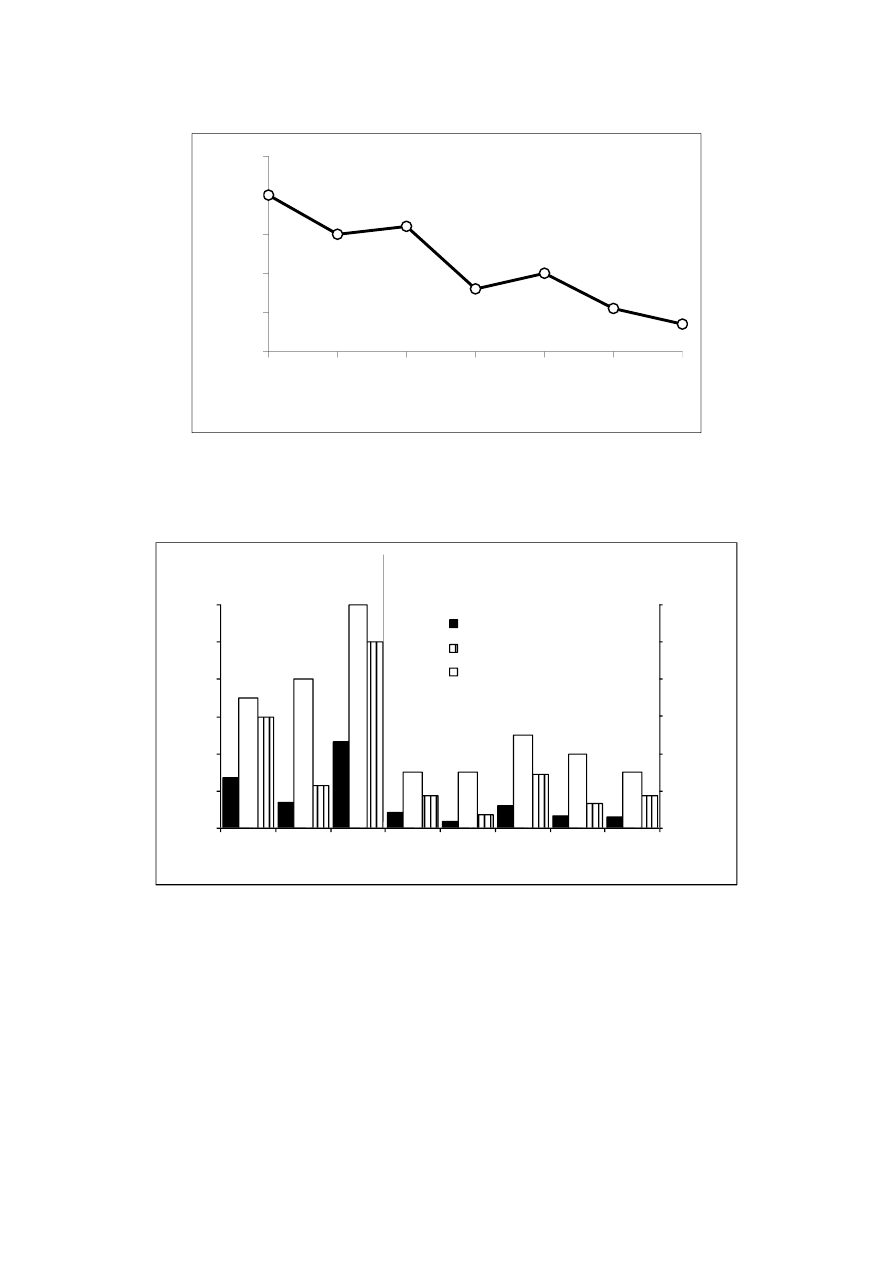

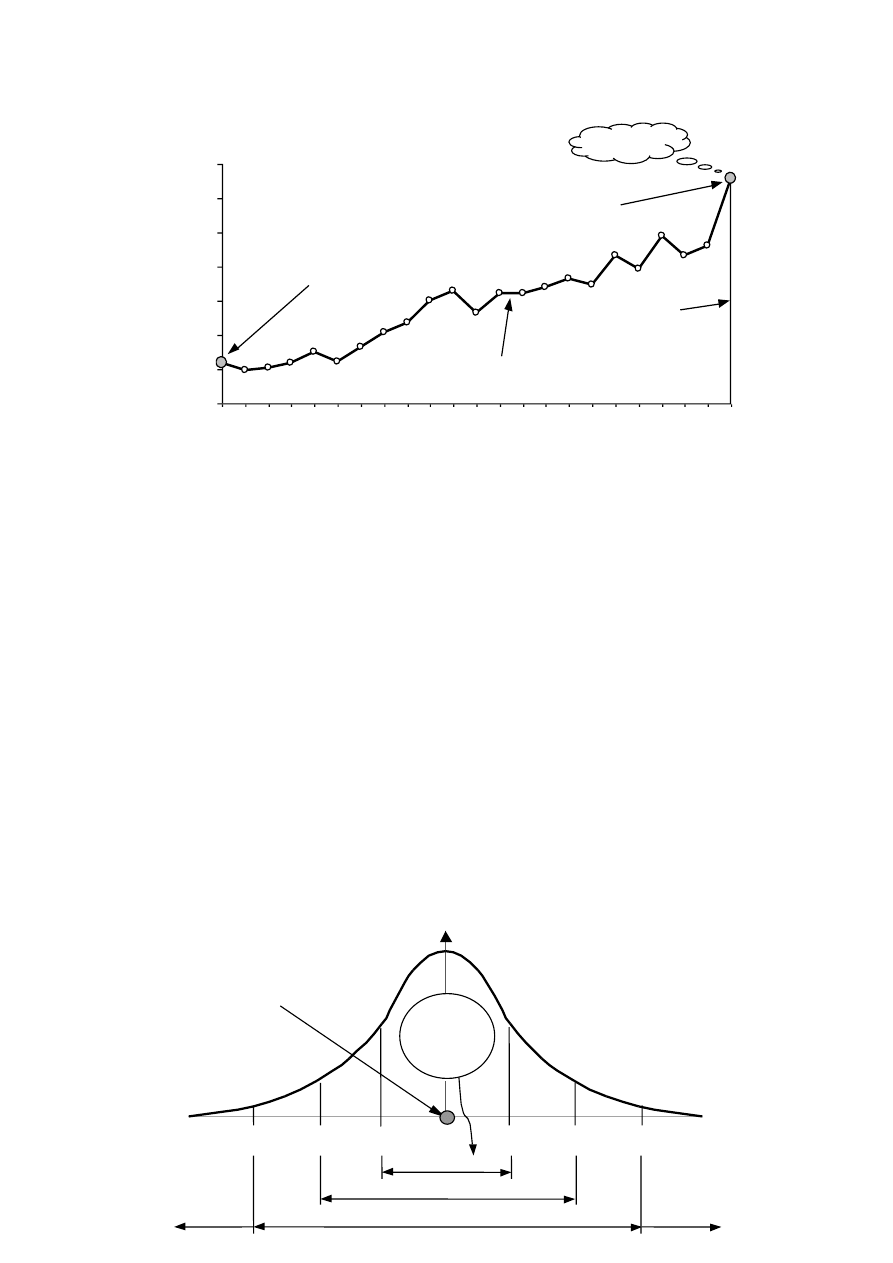

Zmniejszenie liczby uszkodzeń w rafinerii w wyniku wprowadzenia diagnostyki

0

100

200

300

400

500

600

Sil. 24

Sil. 48

Sil. 54

Sil. 28

Sil. 49

Sil. 128

Sil. 157

Sil. 229

L

ic

zb

a u

sz

ko

d

ze

ń

i p

os

to

jó

w

0

0.0002

0.0004

0.0006

0.0008

0.001

0.0012

L

ic

zb

a u

sz

ko

d

ze

ń

/p

rz

eb

ie

g

Liczba postojów

Liczba uszkodzeń

Liczba uszk./przeb.

Zestawienie liczby uszkodzeń, postojów oraz liczby uszkodzeń silników spalinowych nie

diagnozowanych oraz diagnozowanych w odniesieniu do przebiegu pojazdu

Silniki

nie diagnozowane

Silniki

diagnozowane

Obserwowane silniki

I

4

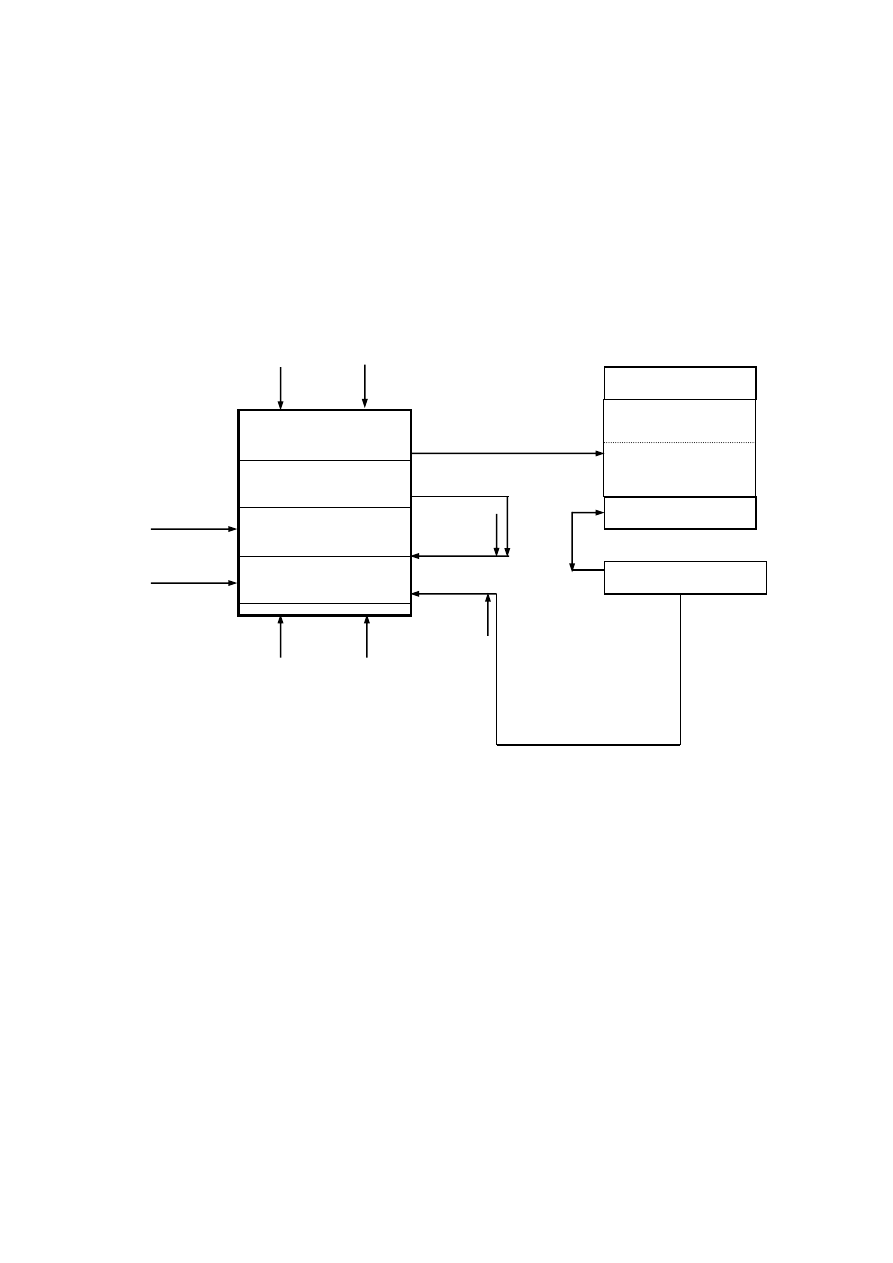

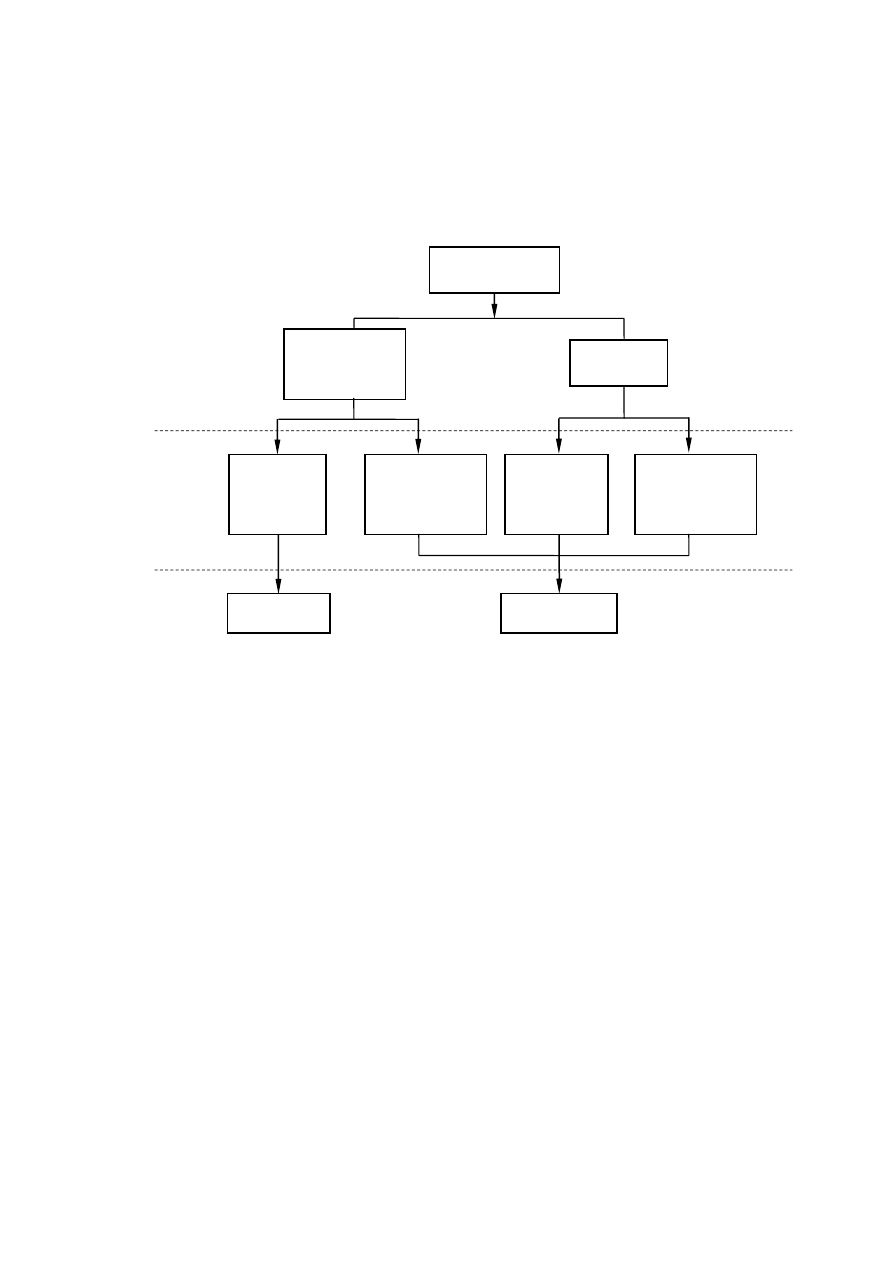

DIAGNOSTYKA W SYSTEMIE EKSPLOATACJI

Diagnostyka w systemie eksploatacji

W diagnostyce technicznej jak w każdej nowej dziedzinie wiedzy, istotną rolę odgrywają

używane pojęcia i modele myślowe. Mają one bezpośredni wpływ na badania naukowe i

działalność praktyczną w tej dziedzinie.

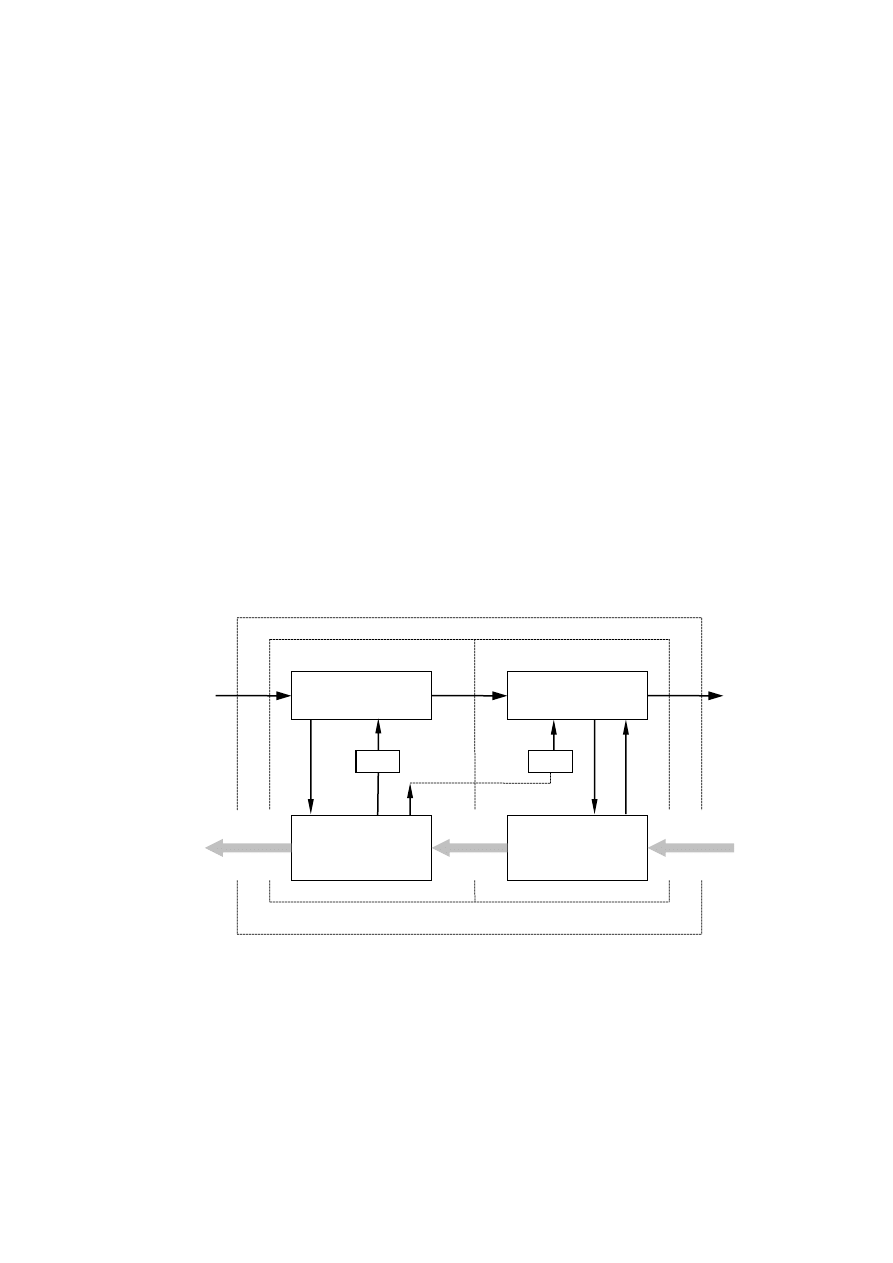

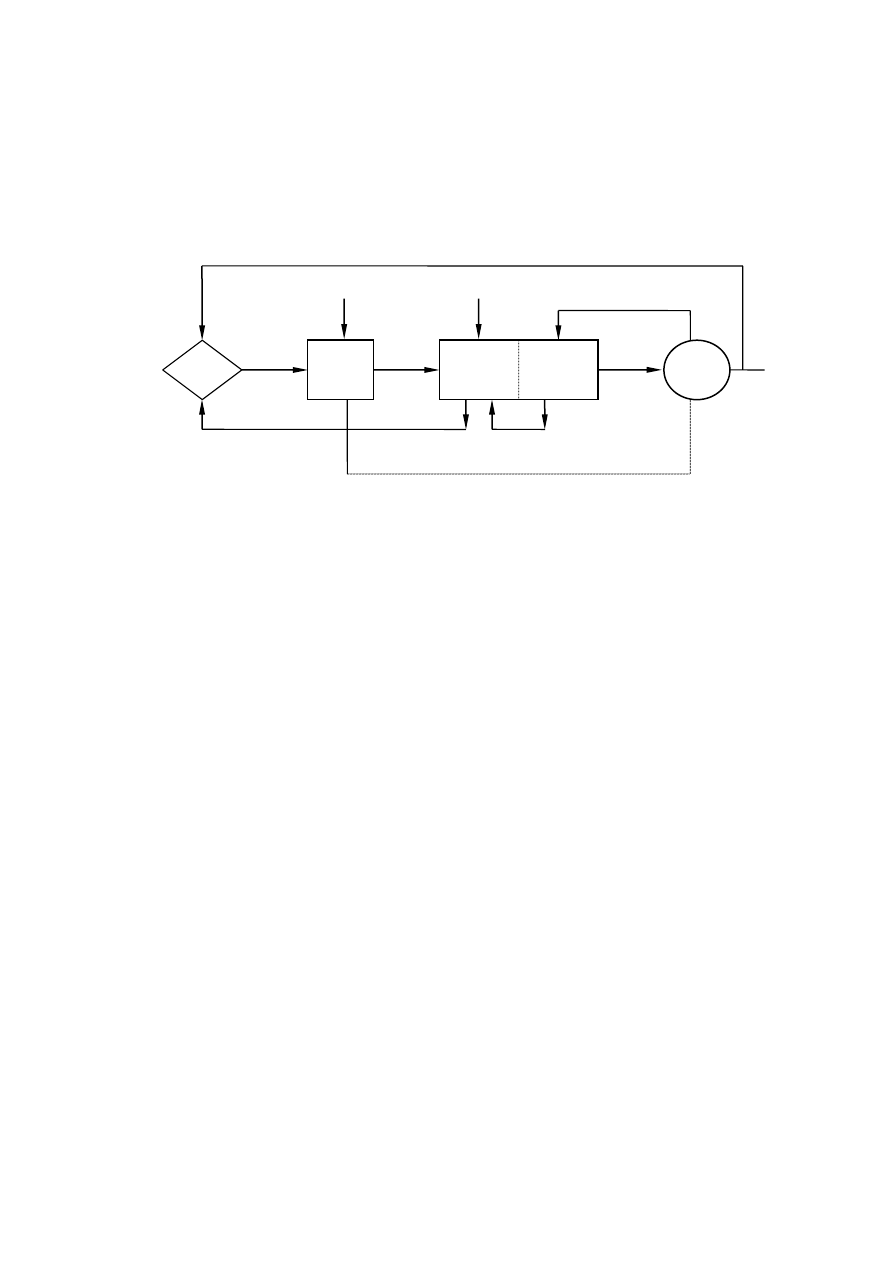

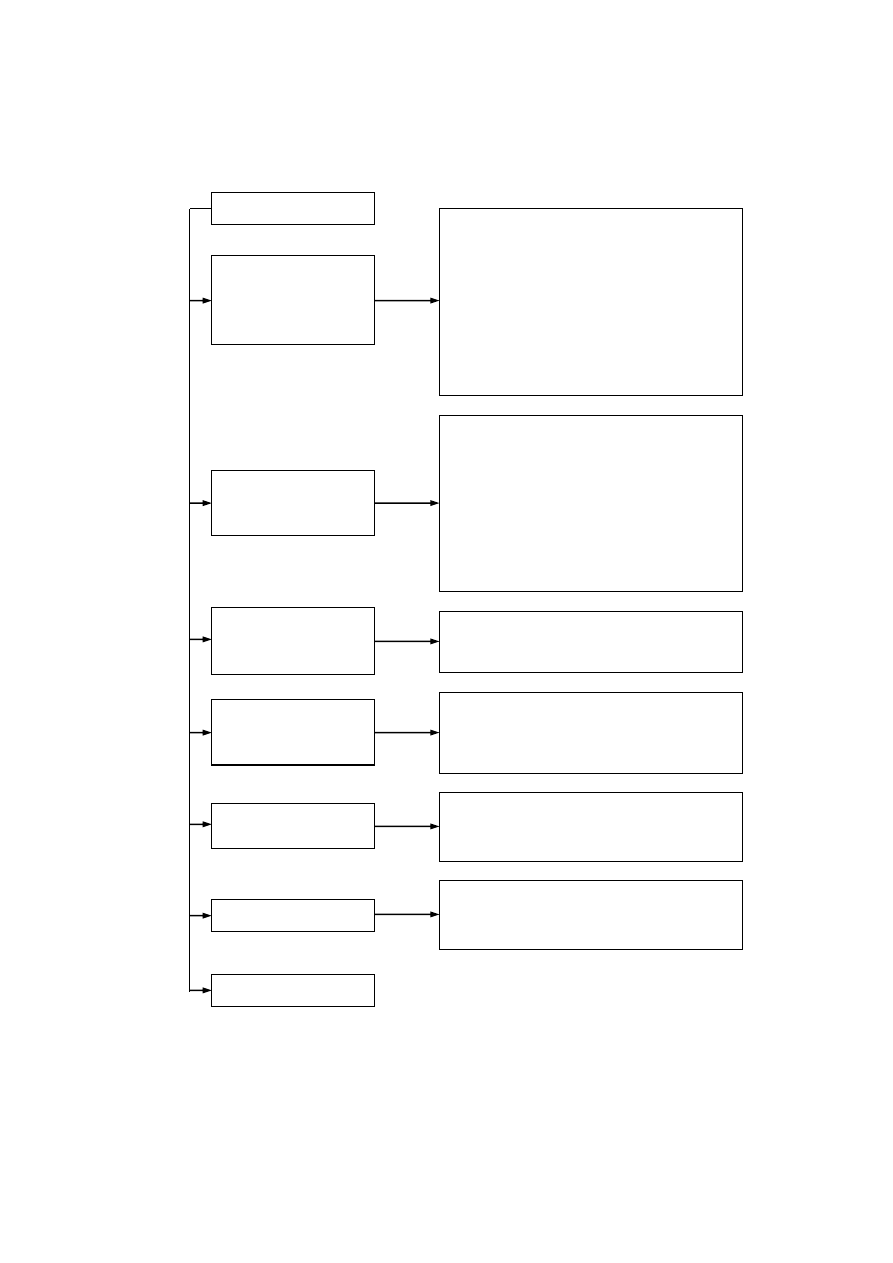

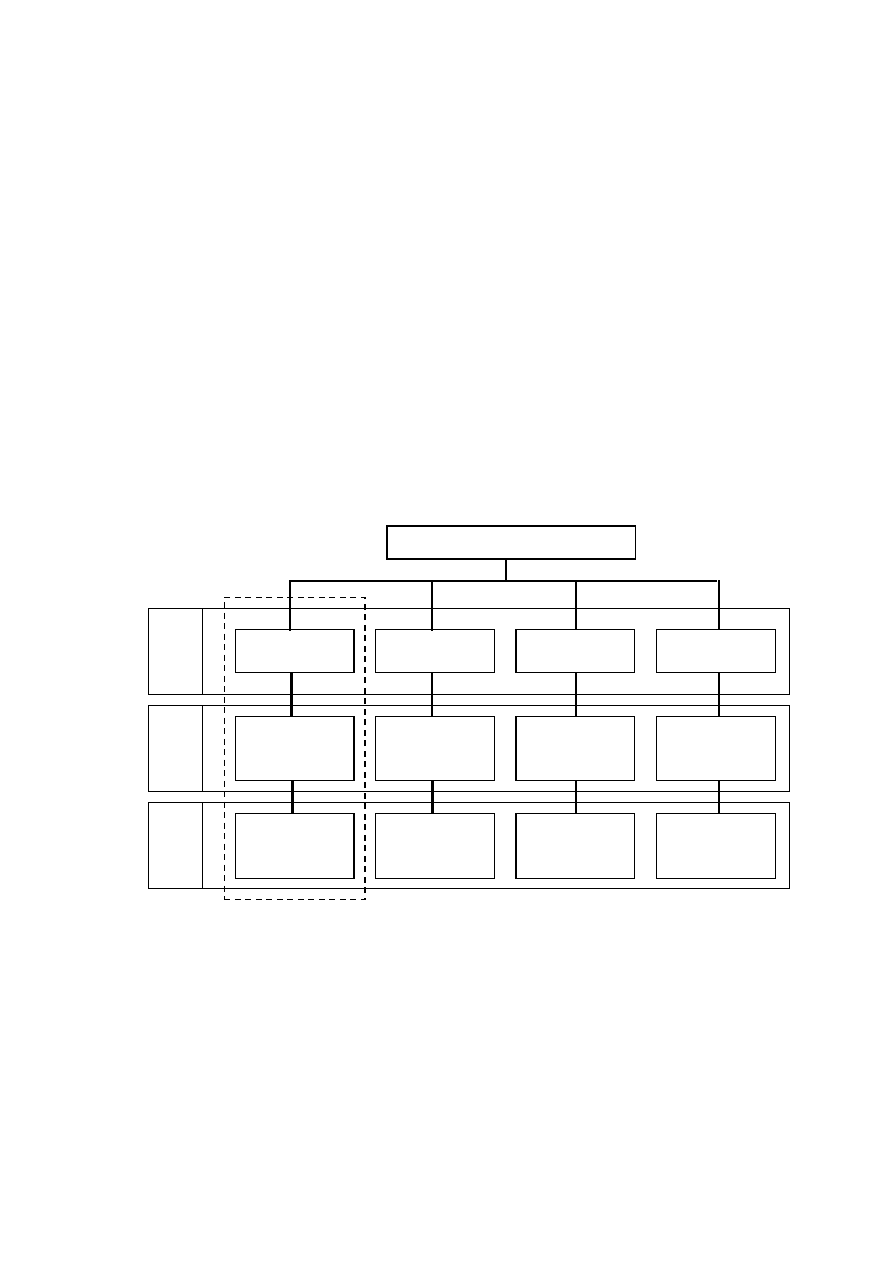

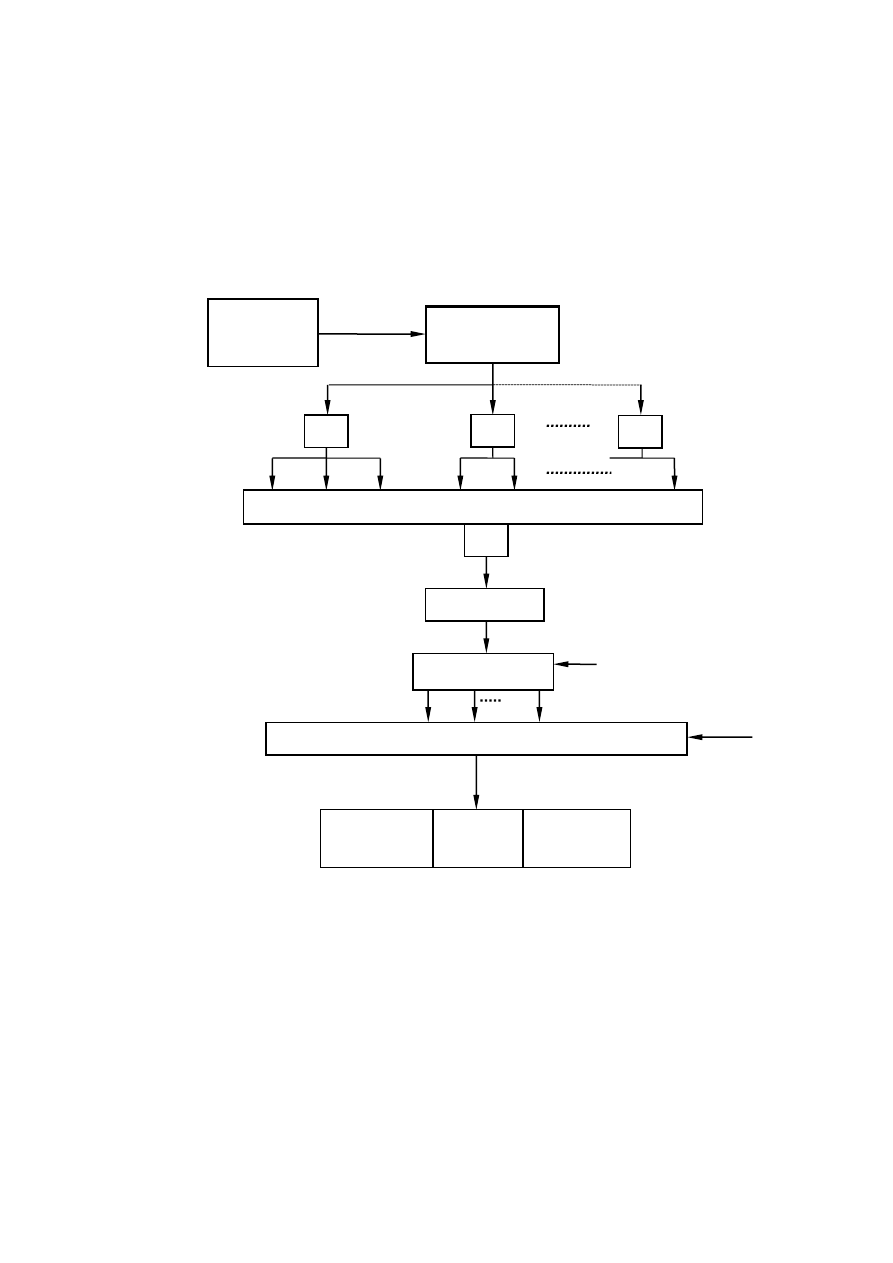

Diagnostyka techniczna jest jedn

ą z nauk o eksploatacji urządzeń technicznych i jest

częścią systemu eksploatacji. System eksploatacji urządzeń składa się z podsystemów użytku i

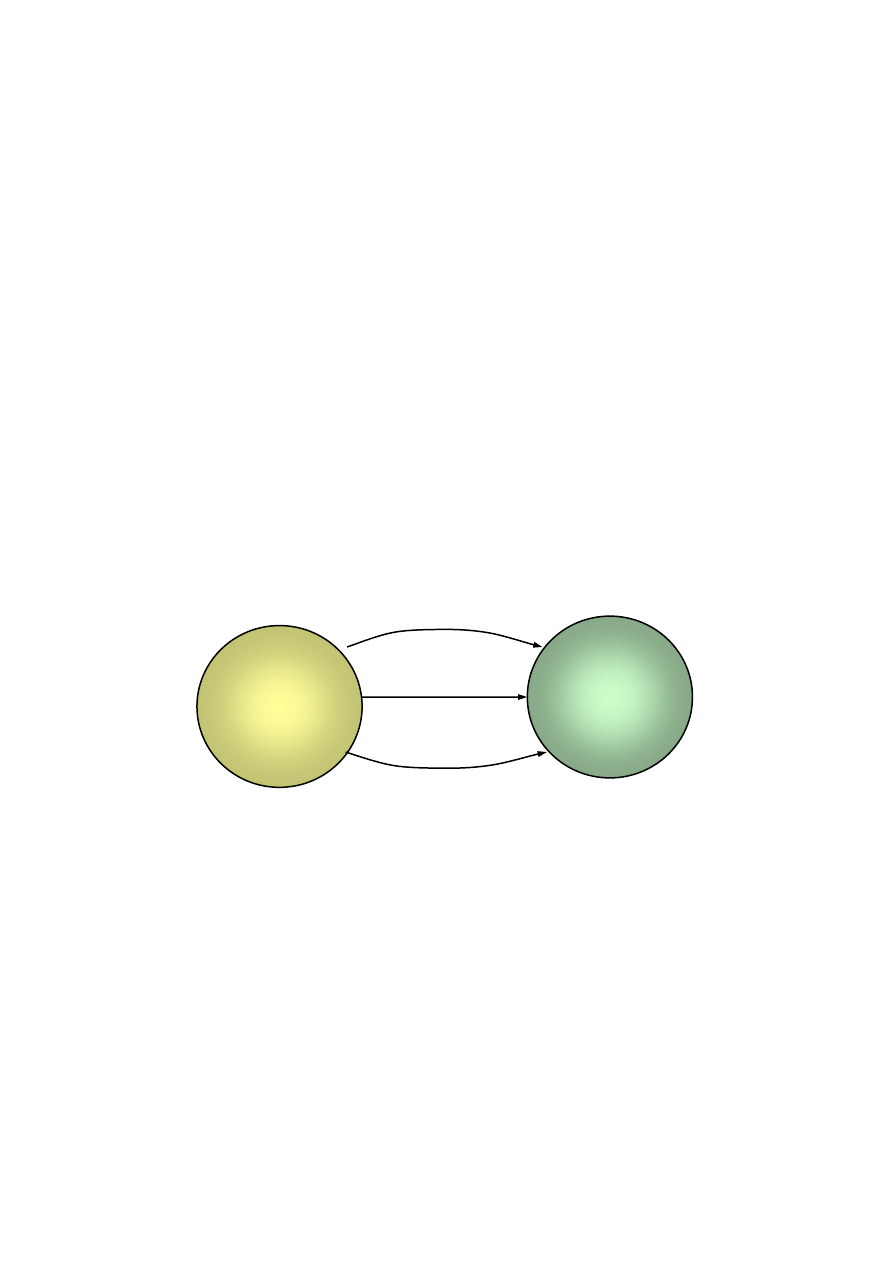

obsługi urządzeń (rys.1).

W każdym podsystemie występuje zespół realizacji i zespół kierowania. Kierowanie

wy

rażające się oddziaływaniem na zespół realizacji przez pewną politykę (użytku lub obsługi),

jest możliwe tylko wówczas, gdy istnieje sprzężenie zwrotne zapewniające dopływ informacji o

stanie zespołu realizacji do zespołu kierowania.

Zadaniem diagnostyki

technicznej jest zapewnienie dopływu informacji o obiekcie

eksploatowanym.

Rys. 1. Model systemu eksploatacji urządzenia

SD - system diagnostyczny, - - -

polityka użytku, polityka obsługi,

I -

strumień informacji.

Diagnostyka jest proce

sem informacyjnym, zapewniającym przepływ informacji w

następującym łańcuchu diagnostycznym:

Kierownik

użytku

Kierownik

obsługi

Urządzenie

użytkowane

(obiekt diagnozowany)

Urządzenie

obsługi

(obiektu użytkowania)

S D

Podsystem użytku

Podsystem o

bsługi

Potencjał

Potencjał

Potencjał

operacyjny

obsługowy

zaopatrzeniowy

System eksploatacji

X

Y

I

I

S D

I

5

ŁD = <DG, UD, OD>

gdzie:

OD - obiekt diagnozowany,

UD -

urządzenie diagnostyczne,

DG -

diagnozer (człowiek lub układ techniczny).

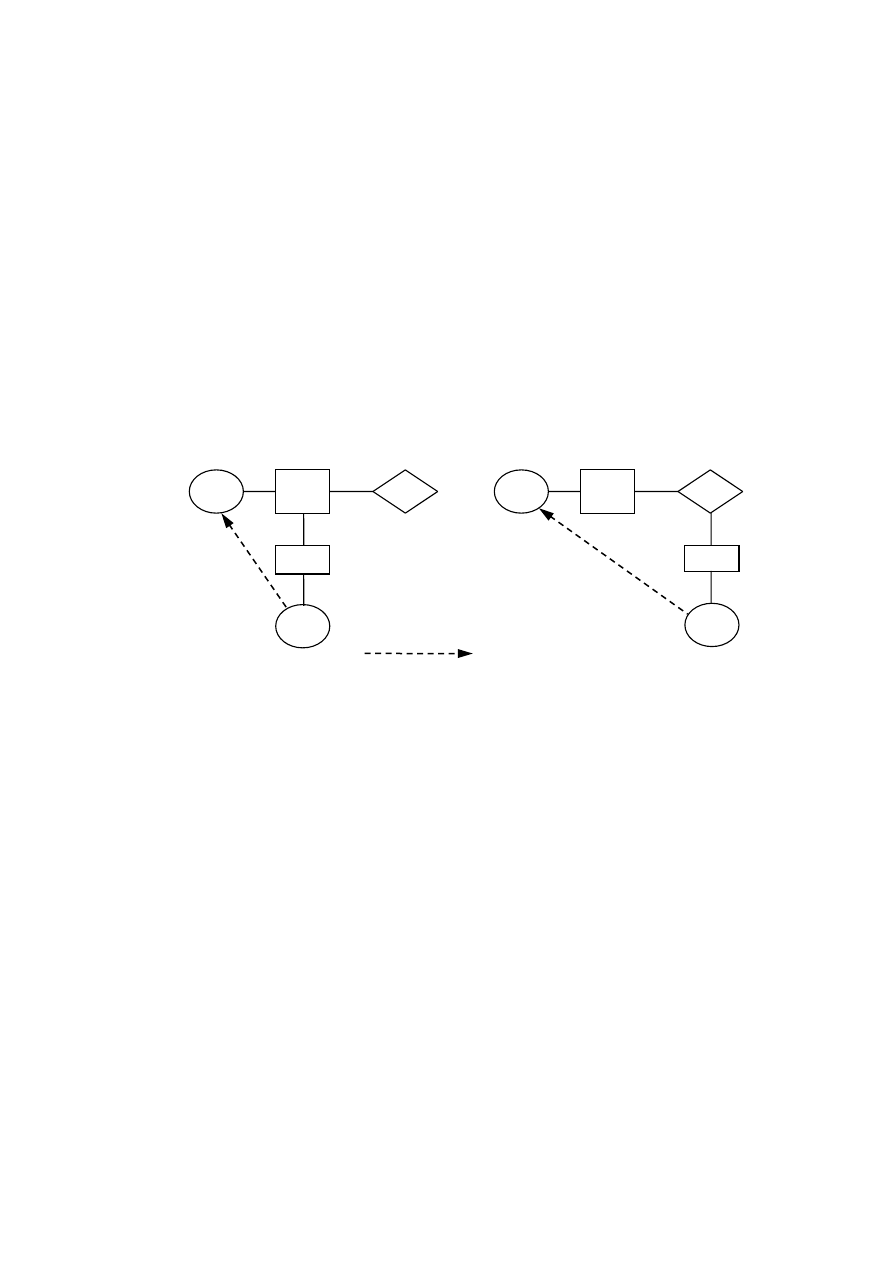

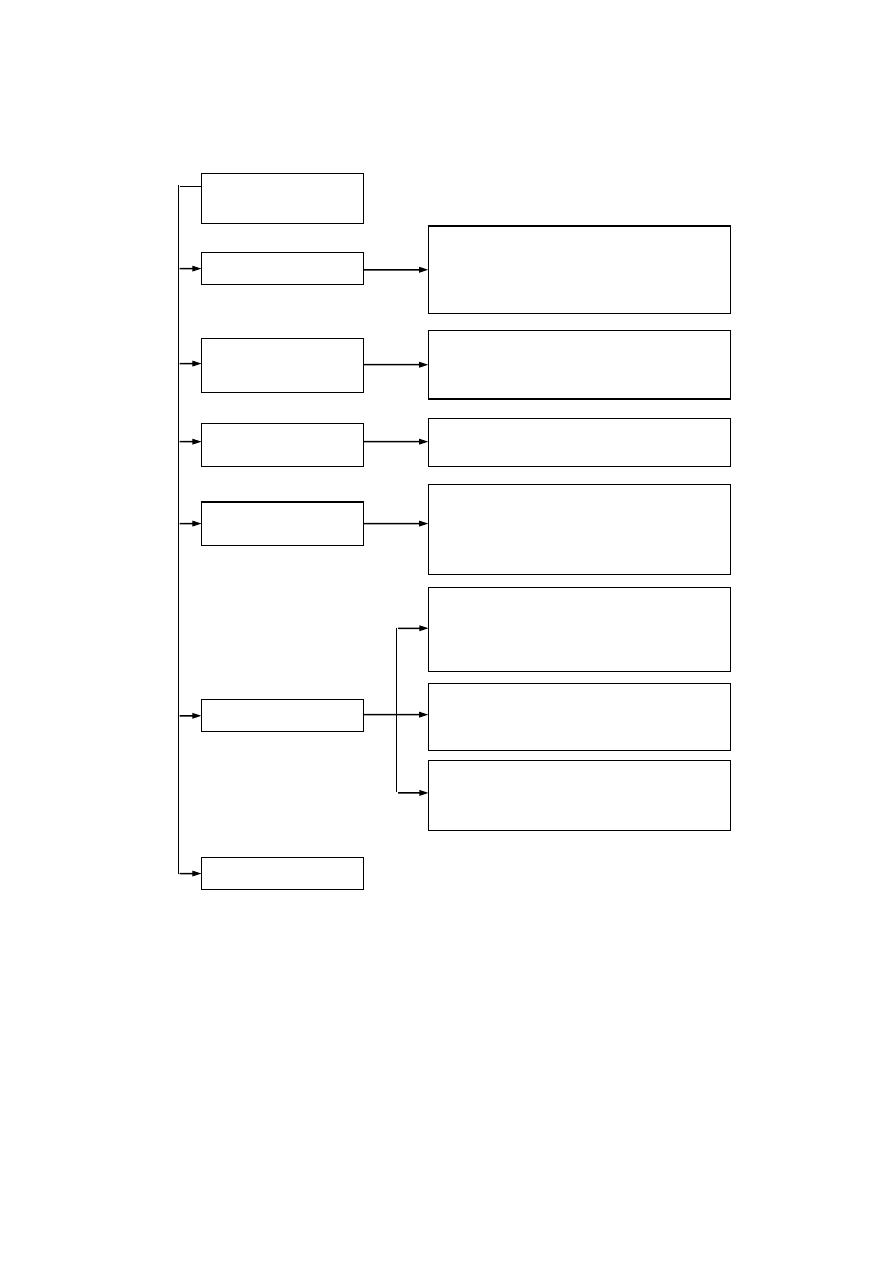

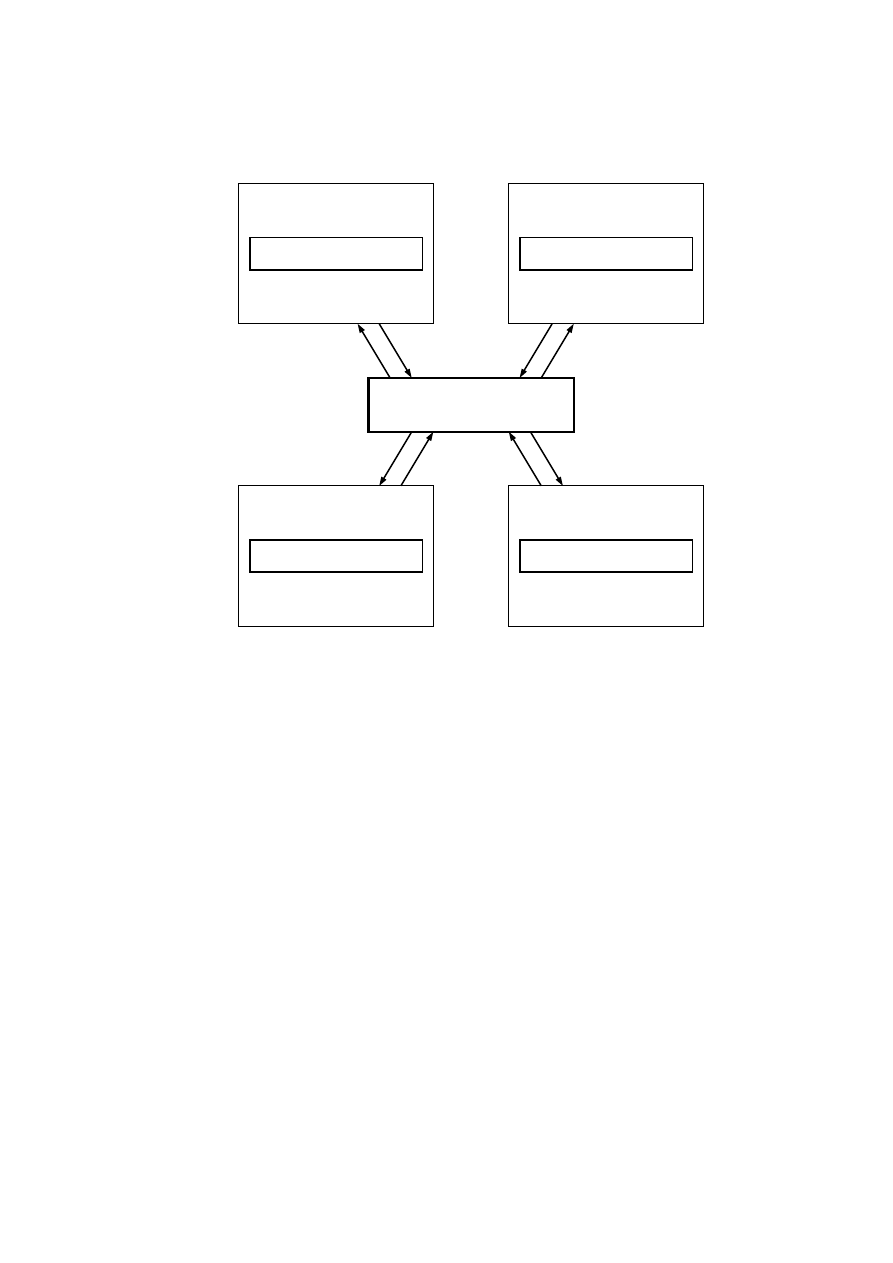

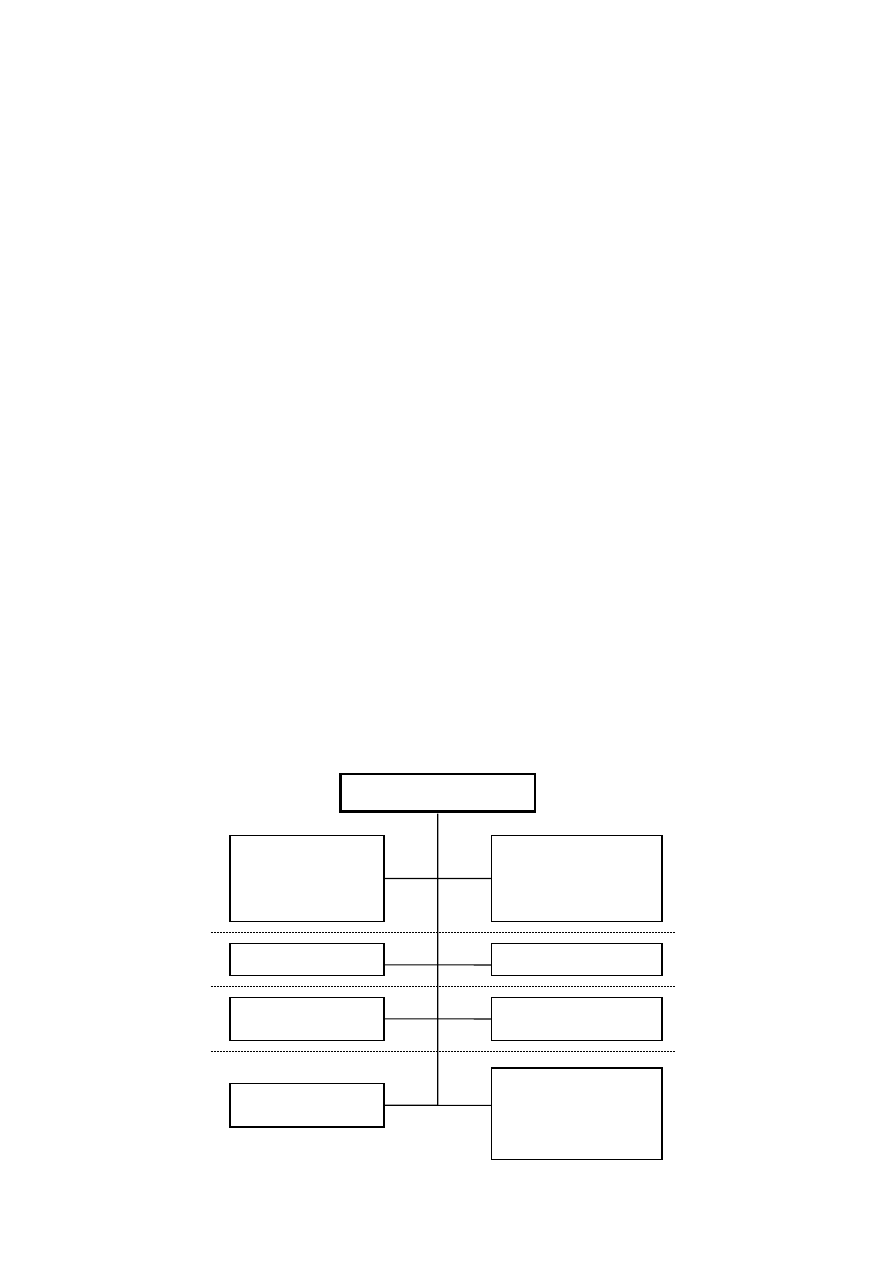

Celem diagnostyki technicznej jest informowanie o stanie obiektu diagnozowanego. W

zależności od tego, kto ma być o tym informowany, łańcuch diagnostyczny może być włączony

w system eksploatacji w różny sposób (rys. 2).

Rys. 2. Sprzężenie łańcucha diagnostycznego z łańcuchem

użytkowania a) i łańcuchem obsługiwania b).

UŻ - użytkownik, OD - obiekt diagnozowany; użytkowany lub obsługiwany,

P - przedmiot operacyjny, OB -

obsługujący, UO - urządzenie obsługowe.

W pierwszym przypadku diagnostyka prowadzona jes

t dla potrzeb użytkowania obiektu

(zespół realizacji) i określa jego stan a priori zdatny. Jest to kontrola stanu w toku użytkowania

(ciągła lub dyskretna) lub bezpośrednia poprzedzająca użytkowanie, w czasie przygotowania

obiektu. Kontrola taka ma na celu

wyłączenie z użytkowania obiektu niezdatnego.

W drugim przypadku diagnostyka prowadzona jest dla potrzeb obiektu (zwykle

niezdatnego) w postaci lokalizacji uszko

dzenia (lub możliwości jego powstania) i ma na celu

umożliwienie doprowadzenia obiektu do stanu zdatności.

Równolegle z procesem eksploatacji obiektu diagnozowanego (użytkowanego lub

obsługiwanego urządzenia) realizowany jest proces diagnostyczny w systemie diagnostycznym.

Zgodnie z przyjętym modelem systemu eksploatacji strumień może przepływać w łańcuchu

diagnostyki użytkowej:

OD

U D

Strumień

informacji

diagnostycznej

UŻ

P

DG

UO

U D

OB

OD

DG

a)

b)

I

6

ŁU = <DG, UD, ODU>

lub w łańcuchu diagnostyki obsługowej:

ŁO = <DG, UD, ODO>

gdzie:

ODU -

obiekt diagnozowany w stanie użytkowania,

ODO -

obiekt diagnozowany w stanie obsługiwania.

Wymagania stawiane procesowi di

agnostycznemu w obydwu przypadkach są różne, gdyż

realizacja przebiega w różnych sytuacjach diagnostycznych.

Sytuacje diagnostyczne

Sytuację diagnostyczną można określić jako:

SDG = <UZD, DG, UD, OD>

gdzie:

UZD -

użytkownik diagnozy.

W zależności od warunków, w jakich występuje zapotrzebowanie na diagnozy, powstają

różne sytuacje diagnostyczne. Sytuacje te można podzielić na kilka klas, np.:

ESDG - eksploatacyjne sytuacje diagnostyczne,

PSDG - projektowe sytuacje diagnostyczne,

PESDG - projektowo-eksploatacyjne sytuacje diagnostyczne.

Pierwsza z nich obejmuje sytuacje, w których zapotrzebowanie na diagnozy występuje w

trakcie eksploatacji obiektu, a więc wówczas, gdy system eksploatacji działa (występuje

przepływ potencjału operacyjnego lub obsługowego). W tej klasie postać urządzenia

diagnostycz

nego UD i diagnozera DG jest już ustalona (przez producenta diagnozowanego

obiektu) i sytuacje diagno

styczne, które mogą wystąpić, są następujące:

1)

ESDG = <UZ, DG, UD, ODU>

I

7

użytkownik oczekuje na diagnozę o stanie zdatnego (a priori) obiektu, w trakcie

użytkowania;

2)

ESDG = <OB, DG, UD, ODO>

obsługujący oczekuje na diagnozę dotyczącą lokalizacji uszkodzenia w trakcie naprawy

niezdatnego obiektu;

3)

ESDG = <{OB, UZ}, DG, UD, {ODU, ODO}>

zarówno obsługujący jak i użytkownik (często jest to ten sam człowiek), niezależnie od

stanu obiektu oczekuje na diagnozy określające realizacje prac profilaktycznych.

Następna klasa sytuacji diagnostycznych dotyczy okresu projektowania systemu

eksploatacji. W klasie tej

ustalony jest jedynie użytkownik diagnoz, który jest reprezentowany

przez projektanta (zespół projektantów), natomiast pozostałe składowe sytuacji diagnostycznej

mo

gą się zmieniać, w zależności od tego, która z nich jest elementem projektowanym.

Najczęściej spotykana jest sytuacja diagnostyczna typu:

PSDG = <UZD, PDG, PUD, OD>

występująca w okresie, gdy zaprojektowany jest już obiekt diagnozowania, ustalony użytkownik

diagnoz (UZD), a projektuje się urządzenie diagnostyczne (PUD) i diagnozera (PDG), np. w

postaci instrukcji umożliwiającej stawianie diagnozy.

Łatwo zauważyć, że jeśli projektowanie procesu diagnostycznego rozpocznie się wcześniej

(gdy obiekt jest w fazie projektowania), to wystąpią sytuacje diagnostyczne typu:

1)

PSDG = <UZD, PDG, PUD, POD>

2)

PSDG = <UZD, DG, PUD, POD>

które umożliwiają opracowanie procesu diagnostycznego. Istnieje bowiem wówczas w toku

projektowania obiektu możliwość uwzględnienia wymagań i ograniczeń powstających przy

projektowaniu urządzenia diagnostycznego i ewentualnych wymagań diagnozera.

Natomiast sytuacja diagnostyczna typu:

3)

PSDG = <UZD, PDG, UD, OD>

I

8

ma stosunkowo niewielki wpływ na optymalizacje procesu diagnostycznego. Obejmuje ona

projektowanie diagnozera (np. w postaci układu automatycznie generującego diagnozy w

oparciu o dane dostarczone przez urządzenie diagnostyczne) wówczas, gdy wszystkie

pozo

stałe elementy ((obiekt, urządzenia diagnostyczne) są już zaprojektowane).

Pozostałe teoretycznie możliwe sytuacje diagnostyczne, np.:

4)

PSDG = <UZD, DG, PUD, OD>

(ustalony obiekt i diagnozer)

5)

PSDG = <UZD, PDG, UD, POD>

(ustalone urządzenie diagnostyczne)

6)

PSDG = <UZD, DG, UD, POD>

(projektuje się obiekt przy ustalonym systemie diagnostycznym)

Oddzielną klasę stanowią projektowo-eksploatacyjne sytuacje diagnostyczne PESDG,

powstające w okresie eksploatacji obiektu, gdy zachodzi potrzeba wprowadzenia zmian do

istniejącego systemu diagnostycznego (np. modernizacja urządzeń kontrolno-pomiarowych).

System diagnostyczny

Proces diagnostyczny realizowany jest przez system diagnostyczny. System ten dostarcza

diagnoz ich użytkownikowi (systemowi użytkującemu diagnozy). Działalność systemu

dia

gnostycznego jest możliwa jedynie wówczas, gdy istnieje (w obiekcie diagnozowanym)

sys

tem zabezpieczający działanie diagnostyczne, poprzez dostarczanie informacji o obiekcie,

niezbędnych do oceny jego stanu.

Każdy obiekt charakteryzują pod względem technicznym pewne wielkości fizyczne, zwane

cechami obiektu. Jednak liczność zbioru wszystkich cech obiektu jest zbyt duża, aby zbiór ten

mógł być wykorzystany do jednoznacznego określenia stanu obiektu. Z tego względu

niezbędne jest przyjęcie kryterium Q zmniejszające dowolnie liczny zbiór cech Y do zbioru

W

obejmującego cechy obiektu charakteryzujące go np. pod względem niezawodnościowym z

punktu wi

dzenia przyjętego kryterium oceny. W wyniku tego powstaje model obiektu MOD, który

zapewnia działanie systemu diagnostycznego. Wyznaczony model obiektu przez zbiór cech

uznaje się za wystarczający dla określenia stanu obiektu, zgodnie z przyjętym kryterium

odwzorowania stanu Q.

I

9

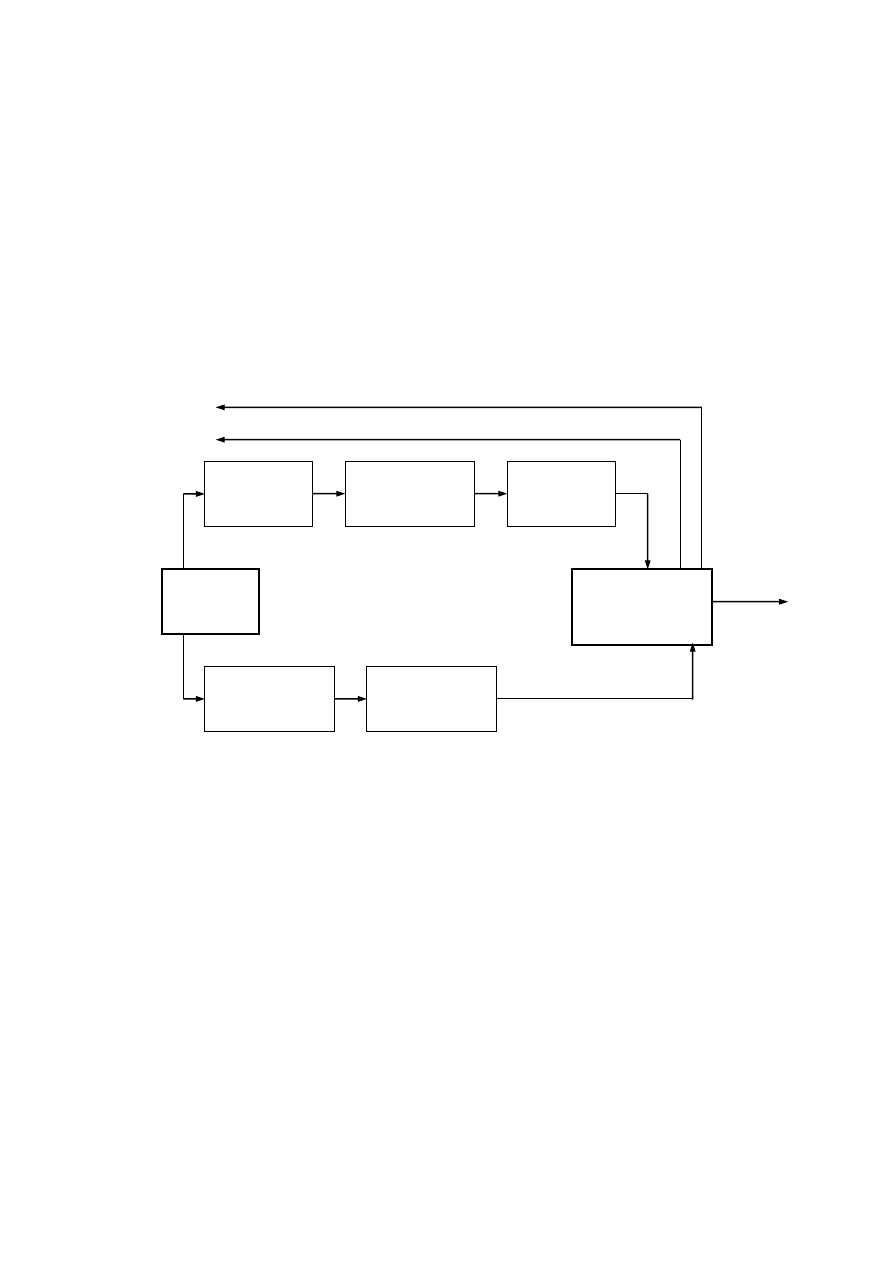

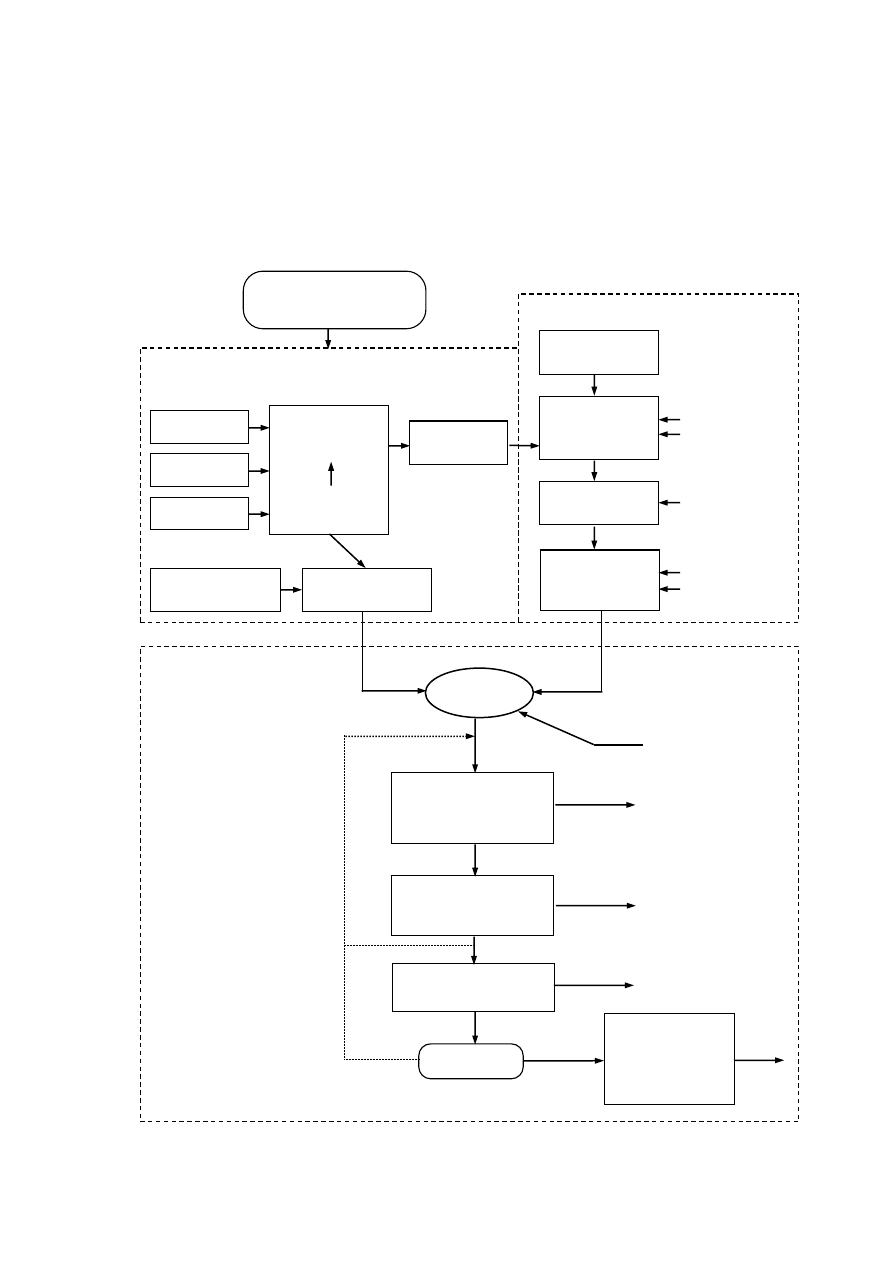

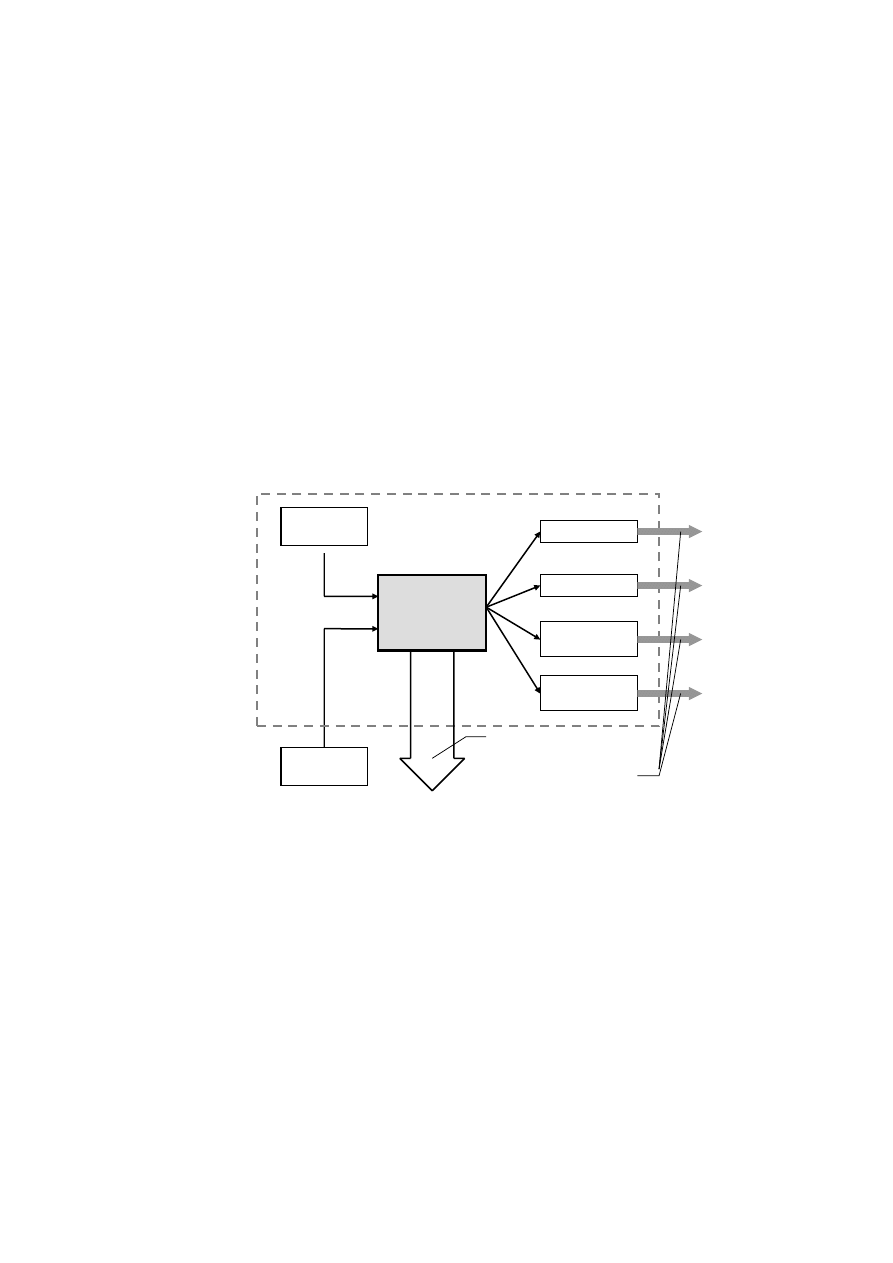

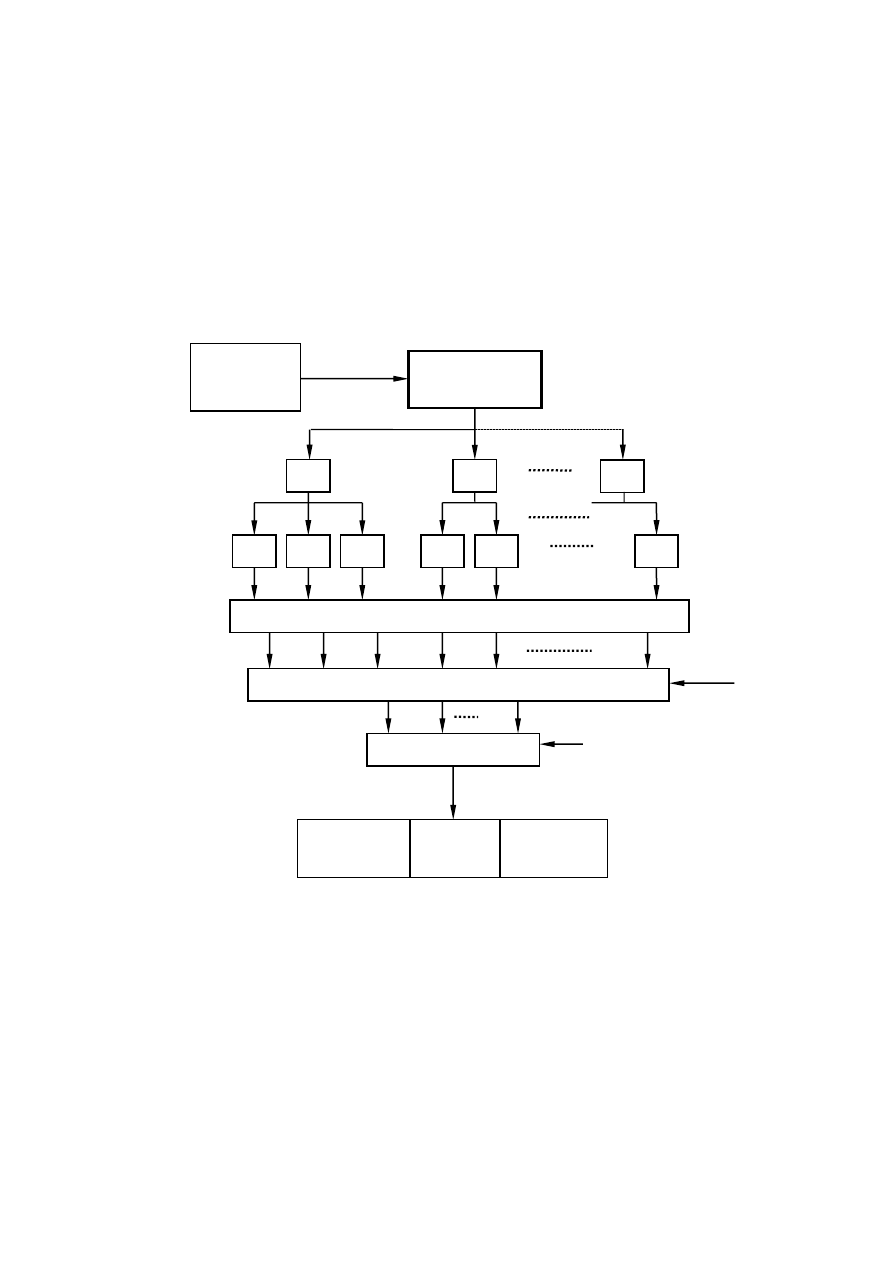

Schemat funkcjonalny systemu diagnostycznego przedstawiono na rysunku 3. Jak wynika

z tego schematu, system diagnostyczny może otrzymywać tylko informacje o obiekcie, jakie

wskazuje model obiektu diagnozowane

go MOD, odwzorowujący obiekt rzeczywisty.

Rys. 3. Schemat funkcjonalny systemu diagnostycznego

X -

sygnały kontrolne, Y - zbiór cech obiektu, W - wybrany zbiór cech obiektu,

F -

zbiór kryteriów diagnozowania, S - strategia działania,

Q

– kryteria odwzorowania stanu.

Dobór kryterium odwzorowania stanu Q ma zasadniczy wpływ prawidłowe działanie

sys

temu diagnostycznego i przebieg procesu decyzyjnego (eksploatacji). Dobór ten jest

uwarunkowany wymaganiami, jakie stawian

e są systemowi diagnostycznemu przez system

wyższego rzędu, tj. system, do którego przepływa potencjał operacyjny wytwarzany przez

użytkowane urządzenie.

Zbiór cech Y, wybrany ze względu na utworzone kryterium odwzorowania stanu, tworzy

strumień informacji o obiekcie, umożliwiający wypracowanie przez system diagnostyczny

diagnoz dotyczących zdatności (niezdatności) obiektu do wykonywania zadań zgodnie z

przeznaczeniem.

System diagnostyczny pobiera informacje o stanie obiektu poprzez pomiar wartości

wybranyc

h wielkości (cech stanu

sygnałów diagnostycznych, parametrów) i porównując je z

danym wzorcem (normą, przedziałem wartości dopuszczalnych) i podaje wynik sprawdzenia.

Zbiór wyników sprawdzeń, dotyczących wszystkich cech należących do zbioru Y pozwala

wypra

cować wiarygodną diagnozę stanu obiektu, zgodną z wiernością jego odwzorowania

przez kryterium Q.

Użytkownik diagnoz (UŻD) może określać zbiór kryteriów F, którymi kieruje się diagnozer

przy opracowywaniu diagnozy. Kryteria te najczęściej określają:

zbiór rozróżnialnych stanów obiektu,

zbiór przedziałów wartości dopuszczalnych dla poszczególnych cech (lub zbiór

wzor

ców),

UŻD

OD

MOD

SD

UD DG

cechy

obiektu

cechy

stanu

diagno-

styczne

X

Q

S

F

X

W

Y

W

decyzje

cechy

I

10

relacje między przedziałami wartości cech a rozróżnialnymi stanami,

wymagania dotyczące dokładności kontroli stanu,

wskaźniki, ze względu na które należy optymalizować kontrolę stanu,

System diagnostyczny tworzą dwa zasadnicze podzespoły:

urządzenie diagnostyczne, zwane tez aparaturą diagnostyczną (UD),

diagnozer (DG), w nowoczesnych rozwiązaniach systemu diagno-stycznego

występujący najczęściej w postaci układu logicznego.

Podstawowym zadaniem urządzenia diagnostycznego jest:

pomiar wartości sprawdzanych cech obiektu,

porównanie (lub umożliwienie porównania) otrzymanego wyniku pomiaru z wzorcem

(przedziałem wartości dopuszczalnych, normą, zobrazowaniem wzorcowym itp.) i

określenie wyniku sprawdzenia zgodnie przyjętą skalą ocen (np. w normie, zdatny,

niezdatny, itp.).

Ponadto w wielu przypadkach, kiedy metoda realizacji zadania diagnostycznego tego

wymaga, urz

ądzenie diagnostyczne wytwarza zbiór odpowiedniych unormowanych pobudzeń

(sygnałów kontrolnych) X, wprowadzonych do diagnozowanego obiektu (zgodnie z

wymaga

niami określonymi przez sprawdzenie).

Podstawowym zadaniem diagnozera jest:

opracowanie diagnozy o obiekcie na podstawie otrzymanych od urz

ądzenia

diagnostycznego wyników sprawdzeń oraz relacji między nimi a stanami obiektu

(określonymi w kryterium F),

określenie zbioru Y wartości wzorcowych.

W najprostszym przypadku, kiedy system diagnostyczny jest niezautomatyzowany,

urz

ądzenie diagnostyczne składa się zwykle ze zbioru przyrządów kontrolno-pomiarowych i

zbio

ru wzorców dostarczonych przez diagnozera. Diagnozerem jest wówczas człowiek,

obsługujący aparaturę diagnostyczną, który dokonuje porównania otrzymanego wyniku pomiaru

z wzorcem

(przez co uzyskuje wynik sprawdzenia), a następnie na podstawie otrzymanych

wy

ników opracowuje diagnozę.

W miarę postępu automatyzacji systemu diagnostycznego, urządzenie diagnostyczne

przejmuje coraz więcej funkcji wykonywanych przez człowieka. Urządzenie samo określa

wartości cech (komutacja przyrządów pomiarowych), generuje w miarę potrzeb odpowiednie

pobudzenia, porównuje otrzymana wartość z wzorcem przechowywanym w pamięci, podaje

tylko wynik sprawdzenia. Natomiast zautomatyzowany diagnozer na podstawie otrzymanych

wyników wypracowuje zgodnie z zaprogramowanymi relacjami diagnozę, steruje ponadto

działaniem urządzenia diagnostycznego (np. polecając powtórny pomiar, przerwanie

wykonywanych sprawdzeń itp.).

I

11

W technicznej realizacji automatycznego systemu diagnostycznego po

dział na urządzenie

diagnostyczne i diagnozera jest umowne.

Wyboru strategii S ze zbioru różnych strategii dokonuje się w czasie projektowania

systemu diagnostycznego. Potrzeba wyboru strategii stwarza problem de

cyzyjny, który należy

r

ozwiązać w sposób optymalny. Rozwiązanie tego problemu, jak również opracowanie

kryterium optymalizacji jest podstawowym zagadnieniem diagnostyki technicznej.

Pojęcie

„łańcuch

diagnostycznego”,

„sytuacji

diagnostycznej”

oraz

„systemu

diagnostycznego” odgrywają istotną role w praktycznej i teoretycznej działalności

diagnostycznej. Ułatwiają one w szczególności prawidłowe opracowanie modelu systemu

diagnostycznego.

I

12

DIAGNOSTYKA TECHNICZNA

Termin diagnostyka

pochodzi z języka greckiego, gdzie diagnosis oznacza

roz

poznanie, rozróżnianie, osądzanie, a diagnostike techne oznacza sztukę

rozróżniania, stawiania diagnozy.

W obrębie nauk eksploatacyjnych ukształtowana już dziedzina wiedzy

diagnostyka techniczna

zajmuje się oceną stanu technicznego maszyn

poprzez ba

danie własności procesów roboczych i towarzyszących pracy

maszyny, a także poprzez badanie własności wytworów maszyny.

Podstawowe określenia związane z diagnostyką:

diagnostyka techniczna to dziedzina wiedzy, dotycz

ąca metod i środków

okre

ślania stanu technicznego maszyn,

diagnozowanie

to zespół działań, związanych z określeniem obecnego i

przy

szłego stanu maszyny,

a)

diagnozowanie użytkowe określa przydatność maszyny do użytkowania,

b)

diagnozowanie obsługowe określa niezbędne działania obsługowe dla

przy

wrócenia stanu zdatności,

c) diagnozowanie projektowe

służy decyzjom projektowym,

d) diagnozowanie produkcyjne

generuje decyzje o jakości produkcji,

e) diagnozowanie likwidacyjne

związane jest z decyzjami dotyczącymi

likwidacji maszyny,

diagnoza to decyzja o stanie maszyny (wynik procesu diagnozowania).

Do podstawowych

zagadnień diagnostyki technicznej należy zaliczyć:

badanie, identyfikacja i klasyfikacja rozwijających się uszkodzeń oraz ich

symp

tomów (symptom to zorientowana uszkodzeniowo miara sygnału

diagnostyczne

go), dyskryminant i syndromów;

opracowanie metod i środków do badania i selekcji symptomów,

dys

kryminant i syndromów diagnostycznych;

wypracowanie decyzji diagnostycznych o stanie obiektu (na podstawie

sympto

mów), i wynikających z niego możliwości wykorzystywania lub

rodzaju i zakresie koniecznych czynności profilaktycznych.

I

13

Realizacja tych zadań wymaga znajomości cech stanu struktury obiektu

oraz

dia

gnostycznie

zorientowanych

parametrów

procesów

wyjściowych (symptomów), odwzorowujących cechy stanu.

W metodologii badań diagnostycznych rozróżnia się następujące fazy

badania ocenowego:

kontrola stanu obiektu,

ocenę stanu i jego konsekwencje,

lokalizację i separację uszkodzeń powstałych w obiekcie,

wnioskowanie o przyszłych stanach obiektu.

Te zadania realizowane są w następujących formach działania

diagnostycznego:

diagnozowanie (jako proces określania stanu obiektu w chwili t

o

),

dozorowanie (jako proces odnawiania diagnoz),

genezowanie (jako proces odtwarzania historii

życia obiektu w chwili t

g

),

prognozowanie (jako proces określania przyszłych stanów obiektu w chwili t

p

).

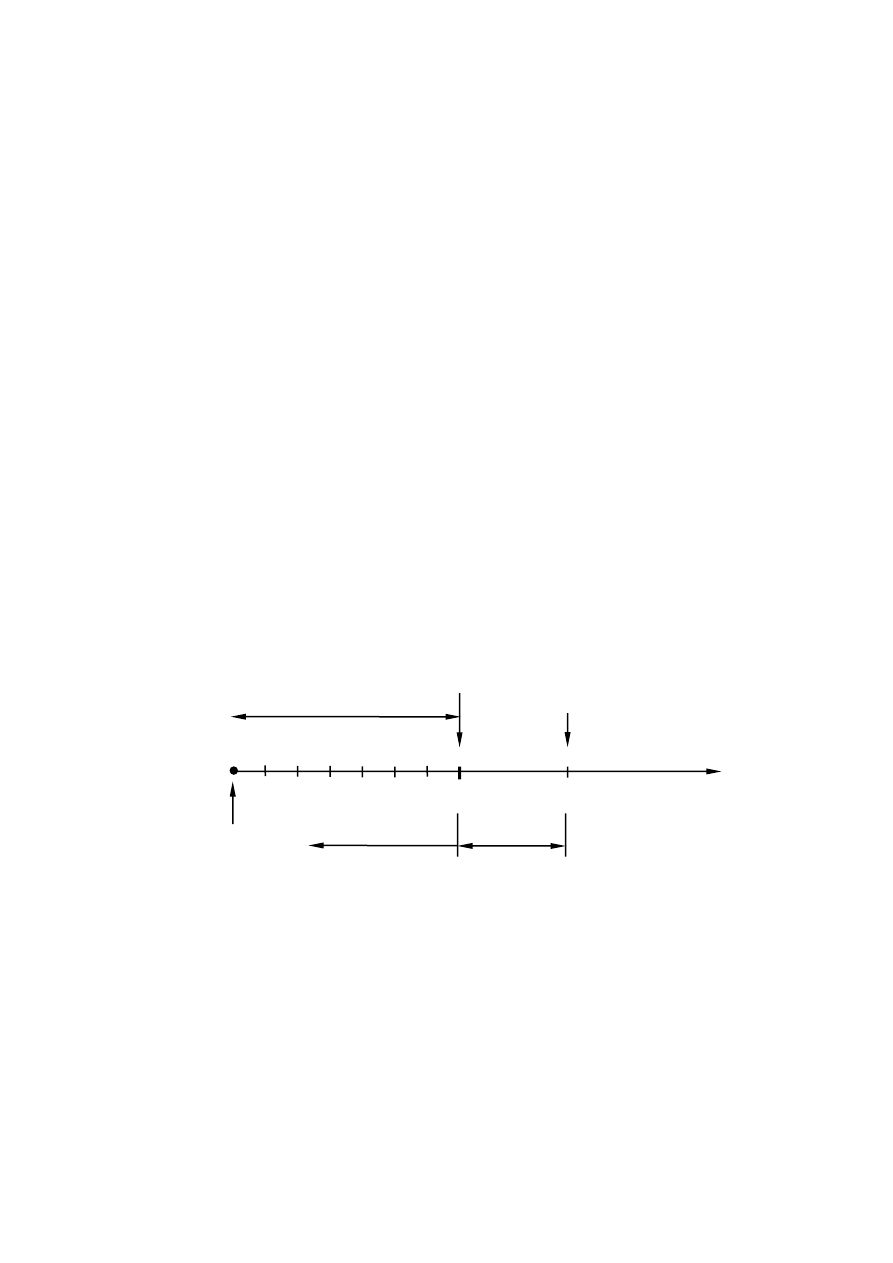

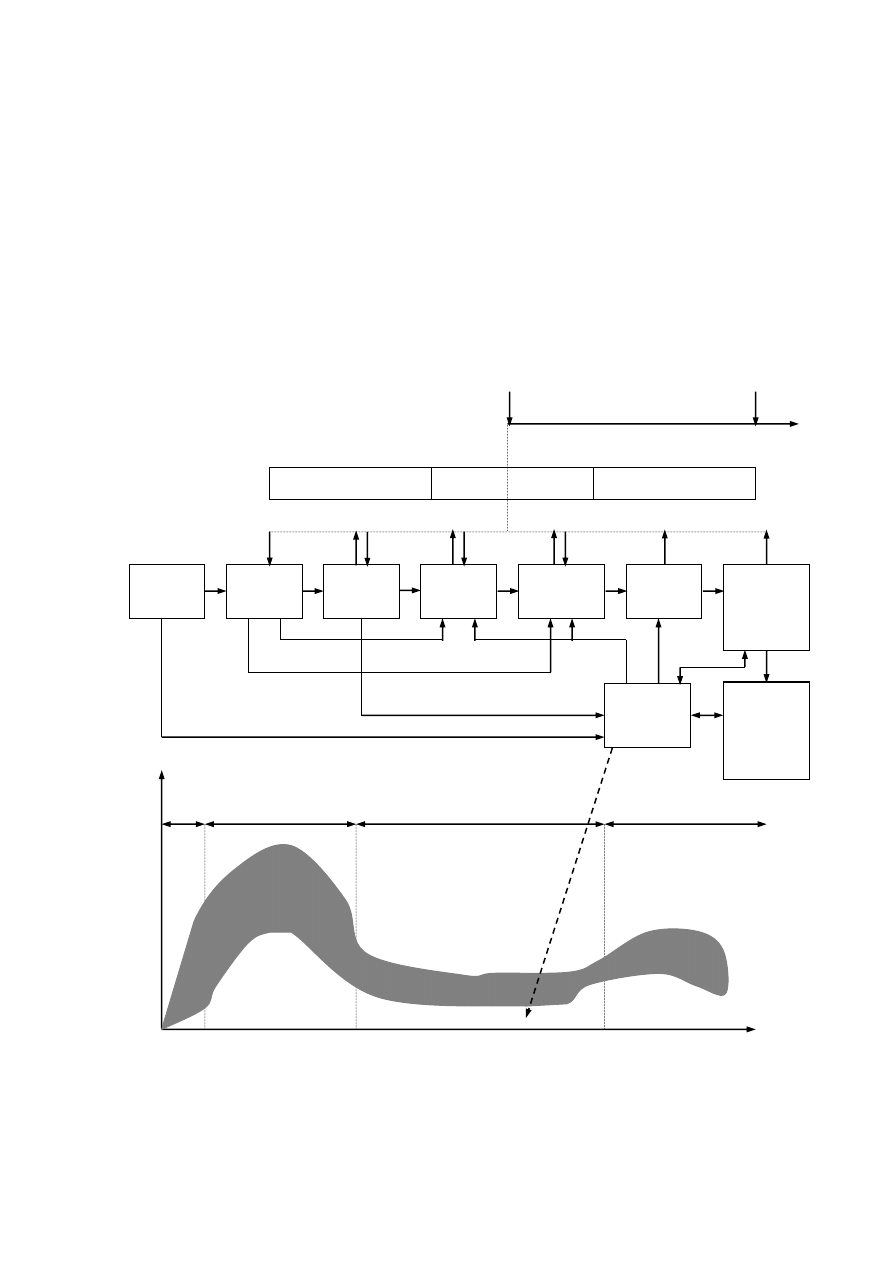

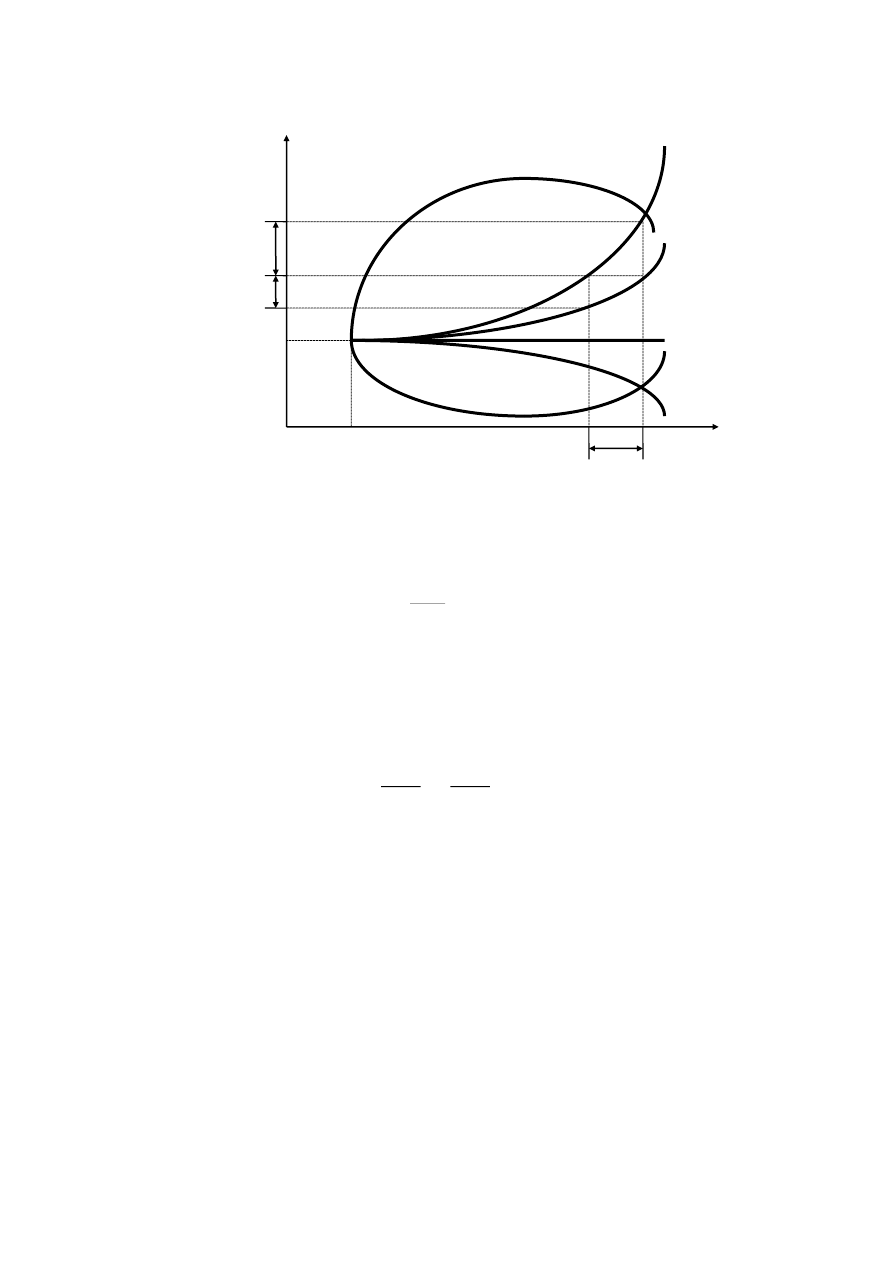

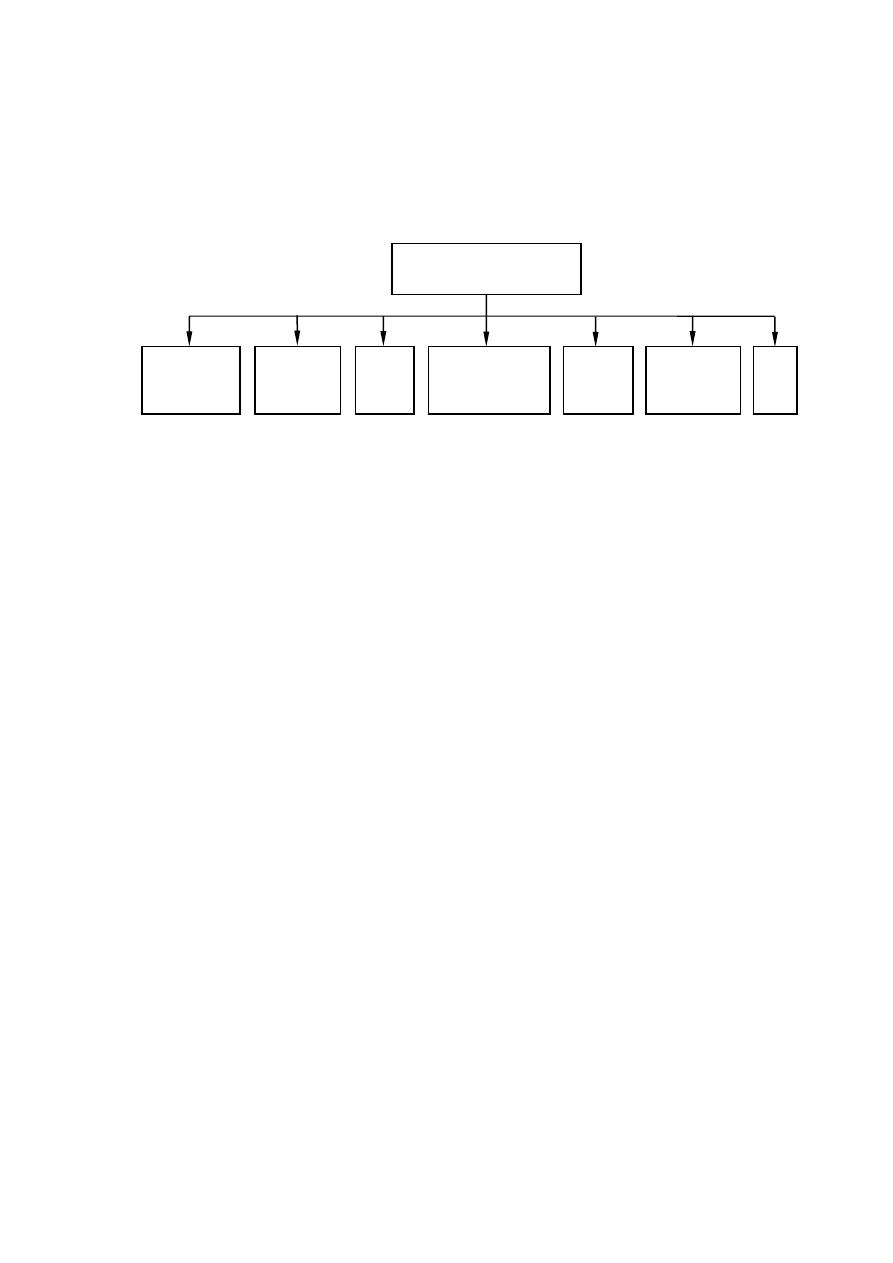

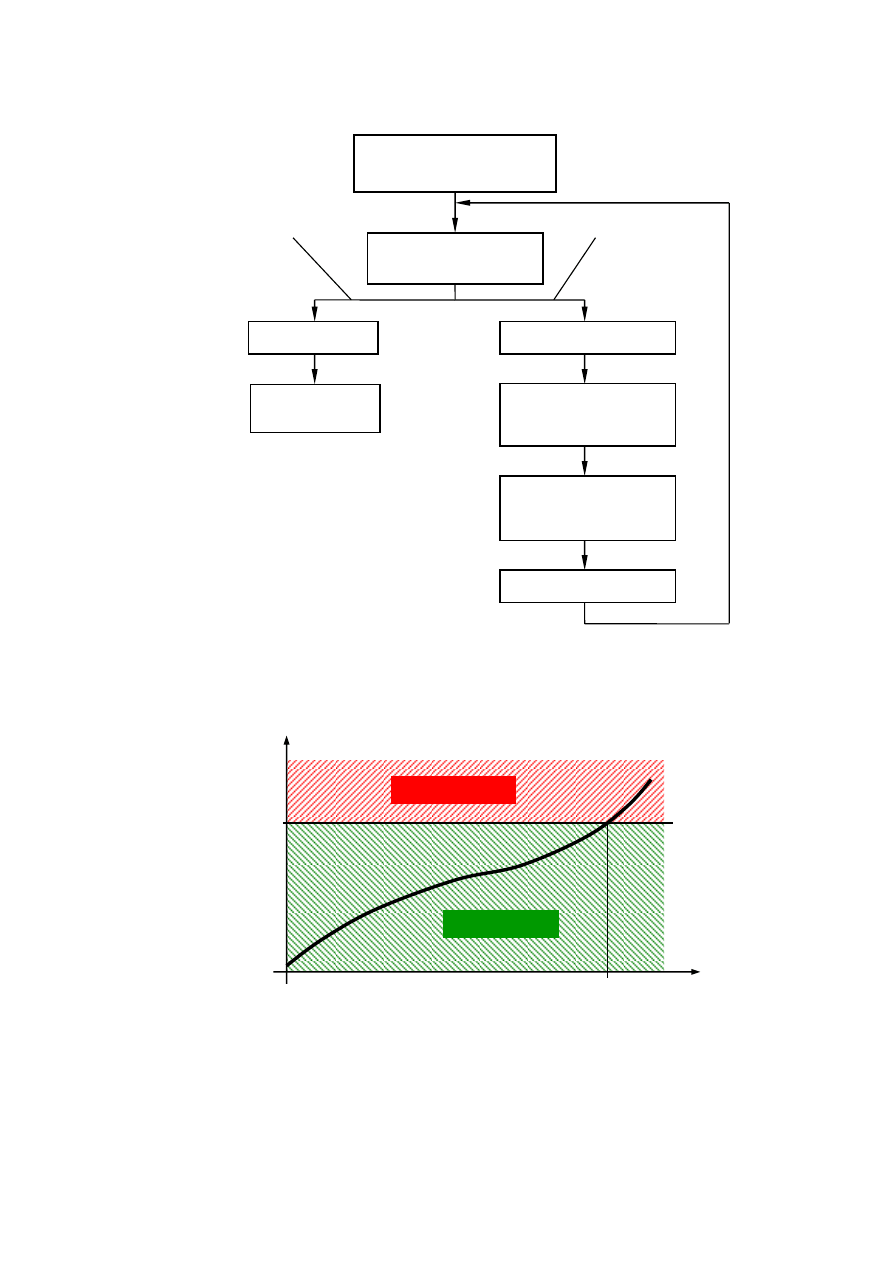

Przedstawione formy działania diagnostycznego (rys. 1) realizowane są w

czasie ciągłej lub dyskretnej obserwacji stanu obiektu.

Rys. 1. Sche

mat podstawowych działań w diagnostyce technicznej

Diagnozowanie

– jest to określenie stanu w chwili t

0

, to jest w chwili, w kt

órej

przeprowadzane jest badanie obiektu.

Określenie stanu odbywa się w oparciu o wyniki sprawdzeń (pomiarów) i

nazywane jest di

agnozą. Dla stawiania diagnoz stanów niezbędna jest

znajomość relacji wzajemnego odwzorowania między wynikami sprawdzeń

(objawami), a stanami obiektu, to jest R ({s},{u}).

t

o

t

p

t

x1

t

x2

t

x3

t

x4

t

x..

t

xn

Prognoza

Diagnoza

Dozorowanie

Horyzont

prognozy

t

Poczatek

eksploatacji

Czas

eksploatacji

]\[p

]

uy[

Genezowanie

Horyzont genzy t

g

I

14

Diagnozowanie jest to działanie, dla którego jest słuszna następująca

implikacja (w

yrażenie):

R({s},{u})

[S(t

0

)

I

t0

(U(t

0

))]

gdzie:

S

– zbiór wyników sprawdzeń (zbiór objawów),

{s}

– zbiorów wyników sprawdzeń,

{u}

– zbiór stanów obiektu,

S(t

0

)

– zbiór wyników sprawdzeń uzyskanych w chwili t

0

,

I

t0

(U(t

0

))

– diagnoza stanu w chwili t

0

dos

tarczona użytkownikowi w tej samej

chwili.

Wyrażenie to należy czytać następująco: jeżeli znana jest relacja R ({s},

{u}), i je

śli znane są objawy S(t

0

) występujące w chwili t

0

, wówczas można

po

stawić diagnozę stanu w tej samej chwili I

t0

(U(t

0

)).

Dozorowanie

– jest to ciągła lub dyskretna bieżąca obserwacja stanu obiektu.

Dozorowanie polega na ciągłym lub dyskretnym odnawianiu diagnozy lub

inaczej: dozorowanie polega na generowaniu diagnoz chwilowych. Celem

do

zorowania jest dostarczenie informacji o każdej zmianie stanu obiektu z

dosta

tecznie małą zwłoką.

Wszystkie sprawdzenia potrzebne dla postawienia diagnozy chwilowej w

trakcie dozorowania mogą być realizowane w ten sposób, że wyniki otrzymuje

się w tej samej chwili t

0

. Taki sposób dozorowania nazwiemy dozorowaniem

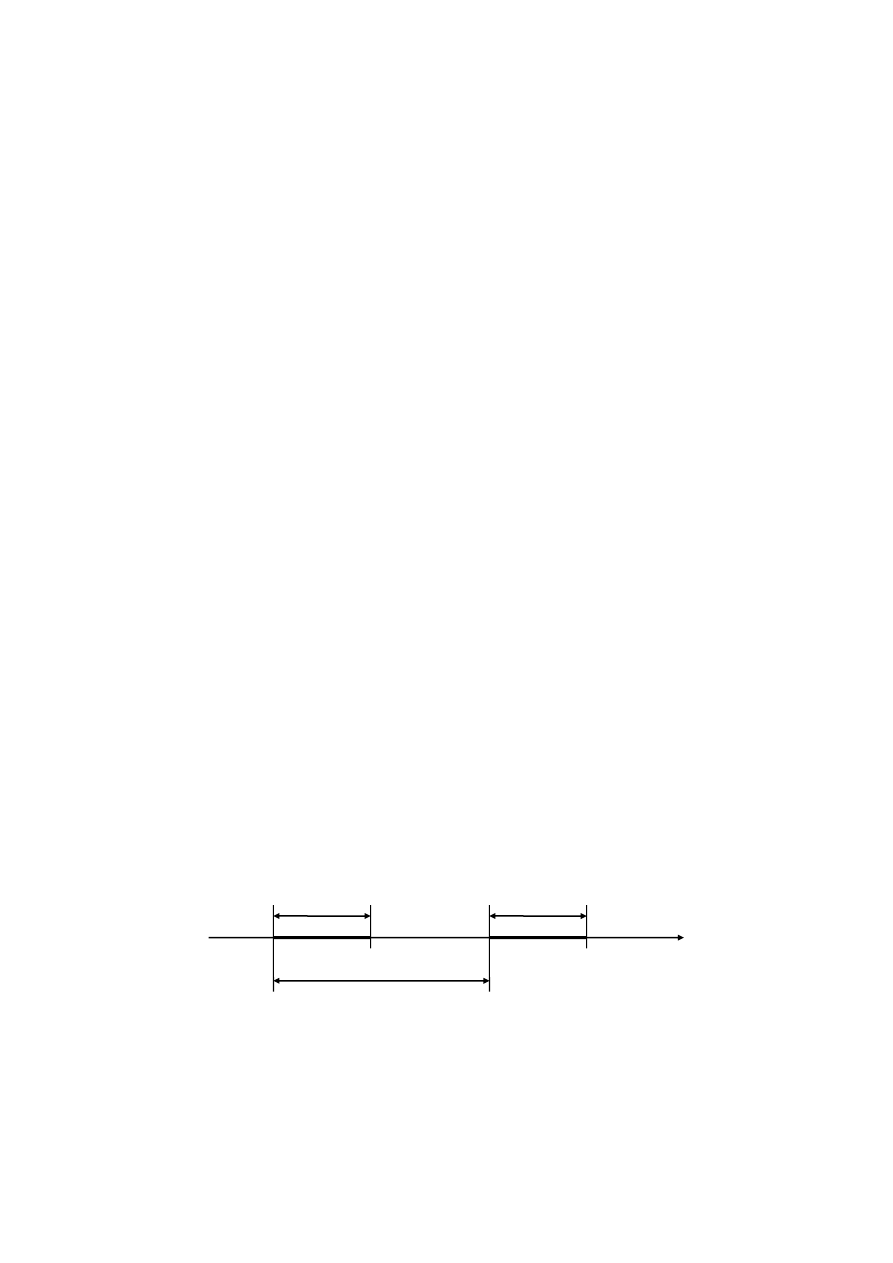

równoległym obiektu. Schemat dozorowania równoległego przedstawia rysunek

2.

Rys. 2. Schemat dozorowania równoległego

T

t

t’

o

t’’

o

s

1

, s

2

, s

3

, ....

s

1

, s

2

, s

3

, ....

I

15

Dozorowanie równoległe jest to działanie, dla którego jest słuszna

następująca implikacja:

R({s},{u})

d

o

T

t

[S(t

0

)

I

t0+

(U(t

0

))]

oraz nierówność:

T

T+T

gdzie:

Td – czas dozorowania,

T

– okres dozorowania (powtarzania się operacji dozorujących),

T

– zwłoka dostarczenia informacji o zmianie stanu (czas między chwilą

zmiany stanu a chwilą dostarczenia informacji o tym użytkownikowi),

t

– zwłoka dostarczenia diagnozy użytkownikowi (jest to suma czasu

potrzeb

nego na wygenerowanie diagnozy na podstawie objawów

oraz czasu po

trzebnego na przesłanie jej użytkownikowi),

I

t0+

(U(t

0

))

– diagnoza chwilowa stanu w chwili t

0

dostarczana

użytkownikowi w chwili t

0

+ t.

W tym przypadku diagnoza chwilowa wynika ze zbioru S objawów

uzyskanych tylko w chwili t

0

.

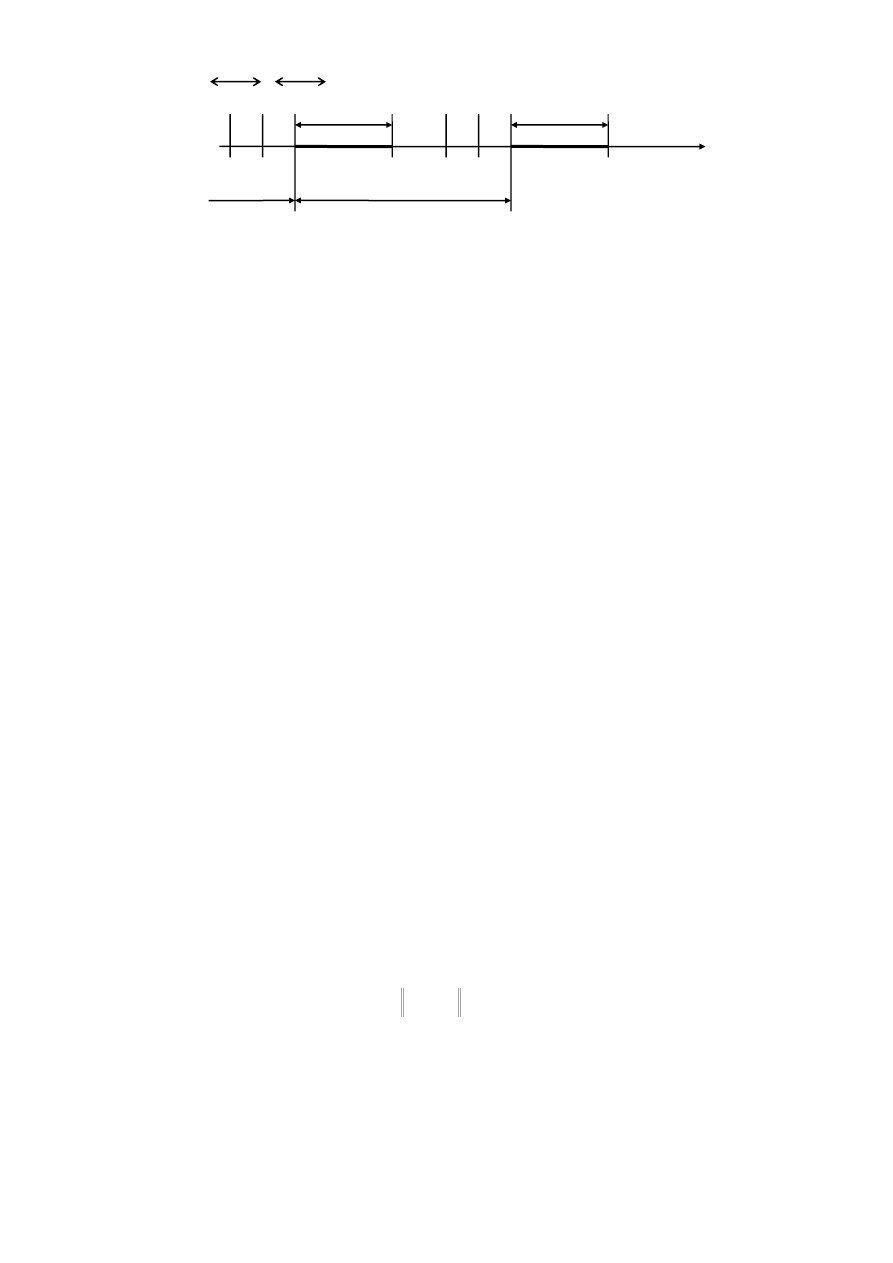

Jeżeli sprawdzenie potrzebne dla postawienia diagnozy chwilowej realizuje

się w taki sposób, że ich wyniki otrzymuje się niejednocześnie (np. kolejno), to

taki sposób dozorowania nazwiemy dozorowaniem sekwencyjnym. W tym

przypadku diagnozę chwilową opracowuje się na podstawie wyników S(tj)

uzyskanych w chwilach tj poprzedzających chwilę t

0

oraz wyników S(t

0

)

uzyskanych w chwili t

0

.

Istnieje tu możliwość, że w chwili t

0

wyniki S(tj) są już nieaktualne (wartości

od

powiednich parametrów uległy zmianie). Wpływa to na wiarygodność

diagnozy chwilowej. Schemat dozorowania sekwencyjnego przedstawia

rysunek 3.

I

16

Rys. 3. Schemat dozorowania sekwencyjnego

Dla dozorowania sekwencyjnego słuszna jest następująca implikacja:

R({s},{u})

o

t

j

t

d

o

T

t

[S(t

j

)

S(t

0

)

I

t0

(U(t

0

))]

oraz nierówności:

Q

T

T

T

gdzie:

{S(tj)} – zbiór wyników sprawdzeń uzyskanych w chwili t

j

poprzedza

jących t

0

,

Q

– czas realizacji cyklu sprawdzeń.

Genezowanie

– jest to określenie stanów, które zaistniały w chwili lub w

chwilach t

g

poprz

edzających chwilę t

0

badania obiektu.

Inaczej o genezowaniu można powiedzieć, że jest to odtwarzanie historii

życia obiektu.

Genezę opracowuje się na podstawie:

– diagnozy dla chwili t

0

, to jest na podstawie znajomości I(U(t

0

)),

– znajomości przynajmniej niektórych stanów I(U(t

x

)) w chwilach

po

przedzających t

0

; t

x

< t

0

; t

x

,

– znajomości obciążeń

o

j

t

t

obiektu w czasie poprzedzającym chwilę t

0

; tj <

t

0

,

–

znajomości

prawdopodobieństw

zmian

stanów

t

j

.

macierzy

prawdopodo

bieństw przejść

u

P

g

.

Dla genezowania wyrażenie przyjmuje następującą postać:

T

t

t’

jo

s

4

, s

5

s

1

, s

2

s

3

s

4

, s

5

s

1

, s

2

s

3

t’

j1

t’

j2

t’’

jo

t’,

j1

t’’

j2

Q

{S(t

j

)}

{S(t

o

)}

I

17

[I(U(t

0

)), I(U(t

x

)),

o

j

t

t

,

u

P

g

]

I(U(t

0

))

przy czym:

g

x

t

t

gdzie:

{U(t

x

)}

– zbiór stanów istniejących w chwilach t

x

poprzedzających chwilę t

0

,

in

formacje o tych stanach bywają niekiedy dostępne, np. w

postaci za

pisów w dokumentacji eksploatacyjnej obiektu,

o

j

t

t

– obciążenie działające na obiekt w chwilach t

j

poprzedzających

chwilę t

0

,

u

P

g

– macierz prawdopodobieństw przejść stanów.

Genezowanie dotyczy głównie pierwotnych stanów uszkodzeniowych i ma

szcze

gólne znaczenie w przypadku uszkodzeń zależnych. Wiarygodność

genezy zależy w dużym stopniu od znajomości poprzednich stanów i obciążeń

obiektu.

Jest t

o rodzaj badania o najsłabiej opracowanych podstawach, choć w wielu

przy

padkach prawidłowa geneza ma bardzo duże znaczenie. Genezowanie

powinno właściwie prawie zawsze towarzyszyć diagnozowaniu. Nabiera ono

szczególnego znaczenia, gdy nastąpiło bardzo rozległe zniszczenie obiektu (np.

katastrofa samolotu, statku, pojazdu mechanicz

nego), a można się przy tym

spodziewać, że przyczyną było uszkodzenie któregoś elementu, niekorzystny

układ stanów funkcjonalnych lub niekorzystny układ obciążeń nie przewidziany

p

rzez konstruktora. Prawidłowa geneza może mieć decydujący wpływ na

właściwą naprawę, na zmianę konstrukcji, zmianę procesu technologicznego

lub zmianę obciążeń.

Prognozowanie

– jest to określenie stanów obiektu, które zaistnieją w

przyszłości, w chwilach następujących po chwili t

0

.

Określenie przyszłych stanów (prognozowania) dokonuje się na podstawie:

– diagnozy dla chwili t

0

,

I

18

– znajomość przynajmniej niektórych stanów I(U(t

x

))

w

chwilach

poprzedzaj

ących t

0

,

– oczekiwanych obciążeń

p

o

t

t

obiektu w przedziale od chwili t

0

do chwili t

g

,

której dotyczy prognoza,

– znajomości macierzy prawdopodobieństw przejść.

Dla prognozowania możemy napisać następującą implikację

[I(U(t

0

)), I(U(t

x

)),

p

o

t

t

,

u

P

p

]

I(U(t

p

))

przy czym:

t

x

< t

0

; t

p

> t

0

Prognoza jest tym bardziej wiarygodna, im dokładniejsza jest informacja (na

których się opiera) oraz im krótszy jest okres prognozowania T

p

= t

p

- t

o

.

Zauważmy, że wszystkie cztery rodzaje badania są ze sobą ściśle związane i

że każde z nich zawiera diagnozowanie jako przynajmniej jeden z elementów.

Stąd zapewne bierze się zwyczaj nazwania całej problematyki badania stanu

diagnostyką techniczną.

Maszyna jako obiekt diagnostyki

Termin maszyna

stosuje się do urządzeń, zawierających mechanizm lub

zespół mechanizmów, służący do przetwarzania energii lub wykonania

określonej pracy mechanicznej. Maszyna jest przetwornicą energii pobierającą

lub wytwarzającą energię mechaniczną. Cechą charakterystyczną dla

funkcjonującej maszyny jest ruch. Na ogół każda maszyna składa się z

pewnych elementów (części, podzespołów), podział ten jest jednak względny,

uzależniony od różnych potrzeb, np. technologicznych, ekonomicznych,

konstrukcyjnych

Można stosować zamiennie dla maszyny określenie obiekt techniczny,

który przedstawia dowolne urządzenie charakteryzuje się pewnymi cechami, a

mianowicie:

ma określone przeznaczenie (zbiór zastosowań);

ulega uszkodzeniom i wymaga obsługiwań;

I

19

może być celowo wykorzystane przez człowieka;

przechodzi w swoim istnie

niu cztery kolejne fazy: wartościowania,

konstruowania, wytwarzania i eksploatacji;

może być ulepszane;

może szkodzić człowiekowi i środowisku.

Każde urządzenie, a także grupa urządzeń, może być również rozpatrywane

jako system

. W systemie uwzględnia się istnienie składających się nań

elementów i zachodzących między nimi powiązań. Uwzględnianie wpływu tych

powiązań na własność obiektu i jego stan ma często bardzo istotne znaczenie i

nazywane jest podej

ściem systemowym.

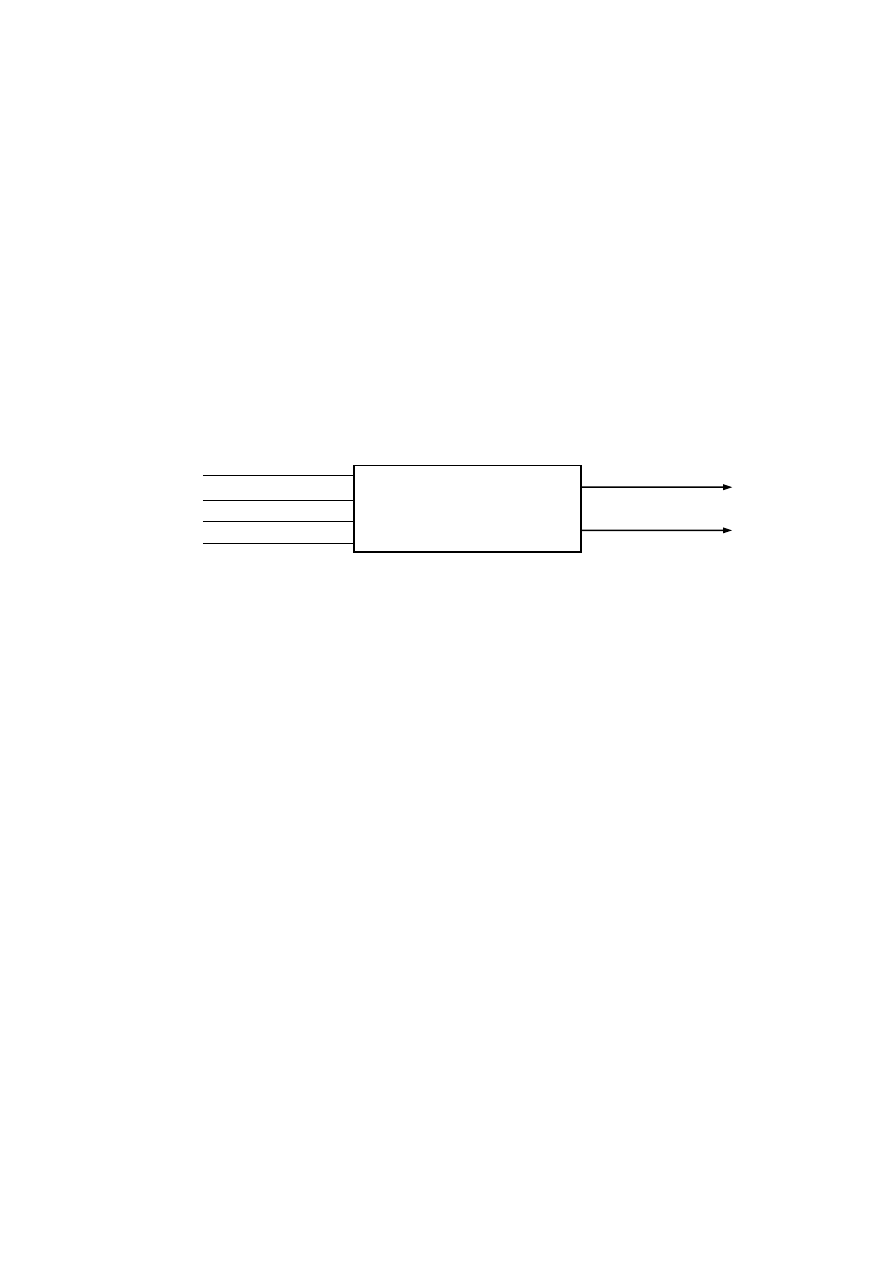

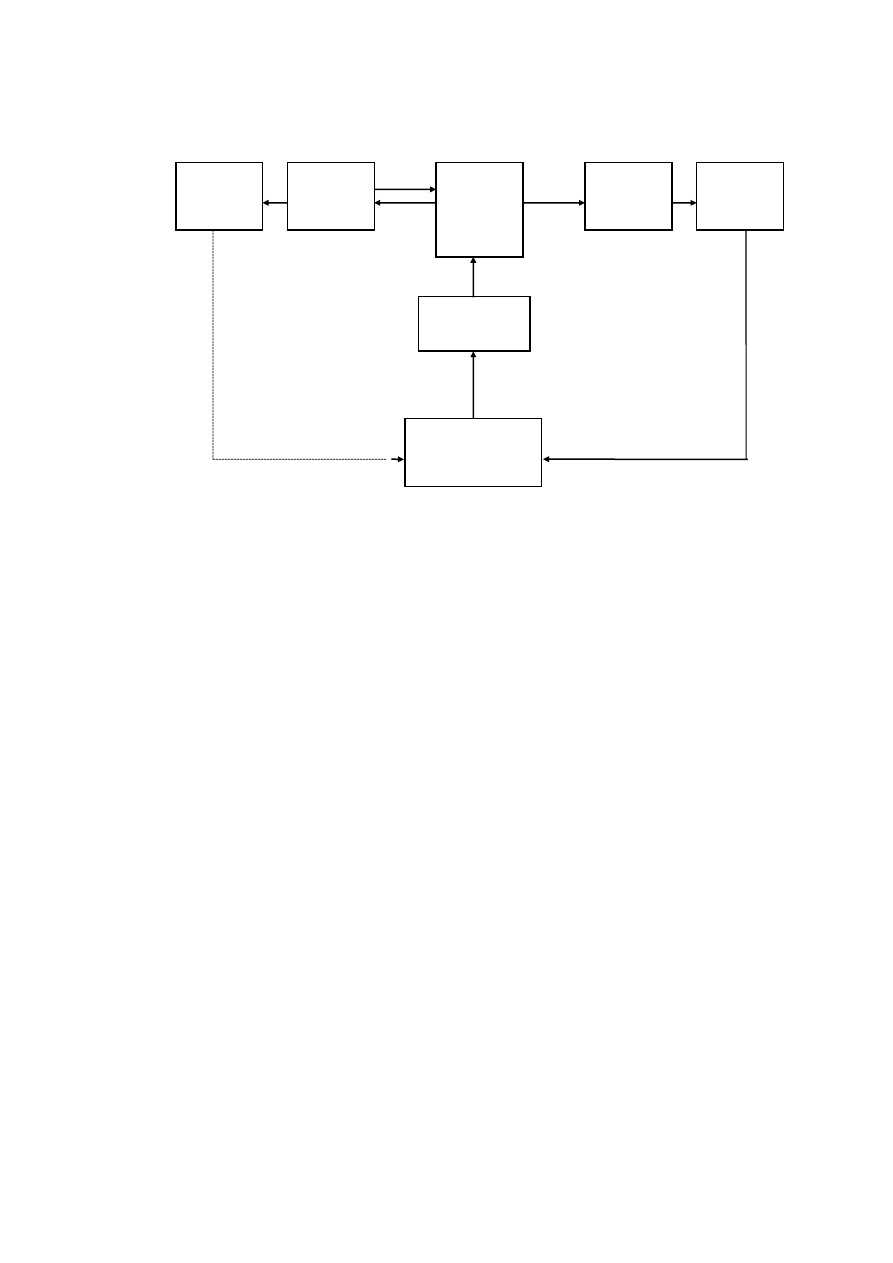

W ujęciu potrzeb diagnostyki technicznej, maszynę i związane z nią sposoby

jej opisu w ujęciu cybernetycznym przedstawia rysunek 4.

Rys. 4. Model maszyny w diagnostyce technicznej

Obiektem nazywa się dowolny prosty lub złożony układ, stanowiący

przedmiot rozważań podczas rozwiązywania określonego problemu (w naszym

przypadku diagnozowanie

ocena stanu).

W myśl ogólnej teorii systemów, systemy działaniowe są to systemy

otwarte z przepływem masy, energii i informacji, a więc są to układy

trans

formujące energię z nieodłączną jej dyssypacją wewnętrzną i

ze

wnętrzną. Tak więc wejściowy strumień masy (materiału), energii i

infor

macji jest przetworzony na dwa strumienie wyjściowe, energię

użyteczną w postaci innej pożądanej jej formy lub też produktu

będącego celem projektowania danej maszyny oraz energię

dyssypowaną, częściowo eksportowaną do środowiska lub

metasystemu, a częściowo akumulowaną w obiekcie jako efekt

różnych procesów zużyciowych, zachodzących podczas pracy.

MASZYNA

(statyka

dynamika

zużycia)

zasilanie

sterowanie

zakłócenia

obciążenia

produkt

sygnały

diagnostycz

ne

czynniki

wymuszające

własności

początkowe

uszkodzenia

SYGNAŁY

WEJŚCIOWE

OBIEKT

RZECZYWISTY

SYGNAŁY

WYJŚCIOWE

I

20

Zaawansowanie

procesów

zużyciowych

determinuje

jakość

funkcjonowania ka

żdego obiektu technicznego i nosi nazwę jego

stanu technicznego

. Stan techniczny można określić obserwując

funkcjonowanie obiektu, tzn. jego wyjście główne przekształconej

energii (lub produktu) oraz wyjście dyssypacyjne, gdzie obserwuje się

różnego typu procesy resztkowe (towarzyszące), jak drgania, hałas,

temperatura, produkty zużycia itd. Obserwacja tych wyjść daje

możliwość diagnozowania stanu technicznego obiektu (rys. 5).

MASZYNA

STATYKA I DYNAMIKA

X(t,

,r)

STAN TECHNICZNY

procesy robocze

badania wytworu

monitorowanie

parametrów

procesu

badania

sprawnościowe

procesy resztkowe

procesy

tribowibroakustyczne

drgania, hałas

pulsacja ciśnienia

procesy cieplne

produkt zużycia

procesy elektromagn.

ultradźwięki

inne

zwrotne

energia

rozpro-

szona

sprężenie

destrukcyjne

zakłócenia

zasilanie

(energia, materiał)

sterowanie

energia użyteczna (wytwór)

I

21

Rys. 5. Maszyna j

ako system przetwarzania energii i jej możliwości

diagnozowania

Procesy robocze

Przetwarzanie

energii chemicznej w

ciepło lub pracę

mechaniczną

Przetwarzanie

energii

mechanicznej w

energię elektryczną

Przetwarzanie

energii elektrycznej

w pracę

mecha

niczną

Przetwarzanie

energii kinetycznej w

ciepło

Przenoszenie

energii

Zwiększenie energii

Inne

Podciśnienie,

parametry

pulsacji

ciśnienia,

ciśnienie

sprężania,

maksymalne ciśnienie spalania, szybkość

narastania

ciśnienia,

temperatura

spalania,

współczynnik

nadmiaru

powietrza, skład spalin, zadymienie

spalin,

prędkość

obrotowa,

moc

efektywna, moment obrotowy, moment

strat wewnętrznych, jednostkowe zużycie

pali

wa, godzinowe zużycie paliwa i inne.

Gęstość elektrolitu, napięcie, pojemność,

wskaźnik samowyładowania, rezystancja

wewnętrzna,

sprawność,

rezystancja

uzwojeń i izolacji, spadek napięcia,

na

pięcie i natężenie prądu, czas

osiągnięcia wartości prądu ustalonego,

stała czasowa, napięcie na okładkach

kondensatora, rezystancja kondensatora,

parametry impulsów i inne.

Spadki napięć, natężenie poboru prądu,

moment

obrotowy,

moc,

prędkość

obro

towa, napięcie i inne.

Droga hamowania, siła hamowania, czas

uruchomie

nia

hamulców,

opóźnienie

ha

mowania,

kątowe

opóźnienie

hamowania i inne.

Współczynnik poślizgu, moment (moc) na

wyjściu,

moment

strat,

sprawność

me

chaniczna, siła napędowa i inne.

Moment (moc) na wyjściu, ciśnienie,

wy

dajność, moment strat, parametry

puls

acji ciśnienia czynnika i inne.

Parametry charakteryzujące proces

I

22

Rys. 6. Klasyfikacja procesów roboczych obiektów technicznych

Rys. 7. Klasyfikacja procesów towarzyszących obiektów technicznych

Procesy

towa

rzyszące

Termiczne

Elektryczne

generowane przy

tarciu

Egzoemisja

elektro

nów

Starzenia środków

smarnych

Wibroakustyczne

Inne

Temperatura,

zmiany

temperatury,

przebieg czasowy temperatury, obrazy

roz

kładu temperatur, czas nagrzewania

się zespołów i inne.

Chwilowa

różnica

potencjałów

elektrycz

nych, czas trwania impulsów,

częstotliwość, amplituda i inne.

Gęstość elektronów, intensywność emisji

elektronów i inne.

Lepkość, zmiana lepkości, temperatura

zapłonu, gęstość, indeks wiskozowy,

indukcyjność,

poziom

koncentracji

pro

duktów zużycia: Fe, Al., Pb, Cu i inne.

Miary w dziedzinie częstotliwości: gęstość

widmowa mocy, częstotliwość Rice'a,

współczynnik harmoniczności i inne.

Parametry charakteryzujące proces

Miary

w

dziedzinie

czasu:

funkcja

korelacji, unormowana funkcja korelacji,

czas korelacji i inne.

Miary

dziedzinie

amplitud:

wartość

średnia,

skuteczna,

szczytowa,

współczynnik

kształtu,

szczytu,

impulsywność,

funkcja

gęstości

prawdopodobie

ństwa i inne

I

23

Proces

diagnostyczny

(diagnozowanie)

wykorzystuje

dwie

charakterystyczne cechy maszyny:

maszyna posiada określoną strukturę, która determinuje jej stan,

maszyna podczas funkcjonowania generuje procesy wyjściowe (sygnały).

Procesy wyjściowe (sygnały) są odzwierciedleniem aktualnego stanu maszyny,

zna

jąc relacje pomiędzy stanem a sygnałem w postaci R{x,s}, można

wnioskować o bieżącym stanie maszyny (postawić diagnozę). Istotę

diagnozowania przedstawiono na rysunku 8.

Rys. 8. Ilustracja sposobu postępowania podczas diagnozowania maszyny

Diagnostyka w czasie istnienia obiektu

Określenie okres istnienia obiektu stosuje się zwykle do okresu

rozpoczynaj

ącego się z chwilą sformułowania wymagań (warunków

technicz

nych), które spełnić powinien nowo projektowany obiekt, a kończącego

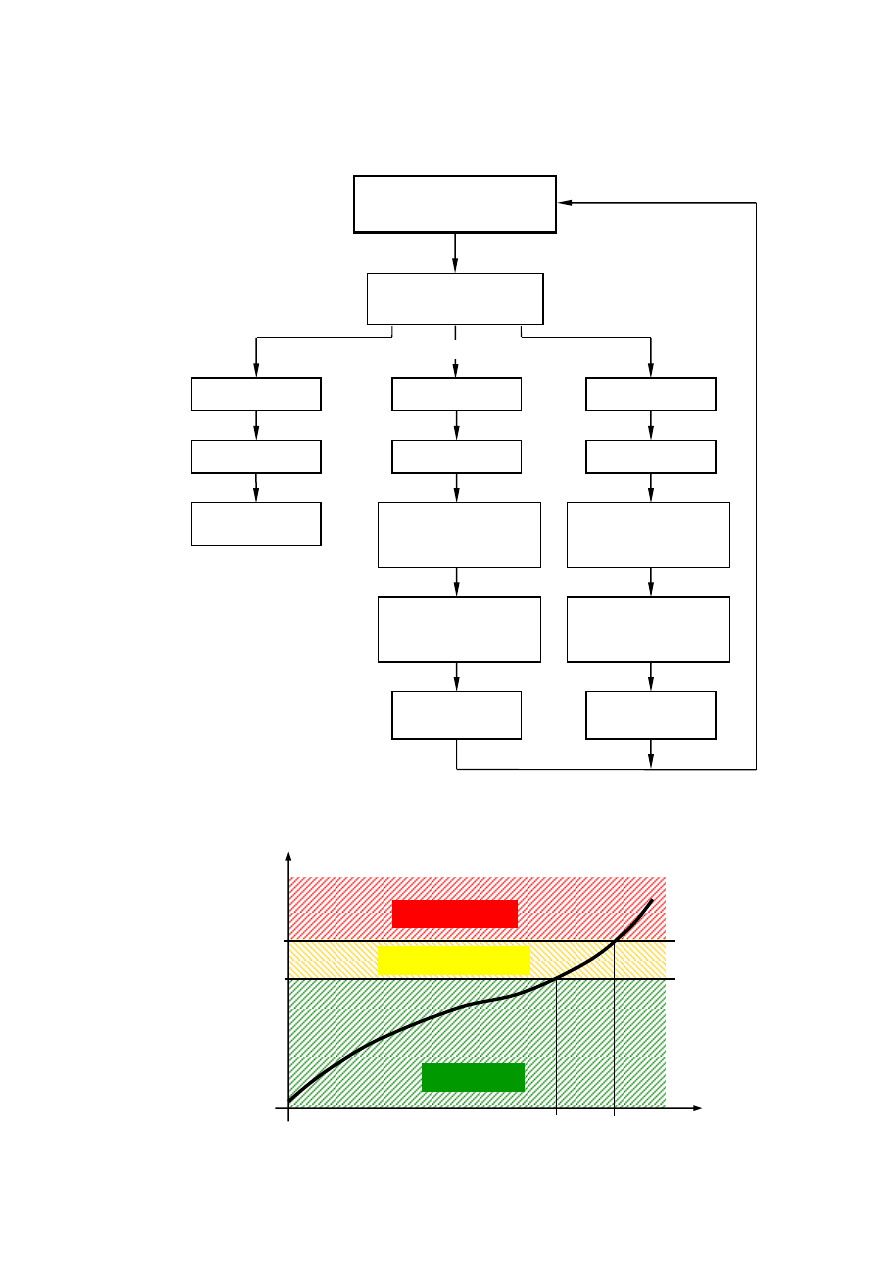

się wraz z nim likwidacją (złomowaniem, rozbiórka i utylizacją).

W ujęciu systemowym nowoczesne sposoby kreowania „jakości” maszyn

na wszystkich etapach jej istnienia pokazano na rysunku 9 z zaznaczeniem

kosztów związanych z realizacją określonego przedsięwzięcia.

Procesy

dynamiczne

maszyny

Przetwornik

proces

sygnał

Symptomy

stanu

maszyny

Rozpoznanie

stanu maszyny

X = A

1

S

OBIEK

T

BADA

Ń

(maszyna)

Informacja

o stanie

maszyny

Niezależne

cechy

stanu

Decyzja

Znane S

Stałe warunki badań (zasilanie, sterowanie, zakłócenia)

Nieznane X

Cel diagnozowania

I

24

Z rysunku widać, że zależnie od typu posiadanego modelu systemu istnieje

mo

żliwość sterowania jego cechami użytkowymi w sensie węższym (na

określonym etapie) lub w sensie szerszym, w całym cyklu życia. Z rysunku

wynika również, że istnieje możliwość sterowania jakością systemu

działaniowego w różnych zakresach (ścieżka A, B lub C). Sterowanie cechami

użytkowymi obiektu (jakość, bezpieczeństwo, efektywność) w całym cyklu

istn

ienia jest możliwe przy wykorzystaniu informacji diagnostycznej,

przetworzonej na decyzje projektowe, produkcyjne i eksploatacyjne.

Rys. 9. Cykle i etapy istnienia systemu działaniowego

Rozpo

z-

nanie

potrzeby

Plano

wa-

nie

systemu

Badani

e

systemu

Projekt

o-

wanie

systemu

Produkc

ja

i/lub

konstrukcja

Ocena

ewolucji

systemu

Użytko

wa-nie

systemu

i wsparcie

logistyczne

Model

holistyc

zny

systemu

działani

a

Wycofa

nie

z

eksplo-

atacji,

kasacja

i/lub

odzysk

UŻYTKOWNIK

WYTWÓRCA

UŻYTKOWNIK

1

2

3

4

5

6

7

Pętla sprzężenia zwrotnego dla korekty działania (doskonalenia systemu)

Diagnostyka!

System eksploatacji

Powstawanie

Kasacja

0

ścieżka B

ścieżka C

ścieżka A (zawiera wszystkie etapy)

2

4

6

8

16

18

20

Koszt

Inwestycja

Eksploatacja i konserwacja

Wycofanie

z użycia

program w czasie [lata]

ko

szt

y

I

25

Każda maszyna przechodzi cztery fazy swego istnienia (rys. 10):

wartościowanie (C), konstruowanie (K), wytwarzanie (W) i eksploatacja

(E).

Coraz większe wymagania stawiane maszynom określiły szereg kryteriów,

które są badane na każdym z etapów.

W każdym z etapów istnienia obiektów (C

K

W

E) występują działania

diagno

styczne o różnym charakterze, odpowiednie do zadań, jakie maja być

zrealizowane, przy czym zaangażowanie diagnostyki jest zauważalne wyraźnie

w każdym z tych etapów.

Uwzględnienie przedstawionych kryteriów stawianych obiektom w

po

szczególnych fazach ich istnienia: C

K

W

E, daje podstawę oceny

spe

łnienia potrzeb, a także wytycza kierunki rozwoju wiedzy i badań diagnostyki

technicznej.

Rys. 10. Fazy istnienia maszyny w diagnostyce technicznej

Rozwijająca się dynamicznie nowa dyscyplina wiedzy dotycząca eksploatacji

ma

szyn i urządzeń technicznych budowana jest na podstawach nauk

eksploatacyjnych, do których jako główne zaliczamy: systemy eksploatacji,

niezawodność, tribologię, diagnostykę techniczną i bezpieczeństwo

maszyn (rys. 11).

FAZY ISTNIENIA MASZYNY

Diagnostyka

kontrolna

(wytwarzania)

Diagnostyka

eksploatacyjna

Diagnostyka

konstrukcyjna

Diagnostyka

heurystyczna

Kontrola

procesu

wytwarzania

Ocena bieżąca

obiektu

eksploatowane

go

Ocena

konstrukcji

(prototypu)

Ocena

rozwi

ązań

projektowych

Eksploatacja

(wyrób-proces)

Wytwarzanie

Konstruowanie

Wartościowanie

D

z

ie

d

z

in

a

z

a

s

to

s

o

w

a

n

ia

N

a

z

w

a

d

ia

g

n

o

s

ty

k

i

C

e

l

d

ia

g

n

o

s

ty

k

i

I

26

Rys. 11. Miejsce diagnostyki technicznej w nauce o eksploatacji

Trybologia

nauka zajmująca się zjawiskami zachodzącymi między

po

wierzchniami trącymi elementów maszyn i urządzeń; obejmuje zagadnienia

tarcia, zużycia i smarowania. Diagnostyka stosowana jest jako narzędzie do

oceny procesów tarcia i zużycia elementów i par kinematycznych.

Niezawodność

zajmuje się oceną procesów uszkadzania obiektów ich

przyczyn i skutków. Diagnostyka stosowana jest do wykrywania powstających

uszkodzeń,

uszkodzonych

elementów

(zespołów)

jak

również

do

prognozowania przyszłych stanów niezawodnościowych.

Bezpieczeństwo

zajmuje się zmniejszeniem ryzyka lub uniknięcie awarii i

wypad

ków oraz stanów obiektów przyczyniający się do złagodzenia następstw

wypadku. Diagnostyka w bezpieczeństwie ma na celu wykrycie potencjalnych

uszkodzeń, które mogą spowodować awarię lub wypadek.

Eksploatacja

nauka zajmująca się ogólną teorią działania, stosowania i

efektywnego wykorzystania maszyn. Diagnostyka w nauce o eksploatacji ma za

zadanie ocenę stanu maszyny oraz prognozę przyszłych jej stanów w celu

TRIBOLOGIA

fizyka techniczna

procesy tarcia i zużycia

BEZPIECZEŃSTWO

ogólna teoria działania

zagrożenia, ryzyko

NIEZAWODNOŚĆ

ogólna teoria urządzenia

teoria systemów

EKSPLOATACJA

ogólna teoria działania

prakseologia

DIAGNOSTYKA

TECHNICZNA

geneza

ocena stanu

prognoza

geneza

ocena stanu

prognoza

I

27

właściwego wykorzystania do zadań (spełniania funkcji w systemie eksploatacji)

oraz racjonalnego sterowania tymi zadaniami.

Na rysunku 12

przedstawiono obszar badań i podstawowe problemy

diagnostyki technicznej.

MASZYNA

Statyka

i dynamika

Stan

techniczny

Zasilanie

Sterowanie

Zakłócenia

Jakie charakte-

rystyki sto

sować

Charakterystyki

stanu

Proces dia-

gnostyczny

Zagadnienia konstrukcji, wytwarzania i

eksploatacji maszyn

Zagadnienia pomiaru i przetwarzania

sygnałów

Zakłócenia

pomiarowe

Przetworniki

i miejsca

odbioru sygnału

Przetwarzanie

sygna

łów

Miary sygna

łów

(mierzalne

symptomy)

PROBLEMY

Jak mierzyć?

Gdzie

mierzyć?

Jak

przetwarzać w

symptomy

Jakie miary?

Jakie

symptomy?

ZWIĄZKI

Model diagnostyczny:

probabilistyczny

zdeterminowany

Wnioskowanie

diagnostyczne

(rozpoznanie stanu)

Kryteria efektyw

ności

ekonomicznej

Opłacalne?

Do:

eksploatacji

naprawy

likwidacji

Zagadnienia

podejmowania decyzji

wnioskowanie

Jakie związki?

Jak szukać związków?

Jaki model

diagnostyczny?

Jaka technika

wnioskowania?

Jakie kryteria?

Adaptacyjne

poprawienie

modelu

ZADANIE

DIAGNOSTYCZNE

I

28

Rys. 12. Obszar badań i podstawowe problemy diagnostyki technicznej

I

29

ISTOTA DIAGNOSTYKI TECHNICZNEJ

Definicja diagnostyki technicznej

Diagnostyka techniczna jest to dział nauki o eksploatacji technicznej, zajmujący się problemami

związanymi z rozpoznawaniem stanu technicznego obiektów bez ich demontażu lub

częściowego demontażu, nie naruszającego zasadniczych funkcjonalnych połączeń

elementów.

Badania diagnostyczne polegają na określeniu stanu maszyny bądź podczas eksploatacji, lub

podczas dokonywania kontroli technicznej gotowego wyrobu w zakładzie produkcyjnym. W

wyniku badania diagnostyczne

go otrzymuje się informacje o wewnętrznych cechach

badanej maszyny. Wynikiem badania diagnostycznego jest diagnoza, która stanowi

podstawę co do dalszego użytkowania obiektu lub zakresu naprawy.

Diagnostyka jako metoda pomiaru musi spełniać dwa warunki:

P

owtarzalność – polega na tym, by proces diagnostyczny można było powtarzać dowolną

liczbę razy, tzn. aby cechowała go standardowość tak jak np. funkcjonowanie prasy

wytłaczającej jednakowe części. Aby ten warunek mógł być spełniony, proces diagnostyczny

po

winien być ściśle i szczegółowo określony przez dokładne i wyraźnie podanie następujących

po sobie czynności.

Jednoznaczność – odnosi się do obiektywności diagnozy i polega na tym, by ponowne

badania diagnostyczne maszyn znajdujących się w takim samym stanie prowadziły do

analogicznych wyników. Diagnoza powinna zależeć od stanu maszyny a nie od subiektywnej

oceny osoby badającej i pozostałych warunków zewnętrznych, w których znajduje się obiekt.

Obiektem badań diagnostycznych może być każde urządzenie technicz-ne spełniające następujące

warunki.

może znajdować się w dwóch różnych, wzajemnie wykluczających się stanach, to znaczy

może być zdatne (zdolne do wykonania pracy) lub niezdatne (niezdolne do wykonania

pracy),

składa się z elementów mogących również znajdować się w co najmniej dwóch różnych

stanach.

Jednym z podstawowych zadań diagnostyki technicznej jest zmniejszenie nieokreśloności

obiektu i ustalenie stanu, w jakim znajduje się obiekt. Miarą nieokreśloności w teorii informacji

jest entropia zdefi

niowana następująco:

I

30

gdzie:

k

– liczba prawdopodobnych stanów W obiektu,

pi – prawdopodobieństwo wystąpienia stanu i,

a

– podstawa logarytmu.

ENtropia ma następujące własności:

osiąga wartość zero, kiedy jeden ze stanów obiektu jest pewny a inne niemożliwe, tzn.

kiedy stan techniczny obiektu jest zdeterminowany,

przy danej liczbie stanów osiąga maksimum, kiedy te stany są równoprawdopodobne a

przy zwiększaniu liczby stanów – zwiększa się,

ma cechy addytywności, tzn. jeśli kilka niezależnych systemów połączyć w jedną całość,

to ich entropie sumują się.

W procesie diagnozowania poprzez pomiar wartości parametrów S określa się stany W. Jeśli

zostanie wykonane sprawdzenie któregokolwiek z parametrów S

j

, to nieokreśloność zbioru W

zmniejszy się i wyniesie E(W/S). Wielkość ta jest entropią względną, której wartość jest

mniejsza od wartości E(W), ponieważ uzyskano pewną ilość informacji o zbiorze W.

S

/

W

E

W

E

I

w

s

Do zasadniczych zadań diagnostyki technicznej zalicza się:

ustalenie, klasyfikowanie i b

adanie niezdatności obiektów oraz symptomów tych

niezdatności,

opracowanie metod i aparatury do mierzenia wartości parametrów diagnostycznych,

ocena stanu technicznego obiektów na podstawie zmierzonych wartości parametrów

diagnostycznych oraz przez porównanie ich z wyznaczonymi wcześniej wartościami

dopuszczalnymi,

ustalenie charakteru i zakresu czynności profilaktycznych lub prognozowanie zakresu

dalszej poprawnej pracy.

Struktura obiektu a sygnał diagnostyczny

Podczas realizacji zadań diagnostyki są wykorzystywane dwie charakterystyczne cechy urządzeń

technicznych. Pierwszą z nich jest struktura urządzenia, wyznaczająca jego właściwości użytkowe.

Drugą natomiast cechą urządzeń jest to, że podczas ich funkcjonowania realizowane są różnorodne

procesy fizyczne i chemiczne nazywane procesami wyjściowymi (sygnałami).

Strukturę urządzenia stanowi zbiór tworzących go elementów konstrukcyjnych,

uporządkowanych i wzajemnie powiązanych w ściśle określony sposób w celu wypełniania

k

i

i

a

i

p

log

p

)

W

(

E

1

I

31

założonych funkcji. Jest ona charakteryzowana rozmieszczeniem, kształtem i wymiarami

elementów.

Struktura urządzenia wyznacza całokształt jego właściwości techniczno-eksploatacyjnych

założonych podczas konstruowania, określa stopień przydatności obiektu do wypełniania

zadań. Może ona być opisana zbiorem mierzalnych, takich jak wymiary wzajemnego ich

położenia, luzy między współpracującymi elementami, zużycia, parametry opisujące deformacje

kształtu (np. owalność, stożkowatość, falistość), charakteryzujące stan powierzchni,

sprężystość elementów itp. Zbiór ten nazywany jest zbiorem parametrów struktury i

oznaczamy:

U{u

i

} i=1,2,…..,n

Podczas eksploatacji następuje zmiana wartości parametrów struktury związana z

pogorszeniem stanu technicznego urządzenia.

Ocena stanu urządzania polega to na tym, że mierzy się pewne procesy generowane przez

dane urządzenie (sygnały) i na tej podstawie uzyskuje się informacje o stanie urządzenia i jego

elementów, co można zapisać:

Z

E

,

U

S

gdzie:

S

– wektor parametrów sygnału,

U

– wektor parametrów stanu (struktury),

E

– wektor parametrów sterowania,

Z

– zakłócenia.

Niewiadomymi w tym równaniu są parametry struktury (stanu), natomiast znane parametry

sygnału. Wobec tego rozwiązanie zadania diagnostycznego będzie polegać na

rozwiązaniu równania:

Z

E

,

S

U

przeważnie podczas pomiarów E = const, staramy się prowadzić je tak, aby wpływ zakłóceń był

jak najmniejszy i stały Z = min i Z = const, wówczas równanie to przyjmie postać:

S

U

przy założeniu że: E = const, Z = min i Z = const.

I

32

Równanie to mówi o tym, że aby ocenić stan techniczny urządzenia należy znać wektor

parametrów sygnałów generowanych przez urządzenie, przy zachowaniu określonych

warunków pomiarów.

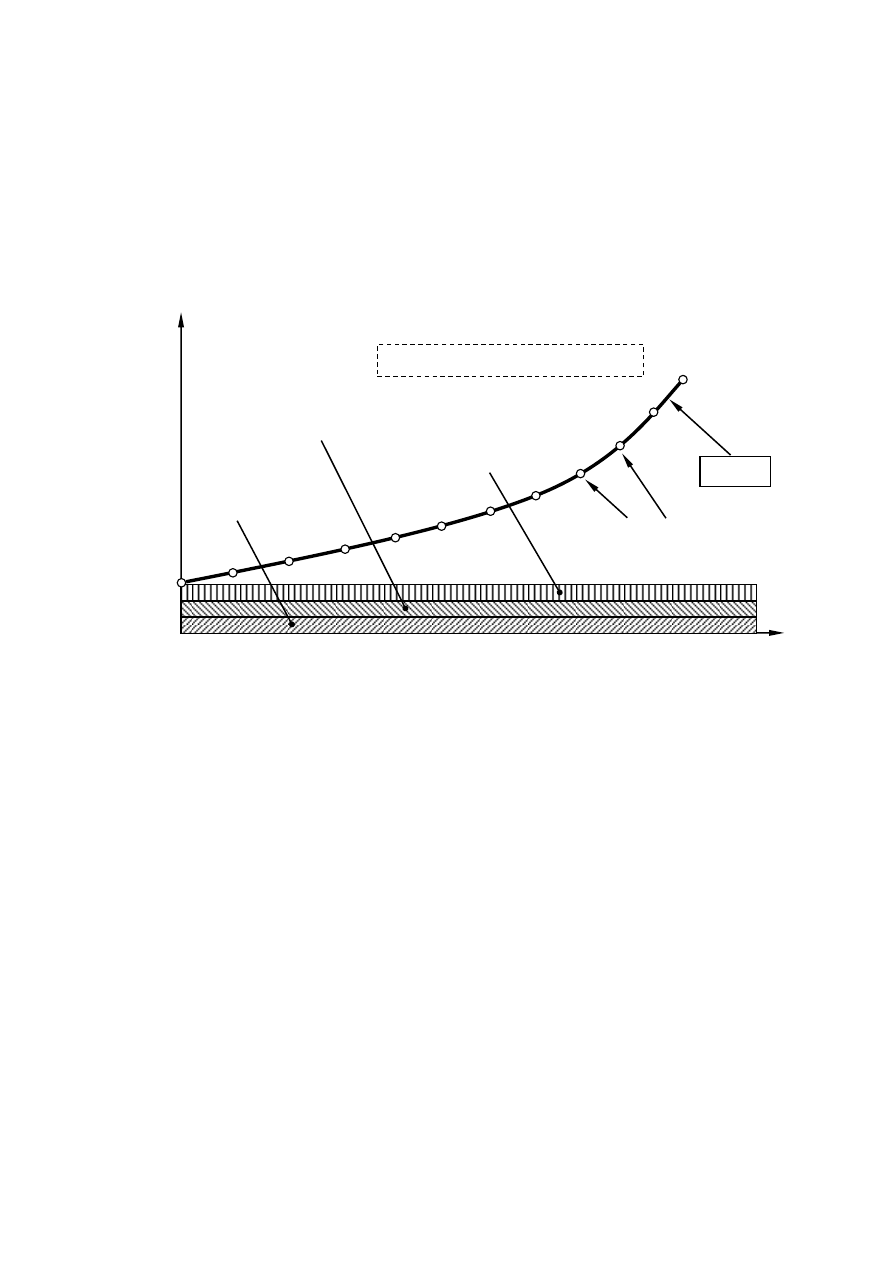

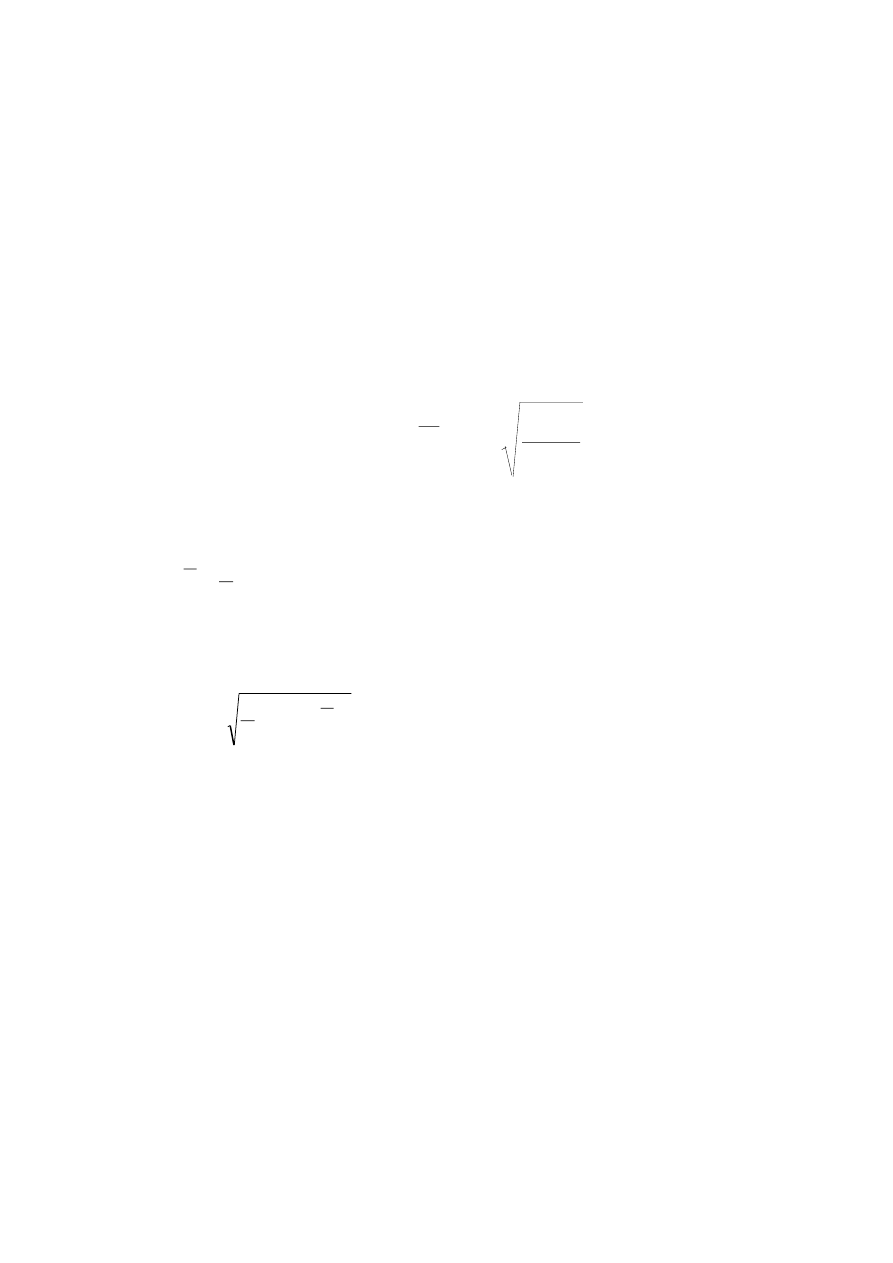

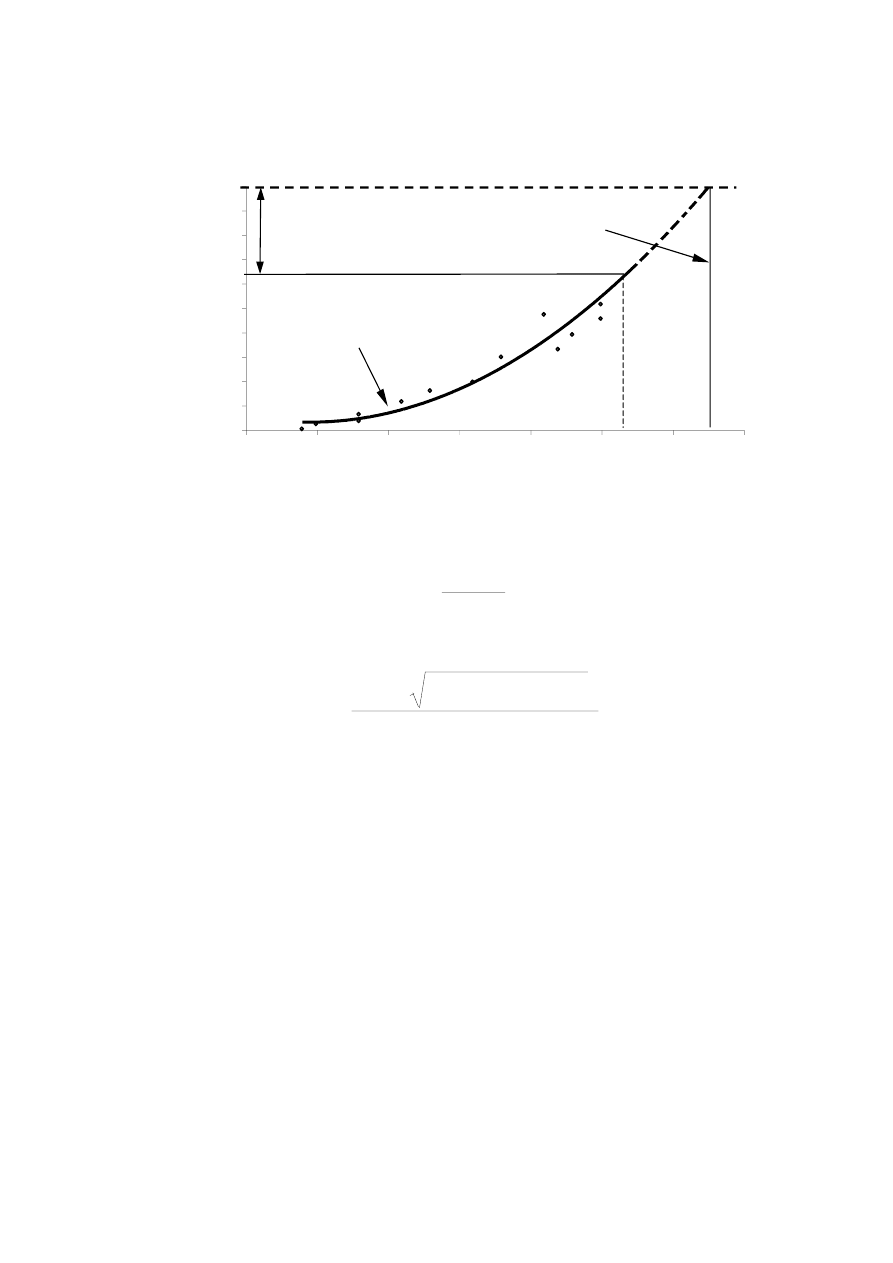

Na rysunku 1 przedstawiono istotę podstawowego równania diagno-stycznego i założeń z

tym związanych.

Rys. 1. Istota podstawowego równania diagnostyki technicznej

Sygnały generowane przez urządzenie mechaniczne dzielą się na dwie grupy:

robocze (użytkowe) – wynikające bezpośrednio z realizacji użytkowych funkcji

urządzenia (spalania paliwa w silniku, przemiany energetyczne, wymiana ciepła, tarcie w

elementach ciernych),

towarzyszące – powstające jako wtórny efekt zasadniczych procesów roboczych

(szumy, drgania, zjawiska świetlne, zapachy, procesy cieplne).

Procesy te można opisać wielkościami mierzalnymi, które nazywano parametrami

wyjściowymi (sygnałami). Zatem procesy wyjściowe mogą być scharakteryzowane zbiorem

parametrów wyjściowych:

S = {s

j

}; j=1,2,…..,n

Przebieg pro

cesów wyjściowych jest uzależniony m.in. od stanu technicznego urządzenia.

Wobec tego wartości parametrów wyjściowych będą się zmieniać wraz z jego zmianą.

Ponieważ stan techniczny urządzenia zależy od wartości parametrów struktury, a z kolei ich

zmiany

powodują zmiany wartości parametrów wyjściowych, to parametry wyjściowe

odzwierciedlają charakter współpracy elementów urządzenia, tzn. jego stan techniczny.

S

i

S

i

=

(U)

poziom

znamionowy

sygnału S

o

poziom sygnału

wynikający z zadanego

wektora sterownia E

poziom sygnału

wynikający z danego

poziomu zakłóceń Z

kolejne obserwacje

diagnostyczne sygnału S

i

Symp

to

m

d

ia

g

n

o

st

yczn

y

Miara starzenia obiektu

E = const Z = min, Z = const

I

33

Podczas pracy urządzenia mechanicznego w efekcie współdziałania wejścia wewnętrznego i

zewnętrznego generowane są w nim dwa rodzaje procesów: robocze oraz towarzyszące,

które mogą być wykorzystywane jako parametry diagnostyczne (rys. 2).

Pierwszy rodzaj procesów odzwierciedlają główny proces roboczy są: moc, prędkość

obrotowa, zużycie paliwa itp. Parametry tych procesów zawierają informacje o ogólnym stanie

technicznym urządzenie. Wykorzystywane są do diagnozowania ogólnego obiektu

technicznego.

Drugi rodzaj procesów generowanych w urządzeniu mechanicznym to procesy

towarzyszące będące najczęściej wtórnym efektem procesu roboczego zalicza się do nich:

drgania, hałas, procesy cieplne, procesy zużycia. Procesy te zawierają informacje

szczegółowe o stanie elementów, zespołów urządzenia, dlatego wykorzystywane są w

diagnozowaniu szczegółowym oraz w lokalizacji uszkodzeń obiektu technicznego.

Rys. 2. Schemat procesów zachodzących w urządzeniach mechanicznych

Wejście wewnętrzne – jest to zbiór wielkości wymuszających, będących atrybutem istnienia

urządzenia i reprezentujących jego strukturę (kształt, sposób wykonania, dokładność, itp.).

Wejście zewnętrzne – charakteryzuje warunki pracy w systemie (obciążenie, prędkość, itp.).

Wzajemny związek parametrów struktury i wyjściowy przedstawiony na rysunku 3 pozwala

trak

tować parametry wyjściowe jako parametry stanu.

Wejście

wewnętrzne

Wejście

zewnętrzne

Realizowany

proces

Drgania

Hałas

Procesy

cieplne

Procesy

zużycia

Procesy robocze

Procesy

towarzyszące

I

34

Rys. 3. Modelowe przedstawienie związków między parametrami struktury

i parametrami wyjściowymi

Parametr wyjściowy może być uznany za diagnostyczny parametr stanu technicznego

obiektu,

jeżeli charakteryzują go następujące cechy:

jednoznaczność

każdej wartości parametru struktury odpowiada tylko jedna, określona

wartość parametru wyjściowego),

dostateczna szerokość pola zmian (wrażliwość)

możliwie duża względna zmiana

wartości parametru wyjściowego przy niewielkiej zmianie wartości parametru struktury,

łatwość pozyskania parametru.

Warunek ostatni nie wymaga dodatkowych wyjaśnień. Dwa pierwsze zostaną omówione na

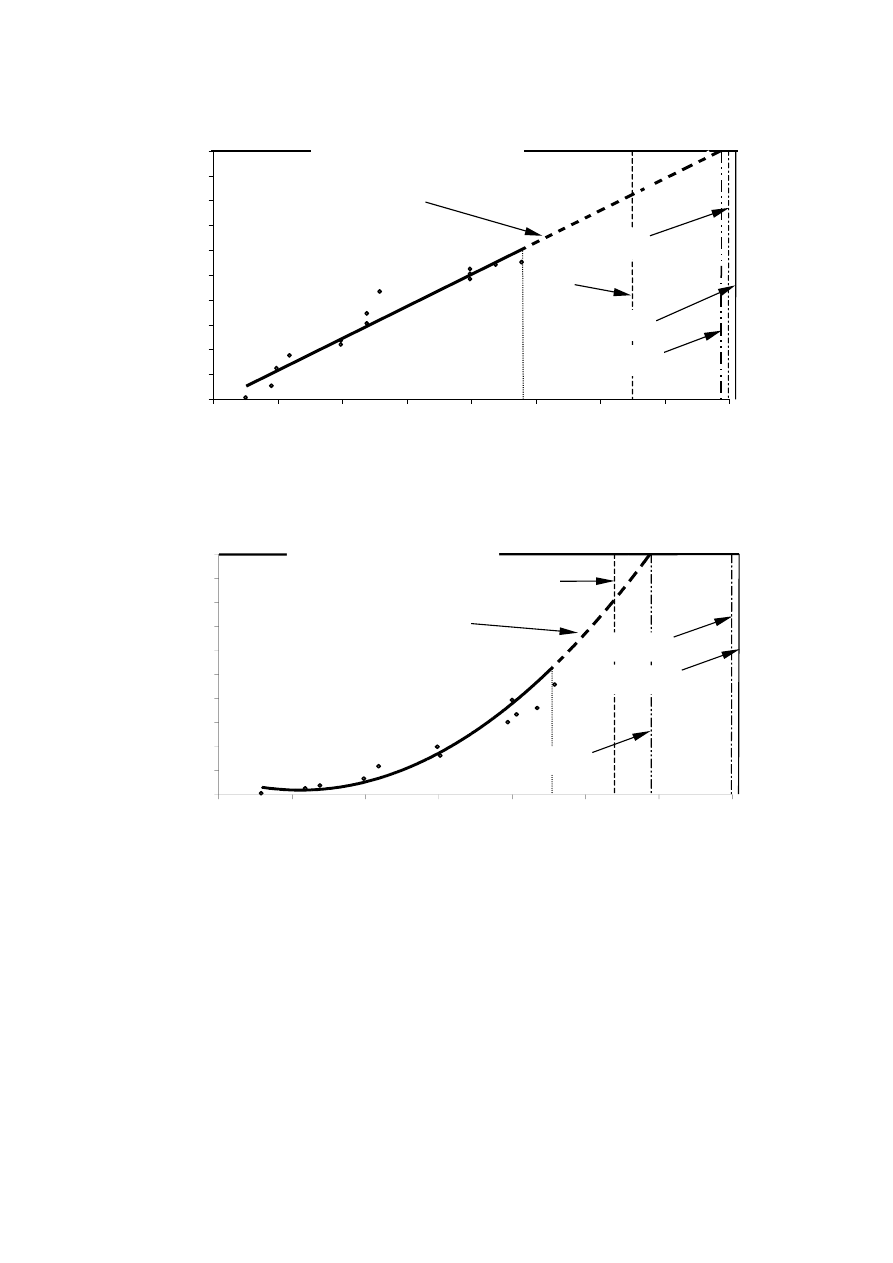

podstawie przykładowych przebiegów przedstawionych na rysunku 4.

Param

etr wyjściowy s1 (prosta równoległa do osi u

i

) nie może być uznany za

diagnostyczny parametr stanu technicznego, ponieważ s1=f(u

1

)=const. w całym zakresie zmian

parametru u

i

. Zależności s

j

= f(u

i

) przedstawione za pomocą krzywych 2 oraz 3 nie spełniają

war

unku jednoznaczności, ponieważ mają ekstremum.

Parametry s2 i s3 mogą być uznane za parametry diagnostyczne, w przypadku braku

innych, pod warunkiem, że podczas kolejnych diagnostycznych badań stanu technicznego

obiektu będą dane wyniki badań poprzednich.

Zbiór U

parametrów

struktury

Struktura

urządzenia

Urządzenie

w nieznanym

stanie

technicznym

Procesy

wyjściowe

Zbiór S

parametrów

wyjściowych

Eksploatator

urządzenia

Diagnostyczne

badanie

stanu technicznego

określa

posiada

funkcjo-

nując

powoduje

interwencja

związki

pomiędzy U i S

(wnioski

o stanie

technicznym)

I

35

Rys. 4. Możliwe zmiany parametrów diagnostycznych

Parametry wyjściowe, przedstawione za pomocą krzywych 4, 5 i 6, spełniają warunek

jednoznaczności, ponieważ

0

i

j

u

s

przy czym dla 4 i 5 pochodna jest dodatnia a dla 6

– ujemna.

W celu wyjaśnienia warunku szerokości pola zmian (wrażliwości), można porównać

krzywe 4 i 5. Lepszy jest parametr wyjściowy s5, ponieważ:

s

u

s

u

i

i

5

4

tzn., że intensywność zmiany wartości parametru s5 jest większa niż intensywność zmiany

warto

ści parametru s4, przy tej samej zmianie wartości parametru ui .

Klasyfikacja stanów wykorzystywanych w badaniach diagnostycz-nych

Stan techniczny obiektu jest określany na podstawie zmierzonych wartości parametrów

diagnostycznych s

j

(sygnałów) z zależności:

j

i

s

u

Sj

Ui

ds

5

ds

4

Sj

o

Ui

o

du

i

1

2

3

4

5

6

I

36

Do tej oceny niezbędne jest znajomość wartości dopuszczalnych i granicznych parametrów

struktury i odpowiadających im parametrów wyjściowych (sygnałów).

Na skutek oddziaływania procesów wymuszających, starzenia, następują zmiany

parametrów struktury, powodujących pogorszenie stanu technicznego obiektu. Stopniowo

kumulujące się zmiany mogą doprowadzić do osiągnięcia granicznych wartości parametrów

struktury, przy których następuje zniszczenie elementu, zmiana lub pełna utrata właściwości

techniczno-

eksploatacyjnych urządzenia tak, że dalsza jego eksploatacja będzie niemożliwa lub

nieopłacalna.

Jeżeli nawet graniczne wartości parametrów struktury nie zostały osiągnięte, dalsza

eksploatacja urządzenia może być niewskazana lub niedopuszczalna ze względu na czynniki

techniczne, eksploatacyjne lub ekonomiczne. Na podstawie analizy tych czynników są ustalane

dopuszczalne wartości parametrów struktury, charakteryzujących taki stan techniczny obiektu,

przy którym jest możliwe jeszcze jego użytkowanie.

W związku z powyższym, w badaniach diagnostycznych wyróżnia się następujące klasy

stanów technicznych urządzeń:

sprawności technicznej,

niesprawności technicznej,

zdatności,

niezdatności.

W literaturze można znaleźć jeszcze zdefiniowane dwa stany techniczne obiektów, a

mianowicie:

stan dopuszczalny,

stan częściowej zdatności.

stan dopuszczalny

definiowany jest jak stan zagrożenia uszkodzenia obiektu.

stan częściowej zdatności

jest to taki stan obiektu, przy którym obiekt może

wykonywać swoje zadania w ograniczonym zakresie, np. mniejsza prędkość, mniejsza siła

pociągowa itp..

Dla uogólnionego obiektu diagnostyki, klasyfikację tą można wyjaśnić następująco:

stan sprawności technicznej – jeżeli żaden parametr struktury ze zbioru U, opisującego

stan techniczny obiektu, nie osiągnął wartości dopuszczalnej,

stan niesprawności technicznej – jest wtedy, gdy jakiś parametr ze zbioru U osiągnie i

przekroczy wartość dopuszczalną, obiekt może nadal wypełniać zasadnicze funkcje

I

37

robocze. Jednakże biorąc pod uwagę inne kryteria, obiekt będzie miał właściwości

techniczno-

eksploatacyjne nie w pełni odpowiadające założonym (np. zwiększone

zużycie paliwa),

stan zdatności – jest wtedy, gdy jakiś parametr ze zbioru U osiągnie i przekroczy

wartość dopuszczalną, natomiast nie osiągnął jeszcze wartości granicznej (obiekt może

być zdatny lecz niesprawny technicznie),

stan niezdatności – gdy któryś z parametrów ze zbiory U osiągnie wartość graniczną,

obiekt utraci swoje właściwości techniczno-eksploatacyjne i nie będzie mógł wypełniać

funkcji roboczych.

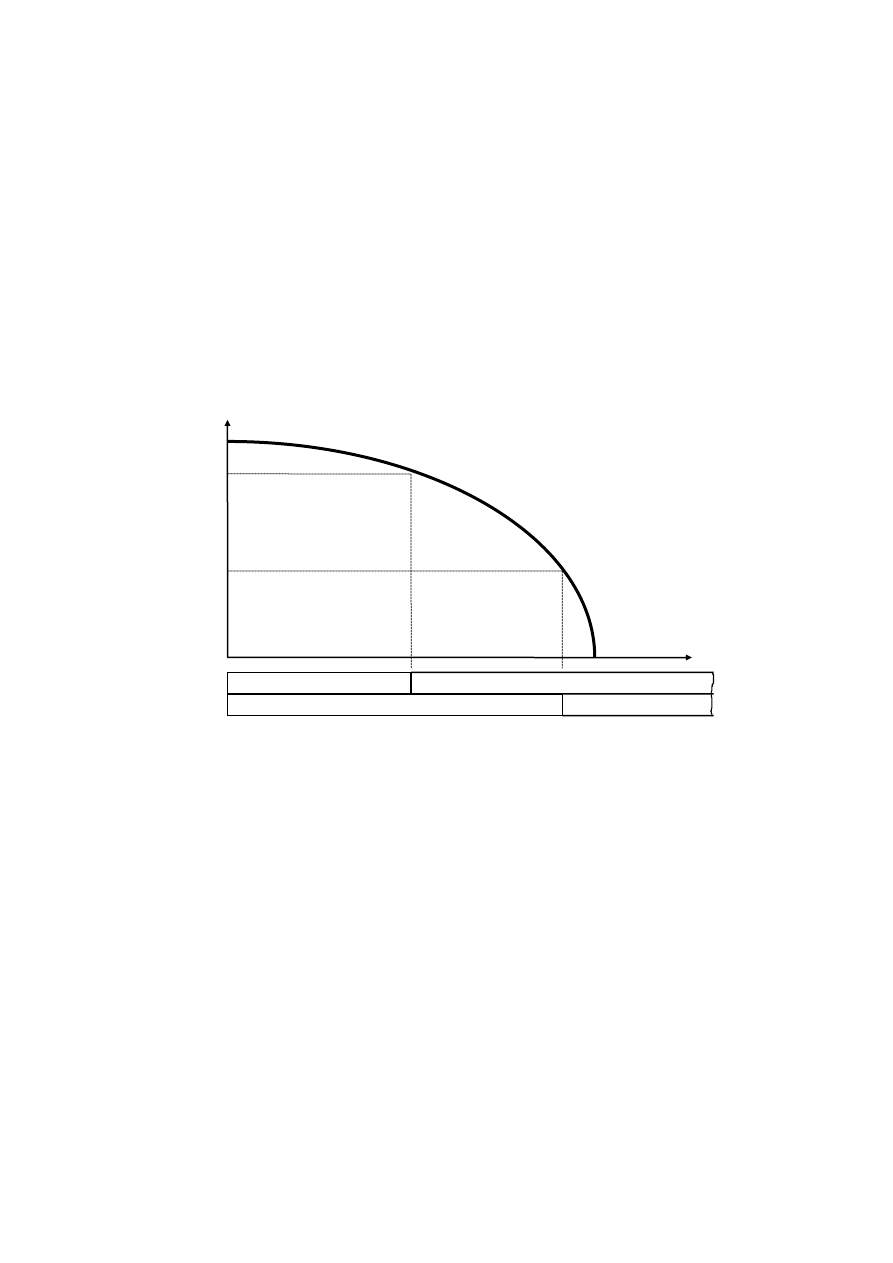

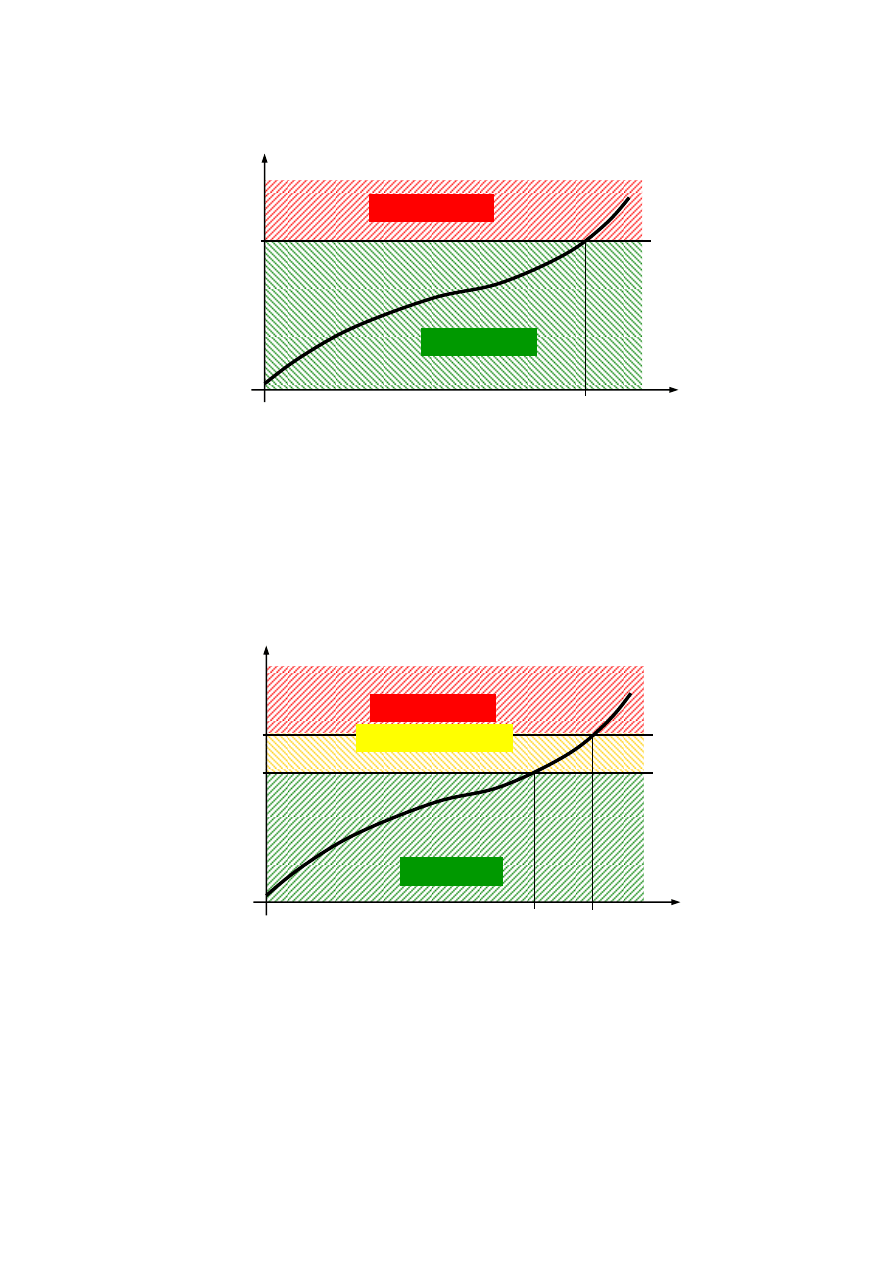

Na rysunku 5 przedstawiono klasyfikację podstawowych stanów technicz-nych obiektów.

Rys. 5. Graficzna ilustracja klasyfikacji stanów technicznych obiektów

W przypadku konkret

nych obiektów zaliczenie poszczególnych rzeczywistych stanów do

odpowiednich klas może być subiektywne. Wynika to stąd, że elementy struktury obiektu mają

różne przeznaczenie. Część z nich umożliwia wykonywanie zasadniczych funkcji roboczych

(np. silnik) a

inne spełniają rolę pomocniczą (wskaźniki). Na tej podstawie zbiór U można

podzielić na dwa podzbiory.

podzbiory zasadniczych parametrów struktury Uz, opisujących elementy zapewniających

wypełnianie podstawowych funkcji roboczych obiektu,

podzbiór drugorzędnych parametrów struktury Ud, opisujących elementy zapewniające

wygodę eksploatacji, estetykę itp.

Stan sprawności technicznej

Stan zdatności

Stan niesprawności technicznej

Stan niezdatności

Mira starzenia

U

I

38

Zaliczenie konkretnego parametru do jednego z podzbiorów może być subiektywne i zależne

od konkretnych potrzeb. Wprowadzony podział zbioru U na podzbiory Uz i Ud umożliwia

wyjaśnienie omawianej klasyfikacji stanów również dla konkretnych, złożonych obiektów.

Podziału zbioru U na ogół nie można dokonać w przypadku parametrów struktury

opisujących stan techniczny pary kinematycznej. Wobec tego klasyfikacja stanów technicznych

dowolnej pary kinematycznej może być przeprowadzona w sposób opisany powyżej.

Zaliczenie konkretnego stanu technicznego urządzenia, zespołu lub podzespołu do jednej z

wymienionych klas może odbywać się w inny sposób. Dla zespołu, podzespołu można wyróżnić

następujące stany:

stan sprawności technicznej – obiektu będzie wtedy, gdy zarówno parametry zasadnicze

jak i drugorzędne nie przekraczają swoich wartości dopuszczalnych,

stan niesprawności technicznej obiektu jest wtedy, gdy:

a) parame

try zasadnicze nie osiągnęły wartości dopuszczalnych, natomiast przynajmniej

jeden z parametrów drugorzędnych osiągnął wartość dopuszczalną lub graniczną,

b) przynajmniej jeden z parametrów zasadniczych osiągnął wartość dopuszczalną, a

parametry drugorzędne nie osiągnęły wartości dopuszczalnych, albo jeden z nich

osiągnął wartość dopuszczalną lub graniczną,

stan zdatności – jest wtedy, dopóki żaden z zasadniczych parametrów nie osiągnie

wartości granicznej. Parametry drugorzędne mogą w tym czasie osiągnąć wartości mniejsze

lub większe od dopuszczalnych, albo większe od granicznych,

stan niezdatności – jest wtedy, kiedy parametr zasadniczy przekroczy wartość graniczną a

parametry drugorzędne nie przekroczyły względnie przekroczyły wartość dopuszczalną lub

gra

niczną.

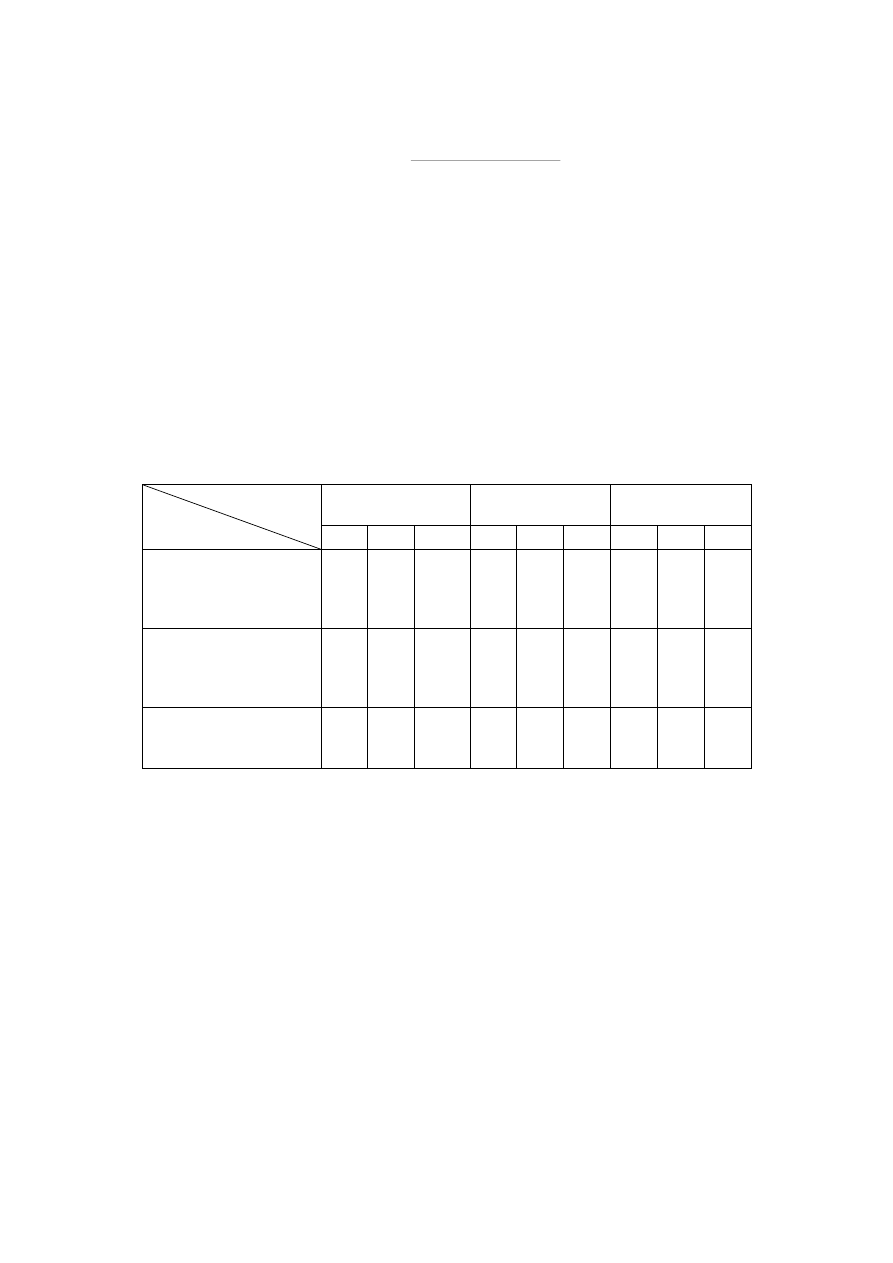

W tablicy 1 przedstawiono możliwe przyczyny zaliczenia konkretnego stanu obiektu do

odpowiedniej klasy stanów.

Z powyższego wynika (rys. 5), że:

klasa stanów sprawności technicznej stanowi podzbiór klasy stanów zdatności.

klasa stanów niesprawności technicznej zawiera podzbiór klasy stanów zdatności i zbioru

stanów niezdatności.

klasa stanów niezdatności jest natomiast podzbiorem klasy stanów niesprawności.

Tablica 1.

Klasy stanów technicznych i przyczyn ich osiągnięcia

I

39

Klasy

stanów

techni-

cznych

Urządzenie, zespół, podzespół

Para kinematyczna

Parametry struktury

zasadnicze

drugorzędne

U<U

d

U

U

d

U

U

g

U<U

d

U

U

d

U

U

g

U<U

d

U

U

d

U

U

g

Sprawności

technicznej

1

0

0

1

0

0

1

0

0

Niesprawno-

ści

technicznej

1

1

0

0

0

0

0

1

1

1

0

0

0

0

0

0

0

1

0

0

1

0

0

1

0

0

1

0

0

1

0

0

-

-

-

1

0

-

-

-

0

1

-

-

-

Zdatności

1

1

1

0

0

0

0

0

0

1

0

0

0

1

0

0

0

1

0

-

-

1

-

-

0

-

-

Niezdatnści

0

0

0

0

0

0

1

1

1

1

0

0

0

1

0

0

0

1

0

-

-

0

-

-

1

-

-

1

– występowanie cechy,

0

–cecha nie występuje,

U

– parametr struktury,

U

d

– wartość dopuszczalna parametru struktury,

U

g

– wartość graniczna parametru struktury.

Klasyfikacja diagnostycznych parametrów stanu technicznego maszyn

Do oceny stanu technicznego maszyn, w większości przypadków, muszą być

wykorzystywane mierzaln

e wielkości pośrednie (fizyczne) – parametry diagnostyczne.

Charakteryzują one zazwyczaj procesy wyjściowe, zachodzące podczas pracy maszyn.

Tylko w nielicznych przypadkach są wykorzystywane jako parametry diagnostyczne inne

wielkości (np. geometryczne) możliwe do zmierzenia bez demontażu maszyny. Przeważnie

maszyny są obiektami złożonymi i ich stan techniczny jest uzależniony od stanu technicznego

elementów. W związku z tym, w celu zidentyfikowania (każdego) możliwego stanu maszyny jest

konieczne ustalenie

odpowiednio licznego zbioru parametrów diagnostycznych. Dlatego bardzo

I

40

istotnym problemem jest wszechstronna analiza funkcjonowania maszyn, w celu dokładnego

poznania ich procesów wyjściowych. Najogólniej są one dzielone na robocze i towarzyszące.

Podobni

e można podzielić parametry diagnostyczne (rys. 6).

Rys. 6. Klasyfikacja parametrów diagnostycznych wg

a) zasady powstawania, b) zawartości informacji.

Parametry diagnostyczne dzielą się na:

parametry roboczych procesów wyjściowych – (np. moc efektywna, moment obrotowy,

zużycie paliwa) opisują podstawowe funkcjonalne właściwości obiektów i zawierają

uogólnioną informacje o ich stanie. Mogą być wykorzystane podczas diagnozowania

ogólnego, czyli do oceny stanu technicznego obiektu w całości,

parametry towarzyszące procesów wyjściowych (np. temperatura, drgania, hałas)

zawierają szczegółowe informacje o stanie elementów diagnozowanego obiektu. Są to

parametry uniwersalne i mogą być stosowane do oceny różnych maszyn.

Diagnostycznymi

parametrami stanu technicznego maszyn mogą być także inne wielkości,

np.: wielkości geometryczne (jak wartości luzów, skoki jałowe elementów) możliwe do

zmierzenia bez demontażu obiektu.

Ta najprostsza klasyfikacja parametrów diagnostycznych nie odzwierciedla w pełni

zróżnicowania zjawisk wykorzystywanych dla realizacji celów diagnostyki technicznej maszyn.

Parametry

diagnostyczne

Parametry

procesów

wyjściowych

Inne

Parametry

procesów

roboczych

Parametry

procesów

towa

rzyszących

Parametry

geometryczne

Parametry

promieniowania

materiałów

rozczepialnych

Uogólnione

Szczegółowe

a)

b)

I

41

Na rysunku 7 przedstawiono klasyfikację symptomów diagnostycznych pozwalająca

wszechstronniej spojrzeć na to, które symptomy stanu technicznego obiektu są związane z

rodzajem wykorzystywanego zjawiska fizycznego.

Rys. 7. Klasyfikacja symptomów diagnostycznych w powiązaniu z występującymi zjawiskami

Parametry charakteryzujące efektywność pracy, mogą być wykorzystywane do oceny stanu

techniczne

go całego obiektu lub jego zespołów i układów. Przykładowo do tej grupy można

zaliczyć dla lokomotywy – moc i zużycie paliwa, dla układu hamulcowego – droga hamowania.

Parametry charakteryzujące szczelność, są wykorzystywane podczas diagnozowania

zamkniętych przestrzeni roboczych, takich jak układy chłodzenia, smarowania, zasilania,

zespoły hydrauliczne i pneumatyczne.

Stan cieplny

, określany za pomocą temperatury elementów oraz szybkości jej zmian jest

wykorzystywany głównie do oceny stanu technicznego zespołów, w których na skutek pracy

wydzielają się znaczne ilości ciepła.

Stan materiałów eksploatacyjnych, charakteryzowany np. ilością i składem zanieczyszczeń w

oleju oraz zmianą jego właściwości użytkowych, umożliwia ocenę intensywności oraz stopnia

zużycia niektórych elementów maszyn.

Parametry procesów wibroakustycznych, towarzyszących pracy wszystkich ruchomych

elementów mechanizmów, są wykorzystywane do ogólnej oceny ich stanu technicznego, jak

również do diagnozowania szczegółowego.

Wykorzystanie pr

zebiegów napięcia prądu do oceny stanu technicznego zespołów maszyn

jest możliwe w przypadku, gdy uszkodzenie jakiegoś elementu zmienia przebieg procesów

elektrycznych (prądy trybologiczne), lub maszyn elektrycznych.

Symptomy stanu

technicznego maszyn

Efektywność

pracy

Szczelność

Stan

cieplny

Stan

materiałów

eksploatacyjnych

Hałas

i drgania

Zjawiska

elektryczne

Inne

I

42

Wykorzystanie innych zjawisk np. wydzie

lanego przez materiały rozczepialne promieniowania

przenikliwego, wymaga na ogół specjalnego przygotowania obiektów do diagnozowania.

Diagnostyczne parametry stanu technicznego można również podzielić następująco:

a) według charakteru związków między nimi na:

niezależne

niezależnie od innych odzwierciedlają zmianę stanu technicznego konkretnego

elementu badanego obiektu,

zależne

zmianę stanu technicznego można określić dopiero za pomocą kilku parametrów.

b) według pojemności i charakteru informacji na:

szczegółowe

sygnalizujące zmianę stanu technicznego konkretnego elementu obiektu,

ogólne

charakteryzujące stan techniczny obiektu w całości.

Zasady wykorzystania parametrów diagnostycznych do oceny stanu technicznego

maszyn

Proces diagnozowania ob

iektu zawiera takie czynności jak testowe oddziaływanie na obiekt

(np. ustalenie określonej wartości prędkości obrotowej, obciążenia, itp.), pomiar parametrów

diagnostycznych, przetwarzanie uzyskanej informacji oraz postawienie diagnozy.

Stan techniczny ur

ządzenia można ocenić na podstawie zmierzonych wartości parametrów

diagnostycznych, pod warunkiem, że znane są związki pomiędzy parametrami struktury lub

rozróżnianymi stanami a parametrami diagnostycznymi. Charakter tych zależności i zawarte w

nich inform

acje wyznaczają metody dalszego postępowania przy stawianiu diagnozy.

W procesie diagnozowania złożonego obiektu z reguły wykorzystuje się znaną liczbę

parametrów diagnostycznych. Dlatego też w celu uzyskania określonej wiarygodności diagnozy

stosuje się metody syntezy i analizy podczas opracowania uzyskanych informacji.

Diagnozowanie metodą syntezy informacji

Schemat diagnozowania metodą syntezy informacji przedstawiono na rysunku 8.

Diagnozowany obiekt jest poddawany oddziaływaniu testowemu. Przetworniki d

1

,d

2

,...,d

n

rejestrują sygnały, które zawierają informacje o wartościach parametrów struktury u

1

,u

2

,...,u

n

,

każdego elementu e

1

,e

2

,...,e

n

obiektu. Rejestrowanie wielkości s

1

,s

2

,...,s

n

z reguły

przetransformowane na sygnały elektryczne, zostają wzmocnione do wartości s'

1

,s'

2

,...,s'

n

i

skierowane do urządzenia progowego. Urządzenie progowe przepuszcza tylko te sygnały,

których wartości przekroczyły wartości dopuszczalne sd. Sygnały s"

1

,s"

2

,...,s"

n

docierają do

I

43

urządzenia logicznego, w którym następuje synteza informacji otrzymanych od szeregu

czujników i postawienie diagnozy.

Diagnozowanie metodą syntezy informacji wymaga stosowania znacznej ilości czujników i

urządzeń dodatkowych, utrudnia normowanie i nie zapewnia wystarczającej dokładności z

powodu dużej różnorodności wykorzystywanych parametrów diagnostycznych. Ponadto

konieczność przetwarzania dużej liczby sygnałów diagnostycznych, zmusza do stosowania

skomplikowanych urządzeń diagnostycznych. Czas diagnozowania jest stosunkowo długi.

Rys. 8. Proces diagnozowania stanu technicznego urządzenia mechanicznego metodą syntezy

informacji

Diagnozowanie metoda analizy uogólnionej informacji.

Schemat diagnozowania metodą analizy informacji przedstawia rysunek 9.

Diagnozowanie tą metodą różni się od poprzedniej metody m.in. tym, że sygnały

charakteryzujące parametry struktury u

1

,u

2

,...,u

n

grupy elementów obiektu, rejestruje się za

Testowe

oddziaływanie

na obiekt

Obiekt

diagnozowany

e

1

d

1

d

2

d

3

d

4

d

5

d

n

s

g

>s’’>s

d

Obsługa

s’’>s

g

Naprawa

s’<s

d

Użytkowanie

u

1

u

2

u

3

u

4

u

5

u

n

Blok wzmocnienia sygnałów

s

1

s

2

s

3

s

4

s

5

s

n

Urządzenie progowe

s’

1

s’

2

s’

3

s’

4

s’

5

s’

n

s

d

s’’>s

d

s’’

1

s’’

2

s’’

n

Urządzenie logiczne

Synteza

informacji

Diagnoza

e

2

e

n

I

44

pomocą jednego przetwornika d (np. czujnika piezoelektrycznego). Po wzmocnieniu, sygnał s'

zawierający uogólnioną informację o stanie technicznym obiektu jest kierowany do analizatora,

w którym zostają wydzielone najbardziej charakterystyczne, użyteczne jego składowe.