METODY BADAŃ TWORZYW SZTUCZNYCH

Badanie tworzyw sztucznych jest dziedziną bardzo rozległą, gdyż materiały te występują w

różnych postaciach fizycznych - jako ciecze (żywice polimerowe) jako tworzywa o różnym

stopniu plastyczności oraz jako tworzywa stałe (tworzywa konstrukcyjne), nieraz o bardzo dużej

twardości. Każda z tych postaci wymaga odpowiednich metod badania. Najczęściej rozpatruje

się takie właściwości jak: przetwórcze, mechaniczne, cieplne, elektryczne.

Specjalne metody stosuje się do badania gotowych wyrobów. Ze względu na to liczba metod

badania może być tak duża, jak wiele jest kierunków zastosowań tworzyw sztucznych. Są pewne

zastosowania priorytetowe np. w budownictwie gdzie takie wyroby jak materiały podłogowe,

listwy wykończeniowe, rury kanalizacyjne i wodne doczekały się opracowania metod

badawczych od wielu lat znormalizowanych.

Ogólnie tworzywa sztuczne w zależności od charakteru ich zastosowań można podzielić na

konstrukcyjne, powłokowe, kleje, włóknotwórcze i specjalne . Biorąc zaś pod uwagę warunki

przetwórstwa, rozróżnia się tworzywa na bazie polimerów termoutwardzalnych,

termoplastycznych i chemoutwardzalnych.

Pomimo tej różnorodności tworzyw sztucznych ich badanie za pomocą przyrządów i aparatury z

zastosowaniem znormalizowanych metod może być podobne. Dzięki badaniom

przeprowadzonym na tej samej aparaturze i taką samą metodą można porównać różne tworzywa

i dobierać materiały o optymalnych cechach do danego rozwiązania technicznego.

Gęstość

Gęstością nazywa się stosunek masy próbki do jej objętości w danej temperaturze, czyli jest to

masa (w gramach) 1 cm

3

danej substancji.

,

[g/cm

3

] ,

gdzie: m – masa [g] , V – objętość [cm

3

] .

Ciężar właściwy

,

[N/cm

3

] ,

gdzie: P – ciężar [N] (1 N = 0,102 kG) , V – objętość [cm

3

] .

Oznaczanie gęstości ciał stałych o kształtach regularnych.

Oznaczenie polega na dokładnym zmierzeniu wymiarów próbki (np. suwmiarką, śrubą

mikrometryczną) i późniejszym jej zważeniu na wadze laboratoryjnej z dokładnością do 0,001 g.

Następnie z wzoru oblicza się gęstość.

Oznaczanie gęstości ciał stałych o zwartych kształtach nieregularnych.

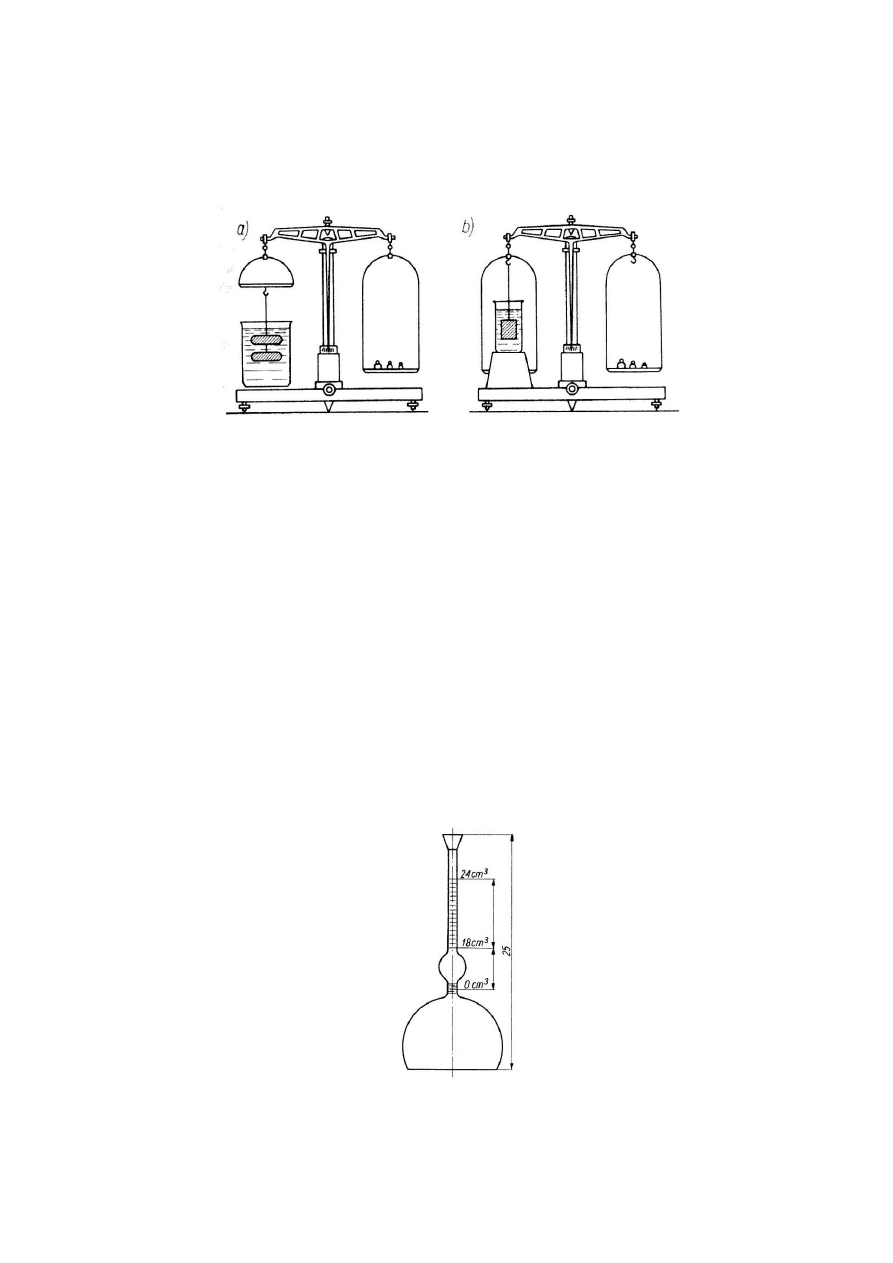

Oznaczenie gęstości przeprowadza się za pomocą wagi hydrostatycznej. Metoda ta nadaje się

przede wszystkim do próbek o zwartym kształcie.

Wagi hydrostatyczne: a) typowa waga hydrostatyczna, b) waga laboratoryjna dostosowana do

pomiarów hydrostatycznych

Oznaczenie gęstości próbek o nieregularnych kształtach (próbki wydłużone, profile, zwitki,

nici, żyłki, granulaty itp.) wykonuje się za pomocą w cylindrze miarowym (do określenia

objętości próbki:

V = V

2

– V

2

,

gdzie V

1

– objętość odczytana przed umieszczeniem próbki w cylindrze, V

2

– objętość odczytana po

umieszczeniem próbki w cylindrze.

Oznaczenie gęstości ciał sypkich (rozdrobnionych)

- za pomocą kolby La Chateliera

Metodę tę stosuje się do badania materiałów mineralnych. W odniesieniu do tworzyw

sztucznych można ją wykorzystać do badania tłoczyw i napełniaczy.

Kolba La Chateliera

Oznaczenie gęstości (większych od 1 g/cm

3

) za pomocą piknometru

Według normy (PN-92/C-89035: Tworzywa sztuczne. Metody oznaczania gęstości i gęstości

względnej tworzyw nieporowatych), przewiduje się stosowanie metody piknometrycznej do

badania tworzyw, których gęstości nie można oznaczyć innymi metodami ze względu na małe

wymiary próbek.

(m

2

–m

1

)

c

] / [(m

2

–m

1

) – (m

4

-m

3

)] , g/cm

3

gdzie: m

1

– masa piknometru, m

2

– masa piknometru z cieczą, m

3

– masa piknometru z próbką,

m

4

– masa piknometru z próbką i cieczą,

c

– gęstość cieczy.

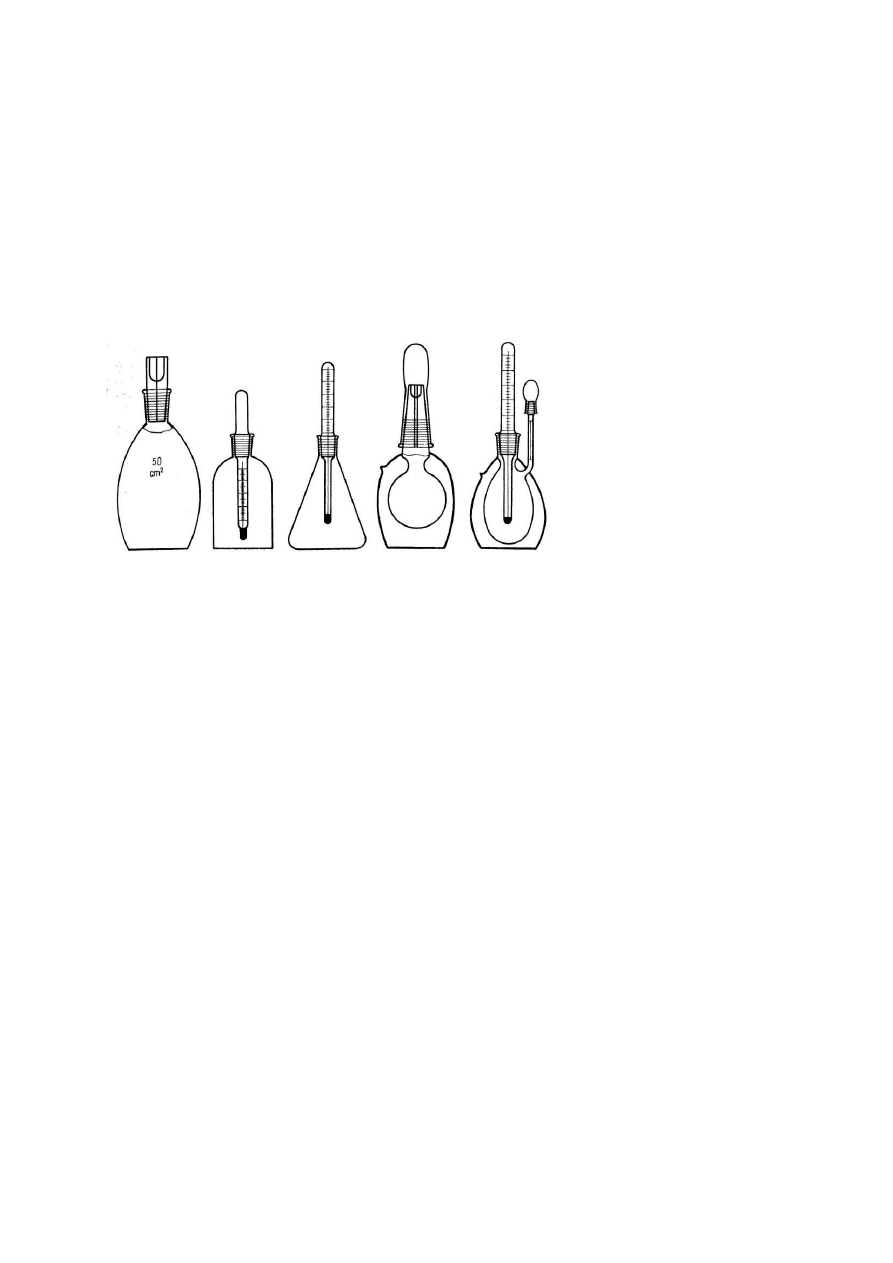

Typowe piknometry

Oznaczenie gęstości za pomocą kolumny gradientowej

Kolumny gradientowe są to kolumny (szklane cylindryczne naczynia laboratoryjne) napełnione

cieczami, których gęstości wzrastają jednolicie (w sposób ciągły) od wartości największej (u

dołu kolumny) do wartości najmniejszej (u góry kolumny). Stosowane ciecze mogą zmieniać

swoją gęstość od 0,79 do 2,89 a nawet do 3,33 g/ml.

Do wykonania pomiarów potrzebny jest komplet szklanych pływaków wzorcowych o średnicy

poniżej 5 mm. Metoda ta jest dogodna do seryjnych, a nie pojedynczych pomiarów. Zaletą

kolumny gradientowej jest duża dokładność do 0,001 g/cm3 i to, że wymaga małych próbek (np.

pojedynczego ziarna granulatu lub niewielkich ścinków - skrawków materiału).

Oznaczenie gęstości cieczy

- za pomocą piknometru

(m

2

–m

1

)

c

] / V , g/cm

3

gdzie: m

1

– masa piknometru, m

2

– masa piknometru z cieczą, V– objętość nominalna pinometru

zaznaczona na jego ściance, cm

3

.

- za pomocą aerometru

Typowe aerometry

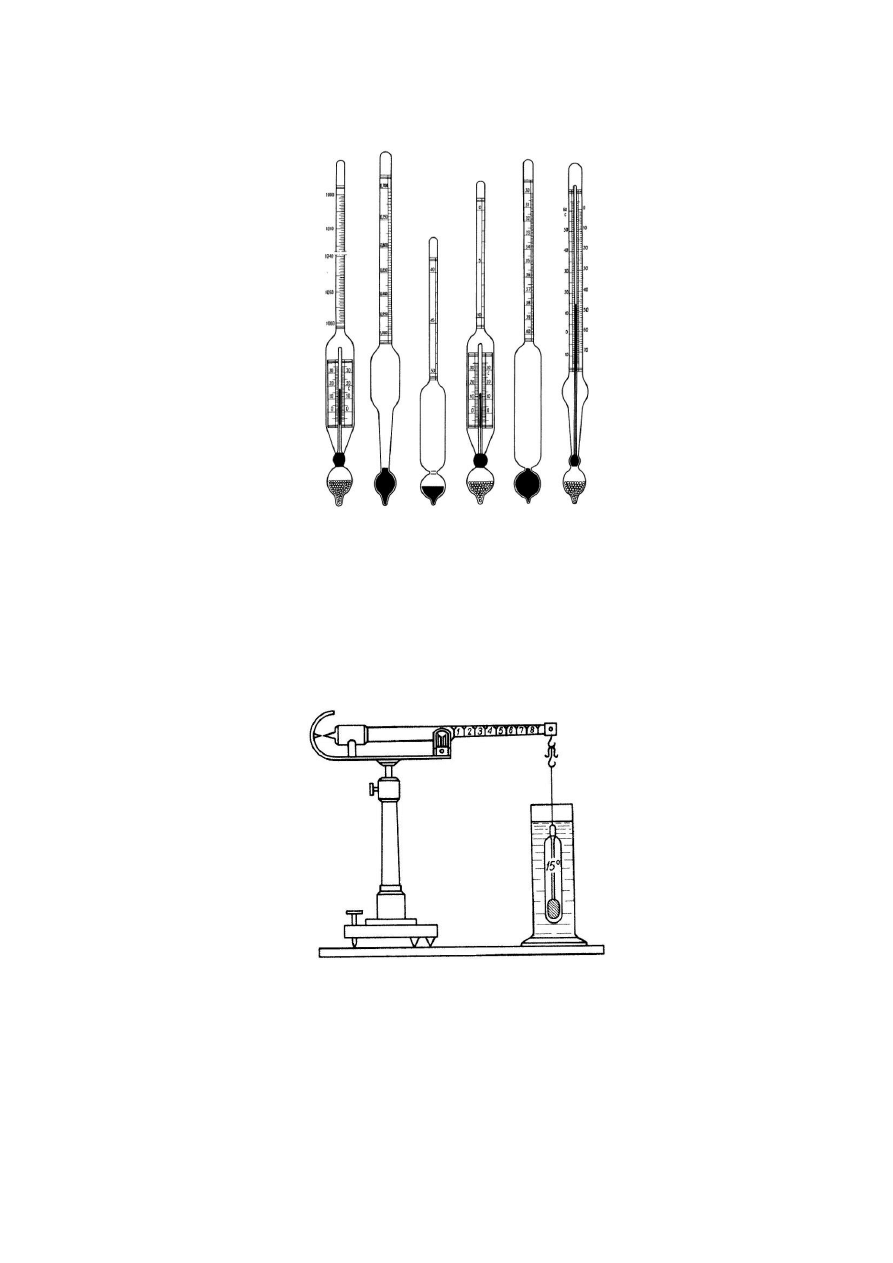

Oznaczenie gęstości cieczy za pomocą wagi Westphala-Mohra

Zasada działania wagi Westphala-Mohra opiera się na prawie Archimedesa. Pomiar sprowadza

się do zrównoważenia za pomocą odważników wyporu znormalizowanego pływaka zanurzonego

w badanej cieczy.

Oznaczenie gęstości pozornej tłoczyw (o postaci proszku, granulek i innych o dużym

rozdrobnieniu)

Gęstość pozorna jest to masa jednostki objętości danego materiału określona wzorem:

m / V

c

, g/cm

3

gdzie: m – masa próbki, V

c

– całkowita objętość próbki, cm

3

(w praktyce często w kg/m

3

).

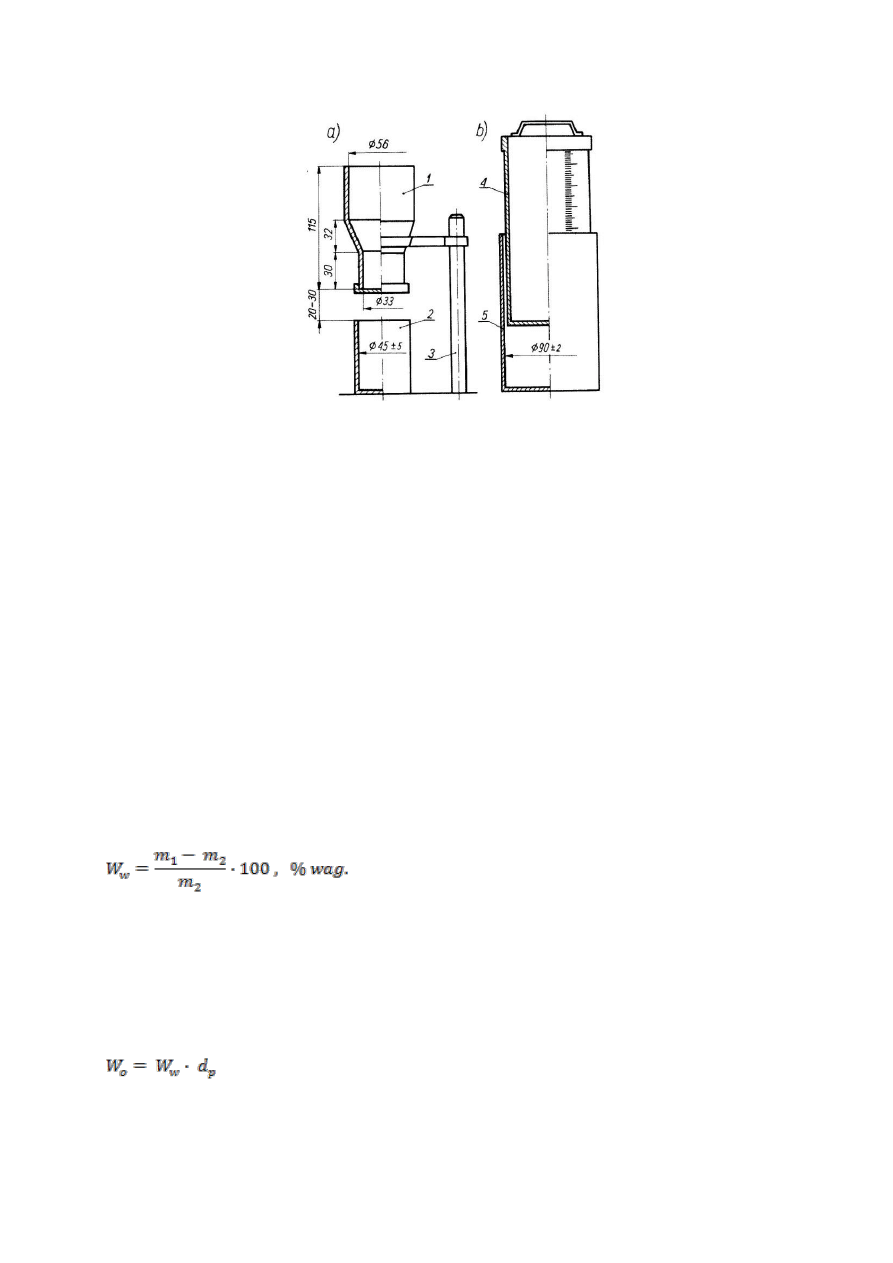

Przyrząd do oznaczania gęstości pozornej tłoczyw:

a) zestaw do badania tłoczyw, które można przesypać przez lejek

b) przyrząd do badania tłoczyw, których nie można przesypać przez lejek

1 – lejek, 2 – cylinder miarowy, 3 – statyw, 4 – obciążnik, 5 – cylinder miarowy

Wilgotność

Przez wilgotność rozumiemy zawartość wody w danym materiale. Wyraża się w procentach

wagowych lub objętościowych.

Większość tworzyw charakteryzuje się małą wilgotnością - wyjątkiem są poliamidy. Zwiększona

wilgotność powoduje "zanik technologiczny" materiału (zużycie surowca) podczas przetwórstwa

i naraża producenta na straty, oznaczenie wilgotności jest przede wszystkim oznaczeniem

kwalifikującym przy atestowaniu tłoczyw i wyrobów. Do oznaczenia wilgotności najczęściej

stosuje się metodę wagową. Klasyczny pomiar polega na suszeniu zważonej próbki w określonej

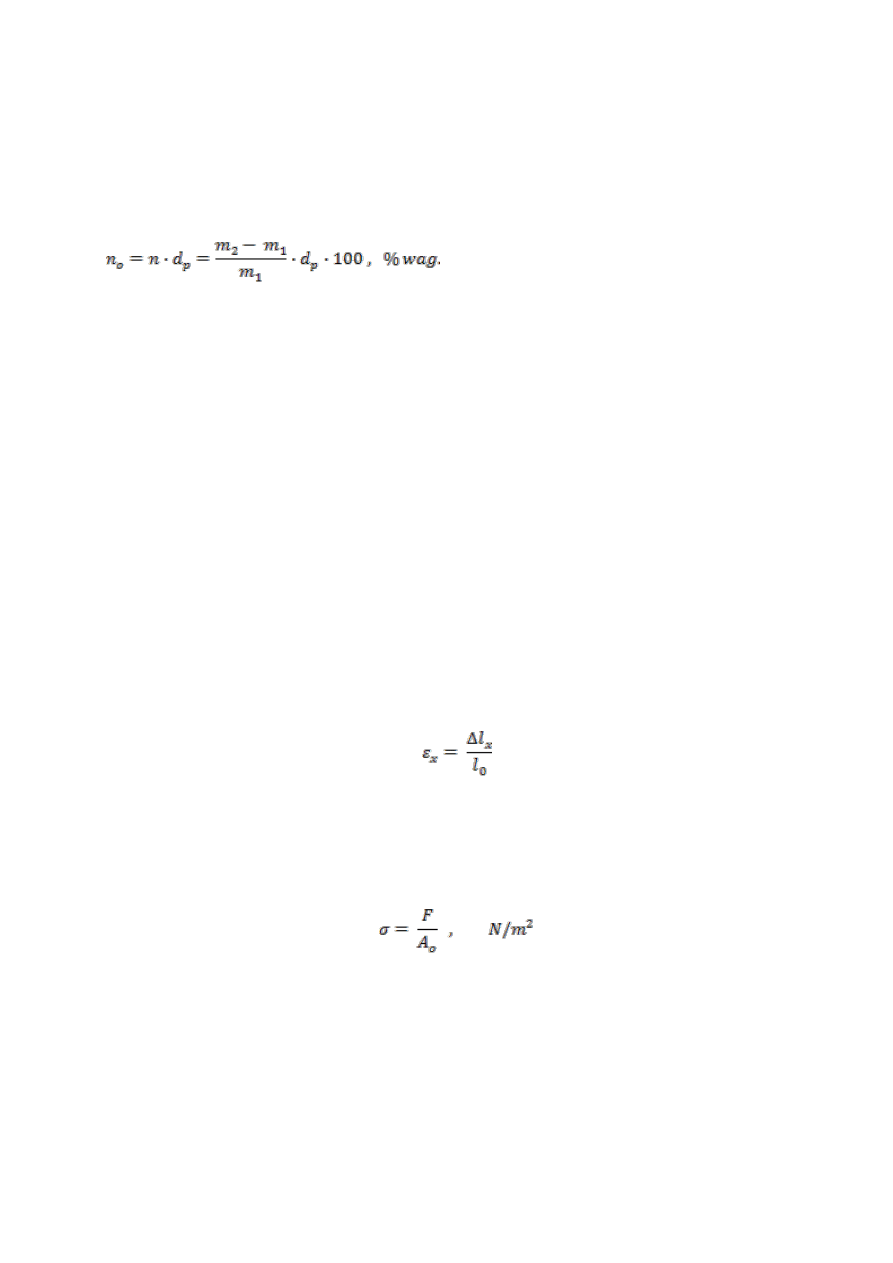

temperaturze do stałej masy i na obliczeniu wyniku wg wzoru

Gdzie: m

1

- masa próbki wilgotnej, m

2

- masa próbki wysuszonej

Oznaczenie wilgotności w procentach objętościowych przeprowadza się analogicznie, że przy

obliczaniu uwzględnia się gęstość pozorną, a mianowicie

gdzie: W

w

- wilgotność, % wag. , d

p

- gęstość pozorna.

Chłonność wody (nasiąkliwość)

Wielkość tą wyraża się w procentach wagowych i definiuje się jako stosunek masy wody

pochłoniętej przez próbkę do masy tej próbki w stanie suchym. Nasiąkliwość objętościową

można policzyć ze wzoru

gdzie: d

p

- gęstość pozorna, m

1

- masa próbki po wysuszeniu, m

2

- masa próbki po wyjęciu z

wody

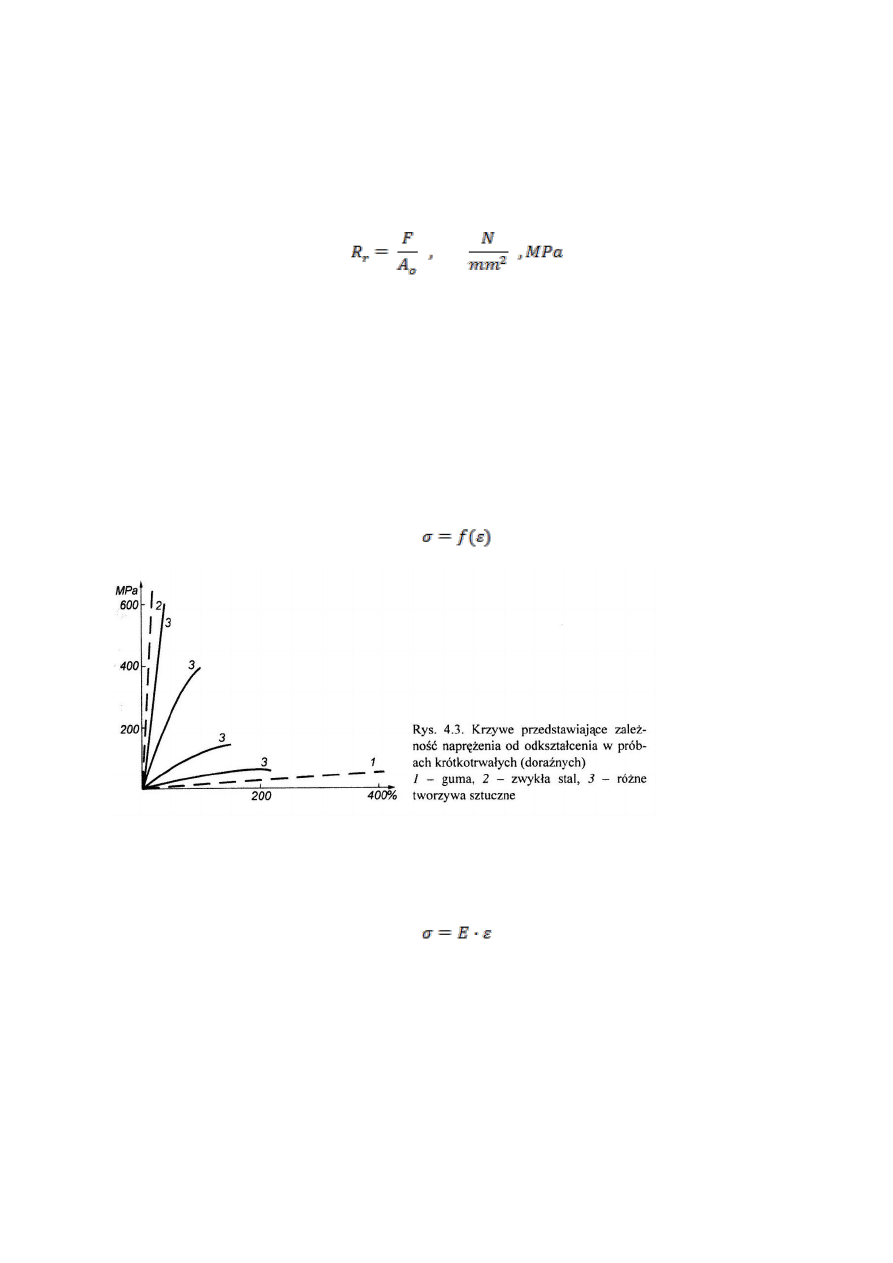

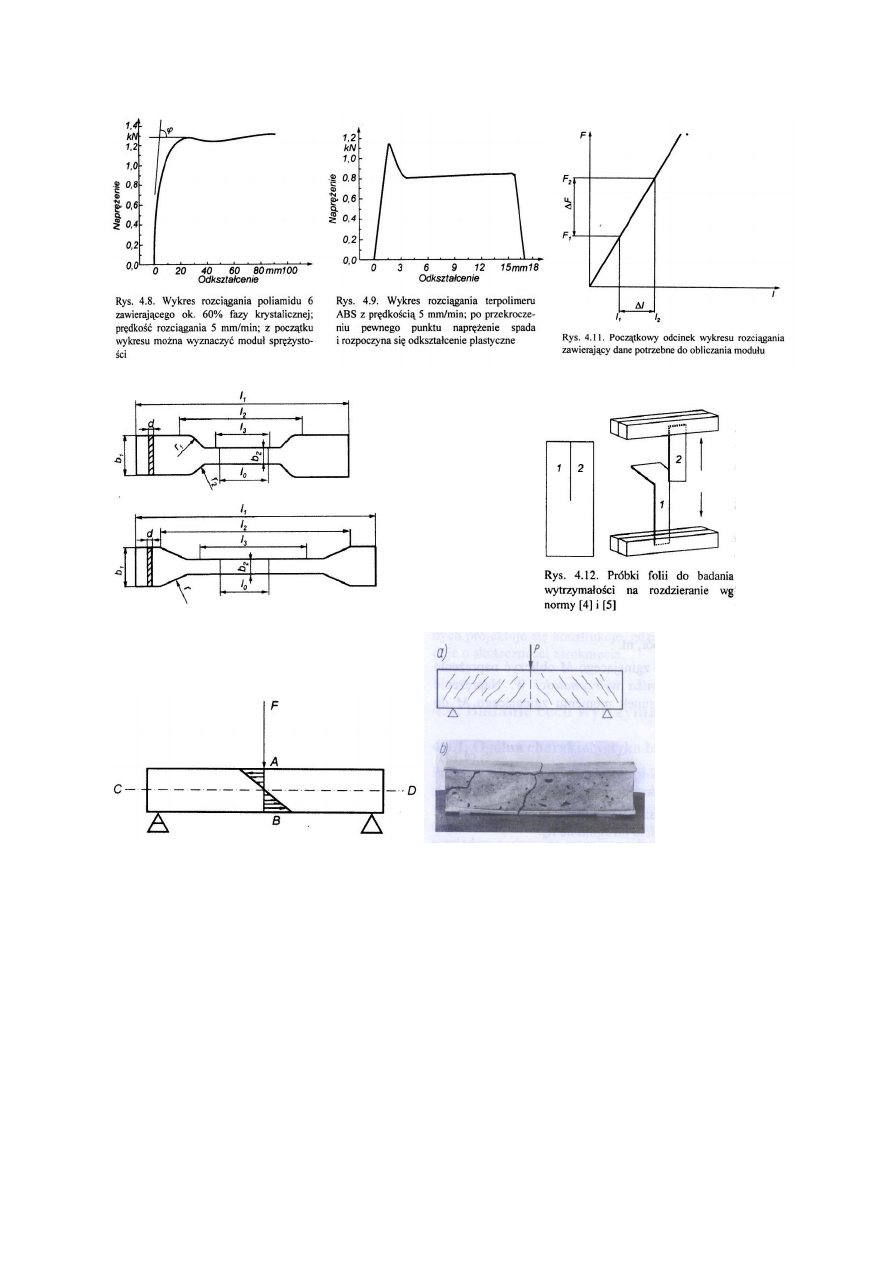

Cechy wytrzymałościowe badane podczas próby rozciągania

Próba rozciągania polega na jednoosiowym odkształceniu odpowiednio przygotowanych próbek

i mierzeniu powstających sił. Badanie takie jest jednym z podstawowych źródeł informacji o

mechanicznych właściwościach tworzyw sztucznych.

Wielkościami mierzonymi przy tej próbie są odkształcenia (wydłużenie

) oraz siły

odkształcające.

Wydłużenie bezwzględne

l

x

jest to różnica między końcową a początkową długością odcinka

pomiarowego próbki.

Wydłużenie względne

x

jest to stosunek odkształcenia bezwzględnego do początkowej długości

odcinka pomiarowego

Naprężenie

definiuje się najczęściej jako stosunek siły odkształcającej do początkowej

powierzchni przekroju poprzecznego rozciągania próbki, zmierzonej przed przyłożeniem

obciążenia

gdzie: F - siła odkształcająca , A

0

- powierzchnia początkowego przekroju poprzecznego

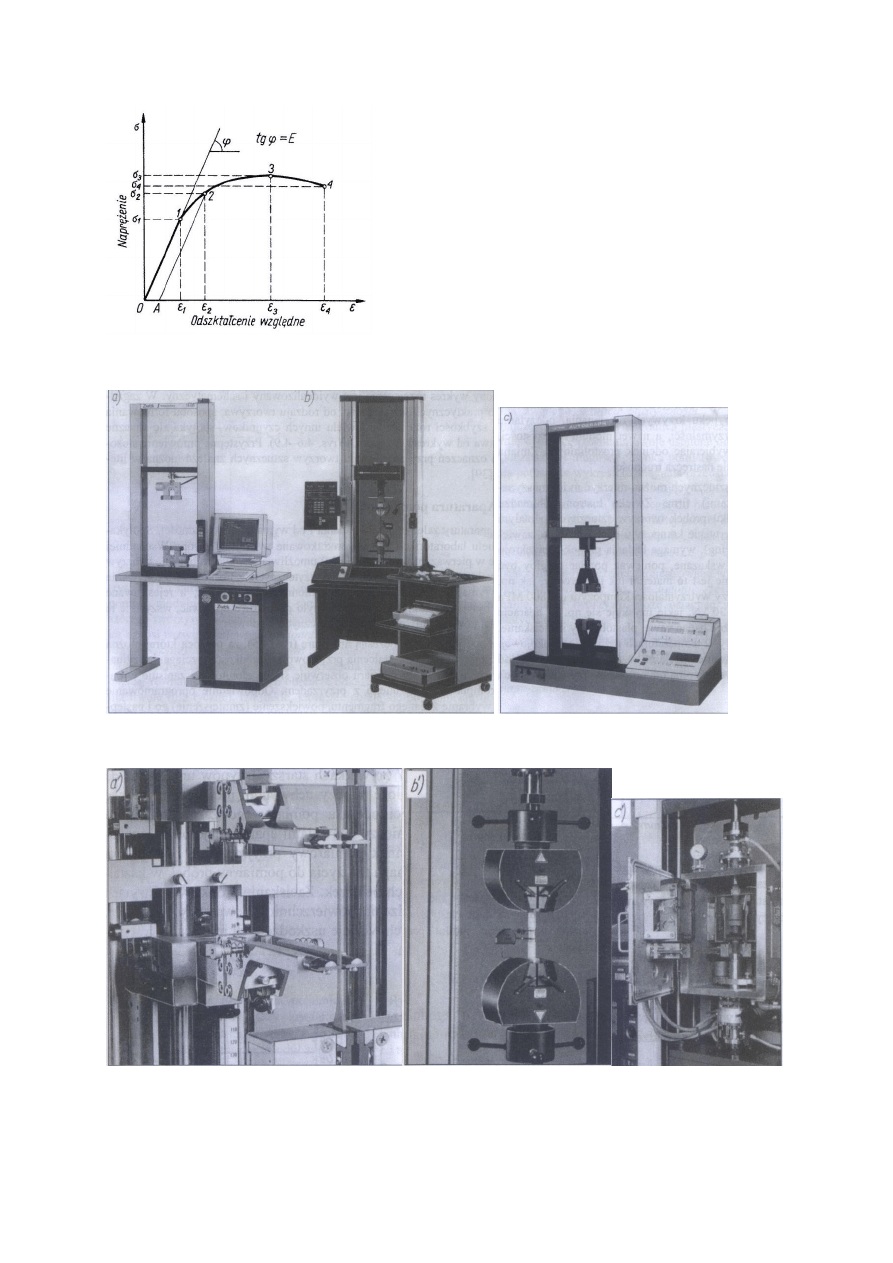

Wybór aparatury zależy od celu badania i wymaganej dokładności.

Obecnie stosuje się nowoczesną aparaturę, za pomocą której można mierzyć naprężenia i

odkształcenia przy dowolnej prędkości rozciągania(zginania, ściskania). Przebieg pomiaru

obserwuje się na monitorze i zapisuje w pamięci komputera sprzężonego z przyrządem.

Odpowiednie oprogramowanie ułatwia wybranie żądanego fragmentu powiększenie go i

następnie wydrukowanie.

Wytrzymałość na rozciąganie oblicza się ze wzoru

gdzie: F - maksymalna siła odkształcająca A

0

- powierzchnia początkowego przekroju

poprzecznego odcinka pomiarowego

Wytrzymałość na rozciąganie jest więc maksymalnym naprężeniem jakie materiał przenosi

podczas krótkotrwałego rozciągania statycznego.

Najpełniejszą charakterystyką zachowania się tworzywa poddanego rozciąganiu jest tzw. wykres

rozciągania, który umożliwia prześledzenie współzależności pomiędzy odkształceniem i

naprężeniem w czasie całego badania. Zwykle rozpatruje się zależność:

W tworzywie poddanym rozciąganiu naprężenia

wzrastają początkowo proporcjonalnie do

odkształceń

, zgodnie z prawem Hooke’a, czemu odpowiada początkowy odcinek 0-1 na

wykresie, gdzie naprężenia są liniową funkcją odkształceń:

Współczynnik kierunkowy tej prostej E , czyli tangens kąta, pod którym prostoliniowy odcinek

wykresu funkcji nachylony jest do osi odciętych

, nosi nazwę modułu sprężystości wzdłużnej

lub modułui Young’a.

Maszyny wytrzymałościowe: a - firmy Zwick, b - firmy Instron, c - firmy Shimadzu

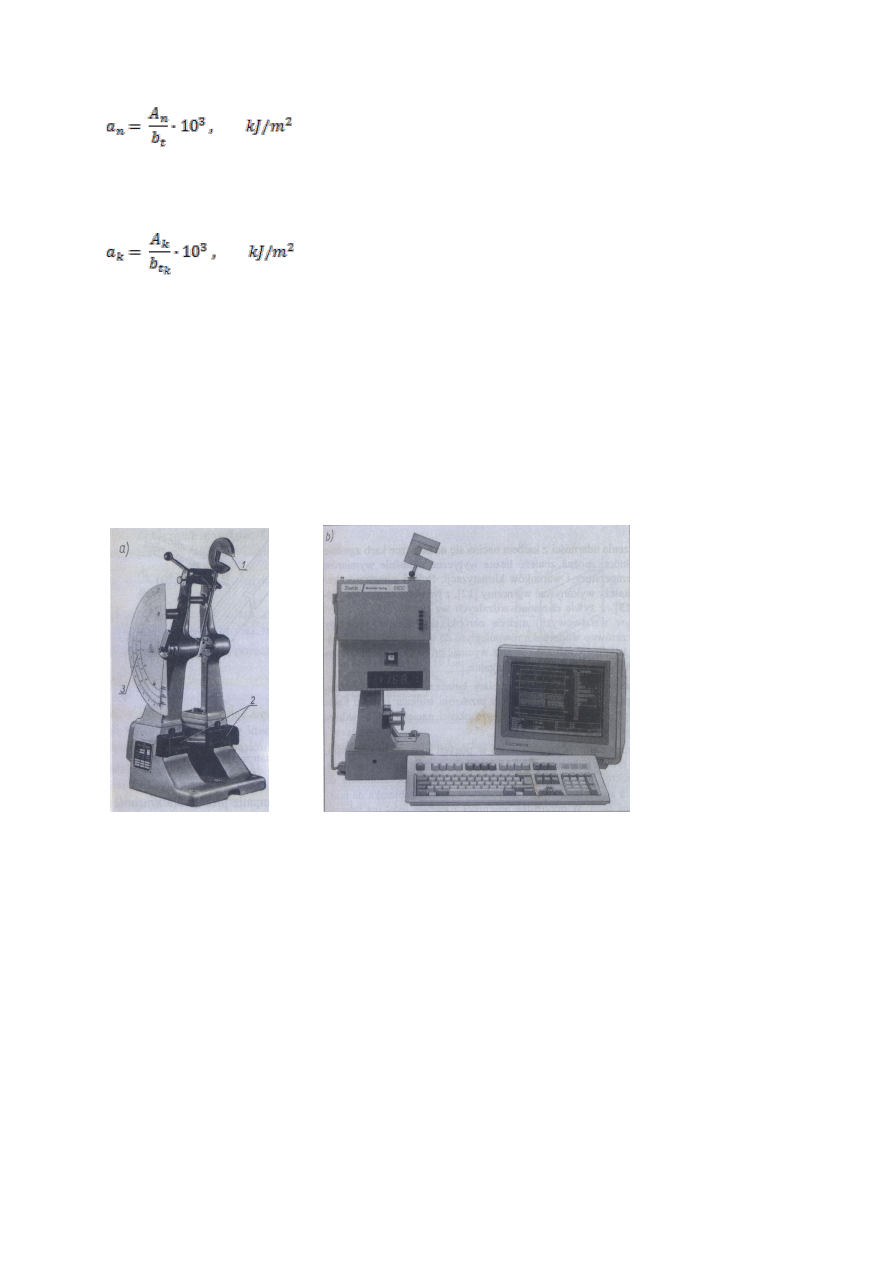

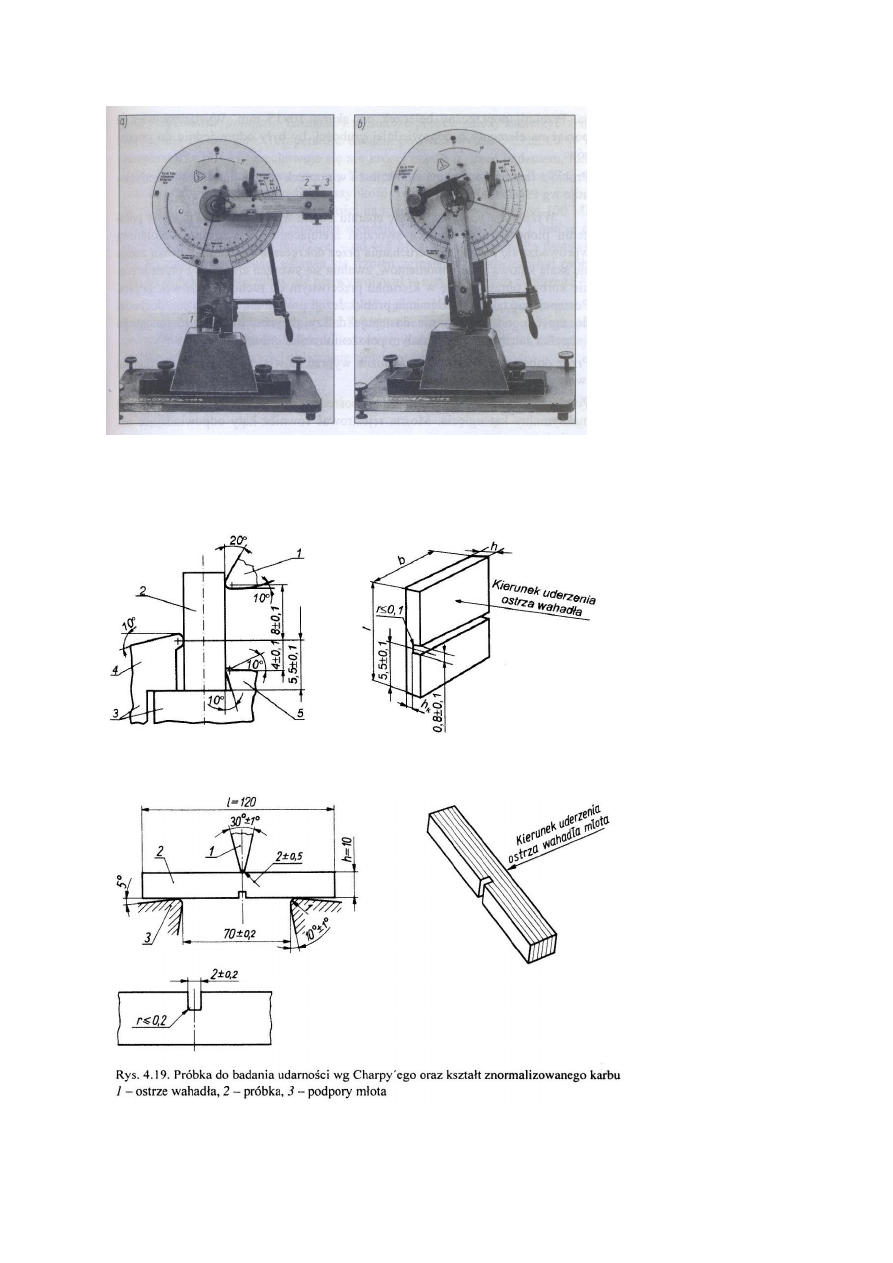

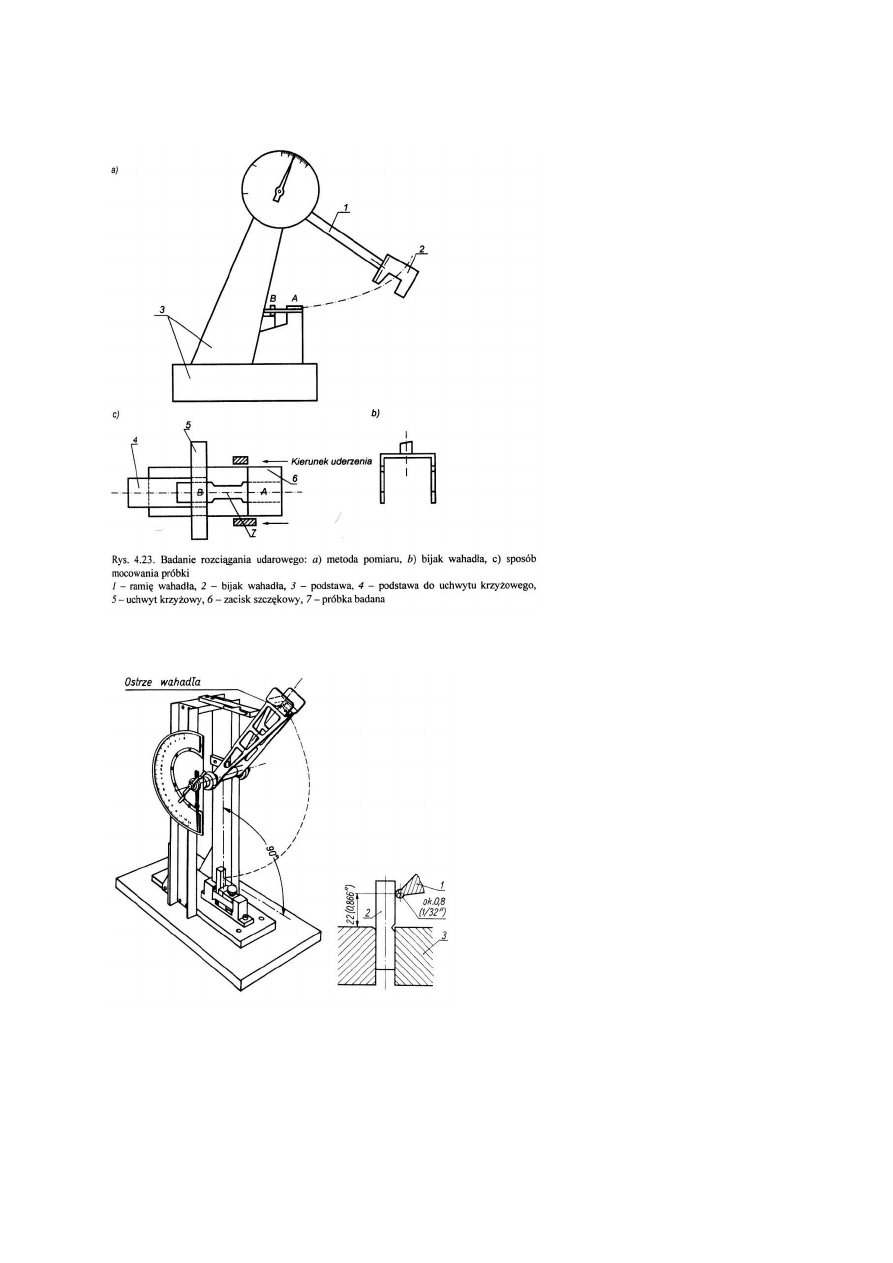

Udarność

Udarność jest miarą kruchości materiałów określoną przez pracę potrzebną do dynamicznego złamania

próbki i odnoszoną do wielkości poprzecznego przekroju próbki.

Udarność można badać za pomocą aparatu Charpy'ego , młot zawieszony na osi porusz się jak swobodne

wahadło. Spadający młot łamię umieszczoną na podporach próbkę, co pochłania odpowiednią energię, a

wskazówka pokazuje pracę zużytą na złamanie próbki. W przypadku mierzenia udarności próbek z

karbem nacina się na beleczce zgodnie z normą. Podczas tej próby młot ma uderzyć w przeciwną

powierzchnię do karbu.

Udarność bez karbu an oblicza się ze wzoru

Udarność z karbem a

k

oblicza się ze wzoru

gdzie: A

n

- energia udaru zużyta na złamanie próbki ; b, t - odpowiednio grubość i szerokość próbki.

W metodzie Dynstat udarność oznacza się na próbkach o wymiarach 10x15 mm, grubości 1,5-4,5 mm,

mocowanych pionowo. Ramię aretuje się w pozycji "godzina trzecia", młot spada z prędkością 2,2 m/s.

Praktyczne znaczenie pomiaru aparatem Dynstat polega na tym, że próbki o tak małych wymiarach daje

się wycinać z wielu gotowych wyrobów.

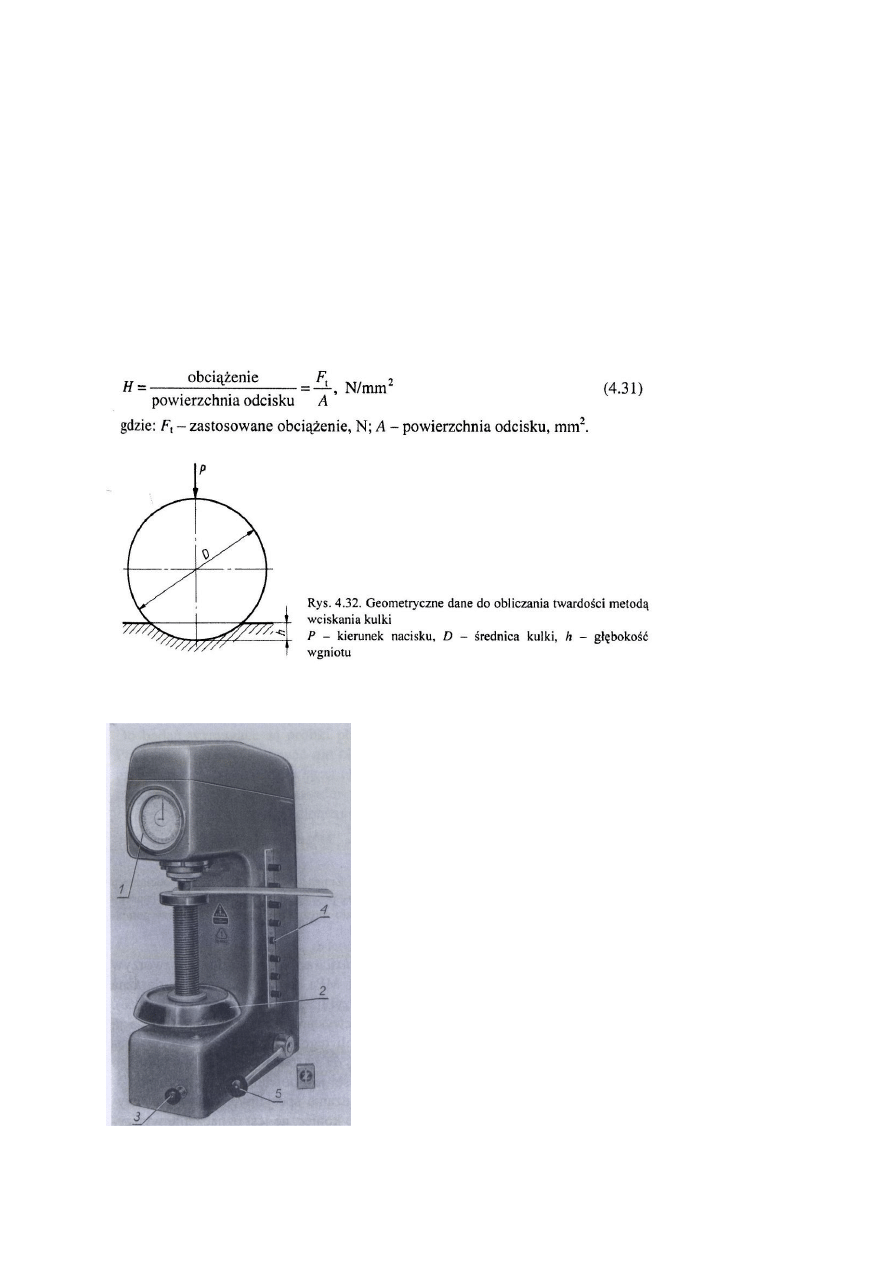

Twardość

Jedną z metod badania twardości jest metoda wciskania kulki, polega ona na powolnym wciskaniu

stalowej kulki w badane tworzywo. Po upływie pewnego czasu ustala się stan równowagi, w którym

zwiększająca się powierzchnia odcisku równoważy wywierane obciążenie przez wgłębiającą się kulkę.

W tym stanie stosunek siły obciążającej do powierzchni odcisku wgniecionego w badanym materiale

określa się jako twardość.

Do badania używa się aparatu Brinella, w którym można ustalić obciążenia wstępne i kilka do wyboru

obciążeń roboczych. Czujnik rejestruje głębokość wgniotu pod naciskiem. Stosuje się próbki

płaskorównoległe o grubości nie mniejszej niż 4 mm.

Twardościomierz Brinella

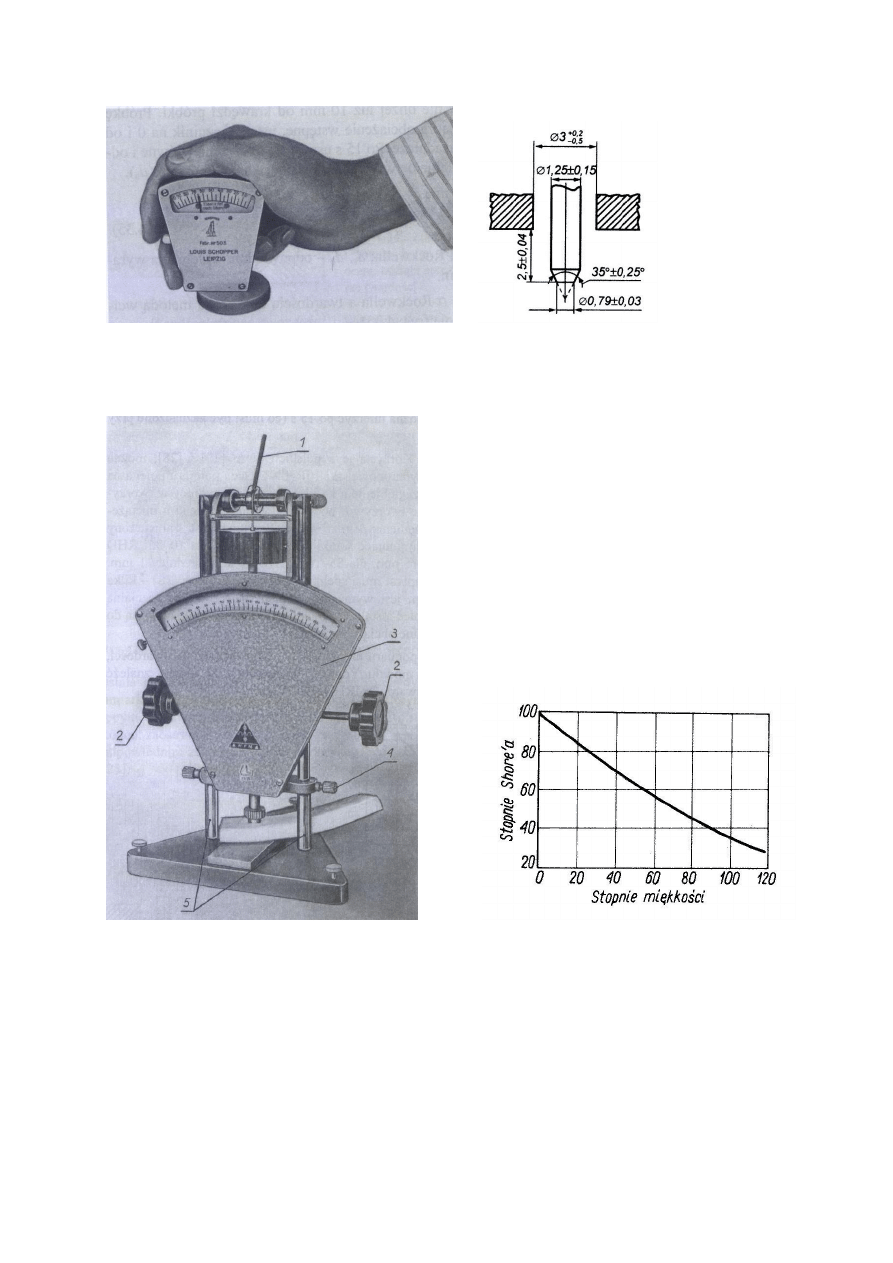

Pomiar twardości ręcznym twardościomierzem Shore’a

Wgłębnik : typu D lub typu A (ścięty)

Aparat do oznaczania miękkości gum

Porównanie twardości

o

Sh ze stopniami miękkości

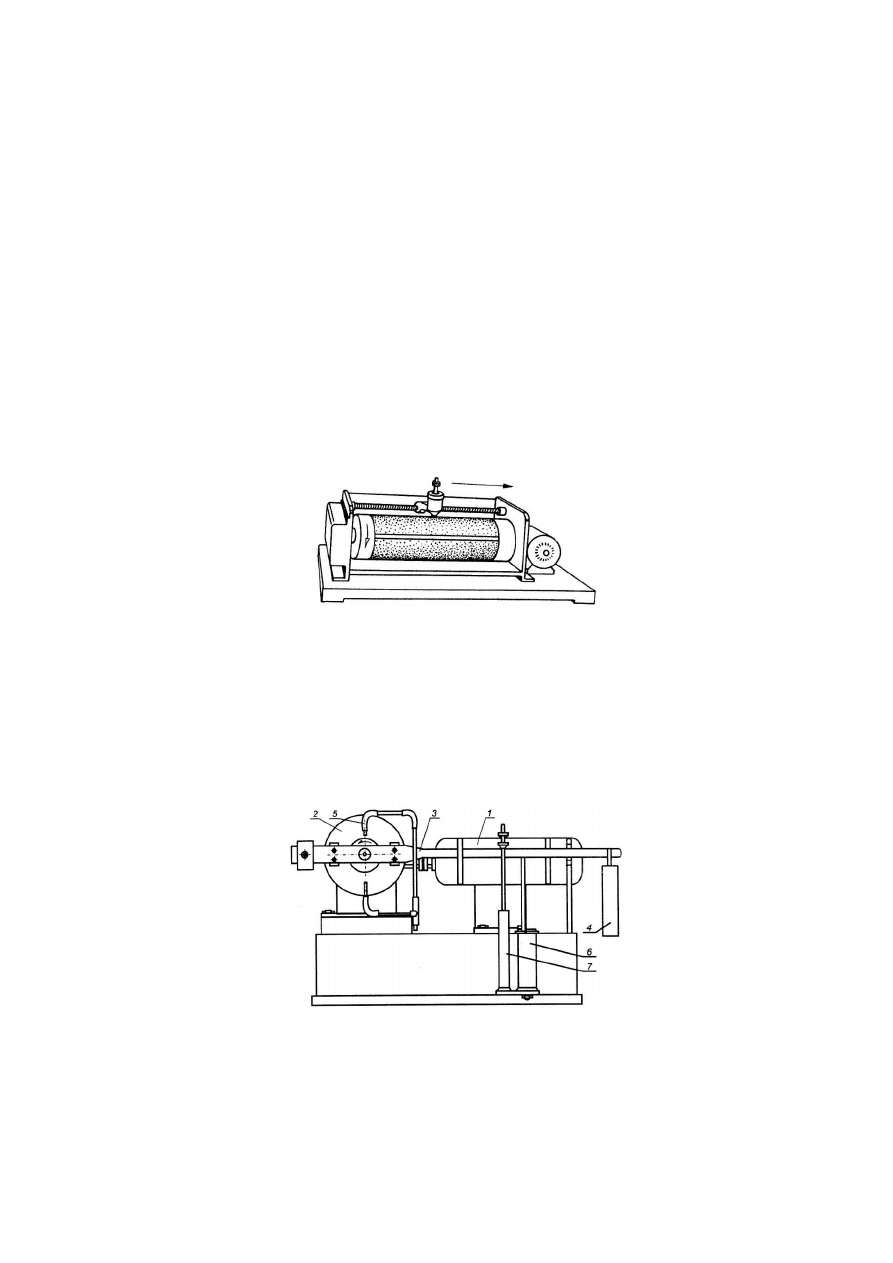

Ścieralność tworzyw sztucznych

Zużyciem ściernym nazywa się ubytek masy (grubości, objętości) tworzywa podczas tarcia z

określonym przeciwelementem i w określonych warunkach tarcia (prędkość względna, nacisk,

temperatura, drgania itp.) w wyniku odrywania cząstek tworzywa na skutek oddziaływania

mikronie równości powierzchni przeciwelementu lub/i twardych cząstek obcego materiału

(trzecie ciało).

Zużycie właściwe (intensywność zużywania) określa się z wzoru:

V = h / L = m / (

S L)

gdzie: h – ubytek grubości próbki, L – droga ścierania, m – ubytek masy próbki,

– gęstość próbki,

S – pole powierzchni ciernej.

- metoda Schoppera

Ścieralność oblicza się jako stratę objętości próbki na papierze ściernym :

V

(m

1

–m

2

)

0,2] / (

m

w

) ,

gdzie:

m

w

– średnia arytmetyczna straty masy trzech próbek z gumy wzorcowej [g] , m

1

– masa próbki

przed oznaczaniem [g] , m

1

– masa próbki po oznaczaniu [g],

- metoda Graselli

Wskaźnik ścieralności oblicza się wg wzoru:

K

SGr

(g

1

–g

2

) / (

t

.

M) , cm

3

/(kW

.

h)

gdzie: g

1

– łączna masa dwóch próbek po ścieraniu wstępnym, g

2

– łączna masa dwóch próbek po

zakończeniu ścierania,

– gęstość badanego tworzywa, t – czas badania [min], M – moc [W], którą

oblicza się z sił F równoważących dźwignię .

Dla użytkownika miarodajny jest wskaźnik ścieralności względnej K

SWGr

, obliczany z wzoru:

K

SWGr

K

SGrb

/ K

SGrw

)

.

100, [%]

gdzie: K

SGrb

– wskaźnik ścieralności gumy badanej, K

SGrw

– wskaźnik ścieralności wzorcowej.

Wyszukiwarka

Podobne podstrony:

Badanie właściwości aplikacyjnych i eksploatacyjnych powłok polimerowych - sprawozdanie, metody bada

Badanie właściwości aplikacyjnych i eksploatacyjnych powłok polimerowych - sprawozdanie, metody bada

tworzywa sztuczne indentyfikiacja tworzyw sztucznych labor 2

Metody identyfikacji tworzyw sztucznych, Materiały studia, materiały polimerowe

Udarność sprawko, MiBM Politechnika Poznanska, VI semestr TPM, Metody badan, metody badań wyrobów i

udarnosci hofman, MiBM Politechnika Poznanska, VI semestr TPM, Metody badan, metody badań wyrobów i

JAK TWORZYC PLAN BADAWCZY, metody badan soc

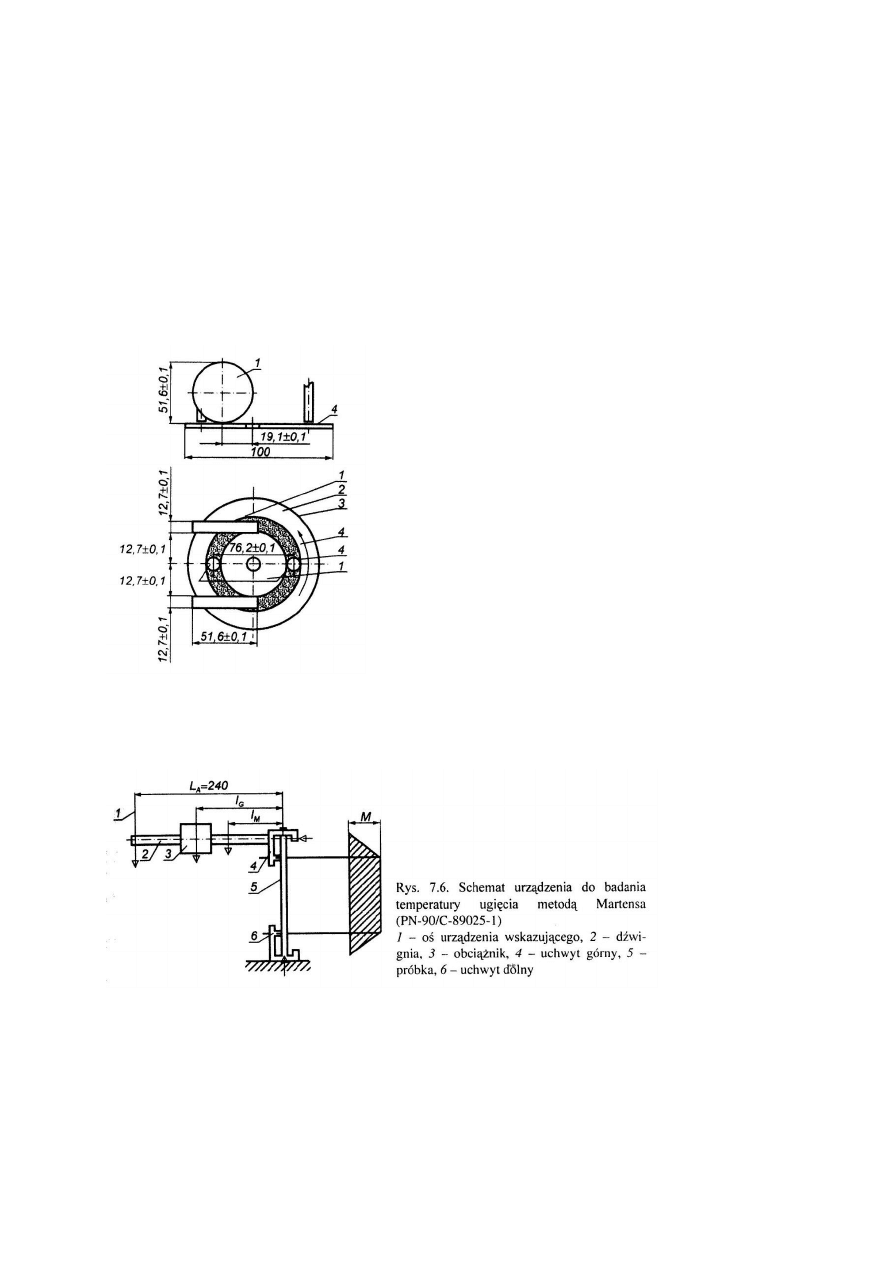

Badanie właściwości termicznych tworzyw sztucznych za pomocą metody Martensa polega na określeniu te

Badanie właściwości termicznych tworzyw sztucznych za pomocą metody Martensa polega na określeniu te

FORMOWANIE PRÓŻNIOWE WYROBÓW Z TERMOPLASTYCZNYCH TWORZYW SZTUCZNYCH, Robotyka, Metody kształtowania

Tworzywa sztuczne, metody wytwarzania, właściwości i zastosowanie (Aleksandra Buczek)

OPAKOWANIA Z TWORZYW SZTUCZNYCH

w3 recykling tworzyw sztucznych

Przedmiot dzialy i zadania kryminologii oraz metody badan kr

metody badań XPS ESCA

więcej podobnych podstron