144

9. CI CIE TERMICZNE

CEL

WICZENIA

Celem wiczenia jest zapoznanie studentów z:

• wybranymi urz dzeniami do ci cia termicznego,

• przebiegiem ci cia,

• wynikami ci cia, czyli stanem i jako ci kraw dzi materiałów ci tych ró nymi

metodami.

9.1. WPROWADZENIE

Ci cie termiczne to rozdzielanie materiału za pomoc strumienia ciepła.

W zale no ci od metody, proces rozdzielenia jest albo skutkiem spalenia w tlenie

metalu w szczelinie ci cia i wydmuchni cia tlenków, albo stopienia, ewentualnie

odparowania metalu, a nast pnie usuni cia frakcji ciekłej i gazowej przez strumie

gazu.

Wszystkie metale, poza szlachetnymi, relatywnie łatwo ulegaj utlenianiu.

Szczególnie szybko proces ten przebiega w obecno ci czystego tlenu

i w podwy szonej temperaturze. Intensywne utlenianie, b d ce wynikiem reakcji

egzotermicznej, czyli przebiegaj cej z wydzieleniem ciepła, to spalanie. Zjawisko

to dotyczy szeregu metali i te mo na ci poprzez lokalne spalanie.

Aby ci cie przez spalanie, nazywane cz sto ci ciem tlenem, było mo liwe, metal

musi spełni dwa warunki:

•

temperatura zapłonu metalu w tlenie musi by ni sza od jego temperatury

topnienia,

•

temperatura topnienia powstaj cych tlenków musi by ni sza od temperatury

zapłonu.

Po dane jest, aby były spełnione dwa kolejne warunki:

•

reakcja spalania powinna by silnie egzotermiczna,

•

przewodno cieplna metalu powinna by jak najni sza.

Spo ród wszystkich metali technicznych warunki te spełniaj : elazo, tytan

i wolfram. Reakcja egzotermiczna spalania

elaza w tlenie daje ciepło ok.

270 kJ/mol, tytanu – a 900 kJ/mol. Wi kszo dodatków stopowych wprowadzanych

do metali utrudnia ci cie, w przypadku stali od pewnego poziomu ich zawarto ci

ci cie staje si niemo liwe. Utrudnienia te s głównie skutkiem wzrostu

g stopłynno ci stopionego metalu i u la, ograniczenia wymiany ciepła w materiale

oraz spadku aktywno ci utleniania.

Jedynym typowym dodatkiem stopowym, który ułatwia ci cie stali przez lokalne

spalanie, jest mangan, jego du a zawarto kompensuje niekorzystny wpływ innych

dodatków stopowych. Nikiel nie ma zdecydowanie negatywnego wpływu a do

zawarto ci 35%, wolfram – do 15%. Maksymalna zawarto chromu i krzemu, przy

której mo liwe jest ci cie, to ok. 4%, Mo i V – ok. 5%, a w gla – do 1,6%. Bardziej

145

szczegółowe dane zestawiono w tab. 9.1. Negatywny wpływ dodatków ma charakter

ł czny, czyli w praktyce zawarto w gla musi by znacz co mniejsza

od dopuszczalnej, gdy w stalach zawsze wyst puj inne dodatki stopowe. Sposobem

na ci cie stali o nieco wi kszej od granicznej zawarto ci dodatków stopowych jest

wst pne podgrzanie (tab. 9.2). Do okre lania równowa nika w gla przy ci ciu bywa

stosowany wzór ogólny (9.1). Do obliczania temperatury wst pnego podgrzewania

stali wykorzystywana jest bardziej dokładna zale no (9.2). Temperatura podgrzania

okre lana jest wzorem (9.3).

C

e

= C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15 [%]

(9.1)

C

e

= C + 0,155(Cr + Mo) + 0,14(Mn + V) + 0,11Si + 0,045(Ni + Cu) [%] (9.2)

T

p

= 500 x [C

e

x (1 + 0,0002g) – 0,45 ]

0,5

[°C] (9.3)

gdzie: g – grubo materiału [mm].

Znacz cy wpływ na wydajno ci cia ma tak e czysto tlenu stosowanego

do ci cia. Je li przyj , e u ycie tlenu o czysto ci 99,5% jest norm , to obni enie

czysto ci do 98,5% wymaga zwi kszenia ci nienia o 25%, wydatku gazu o 20%,

a pr dko ci cia spada o 20%. Tlen o czysto ci 97,5% wymaga wzrostu ci nienia

i wydatku tlenu o 50%, a pr dko ci cia spada o połow . Dane dotycz stali

o grubo ci ok. 30mm, dla wi kszej grubo ci ró nice s bardziej znacz ce, a stali

o grubo ci 300 mm i wi kszej tlen o czysto ci 97,5% nie przecina w ogóle.

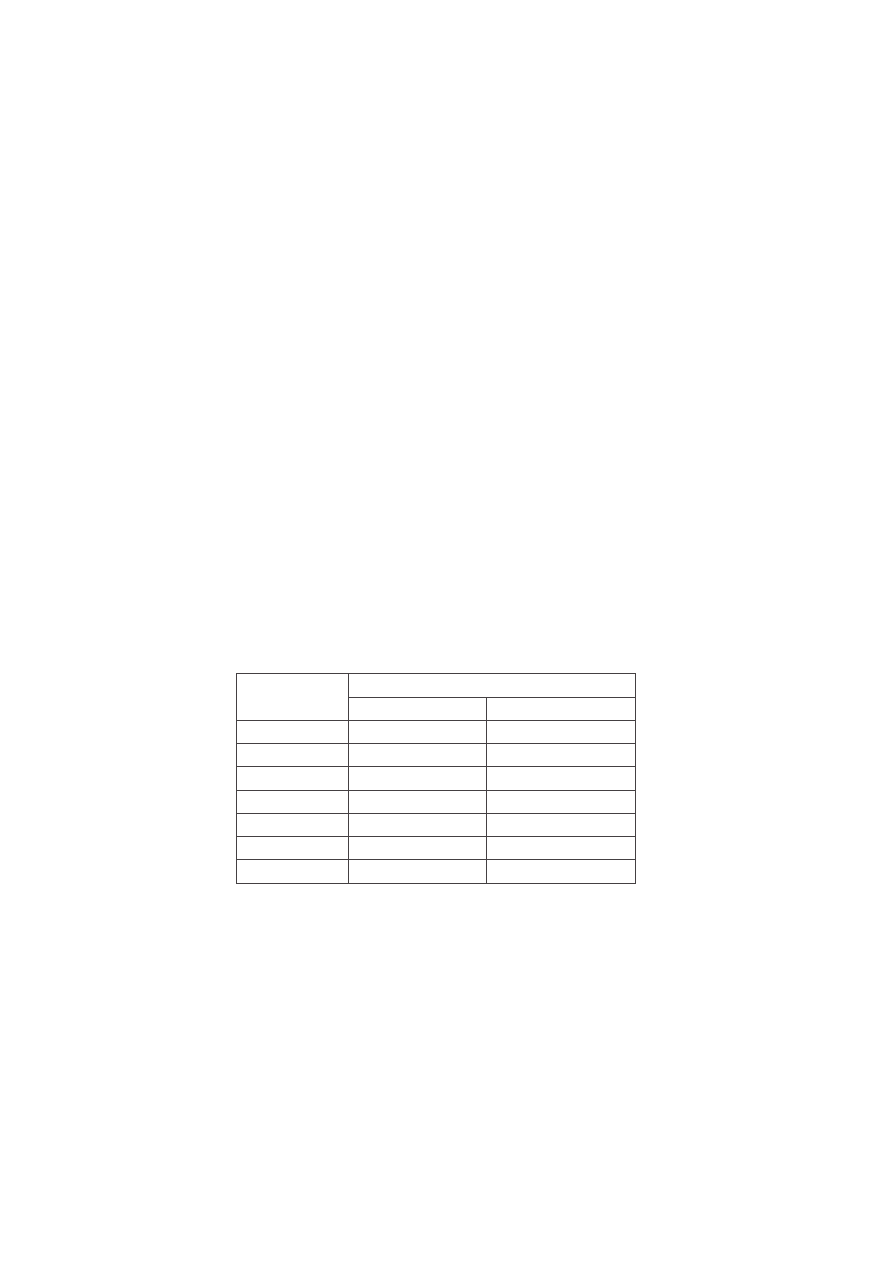

Tab. 9.1. Wpływ dodatków stopowych na mo liwo ci cia stali przez lokalne spalanie

pierwiastek

zawarto [% wag.]

brak wpływu

utrudnia ci cie

w giel

do 0,45

0,45 – 1,6

krzem

do 0,5

0,5 – 4,0

aluminium

do 0,5

0,5 – 10,0

molibden

do 2,0

2,0 – 5,0

chrom

do 2,0

2,0 – 4,0

wolfram

do 2,0

2,0 – 15,0

nikiel

do 15,0

15,0 – 35,0

Wielko ci podane w tablicy 9.1. nale y traktowa orientacyjnie, ródła istotnie

je ró nicuj , maksymalne zawarto ci w ostatniej kolumnie dotycz zwykle mo liwo ci

ci cia po znacznym podgrzaniu.

146

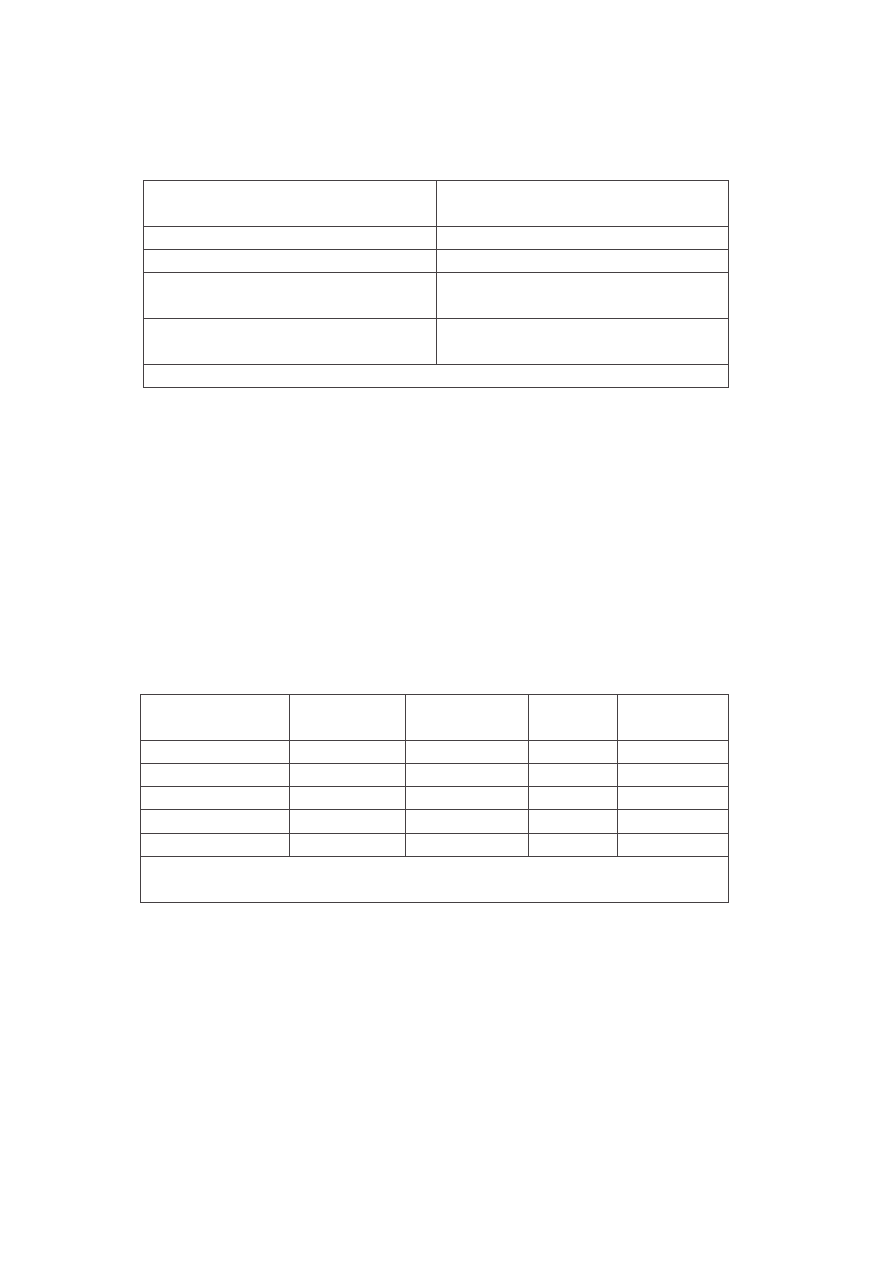

Tab. 9.2. Zalecenia dotycz ce obróbki cieplnej przy ci ciu stali z ró n zawarto ci składników

stopowych

Zawarto składników stopowych C

e

[% wag.]

Zalecenia

do 0,54

Bez ogranicze

0,54 – 0,7*

Podgrza wst pnie do 150 – 250 °C

0,7 – 0,94*

Podgrza wst pnie do 250 – 350 °C, po

ci ciu powoli chłodzi

Ponad 0,94*

Podgrza wst pnie powy ej 350 °C po

ci ciu chłodzi powoli z piecem

* brak podgrzania spowoduje zahartowanie SWC i ewentualne p kni cia

Gazy palne, stosowane do podgrzewania metalu przy ci ciu przez spalanie,

to zwykle acetylen lub propan, rzadziej wodór, gaz ziemny lub koksowniczy.

W przypadku ci cia w bardzo niskich temperaturach otoczenia bywaj stosowane

paliwa płynne, np. benzyna. Acetylen zapewnia szybkie i silne nagrzanie materiału,

przez co proces ci cia mo e rozpocz si szybko, co zapewnia oszcz dno gazu.

Jest to szczególnie istotne w przypadku potrzeby dokonywania krótkich ci

(wielokrotnego rozpoczynania procesu). Propan korzystnie wpływa na jako

kraw dzi ci cia, ale nagrzanie materiału do temperatury zapłonu wymaga niemal

trzykrotnie wi cej czasu w porównaniu z acetylenem, przez co ten gaz bywa u ywany

do wykonywania długich ci . Wła ciwo ci wymienionych gazów palnych

zestawiono w tab. 9.3.

Tab. 10.3. Wła ciwo ci gazów palnych

Gaz

Temperatura

płomienia

1

[ºC]

Ciepło

spalania [kJ/m

3

]

Wydatek

tlenu

Współczynnik

efektywno ci

2

acetylen

3350

53000

1,1

1

wodór

2100

11000

0,4

5,2

propan

2600

87000

3,6

0,6

gaz ziemny

2100

34000

1,0

1,6

gaz koksowniczy

2000

17000

0,6

3,0

Uwagi : 1 – podczas spalania w tlenie, 2 – czyli ilo gazu potrzebna do wykonania

tego samego zadania w porównaniu do acetylenu, wszystkie wielko ci przybli one

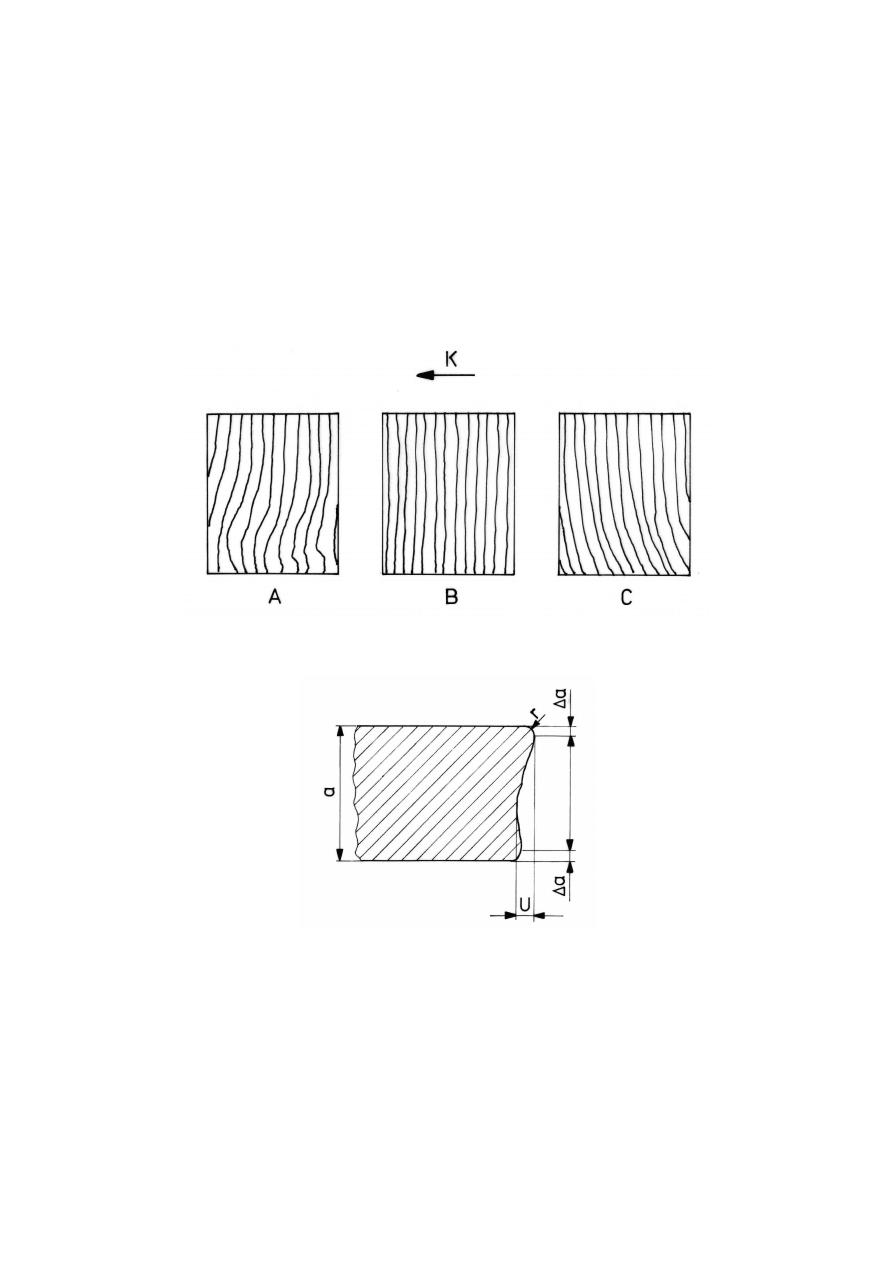

Ci cie termiczne powoduje charakterystyczne odchylenia rzeczywistego kształtu

kraw dzi ci tej od teoretycznego. Od strony, z której działa ródło ciepła, wzdłu

kraw dzi pojawia si zaokr glenie, a gł biej w materiale nast puje stopniowe

rozpr anie strumienia gazu, przez co szczelina si rozszerza. Linia ci cia jest tak e

falista na swej długo ci. Na powierzchni ci cia pojawiaj si charakterystyczne w ery,

które s w przybli eniu prostopadłe do kraw dzi przy optymalnej pr dko ci ci cia,

odchylaj si w gł bi materiału do tyłu przy zbyt szybkim ci ciu, albo do przodu przy

ci ciu zbyt powolnym (rys. 9.1).

147

W celu okre lenia jako ci powierzchni ci tej lub sprecyzowania wymaga wobec

niej, stosuje si nast puj ce wska niki (rys. 9.2):

• odchyłka prostopadło ci i pochylenia „U”, czyli maksymalne odchylenie

rzeczywistej kraw dzi ci cia od teoretycznej, mierzone na grubo ci materiału

•

rednia wysoko chropowato ci R

z

mierzona na pi ciu odcinkach

pomiarowych na długo ci linii ci cia,

• promie nadtopienia górnej kraw dzi ci cia „r”,

• próg ci cia „n”, wyst puj cy wyra nie przy nadmiernej pr dko ci ci cia,

• w ery na powierzchni ci cia.

Rys. 9.1. W ery na powierzchni ci tego materiału; A – zbyt mała pr dko ci cia, B – prawidłowa

pr dko ci cia, C - zbyt du a pr dko ci cia, K – kierunek ci cia

Rys. 9.2. Rzeczywista geometria kraw dzi ci cia (przekrój poprzeczny do kierunku ci cia):

a - grubo materiału, U – odchyłka prostopadło ci, r – promie zaokr glenia kraw dzi, a – obszar przy

powierzchniach pomijany w ocenie.

W normie PN-EN ISO 9013:2003 zostało pomini te zagadnienie falisto ci linii

ci cia, czyli rozbie no ci mi dzy teoretycznym, a praktycznym jej przebiegiem

na długo ci ci cia, chocia podano dwie klasy tolerancji wymiarów wycinanych

elementów w odniesieniu do wymiarów nominalnych.

148

Z praktycznego punktu widzenia istotn rol odgrywa tak e szeroko linii ci cia,

gdy w przypadku wycinania wielu elementów, np. z arkusza blachy, ich wzajemna

odległo musi by co najmniej równa szeroko ci linii ci cia. Dla du ej liczby

elementów o małych wymiarach mo e to by wielko znacz ca – przekraczaj ca

istotnie 10% powierzchni materiału. Dlatego d y si do stosowania technologii,

w których szczelina ci cia jest jak najw sza, a jako obu kraw dzi identyczna,

co pozwala na zastosowanie wspólnej linii ci cia dla dwóch s siednich elementów

na arkuszu.

Zwykle minimalna szeroko linii ci cia wynosi ok. 1,5 rednicy dyszy tlenu

tn cego, jest znacznie wi ksza przy ci ciu plazmowym i mniejsza przy ci ciu

laserowym. Istniej sposoby dalszego jej zmniejszenia, co zostanie omówione ni ej.

Podczas ci cia pojawia si strefa wpływu ciepła (SWC), ale jej znaczenie jest

mniejsze, ni podczas spawania, gdy rozdzielanie materiału sprzyja uwolnieniu

cz ci napr e . Mimo tego przy ci ciu precyzyjnym planuje si jego przebieg w taki

sposób, aby napr enia i odkształcenia skupiły si w tych cz ciach materiału, które

stanowi odpady. Zmiany strukturalne w SWC mog stanowi problem, gdy

w przypadku stali skłonnych do hartowania mo e nast pi utwardzenie kraw dzi

ci cia, co utrudnia jej pó niejsz obróbk mechaniczn . Zmiany składu chemicznego

materiału wyst puj zwykle w jeszcze mniejszej obj to ci – na powierzchni ci cia,

gdzie metal został nadtopiony. Mog one obejmowa cz ciowe wypalenie niektórych

składników, oraz, w przypadku niektórych technologii ci cia, nasycenie innymi

pierwiastkami – w glem z gazu palnego, azotem z gazu tn cego itd. Mo e to równie

prowadzi do utwardzenia materiału lub zmian jego wła ciwo ci korozyjnych.

W SWC zdarzaj si tak e mikrop kni cia, podobne do p kni hartowniczych, które

mog sta si ogniskami korozji oraz karbami, koncentruj cymi napr enia.

Ze

wzgl du

na

wyst powanie

SWC

oraz

odchyle

geometrycznych

na kraw dziach ci cia cz sto zaleca si ich finaln obróbk mechaniczn przez

skrawanie lub szlifowanie. Operacje takie podnosz koszt wykonania, ale nawet

ł czny koszt ci cia termicznego i wyka czaj cej obróbki mechanicznej jest niemal

zawsze znacznie ni szy od ci cia mechanicznego (które te nierzadko wymaga

obróbki wyka czaj cej). W przypadku przygotowywania elementów do spawania

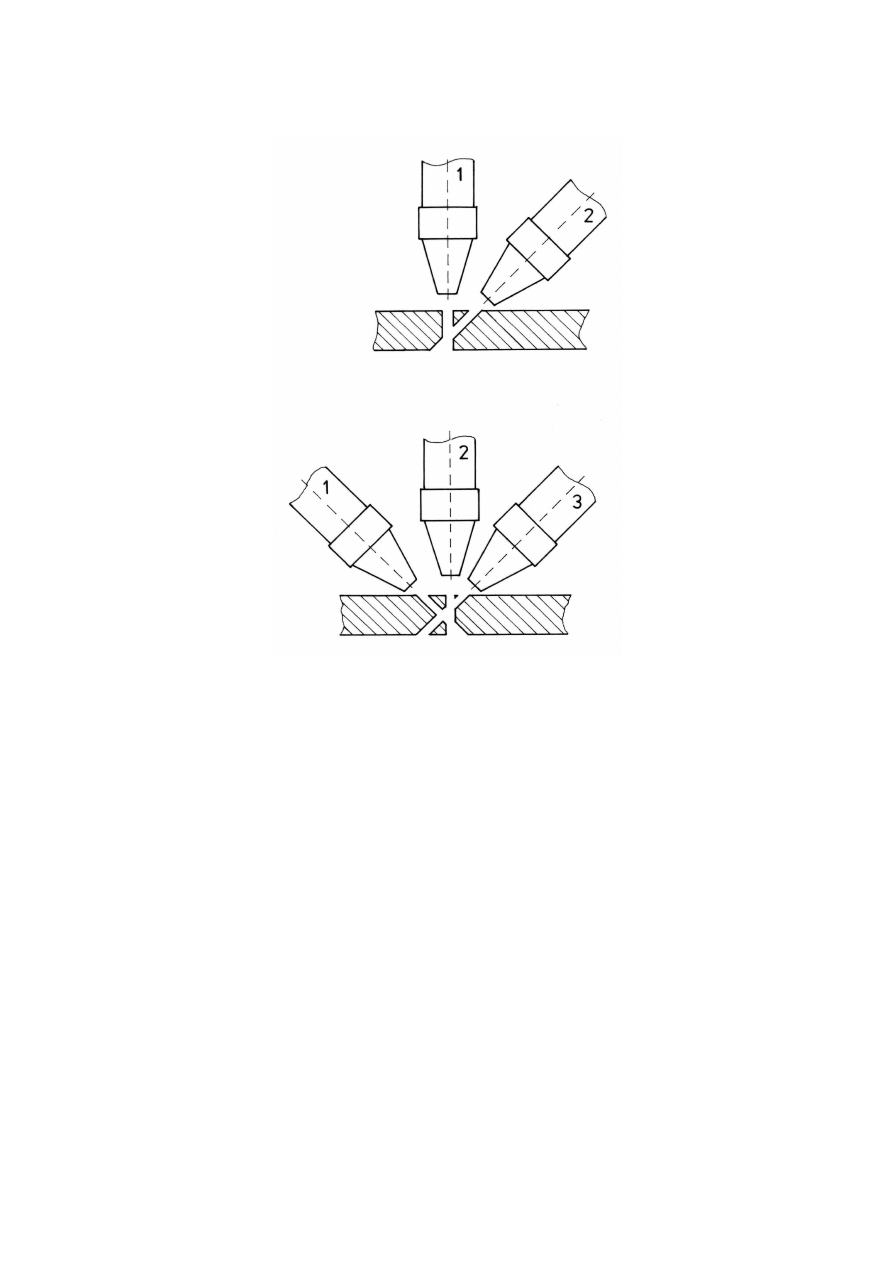

zwykle nie przewiduje si obróbki mechanicznej po ci ciu. Szczególnym przypadkiem

jest ukosowanie do spawania. Gdy wymagane jest ukosowanie jednostronne, stosuje

si cz sto dwa palniki, gdy dwustronne – trzy (rys. 9.3). Przyjmuje si przy tym

zasad najmniejszej powierzchni pojedynczego ci cia, a wi c najpierw dzieli materiał,

a pó niej odcina naro a (chyba, e dwustronne ukosowanie dotyczy dwóch elementów

o wspólnej kraw dzi ci cia). Poł czenie ci cia i ukosowania ma przyczyny

ekonomiczne – drugie ci cie odbywa si po podgrzaniu materiału przez pierwszy

palnik tn cy, a wi c z mniejszym wydatkiem gazu palnego.

149

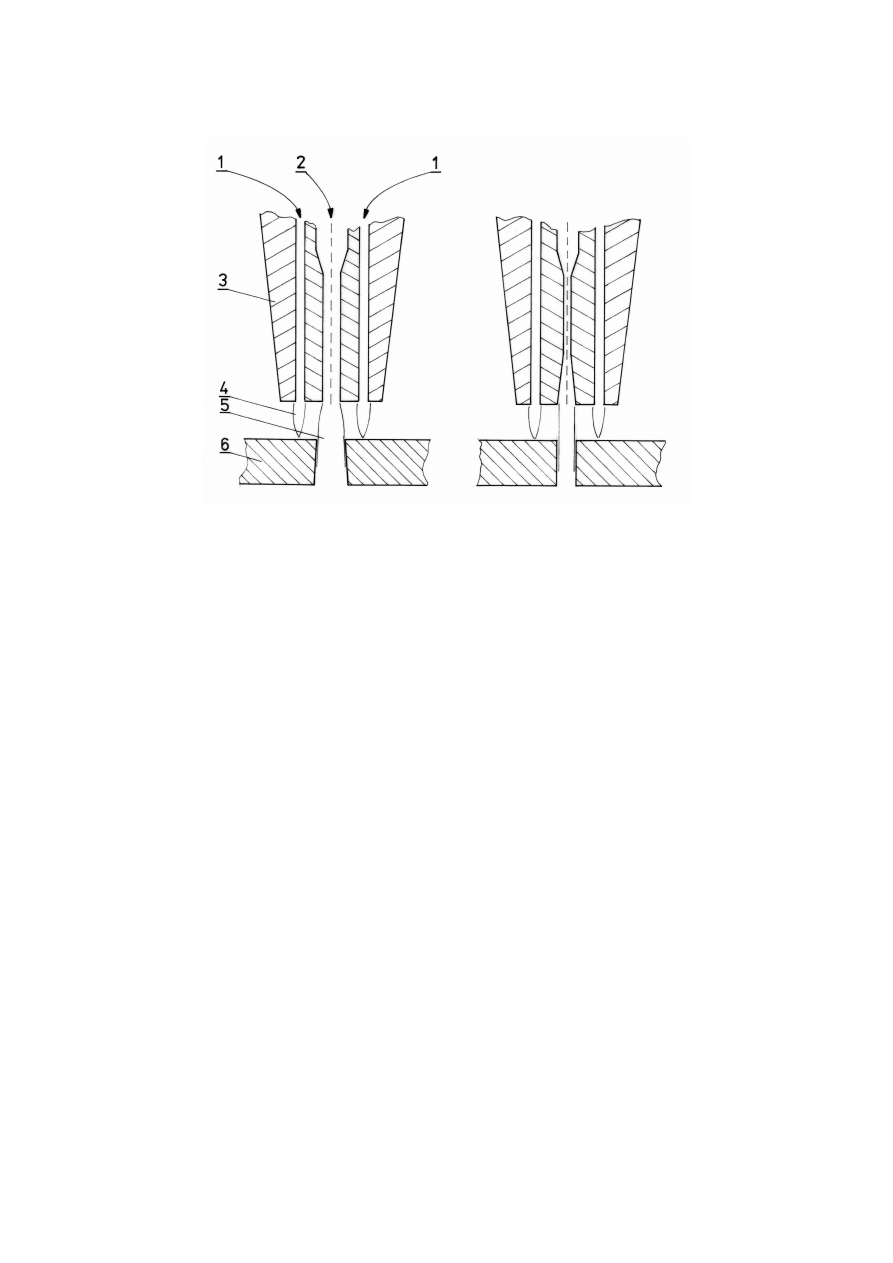

Rys. 9.3. Ukosowanie blach do spawania z u yciem dwu lub trzech głowic tn cych;

1, 2, 3 – kolejno ustawienia głowic wzdłu linii ci cia

9.2. ODMIANY CI CIA TERMICZNEGO

Ci cie termiczne ma wiele odmian, dzi ki temu mo na wybra optymaln metod

dla konkretnej aplikacji. Ogólna tendencja polega na zwi kszaniu wydajno ci ci cia

(pr dko ci i grubo ci rozdzielanego materiału) oraz dokładno ci (precyzji

odwzorowania linii ci cia i geometrii kraw dzi). Znacz c rol odgrywa aspekt

ekonomiczny i tam, gdzie nie jest konieczna wysoka jako , stosuje si metody

najwydajniejsze, cz sto nie najnowocze niejsze.

Metody ci cia termicznego mo na podzieli na dwie grupy:

1. Ci cie przez spalanie, które wymaga zastosowania w procesie strumienia

czystego tlenu i jest ograniczone do metali, które spełniaj okre lone warunki

(patrz rozdz. 9.1). Poniewa jednak obecnie ponad 80% konstrukcji

metalowych wykonuje si ze stali, a spo ród nich ok. 80% stanowi stale

niestopowe, to zakres zastosowania ci cia tlenem obejmuje potencjalnie

ponad połow mo liwych aplikacji. Wyró ni tu mo na:

a) ci cie tlenem,

b) ci cie tlenowo – proszkowe,

150

c) ci cie lanc ,

d) ci cie łukowe,

e) ci cie elementów grubo ciennych,

f) ci cie o podwy szonej wydajno ci.

2. Ci cie przez topienie, stosowane w

przypadku metali, które nie spełniaj

wymaga umo liwiaj cych ci cie tlenem. Wówczas zamiast spalania

metalu w tlenie nale y go podgrza do temperatury topnienia lub

odparowa i usun stopiony metal oraz jego pary ze szczeliny ci cia.

Konieczna jest do tego nadzwyczaj wysoka koncentracja ciepła,

niemo liwa do osi gni cia przy zastosowaniu klasycznych palników,

spalaj cych mieszanki gazowe. Do tej grupy zaliczy mo na:

a) ci cie plazmowe,

b) ci cie laserowe,

c) dr enie wi zk elektronów.

9.2.1.

CI CIE TLENEM

Do ci cia tlenem stosuje si zarówno palniki koncentryczne, jak i posobne

(tandemowe) – rys. 9.4. Te pierwsze s stosowane zwykle do ci cia r cznego oraz

kształtowego, te drugie do ci cia zmechanizowanego, prostoliniowego. Jako gaz

podgrzewaj cy do ci cia r cznego najcz ciej stosuje si acetylen, do ci cia

zmechanizowanego – propan. Korzystny wpływ na jako ci cia ma optymalnie

dobrana i niezmienna odległo wylotu dyszy palnika od powierzchni ci tego

materiału. Dlatego palniki r czne (rys. 9.5) cz sto zaopatruje si w proste rolki

prowadz ce. Innym czynnikiem, korzystnie wpływaj cym na jako ci cia, jest

utrzymywanie stałej, optymalnej pr dko ci palnika. Dlatego zastosowanie ci cia

zmechanizowanego (rys. 9.6), w którym mo na precyzyjnie ustali zarówno odległo

dyszy od materiału, jak i pr dko posuwu, prowadzi do znacznego wzrostu jako ci

kraw dzi ci tej, np. dokładno odwzorowania, w porównaniu z ci ciem r cznym,

zwi ksza si nawet ponad dziesi ciokrotnie. Dalszy wzrost jako ci uzyskuje si

po zastosowaniu precyzyjnych układów sterowania głowic w dwóch, a nawet trzech

osiach. Do sterowania dwuosiowego były stosowane pocz tkowo układy nad ne

z metalowymi wzorcami i rolkami magnetycznymi (rys. 9.7), pó niej układy

optyczne, ledz ce kontrastowe linie specjalnych rysunków. Obecnie powszechnie

stosuje si metody programowania cyfrowego, umo liwiaj ce tak e zmian pr dko ci

ruchu palnika podczas ci cia. Zastosowanie termicznych i optycznych czujników

umo liwia kontrol procesu ci cia w czasie rzeczywistym. Tak wyposa one

stanowiska do ci cia tlenem umo liwiaj uzyskiwanie jako ci i dokładno ci

wykonania porównywalnej z ci ciem plazmowym.

151

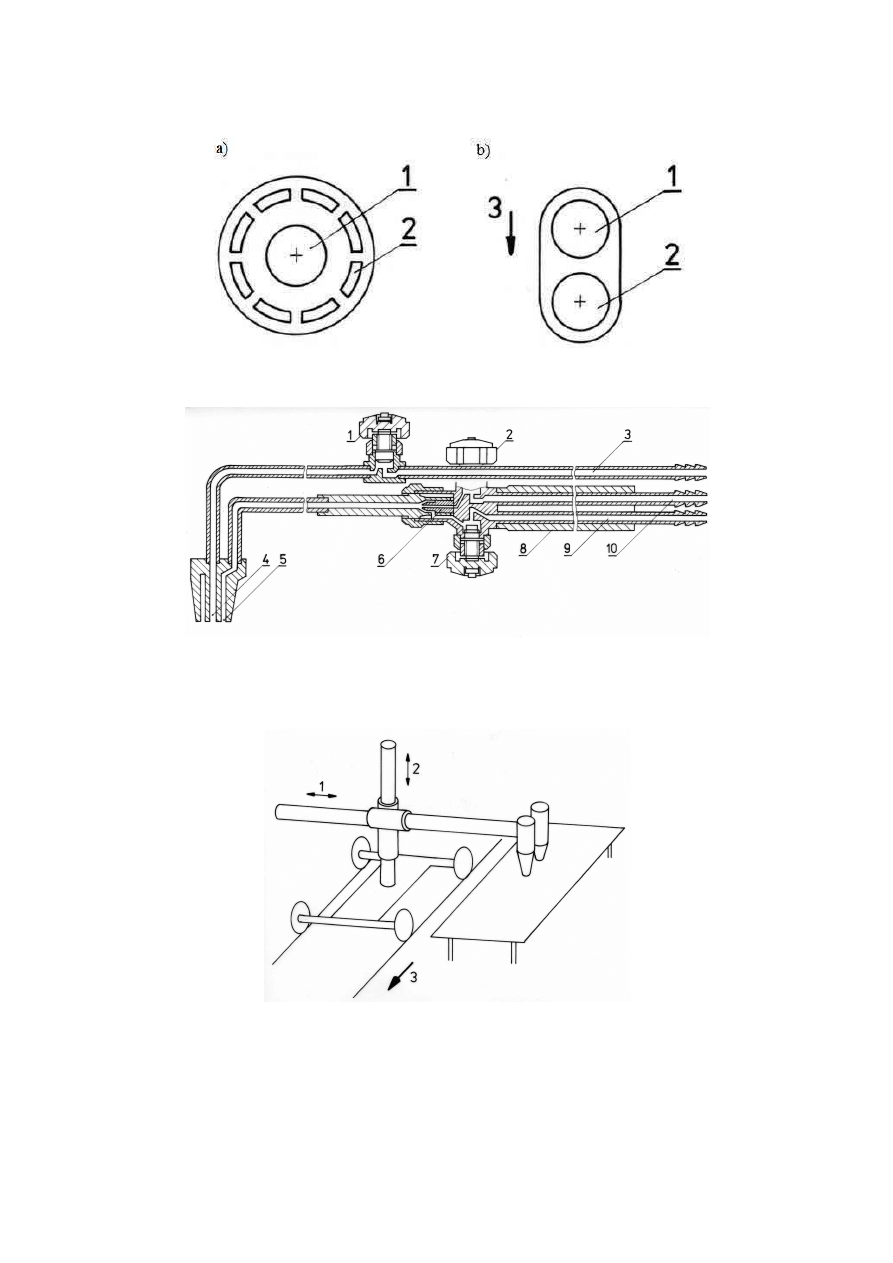

Rys. 9.4. Widok od czoła na głowice Wissa (a) i Jottranda (b); 1 – dysza tlenu tn cego,

2 – dysza mieszanki podgrzewaj cej, 3 – kierunek ci cia palnikiem z głowic b

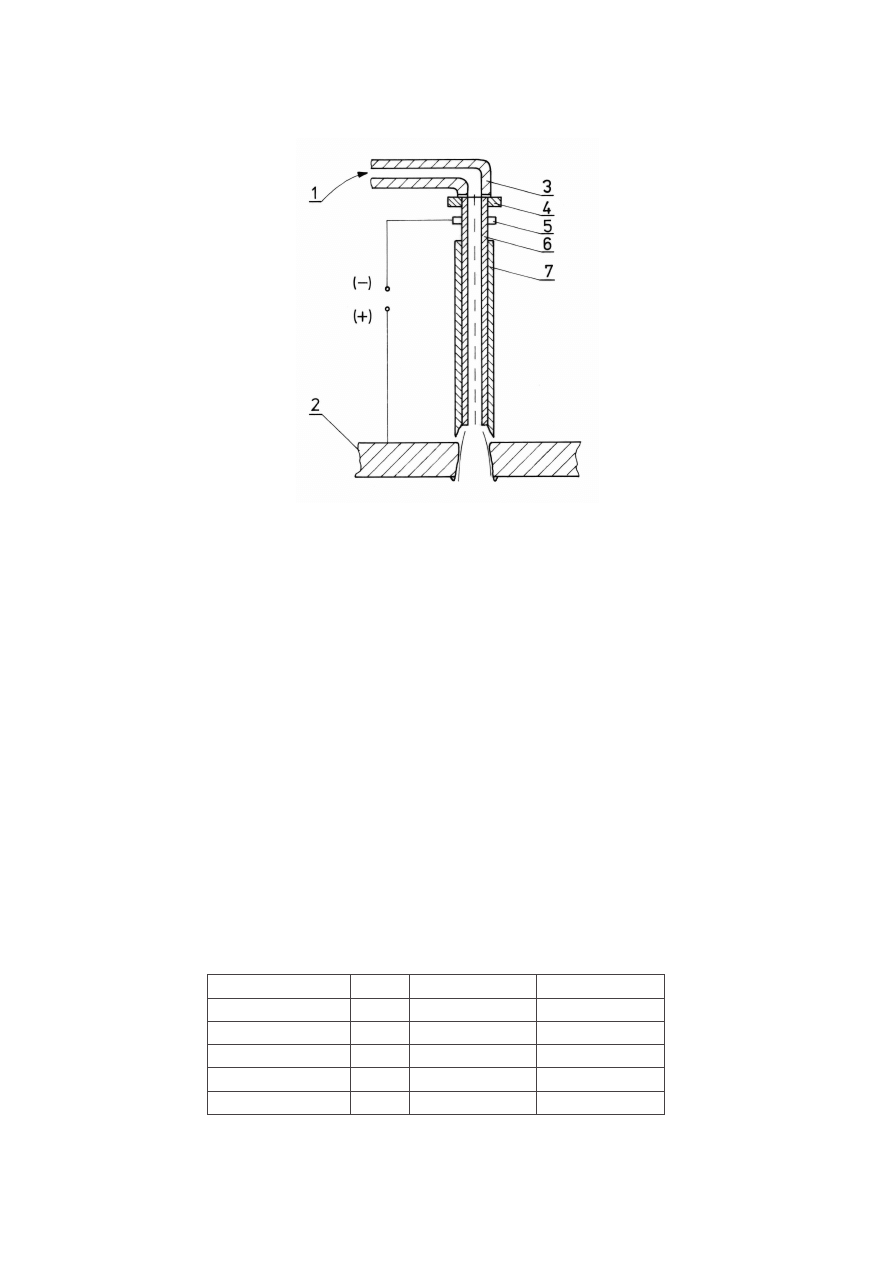

Rys. 9.5. R czny palnik do ci cia płomieniowego; 1 – zawór tlenu tn cego, 2 – zawór tlenu mieszanki

podgrzewaj cej (widok), 3 – doprowadzenie tlenu tn cego, 4 – dysza tlenu tn cego, 5 – dysza mieszanki

podgrzewaj cej, 6 – in ektor, 7 – zawór acetylenu, 8 – r koje , 9 – doprowadzenie acetylenu,

10 – doprowadzenie tlenu mieszanki podgrzewaj cej

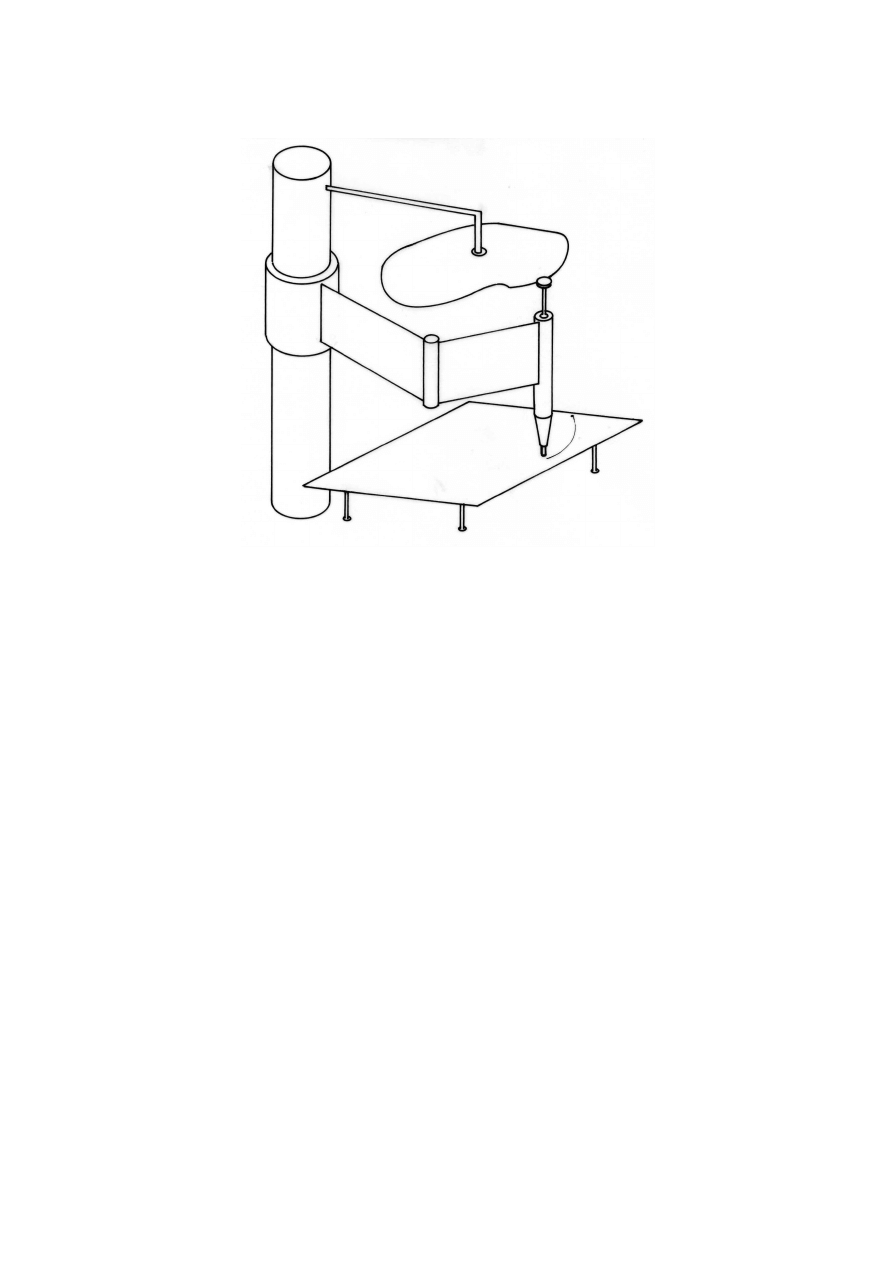

Rys. 9.6. Zmechanizowana głowica do ci cia płomieniowego z palnikiem posobnym;

1,2 – ruchy dostawcze, 3 – kierunek ci cia

152

Rys. 9.7. Palnik do ci cia z kopiałem rolkowym (rolk magnetyczn )

9.2.2.

CI CIE TLENOWO-PROSZKOWE

Pierwszym sposobem na zwi kszenie wydajno ci ci cia stali o wi kszej zawarto ci

składników stopowych stało si zastosowanie dodatkowo proszku czystego elaza,

wdmuchiwanego przez specjaln dysz do strefy ci cia. Metod zastosowano po raz

pierwszy w USA w 1944 r. elazo spalaj ce si w tlenie wytwarza dodatkowe ciepło

oraz zwi ksza nieco rzadkopłynno

u la. Zamiast proszku do strefy ci cia mo e by

tak e podawany cienki drut elazny.

Odmian

ci cia

tlenowo-proszkowego

jest

ci cie

z

zastosowaniem

sproszkowanych topników. Zwykle s one mieszane z proszkiem elaznym, a ich

zadaniem jest wi zanie składników stopowych ci tej stali (głównie chromu)

w zwi zki o ni szej temperaturze topnienia ni proste tlenki.

Dzi ki zastosowaniu proszku elaznego mo na zwi kszy wydajno ci cia oraz

ci stale o nieco wi kszej zawarto ci składników stopowych. Zastosowanie topników

pozwala jeszcze bardziej przesun granic dopuszczalnej zawarto ci niektórych

pierwiastków w stali przeznaczonej do ci cia.

9.2.3.

CI CIE LANC

W sytuacjach, gdy nie jest wymagana du a dokładno ci cia elementów

wielkowymiarowych i grubo ciennych mo na stosowa lance tlenowe, których

koncepcja została opatentowana w USA w 1922 r. Lanca, to cienko cienna rurka

ze stali niskow glowej, zwykle o rednicy od 15 do 30 mm i długo ci ok. 3 m,

153

mocowana w uchwycie z tarcz ochronn . Wewn trz rurki znajduj si pr ty elazne

o rednicy 3-4 mm, zajmuj ce najcz ciej ok. 60% jej przekroju (rys. 9.8). Aby

rozpocz ci cie, koniec lancy nagrzewa si za pomoc palnika acetylenowo-

tlenowego do temperatury białego aru, a nast pnie od strony uchwytu przepuszcza

strumie tlenu pod ci nieniem 0,6-1,4 MPa. Nast puje wtedy zapłon rozgrzanego

elaza w tlenie, palnik podgrzewaj cy zostaje wył czony i proces spalania odbywa si

wył cznie za spraw silnej reakcji egzotermicznej. Lanc mo na ci nie tylko metale

z eliwem wł cznie, ale i materiały niemetalowe, np. skały. Ogromnie efektywne jest

u ycie lanc do ci cia zbrojonego betonu, np. po katastrofach budowlanych.

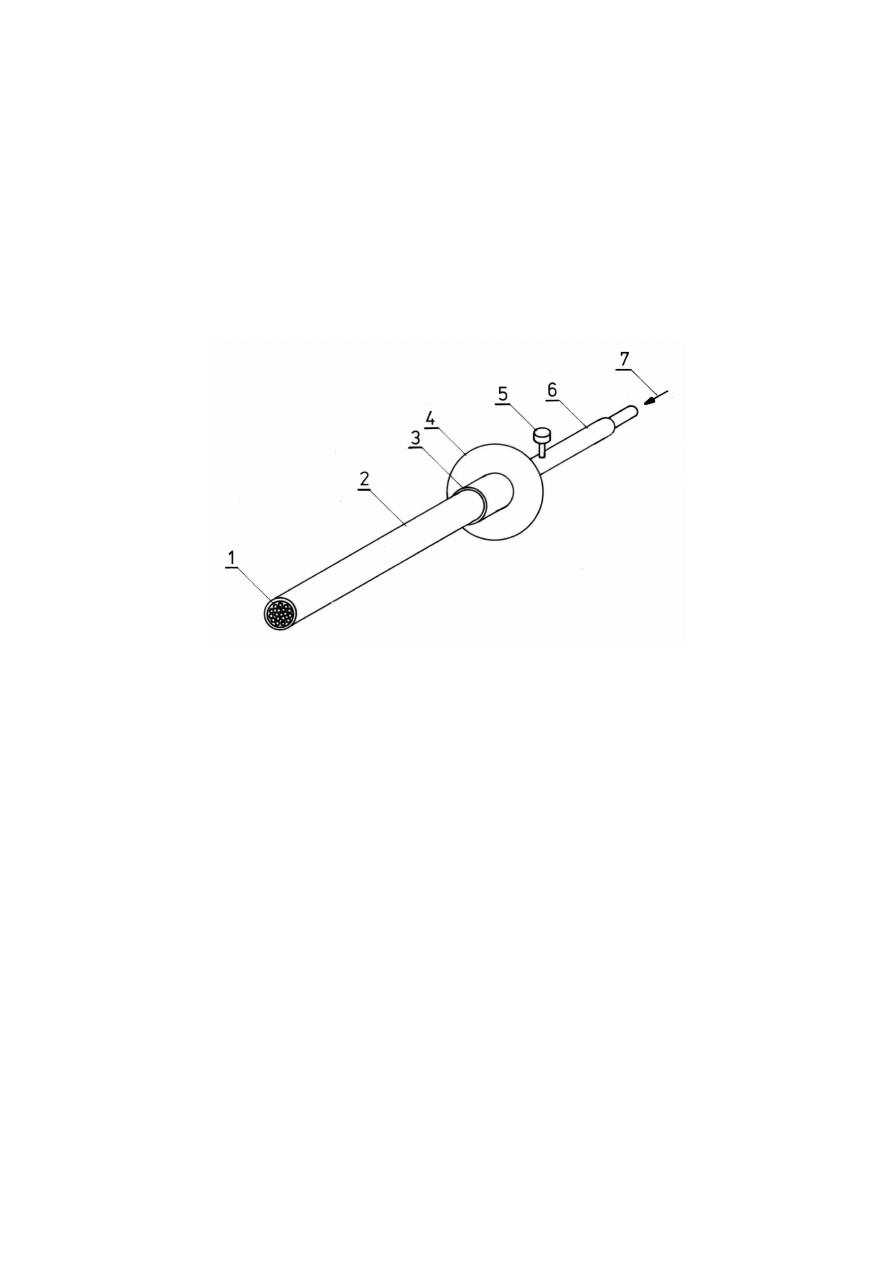

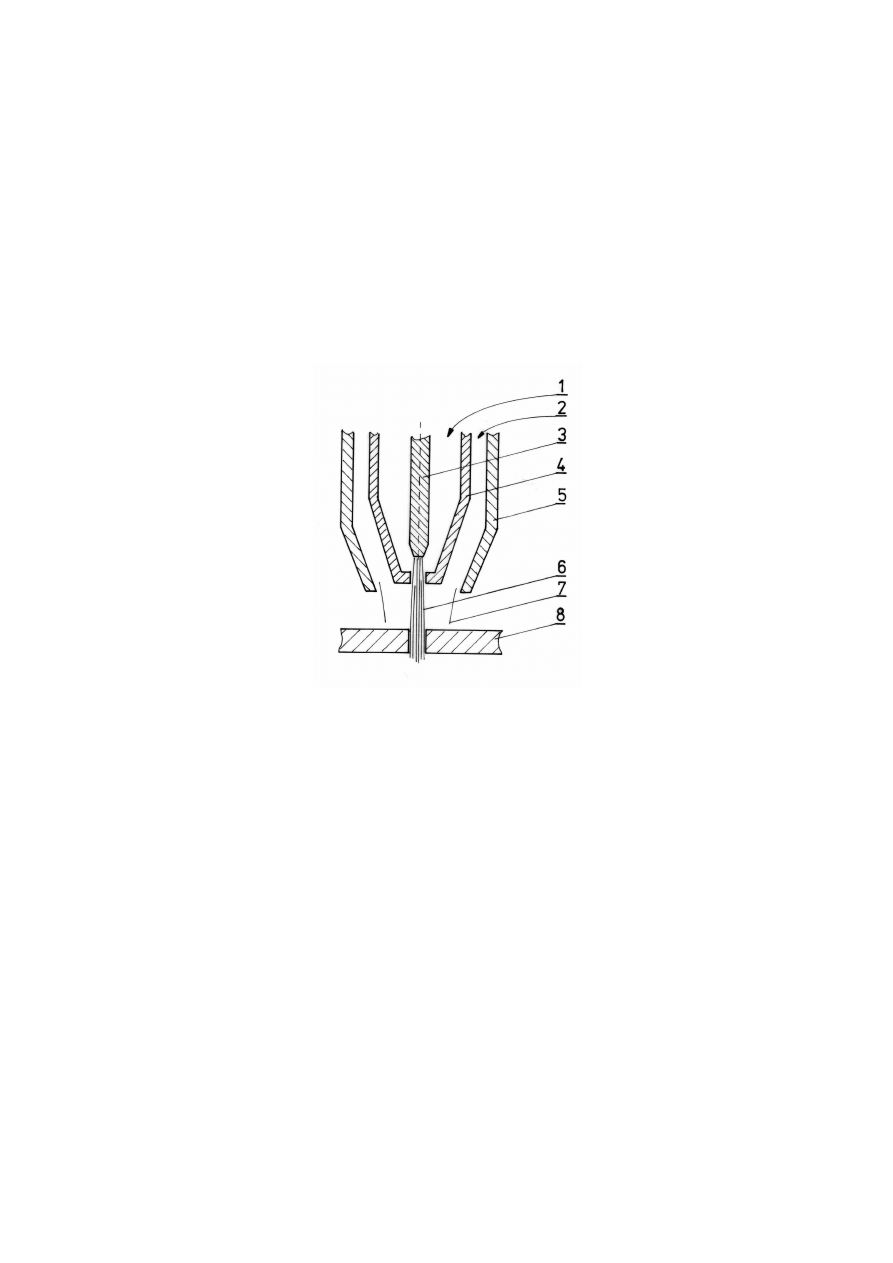

Rys. 9.8. Lanca tlenowa; 1 – pr ty elazne, 2 – rurka stalowa, 3 – zacisk do mocowania rurki,

4 – tarcza ochronna, 5 –zawór tlenu, 6 – r koje , 7 – tlen z butli

Dla zwi kszenia wydajno ci stosuje si czasem lance wypełnione pr tami

tytanowymi. Odmian lancy tlenowej jest rurka stalowa, do której jest podawany

strumie proszku elaznego i tlenu. Stapianie lancy jest wtedy wolniejsze. Czasami

stosuje si w takim procesie mieszanin proszku elaznego i aluminiowego.

9.2.4.

CI CIE ŁUKOWE

Łuk elektryczny wytwarza znaczne ilo ci ciepła i pozwala na utrzymanie

temperatury przekraczaj cej 6000 ºC, czyli dwukrotnie wi kszej ni płomie

acetylenowo-tlenowy. Ci nienie łuku mo e tak e przyczynia si do usuwania

stopionego materiału ze szczeliny ci cia. W praktyce jest jednak konieczne dodatkowe

oddziaływanie medium gazowego na stopiony metal i u el.

Najprostszym sposobem wykorzystania ciepła łuku do ci cia jest zastosowanie

specjalnych elektrod otulonych, w których otulinie znajduje si du o składników

gazotwórczych. Jest to metoda r czna, niedokładna, mało wydajna i tworz ca bardzo

szerok szczelin ci cia.

154

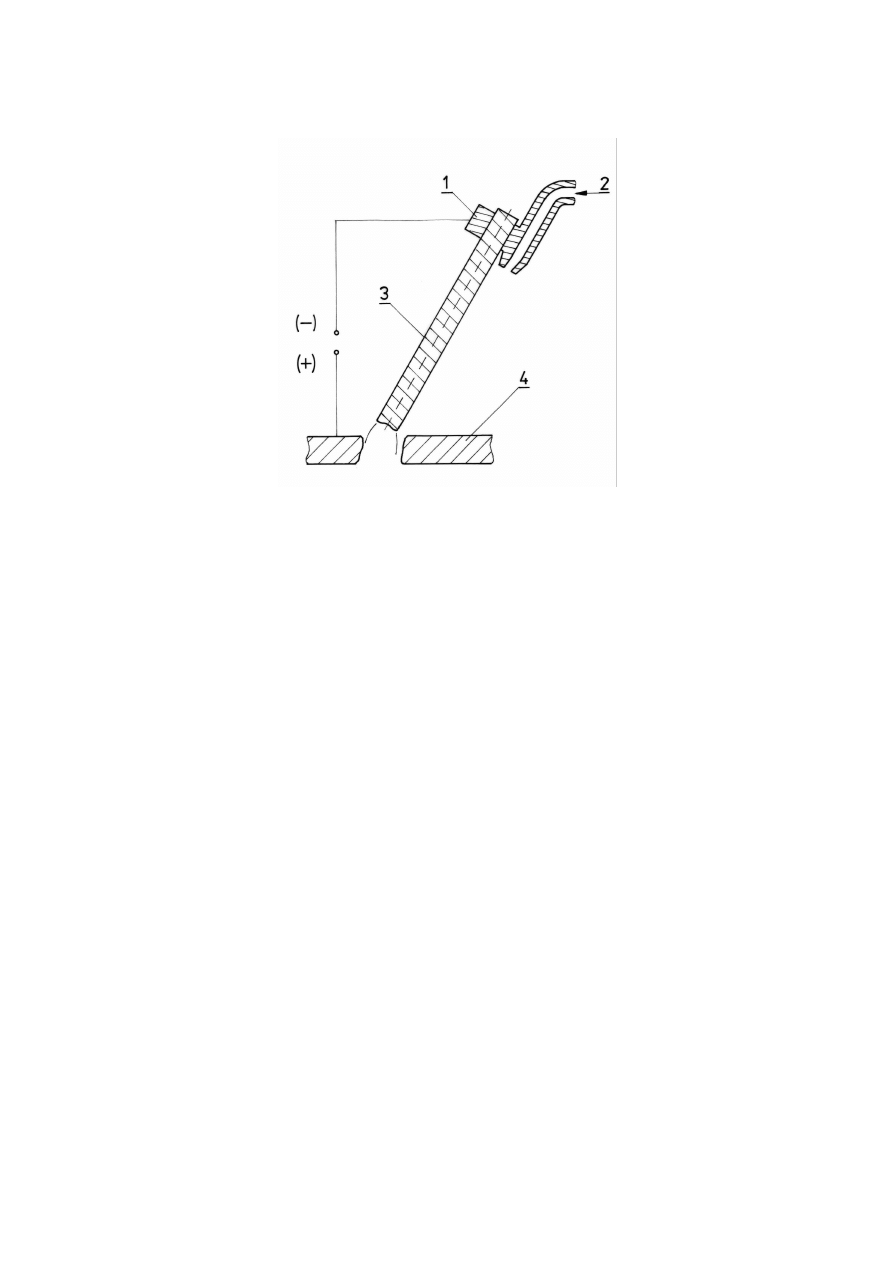

Rys. 9.9. Przebieg ci cia łukowo-powietrznego; 1 – uchwyt elektrody, 2 – doprowadzenie spr onego

powietrza, 3 – elektroda grafitowa, 4 – ci ty materiał

Lepsze wyniki daje zastosowanie litej elektrody grafitowej o

rednicy

od 3 do 20 mm, umieszczonej w specjalnym uchwycie do którego jest doprowadzone

powietrze pod ci nieniem 0,5-0,7 MPa. Dysza znajduje si w uchwycie pod elektrod

(rys. 9.9). Dla zwi kszenia trwało ci elektrod pokrywa si je cz sto cienk warstw

miedzi. Taka metoda jest nazywana ci ciem łukowo-powietrznym.

Jeszcze lepsze wyniki daje zastosowanie elektrod rurkowych, przez które

przepuszcza si tlen (ci cie łukowo-tlenowe, zastosowane po raz pierwszy przez

Colemana w 1900 r.). Pocz tkowo były to rurki grafitowe, ale z racji ich wielkiej

łamliwo ci zast piono je rurkowymi, stalowymi elektrodami otulonymi (rys. 9.10).

Zwykle stosuje si otulin rutylow (patrz rozdz. 2. Spawanie elektrodami otulonymi).

rednica elektrod wynosi od 5 do 8 mm, a najmniejsza rednica kanału tlenowego –

1,6 mm. Stosuje si je do ci cia stali o grubo ci nie przekraczaj cej 75 mm i metali

kolorowych – do 15 mm.

Rzadko stosowan w praktyce technologi jest ci cie metod GTA (inaczej TIG,

patrz rozdz. 3. Spawanie w osłonach gazowych). W porównaniu ze spawaniem stosuje

si wi ksze nat enia przepływu gazu ochronnego i dysze o zmodyfikowanej

geometrii.

Procesy łukowe z u yciem elektrody grafitowej s cz sto stosowane

do

łobienia, czyli wykonywania w materiale rowków o gł boko ci od kilku

do kilkudziesi ciu mm. Jest to cz sto praktykowane w celu usuwania wad

powierzchniowych odlewów oraz niezgodno ci spawalniczych (brak przetopu grani,

podtopienie lica itd.). W takim przypadku elektrody s ustawiane nad materiałem nie

pionowo, jak do ci cia, a pod k tem ok. 35°.

155

Rys. 9.10. Przebieg ci cia łukowo-tlenowego; 1 – tlen tn cy, 2 – ci ty materiał, 3 – uchwyt,

4 – zacisk mocuj cy z uszczelk , 5 – styk pr dowy, 6 – rdze elektrody (rurka stalowa), 7 – otulina

9.2.5.

CI CIE ELEMENTÓW GRUBO CIENNYCH

Mo liwo ci cia elementów grubo ciennych (dla stali – ponad 300 mm)

to szczególny atut ci cia termicznego i jedyna praktyczna mo liwo ci cia

elementów o grubo ci ponad 500 mm. Na dodatek wydajno ci cia niewiele ust puje

wielko ciom osi ganym dla materiałów o mniejszej grubo ci, a relacja mi dzy

szeroko ci szczeliny i grubo ci ci tego materiału jest tym bardziej korzystna, im jest

on grubszy.

Ci cie elementów grubo ciennych wymaga specjalnego podej cia, np. ze wzrostem

grubo ci stali obni a si ci nienie tlenu (tab. 9.4). Pod przedmiotem musi by wolna

przestrze dla nieograniczonego wyrzutu u la równa co najmniej 60% grubo ci

ci cia. Przy ci ciu stali o grubo ci ponad 1000 mm stosuje si drug dysz gazu

podgrzewaj cego, przemieszczaj c si za dysz tn c , przy grubo ci materiału ponad

2000 mm przechodzi przez ni nawet 65% gazu palnego. Za wzgl du na wielkie ilo ci

wydzielanego ciepła konieczna jest lepsza ochrona elementów konstrukcji palnika,

znacz co zwi ksza si np. z tego powodu odległo mi dzy dysz tn c a materiałem.

Tab. 9.4. Przykładowe parametry ci cia elementów grubo ciennych ze stali niestopowych

Grubo

mm

300

2500

Ci nienie tlenu

MPa

0,3

0,09

Wydatek tlenu

m

3

/h

30

500

Wydatek propanu

m

3

/h

3

80

Pr dko ci cia

m/h

9

0,9

Odległo dyszy

mm

30

100

156

9.2.6.

CI CIE O PODWY SZONEJ WYDAJNO CI

Zwi kszenie wydajno ci ci cia słu y przede wszystkim poprawie wska ników

ekonomicznych, cz sto pod tym poj ciem rozumie si ł czne nakłady

na przygotowanie elementu, a wi c ci cie o podwy szonej dokładno ci, dzi ki

któremu nie ma konieczno ci ko cowej obróbki mechanicznej kraw dzi, równie

znacz co zwi ksza wydajno procesu.

Oczywistymi sposobami podwy szenia wydajno ci jest zwi kszanie koncentracji

ciepła na materiale ci tym, ale znacz ce wyniki w tym obszarze zapewniło dopiero

stosowanie metod ci cia przez topienie. W przypadku ci cia przez spalanie mo na

zwi kszy wydajno zmniejszaj c szeroko szczeliny ci cia. Uzyskuje si

to stosuj c tzw. dysze sto kowe o specjalnej geometrii (rys. 9.11) oraz zwi kszaj c

ci nienie tlenu ponad 0,7 MPa. Przykładowo ci cie tym sposobem płyty stalowej

o grubo ci 100 mm tlenem pod ci nieniem 4,2 MPa zapewnia pr dko ponad 15 m/h

i szeroko szczeliny ci cia 2,1 mm.

Spore efekty daje zastosowanie dysz z wymuszonym zawirowaniem tlenu tn cego.

Otó stwierdzono, e w procesie spalania metalu uczestniczy tylko wierzchnia

warstwa strumienia tlenu i znaczna cz

tego gazu przechodzi na drug stron

materiału w stanie niezmienionym. Po zawirowaniu wykorzystanie tlenu ro nie nawet

o 50%. Tak e zast pienie pojedynczej dyszy tn cej dwiema, z których druga jest

przesuni ta o ok. 10 mm do tyłu i ok. 1mm w bok, zwi ksza wydajno ci cia przy nie

zmienionym wydatku tlenu i minimalnie szerszej szczelinie ci cia.

W przypadku ci cia blach cienkich celowe jest zastosowanie palników posobnych,

w których dysza tlenowa znajduje si bli ej materiału, ni dysza mieszanki

podgrzewaj cej. Maleje przez to nieco przegrzanie materiału i skłonno

do rozlewania si

u la po jego spodniej powierzchni. W układach trzydyszowych jest

stosowana druga dysza tlenowa, która słu y do oczyszczania powierzchni szczeliny

ci cia.

Doskonałe efekty zapewnia pakietowanie blach cienkich, dzi ki czemu

równocze nie wycina si kilka identycznych elementów. Ł czna grubo pakietów nie

przekracza zwykle 60 mm, a grubo pojedynczych blach – 12 mm. Zalet takiego

rozwi zania jest tworzenie zaokr glonej kraw dzi ci cia tylko na najwy szej blasze.

Aby i tego unikn stosuje si technologi „ci cia pakietowego z blach złomow ”.

Górna blacha jest w niej przeznaczona na złom i bywa, e jest to rzeczywi cie

materiał wcze niej wybrakowany. Zastosowanie takiej wierzchniej blachy ze stali

niskow glowej umo liwia tak e ci cie pakietu blach stopowych, wierzchnia blacha

działa wtedy jak proszek czy drut elazny stosowane w opisanych wy ej metodach.

157

Rys. 9.11. Schemat głowicy do ci cia z dysz klasyczn (z lewej) i sto kow (z prawej);

1 – mieszanka palna, 2 – tlen tn cy, 3 – korpus dyszy, 4 – płomie podgrzewaj cy,

5 – strumie tlenu tn cego, 6 – materiał ci ty

9.2.7.

CI CIE PLAZMOWE

W przypadku ci cia plazmowego ródłem ciepła oddziaływuj cego na materiał jest

kontrolowany strumie plazmy. Plazma, to cz ciowo lub całkowicie zjonizowany

gaz. Stan ten bywa osi gany w wysokiej temperaturze, wynosz cej w przypadku

cz ciowej jonizacji kilkana cie do kilkudziesi ciu tysi cy ºC. Tak temperatur

osi ga si oddziałuj c na gaz ciepłem łuku elektrycznego, a jednocze nie gwałtownie

spr aj c go np. w dyszy o odpowiedniej geometrii. Plazma dla potrzeb ci cia jest

generowana w specjalnych głowicach (rys. 9.12), które konstrukcyjnie bardzo

przypominaj głowice do spawania metod GTA (patrz rozdz. 3). Zasadnicza ró nica,

to konstrukcja dyszy gazowej, która dla potrzeb tworzenia plazmy musi powodowa

gwałtowny wzrost ci nienia przepływaj cego gazu. Dysza bardzo silnie si nagrzewa,

tote wykonuje si j z miedzi jako konstrukcj masywn , chłodzon przez

wbudowany obieg wodny. Klasyczne elektrody (dla gazów oboj tnych)

s wykonywane najcz ciej z wolframu z dodatkiem toru lub lantanu i maj trwało

do 20 h pracy. Ich rednica wynosi 2-5 mm, a rednica otworu dyszy od 1,2 do 7 mm.

Ci cie prowadzi si pr dem stałym o normalnej polaryzacji (minus na elektrodzie,

dzi ki czemu wydziela si na niej tylko 30% ciepła łuku). Napi cie łuku wynosi

50–200 V, nat enie 1000 A i wi cej. Przepływ gazu plazmotwórczego mo e by

znacz cy i wynosi nawet ponad 100 dm

3

/min. Podczas ci cia, w celu optymalizacji

przebiegu procesu, zmieniane bywaj trzy parametry: nat enie pr du, pr dko ruchu

głowicy oraz odległo wylotu dyszy od materiału.

158

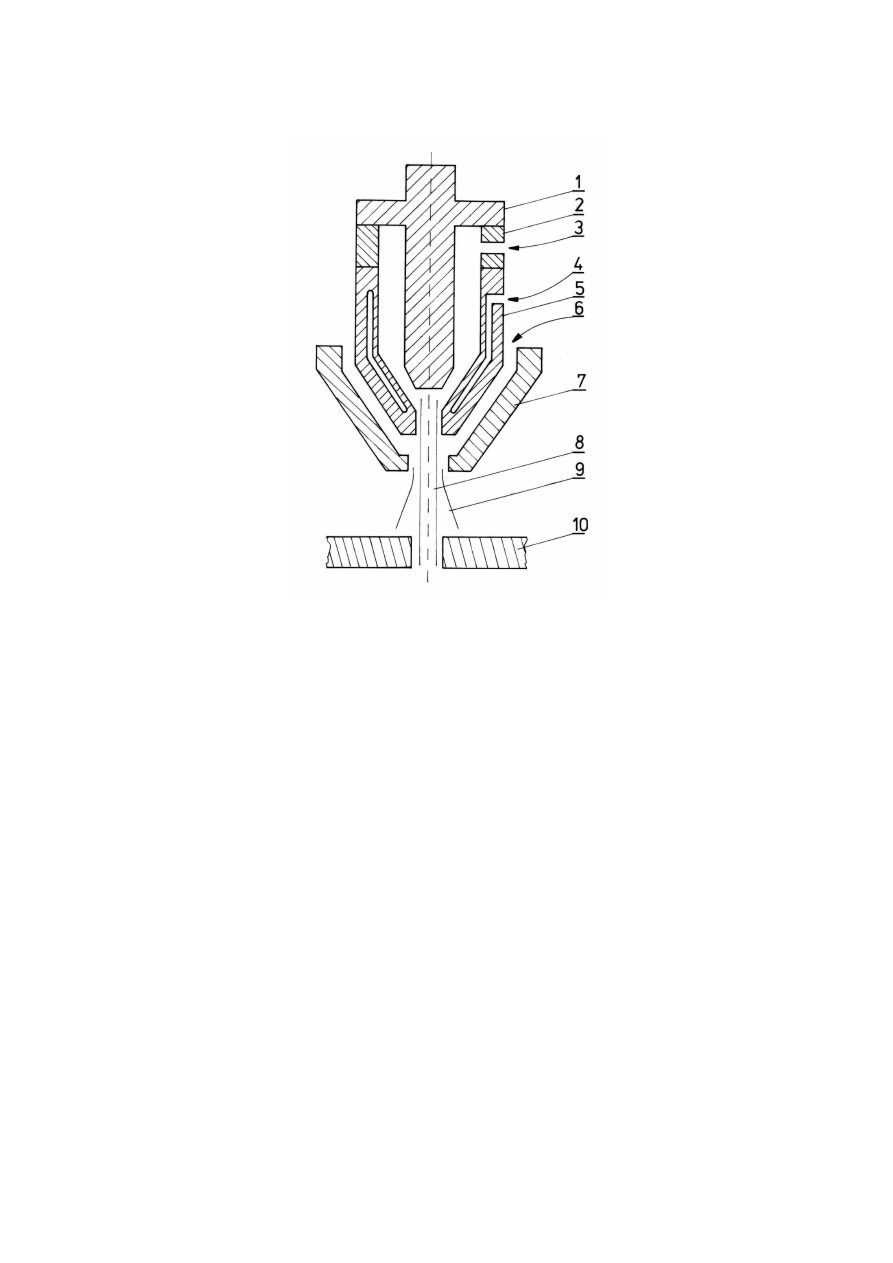

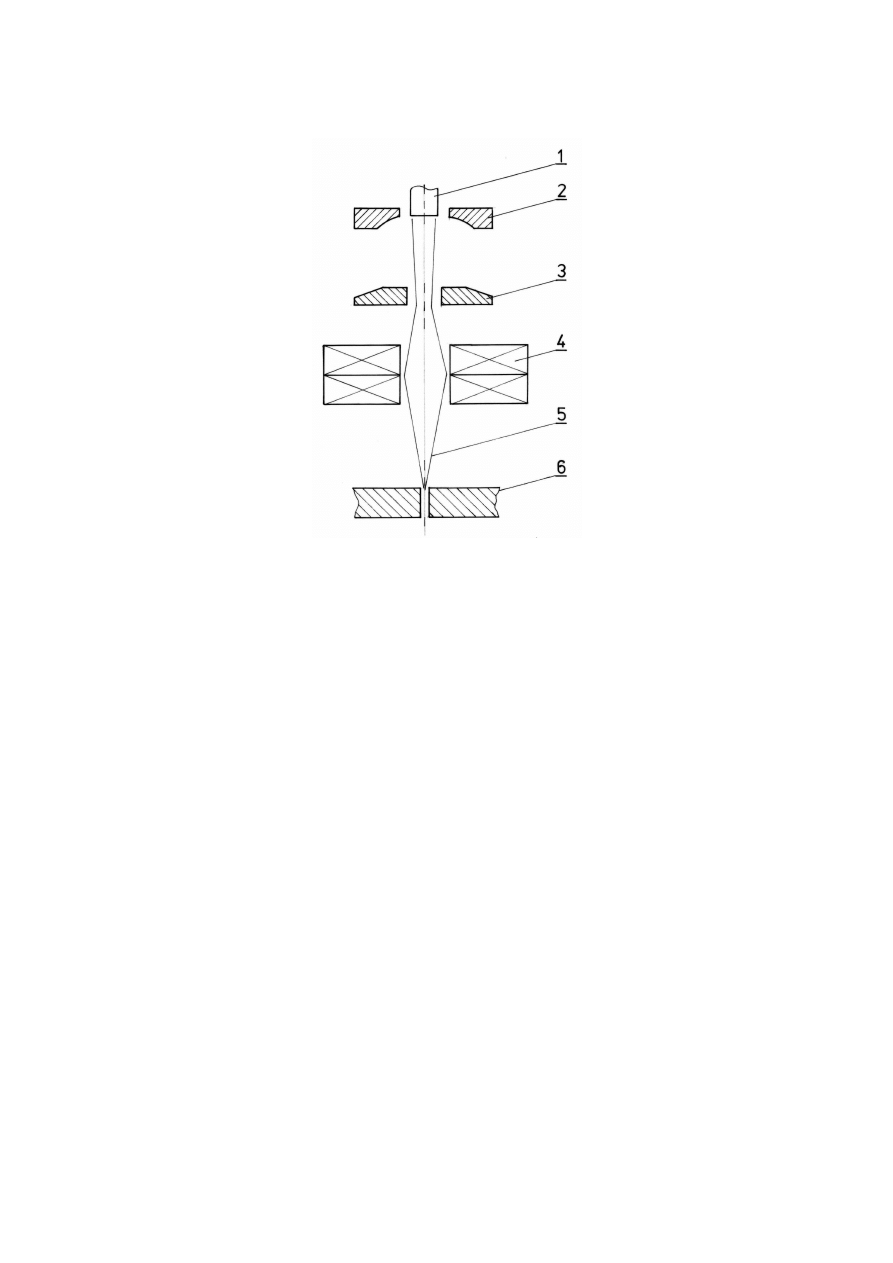

Rys. 9.12. Schemat głowicy do ci cia plazm z dodatkow osłon gazow ; 1 – katoda,

2 – pier cie izoluj cy, 3 – gaz plazmotwórczy, 4 – medium chłodz ce, 5 – metalowa dysza plazmowa,

6 – gaz ochronny, 7 – ceramiczna dysza gazu ochronnego, 8 – strumie plazmy, 9 – gaz ochronny,

10 – materiał ci ty

Istniej dwie podstawowe odmiany ci cia plazmowego: łukiem zale nym, który

jarzy si mi dzy elektrod , a ci tym materiałem oraz łukiem niezale nym,

nazywanym te wewn trznym, jarz cym si mi dzy elektrod , a dysz (rys. 9.13).

Pierwsza z odmian jest znacznie popularniejsza, gdy zapewnia dodatkowe

podgrzewanie materiału ci tego ciepłem łuku. Ci mo na w ten sposób tylko

materiały przewodz ce pr d. Łuk niezale ny jest stosowany do ci cia materiałów

nieprzewodz cych, a czasem tak e do precyzyjnego ci cia materiałów metalicznych

o małej grubo ci. Wad tej metody jest przyspieszone zu ycie dysz. Łuk wewn trzny

jest te cz sto stosowany podczas rozpoczynania procesu ci cia łukiem zale nym

i słu y do wst pnej jonizacji gazu plazmotwórczego. Do jego krótkotrwałego

zajarzenia słu specjalne bloki zasilacza, nazywane jonizatorami.

159

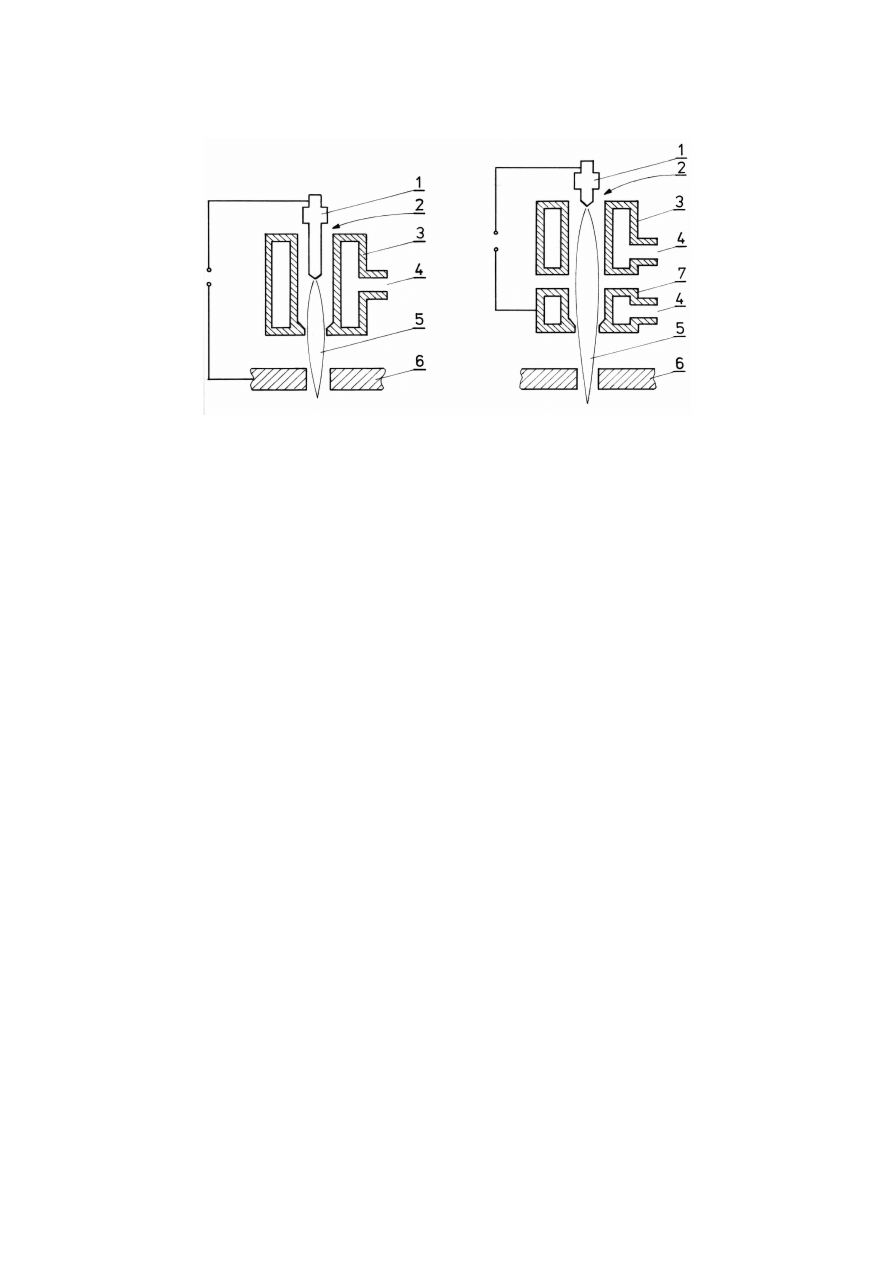

Rys. 9.13. Schemat głowicy z łukiem zale nym (z lewej) i niezale nym (z prawej); 1 – katoda,

2 – gaz plazmotwórczy, 3 – dysza, 4 – medium chłodz ce, 5 – strumie plazmy, 6 – ci ty materiał,

7 – anoda

Wy sza temperatura procesu ci cia, ni w przypadku ci cia płomieniowego

i łukowego, umo liwia topienie i odparowanie praktycznie wszystkich metali

technicznych, a strumie gazu o wysokim ci nieniu i du ej pr dko ci przepływu

ułatwia usuwanie stopionego metalu ze szczeliny ci cia. Tak e koncentracja ciepła

jest wysoka, wynosi od 10

7

do 10

8

W/cm

2

dla łuku wewn trznego i 10

8

–10

9

W/cm

2

dla

łuku zewn trznego.

W porównaniu z ci ciem tlenowym, ci cie plazmowe powoduje powstanie szerszej

szczeliny, natomiast SWC jest zwykle w sza. Dodatkowy problem stwarza hałas

przekraczaj cy 110 dB, powodowany przez osi gaj cy pr dko nadd wi kow

strumie gazu. Oznacza to konieczno otaczania stanowisk do ci cia plazmowego

ekranami akustycznymi. Korzystne jest zastosowanie głowic z dodatkow zewn trzn

koncentryczn dysz , doprowadzaj c strumie wody, pełni cy funkcj kurtyny

(rys. 9.14). Zaw a ona strumie gazu ochronnego, chłodzi materiał rodzimy

i obni a poziom hałasu do 95 dB. Znaczne obni enie poziomu hałasu, do mniej ni

75 dB, mo na uzyska prowadz c ci cie plazmowe pod wod , w specjalnie

skonstruowanych basenach. Rozwi zuje to tak e inny problem, a mianowicie

intensywnego pylenia, towarzysz cego ci ciu plazmowemu. Pyły – to ziarenka

stopionego i powtórnie zestalonego metalu, cz sto cz ciowo lub całkowicie

utlenione. W przypadku ci cia pod wod s one zatrzymywane i tworz zawiesin ,

a nast pnie osad, który musi by systematycznie usuwany ze zbiornika. Zastosowanie

kurtyny wodnej lub ci cia pod wod radykalnie rozwi zuje problem intensywnej

emisji promieniowania ultrafioletowego, które mo e by gro ne dla pracowników

obsługi.

Gazy plazmotwórcze to: argon, azot, wodór i, coraz cz ciej, powietrze. Powietrze

jest najta szym z nich, a zawarty w nim tlen cz ciowo spala podgrzany metal,

zwi kszaj c wydajno procesu. Powietrze powoduje jednak przyspieszone zu ycie

elektrod i dysz. Argon stosuje si do ci cia stali stopowych, stopów aluminium

160

i miedzi, azot – do ci cia cienkich blach, powietrze – do stali niestopowych, dodatek

tlenu korzystnie wpływa na jako kraw dzi ci cia.

W przypadku zastosowania gazów aktywnych konieczne jest zast pienie katod

wolframowych z dodatkiem toru i lantanu elektrodami cyrkonowymi lub hafnowymi.

Ich trwało pozostaje jednak niewielka, rz du 5 h pracy.

Zwi kszenie efektywno ci ci cia plazmowego osi gni to dzi ki zastosowaniu

w latach 90-tych ubiegłego wieku mieszanek bogatych w tlen i skonstruowaniu dysz,

zapewniaj cych stworzenie zawirowanego strumienia gazu, podobnie jak przy ci ciu

płomieniowym. Do zawirowania strumienia słu y dysza o specjalnej konstrukcji

(metoda hydefinition) lub pole magnetyczne (fineplasma).

Rys. 9.14. Schemat głowicy do ci cia plazmowego z kurtyn wodn . 1- gaz plazmotwórczy,

2 – woda, 3 – katoda, 4 -metalowa dysza gazowa, 5 – ceramiczna dysza wodna,

6 – strumie plazmy, 7 – pier cieniowy strumie wody, 8 – ci ty materiał

9.2.8.

CI CIE LASEROWE

Lasery (rys. 9.15) słu do generowania koherentnej wi zki wiatła, dzi ki

wzbudzeniu okre lonego medium (ciała stałego, gazu) za pomoc doprowadzonej

z zewn trz energii. Najistotniejsz cech lasera jest mo liwo koncentrowania energii

na bardzo niewielkiej powierzchni, nawet do g sto ci 10

10

W/cm

2

. Najwi ksz wad

jest natomiast nadzwyczaj niekorzystna relacja mi dzy moc , niezb dn do zasilania

urz dzenia, a moc generowan – pocz tkowo nie przekraczała ona 1 procenta!

W zale no ci od przeznaczenia w technice stosuje si ró norodne lasery, ich

konstrukcja i specyfika s nast puj ce:

1. Lasery rubinowe – o rodek czynny, to rubin. Wzbudzony, generuje wi zk

o długo ci fali 0,6943 µm. Lasery te maj mał sprawno i niewielk moc.

2. Lasery neodymowe Nd:YAG – o rodkiem czynnym jest granat itrowo-

aluminiowy z domieszk neodymu. Emituje promieniowanie w zakresie

bliskiej podczerwieni. Granat ma niski próg wzbudzenia, co ułatwia ci gł

161

emisj promieniowania. Lasery tego typu maj sprawno do 2%. Dopiero

domieszkowanie granatu holmem powoduje wzrost sprawno ci do 5%.

3. Lasery neodymowe Nd-glass, w których o rodkiem czynnym s pr ty ze szkła

optycznego z domieszk Nd

2

O

3.

Emituj wi zk o takiej samej długo ci jak

Nd-YAG. O rodek czynny jest ta szy i łatwiej wykonywa z niego elementy

o du ych wymiarach. Zasadnicza wada, to małe przewodnictwo cieplne pr ta

i konieczno jego intensywnego chłodzenia.

4. Lasery diodowe – HDPL wykorzystuj zjawisko emisji promieniowania przez

diody wiec ce, głównie z GaAs domieszkowanego Al, In lub P, emituj ce

fale długo ci 900-990 nm. Dioda emituje wiatło o mocy kilku mW - ł czy si

je w pr ty, a te w pakiety. Moc laserów HDPL nie przekracza 4 kW, ale ich

sprawno jest rekordowo wysoka – do 50%. Lasery tego typu umo liwiaj

obecnie tworzenie ognisk o g sto ci mocy mniejszej ni 10

5

W/cm

2

i praktycznie nie nadaj si do ci cia termicznego.

5. Lasery pompowane diodowo – lasery Nd:YAG pompowane laserami

diodowymi. Daje to wzrost sprawno ci energetycznej nawet o 35%.

Wszystkie wy ej wymienione typy laserów mog u ywa

wiatłowodów

(nawet o długo ci 100 m) do przekazywania wi zki od generatora do głowicy.

6. Lasery CO

2

(molekularne) wykorzystuj jako o rodek czynny mieszank CO

2

+ N

2

+ He w proporcjach 3:3:20, pod ci nieniem kilku do kilkudziesi ciu kPa

(lasery małej mocy) lub do 5 MPa (lasery du ej mocy), przepływaj c przez

rur wyładowcz . Emitowane promieniowanie mie ci si w zakresie redniej

podczerwieni z dominuj c lini fali 10 µm. Sprawno energetyczna

dochodzi do 14%. Produkowane s lasery:

-

z podłu nym przepływem medium – gaz jest chłodzony na zewn trz rury

wyładowczej, co pozwala na osi ganie mocy do 7 kW,

-

z przepływem poprzecznym o du ym nat eniu. Gdy ci nienie wynosi

kilka MPa, a elektrody s zabezpieczone przed wyładowaniem łukowym,

osi galna jest moc do 45 kW,

-

bezprzepływowe – SLAB. Wyładowanie zachodzi w szczelinie mi dzy

dwiema płaskimi elektrodami, o rodek jest wzbudzany przez generator

wysokiej cz stotliwo ci. Osi gaj moc do 5 kW, ale wyró niaj si

małymi wymiarami i minimalnym zu yciem medium czynnego – jedna

butla wystarcza na rok pracy.

7. Lasery ekscymerowe, działaj i s skonstruowane podobnie do laserów CO

2

,

lecz o rodkiem aktywnym jest mieszanka gazów CO

2

+N

2

+He+O

2

+CO+Xe.

Istniej trzy typy konstrukcji układu optycznego: nieruchoma głowica sprz ona

mechanicznie z laserem i ruchomy stół z przedmiotem obrabianym, głowica z laserem

umieszczona na ruchomym ramieniu i nieruchomy stół oraz nieruchomy laser i stół,

a ruchoma głowica (tzw. lataj ca optyka). Ostatnie z tych rozwi za jest stosowane

najcz ciej.

W przypadku ci cia laserowego znajduj zastosowanie trzy mechanizmy ci cia.

Przy najwi kszej koncentracji energii proces odbywa si przez odparowanie materiału,

162

przy mniejszej g sto ci nast puje ci cie przez topienie i wydmuchiwanie stopionego

metalu strumieniem gazu. Do metali spełniaj cych warunki ci cia termicznego tlenem

(głównie stale niskostopowe) stosuje si ci cie przez wypalanie, w którym metal

wzdłu linii ci cia jest spalany w strumieniu czystego tlenu. Dodatkowym medium

w pierwszej metodzie jest gaz oboj tny (argon, azot), w drugiej azot lub powietrze,

w trzeciej tlen o du ej czysto ci.

Ci cie przez odparowanie jest stosunkowo mało wydajne, ci cie przez topienie

zapewnia wi ksz wydajno , ale jest mniej dokładne. Najwi ksze pr dko ci ci cia,

bo nawet trzykrotnie wi ksze, ni przy ci ciu przez topienie, osi ga si przy ci ciu

przez wypalanie, ale linia ci cia jest szersza i wyst puje ryzyko utlenienia kraw dzi

ci tego materiału. Do wykonywania otworów stosuje si najcz ciej lasery

z generatorem stałym (rubinowe), a ostatnio lasery ekscymerowe.

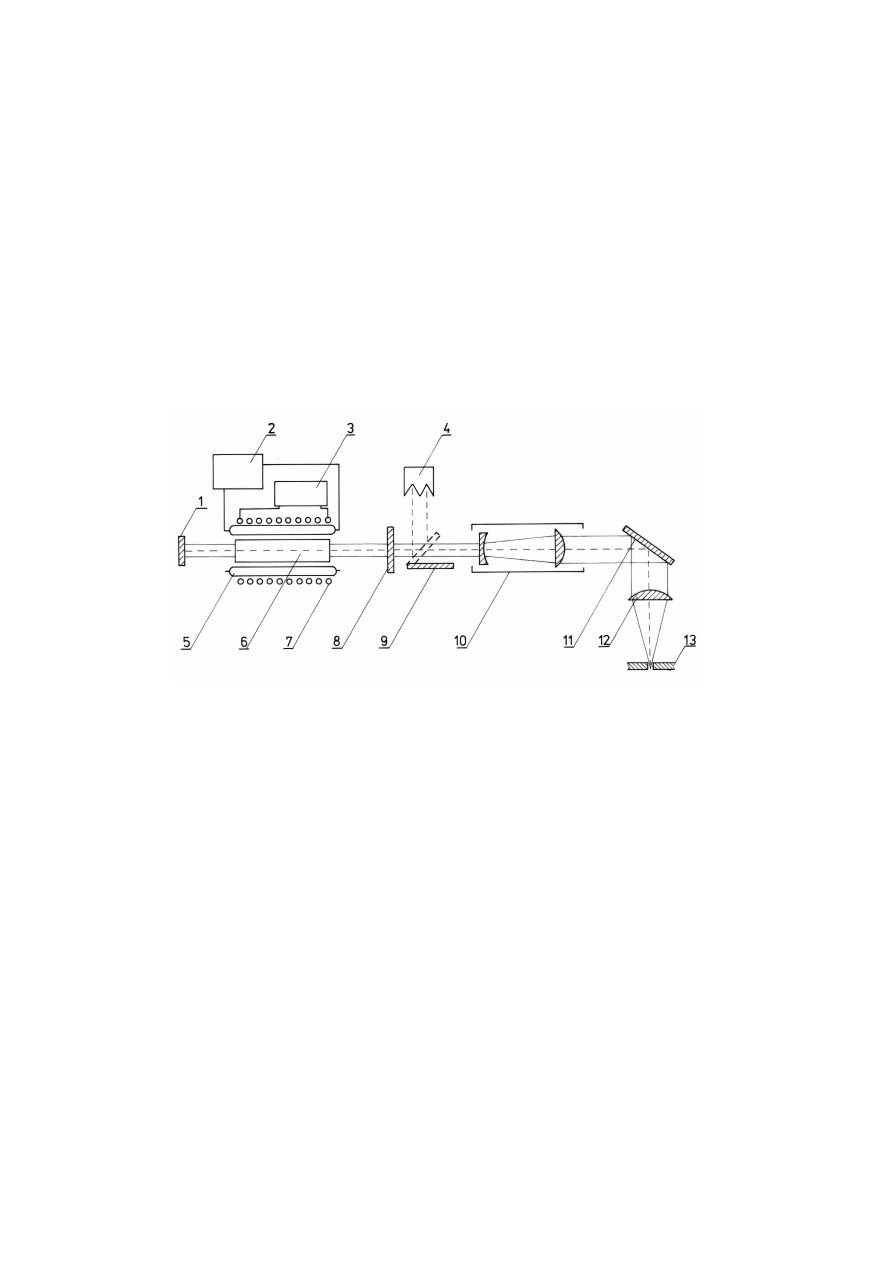

Rys. 9.15. Schemat przecinarki laserowej; 1 – zwierciadło tylne, 2 – zasilacz, 3 –pompa medium

chłodz cego 4 – układ tłumienia wi zki, 5 – lampa pompuj ca, 6 – pr t laserowy, 7 – układ chłodzenia,

8 – zwierciadło przednie (półprzepuszczalne), 9 – zwierciadło ruchome, 10 – teleskop (poszerza wi zk ),

11 – zwierciadło, 12 – soczewka ogniskuj ca, 13 – materiał ci ty

Przebieg ci cia laserowego determinuje szereg czynników, zwi zanych

z konstrukcj urz dzenia, parametrami lasera, wybranymi parametrami procesu,

rodzajem materiału ci tego, geometri i rozmieszczeniem przestrzennym wycinanych

elementów.

Pierwszym czynnikiem jest moc urz dze . Wraz ze wzrostem mocy zwi ksza si

maksymalna mo liwa grubo ci tego materiału i maksymalna pr dko ci cia.

Najbardziej masowo produkowane lasery do ci cia maj moc nie przekraczaj c

5 kW. Wraz ze wzrostem mocy narastaj trudno ci z uzyskaniem wi zki wysokiej

jako ci, ro nie tak e koszt urz dzenia.

Drugim czynnikiem jest rozkład energii w wi zce, wynikaj cy z jej drga

poprzecznych. Rozkład energii wi zki na jej przekroju poprzecznym okre la si

skrótem

TEM

(Transverse

Electromagnetic

Mode

–

poprzeczna

fala

elektromagnetyczna). Najwi ksze skupienie wi zki i najmniejsz rozbie no

zapewnia rozkład jednomodowy, podstawowy - TEM

00

. Charakteryzuje j gaussowski

rozkład nat enia promieniowania i amplitudy pola elektrycznego. Wymuszanie pracy

163

lasera w modzie podstawowym wi e si jednak ze znacznym zmniejszeniem energii

promieniowania, od 2 razy w laserach CO

2

do 5-6 razy w laserach ciała stałego,

w porównaniu z wi zk wielomodow . Zastosowanie wi zki wielomodowej wi e si

z mniejszymi stratami energii, ale mo liwo jej ogniskowania jest bardziej

ograniczona, lasery generuj ce takie wi zki lepiej nadaj si do spawania, ni

do ci cia.

rednica ogniska jest kolejnym czynnikiem, wpływaj cym na proces ci cia. Dla

zapewnienia mo liwo ci znacznego skupienia wi zki przez soczewki po dane jest

tworzenie wi zki pierwotnej o maksymalnie du ej

rednicy, co zapewnia

zastosowanie w układzie optycznym tzw. teleskopu. Potem rednica wi zki zale y

tylko od ogniskowej soczewki lub zwierciadła. Im jest ona mniejsza, tym silniejsze

skupienie. Dlatego do wiercenia zaleca si krótkie ogniskowe, pozwalaj ce

na stworzenie plamki o rednicy od 0,0025 do 1,5 mm, co zapewnia moc powy ej

10

9

W/cm

2

. Do ci cia wystarczy wi zka o rednicy ogniska od 0,5 do 1,5 mm,

zapewniaj ca moc 10

6

-10

7

W/cm

2

. Dla laserów CO

2

zaleca si ogniskow 125 mm

i ognisko o rednicy 0,25 mm (gł boko ogniska – 0,5 mm).

O jako ci ci cia decyduje tak e poło enie ogniska wi zki. Poło enie ogniska jest

okre lane wzgl dem górnej powierzchni materiału. Gdy ognisko znajduje si

dokładnie na jego powierzchni, przyjmuje si , e f = 0, gdy jest poni ej, to f < 0, gdy

znajduje si ponad materiałem – f > 0.

Kolejnym czynnikiem jest dobór gazu towarzysz cego i sposobu jego

doprowadzenia. U ywa si w tym celu: azotu, argonu, tlenu i spr onego powietrza.

Zastosowanie powietrza mo e by uzasadnione tylko jego nisk cen , gdy jako

powierzchni ci tych jest wtedy najgorsza. Tlen zapewnia wysok wydajno procesu

w przypadku ci cia metali spalaj cych si w tlenie z wydzielaniem ciepła. Jako

powierzchni ci tych jest wtedy wysoka (przede wszystkim niewielka chropowato ).

Zastosowanie azotu jest szczególnie uzasadnione do ci cia stali wysokostopowych,

aluminium i innych metali nie elaznych, ogranicza jednak pr dko ci cia oraz

wymusza bardzo precyzyjn regulacj parametrów ci cia. Powierzchnie ci te

z zastosowaniem azotu s równie utwardzone. Argon, zalecany do ci cia niobu,

tantalu, molibdenu i wanadu, wymaga zastosowania wi zki wi kszej mocy ze wzgl du

na straty energetyczne powodowane jego niskim potencjałem jonizacji.

Ci nienie gazu towarzysz cego waha si w bardzo szerokich granicach – od kilku

do 800 kPa. Co ciekawe, przy ci ciu cienkich blach tlenem jego ci nienie musi by

znacznie wi ksze, ni w przypadku przecinania znacznie grubszych blach

o analogicznym składzie.

Po dana jest minimalizacja szeroko ci szczeliny, powstaj cej podczas ci cia.

W zale no ci od grubo ci materiału wynosi ona od 0,1-1,0 mm. Zmniejszeniu jej

szeroko ci sprzyja zastosowanie dysz gazowych małej rednicy i precyzyjne

regulowanie odległo ci dyszy od ci tego materiału, która powinna by zbli ona

do rednicy dyszy gazowej - czyli wynosi 0,5-2,0 mm. Wa ne jest, aby dysza była

dokładnie współosiowa z wi zk lasera i zapewniała laminarny wypływ gazu.

Dopuszczalny bł d współosiowo ci wynosi ±0,05 mm.

164

Pr dko ci cia zale y nie tylko od mocy lasera i mo liwo ci układu nap dowego

głowicy, musi by ona ci le dobrana do składu chemicznego i stanu materiału

ci tego.

Dla danej mocy wi zki (tu: laser CO

2

moc 3 kW) i rodzaju ci tego materiału

pr dko ci cia jest odwrotnie proporcjonalna do grubo ci, np. dla stali niskostopowej

grubo ci 1 mm pr dko ci cia wynosi 10 m/min, dla grubo ci 5 mm – 3 m/min,

grubo ci 10 mm – 1,6 m/min, a 20 mm – 0,7 m/min. Dla tego samego lasera pr dko

ci cia aluminium zmienia si od 11 m/min dla grubo ci 1 mm, przez 2,4 m/min dla

grubo ci 3 mm, do 0,9 m/min dla grubo ci 6 mm. Przyjmuje si przy tym zwykle,

e maksymalna pr dko ci cia, osi galna w danych warunkach, zapewnia najlepsz

jako powierzchni ci tych.

Du y wpływ na ci cie ma skład chemiczny i stan materiału ci tego. Nawet

niewielkie zmiany składu wywołuj konieczno dokonywania zmian w parametrach

ci cia. W krajach wysoko rozwini tych pojawiły si ostatnio stale „przyjazne obróbce

laserowej” („laser friendly”). W przypadku metali nie elaznych wyra nie trudniej jest

ci metale czyste ni stopy. Inaczej, ni w przypadku klasycznych metod ci cia

termicznego, ogromny wpływ na proces ci cia ma stan powierzchni materiału, nawet

niewielkie zabrudzenia mog doprowadzi do niepełnego przetopu.

Ci cie laserowe bywa rozpatrywane jako alternatywa dla ci cia plazmowego.

Bezdyskusyjna jest przewaga urz dze laserowych, je li chodzi o dokładno

odwzorowania wycinanych kształtów – mo e by lepsza ni ±0,1 mm, gdy dla ci cia

plazmowego wynosi co najwy ej ±0,15 mm. Tak e szeroko linii ci cia plazmowego

jest znacznie wi ksza – np. dla stali grubo ci 6 mm wynosi odpowiednio

3,2 i 0,3 mm. Strefa wpływu ciepła przy ci ciu laserowym jest co najmniej dwukrotnie

w sza, ni przy ci ciu plazmowym (w praktyce ró nica mo e by nawet

pi ciokrotna). Tak e utwardzenie powierzchni ci tych jest w przypadku ci cia

laserowego mniejsze ni przy ci ciu plazmowym.

9.2.9.

DR

ENIE WI

ZK

ELEKTRONÓW

Wi zka elektronów została po raz pierwszy wykorzystana do topienia metalu

w 1910 r. Stwierdzono, e w przypadku zastosowania bardzo du ego napi cia

przyspieszaj cego mo na nada elektronom niemal nieograniczon energi

kinetyczn . Same elektrony s natomiast tak małe, e uderzaj c w dowoln

przeszkod oddaj jej energi na bardzo małej powierzchni, nagrzewaj c

j błyskawicznie. Na dodatek sterowanie wi zk jest relatywnie proste dzi ki

zastosowaniu soczewek magnetycznych (rys. 9.16).

165

Rys. 9.16. Schemat dr arki elektronowej; 1 – katoda, 2 – elektroda steruj ca, 3 – anoda,

4 – soczewki elektromagnetyczne (ogniskuj ce i steruj ce), 5 – wi zka elektronów, 6 – materiał ci ty

Generowana wi zka ma jako narz dzie dwie wady: elektrony oddaj energi

ka dej napotkanej przeszkodzie, np. atomom gazu, jakie napotykaj na swej drodze.

Dlatego wi zka elektronów zachowuje sw energi jedynie w pró ni i ci cie z jej

u yciem powinno odbywa si w komorach pró niowych. Po drugie, hamowane

elektrony

wyzwalaj

kwanty

promieniowania

przenikliwego,

zwanego

promieniowaniem X lub rentgenowskim. Dlatego obszary obróbki wi zk nale y

ekranowa dla ochrony personelu.

W praktyce ci cie wi zk elektronów bywa stosowane do wykonywania

precyzyjnych elementów z cienkich blach, np. do produkcji elementów lamp

elektronowych du ej mocy. Znacznie cz ciej wi zki elektronów u ywa si

do dr enia precyzyjnych otworów o małej rednicy. Przykładowo w blachach,

tworz cych elementy konstrukcji turbin gazowych nowej generacji, jest takich

otworów po kilka milionów.

9.3.

ZASTOSOWANIA CI CIA TERMICZNEGO

Ci cie termiczne zastosował po raz pierwszy E. Menne w 1901 r. Do wypalania

korków w otworach spustowych wielkich pieców. Gaz palny – wodór oraz tlen

doprowadzano koncentrycznymi, stalowymi rurami do prostych dysz, skierowanych

na korek.

W 1904 r. Niemiec E. Wiss opatentował acetylenowo-tlenowy, koncentryczny

palnik do ci cia, a Belg H. Jottrand, w 1905 r. – palnik posobny. Palniki obydwu

typów błyskawicznie znalazły licznych u ytkowników, a ci cie zyskało powszechne

166

uznanie po zastosowaniu go do demonta u mostu na Elbie w Barby, co zaj ło ok.

5 dni, podczas gdy zastosowanie metod klasycznych wymagałoby pi ciu tygodni

pracy.

Bardzo szybko skonstatowano, e za pomoc palnika Wissa mo na prowadzi

ci cie kształtowe, trudne b d niemo liwe do wykonania metodami mechanicznymi.

Konkurencyjno ci cia termicznego wobec mechanicznego była tym wi ksza,

im grubszy materiał miał by ci ty. Ju w 1913 r. po raz pierwszy przeci to blok

stalowy o grubo ci 1 m. Niemo no ci cia tlenem metali nie elaznych i wi kszo ci

stali wysokostopowych nie stanowiła pocz tkowo istotnego mankamentu, gdy

niecz sto wykonywano z tych metali konstrukcje grubo cienne, a cienkie elementy

mo na było ci mechanicznie.

Zastosowanie w 1957 r. ci cia plazmowego umo liwiło tak e ci cie termiczne

metali nie spełniaj cych warunków ci cia przez wypalanie tlenem. Zastosowanie

po 1960 r. ci cia laserowego stworzyło mo liwo ci cia wszystkich materiałów

z du dokładno ci i niewielkimi stratami.

Ci cie termiczne jest uznawane za podstawowy sposób przygotowywania

elementów konstrukcji metalowych o grubo ciach przekraczaj cych 30 mm,

a w szczególno ci konstrukcji spawanych. Dokładno ci cia stale zwi ksza si i jest

mo liwe precyzyjne wycinanie elementów, które nie wymagaj dalszych operacji

technologicznych w odniesieniu do kraw dzi ci cia, bez obróbki mechanicznej mog

nawet tworzy pary kinematyczne.

W przypadku elementów metalowych o małej grubo ci, czyli do 30 mm, zalety

ci cia termicznego, to wysoka wydajno (pr dko ci cia blach o grubo ci ok. 1 mm

wynosi nawet powy ej 1 m/s), dokładno i rekordowo niski koszt jednostkowy.

Na coraz szersz skal stosuje si ci cie termiczne materiałów niemetalowych –

tworzyw sztucznych, tkanin, cho ograniczenie stanowi cz sto ryzyko zapalenia

ci tego materiału. Wdra ane s technologie ci cia materiałów kompozytowych, blach

pokrywanych tworzywami sztucznymi i innych, zaawansowanych materiałów.

9.4.

CZ

PRAKTYCZNA

1. Zapoznanie z konstrukcj i obsług najpowszechniej stosowanych urz dze

do ci cia termicznego, metodami ci cia, jego przebiegiem oraz rezultatami ci cia

w postaci wyci tych elementów, z uwzgl dnieniem jako ci kraw dzi.

2. Omówienie i przedstawienie r cznego palnika in ektorowego z koncentryczn

dysz , zmechanizowanego palnika z układem posobnym dysz, palnika

do kształtowego ci cia z wykorzystaniem wzorców i rolki magnetycznej, palnika

do r cznego ci cia plazm powietrzn .

3. Pokaz zapalania i regulacji płomienia palników, sposób nagrzewania materiału

przed rozpocz ciem ci cia oraz ci cia r cznego tlenem i zmechanizowanego ci cia

tlenem blach stalowych o grubo ci od 3 do 15 mm oraz blachy aluminiowej

grubo ci 3mm plazm powietrzn .

167

4. Omówienie szczególnych cech kraw dzi ci tych elementów oraz porównanie ich

jako ci. Wyniki ci cia nale y porówna z wynikami ci cia plazmowego

i laserowego materiałów o podobnej grubo ci i składzie.

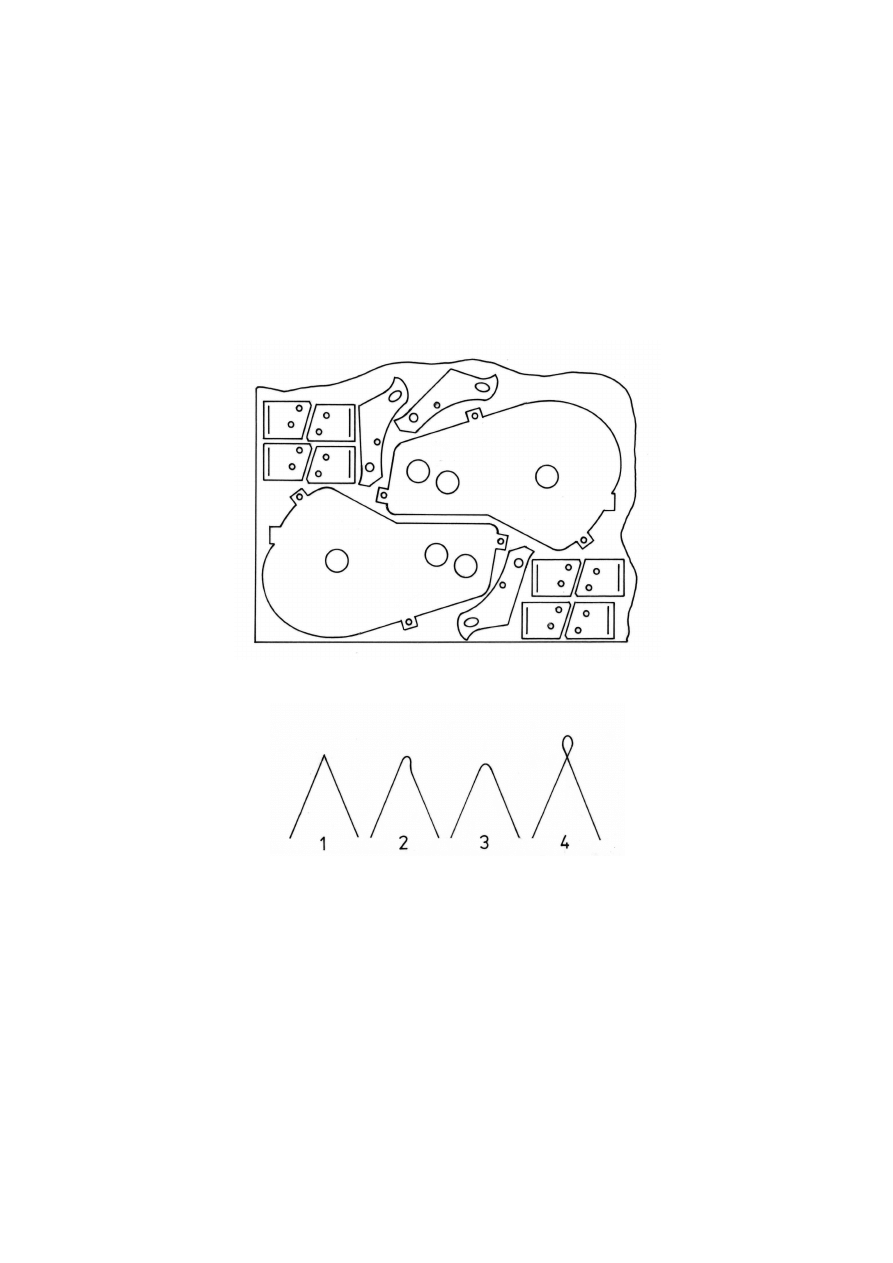

5. Prezentacja ogólnych zasad rozmieszczania elementów do ci cia na arkuszach

blach (tzw. rozkrój – rys. 9.17) oraz sposobów ci cia elementów z ostrymi

kraw dziami (rys. 9.18).

6. Opisanie zasady przebijania materiału przed ci ciem oraz omówienie typowych

niezgodno ci i zaburze procesu ci cia termicznego.

Rys. 9.17. Przykładowe rozmieszczenie detali do wyci cia na arkuszu blach

Rys. 9.18. Przykładowe geometryczne ograniczenia dokładno ci odwzorowania konturu ci tego

elementu o ostrych kraw dziach (1) wynikaj ce z bezwładno ci głowicy (2) i rednicy strumienia tn cego

(3). Rozwi zaniem mo e by zastosowanie trajektorii „z p tl ” (4)

UWAGI DO SPRAWOZDANIA

Sprawozdanie z wiczenia powinno obejmowa :

•

opis prezentowanych urz dze ,

•

obserwacje dotycz ce przebiegu ci cia,

•

porównanie jako ci kraw dzi ci tych w kontek cie obowi zuj cych norm.

168

LITERATURA

[1] PILARCZYK J., Poradnik In yniera. Spawalnictwo. Tom 2, WNT, Warszawa 2005.

[2] KLIMPEL A. Technologia spawania i ci cia metali, Wyd. Politechniki l skiej. Gliwice 1997.

[3] POLEWOJ G. SUCHININ G. Gazoplamennaja obrabotka metallow, Akademia. Moskwa 2005.

[4] JÓ WICKI R. Technika laserowa i jej zastosowania, Oficyna Wyd. Politechniki Warszawskiej.

Warszawa 2009.

[5] SCHELLHASE M. Der Schweisslichtbogen – ein technologisches Werkzeug, Verlag Technik. Berlin

1985.

[6] Schweissen. G- E- MAG-Schweissen. Thermisches Trennen. Verlag Technik. Berlin 1985.

WYKAZ NORM

PN-EN ISO 9013:2003 Ci cie termiczne – Klasyfikacja ci cia termicznego – Specyfikacja geometrii

wyrobu i tolerancje jako ci.

PN EN 2820:1997 Badania odbiorcze przecinarek do ci cia tlenowego. Dokładno odwzorowania.

Charakterystyki działania.

PN-74/M-69103 Spawalnictwo. Przecinarki półautomatyczne do ci cia tlenem. Wymagania i budowa.

Wyszukiwarka

Podobne podstrony:

Cięcie cesarskie u klaczy(1)

Cięcie wyrzynarką

07 Ciecie

2014 09 29 ZUPA Z CIECIERZYCY

cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna,

Gdy mi ciecie zabraknie

cięcie DRZEW I KRZEWÓW

ocenzurowana wystawa-poszlo o ciecie wraku, a obchody pierwszej rocznicy , pobicie reportera przez s

Ciecierzyca, 01 - inf . podstawowe

CIECIERZYCA Z RUKWIĄ I SHERRY

02 Cięcie blach, semestr 6, Technologia produkcji i remontu

05 Ciecie

cięcie

Droga Obliczenie punktów przej łuk koszowego met rzędnych od cięciey Łuk II

Cięcie termiczne

więcej podobnych podstron