76

D

o wykonania tego pięcioprzęsłowego obiektu

z betonu sprężonego o pojedynczym dźwigarze

skrzynkowym posłużyły dwie metody. Przęsła nurtowe

i zalewowe (75,0 m + 140,0 m + 75,0 m) zostały wykonane

w technologii symetrycznego betonowania wsporniko-

wego, natomiast przęsła dojazdowe (2 x 52,5 m) – na rusz-

towaniach stacjonarnych. Podczas realizacji zadania

pojawiły się nieprzewidziane sytuacje i problemy, które

należało sprawnie rozwiązać.

Chcąc skrócić czas użycia rusztowań stacjonarnych,

zastosowano do budowy przęsła dojazdowego A-B dwie

tymczasowe podpory rurowe. Po szczegółowym przeli-

czeniu reakcji występujących na podporze B i E zdecy-

dowano się na zmianę sposobu łożyskowania całego

obiektu. Ze względu na możliwy fakt zaistnienia odrywa-

nia na wspomnianych podporach zmieniono liczbę łożysk

z dwóch na jedno.

Ciekawy jest także sposób kotwienia wahadeł konstrukcji

do fundamentu. Zastosowano zestaw prętów kotwiących

o wysokiej wytrzymałości. Ze względu na duży skos kon-

strukcji wahadło podparto tymczasowo z obydwu stron

podpory docelowej C i D.

W trakcie wykonywania ustroju metodą betonowania

wspornikowego nasunęły się pewne uwagi i spostrzeże-

nia usprawniające i udoskonalające ów proces. Uważam,

iż warto mieć je na uwadze podczas szczegółowego

planowania technologii powstawania ustrojów nośnych

obiektów wykonywanych tą metodą w przyszłości.

Zastosowanie dodatkowego

podparcia w przęśle

dojazdowym

Obiekty realizowane metodą nawisową mają zazwyczaj

wieloprzęsłowe estakady dojazdowe. Nad terenami

zalewowymi popularne jest więc stosowanie metody na-

suwania podłużnego. Jednak omawiany obiekt ma tylko

po jednym (stosunkowo krótkim) przęśle dojazdowym

(rys. 1), które ze względów ekonomicznych należało wy-

konać na rusztowaniach stacjonarnych.

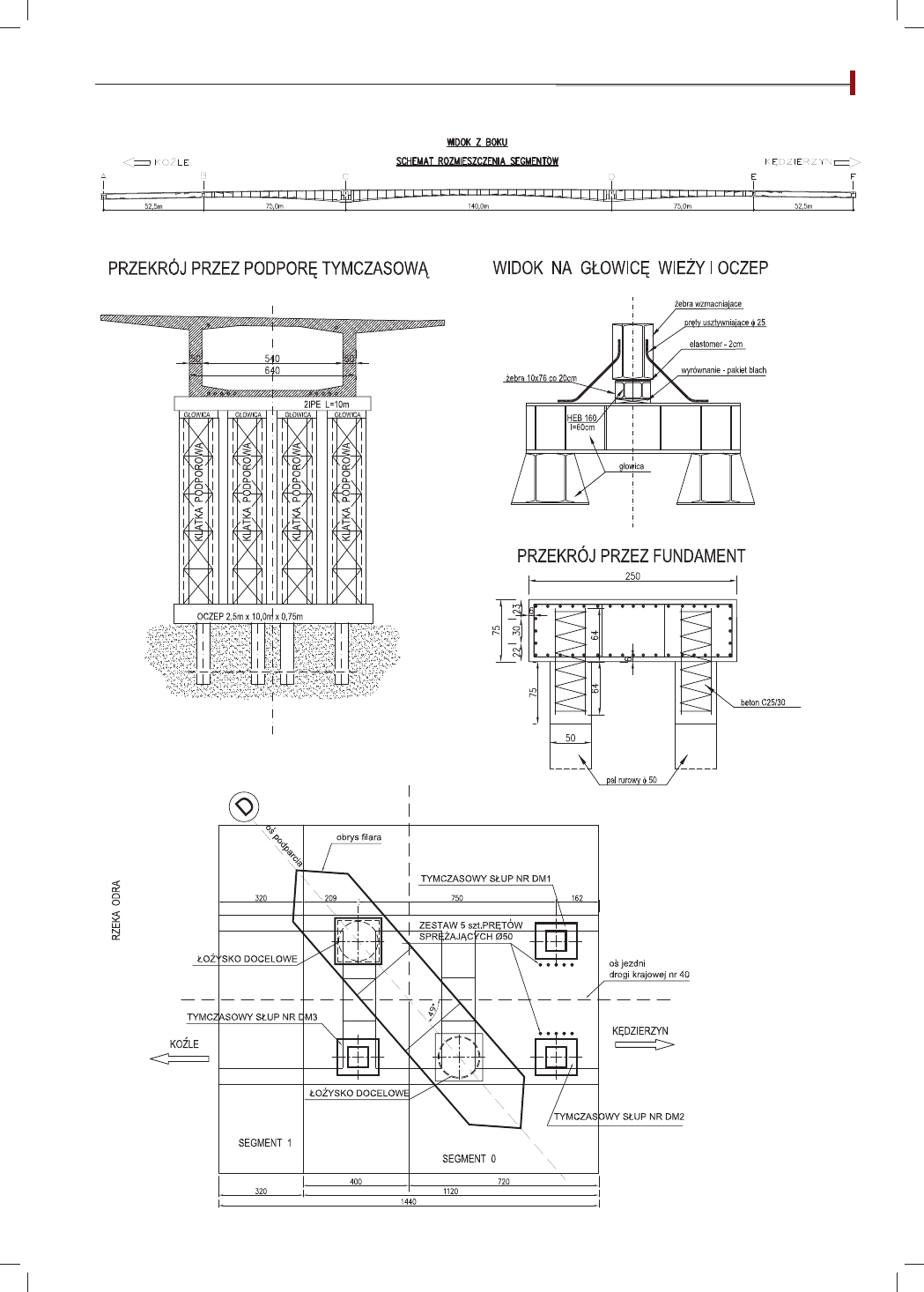

W przęśle A-B zrealizowano dwie podpory montażowe

posadowione pośrednio na stalowych rurach zwieńczo-

nych żelbetowym oczepem.

Na takich fundamentach ustawiono po 4 wieże z ruro-

wych klatek stalowych o nośności 2000 kN każda. Prze-

strzenie pomiędzy podporami docelowymi i montażo-

wymi wypełniły rusztowania pełne złożone z katalowego

systemu wież MP i ST100.

Zastosowanie takich rozwiązań technologicznych przy

wykonywaniu przęsła A-B było podyktowane paroma

istotnymi czynnikami.

Po całkowitym zabetonowaniu przęsła (ze względu na ry-

zyko nierównomiernego tempa betonowania środników

i możliwy efekt skręcenia konstrukcji betonowanie podzie-

lono na trzy etapy: płyta denna, środniki i płyta pomosto-

wa) można było zwolnić rusztowania pełne, nie obawiając

się o stabilność konstrukcji, która, oczekując na wykonanie

zwornika (element łączący przęsła), nie była sprężona. Za-

stosowanie pośrednich podpór zmieniło schemat statyczny

pracy konstrukcji na belkę trójprzęsłową (17,5 m + 17,5 m

+ 17,5 m), redukując tym samym siły przekrojowe. Zde-

montowane rusztowania pełne posłużyły do wykonania

drugiego przęsła skrajnego E-F, co było trafi onym pomy-

słem pod względem ekonomicznym – ograniczyło koszty

dzierżawy wynajmowanych elementów.

Podpory wspierały także pracę rusztowań pełnych.

Po dokonaniu pomiarów wskaźnika zagęszczenia podłoża

okazało się, iż zastosowanie podpór tymczasowych było

właściwym rozwiązaniem − otrzymane wyniki znacząco

odbiegały od warunków przyjętych w projekcie.

W trakcie prowadzenia robót dokonywano okresowych

pomiarów osiadań podpór tymczasowych. Ich posa-

dowienie pośrednie za pomocą rur było uzasadnione,

podpory klatkowe niemalże w ogóle nie osiadły.

Bliskie sąsiedztwo koryta rzeki (około 80 m) stwarzało

istotne ryzyko powodzi. Jest ono tym większe, iż wały

przeciwpowodziowe zatrzymujące wodę zlokalizowane

są w okolicach podpór skrajnych obiektu.

Przęsła dojazdowe wykonywano wczesną porą letnią, a więc

w okresie sporych opadów atmosferycznych. Zastosowanie

podpór tymczasowych zabezpieczyło konstrukcję przeciwko

możliwym osiadaniom rusztowań pełnych w wyniku samo-

zagęszczania się gruntów pod wpływem wody.

Podczas wykonywania konstrukcji metodą betonowania

wspornikowego często przęsła dojazdowe są uważane

za mało istotne i łatwe do wykonania. Uważam, iż jest

to mylna uwaga, gdyż należy do ich realizacji podejść

fachowo i z rozwagą, tak aby jak najsprawniej i najszybciej

poradzić sobie z nieoczekiwanymi problemami, które

w tym przypadku zaistniały.

Sposób podparcia

montażowego

i stabilizacja wahadeł

Realizacja metody betonowania nawisowego wymagała

wcześniejszego wybudowania podpór tymczasowych,

które posłużyły do stabilnego podparcia segmentów

startowych i zakotwienia wsporników wahadeł.

Zazwyczaj przy konstrukcjach wykonywanych tą metodą

stosuje się tymczasowe podparcie jednostronne, które

ma za zadanie podeprzeć segment startowy i jednocze-

śnie zakotwić wahadło w fundamencie, uniemożliwiając

jego odrywanie. Jednak zważywszy na fakt, iż obiekt

usytuowany jest pod kątem 49° w stosunku do przeszko-

dy – rzeki Odry − należało wykonać podparcie z obydwu

stron przynurtowych podpór docelowych C i D.

Segment startowy nr 0 (100) o długości 11,20 m jest prze-

sunięty w stosunku do geometrycznego środka podpory

docelowej (7,20 m + 4,00 m). Dopiero z dobudowanym

Most

w Kędzierzynie-Koźlu

mgr inż. Andrzej Sikorski

Bilfi nger Berger Budownictwo SA,

Oddział Mostowy – PPRM

Metoda

betonowania

wspornikowego

jest coraz chętniej

stosowana

w naszym kraju.

Szybkie tempo

powstawania

konstrukcji,

brak podpór

tymczasowych,

powtarzalny cykl

prac − to atuty,

które skłaniają

projektantów

i wykonawców

do promowania

tej technologii

wykonywania

dużych obiektów

mostowych. Most

w Kędzierzynie-

Koźlu jest pierw-

szym obiektem

w Polsce wykona-

nym w technologii

wspornikowej,

który przecina

przeszkodę (rzeka

Odra) pod kątem

innym (49°) niż

kąt prosty. Przę-

sło, o rekordowej

w kraju rozpięto-

ści 140 m, umoż-

liwiło pokonanie

przeszkody bez

umieszczania

podpór w nurcie

rzeki.

Uwagi i problemy podczas budowy

m o s t y

r e a l i z a c j e

77

segmentem nr 1 (101) tworzy symetryczną jedność,

pozwalającą na zamontowanie trawelerów (rys. 3). Seg-

ment „doklejony” nr 1 (101) wykonano na rusztowaniach

pełnych w systemie MP i ST100.

Podparcie technologiczne zrealizowano za pomocą trzech

żelbetowych słupów o przekroju 1,40 x 1,60 m. Oparte one

zostały na specjalnie powiększonym fundamencie podpory

docelowej. Taki układ podparcia bryły złożonej z dwóch

segmentów stwarza swego rodzaju płaszczyznę podparcia

(patrząc w planie, układ jest symetryczny względem osi po-

dłużnej obiektu i jest symetryczny względem osi poprzecz-

nej przechodzącej przez środek podpory docelowej). Pod-

pora M3 jest to podparcie bierne, służące do przenoszenia

nacisków pochodzących od ciężaru i pracy konstrukcji

w fazie montażu – nie przenosi ona sił odrywających. Słupy

M1 i M2 są to podpory bierne, jak również są zakotwione

w celu przenoszenia sił odrywających.

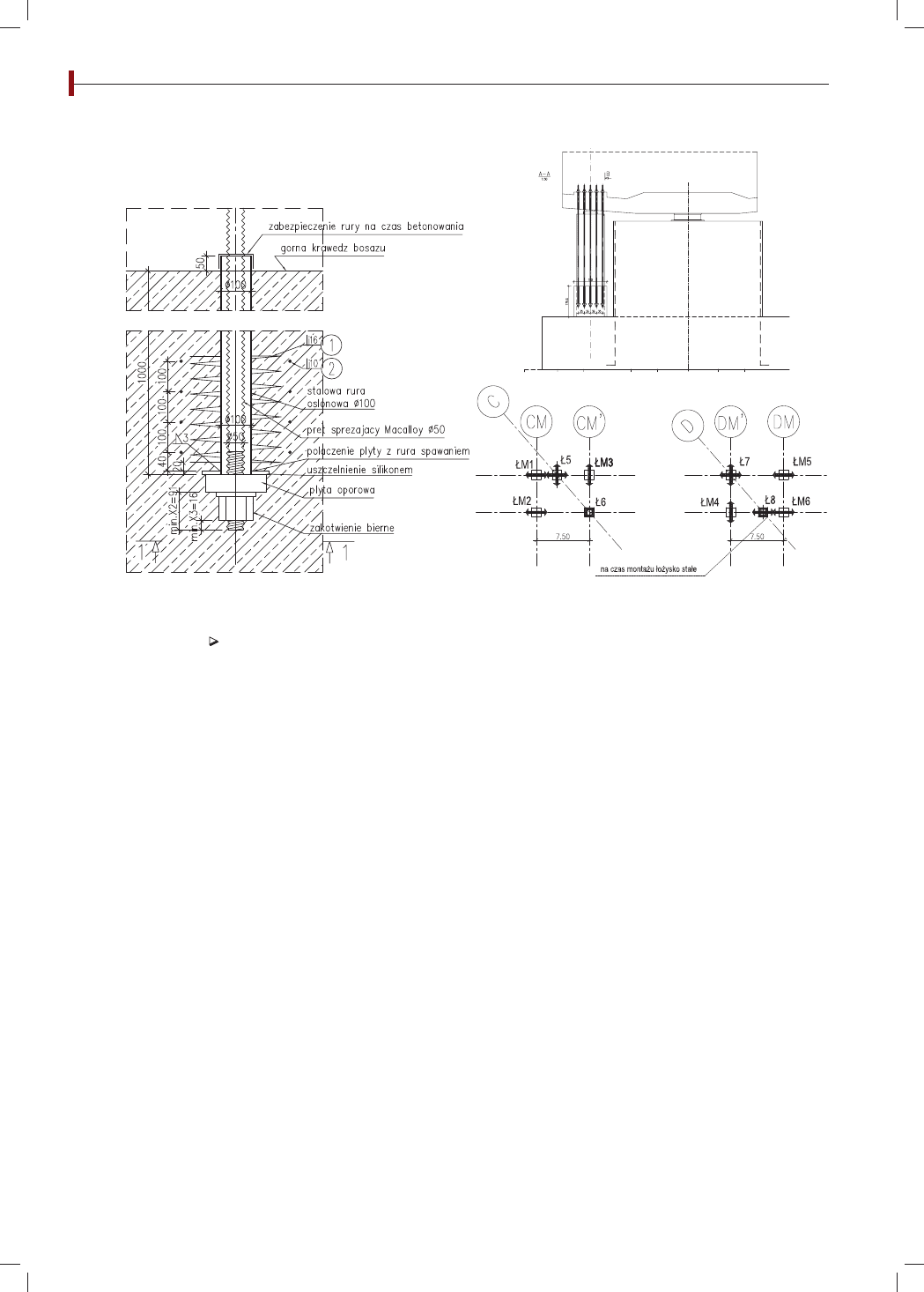

Zakotwienie wahadła zrealizowano za pomocą prę-

tów sprężających zlokalizowanych przy podporach

M1 i M2 (rys. 5). Na zakotwienie składały się dwa zestawy

po pięć sztuk prętów sprężających typu Macalloy 50,

kotwione w specjalnie przygotowanych żelbetowych

blokach wychodzących z ławy fundamentowej (zakotwie-

nie bierne). Zakotwienie czynne zrealizowano wewnątrz

konstrukcji ustroju skrzynkowego w miejscu pogrubienia

płyty dennej (rys. 4).

Po wykonaniu segmentu startowego wszystkie pręty

zostały naciągnięte siłą o wartości 400 kN, co odpowiada

181 barom. Podczas realizacji przęseł metodą wsporniko-

wą przeprowadzano częste kontrole sztywności prętów.

Warto zaznaczyć, iż dokonywano także innej kontroli,

a mianowicie ustalano przybliżony ciężar każdego z ramion

wahadła na podstawie ilości wmontowanej stali zbroje-

niowej i sprężającej oraz objętości wbudowanego betonu

(szczegółowy pomiar przekroju poprzecznego dźwigara

skrzynkowego po każdym wykonanym segmencie).

Po wykonaniu segmentu łączącego dwa wahadła (zwor-

nik) i częściowym sprężeniu przęsła nurtowego (około

20% kabli docelowych) można było zlikwidować podpar-

cie M3 przy obu podporach docelowych C i D. Podpory

M1 i M2 zlikwidowano dopiero po wykonaniu zworników

przy podporach B i E oraz częściowym sprężeniu przęseł

A-B-C i D-E-F kablami dolnymi przęsłowymi i górnymi

podporowymi. Wtedy to także zlikwidowano kotwienie

konstrukcji do fundamentu.

Zastosowanie metody betonowania wspornikowego dla

konstrukcji usytuowanej w tak dużym skosie nastręczyło

wykonanie dodatkowych zabiegów i prac związanych

z podparciem technologicznym. Jednak wybrany sposób

celująco zdał egzamin, tworząc stabilną ostoję, udowod-

nił, iż metodą tą można budować obiekty usytuowane

w skosie względem pokonywanej przeszkody.

Zmiany zastosowane

w ułożyskowaniu

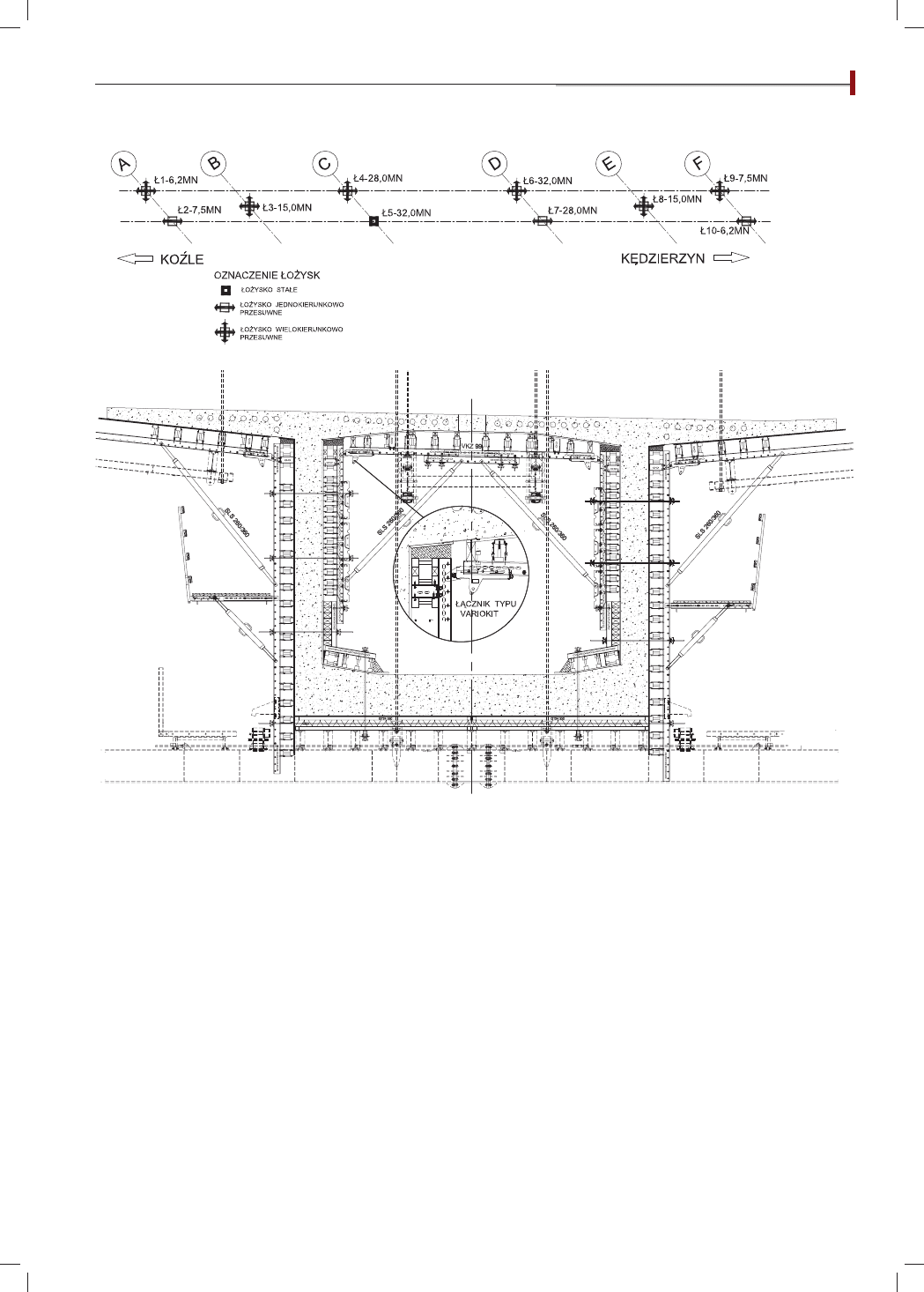

Pierwotnie projekt zakładał użycie 12 łożysk docelowych

(po dwie na każdą z podpór) i 6 łożysk na podporach

1.

3.

7.

4.

5.

2.

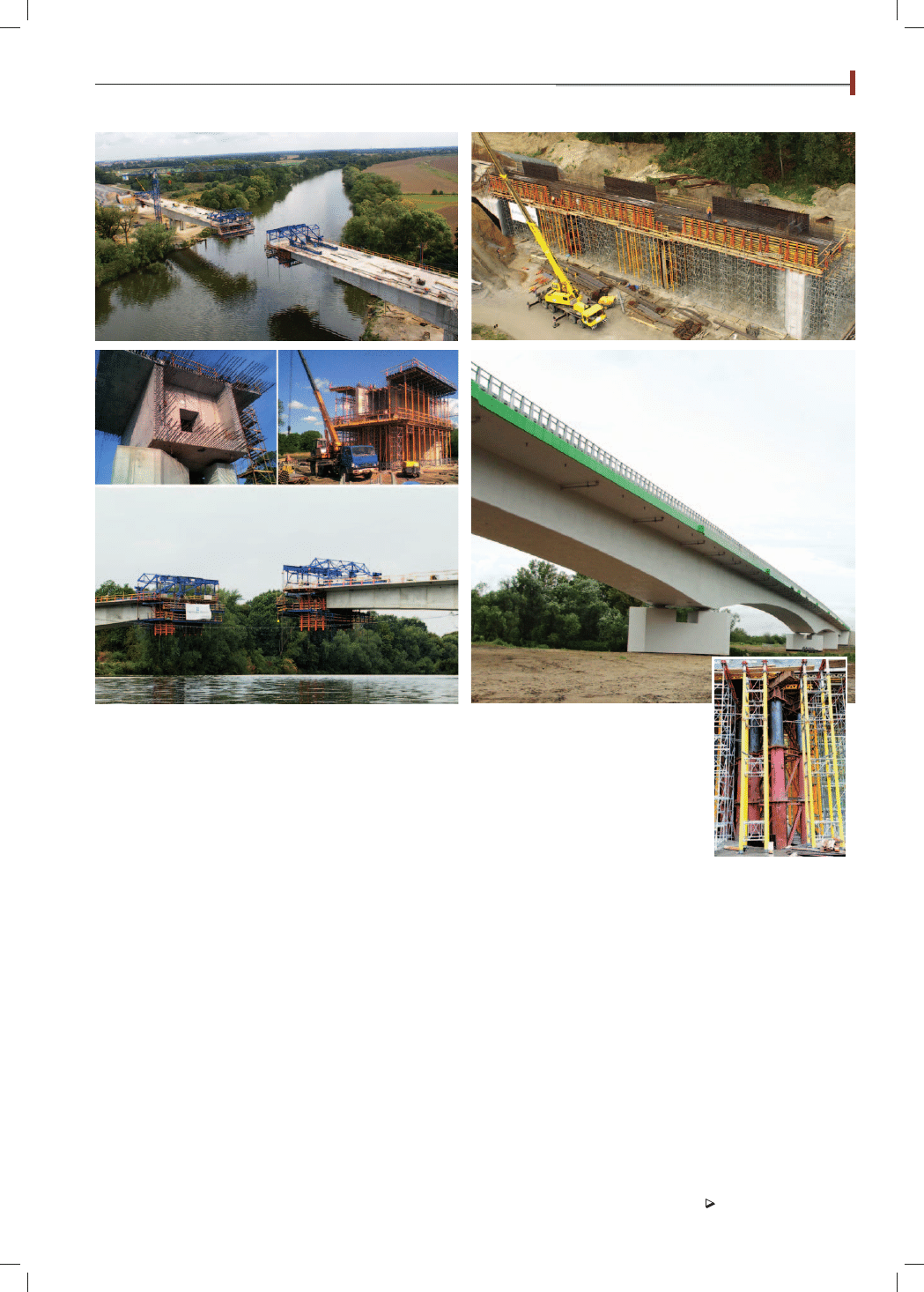

Fot. 1. Widok na przęsło nurtowe podczas

realizacji metody wspornikowej

Fot. 2. Przęsło dojazdowe A-B na ruszto-

waniach stacjonarnych – zbrojenie płyty

dennej

Fot. 3. Widok na segment startowy

i przęsło nurtowe podczas realizacji

Fot. 4. Widok na obiekt z poziomu terenu

od strony południowej

Fot. 5. Widok na podporę tymczasową

przed rozbiórką rusztowań pełnych

78

porach B i E zmieniono liczbę łożysk z dwóch na jedno

centryczne w osi konstrukcji. Jednocześnie zastosowano

prostopadłe podparcie na przyczółkach i podporach

nurtowych (rys. 7).

Na czas montażu konstrukcji wspornikowej należało za-

blokować przesuw podłużny na łożysku Ł7 − utworzone

łożysko stałe dodatkowo zabezpieczało wahadło przed

ześlizgnięciem się z „płaszczyzny podparcia” (rys. 6).

Sposób podparcia obiektu w dużym skosie zawsze budził

pewne obawy i wywoływał dyskusje. Jednak dzisiejsi

projektanci dysponują takimi modelami obliczeniowymi,

które niemalże w pełny sposób odzwierciedlają rzeczy-

wistą pracę i zachowanie się konstrukcji przy różnym

asortymencie obciążeń.

Aby płynniej się jechało...

Wózek montażowy (z podwieszonym deskowaniem)

składał się z dwóch, niezależnych od siebie części, które

oddzielnie mogły przejeżdżać na kolejne segmenty.

Część modelująca zewnętrzny obrys dźwigara skrzyn-

kowego (płyta denna, zewnętrzne krawędzie środników,

spód wsporników płyty pomostowej), poprzez zastoso-

wanie urządzeń hydraulicznych i mechanicznych, spraw-

nie wysuwała się na następne sekcje. Druga część, która

deskowała wewnętrzny obrys konstrukcji, nie była wypo-

sażona w żadne urządzenia hydrauliczne usprawniające

jej ruch. Nastręczało to często wiele problemów przy

rozdeskowaniu i przejeździe szalunków wewnętrznych.

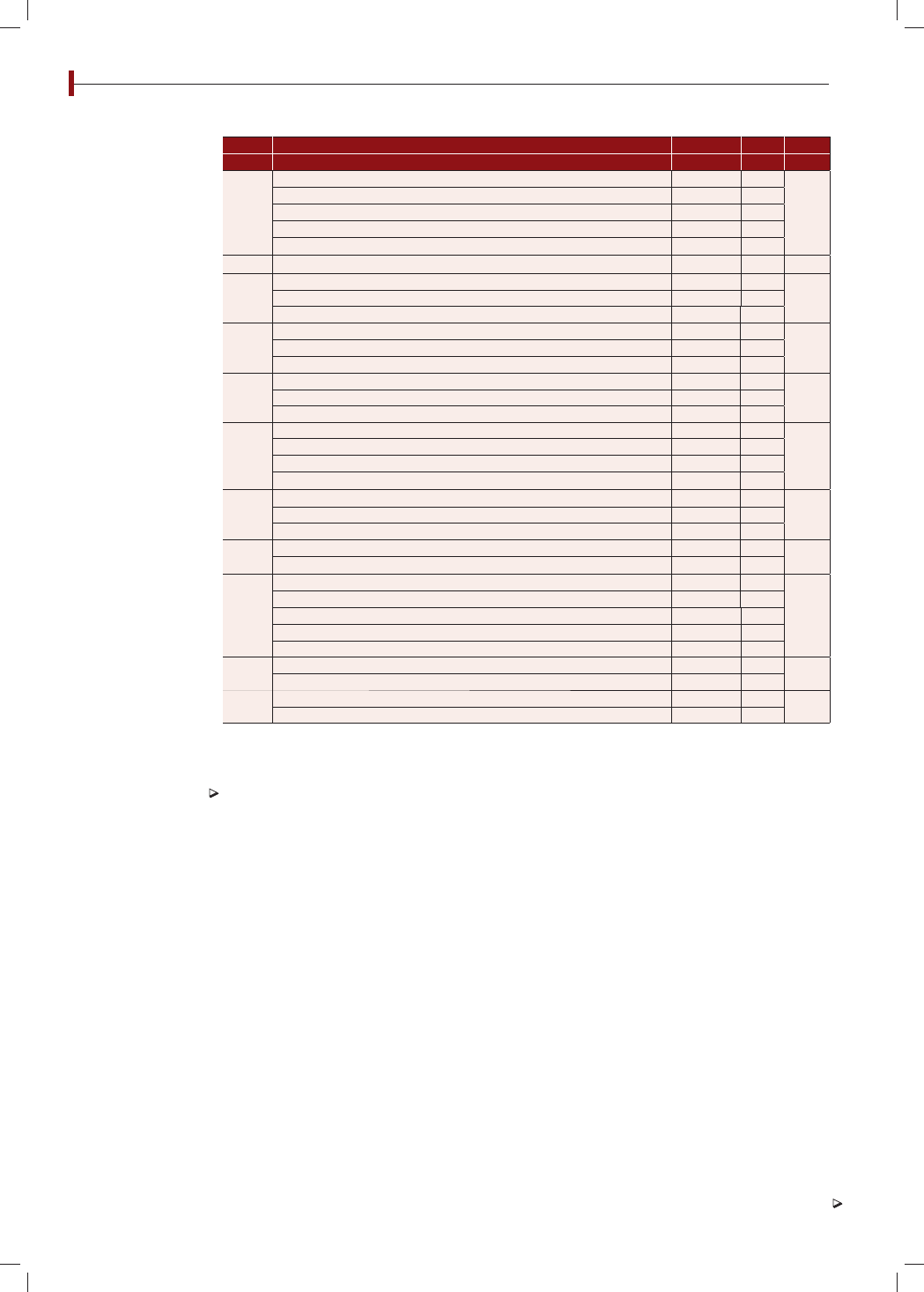

1

2

3

4

5

PODP. C

ZAKRES PRAC

CZAS PRACY

WYK.

PODP. D

pn.

badanie próbek w laboratorium

07-08

L

czw.

inwentaryzacja powykonawcza po II etapie

07-08

G

sprężenie

08-15

F

inwentaryzacja powykonawcza po sprężeniu

15-16

G

przygotowanie do wyjazdu deskowania

13-19

F + GW

pn./wt.

iniekcja kabli montażowych

19-24

F

czw./pt.

wt.

wyjazd deskowania zewnętrznego

07-09

F + GW

pt.

ustawienie geodezyjne deskowania płyty dennej seg. I i II

09-11

G + GW

ustawienie geodezyjne deskowania wsporników i ścian zewnętrznych środników seg. I i II

11-19

G + GW

wt./śr.

montaż zbrojenia seg. I − płyta denna + środniki

11-05

GW

pt./sb.

montaż zbrojenia seg. II − płyta denna + środniki

19-13

GW

wyjazd deskowania wewnętrznego wraz z ustawieniem − seg. I

05-07

GW

śr.

skręcenie ściągami szalunków środników, wykonanie grzebieni zamykających − seg. I

07-19

GW

sb.

wyjazd deskowania wewnętrznego wraz z ustawieniem − seg. II

13-15

GW

montaż zbrojenia płyty pomostowej – siatka dolna − seg. I

13-19

GW

śr./czw.

skręcenie ściągami szalunków środników, wykonanie grzebieni zamykających − seg. II

15-07

GW

sb./nd.

montaż zbrojenia płyty pomostowej – siatka dolna − seg. II

19-01

GW

montaż rur spiro − seg. I

19-01

GW

montaż rur spiro − seg. II

01-07

GW

czw.

betonowanie płyty dennej i środników − seg. I i II

09-15

GW + B

pn.

montaż zbrojenia płyty pomostowej – siatka górna − seg. I i II

07-19

GW

wykonanie grzebieni zamykających płytę pomostową − seg. I i II

07-19

GW

czw./pt.

montaż kotew talerzowych i prowadnic − seg. I i II

19-07

GW

pn./wt.

pielęgnacja betonu 1. etapu − seg. I i II

19-07

GW

pt.

przeciągnięcie montażowych kabli sprężających − seg. I i II

07-19

F

wt.

pielęgnacja betonu 1. etapu − seg. I i II

07-19

GW

inwentaryzacja powykonawcza po 1. etapie − seg. I i II

08-09

G

betonowanie płyty pomostowej − seg. I i II

09-13

GW + B

rozbiórka grzebieni z etapu 1., przygotowanie styku pionowego − seg. I i II

07-19

GW

pt./sb.

rozbiórka grzebieni z etapu 2., przygotowanie styku pionowego – seg. I i II

19-07

GW

wt./śr.

pielęgnacja betonu 1. i 2. etapu – seg. I i II

19-07

GW

sb.

przesunięcie szyn trawelerów – seg. I i II

07-15

F

śr.

pielęgnacja betonu 1. i 2. etapu – seg. I i II

07-19

GW

Tab. 1. Podział obowiązków i zakres prac w cyklu roboczym

montażowych służących do realizacji metody wspor-

nikowej. Praca łożysk docelowych odbywać się miała

zgodnie z osią podłużną obiektu i skośnymi do niej

osiami podpór.

Fakt pracy konstrukcji w tak dużym skosie (49°) zastanowił

wykonawcę do tego stopnia, iż postanowiono jeszcze raz

dokonać obliczeń reakcji na wszystkich podporach doce-

lowych. Okazało się, iż po planowanym zwarciu konstruk-

cji i całkowitym wykonaniu ustroju nośnego wszystkie

łożyska będą dociskane (ciężar własny + wpływy reolo-

giczne). Natomiast w wyniku dodatkowego obciążenia

wyposażeniem pojawia się odrywanie na łożyskach

podpory B i E, które, początkowo o nieznacznej warto-

ści, znacząco wzrasta w fazie użytkowej. Związane jest

ono głównie z działaniem obciążeń ruchomych i osiąga

ekstremalną wartość 4700 kN na podporze B (sąsiednie

łożysko na tej podporze dociskane jest siłą o wartości

11 300 kN). Tak duża nierównomierność obciążeń łożysk

na tej samej podporze mogłaby doprowadzić do ich

wadliwej pracy i wcześniejszego zużycia. Warto także

wspomnieć, iż szczegółowe obliczenia wykazały, że nie-

znaczne odrywanie może pojawić się także na podporach

nurtowych C i D, jest ono jednak niwelowane dużym

ciężarem własnym przęsła.

Istniały dwa sposoby przeciwdziałania tak dużemu

odrywaniu, a mianowicie zastosowanie łożysk specjalnie

kotwionych lub zmiana ułożyskowania całego obiektu.

Zdecydowano się na to drugie rozwiązanie. Na pod-

m o s t y

r e a l i z a c j e

79

Rys. 1. Widok z boku. Podział

na segmenty

Rys. 2. Przekrój poprzeczny

przez podporę tymczasową;

a) głowica, b) fundament

Rys. 3. Schemat podparcia segmentu

startowego

Rys. 1.

Rys. 2.

Rys. 3.

a)

b)

80

Piśmiennictwo

1. Słota R.: Projekt wykonaw-

czy wraz z dokumentacją

budowy mostu przez rzekę

Odrę, w ciągu odcinka „B”

południowej obwodni-

cy m. Kędzierzyn-Koźle.

MP MOSTY Sp. z o.o.

Kraków.

2. Biliszczuk J., Machelski Cz.,

Toczkiewicz R, Nidecki R.,

Sikorski A. : Przykład uko-

śnego podparcia przęseł

realizowanych metodą be-

tonowania wspornikowe-

go. Seminarium

Wrocław-

skie Dni Mostowe: „Obiekty

mostowe na autostradach

i drogach ekspresowych”.

3. Biliszczuk J., Machelski Cz.,

Toczkiewicz R: Ocena bez-

pieczeństwa podpór monta-

żowych i przęseł nurtowych

mostu M4 przez Odrę w Kę-

dzierzynie-Koźlu. Raport se-

rii SPR 3/2009, Instytut Inży-

nierii Lądowej Politechniki

Wrocławskiej.

4. Nadolny A., Michnowicz T.:

Projekt koncepcji. Most przez

rz. Odrę w ciągu odcinka „B”

południowej obwodnicy

m. Kędzierzyna-Koźla,

NADOLNY S.C.

Podczas gdy trwały prace nad deskowaniem zwornika

nurtowego, konstrukcja wózków cofała się w kierunku

podpór nurtowych, a następnie została zdemontowana

na części pierwsze przez żurawie wieżowe.

Ponieważ ramiona wsporników „spotkały” się niemal na tej

samej wysokości, nie było potrzeby ich regulacji (w środ-

niki przedostatnich segmentów zabetonowano zestaw

belek umożliwiający taką operację) i balastowania.

Wykonawca opracował własny projekt deskowania

zwornika. Do zadeskowania zewnętrznego obrysu tego

elementu (długości zaledwie 1,60 m) posłużyły prawie

same elementy drewniane. Było to więc deskowanie lek-

kie i „łatwe” do wyłowienia z rzeki w razie nieostrożności

przy rozszalowaniu po betonowaniu. Deskowanie płyty

dennej zostało podciągnięte do konstrukcji z barki i zako-

twione do betonu za pomocą prętów typu dywidag. Jego

powierzchnia była większa od potrzebnej; znalazły się

na niej pomosty robocze, z których zadeskowano ściany

i wsporniki płyty pomostowej.

Podczas całego procesu budowania przęseł metodą

nawisową, a w szczególności przy realizacji ostatnich

kilku segmentów, istotną rzeczą są pomiary geodezyjne.

Pozwalają one skorygować rzędne ustawianego desko-

wania, gdyż bardzo ciężko jest całkowicie przewidzieć,

jak konstrukcja się zachowa. Dlatego też, aby zachować

wyliczone przez projektanta rzędne wysokościowe

konstrukcji, należy oprócz podniesienia wykonawczego

uwzględnić także proces rozciągania prętów (od ciężaru

betonu w obu etapach) podwieszających deskowanie

formujące oraz uwzględnić wpływ sprężenia montażo-

wego. Uwzględniając ponadto podniesienie konstrukcji

w wyniku odciążenia po demontażu trawelera, możemy

stosunkowo z dużą precyzją zgrać wysokościowo oba

ramiona wahadeł.

Co tydzień to samo

Podczas realizacji obiektu metodą betonowania

wspornikowego ważnym elementem jest zachowanie

Podczas wyjazdu deskowania na kolejny segment nale-

żało opuścić strop i rozkręcić szalunki modelujące ściany;

wewnętrzne deskowanie środników było odspajane

od betonu i przygotowywane do przejazdu za pomocą

łącznika variokit (poprzez skręcanie nakrętki). Następnie,

mechanicznie, za pomocą wciągników dźwigniowych,

konstrukcja była wyciągana w przód.

Warto zastanowić się nad udoskonaleniem owego rozwiąza-

nia. Jednym ze sposobów mogłoby być zastosowanie pozio-

mych siłowników hydraulicznych w narożach wewnętrznych

przekroju poprzecznego, które zaparte o strop regulowałyby

szerokość wewnętrzną skrzynki. Zastosowanie urządzeń

hydraulicznych wewnątrz przekroju byłoby także bardzo

potrzebne podczas zmiany grubości środników skrzynki.

Należałoby również zastosować kolejne dwa urządzenia

hydrauliczne, które wypychałyby deskowanie wewnętrzne

w przód. Idealnym rozwiązaniem byłaby synchronizacja

wszystkich urządzeń hydraulicznych, tych przy części

konstrukcyjnej trawelera i tych wewnątrz skrzynki. Pozwo-

liłaby ona na znaczne zaoszczędzenie czasu przy wykony-

waniu całego segmentu.

Ostatni element

– zwornik nurtowy

Często wykonawca zastanawia się, czy ostatni element

wieńczący dwa ramiona wsporników nad przeszkodą

wodną wykonać z wózka montażowego, czy z deskowania

podwieszonego do zabetonowanych już segmentów.

Zdania są podzielone. Podczas budowy mostu przez

Odrę w Kędzierzynie-Koźlu konieczne było zastosowanie

drugiego z powyższych rozwiązań. Wykonawca potrze-

bował urządzeń montażowych (trawelerów) do realizacji

innej przeprawy w centralnej Polsce. Ponadto sposób

ich skonstruowania (przednie podwieszenia deskowań

formujących) wymusiłby pozostawienie w przedostatnich

segmentach specjalnych bruzd, które należałoby naprawić

po zwarciu się konstrukcji.

Rys. 4.

Rys. 5.

Rys. 6.

SZCZEGÓŁ ZAKOTWIENIA PRĘTA

SKALA 1:10

m o s t y

r e a l i z a c j e

81

powtarzalnego cyklu pracy. Jest to czynnik istotny

i potrzebny, gdyż ma wpływ na znaczne polepsze-

nie kontroli realizacji całego procesu budowlanego;

wprowadza ład i porządek w pracę poszczególnych ekip

roboczych, skłania poszczególne jednostki do perfekcyj-

nego opanowania zakresu swych obowiązków, a także

uczy systematyczności, konsekwencji i ogranicza ryzyko

spontanicznych decyzji. Z drugiej jednak strony prawie

zawsze wymaga pracy w trybie dwu- lub trzyzmiano-

wym, nie przestrzega ważnych dla poszczególnych

jednostek i ogółu (święta) dat kalendarza, a przy jego

zachwianiu czy małym przesunięciu ciężko jest wrócić

do właściwego rytmu prac.

Most w Kędzierzynie-Koźlu, z wyjątkiem segmentów

nierealizowanych wózkiem montażowym, tj. startowych

(0, 100) oraz sąsiednich (1, 101), został wykonany z zacho-

waniem sześciodniowego cyklu postępu prac. Budowa

odbywała się w ścisłej współpracy ekip roboczych (cieśli,

zbrojarzy, ekipy sprężającej obiekt kablami montażowymi,

ekipy odpowiedzialnej za przejazd trawelera) z geodetami

i laboratorium.

W tab. 1 przedstawiono schemat podziału obowiązków

w każdym z dni cyklu roboczego z zachowaniem dwu-

zmianowego czasu pracy.

W kolumnie 4 użyte symbole oznaczają następująco:

GW – główny wykonawca, G – geodeci, F – podwykonaw-

ca od sprężenia, L – laboratorium, B – betoniarnia.

Podsumowanie

Przeprawa przez rzekę Odrę w Kędzierzynie-Koźlu została

oddana do użytkowania 4 sierpnia 2010 r. Podczas jej

realizacji napotkano ciekawe problemy wykonawcze,

techniczne i naukowe, które zostały sprawnie rozwiązane.

Dobór metody realizacji przęseł dojazdowych, nietypowe,

ukośne podparcie przęseł nurtowych, decyzja o zmianie

sposobu ułożyskowania obiektu eliminująca możliwą

do wystąpienia, a niewłaściwą pracę konstrukcji, to zagad-

nienia, które z pewnością pojawią się podczas realizacji

innych obiektów. Zaproponowane rozwiązania i szereg

usprawniających proces budowy spostrzeżeń z pewno-

ścią przyczynią się do szybszej i dokładniejszej realizacji

dużych obiektów wykonywanych metodą betonowania

wspornikowego.

W Polsce zauważa się gwałtowny wzrost liczby obiektów

wykonanych metodą wspornikową. Fakt ten bardzo

cieszy, gdyż metoda ta, tak dokładna, szybka i efektywna,

jest już od dawna szalenie popularna w innych krajach

na całym świecie.

Rys. 4. Zakotwienie bierne w bloku

kotwiącym. Zakotwienie czynne

w konstrukcji

Rys. 5. Schemat kotwienia wahadła

Rys. 6. Schemat łożyskowania

montażowego

Rys. 7. Nowy schemat ułożyskowania

mostu

Rys. 8. Przekrój poprzeczny

zadekowanej konstrukcji.

Szczegół łącznika regulującego

Rys. 7.

Rys. 8.

Wyszukiwarka

Podobne podstrony:

Technologia prac geodezyjnych podczas budowy drogi, geodezja inżynierjna, NOTATKI

Technologia prac geodezyjnych podczas budowy obiektu inżynieryjnego

Problemy podczas wdrożenia i funkcjonowania systemu

Bonus 2 Największe Problemy Podczas Uwodzenia I ich Rozwiązania

Ludwig von Mises Uwagi o matematycznym podejściu do problemów ekonomicznych

Rozporzadz-MK oraz MAGTiOS-w sprawie BHiP podczas wykonyw robot drog-most, Budownictwo, Prawo

PROBLEM IDENTYFIKACJI SPRAWCY PRZESTĘPSTWA PODCZAS KONFRONTACJI, Psychologia UŚ, Semestr IV, Propede

Pytania i problemy jako narzędzia pracy wychowawcy podczas zajęć dydaktycznych., Praktyka - konspekt

2013 02 22 Problemy budowy sieci internetowych w oparciu o jedną technologie IEEE Ethernet

13 One of the most serious problems facing young people today 2

najbardziej rozkojarzone dziecko w grupie czyli problemy z koncentracja uwagi 192 6361

3 Crime is a growing problem nowadays What are the most common

Jakub Gomółka Wittgenstein historia gramatyki a metafizyka Uwagi na marginesie książki Gramatyka i m

T 3[1] METODY DIAGNOZOWANIA I ROZWIAZYWANIA PROBLEMOW

Problemy geriatryczne materiały

Jedność budowy organizmów żywych1

więcej podobnych podstron