Polit ec hnik a Lubels k a, Wy dz iał Mec hanic z ny

Katedra Automatyzacji

ul . Nadbystrzycka 36, 20-618 Lubl i n

tel ./fax.:(+48 81) 5384267 e-mai l :automat@pol l ub.pl ; wm.ka@pol l ub.pl

LABORATORIUM

PODSTAW AUTOMATYKI

Ćwiczenie nr A11

BADANIE WŁAŚCIWOŚCI MEMBRANOWEGO

SIŁOWNIKA PNEUMATYCZNEGO Z

USTAWNIKIEM POZYCYJNYM

Wydział Mechaniczny

Sala 406

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer. 20.02.11)

Badanie właściwości membranowego siłownika pneumatycznego z

ustawnikiem pozycyjnym

Instrukcja ćwiczeniowa

I. CEL ĆWICZENIA

Zapoznanie z budową układów regulacji automatycznej. Porównanie jakości sterowania w

torze otwartym oraz w torze zamkniętym na przykładzie siłownika pneumatycznego z ustawnikiem

pozycyjnym.

II. WIADOMOŚCI PODSTAWOWE

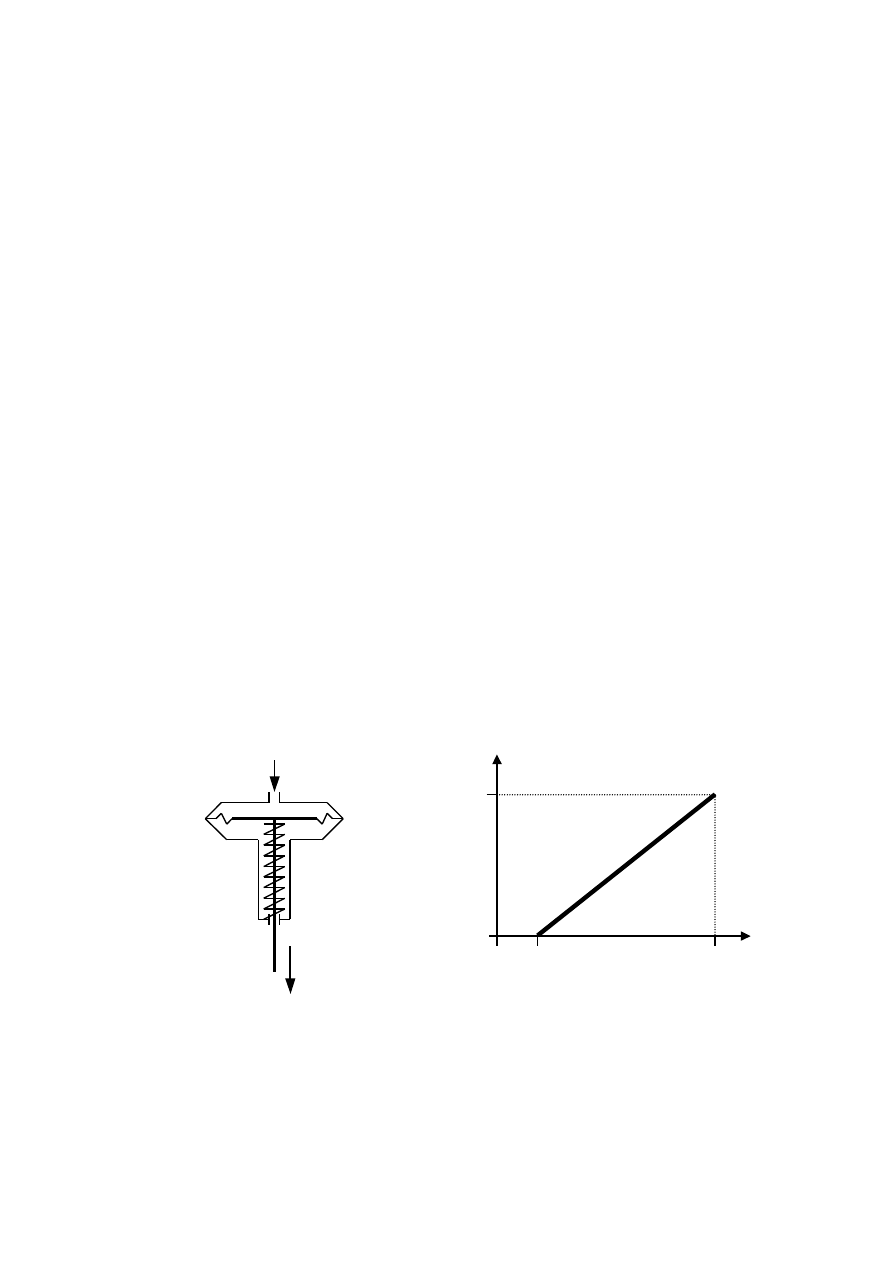

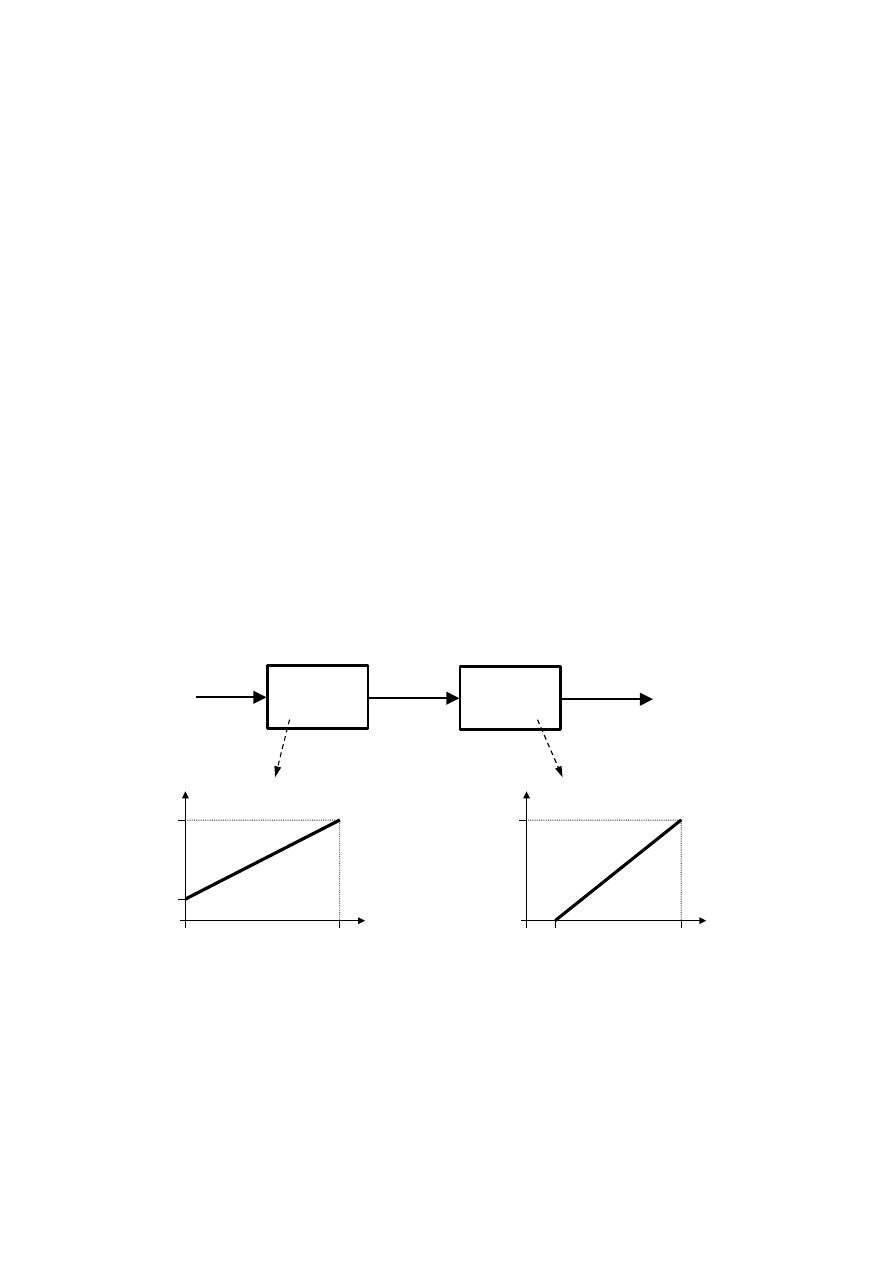

1. Membranowy siłownik pneumatyczny. Charakterystyka statyczna siłownika

Podstawowym elementem stanowiska laboratoryjnego jest membranowy siłownik

pneumatyczny. Jest to siłownik jednostronnego działania ze sprężyną powrotną (rys.1a) o dużej

powierzchni membrany (tłoka) i małym skoku (12.7mm).

Teoretyczna zależność wysunięcia tłoczyska siłownika y od ciśnienia powietrza p została

przedstawiona została na rys.1b.

a)

p

y

b)

p [MPa]

y(p)

0 0.02 0.1

12.7

0

y [mm]

Rys.1. Membranowy siłownik pneumatyczny: a) schemat budowy, b) teoretyczna (idealna)

charakterystyka statyczna

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

2

Dzięki liniowej charakterystyce statycznej (rys.1b) siłownik ten może być wykorzystywany

jako układ pozycjonujący

tzw. proporcjonalny napęd liniowy. Urządzenia tego typu

wykorzystywane są między innymi w układach automatyki do sterowania położeniem zaworów

regulacyjnych w rurociągach o dużym przekroju (np. w ciepłownictwie).

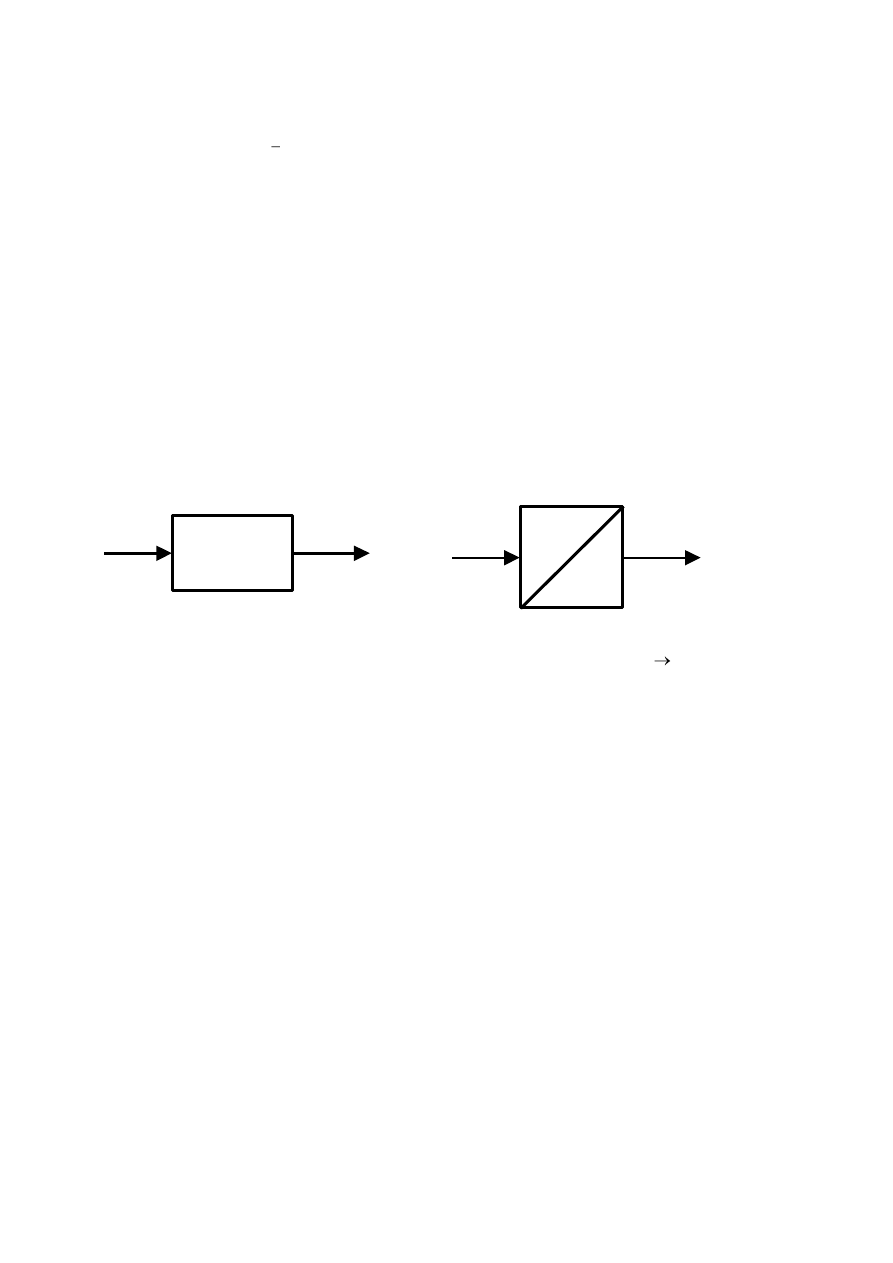

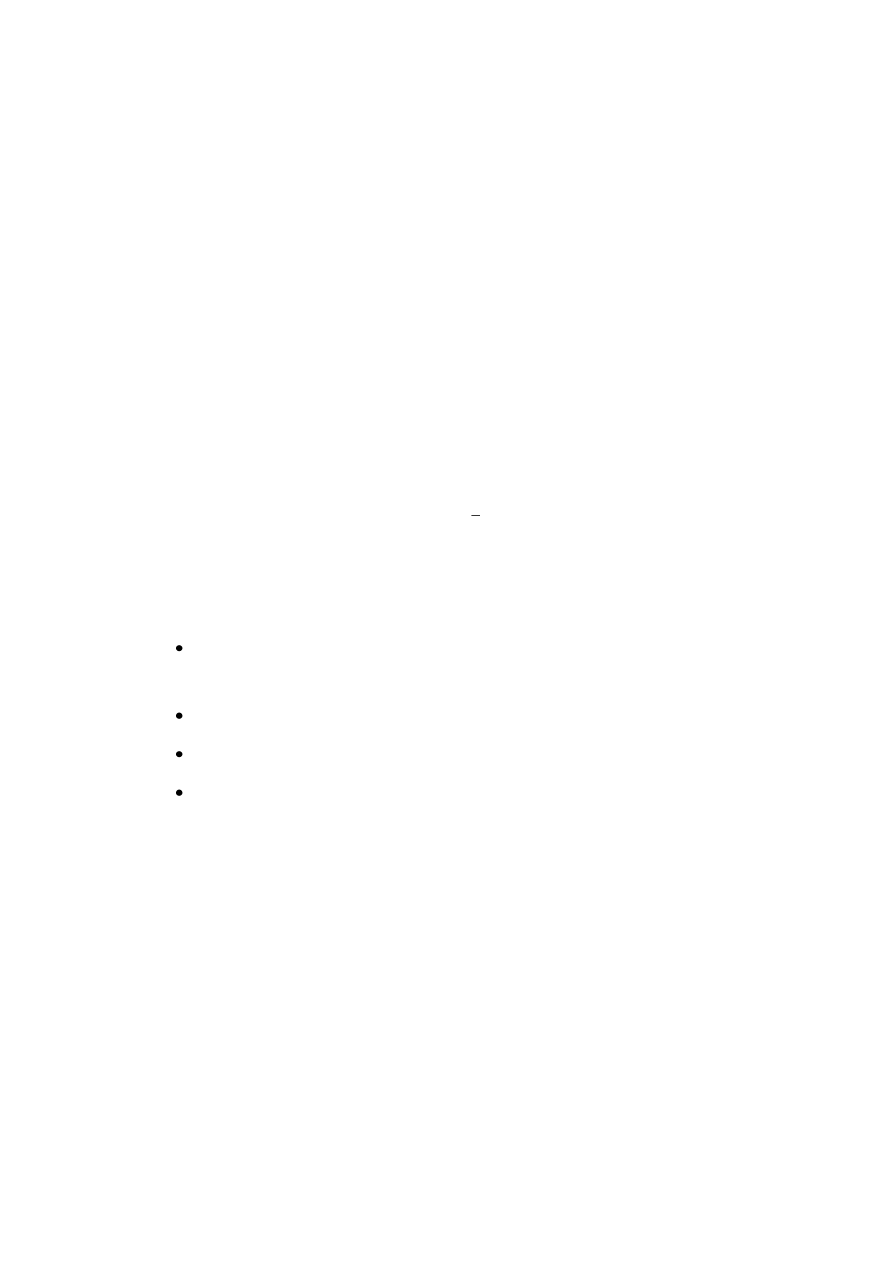

Membranowy siłownik pneumatyczny jest w istocie przetwornikiem jednej wielkości

fizycznej (ciśnienia powietrza) na inną (położenie liniowe). W związku z tym niedokładności

przetwarzania mogą być scharakteryzowane analogicznie jak w przypadku przetworników

pomiarowych, tj. przez: błąd podstawowy, błąd niejednoznaczności oraz klasę dokładności (definicje

pojęć podano w dodatku na końcu instrukcji). Na rys.2a. przedstawiono schemat blokowy

(przyczynowo-skutkowy) siłownika oraz jego symbol graficzny gdy rozpatrywany jest w kontekście

przetwornika wielkości fizycznych – rys.2b.

a)

siłownik

p

y

b)

p

y

Rys.2. Membranowy siłownik pneumatyczny ze sprężyną powrotną: a) schemat przyczynowo-

skutkowy (blokowy), b) symbol graficzny w zastosowaniach jako przetwornik ciśnienie położenie

liniowe.

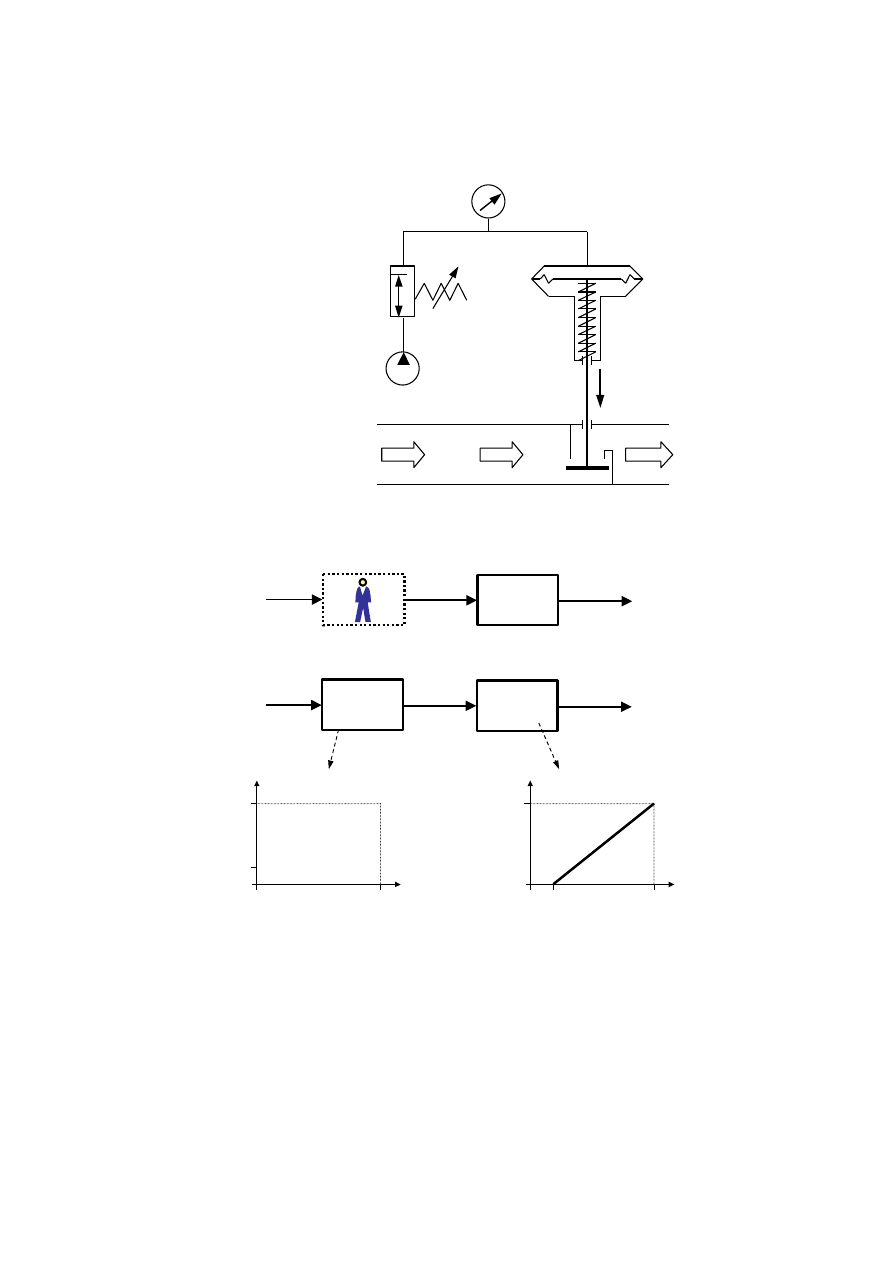

2. Układ sterowania położeniem zaworu z wykorzystaniem membranowego siłownika

pneumatycznego

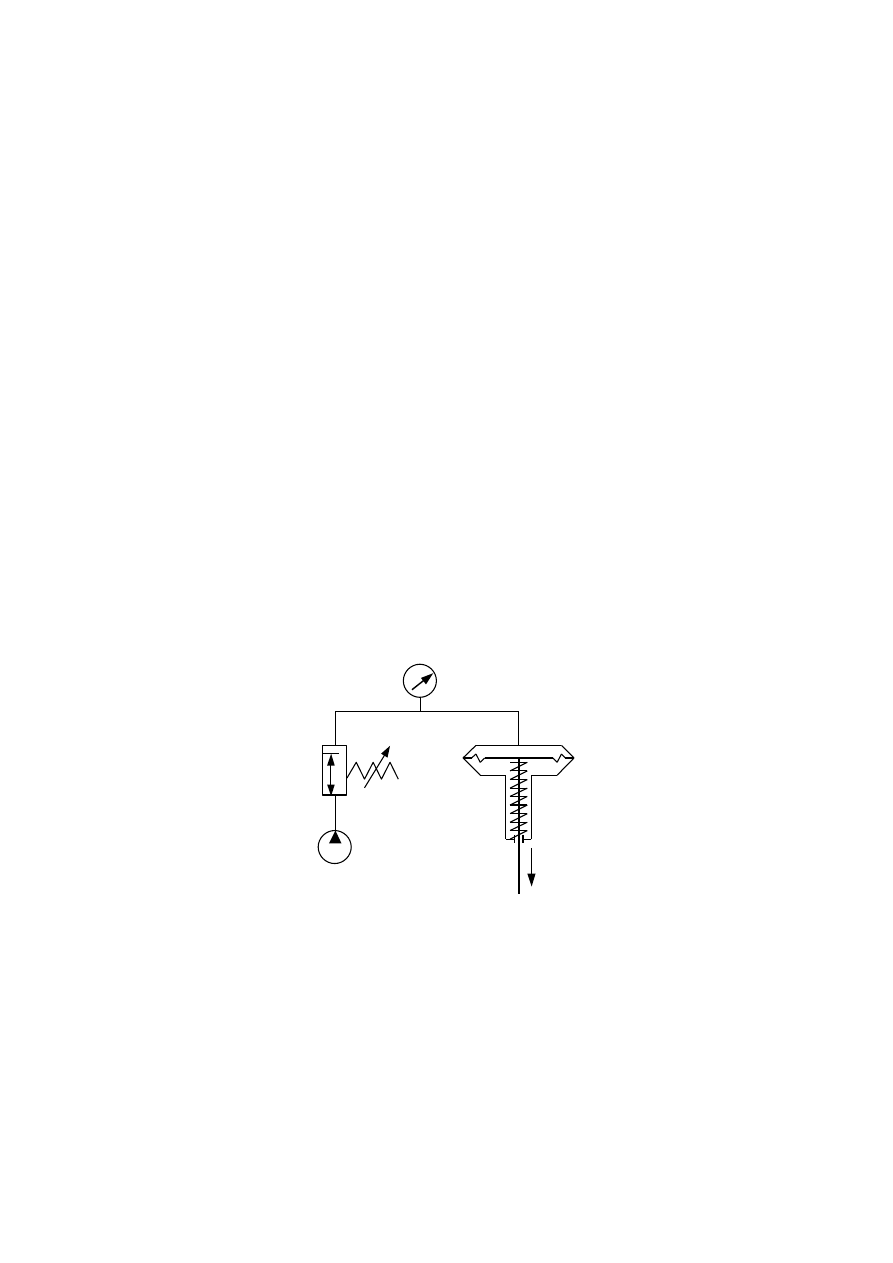

Rozpatrzmy zastosowanie omawianego siłownika w kontekście manualnego sterowania

położeniem trzpienia zaworu grzybkowego (tj. pozycjonowania zaworu) - rys.3a. Schemat blokowy

tego układu przedstawia rys.3b.

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

3

a)

p

y

reduktor

ciśnienia

kompresor

manometr

b)

O

p

y

R

y

0

O

p

y

y

0

p [MPa]

y(p)

0 0.02 0.1

12.7

0

y [mm]

p [MPa]

p (y

0

)

0 12.7

0.1

0.02

0

y

0

[mm]

?

Rys.3. Układ sterowania położeniem zaworu: a) budowa układu, b) schemat blokowy.

Obiektem sterowania O jest siłownik wraz z trzpieniem i grzybkiem zaworu. W tym

kontekście celem sterowania jest takie oddziaływanie na obiekt regulacji O aby wielkość sterowana y

(aktualne położenie trzpienia) była równa wartości zadanej y

0

(określonej np. przez technologa).

Człowiek (operator) pełni tutaj rolę elementu sterującego ES i na podstawie znanego sobie algorytmu

decyzyjnego generuje sygnał sterujący p (ciśnienie powietrza) oddziałujący na obiekt sterowania O.

ES

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

4

Struktura logiczna przedstawiona na schemacie z rys.3b nosi nazwę układu sterowania w torze

otwartym (wyjaśnienie nazwy w dalszej części tekstu).

Podstawowym zadaniem teorii sterowania jest eliminowanie udziału człowieka w procesach

decyzyjnych (tu sterowaniu) i zastępowanie go urządzeniami działającymi w sposób automatyczny

(automatycznymi elementami sterującymi). W jaki sposób zatem zastąpić operatora urządzeniem

automatycznym w przedstawionym powyżej kontekście sterowania?

Najpierw należy określić formułę, przepis lub wzór, zgodnie z którym powinien działać

element sterujący ES. Ze schematu blokowego na rys.3b wynika, że blok ES realizuje działanie o

ogólnej postaci:

p = p(y

0

) – wykres ze znakiem zapytania na rys.3b.

(1)

Czy poszukiwaną zależność (1) można określić na podstawie znanej charakterystyki obiektu

sterowania:

y = y(p) – patrz wykres na rys.3b ?

(2)

Otóż tak – wystarczy znaleźć zależność odwrotną do (2) z tym, że na osi poziomej (argument

funkcji) nie będzie wielkości sterowanej y (tu położenia trzpienia zaworu) a wartość zadana y

0

(tj.

żądane położenie tłoczyska siłownika) – wykres p(y

0

) na rys.4.

O

p

y

R

y

0

p [MPa]

y(p)

0 0.02 0.1

12.7

0

y [mm]

p [MPa]

p (y

0

)

0 12.7

0.1

0.02

0

y

0

[mm]

Rys.4. Schemat blokowy układu sterowania w torze otwartym. Wykresy charakterystyk regulatora oraz

obiektu sterowania (siłownika pneumatycznego).

Jeżeli znana jest już formuła według jakiej działać ma element sterujący ES (tzw. algorytm

sterowania) to wystarczy zbudować urządzenie zwane sterownikiem automatycznym, które algorytm

ten będzie realizować w sposób całkowicie zautomatyzowany. W dyskutowanym przypadku będzie to

ES

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

5

przetwornik zadanego położenia y

0

(wartości zadanej położenia tłoczyska) na ciśnienie p (sygnał

sterujący) o charakterystyce liniowej według wykresu z rys.4.

Jak wynika ze schematu blokowego omawianego układu sterowania (rys.4) w algorytmie

realizowanym przez element sterujący ES nie jest uwzględniany sygnał o aktualnej wartości wielkości

sterowanej y (położenie tłoczyska nie jest w ogóle monitorowane). A zatem proces sterowania (proces

decyzyjny) odbywa się tylko na podstawie znanej charakterystyki obiektu y(p), a mówiąc precyzyjniej

w oparciu o zależność „odwrotną” p(y

0

) zakodowaną w bloku ES. Taki sposób postępowania nosi

nazwę sterowania w torze otwartym (czyli sterowanie bez obserwacji wartości sterowanej) – rys.4.

Koncepcja sterowania w torze otwartym jest względnie prosta w realizacji gdyż z założenia

nie wymaga wykonywania pomiarów (obserwacji) wielkości sterowanej. Jednak brak informacji o

stanie obiektu (wielkości sterowanej y) niesie ze sobą ryzyko pojawienia się niezerowej wartości

błędu sterowania e, czyli różnicy między wartością zadaną y

0

a wielkością sterowaną y (porównaj

także z (4)):

e = y

0

y.

(3)

Sytuacja taka może mieć miejsce w przypadku zadziałania na obiekt O innego czynnika niż

sygnał sterujący p i mającego wpływ na wartość sygnału sterowanego y. W dyskutowanym

przykładzie sterowania czynnikami takimi mogą być:

zewnętrzna siła przyłożona do tłoczyska siłownika (składowa działająca równolegle do jego

osi) – np. siła parcia dynamicznego cieczy na grzybek zaworu – rys.3a,

tarcie w prowadnicy tłoczyska i uszczelnieniu trzpienia grzybka zaworu,

zmiany współczynnika sprężystości sprężyny powrotnej (starzenie się elementów),

inne czynniki zewnętrzne.

W kontekście sterowania położeniem tłoczyska wpływ wymienionych wielkości jest

oczywiście niepożądany a wielkości te noszą nazwę czynników zakłócających.

Można i należy eliminować lub przynajmniej ograniczać wpływ zakłóceń na obiekt

sterowania. Jednak nie jest to całkowicie możliwe ponieważ w praktyce nie da się odizolować obiektu

sterowania od otoczenia (lub byłoby to zadanie nieopłacalne).

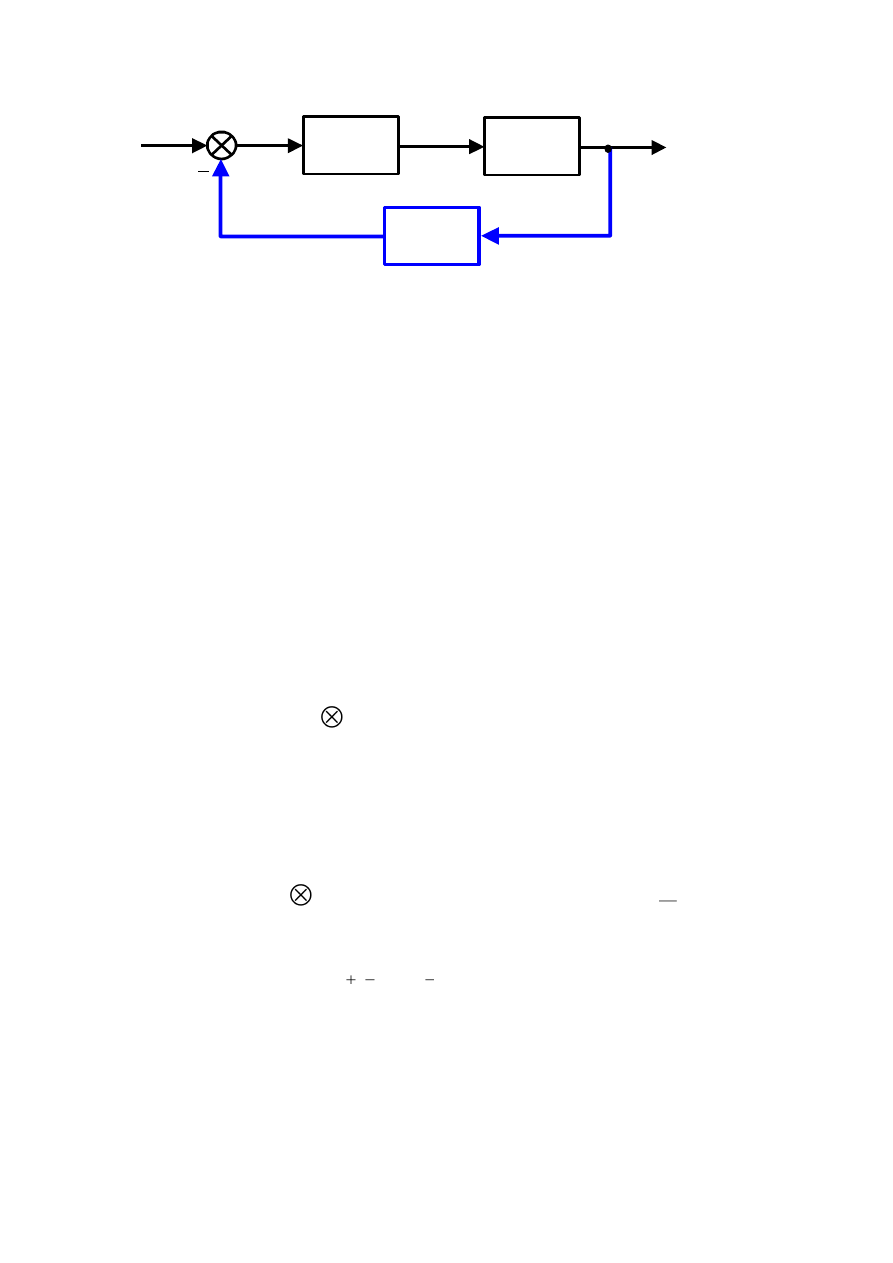

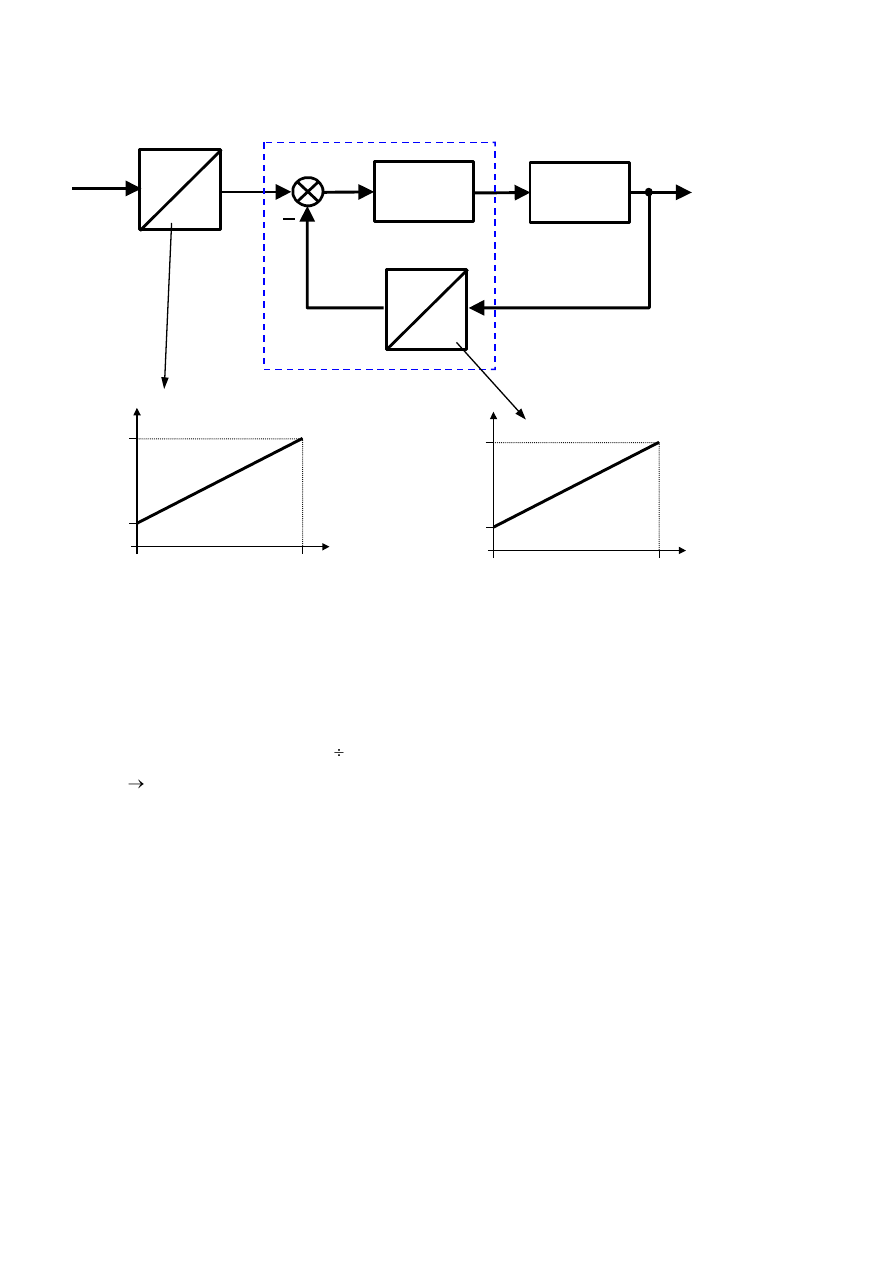

3. Układ sterowania położeniem tłoczyska ze sprzężeniem zwrotnym

Aby poprawić jakość sterowania (czyli wyzerować lub nie dopuszczać do pojawienia się błędu

sterowania e) należy do struktury z rys.4 dodać tzw. tor sprzężenia zwrotnego – rys.5.

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

6

O

p

y

R

e

y

0

PP

y

1

y

Tor SPRZĘŻENIA ZWROTNEGO

Rys.5. Schemat blokowy układu sterowania w torze zamkniętym.

Sprzężenie zwrotne w sterowaniu polega na wykorzystaniu w algorytmie decyzyjnym

elementu sterującego (tu regulatora R) informacji o aktualnym stanie obiektu (także o stanach

przeszłych) a mówiąc ściślej różnicy między wartościami zadaną y

0

i sterowaną y czyli błędu

sterowania e (3). Struktura, której schemat blokowy przedstawia rys.5, nosi nazwę układu sterowania

w torze zamkniętym lub równoważnie układu regulacji a element sterujący nazywany jest

regulatorem R. Jeżeli algorytm regulatora R realizowany jest przez urządzenie automatyczne (bez

udziału człowieka) mówimy o układzie regulacji automatycznej.

W układach regulacji automatycznej w torze sprzężenia zwrotnego stosuje się zwykle

elektroniczny przetwornik pomiarowy (blok PP na rys. 5.) wielkości sterownej y na sygnał

elektryczny y

1

.

Element schematu blokowego

z rys. 5. to tzw. węzeł sumujący (sumacyjny). Realizuje on

działanie sumy algebraicznej wartości sygnałów wchodzących do węzła (groty strzałek skierowane do

węzła). Wynik dodawania „przekazywany” jest do kolejnych elementów układu przez sygnał

wyjściowy z węzła (strzałka „wychodząca” z węzła).

Jeżeli potrzebujemy zrealizować działanie odejmowania wartości dwóch sygnałów to

stosujemy także węzeł sumujący

ale przy grocie sygnału odjemnika piszemy znak „

” (minus).

Zatem węzeł z rys. 5. realizuje następujące działanie:

e’ = y

0

( y

1

) = y

0

y

1

.

(4)

Należy podkreślić, że sygnał uchybu e zdefiniowany w sposób (3) nie jest tożsamy z sygnałem

e’ (4) z rys.5, albowiem z reguły nie dysponujemy idealnymi przetwornikami pomiarowymi (PP).

Zatem regulator R realizuje algorytm sterowania nie na podstawie wielkości sterowanej y a w oparciu

o sygnał y

1

, którego wartość w stanach nieustalonych może w ogólności różnić się od aktualnej

wartości sygnału sterowanego (np. y

1

może być „opóźniony” względem y). Z punktu widzenia jakości

,

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

7

regulacji różnica ta jest niepożądana (dla przykładu wyobraźmy sobie kierowanie samochodem na

podstawie obrazu z kamery celowo „opóźnionego” w przekazie o kilka sekund).

UWAGA! W teorii sterowania sygnał uchybu jest zdefiniowany zgodnie z (4).

Równanie bloku regulatora R w układzie regulacji z rys.5. p=p(e) nie jest tożsame z

algorytmem elementu sterującego ES w układzie sterowania w torze otwartym (1) – rys.4, gdyż

sygnałem wejściowym do regulatora R jest błąd regulacji e a nie wartość zadana y

0

. Typowe

algorytmy realizowane przez tzw. regulatory klasyczne to:

dwupołożeniowy (dwustawny),

dwupołożeniowy z histerezą,

trójpołożeniowy (trójstawny),

proporcjonalny P,

proporcjonalno-całkujący PI,

proporcjonalno-różniczkujący PD,

proporcjonalno-całkująco-różniczkujący PID,

Więcej informacji o budowie układów regulacji automatycznej można znaleźć w literaturze

przedmiotu (patrz wykaz literatury).

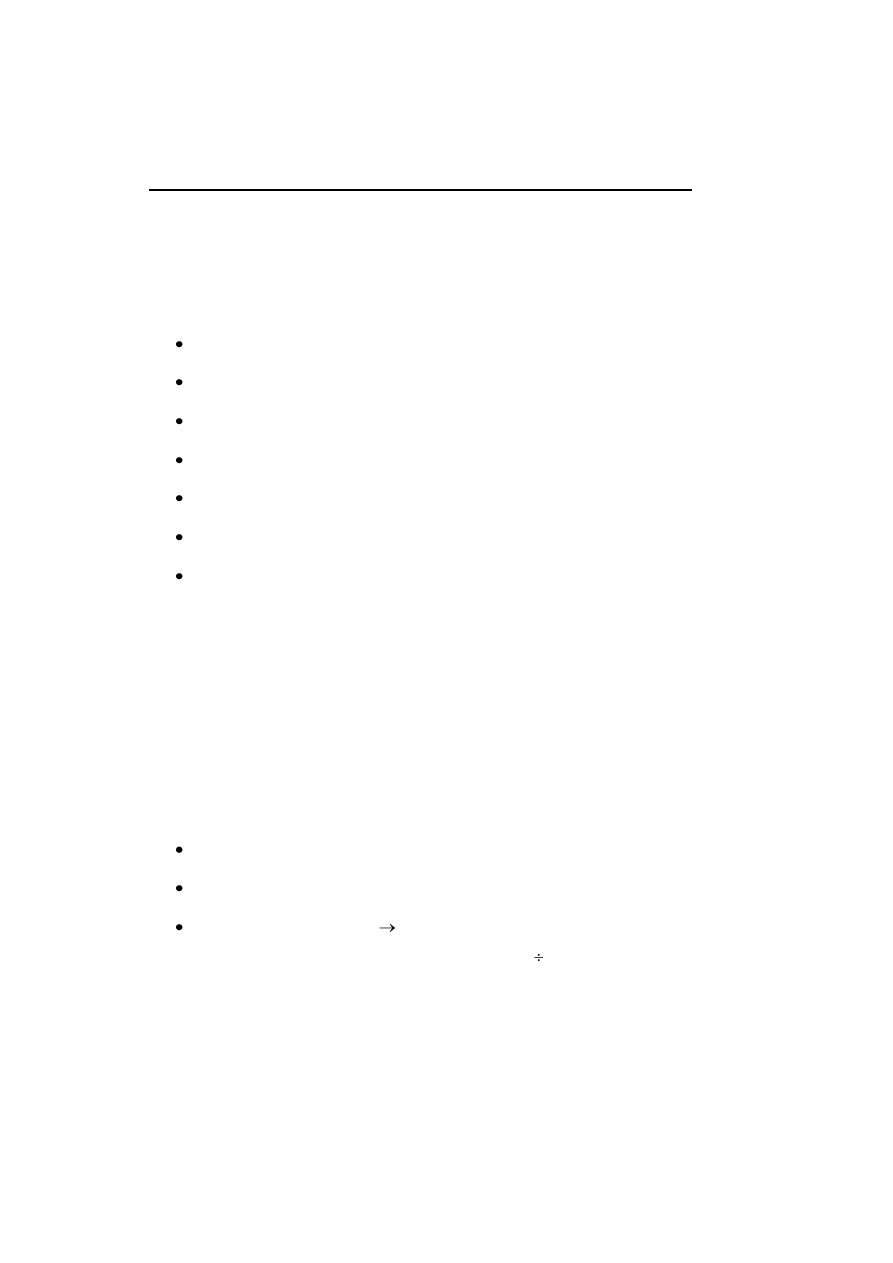

4. Ustawnik pozycyjny dla siłowników pneumatycznych

Dla potrzeb precyzyjnego pozycjonowania tłoczysk siłowników pneumatycznych stosuje się

specjalizowane regulatory zwane ustawnikami pozycyjnymi. Są to urządzenia pneumatyczno-

mechaniczne zawierające w sobie następujące elementy (porównaj także rys.5 i 6):

regulator R o działaniu proporcjonalno-całkującym PI,

węzeł sumacyjny obliczający błąd regulacji e (na schemacie p

e

),

przetwornik pomiarowy y

p

y

zamieniający położenie (wysunięcie) tłoczyska siłownika na

tzw. standardowy sygnał pneumatyczny p

y

= 0.02 0.1MPa (zależność liniowa).

Ustawnik pozycyjny jest zasilany jedynie sprężonym powietrzem (nie ma podzespołów

elektrycznych). Schemat blokowy jego wewnętrznej struktury przedstawia rys.6 (elementy otoczone

linią przerywaną).

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

8

O

p

y

R

p

e

p

0

p

y

y

USTAWNIK POZYCYJNY

y

0

p

y

y

y

0

p

0

p

0

[MPa]

p

0

(y

0

)

0 12.7

0.1

0.02

0

y

0

[mm]

p

y

[MPa]

p

y

(y)

0 12.7

0.1

0.02

0

y [mm]

Rys.6. Schemat blokowy układu regulacji położenia tłoczyska siłownika pneumatycznego z

zastosowaniem ustawnika pozycyjnego.

Z budowy ustawnika pozycyjnego (rys.6.) wynika, że sygnał wartości zadanej położenia

tłoczyska siłownika y

0

musi być „dostarczony” do wejścia wartości zadanej ustawnika w postaci

sygnału pneumatycznego p

0

= 0.02

0.1MPa. Można w tym celu zastosować przetwornik

położenie ciśnienie albo generować sygnał p

0

przy pomocy reduktora ciśnienia nastawianego

manualnie zgodnie z charakterystyką p

0

(y

0

) widoczną na rys.6.

III. PYTANIA KONTROLNE

1. Wyjaśnić różnice między sterowaniem w torze otwartym a sterowaniem w torze zamkniętym.

2. Narysować schemat blokowy jednowymiarowego układu regulacji automatycznej. Nazwać

wszystkie bloki oraz sygnały (legenda). Wyjaśnić role poszczególnych bloków.

3. Co to jest sprzężenie zwrotne w układach regulacji?

4. Wyjaśnić przeznaczenie i sposób działania ustawnika pozycyjnego dla siłownika

pneumatycznego.

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

9

IV. LITERATURA

Tadeusz Kaczorek: Teoria sterowania i systemów

Tadeusz Kaczorek: Teoria układów regulacji automatycznej

Ryszard Gessing: Teoria sterowania

Tadeusz Stefański: Układy liniowe: materiały pomocnicze do wykładów i ćwiczeń z teorii

sterowania dla studiów zaocznych

Zenon Jędrzykiewicz: Teoria sterowania układów jednowymiarowych

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

10

V. PRZEBIEG ĆWICZENIA

Ćwiczenia składa się następujących zasadniczych etapów:

1. Wyznaczenie charakterystyki statycznej siłownika y(p). Obliczenie błędu podstawowego,

histerezy oraz określenie klasy dokładności przetwarzania.

2. Wyznaczenie błędu sterowania położeniem tłoczyska spowodowanego działaniem siły

zewnętrznej w układzie sterowania w torze otwartym.

3. Budowa układu regulacji automatycznej położenia tłoczyska z wykorzystaniem ustawnika

pozycyjnego. Wyznaczenie charakterystyki statycznej siłownika z ustawnikiem pozycyjnym.

Obliczenie błędu podstawowego, histerezy oraz określenie klasy dokładności.

4. Wyznaczenie błędu sterowania położeniem tłoczyska spowodowanego działaniem siły

zewnętrznej w układzie sterowania w torze zamkniętym (z ustawnikiem pozycyjnym).

5. Porównanie charakterystyk statycznych siłownika oraz jakości (błędów) sterowania pozycją

tłoczyska w torze otwartym oraz zamkniętym (z ustawnikiem pozycyjnym). Sformułowanie

wniosków.

1a. Zbuduj układ pomiarowy według poniższego schematu.

p

y

reduktor

ciśnienia

kompresor

manometr

1b. Włącz elektroniczny czujnik przemieszczenia tłoczyska siłownika naciskając prawy przycisk pod

wyświetlaczem cyfrowym.

1c. Używając pokrętła reduktora ciśnienia zmniejsz ciśnienie podawane do siłownika do 0MPa a

następnie ustaw wartość 0.02MPa (początek użytecznego zakresu ciśnienia sterującego do

siłownika).

1d. Po ustabilizowaniu się wskazań czujnika położenia tłoczyska naciśnij prawy przycisk czujnika. W

ten sposób bieżąca pozycja zostanie przyjęta za y = 0 (wyświetlacz powinien wskazać 0.00mm).

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

11

1e. Używając pokrętła reduktora ciśnienia zwiększaj stopniowo ciśnienie wejściowe od 0.02MPa do

0.1MPa z krokiem nie większym niż 0.01MPa. Po każdym kroku poczekaj na ustabilizowanie się

położenia tłoczyska (charakterystyka w stanach ustalonych) i zanotuj wyniki pomiarów (p oraz y).

UWAGA! Nie zmniejszaj ciśnienia wejściowego przed osiągnięciem 0.1MPa, gdyż może to

doprowadzić do błędu przy wyznaczaniu histerezy układu. Jeżeli wartość bieżącego kroku okazała

się zbyt duża (>0.015MPa) rozpocznij doświadczenie od początku.

1f. Postępuj analogicznie jak w punkcie 1e, tym razem zmniejszając ciśnienie od 0.1MPa do

0.02MPa.

1g. Sporządź wykres wyznaczonej zależności y(p). Wykorzystaj cały rozmiar arkusza papieru, tak aby

oś położenia tłoczyska y była jak najdłuższa. Opisz osie i podaj jednostki (miana).

1h. Odczytaj z wykresu wymagane informacje i wyznacz błąd podstawowy, błąd histerezy oraz określ

klasę dokładności badanego obiektu (patrz definicje na końcu instrukcji). Poproś prowadzącego o

sprawdzenie wyników.

2a. Na podstawie charakterystyki idealnej siłownika dobierz i ustaw pokrętłem reduktora ciśnienie

sterujące p dla wartości zadanej położenia siłownika y

0

= 5mm. Zapisz położenie tłoczyska y

1

.

2b. Wygeneruj siłę zakłócającą zawieszając ciężarek na dźwigni powodującej cofnięcie tłoczyska

siłownika (przy końcu dźwigni nacięty jest znak na ucho ciężarka). Zanotuj położenie tłoczyska

y

2

, na które działa zewnętrzna siła oraz wskazanie manometru ciśnienia sterującego.

2c. Wyjaśnij dlaczego wartość ciśnienia w cylindrze siłownika nie zmieniła się pod wpływem siły

zewnętrznej?

2d. Oblicz przemieszczenie tłoczyska spowodowane działaniem siły zakłócającej oraz względny błąd

spowodowany zakłóceniem y

Z1

:

%

100

1

2

1

y

y

y

y

Z

, y – szerokość zakresu sygnału wyjściowego siłownika na podstawie jego

charakterystyki teoretycznej (idealnej) – patrz także DODATEK na końcu instrukcji.

3a. Zbuduj układ sterowania położeniem tłoczyska ze sprzężeniem zwrotnym, stosując ustawnik

pozycyjny – rys. 6. Poproś prowadzącego o pomoc.

3b. Wyznacz charakterystyki rzeczywiste układu regulacji y(p

0

) analogicznie jak w poleceniach

1c 1f. Zwróć uwagę na to, że w układzie który zbudowałeś, manualny reduktor ciśnienia pełni

teraz rolę przetwornika y

0

p

0

, czyli wartości zadanej położenia tłoczyska y

0

na sygnał o tym

samym znaczeniu ale pod postacią ciśnienia p

0

(patrz rys.6). Natomiast informacja o wysunięciu

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

12

tłoczyska „doprowadzona” jest do przetwornika pomiarowego w ustawniku za pośrednictwem

cięgna i sprężyny.

3c. Sporządź wykres wyznaczonej zależności y(p

0

) oraz oblicz błąd podstawowy, błąd histerezy oraz

określ klasę dokładności badanego układu regulacji analogicznie jak w punktach 1g i 1h. Poproś

prowadzącego o sprawdzenie wyników.

4a. Ustaw pokrętłem reduktora wartość ciśnienia p

0

odpowiadającą wartości zadanej położenia

siłownika y

0

= 5mm (skorzystaj z wykresu z rys.6). Zapisz położenie tłoczyska y

3

.

4b. Postępuj analogicznie jak w punkcie 2b (zanotuj y

4

– położenie tłoczyska pod wpływem

zakłócenia.

4c. Oblicz przemieszczenie tłoczyska spowodowane działaniem siły zakłócającej oraz względny błąd

spowodowany zakłóceniem y

Z2

:

%

100

3

4

2

y

y

y

y

Z

,

y – szerokość zakresu sygnału wyjściowego siłownika na

podstawie jego charakterystyki teoretycznej (idealnej).

5. Porównaj wyznaczone charakterystyki statyczne oraz wartości wszystkich błędów dla siłownika

sterowanego w torze otwartym oraz z zastosowaniem ustawnika pozycyjnego. Która koncepcja

sterowania (w torze otwartym czy zamkniętym) cechuje się większą powtarzalnością i

dokładnością? Uzasadnij odpowiedź.

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

13

DODATEK

Charakterystyka statyczna układu. Błąd podstawowy oraz histerezy.

Klasa dokładności przetwornika

Charakterystyką statyczną układu (przetwornika) nazywamy zależność funkcyjną y(x) w stanach

ustalonych, gdzie x jest wartością sygnału podanego na wejście układu, zaś y wartością na jego wyjściu

(odpowiedzią układu na sygnał x).

Stan ustalony układu to taki stan, w którym wartość sygnału wyjściowego y nie zmienia się w czasie

(na ogół wystarczy jeśli upłynęło dostatecznie dużo czasu od ostatniej zmiany wartości sygnału wejściowego x).

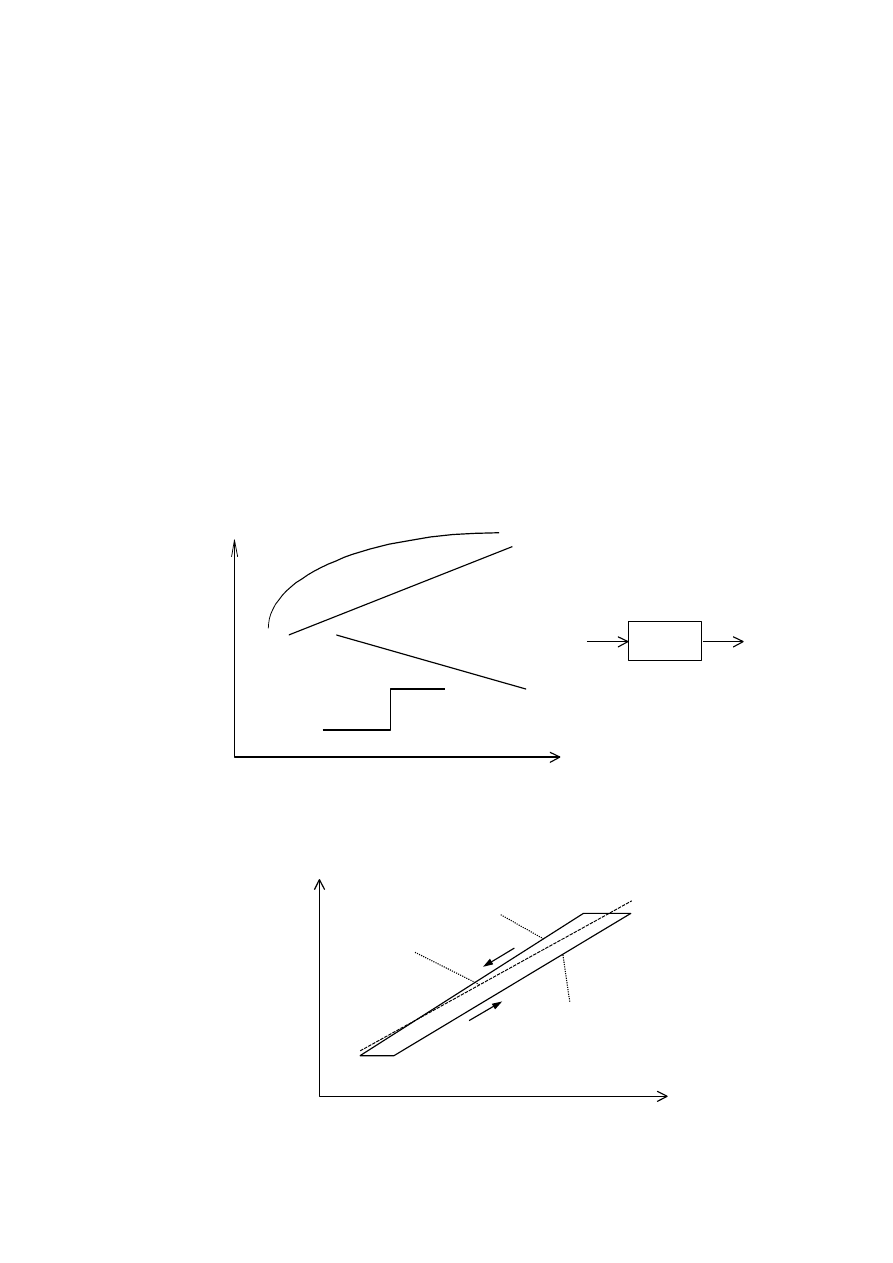

Rys.1. przedstawia kilka przykładowych charakterystyk statycznych. Są to tzw. charakterystyki

idealne (teoretyczne), tzn. takie, których kształt wynika np. z założeń projektanta układu. W praktyce większość

układów (przetworników pomiarowych), z którymi mamy do czynienia, wykazuje pewne odstępstwa od swoich

charakterystyk idealnych. Szczególnie w układach mechanicznych krzywa y(x) przy narastaniu wartości sygnału

wejściowego nie pokrywa się z krzywą „powrotną”, tj. dla malejącego x (rys.2.). Odstępstwo tego typu od

charakterystyki idealnej nazywamy histerezą lub równoważnie niejednoznacznością.

y

x

o b i e k t

x

y

Rys.1. Przykład charakterystyk statycznych różnych układów (obiektów).

y

x

Charakterystyka

idealna y(x)

Charakterystyka

rzeczywista

dla narastającego x

Charakterystyka

rzeczywista

dla malejącego x

Rys. 2. Charakterystyka idealna a rzeczywista (wykres poglądowy).

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

14

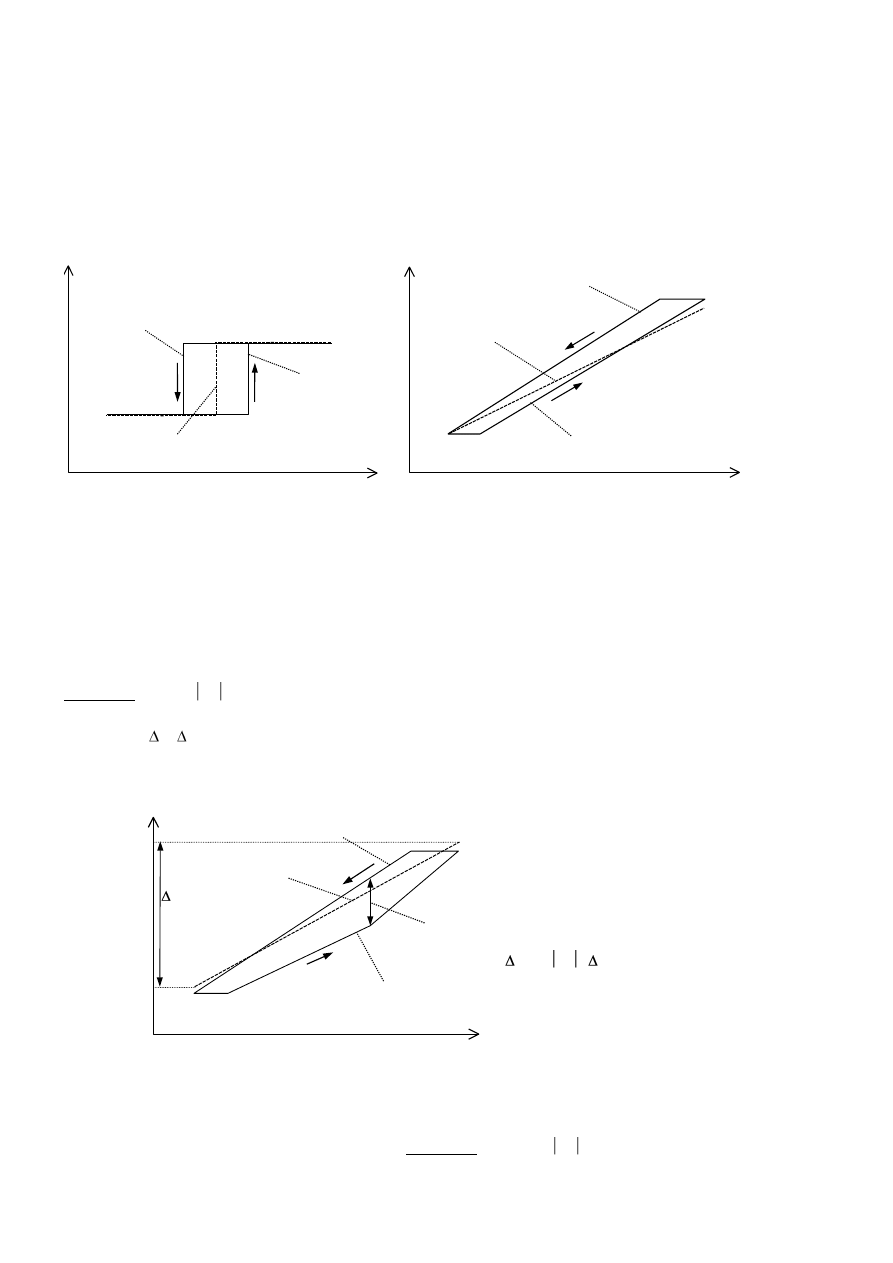

Zjawisko histerezy występuje szczególnie silnie w układach mechanicznych zbudowanych z ruchomych

części. Przyczynami niejednoznaczności są tarcie oraz odkształcanie sprężyste i niesprężyste elementów.

Typowym przykładem obiektu z histerezą jest przekaźnik elektromagnetyczny (niejednoznaczność

wprowadzona celowo) oraz jednostronny siłownik pneumatyczny ze sprężyną powrotną (niepożądana histereza)

– rys.3.

y

(położenie kotwy)

I

(prąd cewki)

charakterystyka

bez histerezy

charakterystyka rz.

dla narastającego I

charakterystyka rz.

dla malejącego I

y

(wysunięcie

tłoczyska)

p

(ciśnienie)

charakterystyka

idealna

charakterystyka rz.

dla narastającego p

charakterystyka rz.

dla malejącego p

Rys. 3. Charakterystyki statyczne przekaźnika elektromagnetycznego oraz siłownika pneumatycznego ze

sprężyną powrotną (wykresy poglądowe).

W przetwornikach pomiarowych zjawisko histerezy jest niepożądane, gdyż w ich przypadku „z

definicji” wymagana jest jednoznaczność przetwarzaniu sygnału wejściowego na wyjściowy (np. ciśnienia na

położenie kątowe wskazówki skali w przypadku manometru).

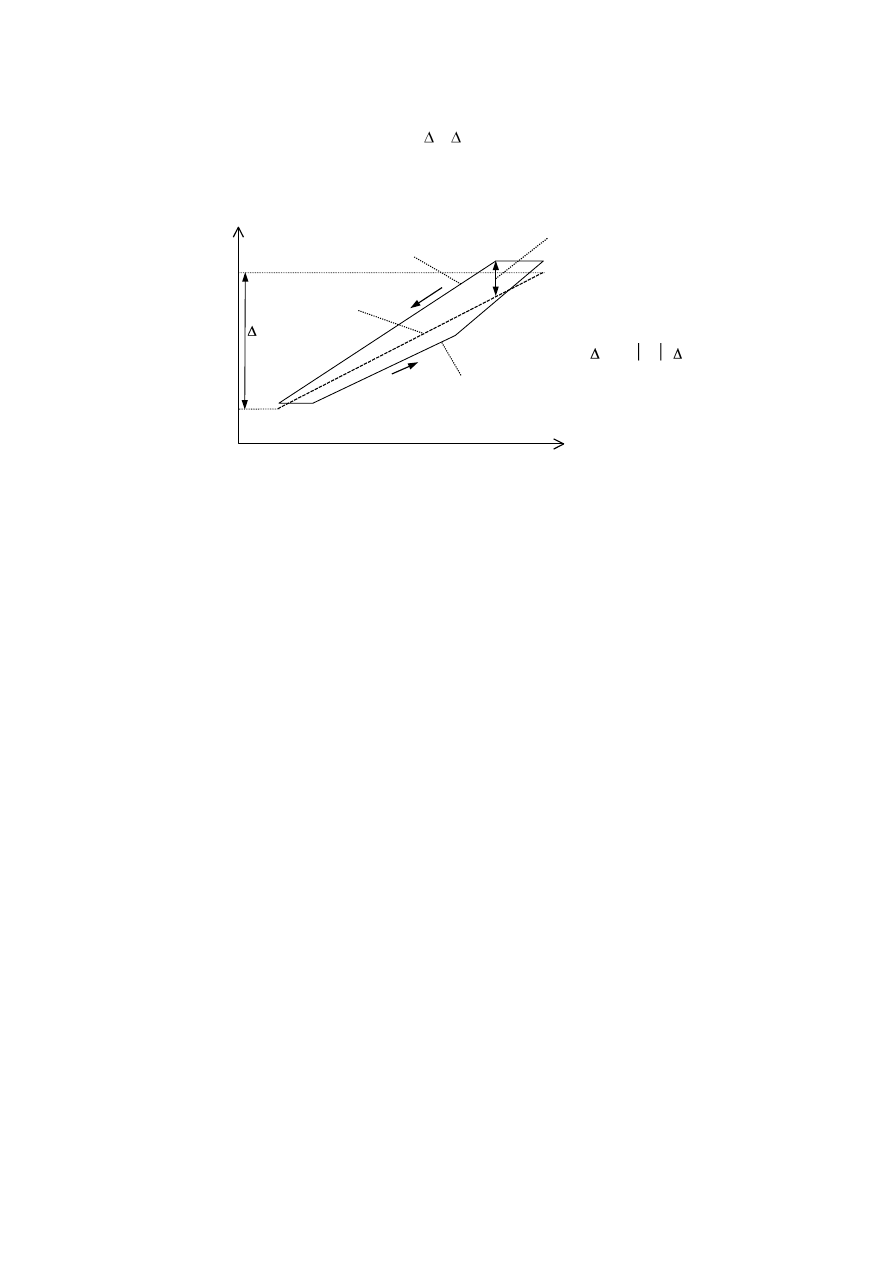

Maksymalny błąd względny, wynikający z istnienia histerezy układu, nazywany jest błędem histerezy

lub błędem niejednoznaczności (czasami także strefą nieczułości). Jest on zdefiniowany jako stosunek

największej różnicy dy przebiegów charakterystyk rzeczywistych dla rosnącego oraz malejącego sygnału

wejściowego (różnicy mierzonej dla tej samej wartości sygnału wejściowego x) do szerokości przedziału sygnału

wyjściowego y ( y określany na podstawie charakterystyki idealnej) - rys.4. Błąd niejednoznaczności jest

liczbą nieujemną i jest wyrażany jest w procentach.

y

x

charakterystyka

idealna

charakterystyka rz.

dla narastającego x

charakterystyka rz.

dla malejącego x

y

dy

Błąd niejednoznaczności

(błąd histerezy)

y

h

= ( dy / y ) * 100%

Rys.4. Sposób wyznaczania błędu histerezy (rysunek poglądowy – przeczytać defincję błędu!!!).

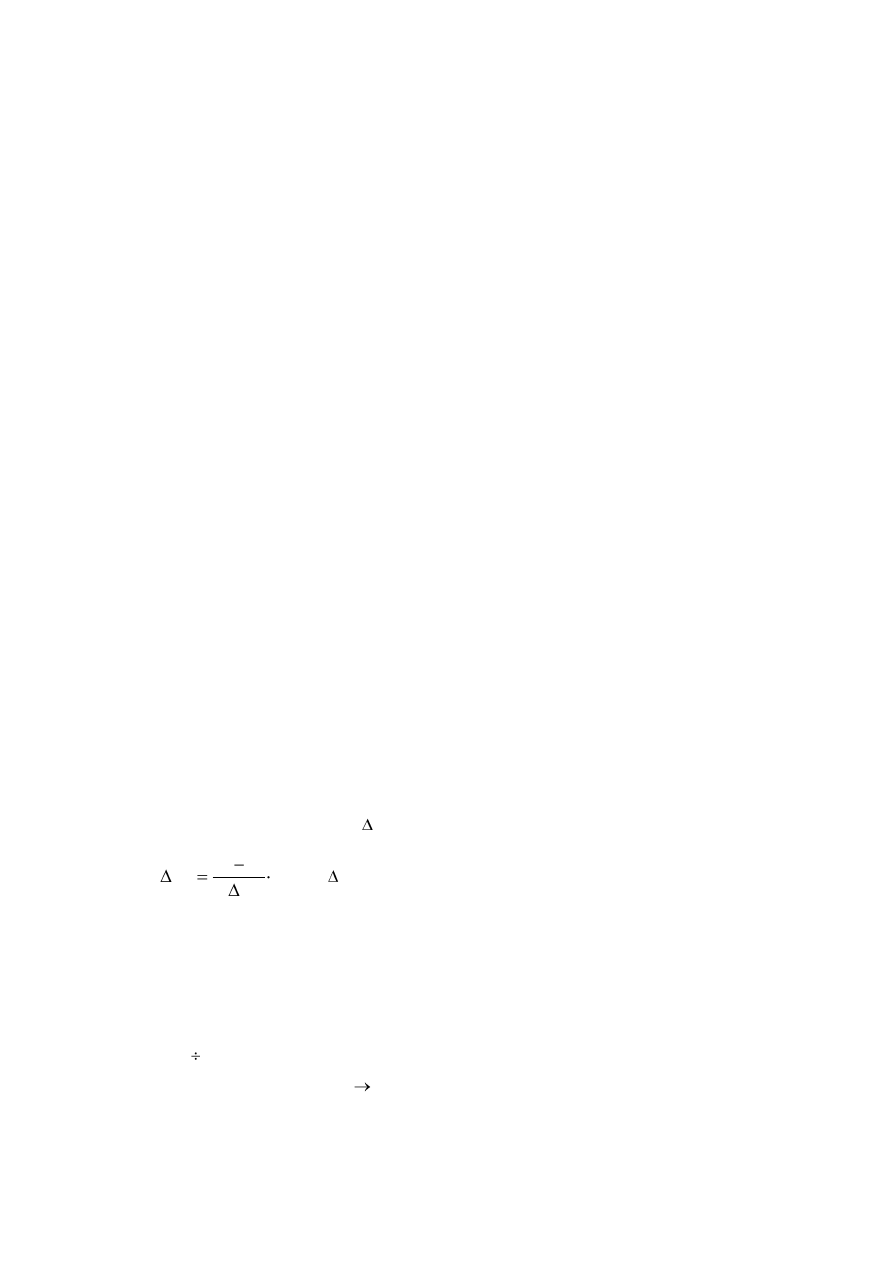

Inną wielkością mówiącą o odchyleniu charakterystyki rzeczywistej od idealnej (teoretycznej) jest tzw.

błąd podstawowy, zdefiniowany jako stosunek największej różnicy

dy pomiędzy przebiegiem

Instrukcja ćwiczeniowa do stanowiska dydaktycznego w Laboratorium automatyki przemysłowej Katedry Automatyzacji PL

Opracował dr Paweł Stączek (wer.21.02.12)

15

charakterystyki rzeczywistej i idealnej (różnicy mierzonej dla tej samej wartości sygnału wejściowego) do

szerokości przedziału sygnału wyjściowego y ( y określany na podstawie charakterystyki idealnej) – rys.5.

Podobnie jak błąd histerezy, błąd podstawowy jest liczbą nieujemną i jest wyrażany w procentach.

y

x

charakterystyka

idealna

charakterystyka rz.

dla narastającego x

charakterystyka rz.

dla malejącego x

y

dy

Błąd podstawowy

y

p

= ( dy / y ) * 100%

Rys. 5. Sposób wyznaczania błędu podstawowego (rysunek poglądowy – przeczytać defincję błędu!!!).

Z wartością błędu podstawowego związane jest pojęcie tzw. klasy dokładności. Klasa dokładności

układu (przetwornika) to najmniejsza wartość wybrana z poniższego znormalizowanego ciągu liczb, w której

zawiera się błąd podstawowy:

0.01

0.02

0.05

0.1

0.2

0.5

1.0

1.5

2.0

2.5

5.0

Dla przykładu urządzenie o błędzie podstawowym wynoszącym 0.37% ma klasę dokładności 0.5. Klasa

dokładności charakteryzuje najczęściej przyrządy pomiarowe.

Wyszukiwarka

Podobne podstrony:

(Ćw nr 1) PA Lab SILOWNIK MEMBRANOWY Z USTAWNIKIEM

(Ćw nr 2) PA Lab CHARAKT PRZETW SREDNICH CISNIEN

(Ćw nr 3,4) PA Lab UKLADY PRZELACZAJACE WPROWADZENIE

(Ćw nr 5) PA Lab KOMP SYSTEM MONITORINGU GENIE

(Ćw nr 2) PA Lab CHARAKT PRZETW SREDNICH CISNIEN

(Ćw nr 3,4) PA Lab UKLADY PRZELACZAJACE WPROWADZENIE

Ćw nr 24, Lab fiz 24, Ćwiczenie 43

Lab SILOWNIK MEMBRANOWY

cw nr 14

Biofizyka kontrolka do cw nr 20

Zestaw ćw nr 10, zestawy ćwicze gimnastycznych, zestawy ćwiczeń gimnastycznych

sprawozdanie ćw nr 1(1)

Biofizyka instrukcja do cw nr 23

Biofizyka instrukcja do cw nr 0 Nieznany (2)

ćw nr 2 badanie lamp fluorescencyjnych (2)

Cw nr 15

więcej podobnych podstron