AUTOBUSY

1

Mariusz WALCZAK, Jarosław BIENIAŚ, Joanna SIDOR-WALCZAK

BADANIA KOROZYJNE ALUMINIOWYCH

KOMPOZYTÓW ZBROJONYCH SIC

WYKORZYSTYWANYCH DO PRODUKCJI

TARCZ HAMULCOWYCH

Streszczenie

W ostatnich latach w zakresie metalowych materiałów kompozytowych prowadzone są intensywne

prace badawcze związane z kształtowaniem składu chemicznego i oceną właściwości korozyjnych

potencjalnych materiałów wykorzystywanych do produkcji części samochodowych. W pracy przedsta-

wiono wyniki badań korozyjnych kompozytu F3N.20S i stopu AK9. Testy korozyjne prowadzono tech-

niką zanurzeniową w 3,5% wag. roztworze NaCl. Na podstawie badań stwierdzono wyższą podatność

korozyjną kompozytu F3S.20S niż samej osnowy. Wprowadzenie do osnowy aluminiowej znacznych

ilości dodatków stopowych oraz materiału wzmacniającego powoduje pojawienie się w strukturze

wydzieleń faz międzymetalicznych, co prowadzi z kolei do wytwarzania się na filmie pasywnym dobrze

przewodzących prąd „plam katodowych”. Zarówno w przypadku kompozytu F3S.20S jak też stopu

AK9 wżery korozyjne są usytuowane w eutektyce α(Al)+β(Si). Dodatkowo w kompozycie F3S.20S wże-

ry występują pomiędzy cząsteczkami SiC a osnową.

WSTĘP

Dynamiczny postęp techniki motoryzacyjnej wyznacza nowe kierunki rozwoju w zakresie

budowy elementów pojazdów samochodowych, co wpływa na intensywne poszukiwania no-

wych materiałów konstrukcyjnych, które zapewniałyby osiągnięcie wyższych parametrów

eksploatacyjnych i użytkowych. Dane literaturowe [1-3] wskazują, że materiały kompozyto-

we są jednym z najbardziej perspektywicznych tworzyw konstrukcyjnych do współczesnych

zastosowań w budowie pojazdów samochodowych.

Obecnie najwięcej uwagi, w pracach badawczo-rozwojowych oraz wszelkiego rodzaju

zastosowaniach przemysłowych poświęca się materiałom kompozytowym (MK) bazującym

na Al i jego stopach. Stosunkowo mała gęstość aluminium oraz niska jego cena w porówna-

niu z innymi lekkimi metalami takimi, jak Ti czy Mg, są czynnikami preferującymi wykorzy-

stanie tego metalu w MK na ich osnowę. Duże perspektywy szerszego zastosowania w tech-

nice mają MK typu lekki stop osnowy – wysokowytrzymałe elementy zbrojące. Kombinacja

taka pozwala uzyskiwać szczególnie wysokie wskaźniki właściwe (wytrzymałość i/lub

sztywność). Materiałem osnowy w tego typu kompozytach mogą być stopy Al, Ti i Mg,

a elementami zbrojącymi włókna ciągłe i nieciągłe, whiskery oraz cząstki [4].

Z szerokiej grupy metalowych materiałów kompozytowych (MMK) na szczególną uwagę

zasługują materiały na bazie układu stop aluminium – zbrojenie SiC. Wprowadzenie do alu-

2

AUTOBUSY

minium i jego stopów zbrojenia w postaci SiC ma na celu uzyskanie materiału o wyższych wła-

ściwościach wytrzymałościowych i wyższej odporności na ścieranie w stosunku do osnowy.

Właściwości MMK zależą od właściwości osnowy, charakterystyk i zawartości fazy zbro-

jącej, parametrów obróbki cieplnej i sposobu otrzymywania. W porównaniu z właściwościami

niezbrojonej osnowy, materiały kompozytowe mają znacznie wyższą wytrzymałość i sztyw-

ność, zarówno w temperaturze pokojowej, jak i co szczególnie ważne w temperaturze pod-

wyższonej, zwiększoną odporność na zużycie, lepsze charakterystyki zmęczeniowe, istotnie

zmniejszoną przewodność cieplną i zmniejszony współczynnik rozszerzalności cieplnej [5].

Wojciechowski [6] prowadził badania wybranych właściwości tradycyjnych i potencjal-

nych materiałów na tarcze hamulcowe. Badania przeprowadzono na następujących materia-

łach: na żeliwie (szarym, sferoidalnym, wermikularnym)oraz na kompozytach z osnową ze

stopu aluminium zbrojonych dyspersyjnie (SiC -cząsteczki, Al

2

O

3

-mikrogranulki sferyczne,

pyły lotne -fly ash). Przebadano materiały między innymi pod kątem odporności na szoki

cieplne, poprzez pomiar całkowitej długości mikropęknięć w funkcji ilości cykli cieplnych

(1000 do 5000 cykli) przy określonej amplitudzie zmian temperatury. Autor stwierdził, że

spośród materiałów na bazie stopów aluminium relatywnie niska odporność na szoki cieplne

jest typowa dla monolitycznego stopu AlSi20Ni odlewanego w kokili. Wyższa zawartość

krzemu w tym stopie, a więc wzrost ilości kryształu krzemu pierwotnego w strukturze alumi-

nium prowadzi do powiększenia całkowitej długości pęknięć. Kompozyt F3N.20S miał wyż-

szą odporność na szoki cieplne niż materiały monolityczne. Wprowadzenie do osnowy dys-

persyjnej fazy zbrojącej, zbudowanej z węglika krzemu (SiC), widocznie zwiększa wytrzyma-

łość stopu. Dodatkowy wzrost parametrów wytrzymałościowych można osiągnąć poprzez

proces obróbki cieplnej, dzięki której prawie całkowicie można zahamować propagację mi-

kropęknięć. Najwyższą odporność na szoki cieplne wykazywały kompozyty ALFA

®

. Badania

odporności na szoki cieplne pozwoliły na stwierdzenie, że nieporównywalnie mniejszą od-

pornością na szoki cieplne charakteryzuje się żeliwo, dla którego pęknięcia występują już po

kilkuset cyklach [6].

Kompozyty zbrojone SiC znajdują zastosowanie w produkcji: tłoków współczesnych silników spa-

linowych, wałów napędowych, cylindrów amortyzatorów oraz węzłów hamulcowych [1-3,5-7].

Zastosowanie odlewanych grawitacyjnie kompozytów 359 zbrojonych 20% obj. SiC do pro-

dukcji tarcz hamulcowych samochodu Chrysler Prowler pozwoliło na 50%-tową redukcję masy

elementu w stosunku do odlewnych tradycyjnie żeliwnych tarcz i poprawę właściwości wytrzy-

małościowych. Podobne rezultaty uzyskano w przypadku odlewanych kompozytów A360 zbro-

jonych 20% obj. SiC stosowanych do produkcji bębnów hamulcowych przez Eck Industries [3].

Do głównych zalet stosowania kompozytów jako materiału na tarcze i bębny hamulcowe

należy zmniejszenie sił bezwładności, zmniejszenie masy rzeczywistej, co pozwala zwiększyć

przyspieszenie, skrócić drogę hamowania, obniżyć poziom hałasu i zwiększyć odporność na

zużycie [6].

W zależności od przeznaczenia odlewanego kompozytu metalowego wymaga się pod-

wyższonych właściwości wytrzymałościowych oraz wysokiej odporności na korozję z

uwzględnieniem tendencji do zmniejszenia masy właściwej gotowego wyrobu kompozytowe-

go [1]. Pomimo wysokiego ryzyka korozji problem ten nie jest poruszany w większości prac

poświęconych materiałom kompozytowym o osnowie aluminium. Różnorodność stopów

osnowy MMK i wprowadzenie faz zbrojących stanowiących bardziej szlachetny materiał, a

także procesy podwyższające właściwości kompozytów mogą wpływać na ich zachowanie

korozyjne [10].

AUTOBUSY

3

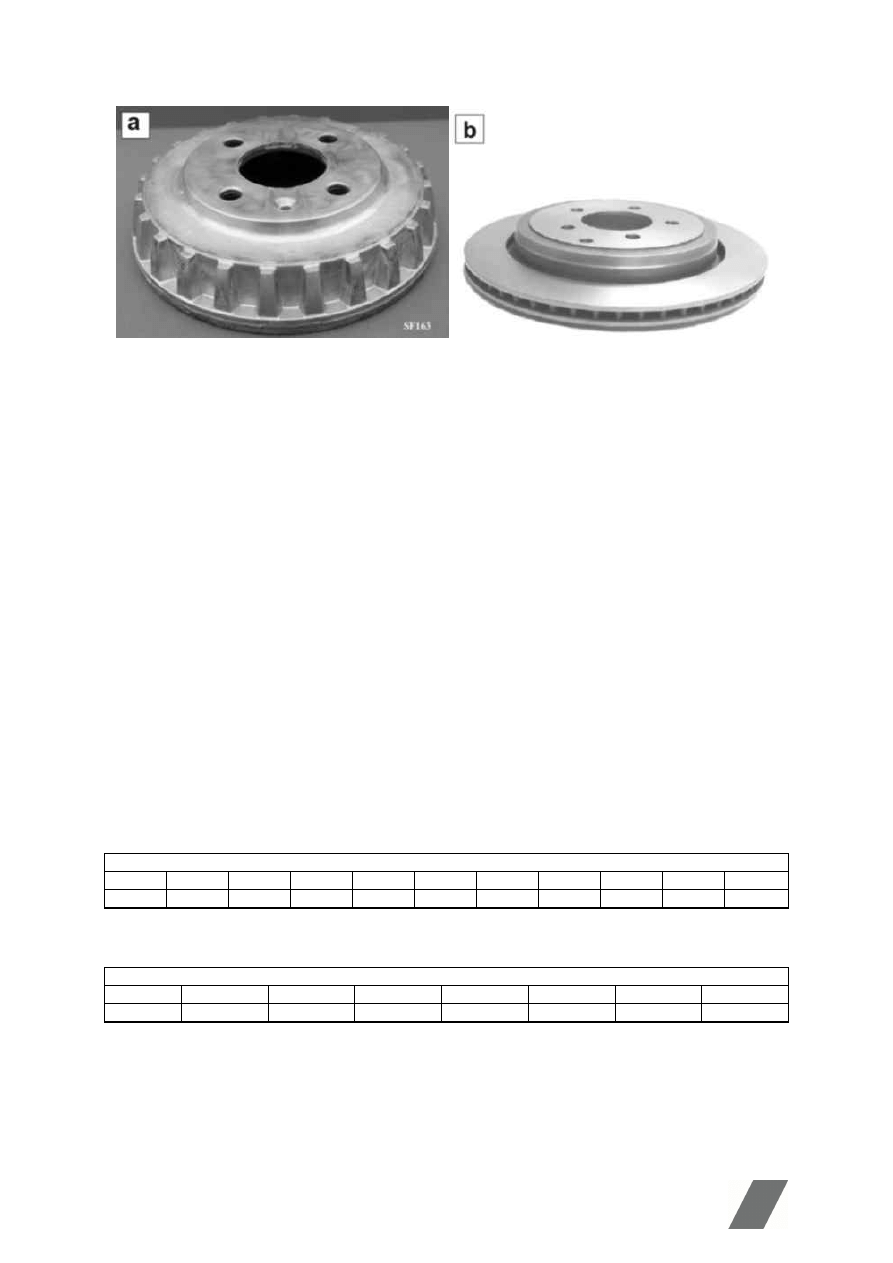

Rys. 1. Przykłady węzłów hamulcowych wykonanych z aluminiowych kompozytów zbrojonych

20% SiC: a) bęben hamulcowy wykonany z F3N.20S – producent Duralcan [8]; b) wen-

tylowana tarcza hamulcowa Lotus Elise – produkt Eck Industries [9]

Niszczenie metali w wyniku procesów korozji skraca żywotność urządzeń, obniża stopień

ich niezawodności oraz może powodować opóźnienie wprowadzenia nowych technologii.

Dane literaturowe zarówno krajowe jak i zagraniczne dotyczące podatności kompozytów

o osnowie stopów aluminium na korozję są ubogie i często sprzeczne. Pomimo wysokiego ry-

zyka korozji problem ten nie jest poruszany w większości prac poświęconych kompozytom na

bazie stopów aluminium zbrojonych cząsteczkami ceramicznymi. W szczególności brak jest

systematycznych badań dotyczących wpływu fazy zbrojącej i struktury osnowy na odporność

korozyjną tych materiałów. Powyższy fakt skłonił autorów pracy do podjęcia badań w tym te-

macie. Prezentowana praca przedstawia zanurzeniowe badania korozyjne w 3,5% wag. roztwo-

rze NaCl stopu aluminium AK9 i kompozytu F3S.20S. Przedmiotem badań była mikrostruktura

badanych materiałów oraz analiza jednostkowego ubytku korozyjnego masy (K

m

).

1. METODYKA BADAŃ

Do badań użyto odlewniczego stopu aluminium AK9 oraz kompozytu o osnowie alumi-

nium zbrojonego cząsteczkami 20% SiC. Badania wykonano zarówno na próbkach obrobio-

nych ciepnie (obróbka typu T6 – przesycanie i starzenie) jaki i nieobrobionych cieplnie. Stop

AK9 ma skład chemiczny zbliżony do osnowy kompozytu F3S.20S. Skład chemiczny bada-

nych materiałów podano w tabelach 1 i 2.

Tabela 1. Skład chemiczny osnowy kompozytu F3S.20S [11]

Zawartość pierwiastków, % wag.

Si Fe Cu Mn Mg Cr Zn Ti Ni Sr Al

9,15 0,10 0,005 0,005 0,63 0,003 0,005 0,08 0,007 0,009 reszta

Tabela 2. Skład chemiczny odlewniczego stopu aluminium AK9 (AlSi9Mg) wg normy PN-76/H-88027 [12]

Zawartość pierwiastków, % wag.

Si Cu Mg Mn Ti Fe Zn Al

8,5-10,5 0,3 0,25-0,4

0,25-0,5 0,15 0,5-0,8 0,2 reszta

Do badań korozyjnych użyto próbek w kształcie prostopadłościanu o wymiarach (wys. × szer.

× grub.) 27×27×3 mm. Próbki podano szlifowaniu na wodnych papierach ściernych o ziarni-

stości 800. Następnie przemywano je acetonem suszono i ważono. Testy korozyjne prowa-

dzono w 3,5% wag. roztworze NaCl z zastosowaniem destylowanej wody w atmosferze poko-

jowej. Temperatura roztworu wynosiła 22ºC, a odczyn pH = 7,0. Czas trwania testu wynosił

4

AUTOBUSY

50 dni. Co 5 dni wyciągano 3 próbki. Próbki były najpierw czyszczone mechanicznie szczot-

ką o miękkim plastikowym włosie i płukane alkoholem etylowym. Następnie suszono je

i produkty korozji usuwano chemicznie poprzez 10 s zanurzenie w roztworze 3,5 % kwasu

ortofosforowego i 2% bezwodnika chromowego w temperaturze 98 ºC. Próbki suszono i wa-

żono (z dokładność ± 0,05 mg). Jednostkowy ubytek korozyjny masy (K

m

) wyrażony w mg

wyznaczono z wzoru [13]:

A

m

K

m

Δ

=

(1)

gdzie:

Δm = m

0

-m

1

m

0

– masa próbki przed badaniem, wyrażona w mg,

m

1

– masa próbki po badaniu w czasie t i po usunięciu produktów korozji, wyrażona w mg,

A – powierzchnia próbki, wyrażona w cm

2

.

Mikrostrukturę próbek analizowano na mikroskopie optycznym Neophot 2 oraz skanin-

gowym LEO 1430VP z EDX – Roententec.

2. REZULTATY BADAŃ

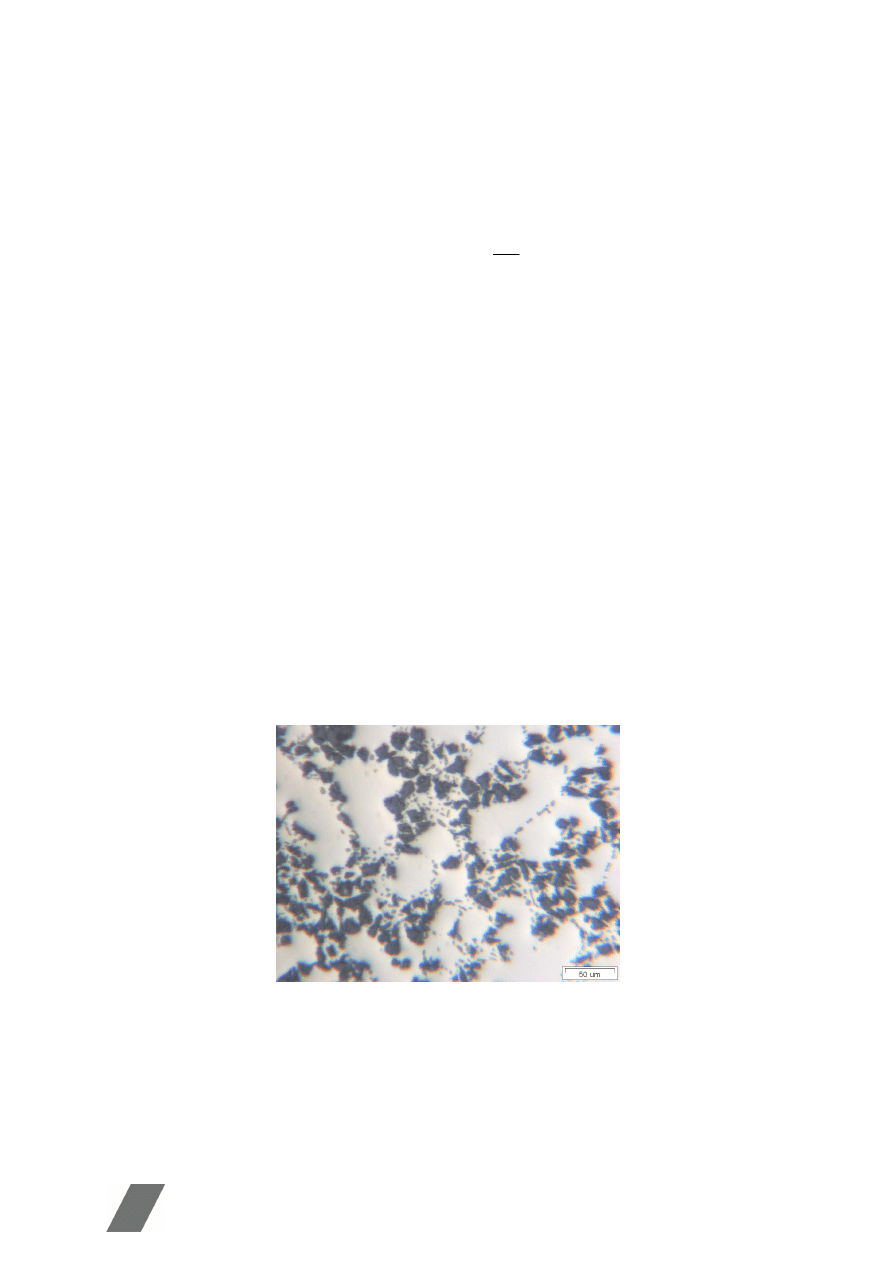

Mikrostrukturę kompozytu F3S.20S o osnowie podeutektycznego stopu Al-Si zawierają-

cy 20% obj. cząsteczek SiC o nominalnym rozmiarze 20 μm przedstawiono na rys. 2. Na tle

roztworu stałego krzemu w aluminium α(Al) widoczna jest iglasta eutektyka α(Al)+β(Si) oraz

cząsteczki SiC. Kompozyt był odlewany grawitacyjnie-metodą mieszania mechanicznego

(vortex). Struktura nie obrobiona cieplnej. Cząsteczki SiC rozmieszczone są w przestrzeniach

międzydendrytycznych, na granicach ziaren roztworu stałego. Obserwowane zjawisko jest

znane w literaturze [1,14] specjalistycznej i nosi nazwę „wypychania” cząsteczek przez ro-

snące z fazy ciekłej kryształy. Ilość „wypchniętych” cząsteczek jest funkcją szybkości chło-

dzenia. Stwierdzono jednak dobry stopień jednorodności rozkładu cząstek fazy ceramicznej

SiC w całej objętości badanych próbek.

Rys. 2. Mikrostruktura kompozytu F3S.20S zbrojonego SiC - zgład nietrawiony

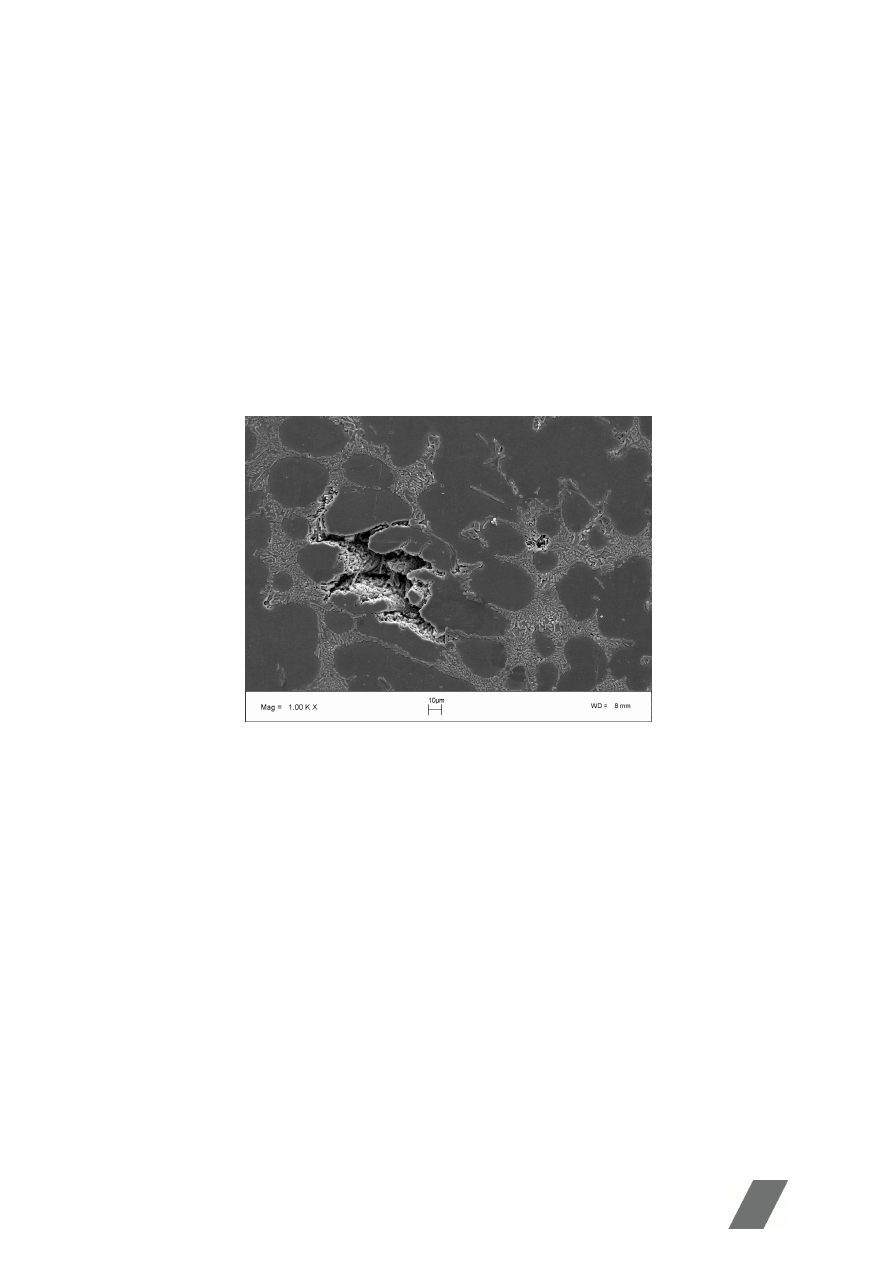

Na podstawie badań korozyjnych stwierdzono, że zarówno w stopach osnowy jak i mate-

riałach kompozytowych miejscami występowania wżerów korozyjnych jest eutektyka

α(Al)+β(Si) (rys. 3), a miejscami inicjacji wżerów jest powierzchnia rozdziału faz w eutekty-

ce. Skupienie dużej ilości mieszaniny faz katodowych (krzem eutektyczny) i anodowych

(aluminium) w eutektyce powoduje powstawanie licznych lokalnych ogniw galwanicznych,

AUTOBUSY

5

inicjację wżerów korozyjnych, ich łączenie się i powstawanie dużych wżerów korozyjnych.

Wżery korozyjne sytuują się w miejscach osłabienia warstwy pasywnej.

Wydzielenia krzemu pierwotnego wywierają również znaczący wpływ na korozję i miejsca

inicjacja wżerów. Obserwacje mikroskopowe wykazują, że wżery korozyjne zarodkują na

powierzchni fazowej krzem pierwotny/α(Al). Duże wydzielenia krzemu i fazy zbrojącej

w kompozytach mają charakter katodowy w stosunku do aluminium. W związku z tym, mogą

się tworzyć pary galwaniczne pomiędzy Si a α(Al). Powstający zarodek wżeru korozyjnego

ulega szybkiemu rozwojowi z powodu zwiększania się powierzchni międzyfazowej pomiędzy

anodą α(Al), a dużymi cząsteczkami kryształów krzemu.

W strukturze kompozytu F3S.20S zaobserwowano liczne wżery, o nieregularnym kształcie

zbliżonym do okrągłego, których głębokość waha się w granicach 10-64 μm. Wżery usytuowane

były pomiędzy ziarnami węglika krzemu [10]. Najważniejszym czynnikiem mającym wpływ na

powstawanie wżerów korozyjnych wydaje się być faza zbrojąca w postaci cząsteczek SiC. Nie-

którzy autorzy [15-17] przypisują wzrost szybkości procesów korozji w kompozytach o osnowie

stopów aluminium powstawaniu węglika aluminium (Al

4

C

3

) na granicy osnowa-faza zbrojąca.

Rys. 3. Mikrostruktura stopu AK9 po testach korozyjnych. Widoczne usytuowanie wżerów ko-

rozyjnych w eutektyce α(Al)+β(Si)

Przyczyną osłabienia odporności na korozję materiałów kompozytowych jest fakt, że

osnowa składająca się głównie z aktywnego glinu styka się z bardziej szlachetnym materia-

łem wzmacniającym SiC co prowadzi do tworzenia się par galwanicznych, których obecność

jest szczególnie niekorzystna w roztworach zawierających rozpuszczony tlen. Obecność na

powierzchni materiału kompozytowego cząstek obcych uniemożliwia wytwarzanie szczel-

nych warstw pasywnych co sprzyja korozji lokalnej, szczególnie w środowiskach zawierają-

cych rozpuszczony tlen. Wprowadzenie do osnowy aluminiowej znacznych ilości dodatków

stopowych oraz materiału wzmacniającego (SiC) powoduje pojawienie się w strukturze wy-

dzieleń faz międzymetalicznych, co prowadzi z kolei do wytwarzania się na filmie pasywnym

dobrze przewodzących prąd „plam katodowych” [18].

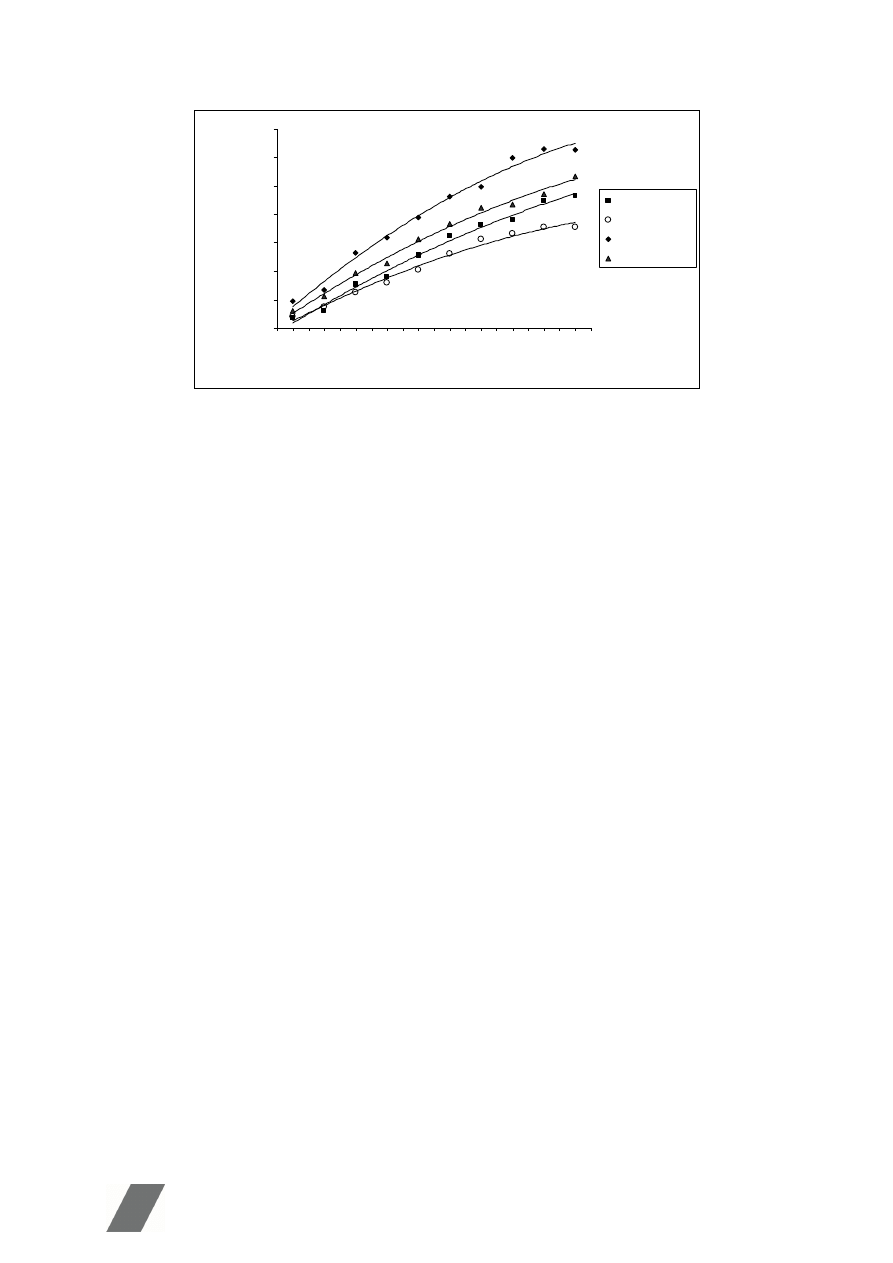

Na rys. 4 przedstawiono zależność jednostkowego ubytku korozyjnego masy badanych

materiałów w funkcji czasu. Kompozyt F3S.20S jest materiałem bardziej podatnym na koro-

zję niż osnowa (AK9). Taka charakterystyka ubytku jednostkowego K

m

jest efektem wystę-

powania w/w zjawisk zachodzących w mikrostrukturach badanych materiałów. Dodatkowo

stopy po obróbcie cieplnej T6 wykazują mniejszą wrażliwość na korozję wżerową w 3,5%

wag. roztworze NaCl.

6

AUTOBUSY

Rys. 4. Zależność jednostkowego ubytku korozyjnego masy badanych materiałów w funkcji czasu

WNIOSKI

Na podstawie badań korozyjnych i analizy mikrostrukturalnej można stwierdzić, że kom-

pozyt F3S.20S jest bardziej podatny na korozję wżerową w porównaniu do stopu AK9 (który

stanowi odpowiednik osnowy badanego kompozytu). Głównymi przyczynami takiego za-

chowania są następujące wnioski:

– osnowa kompozytu składająca się głównie z aktywnego aluminium styka się z bardziej

szlachetnym materiałem wzmacniającym SiC, co prowadzi do tworzenia się par galwa-

nicznych;

– obecność na powierzchni materiału kompozytowego cząstek obcych uniemożliwia wy-

twarzanie szczelnych warstw pasywnych, co sprzyja korozji lokalnej;

– wprowadzenie do osnowy aluminiowej znacznych ilości dodatków stopowych oraz mate-

riału zbrojenia w postaci cząsteczek SiC powoduje pojawienie się w strukturze wydzieleń

faz międzymetalicznych, co prowadzi z kolei do wytwarzania się na filmie pasywnym do-

brze przewodzących prąd „plam katodowych”;

– badane materiały obrobione cieplnie wykazują mniejszą podatności na korozję.

BIBLIOGRAFIA

1. Sobczak J.: Metalowe materiały kompozytowe. Stan aktualny i perspektywy rozwoju

w świetle polityki naukowej, technologii i praktyki przemysłowej Stanów Zjednoczonych.

Wyd. Instytut Odlewnictwa, Kraków 1996.

2. Sobczak J., Wojciechowski A.: Tendencje rozwojowe metalowych materiałów kompozy-

towych w budowie samochodu. Instytut Transportu Samochodowego, Warszawa 1999.

3. Weiss D., Chamberlain B., Bruski R.: Justifying Aluminium Metal Matrix Composites in

an Era of Cost Reduction. Modern Casting, Vol. 90 No. 2/2000 pp.58-60.

4. Gabrylewski M., Patejuk A.: Materiały kompozytowe z osnową metaliczną. Inżynieria

Materiałowa1997, nr 6, s. 222-227.

5. Rudnik D.: Studium eksperymentalne materiału tłoka kompozytowego do silnika spalino-

wego. Autoreferat pracy doktorskiej, Lublin 2001.

6. Wojciechowski A.: Wpływ obecności fazy zbrojącej kompozytu na bazie aluminium na

wybrane właściwości użytkowe tarczy hamulcowej. Autoreferat rozprawy doktorskiej. Lu-

blin 2001.

7. Sobczak J.: Perspektywy rozwoju metalowych kompozytów w przemyśle samochodowym.

Przegląd Odlewnictwa 1999, nr 4, s.127-134.

8. Materiały informacyjne: Alcan Engineered Cast Products, Usine Dubuc, pp. 1-5.

0

0,5

1

1,5

2

2,5

3

3,5

5

10

15

20

25

30

35

40

45

50

Czas [dzień]

Je

d

n

o

st

ko

w

y u

b

yt

ek

ko

ro

zy

jn

y ma

sy

K

m

[m

g

/c

m

2

]

AK9

Ak9 (T6)

F3S.20S

F3S.20S (T6)

AUTOBUSY

7

9. Midson S.P., Browne D.J.: CDC casting. Advanced Materials & Processes, October 2008,

pp. 38-40.

10. Bienaś J.: Określenie cech strukturalnych mających wpływ na podatność korozyjną

materiałów kompozytowych o osnowie aluminium. Sprawozdanie z projektu ba-

dawczego nr 7T08D012, Lublin 2001.

11. Wojciechowski A.: Rozprawa doktorska, ITS – PL, Lublin 11 lipca 2001.

12. PN-76/H-88027; Odlewnicze stopy aluminium. Gatunki. Polski Komitet Normalizacji

i Miar, UKD 669.715.018.28

13. PN-78/H-04610; Korozja metali. Metody oceny badań korozyjnyh. Polski Komitet Nor-

malizacji i Miar, UKD 669.001.4:620.193

14. Sobczak J., Sobczak L., Przystaś G.: Zastosowanie materiałów odpadowych w odlewnic-

twie na przykładzie popiołów lotnych. Stan aktualny i perspektywy zastosowania. Instytut

Odlewnictwa, Kraków 1999, s. 107.

15. Hihara L. H., Latanision R. M.: Localized Corrosion Induced in Graphite/Aluminum Met-

al-Matrix Composites by Residual Microstructural Chloride. Corrosion, Vol. 47, No. 5,

1991, pp. 335-339.

16. Kiourtsidis G. E., Scolianos S. M.: Corrosion Behavior of Squeeze-Cast Silicon Carbide-

2024 Composites in Aerated 3.5 wt.% Sodium Chloride. Materials Science and Engineer-

ing, No. A248, 1998, pp. 165-172.

17. Wielage B., Dorner A.: Corrosion Studies on Aluminium Reinforced with Uncoated and

coated carbon fibres. Composite Science and Technology, No. 59, 1999, pp. 1239-1245.

18. Malik M. A., Bala H.: Elektrochemiczne metody oceny stabilności warstw pasywnych na

materiałach kompozytowych z osnową aluminiową. Inżynieria Materiałowa 1995, nr 5,

s. 133-137.

CORROSION BEHAVIOR OF ALUMINIU

MATRIX COMPOSITES REINFORCED WITH SIC

APPLIED IN PRODUCTION BRAKE ROTORS

Abstract

In the recent years, within the range of modern materials for application automotive parts inten-

sive study is being conducted on modification chemical composition and corrosion behavior. The aim

of this work is to present a study of corrosion test of F3S20 composite and AK9 alloy. The corrosion

behavior of aluminium alloys was investigated by immersion techniques in 3,5 wt. % aqueous solution.

The above studies led to the conclusion that the corrosion resistant of F3S.20S was higher then matrix.

In the case of composites introduction of considerable amounts of alloy additions and reinforcing

materials (SiC) to the aluminium matrix releases intermetallic phases in the structure, which lead to

the formation of galvanic couples favourable to corrosion.

The corrosion pits for both the F3S.20S composite and matrix alloy AK9 are formed in the solid

solution α(Al)+β(Si). In the case of F3S.20S composite corrosion pits also occur in the interface of

SiC particles and matrix.

Recenzent: prof. dr hab. inż. Andrzej Niewczas

Autorzy:

dr inż. Mariusz WALCZAK - Politechnika Lubelska

dr inż. Jarosław BIENIAŚ - Politechnika Lubelska

mgr Joanna SIDOR-WALCZAK - Wyższa Szkoła Ekonomii i Innowacji w Lublinie

Wyszukiwarka

Podobne podstrony:

USTAWA z dnia 10 marca 2006 r o zwrocie podatku akcyzowego zawartego w cenie oleju napędowego wykorz

badanie w łaściwości materiałów kompozytowych

Elementy statystyki matematycznej wykorzystywane do opracowywania wielkości wyznaczanych, Geodezja i

diatermia, Diatermia kondensatorowa wykorzystuje do nagrzania tkanek pole elektryczne

Możliwości wykorzystania niekonwencjonalnych surowców energetycznych do produkcji etanolu (ang )

Przemysłowe wykorzystanie mikroorganizmów do produkcji witaminy B2 (new)

Zestawienie wazniejszych cech uzytkowych urzadzen wykorzystywanych do odzysku ciepla, Pomoce naukowe

21-25, tablice, Potrafisz już przechowywać w programie liczby całkowite, rzeczywiste, znaki i napisy

Badanie właściwości statystycznych elektronów emitoawany 02, Tabela do sprawozdań

projekty elektryczne, wylzm, Przedstawiony w artykule wyłącznik zmierzchowy można wykorzystać do zał

BADANIA NAD ZASTOSOWANIEM DO PRODUKCJI PIECZYWA SKŁADNIKÓW MINERALNYCH

(20) Możliwości wykorzystania gazu ziemnego do produkcji energii- prof Waldemar Kamrat, Ochrona Środ

Dowody księgowe do wykorzystania, do Szkoły, matura, praca mgr i podyplom., encyklopedie, ściągi, Ek

J Kossecki, O pewnych stereotypach wykorzystywanych do działań dezinformacyjnych i dezintegracyjnych

Bombka choinkowa z recyklingu Niepotrzebne płyty? możemy wykorzystać do wykonania bombek choinkowy

Wykorzystane do wspomagania działalności żydowskiego lobby w Polsce, Polska

Badanie wybranych właściwości fizykochemicznych polieteroli jako substratów do syntezy poliuretanów

kopiec wykorzystanie do dijstry

więcej podobnych podstron