Zamiejscowy Wydział Mechaniczny

Politechniki Białostockiej

w Suwałkach

Numer ćwiczenia: 8

Temat ćwiczenia: Pomiary błędów kształtu

wałka

Laboratorium metrologii

2005

8. POMIARY BŁĘDÓW KSZTAŁTU WAŁKA

8.1. Wprowadzenie do tematu

Błędy elementów walcowych określa się w przekroju osiowym i poprzecznym niezależnie od siebie. Dotychczas

stosowane pojęcia błędów kształtu elementów walcowych:

8.1.1. W przekroju poprzecznym

OWALNOŚĆ – odchyłka kołowości

∆

, której wartość zmienia się w ten sposób, że zarys rzeczywisty tworzy figurę

zbliżoną do elipsy, której średnice – największa i

najmniejsza występują w kierunkach

wzajemnie prostopadłych.

2

min

max

d

d

−

=

∆

(8.1)

GRANIASTOŚĆ- odchyłka kołowości

∆

, której

wartości zmieniają się w ten sposób,

że zarys rzeczywisty tworzy figurę zbliżoną do

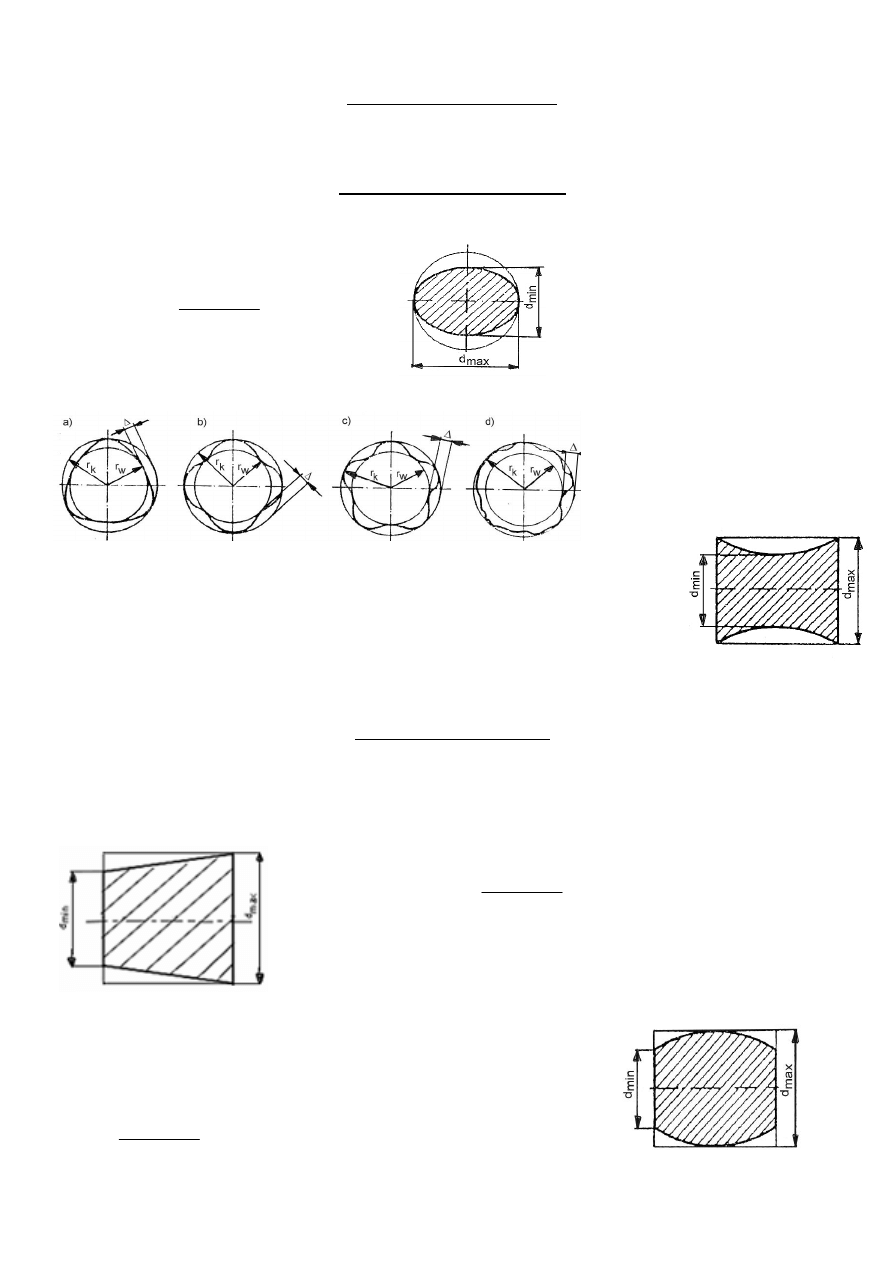

Rys.8.1. Graniastość: a) trzykątna (n=3), b) czterokątna (n=4), c) pięciokątna

(n=5), d) nieregularna wielokąta foremnego z zaokrąglonymi bokami i wierzchołkami.

Graniastość rozróżnia się w zależności od liczby wierzchołków zarysu rzeczywistego

(rys.8.1).

8.1.2. W przekroju osiowym

STOŻKOWOŚĆ - odchyłka walcowości lub odchyłka zarysu przekroju wzdłużnego

∆

powierzchni walcowej,

której wartość zmienia się proporcionolnie do odległości od granicy obszaru cząstkowego. Średnice odpowiednich

przekrojów poprzecznych powierzchni zmniejszają się proporcjonalnie do wzrostu wartości odchyłki i odwrotnie

2

min

max

d

d

−

=

∆

(

8.2

)

Tworzące powierzchni rzeczywistej są prostoliniowe, lecz nierównoległe.

BARYŁKOWOŚĆ - odchyłka walcowości lub odchyłka zarysu przekroju wzdłużnego

∆

, powierzchni walcowej charakteryzująca się tym , że jej wartość zmniejsza się

od

granic obszaru cząstkowego w kierunku jego środka. Średnice odpowiednich

przekrojów poprzecznych powierzchni zwiększają się proporcjonalnie do

zmniejszenia wartości odchyłki

2

min

max

d

d

−

=

∆

(8.3)

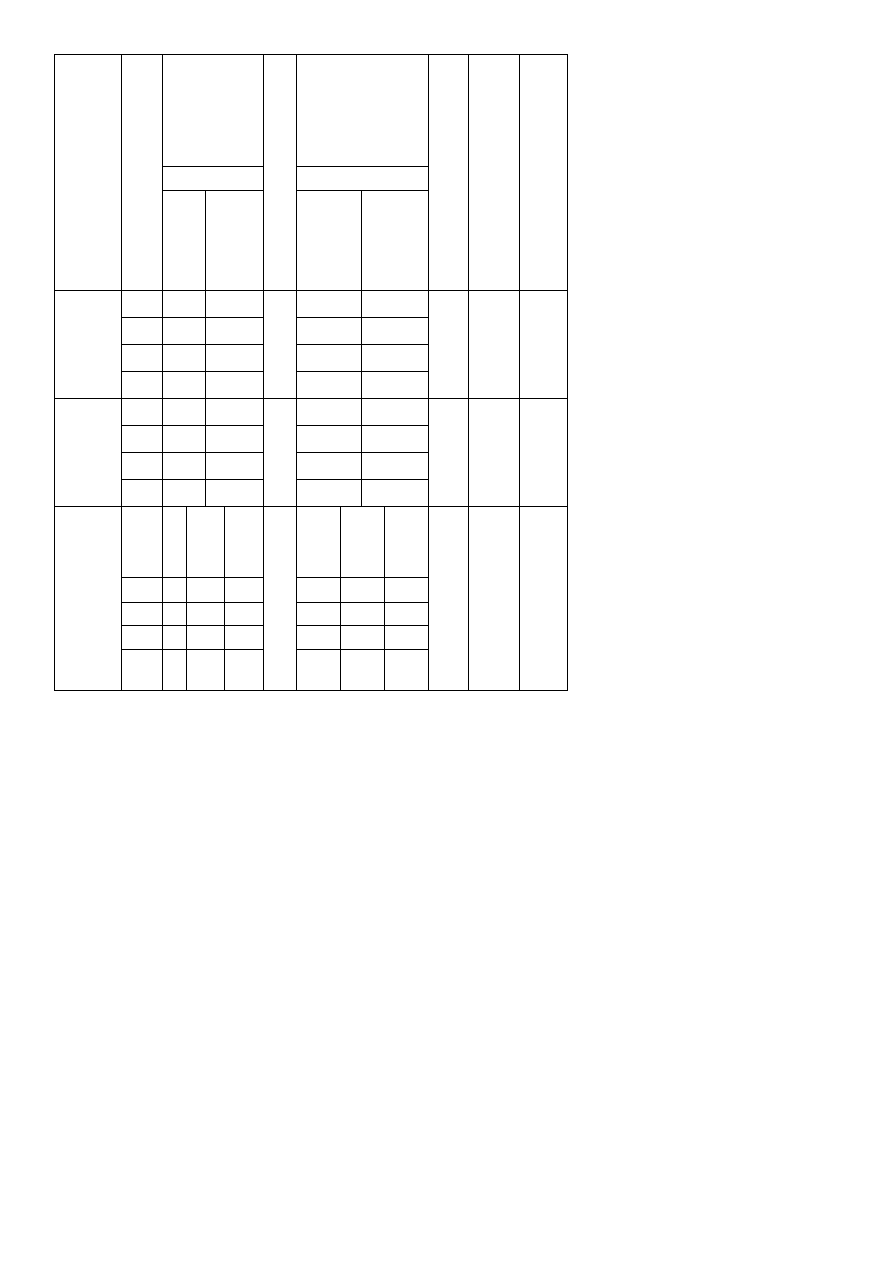

Tworzące powierzchni rzeczywistej są krzywoliniowe – wypukłe.

SIODŁOWOŚĆ – odchyłka walcowości lub odchyłka zarysu przekroju wzdłużnego

∆

, powierzchni walcowej

charakteryzująca się tym, że jej wartość zwiększa się od granic obszaru cząstkowego w kierunku jego środka. Średnice

odpowiednich przekrojów poprzecznych powierzchni zmniejszają się proporcjonalnie do wzrostu wartości odchyłki

2

min

max

d

d

−

=

∆

(8.4)

Tworzące powierzchni rzeczywistej są krzywoliniowe-wklęsłe. Stożkowość, baryłkowość i siodłowość ocenia

się liczbowo jako odchyłkę walcowości zarysu przekroju wzdłużnego. Odchyłka zarysu przekroju wzdłużnego

charakteryzuje odchyłki prostoliniowości i odchyłki równoległości tworzących. Prawidłowość kształtu

powierzchni walcowej rnoże być określana przez ustalenie:

a) tolerancji walcowości,

b) tolerancji zarysu przekroju wzdłużnego i tolerancji kołowości zarysu

przekroju poprzecznego.

W przekroju poprzecznym zarysem odniesienia jest krąg przylegający, w odniesieniu do którego określa

się odchyłkę kołowości. W pomiarach błędów kołowości wyróżnić można metody:

— bezodniesieniowe, wykorzystujące jako bazę pomiarową oś elementu,

— odniesieniowe, polegające na ocenie wzajemnego usytuowania określonych punktów zarysu.

Metody bezodniesieniowe opierając się na definicji błędu kołowości, wymagają uzyskania pełnej informacji

o sprawdzanym zarysie. W metodzie bezodniesieniowej ważne jest zapewnienie dokładnego wzajemnego

obrotu przedmiotu sprawdzanego i czujnika, tak, aby środek obrotu położony był jak najbliżej osi

elementu. W nowoczesnych przyrządach pomiarowych stopuje się dwa rozwijania:

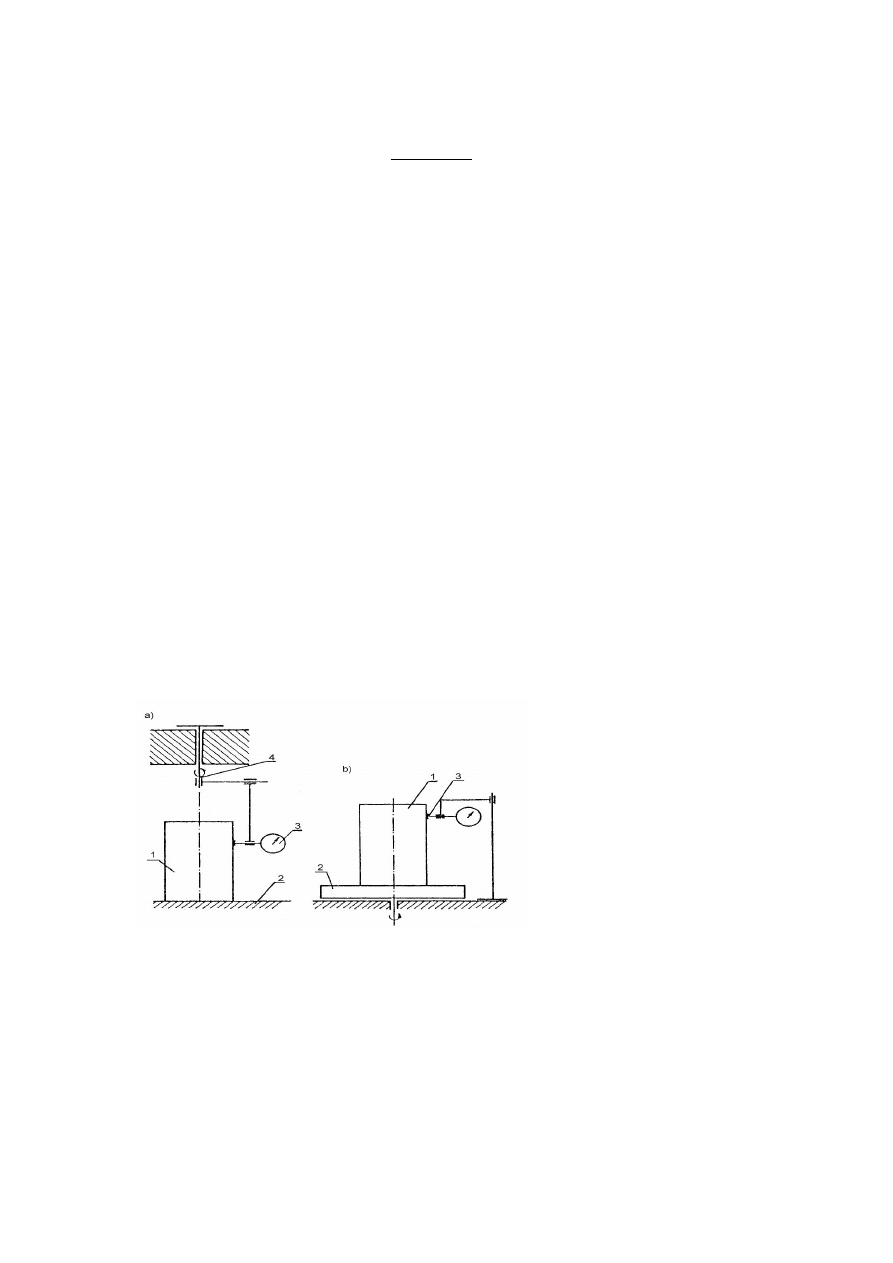

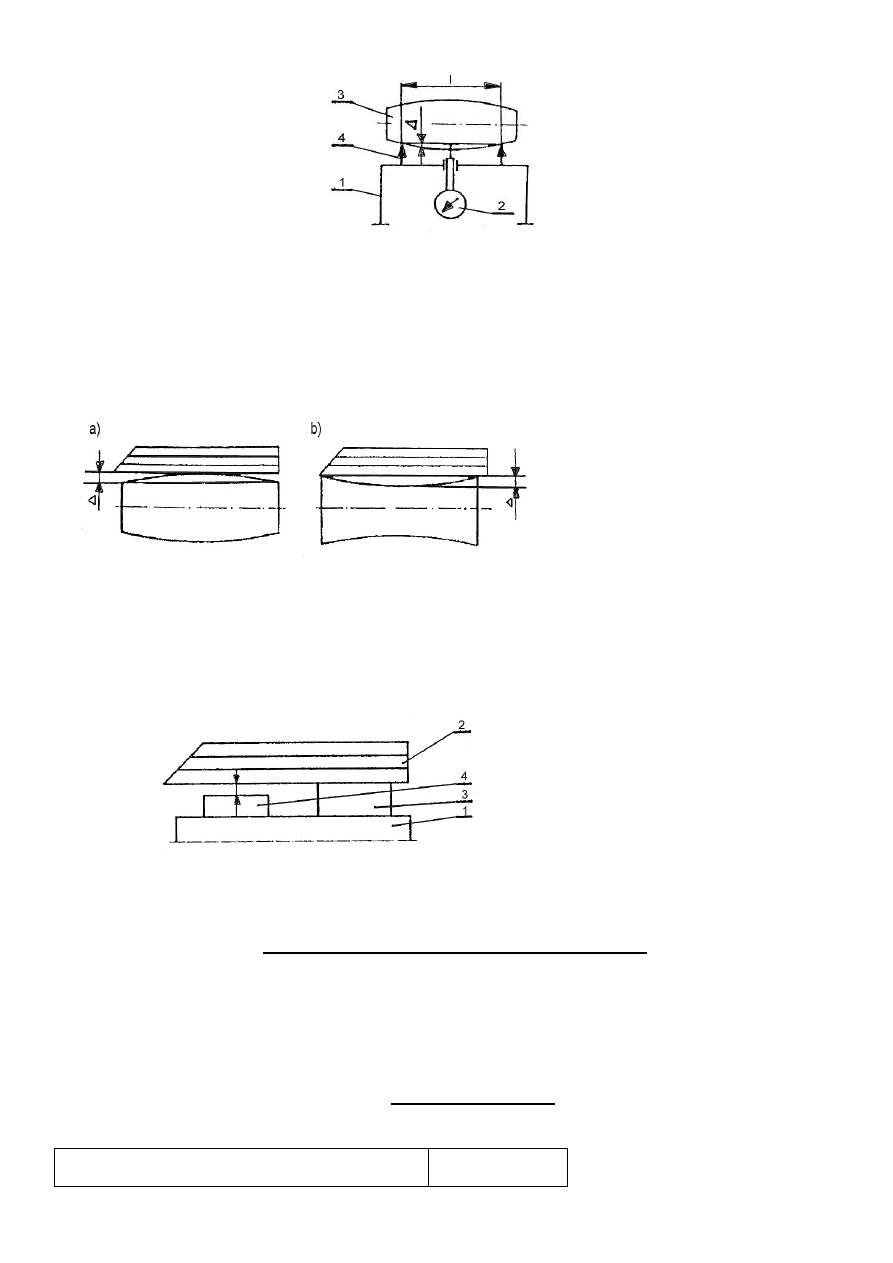

a) element ustawiony jest nieruchomo na stole, czujnik zaś związany z dokładnie łożyskowanym

wrzecionem obraca się wokół osi przedmiotu, zmiana promienia elementu powoduje przeniesienie się

końcówki czujnika (rys.8.2a),

b) element ustawiony na stole pomiarowym bardzo precyzyjnie łożyskowany obraca się razem ze stołem,

końcówka pomiarowa czujnika dokonuje tylko przemieszczeń promieniowych (rys.8.2b).

Rys.8.2. Schemat kinematyczny przyrządu do pomiaru błędów kołowości: a) z obrotowym wrzecionem, b) z obrotowym

stołem: 1 – element mierzony, 2 – stół pomiarowy, 3 – czujnik, 4 - wrzeciono

METODY

ODNIESIENIOWE

pomiaru

błędów

kołowości

nie

wy-

magają

kosztownej

aparatury

i

dlatego

są

powszechnie

stosowane.

Na-

leży podkreślić, że są to metody przybliżone. Opierają się one na za

łożeniu upraszczającym, że w kontrolowanym elemencie występuje wyłącznie jedna ze szczególnych odmian

kołowości

to

jest:

owalność,

graniastość.

Owalność

można

zmierzyć

metodą

dwupunktową

przy

u-

życiu

czujnika

zamocowanego

w

podstawie

przez

obracanie

wałka

na

płaskim

stoliku

(rys.8.3a).

Jak

widać

z

rysunku

8.3c

do

wykrywania

graniastości

nieparzystnokątnej

należy

zastosować

metodę

trzypunktową

według rysunku 8.3d.

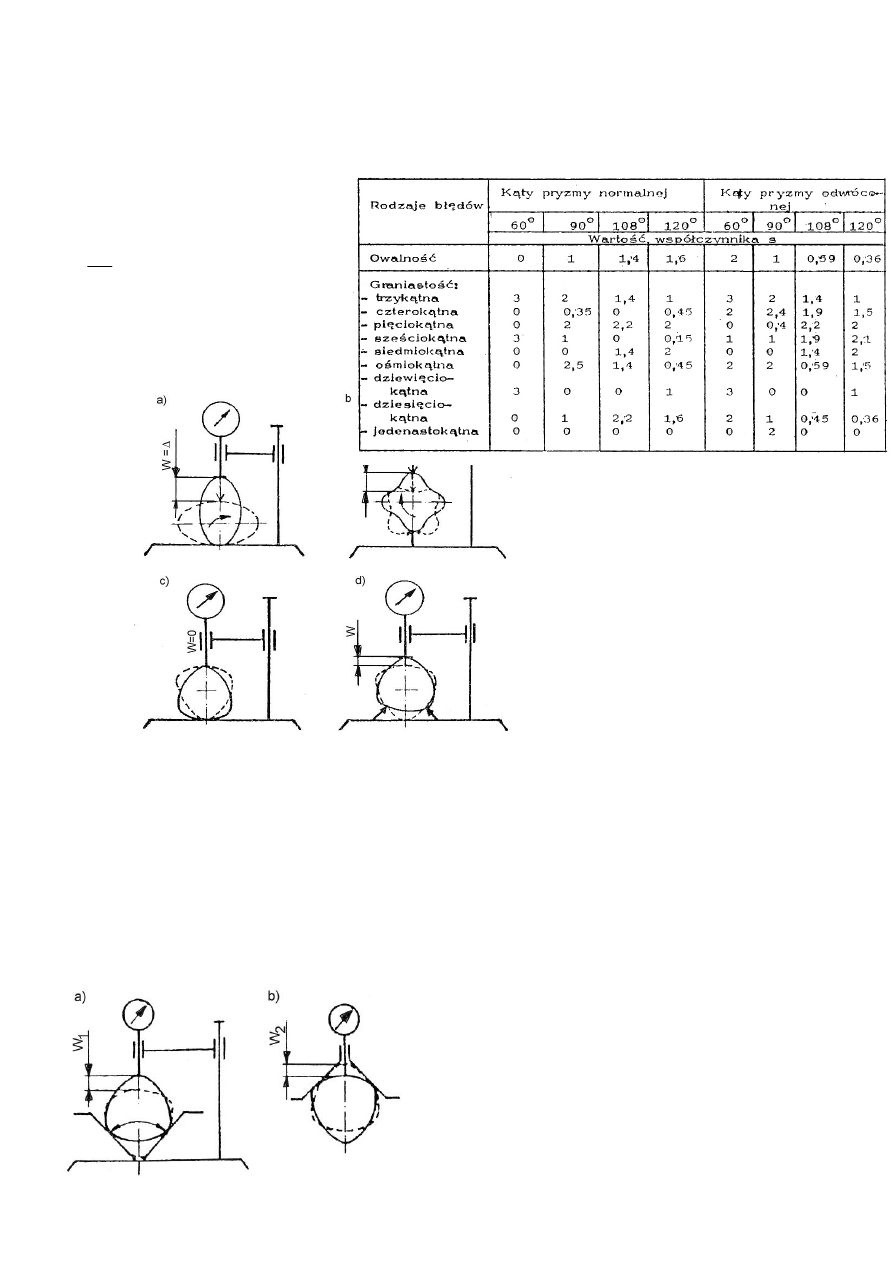

Odchyłka graniastości przy pomiarach w pryzmie

∆

jest ilorazem wskazania czujnika

w

∆

i tzw. współczynnika wy-

krywalności s zależnego od kata

α

pryzmy.

s

w

∆

=

∆

(

8.5

)

W tabeli 8.1 podano wartości

współczynników s dla pryzm o kątach

najczęściej stosowanych dla regularnych

błędów kołowości występujących w

praktyce.

Rys.8.3. Pomiar odchyłek kołowości: a) wykrywanie owalności, b) wykrywanie graniastości parzystokątnej, c)

wykrywanie graniastości nieparzystnokątnej – sposób nieprawidłowy, d) sposób prawidłowy

Tabela 8.1

Wartości współczynników s dla pryzm o różnych kątach

W praktyce błędy graniastości określa się przez obrót walka w pryzmie normalnej lub odwróconej

(rys.8.4). Przy określaniu błędów w przekroju osiowym zarysem odniesienia są dwie proste równoległe styczne

do zarysu przedmiotu na zewnątrz materiału, usytuowane tak,

aby największa odległość miedzy nimi i zarysem rzeczywistym

była najmniejsza z możliwych. W celu zmierzenia błędów

walcowości konieczne jest określenie kształtu i wzajemnego

usytuowania leżących w tej samej płaszczyźnie tworzących.

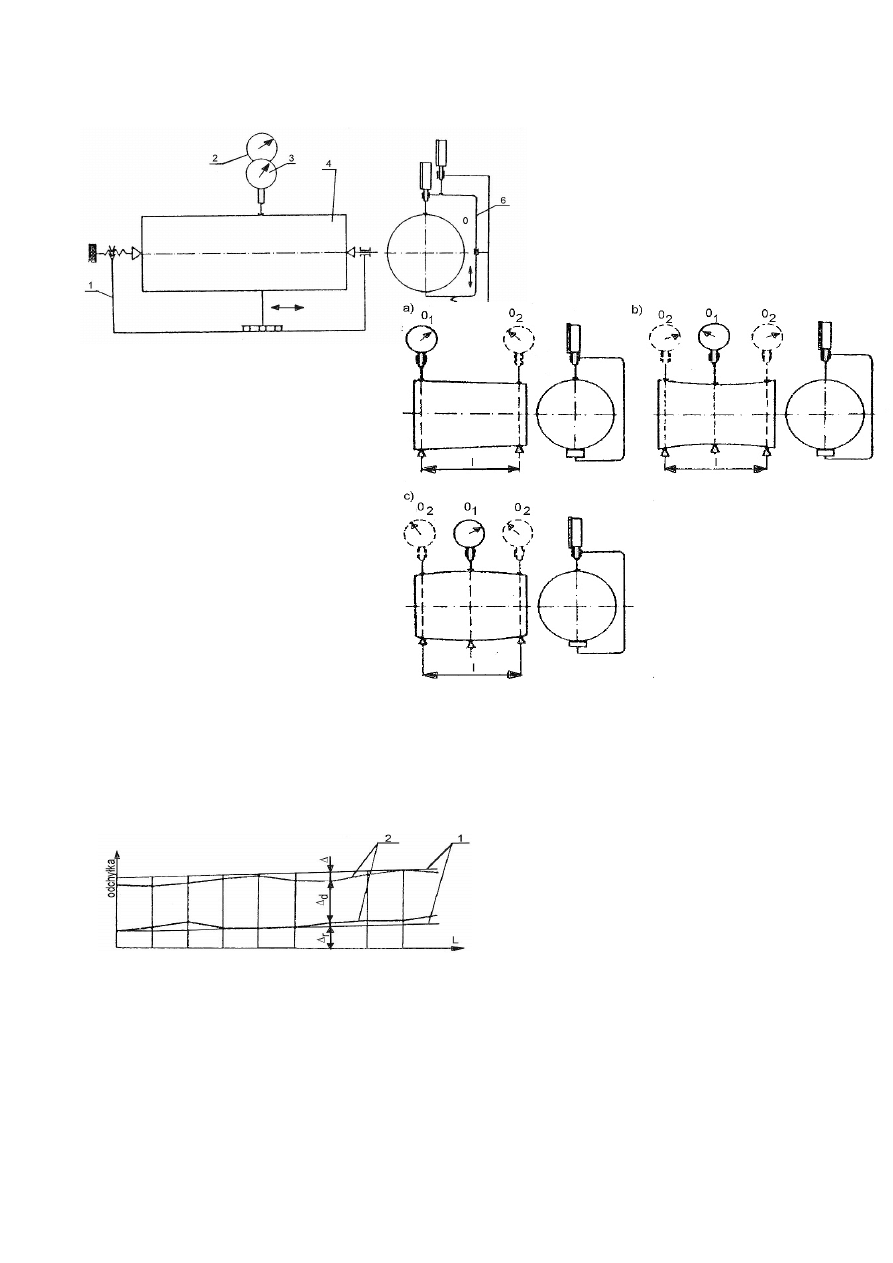

Powyższy warunek spełnia pomiar błędów walcowości za

pomocą urządzenia przedstawionego na rysunku 8.5.

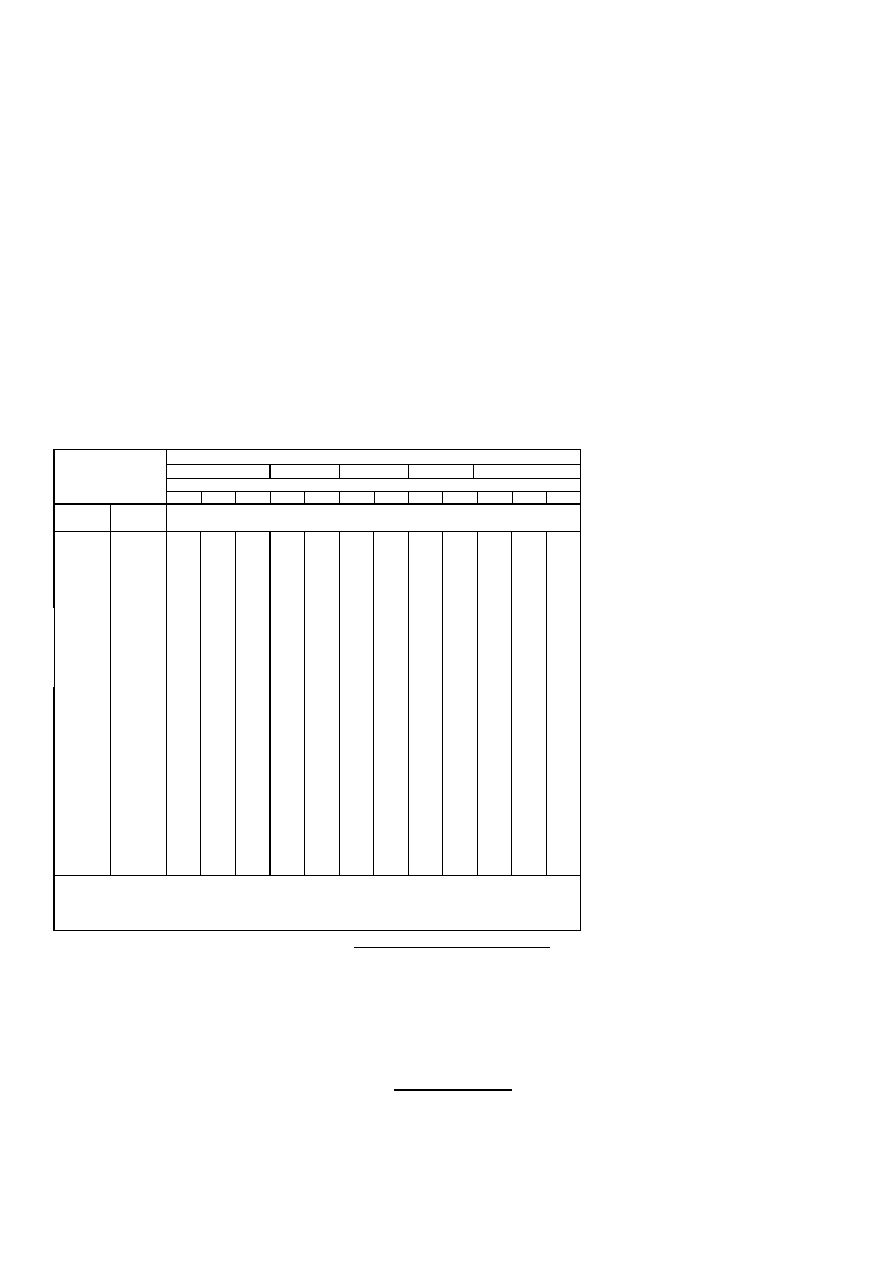

Sprawdzony wałek 4 mocowany jest w kłach przyrządu 1. W podstawie 5 zawieszony jest kabłąk 6.

Rys.8.4. Wykrywanie graniastości: a) na pryzmie

normalnej, b) na pryzmie odwróconej

Zmiana promienia wałka, wywołuje zmiany wskazania czujnika 2. Średnica wałka wskazywana jest przez

czujnik 3. Pomiarów dokonać dla n punktów rozmieszczonych na długości wałka.

Rys.8.5. Pomiar walcowości w urządzeniu

kłowym: 1- urządzenie kłowe,

2 – czujnik do pomiaru promienia, 3 - czujnik

do pomiaru średnicy,

4 - sprawdzany wałek, 5 - prowadnica, 6 -

kabłąk

Na podstawie pomiarów sporządza się wykres

odchyłek (rys.8.6). Na wykres nanosi się dwie

proste spełniające warunek tworzących

walca przylegającego, po czym określa się

maksymalny błąd kształtu. Za odchyłkę walcowości należy przyjąć największą odchyłkę znalezioną w

poszczególnych przekrojach.

-7-

Rys.8.6. Konstrukcja wykresu do określenia błędu walcowości w

przekroju osiowym: 1 - tworząca walca przylegającego, 2 - wykres błędów

r

∆

-zmiana promienia odczytywana na

czujniku 2,

∆

d

-zmiana średnicy odczytywana na czujniku 3,

∆

-błąd walcowości

Taki pomiar jest pracochłonny i nie zawsze jest możliwość przeprowadzenia takiego pomiaru. Dlatego też

wprowadza się podział błędów walcowości w celu prostszego określenia spodziewanego błędu uwzględ-

niając znajomość technologii. W zależności od rodzaju błędu stosuje się odpowiednią metodę określenia

odchyłki walcowości (rys.8.7).

W przypadku gdy tolerancja kształtu nie jest podana na rysunku, błędy kształtu nie powinny przekraczać

pola tolerancji wymiaru.

T

T

kd

=

(8.5)

gdzie:

kd

T

- tolerancja kształtu określona różnicą średnic

T

- tolerancja wymiarowa.

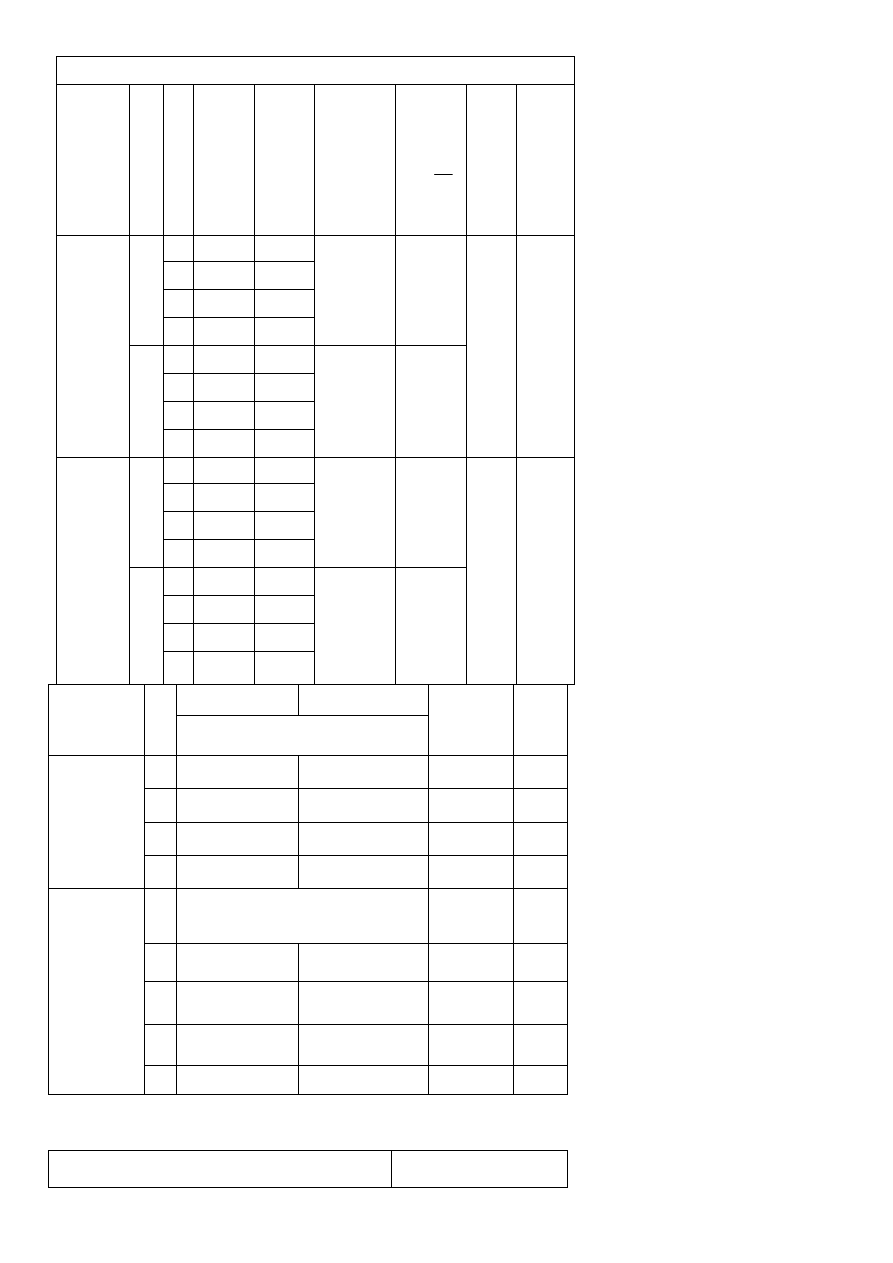

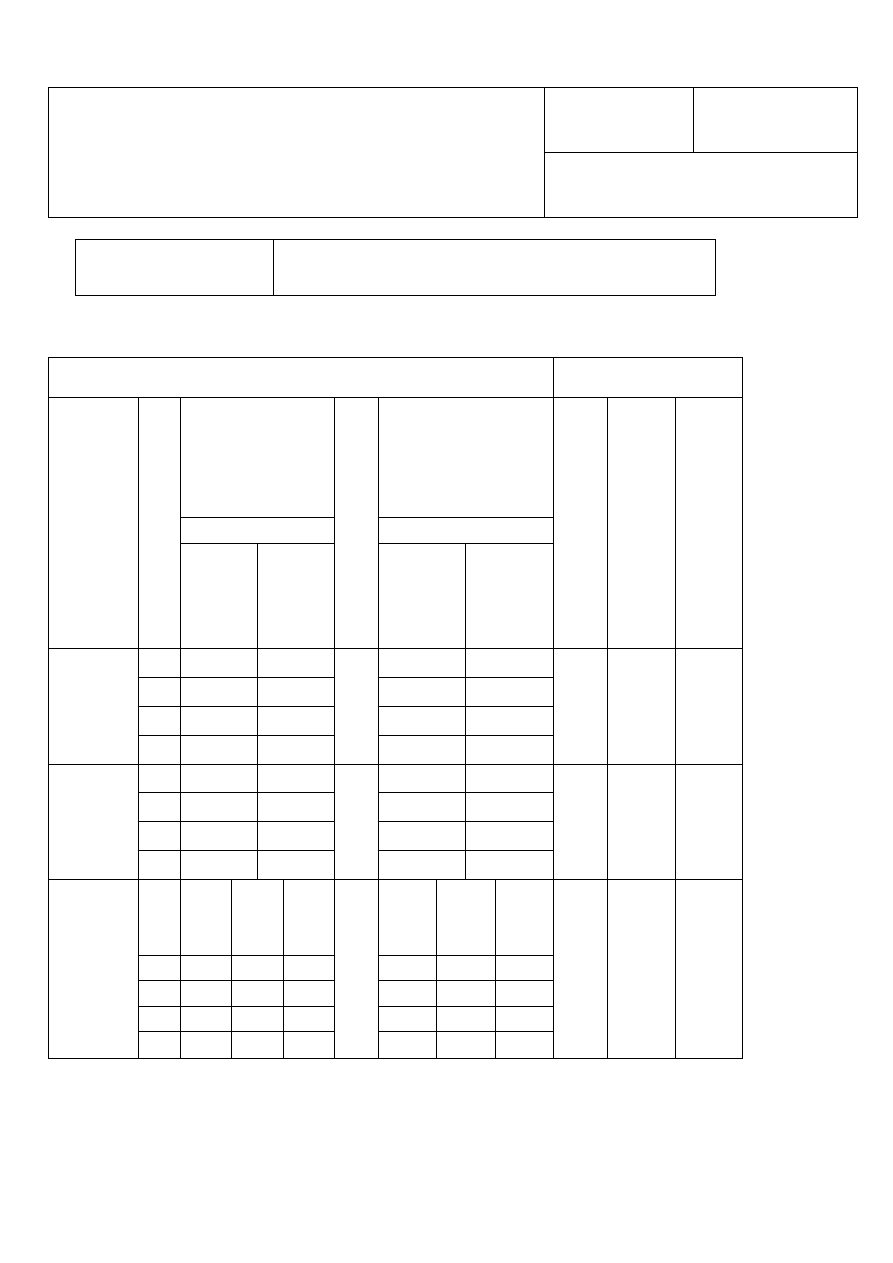

W tabeli 8.2 przedstawiono klasy dokładności kształtu, według których należy zaszeregować mierzony

przedmiot.

Wartości odchyłek błędów kształtu Tabela 8.2

Dokładność kształtu

bardzo duża

duża

średnia

mała

bardzo mała

Klasy

Promień ( mm)

I

II

III

IV

V

VI

VII VIII lX

X

XI XII

ponad

do

Wartości odchyłek (

µm)

O

3

0,3

0,5

0,8

1,2

2

3

5

8

12

20

30

50

3

9

0,5

0,8

1,2

2

3

5

8

12

20

30

50

80

9

25

0,6

1

1,6

2,5

4

6

10

16

25

40

60

100

25

60

0,8

1,2

2

3

5

8

12

20

30

50

80

120

60

125

1

1,6

2,5

4

6

10

16

25

40

60

100

160

125

250

1,2

2

3

5

8

12

20

30

50

80

120

200

250

400

1,6

2,5

4

6

10

16

25

40

60

100

160

250

400

625

2

3

5

8

12

20

30

50

80

120

200

300

625

1000

2,5

4

6

10

16

25

40

60

100

160

250

400

Uwaga: Wartości odchyłek owalności, stożkowosći, barylkowości i

siodłowości należy przyjmować dwukrotnie większe niż podano w

tablicy.

8.2. Narzędzia pomiarowe

- mikrokator - mikrometr - czujnik zegarowy z

- czujnik indukcyjny

- przyrząd kłowy podstawką

- optimetr pionowy - płytki wzorcowe - liniał krawędziowy

- transametr

8.2.1. Mikrokator

Rys.8.7. Metody sprawdzania błędu

walcowości: a) stożkowość, b)

siodłowość, c) baryłkowość

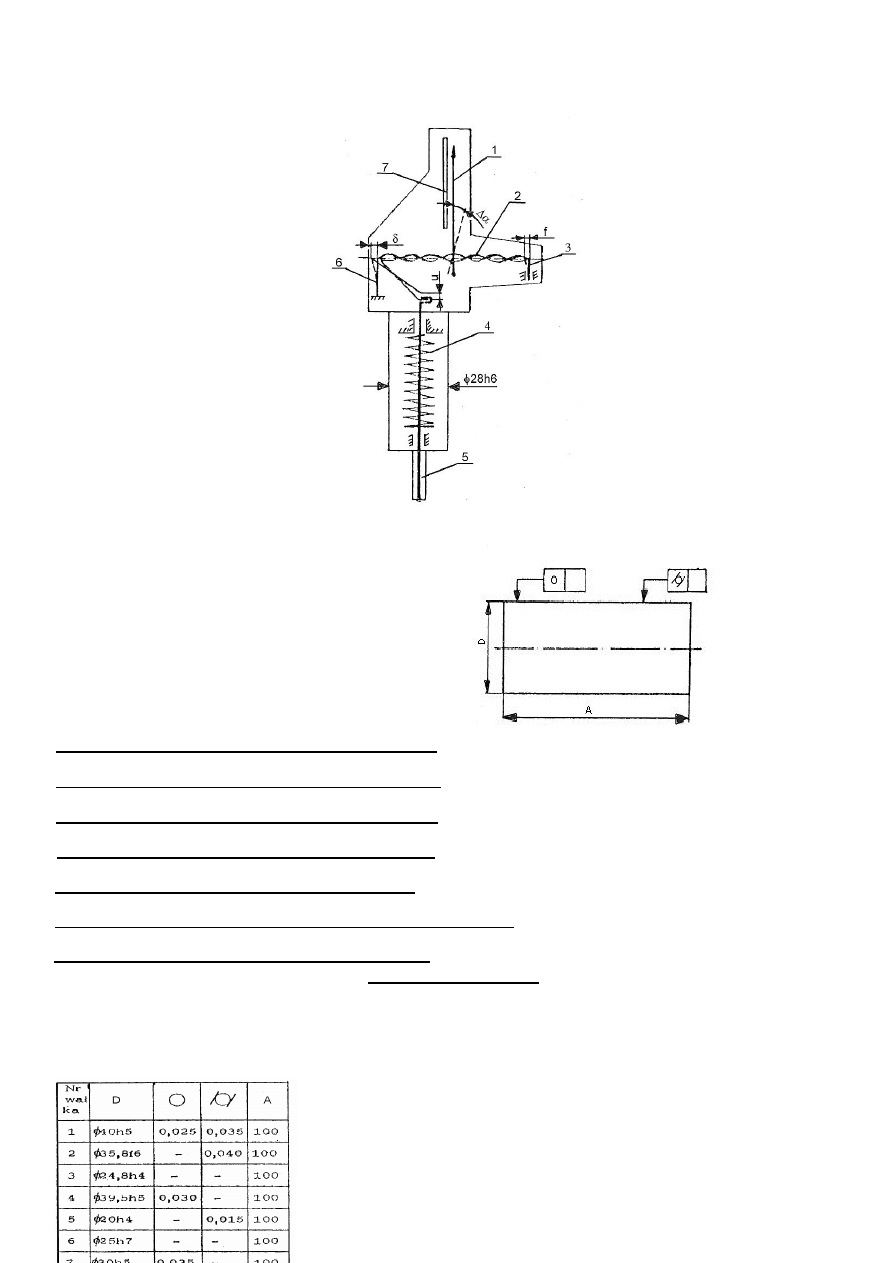

Podstawowym elementem przekładni mikrokatora jest płaska sprężyna 2 (rys.8.8) ze stali, brązu lub szkła o

przekroju 0,004 x 0,3 mm do 0,01x 0,25 mm, zwinięta w połowie długości w prawo, a w połowie długości w

lewo. W środku sprężyny

przymocowana

jest

lekka

wskazówka szklana 1. Jeden

koniec sprężyny przymocowany

jest do kątowej sprężyny 6, a

drugi do sprężyny regulacyjnej 3.

Górny

koniec

trzpienia

pomiarowego 5 jest związany ze

sprężyną 2. Trzpień pomiarowy

osadzony jest w membranie, co

zapewnia przesuwanie wzdłuż

osi bez tarcia. Nacisk mierniczy

realizowany jest sprężyną 4.

Drgania sprężyny 2 są tłumione

tłumikiem w postaci zawieszonej

w blaszanej osłonie kropelki

oleju lub gliceryny.

Ma to na celu tłumienie ruchów

wskazówki 1, wzdłuż skali.

Wartość działki elementarnej

mikrokatora zależnie od konstrukcji

wynosi od 0,2 do 10

µm, czułość

odpowiednio od k = 2700 do k =

135. Najczęściej spotykane

mikrokatory posiadają zakresy

pomiarowe podziałki

±

0,1;

±

0,O8;

±

0,04 i wartość działek

elementarnych 0,001 i 0,0005

mm.

8.2.2. Czujnik indukcyjny opisano w ćwiczeniu 1

8.2.3. Optimetr pionowy opisano w ćwiczeniu 1

8.2.4. Mikrometr zewnętrzny opisano w ćwiczeniu 1

8.2.5. Przyrząd kłowy opisano w ćwiczeniu 14

8.2.6. Płytki wzorcowe opisano w ćwiczeniu 2

8.2.7. Czujnik zegarowy z podstawką opisano w ćwiczeniu 3

8.2.8. Liniał krawędziowy opisano w ćwiczeniu 6

8.3. Przebieg pomiarów

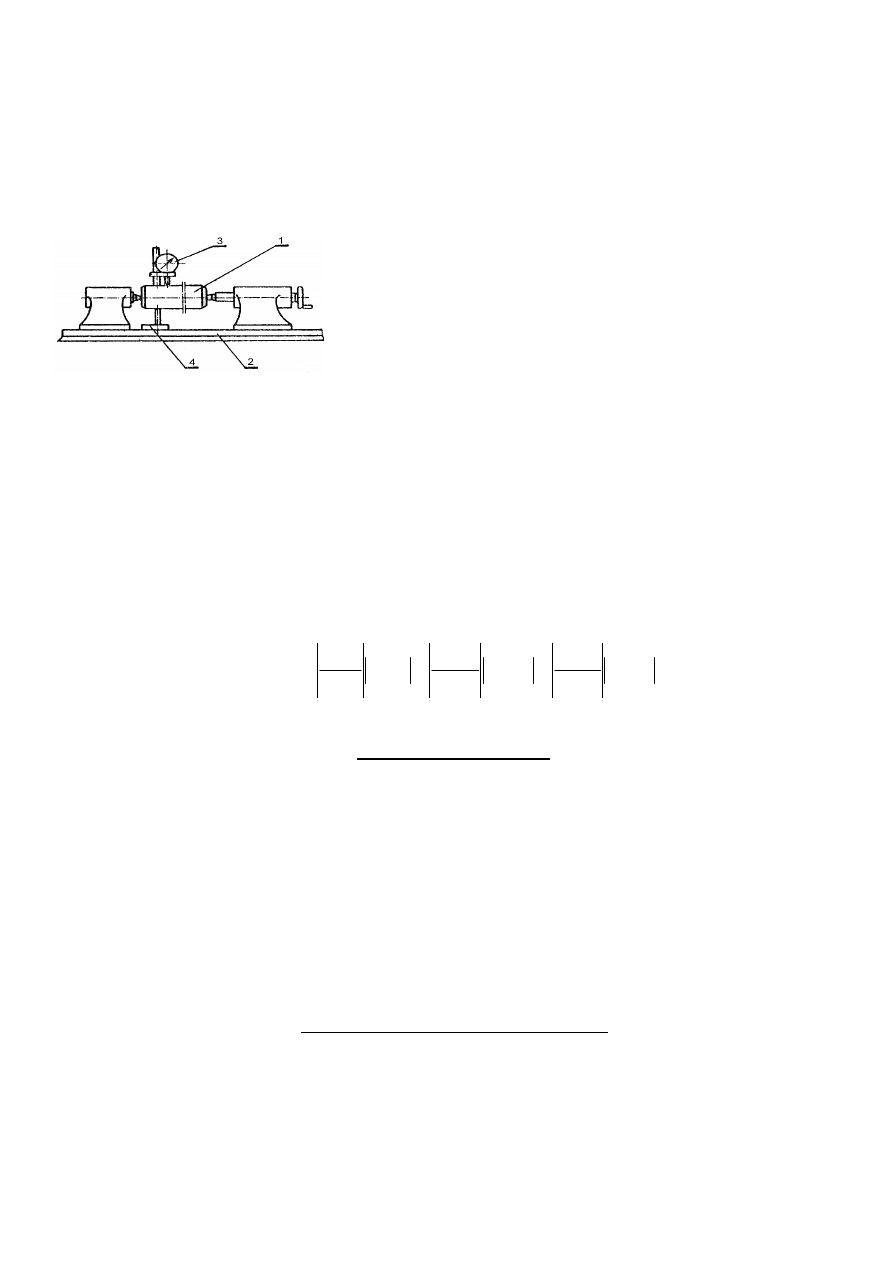

Pomiary wykonać dla wałka wskazanego przez prowadzącego ćwiczenia w przekrojach (patrz ćwiczenie

1,rys.1.8). Tabela 8.3

Sprawdzane wymiary wałka

Rys. 8.8. Schemat mikrokatora:

1- wskazówka, 2- przekładniowa

sprężyna taśmowa, 3- płaska sprężyna

regulacyjna, 4- śrubowa sprężyna

naciskowa, 5- trzpień pomiarowy,

6- sprężyna napinająca, 7- tarcza z

podziałką

Rys.8.9. Mierzony wałek

-

8.3.1. Pomiar owalnoścl

Pomiar owalności za pomocą:

MIKROKATORA.

Zmierzyć

wałek mikrometrem, następnie złożyć

stos płytek wzorcowych 1 na

wymiar

N

odpowiadający wartości

odczytanej. Stos płytek umieścić

na stoliku pomiarowym 2 (rys.8.10),

odkręcić zacisk 4 w celu obniżenia

ramienia 5 z mikrokatorem 3 do

Rys.8.10. Schemat pomiaru

momentu małego prześwitu między

trzpieniem pomiarowym a stosem

płytek. Dokręcić zacisk 4 ustalający

położenie mikrokatora. Pierścieniem

5 podnieść stolik do momentu ustawienia się wskazówki mikrokatora na zero. W miejsce stosu płytek

ustawić mierzony wałek 7, przez lekki przesuw w kierunku prostopadłym od osi wałka, dokonać odczytu

wychylenia maksymalnego i minimalnego.

Obliczyć średnicę według wzoru:

max

max

∆

+

= N

d

(8.6)

min

min

∆

+

= N

d

(8.7)

gdzie:

N

- wymiar stosu płytek wzorcowych

min

max

,

∆

∆

- odchyłki odczytane

Owalność obliczyć ze wzoru:

2

min

max

∆

−

∆

=

∆

k

(8.8)

Niedokładność pomiaru:

∆∆

∆

∂

∆

∂

+

∆∆

∆

∂

∆

∂

±

=

∆∆

min

min

max

max

k

k

k

(8.9)

R

W

∆

+

∆

=

∆

∆

min

max

,

W

∆

- błąd wskazania mikrokatora;

R

∆

- błąd odczytu.

OPTIMETRU

PIONOWEGO. Złożyć stos płytek

wzorcowych 16 (rys.8.11) jak

w punkcie 3.2.1. Ustawić na stoliku

15 zwolnić zacisk 9

przesuwu ramienia 10, nakrętką 8

obniżyć optimetr 1 po ko-

lumnie 7 do minimalnego prześwitu

pomiędzy

końcówką

pomiarową 13 a

S

tosem płytek

wzorcowych.

Zablokować

przesuw

optimetru po kolumnie 9. Zwolnić

zacisk 12 i pokręcić

nakrętką 11 równocześnie w

okularze 3 ustawić wskaźnik na zero. Zablokować zacisk 12, sprawdzić zerowanie przez kilkakrotne

naciśnięcie na dźwignię 14, o ile nastąpiło przesunięcie, wówczas należy przesunąć skalę pokrętłem

Rys.9.12. Schemat pomiaru

4 i powtórnie sprawdzić.

Dalsze czynności jak w punkcie 3.2.1.

PRZYRZĄDU KŁOWEGO I CZUJNIKA ZEROWEGO. Założyć wałek sprawdzony 1 pomiędzy kły przyrządu 2. W celu

wyeliminowania wpływu błędów współosiowości przy pomiarze

niekołowoścl wałków na

przyrządzie kłowym należy

Rys.8.11. Schemat pomiaru najpierw przez obrót przedmiotu

dookoła jego osi znaleźć najmniejszą średnicę przedmiotu i w tym

położeniu nastawić czujnik 3 na wskazanie zerowe. Obracając

następnie przedmiot o 90

0

odczytać każdorazowo wskazanie czujnika

0

90

∆

,

0

180

∆

,

0

270

∆

, odpowiadające

częściowym obrotom wałka o 90

0

, 180

0

, 27O

0

, względem położenia początkowego.

Odchyłkę kołowości obliczyć według wzoru:

180

270

90

∆

−

∆

+

∆

=

∆

K

(8.10)

Niedokładność pomiaru:

∆∆

∆

∂

∆

∂

+

∆∆

∆

∂

∆

∂

+

∆∆

∆

∂

∆

∂

±

=

∆∆

0

0

0

0

0

0

180

180

270

270

90

90

K

K

K

k

8.3.2. Pomiar graniastoścl

Pomiar graniastości za pomocą:

OPTIMETRU PIONOWEGO. Na stoliku pomiarowym położyć pryzmę o znanym kącie. Na pryzmę

położyć mierzony wałek, obniżyć optimetr do momentu aż w okularze ukaże się skala. Obrócić przedmiot

w pryzmie dookoła własnej osi i odczytać wskazania w zwrotnych położeniach wskazówki czujnika.

Wskazania czujnika należy podzielić przez wielkość S wzór (8.5), dobraną z tabeli 8.1. w zależności od kąta

pryzmy i ilości łuków.

CZUJNIKA INDUKCYJNEGO. Czujnik umieścić w przewidzianym gnieździe urządzenia pomiarowego. Dalsze

czynności jak w punkcie 3.3.1.

8.3.3. Pomiar baryłkowości i siodlowoścl

Pomiar baryłkowości i siodłowości za pomocą:

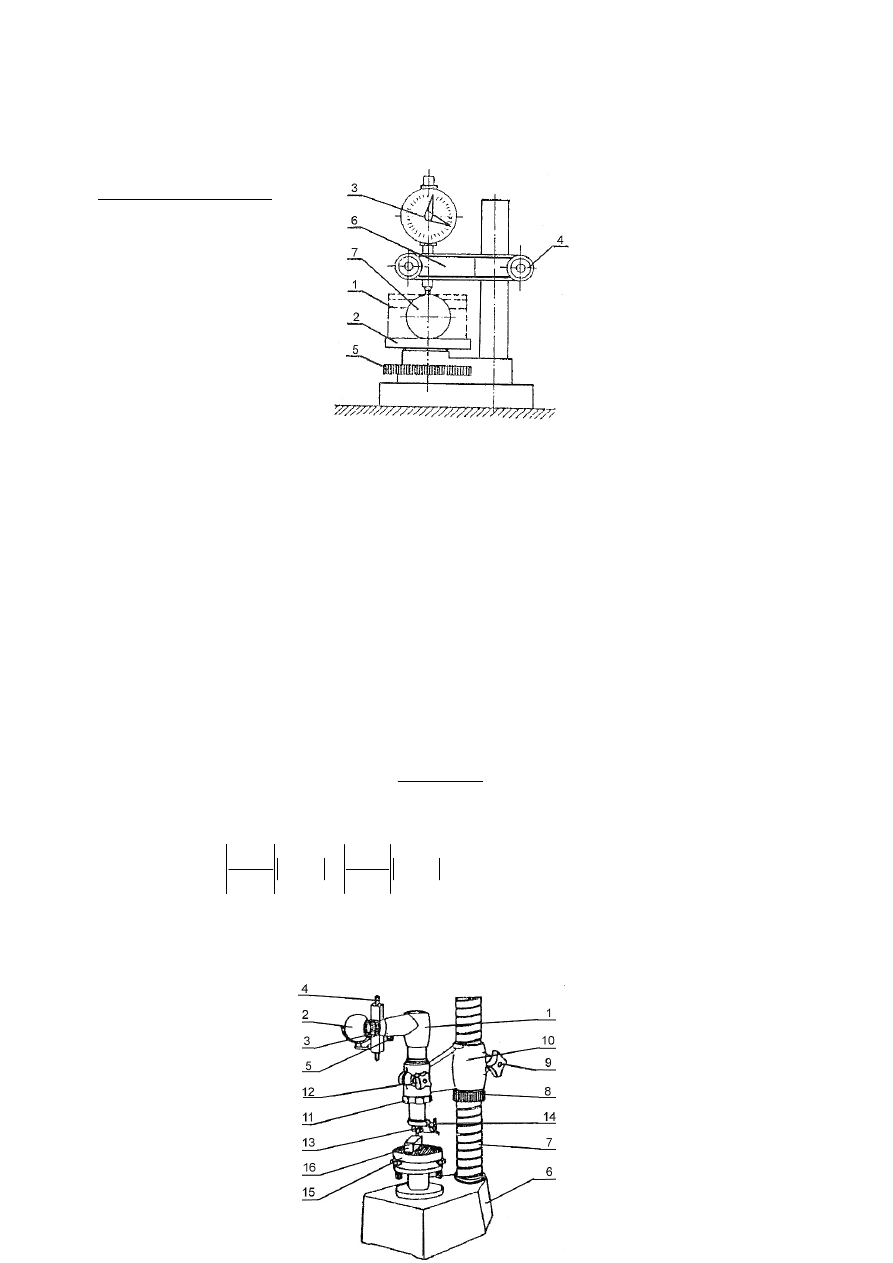

URZĄDZENIA CZUJNIKOWEGO. W podstawie 1 zamocować czujnik 2. (rys.8.13). Dobrać dwie płytki

wzorcowe 4 o tej samej wysokości i ustawić na podstawie w odległości L. Położyć liniał płaski na płytki

wzorcowe i ustawić czujnik na zero.

Po wyzerowaniu mierzony

przedmiot 3 ustawić na płytki

wzorcowe i dokonać odczytu.

Rys.8.13. Schemat pomiaru

LINIAŁU KRAWĘDZIOWEGO. Przyłożyć liniał krawędziowy wzdłuż tworzącej wałka i ocenić szerokość

powstałej szczeliny świetlnej (rys.8.14). W celu ułatwiania określenia szczeliny świetlnej powstającej miedzy

liniałem krawędziowym a powierzchnią przedmiotu służyć może poniższy schemat (rys.8.15.) Na powierzchni

ustawić płytkę wzorcową 3, na której położyć liniał krawędziowy 2.

Rys.8.14. Schemat pomiaru

Pod liniał włożyć płytkę wzorcową 4, dobraną tak, aby powstała możliwie najmniejsza szczelina. Znając

wymiary płytek 3,4 określić wielkość szczeliny S. Porównać szerokość szczeliny świetlnej otrzymanej na

sprawdzanym wałku z szerokością porównawczej szczeliny świetlnej otrzymanej na zestawach płytek

wzorcowych.

Rys.8.15. Określenie szczeliny

TRANSAMETRU. Pomiar wykonać zgodnie z rysunkami 8.4 i 8.5

8.3.4. Pomiar stożkowości za pomocą trąnsametru

Przed rozpoczęciem pomiaru stożkowości nałoży najpierw dokonać pomiarów błędów kołowości. Ma to

na celu uwzględnienie tych błędów kołowoścl.

LITERATURA: [1]; [2]; [9]; [18]; [19]; [27].

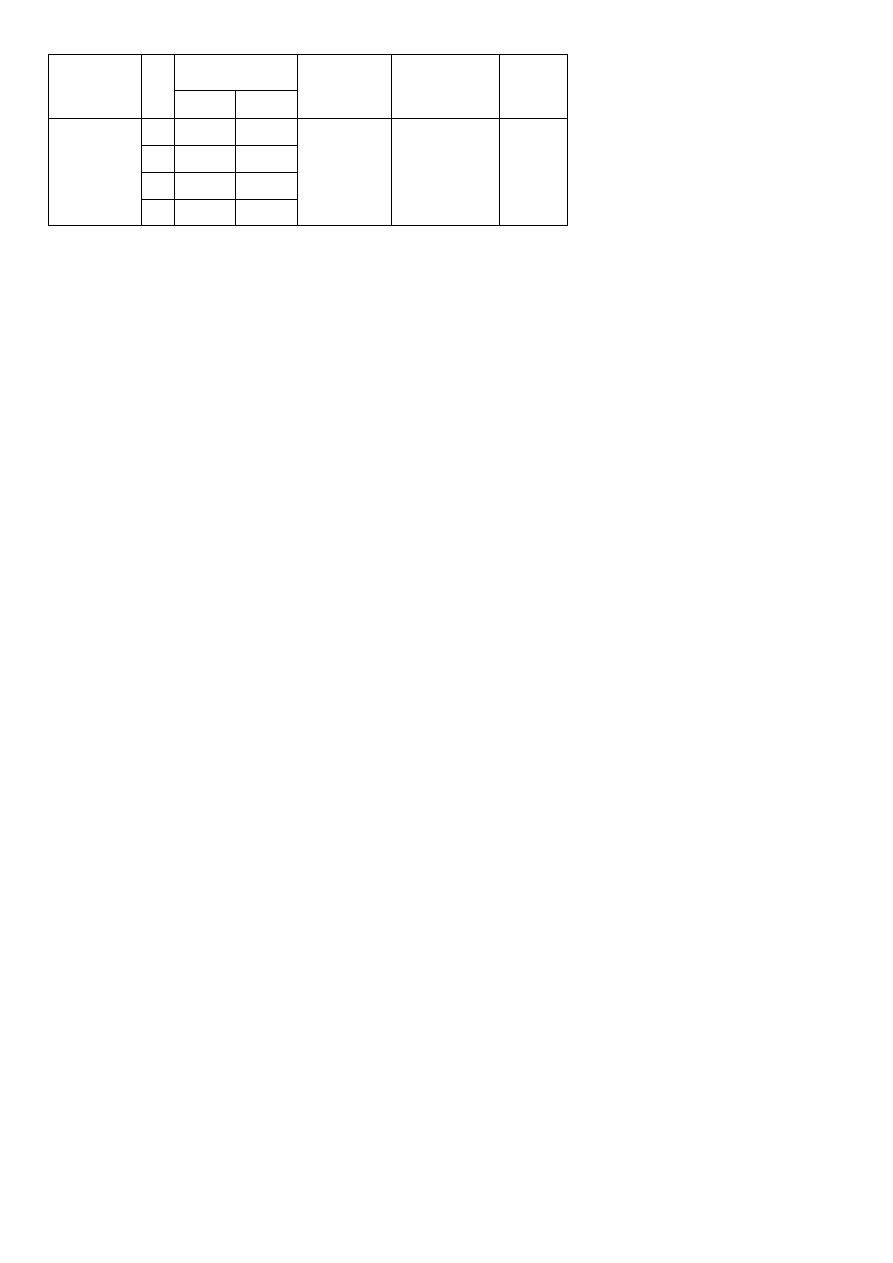

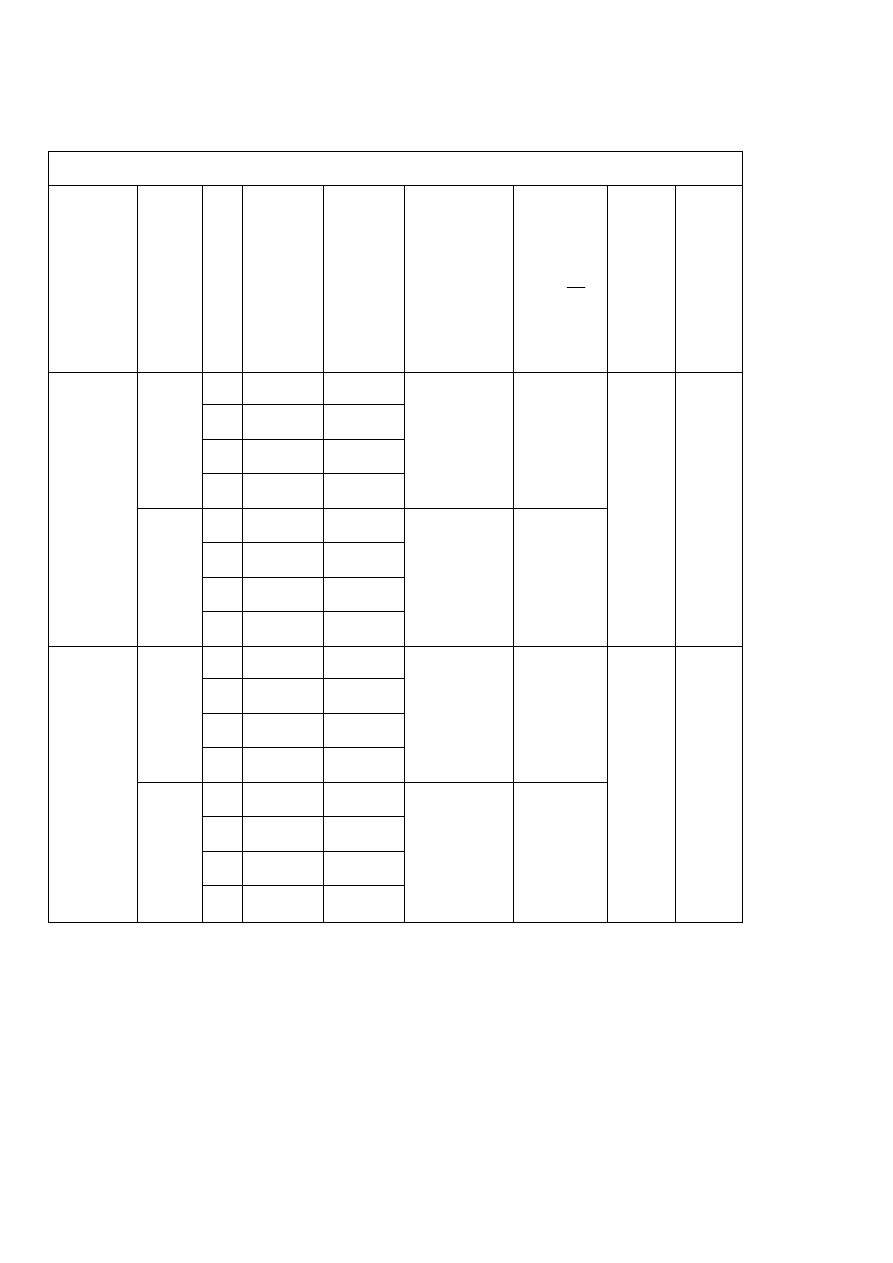

8.4. Tabele pomiarowe

Tabela 8.4.1.

Pomiary błędów kołowości

Stos płytek wzorcowych N =..............................................................

Klasa.............................

Wskazania

przyrządu

[

µm]

Wskazania przyrządu

[

µm]

I – I

II – II

Nazwa

narzędzia

pomiaro-

wego

/działka

element./

Lp.

∆ min

∆ max

O

w

a

ln

o

ś

ć

k

[µ

m

]

∆ min

∆ max

O

w

a

ln

o

ś

ć

k

[µ

m

]

Niedokł

adność

pomiar

u

∆∆K

[

µm]

Klasa

kształ-

tu

1

2

3

Mikrokator

/ /

śr.

1

2

3

Optimetr

pionowy

/ /

śr.

∆

90

0

∆

270

0

∆

180

0

∆

90

0

∆

270

0

∆

180

0

1

2

3

Przyrząd

kłowy

śr.

Pomiary błędów kołowości

Tabela 8.4.2.

Tabela 8.4.3

Pomiary błędów walcowości

Baryłkowość

∆

Zwężkowość

∆

Narzędzia

pomiarowe

Lp.

Wielkość szczeliny s [

µm]

Niedokładnoś

ć pomiaru

[

µm]

Klasa

ksztatu

1

2

3

Liniał

krawędziowy

śr.

Wielkości odchyłek odczytane na

czujniku [

µm]

1

2

3

Urządzenie

czujnikowe

śr.

Tabela 8.4.4.

Pomiary błędów stożkowości

Stos płytek wzorcowych N

=..............................................

Klasa.......................

Pryzma o kącie

α =........................................ s =.........................................

Nazwa

narzędzia

pomiarowe

-go

/działka

element/

P

rz

e

k

ró

j

Lp.

Odczyt w

1 p.

zwrotny

m

∆

1

[

µm]

Odczyt w

2 p.

zwrotny

m

∆

2

[

µm]

Odchyłka

wskazań

czujn.

W =(

∆

1 - ∆ 2 )

Odchyłka

graniastoś

ci

∆K=

s

W

[

µm]

K

la

s

a

k

s

z

ta

łt

u

Niedokła

dność

pomiaru

∆∆K

[mm]

1

2

3

I - I

śr.

1

2

3

Optimetr

pionowy

/ /

II - II

śr.

1

2

3

I - I

śr.

1

2

3

Czujnik

indukcyjny

/ /

II - II

śr.

Odczyty

Narzędzia

pomiarowe

Lp.

d

max

d

min

Stożkowość

∆

o

[

µm]

Niedokładność

pomiaru

∆∆ W [µm]

Klasa

kształtu

1

2

3

Transametr

/ /

śr.

WYKAZ NORM DO ĆWICZENIA

1. PN – EN ISO 3650: 2000. Specyfikacja geometrii wyrobów (GPS).

Wzorce długości. Płytki wzorcowe.

2. PN – 80/M – 02138. Tolerancje kształtu i położenia. Wartości.

Grupa

Podgrupa

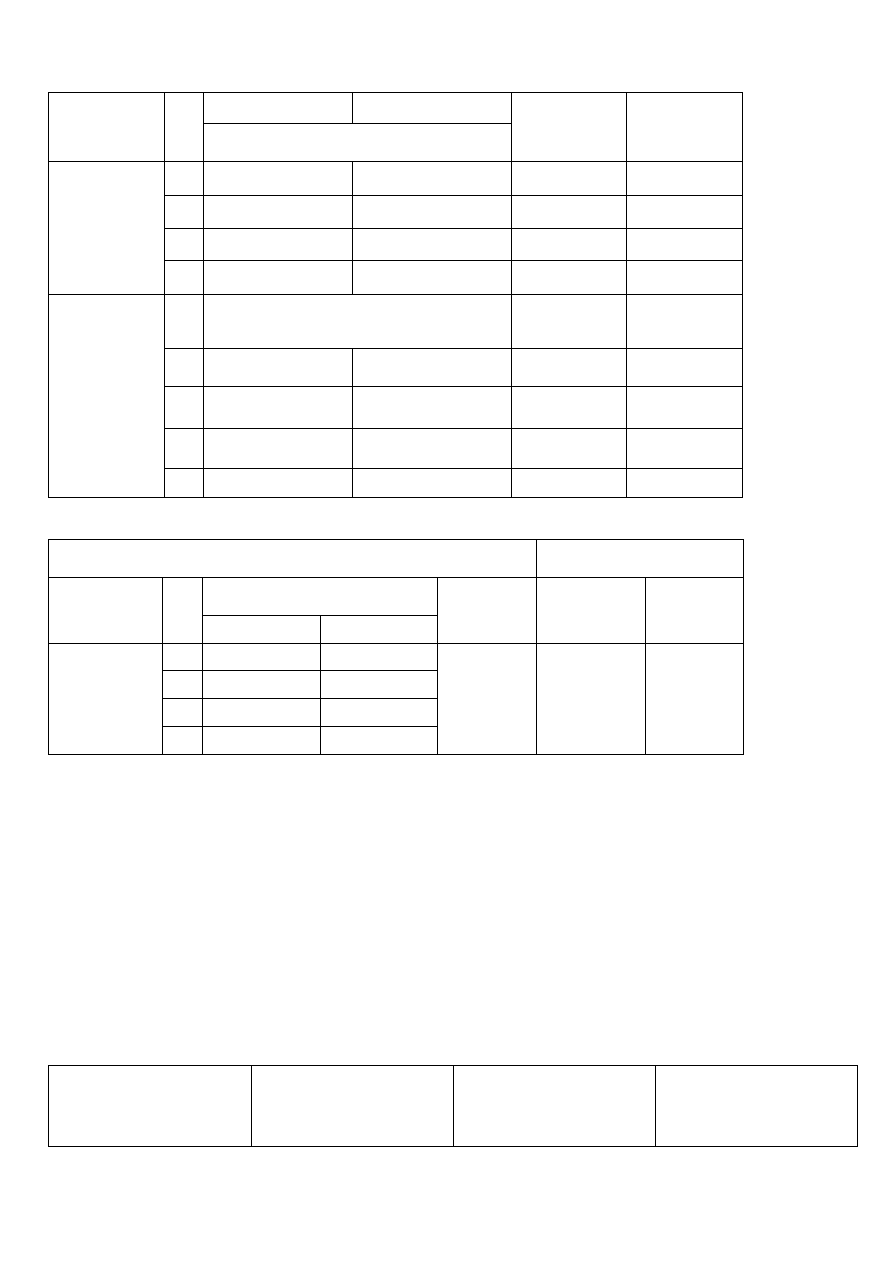

POLITECHNIKA BIAŁOSTOCKA

Katedra Technologii Maszyn

Laboratorium Metrologii

Student

Karta pomiarowa do

Ćwiczenia nr 8

POMIARY BŁĘDÓW KSZTAŁTU

WAŁKA

Tabela 1. Pomiary błędów kołowości

Stos płytek wzorcowych N =..............................................................

Klasa................................

Wskazania przyrządu

[

µm]

Wskazania przyrządu

[

µm]

I - I

II - II

Nazwa

narzędzia

pomiarowe-

go /działka

element./

Lp.

∆ min

∆ max

Owa-

lność

k

[

µm]

∆ min

∆ max

Owa-

lność

k

[

µm]

Niedokł

adność

pomiaru

∆∆K

[

µm]

Klasa

kształtu

1

2

3

Mikrokator

/ /

śr.

1

2

3

Optimetr

pionowy

/ /

śr.

∆

90

0

∆

270

0

∆

180

0

∆

90

0

∆

270

0

∆

180

0

1

2

3

Przyrząd

kłowy

śr.

Tabela 2. Pomiary błędów kołowości

Pryzma o kącie

α =........................................ s =.........................................

Nazwa

narzędzia

pomiarowe-

go /działka

element./

Przekrój

Lp.

Odczyt w

1 p.

zwrotnym

∆

1

[

µm]

Odczyt w

2 p.

zwrotnym

∆

2

[

µm]

Odchyłka

wskazań

czujn.

W =(

∆

1

-

∆

2

)

Odchyłka

graniastości

∆K=

s

W

[

µm]

Klasa

kształtu

Niedokł

adność

pomiaru

∆∆K

[mm]

1

2

3

I - I

śr.

1

2

3

Optimetr

pionowy

/ /

II - II

śr.

1

2

3

I - I

śr.

1

2

3

Czujnik

indukcyjny

/ /

II - II

śr.

Tabela 3. Pomiary błędów walcowości

Baryłkowość

∆

Zwężkowość

∆

Narzędzia

pomiarowe

Lp.

Wielkość szczeliny s [

µm]

Niedokładność

pomiaru [

µm]

Klasa kształtu

1

2

3

Liniał

krawędziowy

śr.

Wielkości odchyłek odczytane na czujniku

[

µm]

1

2

3

Urządzenie

czujnikowe

śr.

Tabela 4. Pomiary błędów stożkowości

Stos płytek wzorcowych N =..............................................

Klasa.......................

Odczyty

Narzędzia

pomiarowe

Lp.

d

max

d

min

Stożkowość

∆

o

[

µm]

Niedokładność

pomiaru

∆∆ W [µm]

Klasa

kształtu

1

2

3

Transametr

/ /

śr.

Data :

Podpis studenta

Ocena :

Podpis prowadzącego

zajęcia

Wyszukiwarka

Podobne podstrony:

sprawozdanie pomiary bledow ksztaltu i polozenia osi otworow gniazd lozyskowych

Pomiary błędów kształtu, ZiIP, II Rok ZIP, Metrologia

MAPA MYŚLI pomiar jakości kształcenia

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych wykres 2

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych sprawko 5

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych sprawko 7

pomiary odchyłek kształtu i położenia sprawozdanie

Pomiary odchyłek kształtu

Pomiary odchyłek kształtu i położenia, Sprawozdania

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych sprawko 2

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych sprawko 6

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych sprawko 4

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych wykres 1

METROLOGIA I MIERNICTWO WARSZTATOWE, Pomiary zarysów kształtowych na mikroskopie warsztatowym, POLIT

Pomiary błędów położenia , kierunkowości zespołów maszyn i urządzeń technologicznych sprawko 1

Błędy kształtu wałka

MAPA MYŚLI pomiar jakości kształcenia

więcej podobnych podstron