Pomiary odchyłek kształtu, położenia i

chropowatości czopów wału korbowego

WSTĘP

Celem pomiarów weryfikacyjnych, w skład których wchodzą również pomiary

odchyłek kształtu, położenia i chropowatości jest określenie zmian wymiarów

luzów, odchyłek kształtu i odchyłek położenia osi i powierzchni elementów lub

zespołów silnika. Zmiany te mogą być spowodowane procesami starzenia

fizycznego silnika lub uszkodzeniami nagłymi jego węzłów konstrukcyjnych.

Wyniki pomiarów weryfikacyjnych służą również do oceny intensywności

zużycia elementów silnika i narastanie luzów w ich skojarzeniach. Ocena ta jest

niezbędna do prognozowania terminu kolejnej naprawy silnika oraz do

podejmowania działań zapobiegających nadmiernej intensywności zużycia. W

zakres pomiarów weryfikacyjnych wchodzą pomiary warsztatowe oraz pomiary

specjalne określone konstrukcją silnika oraz wymagania stawiane przez DTR.

Pomiary warsztatowe wykonuje się metodami i przyrządami pomiarowymi

dobranymi zależnie od stosowanej metody pomiaru, kształtu mierzonego

elementu , dokładności wykonywania pomiaru, chropowatości powierzchni

ograniczającej, rodzaju wymiaru, wartości liczbowej wymiaru oraz

pracochłonności i kosztu wykonania pomiaru. Nasze pomiary ograniczały się do

wykorzystania dwóch przyrządów pomiarowych: mikromierza i pryzmy z

czujnikiem zegarowym.

SPOSOBY WYKONANIA POMIARÓW

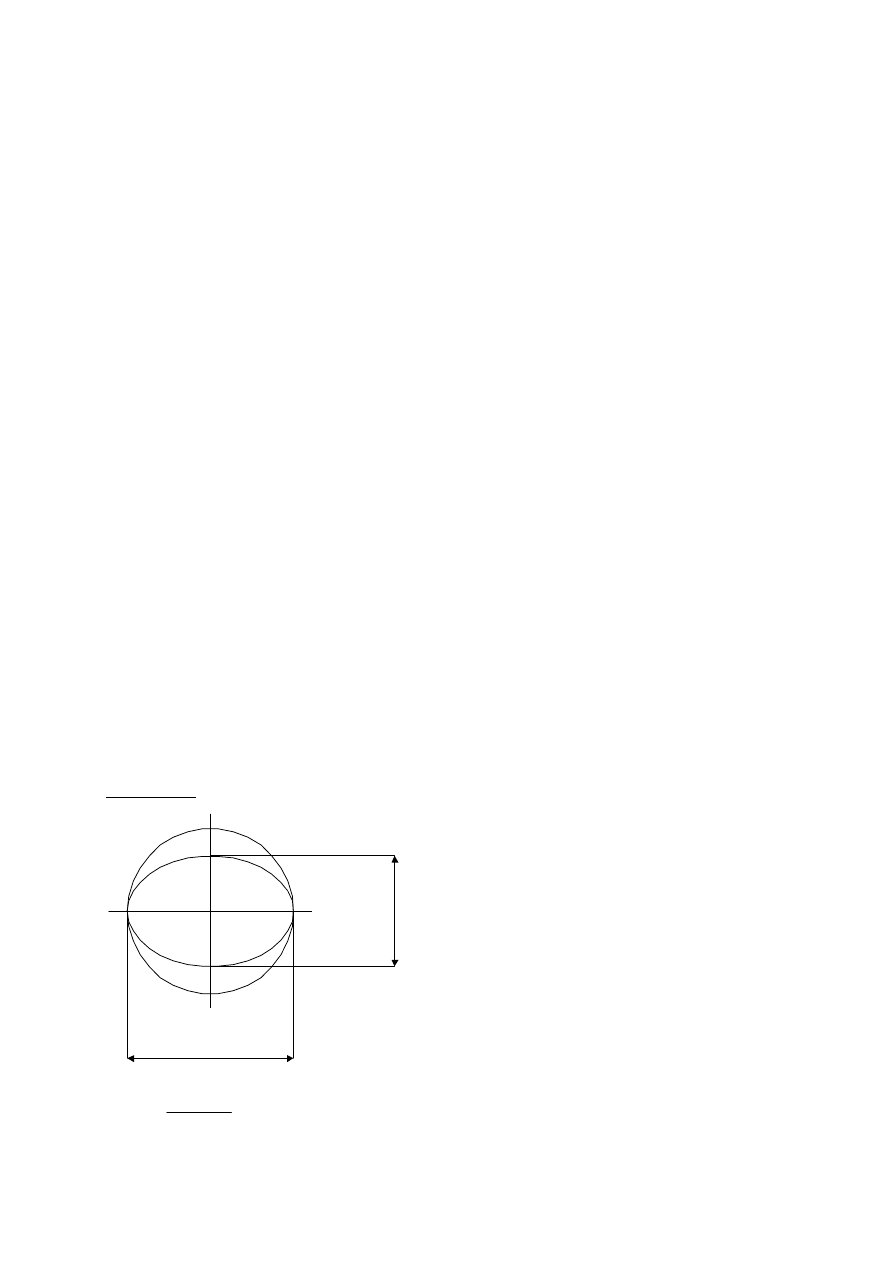

Owalności

∆

o

=

2

Db

Da

−

Da

D

b

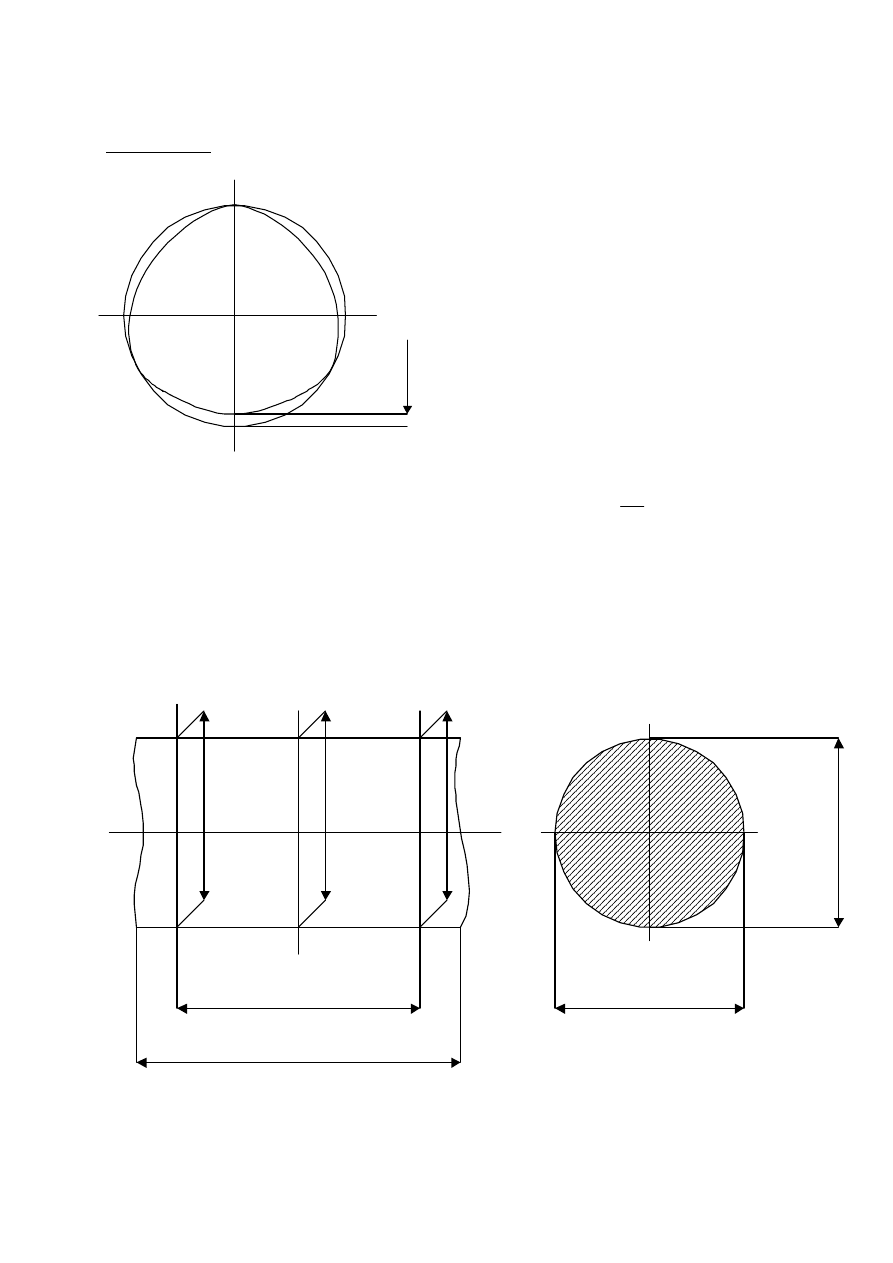

Graniastości

δ

=

S

g

∆

S – współczynnik

wykrywalności

zależny od kąta

∝

pryzmy i

krotności graniastości

∆

g

= Wmax – Wmin

Lc- długość czopa

Da

D

b

A

A

B

B

L

Lc

D

b

''

D

b

'''

D

b

'

II

III

I

L- odległość między krańcowymi przekrojami

D- średnica czopa głównego

d- średnica czopa korbowego

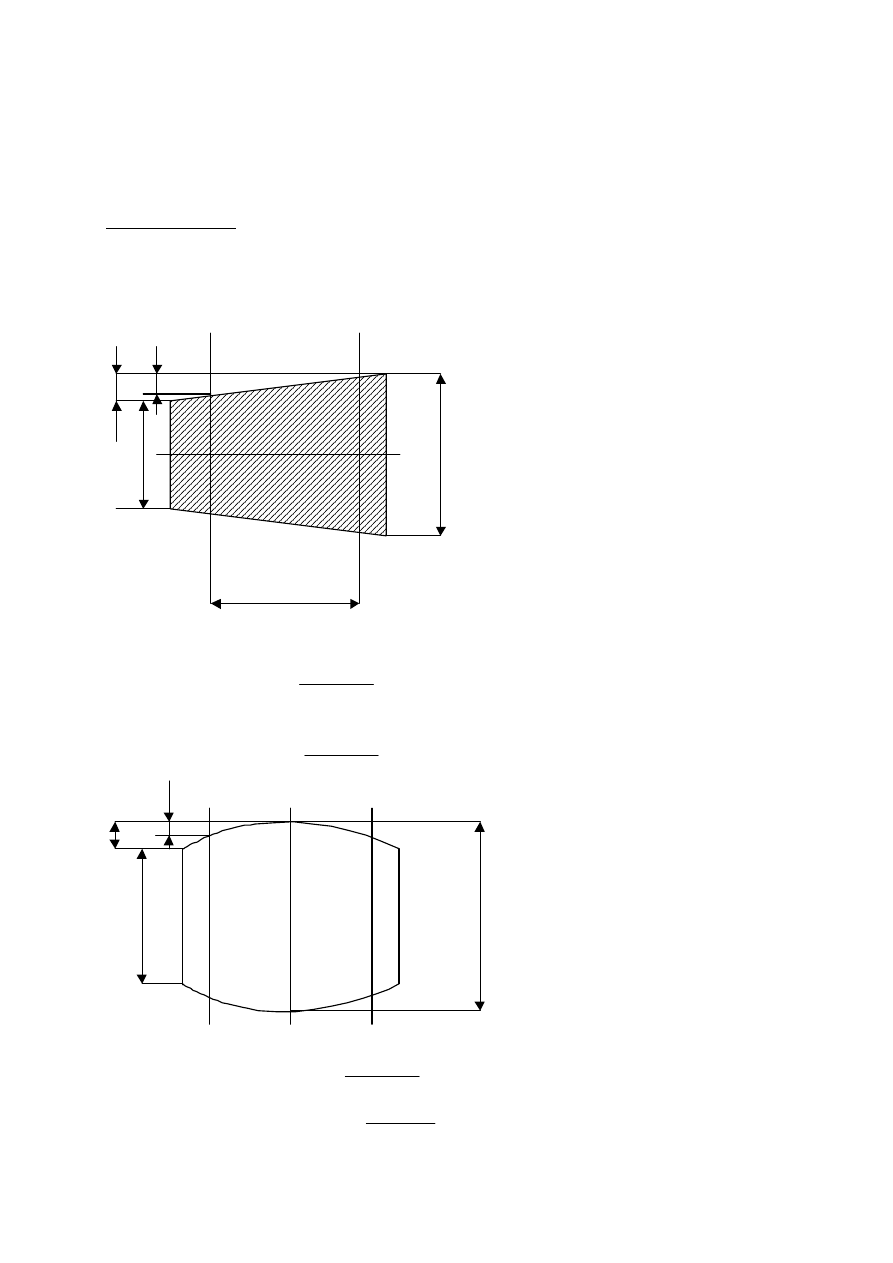

Niewalcowości

Stożkowość przekroju A-A

∆

s

=

L

Da

Da

'

'

''

−

Stożkowatość przekroju B-B

∆

s

=

L

Db

Db

'

''

'

−

Baryłkowatość przekroju A-A i B-B

∆

b

=

2

'

'

'' Da

Da

−

∆

b

=

2

'

'' Da

Db

−

I

II

D

m

a

x

D

m

in

L

Da'

Da'''

II

I

I

D

m

a

x

D

m

in

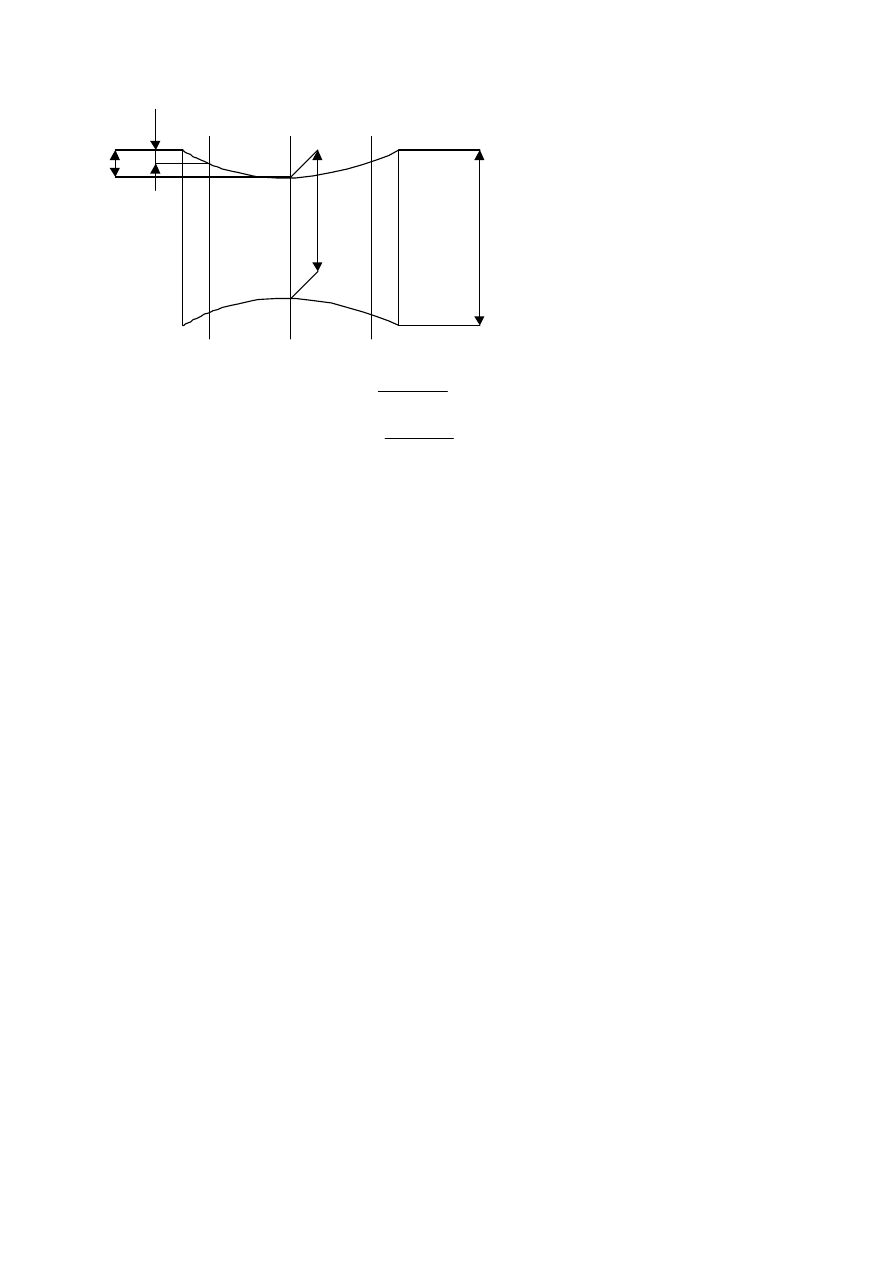

Siodłowatość przekroju A-A i B-B

∆

gd

=

2

'

'' Da

Da

−

∆

sd

=

2

'

'' Db

Db

−

Wszystkie pomiary wykonywane są od tzw. wolnego końca wału korbowego.

Aby określić stopień zużycia wału korbowego, który poddaliśmy pomiarom

należy porównać wyniki z kart weryfikacyjnych z danymi z DTR-u (

dokumentacji techniczno-ruchowej silnika ).

LITERATURA

Przewodnik po ćwiczeniach laboratoryjnych

Leszek Piaseczny : „Technologia naprawy okrętowych silników spalinowych”

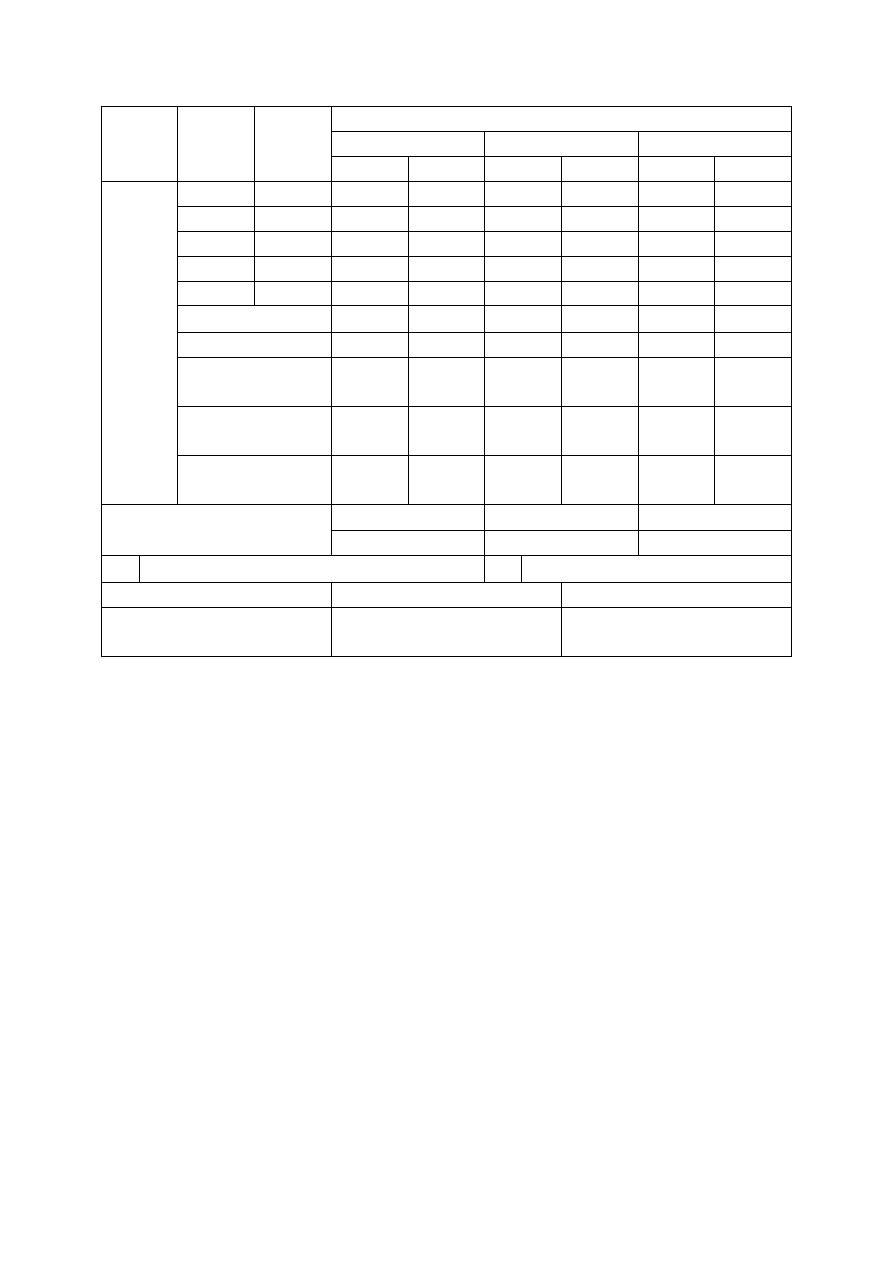

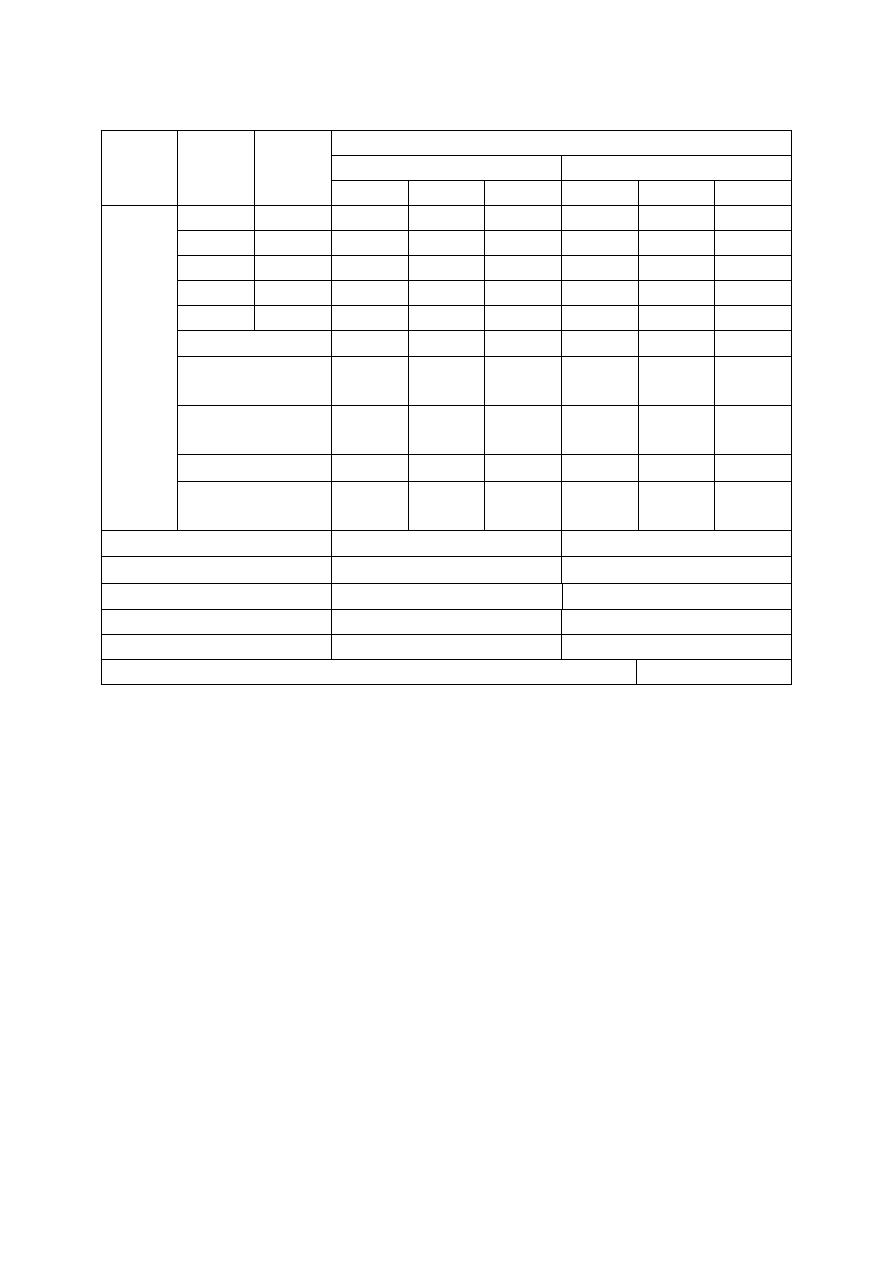

GRANIASTOŚĆ

II

I

II

D

m

a

x

D

m

in

Nr

czopa

gł.

L.P.

pomia-

ru

Pomia-

ry

n=5

Ś

rednice czopa [mm] w przekrojach

I-I

II-II

III-III

W’max W’min W”max

W”min W”max W”min

I

1

0,1

0

0,12

0

2

0,1

0

0,12

0

3

0,1

0

0,12

0

4

5

Σ

= xi [mm]

0,3

0

0,36

0

X [mm]

0,1

0

0,12

0

S,S

r

[mm]

0,1000

0009

0

0,1200

012

0

ε

[mm] 0,0000

0009

0

0,0000

012

0

N=X +/-

ε

0,0000

0009

0

0,0000

012

0

Błąd graniastości [mm]

δ

k

’

δ

k

’’

δ

k

’’’

0,05

0,06

α

90

S

2

Przyrząd pomiarowy

Zakres [mm]

Działka elementarna

Pryzma z czujnikiem

zegarowym

10

0,01

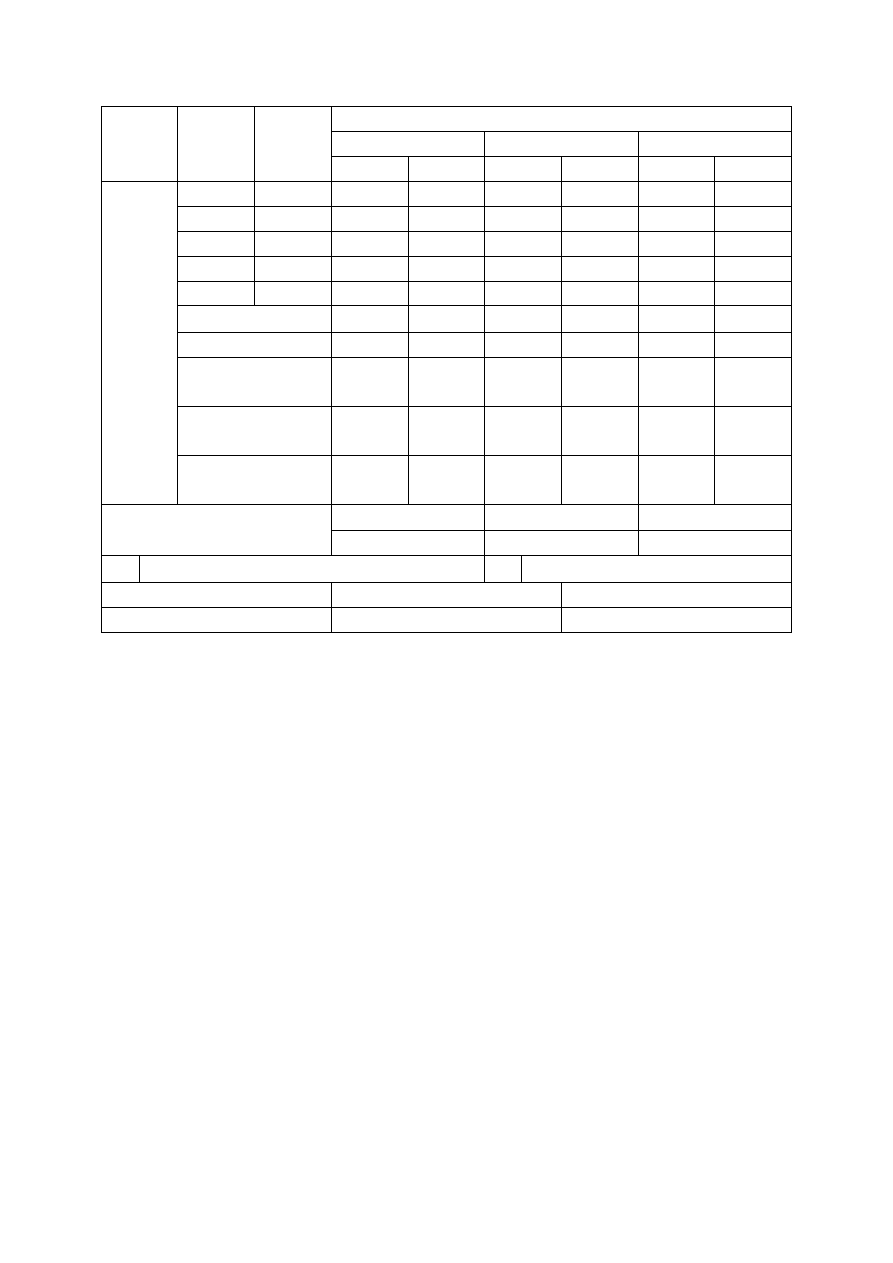

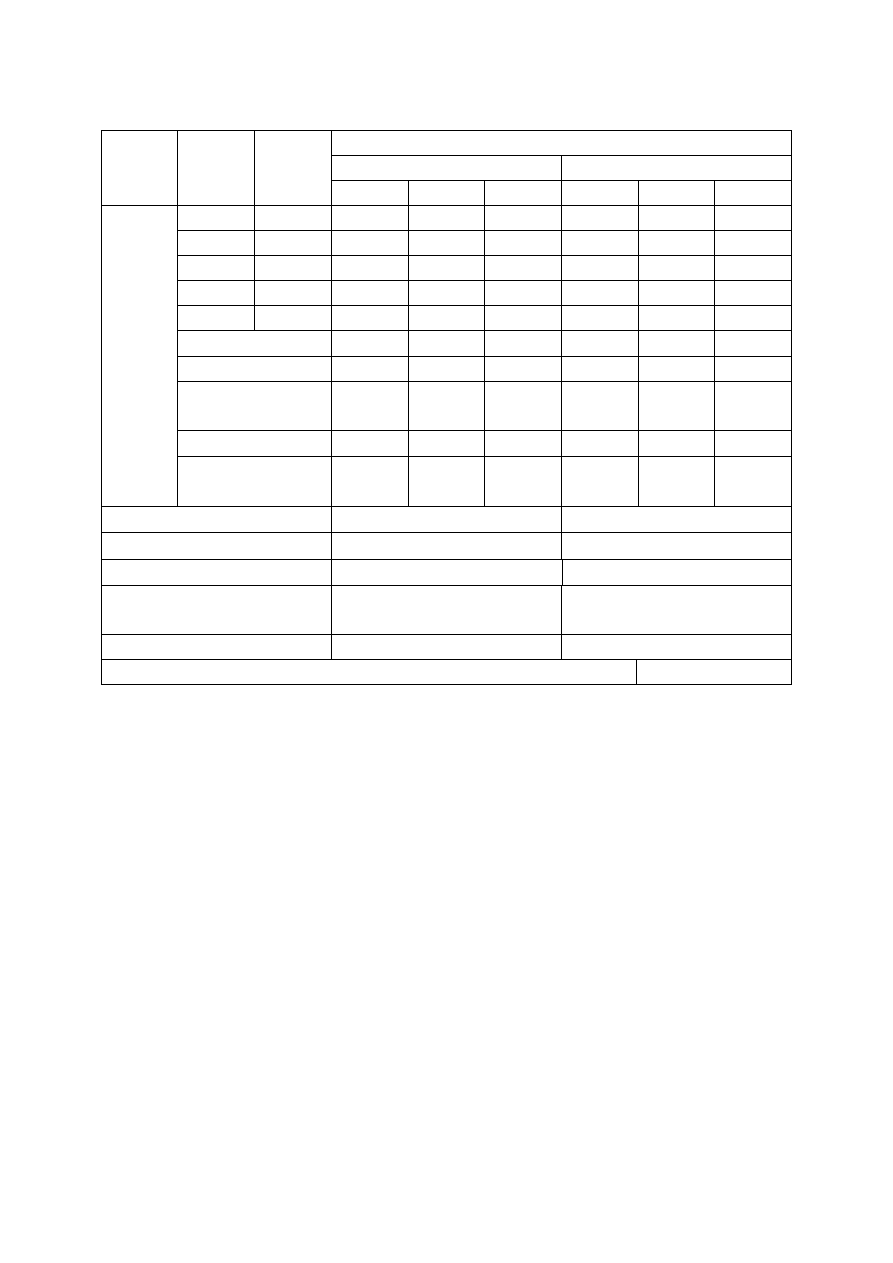

GRANIASTOŚĆ

Nr

czopa

gł.

L.P.

pomia-

ru

Pomia-

ry

n=5

Ś

rednice czopa [mm] w przekrojach

I-I

II-II

III-III

W’max W’min W”max

W”min W”max W”min

I

1

0,06

0

0,03

0

2

0,06

0

0,03

0

3

0,06

0

0,03

0

4

5

Σ

= xi [mm]

0,18

0

0,09

0

X [mm]

0,06

0

0,03

0

S,S

r

[mm]

0,0600

006

0

0,0300

003

0

ε

[mm] 0,0000

006

0

0,0000

003

0

N=X +/-

ε

0,0000

006

0

0,0000

003

0

Błąd graniastości [mm]

δ

k

’

δ

k

’’

δ

k

’’’

0,03

0,045

α

90

S 2

Przyrząd pomiarowy

Zakres

Działka elementarna

10

0,01

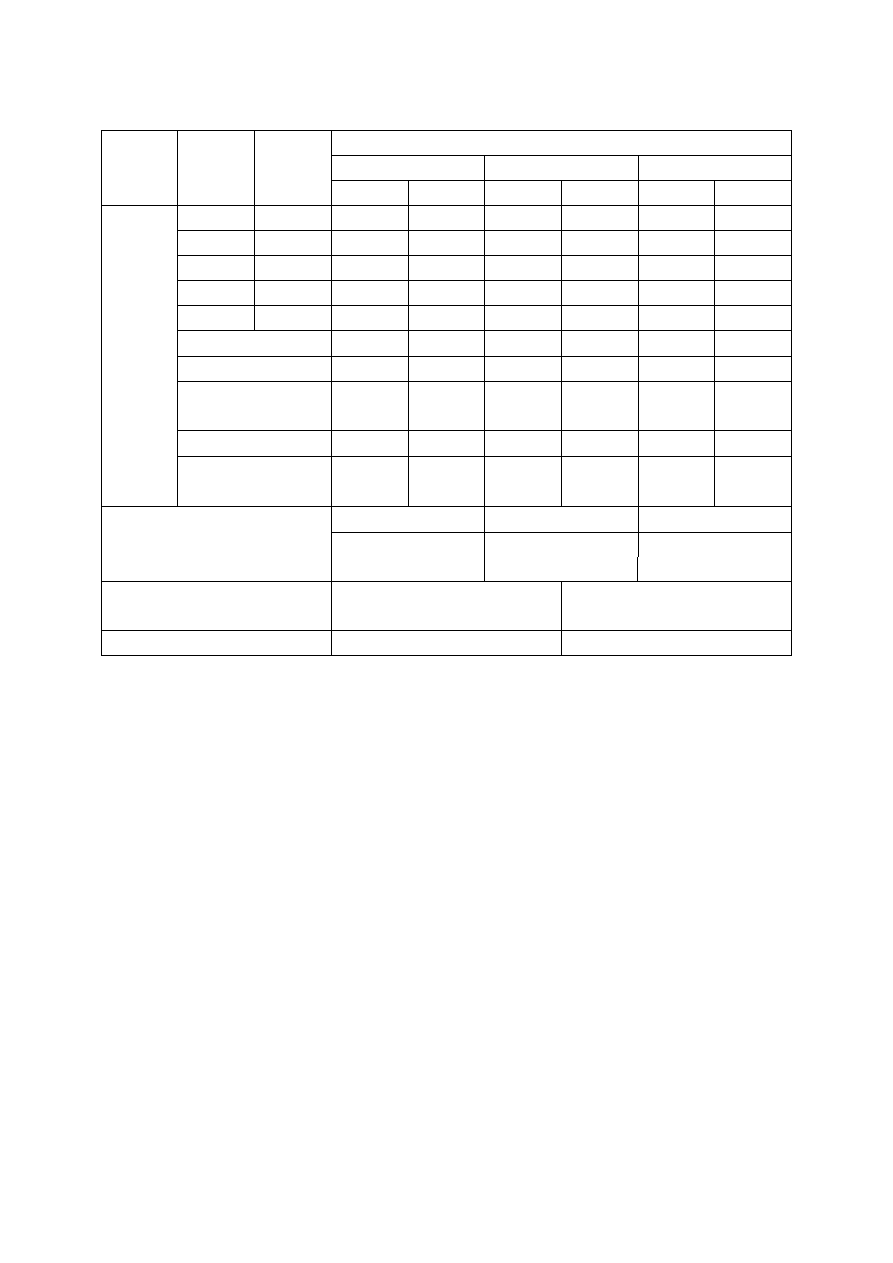

OWALNOŚĆ

Nr

czopa

gł.

L.P.

pomia-

ru

Pomia-

ry

n=5

Ś

rednice czopa [mm] w przekrojach

I-I

II-II

III-III

Da’

Db”

Da’

Db”

Da’

Db”

I

1

105,44 105,42 105,39 105,4

105,41 105,42

2

105,44 105,42 105,39 105,4

105,41 105,42

3

105,44 105,42 105,39 105,4

105,41 105,42

4

5

Σ

= xi [mm]

316,32 316,26 316,17 316,2

316,23 316,26

X [mm]

105,44 105,42 105,39 105,4

105,41 105,42

S,S

r

[mm]

105,44

1

105,42

1

105,39

1

105,40

1

105,41

1

105,42

1

ε

[mm] 0,001

0,001

0,001

0,001

0,001

0,001

N=X +/-

ε

+/-

0,001

+/-

0,001

+/-

0,001

+/-

0,0001

+/-

0,001

+/-

0,001

Błąd owalności [mm]

∆

o

’

∆

o

”

∆

o

’’’

0,01

0,005

0,005

Przyrząd pomiarowy

Zakres

Działka elementarna

[mm]

Mikrometr

0,01

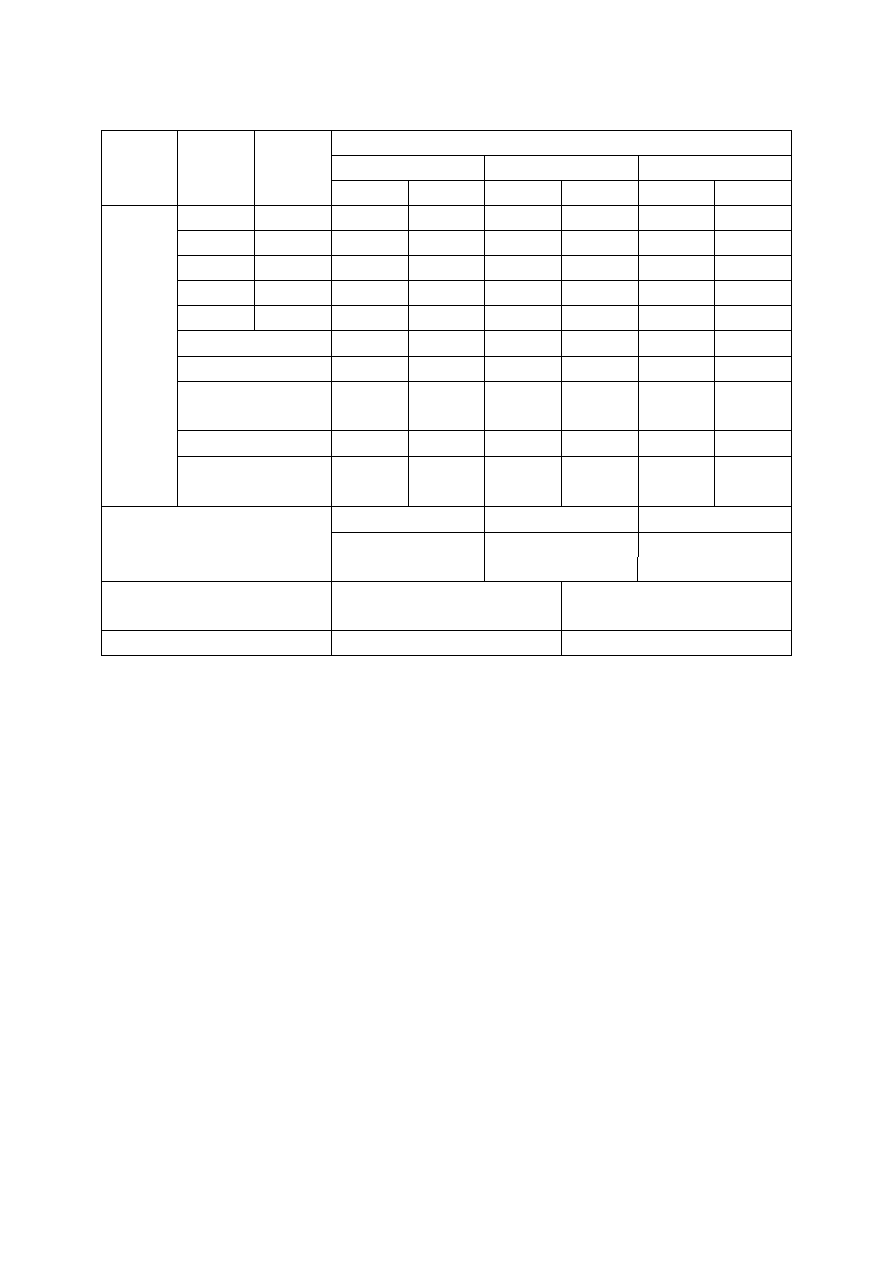

OWALNOŚĆ

Nr

czopa

gł.

L.P.

pomia-

ru

Pomia-

ry

n=5

Ś

rednice czopa [mm] w przekrojach

I-I

II-II

III-III

Da’

Db”

Da’

Db”

Da’

Db”

I

1

95,42

95,4

95,4

95,39

95,41

95,39

2

95,42

95,4

95,4

95,39

95,41

95,39

3

95,42

95,4

95,4

95,39

95,41

95,39

4

5

Σ

= xi [mm]

286,26 286,2

286,2

286,17 286,23 286,17

X [mm]

95,42

95,4

95,4

95,39

95,41

95,39

S,S

r

[mm]

95,420

9

95,400

9

95,400

9

95,390

9

95,410

9

95,390

9

ε

[mm] 0,0009 0,0009 0,0009 0,0009 0,0009 0,0009

N=X +/-

ε

+/-

0,0009

+/-

0,0009

+/-

0,0009

+/-

0,0009

+/-

0,0009

+/-

0,0009

Błąd owalności [mm]

∆

o

’

∆

o

”

∆

o

’’’

0,03

0,015

0,03

Przyrząd pomiarowy

Zakres

Działka elementarna

[mm]

Mikrometr

0,01

NIEWALCOWOŚĆ

Nr

czopa

gł.

L.P.

pomia-

ru

Pomia-

ry

n=5

Ś

rednice czopa [mm] w przekrojach

A-A

B-B

I

1

105,44 105,39 105,41 105,42 105,4

105,42

2

105,44 105,4

105,42 105,41 105,4

105,42

3

105,44 105,4

105,42 105,42 105,4

105,42

4

5

Σ

= xi [mm]

316,31 316,29 316,25 316,25 316,2

316,26

X [mm]

105,43

6

105,43 105,41

6

105,41

6

105,4

105,42

S,S

r

[mm]

105,35

9

105,43

06

105418 105,41

8

105,40

1

105,42

1

ε

[mm] 0,077

0,0006 0,02

0,02

0,001

0,001

N=X +/-

ε

+/-

0,077

+/-

0,0006

+/-

0,02

+/-

0,02

+/-

0,001

+/-

0,001

Błąd stożkowości

∆

s

0,0012

0,0002

Błąd baryłkowości

∆

b

0,01

0,025

Błąd siodłowości

∆

sd

0,01

0,025

Przyrząd pomiarowy

Zakres

Działka elementarna

Mikrometr

0,01

Odległość między przekrojami I [mm]

50

NIEWALCOWOŚĆ

Nr

czopa

gł.

L.P.

pomia-

ru

Pomia-

ry

n=5

Ś

rednice czopa [mm] w przekrojach

A-A

B-B

I

1

95,42

95,4

95,41

95,4

95,39

95,39

2

95,42

95,41

95,41

95,4

95,39

95,39

3

95,42

95,4

95,41

95,4

95,39

95,39

4

5

Σ

= xi [mm]

286,26 286,21 286,23 286,2

286,17 286,17

X [mm]

95,42

95,4

95,41

95,4

95,39

95,39

S,S

r

[mm]

95,29

95,405 95,410

9

95,400

9

95,390

9

95,390

9

ε

[mm] 0,15

0,005

0,0009 0,0009 0,0009 0,0009

N=X +/-

ε

+/-

0,15

+/-

0,005

+/-

0,0009

+/-

0,0009

+/-

0,0009

+/-

0,0009

Błąd stożkowości

∆

s

0,00075

0,00075

Błąd baryłkowości

∆

b

0,025

0,015

Błąd siodłowości

∆

sd

0,025

0,015

Przyrząd pomiarowy

Zakres

Działka elementarna

[mm]

Mikrometr

0,01

Odległość między przekrojami I [mm]

40

Wyszukiwarka

Podobne podstrony:

pomiary odchyłek kształtu i położenia sprawozdanie

Pomiary odchyłek kształtu i położenia, Sprawozdania

4. Odchyłki kształtów, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomiarowe- Daszyk

MAPA MYŚLI pomiar jakości kształcenia

Odchyłki kształtu, Sprawozdania

Pomiary odchyłek geometrycznych; pomiar odchyłki płaskości, Sprawozdania

sprawozdanie pomiary bledow ksztaltu i polozenia osi otworow gniazd lozyskowych

POMIARY ODCHYLEK CZOPU WALU KORBOWEGO

Pomiary błędów kształtu, ZiIP, II Rok ZIP, Metrologia

Pomiar odchyłek w szlifierce kombinowanej

Pomiar odchyłek w PILARCE TARCZOWEJ CZARNY

Pomiar odchyłek w wyrówniarce

Metrologia Odchylki ksztaltu

METROLOGIA I MIERNICTWO WARSZTATOWE, Pomiary zarysów kształtowych na mikroskopie warsztatowym, POLIT

Odchyłki kształtu, WSTĘP

DEFINICJE ODCHYLEK KSZTALTU

Pomiary elementów układu tłokowo korbowego, pomiary odchyłek okrągłości i walcowości

więcej podobnych podstron