1.

Przedstawić podział gaśnic i opisać budowę jednej z nich.

Gaśnice przenośne:

a)

Pod stałym ciśnieniem (X)

- proszkowe( ABC, BC)

- CO2,

-

czysty środek gaśniczy(zamienniki halonów),

-

wodne (pianowa AB, wodna(mgłowa), wodna(A))

b) z gazem pomocniczym w naboju (Z):

- proszkowe(ABC, BC),

-

wodne (pianowa AB, wodna(A), wodna(mgła).

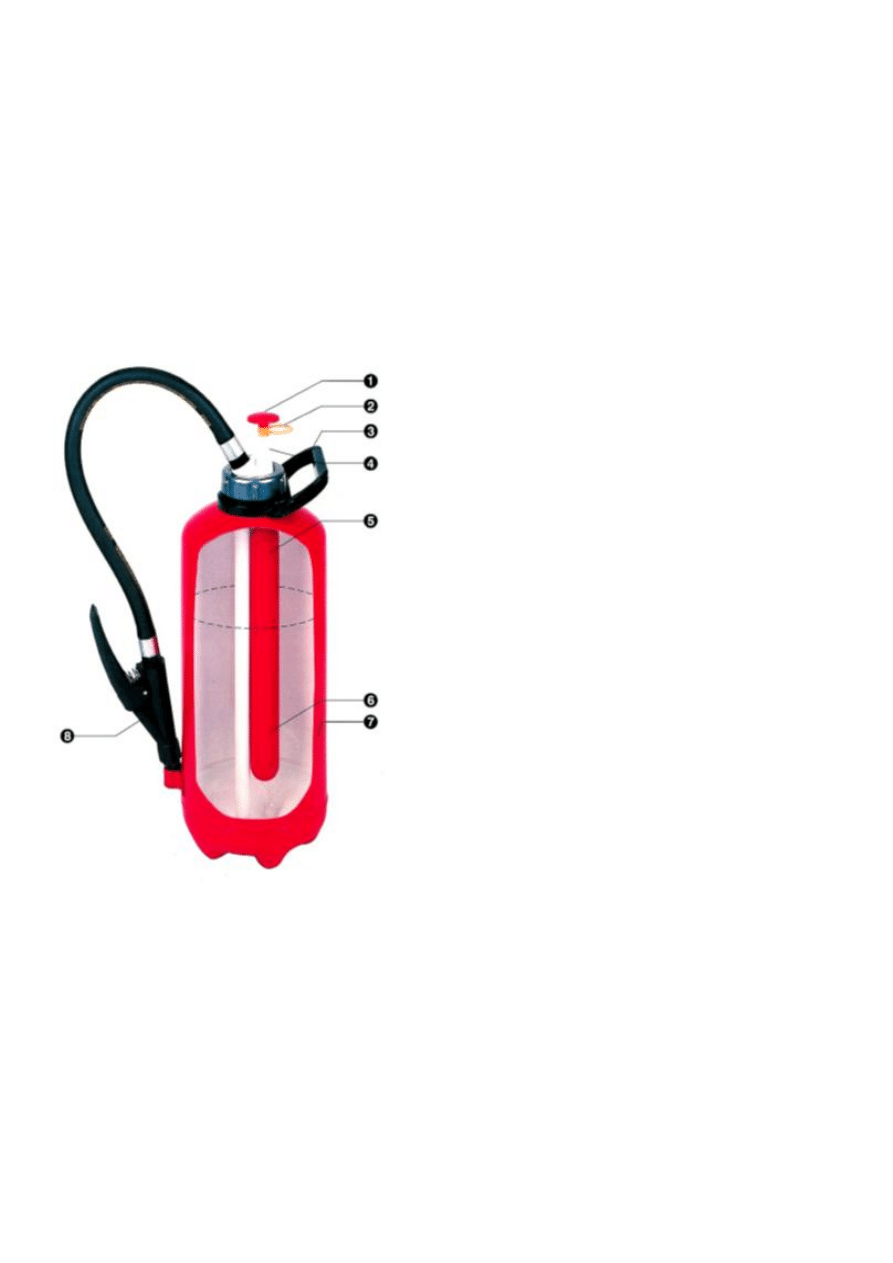

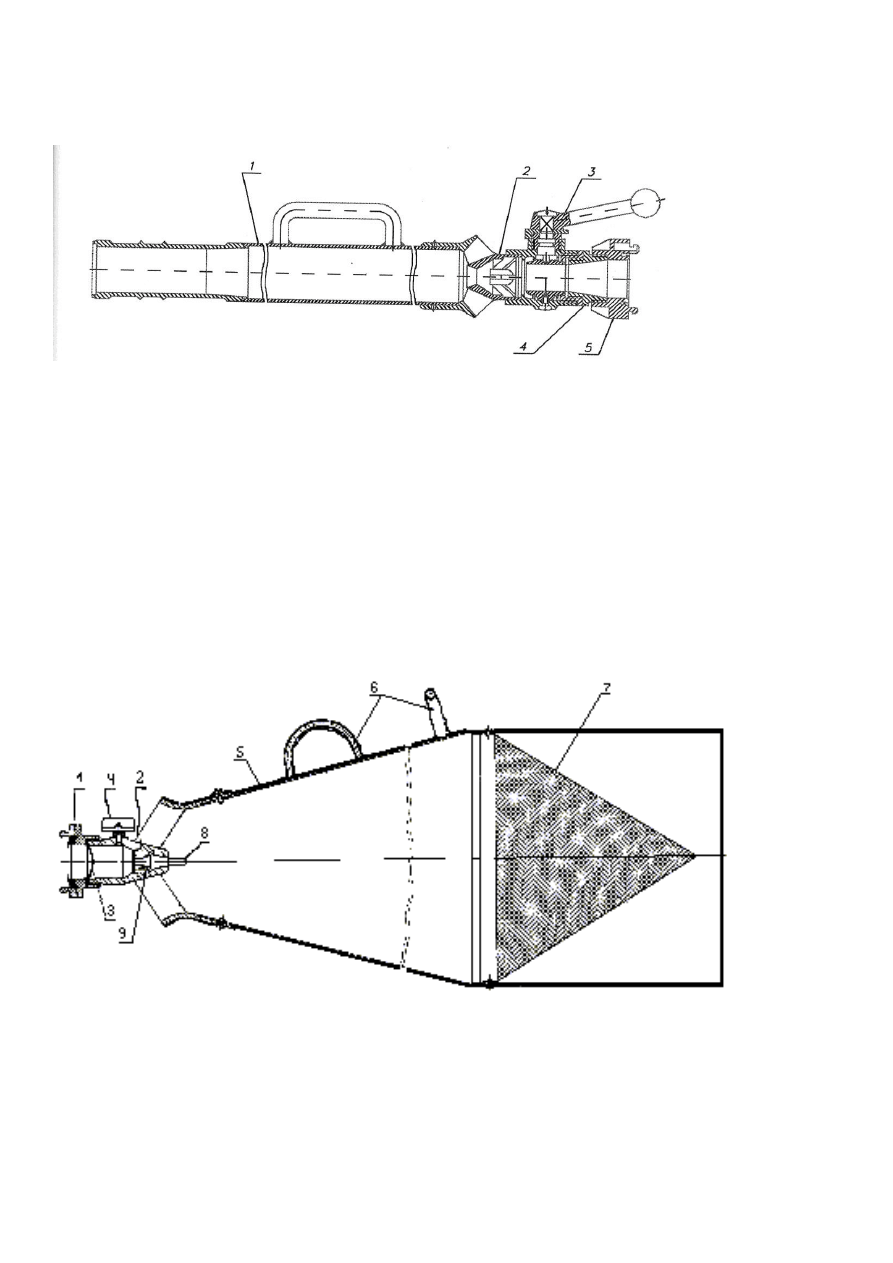

Gasnica typu Z

2)

grzybek zaworu; 2) zawleczka zabezpieczenia; 3) uchwyt gaśnicy; 4) zawór;

5) ładunek CO

2

; 6) proszek gaśniczy; 7) zbiornik; 8) prądownica

2.

Opisać czym różni się gaśnica na CO2 od gaśnicy proszkowej pod stałym ciśnieniem.

Różnice pomiędzy gaśnicą śniegową a typu X:

- uchwyt zapobiegający odmrożeniu reki operatora,

- tuba zapobiegająca odmrożeniu ręki operatora,

- dysza metalowa a nie plastikowa,

- inna konstrukcja i grubość ścianek zewnętrznych,

- inny środek gaśniczy,

- inne współczynniki napełnienia,

- inne nominalne ładunki,

- w gaśnicy na CO

2

brak ciśnieniomierza tylko zawór bezpieczeństwa,

- dla gaśnicy na CO

2

dopuszcza się specjalne gwinty - 2 stożkowe i 1 walcowy (rzadziej stożkowy)

3.

Opisać zasady rozmieszczania gaśnic w budynkach.

Rodzaj gaśnic powinien być dostosowany do gaszenia tych grup pożarów, które mogą wystąpić w obiekcie:

A -

materiałów stałych, zwykle pochodzenia organicznego, których normalne spalanie zachodzi z tworzeniem

żarzących się węgli;

B -

cieczy i materiałów stałych topiących się;

C -

gazów;

D - metali;

F -

tłuszczów i olejów w urządzeniach kuchennych.

Jedna jednostka masy środka gaśniczego 2 kg (lub 3 dm3) zawartego w gaśnicach przypada, z wyjątkiem

przypadków określonych w przepisach szczególnych:

1.

na każde 100 m2 powierzchni strefy pożarowej w budynku, nie chronionej stałym urządzeniem gaśniczym:

1.

zakwalifikowanej do kategorii zagrożenia ludzi ZL I, ZL II, ZL III lub ZL V,

2.

produkcyjnej i magazynowej o gęstości obciążenia ogniowego ponad 500 MJ/m2,

3.

zawierającej pomieszczenie zagrożone wybuchem,

2.

na każde 300 m2 powierzchni strefy pożarowej nie wymienionej w pkt. 1), z wyjątkiem zakwalifikowanej do

kategorii zagrożenia ludzi ZL IV.

Gaśnice w obiektach powinny być rozmieszczone:

1.

w miejscach łatwo dostępnych i widocznych, w szczególności:

o

przy wejściach do budynków,

o na klatkach schodowych,

o na korytarzach,

o

przy wyjściach z pomieszczeń na zewnątrz,

2.

w miejscach nienarażonych na uszkodzenia mechaniczne oraz działanie źródeł ciepła (piece, grzejniki),

3. w obiektach wielokondygnacyjnych -

w tych samych miejscach na każdej kondygnacji, jeżeli pozwalają na to

istniejące warunki.

Przy rozmieszczaniu gaśnic muszą być spełnione następujące warunki:

1.

odległość z każdego miejsca w obiekcie, w którym może przebywać człowiek, do najbliższej gaśnicy nie

powinna być większa niż 30 m,

2.

do gaśnic powinien być zapewniony dostęp o szerokości co najmniej 1 m.

4.

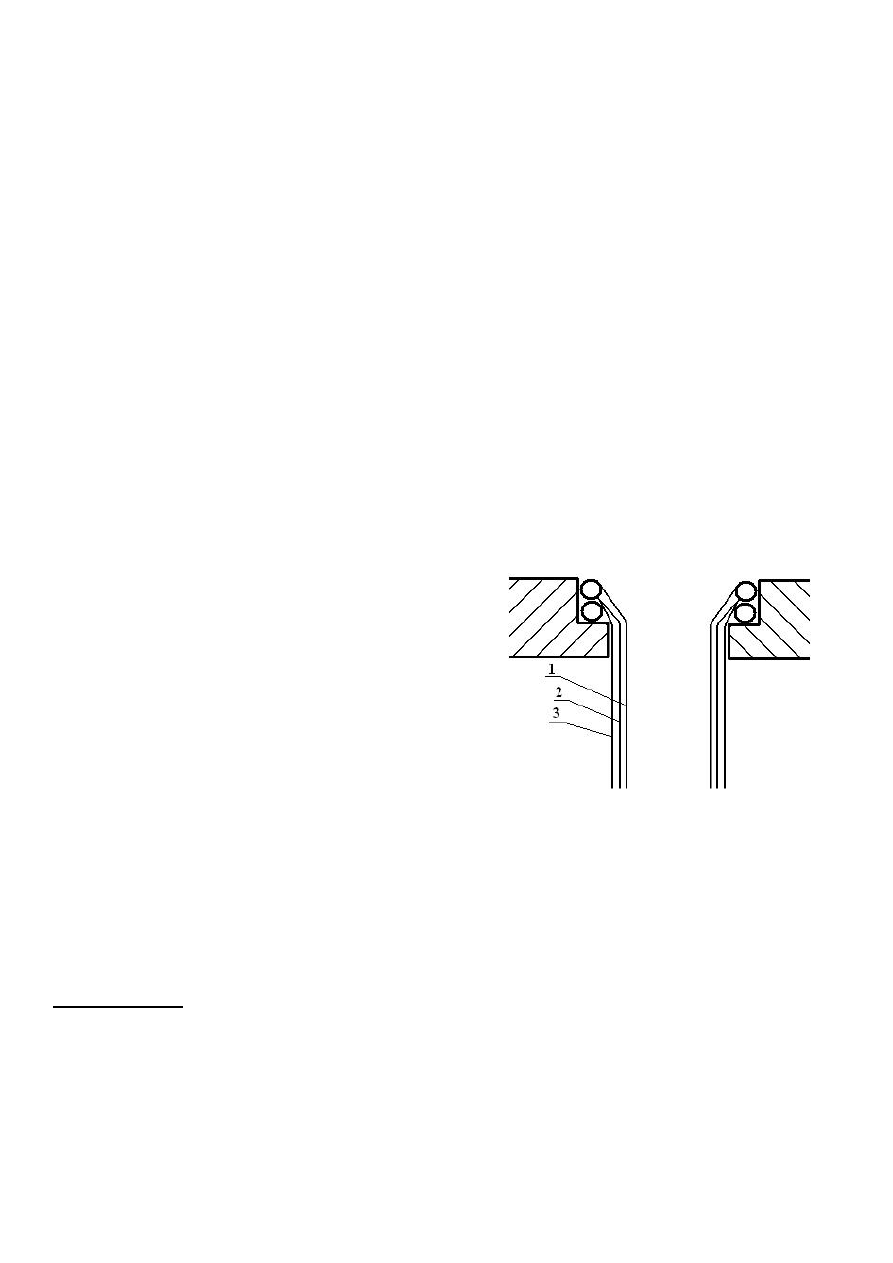

Opisać budowę i podział węży ssawnych stosowanych w pożarnictwie

P

ożarnicze węże ssawne zostały podzielone na:

1. Wielkości – w zależności od średnicy wewnętrznej węża (mm) rozróżnia się

następujące wielkości węży ssawnych (tabela 7)

2. Odmiany

– w zależności od wyposażenia w łączniki:

Ł – z łącznikami,

B

– bez łączników.

3. Typy

– w zależności od materiału z jakiego został wykonany wąż:

typ A

– gumowy,

typ B

– z tworzywa sztucznego.

Typ A powinien się składać z:

wewnętrzna warstwa gumowa (wykładzina)

wzmocnienie tekstylne

wewnętrzna spirala z drutu stalowego

pośrednia warstwa gumowa

zewnętrzna warstwa jednostronnie pogumowanej tkaniny tekstylnej lub

osłona gumowa.

Końce węża ssawnego typu A powinny być zakończone kołnierzami L w

ściankach których nie ma spirali z drutu stalowego. Jest to spowodowane

koniecznością prawidłowego zataśmowania łącznika ssawnego z taśmą wężową z

zachowaniem odpowiedniej szczelności w warunkach podciśnienia. Dodatkowo

kołnierze węży wyposaża się w dodatkowy kołnierz gumowy który chroni obsługę

przed ewentualnym skaleczeniem

i dodatkowo wzmacnia ścianki węża ssawnego.

Typ B powinien składać się z elastycznych, termoplastycznych materiałów

wzmocnionych spiralnym materiałem polimerowym.

5.

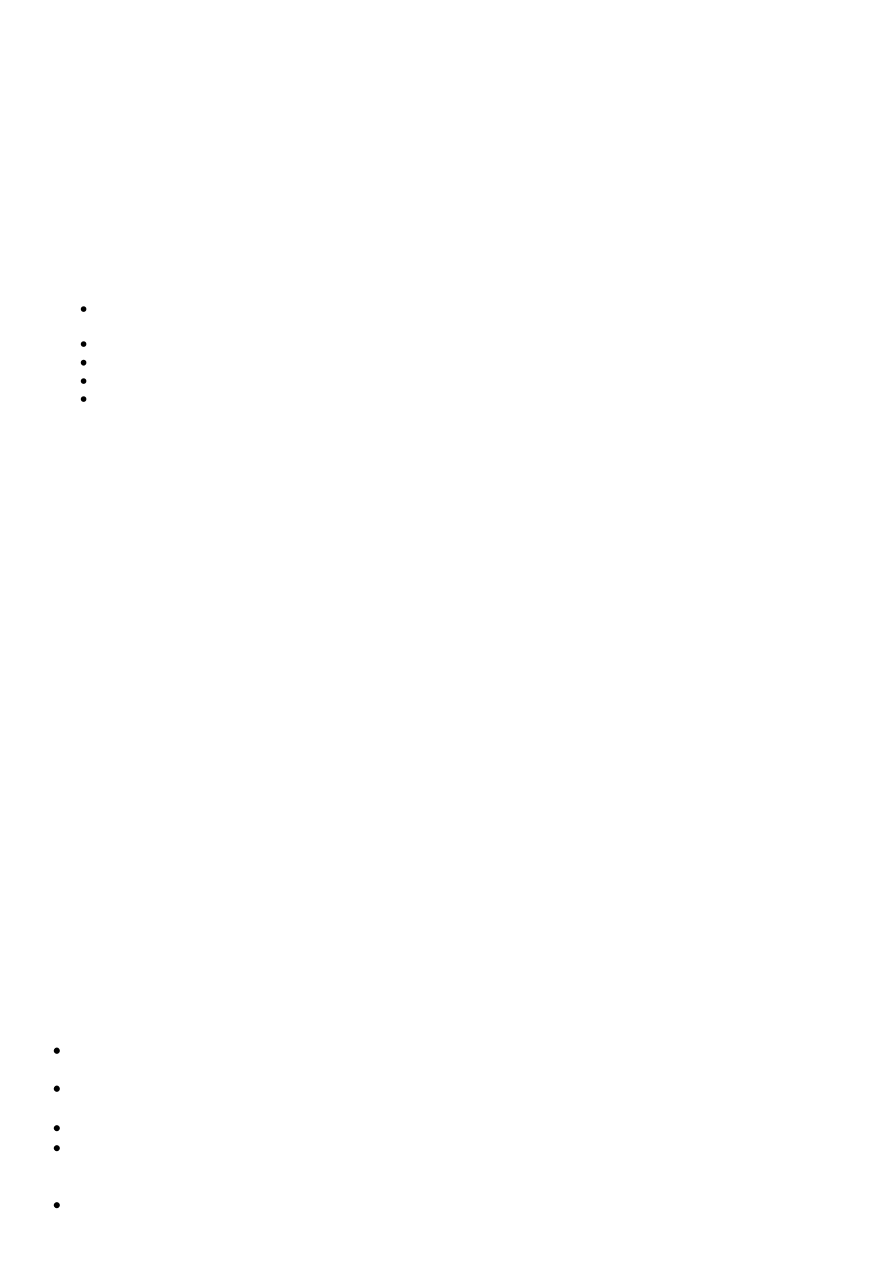

Nar

ysować układ pracy strumienicy.

pompa

linia główna

rozdzielacz

linia gaśnicza

zasysacz

liniowy

zbiornik środka

pianotwórczego

prądownica pianowa

zbiornik wody

manometr

manometr

6.

Scharakteryzować parametr, α, β i m strumienicy.

Wyróżnik konstrukcyjny stanowi stosunek pola przekroju cylindrycznej części komory mieszania do

pola

przekroju

wylotowego

dyszy

roboczej.

r3

1

r

f

f

m

.

f

r1

przekrój wylotowy z dyszy roboczej strumienicy, m

2

f

r3

przekrój wylotowy z cylindrycznej części komory mieszania strumienicy, m

2

z

r

z

t

p

p

p

-

p

współczynnik ciśnień

p

r

ciśnienie czynnika roboczego na wlocie do zasysacza, MPa

p

z

ciśnienie czynnika zasysanego, MPa

p

t

ciśnienie czynnika roboczego na wylocie z zasysacza, MPa

Współczynnik ciśnień β, przy którym strumienica zaczyna zasysać np. środek pianotwórczy, można określić

podstawiając w zależności (10.4) u = 0. Otrzymamy wówczas:

3

r

r1

3

r

r1

f

f

2

1

-

1

f

f

2

Z wyrażenia wynika, że β, przy której strumienica zaczyna zasysać środek pianotwórczy zależy

jedynie od wyróżnika konstrukcyjnego strumienicy m. Jeżeli podstawimy wartość wyróżnika

konstr

ukcyjnego równą jedności (m=1), otrzymamy = 1. Zatem przy wartościach wyróżnika

konstrukcyjnego mniejszych od jedności wartość stosunku ciśnień, przy którym strumienica zaczyna

pracować będzie również mniejsza od jedności. Wartość ta będzie maleć wraz ze spadkiem wartości

wyróżnika konstrukcyjnego strumienicy. Zbiór parametrów charakteryzujących początkowy moment

osiągnięcia przez ciecz zasysaną komory mieszania nazwiemy umownie pierwszym stanem

granicznym, a odpowiadającą mu wartość współczynnika ciśnień wartością graniczną. Dalsze zmiany

stosunku ciśnień realizowane zwykle poprzez zmianę ciśnienia za strumienicą przy stałym ciśnieniu

zasilania

będą

powodowały

zmiany

współczynnika

wydatków.

7.

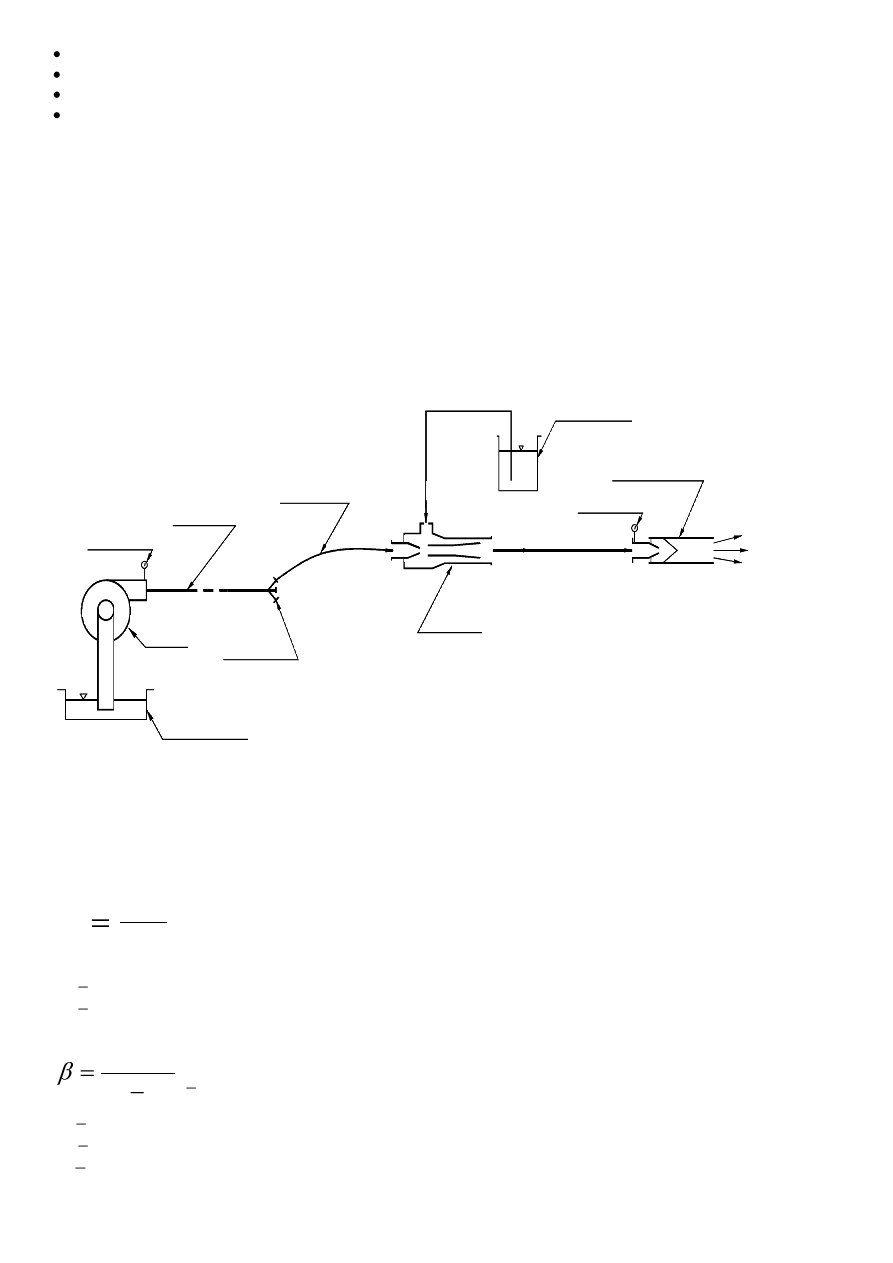

Zasada działania strumienicy. Narysować wykres zmiany ciśnienia w strumienicy.

Strumienica stanowi urządzenie przeznaczone do zasysania i podnoszenia płynów albo do mieszania

płynów z ciałami stałymi. W strumienicach wykorzystuje się zjawisko Venturiego, występujące w zwężce

z

asilanej dowolnym płynem roboczym. Ogólnie strumienice można podzielić na ejektory przeznaczone do

zasysania danego medium oraz na iniektory przeznaczone do wtłaczania medium do określonego obszaru. Z

reguły ejektory zasysają medium i wtłaczają go do obszaru , w którym panuje ciśnienie atmosferyczne lub

niewiele od niego wyższe, natomiast iniektory wtłaczają medium do obszaru o ciśnieniu wyższym od

atmosferycznego. Przyczyną stosowania strumienic w różnych układach jest prostota ich konstrukcji.

1

1

2

2

3

3

4

4

Q

Q

r

z

Q

r

Q

z

+

p

r

f

f

f

r1

r2

r3

r4

p

z

f

p

t

Schemat strumienicy (A

– dysza robocza, B – komora zasysania, C- komora mieszania, D – dyfuzor).

p

MPa

-0,05

0

-0,025

0,025

0,05

0,075

M

h

s

6,5 d

d

m

m

8.

Podać wady i zalety pomp wirowych/ lub wyporowych.

Pompy wyporowe

– wady i zalety:

Pompy o małej wydajności, duża wysokość podnoszenia, dość drogie o skomplikowanej budowie, pracujące w sposób

cykliczny, wydajność zależy od gabarytów, Mała sprawność. Zdolność samo zasysania, stosowane jako urządzenia

zasysające w pompach wirowych.

Pompy wirowe

– wady i zalety:

Nie posiadają zdolności do samo zasysania cieczy. Prosta budowa, niskie koszty wytwarzania, małe gabaryty, duża

sprawność i wydajność. Pracują w sposób ciągły przy dużych prędkościach przepływu. Wytwarzają niezbyt wysokie

ciśnienia (najwyższe pompy promieniowe).

9.

Podać jakie podstawowe charakterystyki wyznacza się dla pomp i narysować ich

przykłady.

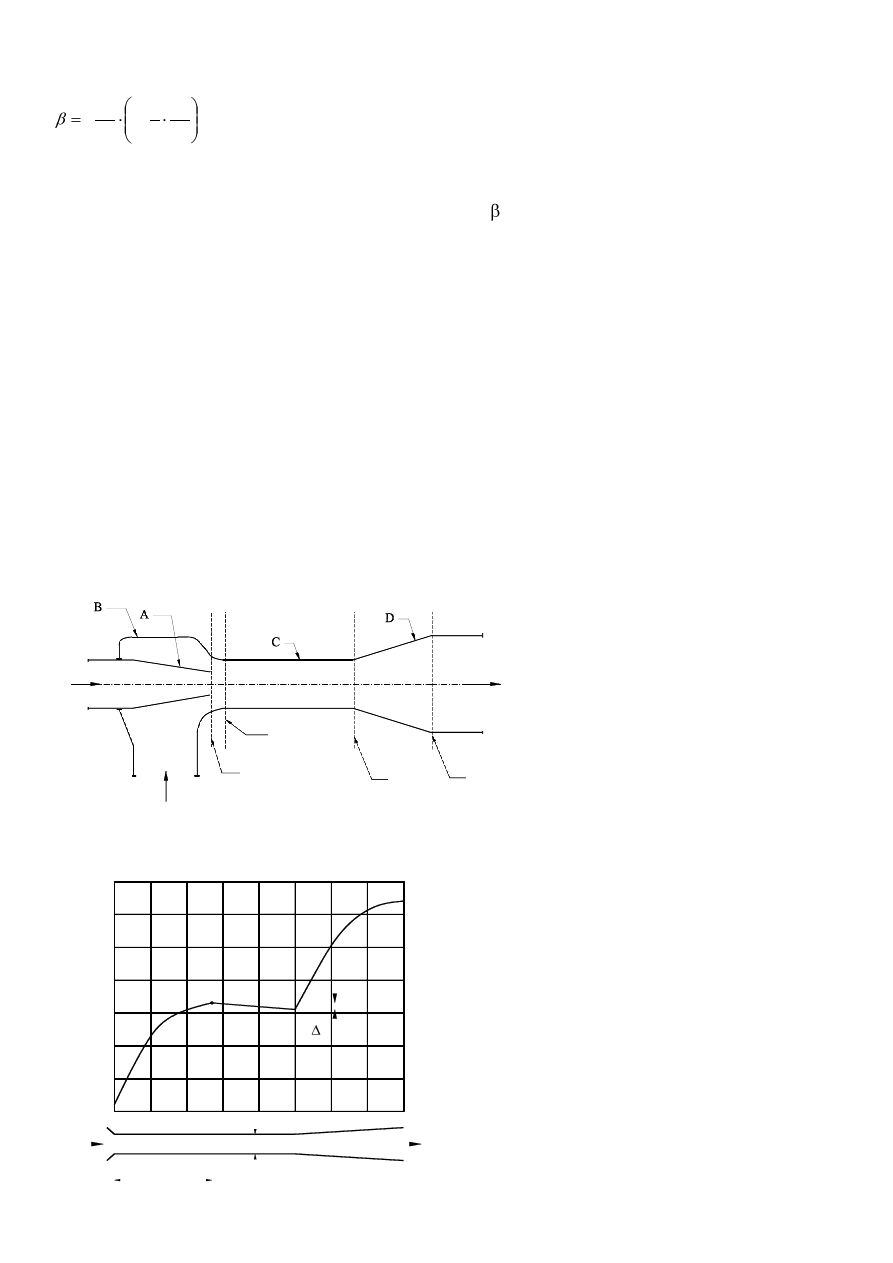

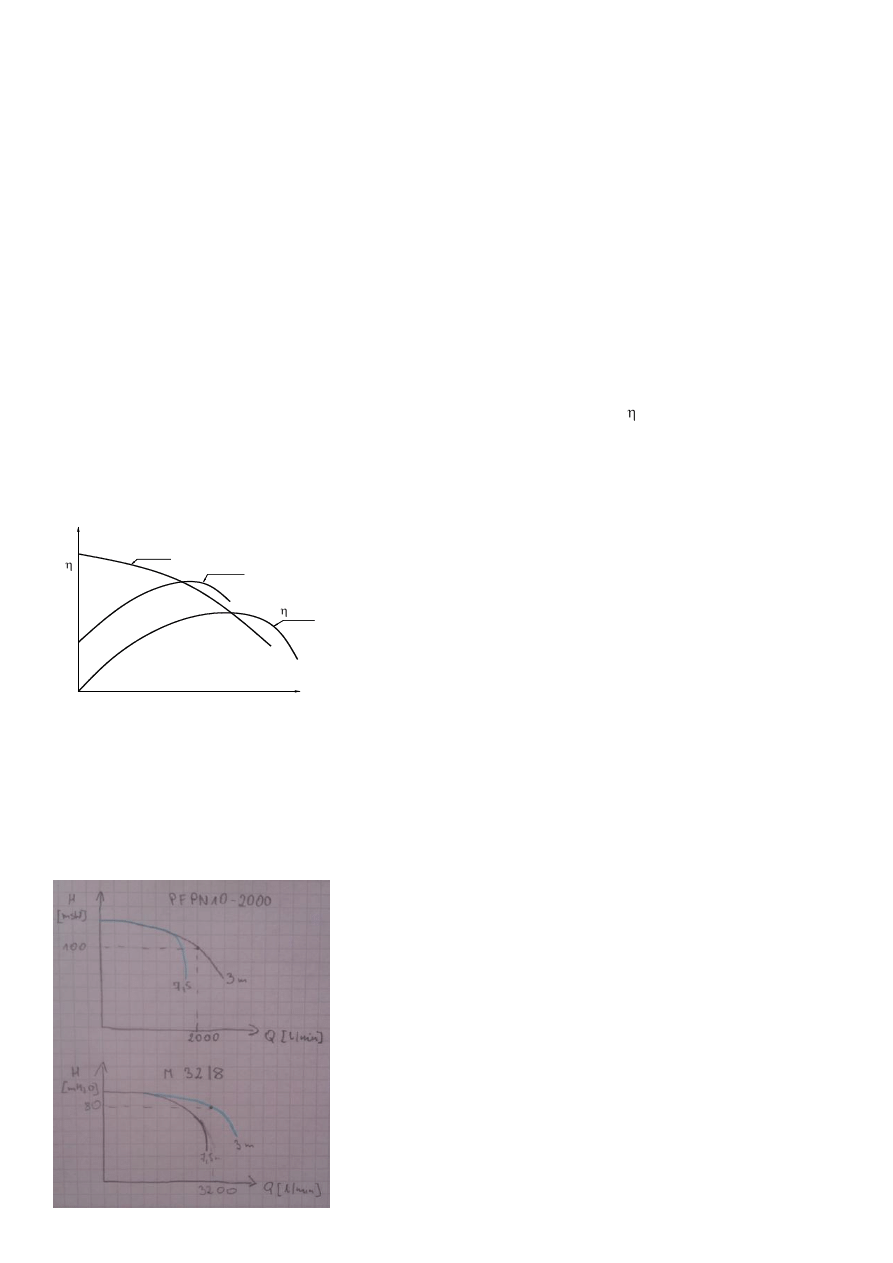

Charakterystykami hydraulicznymi pomp nazywamy krzywe H=f

1

(Q), N=f

2

(Q), =f

3

(Q). Obrazują one zależności

odpowiednio: wysokości podnoszenia, mocy i sprawności pompy od natężenia przepływu (wydatku). Znajomość

w

ymienionych charakterystyk jest konieczna do właściwego użytkowania pompy oraz do badania układów pomp z sobą

współpracujących. Charakterystyki pomp są wyznaczane najczęściej doświadczalnie. Na podstawie charakterystyki

danej pompy można wyznaczyć charakterystykę innej, geometrycznie podobnej pompy.

H

p

H

p

=f(Q)

N

h

N

h

=f(Q)

=f(Q)

Q

10.

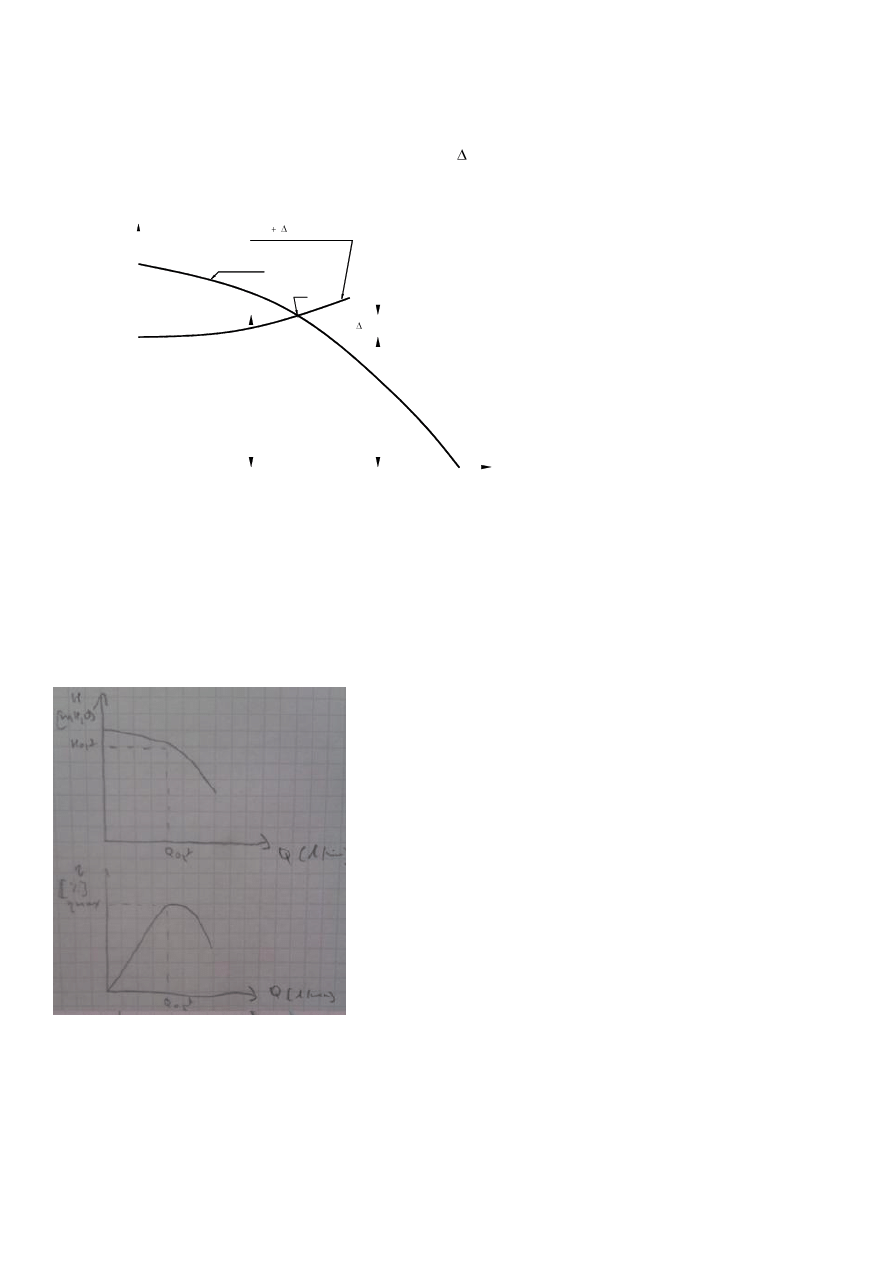

Narysować przykładową charakterystyka nominalną pomp PFPN 10-2000 i M 32/8 oraz

ich przykładowe charakterystyki przy geometrycznej wysokości ssania 3 m i 7,5 m.

Hgs= 3 m jest to wy

sokośc nominalna dla ktorej wykonuje się charakterystke pompy wg. nowej norm, przy Hgs= 7 m

pompa nie osiąga nominalnej wydajności(kawituje przed Qnom) .

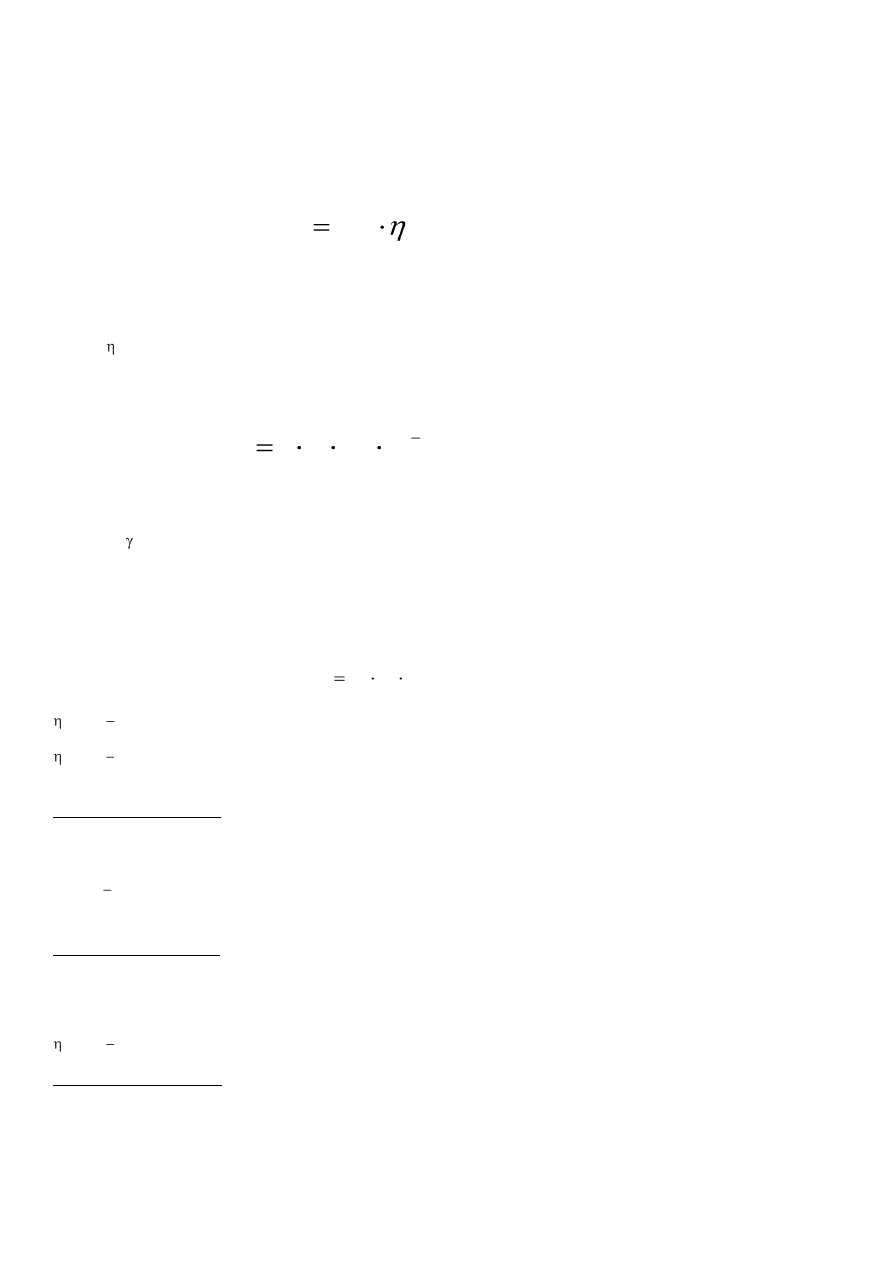

11.

Podać i wyjaśnić na wykresach co to jest punkty pracy pompy, punkt optymalny oraz

punkt nominalny.

Punkt przecięcia się charakterystyki przewodu H

gp

+ h

r

= f(Q) z charakterystyką pompy H

p

= f(Q) nosi nazwę

punktu pracy pompy (P). Jego współrzędne określają podstawowe parametry pracy pompy, takie jak wydatek

rzeczywisty Q

r

i użyteczną wysokość podnoszenia H

u

.

H

p

H

p

=f (Q)

Q

H

gp

= f (Q)

h

r

P

Q

r

H

gp

h

r

H

u

H

p max

Q

max

Punkt nominalny pracy pompy jest to punkt podany przez producenta pompy przy którym pompa powinna być

eksploatowana

. Punkt nominalny określa nominalną wydajność i wysokość podnoszenia na charakterystyce wykonanej

przy nominlnej prędkości obrotowej wału i geometrycznej Hgs( 1,5 m w g starej normy, 3m wg nowej).

Punkt optymalny jest to punkt pracy pompy (Q i H) przy których pompa uzyskuje max. sprawność. Punkt

optymaln

y powinien pokrywac się z punktem nominalnym pracy pompy.

12.

Wyjaśnić co to jest moc użyteczna oraz moc na wale.

Moc pobieraną przez pompę od silnika nazywamy mocą na wale M

w

. Moc oddawaną przez pompę na zewnątrz w

postaci wypływającego strumienia cieczy nazywamy mocą użyteczną N

u

.

N

u

= ρ g H

p

Q

Moc na wale można wyznaczyć ze wzoru:

el

el

w

N

N

gdzie: N

el

=3*k

s

*odczyt/1000

– moc prądu elektrycznego w kW odczytywana z watomierza,

k

s

– współczynnik skali zależny od ustawienia przełącznika prądowego i napięciowego odczytany z przyrządu

el

– sprawność silnika elektrycznego pompy równa 0,98.

moc użyteczna pompy:

6

p

u

10

H

Q

γ

N

, kW

gdzie: Q

– wydatek odczytany na wskaźniku przepływomierza w

/s

dm

3

,

= 10

4

N/m

2

-

ciężar właściwy wody

13.

Napisać co to jest sprawność mechaniczna, hydrauliczna i objętościowa pompy i

jakimi wzorami się je wyraża.

m

η

η

η

η

v

h

sprawność całkowita pompy

h

sprawność hydrauliczna pompy (uwzględnienie tarcia i oporów miejscowych przy ruchu cieczy wewnątrz

pompy)

Sprawność hydrauliczna pompy jest to stosunek użytecznej wysokości podnoszenia do wysokości teoretycznej.

Sprawność hydrauliczna zleży od rodzaju pomp: dla pomp wyporowych przybiera wyższe wartości do 0,98; dla pomp

wirowych w granicach od 0,8 do 0,96. Zależy też od wielości pomp – dla większych ma większą wartość.

m

η

sprawność mechaniczna (uwzględnienie tarcia między powierzchnią wirnika a cieczą wypełniającą wnętrze

pompy)

Sprawność mechaniczna pompy jest to stosunek różnicy mocy na wale i mocy zużywanej na pokonanie oporów

mechanicznych występujących w pompie do mocy na wale. Sprawność mechaniczna pompy waha się w granicach od

0,92 do 0,98

– zależnie od wielkości i jakości wykonania pompy. W pompach bezdławnicowych sprawność

mechaniczna wynosi 1,00.

v

sprawność objętościowa pompy (uwzględnienie wyciekania cieczy przez nieszczelności, dławiki, itp.)

Sprawność objętościowa pompy jest to stosunek wydajności rzeczywistej do wydajności teoretycznej. Sprawność

objętościowa waha się zazwyczaj w granicach 0,9-0,98 przy czym większe wartości odnoszą się do pomp większych.

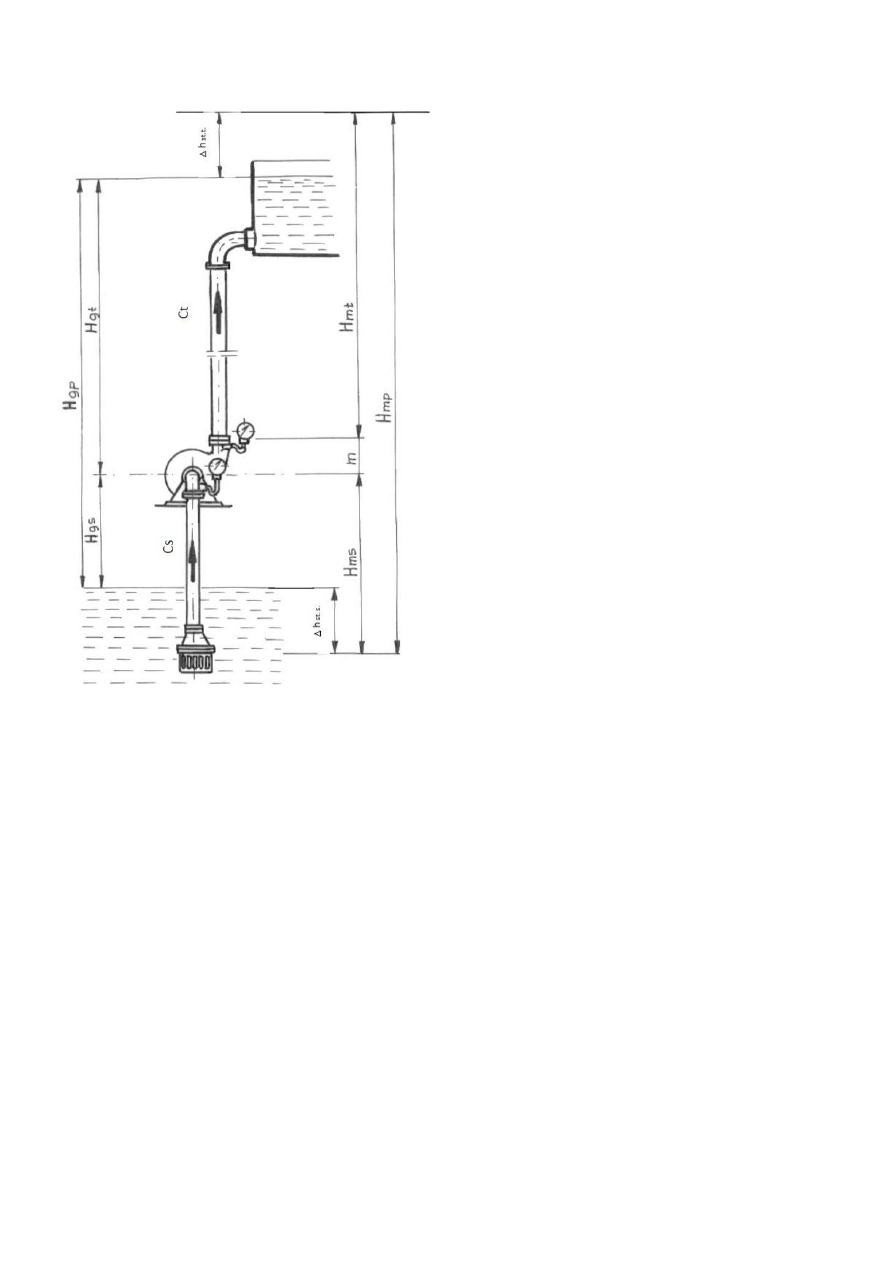

14.

Na układzie ssąco-tłoczącym zaznaczyć manometryczne i geometryczne wysokości

ssania, tłoczenia i podnoszenia.

15.

Podać podział pomp zgodnie z normą PN_EN 1028 oraz narysować przykładowe

charakterystyki nominalne dwóch wymienionych typoszeregów.

Wprowadziły one inny podział pomp:

-

pompy normalno ciśnieniowe na ciśnienia nominalne 6, 10 i 15 bar, oznaczane FPN,

-

pompy wysokiego ciśnienia 40 bar, oznaczane FPH.

Wprowadzono typoszereg ciśnień i wydajności nominalnych pomp pożarniczych:

-

FPN 6

– 500,

-

FPN 10

– 750, wydajności dla 10 bar – 1000, 1500, 2000, 3000, 4000, 6000 l/min,

-

FPN 15

– 1000, (2000, 3000),

-

FPH 40

– 250.

Pompy powinny być oznaczone następująco:

Pożarnicza pompa odśrodkowa PN-EN 1028-1 – FPN 10 – 1000.

Oznaczeni

e składa się z opisu, numeru normy i klasyfikacji składającej się z oznaczenia literowego i dwóch cyfr, z

których pierwsza to ciśnienie w barach, druga wydajność w l/min.

Motopompa przenośna może być oznaczona:

Przenośna motopompa pożarnicza PN-EN 14466 – PFPN 10-750,

a motopompa pływająca: Motopompa pływająca PN-EN 14710-1 – FPN-F 2-500.

16.

Sprzęt do wytwarzania pian gaśniczych: prądownice pianowe wytwornice, generatory

piany.

Sprzęt do wytwarzania piany ciężkiej

Prądownica piany ciężkiej PP-4-12 – przekrój poprzeczny: 1 – rura prądownicy, 2 – dysza rozpylająca, 3 – zawór

kulowy, 4

– zwężka, 5 – nasada tłoczna 52.

Prądownica piany ciężkiej jest wodno – powietrzną strumienicą, w której ciecz roboczą stanowi roztwór środka

pianotwórczego, a zasysane jest powietrze. Wodny roztwór środka pianotwórczego tłoczony przez pompę

doprowadzany jest

do dyszy rozpylającej 2, uzyskuje dużą prędkość przy spadku ciśnienia, niedobór ciśnienia jest

uzupełniany przez zasysane powietrze, rolę komor

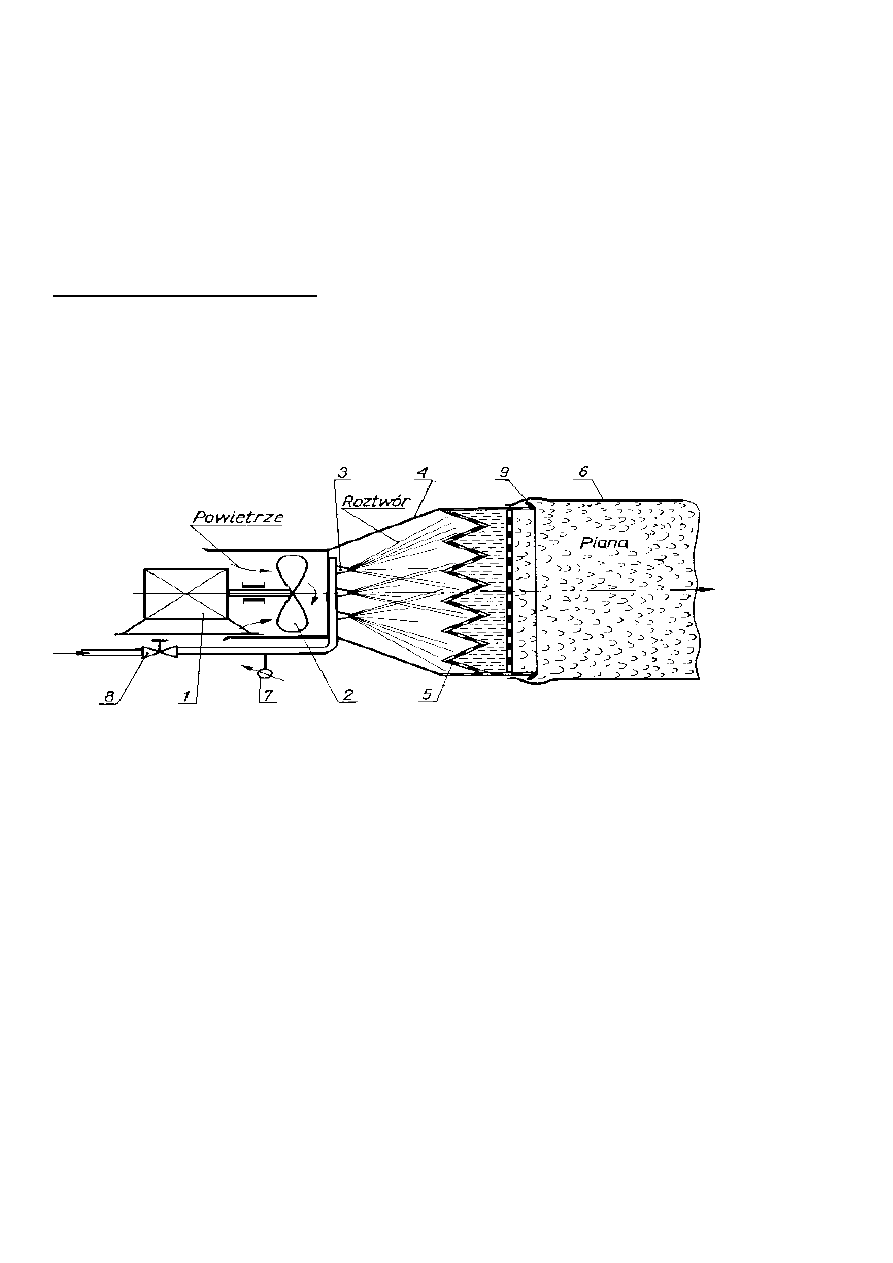

Sprzęt do wytwarzania piany średniej gaśniczej:

Wytwornice piany średniej służą do wytwarzania piany średniej o liczbie spienienia 20 – 200, obecnie

stosowana metoda otrzymywania tego rodzaju pian

y to „wypienianie na siatkach”

Rys.5. Wytwornica piany WP-2-150

– przekrój podłużny: 1 – nasada tłoczna 52, 2 – rozpylacz, 3 – sito filtracyjne, 4 –

manometr, 5

– korpus, 6 – uchwyty,7 – zestaw siatek, 8 – dysza, 9 – zawirowacz.

Wytwornice te wykorzystują zjawisko zasysania, strumień wodnego roztworu środka pianotwórczego dostaje się do

rozpylacza 2, który składa się z dyszy i zawirowywacza. Tutaj uzyskuje odpowiednie rozpylenie i znaczny spadek

prędkości liniowej, które powodują, że w wypływającym z dyszy rozpylacza strumieniu panuje ciśnienie niższe od

at

mosferycznego. W wyniku różnicy ciśnień powstałej między rozpyloną strugą a otoczeniem następuje zassanie

powietrza w ilości potrzebnej do wytworzenia piany. Powstała w ten sposób mieszanina powietrza i roztworu środka

pianotwórczego trafia na zespół siatek, gdzie następuje właściwy proces tworzenia piany. Tutaj krople roztworu

nawilżają siatkę zakrywając jej oczka, pod naporem napływającej strugi, wzbogaconej powietrzem, krople roztworu

znajdujące się na siatce ulegają deformacji, wydłużają się w kierunku przepływu jednocześnie zwiększając

powierzchnię kosztem grubości, do momentu aż następna kropla zakryje oczko. Tak tworzy się pęcherzyk piany, w

którym powietrze jest zamknięte wewnątrz błonki roztworu.

Wytwornice łączone są z liniami wężowymi za pomocą nasad, tuż za nasadą znajduje się sitko – 3, którego zadaniem

jest zatrzymanie ewentualnych zanieczyszczeń oraz manometr – 4, który służy do kontrolowania i ustalania wartości

ciśnienia roztworu w rozpylaczu gwarantującego wytwarzanie piany o najlepszych parametrach użytkowych

Sprzęt do wytwarzania piany lekkiej:

Pianę lekką o liczbie spienienia ponad 200,otrzymujemy za pomocą generatorów i agregatów piany lekkiej.

Generatory są napędzane za pomocą energii uzyskanej podczas wypływu roztworu ze specjalnie ukształtowanych

dysz, a agregaty są napędzane za pomocą silnika spalinowego lub elektrycznego. Ogólnie rzecz biorąc, istota

powstawania piany jest podobna do procesu powstawania piany w wytwornicach piany średniej, z tą różnicą że

powietrze niezbędne do powstania piany jest dostarczane za pomocą wentylatora.

Rys.6. Schemat ideowy agregatu piany lekkiej: 1

– silnik spalinowy, 2 – wentylator, 3 – dysze rozpylające, 4 – dyfuzor,

5

– siatki spieniające, 6 – rękaw, 7 – manometr, 8 – zawór, 9 – gardziel.

Zasada pracy jest następująca: silnik – 1, wprawia w ruch wentylator – 2, który pobiera powietrze z atmosfery i

tłoczy je dalej do dyfuzora – 4.

Za wentylatorem są umieszczone dysze – 3, przez które podawany jest roztwór środka pianotwórczego. Powietrze

porywa roztwór wypływający z dysz, po czym razem trafiają na zestaw siatek – 5. Na sitkach krople roztworu nawilżają

oczka, a napływające powietrze tworzy pęcherzyki w sposób identyczny jak przy tworzeniu piany średniej. Strumień

piany można podawać specjalnym przewodem - 6 którego długość może dochodzić do 30 m. Dysze są tak

rozmieszczone że równomiernie pokrywają siatki roztworem środka pianotwórczego, zestaw siatek jest bardziej

skomplikowany niż wytwornicach, składają się one z większej liczby sitek oprócz siatek metalowych stosuje się

tworzywa sztuczne, albo specjalne tkaniny. Zawór – 8, służy do ustalania ciśnienia roboczego roztworu, kontrolując

wskazania manometru

17.

Skuteczność gaśnicza gaśnicy. Pożary testowe grupy A i B.

Minimalna skuteczność gaśnicza Minimalna skuteczność gaśnicza (numer pożaru testowego podana w polu nr 1 na

etykiecie) określa przybliżoną wielkość pożaru, który za pomoc a danej jednostki sprzętowej będzie można ugasić,

pozwalając użytkownikowi na optymalne wykorzystanie posiadanych gaśnic. Parametr ten ustala sie, wg PN-EN 3-

7:2004+A1:2007 [4], na podstawie wyników serii prób gaśniczych przeprowadzanych dla określonych wielkości pożarów

testowych (w danej grupie pożarowej). Jeżeli w jednej serii składającej sie z trzech prób dwukrotnie pożar zostaje

ugaszony, wówczas uznaje sie, że gaśnica ma właściwą skuteczność. Serie

badan prowadzi sie tak długo, aż w kolejnej (pożar o większych wymiarach) dwa z trzech testów okażą

sie nieudane

– dwukrotnie nie zostanie przerwany proces spalania.

Pożary testowe grupy A (pożary materiałów stałych, zwykle pochodzenia organicznego, których

normalne spalanie zachodzi z tworzeniem żarzących się węgli) są zbudowane z beleczek drewnianych ułożonych

w równe stosy na metalowej konstrukcji, której wysokość wynosi 250 mm, szerokość 900 mm, a długość jest równa

długości stosu przygotowanego do pożaru testowego (określa to symbol tego rodzaju pożaru).

Każdemu z pożarów testowych przypisano odpowiednie oznaczenie liczbowo-literowe, w którym liczba symbolizuje

jednocześnie: długość beleczek drewnianych w decymetrach, ułożonych w kierunku długości pożaru oraz liczbę

beleczek (o długości 500 mm) przekładanych poprzecznie miedzy warstwami tych pierwszych; litera zaś określa grupę

pożaru. Znormalizowana wysokość stosu z 14 warstwami drewnianych beleczek, poukładanych naprzemiennie (i

rozmieszczonych równomiernie w odstępie 60 mm), wynosi 546 mm. Od warstwy 2., licząc od dołu, zaczynają sie

warstwy poprzeczne.

Pożary testowe grupy B (pożary cieczy i materiałów stałych topiących sie) wykonuje sie w okrągłych stalowych tacach

o wymiarach zależnych od objętości cieczy, której używa sie do wykonania danego testu. Wymaga sie, by spalana

podczas próby skuteczności gaśniczej ciecz składała sie w 1/3 z wody i 2/3 z paliwa (heptanu).

Symbolika oznaczenia jest tutaj podobna, jak w testach grupy A. Jednakże liczba przedstawia objętość cieczy

wykorzystanej do przepr

owadzenia próby w litrach, natomiast litera analogicznie rodzaj spalanych materiałów. Wymaga

sie, by podczas badania gaśnic proszkowych przynajmniej jeden pożar w każdej serii testowej został ugaszony. Po

każdym badaniu ciecz powinna być nalana w stosownych proporcjach od nowa. Również dla wszystkich prób z

gaśnicami wodnymi należy wymieniać wodę i paliwo na czyste. Chodzi o to, by uzyskane wyniki były wiarygodne –

przeprowadzane w analogicznych warunkach. Tylko w przypadku gaśnic, tzw. śniegówek można uzupełniać ciecz, nie

nalewając go od nowa.

18.

Wyjaśnić pojęcia: ciśnienie robocze, próbne i rozrywające na przykładzie zbiornika

gaśnicy lub węży tłocznych.

Węże tłoczne:

-

Ciśnienie robocze określa górną wysokość ciśnienia, które może wystąpić w warunkach normalnej pracy węża.

-

Ciśnienie próbne pozwala ocenić szczelność, odkształcalność, ewentualne zmiany strukturalne węża w ustalonych,

porównywalnych warunkach badań (próby).

-

Ciśnienie rozrywające jest to minimalne ciśnienie przy którym wąż może ulec rozerwaniu.

19.

Charakterystyka drabin przenośnych, podział, omówić jedną z nich.

Podział drabin:

Przenośne

zawieszane

o drabiny sznurowe

o drabiny hakowe D 4,2

przystawne

o przystawna lekka D 3,8

o

przystawna ciężka D 5

o przystawna nasadkowa DN 2,7

o

przystawna słupkowa D 3,1

wolno stojące

o

przystawna jednoprzęsłowa z drążkami D 5 R

o

dwuprzęsłowa wysuwana D 10 W

o

dwuprzęsłowa zestawiana D 10 Z

3. Drabina hakowa.

Drabina ta należy do kategorii drabin zawieszanych. Jest ona przede wszystkim sprzętem wyczynowo-

szkoleniowym używanym w czasie ćwiczeń i pokazów na specjalnych wspinalniach. Niezależnie od tego może

być stosowana co celów praktycznych w czasie akcji ratowniczych.

Bocznice wykonuje się z tarcicy, z części bielastej drewna. Szczeble należy wykonać ze zdrowej i suchej tarcicy

jesionowej, brzozowej lub bukowej. Pod pierwszym i siódmym szczeblem umieszcza się ściągacze wykonane z

prętów stalowych. Hak wykonuje się z dobrej, utwardzonej stali konstrukcyjnej. W celu zmniejszenia ciężaru ma

on w

ycięcia.

ZASADNICZE DANE WYMIAROWE

1 .długość całkowita ......................4200 mm.

2. rozstaw bocznic w świetle ...........240 mm.

3. rozstaw szczebli ...........................320 mm.

4. liczba szczebli ...............................13 szt.

5. długość haka ................................600 mm.

6. ciężar .............................................12 kg.

Wymagania wytrzymałościowe są dość wysokie ze względu na szczególnie niebezpieczne warunki

pracy tej drabiny.

20.

Budowa i zasada działania skokochronu typu lekkiego i ciężkiego.

Skokochron składa się z:

-

napełnionego powietrzem rusztowania (w postaci węża), które jest ze wszystkich stron zamknięte odporną na

płomienie plandeką. Rusztowanie na dole i na górze składa się z kwadratowej ramy, która jest połączona w każdym

rogu pionowymi słupami.

-

Ramę i słupy stanowią węże wypełnione powietrzem. Do dolnej ramy dołączona jest butla o poj. 6 l ze sprężonym

powietrzem pod ciśnieniem 300 bar. Pozioma plandeka dzieli pomieszczenie wewnętrzne na komorę górną i dolną.

-

Węże o śr. 200 mm z obustronnie gumowanej tkaniny poliamidowej - używane także w ratownictwie morskim - tworzą

elastyczne rusztowanie.

Ciśnienie napełnienia ogranicza zawór nadciśnieniowy do ok. 0,5 bara.

-

Plandeka zewnętrzna z wysoko wytrzymałej tkaniny jest pokryta nie podtrzymującym palenia PCW. Przy niewielkim

ciężarze charakteryzuje się ona wysoką odpornością na rozrywanie, wysoką wytrzymałością na dalsze rozdzieranie

oraz nieznacznym wydłużeniem przy rozciąganiu.

-

Pokrycie plandeki skokowej białe (RAL 9010), części bocznych pomarańczowe (RAL 2004).

Cechy:

Wymiary rozłożonego skokochronu: 3450 x 3450 x 1690 mm, (dł.x szer. x wys.)

Powierzchnia zeskoku: 11,90 m

2

Maksymalna dopuszczalna wysokość ratunkowa: 16 m

Wymiary skokochronu w opakowaniu: 900 x 550 x 300 mm

Ciężar skokochronu (łącznie z opakowaniem i butlą): ok. 55 kg

Sposób działania

Po otwarciu zaworu butli rusztowanie (węże) jest napełniane nadciśnieniem ok. 0,3 bara i samo się podnosi.

Równocześnie przez rozmieszczone z boku otwory pomieszczenie wewnętrzne napełnia się powietrzem z otoczenia.

Skoko

chron jest gotowy do użytku w ciągu 30 sek. Po spadnięciu ciała na powierzchnię skokową rusztowanie ulega

deformacji. Objętość wewnętrzna komór zmniejsza się, a zagęszczone powietrze wydobywa się w sposób kontrolowany

przez boczne otwory stanowiące rodzaj dławików. Powierzchnia skokowa obniża się. Energia kinetyczna spadającego

ciała jest zamieniona w energię prądu uchodzącego powietrza i energię odkształcenia się rusztowania. Rusztowanie

odkształca się niezależnie od miejsca upadku ciała, zawsze w kierunku centrum skokochronu. To powoduje zanurzenie

jak w lejek. Ciało jest relatywnie łatwo wyłapane, powrotne wyrzucenie (efekt trampoliny) jest zredukowane. Po

odciążeniu napełnione powietrzem, elastyczne rusztowanie samo się podnosi. Skokochron jest gotowy do przyjęcia

następnego skoku po 10 sek. Częstotliwość skakania jest określona przez czas, jaki jest wymagany do usunięcia z

niego skaczącej osoby. Skoki mogą następować dowolnie często, bez konieczności ponownego napełniania sprężonym

powietrzem.

21.

Bud

owa i zasada działania rękawa ewakuacyjnego.

Rękawy ratownicze

Służą do masowej ewakuacji ludzi z budynków wysokich. Mogą składać się z dwóch lub trzech warstw:

1-

wewnętrznej nośnej

2-

zewnętrznej elastycznej

I ewentualnie

3-

zabezpieczającej przed oddziaływaniem płomieni

1 warstwa wykonana jest z włókna arami lub kewlar.

Utrzymuje ona cały ciężar rękawa

2 warstwa sprężysta dająca efekt hamowania wykonana jest z

medakrylu lub elastomeru. Przemiennie tkane włókna mogą trzykrotnie zwiększyć szerokość. Zakres temperatur: – 45 -

+160°C.

3 warstwa chroni rękaw przed oddziaływaniem płomieni (do 800°C). Wykonana z włókna szklanego. Średnica musi być

tak dobrana, aby pozostało 10 – 15 cm przestrzeni między warstwami 2 i 3.

PLATFORMA

– moduł konstrukcyjny rękawa, do którego mocowane są warstwy rękawa. Musi był połączona z obiektem

na stałe. Wszystkie elementy konstrukcyjne rękawa są tak dobrane, by mogły utrzymać ciężar 1000kg platforma musi

utrzymać ciężar 2000kg.

Rodzaj

e rękawów:

-

stanowiące wyposażenie budynków wysokich

(rezerwowa droga ewakuacji

– mocowane na zewnątrz budynków);

-

mocowane wewnątrz budynków (w pomieszczeniach na rękaw powinno być nadciśnienie i drzwi o odpowiedniej klasie

odporności pożarowej, rękawy najczęściej jednokondygnacyjne, możliwość ewakuacji z każdej kondygnacji);

-

przeznaczone do eksploatacji w JRG (na podnośnikach; jeden odcinek podłączany do platformy – długość 6 m, każdy

następny o długości 3 m; całkowita długość rękawa do 66 m /dane producenta/, masa rękawa 60-cio metrowego ok.

100 kg, nośność platformy ok. 350 kg, w rękawie mogą znajdować się jednocześnie max. 2 osoby).

Do rękawa wprowadza się osoby w odstępach ok. 20 sekundowych, odległość między ewakuowanymi powinna wynosić

ok. 10 m

22.

Zasada działania poduszek ratowniczych podnoszących niskiego i wysokiego

ciśnienia. Wykres sił w zależności od wysokości podnoszenia.

Ratownicze zestawy pneumatyczne to zbiór wzajemnie połączonych ze sobą elementów tworzących

urządzenie zdolne do wykonania pracy podczas prowadzenia działań ratowniczych. Czynnikiem roboczym

zestawu pneumatycznego jest sprężone powietrze.

Stosowanie sprężonego powietrza jako nośnika energii charakteryzuje szeroka gama zalet, do których

zaliczają się:

ogólna dostępność,

łatwy sposób transportowania przewodowego,

łatwy sposób przechowywania,

obojętność na środowisko,

odporność na wahania temperatur

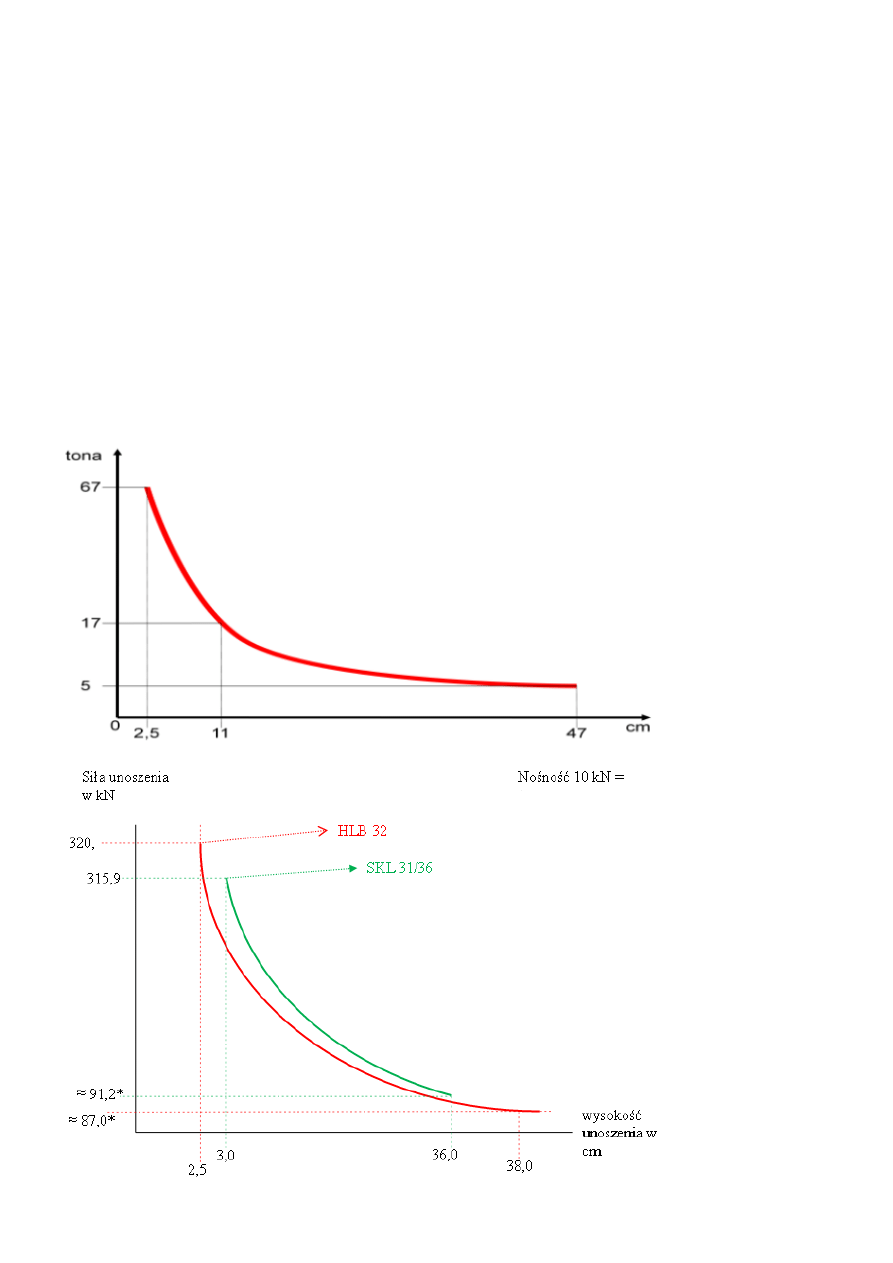

Wykres sił dla poduszek wysokiego ciśnienia niskiego podnoszenia:

23.

Zasada działania siłownika hydraulicznego. Prasa hydrauliczna.

Siłownik hydrauliczny, (znany także pod nazwą cylinder hydrauliczny), silnik hydrostatyczny o ruchu posuwistym.

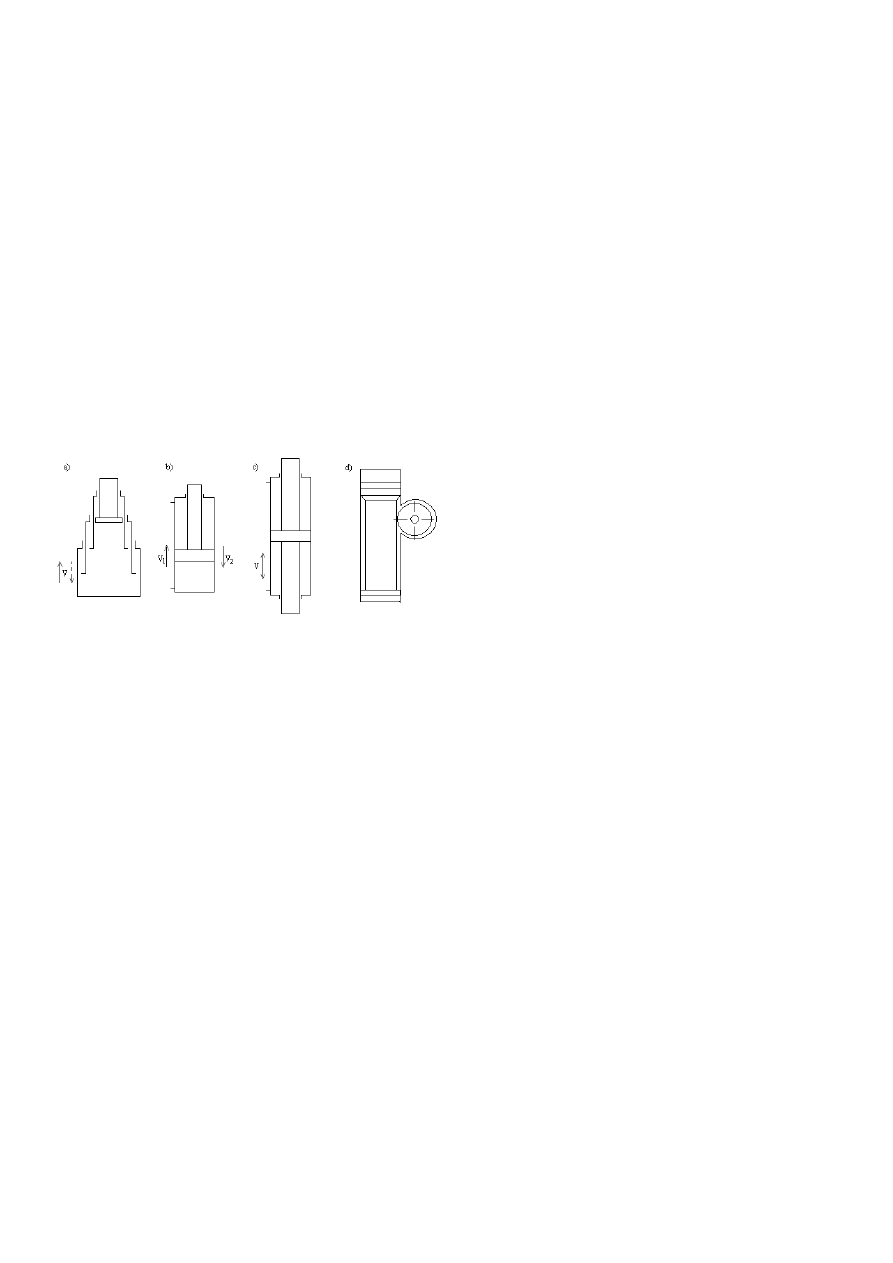

Organem roboczym siłownika mogą być: tłok (1), nurnik (2) lub membrana (3) - umieszczone w cylindrycznym korpusie

(4). Do przestrzeni roboczej (5) wtłaczana jest ciecz, która przesuwa tłok lub nurnik, lub odkształca membranę.

Powoduje to ruch posuwisty tłoczyska (6). Siłowniki hydrauliczne dzielą się na:

jednostronnego działania - suw roboczy odbywa się tylko w jednym kierunku

dwustronnego działania - suwy robocze odbywają się w obu przeciwstawnych kierunkach

Siłowniki hydrauliczne jednostronnego działania wymagają wymuszenia powrotu tłoka do pozycji wyjściowej oraz

usunięcia z komory roboczej cieczy. Może to być zrealizowane za pomocą sprężyny ściskanej w czasie suwu

roboczego, która gdy siłownik pozostaje w spoczynku, zapewnia powrót tłoka. Niekiedy ciężar tłoczyska, urządzenia

roboczego lu

b zewnętrznego obciążenia wystarcza do wykonania tej pracy.Zasięg suwu roboczego siłownika

hydraulicznego jest limitowany długością tłoczyska. Ze względu na niebezpieczeństwo wyboczenia długość ta jest

ograniczona. W celu zwiększenia zasięgu suwu roboczego stosuje się siłowniki teleskopowe.W niektórych

zastosowaniach konieczne jest łagodne zakończenie suwu roboczego. W takich przypadkach w siłowniku instaluje się

hamulec końca suwu, którym jest zazwyczaj zawór dławiący, uruchamiany przy końcu suwu siłownika.

a) teleskopowy

b) dwustronnego działania z tłoczyskiem jednostronnym

c) dwustronnego działania z tłoczyskiem dwustronnym

d) zębatkowy

24.

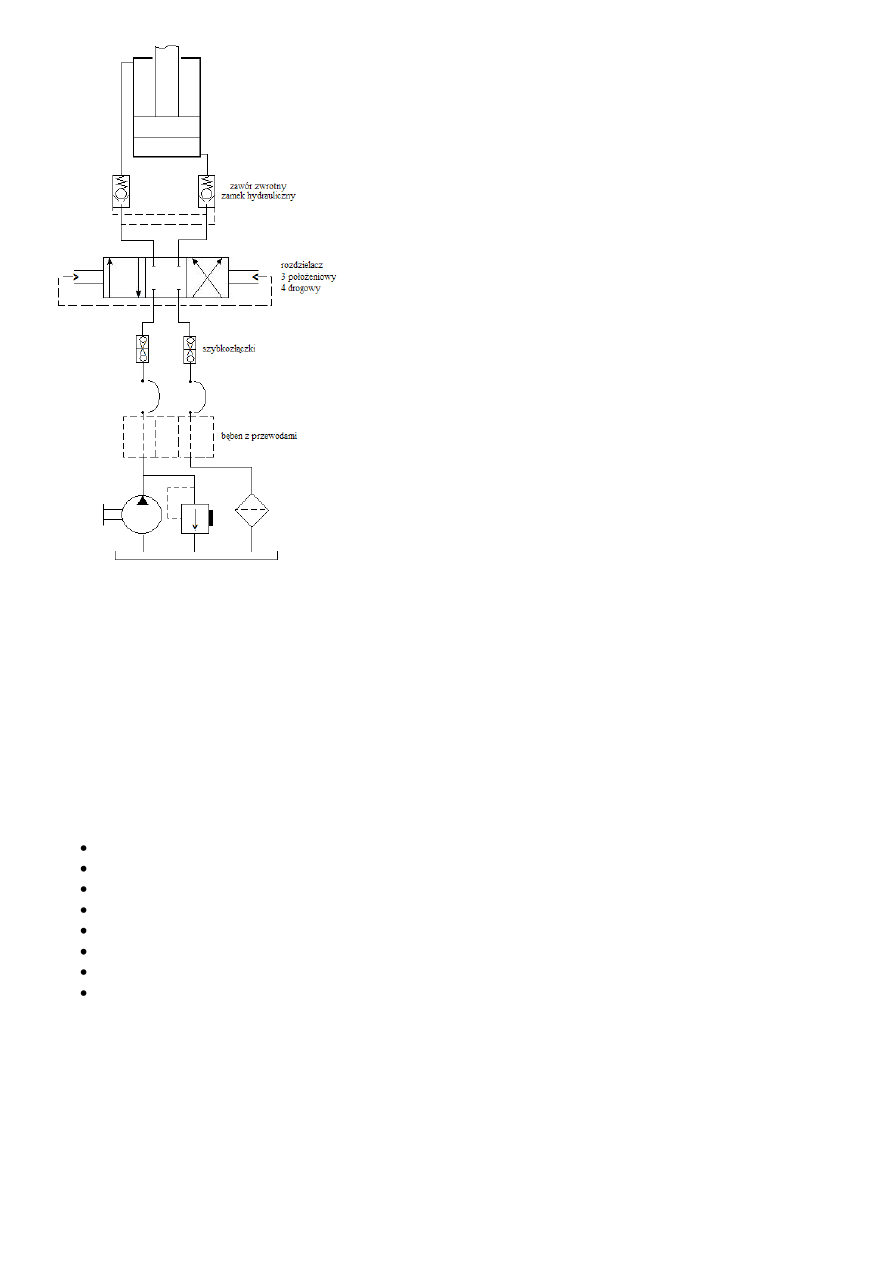

Schemat i zasada działania układu z nożycami hydraulicznymi.

25.

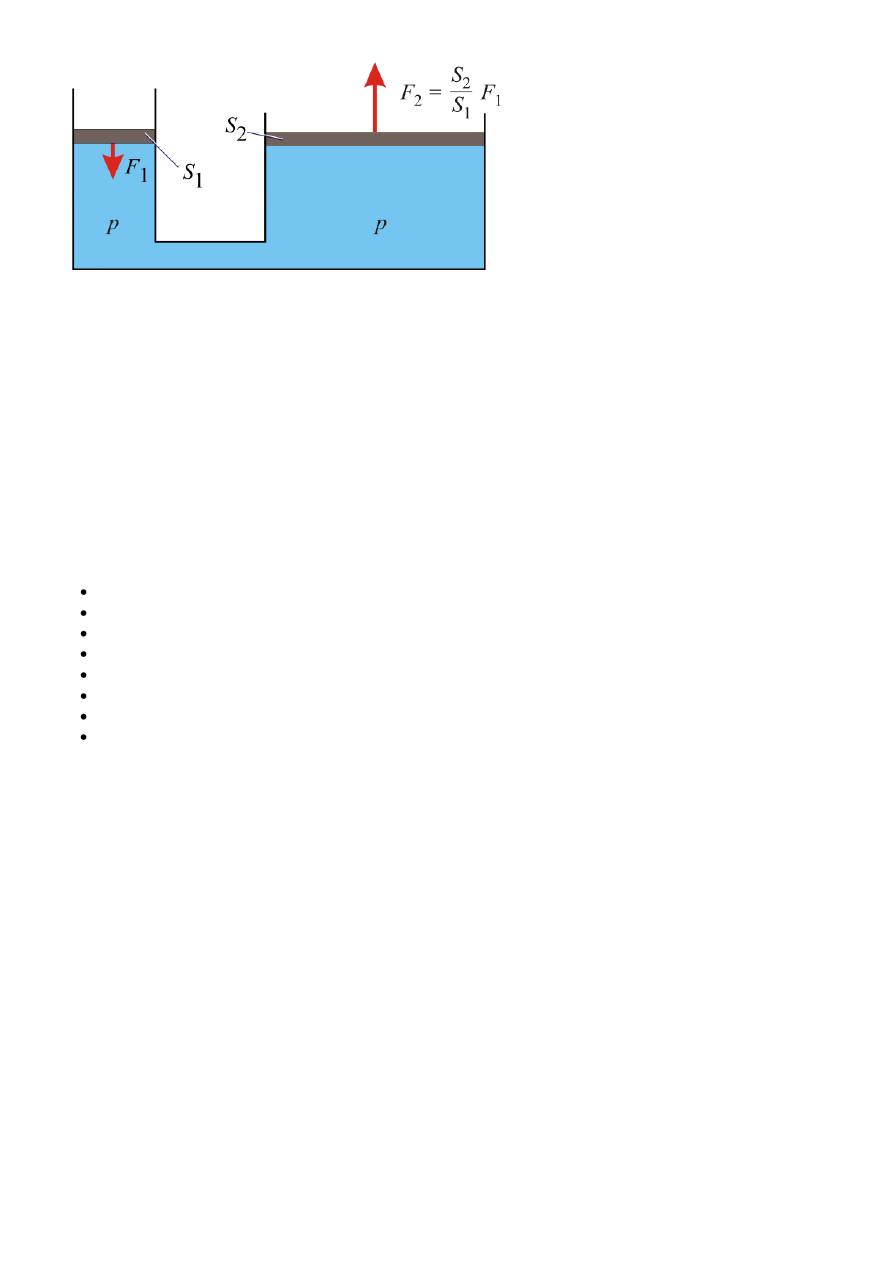

Wyjaśnić wytwarzanie dużych sił w układach hydrauliki siłowej.

Obecnie największe znaczenie ma tzw. hydraulika siłowa, która zajmuje się głównie opracowywaniem i

wykorzystaniem układów hydraulicznych. Układem hydraulicznym jest zespół wzajemnie połączonych

części, których zadaniem jest przekazywanie energii lub sterowanie za pośrednictwem cieczy hydraulicznej

pod ciśnieniem, w układzie zamkniętym. Działanie układu hydraulicznego opiera się na wymuszonym i

sterowanym przepływie cieczy hydraulicznej, która wykonuje pracę. Ruch cieczy jest tu wymuszany przez

pompę, natomiast energia jest odbierana przez siłowniki hydrauliczne (albo cylindry hydrauliczne -

zmieniające energię strumienia cieczy w ruch prostoliniowy albo silniki hydrauliczne, zmieniające energię

strumienia cieczy na ruch obrotowy).

Podstawowe części większości układów hydraulicznych to m.in.:

zbiornik z cieczą hydrauliczną

pompa hydrauliczna

filtry

zawór regulujący dopływ cieczy hydraulicznej do silnika hydraulicznego

silnik hydrauliczny

zawór regulujący dopływ cieczy hydraulicznej do siłownika hydraulicznego

zawór zwrotny

siłownik hydrauliczny

Najprostszym przykładem wykorzystania systemu hydraulicznego może być prasa hydrauliczna.

Cechy układów hydraulicznych:

Pozytywne 1) lekkie i małogabarytowe elementy mogące realizować znaczne siły, 2) szybka, precyzyjna i

bezstopniowa zmiana prędkości silników i siłowników, 3) proste zabezpieczenie przed przeciążeniem

zaworami ograniczającymi ciśnienie,

Negatywne1) lepkość olejów hydraulicznych zależy od temperatury, 2) przecieki oleju powodują straty mocy,

4) straty związane z przepływem zmieniają się w ciepło, 5) tendencja do drgań i hałasu.

Systemy hydrauliczne wraz z odpowiednim elektronicznym sterowaniem stanowią ważną część układów

mechatronicznych i są niezastąpione w przypadku konieczności stosowania dużych sił i momentów.

ELEMENTY UKŁADÓW HYDRAULIKI SIŁOWEJ to głównie :

Pompy (zębate, tłokowe, tłokowo-osiowe, łopatkowe, ręczne, gerotorowe)

Rozdzielacze (ręczne, elektro-hydrauliczne, pojedyncze, blokowe)

Filtry

Silniki hydrauliczne (zębate, tłokowo-osiowe)

Zawory (dławiące, odcinające, przelewowe, zwrotne, serwozawory)

Złącza, przyłącza i przewody / węże hydrauliczne

Cylindry hydrauliczne

Zasilacze hydrauliczne ( typowe i kompaktowe )- zasilające stacje hydrauliczne

Wyszukiwarka

Podobne podstrony:

egzaminA06 2014 08 01 operator urzadzen przemyslu chemicznego 5str

egzamin 2014

derma egzamin 2014 pytania zebrane by tidi 1

Immunologia egzamin 2014 I termin

Mikrobiologia egzamin 2014, Egzaminy, Mikrobiologia 2014

lista chorób drzew egzamin 2014.VI

Egzamin 2014

Egzamin 2014

MT-II-Zadania-testowe-egzamin 2014-5 tm

egzaminA06 2014 08 X operator urzadzen przemyslu chemicznego 13str

Kriogenika egzamin 2014 id 250 Nieznany

ZEZ Egzamin 2014 1

Materiały wiążace EGZAMIN 2014

Technologia informacyjna egzamin 2014 rok, Informatyka Prawnicza

zagadnienia -egzamin 2014, Położnictwo

EGZAMIN 2014 neuro rozwiązany, 1.Lekarski, V rok, Neurologia

Egzamin 0 2014 id 151705

więcej podobnych podstron