„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Paweł Krawczak

Rozpoznawanie podzespołów stosowanych w maszynach

i urządzeniach elektrycznych 724[05].E1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Elżbieta Burlaga

mgr Stefan Sotomski

Opracowanie redakcyjne:

mgr inż. Barbara Kapruziak

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 724[05].E1.04,

„Rozpoznawanie podzespołów stosowanych w maszynach i urządzeniach elektrycznych”

zawartego w modułowym programie nauczania dla zawodu elektromechanik 724[05].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rodzaje i zastosowanie połączeń mechanicznych

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

10

11

11

4.2. Połączenia nierozłączne: spawane, zgrzewane, lutowane, nitowe, klejone,

zaciskane (zaprasowywane)

12

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

12

22

22

24

4.3. Połączenia rozłączne: gwintowe, wpustowe, wielowypustowe, kołkowe,

sworzniowe, klinowe

25

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

25

29

29

30

4.4. Połączenia podatne - sprężyny, elementy sprężyste gumowe, pneumatyczne

i hydrauliczne

31

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

31

35

35

36

4.5. Osie i wały. Łożyska

37

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

37

46

46

47

4.6. Sprzęgła. Przekładnie. Hamulce

48

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

48

54

55

55

5. Sprawdzian osiągnięć

56

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

„Poradnik”, który Ci przekazujemy, będzie pomocny w przyswajaniu wiedzy z zakresu

podzespołów stosowanych w maszynach i urządzeniach elektrycznych.

W „Poradniku” będziesz mógł znaleźć następujące informacje ogólne:

−

wymagania wstępne określające umiejętności, jakie powinieneś posiadać, abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

−

cele kształcenia czyli wykaz umiejętności, jakie opanujesz w wyniku kształcenia

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

−

zestawy pytań sprawdzających, czy opanowałeś już podane treści,

−

ćwiczenia, zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

−

sprawdziany postępów pozwalające sprawdzić Twój poziom wiedzy po wykonaniu

ćwiczeń,

−

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie

Twoich wiadomości i umiejętności opanowanych podczas realizacji programu jednostki

modułowej,

−

literaturę związaną z programem jednostki modułowej, umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

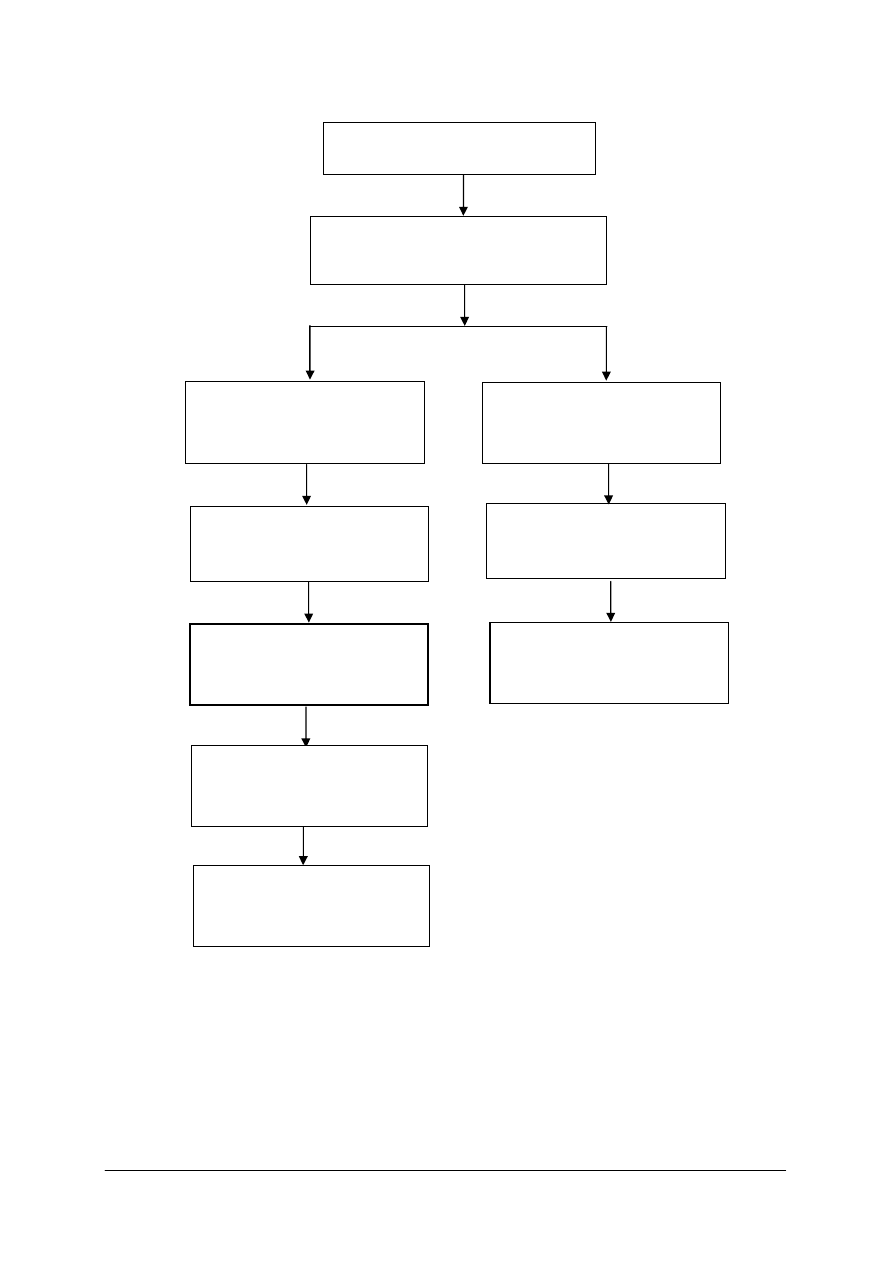

Schemat układu jednostek modułowych

724[05].E1.02

Rozpoznawanie materiałów

stosowanych w maszynach

i urządzeniach elektrycznych

724[05].E1.07

Obliczanie i pomiary parametrów

obwodów prądu stałego

Moduł 724[05].E1

Podstawy elektromechaniki

724[05].E1.01

Przestrzeganie przepisów bhp, ochrony

ppoż. oraz ochrony środowiska

724[05].E1.03

Posługiwanie się dokumentacją

techniczną

724[05].E1.08

Obliczanie i pomiary parametrów

obwodów prądu przemiennego

724[05].E1.04

Rozpoznawanie podzespołów

stosowanych w maszynach

i urządzeniach elektrycznych

724[05].E1.09

Dobieranie elementów

i podzespołów elektronicznych

oraz sprawdzanie ich parametrów

724[05].E1.05

Wykonywanie prac z zakresu

obróbki ręcznej metali

i tworzyw sztucznych

724[05].E1.06

Wykonywanie prac z zakresu

obróbki mechanicznej metali

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Rozpoznawanie podzespołów

stosowanych w maszynach i urządzeniach elektrycznych”, powinieneś umieć:

−

komunikować się i pracować w zespole,

−

dokonywać oceny swoich umiejętności,

−

korzystać z różnych źródeł informacji,

−

korzystać z poradników i norm,

−

rozpoznawać rodzaje rysunków stosowanych w dokumentacji technicznej,

−

odczytywać informacje podane na rysunku wykonawczym i złożeniowym,

−

sporządzać szkice prostych części maszyn,

−

rozróżniać podstawowe materiały stosowane w maszynach i urządzeniach elektrycznych,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

samodzielnie podejmować decyzje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej „Rozpoznawanie podzespołów

stosowanych w maszynach i urządzeniach elektrycznych” powinieneś umieć:

−

sklasyfikować połączenia

mechaniczne

elementów,

stosowane

w

maszynach

i urządzeniach elektrycznych,

−

rozpoznać rodzaj połączenia mechanicznego elementów na podstawie wyglądu

zewnętrznego,

−

scharakteryzować cechy i zastosowanie różnego rodzaju połączeń mechanicznych,

−

rozpoznać elementy mechaniczne, pneumatyczne i hydrauliczne stosowane w maszynach

i urządzeniach elektrycznych,

−

rozpoznać podzespoły mechaniczne stosowane w maszynach i urządzeniach

elektrycznych,

−

określić przeznaczenie poszczególnych elementów i podzespołów mechanicznych,

−

posłużyć się literaturą techniczną i katalogami przy rozpoznawaniu części maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Rodzaje i zastosowanie połączeń mechanicznych

4.1.1. Materiał nauczania

Połączenia części maszyn dzieli się na nierozłączne, w których części złączone lub

łączniki (części łączące) ulegają uszkodzeniu przy rozłączaniu połączenia, oraz rozłączne,

które można rozłączać i łączyć ponownie bez uszkodzenia części łączonych i łączników.

Do najczęściej spotykanych połączeń nierozłącznych należą połączenia:

–

spawane,

–

lutowane,

–

zgrzewane,

–

zaciskane,

–

wtłaczane,

–

klejone,

–

nitowe.

Spawanie stosuje się w budowie maszyn do łączenia zarówno stali, staliwa, żeliwa jak

i stopów lekkich. Systematyczne ulepszanie metod i technologii spawania, a przede

wszystkim zautomatyzowania procesów bardzo istotnie zwiększyło zakres stosowania tej

techniki. Najczęściej spotykane zastosowanie połączeń spawanych to:

–

konstrukcje stalowe, np. mosty, maszty, konstrukcje szkieletowe, urządzenia

dźwigniowe,

–

konstrukcje wszelkiego rodzaju dźwigni,

–

spawane korpusy i ramy maszyn wykonane z blach, płyt, rur i kształtowników,

–

prace remontowe.

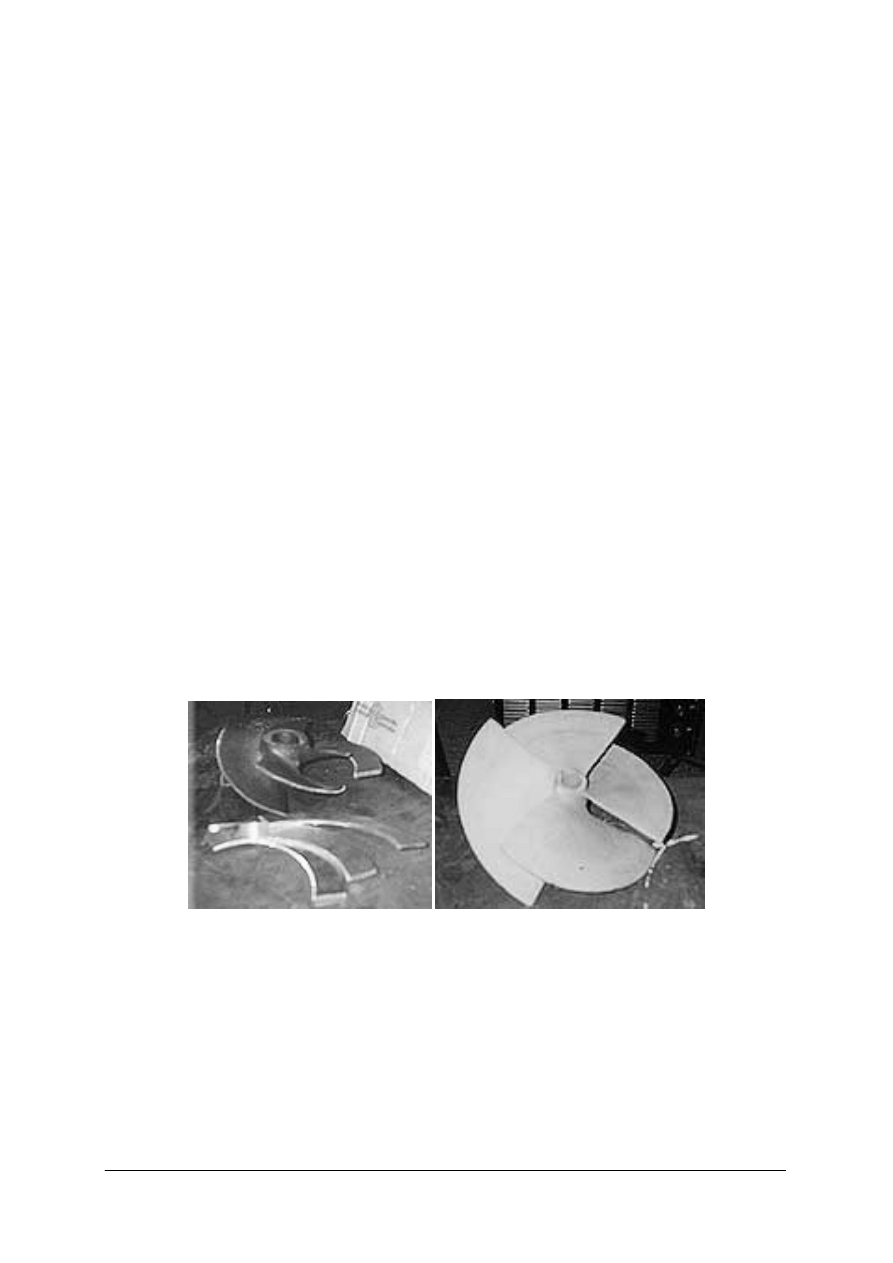

Rys. 1. Przykład spawania zniszczonego wirnika [9]

Lutowanie jest jednym z najstarszych sposobów łączenia metali. Największe zastosowanie

znajduje w przemyśle elektrotechnicznym, elektronicznym i telekomunikacyjnym do łączenia

przewodów elektrycznych. Jest stosowane podczas prac blacharskich, szczególnie do lutowanie

blach ocynkowanych, np. w produkcji rynien. Ponadto lutowanie stosuje się w blacharstwie

samochodowym, np. przy wypełnianiu wgłębień, wykonywaniu i naprawie chłodnic

samochodowych, łączeniu uzwojeń silników elektrycznych, a także w naprawach pękniętych

odlewów. Do łączenia blach, mechanizmów lub narzędzi skrawających stosowane jest lutowanie

twarde.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Do podstawowych rodzajów zgrzewania zalicza się zgrzewanie czołowe, punktowe,

liniowe i garbowe. Zgrzewanie czołowe stosuje się do łączenia prętów, odkuwek i innych

elementów, w których zgrzeina obejmuje całe pole powierzchni styku. Tą samą metodą

można wykonać, np. narzędzia skrawające takie jak noże tokarskie lub wiertła do głębokich

otworów, łącząc część skrawającą narzędzia ze stali narzędziowej z trzonkiem ze stali

węglowej. Zgrzewanie punktowe jest najczęściej stosowane do łączenia cienkich blach, blach

z różnymi kształtownikami itp. Wprowadzenie nowoczesnych zgrzewarek automatycznych

o wydajności do 200 zgrzein na minutę powoduje, że zgrzewanie punktowe jest stosowane

głównie w produkcji wielkoseryjnej, m.in. w przemyśle samochodowym, kolejowym itp.

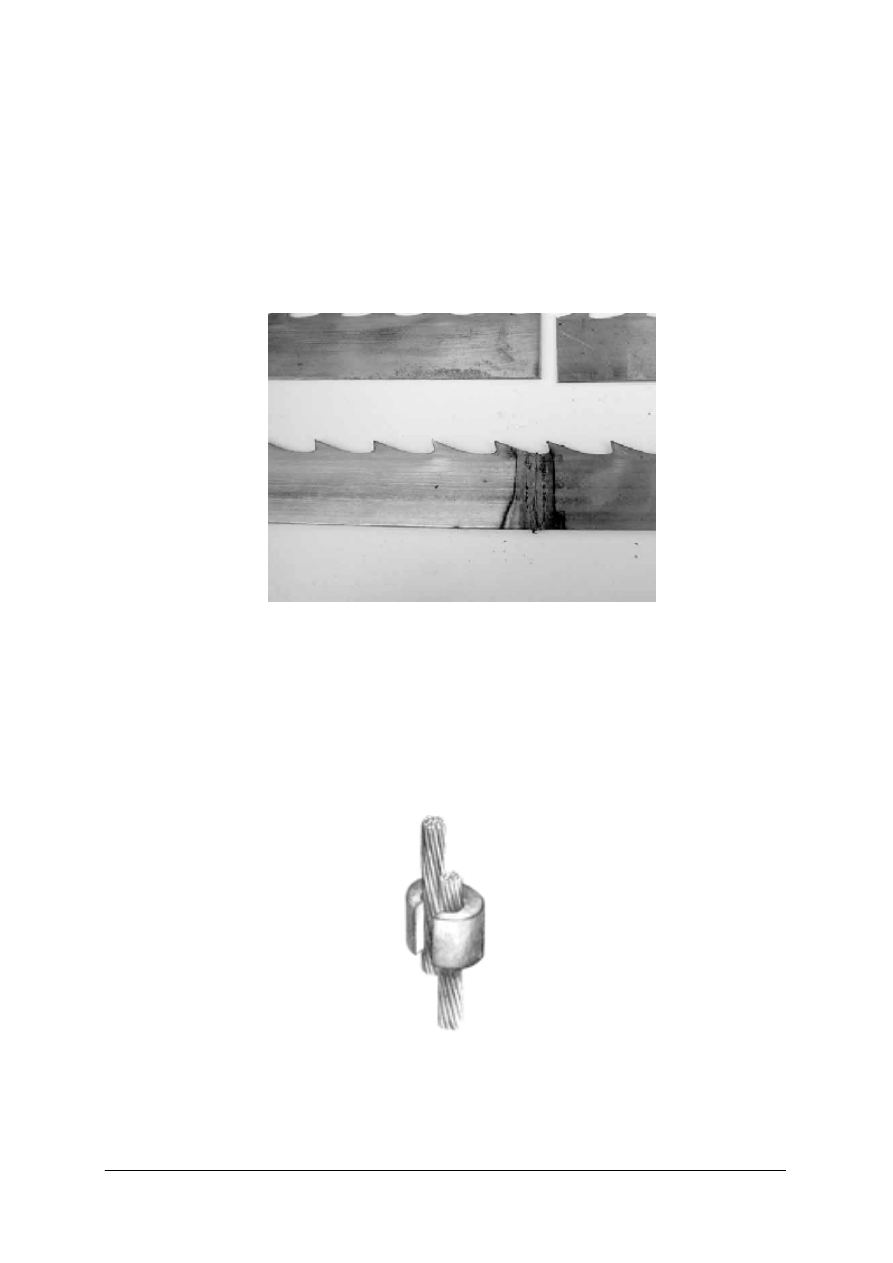

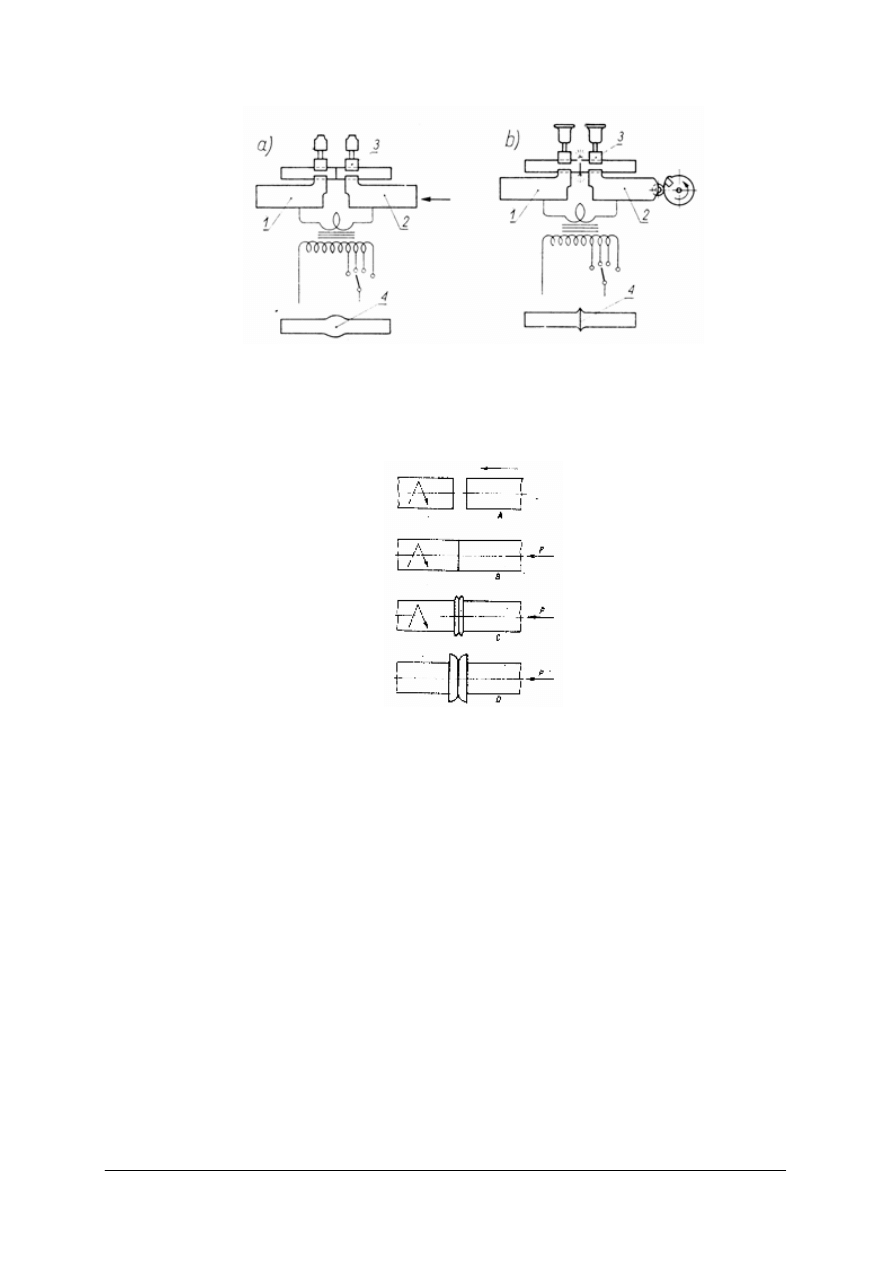

Rys. 2. Przykład zgrzewania piły taśmowej [9]

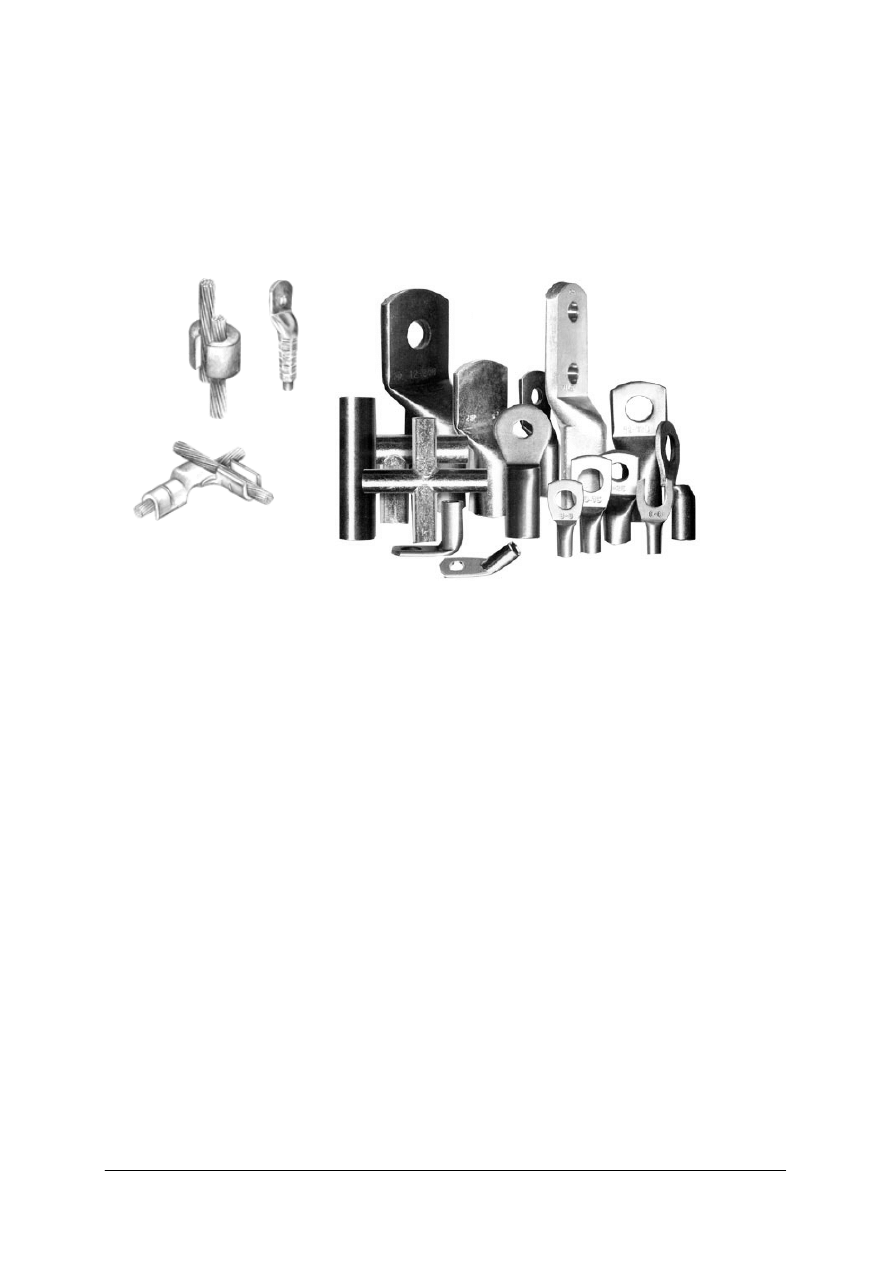

Połączenia zaciskane (zaprasowywane) są jednym ze sposobów łączenia i mocowania

lin stalowych, przewodów elektroenergetycznych, przewodów hydraulicznych. Przykładowo

w energetyce służą do mocowania i łączenia przewodów elektroenergetycznych, kotwiczenia

uziomów, mocowania lin odciągowych słupów wysokiego napięcia. W lotnictwie stosowane

są jako alternatywny sposób zakończenia linek sterowniczych. Jako inne przykłady

zastosowań omawianych połączeń można wymienić dźwignice (zakończenie liny nośnej),

mocowanie przewodów hydraulicznych.

Rys. 3. Połączenia zaciskane [9]

Połączenia nitowe, ze względu na kryterium ich zastosowania, dzieli się umownie na

mocne, mocno-szczelne, szczelne i specjalne. Połączenia nitowe mocne są stosowane wtedy,

gdy zachodzi potrzeba przenoszenia dużych obciążeń, a nie jest wymagana szczelność

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

połączenia (mosty, maszty, konstrukcje budowlane). Połączenia nitowe mocno-szczelne są to

połączenia stosowane w konstrukcji naczyń ciśnieniowych, gdzie wymagana jest duża

szczelność i przenoszenie dużych obciążeń. Połączenia nitowe szczelne są to połączenia

stosowane w konstrukcji zbiorników na płyny, gdzie nie występuje duże obciążenie,

a wymagana jest szczelność. Połączenia nitowe specjalne to połączenia w drobnych

mechanizmach, połączenie materiałów plastycznych z kruchymi (stal–szkło), materiałów

miękkich (pasy skórzane) z metalowymi itp.

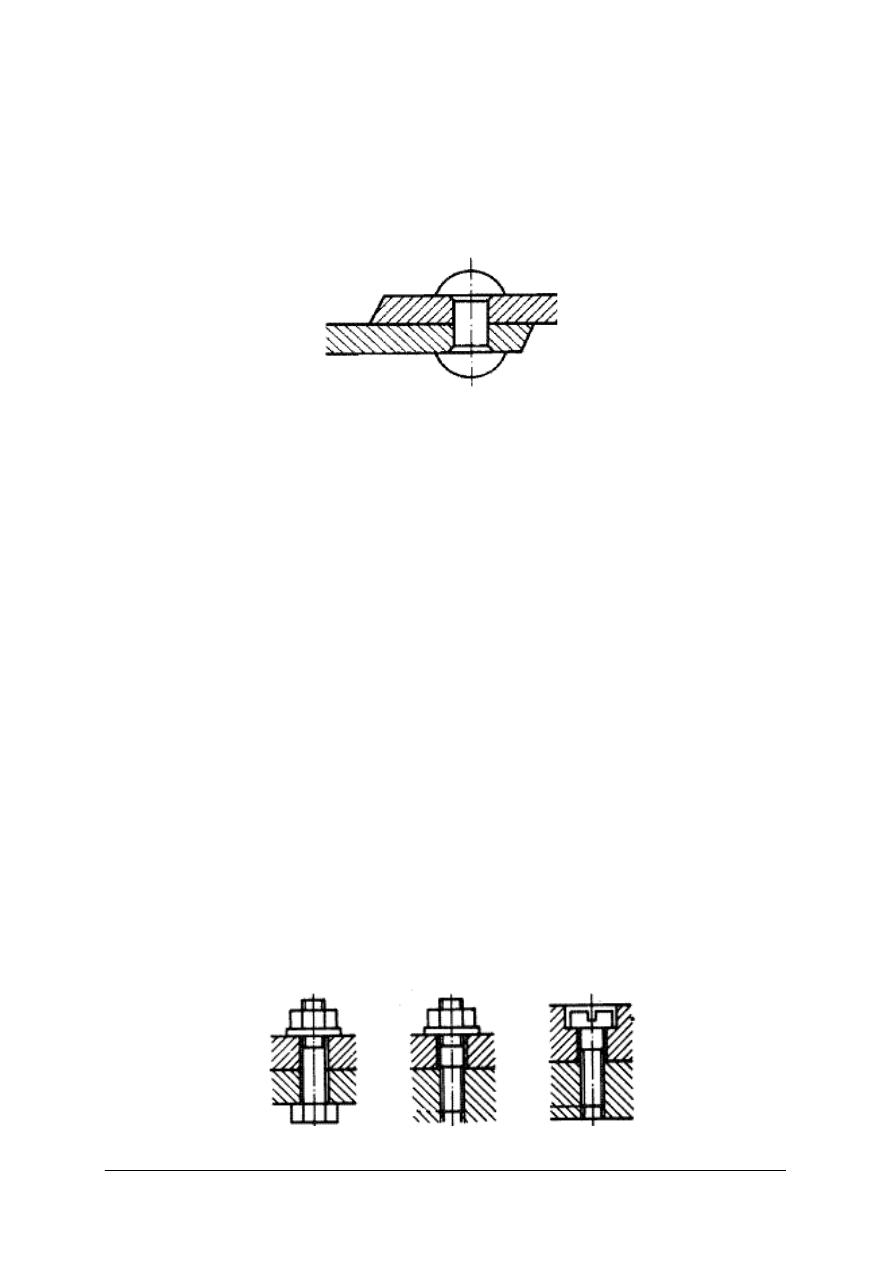

Rys. 4. Połączenia nitowe [17]

Łączenie metali za pomocą klejenia jest coraz częściej stosowane ze względu na dużą

wytrzymałość połączenia, brak naprężeń w złączu oraz niskie koszty tej technologii łączenia.

Metodą klejenia łączyć można ze sobą nie tylko metale i stopy, ale także metale

z niemetalami, metale z tworzywami sztucznymi, szkłem, porcelaną, tkaninami i innymi

materiałami. Klejenie metali jest stosowane w produkcji nowych wyrobów oraz w naprawie

maszyn i urządzeń. Połączenia klejone metali są obecnie stosowane w konstrukcjach

lotniczych, pojazdach samochodowych, taborze kolejowym i wielu innych maszynach

i urządzeniach.

Do połączeń rozłącznych zaliczyć możemy połączenia:

–

gwintowe,

–

wpustowe,

–

wielowypustowe,

–

kołkowe,

–

sworzniowe,

–

klinowe,

–

sprężyste.

Połączenia rozłączne dzielą się na:

–

spoczynkowe – w których łączone elementy pozostają unieruchomione względem siebie,

–

ruchowe – w których elementy mogą się względem siebie przemieszczać w pewnym

zakresie.

Połączenie rozłączne ruchowe, w którym łącznikiem jest element sprężysty, nazywamy

połączeniem sprężystym (podatnym).

Połączenia gwintowe należą do grupy połączeń rozłącznych i są bardzo często stosowane

w budowie maszyn. Służą przede wszystkim do łączenia elementów maszyn. Specyficznym

rodzajem połączenia śrubowego jest mechanizm śrubowy służący do zmiany ruchu

obrotowego na postępowo zwrotny. Stosowane są do celów napędowych, m.in. do przesuwu

stołu lub suportu w obrabiarkach.

Rys. 5. Typowe połączenia gwintowe [17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

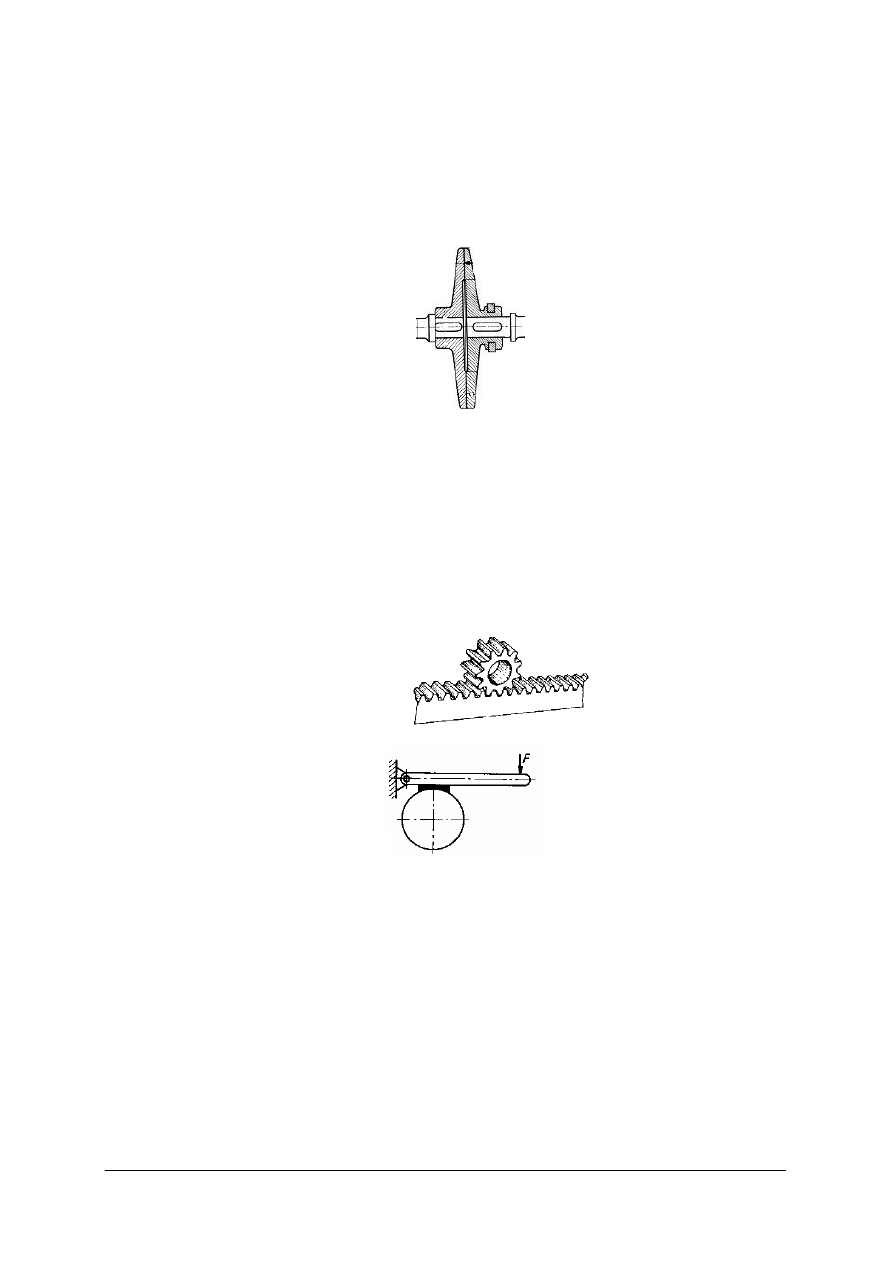

Połączenia wpustowe i wielowypustowe służą do osadzania na czopach wałów takich

elementów maszyn, jak koła zębate, koła pasowe. Wielowypusty powszechnie są stosowane

w połączeniach ruchowych elementów tzn. tam, gdzie zależy nam na współosiowym

wzajemnym przemieszczaniu elementów wzdłuż wału. Stosowane są powszechnie

w przekładniach zębatych.

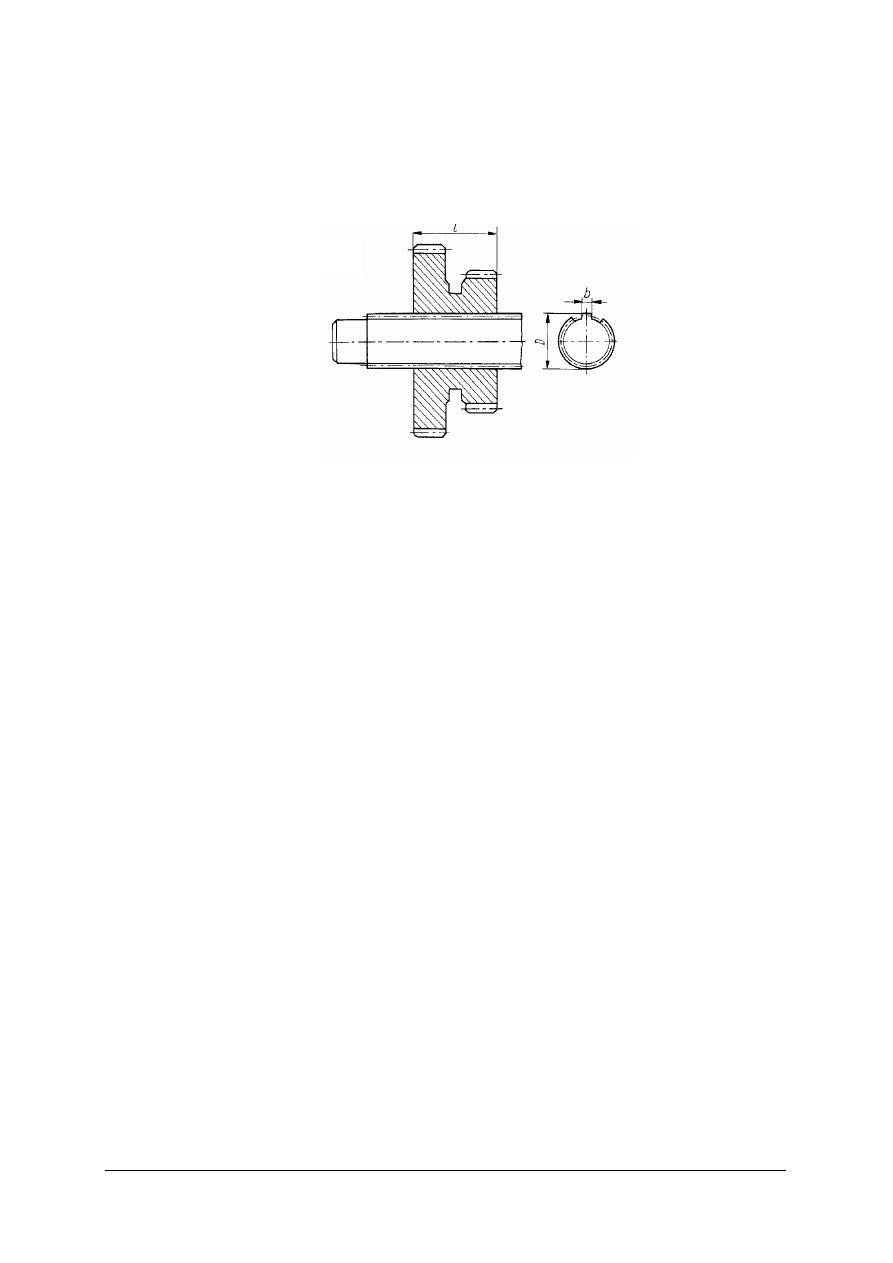

Rys. 6. Połączenie wielowypustowe koła zębatego z wałem [4]

Zadaniem połączeń kołkowych złącznych jest przenoszenie sił tnących, działających

prostopadle do osi kołka. Kołki złączne są stosowane również do zabezpieczania elementów

łącznych przed przeciążeniem (przy przeciążeniu połączenia są one ścinane). Kołki ustalające

stosuje się dla zapewnienia dokładnego położenia współpracujących elementów, połączonych

np. za pomocą śrub. Przy ustalaniu elementów o płaskich powierzchniach styku stosuje się

dwa kołki, rozstawione możliwie szeroko.

Połączenia sworzniowe stosuje się przede wszystkim w połączeniach ruchowych

(wahliwych, przegubowych), np. do łączenia tłoków z korbowodami w silnikach i pompach,

ogniw w łańcuchach sworzniowych itp. Połączenia sworzniowe stosuje się także do łączenia

pasów blach, prętów, gdy zależy nam na otrzymaniu połączeń rozłącznych.

Połączenia klinowe wzdłużne są stosowane do łączenia wałów z osadzonymi na nich

częściami (kołami zębatym, sprzęgłami itp.). Połączenia klinowe poprzeczne stosuje się, gdy

oś klina jest prostopadła do osi części łączonych. Takie połączenia powinny być

samohamowne, co zapewnia odpowiednia zbieżność klina. Ze względu na liczne wady

połączeń klinowych tj. mimośrodowe przesunięcie części osadzanej, znaczne osłabienie

części łączonych, niekorzystny montaż, trudności z dopasowaniem – stosuje się je rzadko.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest różnica pomiędzy połączeniami rozłącznymi i nierozłącznymi?

2. Jakie znasz rodzaje połączeń rozłącznych?

3. Jakie znasz rodzaje połączeń nierozłącznych?

4. Gdzie znalazły zastosowanie połączenia spawane?

5. Gdzie znalazły zastosowanie połączenia gwintowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Otrzymasz modele połączeń różnych elementów. Twoim zadaniem będzie rozpoznanie

połączenia i sklasyfikowanie go do odpowiedniej grupy połączeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z otrzymanymi modelami połączeń,

2) rozpoznać połączenia,

3) sklasyfikować połączenia w odpowiednie grupy połączeń,

4) zaprezentować efekt swojej pracy nauczycielowi.

Wyposażenie stanowiska pracy:

−

modele połączeń,

−

przybory do pisania,

−

arkusz papieru,

−

Polskie Normy lub poradnik.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać połączenia rozłączne?

2) rozpoznać połączenia nierozłączne?

3) dokonać klasyfikacji połączeń?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Połączenia nierozłączne: spawane, zgrzewane, lutowane,

nitowe, klejone, zaciskane (zaprasowywane)

4.2.1. Materiał nauczania

Spawanie jest technologią łączenia materiałów przez ich nagrzanie i stopienie w miejscu

łączenia. Po stopieniu materiał ulega wymieszaniu a po zakrzepnięciu tworzy spoinę.

W przypadku spawania grubszych materiałów dodatkowo stosowane jest spoiwo.

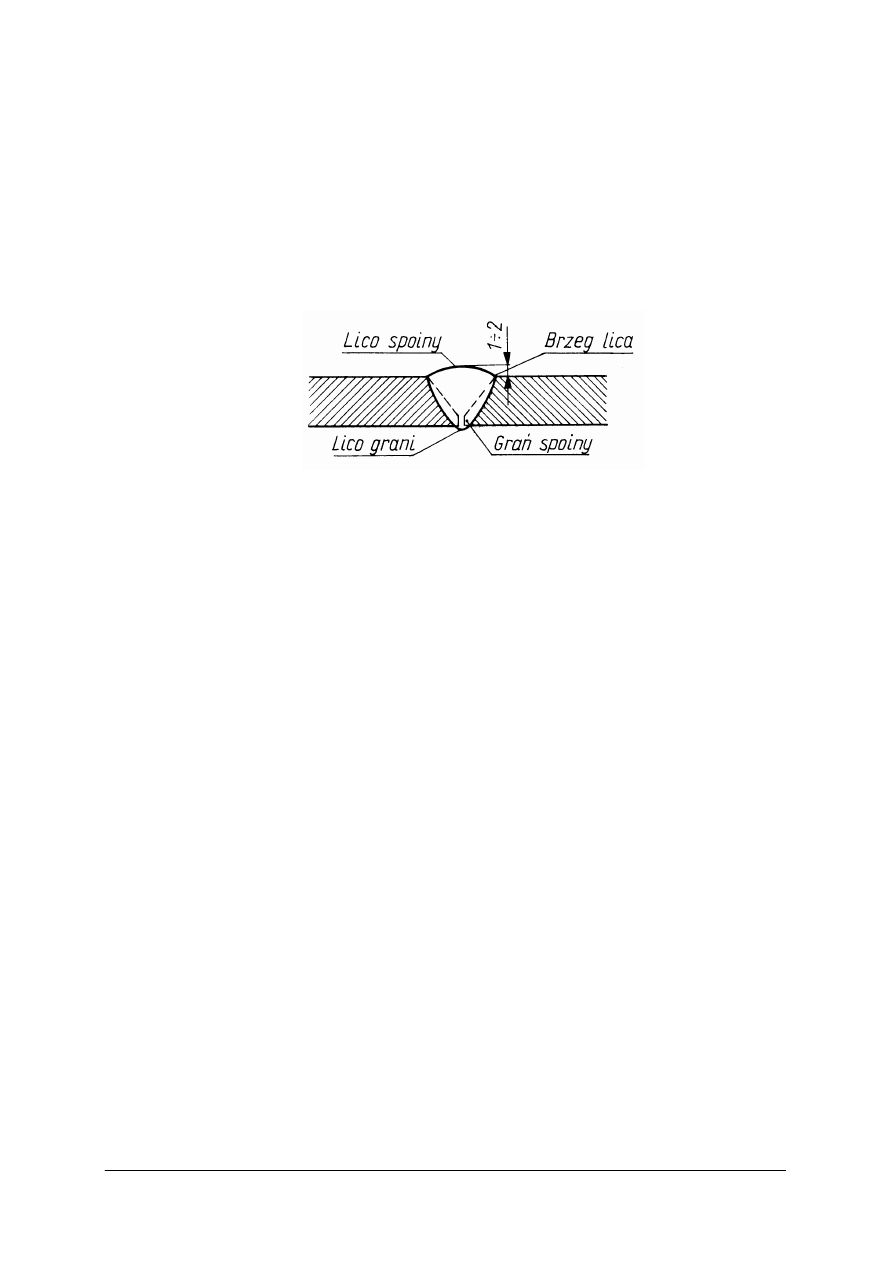

Rys. 7. Złącze spawane [17]

W zależności od źródła ciepła rozróżniamy spawanie:

−

gazowe – najczęściej przy spalaniu w płomieniu gazowym acetylenu i tlenu

w temperaturze do 3200°C, wprowadzenie dodatkowego metalu daje możliwość

spawania metali różniących się składem chemicznym,

−

łukowe (elektryczne) z wykorzystaniem elektrod oraz spawarki – urządzenia

opierającego swą pracę na zjawisku łuku elektrycznego w temperaturze 3500°C –

najczęściej stosowane ze względu na szybkie nagrzewanie się części.

Istnieją także inne metody spawania, takie jak: spawanie w osłonach gazów szlachetnych

(w celu uniknięcia utleniania spoiny), spawanie laserowe, spawanie elektronowe.

Zalety połączeń spawanych:

−

pozwalają na dowolne ustawienie łączonych ścianek, nie wprowadzając elementów

pomocniczych,

−

nie osłabiają przekrojów otworami na nity,

−

nie wymagają dodatkowych zabiegów w celu uzyskania szczelności łączenia,

−

mała pracochłonność.

Wady:

−

wysoka temperatura,

−

naprężenia,

−

zmiany strukturalne,

−

paczenie.

Połączenia spawane ze względu na ułożenie spawanych elementów względem siebie

dzielą się na:

−

stykowe,

−

zakładkowe,

−

teowe,

−

przyległe,

−

narożne,

−

krzyżowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

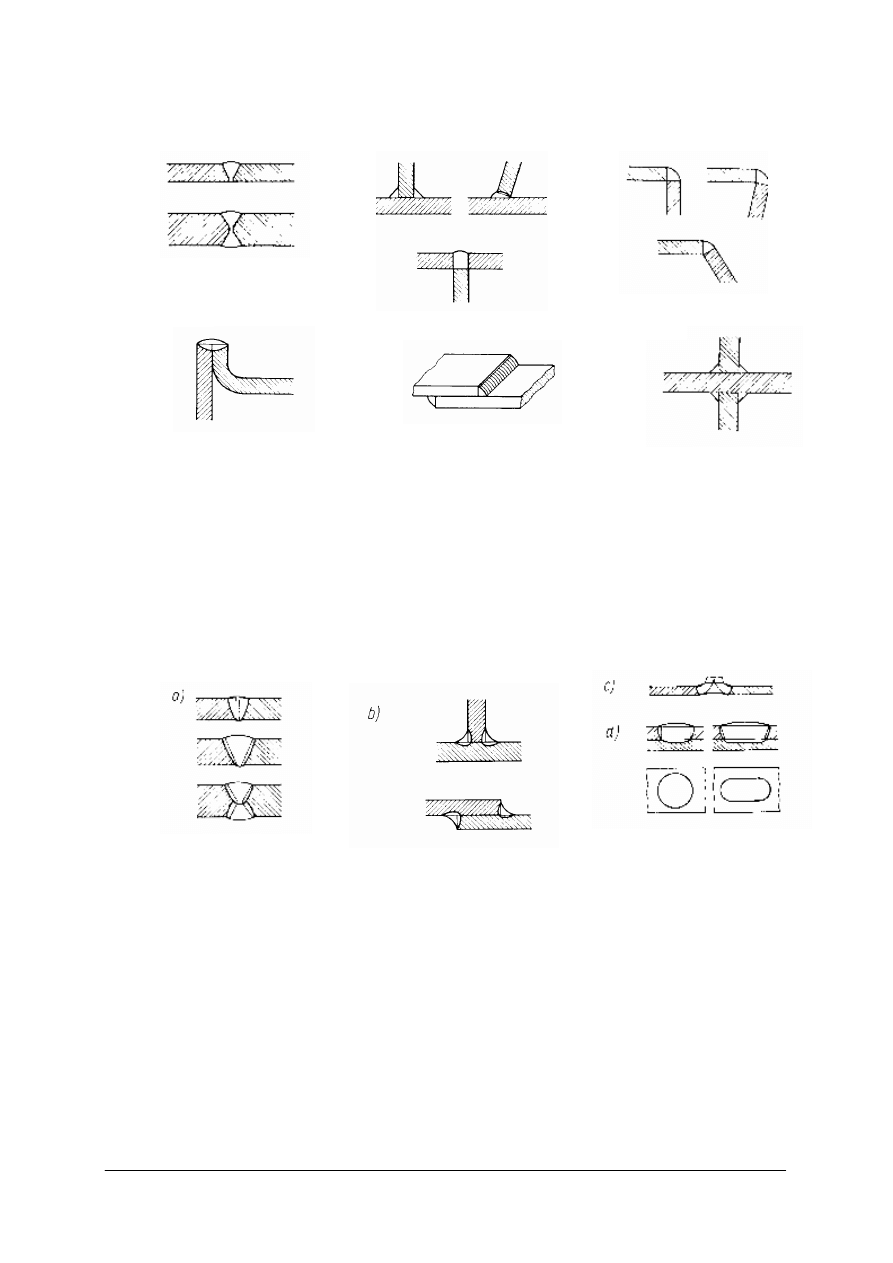

Rys. 8. Rodzaje złączy spawanych: a) doczołowe, b) teowe, c) narożne, d) przylgowe, e) zakładkowe,

f) krzyżowe [17]

Połączenia spawane ze względu na kształt spoiny dzielą się na:

−

czołowe jedno- i dwustronne,

−

pachwinowe,

−

grzbietowe,

−

brzeźne,

−

otworowe.

Rys. 9. Rodzaje spoin: a) czołowa, b) pachwinowa, c) brzeźna, d) otworowa [3]

W technologii spawania gazowego do rozgrzania łączonych elementów wykorzystuje się

ciepło płomienia powstałego wskutek spalania mieszanki acetylenu lub propanu z tlenem.

Gaz spawalniczy i tlen są podawane do palnika z osobnych butli ciśnieniowych.

Podstawowym sprzętem do spawania jest palnik acetylenowo-tlenowy, butle spawalnicze na

acetylen i tlen, przewody przyłączeniowe. Podczas spawania gazowego stosujemy spoiwo.

e)

a)

b)

c)

d)

f)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

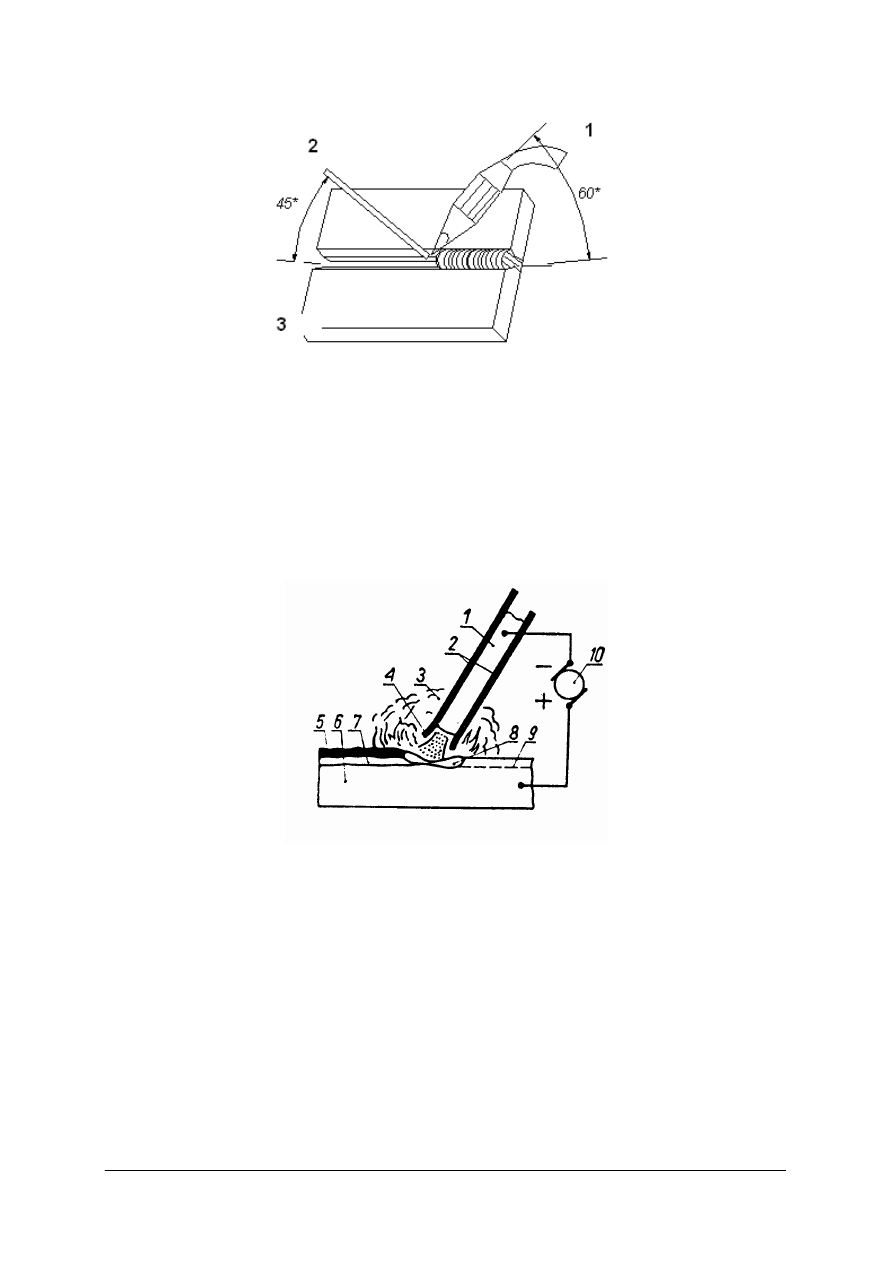

Rys. 10. Schemat spawania gazowego: 1 – palnik gazowy, 2 – spoiwo, 3 – materiał spawany [6]

Spawanie łukowe elektrodą otuloną jest procesem, w którym trwałe połączenie uzyskuje

się przez stopienie ciepłem łuku elektrycznego topliwej elektrody otulonej i materiału

spawanego. Łuk elektryczny jarzy się między rdzeniem elektrody pokrytym otuliną

i spawanym materiałem. Elektroda otulona przesuwana jest ręcznie przez operatora wzdłuż

linii spawania i ustawiona pod pewnym kątem względem złącza. Spoinę złącza tworzą

stopione ciepłem łuku rdzeń metaliczny elektrody, składniki metaliczne otuliny elektrody

oraz nadtopione brzegi materiału spawanego (rodzimego).

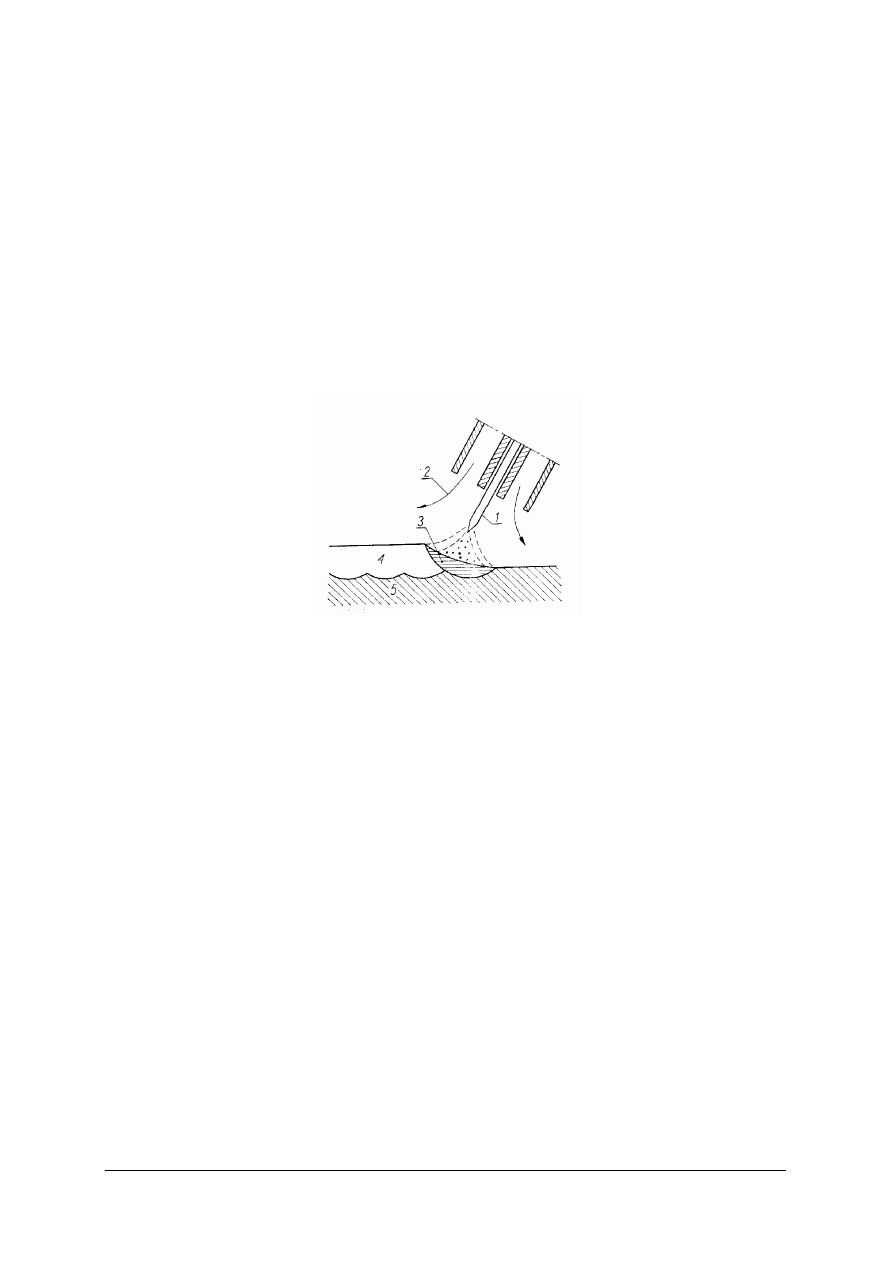

Rys. 11. Schemat spawania łukowego elektrodą otuloną: 1 – rdzeń elektrody, 2 – otulina z topnikiem, 3 – osłona

gazowa, 4 – koszulka topniejącej otuliny, 5 – żużel, 6 – metal rodzimy, 7 – spoina, 8 – jeziorko ciekłego metalu,

9 – wtop, 10 – źródło prądu spawania [6]

Elektroda zasilana jest prądem stałym lub przemiennym. Źródłem prądu jest

transformator spawalniczy lub wirnikowa przetwornica spawalnicza. Obecnie powszechnie

wykorzystuje się w pracach spawalniczych transformatory spawalnicze. Elektroda otulona

składa się z rdzenia oraz otuliny. Rdzeń wykonany jest z metalu o takim samym lub

podobnym składzie chemicznym jak łączony metal. W wyniku spalania się otuliny w łuku

elektrycznym powstaje gaz, który oddziela miejsce spawania od dostępu tlenu, dzięki temu

materiał spoiny nie ulega utlenieniu. Inną rolą otuliny jest rozpuszczanie zanieczyszczeń

w miejscu spawania, które w postaci żużla wypływają na powierzchnię spoiny i krzepną

chroniąc spoinę przed gwałtownym ochłodzeniem. Elektrodą otuloną spawa się stale

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

węglowe konstrukcyjne oraz żeliwo. W praktyce warsztatowej spawanie elektrodą otuloną

wypierane jest przez spawanie metodą MAG/MIG i TIG.

W tych metodach spawania osłonę gazową miejsca spawania tworzą dwutlenek węgla

(spawanie MAG) lub gaz obojętny: argon, hel lub mieszanina tych gazów (MIG). Dokładna

osłona łuku jarzącego się między elektrodą topliwą a spawanym materiałem zapewnia, że

spoina formowana jest w bardzo korzystnych warunkach. Spawanie MIG/MAG zastosowane

więc może być do wykonania wysokiej jakości połączeń wszystkich metali, które mogą być

łączone za pomocą spawania łukowego. Należą do nich stale węglowe i niskostopowe, stale

odporne na korozję, aluminium, miedź, nikiel i ich stopy. Metal spoiny formowany jest

z metalu stapiającego się drutu elektrodowego i nadtopionych brzegów materiału spawanego.

Elektroda topliwa w postaci drutu pełnego, zwykle o średnicy od 0,5 do 4,0 mm,

podawana jest w sposób ciągły przez specjalny system podający. Palnik chłodzony może być

wodą lub powietrzem.

Rys. 12. Schemat spawania metodą MAG i MIG: 1 – elektroda, 2 – strumień gazu ochronnego, 3 – jeziorko

metalu, 4 – spoina [6]

Obecnie spawanie TIG jest jednym z podstawowych procesów wytwarzania konstrukcji,

zwłaszcza ze stali wysokostopowych, stali specjalnych, stopów niklu, aluminium, magnezu,

tytanu i innych. Spawać można w szerokim zakresie grubości złączy, od dziesiętnych części

mm do nawet kilkuset mm. W procesie spawania łukowego elektrodą nietopliwą w osłonie

gazowej, połączenie spawane uzyskuje się przez stopienie metalu spawanych przedmiotów

i materiału dodatkowego ciepłem łuku elektrycznego jarzącego się pomiędzy nietopliwą

elektrodą i spawanym przedmiotem w osłonie gazu obojętnego. Elektroda nietopliwa

wykonana jest z wolframu i zamocowana jest w specjalnym uchwycie palnika,

umożliwiającym regulację położenia elektrody i jej wymianę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 13. Schemat spawania metoda TIG: 1 – uchwyt elektrody, 2 – elektroda wolframowa,

3 – łuk elektryczny, 4 – gaz obojętny – argon, 5 – spoiwo, 6 - metal rodzimy,

7 – dopływ prądu spawania, 8 – dopływ argonu, 9 – dopływ wody chłodzącej,

10 – odpływ wody chłodzącej, 11 – dysza wylotowa gazu [6]

Ponieważ łuk elektryczny jest nie tylko źródłem ciepła ale także źródłem promieniowania

ultrafioletowego, należy stosować środki zabezpieczające oczy i skórę w postaci

odpowiednich masek ochronnych wyposażonych w odpowiednie szkła, fartuchów

skórzanych, rękawic itp.

Kolejnym rodzajem połączeń nierozłącznych jest zgrzewanie. Podczas zgrzewania materiały

zostają nagrzane w miejscach łączenia do stanu plastyczności a następnie pod wpływem nacisku

następuje połączenie trwałe materiałów. Rozróżniamy zgrzewanie elektryczne i zgrzewanie

tarciowe. W pierwszym przypadku źródłem ciepła jest przepływający prąd przez zgrzewane

elementy, a w drugim przypadku ciepło powstałe z tarcia o siebie dwóch powierzchni. Podczas

zgrzewania elektrycznego przedmioty łączone są dociskane przez cały czas trwania procesu

elektrodami (zgrzewanie punktowe i liniowe) lub bezpośrednio (zgrzewanie czołowe).

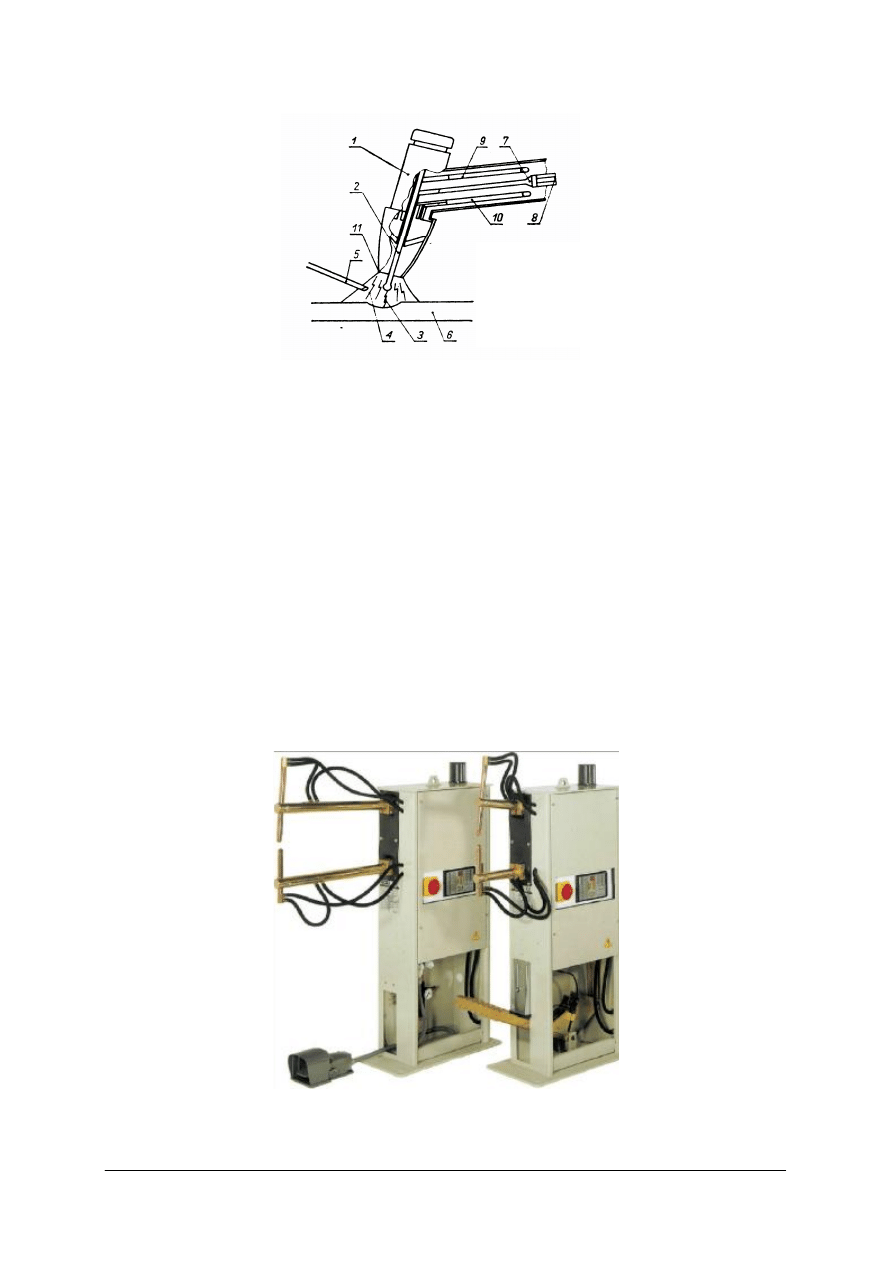

Zgrzewanie elektryczne wykonuje się na specjalnych maszynach (zgrzewarkach), dostosowanych

do rodzaju zgrzewania i materiału łączonych części.

Rys. 14. Zgrzewarki stacjonarne punktowo-garbowe [8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Do podstawowych rodzajów zgrzewania zalicza się zgrzewanie:

−

czołowe,

−

punktowe,

−

liniowe,

−

garbowe.

Zgrzewanie czołowe stosuje się do łączenia prętów, odkuwek i innych elementów,

w których zgrzeina obejmuje całe pole powierzchni styku. Tą samą metodą można wykonać

np. narzędzia skrawające: noże tokarskie, wiertła do głębokich otworów, łącząc część

skrawającą narzędzia ze stali narzędziowej z trzonkiem ze stali węglowej.

Zgrzewanie punktowe jest najczęściej stosowane do łączenia cienkich blach, blach

z różnymi kształtownikami itp. Wprowadzenie nowoczesnych zgrzewarek automatycznych

o wydajności do 200 zgrzein na minutę powoduje, że zgrzewanie punktowe jest stosowane

głównie w produkcji wielkoseryjnej, m.in. w przemyśle samochodowym, kolejowym itp.

Elektrody stosowane w zgrzewaniu liniowym mają kształt krążków obracających się

ruchem jednostajnym, co powoduje mechaniczny przesuw, np. łączonych blach. Zgrzewanie

liniowe umożliwia wykonanie połączeń szczelnych z cienkiej blachy: rur z szwem,

pojemników, a także połączeń kształtowych, stosowanych w różnych dziedzinach przemysłu.

Zgrzewanie garbowe jest odmianą zgrzewania punktowego. Garby mają najczęściej kształt

czaszy kulistej i służą m.in. do usztywnienia części wykonanych z cienkich blach.

W zgrzewaniu garbowym elektrody płaskie (płytowe) dociskają części, powodując miejscowe

nagrzanie blach (garbów) i uzyskanie zgrzein punktowych. Garby powinny być na tyle

sztywne, aby uległy tylko częściowemu zgnieceniu.

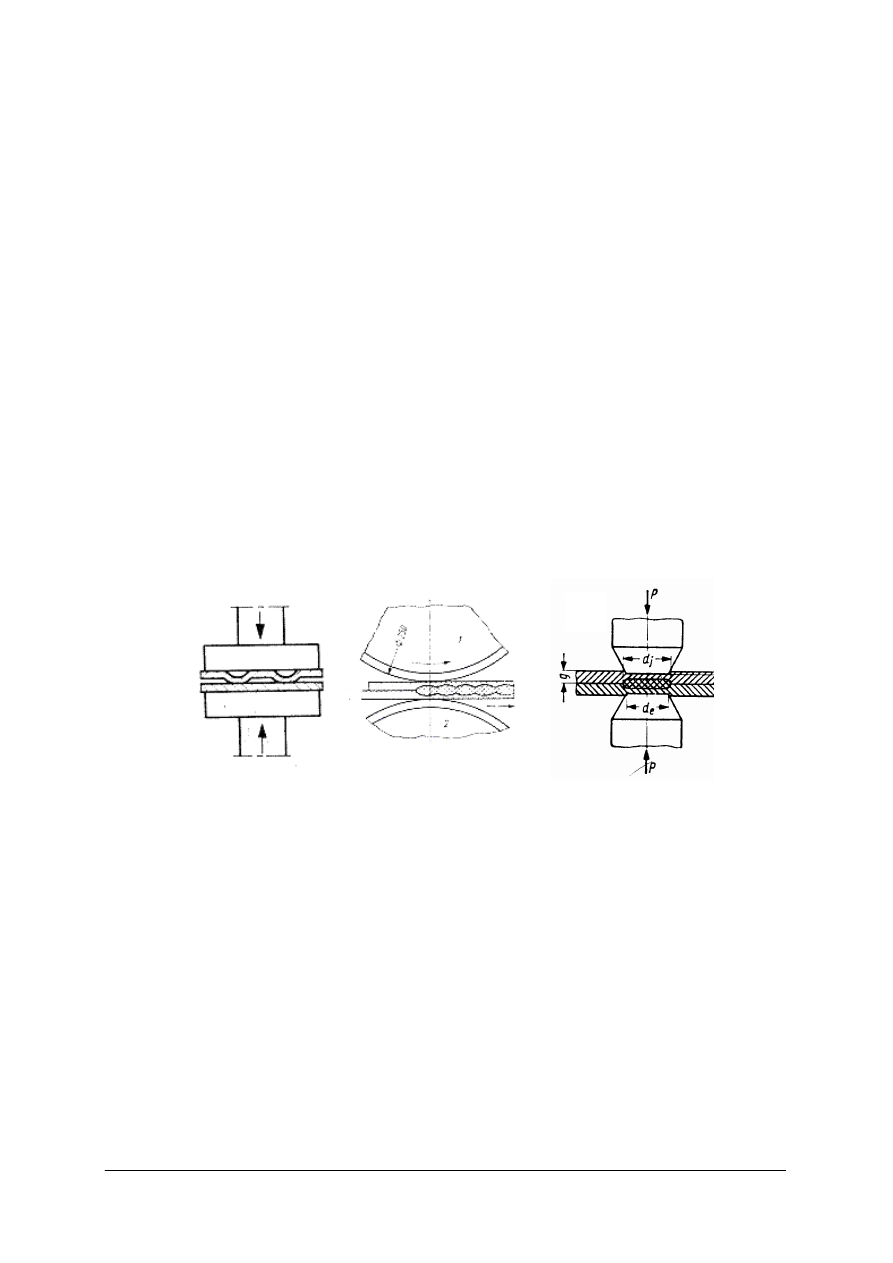

Rys. 15. Schemat zgrzewania elektrycznego: a) garbowego, b) liniowego, c) punktowego [17]

Inną metoda zgrzewania jest zgrzewanie doczołowe zwarciowe i iskrowe. W zgrzewaniu

zwarciowym czoła przedmiotów są dosunięte do siebie, obwód elektryczny jest w stanie

zwarcia. Płynący prąd o dużym natężeniu powoduje wzrost temperatury w miejscu styku,

uplastycznienie powierzchni przedmiotów a następnie na skutek nacisku zgrzanie.

W zgrzewaniu iskrowym przedmioty do siebie zbliżamy na niewielką odległość, pomiędzy

nierównościami zaczynają się jarzyć mikro łuki elektryczne, które powodują nagrzanie

powierzchni przedmiotów.

c)

b)

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 16. Schemat zgrzewania doczołowego: a) zwarciowego, b) iskrowego

1, 2 – elektrody, 3 – element zaciskający przedmiot zgrzewany, 4 – zgrzeina [18]

W metodzie zgrzewania tarciowego wykorzystuje się do uplastycznienia powierzchni

zgrzewanych materiałów ciepło wytwarzane podczas tarcia powierzchni.

Rys. 17. Schemat zgrzewania tarciowego [18]

Do połączeń nierozłącznych zaliczmy również lutowanie. Lutowaniem nazywamy metodę

spajania metali za pomocą wprowadzania między łączone powierzchnie innego roztopionego

metalu lub stopu (czynnika łączącego), zwanego spoiwem. Podczas lutowania części łączone

nagrzewają się, lecz nie topią w miejscu łączenia. Połączenie trwałe uzyskuje się dzięki

przyczepności lutu do materiałów łączonych, dlatego warunkiem otrzymania prawidłowego

połączenia jest staranna oczyszczenie (mechaniczne i chemiczne) powierzchni lutowanych.

W zależności od temperatury topnienia spoiwa rozróżniamy lutowanie miękkie (temp. do

450°C) oraz lutowanie twarde (powyżej 450°C). Lut w stanie wyjściowym ma kształt

pałeczek, drutu, blaszek lub ziaren zmieszanych z topnikiem. Typowymi lutami miękkimi są

stopy cyny z ołowiem o punkcie topnienia 181 ÷ 243°C. Najniższą temperaturę ma stop 63%

cyny i 37% ołowiu. Ze względu na wysoki koszt cyny stosowane są także stopy bezcynowe

głównie ołowiu i kadmu z małą domieszką cyny i antymonu. Luty twarde charakteryzują się

temperaturą topnienia w zakresie 450°C ÷ 2000°C. Stanowią je przeważnie stopy miedzi,

srebra, niklu, aluminium i magnezu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 18. Przykłady połączeń elektrycznych lutowanych [1]

Lutowaniem można łączyć elementy wykonane:

−

ze stali: węglowych i niskostopowych, nierdzewnych, żaroodpornych i żarowytrzymałych,

szybkotnących, węglików spiekanych, żeliwa,

−

z miedzi i jej stopów: mosiądzów i brązów,

−

z niklu i jego stopów,

−

aluminium i jego stopów.

Nitowanie jest to łączenie elementów za pomocą nitów. Wykonanie połączenia nitowego

polega na wycięciu stemplem lub wywierceniu otworów nitowych w elementach łączonych,

wstawieniu nitu w otwory i jego zamknięciu, tj. wykonaniu drugiego łba. Połączenia nitowe

są połączeniami nierozłącznymi, tzn. podczas ich demontażu element łączący, którym jest nit,

ulega zniszczeniu.

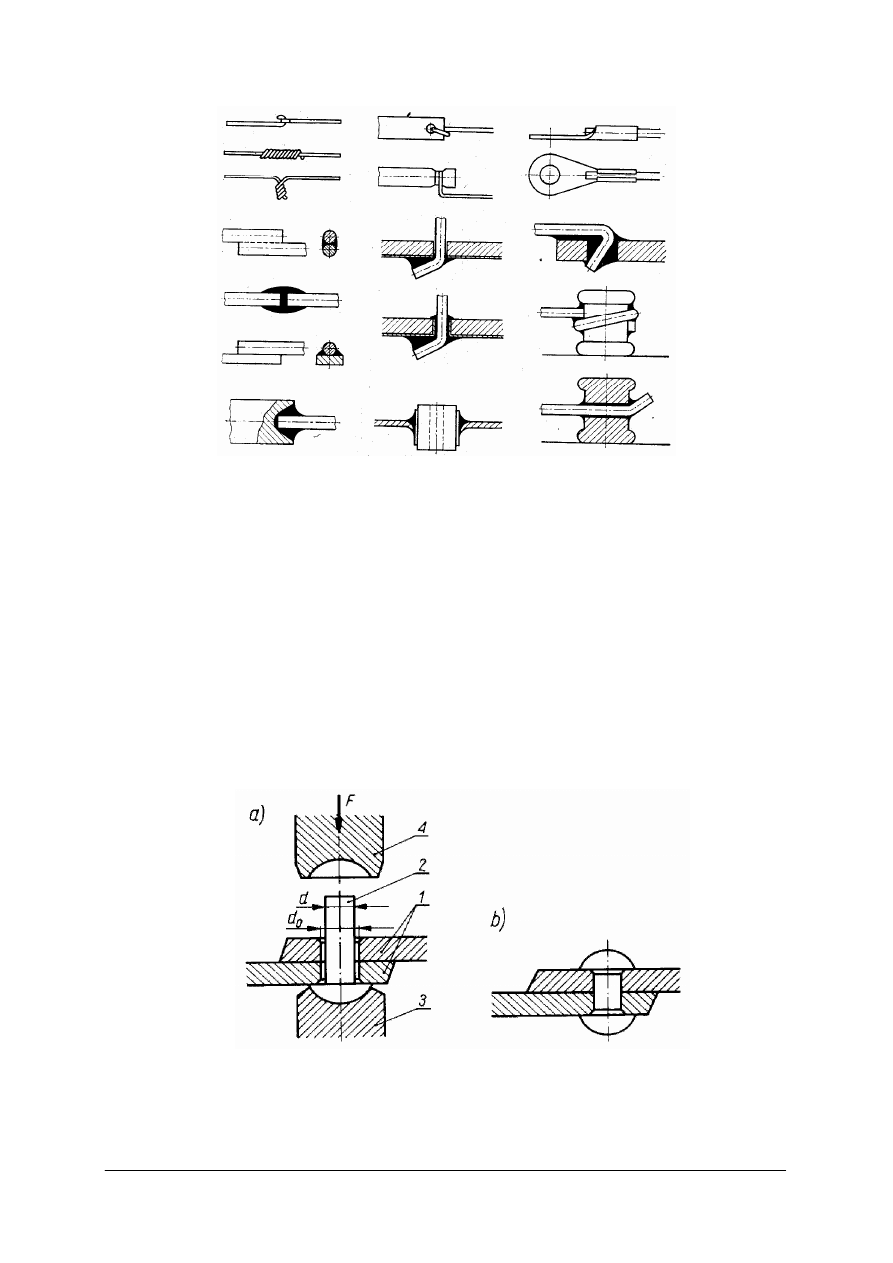

Rys. 19. Wykonanie połączenia nitowego: a) zamykanie nitu, b) połączenie nitowe

1 – części łączone, 2 – nit, 3 – wspornik, 4 – zakuwnik [17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Kształty i wymiary nitów są znormalizowane. Rozróżniamy w budowie maszyn

następujące rodzaje nitów: a) nity z łbem kulistym PN-70/M-82952, b) nity z łbem

stożkowym PN-70/M-82954, c) nity z łbem soczewkowym zwykłym PN-70/M-82957, d) nity

z łbem soczewkowym niskim PN-70/M-82956, e) nity z łbem grzybkowym PN-70/M-82958,

f) nity z łbem trapezowym PN-70/M-82959, g) nity rurkowe z łbem płaskim PN-80/M-82972,

h) nity rurkowe z łbem wywiniętym PN-80/M-82973, j) nity drążone z łbem stożkowym

PN-80/M-82974, k) nity drążone z łbem grzybkowym PN-80/M-82975.

Rys. 20. Rodzaje nitów [17]

Wady połączeń nitowych:

−

bardzo ograniczone możliwości konstrukcyjne,

−

osłabiają przekroje zasadnicze,

−

znaczna robocizna,

−

trudność uzyskania szczelności połączenia,

−

duże koszty nakładowe.

Zalety:

−

łączą materiały trudno spawalne,

−

przenoszą duże drgania,

−

tradycja,

−

wytrzymałość przy niskich temperaturach.

Ze względów konstrukcyjnych połączenia nitowe dzielimy na zakładkowe i nakładkowe

(jedno lub dwustronne).

Rys. 21. Połączenia nitowe: a) zakładkowe – szew jednorzędowy, b), c) zakładkowe – szew

wielorzędowy, d) nakładkowe jednostronne – szew jednorzędowy, e) nakładkowe dwustronne – szew

dwurzędowy [18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Klejenie jest łączeniem materiałów substancją, którą nazywamy klejem. Uzyskanie

połączenia jest możliwe dzięki przyczepności kleju do powierzchni łączonych materiałów

(siły adhezji) i wewnętrznej spoistości kleju (sił kohezji). Polega ono na rozprowadzeniu

cienkiej warstwy substancji klejącej na uprzednio przygotowanej powierzchni. Klejenie jest

nowoczesną technologią łączenia elementów maszyn. W zależności od materiału kleju

dzielimy je na organiczne i nieorganiczne. Kleje są dielektrykami, jednak po ich modyfikacji

poprzez dodanie wypełniaczy metalicznych w postaci bardzo drobnych wiórków o ściśle

określonych parametrach możemy uzyskać złącze klejowe przewodzące prąd elektryczny.

Proces klejenia składa się z kilku etapów następujących po sobie:

1. Przygotowanie powierzchni do klejenia: Polega ona na oczyszczeniu powierzchni

klejonych z zanieczyszczeń i ich odtłuszczeniu. Powierzchnie oczyszcza się sposobem

mechanicznym poprzez piłowanie, czyszczenie papierem ściernym, opala płomieniem.

Po oczyszczeniu powierzchnie należy odtłuścić. Uczynić to możemy mieszaniną kwasów

lub innych substancji do tego przeznaczonych.

2. Przygotowanie masy klejowej. Niektóre kleje nie są w postaci gotowej, składniki ich

należy wymieszać zgodnie z załączonymi recepturami i zaleceniami.

3. Powlekanie powierzchni klejem. Klej na powierzchnie łączone nanosi się pędzlem,

łopatką, szpachelką, wałkiem metalowym. Warstwa naniesionego kleju powinna być

równomierna i niezbyt gruba.

4. Łączenie i prasowanie klejonych elementów. Po naniesieniu kleju na powierzchnię

należy niekiedy odczekać pewien czas a następnie równomiernie przyłożyć powierzchnie

do siebie i zacisnąć,

5. Suszenie i utwardzanie. Czas suszenia i utwardzania zależy od rodzaju kleju i podany jest

w recepturze załączonej do kleju,

6. Kondycjonowanie. Polega ono pozostawieniu sklejonych elementów celem uzyskania

przez złącze sklejone pełnej wytrzymałości. Podczas kondycjonowania elementy sklejone

nie muszą być ściśnięte.

Zalety:

−

wykorzystanie pełnej wytrzymałości materiałów łączonych,

−

uzyskanie zestawu elementów o nienaruszonej powierzchni (bez otworów),

−

równomierne rozłożenie naprężeń na całej powierzchni złącza,

−

odporność połączeń na korozję,

−

zdolność tłumienia drgań,

−

możliwość łączenia materiałów o różnych właściwościach.

Wady:

−

możliwość rozwarstwienia połączenia pod wpływem obciążeń,

−

mała odporność klejów na zmiany temperatury,

−

długi czas utwardzania większości klejów,

−

spadek wytrzymałości połączenia z upływem czasu, spowodowany starzeniem się kleju.

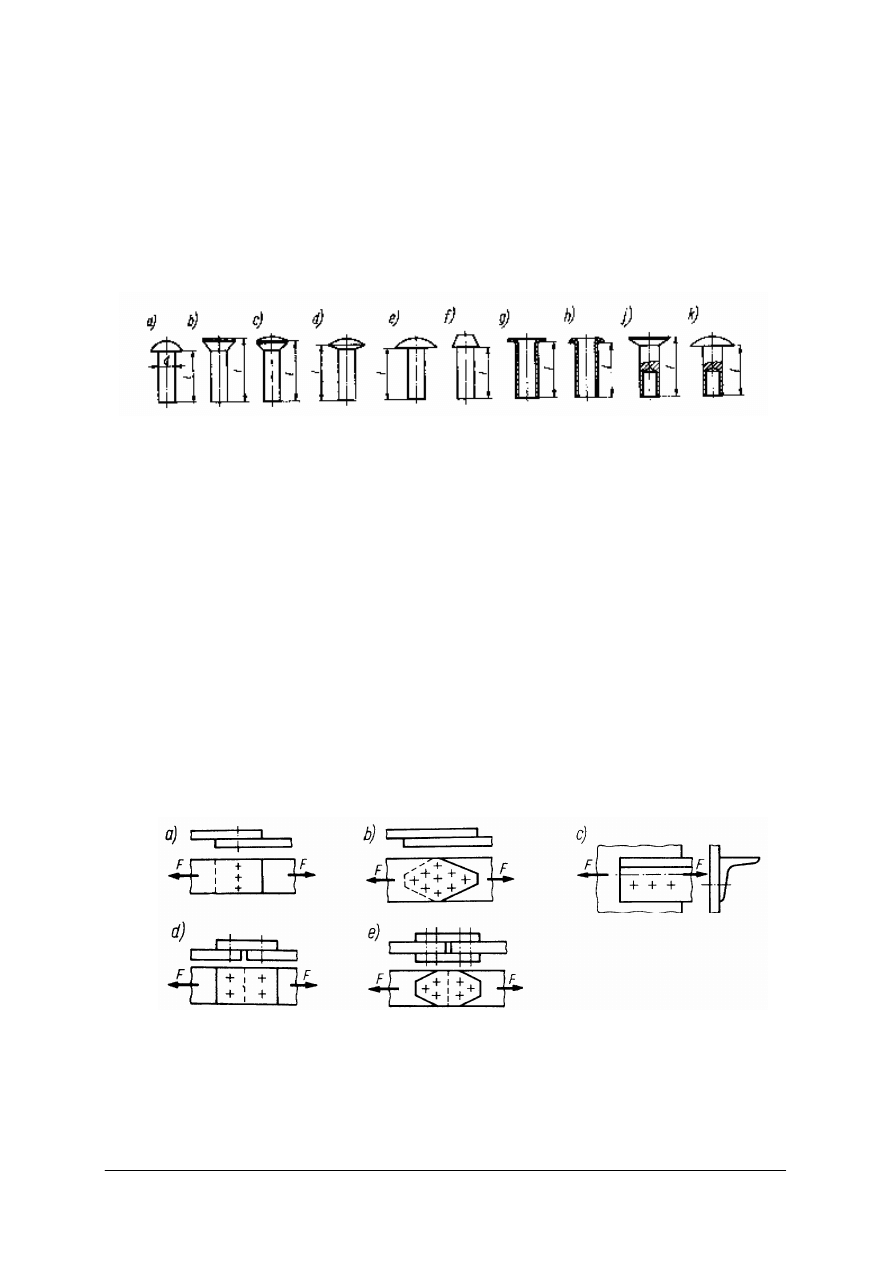

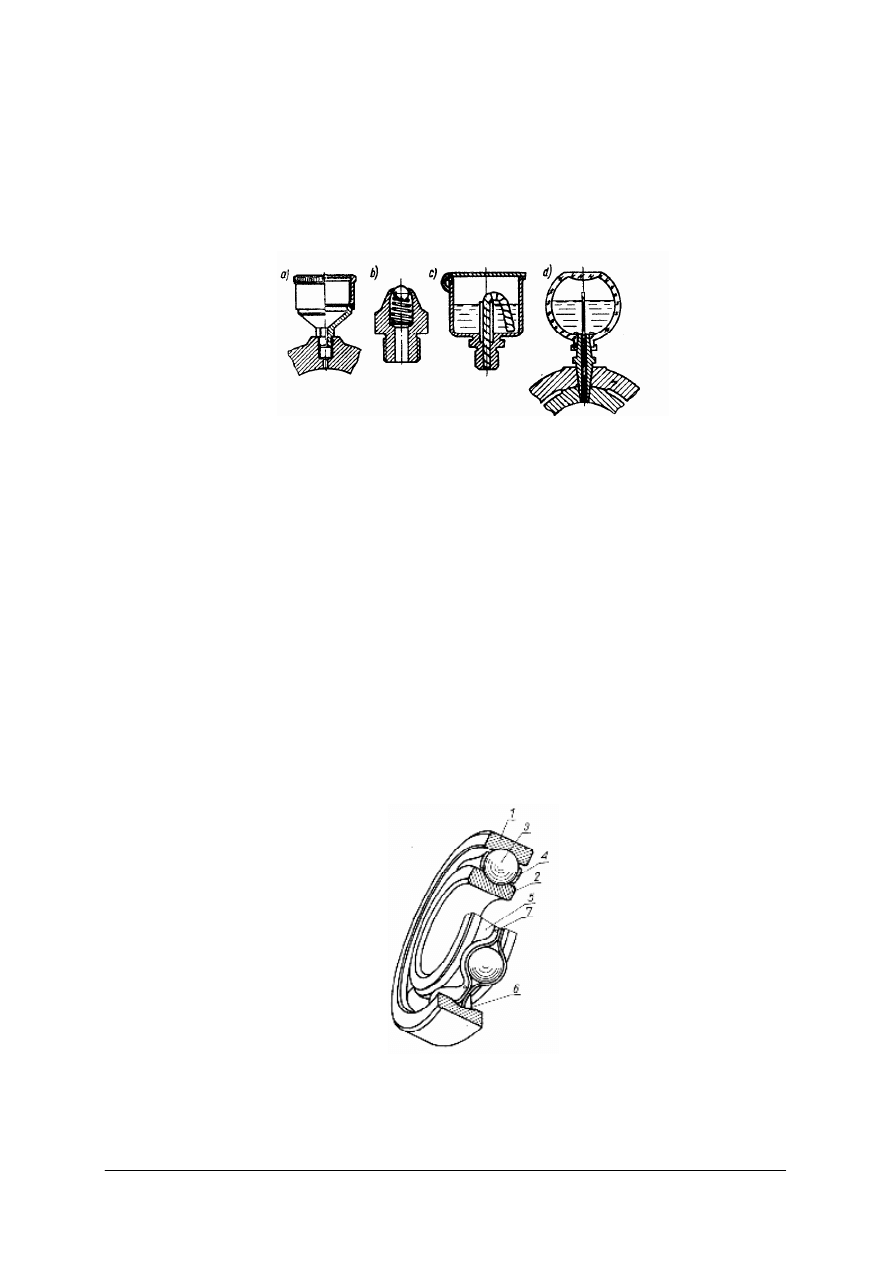

Rys. 22. Połączenia klejone: a) zabezpieczenie łożysk przed obracaniem, b) zabezpieczenie śrub przed

odkręcaniem, c) klejenie elementów, d) naprawa części zużytych i uszkodzonych [7]

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Zakończanie przewodów lub kabli i ich łączenie z aparatami w rozdzielniach musi

spełniać wysokie wymagania norm. Nie zapewnia tego technologia lutowania końcówek,

miejsce styku ulega bowiem utlenianiu i przegrzewaniu się, co może powodować uszkodzenie

żyły i izolacji przewodu. Technika łączenia i zakończania przewodów przez zaprasowywanie

jest szybka, pewna i mniej energochłonna.

Rys. 23. Przykłady różnego typy końcówek kablowych [9]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje połączeń nierozłącznych?

2. Jakie są podstawowe cechy złącza spawanego?

3. Jakie znasz metody spawania?

4. Jakie znasz rodzaje zgrzewania?

5. Jakie są podstawowe cechy złącza klejonego?

6. Jakie znasz wady i zalety połączeń klejonych?

7. Jakie znasz rodzaje lutowania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na zdjęciu przedstawione jest jedno z połączeń nierozłącznych. Jakie to połączenie?

Podaj rodzaje, wady i zalety tego połączenia oraz jego zastosowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) zapoznać się z rysunkiem,

3) zastanowić się, jakie połączenie jest przedstawione na rysunku,

4) zastanowić się, jakie są rodzaje oraz wady i zalety,

5) wpisać wszystkie pomysły na kartce (burza mózgów – nie krytykując żadnego

z pomysłów Twoich koleżanek/kolegów),

6) uporządkować zapisane pomysły,

7) zaprezentować efekty pracy grupy na forum klasy,

8) brać udział w podsumowaniu.

Wyposażenie stanowiska pracy:

−

duże arkusze papieru,

−

mazaki,

−

tablica flip – chart.

Ćwiczenie 2

Na rysunku przedstawione są rury z tworzywa sztucznego. Wyobraź sobie sytuację, że

musisz za pomocą tych rur wykonać instalację doprowadzającą chłodziwo do narzędzia

obróbkowego. Jakiego rodzaju połączenia użyjesz, aby scalić pojedyncze elementy rur? Opisz

poszczególne etapy wykonania takiego połączenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem,

2) dobrać prawidłowy sposób połączenia elementów,

3) opisać poszczególne etapy wykonania takiego połączenia,

4) przedstawić nauczycielowi swoją propozycję rozwiązania.

Wyposażenie stanowiska pracy:

−

arkusze papieru,

−

mazaki.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować cechy połączeń nierozłącznych?

2) rozpoznać rodzaje połączeń nierozłącznych?

3) określić metody wykonywania połączeń nierozłącznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Połączenia rozłączne: gwintowe, wpustowe, wielowypustowe,

kołkowe, sworzniowe, klinowe

4.3.1. Materiał nauczania

Cechą charakterystyczną połączeń rozłącznych jest to, że element złączny podczas

rozłączania połączenia nie ulega zniszczeniu i ponownie może być użyty. Połączeniem

kształtowym rozłącznym jest połączenie gwintowe.

Zasadniczym elementem połączenia gwintowego jest łącznik, składający się ze śruby

i nakrętki. Skręcenie ze sobą śruby i nakrętki tworzy połączenie gwintowe.

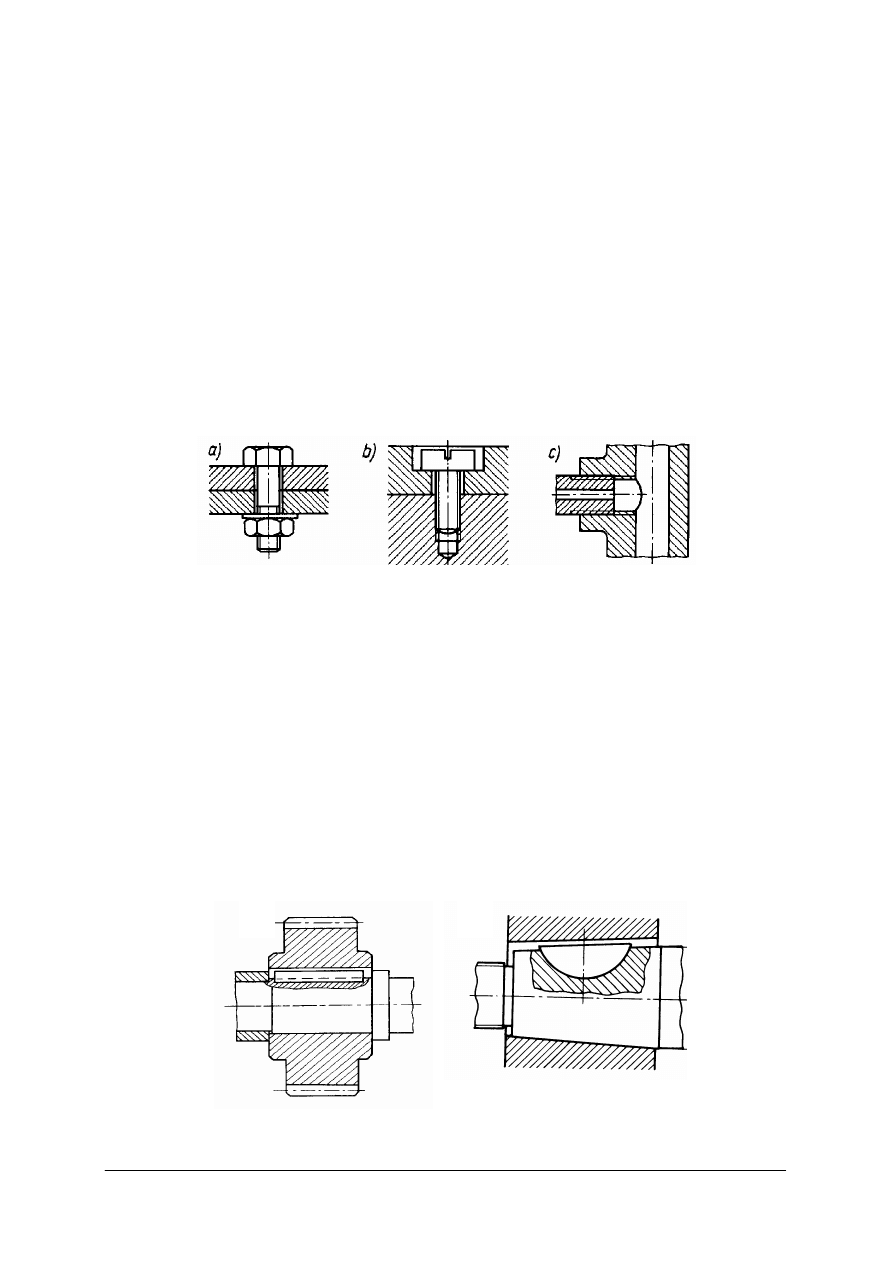

Połączenia gwintowe dzieli się na:

−

pośrednie – części maszyn łączy się za pomocą łącznika, rolę nakrętki może również

spełniać gwintowany otwór w jednej z części,

−

bezpośrednie – gwint jest wykonany na łączonych częściach.

Rys. 24. Połączenia gwintowe: a, b) pośrednie, c) bezpośrednie [17]

W połączeniach gwintowych znormalizowanymi łącznikami są:

−

śruby – zakończone łbem o różnych kształtach, które dokręca się kluczami,

−

wkręty – łeb ma nacięty rowek, dokręca się je wkrętakami,

−

nakrętki – krótkie łączniki gwintowe z gwintem wewnętrznym.

Łączniki gwintowe oznaczamy zgodnie z normą podając: nazwę: wkręt lub śruba, rodzaj

gwintu, długość śruby /wkrętu, materiał, numer normy np.:

–

śruba M12 × 1,25 × 70 PN-EN ISO 8676:2002(U)

–

śruba M12 o skoku gwintu 1,25 i długości 70, wykonana z mosiądzu.

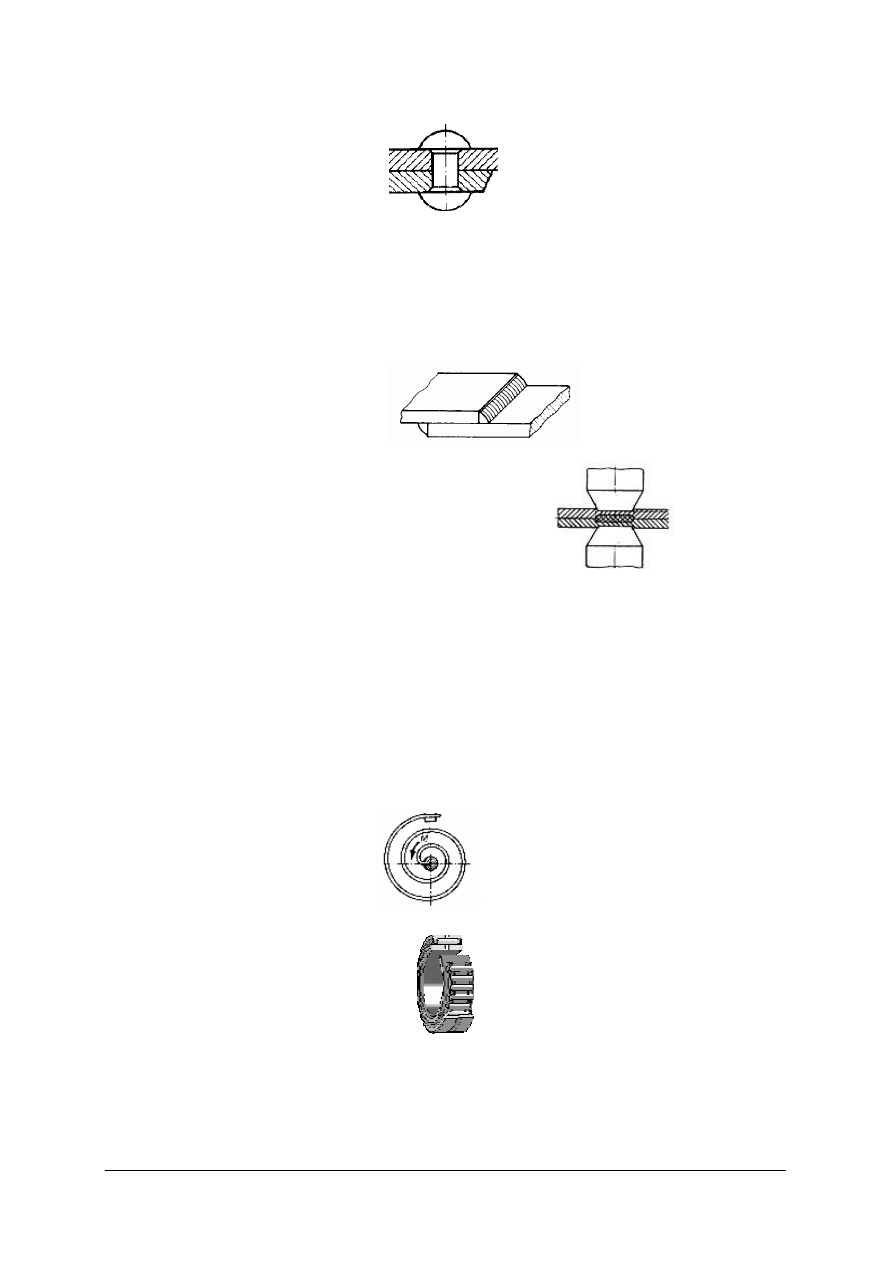

Kolejnym rodzajem połączeń rozłącznych jest połączenie wpustowe. Połączenie to służy

do osadzania na czopach wałów takich elementów maszyn jak koła zębate, koła pasowe.

Łącznikiem w tym połączeniu jest wpust. Rozróżniamy dwa rodzaje wpustów:

−

pryzmatyczne – określone normą PN-70/M-85005,

−

czółenkowe – określone normą PN-88/M-85008.

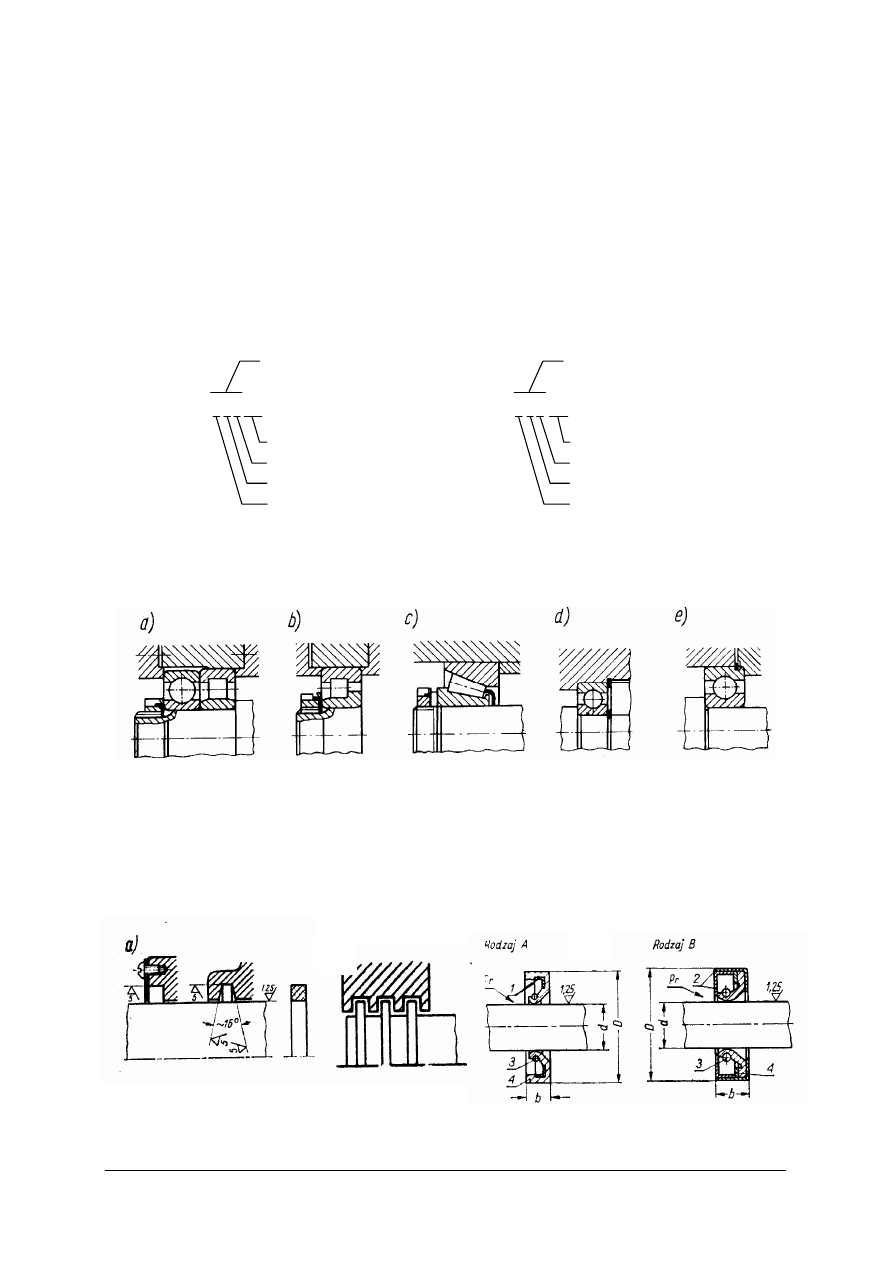

Rys. 25. Połączenie wpustowe: a) pryzmatyczne, b) czółenkowe [18]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Zadaniem wpustów jest przenoszenie momentów obrotowych. Na wale oraz w otworze

osadzanego elementu wykonane są rowki o odpowiednich wymiarach. Wymiary rowków

wpustowych oraz wymiary wpustów są znormalizowane i zależą miedzy innymi od

wymiarów czopa wału. W zależności od wykonania połączenia wpustowego w przypadku

elementów mało obciążonych połączenia te pozwalają także na przesuw osadzonych

elementów wzdłuż osi wałów.

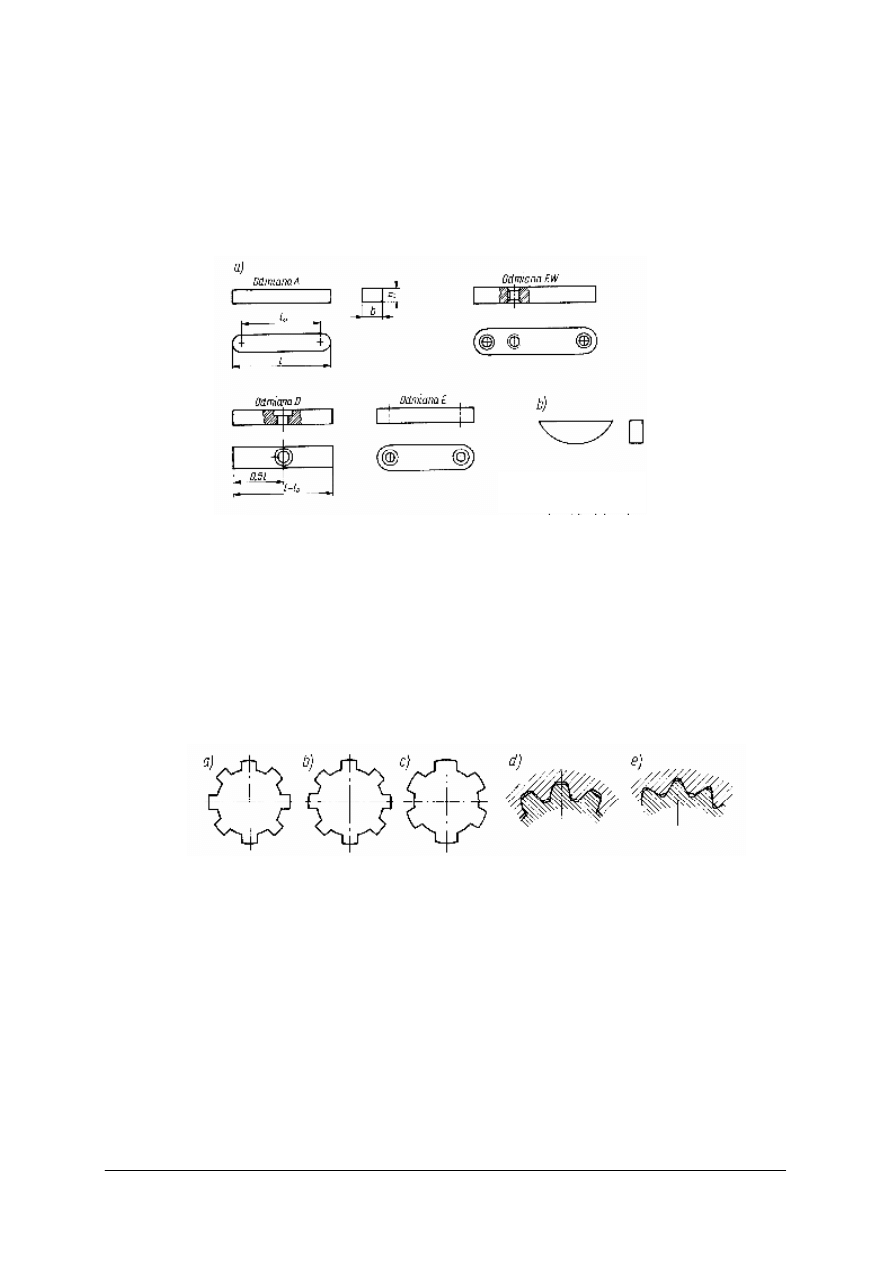

Rys. 26. Rodzaje wpustów: a) pryzmatyczne, b) czółenkowe [17]

Ponieważ rowek na wpust osłabia wał, zamiast połączeń wpustowych szeroko stosowane

są połączenia wielowypustowe. Połączenia wielowypustowe umożliwiają dokładne

współosiowe położenie osi wału i elementu osadzonego na wale. Ze względu na wielość

wypustów pozwalają także przenosić większe momenty obrotowe przy bardziej zwartej

konstrukcji. Wielowypusty powszechnie są stosowane w połączeniach ruchowych elementów,

tzn. tam, gdzie zależy nam na współosiowym wzajemnym przemieszczaniu elementów

wzdłuż wału. Stosowane są powszechnie w przekładniach zębatych.

Rys. 27. Rodzaje wypustów: a, b, c) prostokątne, d) ewolwentowe, e) wielokarbowe [18]

Wielowypusty wielokarbowe mają kilkadziesiąt drobnych wypustów trójkątnych. Są to

połączenia spoczynkowe a więc nie są przeznaczone do połączeń elementów, które mają się

przesuwać wzdłuż osi wału. Wymiary wielowypustów są znormalizowane i zależą od

wymiarów wału oraz przeznaczania:

−

połączenia wielowypustowe równoległe ogólnego przeznaczenia PN-63/M-85015,

−

połączenia wielowypustowe równoległe do obrabiarek PN-63/M-85016,

−

połączenia wielowypustowe ewolwentowe PN-69/M-85010,

−

połączenia wielowypustowe wielokarbowe PN-68/M-85014.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Zadaniem połączeń kołkowych jest: zapewnienie dokładnego położenia elementów względem

siebie oraz przenoszenie sił tnących. Rozróżniamy połączenia kołkowe spoczynkowe

i ruchowe.

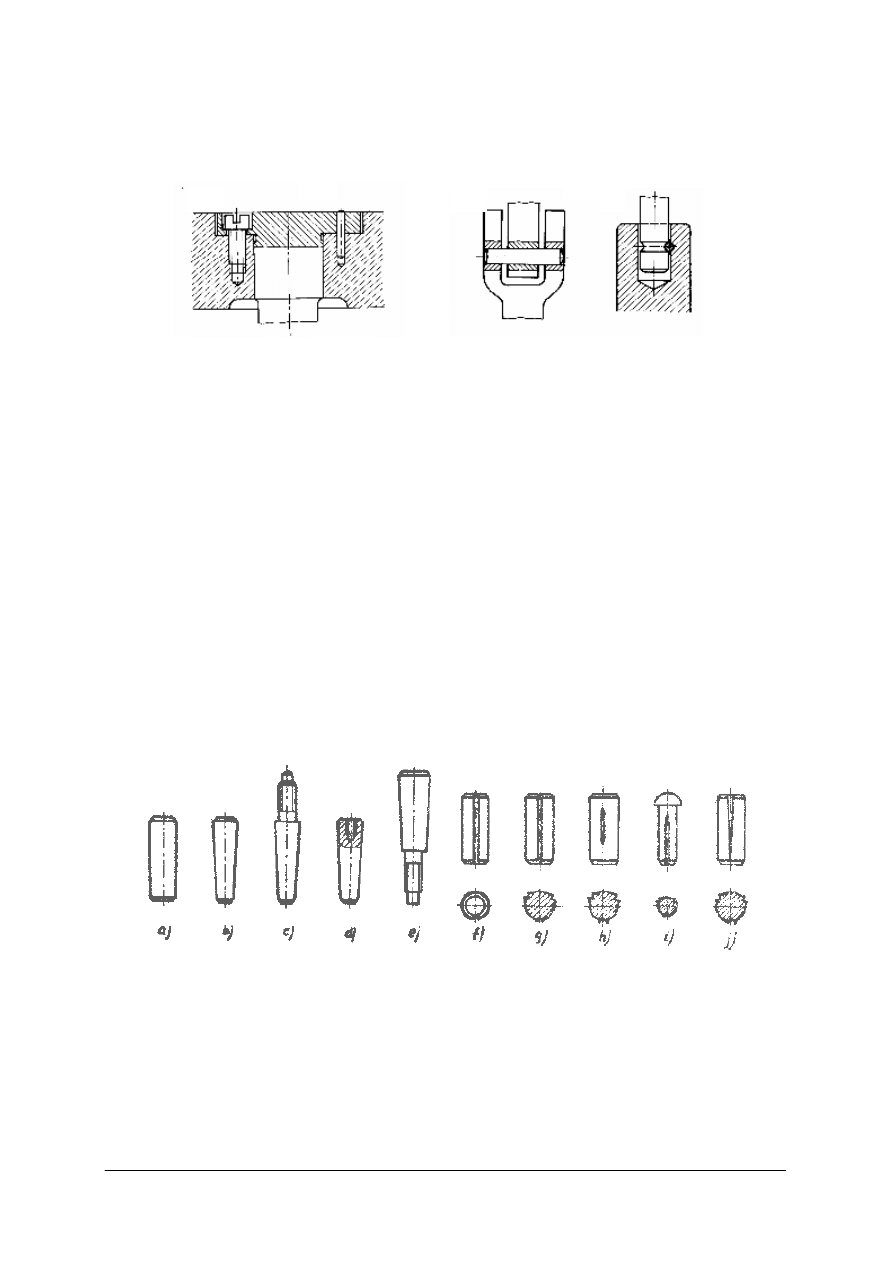

Rys. 28. Połączenia kołkowe: a) spoczynkowe, b) ruchowe [17]

Elementem łącznym w połączeniu kołkowym jest kołek. Kołki są to elementy o kształcie

walca lub stożka o dość dużej długości w stosunku do ich średnicy, którego długość zawiera

się w przedziale: 2d < l < 20d. Rozróżnia się następujące rodzaje kołków:

−

walcowe (PN-66/M-85021),

−

stożkowe (PN-66/M-85020),

−

stożkowe z czopem gwintowym (PN-55/M-85022),

−

stożkowe z gwintem wewnętrznym (PN-55/M-85019),

−

karbowe (PN/M-85024÷27),

−

sprężyste (PN/M-85023).

W zależności od przeznaczenia rozróżnia się kołki złączne i ustalające.

Zadaniem kołków złącznych jest przenoszenie sił tnących, działających prostopadle do osi

kołka. Kołki złączne są stosowane również do zabezpieczania elementów łącznych przed

przeciążeniem (przy przeciążeniu połączenia są one ścinane). Kołki ustalające stosuje się dla

zapewnienia dokładnego położenia współpracujących elementów, połączonych np. za pomocą

śrub. Przy ustalaniu elementów o płaskich powierzchniach styku stosuje się dwa kołki,

rozstawione możliwie szeroko.

Rys. 29. Rodzaje kołków: a) cylindryczne gładkie, b) stożkowe gładkie, c), d), e) stożkowe z gwintem,

f) walcowe sprężyste, g), h), i), j) z karbami [17]

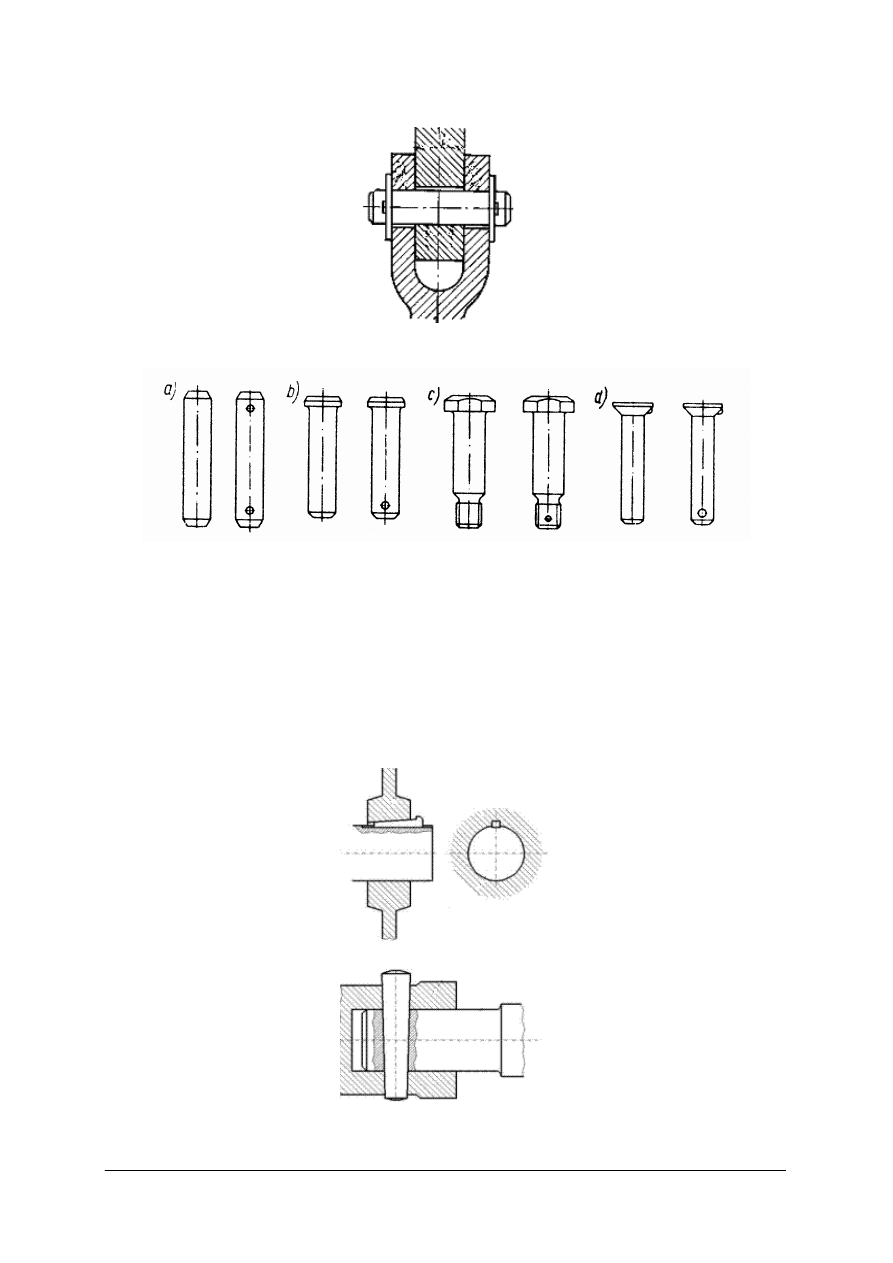

Połączenie sworzniowe jest połączeniem rozłącznym w którym elementem

pośredniczącym jest walcowy sworzeń. Sworzeń to krótki wałek walcowy służący do łączenia

różnego rodzaju przegubów. Przykładem połączenia sworzniowego jest połączenie tłoka

silnika spalinowego z korbowodem. Połączenia te stosowane są przede wszystkim

w połączeniach ruchowych wahliwych, przegubowych. Sworznie przed wysunięciem

zabezpiecza się sprężystymi pierścieniami, zawleczkami lub nakrętkami.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 30. Połączenie sworzniowe [18]

Rys. 31. Podstawowe rodzaje sworzni: a) walcowy, walcowy z otworami na zawleczkę, b) z łbem walcowym,

c) z czopem gwintowym, d) z łbem stożkowym [18]

Połączenia klinowe należą do połączeń pośrednich, rozłącznych, w których łącznikiem

jest klin. Wyróżnia się dwa typy połączeń klinowych:

−

połączenie klinowe wzdłużne z klinami znormalizowanymi – służą głównie do osadzania

piast kół na wałach, klin umieszczony jest w gnieździe wyżłobionym w wale i piaście,

−

połączenia klinowe poprzeczne – służą do łączenia cięgien, z których jedno jest

zakończone gniazdem lub tuleją złączną, a drugie drągiem.

W czasie montażu klin jest wbijany w połączenie. Klin przenosi swoją powierzchnią całe

obciążenie złącza.

Rys. 32. Połączenia klinowe a) z klinem wzdłużnym, b) z klinem poprzecznym [17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co jest charakterystyczną cechą połączeń rozłącznych?

2. Jakie znasz łączniki połączeń rozłącznych?

3. Jakie są rodzaje połączeń gwintowych?

4. Jakie znasz rodzaje wpustów?

5. Jakie znasz rodzaje połączeń kołkowych?

4.3.3. Ćwiczenia

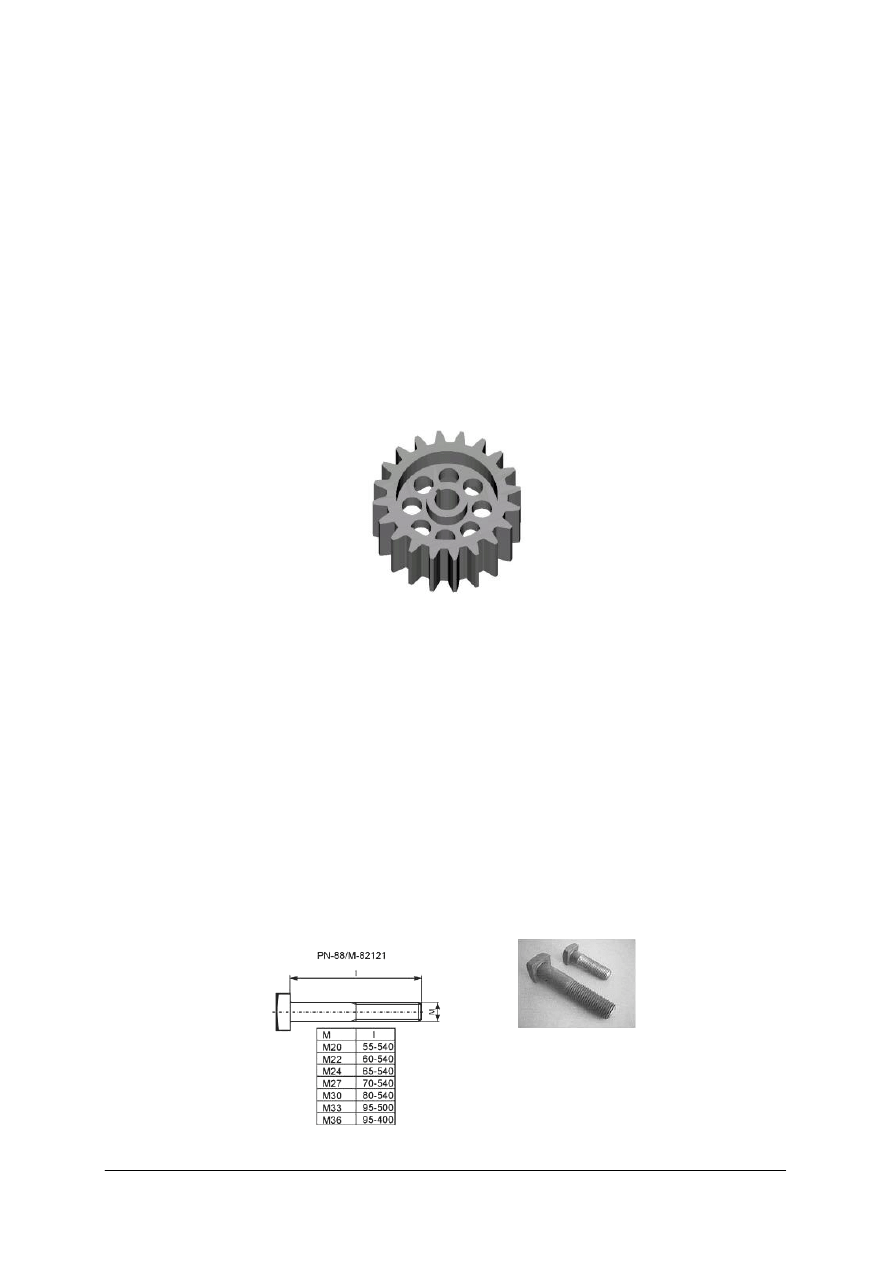

Ćwiczenie 1

Na rysunku przedstawione jest koło zębate. Wyobraź sobie sytuację, że Twoim zadaniem

jest zamocowanie koła na wałku maszyny. Jakiego rodzaju połączenia użyjesz? Jakie znasz

rodzaje łączników w tym połączeniu?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem,

2) dobrać prawidłowy sposób połączenia elementów,

3) wymienić rodzaje łączników,

4) przedstawić nauczycielowi swoją propozycję rozwiązania.

Wyposażenie stanowiska pracy:

−

arkusze papieru,

−

mazaki.

Ćwiczenie 2

Na rysunku przedstawiono kartę katalogową części złącznej. Do jakiej grupy części

złącznych należy ten łącznik? W jakich połączeniach jest używany? Co wchodzi w skład tego

połączenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem,

2) sklasyfikować łącznik wskazany na rysunku,

3) wymienić rodzaj połączenia, w jakim jest używany,

4) wymienić pozostałe elementy składowe tego połączenia,

5) przedstawić nauczycielowi swoją propozycję rozwiązania.

Wyposażenie stanowiska pracy:

−

arkusze papieru,

−

katalog Polskich Norm,

−

mazaki.

4.3.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować cechy połączeń rozłącznych?

2) rozpoznać rodzaje połączeń rozłącznych?

3) nazwać elementy połączeń rozłącznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Połączenia podatne – sprężyny, elementy sprężyste gumowe,

pneumatyczne i hydrauliczne

4.4.1. Materiał nauczania

Połączenia podatne (sprężyste) mają za zadanie umożliwienie wzajemnych przesunięć

części maszyn, a także kumulowanie energii, tłumienie drgań itp. Zadania te spełniają

elementy podatne, w tym głównie sprężyny i elementy gumowe. Podstawową cechą

elementów podatnych jest ich duża odkształcalność, którą można uzyskać poprzez:

−

nadanie elementowi wykonanemu z materiału sztywnego, np. stali, odpowiedniego

kształtu; element taki nazywamy sprężyną,

−

zastosowanie materiałów o dużej podatności: gumy, tworzyw sztucznych.

W zależności od kształtu rozróżniamy następujące rodzaje sprężyn:

−

śrubowe walcowe lub stożkowe,

−

płaskie,

−

spiralne,

−

talerzowe,

−

pierścieniowe.

Ze względu na rodzaj obciążenia sprężyny dzielimy na:

−

rozciągane (naciągowe),

−

ściskane (naciskowe),

−

zginane,

−

skręcane.

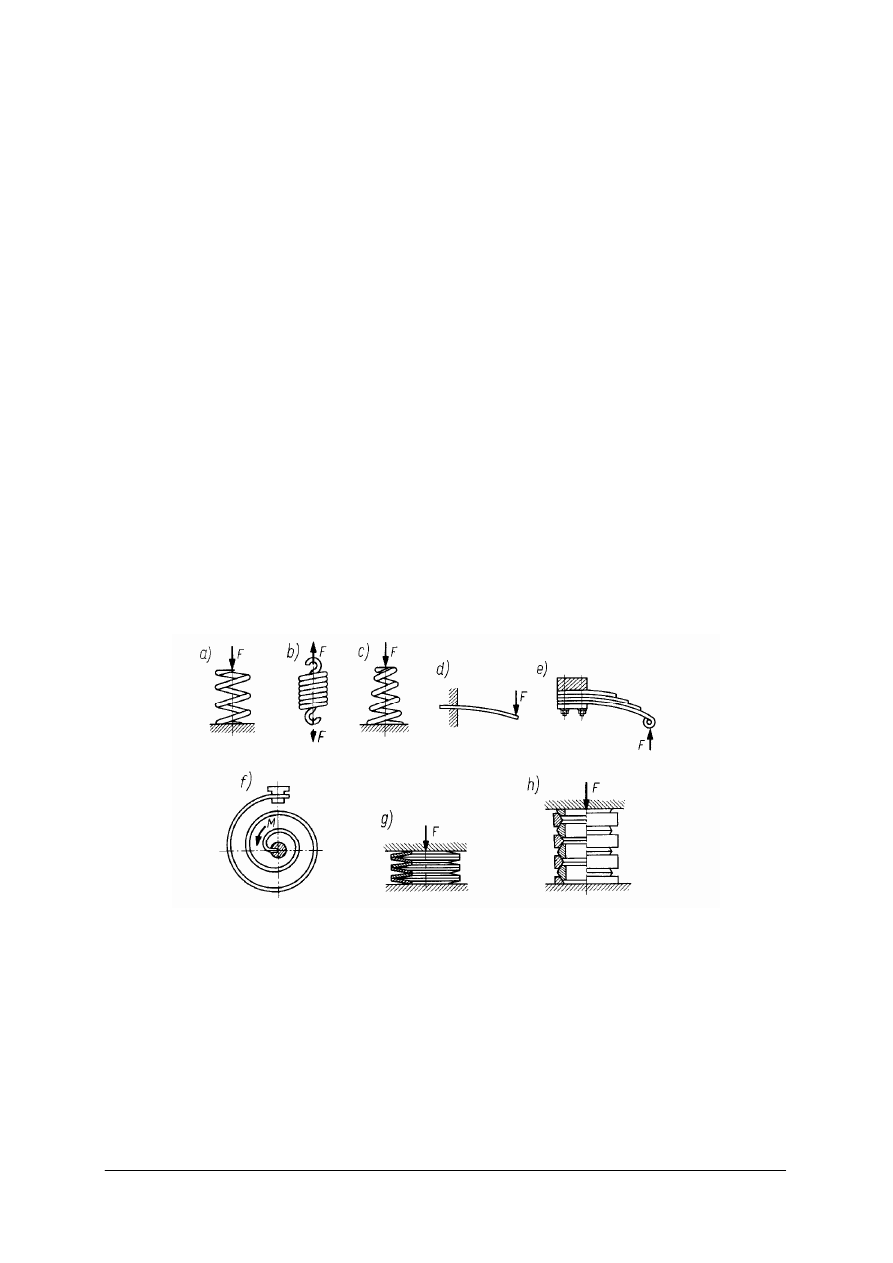

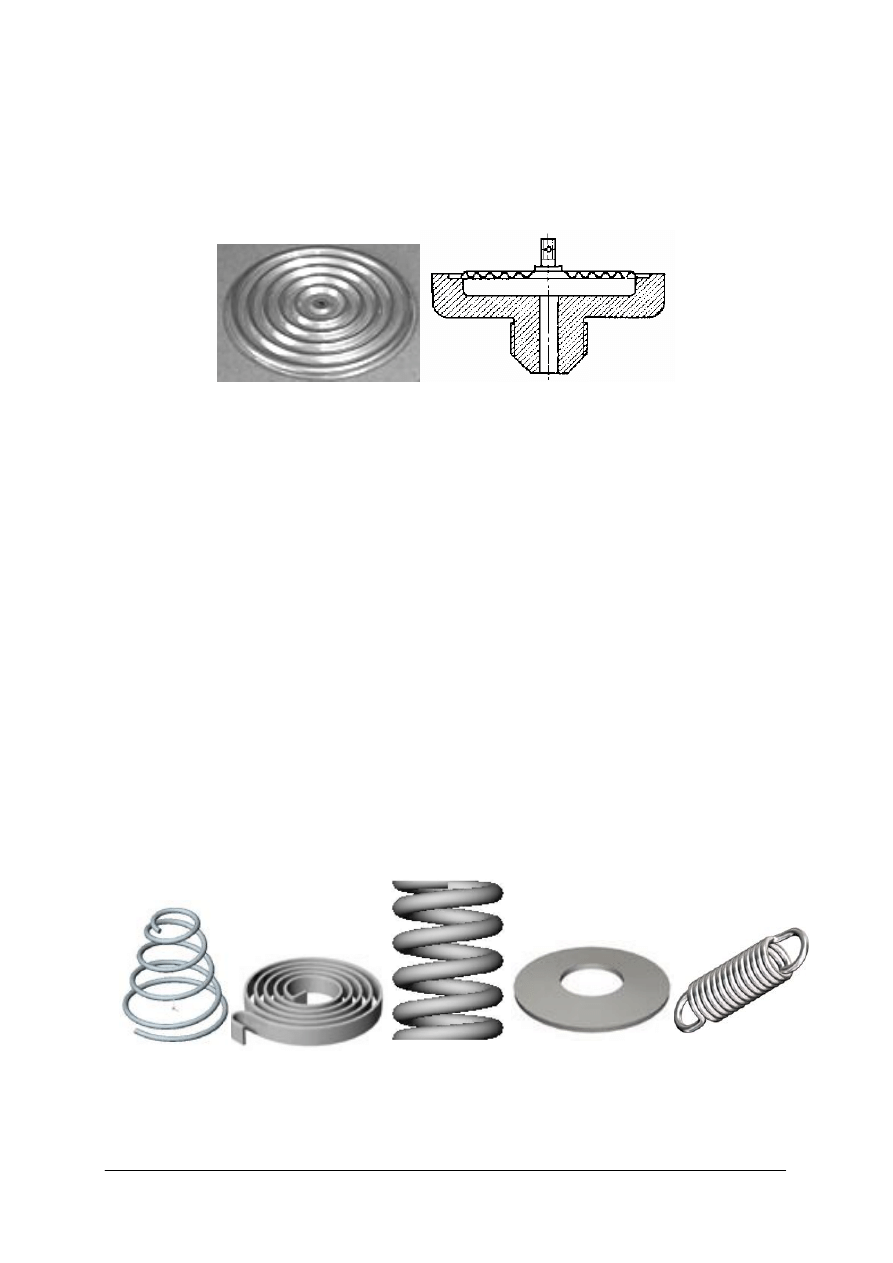

Rys. 33. Przykłady sprężyn: a) walcowa ściskana, b) walcowa rozciągana, c) stożkowa ściskana, d i e) płaska,

f) spiralna, g) talerzowa, h) pierścieniowa [18]

Zadania sprężyn:

–

dociskają części maszyn w czasie ich pracy,

–

zapewniają zmianę położenia różnych elementów w określonych granicach,

–

łagodzą uderzenia i wstrząsy, tłumią drgania,

–

służą do kasowania luzów, kumulowania energii napędów drobnych mechanizmów.

Sprężyny śrubowe wykonane są z drutu lub pręta okrągłego, kwadratowego lub

prostokątnego. W zależności od kierunku nawijania wyróżniamy sprężyny prawoskrętne

i lewoskrętne. Skok sprężyny może być stały lub zmienny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sprężyny płaskie to elementy taśm, płaskowników lub blach o niewielkiej grubości

i przekroju kwadratowym lub kołowym. Mogą być sprężyny wygięte, ich kształt zależny jest

od miejsca pracy.

Rys. 34. Przykład zastosowania sprężyny płaskiej do styków przekaźnika [9]

Sprężyny spiralne wykonane są z cienkiej taśmy stalowej. Obciążone siłą skręcającą,

potrafią akumulować dużą ilość energii. Sprężyny spiralne w elektrotechnice znajdują

zastosowanie w elektrycznych przyrządach pomiarowych jako sprężyny pomiarowe lub

zwrotne kasujące luz. Wykonane ze stopów miedzi służą nam także do doprowadzenia prądu

do części ruchomych.

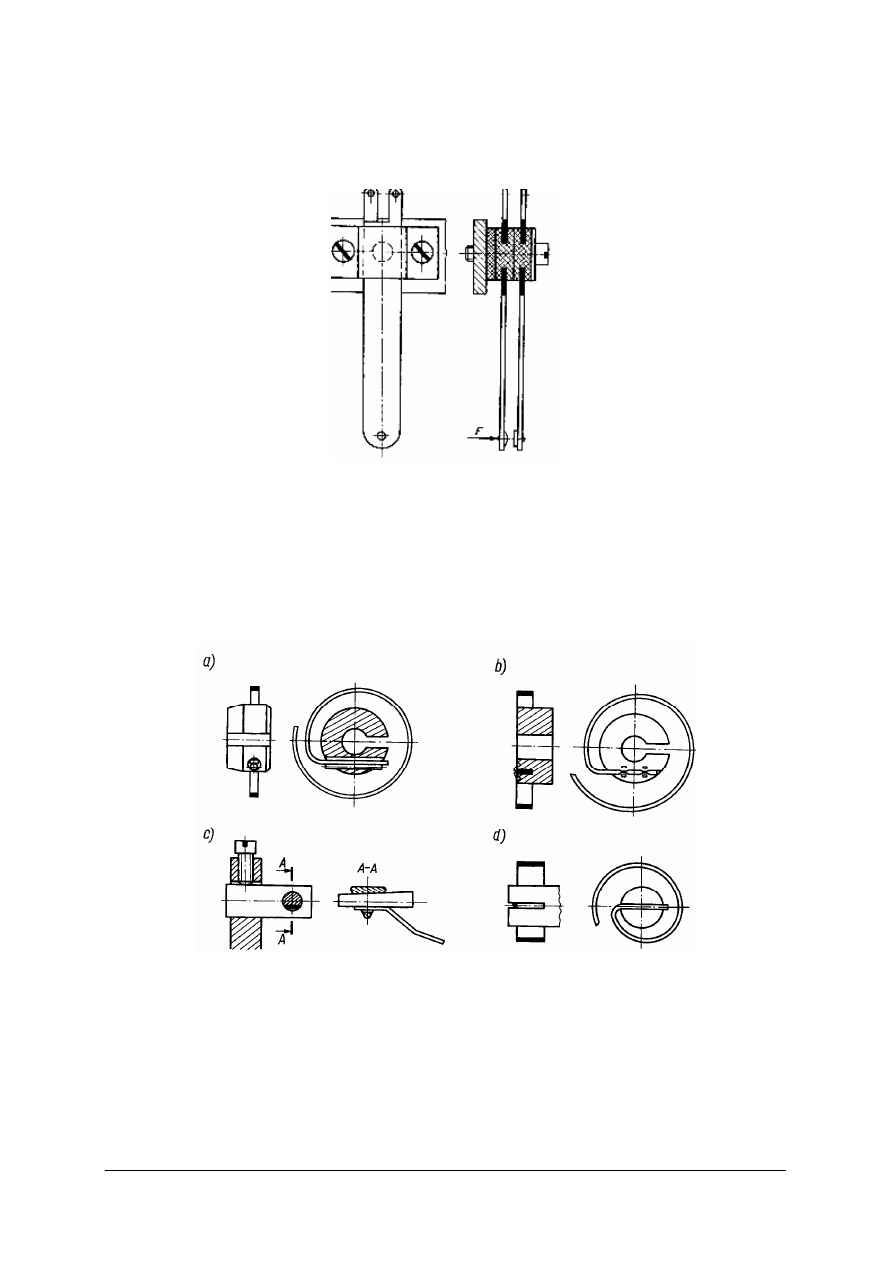

Rys. 35. Przykłady zamocowania sprężyn spiralnych: a) wewnętrzne w rolce – przez zakołkowanie,

b) wewnętrzne w rolce – przez zagniecenie, c) zewnętrzne – prze zakołkowanie, d) wewnętrzne przez lutowanie [18]

Sprężyny krążkowe (talerzowe) wykonane są z blachy stalowo-krzemowej lub

chromowo-wanadowej. Sprężynę stanowi jeden krążek lub ich zespół. Przenoszą one wielkie

obciążenia przy niewielkich wymiarach oraz dużej sztywności: zderzaki, resory lub sprężyny

dociskowe w przyrządach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

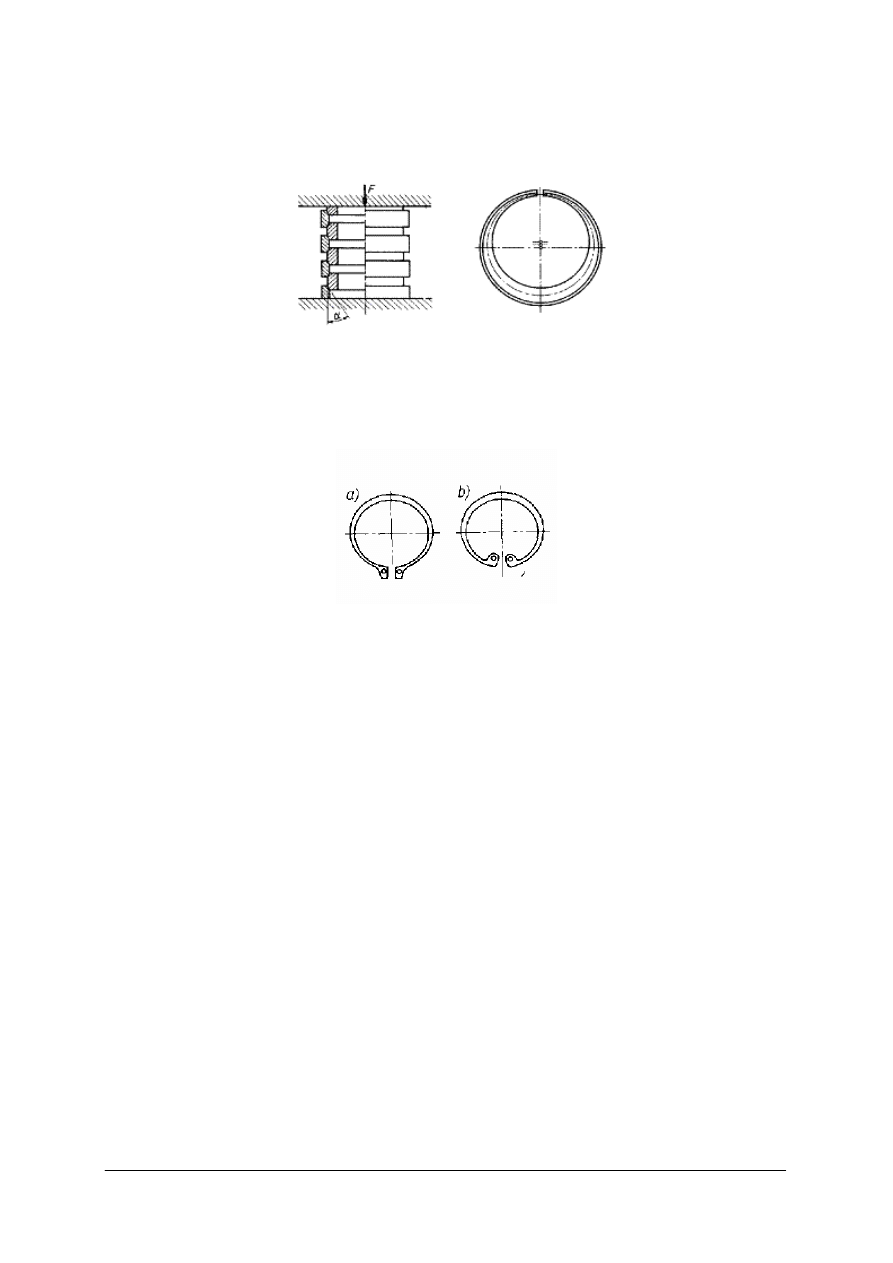

Sprężyny pierścieniowe składają się z pierścienia wewnętrznego oraz zewnętrznego

o stożkowych szlifowanych powierzchniach styku.

Rys. 36. Sprężyna pierścieniowa [18]

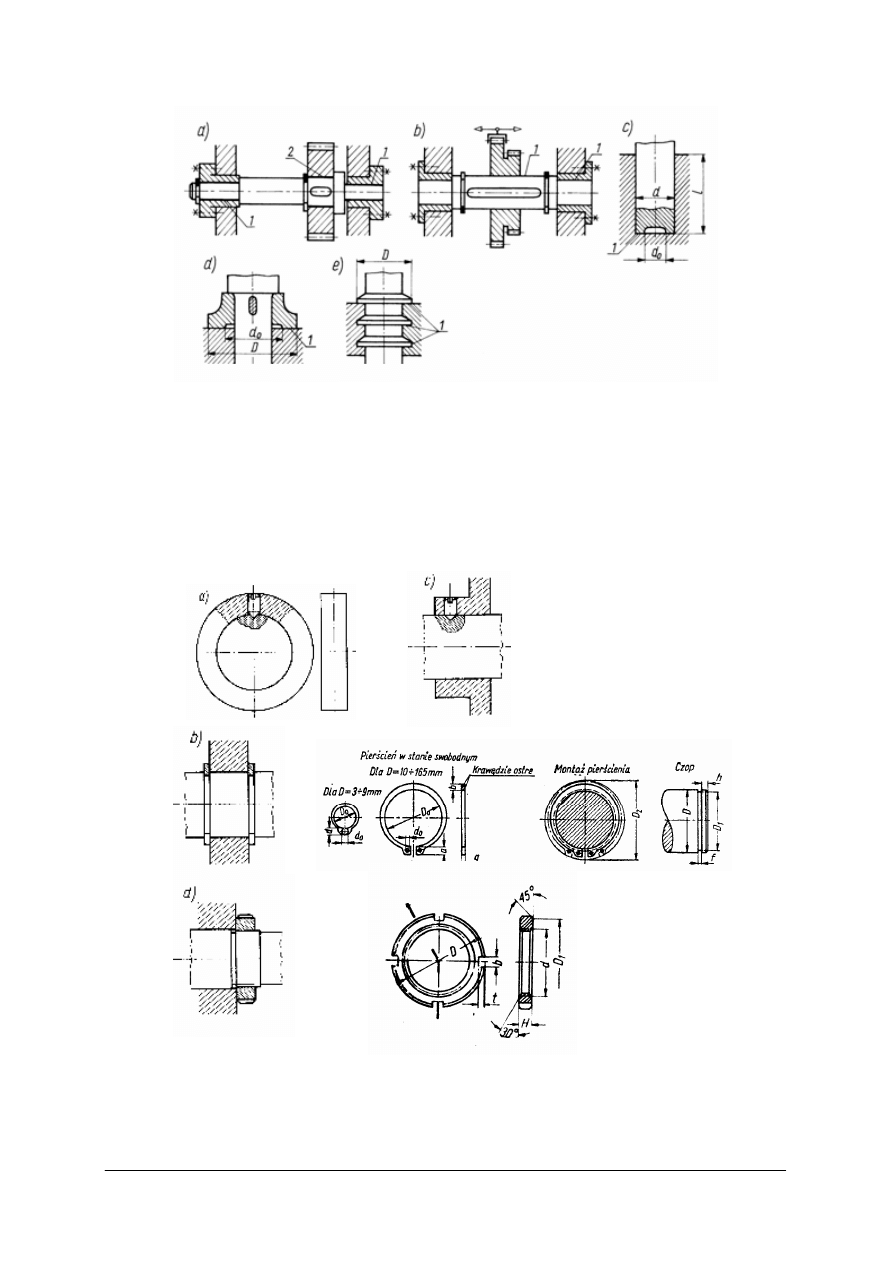

Specyficznym rodzajem sprężyny pierścieniowej jest pierścień sprężynujący osadczy

zabezpieczający przed przesunięciami wzdłużnymi sworzni, wałków i elementów osadzonych

na czopach łożysk i kół. Pierścienie wykorzystywane są do celów montażowych.

Rys. 37. Pierścień osadczy [11]

W celu wyeliminowania lub złagodzenia drgań stosujemy elementy metalowo-gumowe,

nazywane sprężynicami. Podstawowym materiałem do produkcji łączników gumowych jest

guma naturalna lub syntetyczna.

Zalety gumy:

−

duża zdolność kumulowania energii,

−

duża podatność,

−

mały ciężar właściwy,

−

duża odporność na kwasy i zasady,

−

łatwość łączenia z metalem.

Wady gumy:

−

mała wytrzymałość,

−

starzenie się gumy,

−

mała odporność na oleje,

−

ograniczona temperatura pracy,

−

przechodzenie odkształceń sprężystych w trwałe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

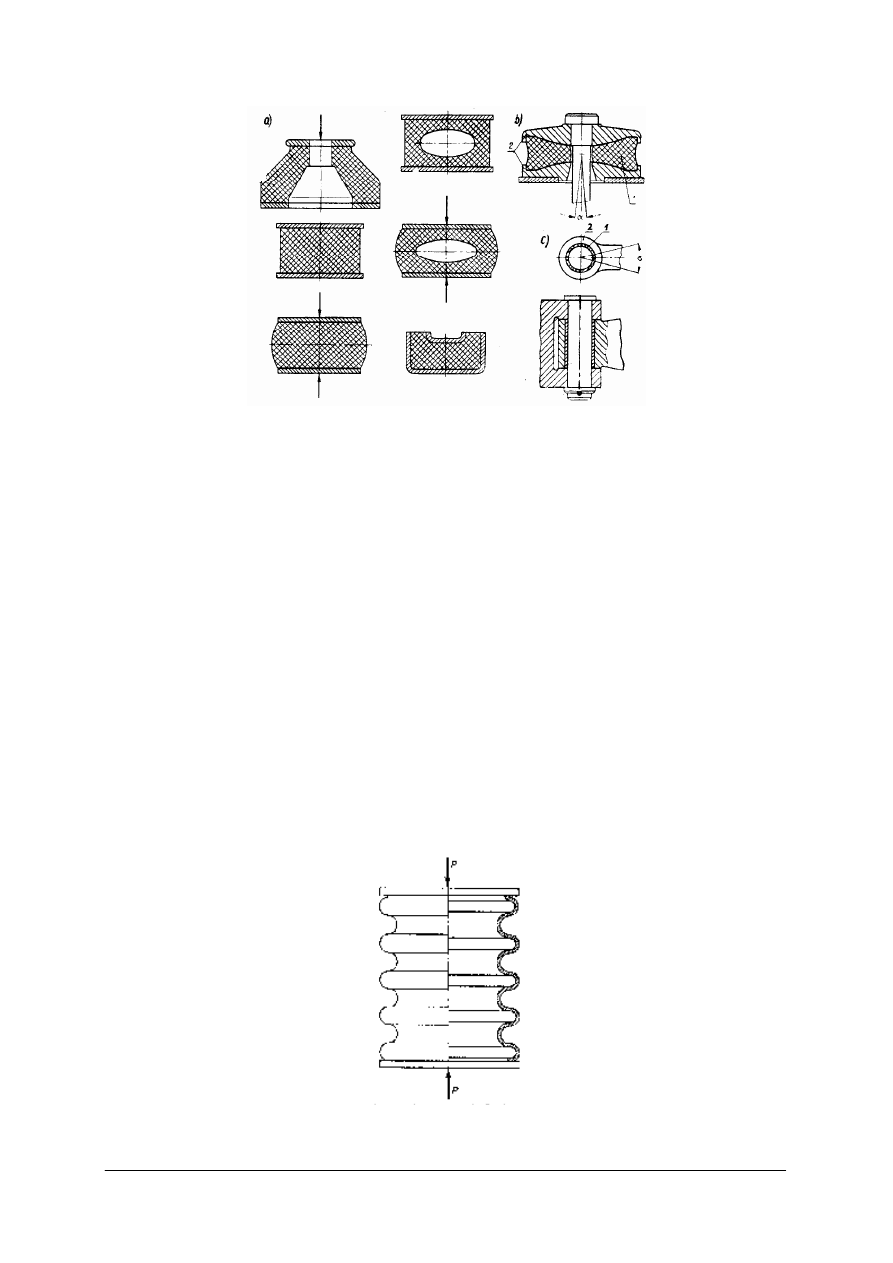

Rys. 38. Sprężynice gumowe: a) przeznaczone do przenoszenia obciążeń osiowych, b) do przenoszenia

momentów zginających, c) do momentów skręcających [18]

Do powiązania gumy ze współpracującymi elementami metalowymi stosuje się łączenie

mechaniczne, klejenie na zimno lub wulkanizowanie. Kształt łącznika gumowego przyjmuje

się w zależności od jego przeznaczenia oraz rodzaju i wielkości obciążenia. Zależnie od

rodzaju obciążenia łączniki mogą być ściskane, ścinane, skręcane i zginane.

Rolę elementu podatnego może odgrywać w maszynie odpowiednio ukształtowany

zbiornik napełniony gazem (najczęściej powietrzem) lub płynem. Wykorzystane jest tutaj

zjawisko zmiany objętości gazu lub płynu pod wpływem zmiany działającego ciśnienia. Takie

elementy łączne nazywamy ciśnieniowymi elementami sprężystymi. Ciśnieniowe elementy

sprężyste są wykorzystywane w budowie wielu przyrządów mierniczych, układów

przekaźnikowych oraz urządzeń automatycznych. Elementy sprężynujące stosowane są

również jako odkształcalne elementy uszczelniające, umożliwiające względne ruchy

mechanizmu. Ciśnieniowe elementy sprężyste pomiarowe są wykonywane z metali, natomiast

w przypadku elementów uszczelniających oraz elementów regulacji pneumatycznej często

stosowane są tworzywa sztuczne.

Przykładem takiego łącznika jest mieszek wypełniony powietrzem. Ścianki boczne

mieszka wykonane są z blachy pofalowanej. Dzięki temu odkształcenia mieszka w jednym

kierunku są bardzo łatwe, w pozostałych kierunkach mieszek wykazuje bardzo dużą

sztywność. Pod wpływem zmiany ciśnienia w jego wnętrzu zmienia się jego długość.

Rys. 39. Mieszek sprężysty [18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Kolejnym przykładem łącznika podatnego ciśnieniowego jest membrana. Membrana jest

płaską lub sfalowaną płytką blachy (zwykle kształtu kołowego) zamocowaną na obrzeżu

obudowy. Dwie membrany połączone na obrzeżu tworzą puszkę membranową. Membrany

i puszki membranowe są bardzo czułymi, sprężynującymi elementami pomiarowymi

stosowanymi głównie do pomiaru małych ciśnień.

Rys. 40. Membrana [1]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką rolę pełnią połączenia sprężyste?

2. Jakie znasz rodzaje sprężyn?

3. Jakie zastosowanie znajdują sprężyny w urządzeniach elektrycznych?

4. Co nazywamy sprężnicami?

5. Jakie znasz rodzaje ciśnieniowych elementów sprężystych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na rysunku przedstawiono elementy podatne. Twoim zadaniem jest:

a) Wskazanie, do jakiej grupy połączeń należą te elementy,

b) sklasyfikowanie elementów widocznych na rysunku ze względu na kształt oraz rodzaj

obciążenia,

c) wskazanie zastosowania poszczególnych elementów w budowie maszyn.

A

B

C

D

E

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać partnerów do pracy w grupie,

2) zastanowić się, do jakiej grupy połączeń należą elementy przedstawione na rysunku,

3) sklasyfikować elementy ze względu na kształt oraz rodzaj obciążenia,

4) wskazać zastosowanie poszczególnych elementów w budowie maszyn,

5) wpisać wszystkie pomysły na kartce (burza mózgów – nie krytykując żadnego

z pomysłów Twoich koleżanek/kolegów),

6) uporządkować zapisane pomysły – odrzucić ewentualnie nierealne lub budzące

wątpliwości członków grupy,

7) zaprezentować efekty pracy grupy na forum klasy.

Wyposażenie stanowiska pracy:

−

duże arkusze papieru,

−

mazaki,

−

tablica flip – chart.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować cechy połączeń podatnych?

2) rozpoznać rodzaje połączeń podatnych?

3) nazwać elementy połączeń podatnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.5. Osie i wały. Łożyska

4.5.1. Materiał nauczania

Wał jest to element maszyny o przekroju poprzecznym kołowym, obracający się wokół

własnej osi, służący do przenoszenia momentu obrotowego pomiędzy osadzonymi na nim

częściami. Na wale mogą być osadzone różne elementy wykonujące ruch obrotowy, np. koła

zębate, piasty, tarcze hamulcowe itp.

Oś jest to element mechanizmu lub maszyny, z kształtu często podobna do wału, która

służy do utrzymaniu w określonym położeniu osadzonych na niej wirujących elementów,

najczęściej kół. Oś może być stała (nieruchoma) i wtedy części są na niej osadzone obrotowo,

albo ruchoma i wtedy obraca się wraz z osadzonymi na niej częściami (np. osie kół

wagonowych).

W zależności od budowy zewnętrznej osie i wały podzielić można na:

−

gładkie,

−

stopniowe,

−

wykorbione,

−

mimośrodowe.

Przekrój poprzeczny osi i wałów jest najczęściej kołowy, jednak możemy spotkać także

osie i wały o przekroju kwadratowym i sześciokątnym.

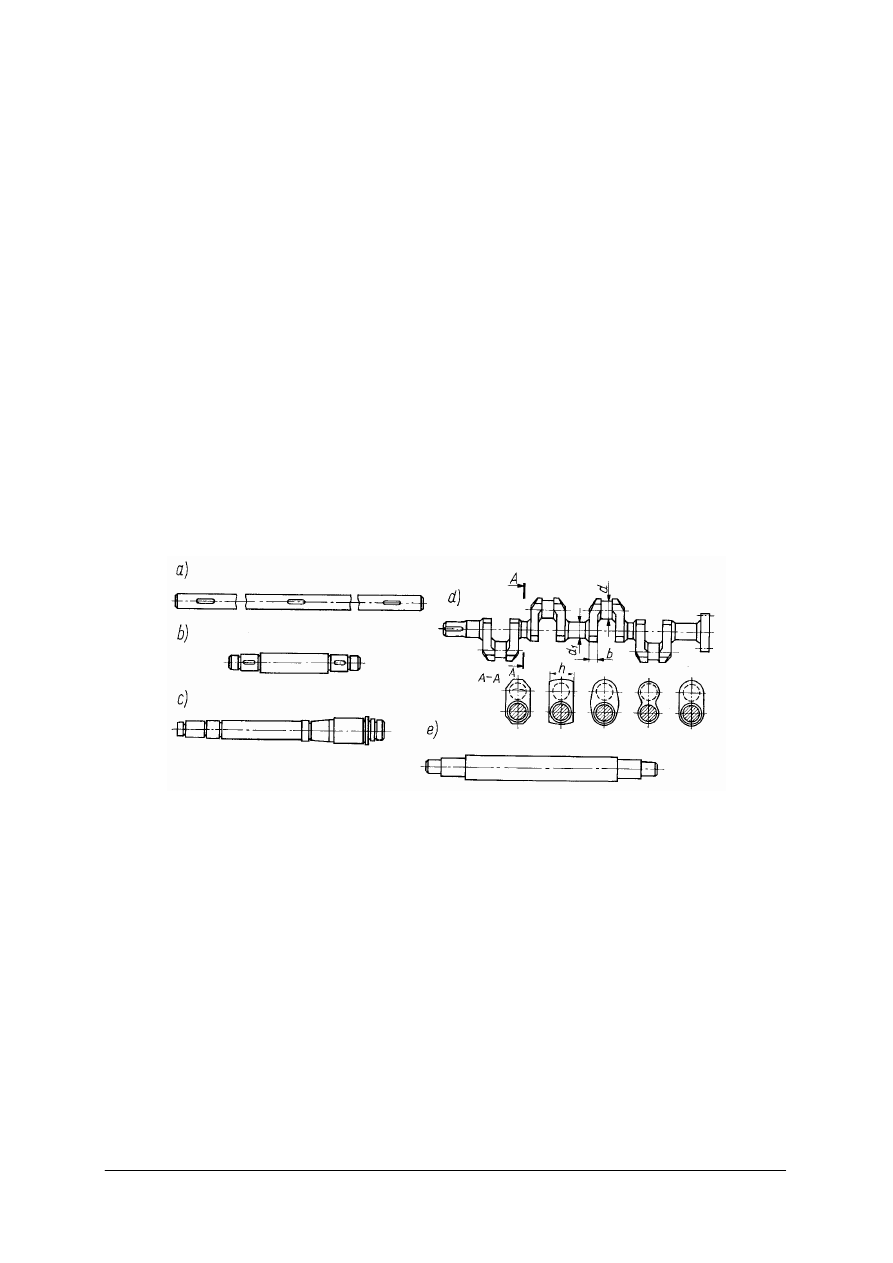

Rys. 41. Rodzaje osi i wałów: a) wał gładki pędny, b i c) wał stopniowy, d) wał wykorbiony, e) oś [17]

Odcinki wałów stykające się z innymi częściami mechanizmu, ruchomymi lub

nieruchomymi (koła zębate, koła pasowe, łożyska) nazywamy czopami. Zależnie od tego, czy

czop tworzy z częścią na nim osadzoną pasowanie ruchowe czy spoczynkowe rozróżnia się

czopy:

−

ruchowe – elementy osadzone na wale wykonują ruch,

−

spoczynkowe – ruch elementów na wale jest niemożliwy.

Jeżeli czop jest umieszczony na końcu wału lub osi, nazywamy go czopem końcowym,

a jeśli jest umieszczony w części środkowej, nazywamy go czopem środkowym.

W zależności od kierunku przenoszonego obciążenia oraz usytuowania rozróżniamy czopy

poprzeczne i wzdłużne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 42. Rodzaje czopów: a, b) poprzecznych, c, d, e) wzdłużnych [18]

Elementy osadzane na wałach i osiach mogą być osadzane suwliwie, tzn. mogą się

przemieszczać wzdłuż osi oraz na stałe, tzn. nie wykonują ruchów wzdłużnych. W pierwszym

przypadku mamy do czynienia z połączeniem za pomocą wpustów i wielowypustów, które zostały

omówione wcześniej. Poniżej przedstawiono przykłady zabezpieczenia elementów przed

przesunięciem.

Rys. 43. Przykłady zabezpieczenia elementów prze przesuwaniem: a i c) wkrętem, b) pierścieniem sprężystym

zewnętrznym, d) nakrętką [18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Aby zapewnić prawidłową pracę elementu, jakim jest wał, należy zachować stałe

położenie osi jego obrotu względem nieruchomej podstawy. Zadanie to spełniają łożyska,

a ustalenie położenia osi i wałów względem korpusów nazywamy łożyskowaniem.

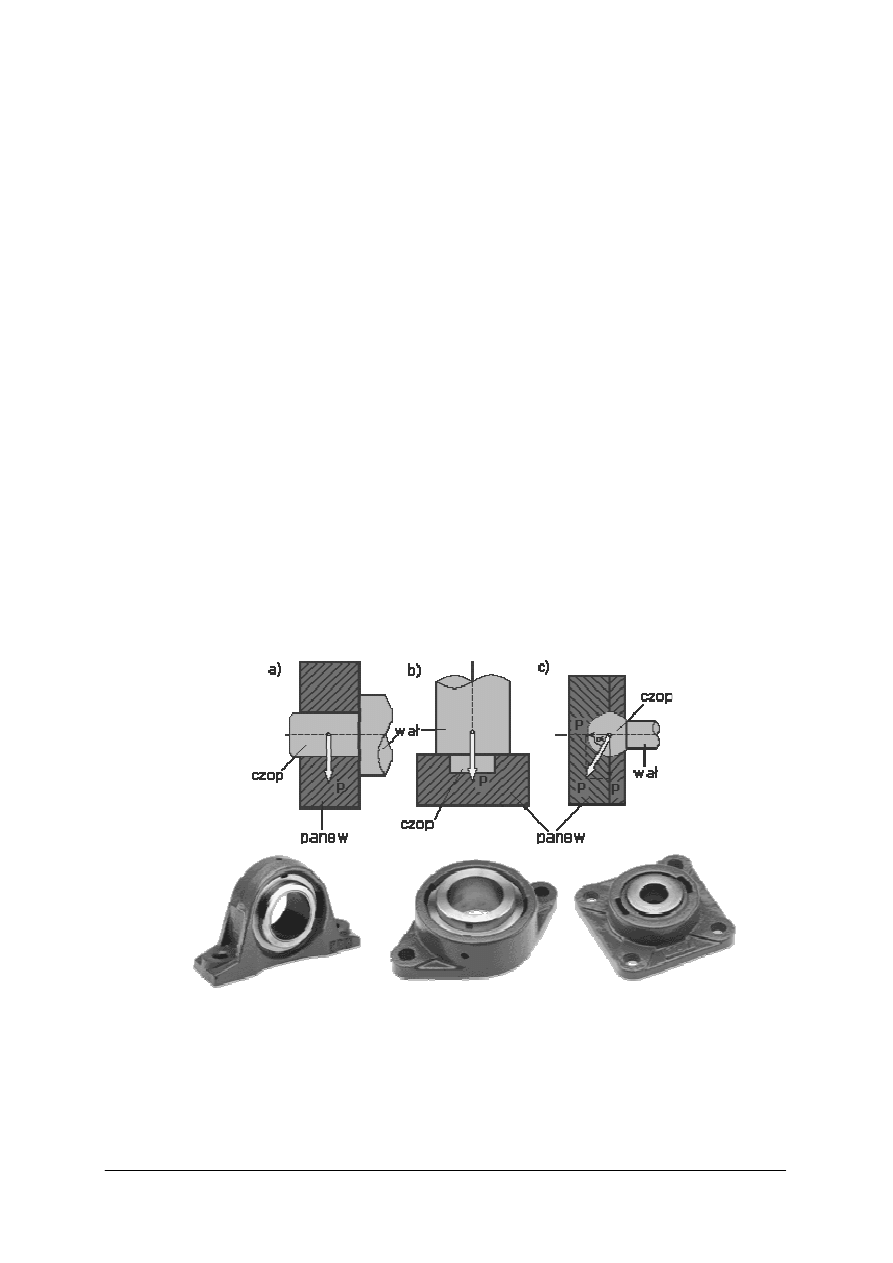

Łożyska dzielimy na dwa podstawowe rodzaje:

−

łożyska ślizgowe – powierzchnia czopa wału ślizga się po powierzchni panewki (części

łożyska współpracującej z czopem) lub bezpośrednio po powierzchni otworu łożyska,

−

łożyska toczne – w łożyskach tocznych między współpracującymi powierzchniami czopa

i łożyska są umieszczone elementy toczne (np. kulki).

W łożyskach ślizgowych, pomiędzy czopem wału lub osi nie ma elementu pośredniego,

powierzchnie współpracują bezpośrednio ze sobą a wiec występuje tarcie ślizgowe, co

stanowi wadę tego typy łożyskowania. Łożyska ślizgowe stosuje się:

−

przy przenoszeniu bardzo dużych obciążeń, a także przy obciążeniach udarowych,

−

gdy konieczne jest, aby łożyska tłumiły drgania wału,

−

przy dużych prędkościach obrotowych i możliwości uzyskania tarcia płynnego,

−

w razie konieczności stosowania łożysk (lub panwi) dzielonych,

−

gdy wymagana jest cichobieżność łożyska,

−

gdy osiągnięcie bardzo dużej dokładności montażu (koniecznej przy łożyskach tocznych)

jest utrudnione,

−

przy drobnych konstrukcjach o bardzo małych obciążeniach (m.in. w urządzeniach

mechaniki precyzyjnej).

W zależności od kierunku obciążeń, działających na łożysko, istnieją łożyska ślizgowe:

−

poprzeczne, przeznaczone do przejmowania obciążeń prostopadłych do osi obrotu wału,

−

wzdłużne, obciążone siłami działającymi zgodnie z kierunkiem osi obrotu wału,

−

poprzeczno – wzdłużne, przeznaczone do przejmowania obciążeń zarówno

prostopadłych, jak i zgodnych z kierunkiem osi obrotu.

Rys. 44. Rodzaje obciążenia łożysk ślizgowych. a) poprzeczne, b) wzdłużne, c) poprzeczno-wzdłużne [1]

Wały w korpusach maszyn nie są bezpośrednio osadzane lecz za pomocą panewek (tuleji

ślizgowych), które po zużyciu dość łatwo możemy wymienić. Panewki wykonywane są

najczęściej z żeliwa szarego, brązu, tworzyw sztucznych oraz stopów miedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

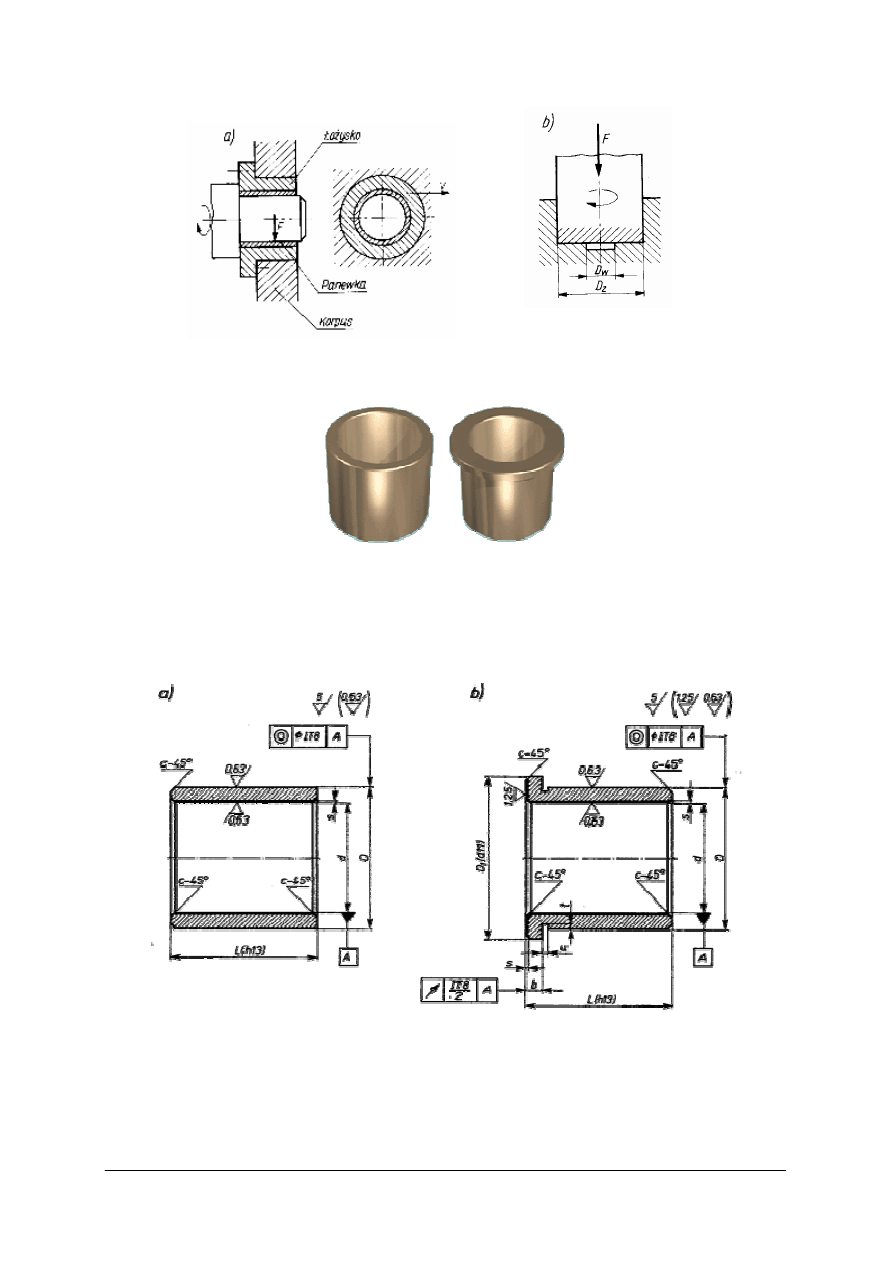

Rys. 45. Budowa łożyska ślizgowego: a) poprzecznego, b) wzdłużnego [1]

Rys. 46. Tuleje ślizgowe [5]

Elementy łożysk ślizgowych są elementami znormalizowanymi, zarówno jeżeli chodzi

o tulejki jak i korpusy łożysk ślizgowych.

Rys. 47. Przykłady budowy znormalizowanych tulejek łożysk ślizgowych: a) prosta,

b) z kołnierzem [15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Rys. 48. Korpusy łożysk ślizgowych: a) oczkowy kołnierzowy do montowania w korpusach maszyn,

b) oczkowy niedzielony wolnostojący, c) oczkowy dzielony wolnostojący [18]

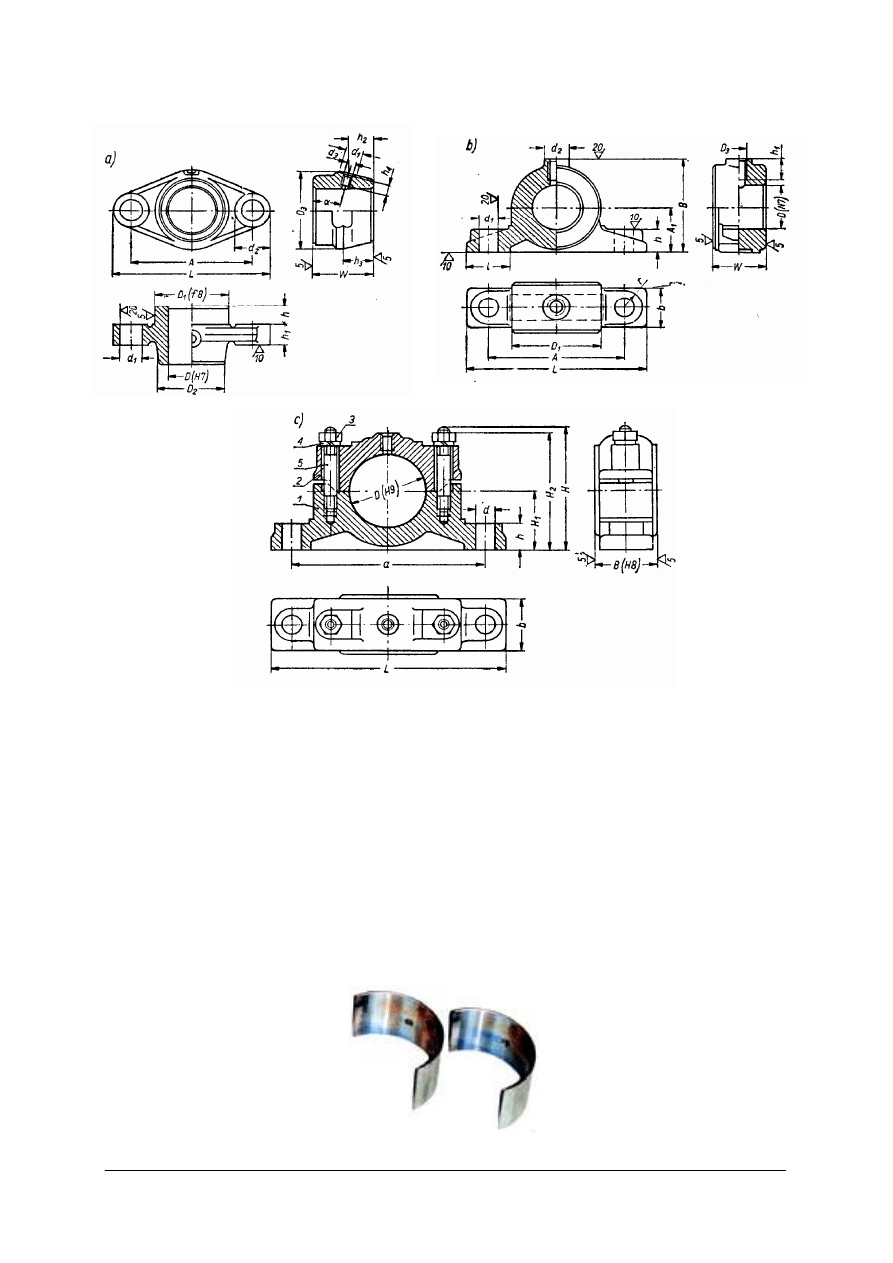

Większe łożyska wykonuje się jako dzielone, najczęściej dwudzielne. Podział łożyska

odbywa się w płaszczyźnie przechodzącej przez oś wału. Łożyska dwudzielne są bardzo

wygodne, jeżeli chodzi o montaż i demontaż maszyny. Po ustawieniu dolnych części korpusu

łożysk nakłada się z góry wał z elementami osadzonymi na nim, a następnie po dokładnym

ustawieniu, można nałożyć pokrywy górne i przykręcić je śrubami mocującymi.

Przy demontażu zdjęcie pokryw górnych umożliwia podniesienie i łatwe wyjęcie wału.

Panewki w takich łożyskach są także dwudzielne. Wykonuje się je z żeliwa, brązu, mosiądzu,

stopów cynku oraz tworzyw sztucznych (tworzyw termoutwardzalnych). Panewki mogą być

również dwuwarstwowe, wykonane ze stali z warstwą ślizgową ze stopów łożyskowych lub

brązu. Korpusy łożysk na ogół odlewane są z żeliwa lub staliwa.

Rys. 49. Panewki dzielone [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Łożyska ślizgowe wymagają częstego smarowania. Do smarowania powierzchni trących

używamy zarówno smarów jak i olejów. W łożyskach ślizgowych najczęściej stosuje się

smary ciekłe, a zwłaszcza oleje mineralne. Smar na powierzchni panewki rozprowadza się za

pomocą rowków i kieszeni smarowych. Rowki mogą być wzdłużne i obwodowe. Zależnie od

rodzaju i ilości smaru doprowadzanego do łożyska, stosuje się różne sposoby smarowania

i rozmaite urządzenia smarownicze. Elementem ułatwiającym doprowadzenia smaru lub oleju

do miejsca tarcia jest smarownica.

Rys. 50. Typowe smarownice stosowane w budowie maszyn: a) smarownica na smar stały typu Stauffera,

b) kulkowa, c) knotowa na olej, d) igiełkowa na olej [17]

W łożyskach tocznych powierzchnie czopa i gniazda są rozdzielone częściami tocznymi,

które umożliwiają ruch obrotowy czopa bez poślizgu względem oprawy dzięki przetaczaniu

się. Wówczas zamiast tarcia ślizgowego występuje tarcie toczne. Łożyska toczne są

najczęściej stosowane:

−

gdy zależy nam na uzyskaniu bardzo małych oporów w czasie pracy, a zwłaszcza

podczas rozruchu,

−

przy zmiennych prędkościach obrotowych wału (ponieważ współczynnik tarcia łożysk

tocznych w bardzo małym stopniu zależy od prędkości obrotowej),

−

przy częstszym zatrzymywaniu i uruchamianiu maszyn (gdyż w takich warunkach pracy

łożyska ślizgowe zbyt szybko ulegają zużyciu),

−

gdy wymagana jest duża niezawodność pracy i duża trwałość łożyska,

−

gdy ze względu na wymiary korpusu maszyny konieczne jest stosowanie łożysk o małych

wymiarach wzdłużnych.

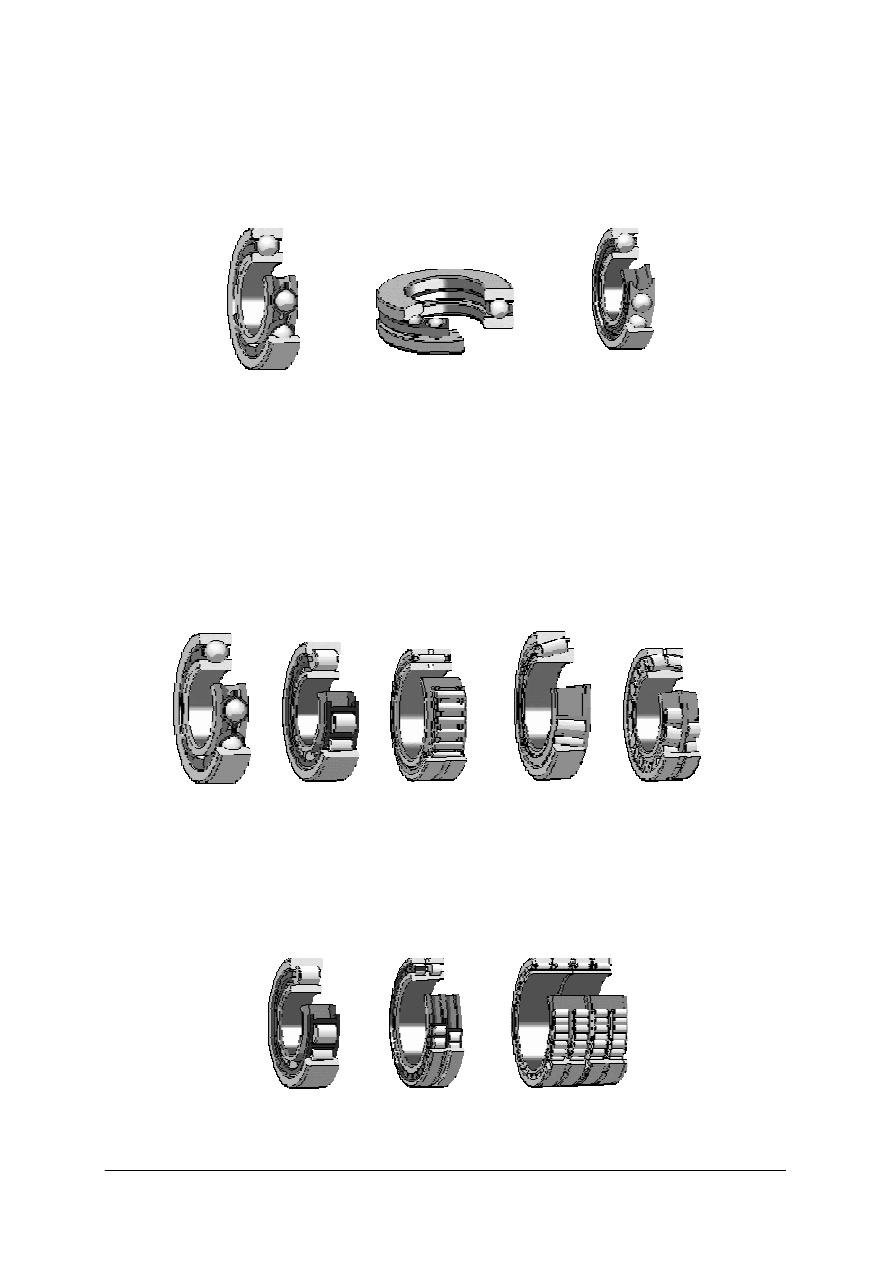

Na rysunku pokazano budowę łożyska tocznego na przykładzie budowy łożyska

kulkowego.

Rys. 51. Budowa łożyska kulkowego: 1 – pierścień zewnętrzny z bieżnią zewnętrzną 6, 2 – pierścień

wewnętrzny z bieżnią wewnętrzną 5, 3 – element toczny kulka, 4 – koszyk do zapewnienie równomiernego

rozłożenia elementów tocznych na obwodzie łożyska, 7 – nit łączący połówki koszyka [18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Ze względu na kierunek siły obciążającej łożyska ślizgowe dzielimy na:

−

poprzeczne, przejmujące obciążenia prostopadłe do osi łożyskowanego elementu,

−

wzdłużne, przenoszące obciążenia zgodne z kierunkiem ruchu osi,

−

skośne.

Rys. 52. Rodzaje łożysk ze względu na wartość nominalnego kąta działania łożyska: a) poprzeczne,

b) wzdłużne, c) skośne [12]

Łożyska ze względu na kształt części tocznych można podzielić na:

−

kulkowe,

−

wałeczkowe:

•

walcowe,

•

igiełkowe,

•

stożkowe,

•

baryłkowe.

Rys. 53. Rodzaje łożysk tocznych ze względu na kształt części tocznych: a) kulkowe, b) walcowe,

c) igiełkowe, d) stożkowe, e) baryłkowe [1]

Łożyska ze względu na ilość rzędów części tocznych dzielimy na:

−

jednorzędowe,

−

dwurzędowe,

−

wielorzędowe.

Rys. 54. Rodzaje łożysk tocznych ze względu na ilość rzędów części tocznych: a) jednorzędowe,

b) dwurzędowe, c) wielorzędowe [1]

a)

b)

c)

a)

b)

c)

d)

e)

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Wymiary pierścieni zewnętrznych i wewnętrznych są znormalizowane i określone

w normach. Także oznaczenia łożysk tocznych są znormalizowane i określane symbolem,

np. łożysko kulkowe zwykłe 6208, łożysko baryłkowe 22309.

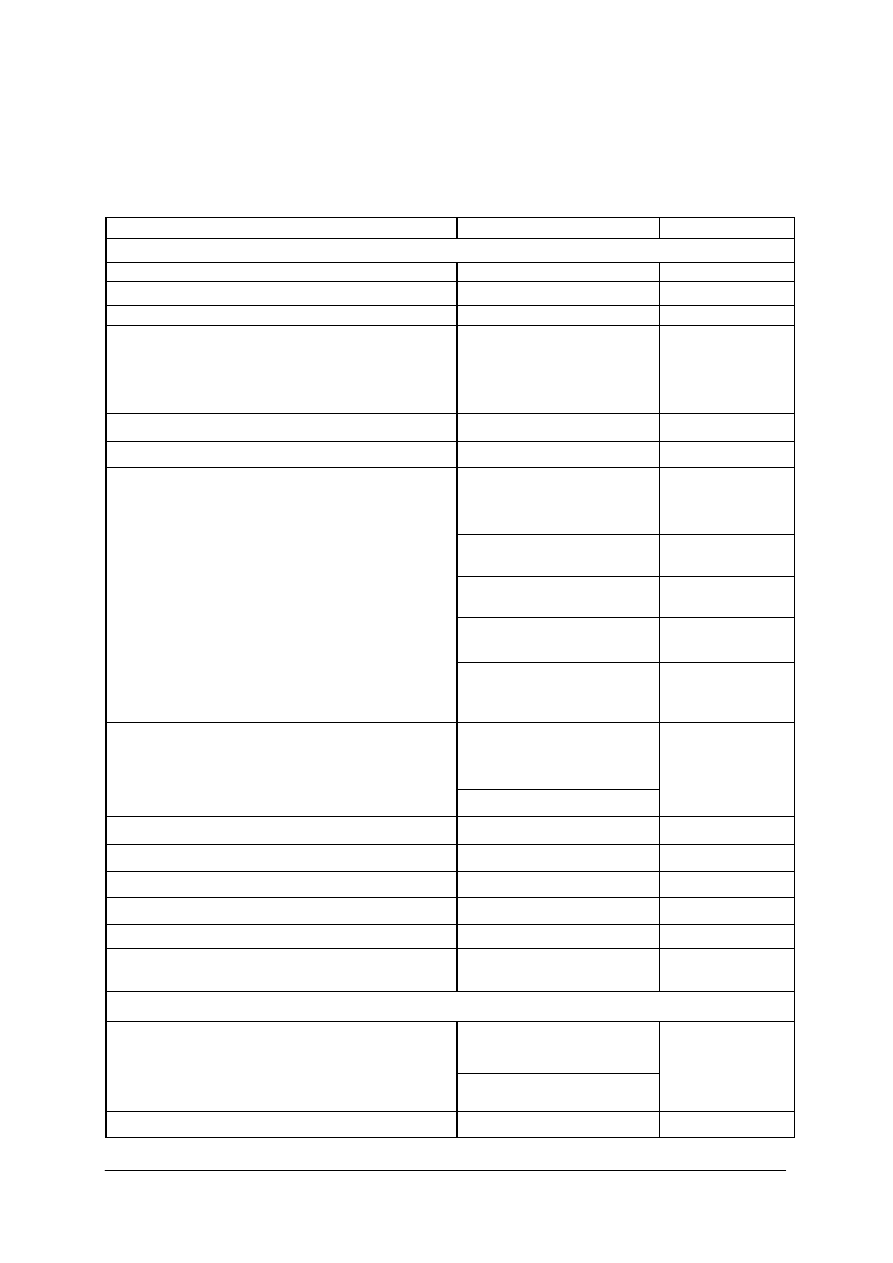

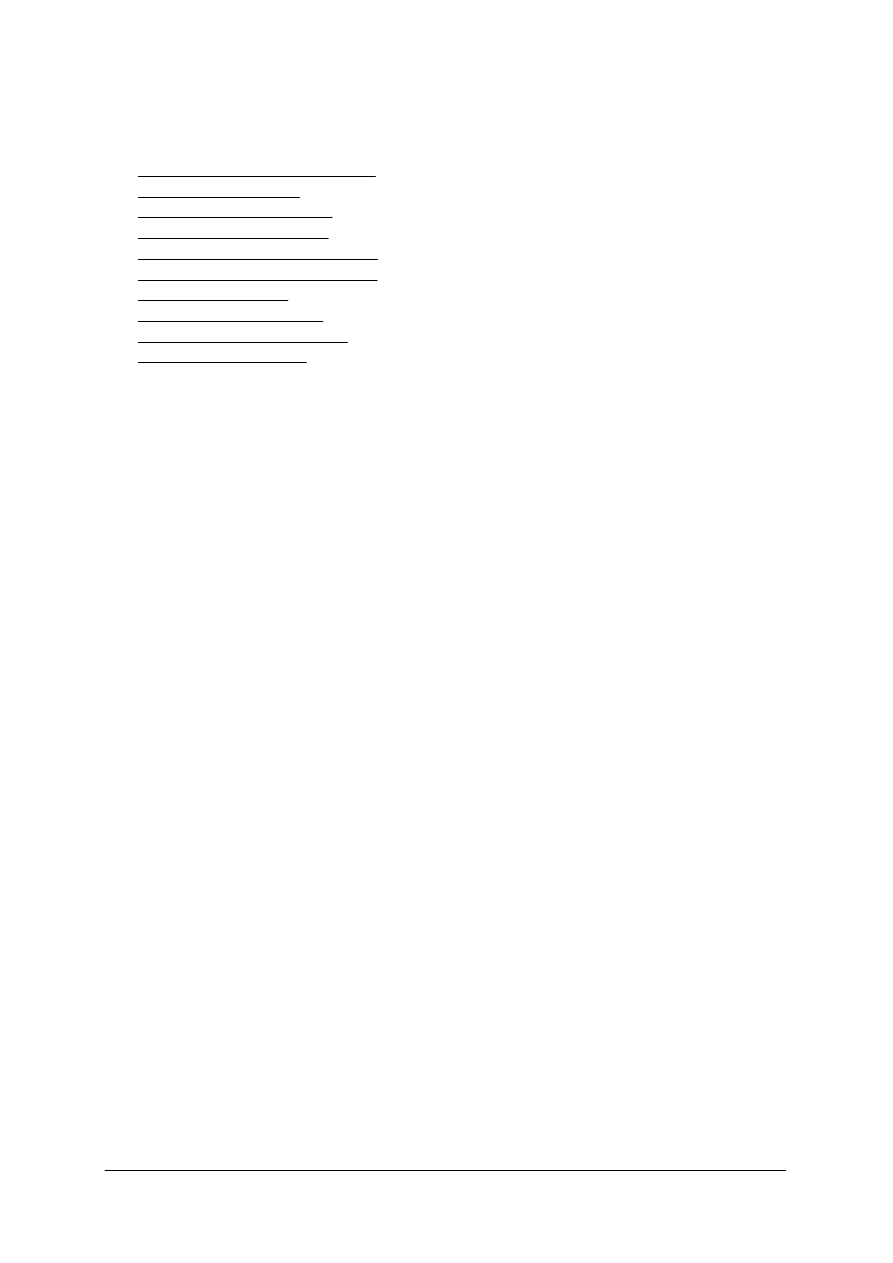

Tabela 1. Numery serii lub typów łożysk tocznych [17]

Łożyska

Nr serii lub typu

Nr normy

Łożyska poprzeczne

Kulkowe zwykłe

160, 60, 62, 63, 64

PN-85/M-86100

Kulkowe wahliwe

12, 13, 22, 23

PN-87/M-86130

Kulkowe skośne jednorzędowe

70C, 72C, 72B, 73B

PN-87/M-86160

Kulkowe skośne jednorzędowe z dzielonym

pierścieniem:

zewnętrznym

wewnętrznym

Q10, Q2, Q3

QJ10, QJ2, QJ3

PN-87/M-86160

Kulkowe skośne dwurzędowe

32, 33

PN-87/M-86160

Kulkowe z kulista powierzchnią zewnętrzną

A2, B2, C2, D2

PN-73/M-86120

NU10, NU2, NU22, NU3,

NU23, NU4

PN-86/M-86180

NUJ10, NUJ2, NUJ22,

NUJ3, NUJ23, NUJ4

PN-86/M-86180

NJ2, NJ22, NJ3, NJ23,

NJ4

PN-86/M-86180

NH2, NH22, NH3, NH23,

NH4

PN-86/M-86180

Walcowe z pierścieniem wewnętrznym:

bez obrzeży

bez obrzeży, z pierścieniem kątowym

z jednym obrzeżem

z jednym obrzeżem i pierścieniem kątowym

z jednym obrzeżem i pierścieniem bocznym

wewnętrznym

NUP2, NUP22, NUP3,

NUP23, NUP4

PN-86/M-86180

RNU10, RNU2, RNU22,

RNU3, RNU23, RNU4

Walcowe bez pierścienia:

wewnętrznego

zewnętrznego

RN2,RN3

PN-86/M-86180

Walcowe z pierścieniem bez obrzeży

N2, N3, N4

PN-86/M-86180

Walcowe dwurzędowe

NN30, NNU49

PN-74/M-86204

Walcowe wielorzędowe

NNU60, NNU69, NNU70

PN-80/M-86208

Igiełkowe

NA48, NA49, RNA48,

RNA49

PN-83/M-86291

Stożkowe

320, 302, 322, 303, 323,

313, 329, 330, 331,332

PN-86/M-86220

Baryłkowe

222, 223, 230, 231, 232,

240, 241

PN-86/M-86240

Łożyska wzdłużne

511, 512,513,514

Kulkowe:

jednokierunkowe

dwukierunkowe

522, 523, 524

PN-86/M-86260

Baryłkowe

292, 293, 294

PN-82/M-86271

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Każde łożysko jest oznaczone symbolem cyfrowym lub literowo-cyfrowym,

w którym wyróżnia się oznaczenia serii (w tym odmiany średnicowej), oznaczenie średnicy

otworu d oraz inne informacje.

Ostatnie dwie cyfry symbolu cyfrowego określają średnicę łożyska. Gdy mamy 00,

oznacza to d = 10 mm, 01 – d = 12 mm, 02 – d = 15 mm, 03 – d = 17 mm. Wyższe liczby

(04

÷

96) mnoży się przez pięć, otrzymując w wyniku średnicę otworu łożyska. Przy d > 500 mm

wymiar otworu podaje się bezpośrednio za kreską ułamkową (po znaku serii), np. 60/500. Dla

średnic d < 10 mm wymiar średnicy podaje się pojedynczą cyfrą, równą średnicy otworu, np.

dla d = 7 mm – 607. Pozostała część symbolu określa serię łożyska, podstawowe cechy

konstrukcyjne, w tym głównie odmianę średnicową.

30204 22316

Łożyska toczne są w odpowiedni sposób ustalane i mocowane zarówno w korpusie

urządzeń jak i na czopach wałów i osi.

Rys. 55. Mocowanie łożysk za pomocą: a,b,c) znormalizowanych nakrętek, d, e) znormalizowanych pierścieni

osadczych zewnętrznych i wewnętrznych [18]

Ponieważ podczas pracy wnętrza łożysk narażone są na działanie takich czynników

szkodliwych jak: kurz, pył, wilgoć, stosujemy elementy uszczelniające w postaci pierścieni

filcowych, kołnierzowych i labiryntowych. Elementy uszczelniające są także elementami

znormalizowanymi, których wymiary możemy odszukać w normach.

Rys. 56. Uszczelnienia łożysk tocznych: a) pierścieniem filcowym, b) labiryntowe,

c) kołnierzowe [18]

b

)

c)

Seria

d = 04

⋅

5 = 20 mm

Odmiana średnicowa 2 – lekka

Odmiana szerokości 0 – wąska

Cecha konstrukcyjna

Seria

d = 16

⋅

5 = 80 mm

Odmiana średnicowa 3 – średnia

Odmiana szerokości 2 – szeroka

Cecha konstrukcyjna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest różnica pomiędzy osią a wałem?

2. Jakie znasz rodzaje wałów?

3. Jaki element osi lub wału nazywamy czopem?

4. Jakie znasz rodzaje łożysk?

5. Jak można podzielić łożyska toczne ze względu na kształt elementu tocznego?

4.5.3. Ćwiczenia

Ćwiczenie 1

Otrzymasz różnego rodzaju łożyska toczne. Twoim zadaniem jest rozpoznanie tych

łożysk oraz dokonanie klasyfikacji ze względu na kształt części tocznych.

Sposób wykonania, ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z otrzymanymi łożyskami,

2) dokonać klasyfikacji łożysk ze względu na kształt części tocznych,

3) przedstawić nauczycielowi swoją propozycję rozwiązania.

Wyposażenie stanowiska pracy:

−

przygotowane różnego rodzaju łożyska toczne,

−

katalog łożysk tocznych,

−

kartka papieru,

−

pisaki.

Ćwiczenie 2

Na rysunku przedstawiono dwa podstawowe rodzaje łożysk. Twoim zadaniem jest

rozpoznanie łożysk oraz wskazanie ich zastosowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem,

2) dokonać klasyfikacji łożysk,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

3) wskazać ich zastosowanie,

4) przedstawić nauczycielowi swoją propozycję rozwiązania.

Wyposażenie stanowiska pracy:

−

katalog łożysk,

−

kartka papieru,

−

pisaki.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić przeznaczenie osi i wałów w urządzeniach?

2) rozpoznać rodzaje łożysk ślizgowych?

3) rozpoznać rodzaje łożysk tocznych?

4) określić przeznaczenie łożysk?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

4.6. Sprzęgła. Przekładnie. Hamulce

4.6.1. Materiał nauczania

Sprzęgło jest elementem układu napędowego maszyn służącym do łączenia wałów

i przekazywania momentu obrotowego z wału napędzającego na wał napędowy.

Sprzęgła zastosowane w układzie napędowym:

−

upraszczają rozwiązania konstrukcyjne,

−

pozwalają na stosowanie uniwersalnych silników,

−

zwiększają obciążenia skrętne wału,

−

pozwalają rozłączać napęd,

−

zabezpieczają przed przeciążeniami.

Sprzęgło składa się z członu napędzającego (czynnego) osadzonego na wale

napędzającym, członu napędzanego (biernego) osadzonego na wale napędzanym oraz

łącznika. Łącznikiem nazywa się części (kołki, śruby itd.) lub czynnik (np. ciecz),

przekazujące moment obrotowy z członu czynnego na człon bierny. Łącznik określa zatem

sposób przekazania momentu obrotowego i jednocześnie charakteryzuje dane sprzęgło.

Rozwiązań konstrukcyjnych sprzęgieł jest bardzo wiele. Poniżej opisano tylko kilka

typowych o prostej budowie.

Sprzęgłami nierozłącznymi nazywa się sprzęgła, w których człony: czynny i bierny są

połączone trwale, tzn. nie można ich rozłączać w czasie pracy. Sprzęgła te stosuje się

w przypadkach, gdy rozłączanie członów następuje jedynie przy demontażu maszyny.

Sprzęgła nierozłączne dzieli się na:

−

sprzęgła sztywne, uniemożliwiające przesunięcia względne między członami w czasie

eksploatacji (tulejowe, łubkowe i kołnierzowe),

−

sprzęgła samonastawne, pozwalające na niewielkie przesunięcia wzdłużne i poprzeczne

wałów (kłowe, zębate, przegubowe Cardana),

−

sprzęgła podatne, w których łącznikiem są elementy sprężyste (kabłąkowe – oponowe,

wkładkowe tulejkowe, z elementami sprężystymi).

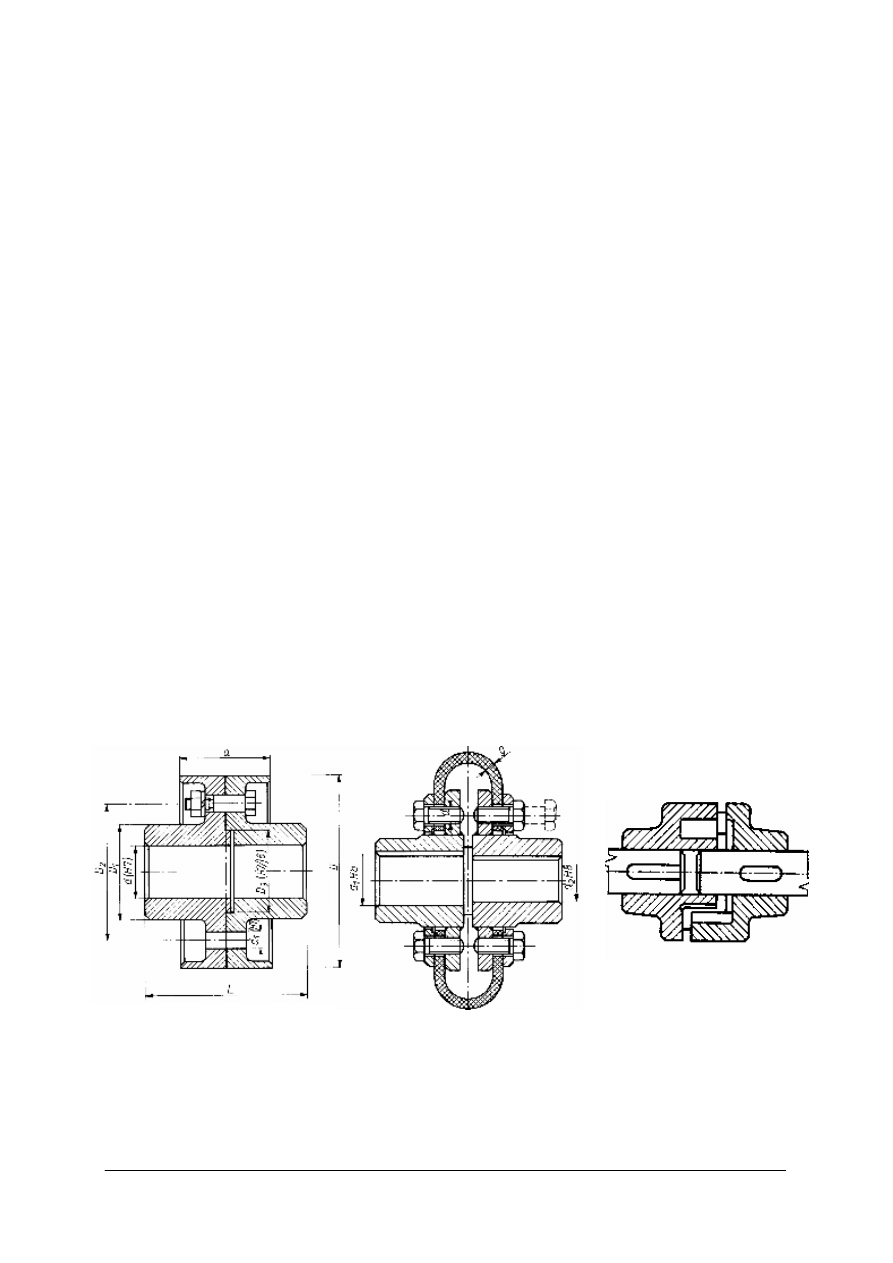

Rys. 57. Sprzęgła nierozłączne: a) sztywne kołnierzowe, b) podatne oponowe,

c) samonastawne kłowe [18]

Sprzęgłami sterowanymi (rozłącznymi) nazywa się sprzęgła wyposażone w urządzenia,

za których pomocą pracownik obsługujący urządzenie może dokonywać połączenia lub

rozłączenia członów sprzęgła. W zależności od charakteru pracy łączenie lub rozłączanie

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

sprzęgła może następować w czasie spoczynku albo w ruchu, przy czym o konstrukcji

sprzęgła może decydować również kierunek momentu i ruchu obrotowego przy włączaniu

oraz warunki wyłączania: przy biegu luzem czy też pod obciążeniem.

Sprzęgła sterowane dzieli się na:

−

sprzęgła przełączalne synchronicznie, w których przełączanie występuje tylko przy

równych lub prawie równych prędkościach kątowych członów czynnego i biernego

(kłowe włączalne, zębate),

−

sprzęgła przełączalne asynchroniczne (cierne) przekazujące moment obrotowy w wyniku

działania sił tarcia, co umożliwia przełączanie przy różnych prędkościach kątowych obu

członów (tarczowe, cierne wielopłytkowe, cierne stożkowe).

Rys. 58. Sprzęgła cierne: a) tarczowe, b) wielopłytkowe [18]

Sprzęgła samoczynne umożliwiają łączenie lub rozłączanie członów bez interwencji

obsługującego, tzn. wyłącznie wskutek zmian zadanych parametrów pracy. Najczęściej

wykorzystuje się siły bezwładności (zwłaszcza siły odśrodkowe), zmianę kierunku ruchu

obrotowego lub zmianę momentu obrotowego.

Sprzęgła samoczynne dzieli się na:

−

odśrodkowe, w których włączenie lub rozłączenie sprzęgła następuje na skutek działania

siły odśrodkowej,

−

jednokierunkowe, przekazujące moment obrotowy tylko w jednym kierunku,

a wyłączające się przy zmianie kierunku ruchu obrotowego,

−

bezpieczeństwa, wyłączające się przy przekroczeniu założonego momentu obrotowego.

Rys. 59. Sprzęgło bezpieczeństwa z łącznikiem trwałym [3]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

Napęd mechaniczny służący do przenoszenia ruchu obrotowego z wału czynnego

(napędzającego) na wał bierny (napędzany) nazywa się przekładnią mechaniczną.

Podstawowym zadaniem przekładni mechanicznej jest przeniesienie energii z wału

czynnego na wał bierny, a ponadto dokonanie zmiany prędkości obrotowej.

Potrzebę stosowania przekładni można uzasadnić następująco:

–

w większości maszyn roboczych są potrzebne duże momenty obrotowe, co – przy

określonej mocy – wymaga stosowania małych prędkości obrotowych, a tymczasem

silniki budowane są na ogół jako wysokoobrotowe,

–

stosowanie silników o małej prędkości obrotowej jest ekonomicznie nieuzasadnione,

gdyż są one większe, cięższe i droższe,

–

zakres regulacji prędkości obrotowych, niezbędnych w maszynach roboczych, jest

najczęściej niemożliwy do osiągnięcia przez zmianę prędkości obrotowej silnika.

Ze względu na sposób zmiany prędkości obrotowej wyróżniamy przekładnie:

−

o stałym przełożeniu,

−

o stopniowej zamianie przełożenia,

−

o bezstopniowej zmianie przełożenia.

W zależności od rozwiązania konstrukcyjnego przekładnie mechaniczne można podzielić

na:

−

cierne – przeniesienie napędu odbywa się dzięki sile tarcia (bezpośrednio lub przez

element pośredniczący),

−

cięgnowe –

przeniesienie napędu odbywa się za pośrednictwem cięgien (pasa, łańcucha)

,

−

zębate –

przeniesienie napędu odbywa się za pośrednictwem wzajemnie zazębiających

się kół zębatych.

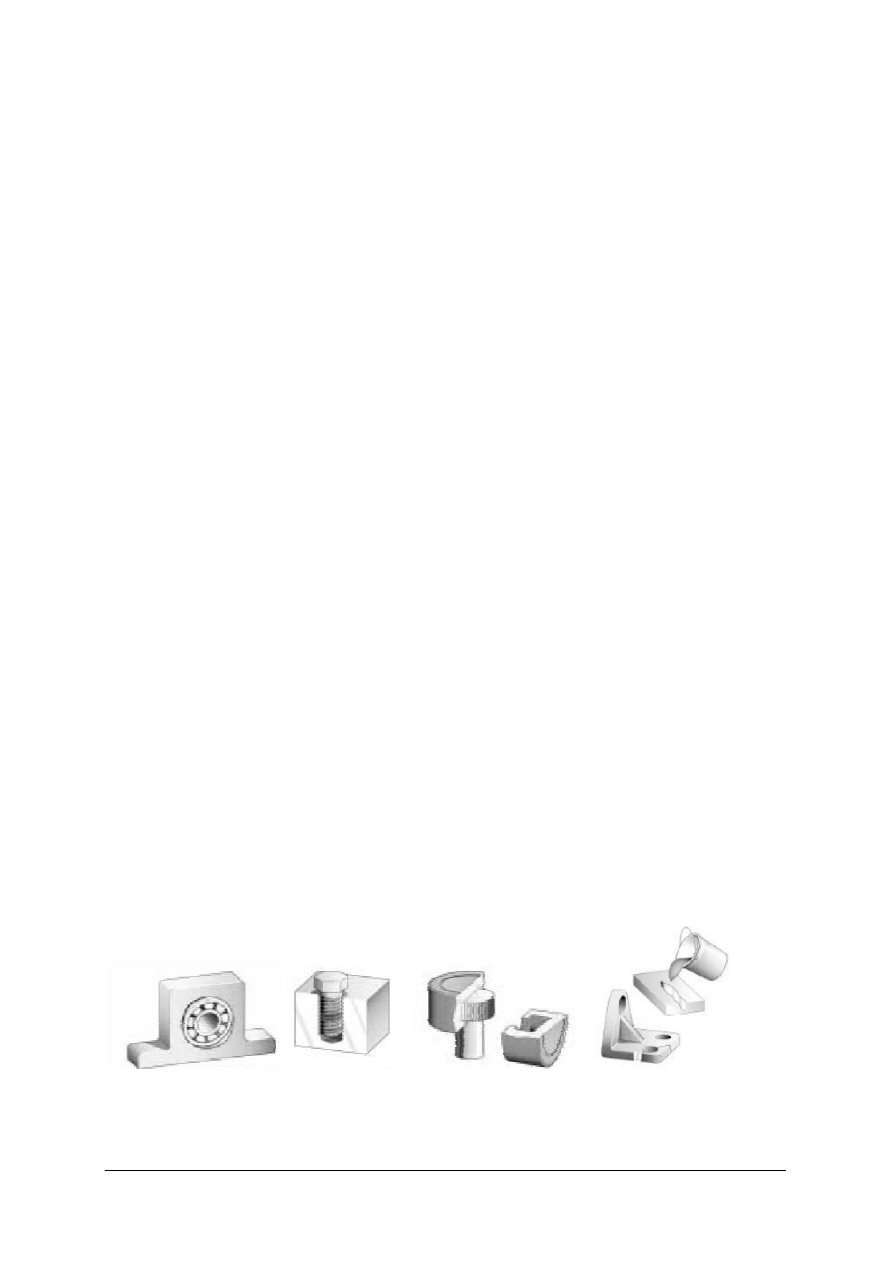

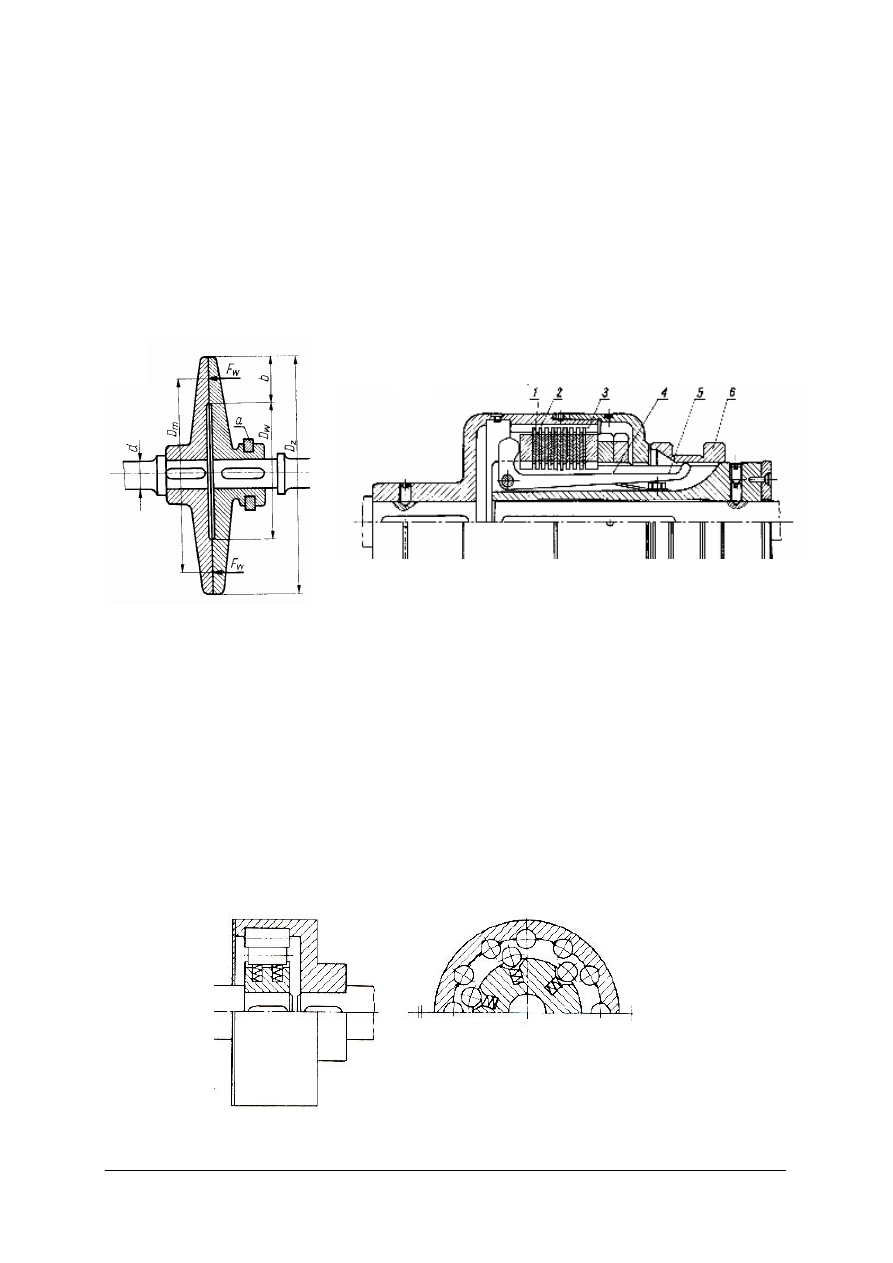

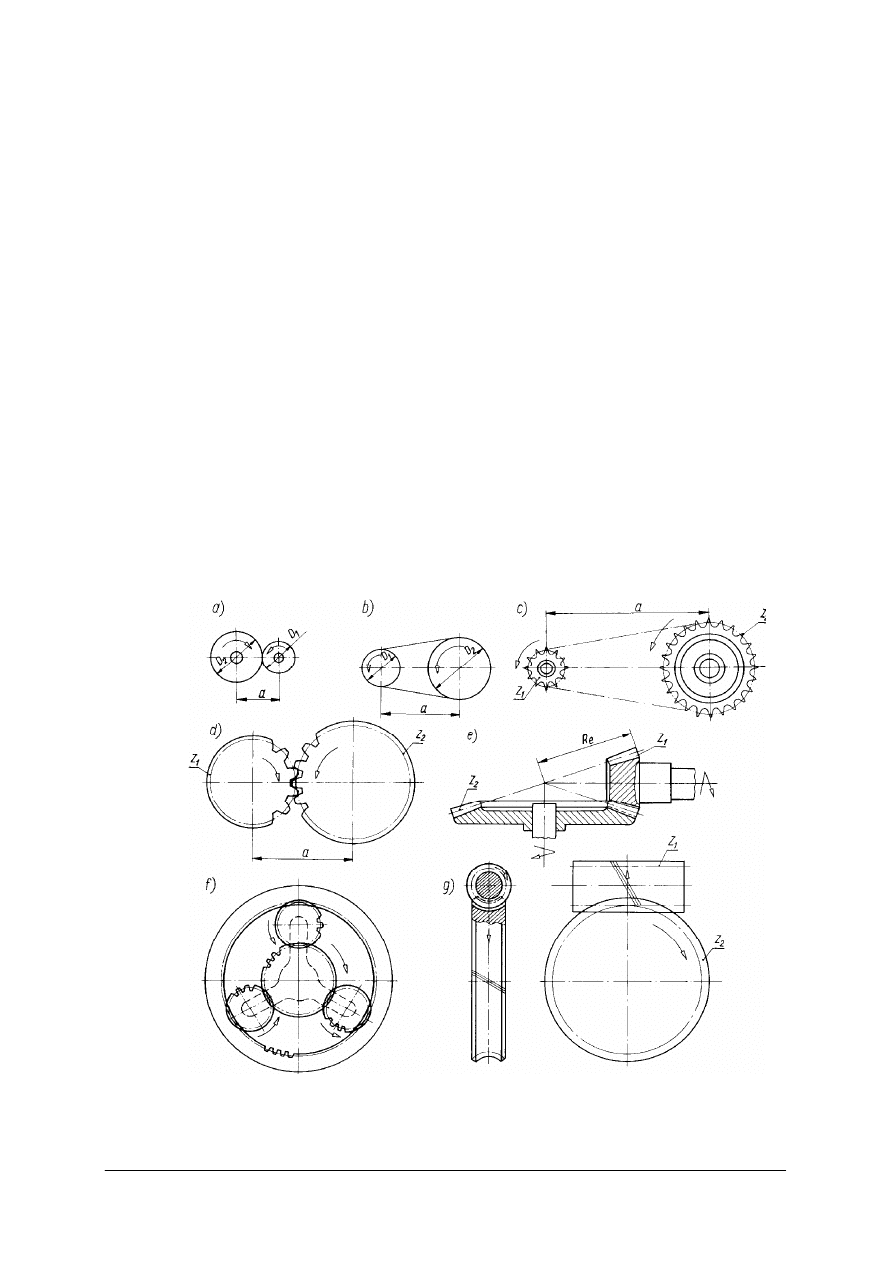

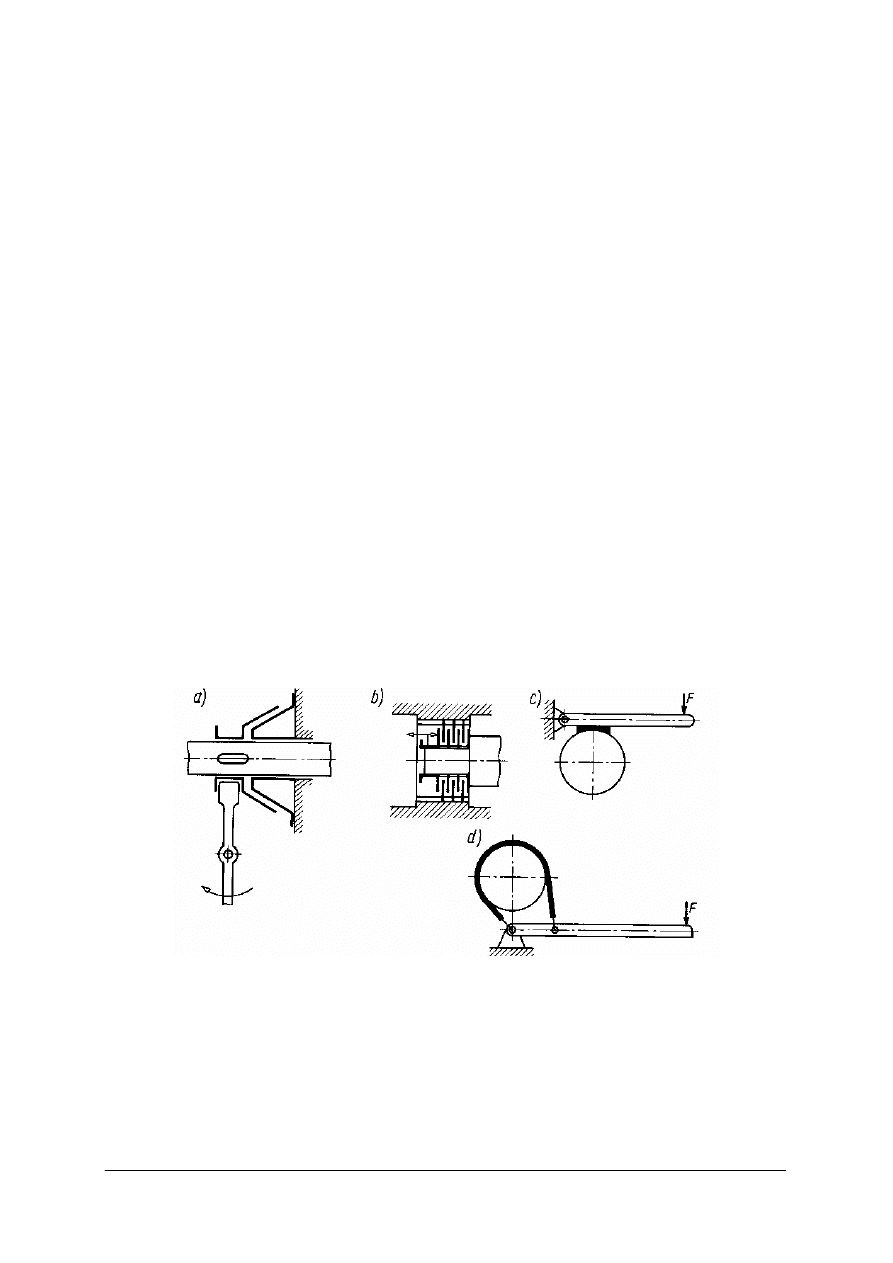

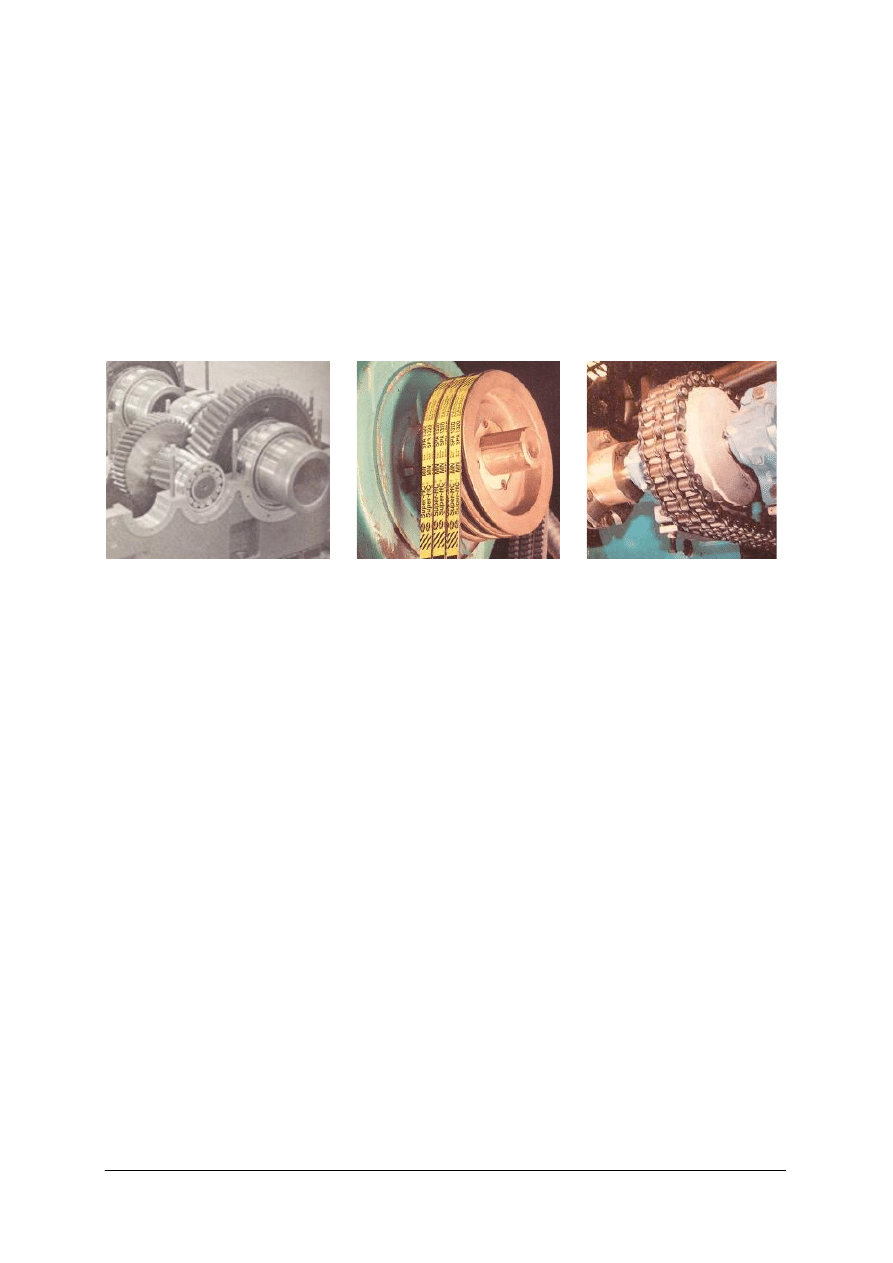

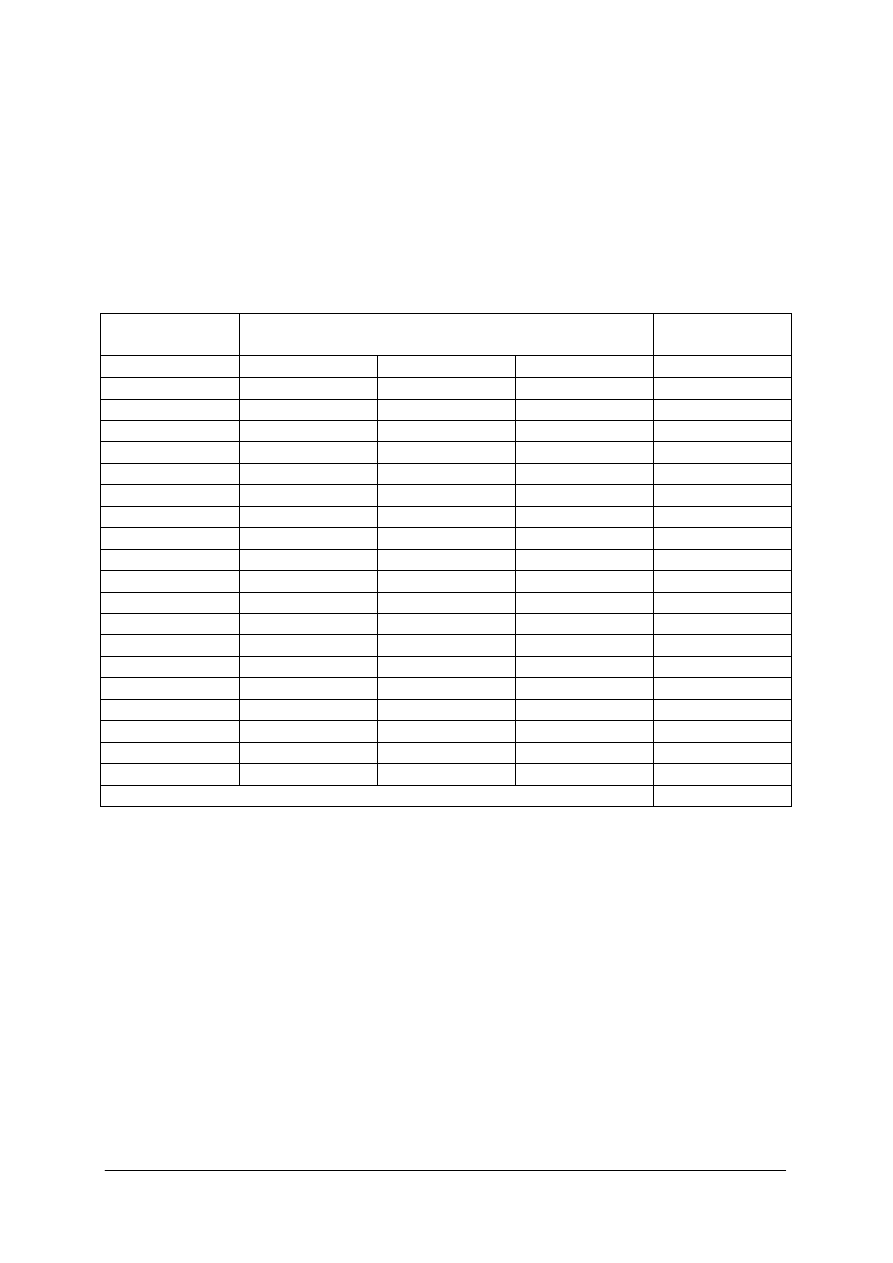

Rys. 60. Rodzaje przekładni mechanicznych : a) cierna, b) cięgnowa pasowa, c) cięgnowa łańcuchowa, d) zębata

walcowa, e) zębata stożkowa, f) zębata planetarna, g) zębata ślimakowa [18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

51

Przekładnia mechaniczna cierna przenosi ruch obrotowy jednego koła na drugie dzięki

sile tarcia. Siła tarcia jest wywoływana poprze bezpośrednie dociśnięcie obu kół do siebie lub

przez część pośredniczącą.

Koła przekładni ciernych mogą być o różnych kształtach (koła

walcowe, stożkowe lub o zarysie krzywoliniowym). Mogą być różnie ustawione względem