Pomys∏

zaprz´gni´cia nanotechno-

logii do wytwarzania uk∏adów elektro-

nicznych kojarzy si´ raczej z odleg∏à

przysz∏oÊcià. W rzeczywistoÊci jednak

tranzystory o nanometrowych wymia-

rach mo˝na znaleêç ju˝ od kilku lat w

komputerach. Te niezwykle wyrafinowa-

ne mikrouk∏ady, a w∏aÊciwie nanouk∏a-

dy, sà obecnie wytwarzane w milionach

sztuk. Mimo to naukowcy i in˝ynierowie,

którzy przyczynili si´ do ich opraco-

wania, nie zyskali rozg∏osu. A przecie˝

sà oni dla nanotechnologii tym, czym

bracia Wright dla awiacji. Tak wi´c pra-

gn´ tu uroczyÊcie og∏osiç ich osiàgni´-

cia i wyjaÊniç, w jaki sposób praca tych

ludzi zapewnia nieustanny wzrost wy-

dajnoÊci uk∏adów scalonych, który trak-

tuje si´ ju˝ na ogó∏ jako coÊ zupe∏nie

naturalnego.

Ostatnie dokonania sà naprawd´ im-

ponujàce, ale mo˝na spytaç, czy techni-

ki wytwarzania pó∏przewodnikowych

uk∏adów scalonych to rzeczywiÊcie nano-

technologia? W samej rzeczy. Wystarczy

powo∏aç si´ na powszechnie przyj´tà de-

finicj´: nanotechnologia to wytwarzanie

obiektów o wymiarach mniejszych ni˝

100 nm – pierwsze tranzystory, których

wymiary bramki spe∏nia∏y ten warunek,

wesz∏y do produkcji ju˝ w roku 2000.

Uk∏ady scalone pojawiajàce si´ obecnie

na rynku zawierajà tranzystory o bram-

kach d∏ugoÊci zaledwie 50 nm. To 50 mi-

liardowych metra – tysi´czna cz´Êç gru-

boÊci ludzkiego w∏osa!

Komponentów o tak mikroskopijnych

wymiarach mo˝na zmieÊciç na niewiel-

kim skrawku krzemu ogromnie du˝o,

ale nie sama oszcz´dnoÊç miejsca jest

si∏à nap´dowà nieustannej miniatury-

zacji. Zasadniczym powodem wytwa-

rzania coraz to subtelniejszych struktur

jest dà˝enie do obni˝ania jednostkowe-

go kosztu tranzystora. Wyrazem ogól-

nej tendencji do miniaturyzacji jest te˝

zmniejszanie wymiarów bramki tran-

zystora – tej jego cz´Êci, która pozwala

prze∏àczaç go pomi´dzy stanami prze-

wodzenia pràdu i blokowania jego

przep∏ywu. Im mniejsze sà bramki, tym

szybciej mo˝na w∏àczaç i wy∏àczaç tran-

zystory, a tym samym zwi´kszaç szyb-

koÊç dzia∏ania uk∏adu scalonego. Tak

wi´c ze wzrostem liczby tranzystorów

w mikroprocesorach zwi´ksza si´ rów-

nie˝ ich szybkoÊç dzia∏ania.

Dà˝enie do wytwarzania coraz bar-

dziej z∏o˝onych i coraz szybszych uk∏a-

dów scalonych sprawi∏o, ˝e przemys∏

pó∏przewodnikowy, wraz z wkrocze-

niem w nowe tysiàclecie, przeszed∏ od

mikro- do nanouk∏adów. To kamieƒ mi-

lowy w historii techniki, nie s∏ychaç jed-

nak by∏o fanfar, a prace po prostu pro-

wadzono dalej, dokonujàc kolejnych

udoskonaleƒ. Historia tego post´pu jest

zadziwiajàcà opowieÊcià o ludziach sta-

wiajàcych czo∏o jednym z najwi´kszych

wyzwaƒ naszych czasów – porównywal-

nych ze skonstruowaniem pierwszej

bomby atomowej czy wys∏aniem cz∏o-

wieka na Ksi´˝yc.

NajproÊciej mo˝na sobie uzmys∏owiç

znaczenie technicznych innowacji, które

zapoczàtkowa∏y obecnà er´ nanouk∏a-

dów, analizujàc kolejne ulepszenia, któ-

rych dokonano na ka˝dym z etapów ko-

niecznych do wytworzenia nowoczesnego

uk∏adu scalonego, powiedzmy, mikropro-

cesora b´dàcego sercem komputera, na

którym napisa∏em ten artyku∏. Ten kon-

kretny uk∏ad, Pentium IV, zawiera 42 mln

tranzystorów po∏àczonych ze sobà mi-

sternà siecià Êcie˝ek. W jaki sposób zbu-

dowano ten cud techniki? Przyjrzyjmy si´

etapom procesu technologicznego.

Rozciàgnàç, aby przyÊpieszyç

DO ROZPOCZ

¢CIA PROCESU

produkcji uk∏a-

du scalonego potrzebny jest du˝y mono-

kryszta∏ czystego krzemu. Tradycyjnym

sposobem jego uzyskania jest metoda

Czochralskiego. Polega ona na tym, ˝e

w tyglu roztopionego krzemu zanurza

si´ niewielki kryszta∏ krzemu, zwany za-

rodkiem, i nast´pnie bardzo powoli si´

go wyciàga. Do zarodka do∏àczajà kolej-

ne warstwy atomów, tworzàc coraz wi´k-

szy monokryszta∏ w kszta∏cie grubego

pr´ta. Proces ten pozwala uzyskaç bar-

dzo du˝e kryszta∏y wysokiej jakoÊci, któ-

64

ÂWIAT NAUKI MAJ 2004

Poczàtki

nano

elektroniki

Tworzàc kolejne generacje uk∏adów scalonych,

in˝ynierowie niepostrze˝enie wkroczyli w Êwiat wymiarów

zarezerwowany dotychczas dla nanotechnologii

G. Dan Hutcheson

ZA ZGODÑ INTERNA

TIONAL BUSINESS MACHINES CORPORA

TION

re nast´pnie tnie si´ na cienkie plaster-

ki – p∏ytki pod∏o˝owe.

Okazuje si´ jednak, ˝e ten prawie ide-

alny kryszta∏ nie jest na tyle dobry, aby

uzyskane p∏ytki mo˝na by∏o wykorzystaç

bezpoÊrednio w produkcji: zbyt wiele w

nim defektów sieci krystalicznej, na przy-

k∏ad dyslokacji, które zmieniajà w∏aÊci-

woÊci elektryczne krzemu i przeszka-

dzajà we w∏aÊciwym przeprowadzeniu

operacji technologicznych. Stàd te˝ p∏yt-

ki pod∏o˝owe poddaje si´ rutynowo

operacji osadzania tzw. warstwy epita-

ksjalnej, czyli wytworzenia cienkiej i po-

zbawionej defektów monokrystalicznej

warstewki krzemu, w której b´dà wy-

twarzane tranzystory. Operacja ta pole-

ga na wystawieniu p∏ytki pod∏o˝owej na

dzia∏anie gazu zawierajàcego zwiàzki

krzemu. Wytworzenie warstwy epita-

ksjalnej poprawia szybkoÊç dzia∏ania

tranzystorów. To jednak nie koniec ulep-

szeƒ. In˝ynierowie opracowali jeszcze

bardziej z∏o˝ony proces nazywany w

skrócie SOI (silicon-on-insulator – krzem

na izolatorze). Jego idea polega na

umieszczeniu cienkiej warstwy izolacyj-

nej z ditlenku krzemu nieco poni˝ej po-

wierzchni p∏ytki pod∏o˝owej, tak by wy-

twarzane tranzystory zosta∏y odseparo-

wane od pod∏o˝a. W ten sposób obni˝a

si´ wartoÊç pojemnoÊci (czyli zdolnoÊç

do gromadzenia ∏adunku elektrycznego)

elementów paso˝ytniczych wyst´pujà-

cych pomi´dzy fragmentami struktury

tranzystora a pod∏o˝em – elementów,

które sà odpowiedzialne za ogranicza-

nie szybkoÊci prze∏àczania tranzystora i

wzrost rozpraszanej w uk∏adzie scalo-

nym mocy. Zastosowanie mikrostruktur

typu SOI pozwala na zwi´kszenie szyb-

koÊci prze∏àczania tranzystora do 30%

(lub zmniejszenia zu˝ywanej mocy). Jest

to poprawa parametrów porównywalna

z tà, jakà uzyskuje si´ w wyniku wprowa-

dzenia technologii kolejnej generacji.

Pionierem technologii SOI jest IBM,

który od pi´ciu lat stosuje jà z powo-

dzeniem do wytwarzania uk∏adów scalo-

nych. Opracowany tam proces nosi na-

zw´ SIMOX (separation by implantation

of oxygen – separowanie za pomocà

implantowanych jonów tlenu). Oryginal-

noÊç tego procesu polega na tym, ˝e

powierzchni´ p∏ytki pod∏o˝owej bom-

barduje si´ jonami tlenu (majà ∏adunek

elektryczny, ∏atwo je wi´c rozp´dziç do

bardzo du˝ych pr´dkoÊci). Jony przeni-

kajà przez powierzchni´ p∏ytki i zatrzy-

mujà si´ dopiero na pewnej g∏´bokoÊci,

gdzie zostajà wbudowane w sieç krysta-

licznà krzemu, tworzàc warstw´ ditlen-

ku krzemu. Jeden z problemów, jakie po-

woduje implantacja, to uszkadzanie sieci

krystalicznej krzemu przez p´dzàce jony,

co z kolei jest przyczynà powstawania

defektów. Konieczne jest wi´c wykonanie

dodatkowej operacji – tzw. wygrzewa-

nia poimplantacyjnego – polegajàcej na

silnym ogrzaniu p∏ytki pod∏o˝owej, dzi´-

ki czemu zostaje odtworzona struktura

sieci krystalicznej. Jeszcze wi´kszym pro-

MAJ 2004 ÂWIAT NAUKI

65

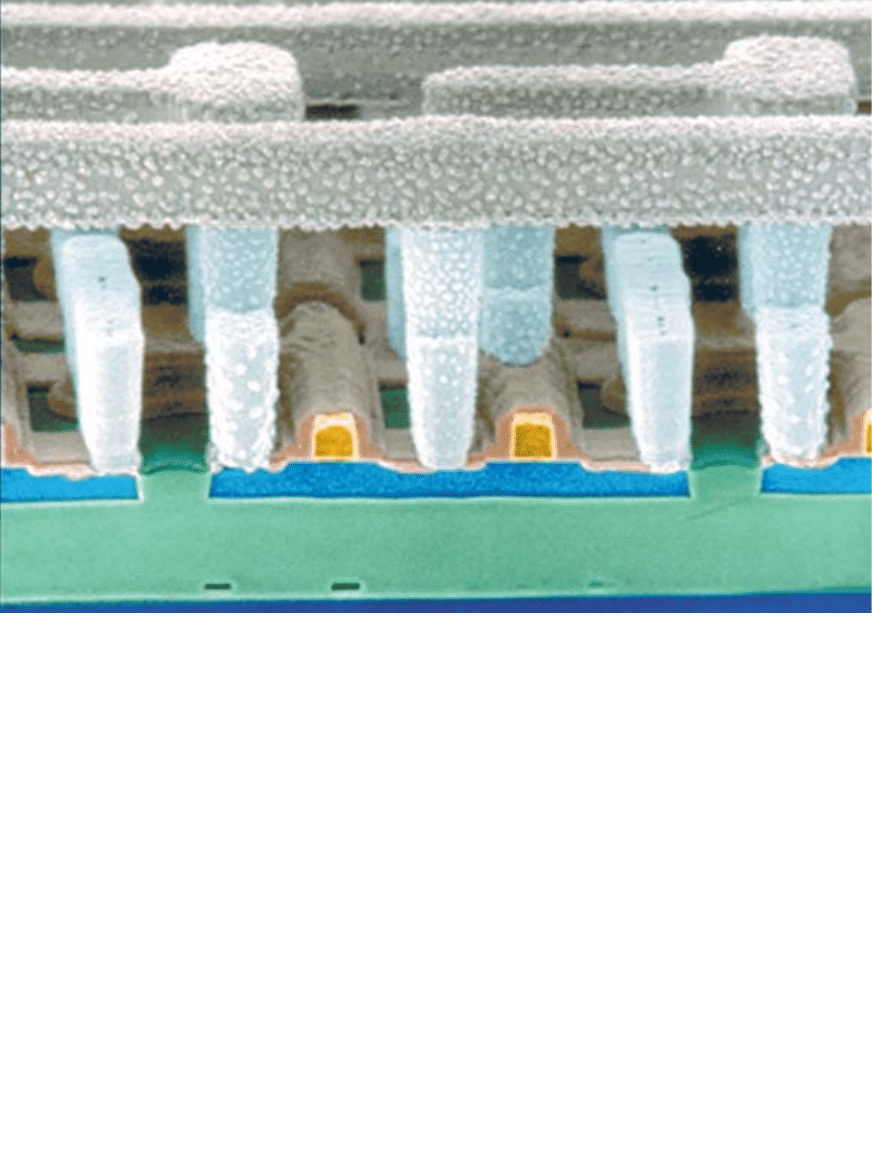

DOSKONALENIE TECHNOLOGII przek∏ada si´ na wzrost wydajnoÊci mikroprocesorów. Wprowadza-

ne innowacje to znacznie wi´cej ni˝ tylko zmniejszanie wymiarów tranzystorów. Uk∏ad, którego

powi´kszony oko∏o 50 tys. razy fragment pokazano powy˝ej, dzia∏a szybciej i zu˝ywa mniej mo-

cy, poniewa˝ obszar krzemu, w którym wytworzone sà tranzystory (jasnoniebieski), oddzielono od

pod∏o˝a warstwà ditlenku krzemu (zielony).

blemem jest to, ˝e implantacja jonów tle-

nu jest procesem z natury powolnym, co

podnosi koszty produkcji. Tak wi´c pro-

ces SOI IBM zarezerwowa∏ dla swoich

najdro˝szych produktów.

Jest jednak nowy, szybszy sposób na

osiàgni´cie tego samego celu i zdobywa

on sobie coraz wi´cej zwolenników. Po-

lega na tym, ˝e warstw´ ditlenku krze-

mu tworzy si´ bezpoÊrednio na po-

wierzchni p∏ytki pod∏o˝owej. Takà

utlenionà p∏ytk´ odwraca si´ i sk∏ada z

innà, nieutlenionà, uzyskujàc coÊ na

kszta∏t kanapki. Nast´pnie delikatnie

usuwa si´ z górnej p∏ytki krzem, war-

stw´ po warstwie. W koƒcu pozostaje

tylko stosunkowo cienka warstwa le˝à-

ca na plastrze ditlenku krzemu, a ca∏oÊç

jest podtrzymywana od spodu przez dru-

gà p∏ytk´ pod∏o˝owà.

Kluczem do wdro˝enia tej technolo-

gii by∏o opracowanie precyzyjnej meto-

dy pocieniania górnej p∏ytki pod∏o˝owej.

Francuska firma, której to si´ uda∏o, za-

strzeg∏a dla tej techniki bardzo trafnà

nazw´ – Smart Cut. Metoda ta polega

na bombardowaniu utlenionej p∏ytki jo-

nami wodoru (protonami), tak aby po-

kona∏y one warstw´ ditlenku krzemu i

zatrzyma∏y si´ poni˝ej, na ÊciÊle okre-

Êlonej g∏´bokoÊci (implantowanie jonów

wodoru jest znacznie szybszym proce-

sem ni˝ implantowanie jonów tlenu,

dzi´ki czemu ca∏y proces jest taƒszy). Jo-

ny wodoru dokonujà najwi´kszych znisz-

czeƒ sieci krystalicznej w miejscu, gdzie

wyhamowujà, na pewnej g∏´bokoÊci po-

wstaje wi´c stosunkowo krucha warstew-

ka krzemu. JeÊli tak spreparowanà p∏yt-

k´ teraz odwrócimy i po∏àczymy z p∏ytkà

bazowà, to nadmiarowà warstw´ górnej

p∏ytki b´dzie mo˝na „od∏upaç” (pozosta-

∏e na powierzchni krzemu nierównoÊci

mo˝na ∏atwo usunàç przez polerowanie.

Metod´ Smart Cut stosuje nawet IBM w

niektórych swoich najbardziej zaawan-

sowanych uk∏adach, a AMD (Advanced

Micro Devices z Sunnyvale w Kalifor-

nii) ma zamiar zastosowaç jà w mikro-

procesorach nast´pnej generacji.

Nigdy niekoƒczàcy si´ wyÊcig za coraz

szybszymi tranzystorami zaowocowa∏

jeszcze jednà zasadniczà modyfikacjà

tradycyjnego procesu technologicznego.

Jest to tzw. efekt napr´˝onego krzemu

(strained silicon). Okaza∏o si´, ˝e nie-

znaczne (oko∏o jednoprocentowe) roz-

ciàgni´cie sieci krystalicznej krzemu

zwi´ksza znacznie ruchliwoÊç porusza-

jàcych si´ w nim noÊników, co z kolei po-

zwala wytwarzaç w takim poddanym na-

pr´˝eniom krzemie szybsze tranzystory.

Technolodzy rozciàgajà sieç krystalicz-

nà krzemu przez wytworzenie jego war-

stwy na pod∏o˝u z innego materia∏u kry-

stalicznego o podobnej strukturze, ale

o wi´kszych odleg∏oÊciach pomi´dzy w´-

z∏ami sieci (atomami), na przyk∏ad na

pod∏o˝u ze stopu krzemu i germanu.

Techniczne szczegó∏y realizacji takiego

procesu sà obj´te Êcis∏à tajemnicà, wia-

domo jednak, ˝e wielu producentów za-

mierza zastosowaç to rozwiàzanie. Na

przyk∏ad Intel stosuje proces wykorzy-

stujàcy efekt napr´˝onego krzemu w pro-

dukcji zaawansowanej wersji procesora

Pentium IV, zwanej Prescott, który wszed∏

na rynek pod koniec ubieg∏ego roku.

Kochanie, zmniejszy∏em tranzystor

NOWE TECHNOLOGIE

wytwarzania p∏ytek

pod∏o˝owych to tylko jeden z elemen-

tów post´pu w mikroelektronice. Nie-

zwyk∏ym zmianom uleg∏a w ciàgu ostat-

nich lat równie˝ budowa wytwarzanych

na powierzchni tych p∏ytek tranzysto-

rów. Jednym z pierwszych etapów pro-

cesu produkcyjnego cyfrowego uk∏adu

scalonego jest wytwarzanie warstwy di-

tlenku krzemu na powierzchni p∏ytki

pod∏o˝owej przez wystawienie jej na

dzia∏anie atmosfery zawierajàcej tlen i

par´ wodnà (tzw. utlenianie w wilgot-

nym tlenie). Proces ten mo˝na porów-

naç, w pewnym sensie, do rdzewienia

(czyli utleniania si´) stali. Jednak ditle-

nek krzemu nie ∏uszczy si´ i nie odpa-

da od p∏ytki. Przeciwnie, przylega do

niej ÊciÊle, a atomy tlenu niezb´dne do

utleniania g∏´bszych poziomów krzemu

muszà dyfundowaç przez istniejàcà ju˝

warstw´ tlenku. Kontrolowanie tempa

tej dyfuzji pozwala technologom pano-

waç nad szybkoÊcià utleniania, co przy

66

ÂWIAT NAUKI MAJ 2004

L

UCY READING; èRÓD¸

A: INTEL I INTERNA

TIONAL TECHNOL

OG

Y ROADMAP FOR SEMICONDUCTORS

n

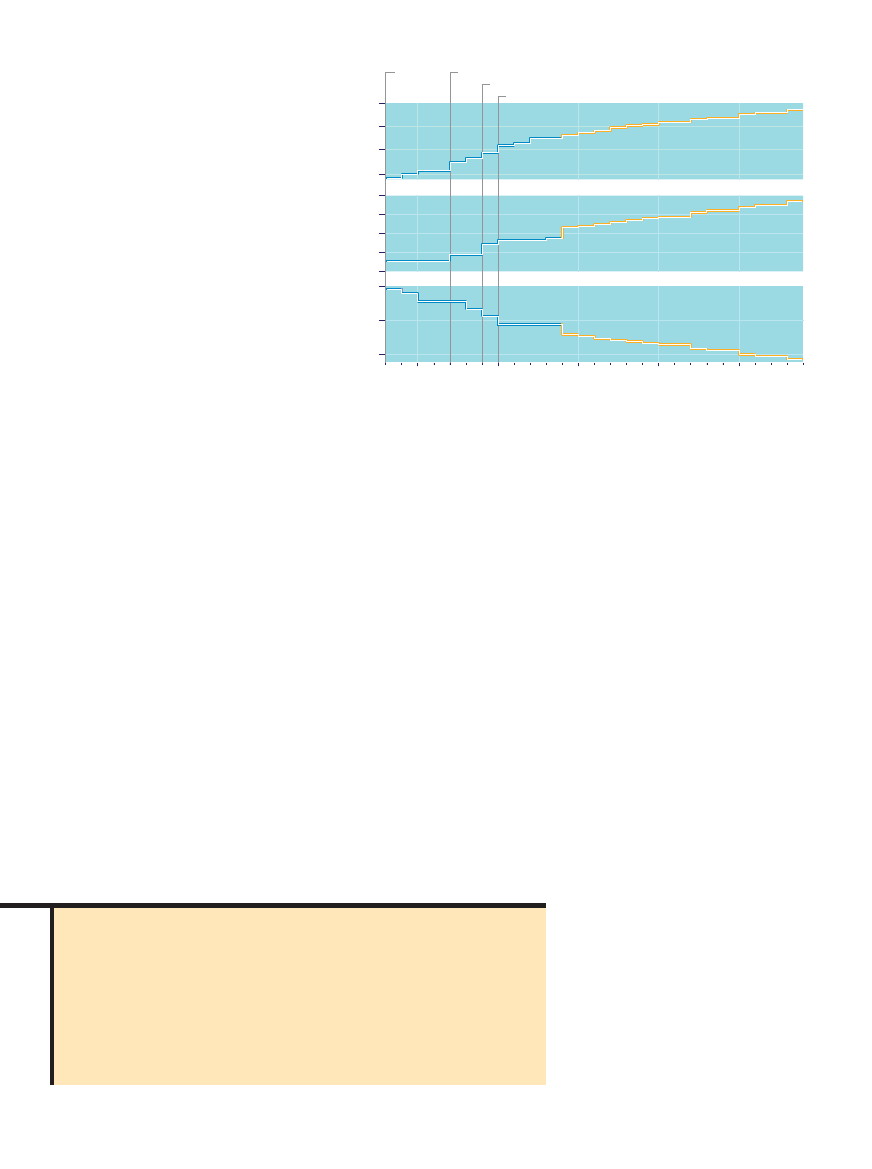

W roku 2000 przemys∏ pó∏przewodnikowy niepostrze˝enie wkroczy∏ w er´ wytwarzania

nanouk∏adów – uk∏adów scalonych, których najmniejsze elementy osiàgn´∏y wymiary

poni˝ej 100 nm (w przybli˝eniu jednej tysi´cznej gruboÊci ludzkiego w∏osa).

Uk∏ady te mo˝na dziÊ znaleêç w wi´kszoÊci komputerów osobistych.

n

Redukowanie wymiarów tranzystorów zwi´ksza szybkoÊç dzia∏ania uk∏adów scalonych

i zmniejsza koszty ich produkcji, umo˝liwiajàc upakowanie wi´kszej liczby tranzystorów

(cz´sto ponad 50 mln) w jednej strukturze. W ciàgu kilku najbli˝szych lat typowy

mikroprocesor b´dzie mia∏ ich ponaddziesi´ciokrotnie wi´cej.

n

Ten znaczàcy post´p zawdzi´czamy kilku modyfikacjom procesu technologicznego,

polegajàcym na zastosowaniu lepszych materia∏ów oraz doskonalszych metod fotolitografii,

które zapewniajà lepsze odwzorowywanie masek.

Przeglàd /

Mniejsze i szybsze uk∏ady scalone

Pentium

Pentium II

Pentium III

Pentium IV

1000

100

10

100

10

1

0.1

10 000

1000

100

10

1

1995

2000

2005

Rok

2010

2015

Liczba

tranzystorów (miliony sztuk)

Zegar

(GHz)

D∏ugoÊç bramki

tranzystora

(nm)

Prognoza

ROZMIARY TRANZYSTORÓW znalaz∏y si´ w ciàgu ostatniego dziesi´ciolecia w zakresie typowym

dla nanotechnologii (niebieski), co widaç na wykresach ilustrujàcych rozwój rodziny mikroproce-

sorów Pentium Intela. Niezwyk∏y wzrost szybkoÊci dzia∏ania i liczby tranzystorów nast´puje wraz

ze zmniejszaniem si´ d∏ugoÊci bramki tranzystora. JeÊli post´p technologii pó∏przewodnikowych b´-

dzie zgodny z prognozowanym, to trend ten utrzyma si´ jeszcze przez d∏ugie lata (˝ó∏ty).

w∏aÊciwym doborze jego czasu daje tle-

nek o ˝àdanej gruboÊci. Utleniane w wil-

gotnym tlenie nie sprawdza si´ jednak

(ze wzgl´du na gorsze parametry uzy-

skanej warstwy i zbyt du˝à szybkoÊç na-

rastania) w przypadku warstw bardzo

cienkich, gruboÊci zaledwie kilku ato-

mów, takich, które sà konieczne do izo-

lacji elektrody bramki tranzystora po-

lowego od pod∏o˝a. W tym przypadku

stosuje si´ utlenianie w suchym tlenie.

Ale czy tlenek bramkowy musi byç a˝

tak cienki? S´k w tym, ˝e ze wzrostem

gruboÊci tlenku spada pojemnoÊç bram-

ki. Ale przecie˝ powinno to nas cieszyç,

poniewa˝ pojemnoÊç jest wadà, czy˝

nie? Otó˝ nie zawsze. Cz´sto staramy

si´ jej unikaç i nazywamy jà wtedy po-

jemnoÊcià paso˝ytniczà. Jednak w przy-

padku tranzystora rolà bramki jest in-

dukowanie ∏adunku elektrycznego w

po∏o˝onym ni˝ej obszarze krzemu i

utworzenie w nim kana∏u, przez który

pop∏ynie pràd mi´dzy drenem i êród∏em.

JeÊli pojemnoÊç bramki b´dzie zbyt ma-

∏a, kana∏u nie uda si´ utworzyç.

Warstwa do warstwy

ROZWI

ÑZANIEM MO˚E BYå

zastàpienie tlen-

ku bramkowego innym materia∏em izo-

lacyjnym. Zainteresowanie technologów

budzà w szczególnoÊci materia∏y cha-

rakteryzujàce si´ du˝à wartoÊcià sta∏ej

dielektrycznej (high-K materials), takie

jak ditlenek hafnu czy tytanian strontu.

Wynika to stàd, ˝e pojemnoÊç bramki

jest odwrotnie proporcjonalna do gru-

boÊci izolatora i wprost proporcjonal-

na do wartoÊci jego sta∏ej dielektrycz-

nej. Dzi´ki zastosowaniu izolatora o

du˝ej wartoÊci tej sta∏ej mo˝na sobie po-

zwoliç na wytworzenie grubszej war-

stwy izolacyjnej (co jest ∏atwiejsze), nie

powodujàc spadku pojemnoÊci bramki,

a w konsekwencji pogorszenia parame-

trów tranzystora.

Jednak na∏o˝enie izolatora z materia-

∏u o wysokiej sta∏ej dielektrycznej na

krzem nie jest ju˝ tak prostà operacjà,

jak zwyczajne przyzwolenie na utlenie-

nie si´ powierzchni p∏ytki pod∏o˝owej.

Zadanie to najlepiej jest wykonaç tech-

nikà nazywanà osadzaniem warstw ato-

mowych. Wykorzystuje si´ w niej gaz o

stosunkowo ma∏ych czàsteczkach, które

∏atwo przywierajà do powierzchni krze-

mu, a trudno do siebie nawzajem. Wy-

stawiajàc pod∏o˝e na dzia∏anie takiego

gazu przez odpowiednio d∏ugi czas, mo˝-

na uzyskaç pokrycie go jednomolekular-

nà warstwà. Potraktowanie póêniej p∏yt-

ki drugim gazem, którego czàsteczki

reagujà z czàsteczkami poprzedniego,

pozwala uzyskaç docelowy zwiàzek po-

krywajàcy pod∏o˝e jednomolekularnà

warstwà. Cykliczne dostarczanie tych

dwóch gazów powoduje narastanie war-

stwy tego zwiàzku a˝ do uzyskania w∏a-

Êciwej gruboÊci.

JeÊli izolator bramkowy b´dzie ju˝

na∏o˝ony, a zosta∏o to wykonane na ca-

∏ej powierzchni p∏ytki pod∏o˝owej, to w

obszarach, gdzie jest on zb´dny, trzeba

go selektywnie usunàç. Wykorzystywa-

na w tym celu procedura fotolitografii

jest kluczowym elementem procesu tech-

nologicznego i stosuje si´ jà zarówno do

wykonywania tranzystorów, jak i ∏àczà-

cej je sieci metalicznych Êcie˝ek. Proces

fotolitografii polega w uproszczeniu na

tym, ˝e pokrytà emulsjà fotoczu∏à p∏ytk´

pod∏o˝owà naÊwietla si´ wiàzkà Êwiat∏a

przepuszczonà przez mask´ (lub od niej

odbità) definiujàcà kszta∏ty figur, które

nale˝y wytworzyç na powierzchni p∏yt-

ki. Emulsja z obszarów, które zosta∏y na-

Êwietlone, jest usuwana, a to, co pozo-

stanie, jest utrwalane z wykorzystaniem

odczynników chemicznych lub przez wy-

palanie. Nast´pnie wykonywana jest ope-

racja trawienia, podczas której utrwalo-

na emulsja chroni obszary, które majà

pozostaç nienaruszone.

TradycjonaliÊci przeÊwiadczeni byli,

˝e wykorzystywanie fotolitografii do od-

wzorowywania figur o wymiarach mniej-

szych ni˝ d∏ugoÊç fali zastosowanego

Êwiat∏a jest niemo˝liwe. Jednak ju˝ od

kilku lat detale o wymiarach 70 nm sà

rutynowo reprodukowane z wykorzysta-

niem êróde∏ promieniowania ultrafio-

letowego o d∏ugoÊci fali 248 nm. Aby

osiàgnàç ten niewiarygodny rezultat, tra-

dycyjnà fotolitografi´ trzeba by∏o grun-

townie zmodyfikowaç. Zastosowano roz-

maite usprawnienia o tajemniczych

nazwach, jak korekcja efektów blisko-

Êci, maski fazowe czy lasery ekscymero-

we, ale idea tych zmian jest prosta, przy-

najmniej w za∏o˝eniach. JeÊli wymiary

figury, którà nale˝y odwzorowaç, sà

mniejsze od d∏ugoÊci fali Êwiat∏a, to po-

wstajàce na skutek dyfrakcji zniekszta∏-

cenia obrazu mo˝na obliczyç i spróbo-

waç skorygowaç. Przy czym korekcji

podlega nie sam proces odwzorowania

(lub dok∏adniej nie tylko on) – skompli-

kowanym modyfikacjom poddawane sà

oryginalne kszta∏ty figur na maskach.

W rezultacie powstajàcy na p∏ytce pod-

∏o˝owej obraz tych wst´pnie zniekszta∏-

conych figur jest bliski idea∏u. Przyk∏ado-

MAJ 2004 ÂWIAT NAUKI

67

INTEL

(mikr

ofotografia)

; BRY

AN CHRISTIE

(ilustracja)

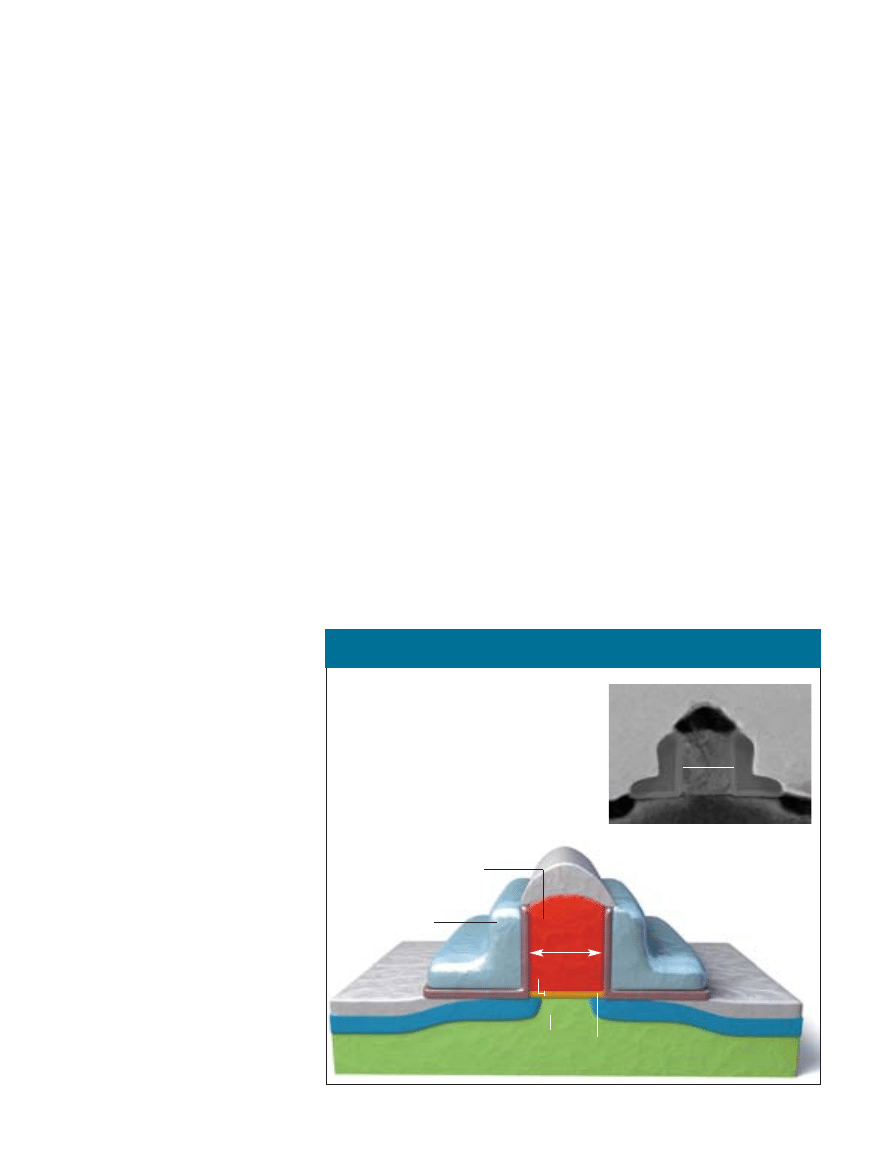

TRANZYSTOR POLOWY

PODSTAWOWYM ELEMENTEM konstrukcyjnym

mikroprocesorów jest tranzystor polowy wykorzysty-

wany jako prosty prze∏àcznik. W∏aÊciwe napi´cie

przy∏o˝one do elektrody bramki powoduje induko-

wanie ∏adunku elektrycznego w obszarze pod bram-

kà i utworzenie kana∏u, przez który mo˝e pop∏y-

nàç pràd pomi´dzy drenem i êród∏em. Sytuacja ta

odpowiada zamkni´ciu prze∏àcznika. JeÊli bramka

jest dostatecznie ma∏a, to tranzystory mogà byç

zamykane i otwierane miliardy razy na sekund´.

TRANZYSTOR pierwszej nanometrowej

generacji wyprodukowany przez Intel.

Elektroda bramki

Wspornik

elektrody bramki

70 nm

70 nm

Kana∏

èród∏o

Pod∏o˝e

Dren

Tlenek bramkowy

++++++

1.5 nm

68

ÂWIAT NAUKI MAJ 2004

BRY

AN CHRISTIE

(ilustracje)

; GIANNI T

ARASCHI

Massachusetts Institute of T

echnology

(na gór

ze)

; ZA ZGODÑ ASML MASK

TOOLS

(na gór

ze poÊr

odk

u)

;

ZA ZGODÑ SC FL

UIDS, INC.

(na dole poÊr

odk

u)

; ZA ZGODÑ INTERNA

TIONAL BUSINESS MACHINES CORPORA

TION

(na dole)

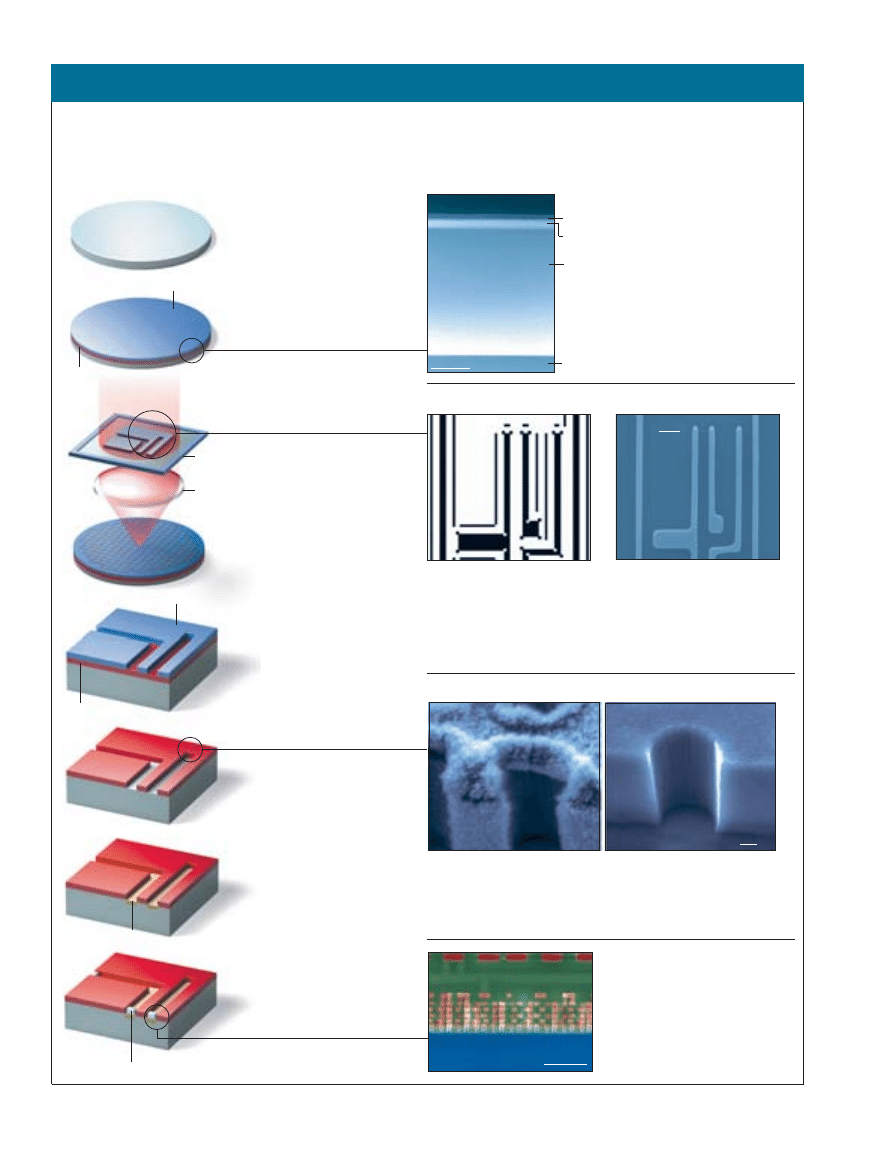

WYTWARZANIE UK¸ADÓW SCALONYCH

OKRÑG¸A KRZEMOWA P¸YTKA pod∏o˝owa o Êrednicy 200, a nawet 300 mm, jest punktem wyjÊcia dla wieloetapowego procesu technolo-

gicznego, w którym powstajà tranzystory i ∏àczàce je Êcie˝ki. Pokazane poni˝ej operacje sà powtarzane wielokrotnie w trakcie produkcji w ce-

lu wytworzenia kolejnych warstw.

DO PO¸ÑCZENIA milionów

tranzystorów we wspó∏czesnym

mikroprocesorze jest niezb´dnych

a˝ osiem warstw Êcie˝ek metalicznych.

Wykorzystywane w tym celu

od lat aluminium zosta∏o wyparte

przez miedê. Technika wykonywania

Êcie˝ek miedzianych jest trudniejsza,

ale zapewnia znacznie wi´kszà

szybkoÊç propagacji sygna∏ów.

ZMNIEJSZANIE SI¢ WYMIARÓW tranzystorów sprawia, ˝e usuwanie

emulsji i innych pozosta∏oÊci po trawieniu staje si´ coraz trudniejsze.

Jednak nadkrytyczny ditlenek w´gla (o w∏aÊciwoÊciach poÊrednich mi´dzy

cieczà i gazem, wykazujàcy niskie napi´cie powierzchniowe i majàcy

zdolnoÊç rozpuszczania) mo˝e penetrowaç najmniejsze zag∏´bienia

i usuwaç zabrudzenia, nie pozostawiajàc po sobie ˝adnych Êladów.

Przed czyszczeniem

Po czyszczeniu

TECHNIKI KOMPENSUJÑCE powsta∏e na skutek dyfrakcji rozmycie

kraw´dzi, takie jak tzw. optyczna korekcja efektów bliskoÊci,

pozwalajà w procesie fotolitografii wytworzyç na p∏ytce pod∏o˝owej

elementy o wymiarach mniejszych ni˝ d∏ugoÊç fali Êwiat∏a u˝ytego

do naÊwietlania emulsji. Tu na przyk∏ad optyczna korekcja

efektu bliskoÊci – dziwne wypustki i wci´cia w naro˝nikach figur

(z lewej) – umo˝liwi∏a uzyskanie figur o idealnych kraw´dziach

na powierzchni p∏ytki pod∏o˝owej (z prawej).

PODSTAWOWE OPERACJE TECHNOLOGICZNE

MODYFIKACJE PODSTAWOWYCH PROCESÓW

WZROST WYDAJNOÂCI

uk∏adów scalonych

zawdzi´czamy coraz

szerszemu zastosowaniu

technologii SOI lub

wykorzystujàcych napr´˝ony

krzem albo te˝ obie techniki

jednoczeÊnie.

Kszta∏ty na masce

Kszta∏ty odwzorowane

na p∏ytce pod∏o˝owej

Warstwa napr´˝onego krzemu

Warstwa stopu krzemowo-germanowego

Tlenek

Pod∏o˝e

krzemowe

1 Utlenianie powierzchni

p∏ytki (czerwona warstwa)

w wilgotnym tlenie

2 Nak∏adanie emulsji fotoczu∏ej

(ciemnoniebieska warstwa)

na utlenionà p∏ytk´

3 NaÊwietlanie emulsji

przez mask´ powoduje

przeniesienie ˝àdanych

kszta∏tów na p∏ytk´

4 Utrwalanie emulsji

znajdujàcej si´

w nienaÊwietlonych

obszarach za pomocà

odczynników chemicznych

i wypalania. Nieutrwalona

emulsja jest usuwana

5 Trawienie chemiczne

selektywnie usuwa tlenek

niepokryty przez utrwalonà

emulsj´. Resztki emulsji

sà wymywane

6 Formowanie drenów

i êróde∏ tranzystorów

przez implantacj´ jonów

domieszki w obszary

pozbawione os∏ony tlenku

7 Tworzenie kontaktów

metalicznych w dalszych

etapach procesu

z wykorzystaniem tych

samych operacji: nak∏adania,

naÊwietlania i utrwalania

emulsji oraz trawienia

P∏ytka pod∏o˝owa

Emulsja fotoczu∏a

Emulsja fotoczu∏a

Tlenek

Tlenek

Dren/êród∏o

Kontakt metaliczny

Maska

Soczewka

100 nm

500 nm

200 nm

3000 nm

wo jeÊli na masce znajduje si´ prosto-

kàt, to jego obraz odwzorowany na p∏yt-

ce pod∏o˝owej, na skutek dyfrakcji b´-

dzie mia∏ znacznie zaokràglone rogi. JeÊli

jednak ten oryginalny prostokàt wypo-

sa˝ymy w wypustki na ka˝dym z rogów,

tak ˝e b´dzie przypomnia∏ psie ciastecz-

ko w kszta∏cie koÊci, to jego obraz na

p∏ytce zyska kanciaste naro˝niki.

Wszystkie te sztuczki umo˝liwiajà

obecnie wytwarzanie tranzystorów o

d∏ugoÊci bramki 50 nm z wykorzy-

staniem êród∏a Êwiat∏a o d∏ugoÊci fali

193 nm. W ten sposób da si´ uzyskaç

jednak niewiele wi´cej. Dlatego naukow-

cy próbujà opracowaç fotolitografi´ no-

wego rodzaju o du˝o wi´kszej zdolnoÊci

rozdzielczej. Najbardziej obiecujàcym

kierunkiem wydaje si´ zastosowanie êró-

de∏ promieniowania o znacznie krótszej

fali – z zakresu, który astronomowie na-

zywajà mi´kkim promieniowaniem rent-

genowskim, a technolodzy bardzo g∏´bo-

kim ultrafioletem.

PrzejÊcie do fotolitografii bardzo g∏´-

bokiego ultrafioletu stanowi dla ca∏ego

przemys∏u mikroelektronicznego przyt∏a-

czajàce swym ogromem wyzwanie, po-

niewa˝ oznacza zmniejszenie d∏ugoÊci

fali Êwiat∏a, a w efekcie rozmiarów tran-

zystorów o rzàd wielkoÊci. Prototypowe

instalacje, które budowano dotychczas,

by∏y przystosowane do fali o d∏ugoÊci

13 nm. Sà to prawdziwe cuda techniki,

zarówno w skali nano, jak i makro.

Weêmy jako przyk∏ad aparatur´ nie-

zb´dnà do skierowania wiàzki Êwiat∏a na

mask´ i dalej na p∏ytk´ pod∏o˝owà.

Wszystkie znane materia∏y bardzo silnie

absorbujà Êwiat∏o z zakresu bardzo g∏´-

bokiego ultrafioletu, tak wi´c tradycyjne

uk∏ady optyczne wykorzystujàce soczew-

ki nie majà tu racji bytu. Zamiast nich w

systemach projekcji obrazu wykorzystuje

si´ niezwykle wyrafinowane zwierciad∏a.

Z tego samego powodu w maskach trzeba

stosowaç jako noÊnik inny materia∏ ni˝

obecnie u˝ywane szk∏o. Maski do fotoli-

tografii bardzo g∏´bokiego ultrafioletu

muszà Êwiat∏o zarówno poch∏aniaç, jak

i odbijaç. Ich wytworzenie wymaga na-

niesienia dziesiàtek warstw molibdenu

i krzemu gruboÊci kilku nanometrów ka˝-

da. W efekcie powstaje zwierciad∏o o bar-

dzo du˝ym wspó∏czynniku odbicia, na

które nak∏ada si´ poch∏aniajàcà Êwiat∏o

warstw´ chromu, tworzàc mozaik´ figur

do odwzorowania.

Podobnie jak w innych dziedzinach

mikro-, a raczej nanoelektroniki, maski

muszà byç wolne od defektów. Jednak

ze wzgl´du na stosowanie Êwiat∏a o tak

krótkiej fali, a wi´c i niezwykle ma∏e roz-

miary potencjalnych defektów, weryfi-

kacja jakoÊci masek jest bardzo trudna.

Naukowcy i in˝ynierowie zatrudnieni w

przemyÊle, na uczelniach i w rzàdowych

laboratoriach w USA i Europie wspó∏-

pracujà ze sobà w celu rozwiàzania tego

i innych problemów, które trzeba poko-

naç, zanim fotolitografia bardzo g∏´bo-

kiego ultrafioletu zostanie zastosowana

w praktyce. Do tego czasu przemys∏ mu-

si zadowoliç si´ dost´pnymi dziÊ rozwià-

zaniami i pozostaç przy d∏ugoÊci bram-

ki tranzystora rz´du 50 nm.

Odwzorowywanie na p∏ytce pod∏o˝o-

wej kszta∏tu figur zdefiniowanych na ma-

skach w procesie fotolitografii jest tylko

jednym z wielu kroków koniecznych do

wytworzenia tranzystorów i Êcie˝ek.

Technolodzy muszà znaleêç sposoby usu-

ni´cia naÊwietlonej (czyli nieutrwalonej)

emulsji fotoczu∏ej, a tak˝e takiego tra-

wienia ods∏oni´tych obszarów p∏ytki, któ-

re nie uszkodzi∏yby przy okazji tych

fragmentów, które majà pozostaç niena-

ruszone. Ale to jeszcze nie wszystko. Po

trawieniu trzeba usunàç utrwalonà emul-

sj´ i pozosta∏e zabrudzenia, co z pozoru

jest czynnoÊcià prozaicznà, ale urasta

do rangi problemu przy zmniejszajàcych

MAJ 2004 ÂWIAT NAUKI

69

BRY

AN CHRISTIE

G. DAN HUTCHESON jest dyrektorem generalnym i prezesem VLSI Research Inc., firmy

wykonujàcej badania rynku i analizy ekonomiczne na potrzeby przemys∏u pó∏przewodniko-

wego. Absolwent Wydzia∏u Ekonomii w San Jose State University, opracowa∏ rozmaite mo-

dele iloÊciowe, które sà wykorzystywane przez wytwórców uk∏adów scalonych do prognozo-

wania kosztów produkcji i wyboru aparatury. Pracuje jako analityk, Êledzi nowinki z zakresu

technologii pó∏przewodnikowych i przygotowuje raporty dla firm, dotyczàce post´pów badaƒ

naukowych i trendów technologicznych.

O

AUTORZE

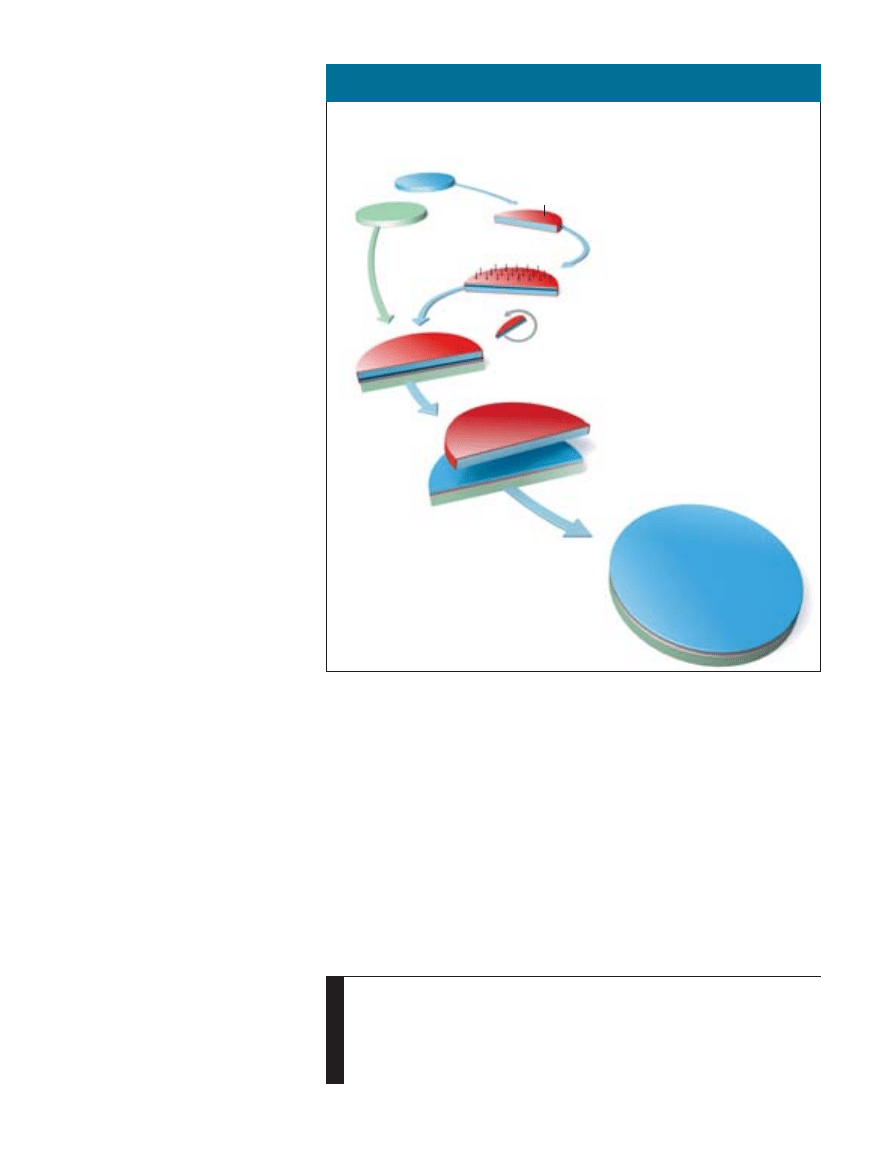

KRZEMOWY PRZEK¸ADANIEC

PROCES SOI (krzem na izolatorze) pozwala uzyskaç znacznie szybsze uk∏ady scalone. Dzi´-

ki technice Smart Cut opracowanej przez francuskà firm´ Soitec technologia SOI sta∏a si´

taƒsza, a przez to bardziej dost´pna.

P¸YTKA A

1 Dwie oddzielne p∏ytki pod∏o˝owe na poczàtku procesu

P¸YTKA B

GOTOWA P¸YTKA POD¸O˚OWA

DLA PROCESU SOI

Jony wodoru

Utleniona powierzchnia

2 Utlenianie w wilgotnym tlenie

powierzchni p∏ytki A

(pokazanej w przekroju)

3 Jony wodoru przenikajà w g∏àb p∏ytki A

i wyhamowujàc poni˝ej tlenku, tworzà

warstewk´ kruchego krzemu. Nast´pnie

p∏ytka jest odwracana tlenkiem do do∏u

4 Po oczyszczeniu p∏ytka A tlenkiem do do∏u

jest nak∏adana na p∏ytk´ B. Powstaje „kanapka”

z tlenkiem w Êrodku

5 Nast´puje rozspojenie p∏ytki A

wzd∏u˝ os∏abionej warstwy.

Górna jej cz´Êç zostaje usuni´ta

6 Proces tworzenia pod∏o˝a

dla procesu SOI koƒczà

wygrzewanie i polerowanie

si´ wymiarach tranzystorów. TrudnoÊç

polega na tym, ˝e przy nanometrowych

wymiarach poszczególnych fragmentów

wytwarzanej struktury wyglàda ona

niczym miniaturowe centrum metropo-

lii, usiane drapaczami chmur i poprze-

cinane szczelinami ulic. W tej skali zwy-

k∏e Êrodki czyszczàce zadzia∏a∏yby jak

tsunami, wywracajàc te nanowie˝owce.

Nawet jeÊli uda∏oby si´ uniknàç kata-

strofy, to zwyk∏e ciecze majà zbyt du˝à

lepkoÊç i ich czàsteczki utkn´∏yby w za-

kamarkach nanostruktury.

Pomys∏owe rozwiàzanie tego proble-

mu pojawi∏o si´ w latach dziewi´çdziesià-

tych w Los Alamos National Laboratory.

Sà nim mianowicie p∏yny nadkrytyczne.

Idea polega na tym, aby u˝yç ditlenku

w´gla pod odpowiednio zwi´kszonym

ciÊnieniem i temperaturà, które odpo-

wiadajà punktowi powy˝ej punktu kry-

tycznego. W stanie tym p∏yn wykazuje

zarówno cechy gazu, jak i cieczy: zacho-

wuje niskà lepkoÊç gazu, ale jest rozpusz-

czalnikiem. Tak wi´c nadkrytyczny CO

2

przep∏ywa ∏atwo przez meandry nano-

struktury i usuwa pozosta∏oÊci po trawie-

niu. (To nie przypadek, ˝e nadkrytyczny

ditlenek w´gla sta∏ si´ ostatnio popu-

larnym Êrodkiem do prania na sucho).

Po∏àczony z odpowiednim rozpuszczalni-

kiem, nadkrytyczny CO

2

bardzo skutecz-

nie wymywa resztki utrwalonej emulsji.

Co wi´cej, po zakoƒczonym czyszczeniu

nadkrytyczny p∏yn daje si´ ∏atwo usunàç:

wystarczy obni˝yç ciÊnienie do poziomu

ciÊnienia atmosferycznego i pozwoliç di-

tlenkowi, jak ka˝demu skroplonemu ga-

zowi, wyparowaç.

Kiedy p∏ytka pod∏o˝owa zostanie

oczyszczona i wysuszona w wy˝ej opisa-

ny sposób, nadchodzi pora na uformo-

wanie drenu i êród∏a tranzystora. Sà to

obszary przeciwnego typu przewodnic-

twa ni˝ pod∏o˝e, umieszczone z obu stron

bramki. JeÊli przyjmiemy, ˝e tranzystor

pracuje jak prze∏àcznik, to êród∏o i dren

mo˝na porównaç do zacisków tego prze-

∏àcznika, pomi´dzy którymi pop∏ynie (lub

nie) pràd, zale˝nie od wartoÊci napi´cia

przy∏o˝onego do elektrody bramki. Dren

i êród∏o powstajà przez selektywne wpro-

wadzenie do pod∏o˝a niewielkich iloÊci

atomów domieszki (zwykle jest to arsen

lub bor), które wbudowujàc si´ w struk-

tur´ krystalicznà pod∏o˝a, zmieniajà w

tym obszarze typ przewodnictwa (np. je-

Êli pod∏o˝e jest typu p, to dren i êród∏o

muszà byç typu n). Wprowadzanie ato-

mów domieszek odbywa si´ na drodze

implantacji jonów, czyli bombardowania

powierzchni p∏ytki jonami (podobnie jak

w przypadku wytwarzania p∏ytek pod∏o-

˝owych do procesu SOI). Jony dostajà

si´ do pod∏o˝a tylko tam, gdzie w utle-

nionym pod∏o˝u za pomocà fotolitogra-

fii i trawienia utworzono tzw. okna. Jony

wstrzelone do pod∏o˝a nie sà jeszcze

„aktywne”, poniewa˝ nie zosta∏y wbudo-

wane w jego sieç krystalicznà. Ich uak-

tywnienie wymaga przeprowadzenia wy-

grzewania poimplantacyjnego, które

dostarcza energii niezb´dnej do rekry-

stalizacji. Efektem ubocznym wygrzewa-

nia jest niestety zjawisko dyfundowania

domieszki, polegajàce na „rozpe∏zni´ciu”

si´ atomów arsenu i boru poza granice

wyznaczone przez okno.

Ograniczenie tego zjawiska wymaga,

aby wzrost i spadek temperatury pod-

czas wygrzewania by∏ b∏yskawiczny, a

ogrzewana by∏a g∏ównie górna po-

wierzchnia p∏ytki, tak aby ograniczyç

do minimum czas dyfundowania domie-

szek. Wspó∏czesna aparatura pozwala-

jàca na przeprowadzenie tego procesu

(tzw. Rapid Thermal Processing) wyko-

rzystuje do nagrzewania lampy haloge-

nowe i pozwala uzyskaç szybkoÊç wzro-

stu temperatury rz´du tysi´cy stopni na

sekund´. OczywiÊcie zjawiska dyfuzji

domieszek nie da si´ ca∏kowicie wyeli-

minowaç i granice drenów i êróde∏ prze-

mieszczajà si´ tak, ˝e cz´Êciowo wni-

kajà pod elektrod´ bramki i w g∏àb

pod∏o˝a. Jednak projektuje si´ ju˝ urzà-

dzenia do nagrzewania laserowego, któ-

re pozwolà osiàgnàç szybkoÊç wzrostu

temperatury rz´du miliarda stopni na

sekund´. Technika ta, która wkrótce

ma ju˝ zagoÊciç w halach fabrycznych,

daje nadziej´, ˝e praktycznie wyelimi-

nuje si´ dyfuzj´ atomów domieszek, co

pozwoli na wytwarzanie drenów i êró-

de∏ o bardzo dobrze kontrolowanych

granicach.

Kiedy wytwarzanie tranzystorów jest

ju˝ zakoƒczone, cz´sto dodaje si´ milio-

ny mikroskopijnych kondensatorów, ko-

niecznych do zbudowania dynamicznej

pami´ci RAM (DRAM). Kondensatory te

sta∏y si´ ostatnio tak ma∏e, ˝e technolodzy

zaczynajà mieç te same problemy, co

w przypadku wytwarzania tlenku bram-

kowego tranzystorów. Problem jest tu na-

wet bardziej palàcy, a dobrym rozwiàza-

niem mo˝e si´ ponownie okazaç technika

osadzania warstw atomowych, która zo-

sta∏a ju˝ wypróbowana w najnowszych

generacjach pami´ci DRAM.

Nowe spotyka stare

TECHNIKA OSADZANIA

warstw atomowych

mo˝e byç równie˝ pomocna w nast´p-

nych etapach produkcji uk∏adu scalo-

nego – do wykonywania po∏àczeƒ mi´-

dzy elementami. Proces ten zaczyna si´

od pokrycia p∏ytki pod∏o˝owej warstwà

szkliwa, na której wytwarza si´ za po-

mocà fotolitografii i trawienia wzór mo-

zaiki po∏àczeƒ. Przy czym nie sà to ju˝

gotowe Êcie˝ki metaliczne, ale dopiero

kanaliki, które póêniej zostanà wype∏-

nione metalem. Kroki te sà powtarzane

wielokrotnie i ostatecznie powstaje do

oÊmiu warstw po∏àczeƒ. Przemys∏ mi-

kroelektroniczny latami wykorzystywa∏

aluminium do wykonywania tych Êcie-

˝ek. Jednak ostatnio zosta∏o ono zastà-

pione przez miedê, która dzi´ki wi´k-

70

ÂWIAT NAUKI MAJ 2004

BRY

AN CHRISTIE

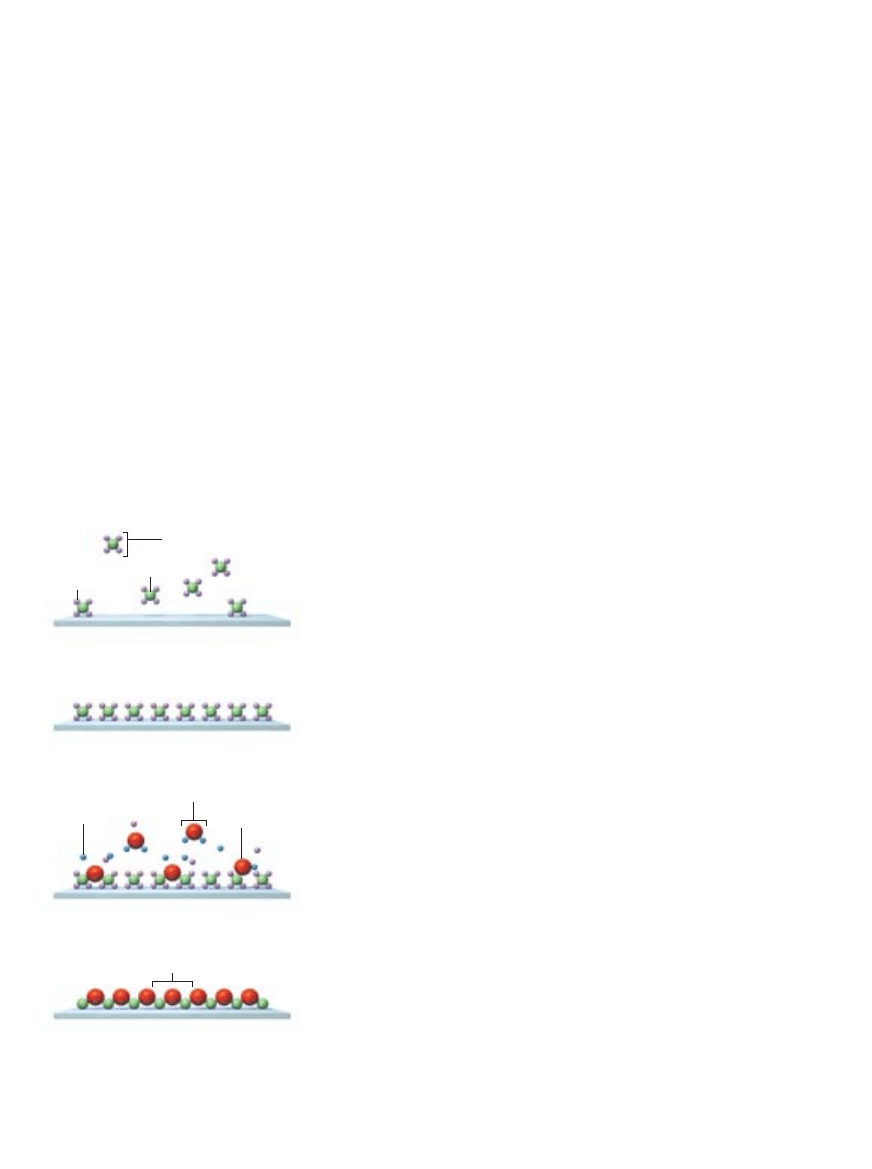

TECHNIKA OSADZANIA warstw atomowych

polega na pokrywaniu pod∏o˝a pojedynczymi

atomami. Wykonujàc t´ operacj´ cyklicznie,

mo˝na wytwarzaç pokrycia o niemal idealnej

strukturze.

4 Czàsteczki ZrCl

4

przylegajàce do powierzchni

pod∏o˝a reagujà z czàsteczkami wody

(H

2

O), aby utworzyç jednomolekularnà

warstw´ docelowego zwiàzku, w tym

przypadku ditlenku cyrkonu (ZrO

2

).

3 Pod∏o˝e jest wystawione na dzia∏anie

drugiego gazu, w tym przypadku

pary wodnej (H

2

O).

2 Czàsteczki ZrCl

4

nie przywierajà do siebie

nawzajem, ale do materia∏u pod∏o˝a.

1 Pod∏o˝e wystawione jest na dzia∏anie

pierwszego gazu, w tym przypadku

tetrachlorku cyrkonu (ZrCl

4

).

Czàsteczka

tetrachlorku cyrkonu

Atom chloru

Atom wodoru

Warstwa ditlenku cyrkonu

Atom tlenu

Czàsteczka wody

Atom cyrkonu

szej przewodnoÊci pozwala uzyskaç

Êcie˝ki o mniejszym oporze, a dzi´ki te-

mu zapewnia znacznie wi´kszà szyb-

koÊç propagacji sygna∏ów. Ale zastoso-

wanie miedzi ma swoje wady. JeÊli jej

znajdujàce si´ w Êcie˝ce atomy dostanà

si´ (na zasadzie dyfuzji) do krzemowe-

go pod∏o˝a, zanieczyszczà je, co spowo-

duje katastrofalne uszkodzenie uk∏adu

scalonego. Tak wi´c miedziane Êcie˝ki

nie mogà le˝eç bezpoÊrednio na wspo-

mnianym szkliwie, lecz muszà byç od

niego izolowane specjalnie wytworzo-

nà wyÊció∏kà (która praktycznie nie

wp∏ywa na w∏asnoÊci elektryczne Êcie˝-

ki). I znowu przychodzi z pomocà tech-

nika osadzania warstw atomowych.

Wraz ze zwrotem ku technologii Êcie-

˝ek miedzianych technolodzy stan´li

przed dodatkowymi wyzwaniami. Otó˝

nak∏adanie miedzi na pod∏o˝e jest z na-

tury rzeczy trudne. Wypróbowano wiele

zaawansowanych technologii, ale ˝adna

z nich nie da∏a po˝àdanych rezultatów.

W koƒcu sfrustrowani in˝ynierowie z

IBM spróbowali staroÊwieckiej metody

powlekania galwanicznego. I to by∏ strza∏

w dziesiàtk´. Metoda ta pozostawia jed-

nak na p∏ytce pod∏o˝owej nierównoÊci i

wymaga zastosowania w nast´pnym kro-

ku polerowania chemiczno-mechanicz-

nego. W tym czasie myÊl o drastycznym

traktowaniu p∏ytki pastà polerskà by∏a

dla przywiàzanych do sterylnych warun-

ków wytwarzania uk∏adów scalonych me-

ned˝erów nie do pomyÊlenia. Tak wi´c

in˝ynierowie z IBM wykonali pierwsze

eksperymenty, nie pytajàc prze∏o˝onych

o pozwolenie. Z satysfakcjà stwierdzili,

˝e wyrównanie nierównoÊci na p∏ytce

pod∏o˝owej u∏atwia uzyskanie na niej

ostrzejszego obrazu figur podczas foto-

litografii (poniewa˝ stosowane uk∏ady

optyczne dajà obraz o stosunkowo ma-

∏ej g∏´bi ostroÊci), a tak˝e nak∏adanie ko-

lejnych warstw w nast´pnych etapach

procesu technologicznego.

Nauka, jakà nale˝y stàd wynieÊç, jest

taka, ˝e metody uwa˝ane za przestarza-

∏e mogà byç tak samo u˝yteczne jak naj-

nowsze zdobycze techniki. RzeczywiÊcie,

przemys∏ pó∏przewodnikowy odniós∏

ogromne korzyÊci z umiej´tnego po∏à-

czenia starego z nowym. To, ˝e osiàgni´-

to tak wiele, powinno si´ staç wskazów-

kà dla niezliczonych rzesz naukowców

i in˝ynierów, aby nie ustawali w wysi∏-

kach nad udoskonalaniem ju˝ ponad-

czterdziestoletnej technologii wytwarza-

nia uk∏adów scalonych.

Czy metody wytwarzania uk∏adów sca-

lonych za nast´pne 40 lat b´dà przy-

najmniej troch´ przypominaç dzisiejsze?

Chocia˝ futurolodzy przekonujà, ˝e to

egzotyczne rozwiàzania nanotechnolo-

gii zrewolucjonizujà elektronik´ po∏owy

naszego wieku, mog´ si´ za∏o˝yç, ˝e tech-

nologie pó∏przewodnikowe przysz∏oÊci

b´dà w du˝ej mierze bazowaç na obec-

nych rozwiàzaniach, wspieranych wpro-

wadzanymi stopniowo b∏yskotliwymi

odkryciami, których teraz nawet nie po-

trafimy sobie wyobraziç.

n

MAJ 2004 ÂWIAT NAUKI

71

BRY

AN CHRISTIE

O krok od granic mo˝liwoÊci. Gary Stix; Âwiat Nauki, s. 76-83; IV/1995.

Technologia i koszty w przemyÊle pó∏przewodnikowym. G. Dan Hutcheson i Jerry D. Hutcheson;

Âwiat Nauki, s. 32-38; III/1996.

Handbook of Semiconductor Manufacturing Technology. Red. Yoshio Nishi i Robert Doering; Mar-

cel Dekker, 2000.

2003 International Technology Roadmap for Semiconductors

Prognoza rozwoju przemys∏u pó∏przewodnikowego z roku 2003 dost´pna w Internecie pod adre-

sem: http://public.itrs.net/Files/2003ITRS/Home2003.htm

Serwis informacyjny redagowany przez International SEMATECH, globalne konsorcjum najwi´kszych

producentów uk∏adów scalonych, dost´pny w Internecie pod adresem: www.sematech.org.

JEÂLI CHCESZ WIEDZIEå WI¢CEJ

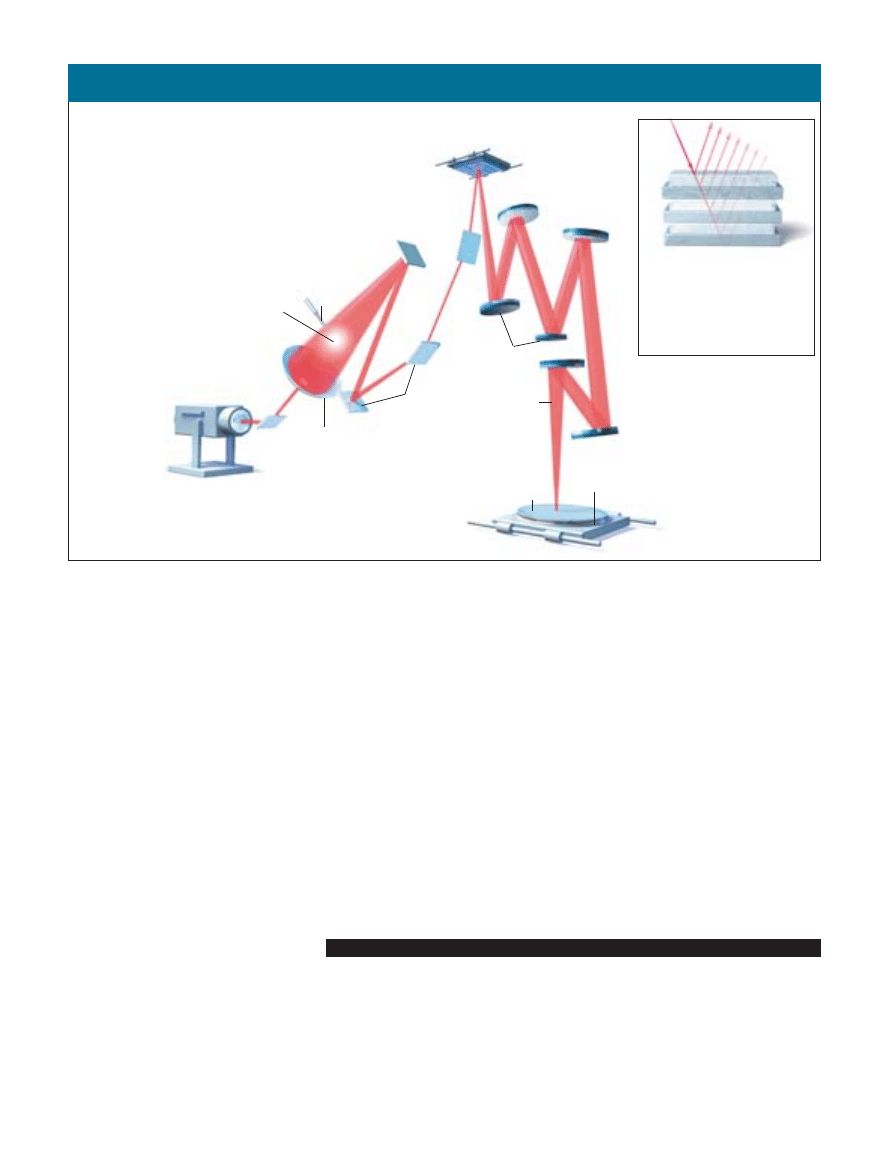

FOTOLITOGRAFIA W BARDZO G¸¢BOKIM ULTRAFIOLECIE

SOCZEWKI stosowane w obecnych systemach fotolitograficznych nie

b´dà mog∏y byç wykorzystywane do projekcji masek z elementami

o wymiarach mniejszych ni˝ 50 nm, poniewa˝ wprowadza∏yby zbyt

du˝e t∏umienie dla Êwiat∏a z zakresu tzw. g∏´bokiego ultrafioletu.

W rezultacie tradycyjne soczewki s∏u˝àce do skupiania wiàzki

Êwiat∏a generowanego przez plazmowe êród∏o UV i reduko-

wania wymiarów figur znajdujàcych na maskach zastà-

pià wielowarstwowe zwierciad∏a. System poka-

zany na poni˝szym rysunku jest oparty na

jednej z koncepcji opracowanych przez

holenderskà firmà ASML.

WIELOWARSTWOWE

ZWIERCIAD¸O

Pojedyncza warstwa odbija

tylko niewielki procent

padajàcego Êwiat∏a. Jednak

skumulowane odbicia od wielu

warstw dajà w rezultacie

wystarczajàco dobry efekt.

3 Wiàzka Êwiat∏a odbita

od maski jest kierowana

na p∏ytk´ pod∏o˝owà za

pomocà systemu okràg∏ych

zwierciade∏, który dokonuje

czterokrotnego zmniejszenia

obrazu figur znajdujàcych si´

na masce. Tak uzyskany

koƒcowy obraz uk∏adu

scalonego jest wielokrotnie

reprodukowany na powierzchni

p∏ytki pod∏o˝owej (za pomocà

urzàdzenia zwanego

stepperem).

1 Laser emituje wiàzk´ Êwiat∏a

z zakresu podczerwieni, która

oÊwietla chmur´ wtryskiwanego

ciek∏ego ksenonu. Wytwarzana

jest plazma, która emituje Êwiat∏o

o stosunkowo bogatym widmie

2 System wielowarstwowych

zwierciade∏ o ró˝nych profilach

ogniskuje wiàzk´ Êwiat∏a

o wybranej d∏ugoÊci fali

i kieruje jà na mask´

Laser

Zwierciad∏a

okràg∏e

Wiàzka

Êwiat∏a

odbita

od maski

Maska

Pojedynczy

uk∏ad

scalony

P∏ytka

pod∏o˝owa

Plazma

Zwierciad∏o

sferyczne

Zwierciad∏o

prostokàtne

Chmura

wtryskiwanego

ciek∏ego

ksenonu

Wyszukiwarka

Podobne podstrony:

3575

200405 3587

20040520195728id 25234

200405 3557

200405 3594

200405 3556

200405 3560

200405 3568

200405 3582

200405 3574

200405 3584

200405 3579

200405 3548

więcej podobnych podstron