„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Agnieszka Rozwadowska

Montaż rurociągów stalowych 713[03].Z1/2/3/4.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Władysława Maria Francuz

mgr inż. Anna Kusina

Opracowanie redakcyjne:

mgr inż. Agnieszka Rozwadowska

Konsultacja:

mgr inż. Mirosław Żurek

Korekta:

mgr inż. Mirosław Żurek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[03].Z1/2/3/4.03

„Montaż rurociągów stalowych” zawartego w modułowym programie nauczania dla zawodu

„Monter sieci komunalnych”.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Przepisy bhp i ochrony ppoż. przy wykonywaniu połączeń rurociągów stalowych

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Rury i kształtki stalowe

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Stanowisko pracy do spawania

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

23

4.3.4. Sprawdzian postępów

24

4.4. Cięcie rur stalowych

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

27

4.4.4. Sprawdzian postępów

28

4.5. Połączenia spawane rurociągów stalowych

29

4.5.1. Materiał nauczania

29

4.5.2. Pytania sprawdzające

32

4.5.3. Ćwiczenia

32

4.5.4. Sprawdzian postępów

34

4.6. Połączenia kołnierzowe rurociągów stalowych

35

4.6.1. Materiał nauczania

35

4.6.2. Pytania sprawdzające

36

4.6.3. Ćwiczenia

36

4.6.4. Sprawdzian postępów

38

4.7. Odgałęzienia rurociągów stalowych

39

4.7.1. Materiał nauczania

39

4.7.2. Pytania sprawdzające

40

4.7.3. Ćwiczenia

40

4.7.4. Sprawdzian postępów

41

4.8. Zawieszenia, podparcia i kompensacja wydłużeń rurociągów stalowych

42

4.8.1. Materiał nauczania

42

4.8.2. Pytania sprawdzające

44

4.8.3. Ćwiczenia

44

4.8.4. Sprawdzian postępów

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Połączenia rur stalowych z armaturą, rurociągami, aparaturą i urządzeniami

pomiarowymi oraz rurociągami wykonanymi z innych materiałów

46

4.9.1. Materiał nauczania

46

4.9.2. Pytania sprawdzające

48

4.9.3. Ćwiczenia

48

4.9.4. Sprawdzian postępów

49

5. Sprawdzian osiągnięć

50

6. Literatura

56

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o zasadach montażu połączeń rur

sieciowych stalowych przy budowie sieci komunalnych.

W poradnik zamieszczono:

−

wymagania wstępne, stanowiące wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia jednostki modułowej, czyli wiadomości i umiejętności, jakie ukształtujesz

podczas pracy z poradnikiem,

−

materiał nauczania, który obejmuje niezbędne wiadomości teoretyczne umożliwiające

samodzielne przygotowanie się do wykonania ćwiczeń i zaliczenia sprawdzianów. Chcąc

dobrze przygotować się do ćwiczeń wykorzystaj oprócz poradnika wskazaną literaturę oraz

inne źródła informacji,

−

zestaw pytań, który umożliwi Ci sprawdzenie opanowania podanego materiału nauczania.

−

ćwiczenia, dzięki którym będziesz mógł zweryfikować swoje wiadomości teoretyczne oraz

ukształtować umiejętności praktyczne,

−

sprawdzian postępów, dzięki któremu określisz zakres posiadanej wiedzy. Zaliczenie tego

sprawdzianu z wynikiem pozytywnym potwierdzi Twoją wiedzę i umiejętności z zakresu

jednostki modułowej. Wynik negatywny jest wskazaniem do powtórzenia materiału nauczania

i poprawienia umiejętności z pomocą nauczyciela,

−

sprawdzian osiągnięć stanowiący przykładowy zestaw pytań testowych, dzięki któremu

sprawdzisz czy opanowałeś materiał w stopniu umożliwiającym zaliczenie całej jednostki

modułowej,

−

wykaz literatury uzupełniającej.

Jeżeli masz trudności ze zrozumieniem materiału nauczania lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną

czynność.

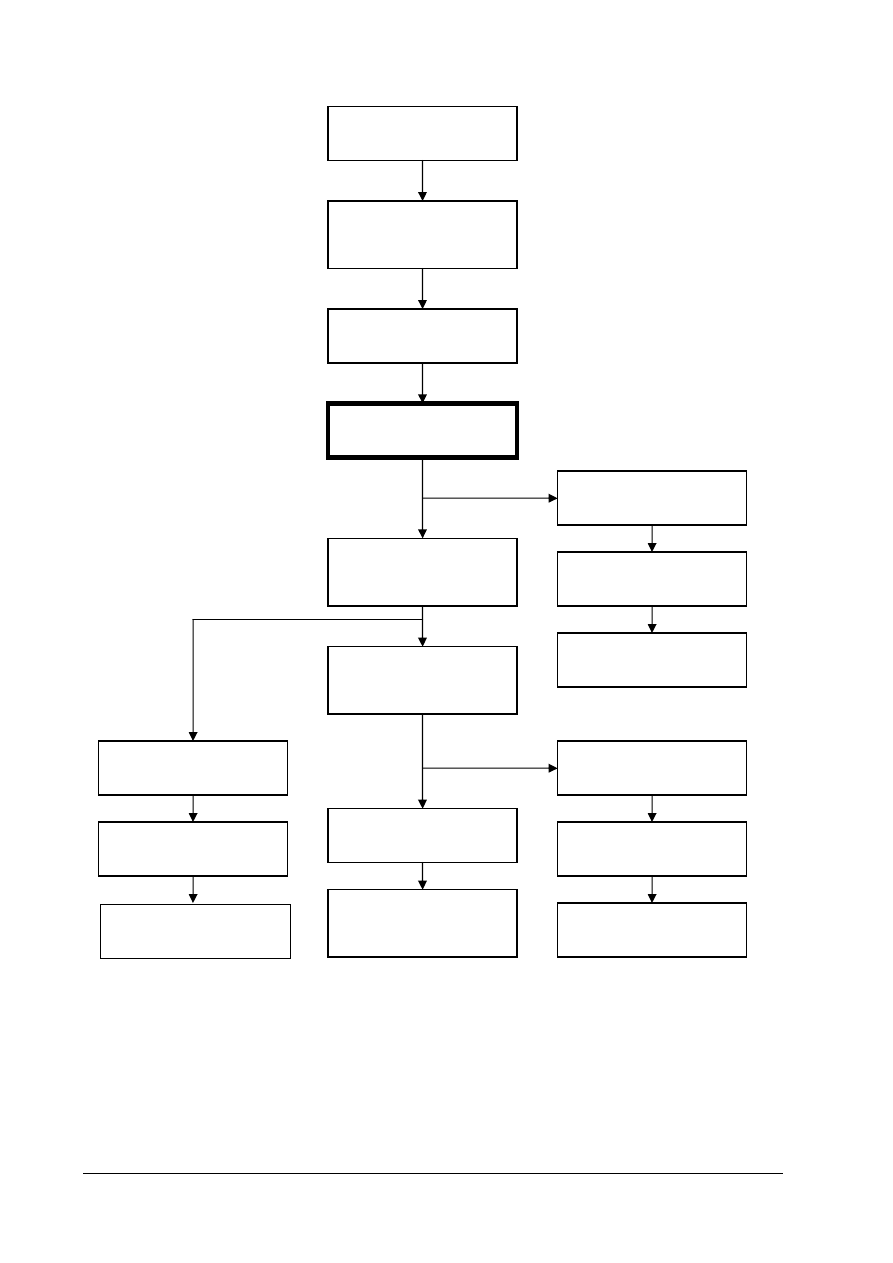

Jednostka modułowa: „Montaż rurociągów stalowych”, której treści teraz poznasz jest jednym

z modułów koniecznych do zapoznania się z technologią montażu sieci komunalnych – schemat 1.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

Schemat układu jednostek modułowych

713[03].Z1.07

Montaż i instalacja urządzeń

regulujących ciśnienie

wody w sieci

713[03].Z2

Technologia montażu sieci

kanalizacyjnych

713[03].Z2.06

Montaż sieci kanalizacyjnych

713[03].Z2.07

Montaż i instalacja pompowni

kanalizacyjnych

713[03].Z3.05

Montaż sieci gazowej

713[03].Z3

Technologia montażu sieci

gazowych

713[03].Z4.04

Montaż sieci cieplnej

713[03].Z1.06

Montaż sieci wodociągowej

713[03].Z4.05

Montaż i instalacja węzła

cieplnego

713[03].Z1/2/3/4.05

Montaż rurociągów żeliwnych,

kamionkowych i betonowych

713[03].Z1/2/3/4.04

Montaż rurociągów z tworzyw

sztucznych

713[03].Z3.06

Montaż i instalacja stacji

gazowych

713[03].Z1/2/3/4.03

Montaż rurociągów stalowych

Moduł 713[03].Z1

Technologia montażu sieci

wodociągowych

713[03].Z1/2/3/4.01

Prace przygotowawczo –

zakończeniowe przy montażu

sieci komunalnych

713[03].Z1/2/3/4.02

Montaż instalacji z rur stalowych

713[03].Z4

Technologia montażu sieci

cieplnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

posługiwać się dokumentacją techniczną,

−

rozróżniać materiały budowlane,

−

rozróżniać sieci komunalne,

−

wykonywać roboty przygotowawczo-zakończeniowe przy montażu sieci komunalnych,

−

wykonywać podstawowe operacje obróbki materiałów stosowanych w instalacjach sanitarnych:

trasowanie, piłowanie, wiercenie,

−

wykonywać cięcie rur stalowych instalacyjnych na określony wymiar,

−

wykonywać gięcie rur stalowych o różnych średnicach,

−

wykonywać gwintowanie rur stalowych o różnych średnicach,

−

wykonywać połączenia rozłączne i nierozłączne rur stalowych instalacyjnych,

−

wykonywać montaż przewodów z rur stalowych instalacyjnych,

−

dobrać sprzęt, narzędzia i materiały do wykonania prac przygotowawczo-zakończeniowych

przy montażu sieci komunalnych oraz do montażu połączeń rur stalowych instalacyjnych,

−

przygotować stanowisko i sprzęt do spawania gazowego rur stalowych instalacyjnych,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zastosować przepisy bhp i ochrony ppoż. przy montażu rurociągów stalowych,

−

zaplanować kolejność wykonywanych robót przy montażu rurociągów stalowych,

−

rozpoznać łączniki do połączeń rozłącznych i nierozłącznych rur stalowych,

−

przygotować materiały potrzebne do montażu rurociągów stalowych,

−

ocenić stan techniczny rurociągów i łączników stalowych przewidzianych do montażu,

−

dostarczyć elementy przewidziane do montażu rurociągów stalowych na miejsca montażu,

−

przygotować rury do montażu,

−

przygotować maszyny i urządzenia spawalnicze do pracy,

−

wykonać cięcie rur stalowych montowanych w sieciach na określony wymiar,

−

przygotować końcówki rurociągów do montażu,

−

przygotować rury do spawania pod różnymi kątami,

−

przyspawać kołnierze do rur,

−

osadzić na rurociągach stalowych kołnierze, kolana i trójniki,

−

wykonać połączenia spawane rurociągów na odcinkach prostych poprzez: spawanie doczołowe,

spawanie pachwinowe, spawanie poziome, spawanie pionowe, spawanie pod różnymi kątami,

−

wykonać połączenia kołnierzowe rurociągów stalowych,

−

wykonać połączenia rurociągów stalowych z armaturą sieciową,

−

wycinać otwory w rurociągach stalowych za pomocą cięcia termicznego,

−

wykonać odgałęzienia w rurociągu za pomocą spawania,

−

wykonać odgałęzienia rurociągów stalowych,

−

wykonać zawieszenia i podparcia rurociągów,

−

wykonać połączenia rurociągów stalowych z aparaturą i urządzeniami pomiarowymi,

−

zamocować kompensatory i kolektory na rurociągach stalowych,

−

wykonać przejścia rurociągów stalowych na rurociągi wykonane z innych materiałów,

−

wykorzystać budowlaną dokumentację techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Przepisy bhp i ochrony ppoż. przy wykonywaniu połączeń

rurociągów stalowych

4.1.1. Materiał nauczania

Środki ochrony indywidualnej, w jakie powinien być wyposażony pracownik w czasie

montażu rurociągów sieci komunalnych z rur stalowych to przede wszystkim: odzież robocza –

ubranie drelichowe, kurtka lub kamizelka ciepłochronna, kurtka przeciwdeszczowa, kamizelka

z elementami odblaskowymi, trzewiki skórzano – gumowe, rękawice ochronne drelichowe, kask

ochronny oraz przy spawaniu i cięciu termicznym: okulary ochronne, tarcza ochronna lub osłona

spawalnicza, fartuch i rękawice skórzane [8, s. 53–57].

Podczas wykonywania czynności montażowych przy budowie rurociągów z rur stalowych,

należy przestrzegać zasad z zakresu bezpieczeństwa i higieny pracy, które są następujące:

−

na stanowisku roboczym powinien panować ład i porządek,

−

na stanowisku roboczym powinny znajdować się tylko narzędzia niezbędne do zaplanowanej

pracy, ułożone w odpowiednim porządku,

−

w czasie wykonywania prac związanych z obróbką rur przy montażu rurociągów należy

używać odpowiednich i nieuszkodzonych narzędzi,

−

obrabiane elementy powinny być właściwie zamocowane, aby nie mogły się przesuwać

w czasie obróbki,

−

przy obróbce rur urządzeniami mechanicznymi pracownik powinien mieć spiętą odzież przy

dłoniach i stopach oraz powinien mieć nakrycie głowy,

−

mechanizmy napędowe urządzeń mechanicznych powinny mieć osłony, których nie można

zdejmować w czasie pracy urządzenia,

−

używając elektronarzędzi przed ich uruchomieniem trzeba sprawdzić czy są właściwie

uziemione i sprawne,

−

podczas cięcia piłką ręczną brzeszczot powinien być dobrze naciągnięty, co zabezpiecza go

przed pęknięciem w czasie cięcia,

−

odpadów powstałych przy obróbce rur nie wolno usuwać gołą dłonią ani przez wydmuchiwanie

ustami lub sprężonym powietrzem,

−

przy montażu przewodów z rur kołnierzowych nie wolno sprawdzać palcami centryczności

otworów w ustawionych kołnierzach, w tym celu stosuje się stalowe pręty o odpowiedniej

długości i grubości,

−

rury kołnierzowe po założeniu uszczelek między kołnierze należy ściągnąć na stykach śrubami

a następnie należy śruby dokręcać dopasowanym kluczem główkowym lub nastawnym, ramion

klucza nie wolno przedłużać,

−

po skończonej pracy stanowiska powinny być uprzątnięte, narzędzia i materiały schowane

w odpowiednich pomieszczeniach [2, s. 56–58; 4, s. 144].

Główne zagrożenia przy wykonywaniu prac spawalniczych wynikają z użytkowania

palników gazowych i spawarek. Są to między innymi: zagrożenie poparzeniem, szkodliwe działanie

dymów spawalniczych (zagrożenia chemiczne i pyłowe), zagrożenie odpryskami spawalniczymi,

uszkodzenia wzroku i skóry na skutek promieniowania nadfioletowego i podczerwonego,

zagrożenie pożarem lub wybuchem, zagrożenie porażeniem prądem elektrycznym przy spawaniu

elektrycznym, związane z użytkowaniem spawarek i ich wyposażenia [10].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Szczegółowe przepisy w zakresie bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej

przy

prowadzeniu

prac

spawalniczych

regulują

przepisy

zawarte

w Rozporządzeniu Ministra Gospodarki z dnia 27 kwietnia 2000 r. w sprawie bezpieczeństwa

i higieny pracy przy pracach spawalniczych. (Dz. U. Nr 40, poz. 470) oraz Rozporządzeniu

Ministra Infrastruktury z dnia 6 lutego 2003 r. w sprawie bezpieczeństwa i higieny pracy podczas

wykonywania robót budowlanych (Dz. U. 2003, Nr 47, poz. 401) – rozdział 16 „Roboty

spawalnicze”. Na tej podstawie można określić następujące przepisy w zakresie wymagań

bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej przy wykonywaniu robót

spawalniczych:

Stanowiska spawalnicze na budowie:

−

Stanowiska spawalnicze, zlokalizowane na otwartej przestrzeni powinny być zabezpieczone

przed działaniem czynników atmosferycznych.

−

Stałe stanowisko spawalnicze w pomieszczeniu powinno być wyposażone w miejscową

wentylację wyciągową i ekrany izolujące przed promieniowaniem optycznym.

−

W czasie opadów atmosferycznych spawanie lub cięcie metali jest dozwolone wyłącznie po

osłonięciu stanowiska.

−

Stanowisko spawacza powinno być wydzielone i wyposażone w sposób zabezpieczający jego

i inne osoby przed szkodliwym działaniem promieniowania na wzrok.

−

Spawacze gazowi powinni pracować w obuwiu skórzanym, fartuchu ochronnym,

w okularach ochronnych, zaś spawacze elektryczni – używać tarcz spawalniczych [10].

Spawanie gazowe:

−

Przy wykonywaniu robót spawalniczych na budowach można używać wyłącznie butli do

gazów technicznych, posiadających ważną cechę organu dozoru technicznego.

−

Przewody do przeprowadzania tlenu i acetylenu powinny różnić się między sobą barwą, barwy

te są ściśle określone – przewody tlenowe – w kolorze niebieskim, acetylenowe

– w czerwonym.

−

Długość przewodów powinna wynosić co najmniej 5 m.

−

Nie stosuje się przewodów używanych uprzednio do innych gazów.

−

Zamocowanie przewodów na nasadkach reduktorów, bezpieczników wodnych, palników

i łączników wykonuje się wyłącznie za pomocą płaskich zacisków [10].

Sposoby postępowania ze sprzętem:

−

Przewody do gazów technicznych należy zawieszać i przechowywać w sposób zabezpieczający

przed powstaniem ostrych załamań.

−

Ręczne przemieszczanie butli o pojemności ponad 10 dm

3

powinno być wykonywane przez co

najmniej dwie osoby.

−

Na budowach i w czasie transportu chroni się butle przed zanieczyszczeniem tłuszczem,

ogrzaniem do temperatury +23

o

C oraz działaniem: promieni słonecznych, deszczu i śniegu.

Butle napełnione gazami przechowuje się w pomieszczeniach do tego celu przeznaczonych.

Gdy ustawia się je w pomieszczeniach z nie osłoniętymi grzejnikami c.o., butle powinny być

oddalone od nich na odległość co najmniej 1,0 m, gdy zaś posiadają grzejniki osłonięte –

odległość tę można zmniejszyć do 0,1 m.

−

Przechowywanie w tym samym pomieszczeniu butli z tlenem i materiałów lub gazów

tworzących w połączeniu z nim mieszaninę wybuchową jest zabronione [10].

Postępowanie podczas prac spawalniczych:

−

W czasie pobierania gazów technicznych do spawania, butle ustawia się w pozycji pionowej

lub nachylonej pod kątem nie mniejszym niż 45 stopni do poziomu.

−

Odległość płomienia palnika od butli powinna wynosić co najmniej 1,0 m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

Butlę, która nagrzewa się od wewnątrz należy usunąć poza stanowisko robocze, otworzyć

zawór oraz polewać ją silnym strumieniem wody lub środkiem gaśniczym.

−

Palniki do cięcia i spawania powinny być utrzymywane w stanie technicznej sprawności

i czystości.

−

Z palnikiem należy się obchodzić w taki sposób, by unikać jego zanieczyszczenia: wodą,

wapnem, smarami itp. lub uszkodzenia mechanicznego.

−

Przy spawaniu lub cięciu przedmiotów znajdujących się na metalowych podstawach lub

kozłach nogi spawacza należy ochraniać przed oparzeniem przez odpowiednie ustawienie blach

ochronnych.

−

Przy pracach spawalniczych na wysokości należy zapewnić: stabilność rusztowań

i pomostów, zadaszenie lub wygrodzenie strefy spawania, zabezpieczające pracowników

znajdujących się poniżej przed odpryskami spawalniczymi, pewne podwieszenie przewodów

gazowych, uniemożliwiające ich upadek oraz środki zabezpieczające przed upadkiem

z wysokości.

−

Zabronione jest: stosowanie do tlenu i acetylenu przewodów igielitowych, z tworzyw

sztucznych lub o podobnych właściwościach, podłączania przewodów za pomocą drutu,

używanie palników uszkodzonych, smarowanie części palnika smarem lub oliwą, przewracanie

lub toczenie butli z gazami poziomo, ustawianie butli na rusztowaniach [10].

Spawanie elektryczne

W zakresie spawania elektrycznego wymagania bezpieczeństwa dotyczą: spawarek, kabli

i osprzętu. Spawarki prostownikowe i transformatorowe podlegają obowiązkowi certyfikacji na

znak bezpieczeństwa i powinny być oznakowane tym znakiem. Szczegółowe przepisy bhp

i ochrony ppoż. są następujące:

-

Na obudowach powinny być umieszczone oznaczenia zacisków ochronnych i końcówek

uzwojeń zgodne z dokumentacją techniczno-ruchową.

-

Urządzenia spawalnicze podlegają okresowym kontrolom stanu ochrony przeciwpożarowej,

stanu izolacji oraz wielkości napięcia biegu jałowego po stronie wtórnej, a także połączeń

stałych oraz wyłączników i przełączników.

-

Do wyposażenia zabezpieczającego kable elektryczne przed uszkodzeniami mechanicznymi

należą stojaki przenośne do podwieszania i osłony.

-

Uziemienie przedmiotu spawanego powinno być zaopatrzone w zaciski zapewniające pewne

połączenie ze sobą części przewodzących.

-

Rękojeść uchwytu elektrodowego powinna być wykonana z materiału izolacyjnego

i niepalnego, bez pęknięć.

-

Każda instalacja do spawania i cięcia łukiem elektrycznych powinna być zaopatrzona

w schemat i instrukcję, dokładnie obrazującą przeznaczenie każdego urządzenia i zasady jego

działania.

-

Giętkie przewody elektryczne należy umieszczać w przewodach gumowych i ochraniać je

przed uszkodzeniami mechanicznymi.

-

Spawacz, przed rozpoczęciem spawania elektrycznego, jest obowiązany sprawdzić

prawidłowość połączeń przewodów i przyłączenia końcówki przewodu roboczego do uchwytu.

-

Do zasilania uchwytu elektrody i do masy należy stosować wyłącznie przewody oponowe

– spawalnicze, o właściwie dobranym przekroju.

-

Każdy spawany przedmiot powinien być uziemiony [10].

Przed przystąpieniem do pracy spawacz powinien upewnić się, czy przedmiot przeznaczony do

spawania lub cięcia znajduje się w trwałej równowadze i nie ma zagrożenia upadkiem lub

obsunięciem się tego przedmiotu (zwłaszcza przy cięciu), gdy zaś praca będzie odbywała się na

rusztowaniach stałych lub wiszących, spawacz powinien sprawdzić stan tych rusztowań. Spawanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

wewnątrz zbiorników i innych przestrzeni ograniczonych (np. rury o dużych średnicach) wymaga

zachowania szczególnych środków ostrożności i może być wykonywane wyłącznie przy asekuracji

osób przebywających na zewnątrz zbiornika, z zachowaniem wzajemnej łączności oraz

z możliwością udzielenia natychmiastowej pomocy. Podczas prowadzenia prac spawalniczych

gazoniebezpiecznych, urządzenia zasilające, w tym butle z gazami technicznymi, powinny być

usytuowane na zewnątrz wykopów, pomieszczeń lub urządzeń, w których prace te są wykonywane.

Prace spawalnicze powinny być wykonywane przez osoby posiadające „Zaświadczenie

o ukończeniu szkolenia” albo „świadectwo egzaminu spawacza” lub „Książkę spawacza”,

wystawiane w trybie określonym w odrębnych przepisach i Polskich Normach [10].

Budowa sieci komunalnych jest również związana z prowadzeniem prac w wykopach często

o znacznej głębokości jak w przypadku sieci wodociągowej. Dlatego wszelkie prace związane

z wykonaniem wykopów, ich zabezpieczeniem przez obudowę i odwodnieniem oraz rozbiórką

obudowy i zasypywaniem należy prowadzić bardzo starannie.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie środki ochrony indywidualnej powinien posiadać pracownik przy montażu rurociągów

z rur stalowych?

2. Na jakie niebezpieczne, szkodliwe i uciążliwe czynniki jest narażony pracownik przy budowie

rurociągów stalowych?

3. Jakie są szczegółowe przepisy bhp przy obróbce rur stalowych i montażu złącz kołnierzowych?

4. Jakie są szczegółowe przepisy bhp przy organizacji stanowiska do spawania?

5. Jakie są szczegółowe przepisy bhp przy wykonywaniu połączeń rur stalowych przez spawanie

gazowe?

6. Jakie są szczegółowe przepisy bhp przy wykonywaniu połączeń rur stalowych przez spawanie

elektryczne?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaj i przeznaczenie środków ochrony indywidualnej, w jakie powinien być

wyposażony pracownik wykonujący prace montażowe przy budowie rurociągów stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z czynnikami uciążliwymi, szkodliwymi i niebezpiecznymi na jakie są narażeni

pracownicy przy budowie rurociągów z rur stalowych oraz z rodzajami środków ochrony

indywidualnej,

2) przeanalizować uzyskane informacje,

3) rozpoznać na ilustracjach, modelach lub w warunkach rzeczywistych poszczególne środki

ochrony indywidualnej,

4) określić przeznaczenie każdego z nich,

5) wyniki swoich spostrzeżeń zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

środki ochrony indywidualnej: odzież i obuwie robocze, kaski ochronne, okulary ochronne,

tarcze spawalnicze, fartuch i rękawice skórzane itd.

–

zdjęcia i ilustracje przedstawiające środki ochrony indywidualnej,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Określ skutki nieprzestrzegania przepisów bhp związanych z obróbką rur stalowych

i montażem złącz kołnierzowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z wymaganiami dotyczącymi bezpieczeństwa i higieny pracy przy obróbce rur

stalowych i montażu złącz kołnierzowych,

2) obejrzeć film, zdjęcia lub ilustracje przedstawiające montaż rurociągów stalowych, stosowanie

przepisów bhp oraz przykładowe skutki ich nieprzestrzegania,

3) przeanalizować uzyskane informacje,

4) wskazać dlaczego konieczne jest stosowanie przepisów bhp przy obróbce rur stalowych

i montażu złącz kołnierzowych,

5) zapisać wyniki swoich spostrzeżeń w zeszycie.

Wyposażenie stanowiska pracy:

–

film przedstawiający montaż rurociągów z rur stalowych oraz zdjęcia lub ilustracje z miejsc

budowy sieci komunalnych przedstawiające stosowanie przepisów bhp oraz przykładowe

skutki ich nieprzestrzegania,

–

literatura z rozdziału 6.

Ćwiczenie 3

Określ skutki nieprzestrzegania przepisów bhp związanych z wykonaniem spawania gazowego

i elektrycznego oraz cięcia termicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z wymaganiami dotyczącymi bezpieczeństwa i higieny pracy przy wykonywaniu

spawania gazowego i elektrycznego oraz cięcia termicznego,

2) zapoznać się z przepisami zawartymi w obowiązujących w tym zakresie aktach prawnych,

3) przeanalizować uzyskane informacje,

4) określić przepisy bhp i ochrony ppoż. jakich należy przestrzegać przy wykonywaniu spawania

gazowego i elektrycznego oraz cięcia termicznego

5) określić skutki nieprzestrzegania przepisów bhp i ochrony ppoż,

6) zapisać wyniki swoich spostrzeżeń w zeszycie.

Wyposażenie stanowiska pracy:

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić środki ochrony indywidualnej w jakie powinien być wyposażony

pracownik przy montażu rurociągów stalowych?

¨ ¨

2) podać czynniki uciążliwe, szkodliwe i niebezpieczne na jakie jest narażony

pracownik przy montażu rurociągów stalowych?

¨ ¨

3) podać szczegółowe przepisy bhp jakich powinni przestrzegać pracownicy przy

obróbce rur stalowych i wykonywaniu połączeń kołnierzowych?

¨ ¨

4) podać szczegółowe przepisy bhp jakich powinni przestrzegać pracownicy przy

cięciu termicznym i spawaniu gazowym?

¨ ¨

5) podać szczegółowe przepisy bhp jakich powinni przestrzegać pracownicy przy

spawaniu elektrycznym?

¨ ¨

6) zastosować przepisy bhp przy wykonywaniu prac montażowych przy budowie

rurociągów stalowych?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Rury i kształtki stalowe

4.2.1. Materiał nauczania

Charakterystyka rur i kształtek stalowych

Stale to stopy żelaza z węglem o zawartości węgla w poniżej 2%, otrzymane w wyniku

odwęglania surówki przez wypalanie węgla, który łączy się z tlenem zawartym w powietrzu

lub w rudzie żelaza. Stale dzieli się na dwie podstawowe grupy: węglowe i stopowe [2, s. 21].

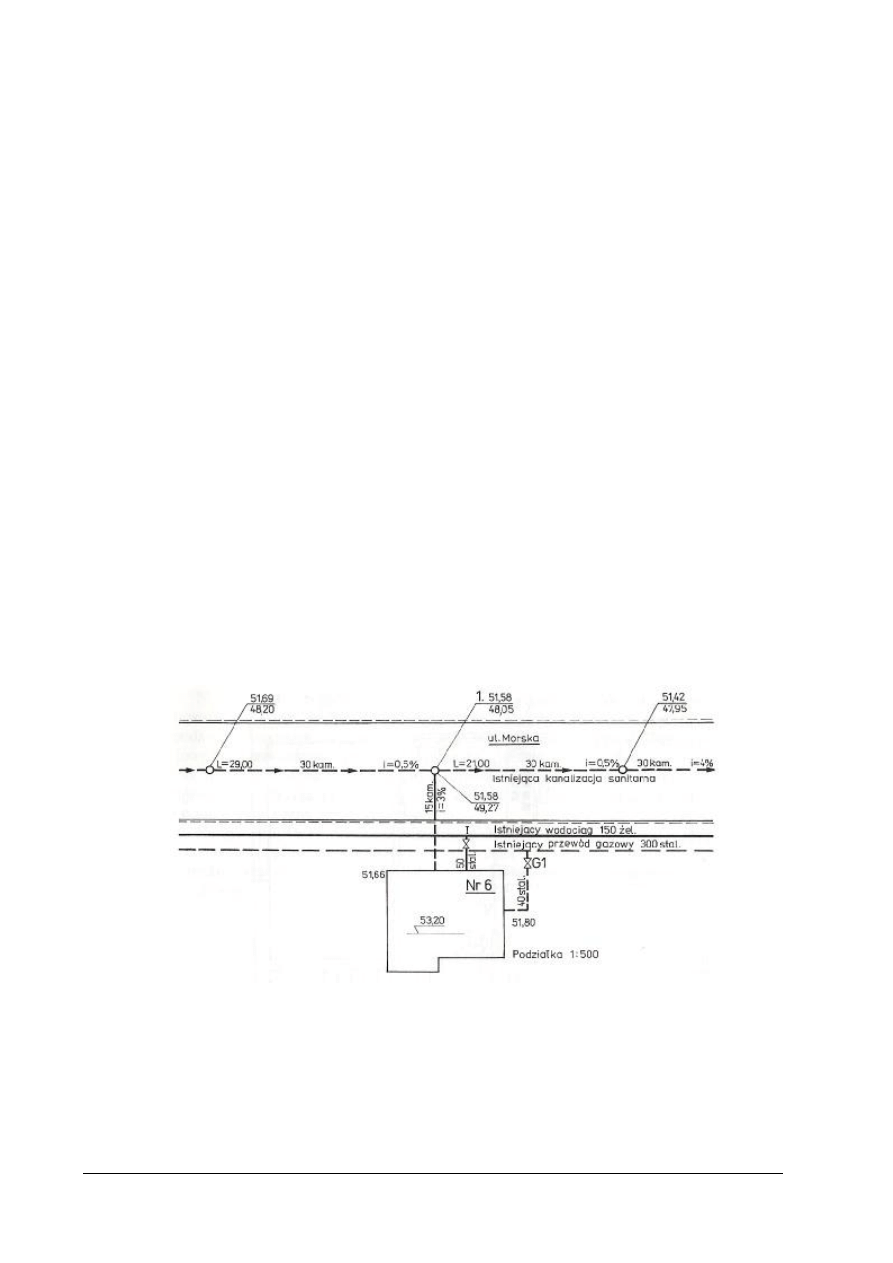

Rys. 1. Rury stalowe [Katalog producenta]

Stosowane do budowy rurociągów rury stalowe to:

−

rury stalowe bez szwu walcowane na gorąco ogólnego zastosowania (wg PN-80/H-74219),

produkowane w dwóch klasach dokładności wykonania średnic i grubości ścianek (D1

i D20, są to rury, w zależności od wykończenia ścianek na końcach: ze ściankami prostymi, ze

ściankami ukosowanymi (znak U) o średnicy powyżej 101,6 mm oraz rury ze ściankami

kalibrowanymi (znak K) o średnicy 159 mm i więcej;

−

rury stalowe ze szwem przewodowe (wg PN-79/H-74244), które mogą być ze szwem

wzdłużnym lub spiralnym o średnicach od 17, 2 mm włącznie (znak S) oraz ze szwem

wzdłużnym walcowane lub ciągnione na zimno o średnicach do 16 mm włącznie (znak SZ),

rury mogą mieć końce o ściankach prostych (znak P) lub ukosowanych (znak U).

Zamawiając rury stalowe należy podać nazwę rury, nr normy, rodzaj stali i klasę dokładności

(dla rur bez szwu), rodzaj wykończenia końców rur, grupę badań, średnicę zewnętrzną i grubość

ścianki, odmianę wytrzymałościową i rodzaj zabezpieczenia antykorozyjnego [1, s. 51–54].

Rury stalowe są odporne na działanie sił zewnętrznych i wewnętrznych, mają cienkie ścianki

i są znacznie lżejsze od rur żeliwnych, betonowych i kamionkowych. Ich połączenia są szczelne

i trwałe. Rury stalowe można giąć ograniczając w ten sposób liczbę kształtek do wbudowania

w rurociąg oraz liczbę koniecznych połączeń. Wadą tych rur jest mała odporność na korozję

i konieczność stosowania izolacji przeciwkorozyjnej na wewnętrznej i zewnętrznej powierzchni

rury. Ponadto w porównaniu do rur z tworzyw sztucznych montaż rurociągów stalowych jest

bardziej pracochłonny. Rury stalowe stosuje się do budowy przewodów sieci wodociągowej,

gazowej i ciepłowniczej.

Kształtki stalowe nie są produkowane fabrycznie w sposób znormalizowany. Natomiast

wykonuje się je ze spawanych odcinków blach stalowych (odpowiednio wyprofilowanych)

bezpośrednio na budowie lub w zakładach produkcji pomocniczej [2, s. 128].

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

c)

d)

e)

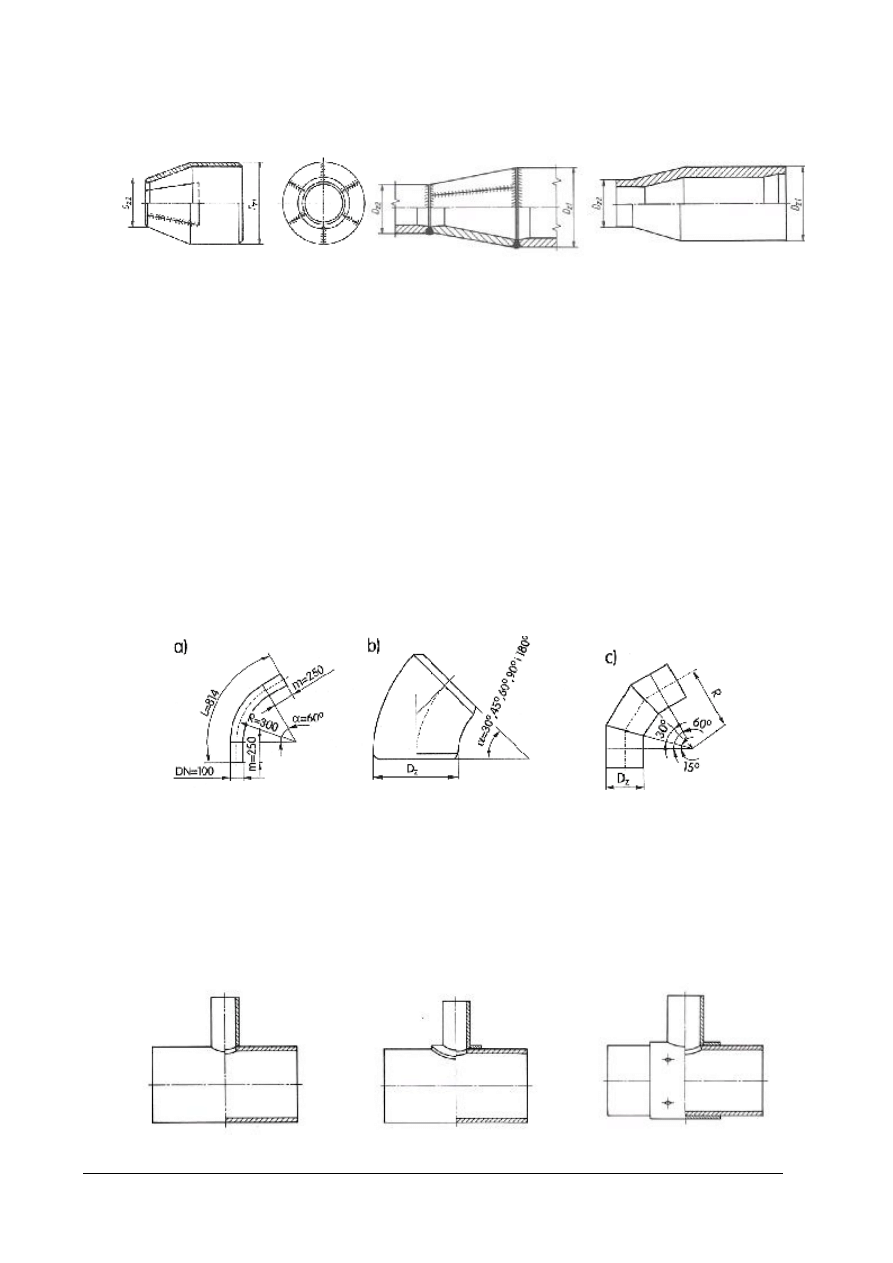

Rys. 2. Zwężki stalowe: a) symetryczna, b) niesymetryczna [2, s. 84] oraz c) wycinana, d) zwijana, e) zakuwana [1, s. 56]

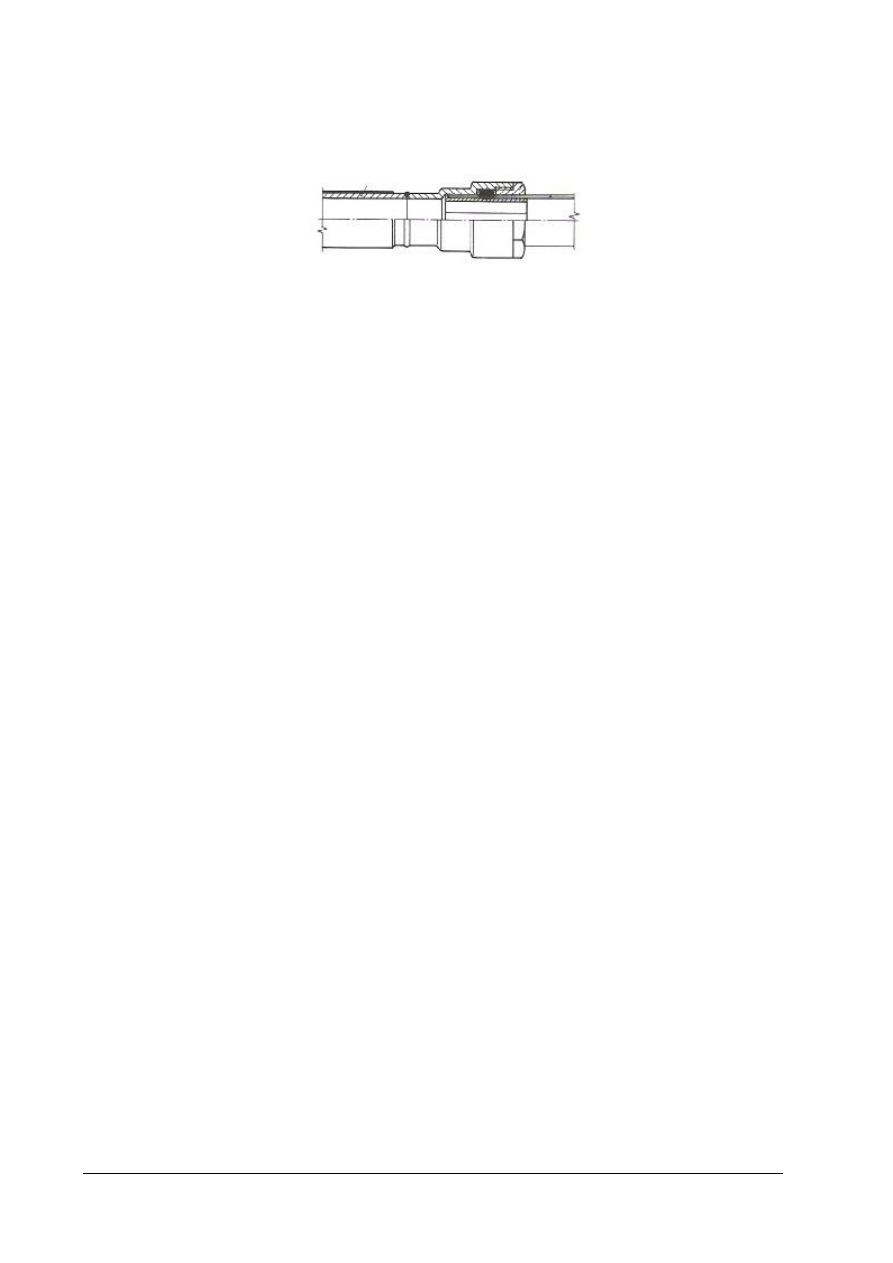

Średnice przewodów zmienia się przez zastosowanie zwężek, które w zależności od kształtu

geometrycznego mogą być symetryczne i niesymetryczne. Ze względu na sposób wykonania

wyróżniamy zwężki wycinane, zwijane i zakuwane. Zwężki dla małych średnic rur wykonuje się za

pomocą obróbki plastycznej na gorąco (kucia). Natomiast zwężenie rur średnicy powyżej 150 mm

należy wykonać za pomocą wycinania klinów i spawania pozostawionych pasków ze sobą.

W zależności od średnicy liczba pasków powinna wynosić od 4 do 12. Wykonaną zwężkę należy

wykończyć króćcem długości równej wewnętrznej średnicy zredukowanej [1, s. 56; 2, s. 84; 11,

s. 14].

Załamania przewodów wykonuje się stosując kolana i łuki, które mogą być gładkie, półfaliste,

segmentowe lub podcinane. Najczęściej stosuje się łuki gładkie, rzadziej segmentowe. Kolana i łuki

stalowe czarne należy wykonywać jako gięte na zimno w zakresie średnic do 50 mm, jako gięte na

gorąco z napełnieniem piaskiem lub spawane elektrycznie z połówek tłoczonych w zakresie średnic

od 65 do 150 mm. Dla przewodów o średnicy powyżej 150 mm wykonuje się kształtki fabrycznie

lub spawa je z segmentów (liczba segmentów przypadająca na jedno kolano nie może być mniejsza

od trzech) [1, s. 55; 2, s. 84; 11, s. 14].

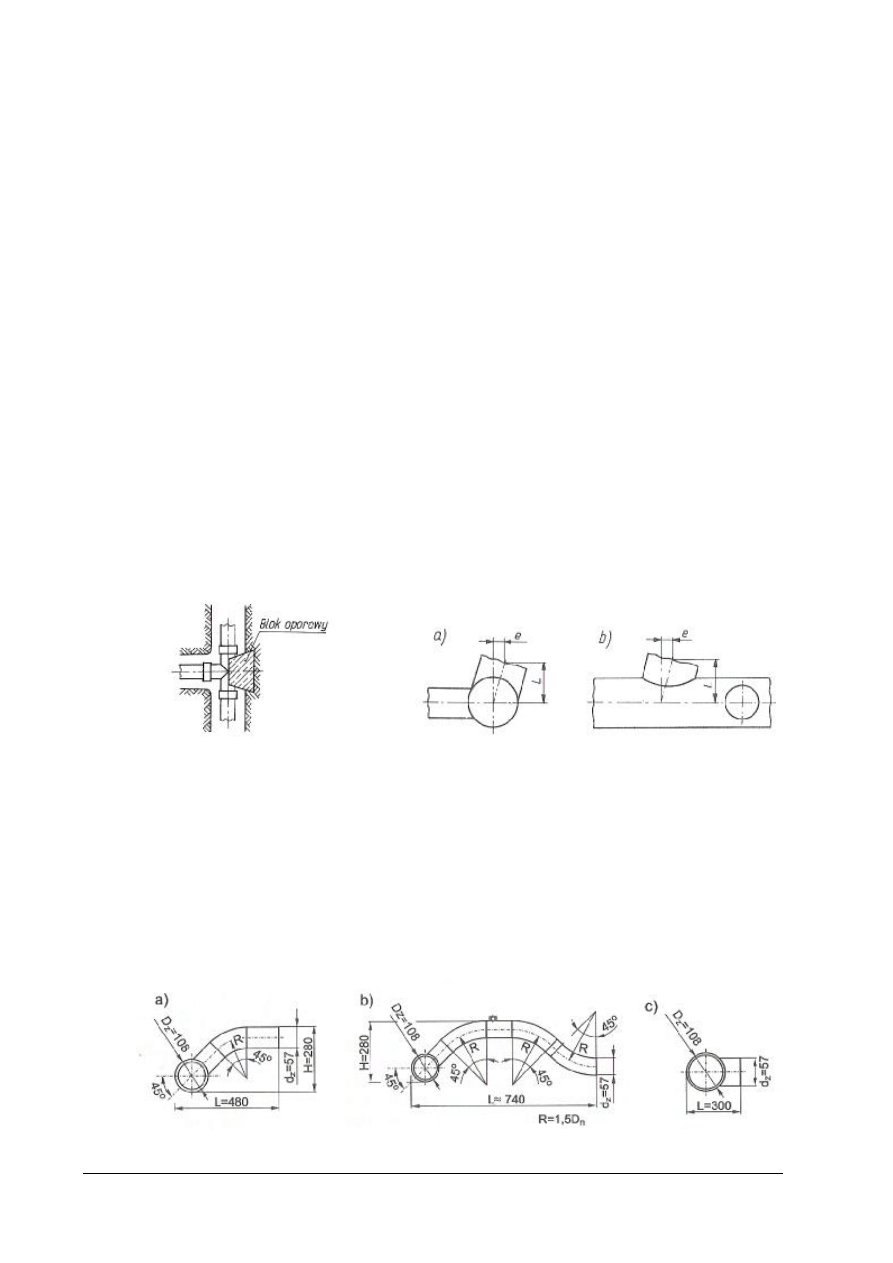

Rys. 3. Łuki stalowe: a) gładki, b) gładki krótki „hamburski”, c) segmentowy [2, s. 85]

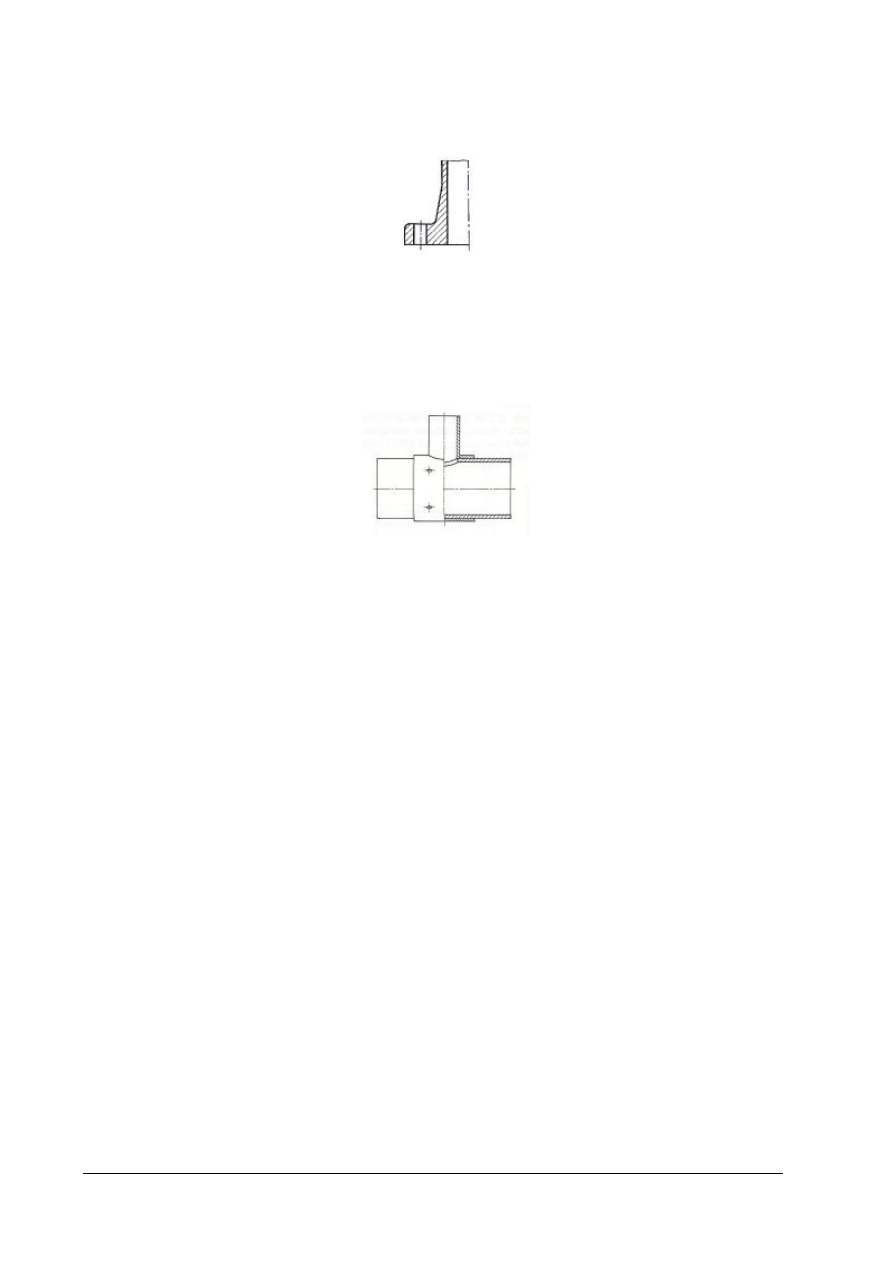

Odgałęzienia rurociągów stalowych wykonuje się za pomocą trójników, które w zależności od

wykonania mogą być bez wzmocnienia, wzmocnione nakładką lub tuleją. W przypadku sieci

ciepłowniczych ze względu na kompensację wydłużeń termicznych odgałęzienia wykonuje się

z odejściem od góry lub z boku rurociągu głównego. Wówczas odgałęzienia mogą być łukowe,

esowe lub proste [1, s. 55; 2, s. 85].

a)

b)

c)

Rys. 4. Trójniki stalowe: a) bez wzmocnienia, b) wzmocniony nakładką, c) wzmocniony tuleją [1, s. 55]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zastosowanie rur stalowych do budowy wodociągów

Rury stalowe stosuje się do budowy przewodów wodociągowych na terenach objętych

szkodami górniczymi, w gruntach nawodnionych, przy przejściach wodociągu przez przeszkody

terenowe (rzeki, tory kolejowe lub tramwajowe) oraz gdy przewód ma pracować pod ciśnieniem

roboczym powyżej 1,0 MPa. Ze względu na słabą odporność na korozję rury te układane w ziemi

wymagają bardzo starannej izolacji przeciwkorozyjnej: wewnątrz stosuje się powłoki asfaltowe,

a na zewnątrz oprócz powłoki asfaltowej rurę owija się taśmą Denso nasyconą asfaltem. Stosowane

połączenia to połączenia spawane, kołnierzowe, kielichowe lub za pomocą specjalnych nasuwek do

łączenia rur o końcach bosych. Połączenia kielichowe rur stalowych wykonuje się analogicznie jak

połączenia kielichowe rur żeliwnych [2, s. 128].

Do budowy wodociągów stosuje się rury stalowe bez szwu walcowane o małych średnicach

i o długości 4÷12 m oraz rury stalowe bez szwu kielichowe, z kielichem kulistym (KK) lub

kielichem stożkowym (KS) gwintowanym o średnicach nominalnych 50÷500 mm i o długościach

7÷16 m.

Obecnie tradycyjne rury stalowe ustępują miejsca rurom wykonanym ze stali nierdzewnej. Są

to rury produkowane między innymi przez f-mę Althammer GmbH & Co.KG, o średnicach

15÷1200 mm, łączone na kołnierze. Rury te wytrzymują ciśnienie robocze 6,4 MPa [5, s. 300–301].

Zastosowanie rur stalowych do budowy gazociągów

Rury stalowe zabezpieczone powłoką antykorozyjną są powszechnie stosowane do budowy

sieci gazowych. Do budowy gazociągów niskiego i średniego ciśnienia stosuje się rury wykonane

ze stali węglowej R lub ze stali bez wymagań. Natomiast do budowy gazociągów wysokiego

ciśnienia stosuje się rury ze stali niskowęglowych R 35 i R 45 oraz ze stali niskostopowej

o podwyższonej wytrzymałości 18 G2A [1, s. 51].

Rury zabezpiecza się antykorozyjnie już w zakładzie produkcyjnym. Stosowane są powłoki

zewnętrzne przez zaizolowanie asfaltem i taśmą z welonu szklanego przesyconego asfaltem,

a obecnie przede wszystkim powłoki z tworzyw sztucznych – polietylenowe. Najlepsze

zabezpieczenie stanowi trójwarstwowa powłoka polietylenowa wytłaczana na gorąco. Ma ona

dobrą odporność na wgniatanie, dobrze wypełnia strefę przyspoinową i posiada wysoką

przyczepność do rury [1, s. 53; 2, s. 355].

Przy montażu przewodów sieci gazowych z rur stalowych należy stosować połączenia spawane

elektrycznie, a przy połączeniach z armaturą również połączenia kołnierzowe.

Zastosowanie rur stalowych do budowy sieci cieplnych

Rurociągi sieci cieplnych o średnicach nominalnych do 500 mm wykonuje się z rur stalowych

bez szwu, a o średnicach powyżej 500 mm z rur stalowych ze szwem wzdłużnie spawanym.

Rurociągi sieci ciepłowniczej kanałowej pokrywa się specjalnymi powłokami chroniącymi

przewody przed korozją. Następnie wykonuje się izolację ciepłochronną.

Poszczególne odcinki sieci łączy się za pomocą spawania. Spawanie gazowe stosuje się dla

przewodów o średnicach nominalnych do 100 mm. Przewody o średnicach większych spawa się

elektrycznie. Połączenia przewodów z armaturą wykonuje się jako kołnierzowe [7, s. 292].

Obecnie sieci ciepłownicze wykonuje się przede wszystkim z rur preizolowanych jako sieci

bezkanałowe. Rura preizolowana to prefabrykat składający się z rury przewodowej, w której płynie

nośnik ciepła, materiału izolacyjnego i rury osłonowej chroniącej izolację cieplną przed

uszkodzeniem. Materiał izolacyjny jest zespolony z rurą przewodową i osłonową. Rura

przewodowa, podobnie jak w przypadku sieci kanałowych to rura stalowa łączona przez spawanie.

Izolacja jest wykonana z pianki poliuretanowej, a rura ochronna z polietylenu lub blachy stalowej

ocynkowanej. Przy wykonaniu połączeń rur preizolowanych izolowanie ciepłochronne złącz

i zabezpieczenie izolacji w miejscach połączeń wykonuje się za pomocą muf składanych,

zgrzewanych lub termokurczliwych [7, s. 270, 301].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rury stalowe stosuje się również do budowy przewodów technologicznych w różnych

obiektach między innymi w pompowniach kanalizacyjnych i oczyszczalniach ścieków. Ze względu

na specyfikę ścieków stosuje się tu rury o wysokiej jakości i odporności na ich agresywne działanie.

Produkowane są również rury i kształtki stalowe z wewnętrzną powłoką cementową, które

mogą być stosowane w budowie rurociągów wody pitnej i surowej, a także ścieków sanitarnych

i przemysłowych. Są to rury odporne na korozję, również w przypadku wód agresywnych przez

zastosowanie cementu odpornego na siarczany, co zapewnia długą eksploatację wyrobu. Ponadto

rury te charakteryzują się odpornością na działanie czynników utleniających, np. ozonu, chloru,

brakiem zdolności do inkrustacji (zarastania korozyjnego), bardzo wysoką odpornością na ścieranie,

pełną wytrzymałością wykładziny cementowej w zakresie odkształceń sprężystych rury stalowej.

Skład chemiczny wykładziny, tj. cement, piasek oraz piasek kwarcowy, jako surowce mineralne

zaprawy będące pochodzenia naturalnego, w kontaktach z wodą pitną nie ma negatywnego wpływu

na zdrowie ludzkie [Katalog producenta]

.

Składowanie oraz transport rur i kształtek stalowych

Przed przystąpieniem do montażu należy przygotować potrzebne materiały tj. sprawdzić ich

jakość, zorganizować właściwy transport na miejsce montażu i odpowiednio je zmagazynować.

Rury i kształtki stalowe należy przed montażem poddać oględzinom i sprawdzić czy

dostarczone na miejsce budowy materiały z danej partii spełniają następujące warunki:

−

rury powinny być proste, czyste od zewnątrz i od wewnątrz,

−

rury powinny mieć odpowiednie wymiary, a dopuszczalne zmniejszenie grubości ścianki

wynosi 15% grubości nominalnej,

−

rury ze stali stopowych oraz tzw. odbiorowe powinny mieć trwałe oznaczenia,

−

muszą charakteryzować się gładką powierzchnią (wewnętrzną i zewnętrzną) bez śladów

korozji, wgnieceń i szczelin,

−

powłoki zabezpieczające przed korozją nie mogą mieć ubytków oraz muszą ściśle przylegać do

powierzchni rury,

−

powierzchnia powłoki nie może mieć porów, pęcherzy lub naderwań,

−

końce rur powinny być pozbawione powłoki i zabezpieczone przed korozją na czas transportu i

składowania,

−

kształtki powinny mieć odpowiednie wymiary, a ich złącza powinny być dobrej jakości

i szczelne,

−

kołnierze rur powinny być położone ściśle w płaszczyźnie prostopadłej do osi rury, a ich

powierzchnie powinny być gładkie i mieć nacięte rowki [1, s. 51; 4, s. 103; 11, s. 12].

Podczas składowania i transportu rur i kształtek stalowych należy przestrzegać następujących

zasad:

−

załadunek i wyładunek rur należy wykonać w sposób nie powodujący ich uszkodzenia oraz

zapewniający zachowanie właściwych warunków bhp,

−

nie wolno zrzucać rur podczas wyładunku, lecz przetaczać je po pochylni lub rozładowywać za

pomocą dźwigu na podwoziu kołowym, żurawia samochodowego, ewentualnie za pomocą

kozła i wielokrążka,

−

rozładunek ręczny dotyczy tylko rur i materiałów o masie poniżej 50 kg,

−

do przemieszczania rur z powłokami ochronnymi należy stosować specjalne uchwyty

zakładane na ich końce lub miękkie opaski,

−

rozładunek rur preizolowanych powinien odbywać się z dużą ostrożnością i przy użyciu taśm

nylonowych i parcianych

−

w miejscu składowania rury należy zabezpieczyć przed opadami atmosferycznymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

wyjątkowo rury mogą być składowane na wolnym powietrzu, ale okres składowania nie może

przekroczyć 1 miesiąca,

−

składowane rury należy układać pod wiatą na terenia suchym i wyrównanym, a w okresie

zimowym na podkładach drewnianych,

−

wysokość składowania nie może przekraczać 2,0 m,

−

rury o średnicach do 100 mm należy składować na regałach według rodzaju i średnic, a rury

o średnicach większych należy układać pod wiatą według średnic,

−

jeżeli rury są układane warstwami, to poszczególne warstwy powinny być przedzielone łatami

drewnianymi o grubości co najmniej 50 mm,

−

warstwy rur należy po obu stronach zabezpieczyć dobrze umocowanymi klinami,

−

rury z powłokami ochronnymi składowane na wolnym powietrzu należy zabezpieczyć przed

działaniem promieni słonecznych np. przez pomalowanie mlekiem wapiennym,

−

kołnierze rurowe przewozi się w skrzyniach, powiązane parami z powierzchniami obrobionymi

do środka,

−

materiały uszczelniające i pomocnicze należy przechowywać w magazynach lub

pomieszczeniach zamkniętych, w skrzyniach lub pojemnikach [1, s. 165; 4, s. 104; 11, s. 12].

Rury stalowe są dostarczane na miejsce budowy sieci komunalnych transportem

samochodowym tj. samochodami skrzyniowymi o odpowiedniej ładowności.

Montaż rurociągów stalowych należy rozpocząć od odmierzenia odpowiedniej długości rur

i ich docięcia. Rury przed ich bezpośrednim użyciem do montażu lub układania należy wewnątrz

i na końcach starannie oczyścić. Uszkodzone powłoki ochronne należy naprawić przez usunięcie

uszkodzeń i wykonanie nowej izolacji. Tak przygotowane rury układa się wzdłuż wykopu

w odległości 1÷3 m od jego krawędzi. Następnie odcinki rur łączy się stosując odpowiednie rodzaje

połączeń. Rury można układać w wykopie pojedynczo lub jako zmontowane odcinki

o odpowiedniej długości, zależy to od metody montażu i rodzaju sieci komunalnej. Opuszczanie do

wykopu odcinków przewodów zmontowanych na powierzchni ziemi oraz rur do montażu należy

wykonać w sposób zabezpieczający przed możliwością uszkodzenia połączeń i izolacji używając

w tym celu odpowiedniego sprzętu. Rury należy w wykopie układać osiowo.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z czego wykonuje się rury stalowe?

2. Czym się charakteryzują rury stalowe do budowy wodociągów?

3. Czym się charakteryzują rury stalowe do budowy gazociągów?

4. Czym się charakteryzują rury stalowe do budowy sieci cieplnych?

5. Jakie kształtki stosuje się przy montażu rurociągów stalowych?

6. W jaki sposób sprawdza się jakość materiałów do montażu rurociągów stalowych?

7. Jakie są zasady transportu materiałów do montażu rurociągów stalowych?

8. Jakie są zasady składowania materiałów do montażu rurociągów stalowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Porównaj właściwości rur stalowych stosowanych do budowy rurociągów sieci wodociągowej,

gazowej i ciepłowniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami i własnościami rur stalowych do budowy sieci komunalnych,

2) przeanalizować modele, zdjęcia i rysunki przedstawiające rury stalowe i ich zastosowanie do

budowy rurociągów sieci komunalnych,

3) określić rodzaje rur i zakres ich stosowania oraz sposoby połączeń przy montażu

poszczególnych sieci komunalnych,

4) porównać własności rur stalowych do budowy poszczególnych sieci,

5) swoje spostrzeżenia zapisać w zeszycie,

6) zaprezentować efekty swojej pracy grupie.

Wyposażenie stanowiska pracy:

–

modele, zdjęcia i rysunki rur stalowych,

–

katalogi techniczne rur stalowych,

–

literatura z rozdziału 6.

Ćwiczenie 2

Scharakteryzuj kształtki stosowane do budowy rurociągów stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami kształtek stalowych,

2) przeanalizować schematy, rysunki i zdjęcia przedstawiające kształtki stalowe,

3) określić rodzaje i zakres stosowania poszczególnych kształtek,

4) rozpoznać i scharakteryzować kształtki stosowane do montażu rurociągów stalowych,

5) swoje spostrzeżenia zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

schematy, rysunki i zdjęcia kształtek stalowych,

–

kształtki stalowe: zwężki, łuki, kolana i trójniki,

–

literatura z rozdziału 6.

Ćwiczenie 3

Określ zasady transportu i składowania materiałów stosowanych do montażu rurociągów

stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami transportu i składowania materiałów do montażu rurociągów

stalowych,

2) obejrzeć film, zdjęcia lub ilustracje przedstawiające zasady transportu oraz składowania

materiałów do montażu rurociągów stalowych,

3) określić sposób transportu i składowania poszczególnych materiałów,

4) wyniki swojej pracy zapisać w zeszycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

–

film, zdjęcia ilustracje przedstawiające zasady transportu materiałów do montażu rurociągów

stalowych,

–

literatura z rozdziału 6.

Ćwiczenie 4

Sprawdź stan i jakość materiałów do montażu rurociągów stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami sprawdzania stanu materiałów do montażu rurociągów stalowych,

2) zapoznać się z instrukcją zawierającą przepisy bhp na stanowisku do ćwiczeń,

3) rozpoznać znajdujące się na stanowisku do ćwiczeń materiały,

4) dokonać sprawdzenia stanu poszczególnych rur, kształtek, kołnierzy, itd.,

5) swoje spostrzeżenia zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

stanowisko do wykonania ćwiczenia powinno być wyposażone w rury i kształtki stalowe,

materiały do połączeń rur: łączniki do połączeń rozłącznych i nierozłącznych oraz materiały

pomocnicze – zarówno dobre jak i wadliwe (najkorzystniej by ćwiczenie zostało wykonane

w warunkach rzeczywistych tj. na miejscu budowy sieci wodociągowej, gazowej lub

ciepłowniczej),

–

instrukcja dla ucznia obejmująca przepisy bhp,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować rury stalowe do budowy sieci wodociągowych, gazowych

i ciepłowniczych?

¨ ¨

2) określić sposoby oceny jakości materiałów do montażu rurociągów stalowych?

¨ ¨

3) określić zasady transportu i składowania materiałów do montażu rurociągów

stalowych?

¨ ¨

4) sprawdzić i określić stan oraz jakość materiałów do montażu rurociągów stalowych? ¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Stanowisko pracy do spawania

4.3.1. Materiał nauczania

Stanowisko spawacza powinno być wydzielone i wyposażone w sposób zabezpieczający jego

i inne osoby zgodnie z wymaganiami przepisów bhp i ochrony ppoż. oraz zasadami ergonomii.

Szczegółowe zasady przygotowania stanowiska do spawania gazowego i jego wyposażenia zostały

omówione w materiale nauczania dotyczącym „montażu instalacji z rur stalowych”.

W spawaniu gazowym źródłem ciepła jest zazwyczaj płomień acetylenowo-tlenowy

o temperaturze około 3100

o

C, w którym gaz palny – acetylen spala się w obecności tlenu.

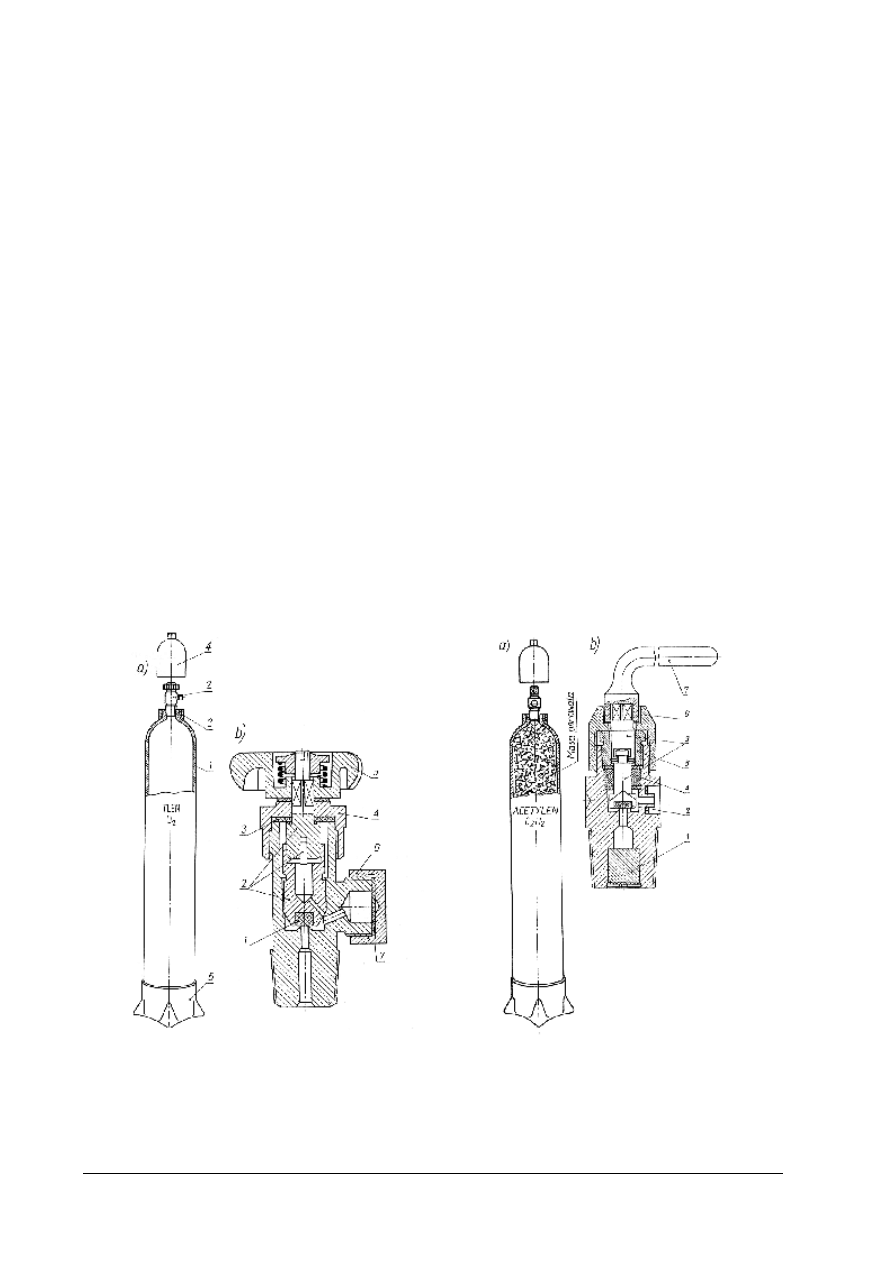

W warunkach budowy tlen jako gaz magazynuje się w butlach stalowych o pojemnościach

wodnych 0,5÷50 dm

3

, a najczęściej o pojemności 40 dm

3

. Butle tlenowe są malowane na niebiesko

i mają czarny napis „Tlen O

2

”. Górna część butli jest zwężona i tworzy szyjkę z nagwintowanym

stożkowym otworem, w który jest wkręcony zawór umożliwiający pobieranie tlenu z butli.

Acetylen dostarcza się na miejsce budowy w również w stalowych butlach, które mają pojemności

5÷40 dm

3

. Butle acetylenowe są malowane na biało zaopatrzone w czerwony napis „Acetylen C

2

H

2

”. Pobieranie acetylenu z butli umożliwia zawór ze stali otwierany i zamykany specjalnym

kluczem nasadowym. Czerpiąc z butli gaz stosuje się reduktory obniżające ciśnienie panujące

w butli (15 lub 20 MPa) do ciśnienia roboczego oraz utrzymujące ciśnienie robocze na stałym

poziomie niezależnie od spadku ciśnienia gazu w butli. Podłączenie reduktora do zaworu na szyjce

butli z tlenem umożliwia specjalny gwintowany króciec. Króćce zaworów acetylenowych nie mają

gwintów, a zamocowanie reduktorów do zaworu odbywa się przez dociśnięcie specjalnego jarzma.

Różnica w zamocowaniu reduktorów do zaworu tlenowego i acetylenowego wyklucza omyłkowe

ich podłączenie [2, s. 323–326].

Rys. 5. Butla tlenowa: a) budowa: 1 – cylinder butli,

2 – zawór, 3 – nagwintowany pierścień, 4 – kołpak,

5 – stopa b) przekrój zaworu: 1– korek, 2– wrzeciono

trójdzielne, 3 – uszczelka, 4– nakrętka dławicowa,

5– kółko pokrętne, 6– nakrętka króćca, 7– uszczelka

króćca [2, s. 324]

Rys. 6. Butla acetylenowa: a) widok, b) przekrój

zaworu: 1 – wkładka filcowa, 2 – korek, 3 – wrzeciono

dwudzielne, 4 – pierścienie uszczelek skórzanych lub

gumowych, 5 – dławica, 6 – nakrętka, 7 – klucz

nasadowy zdejmowany [2, s. 327]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Palniki do spawania gazowego mogą być wysokiego i niskiego ciśnienia, a ze względu na

konstrukcję smoczkowe i bezsmoczkowe. Palniki smoczkowe dzieli się na zwykłe i iglicowe.

W każdym palniku można wyodrębnić trzy podstawowe elementy. Są to rękojeść z dwiema

końcówkami doprowadzającymi gazy i dwoma zaworami do regulacji i odcięcia dopływu gazu,

urządzenie do mieszania gazów oraz nasadka z dziobem [2, s. 329].

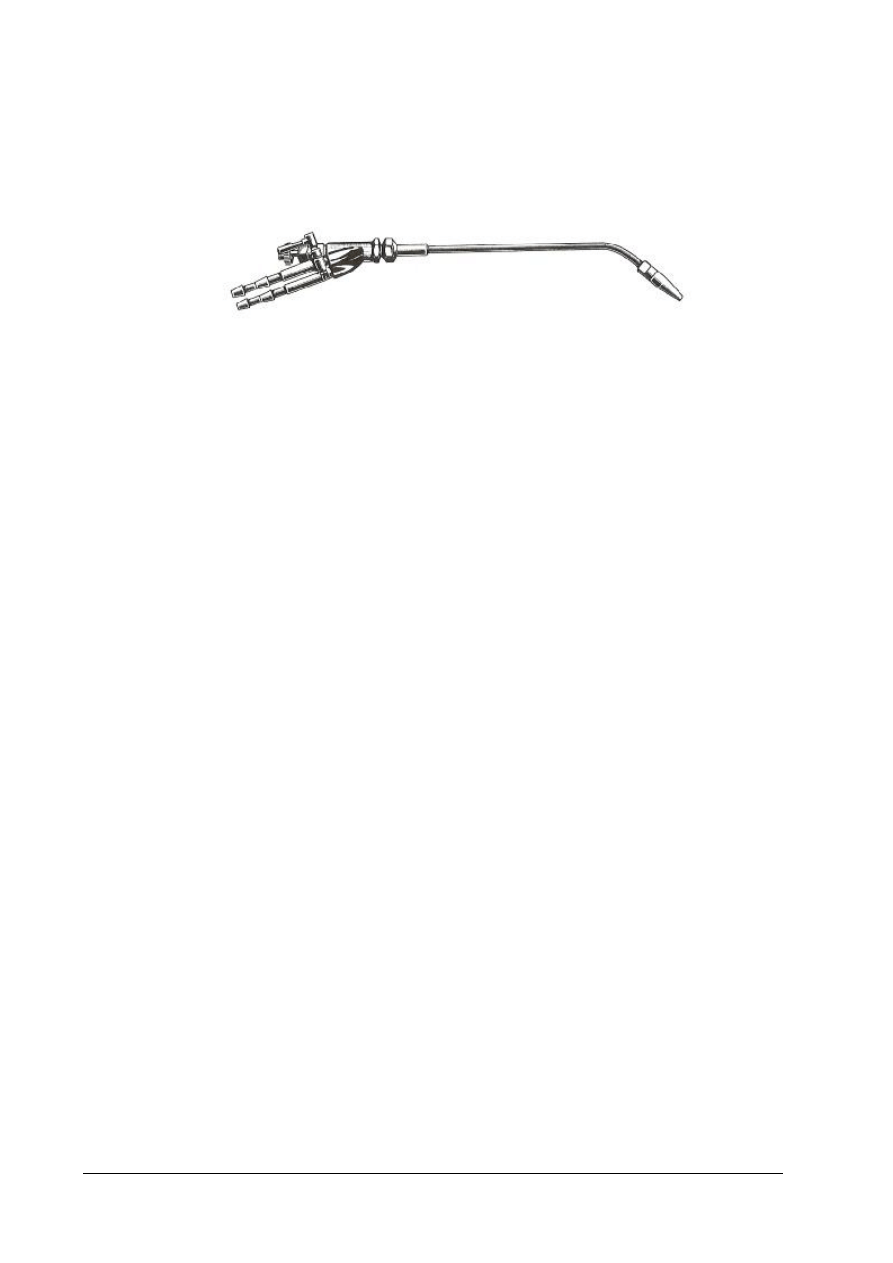

Rys. 7. Palnik iglicowy smoczkowy typ PS–CO [2, s. 329]

Użytkowanie palników powinno odbywać się umiejętnie i z dużą ostrożnością. Należy je

utrzymywać w odpowiedniej czystości. Nie wolno doprowadzić do ich zanieczyszczenia olejami

i smarem. Aby usunąć ślady olejów i smarów wszystkie części zaworów do tlenu ze względów

bezpieczeństwa czyści się trójchlorkiem etylenu. Do smarowania zaworów można stosować tylko

mielony grafit [2, s. 329].

Do wykonania złącz spawanych są niezbędne spoiwa (druty) produkowane o grubości

1÷6,3 mm. Używane do spawania gazowego spoiwa należy dobierać wg gatunku spawanej stali

zgodnie z wytycznymi określonymi w katalogach wyrobów i urządzeń spawalniczych. Właściwości

drutu spawalniczego powinny być zbliżone do spawanego materiału [2, s. 332].

Spawanie elektryczne to spawanie z wykorzystaniem urządzenia (tzw. spawarki) opierającego

swą pracę na zjawisku łuku elektrycznego w temperaturach 3500°C.

W skład stanowiska do spawania elektrycznego wchodzą:

-

źródło prądu stałego lub przemiennego,

-

uchwyt elektrody doprowadzający prąd spawania do elektrody,

-

przewody spawalnicze doprowadzające prąd spawania ze źródła prądu do uchwytu i do

spawanego przedmiotu,

-

układ sterowania zdalnego źródłem prądu,

-

oprzyrządowanie konstrukcji spawanej,

-

odciąg dymów spawalniczych (w warunkach wykonania połączeń na miejscu budowy jest to

warunek trudny do spełnienia) [9].

Do spawania elektrycznego (łukowego elektrodą otuloną) wykorzystuje się następujące

urządzenia:

-

transformatory spawalnicze,

-

prostownikowe zasilacze spawalnicze,

-

przetwornice spawalnicze,

-

prądnice spawalnicze [9].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

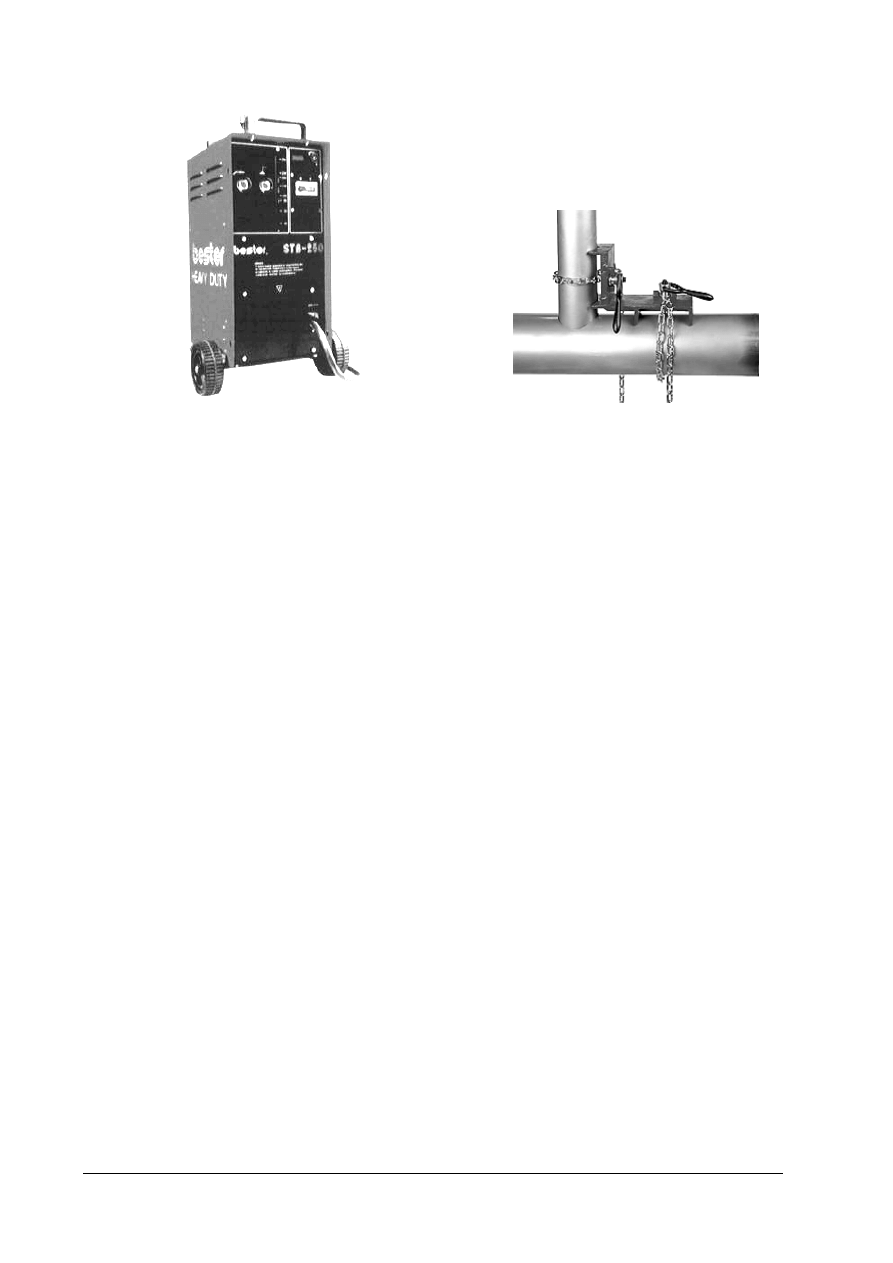

Rys. 8. Transformator spawalniczy BESTER

Rys. 9. Imadło do spawania rur f-my RIDGID

[Katalog producenta]

[Katalog producenta]

Na stanowisku do spawania powinien panować ład i porządek, powinny znajdować się tutaj

tylko niezbędne materiały, narzędzia i sprzęt ułożone w odpowiednim porządku. W razie

konieczności pracy w czasie deszczu miejsce spawania powinno być osłonięte specjalnym

namiotem. Spawanie mogą wykonywać tylko osoby z odpowiednimi kwalifikacjami pod

kierunkiem doświadczonych majstrów lub brygadzistów posiadających odpowiednie uprawnienia.

Spawacze muszą być wyposażeni w odpowiednie środki ochrony osobistej: tarcze ochronne

spawalnicze, osłony spawalnicze, fartuchy skórzane, rękawice skórzane oraz odzież i obuwie

robocze [1, s. 170; 2, s. 323, 329].

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co stanowi wyposażenie stanowiska do spawania gazowego?

2. Jak się przechowuje gazy techniczne do spawania?

3. Co stanowi wyposażenie stanowiska do spawania elektrycznego?

4. W jaki sposób należy przygotować stanowisko do spawania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Porównaj zasady przygotowania stanowiska do spawania gazowego i elektrycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami organizacji stanowiska do spawania elektrycznego,

2) powtórzyć zasady organizacji stanowiska do spawania gazowego,

3) przeanalizować schematy, rysunki i zdjęcia przedstawiające urządzenia i sprzęt spawalniczy,

4) zapoznać się z urządzeniami i sprzętem spawalniczym pokazanym przez nauczyciela oraz

materiałami do spawania (spoiwami),

5) zapoznać się ze środkami ochrony indywidualnej spawacza,

6) określić niezbędne wyposażenie stanowiska do spawania gazowego i elektrycznego,

7) swoje spostrzeżenia zapisać w zeszycie w formie porównania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

–

urządzenia i sprzęt spawalniczy, spoiwa, środki ochrony indywidualnej,

–

schematy, rysunki i zdjęcia przedstawiające urządzenia i sprzęt spawalniczy,

–

literatura z rozdziału 6.

Ćwiczenie 2

Przygotuj stanowisko do spawania elektrycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami organizacji stanowiska do spawania,

2) zapoznać się z instrukcją zawierającą przepisy bhp na stanowisku do ćwiczeń oraz czynności

związane z przebiegiem przygotowania stanowiska do spawania,

3) dobrać urządzenia i sprzęt spawalniczy, materiały potrzebne do spawania oraz środki ochrony

indywidualnej spawacza,

4) przygotować stanowisko do spawania.

Wyposażenie stanowiska pracy:

–

urządzenia i sprzęt spawalniczy do spawania elektrycznego, spoiwa, środki ochrony

indywidualnej,

–

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, co stanowi wyposażenie stanowiska do spawania gazowego?

¨ ¨

2) scharakteryzować wyposażenie stanowiska do spawania gazowego?

¨ ¨

3) określić, co stanowi wyposażenie stanowiska do spawania elektrycznego?

¨ ¨

4) scharakteryzować wyposażenie stanowiska do spawania elektrycznego?

¨ ¨

5) przygotować stanowisko do spawania gazowego i elektrycznego?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Cięcie rur stalowych

4.4.1. Materiał nauczania

Rury stalowe tnie się przy przygotowaniu elementów rurociągu do montażu, przy montażu

kształtek, ale również przy wycinaniu uszkodzonych części rur. Cięcie można wykonać ręcznie lub

mechanicznie oraz przy użyciu palnika acetylenowego (ciecie tlenem).

Cięcie rur należy poprzedzić odmierzeniem odpowiedniej długości rury, a następnie

zaznaczeniem granic cięcia (trasowaniem). Jako narzędzia pomiarowe stosuje się przymiar

taśmowy oraz przymiar składany tzw. metrówkę.

Ręczne cięcie rur stalowych wykonuje się najczęściej przy użyciu piłki do metalu, złożonej

z oprawki z rękojeścią, w której jest zamontowany brzeszczot stanowiący właściwe narzędzie tnące.

W trakcie przecinania rura powinna być stabilnie zamocowana np. w imadle [2, s. 36].

Ponieważ cięcie piłką do metalu jest pracochłonne, aby przyspieszyć i ułatwić cięcie ręczne

można zastosować ręczną piłę brzeszczotową o napędzie elektrycznym, przeznaczoną do cięcia rur

stalowych o średnicach do 100 mm. Jest ona wyposażona w uchwyt łańcuchowy, dwa brzeszczoty

i ma regulowaną prędkość [2, s. 38].

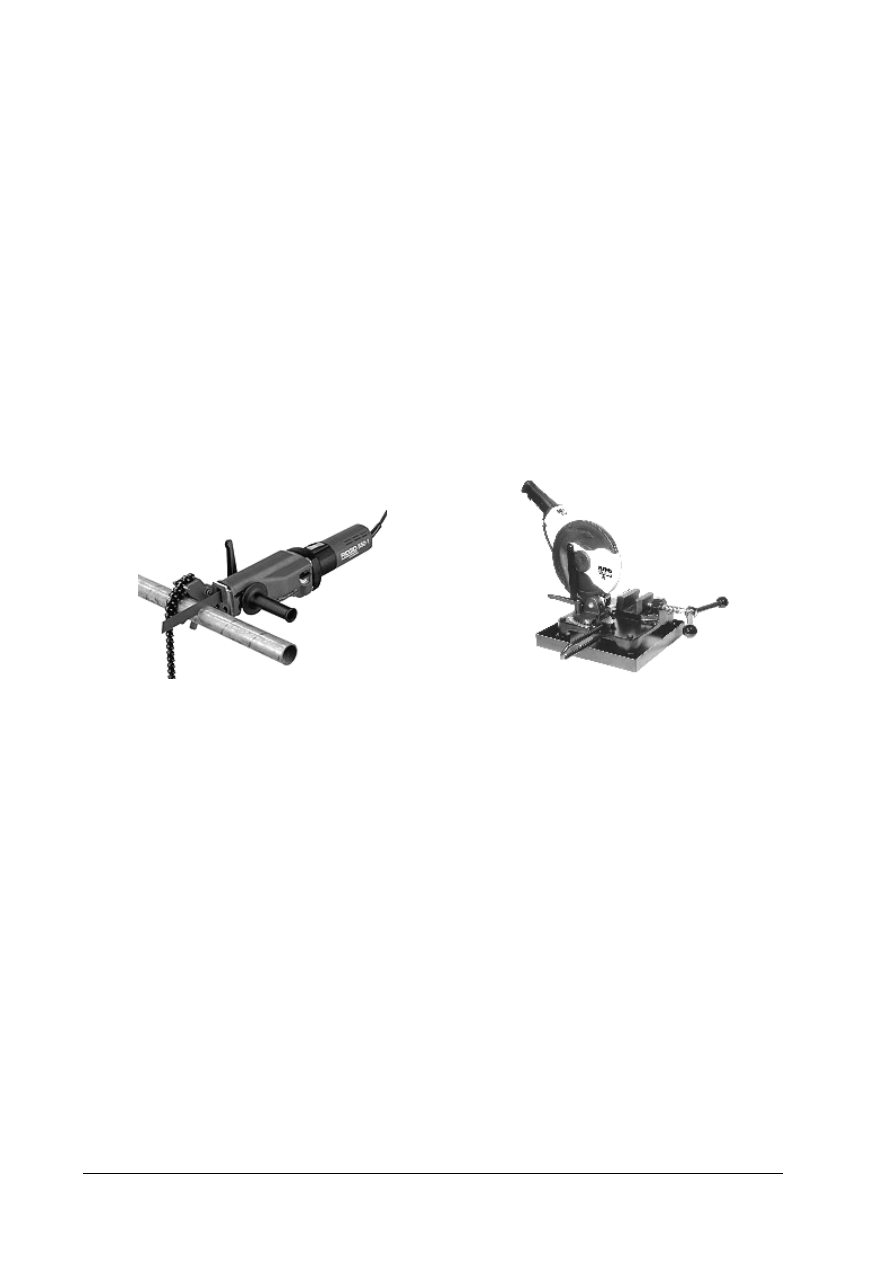

Rys. 10. Piła brzeszczotowi ręczna f-my RIDGID

Rys. 11. Piła tarczowa f-my REMS

[Katalog producenta].

[Katalog producenta].

Mechaniczne cięcie rur wykonuje się piłami mechanicznymi brzeszczotowymi lub tarczowymi.

Przy czym piły tarczowe mają wydajność większą o 30÷40% od pił brzeszczotowych. Są one

napędzane silnikami elektrycznymi [2, s. 39].

Cięcie tlenem polega na wykorzystaniu zjawiska spalania się stali doprowadzonej do zapłonu

w atmosferze czystego tlenu. Temperatura zapłonu zależy od zawartości węgla w stali. Cięcie

tlenem składa się z trzech etapów:

−

podgrzewania stali płomieniem gazowo-tlenowym do temperatury zapłonu,

−

spalania się stali w strumieniu czystego tlenu na tlenki żelaza, czemu towarzyszy wydzielanie

się ciepła,

−

wydmuchiwanie stopionych tlenków żelaza przez strumień tlenu w celu otrzymania szczeliny

w ciętej stali [2, s. 337].

Gazy palne stosowane przy cięciu rur stalowych to acetylen, ale również znacznie tańszy

propan-butan oraz gaz miejski i ewentualnie gaz ziemny. Do cięcia w warunkach specjalnych np.

pod wodą stosuje się wodór. Palniki do cięcia tlenem są podobne do palników do spawania.

Różnica polega na tym że palnik do cięcia ma dodatkowo przewód na tlen służący do cięcia.

Zazwyczaj używa się palników uniwersalnych, które po założeniu odpowiedniej nasadki mogą

służyć do spawania lub cięcia. Rodzaj palnika powinien być dostosowany do rodzaju gazu palnego

[2, s. 337].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

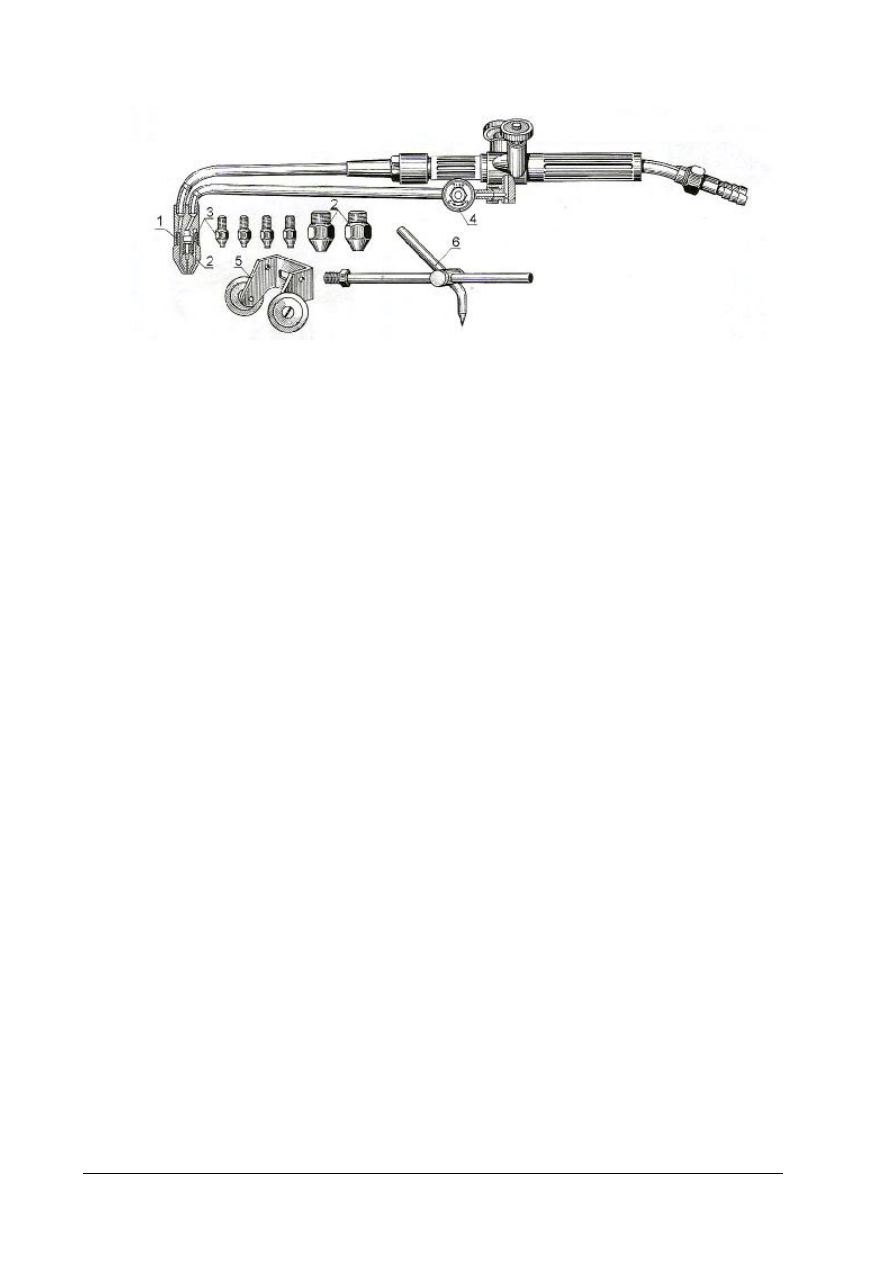

Rys. 12. Palnik smoczkowy niskiego ciśnienia do cięcia z kompletnym wyposażeniem: 1– główka palnika, 2– łuska

podgrzewająca, 3– dysza tnąca, 4– kurek tlenu, 5– wózek, 6– cyrkiel [2, s. 328]

Czynności związane z cięciem termicznym rur stalowych to kolejno:

−

zapalenie w palniku płomienia podgrzewającego, co odbywa się podobnie jak w palniku do

spawania,

−

otworzenie przepływu tlenu tnącego, ale ze względu na spadek ciśnienia tlenu w tym

momencie następuje rozregulowanie płomienia nagrzewającego (występuje nadmiar acetylenu

lub innego gazu),

−

aby wyregulować płomień nagrzewający przy otwartym przepływie tlenu tnącego należy

powoli przymknąć zawór gazu palnego, aż do momentu ustalenia poprawnego jądra płomienia,

−

następnie należy zamknąć dopływ tlenu tnącego, a palnik z płomieniem nagrzewającym należy

przesunąć na początek linii cięcia,

−

po ogrzaniu materiału rury do temperatury zapłonu należy otworzyć zawór tlenu tnącego

i równomiernie przesuwać palnik po linii cięcia,

−

po przecięciu rury stalowej trzeba wygasić palnik postępując odwrotnie jak przy jego zapalaniu

[2, s. 338].

Aby cięcie było wykonane prawidłowo należy wcześniej dokładnie oczyścić powierzchnię

rury, zastosować odpowiedni do grubości rury palnik oraz dobrać odpowiednie ciśnienie tlenu

i wielkość końcówki wymiennej (nasadki). Poprawne wykonanie cięcia wymaga również, aby

w czasie pracy utrzymywać palnik w stałej odległości od powierzchni ciętej rury, która powinna

wynosić 24 mm, aby zachować tę odległość można stosować przy cięciu ręcznym palniki

zamocowane na wózku. Równie ważna jest szybkość cięcia rury [1, s.167; 2, s. 338].

Zbyt wysokie ciśnienie tlenu powoduje powstawanie głębokich bruzd w ściankach. Przy

przecinaniu rur o znacznej grubości ścianek, rozprężający się tlen powoduje znaczny spadek

temperatury, którego nie wyrównuje płomień nagrzewający. Wtedy występują trudności

w przepaleniu ścianki rury na wylot. Zbyt niskie ciśnienie tlenu zmniejsza szybkość cięcia, a zbyt

intensywny płomień dla tej szybkości powoduje stopienie górnych krawędzi i nadtopienie ścianek,

które pokrywają się żużlem. Ustawienie palnika zbyt wysoko powoduje powstanie nierównej

szczeliny z bruzdami, ponieważ strumień tlenu uderza w górne krawędzie. Palnik ustawiony za

blisko powoduje nadtopienie i zaokrąglenie górnych krawędzi rury. Przy małej szybkości cięcia

powstają wyraźne i nierówne prążki na ciętym przekroju, a także niewielkie wyrwy w ściankach.

Przy zbyt dużej szybkości cięcia zniekształcony strumień tlenu powoduje wykrzywienie się

szczeliny i powstanie głębokich bruzd w ściankach. Żużel nie jest dobrze wydmuchiwany

i najczęściej przylega do dolnej krawędzi rury [2, s. 167].

Niezależnie od zastosowanej metody cięcia należy pamiętać by po przecięciu krawędzie

znajdowały się w płaszczyźnie prostopadłej do osi rury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są sposoby cięcia rur stalowych?

2. Jakich narzędzi i sprzętu używa się do cięcia rur stalowych?

3. W jaki sposób należy wykonać cięcie rur stalowych ręczne i przy użyciu pił mechanicznych?

4. Czym się charakteryzuje cięcie termiczne?

5. Jaka jest kolejność czynności przy cięciu termicznym?

6. Od czego zależy jakość cięcia termicznego?

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ wymagania techniczne i czynności związane z cięciem termicznym rur stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie. powinieneś:

1) zapoznać się z zasadami wykonania cięcia termicznego rur stalowych,

2) określić rodzaj sprzętu do cięcia termicznego,

3) określić w kolejności czynności oraz warunki techniczne przy wykonaniu cięcia termicznego,

4) przeanalizować problemy jakie mogą wystąpić przy niewłaściwie wykonywanym cięciu,

5) swoje spostrzeżenia zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie przedstawionej przez nauczyciela dokumentacji technicznej wykonaj cięcie rury

stalowej na określony wymiar.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z wymaganiami dotyczącymi cięcia termicznego rur stalowych,

2) zapoznać się z instrukcją zawierającą przepisy bhp na stanowisku do ćwiczeń oraz czynności

związane z przebiegiem i warunkami technicznymi cięcia termicznego,

3) przeanalizować dokumentację techniczną przewidzianą do ćwiczenia,

4) określić w kolejności czynności związane z wykonaniem cięcia termicznego,

5) dobrać sprzęt i narzędzia potrzebne do wykonania cięcia,

6) przygotować rurę stalową do cięcia,

7) wykonać cięcie termiczne rury stalowej na określony wymiar.

Wyposażenie stanowiska pracy:

–

stanowisko do spawania i cięcia termicznego,

–

dokumentacja techniczna i instrukcja dla ucznia obejmująca przepisy bhp oraz czynności

związane z przebiegiem i warunkami technicznymi cięcia termicznego rur stalowych,

–

sprzęt i narzędzia potrzebne do wykonania cięcia (przymiar taśmowy lub składany, imadło,

sprzęt do cięcia termicznego),

–

materiały potrzebne do montażu (rura stalowa).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) scharakteryzować sposoby cięcia rur stalowych?

¨ ¨

2) określić zasady cięcia ręcznego i mechanicznego rur stalowych?

¨ ¨

3) określić kolejne czynności i warunki techniczne przy cięciu termicznym?

¨ ¨

4) określić problemy wynikające z nieprawidłowo wykonanego cięcia termicznego?

¨ ¨

5) wykonać cięcie rur stalowych na określony wymiar?

¨ ¨

6) zastosować przepisy bhp przy montażu połączeń?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.5. Połączenia spawane rurociągów stalowych

4.5.1. Materiał nauczania

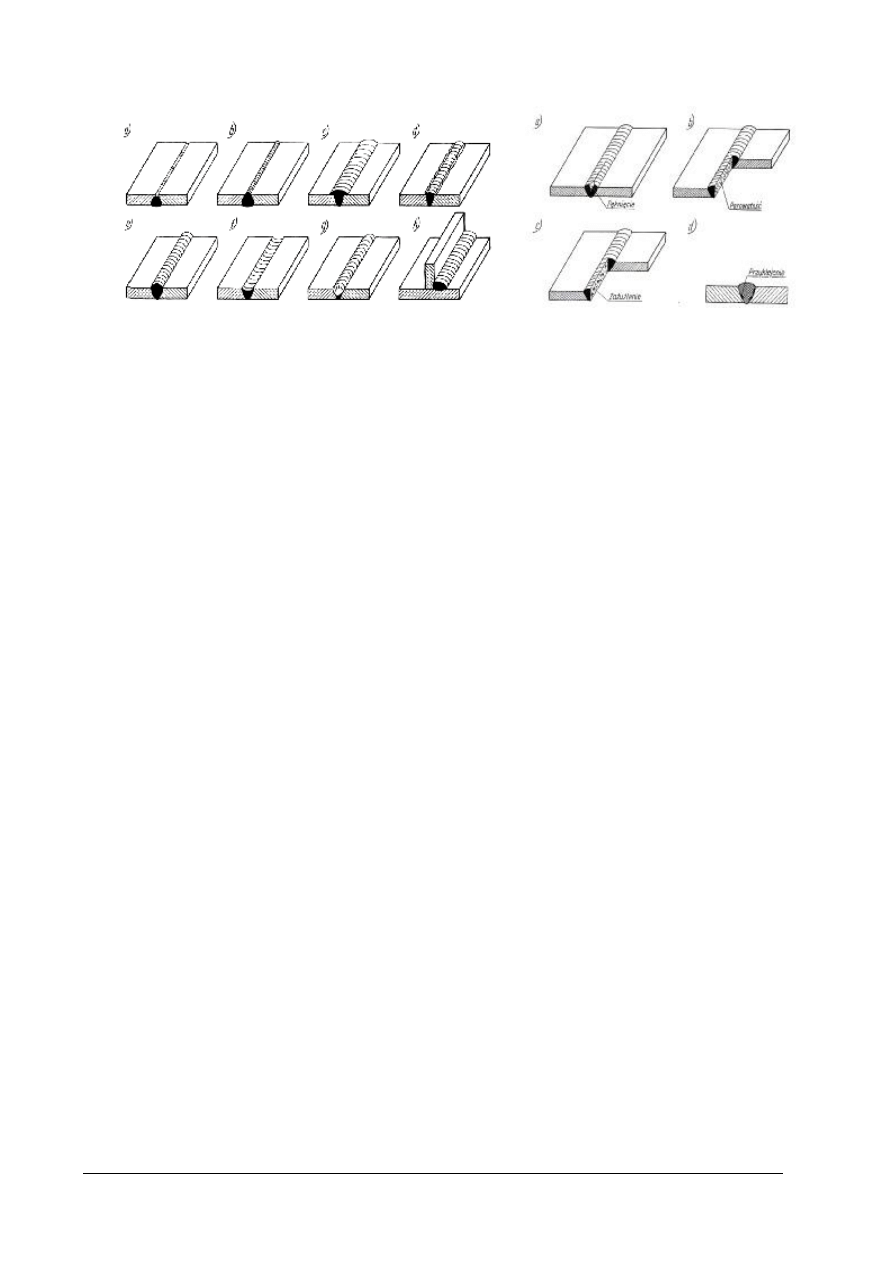

Stosowane do łączenia rur stalowych połączenia spawane mogą być wykonane za pomocą

spawania gazowego lub elektrycznego. Rury o grubości ścianki do 5 mm łączy się przez spawanie

gazowe, a rury o ściankach grubszych przez spawanie gazowe lub elektryczne. W przypadku

montażu gazociągów z rur stalowych wymaga się by połączenia rur wykonywać tylko przez

spawanie elektryczne, ręcznie przy użyciu elektrod otulonych lub półautomatycznie

i automatycznie w osłonie gazów ochronnych albo łukiem krytym [1, s. 168; 4, s. 123].

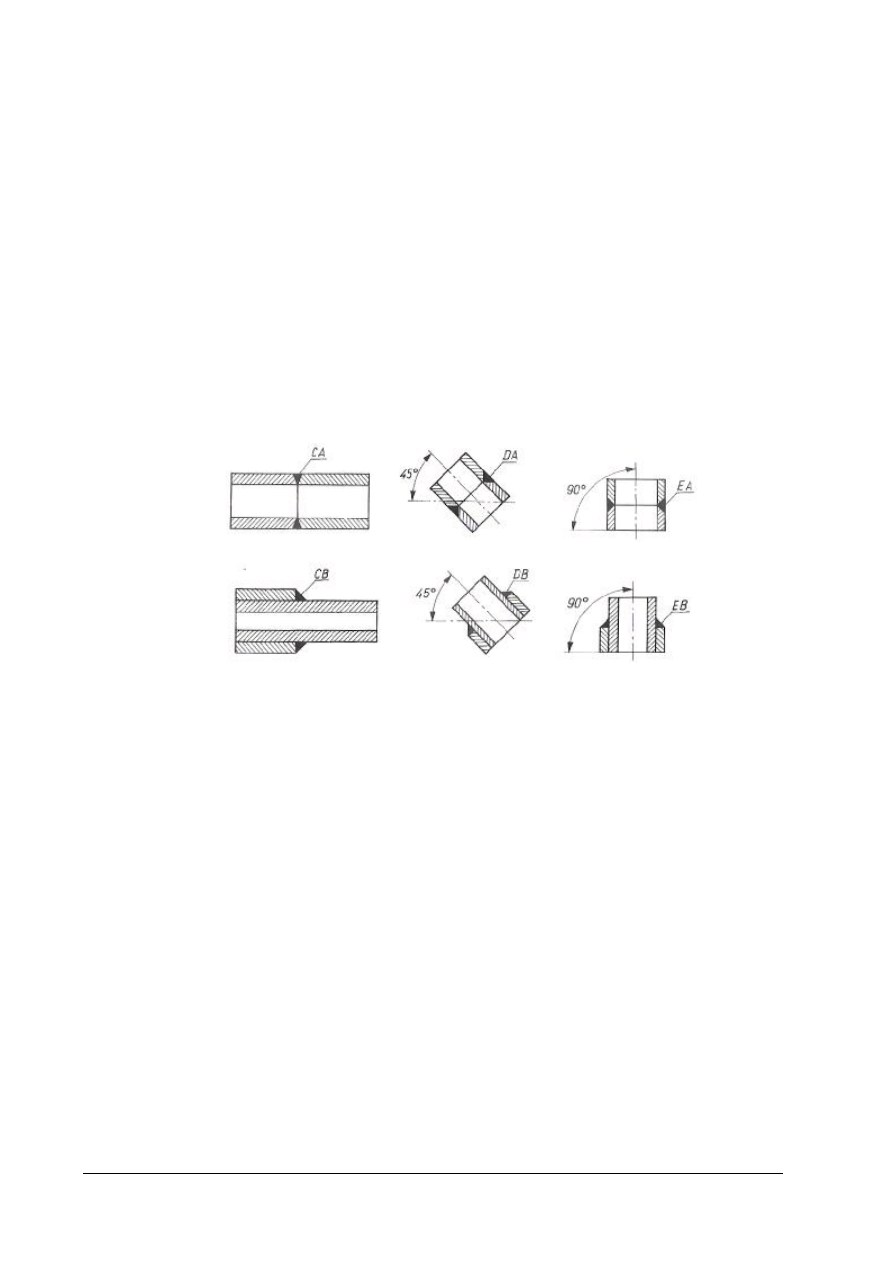

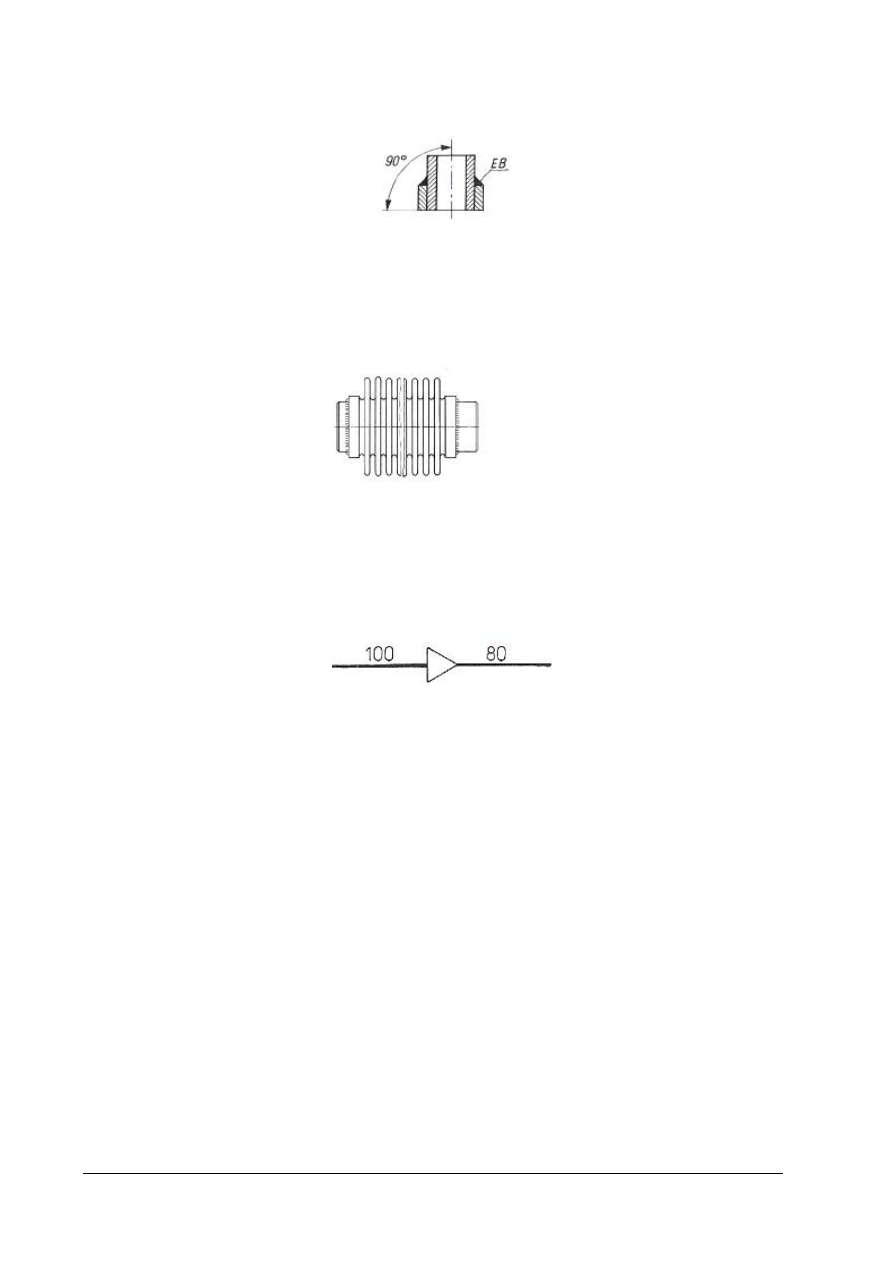

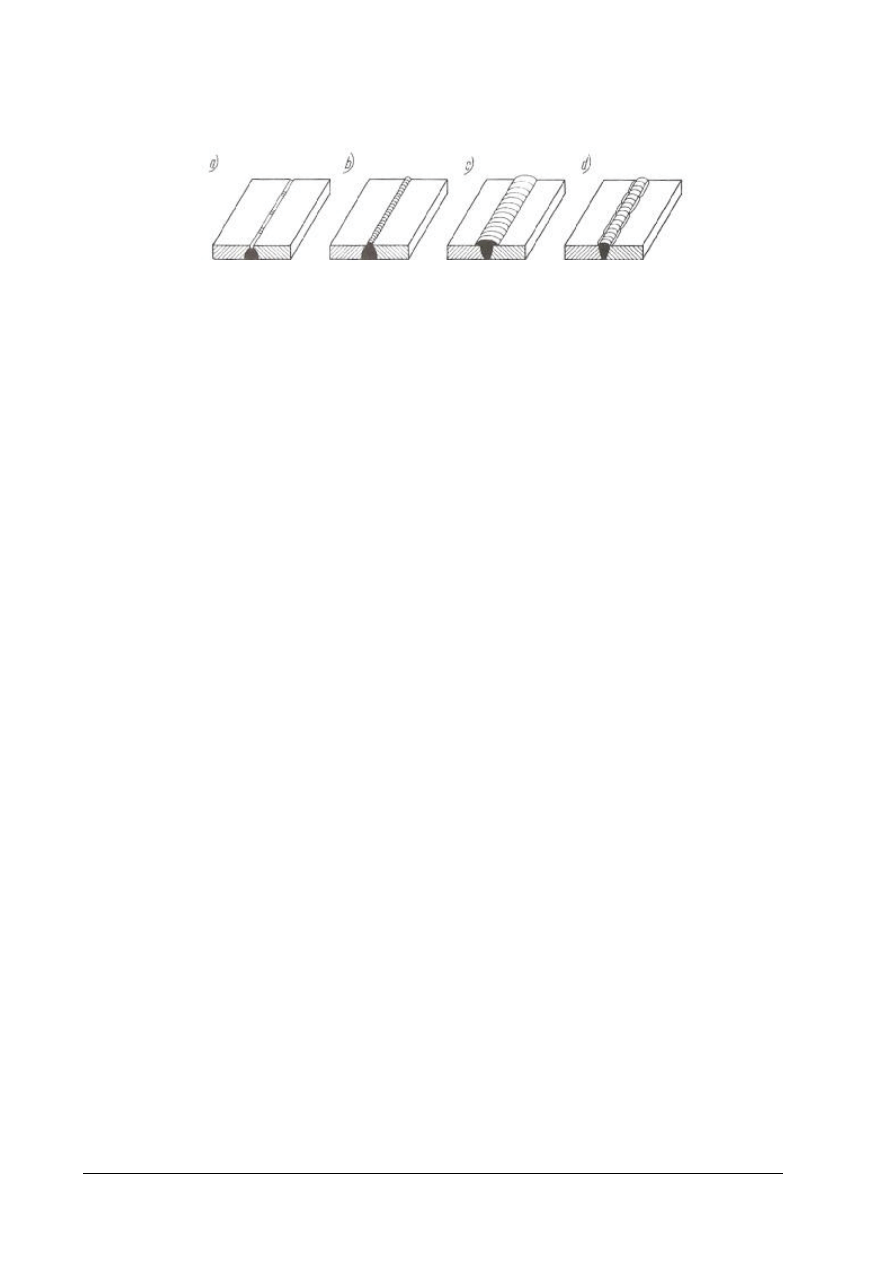

Podstawowe pozycje spoin obwodowych wykonywanych na rurach to spoiny:

−

czołowe – poziome (CA), ukośne (DA), pionowe (EA),

−

pachwinowe – poziome (CB), ukośne (DB), pionowe (EB) [2, s. 65].

a)

b)

c)

d)

e)

f)

Rys. 13. Podstawowe pozycje spoin obwodowych podczas łączenia rur: spoiny czołowe a) pozioma, b) ukośna,

c) pionowa oraz spoiny pachwinowe d) pozioma, e) ukośna, f) pionowa [2, s. 66]

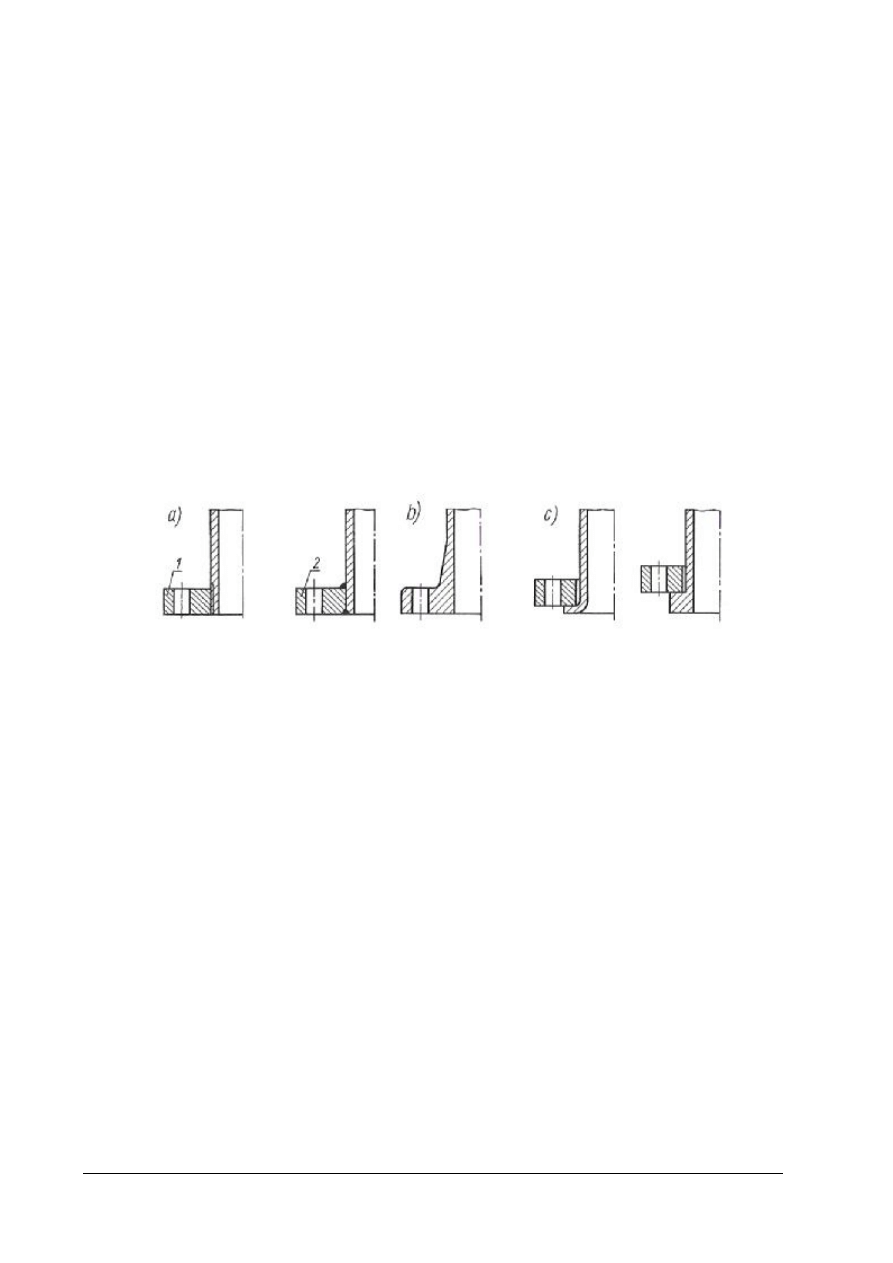

Przed przystąpieniem do spawania rur stalowych sieciowych należy, podobnie jak w przypadku

montażu przewodów instalacji sanitarnych, sprawdzić zgodność dostarczonego materiału

z dokumentacją techniczną oraz stan techniczny rur, a przede wszystkim ich krawędzi. Końce rur

nie mogą mieć rozwarstwień, pęknięć, porowatości, zażużlenia lub przepalenia. Jeżeli takie wady

występują to przed przystąpieniem do spawania należy odciąć uszkodzone końce rury. Ponadto

należy również końce rury oczyścić z rdzy, farb, tłuszczów itp. oraz nadać krawędziom wymagany

kształt. Rury o grubości ścianek do 5 mm mają końce ścięte prostopadle i są spawane

z zachowaniem odległości 0,5÷1,5 mm względem siebie. Rury o grubości ścianek powyżej 5 mm

mają zwykle krawędzie ukosowane fabrycznie. Jednak po przecięciu tych rur może nastąpić

konieczność ukosowania ich krawędzi. Wykonuje się to wówczas na budowie za pomocą

przyrządów do ukosowania i profilowego cięcia rur. Kontrolę właściwego przygotowania końców

rur do spawania umożliwia użycie specjalnego szablonu o kształcie dostosowanym do kształtu

krawędzi [2, s. 330; 7, s. 168].

Szczegółowe zasady przygotowania końców rur stalowych do spawania są następujące:

−

nadlewy powstałe po gazowym lub mechanicznym cięciu rur należy usunąć szlifierką,

przecinakiem lub pilnikiem,

−

krawędzie rur oraz ich powierzchnie w odległości 20÷25 mm od brzegu oczyszcza się

z rdzy, brudu i tłuszczu do metalicznego połysku,

−

kształt ukosowania ( typ V lub X ) oraz jego wymiary należy dobrać zależności od grubości

ścianki i rodzaju rury,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

łączone rury należy ustawić osiowo względem siebie, a ich krawędzie należy ustawić

w odległości zależnej od grubości ścianki rury,

−

aby zabezpieczyć łączone krawędzie rur przed przesunięciem należy wykonać punktowe

przyspawanie styków w kilku miejscach na obwodzie rur [4, s. 123].

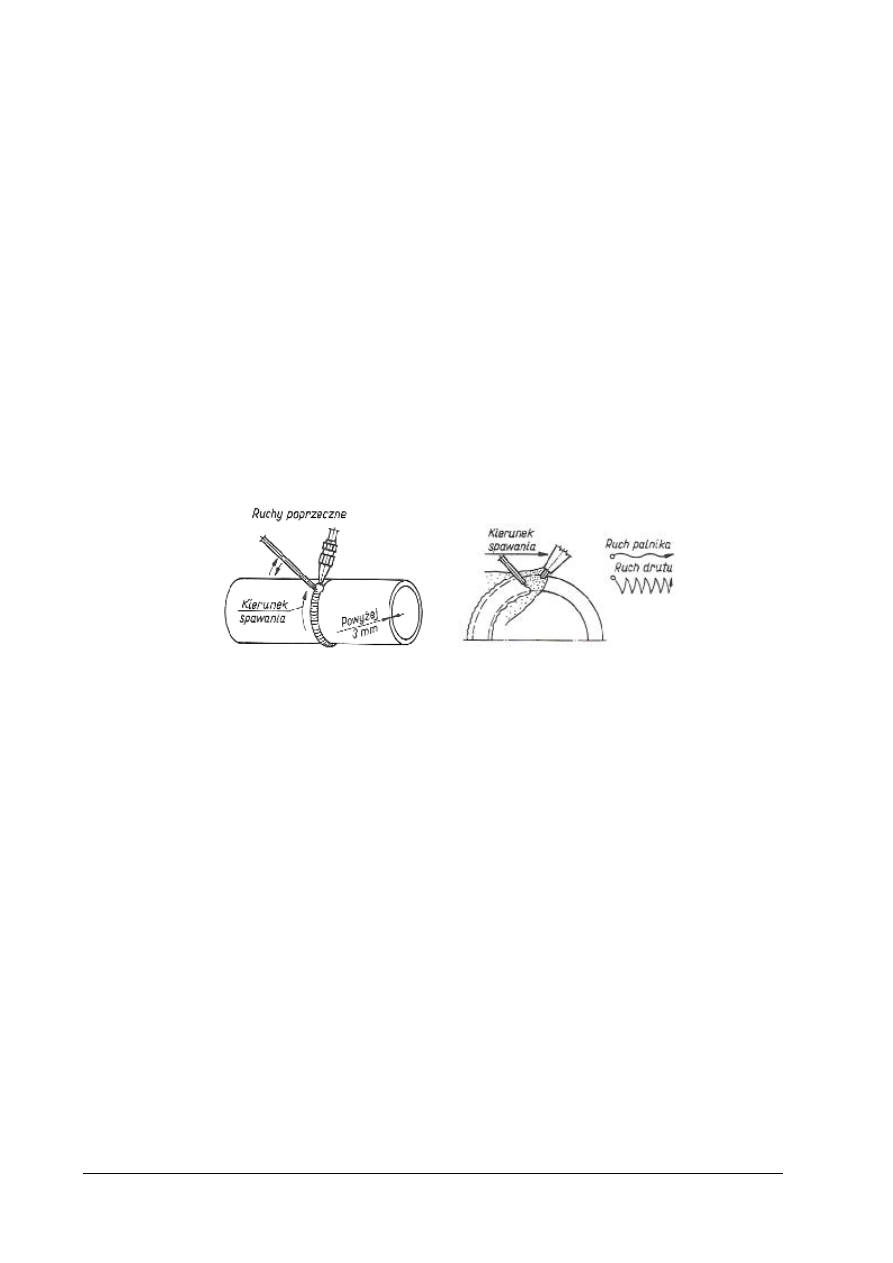

Technika spawania gazowego obejmuje trzy podstawowe sposoby wykonywania połączeń:

−

spawanie w lewo: spawając w lewo palnik przesuwa się w lewą stronę przyszłej spoiny,

a spoiwo prowadzi się przed palnikiem, którym wykonuje się niewielkie ruchy pionowe,

−

spawanie w prawo: spawając w prawo palnik przesuwa się w prawą stronę, a spoiwo

utrzymuje się między zrobioną już spoiną a palnikiem i wykonując ruchy wahadłowe przesuwa

zgodnie z kierunkiem spawania,

−

spawanie w górę: spawając w górę palnik przesuwa się od dołu ku górze prowadząc spoiwo

przed nim, w ten sposób można spawać pionowo ustawione krawędzie [2, s. 333].

Przy montażu rurociągów stalowych najczęściej stosuje się spawanie w prawo. Wydajność tego

sposobu jest większa niż przy spawaniu w lewo. Ten rodzaj spawania pozwala na dokładne

przetopienie krawędzi rury oraz na uzyskanie lepszych właściwości spoiny przez uniknięcie

przyklejania i powstawania pęcherzy. Spoina będąca pod działaniem płomienia jest odpowiednio

wyżarzona oraz powoli stygnie i krzepnie, co przyczynia się do zmniejszenia możliwości

powstawania naprężeń spawalniczych. [1, s. 169; 2, s. 333].

Rys. 14. Spawanie gazowe w prawo [1, s. 169]

Przystępując do spawania gazowego należy zapalić palnik otwierając zawór tlenu, a następnie

zawór acetylenu. Wyregulowanie płomienia można kontrolować obserwując jego kształt – płomień

dobrze wyregulowany charakteryzuje się ostrym zarysem jądra, a najwyższa temperatura (3100

o

C)

panuje wewnątrz strefy odtleniającej tuż za jądrem płomienia.

Szczegółowe zasady spawania gazowego zostały omówione w materiale nauczania dotyczącym

„montażu instalacji z rur stalowych”.

Spawanie elektryczne jest procesem opartym na zjawisku łuku elektrycznego, w którym trwałe

połączenie uzyskuje się przez stopienie (temperatura około 3500°C) ciepłem łuku elektrycznego

topliwej elektrody otulonej i materiału spawanego. Łuk elektryczny jarzy się między rdzeniem

elektrody pokrytym otuliną i spawanym materiałem. Elektroda otulona przesuwana jest ręcznie przez

spawacza wzdłuż linii spawania i ustawiona pod pewnym kątem względem złącza. Spoinę złącza

tworzą stopione ciepłem łuku rdzeń metaliczny elektrody, składniki metaliczne otuliny elektrody oraz

nadtopione brzegi materiału spawanego rury. Udział materiału rodzimego w spoinie, w zależności od

rodzaju spawanego metalu i techniki spawania, wynosić może 10–40% [9].

Łuk spawalniczy może być zasilany prądem przemiennym lub prądem stałym

z biegunowością ujemną lub dodatnią. Osłonę łuku stanowią gazy i ciekły żużel powstałe w wyniku

rozpadu otuliny elektrody pod wpływem ciepła łuku. Skład osłony gazowej w zależności od składu

chemicznego otuliny, stanowią: CO

2

, CO, H

2

O oraz produkty ich rozpadu. Spawanie rozpoczyna

się po zajarzeniu łuku między elektrodą otuloną a spawanym przedmiotem. Podstawowe parametry

spawania elektrycznego to: natężenie prądu, napięcie łuku, prędkość spawania, średnica

i pochylenie elektrody [9].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Natężenie prądu spawania dobiera się zazwyczaj na podstawie danych katalogowych

producenta. Dobór natężenia prądu spawania zależy od rodzaju spawanego materiału, rodzaju

elektrody, jej średnicy, rodzaju prądu, pozycji spawania oraz techniki układania poszczególnych

ściegów spoiny [9].

Napięcie łuku jest proporcjonalne do długości łuku i wywiera wyraźny wpływ na charakter

przenoszenia metalu w łuku, prędkość spawania i efektywność układania stopiwa. Ze wzrostem

napięcia łuku wzrasta jego energia i w efekcie objętość jeziorka spoiny. Długość łuku regulowana

jest przez operatora i zależy od jego umiejętności manualnych i percepcji wizualnej. Dobór napięcia

łuku zależy od rodzaju elektrody, pozycji spawania, rodzaju i natężenia prądu oraz techniki

układania ściegów spoiny [9].

Prędkość spawania jest prędkością, z jaką elektroda przesuwana jest wzdłuż złącza

spawanego. Prędkość spawania rozpatrywana może być jako prędkość przemieszczania się końca

elektrody, ale również jako prędkość wykonania jednego metra złącza i wtedy uwzględnione są

wszystkie czasy pomocnicze, np. czas wymiany elektrody, oczyszczania poprzedniego ściegu [10].

Średnica elektrody otulonej decyduje o gęstości prądu spawania, a przez to o kształcie ściegu

spoiny, głębokości wtopienia i możliwości spawania w pozycjach przymusowych. Zwiększenie

średnicy elektrody, przy stałym natężeniu prądu, prowadzi do obniżenia głębokości wtopienia

i zwiększenia szerokości spoiny. Prawidłowo dobrana średnica elektrody to ta, przy której dla

prawidłowego natężenia prądu i prędkości spawania uzyskuje się spoinę o wymaganym kształcie

i wymiarach, w możliwie najkrótszym czasie [9].

Pochylenie elektrody względem złącza pozwala na regulację kształtu spoiny, głębokości

wtopienia, szerokości lica i wysokości nadlewu. Pochylenie elektrody w kierunku przeciwnym do

kierunku spawania powoduje, że siła dynamiczna łuku wciska ciekły metal do przodu jeziorka

i maleje głębokość wtopienia, a wzrasta wysokość i szerokość lica. Pochylenie elektrody

w kierunku spawania powoduje, że ciekły metal wciskany jest do tylnej części jeziorka, wzrasta

głębokość wtopienia, a maleje szerokość i wysokość lica [9].

Zajarzenie łuku odbywać się może przez zwarcie końca elektrody ze spawaną krawędzią rury

i szybkie cofnięcie na wymaganą długość łuku lub wykonywanie końcem elektrody ruchów

wahadłowych z pocieraniem o powierzchnię spawanego przedmiotu. Łuk zajarzamy w obrębie

spawania, z wyprzedzeniem względem początkowego punktu spawania o około 10 mm, a po

ustabilizowaniu łuku cofamy go do punktu początkowego w celu rozpoczęcia normalnego spawania [9].

Przy wykonywaniu połączeń spawanych elektrycznie należy dobierać elektrody odpowiednio

do grubości ścianki rury. Jeżeli grubość ścianki rury jest mniejsza niż 4 mm to stosuje się elektrodę

o średnicy równej grubości ścianki. Natomiast przy większych grubościach ścianek stosuje się

elektrody o średnicy 4÷5 mm [4, s. 123].

Jakość złącz spawanych zależy od kwalifikacji i sumienności spawaczy, sprawności sprzętu,

jakości materiałów oraz od właściwego stosowania procedur i obowiązujących warunków

technicznych podczas spawania.

Kontrola robót spawalniczych powinna obejmować: sprawdzenie kwalifikacji spawaczy,

sprawdzenie jakości rur, jakości montażu oraz jakości złączy spawanych, systematyczne

sprawdzanie zgodności prowadzonych prac z instrukcją spawania oraz sprawdzenie jakości spoin

metodami nieniszczącymi [1, s. 170].

Badania kontrolne połączeń spawanych prowadzi się w celu wykrycia wad i niedopuszczenia

do eksploatacji wadliwych połączeń rur. Złącze spawane wykonane prawidłowo powinno mieć

gładką, lekko wypukłą powierzchnię bez widocznych wad. Powierzchniowe wady tzw. karby, jeżeli

są płytsze niż 0,6 mm mogą być usunięte przez szlifowanie. Wady zewnętrzne wykrywa się przede

wszystkim przez oględziny złącz i przez przeprowadzenie próby szczelności. Wady wewnętrzne

mogą być wykrywane metodami nieniszczącymi. Jest to przede wszystkim badanie ultradźwiękami

i radiograficzne [1, s. 170; 2, s. 336].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 15. Zewnętrzne wady spoin: a) brak przetopu, b) nadmierny

Rys. 16. Wewnętrzne wady spoin: a) pęknięcia,

przetop, c) rozlew, d) podtopienie, e) nadmierny nadlew,

b) porowatość, c) zażużlenie, d) przyklejenie

f) wklęsłość, g) krater, h) niewłaściwe wymiary spoiny [2, s. 336].

[2, s. 336].

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje spawania stosuje się przy łączeniu rur stalowych?

2. Jakie są rodzaje spoin przy łączeniu rur stalowych?

3. W jaki sposób należy przygotować rury stalowe do spawania?

4. Czym się charakteryzuje spawanie gazowe?

5. W jaki sposób wykonuje się spawanie gazowe rur stalowych?

6. Na czym polega spawanie elektryczne?

7. Jakie są podstawowe parametry spawania elektrycznego?

8. W jaki sposób wykonuje się spawanie elektryczne rur stalowych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Określ wymagania techniczne i kolejne czynności związane z wykonaniem połączeń

spawanych rur stalowych stosowanych do budowy sieci komunalnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami wykonania połączeń spawanych rur stalowych,

2) przeanalizować rysunki i modele połączeń spawanych rur stalowych,

3) zapoznać się ze zdjęciami lub filmem dydaktycznym dotyczącym wykonania połączeń

spawanych rur stalowych,

4) określić rodzaje spoin przy połączeniach spawanych rur stalowych,

5) określić zasady przygotowania rur stalowych do spawania,

6) określić kolejne czynności montażowe przy wykonywaniu połączeń rur stalowych przez

spawanie gazowe i spawanie elektryczne,

7) swoje spostrzeżenia zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

rysunki i modele połączeń spawanych rur stalowych,

–

zdjęcia lub film dydaktyczny dotyczące wykonania połączeń spawanych rur stalowych,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 2

Przygotuj rury stalowe do wykonania połączeń spawanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

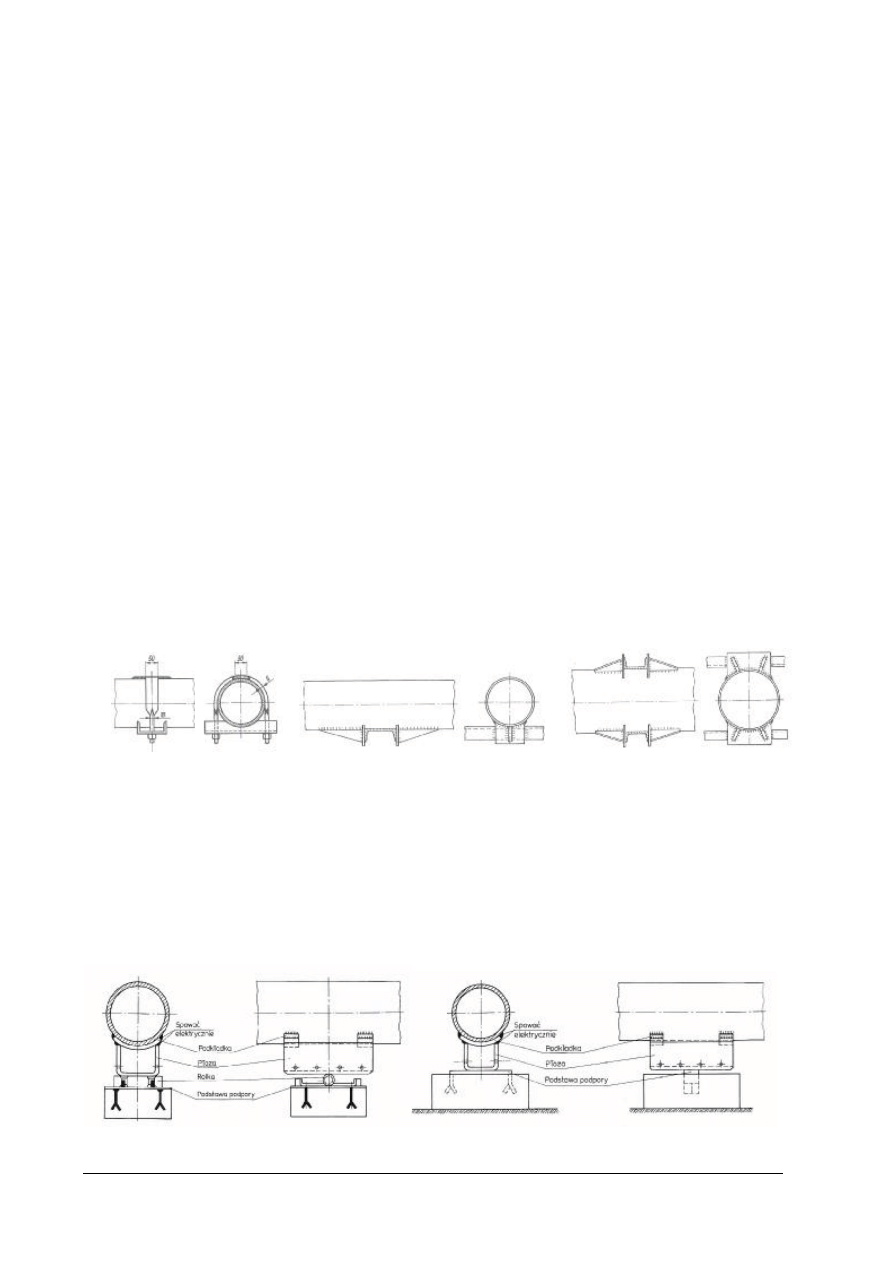

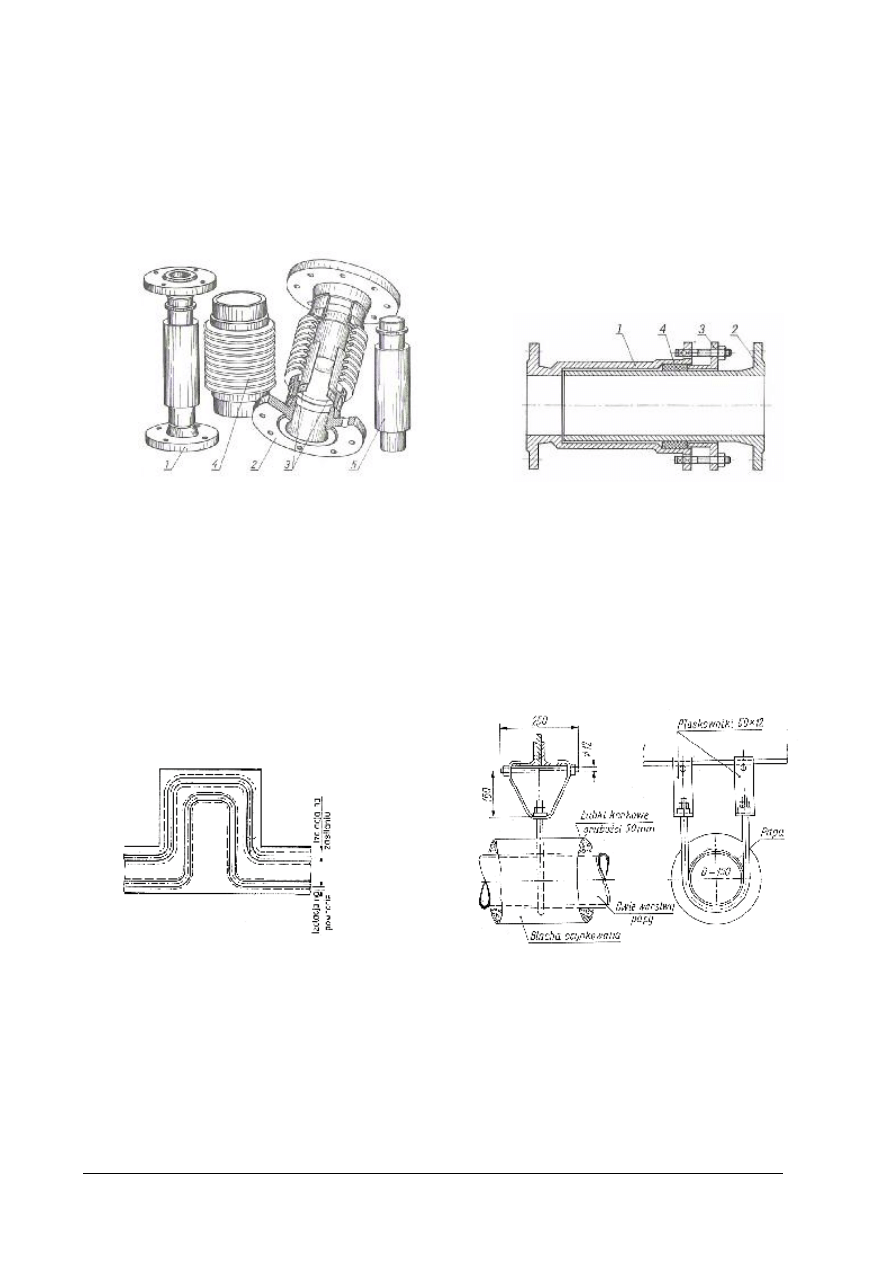

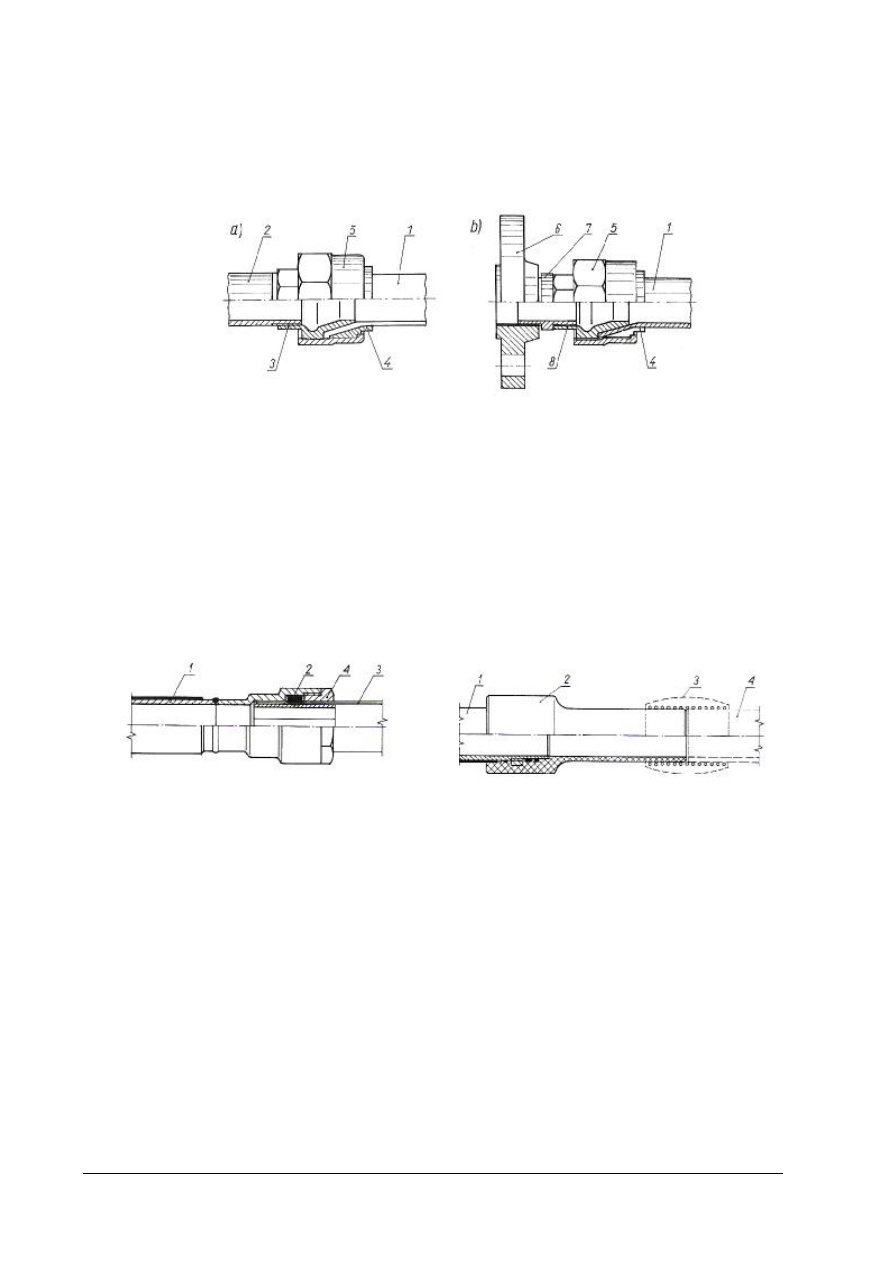

1) zapoznać się z wymaganiami dotyczącymi jakości rur stalowych do spawania i zasadami