MOCZNIK

Z amoniaku i dwutlenku węgla (po raz pierwszy BASF w 1922 r.; metody dominujące)

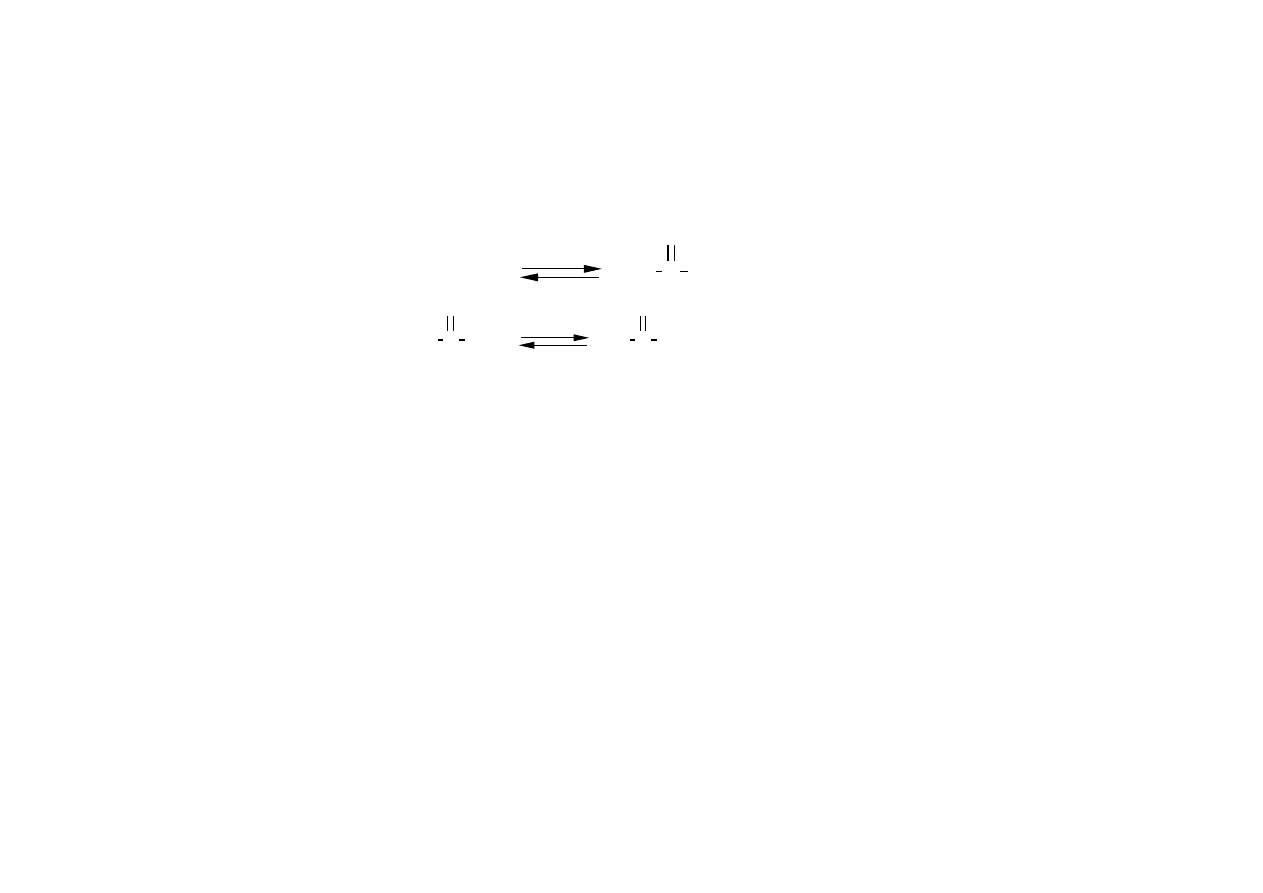

2 NH

3

+ CO

2

N

H

2

C

O

ONH

4

∆H<0

,

N

H

2

C

O

ONH

4

∆H>0

N

H

2

C

O

NH

2

+ H

2

O ,

Szybkość drugiej reakcji jest dużo mniejsza od szybkości pierwszej, co narzuca

konieczność prowadzenia procesu dwustopniowo. Początkowo otrzymuje się mieszaninę

składającą się z mocznika (40-60% wag.), karbaminianu amonu, NH

3

i CO

2

, z której

wydziela się karbaminian i poddaje rozkładowi do surowców wyjściowych.

Warunki procesu:

• faza ciekła

• temperatura - 170-220

o

C,

• ciśnienie 15-30 MPa,

• przy 3-4 krotnym nadmiarze NH

3

uzyskuje się 75-80% przemianę CO

2

; mniejszy

nadmiar amoniaku sprawia, że przereagowanie CO

2

wynosi ok. 40-50%, co zmusza

do recyrkulacji substratów.

• Reaktory do syntezy mocznika wykładane są wewnątrz srebrem, ołowiem lub

wykładziną cyrkonową.

• Otrzymany mocznik musi być szybko chłodzony, gdyż w temperaturze ok. 80

o

C

może przereagowywać w biuret.

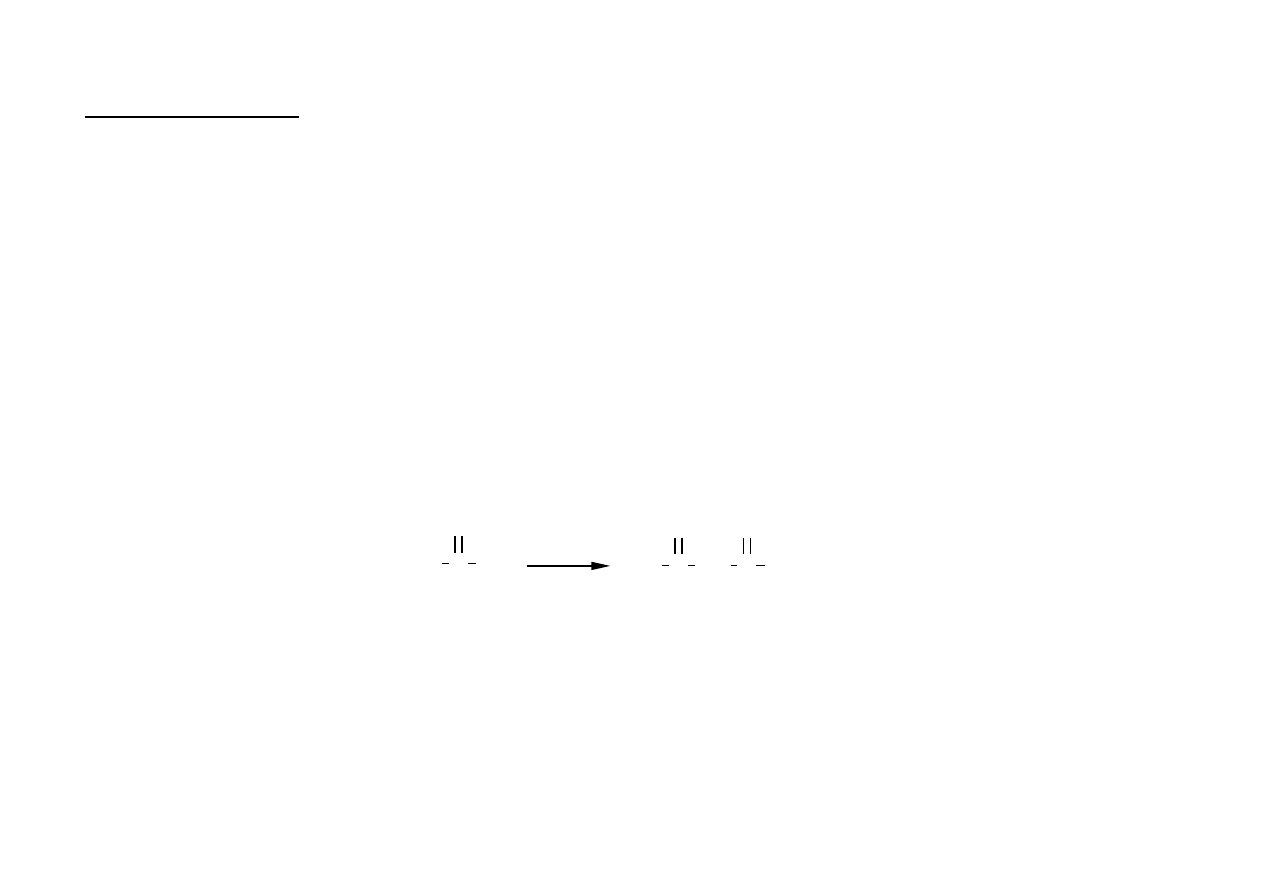

N

H

2

C

O

NH

2

2

+ NH

3

N

H

2

C

O

NH C

O

NH

2

• Roztwór mocznika poddaje się filtracji i krystalizacji, a nierozłożony karbaminian

amonu zawraca się do reaktora ciśnieniowego.

2

Podział procesów syntezy mocznika:

a. w których stosuje się recykling roztworu reakcyjnego,

b. w których wykorzystuje się proces strippingowy,

Ad a.

W procesach z recyklingiem roztworu reakcyjnego mieszanina poreakcyjna opuszczająca

reaktor poddawana jest stopniowej redukcji ciśnienia, w kolejnych kolumnach rozkładu.

Wydzielający się CO

2

i NH

3

z każdego stopnia redukcji ciśnienia jest kierowany do

absorbera, w którym następuje przeciwprądowa absorpcja w wodzie lub w macierzystym

roztworze mocznika. Ciśnienie w kolejnych kolumnach absorpcyjnych wzrasta stopniowo

osiągając wartość ciśnienia równego wartości w reaktorze. Otrzymany w kolumnach

absorpcyjnych karbaminian amonowy zawiera małe ilości wody – ustalają się warunki

równowagi sprzyjające tworzeniu się mocznika (np. procesy firmy Mitsui Toatsu

(Japonia) i Montedison (Włochy))

3

Ad b.

W strippingowych procesach roztwór poreakcyjny, po opuszczeniu reaktora podawany

jest na szczyt cieńkowarstwowej wyparki, działającej pod ciśnieniem reakcyjnym, w

której jest kontaktowany w przeciwprądzie z całym CO

2

wymaganym w procesie. Gazy,

które opuszczają szczyt wyparki są częściowo kondensowane w wysokociśnieniowym

roztworze pochodzącym z niskociśnieniowego dekompozera, i mieszane są z częścią

świeżego amoniaku. Mieszanina par i cieczy kierowana jest następnie do reaktora. Ponad

85% karbaminianu amonowego rozkładana jest w kolumnie odpędowej. Ciepło

wysokociśnieniowej reakcji wykorzystywane jest w procesach niskociśnieniowego

rozkładu (proces Stamicarbon (Holandia)).

Procesy strippingowe są energetycznie bardziej korzystne niż procesy recyklingowe z

wysokociśnieniowym rozkładem.

4

Sposoby oczyszczania mocznika:

nad aktywowanym węglem drzewnym do usunięcia oleju,

poprzez odparowywanie roztworu aż do momentu krystalizacji mocznika,

poprzez odparowywanie w wyparkach ciśnieniowych do stopienia mocznika

(132,7

o

C); stopiony mocznik w następnym etapie poddaje się krzepnięciu

(granulowany mocznik również jest produkowany).

5

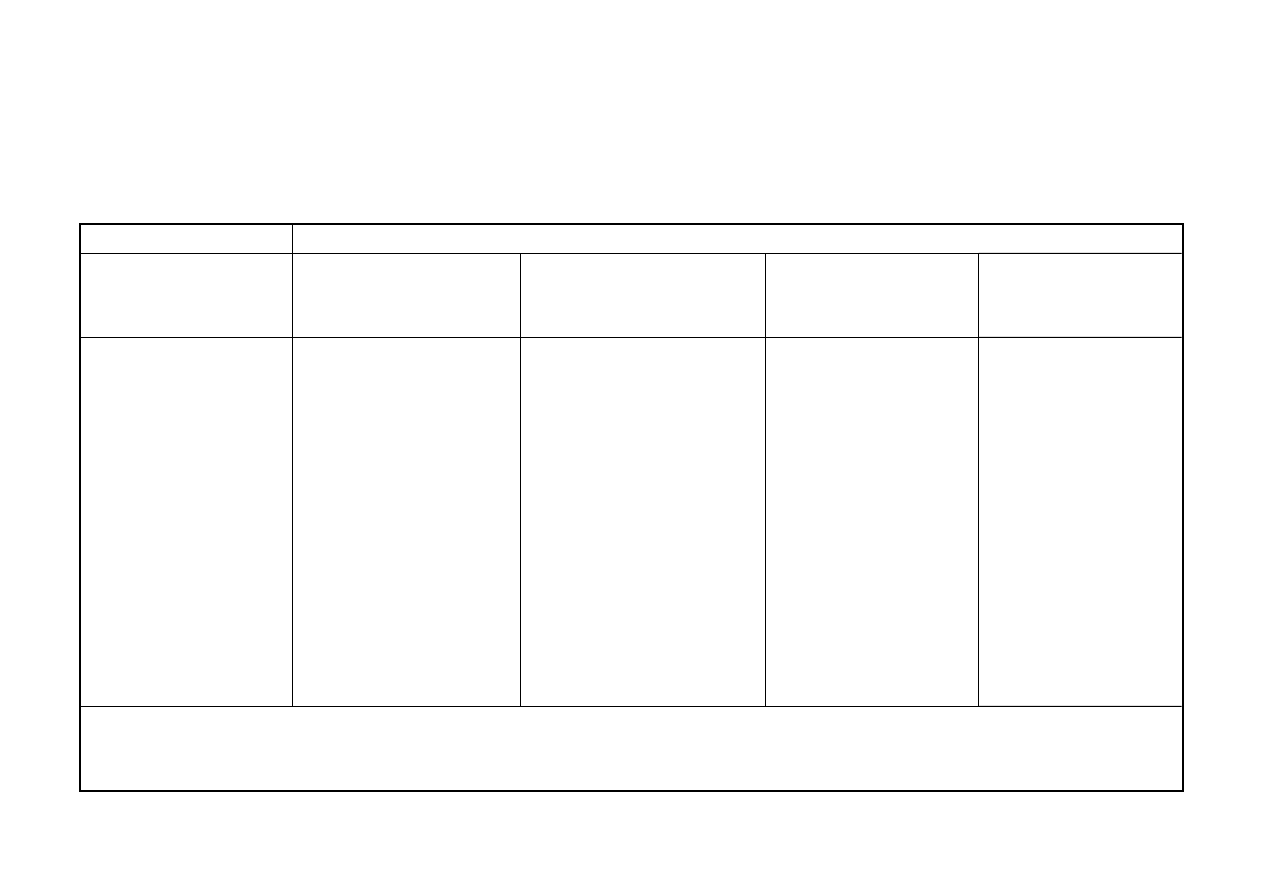

Tabela. Wskaźniki techniczno-ekonomiczne podstawowych procesów przemysłowych

otrzymywania mocznika (na podstawie: Chem. Prom. 1986, 62(7), 25; Przem. Chem.

1987, 66(3), 116).

Proces

Wskaźniki

Stamicarbon

(proces

strippingowy)

Snamprogetti (proces

strippingowy)

Mitsui-Toatsu

Montedison

Zużycie w

przeliczeniu na

1 t mocznika:

• amoniaku (kg)

• CO

2

(kg)

• energii

elektrycznej

(kWh)

• pary (t)

• wody chłodzącej

(m

3

)

Uzysk pary

utylizowanej (t)

570

755

115

0,9*

65

0,1-0,3***

575

740

120

0,9*

75

-

570

750

155

0,85**

55

-

575

760

140

0,85**

100

-

*ciśnienie 2,5 MPa

**ciśnienie 1,3 MPa

***ciśnienie 0,3 MPa

6

Tabela. Wskaźniki jakości mocznika (na podstawie: Chem. Prom. 1986, 62(7), 25; Przem.

Chem. 1987, 66(3), 116).

Wyszczególnienie

Proces

Stamicarbon

Snamprogetti Mitsui-Toatsu

Montedison

Zawartość (%)

• azotu

• biuretu

• wilgoci

Skład granulo-

metryczny (%)

• 1-3 mm

• 2-3 mm

≥ 46,3

≤ 0,9

≤ 0,25

≥ 98

≥ 60

≥ 46,3

≤ 0,8

≤ 0,25

≥ 98

≥ 46,3

≤ 0,7

≤ 0,25

98±1

≥ 50

≥ 46,3

0,7±10

0,2±25

≥ 98

70±15

7

Inne metody syntezy mocznika (o małym znaczeniu)

Metoda firmy Monsanto

CO + S

S=C=O

S=C=O + NH

3

C

OH

S

NH

2

C

OH

S

NH

2

O=C=NH + H

2

S

N

H

2

C

O

NH

2

O=C=NH + NH

3

Poprzez etap tworzenia cyjanamidu

CaCN

2

+ CO

2

+ H

2

O

NH

2

-CN + CaCO

3

N

H

2

C

O

NH

2

NH

2

-CN + H

2

O

ZASTOSOWANIE MOCZNIKA

8

Światowa produkcja mocznika w 1996 r. wynosiła 42,9 mln t N, z czego najwięcej

produkowano w Azji i Oceanii – 26,9 mln t N.

Mocznik jest najważniejszym nawozem azotowym (46% N), stąd też większość jego

produkcji przeznacza się na ten cel (ok. 87%).

Kondensacja mocznika z formaldehydem prowadzi do otrzymywania żywic mocznikowo-

formaldehydowych (żywic karbamidowych). Znajdują one do wytwarzania klejów, żywic,

lakierów oraz barbituranów.

Kleje mocznikowe stosuje się w przemyśle drzewnym i meblarskim do klejenia drewna,

produkcji płyt wiórowych i paździerzowych, a także płyt pilśniowych i sklejki.

Modyfikowane żywice mocznikowo-formaldehydowe z dodatkiem melaminy są

stosowane do produkcji płyt wiórowych i paździerzowych, a żywica mocznikowo-

formaldehydowo-melaminowa do produkcji płyt wiórowych wodo- i grzyboodpornych.

9

Żywice mocznikowo-formaldehydowe są stosowane ponadto do impregnacji nośników

(papierowych, tekstylnych itp.) w produkcji tworzyw warstwowych (laminatów), a także

tłoczyw mocznikowych.

Żywice mocznikowo-formaldehydowe eteryfikowane butanolem są stosowane w

produkcji wyrobów lakierowych alkidowych, piecowych, nitrocelulozowych oraz

chemoutwardzalnych.

Światowa zdolność produkcyjna żywic mocznikowo-formaldehydowych w 1996 r.

wynosiła 7 mln t.

10

PRODUKCJA MOCZNIKA W POLSCE

Mocznik produkowany jest w Polsce w Zakładach Azotowych „Kędzierzyn” S.A., a

także w Zakładach Azotowych „Puławy” S.A., których zdolności produkcyjne wynoszą

833 tys. ton.T

Mocznik wytwarzany w Zakładach Azotowych „Kędzierzyn” S.A. w dużej części

przerabiany jest na kleje mocznikowe.

11

MELAMINA

Z cyjanamidu wapnia

CaC

2

+ N

2

1000

o

C

CaCN

2

+ C

CaCN

2

+ H

2

O

Ca(OH)

2

+ NH

2

CN

2 NH

2

CN

C

NH

N

H

2

NHCN

C

NH

N

H

2

NHCN

3

N

N

N

NH

2

N

H

2

NH

2

2

12

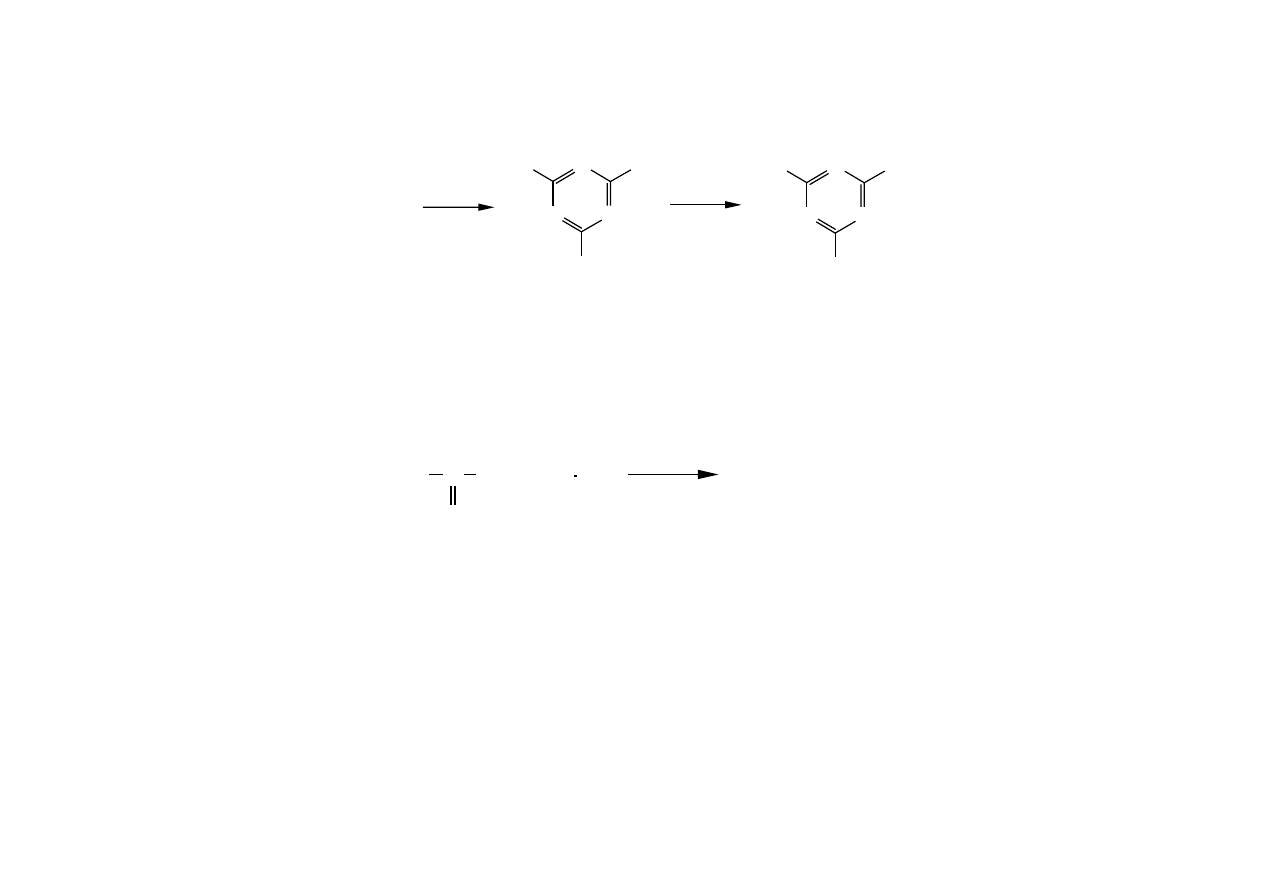

Z mocznika (o końca lat 60-tych; Metodę tą opracowała firma American Cyanamide w

1943 r.)

Sumaryczn reakcja:

C

O

N

H

2

NH

2

6

N

N

N

NH

2

N

H

2

NH

2

+ 6 NH

3

+ 3 CO

2

∆H= 649 J/mol

,

I etap: do kwasu cyjanowego

C

O

N

H

2

NH

2

NH

2

CN + H

2

O

HOCN + NH

3

Temperatura - 320-330

o

C

13

II etap:

N

N

N

NH

2

N

H

2

NH

2

N

N

N

OH

O

H

OH

3 HOCN

+ 3 NH

3

- 3 H

2

O

Temperatura 460

o

C; przemiana egzotermiczna do melaminy.

Reakcja uboczna:

C

O

N

H

2

NH

2

+ H

2

O

2 NH

3

+ CO

2

NH

3

i CO

2

zawracane są do reaktora syntezy mocznika.

Oczyszczanie melaminy przez odbarwianie na węglu aktywnym i krystalizację w

temperaturze 95-150

o

C.

Wilgotną melaminę suszy się i rozdrabnia. Wydajność procesu wynosi 85-95%.

14

Podział metod:

1. metody wysokociśnieniowe (w fazie stopionej)

• Allied Chemical - 400

o

C, 13 MPa,

• Montecatim - 380-400

o

C, 9-15 MPa,

• Nissan - 390-450

o

C, ciśnienie cząstkowe NH

3

6,2-14 MPa.

2. metody katalityczne niskociśnieniowe:

• wobec żelu krzemionkowego, Al

2

O

3

, tlenków Ti lub Zr, zeolitów, glinokrzemianów

lub borofosforanów – firmy: Chemie Linz, BASF, DSM.

15

Proces katalityczny składa się z dwóch etapów:

1.wytwarzania kwasu cyjanowego,

2.wytworzenia melaminy.

Ad. 1:

W obecności kwaśnego katalizatora heterogenicznego. W celu utrzymania temperatury

320-330

o

C wykorzystuje się reaktory ogrzewane gazami spalinowymi.

Ad. 2:

Ten egzotermiczny etap prowadzony jest w reaktorze adiabatycznym w temperaturze ok.

460

o

C. Reaktor wyłożony jest odporną na korozję wykładziną tytanową.

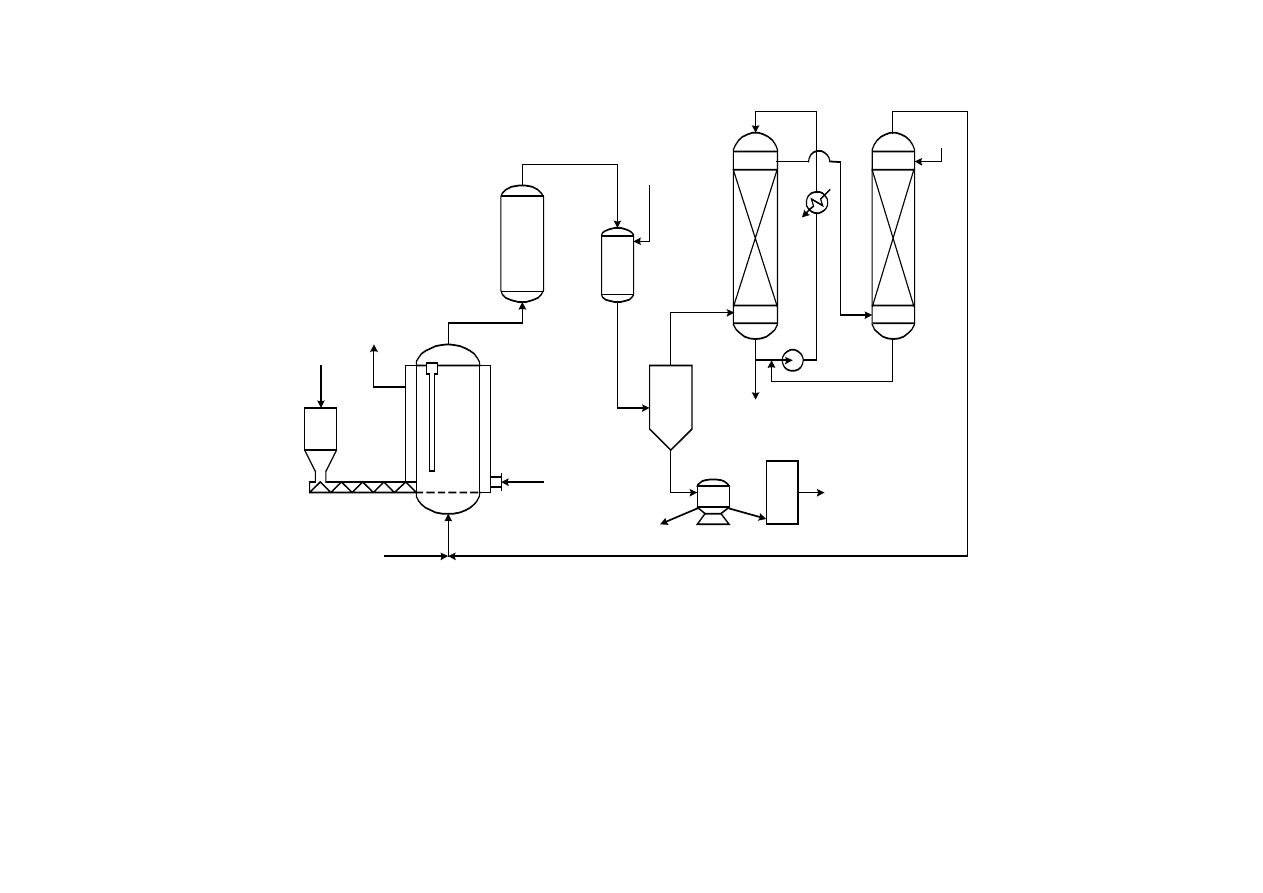

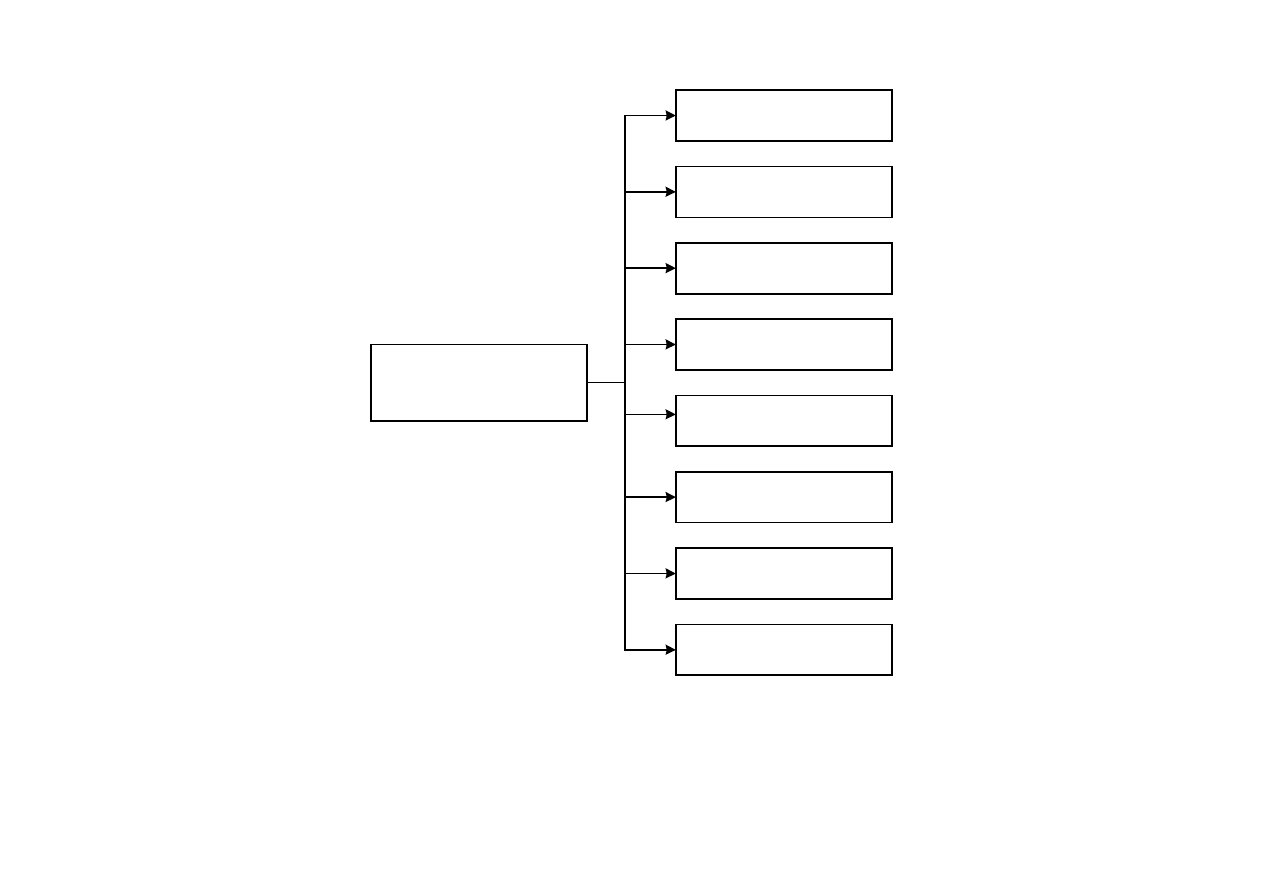

16

Ciekły

NH

3

Melamina

Woda

NH

3

(gaz)

Mocznik

Woda

(NH

4

)CO

3

NH

3

(gaz)

9

8

1

2

3

4

5

6

7

10

11

12

Gazy spalinowe

1 - zbiornik, 2 - transporter ślimakowy, 3, 4 - reaktory, 5 - mieszalnik, 6 - separator, 7 -

skruber, 8 - chłodnica, 9 - kolumna susząca, 10 - pompa, 11 - wirówka, 12 - suszarka

Rys. Schemat instalacji produkującą melaminę metodą niskociśnieniową

Na podstawie:

17

Z cyjanohalogenu

2 NH

4

Br

2 NH

3

+ H

2

+ Br

2

NH

3

+ HCN + Br

2

BrCN + NH

4

Br

N

N

N

NH

2

N

H

2

NH

2

- 3 NH

4

Br

3 BrCN + 6 NH

3

3 NH

2

CN

18

ZASTOSOWANIE MELAMINY

Światowe zużycie melaminy wynosiło w 2000 r. 700 tys. t/r

, a głównymi jej

producentami są firmy: DSM (Holandia - 25% rynku światowego), Agrolinz Melamine

(Austria, Włochy), BASF i SKW Trostberg (Niemcy) oraz Elf Atochem (Francja).

Firma DSM w ostatnich latach umocniła swoją pozycję na światowym rynku

melaminy przez nabycie dwóch wysokociśnieniowych technologii wytwarzania tego

produktu z mocznika, M-II i M-IV, opracowanych przez firmę Melamine Chemicals.

Instalacja M-II została oddana do użytku w 1990 r. Produkt otrzymywany za

pomocą wysokociśnieniowego procesu M-II jest wprawdzie mniej czysty (97%) od

produktu pochodzącego z procesu niskociśnieniowego (99,9%), jednakże koszty jego

wytwarzania są niższe, co powoduje, że opłacalne mogą być także mniejsze instalacje

produkcyjne. Zarówno w technologii M-II i M-IV nie stosuje się katalizatorów i

otrzymuje się produkt bezwodny, dzięki czemu zbędna jest operacja krystalizacji, a

koszty energetyczne są mniejsze. Technologia M-IV, opatentowana w 1996 r.,

umożliwia otrzymywanie produktu o czystości 99,5%.

19

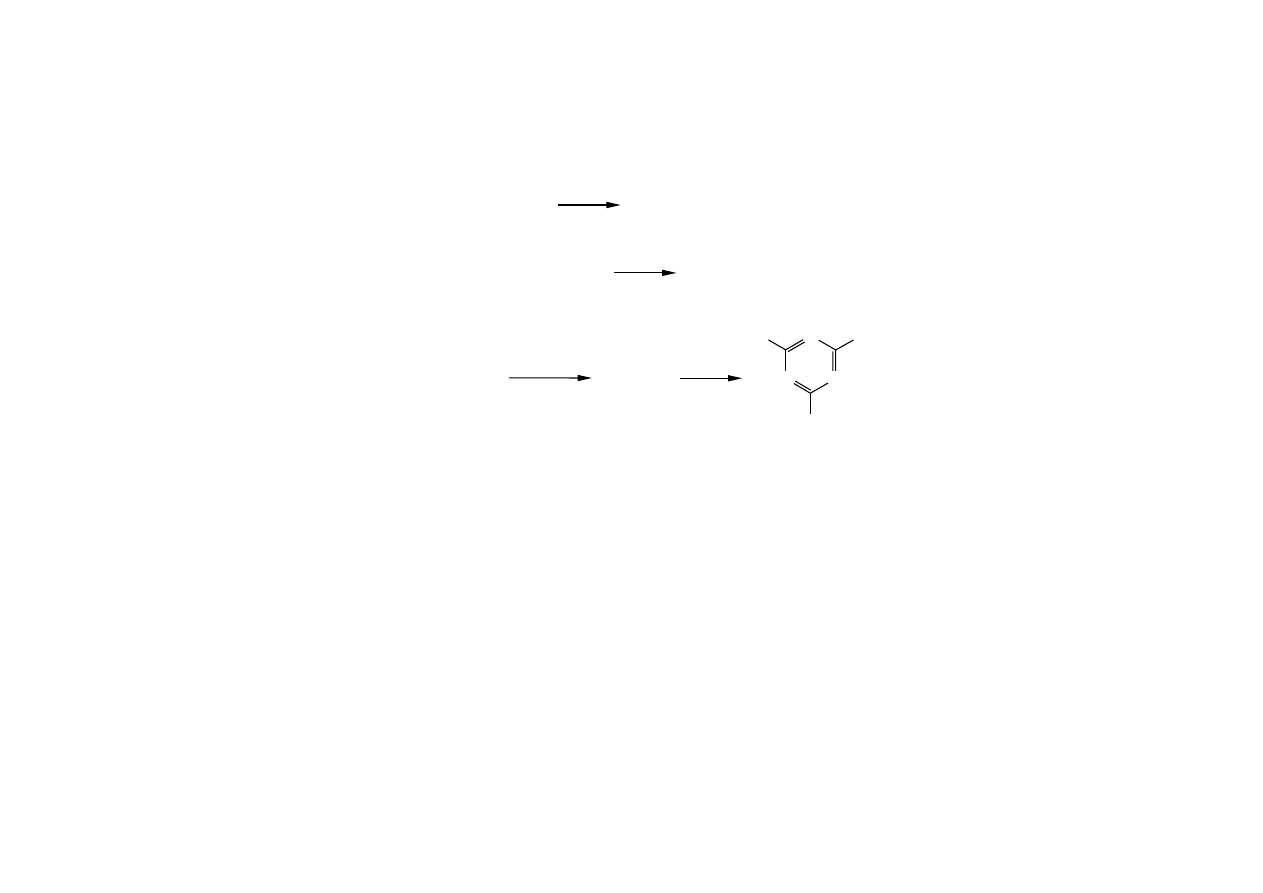

Główne zastosowania melaminy na przykładzie Europy przedstawia rys. rys.

Melamina

plastyfikatory do betonów

specjalne nawozy

sztuczne

żywice jonowymienne

żywice

melaminowo-formaldehydowe

kleje dla przemysłu opon

samochodowych

środki przeciwogniowe, tzw.

retardanty

Rys. Struktura przemyslu opartego na bazie melaminy.

Na podstawie: Gruszecki Z., Mozenski C., Nowa instalacja produkcji melaminy w

Zakladach Azotowych „Pulawy” S.A., Przem. Chem. 2001, 80(6), 226.

20

Największy udział maja żywice melaminowo-formaldehydowe, które zużywają ok. 92-

95% światowej produkcji melaminy.

Około 60% aminoplastów wykorzystywanych jest jako dekoracyjne i techniczne laminaty,

elementy elektrotechniczne (zwłaszcza przełączniki), sprzęt kuchenny, rączki naczyń,

płyt dekoracyjnych, stosowanych do wyrobu mebli, urządzeń sklepowych, biurowych, do

wyposażenia wnętrz wagonów, statków; płyt konstrukcyjnych, stosowanych jako

elementy konstrukcji w budownictwie w wyposażeniu pomieszczeń (np. ścianki działowe,

drzwi);

5

Światowa zdolność produkcyjna żywic melaminowych w 1996 r. wynosiła ok. 1 mln ton.

21

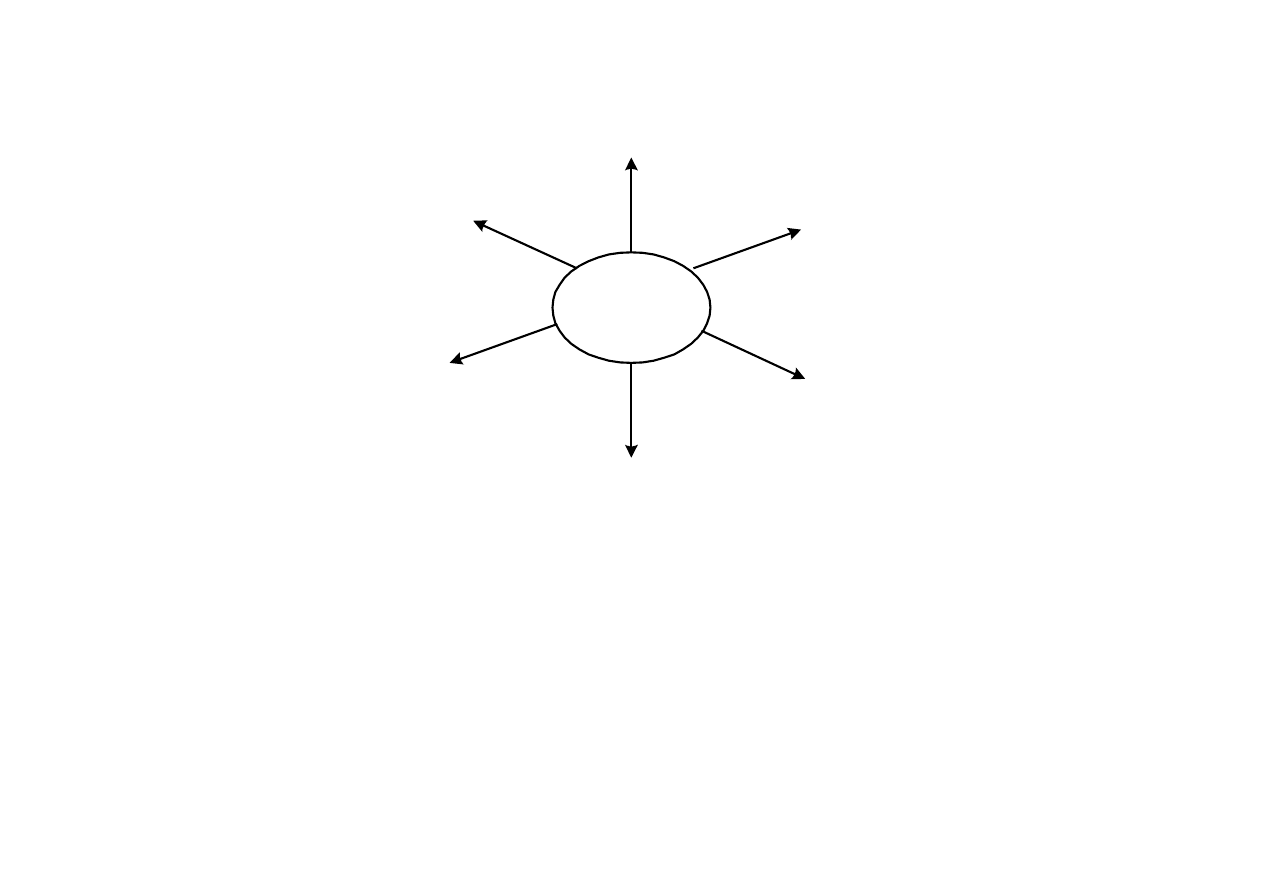

Żywice

melaminowo-formaldehydowe

pigmenty fluorescencyjne

oploty do światłowodów

garbniki

laminaty wysoko- i

niskociśnieniowe

kleje wodoodporne

powłoki lakiernicze

impregnaty do papieru i

tekstyliów

plastiki wytłaczane

Rys. Struktura wykorzystania żywic melaminowo-formaldehydowych.

Na podstawie: Gruszecki Z., Mozenski C., Nowa instalacja produkcji melaminy w

Zakladach Azotowych „Pulawy” S.A., Przem. Chem. 2001, 80(6), 226.

22

PRODUKCJA MELAMINY W POLSCE

W Polsce melamina produkowana jest obecnie jedynie przez Zakłady Azotowe „Puławy”

SA w Puławach.

Pierwsza wytwórnia melaminy w Zakładach Azotowych „Puławy” SA o zdolności

produkcyjnej 32 tys. t/rok została uruchomiona w 1977 r. na podstawie austriackiej firmy

Chemie Linz. Technologia ta należy do technologii niskociśnieniowych. Melaminę

otrzymuje się dwustopniowo – w pierwszym reaktorze następuje rozkład mocznika do

kwasu izocyjanowego w złożu fluidalnym. Następnie mieszanina gazowa jest przesyłana

do reaktora ze stałym złożem katalizatora glinowego, gdzie następuje konwersja kwasu

izocyjanowego do melaminy.

Druga instalacja melaminy została uruchomiona w 2001 r. Dostawcą licencji nowej

wytwórni była włoska firma Eurotonica Contractors and Engineers. Według tej

wysokociśnieniowej technologii reakcja tworzenia melaminy z mocznika przebiega

bezkatalitycznie w fazie ciekłej w jednym reaktorze.

23

Dzięki zdolności produkcyjnej 30 tys. t/rok Zakłady Azotowe „Puławy” S.A. stały się

trzecim producentem tego związku na świecie.

1

Zaklady Azotowe „Pulawy” S.A. , Przemysl Chemiczny, 2001, 80(6), 219.

2

Zaklady Azotowe „Pulawy” S.A., Przemysl Chemiczny, 20001, 80(6), 219.

3

Chem. Week 1992, 151, 10, 18 - Przemysł Chemiczny 72/5 (1993).

4

Europ. Chem. News 1997, 67/1754, 5; Przemysł Chemiczny (1997), 76/9 , 416.

5

Rev. Plasticos Mod., 1982, 33, 311(V), 579, Przemysł Chemiczny

24

Document Outline

- MOCZNIK

Wyszukiwarka

Podobne podstrony:

Otrzymywanie mocznika (1cw)

cykl mocznikowy

Mocznik w kosmetykach

Mocznik

Mocznik

biol-cykl mocznikowy, Cykl mocznikowy jest sekwencją reakcji enzymatycznych w toku których grupy ami

biologia, cykl mocznikowy, CYKL MOCZNIKOWY:

CYKL MOCZNIKOWY

17 Cykl mocznikowyid 17143 ppt

CYKL MOCZNIKOWY

Zespół hemolityczno mocznicowy

w5a Zatrucie mocznikiem

cykl mocznikowy

mocznik

produkty przemiany azotowej mocznik, kreatyna, kwas moczowy

więcej podobnych podstron