1

14. Ustroje nośne i korpusy

Ustroje nośne

-

Ustroje jednowymiarowe,

-

Ustroje dwuwymiarowe (skorupowe),

14.1. Ustroje jednowymiarowe

-

Ustroje cięgnowe,

-

Ustroje kratowe,

-

Ramy.

14.1.1. Ustroje cięgnowe

Zastosowanie:

•

elementy nośne

–

dachy hal i budynków,

–

mosty wiszące,

–

urządzenia transportu linowego,

–

przenośniki cięgnowe (kolejki linowe, dźwigi)

•

elementy sprężające lub usztywniające maszyn

roboczych

Klasyfikacja ustrojów cięgnowych

kształt geometryczny

•

płaskie

–

jednoprzelotowe,

–

wieloprzelotowe,

•

przestrzenne

–

bezwęzłowe,

–

jednowęzłowe,

–

wielowęzłowe,

Klasyfikacja ustrojów cięgnowych

sposób obciążenia

•

napięte stałą siłą

•

napięte zmienną siłą

•

ustroje sprężone

2

Elementy ustrojów cięgnowych

•

liny

•

połączenia

Podział lin

•

kształt poprzeczny liny

–

okrągłe,

–

płaskie,

•

kształt przekroju poprzecznego splotek

–

okrągłosplotkowe,

–

trójkątnosplotkowe,

–

owalnosplotkowe,

•

kształt przekroju poprzecznego drutu

–

okrągłe,

–

klinowe,

–

esowe,

–

zetowe,

Podział lin

•

liczba splotek

–

jednosplotkowe,

–

sześciosplotkowe,

–

ośmiosplotkowe,

–

osiemnastosplotkowe,

–

trzydziestosześciosplotkowe,

•

liczba warstw splotek

–

jedna,

–

dwie,

–

trzy,

•

liczba warstw drutów w splotce

–

jednowarstwowe,

–

dwuwarstwowe,

–

trzywarstwowe,

–

czterowarstwowe

Własności mechaniczne cięgien

•

zależność od konstrukcji liny

•

znaczna pętla histerezy w przebiegu wykresu

rozciągania

•

zmienna wartość modułu Younga

•

pełzanie

Zaciski lin

•

tuleja zalewana cynkiem (100% naciągu liny)

•

tuleja kształtowa (100% naciągu liny)

•

połączenie klinowe (80% naciągu liny)

Zaciski lin

•

ściągacz śrubowy

•

złącze klamrowe (80% naciągu liny)

3

Zaciski lin

•

połączenie oplatane (80% naciągu liny)

•

złącze zaciskowe (95% naciągu liny)

Zalety ustrojów cięgnowych

•

łatwość montażu,

•

duża odporność na wstrząsy,

•

bardzo duże dopuszczalne naprężenia w

cięgnie,

•

lekkość,

•

ekonomiczność,

•

możliwość zastosowania efektownych

rozwiązań konstrukcyjnych,

Wady ustrojów cięgnowych

•

mała sztywność,

•

stosunkowo duże odkształcenia,

•

podatność na obciążenia podmuchami wiatru,

•

stosunkowo trudny sposób obliczeń.

14.1.2. Ustroje kratowe - Kratownice

•

Zastosowanie

–

wytrzymałościowa aranżacja dużych przestrzeni,

–

nieopłacalne stosowanie belek, płyt żebrowanych

itp.

–

podpieranie dachów,

–

elementy nośne mostów,

–

elementy nośne dźwigów,

–

ustroje lekkich, małych samolotów i śmigłowców.

14.1.2. Ustroje kratowe - Kratownice

•

Zastosowanie

–

ustroje lekkich, małych samolotów i śmigłowców.

Klasyfikacja kratownic

• Przenoszone obciążenia

– przestrzenne,

– płaskie.

• Sposób obliczeń

– statycznie wyznaczalne,

– statycznie niewyznaczalne.

4

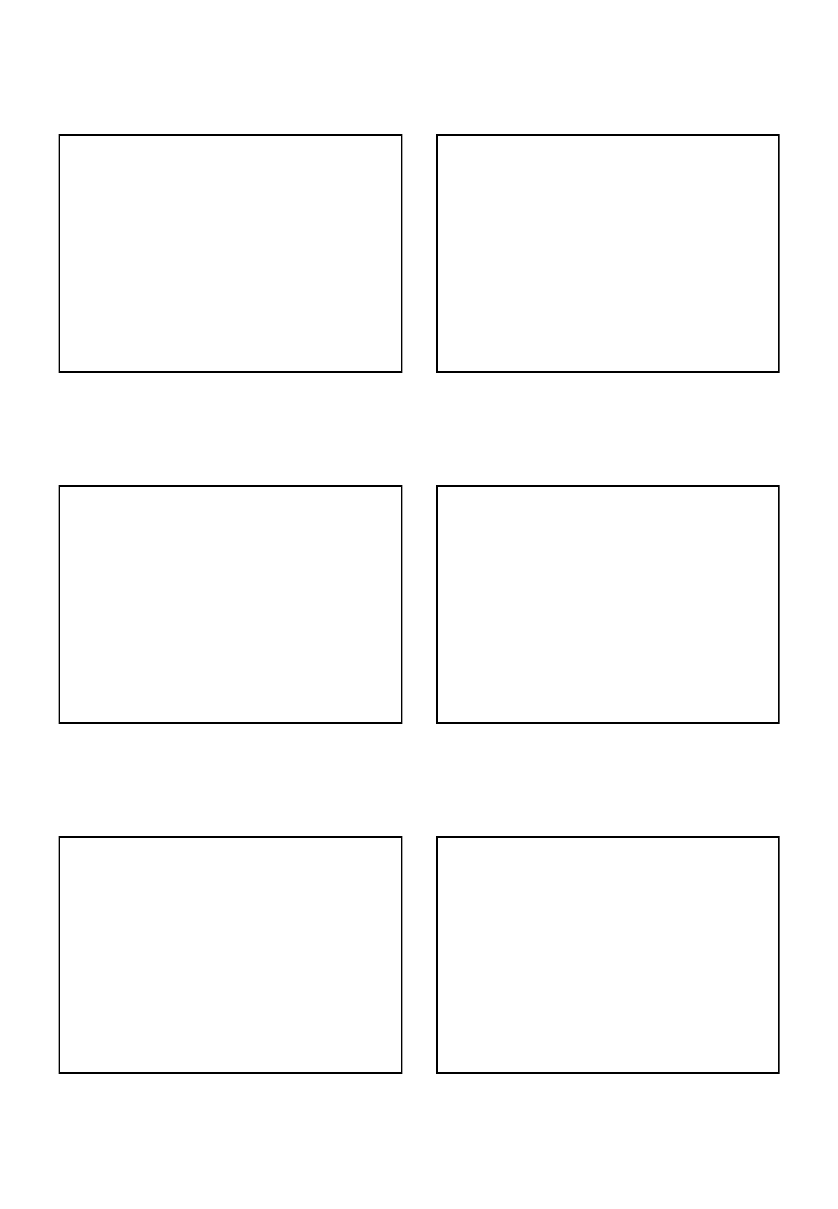

Klasyfikacja kratownic

• Układ prętów

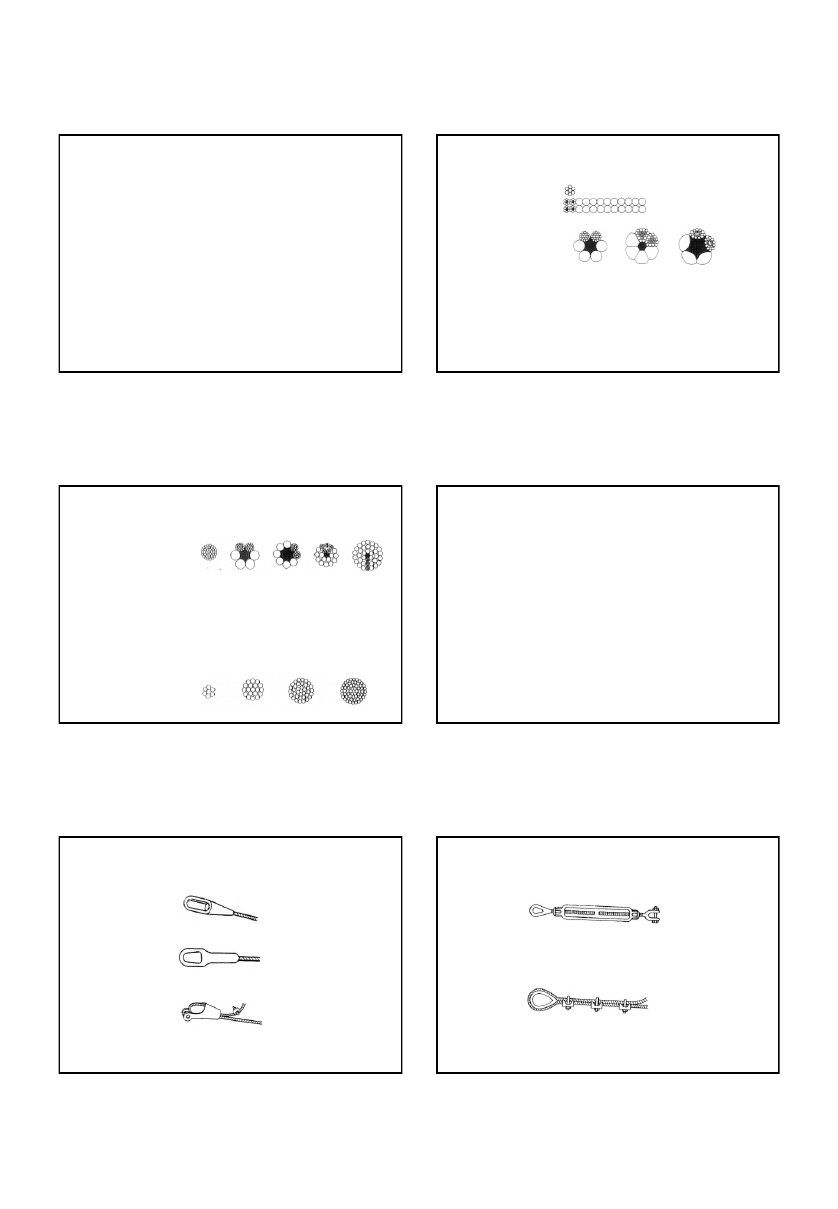

Elementy konstrukcyjne kratownicy

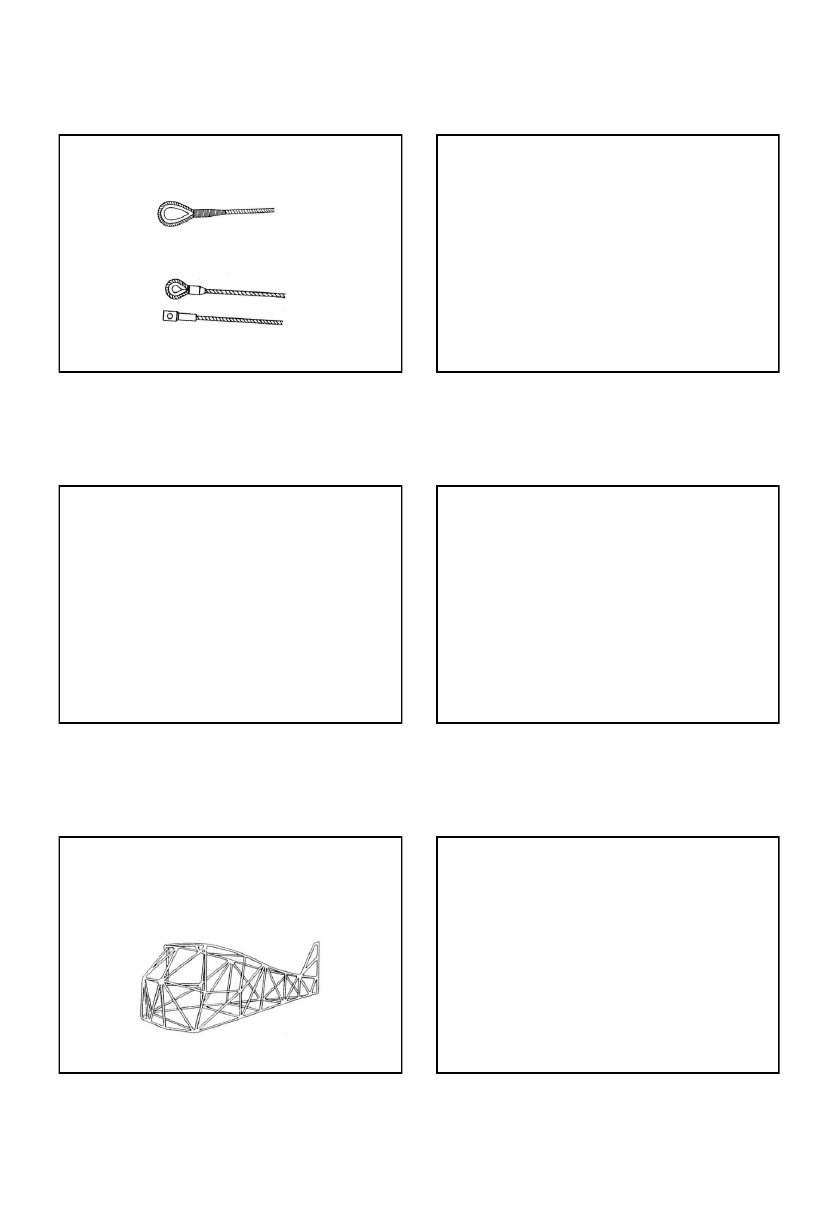

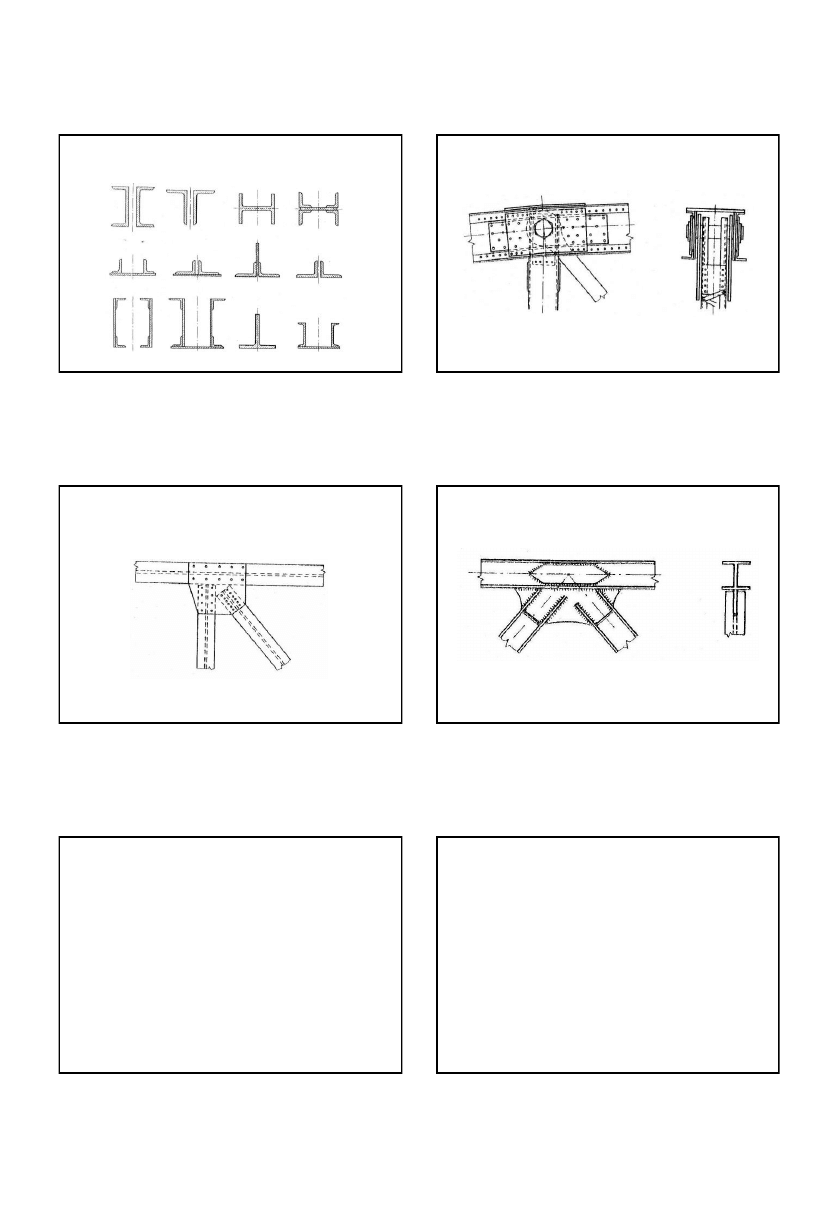

Przekroje prętów kratownic lekkich

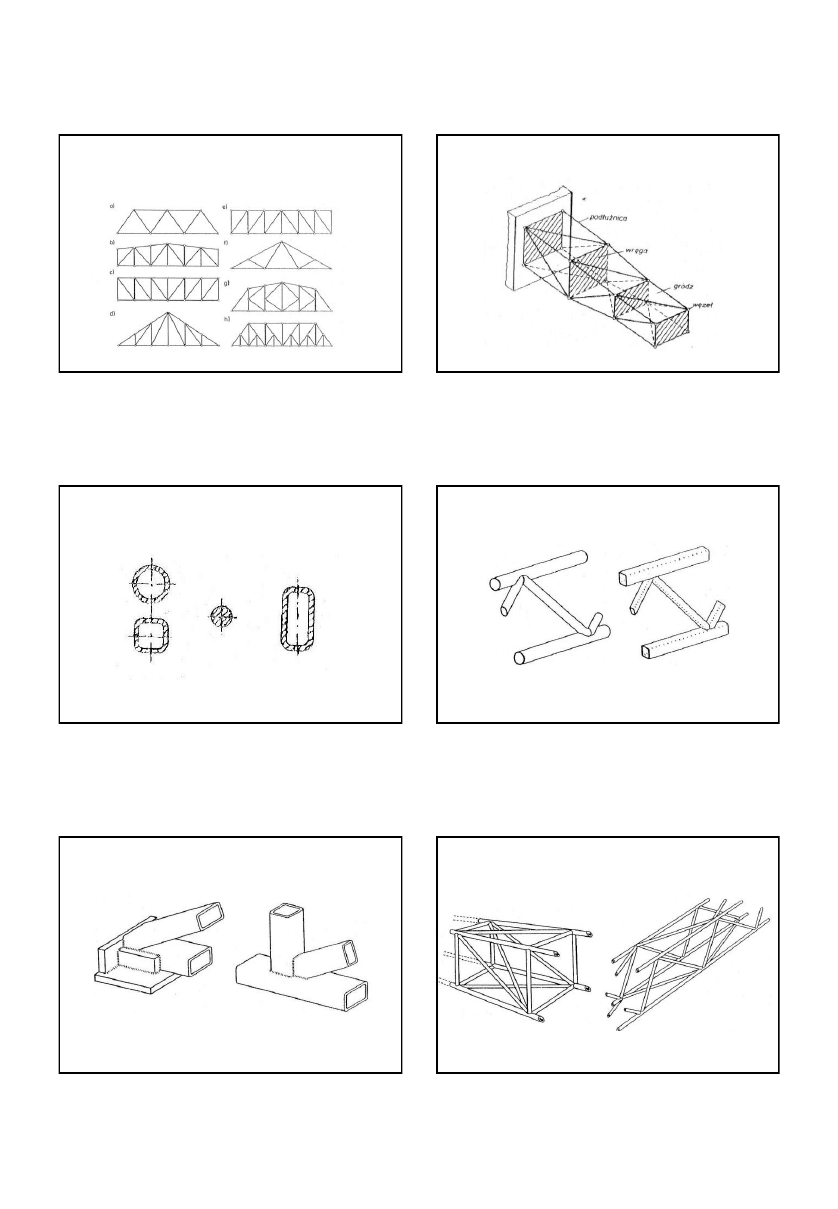

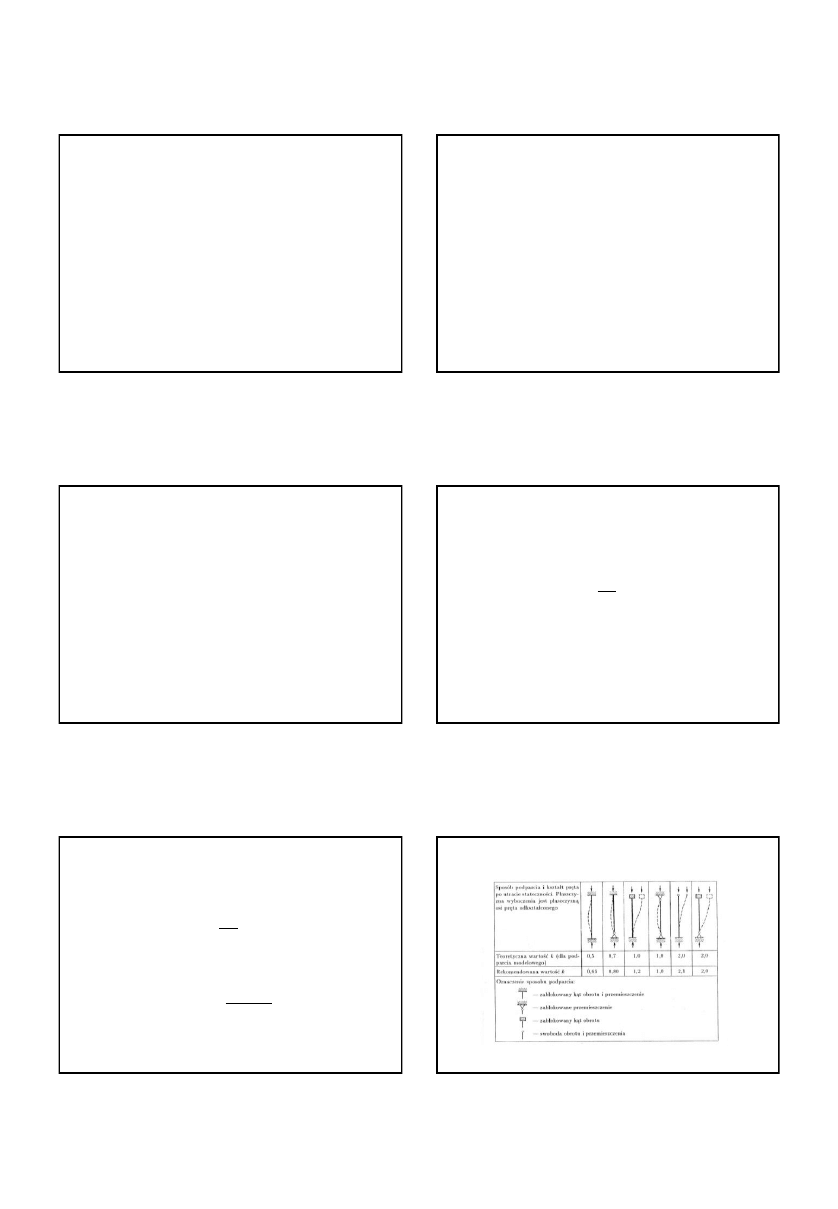

Typowe rozwiązania konstrukcyjne węzłów

Typowe rozwiązania konstrukcyjne węzłów

Typowe rozwiązania konstrukcyjne węzłów

5

Przekroje prętów kratownic ciężkich

Rozwiązania konstrukcyjne węzłów

Rozwiązania konstrukcyjne węzłów

Rozwiązania konstrukcyjne węzłów

Zalety ustrojów kratowych

•

lekkość i ekonomiczność konstrukcji,

•

nieczułość ustrojów na błędy montażowe i

technologiczne,

•

łatwość montażu i transportu stosunkowo

niewielkich elementów,

•

łatwość konserwacji i odporność na warunki

atmosferyczne,

•

stosunkowo prosta technologia wykonania

Wady ustrojów kratowych

•

trudności w uzyskaniu zamkniętych przestrzeni,

•

trudności w uzyskaniu zwartości konstrukcji,

6

Obliczanie kratownic

•

Model fenomenologiczny

–

węzły idealne przeguby (płaskie, kulowe),

–

obciążenia zewnętrzne przyłożone w węzłach,

–

pręty ściskane i rozciągane,

Obliczanie kratownic

•

Układ rzeczywisty

–

węzły nie są idealnymi przegubami i nie pozwalają

na obrót,

–

osie środków ciężkości nie zawsze pokrywają się z

liniami łączącymi węzły,

–

siły zewnętrzne nie zawsze są przyłożone w

węzłach,

–

pojawienie się naprężeń wtórnych

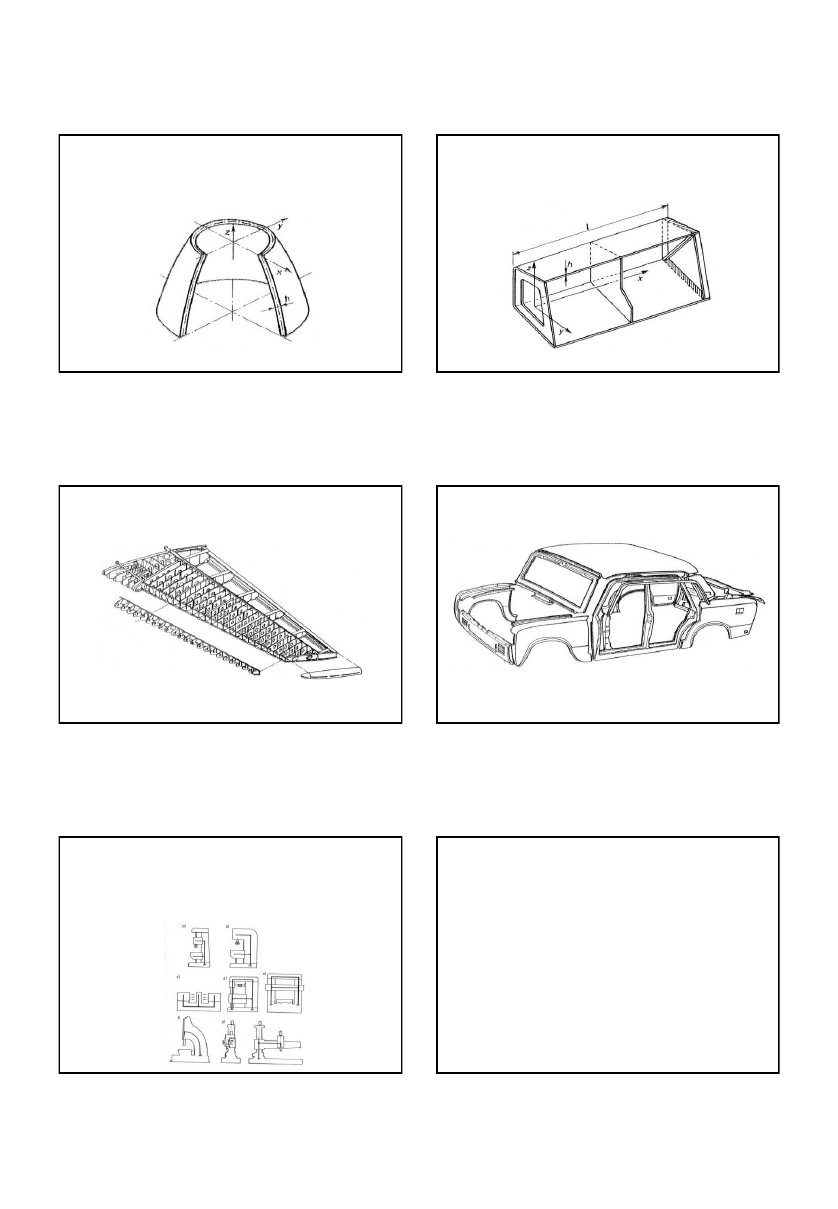

Kryterium sztywności

p – liczba prętów

r – liczba reakcji

s – liczba stopni swobody

w – liczba węzłów

w

s

r

p

2

)

(

w

s

r

p

3

)

(

Pręty rozciągane

r

k

A

N

Pręty ściskane

c

k

A

N

2

2

kl

EJ

P

kr

Problem stateczności prętów

7

14.1.3 Ramy

•

Zastosowanie ram

–

ustroje nośne budynków,

–

ustroje nośne suwnic i dźwigów,

–

wagony kolejowe,

–

samochody ciężarowe,

–

samoloty.

Klasyfikacja ram

•

sposób obliczeń

–

statycznie wyznaczalne,

–

statycznie niewyznaczalne,

•

konstrukcję

–

płaskie,

–

przestrzenne,

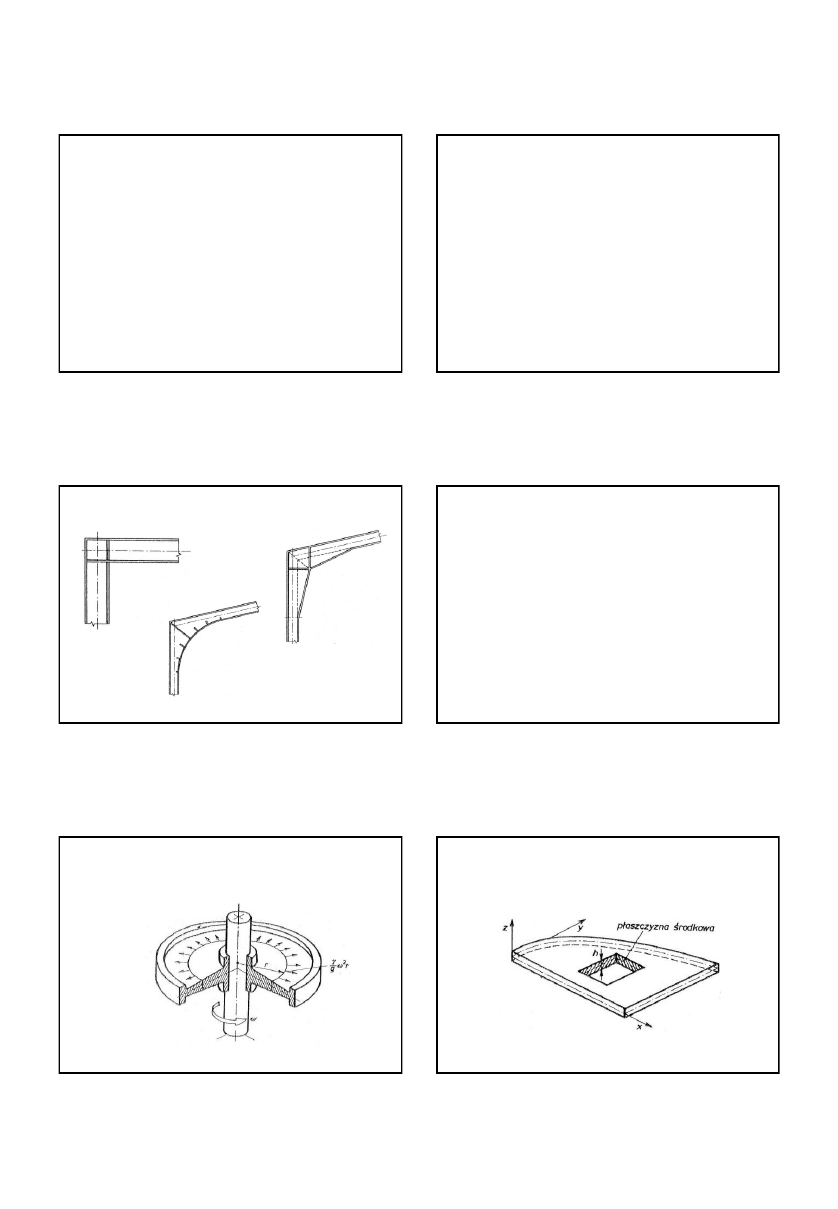

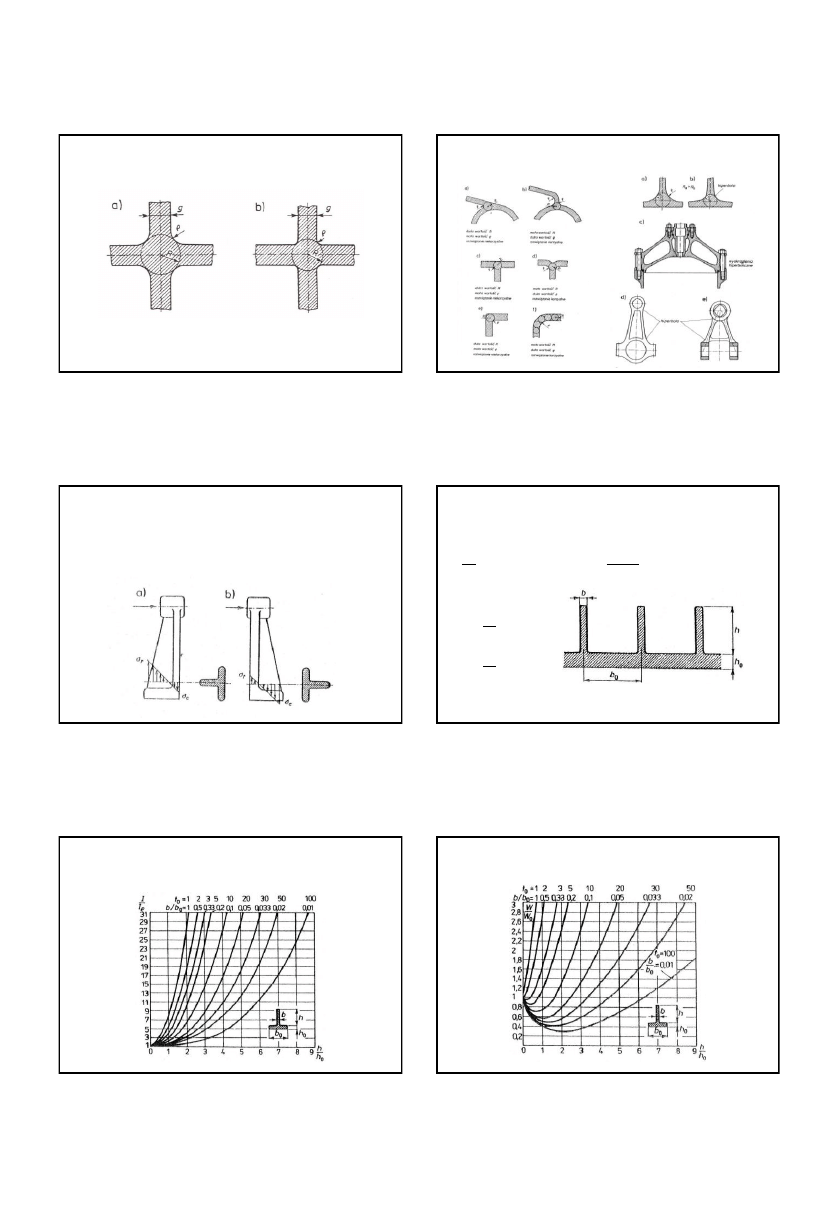

Przykłady węzłów ram płaskich

Zalety i wady

Zalety

•

zwartość

•

możliwość dostosowania do różnorodnych

kształtów,

Wady

•

zazwyczaj są statycznie niewyznaczalne,

•

czułe na błędy montażu,

•

czułe na zmiany temperatury,

14.2. Ustroje dwuwymiarowe (skorupowe)

•

tarcze

14.2. Ustroje dwuwymiarowe (skorupowe)

•

płyty

8

14.2. Ustroje dwuwymiarowe (skorupowe)

•

powłoki cienkościenne

14.2. Ustroje dwuwymiarowe (skorupowe)

•

pręty cienkościenne

Złożone ustroje dwuwymiarowe

Złożone ustroje dwuwymiarowe

Korpusy maszyn

Części maszyny łączące w jedną całość

pozostałe jej elementy

14.3. Sztywność korpusów

•

sztywność elementów

•

sztywność połączeń (stykowa lub

powierzchniowa)

•

wpływ temperatury

9

14.4. Wyokrąglenia wewnętrznych

krawędzi odlewów

14.4. Wyokrąglenia wewnętrznych

krawędzi odlewów

14.5. Użebrowania odlewów

•

zwiększenie sztywności

•

żebra powinny być ściskane

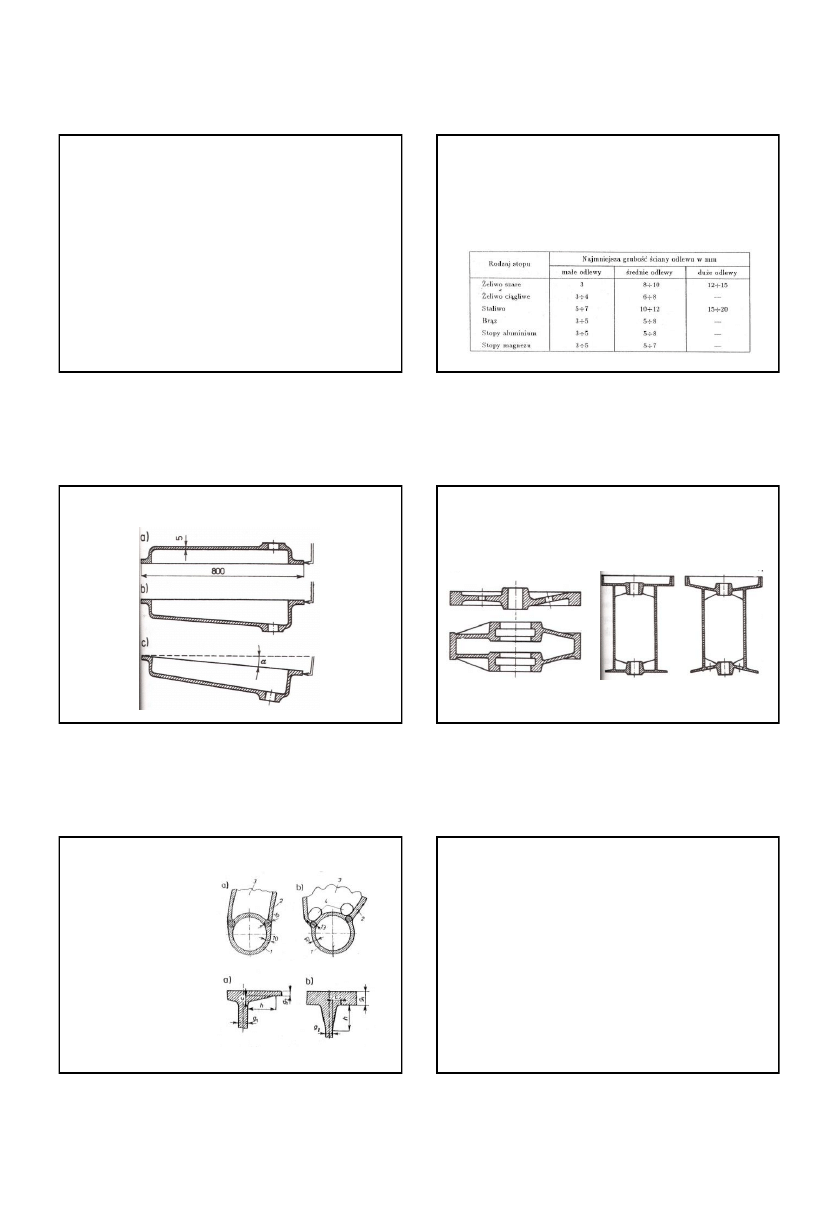

Proporcje wymiarów przekrojów żeber

0

0

2

3

1

1

1

3

1

b

b

h

h

I

I

p

Wpływ proporcji wymiarowych

żeber na sztywność

Wpływ proporcji wymiarowych

żeber na wytrzymałość

10

14.6. Kształtowanie korpusów żeliwnych

•

prostota wykonania modeli i rdzeni,

•

ograniczenie liczby rdzeni,

•

uproszczenie obróbki mechanicznej

•

równomierność krzepnięcia odlewu,

•

mniejsza grubość ścian wewnętrznych

(20-40%),

•

zachować konieczną zbieżność ścian,

Kształtowanie ścian odlewów

•

wypełnienie formy metalem,

•

rodzaj odlewu,

•

własności stopu,

Kształtowanie ścian odlewów

Kształtowanie ścian odlewów

a)

b)

d)

e)

c)

f)

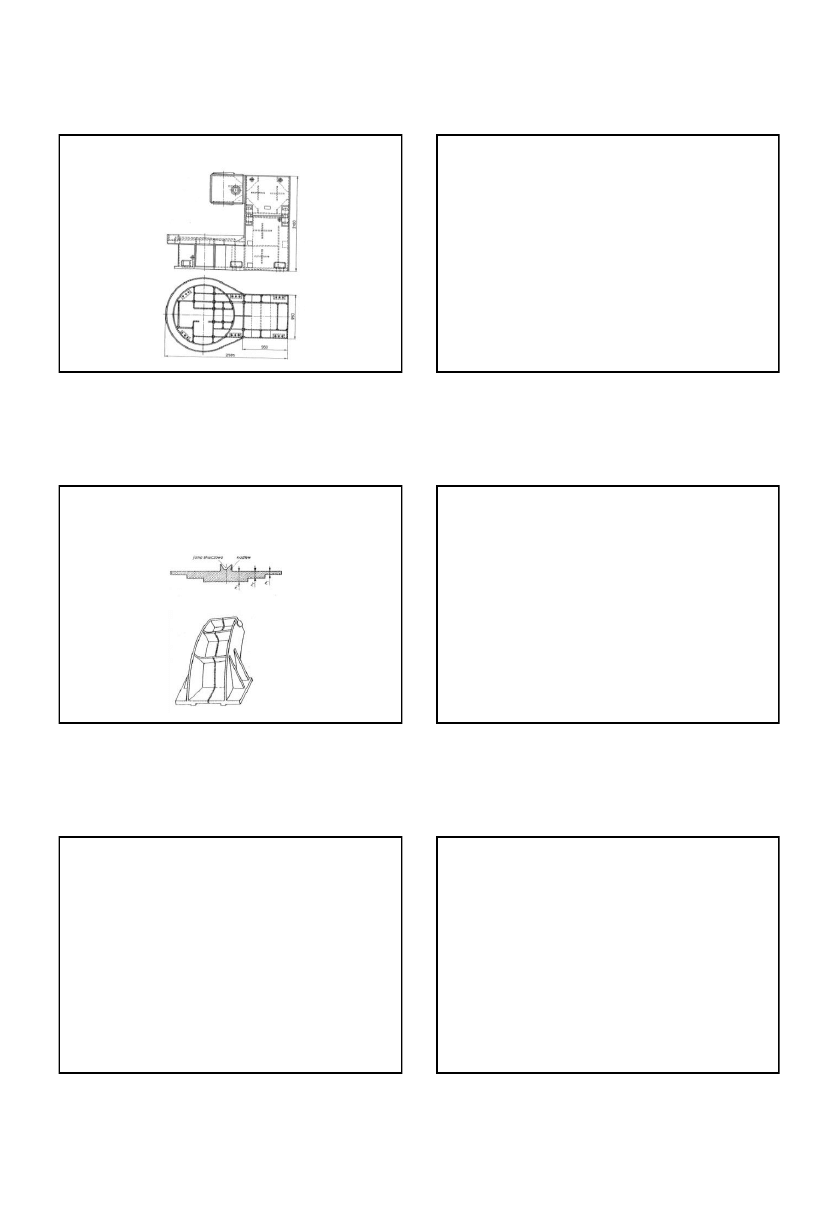

Kształtowanie połączeń ścian odlewów

Połączenia:

•

czołowe,

•

kątowe proste,

•

kątowe ostre,

•

widlaste,

•

krzyżowe

14.7. Korpusy spawane

Zalety

•

większa sztywność,

•

mniejsze odkształcenia,

Wady

•

trudności z uzyskaniem złożonych kształtów,

•

mniejsza zdolność tłumienia drgań,

11

Przykład korpusu spawanego

14.8. Korpusy staliwne

•

większy skurcz odlewniczy,

•

możliwość tworzenia się jam skurczowych

•

możliwość wystąpienia naprężeń odlewniczych,

Zalecenia

•

Zasada krzepnięcia kierunkowego

•

W celu uproszczenia postaci odlewu można go

spawać

14.9. Korpusy ze stopów lekkich

•

stopy aluminium

•

stopy magnezu

14.9.1. Odlewy ze stopów aluminium

Przeznaczenie:

•

przemysł lotniczy, samochodowy, chemiczny,

okrętowy, elektryczny, optyczny, zbrojeniowy,

włókienniczy i inne,

14.9.1. Odlewy ze stopów aluminium

Zalety:

•

mała gęstość,

•

dobre własności wytrzymałościowe,

•

dobre własności odlewnicze,

•

duża dokładność uzyskanych odlewów,

•

dobra obrabialność,

•

odporność na korozję.

12

14.9.1. Odlewy ze stopów aluminium

Zalecenia:

•

optymalna grubość żeber 0,8-1,5 mm,

•

stosować obrzeża na krawędziach otworów,

•

unikać stosowania rzadko rozstawionych śrub o

dużych średnicach,

•

unikać obciążania ścianek momentem

zginającym.

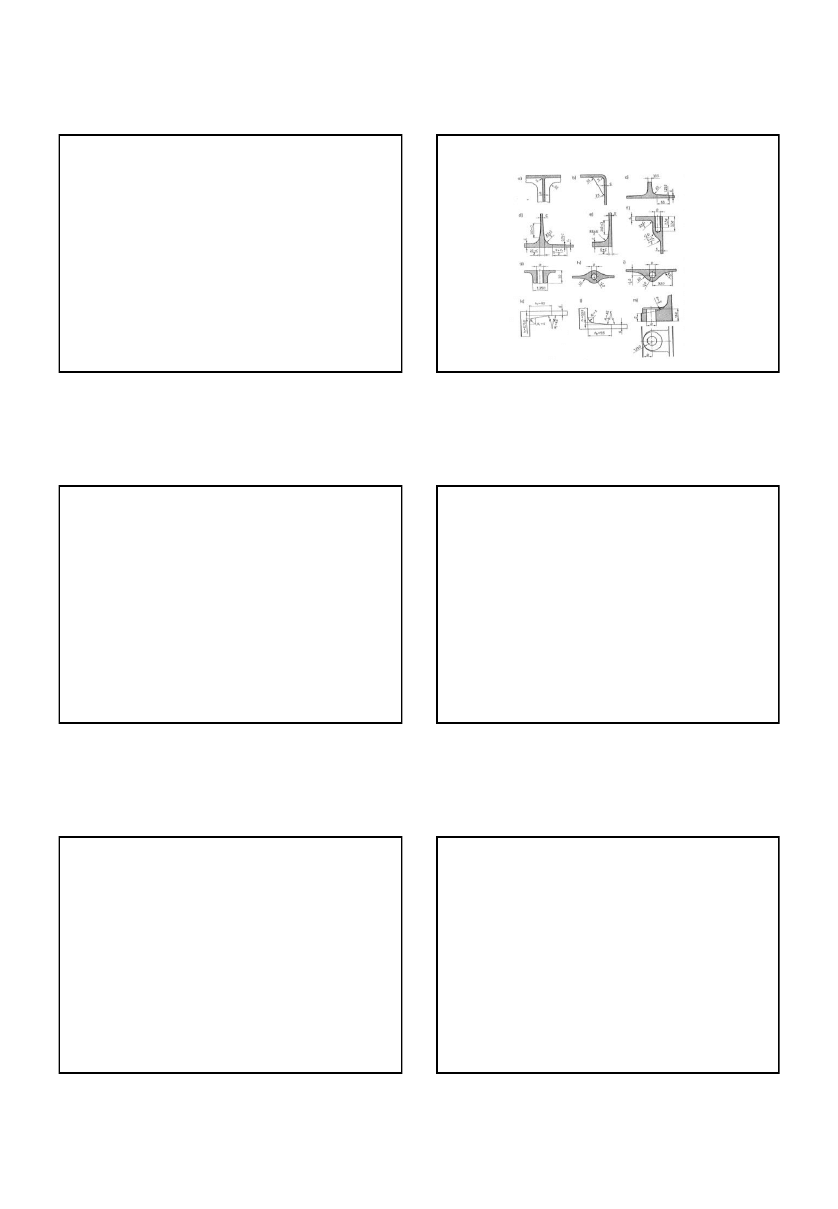

Połączenia ścian

14.9.2. Odlewy ze stopów magnezu

•

zasady jak dla stopów aluminium,

•

mniejsza sztywność odlewów,

•

należy unikać naprężeń rozciągających,

•

uwaga na utlenianie,

•

nie wolno chłodzić wodą podczas obróbki,

14.10. Technologiczność konstrukcji korpusów

Zasady projektowania

•

Korpus musi być sztywny.

•

Ścianki powinny mieć odpowiednie wymiary,

aby uniknąć odkształceń podczas obróbki.

•

Podstawowa powierzchnia korpusu powinna

być odpowiednio duża.

•

Obrabiane powierzchnie powinny być łatwo

dostępne.

•

Otwory dokładne powinny mieć prosty kształt.

14.10. Technologiczność konstrukcji korpusów

Zasady projektowania

•

Otwory podstawowe mające wspólną oś

powinny mieć jednakową średnicę.

•

Wewnątrz korpusu nie należy projektować

otworów większych niż otwory zewnętrzne.

•

Należy unikać obróbki dużych powierzchni

leżących wewnątrz korpusu.

•

Należy unikać podcięć w otworach wewnątrz

korpusu.

14.11. Zalecenia projektowania korpusów na

przykładzie korpusu przekładni zębatej

Stosowane tworzywa

•

Korpusy odlewane:

–

Żeliwa sferoidalne np.:

EN-GJL-200, EN-GJL-250, EN-GJL-300,

EN-GJS-400, EN-GJS-500,

–

Staliwa L20, L20G, L35G,

staliwa z grupy 200

– 400,

–

Odlewnicze stopy aluminium (przy odległościach

międzyosiowych większych niż 160 mm)

np. AK9, AK7, AK11, AK12, AM4, AM5, AG10

•

Korpusy spawane

–

Stale konstrukcyjne niestopowe np. S235JR

13

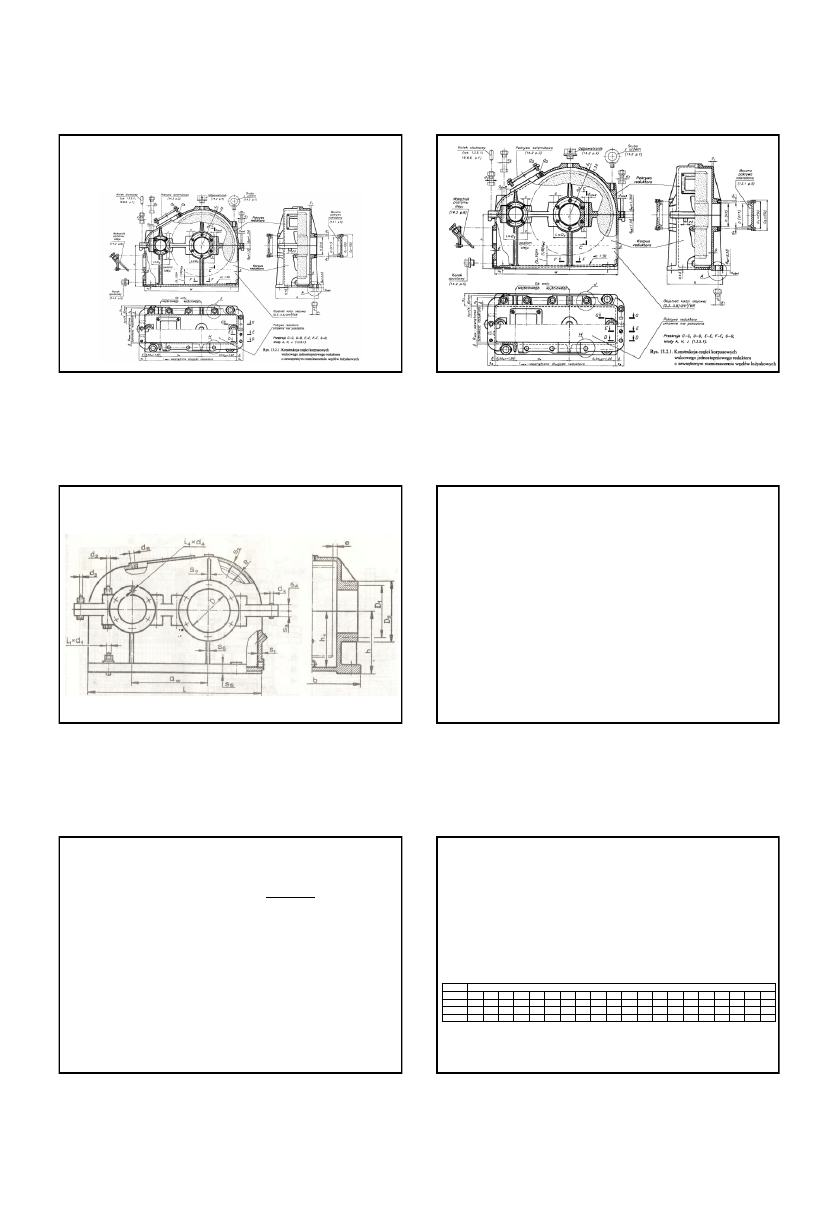

Elementy korpusu przekładni zębatej

14.11. Zalecenia projektowania korpusów na

przykładzie korpusu przekładni zębatej

14.11. Zalecenia projektowania korpusów na

przykładzie korpusu przekładni zębatej

]

[

85

,

0

]

[

85

,

0

]

[

35

,

2

]

[

5

,

1

]

[

5

,

1

]

[

1

020

,

0

]

[

8

,

]

[

1

025

,

0

2

7

1

6

1

5

2

4

1

3

2

1

mm

s

s

mm

s

s

mm

s

s

mm

s

s

mm

s

s

mm

a

s

mm

s

mm

a

s

w

w

14.11. Zalecenia projektowania korpusów na

przykładzie korpusu przekładni zębatej

]

[

]

[

35

,

0

]

[

140

100

6

,

12

]

[

100

85

6

,

10

]

[

80

65

4

,

10

]

[

62

47

4

,

8

]

[

)

6

,

0

5

,

0

(

]

[

75

,

0

4

,

300

200

,

]

[

12

036

,

0

1

1

5

4

4

4

4

4

4

4

4

1

3

1

2

1

1

1

mm

s

d

mm

d

d

mm

D

dla

i

M

d

mm

D

dla

i

M

d

mm

D

dla

i

M

d

mm

D

dla

i

M

d

mm

d

d

mm

d

d

i

b

l

i

mm

a

d

k

w

14.11. Zalecenia projektowania korpusów na

przykładzie korpusu przekładni zębatej

]

[

]

[

5

]

[

5

,

2

]

[

)

2

,

1

1

,

1

(

75

,

1

1

4

2

4

1

1

mm

a

h

mm

d

D

D

mm

d

D

D

mm

s

e

a

l

w

w

Szereg

h [mm]

1

63

100

160

250

400

2

80

125

200

315

500

3

71

90

112

140

180

225

280

355

450

500

4

67

75

85

95 106 118 132 150 170 190 212 236 265 300 335 375 425 475 530 600

Wyszukiwarka

Podobne podstrony:

pkm m15 131115 up

pkm m00 140217 up

pkm m13 121022 up

fucked up, PWr Mechaniczny [MBM], Semestr 5, PKM I [dr Leśniewski], PKM P, PKM

PKM NOWY W T II 11

S up prezentacja 1 dobˇr przekroju

PKM lozyska slizgowe

PKM sruba

PKM 2A

lab pkm 4

D Studiowe PKM Wał Wał złożeniowy Model POPRAWIONY

PKM III 3c 2012

więcej podobnych podstron