Tworzywa sztuczne

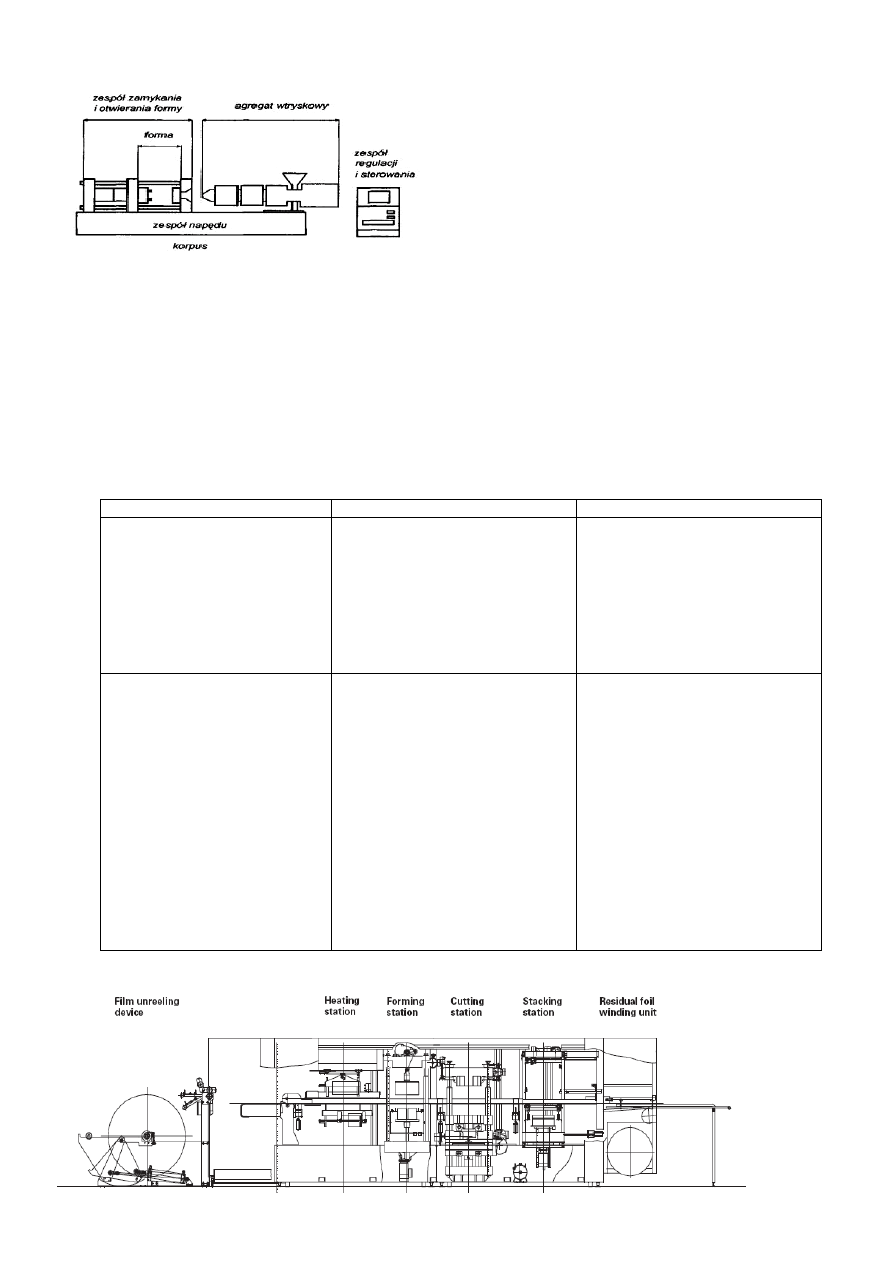

1. Budowa wtryskarki, jej podstawowe układy i wielkości je opisujące.

Układ uplastyczniania:

Objętość wtrysku [cm3] – objętość tworzywa, która Orzy całkowitym skoku ślimaka wprowadzona jest do gniazda

formy

Wydajność uplastyczniania – maksymalna masa tworzywa jaką wtryskarka może uplastycznić w jednostce czasu przy

maksymalnej wielkości wtrysku [kg/h

Układ zamykania : (układ narzędziowy – forma ze stołami + układ zamykania i otwierania formy)

Siła zamkniecia – maksymalna siła z jaką mechanizm zwiera połówki formy

Wymiary geometryczne – skok otwarcia, prześwit między kolumnami, wymiary stołu

Układ napędowy :

Ciśnienie wtrysku – maksymalna wielkość ciśnienia jaką można wytworzyć na czole ślimaka przy zastosowaniu

maksymalnego ciśnienia hydraulicznego

Szybkobieżność – maksymalna liczba „suchych wtrysków” – ilość wtrysków w czasie przy pustym cylindrze

2. Porównanie wtryskarek elaktrycznych i hydraulicznych.

Zalety

Wady

Wtryskarka hydrauliczna

• duża moc elementów napędowych,

• stosunkowo tanie liniowe napędy

pozwalają na uzyskanie dużych sił,

• możliwość akumulowania energii

do szczytowego obciążenia

(akumulatory),

• łatwo i bez dużych nakładów można

montować dodatkowe napędy,

• duża niezawodność pracy.

- mała sprawność ogólna,

- niemożność wyeliminowania

wycieków,

- hałaśliwa praca,

- wysokie koszty optymalizacji i

konserwacji.

Wtryskarka elektryczna

-dobra stabilność wymiarowa

wyprasek

-duża szybkość ruchu podzespołów

wtryskarki w poszczególnych fazach

procesu wtryskiwania

-małe opóźnienie ruchu tych

podzespołów

-dynamika działania (czas fazy

wtrysku rzędu dziesiątych części

sekundy, natomiast czas pełnego

cyklu poniżej 3 sekund)

-duża dokładność przesuwu płyty

ruchomej oraz wysoka tolerancja

położenia (rzędu 0,01 mm)

-niski poziom hałasu

-wysoki koszt urządzenia

-ograniczona konstrukcją silników

elektrycznych wartość siły

zamykania

3. Budowa typowej linii do termo formowania

Podawanie folii-podgrzewanie folii-stanowisko formowania-stanowisko cięcia-stanowisko układające- zwijanie pozostałej folii

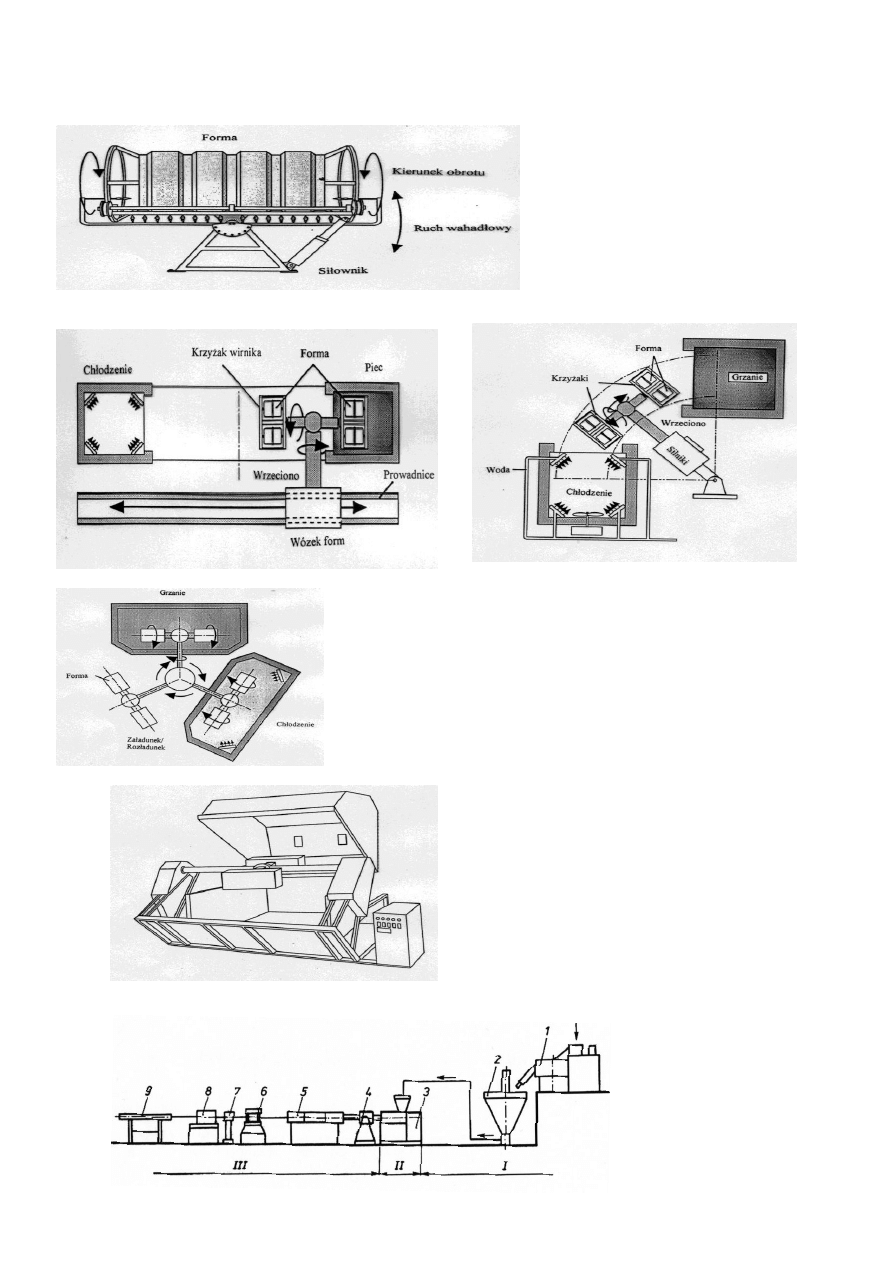

4. Maszyny stosowane w technologii odlewania rotacyjnego.

1.Typu „kołyska”

2. Wahadłowe – liniowe i obrotowe

3. Karuzelowe

4.Chwytakowe

5. Elementy składowe linii do wytłaczania profili lub rur.

Linia do wytłaczania rur: 1-mieszarka, 2-zbiornik tworzywa, 3-wytłaczarka, 4-kalibrator, 5-urządzenie

chłodzące, 6-odciag, 7-znakowanie rury, 8-poła, 9-magazyn

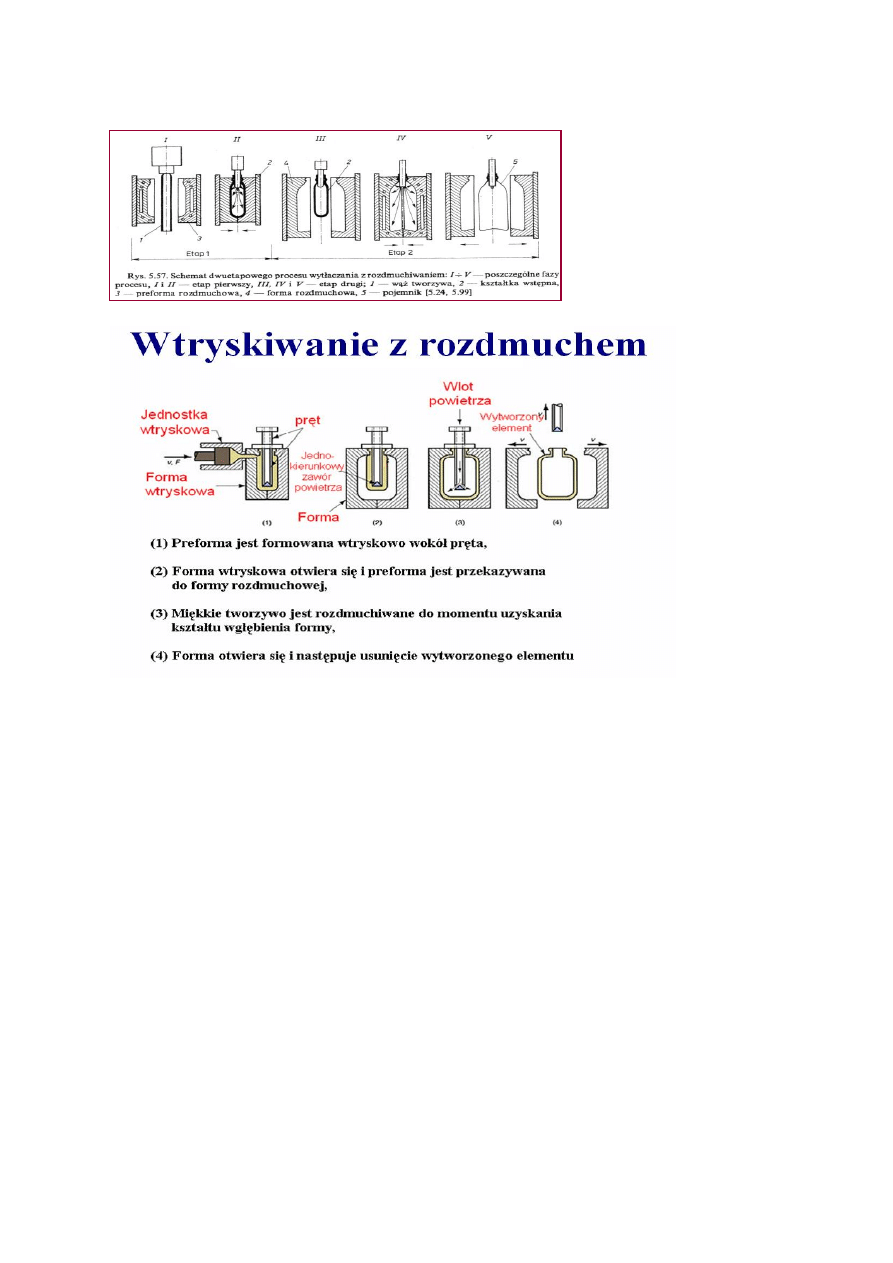

6. Maszyny wykorzystywane do produkcji butelek.

-wytłaczarki ( wytłaczanie z rozdmuchem)

-wtryskiwarko-rozdmuchiwarki (wtryskiwanie z rozdmuchem)

Wyszukiwarka

Podobne podstrony:

TWORZYWA - opracowanie, TWORZYWA SZTUCZNE

opracowane Tworzywa

Opracowane pytania na tworzywa sciaga, Wirto II rok, Piachy(polowa ujebie)

OPRACOWANIE PREZENTACJI, Uczelnia, Semestr 8, KOMPOZYTY I TWORZYWA SPECJALNE, PROJEKT KASKU MOTOCYKL

chemia tworzywa szt i nat, Opracowania do matury

Tworzywa na formy, Opracowane pytania wersja 1736, 1

Opracowane pytania na tworzywa

OPAKOWANIA Z TWORZYW SZTUCZNYCH

w3 recykling tworzyw sztucznych

Opracowanka, warunkowanie

BUD OG wykład 11 1 Tworzywa sztuczne

OPRACOWANIE FORMALNE ZBIORÓW W BIBLIOTECE (książka,

więcej podobnych podstron