1.

Modele wytrzymałościowe kół

zębatych i ich charakterystyka

2.

Scharakteryzowad zarys

ewolwentowy

(wady, zalety, charakterystyki,

dlaczego stosujemy, jakimi metodami

się uzyskuje ten zarys)

Zarysem ewolwentowym – tor dowolnego punktu

prostej toczącej się po kole zasadniczym.

Przy współpracy zębów o zarysie ewolwentowym

linia przyporu jest linią prostą. Jest to podstawowa

cecha tego zazębienia. Powszechnie stosowane w

budowie maszyn,

Kątem zarysu α – nazywamy kąt zawarty między

styczną do ewolwenty w rozpatrywanym punkcie i

promieniem przechodzącym przez rozpatrywany

punkt.

Budując zarys ewolwentowy dla współpracujących

zębów, ewolwentę rozwija się z okręgu

zasadniczego, którego średnica zasadnicza jest

styczna do linii przyporu.

Zalety:

- nieczułe na zmiany odległości osi,

- uniwersalnośd metod obróbki obwiedniowej, tj.

przy użyciu tego samego narzędzia można wykonad

koła o różnych liczbach zębów (o tym samym

module i kącie przyporu)-łatwo dokonuje się

pomiaru cech geometrycznych uzębienia,

- odcinek przyporu jest linią prostą,

nie ma zmienności sił,

WADY:

- współpracują dwie powierzchnie wypukłe – małe

pole dolegania – nacisk skoncentrowany liniowy

– duże zużycie

- większy poślizg niż w cykloidalnej

Metody obróbcze ewolwenty:

-Głównie obwiedniowe, ale można tez metodą kształtową

-frezy palcowe, krążkowe

- przeciąganie, dłutowanie

-Metody obwiedniowe: Fellowsa, Maaga,Gleasona,

Sunderlanda

3.

Scharakteryzowad zarys cykloidalny

(wady, zalety, charakterystyki,

dlaczego stosujemy, jakimi metodami

się uzyskuje ten zarys)

Zarys cykloidalny- tworzy tor dowolnego punktu

toczącego się po kole zasadniczym bez poślizgu.

Cykloida zwyczajna i ortocykloida- gdy torem

obtaczającym jest płaszczyzna. Występują także

epicykloidy i hypockloidy.

rb = rw = r

rb- koło zasadnicze- baza do powstania zarysu

rw-koło toczne- jest to koło gdzie prędkośd poślizgu

jest równa zeru

r- koło podziałowe

Stopa zęba jest hipocykloidą

Zalety:

- ścisła współpraca dwóch powierzchni, wklęsłej i

wypukłej. Duże pole dolegania, małe naciski a co za

tym idzie małe zużycie

- mniejsza wartośd poślizgu międzyzębnego w

stosunku do zarysu ewolwentowego

- większa sprawnośd w stosunku do

ewolwentowego

Wady:

- odcinek przyporu jest linią krzywą, co powoduje

pulsację obciążeo w czasie pracy, siły zmieniają

kierunek i wartośd

- wrażliwe na zmianę odległości osi

- z reguły wykonywane metodą obróbki kształtowej

i w związku z tym trudnośd w uzyskaniu dużej

dokładności wykonania

Zastosowanie:

-w budowie zegarków, ze względu na duże pole

dolegania, małe naciski i dużą trwałośd

-pompy tłoczące, ze względu na zwiększenie

trwałości

4.

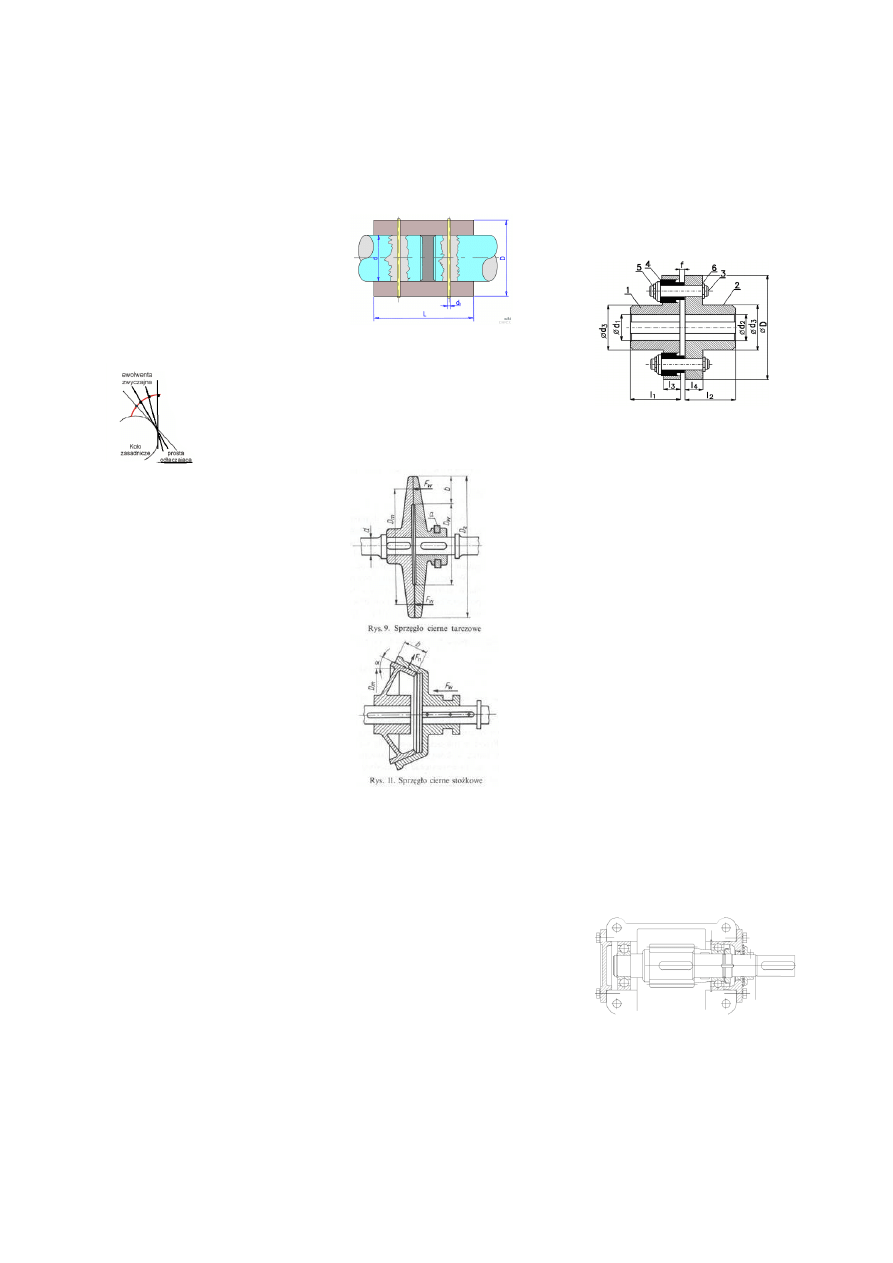

Narysowad proste sprzęgła

(tulejkowe, tarczowe), ich

rozwiązania konstrukcyjne.

Sprzęgła tulejowe mogą pracowad jako sprzęgła

proste lub sprzęgła przeciążeniowe. W pierwszym

przypadku mocujemy tuleję za pomocą wpustów i

wkrętu ustalającego. W drugim przypadku używamy

kołków z miękkiej stali lub miedzi. Kołki są

ustawione do siebie pod katem prostym i

prostopadle do wałka. W razie przekroczenia

dopuszczalnych obciążeo kołki ulegają ścięciu

rozłączając układ.

Sprzęgła tarczowe- moment z wałka czynnego jest

przekazywany poprzez wpust na tarcze, która

przekazuje ten moment na drugą tarcze poprzez siły

tarcia i następnie poprzez wpust na drugi wałek

(bierny). Należy do najmniej skomplikowanych.

Zbudowane z dwóch tarcz - jedna na stałe

umocowana na wałku, druga ma możliwośd

przesuwu wzdłużnego. Przez dociśnięcie tarczy

przesuwnej stałą siłą Fw do tarczy stałej następuje

przeniesienie momentu obrotowego. W trosce o

żywotnośd sprzęgła należy dbad by maksymalny

moment obrotowy, jaki przenosi sprzęgło był

mniejszy niż moment tarcia uzyskanego od siły

dociskowej Fw (M

T

≥ M

max

= KM).

5.

Istota sprzęgła podatnego (przykłady

sprzęgieł podatnych, kompensacja

nadwyżki dynamicznej, istota

wyjaśniona najlepiej na przykładzie 2

sprężyn)

Sprzęgła podatne to sprzęgła gdzie, jako łącznik

wykorzystano elementy sprężyste

Podstawowy element - łącznik wykonany z

materiału bądź części, które umożliwią tymczasowy

obrót jednego wału względem drugiego.

Zastosowanie materiałów podatnych redukuje

zagrożenie uszkodzenia napędu wynikające z

obciążeo dynamicznych (m.in. przy rozruchu)

zmniejszad wibracje, wahania przekazywanego

momentu obrotowego itp. Najczęściej stosowanym

materiałem na łączniki jest guma, a przy sprzęgłach

metalowych wykorzystuje się sprężyny o różnych

kształtach.

1 - Tarcza typu P

2 - Tarcza typu S

3 - Sworzeo

4 - Wkładka gumowa

5 - Podkładka

6 - Pierścieo osadczy

6.

Kiedy stosujemy łożyska skośne

(warunki sił itp.).

Łożyska skośne przenoszą obciążenia wzdłużne i

poprzeczne, warunkiem ich stosowania jest

wystarczająca siła poosiowa, inaczej łożysko nie

może byd zastosowane.

Fa>=1,25 Fr tg(a)

a-kąt działania łożyska

gdy Fa=1,7 Fr tg(a) wszystkie elementy toczne będą

dociskane do pierścienia wewnętrznego.

Jeśli nie można spełnid pierwszego warunku należy

stosowad sprężyny.

Podział łożysk skośnych:

-łożyska kulkowe skośne- eliminuje przyłożenie siły

poosiowej, posiadają rowek przez który wkładamy

elementy toczne, rowek ten znajduje się po

przeciwnej stronie siły poosiowej

-łożyska skośne dzielone- muszą byd skręcone z

odpowiednim momentem

a) układ zbieżny-napięcie wywieramy na pierścieo

zewnętrzny,

b) układ rozbieżny- napięcie uzyskujemy np. przez

różne elementy

c) układ 0-lepsza sztywnośd

d) układ X

-łożyska skośne z 4-punktowym stykiem – 4 punkty

styku, mogą byd wykonane z dzielonym

pierścieniem zewnętrznym lub wewnętrznym.

a) układ 0

b) układ X

7.

Zasada łożyskowania (np. jak

odbieramy stopnie swobody,

podpora stała i przesuwna) rysunek

łożyskowania wałka z kołem

zębatym

Zasada łożyskowania:

-jedno łożysko tworzy podporę stałą, uniemożliwia

przesuwanie się w kierunkach X i Y

-pozostałe łożyska tworzą podpory przesuwne,

umożliwiają ruch w kierunku X

Sposoby odbierania stopni swobody:

- za pomocą tarcia- tylko, gdy mamy spokojną pracę

(Fa=0, KA=1 gdzie: KA- wsp. nadwyżki dynamicznej)

brak obciążeo dynamicznych

-pierścieo sprężynujący - gdy nie powoduje

obniżenia wytrzymałości zmęczeniowej i gdy siła Fa

jest stała

-połączenie cierne- tuleja

-nakrętka łożyskowa

-stożkowa tuleja łożyskowa

8.

Nośnośd łożysk ruchowa,

dynamiczna, kryteria doboru łożysk

(kryteria sztywnosci, ceny,

dostepnosci)

Nośnośd dynamiczna- jest to wyrażona w daN

wartośd obciążenia, przy którym łożysko wykona 1

mln obrotów nie wykazując śladów zużycia pod

warunkiem że F=const, niezmienne w czasie, ściśle

wzdłużna w łożyskach wzdłużnych i ściśle

poprzeczna w łożyskach poprzecznych. Nośnośd

dynamiczna zależy od wytrzymałości zmęczeniowej.

Zmienia się ona wraz ze wzrostem temp. do 150C

jest stała potem spada np. 200C wynosi 0,9

Kryterium nośności łożyska:

L=(C/P)^p

a-wykładnik krzywej Wolbula = p

L-trwałośd w mln obrotów

C-nośnośd dynamiczna –zależy od wytrzymałości

zmęczeniowej

P-obciążenie zastępcze

p=3 –łożyska kulkowe

p=10/3 – łożyska wałeczkowe

obciążenie zastępcze:

P= XFr + YFa

Y- wsp. obciążenia wzdłużnego

X- wsp. obciążenia poprzecznego

X,Y=f(Fa/Fr) – dobieramy z katalogu

Fa- siła poosiowa

Fr- siła poprzeczna

-

nośnośd ruchowa C – obciążenie, przy którym

łożysko osiągnie nominalną trwałośd 1 miliona

obrotów:

ł. poprzeczne – obciążenie działające w

płaszczyźnie prostopadłej do osi łożyska;

ł. wzdłużne – obciążenie działające w płaszczyźnie

równoległej do osi łożyska;

- nośnośd spoczynkowa C

0

– wielkośd obciążenia

pod działaniem którego całkowite, trwałe

odkształcenie części tocznych i bieżni w miejscu

najbardziej obciążonym wymości: 0,0001 średnicy

części tocznej

- trwałośd nominalna jest to taka trwałośd, którą

osiągnie lub przekroczy 90% pewnej dużej ilości

jednakowych łożysk.. Wymagana nominalna

trwałośd zależy od rodzaju urządzenia, jego

żywotności i wymaganej niezawodności pracy

Kryteria doboru łożysk:

- wielkośd, charakter, kierunek obciążenia

- prędkośd obrotowa

- dokładnośd biegu, sztywnośd łożyska

- warunki montażu

- cena

9.

Istota poślizgu sprężystego, skąd się

bierze i umied go przedstawid

Poślizg w przekładni pasowej wynika przede

wszystkim w własności sprężystych pasa.

Naprężenia w cięgnie czynnym są większe niż

naprężenia w cięgnie biernym, zmiana naprężeo ma

miejsce na łuku opasania w obszarze styku pasa z

kołem. Równocześnie z naprężeniami zmieniają się

odkształcenia a to z kolei wiąże się ze zmiana

wydłużenia pasa. Towarzyszy temu poślizg pasa na

powierzchni jego styku z kołem. W konsekwencji

tego zjawiska powstaje różnica prędkości cięgna

czynnego (Vc) i cięgna biernego (Vb). Poślizg

sprężysty określa się wzorem:

%

100

1

%

100

1

1

2

2

n

D

n

D

V

V

V

sk

sk

b

b

c

Poślizg sprężysty wynosi z reguły 1%-2% powoduje

on m.in. zmianę przełożenia kinematycznego ue

przekładni.

)

1

(

1

2

2

1

sk

sk

e

D

D

n

n

u

Zwiększenie obciążenia powoduje wzrost poślizgu

sprężystego. Po przekroczeniu wartości granicznej

obciążenia, wynikającej między innymi z warunków

sprzężenia pasa z kołem, następuje poślizg trwały.

10.

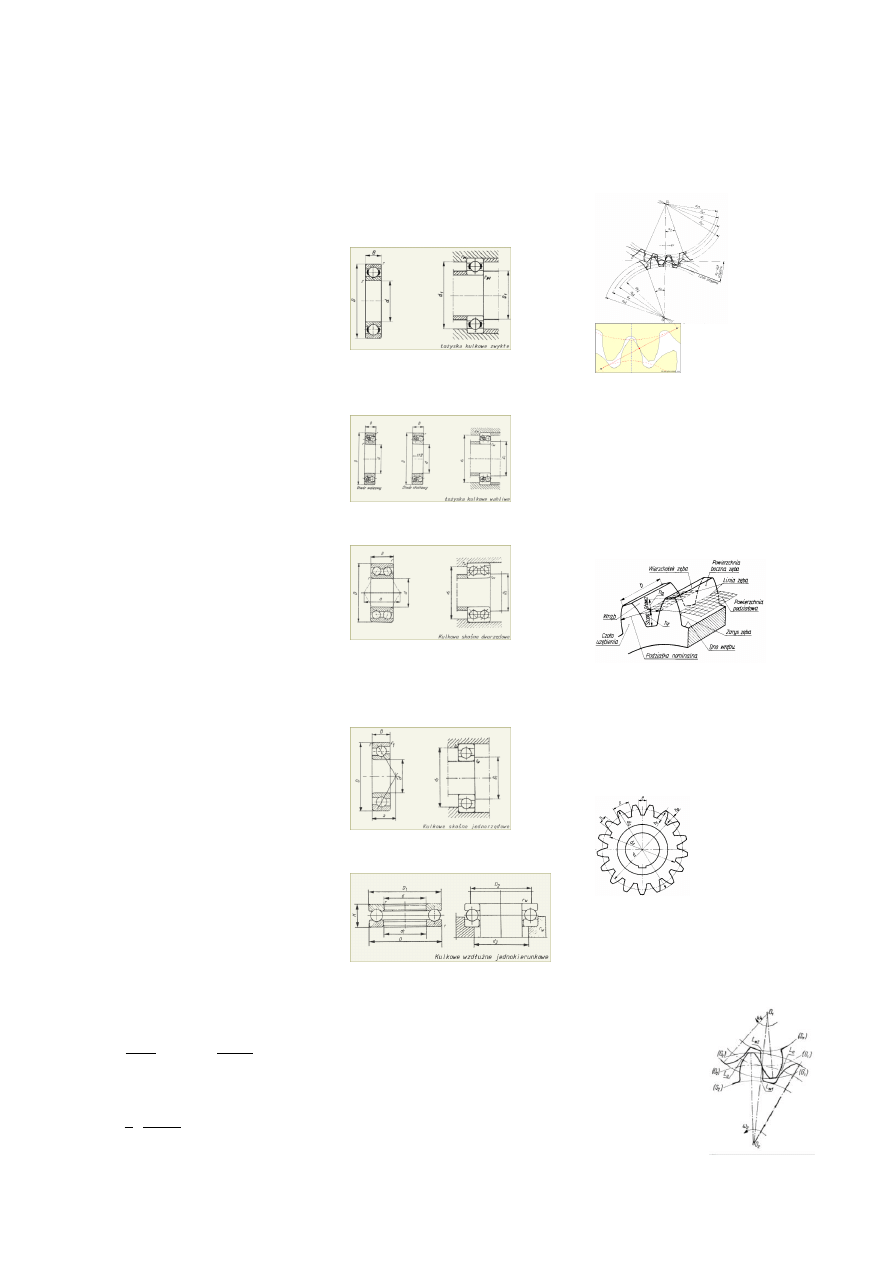

Przekroje łożysk kulkowych i ich

charakterystyka

-łożysko kulkowe zwykłe- głównie przenosi

obciążenia poprzeczne, ale także wzdłużne, jednak

wraz z przyrostem tego obciążenia nośnośd

gwałtownie spada (Qmax=0,005 rad)

-łożyska dwurzędowe wahliwe- pierścieo

zewnętrzny posiada kształt czaszy kulistej co

powoduje znaczne przemieszczenia. Nośnośd tego

łożyska jest porównywalna z łożyskami kulkowymi

jednorzędowymi prostymi jednak posiada znacznie

mniejszą sztywnośd (Qmax=3 stopnie)

-łożyska kulkowe skośne dwurzędowe - eliminuje

przyłożenie siły poosiowej, posiadają rowek przez

który wkładamy elementy toczne, rowek ten

znajduje się po przeciwnej stronie siły poosiowej

- łożyska kulkowe skośne- Łożyska skośne przenoszą

obciążenia wzdłużne i poprzeczne, warunkiem ich

stosowania jest wystarczająca siła poosiowa, inaczej

łożysko nie może byd zastosowane.

Fa>=1,25 Fr tg(a)

-Łożyska kulkowe wzdłużne są przeznaczone do

przejmowania wyłącznie obciążeo wzdłużnych.

Łożyska te w żadnym przypadku nie mogą byd

obciążone siłami poprzecznymi.

-łożyska skośne dzielone- muszą byd skręcone z

odpowiednim momentem

-łożyska skośne z 4-punktowym stykiem – 4 punkty

styku, mogą byd wykonane z dzielonym

pierścieniem zewnętrznym lub wewnętrznym.

11.

Naprężenia występujące w pasie

przekładni pasowej i przedstawienie

ich graficznie na schemacie

12.

Pojecia: kolo toczne, kolo

zasadnicze, linia przyporu, odcinek

przyporu, moduł, podziałka, i te

wszystkie df,da…

Linia przyporu- miejsce geometryczne wszystkich

punktów styku w czasie zazębienia

Punkt biegunowy C – jest to punkt przyporu

należący do prostej O

1

O

2

Odcinek przyporu- częśd linii przyporu ograniczonej

punktami przecięcia się kół, na których znajdują się

kooce czynnych odcinków zarysu zęba z linią

przyporu

-Punkt przyporu- miejsce chwilowego styku zębów

-Koło zasadnicze- baza do powstania zarysu

- średnica podziałowa - d

- średnica wierzchołkowa - d

a

- średnica podstaw - d

f

- podziałka - p

- grubośd zęba - s

- szerokośd wrębu - e

- wysokośd zęba - h

- wysokośd głowy zęba - h

f

Koło toczne- jest to koło gdzie prędkośd poślizgu

jest równa zeru

Moduł- (d/z) stosunek średnicy podziałowej do

liczby zębów- znormalizowany aby można było

wykonywad różne koła o tym samym module tymi

samymi narzędziami oraz aby móc wymienid koła

między sobą

Podziałka- długośd łuku między dwoma sąsiednimi

zębami mierzona od

różnostronnych(jednostronnych) bokówka

umownym walcu. Na każdym kole można odmierzyd

tyle podziałek ile koło

posiada zębów.

p= pi (d/z)

d- średnica

podziałowa

z- liczba zębów

Wrąb- przestrzeo

między dwoma

zębami.

Średnica podziałowa- średnica na której dokonuje

się pomiaru cech geometrycznych uzębienia,

określa się wymiary nominalne

Luz obwodowy- (lo) im większa klasa dokładności

tym mniejsza wartośd luzu

lo=p-(s1+s2) s-grubośc zebów

S1,S2- grubośd zębów na średnicy podziałowej

Luz wierzchołkowy- (lw)

zależy od niego wysokośd

zęba, im większy luz tym

wyższy ząb co jest nie

korzystne za względów

wytrzymałościowych, zbyt

niski powoduje za to

problemy z wartością liczby

przyporu. Przyjmuje się :L

w

= h

f

– h

a

= 0,25m

h

f

– wysokośd stopy,

h

a

– wysokośd głowy,

h=h

a

+h

f

– całkowita

wysokośd zęba,

h=2*y*m

n

+l

w

y – współczynnik wysokości zęba, - jest to stosunek

wysokości zęba do modułu,

x- współczynnik przesunięcia zarysu zęba (korekcja

zęba),

k – współczynnik skrócenia zęba dzikiego,

Szerokość zęba

s = 0,5

p – L

o

Szerokość wrębu

e = 0,5

p + L

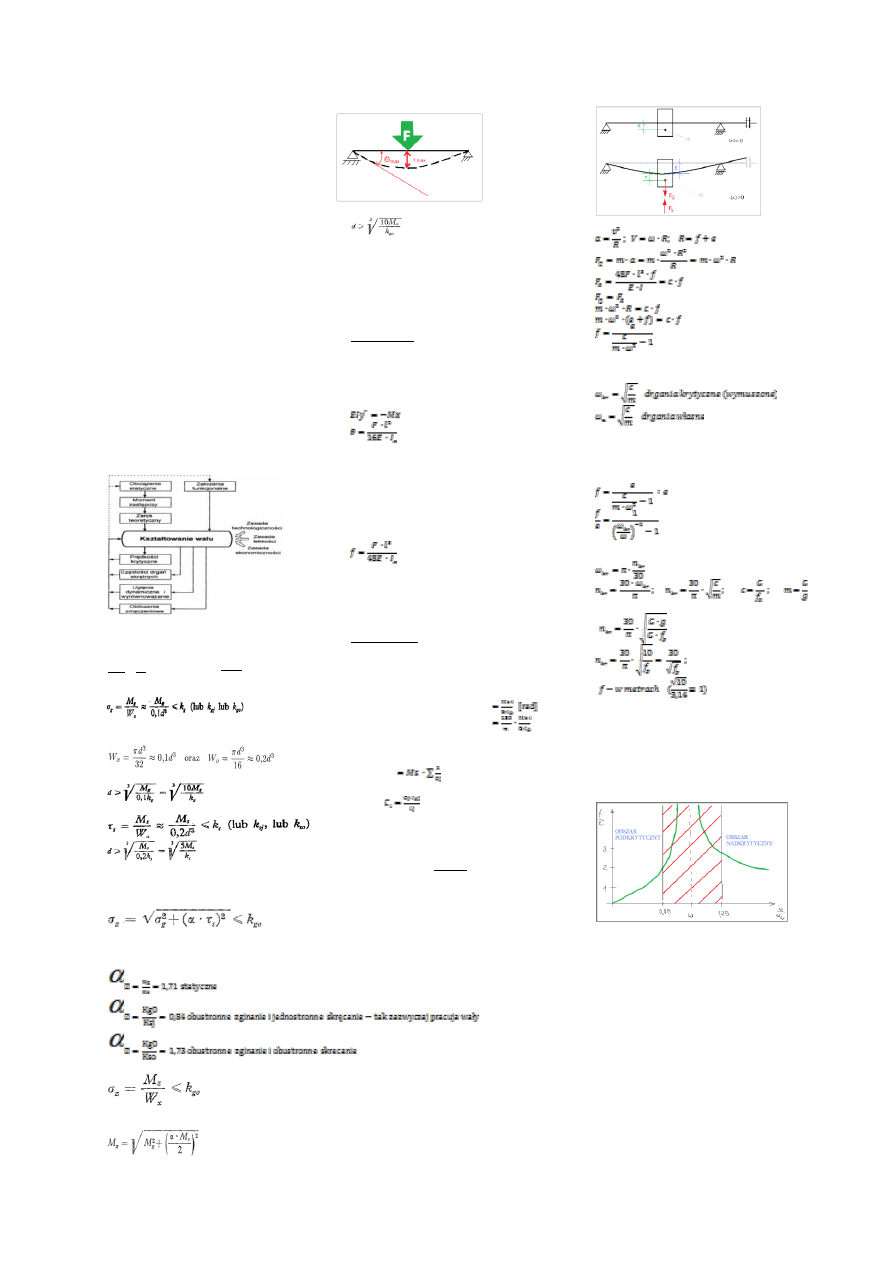

13.WAŁY zginanie i skrecanie

Wały to elementy maszyn ujęte w łożyskach na

których osadzone są inne elementy wykonujące

ruchy obrotowe lub nawrotne (np. koła zębate,

pasowe).

Głównym zadaniem wału jest przenoszenie

momentu obrotowego. W związku z tym wał jest

narażony jednocześnie na skręcanie oraz – pod

wpływem sił poprzecznych – na zginanie. Wał może

jednocześnie przenosid również siły ściskające lub

rozciągające.

Podział wałów:

-kształt : proste, korbowe

-funkcja: główne,pomocnicz,

pośredniczące,czynne,bierne

-podpory: wielopodporowe, dwupodporowe

-sztywnośd: sztywne, giętne

KSZTAŁTOWANIE WAŁU:

Warunek wytrz osi:

kr

t

g

Kr

A

F

Wx

Mg

4

2

d

A

Warunek wytrzymałościowy na zginanie walka:

W - wskaźnik wytrzymałości przekroju (przy

zginaniu W

x

, przy skręcaniu W

o

)

Stąd średnica osi:

Warunek wytrzymałościowy na skręcanie:

Jednoczesne zginanie i skręcanie:

naprężenia zastępcze opartego na hipotezie

Hubera:

- współczynnik redukujący naprężenia

styczne do naprężeo normalnych

Po przekształceniach wzór ten przyjmuje postad:

gdzie moment zastępczy (zredukowany):

Średnica

wału po

uwzględnieniu Wx

0,1d3:

- określa min srednice wału ze

względu na zginanie i skręcanie

Sztywnośd giętna, skrętna wałka, drgania

(rezonans). /op. Mirek Sikorski/

Po kryterium wytrzymałościowym, wałek musi

spełnid warunek sztywności giętej i skrętnej.

Sztywnośd giętna jest charakteryzowana dwoma

parametrami:

f

max

– strzałką ugięcia

Q

max

– kątem ugięcia

Ze sztywności wałka obliczamy Katy ugięcia i

sprawdzamy jakie łożyska możemy wykorzystad.

Q

max

=0,005rad -łożyska kulkowe

Q

max

=0,0006rad -łożyska walcowe

Q

max

=0,0016rad -łożyska stożkowe

łożyska toczne

Q

max

=3

o

-łożyska wahliwe

Q

max

=3

o

-łożyska baryłkowe

Q

max

=0,003rad -łożyska ślizgowe sztywne

f

max

=(0,005÷0,01)m - koła zębate

f

max

=0,1d - silniki elektryczne

m - moduł koła zębatego

d- szczelina między wirnikiem, a obudową (wirnik<-

>stojan)

Sztywnośd skrętna wywołana jest parą sił.

F- kąt skręcenia wałka

G – moduł Kirchhoffa (moduł sprężystości

poprzecznej)

I

o

- moment bezwładności względem bieguna

l- długośd wałka

F

F

Wałek o zmiennej sztywności ( przekroju)

F

– sztywnośd

F

max

= (0,25

o

÷2,5

o)

/1mb

Sprawdzenie wałka na rezonans.

Drgania

własne – wynikają z własnej

wymuszone – wymuszone

konstrukcji wałka

siłami zewnętrznymi

drgania poprzeczne (giętne) – powodowane przez

periodyczne zmienne siły poprzeczne

drgania skrętne – wywołane przez zmienne

momenty skręcające działające w płaszczyznach

prostopadłych do osi wałka.

drgania wzdłużne – wywołane przez periodyczne

siły w osi wałka ( te drgania własne NIE są wstanie

wywoład rezonansu).

Zawsze musimy liczyd wałek na niebezpieczne

drgania poprzeczne (giętne).

Gdy c/m=ω

2

to strzałka ugięcia f dąży do

nieskooczoności ∞. Taka prędkośd gdzie f => ∞

nazywamy prędkością krytyczną.

REZONANS – Jeżeli częstośd drgao wymuszonych

jest równa lub stanowi krotnośd częstości drgao

własnych układu to układ wchodzi w rezonans. Co

oznacza, że strzałka ugięcia zaczyna dążyd do ∞.

Jeżeli musze pracowad w obszarze krytycznym to

zmniejszam sztywnośd wałka. Uzyskuję wałek

giętny, który pracuje w obszarze nadkrytycznym. Z

takimi wałkami pracujemy tylko w maszynach, które

rzadko włączamy i wyłączamy. Trzeba szybko

przechodzid przez obszar rezonansu.

1. ZALETY I WADY PRZEKŁADNI PASOWYCH.

ZALETY:

- występowanie poślizgu pasa w przypadku

chwilowych przeciążeo, co zabezpiecza przed

zniszczeniem zarówno przekładni, jak i innych

elementów urządzenia (np. silnika, elektrycznego),

- możliwośd tłumienia drgao i uderzeo,

- stosunkowo duża dowolnośd rozstawienia kół

pasowych i osi wałów, a przy pasach płaskich

półskrzyżowanych - również możliwośd

przenoszenia mocy przy kątowym ustawieniu osi

wałów,

- możliwośd przekazywania ruchu na duże odległości

(przy pasach - nawet do 15 m),

- możliwośd przekazywania ruchu na kilka kół, a przy

pasach klinowych - przy pionowych osiach kół,

- możliwośd wyłączenia napędu i zmiany kierunku

ruchu (przy pasach płaskich),

- możliwośd uzyskania zmiennych przełożeo,

zarówno stopniowe), jak i w sposób płynny

(wariatory),

- cicha praca,

- prosta i tania konstrukcja przekładni, łatwa

obsługa.

WADY:

- wahania wartości przełożenia wskutek poślizgu

pasa,

- wymagane napięcie pasa, co powoduje, duże

naciski na wały i łożyska,

- powstawanie trwałych odkształceo w pasach

(wyciąganie pasów), co powoduje koniecznośd

regulacji napięcia pasa oraz jego zużycie,

- wrażliwośd większości materiałów pasów na

wpływ różnych czynników np. smarów,

chemikaliów, wilgotności itd.,

- duże wymiary przekładni w porównaniu

z przekładniami zębatymi.

2. SIŁA UŻYTECZNA I MOC UŻYTECZNA W

PRZEKŁADNI PASOWEJ.

Siła użyteczna równa jest napięciu użytecznemu Fu

które jest różnicą napięd F1 i F2. (Fu=F1-F2=F)

Napięcie użyteczne stanowi siłę obwodową F,

według której określa się moment obrotowy,

przenoszony przez pas.

Moc użyteczna: przenoszoną moc oblicza się z

zależności:

1

1

1

v

F

v

F

P

u

a moc obliczeniową (z

uwzględnieniem strat energii i przeciążenia) równą

mocy silnika ze wzoru:

1

1

v

F

K

P

K

P

u

gdzie: (ni) – sprawnośd

przekładni pasowej.

3. SIŁY W CIĘGNACH I SIŁA WYPADKOWA (WZÓR

EULERA).(NAPIECIE W PASACH)

Podstawą do obliczania napędów cięgnowych jest

wzór Eulera, określający stosunek napięd w cięgnie

czynnym i biernym

F1 = F2·e

w którym:

e - podstawa logarytmu naturalnego,

- współczynnik tarcia między pasem i kołem,

- kąt opasania dla koła mniejszego (w radianach).

Siły w cięgnach: obrotowe, rozciągające, zginające,

bezwładności.

4. POZORNY WSPÓŁCZYNNIK TARCIA W

PRZEKŁADNI Z PASEM KLINOWYM.

- Zamiast współczynnika tarcia

, wprowadza się do

wzorów pozorny współczynnik tarcia

’, ze względu

na klinowy kształt pasa (

- kąt zarysu rowka na

kole,

= 40

)

2

sin

'

Wyszukiwarka

Podobne podstrony:

PKM ściąga 2 wer

PKM SCIAGA

PKM sciaga, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semes

PKM sciaga 1, PKM egzamin kolosy ( łukasik, Salwiński )

spis tresci, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

pkm sciaga 1 5

PKM sciaga - przek adnie pasowe, PRZEKŁADNIE:

PKM sciaga 3 wer id 359796 Nieznany

PKM - sciaga 1, różne przeróżne, 4Misiek, Materiały

PKM I ściąga, PKM egzamin kolosy ( łukasik, Salwiński )

punkt 5, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

PKM sciaga - waly i ozyska 1, PKM egzamin kolosy ( łukasik, Salwiński )

PKM@SCIAGA, SiMR, PKM II, PKM-projekty

punkt 6, MiBM Politechnika Poznanska, IV semestr, PKM, sciaga PKM

więcej podobnych podstron