Pasowanie -

jest to skojarzenie pary elementow o tym samym wymiarze nominalnym inaczej mówiąc

połączenie dwóch elementów, z których jeden obejmuje drugi. Dotyczy zwykle wałka i otworu, a także

stożka i otworu stożkowego.W budowie maszyn wymagane pasowanie realizuje się poprzez

odpowiedni dobór tolerancji wałków i otworów. Pasowanie oznacza się podając tolerancję otworu i

wałka za znakiem "łamane" pomiędzy nimi, np. H7/e8. W budowie maszyn używa się następujących

rodzajów pasowań:pasowanie luźneZawsze istnieje w nim luz pomiędzy wałkiem i otworem. Wałek

może poruszać się wzdłużnie lub obracać w otworze. Stosowane w połączeniach

ruchowych:pasowania mieszaneIstnieje w nim niewielki luz lub lekki wcisk

. Stosowane do połączeń

nie przenoszących obciążeń.pasowanie ciasneW tym pasowaniu wałek jest wciśnięty w otwór.

Połączenie takie może przenosić obciążenia (zobacz połączenie wciskowe).Teoretycznie możliwa jest

do zastosowania dowolna kombinacja tolerancji wałków iotworów, a w związku z tym bardzo duża

ilości możliwości realizacji wymaganego pasowania. W inżynierskiej praktyce stosuje się jednak tylko

wybrane kombinacje. Stosuje się tu następujące zasady:zasada stałego otworuTolerancję otworu

dobiera się z grupy tolerancji H (tolerancja w głąb materiału) gdzie EI=0, a o rodzaju pasowania

decyduje tolerancja wałka, np. tolerancja luźna - H7/g6, tolerancja mieszana - H7/k6, tolerancja ciasna

-

H7/s6.zasada stałego wałkaTolerancję wałka dobiera się z grupy tolerancji h (tolerancja w głąb

materiału) gdzie es=0, a o rodzaju pasowania decyduje tolerancja otworu, np. tolerancja luźna -

G7/h6, tolerancja mieszana - K7/h6, tolerancja ciasna - P7/h6. Tolerancja wymiaru

– m.Wymiary

pokazywane na rysunku technicznym są wymiarami nominalnymi, pożądanymi przez konstruktora. Ze

względu na nieuniknione niedokładności wykonawcze wymiary rzeczywiste odbiegają od nominalnych.

Konstruktor projektując element musi sobie zdawać sprawę jaką klasę dokładności będą

reprezentować maszyny wykonujące dany element. W wielu przypadkach, dla krytycznych wymiarów

wymusza się tolerancję wykonania, dodając wielkość tolerancji do wymiaru Istnieją jednak przypadki,

kiedy odchylenie od wymiaru nominalnego jest pożądane. Ma to miejsce przy wykonaniu otworów

oraz elementów cylindrycznych, w celu osiągnięcia odpowiedniego pasowania.W przypadku otworów

mamy do czynienia z tolerancją wymiaru otworu, w przypadku elementów walcowych tolerancją

wymiaru wałka.Tolerancję T określa się jakoT = B – Agdzie:A – wymiar graniczny dolnyB – wymiar

graniczny górnyOdchyłka górna Es dla otworu lub es dla wałka oblicza się ze wzoru:Es = B – N;es = B

– NOdchyłka dolna Ei dla otworu lub ei dla wałka oblicza się ze wzoru:Ei = A – N;ei = A – NOdchyłki

mogą mieć wartości dodatnie lub ujemne w zależności od okoliczności.Odchyłki tolerancji są

znormalizowane. Gwint,to

śrubowe nacięcie na powierzchni walcowej lub stożkowej, zewnętrznej lub

wewnętrznej. Komplementarne gwinty wewnętrzny i zewnętrzny mają tak dobrany kształt, że pasują

do siebie. Ruch obrotowy

elementu z gwintem zewnętrznym powoduje przesuwanie się tego elementu

względem elementu z gwintem wewnętrznym.Gwint może być interpretowany jako równia pochyła

nawinięta na powierzchnię walcową. W związku z tym mechanika gwintu jest identyczna jak równi

pochyłej, dlatego też śrubę zalicza się wraz z równią pochyłą do maszyn prostych. Połączenia

spawane

są połączeniami nierozłącznymi i powstają w wyniku skrzepnięcia nadtopionych materiałów

łączonych elementów oraz spoiny.Z punktu widzenia podstaw konstrukcji maszyn rozróżnia się spoiny

czołowe, pachwinowe oraz otworowe.Mechanizmy śrubowe, są połączeniami ruchowymi i mogą być

obciążone jedynie siłami skierowanymi osiowo do śruby lub momentem skręcającym. Inne obciążenia

mogą powodować zginanie lub wyboczenie śrub i muszą być przenoszone przez inne elementy

konstrukcyjne urządzenia jak rolki, prowadnice itp.Przed przystąpieniem do obliczeń należy dobrać

materiał z jakiego będzie wykonana śruba.Warunek wytrzymałościowy śruby rozciąganej lub ściskanej

ma postać: rozciąganie

lub ściskanie

gdzie:F -

siła osiowa w [N];S - pole przekroju [m

2

];k

r

-

naprężenia dopuszczalne na rozciąganie [Pa];k

c

ściskanie [Pa];Podczas obliczeń przyjmuje się, że obciążenie będzie przenoszone przez walec

wewnątrz śruby, na którym „nawinięte” są zwoje gwintu. Zakłada się, więc, że zwoje nie przenoszą

obciążenia. Dla przekroju okrągłego śruby otrzymujemy warunki wytrzymałościowe do obliczenia

rdzenia śruby:

lub dla ściskania

Wynik uzyskujemy w metrach [m].Na podstawie

znajomości d

r

możliwe jest teraz dobranie gwintu trapezowego symetrycznego lub niesymetrycznego.

Dobór polega na wybraniu z tabel gwintu, dla którego d

r

≥d

3

odpowiadającego najmniejszej średnicy

gwintu. W przypadku śrub ściskanych niezbędne jest sprawdzenie wymiaru gwintu ze względu na

możliwość wyboczenia śruby.W przypadku śrub z gwintem grubozwojnym i/lub mechanizmów

śrubowych smarowanych (niski współczynnik tarcia) niezbędne jest sprawdzenie samohamowności

gwintu

, jeśli taka jest wymagana. Czasem konieczne jest również sprawdzenie wymiaru gwintu śruby

ze względu na naprężenia złożone (ściskanie lub rozciąganie wraz ze skręcaniem). Po tym etapie

następuje obliczenie wytrzymałościowe nakrętki.Podstawowe parametry gwintu walcowego

średnica gwintu d: jest to średnica okręgu opisanego na zewnętrznych wierzchołkach gwintu w

prostopadłym przekroju poprzecznym śruby. Średnica ta odpowiada średnicy wewnętrznej D

nakrętki.skok gwintu P: odległość pomiędzy wierzchołkami gwintu w przekroju wzdłużnym śruby lub

nakrętki.zaokrąglenie szczytu i dna bruzdy gwintu R: w gwintach trójkątnych unika się pozostawiania

ostrych krawędzi szczytu gwintu jak i bruzdy gwintu, gdyż powoduje to spiętrzenie naprężeń w

obszarze takiego karbu

. Promień R typowo wynosi około jedną dziesiątą część skoku gwintu (R ok.

0.1 * P) Gwinty są znormalizowane przez Polską Normę. Definiuje się w niej gwinty metryczne, to

znaczy takie, których średnica gwintu w milimetrach jest typoszeregiem liczb naturalnych lub ich

ułamków dziesiętnych w przypadku gwintów drobnych. Zgodnie z tym gwint metryczny koduje się Mn,

gdzie n to średnica gwintu w milimetrach np. M5, M20. W gwintach, w których skok P jest inny niż by

to wynikało z ogólnej zasady, dodatkowo specyfikuje się ten parametr w kodzie gwintu metrycznego,

np. M20x2 (gwint metry

czny o średnicy d = 20 mm i skoku P = 2mm), M20x1.5, M20x1, M20x0.75.

M20 posiada normalny skok P = 2,5 mm.IIMaszyna jest wytworem wykonujacym pozadane dzialanie

dzieki energii dostarczonej z zewnatrz.

W tej definicji wytwór jest rozumiany jako uklad materialny, za

pozadane dzialanie polega na przeksztalcaniu jednej postaci energii w druga. Stad, w zaleznosci od

form przeksztalcenia energii, moz

na wyróznic silniki i maszyny robocze.II Maszynami roboczymi sa:-

maszyny technologiczne, sluzace

do przetwarzania surowców lub materiałów w produkty gotowe

(rynkowe); do tej grupy naleza obrabiarki, maszyny

górnicze, budowlane, drogowe, rolnicze itp.;-

maszyny energetyczne, dokonujace przetworzenia energii, jak: sprezarki, pompy, turbiny itp.;-

maszyny transportowe, sluzace do przemieszczania materia

łów, przedmiotów czy ludzi; zaliczamy tu

pojazdy samochodowe i szynowe, statki powietrzne, okrety, przenosniki, dzwignice itp.IIW

projektowaniu (tworzeniu) maszyny nalezy uwzglednic nastepuja

ce (ogólne) zasady:- zasade

funkcjonalnos

ci (inaczej dobroci konstrukcji), mówiac o tym, ze konstrukcja musi spełniać wszystkie

sformulowane podstawowe

warunki projektowe w stopniu równym lub wyzszym od zalozonych,-

zasade optymalnosci, determinujaca uzyskanie w procesie projektowania konstrukcji optymalnej ze

wzgledu na przyjete kryteria,

np. takie jak:niezawodność ,wytrzymalosci,trwalosc,sprawność ,

technologicznosc, ergonomicznosc czy kryteria ekologiczne,- zasade optymalnego tworzywa dla

opracowywanej konstrukcji

oprócz fizycznych i technologicznych cech uzytkowych, trzeba

uwzgledniac jego dostepnosc i cene jednostkowa

; jest ona szczególnie istotna w odniesieniu do tych

konstrukcji, których realizacja materialna przewiduje sie w duzych seriach.IIW procesie projektowania,

którego celem jest nowa względnie zmodernizowana konstrukcja, mozna wyróznic nastepujace

etapy:- sformulowanie zadania projektowego,- opracowanie koncepcji mozliwych rozwiazan

konstrukcyjnych i wybór najbardziej racjonalnego wariantu,- opracowanie modeli obliczeniowych

sluzacych do wstepnej weryfikacji konstrukcji,- wykonanie wstepnych obliczen obejmujacych

wyznaczenie podstawowych cech geometrycznych i materialowych,- sporzadzenie wstepnej

dokumentacji,-przeprowadzenie symulacyjnych badan modelowych w celu optymalizacji postaci

geometryczno-funkcjonalnej i dynamicznej przyjetego rozwiazania,- sporzadzenie dokumentacji

koncowej,- wykonanie prototypu i jego weryfikacja doswiadczalna,- opracowanie koncowego zapisu

konstrukcji (rysunki, opisy dzialania, obslugi, konserwacji, itp.) IIDostepnosc i cena material

ów

stanowi istotny warunek, od

spełnienia którego zalezy dalszy los zaprojektowanego obiektu. Istnieje

duza

róznorodnosc tworzyw konstrukcyjnych, obejmujaca cztery podstawowe grupy, a mianowicie:

metale i ich stopy, polimery, materialy ceramiczne i kompozyty. Wymienione grupy material

ów maja

znacznie rózniace sie cechy uzytkowe, takie jak: wlasnosci wytrzymalosciowe, tribologiczne,

termiczne, antykorozyjne, tlumienia drgan

. Ponadto róznia sie wlasciwosciami technologicznymi

okreslonymi przez takie cechy, jak: spawalnosc, skrawalnosc, tlocznosc czy wlasciwosci odlewnicze.

Technologicznosc polega na zharmonizowaniu struktury konstrukcji z mozliwosciami technologicznymi

w rozwaz

anym obszarze wytwórczym. Dostosowanie to powinno gwarantowac najkorzystniejszy pod

wzgledem

technicznymi ekonomicznym wybór technologii, która zapewnia spełnienie wymagan

uzytkowych oraz uzyskanie oczekiwanego standardu maszyny. Podatnosc eksploatacyjna jest

waznym warunkiem oceny jako

ci maszyny w fazie eksploatacji; dotyczy ona latwosci obslugi i

usuwania zaistnialych niesprawnosci. Ma to istotny wplyw na efektywne wykorzystanie maszyny, a

zwlaszcza na wydajnosc i koszty uzytkowania. Generalnie

podatność obslugowa i naprawcza

maszyny skraca czas bezproduktywnych

przestojów maszyn.

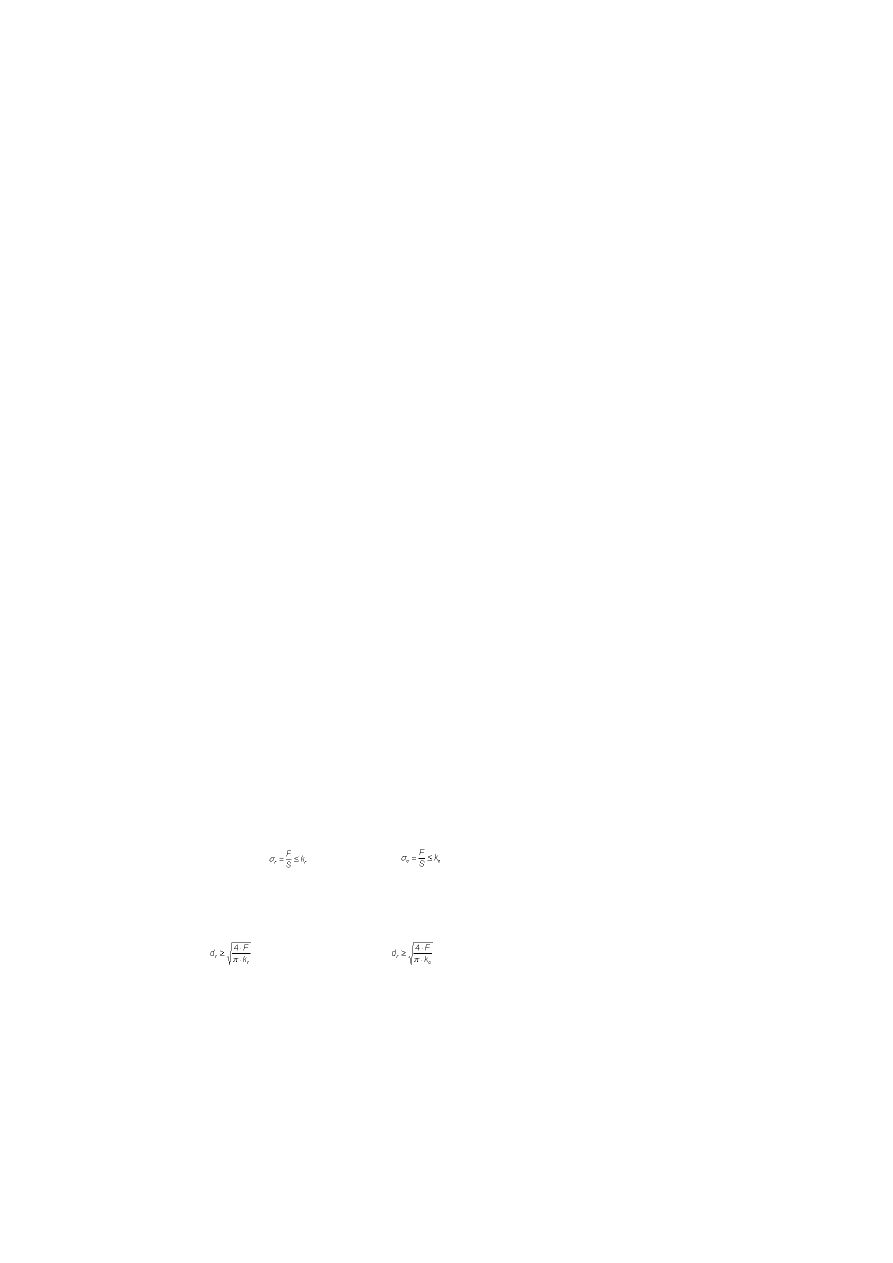

Budowa spoiny czo

łowej:1spoina,2lico,3strefa wpływów cieplnych, 4wtop,5grań,6rąbek.

Przyk

ład

Sprawdzi

ć wytrzymałość połączenia ze spoiną czołową 0,5V zaczepu cięgna ze

s

łupem, wykonanego ze stali S235JR. Połączenie przedstawia poniższy rysunek.

Napi

ęcie cięgna wynosi S = 1,5 kN. Kąt utworzony przez cięgno z poziomem 60

stopni, a wymiary zaczepu: b =12mm, h = 25mm, l = 80mm.

Si

łę napięcia cięgna można rozłożyć na składowe:

Sz - powoduj

ąc rozciąganie połączen,

Sy - zginaj

ąca i ścinająca połączenie.

Sz= scosalfa=1,5x cos60=0,75kN

Sy= ssinalfa=1,5x sin60= 1,3kN

Przekrój obliczeniowy spoiny stanowi prostokąt b x h

Fsp=bh= 12x25=300mm^2

Wskaznik wytrzyma

łości na zginanie

Wx=bh ^2/6=12x25^2/6=1250mm^3

Napr

ężenia wywołane w spoinie

Ror= Sz/Sfp=750/300=2,5Mpa

Rog= Mg/Wx= SyL/Wx=1300x80/1250=83,2Mpa

Tt= sy/fsp=1300/300=4,33Mpa

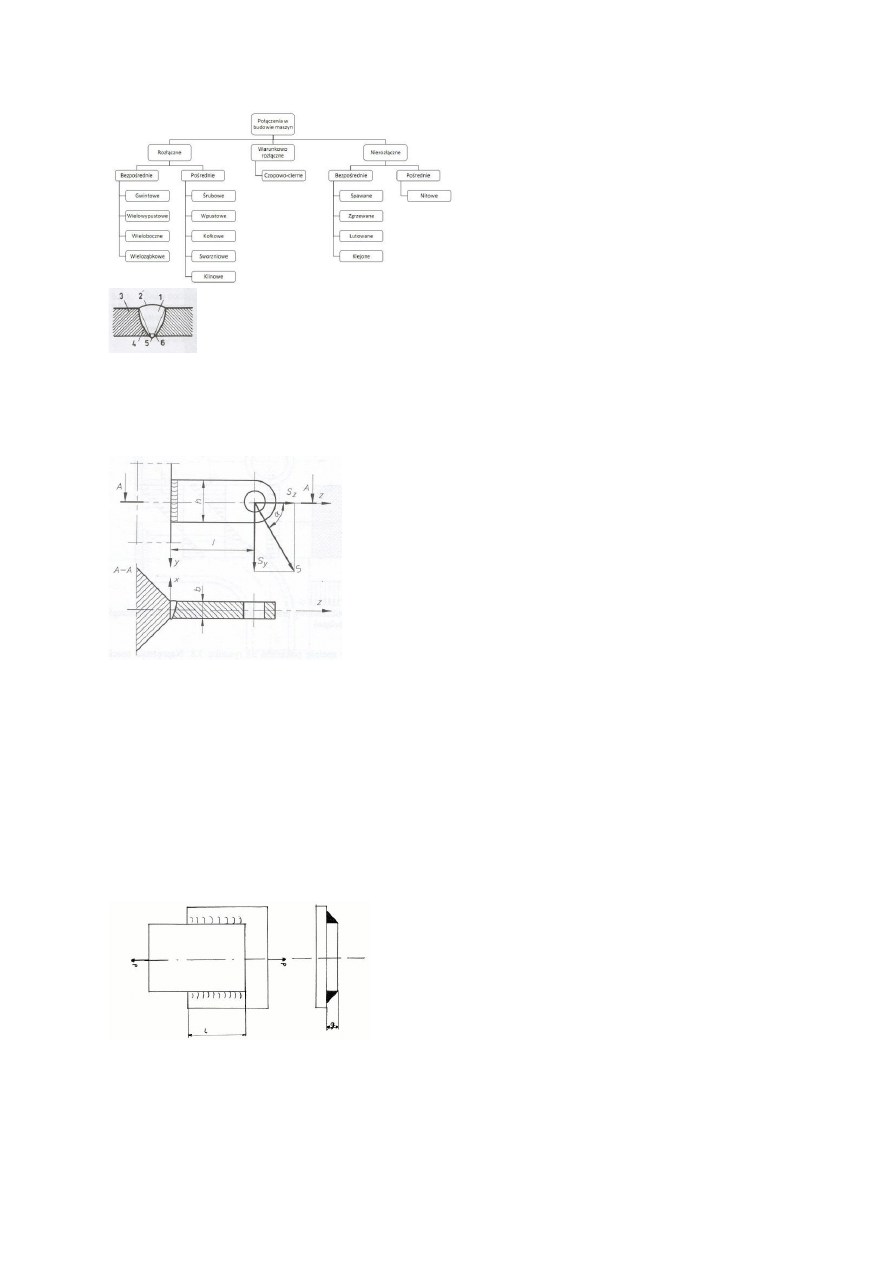

Przykład

Po

łączenie pokazane na rysunku zostało poddane działaniu obustronnie

zmiennego obci

ążenia o wartoci P = 2,4 kN. Sprawdzić wytrzymałość spoiny

niepodlegaj

ącej kontroli jakości, jeżeli grubość blach g = 10 mm, l = 60 mm, a

materia

łu to stal S235JR (Re = 235 MPa)

Grubo

śc spoiny:

a = 0.7 g = 7 mm

Wielko

ść kraterów:

k = a = 7 mm

D

ł. obliczeniowa spoiny

lo = l

2 k = 60 - 2 x 7 = 46

t=P/Fs<ki’

t=p/2xloxa

t=2400/644=3,73Mpa

ki’=zxzaxkr

ki’=0,5x0,22xkr

ki’=12,14Mpa

kr=Re/xe=235/2=117,5Mpa

Wyszukiwarka

Podobne podstrony:

AM2(sciaga) kolos1 id 58845 Nieznany

PKM ściąga 2 wer

fizyka sciaga telefon id 176620 Nieznany

PKM 31052012 Grupa 3 id 359757 Nieznany

PKM 17052012 Grupa 2 id 359738 Nieznany

4 sciaga drewno id 37955 Nieznany (2)

AM2(sciaga) kolos2 id 58846 Nieznany

PKM 04062012 Grupa 1 2 3 id 359 Nieznany

PKM 31052012 Grupa 2 id 359756 Nieznany

pkm projekt5 41 id 360112 Nieznany

IB sciaga ostateczna id 208826 Nieznany

PKM 17052012 Grupa 3 id 359739 Nieznany

PKM 31052012 Grupa 1 id 359755 Nieznany

[sciaga]m gif07 2 id 42808 Nieznany

pkm 04 01 id 359735 Nieznany

a sciaga moja id 49388 Nieznany (2)

AM2(sciaga) kolos1 id 58845 Nieznany

PKM ściąga 2 wer

więcej podobnych podstron