1. Rozpuszczalność gazów w ciekłym metalu: prawo Siversta, ciśnienie gazu w ciekłym metalu,

rozpuszczalność fizyczna i chemiczna.

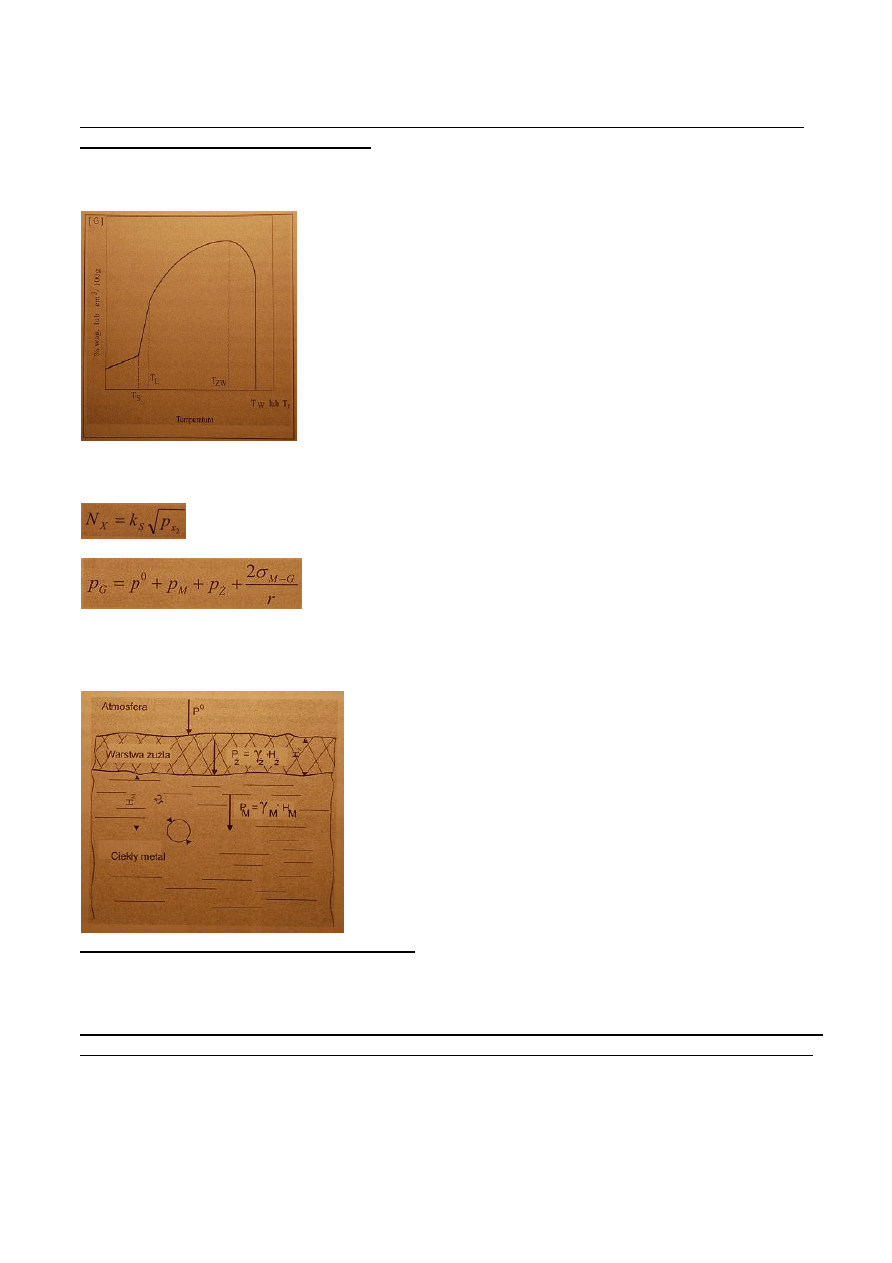

Poniższy rysunek to schemat rozpuszczalności gazów w większości stopów metali w zależności od

temperatury. TS – temp solidusu, TL – temp likwidusu, TZW-temp tworzenia się związku

chemicznego, TW – temp. wrzenia, TP – temp rozpadu związku chemicznego.

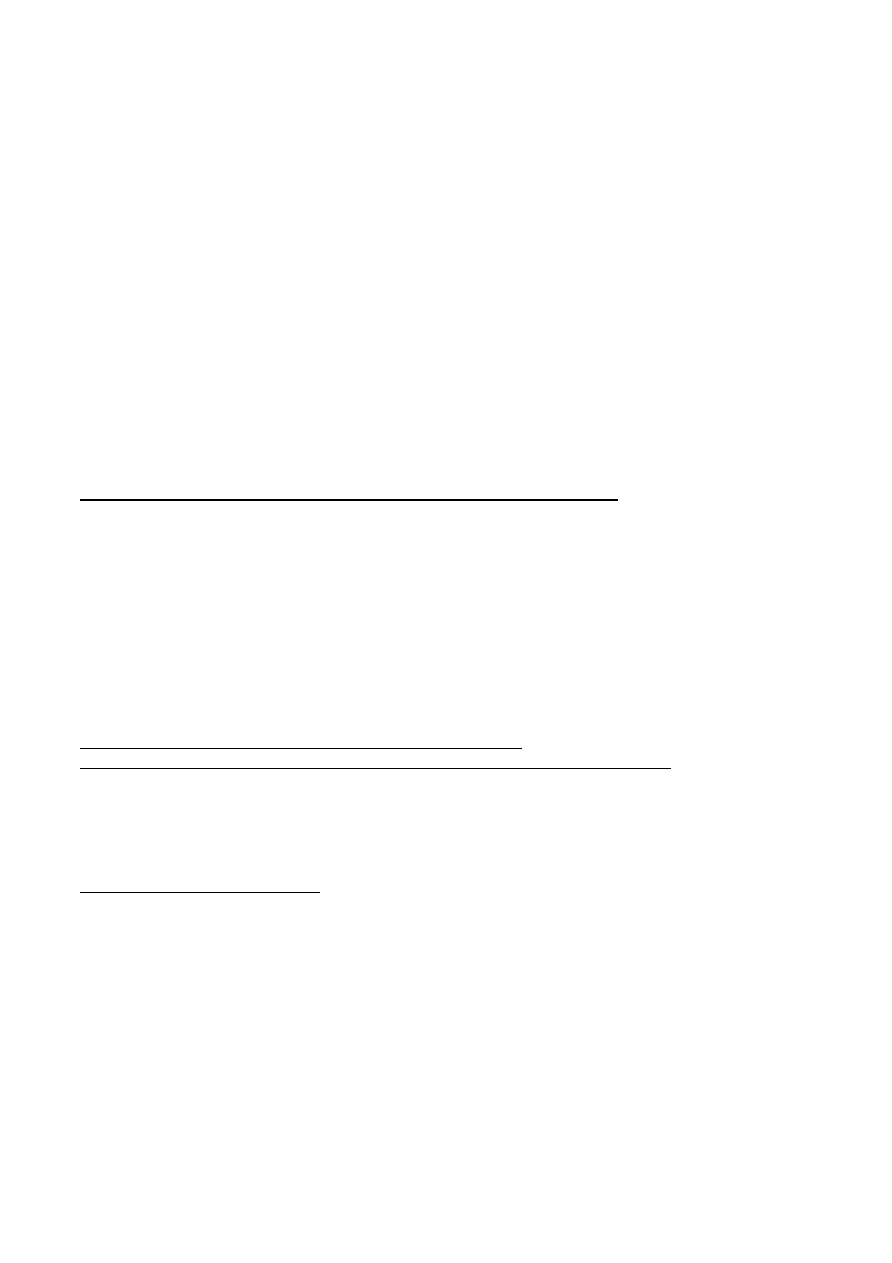

Poniżej wzór Sieversta, określający wpływ cząsteczkowego ciśnienia gazu w otoceniu metalu na jego

stężenie w kąpieli. Prawo to nie ma zastosowania gdy w metale są inne substancje (szczególnie gdy w

metalu jest tlen):

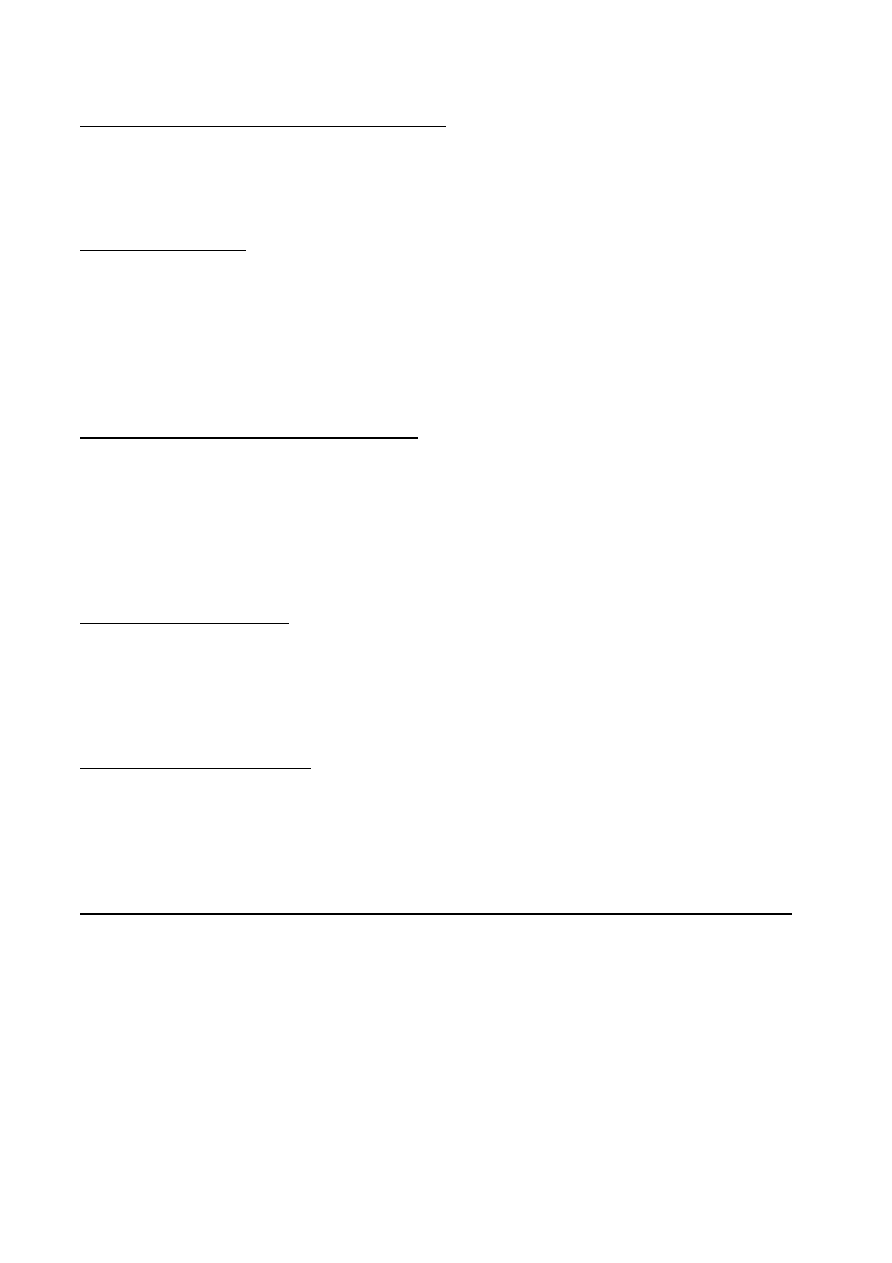

Ciśnienie gazu w ciekłym metalu obliczamy z równania Laplace’a

Ciśnienie w pęcherzyku gazowym, ciśnienie w otoczeniu gazowym, ciśnienie statyczne kąpieli

metalowej i żużla, napięcie powierzchniowe między metalem i tworzącą się wewnątrz fazą gazową,

promień pęcherza gazowego

Na poniższym rysunku: Oddziaływanie ciśnienia ciekłego metalu i żużla na pęcherz gazowy:

2. Modyfikacja a zjawiska powierzchniowe:

Zjawiska powierzchniowe – ogół zjawisk fizykochemicznych zachodzących na styku dwóch ciał np.

napięcie powierzchniowe, adsorpcja, kohezja; powstawanie zaczątków innej fazy w danym ośrodku

(bąbelków pary przy wrzeniu, zarodków krystalicznych przy krzepnięciu ciała itp.)

3. Wytapianie i przetapianie stopów w piecach szybowych, konwertorach, piecach elektrycznych,

gazowych i w procesach kombinowanych – podać cechy charakterystyczne, wskazać na różnice.

PIEC SZYBOWY – jest to prosty pionowy piec ze zbiornikiem gromadzącym ciekły metal

(znajdujący się wewnątrz lub na zewnątrz pieca) z systemem palników (zwykle gazowych) w dolnej i

systemem załadowczym w górnej części pieca. Wsad jest załadowywany w górnej części szybu i topi

się w miarę opuszczania w dół. Piec stosowany jest do topienia metali nieżelaznych głównie stopów Al

i Fe. Zalety: dzięki długiemu podgrzewaniu wsadu jest on dobrze wysuszony przed rozpoczęciem

topienia, małe koszty inwestycji i eksploatacji, małe zagazowanie metalu, możliwość regulacji

temperatury, mały zgar metalu.

Konwertor – płaszcz, dennica, rolka oporowa, pierścień zębaty, podstawa rolki, fundament, gardziel,

silnik dysze. Do stali. Wsad metaliczny dla procesu konwertorowego oparty jest na ciekłej surówce i

złomie. Materiały żużlotwórcze: wapno palone, dolomity palone, fluoryt. Czynniki schładzające

kąpiel: ruda żelaza, wapno, dolomit. Zasypuje się wapno na dennicę celem ochrony wyłożenia

ceramicznego przed uszkodzeniami podczas załadunku. W czasie załadunku ustawiany pod kątem 30

stopni w stosunku do osi poziomej. Załadunek z kadzi surówkowej. Po załadowaniu stawia się

konwertor w pozycji pionowej i opuszcza lancę tlenową.

Piec elektryczny – w ciągu procesu nie wydzielają się spaliny. Zużycie energii jest małe a metal

uzyskuje jednakową temperaturę w całej objętości. Łukowy piec elektryczny składa się z : trzonu

wyłożonego materiałami ogniotrwałymi i górnej części pancerza. Cały piec może być pochylany w

celu wylania stali przez otwór spustowy lub żużla przez okno żużlowe. Podstawowym tworzywem

żelazo nośnym do produkcji stali jest złom stalowy, pozostałe materiały wykorzystywane w procesie

to: topniki, dodatki stopowe, odtleniacze, spieniacze żużla, nawęglacze. Złom stalowy jest ładowany

do koszy wraz z wapnem i nawęglaczem (koks). Palniki umieszczane są w ścianach pieca w celu

roztopienia wsadu.

4. Wydzielania WN z ciekłego metalu, zjawiska zachodzące w żużlach.

Tworzenie się wtrąceń niemetalicznych w odlewach:

- wtrącenia niemetaliczne w skrzepniętym odlewie to pęcherze gazowe oraz wtrącenia niemetaliczne

stałe. W ciekłym metalu zanieczyszczenia te mogą występować albo w zawiesinie albo w roztworze.

W pierwszym przypadku podczas krzepnięcia zawieszone w ciekłym metalu cząstki tworzą w

skrzepłym metalu tzn. egzogeniczne wtrącenia niemetaliczne. W drugim przypadku może nastąpić

albo bezpośrednie wydzielenie z metalu rozpuszczonych zanieczyszczeń albo zapoczątkowanie reakcji

chemicznych pomiędzy zanieczyszczeniem a składnikiem metalu, prowadzących do wydzielania się

zanieczyszczeń lub jego związku. Rozpuszczalność zanieczyszczenia w metalu maleje ze spadkiem

jego temperatury. Jeżeli zanieczyszczeniem jest gaz np. wodór to powoduje on powstanie w odlewie

porów gazowych; jeżeli zanieczyszczenie ma postać ciekłą lub stałą np. siarczki w stopach żelaza to

powstają tzw. endogeniczne wtrącenia niemetaliczne.

5. Charakterystyka topienia i rozlewania stopów do form.

Proces przygotowania stopu do wykonania odlewu składa się z kolejnych etapów:

Podgrzewania wsadu

Topienia jego składników

Przegrzewania do wymaganej temperatury

Operacji ulepszania w stanie ciekłym

Rozlewanie do form w 1 lub kilku etapach

PRZYGOTOWANIE METALU:

Wytop metalu polega na stopieniu razem określonych surowców i przeprowadzeniu w tak

przygotowanej kąpieli określonych reakcji chemicznych i fizycznych.

Wytop odbywa się w piecach TOPIALNYCH a surowce użyte do wytopu, nazywane są WSADEM.

Zwykle składają się ze stopu podstawowego o składzie zbliżonym do pożądanego dla gotowego

odlewu oraz różnych dodatków metalowych i niemetalowych.

Procesy chemiczne zachodzące podczas wytopu polegają na reakcjach chemicznych między

materiałami wsadowymi lub między składnikiem kąpieli a gazem aktywnym (np. utlenianie).

Procesy fizyczne to zazwyczaj rafinacja (oczyszczanie stopów z niepożądanych wtrąceń, np. tlenków, i

są przeważnie realizowane przez przedmuchiwanie kąpieli metalowej nieszkodliwym gazem.

PRZYGOTOWANIE FORM ODLEWNICZYCH:

2 typy:

-trwałe (wykonane z metalu służącego do wielokrotnego wykonania odlewu )

-jednorazowe ( wykonane z materiałów niemetalowych, o dostatecznie dużej odporności na działanie

wysokiej temperatury; forma używana tylko do 1 zalania, więc wykonania 1 lub kilku odlewów

umieszczonych w niej jednocześnie)

ZALEWANIE FORM:

Wypełnianie formy ciekłym metalem jest podstawowym działaniem w celu otrzymania odlewu.

Struga ciekłego metalu płynie najpierw w kanałach, zwanych układem wlewowym, a następnie

wpływa do wnęki formy, wypełniając ja całkowicie. Przepływ ten najczęściej odbywa się w wyniku

działania tylko sił ciężkości i wówczas mówimy o ODLEWANIU GRAWITACYJNYM. Może także

zachodzić w formach poddawanych ruchowi obrotowemu.

Sposób wypełnienia formy decydująco wpływa na jakość odlewów Zbyt mała lub zbyt duża prędkość

czy temperatura zalewania oraz nieodpowiednio ukształtowane kanały układu wlewowego mogą być

przyczyną wystąpienia wielu wad odlewniczych.

7. Zanieczyszczenia w stopach odlewniczych

Do zanieczyszczeń metali i stopów zalicza się wszystkie ciała metaliczne i niemetaliczne, jakie

znajdują się w stanie ciekłym lub stałym wbrew zamierzeniom technologicznym. Biorąc pod uwagę

pochodzenie zanieczyszczeń, rozróżnia się:

-z. metalurgiczne z hutniczych procesów wytwarzania, z materiałów ogniotrwałych, ogniotrwałych

żużli rafinacyjnych, rafinacyjnych atmosfery topienia, narzędzi,

-z. chemiczne, do których zalicza się wszystkiego rodzaju produkty korozji, resztki smarów, powłoki

farb,

-z. mechaniczne, takie jak piasek, wilgoć, wióry innych metali itp..

Zanieczyszczenia metaliczne: Do grupy zanieczyszczeń metalicznych zaliczać się będą niepożądane

domieszki metaliczne, które znalazły się w metalu lub stopie wskutek: -przypadkowego

zmieszania różnych gatunków stopów,

-rozpuszczania się materiału narzędzi w kąpieli metalowej,

-chemicznego oddziaływania między składnikami stopu i ceramicznego materiały wykładziny

piecowej,

-konieczności przetwarzania wtórnych surowców różnego pochodzenia.

Zanieczyszczenia niemetaliczne: Wtrącenia gazowe i niegazowe.Gazy znajdujące się w ciekłych

stopach mogą być:

-proste w postaci roztworów lub związków chemicznych ze składnikami stopu (H,N,Cl)

-złożone (nie rozpuszczają się w kąpieli, lub w niewielkim stopniu), występują w formie pęcherzy

(H

2

,N

2

,Cl

2

,H

2

O,CO,CO

2

,SO

2

).

Niegazowe mają charakter niegazowy, ale są pochodzenia gazowego (tlenki, siarczki, fluorki, chlorki,

fosforki, azotki, wodorki, krzemki).

8. Reagowanie trakcie topienia stopów odlewniczych z otoczeniem: tlen, wodór, para wodna.

a) para wodna: jest układem znajdującym się w stanie częściowej dysocjacji i w warunkach topienia

metali przedstawia sobą mieszankę gazową składającą się z: 2(1-

𝞪)H

2

O + 2

𝞪H

2

+

𝞪O

2

Podlegać będą utlenianiu te metale, których tlenki odznaczają się niższą prężnością dysocjacji od

ciśnienia tlenu w zdysocjowanej parze wodnej. Równocześnie zgodnie z prawem Sievertsa,

rozpuszczaniu w kąpieli ulegać musi wodór. Atmosfera utleniająca spowoduje np. przesuwanie

się składu mieszaniny w stronę obniżenia stężenia wodoru na rzecz H

2

O, zaś atmosfera

redukująca będzie sprzyjała wzrostowi stężenia wodoru z odpowiednimi konsekwencjami w

stosunku do kąpieli metalowej. Reakcja równowagi między parą wodną z otoczeniem metalu

stopu i rozpuszczonymi w tym stopie gazami [H] i [O]: (H

2

O) = 2[H] + [O]; K= a

H2

•a

o

/(p

H2O

/p

o

)

Zależność między aktywnością tlenu i wodoru w kąpieli przedstawiają hiperbole. Ponieważ w

endotermicznych przemianach rozpuszczania, stała K ulega zwiększeniu ze wzrostem

temperatury zwiększać się musi nasycenie kąpieli obu gazami. W miarę stygnięcia linia

równowagi będzie przesuwać się w stronę mniejszych aktywności, a tym samym i stężenie

rozpuszczalnych w stopie gazów. Biorąc pod uwagę znaczne szybkości rozpuszczania w ciekłych

stopach metali szczególnie wodoru, przy długim czasie trwania wytopu istnieje duże

prawdopodobieństwo powstawania warunków sprzyjających ASOCJACJI gazów z przesyconego

roztworu, z wydzieleniem pęcherzy pary wodnej lub wodoru we wnęce formy. Jeżeli w gazowym

otoczeniu kąpieli metalowej uda się utrzymać małe stężenie pary wodnej to przy mniejszym

ciśnieniu cząstkowym nasycenie równowagowe metalu tlenem i wodorem będzie mniejsze.

9. Sposoby rafinowania: metody fizyczne, ekstrakcja żużlowa, różnice pomiędzy raf

„utleniającą” a „redukującą”.

a) metody segregacyjne: Rafinowanie stopów metali metodą segregacji opiera się na

wykorzystywaniu ograniczonej rozpuszczalności wydzielających się z kąpieli domieszek w

formie odrębnych faz krystalicznych o wyższych temp. Topnienia od metalu osnowy. Warunki

wypływania wydzieleń z rafinowanego stopu mogą zostać określane na podstawie siły wyporu:

F=4/3Πr

3

(γ

M

– γ

W

) z wielkością oporu o ośrodka wyrażonego wzorem Stocksa: S=2ΠrVη/g skąd

prędkość wypływania cząsteczek o kształtach kulistych wynosi: V=2/3gr

2

(γ

M

– γ

W

/η) gdzie: r –

średni promień wtrącenia, γ

M

, γ

W –

gęstość stopu i wtrącenia, η – lepkość ciekłego stopu. Lepkość

rafinowanych stopów nie może podlegać regulacji z powodu potrzeby zachowywania

określonych wartości temperatury, zapewniających optymalne warunki wydzielania się fazy

stałej. Dążeniem do kulistego kształtu cechują się występujące w kąpieli metalowej wtrącenia

gazowe i ciekłe. Fazy krystaliczne przyjmują kształty zależne w mniejszym stopniu od

wzajemnego przyciągania cząsteczek, zaś głównie od warunków odprowadzania ciepła.

Najbardziej prymitywna metoda rafinowania na drodze segregacji polega na wielokrotnym

przetapianiu i powolnym chłodzeniu stopu do całkowitego skrzepnięcia. Wypływanie wtrąceń

zachodzi z największą intensywnością dla wydzielających się z roztworu przesyconych gazów i z

niewielką dla koagulujących cząstek przesyconych niemetalicznych faz skondensowanych. Przy

długim czasie ostygania osiąga się wysegregowania się kryształów głównie faz

międzymetalicznych.

b) sposoby mechaniczne: do poprawiania efektywności oddzielania wtrąceń od cieczy. Dzielą się

one na 2 grupy: przyspieszenie procesów dyfuzyjnych, zwiększenie skuteczności rozdzielenia

faz. Do pierwszej grupy zalicza się sposoby powodujące wzmożony ruch ciekłego stopu w piecu

lub kadzi poprzez mechaniczne mieszanie. W grupie drugiej wykorzystuje się siłę odśrodkową.

Oddzielenie wtrąceń przez filtrowanie: między wtrąceniami i ciekłym metalem niepotrzebne są

różnice w gęstościach. Przy słabej zwilżalności materiału filtra przez ciekły metal potrzebne

może być dodatkowe ciśnienie do przezwyciężenia sił kapilarnych i to tym większe im bardziej

drobne wtrącenia będą podlegały oddzieleniu. W celu uzyskania skutecznego oddzielania bardzo

drobnych wtrąceń od ciekłego metali musi się wytwarzać różnice ciśnień po obu stronach

przegrody porowatej. Aby wyeliminować konieczność podgrzewania metalu można oddziaływać

w trakcie zabiegu ultradźwiękami na stop. Aby wyeliminować użycie dodatkowych sił

powodujących przesączanie się raf metalu stosuje się filtry aktywne.

c) przedmuchiwanie gazami: w warunkach przedmuchiwania kąpieli gazem obojętnym w

stosunku do składników stopowych zachodzi dyfuzja gazów z roztworu do pęcherzyków w

wyniku wymiany masy między tymi fazami. Odgazowujące działanie pęcherzyków gazu

obojętnego na raf stop będzie tym intensywniejsze im większa jest sumaryczna objętość

pęcherzyków i im mniejsze ich rozmiary w danej objętości metalu. Przedmuchiwanie odbywa się

za pomocą lancy. Przedmuchiwanie poza odgazowaniem stosuje się do usuwania z wtrąceń

zanieczyszczeń w postaci faz skondensowanych. W efekcie przemieszczania się strumienia

pęcherzyków zachodzi mieszanie kąpieli powodujące: przyspieszenie ruchu cząsteczek wtrąceń i

zderzenia pęcherzyków z tymi wtrąceniami. Efekty porywania niemetalicznych cząstek będą się

zwiększały w miarę zmniejszania się zwilżalności wtrąceń przez ciekły metal.

Ekstrakcja żużlowa – polega na nanoszeniu na powierzchnię ciekłego metalu żużla o dużej

zdolności do rozpuszczania w nim zanieczyszczeń znajdujących się w metalu.

10. Krystalizacja stopów: w warunkach statycznych, zarodkowanie homogeniczne, zarodkowanie

heterogeniczne, zarodkowanie katalityczne, krystalizacja w warunkach dynamicznych.

Zarodkowanie homogeniczne- zachodzi w cieczy metalicznej o całkowitej jednorodnej strukturze w

wyniku czego powstaje zupełnie jednorodna faza stała. zarodki w kształcie kul utworzone w

dowolnym miejscu całej objętości cieczy z zespołów bliskiego uporządkowania osiągają promień

krytyczny po znacznym przechłodzeniu. Szybkość zarodkowania jest mała, wzrasta do osiągnięcia

przez przechłodzenie wartości krytycznej, potem spada. Zarodkowanie homogeniczne występuje

bardzo rzadko.

Zarodkowanie heterogeniczne- polega na utworzeniu zarodka nowej fazy na obcym podłożu lub na

defektach struktury. Zarodek ma kształt czaszy kulistej, którą charakteryzuje promień i kąt zwilżenia.

Tworzy się przy mniejszej liczbie atomów niż w zarodkowaniu homogenicznym oraz potrzebuje

mniejszego przechłodzenia. Szybkość i wzrost zarodków zależy od stopnia przechłodzenia.

Zarodkowanie katalityczne- jest dalszym rozwinięciem zarodkowania

heterogenicznego. Różnorodność kompozytów odlewanych nakazuje uwzględ

niać przy zarodkowaniu wpływ domieszek nie tylko nierozpuszczalnych,

ale i rozpuszczalnych w ciekłym stopie metalicznym. Zwiększenie szybkości zarodkowania pod

wpływem jednych i drugich domieszek możliwe jest

tylko wtedy, gdy domieszki te sprzyjają zmniejszeniu pracy tworzenia zarodków krytycznych,

obniżają więc i napięcie powierzchniowe. Zarodkowaniem katalitycznym nazywamy

zarodkowanie powstałe na bazie reakcji chemicznych lub rozpuszczania, w których wyniku

tworzy się nowa faza stała jako wtrącenie, charakteryzująca się tym, że powstający na niej

heterogeniczny zarodek krystalizacji ma niższą barierę energetyczną i niższy przedział

metastabilności niż w przypadku zarodkowania

na podłożu pierwotnym.

Krystalizacja w warunkach statycznych-

Krystalizacja w warunkach dynamicznych-

11. Wypełnianie wnęki formy, lejność, przepływ metalu w kanale formy.

Lejność zdolność ciekłych metali i ich stopów do wypełnienia formy odlewniczej. Lejność jest więc

związana z procesem płynięcia stopu przez kanały układu wlewowego i wnękę formy oraz z procesem

zapełniania tej formy. Lejność zależy od wielu czynników:

1)czynniki związane z własnościami i budową ciekłych stopów (skład chemiczny, ilość

zanieczyszczeń, lepkość, napięcie powierzchniowe itp.)

2)Czynniki związane bezpośrednio z własnościami formy (materiał, temperatura, gładkość

powierzchni).

3)Czynniki określające warunki zalewania formy (temp zalewania, stopień przegrzania).

Określanie lejności:

1)o stałym przekroju kanały wnęki formy (próba spiralna)

2)mając kanały o założonym przekroju w kształcie litery U

3) z kanałami o zmiennym przekroju w postaci klina

Przepływ metalu w kanale formy- jest zjawiskiem złożonym. Z opisów literaturowych

można wnosić , że wewnątrz formy istnieją strefy przechłodzone, sprzyjające istnieniu kryształów i

strefy przegrzane, w których zachodzi nadtapianie. Ponadto możliwe jest

mechaniczne łamanie dendrytów, przenoszone do wnętrza strugi kryształów z warstw

zewnętrznych, gdzie przed frontem krystalizacji mogą współtworzyć kryształy równoosiowe.

Prowadzi to do hamowania dalszego rozrastania się kryształów słupkowych, przeciwdziała

gromadzeniu się zanieczyszczeń przed frontem krystalizacji i powstawaniu tym samym stref

transkrystalicznych. Występuje ponadto przepychanie, podobne do doprasowywania faz stałej i

ciekłej.

12. Krystalizacja, metoda ATD

Krystalizacja, proces tworzenia się i wzrostu kryształu z cieczy przechłodzonej, roztworu

przesyconego lub przesyconej pary (fazy gazowej).Aby jednak rozpoczęła się krystalizacja, muszą

najpierw powstać bardzo małe zalążki nowej fazy (zarodki krystalizacji, nukleacja), albo należy je

do krystalizatora wprowadzić (zaszczep krystalizacji).

ANALIZA TERMICZNO-DERYWACYJNA (ATD)- jest metodą stosowaną od dawna do

wyznaczania temperatury przemian fazowych w procesie ciągłego chłodzenia. Wyznacza funkcję

zmiany temperatury podczas stygnięcia stopu. Szczególną jej zaletą jest nie tylko możliwość ocenienia

stopu pod względem składu chemicznego, ale też możliwość oceny wielu szczegółów kinetyki procesu

krystalizacji pierwotnej lub wtórnej. Uzyskanie tak wielu informacji o materiale, jak np. stopień

przechłodzenia cieczy, chwilowa szybkość chłodzenia, temp. Zarodkowania, umożliwia podjęcie

natychmiastowej decyzji o poprawie jakości procesu pozwalając tym samym na podniesienie jakości

produkcji metalurgicznej i odlewniczej.

13. Wady odlewnicze:

-Wady kształtu: uszkodzenia mechaniczne, niedolew, nie dotrzymanie wymiarów, zalewka,

przestawienie, wypchnięcie wypaczenie.Stwierdza się na podstawie oględzin i pomiarów kontrolnych.

-Wady powierzchni: m.in. chropowatość, wżarcia, pęcherze, fałdy, strupy, wgniecenia, naloty itp.

-Wady ciągłości: pęknięcia, naderwanie, niespawy

-Wady wewnętrzne: np. bąble, pęcherze, sitowatość, jama skurczowa, zażulenie,segregacja.

Stwierdza się po obróbce mechanicznej w wyniku prześwietlania promieniami rentgena lub badaniem

ultradźwiękowym.

-Wady materiału: skład chemiczny niezgodny z warunkami technicznymi, złe własności użytkowe i

wytrzymałościowe itp.Stwierdza się na podstawie analizy chemicznej badań metalograficznych,

wytrzymałościowych itp.

Przyczyny występowania wad:

Niewłaściwa konstrukcja odlewu,Wadliwa konstrukcja lub wykonanie modelu, Niewłaściwy materiał

formierski, Nieodpowiednie wykonanie formy, Niewłaściwe przygotowanie stopu, Źle dobrane

warunki zalewania formy, Niewłaściwie wykonane wybijanie, czyszczenie i wykańczanie odlewu

Główną przyczyną wad jest FORMA (niewłaściwy materiał formierski, nieodpowiednie wykonanie)

oraz WARUNKI ZALEWANIA FORMY.

14. Mechanizm kształtowania się porowatości.

- Potrzeba 40% nadwyżki nad równowagową zawartością tlenu, przy określonym stężeniu wodoru, aby

spowodować porowatość w odlewach miedzi.

- Dla stopów miedzi stwierdzono tendencję do tworzenia się porowatości uzależnionej od aktywności

tlenu i wodoru w roztworze.

- Im mniejsza aktywność tlenu w roztworze, tym mniejsze prawdopodobieństwo wystąpienia

porowatości.

- Na porowatość ma również wpływ szybkość krystalizacji.

15. Rafinacja w próżni

Ważnym elementem rafinacji ciekłej stali w kadzi jest zmniejszenie zawartości gazów.

Obecnie stosowane metody obróbki ciekłej stali w próżni można podzielić na 3zasadnicze grupy:

-poddawanie działaniu próżni masy ciekłej stali w kadzi odlewniczej umieszczonej w komorze

próżniowej,

-poddawanie działaniu próżni strumienia ciekłej stali przepuszczonego przez naczynie próżniowe,

-poddawanie działaniu próżni małych porcji ciekłej stali pobieranych z kadzi i oddawanych z

powrotem do niej.

Usuwanie gazów może przebiegać 2 sposobami:

-przez odparowanie z powierzchni metalu,

-powstanie we wnętrzu ciekłego metalu pęcherzyków gazu, rozrastających sie i wypływających z

kąpieli metalowej.

16. Cel rafinowania stopów metali, metody rafinowania.

Główny cel rafinowania metali i stopów w warunkach odlewniczych polega na świadomym

modelowaniu warunków równowagowych w stanie ciekłym, dla wyeliminowania niepożądanych

oddziaływań zanieczyszczeń w trakcie formowania wlewków i krzepnięcia. Ingerowanie w warunki

topnienia powoduje, oprócz zaplanowanych efektów, również cały szereg skutków ubocznych o

istotnym często dla procesu znaczeniu. Zamierzenie polega na uwypukleniu cech charakterystycznych

całego kompleksu oddziaływań między ciekłym stopem a szeroko pojętym otoczeniem (faza gazowa,

żużel, wykładzina pieca, itp.) w kierunku: uzyskiwania optimum głównych zadań rafinacyjnych,

zapobiegania ujemnym efektom towarzyszącym procesom wytwarzania, wykorzystywania niektórych

ubocznych oddziaływań w celu poprawy jakości tworzysz i tym samym ograniczenia, a nawet

eliminowania, dodatkowych operacji technologicznych.

Metody rafinowania: Rafinacja utleniająca, przez redukcję, przez chlorowanie, przez nasiarczanie,

ekstrakcyjna, segregacyjna, destylacyjna.

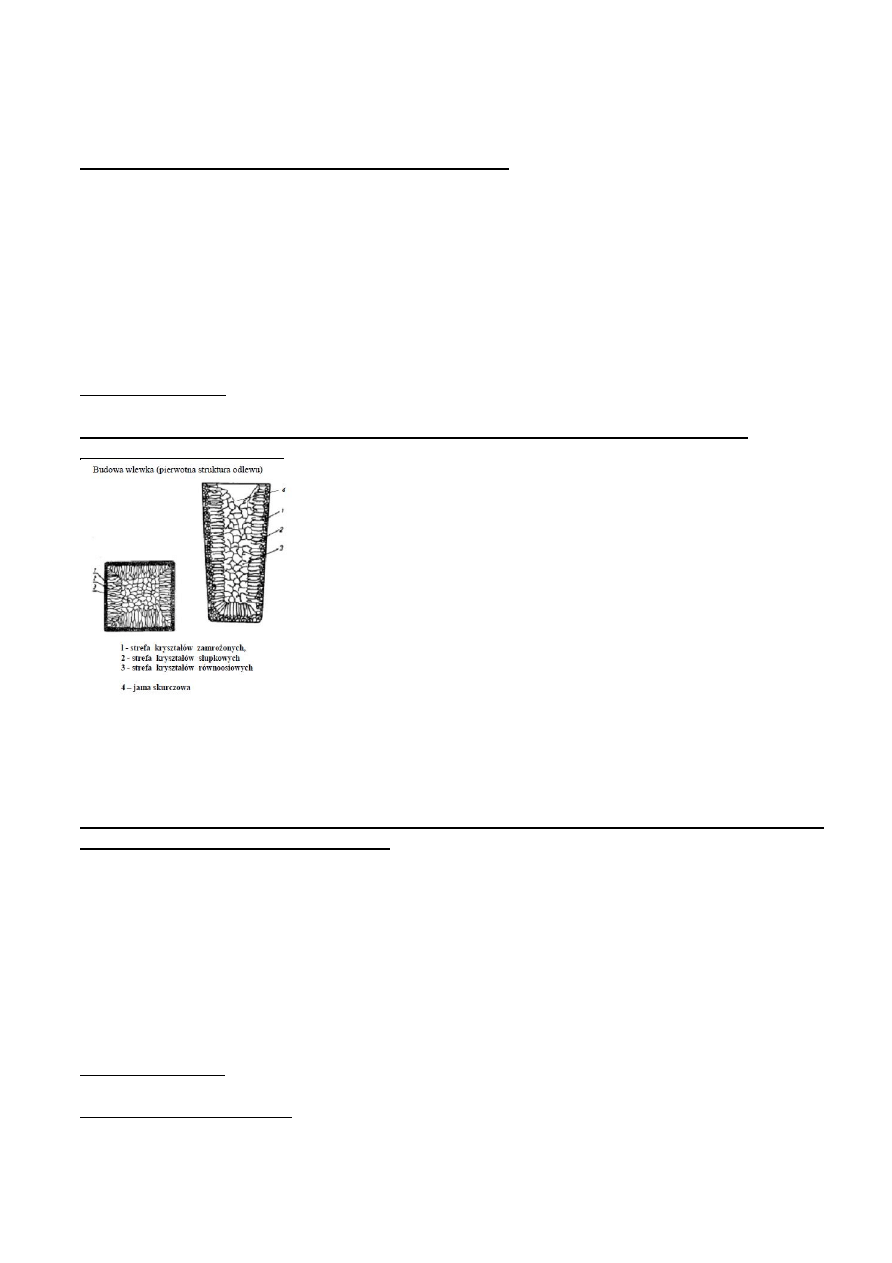

18. Struktura wlewka – opisać/narysować składowe – podać uzasadnienie zastosowania

poszczególnych elementów

>Strefa kryształów zamrożonych (wlewnice są stalowe i po zetknięciu z gorącego stopu z zimnym

metalem w wyniku, czego struktura jest drobnoziarnista)

>Strefa kryształów słupkowych (krzepnięcie tej strefy odbywa się przy najmniejszym przechłodzeniu i

bez wyraźnej kierunkowości odprowadzania ciepła)

>Strefa kryształów wolnych(stopień schłodzenia jest niewielki, dlatego struktura jest gruboziarnista)

20. Części składowe rysunku surowego odlewu, opisać/narysować składowe – podać uzasadnienie

zastosowania poszczególnych elementów

- masa surowego odlewu z układem wlewowym

-oznaczenie powierzchni podziału modelu

-wielkość skurczu liniowego materiału odlewu

-naddatki technologiczne, tj. pochylenia odlewnicze, wypełnienie wnęk i otworów, promienie

wyokrągleń

-naddatki na obróbkę skrawaniem

-rozmieszczenie i obrys rdzeni wraz ze zwymiarowanymi znakami rdzeniowymi modelu i gniazdami

rdzennic

-kształt, wymiary i położenie układu wlewowego

-oznaczenie rodzaju i miejsca usytuowania ochładzalników.

Dane rozpoznawcze (nazwa przedmiotu, nr surowego odlewu), tworzywo, miarę skurczową i klasę

dokładności) odlewu wpisuje się w tabliczce rysunkowej.

Powierzchnia podziału formy ma na celu umożliwienie wyjęcia modelu z formy w czasie formowania,

a w przypadku dużych odlewów powierzchnię podziału formy stosuje się także w celu zmniejszenia

ciężaru dużych modeli. Powierzchnia podziału formy dzieli odlew, formę i skrzynkę odlewniczą na

dwie lub więcej części i przebiega ona zasadniczo przez największy przekrój przedmiotu. Na rysunku

surowego odlewu zaznacza się ją w postaci osi kolorem niebieskim i nad osią pisze się „G” w kolorze

niebieskim, a pod osią „D” również w kolorze niebieskim lub oznacza się jak na rys. Przykład

zastosowania i oznakowania powierzchni podziału formy przedstawiono na rys.

Powierzchnie odlewu, które w późniejszym toku procesu technologicznego będą poddane obróbce

skrawaniem, muszą posiadać naddatki o odpowiedniej wielkości. Wielkość naddatku na obróbkę

mechaniczną jest znormalizowana i zależy od klasy dokładności odlewania, wielkości danej

powierzchni oraz od rodzaju materiału odlewanego.

Naddatki technologiczne są to te części bądź fragmenty odlewu, które są trudne lub wręcz niemożliwe

do wykonania na drodze odlewania w kształcie przedstawionym na rysunku konstrukcyjnym gotowego

wyrobu.

Najczęściej spotykane naddatki technologiczne to:

- wypełnianie wnęk i otworów, które odlewa się jako pełne,

- łączniki zabezpieczające odlew przed odkształceniami i pęknięciami przy stygnięciu, obróbce

cieplnej i wykończeniu,

- dodatkowe nadlewki służące do ustalenia i uchwycenia przedmiotupodczas obróbki mechanicznej,

- naddatki na skurcz ,

- naddatki wynikające z pochyleń ścian odlewu nie przewidzianych na rysunku przedmiotu.

22. Metody formowania – wymienić, opisać główne założenia.

Formowanie ręczne: otwarte, pod skrzynką, w dwóch skrzynkach, na fałszywce, z obieraniem, z luźną

częścią, w trzech i więcej skrzynkach, w rdzeniach, w gruncie za pomocą wzorników, za pomocą

modeli szkieletowych, za pomocą przymiarów kontrolnych, za pomocą modeli klocków.

Formowanie mechaniczne:

Maszyny do wytwarzania form i rdzeni nazywamy ogólnie maszynami formierskimi lub formierkami.

Formierki mechanizują zasadniczo dwie podstawowe operacje:

-zagęszczanie masy w skrzynkach formierskich lub rdzennicach,

- oddzielenie modelu od formy.

Ze względu na sposób zagęszczania mas maszyny formierskie dzielimy na;

- prasy, czyli formierki prasujące,

- wstrząsarki,

- wstrząsarki z doprasowaniem,

- narzucarki,

- strzelarki i nadmuchiwarki,

- inne formierki specjalne.

Ze względu na sposób oddzielania modelu od formy maszyny formierskie dzielimy na:

a) oddzielające formę znad modelu;

- formierki trzpieniowe lub ramowe,

- formierki z opuszczanym modelem,

b) oddzielające model w górę po odwróceniu formy:

- formierki z obracanym stołem,

- formierki z przerzucanym stołem,

- formierki z obracaną kolumną.

Nadlewy i ich rodzaje. Jak już powiedziano poprzednio, nadlewy są to zbiorniki ciekłego metalu, z

których jest uzupełniany ubytek objętości metalu związany z krzepnięciem odlewu. Zabieg ten nosi

nazwę zasilania odlewu. Nadlewy muszą zatem krzepnąć jako ostatnie części odlewu. Muszą także się

znajdować w pobliżu zasilanego węzła cieplnego. Ze względu na położenie względem odlewu

rozróżnia się nadlewy górne i boczne; ze względu na konstrukcję nadlewy dzieli się na zakryte i

odkryte. Nadlewy wykonywane w tej samej masie formierskiej co pozostałe części formy i bez

zastosowania dodatkowych zabiegów zwiększających ich skuteczność noszą nazwę zwykłych. Poza

tym stosuje się nadlewy w otulinach termoizolacyjnych lub egzotermicznych, pozwalających na

zmniejszenie ich objętości w stosunku do nadlewów zwykłych, oraz nadlewy ciśnieniowe.

Formowanie disamatic formowanie bez skrzynkowe o pionowej płaszczyźnie podziału jest

najbardziej ekonomiczną metodą seryjną i masową produkcji form dla odlewów drobnych i średnich.

Dotyczy technologii form piaskowych zalewanych na wilgotno której udział w produkcji odlewów

wynosi 80%. Mozliwość wykonania różnych form jedną maszyną automatyka sterowania i dozoru,

mała powierzchnia potrzebna do zainstalowania automatu oraz całej linii odlewniczej

Formowanie metodą wytapianych modeli – modele jednorazowe z mieszanek niskotopliwych;

wosk , parafina, stearyna, cerezyna. Masa ceramiczna wiązana krzemianem etylu; masa o konsystencji

ciekłej. Ogromna pracochłonność. Odlewy małe, bardzo skomplikowane, bez obróbki mechanicznej.

Formowanie metodą skorupową – płyty modelowe i modele metalowe ogrzewane. Masa z pisaków

powleczonych żywicą lub mieszaniny pisaku z sypką żywicą fenolową i utwardzaczem. Bardzo duża

pracochłonność. Odlewy małe i średnie. Dokładne

Metoda pełnej formy (z wypalanym modelem)

Wytwarzanie odlewów metodą pełnej formy rozpoczyna się od wykonania jednorazowego modelu ze

spienionego polistyrenu (styropianu). Modele te otrzymuje się analogicznie jak inne elementy z tego

tworzywa - przez kształtowanie w specjalnych formach za pomocą spieniania granulowanego

polistyrenu lub wycinanie ręczne z gotowych płyt styropianowych. Metoda ta umożliwia uzyskanie

dowolnie skomplikowanych kształtów odlewu, może być stosowana do produkcji jednostkowej, w tym

wykonywania prototypów. Po wykonaniu modelu pokrywa się go powłoką ochronną i umieszcza w

skrzynce, gdzie obsypuje się go masą samoutwardzalną lub suchym piaskiem pozbawionym lepiszcza,

który w celu zagęszczenia i osiągnięcia pożądanej sztywności poddaje się wibracji. Następnie forma

jest zalewana. Podczas zalewania styropianowy model ulega stopieniu, a następnie zgazowaniu, metal

natomiast wypełnia wnękę, odwzorowując kształt modelu.

Masy formierskie i rdzeniowe

Jednorazowe formy i rdzenie odlewnicze wytwarza się z mas formierskich i rdzeniowych.

Masy te są mieszaninami różnych materiałów, dobranych w odpowiednich proporcjach i

przerobionych w celu uzyskania wymaganych właściwości użytkowych. O przydatności mas

do wytwarzania form lub rdzeni przeznaczonych do różnych tworzyw odlewniczych decydują

ich właściwości, określone za pomocą standardowych i specjalnych metod badań

laboratoryjnych i technologicznych. Składniki mas formierskich i rdzeniowych można

podzielić na trzy grupy:

· osnowę,

· materiały wiążące,

· dodatki uszlachetniające.

Osnowę mas formierskich stanowią piaski (np. kwarcowe, chromitowe, cyrkonowe) lub inne

sypkie materiały syntetyczne (np. korund, karborund, magnezyt) o różnym stopniu

ogniotrwałości (od 1350°C do ponad 2000°C) i różnej ziarnistości. Materiały wiążące są to

substancje naturalne lub sztuczne, które charakteryzują się właściwościami umożliwiającymi

wiązanie ziaren osnowy. Do grupy materiałów wiążących można zaliczyć gliny i materiały

ilaste (bentonity) oraz różnego rodzaju spoiwa, przy czym wiązanie osnowy przez spoiwa

może zachodzić w wyniku:

· wysychania

· krzepnięcia

· reakcji chemicznej lub polimeryzacji

Filtry, Rola Filtrów -

Celem filtracji jest usunięcie powyższych szkodliwych wtrąceń ze

strumienia metalu dla uzyskania czystej struktury odlewu.

Poniżej wymienimy najczęściej spotykane typy filtrów wraz z ich przeznaczeniem: 1) Filtry

tkaninowe - stopy Al; 2) Prasowane sitka ceramiczne – żeliwo, staliwo; 3) Sitka wytłaczane

(extrudowane) – żeliwo, staliwo; 4) Sitka labiryntowe – żeliwo; 5) Piankowe filtry

ceramiczne – zależnie od bazy ceramicznej – stopy Al, żeliwo, stopy Cu i staliwo.

Kinetyka procesów topienia i rafinowania stopów metali.-

Rafinacja mechaniczna – jest często wspomagana przez zastosowanie wibracji lub

ultradźwięków, które znakomicie intensyfikują proces usuwania zanieczyszczeń

Rafinacja próżniowa – polega na przetrzymaniu ciekłego metalu przy zmniejszonym

ciśnieniu pod przykryciem żużla np. utleniającego, co prowadzi do zakłóceń równowagi

między kąpielą, a rozpuszczonymi w niej gazami w kierunku desorpcji tych ostatnich.

Rafinacja chemiczna żużlowa- polega na wprowadzeniu do żużla substancji, która

rozpuszcza się w ciekłym stopie i reagując z zanieczyszczeniem, tworzy fazę

nierozpuszczalną przechodzącą do żużla lub atmosfery.

Rafinacja chemiczna gazowa – różni się od fizycznej tym, iż w tym przypadku ciekły stop

przedmuchuje się gazem aktywnym lub tworzącym ze składnikami metalu związek aktywny

względem zanieczyszczenia.

Wyszukiwarka

Podobne podstrony:

Egzamin zaoczne

Pytania egzaminacyjneIM

ANALIZA WYNIKÓW EGZAMINU GIMNAZJALNEGO DLA UCZNIÓW KLAS III

zadania egzaminacyjne

Egzamin 2008 2009

Egzamin poprawkowy I 2009 2010

Egzamin II ze statystyki luty 2007

312[01] 01 122 Arkusz egzaminac Nieznany (2)

Egzamin praktyczny Zadanie Nr 4

konta egzaminacyjne id 246765 Nieznany

EGZAMIN PKM2 pytania2011

na co nalezy zwrocic uwage przygotowujac uczniow do nowego ustnego egzaminu maturalnego

Egzamin z RP2 31 stycznia 2009 p4

piot egzamin

więcej podobnych podstron