1

wersja z dn. 10.04.2014r.

Niskotemperaturowe zagęszczanie wybranych produktów spożywczych -

wymiana masy

Wprowadzenie

W procesie wymiany masy jeden ze składników mieszaniny płynów jest

przemieszczany z miejsca o wyższym stężeniu do miejsca o mniejszym stężeniu. Procesy

wymiany masy charakteryzują się podobnym przebiegiem do procesów wymiany ciepła, gdyż

substancja jest przenoszona w kierunku spadku stężenia, podobnie jak energia w postaci

ciepła przenoszona jest w kierunku spadku temperatury. Zarówno strumień masy, jak również

ciepła uzależnione są od potencjału i oporu a zależności te są analogiczne do prawa Ohma. W

procesach technologicznych stosowanych w przemyśle spożywczym ruch masy jest

zjawiskiem powszechnym. Kontrola przebiegu procesu wymiany masy podczas przetwarzania

żywności jest niezbędna w celu uzyskania wysokiej jakości produktu gotowego. Procesami, w

których m.in. zachodzi wymiana masy jest proces:

suszenie (woda odparowuje z ciała stałego lub cieczy do otaczającego gazu),

krystalizacja (substancja krystalizowana przechodzi z roztworu do kryształu),

ekstrakcja (składnik lub składniki ekstrahowane przechodzą z ciała stałego lub cieczy

do rozpuszczalnika),

odparowywanie (zagęszczanie) (polega na usunięciu z produktu spożywczego części

wody),

solenie i peklowanie (sól lub mieszanki peklującej przechodzą z roztworu do wnętrza

tkanki),

wędzenie (składniki dymu wędzarniczego wnikają z fazy gazowej do wnętrza ciała

stałego).

Wymiana masy może zachodzić w fazie ciekłej lub gazowej. Ponadto może towarzyszyć jej

zmiana fazy lub wymiana ciepła. Wymiana masy zachodząca w nieruchomym ośrodku lub

poruszającym się z małymi prędkościami odbywa się na drodze dyfuzji molekularnej

(przenoszenia molekularnego) wywołanej bezładnymi ruchami cząsteczek, podobnie jak w

przypadku przewodzenia ciepła. W przypadku, gdy ośrodek porusza się z dużymi

prędkościami wymiana masy zachodzi w wyniku konwekcji. Przenoszenie konwekcyjne

masy wynika z sił ciążenia ziemskiego (konwekcja naturalna) lub z siła działających na

układ z zewnątrz, np. pompa, mieszadło (konwekcja wymuszona).

2

Wymiana masy przez dyfuzję

Molekularne przenoszenie masy (na drodze dyfuzji) występuje w przypadku płynu

pozostającego w spoczynku lub poruszającego się ruchem laminarnym. W warunkach

izobaryczno-izotermicznych siłą napędową procesu przepływu masy jest różnica stężeń, a

gęstość strumienia masy w warunkach ustalonych opisuje pierwsze prawo Fick’a :

(1.)

n

A

=D

A

(

)

gdzie: n

A

– gęstość strumienia masy składnika A w kierunku l, mol/m

2

s); D

A

– współczynnik

dyfuzji składnika A, m

2

/s; c

A

– stężenie składnika A, mol/m

3

; l – odległość, m.

Surowce i produkty przemysłu spożywczego w większości przypadku stanowią

wieloskładnikowe i wielofazowe złożone układy. Jednakże, z punktu widzenia dyfuzji można

je traktować jako dwuskładnikowe (składające się z np. wody i rozpuszczonych w niej

substancji). W rozważaniach dotyczących dyfuzji masy można uwzględniać dyfuzję

pojedynczego składnika lub wszystkich substancji rozpuszczonych, traktowanych

sumarycznie (dyfuzja ekstraktu) w układzie. W przypadku, gdy woda przemieszcza się w

materiale, wówczas ciało stałe traktowane jest jako obojętne (inert) (Lewicki, 2005).

Całkowanie równania I prawa Fick’a w granicach (c

A1

, c

A2

) i (l

1

, l

2

) ma postać:

(2.)

n

A

=

(c

A1

c

A2

)

W przypadku roztworów ciekłych i ciał stałych w rozważaniach wygodniej stosować jest

stężenia poszczególnych składników. Natomiast w przypadku roztworów gazowych powinno

się posługiwać prężnością par składników zamiast ich stężeniem. Przy założeniu, że roztwór

gazowy charakteryzuje się cechami gazu doskonałego, wykorzystując równanie Clapeyrona,

można przedstawić (Lewicki, 2005):

(3.)

c

A

=

gdzie: p

A

– prężność pary składnika A, Pa; R – stała gazowa, J/(mol

); T – temperatura, K.

Opór dyfuzyjny przepływu masy wyliczany jest ze wzoru:

(4.)

n

A

=

3

W związku z tym opór molekularnego przepływu masy w cieczy lub ciele stałym w ujęciu

ogólnym można przedstawić w sposób następujący:

(5.)

R

dyf

Natomiast dla fazy gazowej wyrażony jest wzorem:

(6.)

R

dyf

Dyfuzja nieustalona masy ma miejsce w płynach i ciałach stałych. Rozpuszczanie ciała

stałego, spoczywającego na dnie zbiornika, wypełnionego cieczą jest jednym z przykładów

tego procesu. Gęstość roztworu jest największa przy powierzchni ciała stałego i maleje w

miarę oddalania się od dna zbiornika. W warunkach izotermicznych nie wystąpi konwekcja

naturalna. W przypadku ciał stałych dyfuzja ma z reguły charakter nieustalony. Równania,

które opisują dyfuzję nieustaloną są wyprowadzane metodą bilansowania. Bilans składnika A

w mieszaninie dwuskładnikowej o objętości kontrolnej, z uwzględnieniem możliwości zaniku

składnika lub wytworzenia go w wyniku reakcji chemicznej, otrzymuje się wyrażenie

(Lewicki, 2005):

(7.)

gdzie: r

A

– szybkość tworzenia lub zaniku składnika A w wyniku reakcji chemicznej,

mol/(m

3

s.

W przypadku, gdy nie występują reakcje chemiczne równanie (4.) można uprościć do II

prawa Fick’a, które stanowi podstawę rozwiązania większości zagadnień związanych z

dyfuzją nieustaloną. Najczęściej występuje dyfuzja jednokierunkowa, a warunki początkowe i

brzegowe dopasowywane są do konkretnej sytuacji molekularnej wymiany masy. Równanie

to ma postać (Lewicki, 2005):

(8.)

4

Wymiana masy w wyniku konwekcji

Wymiana masy wewnątrz płynu, pomiędzy płynem i powierzchnią ciała stałego lub

powierzchnią międzyfazową w różnych układach o ograniczonej rozpuszczalności może

zachodzić drodze konwekcji swobodnej (naturalnej) lub wymuszonej. Konwekcja wymuszona

ma miejsce podczas przepływu wywołanego działaniem sił zewnętrznych, natomiast

konwekcja swobodna masy to przepływ spowodowany różnicami gęstości płynu na skutek

różnicy stężeń temperatury (Kaleta i Górnicki, 2009). Przepływ masy w wyniku konwekcji

można wyjaśnić za pomocą modelu warstewkowego oraz modeli penetracyjnych (Lewicki,

2005).

Przenoszenie substancji z głębi fazy płynnej do powierzchni międzyfazowej (lub odwrotnie)

nazywamy procesem wnikania masy.

Przenoszenie substancji pomiędzy dwiema fazami przez powierzchnię rozdziału nazywamy

procesem przenikania masy.

Model warstewkowy (Whitmana) zakłada, że przy powierzchni międzyfazowej znajduje się

bardzo cienka nieruchoma warstwa płynu, w związku z tym jej prędkość równa jest 0.

Natomiast dalsze warstwy płynu poruszają się ruchem laminarnym, tworząc warstwę o

grubości

. Im warstwa położona dale od środka płynu pojawia się i zwiększa się burzliwość

przepływu, w taki sposób, że w odległości

od powierzchni między fazowej nie występuje

różnica stężeń pomiędzy poszczególnymi warstwami (płyn jest wymieszany). Natomiast w

warstwie nieruchomej oraz w podwarstwie Prandtla ruch masy odbywa się na drodze dyfuzji,

zaś stężenie przenoszonego składnika wraz z odległością zmienia się w sposób liniowy,

zgodnie z I prawem Fick’a. Jednym z głównych założeń tego modelu jest to, że całkowity

opór przepływu masy ma miejsce w warstwie zastępczej o grubości

, która obejmuje część

płynu poruszającego się ruchem przejściowym. Ponadto opór przepływu masy na drodze

dyfuzji w warstwie zastępczej jest równy oporowi rzeczywistego wnikania masy na skutek

zarówno procesu dyfuzji, jak i konwekcji (Lewicki, 2005).

Uwzględniając równania (5. ) i (6.):

Opór konwekcyjny wnikania masy w cieczy można wyliczyć ze wzoru:

(9.)

5

Opór konwekcyjny wnikania masy w gazie można wyliczyć ze wzoru:

(10.)

W związku z tym, że nie jest znana grubość fikcyjnej warstwy zastępczej , do obliczeń

wprowadza się współczynnik wnikania masy k, którego odwrotność stanowo opór

konwekcyjnego wnikania masy.

Współczynnik wnikania masy w cieczy wyliczany jest z równania:

(11.)

natomiast współczynnik wnikania masy w gazie:

(12.)

gdzie: k

c

– współczynnik wnikania masy odniesiony do różnicy stężeń, m/s; k

p

–

współczynnik wnikania masy odniesiony do różnicy prężności par, mol/(Pa

m

2

Model penetracyjny (Higby’ego) z modyfikacjami Dankwertsa opiera się na założeniu, że

zawirowania, które maja miejsce wewnątrz płynu, zachodzą również przy powierzchni

międzyfazowej, powodując ciągłe jej odnawianie. Na granicy faz ruch masy odbywa się na

drodze dyfuzji, natomiast zawirowania przenoszą porcje płynu wraz z zawartym w niej

składnikiem do wewnętrznych warstw płynu. W związku z tym, że nie każda porcja

powierzchni międzyfazowej płynu jest odnawiany z taką samą częstotliwością, średni

strumień masy determinowany jest funkcją rozkładu czasu przebywania porcji płynu na

powierzchni (Lewicki, 2005).

Poniższe kryteria bezwymiarowe charakteryzujące ruch masy przez wnikanie masy mogą być

otrzymane na drodze analizy wymiarowej danych doświadczalnych, na podstawie

różniczkowych bilansów ciągłości przepływu strugi oraz ruchu masy, lub/oraz teorii

podobieństwa (Kaleta i Górski, 2009):

6

Liczba Sherwooda (Sh) - charakteryzuje wnikanie masy. Stanowi miarę stosunku

szybkości wnikania masy do szybkości wnikania dyfuzji.

(13.)

Liczba Schmidta (Sc) – opisuje prawdopodobieństwo pól prędkości i stężenia w

przepływającym płynie. Stanowi kryterium podobieństwa właściwości fizycznych

substancji w zjawiskach przenoszenia masy. Jest miarą stosunku szybkości

cząsteczkowego przenoszenia pędu do szybkości dyfuzji.

(14.)

Liczba Grashofa (Gr

m

dyfuzyjna) – opisuje konwekcję swobodną (stężeniową).

Stanowi miarę stosunku siły wyporu powstałej w wyniku różnicy stężeń w różnych

punktach płynu do siły tarcia wewnętrznego.

(15.)

lub

Liczba Reynoldsa (Re)

Ponadto przy opisywaniu zjawisk związanych z przepływem masy uwzględnia się (Kaleta i

Górski, 2009):

Liczbę Fouriera (Fo

m

dyfuzyjna) – jest to kryterium podobieństwa pól stężenia i

opisującej związek pomiędzy szybkością zmiany pola stężenia właściwościami

fizycznymi a wymiarami geometrycznymi.

(16.)

Liczbę Biota (Bim dyfuzyjna) – charakteryzuje wpływ warunków wnikania masy na

powierzchni na przebieg dyfuzji w bryłach. Stanowi miarę stosunku oporu masowego

ciała stałego do oporu masowego płynu.

(17.)

gdzie: D

s

– współczynnik dyfuzji składnika A w ciele stałym A.

7

Liczbę Pécleta (Pe

m

dyfuzyjnej) – opisuje wnikanie masy przy przepływie płynów.

Jest miarą stosunku szybkości konwekcyjnego przenoszenia masy do szybkości

dyfuzji.

(18.)

Jednakże, wykorzystując zasady analogii zjawisk należy pamiętać o poniższych założeniach:

właściwości fizyczne płynu muszą być stałe,

prędkość przepływu masy musi być mała, aby profil prędkości nie był deformowany

w wyniku oddziaływania strumienia masy,

przepływ masy musi odbywać się w układach rozcieńczonych, ze względu na to, że

współczynniki wnikania nie mogą zależeć od stężenia,

wnikanie ciepła nie może przebiegać w obecności wewnętrznych źródeł ciepła,

musi być zachowane pełne podobieństwo geometryczne układów, podobieństwo

przepływów oraz podobieństwo warunków początkowych i brzegowych (Kaleta i

Górski, 2009).

Przepływ masy między fazami – pomiędzy dwoma fazami płynnymi

Przepływ masy pomiędzy dwiema fazami płynnymi ma miejsce, gdy ciecz ma kontakt

z inną cieczą lub gazem. Przy założeniu, że tylko na granicy faz występuje stan równowagi

fizykochemicznej, stężenia składnika po obu stronach granicy faz mogą być powiązane ze

sobą współczynnikiem podziału. Czyli

(19.)

gdzie: c

Af

– stężenie składnika na granicy faz, mol/m

3

; I, II – numery faz.

Gęstość strumienia masy w każdej z faz można wyliczyć z równania:

(20.)

(

)

oraz

(

)

8

Współczynnik przenikania masy opisany jest wzorem:

(21.)

Na podstawie powyższego równania można stwierdzić, że całkowity opór konwekcyjnego

przepływu masy pomiędzy dwoma płynami jest równy sumie oporów wnikania masy po obu

stronach granicy faz. W związku z tym, przy dużej różnicy w wartościach oporów wnikania

masy, o wartości współczynnika przenikania masy decyduje większy opór wnikania (Lewicki,

2005).

Przepływ masy między fazami – pomiędzy fazą płynną a fazą stałą

Przepływ masy pomiędzy fazą płynną a fazą stałą ma miejsce tylko wtedy, gdy ciało

stałe ma kontakt z cieczą lub gazem. Proces wymiany masy ma charakter nieustalony, a

strumień masy jest zmienny w czasie. W związku z tym opis przepływu masy w tym układzie

musi uwzględniać określenie rozkładu stężenia składnika przenoszonego składnika pomiędzy

fazami. Przy założeniu że dyfuzja zachodzi w jednym kierunku (ciało nieskończone), a

współczynnik dyfuzji jest stały można zastosować równanie:

(22.)

Rozwiązanie powyższego równania uzależnione jest od określonych warunków

początkowych i brzegowych, które wynikają ze sposobu prowadzenia procesu.

Odparowywanie

Proces mający na celu usunięcie z roztworu części rozpuszczalnika, który prowadzi do

wzrostu stężenia nielotnych części stałych określane jest mianem zagęszczania lub

odparowywania. Proces ten prowadzony jest w wyparkach próżniowych. Urządzenia te mogą

pracować w układach jedno- lub wielodziałowych. W przypadku aparatów działających w

układzie jednodziałowym odparowanie zadanej ilości rozpuszczalnika następuje w jednym

aparacie (rys.1). Natomiast instalacja wielodziałowa składa się z kilku szeregowo

połączonych aparatów, przy czym proces odparowywania zachodzi w poszczególnych

elementach układu. Niezależnie od rodzaju aparatu i jego konstrukcji wyparki powinny

charakteryzować się:

wysoką intensywnością procesu wymiany ciepła przy ustalonej różnicy temperatury;

9

minimalnymi stratami ciepła do otoczenia;

możliwością rozwinięcia dużej powierzchni wymiany ciepła w jednym aparacie;

skutecznym i ciągłym odprowadzaniem skroplin i gazów nieskraplających się z

komory grzejnej;

ciągłym i skutecznym oddzieleniem kropel cieczy unoszonych przez powstałe opary

dużą kompatybilnością, prostotą konstrukcji i obsługi, jak również czynności

związanych z eksploatacją, czyszczeniem i renowacją.

Dobór konstrukcji wyparki uzależniony jest również od:

właściwości roztworu takich jak: lepkość, skłonność do tworzenia piany, wrażliwość

termiczna, wielkość depresji temperatury, agresywność, rodzaj zanieczyszczeń,

możliwość krystalizacji;

rodzaj czynnika grzejnego, który determinuje uzyskanie odpowiednia wartości

współczynnika wnikania ciepła;

rodzaj tworzywa z jakiego wykonane jest urządzenie.

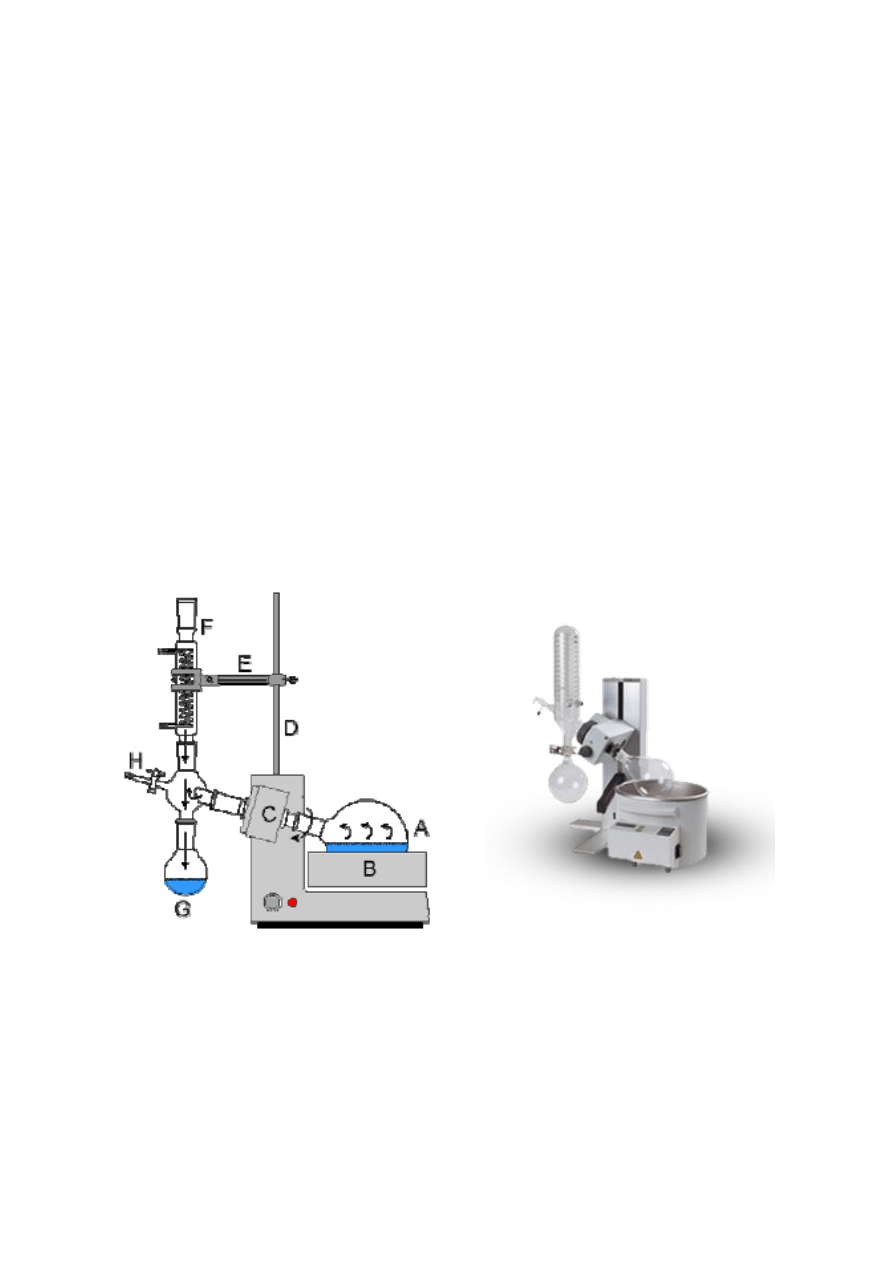

Rys. 1.Schemat wyparki rotacyjnej

Poszczególne elementy wyparki:

A – kolba okrągłodenna na szlif umieszczona (skośnie) w łaźni grzejnej,

B – łaźnia grzejna, najczęściej wodna ale może być olejowa, termostatowana oraz ogrzewana

elektrycznie,

10

C – zestaw łożysk i zębatek, który umożliwia ruch obrotowy zamocowane kolby

okrągłodennej przez silnik ukryty w korpusie wyparki. Ruch ten wymusza również stałe

obracanie się kolby z odparowywana cieczą, co gwarantuje intensywne i równomierne

ogrzewanie jej przez łaźnie oraz mieszanie cieczy, co bardzo przyspiesza proces jej

odparowywanie.

D i E - umożliwiają podnoszenie i opuszczanie całej konstrukcji szklanej, co pozwala

stosowanie większych i mniejszych kolb z odparowywana cieczą,

F – chłodnica zwrotna, na której skrapla się odparowywana ciecz,

G – odbieralnik, kolba okrągłodenna, w której zbiera się odparowywana ciecz,

H – kran, do którego przyłącza się wąż prowadzący dalej do pompy próżniowej lub wodnej.

Proces parowania cieczy ma miejsce w każdej temperaturze, a jego szybkość

uzależniona jest od różnicy prężności pary na powierzchni roztworu i w otaczającej

przestrzeni. Natomiast praktyczne znaczenie dla procesu zagęszczania ma tylko proces

przeprowadzany w temperaturze wrzenia roztworu. Wrzenie to proces zmiany stanu ciekłego

w stan gazowy w stałej temperaturze, przy prężności pary równej ciśnieniu całkowitemu

występującemu w układzie. Jednakże, nie zawsze zastosowanie wysokiej temperatury jest

możliwe ze względu na obecność termolabilnych składników w zagęszczanym roztworze. W

związku z tym w wielu wypadkach proces odparowywania prowadzi się w urządzeniach

pracujących pod ciśnieniem niższym od atmosferycznego, co pozwala na przeprowadzenie

procesu odparowania poniżej temperatury 100 °C. Dobór parametrów procesu odparowania

oraz właściwy sposób jego przeprowadzenia determinuje jakość produktu finalnego. W

przypadku produkcji soków owocowych powszechnie stosowane jest zagęszczenie w

wyparkach w zakresie temperatur 50-70 °C, co jest możliwe dzięki zastosowaniu obniżonego

ciśnienia. Ponadto zastosowanie niskich temperatur podczas odparowywania determinuje

wysoką jakość uzyskiwanych soków (Cortes i wsp., 2006).

W urządzeniach, w których odparowywanych jest głównie woda stosowane są przede

wszystkim skraplacze bezprzeponowe, skraplające opary w wyniku bezpośredniego

zetknięcia z czynnikiem chłodzącym. W przemyśle spożywczym najczęściej

wykorzystywanym czynnikiem chłodzącym jest woda. W celu obniżenia temperatury

czynnika chłodzącego można wymieszać wodę z glikolem etylenowym (temp. zamarzania -22

°C).

W wyniku procesu odparowywania rozpuszczalnika z roztworu np. wody zachodzi

proces zagęszczania w wyniku, którego ulegają zmianom właściwości fizyczne roztworów.

11

Wielkość zachodzących zmian uzależniona jest od początkowego stężenia substancji

rozpuszczonych. Przede wszystkim w miarę zagęszczania roztworu zwiększa się gęstość i

lepkość, natomiast maleje ciepło właściwe i przewodność ciepła właściwa. Utrudniona

cyrkulacja powoduje, że wartość współczynnika wnikania ciepła maleje, a opór wnikania

ciepła od powierzchni grzejnej do zagęszczanego roztworu rośnie. Ponadto słaba cyrkulacja

może być przyczyną odkładania się osadów na powierzchni grzejnej od strony zagęszczanego

roztworu. Osad charakteryzuje się małą przewodnością cieplną właściwą, co stanowi

przyczynę zwiększenia oporu cieplnego przewodzenia przez ścianę grzejną. W konsekwencji

prowadzi to do obniżenia wartości współczynnika przenikania ciepła w czasie procesu

zagęszczania, co prowadzi do pogorszenia warunków wymiany ciepła w wyparce.

Jedną z przyczyn pogorszenia warunków wymiany ciepła jest występowanie strat

temperaturowych, które warunkowane są zjawiskami fizykochemicznymi zachodzącymi

podczas wrzenia roztworu oraz oporami hydraulicznymi przepływu oparów między działami

w wyparkach wielodziałowych.

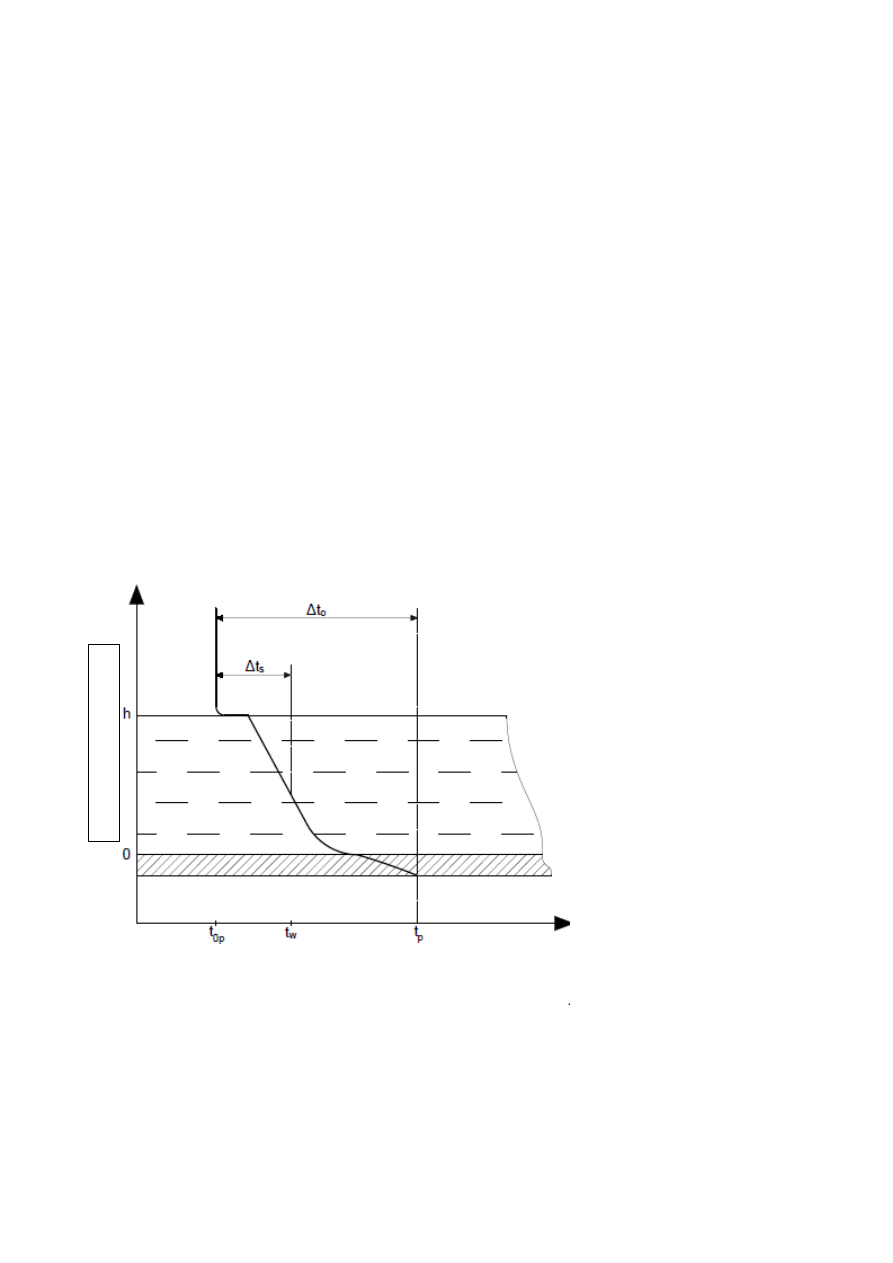

Rys. 2. Rozkład temperatury w zagęszczany roztworze (Witrowa-Rajchert, 2002).

Główną przyczyną strat temperaturowych jest podwyższanie temperatury wrzenia

roztworu ze względu na obecność substancji rozpuszczonych (zgodnie z prawem Raoult’a).

wy

so

ko

ść

w

ar

st

wy

ciec

zy

12

W związku z tym, im stężenie substancji rozpuszczonych w roztworze jest większe, tym

temperatura wrzenia roztworu jest wyższa. W przypadku, gdy temperatura skraplania pary

grzejnej (jako czynnika grzejnego) jest stała, to wzrost temperatury wrzenia prowadzi do

zmniejszenia różnicy temperatury pomiędzy czynnikiem grzejnym a zagęszczanym

roztworem, jak również ograniczenia ilości ciepła dostarczanego do roztworu. Różnica

pomiędzy temperaturą wrzenia roztworu a temperaturą wrzenia czystego rozpuszczalnika

(jednoznaczną z temperaturą oparów gromadzących się nad powierzchnią cieczy, która jest

temperaturą nasycenia pary wodnej przy danym ciśnieniu określana jest jako

fizykochemiczna strata temperatury (rys.2.). Jednakże w przypadku wyparek, w których słup

zagęszczanej cieczy ma wysokość wyższą od 1 m, uwzględnia się tzw. hydrostatyczną stratę

temperatury. Ciśnienie hydrostatyczne słupa cieczy powoduje, że temperatura wrzenia

wewnątrz jest wyższa niż na powierzchni roztworu (większemu ciśnieniu odpowiada wyższa

temperatura wrzenia). Wpływ ciśnienia hydrostatycznego jest tym większy, im niższe

ciśnienie jest stosowane w procesie zagęszczania.

Wyparki jednodziałowe charakteryzują się:

dużym zużyciem ciepła,

stosunkowo długim czasem trwania procesu odparowania,

dużym wykorzystania czynnika chłodzącego.

Zjawiska te, można wyeliminować przy wykorzystaniu wyparek wielodziałowych, które

wykorzystują proces termokompresji oparów, co pozwala uzyskać i utrzymać wyższą

temperaturę czynnika grzejnego od temperatury ogrzewanego roztworu.

Różnica pomiędzy temperaturą czynnika grzejnego (t

p

) a temperaturą wrzenia roztworu (t

w

)

stanowi siłę napędową ruchu ciepła podczas procesu odparowania – użyteczna różnica

temperatury (∆t

uż

). Temperatura ta, jest niższa od ogólnej różnicy temperatury (∆t

0

) ze

względu na występowanie strat temperatury (∆t

s

):

(23.)

∆t

uż

∆t

0

∆t

s

t

p

t

w

Zastosowanie wyparek

Wyparki są bardzo często używanym sprzętem, który przyspiesza wiele prac laboratoryjnych.

Stosuje się je do:

szybkiego zatężania roztworów,

13

suszenia i dosuszania rozmaitych substancji stałych,

regeneracji rozpuszczalników,

odparowywania rozpuszczalników z mieszanin reakcyjnych i ekstrakcyjnych,

szybkiego oddzielania lotnych produktów reakcji od osadów stanowiących produkty

uboczne - zamiast uciążliwej i długotrwałej filtracji,

prowadzenia reakcji równowagowych, które wymagają stałego odprowadzania ze

środowiska lotnych produktów ubocznych.

Stosowane są także w przemyśle spożywczym w celu zagęszczenia substancji, np.:

przemysł mleczarski - zagęszczenie mleka (do 3x),

przemysł owocowo - warzywny :dżemy, marmolady, koncentrat pomidorowy, soki

owocowe,

przemysł koncentratów spożywczych - odżywki, ekstrakty kawy i herbaty,

przemysł cukrowniczy - zagęszczenie soku z buraków,

przemysł cukierniczy - masa karmelowa,

przemysł ziemniaczany - zagęszczanie kwasowych hydrolizatów skrobiowych,

przemysł gorzelniczy - zagęszczanie odcieku z wywaru.

Wyszukiwarka

Podobne podstrony:

wymiana masy, Studia

audyt W2 c wymiana okien id 722 Nieznany (2)

wm sciaga, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Wymiana Masy, WM XYZ, wykład-wm, Wymiana mas

Obliczanie powierzchni wymiany masy w wybranych typach absorbentow

obliczanie powierzchni wymiany masy

ĆWICZENIE NR 03 - Stopień zagęszczenia gruntów sypkich ID, Mechanika Gruntów

wymiana masy 08 pytania

Analogie pomiędzy wymianą masy i ciepła, Uczelnia, Metalurgia

Klek wymiana ciepla id 236139 Nieznany

oddychanie i wymiana gazowa id Nieznany

Obliczanie powierzchni wymiany masy w wybranych typach absorbentow

obliczanie powierzchni wymiany masy

Lab I Pomiar Masy Instrukcja id 74985

Propozycje pytań na Zaawansowane procesy wymiany ciepła i masy Errata

wymiana ciepla i masy ZAMIANA JEDNOSTEK

wymiana ciepla i masy, przew przen plaska, 1

wymiana ciepla i masy, Własności fizyczne suchego powietrza tablice, Własności fizyczne suchego powi

masy Temat 4 Odrobinska id 7656 Nieznany

więcej podobnych podstron