PROJEKTOWANIE I SYMULACJA UKŁADÓW STEROWANIA

PROJEKT STREROWANIA AUTOMATYCZNĄ MYJKĄ ZINTEGROWANĄ Z

LINIĄ MONTAŻOWĄ

Karolina Pakulska

Michał Borejszo

ID-A0-61

Zadanie

Zdefiniowaliśmy problem w następujący sposób:

„Elementy są transportowane taśmociągiem do stanowiska płukania. Z chwilą wykrycia elementu

przez czujnik indukcyjny taśmociąg zostaje zatrzymany, a element jest przenoszony przez

manipulator na stanowisko płukania. Na stanowisku płukania siłownik pneumatyczny wprawia

element w ruch oscylacyjny przez X sekund, po czym element jest przenoszony na drugi taśmociąg

przez manipulator. Ruch taśmociągów zostaje wznowiony aż do wykrycia kolejnego elementu. Cały

proces uruchamiany jest przyciskiem START i może być w dowolnym momencie zatrzymany po

naciśnięciu przycisku STOP. „

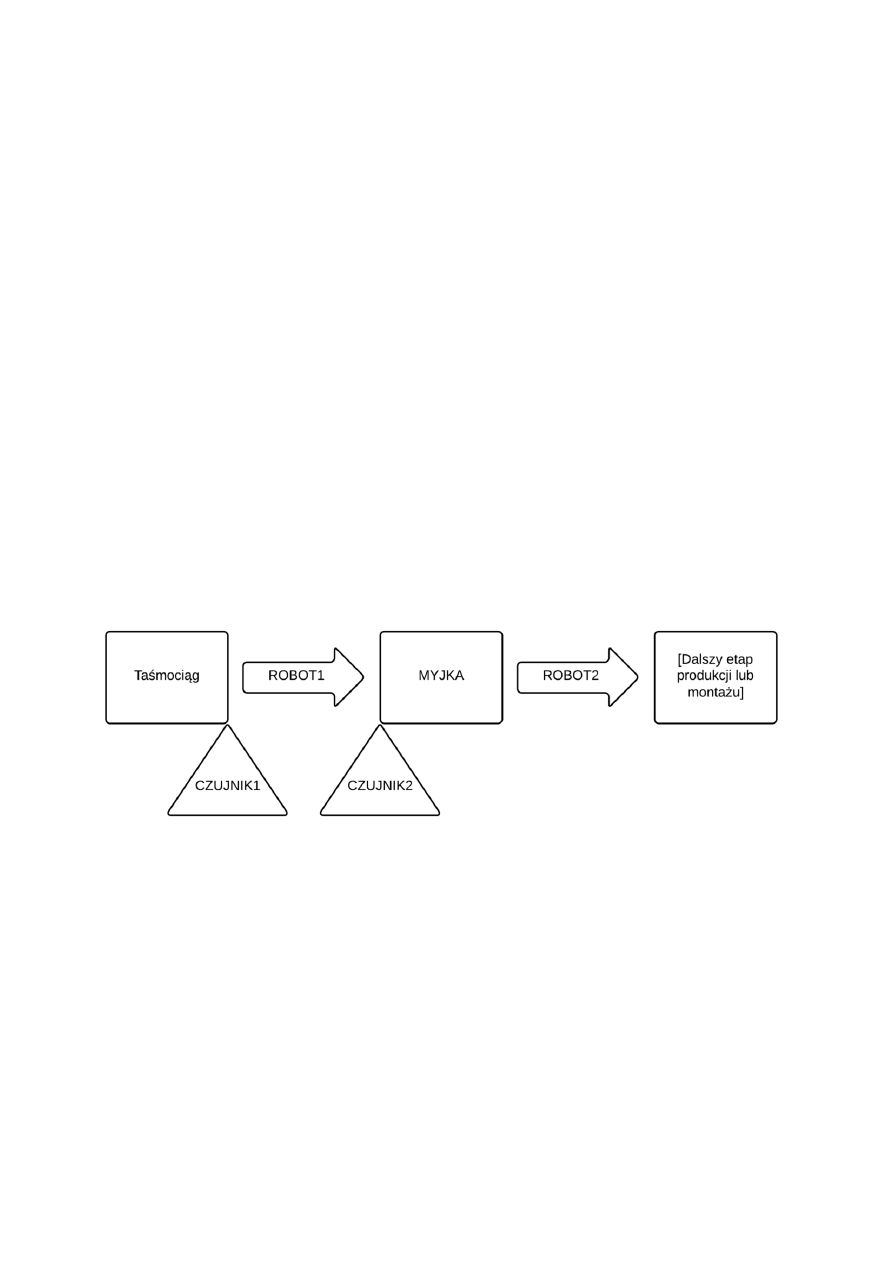

Projekt ideowy stanowiska

Założono, że oba zrobotyzowane manipulatory są zaprogramowana do wykonania operacji

przeniesienia elementu. Domyślnie roboty oczekują w bezpiecznej pozycji. Po podaniu sygnału na

wejście START robot zaczyna wykonywać program do jego końca, lub do pojawienia się sygnału

na wejściu STOP (wtedy ramie manipulatora zostaje zatrzymane w miejscu, wymagana jest

interwencja operatora).

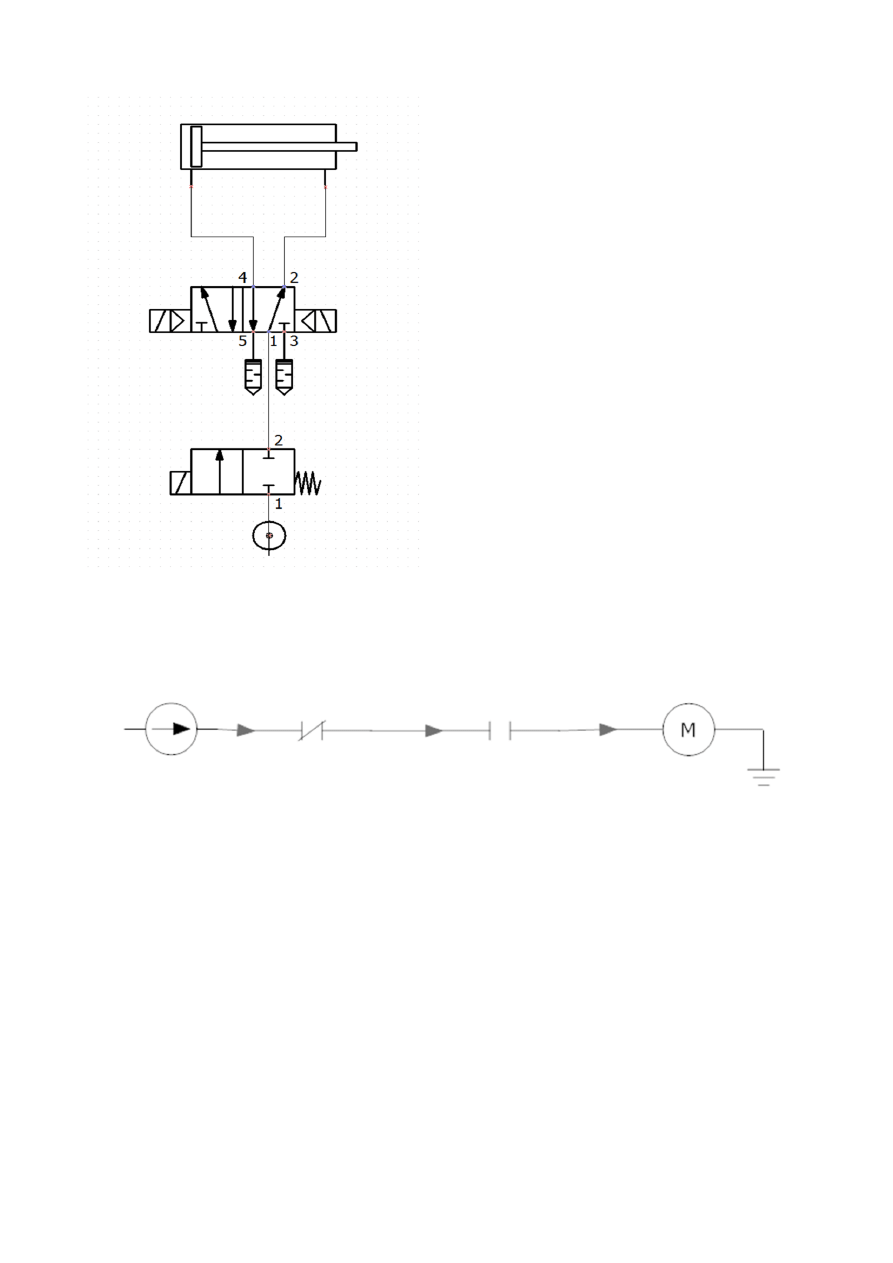

Myjka docelowo jest obsługiwana przez siłownik pneumatyczny, sterowany zaworem zwrotnym,

wykonujący ruch posuwisto-zwrotny.

Ilustracja 1: Ideowy projekt sterowanego stanowiska

Projekt sterowania

Dla każdego elementu wykonawczego stworzono algorytm sterowania. Algorytmy są wykonywane

równolegle, przez sterownik sterujący.

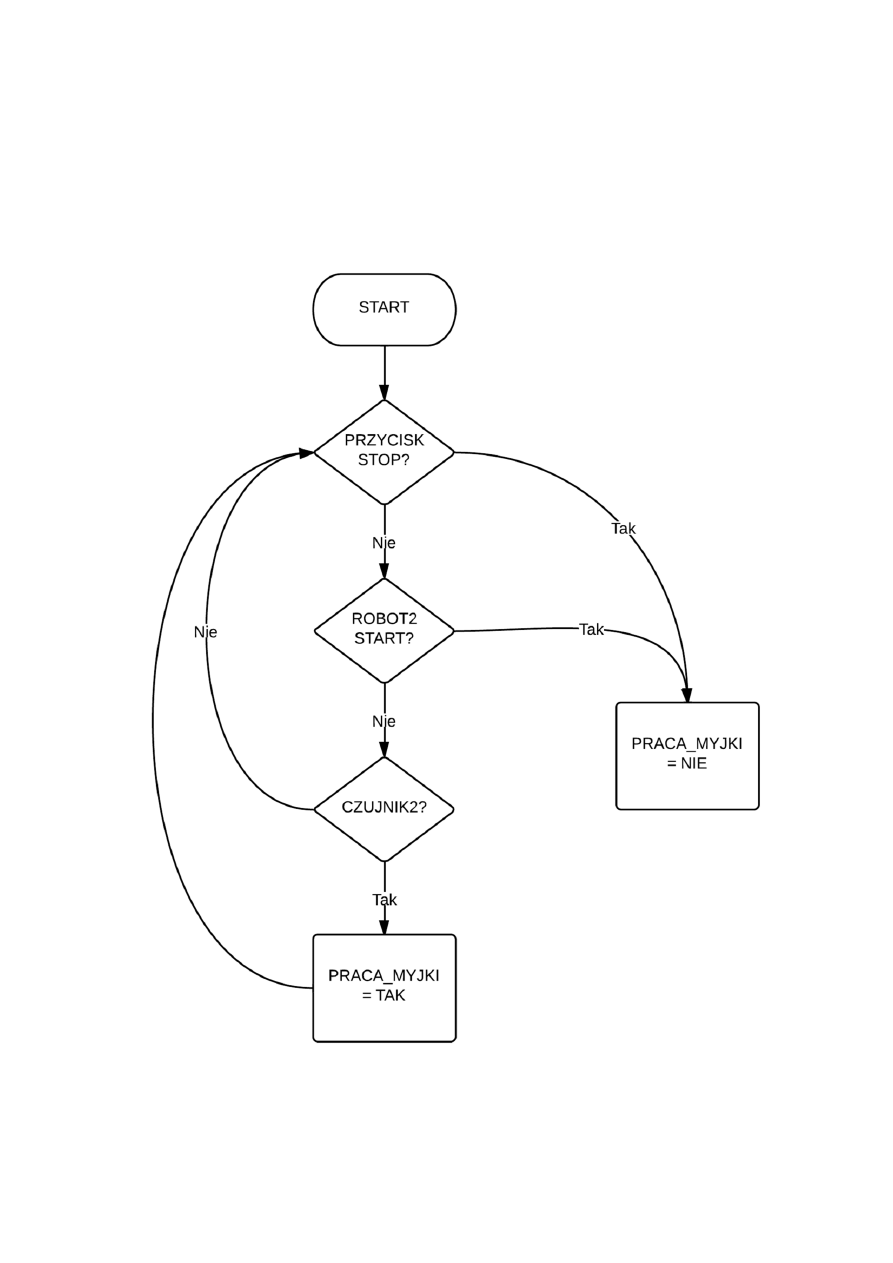

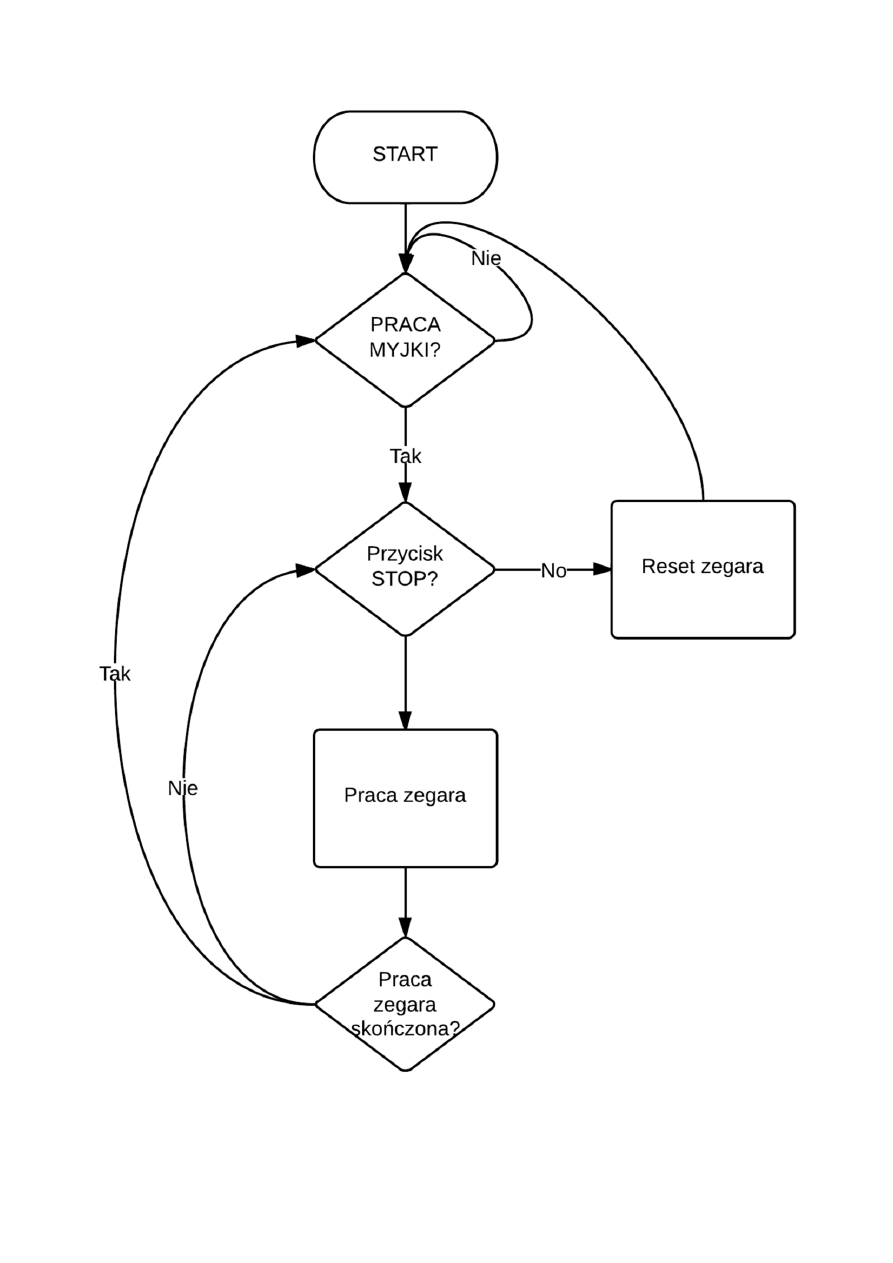

Dla uproszczenia, w algorytmach jest wykorzystywana zmienna PRACA_MYJKI (przyjmuje ona

wartość TAK gdy siłownik w myjce wykonuje pracę ↔ element jest w myjce). Algorytm

wyznaczania wartości zmiennej:

Ilustracja 2: Algorytm wyznaczania zmiennej PRACA_MYJKI

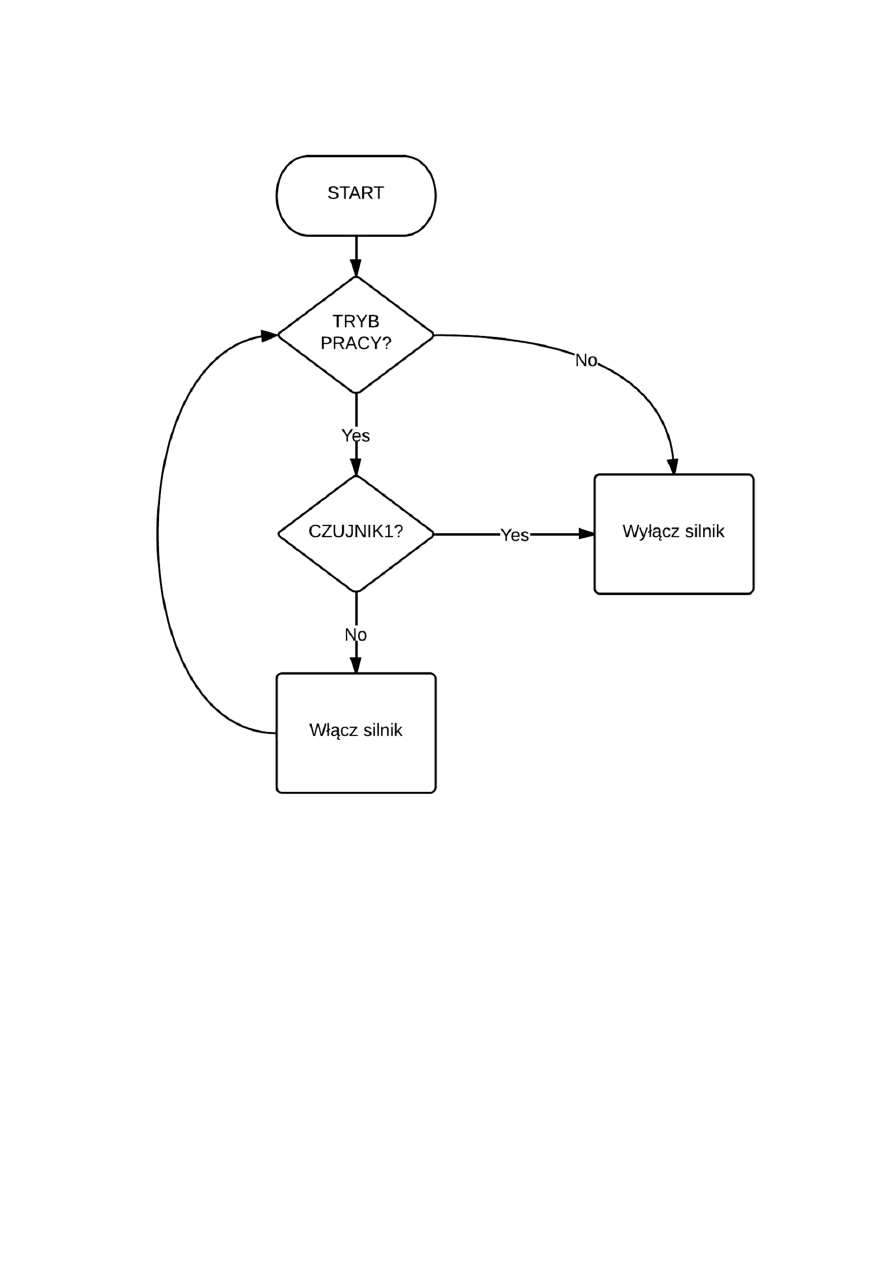

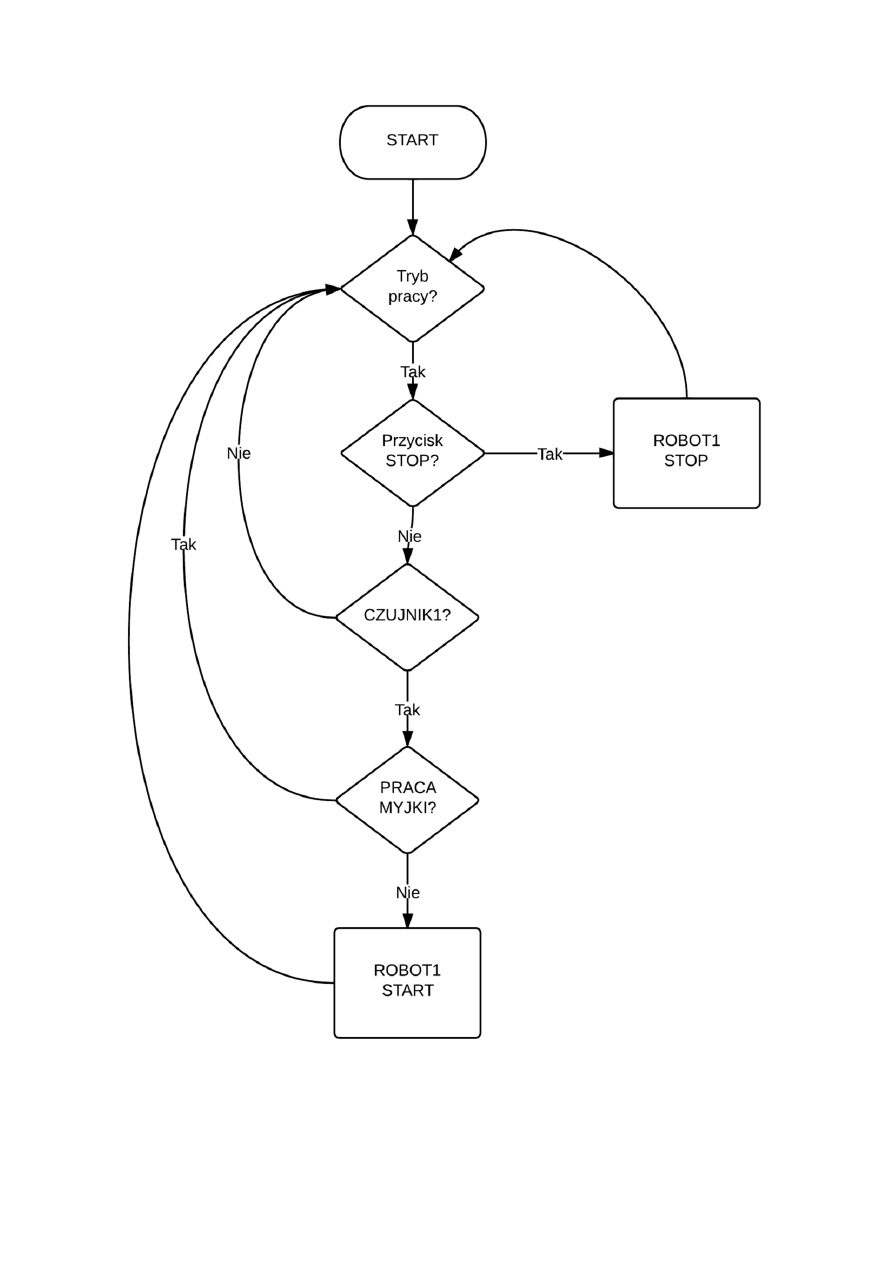

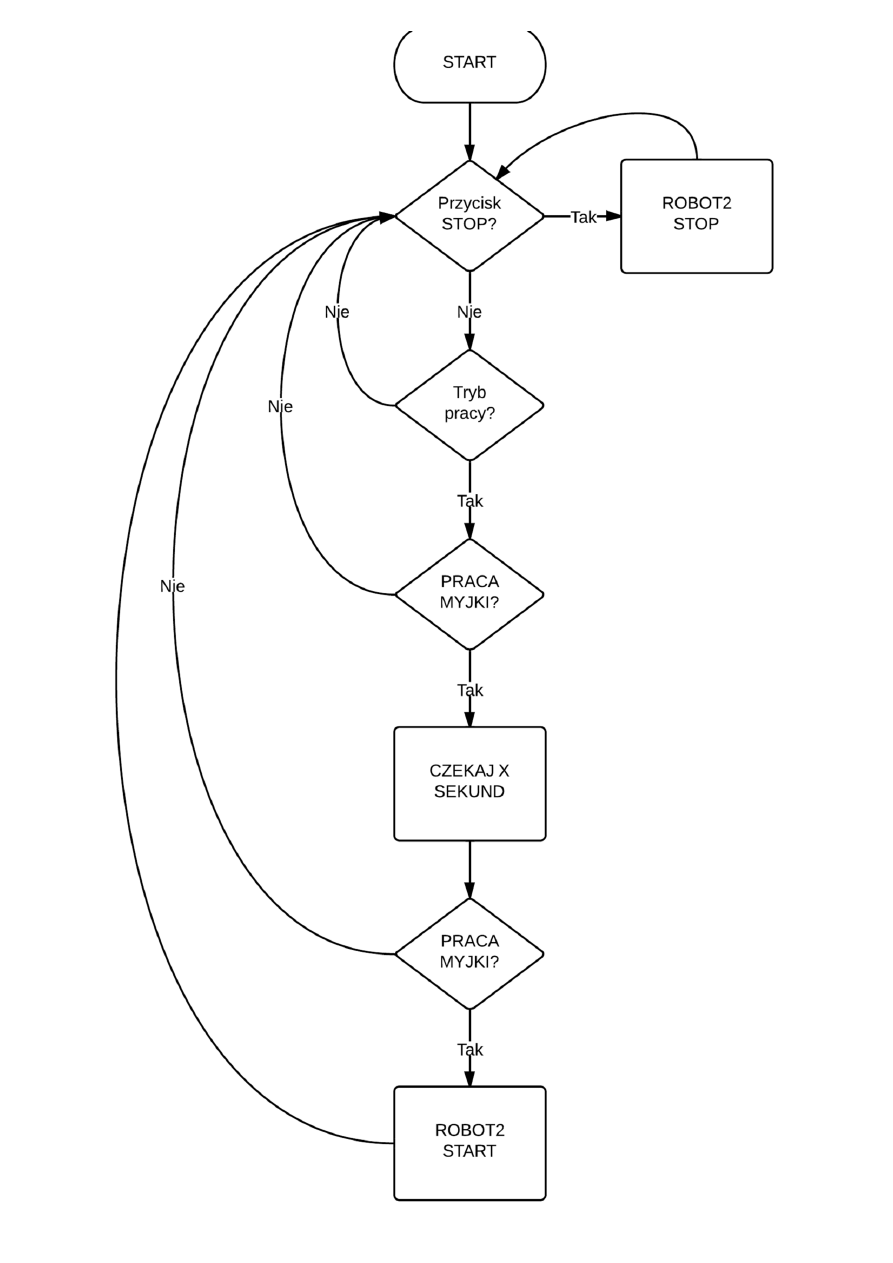

Algorytmy sterowania elementów wykonawczych:

Ilustracja 3: Algorytm sterowania taśmociągiem

Ilustracja 4: Algorytm sterowania manipulatorem 1

Ilustracja 5: Algorytm sterowania siłownikiem myjki. Zegar wysterowuje naprzemiennie wyjścia

sterujące zaworem zwrotnym.

Ilustracja 6: Algorytm sterowanie manipulatorem 2

Zmienna TRYB PRACY jest przyjmuje wartość TAK po naciśnięciu przycisku START, oraz NIE

po naciśnięciu przycisku STOP (pamięć przycisku START, resetowana przyciskiem STOP).

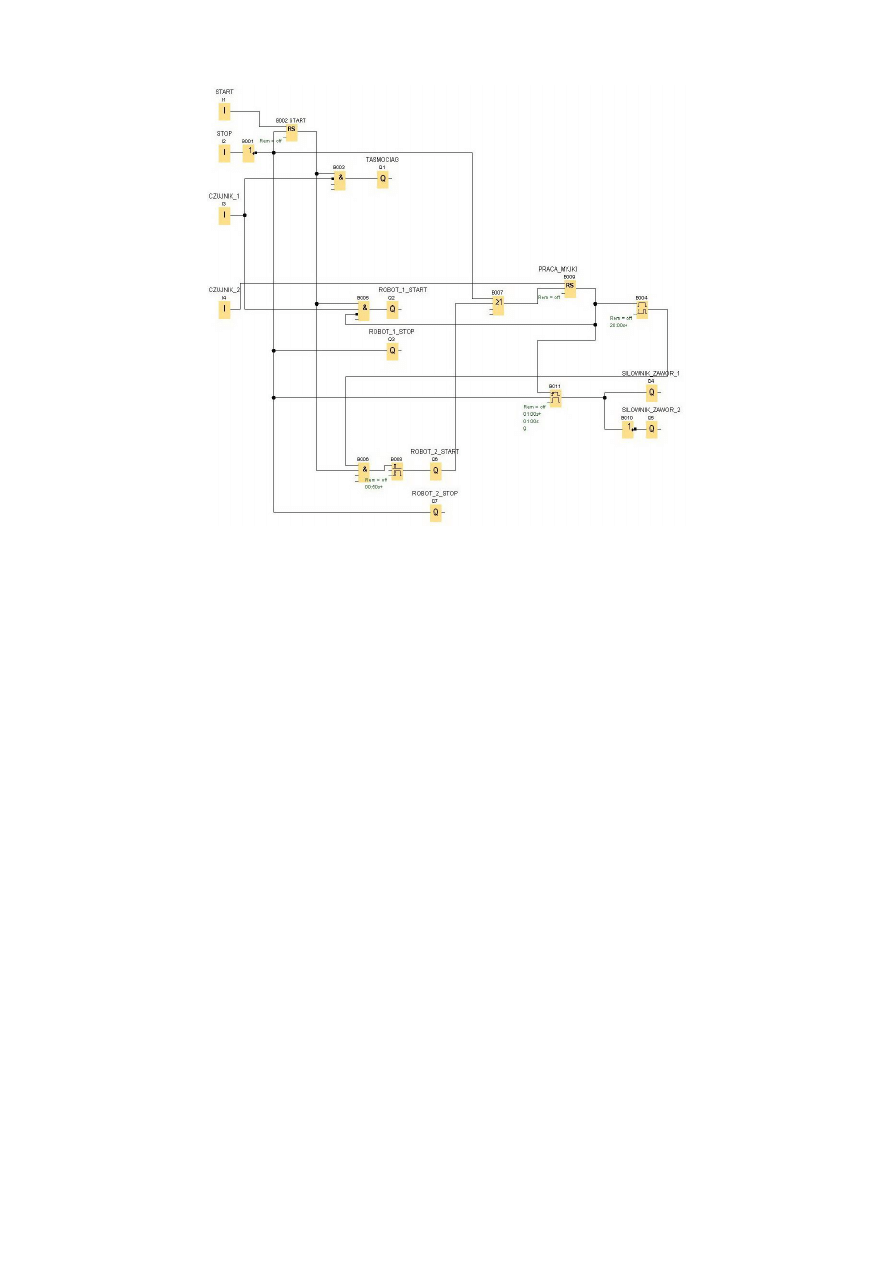

Implementacja sterowania

Projekt zakłada 4 sygnały wejściowe do sterownika: przyciski START i STOP oraz dwa czujniki

położenia (np. indukcyjne). Sygnały wyjściowe to sygnał sterujący przekaźnikiem silnika

taśmociągu, sygnały START i STOP obydwu manipulatorów oraz sygnały sterujące zaworem

zwrotnym siłownika myjki. W sumie 4 wejścia i 7 wyjść.

Sterowanie zaimplementowano na sterowniku PLC Siemens LOGO.

Wejścia sterownika:

I1 – Przycisk START

I2 – Przycisk STOP

I3 – Czujnik 1 (na końcu taśmociągu)

I4 – Czujnik 2 (w myjce)

Wyjścia sterownika:

Q1 – Sterowanie przekaźnikiem silnika taśmociągu

Q2 – ROBOT1 START

Q3 – ROBOT1 STOP

Q4 – Cewka 1 zaworu zwrotnego

Q5 – Cewka 2 zaworu zwrotnego

Q6 – ROBOT2 START

Q7 – ROBOT2 STOP

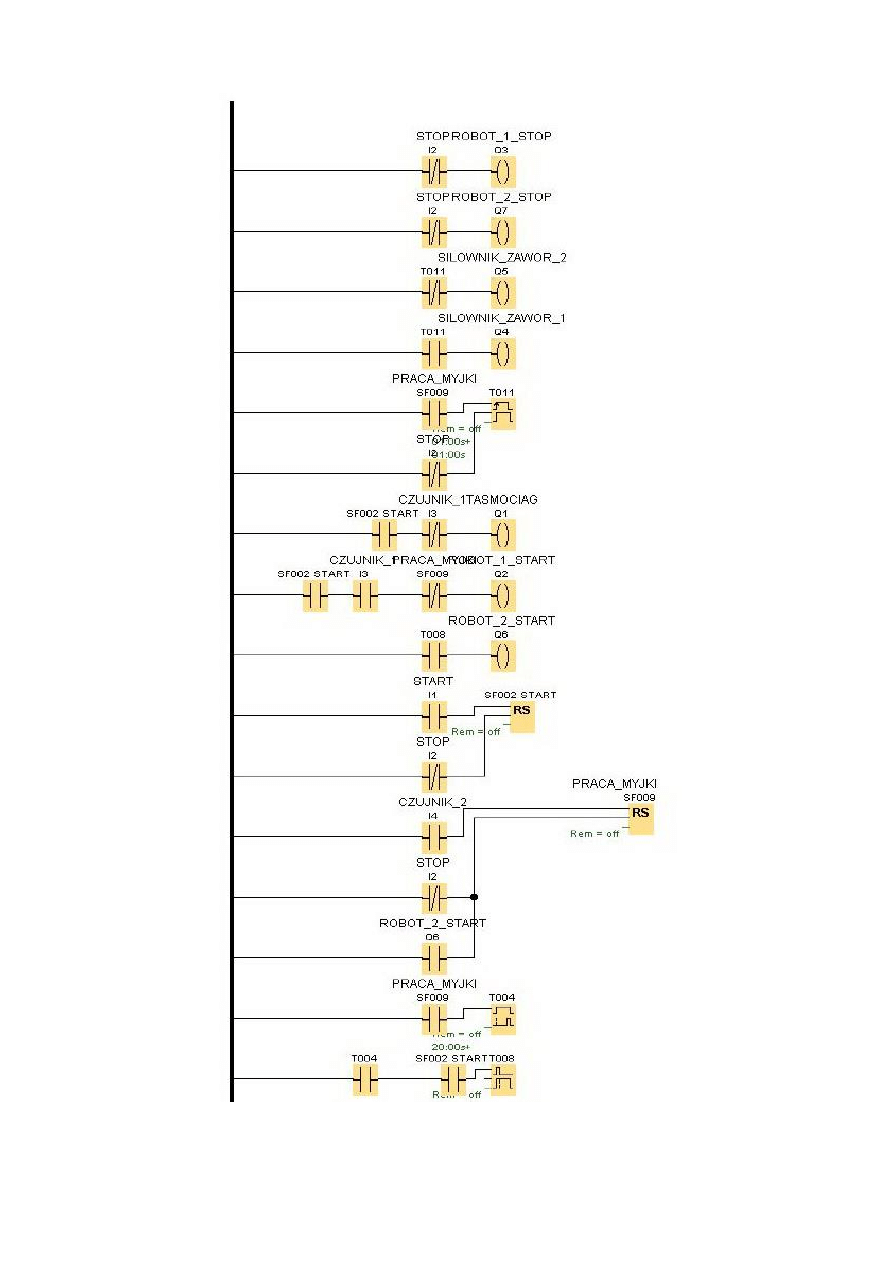

Na podstawie tych założeń stworzono diagram sterowania w programie LOGO Soft Comfort:

Schemat drabinkowy:

Implementacja elektryczna powinna zawierać rozwierny przycisk EMERGENCY POWER OFF,

odcinający zasilanie silnika taśmociągu i robotów, oraz wyłączający zawór odcinający siłownika

myjki.

Podsumowanie, wnioski

Dzięki wykorzystaniu pojedynczego sterownika, łatwo było zintegrować pracę poszczególnych

elementów. Układ działa poprawnie w środowisku symulacyjnym LOGO Soft Comfort.

Zaprojektowanie sterowania „od podstaw” pozwoliło nam na lepsze zrozumienie procesów

towarzyszących projektowaniu układów sterowania.

Ilustracja 7: Schemat układu wykonawczego

siłownika.

Ilustracja 8: Schemat układu wykonawczego silnika taśmociągu.

Wyszukiwarka

Podobne podstrony:

Symulacja układów sterowania z wykorzystaniem pakietu MATLAB, PWr W9 Energetyka stopień inż, III Sem

Projekt z lokalnych ukladow sterowania

Projekt i uruchomienie wybranych ukladow sterowania w napedzie elektrycznym

Projektowanie układów sterowania w urządzeniach i systemach mechatronicznych u

PROJEKTOWANIE UKŁADÓW STEROWANIA MASZYN

Projektowanie analogowych układów scalonych

projekt symulacje pspice polak

sprawozdanie 6 ?danie elektronicznych układów sterowania

Politechnika Białostocka 07 Realizacja pneumatycznych układów sterowania z przekaźnikami czasowymi

lab, MetNum2 lab, Laboratorium: ANALIZA I PROJEKTOWANIE KOMPUTEROWE UKŁADÓW ELEKTRONICZNYCH

Obliczanie układów sterowanych prądowo i napięciowo

14 Eksploatowanie układów sterowania, sygnalizacji i łączności

Politechnika Białostocka 06 Realizacja pneumatycznych układów sterowania z licznikiem zdarzeń

więcej podobnych podstron