1. Projektowanie i konstruowanie

2. Co to jest maszyna, zespół i części

3. Połączenia spawane- podział i obliczenia

4. Tolerancje i pasowania

5. Rodzaje i zastosowanie sprężyn

6. Rodzaje obciążeo przenoszone przez wały i osie

7. Etapy projektowania walów

8. Łożyskowanie toczne i ślizgowe -typy, definicja tarcia tocznego i ślizgowego

9. Rodzaje sprzęgieł-funkcja sprzęgła i hamulca

10. Rodzaje przekładni- sprawnośd, przełożenie

1.Projektowanie i konstruowanie

Proces konstruowania maszyny zmierza do uzyskania konstrukcji najlepszej pod względem

technicznym, przy założonych kryteriach oceny. Konstruowanie jest działalnością twórczą

wymagającą gruntownej wiedzy, intuicji i uzdolnieo.

Etapy :

- przyjęcie koncepcji

- opracowanie założeo techniczno- ekonomicznych

- opracowanie projektu wstępnego

- opracowanie projektu technicznego

- wykonanie i badanie prototypu ( serii próbnej)

- wykonanie dokumentacji technicznej dla serii produkcyjnej

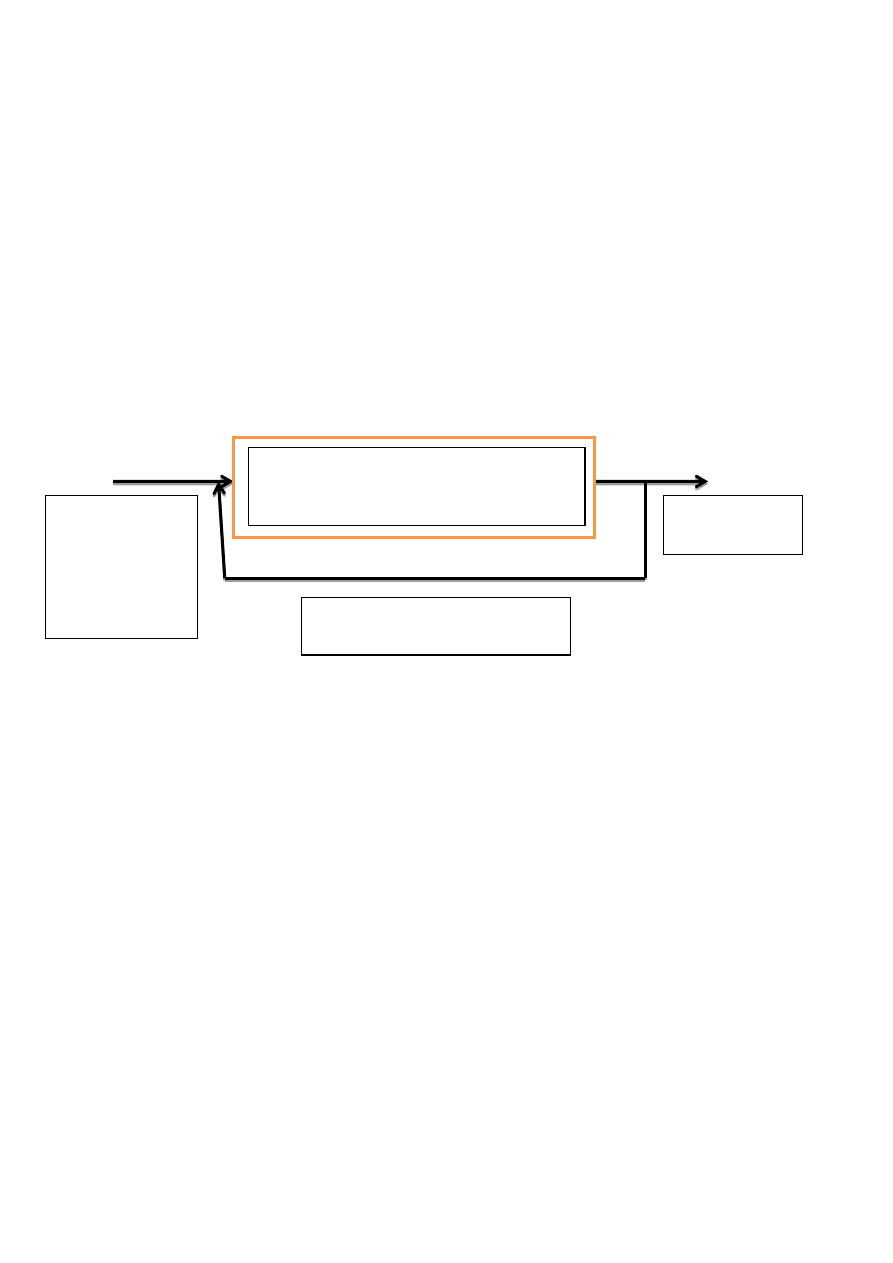

KONCEPCJA

Założenia

techniczno-

ekonomiczne

Dokumentacja

techniczna

Weryfikacja z wykorzystaniem

wybranych kryteriów oceny

KONSTRUOWANIE, czyli dobieranie cech

konstrukcji zgodnie z zasadami konstrukcji

Zasady konstruowania :

Ogólne :

a) Konstrukcja powinna spełniad wszystkie warunki podstawowe, które wynikają ze

szczegółowych zasad, w stopniu równym lub większym od założonego (kiedy spełnia jest

poprawna)

b) Konstrukcja powinna byd optymalna w danych warunkach ze względu na przyjęte

kryterium optymalizacji ( kiedy spełnia jest optymalna)

Szczegółowe :określają warunki, jakie powinna spełniad konkretna konstrukcja. Liczba tych

zasad nie jest określona i zależy od maszyny. Powinno byd uwzględnione :

a) Funkcjonalnośd, niezawodnośd, trwałośd, sprawnośd, lekkośd, taniośd, dostępnośd

materiałów, właściwy układ przenoszenia obciążeo, technologicznośd, ergonomicznośd,

ochrona środowiska, zgodnośd z przepisami

b) Odpornośd na korozję, niskie lub wysokie temperatury, estetyka

Cechy konstrukcji- wybrane wielkości charakteryzujące konstrukcję i późniejszą maszynę

Geometryczne – określają kształty, wymiary, charakteryzują stan powierzchni i

dokładnośd wykonania

Materiałowe- charakteryzują strukturę wewnętrzną elementów maszyny np. skład

chemiczny, strukturę metalograficzną lub cząsteczek; opisują właściwości

wytrzymałościowe materiałów,

Dynamiczne(obciążeniowe)- charakteryzują właściwości związane ze stanem

obciążenie, przedstawiają rozkład obciążeo

2. Maszyna, zespół , części

Maszyna- (wg Franza Reulrauxa) to mechanizm lub zespół mechanizmów we wspólnym kadłubie,

służący do przetwarzania energii lub wykonywania określonej pracy mechanicznej. Podział maszyn:

- silniki- służące do zmiany dowolnego rodzaju energii na pracę mechaniczną

- maszyny robocze- dokonujące zmiany stanu, kształtu elementów

Każda maszyna składa się z zespołów funkcjonalnych, te zaś z elementów.

Element- wykonany jest z jednego kawałka lub kilku połączonych ze sobą nierozłącznie części np. nit,

śruba, wał, kadłub

Zespół – składa się z pewnej ilości elementów połączonych w celu wykonania zadania np. sprzęgło,

hamulec, przekładnia

Maszyna wywodzi się z greckiego machine- środek pomocniczy, narzędzie ułatwiające prace

człowiekowi

3. Połączenia spawane- podział, obliczenia

Połączenie spawane powstaje w wyniku podgrzania i nadtopienia materiału łączonych elementów i

wprowadzenia stopionego materiału dodatkowego (spoiwa) w miejsce łączenia. Po ostygnięciu

materiału tworzą spoinę, wiążąca elementy łączone. Spoiwa dostarcza topliwa elektroda lub drut

spawalniczy.

W zależności od zastosowanego źródła ciepła wyróżniamy spawanie :

a) Gazowe- stosowane do łączenia cienkich blach stalowych elementów z żeliwa, metali

nieżelaznych oraz stopów różniących się znacznie składem

b) Termitowe

c) Promieniami świetlnymi

d) Elektryczne – żużlowe, elektronowe, laserowe, łukowe( najczęściej stosowane ze względu na

szybkie nagrzewanie części obejmujące mniejszą powierzchnię niż przy gazowym. Źródłem

energii jest łuk elektryczny(temp 5000 st C)powstający pomiędzy elektrodą, a łączonym

elementem.

Rodzaje spoin :

- mocne (przenosi duże obciążenia)

- szczelne ( zapewnia szczelne połączenia, a w zbiornikach ciśnieniowych przenoszenie znacznych

obciążeo

- złączne ( do łączenia elementów nieznacznie obciążonych)

Metody spawania (nowoczesne)

- wiązka elektronów ( w próżni, temp. Około 12000 st C, łączenie materiałów o różnych

właściwościach)

- laserowe ( w osłonie gazu obojętnego, temp. Około 15000 st C, spawanie materiałów o grubości

od kilku do mikrometrów do 30 mm)

- plazmowe ( łuk plazmowy o temp. 10000 st C, elementy cienkie, jest szybsze niż metody

klasyczne)

Zjawisko niepożądane w konstrukcjach o dużej dokładności kształtów i wymiarów. Dobrze

spawają się stale o zawartości węgla < 0,25 % wraz ze wzrostem zawartości stali maleje.

Obliczenia wytrzymałościowe połączeo spawanych polegają na sprawdzaniu wytrzymałości

spoiny, będącej najsłabszym miejscem połączenia

Naprężenia dopuszczalne spoiny :

K’= Z *K

z-współczynnik wytrzymałości spoiny

k- naprężenia dopuszczalne dla materiałów elementów łączonych

Spoina pachwinowa – 0,65 -> k’= 0,65*k

Spoina czołowa :

- ściskanie – 1,0 ->k’c=0,8kj

- rozciąganie – 0,8 ->k’r= 0,8kj

- ścinanie – 0,65 ->k’t=0,65 kt

- zginanie – 0,9 ->k’g=0,9 kg

4. Tolerancja i pasowania :

Tolerancją T nazywamy różnicą między wymiarami granicznymi, górnym B i dolnym A.

Różnicę miedzy górnym wymiarem granicznym B, a wymiarem nominalnym N nazywamy odchyłką

górną. Oznaczamy ją :

ES- dla wymiarów wewnętrznych

es- dla wymiarów zewnętrznych

Różnicę między dolnym wymiarem granicznym A, a wymiarem nominalnym A nazywamy odchyłką

dolną. Oznaczamy ją :

EI- dla wymiarów wewnętrznych

ei- dla wymiarów zewnętrznych

Tolerancja jest zawsze dodatnia. Odchyłki mogą byd dodatnie lub ujemne. Tolerancje wymiarów są

znormalizowane. Normy przewidują 20 klas dokładności od 0,1(najbardziej dokładna), do 18(najmniej

dokładna)

Pasowania- kojarząc otwór i wałek o jednakowych wymiarach nominalnych i określonych

odchyłkach, uzyskuję się pasowanie określające współprace dwóch części. Wyróżniamy pasowania :

a) Luźne – występuje luz, więc części mogą się względem siebie swobodnie przemieszczad

b) Mieszane – w zależności od odchyłek może występowad niewielki luz, bądź niewielki wcisk

c) Ciasne- występuje wcisk, wiec pasowanie części nie mogą swobodnie przemieszczad się

względem siebie

Układy pasowania :

a) Wg zasady stałego otworu- polega na kojarzeniu otworu podstawowego H z dowolnie

tolerowanym wałkiem

b) Wg zasady stałego wałka- polega na kojarzeniu wałka podstawowego h z dowolnie

tolerowanym otworem

Zalecenia :

1) W połączeniach ruchowych pasowania luźne, do połączeo osadzonych na stałe pasowanie

mieszane lub ciasne

2) W połączeniach stałych, ale często rozłącznych pasowanie o mniejszym wcisku

3) W produkcji wielkoseryjnej lub przy często wymienianych częściach pasowania o większej

dokładności

4) Przy doborze pasowao uwzględnid temperaturę w jakiej będzie pracowad częśd.

5. Rodzaje i zastosowanie sprężyn

Stosowane w budowie maszyn spełniają zadania m.in. :

- dociskają części maszyn w trakcie pracy,

- umożliwiają wzajemne przesunięcia elementów maszyn w określonych granicach

- łagodzą uderzenia i wstrząsy,

- tłumią lub wzbudzają drgania,

- służą do napędu drobnych mechanizmów,

- służą do mierzenia siły (dynamometr sprężynowy)

Sprężyny w budowie maszyn mają najczęściej stałą sztywnośd, charakterystyka jest wtedy linią

prostą

C= [

]

C= [

]

Histereza sprężysta - zjawisko, kiedy z powodu tarcia wewnątrz w metalu lub między sprężyną, a

elementami współpracującymi, częśd zgromadzonej energii zużywana jest na pokonanie oporów

tarcia i ulega rozproszeniu

Rodzaje sprężyn ( rys 4.3/50)

-śrubowa naciskowa,

- śrubowa naciągowa

- płaska

- spiralna

- talerzowa

- pierścieniowa

6. Rodzaje obciążeo przenoszone przez wały i osie

Wałem lub osią nazywa się element osiowy mocowany najczęściej w łożyskach, który wraz z

osadzonymi na nim elementami wykonuje ruch obrotowy lub wahadłowy

Element, którego głownym zadaniem jest przenoszenie momentu obrotowego nazywa się wałem.

Jest on skręcany, przy czym może byd jednocześnie zginany oraz ściskany i rozciągany.

OŚ nie przenosi momentu obrotowego. Może by d zginana, ściskana lub rozciągana. Służy do

utrzymania w zadanym położeniu innych elementów maszyny i przenoszenia obciążeo na łożyska (

osie obracające się) lub na podpory (osie nieruchome)

Wały :

- gładkie lub kształtowe

- prostoliniowe lub karbowe,

- pełne lub drążone,

- jednolite lub składane,

- sztywne lub giętkie

Osie :

- prostoliniowe

- pełne lub drążone

7. Etapy projektowania wałów

1) wstępne ukształtowanie wału na podstawie uproszczonych obliczeo wytrzymałościowych, w

których uwzględnia się wpływ zmienności obciążeo ( przyjęcie odpowiednich naprężeo

dopuszczalnych)

2) obliczenia sprawdzające, do których zaliczamy sprawdzenie sztywności (wyznaczenie strzałek i

kątów ugięcia oraz krytycznych prędkości obrotu) oraz obliczenia zmęczeniowe (określenie

rzeczywistego x wyboczeniowego)

3) zaprojektowanie ostatecznego kształtu wału

8. Łożyskowanie toczne i ślizgowe – definicja tarcia tocznego i ślizgowego, typy

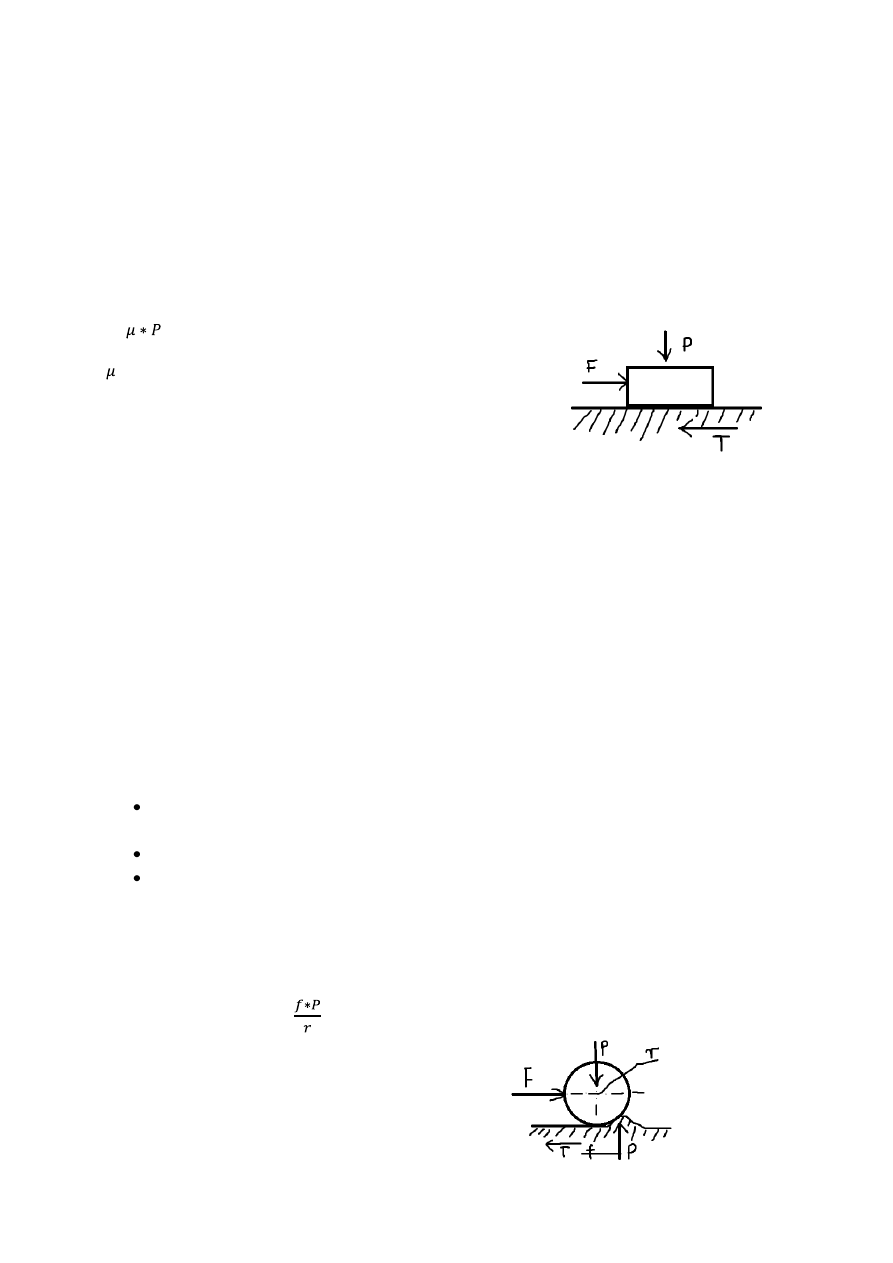

Tarcie ślizgowe- wartośd siły tarcia T podczas tarcia ślizgowego ( posuwistym, suwnym) wynosi :

T=

– zależy od rodzaju powierzchni poruszających się względem

siebie obiektów.

Łożyska ślizgowe

- przy przenoszeniu bardzo dużych obciążeo oraz obciążeniach udarowych

- tłumienie drgao wały

- przy dużych prędkościach obrotowych

- gdy wymagana jest cichobieżnośd łożyska

- w urządzeniach precyzyjnych i drobnych konstrukcjach

Podział :

Poprzeczne- przenoszą obciążenia prostopadłe do osi obrotu wału, składają się z czopa i

panewki (najczęściej występuje ruch obrotowy czopa względem panewki)

Wzdłużne-przenoszą obciążenia o kierunku zgodnym z osią obrotu wału

Poprzeczno-wzdłużne – przenoszą obciążenia zarówno prostopadłe jak i zgodne z kierunkiem

osi obrotu

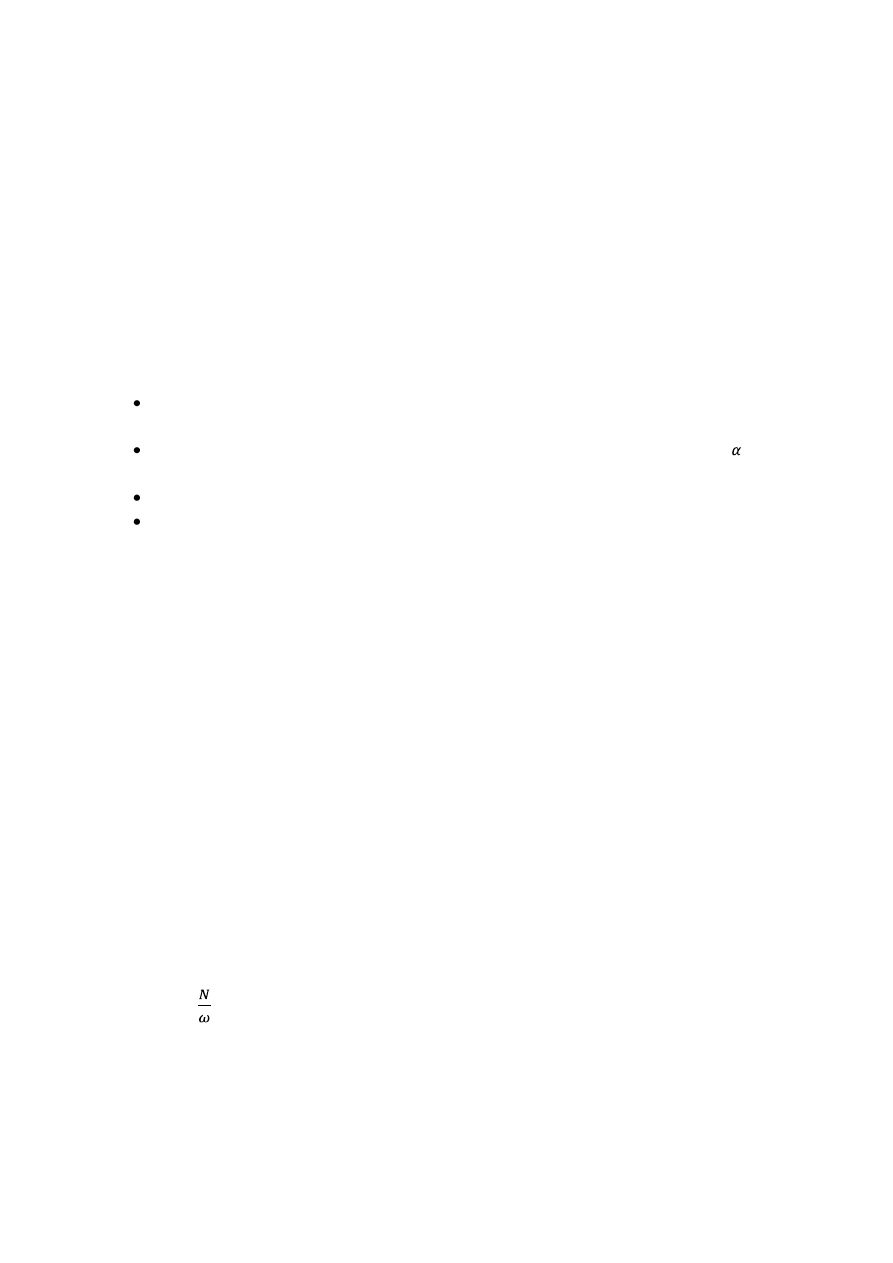

Tarcie toczne- przy toczeniu się walca po podłożu występuje niesymetryczny rozkład nacisków, co

powoduje, że ich wypadkowa jest przesunięta o wartośd f dla osi działania siły dociskowej P.

Wartośd siły T wynosi

: T =

Łożyska toczne :

- gdy chcemy bardzo małe opory ruchu podczas pracy

- przy zmiennych prędkościach obrotowych wału

- przy częstym zatrzymywaniu i uruchomieniu maszyny

- gdy chcemy dużą niezawodnośd pracy i trwałośd łożyska

- gdy łożysko musi mied małe wymiary

Podział :

Poprzeczne- przenoszą obciążenia działające prostopadle do osi obrotu wału( może przenosid

dośd duże obciążenie wzdłużne

Wzdłużne- przenoszą obciążenia wzdłuż osi wału, przy czym nominalny kąt działania łożysk

jest mniejszy niż 45 st

Kulkowe

Wałeczkowe – walcowe, stożkowe, baryłkowe

9. Rodzaje sprzęgieł – funkcja sprzęgła i hamulca

Sprzęgłem nazywamy zespół służący do łączenia walów, w celu przekazania momentu obrotowego z

silnika do maszyny roboczej. Mogą także :

- zabezpieczad napędzane elementy przed przeciążeniem

- kompensowad niewspółosiowośd łączonych wałów

- zapewniad napęd tylko w jednym kierunku

- łagodzid gwałtowne włączenia napędu

Sprzęgło składa się z :

a) Członu czynnego na wale napędzającym

b) Członu biernego na wale napędzanym

c) Łącznika przekazującego moment obrotowy z członu czynnego do biernego

Moment obrotowy zależy od przenoszonej mocy i prędkości obrotu

M =

Hamulec jest zespołem służącym do zatrzymywania, zwalniania lub regulacji prędkości obracających

się wałów

Podział sprzęgieł :

1) Nierozłączne- łączą wały w sposób trwały

a) Sztywne- umożliwiające przesunięcia względne członów w czasie eksploatacji (tulejowe,

łubkowe, kołnierzowe)

b) Samonastawne- pozwalające na niewielkie przesunięcia wzdłużne poprzeczne wałów

c) Podatne – łącznikiem są elementy sprężyste

2) Sterowane- zespoły z urządzeniami, za pomocą których pracownik może dokonad połączenia

lub rozłączenia członów

a) Przełączalne synchronicznie- połączenie następuje tylko przy równych lub prawie

równych prędkościach obrotowych wałów czynnego i biernego

b) przełączalne asynchronicznie- przekazują moment obrotowy w wyniku działania sił tarcia,

co umożliwia ich przełączanie przy różnych prędkościach kątowych obu członów(

klockowy, szczękowy, tarczowy, cięgnowy)

3) samoczynne - umożliwiają łączenie i rozłączanie członów bez interwencji osoby obsługującej

a) odśrodkowe- wyłączanie i włączanie na skutek działania siły odśrodkowej

b) Jednokierunkowe- przekazują moment obrotu tylko w jednym kierunku, wyłączające się

przy zmianie kierunku

c) Bezpieczeostwa- wyłączające się przyt przekroczeniu założonego momentu obrotu

Hamulce:

- luzowe – stale zaciśnięte na bębnie hamulcowym

-zaciskowe- stale swobodne, których elementy par ciernych współpracują tylko w czasie hamowania

Rodzaje :

a) Klockowe- siły tarcia występują między bębnem, a klockiem

b) Szczękowe- siła tarcia wewnątrz bębna

c) Tarczowe- siła między parami ciernymi mają kierunek osiowy

d) Cięgnowe- duża skutecznośd hamowania

10. Rodzaje przekładni – sprawnośd , przełożenie

Przekładnia łącząca silnik z maszyną roboczą zmienia prędkośd obrotową wału i momentu

obrotowego.

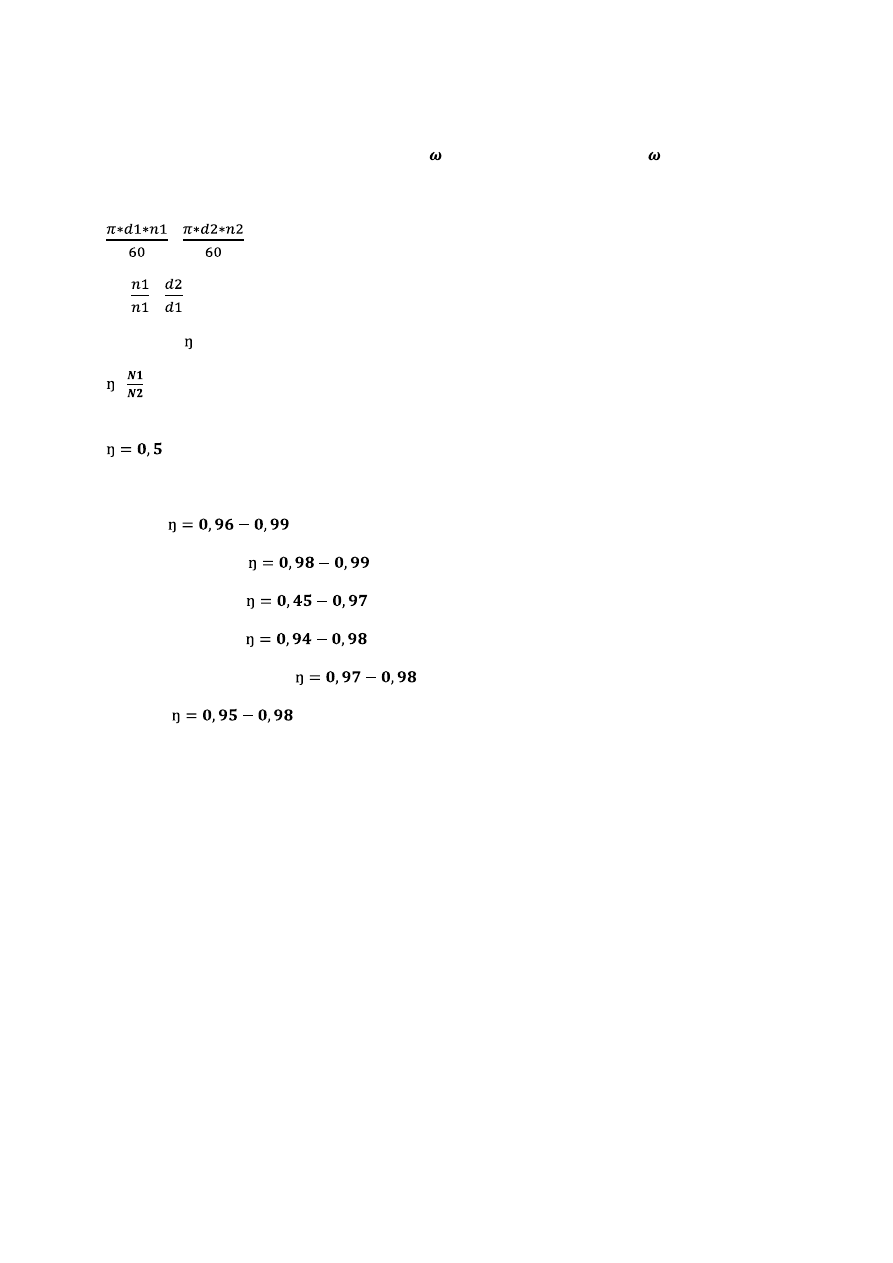

Przełożenie kinematyczne to stosunek prędkości kątowej koła czynnego do prędkości kątowej

kąta biernego

i =

i > 1 przekładnie zwalniające, reduktory koła biernego jest mniejsza niż koła czynnego

i <1 przekładnie przyspieszające, multiplikatory, koła biernego jest większa niż koła czynnego

Przełożenie geometryczne- stosunek charakteryzujący parametry geometryczne

=

i = =

Sprawnośd stosunek mocy na wale czynnym N1 i biernym N2.

=

N1> N2

Przekładnie mechaniczne mają dużą sprawnośd , tylko samohamowne przekładnie ślimakowe mają

Sprawnośd całkowita przekładni wielostopniowych

p. zębate

p. zębata planetarna

p. zębata ślimakowa

p. cięgnowa pasowa

p. cięgnowa ŁAOCUCHOWA

p . cierna

Rodzaje przekładni :

1) Cierne – składają się z dwóch lub więcej kół, które przekazują moment obrotowy z koła

czynnego na bierne za pomocą sił tarcia. Przenoszą najmniejszą moc. Wyróżniamy :

- o stałym przełożeniu

- o zmiennym przełożeniu

2) zębate – z dwóch lub więcej kół zębatych, w czasie pracy zęby koła czynnego wchodzą we wręby

koła biernego przekazując mu moment obrotowy. Wyróżniamy

- równoległe,

- kątowe,

- wichrowate,

Przykłady : walcowa, stożkowa, zębatkowa, ślimakowa

2) Cięgnowe- złożone z dwóch rozsuniętych kół oraz opasającego je cięgna. Wyróżniamy :

- pasowe( z pasem płaskim, klinowym, okrągłym, zębatym)

- łaocuchowe( z łaocuchem drabinkowym, zębatym, ogniwkowym)

Możliwośd znacznego rozstawienia osi kół i przestrzennego ukształtowania przekładni, której

osie nie muszą byd położone równolegle.

Wyszukiwarka

Podobne podstrony:

1 PROCES PROJEKTOWO KONSTRUKCYJNY

PN EN 1990 2004 AC Podstawy projektowania konstrukcji poprawka

Projekt konstrukcje drewniane Polak Szlachetko Wywrot

Projekt 1 Konstrukcje Betonowe

PN EN 1990 2004 A1 Podstawy projektowania konstrukcji zmiana

Projekt konstrukcje metalowe

Zeszyt 3 Projektowanie konstrukcji murowych wg EC6

Projekt konstrukcji przewodów odprowadzających i doprawad

bibek spiral nie dla psa kielbasa, Akademia Morska, semestr 3, Projektowanie i konstrukcja Uządzeń (

Projekt konstrukcji otworu wiertniczego

Projekt Konstrukcji Nawierzchni Drogowej

projekt konstrukcji 31 05 Model

Ogólne podstawy projektowania i konstruowania elementów maszyn, Uczelnia, Metalurgia

Projekt konstrukcji przewodów odprowadzających i

Projektowanie i Konstrukcja Urządzeń, Wykłady

projekt Konstrukcja karty procesu dla wybranego procesu przedsiębiorstwa z wykorzystaniem metodyki I

Projektowanie i Konstrukcja Urządzeń, Ściąga, Funkcje konstruowania urządzeń- podstawową funkcja kon

09 Projektowanie konstrukcyjne

więcej podobnych podstron