POLITECHNIKA WARSZAWSKA

INSTYTUT PODSTAW BUDOWY MASZYN

LABORATORIUM TECHNOLOGII

INSTRUKCJA do ćwiczenia nr 5

Temat:

Ciągnienie cylindrycznych wytłoczek

Opracował: mgr inż. Adam Leśniewicz

Ważna od 01.10.2012

Stron: 4

9.1. Cel ćwiczenia.

Celem ćwiczenia jest zapoznanie z procesem kształtowania wytłoczek o powierzchni nierozwijalnej na przy-

kładzie ciągnienia wytłoczki cylindrycznej z płaskiego krążka blachy. Do wytłoczek o powierzchni nierozwijalnej za-

licza się przedmioty, których wspólne cechę jest to, że nie można ich rozprostować na płaszczyźnie przez rozgina-

nie, bez pocięcia ich na odpowiednie elementy np. tuleje, elementy karoserii samochodu.

9.2. Wiadomości ogólne.

W procesie ciągnienia wytłoczki cylindrycznej płaskie obrzeże wykrojki w wyniku plastycznego płynięcia stop-

niowo przekształca się w walcowa ściankę.

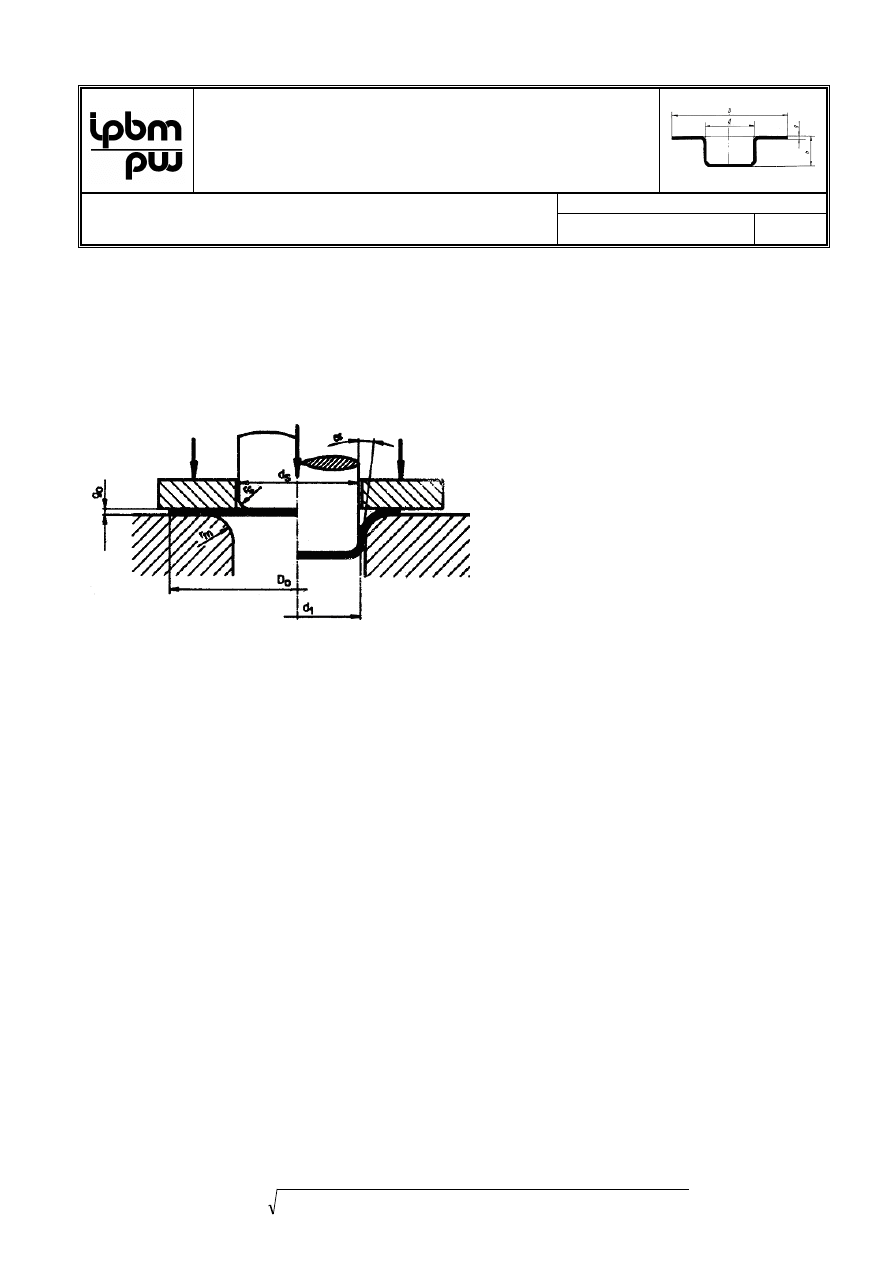

Rys. 9.1. Przebieg procesu wytłaczania z doci-

skaczem naczynia cylindrycznego.

Oznaczenia:

g - początkowa grubość blachy w mm,

d

1

= d

s

+ g

o

- średnica walcowej części wytłoczki mierzona pośrodku grubości ścianek,

d

s

- średnica stempla

r

s

- promień zaokrąglenia krawędzi stempla,

r

m

- promień zaokrąglenia krawędzi pierścienia ciągowego,

D

o

- początkowa średnica krążka,

P

k

pl

- nacisk stempla potrzebny do uplastycznienia kołnierza,

P

k

max

- maksymalny nacisk stemple występujący w czasie odkształcenia kołnierza,

P

zr

- siła powodująca oderwanie denka wytłoczki,

P

d

- siła wywierana przez dociskacz na materiał,

R

r

- wytrzymałość odkształcanego materiału na rozciąganie,

n

k

pl =

P

k

pl

/

(d

1

· g

o

· R

r

· cos

) - wskaźnik siły osiowej potrzebnej do zapoczątkowania płynięcia kołnierza

(bez uwzględnienia wpływu dociskacza),

n

k

max =

P

k

max

/

(d

1

· g

o

· R

r

) - wskaźnik siły osiowej odpowiadający maksymalnej wartości siły,

n

k

o

- wskaźnik siły osiowej w przypadku braku tarcia l zginania blachy na krawędzi pierścienia ciągowego,

n

zr

- wskaźnik siły osiowej powodującej rozerwanie wytłoczki,

n

k

doc

- wzrost wskaźnika siły osiowej spowodowany działaniem dociskacza,

- kat pochylenia stycznej do zarysu powłoki w punkcie leżącym na średnicy d

1

,

= D

o

/ d

1

- wskaźnik wytłaczania,

m = 1 /

- współczynnik ciągnienia.

9.2.1. Wyznaczanie średnicy krążka.

Średnicę krążka oblicza się wychodząc z założenia, że średnia grubość wytłoczki g

o

jest równa grubości krąż-

ka D

o

. Wynika stąd równość pola wytłoczki i krążka. Błąd popełniony przy takim założeniu nie przekracza 5%. Za-

łożenie równości powierzchni krążka i wytłoczki F

k

= F

w

pozwala, na podstawie jej rysunku, określić wymiary krąż-

ka.

Dla prostego kształtu walcowego z zaokrągleniem przy dnie można zastosować wzór:

g

0,5

r

0,56

-

g

0,5

r

d

1,72

-

h

h

d

4

d

D

o

o

1

'

1

2

1

o

(1)

Laboratorium Technologii Ćw. 5: Ciągnienie cylindrycznych wytłoczek

2

gdzie: d

1

, h, r, g

o

- wymiary gotowego przedmiotu,

h'

- naddatek wysokości na wyrównanie obrzeża.

Tablica 1. Wielkości naddatków na okrawanie.

h wysokość wyrobu

[mm]

6

12

20

25

38

50

65

75

90 100 125 150 Powyżej

150

naddatek h' [mm].

1,2 1,6 2,0 2,5 3,0 3,5 4,0 4,5

5

6

7

8

5%

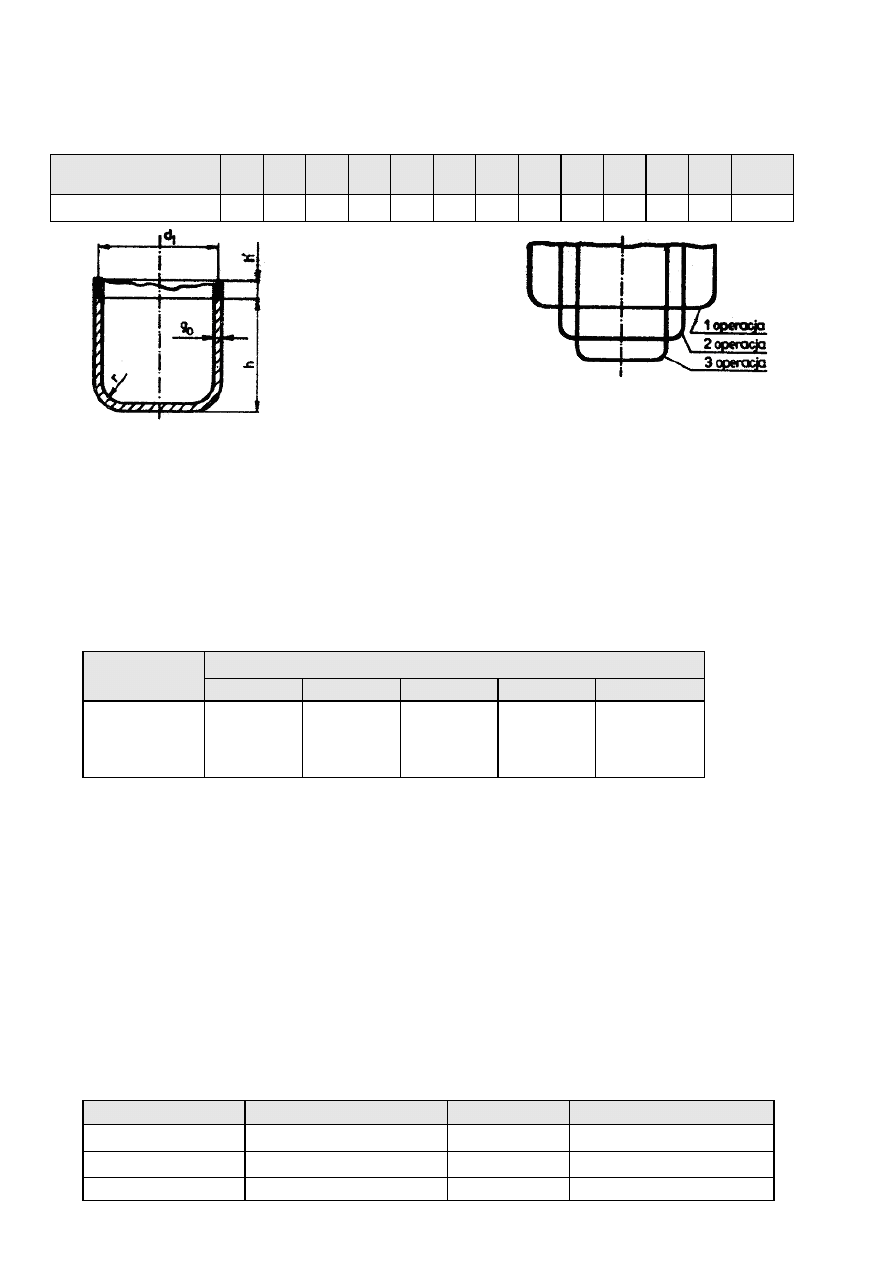

Rys. 9.2. Wytłoczka cylindryczna

Rys. 9.3. Schemat ciągnienia naczynia

cylindrycznego

9.2.2. Dobór współczynników ciągnienia dla kolejnych operacji kształtowania wytłoczki cylindrycznej.

W kolejnych operacjach uzyskuje się coraz większą głębokość przy coraz mniejszej średnicy naczynia.

Współczynnik ciągnienia m

i

(gdzie i - kolejny numer operacji) wynosi:

m

i

= d

i

/ d

i-1

(2)

gdzie: d

i

, d

i-1

- średnice uzyskane w kolejnych operacjach.

Dla pierwszej operacji

m

1

= d

1

/ D

o

(3)

Aby w czasie ciągnienia nie nastąpiło zerwanie dna naczynia, współczynnik ciągnienia musi być większy od

pewnej minimalnej wartości (tablica2).

Tablica 2. Współczynniki ciągnienia

Współczynnik

ciągnienia

Względna grubość blachy g

o

/ D

o

• 100%

2 – 1,5

1,5 – 1,0

1,0 – 0,6

0,6 – 0,3

0,3 – 0,1

m

1

0,48 – 0,50 0,50 – 0,53 0,53 – 0,55 0,55 – 0,58

0,58 – 0,60

m

2

0,73 – 0,75 0,75 – 0,76 0,76 – 0,78 0,78 – 0,79

0,79 – 0,80

m

3

0,76 – 0,78 0,78 – 0,79 0,79 – 0,80 0,80 – 0,81

0,81 – 0,82

Wartości współczynników m

i

zależą stosunkowo nieznacznie od rodzaju kształtowanego materiału, toteż dane

liczbowe zawarte w tablicy 2 stosować można do różnych gatunków stali miękkiej, mosiądzu, miedzi itp. Przy tło-

czeniu blach o grubości g

o

< 0,015 D

o

trzeba stosować dociskacz, aby zapobiec fałdowaniu się kołnierza. W przy-

padku gdy g

o

> 0,02 D

o

fałdowanie nie występuje i wtedy stosować można wytłaczanie swobodne. Dla 0,015 D

o

<

g

o

< 0,02 D

o

możliwe jest wytłaczanie zarówno swobodne jak i z dociskaczem. O wyborze decyduje przede

wszystkim wielkość współczynnika ciągnienia m

1

i w pewnym stopniu rodzaj materiału. Fałdowanie następuje tym

łatwiej im mniejszy jest współczynnik m

1

oraz im bardziej miękki materiał. Siłę dociskacza liczy się wg wzoru:

P

d

= F

doc

· q = 0,25

[ D

o

2

– ( d

m

+ 2 r

m

)

2

] · q

(4)

gdzie: F

doc

- powierzchnia na którą działa dociskacz,

d

m

- średnica pierścienia ciągowego,

r

m

- promień zaokrąglenia krawędzi pierścienia ciągowego,

q

- nacisk jednostkowy, zależny od rodzaju materiału i jego grubości.

Stosowanie przetłaczania swobodnego lub z dociskaczem zależy od grubości ścianki wytłoczki w stosunku do

średnicy średniej wytłoczki przed przetłaczaniem.

Tablica 3. Wartość jednostkowych nacisków dociskaczy.

Materiał

Nacisk jednostk. q [MPa

]

Materiał

Nacisk jednostk. q [MPa

]

Stal miękka g

o

< 1 mm

2,5 – 3,0

Miedź

1,0 – 1,5

Stal miękka g

o

> 1 mm

1,5 – 2,5

Aluminium

0,7 – 1,2

Mosiądz

1,5 – 2,0

Brąz

2,0 – 2,5

Laboratorium Technologii Ćw. 5: Ciągnienie cylindrycznych wytłoczek

3

Dla grubości ścianki g

o

> 0,015 d

n-1

stosuje się przetłaczanie swobodne, dla grubości g

o

< 0,01 d

n-1

stosuje

się przetłaczanie z dociskaczem. Dla wartości pośrednich możliwe jest przetłaczanie obu sposobami. O wyborze

decyduje współczynnik przetłaczania oraz rodzaj i stan materiału. Im mniejszy współczynnik przetłaczania oraz im

bardziej miękki materiał tym skłonność do fałdowania jest większa.

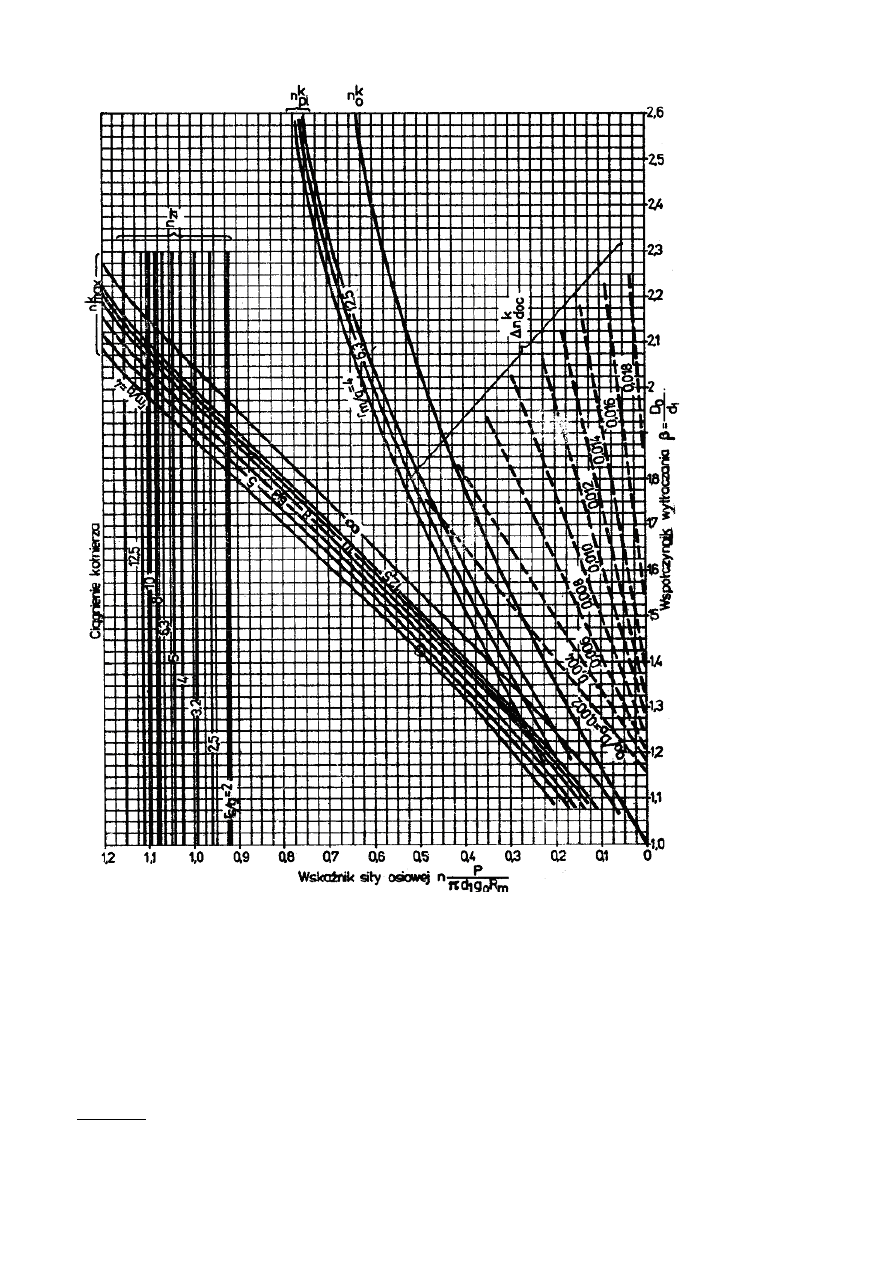

9.2.3. Nacisk stempla.

Nacisk stempla potrzebny do uplastycznienia kołnierza wytłoczki i zapoczątkowania jego plastycznego płynię-

cia wyrazić można wzorem:

P

k

pl =

· d

1

· g

o

( n

k

pl

+ n

k

doc

) · R

r

· cos

(5)

W miarę zmniejszania się średnicy kołnierza siła nacisku stempla początkowo rośnie osiągając wartość mak-

symalną P

k

max

, a następnie maleje. Maksymalną wartość siły (przyjmując, że w tej fazie procesu cos

= 1) wy-

znaczyć można ze wzoru:

P

k

max =

· d

1

· g

o

( n

k

max

+ n

k

doc

) · R

r

(6)

Występujące we wzorach (5) i (6) wartości wskaźników n

k

pl

, n

k

doc

i n

k

max

odczytujemy z-wykresu przedsta-

wionego na rys. 9.6.

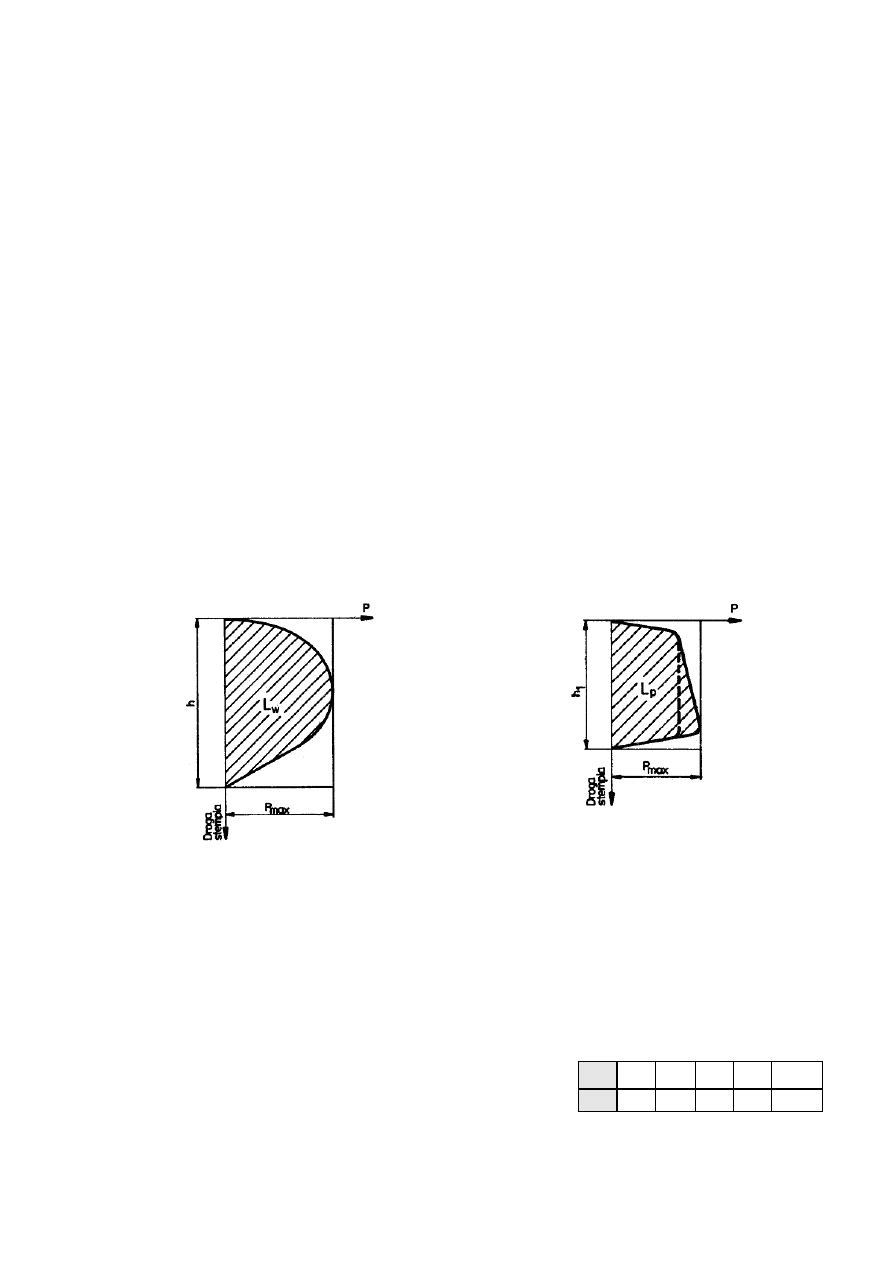

9.2.4. Praca wytłaczania.

W celu określenia wartości pracy zużytej na wytłoczenie naczynia cylindrycznego należy sporządzić wykres

siły wytłaczania w zależności od drogi stempla.

Praca wytłaczania odpowiada polu zawartemu między otrzymaną krzywą a osią odciętych. W praktyce pracę

wytłaczania L

w

oblicza się ze wzoru:

L

w =

P

k

max

· h ·

w

(7)

gdzie: P

k

max

- maksymalna siła wytłaczania,

h

- wysokość naczynia,

w

- współczynnik wypełnienia wykresu zależny od rodzaju materiału i współczynnika

wytłaczania m. Współczynnik

w

wyznacza się doświadczalnie.

Rys. 9.4. Wykres siły wytłaczania w funkcji drogi stempla

Rys. 9.5. Wykres siły przetłaczania w funkcji drogi

stempla

9.2.5. Praca przetłaczania.

Pracę przetłaczania oblicza się z następującego wzoru:

L

p =

P

max

· h

1

·

p

(8)

gdzie: P

max

- maksymalna siła wytłaczania,

h

1

- wysokość naczynia po przetłoczeniu,

p

- współczynnik wypełnienia. Współczynnik

p

wyznacza się doświadczalnie.

Siłę P

max

obliczyć można w przybliżeniu ze wzoru:

P

max =

k

·

· d

2

· g

o

· R

m

(9)

gdzie: k - współczynnik zależny od współczynnika przetłaczania m, m

0,7 0,75 0,8 0,9 0,95

d

2

- średnica wytłoczki po przetłoczeniu.

k

1

0,9 0,8 0,6

0,5

Laboratorium Technologii Ćw. 5: Ciągnienie cylindrycznych wytłoczek

4

Ry

s.9.

6 W

artoś

ci

ws

p

ół

cz

ynn

ik

ów

n

k pl

, n

k max

i

n

k doc

w fun

kc

ji D

o/

d

1

9.3. Przebieg ćwiczenia.

1. Na podstawie otrzymanego rysunku tulei obliczyć średnicę wykrojki wstępnej.

2. Obliczyć względną grubość blachy (g

o

/ D

o

)• 100% i wybrać z tab. 2 wartości współczynników m

1

–m

3

.

3. Obliczyć siłę dociskacza P

d

oraz maksymalną siłę wytłaczania P

k

max

.

4. Umieścić posmarowany krążek w przyrządzie i dokręcić śruby dociskacza.

5. Przeprowadzić wytłaczanie na maszynie z wykresem siły i zanotować maksymalną siłę wytłaczania.

6. Postępując analogicznie do w/w punktów przeprowadzić wytłaczanie z mniejszym współczynnikiem cią-

gnienia od tego, który podaje tabl. 2 i zanotować maksymalną siłę.

7. Opisać zaobserwowane zjawiska i wyciągnąć wnioski dotyczące prób ciągnienia.

Literatura

1. Marciniak Z.,Konstrukcja tłoczników, Ośrodek Techniczny A. Marciniak Sp. z o.o., Warszawa, 2002,.

2. Marciniak Z., Odkształcenia graniczne przy tłoczeniu blach. Warszawa. 1971. WNT.

3. Erbel E., Kuczyński K., Marciniak Z., Obróbka plastyczna na zimno. Warszawa 1975.

Wyszukiwarka

Podobne podstrony:

2012 LT Ćwiczenie 2 Siły skrawania w procesie toczenia

Zaliczanie przedmiotu pażdziernik 2012, Zaliczanie ćwiczeń

21 03 2012 metodologia cwiczenia

Spoleczno-ekonomiczne aspekty ochrony srodowiska - 30.10.2012, ekonomia ćwiczenia, RECORDER, 100MEDI

2012-OTZ cwiczenie 2, Materiały uczelniane, UTP Bydgoszcz, Transport, Organizacja Transportu zbiorow

Współczesne systemy 2011-2012 WYKŁADY + ĆWICZENIA- studia dzienne, Współczesne systemy resocjalizacj

21 03 2012 MSW ćwiczenia

27 02 2012 WDM ćwiczenia

07 03 2012 MSW ćwiczenia

2012 Skrypt cwiczenia 01 10 201 Nieznany

14 10 2012 wynagrodzenia ćwiczenia

08 03 2012 Logistyka ćwiczenia

28 03 2012 MSW ćwiczenia

AutoCAD 2012 i 2012 PL cwiczenia praktyczne

AutoCAD 2012 i 2012 PL cwiczenia praktyczne

Historia filozofii studia zaocznie 2012 2013 cwiczenia i kollokwia

AutoCAD 2012 i 2012 PL cwiczenia praktyczne 2

więcej podobnych podstron