majątek

risk focus

8

Ryszard Boyke

Hestia Loss Control,

specjalista ds. oceny ryzyka,

zajmuje się zagadnieniami ryzyka

uszkodzenia maszyn i urządzeń,

utraty zysku oraz ryzyk

budowlano-montażowych, inżynier,

absolwent Politechniki Gdańskiej,

w Grupie Ergo Hestia od 1994 roku.

ryzyka utraty zysku

Minimalizacja

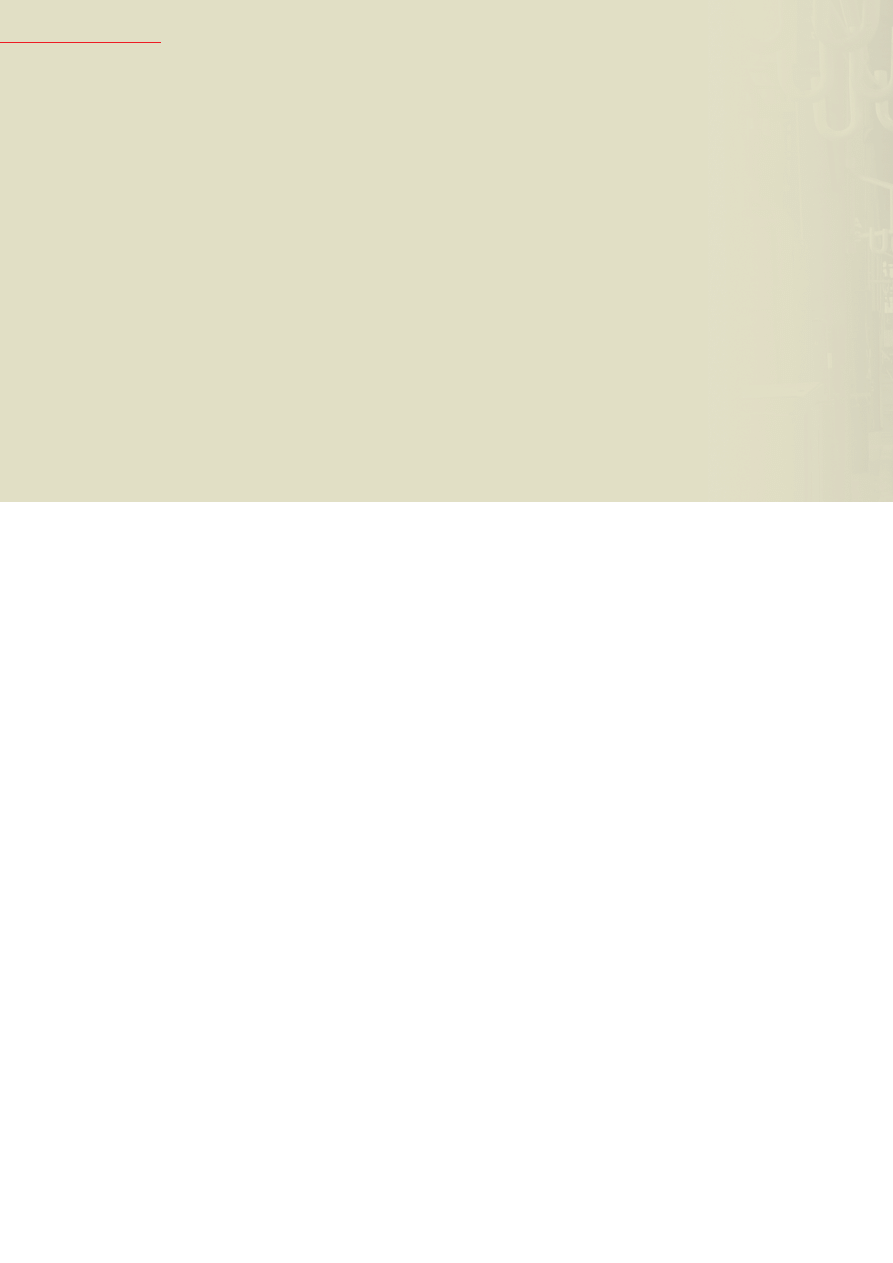

W każdym zakładzie wytwórczym,

od najmniejszego warsztatu po największe

giganty produkcyjne, ze szkodą materialną

łączy się nie tylko stres tych, którzy

utracili swoje miejsca pracy ale i tych,

których decyzje umożliwią przywrócenie

stanu „normalności” w fi rmie. Szkoda

materialna bardzo często wiąże się również

z ograniczeniem lub zatrzymaniem

produkcji.

grudzień 2007

9

A to oznacza utratę spodziewanych

przychodów

Jakże często straty nie kończą się na zniszczonym mieniu.

Bywa tak, że wielkość utraconych wskutek przestoju

przychodów wielokrotnie przekracza wartość szkody

materialnej. Przeprowadzone w niektórych krajach badania

wykazały, że w wyniku dużej szkody materialnej w ciągu

pierwszych trzech lat znaczny procent przedsiębiorstw, które

nie posiadały polisy ubezpieczenia utraty zysku, kończy

swoją działalność.

Chroniąc majątek, chronimy

przyszłe zyski

Prowadząc działalność produkcyjną, oczekujemy osiągania

zysku w wyniku sprzedaży naszych wyrobów. Jednym

z czynników, który zapewnia utrzymanie ciągłości produkcji

jest stosowanie środków prewencji chroniących zakład przed

skutkami zdarzeń losowych oraz zapobieganie awariom

maszyn. Ryzyko groźnego pożaru możemy zmniejszyć,

instalując na przykład: urządzenia sygnalizacji pożarowej lub

niezwykle skuteczne stałe urządzenia gaśnicze tryskaczowe.

Minimalizacja ryzyka uszkodzenia maszyn to przede

wszystkim stosowanie zabezpieczeń technologicznych

i elektrycznych, kontrola procesu produkcyjnego,

konserwacja urządzeń. Prawidłowo prowadzona eksploatacja

jest szczególnie ważna w przypadku maszyn pracujących

w warunkach dużej wilgotności, zapylenia itp.

Jeżeli będziemy mieli pecha, a nasze działania podejmowane

w celu ograniczenia szkód materialnych okażą się

nieskuteczne, przestój produkcji to niemal pewność. Czas

przestoju w dużym stopniu uzależniony jest od branży

przemysłowej. Do najdłuższych należą przestoje w energetyce,

gdzie odbudowa zniszczonego kotła lub turbozespołu może

trwać nawet ponad trzy lata.

…no i przydarzyło się nam

O zakresie zastosowanych działań prewencyjnych

zmniejszających ryzyko szkód materialnych decydują

obowiązujące przepisy państwowe lub branżowe, oparte

na zdrowym rozsądku doświadczenia własne, a także

fi nansowe możliwości ponoszenia nakładów na lepsze lub

gorsze zabezpieczenia. Stosując najlepsze zabezpieczenia,

na jakie nas stać, i tak nie unikniemy ryzyka wystąpienia

szkody. Należy zatem podjąć działania, by uchronić się

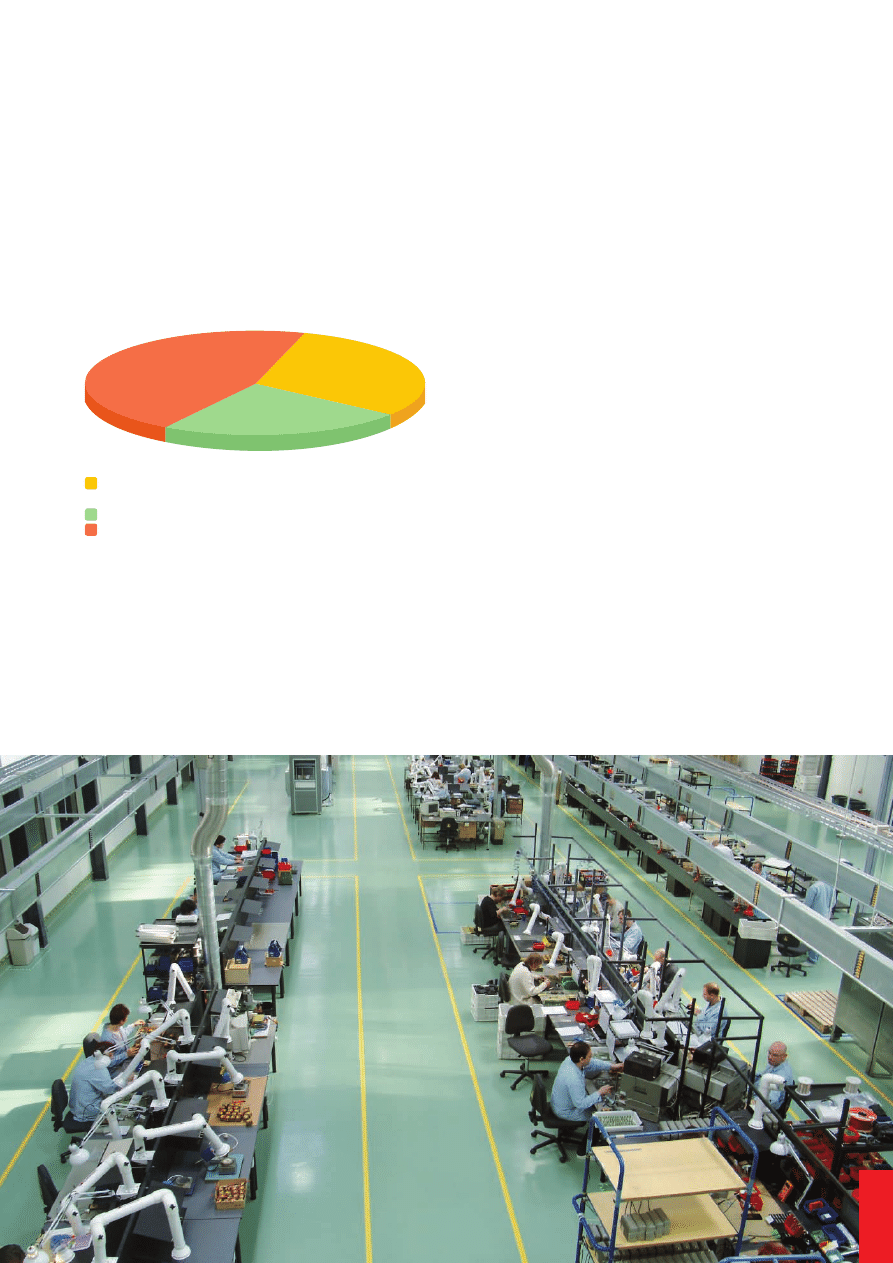

przedsiębiorstwo znika z rynku po upływie trzech lat

od wystąpienia szkody

przedsiębiorstwo jest w stanie nadal prowadzić działalność

przedsiębiorstwo bankrutuje

43%

28%

29%

(wg badań NFPA)

Utrata przychodów jest wynikiem splotu prawdopodobieństwa

powstania szkody materialnej z jej wpływem na przebieg

produkcji oraz czasem niezbędnym do odbudowy

budynków i naprawy bądź zakupu nowych maszyn

i urządzeń produkcyjnych. Zmniejszenie rozmiaru strat

jest możliwe poprzez różnorodne działania prewencyjne,

które zminimalizują zarówno zakres szkody materialnej, jak

i ograniczą utratę przychodów. Można, przewidując skutki

szkody materialnej, podjąć wcześniej działania ograniczające

utratę przychodów.

majątek

risk focus

10

zakładu. W przypadku uszkodzenia maszyny prostym

sposobem minimalizacji strat w produkcji jest wykorzystanie

własnych rezerw poprzez dociążenie pozostałych urządzeń,

wprowadzenie drugiej lub trzeciej zmiany czy też praca w dni

ustawowo wolne. Rozwiązania takie nie wpływają znacząco

na wzrost kosztów wytwarzania.

Jeżeli jednak zakład pracował z maksymalną wydajnością

i dodatkowych mocy wytwórczych nie ma, pozostaje

nam tylko dążenie do maksymalnego skrócenia czasu

przywracania zniszczonego majątku do stanu pierwotnego.

Czas to pieniądz

Wymowa znanego przysłowia pasuje jak ulał do zagadnień,

które chciałbym w tym kontekście również przedstawić.

Skrócenie czasu odbudowy zniszczonego mienia jest tym

czynnikiem, którym można sterować na wiele sposobów.

Odbudowa budynków

Ograniczyć czas odbudowy budynku można poprzez

sprawne usunięcie pozostałości po szkodzie i wykorzystanie

istniejącej dokumentacji technicznej, o ile obiekt ma

zostać odbudowany do stanu sprzed szkody i w tej samej

technologii. Dobrze jest, jeśli mamy rozeznanie rynku,

co ułatwi zakup materiałów budowlanych i technicznego

wyposażenia budynku oraz znalezienie wykonawcy - fi rmy

budowlanej.

Na czas odbudowy można dokonać prowizorycznych

napraw, a w przypadku zniszczenia magazynu korzystać na

przykład z namiotów lub wynajętych pomieszczeń.

Odtworzenie parku maszynowego

W większości przypadków, gdy unieruchomienie maszyny

nastąpiło w wyniku uszkodzenia mechanicznego lub usterki

przed dodatkowymi stratami wynikającymi z zatrzymania

produkcji, zaplanować i zrealizować przedsięwzięcia, które

pomogą nam łatwiej, a co ważniejsze - szybciej, wyjść

z tarapatów.

Może się zdarzyć, że mała szkoda pożarowa lub maszynowa

w ogólne nie spowoduje utraty zysku. Zazwyczaj jest

jednak inaczej. W szczególnym przypadku może być tak,

że wskutek niewielkiej szkody materialnej nastąpi całkowite

zatrzymanie produkcji. Dotykamy tutaj problemu istnienia

w zakładzie tak zwanych „wąskich gardeł”. Są one trudne

do zidentyfi kowania. Ich likwidacja jest możliwa na etapie

projektowania procesu technologicznego. Wiąże się to

jednak z kosztami zakupu dodatkowych urządzeń, dlatego

zapewne często technolodzy akceptują ich istnienie.

Jest sprawą oczywistą, że możliwości pomniejszenia strat

wynikających z przestoju zależą od rozmiarów szkody

materialnej. W przypadku szkody znacznych rozmiarów

- na przykład: pożaru, który doszczętnie zniszczył halę

produkcyjną lub powodzi, która spowodowała poważne

straty w urządzeniach produkcyjnych - jedyną szansą na

przetrwanie jest przeniesienie produkcji do innego zakładu.

Tą fi rmą może być nawet nasz dotychczasowy konkurent

na rynku - zgodnie z zasadą „dzisiaj ty pomożesz mnie,

jutro ja pomogę tobie.” Podczas powodzi w roku 1997 na

czas usuwania szkód i dochodzenia do pełnej zdolności

produkcyjnej pewien zakład przeniósł swoją produkcję

poza granice kraju, do jednej z fabryk ukraińskich. Przy

podejmowaniu działań na tak dużą skalę należy uwzględnić

wzrost kosztów produkcji, które w ostatecznym rozrachunku

powinny być niższe od ceny, którą klient zechce za nasz

produkt zapłacić.

Praktyka pokazuje, iż w przypadkach mniejszych szkód

materialnych sposobów zmniejszenia strat pośrednich jest

więcej. Trudno zresztą wyobrazić sobie mechaniczne lub

elektryczne uszkodzenie maszyny, w następstwie którego

konieczne byłoby przeniesienie produkcji do innego

Przykład 1

W maju 1999 roku w jednej z elektrociepłowni nastąpiło uszkodzenie turbiny bloku nr 1. Przestój turbiny do czasu naprawy

uszkodzenia trwał dwa miesiące. Szkoda wydarzyła się po zakończeniu okresu grzewczego. Elektrociepłownia utraciła zysk

ze sprzedaży energii elektrycznej oraz poniosła dodatkowe koszty związane z produkcją ciepła sprzedawanego do pobliskiego

zakładu przemysłowego. Aby zmniejszyć szkodę, elektrociepłownia zwiększyła stopień wykorzystania pozostałych dwóch bloków

oraz uruchomiła kocioł wodny. Koszt produkcji energii elektrycznej bloku nr 1 był niższy niż dla bloków nr 2 i 3. Dociążenie

„dwójki” i „trójki” oraz uruchomienie kotła wodnego spowodowało zmniejszenie strat wynikających z przestoju bloku nr 1

o około 1 750 tysięcy złotych.

Przykład 2

W kwietniu 1999 roku w fabryce lodów na skutek przepięcia w sieci zasilającej nastąpiło uszkodzenie jednego z modułów

szafy sterującej linią produkcyjną. Ze względu na wielkość uszkodzenia moduł nie nadawał się do naprawy, konieczna była

jego wymiana. Dostawa nowego modułu była możliwa dopiero po czterech tygodniach. Po dziesięciu dniach zakładowi udało

się wydzierżawić używany moduł z innej fi rmy. Przestój produkcji został skrócony. Pozwoliło to zmniejszyć straty fi nansowe

o około 250 tysięcy złotych, uwzględniając dodatkowe koszty dzierżawy modułu.

grudzień 2007

11

elektrycznej bez działania ognia nadaje się ona do remontu.

Czas niezbędny do naprawy uszkodzonych lub wymiany

zniszczonych maszyn zależy nie tylko od rozmiaru szkody,

ale również od tego, czy jesteśmy przygotowani do jej

likwidacji. Istotnym czynnikiem skracającym czas naprawy

jest posiadanie części zamiennych.

Pozyskanie części zamiennych

Cykl dostawy krytycznych części zamiennych turbiny

parowej w elektrowni wynosi około piętnastu miesięcy. Może

on być skrócony, jeśli elektrownia zawarła z producentem

umowę serwisową. Nie ma problemu, gdy urządzenia są nowe.

Podlegają wówczas gwarancji producenta, który zapewnia

zarówno obsługę serwisową, jak i pełny asortyment części

zapasowych. Gdy okres gwarancji minie, a części zamienne

pozostałe po montażu wyczerpały się, pozyskujemy je

w drodze zakupu od producenta lub na rynku zewnętrznym.

Należy dodać, że obecnie zakup części zamiennych do

urządzeń na rynku zewnętrznym nie stanowi większego

problemu, natomiast kryje w sobie niebezpieczeństwo

zaopatrzenia się w części o niższej trwałości i bez atestów. Są

one tańsze, co dla niektórych kupujących może mieć istotne

znaczenie.

Optymistyczna wizja zaopatrzenia w części zamienne nie

dotyczy niestety wszystkich urządzeń. Wiele eksploatowanych

maszyn nie jest już produkowanych. Gdy podczas remontu

nie da się zastosować zamienników wymienianych

elementów, pozostaje wypożyczenie części od innego

zakładu o podobnym profi lu produkcji lub dorabianie ich

we własnym zakresie. To z kolei wydłuża remont, szczególnie

gdy nie posiadamy odpowiedniej dokumentacji technicznej.

W halach produkcyjnych o dużym zagęszczeniu maszyn

czynnikiem opóźniającym prace remontowe może być

brak możliwości rozładowania części o dużych gabarytach

lub wprowadzenia urządzeń/narzędzi niezbędnych do

przeprowadzenia montażu np. podnośników i innych.

Wybór fi rmy serwisowej

Musimy jeszcze zdecydować, czy naprawy dokonujemy

sami czy też zlecamy to fi rmie zewnętrznej. Dobrą praktyką

jest posiadanie umów serwisowych ze specjalistycznymi

fi rmami remontowymi. Wówczas należy umieścić w takiej

umowie zapis, który precyzuje, po jakim czasie od awarii

fi rma podejmuje naprawę oraz które materiały, elementy czy

specjalistyczne narzędzia dostarcza we własnym zakresie.

Zakup nowych maszyn

Maszyny, które podczas awarii uległy zniszczeniu lub

zostały w dużym stopniu uszkodzone, muszą być zastąpione

urządzeniami nowymi. Czas oczekiwania od momentu

złożenia zamówienia do otrzymania maszyny wynosi

od kilku tygodni do kilkunastu miesięcy, a nawet dłużej.

Urządzenia produkcyjne nie należą do grupy tych, które

rozłożone na sklepowych regałach czekają na nabywców.

Zazwyczaj są projektowane i wykonywane jednostkowo na

konkretne zamówienie. Możliwości wpływania na skrócenie

czasu dostawy są niewielkie. W ostatnim okresie liczba

realizowanych na świecie inwestycji sprawia, że producenci

urządzeń wydłużają i tak już odległe terminy dostaw. W celu

skrócenia czasu realizacji budowy inwestorzy poszukują

producentów urządzeń na całym świecie. Jedna z fi rm

wykonawczych w Polsce na potrzeby realizowanej inwestycji

zakupiła transformator w Korei Południowej.

Dywersyfi kacja dostaw

Przerwy w produkcji mogą być spowodowane również

szkodami zaistniałymi u dostawców na przykład mediów

energetycznych, półproduktów czy surowców do produkcji.

Elektryczność

Gdy chodzi o energię elektryczną, to w przypadku

przerwy w dostawie prądu spowodowanej awarią sieci

risk focus

12

majątek

elektroenergetycznej znajdziemy się w trudnej sytuacji.

Elektryczności nie można magazynować, dostarczyć

do zakładu transportem kolejowym czy samochodami.

Jeżeli układ sieci nie zapewnia zasilania rezerwowego, nie

możemy zrobić praktycznie nic więcej, jak tylko czekać na

usunięcie awarii przez specjalistyczne służby energetyczne.

Zazwyczaj usuwanie awarii nie trwa długo, a z praktyki

wiem, że przerwy w dostawie elektryczności nie powodują

u odbiorców znacznych strat produkcyjnych, niekiedy mogą

być przyczyną uszkodzenia maszyn produkcyjnych lub

produkcji w toku.

Ciepło

W podobnej sytuacji są odbiorcy ciepła - niezależnie od

tego, czy nośnikiem energii jest para czy woda. U odbiorców

gdzie energia wykorzystywana jest tylko do ogrzewania

pracownicy zakładają ciepłe kurtki i szaliki, prowadząc

produkcję „jak gdyby nigdy nic”. Odbiorcy, którzy w procesie

technologicznym stosują niewielkie ilości energii cieplnej,

do czasu wznowienia dostaw mogą ratować się małymi

przewoźnymi wytwornicami ciepła. Większy odbiorca

powinien liczyć się z przestojem w produkcji, ponieważ

nawet jeżeli w najbliższej okolicy są inni producenci ciepła,

to zapewnienie przesyłu zawsze będzie związane z kosztami

i czasem realizacji nowej inwestycji.

Surowce do produkcji

Zagrożenie przerwami w produkcji wskutek braku dostaw

surowców można minimalizować, zaopatrując się u więcej

niż jednego dostawcy lub tworząc zapasy na terenie własnego

zakładu. Nie wszystkie surowce można magazynować pod

wiatą lub w magazynach. Gaz ziemny, jeśli stosowany jest

w dużych ilościach jako produkt do dalszego przetwarzania,

dostarczany jest rurociągami. Przerwa w dostawie wskutek

uszkodzenia urządzeń przesyłowych skutkuje zazwyczaj

zatrzymaniem produkcji. Na szczęście awarie w takich

przypadkach są stosunkowo łatwe do usunięcia i nie trwają

długo.

Awaria u odbiorcy

Szkody losowe u odbiorcy mogą skutkować zakłóceniami

ciągłości produkcji wytwórcy. Znalezienie dodatkowych

kanałów zbytu niekoniecznie musi być trudne, szczególnie

jeśli producent czy dystrybutor gotów jest podjąć decyzję

o obniżce ceny na swój wyrób, przynajmniej na pewien

okres.

Podsumowanie

W swojej działalności będziemy zawsze narażeni na szkody

powodowane zdarzeniami losowymi. Stosując działania

zapobiegawcze, możemy wpływać na prawdopodobieństwo

wystąpienia i wartość zarówno szkód materialnych, jak

i zysku utraconego. Przykłady wskazują na możliwość

działań zabezpieczających przed utratą przychodów poprzez

skrócenie czasu przestoju. Dobrą praktyką jest posiadanie

awaryjnego planu wznowienia działalności, który zabezpieczy

nas przed skutkami zdarzeń losowych tak u siebie, jak

i u naszych kontrahentów.

Ryszard Boyke

ryszard.boyke@hestia.pl

Wyszukiwarka

Podobne podstrony:

Marketign - ściąga (6 stron) , Marketing - sztuka opanowywania rynku która ma na celu minimalizację

ściąga2 (2) , Marketing - sztuka opanowywania rynku kt?ra ma na celu minimalizacj? ryzyka dzia?ania

Maszyny pomagające w zwalczaniu zakażeń Minimalizacja ryzyka

Jak dobrać bezbłędnych pracowników czyli minimalizowanie ryzyka osobowego na etapie poprzedzającym n

epidemiologia, czynniki ryzyka rola pielegniarki rak piersi szkola, nauczyciel

ocena ryzyka przy kredytowaniu przedsiębiorstw

Ocena ryzyka położniczego II

Czynniki ryzyka choroby niedokrwiennej serca cz

3 Stateczność prętów prostych, Postaci utraty stateczności, określanie siły krytycznej ppt

Prezentacja ocena ryzyka

analiza ryzyka bio id 61320 Nieznany

minimalna podstawa

Insensitive Semantics~ A Defense of Semantic Minimalism and Speech Act Pluralism

więcej podobnych podstron